バックラッシュ検査のための方法および生産機械またはロボット

電動機(駆動要素)(10)が伝動装置(13)を介して負荷(14)を動かす装置においてバックラッシュを求めるために、駆動要素(10)の角度位置または直進位置またはこの量の導関数を測定することができる普通の生産機械において、通常用いられるセンサ(12)が使用される。このセンサ(12)の助けにより、駆動装置(10)に作用する力もしくはトルクによって定められている目標位置とは異なった駆動要素(10)の実際位置へのバックラッシュの影響が測定され、周波数解析に基づいて、閾値基準の使用を可能にする量を導き出すことができる。例えば駆動装置(10)が、いわゆる減衰周波数、すなわち伝動装置(13)による減衰が最大である周波数の近傍にある周期性信号により駆動される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電動機が伝動装置を介して負荷を動かし、電動機の駆動要素にセンサが配置されている(例えば工作機械のような生産機械)装置におけるバックラッシュ検査のための方法に関する。本発明は、駆動要素を含む電動機と、電動機から力を負荷に伝達する伝動装置とを備え、駆動要素においてセンサが駆動要素の角度位置または直進位置および/またはそれから導き出される量を求める生産機械、特に工作機械にも関する。

【0002】

「バックラッシュ」という概念は伝動装置におけるあそびを意味する。伝動装置として歯付ベルトが使用されていてよいが、しかし伝動装置は伝動も含み得る。一般に、装置(生産機械)が運転されると、磨耗によってバックラッシュが絶えず大きくなる。バックラッシュが過大になると機械動作が阻害される。従来技術においてはバックラッシュは特別なセンサを準備することによって監視される。この場合に、駆動要素におけるそのセンサに加えて、伝動装置の後方における角度位置または負荷の位置を検出する第2のセンサ(例えば、回転計)が準備される。この場合にはバックラッシュが両センサ間の差を形成することによって直接に測定される。第2のセンサは一般に高価である。

【0003】

たいていバックラッシュは手動制御のもとで定期的な検査間隔で測定装置の助けにより検査される。歯付ベルトの場合には、例えば音響的にベルト張力が測定される。張力が過小になると、したがってバックラッシュが過大になると、歯付ベルトが交換される。

【0004】

付加的なセンサの使用は高価である。バックラッシュの手動検査に比べて、特に一方では確実に過大なバックラッシュが認識されることが保証されるべきであり、他方ではあまりにも早くメンテナンスが行なわれてはならないことが保証されるべきである。したがって、メンテナンスおよびとりわけ伝動装置部品の交換のための最適な時点を見つけることが大事である。

【0005】

したがって、本発明の課題は、特に効率的であるバックラッシュ検査のための方法を提供することにある。更に、これに対応して前述の如き生産機械が構成されるべきである。

【0006】

この課題は、請求項1による特徴を有する方法および請求項9による特徴を有する生産機械によって解決される。

【0007】

本発明による方法は次のステップを含む。

a)テスト制御信号により装置の基底状態において電動機を作動させるステップ(基底状態は、とりわけ、例えば伝動装置の調整後における機械運転開始時の最小のバックラッシュ状態に相当し、テスト制御信号はほぼ任意の波形を持ち得る。)、

b)前記テスト制御信号への応答において測定量としてセンサにより(駆動要素の回転運動であるか直線運動であるかに応じて)駆動要素の角度位置または直進位置および/または当該位置の第1および/または第2の導関数を測定するステップ、

c)テスト制御信号にフーリエ成分として含まれる少なくとも1つの第1の周波数について測定量から振幅および/または位相および/またはその他の量を求めるステップ、

d)装置の運転後における検査時点で(すなわち、磨耗およびそれにともなう大きなバックラッシュを前もって考慮すべきときに)テスト制御信号(これはほぼ任意に構成し得る。)により電動機を作動させるステップ、

e)前記テスト制御信号への応答において測定量としてセンサにより駆動要素の角度位置または直進位置および/または当該位置の第1および/または第2の導関数を測定するステップ、

f)第1の周波数および/またはステップd)においてテスト制御信号にフーリエ成分として含まれる少なくとも1つの第2の周波数について測定量から振幅および/または位相および/またはその他の量を求めるステップ、

g)ステップc)およびf)において得られた振幅、位相またはその他の量を互いに比較し、検査時点でのバックラッシュが、伝動装置のメンテナンスが必要であるほど、基底状態におけるバックラッシュから変化しているかどうかを、予め定められた基準に基づいて確認するステップ。

【0008】

本発明による方法は、バックラッシュが駆動要素の運動に影響を及ぼすという認識に基づく。駆動要素には、電動機の力/トルク、例えば磁気的な力と、伝動装置を手段として駆動要素に帰還作用をする負荷の外力とが働く。したがって、駆動要素の運動は全ての力の総和の結果で生じる。特定の周波数領域においては負荷の力が、駆動要素の運動を強く減衰させるように、駆動要素に帰還作用をする。この場合に負荷は伝動装置と一緒に減衰力として働く。この減衰はバックラッシュが大きくなるほど小さくなる。解析方式を、例えば周波数を適切に選んだ場合に、これらの周波数において、(テスト制御信号により)目標信号が予め与えられた場合に、実際信号におけるフーリエ成分の振幅および位相に大きな変化が生じる。バックラッシュの数値が求められなければならないのではなく、むしろ伝動装置のメンテナンスが必要であるほどにバックラッシュが伝動装置に対する駆動装置の応答、すなわち減衰に影響を及ぼしているかどうかが求められるだけでよい。この理由からテスト制御信号の種々の様式が可能であり、測定量の検出およびこれらの測定量からのその他の量の誘導の際に多数の可能性が存在する。

【0009】

ステップa)乃至g)は、プロセスを中断して行なってもよいし、プロセスに付随させて行なってもよい。

【0010】

有利な実施形態では、ステップa)において使用されるテスト制御信号が、ステップd)において使用されるテスト制御信号と同一のフーリエ周波数成分を含んでいて、好ましくは個々の周波数成分ごとに同じ割合重みを有する。

【0011】

最も簡単な場合には、テスト制御信号が連続した成分を付加的に含み得る周期性信号である。減衰は、振幅がこの周波数においてバックラッシュによって高められ、または低下させられる結果となるような影響を与える。これらの両可能性に応じて周波数を選択することができ、かつ両振幅の比(基底状態に対する検査状態の比)が閾値を下回るまたは上回るように基準を定義することができる。

【0012】

この場合に、ステップg)は閾値基準の使用によって簡単に構成することができる。

【0013】

拡張した方式において、2つの定められた周波数を有する2つの周期性信号が使用され、その他の量として振幅比が求められ、これらの比がステップg)において互いに比較される。しかし、好ましくは検査時点で求められた比が目標値と比較される。バックラッシュの増大の際に一方の周波数において振幅上昇が生じ、他方の周波数において振幅低下が生じるように、両周波数が選ばれている場合には比の大きさ形成時にこの効果が数学的にも強められ、それによってより明白になる。

【0014】

テスト制御信号は下限周波数と上限周波数との間の周波数成分について複数のフーリエ成分を含むことができ、すなわち周波数帯域全体を含むことができる。したがって、ステップc)およびf)においてかなり多数の周波数について振幅および位相が求められるとよい。この場合には測定曲線が得られ、ステップg)において曲線評価が行なわれる。例えば、曲線から、減衰が最も強くなる周波数であるいわゆる減衰周波数がどこにあるかを引き出すことができる。個別の周波数が選択される前述の例は、ほぼ減衰周波数のある場所が既知であることを意味する。これに対して、初めから周波数帯域が使用されるここで述べた実施形態は、減衰周波数を探索する場合に助けになる。

【0015】

前記テスト制御信号がノイズ信号であってもよい。換言するならば、テスト制御信号の時間的経過は固定されていなくてもよい。

【0016】

本発明による生産機械(ここでは、工作機械も生産機械なる概念に含まれる。)またはロボットは、電動機が運転状態およびテスト状態をとることができることを特徴とする。(これらの状態は電動機制御に関して定義されるのであって、電動機自体に関して定義されるのではない。)電動機がテスト状態においてテスト制御信号を受け取り、これを処理する。更に、テスト状態については、評価ユニットがテスト制御信号に依存してセンサの測定信号を評価する。

【0017】

したがって、本発明によれば、電動機が連続的に運転される(または遮断される)のではなくて、運転休止時にまたはプロセスに並行して自動的に検査される。

【0018】

電動機がバックラッシュ検査のために定期的な時間間隔にてテスト状態をとるように設計されているとよい。この場合に、評価ユニットが、テスト状態において予め与えられた基準に基づいてその都度伝動装置のメンテナンスが必要であるかどうかを求める。評価ユニットはメンテナンスが必要な場合には警報信号を発生する。

【0019】

この実施形態によって操作者による介入はもはや必要でない。電動機制御装置がテスト状態を自動的に導入する。人間の操作者が検査を手動で行なわなければならない場合よりもこの検査様式が著しく簡単であることによって、検査をより頻繁に行なうことができる。それによってメンテナンスが過度に頻繁に行なわれたり、または逆にメンテナンスが行なわれるのが遅すぎたりすることが回避できる。

【0020】

以下において、本発明の有利な実施形態を図面に基づいて説明する。図1は本発明が使用される装置の基本構成を概略的に示し、図2は基本構成の物理学的モデルを具体的に示し、図3A乃至3Bは本発明の枠内において記録された図1もしくは図2による装置の振幅および位相の周波数特性を示し、図4Aは本発明において使用されるようなテスト制御信号を具体的に示し、図4Bおよび図4Cは2つの異なる状況についてテスト制御信号への応答信号を具体的に示す。

【0021】

本発明が使用される装置は、駆動要素10(例えば電動機軸)を有する電動機(駆動装置)を含み、駆動要素10でセンサ12が駆動要素の位置を測定する。図示の例においては駆動要素10の回転位置、すなわち角度位置であるので、センサ12はインクリメンタル回転計であってよい。駆動要素10は、歯付ベルトであり得る又は伝動を含み得る伝動装置13を介して力を負荷14に及ぼす。図1の装置が生産機械である場合に、負荷は、例えばボンディングアーム、ボールねじまたはロボットアームである。

【0022】

物理学的に見れば、図2に示されているモデルを作成することができる。駆動要素10は質量Mantrを有する。この質量に対して力Fantr(直線運動の場合)もしくはトルクMantr(回転運動の場合)が作用する。質量mantrがその位置xantrを変える。xantrは直線位置または角度を表す。(正確に表現すると、回転の場合には質量の代わりに質量慣性モーメントJが定義される。)

【0023】

負荷は質量mLastを有する。この質量に対して力Fprozess(プロセス力)および摩擦Freibが作用する。回転運動の場合には、対応するトルクが作用する。直線運動か回転運動かに関係なく負荷14の位置の変化が位置量xLastにより表される。

【0024】

駆動要素10の質量mantrおよび負荷14のmLastがまさに伝動装置を介して互いに接続され、伝動装置は一方ではばね定数kを有するばね力を及ぼし、他方では減衰定数dを有する減衰を及ぼす。

【0025】

したがって、伝動装置13は、量FantrおよびMantrが直接には負荷に伝達されないように作用する。むしろ伝動装置、例えば歯付ベルト13において、ばね定数kに基づく振動過程が起こり、これが減衰定数dにより減衰させられる。このシステムは(電動機軸に関して)減衰装置である。この場合に負荷14の運動は、伝動装置13を介して、駆動装置10に、駆動装置10がそれの駆動力Fantrもしくはそれの駆動トルクMantrに直接に従わないような作用を及ぼす。それにより、実際応答xantrが目標応答からはずれる。

【0026】

図3A乃至3Bには、バックラッシュの3つの異なる設定に対する周波数応答の測定結果が示されている。この場合に使用される測定構成を詳しくは説明しない。情報としては、測定構成がねじを手段としてバックラッシュを変えることを可能にするということで十分である。図3A乃至3Bのもとで示されているミリメートルデータはねじの位置に関係する。解釈のためには、図3Aがほとんどバックラッシュの存在しない状態を例示し、図3Bは平均的なバックラッシュを有する状態を例示し、図3Cは比較的大きいバックラッシュを有する状態を例示するということで十分である。

【0027】

ここでは回転系が使用された。振幅の周波数応答(図3A乃至3Bにおけるそれぞれの上側の曲線)は、対数表示にて、駆動要素10に作用する(加速度にほぼ比例する)トルク目標値に対する駆動装置10のトルク実際値の比を示す。

【0028】

ここでの目的のためには実際値が目標値と比較されることを理解することで十分である。実際値において減衰作用が現れ、しかも減衰が、減衰周波数付近の周波数領域におけるトルク目標値に関して、駆動装置における結果として生じる回転数実際値の激しい減少を生じさせ、このことが図3A乃至3Cにおける上側の曲線において下方を指し示す尖端をもたらす。図3A乃至3Cにおける振幅の周波数応答の下側にそれぞれ位相が示されている。周波数の減衰範囲において位相が−90°から+90°へ立ち上がる。

【0029】

したがって、図3A乃至3Cのような振幅の周波数応答もしくは位相表示から、バックラッシュのための尺度であるねじの調整行程に依存して減衰周波数を導き出すことができる。

【0030】

表1に、求められた減衰周波数が調整行程に応じて示されている。

【表1】

【0031】

表から容易に認識することができるように、減衰周波数が初めは僅かしか変化しない。0.67を上回る調整行程においては減衰周波数が急速に減少する。

【0032】

基本的には図3A乃至3Cに示された種類の曲線から、そして振幅周波数応答からも位相表示からも、バックラッシュが過大であるかどうかを求めるために十分な情報を導き出すことができる。表1における0.67と0.84との間の範囲における減衰周波数の激しい低下から次のことを導き出すことができる。すなわち、調整行程のこれらの大きさの範囲においてまさしく駆動装置の急激な駆動力低下が起こり、伝動装置が交換または調整されるべきであることを導き出すことができる。(ここではこれ以上説明されていない測定構成が使用される場合に、このことはもちろん当てはまらない。なぜならば、バックラッシュが作為的に発生させられているからである。実際のシステムにおいては、減衰周波数の変化に基づいてバックラッシュが過大になったことを明白に認識することができるからである。)

【0033】

基本的には、図3A乃至3Cについて行なわれているような、全体スペクトルが分析される必要はない。

【0034】

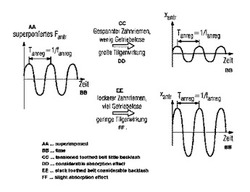

むしろ、システム励振のために特定の周波数を選択することができる。図4Aは、励振周波数fanregを有し、したがって周期Tanreg=1/fanregを有する純粋に周期性であるテスト制御信号を示し、この信号により駆動要素10が作動させられる。fanregに関しては、ほとんどバックラッシュを持たずに張られた歯付ベルトの場合におけるシステムの減衰周波数が選ばれる。

【0035】

歯付ベルト13が張られていてバックラッシュが僅かである場合には、センサ12の助けにより量xantrの測定時に図4Bに示された曲線が得られる。応答信号はもちろん同様に同一周期Tanregによる周期性を有し、相対的に見て弱い振幅を有する。

【0036】

多くのバックラッシュ、すなわち緩んだ歯付ベルト13を有する場合には、センサ12によるxantrの測定時に図4Cに示されているような曲線が得られる。(この場合に、図4Bに対してy軸に関して同じ尺度が仮定されているが、ここでは任意単位で示されている)。

【0037】

したがって、フーリエ成分fanregにおける振幅が、多くのバックラッシュを持つ場合には、ほとんどバックラッシュを持たない場合に比べて増大している。バックラッシュが過大であるか否かを決定するための基準としては、この振幅だけで十分である。

【0038】

一般的なケースでは、図4Bの曲線に対比した図4Cの曲線における振動振幅間の比の値が形成される。この値が閾値を上回った場合に(閾値は位置fanregに依存して基底状態における減衰周波数に対する比で定義されるべきである。)、閾値基準の助けにより、いつメンテナンスが行なわれるべきかあるいはいつ行うべきでないかを確定することができる。

【0039】

図4A乃至4Cに基づいて説明した例は、特定の周波数についてのみ当てはまる。振幅がバックラッシュの増大によって減少する周波数も存在する。その場合にも比値を定義し閾値基準を適用することができる。

【0040】

図4A乃至4Cに示されたケースは、減衰周波数よりも小さい励振周波数fanregに該当する。したがって、逆のケースは、励振周波数fanregが減衰周波数よりも大きい場合に生じる。

【0041】

例えば次の値が得られる。テスト周波数80Hzを有する測定においては、張った歯付ベルトの場合に振幅100(任意単位)が得られ、緩んだ歯付ベルトの場合に振幅80が得られる。テスト周波数110Hzを有する測定においては、張った歯付ベルトの場合に振幅200(任意単位)が得られ、緩んだ歯付ベルトの場合に振幅240が得られる。80Hzの周波数においては歯付ベルトの緩みによって振幅が低下し、110Hzの周波数においては歯付ベルトの緩みによって振幅が上昇するために、振幅比、例えば110Hzにおける振幅に対する80Hzにおける振幅を定義することができる。上述例の量において、張った歯付ベルトの場合の振幅比は0.5であり、緩んだ歯付ベルトの場合の振幅比は0.33である。したがって、個別値よりも変化量の数値が大きくなるので、振幅比が特に適した量となる。

【0042】

テスト制御信号は、必ずしも唯一のあるいは2つの周波数成分を含むひつようはない。むしろノイズ信号の助けにより電動機もしくは駆動要素10を作動させることも可能である。センサ12によって求められた測定値の解析は簡単ではないが、しかし図3A乃至3Cに示された曲線の種類のような曲線を導き出すことができる。

【図面の簡単な説明】

【0043】

【図1】本発明が使用される装置の基本構成を示す概略図

【図2】基本構成の物理学的モデルを具体的に示すブロック図

【図3】本発明の枠内において記録された図1もしくは図2による装置の振幅および位相の周波数特性を示す3つの特性曲線図

【図4】本発明において使用されるようなテスト制御信号(4A)および2つの異なる状況についてテスト制御信号への応答信号を具体的に示すダイアグラム

【符号の説明】

【0044】

10 駆動要素

12 センサ

13 伝動装置(歯付ベルト)

14 負荷

【技術分野】

【0001】

本発明は、電動機が伝動装置を介して負荷を動かし、電動機の駆動要素にセンサが配置されている(例えば工作機械のような生産機械)装置におけるバックラッシュ検査のための方法に関する。本発明は、駆動要素を含む電動機と、電動機から力を負荷に伝達する伝動装置とを備え、駆動要素においてセンサが駆動要素の角度位置または直進位置および/またはそれから導き出される量を求める生産機械、特に工作機械にも関する。

【0002】

「バックラッシュ」という概念は伝動装置におけるあそびを意味する。伝動装置として歯付ベルトが使用されていてよいが、しかし伝動装置は伝動も含み得る。一般に、装置(生産機械)が運転されると、磨耗によってバックラッシュが絶えず大きくなる。バックラッシュが過大になると機械動作が阻害される。従来技術においてはバックラッシュは特別なセンサを準備することによって監視される。この場合に、駆動要素におけるそのセンサに加えて、伝動装置の後方における角度位置または負荷の位置を検出する第2のセンサ(例えば、回転計)が準備される。この場合にはバックラッシュが両センサ間の差を形成することによって直接に測定される。第2のセンサは一般に高価である。

【0003】

たいていバックラッシュは手動制御のもとで定期的な検査間隔で測定装置の助けにより検査される。歯付ベルトの場合には、例えば音響的にベルト張力が測定される。張力が過小になると、したがってバックラッシュが過大になると、歯付ベルトが交換される。

【0004】

付加的なセンサの使用は高価である。バックラッシュの手動検査に比べて、特に一方では確実に過大なバックラッシュが認識されることが保証されるべきであり、他方ではあまりにも早くメンテナンスが行なわれてはならないことが保証されるべきである。したがって、メンテナンスおよびとりわけ伝動装置部品の交換のための最適な時点を見つけることが大事である。

【0005】

したがって、本発明の課題は、特に効率的であるバックラッシュ検査のための方法を提供することにある。更に、これに対応して前述の如き生産機械が構成されるべきである。

【0006】

この課題は、請求項1による特徴を有する方法および請求項9による特徴を有する生産機械によって解決される。

【0007】

本発明による方法は次のステップを含む。

a)テスト制御信号により装置の基底状態において電動機を作動させるステップ(基底状態は、とりわけ、例えば伝動装置の調整後における機械運転開始時の最小のバックラッシュ状態に相当し、テスト制御信号はほぼ任意の波形を持ち得る。)、

b)前記テスト制御信号への応答において測定量としてセンサにより(駆動要素の回転運動であるか直線運動であるかに応じて)駆動要素の角度位置または直進位置および/または当該位置の第1および/または第2の導関数を測定するステップ、

c)テスト制御信号にフーリエ成分として含まれる少なくとも1つの第1の周波数について測定量から振幅および/または位相および/またはその他の量を求めるステップ、

d)装置の運転後における検査時点で(すなわち、磨耗およびそれにともなう大きなバックラッシュを前もって考慮すべきときに)テスト制御信号(これはほぼ任意に構成し得る。)により電動機を作動させるステップ、

e)前記テスト制御信号への応答において測定量としてセンサにより駆動要素の角度位置または直進位置および/または当該位置の第1および/または第2の導関数を測定するステップ、

f)第1の周波数および/またはステップd)においてテスト制御信号にフーリエ成分として含まれる少なくとも1つの第2の周波数について測定量から振幅および/または位相および/またはその他の量を求めるステップ、

g)ステップc)およびf)において得られた振幅、位相またはその他の量を互いに比較し、検査時点でのバックラッシュが、伝動装置のメンテナンスが必要であるほど、基底状態におけるバックラッシュから変化しているかどうかを、予め定められた基準に基づいて確認するステップ。

【0008】

本発明による方法は、バックラッシュが駆動要素の運動に影響を及ぼすという認識に基づく。駆動要素には、電動機の力/トルク、例えば磁気的な力と、伝動装置を手段として駆動要素に帰還作用をする負荷の外力とが働く。したがって、駆動要素の運動は全ての力の総和の結果で生じる。特定の周波数領域においては負荷の力が、駆動要素の運動を強く減衰させるように、駆動要素に帰還作用をする。この場合に負荷は伝動装置と一緒に減衰力として働く。この減衰はバックラッシュが大きくなるほど小さくなる。解析方式を、例えば周波数を適切に選んだ場合に、これらの周波数において、(テスト制御信号により)目標信号が予め与えられた場合に、実際信号におけるフーリエ成分の振幅および位相に大きな変化が生じる。バックラッシュの数値が求められなければならないのではなく、むしろ伝動装置のメンテナンスが必要であるほどにバックラッシュが伝動装置に対する駆動装置の応答、すなわち減衰に影響を及ぼしているかどうかが求められるだけでよい。この理由からテスト制御信号の種々の様式が可能であり、測定量の検出およびこれらの測定量からのその他の量の誘導の際に多数の可能性が存在する。

【0009】

ステップa)乃至g)は、プロセスを中断して行なってもよいし、プロセスに付随させて行なってもよい。

【0010】

有利な実施形態では、ステップa)において使用されるテスト制御信号が、ステップd)において使用されるテスト制御信号と同一のフーリエ周波数成分を含んでいて、好ましくは個々の周波数成分ごとに同じ割合重みを有する。

【0011】

最も簡単な場合には、テスト制御信号が連続した成分を付加的に含み得る周期性信号である。減衰は、振幅がこの周波数においてバックラッシュによって高められ、または低下させられる結果となるような影響を与える。これらの両可能性に応じて周波数を選択することができ、かつ両振幅の比(基底状態に対する検査状態の比)が閾値を下回るまたは上回るように基準を定義することができる。

【0012】

この場合に、ステップg)は閾値基準の使用によって簡単に構成することができる。

【0013】

拡張した方式において、2つの定められた周波数を有する2つの周期性信号が使用され、その他の量として振幅比が求められ、これらの比がステップg)において互いに比較される。しかし、好ましくは検査時点で求められた比が目標値と比較される。バックラッシュの増大の際に一方の周波数において振幅上昇が生じ、他方の周波数において振幅低下が生じるように、両周波数が選ばれている場合には比の大きさ形成時にこの効果が数学的にも強められ、それによってより明白になる。

【0014】

テスト制御信号は下限周波数と上限周波数との間の周波数成分について複数のフーリエ成分を含むことができ、すなわち周波数帯域全体を含むことができる。したがって、ステップc)およびf)においてかなり多数の周波数について振幅および位相が求められるとよい。この場合には測定曲線が得られ、ステップg)において曲線評価が行なわれる。例えば、曲線から、減衰が最も強くなる周波数であるいわゆる減衰周波数がどこにあるかを引き出すことができる。個別の周波数が選択される前述の例は、ほぼ減衰周波数のある場所が既知であることを意味する。これに対して、初めから周波数帯域が使用されるここで述べた実施形態は、減衰周波数を探索する場合に助けになる。

【0015】

前記テスト制御信号がノイズ信号であってもよい。換言するならば、テスト制御信号の時間的経過は固定されていなくてもよい。

【0016】

本発明による生産機械(ここでは、工作機械も生産機械なる概念に含まれる。)またはロボットは、電動機が運転状態およびテスト状態をとることができることを特徴とする。(これらの状態は電動機制御に関して定義されるのであって、電動機自体に関して定義されるのではない。)電動機がテスト状態においてテスト制御信号を受け取り、これを処理する。更に、テスト状態については、評価ユニットがテスト制御信号に依存してセンサの測定信号を評価する。

【0017】

したがって、本発明によれば、電動機が連続的に運転される(または遮断される)のではなくて、運転休止時にまたはプロセスに並行して自動的に検査される。

【0018】

電動機がバックラッシュ検査のために定期的な時間間隔にてテスト状態をとるように設計されているとよい。この場合に、評価ユニットが、テスト状態において予め与えられた基準に基づいてその都度伝動装置のメンテナンスが必要であるかどうかを求める。評価ユニットはメンテナンスが必要な場合には警報信号を発生する。

【0019】

この実施形態によって操作者による介入はもはや必要でない。電動機制御装置がテスト状態を自動的に導入する。人間の操作者が検査を手動で行なわなければならない場合よりもこの検査様式が著しく簡単であることによって、検査をより頻繁に行なうことができる。それによってメンテナンスが過度に頻繁に行なわれたり、または逆にメンテナンスが行なわれるのが遅すぎたりすることが回避できる。

【0020】

以下において、本発明の有利な実施形態を図面に基づいて説明する。図1は本発明が使用される装置の基本構成を概略的に示し、図2は基本構成の物理学的モデルを具体的に示し、図3A乃至3Bは本発明の枠内において記録された図1もしくは図2による装置の振幅および位相の周波数特性を示し、図4Aは本発明において使用されるようなテスト制御信号を具体的に示し、図4Bおよび図4Cは2つの異なる状況についてテスト制御信号への応答信号を具体的に示す。

【0021】

本発明が使用される装置は、駆動要素10(例えば電動機軸)を有する電動機(駆動装置)を含み、駆動要素10でセンサ12が駆動要素の位置を測定する。図示の例においては駆動要素10の回転位置、すなわち角度位置であるので、センサ12はインクリメンタル回転計であってよい。駆動要素10は、歯付ベルトであり得る又は伝動を含み得る伝動装置13を介して力を負荷14に及ぼす。図1の装置が生産機械である場合に、負荷は、例えばボンディングアーム、ボールねじまたはロボットアームである。

【0022】

物理学的に見れば、図2に示されているモデルを作成することができる。駆動要素10は質量Mantrを有する。この質量に対して力Fantr(直線運動の場合)もしくはトルクMantr(回転運動の場合)が作用する。質量mantrがその位置xantrを変える。xantrは直線位置または角度を表す。(正確に表現すると、回転の場合には質量の代わりに質量慣性モーメントJが定義される。)

【0023】

負荷は質量mLastを有する。この質量に対して力Fprozess(プロセス力)および摩擦Freibが作用する。回転運動の場合には、対応するトルクが作用する。直線運動か回転運動かに関係なく負荷14の位置の変化が位置量xLastにより表される。

【0024】

駆動要素10の質量mantrおよび負荷14のmLastがまさに伝動装置を介して互いに接続され、伝動装置は一方ではばね定数kを有するばね力を及ぼし、他方では減衰定数dを有する減衰を及ぼす。

【0025】

したがって、伝動装置13は、量FantrおよびMantrが直接には負荷に伝達されないように作用する。むしろ伝動装置、例えば歯付ベルト13において、ばね定数kに基づく振動過程が起こり、これが減衰定数dにより減衰させられる。このシステムは(電動機軸に関して)減衰装置である。この場合に負荷14の運動は、伝動装置13を介して、駆動装置10に、駆動装置10がそれの駆動力Fantrもしくはそれの駆動トルクMantrに直接に従わないような作用を及ぼす。それにより、実際応答xantrが目標応答からはずれる。

【0026】

図3A乃至3Bには、バックラッシュの3つの異なる設定に対する周波数応答の測定結果が示されている。この場合に使用される測定構成を詳しくは説明しない。情報としては、測定構成がねじを手段としてバックラッシュを変えることを可能にするということで十分である。図3A乃至3Bのもとで示されているミリメートルデータはねじの位置に関係する。解釈のためには、図3Aがほとんどバックラッシュの存在しない状態を例示し、図3Bは平均的なバックラッシュを有する状態を例示し、図3Cは比較的大きいバックラッシュを有する状態を例示するということで十分である。

【0027】

ここでは回転系が使用された。振幅の周波数応答(図3A乃至3Bにおけるそれぞれの上側の曲線)は、対数表示にて、駆動要素10に作用する(加速度にほぼ比例する)トルク目標値に対する駆動装置10のトルク実際値の比を示す。

【0028】

ここでの目的のためには実際値が目標値と比較されることを理解することで十分である。実際値において減衰作用が現れ、しかも減衰が、減衰周波数付近の周波数領域におけるトルク目標値に関して、駆動装置における結果として生じる回転数実際値の激しい減少を生じさせ、このことが図3A乃至3Cにおける上側の曲線において下方を指し示す尖端をもたらす。図3A乃至3Cにおける振幅の周波数応答の下側にそれぞれ位相が示されている。周波数の減衰範囲において位相が−90°から+90°へ立ち上がる。

【0029】

したがって、図3A乃至3Cのような振幅の周波数応答もしくは位相表示から、バックラッシュのための尺度であるねじの調整行程に依存して減衰周波数を導き出すことができる。

【0030】

表1に、求められた減衰周波数が調整行程に応じて示されている。

【表1】

【0031】

表から容易に認識することができるように、減衰周波数が初めは僅かしか変化しない。0.67を上回る調整行程においては減衰周波数が急速に減少する。

【0032】

基本的には図3A乃至3Cに示された種類の曲線から、そして振幅周波数応答からも位相表示からも、バックラッシュが過大であるかどうかを求めるために十分な情報を導き出すことができる。表1における0.67と0.84との間の範囲における減衰周波数の激しい低下から次のことを導き出すことができる。すなわち、調整行程のこれらの大きさの範囲においてまさしく駆動装置の急激な駆動力低下が起こり、伝動装置が交換または調整されるべきであることを導き出すことができる。(ここではこれ以上説明されていない測定構成が使用される場合に、このことはもちろん当てはまらない。なぜならば、バックラッシュが作為的に発生させられているからである。実際のシステムにおいては、減衰周波数の変化に基づいてバックラッシュが過大になったことを明白に認識することができるからである。)

【0033】

基本的には、図3A乃至3Cについて行なわれているような、全体スペクトルが分析される必要はない。

【0034】

むしろ、システム励振のために特定の周波数を選択することができる。図4Aは、励振周波数fanregを有し、したがって周期Tanreg=1/fanregを有する純粋に周期性であるテスト制御信号を示し、この信号により駆動要素10が作動させられる。fanregに関しては、ほとんどバックラッシュを持たずに張られた歯付ベルトの場合におけるシステムの減衰周波数が選ばれる。

【0035】

歯付ベルト13が張られていてバックラッシュが僅かである場合には、センサ12の助けにより量xantrの測定時に図4Bに示された曲線が得られる。応答信号はもちろん同様に同一周期Tanregによる周期性を有し、相対的に見て弱い振幅を有する。

【0036】

多くのバックラッシュ、すなわち緩んだ歯付ベルト13を有する場合には、センサ12によるxantrの測定時に図4Cに示されているような曲線が得られる。(この場合に、図4Bに対してy軸に関して同じ尺度が仮定されているが、ここでは任意単位で示されている)。

【0037】

したがって、フーリエ成分fanregにおける振幅が、多くのバックラッシュを持つ場合には、ほとんどバックラッシュを持たない場合に比べて増大している。バックラッシュが過大であるか否かを決定するための基準としては、この振幅だけで十分である。

【0038】

一般的なケースでは、図4Bの曲線に対比した図4Cの曲線における振動振幅間の比の値が形成される。この値が閾値を上回った場合に(閾値は位置fanregに依存して基底状態における減衰周波数に対する比で定義されるべきである。)、閾値基準の助けにより、いつメンテナンスが行なわれるべきかあるいはいつ行うべきでないかを確定することができる。

【0039】

図4A乃至4Cに基づいて説明した例は、特定の周波数についてのみ当てはまる。振幅がバックラッシュの増大によって減少する周波数も存在する。その場合にも比値を定義し閾値基準を適用することができる。

【0040】

図4A乃至4Cに示されたケースは、減衰周波数よりも小さい励振周波数fanregに該当する。したがって、逆のケースは、励振周波数fanregが減衰周波数よりも大きい場合に生じる。

【0041】

例えば次の値が得られる。テスト周波数80Hzを有する測定においては、張った歯付ベルトの場合に振幅100(任意単位)が得られ、緩んだ歯付ベルトの場合に振幅80が得られる。テスト周波数110Hzを有する測定においては、張った歯付ベルトの場合に振幅200(任意単位)が得られ、緩んだ歯付ベルトの場合に振幅240が得られる。80Hzの周波数においては歯付ベルトの緩みによって振幅が低下し、110Hzの周波数においては歯付ベルトの緩みによって振幅が上昇するために、振幅比、例えば110Hzにおける振幅に対する80Hzにおける振幅を定義することができる。上述例の量において、張った歯付ベルトの場合の振幅比は0.5であり、緩んだ歯付ベルトの場合の振幅比は0.33である。したがって、個別値よりも変化量の数値が大きくなるので、振幅比が特に適した量となる。

【0042】

テスト制御信号は、必ずしも唯一のあるいは2つの周波数成分を含むひつようはない。むしろノイズ信号の助けにより電動機もしくは駆動要素10を作動させることも可能である。センサ12によって求められた測定値の解析は簡単ではないが、しかし図3A乃至3Cに示された曲線の種類のような曲線を導き出すことができる。

【図面の簡単な説明】

【0043】

【図1】本発明が使用される装置の基本構成を示す概略図

【図2】基本構成の物理学的モデルを具体的に示すブロック図

【図3】本発明の枠内において記録された図1もしくは図2による装置の振幅および位相の周波数特性を示す3つの特性曲線図

【図4】本発明において使用されるようなテスト制御信号(4A)および2つの異なる状況についてテスト制御信号への応答信号を具体的に示すダイアグラム

【符号の説明】

【0044】

10 駆動要素

12 センサ

13 伝動装置(歯付ベルト)

14 負荷

【特許請求の範囲】

【請求項1】

電動機が伝動装置(13)を介して負荷(14)を動かし、電動機の駆動要素(10)にセンサ(12)が配置されている装置、特に生産機械における伝動装置のバックラッシュ検査のための方法であって、次のステップを有する方法。

a)テスト制御信号(図4A)により装置の基底状態において電動機を作動させるステップ、

b)前記テスト制御信号への応答において測定量(図4B、図4C)としてセンサ(12)により駆動要素の角度位置または直進位置および/または当該位置の第1および/または第2の導関数を測定するステップ、

c)前記テスト制御信号にフーリエ成分として含まれる少なくとも1つの第1の周波数について測定量から振幅および/または位相および/またはその他の量を求めるステップ、

d)装置の運転後の検査時点でテスト制御信号(図4A)により電動機を作動させるステップ、

e)前記テスト制御信号(図4A)への応答において測定量(図4B、図4C)としてセンサにより駆動要素(10)の角度位置または直進位置および/または当該位置の第1および/または第2の導関数を測定するステップ、

f)第1の周波数についておよび/またはステップd)において前記テスト制御信号にフーリエ成分として含まれる少なくとも1つの第2の周波数について測定量から振幅および/または位相および/またはその他の量を求めるステップ、

g)ステップc)およびf)において得られた振幅、位相またはその他の量を互いに比較し、検査時点でバックラッシュが、伝動装置(13)のメンテナンスが必要であるほど、基底状態におけるバックラッシュから変化しているかどうかを予め定められた基準に基づいて確認するステップ。

【請求項2】

ステップd)において使用されるテスト制御信号が、ステップa)において使用されるテスト制御信号またはフーリエ周波数成分と同一のフーリエ周波数成分の少なくとも一部分を有し、その周波数成分の大きさがステップa)において使用されるテスト制御信号の成分の10%を超えては変化していないことを特徴とする請求項1記載の方法。

【請求項3】

テスト制御信号が定められた周波数を有する周期性信号を含むことを特徴とする請求項2記載の方法(図4A)。

【請求項4】

前記周波数は、ステップb)の測定量からステップc)において求められたこの周波数での振幅が、ステップe)の測定量からステップf)において求められたこの周波数での振幅よりも小さいように選ばれ、ステップg)における予め定められた基準は、両振幅相互の比が閾値を下回ることを特徴とする請求項3記載の方法。

【請求項5】

周波数は、ステップb)の測定量からステップc)において求められたこの周波数での振幅が、ステップe)の測定量からステップf)において求められたこの周波数での振幅よりも大きいように選ばれ、ステップg)における予め定められた基準は、両振幅相互の比が閾値を上回ることを特徴とする請求項3記載の方法。

【請求項6】

前記テスト制御信号が2つの定められた周波数を有する2つの周期性信号を含み、ステップc)およびf)においてその他の量としてその都度の測定量における振幅比が求められ、ステップg)において算出された比が互いにまたは閾値と比較されることを特徴とする請求項2記載の方法。

【請求項7】

前記テスト制御信号が下限周波数と上限周波数との間の周波数成分について複数のフーリエ成分を有することを特徴とする請求項2記載の方法。

【請求項8】

前記テスト制御信号がノイズ信号であることを特徴とする請求項2又は7記載の方法。

【請求項9】

駆動要素(10)を含む電動機と、電動機から力を負荷(14)に伝達する伝動装置(13)とを備え、駆動要素(10)においてセンサ(12)が駆動要素(10)の角度位置または直進位置および/またはそれから導き出される量を求める生産機械、特にロボットにおいて、電動機が運転状態およびテスト状態をとることができ、電動機がテスト状態においてテスト制御信号を受け取って処理し、評価ユニットがテスト制御信号に応じてセンサの測定信号を評価することを特徴とする生産機械。

【請求項10】

電動機がバックラッシュ検査のために検査間隔にて自動的にテスト状態をとるように設計されていて、評価ユニットが、テスト状態において予め与えられた基準に基づいてその都度伝動装置のメンテナンスが必要であるかどうかを求め、メンテナンスが必要な場合には警報信号を発生することを特徴とする請求項9記載の生産機械。

【請求項1】

電動機が伝動装置(13)を介して負荷(14)を動かし、電動機の駆動要素(10)にセンサ(12)が配置されている装置、特に生産機械における伝動装置のバックラッシュ検査のための方法であって、次のステップを有する方法。

a)テスト制御信号(図4A)により装置の基底状態において電動機を作動させるステップ、

b)前記テスト制御信号への応答において測定量(図4B、図4C)としてセンサ(12)により駆動要素の角度位置または直進位置および/または当該位置の第1および/または第2の導関数を測定するステップ、

c)前記テスト制御信号にフーリエ成分として含まれる少なくとも1つの第1の周波数について測定量から振幅および/または位相および/またはその他の量を求めるステップ、

d)装置の運転後の検査時点でテスト制御信号(図4A)により電動機を作動させるステップ、

e)前記テスト制御信号(図4A)への応答において測定量(図4B、図4C)としてセンサにより駆動要素(10)の角度位置または直進位置および/または当該位置の第1および/または第2の導関数を測定するステップ、

f)第1の周波数についておよび/またはステップd)において前記テスト制御信号にフーリエ成分として含まれる少なくとも1つの第2の周波数について測定量から振幅および/または位相および/またはその他の量を求めるステップ、

g)ステップc)およびf)において得られた振幅、位相またはその他の量を互いに比較し、検査時点でバックラッシュが、伝動装置(13)のメンテナンスが必要であるほど、基底状態におけるバックラッシュから変化しているかどうかを予め定められた基準に基づいて確認するステップ。

【請求項2】

ステップd)において使用されるテスト制御信号が、ステップa)において使用されるテスト制御信号またはフーリエ周波数成分と同一のフーリエ周波数成分の少なくとも一部分を有し、その周波数成分の大きさがステップa)において使用されるテスト制御信号の成分の10%を超えては変化していないことを特徴とする請求項1記載の方法。

【請求項3】

テスト制御信号が定められた周波数を有する周期性信号を含むことを特徴とする請求項2記載の方法(図4A)。

【請求項4】

前記周波数は、ステップb)の測定量からステップc)において求められたこの周波数での振幅が、ステップe)の測定量からステップf)において求められたこの周波数での振幅よりも小さいように選ばれ、ステップg)における予め定められた基準は、両振幅相互の比が閾値を下回ることを特徴とする請求項3記載の方法。

【請求項5】

周波数は、ステップb)の測定量からステップc)において求められたこの周波数での振幅が、ステップe)の測定量からステップf)において求められたこの周波数での振幅よりも大きいように選ばれ、ステップg)における予め定められた基準は、両振幅相互の比が閾値を上回ることを特徴とする請求項3記載の方法。

【請求項6】

前記テスト制御信号が2つの定められた周波数を有する2つの周期性信号を含み、ステップc)およびf)においてその他の量としてその都度の測定量における振幅比が求められ、ステップg)において算出された比が互いにまたは閾値と比較されることを特徴とする請求項2記載の方法。

【請求項7】

前記テスト制御信号が下限周波数と上限周波数との間の周波数成分について複数のフーリエ成分を有することを特徴とする請求項2記載の方法。

【請求項8】

前記テスト制御信号がノイズ信号であることを特徴とする請求項2又は7記載の方法。

【請求項9】

駆動要素(10)を含む電動機と、電動機から力を負荷(14)に伝達する伝動装置(13)とを備え、駆動要素(10)においてセンサ(12)が駆動要素(10)の角度位置または直進位置および/またはそれから導き出される量を求める生産機械、特にロボットにおいて、電動機が運転状態およびテスト状態をとることができ、電動機がテスト状態においてテスト制御信号を受け取って処理し、評価ユニットがテスト制御信号に応じてセンサの測定信号を評価することを特徴とする生産機械。

【請求項10】

電動機がバックラッシュ検査のために検査間隔にて自動的にテスト状態をとるように設計されていて、評価ユニットが、テスト状態において予め与えられた基準に基づいてその都度伝動装置のメンテナンスが必要であるかどうかを求め、メンテナンスが必要な場合には警報信号を発生することを特徴とする請求項9記載の生産機械。

【図1】

【図2】

【図3A】

【図3B】

【図3C】

【図4】

【図2】

【図3A】

【図3B】

【図3C】

【図4】

【公表番号】特表2009−537800(P2009−537800A)

【公表日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2009−510368(P2009−510368)

【出願日】平成19年3月16日(2007.3.16)

【国際出願番号】PCT/EP2007/052518

【国際公開番号】WO2007/131819

【国際公開日】平成19年11月22日(2007.11.22)

【出願人】(390039413)シーメンス アクチエンゲゼルシヤフト (2,104)

【氏名又は名称原語表記】Siemens Aktiengesellschaft

【住所又は居所原語表記】Wittelsbacherplatz 2, D−80333 Muenchen, Germany

【Fターム(参考)】

【公表日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成19年3月16日(2007.3.16)

【国際出願番号】PCT/EP2007/052518

【国際公開番号】WO2007/131819

【国際公開日】平成19年11月22日(2007.11.22)

【出願人】(390039413)シーメンス アクチエンゲゼルシヤフト (2,104)

【氏名又は名称原語表記】Siemens Aktiengesellschaft

【住所又は居所原語表記】Wittelsbacherplatz 2, D−80333 Muenchen, Germany

【Fターム(参考)】

[ Back to top ]