バッテリ用熱交換器

【課題】 複数の熱交換プレートを含むバッテリ用熱交換器において、熱交換プレートの構成を簡素にし、製造を容易にする共に汎用性を高める。

【解決手段】 バッテリセル2を挟むように配置される熱交換プレート4を少なくとも2つ有するバッテリ用熱交換器3であって、熱交換プレートのそれぞれは、第1貫通孔31及び第2貫通孔32が形成された第1金属板16と、第3貫通孔33及び第4貫通孔34が形成された第2金属板17とを有し、第1金属板と第2金属板との周縁部が封止され、第1、第2、第3及び第4貫通孔の孔縁には、樹脂製の第1管41、第2管42、第3管43及び第4管44がモールド成形により形成され、第1管及び第3管は、互いに軸線方向に変位可能に嵌合可能な大きさに形成され、第2管及び第4管は、互いに軸線方向に変位可能に嵌合可能な大きさに形成されていることを特徴とする。

【解決手段】 バッテリセル2を挟むように配置される熱交換プレート4を少なくとも2つ有するバッテリ用熱交換器3であって、熱交換プレートのそれぞれは、第1貫通孔31及び第2貫通孔32が形成された第1金属板16と、第3貫通孔33及び第4貫通孔34が形成された第2金属板17とを有し、第1金属板と第2金属板との周縁部が封止され、第1、第2、第3及び第4貫通孔の孔縁には、樹脂製の第1管41、第2管42、第3管43及び第4管44がモールド成形により形成され、第1管及び第3管は、互いに軸線方向に変位可能に嵌合可能な大きさに形成され、第2管及び第4管は、互いに軸線方向に変位可能に嵌合可能な大きさに形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、積層された複数のバッテリセルを含むバッテリパックに組み込まれるバッテリ用熱交換器に関する。

【背景技術】

【0002】

電気自動車等の電源に、複数のバッテリセルを積層し、直列又は並列に接続してなるバッテリパックを使用したものがある。バッテリパックの充放電性能は温度に依存するため、大電流を取り出す場合にはバッテリパックを冷却して温度上昇を抑制する一方、使用開始直後等の温度が低い場合にはバッテリパックを昇温することが好ましい。また、温度上昇を抑制することによって、バッテリセルの劣化を防止し、長寿命化を図ることができる。このような観点から、バッテリパックに熱交換器を組み込んだものがある(例えば、特許文献1)。

【0003】

特許文献1に係る熱交換器は、隣り合うバッテリセル間に介装される複数の冷却プレートを有している。各冷却プレートは、平板状に形成され、内部に冷却液の液路を有している。冷却プレートは、主面となる前側面及び後側面においてバッテリセルに当接する。各冷却プレートの前側面であって、バッテリセルと対向しない部分には、前側面と垂直に入口管が突設されており、後側面の入口管と対応する部分には後側面と垂直に出口管が突設されている。出口管の内径は、入口管の外径よりも大きく形成されている。任意の冷却プレートは、その入口管がバッテリセルを介して隣り合う他の冷却プレートの出口管に挿入され、連結される。連結された入口管と出口管との間には、シール部材が介装されている。このように、複数の冷却プレートは入口管及び出口管を介して互いに連結され、一連の冷却液の液路を形成する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許出願公開第2009/0258288号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

以上のような冷却プレートは、熱交換の効率を高めるべく、薄板の金属板から形成されることが多い。例えば、冷却プレートは、プレス成形した2枚の金属板を、周縁部において互いに溶接し、中空箱形に形成されることがある。入口管及び出口管は深絞りによって金属板に突出した状態に成形される。しかしながら、薄板の金属板を深絞り(プレス成形)することによって入口管及び出口管を形成する場合には、入口管及び出口管の長さが制限されるという問題がある。また、溶接等によって金属板を接合する場合には、製造時の作業性が悪いという問題がある。

【0006】

本発明は、以上の問題を鑑みてなされたものであって、バッテリセルとの接触面が金属板からなる熱交換プレートを有するバッテリ用熱交換器において、各熱交換プレートの構成を簡素にし、製造を容易にすると共に汎用性を高めることを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、バッテリセル(2)を挟むように配置される熱交換プレート(4)を少なくとも2つ有するバッテリ用熱交換器(3)であって、前記熱交換プレートのそれぞれは、第1貫通孔(31)及び第2貫通孔(32)が形成された第1金属板(16)と、前記第1金属板と所定の距離をおいて平行に配置され、前記第1貫通孔と対向する部分に第3貫通孔(33)が形成されると共に前記第2貫通孔と対向する部分に第4貫通孔(34)が形成された第2金属板(17)とを有し、前記第1金属板と前記第2金属板との周縁部が封止され、前記第1金属板と前記第2金属板との間に前記第1貫通孔及び前記第3貫通孔が対向した部分から前記第2貫通孔及び前記第4貫通孔が対向した部分へと連通する液路が形成され、前記第1貫通孔及び前記第2貫通孔の孔縁には、外方へと向けて前記第1金属板の主面と垂直となるように、樹脂製の第1管(41)及び第2管(42)がモールド成形により形成され、前記第3貫通孔及び前記第4貫通孔の孔縁には、外方へと向けて前記第2金属板の主面と垂直となるように、樹脂製の第3管(43)及び第4管(44)がモールド成形により形成され、前記第1管及び前記第3管の一方は、前記第1管及び前記第3管の他方に軸線方向に変位可能に嵌合可能な大きさに形成され、前記第2管及び前記第4管の一方は、前記第2管及び前記第4管の他方に軸線方向に変位可能に嵌合可能な大きさに形成されていることを特徴とする。モールド成形とは、樹脂の成形時に金型内に金属シートを設置し、金属シートの一部を内包する(含む)形で樹脂を射出成形することをいい、インサート成形及びアウトサート成形を含む。

【0008】

この構成によれば、各金属板に設けられる第1〜第4管が金属板とは異なる部材から形成されるため、管の長さや厚み等の選択の自由度が大きくなる。また、モールド成形を利用したことによって、第1〜第4管の成形及び各金属板との結合が容易になると共に、各管の相対位置を精度良く設定することができる。

【0009】

本発明の他の側面は、前記熱交換プレートは、前記第1金属板及び前記第2金属板の間に挟持され、前記第1金属板と前記第2金属板との周縁部を封止すると共に、前記第1金属板と前記第2金属板との間に前記第1貫通孔及び前記第3貫通孔が対向した部分から前記第2貫通孔及び前記第4貫通孔が対向した部分へと連通する液路を形成する仕切り板(18)を有することを特徴とする。

【0010】

この構成によれば、仕切り板によって第1及び第2金属板間に容易に液路を形成することができる。

【0011】

本発明の他の側面は、前記仕切り板は、前記第1金属板及び前記第2金属板の間から外方へと突出すると共に、前記第1金属板及び前記第2金属板の主面と垂直となる方向に延び、前記第1金属板及び前記第2金属板に接触する前記バッテリセルに係合して前記バッテリセルの前記第1金属板及び前記第2金属板に対する相対位置を定める突片(71)を有することを特徴とする。

【0012】

この構成によれば、突片によって、バッテリセルを各金属板に対して所定の位置に配置させることができる。

【0013】

本発明の他の側面は、前記仕切り板は、樹脂から形成され、可撓性を有することを特徴とする。

【0014】

この構成によれば、仕切り板が第1及び第2金属板に密着して、第1及び第2金属板間に形成される液路を確実にシールすることができる。

【0015】

本発明の他の側面は、前記仕切り板は、前記第1貫通孔と前記第3貫通孔とを連通する第1通路(55)と、前記第2貫通孔と前記第4貫通孔とを連通する第2通路(56)と、前記第1金属板側を向く面に凹設され、前記第1通路と前記第2通路とを連通する第1溝(57)と、前記第2金属板側を向く面に凹設され、前記第1通路と前記第2通路とを連通する第2溝(64)とを有することを特徴とする。

【0016】

この構成によれば、熱交換プレート内の液路を第1金属板に近接した部分及び第2金属板に近接した部分に形成することができ、熱交換効率を向上させることができる。

【0017】

本発明の他の側面は、前記第1金属板及び前記第2金属板は、同一形状に形成され、それぞれ略長方形状をなし、前記バッテリセルに当接可能な本体部と、前記本体部の一側辺の両端部のそれぞれから外方へと略平行に延出する一対の延長部(22,23,26,27)とを有し、前記延長部のそれぞれには、前記第1貫通孔、前記第2貫通孔、前記第3貫通孔及び前記第4貫通孔のいずれか1つが形成されている。

【0018】

この構成によれば、第1〜第4管が熱交換プレートの一側に集めて配置されるため、熱交換器のコンパクト化が図れる。

【発明の効果】

【0019】

以上の構成によれば、バッテリセルとの接触面が金属板からなる熱交換プレートを有するバッテリ用熱交換器において、各熱交換プレートの構成を簡素にし、製造を容易にする共に汎用性を高めることができる。

【図面の簡単な説明】

【0020】

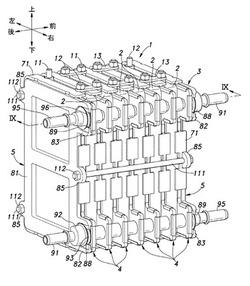

【図1】バッテリパックの斜視図

【図2】バッテリパックの一部を示す分解斜視図

【図3】熱交換プレートの分解斜視図

【図4】第1金属板及び第2金属板の斜視図

【図5】仕切り板の後側面図

【図6】仕切り板の前側面図

【図7】図5のVII−VII断面図

【図8】図2のVIII−VIII断面図

【図9】図1のIX−IX断面図

【図10】バッテリパックの接続形態を示す図

【図11】変形実施形態に係るバッテリパックの一部を示す分解斜視図

【発明を実施するための形態】

【0021】

以下、図面を参照して、本発明を自動車のバッテリパックに組み込まれる熱交換器に適用した実施形態について詳細に説明する。以下の説明では、図1に示す座標軸に基づいて各方位を定める。

【0022】

図1及び2に示すように、電源として自動車に搭載されるバッテリパック1は、複数のバッテリセル2と、バッテリ用熱交換器3とを有している。バッテリ用熱交換器3は、バッテリセル2間に介装される複数の熱交換プレート4と、複数の熱交換プレート4を1ユニットとして固定する一対の締結プレート5とを有している。

【0023】

各バッテリセル2は、リチウムイオン電池であり、そのケーシングは扁平な直方体状をなす。バッテリセル2のケーシングは、例えばアルミニウム等の金属板から形成され、その表面は樹脂フィルム等の絶縁被膜によって被覆されている。各バッテリセル2は、主面をなす前側面及び後側面が互いに対向するように、熱交換プレート4を介して一の方向(前後方向)に沿って積層されている。各バッテリセル2の上面には、正端子11及び負端子12が突設されている。あるバッテリセル2の正端子11及び負端子12は、接続部材13によって他のバッテリセルの端子11,12に接続されている。本実施形態では、各バッテリセル2が直列となるように、あるバッテリセル2の正端子11と隣接する他のバッテリセル2の負端子12とが接続部材13によって接続されている。なお、バッテリセル2は、ニッケル水素電池や鉛電池等の公知の他の電池であってもよい。

【0024】

図3に示すように、熱交換プレート4は、第1金属板16と、第2金属板17と、第1金属板16及び第2金属板17間に挟まれる仕切り板18とを有している。第1金属板16及び第2金属板17は、金属製の薄板であり、アルミニウムや銅、それらの合金等の熱伝導率が高い金属から形成されていることが好ましい。本実施形態では、第1金属板16及び第2金属板17は、アルミニウム板である。バッテリセル2のケーシングが金属板から形成され、その表面が絶縁被膜によって被覆されていない場合には、第1金属板16及び第2金属板17のバッテリセル2と当接する面を樹脂フィルム等の絶縁被膜で被覆する。

【0025】

図4は、第1金属板16及び第2金属板17を示す斜視図であって、後述する第1〜第4管41〜44がアウトサート成形(モールド成形)される前の状態を示す。図4に示すように、第1金属板16は、略長方形の本体部21と、本体部21の長辺の1つの両端部のそれぞれから長辺に直交する方向に延出した一対の延長部22,23とを有している。本体部21及び一対の延長部22,23は同一の平面状に配置されている。本実施形態では、第1金属板16は、本体部21の長辺が上下方向と平行となるように配置され、延長部22,23は本体部21の右側辺に形成されている。第1金属板16の前方を向く主面を内面、後方を向く主面を外面とする。

【0026】

第2金属板17は、第1金属板16と同一形状の、略長方形の本体部25と、本体部25の長辺の1つの両端部のそれぞれから長辺に直交する方向に延出した一対の延長部26,27とを有している。第2金属板17の前方を向く主面を外面、後方を向く主面を内面とする。第2金属板17は、その本体部25及び一対の延長部26,27の内面が第1金属板16の本体部21及び一対の延長部22,23の内面と対向するように配置されている。第2金属板17の本体部25及び一対の延長部26,27の周縁部には、内面側(後方)へと折り曲げられて起立したかしめ片28が複数形成されている。

【0027】

図4及び8に示すように、第1金属板16の延長部22には第1貫通孔31が、延長部23には第2貫通孔32が、それぞれ厚み方向に貫通するように形成されている。第2金属板17の延長部26の第1貫通孔31と対向する部分には第3貫通孔33が形成され、延長部27の第2貫通孔32と対向する部分には第4貫通孔34が形成されている。第1貫通孔31及び第2貫通孔32の孔縁には、絞り加工によって外面側(後方)に突出する円形のボス部36,37が形成されている。同じく、第3貫通孔33及び第4貫通孔34の孔縁には、絞り加工によって外面側(前方)に突出する円形のボス部38,39が形成されている。各ボス部36〜39の先端部は、径方向内方へと突出する内向きフランジを形成している。

【0028】

図3及び8に示すように、第1貫通孔31の孔縁には、両端が開口した円管である第1管41の内端が結合されている。第1管41は、第1貫通孔31と同軸に配置され、軸線が第1金属板16の主面に対して垂直となるように外面側(後方)へと突出している。同じく、第2貫通孔32の孔縁には、両端が開口した円管である第2管42の内端が結合されている。第2管42は、第2貫通孔32と同軸に配置され、軸線が第1金属板16に対して垂直となるように外面側へと突出している。

【0029】

第3貫通孔33の孔縁には、両端が開口した円管である第3管43の内端が結合されている。第3管43は、第3貫通孔33と同軸に配置され、軸線が第2金属板17の主面に対して垂直となるように外面側(前方)へと突出している。同じく、第4貫通孔34の孔縁には、両端が開口した円管である第4管44の内端が結合されている。第4管44は、第4貫通孔34と同軸に配置され、軸線が第2金属板17に対して垂直となるように外面側へと突出している。

【0030】

第1管41は、その内部に第3管43が嵌合(突入)可能なように、その内径が第3管43の外径よりも大きく形成されている。他の実施形態では、第1管41が第3管43の内部に嵌合可能なように、第1管41の外径が第3管43の内径よりも小さく形成されていてもよい。本実施形態では、第1管41の内部に第3管43ががた付きなく嵌合するように寸法が定められている。

【0031】

第2管42は、第4管44の内部に嵌合可能なように、その外径が第4管44の内径よりも小さく形成されている。他の実施形態では、第2管42の内部に第4管44が嵌合可能なように、第2管42の内径が第4管44の外径よりも大きく形成されていてもよい。本実施形態では、第2管42が第4管44の内部にがた付きなく嵌合するように寸法が定められている。

【0032】

本実施形態では、第1管41と第4管44とが同一形状かつ同一寸法に形成され、第2管42と第3管43とが同一形状かつ同一寸法に形成されている。他の実施形態では、第1管41と第4管44との寸法が相違し、第2管42と第3管43との寸法が相違してもよい。

【0033】

各管41〜44は、樹脂から形成されており、各貫通孔31〜34のボス部36〜39を包み込むように、各金属板16,17に対してアウトサート成形(モールド成形)されている。樹脂は、例えばポリフェニレンサルファイド(PPS)といった熱可塑性樹脂であり、熱交換プレート4に供給される媒体の温度によって溶融しないものを選択するとよい。各金属板16,17の各管41〜44との接触面に、サンドブラスト等の粗面化処理や孔質化処理を行い、各金属板16,17と各管41〜44との結合性を高めてもよい。各管41〜44の内端面は、本実施形態では各金属板16,17の内面と面一となっている。他の実施形態では、各管41〜44の内端部は各金属板16,17の内面から突出してもよい。また、各管41〜44の内端部をテーパ状に拡径または縮径することによって媒体の流れを調整してもよい。

【0034】

第2管42及び第3管43の外周面には、周方向に延在するOリング溝46,47が凹設されている。Oリング溝46,47には、可撓性を有するOリング48,49が嵌め付けられている。なお、他の実施形態では、第1管41及び第4管44の内周面にOリング溝を形成し、第1管41及び第4管44の内周面にOリングを保持させるようにしてもよい。

【0035】

図3、5及び6に示すように、仕切り板18は、両金属板16,17の本体部21,25に対応する略長方形の本体部51と、一対の延長部22,23,26,27に対応する一対の延長部52,53を有する同一平面上に有する板状部材である。仕切り板18は、樹脂から形成されており、樹脂は例えば、天然ゴムや合成ゴム、シリコーンゴム、フッ素ゴム、熱可塑性エラストマー等の可撓性を有するエラストマーであり、熱交換プレート4に供給される媒体の温度によって溶融しないものを選択するとよい。本実施形態では、仕切り板18はエステル系エラストマーから形成されている。

【0036】

仕切り板18の延長部52には厚み方向に貫通する第1通路55が形成され、延長部53には厚み方向に貫通する第2通路56が形成されている。図5に示すように、仕切り板18の後面(第1金属板16側を向く面)には、第1通路55から本体部51を通過して第2通路56に延びる、有底の第1溝57が凹設されている。第1溝57は、本体部51の大部分にわたって形成され、上下方向に延びている。なお、第1溝57は、仕切り板18の周縁には到達していない。換言すると、第1溝57は、仕切り板18の周縁に沿って延設された縁壁58によって囲まれている。

【0037】

第1溝57は、本体部51において左右方向に幅広に形成されており、第1溝57の底部には、上下方向に延びる複数の整流壁59が突設されている。各整流壁59は、高さが縁壁58と同じ高さに形成されている。また、各整流壁59は、上端及び下端を形成しており、縁壁58には連続していない。各整流壁59は、第1溝57を上下方向に延在する複数の通路に区画する。各整流壁59は、左右方向において第1通路55及び第2通路56からの距離が大きくなるにつれて、隣り合う整流壁59又は縁壁58との距離が大きくなるように配置されている。これにより、各整流壁59によって区画された通路は、左右方向において第1通路55及び第2通路56からの距離が遠いものほど、左右方向における幅が広くなっている。また、各整流壁59の下端は、左右方向において幅広に形成されており、各整流壁59によって区画された通路の入口を絞っている。また、第1通路55と第1溝57との境界部には、縁壁58から通路を絞る方向に規制壁61が突設されている。

【0038】

図6に示すように、仕切り板18の前面(第2金属板17側を向く面)には、第1溝57と対称形となる第2溝64が形成されている。第2溝64は、第1溝57と同様に、縁壁65に囲まれ、複数の整流壁66及び規制壁67を有している。なお、第2溝64は、第1通路55及び第2通路56を介してのみ第1溝57と連通し、他の部分では分離されている。

【0039】

図5〜7に示すように、仕切り板18の前面及び孔面の縁壁58,65の突出端面には、各溝57,64、第1通路55及び第2通路56を囲むように、シール凸部68が延設されている。シール凸部68の両脇にはシール凸部68に沿って逃げ溝69が延設されている。シール凸部68は、圧縮された際に、一部が逃げ溝69内に進入できる(逃げられる)ようになっている。

【0040】

図5に示すように、第1溝57の上端縁75(すなわち第1溝57の上方に位置する縁壁58の下面)は、第2通路56側(右側)に進むほど上方へと進むように水平方向に対して傾斜した傾斜面を形成している。同様に、図6に示すように、第2溝64の上端縁76(すなわち第2溝64の上方に位置する縁壁65の下面)は、第2通路56側(右側)に進むほど上方へと進むように水平方向に対して傾斜した傾斜面を形成している。

【0041】

図3、5及び6に示すように、仕切り板18の本体部51の周縁部には、主面に沿って外方に突出すると共に、主面と垂直に前方及び後方の両方向に突出した突片71が設けられている。突片71は、仕切り板18と同一の材料から一体に形成されている。突片71は、本体部51の長辺や短辺、長辺と短辺との境界に形成される角部に沿って延設されている。本体部51の突片71の基端が形成された部分には、本体部51を厚み方向に貫通する長穴状の挿通孔72が形成されている。

【0042】

図3に示すように、仕切り板18は、第1金属板16と第2金属板17との間に挟持される。仕切り板18は、その後面の縁壁58において第1金属板16の内面に密着し、その前面の縁壁65において第2金属板17の内面に密着する。仕切り板18が第1金属板16及び第2金属板17に接触した状態で、第2金属板17のかしめ片28がかしめられ(折り曲げられ)、第1金属板16の後面の縁部に結合する。このとき、複数のかしめ片28の一部は、仕切り板18の挿通孔72を通過して第1金属板16に到達している。かしめ片28によって、第1金属板16及び仕切り板18は第2金属板17に分離不能に結合される。このとき、仕切り板18は、縁壁58,65において第1金属板16及び第2金属板17に密着している。特に、仕切り板18は、シール凸部68が第1金属板16と第2金属板17との間で圧縮されて弾性変形することによって、第1金属板16及び第2金属板17に密着している。このようにして、第1金属板16、第2金属板17及び仕切り板18から熱交換プレート4が形成される。

【0043】

図8に示すように、熱交換プレート4では、第1管41が第1通路55を介して第3管43に連通し、第2管42が第2通路56を介して第4管44に連通している。第1通路55と第2通路56とは、第1金属板16と第1溝57とによって画成された第1液路と、第2金属板17と第2溝64とによって画成された第2液路とによって連通している。また、仕切り板18の突片71は、第1金属板16の外面よりも後方に突出すると共に、第2金属板17の外面よりも前方に突出している。

【0044】

図2に示すように、一対の締結プレート5は、各金属板16,17の本体部21,25に対応する本体部81と、各金属板16,17の延長部22,23,26,27に対応する延長部82,83を有する板状部材である。本体部81は、適所に肉抜き孔を備え、矩形枠体状となっている。本体部81の側縁の適所には、本体部81の主面に沿って外方へと突出する鍔部85が複数形成されている。鍔部85には、厚み方向(前後方向)に貫通するボルト挿通孔86が形成されている。

【0045】

締結プレート5の延長部82には、厚み方向に貫通孔する円形状の孔と、孔の縁から延長部82の縁部へと延びて開口したスリットとからなる第1スロット88が形成されている。延長部83には、第1スロット88と同様の、厚み方向に貫通孔する円形孔と、孔の縁から延長部83の縁部へと延びて開口したスリットとからなる第2スロット89が形成されている。

【0046】

第1スロット88には、両端が開口した管である第1接続管91が変位可能に支持されている。第1接続管91は、一端に円筒状の拡径部92を有している。拡径部92の外周面には、周方向に延在する環状の嵌合溝93が形成されている。第1接続管91は、嵌合溝93において第1スロット88の円形孔に遊嵌することによって、締結プレート5の主面に沿った方向(上下左右方向)に変位可能に支持されている。図9に示すように、拡径部92の内部には、拡径部92と同軸に配置され、第1接続管91の他端に連通する内管94が形成されている。

【0047】

第2スロット89には、両端が開口した管である第2接続管95が変位可能に支持されている。第2接続管95の一端側の外周面には、周方向に延在する環状の嵌合溝96が形成されている。第2接続管95は、嵌合溝96において第2スロット89の円形孔に遊嵌することによって、締結プレート5の主面に沿った方向(上下左右方向)に変位可能に支持されている。

【0048】

次に、複数のバッテリセル2と、複数の熱交換プレート4及び2つの締結プレート5を含む熱交換器3とを組み合わせてバッテリパック1を構築する方法について説明する。図1及び9に示すように、前後方向において、熱交換プレート4とバッテリセル2とが交互に積層される。前後方向に方向における両端部には、熱交換プレート4が配置される。バッテリセル2は、2つの熱交換プレートの間において、熱交換プレート4の突片71に係止され、熱交換プレート4に対する相対位置が固定されている。図1及び9に示すように、隣り合う熱交換プレート4は、1つの熱交換プレート4の第1管41の内部に他の熱交換プレート4の第3管43が嵌合すると共に、1つの熱交換プレート4の第2管42が他の熱交換プレート4の第4管44の内部に嵌合することによって互いに連結されている。嵌合した第1管41及び第3管43、第2管42及び第4管の隙間はOリング48,49によってシールされている。また、嵌合した第1管41と第3管43とは軸線方向(前後方向)に変位可能になっており、同様に第2管42と第4管44とは軸線方向(前後方向)に変位可能になっている。これにより、隣り合う熱交換プレート4は、管41〜44を介して互いに接続された状態を維持しつつ、互いに近接、離間が可能となっている。そのため、隣り合う熱交換プレート4は、バッテリセル2の寸法誤差を吸収してバッテリセル2に密着することができる。

【0049】

図1及び9に示すように、積層されたバッテリセル2及び熱交換プレート4の後端に配置された熱交換プレート4の後方には、後端に配置された熱交換プレート4の第1管41に第1接続管91が対応し、第2管42に第2接続管95が対応するように、締結プレート5が配置される。第1接続管91の内管94は第1管41の内部に軸線方向に変位可能に嵌合し、第2接続管95の内部に第2管42が軸線方向に変位可能に嵌合する。これにより、締結プレート5と熱交換プレート4とは、寸法誤差に影響されず、互いに密着することができる。また、第1接続管91及び第2接続管95は、締結プレート5の延長部82,83に対して主面に沿った方向に変位可能であるため、第1管41及び第2管42に確実に接続することができる。内管94の外周部にはOリング98が嵌め付けられており、第1接続管91と第1管41との間がシールされる。第2管42と第2接続管95との間は、Oリング48によってシールされる。熱交換プレート4の突片71は、締結プレート5を係止することによって、締結プレート5の熱交換プレート4に対する相対位置を固定する。

【0050】

同様に、積層されたバッテリセル2及び熱交換プレート4の前端に配置された熱交換プレート4の前方には、前端に配置された熱交換プレート4の第3管43に第2接続管95が対応し、第4管44に第1接続管91が対応するように、締結プレート5が配置される。第1接続管91の内管94は第4管44の内部に軸線方向に変位可能に嵌合し、第2接続管95の内部に第3管42が軸線方向に変位可能に嵌合する。内管94の外周部にはOリング98が嵌め付けられており、第1接続管91と第4管44との間がシールされる。第3管43と第2接続管95との間は、Oリング49によってシールされる。

【0051】

積層されたバッテリセル2及び熱交換プレート4の前端及び後端に配置された一対の締結プレート5は、それぞれのボルト挿通孔86に挿通される締結ボルト111及び締結ボルト111に結合するナット112によって、互いに締結されている。これにより、一対の締結プレート5間に、積層されたバッテリセル2及び熱交換プレート4が挟持され、固定される。このようにして、複数のバッテリセル2と熱交換器3とが組み合わされたバッテリパック1が構成される。

【0052】

以上のように構成したバッテリパック1では、例えば、図10(A)に示すように、下部後方に配置される第1接続管91(熱交換プレート4の第1管41に接続したもの)に媒体を供給する通路(チューブ等)を接続し、下部前方に配置される第2接続管95(熱交換プレート4の第3管43に接続したもの)をメクラ栓115によって閉塞し、上部後方に配置される第2接続管95(熱交換プレート4の第2管42に接続したもの)をメクラ栓115によって閉塞し、上部前方に配置される第1接続管91(熱交換プレート4の第4管44に接続したもの)に媒体を排出する通路(チューブ等)を接続することができる。このように接続することによって、外部に設置されたポンプによって下方の第1接続管91に供給される媒体は、熱交換プレート4の第1管41、第1通路55及び第3管43を通過して隣り合って配置された熱交換プレート4の第1管41に供給される。これにより、下方の第1接続管91に供給される媒体は、全ての熱交換プレート4の第1通路55に供給される。また、媒体は、各熱交換プレート4内を第1通路55から第1溝57及び第2溝64を通過して第2通路56に到る。第2通路56に到達した媒体は、第4管44を通過して隣り合って配置された熱交換プレート4の第3管43に供給され、最終的に上方に配置される第1接続管91に到達し、バッテリパック1から排出される。

【0053】

なお、他の実施形態では、図10(B)に示すように、下部前方に配置される第2接続管95と、上部前方に配置される第1接続管91とを連結管116によって連結し、下部後方に配置される第1接続管91に媒体を供給する通路を接続し、上部後方に配置される第2接続管95に媒体を排出する通路(チューブ等)を接続してもよい。

【0054】

バッテリパック1の各熱交換プレート4に供給される媒体は、公知の媒体であってよく、本実施形態では水である。バッテリパック1の外部には、媒体としての水を冷却・昇温する温度調節器(ラジエータや加熱器)が設けられている。これにより、温度調節器を利用して、使用開始時であって、各バッテリセル2の温度が低い場合には各熱交換プレート4に高温の水(30〜100℃)を供給し、継続使用中であって、各バッテリセル2の温度が高い場合には各熱交換プレート4に低温の水(0〜20℃)を供給する。これにより、各バッテリセル2の温度を、適温に調節することができる。

【0055】

実施形態に係る熱交換プレート4では、第1金属板16と第2金属板17との間に仕切り板18を介装し、仕切り板18の第1溝57及び第2溝64によって、第1金属板16及び第2金属板17に近接した部位にのみ媒体の流路を形成するようにしたため、熱交換の効率を向上させることできる。また、第1溝57及び第2溝64において、第1通路55及び第2通路56から左右方向に離間するに伴って整流壁59,66が区画する通路の断面積を大きくしたため、第1溝57及び第2溝64内の各部位における媒体の流量を概ね等しくすることができる。また、媒体は、第1溝57及び第2溝64によって画成される流路を下方から上方へと流れるため、熱交換プレート4内に気泡が残留し難い。特に、各溝57,64の上端縁75,76は第2通路56側に進むほど上方に向う傾斜面となっているため、気泡は浮力によって第2通路56へと移動し、熱交換プレート4内に残留し難くなっている。

【0056】

第1溝57及び第2溝64が形成する液路の流路断面積が、第1管41、第1通路55及び第3管43の流路断面積より小さく、更に第1通路55と第1溝57及び第2溝64との境界に通路を絞る規制壁61,67を設けたため、媒体は第1溝57及び第2溝64よりも第1管41、第1通路55及び第3管43に優先的に流れ、各熱交換プレート4の第1通路55に均等に媒体が供給される。すなわち、第1管41、第1通路55及び第3管43は、各熱交換プレートにおいて媒体の圧力を均質にするヘッダーとして機能する。

【0057】

各熱交換プレート4は、第1管41及び第3管43と、第2管42及び第4管44との軸線方向に変位可能な嵌合によって連結されているため、バッテリセル2の寸法誤差を許容することができる。そのため、熱交換プレート4及びバッテリセル2の積層数を増大させても熱交換プレート4及びバッテリセル2は確実に密着することができる。すなわち、熱交換プレート4及びバッテリセル2の積層数の拡張が容易である。

【0058】

各管41〜44は、各金属板16,17と別部材からなり、各金属板16,17にアウトサート成形したものであるため、バッテリセル2の厚みに応じて寸法を変更したものの製造が容易である。例えば、各金属板16,17のプレス成形(深絞り)によって各管41〜44を形成する場合には、各管41〜44の長さ及び厚みが制限されるが、アウトサート成形によって形成する場合には長さ及び厚みの制限はない。また、単一の金型を使用して、第1管41及び第2管42を第1金属板16に同時にアウトサート成形することによって、第1管41及び第2管42の相対位置を一定にすることができる。第3管43及び第4管44についても同様である。

【0059】

また、締結プレート5の第1接続管91及び第2接続管95は、締結プレート5の延長部82,83に対して、主面に沿った方向に変位可能であるため、第1接続管91及び第2接続管95は各管41〜44に確実に接続することができる。

【0060】

本実施形態に係る複数の熱交換プレート4及び一対の締結プレート5を含む熱交換器3は、バッテリセル2の数の増減に応じて熱交換プレート4の数の増減で対応することができ、拡張性(汎用性)が高い。

【0061】

以上で具体的実施形態の説明を終えるが、本発明は上記実施形態に限定されることなく幅広く変形実施することができる。例えば、各金属板16,17、仕切り板18、締結プレート5において、本体部に対する延長部の配置は適宜変更してよい。また、実施形態では、バッテリセル2と熱交換プレート4とを交互に積層させる形としたが、バッテリセル2を複数連続して配置し、その両隣に熱交換プレート4を配置するようにしてもよい。また、図11に示すように、バッテリセル2を連続して配置する際に、隣り合うバッテリセル2間にスペーサ118を介装してもよい。図示例のスペーサ118は、矩形枠形に形成され、バッテリセル2の周縁部にのみ接触する。他の実施形態では、スペーサ118は可撓性を有する板部材であってもよい。スペーサ118を介装することによって、バッテリセル2が厚み方向に膨張した際にも、各バッテリセル2の相対位置が変化することがない。また、スペーサ118は、バッテリセル2同士の接触を避けると共に、バッテリセル2と空気との接触面積を増大させることによって空冷効果を高めることができる。

【0062】

また、一対の締結プレート5同士の締結は、締結ボルト111及びナット112による締結に代えて、締結バンドを利用した結束や、U字状の弾性クリップによる挟み込みによって行ってもよい。

【0063】

実施形態では、各金属板16,17の間に仕切り板18を挟み込み、各金属板16,17の周縁部を封止する構成としたが、仕切り板18を使用しない場合には、各金属板16の周縁部を互いに近接する方向に折曲し、互いに溶接してもよい。本発明は、自動車用バッテリパックに限られず、他の用途のバッテリパックに適用できることは言うまでもない。

【符号の説明】

【0064】

1…バッテリパック、2…バッテリセル、3…バッテリ用熱交換器、4…熱交換プレート、5…締結プレート、11…正端子、12…負端子、13…接続部材、16…第1金属板、17…第2金属板、18…仕切り板、21…第1金属板の本体部、22,23…第1金属板の延長部、25…第2金属板の本体部、26,27…第2金属板の延長部、28…かしめ片、31…第1貫通孔、32…第2貫通孔、33…第3貫通孔、34…第4貫通孔、41…第1管、42…第2管、43…第3管、44…第4管、55…第1通路、56…第2通路、57…第1溝、64…第2溝、71…突片、88…第1スロット、89…第2スロット、91…第1接続管、95…第2接続管、111…締結ボルト、112…ナット

【技術分野】

【0001】

本発明は、積層された複数のバッテリセルを含むバッテリパックに組み込まれるバッテリ用熱交換器に関する。

【背景技術】

【0002】

電気自動車等の電源に、複数のバッテリセルを積層し、直列又は並列に接続してなるバッテリパックを使用したものがある。バッテリパックの充放電性能は温度に依存するため、大電流を取り出す場合にはバッテリパックを冷却して温度上昇を抑制する一方、使用開始直後等の温度が低い場合にはバッテリパックを昇温することが好ましい。また、温度上昇を抑制することによって、バッテリセルの劣化を防止し、長寿命化を図ることができる。このような観点から、バッテリパックに熱交換器を組み込んだものがある(例えば、特許文献1)。

【0003】

特許文献1に係る熱交換器は、隣り合うバッテリセル間に介装される複数の冷却プレートを有している。各冷却プレートは、平板状に形成され、内部に冷却液の液路を有している。冷却プレートは、主面となる前側面及び後側面においてバッテリセルに当接する。各冷却プレートの前側面であって、バッテリセルと対向しない部分には、前側面と垂直に入口管が突設されており、後側面の入口管と対応する部分には後側面と垂直に出口管が突設されている。出口管の内径は、入口管の外径よりも大きく形成されている。任意の冷却プレートは、その入口管がバッテリセルを介して隣り合う他の冷却プレートの出口管に挿入され、連結される。連結された入口管と出口管との間には、シール部材が介装されている。このように、複数の冷却プレートは入口管及び出口管を介して互いに連結され、一連の冷却液の液路を形成する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】米国特許出願公開第2009/0258288号明細書

【発明の概要】

【発明が解決しようとする課題】

【0005】

以上のような冷却プレートは、熱交換の効率を高めるべく、薄板の金属板から形成されることが多い。例えば、冷却プレートは、プレス成形した2枚の金属板を、周縁部において互いに溶接し、中空箱形に形成されることがある。入口管及び出口管は深絞りによって金属板に突出した状態に成形される。しかしながら、薄板の金属板を深絞り(プレス成形)することによって入口管及び出口管を形成する場合には、入口管及び出口管の長さが制限されるという問題がある。また、溶接等によって金属板を接合する場合には、製造時の作業性が悪いという問題がある。

【0006】

本発明は、以上の問題を鑑みてなされたものであって、バッテリセルとの接触面が金属板からなる熱交換プレートを有するバッテリ用熱交換器において、各熱交換プレートの構成を簡素にし、製造を容易にすると共に汎用性を高めることを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、バッテリセル(2)を挟むように配置される熱交換プレート(4)を少なくとも2つ有するバッテリ用熱交換器(3)であって、前記熱交換プレートのそれぞれは、第1貫通孔(31)及び第2貫通孔(32)が形成された第1金属板(16)と、前記第1金属板と所定の距離をおいて平行に配置され、前記第1貫通孔と対向する部分に第3貫通孔(33)が形成されると共に前記第2貫通孔と対向する部分に第4貫通孔(34)が形成された第2金属板(17)とを有し、前記第1金属板と前記第2金属板との周縁部が封止され、前記第1金属板と前記第2金属板との間に前記第1貫通孔及び前記第3貫通孔が対向した部分から前記第2貫通孔及び前記第4貫通孔が対向した部分へと連通する液路が形成され、前記第1貫通孔及び前記第2貫通孔の孔縁には、外方へと向けて前記第1金属板の主面と垂直となるように、樹脂製の第1管(41)及び第2管(42)がモールド成形により形成され、前記第3貫通孔及び前記第4貫通孔の孔縁には、外方へと向けて前記第2金属板の主面と垂直となるように、樹脂製の第3管(43)及び第4管(44)がモールド成形により形成され、前記第1管及び前記第3管の一方は、前記第1管及び前記第3管の他方に軸線方向に変位可能に嵌合可能な大きさに形成され、前記第2管及び前記第4管の一方は、前記第2管及び前記第4管の他方に軸線方向に変位可能に嵌合可能な大きさに形成されていることを特徴とする。モールド成形とは、樹脂の成形時に金型内に金属シートを設置し、金属シートの一部を内包する(含む)形で樹脂を射出成形することをいい、インサート成形及びアウトサート成形を含む。

【0008】

この構成によれば、各金属板に設けられる第1〜第4管が金属板とは異なる部材から形成されるため、管の長さや厚み等の選択の自由度が大きくなる。また、モールド成形を利用したことによって、第1〜第4管の成形及び各金属板との結合が容易になると共に、各管の相対位置を精度良く設定することができる。

【0009】

本発明の他の側面は、前記熱交換プレートは、前記第1金属板及び前記第2金属板の間に挟持され、前記第1金属板と前記第2金属板との周縁部を封止すると共に、前記第1金属板と前記第2金属板との間に前記第1貫通孔及び前記第3貫通孔が対向した部分から前記第2貫通孔及び前記第4貫通孔が対向した部分へと連通する液路を形成する仕切り板(18)を有することを特徴とする。

【0010】

この構成によれば、仕切り板によって第1及び第2金属板間に容易に液路を形成することができる。

【0011】

本発明の他の側面は、前記仕切り板は、前記第1金属板及び前記第2金属板の間から外方へと突出すると共に、前記第1金属板及び前記第2金属板の主面と垂直となる方向に延び、前記第1金属板及び前記第2金属板に接触する前記バッテリセルに係合して前記バッテリセルの前記第1金属板及び前記第2金属板に対する相対位置を定める突片(71)を有することを特徴とする。

【0012】

この構成によれば、突片によって、バッテリセルを各金属板に対して所定の位置に配置させることができる。

【0013】

本発明の他の側面は、前記仕切り板は、樹脂から形成され、可撓性を有することを特徴とする。

【0014】

この構成によれば、仕切り板が第1及び第2金属板に密着して、第1及び第2金属板間に形成される液路を確実にシールすることができる。

【0015】

本発明の他の側面は、前記仕切り板は、前記第1貫通孔と前記第3貫通孔とを連通する第1通路(55)と、前記第2貫通孔と前記第4貫通孔とを連通する第2通路(56)と、前記第1金属板側を向く面に凹設され、前記第1通路と前記第2通路とを連通する第1溝(57)と、前記第2金属板側を向く面に凹設され、前記第1通路と前記第2通路とを連通する第2溝(64)とを有することを特徴とする。

【0016】

この構成によれば、熱交換プレート内の液路を第1金属板に近接した部分及び第2金属板に近接した部分に形成することができ、熱交換効率を向上させることができる。

【0017】

本発明の他の側面は、前記第1金属板及び前記第2金属板は、同一形状に形成され、それぞれ略長方形状をなし、前記バッテリセルに当接可能な本体部と、前記本体部の一側辺の両端部のそれぞれから外方へと略平行に延出する一対の延長部(22,23,26,27)とを有し、前記延長部のそれぞれには、前記第1貫通孔、前記第2貫通孔、前記第3貫通孔及び前記第4貫通孔のいずれか1つが形成されている。

【0018】

この構成によれば、第1〜第4管が熱交換プレートの一側に集めて配置されるため、熱交換器のコンパクト化が図れる。

【発明の効果】

【0019】

以上の構成によれば、バッテリセルとの接触面が金属板からなる熱交換プレートを有するバッテリ用熱交換器において、各熱交換プレートの構成を簡素にし、製造を容易にする共に汎用性を高めることができる。

【図面の簡単な説明】

【0020】

【図1】バッテリパックの斜視図

【図2】バッテリパックの一部を示す分解斜視図

【図3】熱交換プレートの分解斜視図

【図4】第1金属板及び第2金属板の斜視図

【図5】仕切り板の後側面図

【図6】仕切り板の前側面図

【図7】図5のVII−VII断面図

【図8】図2のVIII−VIII断面図

【図9】図1のIX−IX断面図

【図10】バッテリパックの接続形態を示す図

【図11】変形実施形態に係るバッテリパックの一部を示す分解斜視図

【発明を実施するための形態】

【0021】

以下、図面を参照して、本発明を自動車のバッテリパックに組み込まれる熱交換器に適用した実施形態について詳細に説明する。以下の説明では、図1に示す座標軸に基づいて各方位を定める。

【0022】

図1及び2に示すように、電源として自動車に搭載されるバッテリパック1は、複数のバッテリセル2と、バッテリ用熱交換器3とを有している。バッテリ用熱交換器3は、バッテリセル2間に介装される複数の熱交換プレート4と、複数の熱交換プレート4を1ユニットとして固定する一対の締結プレート5とを有している。

【0023】

各バッテリセル2は、リチウムイオン電池であり、そのケーシングは扁平な直方体状をなす。バッテリセル2のケーシングは、例えばアルミニウム等の金属板から形成され、その表面は樹脂フィルム等の絶縁被膜によって被覆されている。各バッテリセル2は、主面をなす前側面及び後側面が互いに対向するように、熱交換プレート4を介して一の方向(前後方向)に沿って積層されている。各バッテリセル2の上面には、正端子11及び負端子12が突設されている。あるバッテリセル2の正端子11及び負端子12は、接続部材13によって他のバッテリセルの端子11,12に接続されている。本実施形態では、各バッテリセル2が直列となるように、あるバッテリセル2の正端子11と隣接する他のバッテリセル2の負端子12とが接続部材13によって接続されている。なお、バッテリセル2は、ニッケル水素電池や鉛電池等の公知の他の電池であってもよい。

【0024】

図3に示すように、熱交換プレート4は、第1金属板16と、第2金属板17と、第1金属板16及び第2金属板17間に挟まれる仕切り板18とを有している。第1金属板16及び第2金属板17は、金属製の薄板であり、アルミニウムや銅、それらの合金等の熱伝導率が高い金属から形成されていることが好ましい。本実施形態では、第1金属板16及び第2金属板17は、アルミニウム板である。バッテリセル2のケーシングが金属板から形成され、その表面が絶縁被膜によって被覆されていない場合には、第1金属板16及び第2金属板17のバッテリセル2と当接する面を樹脂フィルム等の絶縁被膜で被覆する。

【0025】

図4は、第1金属板16及び第2金属板17を示す斜視図であって、後述する第1〜第4管41〜44がアウトサート成形(モールド成形)される前の状態を示す。図4に示すように、第1金属板16は、略長方形の本体部21と、本体部21の長辺の1つの両端部のそれぞれから長辺に直交する方向に延出した一対の延長部22,23とを有している。本体部21及び一対の延長部22,23は同一の平面状に配置されている。本実施形態では、第1金属板16は、本体部21の長辺が上下方向と平行となるように配置され、延長部22,23は本体部21の右側辺に形成されている。第1金属板16の前方を向く主面を内面、後方を向く主面を外面とする。

【0026】

第2金属板17は、第1金属板16と同一形状の、略長方形の本体部25と、本体部25の長辺の1つの両端部のそれぞれから長辺に直交する方向に延出した一対の延長部26,27とを有している。第2金属板17の前方を向く主面を外面、後方を向く主面を内面とする。第2金属板17は、その本体部25及び一対の延長部26,27の内面が第1金属板16の本体部21及び一対の延長部22,23の内面と対向するように配置されている。第2金属板17の本体部25及び一対の延長部26,27の周縁部には、内面側(後方)へと折り曲げられて起立したかしめ片28が複数形成されている。

【0027】

図4及び8に示すように、第1金属板16の延長部22には第1貫通孔31が、延長部23には第2貫通孔32が、それぞれ厚み方向に貫通するように形成されている。第2金属板17の延長部26の第1貫通孔31と対向する部分には第3貫通孔33が形成され、延長部27の第2貫通孔32と対向する部分には第4貫通孔34が形成されている。第1貫通孔31及び第2貫通孔32の孔縁には、絞り加工によって外面側(後方)に突出する円形のボス部36,37が形成されている。同じく、第3貫通孔33及び第4貫通孔34の孔縁には、絞り加工によって外面側(前方)に突出する円形のボス部38,39が形成されている。各ボス部36〜39の先端部は、径方向内方へと突出する内向きフランジを形成している。

【0028】

図3及び8に示すように、第1貫通孔31の孔縁には、両端が開口した円管である第1管41の内端が結合されている。第1管41は、第1貫通孔31と同軸に配置され、軸線が第1金属板16の主面に対して垂直となるように外面側(後方)へと突出している。同じく、第2貫通孔32の孔縁には、両端が開口した円管である第2管42の内端が結合されている。第2管42は、第2貫通孔32と同軸に配置され、軸線が第1金属板16に対して垂直となるように外面側へと突出している。

【0029】

第3貫通孔33の孔縁には、両端が開口した円管である第3管43の内端が結合されている。第3管43は、第3貫通孔33と同軸に配置され、軸線が第2金属板17の主面に対して垂直となるように外面側(前方)へと突出している。同じく、第4貫通孔34の孔縁には、両端が開口した円管である第4管44の内端が結合されている。第4管44は、第4貫通孔34と同軸に配置され、軸線が第2金属板17に対して垂直となるように外面側へと突出している。

【0030】

第1管41は、その内部に第3管43が嵌合(突入)可能なように、その内径が第3管43の外径よりも大きく形成されている。他の実施形態では、第1管41が第3管43の内部に嵌合可能なように、第1管41の外径が第3管43の内径よりも小さく形成されていてもよい。本実施形態では、第1管41の内部に第3管43ががた付きなく嵌合するように寸法が定められている。

【0031】

第2管42は、第4管44の内部に嵌合可能なように、その外径が第4管44の内径よりも小さく形成されている。他の実施形態では、第2管42の内部に第4管44が嵌合可能なように、第2管42の内径が第4管44の外径よりも大きく形成されていてもよい。本実施形態では、第2管42が第4管44の内部にがた付きなく嵌合するように寸法が定められている。

【0032】

本実施形態では、第1管41と第4管44とが同一形状かつ同一寸法に形成され、第2管42と第3管43とが同一形状かつ同一寸法に形成されている。他の実施形態では、第1管41と第4管44との寸法が相違し、第2管42と第3管43との寸法が相違してもよい。

【0033】

各管41〜44は、樹脂から形成されており、各貫通孔31〜34のボス部36〜39を包み込むように、各金属板16,17に対してアウトサート成形(モールド成形)されている。樹脂は、例えばポリフェニレンサルファイド(PPS)といった熱可塑性樹脂であり、熱交換プレート4に供給される媒体の温度によって溶融しないものを選択するとよい。各金属板16,17の各管41〜44との接触面に、サンドブラスト等の粗面化処理や孔質化処理を行い、各金属板16,17と各管41〜44との結合性を高めてもよい。各管41〜44の内端面は、本実施形態では各金属板16,17の内面と面一となっている。他の実施形態では、各管41〜44の内端部は各金属板16,17の内面から突出してもよい。また、各管41〜44の内端部をテーパ状に拡径または縮径することによって媒体の流れを調整してもよい。

【0034】

第2管42及び第3管43の外周面には、周方向に延在するOリング溝46,47が凹設されている。Oリング溝46,47には、可撓性を有するOリング48,49が嵌め付けられている。なお、他の実施形態では、第1管41及び第4管44の内周面にOリング溝を形成し、第1管41及び第4管44の内周面にOリングを保持させるようにしてもよい。

【0035】

図3、5及び6に示すように、仕切り板18は、両金属板16,17の本体部21,25に対応する略長方形の本体部51と、一対の延長部22,23,26,27に対応する一対の延長部52,53を有する同一平面上に有する板状部材である。仕切り板18は、樹脂から形成されており、樹脂は例えば、天然ゴムや合成ゴム、シリコーンゴム、フッ素ゴム、熱可塑性エラストマー等の可撓性を有するエラストマーであり、熱交換プレート4に供給される媒体の温度によって溶融しないものを選択するとよい。本実施形態では、仕切り板18はエステル系エラストマーから形成されている。

【0036】

仕切り板18の延長部52には厚み方向に貫通する第1通路55が形成され、延長部53には厚み方向に貫通する第2通路56が形成されている。図5に示すように、仕切り板18の後面(第1金属板16側を向く面)には、第1通路55から本体部51を通過して第2通路56に延びる、有底の第1溝57が凹設されている。第1溝57は、本体部51の大部分にわたって形成され、上下方向に延びている。なお、第1溝57は、仕切り板18の周縁には到達していない。換言すると、第1溝57は、仕切り板18の周縁に沿って延設された縁壁58によって囲まれている。

【0037】

第1溝57は、本体部51において左右方向に幅広に形成されており、第1溝57の底部には、上下方向に延びる複数の整流壁59が突設されている。各整流壁59は、高さが縁壁58と同じ高さに形成されている。また、各整流壁59は、上端及び下端を形成しており、縁壁58には連続していない。各整流壁59は、第1溝57を上下方向に延在する複数の通路に区画する。各整流壁59は、左右方向において第1通路55及び第2通路56からの距離が大きくなるにつれて、隣り合う整流壁59又は縁壁58との距離が大きくなるように配置されている。これにより、各整流壁59によって区画された通路は、左右方向において第1通路55及び第2通路56からの距離が遠いものほど、左右方向における幅が広くなっている。また、各整流壁59の下端は、左右方向において幅広に形成されており、各整流壁59によって区画された通路の入口を絞っている。また、第1通路55と第1溝57との境界部には、縁壁58から通路を絞る方向に規制壁61が突設されている。

【0038】

図6に示すように、仕切り板18の前面(第2金属板17側を向く面)には、第1溝57と対称形となる第2溝64が形成されている。第2溝64は、第1溝57と同様に、縁壁65に囲まれ、複数の整流壁66及び規制壁67を有している。なお、第2溝64は、第1通路55及び第2通路56を介してのみ第1溝57と連通し、他の部分では分離されている。

【0039】

図5〜7に示すように、仕切り板18の前面及び孔面の縁壁58,65の突出端面には、各溝57,64、第1通路55及び第2通路56を囲むように、シール凸部68が延設されている。シール凸部68の両脇にはシール凸部68に沿って逃げ溝69が延設されている。シール凸部68は、圧縮された際に、一部が逃げ溝69内に進入できる(逃げられる)ようになっている。

【0040】

図5に示すように、第1溝57の上端縁75(すなわち第1溝57の上方に位置する縁壁58の下面)は、第2通路56側(右側)に進むほど上方へと進むように水平方向に対して傾斜した傾斜面を形成している。同様に、図6に示すように、第2溝64の上端縁76(すなわち第2溝64の上方に位置する縁壁65の下面)は、第2通路56側(右側)に進むほど上方へと進むように水平方向に対して傾斜した傾斜面を形成している。

【0041】

図3、5及び6に示すように、仕切り板18の本体部51の周縁部には、主面に沿って外方に突出すると共に、主面と垂直に前方及び後方の両方向に突出した突片71が設けられている。突片71は、仕切り板18と同一の材料から一体に形成されている。突片71は、本体部51の長辺や短辺、長辺と短辺との境界に形成される角部に沿って延設されている。本体部51の突片71の基端が形成された部分には、本体部51を厚み方向に貫通する長穴状の挿通孔72が形成されている。

【0042】

図3に示すように、仕切り板18は、第1金属板16と第2金属板17との間に挟持される。仕切り板18は、その後面の縁壁58において第1金属板16の内面に密着し、その前面の縁壁65において第2金属板17の内面に密着する。仕切り板18が第1金属板16及び第2金属板17に接触した状態で、第2金属板17のかしめ片28がかしめられ(折り曲げられ)、第1金属板16の後面の縁部に結合する。このとき、複数のかしめ片28の一部は、仕切り板18の挿通孔72を通過して第1金属板16に到達している。かしめ片28によって、第1金属板16及び仕切り板18は第2金属板17に分離不能に結合される。このとき、仕切り板18は、縁壁58,65において第1金属板16及び第2金属板17に密着している。特に、仕切り板18は、シール凸部68が第1金属板16と第2金属板17との間で圧縮されて弾性変形することによって、第1金属板16及び第2金属板17に密着している。このようにして、第1金属板16、第2金属板17及び仕切り板18から熱交換プレート4が形成される。

【0043】

図8に示すように、熱交換プレート4では、第1管41が第1通路55を介して第3管43に連通し、第2管42が第2通路56を介して第4管44に連通している。第1通路55と第2通路56とは、第1金属板16と第1溝57とによって画成された第1液路と、第2金属板17と第2溝64とによって画成された第2液路とによって連通している。また、仕切り板18の突片71は、第1金属板16の外面よりも後方に突出すると共に、第2金属板17の外面よりも前方に突出している。

【0044】

図2に示すように、一対の締結プレート5は、各金属板16,17の本体部21,25に対応する本体部81と、各金属板16,17の延長部22,23,26,27に対応する延長部82,83を有する板状部材である。本体部81は、適所に肉抜き孔を備え、矩形枠体状となっている。本体部81の側縁の適所には、本体部81の主面に沿って外方へと突出する鍔部85が複数形成されている。鍔部85には、厚み方向(前後方向)に貫通するボルト挿通孔86が形成されている。

【0045】

締結プレート5の延長部82には、厚み方向に貫通孔する円形状の孔と、孔の縁から延長部82の縁部へと延びて開口したスリットとからなる第1スロット88が形成されている。延長部83には、第1スロット88と同様の、厚み方向に貫通孔する円形孔と、孔の縁から延長部83の縁部へと延びて開口したスリットとからなる第2スロット89が形成されている。

【0046】

第1スロット88には、両端が開口した管である第1接続管91が変位可能に支持されている。第1接続管91は、一端に円筒状の拡径部92を有している。拡径部92の外周面には、周方向に延在する環状の嵌合溝93が形成されている。第1接続管91は、嵌合溝93において第1スロット88の円形孔に遊嵌することによって、締結プレート5の主面に沿った方向(上下左右方向)に変位可能に支持されている。図9に示すように、拡径部92の内部には、拡径部92と同軸に配置され、第1接続管91の他端に連通する内管94が形成されている。

【0047】

第2スロット89には、両端が開口した管である第2接続管95が変位可能に支持されている。第2接続管95の一端側の外周面には、周方向に延在する環状の嵌合溝96が形成されている。第2接続管95は、嵌合溝96において第2スロット89の円形孔に遊嵌することによって、締結プレート5の主面に沿った方向(上下左右方向)に変位可能に支持されている。

【0048】

次に、複数のバッテリセル2と、複数の熱交換プレート4及び2つの締結プレート5を含む熱交換器3とを組み合わせてバッテリパック1を構築する方法について説明する。図1及び9に示すように、前後方向において、熱交換プレート4とバッテリセル2とが交互に積層される。前後方向に方向における両端部には、熱交換プレート4が配置される。バッテリセル2は、2つの熱交換プレートの間において、熱交換プレート4の突片71に係止され、熱交換プレート4に対する相対位置が固定されている。図1及び9に示すように、隣り合う熱交換プレート4は、1つの熱交換プレート4の第1管41の内部に他の熱交換プレート4の第3管43が嵌合すると共に、1つの熱交換プレート4の第2管42が他の熱交換プレート4の第4管44の内部に嵌合することによって互いに連結されている。嵌合した第1管41及び第3管43、第2管42及び第4管の隙間はOリング48,49によってシールされている。また、嵌合した第1管41と第3管43とは軸線方向(前後方向)に変位可能になっており、同様に第2管42と第4管44とは軸線方向(前後方向)に変位可能になっている。これにより、隣り合う熱交換プレート4は、管41〜44を介して互いに接続された状態を維持しつつ、互いに近接、離間が可能となっている。そのため、隣り合う熱交換プレート4は、バッテリセル2の寸法誤差を吸収してバッテリセル2に密着することができる。

【0049】

図1及び9に示すように、積層されたバッテリセル2及び熱交換プレート4の後端に配置された熱交換プレート4の後方には、後端に配置された熱交換プレート4の第1管41に第1接続管91が対応し、第2管42に第2接続管95が対応するように、締結プレート5が配置される。第1接続管91の内管94は第1管41の内部に軸線方向に変位可能に嵌合し、第2接続管95の内部に第2管42が軸線方向に変位可能に嵌合する。これにより、締結プレート5と熱交換プレート4とは、寸法誤差に影響されず、互いに密着することができる。また、第1接続管91及び第2接続管95は、締結プレート5の延長部82,83に対して主面に沿った方向に変位可能であるため、第1管41及び第2管42に確実に接続することができる。内管94の外周部にはOリング98が嵌め付けられており、第1接続管91と第1管41との間がシールされる。第2管42と第2接続管95との間は、Oリング48によってシールされる。熱交換プレート4の突片71は、締結プレート5を係止することによって、締結プレート5の熱交換プレート4に対する相対位置を固定する。

【0050】

同様に、積層されたバッテリセル2及び熱交換プレート4の前端に配置された熱交換プレート4の前方には、前端に配置された熱交換プレート4の第3管43に第2接続管95が対応し、第4管44に第1接続管91が対応するように、締結プレート5が配置される。第1接続管91の内管94は第4管44の内部に軸線方向に変位可能に嵌合し、第2接続管95の内部に第3管42が軸線方向に変位可能に嵌合する。内管94の外周部にはOリング98が嵌め付けられており、第1接続管91と第4管44との間がシールされる。第3管43と第2接続管95との間は、Oリング49によってシールされる。

【0051】

積層されたバッテリセル2及び熱交換プレート4の前端及び後端に配置された一対の締結プレート5は、それぞれのボルト挿通孔86に挿通される締結ボルト111及び締結ボルト111に結合するナット112によって、互いに締結されている。これにより、一対の締結プレート5間に、積層されたバッテリセル2及び熱交換プレート4が挟持され、固定される。このようにして、複数のバッテリセル2と熱交換器3とが組み合わされたバッテリパック1が構成される。

【0052】

以上のように構成したバッテリパック1では、例えば、図10(A)に示すように、下部後方に配置される第1接続管91(熱交換プレート4の第1管41に接続したもの)に媒体を供給する通路(チューブ等)を接続し、下部前方に配置される第2接続管95(熱交換プレート4の第3管43に接続したもの)をメクラ栓115によって閉塞し、上部後方に配置される第2接続管95(熱交換プレート4の第2管42に接続したもの)をメクラ栓115によって閉塞し、上部前方に配置される第1接続管91(熱交換プレート4の第4管44に接続したもの)に媒体を排出する通路(チューブ等)を接続することができる。このように接続することによって、外部に設置されたポンプによって下方の第1接続管91に供給される媒体は、熱交換プレート4の第1管41、第1通路55及び第3管43を通過して隣り合って配置された熱交換プレート4の第1管41に供給される。これにより、下方の第1接続管91に供給される媒体は、全ての熱交換プレート4の第1通路55に供給される。また、媒体は、各熱交換プレート4内を第1通路55から第1溝57及び第2溝64を通過して第2通路56に到る。第2通路56に到達した媒体は、第4管44を通過して隣り合って配置された熱交換プレート4の第3管43に供給され、最終的に上方に配置される第1接続管91に到達し、バッテリパック1から排出される。

【0053】

なお、他の実施形態では、図10(B)に示すように、下部前方に配置される第2接続管95と、上部前方に配置される第1接続管91とを連結管116によって連結し、下部後方に配置される第1接続管91に媒体を供給する通路を接続し、上部後方に配置される第2接続管95に媒体を排出する通路(チューブ等)を接続してもよい。

【0054】

バッテリパック1の各熱交換プレート4に供給される媒体は、公知の媒体であってよく、本実施形態では水である。バッテリパック1の外部には、媒体としての水を冷却・昇温する温度調節器(ラジエータや加熱器)が設けられている。これにより、温度調節器を利用して、使用開始時であって、各バッテリセル2の温度が低い場合には各熱交換プレート4に高温の水(30〜100℃)を供給し、継続使用中であって、各バッテリセル2の温度が高い場合には各熱交換プレート4に低温の水(0〜20℃)を供給する。これにより、各バッテリセル2の温度を、適温に調節することができる。

【0055】

実施形態に係る熱交換プレート4では、第1金属板16と第2金属板17との間に仕切り板18を介装し、仕切り板18の第1溝57及び第2溝64によって、第1金属板16及び第2金属板17に近接した部位にのみ媒体の流路を形成するようにしたため、熱交換の効率を向上させることできる。また、第1溝57及び第2溝64において、第1通路55及び第2通路56から左右方向に離間するに伴って整流壁59,66が区画する通路の断面積を大きくしたため、第1溝57及び第2溝64内の各部位における媒体の流量を概ね等しくすることができる。また、媒体は、第1溝57及び第2溝64によって画成される流路を下方から上方へと流れるため、熱交換プレート4内に気泡が残留し難い。特に、各溝57,64の上端縁75,76は第2通路56側に進むほど上方に向う傾斜面となっているため、気泡は浮力によって第2通路56へと移動し、熱交換プレート4内に残留し難くなっている。

【0056】

第1溝57及び第2溝64が形成する液路の流路断面積が、第1管41、第1通路55及び第3管43の流路断面積より小さく、更に第1通路55と第1溝57及び第2溝64との境界に通路を絞る規制壁61,67を設けたため、媒体は第1溝57及び第2溝64よりも第1管41、第1通路55及び第3管43に優先的に流れ、各熱交換プレート4の第1通路55に均等に媒体が供給される。すなわち、第1管41、第1通路55及び第3管43は、各熱交換プレートにおいて媒体の圧力を均質にするヘッダーとして機能する。

【0057】

各熱交換プレート4は、第1管41及び第3管43と、第2管42及び第4管44との軸線方向に変位可能な嵌合によって連結されているため、バッテリセル2の寸法誤差を許容することができる。そのため、熱交換プレート4及びバッテリセル2の積層数を増大させても熱交換プレート4及びバッテリセル2は確実に密着することができる。すなわち、熱交換プレート4及びバッテリセル2の積層数の拡張が容易である。

【0058】

各管41〜44は、各金属板16,17と別部材からなり、各金属板16,17にアウトサート成形したものであるため、バッテリセル2の厚みに応じて寸法を変更したものの製造が容易である。例えば、各金属板16,17のプレス成形(深絞り)によって各管41〜44を形成する場合には、各管41〜44の長さ及び厚みが制限されるが、アウトサート成形によって形成する場合には長さ及び厚みの制限はない。また、単一の金型を使用して、第1管41及び第2管42を第1金属板16に同時にアウトサート成形することによって、第1管41及び第2管42の相対位置を一定にすることができる。第3管43及び第4管44についても同様である。

【0059】

また、締結プレート5の第1接続管91及び第2接続管95は、締結プレート5の延長部82,83に対して、主面に沿った方向に変位可能であるため、第1接続管91及び第2接続管95は各管41〜44に確実に接続することができる。

【0060】

本実施形態に係る複数の熱交換プレート4及び一対の締結プレート5を含む熱交換器3は、バッテリセル2の数の増減に応じて熱交換プレート4の数の増減で対応することができ、拡張性(汎用性)が高い。

【0061】

以上で具体的実施形態の説明を終えるが、本発明は上記実施形態に限定されることなく幅広く変形実施することができる。例えば、各金属板16,17、仕切り板18、締結プレート5において、本体部に対する延長部の配置は適宜変更してよい。また、実施形態では、バッテリセル2と熱交換プレート4とを交互に積層させる形としたが、バッテリセル2を複数連続して配置し、その両隣に熱交換プレート4を配置するようにしてもよい。また、図11に示すように、バッテリセル2を連続して配置する際に、隣り合うバッテリセル2間にスペーサ118を介装してもよい。図示例のスペーサ118は、矩形枠形に形成され、バッテリセル2の周縁部にのみ接触する。他の実施形態では、スペーサ118は可撓性を有する板部材であってもよい。スペーサ118を介装することによって、バッテリセル2が厚み方向に膨張した際にも、各バッテリセル2の相対位置が変化することがない。また、スペーサ118は、バッテリセル2同士の接触を避けると共に、バッテリセル2と空気との接触面積を増大させることによって空冷効果を高めることができる。

【0062】

また、一対の締結プレート5同士の締結は、締結ボルト111及びナット112による締結に代えて、締結バンドを利用した結束や、U字状の弾性クリップによる挟み込みによって行ってもよい。

【0063】

実施形態では、各金属板16,17の間に仕切り板18を挟み込み、各金属板16,17の周縁部を封止する構成としたが、仕切り板18を使用しない場合には、各金属板16の周縁部を互いに近接する方向に折曲し、互いに溶接してもよい。本発明は、自動車用バッテリパックに限られず、他の用途のバッテリパックに適用できることは言うまでもない。

【符号の説明】

【0064】

1…バッテリパック、2…バッテリセル、3…バッテリ用熱交換器、4…熱交換プレート、5…締結プレート、11…正端子、12…負端子、13…接続部材、16…第1金属板、17…第2金属板、18…仕切り板、21…第1金属板の本体部、22,23…第1金属板の延長部、25…第2金属板の本体部、26,27…第2金属板の延長部、28…かしめ片、31…第1貫通孔、32…第2貫通孔、33…第3貫通孔、34…第4貫通孔、41…第1管、42…第2管、43…第3管、44…第4管、55…第1通路、56…第2通路、57…第1溝、64…第2溝、71…突片、88…第1スロット、89…第2スロット、91…第1接続管、95…第2接続管、111…締結ボルト、112…ナット

【特許請求の範囲】

【請求項1】

バッテリセルを挟むように配置される熱交換プレートを少なくとも2つ有するバッテリ用熱交換器であって、

前記熱交換プレートのそれぞれは、

第1貫通孔及び第2貫通孔が形成された第1金属板と、

前記第1金属板と所定の距離をおいて平行に配置され、前記第1貫通孔と対向する部分に第3貫通孔が形成されると共に前記第2貫通孔と対向する部分に第4貫通孔が形成された第2金属板とを有し、

前記第1金属板と前記第2金属板との周縁部が封止され、前記第1金属板と前記第2金属板との間に前記第1貫通孔及び前記第3貫通孔が対向した部分から前記第2貫通孔及び前記第4貫通孔が対向した部分へと連通する液路が形成され、

前記第1貫通孔及び前記第2貫通孔の孔縁には、外方へと向けて前記第1金属板の主面と垂直となるように、樹脂製の第1管及び第2管がモールド成形により形成され、

前記第3貫通孔及び前記第4貫通孔の孔縁には、外方へと向けて前記第2金属板の主面と垂直となるように、樹脂製の第3管及び第4管がモールド成形により形成され、

前記第1管及び前記第3管の一方は、前記第1管及び前記第3管の他方に軸線方向に変位可能に嵌合可能な大きさに形成され、

前記第2管及び前記第4管の一方は、前記第2管及び前記第4管の他方に軸線方向に変位可能に嵌合可能な大きさに形成されていることを特徴とするバッテリ用熱交換器。

【請求項2】

前記熱交換プレートは、前記第1金属板及び前記第2金属板の間に挟持され、前記第1金属板と前記第2金属板との周縁部を封止すると共に、前記第1金属板と前記第2金属板との間に前記第1貫通孔及び前記第3貫通孔が対向した部分から前記第2貫通孔及び前記第4貫通孔が対向した部分へと連通する液路を形成する仕切り板を有することを特徴とする請求項1に記載のバッテリ用熱交換器。

【請求項3】

前記仕切り板は、前記第1金属板及び前記第2金属板の間から外方へと突出すると共に、前記第1金属板及び前記第2金属板の主面と垂直となる方向に延び、前記第1金属板及び前記第2金属板に接触する前記バッテリセルに係合して前記バッテリセルの前記第1金属板及び前記第2金属板に対する相対位置を定める突片を有することを特徴とする請求項2に記載のバッテリ用熱交換器。

【請求項4】

前記仕切り板は、樹脂から形成され、可撓性を有することを特徴とする請求項2又は請求項3に記載のバッテリ用熱交換器。

【請求項5】

前記仕切り板は、

前記第1貫通孔と前記第3貫通孔とを連通する第1通路と、

前記第2貫通孔と前記第4貫通孔とを連通する第2通路と、

前記第1金属板側を向く面に凹設され、前記第1通路と前記第2通路とを連通する第1溝と、

前記第2金属板側を向く面に凹設され、前記第1通路と前記第2通路とを連通する第2溝とを有することを特徴とする請求項2〜請求項4のいずれか1つの項に記載のバッテリ用熱交換器。

【請求項6】

前記第1金属板及び前記第2金属板は、同一形状に形成され、それぞれ略長方形状をなし、前記バッテリセルに当接可能な本体部と、前記本体部の一側辺の両端部のそれぞれから外方へと略平行に延出する一対の延長部とを有し、

前記延長部のそれぞれには、前記第1貫通孔、前記第2貫通孔、前記第3貫通孔及び前記第4貫通孔のいずれか1つが形成されていることを特徴とする請求項1〜請求項5のいずれか1つの項に記載のバッテリ用熱交換器。

【請求項1】

バッテリセルを挟むように配置される熱交換プレートを少なくとも2つ有するバッテリ用熱交換器であって、

前記熱交換プレートのそれぞれは、

第1貫通孔及び第2貫通孔が形成された第1金属板と、

前記第1金属板と所定の距離をおいて平行に配置され、前記第1貫通孔と対向する部分に第3貫通孔が形成されると共に前記第2貫通孔と対向する部分に第4貫通孔が形成された第2金属板とを有し、

前記第1金属板と前記第2金属板との周縁部が封止され、前記第1金属板と前記第2金属板との間に前記第1貫通孔及び前記第3貫通孔が対向した部分から前記第2貫通孔及び前記第4貫通孔が対向した部分へと連通する液路が形成され、

前記第1貫通孔及び前記第2貫通孔の孔縁には、外方へと向けて前記第1金属板の主面と垂直となるように、樹脂製の第1管及び第2管がモールド成形により形成され、

前記第3貫通孔及び前記第4貫通孔の孔縁には、外方へと向けて前記第2金属板の主面と垂直となるように、樹脂製の第3管及び第4管がモールド成形により形成され、

前記第1管及び前記第3管の一方は、前記第1管及び前記第3管の他方に軸線方向に変位可能に嵌合可能な大きさに形成され、

前記第2管及び前記第4管の一方は、前記第2管及び前記第4管の他方に軸線方向に変位可能に嵌合可能な大きさに形成されていることを特徴とするバッテリ用熱交換器。

【請求項2】

前記熱交換プレートは、前記第1金属板及び前記第2金属板の間に挟持され、前記第1金属板と前記第2金属板との周縁部を封止すると共に、前記第1金属板と前記第2金属板との間に前記第1貫通孔及び前記第3貫通孔が対向した部分から前記第2貫通孔及び前記第4貫通孔が対向した部分へと連通する液路を形成する仕切り板を有することを特徴とする請求項1に記載のバッテリ用熱交換器。

【請求項3】

前記仕切り板は、前記第1金属板及び前記第2金属板の間から外方へと突出すると共に、前記第1金属板及び前記第2金属板の主面と垂直となる方向に延び、前記第1金属板及び前記第2金属板に接触する前記バッテリセルに係合して前記バッテリセルの前記第1金属板及び前記第2金属板に対する相対位置を定める突片を有することを特徴とする請求項2に記載のバッテリ用熱交換器。

【請求項4】

前記仕切り板は、樹脂から形成され、可撓性を有することを特徴とする請求項2又は請求項3に記載のバッテリ用熱交換器。

【請求項5】

前記仕切り板は、

前記第1貫通孔と前記第3貫通孔とを連通する第1通路と、

前記第2貫通孔と前記第4貫通孔とを連通する第2通路と、

前記第1金属板側を向く面に凹設され、前記第1通路と前記第2通路とを連通する第1溝と、

前記第2金属板側を向く面に凹設され、前記第1通路と前記第2通路とを連通する第2溝とを有することを特徴とする請求項2〜請求項4のいずれか1つの項に記載のバッテリ用熱交換器。

【請求項6】

前記第1金属板及び前記第2金属板は、同一形状に形成され、それぞれ略長方形状をなし、前記バッテリセルに当接可能な本体部と、前記本体部の一側辺の両端部のそれぞれから外方へと略平行に延出する一対の延長部とを有し、

前記延長部のそれぞれには、前記第1貫通孔、前記第2貫通孔、前記第3貫通孔及び前記第4貫通孔のいずれか1つが形成されていることを特徴とする請求項1〜請求項5のいずれか1つの項に記載のバッテリ用熱交換器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−89577(P2013−89577A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−232276(P2011−232276)

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000135209)株式会社ニフコ (972)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月21日(2011.10.21)

【出願人】(000135209)株式会社ニフコ (972)

【Fターム(参考)】

[ Back to top ]