バネ式逆流防止弁の異常検知システム

【課題】検知が困難であった小さな異物を噛み込んだことによる逆流防止弁の異常状態や微量の逆流が発生する可能性をも効果的に検知することができるバネ式逆流防止弁の異常検知システムの提供。

【解決手段】バネ圧によって弁体を通水方向とは逆向きに付勢したバネ式の逆流防止弁と近接して、その一次側および二次側に一対の圧力センサを設け、流路上の前記逆流防止弁近傍に少なくとも一以上の流量センサを設け、当該一対の圧力センサにより逆流防止弁の一次側圧力と二次側圧力の弁差圧を監視可能とすると共に当該流量センサにより正流、逆流及び停水を判別可能とすることにより、逆流防止弁等の異常を検知するように構成した。

【解決手段】バネ圧によって弁体を通水方向とは逆向きに付勢したバネ式の逆流防止弁と近接して、その一次側および二次側に一対の圧力センサを設け、流路上の前記逆流防止弁近傍に少なくとも一以上の流量センサを設け、当該一対の圧力センサにより逆流防止弁の一次側圧力と二次側圧力の弁差圧を監視可能とすると共に当該流量センサにより正流、逆流及び停水を判別可能とすることにより、逆流防止弁等の異常を検知するように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、弁体・弁座間の異物噛み込みや給水圧低下などの異常を圧力・流量データから判別検知することができるバネ式逆流防止弁の異常検知システムに関するものである。

【背景技術】

【0002】

近年、直結給水方式の普及と共に、給水装置が高度・多様化してきており、その種類、設置数も多くなっている。これら給水装置に対する不適切な施工管理は、建築物内の給水システムのみならず、水道配管系統へも悪影響を及ぼす恐れがあるため、給水装置における安全性の確保は重要課題の一つである。給水装置の重要構成要素である逆流防止装置について、これまでも、その特性を評価し、逆流の危険度に応じた効果的な逆流防止法が検討されてきたが、通常設置下での作動状況については未だ把握されてないのが現状である。

このような中、逆流防止弁の異常検知システムとして特許文献1・2に示される構成が公知である。

【0003】

【特許文献1】特開平8−178805号公報

【特許文献2】特開2006−177316号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、逆流防止弁は、その名の通り、管路における逆流を防止するためのものであり、これに故障や異常が発生すれば当然に逆流が発生する恐れがある。言い換えれば、逆流があったときに逆流防止弁を異常と判断すればよく、逆流の流量が比較的大きな変化を示すとき、逆流防止弁の異常を疑うことは容易である。しかしながら、針金程度の小さな異物を噛み込んだような場合、流量の変化は極めて小さく、その原因を究明することは容易ではなかった。

【0005】

本発明は、上述した課題を解決するためになされたもので、その目的とするところは、従来の構成では検知が困難であった小さな異物を噛み込んだことによる逆流防止弁の異常状態や微量の逆流が発生する可能性をも効果的に検知することができるバネ式逆流防止弁の異常検知システムを提供することである。

【課題を解決するための手段】

【0006】

上述した目的を達成するために本発明では、バネ圧によって弁体を通水方向とは逆向きに付勢したバネ式の逆流防止弁と近接して、その一次側および二次側に一対の圧力センサを設け、流路上の前記逆流防止弁近傍に少なくとも一以上の流量センサを設け、当該一対の圧力センサにより逆流防止弁の一次側圧力と二次側圧力の弁差圧を監視可能とし、当該流量センサにより正流、逆流及び停水を判別可能とする手段を用いた。即ち、バネ圧によって弁体を通水方向とは逆向きに付勢したバネ式の逆流防止弁と、当該逆流防止弁と近接して、その一次側と二次側に設置した一対の圧力センサと、流路上の前記逆流防止弁近傍に設置した少なくとも一以上の流量センサと、当該流量センサおよび圧力センサの出力を取り込み、時系列に一次側と二次側の圧力データ及び流量データを収集するデジタルデータ収集装置と、予め前記逆流防止弁が正圧時に通水を開始する最低作動弁差圧を記憶すると共に、前記デジタルデータ収集装置で収集した圧力データに基づいて一次側圧力と二次側圧力の差である弁差圧を算出すると共に、流量デ−タに基づいて正流、逆流および停水を判別し、正流時または停水時において、前記弁差圧が前記最低作動弁差圧よりも小さい場合は警告を発する判別装置とからバネ式逆流防止弁の異常検知システムを構成することができる。このシステムによれば、実際に逆流などの異常現象が生じる前から、逆流防止弁の異物の噛み込みや給水圧低下などの異常を検知することができる。

【0007】

さらに逆流が判別され、尚かつ、弁差圧が0未満であった場合は、重度の警告を発するという手段を選択的に採用する。この場合は、逆流防止弁に異常があり、現に逆流が発生して緊急に対策を講じる必要があるからである。

【0008】

さらに、弁差圧が最低作動弁差圧以上であっても、逆流を判別した場合は、警報を発する。センサの異常が疑われるからである。

【0009】

さらに、正流時においで、弁差圧が最低作動弁差圧以上であっても、通水量が規定値未満の場合は、警報を発する。通水不良またはセンサの異常の疑いがあるからである。

【発明の効果】

【0010】

以上の手段により、本発明では、簡単なシステムによって構成でき、しかも、流量と弁差圧から総合的に異常の有無を判別するので、異物の噛み込みのように微量な逆流時も、実際の弁差圧と最低作動弁差圧との比較によって逆流防止弁の異常を的確に把握することができる。また、収集した一次側と二次側の圧力データおよび流量データに基づく弁差圧−流量特性を解析することで、逆流防止弁の異物の噛み込みのみならず、経年的な劣化によるバネ圧の低下や給水圧の低下、通水不良、センサの不具合など、多岐にわたる異常を判別し、検知することも可能である。

【発明を実施するための最良の形態】

【0011】

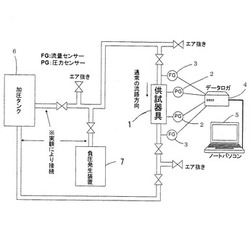

以下、本発明の好ましい実施の形態を添付した図面に従って説明する。図1は、本発明システムの回路図を示したものであり、図中、1は供試器具としてのバネ式逆流防止弁、2・2は逆流防止弁1の前後(一次側と二次側)に設けた圧力センサ、3・3は逆流防止弁1に近接してその前後に設けた流量センサ、4は各センサ2・3の出力を取り込んでデータ化するデジタルデータ収集装置としてのデータロガ装置、5はデータロガ装置4でデータ化された流量・圧力データから一次側圧と二次側圧の差(弁差圧)や流量差等を算出し、そのメモリ上に予め記憶さているデータテーブルを参照しながら、算出データテーブル値を比較して異常の有無を判定するパソコンなどの判定装置である。また、6は逆流防止弁1に正圧・逆圧を加える加圧タンク、7は逆流防止弁の一次側に負圧を加える負圧発生装置である。そして、このシステムを用い、三つの供試器具について正圧時・逆圧時・負圧時における異常検知の実験を行った。尚、デジタルデータ収集装置には、データロガ装置以外にもアナログ/デジタル変換装置を組み込んだパソコンにより直接データを取り込むなどの方法をとることも可能である。また、前記流量センサは、流路上の逆流防止弁1の近傍に少なくとも一つ設置すれば足りるが、本願の各実施例では、一次側及び二次側の流量をより正確に検知する観点から、一次側及び二次側の二カ所に設置している。

【0012】

なお、本発明では、逆流防止装置の中でも最も広く流通しているバネ式逆流防止弁を検知対象器具として選定し、後述する実施例では口径が20mmでありバネ定数が76g/cmとバネ圧が低い市販のバネ式逆流防止弁(供試器具1)と、減圧式逆流防止器の二次側弁を除去した上で、一次側弁のみを口径20mmの二重式逆止弁の胴体に内蔵した改造品であって、バネ定数が1667g/cmであるバネ圧が大の逆流防止弁(供試器具2)と、上記改造品と同様の改造を施し、バネ定数が533g/cmであるバネ圧が中の逆流防止弁(供試器具3)の三種を用意した。また、これらの三種の供試器具1〜3について、弁正常状態と針金を噛み込ませて異常を再現した弁異常状態とで、正圧時・逆圧時・負圧時にどのような差が生じるか、実験を行った。

【実施例1】

【0013】

ここでは、図2に示す構成を用い、以下に示す手順により正圧下での実験を行った。なお、バルブV1は操作対象バルブとして下記手順の通り操作する一方、バルブV2は常時全閉、バルブV3は常時全開としておく。

逆流防止弁1を取り付けバルブV1を全閉する。

加圧タンク6を用いて一次側圧力を設定する。

バルブV1を全閉のまま、各部のエア抜きを行い、管内を充水する。

(4)圧力および流量データの収録を開始する。

(5)バルブV1の開度を1/5刻み程度で断続的に全開まで徐々に開操作する(このとき各開度で流量が安定したことを確認する。)

(6)バルブV1を全閉する。

(7)データの収録を終了する。

(8)加圧タンク6による一次側圧を0.1〜0.8MPaの範囲で設定変更し、上の(1)〜(7)の手順を繰り返す。

【0014】

実施例1の一例として、一次側圧力を0.8MPaとした場合の供試器具3について、正常状態の結果を図3に、また異常状態〈針金噛み込み〉の結果を図4に示す。先ず、図3に示される通り、正常時では実験当初の停水時に既に弁差圧0.015MPa(一次側圧力−二次側圧力)が生じている。即ち、この弁差圧0.015MPaは最低作動弁差圧である。そして、通水開始と同時に圧力はと一次側・二次側ともに低下するが、弁差圧は、0.020MPa程度まで上昇した。その後は通水量の増加に伴い、圧力は一次側・二次側とも更に低下するものの弁差圧は、ほぼ一定であった。再び停水すると一次側・二次側圧力、弁差圧とも通水前の状態に回復した。これに対して、径1.0mmの針金を噛み込ませたときは、実験当初の停水時に弁差圧は発生せず、0MPaであった。しかし、通水開始の推移は正常時と同じであった。そして、再び停水すると通水前の状態に回復し、弁差圧も0MPaとなった。なお、流量については一連の実験操作を通じて、一次側・二次側ともに同様に推移し、両者間に差はなかった。そして、正常時における停水中の弁差圧は、他の供試器具1・2でこそ異なっていたが、上述した傾向は供試器具3と同様であった。

【0015】

さらに、図5〜図7に、実施例1おける供試器具1〜3それぞれの弁差圧−流量特性を示す。これらから明らかなことは、(1)供試器具ごとに同一の状態を保持している限り、正圧の大きさにかかわらず弁差圧−流量特性は、ほぼ一定となる。(2)正常時に正圧を加え通水を開始させるには、供試器具ごとにほぼ固有の最低作動弁差圧が必要となるが、異常時ではこれ以下であっても通水を開始する、(3)同構造を有する供試器具では、最低作動弁差圧はバネ定数に比例していることである。

【実施例2】

【0016】

次に、図8に示す構成を用い、以下の手順により、正常状態にある供試器具について逆圧下での実験を行った。なお、バルブV1・V4は下記手順の通り操作する一方、バルブV2は常時全開、バルブV3は常時全閉とした。

(1)逆流防止弁1を取り付け、バルブV1を全開、バルブV4を全閉とする。

(2)加圧タンク6を用いて二次側圧力0.6MPaに設定する。

(3)バルブV1全開、バルブV4全閉のまま各部エア抜きを行い、逆流防止弁1の二次側まで管内を充水する。

(4)圧力および流量データの収録を開始する。

(5)バルブV4を徐々に断続的に全開まで開操作する(このとき各開度で流量が発生していないことを確認する)。

(6)バルブV1を徐々に断続的に全閉する(このとき各開度で流量が発生していないことを確認する)。

(7)データの収録を終了する。

【実施例3】

【0017】

さらに、図9に示す構成を用い、径1.0mmの針金を噛み込ませた異常状態にある供試器具について、実施例2と同様、逆圧下での実験を行った。その手順は以下の通りであり、バルブV1は常時全開、バルブV2・3は下記手順により操作して、実験を行った。

逆流防止弁1を取り付け、バルブV2を全閉、バルブV3を全開としておく。

(2)加圧タンク6を用いて二次側圧力を設定する。

(3)バルブV2を全閉、バルブV3を全開のまま、各部エア抜きを行い管内を充水する。

バルブV3を全閉した後、圧力および流量データの収録を開始する。

(5)逆流量が急減少するまでバルブV2を徐々に段階的に開操作する(このとき各開度で流量が安定することを確認する)。

(6)バルブV2を徐々に段階的に全閉する(このとき各開度で流量が安定することを確認する)。

(7)データの収録を終了する。

(8)二次側圧力を0.1〜0.6MPaの範囲で順次変更し、上記(1)〜(7)の手順を繰り返す。

【0018】

実施例2・3の一例として、図10に正常状態にある供試器具3の0.6MPa逆圧下、図11に異常状態とした供試器具2の0.15MPa逆圧下の実験結果を示す。先ず図10に示される通り、正常時では実験当初に既に一次側配管を大気開放の上、逆圧0.6MPaを加えていることから負の弁差圧−0.6MPa程度が生じていたが、弁体が正常に機能しているため、逆流は発生しなかった。その後、二次側圧力を徐々に低下させたが、一次側圧力は当初の0MPaを保持したままなので、これに伴い弁差圧0MPaに近づいていったが、この過程でも逆流は発生しなかった。一方、径1.0mmの針金噛み込み時では、図11に示される通り、実験当初は製品前後が同圧であるため弁差圧は発生せず0MPaであったが、一次側圧力を低下させると直ちに負の弁差圧が発生し、針金噛み込みによって弁体と弁座との間に隙間が存在することから逆流が発生した。さらに一次側圧力を徐々に低下させると弁差圧が負方向に増大し、これに伴い逆流量も増大したが、弁差圧−0.05MPa、流量−6L/min程度まで達すると瞬時に弁差圧−0.15MPa、流量−1.5L/min程度まで急変動する現象(降伏)が発生した。降伏後は、一次側の減圧状態を徐々に解消しながら弁差圧を0MPaに近づくにつれて逆流量も一時的な微小な増加はあるものの、次第に減少しながら停水した。なお、流量については一連の実験操作を通じ、一次側、二次側とも同様に推移し、両者間に差はなかった。また、降伏発生時における弁差圧および流量は供試器具ごとにその値が異なっているものの、上述した傾向は他の供試器具でも同様であった。

【0019】

さらに、図12〜14に、実施例3において、供試器具1〜3それぞれの降伏後の弁差圧−流量特性を示す。これらから明らかなことは、(1)針金を噛み込ませた状態で逆流防止弁に逆圧を加え、弁差圧を負方向に増大させると、当初はそれに応じて逆流量が増大するものの、ある一定の弁差圧を越えると瞬時に逆流量が急減少する降伏点が存在すること、(2)降伏点以上の逆流量は発生しないこと、(3)供試器具ごとに同一の状態を保持している限り、一定の降伏点が存在し、逆圧の大きさにかかわらず弁差圧−流量特性もほぼ一定となることである。

【実施例4】

【0020】

続いて、図15に示す構成を用い、以下の手順により、負圧下での実験を行った。なお、バルブV1は常時全開、バルブV2・V3は操作対象バルブとして下記手順に従って操作した。

(1)逆流防止弁を取り付け、バルブV2を全閉、バルブV3を全開とする。

(2)二次側配管の先端を水槽内に水没させる。

(3)バルブV2全閉、バルブV3全開のまま各部エア抜きを行い、管内を充水する。

(4)負圧発生装置を起動させ一次側圧力を−85kPaに保持する。

(5)バルブV3全閉した後、圧力および流量データ収録を開始する。

(6)正常時は全開、異常(針金噛み込み)時は逆流量が減少するまでバルブV2を徐々に段階的に開操作する(このとき、各段階で、正常時では逆流が発生しないこと、異常時では流量が安定することをそれぞれ確認する)。

(7)バルブV2を徐々に段階的に全閉する(このとき、各開度で、正常時では流量が発生しないこと、異常時では流量が安定することをそれぞれ確認する)。

(8)データの収録を終了する。

(9)加圧タンク6を用いて、二次側圧力を0.1MPaに設定し、上記(1)〜(8)の手順を繰り返す。

【0021】

実験例4の一例として、図16に正常状態にある供試器具1、図17に異常状態とした供試器具2それぞれについて、二次側を0.1MPaとした負圧下での実験結果を示す。先ず、図16に示される通り、正常時では実験当初は供試器具前後が同圧であるため弁差圧は発生しておらず、一次側を負圧状態とすると直ちに負の弁差圧−0.19MPa程度が発生したが、弁体が正常に機能しているため、逆流は発生しなかった。これに対して、径1.0mmの針金を噛み込ませた異常状態では、実験当初は供試器具の前後が同圧であるため弁差圧は発生せず0MPaであったが、一次側を負圧状態とすると直ちに負の弁差圧が発生し、針金の噛み込みによって弁体と弁座との間に隙間が存在することから、逆流が発生し、さらに負圧を加えると弁差圧が負方向に増大し、これに伴い逆流量も増大したが、弁差圧―0.015MPa、流量−2.5L/min程度まで達すると、瞬時に弁差圧−0.055MPa、流量−2.0L/min程度まで急変動する降伏現象が発生した。降伏後は、一次側の負圧状態を徐々に解消しながら弁差圧を0MPaに近づけるにつれて逆流量も次第に減少しながら停水した。なお、流量については一連の実験操作を通じ、一次側、二次側とも同様に推移し、両者間に差はなかった。また、降伏発生時における弁差圧および流量は供試器具ごとにその値が異なっているものの、上述した傾向はその他の供試器具でも同様であった。ただし、供試器具1の二次側を大気圧とした実験では、降伏現象を確認できなかった。これは負圧による吸引力だけでは弁体と弁座を密着させるために必要な負方向への弁差圧を発生させられなかったことから、降伏しなかったものと考えられる。

【0022】

さらに、実施例4において、図18には供試器具1の降伏後の弁差圧−流量特性を、また図19に供試器具2の同特性を示す。これらから明らかなことは、(1)針金を噛み込ませた異常状態においては、逆圧を加えたときと同様の状況が再現されることになり、逆流発生を経て降伏すること、(2)降伏点以上の逆流量は発生しないこと、(3)供試器具ごとに同一の状態を保持している限り、逆圧を加えたときと同様の降伏点が存在し、負圧の大きさにかかわらず弁差圧−流量特性もほぼ一定となることである。

【実施例5】

【0023】

最後に、実施例3と同一の構成および手順に従い、針金の径を替えて、逆圧下での実験を行った。その一例として、供試器具3の二次側を0.6MPaとした逆圧下において、図20には径1.2mmの針金を、図21には径1.6mmの針金を噛み込ませた状態の実験結果を示す。先ず、径1.2mmの針金を噛み込ませたとき、実験当初は供試器具3の前後が同圧であるため弁差圧は発生せず、0MPaであったが、一次側圧力を低下させると直ちに負の弁差圧が発生し、針金噛み込みによって弁体と弁座との間に隙間が存在することから逆流も発生した。さらに一次側圧力を低下させると弁差圧が負方向に増大し、これに伴って逆流量も増大したが、弁差圧−0.05MPa、流量−14.0L/min程度まで達すると、瞬時に弁差圧−0.6MPa、流量−0.5L/min程度まで急変動する降伏現象が発生した。降伏後は、一次側の減圧状態を徐々に解消しながら弁差圧を0MPaに近づけるにつれて、一時的な微増はあるものの、逆流量も次第に減少しながら停水した。これに対して、径1.6mmの針金を噛み込ませたときは、一次側の減圧操作により直ちに負の弁差圧が発生し、逆流が発生するまでは上述した径1.2mmの針金の場合と同じであるが、さらに一次側圧力を低下させても、逆流量が増大するのみで降伏現象を発生するには至らなかった。これは径の太い針金が弁体と弁座との間の隙間を広めた結果、弁体と弁座を密着させるために必要な負方向への弁差圧を発生させられなかったことから、降伏が発生しなかったものと考えられる。なお、上述した傾向は、他の供試器具でも同様に発生し、各供試器具とも針金が太くなるほど降伏発生時の弁差圧および流量とも負方向に増大する傾向にあった。ただし、同径の針金であっても、降伏発生時の弁差圧および流量は、供試器具ごとにその値が異なっており、降伏現象を発生させられなくなる針金径の限界値も供試器具ごとに異なっていた。換言すると、逆圧下で供試器具に針金を噛み込ませた場合には、針金の径が小さいほど同等の弁差圧で発生する逆流量、降伏点における弁差圧および逆流量とも小さくなる傾向であることが明らかとなった。

【0024】

以上、三種類の供試器具(逆流防止弁)を用意し、正常時と異常時について、正圧下、逆圧下、負圧下による実験を行い、データを収集し解析したが、これを総括すると、供試器具の状態が一定である限り、供試器具前後の圧力条件にかかわらず、降伏から正圧までの範囲でほぼ一定の弁差圧−流量特性を有していることが明らかになると共に、正常時と異常時を比較すると、次の2点が相違することが明らかとなった。

(1)負方向への弁差圧が発生した場合、正常状態で逆流は発生しないが、異物(針金)の噛み込み状態(異常状態)では直ちに逆流が発生すること。

(2)正方向への弁差圧が発生した場合、正常状態では最低作動弁差圧に至るまでは通水を開始しないが、異常状態では直ちに通水を開始すること。

【0025】

より具体的に検討すれば、給水装置では末端の給水栓を開操作すれば常に給水できることから、給水装置各部に常に正圧が加えられており、通常は十分な給水を可能にするために0.2MPa程度の正圧が確保されている。従って、通常に設置されているバネ式逆流防止弁は常に0.2MPa程度の正圧状態となっているはずである。これを前提条件として、図22に示す特性の供試器具について考察すれば、停水時であっても正圧が加わっているため、正常状態での停水時弁差圧は常に最低作動弁差圧0.015MPaを示すこととなり、通水が開始されれば、正流量が発生し、弁差圧も上昇する。従って、通常の停通水操作ではこれが繰り返されるため、弁差圧は常に0.015MPa以上を維持することとなる。

【0026】

一方、異物噛み込み状態では、弁体と弁座の間に隙間が生じていることから、停水時の弁差圧は0MPaを示すこととなり、通水を開始すれば、正流量が発生し、弁差圧も流量に応じて上昇することになる。このため、異物噛み込み状態では、弁差圧が0〜0.015MPaとなる場合も存在する。

【0027】

これら以外の状況として、負の弁差圧が発生したとすれば、それは逆流防止弁の異常ではなく、給水圧に異常が生じたこととなる。なお、異物噛み込み状態で負の弁差圧が発生した場合には、直ちに逆流も発生する。これらのことから、バネ式逆流防止弁で起こりうる状況を次に示す。

(1)給水圧・逆流防止弁とも正常状態にあるとき、最低作動弁差圧未満の弁差圧は発生しない。

(2)給水圧が正常で、異物の噛み込みがあるとき、停水〜微小通水量発生時に0〜最低作動弁差圧の弁差圧が発生する。

(3)正常時での最低作動弁差圧未満の正の弁差圧の発生は、給水圧低下が原因である。

(4)負の弁差圧の発生は、給水装置における逆圧または負圧の発生が原因であり、異物噛み込み状態では逆流も伴う。この結果に基づいて、弁差圧および流量を用いた警報設定を行うと、図23に示した表の通りとなる。

【0028】

なお、警報設定に当たっては、常時計測の必要はないが、逆流防止弁ごとに最低作動弁差圧を設定の上、弁差圧については負の値・0MPa・最低作動弁差圧の判別、流量については、逆流・停水・正流の判別が必要である。各判別値については、計測誤差を加味した幅を設けているが、各センサの分解能は高精度であることが好ましい。警報序列に関しては、逆流発生が明らかな場合を重警報、逆流発生の危険性がある場合およびセンサ異常時を軽警報とした。さらに、本発明によれば、逆流が発生する前に、未然に異物噛み込みによる不具合を検知することが可能である。また、バネ定数が小さくなった場合には、最低作動弁差圧も小さくなるため、経年劣化によるバネ圧低下の検知にも有効である。

【図面の簡単な説明】

【0029】

【図1】本発明システムの回路図

【図2】正圧下実験の回路図(実施例1)

【図3】実施例1の実験結果(正常状態)

【図4】実施例1の実験結果(異常状態)

【図5】実施例1の弁差圧−流量特性(供試器具1)

【図6】実施例1の弁差圧−流量特性(供試器具2)

【図7】実施例1の弁差圧−流量特性(供試器具3)

【図8】正常状態にある逆圧下実験の回路図(実施例2)

【図9】異常状態にある逆圧下実験の回路図(実施例3)

【図10】実施例2の実験結果(供試器具3の0.6MPa逆圧下)

【図11】実施例3の実験結果(供試器具2の0.15MPa逆圧下)

【図12】実施例3の弁差圧−流量特性(供試器具1)

【図13】実施例3の弁差圧−流量特性(供試器具2)

【図14】実施例3の弁差圧−流量特性(供試器具3)

【図15】負圧下実験の回路図(実施例4)

【図16】実施例4の実験結果(正常状態の供試器具1)

【図17】実施例4の実験結果(正常状態の供試器具2)

【図18】実施例4の弁差圧−流量特性(供試器具1)

【図19】実施例4の弁差圧−流量特性(供試器具2)

【図20】実施例5の実験結果(1.2mm径の針金噛み込み)

【図21】実施例5の実験結果(1.6mm径の針金噛み込み)

【図22】別例の供試器具の弁差圧−流量特性

【図23】警報設定の一例

【符号の説明】

【0030】

1 バネ式逆流防止弁

2 圧力センサ

3 流量センサ

4 データロガ装置

5 判別装置

6 加圧タンク

7 負圧発生装置

V1〜V3 バルブ

【技術分野】

【0001】

この発明は、弁体・弁座間の異物噛み込みや給水圧低下などの異常を圧力・流量データから判別検知することができるバネ式逆流防止弁の異常検知システムに関するものである。

【背景技術】

【0002】

近年、直結給水方式の普及と共に、給水装置が高度・多様化してきており、その種類、設置数も多くなっている。これら給水装置に対する不適切な施工管理は、建築物内の給水システムのみならず、水道配管系統へも悪影響を及ぼす恐れがあるため、給水装置における安全性の確保は重要課題の一つである。給水装置の重要構成要素である逆流防止装置について、これまでも、その特性を評価し、逆流の危険度に応じた効果的な逆流防止法が検討されてきたが、通常設置下での作動状況については未だ把握されてないのが現状である。

このような中、逆流防止弁の異常検知システムとして特許文献1・2に示される構成が公知である。

【0003】

【特許文献1】特開平8−178805号公報

【特許文献2】特開2006−177316号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、逆流防止弁は、その名の通り、管路における逆流を防止するためのものであり、これに故障や異常が発生すれば当然に逆流が発生する恐れがある。言い換えれば、逆流があったときに逆流防止弁を異常と判断すればよく、逆流の流量が比較的大きな変化を示すとき、逆流防止弁の異常を疑うことは容易である。しかしながら、針金程度の小さな異物を噛み込んだような場合、流量の変化は極めて小さく、その原因を究明することは容易ではなかった。

【0005】

本発明は、上述した課題を解決するためになされたもので、その目的とするところは、従来の構成では検知が困難であった小さな異物を噛み込んだことによる逆流防止弁の異常状態や微量の逆流が発生する可能性をも効果的に検知することができるバネ式逆流防止弁の異常検知システムを提供することである。

【課題を解決するための手段】

【0006】

上述した目的を達成するために本発明では、バネ圧によって弁体を通水方向とは逆向きに付勢したバネ式の逆流防止弁と近接して、その一次側および二次側に一対の圧力センサを設け、流路上の前記逆流防止弁近傍に少なくとも一以上の流量センサを設け、当該一対の圧力センサにより逆流防止弁の一次側圧力と二次側圧力の弁差圧を監視可能とし、当該流量センサにより正流、逆流及び停水を判別可能とする手段を用いた。即ち、バネ圧によって弁体を通水方向とは逆向きに付勢したバネ式の逆流防止弁と、当該逆流防止弁と近接して、その一次側と二次側に設置した一対の圧力センサと、流路上の前記逆流防止弁近傍に設置した少なくとも一以上の流量センサと、当該流量センサおよび圧力センサの出力を取り込み、時系列に一次側と二次側の圧力データ及び流量データを収集するデジタルデータ収集装置と、予め前記逆流防止弁が正圧時に通水を開始する最低作動弁差圧を記憶すると共に、前記デジタルデータ収集装置で収集した圧力データに基づいて一次側圧力と二次側圧力の差である弁差圧を算出すると共に、流量デ−タに基づいて正流、逆流および停水を判別し、正流時または停水時において、前記弁差圧が前記最低作動弁差圧よりも小さい場合は警告を発する判別装置とからバネ式逆流防止弁の異常検知システムを構成することができる。このシステムによれば、実際に逆流などの異常現象が生じる前から、逆流防止弁の異物の噛み込みや給水圧低下などの異常を検知することができる。

【0007】

さらに逆流が判別され、尚かつ、弁差圧が0未満であった場合は、重度の警告を発するという手段を選択的に採用する。この場合は、逆流防止弁に異常があり、現に逆流が発生して緊急に対策を講じる必要があるからである。

【0008】

さらに、弁差圧が最低作動弁差圧以上であっても、逆流を判別した場合は、警報を発する。センサの異常が疑われるからである。

【0009】

さらに、正流時においで、弁差圧が最低作動弁差圧以上であっても、通水量が規定値未満の場合は、警報を発する。通水不良またはセンサの異常の疑いがあるからである。

【発明の効果】

【0010】

以上の手段により、本発明では、簡単なシステムによって構成でき、しかも、流量と弁差圧から総合的に異常の有無を判別するので、異物の噛み込みのように微量な逆流時も、実際の弁差圧と最低作動弁差圧との比較によって逆流防止弁の異常を的確に把握することができる。また、収集した一次側と二次側の圧力データおよび流量データに基づく弁差圧−流量特性を解析することで、逆流防止弁の異物の噛み込みのみならず、経年的な劣化によるバネ圧の低下や給水圧の低下、通水不良、センサの不具合など、多岐にわたる異常を判別し、検知することも可能である。

【発明を実施するための最良の形態】

【0011】

以下、本発明の好ましい実施の形態を添付した図面に従って説明する。図1は、本発明システムの回路図を示したものであり、図中、1は供試器具としてのバネ式逆流防止弁、2・2は逆流防止弁1の前後(一次側と二次側)に設けた圧力センサ、3・3は逆流防止弁1に近接してその前後に設けた流量センサ、4は各センサ2・3の出力を取り込んでデータ化するデジタルデータ収集装置としてのデータロガ装置、5はデータロガ装置4でデータ化された流量・圧力データから一次側圧と二次側圧の差(弁差圧)や流量差等を算出し、そのメモリ上に予め記憶さているデータテーブルを参照しながら、算出データテーブル値を比較して異常の有無を判定するパソコンなどの判定装置である。また、6は逆流防止弁1に正圧・逆圧を加える加圧タンク、7は逆流防止弁の一次側に負圧を加える負圧発生装置である。そして、このシステムを用い、三つの供試器具について正圧時・逆圧時・負圧時における異常検知の実験を行った。尚、デジタルデータ収集装置には、データロガ装置以外にもアナログ/デジタル変換装置を組み込んだパソコンにより直接データを取り込むなどの方法をとることも可能である。また、前記流量センサは、流路上の逆流防止弁1の近傍に少なくとも一つ設置すれば足りるが、本願の各実施例では、一次側及び二次側の流量をより正確に検知する観点から、一次側及び二次側の二カ所に設置している。

【0012】

なお、本発明では、逆流防止装置の中でも最も広く流通しているバネ式逆流防止弁を検知対象器具として選定し、後述する実施例では口径が20mmでありバネ定数が76g/cmとバネ圧が低い市販のバネ式逆流防止弁(供試器具1)と、減圧式逆流防止器の二次側弁を除去した上で、一次側弁のみを口径20mmの二重式逆止弁の胴体に内蔵した改造品であって、バネ定数が1667g/cmであるバネ圧が大の逆流防止弁(供試器具2)と、上記改造品と同様の改造を施し、バネ定数が533g/cmであるバネ圧が中の逆流防止弁(供試器具3)の三種を用意した。また、これらの三種の供試器具1〜3について、弁正常状態と針金を噛み込ませて異常を再現した弁異常状態とで、正圧時・逆圧時・負圧時にどのような差が生じるか、実験を行った。

【実施例1】

【0013】

ここでは、図2に示す構成を用い、以下に示す手順により正圧下での実験を行った。なお、バルブV1は操作対象バルブとして下記手順の通り操作する一方、バルブV2は常時全閉、バルブV3は常時全開としておく。

逆流防止弁1を取り付けバルブV1を全閉する。

加圧タンク6を用いて一次側圧力を設定する。

バルブV1を全閉のまま、各部のエア抜きを行い、管内を充水する。

(4)圧力および流量データの収録を開始する。

(5)バルブV1の開度を1/5刻み程度で断続的に全開まで徐々に開操作する(このとき各開度で流量が安定したことを確認する。)

(6)バルブV1を全閉する。

(7)データの収録を終了する。

(8)加圧タンク6による一次側圧を0.1〜0.8MPaの範囲で設定変更し、上の(1)〜(7)の手順を繰り返す。

【0014】

実施例1の一例として、一次側圧力を0.8MPaとした場合の供試器具3について、正常状態の結果を図3に、また異常状態〈針金噛み込み〉の結果を図4に示す。先ず、図3に示される通り、正常時では実験当初の停水時に既に弁差圧0.015MPa(一次側圧力−二次側圧力)が生じている。即ち、この弁差圧0.015MPaは最低作動弁差圧である。そして、通水開始と同時に圧力はと一次側・二次側ともに低下するが、弁差圧は、0.020MPa程度まで上昇した。その後は通水量の増加に伴い、圧力は一次側・二次側とも更に低下するものの弁差圧は、ほぼ一定であった。再び停水すると一次側・二次側圧力、弁差圧とも通水前の状態に回復した。これに対して、径1.0mmの針金を噛み込ませたときは、実験当初の停水時に弁差圧は発生せず、0MPaであった。しかし、通水開始の推移は正常時と同じであった。そして、再び停水すると通水前の状態に回復し、弁差圧も0MPaとなった。なお、流量については一連の実験操作を通じて、一次側・二次側ともに同様に推移し、両者間に差はなかった。そして、正常時における停水中の弁差圧は、他の供試器具1・2でこそ異なっていたが、上述した傾向は供試器具3と同様であった。

【0015】

さらに、図5〜図7に、実施例1おける供試器具1〜3それぞれの弁差圧−流量特性を示す。これらから明らかなことは、(1)供試器具ごとに同一の状態を保持している限り、正圧の大きさにかかわらず弁差圧−流量特性は、ほぼ一定となる。(2)正常時に正圧を加え通水を開始させるには、供試器具ごとにほぼ固有の最低作動弁差圧が必要となるが、異常時ではこれ以下であっても通水を開始する、(3)同構造を有する供試器具では、最低作動弁差圧はバネ定数に比例していることである。

【実施例2】

【0016】

次に、図8に示す構成を用い、以下の手順により、正常状態にある供試器具について逆圧下での実験を行った。なお、バルブV1・V4は下記手順の通り操作する一方、バルブV2は常時全開、バルブV3は常時全閉とした。

(1)逆流防止弁1を取り付け、バルブV1を全開、バルブV4を全閉とする。

(2)加圧タンク6を用いて二次側圧力0.6MPaに設定する。

(3)バルブV1全開、バルブV4全閉のまま各部エア抜きを行い、逆流防止弁1の二次側まで管内を充水する。

(4)圧力および流量データの収録を開始する。

(5)バルブV4を徐々に断続的に全開まで開操作する(このとき各開度で流量が発生していないことを確認する)。

(6)バルブV1を徐々に断続的に全閉する(このとき各開度で流量が発生していないことを確認する)。

(7)データの収録を終了する。

【実施例3】

【0017】

さらに、図9に示す構成を用い、径1.0mmの針金を噛み込ませた異常状態にある供試器具について、実施例2と同様、逆圧下での実験を行った。その手順は以下の通りであり、バルブV1は常時全開、バルブV2・3は下記手順により操作して、実験を行った。

逆流防止弁1を取り付け、バルブV2を全閉、バルブV3を全開としておく。

(2)加圧タンク6を用いて二次側圧力を設定する。

(3)バルブV2を全閉、バルブV3を全開のまま、各部エア抜きを行い管内を充水する。

バルブV3を全閉した後、圧力および流量データの収録を開始する。

(5)逆流量が急減少するまでバルブV2を徐々に段階的に開操作する(このとき各開度で流量が安定することを確認する)。

(6)バルブV2を徐々に段階的に全閉する(このとき各開度で流量が安定することを確認する)。

(7)データの収録を終了する。

(8)二次側圧力を0.1〜0.6MPaの範囲で順次変更し、上記(1)〜(7)の手順を繰り返す。

【0018】

実施例2・3の一例として、図10に正常状態にある供試器具3の0.6MPa逆圧下、図11に異常状態とした供試器具2の0.15MPa逆圧下の実験結果を示す。先ず図10に示される通り、正常時では実験当初に既に一次側配管を大気開放の上、逆圧0.6MPaを加えていることから負の弁差圧−0.6MPa程度が生じていたが、弁体が正常に機能しているため、逆流は発生しなかった。その後、二次側圧力を徐々に低下させたが、一次側圧力は当初の0MPaを保持したままなので、これに伴い弁差圧0MPaに近づいていったが、この過程でも逆流は発生しなかった。一方、径1.0mmの針金噛み込み時では、図11に示される通り、実験当初は製品前後が同圧であるため弁差圧は発生せず0MPaであったが、一次側圧力を低下させると直ちに負の弁差圧が発生し、針金噛み込みによって弁体と弁座との間に隙間が存在することから逆流が発生した。さらに一次側圧力を徐々に低下させると弁差圧が負方向に増大し、これに伴い逆流量も増大したが、弁差圧−0.05MPa、流量−6L/min程度まで達すると瞬時に弁差圧−0.15MPa、流量−1.5L/min程度まで急変動する現象(降伏)が発生した。降伏後は、一次側の減圧状態を徐々に解消しながら弁差圧を0MPaに近づくにつれて逆流量も一時的な微小な増加はあるものの、次第に減少しながら停水した。なお、流量については一連の実験操作を通じ、一次側、二次側とも同様に推移し、両者間に差はなかった。また、降伏発生時における弁差圧および流量は供試器具ごとにその値が異なっているものの、上述した傾向は他の供試器具でも同様であった。

【0019】

さらに、図12〜14に、実施例3において、供試器具1〜3それぞれの降伏後の弁差圧−流量特性を示す。これらから明らかなことは、(1)針金を噛み込ませた状態で逆流防止弁に逆圧を加え、弁差圧を負方向に増大させると、当初はそれに応じて逆流量が増大するものの、ある一定の弁差圧を越えると瞬時に逆流量が急減少する降伏点が存在すること、(2)降伏点以上の逆流量は発生しないこと、(3)供試器具ごとに同一の状態を保持している限り、一定の降伏点が存在し、逆圧の大きさにかかわらず弁差圧−流量特性もほぼ一定となることである。

【実施例4】

【0020】

続いて、図15に示す構成を用い、以下の手順により、負圧下での実験を行った。なお、バルブV1は常時全開、バルブV2・V3は操作対象バルブとして下記手順に従って操作した。

(1)逆流防止弁を取り付け、バルブV2を全閉、バルブV3を全開とする。

(2)二次側配管の先端を水槽内に水没させる。

(3)バルブV2全閉、バルブV3全開のまま各部エア抜きを行い、管内を充水する。

(4)負圧発生装置を起動させ一次側圧力を−85kPaに保持する。

(5)バルブV3全閉した後、圧力および流量データ収録を開始する。

(6)正常時は全開、異常(針金噛み込み)時は逆流量が減少するまでバルブV2を徐々に段階的に開操作する(このとき、各段階で、正常時では逆流が発生しないこと、異常時では流量が安定することをそれぞれ確認する)。

(7)バルブV2を徐々に段階的に全閉する(このとき、各開度で、正常時では流量が発生しないこと、異常時では流量が安定することをそれぞれ確認する)。

(8)データの収録を終了する。

(9)加圧タンク6を用いて、二次側圧力を0.1MPaに設定し、上記(1)〜(8)の手順を繰り返す。

【0021】

実験例4の一例として、図16に正常状態にある供試器具1、図17に異常状態とした供試器具2それぞれについて、二次側を0.1MPaとした負圧下での実験結果を示す。先ず、図16に示される通り、正常時では実験当初は供試器具前後が同圧であるため弁差圧は発生しておらず、一次側を負圧状態とすると直ちに負の弁差圧−0.19MPa程度が発生したが、弁体が正常に機能しているため、逆流は発生しなかった。これに対して、径1.0mmの針金を噛み込ませた異常状態では、実験当初は供試器具の前後が同圧であるため弁差圧は発生せず0MPaであったが、一次側を負圧状態とすると直ちに負の弁差圧が発生し、針金の噛み込みによって弁体と弁座との間に隙間が存在することから、逆流が発生し、さらに負圧を加えると弁差圧が負方向に増大し、これに伴い逆流量も増大したが、弁差圧―0.015MPa、流量−2.5L/min程度まで達すると、瞬時に弁差圧−0.055MPa、流量−2.0L/min程度まで急変動する降伏現象が発生した。降伏後は、一次側の負圧状態を徐々に解消しながら弁差圧を0MPaに近づけるにつれて逆流量も次第に減少しながら停水した。なお、流量については一連の実験操作を通じ、一次側、二次側とも同様に推移し、両者間に差はなかった。また、降伏発生時における弁差圧および流量は供試器具ごとにその値が異なっているものの、上述した傾向はその他の供試器具でも同様であった。ただし、供試器具1の二次側を大気圧とした実験では、降伏現象を確認できなかった。これは負圧による吸引力だけでは弁体と弁座を密着させるために必要な負方向への弁差圧を発生させられなかったことから、降伏しなかったものと考えられる。

【0022】

さらに、実施例4において、図18には供試器具1の降伏後の弁差圧−流量特性を、また図19に供試器具2の同特性を示す。これらから明らかなことは、(1)針金を噛み込ませた異常状態においては、逆圧を加えたときと同様の状況が再現されることになり、逆流発生を経て降伏すること、(2)降伏点以上の逆流量は発生しないこと、(3)供試器具ごとに同一の状態を保持している限り、逆圧を加えたときと同様の降伏点が存在し、負圧の大きさにかかわらず弁差圧−流量特性もほぼ一定となることである。

【実施例5】

【0023】

最後に、実施例3と同一の構成および手順に従い、針金の径を替えて、逆圧下での実験を行った。その一例として、供試器具3の二次側を0.6MPaとした逆圧下において、図20には径1.2mmの針金を、図21には径1.6mmの針金を噛み込ませた状態の実験結果を示す。先ず、径1.2mmの針金を噛み込ませたとき、実験当初は供試器具3の前後が同圧であるため弁差圧は発生せず、0MPaであったが、一次側圧力を低下させると直ちに負の弁差圧が発生し、針金噛み込みによって弁体と弁座との間に隙間が存在することから逆流も発生した。さらに一次側圧力を低下させると弁差圧が負方向に増大し、これに伴って逆流量も増大したが、弁差圧−0.05MPa、流量−14.0L/min程度まで達すると、瞬時に弁差圧−0.6MPa、流量−0.5L/min程度まで急変動する降伏現象が発生した。降伏後は、一次側の減圧状態を徐々に解消しながら弁差圧を0MPaに近づけるにつれて、一時的な微増はあるものの、逆流量も次第に減少しながら停水した。これに対して、径1.6mmの針金を噛み込ませたときは、一次側の減圧操作により直ちに負の弁差圧が発生し、逆流が発生するまでは上述した径1.2mmの針金の場合と同じであるが、さらに一次側圧力を低下させても、逆流量が増大するのみで降伏現象を発生するには至らなかった。これは径の太い針金が弁体と弁座との間の隙間を広めた結果、弁体と弁座を密着させるために必要な負方向への弁差圧を発生させられなかったことから、降伏が発生しなかったものと考えられる。なお、上述した傾向は、他の供試器具でも同様に発生し、各供試器具とも針金が太くなるほど降伏発生時の弁差圧および流量とも負方向に増大する傾向にあった。ただし、同径の針金であっても、降伏発生時の弁差圧および流量は、供試器具ごとにその値が異なっており、降伏現象を発生させられなくなる針金径の限界値も供試器具ごとに異なっていた。換言すると、逆圧下で供試器具に針金を噛み込ませた場合には、針金の径が小さいほど同等の弁差圧で発生する逆流量、降伏点における弁差圧および逆流量とも小さくなる傾向であることが明らかとなった。

【0024】

以上、三種類の供試器具(逆流防止弁)を用意し、正常時と異常時について、正圧下、逆圧下、負圧下による実験を行い、データを収集し解析したが、これを総括すると、供試器具の状態が一定である限り、供試器具前後の圧力条件にかかわらず、降伏から正圧までの範囲でほぼ一定の弁差圧−流量特性を有していることが明らかになると共に、正常時と異常時を比較すると、次の2点が相違することが明らかとなった。

(1)負方向への弁差圧が発生した場合、正常状態で逆流は発生しないが、異物(針金)の噛み込み状態(異常状態)では直ちに逆流が発生すること。

(2)正方向への弁差圧が発生した場合、正常状態では最低作動弁差圧に至るまでは通水を開始しないが、異常状態では直ちに通水を開始すること。

【0025】

より具体的に検討すれば、給水装置では末端の給水栓を開操作すれば常に給水できることから、給水装置各部に常に正圧が加えられており、通常は十分な給水を可能にするために0.2MPa程度の正圧が確保されている。従って、通常に設置されているバネ式逆流防止弁は常に0.2MPa程度の正圧状態となっているはずである。これを前提条件として、図22に示す特性の供試器具について考察すれば、停水時であっても正圧が加わっているため、正常状態での停水時弁差圧は常に最低作動弁差圧0.015MPaを示すこととなり、通水が開始されれば、正流量が発生し、弁差圧も上昇する。従って、通常の停通水操作ではこれが繰り返されるため、弁差圧は常に0.015MPa以上を維持することとなる。

【0026】

一方、異物噛み込み状態では、弁体と弁座の間に隙間が生じていることから、停水時の弁差圧は0MPaを示すこととなり、通水を開始すれば、正流量が発生し、弁差圧も流量に応じて上昇することになる。このため、異物噛み込み状態では、弁差圧が0〜0.015MPaとなる場合も存在する。

【0027】

これら以外の状況として、負の弁差圧が発生したとすれば、それは逆流防止弁の異常ではなく、給水圧に異常が生じたこととなる。なお、異物噛み込み状態で負の弁差圧が発生した場合には、直ちに逆流も発生する。これらのことから、バネ式逆流防止弁で起こりうる状況を次に示す。

(1)給水圧・逆流防止弁とも正常状態にあるとき、最低作動弁差圧未満の弁差圧は発生しない。

(2)給水圧が正常で、異物の噛み込みがあるとき、停水〜微小通水量発生時に0〜最低作動弁差圧の弁差圧が発生する。

(3)正常時での最低作動弁差圧未満の正の弁差圧の発生は、給水圧低下が原因である。

(4)負の弁差圧の発生は、給水装置における逆圧または負圧の発生が原因であり、異物噛み込み状態では逆流も伴う。この結果に基づいて、弁差圧および流量を用いた警報設定を行うと、図23に示した表の通りとなる。

【0028】

なお、警報設定に当たっては、常時計測の必要はないが、逆流防止弁ごとに最低作動弁差圧を設定の上、弁差圧については負の値・0MPa・最低作動弁差圧の判別、流量については、逆流・停水・正流の判別が必要である。各判別値については、計測誤差を加味した幅を設けているが、各センサの分解能は高精度であることが好ましい。警報序列に関しては、逆流発生が明らかな場合を重警報、逆流発生の危険性がある場合およびセンサ異常時を軽警報とした。さらに、本発明によれば、逆流が発生する前に、未然に異物噛み込みによる不具合を検知することが可能である。また、バネ定数が小さくなった場合には、最低作動弁差圧も小さくなるため、経年劣化によるバネ圧低下の検知にも有効である。

【図面の簡単な説明】

【0029】

【図1】本発明システムの回路図

【図2】正圧下実験の回路図(実施例1)

【図3】実施例1の実験結果(正常状態)

【図4】実施例1の実験結果(異常状態)

【図5】実施例1の弁差圧−流量特性(供試器具1)

【図6】実施例1の弁差圧−流量特性(供試器具2)

【図7】実施例1の弁差圧−流量特性(供試器具3)

【図8】正常状態にある逆圧下実験の回路図(実施例2)

【図9】異常状態にある逆圧下実験の回路図(実施例3)

【図10】実施例2の実験結果(供試器具3の0.6MPa逆圧下)

【図11】実施例3の実験結果(供試器具2の0.15MPa逆圧下)

【図12】実施例3の弁差圧−流量特性(供試器具1)

【図13】実施例3の弁差圧−流量特性(供試器具2)

【図14】実施例3の弁差圧−流量特性(供試器具3)

【図15】負圧下実験の回路図(実施例4)

【図16】実施例4の実験結果(正常状態の供試器具1)

【図17】実施例4の実験結果(正常状態の供試器具2)

【図18】実施例4の弁差圧−流量特性(供試器具1)

【図19】実施例4の弁差圧−流量特性(供試器具2)

【図20】実施例5の実験結果(1.2mm径の針金噛み込み)

【図21】実施例5の実験結果(1.6mm径の針金噛み込み)

【図22】別例の供試器具の弁差圧−流量特性

【図23】警報設定の一例

【符号の説明】

【0030】

1 バネ式逆流防止弁

2 圧力センサ

3 流量センサ

4 データロガ装置

5 判別装置

6 加圧タンク

7 負圧発生装置

V1〜V3 バルブ

【特許請求の範囲】

【請求項1】

バネ圧によって弁体を通水方向とは逆向きに付勢したバネ式の逆流防止弁と近接して、その一次側および二次側に一対の圧力センサを設け、流路上の前記逆流防止弁近傍に少なくとも一以上の流量センサを設け、当該一対の圧力センサにより逆流防止弁の一次側圧力と二次側圧力の弁差圧を監視可能とし、当該流量センサにより正流、逆流及び停水を判別可能としたことを特徴とするバネ式逆流防止弁の異常検知システム。

【請求項2】

バネ圧によって弁体を通水方向とは逆向きに付勢したバネ式の逆流防止弁と、当該逆流防止弁と近接して、その一次側と二次側に設置した一対の圧力センサと、流路上の前記逆流防止弁近傍に設置した少なくとも一以上の流量センサと、当該流量センサおよび圧力センサの出力を取り込み、時系列に一次側と二次側の圧力データ及び流量データを収集するデジタルデータ収集装置と、予め前記逆流防止弁が正圧時に通水を開始する最低作動弁差圧を記憶すると共に、前記デジタルデータ収集装置で収集した圧力データに基づいて一次側圧力と二次側圧力の差である弁差圧を算出すると共に、流量デ−タに基づいて正流、逆流および停水を判別し、正流時または停水時において、前記弁差圧が前記最低作動弁差圧よりも小さい場合は警告を発する判別装置とからなることを特徴としたバネ式逆流防止弁の異常検知システム。

【請求項3】

さらに、逆流が判別され、尚かつ、負方向の弁差圧が算出された場合は、重度の警告を発する請求項2記載のバネ式逆流防止弁の異常検知システム。

【請求項4】

さらに、弁差圧が最低作動弁定差圧以上であっても、逆流を判別した場合は警報を発する請求項2または3記載のバネ式逆流防止弁の異常検知システム。

【請求項5】

さらに、正流時において、弁差圧が最低作動弁差圧以上であっても、通水量が規定値未満の場合は、警報を発する請求項2、3または4記載のバネ式逆流防止弁の異常検知システム。

【請求項1】

バネ圧によって弁体を通水方向とは逆向きに付勢したバネ式の逆流防止弁と近接して、その一次側および二次側に一対の圧力センサを設け、流路上の前記逆流防止弁近傍に少なくとも一以上の流量センサを設け、当該一対の圧力センサにより逆流防止弁の一次側圧力と二次側圧力の弁差圧を監視可能とし、当該流量センサにより正流、逆流及び停水を判別可能としたことを特徴とするバネ式逆流防止弁の異常検知システム。

【請求項2】

バネ圧によって弁体を通水方向とは逆向きに付勢したバネ式の逆流防止弁と、当該逆流防止弁と近接して、その一次側と二次側に設置した一対の圧力センサと、流路上の前記逆流防止弁近傍に設置した少なくとも一以上の流量センサと、当該流量センサおよび圧力センサの出力を取り込み、時系列に一次側と二次側の圧力データ及び流量データを収集するデジタルデータ収集装置と、予め前記逆流防止弁が正圧時に通水を開始する最低作動弁差圧を記憶すると共に、前記デジタルデータ収集装置で収集した圧力データに基づいて一次側圧力と二次側圧力の差である弁差圧を算出すると共に、流量デ−タに基づいて正流、逆流および停水を判別し、正流時または停水時において、前記弁差圧が前記最低作動弁差圧よりも小さい場合は警告を発する判別装置とからなることを特徴としたバネ式逆流防止弁の異常検知システム。

【請求項3】

さらに、逆流が判別され、尚かつ、負方向の弁差圧が算出された場合は、重度の警告を発する請求項2記載のバネ式逆流防止弁の異常検知システム。

【請求項4】

さらに、弁差圧が最低作動弁定差圧以上であっても、逆流を判別した場合は警報を発する請求項2または3記載のバネ式逆流防止弁の異常検知システム。

【請求項5】

さらに、正流時において、弁差圧が最低作動弁差圧以上であっても、通水量が規定値未満の場合は、警報を発する請求項2、3または4記載のバネ式逆流防止弁の異常検知システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2008−196850(P2008−196850A)

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願番号】特願2006−287500(P2006−287500)

【出願日】平成18年10月23日(2006.10.23)

【出願人】(803000056)財団法人ヒューマンサイエンス振興財団 (341)

【Fターム(参考)】

【公開日】平成20年8月28日(2008.8.28)

【国際特許分類】

【出願日】平成18年10月23日(2006.10.23)

【出願人】(803000056)財団法人ヒューマンサイエンス振興財団 (341)

【Fターム(参考)】

[ Back to top ]