バランサ装置

【課題】 産業機械用のバランサ装置に関し、可動体の移動時及び停止時の双方における駆動手段の負荷低減を図ることができるバランサ装置を提供すること。

【解決手段】 出力回路切換弁24によって、バランスシリンダ5の接続先が高出力調整回路22に切り換えられると、バランスシリンダ5には高出力調整回路22から圧縮空気が供給されて、バランスシリンダ5のバランス圧が高圧設定値へと圧力上昇する結果、バランサ装置20によるバランス力が高出力状態へと変更される。一方、出力回路切換弁24によって、バランスシリンダ5の接続先が低出力調整回路23へと切り換えられると、バランスシリンダ5からは圧縮空気が低出力調整回路23へと排出させられて、バランスシリンダ5内のバランス圧が低圧設定値へと圧力低下する結果、バランサ装置20によるバランス力が低出力状態へと変更される。

【解決手段】 出力回路切換弁24によって、バランスシリンダ5の接続先が高出力調整回路22に切り換えられると、バランスシリンダ5には高出力調整回路22から圧縮空気が供給されて、バランスシリンダ5のバランス圧が高圧設定値へと圧力上昇する結果、バランサ装置20によるバランス力が高出力状態へと変更される。一方、出力回路切換弁24によって、バランスシリンダ5の接続先が低出力調整回路23へと切り換えられると、バランスシリンダ5からは圧縮空気が低出力調整回路23へと排出させられて、バランスシリンダ5内のバランス圧が低圧設定値へと圧力低下する結果、バランサ装置20によるバランス力が低出力状態へと変更される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、産業機械の可動体に駆動力を付与する駆動手段の負荷を軽減するためのバランス力を流体圧シリンダにより付与するバランサ装置に関するものである。

【背景技術】

【0002】

従来、工作機械や産業用ロボット等の産業機械には、所定の作業を周期的に繰り返し実行するように構成されたものが多く、例えば、産業機械の一種には、下記する特許文献1(特開平7−187344号公報)に記載されるフィーダ装置も存在している。このフィーダ装置は、水平移動体(連結アーム)にバキュームハンドなどの吸着体等のアタッチメント(図示せず)を装着し、供給材料(ワーク)を搬送するものである。

【0003】

また、このフィーダ装置は、水平移動体及び垂直移動体(昇降スライダー)がスコットラッセルのリンク機構を介して連動可動自在に連結されることで構成された可動体を備えており、この可動体が駆動用サーボモータの駆動力により駆動されるようになっている。なお、駆動用サーボモータにはロータリ形(回転形)のサーボモータが用いられている。

【0004】

さらに、このフィーダ装置にはバランサ装置が装備されている。ここで、バランサ装置は、駆動装置の負荷を軽減する補助的な力(以下「バランス力」という。)を、例えば圧縮空気等の圧縮流体(又は「圧縮性流体」ともいう。)を用いた流体圧シリンダであるバランスシリンダによって発生させるものであり、工作機械や産業用ロボット等の産業機械に備わる可動体を駆動させる駆動装置の負荷軽減手段として利用されている。

【0005】

このバランサ装置は、フィーダ装置の垂直移動体に対してバランスシリンダのロッドが接続されており、このバランスシリンダによって垂直移動体に対してそれを引き上げるバランス力を作用させることで、リンク機構を介してサーボモータの負荷が軽減するようになっている。

【0006】

ときに、本願出願人は、特許文献1に記載した従来型のフィーダ装置に対し、その駆動装置であるサーボモータをロータリ形のもからリニア形(直動形)のものに変更した新型のフィーダ装置を提案している(本願図1参照。)。この新型のフィーダ装置に備わるリニア形のサーボモータは、モータ可動子が水平移動するものである。

【0007】

ところで、上記した産業機械が設備される生産ラインでは、その生産性向上の観点から、タクトタイムの短縮化が常に求められており、このため、フィーダ装置についても、サーボモータ等の駆動装置の加速度及び最大速度の向上を通じて、可動体の搬送動作を高速化することで、ワーク搬送の所要時間を短縮化が図られている。

【0008】

例えば、自動車等の生産ラインに設備される大型のフィーダ装置にあっては、水平移動体の往復ストロークが数メートル(例えば、3メートル以上)もあり、かつ、リンク機構を含めた可動体全体が数百kgfを越える重量物でもあることから、このような重量物の姿勢を高速で変化させるため、極めて大きな推力(又はトルク(以下同じ。))を発生可能な大容量のサーボモータが必要となる。

【0009】

特に、上記したバランサ装置を備えたフィーダ装置によれば、サーボモータの負荷は、リンク機構の主リンク(フィードアーム)及び補助リンク(補助フィードアーム)が垂直姿勢である場合(図2(b)参照。)に「0」となり、それらが傾斜姿勢である場合(図2(a)及び図2(c)参照。)に増加し、かかる傾斜姿勢が水平姿勢へ近づくに従って漸増する。

【0010】

このため、水平移動体が始点(図2(a)参照。)及び終点(図2(c)参照。)間を水平往復移動する場合、即ち、リンク機構が傾斜角(主リンク及び補助リンクが鉛直線に対する傾斜角をいう。以下同じ。)θ(−α≦θ≦α(但し、0<α<90°とする。))で前後に振れ動く場合、そのリンク機構の傾斜角θが最も大きくなる姿勢、即ち、水平移動体が始点及び終点にある状態で、サーボモータの負荷が最も大きくなることとなる。

【0011】

特に、水平移動体が始点(待機位置)にある場合は、ワークの受け渡しのため、水平移動体が位置決め制御によって比較的長い時間停止されることから、このように位置決め制御により停止状態を保持するため、サーボモータには過大な推力(トルク)も必要となる。さらに、このような停止状態から最高速度まで短時間で加速するには、サーボモータに極めて大きな推力の発生能力が求められる。

【0012】

とはいえ、サーボモータの大容量化にも自ずと限界があり、なおかつ、フィーダ装置のように駆動用のサーボモータがごく短時間で加速及び減速を周期的に繰り返して高速運転されるような装置にあっては、サーボモータが最大推力を発生する期間がごく瞬間的であり、かかる瞬間的な出力上昇のためだけにサーボモータを大容量化してしまうのは極めて非効率的でもある。

【0013】

そこで、上記したバランサ装置を備えたフィーダ装置によれば、バランスシリンダによって垂直移動体を垂直上方へ引き上げるようにバランス力を付与することによって、可動体がサーボモータに及ぼす負荷が軽減されるので、サーボモータを不必要に大容量化することもなく、ワークの搬送時間の短縮化に必要なサーボモータの高速化も実現可能となるのである。

【0014】

例えば、可動体の移動時(姿勢変化時)及び可動体の停止時(姿勢静止時)の双方において、可動体にバランス力を作用させ続けることで、水平移動体の往復ストロークが大きくても、可動体が重量物でも、停止状態にある可動体を短時間で最高速度まで加速させることができ、フィーダ装置によるワークの搬送時間を短縮化できることとなる。

【0015】

特に、可動体が停止状態から移動状態へ移行するごく短時間にサーボモータによる極めて大きな推力が必要となることから、可動体の停止状態においても強いバランス力を可動体に付与し続けておき、可動体が停止状態から移動状態へ移行したら、バランス力を即座に作用させてサーボモータの負荷軽減を図れるようにしておくことがより好ましいと考えられる。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開平7−187344号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

しかしながら、このようにバランサ装置が可動体の停止状態においても強いバランス力を可動体に対して付与し続けると、水平移動体が始点(待機位置)から終点側へ引き戻される外力を受ける結果、サーボモータは、このような外力に抵抗する推力(トルク)を出力して、水平移動体を始点に押し止めるように動作しなければならなくなる。すると、水平移動体の停止時おいて、サーボモータの負荷は、バランス力の作用によって解消されるどころか、逆にバランス力が作用することで増大してしまうという問題点がある。

【0018】

そこで、本発明は、上述した問題点を解決するためになされたものであり、可動体とその駆動手段とを備えた産業機械のため、圧縮流体を用いた流体圧シリンダにより発生させるバランス力を用いて駆動手段の負荷軽減を図ることのできるバランサ装置に関し、可動体の移動時及び停止時の双方における駆動手段の負荷低減を図ることができるバランサ装置を提供することを目的としている。

【課題を解決するための手段】

【0019】

この目的を達成するため、請求項1のバランサ装置は、供給される圧縮流体の圧力(以下「バランス圧」という。)に応じたバランス力を発生させる流体圧シリンダを備えており、所定の可動範囲において移動自在に構成される可動体と、その可動体を移動させる駆動力を付与する駆動手段と、その駆動手段の動作を調整することによって、前記可動体の移動制御及び位置決め制御を実行する駆動制御手段とを有する産業機械に対し、その産業機械の駆動手段の負荷を軽減するために前記流体圧シリンダによりバランス力を付与するものであり、前記流体圧シリンダと接続可能であって、圧縮流体の圧力を所定の高圧設定値に調整することによって高圧状態のバランス圧を生成し、この高圧状態のバランス圧を前記流体圧シリンダへ供給する高出力回路と、その高出力回路に代えて前記流体圧シリンダと接続されることによって、当該流体圧シリンダから高圧状態の圧縮流体が流入され、この流入した圧縮流体を所定の低圧設定値に調整することによって、その流体圧シリンダの内圧を低圧状態のバランス圧に調整する低出力回路と、その低出力回路又は高出力回路のいずれかを選択して前記流体圧シリンダに接続する切換弁と、その切換弁を前記駆動制御手段による制御状態に応じて切り換える切換制御手段とを備えており、その切換制御手段は、前記駆動制御手段による前記移動制御の実行期間末期に前記切換弁を切り換えることによって、前記流体圧シリンダの接続先を前記高出力回路から前記低出力回路に変更し、前記駆動制御手段による前記位置決め制御の実行期間末期に前記切換弁を切り換えることによって、前記流体圧シリンダの接続先を前記低出力回路から前記高出力回路へ変更するものである。

【0020】

ここで、産業機械は、駆動制御手段により駆動手段の動作が調整されることによって、その可動体の移動制御及び位置決め制御が実行される。

【0021】

このとき、請求項1のバランサ装置によれば、産業機械の可動体に対する上記移動制御の実行期間(当該期間の末期を除く。)は、流体圧シリンダが切換弁を介して高出力回路と接続される。高出力回路では圧縮流体の圧力が所定の高圧設定値に調整されており、この高出力回路が流体圧シリンダに接続されると、高出力回路から高圧状態の圧縮流体が流体圧シリンダへ流入させられて、流体圧シリンダに高圧状態のバランス圧が供給される。

【0022】

この高圧状態のバランス圧が供給されることによって、流体圧シリンダは、高出力状態のバランス力を産業機械の可動体に対して付与することとなり、この高出力状態のバランス力によって、可動体の移動時における駆動手段の負荷軽減が行われる。

【0023】

ところで、このような可動体の移動時、即ち、駆動制御手段による移動制御の実行期間(当該期間の末期を除く。)においては、高圧状態のバランス圧が流体圧シリンダに供給されているが、当該移動制御の実行期間末期になると、切換制御手段によって切換弁が切り換えられ、流体圧シリンダの接続先が高出力回路から低出力回路へ変更されて、流体圧シリンダが高出力回路から切断されて低出力回路に接続される。

【0024】

すると、流体圧シリンダにあった高圧状態の圧縮流体は、切換弁を通じて低出力回路へ流入し、この低出力回路によって圧力が所定の低圧設定値へと調整される。このように圧縮流体の圧力が低圧設定値に調整されることで、この低出力回路と接続される流体圧シリンダの内圧は、高圧状態(高圧設定値)のバランス圧から低圧状態(低圧設定値)のバランス圧へと自動的に調整変更される。

【0025】

このようにして流体圧シリンダのバランス圧が低圧設定値に調整される結果、この低圧状態のバランス圧を受けた流体圧シリンダは、低出力状態のバランス力を産業機械の可動体に対して付与することとなるので、この低出力状態のバランス力によって可動体の位置決め制御時における駆動手段の負荷軽減が行われる。

【0026】

また、このような可動体の位置決め制御時、即ち、駆動制御手段による位置決め制御の実行期間(当該期間の末期を除く。)においては、低圧状態のバランス圧が流体圧シリンダに供給されているが、当該位置決め制御の実行期間末期になると、切換制御手段によって切換弁が切り換えられ、流体圧シリンダの接続先が低出力回路から高出力回路へ変更されて、流体圧シリンダが低出力回路から切断されて高出力回路に再び接続されることとなる。

【0027】

すると、高出力回路により調整された高圧状態の圧縮流体が切換弁を通じて高出力回路から流体圧シリンダへと流入することで、この高出力回路と接続された流体圧シリンダの内圧が、低圧状態(低圧設定値)のバランス圧から高圧状態(高圧設定値)のバランス圧へと自動的に再び調整変更され、流体圧シリンダに高圧状態のバランス圧が再供給されることとなる。

【0028】

請求項2のバランサ装置は、請求項1のバランサ装置において、前記低出力回路は、前記流体圧シリンダから高圧状態の圧縮流体を流入膨張させて圧力低下させる低圧タンクと、その低圧タンクの内圧を前記高圧設定値より低い低圧設定値に調整して低圧状態のバランス圧を生成する低圧調整弁とを備えている。

【0029】

この請求項2のバランサ装置によれば、請求項1のバランサ装置と同様に作用する上、流体圧シリンダの接続先が高出力回路から低出力回路へ変更される以前、流体圧シリンダ内には高出力回路から供給される高圧状態の圧縮流体が存在している。この状況下で、切換制御手段により切換弁が切り換えられ、流体圧シリンダの接続先が高出力回路から低出力回路へ変更されると、流体圧シリンダが高出力回路から切断されて低出力回路に接続される。

【0030】

すると、流体圧シリンダにあった高圧状態の圧縮流体は、切換弁を通じて低出力回路の低圧タンクへ一気に流入して膨張し、この流入膨張によって急速に圧力が低下させられる。このとき、低圧タンクの内圧は低圧調整弁により低圧設定値に調整されるので、この低圧タンクと繋がる流体圧シリンダのバランス圧が高圧設定値(高圧状態)から低圧設定値(低圧状態)へと自動的に調整変更される。

【0031】

請求項3のバランサ装置は、請求項1又は2のバランサ装置において、前記高出力回路は、圧縮流体の圧力を所定の高圧設定値に調整して高圧状態のバランス圧を生成する高圧調整弁と、その高圧調整弁で生成された高圧状態の圧縮流体を貯留して高圧状態のバランス圧を蓄圧する高圧タンクとを備えており、その高圧タンクを介して前記流体圧シリンダへ高圧状態のバランス圧を供給するものである。

【0032】

この請求項3のバランサ装置によれば、請求項1又は2のバランサ装置と同様に作用する上、流体圧シリンダの接続先が低出力回路から高出力回路へ変更される以前、流体圧シリンダの内圧は低出力回路により調整された低圧状態の圧縮流体が存在している。この状況下で、切換制御手段により切換弁が切り換えられ、流体圧シリンダの接続先が低出力回路から高出力回路へ変更されると、流体圧シリンダが低出力回路から切断されて高出力回路に接続される。

【0033】

すると、高出力回路の高圧タンクで蓄圧されていた高圧状態の圧縮流体は、切換弁を通じて高出力回路の高圧タンクから一気に流体圧シリンダへ流入して、流体圧シリンダのバランス圧を急速に上昇させる。このときも、高圧タンクには高圧調整弁によってバランス圧が高圧設定値に調整された圧縮流体が供給され続けるので、この高圧タンクと繋がっている流体圧シリンダのバランス圧は低圧設定値(低圧状態)から高圧設定値(高圧状態)へと自動的に調整変更される。

【発明の効果】

【0034】

本発明のバランサ装置によれば、高出力状態のバランス力を移動状態の可動体に対して付与できるので、その分、移動制御時に可動体が駆動手段に対して及ぼす負荷を軽減できる。よって、このような高出力状態のバランス力を付与しない場合に比べて、駆動手段による可動体の加速度及び最大速度を向上でき、可動体の搬送動作を高速化でき、ワーク搬送の所要時間を短縮化を達成できるという効果がある。

【0035】

また、可動体の制御状態が位置決め制御から移動制御へ移行する場合、即ち、可動体が停止状態から移動を開始して加速する場合には、低出力状態のバランス力が高出力状態へと変更されているので、かかる高出力状態のバランス力によるサポートによって駆動手段に極大な負荷を掛けずに、駆動手段によって、可動体の移動速度を最高速度まで短時間で加速させることができるという効果がある。

【0036】

さらに、バランス力は可動体の停止状態においてゼロになるのではなく、可動体が停止状態でも低出力状態のバランス力が付与され続ける。この結果、可動体が停止状態から移動状態へ移行する際に、バランス力をゼロから高出力状態まで高める場合に比べれば、可動体を停止状態から最高速度まで加速移動させる過程で駆動手段に必要とされる推力を軽減できるという効果がある。

【0037】

ときに、産業機械の可動体の姿勢変化に応じて駆動手段の負荷が変動することもあり、かかる場合には、所定の停止位置で位置決め制御されるときにとる可動体の姿勢が駆動手段に過大な負荷を及ぼすこともあるが、可動体には流体圧シリンダによって低出力状態のバランス力が付与され続けるので、かかるバランス力によって駆動手段の負荷を最小限に低減できるという効果がある。

【0038】

例えば、低出力状態のバランス力が可動体の停止状態に駆動手段に作用する負荷に相当する大きさに設定されるならば、かかる停止状態における駆動手段の負荷を解消できるという効果が得られる。

【0039】

しかも、このように低出力状態のバランス力を高出力状態のバランス力に比べて小さく調整することによって、バランス力が可動体を位置決め制御する際における駆動手段の負荷となることを低減又は解消でき、かかるバランス力の付与が可動体の停止状態を妨げる原因となる事態を解消できるという効果がある。

【0040】

また、請求項2のバランサ装置に関しては、特に、流体圧シリンダから低出力回路の低圧タンクへ高圧状態の圧縮流体を流入膨張させることで短時間で流体圧シリンダのバランス圧を所定の低圧状態へと低下させることができ、仮に、圧力低下後のバランス圧が目標値である低圧設定値に対して偏差していても、その偏差を低圧調整弁によって調整でき、流体圧シリンダに低圧状態のバランス圧を安定供給できるという効果がある。

【0041】

また、請求項3のバランサ装置に関しては、特に、流体圧シリンダへと高出力回路の高圧タンクで蓄圧された高圧状態の圧縮流体を流入させることで短時間で流体圧シリンダのバランス圧を所定の高圧状態へと上昇させることができ、仮に、圧力上昇後のバランス圧が目標値である高圧設定値に対して偏差していても、その偏差を高圧調整弁によって調整でき、流体圧シリンダに高圧状態のバランス圧を安定供給できるという効果がある。

【図面の簡単な説明】

【0042】

【図1】本発明の一実施例であるバランサ装置を備えた産業機械の一種であるフィーダ装置の外観図である。

【図2】リニアサーボモータの動作による垂直移動体、水平移動体、リンク機構及びバランスシリンダの姿勢変化を図示しており、(a)は、待機過程の姿勢を、(b)は、往動過程及び復動過程の途中の姿勢を、(c)は、折返し過程の姿勢をそれぞれ示している。

【図3】垂直移動体、水平移動体、及び、リニアサーボモータのモータ可動子の目標位置の変化を図示している。

【図4】フィーダ装置における駆動制御ユニットの電気的構成を示したブロック図である。

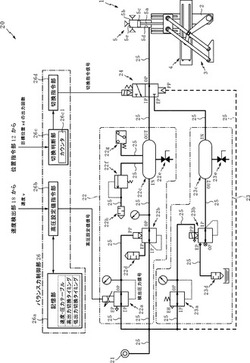

【図5】バランサ装置の空気圧回路と電気的構成とを示したブロック図である。

【図6】本実施例のフィーダ装置の追従制御の全過程を、リニアサーボモータのモータ可動子の速度、出力回路切換弁の切換動作、バランスシリンダのバランス圧、及び、リニアサーボモータのモータ電流の変化を図示した説明図であり、(a)は、モータ可動子の速度を、(b)は、切換指令信号の出力レベルを、(c)は、バランスシリンダのバランス圧を、(d)は、モータ電流を、それぞれ示しており、特に、(d)の図中には、従来型のフィーダ装置に関する待機過程におけるモータ電流の変化を比較例として図示している。

【発明を実施するための形態】

【0043】

以下、本発明の好ましい実施の形態について、添付図面を参照して説明する。図1は、本発明の一実施例であるバランサ装置20を備えた産業機械の一種であるフィーダ装置1の外観図である。

【0044】

ここで、フィーダ装置1を含めた工作機械や産業用ロボット等の産業機械には、所定の作業を周期的に繰り返し実行するように構成されたものが多く、その多くにサーボ機構が採用されている。サーボ機構は、制御対象の位置、方向、姿勢等の機械量を制御量とし、それを目標値の任意変化に追従させるように構成された制御系である。

【0045】

例えば、制御対象が産業機械の可動体である場合、サーボ機構は、その可動体の姿勢(位置)等を制御量とし、これを目標値の任意変化に一致するように追従制御を行う制御系となり、特に、可動体の位置を目標値の任意変化に追従させる場合には、位置追従制御型のサーボ機構が採用されることとなる。

【0046】

また、サーボ機構は、その制御量の応答の速応性及び減衰性について、可能な限り良好であることも要求される。なお、このような産業機械の可動体に関するサーボ機構においては、直接的には、その駆動装置であるサーボモータの位置や角度、速度、加速度若しくは力又はこれらの2以上を調整し、この調整によって可動体の姿勢等が間接的に制御されることとなる。

【0047】

図1に示すように、フィーダ装置1は、支持フレーム2と、垂直移動体3a、水平移動体3b及びリンク機構3cを有した可動体3と、駆動装置であるリニアサーボモータ4とを備えている。支持フレーム2は、上記した垂直移動体3a、リンク機構3c及びリニアサーボモータ4、並びに、バランサ装置20のバランスシリンダ5を支持するとともに、リンク機構3cを介して水平移動体3bも支持しており、垂直移動体3aが垂直方向に往復移動自在に配設されている。

【0048】

バランスシリンダ5は、フィーダ装置1の垂直移動体3aの上方に配設されている。バランサ装置20は、このバランスシリンダ5により発生されたバランス力によって、垂直移動体3a、水平移動体3b及びリンク機構3cからなる可動体3がリニアサーボモータ4に及ぼす負荷を軽減するためのものである。

【0049】

バランスシリンダ5は、作動媒体として圧縮空気等の圧縮流体を用いた流体アクチュエータの一種であり、そのロッド5aの先端部(下端部)に垂直移動体3aが連結固定されている。このバランスシリンダ5は、ロッド5aがチューブ5b内へ没入される方向、即ち、垂直移動体3aに作用する垂直荷重とは反対向きにバランス力を常時発生し、このバランス力によって垂直移動体3aを上昇方向へ引き上げる。

【0050】

リンク機構3cは、スコットラッセルリンク機構を応用したものであり、垂直移動体3aと水平移動体3bとを連結することによって、垂直移動体3a及び水平移動体3bの動作を連動させている。このリンク機構3cは、リニアサーボモータ4のモータ可動子4bの水平方向の往復運動を、垂直移動体3aの垂直方向の往復移動に変換し、その垂直移動体3aの垂直移動に連動させて水平移動体3bを水平方向へ往復移動させるものである。

【0051】

このリンク機構3cは、主リンク3c1と、補助リンク3c2と、規制リンク3c3と、作動リンク3c4とを備えている。

【0052】

主リンク3c1及び補助リンク3c2は、その一端部(上端部)が垂直移動体3aに対して回動自在にそれぞれ連結されており、これらの連結点P1,P3が水平方向に間隔を隔て、かつ、垂直方向において同一位置に設けられている。また、この主リンク3c1及び補助リンク3c2は、その他端部(下端部)が水平移動体3bに対して回動自在にそれぞれ連結されており、これらの連結点P2,P4が水平方向に間隔を隔て、かつ、垂直方向において同一位置に設けられている。

【0053】

そのうえ、主リンク3c1における両端部の連結点P1,P2間の距離と、補助リンク3c2における両端部の連結点P3,P4間の距離とは互いに同一長さであることから、主リンク3c1及び補助リンク3c2は、互いに常に平行姿勢を維持しつつ可動するものとなっている。

【0054】

規制リンク3c3は、その一端部(上端部)が主リンク3c1に対して回動自在に連結され、その他端部(下端部)が支持フレーム2の下端部において回動自在に連結されている。

【0055】

ここで、規制リンク3c3の一端部(上端部)にある連結点P5は、主リンク3c1にの両連結点P1,P2間の中点に設けられている。また、規制リンク3c3の他端部(下端部)にある連結点P6は、主リンク3c1及び補助リンク3c2の水平移動体3bに対する2つの連結点P2,P4と同一の水平線n1上にあって、なおかつ、主リンク3c1の垂直移動体3aに対する連結点P1を通る垂直線n2と前記水平線n1との交点上に存在している。

【0056】

また、規制リンク3c3における両端部の連結点P5,P6間の距離は、主リンク3c1における両端部の連結点P1,P2間の距離の1/2である。つまり、規制リンク3c3における両端部の連結点P5,P6間の距離は、主リンク3c1の中点(連結点P5と同一位置)から連結点P1までの距離と、主リンク3c1の中点(連結点P5と同一位置)から連結点P2までの距離と、それぞれ同一長さとなっている。

【0057】

作動リンク3c4は、その一端部(図中左側)が主リンク3c1における中点(連結点P5と同一位置)に回動自在に連結されており、その他端部(図中右側)がリニアサーボモータ4のモータ可動子4bに対して回動自在に連結されている。

【0058】

リニアサーボモータ4は、駆動装置として機能するリニア形のサーボモータであり、水平方向に延設される固定子4aと、その固定子4a上を水平方向に往復移動するモータ可動子4bとを備えている。このリニアサーボモータ4は、駆動制御ユニット10のモータ制御部11からモータ電流iが入力されることによって、そのモータ可動子4bが固定子4a上で移動するように構成されている。

【0059】

フィーダ装置1によれば、モータ可動子4bが水平方向へ移動することによって、モータ可動子4bの移動に伴う力が作動リンク3c4を介して主リンク3c1に作用し、この主リンク3c1と連結される規制リンク3c3が支持フレーム2との連結点P6を揺動中心に揺動されることで、主リンク3c1及び補助リンク3c2が平行姿勢を維持しまま作動することによって、垂直移動体3aが垂直昇降させられるとともに、水平移動体3bが水平往復移動させられる。

【0060】

ここに、垂直移動体3a、水平移動体3b及び、リニアサーボモータ4は、直交全体座標系(x,y,z)内を移動するものであり、垂直移動体3aの垂直昇降はz軸方向への往復移動であり、水平移動体3bの水平往復移動はx軸方向への往復移動であり、モータ可動子4bの水平往復移動はx軸方向への往復移動である。

【0061】

なお、モータ可動子4bについては、水平移動体3bと同じ水平方向の位置xが用いられ、紛らわしいことから、便宜上、任意の直交局所座標系(xm,ym,zm)を採用し、当該局所座標系のxm軸方向へ往復移動するものとして、以下説明することとする。

【0062】

図2は、リニアサーボモータ4の動作による垂直移動体3a、水平移動体3b、リンク機構3c及びバランスシリンダ5の姿勢変化を図示しており、図2(a)は、待機過程S1の姿勢を、図2(b)は、往動過程S2及び復動過程S4の途中の姿勢を、図2(c)は、折返し過程S3の姿勢をそれぞれ示している。

【0063】

また、図3は、垂直移動体3a、水平移動体3b、及び、リニアサーボモータ4のモータ可動子4bの目標位置zref,xref,xdの変化を図示しており、縦軸に各目標位置zref,xref,xdをとり、横軸に時間tをとっている。

【0064】

ここで、フィーダ装置1は、モータ可動子4bの位置xmを、時間変化する目標位置xdに追従するように追従制御することによって、周期的な運動を繰り返すように構成されたサーボ機構となっている。このリニアサーボモータ4の追従制御によって、垂直移動体3aは、周期的に変化する目標位置zrefに追従するように垂直方向に往復移動させられる一方、水平移動体3bは、周期的に変化する目標位置xrefに追従するように水平方向に往復移動させられる。

【0065】

具体的に、フィーダ装置1の追従制御では、図2及び図3に示すように、待機過程S1と、往動過程S2と、折返し過程S3と、復動過程S4という4つの動作態様が順番にかつ周期的に繰り返される。ここで言う、追従制御は、移動制御と位置決め制御との双方を含む概念であり、そのうち、待機過程S1が本発明における可動体3の位置決め制御時に相当し、往動過程S2及び復動過程S4が本発明における可動体3の移動制御時に相当している。

【0066】

また、待機過程S1では、図2(a)に示す姿勢をとり、往動過程S2では、図2(a)に示す姿勢から図2(b)に示す姿勢を経て図2(c)に示す姿勢へと変化し、折返し過程S3では、図2(c)に示す姿勢をとり、復動過程S4では、図2(c)に示す姿勢から図2(b)に示す姿勢を経て図2(a)に示す姿勢へと変化する。

【0067】

したがって、垂直移動体3a、水平移動体3b及び、リニアサーボモータ4のモータ可動子4bの目標位置zref,xref,xdも、図3に示すように、待機過程S1、往動過程S2、折返し過程S3及び、復動過程S4の順に変化し、この変化を周期的に繰り返す内容となっている。

【0068】

垂直移動体3aに関し、待機過程S1では、その垂直移動体3aの目標位置zrefが垂直方向下側(図2下側)の下死点z1に時間Δt1の間あり、この下死点z1が待機位置となる(図2(a)参照。)。

【0069】

往動過程S2では、時間Δt2をかけて、垂直移動体3aの目標位置zrefが待機位置(下死点)z1(図2(a)参照。)から、垂直方向上側の上死点z2(図2(b)参照。)に到達し、この上死点z2から下死点z1(図2(c)参照。)まで復帰するという、正弦波状の応答変化をしている。

【0070】

折返し過程S3では、垂直移動体3aの目標位置zrefが下死点z1に時間Δt3の間あり、この下死点z1が折返し位置にもなる(図2(c)参照。)。

【0071】

復動過程S4では、時間Δt4をかけて、垂直移動体3aの目標位置zrefが折返し位置(下死点)z1(図2(c)参照。)から、上死点z2(図2(b)参照。)に到達し、この上死点z2から下死点z1(図2(a)参照。)まで復帰するという、正弦波状の応答変化をしている。

【0072】

水平移動体3b及びモータ可動子4bに関し、待機過程S1では、その水平移動体3b及びモータ可動子4bの目標位置xref,xdが、水平方向上流側(図2左側)の始点x1,xm1に時間Δt1の間あり、この始点x1,xm1が待機位置となる(図2(a)参照。)。

【0073】

往動過程S2では、水平移動体3b及びモータ可動子4bの目標位置xref,xdが、待機位置(始点)x1,xm1(図2(a)参照。)から、図2(b)に示す状態を経て、水平方向下流側(図2右側)の終点x2,xm2(図2(c)参照。)まで時間Δt2をかけてステップ状の応答変化をしている。このときの終点x2,xm2が折返し位置となる。

【0074】

折返し過程S3では、水平移動体3b及びモータ可動子4bの目標位置xref,xdが、折返し位置(終点)x2,xm2に時間Δt3の間ある。そして、復動過程S4では、水平移動体3b及びモータ可動子4bの目標位置xref,xdが、折返し位置(終点)x2,xm2(図2(c)参照。)から、図2(b)に示す状態を経て、待機位置(始点)x1,xm1(図2(a)参照)まで時間Δt4をかけてステップ状の応答変化をしている。

【0075】

図1に戻って説明する。図1には、垂直移動体3a、水平移動体3b又は、モータ可動子4bに関し、その実際の可動範囲(以下「実可動範囲」という。)ΔZ,ΔX,ΔXMと最大可動範囲ΔZmax,ΔXmax,ΔXMmaxとが図示されている。図1に示すように、垂直移動体3a、水平移動体3b又は、モータ可動子4bの実可動範囲ΔZ,ΔX,ΔXMは、その最大可動範囲ΔZmax,ΔXmax,ΔXMmaxに比べて小さな範囲に設定されている。

【0076】

ここで、垂直移動体3aの実可動範囲ΔZは、下死点z1と上死点z2との間であり、水平移動体3bの実可動範囲ΔXは、始点x1と終点x2との間であり、モータ可動子4bの実可動範囲ΔXMは、始点xm1と終点xm2との間である。

【0077】

これに対し、垂直移動体3aの最大可動範囲ΔZmaxは、下死点z1より下側にある最下点zmin(=z1−Δza)と、上死点z2との間である。

【0078】

また、水平移動体3bの最大可動範囲ΔXmaxは、始点x1より下流側にある最下流点xmin(=x1−Δxa)と、終点x2より上流側にある最上流点xmax(=x2+Δxb)との間である。

【0079】

さらに、モータ可動子4bの最大可動範囲ΔXMmaxは、始点xm1より下流側にある最下流点xmmin(=xm1−Δxma)と、終点xm2より上流側にある最上流点xmmax(=xm2+Δxmb)との間である。

【0080】

このため、垂直移動体3a及び水平移動体3bは、待機位置z1,x1で時間Δt1間、折返し位置z1,x2で時間Δt3間、それぞれ位置決めされる場合に、ブレーキ機構やストッパ機構などの外的作用を伴う手段によって位置決めされる訳ではなく、リニアサーボモータ4のモータ可動子4bが位置決め制御されることによって、待機位置z1,x1及び折返し位置z1,x2に位置決めされるようになっている。

【0081】

図4は、フィーダ装置1における駆動制御ユニット10の電気的構成を示したブロック図である。

【0082】

<駆動制御ユニット>

図4(a)に示すように、駆動制御ユニット10は、主に、垂直移動体3a及び水平移動体3bを移動させる動力を発生する上記リニアサーボモータ4と、直接的にはモータ可動子4bの出力値(位置)xmを目標位置xdに一致するように追従制御を実行する制御装置としてのモータ制御部11とを備えている。このモータ制御部11は、主に、位置指令部12と、位置制御部13と、速度制御部14と、電流制御部15と、電力増幅部16と、位置検出部17と、速度検出部18と、電流検出部19とを備えている。

【0083】

<位置指令部>

位置指令部12は、垂直移動体3a及び水平移動体3bの位置z,xを目標位置zref,xrefの変化に追従させるため、垂直移動体3a及び水平移動体3bの目標位置zref,xrefに対応したモータ可動子4bの目標位置xdを、所定の出力周期Ts(サンプリング周期)(例えば、約1ミリ秒程度)で位置制御部13へ位置指令として出力するものである。

【0084】

例えば、位置指令部12は、垂直移動体3a及び水平移動体3bの目標位置zref,xrefに対応したモータ可動子4bの目標位置xdを生成して出力する制御プログラムがマイクロコンピュータなどの電子計算機で実行されることにより実現される。または、これに代えて、モータ可動子4bの目標位置xdの変化を記録した数値データがモータ制御部11の位置指令部12に予め記憶されていても良い。

【0085】

なお、モータ可動子4bの動きは垂直移動体3a及び水平移動体3bの動きとリンク機構3cを介して連動しているので、モータ可動子4bの目標位置xdは、垂直移動体3a及び水平移動体3bの目標位置zref,xrefから一義的に導出することができる。

【0086】

<位置制御部>

位置制御部13は、モータ可動子4bを位置制御するものであって、速度指令vdを速度制御部14へ出力するものである。モータ可動子4bの速度vを積分するとモータ可動子4bの位置xmになることから、位置制御部13では、モータ可動子4bの実際の位置xmを目標位置xdに追従させるため、その実際の位置xmと目標位置xdとを比較して位置偏差Δxm(=xd−xm)を求め、この位置偏差Δxmに応じた速度指令vdを調整して位置偏差Δxm=0となるように、フィードバック制御を実行する。

【0087】

<速度制御部>

速度制御部14は、モータ可動子4bを速度制御するものであって、推力指令tdを電流制御部15へ出力するものである。モータ可動子4bの推力tを大きくすることでモータ可動子4bの速度vが上昇することから、速度制御部14では、モータ可動子4bの実際の速度vを速度指令vdに追従させるため、その実際の速度vと速度指令vdとを比較して速度偏差Δv(=vd−v)を求め、この速度偏差Δvに応じた推力指令tdを調整して速度偏差Δv=0となるように、フィードバック制御を実行する。

【0088】

<電流制御部>

電流制御部15は、リニアサーボモータ4がモータ電流iに比例するモータ可動子4bの推力tを発生することから、リニアサーボモータ4への入力であるモータ電流iを調整することによって、モータ可動子4bの推力tを制御するものである。

【0089】

この電流制御部15は、リニアサーボモータ4の電流推力係数KTを用いて速度制御部14から入力される推力指令td(=KT・id)から電流指令idを求め、この電流指令idと実際に検出されたモータ電流iとを比較して電流偏差Δi(=id−i)を求め、この電流偏差Δiに応じた制御電圧edを調整して電流偏差Δi=0となるように、フィードバック制御を実行する。

【0090】

<電力増幅部>

電力増幅部16は、電流制御部15から出力される制御電圧edが入力されることで、この制御電圧edに応じたモータ電流iを調整して、このモータ電流iをリニアサーボモータ4へ入力して、モータ可動子4bを駆動させる。

【0091】

<位置検出部・速度検出部・電流検出部>

位置検出部17は、モータ可動子4bの実際の位置xmを検出して、その検出位置xmを位置制御部13へフィードバックして入力するセンサである。速度検出部18は、モータ可動子4bの速度vを検出して、その検出速度vを速度制御部14へフィードバックして入力するセンサである。電流検出部19は、リニアサーボモータ4に入力されるモータ電流iを検出して、その検出モータ電流iを電流制御部15へフィードバックして入力するセンサである。

【0092】

なお、上記した位置制御部13、速度制御部14、電流制御部15は、電子回路などのアナログ回路で構成しても良く、或いは、制御プログラムをマイクロコンピュータなどの電子計算機で実行することによって構成しても良い。

【0093】

図4(b)は、上記した駆動制御ユニット10のモータ制御部11の一例を示したブロック線図である。

【0094】

図4(b)では、駆動制御ユニット10の各部の伝達関数は、微分演算子sを用いて、位置指令部12がGref(s)、位置制御部13がGcp(s)、速度制御部14がGcv(s)、電流制御部15がGcc(s)、電力増幅部16がGca(s)、リニアサーボモータ4がGp(s)、位置検出部17がHp(s)、速度検出部18がHv(s)、電流検出部19がHc(s)と表されている。

【0095】

なお、Hp(s)=Hv(s)=Hc(s)=1とすると、位置検出部17、速度検出部18及び電流検出部19のそれぞれの入出力比は1に等しくなる。

【0096】

また、上記した目標位置(位置指令)xd、位置xm、速度指令vd、速度v、推力指令td、電流指令id、モータ電流i及び、制御電圧edは、それぞれ微分演算子sを用いて、目標位置(位置指令)がXd(s)、位置がX(s)、速度指令がVd(s)、速度がV(s)、推力指令Td(s)、電流指令がId(s)、モータ電流がI(s)及び、制御電圧がEd(s)と表されている。

【0097】

<バランサ装置>

図5は、バランサ装置20を成している空気圧回路の構成と電気的構成とを示したブロック図である。図5に示すように、バランサ装置20、主に、上記したバランスシリンダ5と、空気圧源21と、高圧操作弁22a、高圧調整弁22b及び蓄圧タンク22cを有する高出力調整回路22と、低圧操作弁23a、低圧調整弁23b及び降圧タンク23cを有する低出力調整回路23と、出力回路切換弁24と、これらを相互に接続する管路である圧縮空気の流路25と、バランス力制御部26とを備えている。

【0098】

<バランスシリンダ>

バランスシリンダ5は、そのチューブ5b内にピストン5cが往復移動自在に収容しており、このピストン5cにロッド5aが連結されている。このバランスシリンダ5によれば、垂直移動体3aが垂直方向へ往復移動することに伴って、そのロッド5aが軸方向に往復移動し、チューブ5b内に収容されるピストン5cも往復移動させられる。

【0099】

バランスシリンダ5のチューブ5b内は、ピストン5cによって2つの区画に隔絶されている。そのうち一方の区画(図5下側)は、高出力調整回路22又は低出力調整回路23により調整される作動用の圧縮空気が供給される作動室5dとなっており、この圧縮空気によって当該作動室5d内に供給される空気圧(以下、「バランス圧」という。)が発生させられる。また、チューブ5b内における他方の区画(図5上側)は、大気開放された大気圧室5eとなっている。

【0100】

例えば、本実施例のバランスシリンダ5には、SCM社製のCS1TN250−500−DCM4261Mが用いられる。これは、チューブ5b内径が250mmで、シリンダストロークが500mmである無給油タイプの空気圧シリンダである。

【0101】

<空気圧源>

空気圧源21は、圧縮流体の一種である圧縮空気の供給源であり、コンプレッサなどの空気圧縮機が用いられる。この空気圧源21は、高圧操作弁22aの入力ポートIP、高圧調整弁22bの入力ポートIP、低圧操作弁23aの入力ポートIP、及び、出力回路切換弁24のパイロットポートPPに流路25を介して接続されており、これらに対して高圧(例えば、0.65MPa(相対圧(以下同様。)))の圧縮空気を供給する。

【0102】

<高出力調整回路>

高出力調整回路22は、高出力状態のバランス力(以下「高バランス力」ともいう。)を発生させるため、バランスシリンダ5に供給されるバランス圧を高圧設定値に調整する空気圧回路であって、主に、高圧操作弁22aと、高圧調整弁22bと、蓄圧タンク22cとを備えている。ここで、高圧設定値とは、高圧状態のバランス圧の設定値をいい、以下、この高圧設定値のバランス圧を「高圧系バランス圧」ともいう。

【0103】

<高圧操作弁>

高圧操作弁22aは、入力ポートIPと、出力ポートOPと、排気ポートEPとを備えた3ポート形の減圧弁(レギュレータ)であって、電気的信号を用いて圧力設定を行う電空レギュレータである。この高圧操作弁22aは、その入力ポートIPが流路25を介して空気圧源21と接続され、その出力ポートOPが流路25を介して高圧調整弁22bのパイロットポートPPと接続され、その排気ポートEPが大気開放されている。

【0104】

この高圧操作弁22aは、空気圧源21から供給される高圧の圧縮空気を、バランス力制御部26から出力される高圧設定値に比例した直流電圧信号(以下「高圧設定値信号」という。)に基づいて高圧設定値に調整し、この調整後の空気圧を、高圧調整弁22bのパイロットポートPPへパイロット圧として供給するものである。この高圧操作弁22aには、例えば、SMC社製の電空レギュレータであるITV2050−332BLが用いられる。

【0105】

ここで、モータ可動子4bの負荷軽減に必要となる高出力状態のバランス力の大きさはモータ可動子4bの速度vに応じて異なる。このため、フィーダ装置1の運転中において、高圧設定値は、リニアサーボモータ4のモータ可動子4bの速度vの値に応じてバランス力制御部26によって変更される。この結果、高出力調整回路22から出力されるバランス圧は、モータ可動子4bの速度vに応じて調整されるようになっている。例えば、高圧設定値は、上記空気圧源21から0.65MPaの空気圧が供給される場合、0.3〜0.5MPaの範囲で調整されるようになっている。

【0106】

また、高圧操作弁22aは、図示しない圧力センサと、制御回路とを備えており、圧力センサは、出力ポートOPの空気圧を検出して、この空気圧に比例した直流電圧信号(以下「検出圧力信号」という。)を制御回路へ入力するようになっている。制御回路は、この圧力センサからの検出圧力信号と高圧設定値信号とを比較して、両信号の偏差がゼロとなるように、即ち、出力ポートOPの空気圧を高圧設定値に一致するように、フィードバック制御する回路である。

【0107】

この高圧操作弁22aによれば、検出圧力信号が高圧設定値信号に比べて高い場合、圧縮空気が出力ポートOPから排気ポートEPと排気されて、出力ポートOPの空気圧が低下させられる。一方、検出圧力信号が高圧設定値信号に比べて低い場合には、圧縮空気が入力ポートIPから出力ポートOPへ給気されて、出力ポートOPの空気圧が上昇される。そして、検出圧力信号が高圧設定値信号に等しい場合には、出力ポートOPが入力ポートIP及び排気ポートEPから切断されて、出力ポートOPの空気圧が維持される。

【0108】

<高圧調整弁>

高圧調整弁22bは、入力ポートIPと、出力ポートOPと、排気ポートEPとを備えた3ポート形のエアオペレート形大容量排気形減圧弁であり、その入力ポートIPが流路25を介して空気圧源21と接続され、その出力ポートOPが流路25を介して蓄圧タンク22cと接続されて、その排気ポートEPが流路25を通じてサイレンサ22dに接続されて大気開放されている。

【0109】

この高圧調整弁22bのエアオペレート用のパイロットポートPPには、流路25を介して高圧操作弁22aの出力ポートOPが接続されており、高圧操作弁22aから高圧設定値のパイロット圧が供給される。

【0110】

この高圧調整弁22bは、空気圧源21から供給される高圧の圧縮空気を、高圧操作弁22aから供給されるパイロット圧に基づいて高圧設定値に調整し、この調整後の空気圧を、蓄圧タンク22c及び出力回路切換弁24を経て、バランスシリンダ5へ高圧系バランス圧として供給するものである。この高圧調整弁22bには、例えば、SMC社製の大容量減圧弁であるVEX1500−06−BGが用いられる。

【0111】

この高圧調整弁22bによれば、パイロット圧に比べて出力ポートOPの空気圧が低い場合、圧縮空気が入力ポートIPから出力ポートOPへ給気されて、出力ポートOPの空気圧が上昇される。一方、パイロット圧に比べて出力ポートOPの空気圧が高い場合には、圧縮空気が出力ポートOPから排気ポートEPへ排気されて、出力ポートOPの空気圧が低下させられる。そして、パイロット圧と出力ポートOPの空気圧とが等しい場合には、出力ポートOPが入力ポートIP及び排気ポートEPから切断されて、出力ポートOPの空気圧が維持される。

【0112】

しかも、高圧調整弁22bは、高圧操作弁22aに比べて容量(流量)が大きく、高圧操作弁22aでは直接供給不能な大容量の圧縮空気をバランスシリンダ5へ供給することができる。よって、小容量の電空レギュレータによってバランスシリンダ5へバランス圧を直接に供給する場合に比べて、大容量の圧縮空気をバランスシリンダ5へ短時間に供給することができる。

【0113】

このため、電空レギュレータ及び大容量減圧弁を組み合わせた高圧操作弁22a及び高圧調整弁22bによれば、ピストン5c移動に伴うバランスシリンダ5の作動室5dの容積変化に伴う高圧系バランス圧の大幅な変動を解消するために必要となる大容量の圧縮空気を供給でき、結果、高圧系バランス圧の変動低減又は抑制や、当該変動収束の速応性を高めることができる。

【0114】

<蓄圧タンク>

蓄圧タンク22cは、高圧調整弁22bとバランスシリンダ5の作動室5dとを繋ぐ流路25の途中に介設されている大容量の空気タンクである。例えば、蓄圧タンク22cは、バランスシリンダ5のシリンダ容量に対して約5〜6倍の容量を有しており、上記例示したバランスシリンダ5のシリンダ容量に対した場合、この蓄圧タンク22cの容量は120リットルに設定されることとなる。

【0115】

また、この蓄圧タンク22cは、その内圧が高圧調整弁22bによって高圧設定値に常時調整されており、高圧系バランス圧の圧縮空気を大容量貯留して高圧系バランス圧を蓄圧することができる。そして、この蓄圧タンク22cに蓄圧された大容量の高圧系バランス圧の圧縮空気がバランスシリンダ5の作動室5dへ一気に流入することで、バランスシリンダ5の作動室5d内のバランス圧が低圧設定値から高圧設定値近傍の圧力値まで瞬時に上昇されるようになっている。

【0116】

また、かかるバランスシリンダ5のバランス圧を圧力上昇させる際において、蓄圧タンク22cは、圧力変動緩衝手段としても機能する。具体的には、この蓄圧タンク22cは、高圧調整弁22bから供給される高圧系バランス圧の脈動(圧力変動)を吸収し、バランスシリンダ5が発生するバランス力の脈動が最小限に抑制するサージタンクとしても機能する。かかる場合、蓄圧タンク22cを設けることによって、高出力状態の高圧系バランス圧の圧力変動は、例えば1.0kgf/cm2(≒0.1MPa)未満に抑制される。

【0117】

さらに、蓄圧タンク22cには、油用のドレン排出弁22eが設けられており、その他にもリリーフ弁22fと圧力スイッチ22gとが接続されている。リリーフ弁22f(安全弁)は、蓄圧タンク22c内の空気圧が高圧設定値に比べて極度に上昇した場合に、蓄圧タンク22c内にある圧縮空気をサイレンサ22hを介して大気中へ急速放出するものである。なお、このリリーフ弁22fの設定圧力値は、例えば、15kgf/cm2(≒1.5MPa)に設定される。

【0118】

圧力スイッチ22gは、バランスシリンダ5へ供給される高圧系バランス圧を一定範囲内で調整するため、空気圧源21を制御するためのスイッチである。例えば、この圧力スイッチ22gは、0.4MPa以上でオンされ、0.32MPa以下でオフされる。

【0119】

<低出力調整回路>

低出力調整回路23は、低出力状態のバランス力(以下「低バランス力」ともいう。)を発生させるため、バランスシリンダ5の作動室5dに供給するバランス圧の圧力値を低圧設定値に調整する空気圧回路であって、主に、低圧操作弁23aと、低圧調整弁23bと、降圧タンク23cとを備えている。

【0120】

ここで、低圧設定値とは、低圧状態のバランス圧の設定値をいう。この低圧設定値は、上記した高圧設定値(高圧状態)のバランス圧に比べて低い圧力値であり、以下、この低圧設定値のバランス圧を「低圧系バランス圧」ともいう。

【0121】

この低出力調整回路23によれば、後述するように、高圧系バランス圧から低圧系バランス圧へ圧力変更する場合に、高出力調整回路22の高圧操作弁22a及び高圧調整弁22bによる圧力制御方式を用いる場合に比べて、より短時間で急速変更することができるようになる。

【0122】

<低圧操作弁>

低圧操作弁23aは、入力ポートIPと、出力ポートOPとを備えた2ポート形の減圧弁であり、その入力ポートIPが流路25を介して空気圧源21と接続され、その出力ポートOPが流路25を介して低圧調整弁23bのパイロットポートPPと接続され、出力ポートOPの空気圧がパイロット圧以上である場合に出力ポートOPから圧縮空気を排出するための排気孔EHを備えている。

【0123】

この低圧操作弁23aは、それに内蔵されている調圧バネを用いて設定圧力の調整を行う減圧弁であって、空気圧源21から供給される高圧の圧縮空気を、調圧バネにより設定された設定圧力に基づいて低圧設定値に調整し、この調整後の空気圧を低圧調整弁23bのパイロットポートPPへパイロット圧として供給するものである。この低圧操作弁23aには、例えば、SMC社製のレギュレータであるAR20−02BGが用いられる。

【0124】

この低圧操作弁23aによれば、出力ポートOPの空気圧が低圧設定値に比べて低い場合、入力ポートIPから出力ポートOPへ圧縮空気が流入し、出力ポートOPの空気圧が上昇させられる。出力ポートOPの空気圧が低圧設定値と等しくなると、入力ポートIPと出力ポートOPとが切断されて、圧縮空気の流入が停止される。これによって、出力ポートOPは低圧設定値に一致する空気圧となる。

【0125】

一方、出力ポートOPの空気圧が低圧設定値を超えて上昇すると、出力ポートOPから圧縮空気が排気孔EHから大気中へ放出されて、出力ポートOPの空気圧が低下させられる。出力ポートOPの空気圧が低圧設定値まで復帰すると、排気孔EHが閉塞される。これによって、出力ポートOPの空気圧が再び低圧設定値に等しい圧力に維持されることとなる。

【0126】

ここで、待機過程S1におけるリニアサーボモータ4の荷重負荷を最も軽減するには、バランス圧の低圧設定値が、リニアサーボモータ4を無負荷状態(換言すれば、リニアサーボモータ4の推力(回転モータの場合のトルクに相当する。)が「0」となる状態をいう。)にする圧力値、即ち、モータ電流i=0にするような圧力値に設定することが好ましいものと考えられる。

【0127】

このリニアサーボモータ4を無負荷状態にするようなバランス圧の圧力値は、モータ可動子4bの位置xmが待機位置(始点)xm1にある状態(図2(a)参照。)で垂直移動体3aに作用する垂直荷重Fを、バランスシリンダ5の受圧面積Sで除算することによって求められる。

【0128】

なお、バランス力Fb=0と仮定した場合、即ち、バランスシリンダ5によるバランス力がないと仮定した場合、垂直移動体3aに作用する垂直荷重Fは、リンク機構3cを介してリニアサーボモータ4のみを介して保持される。このため、この垂直荷重Fについては、リニアサーボモータ4のモータ電流iからモータ可動子4bの推力tを演算し、この推力tと待機位置xm1にモータ可動子4bの位置xmがあるときのリンク機構3cの姿勢(各リンクの角度や寸法など)とを用いてることで、容易に求めるられる。

【0129】

このようにしてバランス圧の低圧設定値をリニアサーボモータ4を無負荷状態にする圧力値に設定することで、バランスシリンダ5によるバランス力Fbを、モータ可動子4bの位置xmが待機位置(始点)xm1にある場合に垂直移動体3aに作用する垂直荷重Fと等しくでき、その結果、かかる垂直荷重Fとバランス力Fbとを相殺して、待機過程S1におけるリニアサーボモータ4の負荷を「0」にできるのである。

【0130】

例えば、フィーダ装置1が待機過程S1にある場合、即ち、モータ可動子4bの位置xmが待機位置(始点)xm1にあって垂直移動体3aの位置zが待機位置(下死点)z1にある場合(図2(a)参照。)、垂直移動体3aに作用する垂直荷重F=2500Nで、バランスシリンダ5の受圧面積S=49000mm2で、その推力効率50%であるならば、リニアサーボモータ4を無負荷状態にするためにバランスシリンダ5に供給すべきバランス圧Pb(MPa)は、次の値となるので、かかる値を低圧設定値として設定すれば良いこととなる。

【0131】

Pb=F/(S ・(a/100))

=100×2500/(π×250×250×50)

≒0.1MPa

【0132】

なお、低圧設定値は、フィーダ装置1の運転中に変更されるがことなく、当該運転中は常時一定値に保持される。この結果、低出力調整回路23により調整されるバランス圧はフィーダ装置1の運転中は常時的に一定値に調整されることとなる。

【0133】

<低圧調整弁>

低圧調整弁23bは、入力ポートIPと、出力ポートOPと、排気ポートEPとを備えた3ポート形のエアオペレート形大容量排気形減圧弁であり、その入力ポートIPが流路25を介して降圧タンク23cと接続され、その出力ポートOPが閉塞されて、その排気ポートEPがサイレンサ23dに接続されて大気開放されている。

【0134】

この低圧調整弁23bのエアオペレート用のパイロットポートPPには、流路25を介して低圧操作弁23aの出力ポートOPが接続されており、低圧操作弁23aから低圧設定値のパイロット圧が供給されている。

【0135】

この低圧調整弁23bは、バランスシリンダ5の作動室5dから出力回路切換弁24及び降圧タンク23cを経て流入する高圧設定値のバランス圧(高圧系バランス圧)を、低圧操作弁23aから供給されるパイロット圧に基づいて低圧設定値に調整し、この調整によって、バランスシリンダ5の作動室5dの空気圧を低圧系バランス圧に調整するものである。この低圧調整弁23bには、例えば、SMC社製の大容量減圧弁であるVEX1501−065DZ−Bが用いられる。

【0136】

この低圧調整弁23bによれば、入力ポートIPの空気圧がパイロット圧を越えた場合には、圧縮空気が入力ポートIPから排気ポートEPへ排気されて、出力ポートOPの空気圧が低下させられ、入力ポートIPの空気圧がパイロット圧に一致するように調整される。パイロット圧と出力ポートOPの空気圧とが等しくなると、入力ポートIPが排気ポートEPから切断されて、入力ポートIPの空気圧が維持される。なお、入力ポートIPの空気圧がパイロット圧に比べて低い場合、入力ポートIPは排気ポートEPと切断された状態のまま維持される。

【0137】

<降圧タンク>

降圧タンク23cは、低圧調整弁23bとバランスシリンダ5の作動室5dとを繋ぐ流路25の途中に介設されている空気タンクであり、油用のドレン排出弁23eが設けられている。この降圧タンク23cは、バランスシリンダ5の作動室5dから出力回路切換弁24を通じて流入する高圧設定値のバランス圧の圧縮空気を膨張させて瞬時に低圧設定値又はその近傍値まで低下させるための圧力降下手段として機能するものである。

【0138】

この降圧タンク23cの容量の決定は、圧縮空気が高圧設定値から低圧設定値まで圧力低下する際の体積膨張率を考慮して設定される。圧縮空気は、バランスシリンダ5の作動室5dから降圧タンク23cへ流入膨張することで、そのバランス圧が高圧設定値から低圧設定値近傍の圧力値まで瞬時に低下させるためである。

【0139】

なお、圧縮空気が膨張する際に等温変化すると仮定するならば、ボイル・シャルルの法則によって、高圧設定値から低圧設定値まで圧力降下する場合の圧縮空気の体積膨張率が求められる。仮に、高圧設定値が0.4MPaで低圧設定値が0.1MPaであるとするなら、その体積膨張率は4となる。

【0140】

<出力回路切換弁>

出力回路切換弁24は、蓄圧タンク22c及び降圧タンク23cとバランスシリンダ5の作動室5dとを繋ぐ流路25の途中に介設されている。出力回路切換弁24は、バランスシリンダ5の作動室5dに対し、高出力調整回路22又は低出力調整回路23の中から一方を選択して接続するための切換弁であり、例えば、SMC社製の大形3ポートソレノイドバルブであるVP3185−145DB1が用いられる。

【0141】

この出力回路切換弁24は、そのメインバルブに入力ポートIPと、出力ポートOPと、排気ポートEPとを備えた3ポート形の大容量形切換弁であり、その入力ポートIPが流路25を介して高出力調整回路22の蓄圧タンク22cの出口OUTと接続され、その出力ポートOPが流路25を介してバランスシリンダ5の作動室5dと接続され、その排気ポートEPが流路25を通じて低出力調整回路23の降圧タンク23cの入口INと接続されている。

【0142】

この出力回路切換弁24は、常時開(ノーマルオープン)形の外部パイロット電磁弁であって、その内部に3ポート形小形電磁弁からなるパイロットバルブ(図示せず。)と、3ポート形大形弁からなるメインバルブ(図示せず。)とを内蔵している。パイロットバルブのパイロットポートPPには、空気圧源21が流路25を介して接続されており、空気圧源21から供給される圧縮空気によるパイロット圧が外部供給されるようになっている。

【0143】

ここで、この出力回路切換弁24は、パイロット受圧室に正規の圧力範囲にあるパイロット圧が作用する場合において常時開形弁として機能することができる電磁弁である。そして、そのメインバルブは、プレッシャリターン形のポペット弁であって、パイロット受圧室に正規の圧力範囲のパイロット圧が入力されることによって、そのポペット弁が復帰スプリングの付勢力に抗して移動させられて、入力ポートIPと出力ポートOPとを開通させる一方、出力ポートOPと排気ポートEPとを遮断させる。

【0144】

この出力回路切換弁24によれば、空気圧源21から供給されるパイロット圧は、パイロットバルブのパイロットポートPPへ入力される。このパイロットバルブでは、バランス力制御部26から入力される直流電圧信号(以下「切換指令信号」という。)がハイレベル(図中では「HL」と表記する。)になると、ソレノイド(図示せず。)が励磁され、パイロットポートPPと出力ポートOPとを繋ぐ内部流路が開通されて、パイロット圧がメインバルブのパイロット受圧室に入力される。

【0145】

すると、メインバルブの入力ポートIPと出力ポートOPとが開通される一方、メインバルブの出力ポートOPと排気ポートEPとが遮断されて、バランスシリンダ5の作動室5dは、出力回路切換弁24を介して高出力調整回路22と接続されるのである。

【0146】

さすれば、バランスシリンダ5は、その作動室5dに高出力調整回路22から高圧系バランス圧の圧縮空気が入力されるので、この高圧系バランス圧に比例した高出力状態のバランス力を出力するようになる。

【0147】

これに対し、パイロットバルブでは、バランス力制御部26から入力される切換指令信号がローレベル(図中では「LL」と表記する。)になると、ソレノイドが消磁され、パイロットポートPPとパイロット弁用の排気ポートEPとを繋ぐ内部流路が開通されて、メインバルブのパイロット受圧室へのパイロット圧の供給が停止(阻止)される。

【0148】

すると、メインバルブの入力ポートIPと出力ポートOPとが遮断される一方、メインバルブの出力ポートOPと排気ポートEPとが開通されて、バランスシリンダ5の作動室5dは、出力回路切換弁24を介して低出力調整回路23と接続されるのである。

【0149】

さすれば、バランスシリンダ5は、その作動室5dから低出力調整回路23へ圧縮空気を排気することによって、作動室5d内のバランス圧が低圧設定値まで低下させられ、この低圧系バランス圧に比例した低出力状態のバランス力を出力するようになる。

【0150】

このように、出力回路切換弁24は、パイロットバルブを介して、パイロット用の圧縮空気を、出力回路切換弁24の外へ排気したり又はメインバルブへ供給したりすることで、メインバルブを作動させて、バランスシリンダ5のバランス圧を低圧設定値又は高圧設定値の一方から他方に切り換えることができるものである。

【0151】

<バランス力制御部>

バランス力制御部26は、記憶部26aと、高圧設定値指令部26bと、切換判断部26cと、切換指令部26dとを備えている。

【0152】

記憶部26aには、垂直移動体3a、水平移動体3b及びリンク機構3cを駆動させるモータ可動子4bの速度vと、その速度vに適した高出力状態のバランス力を発生させるためのバランス圧の設定値である高圧設定値とを対応つける、速度−圧力テーブルが記憶されている。

【0153】

高圧設定値指令部26bは、駆動制御ユニット10の速度検出部18からモータ可動子4bの速度vが入力されており、この速度vの値に基づいて、記憶部26aに記憶される速度−圧力テーブルを参照し、モータ可動子4bの速度vに対応した高圧設定値を検索し、その検索された高圧設定値に比例した高圧設定値信号を生成し、この高圧設定値信号を高圧操作弁22aへ出力するものである。

【0154】

なお、図示は省略するが、速度−圧力テーブルは、モータ可動子4bの速度指令vdとバランス圧の高圧設定値とを対応づけて記憶したものであっても良く、かかる場合、高圧設定値指令部26bには、位置制御部13から出力される速度指令vdが入力されるようにすると良い。

【0155】

<切換判断部>

切換判断部26cは、それに備わるカウンタ26c1の値(以下「カウンタ値」ともいう。)と切換タイミングtm1,tm2とを比較して、出力回路切換弁24の切換タイミングが到来したか否かを判断するものである。なお、切換タイミングtm1,tm2は、上記した記憶部26aに記憶されており、その詳細は後述する。

【0156】

この切換判断部26cは、駆動制御ユニット10の位置指令部12と接続されており、この位置指令部12から出力されるモータ可動子4bの目標位置xdの出力回数を、カウンタ26c1によって計数する。

【0157】

カウンタ26c1は、上記した位置指令部12がモータ可動子4bの目標位置xdを出力した回数を計数して記憶するものである。また、カウンタ26c1は、そのカウント開始時点が追従制御の全過程S1〜S4の開始時点、即ち、待機過程S1の開始時点に設定されており、このカウント開始時点にカウンタ値がゼロリセットされるようになっている。さらに、カウンタ26c1の値は、出力周期Tsが経過する毎に「1」ずつカウントアップ(更新)されるようになっている。

【0158】

ここで、位置指令部12がモータ可動子4bの目標位置xdを出力周期Ts毎に出力するため、カウンタ26c1のカウンタ値は、カウント開始時点からの経過時間に相当する値として用いることができる。なお、このカウンタ26c1の値に出力周期Tsを乗算することでカウント開始時点からの経過時間を求めることができる。

【0159】

<切換タイミング>

ここで、図6(b)及び図6(c)を参照して、切換タイミングtm1,tm2について説明する。図6(b)は、本実施例のフィーダ装置1で実行される追従制御の全過程S1〜S4における出力回路切換弁24の切換動作の変化を図示した説明図であり、図6(c)は、本実施例のフィーダ装置1の追従制御の全過程S1〜S4におけるバランスシリンダ5のバランス圧Pbの変化を図示した説明図である。

【0160】

図6(b)及び図6(c)に示すように、切換タイミングtm1,tm2には、バランスシリンダ25の接続先が低出力調整回路23から高出力調整回路22へ切り換えられるタイミング(時点)(以下「高出力切換タイミング」という。)tm1と、バランスシリンダ25の接続先が高出力調整回路22から低出力調整回路23へ切り換えられるタイミング(時点)(以下「低出力切換タイミング」という。)tm2とがある。

【0161】

<高出力切換タイミング>

図6(b)に示すように、待機過程S1の実行期間Δt1の末期には高圧化期間CHが設定されている。この高圧化期間CHは、バランスシリンダ5の作動室5d内のバランス圧Pbを低圧状態から高圧状態まで圧力上昇させるのに利用される準備期間であり、その開始時点が高出力切換タイミングtm1であって、その終了時点が待機過程S1の終了時点(即ち、往動過程S2の開始時点)となっている。

【0162】

ここで、バランスシリンダ5の作動室5dの接続先が出力回路切換弁24により低出力調整回路23から高出力調整回路22へと切り換えられる場合、バランスシリンダ5のバランス圧Pbが低圧設定値から高圧設定値へと圧力上昇するときに、バランス圧Pbの応答遅れが生じてしまうことがある。

【0163】

そこで、本実施例では、高出力切換タイミングtm1を往動過程S2の開始時点より所定時間以前の時点に設定することで、圧力上昇の準備期間である高圧化期間CHを設け、往動過程S2の開始時点の到来までにバランス圧Pbの高圧化を完了させておき、往動過程S2の当初から高圧状態のバランス圧Pbをバランスシリンダ5に供給できるようにしている。

【0164】

例えば、高圧化期間CHを、バランスシリンダ5のバランス圧Pbが低圧状態(低圧設定値)から高圧状態(高圧設定値)まで圧力上昇するために必要な応答時間(以下「昇圧応答時間」ともいう。図6(c)参照。)RH以上に設定することで、往動過程S2が開始する迄にバランス圧Pbを高圧状態へ移行完了させておくことができる。さすれば、可動体3が往動過程S2で移動を開始する直後から、高出力状態のバランス力によって、可動体3の加速及び移動をサポートすることもできる。

【0165】

なお、この昇圧応答時間RHは、物理モデル(数学モデル)を用いた数値シミュレーションやバランサ装置の実機を用いた実験によって求めることができ、本実施例では、概ね数十ミリ秒から百数十ミリ秒程度の値(例えば60ミリ秒程度)に設定されている。

【0166】

<低出力切換タイミング>

図6(b)に示すように、復動仮定S4の実行期間Δt4の末期には低圧化期間CLが設定されている。この低圧化期間CLは、バランスシリンダ5の作動室5d内のバランス圧Pbを高圧状態から低圧状態まで圧力降下させるのに利用される準備期間であり、その開始時点が低出力切換タイミングtm2であって、その終了時点が往動仮定S4の終了時点(即ち、待機過程S1の開始時点)となっている。

【0167】

ここで、バランスシリンダ5の作動室5dの接続先が出力回路切換弁24により高出力調整回路22から低出力調整回路23へと切り換えられる場合、バランスシリンダ5のバランス圧Pbが高圧設定値から低圧設定値へと圧力降下するときにも、バランス圧Pbの応答遅れが生じてしまうことがある。

【0168】

そこで、本実施例では、低出力切換タイミングtm2を待機過程S1の開始時点より所定時間以前の時点に設定することで、圧力降下の準備期間である低圧化期間CLを設け、待機過程S1の開始時点の到来までにバランス圧Pbの低圧化を完了させておき、待機過程S1の当初から低圧状態のバランス圧Pbをバランスシリンダ5に供給できるようにしている。

【0169】

例えば、低圧化期間CLを、バランスシリンダ5のバランス圧Pbが高圧状態(高圧設定値)から低圧状態(低圧設定値)まで圧力降下するために必要な応答時間(以下「降圧応答時間」ともいう。図6(c)参照。)RL以上に設定することで、待機過程S1が開始する迄にバランス圧Pbを低圧状態へ移行完了させておくことができる。さすれば、可動体3が待機過程S1で位置決め制御されて停止した直後から、低出力状態のバランス力によって、リニアサーボモータ4の負荷低減を図ることもできる。

【0170】

なお、この降圧応答時間RLは、上記した昇圧応答時間RHと同様の方法を用いて求めることができ、本実施例では、概ね数百ミリ秒程度の値(例えば300ミリ秒程度)に設定されている。

【0171】

図5に戻って説明する。切換判断部26cによれば、カウンタ26c1の値が更新される毎に、そのカウンタ値と記憶部26aに記憶される切換タイミングtm1,tm2の値とが比較される。その結果、そのカウンタ26c1の値と高出力切換タイミングtm1とが一致した場合には、高圧化期間CHが到来したものと判断し、即ち、バランスシリンダ5の作動室5dの接続先を低出力調整回路23から高出力調整回路22へと切り換えるべきタイミングであると判断する。

【0172】

一方、カウンタ26c1の値と低出力切換タイミングtm2とが一致した場合には、低圧化期間CLが到来したものと判断し、即ち、バランスシリンダ5の作動室5dの接続先を高出力調整回路22から低出力調整回路23へと切り換えるべきタイミングであると判断する。

【0173】

<切換指令部>

切換指令部26dは、バランスシリンダ5の接続先を高出力調整回路22又は低出力調整回路23の一方から他方へ切り換えるため、切換判断部26cによる判断結果に基づいて、出力回路切換弁24に出力される切換指令信号を、ローレベルからハイレベルに又はハイレベルからローレベルに切り換えるものである。

【0174】

この切換指令部26dによれば、切換判断部26cによって、カウンタ26c1の値と低出力切換タイミングtm2とが一致したことが確認されて、低圧化期間CLが到来したものと判断した場合には、バランスシリンダ5の作動室5dの接続先を低出力調整回路23に変更すべく、切換指令信号がハイレベルからローレベルに切り換えられて、出力回路切換弁24の出力ポートOPが排気ポートEPに接続され、バランスシリンダ5の作動室5dが低出力調整回路23に接続される。

【0175】

一方、切換判断部26cによって、カウンタ26c1の値と高出力切換タイミングtm1とが一致したことが確認されて、高圧化期間CHが到来したものと判断した場合には、バランスシリンダ5の作動室5dの接続先を高出力調整回路22に変更すべく、切換指令信号がローレベルからハイレベルに切り換えられて、出力回路切換弁24の入力ポートIPが出力ポートOPに接続され、バランスシリンダ5の作動室5dが高出力調整回路22に接続される。

【0176】

以上説明したように、上記のように構成されたフィーダ装置1によれば、リニアサーボモータ4のモータ可動子4bと垂直移動体3a及び水平移動体3bとは、リンク機構3cを介して連動する。このため、モータ制御部11によって、リニアサーボモータ4のモータ可動子4bの位置xmを目標位置xdに一致させるように追従制御を実行することで、垂直移動体3aの垂直方向の位置zを目標位置zrefに一致させ、かつ、水平移動体3bの水平方向の位置xを目標位置zrefに一致させるような、追従制御がフィーダ装置1において実現される。

【0177】

また、このリニアサーボモータ4は、駆動制御ユニット10のモータ制御部11によって、そのモータ可動子4bの位置xmが目標位置xdの変化に追従(一致)するように追従制御が周期的に繰り返し実行されもする。

【0178】

つまり、この理に差サーボモータ4の追従制御では、

(1) まず、モータ可動子4bが、待機過程S1において、目標位置xdである待機位置(始点)xm1に時間Δt1の間、位置決めされ、

(2) その後、モータ可動子4bが、往動過程S2において待機位置(始点)xm1から折返し位置(終点)xm2まで時間Δt2をかけてステップ応答状に変化する目標位置xdに一致するように移動され、

(3) それから、モータ可動子4bが、折返し過程S3において折返し位置(終点)xm2に時間Δt3の間位置決めされ、

(4) その後、復動過程S4において折返し位置(終点)xm2から待機位置(始点)xm1まで時間Δt4をかけてステップ応答状に変化する目標位置xdに一致するように移動される、

という一連の動作を周期的に繰り返すこととなる。

【0179】

ここで、駆動制御ユニット10のモータ制御部11によるリニアサーボモータ4の追従制御の実行中において、バランサ装置20では、空気圧源21から高圧の圧縮空気が常時継続的に供給されており、バランス力制御部26からの高圧設定値信号も高出力調整回路22の高圧操作弁22aに対して継続的に入力されている。

【0180】

バランサ装置20の高出力調整回路22では、高圧操作弁22aから出力される高圧設定値のパイロット圧に基づき、高圧調整弁22bによって空気圧源21からの空気圧が高圧設定値のバランス圧に調整されており、この調整後の高圧系バランス圧が蓄圧タンク22cを経て出力回路切換弁24へと常時継続的に供給されている。

【0181】

このように、バランサ装置20の高出力調整回路22では、駆動制御ユニット10のモータ制御部11による追従制御の実行中において、高圧系バランス圧を常時継続的に生成して出力回路切換弁24へと供給している。

【0182】

一方、バランサ装置20の低出力調整回路23では、駆動制御ユニット10のモータ制御部11による追従制御の実行中において、空気圧源21から供給される高圧の圧縮空気を用いて低圧操作弁23aによって低圧設定値のパイロット圧を生成し、この低圧操作弁23aから出力される低圧設定値のパイロット圧に基づき、低圧調整弁23bによって低出力調整回路23の空気圧が低圧設定値に調整されている。

【0183】

このように、バランサ装置20の低出力調整回路23では、駆動制御ユニット10のモータ制御部11による追従制御の実行中において、出力回路切換弁24を介してバランスシリンダ5の作動室5dと接続されさえすれば、いつでも当該作動室5dの空気圧を低圧系バランス圧まで圧力低下させて低圧設定値で維持する準備が調えられている。

【0184】

また、駆動制御ユニット10のモータ制御部11によるリニアサーボモータ4の追従制御の実行中において、バランサ装置20のバランス力制御部26では、その切換判断部26cによって、高圧化期間CHの高出力切換タイミングtm1又は低圧化期間CLの低出力切換タイミングtm2が到来したか否かが判断される。

【0185】

この判断の結果、低圧化期間CLの低出力切換タイミングtm2が到来したならば、バランス力制御部26の切換指令部26dによって、切換指令信号がハイレベルからローレベルに切り換えられて、このローレベルの切換指令信号が出力回路切換弁24に入力される。すると、出力回路切換弁24では、パイロットバルブのソレノイドが消磁されてメインバルブの流路の切り換えが行われて、出力ポートOPと排気ポートEPとが接続される結果、バランスシリンダ5の作動室5dの接続先が高出力調整回路22から低出力調整回路23に切り換えられる。

【0186】

さすれば、バランスシリンダ5の作動室5dからは圧縮空気が低出力調整回路23へと排出させられて、バランスシリンダ5の作動室5d内のバランス圧が高圧設定値から低圧設定値へと圧力低下する結果、バランサ装置20によるバランス力が高出力状態から低出力状態へと変更される。この後、待機過程S1の実行期間Δt1の末期の高出力切換タイミングtm1まで、バランス圧は低圧設定値を維持するように、低圧操作弁23a及び低圧調整弁23bの圧力調整動作によって調整される。

【0187】

このようにバランスシリンダ5のバランス力を低出力状態に変更して低減させることによって、低出力状態のバランス力が垂直移動体3aに作用することとなるので、リニアサーボモータ4のモータ可動子4bの位置xmが待機位置(始点)xm1に一致するように位置決め制御されている状況にあって、垂直移動体3aに高出力状態のバランス力が作用することがなく、リンク機構3cを介してリニアサーボモータ4に作用する負荷を低減させることができる。

【0188】

特に、出力回路切換弁24によって、バランスシリンダ5の接続先が高出力調整回路22から低出力調整回路23へと切り換えられたとき、バランスシリンダ5の作動室5d内にある圧縮空気は、低出力調整回路23へ流入した後、まず、降圧タンク23cへ流入して膨張することができ、この膨張によって瞬時にバランスシリンダ5の作動室5dのバランス圧を低圧化させることができる。

【0189】

これに対し、切換判断部26cによる判断の結果、高圧化期間CHの高出力切換タイミングtm1が到来したならば、バランス力制御部26の切換指令部26dによって、切換指令信号がローレベルからハイレベルに切り換えられて、このハイレベルの切換指令信号が出力回路切換弁24に入力される。すると、出力回路切換弁24では、パイロットバルブのソレノイドが励磁されてメインバルブの流路の切り換えが行われて、入力ポートIPと出力ポートOPとが接続される結果、バランスシリンダ5の作動室5dの接続先が低出力調整回路23から高出力調整回路22に切り換えられる。

【0190】

さすれば、バランスシリンダ5の作動室5dには高出力調整回路22から圧縮空気が供給されて、バランスシリンダ5の作動室5d内のバランス圧が低圧設定値から高圧設定値へと圧力上昇する結果、バランサ装置20によるバランス力が低出力状態から高出力状態へと変更される。この後、復動過程S4の実行期間Δt4の末期の低出力切換タイミングtm2まで、バランス圧は高圧設定値を維持するように、高圧操作弁22a及び高圧調整弁22bの圧力調整動作によって調整される。

【0191】

このようにバランスシリンダ5のバランス力を高出力状態に上昇変更させることによって、高出力状態のバランス力が垂直移動体3aに作用することとなるので、リニアサーボモータ4のモータ可動子4bの位置xmが往動過程S2及び復動過程S4において目標位置xdに一致(追従)するように移動制御される状況にあって、垂直移動体3aに作用する垂直荷重がリンク機構3cを介してリニアサーボモータ4に及ぼす負荷を低減させることができる。

【0192】

ところで、作動流体が圧縮空気等の圧縮流体であるようなバランスシリンダ5を用いた空気圧サーボ系は、空気の圧縮性による低剛性や圧力の応答遅れや、負荷や空気の温度変化による動特性変動などの、制御性能に悪影響を与える非線形要素を有している。このため、バランスシリンダ5に供給されるバランス圧を電空レギュレータなどの減圧弁により調整する一般的な圧力制御方式では、バランス圧を短時間に高い速応性をもって変更することが困難であり、高速でバランス力を切り換えられないことが危惧される。

【0193】

例えば、上記したバランサ装置20から低出力調整回路23を排除し、かつ、高出力調整回路22の高圧操作弁22aによって、バランス圧を高圧設定値と低圧設定値との間で圧力降下又は圧力上昇させる場合には、概ね2〜3秒程度必要となるため、待機過程S1が時間Δt1<2秒で運転されるようなときはバランス圧の切り換えが到底間に合わないという事態を招来してしまう。

【0194】

これに対し、本実施例のバランサ装置20は、バランスシリンダ5が空気圧系ではあるが、バランスシリンダ5に付与されるバランス圧の圧力変更は、電空レギュレータ等の減圧弁による圧力制御方式によるものではなく、バランスシリンダ5の接続先を出力回路切換弁24により高出力調整回路22から低出力調整回路23へ切り換える動作によって実現されるので、バランス圧を高圧状態から低圧状態へ切換変更する動作を高い速応性をもって短時間で実行できる。

【0195】

このため、そもそも空気圧系に内在する動特性変動や圧縮性等の非線形要素に起因した応答遅延などの制御性能に関する悪影響を受けることなく、減圧弁により調整する一般的な圧力制御方式では対応しきれないような高速かつ短時間で、バランス圧の切換動作を実現できる。

【0196】

図6は、本実施例のフィーダ装置1の追従制御の全過程S1〜S4における、リニアサーボモータ4のモータ可動子4bの速度v、出力回路切換弁24の切換動作、バランスシリンダ5のバランス圧Pb、及び、リニアサーボモータ4のモータ電流iの変化を図示した説明図であり、図6(a)は、モータ可動子4bの速度vを、図6(b)は、切換指令信号の出力レベルを、図6(c)は、バランスシリンダ5の作動室5dのバランス圧Pbを、図6(d)は、モータ電流iを、それぞれ示している。

【0197】

図6(a)に示すように、本実施例のフィーダ装置1によれば、モータ可動子4bは、待機過程S1において、その位置xmが待機位置(始点)xm1に位置決め制御されることから、速度vは概ねゼロの近傍で変化しており、待機過程S1が終了すると往動過程S2となって、その位置xmが待機位置(始点)xm1から折返し位置(終点)xm2へ向けて移動している。

【0198】

この往動過程S2では、モータ可動子4bの速度vが、待機位置(始点)xm1から加速し、垂直移動体3aが上死点z2を折り返す際にほぼ最高速となり、そこから速度vが減速し、待機位置(下死点)xm1で概ねゼロとなるという正弦波状の応答変化をしている。

【0199】

このようにリニアサーボモータ4のモータ可動子4bの速度vが変化する際に、待機過程S1を除く、往動過程S2、折返し過程S3及び、復動過程S4では、切換指令信号の出力レベルはハイレベルとなっている。このため、出力回路切換弁24では、パイロットバルブのソレノイドが励磁されることで、メインバルブを介して入力ポートIPと出力ポートOPとが接続されて、バランスシリンダ5の作動室5dの接続先が高出力調整回路22となっている。

【0200】

これに対し、モータ可動子4bが待機過程S1にある場合、切換指令信号の出力レベルはローレベルとなっており、出力回路切換弁24では、パイロットバルブのソレノイドが消磁されることで、メインバルブを介して出力ポートOPと排気ポートEPとが接続されて、バランスシリンダ5の作動室5dの接続先が低出力調整回路23となっている。

【0201】

この結果、待機過程S1にある場合において、リニアサーボモータ4のモータ電流iは、図6(d)に示すように、復動過程S4の前半段階におけるモータ電流ピーク値ipに対して概ね0%程度の値にまで低減されており、垂直移動体3aに作用する垂直荷重がリンク機構3cを介してリニアサーボモータ4に及ぼす負荷が低減されていることを確認できる。

【0202】

ところで、図6(d)では、本実施例に対する比較例として、従来型のフィーダ装置について、そのリニアサーボモータのモータ電流iの待機過程S1の期間中の変化を、部分的に抜き出した状態で併せて図示している。

【0203】

ここで、従来型のフィーダ装置は、上記「背景技術」の欄に記載したものであるので、その構造について特段図示して説明することはしないが、上記した本実施例のフィーダ装置1から上記低出力調整回路23及び出力回路切換弁24並びに蓄圧タンク22cを排除するとともに、高圧調整弁22bの出力ポートOPが流路25を介して直接にバランスシリンダ5の作動室5dに接続されたものである。

【0204】

このため、以下の説明では、本実施例のフィーダ装置1と従来型のフィーダ装置との共通部分について、便宜上、同じ符合を付して説明している。

【0205】

この従来型のフィーダ装置によれば、リニアサーボモータ4のモータ電流iについては、待機過程S1においても、高出力状態のバランス力が垂直移動体3aを下死点z1から上死点z2側へ引き上げるようにリンク機構3cを介してモータ可動子4bに作用し続ける結果、モータ可動子4bが待機位置xm1から折返し位置xm2側へ引っ張られ続けることとなる。

【0206】

この結果、図6(d)の比較例によれば、リニアサーボモータ4にはモータ可動子4bを待機位置xm1側へ引き戻すようにモータ電流iが入力され続ける格好となっている。例えば、待機過程S1のモータ電流iの値は、復動過程S4の前半段階におけるモータ電流ピーク値ipの約50%程度(i≒0.5×ip)となっている。

【0207】

これに対し、本実施例のフィーダ装置1は、上記したように待機過程S1におけるモータ電流iの値の上昇が抑制されている。しかも、低出力状態のバランス力(圧)と垂直移動体3aに作用する垂直荷重との均衡次第では、待機過程S1におけるモータ電流iをほぼゼロにもできることから、機械的なサイクル(周期)運転時に、リニアサーボモータ4の熱容量を大幅に低減することができ、連続運転する際の能力向上が図られる。

【0208】

そのうえ、本実施例のフィーダ装置1によれば、待機過程S1の場合にはバランス力が低出力状態に変更されて、リニアサーボモータ4に作用する負荷を低減できるので、この待機過程S1にモータ可動子4bに作用する負荷に配慮して、往動過程S2及び復動過程S4でモータ可動子4bに作用させるバランス力をわざわざ低減させる必要もなくなる。

【0209】

このため、本実施例のフィーダ装置1によれば、往動過程S2及び復動過程S4において充分に大きなバランス力を垂直移動体3aに作用させることができ、その分、垂直移動体3a、水平移動体3b及び、リニアサーボモータ4のモータ可動子4bの移動速度の向上が図れ、フィーダ装置1の高速運転が実現可能となる。換言すれば、同等の性能を発揮させる場合には、リニアサーボモータ4の容量の低減を図ることができることとなる。

【0210】

ところで、上記本実施例において、バランサ装置20のバランス力制御部26は、モータ可動子4bが待機過程S1である場合にのみ、バランス力制御部26によって、出力回路切換弁24を操作してバランスシリンダ5の作動室5dの接続先を高出力調整回路22から低出力調整回路23へと切り換えるようにされており、モータ可動子4bが折返し過程S3において折返し位置xm2に位置決め制御される場合には、このような切換動作は行わない。

【0211】

これは、折返し過程S3の実行期間である時間Δt3が、待機過程S1の実行期間である時間Δt1に比べて比較的短時間であり(Δt3<(RH+RL)<Δt1)、このような短時間に、出力回路切換弁24の操作に伴うバランス圧の高低変化が生じると、フィーダ装置1の高速運動をかえって阻害するためである。

【0212】

つまり、本発明の適用に際し、追従制御の中で位置決め制御が行われる全ての過程、例えば、本実施例の待機過程S1及び折返し過程S3の双方に対し、バランスシリンダ5の作動室5dの接続先を高出力調整回路22から低出力調整回路23へと切り換えるという技術的手段を適用する必要はなく、その適用に伴うメリット及びデメリットを総合的に勘案して、その採否を判断すべきである。

【0213】

以上、実施例に基づき本発明を説明したが、本発明は上記実施例に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変形が可能であることは容易に推察できるものである。

【0214】

例えば、上記実施例では、モータ可動子4bの速度vに応じてモータ可動子4bの荷重負荷軽減に必要となる高出力状態のバランス力は異なるため、フィーダ装置1の運転中において、バランスシリンダ5によるバランス圧の高圧設定値を、リニアサーボモータ4のモータ可動子4bの速度vの値に応じてバランス力制御部26により変更させた。

【0215】

しかしながら、例えば、バランス圧の高圧設定値は、フィーダ装置1の運転中に変更されることなく、当該運転中に常時一定値となるように調整することによって、この結果、高出力調整回路22により調整されるバランス圧がフィーダ装置1の運転中は常時的に一定値に調整されるようにしても良い。例えば、この高圧設定値は、上記空気圧源21から0.65MPaの空気圧が供給される場合、0.3〜0.5MPaの範囲で、0.4MPaに設定しても良い。

【0216】

ここで、上記したバランスシリンダ5によるバランス力Fb[N]は、バランスシリンダ5の受圧面積S[mm2]と、バランスシリンダ5に供給されるバランス圧Pb[Mpa]と、推力効率a[%]とを用いて、次式により表される。

Fb=S・Pb・(a/100)

【0217】

つまり、この式によれば、高圧状態のバランス圧Pbが常時一定に調整される場合には、バランスシリンダ5が発生する高出力状態のバランス力Fbも当然に常時一定となるはずである。

【0218】

ところが、実際には、垂直移動体3aが垂直方向に昇降移動した場合、それに伴うロッド5a及びピストン5cの動きによりバランスシリンダ5の作動室5dが容積変動するため、作動室5d内の空気圧、即ち、バランス圧Pbも脈動的に圧力変動するため、上記した高圧操作弁22a及び高圧調整弁22bによって、このバランス圧Pbを上記高圧設定値に常時一致するように圧力制御を行うのである。

【0219】

なお、バランスシリンダ5のピストン5cが、垂直移動体3aの垂直移動に伴ってストロークLsで往復移動するならば、その場合のバランスシリンダ5の作動室5dの容積変動ΔVsは、次式で表される。

ΔVs=S・Ls

【0220】

また、上記実施例では、サーボ機構の可動体3の一例として垂直移動体3a、水平移動体3b及びリンク機構3cからなるスコットラッセル機構を、駆動手段の一例としてリニアサーボモータ4を用いて説明したが、かかる可動体3及び駆動手段は必ずしもこれらに限定されるものではなく、産業用ロボットのアームやその他のリンク機構3cを介した機構を可動体3とし、ロータリ形のサーボモータを駆動手段としても良い。

【符号の説明】

【0221】

1 フィーダ装置(産業機械)

3 可動体

3a 垂直移動体(可動体の一部)

3b 水平移動体(可動体の一部)

3c リンク機構(可動体の一部)

4 リニアサーボモータ(駆動手段)

5 バランスシリンダ(流体圧シリンダ)

11 モータ制御部(駆動制御手段)

20 バランサ装置(バランサ装置)

22 高出力調整回路(高出力回路)

22b 高圧調整弁

22c 蓄圧タンク(高圧タンク)

23 低出力調整回路(低出力回路)

23b 低圧調整弁

23c 降圧タンク(低圧タンク)

24 出力回路切換弁(切換弁)

26c 切換判断部(切換制御手段の一部)

26d 切換指令部(切換制御手段の一部)

S1 待機過程(位置決め制御の制御状態)

S2 往動過程(移動制御の制御状態)

S4 復動過程(移動制御の制御状態)

Δt1 待機過程の実行期間(位置決め制御の実行期間)

Δt2 往動過程の実行期間(移動制御の実行期間の一部)

Δt4 復動過程の実行期間(移動制御の実行期間の一部)

CH 高圧化期間(位置決め制御の実行期間末期)

CL 高圧化期間(移動制御の実行期間末期)

tm1 高出力切換タイミング(位置決め制御の実行期間末期の開始時点)

tm2 低出力切換タイミング(移動制御の実行期間末期の開始時点)

【技術分野】

【0001】

本発明は、産業機械の可動体に駆動力を付与する駆動手段の負荷を軽減するためのバランス力を流体圧シリンダにより付与するバランサ装置に関するものである。

【背景技術】

【0002】

従来、工作機械や産業用ロボット等の産業機械には、所定の作業を周期的に繰り返し実行するように構成されたものが多く、例えば、産業機械の一種には、下記する特許文献1(特開平7−187344号公報)に記載されるフィーダ装置も存在している。このフィーダ装置は、水平移動体(連結アーム)にバキュームハンドなどの吸着体等のアタッチメント(図示せず)を装着し、供給材料(ワーク)を搬送するものである。

【0003】

また、このフィーダ装置は、水平移動体及び垂直移動体(昇降スライダー)がスコットラッセルのリンク機構を介して連動可動自在に連結されることで構成された可動体を備えており、この可動体が駆動用サーボモータの駆動力により駆動されるようになっている。なお、駆動用サーボモータにはロータリ形(回転形)のサーボモータが用いられている。

【0004】

さらに、このフィーダ装置にはバランサ装置が装備されている。ここで、バランサ装置は、駆動装置の負荷を軽減する補助的な力(以下「バランス力」という。)を、例えば圧縮空気等の圧縮流体(又は「圧縮性流体」ともいう。)を用いた流体圧シリンダであるバランスシリンダによって発生させるものであり、工作機械や産業用ロボット等の産業機械に備わる可動体を駆動させる駆動装置の負荷軽減手段として利用されている。

【0005】

このバランサ装置は、フィーダ装置の垂直移動体に対してバランスシリンダのロッドが接続されており、このバランスシリンダによって垂直移動体に対してそれを引き上げるバランス力を作用させることで、リンク機構を介してサーボモータの負荷が軽減するようになっている。

【0006】

ときに、本願出願人は、特許文献1に記載した従来型のフィーダ装置に対し、その駆動装置であるサーボモータをロータリ形のもからリニア形(直動形)のものに変更した新型のフィーダ装置を提案している(本願図1参照。)。この新型のフィーダ装置に備わるリニア形のサーボモータは、モータ可動子が水平移動するものである。

【0007】

ところで、上記した産業機械が設備される生産ラインでは、その生産性向上の観点から、タクトタイムの短縮化が常に求められており、このため、フィーダ装置についても、サーボモータ等の駆動装置の加速度及び最大速度の向上を通じて、可動体の搬送動作を高速化することで、ワーク搬送の所要時間を短縮化が図られている。

【0008】

例えば、自動車等の生産ラインに設備される大型のフィーダ装置にあっては、水平移動体の往復ストロークが数メートル(例えば、3メートル以上)もあり、かつ、リンク機構を含めた可動体全体が数百kgfを越える重量物でもあることから、このような重量物の姿勢を高速で変化させるため、極めて大きな推力(又はトルク(以下同じ。))を発生可能な大容量のサーボモータが必要となる。

【0009】

特に、上記したバランサ装置を備えたフィーダ装置によれば、サーボモータの負荷は、リンク機構の主リンク(フィードアーム)及び補助リンク(補助フィードアーム)が垂直姿勢である場合(図2(b)参照。)に「0」となり、それらが傾斜姿勢である場合(図2(a)及び図2(c)参照。)に増加し、かかる傾斜姿勢が水平姿勢へ近づくに従って漸増する。

【0010】

このため、水平移動体が始点(図2(a)参照。)及び終点(図2(c)参照。)間を水平往復移動する場合、即ち、リンク機構が傾斜角(主リンク及び補助リンクが鉛直線に対する傾斜角をいう。以下同じ。)θ(−α≦θ≦α(但し、0<α<90°とする。))で前後に振れ動く場合、そのリンク機構の傾斜角θが最も大きくなる姿勢、即ち、水平移動体が始点及び終点にある状態で、サーボモータの負荷が最も大きくなることとなる。

【0011】

特に、水平移動体が始点(待機位置)にある場合は、ワークの受け渡しのため、水平移動体が位置決め制御によって比較的長い時間停止されることから、このように位置決め制御により停止状態を保持するため、サーボモータには過大な推力(トルク)も必要となる。さらに、このような停止状態から最高速度まで短時間で加速するには、サーボモータに極めて大きな推力の発生能力が求められる。

【0012】

とはいえ、サーボモータの大容量化にも自ずと限界があり、なおかつ、フィーダ装置のように駆動用のサーボモータがごく短時間で加速及び減速を周期的に繰り返して高速運転されるような装置にあっては、サーボモータが最大推力を発生する期間がごく瞬間的であり、かかる瞬間的な出力上昇のためだけにサーボモータを大容量化してしまうのは極めて非効率的でもある。

【0013】

そこで、上記したバランサ装置を備えたフィーダ装置によれば、バランスシリンダによって垂直移動体を垂直上方へ引き上げるようにバランス力を付与することによって、可動体がサーボモータに及ぼす負荷が軽減されるので、サーボモータを不必要に大容量化することもなく、ワークの搬送時間の短縮化に必要なサーボモータの高速化も実現可能となるのである。

【0014】

例えば、可動体の移動時(姿勢変化時)及び可動体の停止時(姿勢静止時)の双方において、可動体にバランス力を作用させ続けることで、水平移動体の往復ストロークが大きくても、可動体が重量物でも、停止状態にある可動体を短時間で最高速度まで加速させることができ、フィーダ装置によるワークの搬送時間を短縮化できることとなる。

【0015】

特に、可動体が停止状態から移動状態へ移行するごく短時間にサーボモータによる極めて大きな推力が必要となることから、可動体の停止状態においても強いバランス力を可動体に付与し続けておき、可動体が停止状態から移動状態へ移行したら、バランス力を即座に作用させてサーボモータの負荷軽減を図れるようにしておくことがより好ましいと考えられる。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】特開平7−187344号公報

【発明の概要】

【発明が解決しようとする課題】

【0017】

しかしながら、このようにバランサ装置が可動体の停止状態においても強いバランス力を可動体に対して付与し続けると、水平移動体が始点(待機位置)から終点側へ引き戻される外力を受ける結果、サーボモータは、このような外力に抵抗する推力(トルク)を出力して、水平移動体を始点に押し止めるように動作しなければならなくなる。すると、水平移動体の停止時おいて、サーボモータの負荷は、バランス力の作用によって解消されるどころか、逆にバランス力が作用することで増大してしまうという問題点がある。

【0018】

そこで、本発明は、上述した問題点を解決するためになされたものであり、可動体とその駆動手段とを備えた産業機械のため、圧縮流体を用いた流体圧シリンダにより発生させるバランス力を用いて駆動手段の負荷軽減を図ることのできるバランサ装置に関し、可動体の移動時及び停止時の双方における駆動手段の負荷低減を図ることができるバランサ装置を提供することを目的としている。

【課題を解決するための手段】

【0019】

この目的を達成するため、請求項1のバランサ装置は、供給される圧縮流体の圧力(以下「バランス圧」という。)に応じたバランス力を発生させる流体圧シリンダを備えており、所定の可動範囲において移動自在に構成される可動体と、その可動体を移動させる駆動力を付与する駆動手段と、その駆動手段の動作を調整することによって、前記可動体の移動制御及び位置決め制御を実行する駆動制御手段とを有する産業機械に対し、その産業機械の駆動手段の負荷を軽減するために前記流体圧シリンダによりバランス力を付与するものであり、前記流体圧シリンダと接続可能であって、圧縮流体の圧力を所定の高圧設定値に調整することによって高圧状態のバランス圧を生成し、この高圧状態のバランス圧を前記流体圧シリンダへ供給する高出力回路と、その高出力回路に代えて前記流体圧シリンダと接続されることによって、当該流体圧シリンダから高圧状態の圧縮流体が流入され、この流入した圧縮流体を所定の低圧設定値に調整することによって、その流体圧シリンダの内圧を低圧状態のバランス圧に調整する低出力回路と、その低出力回路又は高出力回路のいずれかを選択して前記流体圧シリンダに接続する切換弁と、その切換弁を前記駆動制御手段による制御状態に応じて切り換える切換制御手段とを備えており、その切換制御手段は、前記駆動制御手段による前記移動制御の実行期間末期に前記切換弁を切り換えることによって、前記流体圧シリンダの接続先を前記高出力回路から前記低出力回路に変更し、前記駆動制御手段による前記位置決め制御の実行期間末期に前記切換弁を切り換えることによって、前記流体圧シリンダの接続先を前記低出力回路から前記高出力回路へ変更するものである。

【0020】

ここで、産業機械は、駆動制御手段により駆動手段の動作が調整されることによって、その可動体の移動制御及び位置決め制御が実行される。

【0021】

このとき、請求項1のバランサ装置によれば、産業機械の可動体に対する上記移動制御の実行期間(当該期間の末期を除く。)は、流体圧シリンダが切換弁を介して高出力回路と接続される。高出力回路では圧縮流体の圧力が所定の高圧設定値に調整されており、この高出力回路が流体圧シリンダに接続されると、高出力回路から高圧状態の圧縮流体が流体圧シリンダへ流入させられて、流体圧シリンダに高圧状態のバランス圧が供給される。

【0022】

この高圧状態のバランス圧が供給されることによって、流体圧シリンダは、高出力状態のバランス力を産業機械の可動体に対して付与することとなり、この高出力状態のバランス力によって、可動体の移動時における駆動手段の負荷軽減が行われる。

【0023】

ところで、このような可動体の移動時、即ち、駆動制御手段による移動制御の実行期間(当該期間の末期を除く。)においては、高圧状態のバランス圧が流体圧シリンダに供給されているが、当該移動制御の実行期間末期になると、切換制御手段によって切換弁が切り換えられ、流体圧シリンダの接続先が高出力回路から低出力回路へ変更されて、流体圧シリンダが高出力回路から切断されて低出力回路に接続される。

【0024】

すると、流体圧シリンダにあった高圧状態の圧縮流体は、切換弁を通じて低出力回路へ流入し、この低出力回路によって圧力が所定の低圧設定値へと調整される。このように圧縮流体の圧力が低圧設定値に調整されることで、この低出力回路と接続される流体圧シリンダの内圧は、高圧状態(高圧設定値)のバランス圧から低圧状態(低圧設定値)のバランス圧へと自動的に調整変更される。

【0025】

このようにして流体圧シリンダのバランス圧が低圧設定値に調整される結果、この低圧状態のバランス圧を受けた流体圧シリンダは、低出力状態のバランス力を産業機械の可動体に対して付与することとなるので、この低出力状態のバランス力によって可動体の位置決め制御時における駆動手段の負荷軽減が行われる。

【0026】

また、このような可動体の位置決め制御時、即ち、駆動制御手段による位置決め制御の実行期間(当該期間の末期を除く。)においては、低圧状態のバランス圧が流体圧シリンダに供給されているが、当該位置決め制御の実行期間末期になると、切換制御手段によって切換弁が切り換えられ、流体圧シリンダの接続先が低出力回路から高出力回路へ変更されて、流体圧シリンダが低出力回路から切断されて高出力回路に再び接続されることとなる。

【0027】

すると、高出力回路により調整された高圧状態の圧縮流体が切換弁を通じて高出力回路から流体圧シリンダへと流入することで、この高出力回路と接続された流体圧シリンダの内圧が、低圧状態(低圧設定値)のバランス圧から高圧状態(高圧設定値)のバランス圧へと自動的に再び調整変更され、流体圧シリンダに高圧状態のバランス圧が再供給されることとなる。

【0028】

請求項2のバランサ装置は、請求項1のバランサ装置において、前記低出力回路は、前記流体圧シリンダから高圧状態の圧縮流体を流入膨張させて圧力低下させる低圧タンクと、その低圧タンクの内圧を前記高圧設定値より低い低圧設定値に調整して低圧状態のバランス圧を生成する低圧調整弁とを備えている。

【0029】

この請求項2のバランサ装置によれば、請求項1のバランサ装置と同様に作用する上、流体圧シリンダの接続先が高出力回路から低出力回路へ変更される以前、流体圧シリンダ内には高出力回路から供給される高圧状態の圧縮流体が存在している。この状況下で、切換制御手段により切換弁が切り換えられ、流体圧シリンダの接続先が高出力回路から低出力回路へ変更されると、流体圧シリンダが高出力回路から切断されて低出力回路に接続される。

【0030】

すると、流体圧シリンダにあった高圧状態の圧縮流体は、切換弁を通じて低出力回路の低圧タンクへ一気に流入して膨張し、この流入膨張によって急速に圧力が低下させられる。このとき、低圧タンクの内圧は低圧調整弁により低圧設定値に調整されるので、この低圧タンクと繋がる流体圧シリンダのバランス圧が高圧設定値(高圧状態)から低圧設定値(低圧状態)へと自動的に調整変更される。

【0031】

請求項3のバランサ装置は、請求項1又は2のバランサ装置において、前記高出力回路は、圧縮流体の圧力を所定の高圧設定値に調整して高圧状態のバランス圧を生成する高圧調整弁と、その高圧調整弁で生成された高圧状態の圧縮流体を貯留して高圧状態のバランス圧を蓄圧する高圧タンクとを備えており、その高圧タンクを介して前記流体圧シリンダへ高圧状態のバランス圧を供給するものである。

【0032】

この請求項3のバランサ装置によれば、請求項1又は2のバランサ装置と同様に作用する上、流体圧シリンダの接続先が低出力回路から高出力回路へ変更される以前、流体圧シリンダの内圧は低出力回路により調整された低圧状態の圧縮流体が存在している。この状況下で、切換制御手段により切換弁が切り換えられ、流体圧シリンダの接続先が低出力回路から高出力回路へ変更されると、流体圧シリンダが低出力回路から切断されて高出力回路に接続される。

【0033】

すると、高出力回路の高圧タンクで蓄圧されていた高圧状態の圧縮流体は、切換弁を通じて高出力回路の高圧タンクから一気に流体圧シリンダへ流入して、流体圧シリンダのバランス圧を急速に上昇させる。このときも、高圧タンクには高圧調整弁によってバランス圧が高圧設定値に調整された圧縮流体が供給され続けるので、この高圧タンクと繋がっている流体圧シリンダのバランス圧は低圧設定値(低圧状態)から高圧設定値(高圧状態)へと自動的に調整変更される。

【発明の効果】

【0034】

本発明のバランサ装置によれば、高出力状態のバランス力を移動状態の可動体に対して付与できるので、その分、移動制御時に可動体が駆動手段に対して及ぼす負荷を軽減できる。よって、このような高出力状態のバランス力を付与しない場合に比べて、駆動手段による可動体の加速度及び最大速度を向上でき、可動体の搬送動作を高速化でき、ワーク搬送の所要時間を短縮化を達成できるという効果がある。

【0035】

また、可動体の制御状態が位置決め制御から移動制御へ移行する場合、即ち、可動体が停止状態から移動を開始して加速する場合には、低出力状態のバランス力が高出力状態へと変更されているので、かかる高出力状態のバランス力によるサポートによって駆動手段に極大な負荷を掛けずに、駆動手段によって、可動体の移動速度を最高速度まで短時間で加速させることができるという効果がある。

【0036】

さらに、バランス力は可動体の停止状態においてゼロになるのではなく、可動体が停止状態でも低出力状態のバランス力が付与され続ける。この結果、可動体が停止状態から移動状態へ移行する際に、バランス力をゼロから高出力状態まで高める場合に比べれば、可動体を停止状態から最高速度まで加速移動させる過程で駆動手段に必要とされる推力を軽減できるという効果がある。

【0037】

ときに、産業機械の可動体の姿勢変化に応じて駆動手段の負荷が変動することもあり、かかる場合には、所定の停止位置で位置決め制御されるときにとる可動体の姿勢が駆動手段に過大な負荷を及ぼすこともあるが、可動体には流体圧シリンダによって低出力状態のバランス力が付与され続けるので、かかるバランス力によって駆動手段の負荷を最小限に低減できるという効果がある。

【0038】

例えば、低出力状態のバランス力が可動体の停止状態に駆動手段に作用する負荷に相当する大きさに設定されるならば、かかる停止状態における駆動手段の負荷を解消できるという効果が得られる。

【0039】

しかも、このように低出力状態のバランス力を高出力状態のバランス力に比べて小さく調整することによって、バランス力が可動体を位置決め制御する際における駆動手段の負荷となることを低減又は解消でき、かかるバランス力の付与が可動体の停止状態を妨げる原因となる事態を解消できるという効果がある。

【0040】

また、請求項2のバランサ装置に関しては、特に、流体圧シリンダから低出力回路の低圧タンクへ高圧状態の圧縮流体を流入膨張させることで短時間で流体圧シリンダのバランス圧を所定の低圧状態へと低下させることができ、仮に、圧力低下後のバランス圧が目標値である低圧設定値に対して偏差していても、その偏差を低圧調整弁によって調整でき、流体圧シリンダに低圧状態のバランス圧を安定供給できるという効果がある。

【0041】

また、請求項3のバランサ装置に関しては、特に、流体圧シリンダへと高出力回路の高圧タンクで蓄圧された高圧状態の圧縮流体を流入させることで短時間で流体圧シリンダのバランス圧を所定の高圧状態へと上昇させることができ、仮に、圧力上昇後のバランス圧が目標値である高圧設定値に対して偏差していても、その偏差を高圧調整弁によって調整でき、流体圧シリンダに高圧状態のバランス圧を安定供給できるという効果がある。

【図面の簡単な説明】

【0042】

【図1】本発明の一実施例であるバランサ装置を備えた産業機械の一種であるフィーダ装置の外観図である。

【図2】リニアサーボモータの動作による垂直移動体、水平移動体、リンク機構及びバランスシリンダの姿勢変化を図示しており、(a)は、待機過程の姿勢を、(b)は、往動過程及び復動過程の途中の姿勢を、(c)は、折返し過程の姿勢をそれぞれ示している。

【図3】垂直移動体、水平移動体、及び、リニアサーボモータのモータ可動子の目標位置の変化を図示している。

【図4】フィーダ装置における駆動制御ユニットの電気的構成を示したブロック図である。

【図5】バランサ装置の空気圧回路と電気的構成とを示したブロック図である。

【図6】本実施例のフィーダ装置の追従制御の全過程を、リニアサーボモータのモータ可動子の速度、出力回路切換弁の切換動作、バランスシリンダのバランス圧、及び、リニアサーボモータのモータ電流の変化を図示した説明図であり、(a)は、モータ可動子の速度を、(b)は、切換指令信号の出力レベルを、(c)は、バランスシリンダのバランス圧を、(d)は、モータ電流を、それぞれ示しており、特に、(d)の図中には、従来型のフィーダ装置に関する待機過程におけるモータ電流の変化を比較例として図示している。

【発明を実施するための形態】

【0043】

以下、本発明の好ましい実施の形態について、添付図面を参照して説明する。図1は、本発明の一実施例であるバランサ装置20を備えた産業機械の一種であるフィーダ装置1の外観図である。

【0044】

ここで、フィーダ装置1を含めた工作機械や産業用ロボット等の産業機械には、所定の作業を周期的に繰り返し実行するように構成されたものが多く、その多くにサーボ機構が採用されている。サーボ機構は、制御対象の位置、方向、姿勢等の機械量を制御量とし、それを目標値の任意変化に追従させるように構成された制御系である。

【0045】

例えば、制御対象が産業機械の可動体である場合、サーボ機構は、その可動体の姿勢(位置)等を制御量とし、これを目標値の任意変化に一致するように追従制御を行う制御系となり、特に、可動体の位置を目標値の任意変化に追従させる場合には、位置追従制御型のサーボ機構が採用されることとなる。

【0046】

また、サーボ機構は、その制御量の応答の速応性及び減衰性について、可能な限り良好であることも要求される。なお、このような産業機械の可動体に関するサーボ機構においては、直接的には、その駆動装置であるサーボモータの位置や角度、速度、加速度若しくは力又はこれらの2以上を調整し、この調整によって可動体の姿勢等が間接的に制御されることとなる。

【0047】

図1に示すように、フィーダ装置1は、支持フレーム2と、垂直移動体3a、水平移動体3b及びリンク機構3cを有した可動体3と、駆動装置であるリニアサーボモータ4とを備えている。支持フレーム2は、上記した垂直移動体3a、リンク機構3c及びリニアサーボモータ4、並びに、バランサ装置20のバランスシリンダ5を支持するとともに、リンク機構3cを介して水平移動体3bも支持しており、垂直移動体3aが垂直方向に往復移動自在に配設されている。

【0048】

バランスシリンダ5は、フィーダ装置1の垂直移動体3aの上方に配設されている。バランサ装置20は、このバランスシリンダ5により発生されたバランス力によって、垂直移動体3a、水平移動体3b及びリンク機構3cからなる可動体3がリニアサーボモータ4に及ぼす負荷を軽減するためのものである。

【0049】

バランスシリンダ5は、作動媒体として圧縮空気等の圧縮流体を用いた流体アクチュエータの一種であり、そのロッド5aの先端部(下端部)に垂直移動体3aが連結固定されている。このバランスシリンダ5は、ロッド5aがチューブ5b内へ没入される方向、即ち、垂直移動体3aに作用する垂直荷重とは反対向きにバランス力を常時発生し、このバランス力によって垂直移動体3aを上昇方向へ引き上げる。

【0050】

リンク機構3cは、スコットラッセルリンク機構を応用したものであり、垂直移動体3aと水平移動体3bとを連結することによって、垂直移動体3a及び水平移動体3bの動作を連動させている。このリンク機構3cは、リニアサーボモータ4のモータ可動子4bの水平方向の往復運動を、垂直移動体3aの垂直方向の往復移動に変換し、その垂直移動体3aの垂直移動に連動させて水平移動体3bを水平方向へ往復移動させるものである。

【0051】

このリンク機構3cは、主リンク3c1と、補助リンク3c2と、規制リンク3c3と、作動リンク3c4とを備えている。

【0052】

主リンク3c1及び補助リンク3c2は、その一端部(上端部)が垂直移動体3aに対して回動自在にそれぞれ連結されており、これらの連結点P1,P3が水平方向に間隔を隔て、かつ、垂直方向において同一位置に設けられている。また、この主リンク3c1及び補助リンク3c2は、その他端部(下端部)が水平移動体3bに対して回動自在にそれぞれ連結されており、これらの連結点P2,P4が水平方向に間隔を隔て、かつ、垂直方向において同一位置に設けられている。

【0053】

そのうえ、主リンク3c1における両端部の連結点P1,P2間の距離と、補助リンク3c2における両端部の連結点P3,P4間の距離とは互いに同一長さであることから、主リンク3c1及び補助リンク3c2は、互いに常に平行姿勢を維持しつつ可動するものとなっている。

【0054】

規制リンク3c3は、その一端部(上端部)が主リンク3c1に対して回動自在に連結され、その他端部(下端部)が支持フレーム2の下端部において回動自在に連結されている。

【0055】

ここで、規制リンク3c3の一端部(上端部)にある連結点P5は、主リンク3c1にの両連結点P1,P2間の中点に設けられている。また、規制リンク3c3の他端部(下端部)にある連結点P6は、主リンク3c1及び補助リンク3c2の水平移動体3bに対する2つの連結点P2,P4と同一の水平線n1上にあって、なおかつ、主リンク3c1の垂直移動体3aに対する連結点P1を通る垂直線n2と前記水平線n1との交点上に存在している。

【0056】

また、規制リンク3c3における両端部の連結点P5,P6間の距離は、主リンク3c1における両端部の連結点P1,P2間の距離の1/2である。つまり、規制リンク3c3における両端部の連結点P5,P6間の距離は、主リンク3c1の中点(連結点P5と同一位置)から連結点P1までの距離と、主リンク3c1の中点(連結点P5と同一位置)から連結点P2までの距離と、それぞれ同一長さとなっている。

【0057】

作動リンク3c4は、その一端部(図中左側)が主リンク3c1における中点(連結点P5と同一位置)に回動自在に連結されており、その他端部(図中右側)がリニアサーボモータ4のモータ可動子4bに対して回動自在に連結されている。

【0058】

リニアサーボモータ4は、駆動装置として機能するリニア形のサーボモータであり、水平方向に延設される固定子4aと、その固定子4a上を水平方向に往復移動するモータ可動子4bとを備えている。このリニアサーボモータ4は、駆動制御ユニット10のモータ制御部11からモータ電流iが入力されることによって、そのモータ可動子4bが固定子4a上で移動するように構成されている。

【0059】

フィーダ装置1によれば、モータ可動子4bが水平方向へ移動することによって、モータ可動子4bの移動に伴う力が作動リンク3c4を介して主リンク3c1に作用し、この主リンク3c1と連結される規制リンク3c3が支持フレーム2との連結点P6を揺動中心に揺動されることで、主リンク3c1及び補助リンク3c2が平行姿勢を維持しまま作動することによって、垂直移動体3aが垂直昇降させられるとともに、水平移動体3bが水平往復移動させられる。

【0060】

ここに、垂直移動体3a、水平移動体3b及び、リニアサーボモータ4は、直交全体座標系(x,y,z)内を移動するものであり、垂直移動体3aの垂直昇降はz軸方向への往復移動であり、水平移動体3bの水平往復移動はx軸方向への往復移動であり、モータ可動子4bの水平往復移動はx軸方向への往復移動である。

【0061】

なお、モータ可動子4bについては、水平移動体3bと同じ水平方向の位置xが用いられ、紛らわしいことから、便宜上、任意の直交局所座標系(xm,ym,zm)を採用し、当該局所座標系のxm軸方向へ往復移動するものとして、以下説明することとする。

【0062】

図2は、リニアサーボモータ4の動作による垂直移動体3a、水平移動体3b、リンク機構3c及びバランスシリンダ5の姿勢変化を図示しており、図2(a)は、待機過程S1の姿勢を、図2(b)は、往動過程S2及び復動過程S4の途中の姿勢を、図2(c)は、折返し過程S3の姿勢をそれぞれ示している。

【0063】

また、図3は、垂直移動体3a、水平移動体3b、及び、リニアサーボモータ4のモータ可動子4bの目標位置zref,xref,xdの変化を図示しており、縦軸に各目標位置zref,xref,xdをとり、横軸に時間tをとっている。

【0064】

ここで、フィーダ装置1は、モータ可動子4bの位置xmを、時間変化する目標位置xdに追従するように追従制御することによって、周期的な運動を繰り返すように構成されたサーボ機構となっている。このリニアサーボモータ4の追従制御によって、垂直移動体3aは、周期的に変化する目標位置zrefに追従するように垂直方向に往復移動させられる一方、水平移動体3bは、周期的に変化する目標位置xrefに追従するように水平方向に往復移動させられる。

【0065】

具体的に、フィーダ装置1の追従制御では、図2及び図3に示すように、待機過程S1と、往動過程S2と、折返し過程S3と、復動過程S4という4つの動作態様が順番にかつ周期的に繰り返される。ここで言う、追従制御は、移動制御と位置決め制御との双方を含む概念であり、そのうち、待機過程S1が本発明における可動体3の位置決め制御時に相当し、往動過程S2及び復動過程S4が本発明における可動体3の移動制御時に相当している。

【0066】

また、待機過程S1では、図2(a)に示す姿勢をとり、往動過程S2では、図2(a)に示す姿勢から図2(b)に示す姿勢を経て図2(c)に示す姿勢へと変化し、折返し過程S3では、図2(c)に示す姿勢をとり、復動過程S4では、図2(c)に示す姿勢から図2(b)に示す姿勢を経て図2(a)に示す姿勢へと変化する。

【0067】

したがって、垂直移動体3a、水平移動体3b及び、リニアサーボモータ4のモータ可動子4bの目標位置zref,xref,xdも、図3に示すように、待機過程S1、往動過程S2、折返し過程S3及び、復動過程S4の順に変化し、この変化を周期的に繰り返す内容となっている。

【0068】

垂直移動体3aに関し、待機過程S1では、その垂直移動体3aの目標位置zrefが垂直方向下側(図2下側)の下死点z1に時間Δt1の間あり、この下死点z1が待機位置となる(図2(a)参照。)。

【0069】

往動過程S2では、時間Δt2をかけて、垂直移動体3aの目標位置zrefが待機位置(下死点)z1(図2(a)参照。)から、垂直方向上側の上死点z2(図2(b)参照。)に到達し、この上死点z2から下死点z1(図2(c)参照。)まで復帰するという、正弦波状の応答変化をしている。

【0070】

折返し過程S3では、垂直移動体3aの目標位置zrefが下死点z1に時間Δt3の間あり、この下死点z1が折返し位置にもなる(図2(c)参照。)。

【0071】

復動過程S4では、時間Δt4をかけて、垂直移動体3aの目標位置zrefが折返し位置(下死点)z1(図2(c)参照。)から、上死点z2(図2(b)参照。)に到達し、この上死点z2から下死点z1(図2(a)参照。)まで復帰するという、正弦波状の応答変化をしている。

【0072】

水平移動体3b及びモータ可動子4bに関し、待機過程S1では、その水平移動体3b及びモータ可動子4bの目標位置xref,xdが、水平方向上流側(図2左側)の始点x1,xm1に時間Δt1の間あり、この始点x1,xm1が待機位置となる(図2(a)参照。)。

【0073】

往動過程S2では、水平移動体3b及びモータ可動子4bの目標位置xref,xdが、待機位置(始点)x1,xm1(図2(a)参照。)から、図2(b)に示す状態を経て、水平方向下流側(図2右側)の終点x2,xm2(図2(c)参照。)まで時間Δt2をかけてステップ状の応答変化をしている。このときの終点x2,xm2が折返し位置となる。

【0074】

折返し過程S3では、水平移動体3b及びモータ可動子4bの目標位置xref,xdが、折返し位置(終点)x2,xm2に時間Δt3の間ある。そして、復動過程S4では、水平移動体3b及びモータ可動子4bの目標位置xref,xdが、折返し位置(終点)x2,xm2(図2(c)参照。)から、図2(b)に示す状態を経て、待機位置(始点)x1,xm1(図2(a)参照)まで時間Δt4をかけてステップ状の応答変化をしている。

【0075】

図1に戻って説明する。図1には、垂直移動体3a、水平移動体3b又は、モータ可動子4bに関し、その実際の可動範囲(以下「実可動範囲」という。)ΔZ,ΔX,ΔXMと最大可動範囲ΔZmax,ΔXmax,ΔXMmaxとが図示されている。図1に示すように、垂直移動体3a、水平移動体3b又は、モータ可動子4bの実可動範囲ΔZ,ΔX,ΔXMは、その最大可動範囲ΔZmax,ΔXmax,ΔXMmaxに比べて小さな範囲に設定されている。

【0076】

ここで、垂直移動体3aの実可動範囲ΔZは、下死点z1と上死点z2との間であり、水平移動体3bの実可動範囲ΔXは、始点x1と終点x2との間であり、モータ可動子4bの実可動範囲ΔXMは、始点xm1と終点xm2との間である。

【0077】

これに対し、垂直移動体3aの最大可動範囲ΔZmaxは、下死点z1より下側にある最下点zmin(=z1−Δza)と、上死点z2との間である。

【0078】

また、水平移動体3bの最大可動範囲ΔXmaxは、始点x1より下流側にある最下流点xmin(=x1−Δxa)と、終点x2より上流側にある最上流点xmax(=x2+Δxb)との間である。

【0079】

さらに、モータ可動子4bの最大可動範囲ΔXMmaxは、始点xm1より下流側にある最下流点xmmin(=xm1−Δxma)と、終点xm2より上流側にある最上流点xmmax(=xm2+Δxmb)との間である。

【0080】

このため、垂直移動体3a及び水平移動体3bは、待機位置z1,x1で時間Δt1間、折返し位置z1,x2で時間Δt3間、それぞれ位置決めされる場合に、ブレーキ機構やストッパ機構などの外的作用を伴う手段によって位置決めされる訳ではなく、リニアサーボモータ4のモータ可動子4bが位置決め制御されることによって、待機位置z1,x1及び折返し位置z1,x2に位置決めされるようになっている。

【0081】

図4は、フィーダ装置1における駆動制御ユニット10の電気的構成を示したブロック図である。

【0082】

<駆動制御ユニット>

図4(a)に示すように、駆動制御ユニット10は、主に、垂直移動体3a及び水平移動体3bを移動させる動力を発生する上記リニアサーボモータ4と、直接的にはモータ可動子4bの出力値(位置)xmを目標位置xdに一致するように追従制御を実行する制御装置としてのモータ制御部11とを備えている。このモータ制御部11は、主に、位置指令部12と、位置制御部13と、速度制御部14と、電流制御部15と、電力増幅部16と、位置検出部17と、速度検出部18と、電流検出部19とを備えている。

【0083】

<位置指令部>

位置指令部12は、垂直移動体3a及び水平移動体3bの位置z,xを目標位置zref,xrefの変化に追従させるため、垂直移動体3a及び水平移動体3bの目標位置zref,xrefに対応したモータ可動子4bの目標位置xdを、所定の出力周期Ts(サンプリング周期)(例えば、約1ミリ秒程度)で位置制御部13へ位置指令として出力するものである。

【0084】

例えば、位置指令部12は、垂直移動体3a及び水平移動体3bの目標位置zref,xrefに対応したモータ可動子4bの目標位置xdを生成して出力する制御プログラムがマイクロコンピュータなどの電子計算機で実行されることにより実現される。または、これに代えて、モータ可動子4bの目標位置xdの変化を記録した数値データがモータ制御部11の位置指令部12に予め記憶されていても良い。

【0085】

なお、モータ可動子4bの動きは垂直移動体3a及び水平移動体3bの動きとリンク機構3cを介して連動しているので、モータ可動子4bの目標位置xdは、垂直移動体3a及び水平移動体3bの目標位置zref,xrefから一義的に導出することができる。

【0086】

<位置制御部>

位置制御部13は、モータ可動子4bを位置制御するものであって、速度指令vdを速度制御部14へ出力するものである。モータ可動子4bの速度vを積分するとモータ可動子4bの位置xmになることから、位置制御部13では、モータ可動子4bの実際の位置xmを目標位置xdに追従させるため、その実際の位置xmと目標位置xdとを比較して位置偏差Δxm(=xd−xm)を求め、この位置偏差Δxmに応じた速度指令vdを調整して位置偏差Δxm=0となるように、フィードバック制御を実行する。

【0087】

<速度制御部>

速度制御部14は、モータ可動子4bを速度制御するものであって、推力指令tdを電流制御部15へ出力するものである。モータ可動子4bの推力tを大きくすることでモータ可動子4bの速度vが上昇することから、速度制御部14では、モータ可動子4bの実際の速度vを速度指令vdに追従させるため、その実際の速度vと速度指令vdとを比較して速度偏差Δv(=vd−v)を求め、この速度偏差Δvに応じた推力指令tdを調整して速度偏差Δv=0となるように、フィードバック制御を実行する。

【0088】

<電流制御部>

電流制御部15は、リニアサーボモータ4がモータ電流iに比例するモータ可動子4bの推力tを発生することから、リニアサーボモータ4への入力であるモータ電流iを調整することによって、モータ可動子4bの推力tを制御するものである。

【0089】

この電流制御部15は、リニアサーボモータ4の電流推力係数KTを用いて速度制御部14から入力される推力指令td(=KT・id)から電流指令idを求め、この電流指令idと実際に検出されたモータ電流iとを比較して電流偏差Δi(=id−i)を求め、この電流偏差Δiに応じた制御電圧edを調整して電流偏差Δi=0となるように、フィードバック制御を実行する。

【0090】

<電力増幅部>

電力増幅部16は、電流制御部15から出力される制御電圧edが入力されることで、この制御電圧edに応じたモータ電流iを調整して、このモータ電流iをリニアサーボモータ4へ入力して、モータ可動子4bを駆動させる。

【0091】

<位置検出部・速度検出部・電流検出部>

位置検出部17は、モータ可動子4bの実際の位置xmを検出して、その検出位置xmを位置制御部13へフィードバックして入力するセンサである。速度検出部18は、モータ可動子4bの速度vを検出して、その検出速度vを速度制御部14へフィードバックして入力するセンサである。電流検出部19は、リニアサーボモータ4に入力されるモータ電流iを検出して、その検出モータ電流iを電流制御部15へフィードバックして入力するセンサである。

【0092】

なお、上記した位置制御部13、速度制御部14、電流制御部15は、電子回路などのアナログ回路で構成しても良く、或いは、制御プログラムをマイクロコンピュータなどの電子計算機で実行することによって構成しても良い。

【0093】

図4(b)は、上記した駆動制御ユニット10のモータ制御部11の一例を示したブロック線図である。

【0094】

図4(b)では、駆動制御ユニット10の各部の伝達関数は、微分演算子sを用いて、位置指令部12がGref(s)、位置制御部13がGcp(s)、速度制御部14がGcv(s)、電流制御部15がGcc(s)、電力増幅部16がGca(s)、リニアサーボモータ4がGp(s)、位置検出部17がHp(s)、速度検出部18がHv(s)、電流検出部19がHc(s)と表されている。

【0095】

なお、Hp(s)=Hv(s)=Hc(s)=1とすると、位置検出部17、速度検出部18及び電流検出部19のそれぞれの入出力比は1に等しくなる。

【0096】

また、上記した目標位置(位置指令)xd、位置xm、速度指令vd、速度v、推力指令td、電流指令id、モータ電流i及び、制御電圧edは、それぞれ微分演算子sを用いて、目標位置(位置指令)がXd(s)、位置がX(s)、速度指令がVd(s)、速度がV(s)、推力指令Td(s)、電流指令がId(s)、モータ電流がI(s)及び、制御電圧がEd(s)と表されている。

【0097】

<バランサ装置>

図5は、バランサ装置20を成している空気圧回路の構成と電気的構成とを示したブロック図である。図5に示すように、バランサ装置20、主に、上記したバランスシリンダ5と、空気圧源21と、高圧操作弁22a、高圧調整弁22b及び蓄圧タンク22cを有する高出力調整回路22と、低圧操作弁23a、低圧調整弁23b及び降圧タンク23cを有する低出力調整回路23と、出力回路切換弁24と、これらを相互に接続する管路である圧縮空気の流路25と、バランス力制御部26とを備えている。

【0098】

<バランスシリンダ>

バランスシリンダ5は、そのチューブ5b内にピストン5cが往復移動自在に収容しており、このピストン5cにロッド5aが連結されている。このバランスシリンダ5によれば、垂直移動体3aが垂直方向へ往復移動することに伴って、そのロッド5aが軸方向に往復移動し、チューブ5b内に収容されるピストン5cも往復移動させられる。

【0099】

バランスシリンダ5のチューブ5b内は、ピストン5cによって2つの区画に隔絶されている。そのうち一方の区画(図5下側)は、高出力調整回路22又は低出力調整回路23により調整される作動用の圧縮空気が供給される作動室5dとなっており、この圧縮空気によって当該作動室5d内に供給される空気圧(以下、「バランス圧」という。)が発生させられる。また、チューブ5b内における他方の区画(図5上側)は、大気開放された大気圧室5eとなっている。

【0100】

例えば、本実施例のバランスシリンダ5には、SCM社製のCS1TN250−500−DCM4261Mが用いられる。これは、チューブ5b内径が250mmで、シリンダストロークが500mmである無給油タイプの空気圧シリンダである。

【0101】

<空気圧源>

空気圧源21は、圧縮流体の一種である圧縮空気の供給源であり、コンプレッサなどの空気圧縮機が用いられる。この空気圧源21は、高圧操作弁22aの入力ポートIP、高圧調整弁22bの入力ポートIP、低圧操作弁23aの入力ポートIP、及び、出力回路切換弁24のパイロットポートPPに流路25を介して接続されており、これらに対して高圧(例えば、0.65MPa(相対圧(以下同様。)))の圧縮空気を供給する。

【0102】

<高出力調整回路>

高出力調整回路22は、高出力状態のバランス力(以下「高バランス力」ともいう。)を発生させるため、バランスシリンダ5に供給されるバランス圧を高圧設定値に調整する空気圧回路であって、主に、高圧操作弁22aと、高圧調整弁22bと、蓄圧タンク22cとを備えている。ここで、高圧設定値とは、高圧状態のバランス圧の設定値をいい、以下、この高圧設定値のバランス圧を「高圧系バランス圧」ともいう。

【0103】

<高圧操作弁>

高圧操作弁22aは、入力ポートIPと、出力ポートOPと、排気ポートEPとを備えた3ポート形の減圧弁(レギュレータ)であって、電気的信号を用いて圧力設定を行う電空レギュレータである。この高圧操作弁22aは、その入力ポートIPが流路25を介して空気圧源21と接続され、その出力ポートOPが流路25を介して高圧調整弁22bのパイロットポートPPと接続され、その排気ポートEPが大気開放されている。

【0104】

この高圧操作弁22aは、空気圧源21から供給される高圧の圧縮空気を、バランス力制御部26から出力される高圧設定値に比例した直流電圧信号(以下「高圧設定値信号」という。)に基づいて高圧設定値に調整し、この調整後の空気圧を、高圧調整弁22bのパイロットポートPPへパイロット圧として供給するものである。この高圧操作弁22aには、例えば、SMC社製の電空レギュレータであるITV2050−332BLが用いられる。

【0105】

ここで、モータ可動子4bの負荷軽減に必要となる高出力状態のバランス力の大きさはモータ可動子4bの速度vに応じて異なる。このため、フィーダ装置1の運転中において、高圧設定値は、リニアサーボモータ4のモータ可動子4bの速度vの値に応じてバランス力制御部26によって変更される。この結果、高出力調整回路22から出力されるバランス圧は、モータ可動子4bの速度vに応じて調整されるようになっている。例えば、高圧設定値は、上記空気圧源21から0.65MPaの空気圧が供給される場合、0.3〜0.5MPaの範囲で調整されるようになっている。

【0106】

また、高圧操作弁22aは、図示しない圧力センサと、制御回路とを備えており、圧力センサは、出力ポートOPの空気圧を検出して、この空気圧に比例した直流電圧信号(以下「検出圧力信号」という。)を制御回路へ入力するようになっている。制御回路は、この圧力センサからの検出圧力信号と高圧設定値信号とを比較して、両信号の偏差がゼロとなるように、即ち、出力ポートOPの空気圧を高圧設定値に一致するように、フィードバック制御する回路である。

【0107】

この高圧操作弁22aによれば、検出圧力信号が高圧設定値信号に比べて高い場合、圧縮空気が出力ポートOPから排気ポートEPと排気されて、出力ポートOPの空気圧が低下させられる。一方、検出圧力信号が高圧設定値信号に比べて低い場合には、圧縮空気が入力ポートIPから出力ポートOPへ給気されて、出力ポートOPの空気圧が上昇される。そして、検出圧力信号が高圧設定値信号に等しい場合には、出力ポートOPが入力ポートIP及び排気ポートEPから切断されて、出力ポートOPの空気圧が維持される。

【0108】

<高圧調整弁>

高圧調整弁22bは、入力ポートIPと、出力ポートOPと、排気ポートEPとを備えた3ポート形のエアオペレート形大容量排気形減圧弁であり、その入力ポートIPが流路25を介して空気圧源21と接続され、その出力ポートOPが流路25を介して蓄圧タンク22cと接続されて、その排気ポートEPが流路25を通じてサイレンサ22dに接続されて大気開放されている。

【0109】

この高圧調整弁22bのエアオペレート用のパイロットポートPPには、流路25を介して高圧操作弁22aの出力ポートOPが接続されており、高圧操作弁22aから高圧設定値のパイロット圧が供給される。

【0110】

この高圧調整弁22bは、空気圧源21から供給される高圧の圧縮空気を、高圧操作弁22aから供給されるパイロット圧に基づいて高圧設定値に調整し、この調整後の空気圧を、蓄圧タンク22c及び出力回路切換弁24を経て、バランスシリンダ5へ高圧系バランス圧として供給するものである。この高圧調整弁22bには、例えば、SMC社製の大容量減圧弁であるVEX1500−06−BGが用いられる。

【0111】

この高圧調整弁22bによれば、パイロット圧に比べて出力ポートOPの空気圧が低い場合、圧縮空気が入力ポートIPから出力ポートOPへ給気されて、出力ポートOPの空気圧が上昇される。一方、パイロット圧に比べて出力ポートOPの空気圧が高い場合には、圧縮空気が出力ポートOPから排気ポートEPへ排気されて、出力ポートOPの空気圧が低下させられる。そして、パイロット圧と出力ポートOPの空気圧とが等しい場合には、出力ポートOPが入力ポートIP及び排気ポートEPから切断されて、出力ポートOPの空気圧が維持される。

【0112】

しかも、高圧調整弁22bは、高圧操作弁22aに比べて容量(流量)が大きく、高圧操作弁22aでは直接供給不能な大容量の圧縮空気をバランスシリンダ5へ供給することができる。よって、小容量の電空レギュレータによってバランスシリンダ5へバランス圧を直接に供給する場合に比べて、大容量の圧縮空気をバランスシリンダ5へ短時間に供給することができる。

【0113】

このため、電空レギュレータ及び大容量減圧弁を組み合わせた高圧操作弁22a及び高圧調整弁22bによれば、ピストン5c移動に伴うバランスシリンダ5の作動室5dの容積変化に伴う高圧系バランス圧の大幅な変動を解消するために必要となる大容量の圧縮空気を供給でき、結果、高圧系バランス圧の変動低減又は抑制や、当該変動収束の速応性を高めることができる。

【0114】

<蓄圧タンク>

蓄圧タンク22cは、高圧調整弁22bとバランスシリンダ5の作動室5dとを繋ぐ流路25の途中に介設されている大容量の空気タンクである。例えば、蓄圧タンク22cは、バランスシリンダ5のシリンダ容量に対して約5〜6倍の容量を有しており、上記例示したバランスシリンダ5のシリンダ容量に対した場合、この蓄圧タンク22cの容量は120リットルに設定されることとなる。

【0115】

また、この蓄圧タンク22cは、その内圧が高圧調整弁22bによって高圧設定値に常時調整されており、高圧系バランス圧の圧縮空気を大容量貯留して高圧系バランス圧を蓄圧することができる。そして、この蓄圧タンク22cに蓄圧された大容量の高圧系バランス圧の圧縮空気がバランスシリンダ5の作動室5dへ一気に流入することで、バランスシリンダ5の作動室5d内のバランス圧が低圧設定値から高圧設定値近傍の圧力値まで瞬時に上昇されるようになっている。

【0116】

また、かかるバランスシリンダ5のバランス圧を圧力上昇させる際において、蓄圧タンク22cは、圧力変動緩衝手段としても機能する。具体的には、この蓄圧タンク22cは、高圧調整弁22bから供給される高圧系バランス圧の脈動(圧力変動)を吸収し、バランスシリンダ5が発生するバランス力の脈動が最小限に抑制するサージタンクとしても機能する。かかる場合、蓄圧タンク22cを設けることによって、高出力状態の高圧系バランス圧の圧力変動は、例えば1.0kgf/cm2(≒0.1MPa)未満に抑制される。

【0117】

さらに、蓄圧タンク22cには、油用のドレン排出弁22eが設けられており、その他にもリリーフ弁22fと圧力スイッチ22gとが接続されている。リリーフ弁22f(安全弁)は、蓄圧タンク22c内の空気圧が高圧設定値に比べて極度に上昇した場合に、蓄圧タンク22c内にある圧縮空気をサイレンサ22hを介して大気中へ急速放出するものである。なお、このリリーフ弁22fの設定圧力値は、例えば、15kgf/cm2(≒1.5MPa)に設定される。

【0118】

圧力スイッチ22gは、バランスシリンダ5へ供給される高圧系バランス圧を一定範囲内で調整するため、空気圧源21を制御するためのスイッチである。例えば、この圧力スイッチ22gは、0.4MPa以上でオンされ、0.32MPa以下でオフされる。

【0119】

<低出力調整回路>

低出力調整回路23は、低出力状態のバランス力(以下「低バランス力」ともいう。)を発生させるため、バランスシリンダ5の作動室5dに供給するバランス圧の圧力値を低圧設定値に調整する空気圧回路であって、主に、低圧操作弁23aと、低圧調整弁23bと、降圧タンク23cとを備えている。

【0120】

ここで、低圧設定値とは、低圧状態のバランス圧の設定値をいう。この低圧設定値は、上記した高圧設定値(高圧状態)のバランス圧に比べて低い圧力値であり、以下、この低圧設定値のバランス圧を「低圧系バランス圧」ともいう。

【0121】

この低出力調整回路23によれば、後述するように、高圧系バランス圧から低圧系バランス圧へ圧力変更する場合に、高出力調整回路22の高圧操作弁22a及び高圧調整弁22bによる圧力制御方式を用いる場合に比べて、より短時間で急速変更することができるようになる。

【0122】

<低圧操作弁>

低圧操作弁23aは、入力ポートIPと、出力ポートOPとを備えた2ポート形の減圧弁であり、その入力ポートIPが流路25を介して空気圧源21と接続され、その出力ポートOPが流路25を介して低圧調整弁23bのパイロットポートPPと接続され、出力ポートOPの空気圧がパイロット圧以上である場合に出力ポートOPから圧縮空気を排出するための排気孔EHを備えている。

【0123】

この低圧操作弁23aは、それに内蔵されている調圧バネを用いて設定圧力の調整を行う減圧弁であって、空気圧源21から供給される高圧の圧縮空気を、調圧バネにより設定された設定圧力に基づいて低圧設定値に調整し、この調整後の空気圧を低圧調整弁23bのパイロットポートPPへパイロット圧として供給するものである。この低圧操作弁23aには、例えば、SMC社製のレギュレータであるAR20−02BGが用いられる。

【0124】

この低圧操作弁23aによれば、出力ポートOPの空気圧が低圧設定値に比べて低い場合、入力ポートIPから出力ポートOPへ圧縮空気が流入し、出力ポートOPの空気圧が上昇させられる。出力ポートOPの空気圧が低圧設定値と等しくなると、入力ポートIPと出力ポートOPとが切断されて、圧縮空気の流入が停止される。これによって、出力ポートOPは低圧設定値に一致する空気圧となる。

【0125】

一方、出力ポートOPの空気圧が低圧設定値を超えて上昇すると、出力ポートOPから圧縮空気が排気孔EHから大気中へ放出されて、出力ポートOPの空気圧が低下させられる。出力ポートOPの空気圧が低圧設定値まで復帰すると、排気孔EHが閉塞される。これによって、出力ポートOPの空気圧が再び低圧設定値に等しい圧力に維持されることとなる。

【0126】

ここで、待機過程S1におけるリニアサーボモータ4の荷重負荷を最も軽減するには、バランス圧の低圧設定値が、リニアサーボモータ4を無負荷状態(換言すれば、リニアサーボモータ4の推力(回転モータの場合のトルクに相当する。)が「0」となる状態をいう。)にする圧力値、即ち、モータ電流i=0にするような圧力値に設定することが好ましいものと考えられる。

【0127】

このリニアサーボモータ4を無負荷状態にするようなバランス圧の圧力値は、モータ可動子4bの位置xmが待機位置(始点)xm1にある状態(図2(a)参照。)で垂直移動体3aに作用する垂直荷重Fを、バランスシリンダ5の受圧面積Sで除算することによって求められる。

【0128】

なお、バランス力Fb=0と仮定した場合、即ち、バランスシリンダ5によるバランス力がないと仮定した場合、垂直移動体3aに作用する垂直荷重Fは、リンク機構3cを介してリニアサーボモータ4のみを介して保持される。このため、この垂直荷重Fについては、リニアサーボモータ4のモータ電流iからモータ可動子4bの推力tを演算し、この推力tと待機位置xm1にモータ可動子4bの位置xmがあるときのリンク機構3cの姿勢(各リンクの角度や寸法など)とを用いてることで、容易に求めるられる。

【0129】

このようにしてバランス圧の低圧設定値をリニアサーボモータ4を無負荷状態にする圧力値に設定することで、バランスシリンダ5によるバランス力Fbを、モータ可動子4bの位置xmが待機位置(始点)xm1にある場合に垂直移動体3aに作用する垂直荷重Fと等しくでき、その結果、かかる垂直荷重Fとバランス力Fbとを相殺して、待機過程S1におけるリニアサーボモータ4の負荷を「0」にできるのである。

【0130】

例えば、フィーダ装置1が待機過程S1にある場合、即ち、モータ可動子4bの位置xmが待機位置(始点)xm1にあって垂直移動体3aの位置zが待機位置(下死点)z1にある場合(図2(a)参照。)、垂直移動体3aに作用する垂直荷重F=2500Nで、バランスシリンダ5の受圧面積S=49000mm2で、その推力効率50%であるならば、リニアサーボモータ4を無負荷状態にするためにバランスシリンダ5に供給すべきバランス圧Pb(MPa)は、次の値となるので、かかる値を低圧設定値として設定すれば良いこととなる。

【0131】

Pb=F/(S ・(a/100))

=100×2500/(π×250×250×50)

≒0.1MPa

【0132】

なお、低圧設定値は、フィーダ装置1の運転中に変更されるがことなく、当該運転中は常時一定値に保持される。この結果、低出力調整回路23により調整されるバランス圧はフィーダ装置1の運転中は常時的に一定値に調整されることとなる。

【0133】

<低圧調整弁>

低圧調整弁23bは、入力ポートIPと、出力ポートOPと、排気ポートEPとを備えた3ポート形のエアオペレート形大容量排気形減圧弁であり、その入力ポートIPが流路25を介して降圧タンク23cと接続され、その出力ポートOPが閉塞されて、その排気ポートEPがサイレンサ23dに接続されて大気開放されている。

【0134】

この低圧調整弁23bのエアオペレート用のパイロットポートPPには、流路25を介して低圧操作弁23aの出力ポートOPが接続されており、低圧操作弁23aから低圧設定値のパイロット圧が供給されている。

【0135】

この低圧調整弁23bは、バランスシリンダ5の作動室5dから出力回路切換弁24及び降圧タンク23cを経て流入する高圧設定値のバランス圧(高圧系バランス圧)を、低圧操作弁23aから供給されるパイロット圧に基づいて低圧設定値に調整し、この調整によって、バランスシリンダ5の作動室5dの空気圧を低圧系バランス圧に調整するものである。この低圧調整弁23bには、例えば、SMC社製の大容量減圧弁であるVEX1501−065DZ−Bが用いられる。

【0136】

この低圧調整弁23bによれば、入力ポートIPの空気圧がパイロット圧を越えた場合には、圧縮空気が入力ポートIPから排気ポートEPへ排気されて、出力ポートOPの空気圧が低下させられ、入力ポートIPの空気圧がパイロット圧に一致するように調整される。パイロット圧と出力ポートOPの空気圧とが等しくなると、入力ポートIPが排気ポートEPから切断されて、入力ポートIPの空気圧が維持される。なお、入力ポートIPの空気圧がパイロット圧に比べて低い場合、入力ポートIPは排気ポートEPと切断された状態のまま維持される。

【0137】

<降圧タンク>

降圧タンク23cは、低圧調整弁23bとバランスシリンダ5の作動室5dとを繋ぐ流路25の途中に介設されている空気タンクであり、油用のドレン排出弁23eが設けられている。この降圧タンク23cは、バランスシリンダ5の作動室5dから出力回路切換弁24を通じて流入する高圧設定値のバランス圧の圧縮空気を膨張させて瞬時に低圧設定値又はその近傍値まで低下させるための圧力降下手段として機能するものである。

【0138】

この降圧タンク23cの容量の決定は、圧縮空気が高圧設定値から低圧設定値まで圧力低下する際の体積膨張率を考慮して設定される。圧縮空気は、バランスシリンダ5の作動室5dから降圧タンク23cへ流入膨張することで、そのバランス圧が高圧設定値から低圧設定値近傍の圧力値まで瞬時に低下させるためである。

【0139】

なお、圧縮空気が膨張する際に等温変化すると仮定するならば、ボイル・シャルルの法則によって、高圧設定値から低圧設定値まで圧力降下する場合の圧縮空気の体積膨張率が求められる。仮に、高圧設定値が0.4MPaで低圧設定値が0.1MPaであるとするなら、その体積膨張率は4となる。

【0140】

<出力回路切換弁>

出力回路切換弁24は、蓄圧タンク22c及び降圧タンク23cとバランスシリンダ5の作動室5dとを繋ぐ流路25の途中に介設されている。出力回路切換弁24は、バランスシリンダ5の作動室5dに対し、高出力調整回路22又は低出力調整回路23の中から一方を選択して接続するための切換弁であり、例えば、SMC社製の大形3ポートソレノイドバルブであるVP3185−145DB1が用いられる。

【0141】

この出力回路切換弁24は、そのメインバルブに入力ポートIPと、出力ポートOPと、排気ポートEPとを備えた3ポート形の大容量形切換弁であり、その入力ポートIPが流路25を介して高出力調整回路22の蓄圧タンク22cの出口OUTと接続され、その出力ポートOPが流路25を介してバランスシリンダ5の作動室5dと接続され、その排気ポートEPが流路25を通じて低出力調整回路23の降圧タンク23cの入口INと接続されている。

【0142】

この出力回路切換弁24は、常時開(ノーマルオープン)形の外部パイロット電磁弁であって、その内部に3ポート形小形電磁弁からなるパイロットバルブ(図示せず。)と、3ポート形大形弁からなるメインバルブ(図示せず。)とを内蔵している。パイロットバルブのパイロットポートPPには、空気圧源21が流路25を介して接続されており、空気圧源21から供給される圧縮空気によるパイロット圧が外部供給されるようになっている。

【0143】

ここで、この出力回路切換弁24は、パイロット受圧室に正規の圧力範囲にあるパイロット圧が作用する場合において常時開形弁として機能することができる電磁弁である。そして、そのメインバルブは、プレッシャリターン形のポペット弁であって、パイロット受圧室に正規の圧力範囲のパイロット圧が入力されることによって、そのポペット弁が復帰スプリングの付勢力に抗して移動させられて、入力ポートIPと出力ポートOPとを開通させる一方、出力ポートOPと排気ポートEPとを遮断させる。

【0144】

この出力回路切換弁24によれば、空気圧源21から供給されるパイロット圧は、パイロットバルブのパイロットポートPPへ入力される。このパイロットバルブでは、バランス力制御部26から入力される直流電圧信号(以下「切換指令信号」という。)がハイレベル(図中では「HL」と表記する。)になると、ソレノイド(図示せず。)が励磁され、パイロットポートPPと出力ポートOPとを繋ぐ内部流路が開通されて、パイロット圧がメインバルブのパイロット受圧室に入力される。

【0145】

すると、メインバルブの入力ポートIPと出力ポートOPとが開通される一方、メインバルブの出力ポートOPと排気ポートEPとが遮断されて、バランスシリンダ5の作動室5dは、出力回路切換弁24を介して高出力調整回路22と接続されるのである。

【0146】

さすれば、バランスシリンダ5は、その作動室5dに高出力調整回路22から高圧系バランス圧の圧縮空気が入力されるので、この高圧系バランス圧に比例した高出力状態のバランス力を出力するようになる。

【0147】

これに対し、パイロットバルブでは、バランス力制御部26から入力される切換指令信号がローレベル(図中では「LL」と表記する。)になると、ソレノイドが消磁され、パイロットポートPPとパイロット弁用の排気ポートEPとを繋ぐ内部流路が開通されて、メインバルブのパイロット受圧室へのパイロット圧の供給が停止(阻止)される。

【0148】

すると、メインバルブの入力ポートIPと出力ポートOPとが遮断される一方、メインバルブの出力ポートOPと排気ポートEPとが開通されて、バランスシリンダ5の作動室5dは、出力回路切換弁24を介して低出力調整回路23と接続されるのである。

【0149】

さすれば、バランスシリンダ5は、その作動室5dから低出力調整回路23へ圧縮空気を排気することによって、作動室5d内のバランス圧が低圧設定値まで低下させられ、この低圧系バランス圧に比例した低出力状態のバランス力を出力するようになる。

【0150】

このように、出力回路切換弁24は、パイロットバルブを介して、パイロット用の圧縮空気を、出力回路切換弁24の外へ排気したり又はメインバルブへ供給したりすることで、メインバルブを作動させて、バランスシリンダ5のバランス圧を低圧設定値又は高圧設定値の一方から他方に切り換えることができるものである。

【0151】

<バランス力制御部>

バランス力制御部26は、記憶部26aと、高圧設定値指令部26bと、切換判断部26cと、切換指令部26dとを備えている。

【0152】

記憶部26aには、垂直移動体3a、水平移動体3b及びリンク機構3cを駆動させるモータ可動子4bの速度vと、その速度vに適した高出力状態のバランス力を発生させるためのバランス圧の設定値である高圧設定値とを対応つける、速度−圧力テーブルが記憶されている。

【0153】

高圧設定値指令部26bは、駆動制御ユニット10の速度検出部18からモータ可動子4bの速度vが入力されており、この速度vの値に基づいて、記憶部26aに記憶される速度−圧力テーブルを参照し、モータ可動子4bの速度vに対応した高圧設定値を検索し、その検索された高圧設定値に比例した高圧設定値信号を生成し、この高圧設定値信号を高圧操作弁22aへ出力するものである。

【0154】

なお、図示は省略するが、速度−圧力テーブルは、モータ可動子4bの速度指令vdとバランス圧の高圧設定値とを対応づけて記憶したものであっても良く、かかる場合、高圧設定値指令部26bには、位置制御部13から出力される速度指令vdが入力されるようにすると良い。

【0155】

<切換判断部>

切換判断部26cは、それに備わるカウンタ26c1の値(以下「カウンタ値」ともいう。)と切換タイミングtm1,tm2とを比較して、出力回路切換弁24の切換タイミングが到来したか否かを判断するものである。なお、切換タイミングtm1,tm2は、上記した記憶部26aに記憶されており、その詳細は後述する。

【0156】

この切換判断部26cは、駆動制御ユニット10の位置指令部12と接続されており、この位置指令部12から出力されるモータ可動子4bの目標位置xdの出力回数を、カウンタ26c1によって計数する。

【0157】

カウンタ26c1は、上記した位置指令部12がモータ可動子4bの目標位置xdを出力した回数を計数して記憶するものである。また、カウンタ26c1は、そのカウント開始時点が追従制御の全過程S1〜S4の開始時点、即ち、待機過程S1の開始時点に設定されており、このカウント開始時点にカウンタ値がゼロリセットされるようになっている。さらに、カウンタ26c1の値は、出力周期Tsが経過する毎に「1」ずつカウントアップ(更新)されるようになっている。

【0158】

ここで、位置指令部12がモータ可動子4bの目標位置xdを出力周期Ts毎に出力するため、カウンタ26c1のカウンタ値は、カウント開始時点からの経過時間に相当する値として用いることができる。なお、このカウンタ26c1の値に出力周期Tsを乗算することでカウント開始時点からの経過時間を求めることができる。

【0159】

<切換タイミング>

ここで、図6(b)及び図6(c)を参照して、切換タイミングtm1,tm2について説明する。図6(b)は、本実施例のフィーダ装置1で実行される追従制御の全過程S1〜S4における出力回路切換弁24の切換動作の変化を図示した説明図であり、図6(c)は、本実施例のフィーダ装置1の追従制御の全過程S1〜S4におけるバランスシリンダ5のバランス圧Pbの変化を図示した説明図である。

【0160】

図6(b)及び図6(c)に示すように、切換タイミングtm1,tm2には、バランスシリンダ25の接続先が低出力調整回路23から高出力調整回路22へ切り換えられるタイミング(時点)(以下「高出力切換タイミング」という。)tm1と、バランスシリンダ25の接続先が高出力調整回路22から低出力調整回路23へ切り換えられるタイミング(時点)(以下「低出力切換タイミング」という。)tm2とがある。

【0161】

<高出力切換タイミング>

図6(b)に示すように、待機過程S1の実行期間Δt1の末期には高圧化期間CHが設定されている。この高圧化期間CHは、バランスシリンダ5の作動室5d内のバランス圧Pbを低圧状態から高圧状態まで圧力上昇させるのに利用される準備期間であり、その開始時点が高出力切換タイミングtm1であって、その終了時点が待機過程S1の終了時点(即ち、往動過程S2の開始時点)となっている。

【0162】

ここで、バランスシリンダ5の作動室5dの接続先が出力回路切換弁24により低出力調整回路23から高出力調整回路22へと切り換えられる場合、バランスシリンダ5のバランス圧Pbが低圧設定値から高圧設定値へと圧力上昇するときに、バランス圧Pbの応答遅れが生じてしまうことがある。

【0163】

そこで、本実施例では、高出力切換タイミングtm1を往動過程S2の開始時点より所定時間以前の時点に設定することで、圧力上昇の準備期間である高圧化期間CHを設け、往動過程S2の開始時点の到来までにバランス圧Pbの高圧化を完了させておき、往動過程S2の当初から高圧状態のバランス圧Pbをバランスシリンダ5に供給できるようにしている。

【0164】

例えば、高圧化期間CHを、バランスシリンダ5のバランス圧Pbが低圧状態(低圧設定値)から高圧状態(高圧設定値)まで圧力上昇するために必要な応答時間(以下「昇圧応答時間」ともいう。図6(c)参照。)RH以上に設定することで、往動過程S2が開始する迄にバランス圧Pbを高圧状態へ移行完了させておくことができる。さすれば、可動体3が往動過程S2で移動を開始する直後から、高出力状態のバランス力によって、可動体3の加速及び移動をサポートすることもできる。

【0165】

なお、この昇圧応答時間RHは、物理モデル(数学モデル)を用いた数値シミュレーションやバランサ装置の実機を用いた実験によって求めることができ、本実施例では、概ね数十ミリ秒から百数十ミリ秒程度の値(例えば60ミリ秒程度)に設定されている。

【0166】

<低出力切換タイミング>

図6(b)に示すように、復動仮定S4の実行期間Δt4の末期には低圧化期間CLが設定されている。この低圧化期間CLは、バランスシリンダ5の作動室5d内のバランス圧Pbを高圧状態から低圧状態まで圧力降下させるのに利用される準備期間であり、その開始時点が低出力切換タイミングtm2であって、その終了時点が往動仮定S4の終了時点(即ち、待機過程S1の開始時点)となっている。

【0167】

ここで、バランスシリンダ5の作動室5dの接続先が出力回路切換弁24により高出力調整回路22から低出力調整回路23へと切り換えられる場合、バランスシリンダ5のバランス圧Pbが高圧設定値から低圧設定値へと圧力降下するときにも、バランス圧Pbの応答遅れが生じてしまうことがある。

【0168】

そこで、本実施例では、低出力切換タイミングtm2を待機過程S1の開始時点より所定時間以前の時点に設定することで、圧力降下の準備期間である低圧化期間CLを設け、待機過程S1の開始時点の到来までにバランス圧Pbの低圧化を完了させておき、待機過程S1の当初から低圧状態のバランス圧Pbをバランスシリンダ5に供給できるようにしている。

【0169】

例えば、低圧化期間CLを、バランスシリンダ5のバランス圧Pbが高圧状態(高圧設定値)から低圧状態(低圧設定値)まで圧力降下するために必要な応答時間(以下「降圧応答時間」ともいう。図6(c)参照。)RL以上に設定することで、待機過程S1が開始する迄にバランス圧Pbを低圧状態へ移行完了させておくことができる。さすれば、可動体3が待機過程S1で位置決め制御されて停止した直後から、低出力状態のバランス力によって、リニアサーボモータ4の負荷低減を図ることもできる。

【0170】

なお、この降圧応答時間RLは、上記した昇圧応答時間RHと同様の方法を用いて求めることができ、本実施例では、概ね数百ミリ秒程度の値(例えば300ミリ秒程度)に設定されている。

【0171】

図5に戻って説明する。切換判断部26cによれば、カウンタ26c1の値が更新される毎に、そのカウンタ値と記憶部26aに記憶される切換タイミングtm1,tm2の値とが比較される。その結果、そのカウンタ26c1の値と高出力切換タイミングtm1とが一致した場合には、高圧化期間CHが到来したものと判断し、即ち、バランスシリンダ5の作動室5dの接続先を低出力調整回路23から高出力調整回路22へと切り換えるべきタイミングであると判断する。

【0172】

一方、カウンタ26c1の値と低出力切換タイミングtm2とが一致した場合には、低圧化期間CLが到来したものと判断し、即ち、バランスシリンダ5の作動室5dの接続先を高出力調整回路22から低出力調整回路23へと切り換えるべきタイミングであると判断する。

【0173】

<切換指令部>

切換指令部26dは、バランスシリンダ5の接続先を高出力調整回路22又は低出力調整回路23の一方から他方へ切り換えるため、切換判断部26cによる判断結果に基づいて、出力回路切換弁24に出力される切換指令信号を、ローレベルからハイレベルに又はハイレベルからローレベルに切り換えるものである。

【0174】

この切換指令部26dによれば、切換判断部26cによって、カウンタ26c1の値と低出力切換タイミングtm2とが一致したことが確認されて、低圧化期間CLが到来したものと判断した場合には、バランスシリンダ5の作動室5dの接続先を低出力調整回路23に変更すべく、切換指令信号がハイレベルからローレベルに切り換えられて、出力回路切換弁24の出力ポートOPが排気ポートEPに接続され、バランスシリンダ5の作動室5dが低出力調整回路23に接続される。

【0175】

一方、切換判断部26cによって、カウンタ26c1の値と高出力切換タイミングtm1とが一致したことが確認されて、高圧化期間CHが到来したものと判断した場合には、バランスシリンダ5の作動室5dの接続先を高出力調整回路22に変更すべく、切換指令信号がローレベルからハイレベルに切り換えられて、出力回路切換弁24の入力ポートIPが出力ポートOPに接続され、バランスシリンダ5の作動室5dが高出力調整回路22に接続される。

【0176】

以上説明したように、上記のように構成されたフィーダ装置1によれば、リニアサーボモータ4のモータ可動子4bと垂直移動体3a及び水平移動体3bとは、リンク機構3cを介して連動する。このため、モータ制御部11によって、リニアサーボモータ4のモータ可動子4bの位置xmを目標位置xdに一致させるように追従制御を実行することで、垂直移動体3aの垂直方向の位置zを目標位置zrefに一致させ、かつ、水平移動体3bの水平方向の位置xを目標位置zrefに一致させるような、追従制御がフィーダ装置1において実現される。

【0177】

また、このリニアサーボモータ4は、駆動制御ユニット10のモータ制御部11によって、そのモータ可動子4bの位置xmが目標位置xdの変化に追従(一致)するように追従制御が周期的に繰り返し実行されもする。

【0178】

つまり、この理に差サーボモータ4の追従制御では、

(1) まず、モータ可動子4bが、待機過程S1において、目標位置xdである待機位置(始点)xm1に時間Δt1の間、位置決めされ、

(2) その後、モータ可動子4bが、往動過程S2において待機位置(始点)xm1から折返し位置(終点)xm2まで時間Δt2をかけてステップ応答状に変化する目標位置xdに一致するように移動され、

(3) それから、モータ可動子4bが、折返し過程S3において折返し位置(終点)xm2に時間Δt3の間位置決めされ、

(4) その後、復動過程S4において折返し位置(終点)xm2から待機位置(始点)xm1まで時間Δt4をかけてステップ応答状に変化する目標位置xdに一致するように移動される、

という一連の動作を周期的に繰り返すこととなる。

【0179】

ここで、駆動制御ユニット10のモータ制御部11によるリニアサーボモータ4の追従制御の実行中において、バランサ装置20では、空気圧源21から高圧の圧縮空気が常時継続的に供給されており、バランス力制御部26からの高圧設定値信号も高出力調整回路22の高圧操作弁22aに対して継続的に入力されている。

【0180】

バランサ装置20の高出力調整回路22では、高圧操作弁22aから出力される高圧設定値のパイロット圧に基づき、高圧調整弁22bによって空気圧源21からの空気圧が高圧設定値のバランス圧に調整されており、この調整後の高圧系バランス圧が蓄圧タンク22cを経て出力回路切換弁24へと常時継続的に供給されている。

【0181】

このように、バランサ装置20の高出力調整回路22では、駆動制御ユニット10のモータ制御部11による追従制御の実行中において、高圧系バランス圧を常時継続的に生成して出力回路切換弁24へと供給している。

【0182】

一方、バランサ装置20の低出力調整回路23では、駆動制御ユニット10のモータ制御部11による追従制御の実行中において、空気圧源21から供給される高圧の圧縮空気を用いて低圧操作弁23aによって低圧設定値のパイロット圧を生成し、この低圧操作弁23aから出力される低圧設定値のパイロット圧に基づき、低圧調整弁23bによって低出力調整回路23の空気圧が低圧設定値に調整されている。

【0183】

このように、バランサ装置20の低出力調整回路23では、駆動制御ユニット10のモータ制御部11による追従制御の実行中において、出力回路切換弁24を介してバランスシリンダ5の作動室5dと接続されさえすれば、いつでも当該作動室5dの空気圧を低圧系バランス圧まで圧力低下させて低圧設定値で維持する準備が調えられている。

【0184】

また、駆動制御ユニット10のモータ制御部11によるリニアサーボモータ4の追従制御の実行中において、バランサ装置20のバランス力制御部26では、その切換判断部26cによって、高圧化期間CHの高出力切換タイミングtm1又は低圧化期間CLの低出力切換タイミングtm2が到来したか否かが判断される。

【0185】

この判断の結果、低圧化期間CLの低出力切換タイミングtm2が到来したならば、バランス力制御部26の切換指令部26dによって、切換指令信号がハイレベルからローレベルに切り換えられて、このローレベルの切換指令信号が出力回路切換弁24に入力される。すると、出力回路切換弁24では、パイロットバルブのソレノイドが消磁されてメインバルブの流路の切り換えが行われて、出力ポートOPと排気ポートEPとが接続される結果、バランスシリンダ5の作動室5dの接続先が高出力調整回路22から低出力調整回路23に切り換えられる。

【0186】

さすれば、バランスシリンダ5の作動室5dからは圧縮空気が低出力調整回路23へと排出させられて、バランスシリンダ5の作動室5d内のバランス圧が高圧設定値から低圧設定値へと圧力低下する結果、バランサ装置20によるバランス力が高出力状態から低出力状態へと変更される。この後、待機過程S1の実行期間Δt1の末期の高出力切換タイミングtm1まで、バランス圧は低圧設定値を維持するように、低圧操作弁23a及び低圧調整弁23bの圧力調整動作によって調整される。

【0187】

このようにバランスシリンダ5のバランス力を低出力状態に変更して低減させることによって、低出力状態のバランス力が垂直移動体3aに作用することとなるので、リニアサーボモータ4のモータ可動子4bの位置xmが待機位置(始点)xm1に一致するように位置決め制御されている状況にあって、垂直移動体3aに高出力状態のバランス力が作用することがなく、リンク機構3cを介してリニアサーボモータ4に作用する負荷を低減させることができる。

【0188】

特に、出力回路切換弁24によって、バランスシリンダ5の接続先が高出力調整回路22から低出力調整回路23へと切り換えられたとき、バランスシリンダ5の作動室5d内にある圧縮空気は、低出力調整回路23へ流入した後、まず、降圧タンク23cへ流入して膨張することができ、この膨張によって瞬時にバランスシリンダ5の作動室5dのバランス圧を低圧化させることができる。

【0189】

これに対し、切換判断部26cによる判断の結果、高圧化期間CHの高出力切換タイミングtm1が到来したならば、バランス力制御部26の切換指令部26dによって、切換指令信号がローレベルからハイレベルに切り換えられて、このハイレベルの切換指令信号が出力回路切換弁24に入力される。すると、出力回路切換弁24では、パイロットバルブのソレノイドが励磁されてメインバルブの流路の切り換えが行われて、入力ポートIPと出力ポートOPとが接続される結果、バランスシリンダ5の作動室5dの接続先が低出力調整回路23から高出力調整回路22に切り換えられる。

【0190】

さすれば、バランスシリンダ5の作動室5dには高出力調整回路22から圧縮空気が供給されて、バランスシリンダ5の作動室5d内のバランス圧が低圧設定値から高圧設定値へと圧力上昇する結果、バランサ装置20によるバランス力が低出力状態から高出力状態へと変更される。この後、復動過程S4の実行期間Δt4の末期の低出力切換タイミングtm2まで、バランス圧は高圧設定値を維持するように、高圧操作弁22a及び高圧調整弁22bの圧力調整動作によって調整される。

【0191】