バリア性積層フィルム

【課題】酸素バリア性、水蒸気バリア性、遮光性、及び光沢性についてはアルミ蒸着PET等と同等の性能を有し、基材とアルミ蒸着膜との密着性も良好で、かつ、ヒートシール性も有するバリア性積層フィルムの提供。

【解決手段】未延伸ポリオレフィン樹脂フィルム11と、その上に設けられたガスバリア性塗布膜12と、その上に設けられたアルミ蒸着層13と、を備えたバリア性積層フィルム1であって、前記ガスバリア性塗布膜が、一般式:R1nM(OR2)m(式中、Mは金属原子を表し、R1、R2は炭素数1〜8の有機基を表し、nは0以上の整数であり、mは1以上の整数であり、n+mはMの原子価を表す)で表される少なくとも1種以上のアルコキシド、ポリビニルアルコール、および/またはエチレン・ビニルアルコールを含んでなる組成物を、ゾルゲル法によって重縮合して得られるアルコキシドの加水分解物またはアルコキシドの加水分解縮合物からなる。

【解決手段】未延伸ポリオレフィン樹脂フィルム11と、その上に設けられたガスバリア性塗布膜12と、その上に設けられたアルミ蒸着層13と、を備えたバリア性積層フィルム1であって、前記ガスバリア性塗布膜が、一般式:R1nM(OR2)m(式中、Mは金属原子を表し、R1、R2は炭素数1〜8の有機基を表し、nは0以上の整数であり、mは1以上の整数であり、n+mはMの原子価を表す)で表される少なくとも1種以上のアルコキシド、ポリビニルアルコール、および/またはエチレン・ビニルアルコールを含んでなる組成物を、ゾルゲル法によって重縮合して得られるアルコキシドの加水分解物またはアルコキシドの加水分解縮合物からなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バリア性積層フィルムに関し、より詳細には、光沢性に優れる意匠性の高い包装袋用途に好適なバリア性積層フィルムに関する。

【背景技術】

【0002】

酸素や水蒸気を遮蔽する機能を備えたガスバリア性フィルムが知られており、包装材料としても広く使用されている。包装材料としてガスバリア性フィルムを使用する場合、ヒートシールによってその端部を接着して内容物を密封するため、ガスバリア性フィルムにはヒートシール性が必要とされる。そのため、包装材料として使用されているガスバリア性フィルムは、ヒートシール性を有するポリオレフィン未延伸フィルム表面にアルミ蒸着膜を設けたものや、ガスバリア性能をより向上させるために、アルミ蒸着膜上にさらにポリビニルアルコール、エチレン・ビニルアルコールコポリマーからなる塗布膜を設けたものが使用されている(例えば、特開平7−80986号公報等)。

【0003】

しかしながら、上記のように未延伸ポリオレフィンフィルムの表面にアルミ蒸着膜を設けたガスバリア性フィルムは、水蒸気バリア性、遮光性、ヒートシール性を有するという利点を有するものの、他の延伸フィルム、例えば、2軸延伸PETフィルムや2軸延伸ポリオレフィン(OPP)フィルム等の表面にアルミ蒸着膜を設けたものと比較して、酸素バリア性能が不十分であり、また、フィルム基材とアルミ蒸着膜との密着性に劣るという問題があった。また、未延伸ポリオレフィン樹脂フィルムを基材とするガスバリア性フィルムのなかでも、未延伸ポリエチレン樹脂フィルムを使用したものは、蒸着膜特有の光沢感に劣るという問題があった。

【0004】

一方、上記したような2軸延伸フィルムを基材とするガスバリア性フィルムは、酸素バリア性、水蒸気バリア性、遮光性、光沢感には優れるものの、ヒートシール性を有していないため、包装袋とする場合に、ラミネート樹脂等の接着剤を使用しなければならず、包装体に充填される内容物によっては、接着剤の充填物への溶出等の問題から、使用が敬遠される傾向にある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−80986号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明者らは、未延伸ポリエチレン樹脂フィルムを基材とするアルミ蒸着フィルムにおいて、基材上に特定のガスバリア性塗布膜を形成し、そのガスバリア性塗布膜上にアルミ蒸着膜を設けることにより、酸素バリア性、水蒸気バリア性、遮光性、及び光沢性についてはアルミ蒸着PET等と同等の性能を有し、基材とアルミ蒸着膜との密着性も良好で、かつ、ヒートシール性も有するバリア性積層フィルムを実現できる、との知見を得た。本発明はかかる知見によるものである。

【0007】

したがって、本発明の目的は、酸素バリア性、水蒸気バリア性、遮光性、及び光沢性についてはアルミ蒸着PET等と同等の性能を有し、基材とアルミ蒸着膜との密着性も良好で、かつ、ヒートシール性も有するバリア性積層フィルムを提供することである。

【課題を解決するための手段】

【0008】

本発明によるバリア性積層フィルムは、未延伸ポリオレフィン樹脂フィルムと、前記未延伸ポリオレフィン樹脂フィルム上に設けられたガスバリア性塗布膜と、前記ガスバリア性塗布膜上に設けられたアルミ蒸着層と、を備えたバリア性積層フィルムであって、

前記ガスバリア性塗布膜が、一般式:R1nM(OR2)m(式中、Mは金属原子を表し、R1、R2は炭素数1〜8の有機基を表し、nは0以上の整数であり、mは1以上の整数であり、n+mはMの原子価を表す)で表される少なくとも1種以上のアルコキシド、ポリビニルアルコール、および/またはエチレン・ビニルアルコールを含んでなる組成物を、ゾルゲル法によって重縮合して得られるアルコキシドの加水分解物またはアルコキシドの加水分解縮合物からなることを特徴とするものである。

【0009】

また、本発明の態様においては、前記未延伸ポリオレフィン樹脂フィルムが、実質的にスリップ剤を含まないことが好ましい。

【0010】

また、本発明の態様においては、前記未延伸ポリオレフィン樹脂フィルムが3層以上からなることが好ましい。

【0011】

また、本発明の態様においては、前記未延伸ポリオレフィン樹脂フィルムの3層以上の層の少なくとも1層が、密度0.94g/cm3以上のポリエチレン樹脂からなることが好ましい。

【0012】

また、本発明の態様においては、前記未延伸ポリオレフィン樹脂フィルムの3層以上の層の少なくとも1層が、ポリプロピレン樹脂からなることが好ましい。

【0013】

また、本発明の別の態様である積層体は、前記バリア性積層フィルムと表基材とが、前記バリア性積層フィルムのアルミ蒸着層と表基材とが対向するように、接着剤または押出樹脂を介して、貼り合わされたものである。

【0014】

また、本発明の態様においては、前記表基材が、2軸延伸PETフィルム、2軸延伸ナイロンフィルム、2軸延伸ポリプロプレンフィルム、ポリ乳酸フィルムおよびセロファンフィルムからなる群から選択される樹脂フィルムからなることが好ましい。

【0015】

また、本発明の態様においては、前記表基材が、樹脂フィルムと、前記樹脂フィルム上の一方の面に無機酸化物からなる蒸着層とを備えた透明樹脂フィルムからなり、前記バリア性積層フィルムのアルミ蒸着層と前記表基材の無機酸化物蒸着層とが対向するように貼り合わされていることが好ましい。

【0016】

また、本発明の態様においては、前記表基材が、前記無機酸化物層上にさらに印刷層を備えていることが好ましい。

【0017】

また、本発明の別の態様の液体充填用包装体は、少なくとも、表面樹脂層と中間層と内面樹脂層とを順次積層させた層構成を有するラミネートチューブ用積層体であって、前記表面樹脂層、中間層または内面樹脂層積層材の少なくとも1層が、前記バリア性積層フィルムからなるものである。

【0018】

また、本発明の別の態様のラミネートチューブ容器は、前記ラミネートチューブ用積層体の表面樹脂層と内面樹脂層とが対向するように、前記ラミネートチューブ用積層体の両端を重ね合わせ、前記重ね合わせた部分をヒートシールして筒状胴部を形成し、前記筒状胴部の一方の開口部に、肩部と口部とを備えた頭部を設けたものである。

【0019】

また、本発明の別の態様においては、前記積層体を使用した、高光沢外観を有する高意匠性包装体も提供される。

【発明の効果】

【0020】

本発明によるバリア性積層フィルムにおいては、未延伸ポリオレフィン樹脂フィルムと、アルミ蒸着膜との間に、特定のガスバリア性塗布膜が設けられているため、酸素バリア性、水蒸気バリア性、遮光性、及び光沢性についてはアルミ蒸着PET等と同等の性能を有し、基材とアルミ蒸着膜との密着性も良好で、かつ、ヒートシール性も有するバリア性積層フィルムを実現できる。

【図面の簡単な説明】

【0021】

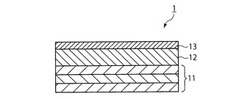

【図1】本発明によるバリア性積層フィルムの概略断面図である。

【図2】本発明によるバリア性積層フィルムを用いた積層体の一実施形態を示す概略断面図である。

【図3】本発明による積層体を用いた包装体の一実施形態を示す概略断面図である。

【図4】本発明によるバリア性積層フィルムを用いたラミネートチューブ用積層体の一実施形態を示す概略断面図である。

【発明を実施するための形態】

【0022】

本発明によるバリア性積層フィルムについて、図面を参照しながら詳細に説明する。図1は、本発明によるバリア性積層フィルムの概略断面図を示したものである。バリア性積層フィルム1は、未延伸ポリオレフィン樹脂フィルム11と、未延伸ポリオレフィン樹脂フィルム11上に設けられたガスバリア性塗布膜12と、ガスバリア性塗布膜12上に設けられたアルミ蒸着層13とを備えている。従来、CPPフィルムの表面にアルミ蒸着層を設けたバリアフィルムや、さらにアルミ蒸着層上にガスバリア性塗布膜を設けた構成のバリア性積層フィルムは知られていたが、本発明のように、アルミ蒸着層13と基材フィルムである未延伸ポリオレフィン樹脂フィルム11との間にガスバリア性塗布膜12を設けたような構成のバリア性積層フィルムは存在していなかった。本発明のように、未延伸ポリオレフィン樹脂フィルムと、アルミ蒸着膜との間に、特定のガスバリア性塗布膜が設けた構成とすることにより、酸素バリア性、水蒸気バリア性、遮光性、及び光沢性についてはアルミ蒸着PET等と同等の性能を有し、基材とアルミ蒸着膜との密着性も良好で、かつ、ヒートシール性も有するバリア性積層フィルムを実現できる。以下、本発明によるバリア性積層フィルムを構成する各層について説明する。

【0023】

<未延伸ポリオレフィン樹脂フィルム>

未延伸ポリオレフィン樹脂フィルム11は、ポリエチレンやポリプロピレン等からなるヒートシール性を有する未延伸樹脂フィルムからなる。特に、本発明においては、ポリエチレン系樹脂フィルムを好適に使用することができる。ポリエチレン系樹脂には、ポリエチレンホモポリマーのみならず、エチレンの一部を他のモノマーに置き換えた共重合ポリオレフィン樹脂であってもよい。この未延伸ポリオレフィン樹脂フィルムは単層であっても多層であってもよい。例えば、図1に示すように、3層以上の層構成としてもよく、この場合、3層のうちの少なくとも1層を密度0.94g/cm3以上のポリエチレン樹脂やポリプロピレン樹脂からなるフィルムを使用することが好ましい。

【0024】

未延伸ポリオレフィン樹脂フィルムは、押し出し法、キャスト成形法、Tダイ法、切削法、インフレーション法、その他等の製膜化法を用いて、上記の各種の樹脂を単独で製膜化する方法、2種以上の各種の樹脂を使用して多層共押し出し製膜化する方法、また、2種以上の樹脂を使用し、製膜化する前に混合して製膜化する方法等、公知の手段により得ることができる。未延伸ポリオレフィン樹脂フィルムの厚みは、6〜200μm程度、より好ましくは、9〜100μm程度が好ましい。

【0025】

未延伸ポリオレフィン樹脂フィルムには、その製膜化に際して、例えば、フィルムの加工性、耐熱性、耐候性、機械的性質、寸法安定性、抗酸化性、滑り性、離形性、難燃性、抗カビ性、電気的特性、強度、その他等を改良、改質する目的で、種々のプラスチック配合剤や添加剤等を添加することができ、その添加量としては、ごく微量から数十%まで、その目的に応じて、任意に添加することができる。一般的な添加剤としては、例えば、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、充填剤、補強剤、帯電防止剤、顔料、改質用樹脂等が挙げられるが、本発明において使用する未延伸ポリオレフィン樹脂フィルムには、スリップ剤が含まれていないことが好ましい。未延伸ポリオレフィン樹脂フィルム中にスリップ剤が含まれていると、後記する蒸着層の形成工程において障害となることがあり、例えば、蒸着抜けや小ピンホールの発生等、バリア性の低下を招く恐れがあるため、スリップ剤を含まない方が好ましい。

【0026】

未延伸ポリオレフィン樹脂フィルムの、ガスバリア性塗布膜を設ける側とは反対の側の表面には表面処理がなされていてもよい。例えば、コロナ放電処理、オゾン処理、酸素ガス若しくは窒素ガス等を用いた低温プラズマ処理、グロー放電処理、化学薬品等を用いて処理する酸化処理、その他等の前処理を任意に施し、例えば、コロナ処理層、オゾン処理層、プラズマ処理層、酸化処理層、その他等を形成して設けることができる。

【0027】

<ガスバリア性塗布膜>

ガスバリア性塗布膜12は、上記した未延伸ポリオレフィン樹脂フィルム11と、後記するアルミ蒸着膜13との間に設けられるものである。ガスバリア性塗布膜12としては、後記する特定のアルコキシド、ポリビニルアルコールおよび/またはエチレン・ビニルアルコールを含有する組成物をゾルゲル法によって重縮合して得られるガスバリア性組成物によるガスバリア性塗布膜を使用することができる。

【0028】

本発明に好適に使用できるアルコキシドは、一般式:R1nM(OR2)m(式中、Mは金属原子、R1、R2が炭素数1〜8の有機基、nは0以上、mは1以上の整数、n+mはMの原子価を表す)で表されるものであり、このアルコキシドの部分加水分解物またはアルコキシドの加水分解縮合物の少なくとも1種以上を使用することができる。なお、上記アルコキシドの部分加水分解物としては、アルコキシ基のすべてが加水分解されている必要はなく、1個以上が加水分解されているもの、およびその混合物であってもよい。また、加水分解の縮合物は、部分加水分解アルコキシドの2量体以上のものを表しており、2〜6量体が通常使用される。

【0029】

上記一般式において、Mで表される金属原子としては、ケイ素、ジルコニウム、チタン、アルミニウム等が使用でき、好ましくはケイ素である。これらのアルコキシドの用い方としては、単独または2種以上の異なる金属原子のアルコキシドを同一溶液中に混合して使うこともできる。

【0030】

上記一般式において、有機基R1の具体例としては、例えば、メチル基、エチル基、n−プロピル基n−プロピル基、i−プロピル基、n−ブチル基、i−ブチル基、sec−ブチル基、t−ブチル基、n−ヘキシル基、n−オクチル基、などのアルキル基などが挙げられる。また、有機基R2の具体例としては、例えば、メチル基、エチル基、n−プロピル基、i−プロピル基、n−ブチル基、sec−ブチル基、などが挙げられる。同一分子中にこれらアルキル基は同一でであっても、異なってもよい。

【0031】

アルコキシドの中でも、MがSiであるアルコキシシランが好ましく、アルコキシシランとしてはSi(ORa)4で表され、Rは低級アルキル基である。Raとしてはメチル基、エチル基、N−プロピル基、N・ブチル基などが用いられ、アルコキシシランの具体例としては、テトラメトキシシランSi(OCH3)4、テトラエトキシシランSi(OC2H5)4、テトラプロポキシシランSi(OC3H7)4、テトラブトキシシランSi(OC4H9)4などが挙げられる。

【0032】

また、アルキルアルコキシシランRbmSi(ORc)4−mを用いることができる(mは1,2,3の整数)。Rb、Rcとしては、メチル基、エチル基などが用いられ、アルキルアルコキシシランの具体例としては、メチルトリメトキシシランCH3Si(OCH3)3、メチルトリエトキシシランCH3Si(OC2H5)3、ジメチルジメトキシシラン(CH3)2Si(OCH3)2ジメチルジエトキシシラン(CH3)2Si(OC2H5)2などがあげられる。これらのアルコキシシラン、アルキルアルコキシシランは、単独または2種以上を混合しても用いることができる。

【0033】

さらに、アルコキシシランの縮重合物も使用することができ、具体的にはポリテトラメトキシシラン、ポリテトラエメトキシシランなどが挙げられる。

【0034】

上記アルコキシドの中で、MがZrであるジルコニウムアルコキシドの具体例としては、テトラメトキシジルコニウムZr(O−CH3)4、テトラエトキシジルコニウムZr(O−C2H5)4、テトラiプロポキシジルコニウムZr(O−Iso−C3H7)4、テトラnブトキシジルコニウムZr(O−C4H9)4などを好適に使用できる。

【0035】

上記アルコキシドの中で、MがTiであるチタニウムアルコキシドの具体例としては、テトラメトキシチタニウムTi(O−CH3)4、テトラエトキシチタニウムTi(O−C2H5)4、テトライソプロポキシチタニウムTi(O−Iso−C3H7)4、テトラnブトキシチタニウムTi(O−C4H9)4などを好適に使用できる。

【0036】

上記アルコキシドの中で、MがAlであるアルミニウムアルコキシドの具体例としては、テトラメトキシアルミニウムAl(O−CH3)4、テトラエトキシアルミニウムAl(O−C2H5)4テトライソプロポキシアルミニウムAl(O−Iso−C3H7)4、テトラnブトキシアルミニウムAl(O−C4H9)4などを好適に使用できる。

【0037】

これらのアルコキシドを2種以上混合して用いてもよい。特にアルキキシシランとジルコニウムアルコキシドを混合して用いることによって、得られる積層フィルムの靭性、耐熱性などが向上し、廷伸時のフィルムの耐レトルト性などの低下が回避できる。ジルコニウムアルコキシドの使用量は、アルコキシシラン100重量部に対して10重量部以下の範囲であり、好ましくは約5重量部である。10重量部を上回ると、形成される複合ポリマーがゲル化しやすくなり、複合ポリマーの脆性が大きくなり、基材フィルムを被覆した際に複合ポリマー層が剥離しやすくなる。

【0038】

また、特にアルコキシシランとチタニウムアルコキシドを混合して用いることによって、得られる皮膜の熱伝導率が低くなり、基材の耐熱性が著しく向上する。チタニウムアルコキシドの使用量は、アルコキシシラン100重量部に対して5重量部以下の範囲であり、好ましくは約3重量部である。5重量部を超えると形成される複合ポリマーの脆性が大きくなり、基材フィルムを被覆した際に複合ポリマーが剥離しやすくなる。

【0039】

本発明においては、上記アルコキシドと共にシランカップリング剤が併用されることが好ましい。シランカップリング剤としては、既知の有機反応性基含有オルガノアルコキシシランが用いられ得る。特に、エポキシ基を有するオルガノアルコキシシランが好適である。それには、例えばγ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、およびβ−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランがある。このようなシランカップリング剤は2種以上を混合して用いてもよい。このようなシランカップリング剤の使用量は、上記アルコキシシラン100重量部に対して0.1〜20重量部の範囲内である。20重量部以上を使用すると形成される複合ポリマーの剛性と脆性とが大きくなり、複合ポリマー層の絶縁性および加工性が低下する。

【0040】

本発明においては、ガスバリア性塗布膜に、ポリビニルアルコールおよび/またはエチレン・ビニルアルコールコポリマーが含まれる。ポリビニルアルコールおよびエチレン・ビニルアルコールコポリマーを組み合わせることによって、得られる塗布膜のガスバリア性、耐水性、耐候性などが著しく向上する。さらに、ポリビニルアルコールとエチレン・ビニルアルコールコポリマーとを組み合わせたガスバリア性塗布膜は、ガスバリア性、耐水性、および耐候性に加えて耐熱水性および熱水処理後のガスバリア性に優れる。

【0041】

ポリビニルアルコールおよびエチレン・ビニルアルコールコポリマーの組み合わせを採用する場合のそれぞれの含有重量比は、10:0.05〜10:6であることが好ましく、約10:1がさらに好ましい。

【0042】

ガスバリア性塗布膜用組成物中のポリビニルアルコールおよび/またはエチレン・ビニルアルコールコポリマーの合計の含有量は、上記アルコキシドの合計量100重量部に対して5〜600重量部の範囲であり、好ましくは約50〜400重量部である。600重量部を上回ると複合ポリマーの脆性が大きくなり、得られる積層フィルムの耐水性および耐候性も低下する。5重量部を下回るとガスバリア性が低下する。

【0043】

本発明においては、上記のした各成分を含む組成物(塗工液)を未延伸ポリオレフィン樹脂フィルム上に塗布し、その組成物をゾル−ゲル法により重縮合して塗布膜を得る。ゾル−ゲル法触媒、主として重縮合触媒としては、水に実質的に不溶であり、かつ有機溶媒に可溶な第三アミンが用いられる。このような重縮合触媒としては、例えば、N,N−ジメチルベンジルアミン、トリプロピルアミン、トリブチルアミン、トリペンチルアミンなどがあり、特にN−N−ジメチルベンジルアミンが好適である。重縮合触媒の含有量は、アルコキシド、およびシランカップリング剤の合計量100重量部当り、0.01〜1重量部、好ましくは約0.03重量部である。

【0044】

本発明においては、上記の組成物はさらに酸を含んでいてもよい。酸は、ゾル−ゲル法の触媒、主としてアルコキシドやシランカップリング剤などの加水分解のための触媒として用いられる。酸としては、硫酸、塩酸、硝酸などの鉱酸、ならびに酢酸、酒石酸などの有機酸が用いられる。酸の使用量は、アルコキシドおよびシランカップリング剤のアルコキシド分(例えばシリケート部分)の総モル量に対して、0.001〜0.05モルであり、好ましくは約0.01モルである。

【0045】

本発明においては、上記ガスバリア性塗布膜形成用組成物中に、アルコキシドの合計モル量1モルに対して0.1〜100モル好ましくは0.8から2モルの割合の水を含んでなることが好ましい。水の量が2モルを上回ると、上記アルコキシシランと金属アルコキシドとから得られるポリマーが球状粒子となり、さらに、この球状粒子同士が3次元的に架橋し、密度の低い、多孔性のポリマーとなる。多孔性のポリマーは、基材フィルムのガスバリア性を改善することができない。水の量が0.8モルを下回ると、加水分解反応が進行しにくくなる。

【0046】

また、ガスバリア性塗布膜形成用組成物は、有機溶剤を含有することが好ましい。有機溶媒としては、メチルアルコール、エチルアルコール、n−プロピルアルコール、イソプロピルアルコール、n−ブタノールなどが用いられる。

【0047】

ポリビニルアルコールおよび/またはエチレン・ビニルアルコールコポリマーは、上記のアルコキシドやシランカップリング剤などを含む組成物(塗工液)中で溶解した状態であることが好ましく、そのため上記有機溶媒の種類が適宜選択される。ポリビニルアルコールおよびエチレン・ビニルアルコールコポリマーの組み合わせを採用する場合には、n−ブタノールを使用することが好ましい。溶媒中に可溶化されたエチレン・ビニルアルコールコポリマーは、例えば、ソアノール(商品名)として市販されている。上記有機溶媒の使用量は、通常上記アルコキシド、シランカップリング剤、ポリビニルアルコールおよび/またはエチレン・ビニルアルコールコポリマー、酸、およびゾル−ゲル法触媒の合計量100重量部当り30〜500重量部である。

【0048】

次に、ガスバリア性塗布膜の形成方法について以下に説明する。まず、上記アルコキシシラン、シランカップリング剤、ビニルアルコールポリマー、ゾル−ゲル法触媒、酸、水、有機溶媒、および必要に応じて金属アルコキシドを混合して塗工液を調製する。この塗工液中では次第に重縮合反応が進行する。次いで、上記基材フィルムに、常法によりこの塗工液を塗布し、乾燥する。乾燥により、上記アルコキシシラン、金属アルコキシド、シランカップリング剤およびビニルアルコールポリマーの重縮合がさらに進行し、複合ポリマーの層が形成される。好ましくは上記の操作を繰り返して、複数の複合ポリマー層を積属する。最後に、上記塗工液を塗布したフィルムを150℃〜250℃の温度で、30秒〜10分間加熱する。

【0049】

このように、アルコキシシラン、シランカップリング剤、およびビニルアルコールポリマーを主成分とする塗工液を、基材である未延伸ポリオレフィン樹脂フィルムの表面に塗布して、150℃〜250℃の温度で加熱することにより、ガスバリア性塗布膜が得られる。このガスバリア性塗布膜は、温湿度が高い雰囲気下においても優れた酸素バリア性を有する。また、ビニルアルコールポリマーを主成分としたガスバリア性塗布膜自体は、水蒸気バリア性を有していないものの、本発明のように、上記ガスバリア性塗布膜上に蒸着膜に設けることにより、水蒸気バリア性が著しく向上する。この理由は以下のように考えられる。すなわち、塗布膜の内部において、ビニルアルコールポリマーとアルコキシシランの加水分解物とが水素結合や化学結合する架橋反応が起こること、そして、ビニルアルコールポリマーが結晶化すること、さらに、蒸着膜とガスバリア性塗布膜との界面において、蒸着膜とガスバリア性塗布膜とが水素結合や化学結合により強固に密着していること、により優れた酸素バリア性および水蒸気バリア性が得られると考えられる。このように、ガスバリア性塗布膜が、水素結合や化学結合等による架橋構造を有するため、温湿度が高い雰囲気下に置かれた場合であってもポリマーの分子運動が拘束される。そのため、高いガスバリア性が発現されるものと考えられる。

【0050】

加熱温度が150℃未満では、酸素バリア性および水蒸気バリア性が不十分となる場合がある。また、250℃を超える温度では、基材にダメージを与え、シワやカール等が発生して、ガスバリア性が低下する。加熱温度は、180〜200℃が好ましい。

【0051】

本発明においては、ビニルアルコールポリマーの代わりに、エチレン・ビニルアルコールコポリマーまたはエチレン・ビニルアルコールコポリマーとポリビニルアルコールとの両者を用いた組成物を使用してもよい。エチレン・ビニルアルコールコポリマーとポリビニルアルコールとの両者を用いたガスバリア性塗布膜は、ボイル処理、レトルト処理などの熱水処理後のガスバリア性がさらに向上する。

【0052】

ガスバリア性塗布膜形成用組成物を塗布する方法としては、例えば、グラビアコーターなどのロールコート、スプレーコート、スピンコート、デイッピング、刷毛、バーコード、アプリケータなどの塗装手段により、1回あるいは複数回の塗装で、乾焼膜厚が0.01〜30μm、好ましくは、0.1〜10μmの本発明のガスバリア性塗布膜を形成することができる。

また、通常の環境下、150〜250℃、好ましくは180〜200℃の温度で、0.005〜60分間、好ましくは、0.01〜10分間、加熱・乾操することにより、縮合が行われ、ガスバリア性塗布膜を形成することができる。

【0053】

<アルミ蒸着膜>

アルミ蒸着層13は、上記したガスバリア性塗布膜上12に設けられる。アルミ蒸着膜を形成する方法は、特に制限はないが、工業的生産性の見地から、例えば、真空蒸着法、スパッタリング法、イオンプレーティング法等の物理的気相成長法(Physical Vapor Deposition法)やプラズマ化学気相成長法(Chemical Vapor Deposition法)等を好ましく挙げることができる。こうした各種の形成方法における成膜条件は、得ようとするアルミ蒸着層の物性や厚さ等を考慮して、従来公知の成膜条件を適宜調整して行えばよい。

【0054】

アルミ蒸着層の厚みは、ガスバリア性や光沢性等の観点から、概ね20〜100nm程度であることが好ましい。

【0055】

<積層体>

次に、上記したバリア性積層フィルムを用いた積層体について説明する。図2は、バリア性積層フィルム1を用いた積層体2の好ましい一実施形態を示した概略断面図である。本発明による積層体2は、上記したバリア性積層フィルム1と表基材22とが、バリア性積層フィルム1のアルミ蒸着層13と表基材とが対向するように、接着剤または押出樹脂23を介して、貼り合わされた層構成を有する。

【0056】

表基材22は、積層体を包装材料として用いた際の表層となるものであり、積層体の強度等を考慮して、ポリエチレンテレフタレート(PET)、ポリアミド、ポリオレフィン、ポリエチレンナフタレート(PEN)、ポリカーボネート、ポリアクリレート、ポリメタクリレート、ポリウレタンアクリレート、ポリエーテルサルフォン、ポリイミド、ポリシルセスキオキサン、ポリノルボルネン、ポリエーテルイミド、ポリアリレート、非晶質シクロポリオレフィン、セルローストリアセテート等の種々の樹脂フィルムないしシートを使用することができる。これらの樹脂からなるフィルムシートのなかでも、2軸延伸PETフィルム、2軸延伸ナイロンフィルム、2軸延伸ポリプロプレンフィルム、ポリ乳酸フィルムおよびセロファンフィルムを使用することがより好ましい。表基材の厚みは、使用用途によって適宜決定することができる。

【0057】

表基材22は、上記した樹脂フィルムないしシート単独でもよいが、水蒸気および酸素バリア性をより向上させるために、樹脂フィルムないしシートの、バリア性積層フィルム1と貼り合わせる面側に無機酸化物蒸着層24が形成されていてもよい。無機酸化物としては、酸化ケイ素や酸化アルミニウム等が挙げられる。このような無機酸化物蒸着膜は、上記したような蒸着方法によって形成することができる。無機酸化物蒸着膜の厚みは、ガスバリア性の観点から、概ね10〜50nm程度である。

【0058】

表基材22とバリア性積層フィルム1との間に介在させる接着剤23としては、特に限定されるものではなく、ポリ酢酸ビニル系接着剤、アクリル酸エチル、アクリル酸ブチル、2−エチルヘキシルエステル等のホモポリマー、あるいは、これらとメタクリル酸メチル、アクリロニトリル、スチレン等との共重合体等からなるポリアクリル酸エステル系接着剤、シアノアクリレート系接着剤、エチレンと酢酸ビニル、アクリル酸エチル、アクリル酸、メタクリル酸等のモノマーとの共重合体等からなるエチレン共重合体系接着剤、セルロース系接着剤、ポリエステル系接着剤、ポリアミド系接着剤、ポリイミド系接着剤、尿素樹脂またはメラミン樹脂等からなるアミノ樹脂系接着剤、フェノール樹脂系接着剤、エポキシ系接着剤、ポリウレタン系接着剤、反応型(メタ)アクリル系接着剤、クロロプレンゴム、ニトリルゴム、スチレンーブタジェンゴム等からなるゴム系接着剤、シリコーン系接着剤、アルカリ金属シリケート、低融点ガラス等からなる無機系接着剤、その他等の接着剤を使用することができる。

【0059】

表基材22とバリア性積層フィルム1とを貼り合わせるには、上記した接着剤を表基材の全面に、例えば、ロールコート法、グラビアロールコート法、キスコート法、その他等のコート法、または印刷法等によって塗布し、溶剤等を乾燥させてラミネート用接着剤層を形成すことができる。塗工量としては、0.1〜10g/m2(乾燥状態)程度が好ましい。

【0060】

また、接着剤の代わりに、押し出法を用いて、押出樹脂23を介して、表基材22とバリア性積層フィルム1とが貼り合わされていてもよい。

【0061】

また、表基材の表面には、印刷層(図示せず)が設けられていてもよい。印刷層としては、通常のインキビヒクルの1種ないし2種以上を主成分とし、これに、必要ならば、可塑剤、安定剤、酸化防止剤、光安定剤、紫外線吸収剤、硬化剤、架橋剤、滑剤、帯電防止剤、充填剤、その他等の添加剤の1種ないし2種以上を任意に添加し、さらに、染料・顔料等の着色剤を添加し、溶媒、希釈剤等で充分に混練してインキ組成物を調製し、次いで、該インキ組成物を使用し、例えば、グラビア印刷、オフセット印刷、凸版印刷、スクリーン印刷、転写印刷、フレキソ印刷、その他等の印刷方式を使用し、前述のプライマー剤層の上に、文字、図形、記号、模様、その他等からなる所望の印刷模様を印刷して、印刷模様層を形成することができる。

【0062】

上記した積層体1は、図2に示されるように、一方の面が、バリア性積層フィルム1に由来して未延伸ポリオレフィン樹脂フィルム11からなるため、図3に示すように、未延伸ポリオレフィン樹脂フィルム11側が内側となるように袋状にして、積層体1の端部31をヒートシールすることで、包装体3を製造することができる。

【0063】

また、積層体2を筒状に形成し、その一方の開口部をさらにヒートシールし、他方の開口部に、肩部と口部とを備えた頭部を設けてラミネートチューブ容器とすることもできる。ラミネートチューブ容器に使用する積層体としては、上記したような積層体以外にも、ラミネートチューブ容器に充填される内容物によっては、他の積層体を使用してもよく、例えば、図4に示すように、表面樹脂層41と中間層42と内面樹脂層43とが、それぞれラミネート樹脂層(44、45)を介して積層された構造の積層体を使用できる。本発明においては、このような積層体4を使用する場合に、表面樹脂層41、中間層42または内面樹脂層43の少なくとも1層に、上記したバリア性積層フィルム1を使用することによって、優れたガスバリア性し、かつ光沢感のあるラミネートチューブ容器とすることができる。

【0064】

本発明によれば、酸素バリア性、水蒸気バリア性、遮光性、及び光沢性についてはアルミ蒸着PET等と同等の性能を有し、基材とアルミ蒸着膜との密着性も良好で、かつ、ヒートシール性を有するバリア性積層フィルムを、高光沢外観を有する高意匠性包装体に好適に適用することができる。

【実施例】

【0065】

本発明について実施例を挙げてさらに具体的に説明するが、本発明がこれら実施例によって限定されるものではない。

【0066】

<バリア性積層フィルムの作製>

実施例1

メタロセン系触媒を使用して重合した密度0.920g/cm3のエチレン・1−ヘキセン共重合体100重量部に、アンチブロッキング剤として、粒径3.5μmのゼオライト0.5重量部添加し、両者を十分に混練して樹脂組成物を調製し、この樹脂組成物をインフレ−ション製膜法を用いて製膜化して、厚さ50μmの低密度ポリエチレン系樹脂フィルムを作製した。

【0067】

次に、ガスバリア性塗布膜形成用の組成物を、下記の組成aの混合液に予め調製しておいた下記組成bの加水分解液を加えて十分に撹拌することにより調製した。

組成a

ポリビニルアルコール 2.33(質量%)

(RS−110、株式会社クラレ製、ケン化度=99%、重合度=1,000)

イソプロピルアルコール 2.70(質量%)

H2O 51.75(質量%)

組成b

エチルシリケート 16.60(質量%)

シランカップリング剤 1.66(質量%)

(γ−グリシドキシプロピルトリメトキシシラン)

イソプロピルアルコール 3.90(質量%)

0.5N塩酸水溶液 0.53(質量%)

H2O 20.53(質量%)

合計 100.0(質量%)

【0068】

上記で得られたガスバリア性塗布膜形成用組成物を、上記で準備した低密度ポリエチレン系樹脂フィルムのコロナ処理面に、グラビアロールコート法によりコーティングし、次いで、100℃で30秒間加熱処理して、厚さ0.4μm(乾操状態)のガスバリア性塗布膜が形成された低密度ポリエチレン系樹脂フィルムを得た。

【0069】

上記のようにガスバリア性塗布膜が形成された低密度ポリエチレン系樹脂フィルムを真空アルミ蒸着機の送り出しロ−ルに装着し、下記の条件で厚さ400Åのアルミの蒸着膜を、ガスバリア性塗布膜上に形成し、バリア性積層フィルムを作製した。

蒸着条件

蒸着源:アルミニウム、

蒸着チャンバー内の真空度:2×10−3mbar、

巻き取りチャンバー内の真空度:3×10−2mbar、

フィルムの搬送速度:350m/min、

膜厚:40nm

【0070】

実施例2

実施例1で使用した低密度ポリエチレン系樹脂フィルムに替えて、下記のようにして作製した低密度ポリエチレン系樹脂フィルムを使用した以外は、実施例1と同様にしてバリア性積層フィルムを作製した。メタロセン系触媒を使用して重合した密度0.941g/cm3のエチレン・1−オクテン共重合体100重量部に、アンチブロッキング剤として、粒径3.5μmのゼオライト0.5重量部添加し、両者を十分に混練して樹脂組成物を調製し、この樹脂組成物をインフレ−ション製膜法を用いて製膜化し、厚さ50μmの低密度ポリエチレン系樹脂フィルムを作製した。

【0071】

実施例3

実施例1で使用した低密度ポリエチレン系樹脂フィルムに替えて、下記のようにして作製した多層ポリエチレン系樹脂フィルムを使用した以外は、実施例1と同様にしてバリア性積層フィルムを作製した。メタロセン系触媒を使用して重合した密度0.941g/cm3のエチレン・1−オクテン共重合体の樹脂をコア層に、メタロセン系触媒を使用して重合した密度0.920g/cm3のエチレン・1−ヘキセン共重合体100重量部に、アンチブロッキング剤として、粒径3.5μmのゼオライト0.5重量部添加し、両者を十分に混練して調製した樹脂組成物をシール層に、メタロセン系触媒を使用して重合した密度0.920g/cm3のエチレン・1−ヘキセン共重合体の樹脂をスキン層になるようにインフレ−ション製膜法を用いて製膜化し、厚さ50μmの多層ポリエチレン系樹脂フィルムを作製した。

【0072】

比較例1

実施例1で使用した低密度ポリエチレン系樹脂フィルムを真空アルミ蒸着機の送り出しロ−ルに装着し、下記の条件で厚さ400Åのアルミの蒸着膜を、低密度ポリエチレン系樹脂フィルム上に形成し、アルミ蒸着フィルムを作製した。

蒸着条件

蒸着源:アルミニウム、

蒸着チャンバー内の真空度:2×10−3mbar、

巻き取りチャンバー内の真空度:3×10−2mbar、

フィルムの搬送速度:350m/min、

膜厚:40nm

【0073】

<積層体の作製>

実施例4

一方の面がコロナ処理された厚さ12μmの2軸延伸PETフィルムを表基材として使用し、この表基材のコロナ処理面にグラビアロールコート法によりポリウレタン系インキからなる印刷層を設け、さらに2液硬化型のポリウレタン系ラミネ−ト用接着剤を、グラビアロールコート法により、膜厚4.0g/m2(乾燥状態)になるように、表基材の表面全体に塗布してラミネ−ト用接着剤層を形成した。

【0074】

次いで、表基材の表面に形成したラミネ−ト用接着剤層面に、実施例1で製造した厚さ50μmのバリア性積層フィルムのアルミ蒸着面を対向させて重ね合わせて接着することにより積層体を作製した。

【0075】

実施例5

バリア性積層フィルムとして、実施例2で得られたものを使用した以外は実施例4と同様にして積層体を作製した。

【0076】

実施例6

バリア性積層フィルムとして、実施例3で得られたものを使用した以外は実施例4と同様にして積層体を作製した。

【0077】

実施例7

厚さ12μmの酸化アルミ(AlOx)蒸着層を一方の面に設けた2軸延伸PETフィルムを表基材として使用し、この表基材の酸化アルミ蒸着層形成面にグラビアロールコート法によりポリウレタン系インキからなる印刷層を設け、さらに2液硬化型のポリウレタン系ラミネ−ト用接着剤を、グラビアロールコート法により、膜厚4.0g/m2(乾燥状態)になるように、表基材の表面全体に塗布してラミネ−ト用接着剤層を形成した。

【0078】

次いで、表基材の表面に形成したラミネ−ト用接着剤層面に、実施例1で製造した厚さ50μmのバリア性積層フィルムのアルミ蒸着面を対向させて重ね合わせて接着することにより積層体を作製した。

【0079】

比較例2

バリア性積層フィルムとして、比較例1で得られたアルミ蒸着フィルムを使用した以外は実施例4と同様にして積層体を作製した。

【0080】

比較例3

バリア性積層フィルムとして、厚さ25μmのアルミ蒸着CPPフィルム(VMCPP−2200、東レフィルム加工製)を使用した以外は、実施例4と同様にして積層体を作製した。

【0081】

実施例8

一方の面がコロナ放電処理された厚さ80μmのメタロセン系触媒により重合された低密度ポリエチレンフィルムを準備した。また、一方の面がコロナ放電処理された厚さ80μmの乳白色低密度ポリエチレンフィルムを準備した。さらに、実施例1で得られたバリア性積層フィルムの低密度ポリエチレン系樹脂フィルム面側にコロナ処理を施したものを準備した。

【0082】

これらの3種のフィルムを、下記のような構成になるように、2液硬化型のウレタン系接着剤を介して貼り合わせて積層体を作製した。なお、接着剤は、各層とも膜厚が4.0g/m2(乾燥状態)となるように形成した。

構成

乳白色低密度ポリエチレンフィルム(コロナ処理面)/接着剤/(蒸着面)バリア性積層フィルム(コロナ面)/接着剤/(コロナ面)低密度ポリエチレンフィルム

【0083】

実施例9

実施例8で使用した乳白色低密度ポリエチレンフィルムに替えて、一方の面がコロナ放電処理された厚さ80μmの低密度ポリエチレンフィルムを使用した以外は、実施例8と同様にして積層体を得た。

構成

低密度ポリエチレンフィルム(コロナ処理面)/接着剤/(蒸着面)バリア性積層フィルム(コロナ面)/接着剤/(コロナ面)低密度ポリエチレンフィルム

【0084】

実施例10

実施例8で使用した接着剤に替えて、EC(押出)ラミネーターを使用し、PE押出樹脂を介して3種のフィルムを貼り合わせた以外は実施例8と同様にして積層体を作製した。

構成

乳白色低密度ポリエチレンフィルム(コロナ処理面)/15μmPE押出樹脂/(蒸着面)バリア性積層フィルム(コロナ面)/15μmPE押出樹脂/(コロナ面)低密度ポリエチレンフィルム

【0085】

比較例4

実施例10で使用したバリア性積層フィルムに替えて、比較例1で得られたアルミ蒸着フィルムの低密度ポリエチレン系樹脂フィルム面側にコロナ処理を施したもの使用した以外は、実施例8と同様にして積層体を作製した。

構成

乳白色低密度ポリエチレンフィルム(コロナ処理面)/接着剤/(蒸着面)アルミ蒸着フィルム(コロナ面)/接着剤/(コロナ面)低密度ポリエチレンフィルム

【0086】

比較例5

一方の面がコロナ放電処理された厚さ90μmのメタロセン系触媒により重合された低密度ポリエチレンフィルムを準備した。また、一方の面がコロナ放電処理された厚さ90μmの乳白色低密度ポリエチレンフィルムを準備した。さらに、一方の面にアルミ蒸着層が形成された厚み12μmの2軸延伸PET(VMPET−1310、東レフィルム加工製)のアルミ蒸着層が形成されていない面側にコロナ処理を施し、アンカー剤(A3200/A3003、DICグラフィックス製)を塗布したものを準備した。

【0087】

これらの3種のフィルムを、下記のような構成になるように、EC(押出)ラミネーターを使用し、PE押出樹脂を介して貼り合わせて積層体を作製した。なお、PE押出樹脂の厚みが、各層とも24μmとなるように形成した。

構成

90μm乳白色低密度ポリエチレンフィルム(コロナ面)/PE押出樹脂/(蒸着面)2軸延伸アルミ蒸着PET(コロナ面)/アンカー剤/PE押出樹脂/(コロナ面)90μm低密度ポリエチレンフィルム

【0088】

比較例6

比較例5で使用した2軸延伸アルミ蒸着PETに替えて、厚み15μmのEVOHフィルム(EF−XL、クラレ製)を使用した以外は、比較例6と同様にして積層体を作製した。

構成

90μm乳白色低密度ポリエチレンフィルム(コロナ面)/22μmPE押出樹脂/EVOHフィルム/アンカー剤/23μmPE押出樹脂/(コロナ面)低密度ポリエチレンフィルム

【0089】

評価

上記のようにして得られたバリア性積層フィルムおよび積層体について、下記のようにして、酸素透過度、水蒸気透過度、剥離強度、光沢度、ヘイズおよびチュービング適性の各評価を行った。

1)酸素透過度:温度23℃、湿度90%RHの条件で、米国、モコン(MOCON)社製の測定機(機種名、オクストラン(OXTRAN))にて測定した。

2)水蒸気透過度:温度40℃、湿度90%RHの条件で、米国、モコン(MOCON)社製の測定機〔機種名、パ−マトラン(PERMATRAN)〕にて測定した。

3)剥離強度:積層体を15mm巾の短冊きりし、テンシロンでT字剥離して測定した。なお、剥離速度は、50mm/minで行った。

4)光沢度:デジタル偏向光沢計を使用し、角度60度での光沢度を測定した。

5)ヘイズ:ヘーズ透過率メーターを使用し、ヘイズ及び全光線透過率値を測定した。

6)チュービング適性:AISA製ラミネートチューブ製造装置でチュービングが可能かテストを行った。

評価結果は、下記の表1に示される通りであった。なお、参考のため、比較例で使用した厚さ25μmのアルミ蒸着CPPフィルム、および一方の面にアルミ蒸着層が形成された厚み12μmの2軸延伸PETの光沢性についても上記のようにして測定した。

【0090】

【表1】

【技術分野】

【0001】

本発明は、バリア性積層フィルムに関し、より詳細には、光沢性に優れる意匠性の高い包装袋用途に好適なバリア性積層フィルムに関する。

【背景技術】

【0002】

酸素や水蒸気を遮蔽する機能を備えたガスバリア性フィルムが知られており、包装材料としても広く使用されている。包装材料としてガスバリア性フィルムを使用する場合、ヒートシールによってその端部を接着して内容物を密封するため、ガスバリア性フィルムにはヒートシール性が必要とされる。そのため、包装材料として使用されているガスバリア性フィルムは、ヒートシール性を有するポリオレフィン未延伸フィルム表面にアルミ蒸着膜を設けたものや、ガスバリア性能をより向上させるために、アルミ蒸着膜上にさらにポリビニルアルコール、エチレン・ビニルアルコールコポリマーからなる塗布膜を設けたものが使用されている(例えば、特開平7−80986号公報等)。

【0003】

しかしながら、上記のように未延伸ポリオレフィンフィルムの表面にアルミ蒸着膜を設けたガスバリア性フィルムは、水蒸気バリア性、遮光性、ヒートシール性を有するという利点を有するものの、他の延伸フィルム、例えば、2軸延伸PETフィルムや2軸延伸ポリオレフィン(OPP)フィルム等の表面にアルミ蒸着膜を設けたものと比較して、酸素バリア性能が不十分であり、また、フィルム基材とアルミ蒸着膜との密着性に劣るという問題があった。また、未延伸ポリオレフィン樹脂フィルムを基材とするガスバリア性フィルムのなかでも、未延伸ポリエチレン樹脂フィルムを使用したものは、蒸着膜特有の光沢感に劣るという問題があった。

【0004】

一方、上記したような2軸延伸フィルムを基材とするガスバリア性フィルムは、酸素バリア性、水蒸気バリア性、遮光性、光沢感には優れるものの、ヒートシール性を有していないため、包装袋とする場合に、ラミネート樹脂等の接着剤を使用しなければならず、包装体に充填される内容物によっては、接着剤の充填物への溶出等の問題から、使用が敬遠される傾向にある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平7−80986号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明者らは、未延伸ポリエチレン樹脂フィルムを基材とするアルミ蒸着フィルムにおいて、基材上に特定のガスバリア性塗布膜を形成し、そのガスバリア性塗布膜上にアルミ蒸着膜を設けることにより、酸素バリア性、水蒸気バリア性、遮光性、及び光沢性についてはアルミ蒸着PET等と同等の性能を有し、基材とアルミ蒸着膜との密着性も良好で、かつ、ヒートシール性も有するバリア性積層フィルムを実現できる、との知見を得た。本発明はかかる知見によるものである。

【0007】

したがって、本発明の目的は、酸素バリア性、水蒸気バリア性、遮光性、及び光沢性についてはアルミ蒸着PET等と同等の性能を有し、基材とアルミ蒸着膜との密着性も良好で、かつ、ヒートシール性も有するバリア性積層フィルムを提供することである。

【課題を解決するための手段】

【0008】

本発明によるバリア性積層フィルムは、未延伸ポリオレフィン樹脂フィルムと、前記未延伸ポリオレフィン樹脂フィルム上に設けられたガスバリア性塗布膜と、前記ガスバリア性塗布膜上に設けられたアルミ蒸着層と、を備えたバリア性積層フィルムであって、

前記ガスバリア性塗布膜が、一般式:R1nM(OR2)m(式中、Mは金属原子を表し、R1、R2は炭素数1〜8の有機基を表し、nは0以上の整数であり、mは1以上の整数であり、n+mはMの原子価を表す)で表される少なくとも1種以上のアルコキシド、ポリビニルアルコール、および/またはエチレン・ビニルアルコールを含んでなる組成物を、ゾルゲル法によって重縮合して得られるアルコキシドの加水分解物またはアルコキシドの加水分解縮合物からなることを特徴とするものである。

【0009】

また、本発明の態様においては、前記未延伸ポリオレフィン樹脂フィルムが、実質的にスリップ剤を含まないことが好ましい。

【0010】

また、本発明の態様においては、前記未延伸ポリオレフィン樹脂フィルムが3層以上からなることが好ましい。

【0011】

また、本発明の態様においては、前記未延伸ポリオレフィン樹脂フィルムの3層以上の層の少なくとも1層が、密度0.94g/cm3以上のポリエチレン樹脂からなることが好ましい。

【0012】

また、本発明の態様においては、前記未延伸ポリオレフィン樹脂フィルムの3層以上の層の少なくとも1層が、ポリプロピレン樹脂からなることが好ましい。

【0013】

また、本発明の別の態様である積層体は、前記バリア性積層フィルムと表基材とが、前記バリア性積層フィルムのアルミ蒸着層と表基材とが対向するように、接着剤または押出樹脂を介して、貼り合わされたものである。

【0014】

また、本発明の態様においては、前記表基材が、2軸延伸PETフィルム、2軸延伸ナイロンフィルム、2軸延伸ポリプロプレンフィルム、ポリ乳酸フィルムおよびセロファンフィルムからなる群から選択される樹脂フィルムからなることが好ましい。

【0015】

また、本発明の態様においては、前記表基材が、樹脂フィルムと、前記樹脂フィルム上の一方の面に無機酸化物からなる蒸着層とを備えた透明樹脂フィルムからなり、前記バリア性積層フィルムのアルミ蒸着層と前記表基材の無機酸化物蒸着層とが対向するように貼り合わされていることが好ましい。

【0016】

また、本発明の態様においては、前記表基材が、前記無機酸化物層上にさらに印刷層を備えていることが好ましい。

【0017】

また、本発明の別の態様の液体充填用包装体は、少なくとも、表面樹脂層と中間層と内面樹脂層とを順次積層させた層構成を有するラミネートチューブ用積層体であって、前記表面樹脂層、中間層または内面樹脂層積層材の少なくとも1層が、前記バリア性積層フィルムからなるものである。

【0018】

また、本発明の別の態様のラミネートチューブ容器は、前記ラミネートチューブ用積層体の表面樹脂層と内面樹脂層とが対向するように、前記ラミネートチューブ用積層体の両端を重ね合わせ、前記重ね合わせた部分をヒートシールして筒状胴部を形成し、前記筒状胴部の一方の開口部に、肩部と口部とを備えた頭部を設けたものである。

【0019】

また、本発明の別の態様においては、前記積層体を使用した、高光沢外観を有する高意匠性包装体も提供される。

【発明の効果】

【0020】

本発明によるバリア性積層フィルムにおいては、未延伸ポリオレフィン樹脂フィルムと、アルミ蒸着膜との間に、特定のガスバリア性塗布膜が設けられているため、酸素バリア性、水蒸気バリア性、遮光性、及び光沢性についてはアルミ蒸着PET等と同等の性能を有し、基材とアルミ蒸着膜との密着性も良好で、かつ、ヒートシール性も有するバリア性積層フィルムを実現できる。

【図面の簡単な説明】

【0021】

【図1】本発明によるバリア性積層フィルムの概略断面図である。

【図2】本発明によるバリア性積層フィルムを用いた積層体の一実施形態を示す概略断面図である。

【図3】本発明による積層体を用いた包装体の一実施形態を示す概略断面図である。

【図4】本発明によるバリア性積層フィルムを用いたラミネートチューブ用積層体の一実施形態を示す概略断面図である。

【発明を実施するための形態】

【0022】

本発明によるバリア性積層フィルムについて、図面を参照しながら詳細に説明する。図1は、本発明によるバリア性積層フィルムの概略断面図を示したものである。バリア性積層フィルム1は、未延伸ポリオレフィン樹脂フィルム11と、未延伸ポリオレフィン樹脂フィルム11上に設けられたガスバリア性塗布膜12と、ガスバリア性塗布膜12上に設けられたアルミ蒸着層13とを備えている。従来、CPPフィルムの表面にアルミ蒸着層を設けたバリアフィルムや、さらにアルミ蒸着層上にガスバリア性塗布膜を設けた構成のバリア性積層フィルムは知られていたが、本発明のように、アルミ蒸着層13と基材フィルムである未延伸ポリオレフィン樹脂フィルム11との間にガスバリア性塗布膜12を設けたような構成のバリア性積層フィルムは存在していなかった。本発明のように、未延伸ポリオレフィン樹脂フィルムと、アルミ蒸着膜との間に、特定のガスバリア性塗布膜が設けた構成とすることにより、酸素バリア性、水蒸気バリア性、遮光性、及び光沢性についてはアルミ蒸着PET等と同等の性能を有し、基材とアルミ蒸着膜との密着性も良好で、かつ、ヒートシール性も有するバリア性積層フィルムを実現できる。以下、本発明によるバリア性積層フィルムを構成する各層について説明する。

【0023】

<未延伸ポリオレフィン樹脂フィルム>

未延伸ポリオレフィン樹脂フィルム11は、ポリエチレンやポリプロピレン等からなるヒートシール性を有する未延伸樹脂フィルムからなる。特に、本発明においては、ポリエチレン系樹脂フィルムを好適に使用することができる。ポリエチレン系樹脂には、ポリエチレンホモポリマーのみならず、エチレンの一部を他のモノマーに置き換えた共重合ポリオレフィン樹脂であってもよい。この未延伸ポリオレフィン樹脂フィルムは単層であっても多層であってもよい。例えば、図1に示すように、3層以上の層構成としてもよく、この場合、3層のうちの少なくとも1層を密度0.94g/cm3以上のポリエチレン樹脂やポリプロピレン樹脂からなるフィルムを使用することが好ましい。

【0024】

未延伸ポリオレフィン樹脂フィルムは、押し出し法、キャスト成形法、Tダイ法、切削法、インフレーション法、その他等の製膜化法を用いて、上記の各種の樹脂を単独で製膜化する方法、2種以上の各種の樹脂を使用して多層共押し出し製膜化する方法、また、2種以上の樹脂を使用し、製膜化する前に混合して製膜化する方法等、公知の手段により得ることができる。未延伸ポリオレフィン樹脂フィルムの厚みは、6〜200μm程度、より好ましくは、9〜100μm程度が好ましい。

【0025】

未延伸ポリオレフィン樹脂フィルムには、その製膜化に際して、例えば、フィルムの加工性、耐熱性、耐候性、機械的性質、寸法安定性、抗酸化性、滑り性、離形性、難燃性、抗カビ性、電気的特性、強度、その他等を改良、改質する目的で、種々のプラスチック配合剤や添加剤等を添加することができ、その添加量としては、ごく微量から数十%まで、その目的に応じて、任意に添加することができる。一般的な添加剤としては、例えば、架橋剤、酸化防止剤、紫外線吸収剤、光安定剤、充填剤、補強剤、帯電防止剤、顔料、改質用樹脂等が挙げられるが、本発明において使用する未延伸ポリオレフィン樹脂フィルムには、スリップ剤が含まれていないことが好ましい。未延伸ポリオレフィン樹脂フィルム中にスリップ剤が含まれていると、後記する蒸着層の形成工程において障害となることがあり、例えば、蒸着抜けや小ピンホールの発生等、バリア性の低下を招く恐れがあるため、スリップ剤を含まない方が好ましい。

【0026】

未延伸ポリオレフィン樹脂フィルムの、ガスバリア性塗布膜を設ける側とは反対の側の表面には表面処理がなされていてもよい。例えば、コロナ放電処理、オゾン処理、酸素ガス若しくは窒素ガス等を用いた低温プラズマ処理、グロー放電処理、化学薬品等を用いて処理する酸化処理、その他等の前処理を任意に施し、例えば、コロナ処理層、オゾン処理層、プラズマ処理層、酸化処理層、その他等を形成して設けることができる。

【0027】

<ガスバリア性塗布膜>

ガスバリア性塗布膜12は、上記した未延伸ポリオレフィン樹脂フィルム11と、後記するアルミ蒸着膜13との間に設けられるものである。ガスバリア性塗布膜12としては、後記する特定のアルコキシド、ポリビニルアルコールおよび/またはエチレン・ビニルアルコールを含有する組成物をゾルゲル法によって重縮合して得られるガスバリア性組成物によるガスバリア性塗布膜を使用することができる。

【0028】

本発明に好適に使用できるアルコキシドは、一般式:R1nM(OR2)m(式中、Mは金属原子、R1、R2が炭素数1〜8の有機基、nは0以上、mは1以上の整数、n+mはMの原子価を表す)で表されるものであり、このアルコキシドの部分加水分解物またはアルコキシドの加水分解縮合物の少なくとも1種以上を使用することができる。なお、上記アルコキシドの部分加水分解物としては、アルコキシ基のすべてが加水分解されている必要はなく、1個以上が加水分解されているもの、およびその混合物であってもよい。また、加水分解の縮合物は、部分加水分解アルコキシドの2量体以上のものを表しており、2〜6量体が通常使用される。

【0029】

上記一般式において、Mで表される金属原子としては、ケイ素、ジルコニウム、チタン、アルミニウム等が使用でき、好ましくはケイ素である。これらのアルコキシドの用い方としては、単独または2種以上の異なる金属原子のアルコキシドを同一溶液中に混合して使うこともできる。

【0030】

上記一般式において、有機基R1の具体例としては、例えば、メチル基、エチル基、n−プロピル基n−プロピル基、i−プロピル基、n−ブチル基、i−ブチル基、sec−ブチル基、t−ブチル基、n−ヘキシル基、n−オクチル基、などのアルキル基などが挙げられる。また、有機基R2の具体例としては、例えば、メチル基、エチル基、n−プロピル基、i−プロピル基、n−ブチル基、sec−ブチル基、などが挙げられる。同一分子中にこれらアルキル基は同一でであっても、異なってもよい。

【0031】

アルコキシドの中でも、MがSiであるアルコキシシランが好ましく、アルコキシシランとしてはSi(ORa)4で表され、Rは低級アルキル基である。Raとしてはメチル基、エチル基、N−プロピル基、N・ブチル基などが用いられ、アルコキシシランの具体例としては、テトラメトキシシランSi(OCH3)4、テトラエトキシシランSi(OC2H5)4、テトラプロポキシシランSi(OC3H7)4、テトラブトキシシランSi(OC4H9)4などが挙げられる。

【0032】

また、アルキルアルコキシシランRbmSi(ORc)4−mを用いることができる(mは1,2,3の整数)。Rb、Rcとしては、メチル基、エチル基などが用いられ、アルキルアルコキシシランの具体例としては、メチルトリメトキシシランCH3Si(OCH3)3、メチルトリエトキシシランCH3Si(OC2H5)3、ジメチルジメトキシシラン(CH3)2Si(OCH3)2ジメチルジエトキシシラン(CH3)2Si(OC2H5)2などがあげられる。これらのアルコキシシラン、アルキルアルコキシシランは、単独または2種以上を混合しても用いることができる。

【0033】

さらに、アルコキシシランの縮重合物も使用することができ、具体的にはポリテトラメトキシシラン、ポリテトラエメトキシシランなどが挙げられる。

【0034】

上記アルコキシドの中で、MがZrであるジルコニウムアルコキシドの具体例としては、テトラメトキシジルコニウムZr(O−CH3)4、テトラエトキシジルコニウムZr(O−C2H5)4、テトラiプロポキシジルコニウムZr(O−Iso−C3H7)4、テトラnブトキシジルコニウムZr(O−C4H9)4などを好適に使用できる。

【0035】

上記アルコキシドの中で、MがTiであるチタニウムアルコキシドの具体例としては、テトラメトキシチタニウムTi(O−CH3)4、テトラエトキシチタニウムTi(O−C2H5)4、テトライソプロポキシチタニウムTi(O−Iso−C3H7)4、テトラnブトキシチタニウムTi(O−C4H9)4などを好適に使用できる。

【0036】

上記アルコキシドの中で、MがAlであるアルミニウムアルコキシドの具体例としては、テトラメトキシアルミニウムAl(O−CH3)4、テトラエトキシアルミニウムAl(O−C2H5)4テトライソプロポキシアルミニウムAl(O−Iso−C3H7)4、テトラnブトキシアルミニウムAl(O−C4H9)4などを好適に使用できる。

【0037】

これらのアルコキシドを2種以上混合して用いてもよい。特にアルキキシシランとジルコニウムアルコキシドを混合して用いることによって、得られる積層フィルムの靭性、耐熱性などが向上し、廷伸時のフィルムの耐レトルト性などの低下が回避できる。ジルコニウムアルコキシドの使用量は、アルコキシシラン100重量部に対して10重量部以下の範囲であり、好ましくは約5重量部である。10重量部を上回ると、形成される複合ポリマーがゲル化しやすくなり、複合ポリマーの脆性が大きくなり、基材フィルムを被覆した際に複合ポリマー層が剥離しやすくなる。

【0038】

また、特にアルコキシシランとチタニウムアルコキシドを混合して用いることによって、得られる皮膜の熱伝導率が低くなり、基材の耐熱性が著しく向上する。チタニウムアルコキシドの使用量は、アルコキシシラン100重量部に対して5重量部以下の範囲であり、好ましくは約3重量部である。5重量部を超えると形成される複合ポリマーの脆性が大きくなり、基材フィルムを被覆した際に複合ポリマーが剥離しやすくなる。

【0039】

本発明においては、上記アルコキシドと共にシランカップリング剤が併用されることが好ましい。シランカップリング剤としては、既知の有機反応性基含有オルガノアルコキシシランが用いられ得る。特に、エポキシ基を有するオルガノアルコキシシランが好適である。それには、例えばγ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、およびβ−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランがある。このようなシランカップリング剤は2種以上を混合して用いてもよい。このようなシランカップリング剤の使用量は、上記アルコキシシラン100重量部に対して0.1〜20重量部の範囲内である。20重量部以上を使用すると形成される複合ポリマーの剛性と脆性とが大きくなり、複合ポリマー層の絶縁性および加工性が低下する。

【0040】

本発明においては、ガスバリア性塗布膜に、ポリビニルアルコールおよび/またはエチレン・ビニルアルコールコポリマーが含まれる。ポリビニルアルコールおよびエチレン・ビニルアルコールコポリマーを組み合わせることによって、得られる塗布膜のガスバリア性、耐水性、耐候性などが著しく向上する。さらに、ポリビニルアルコールとエチレン・ビニルアルコールコポリマーとを組み合わせたガスバリア性塗布膜は、ガスバリア性、耐水性、および耐候性に加えて耐熱水性および熱水処理後のガスバリア性に優れる。

【0041】

ポリビニルアルコールおよびエチレン・ビニルアルコールコポリマーの組み合わせを採用する場合のそれぞれの含有重量比は、10:0.05〜10:6であることが好ましく、約10:1がさらに好ましい。

【0042】

ガスバリア性塗布膜用組成物中のポリビニルアルコールおよび/またはエチレン・ビニルアルコールコポリマーの合計の含有量は、上記アルコキシドの合計量100重量部に対して5〜600重量部の範囲であり、好ましくは約50〜400重量部である。600重量部を上回ると複合ポリマーの脆性が大きくなり、得られる積層フィルムの耐水性および耐候性も低下する。5重量部を下回るとガスバリア性が低下する。

【0043】

本発明においては、上記のした各成分を含む組成物(塗工液)を未延伸ポリオレフィン樹脂フィルム上に塗布し、その組成物をゾル−ゲル法により重縮合して塗布膜を得る。ゾル−ゲル法触媒、主として重縮合触媒としては、水に実質的に不溶であり、かつ有機溶媒に可溶な第三アミンが用いられる。このような重縮合触媒としては、例えば、N,N−ジメチルベンジルアミン、トリプロピルアミン、トリブチルアミン、トリペンチルアミンなどがあり、特にN−N−ジメチルベンジルアミンが好適である。重縮合触媒の含有量は、アルコキシド、およびシランカップリング剤の合計量100重量部当り、0.01〜1重量部、好ましくは約0.03重量部である。

【0044】

本発明においては、上記の組成物はさらに酸を含んでいてもよい。酸は、ゾル−ゲル法の触媒、主としてアルコキシドやシランカップリング剤などの加水分解のための触媒として用いられる。酸としては、硫酸、塩酸、硝酸などの鉱酸、ならびに酢酸、酒石酸などの有機酸が用いられる。酸の使用量は、アルコキシドおよびシランカップリング剤のアルコキシド分(例えばシリケート部分)の総モル量に対して、0.001〜0.05モルであり、好ましくは約0.01モルである。

【0045】

本発明においては、上記ガスバリア性塗布膜形成用組成物中に、アルコキシドの合計モル量1モルに対して0.1〜100モル好ましくは0.8から2モルの割合の水を含んでなることが好ましい。水の量が2モルを上回ると、上記アルコキシシランと金属アルコキシドとから得られるポリマーが球状粒子となり、さらに、この球状粒子同士が3次元的に架橋し、密度の低い、多孔性のポリマーとなる。多孔性のポリマーは、基材フィルムのガスバリア性を改善することができない。水の量が0.8モルを下回ると、加水分解反応が進行しにくくなる。

【0046】

また、ガスバリア性塗布膜形成用組成物は、有機溶剤を含有することが好ましい。有機溶媒としては、メチルアルコール、エチルアルコール、n−プロピルアルコール、イソプロピルアルコール、n−ブタノールなどが用いられる。

【0047】

ポリビニルアルコールおよび/またはエチレン・ビニルアルコールコポリマーは、上記のアルコキシドやシランカップリング剤などを含む組成物(塗工液)中で溶解した状態であることが好ましく、そのため上記有機溶媒の種類が適宜選択される。ポリビニルアルコールおよびエチレン・ビニルアルコールコポリマーの組み合わせを採用する場合には、n−ブタノールを使用することが好ましい。溶媒中に可溶化されたエチレン・ビニルアルコールコポリマーは、例えば、ソアノール(商品名)として市販されている。上記有機溶媒の使用量は、通常上記アルコキシド、シランカップリング剤、ポリビニルアルコールおよび/またはエチレン・ビニルアルコールコポリマー、酸、およびゾル−ゲル法触媒の合計量100重量部当り30〜500重量部である。

【0048】

次に、ガスバリア性塗布膜の形成方法について以下に説明する。まず、上記アルコキシシラン、シランカップリング剤、ビニルアルコールポリマー、ゾル−ゲル法触媒、酸、水、有機溶媒、および必要に応じて金属アルコキシドを混合して塗工液を調製する。この塗工液中では次第に重縮合反応が進行する。次いで、上記基材フィルムに、常法によりこの塗工液を塗布し、乾燥する。乾燥により、上記アルコキシシラン、金属アルコキシド、シランカップリング剤およびビニルアルコールポリマーの重縮合がさらに進行し、複合ポリマーの層が形成される。好ましくは上記の操作を繰り返して、複数の複合ポリマー層を積属する。最後に、上記塗工液を塗布したフィルムを150℃〜250℃の温度で、30秒〜10分間加熱する。

【0049】

このように、アルコキシシラン、シランカップリング剤、およびビニルアルコールポリマーを主成分とする塗工液を、基材である未延伸ポリオレフィン樹脂フィルムの表面に塗布して、150℃〜250℃の温度で加熱することにより、ガスバリア性塗布膜が得られる。このガスバリア性塗布膜は、温湿度が高い雰囲気下においても優れた酸素バリア性を有する。また、ビニルアルコールポリマーを主成分としたガスバリア性塗布膜自体は、水蒸気バリア性を有していないものの、本発明のように、上記ガスバリア性塗布膜上に蒸着膜に設けることにより、水蒸気バリア性が著しく向上する。この理由は以下のように考えられる。すなわち、塗布膜の内部において、ビニルアルコールポリマーとアルコキシシランの加水分解物とが水素結合や化学結合する架橋反応が起こること、そして、ビニルアルコールポリマーが結晶化すること、さらに、蒸着膜とガスバリア性塗布膜との界面において、蒸着膜とガスバリア性塗布膜とが水素結合や化学結合により強固に密着していること、により優れた酸素バリア性および水蒸気バリア性が得られると考えられる。このように、ガスバリア性塗布膜が、水素結合や化学結合等による架橋構造を有するため、温湿度が高い雰囲気下に置かれた場合であってもポリマーの分子運動が拘束される。そのため、高いガスバリア性が発現されるものと考えられる。

【0050】

加熱温度が150℃未満では、酸素バリア性および水蒸気バリア性が不十分となる場合がある。また、250℃を超える温度では、基材にダメージを与え、シワやカール等が発生して、ガスバリア性が低下する。加熱温度は、180〜200℃が好ましい。

【0051】

本発明においては、ビニルアルコールポリマーの代わりに、エチレン・ビニルアルコールコポリマーまたはエチレン・ビニルアルコールコポリマーとポリビニルアルコールとの両者を用いた組成物を使用してもよい。エチレン・ビニルアルコールコポリマーとポリビニルアルコールとの両者を用いたガスバリア性塗布膜は、ボイル処理、レトルト処理などの熱水処理後のガスバリア性がさらに向上する。

【0052】

ガスバリア性塗布膜形成用組成物を塗布する方法としては、例えば、グラビアコーターなどのロールコート、スプレーコート、スピンコート、デイッピング、刷毛、バーコード、アプリケータなどの塗装手段により、1回あるいは複数回の塗装で、乾焼膜厚が0.01〜30μm、好ましくは、0.1〜10μmの本発明のガスバリア性塗布膜を形成することができる。

また、通常の環境下、150〜250℃、好ましくは180〜200℃の温度で、0.005〜60分間、好ましくは、0.01〜10分間、加熱・乾操することにより、縮合が行われ、ガスバリア性塗布膜を形成することができる。

【0053】

<アルミ蒸着膜>

アルミ蒸着層13は、上記したガスバリア性塗布膜上12に設けられる。アルミ蒸着膜を形成する方法は、特に制限はないが、工業的生産性の見地から、例えば、真空蒸着法、スパッタリング法、イオンプレーティング法等の物理的気相成長法(Physical Vapor Deposition法)やプラズマ化学気相成長法(Chemical Vapor Deposition法)等を好ましく挙げることができる。こうした各種の形成方法における成膜条件は、得ようとするアルミ蒸着層の物性や厚さ等を考慮して、従来公知の成膜条件を適宜調整して行えばよい。

【0054】

アルミ蒸着層の厚みは、ガスバリア性や光沢性等の観点から、概ね20〜100nm程度であることが好ましい。

【0055】

<積層体>

次に、上記したバリア性積層フィルムを用いた積層体について説明する。図2は、バリア性積層フィルム1を用いた積層体2の好ましい一実施形態を示した概略断面図である。本発明による積層体2は、上記したバリア性積層フィルム1と表基材22とが、バリア性積層フィルム1のアルミ蒸着層13と表基材とが対向するように、接着剤または押出樹脂23を介して、貼り合わされた層構成を有する。

【0056】

表基材22は、積層体を包装材料として用いた際の表層となるものであり、積層体の強度等を考慮して、ポリエチレンテレフタレート(PET)、ポリアミド、ポリオレフィン、ポリエチレンナフタレート(PEN)、ポリカーボネート、ポリアクリレート、ポリメタクリレート、ポリウレタンアクリレート、ポリエーテルサルフォン、ポリイミド、ポリシルセスキオキサン、ポリノルボルネン、ポリエーテルイミド、ポリアリレート、非晶質シクロポリオレフィン、セルローストリアセテート等の種々の樹脂フィルムないしシートを使用することができる。これらの樹脂からなるフィルムシートのなかでも、2軸延伸PETフィルム、2軸延伸ナイロンフィルム、2軸延伸ポリプロプレンフィルム、ポリ乳酸フィルムおよびセロファンフィルムを使用することがより好ましい。表基材の厚みは、使用用途によって適宜決定することができる。

【0057】

表基材22は、上記した樹脂フィルムないしシート単独でもよいが、水蒸気および酸素バリア性をより向上させるために、樹脂フィルムないしシートの、バリア性積層フィルム1と貼り合わせる面側に無機酸化物蒸着層24が形成されていてもよい。無機酸化物としては、酸化ケイ素や酸化アルミニウム等が挙げられる。このような無機酸化物蒸着膜は、上記したような蒸着方法によって形成することができる。無機酸化物蒸着膜の厚みは、ガスバリア性の観点から、概ね10〜50nm程度である。

【0058】

表基材22とバリア性積層フィルム1との間に介在させる接着剤23としては、特に限定されるものではなく、ポリ酢酸ビニル系接着剤、アクリル酸エチル、アクリル酸ブチル、2−エチルヘキシルエステル等のホモポリマー、あるいは、これらとメタクリル酸メチル、アクリロニトリル、スチレン等との共重合体等からなるポリアクリル酸エステル系接着剤、シアノアクリレート系接着剤、エチレンと酢酸ビニル、アクリル酸エチル、アクリル酸、メタクリル酸等のモノマーとの共重合体等からなるエチレン共重合体系接着剤、セルロース系接着剤、ポリエステル系接着剤、ポリアミド系接着剤、ポリイミド系接着剤、尿素樹脂またはメラミン樹脂等からなるアミノ樹脂系接着剤、フェノール樹脂系接着剤、エポキシ系接着剤、ポリウレタン系接着剤、反応型(メタ)アクリル系接着剤、クロロプレンゴム、ニトリルゴム、スチレンーブタジェンゴム等からなるゴム系接着剤、シリコーン系接着剤、アルカリ金属シリケート、低融点ガラス等からなる無機系接着剤、その他等の接着剤を使用することができる。

【0059】

表基材22とバリア性積層フィルム1とを貼り合わせるには、上記した接着剤を表基材の全面に、例えば、ロールコート法、グラビアロールコート法、キスコート法、その他等のコート法、または印刷法等によって塗布し、溶剤等を乾燥させてラミネート用接着剤層を形成すことができる。塗工量としては、0.1〜10g/m2(乾燥状態)程度が好ましい。

【0060】

また、接着剤の代わりに、押し出法を用いて、押出樹脂23を介して、表基材22とバリア性積層フィルム1とが貼り合わされていてもよい。

【0061】

また、表基材の表面には、印刷層(図示せず)が設けられていてもよい。印刷層としては、通常のインキビヒクルの1種ないし2種以上を主成分とし、これに、必要ならば、可塑剤、安定剤、酸化防止剤、光安定剤、紫外線吸収剤、硬化剤、架橋剤、滑剤、帯電防止剤、充填剤、その他等の添加剤の1種ないし2種以上を任意に添加し、さらに、染料・顔料等の着色剤を添加し、溶媒、希釈剤等で充分に混練してインキ組成物を調製し、次いで、該インキ組成物を使用し、例えば、グラビア印刷、オフセット印刷、凸版印刷、スクリーン印刷、転写印刷、フレキソ印刷、その他等の印刷方式を使用し、前述のプライマー剤層の上に、文字、図形、記号、模様、その他等からなる所望の印刷模様を印刷して、印刷模様層を形成することができる。

【0062】

上記した積層体1は、図2に示されるように、一方の面が、バリア性積層フィルム1に由来して未延伸ポリオレフィン樹脂フィルム11からなるため、図3に示すように、未延伸ポリオレフィン樹脂フィルム11側が内側となるように袋状にして、積層体1の端部31をヒートシールすることで、包装体3を製造することができる。

【0063】

また、積層体2を筒状に形成し、その一方の開口部をさらにヒートシールし、他方の開口部に、肩部と口部とを備えた頭部を設けてラミネートチューブ容器とすることもできる。ラミネートチューブ容器に使用する積層体としては、上記したような積層体以外にも、ラミネートチューブ容器に充填される内容物によっては、他の積層体を使用してもよく、例えば、図4に示すように、表面樹脂層41と中間層42と内面樹脂層43とが、それぞれラミネート樹脂層(44、45)を介して積層された構造の積層体を使用できる。本発明においては、このような積層体4を使用する場合に、表面樹脂層41、中間層42または内面樹脂層43の少なくとも1層に、上記したバリア性積層フィルム1を使用することによって、優れたガスバリア性し、かつ光沢感のあるラミネートチューブ容器とすることができる。

【0064】

本発明によれば、酸素バリア性、水蒸気バリア性、遮光性、及び光沢性についてはアルミ蒸着PET等と同等の性能を有し、基材とアルミ蒸着膜との密着性も良好で、かつ、ヒートシール性を有するバリア性積層フィルムを、高光沢外観を有する高意匠性包装体に好適に適用することができる。

【実施例】

【0065】

本発明について実施例を挙げてさらに具体的に説明するが、本発明がこれら実施例によって限定されるものではない。

【0066】

<バリア性積層フィルムの作製>

実施例1

メタロセン系触媒を使用して重合した密度0.920g/cm3のエチレン・1−ヘキセン共重合体100重量部に、アンチブロッキング剤として、粒径3.5μmのゼオライト0.5重量部添加し、両者を十分に混練して樹脂組成物を調製し、この樹脂組成物をインフレ−ション製膜法を用いて製膜化して、厚さ50μmの低密度ポリエチレン系樹脂フィルムを作製した。

【0067】

次に、ガスバリア性塗布膜形成用の組成物を、下記の組成aの混合液に予め調製しておいた下記組成bの加水分解液を加えて十分に撹拌することにより調製した。

組成a

ポリビニルアルコール 2.33(質量%)

(RS−110、株式会社クラレ製、ケン化度=99%、重合度=1,000)

イソプロピルアルコール 2.70(質量%)

H2O 51.75(質量%)

組成b

エチルシリケート 16.60(質量%)

シランカップリング剤 1.66(質量%)

(γ−グリシドキシプロピルトリメトキシシラン)

イソプロピルアルコール 3.90(質量%)

0.5N塩酸水溶液 0.53(質量%)

H2O 20.53(質量%)

合計 100.0(質量%)

【0068】

上記で得られたガスバリア性塗布膜形成用組成物を、上記で準備した低密度ポリエチレン系樹脂フィルムのコロナ処理面に、グラビアロールコート法によりコーティングし、次いで、100℃で30秒間加熱処理して、厚さ0.4μm(乾操状態)のガスバリア性塗布膜が形成された低密度ポリエチレン系樹脂フィルムを得た。

【0069】

上記のようにガスバリア性塗布膜が形成された低密度ポリエチレン系樹脂フィルムを真空アルミ蒸着機の送り出しロ−ルに装着し、下記の条件で厚さ400Åのアルミの蒸着膜を、ガスバリア性塗布膜上に形成し、バリア性積層フィルムを作製した。

蒸着条件

蒸着源:アルミニウム、

蒸着チャンバー内の真空度:2×10−3mbar、

巻き取りチャンバー内の真空度:3×10−2mbar、

フィルムの搬送速度:350m/min、

膜厚:40nm

【0070】

実施例2

実施例1で使用した低密度ポリエチレン系樹脂フィルムに替えて、下記のようにして作製した低密度ポリエチレン系樹脂フィルムを使用した以外は、実施例1と同様にしてバリア性積層フィルムを作製した。メタロセン系触媒を使用して重合した密度0.941g/cm3のエチレン・1−オクテン共重合体100重量部に、アンチブロッキング剤として、粒径3.5μmのゼオライト0.5重量部添加し、両者を十分に混練して樹脂組成物を調製し、この樹脂組成物をインフレ−ション製膜法を用いて製膜化し、厚さ50μmの低密度ポリエチレン系樹脂フィルムを作製した。

【0071】

実施例3

実施例1で使用した低密度ポリエチレン系樹脂フィルムに替えて、下記のようにして作製した多層ポリエチレン系樹脂フィルムを使用した以外は、実施例1と同様にしてバリア性積層フィルムを作製した。メタロセン系触媒を使用して重合した密度0.941g/cm3のエチレン・1−オクテン共重合体の樹脂をコア層に、メタロセン系触媒を使用して重合した密度0.920g/cm3のエチレン・1−ヘキセン共重合体100重量部に、アンチブロッキング剤として、粒径3.5μmのゼオライト0.5重量部添加し、両者を十分に混練して調製した樹脂組成物をシール層に、メタロセン系触媒を使用して重合した密度0.920g/cm3のエチレン・1−ヘキセン共重合体の樹脂をスキン層になるようにインフレ−ション製膜法を用いて製膜化し、厚さ50μmの多層ポリエチレン系樹脂フィルムを作製した。

【0072】

比較例1

実施例1で使用した低密度ポリエチレン系樹脂フィルムを真空アルミ蒸着機の送り出しロ−ルに装着し、下記の条件で厚さ400Åのアルミの蒸着膜を、低密度ポリエチレン系樹脂フィルム上に形成し、アルミ蒸着フィルムを作製した。

蒸着条件

蒸着源:アルミニウム、

蒸着チャンバー内の真空度:2×10−3mbar、

巻き取りチャンバー内の真空度:3×10−2mbar、

フィルムの搬送速度:350m/min、

膜厚:40nm

【0073】

<積層体の作製>

実施例4

一方の面がコロナ処理された厚さ12μmの2軸延伸PETフィルムを表基材として使用し、この表基材のコロナ処理面にグラビアロールコート法によりポリウレタン系インキからなる印刷層を設け、さらに2液硬化型のポリウレタン系ラミネ−ト用接着剤を、グラビアロールコート法により、膜厚4.0g/m2(乾燥状態)になるように、表基材の表面全体に塗布してラミネ−ト用接着剤層を形成した。

【0074】

次いで、表基材の表面に形成したラミネ−ト用接着剤層面に、実施例1で製造した厚さ50μmのバリア性積層フィルムのアルミ蒸着面を対向させて重ね合わせて接着することにより積層体を作製した。

【0075】

実施例5

バリア性積層フィルムとして、実施例2で得られたものを使用した以外は実施例4と同様にして積層体を作製した。

【0076】

実施例6

バリア性積層フィルムとして、実施例3で得られたものを使用した以外は実施例4と同様にして積層体を作製した。

【0077】

実施例7

厚さ12μmの酸化アルミ(AlOx)蒸着層を一方の面に設けた2軸延伸PETフィルムを表基材として使用し、この表基材の酸化アルミ蒸着層形成面にグラビアロールコート法によりポリウレタン系インキからなる印刷層を設け、さらに2液硬化型のポリウレタン系ラミネ−ト用接着剤を、グラビアロールコート法により、膜厚4.0g/m2(乾燥状態)になるように、表基材の表面全体に塗布してラミネ−ト用接着剤層を形成した。

【0078】

次いで、表基材の表面に形成したラミネ−ト用接着剤層面に、実施例1で製造した厚さ50μmのバリア性積層フィルムのアルミ蒸着面を対向させて重ね合わせて接着することにより積層体を作製した。

【0079】

比較例2

バリア性積層フィルムとして、比較例1で得られたアルミ蒸着フィルムを使用した以外は実施例4と同様にして積層体を作製した。

【0080】

比較例3

バリア性積層フィルムとして、厚さ25μmのアルミ蒸着CPPフィルム(VMCPP−2200、東レフィルム加工製)を使用した以外は、実施例4と同様にして積層体を作製した。

【0081】

実施例8

一方の面がコロナ放電処理された厚さ80μmのメタロセン系触媒により重合された低密度ポリエチレンフィルムを準備した。また、一方の面がコロナ放電処理された厚さ80μmの乳白色低密度ポリエチレンフィルムを準備した。さらに、実施例1で得られたバリア性積層フィルムの低密度ポリエチレン系樹脂フィルム面側にコロナ処理を施したものを準備した。

【0082】

これらの3種のフィルムを、下記のような構成になるように、2液硬化型のウレタン系接着剤を介して貼り合わせて積層体を作製した。なお、接着剤は、各層とも膜厚が4.0g/m2(乾燥状態)となるように形成した。

構成

乳白色低密度ポリエチレンフィルム(コロナ処理面)/接着剤/(蒸着面)バリア性積層フィルム(コロナ面)/接着剤/(コロナ面)低密度ポリエチレンフィルム

【0083】

実施例9

実施例8で使用した乳白色低密度ポリエチレンフィルムに替えて、一方の面がコロナ放電処理された厚さ80μmの低密度ポリエチレンフィルムを使用した以外は、実施例8と同様にして積層体を得た。

構成

低密度ポリエチレンフィルム(コロナ処理面)/接着剤/(蒸着面)バリア性積層フィルム(コロナ面)/接着剤/(コロナ面)低密度ポリエチレンフィルム

【0084】

実施例10

実施例8で使用した接着剤に替えて、EC(押出)ラミネーターを使用し、PE押出樹脂を介して3種のフィルムを貼り合わせた以外は実施例8と同様にして積層体を作製した。

構成

乳白色低密度ポリエチレンフィルム(コロナ処理面)/15μmPE押出樹脂/(蒸着面)バリア性積層フィルム(コロナ面)/15μmPE押出樹脂/(コロナ面)低密度ポリエチレンフィルム

【0085】

比較例4

実施例10で使用したバリア性積層フィルムに替えて、比較例1で得られたアルミ蒸着フィルムの低密度ポリエチレン系樹脂フィルム面側にコロナ処理を施したもの使用した以外は、実施例8と同様にして積層体を作製した。

構成

乳白色低密度ポリエチレンフィルム(コロナ処理面)/接着剤/(蒸着面)アルミ蒸着フィルム(コロナ面)/接着剤/(コロナ面)低密度ポリエチレンフィルム

【0086】

比較例5

一方の面がコロナ放電処理された厚さ90μmのメタロセン系触媒により重合された低密度ポリエチレンフィルムを準備した。また、一方の面がコロナ放電処理された厚さ90μmの乳白色低密度ポリエチレンフィルムを準備した。さらに、一方の面にアルミ蒸着層が形成された厚み12μmの2軸延伸PET(VMPET−1310、東レフィルム加工製)のアルミ蒸着層が形成されていない面側にコロナ処理を施し、アンカー剤(A3200/A3003、DICグラフィックス製)を塗布したものを準備した。

【0087】

これらの3種のフィルムを、下記のような構成になるように、EC(押出)ラミネーターを使用し、PE押出樹脂を介して貼り合わせて積層体を作製した。なお、PE押出樹脂の厚みが、各層とも24μmとなるように形成した。

構成

90μm乳白色低密度ポリエチレンフィルム(コロナ面)/PE押出樹脂/(蒸着面)2軸延伸アルミ蒸着PET(コロナ面)/アンカー剤/PE押出樹脂/(コロナ面)90μm低密度ポリエチレンフィルム

【0088】

比較例6

比較例5で使用した2軸延伸アルミ蒸着PETに替えて、厚み15μmのEVOHフィルム(EF−XL、クラレ製)を使用した以外は、比較例6と同様にして積層体を作製した。

構成

90μm乳白色低密度ポリエチレンフィルム(コロナ面)/22μmPE押出樹脂/EVOHフィルム/アンカー剤/23μmPE押出樹脂/(コロナ面)低密度ポリエチレンフィルム

【0089】

評価

上記のようにして得られたバリア性積層フィルムおよび積層体について、下記のようにして、酸素透過度、水蒸気透過度、剥離強度、光沢度、ヘイズおよびチュービング適性の各評価を行った。

1)酸素透過度:温度23℃、湿度90%RHの条件で、米国、モコン(MOCON)社製の測定機(機種名、オクストラン(OXTRAN))にて測定した。

2)水蒸気透過度:温度40℃、湿度90%RHの条件で、米国、モコン(MOCON)社製の測定機〔機種名、パ−マトラン(PERMATRAN)〕にて測定した。

3)剥離強度:積層体を15mm巾の短冊きりし、テンシロンでT字剥離して測定した。なお、剥離速度は、50mm/minで行った。

4)光沢度:デジタル偏向光沢計を使用し、角度60度での光沢度を測定した。

5)ヘイズ:ヘーズ透過率メーターを使用し、ヘイズ及び全光線透過率値を測定した。

6)チュービング適性:AISA製ラミネートチューブ製造装置でチュービングが可能かテストを行った。

評価結果は、下記の表1に示される通りであった。なお、参考のため、比較例で使用した厚さ25μmのアルミ蒸着CPPフィルム、および一方の面にアルミ蒸着層が形成された厚み12μmの2軸延伸PETの光沢性についても上記のようにして測定した。

【0090】

【表1】

【特許請求の範囲】

【請求項1】

未延伸ポリオレフィン樹脂フィルムと、前記未延伸ポリオレフィン樹脂フィルム上に設けられたガスバリア性塗布膜と、前記ガスバリア性塗布膜上に設けられたアルミ蒸着層と、を備えたバリア性積層フィルムであって、

前記ガスバリア性塗布膜が、一般式:R1nM(OR2)m(式中、Mは金属原子を表し、R1、R2は炭素数1〜8の有機基を表し、nは0以上の整数であり、mは1以上の整数であり、n+mはMの原子価を表す)で表される少なくとも1種以上のアルコキシド、ポリビニルアルコール、および/またはエチレン・ビニルアルコールを含んでなる組成物を、ゾルゲル法によって重縮合して得られるアルコキシドの加水分解物またはアルコキシドの加水分解縮合物からなることを特徴とする、バリア性積層フィルム。

【請求項2】

前記未延伸ポリオレフィン樹脂フィルムが、実質的にスリップ剤を含まない、請求項1に記載のバリア性積層フィルム。

【請求項3】

前記未延伸ポリオレフィン樹脂フィルムが3層以上からなる、請求項1または2に記載のバリア性積層フィルム。

【請求項4】

前記未延伸ポリオレフィン樹脂フィルムの3層以上の層の少なくとも1層が、密度0.94g/cm3以上のポリエチレン樹脂からなる、請求項3に記載のバリア性積層フィルム。

【請求項5】

前記未延伸ポリオレフィン樹脂フィルムの3層以上の層の少なくとも1層が、ポリプロピレン樹脂からなる、請求項3または4に記載のバリア性積層フィルム。

【請求項6】

請求項1〜5に記載のバリア性積層フィルムと表基材とが、前記バリア性積層フィルムのアルミ蒸着層と表基材とが対向するように、接着剤または押出樹脂を介して、貼り合わされた積層体。

【請求項7】

前記表基材が、2軸延伸PETフィルム、2軸延伸ナイロンフィルム、2軸延伸ポリプロプレンフィルム、ポリ乳酸フィルムおよびセロファンフィルムからなる群から選択される樹脂フィルムからなる、請求項6に記載の積層体。

【請求項8】

前記表基材が、樹脂フィルムと、前記樹脂フィルム上の一方の面に無機酸化物からなる蒸着層とを備えた透明樹脂フィルムからなり、前記バリア性積層フィルムのアルミ蒸着層と前記表基材の無機酸化物蒸着層とが対向するように貼り合わされている、請求項6または7に記載の積層体。

【請求項9】

前記表基材が、前記無機酸化物層上にさらに印刷層を備えている、請求項8に記載の積層体。

【請求項10】

請求項6〜9のいずれか一項に記載の積層体を用いた液体充填用包装体であって、前記積層体の未延伸ポリオレフィン樹脂フィルム側どうしが対向するように重ね合わせ、前記積層体の端部をヒートシールして袋状とした液体充填用包装体。

【請求項11】

少なくとも、表面樹脂層と中間層と内面樹脂層とを順次積層させた層構成を有するラミネートチューブ用積層体であって、前記表面樹脂層、中間層または内面樹脂層積層材の少なくとも1層が、請求項1〜5のいずれか一項に記載のバリア性積層フィルムからなる、ラミネートチューブ用積層体。

【請求項12】

請求項11に記載のラミネートチューブ用積層体の表面樹脂層と内面樹脂層とが対向するように、前記ラミネートチューブ用積層体の両端を重ね合わせ、前記重ね合わせた部分をヒートシールして筒状胴部を形成し、前記筒状胴部の一方の開口部に、肩部と口部とを備えた頭部を設けた、ラミネートチューブ容器。

【請求項13】

請求項6〜9のいずれか一項に記載の積層体を使用した、高光沢外観を有する高意匠性包装体。

【請求項1】

未延伸ポリオレフィン樹脂フィルムと、前記未延伸ポリオレフィン樹脂フィルム上に設けられたガスバリア性塗布膜と、前記ガスバリア性塗布膜上に設けられたアルミ蒸着層と、を備えたバリア性積層フィルムであって、

前記ガスバリア性塗布膜が、一般式:R1nM(OR2)m(式中、Mは金属原子を表し、R1、R2は炭素数1〜8の有機基を表し、nは0以上の整数であり、mは1以上の整数であり、n+mはMの原子価を表す)で表される少なくとも1種以上のアルコキシド、ポリビニルアルコール、および/またはエチレン・ビニルアルコールを含んでなる組成物を、ゾルゲル法によって重縮合して得られるアルコキシドの加水分解物またはアルコキシドの加水分解縮合物からなることを特徴とする、バリア性積層フィルム。

【請求項2】

前記未延伸ポリオレフィン樹脂フィルムが、実質的にスリップ剤を含まない、請求項1に記載のバリア性積層フィルム。

【請求項3】

前記未延伸ポリオレフィン樹脂フィルムが3層以上からなる、請求項1または2に記載のバリア性積層フィルム。

【請求項4】

前記未延伸ポリオレフィン樹脂フィルムの3層以上の層の少なくとも1層が、密度0.94g/cm3以上のポリエチレン樹脂からなる、請求項3に記載のバリア性積層フィルム。

【請求項5】

前記未延伸ポリオレフィン樹脂フィルムの3層以上の層の少なくとも1層が、ポリプロピレン樹脂からなる、請求項3または4に記載のバリア性積層フィルム。

【請求項6】

請求項1〜5に記載のバリア性積層フィルムと表基材とが、前記バリア性積層フィルムのアルミ蒸着層と表基材とが対向するように、接着剤または押出樹脂を介して、貼り合わされた積層体。

【請求項7】

前記表基材が、2軸延伸PETフィルム、2軸延伸ナイロンフィルム、2軸延伸ポリプロプレンフィルム、ポリ乳酸フィルムおよびセロファンフィルムからなる群から選択される樹脂フィルムからなる、請求項6に記載の積層体。

【請求項8】

前記表基材が、樹脂フィルムと、前記樹脂フィルム上の一方の面に無機酸化物からなる蒸着層とを備えた透明樹脂フィルムからなり、前記バリア性積層フィルムのアルミ蒸着層と前記表基材の無機酸化物蒸着層とが対向するように貼り合わされている、請求項6または7に記載の積層体。

【請求項9】

前記表基材が、前記無機酸化物層上にさらに印刷層を備えている、請求項8に記載の積層体。

【請求項10】

請求項6〜9のいずれか一項に記載の積層体を用いた液体充填用包装体であって、前記積層体の未延伸ポリオレフィン樹脂フィルム側どうしが対向するように重ね合わせ、前記積層体の端部をヒートシールして袋状とした液体充填用包装体。

【請求項11】

少なくとも、表面樹脂層と中間層と内面樹脂層とを順次積層させた層構成を有するラミネートチューブ用積層体であって、前記表面樹脂層、中間層または内面樹脂層積層材の少なくとも1層が、請求項1〜5のいずれか一項に記載のバリア性積層フィルムからなる、ラミネートチューブ用積層体。

【請求項12】

請求項11に記載のラミネートチューブ用積層体の表面樹脂層と内面樹脂層とが対向するように、前記ラミネートチューブ用積層体の両端を重ね合わせ、前記重ね合わせた部分をヒートシールして筒状胴部を形成し、前記筒状胴部の一方の開口部に、肩部と口部とを備えた頭部を設けた、ラミネートチューブ容器。

【請求項13】

請求項6〜9のいずれか一項に記載の積層体を使用した、高光沢外観を有する高意匠性包装体。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−22918(P2013−22918A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−162335(P2011−162335)

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]