バリア性積層体

【課題】2以上のバリア性シートが含まれるバリア性積層体において、当該バリア性積層体の内部に残存するアルコールガスからなる気泡が抑制されたバリア性積層体を提供すること。

【解決手段】第一バリア性シートと第二バリア性シートとの間に接着層を形成させるため

に使用する接着剤として、分子内に複数の水酸基を有する樹脂化合物(A)を含む主剤と、ポリイソシアネート化合物(B)を含む硬化剤と、シランカップリング剤とを含み、以下に規定される[I]と[II]との、比[I]/[II]が0.3〜1.5であることを特徴とする。

[I]:前記主剤と前記硬化剤の混合物の質量に対する前記シランカップリング剤の質量%

[II]:前記ポリイソシアネート化合物(B)のイソシアネート基と前記樹脂化合物(A)の水酸基の比

【解決手段】第一バリア性シートと第二バリア性シートとの間に接着層を形成させるため

に使用する接着剤として、分子内に複数の水酸基を有する樹脂化合物(A)を含む主剤と、ポリイソシアネート化合物(B)を含む硬化剤と、シランカップリング剤とを含み、以下に規定される[I]と[II]との、比[I]/[II]が0.3〜1.5であることを特徴とする。

[I]:前記主剤と前記硬化剤の混合物の質量に対する前記シランカップリング剤の質量%

[II]:前記ポリイソシアネート化合物(B)のイソシアネート基と前記樹脂化合物(A)の水酸基の比

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バリア性積層体に関し、さらに詳しくは、複数のシート状部材を接着剤で接合させたバリア性積層体の内部におけるアルコールガスからなる気泡の量が抑制されたバリア性積層体に関する。

【背景技術】

【0002】

近年、環境問題に対する意識の高まりから、クリーンなエネルギー源としての太陽電池が注目されている。一般に、太陽電池を構成する太陽電池モジュールは、受光面側から、透明前面基板、表面側充填材、太陽電池素子、裏面側充填材及びバックシート(裏面保護シートとも呼ばれる)が順に積層された構成であり、太陽光が上記太陽電池素子に入射することによって発電する機能を有している。

【0003】

これらの構成部材のうち、バックシートは、太陽電池素子を水分や酸素等から保護するために、高い防湿性やガスバリア性を有することが求められる。このような観点から、バックシートを多層構成の積層体とし、この積層体において、金属箔シートや表面に金属酸化物又は金属の蒸着膜を設けた樹脂シート等をバリア層として1層ないし2層以上積層させたバリア性積層体が使用されている。

【0004】

このとき、多層体であるバリア性積層体を構成する各層は、例えば、ポリウレタン系等の接着剤を使用して接合されるのが一般的である(例えば、特許文献1を参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−44472号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

接合強度の観点から、接着剤としては、分子内に複数の水酸基を有する樹脂(ポリオール化合物)を含む主剤とポリイソシアネート化合物を含む硬化剤とからなる二液タイプの接着剤が一般的に使用されている。このようなタイプの接着剤では、主剤に含まれる樹脂が硬化剤に含まれるポリイソシアネート化合物で架橋されることによって高分子量化し、この高分子量化した樹脂が強固な接着層を形成させて各層を構成する樹脂シート等を強固に接合する。そして樹脂シートが接合された積層体は湿熱保存される。

【0007】

ところで、上記接着剤には、各樹脂シートを強固に接着させるためにメチルトリメトキシシラン等のアルコキシシラン化合物がシランカップリング剤として添加されている。樹脂シートが接合された積層体の湿熱保存時においては、シランカップリング剤であるアルコキシシラン化合物中のアルコキシ基は、脱離して接着剤中に存在する水素イオンと反応することによって、アルコールガスとなる。

【0008】

発生したアルコールガスは気泡となり、通常、時間の経過とともに、接着層から各層を構成する樹脂シートの内部へと透過して移動し、最終的には積層体の表面から外部へと放出される。そのため、接着層で発生したアルコールのガスの気泡は、時間の経過とともに消失する。

【0009】

しかしながら、上記接着剤で接合した積層体にバリア層が2層以上含まれている場合には、これとは状況が異なる。すなわち、接着剤層で発生したアルコールガスがいつまでも接着層に留まり、いくら時間が経過したとしてもアルコールガスからなる気泡が消失しない。なぜなら、ガスバリア性を有するバリア層はアルコールガスの透過性が著しく小さいので、2層存在するバリア層の間に存在する接着層で発生したアルコールガスからなる気泡は、バリア層を透過することができず、積層体の厚さ方向への移動が妨げられることになる。その結果、アルコールガスは、バリア性積層体の外部へと放出されず、気泡のままバリア性積層体の内部に存在する。

【0010】

内部に多量の気泡が存在するバリア性積層体をバックシートとして太陽電池モジュールに使用すると、気泡の存在による応力の影響でバリア膜に亀裂を生じ、バックシートのバリア性が低下する要因となる。また、このような問題は、太陽電池モジュールのバックシートに限られたものでなく、例えば、食品包装用のバリア性積層体でも外観の低下等という問題を生じ得る。そのため、バリア層を複数有するバリア性積層体において、接着剤層に残存する気泡の量を抑制することのできる積層体が切望されているが、未だこのような問題が解決されていないのが実情である。

【0011】

本発明は、以上の状況に鑑みてなされたものであり、2以上のバリア性シートが含まれるバリア性積層体において、当該バリア性積層体の内部に残存するアルコールガスからなる気泡の量が抑制されたバリア性積層体を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、上記課題を解決するために鋭意研究を行った結果、バリア性シートに挟まれた位置に存在する接着剤層を形成させる場合に、以下に規定される[I]と[II]との、比[I]/[II](ここで、[I]:接着剤に含まれる主剤と硬化剤の混合物の質量に対するシランカップリング剤の質量%、[II]:接着剤に含まれるポリイソシアネート化合物(B)のイソシアネート基と樹脂化合物(A)の水酸基の比である。)を調整することによって、バリア性積層体の内部におけるアルコールガスからなる気泡の量を抑制できることを見出した。本発明は、このような知見に基づいて完成されたものである。

【0013】

(1) 複数のシート状部材が接着剤で形成された接着剤層によって接合され、

前記複数のシート状部材には、金属酸化膜の蒸着膜を有する樹脂シート、金属の蒸着膜を有する樹脂シート、及び金属箔からなる群より独立して選択される第一バリア性シート及び第二バリア性シートが含まれ、

前記第一バリア性シートと前記第二バリア性シートとの間に接着剤層が形成されたバリア性積層体であって、

前記接着剤は、分子内に複数の水酸基を有する樹脂化合物(A)を含む主剤と、ポリイソシアネート化合物(B)を含む硬化剤と、シランカップリング剤とを含み、

以下に規定される[I]と[II]との、比[I]/[II]が0.3〜1.5であることを特徴とするバリア性積層体。

[I]:前記主剤と前記硬化剤の混合物の質量に対する前記シランカップリング剤の質量%

[II]:前記ポリイソシアネート化合物(B)のイソシアネート基と前記樹脂化合物(A)の水酸基の比

【0014】

(2) 前記シランカップリング剤が、3−グリシドキシプロピルトリメトキシシラン及び/又は、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランであることを特徴とする(1)記載のバリア性積層体。

【0015】

(3) 前記ポリイソシアネート化合物(B)が、アダクト変性のヘキサメチレンジイソシアネート(アダクト変性HDI)と、イソシアヌレート変性のイソホロンジイソシアネート(ヌレート変性IPDI)との混合物であることを特徴とする(1)又は(2)記載のバリア性積層体。

【0016】

(4) 前記混合物中におけるアダクト変性のヘキサメチレンジイソシアネート(アダクト変性HDI)の含有量が50〜80質量%であることを特徴とする(1)から(3)いずれか記載のバリア性積層体。

【0017】

(5) (1)〜(4)いずれか記載のバリア性積層体を備えたことを特徴とする太陽電池モジュール。

【発明の効果】

【0018】

本発明によれば、2以上のバリア性シートが含まれるバリア性積層体において、当該バリア性積層体の内部に残存するアルコールガスからなる気泡の量が抑制されたバリア性積層体が提供される。

【図面の簡単な説明】

【0019】

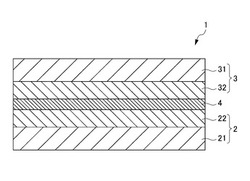

【図1】本発明の第一実施形態のバリア性積層体を模式的に示す断面図である。

【図2】本発明の第二実施形態のバリア性積層体を模式的に示す断面図である。

【図3】本発明の第三実施形態のバリア性積層体を模式的に示す断面図である。

【図4】本発明の第四実施形態のバリア性積層体を模式的に示す断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態について説明するが、本発明は何らこれに限定されるものではない。

【0021】

[第一実施形態]

まず、本発明のバリア性積層体の一例である、バリア性積層体1について、図1を参照しながら説明する。図1は、本発明のバリア性積層体1を模式的に示す断面図である。

【0022】

本実施形態で製造されるバリア性積層体1は、2つのバリア性シート(第一バリア性シート2及び第二バリア性シート3)を有し、水分や酸素等のガス等に対して高いバリア性を示す。そのため、バリア性積層体1は、太陽電池モジュールにおけるバックシートや食品の包装材等、高いバリア性を必要とする用途において好ましく使用される。ここで、本発明に係るバリア性積層体1の技術的特徴は、接着剤層4にあるので、この接着剤層について説明し、その後に積層体たるバリア性積層体について説明する。

【0023】

<接着剤層>

上記接着剤層は、上記第一バリア性シートと第二バリア性シートを接合するために設けられる層である。接着剤層は、第一バリア性シートと第二バリア性シートに塗布された主剤と硬化剤からなる接着剤が硬化することにより形成される。

【0024】

本実施形態で使用される主剤と硬化剤からなる接着剤とは、主剤と硬化剤を使用する直前に混合するタイプの接着剤である。上記硬化剤には、接着剤の硬化反応を促進するためにシランカップリング剤が含まれる。また、主剤と硬化剤には、塗布性、ハンドリング性の観点から溶剤が含まれることが好ましい。以下、接着剤を構成する主剤、硬化剤、カップリング剤、溶剤等について説明する。

【0025】

[主剤成分:樹脂化合物(A)]

本実施形態で使用される接着剤の主剤は、樹脂化合物(A)を主成分とするものである。樹脂化合物(A)は、分子内に複数の水酸基を有する樹脂化合物である。このような樹脂化合物としては、ポリエステルポリオール、ポリウレタンポリオール、ポリカーボネートポリオール等が例示される。ここで、本実施形態で作製されるバリア性積層体1が太陽電池モジュールのバックシートとして使用される場合、長期間に亘って屋外環境に曝されることに伴う接着剤層4の加水分解を抑制するとの観点から、接着剤の主剤に含まれる樹脂化合物(A)として、ポリウレタンジオールと脂肪族ポリカーボネートジオールとの混合物が好ましい。

【0026】

主剤成分の樹脂化合物(A)に含まれるポリウレタンジオールは、ウレタン構造をその繰り返し単位とし、その両末端に水酸基を有するポリウレタンである。ポリウレタンジオールの数平均分子量は、7000〜13000であることが好ましい。7000以上であると、硬化剤との反応性が良いため好ましく、13000以下であると溶剤への溶解が向上するためで好ましい。

【0027】

ポリウレタンジオールは、接着剤の主剤成分として、その接着性及び耐候性を向上させるため、脂肪族ポリカーボネートジオールと、1,6へキサンジオールとイソホロンジイソシアネートを反応させて得ることもできる。以下、ポリウレタンジオールの構成成分である脂肪族ポリカーボネートジオール、1,6へキサンジオール及びイソホロンジイソシアネートについて説明する。

【0028】

脂肪族ポリカーボネートジオールは、下記のイソホロンジイソシアネートと反応することができるポリウレタンジオールの構成成分である。脂肪族ポリカーボネートジオールは、カーボネート構造を繰り返し単位とし、その両末端に水酸基を有するものである。その両末端の水酸基は、イソシアネート基と硬化反応することができる。

【0029】

脂肪族ポリカーボネートジオールは、アルキレンカーボネートとジオールを原料に用いて製造する方法、ジアルキルカーボネートやジアリールカーボネートとジオールを用いて製造する方法等を用いて製造することができる。本発明において使用される脂肪族ポリカーボネートジオールは、主剤成分である樹脂化合物(A)に必要とされる性能に応じて、上記製造方法を適宜選択することにより製造することができる。

【0030】

脂肪族ポリカーボネートジオールの製造に使用できるアルキレンカーボネートとしては、エチレンカーボネート、トリメチレンカーボネート、1,2−プロピレンカーボネート、1,2−ブチレンカーボネート、1,3−ブチレンカーボネート、1,2−ペンチレンカーボネート等が挙げられる。また、ジアルキルカーボネートとしては、ジメチルカーボネート、ジエチルカーボネート、ジプロピルカーボネート等が、ジアリールカーボネートとしては、ジフェニルカーボネート等が挙げられる。

【0031】

ジオールとしては、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール等の側鎖を持たないジオール、2−メチル−1,8オクタンジオール、ネオペンチルグリコール、2−エチル−1,6−ヘキサンジオール等の側鎖を持ったジオール、1,3−シクロヘキサンジオール、1,4−シクロヘキサンジオール等の環状ジオールを挙げることができる。なお、1種類のジオールを使用しても良いし、2種類以上のジオールを原料とした共重合ポリカーボネートジオールでもよい。

【0032】

脂肪族ポリカーボネートジオールの数平均分子量は、1000〜2000であることが好ましい。1000以上であると、ジイソシネートとの硬化反応が起こり易いため好ましく、2000以下であると接着剤成分である溶剤への溶解性が向上するため好ましい。ポリカーボネートジオールの製造においては、モノマーの反応性が高く、高分子量化し易いため、所定の数平均分子量を有するポリカーボネートジオールを得るためには、反応速度等の制御が必要となる。

【0033】

脂肪族ポリカーボネートジオールは、市販のものを使用することもできる。耐久性、耐候性、耐熱性、耐加水分解性に優れた接着剤を得るため、例えば、数平均分子量1000の脂肪族ポリカーボネートジオール(旭化成ケミカルズ社製、商品名「デュラノールT5651」)、数平均分子量2000の脂肪族ポリカーボネートジオール(旭化成ケミカルズ社製、商品名「デュラノールT5662」を好適に使用することができる。

【0034】

1,6へキサンジオールは、脂肪族ジオールであり、下記イソホロンジイソシアネートと反応してポリウレタンジオールを形成することができる。1,6へキサンジオールは、常温で液状を示すもので、接着剤成分である溶剤に溶解し得るものである。

【0035】

1,6へキサンジオールと共にポリエステルジオールを使用することができる。ポリエステルジオールは、1,6へキサンジオールと同様に水酸基を2つ以上有するポリオールであるが、その基本骨格に嵩高い芳香族環を有するカルボン酸とのエステルとすることもできることから、イソホロンジイソシアネートと反応して得られるポリウレタンジオールに優れた硬化速度と凝集力を付与することができる。ポリエステルジオールとしては、例えば、イソフタル酸を使用して製造した芳香族ポリエステルジオールを挙げることができる。なお、本発明においてポリエステルジオールは、定法に従って、所定のカルボン酸化合物とジオールの組み合わせを採択することによって製造することができる。

【0036】

ポリエステルジオールの数平均分子量は、3000〜4000であることが好ましい。ポリエステルジオールの数平均分子量が3000以上であると、硬化剤との反応性が良くなるため好ましく、ポリエステルジオールの数平均分子量が4000以下であると溶剤への溶解性が向上するため好ましい。

【0037】

イソホロンジイソシアネートは、ポリウレタンジオールの構成成分であり、脂環族系ポリイソシアネートである。イソホロンジイソシアネートは、上記脂肪族ポリカーボネートジオール、1,6へキサンジオール又はポリエステルジオールの水酸基と反応し、主剤成分である樹脂化合物(A)のポリウレタンジオールを形成する。

【0038】

以上説明した脂肪族ポリカーボネートジオールと、脂肪族ジオールとイソホロンジイソシアネートを溶剤に溶解させ、混合し加熱還流することにより反応させて、主剤成分であるポリウレタンジオールの溶液を得ることができる。上記反応においては、脂肪族ポリカーボネートジオールと脂肪族ジオールのそれぞれが有する両末端の水酸基がイソホロンジイソシアネートのイソシアネート基と反応し、ウレタン結合を形成して硬化する。

【0039】

主剤成分であるポリウレタンジオールを製造する反応系における1,6へキサンジオールの配合量は、脂肪族ポリカーボネートジオール100質量部に対し、5〜15質量部、好ましくは2〜8質量部であることが好ましい。1,6へキサンジオールの配合量が5質量部以上であると、耐久性が向上するため好ましく、15質量部以下であると相溶性が向上するため好ましい。

【0040】

また、ポリウレタンジオールを製造する反応系におけるポリエステルジオールの配合量は、脂肪族ポリカーボネートジオール100質量部に対し、50〜100質量部であることが好ましい。ポリエステルジオールの配合量が50質量部以上であると、耐久性が向上するため好ましく、100質量部以下であると相溶性が向上するため好ましい。

【0041】

なお、脂肪族ポリカーボネートジオールと、脂肪族ジオールとイソホロンジイソシアネートを反応させる場合に使用することができる溶剤としては、これらの化合物を溶解させることができ、溶剤と反応しないものであれば、特に制限されるものではないが、相溶性とラミネート時の加工性の観点から酢酸エチル、酢酸メチル、プロピオン酸メチル等のカルボン酸エステル系の溶剤を挙げることができる。

【0042】

樹脂化合物(A)に含まれる脂肪族ポリカーボネートジオールは、イソシアネート基を有する硬化剤成分と反応する。この脂肪族ポリカーボネートジオールは、ポリウレタンジオールを製造する際に使用した上記の脂肪族ポリカーボネートジオールと同一のものを使用することができる。

【0043】

主剤成分である樹脂化合物(A)は、上記説明したポリウレタンジオールと脂肪族ポリカーボネートジオールとの混合物である。混合物中におけるポリウレタンジオールと脂肪族ポリカーボネートジオールの質量比率は、ポリウレタンジオール100質量部に対して、脂肪族ポリカーボネートジオールが10から20質量部であることが好ましい。脂肪族ポリカーボネートジオールの量が10質量部以上であると、密着力が適度に低下するため好ましく、20質量部以下であると、ポリウレタンジオールと硬化剤との反応が起こりやすくなるため好ましい。

【0044】

なお、主剤である樹脂化合物(A)には、必要に応じて、粘着付与剤、安定化剤、充填剤、可塑剤、軟化点向上剤、触媒等を添加剤として混合することができる。粘着付与剤としては、ロジン系樹脂、テルペン系樹脂等が挙げられる。安定化剤としては、酸化防止剤、紫外線防止剤等が挙げられる。充填剤としては、無機フィラー等が挙げられる。

【0045】

上記樹脂化合物(A)は、その水酸基価が10〜50mg/gの範囲であることが好ましい。通常、樹脂化合物(A)の架橋に使用される硬化剤成分であるポリイソシアネート化合物(B)は、水分によって失活することを考慮して過剰量を添加することになるが、樹脂化合物(A)の水酸基価が10mg/g以上であれば、添加されたポリイソシアネート化合物(B)の多くが樹脂化合物(A)の水酸基と反応することとなり、結果として水分と反応するポリイソシアネート化合物(B)の量を減らすことができる。また、樹脂化合物(A)の水酸基価が50mg/g以下であることにより、耐久性の悪化や密着性の低下を抑制することができる。

【0046】

[硬化剤]

上記接着剤の硬化剤は、ポリイソシアネート化合物(B)を主成分とするものである。ポリイソシアネート化合物(B)は、1分子中に2以上のイソシアネート基を有する化合物であり、このイソシアネート基が上記主剤のポリウレタンジオール化合物中の水酸基と反応することにより、樹脂化合物(A)を架橋する。このようなポリイソシアネート化合物としては、上記主剤成分である樹脂化合物(A)を架橋することができるものであれば特に限定されるものではないが、例えば、ポリウレタンジイソシアネート、ヘキサメチレンジイソシアネート(以下、「HDI」)、アダクト変性のHDI、イソホロンジイソシアネート(以下、「IPDI」)、イソシアヌレート変性のIPDI等を例示することができる。これらのポリイソシアネート化合物の中でも、アダクト変性のHDIとイソシアヌレート変性のIPDIとを組み合わせた混合物が、水酸基に対する反応性を向上させる観点より好ましい。

【0047】

また、ポリイソシアネート化合物(B)は、多官能の化合物、すなわち1分子中に含まれるイソシアネート基が多い化合物であることが好ましい。ポリイソシアネート化合物(B)として、3官能のポリイソシアネート化合物と2官能のポリイソシアネート化合物の組合せが好ましく、ヌレート変性IPDIが3官能であり、アダクト変性のHDIが2官能である組合せが最も好ましい。なお、ヌレート変性IPDIとは、3分子のIPDIが、それぞれ2つのイソシアネート基のうち1つずつを使用してイソシアヌレート構造を形成したIPDIの変性体である。3分子のIPDIは、イソシアヌレート構造を形成するためにそれぞれ1つのイソシアネート基が使用される一方で、それぞれ1つのイソシアネート基がそのまま残るので、ヌレート変性IPDIは3官能となる。

【0048】

ポリイソシアネート化合物(B)が、ヌレート変性IPDIとアダクト変性のHDIである場合、ポリイソシアネート化合物(B)全体に対するアダクト変性HDIの含有量は、50〜80質量%であることが好ましく、55〜65質量%であることがより好ましい。接着剤の硬化剤に含まれるポリイソシアネート化合物(B)に対するHDIの含有量が50質量%以上であることにより、水酸基に対する反応速度を向上させることができる点で好ましく、接着剤に含まれるポリイソシアネート化合物(B)成分全体に対するヘキサメチレンジイソシアネート(HDI)の含有量が80質量%以下であることにより、接着剤層の耐久性を向上することができる点で好ましい。

【0049】

[シランカップリング剤]

接着剤成分の硬化剤には、主剤と硬化剤の反応を促進するためにシランカップリング剤が含まれる。シランカップリング剤としては、例えば、メチルトリメトキシラン、メチルトリエトキシシラン等のシランモノマー、ビニルトリエトキシシラン、ビニルトリメトキシシラン等のビニルシラン、3−メタクリロキシプロピルエトキシシラン、3−メタクリロキシプロピルメトキシシラン等のメタクリルシラン、3−グリシドキシプロピルトリメトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等のエポキシシランを挙げることができる。

【0050】

上記シランカップリング剤の添加量(質量%):[I]は、接着剤の主剤と硬化剤の混合物に対し、1.0から3.0質量%であることが好ましい。シランカップリング剤の添加量を上記範囲とすることにより、湿熱保存時のアルコールガスの発生を抑制することができ、バリア性及び耐久性の低下を抑制することができるため好ましい。

【0051】

[溶剤]

上記接着剤成分である主剤及び硬化剤には、良好な塗布性及びハンドリング適性を得るために、溶剤成分を添加することが好ましい。このような溶剤成分としては、上記酢酸エチル、酢酸メチル、プロピオン酸メチル等のカルボン酸エステルを挙げることができるがこれに限定されない。なお、既に述べたように上記接着剤は、主剤と硬化剤の2液剤として構成されるが、主剤で使用される溶剤成分と硬化剤で使用される溶剤成分はそれぞれ独立に選択され、同一でも異なっていてもよい。

【0052】

[その他の添加剤]

接着剤成分の硬化剤には、必要に応じて粘着付与剤、安定化剤、充填剤等を添加剤として混合することができる。粘着付与剤としては、ロジン系樹脂、テルペン系樹脂等が挙げられる。安定化剤としては、酸化防止剤、紫外線防止剤、消泡剤等が挙げられる。充填剤としては、無機フィラー等が挙げられる。

【0053】

[主剤と硬化剤の配合]

接着剤成分は、主剤と硬化剤を主成分とするものであるが、主剤と硬化剤の配合比率は、(ポリイソシアネート化合物由来のイソシアネート基)/(ポリウレタンジオール化合物由来の水酸基)の比が1.2〜3.5の範囲であることが好ましく、さらに、1.35〜3.0の範囲にあることが好ましい。主剤成分のポリウレタンジオール化合物と硬化剤成分のポリイソシアネート化合物との配合比率が上記範囲にあることにより、各バリア性シートを強固に接合することができる接着剤を得ることができるため好ましい。

【0054】

[接着剤層の形成]

接着剤は、第一バリア性シート2の第一バリア膜22に塗布された後、加熱や送風を受けることによって接着剤に含まれる溶剤が除去され、第一バリア膜22の表面に接着剤膜を形成させる。このときの接着剤膜の厚さは、要求される接着強度等に応じて適宜設定すればよい。一例として、接着剤膜の厚さとして、1〜10μmが挙げられるが、特に限定されない。

【0055】

この接着剤膜の表面に第二バリア膜32が接触するように第二バリア性シート3を載置し、さらに、第一バリア性シート2及び第二バリア性シート3を厚さ方向に圧迫することでこれらを仮接着させて接合体とする。仮接着された接合体は、例えば、巻き取り状態で保管され、一定期間放置される。なお、上記接合体の製造方法としては、ドライラミネート法、押出しラミネーション法等の公知の積層成形方法を採用することができる。

【0056】

この放置期間中、接合体に含まれる接着剤膜の内部では、樹脂化合物(A)の水酸基とポリイソシアネート化合物(B)のイソシアネート基とが反応して、ウレタン結合を形成する反応が進行する。この反応によって、樹脂化合物(A)は、ポリイソシアネート化合物(B)によって架橋され、高分子量化する。さらに、シランカップリング剤により架橋反応は促進される。樹脂化合物(A)が十分に架橋されると、接着剤膜は、硬化し、接着剤層4となり、第一バリア性シート2と第二バリア性シート3とを接合する。そして、第一バリア性シート2と第二バリア性シート3とを接合して得られるバリア性積層体は一定期間放置される。

【0057】

[アルコールガスの発生]

ここで、第一バリア性シート2と第二バリア性シート3とを接合して得られるバリア性積層体の接着剤層4の内部には、上記シランカップリング剤が存在する。このシランカップリング剤中のアルコキシシラン化合物中は、アルコキシ基を有しており、接着剤層4に含まれる水分と反応してアルコールガスを発生させる。そして、発生したアルコールガスは、互いに集まって、接着剤膜の内部にアルコールガスからなる気泡を形成させる。

【0058】

ここで、接着剤によって接合される層がバリアシートでなければ、接着剤膜の内部に発生したアルコールガスからなる気泡は、接着剤膜に隣接する層(樹脂シート)の内部へと透過することができ、この層の内部を通過して、外部に放出される。このため、接着剤膜が硬化した後では、接着剤層の内部にアルコールガスの気泡が残留することは殆どない。しかし、接着剤によって接合される層がバリアシートの場合、接着剤膜の内部に発生した気泡は、この層(バリアシート)を透過することができないので、接着剤膜が接着剤層4となった後でも、接着剤層4の内部に気泡として残留し、バリア膜の割れや、見栄えの低下等の問題を引き起こす可能性がある。

【0059】

このような問題を生じさせないためには、接着剤膜に含まれる水分の量をゼロとすればよいが、実際の作業工程を考慮すると、そのようなことは殆ど不可能である。また、硬化反応を促進させる観点から、シランカップリング剤は、硬化剤成分として必要なものであるから、シランカップリング剤を添加しないものとすることはできない。そのため、従来、バリアシートを複数有するようなバリア性積層体を形成する場合、接着剤層の内部にアルコールガスからなる気泡を残存させないようにすることは非常に困難だった。

【0060】

[アルコールガスの発生の抑制作用]

本発明では、以下に規定される[I]と[II]との、比[I]/[II] を調整することによって、このような問題を解決する。ここで、[I]は、上記主剤と上記硬化剤の混合物の質量に対する上記シランカップリング剤の質量%(以下、[I] ということがある。)であり、[II]は、上記ポリイソシアネート化合物(B)のイソシアネート基と上記樹脂化合物(A)の水酸基の比(以下、[II] ということがある。)である。このことを、以下説明する。

【0061】

第一バリア性シート2と第二バリア性シート3とを接合して得られる積層体を一定期間放置している間の接着剤層4には、シランカップリング剤であるシラン化合物と、未反応のポリイソシアネート化合物(B)及び微量の水分が存在している。また、接着剤層4には、積層体の各製造工程において、外部より進入する微量の水分が存在している。接着剤層4内において、シランカップリング剤であるシラン化合物と水分が反応して、アルコールガスとなる。

【0062】

そこで、本発明においては接着剤層4において、シランカップリング剤であるシラン化合物と水分の反応を防止して、アルコールガスの発生を抑制する。具体的には、接着剤層4において存在する水分をポリイソシアネート化合物(B)のイソシアネート基と反応させることにより、水分を除去し、シランカップリング剤であるシラン化合物と水分の反応を防止して、上記アルコールの発生を抑制する。

【0063】

ポリイソシアネート化合物(B)のイソシアネート基は、その化学的構造からも非常に反応性の高い官能基であるため、接着剤層4に含まれる水分と容易に反応する。また、接着剤層4に含まれる水分は、シラン化合物に比較してその分子量が小さいためイソシアネート基と水分との反応は容易に起こり、接着剤層に含まれる水分は殆どなくなるものと考えられる。その結果、シラン化合物は水分と反応することができなくなり、アルコールガスの発生が抑制される。

【0064】

一方、上記ポリイソシアネート化合物(B)は、主剤に含まれる樹脂化合物(A)が有する水酸基(OH基)とも反応する。このため、ポリイソシアネート化合物(B)のイソシアネート基(NCO基)が、主剤に含まれる樹脂化合物(A)が有する水酸基(OH基)と反応し、一部消費された後においても、接着剤層4に水分と反応することができるイソシアネート基を存在させることが必要となる。

【0065】

このような観点から、本発明においては、ポリイソシアネート化合物(B)として、例えば、アダクト変性のHDI、イソシアヌレート変性のIPDI等の組み合わせのように2種類の反応性の異なるポリイソシアネート化合物を使用することによって、接着剤層4に存在する水分と反応することができるイソシアネート基を確保している。すなわち、2種類の反応性の異なるポリイソシアネート化合物のうち反応性の高いポリイソシアネート化合物であるアダクト変性のHDIは、主剤に含まれる樹脂化合物(A)が有する水酸基(OH基)と反応し、一方、イソシアヌレート変性のIPDIは、アダクト変性のHDIに比較して反応性が低いため、接着剤層4に残存することとなる。そして、接着剤層4に残存するイソシアヌレート変性のIPDIは、接着剤層4の水分と反応し、接着剤層4に存在する水分をすべて除去する。その結果、シラン化合物と接着剤層4に存在する水分が反応することはなくなり、アルコールガスの発生を抑制することができるものとなる。

【0066】

本発明においては、このような作用により、シラン化合物と接着剤層4に存在する水分との反応を防止し、アルコールの発生を抑制している。このため、上記[I]と[II]との、比[I]/[II]の値 を一定の範囲に調整して、主剤に含まれる樹脂化合物(A)が有する水酸基(OH基)とポリイソシアネート化合物(B)が有するイソシアネート基(NCO基)との反応後であっても、接着剤層4に微量に存在する水分を除去することができるイソシアネート基を接着剤層4に存在させるものである。

【0067】

したがって、本発明においては、接着剤層4中に存在するシランカップリング剤であるシラン化合物の量と、ポリイソシアネート化合物(B)のイソシアネート基を樹脂化合物(A)の水酸基との関係において相対的に調整することが必要となる。そこで、本発明においては、上記[I]及び[II]を規定して、

[I]/[II]の値を一定の範囲に調整することによって、接着剤層4に存在する水分を除去し、シランカップリング剤と水分が反応することを防止し、アルコールガスの発生を抑制する。上記[I]/[II]の値は、0.3〜1.5であることが好ましい。上記[I]/[II] の値が0.3以上であると、ラミネート強度が向上するため好ましく、上記[I])/[II] の値が1.5以下であると、アルコールガスの発生による発泡を抑制することができるため好ましい。

【0068】

以下、上記接着剤層4を介して第一バリア性シート2と第二バリア性シート3を接合して製造されたアルコールガスの発生が抑制されたバリア性積層体について、より具体的に説明する。

【0069】

バリア性積層体1は、第一バリア性シート2及び第二バリア性シート3が上記接着剤層4を介して接合されてなる。以下、各部材について説明する。

【0070】

第一バリア性シート2は、第一基材シート21の表面に第一バリア膜22が形成されたものである。第一基材シート21は、シート状に成形された樹脂(樹脂シート)である。第一基材シート21として使用される樹脂シートの材質は、特に限定されない。なお、バリア性積層体1が太陽電池モジュールにおけるバックシートとして使用される場合、第一基材シート21として使用される樹脂シートは、機械的あるいは化学的強度に優れることが好ましく、具体的には、耐候性、耐熱性、耐水性、耐光性、耐風圧性、耐降雹性、耐薬品性、耐突き刺し性等の諸堅牢性に優れることが好ましい。第一基材シート21として使用される樹脂シートの材質としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、環状ポリオレフィン系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン系共重合体、アクリロニトリル−ブタジエン−スチレン系共重合体、ポリ塩化ビニル系樹脂、フッ素系樹脂、ポリ(メタ)アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂、各種のナイロン等のポリアミド系樹脂、ポリイミド系樹脂、ポリアミドイミド系樹脂、ポリアリールフタレート系樹脂、シリコーン系樹脂、ポリスルホン系樹脂、ポリフェニレンスルフィド系樹脂、ポリエーテルスルホン系樹脂、ポリウレタン系樹脂、アセタール系樹脂、セルロース系樹脂等が挙げられる。これらの樹脂シートの中でも、特に、ポリエチレンテレフタレート系樹脂、フッ素系樹脂のETFE(四フッ化エチレン・エチレン共重合体)やPVDF(ポリフッ化ビニリデン)のフィルム又はシートが挙げられる。なお、本明細書では、これらの樹脂をシート状に加工したものの名称として樹脂シートという用語を使用するが、この用語は、樹脂フィルムも含む概念として使用される。

【0071】

上記の各種の樹脂シートとしては、例えば、上記の各種の樹脂の1種又はそれ以上を使用し、押し出し法、キャスト成形法、Tダイ法、切削法、インフレーション法、その他の成膜法を用いて成膜したものが挙げられる。本実施態様において、第一基材シート21の厚さは、5μm〜250μmが好ましく、10μm〜150μmがより好ましく、20μm〜80μmが最も好ましい。第一基材シート21の厚さが5μm以上であることにより、寸法安定性や、蒸着時に必要な耐熱性を付与することができ、第一基材シート21の厚さが250μm以下であることにより、加工時の樹脂シートの搬送性を付与することができる。

【0072】

第一バリア膜22は、金属酸化物の蒸着膜であり、第一基材シート21の表面に設けられる。第一バリア膜22は、第一基材シート21にガスバリア性や防湿性を付与するために設けられる。したがって、第一基材シート21と第一バリア膜22とからなる第一バリア性シートは、ガスバリア性及び防湿性を有する。

【0073】

第一基材シート21の表面に、金属酸化物の蒸着膜を形成する方法は、特に限定されず、公知の蒸着方法を使用することができる。このような蒸着方法としては、真空蒸着法、スパッタリング法、イオンプレーティング法、イオンクラスタービーム法等の物理気相成長法(Physical Vapor Deposition法、PVD法)や、プラズマ化学気相成長法、熱化学気相成長法、光化学気相成長法等の化学気相成長法(Chemical Vapor Deposition法、CVD法)が挙げられる。

【0074】

蒸着膜としては、基本的に金属の酸化物を蒸着して形成された薄膜であれば使用可能である。このような金属としては、珪素(Si)、アルミニウム(Al)、マグネシウム(Mg)、カルシウム(Ca)、カリウム(K)、スズ(Sn)、ナトリウム(Na)、ホウ素(B)、チタン(Ti)、鉛(Pb)、ジルコニウム(Zr)、イットリウム(Y)等が例示される。これらの中でも、特に、珪素(Si)、アルミニウム(Al)の金属の酸化物の蒸着膜が好ましく使用される。

【0075】

蒸着膜の厚さは、特に限定されないが、5nm〜100nmであることが好ましく、10nm〜60nmであることがより好ましい。蒸着膜の厚さが5nm以上であることにより、十分なガスバリア性や防湿性が付与され、蒸着膜の厚さが100nm以下であることにより、蒸着膜(第一バリア膜22)の割れやクラックの発生が抑制される。

【0076】

第二バリア性シート3は、第二基材シート31の表面に第二バリア膜32が形成されたものである。第二バリア性シート3としては、上述の第一バリア性シート2と同様のものを使用することができるので、説明を省略する。なお、第二バリア性シート3における第二基材シート31は、第一バリア性シート2における第一基材シート21と材質や厚さの面で同一でも異なってもよいので、バリア性積層体1に要求される性能を考慮して適宜選択すればよい。同様に、第二バリア性シート3における第二バリア膜32は、第一バリア性シート2における第一バリア膜22と材質や厚さの面で同一でも異なってもよいので、バリア性積層体1に要求される性能を考慮して適宜選択すればよい。

【0077】

本実施形態において、第一バリア性シート2の表面に存在する第一バリア膜22は、第二バリア性シート3の方向に配置され、第二バリア性シート3の表面に存在する第二バリア膜32は、第一バリア性シート2の方向に配置される。このため、第一バリア性シート2と第二バリア性シート3とは、第一バリア膜22と第二バリア膜32とが接着層4を介して接合される。なお、これは本発明の一例である第一実施形態における場合であり、本発明は、第一バリア性シート2と第二バリア性シート3とを接合するに際して、第一基材シート21と第二バリア膜32とを接合してもよいし、第二基材シート31と第一バリア膜22とを接合してもよいし、第一基材シート21と第二基材シート31とを接合してもよい。つまり、第一バリア性シート2と第二バリア性シート3とを接合するに際して、第一バリア膜22及び第二バリア膜32の配置は、特に限定されない。さらに、後述する第二実施形態のように、第一バリア性シート2と第二バリア性シート3との間に他の層を含んでもよい。この場合であっても、第一バリア膜22及び第二バリア膜32の配置は、特に限定されない。

【0078】

上記第一バリア性シートと第二バリア性シートを接着剤層4により接合して、本発明のバリア性積層体が形成される。

【0079】

[第二実施形態]

次に、本発明の第二実施形態のバリア性積層体1aについて、図2を参照しながら説明する。図2は、第二実施形態のバリア性積層体1aを模式的に示す断面図である。なお、本実施形態の説明において、既に説明した第一実施形態の説明と重複する箇所には、同一の符号を付し、その説明を省略する。また、上記と重複する効果等の説明を省略し、異なる部分を中心に説明する。

【0080】

図2に示すように、本実施形態で作製されるバリア性積層体1aは、第一バリア性シート2と第二バリア性シート3との間に樹脂シート5を有する。このような形態においても、二つのバリア性シート2、3に挟まれた部分に接着剤層4が存在するため、斯かる接着剤層4におけるアルコールガスからなる気泡の残留を抑制するために本発明は有効である。

【0081】

樹脂シート5としては、既に説明した第一基材シート21と同様のものを使用することができる。また、樹脂シート5の厚さは、バリア性積層体1aに要求される特性を考慮して適宜設定すればよい。一例として、樹脂シート5の厚さとしては、5〜250μmが挙げられる。

【0082】

[第三実施形態]

次に、本発明の第三実施形態のバリア性積層体1bについて、図3を参照しながら説明する。図3は、本発明の第三実施形態のバリア性積層体1bを模式的に示す断面図である。なお、本実施形態の説明において、既に説明した第一実施形態及び第二実施形態の説明と重複する箇所には、同一の符号を付し、その説明を省略する。また、上記と重複する効果等の説明を省略し、異なる部分を中心に説明する。

【0083】

本実施形態で作製されるバリア性積層体1bは、第二バリア性シート3aとして、金属箔シートを使用する。金属箔シートは、ガスバリア性、防湿性ともに極めて良好である。そのため、第二バリア性シート3aとして金属箔シートを複合して積層させたバリア性積層体1bは、高いバリア性を示す。このような形態においても、二つのバリア性シート2、3aに挟まれた部分に接着剤層4が存在するため、かかる接着剤層4におけるアルコールガスからなる気泡の残留を抑制できるので本発明は有効である。

【0084】

第二バリア性シート3aとして使用される金属箔シートとしては、アルミニウム、銅箔等の金属箔をシート状に加工したものが例示され、中でもアルミニウム箔シートが好ましく使用される。第二バリア性シート3aとなる金属箔シートの厚さは、バリア性積層体1bに要求される特性を考慮して適宜設定すればよい。一例として、金属箔シートの厚さとしては、5〜50μmが挙げられる。

【0085】

バリア性積層体1bでは、金属箔シートである第二バリア性シート3aを保護し、また電気的に絶縁するために、第二バリア性シート3aの表面に樹脂シート5が設けられる。樹脂シート5としては、既に説明した第二実施形態における樹脂シート5と同様のものを使用することができる。

【0086】

[第四実施形態]

次に、本発明の第四実施形態のバリア性積層体1cについて、図4を参照しながら説明する。図4は、第四実施形態のバリア性積層体1cを模式的に示す断面図である。なお、本実施形態の説明において、既に説明した第一実施形態、第二実施形態及び第三実施形態の説明と重複する箇所には、同一の符号を付し、その説明を省略する。また、上記と重複する効果等の説明を省略し、異なる部分を中心に説明する。

【0087】

本実施形態で作製されるバリア性積層体1cは、第二バリア性シート3bとして、金属蒸着シートを使用する。すなわち、第二バリア性シート3bは、第二基材シート31の表面に、第二バリア膜32bとして金属蒸着膜が形成されたものである。金属蒸着膜は、ガスバリア性、防湿性ともに良好である。そのため、金属蒸着シートである第二バリア性シート3bは、高いバリア性を示す。

【0088】

金属蒸着膜である第二バリア膜32bを構成する金属としては、珪素(Si)、アルミニウム(Al)、マグネシウム(Mg)、カルシウム(Ca)、カリウム(K)、スズ(Sn)、ナトリウム(Na)、ホウ素(B)、チタン(Ti)、鉛(Pb)、ジルコニウム(Zr)、イットリウム(Y)等が例示される。これらの中でも、特に、珪素(Si)、アルミニウム(Al)の金属の酸化物の蒸着膜が好ましく使用される。第二バリア膜32bは、第一実施形態で説明した金属酸化膜と同様に、PVD法によって、第二基材シート31の表面に形成される。

【0089】

第二バリア膜32bの厚さは、特に限定されず、バリア性積層体1cに要求される性能等に応じて適宜設定すればよい。一例として、第二バリア膜32bの厚さとして、5〜100nmが挙げられる。

【0090】

[変形例]

以上、各実施形態を示して本発明を具体的に説明したが、本発明は、上記の実施形態に限定されるものでなく、本発明の構成の範囲において適宜変更を加えて実施することができる。

【0091】

例えば、上記実施形態では、2又は3枚のシート状部材を積層させてバリア性積層体を作製したが、これに限定されず、より多くの枚数のシート状部材を積層させてバリア性積層体としてもよい。

【0092】

また、上記実施形態では、一方のバリア性シート(2、3(3b))の各バリア膜(22又は32(32b))は、いずれも他方のバリア性シート(3(3b)又は2)の方向を向くように積層されたが、その他の方向を向くように積層されてもよい。この場合であっても、各バリア性シートの間には、接着剤層4が存在することになるので、本発明の効果を得ることができる。

【0093】

また、上記実施形態では、バリア性シートは、第一バリア性シート2及び第二バリア性シート3(3a、3b)として2層存在したが、3層以上存在してもよい。

【0094】

また、第一バリア性シート及び第二バリア性シートは、金属酸化物蒸着シート、金属箔シート及び金属蒸着シートからなる群よりそれぞれ独立して選択することができる。つまり、第一バリア性シート及び第二バリア性シートとして、上記群に含まれるシートを任意に組み合わせることができる。このことは、バリア性シートが3層以上存在する場合でも同様であり、3層以上のバリア性シートとして、上記群に含まれるシートを任意に組み合わせることができる。

【0095】

また、上記実施形態では、ポリイソシアネート化合物(B)として、2種類のポリイソシアネート化合物を組み合わせたが、3種類以上のポリイソシアネート化合物を組み合わせてもよい。

【実施例】

【0096】

以下、実施例によって本発明をさらに具体的に説明するが、本発明は、以下の実施例に何ら限定されるものではない。

【0097】

<実施例1>

[接着剤の製造]

主剤:樹脂化合物(A)として、ポリエステル、ポリカーボネート、ポリウレタンの混合物(質量平均分子量2000、水酸基価14mg/g)を使用した。上記樹脂化合物(A)を酢酸エチルで希釈して主剤とした。

【0098】

硬化剤:ポリイソシアネート化合物(B)として、ヘキサメチレンジイソシアネート(HDIアダクト:2官能)とイソシアヌレート変性のイソホロンジイソシアネート(ヌレート変性IPDI)の混合物を使用した。上記アダクト変性HDI及びヌレート変性IPDIの混合比(HDIアダクト)/(ヌレート変性IPDI)を6:4(質量比)とし、酢酸エチルにて希釈した。上記主剤と硬化剤の混合体を酢酸エチルで30質量%となるように希釈して、接着剤溶液とした。さらに、シランカップリング剤として、3−グリシドキシプロピルトリメトキシシランを使用し、上記溶液に添加した。その添加量[I]は、上記接着剤の主剤と硬化剤との合計100質量部に対し、3.0質量%とした。

【0099】

上記主剤とシランカップリング剤が添加された硬化剤溶液を混合して接着剤とした。表1に実施例1で作製した接着剤の組成を示した。なお、上記接着剤溶液におけるポリイソシアネート化合物(B)のイソシアネート基と前記樹脂化合物(A)の水酸基の比を2.8とし、[I] /[II]を1.1とした。

【0100】

[バリア性積層体の製造]

太陽電池用裏面保護シート(バックシート)用に、下記に示す仕様のバリア性積層体を従来公知のドライラミネート法により作製し、巻取り状態で本発明のバリア性積層体を得た。得られた積層体を巻き取りの状態とし、この巻き取り状態の積層体を放置して、接着剤膜を硬化させ、バリア性積層体を得た。

【0101】

なお、下記においてDLは、接着剤層を示す。また、この仕様ではETFE側がモジュールの裏面側となるように配置される。この仕様では、VMPET(シリカ蒸着PET)/DL3/VMPET(シリカ蒸着PET)の部分に、図1に示すような、バリア性積層体の構成を備えている。バリア性積層体の層構成は、以下の通りである。

ETFE/DL1/PET/DL2/VMPET/DL3/VMPET/DL4/PET

各層を構成する材料は、以下のものを使用した。

ETFE(エチレンーテトラフルオロエチレン共重合体):25μm、旭硝子社製、商品名「25PW」

PET:50〜250μm、東レ社製、商品名「X10S」

VMPET:シリカ蒸着PET12μm、三菱樹脂社製、商品名「テックバリアLX」

接着剤層:実施例1の接着剤

【0102】

[気泡の残留状態の評価]

接合の完了したバリア性積層体を湿熱条件下で一定時間保持し、バリア性積層体の内部に残存する気泡を目視にて観察し、気泡の残留状態を評価した。その結果を表1に示す。なお、湿熱条件は、湿度85%RH、120℃、168時間とした。気泡の残留状態の評価基準は以下の通りである。

○:積層体の内部に気泡が観察されない

△:10倍ルーペで積層体の内部に気泡観察される

×:目視で気泡が観察される

【0103】

また、湿熱保存後のラミネート強度をJIS K 6854−3に準じて評価した。その評価基準は以下の通りである。

○:接着強度 5N/15mm幅以上

△:接着強度 3〜5N/15mm幅

×:接着強度 3N/15mm幅以下

【0104】

<実施例2〜5及び比較例1〜3>

硬化剤に添加されるシランカップリング剤の添加量、樹脂化合物(A)の水酸基及びポリイソシアネート化合物(B)のイソシアネート基を変化させ、[I]/[II]の値を変えた以外は実施例1と同様にして、接着剤を作製し、各実施例で作製した接着剤を使用してバリア性積層体を製造した。得られたバリア性積層体について、アルコールガス気泡の残留状態を評価した。結果を表1に示す。

【0105】

【表1】

【0106】

なお、上記表1において、HDI:ヘキサメチレンジイソシアネート、アダクトHDI:アダクト変性のHDI、IPDI:イソホロンジイソシアネート、IPDIヌレート:イソシアヌレート変性のIPDIを表す。

【0107】

表1から明らかなように、下記の[I]と[II]との比、[I]/[II]の値を0.3〜1.5とすることによって、アルコールガスからなる気泡の発生を抑制できることが分かる。ここで、[I]は、上記主剤と上記硬化剤の混合物の質量に対する上記シランカップリング剤の質量%であり、[II]は、上記ポリイソシアネート化合物(B)のイソシアネート基と上記樹脂化合物(A)の水酸基の比である。

【符号の説明】

【0108】

1 第一実施態様バリア性積層体

2 第一バリア性シート

21 第一基材シート

22 第一バリア膜

3 第二バリア性シート

31 第二基材シート

32 第二バリア膜

4 接着剤層

1a 第二実施態様バリア性積層体

5 樹脂シート

1b 第三実施態様バリア性積層体

3a 第二バリア性シート(金属箔シート)

1c 第二実施態様バリア性積層体

3b 第二バリア性シート(金属蒸着シート)

32b 第二バリア膜(金属蒸着膜)

【技術分野】

【0001】

本発明は、バリア性積層体に関し、さらに詳しくは、複数のシート状部材を接着剤で接合させたバリア性積層体の内部におけるアルコールガスからなる気泡の量が抑制されたバリア性積層体に関する。

【背景技術】

【0002】

近年、環境問題に対する意識の高まりから、クリーンなエネルギー源としての太陽電池が注目されている。一般に、太陽電池を構成する太陽電池モジュールは、受光面側から、透明前面基板、表面側充填材、太陽電池素子、裏面側充填材及びバックシート(裏面保護シートとも呼ばれる)が順に積層された構成であり、太陽光が上記太陽電池素子に入射することによって発電する機能を有している。

【0003】

これらの構成部材のうち、バックシートは、太陽電池素子を水分や酸素等から保護するために、高い防湿性やガスバリア性を有することが求められる。このような観点から、バックシートを多層構成の積層体とし、この積層体において、金属箔シートや表面に金属酸化物又は金属の蒸着膜を設けた樹脂シート等をバリア層として1層ないし2層以上積層させたバリア性積層体が使用されている。

【0004】

このとき、多層体であるバリア性積層体を構成する各層は、例えば、ポリウレタン系等の接着剤を使用して接合されるのが一般的である(例えば、特許文献1を参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2001−44472号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

接合強度の観点から、接着剤としては、分子内に複数の水酸基を有する樹脂(ポリオール化合物)を含む主剤とポリイソシアネート化合物を含む硬化剤とからなる二液タイプの接着剤が一般的に使用されている。このようなタイプの接着剤では、主剤に含まれる樹脂が硬化剤に含まれるポリイソシアネート化合物で架橋されることによって高分子量化し、この高分子量化した樹脂が強固な接着層を形成させて各層を構成する樹脂シート等を強固に接合する。そして樹脂シートが接合された積層体は湿熱保存される。

【0007】

ところで、上記接着剤には、各樹脂シートを強固に接着させるためにメチルトリメトキシシラン等のアルコキシシラン化合物がシランカップリング剤として添加されている。樹脂シートが接合された積層体の湿熱保存時においては、シランカップリング剤であるアルコキシシラン化合物中のアルコキシ基は、脱離して接着剤中に存在する水素イオンと反応することによって、アルコールガスとなる。

【0008】

発生したアルコールガスは気泡となり、通常、時間の経過とともに、接着層から各層を構成する樹脂シートの内部へと透過して移動し、最終的には積層体の表面から外部へと放出される。そのため、接着層で発生したアルコールのガスの気泡は、時間の経過とともに消失する。

【0009】

しかしながら、上記接着剤で接合した積層体にバリア層が2層以上含まれている場合には、これとは状況が異なる。すなわち、接着剤層で発生したアルコールガスがいつまでも接着層に留まり、いくら時間が経過したとしてもアルコールガスからなる気泡が消失しない。なぜなら、ガスバリア性を有するバリア層はアルコールガスの透過性が著しく小さいので、2層存在するバリア層の間に存在する接着層で発生したアルコールガスからなる気泡は、バリア層を透過することができず、積層体の厚さ方向への移動が妨げられることになる。その結果、アルコールガスは、バリア性積層体の外部へと放出されず、気泡のままバリア性積層体の内部に存在する。

【0010】

内部に多量の気泡が存在するバリア性積層体をバックシートとして太陽電池モジュールに使用すると、気泡の存在による応力の影響でバリア膜に亀裂を生じ、バックシートのバリア性が低下する要因となる。また、このような問題は、太陽電池モジュールのバックシートに限られたものでなく、例えば、食品包装用のバリア性積層体でも外観の低下等という問題を生じ得る。そのため、バリア層を複数有するバリア性積層体において、接着剤層に残存する気泡の量を抑制することのできる積層体が切望されているが、未だこのような問題が解決されていないのが実情である。

【0011】

本発明は、以上の状況に鑑みてなされたものであり、2以上のバリア性シートが含まれるバリア性積層体において、当該バリア性積層体の内部に残存するアルコールガスからなる気泡の量が抑制されたバリア性積層体を提供することを目的とする。

【課題を解決するための手段】

【0012】

本発明者らは、上記課題を解決するために鋭意研究を行った結果、バリア性シートに挟まれた位置に存在する接着剤層を形成させる場合に、以下に規定される[I]と[II]との、比[I]/[II](ここで、[I]:接着剤に含まれる主剤と硬化剤の混合物の質量に対するシランカップリング剤の質量%、[II]:接着剤に含まれるポリイソシアネート化合物(B)のイソシアネート基と樹脂化合物(A)の水酸基の比である。)を調整することによって、バリア性積層体の内部におけるアルコールガスからなる気泡の量を抑制できることを見出した。本発明は、このような知見に基づいて完成されたものである。

【0013】

(1) 複数のシート状部材が接着剤で形成された接着剤層によって接合され、

前記複数のシート状部材には、金属酸化膜の蒸着膜を有する樹脂シート、金属の蒸着膜を有する樹脂シート、及び金属箔からなる群より独立して選択される第一バリア性シート及び第二バリア性シートが含まれ、

前記第一バリア性シートと前記第二バリア性シートとの間に接着剤層が形成されたバリア性積層体であって、

前記接着剤は、分子内に複数の水酸基を有する樹脂化合物(A)を含む主剤と、ポリイソシアネート化合物(B)を含む硬化剤と、シランカップリング剤とを含み、

以下に規定される[I]と[II]との、比[I]/[II]が0.3〜1.5であることを特徴とするバリア性積層体。

[I]:前記主剤と前記硬化剤の混合物の質量に対する前記シランカップリング剤の質量%

[II]:前記ポリイソシアネート化合物(B)のイソシアネート基と前記樹脂化合物(A)の水酸基の比

【0014】

(2) 前記シランカップリング剤が、3−グリシドキシプロピルトリメトキシシラン及び/又は、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランであることを特徴とする(1)記載のバリア性積層体。

【0015】

(3) 前記ポリイソシアネート化合物(B)が、アダクト変性のヘキサメチレンジイソシアネート(アダクト変性HDI)と、イソシアヌレート変性のイソホロンジイソシアネート(ヌレート変性IPDI)との混合物であることを特徴とする(1)又は(2)記載のバリア性積層体。

【0016】

(4) 前記混合物中におけるアダクト変性のヘキサメチレンジイソシアネート(アダクト変性HDI)の含有量が50〜80質量%であることを特徴とする(1)から(3)いずれか記載のバリア性積層体。

【0017】

(5) (1)〜(4)いずれか記載のバリア性積層体を備えたことを特徴とする太陽電池モジュール。

【発明の効果】

【0018】

本発明によれば、2以上のバリア性シートが含まれるバリア性積層体において、当該バリア性積層体の内部に残存するアルコールガスからなる気泡の量が抑制されたバリア性積層体が提供される。

【図面の簡単な説明】

【0019】

【図1】本発明の第一実施形態のバリア性積層体を模式的に示す断面図である。

【図2】本発明の第二実施形態のバリア性積層体を模式的に示す断面図である。

【図3】本発明の第三実施形態のバリア性積層体を模式的に示す断面図である。

【図4】本発明の第四実施形態のバリア性積層体を模式的に示す断面図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態について説明するが、本発明は何らこれに限定されるものではない。

【0021】

[第一実施形態]

まず、本発明のバリア性積層体の一例である、バリア性積層体1について、図1を参照しながら説明する。図1は、本発明のバリア性積層体1を模式的に示す断面図である。

【0022】

本実施形態で製造されるバリア性積層体1は、2つのバリア性シート(第一バリア性シート2及び第二バリア性シート3)を有し、水分や酸素等のガス等に対して高いバリア性を示す。そのため、バリア性積層体1は、太陽電池モジュールにおけるバックシートや食品の包装材等、高いバリア性を必要とする用途において好ましく使用される。ここで、本発明に係るバリア性積層体1の技術的特徴は、接着剤層4にあるので、この接着剤層について説明し、その後に積層体たるバリア性積層体について説明する。

【0023】

<接着剤層>

上記接着剤層は、上記第一バリア性シートと第二バリア性シートを接合するために設けられる層である。接着剤層は、第一バリア性シートと第二バリア性シートに塗布された主剤と硬化剤からなる接着剤が硬化することにより形成される。

【0024】

本実施形態で使用される主剤と硬化剤からなる接着剤とは、主剤と硬化剤を使用する直前に混合するタイプの接着剤である。上記硬化剤には、接着剤の硬化反応を促進するためにシランカップリング剤が含まれる。また、主剤と硬化剤には、塗布性、ハンドリング性の観点から溶剤が含まれることが好ましい。以下、接着剤を構成する主剤、硬化剤、カップリング剤、溶剤等について説明する。

【0025】

[主剤成分:樹脂化合物(A)]

本実施形態で使用される接着剤の主剤は、樹脂化合物(A)を主成分とするものである。樹脂化合物(A)は、分子内に複数の水酸基を有する樹脂化合物である。このような樹脂化合物としては、ポリエステルポリオール、ポリウレタンポリオール、ポリカーボネートポリオール等が例示される。ここで、本実施形態で作製されるバリア性積層体1が太陽電池モジュールのバックシートとして使用される場合、長期間に亘って屋外環境に曝されることに伴う接着剤層4の加水分解を抑制するとの観点から、接着剤の主剤に含まれる樹脂化合物(A)として、ポリウレタンジオールと脂肪族ポリカーボネートジオールとの混合物が好ましい。

【0026】

主剤成分の樹脂化合物(A)に含まれるポリウレタンジオールは、ウレタン構造をその繰り返し単位とし、その両末端に水酸基を有するポリウレタンである。ポリウレタンジオールの数平均分子量は、7000〜13000であることが好ましい。7000以上であると、硬化剤との反応性が良いため好ましく、13000以下であると溶剤への溶解が向上するためで好ましい。

【0027】

ポリウレタンジオールは、接着剤の主剤成分として、その接着性及び耐候性を向上させるため、脂肪族ポリカーボネートジオールと、1,6へキサンジオールとイソホロンジイソシアネートを反応させて得ることもできる。以下、ポリウレタンジオールの構成成分である脂肪族ポリカーボネートジオール、1,6へキサンジオール及びイソホロンジイソシアネートについて説明する。

【0028】

脂肪族ポリカーボネートジオールは、下記のイソホロンジイソシアネートと反応することができるポリウレタンジオールの構成成分である。脂肪族ポリカーボネートジオールは、カーボネート構造を繰り返し単位とし、その両末端に水酸基を有するものである。その両末端の水酸基は、イソシアネート基と硬化反応することができる。

【0029】

脂肪族ポリカーボネートジオールは、アルキレンカーボネートとジオールを原料に用いて製造する方法、ジアルキルカーボネートやジアリールカーボネートとジオールを用いて製造する方法等を用いて製造することができる。本発明において使用される脂肪族ポリカーボネートジオールは、主剤成分である樹脂化合物(A)に必要とされる性能に応じて、上記製造方法を適宜選択することにより製造することができる。

【0030】

脂肪族ポリカーボネートジオールの製造に使用できるアルキレンカーボネートとしては、エチレンカーボネート、トリメチレンカーボネート、1,2−プロピレンカーボネート、1,2−ブチレンカーボネート、1,3−ブチレンカーボネート、1,2−ペンチレンカーボネート等が挙げられる。また、ジアルキルカーボネートとしては、ジメチルカーボネート、ジエチルカーボネート、ジプロピルカーボネート等が、ジアリールカーボネートとしては、ジフェニルカーボネート等が挙げられる。

【0031】

ジオールとしては、エチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、1,6−ヘキサンジオール、1,7−ヘプタンジオール等の側鎖を持たないジオール、2−メチル−1,8オクタンジオール、ネオペンチルグリコール、2−エチル−1,6−ヘキサンジオール等の側鎖を持ったジオール、1,3−シクロヘキサンジオール、1,4−シクロヘキサンジオール等の環状ジオールを挙げることができる。なお、1種類のジオールを使用しても良いし、2種類以上のジオールを原料とした共重合ポリカーボネートジオールでもよい。

【0032】

脂肪族ポリカーボネートジオールの数平均分子量は、1000〜2000であることが好ましい。1000以上であると、ジイソシネートとの硬化反応が起こり易いため好ましく、2000以下であると接着剤成分である溶剤への溶解性が向上するため好ましい。ポリカーボネートジオールの製造においては、モノマーの反応性が高く、高分子量化し易いため、所定の数平均分子量を有するポリカーボネートジオールを得るためには、反応速度等の制御が必要となる。

【0033】

脂肪族ポリカーボネートジオールは、市販のものを使用することもできる。耐久性、耐候性、耐熱性、耐加水分解性に優れた接着剤を得るため、例えば、数平均分子量1000の脂肪族ポリカーボネートジオール(旭化成ケミカルズ社製、商品名「デュラノールT5651」)、数平均分子量2000の脂肪族ポリカーボネートジオール(旭化成ケミカルズ社製、商品名「デュラノールT5662」を好適に使用することができる。

【0034】

1,6へキサンジオールは、脂肪族ジオールであり、下記イソホロンジイソシアネートと反応してポリウレタンジオールを形成することができる。1,6へキサンジオールは、常温で液状を示すもので、接着剤成分である溶剤に溶解し得るものである。

【0035】

1,6へキサンジオールと共にポリエステルジオールを使用することができる。ポリエステルジオールは、1,6へキサンジオールと同様に水酸基を2つ以上有するポリオールであるが、その基本骨格に嵩高い芳香族環を有するカルボン酸とのエステルとすることもできることから、イソホロンジイソシアネートと反応して得られるポリウレタンジオールに優れた硬化速度と凝集力を付与することができる。ポリエステルジオールとしては、例えば、イソフタル酸を使用して製造した芳香族ポリエステルジオールを挙げることができる。なお、本発明においてポリエステルジオールは、定法に従って、所定のカルボン酸化合物とジオールの組み合わせを採択することによって製造することができる。

【0036】

ポリエステルジオールの数平均分子量は、3000〜4000であることが好ましい。ポリエステルジオールの数平均分子量が3000以上であると、硬化剤との反応性が良くなるため好ましく、ポリエステルジオールの数平均分子量が4000以下であると溶剤への溶解性が向上するため好ましい。

【0037】

イソホロンジイソシアネートは、ポリウレタンジオールの構成成分であり、脂環族系ポリイソシアネートである。イソホロンジイソシアネートは、上記脂肪族ポリカーボネートジオール、1,6へキサンジオール又はポリエステルジオールの水酸基と反応し、主剤成分である樹脂化合物(A)のポリウレタンジオールを形成する。

【0038】

以上説明した脂肪族ポリカーボネートジオールと、脂肪族ジオールとイソホロンジイソシアネートを溶剤に溶解させ、混合し加熱還流することにより反応させて、主剤成分であるポリウレタンジオールの溶液を得ることができる。上記反応においては、脂肪族ポリカーボネートジオールと脂肪族ジオールのそれぞれが有する両末端の水酸基がイソホロンジイソシアネートのイソシアネート基と反応し、ウレタン結合を形成して硬化する。

【0039】

主剤成分であるポリウレタンジオールを製造する反応系における1,6へキサンジオールの配合量は、脂肪族ポリカーボネートジオール100質量部に対し、5〜15質量部、好ましくは2〜8質量部であることが好ましい。1,6へキサンジオールの配合量が5質量部以上であると、耐久性が向上するため好ましく、15質量部以下であると相溶性が向上するため好ましい。

【0040】

また、ポリウレタンジオールを製造する反応系におけるポリエステルジオールの配合量は、脂肪族ポリカーボネートジオール100質量部に対し、50〜100質量部であることが好ましい。ポリエステルジオールの配合量が50質量部以上であると、耐久性が向上するため好ましく、100質量部以下であると相溶性が向上するため好ましい。

【0041】

なお、脂肪族ポリカーボネートジオールと、脂肪族ジオールとイソホロンジイソシアネートを反応させる場合に使用することができる溶剤としては、これらの化合物を溶解させることができ、溶剤と反応しないものであれば、特に制限されるものではないが、相溶性とラミネート時の加工性の観点から酢酸エチル、酢酸メチル、プロピオン酸メチル等のカルボン酸エステル系の溶剤を挙げることができる。

【0042】

樹脂化合物(A)に含まれる脂肪族ポリカーボネートジオールは、イソシアネート基を有する硬化剤成分と反応する。この脂肪族ポリカーボネートジオールは、ポリウレタンジオールを製造する際に使用した上記の脂肪族ポリカーボネートジオールと同一のものを使用することができる。

【0043】

主剤成分である樹脂化合物(A)は、上記説明したポリウレタンジオールと脂肪族ポリカーボネートジオールとの混合物である。混合物中におけるポリウレタンジオールと脂肪族ポリカーボネートジオールの質量比率は、ポリウレタンジオール100質量部に対して、脂肪族ポリカーボネートジオールが10から20質量部であることが好ましい。脂肪族ポリカーボネートジオールの量が10質量部以上であると、密着力が適度に低下するため好ましく、20質量部以下であると、ポリウレタンジオールと硬化剤との反応が起こりやすくなるため好ましい。

【0044】

なお、主剤である樹脂化合物(A)には、必要に応じて、粘着付与剤、安定化剤、充填剤、可塑剤、軟化点向上剤、触媒等を添加剤として混合することができる。粘着付与剤としては、ロジン系樹脂、テルペン系樹脂等が挙げられる。安定化剤としては、酸化防止剤、紫外線防止剤等が挙げられる。充填剤としては、無機フィラー等が挙げられる。

【0045】

上記樹脂化合物(A)は、その水酸基価が10〜50mg/gの範囲であることが好ましい。通常、樹脂化合物(A)の架橋に使用される硬化剤成分であるポリイソシアネート化合物(B)は、水分によって失活することを考慮して過剰量を添加することになるが、樹脂化合物(A)の水酸基価が10mg/g以上であれば、添加されたポリイソシアネート化合物(B)の多くが樹脂化合物(A)の水酸基と反応することとなり、結果として水分と反応するポリイソシアネート化合物(B)の量を減らすことができる。また、樹脂化合物(A)の水酸基価が50mg/g以下であることにより、耐久性の悪化や密着性の低下を抑制することができる。

【0046】

[硬化剤]

上記接着剤の硬化剤は、ポリイソシアネート化合物(B)を主成分とするものである。ポリイソシアネート化合物(B)は、1分子中に2以上のイソシアネート基を有する化合物であり、このイソシアネート基が上記主剤のポリウレタンジオール化合物中の水酸基と反応することにより、樹脂化合物(A)を架橋する。このようなポリイソシアネート化合物としては、上記主剤成分である樹脂化合物(A)を架橋することができるものであれば特に限定されるものではないが、例えば、ポリウレタンジイソシアネート、ヘキサメチレンジイソシアネート(以下、「HDI」)、アダクト変性のHDI、イソホロンジイソシアネート(以下、「IPDI」)、イソシアヌレート変性のIPDI等を例示することができる。これらのポリイソシアネート化合物の中でも、アダクト変性のHDIとイソシアヌレート変性のIPDIとを組み合わせた混合物が、水酸基に対する反応性を向上させる観点より好ましい。

【0047】

また、ポリイソシアネート化合物(B)は、多官能の化合物、すなわち1分子中に含まれるイソシアネート基が多い化合物であることが好ましい。ポリイソシアネート化合物(B)として、3官能のポリイソシアネート化合物と2官能のポリイソシアネート化合物の組合せが好ましく、ヌレート変性IPDIが3官能であり、アダクト変性のHDIが2官能である組合せが最も好ましい。なお、ヌレート変性IPDIとは、3分子のIPDIが、それぞれ2つのイソシアネート基のうち1つずつを使用してイソシアヌレート構造を形成したIPDIの変性体である。3分子のIPDIは、イソシアヌレート構造を形成するためにそれぞれ1つのイソシアネート基が使用される一方で、それぞれ1つのイソシアネート基がそのまま残るので、ヌレート変性IPDIは3官能となる。

【0048】

ポリイソシアネート化合物(B)が、ヌレート変性IPDIとアダクト変性のHDIである場合、ポリイソシアネート化合物(B)全体に対するアダクト変性HDIの含有量は、50〜80質量%であることが好ましく、55〜65質量%であることがより好ましい。接着剤の硬化剤に含まれるポリイソシアネート化合物(B)に対するHDIの含有量が50質量%以上であることにより、水酸基に対する反応速度を向上させることができる点で好ましく、接着剤に含まれるポリイソシアネート化合物(B)成分全体に対するヘキサメチレンジイソシアネート(HDI)の含有量が80質量%以下であることにより、接着剤層の耐久性を向上することができる点で好ましい。

【0049】

[シランカップリング剤]

接着剤成分の硬化剤には、主剤と硬化剤の反応を促進するためにシランカップリング剤が含まれる。シランカップリング剤としては、例えば、メチルトリメトキシラン、メチルトリエトキシシラン等のシランモノマー、ビニルトリエトキシシラン、ビニルトリメトキシシラン等のビニルシラン、3−メタクリロキシプロピルエトキシシラン、3−メタクリロキシプロピルメトキシシラン等のメタクリルシラン、3−グリシドキシプロピルトリメトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等のエポキシシランを挙げることができる。

【0050】

上記シランカップリング剤の添加量(質量%):[I]は、接着剤の主剤と硬化剤の混合物に対し、1.0から3.0質量%であることが好ましい。シランカップリング剤の添加量を上記範囲とすることにより、湿熱保存時のアルコールガスの発生を抑制することができ、バリア性及び耐久性の低下を抑制することができるため好ましい。

【0051】

[溶剤]

上記接着剤成分である主剤及び硬化剤には、良好な塗布性及びハンドリング適性を得るために、溶剤成分を添加することが好ましい。このような溶剤成分としては、上記酢酸エチル、酢酸メチル、プロピオン酸メチル等のカルボン酸エステルを挙げることができるがこれに限定されない。なお、既に述べたように上記接着剤は、主剤と硬化剤の2液剤として構成されるが、主剤で使用される溶剤成分と硬化剤で使用される溶剤成分はそれぞれ独立に選択され、同一でも異なっていてもよい。

【0052】

[その他の添加剤]

接着剤成分の硬化剤には、必要に応じて粘着付与剤、安定化剤、充填剤等を添加剤として混合することができる。粘着付与剤としては、ロジン系樹脂、テルペン系樹脂等が挙げられる。安定化剤としては、酸化防止剤、紫外線防止剤、消泡剤等が挙げられる。充填剤としては、無機フィラー等が挙げられる。

【0053】

[主剤と硬化剤の配合]

接着剤成分は、主剤と硬化剤を主成分とするものであるが、主剤と硬化剤の配合比率は、(ポリイソシアネート化合物由来のイソシアネート基)/(ポリウレタンジオール化合物由来の水酸基)の比が1.2〜3.5の範囲であることが好ましく、さらに、1.35〜3.0の範囲にあることが好ましい。主剤成分のポリウレタンジオール化合物と硬化剤成分のポリイソシアネート化合物との配合比率が上記範囲にあることにより、各バリア性シートを強固に接合することができる接着剤を得ることができるため好ましい。

【0054】

[接着剤層の形成]

接着剤は、第一バリア性シート2の第一バリア膜22に塗布された後、加熱や送風を受けることによって接着剤に含まれる溶剤が除去され、第一バリア膜22の表面に接着剤膜を形成させる。このときの接着剤膜の厚さは、要求される接着強度等に応じて適宜設定すればよい。一例として、接着剤膜の厚さとして、1〜10μmが挙げられるが、特に限定されない。

【0055】

この接着剤膜の表面に第二バリア膜32が接触するように第二バリア性シート3を載置し、さらに、第一バリア性シート2及び第二バリア性シート3を厚さ方向に圧迫することでこれらを仮接着させて接合体とする。仮接着された接合体は、例えば、巻き取り状態で保管され、一定期間放置される。なお、上記接合体の製造方法としては、ドライラミネート法、押出しラミネーション法等の公知の積層成形方法を採用することができる。

【0056】

この放置期間中、接合体に含まれる接着剤膜の内部では、樹脂化合物(A)の水酸基とポリイソシアネート化合物(B)のイソシアネート基とが反応して、ウレタン結合を形成する反応が進行する。この反応によって、樹脂化合物(A)は、ポリイソシアネート化合物(B)によって架橋され、高分子量化する。さらに、シランカップリング剤により架橋反応は促進される。樹脂化合物(A)が十分に架橋されると、接着剤膜は、硬化し、接着剤層4となり、第一バリア性シート2と第二バリア性シート3とを接合する。そして、第一バリア性シート2と第二バリア性シート3とを接合して得られるバリア性積層体は一定期間放置される。

【0057】

[アルコールガスの発生]

ここで、第一バリア性シート2と第二バリア性シート3とを接合して得られるバリア性積層体の接着剤層4の内部には、上記シランカップリング剤が存在する。このシランカップリング剤中のアルコキシシラン化合物中は、アルコキシ基を有しており、接着剤層4に含まれる水分と反応してアルコールガスを発生させる。そして、発生したアルコールガスは、互いに集まって、接着剤膜の内部にアルコールガスからなる気泡を形成させる。

【0058】

ここで、接着剤によって接合される層がバリアシートでなければ、接着剤膜の内部に発生したアルコールガスからなる気泡は、接着剤膜に隣接する層(樹脂シート)の内部へと透過することができ、この層の内部を通過して、外部に放出される。このため、接着剤膜が硬化した後では、接着剤層の内部にアルコールガスの気泡が残留することは殆どない。しかし、接着剤によって接合される層がバリアシートの場合、接着剤膜の内部に発生した気泡は、この層(バリアシート)を透過することができないので、接着剤膜が接着剤層4となった後でも、接着剤層4の内部に気泡として残留し、バリア膜の割れや、見栄えの低下等の問題を引き起こす可能性がある。

【0059】

このような問題を生じさせないためには、接着剤膜に含まれる水分の量をゼロとすればよいが、実際の作業工程を考慮すると、そのようなことは殆ど不可能である。また、硬化反応を促進させる観点から、シランカップリング剤は、硬化剤成分として必要なものであるから、シランカップリング剤を添加しないものとすることはできない。そのため、従来、バリアシートを複数有するようなバリア性積層体を形成する場合、接着剤層の内部にアルコールガスからなる気泡を残存させないようにすることは非常に困難だった。

【0060】

[アルコールガスの発生の抑制作用]

本発明では、以下に規定される[I]と[II]との、比[I]/[II] を調整することによって、このような問題を解決する。ここで、[I]は、上記主剤と上記硬化剤の混合物の質量に対する上記シランカップリング剤の質量%(以下、[I] ということがある。)であり、[II]は、上記ポリイソシアネート化合物(B)のイソシアネート基と上記樹脂化合物(A)の水酸基の比(以下、[II] ということがある。)である。このことを、以下説明する。

【0061】

第一バリア性シート2と第二バリア性シート3とを接合して得られる積層体を一定期間放置している間の接着剤層4には、シランカップリング剤であるシラン化合物と、未反応のポリイソシアネート化合物(B)及び微量の水分が存在している。また、接着剤層4には、積層体の各製造工程において、外部より進入する微量の水分が存在している。接着剤層4内において、シランカップリング剤であるシラン化合物と水分が反応して、アルコールガスとなる。

【0062】

そこで、本発明においては接着剤層4において、シランカップリング剤であるシラン化合物と水分の反応を防止して、アルコールガスの発生を抑制する。具体的には、接着剤層4において存在する水分をポリイソシアネート化合物(B)のイソシアネート基と反応させることにより、水分を除去し、シランカップリング剤であるシラン化合物と水分の反応を防止して、上記アルコールの発生を抑制する。

【0063】

ポリイソシアネート化合物(B)のイソシアネート基は、その化学的構造からも非常に反応性の高い官能基であるため、接着剤層4に含まれる水分と容易に反応する。また、接着剤層4に含まれる水分は、シラン化合物に比較してその分子量が小さいためイソシアネート基と水分との反応は容易に起こり、接着剤層に含まれる水分は殆どなくなるものと考えられる。その結果、シラン化合物は水分と反応することができなくなり、アルコールガスの発生が抑制される。

【0064】

一方、上記ポリイソシアネート化合物(B)は、主剤に含まれる樹脂化合物(A)が有する水酸基(OH基)とも反応する。このため、ポリイソシアネート化合物(B)のイソシアネート基(NCO基)が、主剤に含まれる樹脂化合物(A)が有する水酸基(OH基)と反応し、一部消費された後においても、接着剤層4に水分と反応することができるイソシアネート基を存在させることが必要となる。

【0065】

このような観点から、本発明においては、ポリイソシアネート化合物(B)として、例えば、アダクト変性のHDI、イソシアヌレート変性のIPDI等の組み合わせのように2種類の反応性の異なるポリイソシアネート化合物を使用することによって、接着剤層4に存在する水分と反応することができるイソシアネート基を確保している。すなわち、2種類の反応性の異なるポリイソシアネート化合物のうち反応性の高いポリイソシアネート化合物であるアダクト変性のHDIは、主剤に含まれる樹脂化合物(A)が有する水酸基(OH基)と反応し、一方、イソシアヌレート変性のIPDIは、アダクト変性のHDIに比較して反応性が低いため、接着剤層4に残存することとなる。そして、接着剤層4に残存するイソシアヌレート変性のIPDIは、接着剤層4の水分と反応し、接着剤層4に存在する水分をすべて除去する。その結果、シラン化合物と接着剤層4に存在する水分が反応することはなくなり、アルコールガスの発生を抑制することができるものとなる。

【0066】

本発明においては、このような作用により、シラン化合物と接着剤層4に存在する水分との反応を防止し、アルコールの発生を抑制している。このため、上記[I]と[II]との、比[I]/[II]の値 を一定の範囲に調整して、主剤に含まれる樹脂化合物(A)が有する水酸基(OH基)とポリイソシアネート化合物(B)が有するイソシアネート基(NCO基)との反応後であっても、接着剤層4に微量に存在する水分を除去することができるイソシアネート基を接着剤層4に存在させるものである。

【0067】

したがって、本発明においては、接着剤層4中に存在するシランカップリング剤であるシラン化合物の量と、ポリイソシアネート化合物(B)のイソシアネート基を樹脂化合物(A)の水酸基との関係において相対的に調整することが必要となる。そこで、本発明においては、上記[I]及び[II]を規定して、

[I]/[II]の値を一定の範囲に調整することによって、接着剤層4に存在する水分を除去し、シランカップリング剤と水分が反応することを防止し、アルコールガスの発生を抑制する。上記[I]/[II]の値は、0.3〜1.5であることが好ましい。上記[I]/[II] の値が0.3以上であると、ラミネート強度が向上するため好ましく、上記[I])/[II] の値が1.5以下であると、アルコールガスの発生による発泡を抑制することができるため好ましい。

【0068】

以下、上記接着剤層4を介して第一バリア性シート2と第二バリア性シート3を接合して製造されたアルコールガスの発生が抑制されたバリア性積層体について、より具体的に説明する。

【0069】

バリア性積層体1は、第一バリア性シート2及び第二バリア性シート3が上記接着剤層4を介して接合されてなる。以下、各部材について説明する。

【0070】

第一バリア性シート2は、第一基材シート21の表面に第一バリア膜22が形成されたものである。第一基材シート21は、シート状に成形された樹脂(樹脂シート)である。第一基材シート21として使用される樹脂シートの材質は、特に限定されない。なお、バリア性積層体1が太陽電池モジュールにおけるバックシートとして使用される場合、第一基材シート21として使用される樹脂シートは、機械的あるいは化学的強度に優れることが好ましく、具体的には、耐候性、耐熱性、耐水性、耐光性、耐風圧性、耐降雹性、耐薬品性、耐突き刺し性等の諸堅牢性に優れることが好ましい。第一基材シート21として使用される樹脂シートの材質としては、例えば、ポリエチレン系樹脂、ポリプロピレン系樹脂、環状ポリオレフィン系樹脂、ポリスチレン系樹脂、アクリロニトリル−スチレン系共重合体、アクリロニトリル−ブタジエン−スチレン系共重合体、ポリ塩化ビニル系樹脂、フッ素系樹脂、ポリ(メタ)アクリル系樹脂、ポリカーボネート系樹脂、ポリエチレンテレフタレート、ポリエチレンナフタレート等のポリエステル系樹脂、各種のナイロン等のポリアミド系樹脂、ポリイミド系樹脂、ポリアミドイミド系樹脂、ポリアリールフタレート系樹脂、シリコーン系樹脂、ポリスルホン系樹脂、ポリフェニレンスルフィド系樹脂、ポリエーテルスルホン系樹脂、ポリウレタン系樹脂、アセタール系樹脂、セルロース系樹脂等が挙げられる。これらの樹脂シートの中でも、特に、ポリエチレンテレフタレート系樹脂、フッ素系樹脂のETFE(四フッ化エチレン・エチレン共重合体)やPVDF(ポリフッ化ビニリデン)のフィルム又はシートが挙げられる。なお、本明細書では、これらの樹脂をシート状に加工したものの名称として樹脂シートという用語を使用するが、この用語は、樹脂フィルムも含む概念として使用される。

【0071】

上記の各種の樹脂シートとしては、例えば、上記の各種の樹脂の1種又はそれ以上を使用し、押し出し法、キャスト成形法、Tダイ法、切削法、インフレーション法、その他の成膜法を用いて成膜したものが挙げられる。本実施態様において、第一基材シート21の厚さは、5μm〜250μmが好ましく、10μm〜150μmがより好ましく、20μm〜80μmが最も好ましい。第一基材シート21の厚さが5μm以上であることにより、寸法安定性や、蒸着時に必要な耐熱性を付与することができ、第一基材シート21の厚さが250μm以下であることにより、加工時の樹脂シートの搬送性を付与することができる。

【0072】

第一バリア膜22は、金属酸化物の蒸着膜であり、第一基材シート21の表面に設けられる。第一バリア膜22は、第一基材シート21にガスバリア性や防湿性を付与するために設けられる。したがって、第一基材シート21と第一バリア膜22とからなる第一バリア性シートは、ガスバリア性及び防湿性を有する。

【0073】

第一基材シート21の表面に、金属酸化物の蒸着膜を形成する方法は、特に限定されず、公知の蒸着方法を使用することができる。このような蒸着方法としては、真空蒸着法、スパッタリング法、イオンプレーティング法、イオンクラスタービーム法等の物理気相成長法(Physical Vapor Deposition法、PVD法)や、プラズマ化学気相成長法、熱化学気相成長法、光化学気相成長法等の化学気相成長法(Chemical Vapor Deposition法、CVD法)が挙げられる。

【0074】

蒸着膜としては、基本的に金属の酸化物を蒸着して形成された薄膜であれば使用可能である。このような金属としては、珪素(Si)、アルミニウム(Al)、マグネシウム(Mg)、カルシウム(Ca)、カリウム(K)、スズ(Sn)、ナトリウム(Na)、ホウ素(B)、チタン(Ti)、鉛(Pb)、ジルコニウム(Zr)、イットリウム(Y)等が例示される。これらの中でも、特に、珪素(Si)、アルミニウム(Al)の金属の酸化物の蒸着膜が好ましく使用される。

【0075】

蒸着膜の厚さは、特に限定されないが、5nm〜100nmであることが好ましく、10nm〜60nmであることがより好ましい。蒸着膜の厚さが5nm以上であることにより、十分なガスバリア性や防湿性が付与され、蒸着膜の厚さが100nm以下であることにより、蒸着膜(第一バリア膜22)の割れやクラックの発生が抑制される。

【0076】

第二バリア性シート3は、第二基材シート31の表面に第二バリア膜32が形成されたものである。第二バリア性シート3としては、上述の第一バリア性シート2と同様のものを使用することができるので、説明を省略する。なお、第二バリア性シート3における第二基材シート31は、第一バリア性シート2における第一基材シート21と材質や厚さの面で同一でも異なってもよいので、バリア性積層体1に要求される性能を考慮して適宜選択すればよい。同様に、第二バリア性シート3における第二バリア膜32は、第一バリア性シート2における第一バリア膜22と材質や厚さの面で同一でも異なってもよいので、バリア性積層体1に要求される性能を考慮して適宜選択すればよい。

【0077】

本実施形態において、第一バリア性シート2の表面に存在する第一バリア膜22は、第二バリア性シート3の方向に配置され、第二バリア性シート3の表面に存在する第二バリア膜32は、第一バリア性シート2の方向に配置される。このため、第一バリア性シート2と第二バリア性シート3とは、第一バリア膜22と第二バリア膜32とが接着層4を介して接合される。なお、これは本発明の一例である第一実施形態における場合であり、本発明は、第一バリア性シート2と第二バリア性シート3とを接合するに際して、第一基材シート21と第二バリア膜32とを接合してもよいし、第二基材シート31と第一バリア膜22とを接合してもよいし、第一基材シート21と第二基材シート31とを接合してもよい。つまり、第一バリア性シート2と第二バリア性シート3とを接合するに際して、第一バリア膜22及び第二バリア膜32の配置は、特に限定されない。さらに、後述する第二実施形態のように、第一バリア性シート2と第二バリア性シート3との間に他の層を含んでもよい。この場合であっても、第一バリア膜22及び第二バリア膜32の配置は、特に限定されない。

【0078】

上記第一バリア性シートと第二バリア性シートを接着剤層4により接合して、本発明のバリア性積層体が形成される。

【0079】

[第二実施形態]

次に、本発明の第二実施形態のバリア性積層体1aについて、図2を参照しながら説明する。図2は、第二実施形態のバリア性積層体1aを模式的に示す断面図である。なお、本実施形態の説明において、既に説明した第一実施形態の説明と重複する箇所には、同一の符号を付し、その説明を省略する。また、上記と重複する効果等の説明を省略し、異なる部分を中心に説明する。

【0080】

図2に示すように、本実施形態で作製されるバリア性積層体1aは、第一バリア性シート2と第二バリア性シート3との間に樹脂シート5を有する。このような形態においても、二つのバリア性シート2、3に挟まれた部分に接着剤層4が存在するため、斯かる接着剤層4におけるアルコールガスからなる気泡の残留を抑制するために本発明は有効である。

【0081】

樹脂シート5としては、既に説明した第一基材シート21と同様のものを使用することができる。また、樹脂シート5の厚さは、バリア性積層体1aに要求される特性を考慮して適宜設定すればよい。一例として、樹脂シート5の厚さとしては、5〜250μmが挙げられる。

【0082】

[第三実施形態]

次に、本発明の第三実施形態のバリア性積層体1bについて、図3を参照しながら説明する。図3は、本発明の第三実施形態のバリア性積層体1bを模式的に示す断面図である。なお、本実施形態の説明において、既に説明した第一実施形態及び第二実施形態の説明と重複する箇所には、同一の符号を付し、その説明を省略する。また、上記と重複する効果等の説明を省略し、異なる部分を中心に説明する。

【0083】

本実施形態で作製されるバリア性積層体1bは、第二バリア性シート3aとして、金属箔シートを使用する。金属箔シートは、ガスバリア性、防湿性ともに極めて良好である。そのため、第二バリア性シート3aとして金属箔シートを複合して積層させたバリア性積層体1bは、高いバリア性を示す。このような形態においても、二つのバリア性シート2、3aに挟まれた部分に接着剤層4が存在するため、かかる接着剤層4におけるアルコールガスからなる気泡の残留を抑制できるので本発明は有効である。

【0084】

第二バリア性シート3aとして使用される金属箔シートとしては、アルミニウム、銅箔等の金属箔をシート状に加工したものが例示され、中でもアルミニウム箔シートが好ましく使用される。第二バリア性シート3aとなる金属箔シートの厚さは、バリア性積層体1bに要求される特性を考慮して適宜設定すればよい。一例として、金属箔シートの厚さとしては、5〜50μmが挙げられる。

【0085】

バリア性積層体1bでは、金属箔シートである第二バリア性シート3aを保護し、また電気的に絶縁するために、第二バリア性シート3aの表面に樹脂シート5が設けられる。樹脂シート5としては、既に説明した第二実施形態における樹脂シート5と同様のものを使用することができる。

【0086】

[第四実施形態]

次に、本発明の第四実施形態のバリア性積層体1cについて、図4を参照しながら説明する。図4は、第四実施形態のバリア性積層体1cを模式的に示す断面図である。なお、本実施形態の説明において、既に説明した第一実施形態、第二実施形態及び第三実施形態の説明と重複する箇所には、同一の符号を付し、その説明を省略する。また、上記と重複する効果等の説明を省略し、異なる部分を中心に説明する。

【0087】

本実施形態で作製されるバリア性積層体1cは、第二バリア性シート3bとして、金属蒸着シートを使用する。すなわち、第二バリア性シート3bは、第二基材シート31の表面に、第二バリア膜32bとして金属蒸着膜が形成されたものである。金属蒸着膜は、ガスバリア性、防湿性ともに良好である。そのため、金属蒸着シートである第二バリア性シート3bは、高いバリア性を示す。

【0088】

金属蒸着膜である第二バリア膜32bを構成する金属としては、珪素(Si)、アルミニウム(Al)、マグネシウム(Mg)、カルシウム(Ca)、カリウム(K)、スズ(Sn)、ナトリウム(Na)、ホウ素(B)、チタン(Ti)、鉛(Pb)、ジルコニウム(Zr)、イットリウム(Y)等が例示される。これらの中でも、特に、珪素(Si)、アルミニウム(Al)の金属の酸化物の蒸着膜が好ましく使用される。第二バリア膜32bは、第一実施形態で説明した金属酸化膜と同様に、PVD法によって、第二基材シート31の表面に形成される。

【0089】

第二バリア膜32bの厚さは、特に限定されず、バリア性積層体1cに要求される性能等に応じて適宜設定すればよい。一例として、第二バリア膜32bの厚さとして、5〜100nmが挙げられる。

【0090】

[変形例]

以上、各実施形態を示して本発明を具体的に説明したが、本発明は、上記の実施形態に限定されるものでなく、本発明の構成の範囲において適宜変更を加えて実施することができる。

【0091】

例えば、上記実施形態では、2又は3枚のシート状部材を積層させてバリア性積層体を作製したが、これに限定されず、より多くの枚数のシート状部材を積層させてバリア性積層体としてもよい。

【0092】

また、上記実施形態では、一方のバリア性シート(2、3(3b))の各バリア膜(22又は32(32b))は、いずれも他方のバリア性シート(3(3b)又は2)の方向を向くように積層されたが、その他の方向を向くように積層されてもよい。この場合であっても、各バリア性シートの間には、接着剤層4が存在することになるので、本発明の効果を得ることができる。

【0093】

また、上記実施形態では、バリア性シートは、第一バリア性シート2及び第二バリア性シート3(3a、3b)として2層存在したが、3層以上存在してもよい。

【0094】

また、第一バリア性シート及び第二バリア性シートは、金属酸化物蒸着シート、金属箔シート及び金属蒸着シートからなる群よりそれぞれ独立して選択することができる。つまり、第一バリア性シート及び第二バリア性シートとして、上記群に含まれるシートを任意に組み合わせることができる。このことは、バリア性シートが3層以上存在する場合でも同様であり、3層以上のバリア性シートとして、上記群に含まれるシートを任意に組み合わせることができる。

【0095】

また、上記実施形態では、ポリイソシアネート化合物(B)として、2種類のポリイソシアネート化合物を組み合わせたが、3種類以上のポリイソシアネート化合物を組み合わせてもよい。

【実施例】

【0096】

以下、実施例によって本発明をさらに具体的に説明するが、本発明は、以下の実施例に何ら限定されるものではない。

【0097】

<実施例1>

[接着剤の製造]

主剤:樹脂化合物(A)として、ポリエステル、ポリカーボネート、ポリウレタンの混合物(質量平均分子量2000、水酸基価14mg/g)を使用した。上記樹脂化合物(A)を酢酸エチルで希釈して主剤とした。

【0098】

硬化剤:ポリイソシアネート化合物(B)として、ヘキサメチレンジイソシアネート(HDIアダクト:2官能)とイソシアヌレート変性のイソホロンジイソシアネート(ヌレート変性IPDI)の混合物を使用した。上記アダクト変性HDI及びヌレート変性IPDIの混合比(HDIアダクト)/(ヌレート変性IPDI)を6:4(質量比)とし、酢酸エチルにて希釈した。上記主剤と硬化剤の混合体を酢酸エチルで30質量%となるように希釈して、接着剤溶液とした。さらに、シランカップリング剤として、3−グリシドキシプロピルトリメトキシシランを使用し、上記溶液に添加した。その添加量[I]は、上記接着剤の主剤と硬化剤との合計100質量部に対し、3.0質量%とした。

【0099】

上記主剤とシランカップリング剤が添加された硬化剤溶液を混合して接着剤とした。表1に実施例1で作製した接着剤の組成を示した。なお、上記接着剤溶液におけるポリイソシアネート化合物(B)のイソシアネート基と前記樹脂化合物(A)の水酸基の比を2.8とし、[I] /[II]を1.1とした。

【0100】

[バリア性積層体の製造]

太陽電池用裏面保護シート(バックシート)用に、下記に示す仕様のバリア性積層体を従来公知のドライラミネート法により作製し、巻取り状態で本発明のバリア性積層体を得た。得られた積層体を巻き取りの状態とし、この巻き取り状態の積層体を放置して、接着剤膜を硬化させ、バリア性積層体を得た。

【0101】

なお、下記においてDLは、接着剤層を示す。また、この仕様ではETFE側がモジュールの裏面側となるように配置される。この仕様では、VMPET(シリカ蒸着PET)/DL3/VMPET(シリカ蒸着PET)の部分に、図1に示すような、バリア性積層体の構成を備えている。バリア性積層体の層構成は、以下の通りである。

ETFE/DL1/PET/DL2/VMPET/DL3/VMPET/DL4/PET

各層を構成する材料は、以下のものを使用した。

ETFE(エチレンーテトラフルオロエチレン共重合体):25μm、旭硝子社製、商品名「25PW」

PET:50〜250μm、東レ社製、商品名「X10S」

VMPET:シリカ蒸着PET12μm、三菱樹脂社製、商品名「テックバリアLX」

接着剤層:実施例1の接着剤

【0102】

[気泡の残留状態の評価]

接合の完了したバリア性積層体を湿熱条件下で一定時間保持し、バリア性積層体の内部に残存する気泡を目視にて観察し、気泡の残留状態を評価した。その結果を表1に示す。なお、湿熱条件は、湿度85%RH、120℃、168時間とした。気泡の残留状態の評価基準は以下の通りである。

○:積層体の内部に気泡が観察されない

△:10倍ルーペで積層体の内部に気泡観察される

×:目視で気泡が観察される

【0103】

また、湿熱保存後のラミネート強度をJIS K 6854−3に準じて評価した。その評価基準は以下の通りである。

○:接着強度 5N/15mm幅以上

△:接着強度 3〜5N/15mm幅

×:接着強度 3N/15mm幅以下

【0104】

<実施例2〜5及び比較例1〜3>

硬化剤に添加されるシランカップリング剤の添加量、樹脂化合物(A)の水酸基及びポリイソシアネート化合物(B)のイソシアネート基を変化させ、[I]/[II]の値を変えた以外は実施例1と同様にして、接着剤を作製し、各実施例で作製した接着剤を使用してバリア性積層体を製造した。得られたバリア性積層体について、アルコールガス気泡の残留状態を評価した。結果を表1に示す。

【0105】

【表1】

【0106】

なお、上記表1において、HDI:ヘキサメチレンジイソシアネート、アダクトHDI:アダクト変性のHDI、IPDI:イソホロンジイソシアネート、IPDIヌレート:イソシアヌレート変性のIPDIを表す。

【0107】

表1から明らかなように、下記の[I]と[II]との比、[I]/[II]の値を0.3〜1.5とすることによって、アルコールガスからなる気泡の発生を抑制できることが分かる。ここで、[I]は、上記主剤と上記硬化剤の混合物の質量に対する上記シランカップリング剤の質量%であり、[II]は、上記ポリイソシアネート化合物(B)のイソシアネート基と上記樹脂化合物(A)の水酸基の比である。

【符号の説明】

【0108】

1 第一実施態様バリア性積層体

2 第一バリア性シート

21 第一基材シート

22 第一バリア膜

3 第二バリア性シート

31 第二基材シート

32 第二バリア膜

4 接着剤層

1a 第二実施態様バリア性積層体

5 樹脂シート

1b 第三実施態様バリア性積層体

3a 第二バリア性シート(金属箔シート)

1c 第二実施態様バリア性積層体

3b 第二バリア性シート(金属蒸着シート)

32b 第二バリア膜(金属蒸着膜)

【特許請求の範囲】

【請求項1】

複数のシート状部材が接着剤で形成された接着剤層によって接合され、

前記複数のシート状部材には、金属酸化膜の蒸着膜を有する樹脂シート、金属の蒸着膜を有する樹脂シート、及び金属箔からなる群より独立して選択される第一バリア性シート及び第二バリア性シートが含まれ、

前記第一バリア性シートと前記第二バリア性シートとの間に接着剤層が形成されたバリア性積層体であって、

前記接着剤は、分子内に複数の水酸基を有する樹脂化合物(A)を含む主剤と、ポリイソシアネート化合物(B)を含む硬化剤と、シランカップリング剤とを含み、

以下に規定される[I]と[II]との、比[I]/[II]が0.3〜1.5であることを特徴とするバリア性積層体。

[I]:前記主剤と前記硬化剤の混合物の質量に対する前記シランカップリング剤の質量%

[II]:前記ポリイソシアネート化合物(B)のイソシアネート基と前記樹脂化合物(A)の水酸基の比

【請求項2】

前記シランカップリング剤が、3−グリシドキシプロピルトリメトキシシラン及び/又は、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランであることを特徴とする請求項1記載のバリア性積層体。

【請求項3】

前記ポリイソシアネート化合物(B)が、アダクト変性のヘキサメチレンジイソシアネート(アダクト変性HDI)と、イソシアヌレート変性のイソホロンジイソシアネート(ヌレート変性IPDI)との混合物であることを特徴とする請求項1又は請求項2記載のバリア性積層体。

【請求項4】

前記混合物中におけるアダクト変性のヘキサメチレンジイソシアネート(アダクト変性HDI)の含有量が50〜80質量%であることを特徴とする請求項1から請求項3いずれか記載のバリア性積層体。

【請求項5】

請求項1から請求項4いずれか1項記載のバリア性積層体を備えたことを特徴とする太陽電池モジュール。

【請求項1】

複数のシート状部材が接着剤で形成された接着剤層によって接合され、

前記複数のシート状部材には、金属酸化膜の蒸着膜を有する樹脂シート、金属の蒸着膜を有する樹脂シート、及び金属箔からなる群より独立して選択される第一バリア性シート及び第二バリア性シートが含まれ、

前記第一バリア性シートと前記第二バリア性シートとの間に接着剤層が形成されたバリア性積層体であって、

前記接着剤は、分子内に複数の水酸基を有する樹脂化合物(A)を含む主剤と、ポリイソシアネート化合物(B)を含む硬化剤と、シランカップリング剤とを含み、

以下に規定される[I]と[II]との、比[I]/[II]が0.3〜1.5であることを特徴とするバリア性積層体。

[I]:前記主剤と前記硬化剤の混合物の質量に対する前記シランカップリング剤の質量%

[II]:前記ポリイソシアネート化合物(B)のイソシアネート基と前記樹脂化合物(A)の水酸基の比

【請求項2】

前記シランカップリング剤が、3−グリシドキシプロピルトリメトキシシラン及び/又は、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシランであることを特徴とする請求項1記載のバリア性積層体。

【請求項3】

前記ポリイソシアネート化合物(B)が、アダクト変性のヘキサメチレンジイソシアネート(アダクト変性HDI)と、イソシアヌレート変性のイソホロンジイソシアネート(ヌレート変性IPDI)との混合物であることを特徴とする請求項1又は請求項2記載のバリア性積層体。

【請求項4】

前記混合物中におけるアダクト変性のヘキサメチレンジイソシアネート(アダクト変性HDI)の含有量が50〜80質量%であることを特徴とする請求項1から請求項3いずれか記載のバリア性積層体。

【請求項5】

請求項1から請求項4いずれか1項記載のバリア性積層体を備えたことを特徴とする太陽電池モジュール。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−96415(P2012−96415A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−244785(P2010−244785)

【出願日】平成22年10月29日(2010.10.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年10月29日(2010.10.29)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]