バリア蒸着のための液相分子自己組織化および形成構造

マイクロ電子構造を形成する方法及びその形成構造について記載する。無水溶媒に金属前躯体を溶液槽にて溶解し、配線開口を有する基板を溶液槽に配置して、金属前躯体により配線開口内に単分子層を形成する。また、基板を共反応体の混合液中に配置して、共反応体と金属前躯体とを反応させて薄いバリア層を形成する。

【発明の詳細な説明】

【背景技術】

【0001】

集積回路の製造工程では、多くの場合、デュアルダマシンプロセスを使用して、半導体基板上に、配線構造が形成される。このプロセスでは、絶縁層に溝をエッチング形成し、その溝を、バリア層、接着層及びシード層で埋め込む。溝にバリア層を堆積するには、スパッタリングプロセス等の物理的気相成長法(PVD)又は原子層成長法(ALD)を用いてもよい。バリア層は、例えば、下層に位置する絶縁層に、銅が拡散してしまうのを防ぐ。デバイスの小型化が進み、溝が狭くなるに従って、溝のアスペクト比が非常に高くなる傾向があり、その結果、バリア層形成工程で、溝が突出してしまうといった不具合が生じ、例えば、ピンチオフされた溝の開口となってしまう、溝の埋め込みが不十分となってしまうといった問題を引き起こしていた。

【図面の簡単な説明】

【0002】

本明細書に添付される特許請求の範囲において、本発明とみなすべき要点が指摘され、明確に請求される。しかしながら、本発明の利点は、次の詳細な説明を添付の図面とともに参照することにより良く理解されるであろう。

【0003】

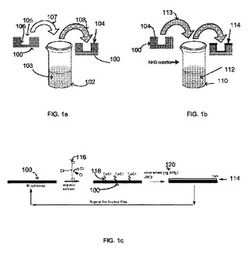

【図1a】本発明の方法の実施形態を実施した場合に形成される構造の断面図を示す。

【図1b】本発明の方法の実施形態を実施した場合に形成される構造の断面図を示す。

【図1c】本発明の方法の実施形態を実施した場合に形成される構造の断面図を示す。

【図1d】本発明の方法の実施形態を実施した場合に形成される構造の断面図を示す。

【図1e】本発明の方法の実施形態を実施した場合に形成される構造の断面図を示す。

【図2】本発明の方法の実施形態によるフローチャートを示す。

【発明を実施するための形態】

【0004】

以下の詳細な説明では、添付の図面を参照しているが、これは、本発明の実施形態を具体的に例示する目的で参照している。また、実施形態は、本発明が属する分野の当業者が十分実施可能な程度に詳細に記載されている。本発明の異なる実施形態が記載されるが、これらは必ずしも相互排他的ではない。例えば、一つの実施形態について特定の特徴、構造又は特性が記載されるが、本発明の範囲及び精神の範囲内で、これらを他の実施形態で実施、実装してもよい。また、各実施形態における、構成要素の配置及び位置は、本発明の範囲及び精神の範囲内で変更可能である。従って、以下に記載する詳細な説明は、限定する目的で解釈されるべきではない。本発明の範囲は、添付の特許請求の範囲によってのみ規定され、また、これら特許請求の範囲のあらゆる均等物と共に適切に解釈されるべきである。添付の図面では、同一の又は同様な機能を有するものについては、同一の参照番号を付している。

【0005】

例えば、銅の配線構造のようなマイクロ電子構造の形成方法及びその関連構造体について、説明する。本発明に係る形成方法によると、溶液槽にて金属前駆体を溶解し、配線の開口部を有する基板を溶液槽内に配置して、金属前駆体により開口部内に単分子層を形成する。次いで、基板を共反応体(coreactant)の混合物に浸すことにより、共反応体が金属前駆体と反応して、単分子膜の薄いバリア層が形成される。この薄い共形となるバリア層では、一層の原子層からなり且つ共形で滑らかな膜を形成可能であることから、アスペクト比の高い配線構造を形成するための溝を適切に埋めることが可能となる。

【0006】

本発明の方法の実施形態では、図1aから図1eに示されるように、基板100が溶液槽102内に配置される。溶液槽102は、例えば、めっき槽102で構成される。基板100は、シリコン、SOI(Silicon on Insulator)、ゲルマニウム、アンチモン化インジウム、テルル化鉛、ヒ化インジウム、リン化インジウム、ガリウムヒ素、又はアンチモン化ガリウムのような材料によって構成される。ここで、基板100を形成する材料の例が幾つか挙げられたが、マイクロ電子デバイスを形成可能な基盤として機能するあらゆる材料を、基板の形成に使用可能であり、これらも本発明の範囲及び精神に含まれる。

【0007】

ある実施形態では、基板100は、絶縁層に形成された配線開口105を含み、例えば、ダマシン構造の配線開口のような銅の配線開口を含む。ある実施形態では、配線開口は、高いアスペクトを持つ配線開口であってもよく、例えば、そのアスペクト比は、およそ3:1よりも大きい。また、ある実施形態では、配線開口は、マイクロ電子デバイスの配線構造の一部を構成していてもよい。

【0008】

ある実施形態では、溶液槽102は、金属前駆体及び溶媒103を含む。ある実施形態では、溶液槽102は、これらに限定されないが、例えば、ペンタン、ヘキサン、シクロヘキサン及びアセトニトリルのようなアルカン、又はトルエンのような無酸素・無水溶媒を含んでもよい。また、これらに限定されないが、金属前駆体は、例えば、チタン、タンタル、ハフニウム及びジルコニウムのようなバリア金属を含んでもよい。チタン金属前駆体の例としては、TiCl4、TiMe4、Cp2Ti(CO)2、Cp2TiCl2、Ti(NEt2)4等の化合物を含んでもよい。ある実施形態では、金属前駆体は、1つの中心金属をもつ有機金属化合物を含んでもよい。ある実施形態では、1つの中心金属をもつ有機金属化合物は、チタン、タンタル、ジルコニウム及びハフニウムのうちの1つを含む。

【0009】

タンタル金属前駆体の例としては、CpTa(CO)4、(MeCp)Ta(CO)4、CpTa(CO)3(R)(ここでR=PPh3又はAsPh3)、Cp2TaH3、CpTa(CO)3(R)(ここでR=THF、PPh3又はPCy3)、CpTa(CO)2(C5H6)、Cp2TaH(CO)、Cp2TaR(CO)(ここでR=Me、CH2Ph又はPh)、[Cp3Ta3(CO)7]、[CP2TaH(CH2=CHR']、[Cp2Ta(CH2CH2R')CNR)]、CpTaXMe(CHCMe3)](ここでX=Cl又はMe)、[Cp'TaX(CH2Ph)(CHPh)](ここでCp'=C5H4Me、C5Me5及びX=Cl又はCH2Ph)、Cp*Ta(PMe3)(C2H4)(CHCMe3)、[Cp2TaMe(CH2)]、[Cp(MeCp)TaMe(CH2)]、[Cp2TaMe(CHR)](ここでR=H、Me、Ph又はSiMe3)、[Cp2Ta(CHPh2)(CHCMe3)]、[Cp2Ta(CH2Ph)(CHPh)]、Cp*TaMe3Ph、Cp*TaMe2(Me2CO)、Cp*TaMe2(C6H4)、Cp2TaMe3、(Cp2TaMe2)+、(Cp2Ta(CH2SiMe3)2)+、Cp2TaPh2、Cp*TaMe4、Cp2Ta(CP)2、Cp'Me2Ta(インダニル又は他のメタラサイクル、TBTDET、PDMAT、TaCl5、Cp2TH(CH2=CHR)(ここでR=Me、Et又はPrn)、Cp2Ta(シクロペンタン)、Cp2Ta(ベンジル)(CHPh)、Cp2ClTaCH(tBu)、CpTa(CH(tBu)X(PMe3)2、Cp2TaMe(C2H4)、CH2=Ta(Cp)2CH3、Cp2TaPrn(C8H8)、CpTa(CO)x(PhCCPh)(ここでx=1又は2)、Cp2Ta(アリル)、Cp2M(メタリル)、Cp'TaH3、CpTaCO4、Cp2TaH(CO)、Cp2Ta(アリル)、Cp2TaH(プロペン)、Cp2TaMe3、Cp*TaCO4、Cp*TaMe4、Cp2(Prn)(CNMe)、Cp*TaMe2(ベンゼン)、Cp*Ta(=CHCMe3)(エタン)PMe3等であってもよい。また、1つの中心金属は、タンタルカルボニル化合物であってもよく、例として、Ta(CO)3(C7H7)、[Ta(CO)6]−、[Ta(CO)6]、Ta2(CO)12、Ta(CO)5(Py)−、Ta(CO)2(DMPE)2、TaX(CO)2[Me2P(CH2)2PR2]2(ここでX=Cl又はI、及びR=Et又はiPr)、(RHg)Ta(CO)6(ここでR=Et又はPh)、Ph3SnTa(CO)6、[(C5H4Bu)Ta(CO)3{Si(C18H37)2}]2、[Na(ジグリム)2][Ta(CO)6]等であってもよい。また、1つの中心金属は、Ta(アリル)4、Ta(1‐メチルアリル)(C4H6)6等のアリル化合物であってもよい。また、アルキル化合物、ベンジル化合物、又はアリール化合物であってもよく、例えば、TaMe5、Ta(CH2Ph)5、TaMe3(CH2SiMe3)2、(TaMe7)2−、(TaPh6)3−、(TaPh6)4−、[TaR6]−(ここでR=Ph又はp‐トリル)、[TaMe3(C8H8)]、TaMe(C8H8)(C8H8)、TaCl2Me(C8H8)、TaMe(C8H8)(C8H8)、TaCl2Me[C(Me)=NR]2(ここでR=Cy又はp‐Tol)、[Ta(CH2SiMe3){N(SiMeS)2}2(CHSiMe3)]、[Ta(CH2SiMe3)2]2(μ‐CSiMe3)2等であってもよい。また、1つの中心金属は、アルキリデン化合物であってもよく、例えば、[(Me3CO)3Ta[CHC(Me)3]、[Ta(OtBu)3(CHCMe3)]、[TaXL2(CHCMe3)2(ここでX=Cl、Me、Np及びL=PMe3又はPMe2Ph)、{{TaX(PMe3)}2(M‐N2)](ここでX=Cl、Me又はNp)、Ta(メシチル)(CHCMe3)2(PMe3)2、[Cp2TaMe(CH2)]、[Cp(MeCp)TaMe(CH2)]、CpTaC(CMe3)(CI)(PMe3)3、Ta(CH2CMe3)3(CHCMe3)等であってもよい。また、メタラサイクル化合物を含むTaXR4、TaX2R3、TaX3R2、TaX4Rの型の複合物のような1つの中心金属がタンタルである他の有機金属化合物であってもよい。

【0010】

ハフニウム金属前駆体の例としては、HfCl4、HfMe4、Cp2Hf(CO)2、Cp2HfCl2及びHf(NEt2)4が含まれる。ジルコニウム金属前駆体の例としては、ZrCI4、ZrMe4、Cp2Zr(CO)2、Cp2ZrCl2及びZr(NEt2)4が含まれる。ある実施形態では、金属前躯体を、無水溶媒103に溶解させてもよい。金属前躯体を所望の濃度で、溶媒と共に、溶液槽102に用意してもよい。ある実施形態では、溶液槽102は、所望の温度(例えば、およそ25℃から90℃)に温められていてもよく、基板100を溶液槽102に、所望の時間、浸漬(107)する。基板100を収容する溶液槽102を、必要に応じて攪拌してもよい。また、ある実施形態では、次いで、基板100を溶液槽102から取り除き(108)、溶解した共反応体を含有しない有機溶媒103で基板を洗浄してもよい。

【0011】

金属前駆体を、基板100の配線開口105の表面106に吸着させてもよい。金属前駆体によって、配線開口105の表面106に単分子層104を形成してもよく、単分子層は、基板100の表面106に吸着された金属前駆体の原子層であってもよい。ある実施形態では、単分子層は、約0.5オングストロームよりも薄く形成されていてもよい。単分子層104が形成された基板100を、共反応体112を含有する混合物の共反応体溶液槽110に配置(113)してもよい(図1b)。ある実施形態では、共反応体112は、NH3、tBuNH2、HNEt2、NEt3、ヘキサン、カテコールボラン、BH3/B2H6、CH4、SiH4、GeH4を含んでもよい。共反応体112は、金属前駆体の単分子層104と反応して、バリア単分子層114を形成する化合物を含んでもよい。ある実施形態では、共反応体は、単分子層104との間で配位子交換を行ってもよい(図1c)。例えば、図1cに示すように、金属前駆体がTaCl4を含む場合、Clの配位子116を、基板100の表面に吸着(118)させてもよい。基板100を、共反応体溶液槽110に配置する場合、共反応体112の配位子120、この例の場合は、NH3の窒素原子の配位子が、金属前駆体のCl配位子116と交換されるようにしてもよい。このようにして、金属前駆体と共反応体との間で配位子交換を行うことにより、バリア単分子層114を形成してもよい。

【0012】

基板100を、所定の時間、共反応体溶液槽110内に配置することにより、単分子層114の形成が繰り返して、連続した複数のバリア単分子層(例えば、積層された単分子層114、114'、114''、114''')を形成してもよく、このようにして、所望の目的とする厚さ(123)を持つバリア層122を形成することができる(図1d)。例えば、基板100を一度、共反応体溶液槽110から引き上げ、有機溶媒で洗浄した後、単分子層114の形成プロセスを必要に応じて繰り返してもよい。

【0013】

ある実施形態では、バリア単分子層114は、約1オングストローム以下の厚さを有していてもよい。また、ある実施形態では、バリア単分子層114は、約0.2オングストロームから約1.0オングストロームの間の厚さを有していてもよい。バリア層122は、積層された複数のバリア単分子層(例えば、114、114'、114''、114''')からなる薄い共形のバリア層122であってもよい。

【0014】

バリア層122(場合によっては、一層のバリア単分子層114によって構成される)は、次いでバリア層122を横断するように形成される(例えば、配線構造124の銅のような)導電体124が拡散するのを防ぐ役割を果たしてもよい(図1e)。ある実施形態では、バリア層122は、単分子層/原子層でも構成可能であるし、約500オングストロームの厚さを有する層としても構成可能であり、例えば、50オングストロームよりも薄い層として形成される。ある実施形態では、導電層124を、例えば、物理的気相成長法(PVD)及び/又は電気めっきプロセス/無電解プロセスを用いて形成してもよい。ある実施形態では、バリア層122は、薄い共形のバリア層であってもよい。

【0015】

ある実施形態では、今まで十分研究されていない、例えば、ZrN、HfN、ZrC、HfC、ZrB及びHfBのような新規の材料を使用することも可能である。従来のPVDや原子層成長法(ALD)で形成されるバリア層では、化学量論的組成を持つ組成物に限定されていたが、本発明では、様々な実施形態に応じて、様々なバリア層の形成に、非化学量論的組成を持つ物質を使用可能である。本発明の実施形態では、バリア層を形成する材料は、化学量論的か否かに関わらず、本発明の実施形態に関連した特徴的組成及び密度を持っていてもよい。不純物元素の特徴的組成は、周知の元素分析方法を使用して容易に検知可能である。

【0016】

図2は、本発明の実施形態による薄い共形のバリア層を形成するプロセスのフローチャートを示している。ステップ202では、金属前駆体を、有機無水溶液槽に用意された溶媒に溶解してもよい。ステップ204では、配線開口を有する基板を溶液槽に配置して、配線開口の表面に、金属前駆体によって単分子層を形成してもよい。ステップ208では、基板を有機溶媒で洗浄し、必要に応じて、上記プロセスを繰り返してもよい。ステップ210では、基板を、有機無水溶液槽から取り除いてもよい。上述したように、本発明の方法によれば、1つの原子層からなる、共形の、滑らかで非常に薄いバリア層となる膜を形成可能であり、したがって、マイクロ電子工学アプリケーションのバックエンドにおける配線構造の開口を埋めるのに好適に利用できる。バリア膜の酸化を低減するため、無水有機めっき浴が使用される。したがって、本発明の方法によって形成された薄く共形となるバリア層を使用することにより、マイクロ電子デバイスの信頼性を大幅に向上させることができる。また、今まで十分研究されていない、例えば、ZrN、HfN、ZrC、HfC、ZrB及びHfBのような新規の材料を使用することも可能になる。

【0017】

上記において、本発明の方法において使用してもよい特定の工程及び材料が記載されたが、これらの変更及び代替が可能であることは、当業者にとって明らかである。よって、これらの変更、改良、代替及び追加を加えた構成も、添付の特許請求の範囲に記載される本発明の範囲及び精神の範囲に含まれることを意図している。加えて、シリコン基板のような基板内でバリア層を形成し、マイクロ電子デバイスを製造することは、従来より知られている技術であることは明らかである。したがって、添付の図面では、例示したマイクロ電子デバイスの本発明を実施するのに関係する部分しか描かれていない。また、本発明は、明細書に記載された構造のみに限定されない。

【背景技術】

【0001】

集積回路の製造工程では、多くの場合、デュアルダマシンプロセスを使用して、半導体基板上に、配線構造が形成される。このプロセスでは、絶縁層に溝をエッチング形成し、その溝を、バリア層、接着層及びシード層で埋め込む。溝にバリア層を堆積するには、スパッタリングプロセス等の物理的気相成長法(PVD)又は原子層成長法(ALD)を用いてもよい。バリア層は、例えば、下層に位置する絶縁層に、銅が拡散してしまうのを防ぐ。デバイスの小型化が進み、溝が狭くなるに従って、溝のアスペクト比が非常に高くなる傾向があり、その結果、バリア層形成工程で、溝が突出してしまうといった不具合が生じ、例えば、ピンチオフされた溝の開口となってしまう、溝の埋め込みが不十分となってしまうといった問題を引き起こしていた。

【図面の簡単な説明】

【0002】

本明細書に添付される特許請求の範囲において、本発明とみなすべき要点が指摘され、明確に請求される。しかしながら、本発明の利点は、次の詳細な説明を添付の図面とともに参照することにより良く理解されるであろう。

【0003】

【図1a】本発明の方法の実施形態を実施した場合に形成される構造の断面図を示す。

【図1b】本発明の方法の実施形態を実施した場合に形成される構造の断面図を示す。

【図1c】本発明の方法の実施形態を実施した場合に形成される構造の断面図を示す。

【図1d】本発明の方法の実施形態を実施した場合に形成される構造の断面図を示す。

【図1e】本発明の方法の実施形態を実施した場合に形成される構造の断面図を示す。

【図2】本発明の方法の実施形態によるフローチャートを示す。

【発明を実施するための形態】

【0004】

以下の詳細な説明では、添付の図面を参照しているが、これは、本発明の実施形態を具体的に例示する目的で参照している。また、実施形態は、本発明が属する分野の当業者が十分実施可能な程度に詳細に記載されている。本発明の異なる実施形態が記載されるが、これらは必ずしも相互排他的ではない。例えば、一つの実施形態について特定の特徴、構造又は特性が記載されるが、本発明の範囲及び精神の範囲内で、これらを他の実施形態で実施、実装してもよい。また、各実施形態における、構成要素の配置及び位置は、本発明の範囲及び精神の範囲内で変更可能である。従って、以下に記載する詳細な説明は、限定する目的で解釈されるべきではない。本発明の範囲は、添付の特許請求の範囲によってのみ規定され、また、これら特許請求の範囲のあらゆる均等物と共に適切に解釈されるべきである。添付の図面では、同一の又は同様な機能を有するものについては、同一の参照番号を付している。

【0005】

例えば、銅の配線構造のようなマイクロ電子構造の形成方法及びその関連構造体について、説明する。本発明に係る形成方法によると、溶液槽にて金属前駆体を溶解し、配線の開口部を有する基板を溶液槽内に配置して、金属前駆体により開口部内に単分子層を形成する。次いで、基板を共反応体(coreactant)の混合物に浸すことにより、共反応体が金属前駆体と反応して、単分子膜の薄いバリア層が形成される。この薄い共形となるバリア層では、一層の原子層からなり且つ共形で滑らかな膜を形成可能であることから、アスペクト比の高い配線構造を形成するための溝を適切に埋めることが可能となる。

【0006】

本発明の方法の実施形態では、図1aから図1eに示されるように、基板100が溶液槽102内に配置される。溶液槽102は、例えば、めっき槽102で構成される。基板100は、シリコン、SOI(Silicon on Insulator)、ゲルマニウム、アンチモン化インジウム、テルル化鉛、ヒ化インジウム、リン化インジウム、ガリウムヒ素、又はアンチモン化ガリウムのような材料によって構成される。ここで、基板100を形成する材料の例が幾つか挙げられたが、マイクロ電子デバイスを形成可能な基盤として機能するあらゆる材料を、基板の形成に使用可能であり、これらも本発明の範囲及び精神に含まれる。

【0007】

ある実施形態では、基板100は、絶縁層に形成された配線開口105を含み、例えば、ダマシン構造の配線開口のような銅の配線開口を含む。ある実施形態では、配線開口は、高いアスペクトを持つ配線開口であってもよく、例えば、そのアスペクト比は、およそ3:1よりも大きい。また、ある実施形態では、配線開口は、マイクロ電子デバイスの配線構造の一部を構成していてもよい。

【0008】

ある実施形態では、溶液槽102は、金属前駆体及び溶媒103を含む。ある実施形態では、溶液槽102は、これらに限定されないが、例えば、ペンタン、ヘキサン、シクロヘキサン及びアセトニトリルのようなアルカン、又はトルエンのような無酸素・無水溶媒を含んでもよい。また、これらに限定されないが、金属前駆体は、例えば、チタン、タンタル、ハフニウム及びジルコニウムのようなバリア金属を含んでもよい。チタン金属前駆体の例としては、TiCl4、TiMe4、Cp2Ti(CO)2、Cp2TiCl2、Ti(NEt2)4等の化合物を含んでもよい。ある実施形態では、金属前駆体は、1つの中心金属をもつ有機金属化合物を含んでもよい。ある実施形態では、1つの中心金属をもつ有機金属化合物は、チタン、タンタル、ジルコニウム及びハフニウムのうちの1つを含む。

【0009】

タンタル金属前駆体の例としては、CpTa(CO)4、(MeCp)Ta(CO)4、CpTa(CO)3(R)(ここでR=PPh3又はAsPh3)、Cp2TaH3、CpTa(CO)3(R)(ここでR=THF、PPh3又はPCy3)、CpTa(CO)2(C5H6)、Cp2TaH(CO)、Cp2TaR(CO)(ここでR=Me、CH2Ph又はPh)、[Cp3Ta3(CO)7]、[CP2TaH(CH2=CHR']、[Cp2Ta(CH2CH2R')CNR)]、CpTaXMe(CHCMe3)](ここでX=Cl又はMe)、[Cp'TaX(CH2Ph)(CHPh)](ここでCp'=C5H4Me、C5Me5及びX=Cl又はCH2Ph)、Cp*Ta(PMe3)(C2H4)(CHCMe3)、[Cp2TaMe(CH2)]、[Cp(MeCp)TaMe(CH2)]、[Cp2TaMe(CHR)](ここでR=H、Me、Ph又はSiMe3)、[Cp2Ta(CHPh2)(CHCMe3)]、[Cp2Ta(CH2Ph)(CHPh)]、Cp*TaMe3Ph、Cp*TaMe2(Me2CO)、Cp*TaMe2(C6H4)、Cp2TaMe3、(Cp2TaMe2)+、(Cp2Ta(CH2SiMe3)2)+、Cp2TaPh2、Cp*TaMe4、Cp2Ta(CP)2、Cp'Me2Ta(インダニル又は他のメタラサイクル、TBTDET、PDMAT、TaCl5、Cp2TH(CH2=CHR)(ここでR=Me、Et又はPrn)、Cp2Ta(シクロペンタン)、Cp2Ta(ベンジル)(CHPh)、Cp2ClTaCH(tBu)、CpTa(CH(tBu)X(PMe3)2、Cp2TaMe(C2H4)、CH2=Ta(Cp)2CH3、Cp2TaPrn(C8H8)、CpTa(CO)x(PhCCPh)(ここでx=1又は2)、Cp2Ta(アリル)、Cp2M(メタリル)、Cp'TaH3、CpTaCO4、Cp2TaH(CO)、Cp2Ta(アリル)、Cp2TaH(プロペン)、Cp2TaMe3、Cp*TaCO4、Cp*TaMe4、Cp2(Prn)(CNMe)、Cp*TaMe2(ベンゼン)、Cp*Ta(=CHCMe3)(エタン)PMe3等であってもよい。また、1つの中心金属は、タンタルカルボニル化合物であってもよく、例として、Ta(CO)3(C7H7)、[Ta(CO)6]−、[Ta(CO)6]、Ta2(CO)12、Ta(CO)5(Py)−、Ta(CO)2(DMPE)2、TaX(CO)2[Me2P(CH2)2PR2]2(ここでX=Cl又はI、及びR=Et又はiPr)、(RHg)Ta(CO)6(ここでR=Et又はPh)、Ph3SnTa(CO)6、[(C5H4Bu)Ta(CO)3{Si(C18H37)2}]2、[Na(ジグリム)2][Ta(CO)6]等であってもよい。また、1つの中心金属は、Ta(アリル)4、Ta(1‐メチルアリル)(C4H6)6等のアリル化合物であってもよい。また、アルキル化合物、ベンジル化合物、又はアリール化合物であってもよく、例えば、TaMe5、Ta(CH2Ph)5、TaMe3(CH2SiMe3)2、(TaMe7)2−、(TaPh6)3−、(TaPh6)4−、[TaR6]−(ここでR=Ph又はp‐トリル)、[TaMe3(C8H8)]、TaMe(C8H8)(C8H8)、TaCl2Me(C8H8)、TaMe(C8H8)(C8H8)、TaCl2Me[C(Me)=NR]2(ここでR=Cy又はp‐Tol)、[Ta(CH2SiMe3){N(SiMeS)2}2(CHSiMe3)]、[Ta(CH2SiMe3)2]2(μ‐CSiMe3)2等であってもよい。また、1つの中心金属は、アルキリデン化合物であってもよく、例えば、[(Me3CO)3Ta[CHC(Me)3]、[Ta(OtBu)3(CHCMe3)]、[TaXL2(CHCMe3)2(ここでX=Cl、Me、Np及びL=PMe3又はPMe2Ph)、{{TaX(PMe3)}2(M‐N2)](ここでX=Cl、Me又はNp)、Ta(メシチル)(CHCMe3)2(PMe3)2、[Cp2TaMe(CH2)]、[Cp(MeCp)TaMe(CH2)]、CpTaC(CMe3)(CI)(PMe3)3、Ta(CH2CMe3)3(CHCMe3)等であってもよい。また、メタラサイクル化合物を含むTaXR4、TaX2R3、TaX3R2、TaX4Rの型の複合物のような1つの中心金属がタンタルである他の有機金属化合物であってもよい。

【0010】

ハフニウム金属前駆体の例としては、HfCl4、HfMe4、Cp2Hf(CO)2、Cp2HfCl2及びHf(NEt2)4が含まれる。ジルコニウム金属前駆体の例としては、ZrCI4、ZrMe4、Cp2Zr(CO)2、Cp2ZrCl2及びZr(NEt2)4が含まれる。ある実施形態では、金属前躯体を、無水溶媒103に溶解させてもよい。金属前躯体を所望の濃度で、溶媒と共に、溶液槽102に用意してもよい。ある実施形態では、溶液槽102は、所望の温度(例えば、およそ25℃から90℃)に温められていてもよく、基板100を溶液槽102に、所望の時間、浸漬(107)する。基板100を収容する溶液槽102を、必要に応じて攪拌してもよい。また、ある実施形態では、次いで、基板100を溶液槽102から取り除き(108)、溶解した共反応体を含有しない有機溶媒103で基板を洗浄してもよい。

【0011】

金属前駆体を、基板100の配線開口105の表面106に吸着させてもよい。金属前駆体によって、配線開口105の表面106に単分子層104を形成してもよく、単分子層は、基板100の表面106に吸着された金属前駆体の原子層であってもよい。ある実施形態では、単分子層は、約0.5オングストロームよりも薄く形成されていてもよい。単分子層104が形成された基板100を、共反応体112を含有する混合物の共反応体溶液槽110に配置(113)してもよい(図1b)。ある実施形態では、共反応体112は、NH3、tBuNH2、HNEt2、NEt3、ヘキサン、カテコールボラン、BH3/B2H6、CH4、SiH4、GeH4を含んでもよい。共反応体112は、金属前駆体の単分子層104と反応して、バリア単分子層114を形成する化合物を含んでもよい。ある実施形態では、共反応体は、単分子層104との間で配位子交換を行ってもよい(図1c)。例えば、図1cに示すように、金属前駆体がTaCl4を含む場合、Clの配位子116を、基板100の表面に吸着(118)させてもよい。基板100を、共反応体溶液槽110に配置する場合、共反応体112の配位子120、この例の場合は、NH3の窒素原子の配位子が、金属前駆体のCl配位子116と交換されるようにしてもよい。このようにして、金属前駆体と共反応体との間で配位子交換を行うことにより、バリア単分子層114を形成してもよい。

【0012】

基板100を、所定の時間、共反応体溶液槽110内に配置することにより、単分子層114の形成が繰り返して、連続した複数のバリア単分子層(例えば、積層された単分子層114、114'、114''、114''')を形成してもよく、このようにして、所望の目的とする厚さ(123)を持つバリア層122を形成することができる(図1d)。例えば、基板100を一度、共反応体溶液槽110から引き上げ、有機溶媒で洗浄した後、単分子層114の形成プロセスを必要に応じて繰り返してもよい。

【0013】

ある実施形態では、バリア単分子層114は、約1オングストローム以下の厚さを有していてもよい。また、ある実施形態では、バリア単分子層114は、約0.2オングストロームから約1.0オングストロームの間の厚さを有していてもよい。バリア層122は、積層された複数のバリア単分子層(例えば、114、114'、114''、114''')からなる薄い共形のバリア層122であってもよい。

【0014】

バリア層122(場合によっては、一層のバリア単分子層114によって構成される)は、次いでバリア層122を横断するように形成される(例えば、配線構造124の銅のような)導電体124が拡散するのを防ぐ役割を果たしてもよい(図1e)。ある実施形態では、バリア層122は、単分子層/原子層でも構成可能であるし、約500オングストロームの厚さを有する層としても構成可能であり、例えば、50オングストロームよりも薄い層として形成される。ある実施形態では、導電層124を、例えば、物理的気相成長法(PVD)及び/又は電気めっきプロセス/無電解プロセスを用いて形成してもよい。ある実施形態では、バリア層122は、薄い共形のバリア層であってもよい。

【0015】

ある実施形態では、今まで十分研究されていない、例えば、ZrN、HfN、ZrC、HfC、ZrB及びHfBのような新規の材料を使用することも可能である。従来のPVDや原子層成長法(ALD)で形成されるバリア層では、化学量論的組成を持つ組成物に限定されていたが、本発明では、様々な実施形態に応じて、様々なバリア層の形成に、非化学量論的組成を持つ物質を使用可能である。本発明の実施形態では、バリア層を形成する材料は、化学量論的か否かに関わらず、本発明の実施形態に関連した特徴的組成及び密度を持っていてもよい。不純物元素の特徴的組成は、周知の元素分析方法を使用して容易に検知可能である。

【0016】

図2は、本発明の実施形態による薄い共形のバリア層を形成するプロセスのフローチャートを示している。ステップ202では、金属前駆体を、有機無水溶液槽に用意された溶媒に溶解してもよい。ステップ204では、配線開口を有する基板を溶液槽に配置して、配線開口の表面に、金属前駆体によって単分子層を形成してもよい。ステップ208では、基板を有機溶媒で洗浄し、必要に応じて、上記プロセスを繰り返してもよい。ステップ210では、基板を、有機無水溶液槽から取り除いてもよい。上述したように、本発明の方法によれば、1つの原子層からなる、共形の、滑らかで非常に薄いバリア層となる膜を形成可能であり、したがって、マイクロ電子工学アプリケーションのバックエンドにおける配線構造の開口を埋めるのに好適に利用できる。バリア膜の酸化を低減するため、無水有機めっき浴が使用される。したがって、本発明の方法によって形成された薄く共形となるバリア層を使用することにより、マイクロ電子デバイスの信頼性を大幅に向上させることができる。また、今まで十分研究されていない、例えば、ZrN、HfN、ZrC、HfC、ZrB及びHfBのような新規の材料を使用することも可能になる。

【0017】

上記において、本発明の方法において使用してもよい特定の工程及び材料が記載されたが、これらの変更及び代替が可能であることは、当業者にとって明らかである。よって、これらの変更、改良、代替及び追加を加えた構成も、添付の特許請求の範囲に記載される本発明の範囲及び精神の範囲に含まれることを意図している。加えて、シリコン基板のような基板内でバリア層を形成し、マイクロ電子デバイスを製造することは、従来より知られている技術であることは明らかである。したがって、添付の図面では、例示したマイクロ電子デバイスの本発明を実施するのに関係する部分しか描かれていない。また、本発明は、明細書に記載された構造のみに限定されない。

【特許請求の範囲】

【請求項1】

金属前躯体を溶液槽の無水溶媒に溶解する工程と、

配線開口を持つ基板を、前記溶液槽内に配置して、前記金属前躯体により前記配線開口内に単分子層を形成する工程と、

前記基板を、共反応体の混合液中に配置して、前記共反応体と前記金属前躯体とを反応させてバリア単分子層を形成する工程と

を備える方法。

【請求項2】

前記金属前躯体は、1つの中心金属を持つ有機金属化合物を含む請求項1に記載の方法。

【請求項3】

前記1つの中心金属は、チタン、タンタル、ジルコニウム及びハフニウムのいずれか1つを含む請求項2に記載の方法。

【請求項4】

前記共反応体は、NH3、tBuNH2、HNEt2、NEt3、ヘキサン、 カテコールボラン、BH3/B2H6、CH4、SiH4及びGeH4を少なくとも1つ含む請求項1に記載の方法。

【請求項5】

前記バリア単分子層を形成する工程において、TaN、TiN、ZrN、ZrC、HfC、ZrB及びHfBの少なくとも1つのバリア単分子層が形成される請求項1に記載の方法。

【請求項6】

前記金属前躯体により前記配線開口内に単分子層を形成する段階において、前記配線開口の表面に前記金属前躯体を吸着させた単分子層を形成する請求項1に記載の方法。

【請求項7】

前記共反応体と前記金属前躯体とを反応させてバリア単分子層を形成する段階において、前記金属前躯体の配位子を前記共反応体の配位子で置き換えることにより、前記バリア単分子層を形成する請求項1に記載の方法。

【請求項8】

前記バリア単分子層は、約1オングストローム未満の厚さを持つ請求項1に記載の方法。

【請求項9】

目標とするバリア層の全厚みを達成すべく、連続して複数の前記バリア単分子層を積層形成する請求項8に記載の方法。

【請求項10】

絶縁体に配線開口を有する基板を用意する工程と、

前記基板を、溶媒に溶解した金属前躯体を含む溶液槽内に配置して、前記金属前躯体により前記配線開口の表面に単原子層を形成する工程と、

前記基板を、共反応体の混合液中に配置して、前記共反応体と前記金属前躯体とを反応させて、前記表面に薄バリア層を形成する工程と、

前記薄バリア層の上に導電層を形成する工程と

を備える方法。

【請求項11】

前記薄バリア層は、複数の単分子バリア層を含み、

前記複数の単分子バリア層は、約0.2オングストロームから約0.5オングストロームの間の厚みを持つ請求項10に記載の方法。

【請求項12】

前記薄バリア層を形成する工程において、前記表面に共形の薄バリア層が形成される請求項10に記載の方法。

【請求項13】

絶縁体に配線開口を有する基板と、

前記配線開口の表面に設けられた共形の薄バリア層と、

を備え、

前記共形の薄バリア層は、少なくとも1つのバリア単分子層を含み、

前記バリア単分子層は、約0.2オングストロームから約1.0オングストロームの間の厚みを持つ構造。

【請求項14】

前記共形の薄バリア層は、TaN、TiN、ZrN、ZrC、HfC、ZrB及びHfBの少なくとも1つを含む請求項13に記載の構造。

【請求項15】

前記共形の薄バリア層は、複数のバリア単分子層を含む請求項13に記載の構造。

【請求項16】

前記共形の薄バリア層は、約50オングストローム未満の厚さを持つ請求項13に記載の構造。

【請求項17】

前記共形の薄バリア層は、非化学量論的組成を持つ請求項13に記載の構造。

【請求項18】

前記配線開口は、高いアスペクト比を持つ請求項13に記載の構造。

【請求項19】

前記共形の薄バリア層の上に設けられる導電材をさらに備え、

前記構造は、マイクロ電子デバイスの配線構造を含む請求項13に記載の構造。

【請求項20】

前記構造は、高アスペクト比のCMOS金属化構造を含む請求項13に記載の構造。

【請求項1】

金属前躯体を溶液槽の無水溶媒に溶解する工程と、

配線開口を持つ基板を、前記溶液槽内に配置して、前記金属前躯体により前記配線開口内に単分子層を形成する工程と、

前記基板を、共反応体の混合液中に配置して、前記共反応体と前記金属前躯体とを反応させてバリア単分子層を形成する工程と

を備える方法。

【請求項2】

前記金属前躯体は、1つの中心金属を持つ有機金属化合物を含む請求項1に記載の方法。

【請求項3】

前記1つの中心金属は、チタン、タンタル、ジルコニウム及びハフニウムのいずれか1つを含む請求項2に記載の方法。

【請求項4】

前記共反応体は、NH3、tBuNH2、HNEt2、NEt3、ヘキサン、 カテコールボラン、BH3/B2H6、CH4、SiH4及びGeH4を少なくとも1つ含む請求項1に記載の方法。

【請求項5】

前記バリア単分子層を形成する工程において、TaN、TiN、ZrN、ZrC、HfC、ZrB及びHfBの少なくとも1つのバリア単分子層が形成される請求項1に記載の方法。

【請求項6】

前記金属前躯体により前記配線開口内に単分子層を形成する段階において、前記配線開口の表面に前記金属前躯体を吸着させた単分子層を形成する請求項1に記載の方法。

【請求項7】

前記共反応体と前記金属前躯体とを反応させてバリア単分子層を形成する段階において、前記金属前躯体の配位子を前記共反応体の配位子で置き換えることにより、前記バリア単分子層を形成する請求項1に記載の方法。

【請求項8】

前記バリア単分子層は、約1オングストローム未満の厚さを持つ請求項1に記載の方法。

【請求項9】

目標とするバリア層の全厚みを達成すべく、連続して複数の前記バリア単分子層を積層形成する請求項8に記載の方法。

【請求項10】

絶縁体に配線開口を有する基板を用意する工程と、

前記基板を、溶媒に溶解した金属前躯体を含む溶液槽内に配置して、前記金属前躯体により前記配線開口の表面に単原子層を形成する工程と、

前記基板を、共反応体の混合液中に配置して、前記共反応体と前記金属前躯体とを反応させて、前記表面に薄バリア層を形成する工程と、

前記薄バリア層の上に導電層を形成する工程と

を備える方法。

【請求項11】

前記薄バリア層は、複数の単分子バリア層を含み、

前記複数の単分子バリア層は、約0.2オングストロームから約0.5オングストロームの間の厚みを持つ請求項10に記載の方法。

【請求項12】

前記薄バリア層を形成する工程において、前記表面に共形の薄バリア層が形成される請求項10に記載の方法。

【請求項13】

絶縁体に配線開口を有する基板と、

前記配線開口の表面に設けられた共形の薄バリア層と、

を備え、

前記共形の薄バリア層は、少なくとも1つのバリア単分子層を含み、

前記バリア単分子層は、約0.2オングストロームから約1.0オングストロームの間の厚みを持つ構造。

【請求項14】

前記共形の薄バリア層は、TaN、TiN、ZrN、ZrC、HfC、ZrB及びHfBの少なくとも1つを含む請求項13に記載の構造。

【請求項15】

前記共形の薄バリア層は、複数のバリア単分子層を含む請求項13に記載の構造。

【請求項16】

前記共形の薄バリア層は、約50オングストローム未満の厚さを持つ請求項13に記載の構造。

【請求項17】

前記共形の薄バリア層は、非化学量論的組成を持つ請求項13に記載の構造。

【請求項18】

前記配線開口は、高いアスペクト比を持つ請求項13に記載の構造。

【請求項19】

前記共形の薄バリア層の上に設けられる導電材をさらに備え、

前記構造は、マイクロ電子デバイスの配線構造を含む請求項13に記載の構造。

【請求項20】

前記構造は、高アスペクト比のCMOS金属化構造を含む請求項13に記載の構造。

【図1a】

【図1b】

【図1c】

【図1d】

【図1e】

【図2】

【図1b】

【図1c】

【図1d】

【図1e】

【図2】

【公表番号】特表2011−522114(P2011−522114A)

【公表日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願番号】特願2011−507722(P2011−507722)

【出願日】平成21年6月9日(2009.6.9)

【国際出願番号】PCT/US2009/046681

【国際公開番号】WO2010/008703

【国際公開日】平成22年1月21日(2010.1.21)

【出願人】(591003943)インテル・コーポレーション (1,101)

【Fターム(参考)】

【公表日】平成23年7月28日(2011.7.28)

【国際特許分類】

【出願日】平成21年6月9日(2009.6.9)

【国際出願番号】PCT/US2009/046681

【国際公開番号】WO2010/008703

【国際公開日】平成22年1月21日(2010.1.21)

【出願人】(591003943)インテル・コーポレーション (1,101)

【Fターム(参考)】

[ Back to top ]