バリヤ膜形成装置、充填システム、バリヤ膜被覆容器の製造方法

【課題】内部電極、排気通路への炭素膜が付着するのを防止し、時間的ロスが低減可能となるバリヤ膜形成装置を提供する。

【解決手段】本実施形態に係るバリヤ膜形成装置10Aは、プラスチック容器12の内部に内部電極17を挿入し、プラスチック容器12内に原料ガスGを供給し、プラスチック容器12の外部に外部電極13を設け、プラスチック容器12内面に放電プラズマを発生させ、プラスチック容器12内面にバリヤ膜を形成するバリヤ膜形成装置であって、プラスチック容器12内面へのバリヤ膜の成膜中に、排気通路15内にバリヤ膜形成を抑制する希釈ガス31を導入する希釈ガス供給手段30Aを設け、希釈ガス31によって原料ガスGを希釈することで、プラスチック容器12内のプラズマ雰囲気とは異なるプラズマ雰囲気を排気通路15内に発生させることにより、排気通路15内面、内部電極17へのバリヤ膜の形成を抑制する。

【解決手段】本実施形態に係るバリヤ膜形成装置10Aは、プラスチック容器12の内部に内部電極17を挿入し、プラスチック容器12内に原料ガスGを供給し、プラスチック容器12の外部に外部電極13を設け、プラスチック容器12内面に放電プラズマを発生させ、プラスチック容器12内面にバリヤ膜を形成するバリヤ膜形成装置であって、プラスチック容器12内面へのバリヤ膜の成膜中に、排気通路15内にバリヤ膜形成を抑制する希釈ガス31を導入する希釈ガス供給手段30Aを設け、希釈ガス31によって原料ガスGを希釈することで、プラスチック容器12内のプラズマ雰囲気とは異なるプラズマ雰囲気を排気通路15内に発生させることにより、排気通路15内面、内部電極17へのバリヤ膜の形成を抑制する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内部電極、排気通路内へのバリヤ膜形成装置、充填システム、バリヤ膜被覆容器の製造方法、バリヤ膜被覆方法、バリヤ膜被覆容器に関する。

【背景技術】

【0002】

容器等の容器、例えばペットボトルは、外部からの酸素の透過、内部(例えば炭酸飲料水)からの二酸化炭素の透過を防止するためにその内面にバリヤ膜、例えばDLC(Diamond Like Carbon)のような炭素を成分とする炭素膜やSiを主成分の一つとするシリカ膜などをコーティングすることが試みられている。

【0003】

容器内面に炭素膜をコーティングする方法としては、高周波プラズマを用いる方法が提案されている(特許文献1)。

ここで、従来技術に係る高周波プラズマCVDを用いた容器に炭素膜を成膜する装置として、容器内部にコーティングするバリヤ膜形成装置を、図21を参照して説明する。図21に示すように、バリヤ膜形成装置100Aは、口部11を有する被処理物である例えばプラスチック容器12の内面に放電プラズマにより成膜を施すバリヤ膜形成装置であって、プラスチック容器12の外周を取り囲む大きさを有する外部上部電極13−1及び外部下部電極13−2からなる外部電極13と、口部11が位置する側の前記外部電極13の端面に絶縁部材14を介して取り付けられた排気通路15と、前記外部電極13内の前記プラスチック容器12内に前記排気通路15側から前記プラスチック容器12の長手のほぼ全長に亙って挿入され、接地側に接続されると共に、原料ガスGを吹き出すためのガス吹出し部16が穿設された内部電極17と、前記排気通路15に取り付けられた排気装置28と、前記内部電極17に原料ガスGを供給するための図示しないガス供給装置と、前記外部電極13に接続された高周波電源18とを具備してなるものである。

【0004】

ここで、前記外部電極13は、円筒状のチャンバ19内に設けられている。また、円板状の絶縁板20は、前記外部下部電極13−2の底部側に配置されている。また、前記チャンバ19の分割部と前記外部電極13には分割部に導電コネクタ21及び真空シール(Oリング)22が介装されている。そして、前記プラスチック容器12を前記外部電極13内に収納するには、分割部を一体的に上下動させている。また、前記原料ガスGは質量流量制御装置(Mass Flow Controller:MFC)23で制御するようにしている。また、前記排気通路15内に設けたプラズマバリヤ24によって内部に発生したプラズマを止めるようにしている。

【0005】

また、内部に挿入される前記プラスチック容器12の前記口部11および肩部に対応する円柱および円錐台を組み合わせた形状をなす空洞部を有する誘電体材料からなる円柱状のスペーサ25が前記外部上部電極13−1の内側に配設されている。前記スペーサ25は、この上に載置される環状の絶縁部材14から螺着されたねじ(図示せず)により固定されている。前記スペーサ25を前記外部電極13の上部に挿入固定することにより、前記外部電極13の底部側から前記プラスチック容器12を挿入すると、そのプラスチック容器12の前記口部11および肩部が前記スペーサ25の空洞部内に位置し、かつこれ以外の前記プラスチック容器12の外周が前記外部電極13内面に位置するようにしている。

【0006】

高周波電力の外部電極13への印加によって、前記外部電極13と前記内部電極17の間にプラズマ26が生成され、前記原料ガスGは、前記プラズマ26によって解離、又は更にイオン化して、炭素膜を形成するための成膜種が生成され、この成膜種が前記プラスチック容器12の内面に堆積し、炭素膜を形成する。そして、炭素膜を所定の膜厚まで形成した後、高周波電力の印加を停止し、前記原料ガスG供給を停止し、残留する原料ガスGを排気し、前記排気通路15内及び前記プラスチック容器12内の空間内を大気圧に戻すようにしている(特許文献1参照)。

【0007】

ところで、従来のバリヤ膜形成装置100Aでは、装置の繰り返しの運転によって前記排気通路15の内面、前記内部電極17の外周面、前記プラスチック容器12の口部内面に装着される図示しない口元マスク内面等に炭素膜が付着し、積層することで大気開放時又は真空引きの時にガス流れで微粉として剥がれ落ち、前記排気通路15内、前記プラスチック容器12や前記チャンバ19内に飛散していた。

【0008】

そのため、前記チャンバ19の開放時において前記外部上部電極13−1と前記外部下部電極13−2との連結部分に設けられているOリング22に飛散した炭素膜の微粉が付着してしまい、真空シール性能の低下をもたらしていた。

【0009】

また、真空排気時には図示しない排気装置等の真空ポンプ側に飛散した炭素膜の微粉が吸い込まれ、排気装置28、真空ポンプ等のメンテンスを頻繁に行なう必要があった。

【0010】

更には、飛散した炭素膜の微粉が前記プラスチック容器12に付着してしまい、定期的に付着した前記炭素膜を除去する必要があった。

【0011】

一方で、前記排気通路15の内面、前記内部電極17の外周面、図示しない口元マスク内面等に付着した炭素膜を除去するための方法としては、例えばプラズマO2クリーニング機構を用い、化学的に処理する方法が提案されている。その一例を図22に示す。図22に示すように、バリヤ膜形成装置100Bは、前記外部電極13の内部にクリーニングガスとして酸素ガス(O2)101を導入する酸素供給源102を有している。このバリヤ膜形成装置100Bでは、所定数の前記プラスチック容器12の内面にそれぞれ炭素膜を成膜し、前記チャンバ19から前記プラスチック容器12を取り外した後、前記外部電極13内の空間には何も入れない状態として、前記酸素供給源102から前記酸素ガス(O2)101を前記外部電極13内に供給し、前記内部電極17と前記外部電極13との間に前記プラズマ26を発生させることにより、前記内部電極17の表面に付着した炭素膜を分解除去するようにしている(特許文献2)。

【0012】

また、他の方法として前記内部電極17に付着した炭素膜を物理的に処理する他の方法が提案されている。その他の一例を図23に示す。図23に示すように、バリヤ膜形成装置100Cは、前記外部電極13に収容される前記プラスチック容器12の縦軸方向に前記内部電極17を移動させる内部電極挿脱手段103と、前記内部電極17の外側面と擦り合う位置に設置した異物除去部材104とを有している。このバリヤ膜形成装置100Cでは、前記内部電極挿脱手段103で前記内部電極17を上下移動させると共に、前記異物除去部材104によって前記内部電極17の外表面に付着した炭素膜を除去するようにしている(特許文献3)。

【0013】

更に他の方法の一例を図24に示す。図24に示すように、バリヤ膜形成装置100Dは、内部電極17の外表面に向けて圧縮エアーを噴射する圧縮エアー供給手段105と、該圧縮エアーの噴射によって前記内部電極17の外表面から除去された炭素膜の微粉を吸引する吸引排出手段106とを有している。このバリヤ膜形成装置100Dでは、前記プラスチック容器12の内面に炭素膜を形成後、前記内部電極17を前記プラスチック容器12内から抜き出す過程で、前記圧縮エアー供給手段105により前記内部電極17の外表面に付着した炭素膜に向けて圧縮エアーを噴射すると共に、該圧縮エアーの噴射によって前記内部電極17の外表面から除去された炭素膜の微粉を強力な前記吸引排出手段106により前記チャンバ19、前記プラスチック容器12側に移行しないように前記チャンバ19の系外に排出させるようにしている(特許文献4)。

【0014】

【特許文献1】特開2003−286571号公報

【特許文献2】特開2001−335946号公報

【特許文献3】特開2005−76082号公報

【特許文献4】特許第3595334号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

しかしながら、上述の特許文献2〜4の図21〜24に示すようなバリヤ膜形成装置100B〜100Dでは、成膜後に化学的、物理的に炭素膜を処理するようにし、成膜処理とは別処理となるので時間的なロスが大きい、という問題がある。

【0016】

また、特許文献3、4に係る図23、24に示すようなバリヤ膜形成装置100C、100Dでは、前記排気通路15内面に付着した炭素膜までは除去できないため、依然として前記排気通路15内面に付着した炭素膜の除去作業を行う必要があるという問題がある。

【0017】

本発明は、前記問題に鑑み、内部電極、排気通路への炭素膜が付着するのを防止し、時間的ロスが低減可能となるバリヤ膜形成装置を提供することを課題とする。

【課題を解決するための手段】

【0018】

上述した課題を解決するための本発明の第1の発明は、被処理物である容器を取り囲む大きさを有する外部電極と、前記容器の口部が位置する側の前記外部電極の端面に絶縁部材を介して取り付けられ、容器内部を排気通路を介して減圧する排気手段と、前記外部電極内に挿入された容器内に前記排気通路側から挿入され、接地側に接続される内部電極と、該内部電極と一体又は別体に設けられ、バリヤ膜生成用の原料ガスを前記容器内に吹き出すガス吹出し部と、前記外部電極と接地電極間に電界を付与するための電界付与手段とを有し、前記容器内に前記原料ガスを供給し、前記外部電極に高周波電力を供給することで、前記容器内に放電プラズマを発生させ、前記容器内面にバリヤ膜を形成するバリヤ膜形成装置であって、前記容器内面へのバリヤ膜の成膜中に、前記排気通路内又は前記外部電極と前記容器との間の空間にバリヤ膜の形成を抑制する希釈ガスを導入する希釈ガス供給手段を少なくとも一つ以上配設してなることを特徴とするバリヤ膜形成装置にある。

【0019】

第2の発明は、第1の発明において、前記希釈ガスの導入により前記原料ガスを希釈することによって、前記原料ガス成分のみからなる前記容器内のプラズマ雰囲気とは異なるプラズマ雰囲気を前記排気通路内に発生させてなることを特徴とするバリヤ膜形成装置にある。

【0020】

第3の発明は、第1又は2の発明において、前記希釈ガス供給手段が、前記希釈ガスを供給する希釈ガス供給源と、該希釈ガス供給源から供給された前記希釈ガスを送給する希釈ガス供給通路とからなり、前記希釈ガス供給通路が、前記排気通路内又は前記外部電極と前記容器との間の空間に連通してなることを特徴とするバリヤ膜形成装置にある。

【0021】

第4の発明は、第3の発明において、前記希釈ガス供給通路のガス供給端部側が、前記容器の口部上部付近まで前記内部電極の外周を取り囲むようにしてなることを特徴とするバリヤ膜形成装置にある。

【0022】

第5の発明は、第3又は4の発明において、前記希釈ガス供給通路が、前記排気通路と連通する前記希釈ガスを溜める所定の空間を有すると共に、前記希釈ガス供給通路と前記排気通路との連通部分に前記希釈ガスを前記排気通路に導入するフィルター又はオリフィスが設けられてなるものであることを特徴とするバリヤ膜形成装置にある。

【0023】

第6の発明は、第3又は4の発明において、前記希釈ガス供給通路の前記排気通路との連通部分が、テーパー状に形成されてなることを特徴とするバリヤ膜形成装置にある。

【0024】

第7の発明は、第3乃至6の何れか一つの発明において、前記希釈ガス供給通路に、前記排気通路内に空気を導入する大気開放用通路を配設してなることを特徴とするバリヤ膜形成装置にある。

【0025】

第8の発明は、第1又は2の発明において、前記希釈ガス供給手段が、前記排気通路と連通する前記希釈ガスを溜める所定の空間を有するガス溜まり部を有すると共に、該ガス溜まり部の前記排気通路との連通部分に空気を導入又は排出するフィルター又はオリフィスが設けられてなり、前記排気手段により減圧された際には、前記フィルター又は前記オリフィスを介して前記排気通路から取り込まれた前記空気を前記ガス溜まり部に溜めると共に、前記容器内面へのバリヤ膜の成膜中には、前記ガス溜まり部に取り込まれた前記空気を前記フィルター又は前記オリフィスを介して前記排気通路内に導入してなることを特徴とするバリヤ膜形成装置にある。

【0026】

第9の発明は、第3乃至7の何れか一つの発明において、前記希釈ガス供給通路が、少なくとも前記排気通路の上流側及び下流側の二箇所以上に連結してなることを特徴とするバリヤ膜形成装置にある。

【0027】

第10の発明は、第1乃至9の何れか一つの発明において、前記希釈ガスのガス成分として、窒素、アルゴンの不活性ガス、酸素、水素、フッ素、空気、又はこれらを混合したガス、酸素原子、フッ素原子を含む反応性ガスの何れかを用いてなることを特徴とするバリヤ膜形成装置にある。

【0028】

第11の発明は、第1乃至10の何れか一つの発明において、前記容器内面に生成されるバリヤ膜が、炭素を成分として含有する炭素膜であることを特徴とするバリヤ膜形成装置にある。

【0029】

第12の発明は、第1乃至10の何れか一つの発明において、前記容器内面に生成されるバリヤ膜が、シリカを成分として含有するシリカ膜であることを特徴とするバリヤ膜形成装置にある。

【0030】

第13の発明は、容器を成形する容器成形部と、第1乃至第12の発明の何れか一つのバリヤ膜形成装置を用いて前記成形された容器の内面にバリヤ膜を形成する膜形成部と、前記内面に前記バリヤ膜を形成した膜形成容器内に充填物を充填する充填部と、前記充填物を充填した充填容器に蓋をする密封・密栓部とを具備することを特徴とする充填システムにある。

【0031】

第14の発明は、口部を有する容器の内部に内部電極が挿入され、前記容器内にバリヤ膜生成用の原料ガスを供給し、前記容器の外部に設けた外部電極に高周波電力を供給することで、前記容器内面に放電プラズマを発生させ、前記容器内面にバリヤ膜を形成するバリヤ膜被覆容器の製造方法であって、前記容器内面へのバリヤ膜の成膜中に、前記排気通路内又は前記外部電極と前記容器との間の空間に、前記バリヤ膜の形成を抑制する希釈ガスを導入し、前記原料ガスを前記希釈ガスで希釈することによって、前記原料ガス成分のみからなる容器内のプラズマ雰囲気とは異なるプラズマ雰囲気を前記排気通路内に発生させ、前記排気通路内面、前記内部電極に前記バリヤ膜が形成されるのを抑制することを特徴とするバリヤ膜被覆容器の製造方法にある。

【0032】

第15の発明は、口部を有する容器の内部に内部電極が挿入され、前記容器内にバリヤ膜生成用の原料ガスを供給し、前記容器の外部に設けた外部電極に高周波電力を供給することで、前記容器内面に放電プラズマを発生させ、前記容器内面にバリヤ膜を形成するバリヤ膜形成装置を用いて内面バリヤ膜被覆容器を製造するにあたり、(a)チャンバを開放し、該チャンバ内に設けられた外部電極内に被処理物である容器を装填した後、前記容器の口部が位置する側の前記外部電極の端面に絶縁部材を介して取り付けられた排気通路からガス吹出し部を前記容器の内部に挿入し、前記チャンバを閉じる容器装填工程と、(b)前記容器内外のガスを排気手段により前記排気通路を通して排気し、真空排気を行ない、前記容器内を含む排気通路内及び前記容器内を所定のガス圧力に設定する真空排気工程と、(c)前記外部電極内の真空排気を行なっている状態において、希釈ガスを導入する希釈ガス導入工程と、(d)前記ガス吹出し部からバリヤ膜生成用の原料ガスを前記容器内に吹き出し、前記容器内に原料ガスを導入する原料ガス導入工程と、(e)前記原料ガスを導入後、電界付与手段により前記外部電極と接地電極との間に電界を付与し、それらの間に位置する前記容器内にプラズマを生成させ、このプラズマにより前記原料ガスを解離し、前記容器内面にバリヤ膜を成膜する成膜開始工程と、(f)前記バリヤ膜の成膜後、高周波電力を停止すると共に、前記原料ガスの供給を停止し、前記バリヤ膜の成膜を終了する工程と、(g)前記希釈ガスの導入を停止する成膜停止・希釈ガス停止工程と、(h)成膜を終了し、前記希釈ガスの導入停止後、大気中の空気を前記排気通路内に供給し、大気開放する大気開放工程と、を含むことを特徴とするバリヤ膜被覆容器の製造方法にある。

【0033】

第16の発明は、第15の発明において、前記希釈ガスの導入が、前記容器内を含む排気通路内及び前記容器内の真空排気、前記容器内への原料ガス導入、又は成膜開始の何れかを行う時と同時に行われることを特徴とするバリヤ膜被覆容器の製造方法にある。

【0034】

第17の発明は、第15又は16の発明において、前記希釈ガスの停止が、成膜の停止後大気開放前の間に行われることを特徴とするバリヤ膜被覆容器の製造方法にある。

【0035】

第18の発明は、第15の発明において、導入される前記希釈ガスの流量の増加が、成膜を停止すると同時又は成膜を停止した後大気開放する前までの間に行われると共に、前記希釈ガスの導入の停止が、大気を開放した後外部電極を開放する前の間に行なわれることを特徴とするバリヤ膜被覆容器の製造方法にある。

【0036】

第19の発明は、第15乃至18の何れか一つの発明において、前記希釈ガスのガス成分として、窒素、アルゴンの不活性ガス、酸素、水素、フッ素、空気、又はこれらを混合したガス、酸素原子、フッ素原子を含む反応性ガスの何れかを用いてなることを特徴とするバリヤ膜被覆容器の製造方法にある。

【0037】

第20の発明は、第15乃至19の何れか一つの発明において、前記容器内面に生成されるバリヤ膜が、炭素を成分として含有する炭素膜であることを特徴とするバリヤ膜被覆容器の製造方法にある。

【0038】

第21の発明は、第15乃至20の何れか一つの発明において、前記容器内面に生成されるバリヤ膜が、シリカを成分として含有するシリカ膜であることを特徴とするバリヤ膜被覆容器の製造方法にある。

【0039】

第22の発明は、第1乃至12の何れか一つのバリヤ膜形成装置を用いて前記容器の内面にバリヤ膜を形成することを特徴とするバリヤ膜被覆方法にある。

【0040】

第23の発明は、第1乃至12の何れか一つのバリヤ膜形成装置を用いて製造してなることを特徴とするバリヤ膜被覆容器にある。

【発明の効果】

【0041】

本発明によれば、前記容器内面へのバリヤ膜の成膜中に、前記排気通路内又は前記外部電極と前記容器との間の空間に前記バリヤ膜の形成を抑制する希釈ガスを導入する希釈ガス供給手段を設けているため、前記希釈ガスによって前記原料ガスを希釈することによって、前記原料ガス成分のみからなる前記容器内のプラズマ雰囲気とは異なるプラズマ雰囲気を前記排気通路内に発生させることにより、前記排気通路内面、前記内部電極外周面への前記バリヤ膜の形成を抑制可能なバリヤ膜形成装置、充填システム、バリヤ膜被覆容器の製造方法に良好なものとなる。

【発明を実施するための最良の形態】

【0042】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施形態によりこの発明が限定されるものではない。また、下記実施形態における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【0043】

[第一の実施形態]

本発明による第一の実施形態に係るバリヤ膜形成装置について、図面を参照して説明する。

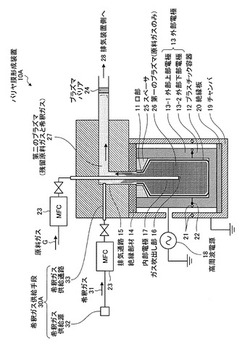

図1は、本発明の第一の実施形態に係るバリヤ膜形成装置を示す概略図である。本実施形態に係るバリヤ膜形成装置は、前記図21に示したバリヤ膜形成装置100Aの構成と略同様であるため、前記図21に示したバリヤ膜形成装置と同一構成には同一符号を付して重複した説明は省略する。

尚、本発明はバリヤ膜形成装置であるが、本実施形態では、炭素膜を形成する場合について説明する。

【0044】

図1に示すように、本実施形態に係るバリヤ膜形成装置10Aは、被処理物であるプラスチック容器12を取り囲む大きさを有する外部電極13と、前記プラスチック容器12の口部11が位置する側の前記外部電極13の端面に絶縁部材14を介して取り付けられ、前記プラスチック容器12内部を排気通路15を介して減圧する排気装置28と、前記外部電極13内に挿入された被処理物である例えばプラスチック容器12内に前記排気通路15側から挿入され、接地側に接続される内部電極17と、該内部電極17と一体に設けられ、バリヤ膜生成用の原料ガスGを前記プラスチック容器12内に吹き出すガス吹出し部16と、前記外部電極13と接地電極間に電界を付与するため高周波電源18とを有し、前記プラスチック容器12内に前記原料ガスGを供給し、前記外部電極13に高周波電力を供給することで、前記プラスチック容器12内に放電プラズマを発生させ、前記プラスチック容器12の内面に炭素膜を形成するバリヤ膜形成装置であって、前記プラスチック容器12の内面への炭素膜の成膜中に、前記排気通路15内に炭素膜の形成を抑制する希釈ガス31を導入する希釈ガス供給手段30Aを配設してなるものである。

【0045】

ここで、本発明における希釈ガスのガス成分として、窒素、アルゴンの不活性ガス、酸素,水素、フッ素、空気、又はこれらを混合したガス、酸素原子、フッ素原子を含む反応性ガスの何れかが用いられるが、本発明はこれに限定されるものでない。

【0046】

また、本発明で得られる炭素を成分の一つとして含む炭素膜としては、具体的にはアモルファスカーボン膜である。これは、ダイヤモンド成分(炭素原子の結合がSP3結合)とグラファイト成分(炭素原子の結合がSP2結合)、ポリマー成分(炭素原子の結合がSP1結合)が混在したアモルファス状の構造を有する炭素膜のことである。前記アモルファスカーボン膜は、それぞれの炭素原子の結合成分の存在比率の変化により硬度が変化し、硬質の炭素膜及び軟質の炭素膜を含むものをいう。また、水素が含まれる水素化アモルファスカーボンも含まれる。さらに、前記硬質の炭素膜には、SP3結合を主体にしたアモルファスなDLC(Diamond Like Carbon)膜も含まれる。

【0047】

また、本実施形態に係るバリヤ膜形成装置10Aにおいては、前記希釈ガス供給手段30Aが、前記希釈ガス31を供給する希釈ガス供給源32と、該希釈ガス供給源32から供給された前記希釈ガス31を送給する希釈ガス供給通路33とからなり、前記希釈ガス供給通路33が前記排気通路15内に連通してなるものである。

【0048】

本実施形態に係るバリヤ膜形成装置10Aのように、前記希釈ガス31を供給する希釈ガス供給源32と、該希釈ガス供給源32から供給された前記希釈ガス31を送給する希釈ガス供給通路33とからなる前記希釈ガス供給手段30Aを設けることにより、前記希釈ガス供給源32から供給された前記希釈ガス31を前記希釈ガス供給通路33より前記排気通路15内に導入することができる。

【0049】

本実施形態に係るバリヤ膜形成装置10Aでは、大気圧状態から図示しない真空ポンプ等の排気装置28により真空引きをして所定の圧力になるようにしているため、前記排気通路15を介して排気装置28に向けてガス流れを生じるようにしている。よって、前記希釈ガス31を前記排気通路15内に導入しても、このガス流れによって、前記プラスチック容器12内に流入する前記希釈ガス31の流量は少ないものとなる。

【0050】

また、炭素膜の成膜に要する所定の圧力に当達した後、前記原料ガスGを導入することにより、真空引きするときと同様に、前記プラスチック容器12内の圧力が高く、排気装置28に向けてのガス流れが生じているため、上記同様、このガス流れによって、前記排気通路15内に導入される前記希釈ガス31の流量は少ないものとなる。

【0051】

また、本実施形態に係るバリヤ膜形成装置10Aにおいては、前記高周波電源18を用いて高周波電力を印加させ、前記プラスチック容器12内に前記原料ガスGを供給することで該原料ガスGにのみに依存する第一のプラズマ26を発生させ、前記プラスチック容器12の内面に炭素膜が成膜される。このとき、前記原料ガスGの余剰分は、真空排気によるガス流れによってガス状態のまま残留原料ガスとして前記プラスチック容器12の前記口部11から前記排気通路15を介して外に排出される。

ここで、本実施形態においては、原料ガスGにのみに依存して発生するプラズマを第一のプラズマ26とする。

【0052】

また、炭素膜を成膜する際、高周波電力を印加させることで、炭素膜の成膜中は前記プラスチック容器12内のガス温度は上昇しているため、前記プラスチック容器12内の圧力は高い状態のままであり、上記同様、残留する前記原料ガスGは前記プラスチック容器12の前記口部11から排出される。よって、炭素膜の成膜中でも、上記同様、このガス流れによって、前記排気通路15内には前記希釈ガス31はほとんど導入されないものとなる。

【0053】

そして、成膜中は、前記プラスチック容器12の前記口部11からプラズマバリヤ24までの前記排気通路15内の空間では、前記希釈ガス供給源32から前記希釈ガス供給通路33を介して前記排気通路15内に導入された前記希釈ガス31を供給し続けることによって、前記プラスチック容器12の前記口部11から排出された残留する前記原料ガスGが希釈・混合される。

【0054】

よって、本実施形態に係るバリヤ膜形成装置10Aでは、前記原料ガスG成分のみからなる前記プラスチック容器12内の前記第一のプラズマ26の雰囲気とは異なって、前記プラスチック容器12の前記口部11から前記プラズマバリヤ24までの前記排気通路15内の空間内には、前記希釈ガス31と残留する前記原料ガスGとの混合ガスによる第二のプラズマ27の雰囲気を発生する。この結果、この前記希釈ガス31の存在によって残留原料ガス成分に起因する炭素膜が、前記排気通路15の内面、前記内部電極17の外周面に付着されるのを抑制することができる。

【0055】

このように、図21〜図24に示す従来のバリヤ膜形成装置100A〜100Dのように炭素膜の成膜後に前記排気通路15の内面、前記内部電極17の外周面に付着した炭素膜の除去を別途行なうものとは異なって、本実施形態に係るバリヤ膜形成装置10Aでは、前記希釈ガス31を供給することで前記プラスチック容器12の内面への炭素膜の成膜中において、前記排気通路15の内面、前記内部電極17の外周面に前記炭素膜が形成されるのを抑制することができる。

【0056】

また、前記希釈ガス31として、酸素を含有する反応性ガスを用いた場合には、前記排気通路15の内面、前記内部電極17の外周面に付着した炭素膜は、炭素と水素からなる膜であるため、前記プラスチック容器12の外に排出された前記原料ガスG、前記排気通路15の内面、前記内部電極17の外周面に付着した炭素膜が酸素と反応し、分解され除去される。

【0057】

よって、前記プラスチック容器12の前記口部11から前記プラズマバリヤ24までの前記排気通路15内の空間で酸素によって残留する前記原料ガスGが消費されることにより、前記排気通路15の内面、前記内部電極17の外周面への炭素膜の成膜を抑制することができる。

【0058】

また、本実施形態に係るバリヤ膜形成装置10Aでは、この前記希釈ガス31の導入速度は、前記プラスチック容器12の前記口部11から前記プラズマバリヤ24までの前記排気通路15内の空間で残留する前記原料ガスGを前記希釈ガス31で充分希釈するため、前記原料ガスGの導入速度の0.1〜2倍程度で行なうのが好ましい。

【0059】

また、本実施形態に係るバリヤ膜形成装置10Aにおいては、前記ガス吹出し部16を前記内部電極17と一体に設け、前記原料ガスGを前記プラスチック容器12内に供給するようにしているが、本発明はこれに限定されるものではなく、前記ガス吹出し部16を前記内部電極17と別体として設けるようにしてもよい。

【0060】

次に、図1に示すバリヤ膜形成装置10Aを用いて内面に炭素膜を被覆したプラスチック容器12を製造するための種々のプロセス工程を図2〜図7を用いて説明する。

【0061】

[第一のプロセス工程]

図2は、第一のプロセス工程を示すフローチャートである。

ここで、本第一のプロセス工程は、

(a)外部電極13を装置本体から離し、被処理物であるプラスチック容器12を外部電極13内に挿入する容器装填工程(S101)と、

(b)前記容器装填工程(S101)において前記プラスチック容器12を装填後、外部電極13を上昇させ、前記プラスチック容器12の口部11が位置する側の前記外部電極13の端面に絶縁部材14を介して取り付けられた排気通路15から前記内部電極17を前記プラスチック容器12の内部に挿入し、前記外部電極13を閉じる外部電極閉鎖工程(S102)と、

(c)前記外部電極閉鎖工程(S102)において前記外部電極13を閉じた後、前記プラスチック容器12内外のガスを排気装置28により前記排気通路15を通して排気し、真空排気を行ない、前記プラスチック容器12内を含む前記排気通路15内を所定のガス圧力に設定する真空排気工程(S103)と、

(d)前記真空排気工程(S103)において前記外部電極13内の真空排気を行なっている途中において、前記排気通路15内に希釈ガス31を導入する希釈ガス導入工程(S104)と、

(e)前記希釈ガス導入工程(S104)において前記外部電極13内が所定圧力に到達した後、前記ガス供給手段から前記原料ガスGを供給し、ガス吹出し部16から炭素膜生成用の前記原料ガスGを前記プラスチック容器12内に吹き出し、前記プラスチック容器12内に前記原料ガスGを導入する原料ガス導入工程(S105)と、

(f)前記原料ガス導入工程(S105)において前記原料ガスGを導入後、電界付与手段により高周波電力を前記外部電極13に印加して、前記外部電極13と接地電極の間に電界を付与し、それらの間に位置する前記プラスチック容器12内に第一のプラズマ26を生成させ、この第一のプラズマ26により前記原料ガスGを解離し、前記プラスチック容器12の内面に炭素膜を成膜する成膜開始工程(S106)と、

(g)前記成膜開始工程(S106)において前記プラスチック容器12の内面に前記炭素膜を成膜した後、高周波電力を停止すると共に、前記原料ガスGを停止し、前記炭素膜の成膜を終了すると同時に前記希釈ガス31の導入を停止する成膜停止・希釈ガス停止工程(S107)と、

(h)前記成膜停止・希釈ガス停止工程(S107)において成膜を終了し、前記希釈ガス31の導入停止後、大気中の空気を前記排気通路15内に供給し、大気開放する大気開放工程(S108)と、

(i)前記大気開放工程(S108)において前記プラスチック容器12、前記排気通路15内の圧力を低下した後、外部電極13を開く外部電極開放工程(S109)と、

(j)外部電極開放工程(S109)において前記外部電極13を開放し、前記プラスチック容器12を前記外部電極13内から取り出す容器取り出し工程(S110)と、

の工程からなる。

【0062】

本第一のプロセス工程によれば、前記プラスチック容器12の内面への炭素膜を成膜する過程の中に、希釈ガス導入工程(S104)を入れ、前記排気通路15内に前記希釈ガス31を導入することで、前記プラスチック容器12の内面への炭素膜の成膜中に前記原料ガスG成分のみからなる前記プラスチック容器12内の前記第一のプラズマ26雰囲気とは異なる第二のプラズマ27雰囲気を前記排気通路15内に発生させることができる。これにより、前記プラスチック容器12の内面に炭素膜を成膜しつつ、前記排気通路15内面、前記内部電極17の外周面に前記炭素膜が形成されるのを抑制することができる。

【0063】

次に、図3〜図7を用いて他のプロセス工程について説明する。

【0064】

[第二のプロセス工程]

図3は、第二のプロセス工程を示すフローチャートである。

尚、図3は、図2に示す第一のプロセス工程の変形例であるが、図3に示す第二のプロセス工程の内容は、図2に示す第一のプロセス工程の内容と同様であるので、同一内容についての説明は省略する。以下、図4〜図7についても同様である。

【0065】

図3に示すように、本第二のプロセス工程は、前記外部電極13内に前記プラスチック容器12を挿入する容器装填工程(S201)と、前記外部電極13を閉じる外部電極閉鎖工程(S202)と、該外部電極閉鎖工程(S202)において前記外部電極13を閉じた後、前記プラスチック容器12内外のガスを排気装置28により前記排気通路15を通して排気し、真空排気を行ない、前記プラスチック容器12内を含む前記排気通路15内を所定のガス圧力に設定すると共に、前記排気通路15内に希釈ガス31を導入する真空排気・希釈ガス導入工程(S203)と、前記プラスチック容器12内に原料ガスGを導入する原料ガス導入工程(S204)と、前記プラスチック容器12の内面に炭素膜を成膜する成膜開始工程(S205)と、成膜を終了すると同時に前記希釈ガス31の導入を停止する成膜停止・希釈ガス停止工程(S206)と、前記排気通路15内に空気を供給し大気開放する大気開放工程(S207)と、前記外部電極13を開く外部電極開放工程(S208)と、前記外部電極13内から前記プラスチック容器12を取り出す容器取り出し工程(S209)との工程からなる。

【0066】

本第二のプロセス工程では、図2に示すような第一のプロセス工程のように別々に設けている前記真空排気工程(S103)と前記希釈ガス導入工程(S104)とを一つの工程として真空排気・希釈ガス導入工程(S203)としており、前記外部電極13内の真空排気を行なうと同時に前記希釈ガス31を導入するようにしている。

【0067】

よって、本第二のプロセス工程のように前記真空排気・希釈ガス導入工程(S203)を設け、真空排気と前記希釈ガス31との導入を同時に行なうことで、図2に示すような第一のプロセス工程のように真空排気と前記希釈ガス31との導入を別々にして行なう場合に比べ、前記プラスチック容器12の内面への成膜から取り出すまでの成膜プロセス工程を短くすることができる。

【0068】

[第三のプロセス工程]

図4は、第三のプロセス工程を示すフローチャートである。

尚、図4は、図2に示す第一のプロセス工程の変形例であるが、図4に示す第三のプロセス工程の内容は、図2に示す第一のプロセス工程の内容と同様であるので、同一内容についての説明は省略する。

図4に示すように、本第三のプロセス工程は、前記外部電極13内に前記プラスチック容器12を挿入する容器装填工程(S301)と、前記外部電極13を閉じる外部電極閉鎖工程(S302)と、前記プラスチック容器12内を含む前記排気通路15内の真空排気を行なう真空排気工程(S303)と、前記真空排気工程(S303)において前記外部電極13内が所定圧力に到達した後、前記排気通路15内に前記希釈ガス31を導入すると同時に、前記ガス供給手段30Aから炭素膜生成用の原料ガスGを供給し、前記ガス吹出し部16から前記原料ガスGを前記プラスチック容器12内に吹き出し、前記プラスチック容器12内に前記原料ガスGを導入する希釈ガス・原料ガス導入工程(S304)と、前記プラスチック容器12の内面に炭素膜を成膜する成膜開始工程(S305)と、成膜を終了すると同時に前記希釈ガス31の導入を停止する成膜停止・希釈ガス停止工程(S306)と、前記排気通路15内に空気を供給し大気開放する大気開放工程(S307)と、前記外部電極13を開く外部電極開放工程(S308)と、前記外部電極13内から前記プラスチック容器12を取り出す容器取り出し工程(S309)との工程からなる。

【0069】

本第三のプロセス工程では、図2に示すような第一のプロセス工程のように別々に設けている希釈ガス導入工程(S104)と原料ガス導入工程(S105)とを一つの工程として、希釈ガス・原料ガス導入工程(S304)としており、前記原料ガスGの導入と同時に希釈ガス31を導入するようにしている。

【0070】

よって、本第三のプロセス工程のように希釈ガス・原料ガス導入工程(S304)を設け、前記希釈ガス31導入と前記原料ガスG導入とを同時に行なうことで、図2に示すような第一のプロセス工程のように前記希釈ガス31導入と前記原料ガスG導入とを別々にして行なう場合に比べ、前記プラスチック容器12の内面への成膜から取り出すまでの成膜プロセス工程を短くすることができる。

【0071】

[第四のプロセス工程]

図5は、第四のプロセス工程を示すフローチャートである。

尚、図5は、図2に示す第一のプロセス工程の変形例であるが、図5に示す第四のプロセス工程の内容は、図2に示す第一のプロセス工程の内容と同様であるので、同一内容についての説明は省略する。

【0072】

本第四のプロセス工程は、前記外部電極13内に前記プラスチック容器12を挿入する容器装填工程(S401)と、前記外部電極13を閉じる外部電極閉鎖工程(S402)と、前記プラスチック容器12内を含む前記排気通路15内の真空排気を行なう真空排気工程(S403)と、前記プラスチック容器12内に前記原料ガスGを導入する原料ガス導入工程(S404)と、該原料ガス導入工程(S404)において前記原料ガスGを導入後、電界付与手段により高周波電力を前記外部電極13に印加して、前記外部電極13と接地電極の間に電界を付与し、それらの間に位置する前記プラスチック容器12内に前記第一のプラズマ26を生成させ、この第一のプラズマ26により前記原料ガスGを解離し、前記プラスチック容器12の内面に炭素膜を成膜すると同時に、前記希釈ガス31を導入する成膜開始・希釈ガス導入工程(S405)と、成膜を終了すると同時に前記希釈ガス31の導入を停止する成膜停止・希釈ガス停止工程(S406)と、前記排気通路15内に空気を供給し大気開放する大気開放工程(S407)と、前記外部電極13を開く外部電極開放工程(S408)と、前記外部電極13内から前記プラスチック容器12を取り出す容器取り出し工程(S409)との工程からなる。

【0073】

本第四のプロセス工程では、図2に示すような第一のプロセス工程のように別々に設けていると希釈ガス導入工程(S104)と成膜開始工程(S106)とを一つの工程として、成膜開始・希釈ガス導入工程(S405)としており、前記プラスチック容器12の内面に炭素膜を成膜すると同時に前記希釈ガス31を導入するようにしている。

【0074】

よって、本第四のプロセス工程のように前記成膜開始・希釈ガス導入工程(S405)を設け、成膜開始と前記希釈ガス31導入とを同時に行なうことで、図2に示すような第一のプロセス工程のように成膜開始と前記希釈ガス31導入とを別々にして行なう場合に比べ、前記プラスチック容器12の内面への成膜から取り出すまでの成膜プロセス工程を短くすることができる。

【0075】

[第五のプロセス工程]

図6は、第五のプロセス工程を示すフローチャートである。

尚、図6は、図2に示す第一のプロセス工程の変形例であるが、図6に示す第五のプロセス工程の内容は、図2に示す第一のプロセス工程の内容と同様であるので、同一内容についての説明は省略する。

【0076】

本第五のプロセス工程は、前記外部電極13内に前記プラスチック容器12を挿入する容器装填工程(S501)と、前記外部電極13を閉じる外部電極閉鎖工程(S502)と、前記プラスチック容器12内を含む前記排気通路15内の真空排気を行なう真空排気工程(S503)と、前記排気通路15内に前記希釈ガス31を導入する希釈ガス導入工程(S504)と、前記プラスチック容器12内に前記原料ガスGを導入する原料ガス導入工程(S505)と、前記プラスチック容器12の内面に炭素膜を成膜する成膜開始工程(S506)と、成膜を終了する成膜停止工程(S507)と、前記希釈ガス31の導入を停止する希釈ガス停止工程(S508)と、前記排気通路15内に空気を供給し大気開放する大気開放工程(S509)と、前記外部電極13を開く外部電極開放工程(S510)と、前記外部電極13内から前記プラスチック容器12を取り出す容器取り出し工程(S511)との工程からなる。

【0077】

本第五のプロセス工程では、図2に示すような第一のプロセス工程のように同時に行なうようにしている成膜停止・希釈ガス停止工程(S107)を別々の工程として、成膜停止工程(S507)と希釈ガス停止工程(S508)としており、成膜停止後であって大気開放前の間に前記希釈ガス31の導入を停止するようにしている。

【0078】

よって、本第五のプロセス工程のように成膜停止工程(S507)と希釈ガス停止工程(S508)とを設け、成膜停止後であって大気開放前の間に前記希釈ガス31の導入を停止することで、図2に示すような第一のプロセス工程のように成膜停止と前記希釈ガス31の停止とを同時に行なうことなく、別々に行い前記プラスチック容器12の内面への成膜から取り出すまでの成膜プロセス工程とすることができる。

【0079】

[第六のプロセス工程]

図7は、第六のプロセス工程を示すフローチャートである。

尚、図7は、図2に示す第一のプロセス工程の変形例であるが、図7に示す第六のプロセス工程の内容は、図2に示す第一のプロセス工程の内容と同様であるので、同一内容についての説明は省略する。

【0080】

本第六のプロセス工程は、前記外部電極13内に前記プラスチック容器12を挿入する容器装填工程(S601)と、前記外部電極13を閉じる外部電極閉鎖工程(S602)と、前記プラスチック容器12内を含む前記排気通路15内の真空排気を行なう真空排気工程(S603)と、前記排気通路15内に前記希釈ガス31を導入する希釈ガス導入工程(S604)と、前記プラスチック容器12内に前記原料ガスGを導入する原料ガス導入工程(S605)と、前記プラスチック容器12の内面に炭素膜を成膜する成膜開始工程(S606)と、該成膜開始工程(S606)において前記プラスチック容器12の内面に前記炭素膜を成膜した後、高周波電力を停止すると共に、前記原料ガスGを停止し、前記炭素膜の成膜を終了すると同時に導入される前記希釈ガス31の流量を増加させる成膜停止・希釈ガス流量増加工程(S607)と、前記排気通路15内に空気を供給し大気開放する大気開放工程(S608)と、前記希釈ガス31の導入を停止する希釈ガス停止工程(S609)と前記外部電極13を開く外部電極開放工程(S610)と、前記外部電極13内から前記プラスチック容器12を取り出す容器取り出し工程(S611)との工程からなる。

【0081】

本第六のプロセス工程では、図2に示すような第一のプロセス工程の成膜停止・希釈ガス停止工程(S107)として、前記成膜停止と同時に導入される前記希釈ガス31の流量を増加させる成膜停止・希釈ガス流量増加工程(S607)と、希釈ガス停止工程(S609)としており、成膜停止と同時に希釈ガス31の流量を増加させ、大気解放後に希釈ガス31の導入を停止するようにしている。

【0082】

本第六のプロセス工程のように、成膜停止・希釈ガス流量増加工程(S607)において、前記希釈ガス31の流量を増加させることで、前記排気通路15等の真空系統内の圧力を上昇させるため、図2に示すような第一のプロセス工程のように成膜停止と希釈ガスの停止とを同時に行ない前記排気通路15等の真空系統内の圧力を急激に上昇させる場合に比べ、大気開放を行なう際のショックを緩和することができる。これにより、前記排気通路15の内面、前記内部電極17の外周面に付着した炭素膜の微粉の剥離を防止することができる。万が一、排気管内に炭素膜の微粉が付着した場合,希釈ガスを排気管の上流からポンプ側に流すことから,希釈ガスの流れに沿ってポンプ側に微粉を吹き込み,チャンバ外への微粉の飛散を抑制することができる。

【0083】

また、本第六のプロセス工程では、前記希釈ガス31の流量増加を図7に示す大気開放工程(S608)まで行なうようにしているが、本発明はこれに限定されるものではなく、図7に示す外部電極開放工程(S610)まで行なうようにしてもよい。

【0084】

また、前記希釈ガス31の流量は、成膜停止した後であって大気開放前までの間に増加させるようにしてもよい。

【0085】

また、導入する前記希釈ガス31の流量としては、例えば500CCのプラスチック容器であれば2L前後としている。

【0086】

次に、図7に示す第六のプロセス工程に従って前記希釈ガス31の流量を増加させた場合の大気開放時の圧力変化について検討した試験結果について図8〜10を用いて説明する。

【0087】

図8〜10は、大気開放を行なったときの時間と圧力との関係を示す図である。

図8は、図7に示す第六のプロセス工程に従って行なったものであり、成膜停止と同時に希釈ガスの流量を増加させたときの時間と圧力との関係を示す図である。

【0088】

図8に示すように、成膜している時間T1-1において成膜中の圧力は例えば50mTorr〜150mTorrであり、成膜終了と同時に前記希釈ガス31の流量を増加させたときの時間T1-2における圧力は時間経過に従って圧力がゆっくり上昇した。大気解放し、大気開放後の時間T1-3において成膜中の圧力は急激に上昇することもなく、大気開放後の圧力変化を小さくすることができることが確認された。

【0089】

また、図9は、図7に示す第六のプロセス工程の変形例であり、成膜停止後所定時間経過後に希釈ガスの流量を増加させたときの時間と圧力との関係を示す図である。

図9に示すように、成膜している時間T2-1において成膜中の圧力は例えば50mTorr〜150mTorrであり、成膜終了後大気開放待ちの時間T2-2では圧力変化はそれほどなく、図8に示す場合に比べて時間T2-2までは時間経過に従って圧力がゆっくり上昇した。成膜を停止した後から所定期間経過後に前記希釈ガス31の流量を増加させた時間T2-3では、前記希釈ガス31の流量を増加させることで図8に示す場合に比べて時間経過に従って早く圧力が上昇した。また、大気開放前の大気開放待ちの時間T2-3の時点での圧力は例えば50mTorr〜200mTorrであった。そして、大気解放し、大気開放後の時間T2-4において成膜中の圧力は急激に上昇することもなく、大気開放後の圧力変化を小さくすることができることが確認された。

【0090】

一方、図10は、成膜終了後も希釈ガスの流量を増加させないときの時間と圧力との関係を示す図である。

図10に示すように、成膜している時間T3-1において成膜中の圧力は例えば50mTorr〜150mTorrであり、成膜終了後大気開放待ちの時間T3-2を経過し、大気開放前の大気開放待ちの時間T3-3の時点での厚力は例えば50mTorr〜200mTorrであり、大気解放し、大気開放後の時間T3-4において成膜中の圧力は急激に上昇したのが確認された。よって、従来の成膜停止後も前記希釈ガス31の流量を増加させない場合には時間が経過しても圧力上昇はほとんどないが、大気開放する時点で急激に圧力が上昇しているのが確認された。

【0091】

このように、成膜停止後に大気解放することで例えば前記プラスチック容器12内、又は前記排気通路15内の圧力が急激に上昇し、前記排気通路15の内面、又は内部電極17の外周面に付着された炭素膜が剥離してしまうこともあった。しかし、成膜停止と同時、又は成膜停止後に前記希釈ガス31の流量を増加させることにより、大気解放した際に例えば前記プラスチック容器12内、又は排気通路15内の圧力変化を小さくすることができるため、前記排気通路15の内面、又は前記内部電極17の外周面に付着された炭素膜の剥離を抑制することができる。

【0092】

また、本実施形態に係るバリヤ膜形成装置10Aでは、前記プラスチック容器12の内面に生成されるバリヤ膜として、炭素を主成分として含有する炭素膜を用いて説明したが本発明はこれに限定されるものではなく、例えばSiを主成分として含有するシリカ膜でもよく、水素が含まれていても含まれていなくとも良い。なお、前記シリカ膜には炭素成分を多く含むものもあり、炭素成分を多く含有するものでもよい。

【0093】

このように、本実施形態に係るバリヤ膜形成装置10Aによれば、前記プラスチック容器12の内面への炭素膜の成膜中に、前記希釈ガス供給源32から希釈ガス供給通路33を介して前記排気通路15内に前記希釈ガス31を導入し、前記原料ガスGを希釈することによって、前記原料ガスG成分にのみに依存する前記プラスチック容器12内の前記第一のプラズマ26雰囲気とは異なる前記第二のプラズマ27雰囲気を前記排気通路15内に発生させている。これにより、前記プラスチック容器12の内面に炭素膜を成膜をしつつ、前記排気通路15の内面及び前記内部電極17の外周面に前記炭素膜が形成されるのを抑制することができる。

【0094】

また、前記排気通路15の内面、前記内部電極17に前記炭素膜が形成されるのを抑制することができるため、炭素膜が剥がれて飛散する量を大幅に低減することができ、炭素膜の微粉の発生を抑制することができる。

【0095】

この結果、前記排気通路15の内面、前記内部電極17等に付着した炭素膜の除去する作業を大幅に低減することができる。

【0096】

更に、前記排気通路15等の真空廃棄系への飛散する炭素膜の微粉量が低減されるため、前記排気通路15、図示しない真空ポンプ等の真空排気系のメンテナンスも容易にすることができる。

【0097】

また、本実施形態に係るバリヤ膜形成装置10Aでは、前記希釈ガス供給手段30Aを一つ配設するようにしているが、本発明はこれに限定されるものではなく、複数配設するようにしてもよい。

【0098】

図11は、本実施形態に係る他のバリヤ膜形成装置の構成を示す概略図である。図11に示すように本実施形態に係るバリヤ膜形成装置10Bは、図1に示す第一の実施形態に係るバリヤ膜形成装置10Aの構成に、前記排気通路15の上流側に第一の希釈ガス供給源32−1と第一の希釈ガス供給通路33−1とからなる第一の希釈ガス供給手段30A−1を配設し、下流側に第二の希釈ガス供給源32−2と第二の希釈ガス供給通路33−2とからなる第二の希釈ガス供給手段30A−2を配設してなるものである。

【0099】

本実施形態に係る他のバリヤ膜形成装置10Bのように、前記排気通路15の上流側に前記第一の希釈ガス供給手段30A−1を配設し、下流側に前記第二の希釈ガス供給手段30A−2を配設することにより、第一の希釈ガス供給通路33−1と第二の希釈ガス供給通路33−2とから前記希釈ガス31を前記排気通路15内に導入することができる。

【0100】

また、本実施形態に係る他のバリヤ膜形成装置10Bでは、前記排気通路15内での炭素膜の付き方には場所によって異なるため、炭素膜が多く付くところには例えば前記希釈ガス31を多めに導入して、炭素膜の付着が少ない部分には例えば前記希釈ガス31を少なめに導入し、前記排気通路15の炭素膜の付き方に応じて前記希釈ガス31の流量を調整するようにしてもよい。

【0101】

また、前記プラスチック容器12の前記口部11付近の前記排気通路15の上流側では炭素膜が多く付着しやすいため、前記第一の希釈ガス供給手段30A−1では、前記排気通路15内に導入する前記希釈ガス31として、不活性ガス、又は前記原料ガスGと反応する酸素(O2)、水素(H2)等を含有するガスを用いるようにしてもよい。

【0102】

また、本実施形態に係るバリヤ膜形成装置10Aでは、前記希釈ガス供給通路33を一つ配設するようにしているが、本発明はこれに限定されるものではなく、複数配設するようにしてもよい。

【0103】

図12は、本実施形態に係る他のバリヤ膜形成装置の構成を示す概略図である。図12に示すように、本実施形態に係る他のバリヤ膜形成装置10Cの希釈ガス供給手段30Bは、前記排気通路15の上流側及び下流側の二箇所に前記第一の希釈ガス供給通路33−1と、第二の希釈ガス供給通路33−2とを配設してなるものである。

【0104】

本実施形態に係る他のバリヤ膜形成装置10Cの希釈ガス供給手段30Bのように、前記第一の希釈ガス供給通路33−1を前記排気通路15の上流側で前記排気通路15内に連通すると共に、第二の希釈ガス供給通路33−2を前記排気通路15の下流側で前記排気通路15内に連通することにより、前記排気通路15の上流側及び下流側の二箇所から前記希釈ガス31を導入することができる。

【0105】

本実施形態に係るバリヤ膜形成装置10Cの希釈ガス供給手段30Bでは、前記希釈ガス供給通路33の前記排気通路15との連結部分の径を例えば小径又は大径のものを用いて、前記プラスチック容器12の口径にあわせて前記排気通路15内に供給される前記希釈ガス31の流量を調整することで前記排気通路15内面への炭素膜の成膜を抑制することができる。

【0106】

例えば前記プラスチック容器12の口径が小径の場合には、前記プラスチック容器12の口径と前記希釈ガス供給通路33の口径との比を1.5対1.0とし、前記プラスチック容器12の口径が大径の場合には、前記プラスチック容器12口径と前記希釈ガス供給通路33の口径との比を1.0対1.0とするのが好ましい。

【0107】

また、本実施形態に係るバリヤ膜形成装置10Aでは、前記希釈ガス供給通路33の前記排気通路15との連結部分はライン形状のものとしているが、本発明はこれに限定されるものではなく、例えばテーパー状としてもよい。

【0108】

図13は、本実施形態に係る他のバリヤ膜形成装置の構成を示す概略図である。図13に示すように、本実施形態に係る他のバリヤ膜形成装置10Dの希釈ガス供給手段30Cは、前記希釈ガス供給通路33の前記排気通路15との連通部分をテーパー状に形成したテーパー状供給部35を配設してなるものである。

【0109】

本実施形態に係るバリヤ膜形成装置10Dの希釈ガス供給手段30Cのように、前記希釈ガス供給通路33と前記排気通路15との連通部分に前記テーパー状供給部35を設けることにより、前記排気通路15内に供給される前記希釈ガス31を前記排気通路15内に拡散して導入することができる。

【0110】

また、前記希釈ガス供給通路33の前記排気通路15との連通部分のテーパー状供給部35の出口が真空ポンプ等の真空系の方に向け、前記希釈ガス31を前記排気通路15の下流側に流れるようにしておくことで、前記プラスチック容器12内への前記希釈ガス31の流入を抑制することができる。

【0111】

また、前記希釈ガス供給通路33の前記排気通路15との連通部分をテーパー状とする場合には、前記プラスチック容器12の通常の口径が例えば21mmであるとすると特に前記プラスチック容器12の口径が例えば30mmと大きい場合に有効である。

【0112】

また、前記希釈ガス供給通路33の前記排気通路15との連結部分にテーパー状の形状のものを用いて説明したが、本発明は限定されるものではなく他の形状としてもよい。

【0113】

また、本実施形態に係るバリヤ膜形成装置10Aでは、減圧する際、前記排気通路15のみしか大気を開放する通路はないが、本発明はこれに限定されるものではなく、別個大気を開放する通路を前記希釈ガス供給通路33に設けるようにしてもよい。

【0114】

図14は、本実施形態に係る他のバリヤ膜形成装置10Eの構成を示す概略図である。図14に示すように、本実施形態に係る他のバリヤ膜形成装置10Eの希釈ガス供給手段30Dは、前記希釈ガス供給通路33に前記排気通路15内の空気を排出する大気開放用通路40を配設してなるものである。

【0115】

本実施形態に係る他のバリヤ膜形成装置10Eの希釈ガス供給手段30Dのように、前記希釈ガス供給通路33に大気開放用通路40を配設することにより、前記排気通路15内の空気を排出することができる。

【0116】

従来、大気開放の際、空気は前記希釈ガス31及び前記原料ガスGの導入方向とは反対方向から前記プラスチック容器12に向けて流れるため、前記排気通路15の内面に付着した炭素膜が剥がれ前記プラスチック容器12内等に入り込んでいた。

【0117】

本実施形態に係る他のバリヤ膜形成装置10Eによれば、大気開放する際に、前記希釈ガス供給通路33と同じ通路上で大気開放を行なうことにより、前記希釈ガス31及び前記原料ガスG導入方向と同方向に空気を送給することができるため、前記希釈ガス供給通路33内の目詰まりを防止することができる。

【0118】

[第二の実施形態]

本発明による第二の実施形態に係るバリヤ膜形成装置について、図15を参照して説明する。

図15は、本発明の第二の実施形態に係るバリヤ膜形成装置を示す概略図である。本実施形態に係るバリヤ膜形成装置は、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの構成と略同様であるため、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aと同一構成には同一符号を付して重複した説明は省略する。

【0119】

図15に示すように、本実施形態に係るバリヤ膜形成装置10Fの希釈ガス供給手段30Eは、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの希釈ガス供給通路33のガス供給端部側を、プラスチック容器12の口部11の上部付近まで内部電極17の外周を取り囲むように筒状ガス供給部36を設け、希釈ガス供給通路33のガス供給端部36aと内部電極17とが二重管構造を形成してなるものである。

【0120】

本実施形態に係るバリヤ膜形成装置10Fの希釈ガス供給手段30Eのように、前記希釈ガス供給通路33のガス供給端部側に前記プラスチック容器12の前記口部11の上部付近まで前記内部電極17の外周を取り囲むように前記筒状ガス供給部36を設け、前記希釈ガス供給通路33の前記ガス供給端部36aと前記内部電極17とを二重管構造とすることにより、前記ガス供給端部36aから前記排気通路15内に前記希釈ガス31を導入することができる。これにより、前記プラスチック容器12の口部11付近まで前記希釈ガス31を導入することができ、前記内部電極17への炭素膜の付着を更に抑制することができる。

【0121】

また、本実施形態に係るバリヤ膜形成装置10Fでは、前記希釈ガス31が前記プラスチック容器12内に導入されないように、質量流量制御装置(MFC)23により導入される前記希釈ガス31の流量を調整するようにしている。

【0122】

また、前記プラスチック容器12の口元には前記プラスチック容器12の口部内面に装着される図示しない口元マスクをつけているため、前記第一のプラズマ26は図示しない口元マスクと前記内部電極17との間を抜けていき、前記プラスチック容器12と図示しない前記口元マスクとの間には前記第一のプラズマ26は付かない構造となっている。

【0123】

[第三の実施形態]

本発明による第三の実施形態に係るバリヤ膜形成装置について、図16を参照して説明する。

図16は、本発明の第三の実施形態に係るバリヤ膜形成装置を示す概略図である。本実施形態に係るバリヤ膜形成装置は、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの構成と略同様であるため、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aと同一構成には同一符号を付して重複した説明は省略する。

【0124】

図16に示すように、本実施形態に係るバリヤ膜形成装置10Gは、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの希釈ガス供給手段30Aと同様の構成の希釈ガス供給手段30Fを前記希釈ガス供給通路33の下流側に配設したものである。

【0125】

本実施形態に係るバリヤ膜形成装置10Gのように、前記希釈ガス供給通路33の下流側に前記希釈ガス供給手段30Fを配設することにより、前記排気通路15の下流側から前記排気通路15内に前記希釈ガス31を導入することができる。

【0126】

また、本実施形態に係るバリヤ膜形成装置10Gのように、前記排気通路15内に導入された前記希釈ガス31を図16に示すような前記原料ガスGの流れ方向とは逆方向の前記プラスチック容器12に向けて導入することにより、前記排気通路15内で前記希釈ガス31が拡散し、前記排気通路15の内面への炭素膜の付着を抑制することができる。

【0127】

また、本実施形態に係るバリヤ膜形成装置10Gでは、前記希釈ガス31が前記プラスチック容器12内に導入されないように、前記希釈ガス31が前記プラスチック容器12の前記口部11付近にまで前記原料ガスGと混合することができるように前記希釈ガス31の流量を調整するようにしている。

【0128】

また、前記希釈ガス31の導入する場所を前記排気通路15の下流側とすることで、前記希釈ガス供給通路33を装置に容易にとりつけることができる。

【0129】

[第四の実施形態]

本発明による第四の実施形態に係るバリヤ膜形成装置について、図17を参照して説明する。

図17は、本発明の第四の実施形態に係るバリヤ膜形成装置を示す概略図である。本実施形態に係るバリヤ膜形成装置は、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの構成と略同様であるため、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aと同一構成には同一符号を付して重複した説明は省略する。

【0130】

図17に示すように、本実施形態に係るバリヤ膜形成装置10Hは、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの希釈ガス供給手段30Aと同様の構成の希釈ガス供給手段30Gを外部電極13の下部に配設したものである。

【0131】

本実施形態に係るバリヤ膜形成装置10Hのように、前記外部電極13の下部に前記希釈ガス供給手段30Gを配設することにより、前記外部電極13と前記プラスチック容器12との間の空間内に前記希釈ガス31を導入し、前記外部電極13と前記プラスチック容器12との間の空間を流れた前記希釈ガス31を前記排気通路15内に導入することができる。

【0132】

また、本実施形態に係るバリヤ膜形成装置10Hのように、前記プラスチック容器12の口部11から排出される前記原料ガスGと前記希釈ガス供給手段30Gから前記外部電極13と前記プラスチック容器12との間の空間に導入される前記希釈ガス31とを同方向に送給することにより、前記プラスチック容器12の口部11付近から前記希釈ガス31によって前記原料ガスGを希釈することができると共に、前記プラスチック容器12内に導入される前記希釈ガス31の流量を抑制することができる。

【0133】

また、前記排気通路15の上流側で前記プラスチック容器12の前記口部11付近から前記原料ガスGに前記希釈ガス31を混合することができるため、前記排気通路15の内面への炭素膜の付着を抑制することができる。

【0134】

また、前記プラスチック容器12とスペーサ25又は外部電極13との間の空間に前記希釈ガス31を導入することにより、前記プラスチック容器12と前記スペーサ25又は外部電極13との間の空間における放電を防止することができる。

【0135】

また、前記希釈ガス31としては、前記プラスチック容器12と前記スペーサ25又は外部電極13との間の空間における放電を防止するため、例えば酸素(O2)等を用いるのが好ましい。

【0136】

更に、前記排気通路15内の前記原料ガスGの下流側では、酸素(O2)による前記原料ガスGの分解により前記プラスチック容器12の変色、変形を防止することができる。

【0137】

また、前記希釈ガス31の導入する場所を前記外部電極13の下部に配設することで、前記希釈ガス供給通路33の装置への取り付けを簡単にすることができる。

【0138】

また、本実施形態に係るバリヤ膜形成装置10Hでは、前記希釈ガス31の導入する場所を前記外部電極13の下部としているが、本発明はこれに限定されるものではなく、前記外部電極13の側壁部に設けるようにしてもよい。

【0139】

[第五の実施形態]

本発明による第五の実施形態に係るバリヤ膜形成装置について、図18を参照して説明する。

図18は、本発明の第五の実施形態に係るバリヤ膜形成装置を示す概略図である。本実施形態に係るバリヤ膜形成装置は、前記図1に示した第一の実施形態に係るバリヤ膜形成装置の構成と略同様であるため、前記図1に示した第一の実施形態に係るバリヤ膜形成装置と同一構成には同一符号を付して重複した説明は省略する。

【0140】

図18に示すように、本実施形態に係るバリヤ膜形成装置10Iの希釈ガス供給手段30Hは、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの希釈ガス供給通路33に、排気通路15と連通する希釈ガス31を溜める所定の空間の第一のガス溜まり部41と、前記希釈ガス供給通路33と前記排気通路15との連通部分に前記希釈ガス31を前記排気通路15に導入するフィルター42とを配設してなるものである。

また、本実施形態では、この前記希釈ガス供給通路33内の前記希釈ガス31を溜める所定の空間を第一のガス溜まり部41としている。

【0141】

本実施形態に係るバリヤ膜形成装置10Iのように、前記排気通路15と連通する前記希釈ガス31を溜める前記第一のガス溜まり部41と、前記希釈ガス供給通路33と前記排気通路15との連通部分に前記希釈ガス31を前記排気通路15に導入する前記フィルター42とからなる希釈ガス供給手段30Hを配設することにより、前記第一のガス溜まり部41内に前記希釈ガス31を溜めると共に、前記排気通路15内に導入することができる。

【0142】

これにより、前記排気通路15内に放出された前記希釈ガス31によって前記排気通路15内で前記原料ガスGを希釈し、前記排気通路15内面への成膜を抑制することができる。

【0143】

また、本実施形態に係るバリヤ膜形成装置10Iでは、真空排気時に、前記排気通路15内の圧力P2が低下し、前記第一のガス溜まり部41の圧力P1と前記排気通路15内の圧力P2との間で圧力差が生じた時から前記第一のガス溜まり部41に前記希釈ガス31が送給され、前記第一のガス溜まり部41から前記フィルター42を介して前記希釈ガス31が前記排気通路15に放出される。

また、この時の前記第一のガス溜まり部41の流量F1は前記排気通路15内の流量F2よりも小さい流量で供給される。

【0144】

そして、前記第一のガス溜まり部41から前記排気通路15内に前記希釈ガス31を導入し、成膜終了後、前記希釈ガス供給通路33の前記希釈ガスバルブ43を開いて、再度次の前記希釈ガス31を前記第一のガス溜まり部41に送給して溜めておき、大気開放した後、前記希釈ガス供給通路33の前記希釈ガスバルブ43を閉じて次の成膜のときに備えておくようにする。

【0145】

また、本実施形態に係るバリヤ膜形成装置10Iでは、前記第一のガス溜まり部41から前記排気通路15に送給する前記希釈ガス31の流量は、前記フィルター42の目の大きさ、コンダクタンス、ガス溜まりの体積等を測定し、調整するようにしている。

【0146】

また、本実施形態に係るバリヤ膜形成装置10Iでは、前記第一のガス溜まり部41を前記排気通路15内の前記原料ガスGの流れ上流から中流付近に設けているが、本発明はこれに限定されるものではなく、前記プラスチック容器12の前記口部11周辺の前記第一のプラズマ26雰囲気付近または前記排気通路の下流側に設けるようにしてもよい。

【0147】

また、本実施形態に係るバリヤ膜形成装置10Iでは、前記希釈ガス供給通路33と前記排気通路15との連通部分に前記フィルター42を設けるようにしているが、本発明はこれに限定されるものではなく、例えばオリフィスを設けるようにしてもよい。

ここで、オリフィスとは、液体が流れている管路の断面を狭める絞り機構のことをいう。

【0148】

前記希釈ガス供給通路33と前記排気通路15との連通部分に前記オリフィスを設けることで、前記フィルター42同様、前記第一のガス溜まり部41内に前記希釈ガス31を溜めると共に、前記排気通路15内に導入することができる。

【0149】

[第六の実施形態]

本発明による第六の実施形態に係るバリヤ膜形成装置について、図19を参照して説明する。

図19は、本発明の第六の実施形態に係るバリヤ膜形成装置を示す概略図である。本実施形態に係るバリヤ膜形成装置は、前記図1に示した第一の実施形態に係るバリヤ膜形成装置の構成と略同様であるため、前記図1に示した第一の実施形態に係るバリヤ膜形成装置と同一構成には同一符号を付して重複した説明は省略する。

【0150】

図19に示すように、本実施形態に係るバリヤ膜形成装置10Jの希釈ガス供給手段30Iは、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの希釈ガス供給手段30Aに代えて、排気通路15と連通する空気を溜める所定の空間を有する第二のガス溜まり部51を有すると共に、該第二のガス溜まり部51の排気通路15との連通部分に空気52を導入又は排出するフィルター42を配設してなるものである。また、前記排気通路15にはプラグ53を設けている。

【0151】

本実施形態に係るバリヤ膜形成装置10Jのように、前記排気通路15と連通する前記空気52を溜める所定の空間を有する前記第二のガス溜まり部51と、前記該第二のガス溜まり部51の前記排気通路15との連通部分に前記空気52を導入・排出する前記フィルター42とからなる希釈ガス供給手段30Iとを配設することにより、前記第二のガス溜まり部51内に前記希釈ガス31を溜めると共に、前記排気通路15内に導入することができる。

【0152】

これにより、前記排気通路15内に放出された前記希釈ガス31によって前記排気通路15内で前記原料ガスGを希釈し、前記排気通路15内面への成膜を抑制することができる。

【0153】

本実施形態に係るバリヤ膜形成装置10Jでは、大気開放時に前記フィルター42を介して前記排気通路15から取り込まれた前記空気52を前記第二のガス溜まり部51に溜めておく。

【0154】

そして、真空排気時に、前記第二のガス溜まり部51に前記希釈ガス31を送給し、前記第二のガス溜まり部51から前記フィルター42を介して前記空気52が前記排気通路15に放出される。

【0155】

前記排気通路15内に放出された前記空気52により、前記排気通路15内で前記原料ガスGを希釈して前記排気通路15の内面及び前記内部電極17の外周面への成膜を抑制することができる。

【0156】

そして、前記第二のガス溜まり部51から前記排気通路15内に前記空気52を導入し、成膜終了後、大気開放時、再度次の前記空気52を前記第二のガス溜まり部51に送給して溜めておき、次の成膜のときに備えておくようにする。

【0157】

また、前記排気通路15に前記プラグ53を設け、前記第二のガス溜まり部51に溜められる前記空気52の容量を調整することができるようにしている。

【0158】

[第七の実施形態]

本発明による第七の実施形態に係る充填システムの構成を示す概略図について、図20を参照して説明する。

図20は、本発明の第七の実施形態に係る充填システムを示した概略図である。

図20に示すように、本実施形態に係る充填システム60は、容器を成形する容器成形部61と、前記成形された容器に炭素膜を形成する膜形成部62と、前記内面に前記炭素膜を形成した膜形成容器63内に充填物を充填する充填部64と、前記充填物を充填した充填容器65に蓋をする密封・密栓部66とを具備するものである。

ここで、前記容器形成部61、膜形成部62、充填部64及び密封・密栓部66はロータリー式の製造ラインからなるものであり、これらの間には、容器を受け渡すための受渡部67−1〜67−5が各々設けられている。

また、本実施形態に係る充填システムの膜形成部62は第一〜第六の実施形態に係るバリヤ膜形成装置10A〜10Jの何れか一つを用いているので、本実施形態に係る充填システムの膜形成部62についての説明は省略する。

【0159】

前記容器形成部61は、別途供給されるプリフォームPが供給され、ブロー成形により連続したプラスチック容器12を製造するようにしている。

連続して製造されたプラスチック容器12は、次に内面に炭素膜を成膜する膜形成部62に供給される。

【0160】

膜形成部62では、本実施形態に係る第一〜第六の実施形態に係るバリヤ膜形成装置10A〜10Jの何れか一つを用いて、上述した通り前記プラスチック容器12の内面に炭素膜を成膜する。

【0161】

前記膜形成部62において前記希釈ガス31によって前記原料ガスGを希釈し、前記原料ガスG成分のみからなるプラスチック容器12内の第一のプラズマ26雰囲気とは異なる第二のプラズマ27雰囲気を前記排気通路15内に発生させることで、前記排気通路15の内面及び前記内部電極17の外周面への前記炭素膜の形成を抑制することができ、前記プラスチック容器12内への炭素膜の微粉等の混入を防ぐことができる。また、炭素膜の除去作業を軽減でき、成膜後に炭素膜の除去を行なう時間的なロスを削減することができる。

【0162】

前記プラスチック容器12の内面に炭素膜が形成された膜形成容器63は、次に充填部64に供給され、ここで充填物(例えば飲料用流動性充填物)が充填される。

前記飲料用流動性充填物とは例えば清涼飲料水等の液体飲料やヨーグルト等の流動性を有する飲料物を例示することができる。さらに、前記充填物としては、固形又は半固形の例えばご飯やレトルト食品又は液体や流動性の医薬品、化粧品等を例示することができるが、本発明はこれらに限定されるものではなく、容器内部に充填することができるものであれば、いずれであってもよい。

【0163】

前記充填物が充填された充填容器65は、次に容器に蓋を施す密封・密栓部66に供給され、ここで蓋がなされて密封・密栓容器68となり、その後必要に応じてラベル等が施されて製品となる。或いは蓋の代わりに、フィルムによるシール等の密封手段を用いるようにしてもよい。

【0164】

ここで、本実施例では密封・密栓容器68まで一貫して製造しているが、被膜形成容器は、膜形成容器63のままで外部に取り出して、その後別工程において飲料用流動性充填物を充填するようにしてもよい。

【0165】

以上、本実施形態によれば、前記膜形成部62において成膜中に前記排気通路15の内面及び前記内部電極17の外周面への前記炭素膜の形成を抑制することができるため、プラスチック容器12内への炭素膜の微粉等の混入を防止し、炭素膜の除去作業を軽減できると共に、炭素膜の除去を行なう時間的なロスを削減することができる。この結果、充填システムのメンテンスの負荷を軽減し、充填システムの効率を向上させることが可能となる。

【産業上の利用可能性】

【0166】

以上のように、本発明に係るバリヤ膜形成装置、充填システム、バリヤ膜被覆容器の製造方法は、前記容器内面へのバリヤ膜の成膜中に、前記排気通路内又は前記外部電極と前記容器との間の空間に前記バリヤ膜の形成を抑制する希釈ガスを導入する希釈ガス供給手段を設け、前記希釈ガスによって前記原料ガスを希釈し、前記原料ガス成分のみからなる前記容器内のプラズマ雰囲気とは異なるプラズマ雰囲気を前記排気通路内に発生させることで、前記排気通路の内面及び前記内部電極の外周面への前記バリヤ膜の形成を抑制させることに用いて適している。

【図面の簡単な説明】

【0167】

【図1】本発明の第一の実施形態に係るバリヤ膜形成装置の構成を示す概略図である。

【図2】内面に炭素膜を被覆したプラスチック容器を製造するための第一のプロセス工程を示すフローチャートである。

【図3】図2に示す第一のプロセス工程の変形例であって、第二のプロセス工程を示すフローチャートである。

【図4】図2に示す第一のプロセス工程の変形例であって、第三のプロセス工程を示すフローチャートである。

【図5】図2に示す第一のプロセス工程の変形例であって、第四のプロセス工程を示すフローチャートである。

【図6】図2に示す第一のプロセス工程の変形例であって、第五のプロセス工程を示すフローチャートである。

【図7】図2に示す第一のプロセス工程の変形例であって、第六のプロセス工程を示すフローチャートである。

【図8】図7に示す第六のプロセス工程に従って行なったものであり、成膜停止と同時に希釈ガスの流量を増加させたときの時間と圧力との関係を示す図である。

【図9】図7に示す第六のプロセス工程の変形例であり、成膜停止後所定時間経過後に希釈ガスの流量を増加させたときの時間と圧力との関係を示す図である。

【図10】成膜終了後も希釈ガスの流量を増加させないときの時間と圧力との関係を示す図である。

【図11】本発明の第一の実施形態に係る他のバリヤ膜形成装置の構成を示す概略図である。

【図12】本発明の第一の実施形態に係る他のバリヤ膜形成装置の構成を示す概略図である。

【図13】本発明の第一の実施形態に係る他のバリヤ膜形成装置の構成を示す概略図である。

【図14】本発明の第一の実施形態に係る他のバリヤ膜形成装置の構成を示す概略図である。

【図15】本発明の第二の実施形態に係るバリヤ膜形成装置の構成を示す概略図である。

【図16】本発明の第三の実施形態に係るバリヤ膜形成装置の構成を示す概略図である。

【図17】本発明の第四の実施形態に係るバリヤ膜形成装置の構成を示す概略図である。

【図18】本発明の第五の実施形態に係るバリヤ膜形成装置の構成を示す概略図である。

【図19】本発明の第六の実施形態に係るバリヤ膜形成装置の構成を示す概略図である。

【図20】本発明の第七の実施形態に係る充填システムの構成を示す概略図である。

【図21】従来のバリヤ膜形成装置の構成を示す概略図である。

【図22】従来の他のバリヤ膜形成装置の構成を示す概略図である。

【図23】従来の他のバリヤ膜形成装置の構成を示す概略図である。

【図24】従来の他のバリヤ膜形成装置の構成を示す概略図である。

【符号の説明】

【0168】

G 原料ガス

10A〜10J バリヤ膜形成装置

11 口部

12 プラスチック容器

13 外部電極

13−1 外部上部電極

13−2 外部下部電極

14 絶縁部材

15 排気通路

16 ガス吹出し部

17 内部電極

18 高周波電源

19 チャンバ

20 絶縁板

21 導電コネクタ

22 真空シール(Oリング)

23 質量流量制御装置(MFC)

24 プラズマバリヤ

25 スペーサ

26 第一のプラズマ

27 第二のプラズマ

28 排気装置

30A、30A−1、30A−2、30B〜30I 希釈ガス供給手段

31 希釈ガス

32 希釈ガス供給源

33 希釈ガス供給通路

35 テーパー状供給部

36 筒状ガス供給部

36a ガス供給端部

40 大気開放用通路

41 第一のガス溜まり部

42 フィルター

43 希釈ガスバルブ

51 第二のガス溜まり部

52 空気

53 プラグ

60 充填システム

61 容器成形部

62 膜形成部

63 膜形成容器

64 充填部

65 充填容器

66 密封・密栓部

67−1〜67−5 受渡部

68 密封・密栓容器

【技術分野】

【0001】

本発明は、内部電極、排気通路内へのバリヤ膜形成装置、充填システム、バリヤ膜被覆容器の製造方法、バリヤ膜被覆方法、バリヤ膜被覆容器に関する。

【背景技術】

【0002】

容器等の容器、例えばペットボトルは、外部からの酸素の透過、内部(例えば炭酸飲料水)からの二酸化炭素の透過を防止するためにその内面にバリヤ膜、例えばDLC(Diamond Like Carbon)のような炭素を成分とする炭素膜やSiを主成分の一つとするシリカ膜などをコーティングすることが試みられている。

【0003】

容器内面に炭素膜をコーティングする方法としては、高周波プラズマを用いる方法が提案されている(特許文献1)。

ここで、従来技術に係る高周波プラズマCVDを用いた容器に炭素膜を成膜する装置として、容器内部にコーティングするバリヤ膜形成装置を、図21を参照して説明する。図21に示すように、バリヤ膜形成装置100Aは、口部11を有する被処理物である例えばプラスチック容器12の内面に放電プラズマにより成膜を施すバリヤ膜形成装置であって、プラスチック容器12の外周を取り囲む大きさを有する外部上部電極13−1及び外部下部電極13−2からなる外部電極13と、口部11が位置する側の前記外部電極13の端面に絶縁部材14を介して取り付けられた排気通路15と、前記外部電極13内の前記プラスチック容器12内に前記排気通路15側から前記プラスチック容器12の長手のほぼ全長に亙って挿入され、接地側に接続されると共に、原料ガスGを吹き出すためのガス吹出し部16が穿設された内部電極17と、前記排気通路15に取り付けられた排気装置28と、前記内部電極17に原料ガスGを供給するための図示しないガス供給装置と、前記外部電極13に接続された高周波電源18とを具備してなるものである。

【0004】

ここで、前記外部電極13は、円筒状のチャンバ19内に設けられている。また、円板状の絶縁板20は、前記外部下部電極13−2の底部側に配置されている。また、前記チャンバ19の分割部と前記外部電極13には分割部に導電コネクタ21及び真空シール(Oリング)22が介装されている。そして、前記プラスチック容器12を前記外部電極13内に収納するには、分割部を一体的に上下動させている。また、前記原料ガスGは質量流量制御装置(Mass Flow Controller:MFC)23で制御するようにしている。また、前記排気通路15内に設けたプラズマバリヤ24によって内部に発生したプラズマを止めるようにしている。

【0005】

また、内部に挿入される前記プラスチック容器12の前記口部11および肩部に対応する円柱および円錐台を組み合わせた形状をなす空洞部を有する誘電体材料からなる円柱状のスペーサ25が前記外部上部電極13−1の内側に配設されている。前記スペーサ25は、この上に載置される環状の絶縁部材14から螺着されたねじ(図示せず)により固定されている。前記スペーサ25を前記外部電極13の上部に挿入固定することにより、前記外部電極13の底部側から前記プラスチック容器12を挿入すると、そのプラスチック容器12の前記口部11および肩部が前記スペーサ25の空洞部内に位置し、かつこれ以外の前記プラスチック容器12の外周が前記外部電極13内面に位置するようにしている。

【0006】

高周波電力の外部電極13への印加によって、前記外部電極13と前記内部電極17の間にプラズマ26が生成され、前記原料ガスGは、前記プラズマ26によって解離、又は更にイオン化して、炭素膜を形成するための成膜種が生成され、この成膜種が前記プラスチック容器12の内面に堆積し、炭素膜を形成する。そして、炭素膜を所定の膜厚まで形成した後、高周波電力の印加を停止し、前記原料ガスG供給を停止し、残留する原料ガスGを排気し、前記排気通路15内及び前記プラスチック容器12内の空間内を大気圧に戻すようにしている(特許文献1参照)。

【0007】

ところで、従来のバリヤ膜形成装置100Aでは、装置の繰り返しの運転によって前記排気通路15の内面、前記内部電極17の外周面、前記プラスチック容器12の口部内面に装着される図示しない口元マスク内面等に炭素膜が付着し、積層することで大気開放時又は真空引きの時にガス流れで微粉として剥がれ落ち、前記排気通路15内、前記プラスチック容器12や前記チャンバ19内に飛散していた。

【0008】

そのため、前記チャンバ19の開放時において前記外部上部電極13−1と前記外部下部電極13−2との連結部分に設けられているOリング22に飛散した炭素膜の微粉が付着してしまい、真空シール性能の低下をもたらしていた。

【0009】

また、真空排気時には図示しない排気装置等の真空ポンプ側に飛散した炭素膜の微粉が吸い込まれ、排気装置28、真空ポンプ等のメンテンスを頻繁に行なう必要があった。

【0010】

更には、飛散した炭素膜の微粉が前記プラスチック容器12に付着してしまい、定期的に付着した前記炭素膜を除去する必要があった。

【0011】

一方で、前記排気通路15の内面、前記内部電極17の外周面、図示しない口元マスク内面等に付着した炭素膜を除去するための方法としては、例えばプラズマO2クリーニング機構を用い、化学的に処理する方法が提案されている。その一例を図22に示す。図22に示すように、バリヤ膜形成装置100Bは、前記外部電極13の内部にクリーニングガスとして酸素ガス(O2)101を導入する酸素供給源102を有している。このバリヤ膜形成装置100Bでは、所定数の前記プラスチック容器12の内面にそれぞれ炭素膜を成膜し、前記チャンバ19から前記プラスチック容器12を取り外した後、前記外部電極13内の空間には何も入れない状態として、前記酸素供給源102から前記酸素ガス(O2)101を前記外部電極13内に供給し、前記内部電極17と前記外部電極13との間に前記プラズマ26を発生させることにより、前記内部電極17の表面に付着した炭素膜を分解除去するようにしている(特許文献2)。

【0012】

また、他の方法として前記内部電極17に付着した炭素膜を物理的に処理する他の方法が提案されている。その他の一例を図23に示す。図23に示すように、バリヤ膜形成装置100Cは、前記外部電極13に収容される前記プラスチック容器12の縦軸方向に前記内部電極17を移動させる内部電極挿脱手段103と、前記内部電極17の外側面と擦り合う位置に設置した異物除去部材104とを有している。このバリヤ膜形成装置100Cでは、前記内部電極挿脱手段103で前記内部電極17を上下移動させると共に、前記異物除去部材104によって前記内部電極17の外表面に付着した炭素膜を除去するようにしている(特許文献3)。

【0013】

更に他の方法の一例を図24に示す。図24に示すように、バリヤ膜形成装置100Dは、内部電極17の外表面に向けて圧縮エアーを噴射する圧縮エアー供給手段105と、該圧縮エアーの噴射によって前記内部電極17の外表面から除去された炭素膜の微粉を吸引する吸引排出手段106とを有している。このバリヤ膜形成装置100Dでは、前記プラスチック容器12の内面に炭素膜を形成後、前記内部電極17を前記プラスチック容器12内から抜き出す過程で、前記圧縮エアー供給手段105により前記内部電極17の外表面に付着した炭素膜に向けて圧縮エアーを噴射すると共に、該圧縮エアーの噴射によって前記内部電極17の外表面から除去された炭素膜の微粉を強力な前記吸引排出手段106により前記チャンバ19、前記プラスチック容器12側に移行しないように前記チャンバ19の系外に排出させるようにしている(特許文献4)。

【0014】

【特許文献1】特開2003−286571号公報

【特許文献2】特開2001−335946号公報

【特許文献3】特開2005−76082号公報

【特許文献4】特許第3595334号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

しかしながら、上述の特許文献2〜4の図21〜24に示すようなバリヤ膜形成装置100B〜100Dでは、成膜後に化学的、物理的に炭素膜を処理するようにし、成膜処理とは別処理となるので時間的なロスが大きい、という問題がある。

【0016】

また、特許文献3、4に係る図23、24に示すようなバリヤ膜形成装置100C、100Dでは、前記排気通路15内面に付着した炭素膜までは除去できないため、依然として前記排気通路15内面に付着した炭素膜の除去作業を行う必要があるという問題がある。

【0017】

本発明は、前記問題に鑑み、内部電極、排気通路への炭素膜が付着するのを防止し、時間的ロスが低減可能となるバリヤ膜形成装置を提供することを課題とする。

【課題を解決するための手段】

【0018】

上述した課題を解決するための本発明の第1の発明は、被処理物である容器を取り囲む大きさを有する外部電極と、前記容器の口部が位置する側の前記外部電極の端面に絶縁部材を介して取り付けられ、容器内部を排気通路を介して減圧する排気手段と、前記外部電極内に挿入された容器内に前記排気通路側から挿入され、接地側に接続される内部電極と、該内部電極と一体又は別体に設けられ、バリヤ膜生成用の原料ガスを前記容器内に吹き出すガス吹出し部と、前記外部電極と接地電極間に電界を付与するための電界付与手段とを有し、前記容器内に前記原料ガスを供給し、前記外部電極に高周波電力を供給することで、前記容器内に放電プラズマを発生させ、前記容器内面にバリヤ膜を形成するバリヤ膜形成装置であって、前記容器内面へのバリヤ膜の成膜中に、前記排気通路内又は前記外部電極と前記容器との間の空間にバリヤ膜の形成を抑制する希釈ガスを導入する希釈ガス供給手段を少なくとも一つ以上配設してなることを特徴とするバリヤ膜形成装置にある。

【0019】

第2の発明は、第1の発明において、前記希釈ガスの導入により前記原料ガスを希釈することによって、前記原料ガス成分のみからなる前記容器内のプラズマ雰囲気とは異なるプラズマ雰囲気を前記排気通路内に発生させてなることを特徴とするバリヤ膜形成装置にある。

【0020】

第3の発明は、第1又は2の発明において、前記希釈ガス供給手段が、前記希釈ガスを供給する希釈ガス供給源と、該希釈ガス供給源から供給された前記希釈ガスを送給する希釈ガス供給通路とからなり、前記希釈ガス供給通路が、前記排気通路内又は前記外部電極と前記容器との間の空間に連通してなることを特徴とするバリヤ膜形成装置にある。

【0021】

第4の発明は、第3の発明において、前記希釈ガス供給通路のガス供給端部側が、前記容器の口部上部付近まで前記内部電極の外周を取り囲むようにしてなることを特徴とするバリヤ膜形成装置にある。

【0022】

第5の発明は、第3又は4の発明において、前記希釈ガス供給通路が、前記排気通路と連通する前記希釈ガスを溜める所定の空間を有すると共に、前記希釈ガス供給通路と前記排気通路との連通部分に前記希釈ガスを前記排気通路に導入するフィルター又はオリフィスが設けられてなるものであることを特徴とするバリヤ膜形成装置にある。

【0023】

第6の発明は、第3又は4の発明において、前記希釈ガス供給通路の前記排気通路との連通部分が、テーパー状に形成されてなることを特徴とするバリヤ膜形成装置にある。

【0024】

第7の発明は、第3乃至6の何れか一つの発明において、前記希釈ガス供給通路に、前記排気通路内に空気を導入する大気開放用通路を配設してなることを特徴とするバリヤ膜形成装置にある。

【0025】

第8の発明は、第1又は2の発明において、前記希釈ガス供給手段が、前記排気通路と連通する前記希釈ガスを溜める所定の空間を有するガス溜まり部を有すると共に、該ガス溜まり部の前記排気通路との連通部分に空気を導入又は排出するフィルター又はオリフィスが設けられてなり、前記排気手段により減圧された際には、前記フィルター又は前記オリフィスを介して前記排気通路から取り込まれた前記空気を前記ガス溜まり部に溜めると共に、前記容器内面へのバリヤ膜の成膜中には、前記ガス溜まり部に取り込まれた前記空気を前記フィルター又は前記オリフィスを介して前記排気通路内に導入してなることを特徴とするバリヤ膜形成装置にある。

【0026】

第9の発明は、第3乃至7の何れか一つの発明において、前記希釈ガス供給通路が、少なくとも前記排気通路の上流側及び下流側の二箇所以上に連結してなることを特徴とするバリヤ膜形成装置にある。

【0027】

第10の発明は、第1乃至9の何れか一つの発明において、前記希釈ガスのガス成分として、窒素、アルゴンの不活性ガス、酸素、水素、フッ素、空気、又はこれらを混合したガス、酸素原子、フッ素原子を含む反応性ガスの何れかを用いてなることを特徴とするバリヤ膜形成装置にある。

【0028】

第11の発明は、第1乃至10の何れか一つの発明において、前記容器内面に生成されるバリヤ膜が、炭素を成分として含有する炭素膜であることを特徴とするバリヤ膜形成装置にある。

【0029】

第12の発明は、第1乃至10の何れか一つの発明において、前記容器内面に生成されるバリヤ膜が、シリカを成分として含有するシリカ膜であることを特徴とするバリヤ膜形成装置にある。

【0030】

第13の発明は、容器を成形する容器成形部と、第1乃至第12の発明の何れか一つのバリヤ膜形成装置を用いて前記成形された容器の内面にバリヤ膜を形成する膜形成部と、前記内面に前記バリヤ膜を形成した膜形成容器内に充填物を充填する充填部と、前記充填物を充填した充填容器に蓋をする密封・密栓部とを具備することを特徴とする充填システムにある。

【0031】

第14の発明は、口部を有する容器の内部に内部電極が挿入され、前記容器内にバリヤ膜生成用の原料ガスを供給し、前記容器の外部に設けた外部電極に高周波電力を供給することで、前記容器内面に放電プラズマを発生させ、前記容器内面にバリヤ膜を形成するバリヤ膜被覆容器の製造方法であって、前記容器内面へのバリヤ膜の成膜中に、前記排気通路内又は前記外部電極と前記容器との間の空間に、前記バリヤ膜の形成を抑制する希釈ガスを導入し、前記原料ガスを前記希釈ガスで希釈することによって、前記原料ガス成分のみからなる容器内のプラズマ雰囲気とは異なるプラズマ雰囲気を前記排気通路内に発生させ、前記排気通路内面、前記内部電極に前記バリヤ膜が形成されるのを抑制することを特徴とするバリヤ膜被覆容器の製造方法にある。

【0032】

第15の発明は、口部を有する容器の内部に内部電極が挿入され、前記容器内にバリヤ膜生成用の原料ガスを供給し、前記容器の外部に設けた外部電極に高周波電力を供給することで、前記容器内面に放電プラズマを発生させ、前記容器内面にバリヤ膜を形成するバリヤ膜形成装置を用いて内面バリヤ膜被覆容器を製造するにあたり、(a)チャンバを開放し、該チャンバ内に設けられた外部電極内に被処理物である容器を装填した後、前記容器の口部が位置する側の前記外部電極の端面に絶縁部材を介して取り付けられた排気通路からガス吹出し部を前記容器の内部に挿入し、前記チャンバを閉じる容器装填工程と、(b)前記容器内外のガスを排気手段により前記排気通路を通して排気し、真空排気を行ない、前記容器内を含む排気通路内及び前記容器内を所定のガス圧力に設定する真空排気工程と、(c)前記外部電極内の真空排気を行なっている状態において、希釈ガスを導入する希釈ガス導入工程と、(d)前記ガス吹出し部からバリヤ膜生成用の原料ガスを前記容器内に吹き出し、前記容器内に原料ガスを導入する原料ガス導入工程と、(e)前記原料ガスを導入後、電界付与手段により前記外部電極と接地電極との間に電界を付与し、それらの間に位置する前記容器内にプラズマを生成させ、このプラズマにより前記原料ガスを解離し、前記容器内面にバリヤ膜を成膜する成膜開始工程と、(f)前記バリヤ膜の成膜後、高周波電力を停止すると共に、前記原料ガスの供給を停止し、前記バリヤ膜の成膜を終了する工程と、(g)前記希釈ガスの導入を停止する成膜停止・希釈ガス停止工程と、(h)成膜を終了し、前記希釈ガスの導入停止後、大気中の空気を前記排気通路内に供給し、大気開放する大気開放工程と、を含むことを特徴とするバリヤ膜被覆容器の製造方法にある。

【0033】

第16の発明は、第15の発明において、前記希釈ガスの導入が、前記容器内を含む排気通路内及び前記容器内の真空排気、前記容器内への原料ガス導入、又は成膜開始の何れかを行う時と同時に行われることを特徴とするバリヤ膜被覆容器の製造方法にある。

【0034】

第17の発明は、第15又は16の発明において、前記希釈ガスの停止が、成膜の停止後大気開放前の間に行われることを特徴とするバリヤ膜被覆容器の製造方法にある。

【0035】

第18の発明は、第15の発明において、導入される前記希釈ガスの流量の増加が、成膜を停止すると同時又は成膜を停止した後大気開放する前までの間に行われると共に、前記希釈ガスの導入の停止が、大気を開放した後外部電極を開放する前の間に行なわれることを特徴とするバリヤ膜被覆容器の製造方法にある。

【0036】

第19の発明は、第15乃至18の何れか一つの発明において、前記希釈ガスのガス成分として、窒素、アルゴンの不活性ガス、酸素、水素、フッ素、空気、又はこれらを混合したガス、酸素原子、フッ素原子を含む反応性ガスの何れかを用いてなることを特徴とするバリヤ膜被覆容器の製造方法にある。

【0037】

第20の発明は、第15乃至19の何れか一つの発明において、前記容器内面に生成されるバリヤ膜が、炭素を成分として含有する炭素膜であることを特徴とするバリヤ膜被覆容器の製造方法にある。

【0038】

第21の発明は、第15乃至20の何れか一つの発明において、前記容器内面に生成されるバリヤ膜が、シリカを成分として含有するシリカ膜であることを特徴とするバリヤ膜被覆容器の製造方法にある。

【0039】

第22の発明は、第1乃至12の何れか一つのバリヤ膜形成装置を用いて前記容器の内面にバリヤ膜を形成することを特徴とするバリヤ膜被覆方法にある。

【0040】

第23の発明は、第1乃至12の何れか一つのバリヤ膜形成装置を用いて製造してなることを特徴とするバリヤ膜被覆容器にある。

【発明の効果】

【0041】

本発明によれば、前記容器内面へのバリヤ膜の成膜中に、前記排気通路内又は前記外部電極と前記容器との間の空間に前記バリヤ膜の形成を抑制する希釈ガスを導入する希釈ガス供給手段を設けているため、前記希釈ガスによって前記原料ガスを希釈することによって、前記原料ガス成分のみからなる前記容器内のプラズマ雰囲気とは異なるプラズマ雰囲気を前記排気通路内に発生させることにより、前記排気通路内面、前記内部電極外周面への前記バリヤ膜の形成を抑制可能なバリヤ膜形成装置、充填システム、バリヤ膜被覆容器の製造方法に良好なものとなる。

【発明を実施するための最良の形態】

【0042】

以下、この発明につき図面を参照しつつ詳細に説明する。なお、この実施形態によりこの発明が限定されるものではない。また、下記実施形態における構成要素には、当業者が容易に想定できるもの、あるいは実質的に同一のものが含まれる。

【0043】

[第一の実施形態]

本発明による第一の実施形態に係るバリヤ膜形成装置について、図面を参照して説明する。

図1は、本発明の第一の実施形態に係るバリヤ膜形成装置を示す概略図である。本実施形態に係るバリヤ膜形成装置は、前記図21に示したバリヤ膜形成装置100Aの構成と略同様であるため、前記図21に示したバリヤ膜形成装置と同一構成には同一符号を付して重複した説明は省略する。

尚、本発明はバリヤ膜形成装置であるが、本実施形態では、炭素膜を形成する場合について説明する。

【0044】

図1に示すように、本実施形態に係るバリヤ膜形成装置10Aは、被処理物であるプラスチック容器12を取り囲む大きさを有する外部電極13と、前記プラスチック容器12の口部11が位置する側の前記外部電極13の端面に絶縁部材14を介して取り付けられ、前記プラスチック容器12内部を排気通路15を介して減圧する排気装置28と、前記外部電極13内に挿入された被処理物である例えばプラスチック容器12内に前記排気通路15側から挿入され、接地側に接続される内部電極17と、該内部電極17と一体に設けられ、バリヤ膜生成用の原料ガスGを前記プラスチック容器12内に吹き出すガス吹出し部16と、前記外部電極13と接地電極間に電界を付与するため高周波電源18とを有し、前記プラスチック容器12内に前記原料ガスGを供給し、前記外部電極13に高周波電力を供給することで、前記プラスチック容器12内に放電プラズマを発生させ、前記プラスチック容器12の内面に炭素膜を形成するバリヤ膜形成装置であって、前記プラスチック容器12の内面への炭素膜の成膜中に、前記排気通路15内に炭素膜の形成を抑制する希釈ガス31を導入する希釈ガス供給手段30Aを配設してなるものである。

【0045】

ここで、本発明における希釈ガスのガス成分として、窒素、アルゴンの不活性ガス、酸素,水素、フッ素、空気、又はこれらを混合したガス、酸素原子、フッ素原子を含む反応性ガスの何れかが用いられるが、本発明はこれに限定されるものでない。

【0046】

また、本発明で得られる炭素を成分の一つとして含む炭素膜としては、具体的にはアモルファスカーボン膜である。これは、ダイヤモンド成分(炭素原子の結合がSP3結合)とグラファイト成分(炭素原子の結合がSP2結合)、ポリマー成分(炭素原子の結合がSP1結合)が混在したアモルファス状の構造を有する炭素膜のことである。前記アモルファスカーボン膜は、それぞれの炭素原子の結合成分の存在比率の変化により硬度が変化し、硬質の炭素膜及び軟質の炭素膜を含むものをいう。また、水素が含まれる水素化アモルファスカーボンも含まれる。さらに、前記硬質の炭素膜には、SP3結合を主体にしたアモルファスなDLC(Diamond Like Carbon)膜も含まれる。

【0047】

また、本実施形態に係るバリヤ膜形成装置10Aにおいては、前記希釈ガス供給手段30Aが、前記希釈ガス31を供給する希釈ガス供給源32と、該希釈ガス供給源32から供給された前記希釈ガス31を送給する希釈ガス供給通路33とからなり、前記希釈ガス供給通路33が前記排気通路15内に連通してなるものである。

【0048】

本実施形態に係るバリヤ膜形成装置10Aのように、前記希釈ガス31を供給する希釈ガス供給源32と、該希釈ガス供給源32から供給された前記希釈ガス31を送給する希釈ガス供給通路33とからなる前記希釈ガス供給手段30Aを設けることにより、前記希釈ガス供給源32から供給された前記希釈ガス31を前記希釈ガス供給通路33より前記排気通路15内に導入することができる。

【0049】

本実施形態に係るバリヤ膜形成装置10Aでは、大気圧状態から図示しない真空ポンプ等の排気装置28により真空引きをして所定の圧力になるようにしているため、前記排気通路15を介して排気装置28に向けてガス流れを生じるようにしている。よって、前記希釈ガス31を前記排気通路15内に導入しても、このガス流れによって、前記プラスチック容器12内に流入する前記希釈ガス31の流量は少ないものとなる。

【0050】

また、炭素膜の成膜に要する所定の圧力に当達した後、前記原料ガスGを導入することにより、真空引きするときと同様に、前記プラスチック容器12内の圧力が高く、排気装置28に向けてのガス流れが生じているため、上記同様、このガス流れによって、前記排気通路15内に導入される前記希釈ガス31の流量は少ないものとなる。

【0051】

また、本実施形態に係るバリヤ膜形成装置10Aにおいては、前記高周波電源18を用いて高周波電力を印加させ、前記プラスチック容器12内に前記原料ガスGを供給することで該原料ガスGにのみに依存する第一のプラズマ26を発生させ、前記プラスチック容器12の内面に炭素膜が成膜される。このとき、前記原料ガスGの余剰分は、真空排気によるガス流れによってガス状態のまま残留原料ガスとして前記プラスチック容器12の前記口部11から前記排気通路15を介して外に排出される。

ここで、本実施形態においては、原料ガスGにのみに依存して発生するプラズマを第一のプラズマ26とする。

【0052】

また、炭素膜を成膜する際、高周波電力を印加させることで、炭素膜の成膜中は前記プラスチック容器12内のガス温度は上昇しているため、前記プラスチック容器12内の圧力は高い状態のままであり、上記同様、残留する前記原料ガスGは前記プラスチック容器12の前記口部11から排出される。よって、炭素膜の成膜中でも、上記同様、このガス流れによって、前記排気通路15内には前記希釈ガス31はほとんど導入されないものとなる。

【0053】

そして、成膜中は、前記プラスチック容器12の前記口部11からプラズマバリヤ24までの前記排気通路15内の空間では、前記希釈ガス供給源32から前記希釈ガス供給通路33を介して前記排気通路15内に導入された前記希釈ガス31を供給し続けることによって、前記プラスチック容器12の前記口部11から排出された残留する前記原料ガスGが希釈・混合される。

【0054】

よって、本実施形態に係るバリヤ膜形成装置10Aでは、前記原料ガスG成分のみからなる前記プラスチック容器12内の前記第一のプラズマ26の雰囲気とは異なって、前記プラスチック容器12の前記口部11から前記プラズマバリヤ24までの前記排気通路15内の空間内には、前記希釈ガス31と残留する前記原料ガスGとの混合ガスによる第二のプラズマ27の雰囲気を発生する。この結果、この前記希釈ガス31の存在によって残留原料ガス成分に起因する炭素膜が、前記排気通路15の内面、前記内部電極17の外周面に付着されるのを抑制することができる。

【0055】

このように、図21〜図24に示す従来のバリヤ膜形成装置100A〜100Dのように炭素膜の成膜後に前記排気通路15の内面、前記内部電極17の外周面に付着した炭素膜の除去を別途行なうものとは異なって、本実施形態に係るバリヤ膜形成装置10Aでは、前記希釈ガス31を供給することで前記プラスチック容器12の内面への炭素膜の成膜中において、前記排気通路15の内面、前記内部電極17の外周面に前記炭素膜が形成されるのを抑制することができる。

【0056】

また、前記希釈ガス31として、酸素を含有する反応性ガスを用いた場合には、前記排気通路15の内面、前記内部電極17の外周面に付着した炭素膜は、炭素と水素からなる膜であるため、前記プラスチック容器12の外に排出された前記原料ガスG、前記排気通路15の内面、前記内部電極17の外周面に付着した炭素膜が酸素と反応し、分解され除去される。

【0057】

よって、前記プラスチック容器12の前記口部11から前記プラズマバリヤ24までの前記排気通路15内の空間で酸素によって残留する前記原料ガスGが消費されることにより、前記排気通路15の内面、前記内部電極17の外周面への炭素膜の成膜を抑制することができる。

【0058】

また、本実施形態に係るバリヤ膜形成装置10Aでは、この前記希釈ガス31の導入速度は、前記プラスチック容器12の前記口部11から前記プラズマバリヤ24までの前記排気通路15内の空間で残留する前記原料ガスGを前記希釈ガス31で充分希釈するため、前記原料ガスGの導入速度の0.1〜2倍程度で行なうのが好ましい。

【0059】

また、本実施形態に係るバリヤ膜形成装置10Aにおいては、前記ガス吹出し部16を前記内部電極17と一体に設け、前記原料ガスGを前記プラスチック容器12内に供給するようにしているが、本発明はこれに限定されるものではなく、前記ガス吹出し部16を前記内部電極17と別体として設けるようにしてもよい。

【0060】

次に、図1に示すバリヤ膜形成装置10Aを用いて内面に炭素膜を被覆したプラスチック容器12を製造するための種々のプロセス工程を図2〜図7を用いて説明する。

【0061】

[第一のプロセス工程]

図2は、第一のプロセス工程を示すフローチャートである。

ここで、本第一のプロセス工程は、

(a)外部電極13を装置本体から離し、被処理物であるプラスチック容器12を外部電極13内に挿入する容器装填工程(S101)と、

(b)前記容器装填工程(S101)において前記プラスチック容器12を装填後、外部電極13を上昇させ、前記プラスチック容器12の口部11が位置する側の前記外部電極13の端面に絶縁部材14を介して取り付けられた排気通路15から前記内部電極17を前記プラスチック容器12の内部に挿入し、前記外部電極13を閉じる外部電極閉鎖工程(S102)と、

(c)前記外部電極閉鎖工程(S102)において前記外部電極13を閉じた後、前記プラスチック容器12内外のガスを排気装置28により前記排気通路15を通して排気し、真空排気を行ない、前記プラスチック容器12内を含む前記排気通路15内を所定のガス圧力に設定する真空排気工程(S103)と、

(d)前記真空排気工程(S103)において前記外部電極13内の真空排気を行なっている途中において、前記排気通路15内に希釈ガス31を導入する希釈ガス導入工程(S104)と、

(e)前記希釈ガス導入工程(S104)において前記外部電極13内が所定圧力に到達した後、前記ガス供給手段から前記原料ガスGを供給し、ガス吹出し部16から炭素膜生成用の前記原料ガスGを前記プラスチック容器12内に吹き出し、前記プラスチック容器12内に前記原料ガスGを導入する原料ガス導入工程(S105)と、

(f)前記原料ガス導入工程(S105)において前記原料ガスGを導入後、電界付与手段により高周波電力を前記外部電極13に印加して、前記外部電極13と接地電極の間に電界を付与し、それらの間に位置する前記プラスチック容器12内に第一のプラズマ26を生成させ、この第一のプラズマ26により前記原料ガスGを解離し、前記プラスチック容器12の内面に炭素膜を成膜する成膜開始工程(S106)と、

(g)前記成膜開始工程(S106)において前記プラスチック容器12の内面に前記炭素膜を成膜した後、高周波電力を停止すると共に、前記原料ガスGを停止し、前記炭素膜の成膜を終了すると同時に前記希釈ガス31の導入を停止する成膜停止・希釈ガス停止工程(S107)と、

(h)前記成膜停止・希釈ガス停止工程(S107)において成膜を終了し、前記希釈ガス31の導入停止後、大気中の空気を前記排気通路15内に供給し、大気開放する大気開放工程(S108)と、

(i)前記大気開放工程(S108)において前記プラスチック容器12、前記排気通路15内の圧力を低下した後、外部電極13を開く外部電極開放工程(S109)と、

(j)外部電極開放工程(S109)において前記外部電極13を開放し、前記プラスチック容器12を前記外部電極13内から取り出す容器取り出し工程(S110)と、

の工程からなる。

【0062】

本第一のプロセス工程によれば、前記プラスチック容器12の内面への炭素膜を成膜する過程の中に、希釈ガス導入工程(S104)を入れ、前記排気通路15内に前記希釈ガス31を導入することで、前記プラスチック容器12の内面への炭素膜の成膜中に前記原料ガスG成分のみからなる前記プラスチック容器12内の前記第一のプラズマ26雰囲気とは異なる第二のプラズマ27雰囲気を前記排気通路15内に発生させることができる。これにより、前記プラスチック容器12の内面に炭素膜を成膜しつつ、前記排気通路15内面、前記内部電極17の外周面に前記炭素膜が形成されるのを抑制することができる。

【0063】

次に、図3〜図7を用いて他のプロセス工程について説明する。

【0064】

[第二のプロセス工程]

図3は、第二のプロセス工程を示すフローチャートである。

尚、図3は、図2に示す第一のプロセス工程の変形例であるが、図3に示す第二のプロセス工程の内容は、図2に示す第一のプロセス工程の内容と同様であるので、同一内容についての説明は省略する。以下、図4〜図7についても同様である。

【0065】

図3に示すように、本第二のプロセス工程は、前記外部電極13内に前記プラスチック容器12を挿入する容器装填工程(S201)と、前記外部電極13を閉じる外部電極閉鎖工程(S202)と、該外部電極閉鎖工程(S202)において前記外部電極13を閉じた後、前記プラスチック容器12内外のガスを排気装置28により前記排気通路15を通して排気し、真空排気を行ない、前記プラスチック容器12内を含む前記排気通路15内を所定のガス圧力に設定すると共に、前記排気通路15内に希釈ガス31を導入する真空排気・希釈ガス導入工程(S203)と、前記プラスチック容器12内に原料ガスGを導入する原料ガス導入工程(S204)と、前記プラスチック容器12の内面に炭素膜を成膜する成膜開始工程(S205)と、成膜を終了すると同時に前記希釈ガス31の導入を停止する成膜停止・希釈ガス停止工程(S206)と、前記排気通路15内に空気を供給し大気開放する大気開放工程(S207)と、前記外部電極13を開く外部電極開放工程(S208)と、前記外部電極13内から前記プラスチック容器12を取り出す容器取り出し工程(S209)との工程からなる。

【0066】

本第二のプロセス工程では、図2に示すような第一のプロセス工程のように別々に設けている前記真空排気工程(S103)と前記希釈ガス導入工程(S104)とを一つの工程として真空排気・希釈ガス導入工程(S203)としており、前記外部電極13内の真空排気を行なうと同時に前記希釈ガス31を導入するようにしている。

【0067】

よって、本第二のプロセス工程のように前記真空排気・希釈ガス導入工程(S203)を設け、真空排気と前記希釈ガス31との導入を同時に行なうことで、図2に示すような第一のプロセス工程のように真空排気と前記希釈ガス31との導入を別々にして行なう場合に比べ、前記プラスチック容器12の内面への成膜から取り出すまでの成膜プロセス工程を短くすることができる。

【0068】

[第三のプロセス工程]

図4は、第三のプロセス工程を示すフローチャートである。

尚、図4は、図2に示す第一のプロセス工程の変形例であるが、図4に示す第三のプロセス工程の内容は、図2に示す第一のプロセス工程の内容と同様であるので、同一内容についての説明は省略する。

図4に示すように、本第三のプロセス工程は、前記外部電極13内に前記プラスチック容器12を挿入する容器装填工程(S301)と、前記外部電極13を閉じる外部電極閉鎖工程(S302)と、前記プラスチック容器12内を含む前記排気通路15内の真空排気を行なう真空排気工程(S303)と、前記真空排気工程(S303)において前記外部電極13内が所定圧力に到達した後、前記排気通路15内に前記希釈ガス31を導入すると同時に、前記ガス供給手段30Aから炭素膜生成用の原料ガスGを供給し、前記ガス吹出し部16から前記原料ガスGを前記プラスチック容器12内に吹き出し、前記プラスチック容器12内に前記原料ガスGを導入する希釈ガス・原料ガス導入工程(S304)と、前記プラスチック容器12の内面に炭素膜を成膜する成膜開始工程(S305)と、成膜を終了すると同時に前記希釈ガス31の導入を停止する成膜停止・希釈ガス停止工程(S306)と、前記排気通路15内に空気を供給し大気開放する大気開放工程(S307)と、前記外部電極13を開く外部電極開放工程(S308)と、前記外部電極13内から前記プラスチック容器12を取り出す容器取り出し工程(S309)との工程からなる。

【0069】

本第三のプロセス工程では、図2に示すような第一のプロセス工程のように別々に設けている希釈ガス導入工程(S104)と原料ガス導入工程(S105)とを一つの工程として、希釈ガス・原料ガス導入工程(S304)としており、前記原料ガスGの導入と同時に希釈ガス31を導入するようにしている。

【0070】

よって、本第三のプロセス工程のように希釈ガス・原料ガス導入工程(S304)を設け、前記希釈ガス31導入と前記原料ガスG導入とを同時に行なうことで、図2に示すような第一のプロセス工程のように前記希釈ガス31導入と前記原料ガスG導入とを別々にして行なう場合に比べ、前記プラスチック容器12の内面への成膜から取り出すまでの成膜プロセス工程を短くすることができる。

【0071】

[第四のプロセス工程]

図5は、第四のプロセス工程を示すフローチャートである。

尚、図5は、図2に示す第一のプロセス工程の変形例であるが、図5に示す第四のプロセス工程の内容は、図2に示す第一のプロセス工程の内容と同様であるので、同一内容についての説明は省略する。

【0072】

本第四のプロセス工程は、前記外部電極13内に前記プラスチック容器12を挿入する容器装填工程(S401)と、前記外部電極13を閉じる外部電極閉鎖工程(S402)と、前記プラスチック容器12内を含む前記排気通路15内の真空排気を行なう真空排気工程(S403)と、前記プラスチック容器12内に前記原料ガスGを導入する原料ガス導入工程(S404)と、該原料ガス導入工程(S404)において前記原料ガスGを導入後、電界付与手段により高周波電力を前記外部電極13に印加して、前記外部電極13と接地電極の間に電界を付与し、それらの間に位置する前記プラスチック容器12内に前記第一のプラズマ26を生成させ、この第一のプラズマ26により前記原料ガスGを解離し、前記プラスチック容器12の内面に炭素膜を成膜すると同時に、前記希釈ガス31を導入する成膜開始・希釈ガス導入工程(S405)と、成膜を終了すると同時に前記希釈ガス31の導入を停止する成膜停止・希釈ガス停止工程(S406)と、前記排気通路15内に空気を供給し大気開放する大気開放工程(S407)と、前記外部電極13を開く外部電極開放工程(S408)と、前記外部電極13内から前記プラスチック容器12を取り出す容器取り出し工程(S409)との工程からなる。

【0073】

本第四のプロセス工程では、図2に示すような第一のプロセス工程のように別々に設けていると希釈ガス導入工程(S104)と成膜開始工程(S106)とを一つの工程として、成膜開始・希釈ガス導入工程(S405)としており、前記プラスチック容器12の内面に炭素膜を成膜すると同時に前記希釈ガス31を導入するようにしている。

【0074】

よって、本第四のプロセス工程のように前記成膜開始・希釈ガス導入工程(S405)を設け、成膜開始と前記希釈ガス31導入とを同時に行なうことで、図2に示すような第一のプロセス工程のように成膜開始と前記希釈ガス31導入とを別々にして行なう場合に比べ、前記プラスチック容器12の内面への成膜から取り出すまでの成膜プロセス工程を短くすることができる。

【0075】

[第五のプロセス工程]

図6は、第五のプロセス工程を示すフローチャートである。

尚、図6は、図2に示す第一のプロセス工程の変形例であるが、図6に示す第五のプロセス工程の内容は、図2に示す第一のプロセス工程の内容と同様であるので、同一内容についての説明は省略する。

【0076】

本第五のプロセス工程は、前記外部電極13内に前記プラスチック容器12を挿入する容器装填工程(S501)と、前記外部電極13を閉じる外部電極閉鎖工程(S502)と、前記プラスチック容器12内を含む前記排気通路15内の真空排気を行なう真空排気工程(S503)と、前記排気通路15内に前記希釈ガス31を導入する希釈ガス導入工程(S504)と、前記プラスチック容器12内に前記原料ガスGを導入する原料ガス導入工程(S505)と、前記プラスチック容器12の内面に炭素膜を成膜する成膜開始工程(S506)と、成膜を終了する成膜停止工程(S507)と、前記希釈ガス31の導入を停止する希釈ガス停止工程(S508)と、前記排気通路15内に空気を供給し大気開放する大気開放工程(S509)と、前記外部電極13を開く外部電極開放工程(S510)と、前記外部電極13内から前記プラスチック容器12を取り出す容器取り出し工程(S511)との工程からなる。

【0077】

本第五のプロセス工程では、図2に示すような第一のプロセス工程のように同時に行なうようにしている成膜停止・希釈ガス停止工程(S107)を別々の工程として、成膜停止工程(S507)と希釈ガス停止工程(S508)としており、成膜停止後であって大気開放前の間に前記希釈ガス31の導入を停止するようにしている。

【0078】

よって、本第五のプロセス工程のように成膜停止工程(S507)と希釈ガス停止工程(S508)とを設け、成膜停止後であって大気開放前の間に前記希釈ガス31の導入を停止することで、図2に示すような第一のプロセス工程のように成膜停止と前記希釈ガス31の停止とを同時に行なうことなく、別々に行い前記プラスチック容器12の内面への成膜から取り出すまでの成膜プロセス工程とすることができる。

【0079】

[第六のプロセス工程]

図7は、第六のプロセス工程を示すフローチャートである。

尚、図7は、図2に示す第一のプロセス工程の変形例であるが、図7に示す第六のプロセス工程の内容は、図2に示す第一のプロセス工程の内容と同様であるので、同一内容についての説明は省略する。

【0080】

本第六のプロセス工程は、前記外部電極13内に前記プラスチック容器12を挿入する容器装填工程(S601)と、前記外部電極13を閉じる外部電極閉鎖工程(S602)と、前記プラスチック容器12内を含む前記排気通路15内の真空排気を行なう真空排気工程(S603)と、前記排気通路15内に前記希釈ガス31を導入する希釈ガス導入工程(S604)と、前記プラスチック容器12内に前記原料ガスGを導入する原料ガス導入工程(S605)と、前記プラスチック容器12の内面に炭素膜を成膜する成膜開始工程(S606)と、該成膜開始工程(S606)において前記プラスチック容器12の内面に前記炭素膜を成膜した後、高周波電力を停止すると共に、前記原料ガスGを停止し、前記炭素膜の成膜を終了すると同時に導入される前記希釈ガス31の流量を増加させる成膜停止・希釈ガス流量増加工程(S607)と、前記排気通路15内に空気を供給し大気開放する大気開放工程(S608)と、前記希釈ガス31の導入を停止する希釈ガス停止工程(S609)と前記外部電極13を開く外部電極開放工程(S610)と、前記外部電極13内から前記プラスチック容器12を取り出す容器取り出し工程(S611)との工程からなる。

【0081】

本第六のプロセス工程では、図2に示すような第一のプロセス工程の成膜停止・希釈ガス停止工程(S107)として、前記成膜停止と同時に導入される前記希釈ガス31の流量を増加させる成膜停止・希釈ガス流量増加工程(S607)と、希釈ガス停止工程(S609)としており、成膜停止と同時に希釈ガス31の流量を増加させ、大気解放後に希釈ガス31の導入を停止するようにしている。

【0082】

本第六のプロセス工程のように、成膜停止・希釈ガス流量増加工程(S607)において、前記希釈ガス31の流量を増加させることで、前記排気通路15等の真空系統内の圧力を上昇させるため、図2に示すような第一のプロセス工程のように成膜停止と希釈ガスの停止とを同時に行ない前記排気通路15等の真空系統内の圧力を急激に上昇させる場合に比べ、大気開放を行なう際のショックを緩和することができる。これにより、前記排気通路15の内面、前記内部電極17の外周面に付着した炭素膜の微粉の剥離を防止することができる。万が一、排気管内に炭素膜の微粉が付着した場合,希釈ガスを排気管の上流からポンプ側に流すことから,希釈ガスの流れに沿ってポンプ側に微粉を吹き込み,チャンバ外への微粉の飛散を抑制することができる。

【0083】

また、本第六のプロセス工程では、前記希釈ガス31の流量増加を図7に示す大気開放工程(S608)まで行なうようにしているが、本発明はこれに限定されるものではなく、図7に示す外部電極開放工程(S610)まで行なうようにしてもよい。

【0084】

また、前記希釈ガス31の流量は、成膜停止した後であって大気開放前までの間に増加させるようにしてもよい。

【0085】

また、導入する前記希釈ガス31の流量としては、例えば500CCのプラスチック容器であれば2L前後としている。

【0086】

次に、図7に示す第六のプロセス工程に従って前記希釈ガス31の流量を増加させた場合の大気開放時の圧力変化について検討した試験結果について図8〜10を用いて説明する。

【0087】

図8〜10は、大気開放を行なったときの時間と圧力との関係を示す図である。

図8は、図7に示す第六のプロセス工程に従って行なったものであり、成膜停止と同時に希釈ガスの流量を増加させたときの時間と圧力との関係を示す図である。

【0088】

図8に示すように、成膜している時間T1-1において成膜中の圧力は例えば50mTorr〜150mTorrであり、成膜終了と同時に前記希釈ガス31の流量を増加させたときの時間T1-2における圧力は時間経過に従って圧力がゆっくり上昇した。大気解放し、大気開放後の時間T1-3において成膜中の圧力は急激に上昇することもなく、大気開放後の圧力変化を小さくすることができることが確認された。

【0089】

また、図9は、図7に示す第六のプロセス工程の変形例であり、成膜停止後所定時間経過後に希釈ガスの流量を増加させたときの時間と圧力との関係を示す図である。

図9に示すように、成膜している時間T2-1において成膜中の圧力は例えば50mTorr〜150mTorrであり、成膜終了後大気開放待ちの時間T2-2では圧力変化はそれほどなく、図8に示す場合に比べて時間T2-2までは時間経過に従って圧力がゆっくり上昇した。成膜を停止した後から所定期間経過後に前記希釈ガス31の流量を増加させた時間T2-3では、前記希釈ガス31の流量を増加させることで図8に示す場合に比べて時間経過に従って早く圧力が上昇した。また、大気開放前の大気開放待ちの時間T2-3の時点での圧力は例えば50mTorr〜200mTorrであった。そして、大気解放し、大気開放後の時間T2-4において成膜中の圧力は急激に上昇することもなく、大気開放後の圧力変化を小さくすることができることが確認された。

【0090】

一方、図10は、成膜終了後も希釈ガスの流量を増加させないときの時間と圧力との関係を示す図である。

図10に示すように、成膜している時間T3-1において成膜中の圧力は例えば50mTorr〜150mTorrであり、成膜終了後大気開放待ちの時間T3-2を経過し、大気開放前の大気開放待ちの時間T3-3の時点での厚力は例えば50mTorr〜200mTorrであり、大気解放し、大気開放後の時間T3-4において成膜中の圧力は急激に上昇したのが確認された。よって、従来の成膜停止後も前記希釈ガス31の流量を増加させない場合には時間が経過しても圧力上昇はほとんどないが、大気開放する時点で急激に圧力が上昇しているのが確認された。

【0091】

このように、成膜停止後に大気解放することで例えば前記プラスチック容器12内、又は前記排気通路15内の圧力が急激に上昇し、前記排気通路15の内面、又は内部電極17の外周面に付着された炭素膜が剥離してしまうこともあった。しかし、成膜停止と同時、又は成膜停止後に前記希釈ガス31の流量を増加させることにより、大気解放した際に例えば前記プラスチック容器12内、又は排気通路15内の圧力変化を小さくすることができるため、前記排気通路15の内面、又は前記内部電極17の外周面に付着された炭素膜の剥離を抑制することができる。

【0092】

また、本実施形態に係るバリヤ膜形成装置10Aでは、前記プラスチック容器12の内面に生成されるバリヤ膜として、炭素を主成分として含有する炭素膜を用いて説明したが本発明はこれに限定されるものではなく、例えばSiを主成分として含有するシリカ膜でもよく、水素が含まれていても含まれていなくとも良い。なお、前記シリカ膜には炭素成分を多く含むものもあり、炭素成分を多く含有するものでもよい。

【0093】

このように、本実施形態に係るバリヤ膜形成装置10Aによれば、前記プラスチック容器12の内面への炭素膜の成膜中に、前記希釈ガス供給源32から希釈ガス供給通路33を介して前記排気通路15内に前記希釈ガス31を導入し、前記原料ガスGを希釈することによって、前記原料ガスG成分にのみに依存する前記プラスチック容器12内の前記第一のプラズマ26雰囲気とは異なる前記第二のプラズマ27雰囲気を前記排気通路15内に発生させている。これにより、前記プラスチック容器12の内面に炭素膜を成膜をしつつ、前記排気通路15の内面及び前記内部電極17の外周面に前記炭素膜が形成されるのを抑制することができる。

【0094】

また、前記排気通路15の内面、前記内部電極17に前記炭素膜が形成されるのを抑制することができるため、炭素膜が剥がれて飛散する量を大幅に低減することができ、炭素膜の微粉の発生を抑制することができる。

【0095】

この結果、前記排気通路15の内面、前記内部電極17等に付着した炭素膜の除去する作業を大幅に低減することができる。

【0096】

更に、前記排気通路15等の真空廃棄系への飛散する炭素膜の微粉量が低減されるため、前記排気通路15、図示しない真空ポンプ等の真空排気系のメンテナンスも容易にすることができる。

【0097】

また、本実施形態に係るバリヤ膜形成装置10Aでは、前記希釈ガス供給手段30Aを一つ配設するようにしているが、本発明はこれに限定されるものではなく、複数配設するようにしてもよい。

【0098】

図11は、本実施形態に係る他のバリヤ膜形成装置の構成を示す概略図である。図11に示すように本実施形態に係るバリヤ膜形成装置10Bは、図1に示す第一の実施形態に係るバリヤ膜形成装置10Aの構成に、前記排気通路15の上流側に第一の希釈ガス供給源32−1と第一の希釈ガス供給通路33−1とからなる第一の希釈ガス供給手段30A−1を配設し、下流側に第二の希釈ガス供給源32−2と第二の希釈ガス供給通路33−2とからなる第二の希釈ガス供給手段30A−2を配設してなるものである。

【0099】

本実施形態に係る他のバリヤ膜形成装置10Bのように、前記排気通路15の上流側に前記第一の希釈ガス供給手段30A−1を配設し、下流側に前記第二の希釈ガス供給手段30A−2を配設することにより、第一の希釈ガス供給通路33−1と第二の希釈ガス供給通路33−2とから前記希釈ガス31を前記排気通路15内に導入することができる。

【0100】

また、本実施形態に係る他のバリヤ膜形成装置10Bでは、前記排気通路15内での炭素膜の付き方には場所によって異なるため、炭素膜が多く付くところには例えば前記希釈ガス31を多めに導入して、炭素膜の付着が少ない部分には例えば前記希釈ガス31を少なめに導入し、前記排気通路15の炭素膜の付き方に応じて前記希釈ガス31の流量を調整するようにしてもよい。

【0101】

また、前記プラスチック容器12の前記口部11付近の前記排気通路15の上流側では炭素膜が多く付着しやすいため、前記第一の希釈ガス供給手段30A−1では、前記排気通路15内に導入する前記希釈ガス31として、不活性ガス、又は前記原料ガスGと反応する酸素(O2)、水素(H2)等を含有するガスを用いるようにしてもよい。

【0102】

また、本実施形態に係るバリヤ膜形成装置10Aでは、前記希釈ガス供給通路33を一つ配設するようにしているが、本発明はこれに限定されるものではなく、複数配設するようにしてもよい。

【0103】

図12は、本実施形態に係る他のバリヤ膜形成装置の構成を示す概略図である。図12に示すように、本実施形態に係る他のバリヤ膜形成装置10Cの希釈ガス供給手段30Bは、前記排気通路15の上流側及び下流側の二箇所に前記第一の希釈ガス供給通路33−1と、第二の希釈ガス供給通路33−2とを配設してなるものである。

【0104】

本実施形態に係る他のバリヤ膜形成装置10Cの希釈ガス供給手段30Bのように、前記第一の希釈ガス供給通路33−1を前記排気通路15の上流側で前記排気通路15内に連通すると共に、第二の希釈ガス供給通路33−2を前記排気通路15の下流側で前記排気通路15内に連通することにより、前記排気通路15の上流側及び下流側の二箇所から前記希釈ガス31を導入することができる。

【0105】

本実施形態に係るバリヤ膜形成装置10Cの希釈ガス供給手段30Bでは、前記希釈ガス供給通路33の前記排気通路15との連結部分の径を例えば小径又は大径のものを用いて、前記プラスチック容器12の口径にあわせて前記排気通路15内に供給される前記希釈ガス31の流量を調整することで前記排気通路15内面への炭素膜の成膜を抑制することができる。

【0106】

例えば前記プラスチック容器12の口径が小径の場合には、前記プラスチック容器12の口径と前記希釈ガス供給通路33の口径との比を1.5対1.0とし、前記プラスチック容器12の口径が大径の場合には、前記プラスチック容器12口径と前記希釈ガス供給通路33の口径との比を1.0対1.0とするのが好ましい。

【0107】

また、本実施形態に係るバリヤ膜形成装置10Aでは、前記希釈ガス供給通路33の前記排気通路15との連結部分はライン形状のものとしているが、本発明はこれに限定されるものではなく、例えばテーパー状としてもよい。

【0108】

図13は、本実施形態に係る他のバリヤ膜形成装置の構成を示す概略図である。図13に示すように、本実施形態に係る他のバリヤ膜形成装置10Dの希釈ガス供給手段30Cは、前記希釈ガス供給通路33の前記排気通路15との連通部分をテーパー状に形成したテーパー状供給部35を配設してなるものである。

【0109】

本実施形態に係るバリヤ膜形成装置10Dの希釈ガス供給手段30Cのように、前記希釈ガス供給通路33と前記排気通路15との連通部分に前記テーパー状供給部35を設けることにより、前記排気通路15内に供給される前記希釈ガス31を前記排気通路15内に拡散して導入することができる。

【0110】

また、前記希釈ガス供給通路33の前記排気通路15との連通部分のテーパー状供給部35の出口が真空ポンプ等の真空系の方に向け、前記希釈ガス31を前記排気通路15の下流側に流れるようにしておくことで、前記プラスチック容器12内への前記希釈ガス31の流入を抑制することができる。

【0111】

また、前記希釈ガス供給通路33の前記排気通路15との連通部分をテーパー状とする場合には、前記プラスチック容器12の通常の口径が例えば21mmであるとすると特に前記プラスチック容器12の口径が例えば30mmと大きい場合に有効である。

【0112】

また、前記希釈ガス供給通路33の前記排気通路15との連結部分にテーパー状の形状のものを用いて説明したが、本発明は限定されるものではなく他の形状としてもよい。

【0113】

また、本実施形態に係るバリヤ膜形成装置10Aでは、減圧する際、前記排気通路15のみしか大気を開放する通路はないが、本発明はこれに限定されるものではなく、別個大気を開放する通路を前記希釈ガス供給通路33に設けるようにしてもよい。

【0114】

図14は、本実施形態に係る他のバリヤ膜形成装置10Eの構成を示す概略図である。図14に示すように、本実施形態に係る他のバリヤ膜形成装置10Eの希釈ガス供給手段30Dは、前記希釈ガス供給通路33に前記排気通路15内の空気を排出する大気開放用通路40を配設してなるものである。

【0115】

本実施形態に係る他のバリヤ膜形成装置10Eの希釈ガス供給手段30Dのように、前記希釈ガス供給通路33に大気開放用通路40を配設することにより、前記排気通路15内の空気を排出することができる。

【0116】

従来、大気開放の際、空気は前記希釈ガス31及び前記原料ガスGの導入方向とは反対方向から前記プラスチック容器12に向けて流れるため、前記排気通路15の内面に付着した炭素膜が剥がれ前記プラスチック容器12内等に入り込んでいた。

【0117】

本実施形態に係る他のバリヤ膜形成装置10Eによれば、大気開放する際に、前記希釈ガス供給通路33と同じ通路上で大気開放を行なうことにより、前記希釈ガス31及び前記原料ガスG導入方向と同方向に空気を送給することができるため、前記希釈ガス供給通路33内の目詰まりを防止することができる。

【0118】

[第二の実施形態]

本発明による第二の実施形態に係るバリヤ膜形成装置について、図15を参照して説明する。

図15は、本発明の第二の実施形態に係るバリヤ膜形成装置を示す概略図である。本実施形態に係るバリヤ膜形成装置は、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの構成と略同様であるため、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aと同一構成には同一符号を付して重複した説明は省略する。

【0119】

図15に示すように、本実施形態に係るバリヤ膜形成装置10Fの希釈ガス供給手段30Eは、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの希釈ガス供給通路33のガス供給端部側を、プラスチック容器12の口部11の上部付近まで内部電極17の外周を取り囲むように筒状ガス供給部36を設け、希釈ガス供給通路33のガス供給端部36aと内部電極17とが二重管構造を形成してなるものである。

【0120】

本実施形態に係るバリヤ膜形成装置10Fの希釈ガス供給手段30Eのように、前記希釈ガス供給通路33のガス供給端部側に前記プラスチック容器12の前記口部11の上部付近まで前記内部電極17の外周を取り囲むように前記筒状ガス供給部36を設け、前記希釈ガス供給通路33の前記ガス供給端部36aと前記内部電極17とを二重管構造とすることにより、前記ガス供給端部36aから前記排気通路15内に前記希釈ガス31を導入することができる。これにより、前記プラスチック容器12の口部11付近まで前記希釈ガス31を導入することができ、前記内部電極17への炭素膜の付着を更に抑制することができる。

【0121】

また、本実施形態に係るバリヤ膜形成装置10Fでは、前記希釈ガス31が前記プラスチック容器12内に導入されないように、質量流量制御装置(MFC)23により導入される前記希釈ガス31の流量を調整するようにしている。

【0122】

また、前記プラスチック容器12の口元には前記プラスチック容器12の口部内面に装着される図示しない口元マスクをつけているため、前記第一のプラズマ26は図示しない口元マスクと前記内部電極17との間を抜けていき、前記プラスチック容器12と図示しない前記口元マスクとの間には前記第一のプラズマ26は付かない構造となっている。

【0123】

[第三の実施形態]

本発明による第三の実施形態に係るバリヤ膜形成装置について、図16を参照して説明する。

図16は、本発明の第三の実施形態に係るバリヤ膜形成装置を示す概略図である。本実施形態に係るバリヤ膜形成装置は、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの構成と略同様であるため、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aと同一構成には同一符号を付して重複した説明は省略する。

【0124】

図16に示すように、本実施形態に係るバリヤ膜形成装置10Gは、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの希釈ガス供給手段30Aと同様の構成の希釈ガス供給手段30Fを前記希釈ガス供給通路33の下流側に配設したものである。

【0125】

本実施形態に係るバリヤ膜形成装置10Gのように、前記希釈ガス供給通路33の下流側に前記希釈ガス供給手段30Fを配設することにより、前記排気通路15の下流側から前記排気通路15内に前記希釈ガス31を導入することができる。

【0126】

また、本実施形態に係るバリヤ膜形成装置10Gのように、前記排気通路15内に導入された前記希釈ガス31を図16に示すような前記原料ガスGの流れ方向とは逆方向の前記プラスチック容器12に向けて導入することにより、前記排気通路15内で前記希釈ガス31が拡散し、前記排気通路15の内面への炭素膜の付着を抑制することができる。

【0127】

また、本実施形態に係るバリヤ膜形成装置10Gでは、前記希釈ガス31が前記プラスチック容器12内に導入されないように、前記希釈ガス31が前記プラスチック容器12の前記口部11付近にまで前記原料ガスGと混合することができるように前記希釈ガス31の流量を調整するようにしている。

【0128】

また、前記希釈ガス31の導入する場所を前記排気通路15の下流側とすることで、前記希釈ガス供給通路33を装置に容易にとりつけることができる。

【0129】

[第四の実施形態]

本発明による第四の実施形態に係るバリヤ膜形成装置について、図17を参照して説明する。

図17は、本発明の第四の実施形態に係るバリヤ膜形成装置を示す概略図である。本実施形態に係るバリヤ膜形成装置は、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの構成と略同様であるため、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aと同一構成には同一符号を付して重複した説明は省略する。

【0130】

図17に示すように、本実施形態に係るバリヤ膜形成装置10Hは、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの希釈ガス供給手段30Aと同様の構成の希釈ガス供給手段30Gを外部電極13の下部に配設したものである。

【0131】

本実施形態に係るバリヤ膜形成装置10Hのように、前記外部電極13の下部に前記希釈ガス供給手段30Gを配設することにより、前記外部電極13と前記プラスチック容器12との間の空間内に前記希釈ガス31を導入し、前記外部電極13と前記プラスチック容器12との間の空間を流れた前記希釈ガス31を前記排気通路15内に導入することができる。

【0132】

また、本実施形態に係るバリヤ膜形成装置10Hのように、前記プラスチック容器12の口部11から排出される前記原料ガスGと前記希釈ガス供給手段30Gから前記外部電極13と前記プラスチック容器12との間の空間に導入される前記希釈ガス31とを同方向に送給することにより、前記プラスチック容器12の口部11付近から前記希釈ガス31によって前記原料ガスGを希釈することができると共に、前記プラスチック容器12内に導入される前記希釈ガス31の流量を抑制することができる。

【0133】

また、前記排気通路15の上流側で前記プラスチック容器12の前記口部11付近から前記原料ガスGに前記希釈ガス31を混合することができるため、前記排気通路15の内面への炭素膜の付着を抑制することができる。

【0134】

また、前記プラスチック容器12とスペーサ25又は外部電極13との間の空間に前記希釈ガス31を導入することにより、前記プラスチック容器12と前記スペーサ25又は外部電極13との間の空間における放電を防止することができる。

【0135】

また、前記希釈ガス31としては、前記プラスチック容器12と前記スペーサ25又は外部電極13との間の空間における放電を防止するため、例えば酸素(O2)等を用いるのが好ましい。

【0136】

更に、前記排気通路15内の前記原料ガスGの下流側では、酸素(O2)による前記原料ガスGの分解により前記プラスチック容器12の変色、変形を防止することができる。

【0137】

また、前記希釈ガス31の導入する場所を前記外部電極13の下部に配設することで、前記希釈ガス供給通路33の装置への取り付けを簡単にすることができる。

【0138】

また、本実施形態に係るバリヤ膜形成装置10Hでは、前記希釈ガス31の導入する場所を前記外部電極13の下部としているが、本発明はこれに限定されるものではなく、前記外部電極13の側壁部に設けるようにしてもよい。

【0139】

[第五の実施形態]

本発明による第五の実施形態に係るバリヤ膜形成装置について、図18を参照して説明する。

図18は、本発明の第五の実施形態に係るバリヤ膜形成装置を示す概略図である。本実施形態に係るバリヤ膜形成装置は、前記図1に示した第一の実施形態に係るバリヤ膜形成装置の構成と略同様であるため、前記図1に示した第一の実施形態に係るバリヤ膜形成装置と同一構成には同一符号を付して重複した説明は省略する。

【0140】

図18に示すように、本実施形態に係るバリヤ膜形成装置10Iの希釈ガス供給手段30Hは、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの希釈ガス供給通路33に、排気通路15と連通する希釈ガス31を溜める所定の空間の第一のガス溜まり部41と、前記希釈ガス供給通路33と前記排気通路15との連通部分に前記希釈ガス31を前記排気通路15に導入するフィルター42とを配設してなるものである。

また、本実施形態では、この前記希釈ガス供給通路33内の前記希釈ガス31を溜める所定の空間を第一のガス溜まり部41としている。

【0141】

本実施形態に係るバリヤ膜形成装置10Iのように、前記排気通路15と連通する前記希釈ガス31を溜める前記第一のガス溜まり部41と、前記希釈ガス供給通路33と前記排気通路15との連通部分に前記希釈ガス31を前記排気通路15に導入する前記フィルター42とからなる希釈ガス供給手段30Hを配設することにより、前記第一のガス溜まり部41内に前記希釈ガス31を溜めると共に、前記排気通路15内に導入することができる。

【0142】

これにより、前記排気通路15内に放出された前記希釈ガス31によって前記排気通路15内で前記原料ガスGを希釈し、前記排気通路15内面への成膜を抑制することができる。

【0143】

また、本実施形態に係るバリヤ膜形成装置10Iでは、真空排気時に、前記排気通路15内の圧力P2が低下し、前記第一のガス溜まり部41の圧力P1と前記排気通路15内の圧力P2との間で圧力差が生じた時から前記第一のガス溜まり部41に前記希釈ガス31が送給され、前記第一のガス溜まり部41から前記フィルター42を介して前記希釈ガス31が前記排気通路15に放出される。

また、この時の前記第一のガス溜まり部41の流量F1は前記排気通路15内の流量F2よりも小さい流量で供給される。

【0144】

そして、前記第一のガス溜まり部41から前記排気通路15内に前記希釈ガス31を導入し、成膜終了後、前記希釈ガス供給通路33の前記希釈ガスバルブ43を開いて、再度次の前記希釈ガス31を前記第一のガス溜まり部41に送給して溜めておき、大気開放した後、前記希釈ガス供給通路33の前記希釈ガスバルブ43を閉じて次の成膜のときに備えておくようにする。

【0145】

また、本実施形態に係るバリヤ膜形成装置10Iでは、前記第一のガス溜まり部41から前記排気通路15に送給する前記希釈ガス31の流量は、前記フィルター42の目の大きさ、コンダクタンス、ガス溜まりの体積等を測定し、調整するようにしている。

【0146】

また、本実施形態に係るバリヤ膜形成装置10Iでは、前記第一のガス溜まり部41を前記排気通路15内の前記原料ガスGの流れ上流から中流付近に設けているが、本発明はこれに限定されるものではなく、前記プラスチック容器12の前記口部11周辺の前記第一のプラズマ26雰囲気付近または前記排気通路の下流側に設けるようにしてもよい。

【0147】

また、本実施形態に係るバリヤ膜形成装置10Iでは、前記希釈ガス供給通路33と前記排気通路15との連通部分に前記フィルター42を設けるようにしているが、本発明はこれに限定されるものではなく、例えばオリフィスを設けるようにしてもよい。

ここで、オリフィスとは、液体が流れている管路の断面を狭める絞り機構のことをいう。

【0148】

前記希釈ガス供給通路33と前記排気通路15との連通部分に前記オリフィスを設けることで、前記フィルター42同様、前記第一のガス溜まり部41内に前記希釈ガス31を溜めると共に、前記排気通路15内に導入することができる。

【0149】

[第六の実施形態]

本発明による第六の実施形態に係るバリヤ膜形成装置について、図19を参照して説明する。

図19は、本発明の第六の実施形態に係るバリヤ膜形成装置を示す概略図である。本実施形態に係るバリヤ膜形成装置は、前記図1に示した第一の実施形態に係るバリヤ膜形成装置の構成と略同様であるため、前記図1に示した第一の実施形態に係るバリヤ膜形成装置と同一構成には同一符号を付して重複した説明は省略する。

【0150】

図19に示すように、本実施形態に係るバリヤ膜形成装置10Jの希釈ガス供給手段30Iは、前記図1に示した第一の実施形態に係るバリヤ膜形成装置10Aの希釈ガス供給手段30Aに代えて、排気通路15と連通する空気を溜める所定の空間を有する第二のガス溜まり部51を有すると共に、該第二のガス溜まり部51の排気通路15との連通部分に空気52を導入又は排出するフィルター42を配設してなるものである。また、前記排気通路15にはプラグ53を設けている。

【0151】

本実施形態に係るバリヤ膜形成装置10Jのように、前記排気通路15と連通する前記空気52を溜める所定の空間を有する前記第二のガス溜まり部51と、前記該第二のガス溜まり部51の前記排気通路15との連通部分に前記空気52を導入・排出する前記フィルター42とからなる希釈ガス供給手段30Iとを配設することにより、前記第二のガス溜まり部51内に前記希釈ガス31を溜めると共に、前記排気通路15内に導入することができる。

【0152】

これにより、前記排気通路15内に放出された前記希釈ガス31によって前記排気通路15内で前記原料ガスGを希釈し、前記排気通路15内面への成膜を抑制することができる。

【0153】

本実施形態に係るバリヤ膜形成装置10Jでは、大気開放時に前記フィルター42を介して前記排気通路15から取り込まれた前記空気52を前記第二のガス溜まり部51に溜めておく。

【0154】

そして、真空排気時に、前記第二のガス溜まり部51に前記希釈ガス31を送給し、前記第二のガス溜まり部51から前記フィルター42を介して前記空気52が前記排気通路15に放出される。

【0155】

前記排気通路15内に放出された前記空気52により、前記排気通路15内で前記原料ガスGを希釈して前記排気通路15の内面及び前記内部電極17の外周面への成膜を抑制することができる。

【0156】

そして、前記第二のガス溜まり部51から前記排気通路15内に前記空気52を導入し、成膜終了後、大気開放時、再度次の前記空気52を前記第二のガス溜まり部51に送給して溜めておき、次の成膜のときに備えておくようにする。

【0157】

また、前記排気通路15に前記プラグ53を設け、前記第二のガス溜まり部51に溜められる前記空気52の容量を調整することができるようにしている。

【0158】

[第七の実施形態]

本発明による第七の実施形態に係る充填システムの構成を示す概略図について、図20を参照して説明する。

図20は、本発明の第七の実施形態に係る充填システムを示した概略図である。

図20に示すように、本実施形態に係る充填システム60は、容器を成形する容器成形部61と、前記成形された容器に炭素膜を形成する膜形成部62と、前記内面に前記炭素膜を形成した膜形成容器63内に充填物を充填する充填部64と、前記充填物を充填した充填容器65に蓋をする密封・密栓部66とを具備するものである。

ここで、前記容器形成部61、膜形成部62、充填部64及び密封・密栓部66はロータリー式の製造ラインからなるものであり、これらの間には、容器を受け渡すための受渡部67−1〜67−5が各々設けられている。

また、本実施形態に係る充填システムの膜形成部62は第一〜第六の実施形態に係るバリヤ膜形成装置10A〜10Jの何れか一つを用いているので、本実施形態に係る充填システムの膜形成部62についての説明は省略する。

【0159】

前記容器形成部61は、別途供給されるプリフォームPが供給され、ブロー成形により連続したプラスチック容器12を製造するようにしている。

連続して製造されたプラスチック容器12は、次に内面に炭素膜を成膜する膜形成部62に供給される。

【0160】

膜形成部62では、本実施形態に係る第一〜第六の実施形態に係るバリヤ膜形成装置10A〜10Jの何れか一つを用いて、上述した通り前記プラスチック容器12の内面に炭素膜を成膜する。

【0161】

前記膜形成部62において前記希釈ガス31によって前記原料ガスGを希釈し、前記原料ガスG成分のみからなるプラスチック容器12内の第一のプラズマ26雰囲気とは異なる第二のプラズマ27雰囲気を前記排気通路15内に発生させることで、前記排気通路15の内面及び前記内部電極17の外周面への前記炭素膜の形成を抑制することができ、前記プラスチック容器12内への炭素膜の微粉等の混入を防ぐことができる。また、炭素膜の除去作業を軽減でき、成膜後に炭素膜の除去を行なう時間的なロスを削減することができる。

【0162】

前記プラスチック容器12の内面に炭素膜が形成された膜形成容器63は、次に充填部64に供給され、ここで充填物(例えば飲料用流動性充填物)が充填される。

前記飲料用流動性充填物とは例えば清涼飲料水等の液体飲料やヨーグルト等の流動性を有する飲料物を例示することができる。さらに、前記充填物としては、固形又は半固形の例えばご飯やレトルト食品又は液体や流動性の医薬品、化粧品等を例示することができるが、本発明はこれらに限定されるものではなく、容器内部に充填することができるものであれば、いずれであってもよい。

【0163】

前記充填物が充填された充填容器65は、次に容器に蓋を施す密封・密栓部66に供給され、ここで蓋がなされて密封・密栓容器68となり、その後必要に応じてラベル等が施されて製品となる。或いは蓋の代わりに、フィルムによるシール等の密封手段を用いるようにしてもよい。

【0164】

ここで、本実施例では密封・密栓容器68まで一貫して製造しているが、被膜形成容器は、膜形成容器63のままで外部に取り出して、その後別工程において飲料用流動性充填物を充填するようにしてもよい。

【0165】

以上、本実施形態によれば、前記膜形成部62において成膜中に前記排気通路15の内面及び前記内部電極17の外周面への前記炭素膜の形成を抑制することができるため、プラスチック容器12内への炭素膜の微粉等の混入を防止し、炭素膜の除去作業を軽減できると共に、炭素膜の除去を行なう時間的なロスを削減することができる。この結果、充填システムのメンテンスの負荷を軽減し、充填システムの効率を向上させることが可能となる。

【産業上の利用可能性】

【0166】

以上のように、本発明に係るバリヤ膜形成装置、充填システム、バリヤ膜被覆容器の製造方法は、前記容器内面へのバリヤ膜の成膜中に、前記排気通路内又は前記外部電極と前記容器との間の空間に前記バリヤ膜の形成を抑制する希釈ガスを導入する希釈ガス供給手段を設け、前記希釈ガスによって前記原料ガスを希釈し、前記原料ガス成分のみからなる前記容器内のプラズマ雰囲気とは異なるプラズマ雰囲気を前記排気通路内に発生させることで、前記排気通路の内面及び前記内部電極の外周面への前記バリヤ膜の形成を抑制させることに用いて適している。

【図面の簡単な説明】

【0167】

【図1】本発明の第一の実施形態に係るバリヤ膜形成装置の構成を示す概略図である。

【図2】内面に炭素膜を被覆したプラスチック容器を製造するための第一のプロセス工程を示すフローチャートである。

【図3】図2に示す第一のプロセス工程の変形例であって、第二のプロセス工程を示すフローチャートである。

【図4】図2に示す第一のプロセス工程の変形例であって、第三のプロセス工程を示すフローチャートである。

【図5】図2に示す第一のプロセス工程の変形例であって、第四のプロセス工程を示すフローチャートである。

【図6】図2に示す第一のプロセス工程の変形例であって、第五のプロセス工程を示すフローチャートである。

【図7】図2に示す第一のプロセス工程の変形例であって、第六のプロセス工程を示すフローチャートである。

【図8】図7に示す第六のプロセス工程に従って行なったものであり、成膜停止と同時に希釈ガスの流量を増加させたときの時間と圧力との関係を示す図である。

【図9】図7に示す第六のプロセス工程の変形例であり、成膜停止後所定時間経過後に希釈ガスの流量を増加させたときの時間と圧力との関係を示す図である。

【図10】成膜終了後も希釈ガスの流量を増加させないときの時間と圧力との関係を示す図である。

【図11】本発明の第一の実施形態に係る他のバリヤ膜形成装置の構成を示す概略図である。

【図12】本発明の第一の実施形態に係る他のバリヤ膜形成装置の構成を示す概略図である。

【図13】本発明の第一の実施形態に係る他のバリヤ膜形成装置の構成を示す概略図である。

【図14】本発明の第一の実施形態に係る他のバリヤ膜形成装置の構成を示す概略図である。

【図15】本発明の第二の実施形態に係るバリヤ膜形成装置の構成を示す概略図である。

【図16】本発明の第三の実施形態に係るバリヤ膜形成装置の構成を示す概略図である。

【図17】本発明の第四の実施形態に係るバリヤ膜形成装置の構成を示す概略図である。

【図18】本発明の第五の実施形態に係るバリヤ膜形成装置の構成を示す概略図である。

【図19】本発明の第六の実施形態に係るバリヤ膜形成装置の構成を示す概略図である。

【図20】本発明の第七の実施形態に係る充填システムの構成を示す概略図である。

【図21】従来のバリヤ膜形成装置の構成を示す概略図である。

【図22】従来の他のバリヤ膜形成装置の構成を示す概略図である。

【図23】従来の他のバリヤ膜形成装置の構成を示す概略図である。

【図24】従来の他のバリヤ膜形成装置の構成を示す概略図である。

【符号の説明】

【0168】

G 原料ガス

10A〜10J バリヤ膜形成装置

11 口部

12 プラスチック容器

13 外部電極

13−1 外部上部電極

13−2 外部下部電極

14 絶縁部材

15 排気通路

16 ガス吹出し部

17 内部電極

18 高周波電源

19 チャンバ

20 絶縁板

21 導電コネクタ

22 真空シール(Oリング)

23 質量流量制御装置(MFC)

24 プラズマバリヤ

25 スペーサ

26 第一のプラズマ

27 第二のプラズマ

28 排気装置

30A、30A−1、30A−2、30B〜30I 希釈ガス供給手段

31 希釈ガス

32 希釈ガス供給源

33 希釈ガス供給通路

35 テーパー状供給部

36 筒状ガス供給部

36a ガス供給端部

40 大気開放用通路

41 第一のガス溜まり部

42 フィルター

43 希釈ガスバルブ

51 第二のガス溜まり部

52 空気

53 プラグ

60 充填システム

61 容器成形部

62 膜形成部

63 膜形成容器

64 充填部

65 充填容器

66 密封・密栓部

67−1〜67−5 受渡部

68 密封・密栓容器

【特許請求の範囲】

【請求項1】

被処理物である容器を取り囲む大きさを有する外部電極と、

前記容器の口部が位置する側の前記外部電極の端面に絶縁部材を介して取り付けられ、容器内部を排気通路を介して減圧する排気手段と、

前記外部電極内に挿入された容器内に前記排気通路側から挿入され、接地側に接続される内部電極と、

該内部電極と一体又は別体に設けられ、バリヤ膜生成用の原料ガスを前記容器内に吹き出すガス吹出し部と、

前記外部電極と接地電極間に電界を付与するための電界付与手段とを有し、

前記容器内に前記原料ガスを供給し、前記外部電極に高周波電力を供給することで、前記容器内に放電プラズマを発生させ、前記容器内面にバリヤ膜を形成するバリヤ膜形成装置であって、

前記容器内面へのバリヤ膜の成膜中に、前記排気通路内又は前記外部電極と前記容器との間の空間にバリヤ膜の形成を抑制する希釈ガスを導入する希釈ガス供給手段を少なくとも一つ以上配設してなることを特徴とするバリヤ膜形成装置。

【請求項2】

請求項1において、

前記希釈ガスの導入により前記原料ガスを希釈することによって、前記原料ガス成分のみからなる前記容器内のプラズマ雰囲気とは異なるプラズマ雰囲気を前記排気通路内に発生させてなることを特徴とするバリヤ膜形成装置。

【請求項3】

請求項1又は2において、

前記希釈ガス供給手段が、前記希釈ガスを供給する希釈ガス供給源と、該希釈ガス供給源から供給された前記希釈ガスを送給する希釈ガス供給通路とからなり、

前記希釈ガス供給通路が、前記排気通路内又は前記外部電極と前記容器との間の空間に連通してなることを特徴とするバリヤ膜形成装置。

【請求項4】

請求項3において、

前記希釈ガス供給通路のガス供給端部側が、前記容器の口部上部付近まで前記内部電極の外周を取り囲むようにしてなることを特徴とするバリヤ膜形成装置。

【請求項5】

請求項3又は4において、

前記希釈ガス供給通路が、前記排気通路と連通する前記希釈ガスを溜める所定の空間を有すると共に、

前記希釈ガス供給通路と前記排気通路との連通部分に前記希釈ガスを前記排気通路に導入するフィルター又はオリフィスが設けられてなるものであることを特徴とするバリヤ膜形成装置。

【請求項6】

請求項3又は4において、

前記希釈ガス供給通路の前記排気通路との連通部分が、テーパー状に形成されてなることを特徴とするバリヤ膜形成装置。

【請求項7】

請求項3乃至6の何れか一つにおいて、

前記希釈ガス供給通路に、前記排気通路内に空気を導入する大気開放用通路を配設してなることを特徴とするバリヤ膜形成装置。

【請求項8】

請求項1又は2において、

前記希釈ガス供給手段が、前記排気通路と連通する前記希釈ガスを溜める所定の空間を有するガス溜まり部を有すると共に、

該ガス溜まり部の前記排気通路との連通部分に空気を導入又は排出するフィルター又はオリフィスが設けられてなり、

前記排気手段により減圧された際には、前記フィルター又は前記オリフィスを介して前記排気通路から取り込まれた前記空気を前記ガス溜まり部に溜めると共に、前記容器内面へのバリヤ膜の成膜中には、前記ガス溜まり部に取り込まれた前記空気を前記フィルター又は前記オリフィスを介して前記排気通路内に導入してなることを特徴とするバリヤ膜形成装置。

【請求項9】

請求項3乃至7の何れか一つにおいて、

前記希釈ガス供給通路が、少なくとも前記排気通路の上流側及び下流側の二箇所以上に連結してなることを特徴とするバリヤ膜形成装置。

【請求項10】

請求項1乃至9の何れか一つにおいて、

前記希釈ガスのガス成分として、窒素、アルゴンの不活性ガス、酸素、水素、フッ素、空気、又はこれらを混合したガス、酸素原子、フッ素原子を含む反応性ガスの何れかを用いてなることを特徴とするバリヤ膜形成装置。

【請求項11】

請求項1乃至10の何れか一つにおいて、

前記容器内面に生成されるバリヤ膜が、炭素を成分として含有する炭素膜であることを特徴とするバリヤ膜形成装置。

【請求項12】

請求項1乃至10の何れか一つにおいて、

前記容器内面に生成されるバリヤ膜が、シリカを成分として含有するシリカ膜であることを特徴とするバリヤ膜形成装置。

【請求項13】

容器を成形する容器成形部と、

請求項1乃至12の何れか一つのバリヤ膜形成装置を用いて前記成形された容器の内面にバリヤ膜を形成する膜形成部と、

前記内面に前記バリヤ膜を形成した膜形成容器内に充填物を充填する充填部と、

前記充填物を充填した充填容器に蓋をする密封・密栓部とを具備することを特徴とする充填システム。

【請求項14】

口部を有する容器の内部に内部電極が挿入され、前記容器内にバリヤ膜生成用の原料ガスを供給し、前記容器の外部に設けた外部電極に高周波電力を供給することで、前記容器内面に放電プラズマを発生させ、前記容器内面にバリヤ膜を形成するバリヤ膜被覆容器の製造方法であって、

前記容器内面へのバリヤ膜の成膜中に、前記排気通路内又は前記外部電極と前記容器との間の空間に、前記バリヤ膜の形成を抑制する希釈ガスを導入し、前記原料ガスを前記希釈ガスで希釈することによって、前記原料ガス成分のみからなる容器内のプラズマ雰囲気とは異なるプラズマ雰囲気を前記排気通路内に発生させ、前記排気通路内面、前記内部電極に前記バリヤ膜が形成されるのを抑制することを特徴とするバリヤ膜被覆容器の製造方法。

【請求項15】

口部を有する容器の内部に内部電極が挿入され、前記容器内にバリヤ膜生成用の原料ガスを供給し、前記容器の外部に設けた外部電極に高周波電力を供給することで、前記容器内面に放電プラズマを発生させ、前記容器内面にバリヤ膜を形成するバリヤ膜形成装置を用いて内面バリヤ膜被覆容器を製造するにあたり、

(a)チャンバを開放し、該チャンバ内に設けられた外部電極内に被処理物である容器を装填した後、前記容器の口部が位置する側の前記外部電極の端面に絶縁部材を介して取り付けられた排気通路からガス吹出し部を前記容器の内部に挿入し、前記チャンバを閉じる容器装填工程と、

(b)前記容器内外のガスを排気手段により前記排気通路を通して排気し、真空排気を行ない、前記容器内を含む排気通路内及び前記容器内を所定のガス圧力に設定する真空排気工程と、

(c)前記外部電極内の真空排気を行なっている状態において、希釈ガスを導入する希釈ガス導入工程と、

(d)前記ガス吹出し部からバリヤ膜生成用の原料ガスを前記容器内に吹き出し、前記容器内に原料ガスを導入する原料ガス導入工程と、

(e)前記原料ガスを導入後、電界付与手段により前記外部電極と接地電極との間に電界を付与し、それらの間に位置する前記容器内にプラズマを生成させ、このプラズマにより前記原料ガスを解離し、前記容器内面にバリヤ膜を成膜する成膜開始工程と、

(f)前記バリヤ膜の成膜後、高周波電力を停止すると共に、前記原料ガスの供給を停止し、前記バリヤ膜の成膜を終了する工程と、

(g)前記希釈ガスの導入を停止する成膜停止・希釈ガス停止工程と、

(h)成膜を終了し、前記希釈ガスの導入停止後、大気中の空気を前記排気通路内に供給し、大気開放する大気開放工程と、

を含むことを特徴とするバリヤ膜被覆容器の製造方法。

【請求項16】

請求項15において、

前記希釈ガスの導入が、前記容器内を含む排気通路内及び前記容器内の真空排気、前記容器内への原料ガス導入、又は成膜開始の何れかを行う時と同時に行われることを特徴とするバリヤ膜被覆容器の製造方法。

【請求項17】

請求項15又は16において、

前記希釈ガスの停止が、成膜の停止後大気開放前の間に行われることを特徴とするバリヤ膜被覆容器の製造方法。

【請求項18】

請求項15において、

導入される前記希釈ガスの流量の増加が、成膜を停止すると同時又は成膜を停止した後大気開放する前までの間に行われると共に、

前記希釈ガスの導入の停止が、大気を開放した後外部電極を開放する前の間に行なわれることを特徴とするバリヤ膜被覆容器の製造方法。

【請求項19】

請求項15乃至18の何れか一つにおいて、

前記希釈ガスのガス成分として、窒素、アルゴンの不活性ガス、酸素、水素、フッ素、空気、又はこれらを混合したガス、酸素原子、フッ素原子を含む反応性ガスの何れかを用いてなることを特徴とするバリヤ膜被覆容器の製造方法。

【請求項20】

請求項15乃至19の何れか一つにおいて、

前記容器内面に生成されるバリヤ膜が、炭素を成分として含有する炭素膜であることを特徴とするバリヤ膜被覆容器の製造方法。

【請求項21】

請求項15乃至20の何れか一つにおいて、

前記容器内面に生成されるバリヤ膜が、シリカを成分として含有するシリカ膜であることを特徴とするバリヤ膜被覆容器の製造方法。

【請求項22】

請求項1乃至12の何れか一つのバリヤ膜形成装置を用いて前記容器の内面にバリヤ膜を形成することを特徴とするバリヤ膜被覆方法。

【請求項23】

請求項1乃至12の何れか一つのバリヤ膜形成装置を用いて製造してなることを特徴とするバリヤ膜被覆容器。

【請求項1】

被処理物である容器を取り囲む大きさを有する外部電極と、

前記容器の口部が位置する側の前記外部電極の端面に絶縁部材を介して取り付けられ、容器内部を排気通路を介して減圧する排気手段と、

前記外部電極内に挿入された容器内に前記排気通路側から挿入され、接地側に接続される内部電極と、

該内部電極と一体又は別体に設けられ、バリヤ膜生成用の原料ガスを前記容器内に吹き出すガス吹出し部と、

前記外部電極と接地電極間に電界を付与するための電界付与手段とを有し、

前記容器内に前記原料ガスを供給し、前記外部電極に高周波電力を供給することで、前記容器内に放電プラズマを発生させ、前記容器内面にバリヤ膜を形成するバリヤ膜形成装置であって、

前記容器内面へのバリヤ膜の成膜中に、前記排気通路内又は前記外部電極と前記容器との間の空間にバリヤ膜の形成を抑制する希釈ガスを導入する希釈ガス供給手段を少なくとも一つ以上配設してなることを特徴とするバリヤ膜形成装置。

【請求項2】

請求項1において、

前記希釈ガスの導入により前記原料ガスを希釈することによって、前記原料ガス成分のみからなる前記容器内のプラズマ雰囲気とは異なるプラズマ雰囲気を前記排気通路内に発生させてなることを特徴とするバリヤ膜形成装置。

【請求項3】

請求項1又は2において、

前記希釈ガス供給手段が、前記希釈ガスを供給する希釈ガス供給源と、該希釈ガス供給源から供給された前記希釈ガスを送給する希釈ガス供給通路とからなり、

前記希釈ガス供給通路が、前記排気通路内又は前記外部電極と前記容器との間の空間に連通してなることを特徴とするバリヤ膜形成装置。

【請求項4】

請求項3において、

前記希釈ガス供給通路のガス供給端部側が、前記容器の口部上部付近まで前記内部電極の外周を取り囲むようにしてなることを特徴とするバリヤ膜形成装置。

【請求項5】

請求項3又は4において、

前記希釈ガス供給通路が、前記排気通路と連通する前記希釈ガスを溜める所定の空間を有すると共に、

前記希釈ガス供給通路と前記排気通路との連通部分に前記希釈ガスを前記排気通路に導入するフィルター又はオリフィスが設けられてなるものであることを特徴とするバリヤ膜形成装置。

【請求項6】

請求項3又は4において、

前記希釈ガス供給通路の前記排気通路との連通部分が、テーパー状に形成されてなることを特徴とするバリヤ膜形成装置。

【請求項7】

請求項3乃至6の何れか一つにおいて、

前記希釈ガス供給通路に、前記排気通路内に空気を導入する大気開放用通路を配設してなることを特徴とするバリヤ膜形成装置。

【請求項8】

請求項1又は2において、

前記希釈ガス供給手段が、前記排気通路と連通する前記希釈ガスを溜める所定の空間を有するガス溜まり部を有すると共に、

該ガス溜まり部の前記排気通路との連通部分に空気を導入又は排出するフィルター又はオリフィスが設けられてなり、

前記排気手段により減圧された際には、前記フィルター又は前記オリフィスを介して前記排気通路から取り込まれた前記空気を前記ガス溜まり部に溜めると共に、前記容器内面へのバリヤ膜の成膜中には、前記ガス溜まり部に取り込まれた前記空気を前記フィルター又は前記オリフィスを介して前記排気通路内に導入してなることを特徴とするバリヤ膜形成装置。

【請求項9】

請求項3乃至7の何れか一つにおいて、

前記希釈ガス供給通路が、少なくとも前記排気通路の上流側及び下流側の二箇所以上に連結してなることを特徴とするバリヤ膜形成装置。

【請求項10】

請求項1乃至9の何れか一つにおいて、