バリヤ金属上に直接銅めっきするマルチステップ電着法

本発明の実施形態は、基板表面に、通常はバリヤ層に銅シード層を堆積させる方法を教示している。その方法は、基板表面を銅溶液に入れるステップであって、該銅溶液が錯体形成銅イオンを含んでいる、前記ステップを含んでいる。電流又はバイアスを基板表面に印加し、錯体形成銅イオンを還元してバリヤ層に銅シード層を堆積させる。

【発明の詳細な説明】

【本発明の背景】

【0001】

発明の分野

[0001]本発明の実施形態は、一般的には、電気化学めっきにより金属層を堆積させる方法に関し、特に、金属層は銅シード層である。

【0002】

関連技術の説明

[0002]サブクォータミクロンサイズの特徴部のメタライゼーションは、集積回路製造工程の現在及び将来の世代のための基本的技術である。超大規模集積型デバイスのようなデバイス、即ち、集積回路が百万を超えるロジックゲートを含むデバイスにおいて、これらデバイスの中心にあるマルチレベル相互接続部は、通常は、高アスペクト比相互接続特徴部を導電物質(例えば、銅又はアルミニウム)で充填することにより形成される。従来、化学気相堆積(CVD)や物理気相堆積(PVD)のような堆積技術は、これら相互接続特徴部を充填するために用いられてきた。しかしながら、相互接続部サイズが小さくなり、アスペクト比が増加するにつれて、従来のメタライゼーション技術によるボイドを含まない相互接続特徴部はますます困難である。その結果として、めっき技術、例えば、電気化学めっき(ECP)や無電解めっきが、集積回路製造工程においてサブクォータミクロンサイズの高アスペクト比相互接続特徴部を充填するための実行可能なプロセスとして出現してきた。

【0003】

[0003]ECPプロセスにおいて、基板の表面に形成されるサブクォータミクロンサイズの高アスペクト比特徴部は、銅のような導電物質で効率良く充填することができる。大抵のECPプロセスは通常は二段階プロセスであり、シード層はまず基板の表面特徴部上に形成され(このプロセスは別個のシステムにおいて行われてもよい)、次に基板表面特徴部が電解質溶液に晒されると同時に電気的バイアスが基板と電解質溶液内に配置されたアノードとの間に印加される。電解質溶液は、通常は、基板の表面にめっきすべきイオンが多く含んでいる。それ故、電気的バイアスを適用すると、金属イオンを還元させる還元反応が働き、各々の金属が沈殿する。沈澱する際、金属がシード層にめっきして膜を形成する。

【0004】

[0004]現代の超小型電子デバイスにおける微小寸法が0.1μm以下に収縮するにつれて、銅相互接続部に必要とされるプロセスは更により厳しくなっている。その結果として、従来のめっきプロセスは将来の相互接続技術の要求を支持するために不適当なものである。従来のめっき技術は、拡散バリヤ層(例えば、タンタル又は窒化タンタル)に物理気相堆積(PVD)、化学気相堆積(CVD)又は原子層堆積(ALD)によって銅シード層を堆積させることを含んでいる。しかしながら、銅集塊の不連続な島がPVD技術による高アスペクト比の特徴部の底面近くにしばしば得られるので、PVD技術で十分なシードステップカバレージを有することは極めて難しい。CVD技術の場合、通常は、フィールド上に厚い銅層(例えば、>200オングストローム)が特徴部の深さ全体に連続的な側壁カバレージを有することが必要とされ、特徴部の側壁が覆われる前にしばしば特徴部の狭路が閉ざされる。更に、銅純度は、通常、完全な前駆物質リガンド削除が難しいために、CVDプロセスにおいて不確かである。ALD技術は、通常はバリヤに良好な接着でコンホーマルな堆積を与えることができるが、側壁上に連続した銅膜を与えるには時間がかかりすぎる。また、コバルト、ニッケル、ルテニウム、銀、窒化チタンを含む代替物質が、バリヤ層に用いられる物質を徐々に置き換えている。

【0005】

[0005]これらの従来のバリヤ物質は表面全体に絶縁未変性酸化物を有するので、タンタル又は窒化タンタルのようなバリヤ物質上に直接めっきすることは難しい。また、電気めっきの間、バリヤ導電物質(例えば、コバルト)は、通常は、遊離銅イオンの還元的電位近くで酸化する。それ故、銅シード層の電気めっきの間にバリヤ層の品質が損なわれる。PVDは銅シード層を堆積するための好ましい技術であった。タンタル又は窒化タンタルのバリヤ層にシード層を堆積するための無電解めっき技術が知られている。しかしながら、これらの技術は、銅シード層とバリヤ層間の接着不良のようないくつかの問題と、完全な無電解堆積システムの複雑さが加わりプロセス制御の難しさを伴う欠点を持っている。その上、良好に付着したシード層は、バルク銅層の電気めっき中に用いられる酸性溶液からバリヤ層(例えば、コバルト)を保護するようないくつかの利点を有する。また、銅シードはバルク銅を支持し、バリヤ層からの剥離を最少にする。

【0006】

[0006]それ故、コバルト、ニッケル、ルテニウム、銀又は窒化チタンのようなバリヤ層に銅シード層を堆積させる方法が求められている。方法は、バリヤ層に対して強力な接着と基板表面全体に対して良好な均一性で銅シード層を堆積すべきである。また、方法はバリヤ物質の範囲に適用可能であるべきである。バリヤ層は、シード層堆積中にほとんど又は全く酸化せずに維持されるべきである。

【発明の概要】

【0007】

[0007]本発明は、一般的に基板表面に銅シード層を堆積させる方法であって、基板表面がバリヤ層を含んでいる、前記方法を提供する。その方法は、銅イオンを含む銅の溶液に基板表面を入れるステップであって、銅溶液が錯体イオンを含んでいる、前記ステップと、基板表面全体に電流を加えるステップと、錯体形成銅イオンを電流で還元してバリヤ層に銅シード層を堆積させるステップとを含んでいる。

【0008】

[0008]他の実施形態においては、本発明は、基板表面上のバリヤ層に金属シード層を堆積させる方法を提供する。その方法は、溶液に基板表面を入れるステップであって、溶液が金属源化合物と錯体形成化合物を含んでいる、前記ステップと、溶液内で錯体形成金属イオンを形成するステップと、錯体形成金属イオンを電気めっきで還元して金属シード層を形成するステップを含んでいる。

【0009】

[0009]他の実施形態においては、本発明は、銅溶液からバリヤ層に銅シード層を電気めっきする方法を提供する。その方法は、バリヤ層を含む基板表面を銅溶液と接触した液体に入れるステップであって、銅溶液が銅イオンと錯体形成化合物を含んでいる、前記ステップと、銅イオンを電流で還元して銅シード層を形成するステップとを含んでいる。

【0010】

[0010]本発明の上記特徴が詳細に理解され得るように、上で簡単に纏められた本発明の更に具体的な説明が実施形態によってなされるものであり、それらの一部は添付された図面において示されている。しかしながら、添付された図面は、本発明の典型的な実施態様のみ示しているので、本発明の範囲を制限するものとみなすべきでなく、本発明は他の等しく有効な実施形態を許容することができることに留意すべきである。

【好適実施形態の詳細な説明】

【0011】

[0013]本発明の一実施形態は、基板表面上に、通常はバリヤ層上に銅シード層を堆積させる方法を教示する。その方法は、錯体形成銅イオンを含む銅溶液に基板表面を入れるステップを含んでいる。電流又はバイアスが基板表面全体に加えられ、錯体形成銅イオンを還元してバリヤ層に銅を堆積させる。一態様においては、錯体形成銅イオンは、カルボン酸リガンド、例えば、クエン酸リガンド、酒石酸リガンド、EDTAリガンド及び/又は酢酸リガンドを含んでいる。バリヤ層は、コバルト、ルテニウム、ニッケル、タングステン、チタン及び/又は銀より選択された金属を含んでいる。銅溶液は湿潤剤とサプレッサを含有することもできる。

【0012】

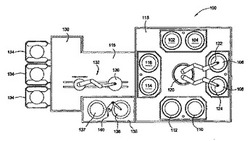

[0014]図1は、本発明の方法を実施することができる電気化学処理システム(ECPS)100の実施形態の正面図である。ECPS100は、通常は、ロボット120がその上に中央に配置された処理ベース113を含んでいる。ロボット120は、通常は、その上に基板を支持するように構成された1つ以上のロボットアーム122及び124を含んでいる。更に、ロボット120とロボットアーム122及び124は、通常は、伸長し、回転し、垂直に移動するように構成され、ロボット120はベース113上に配置された複数の処理位置102、104、106、108、110、112、114、116へ、また、それらから基板を挿入し取り出すことができる。処理位置は、無電解めっきセル、電気化学めっきセル、基板洗浄及び/又は乾燥セル、基板ベベル洗浄セル、基板表面洗浄又は前洗浄セル及び/又はめっきプロセスに有利な他の処理セルとして構成することができる。好ましくは、本発明の実施形態は、処理位置102、104、110、112の少なくとも1つの中で行われる。

【0013】

[0015]ECPS100は、更に、ファクトリインタフェース(FI)130を含んでいる。FI130は、通常は、処理ベース113に隣接しているFI130の側面に隣接して配置された少なくとも1つのFIロボット132を含んでいる。FIロボット132は、基板カセット134から基板126を接続するように配置されている。FIロボット132は、処理セル114及び116の1つに基板126を分配して処理シーケンスを開始させる。同様に、FIロボット132は、基板処理シーケンスが完了した後、処理セル114及び116の1つから基板を回収するために用いることができる。この状況において、FIロボット132は、システム110から除去するためのカセット134の1つに基板126逆に分配することができる。更に、ロボット132はファクトリインタフェース130を処理メインフレーム又はプラットフォーム134に接続するリンクトンネル115にも伸長する。更に、FIロボット132は、FI130と連通して配置されたアニールチャンバ135に接続するように構成されている。アニールチャンバ135は、通常は、二位置アニールチャンバを含み、冷却板又は位置136と加熱板又は位置137は、例えば、2つのステーション間でそれに接近した位置に配置された基板輸送ロボット140と隣接して配置されている。ロボット140は、通常は、それぞれの加熱板137と冷却板136との間で基板を移動させるように構成されている。

【0014】

[0016]本発明の実施形態は、銅シード層のECPのめっき溶液内に含まれた錯体形成銅供給源の使用を教示している。錯体形成銅供給源を含有するめっき溶液は、遊離銅イオンを含有するめっき溶液より著しい負の析出電位を有する。通常は、標準水素電極に対して電圧が0.235VのAg/AgCl(1M KCl)に示された場合、錯体形成銅イオンの析出電位は約-0.9V〜約-0.3Vであるが、遊離銅イオンの析出電位は約-0.3V〜約-0.1Vの範囲にある。例えば:

【0015】

【化1】

[0017]コバルト又はニッケルのようなバリヤ層は、遊離銅イオンの析出電位と同じ電位の溶解電位を有する。例えば:

【0016】

【化2】

それ故、遊離銅イオンは還元して銅シード層を形成するが、コバルト又はニッケルバリヤ層は酸化され溶液に溶解される。一旦バリヤ層の品質が悪くなると、銅はバリヤ層のボイドを通って移動するとともに基板の他の物質を汚染し得る。

【0017】

[0018]図2は、遊離銅イオン(例えば、CuSO4)と比較した錯体形成銅イオン(例えば、クエン酸Cu)のECPを示す一例のグラフである。グラフは、めっきプロセスの電位(V)に対する電流密度(A/cm2)をプロットしている。錯体形成銅イオンを含有する溶液は、クエン酸Cu(1)とクエン酸Cu(2)として標識されている。クエン酸Cu(1)溶液は0.25Mクエン酸銅(II)と0.25Mの酢酸ナトリウムを含有し、クエン酸Cu(2)溶液は0.25MのCuSO4と0.5Mのクエン酸ナトリウムを含有する。遊離銅イオンを含有する溶液は、CuSO4(1)とCuSO4(2)として標識されている。CuSO4(1)溶液は0.8MのCuSO4とサプレッサを含有し、CuSO4(2)溶液は0.8MのCuSO4、サプレッサ、アクセレータを含有する。グラフは、錯体槽を用いることにより、銅析出電位が1mA/cm2以上のあらゆる実施電流密度下で、これら金属の溶解電位がその範囲外であるので、コバルト又はニッケル溶解/腐食を生じないより負の値に著しく移動したことを示している。銅の析出電位のより負でない値が用いられる場合には、シード層形成の前にバリヤ層酸化が起こり始める。従って、より負の値の電位を用いた銅シード層によって錯体槽における銅析出の間、バリヤ金属は保護されている。

【0018】

[0019]一方、遊離銅イオンを有する槽と比較した場合、錯体槽の電位に対する電流依存は実質的に減少する。それ故、基板表面全体に局所的な電流密度変化は、薄いバリヤ金属の低い導電性のために基板表面全体に大きな電位勾配の存在下でさえも改善される。このことにより、基板表面全体に析出均一性が良好になる。

【0019】

[0020]金属シード層(例えば、銅)を上に堆積するのに適したバリヤ層は、コバルト、ルテニウム、ニッケル、タングステン、窒化タングステン、チタン、窒化チタン、銀を含んでいる。バリヤ層は、通常は、化学気相堆積(CVD)、プラズマ増強型CVD(PECVD)、高密度プラズマCVD(HDP-CVD)、原子層堆積(ALD)、物理気相堆積(PVD)、電気めっき又は無電解めっき堆積技術、又はその組み合わせた技術によって堆積される。

【0020】

[0021]めっき溶液は錯体形成銅イオンを含むので、堆積プロセスは遊離銅イオンから銅を堆積するために必要とされるより負の電位(例えば、-0.5V〜-0.3V)のバイアスで開始する。また、バイアスはバリヤ層を酸化するのに必要とされるより負の電位を有する。バイアスが掛けられるにつれて、錯体形成銅イオンは化学的に還元され、銅金属がめっき溶液から沈殿する。銅の沈殿物は、バリヤ層を堆積又は被覆して銅シード層を形成する。一旦バリヤ層が銅シード層がその上に堆積されると、バリヤ層はより負でない電位で金属溶解プロセスから保護又は遮蔽される。堆積バイアスは、通常は、電流密度が約10mA/cm2以下、好ましくは約5mA/cm2以下、更に好ましくは約3mA/cm2以下である。一実施形態においては、堆積バイアスの電流密度は約0.5mA/cm2〜約3.0mA/cm2の範囲にある。

【0021】

[0022]銅をめっきするのに本明細書で記載されるプロセスで用いることができる適切なめっき溶液は、少なくとも1つの銅供給源化合物と、少なくとも1つのキレート化又は錯体形成化合物と、任意の湿潤剤又はサプレッサと、任意の1つ以上のpH調整剤と、溶媒を含むことができる。

【0022】

[0023]めっき溶液は、少なくとも1つの種々のリガンドで錯体形成又はキレート化された少なくとも1つの銅供給源化合物を含有する。錯体形成銅は核内に銅原子を含み、リガンド、官能基、分子又はイオンによって、もしあるならばリガンド(例えば、水)に対してかなり弱い有限性を備えた遊離銅イオンに相容れないように、銅に対して強力な有限性で囲まれている。錯体形成銅供給源は、めっき溶液(例えば、クエン酸銅)に加えられる前にキレート化されるか又は遊離銅イオン供給源(例えば、硫酸銅)を錯化剤(例えば、クエン酸又はクエン酸ナトリウム)と合わせることによってその場で形成される。銅原子は、リガンドで錯体形成前に、間に又は後に、0、1又は2のような任意の酸化状態であり得る。それ故、開示内容全体に、銅又は元素記号Cuという用語の使用は、特に区別又は留意されない限り、銅金属(Cu0)、第二銅(Cu+1)又は第一銅(Cu+2)を含んでいる。

【0023】

[0024]適切な銅供給源化合物の例は、硫酸銅、リン酸銅、窒化銅、クエン酸銅、酒石酸銅、シュウ酸銅、EDTA銅、酢酸銅、ピロリン酸銅、その組合わせ、好ましくは硫酸銅及び/又はクエン酸銅を含んでいる。具体的な銅供給源化合物はライゲートされた種類を有してもよい。例えば、クエン酸銅は少なくとも1つの第二銅原子、第一銅原子又はその組合わせや少なくとも1つのクエン酸リガンドを含むことができ、Cu(C6H7O7)、Cu2(C6H4O7)、Cu3(C6H5O7)又はCu(C6H7O7)2を含んでいる。他の例においては、EDTA銅は少なくとも1つの第二銅原子、第一銅原子又はその化合物、少なくとも1つのEDTAリガンドを含むことができ、Cu(C10H15O8N2)、Cu2(C10H14O8N2)、Cu3(C10H13O8N2)、Cu4(C10H12O8N2)、Cu(C10H14O8N2)又はCu2(C10H12O8N2)を含んでいる。めっき溶液は、約0.02M〜約0.8Mの範囲の濃度、好ましくは約0.1M〜約0.5Mの範囲の濃度で1つ以上の銅供給源化合物又は錯体形成金属化合物を含むことができる。例えば、約0.25Mの硫酸銅は銅供給源化合物として用いることができる。

【0024】

[0025]めっき溶液は1つ以上のキレート化又は錯体形成化合物を含有し、カルボキシレート基、ヒドロキシル基、アルコキシル、オキソ酸基、ヒドロキシル基とカルボキシレート基の混合物、その組合わせより選ばれた1つ以上の官能基を有する化合物を含んでいる。1つ以上のカルボキシレート基を有する適切なキレート化合物の例は、クエン酸、酒石酸、ピロリン酸、コハク酸、シュウ酸、その組合わせを含んでいる。1つ以上のカルボキシレート基を有する他の適切な酸は、酢酸、アジピン酸、酪酸、カプリン酸、カプロン酸、カプリル酸、グルタル酸、グリコール酸、ギ酸、フマル酸、乳酸、ラウリン酸、リンゴ酸、マレイン酸、マロン酸、ミリスチン酸、パルミチン酸、フタル酸、プロピオン酸、ピルビン酸、ステアリン酸、吉草酸、キナルジン酸、グリシン、アントラニル酸、フェニルアラニン、その組合わせを含んでいる。適切なキレート化合物は、更に、エチレンジアミン、ジエチレントリアミン、ジエチレントリアミン誘導体、ヘキサジアミン、アミノ酸、エチレンジアミン四酢酸、メチルホルムアミド又はその組合わせのような1つ以上のアミン官能基やアミド官能基を有する化合物を含んでいる。めっき溶液は、約0.02M〜約1.6Mの範囲、好ましくは約0.2M〜約1.0Mの範囲にある濃度で1つ以上のキレート化剤を含むことができる。例えば、約0.5Mのクエン酸がキレート化剤として用いられてもよい。

【0025】

[0026]1つ以上のキレート化合物は、また、リチウム、ナトリウム、カリウム、セシウム、カルシウム、マグネシウム、アンモニウム、その化合物のような本明細書に記載されるキレート化合物の塩を含むことができる。キレート化合物の塩は、完全に又は部分的にのみ、上記陽イオン(例えば、ナトリウム)と酸性プロトン、例えば、Nax(C6H8-xO7)又はNaxEDTA、X=1-4を含有することができる。このような塩は、銅供給源と合わせてNaCu(C6H5O7)を生成する。適切な無機酸塩又は有機酸塩の例は、アンモニウム塩やカリウム塩、又は有機酸、例えば、シュウ酸アンモニウム、クエン酸アンモニウム、コハク酸アンモニウム、一塩基性クエン酸カリウム、二塩基性クエン酸カリウム、三塩基性クエン酸カリウム、酒石酸カリウム、酒石酸アンモニウム、コハク酸カリウム、シュウ酸カリウム、及びその組合わせを含んでいる。1つ以上のキレート化合物は、錯体形成塩、例えば、水和物(例えば、クエン酸ナトリウム2水和物)を含むことができる。

【0026】

[0027]めっき溶液は特に銅をめっきするのに有効であるが、その溶液は、プラチナ、タングステン、チタン、コバルト、金、銀、ルテニウム、その組合わせのような他の導電性物質を堆積するのに用いることもできると考えられる。銅前駆物質は、前述の金属と少なくとも1つのリガンド、例えば、クエン酸コバルト、硫酸コバルト又はリン酸コバルトを含有する前駆物質によって代用される。

【0027】

[0028]めっき溶液の導電性を減少させる電気抵抗添加物のような湿潤剤又はサプレッサは、約10ppm〜約2,000ppmの範囲、好ましくは約50ppm〜約1,000ppmの範囲で溶液に加えることができる。サプレッサは、ポリアクリルアミド、ポリアクリル酸ポリマー、ポリカルボキシレートコポリマー、エチレンオキサイド及び/又はプロピレンオキサイド(EO/PO)のポリエーテル又はポリエステル、ココナッツジエタノールアミド、オレイン酸ジエタノールアミド、エタノールアミド誘導体又はその組合わせを含んでいる。

【0028】

[0029]1つ以上のpH調整剤は、7未満、好ましくは約3〜約7、更に好ましくは約4.5〜約6.5のpHを達成するためにめっき溶液に任意に加えられる。その他の成分の濃度が異なる配合物に変わるにつれて、pH調整剤の量は変動し得る。異なる化合物は、或る濃度の異なるpHレベルを与えることができ、例えば、組成物は、希望のpHレベルを与えるために、約0.1%〜約10容量%の塩基、水酸化カリウム、水酸化アンモニウム又はその組合わせを含むことができる。1つ以上のpH調整剤は、酢酸、クエン酸、シュウ酸のようなカルボン酸、リン酸、リン酸アンモニウム、リン酸カリウムを含むリン含有成分、硫酸、硝酸、塩酸のような無機酸及びその組合わせを含む酸の種類より選ぶことができる。

【0029】

[0030]本明細書に記載されるめっき溶液の残量又は残部は、極性溶媒のような溶媒である。水が好ましい溶媒、好ましくは脱イオン水である。有機溶媒は、例えば、アルコール又はグリコールを用いることもできるが、通常は水溶液で含まれる。

【0030】

[0031]めっき溶液は1つ以上の添加化合物を含むことができる。添加剤化合物は、基板表面に対して金属、即ち、銅を堆積させるめっき溶液の有効性を改善するためのサプレッサ、エンハンサ、レベラ、光沢剤、安定剤を含む電解質添加物を含むが、これらに限定されない。例えば、ある種の添加剤は金属原子のイオン化割合を減少させることができ、それにより溶解プロセスを阻止するが、他の添加物は仕上がった光沢のある基板表面を与える。添加剤は、約15質量又は容量%までの濃度のめっき溶液に存在することができ、めっき後の望ましい結果に基づいて変えることができる。

【0031】

[0032]一実施形態においては、めっき溶液は少なくとも1つの銅供給源化合物と、少なくとも1つのキレート化合物又は錯体形成化合物と、溶媒を含んでいる。一態様においては、少なくとも1つの銅供給源化合物は硫酸銅を含み、キレート化合物はクエン酸塩を含み、溶媒は脱イオン水である。硫酸銅は、脱イオン水に溶解されて濃度が約0.25Mの硫酸銅溶液を生成する。同様に、クエン酸ナトリウム2水和物は、濃度が約0.5Mの溶液に脱イオン水に溶解される。前述の2つの溶液は、pHが約5〜約6の範囲のめっき溶液を形成するために合わせられる。他の態様においては、銅源(例えば、硫酸銅)とキレート化合物(例えば、クエン酸ナトリウム2水和物)は固体として合わせることができ、次に水で許容しうる濃度に溶解される。

【0032】

[0033]他の実施形態においては、めっき溶液は、少なくとも1つの銅供給源化合物と、少なくとも1つのキレート化合物又は錯体形成化合物、少なくとも1つの湿潤剤と溶媒を含んでいる。一態様においては、少なくとも1つの銅供給源化合物は硫酸銅を含み、キレート化合物はクエン酸塩を含み、湿潤剤はエチレンオキシドとプロピレンオキシドのコポリマーを含み、溶媒は脱イオン水である。硫酸銅と上記のクエン酸溶液は、約200ppmのコポリマー(エチレンオキシドとプロピレンオキシド)と合わせて約5〜約6の範囲のpHを有するめっき溶液を形成する。

【0033】

[0034]他の実施形態においては、めっき溶液は、少なくとも1つの銅供給源化合物と、少なくとも1つのキレート化合物又は錯体形成化合物と、溶媒を含んでいる。一態様においては、少なくとも1つの銅供給源化合物は硫酸銅を含み、キレート化合物はホウ酸を含み、溶媒は脱イオン水である。硫酸銅をホウ酸に溶解して約5〜約6の範囲のpHを有するめっき溶液を形成する。硫酸銅の濃度は約0.25Mであり、ホウ酸の濃度は約0.40Mである。

【0034】

[0035]他の実施形態においては、めっき溶液は、少なくとも1つの銅源化合物と、少なくとも1つのキレート化合物又は錯体形成化合物と、少なくとも1つの湿潤剤と、溶媒を含んでいる。一態様においては、少なくとも1つの銅供給源化合物は硫酸銅を含み、キレート化合物はクエン酸塩を含み、湿潤剤はエチレンオキシドとプロピレンオキシドのコポリマーを含み、溶媒は脱イオン水である。硫酸銅及び上記のクエン酸溶液は、コポリマー(エチレンオキシドとプロピレンオキシド)と合わせてpHが約5〜約6の範囲のめっき溶液を形成する。

【0035】

[0036]銅シードは、いずれもカリフォルニア州サンタクララのアプライドマテリアルズ社から入手できる、Electra Cu ECP(登録商標)システム又はSlimCell Copper Platingシステムのセル内に上述のめっき溶液のいずれかを用いて堆積される。これらシステムのめっきセル、又は用いられる他のめっきシステムは、標準的なセルから製造されたものより更に均一な電場を可能にするように修正されてもよい。一調整としては、固体のアノードをセグメントアノードで置き換えることが含まれる。他態様においては、シャッタ又はシールドにより基板表面の周りにより均一な電場で直流電流がセルに加えられる。

【0036】

[0037]バリヤ層を含む基板表面はめっき溶液に晒される。バイアスは、アノードから、セルの底面に、めっき溶液を通って、基板表面全体に始まる。電圧は通常は、約-0.9V〜約-0.3Vの範囲でプロセスを通って一定に維持され、基板表面全体の電流密度は、約10mA/cm2以下、好ましくは約3mA/cm2以下である。銅シード層は、電圧又は電流がめっき溶液内の錯体形成銅イオンを還元するにつれて堆積される。銅シード層は、約50オングストローム〜約300オングストロームの範囲の厚さに堆積される。一態様においては、厚さは約300オングストローム以下、好ましくは約200オングストローム以下、更に好ましくは約100オングストローム以下である。

【0037】

[0038]銅シード層が堆積された後、基板は銅めっき溶液による続いてのめっき溶液の汚染を除去するために洗浄される。基板は、約20rpm〜約400rpmの速度で回転しつつ、約5秒〜約30秒の間で水溶液、好ましくは脱イオン水で洗浄される。続いて、基板は、窒素、アルゴン、ヘリウム、水素又はその組合わせのようなガスフローによって乾燥される。

【0038】

[0039]洗浄/乾燥ステップ後、基板は、良好な結晶配向を得るためにアニール、好ましくは水素ガスを含有する環境で熱アニールされる。良好な結晶配向は、続いての銅マイグレーションのエレクトロマイグレーション耐性を改善する。基板は、いずれもカリフォルニア州サンタクララのアプライドマテリアルズ社から入手できる、RTP XEplus Centura(登録商標)のような高速熱プロセス(RTP)チャンバ又はElectra iECP(登録商標)のアニールチャンバ又はSlimCellめっきシステムに配置される。チャンバは、一般的には酸素を含まない環境であり、通常は、窒素、アルゴン、ヘリウム、水素又はその組合わせのようなガスを含有している。基板は、約150℃〜約350℃の範囲の温度で、約5秒〜約180秒間アニールされる。アニーリング時間は約5秒〜約20秒間であってもよい。

【0039】

[0040]アニールステップ後、第二銅堆積ステップ、間隙充填ステップが行われる。間隙充填ステップは、約0.05-0.5MのH2SO4、約20-100ppmレベルのCl、約8-24ppmのSPS(アクセレータ)、約50-500ppmのエチレンオキシドとプロピレンオキシドのコポリマー(湿潤剤としてEO/POコポリマー)、レベラとして約100ppm未満のポリアミンを含有する溶液を含んでいる。

【0040】

[0041]続いて、第二アニーリングステップ、次にバルク充填ステップである第三銅堆積ステップが行われる。バルク充填ステップは、ギャップフィル堆積の間に用いられる溶液に少なくとも1つのレベリング剤(例えば、ポリアミン又はポリイミダゾール)を加えることによって調製された堆積溶液を含んでいる。レベリング剤は良好な平坦さを達成するために用いられる。また、パルスされた逆の電流は、最終的な銅堆積の平坦さを微調整するために導入され得る。

【0041】

[0042]下記の制限されない実施例は、本発明の実施形態を更に説明するために示される。しかしながら、実施例は全て包含するものではなく、本明細書に記載された本発明の範囲を制限するものではない。

【実施例】

【0042】

実施例1

[0043]銅シード層を、バリヤ層(コバルト)を有する基板上に堆積した。銅シードを、Electra Cu ECP(登録商標)システムの変更されたセル内に以下のめっき溶液を用いて堆積した。基板を以下のめっき溶液を含有する槽内に配置した。

脱イオン水中約0.25Mの硫酸銅と、

脱イオン水中約0.5Mクエン酸ナトリウム2水和物。

【0043】

それ故、めっき溶液のpHは約6であった。電気を約2mA/cm2の電流密度で印加した。めっきプロセスは、シード層が約100オングストロームの厚さに堆積されるまで続けた。

【0044】

基板を、約100rpmで回転しつつ、約30秒間脱イオン水で洗浄し、次にアルゴンガスフローによって乾燥した。基板は、Electra iECPシステムのアニーリングチャンバにおいて、30秒間O2を含まない環境でアニールした。

【0045】

アニーリングステップ後、間隙充填堆積ステップが行われる。間隙充填ステップは、CuSO4(0.25M)、H2SO4(0.3M)、50ppmレベルのCl、15ppmのSPS(アクセレータ)、平均分子量が5,000の200ppmのEO/POコポリマーを含有する溶液を含んでいる。

【0046】

続いて、他のアニーリングステップがバルク重点堆積ステップに続いて行われる。バルク充填ステップは、間隙充填の間に用いられる溶液にポリアミン(レベリング剤)を加えることによって調製された堆積溶液を含んでいる。

【0047】

実施例2

[0044]銅シード層を、バリヤ層(コバルト)を含む基板上に堆積した。銅シードを、Electra Cu ECP(登録商標)システムの変更されたセル内で以下のめっき溶液を用いて堆積した。基板は以下のめっき溶液を含有する槽内に配置した。

脱イオン水中約0.25Mの硫酸銅と、

脱イオン水中約0.5Mのクエン酸ナトリウム2水和物と、

約200ppmのポリカルボン酸(EO/PO)コポリマー。

【0048】

めっき溶液のpHは約5.8であった。電気を約2.0mA/cm2の電流密度で印加した。めっきプロセスはシード層が約100オングストロームの厚さに堆積されるまで続けた。

【0049】

実施例3

[0045]銅シード層を、バリヤ層(ルテニウム)を含む基板上に堆積した。銅シードを、Electra Cu ECP(登録商標)システムの変更されたセル内に以下のめっき溶液を用いて堆積した。基板を以下のめっき溶液を含有する槽内に配置した。

脱イオン水中の約0.3Mの硫酸銅と、

脱イオン水中の約0.5Mのホウ酸。

【0050】

めっき溶液のpHは約5であった。電気を約2.0mA/cm2の電流密度で印加した。めっきプロセスはシード層が約100オングストロームの厚さに堆積されるまで続けた。

【0051】

実施例4

[0046]銅シード層を、バリヤ層(ルテニウム)を含む基板上に堆積した。銅シードを、Electra Cu ECP(登録商標)システムの変更されたセル内に以下のめっき溶液を用いて堆積した。基板を以下のめっき溶液を含有する槽内に配置した。

脱イオン水中の約0.3Mの硫酸銅と、

脱イオン水中の約0.5Mのホウ酸と、

約200ppmのEO/POコポリマー。

【0052】

[0047]めっき溶液のpHは約5であった。電気を約2.0mA/cm2の電流密度で印加した。めっきプロセスはシード層が約100オングストロームの厚さに堆積されるまで続けた。

【0053】

実施例5(推測的実施例)

[0048]銅シード層を、実施例1の手順と一致したコバルトバリヤ層を含むいくつかの基板に堆積した。基板を厚さが約100オングストロームのシード層でめっきを始める際に種々の手段で調べた。テープテストによって、バリヤ層と銅シード層間の強力な接着を求めた。銅シード層の導電性は定性的に高かった。更に、シード層の堆積の間バリヤ層にほとんど又は全く酸化が生じなかった。

【0054】

[0049]上記は本発明の実施形態に関するが、本発明の更に多くの実施形態が本発明の基本的な範囲から逸脱することなく構成されてもよく、本発明の範囲は以下の特許請求の範囲によって決定される。

【図面の簡単な説明】

【0055】

【図1】図1は、本発明の方法を実施することができる電気化学処理システムの実施形態の正面図である。

【図2】図2は、電流密度と電位のグラフである。

【符号の説明】

【0056】

100…電気化学処理システム、113…処理ベース、114…処理セル、115…リンクトンネル、116…処理セル、120…ロボット、122、124…ロボットアーム、126…基板、130…ファクトリインタフェース、132…ロボット、134…基板カセット、135…アニールチャンバ、136…冷却板、137…加熱板、140…基板搬送ロボット。

【本発明の背景】

【0001】

発明の分野

[0001]本発明の実施形態は、一般的には、電気化学めっきにより金属層を堆積させる方法に関し、特に、金属層は銅シード層である。

【0002】

関連技術の説明

[0002]サブクォータミクロンサイズの特徴部のメタライゼーションは、集積回路製造工程の現在及び将来の世代のための基本的技術である。超大規模集積型デバイスのようなデバイス、即ち、集積回路が百万を超えるロジックゲートを含むデバイスにおいて、これらデバイスの中心にあるマルチレベル相互接続部は、通常は、高アスペクト比相互接続特徴部を導電物質(例えば、銅又はアルミニウム)で充填することにより形成される。従来、化学気相堆積(CVD)や物理気相堆積(PVD)のような堆積技術は、これら相互接続特徴部を充填するために用いられてきた。しかしながら、相互接続部サイズが小さくなり、アスペクト比が増加するにつれて、従来のメタライゼーション技術によるボイドを含まない相互接続特徴部はますます困難である。その結果として、めっき技術、例えば、電気化学めっき(ECP)や無電解めっきが、集積回路製造工程においてサブクォータミクロンサイズの高アスペクト比相互接続特徴部を充填するための実行可能なプロセスとして出現してきた。

【0003】

[0003]ECPプロセスにおいて、基板の表面に形成されるサブクォータミクロンサイズの高アスペクト比特徴部は、銅のような導電物質で効率良く充填することができる。大抵のECPプロセスは通常は二段階プロセスであり、シード層はまず基板の表面特徴部上に形成され(このプロセスは別個のシステムにおいて行われてもよい)、次に基板表面特徴部が電解質溶液に晒されると同時に電気的バイアスが基板と電解質溶液内に配置されたアノードとの間に印加される。電解質溶液は、通常は、基板の表面にめっきすべきイオンが多く含んでいる。それ故、電気的バイアスを適用すると、金属イオンを還元させる還元反応が働き、各々の金属が沈殿する。沈澱する際、金属がシード層にめっきして膜を形成する。

【0004】

[0004]現代の超小型電子デバイスにおける微小寸法が0.1μm以下に収縮するにつれて、銅相互接続部に必要とされるプロセスは更により厳しくなっている。その結果として、従来のめっきプロセスは将来の相互接続技術の要求を支持するために不適当なものである。従来のめっき技術は、拡散バリヤ層(例えば、タンタル又は窒化タンタル)に物理気相堆積(PVD)、化学気相堆積(CVD)又は原子層堆積(ALD)によって銅シード層を堆積させることを含んでいる。しかしながら、銅集塊の不連続な島がPVD技術による高アスペクト比の特徴部の底面近くにしばしば得られるので、PVD技術で十分なシードステップカバレージを有することは極めて難しい。CVD技術の場合、通常は、フィールド上に厚い銅層(例えば、>200オングストローム)が特徴部の深さ全体に連続的な側壁カバレージを有することが必要とされ、特徴部の側壁が覆われる前にしばしば特徴部の狭路が閉ざされる。更に、銅純度は、通常、完全な前駆物質リガンド削除が難しいために、CVDプロセスにおいて不確かである。ALD技術は、通常はバリヤに良好な接着でコンホーマルな堆積を与えることができるが、側壁上に連続した銅膜を与えるには時間がかかりすぎる。また、コバルト、ニッケル、ルテニウム、銀、窒化チタンを含む代替物質が、バリヤ層に用いられる物質を徐々に置き換えている。

【0005】

[0005]これらの従来のバリヤ物質は表面全体に絶縁未変性酸化物を有するので、タンタル又は窒化タンタルのようなバリヤ物質上に直接めっきすることは難しい。また、電気めっきの間、バリヤ導電物質(例えば、コバルト)は、通常は、遊離銅イオンの還元的電位近くで酸化する。それ故、銅シード層の電気めっきの間にバリヤ層の品質が損なわれる。PVDは銅シード層を堆積するための好ましい技術であった。タンタル又は窒化タンタルのバリヤ層にシード層を堆積するための無電解めっき技術が知られている。しかしながら、これらの技術は、銅シード層とバリヤ層間の接着不良のようないくつかの問題と、完全な無電解堆積システムの複雑さが加わりプロセス制御の難しさを伴う欠点を持っている。その上、良好に付着したシード層は、バルク銅層の電気めっき中に用いられる酸性溶液からバリヤ層(例えば、コバルト)を保護するようないくつかの利点を有する。また、銅シードはバルク銅を支持し、バリヤ層からの剥離を最少にする。

【0006】

[0006]それ故、コバルト、ニッケル、ルテニウム、銀又は窒化チタンのようなバリヤ層に銅シード層を堆積させる方法が求められている。方法は、バリヤ層に対して強力な接着と基板表面全体に対して良好な均一性で銅シード層を堆積すべきである。また、方法はバリヤ物質の範囲に適用可能であるべきである。バリヤ層は、シード層堆積中にほとんど又は全く酸化せずに維持されるべきである。

【発明の概要】

【0007】

[0007]本発明は、一般的に基板表面に銅シード層を堆積させる方法であって、基板表面がバリヤ層を含んでいる、前記方法を提供する。その方法は、銅イオンを含む銅の溶液に基板表面を入れるステップであって、銅溶液が錯体イオンを含んでいる、前記ステップと、基板表面全体に電流を加えるステップと、錯体形成銅イオンを電流で還元してバリヤ層に銅シード層を堆積させるステップとを含んでいる。

【0008】

[0008]他の実施形態においては、本発明は、基板表面上のバリヤ層に金属シード層を堆積させる方法を提供する。その方法は、溶液に基板表面を入れるステップであって、溶液が金属源化合物と錯体形成化合物を含んでいる、前記ステップと、溶液内で錯体形成金属イオンを形成するステップと、錯体形成金属イオンを電気めっきで還元して金属シード層を形成するステップを含んでいる。

【0009】

[0009]他の実施形態においては、本発明は、銅溶液からバリヤ層に銅シード層を電気めっきする方法を提供する。その方法は、バリヤ層を含む基板表面を銅溶液と接触した液体に入れるステップであって、銅溶液が銅イオンと錯体形成化合物を含んでいる、前記ステップと、銅イオンを電流で還元して銅シード層を形成するステップとを含んでいる。

【0010】

[0010]本発明の上記特徴が詳細に理解され得るように、上で簡単に纏められた本発明の更に具体的な説明が実施形態によってなされるものであり、それらの一部は添付された図面において示されている。しかしながら、添付された図面は、本発明の典型的な実施態様のみ示しているので、本発明の範囲を制限するものとみなすべきでなく、本発明は他の等しく有効な実施形態を許容することができることに留意すべきである。

【好適実施形態の詳細な説明】

【0011】

[0013]本発明の一実施形態は、基板表面上に、通常はバリヤ層上に銅シード層を堆積させる方法を教示する。その方法は、錯体形成銅イオンを含む銅溶液に基板表面を入れるステップを含んでいる。電流又はバイアスが基板表面全体に加えられ、錯体形成銅イオンを還元してバリヤ層に銅を堆積させる。一態様においては、錯体形成銅イオンは、カルボン酸リガンド、例えば、クエン酸リガンド、酒石酸リガンド、EDTAリガンド及び/又は酢酸リガンドを含んでいる。バリヤ層は、コバルト、ルテニウム、ニッケル、タングステン、チタン及び/又は銀より選択された金属を含んでいる。銅溶液は湿潤剤とサプレッサを含有することもできる。

【0012】

[0014]図1は、本発明の方法を実施することができる電気化学処理システム(ECPS)100の実施形態の正面図である。ECPS100は、通常は、ロボット120がその上に中央に配置された処理ベース113を含んでいる。ロボット120は、通常は、その上に基板を支持するように構成された1つ以上のロボットアーム122及び124を含んでいる。更に、ロボット120とロボットアーム122及び124は、通常は、伸長し、回転し、垂直に移動するように構成され、ロボット120はベース113上に配置された複数の処理位置102、104、106、108、110、112、114、116へ、また、それらから基板を挿入し取り出すことができる。処理位置は、無電解めっきセル、電気化学めっきセル、基板洗浄及び/又は乾燥セル、基板ベベル洗浄セル、基板表面洗浄又は前洗浄セル及び/又はめっきプロセスに有利な他の処理セルとして構成することができる。好ましくは、本発明の実施形態は、処理位置102、104、110、112の少なくとも1つの中で行われる。

【0013】

[0015]ECPS100は、更に、ファクトリインタフェース(FI)130を含んでいる。FI130は、通常は、処理ベース113に隣接しているFI130の側面に隣接して配置された少なくとも1つのFIロボット132を含んでいる。FIロボット132は、基板カセット134から基板126を接続するように配置されている。FIロボット132は、処理セル114及び116の1つに基板126を分配して処理シーケンスを開始させる。同様に、FIロボット132は、基板処理シーケンスが完了した後、処理セル114及び116の1つから基板を回収するために用いることができる。この状況において、FIロボット132は、システム110から除去するためのカセット134の1つに基板126逆に分配することができる。更に、ロボット132はファクトリインタフェース130を処理メインフレーム又はプラットフォーム134に接続するリンクトンネル115にも伸長する。更に、FIロボット132は、FI130と連通して配置されたアニールチャンバ135に接続するように構成されている。アニールチャンバ135は、通常は、二位置アニールチャンバを含み、冷却板又は位置136と加熱板又は位置137は、例えば、2つのステーション間でそれに接近した位置に配置された基板輸送ロボット140と隣接して配置されている。ロボット140は、通常は、それぞれの加熱板137と冷却板136との間で基板を移動させるように構成されている。

【0014】

[0016]本発明の実施形態は、銅シード層のECPのめっき溶液内に含まれた錯体形成銅供給源の使用を教示している。錯体形成銅供給源を含有するめっき溶液は、遊離銅イオンを含有するめっき溶液より著しい負の析出電位を有する。通常は、標準水素電極に対して電圧が0.235VのAg/AgCl(1M KCl)に示された場合、錯体形成銅イオンの析出電位は約-0.9V〜約-0.3Vであるが、遊離銅イオンの析出電位は約-0.3V〜約-0.1Vの範囲にある。例えば:

【0015】

【化1】

[0017]コバルト又はニッケルのようなバリヤ層は、遊離銅イオンの析出電位と同じ電位の溶解電位を有する。例えば:

【0016】

【化2】

それ故、遊離銅イオンは還元して銅シード層を形成するが、コバルト又はニッケルバリヤ層は酸化され溶液に溶解される。一旦バリヤ層の品質が悪くなると、銅はバリヤ層のボイドを通って移動するとともに基板の他の物質を汚染し得る。

【0017】

[0018]図2は、遊離銅イオン(例えば、CuSO4)と比較した錯体形成銅イオン(例えば、クエン酸Cu)のECPを示す一例のグラフである。グラフは、めっきプロセスの電位(V)に対する電流密度(A/cm2)をプロットしている。錯体形成銅イオンを含有する溶液は、クエン酸Cu(1)とクエン酸Cu(2)として標識されている。クエン酸Cu(1)溶液は0.25Mクエン酸銅(II)と0.25Mの酢酸ナトリウムを含有し、クエン酸Cu(2)溶液は0.25MのCuSO4と0.5Mのクエン酸ナトリウムを含有する。遊離銅イオンを含有する溶液は、CuSO4(1)とCuSO4(2)として標識されている。CuSO4(1)溶液は0.8MのCuSO4とサプレッサを含有し、CuSO4(2)溶液は0.8MのCuSO4、サプレッサ、アクセレータを含有する。グラフは、錯体槽を用いることにより、銅析出電位が1mA/cm2以上のあらゆる実施電流密度下で、これら金属の溶解電位がその範囲外であるので、コバルト又はニッケル溶解/腐食を生じないより負の値に著しく移動したことを示している。銅の析出電位のより負でない値が用いられる場合には、シード層形成の前にバリヤ層酸化が起こり始める。従って、より負の値の電位を用いた銅シード層によって錯体槽における銅析出の間、バリヤ金属は保護されている。

【0018】

[0019]一方、遊離銅イオンを有する槽と比較した場合、錯体槽の電位に対する電流依存は実質的に減少する。それ故、基板表面全体に局所的な電流密度変化は、薄いバリヤ金属の低い導電性のために基板表面全体に大きな電位勾配の存在下でさえも改善される。このことにより、基板表面全体に析出均一性が良好になる。

【0019】

[0020]金属シード層(例えば、銅)を上に堆積するのに適したバリヤ層は、コバルト、ルテニウム、ニッケル、タングステン、窒化タングステン、チタン、窒化チタン、銀を含んでいる。バリヤ層は、通常は、化学気相堆積(CVD)、プラズマ増強型CVD(PECVD)、高密度プラズマCVD(HDP-CVD)、原子層堆積(ALD)、物理気相堆積(PVD)、電気めっき又は無電解めっき堆積技術、又はその組み合わせた技術によって堆積される。

【0020】

[0021]めっき溶液は錯体形成銅イオンを含むので、堆積プロセスは遊離銅イオンから銅を堆積するために必要とされるより負の電位(例えば、-0.5V〜-0.3V)のバイアスで開始する。また、バイアスはバリヤ層を酸化するのに必要とされるより負の電位を有する。バイアスが掛けられるにつれて、錯体形成銅イオンは化学的に還元され、銅金属がめっき溶液から沈殿する。銅の沈殿物は、バリヤ層を堆積又は被覆して銅シード層を形成する。一旦バリヤ層が銅シード層がその上に堆積されると、バリヤ層はより負でない電位で金属溶解プロセスから保護又は遮蔽される。堆積バイアスは、通常は、電流密度が約10mA/cm2以下、好ましくは約5mA/cm2以下、更に好ましくは約3mA/cm2以下である。一実施形態においては、堆積バイアスの電流密度は約0.5mA/cm2〜約3.0mA/cm2の範囲にある。

【0021】

[0022]銅をめっきするのに本明細書で記載されるプロセスで用いることができる適切なめっき溶液は、少なくとも1つの銅供給源化合物と、少なくとも1つのキレート化又は錯体形成化合物と、任意の湿潤剤又はサプレッサと、任意の1つ以上のpH調整剤と、溶媒を含むことができる。

【0022】

[0023]めっき溶液は、少なくとも1つの種々のリガンドで錯体形成又はキレート化された少なくとも1つの銅供給源化合物を含有する。錯体形成銅は核内に銅原子を含み、リガンド、官能基、分子又はイオンによって、もしあるならばリガンド(例えば、水)に対してかなり弱い有限性を備えた遊離銅イオンに相容れないように、銅に対して強力な有限性で囲まれている。錯体形成銅供給源は、めっき溶液(例えば、クエン酸銅)に加えられる前にキレート化されるか又は遊離銅イオン供給源(例えば、硫酸銅)を錯化剤(例えば、クエン酸又はクエン酸ナトリウム)と合わせることによってその場で形成される。銅原子は、リガンドで錯体形成前に、間に又は後に、0、1又は2のような任意の酸化状態であり得る。それ故、開示内容全体に、銅又は元素記号Cuという用語の使用は、特に区別又は留意されない限り、銅金属(Cu0)、第二銅(Cu+1)又は第一銅(Cu+2)を含んでいる。

【0023】

[0024]適切な銅供給源化合物の例は、硫酸銅、リン酸銅、窒化銅、クエン酸銅、酒石酸銅、シュウ酸銅、EDTA銅、酢酸銅、ピロリン酸銅、その組合わせ、好ましくは硫酸銅及び/又はクエン酸銅を含んでいる。具体的な銅供給源化合物はライゲートされた種類を有してもよい。例えば、クエン酸銅は少なくとも1つの第二銅原子、第一銅原子又はその組合わせや少なくとも1つのクエン酸リガンドを含むことができ、Cu(C6H7O7)、Cu2(C6H4O7)、Cu3(C6H5O7)又はCu(C6H7O7)2を含んでいる。他の例においては、EDTA銅は少なくとも1つの第二銅原子、第一銅原子又はその化合物、少なくとも1つのEDTAリガンドを含むことができ、Cu(C10H15O8N2)、Cu2(C10H14O8N2)、Cu3(C10H13O8N2)、Cu4(C10H12O8N2)、Cu(C10H14O8N2)又はCu2(C10H12O8N2)を含んでいる。めっき溶液は、約0.02M〜約0.8Mの範囲の濃度、好ましくは約0.1M〜約0.5Mの範囲の濃度で1つ以上の銅供給源化合物又は錯体形成金属化合物を含むことができる。例えば、約0.25Mの硫酸銅は銅供給源化合物として用いることができる。

【0024】

[0025]めっき溶液は1つ以上のキレート化又は錯体形成化合物を含有し、カルボキシレート基、ヒドロキシル基、アルコキシル、オキソ酸基、ヒドロキシル基とカルボキシレート基の混合物、その組合わせより選ばれた1つ以上の官能基を有する化合物を含んでいる。1つ以上のカルボキシレート基を有する適切なキレート化合物の例は、クエン酸、酒石酸、ピロリン酸、コハク酸、シュウ酸、その組合わせを含んでいる。1つ以上のカルボキシレート基を有する他の適切な酸は、酢酸、アジピン酸、酪酸、カプリン酸、カプロン酸、カプリル酸、グルタル酸、グリコール酸、ギ酸、フマル酸、乳酸、ラウリン酸、リンゴ酸、マレイン酸、マロン酸、ミリスチン酸、パルミチン酸、フタル酸、プロピオン酸、ピルビン酸、ステアリン酸、吉草酸、キナルジン酸、グリシン、アントラニル酸、フェニルアラニン、その組合わせを含んでいる。適切なキレート化合物は、更に、エチレンジアミン、ジエチレントリアミン、ジエチレントリアミン誘導体、ヘキサジアミン、アミノ酸、エチレンジアミン四酢酸、メチルホルムアミド又はその組合わせのような1つ以上のアミン官能基やアミド官能基を有する化合物を含んでいる。めっき溶液は、約0.02M〜約1.6Mの範囲、好ましくは約0.2M〜約1.0Mの範囲にある濃度で1つ以上のキレート化剤を含むことができる。例えば、約0.5Mのクエン酸がキレート化剤として用いられてもよい。

【0025】

[0026]1つ以上のキレート化合物は、また、リチウム、ナトリウム、カリウム、セシウム、カルシウム、マグネシウム、アンモニウム、その化合物のような本明細書に記載されるキレート化合物の塩を含むことができる。キレート化合物の塩は、完全に又は部分的にのみ、上記陽イオン(例えば、ナトリウム)と酸性プロトン、例えば、Nax(C6H8-xO7)又はNaxEDTA、X=1-4を含有することができる。このような塩は、銅供給源と合わせてNaCu(C6H5O7)を生成する。適切な無機酸塩又は有機酸塩の例は、アンモニウム塩やカリウム塩、又は有機酸、例えば、シュウ酸アンモニウム、クエン酸アンモニウム、コハク酸アンモニウム、一塩基性クエン酸カリウム、二塩基性クエン酸カリウム、三塩基性クエン酸カリウム、酒石酸カリウム、酒石酸アンモニウム、コハク酸カリウム、シュウ酸カリウム、及びその組合わせを含んでいる。1つ以上のキレート化合物は、錯体形成塩、例えば、水和物(例えば、クエン酸ナトリウム2水和物)を含むことができる。

【0026】

[0027]めっき溶液は特に銅をめっきするのに有効であるが、その溶液は、プラチナ、タングステン、チタン、コバルト、金、銀、ルテニウム、その組合わせのような他の導電性物質を堆積するのに用いることもできると考えられる。銅前駆物質は、前述の金属と少なくとも1つのリガンド、例えば、クエン酸コバルト、硫酸コバルト又はリン酸コバルトを含有する前駆物質によって代用される。

【0027】

[0028]めっき溶液の導電性を減少させる電気抵抗添加物のような湿潤剤又はサプレッサは、約10ppm〜約2,000ppmの範囲、好ましくは約50ppm〜約1,000ppmの範囲で溶液に加えることができる。サプレッサは、ポリアクリルアミド、ポリアクリル酸ポリマー、ポリカルボキシレートコポリマー、エチレンオキサイド及び/又はプロピレンオキサイド(EO/PO)のポリエーテル又はポリエステル、ココナッツジエタノールアミド、オレイン酸ジエタノールアミド、エタノールアミド誘導体又はその組合わせを含んでいる。

【0028】

[0029]1つ以上のpH調整剤は、7未満、好ましくは約3〜約7、更に好ましくは約4.5〜約6.5のpHを達成するためにめっき溶液に任意に加えられる。その他の成分の濃度が異なる配合物に変わるにつれて、pH調整剤の量は変動し得る。異なる化合物は、或る濃度の異なるpHレベルを与えることができ、例えば、組成物は、希望のpHレベルを与えるために、約0.1%〜約10容量%の塩基、水酸化カリウム、水酸化アンモニウム又はその組合わせを含むことができる。1つ以上のpH調整剤は、酢酸、クエン酸、シュウ酸のようなカルボン酸、リン酸、リン酸アンモニウム、リン酸カリウムを含むリン含有成分、硫酸、硝酸、塩酸のような無機酸及びその組合わせを含む酸の種類より選ぶことができる。

【0029】

[0030]本明細書に記載されるめっき溶液の残量又は残部は、極性溶媒のような溶媒である。水が好ましい溶媒、好ましくは脱イオン水である。有機溶媒は、例えば、アルコール又はグリコールを用いることもできるが、通常は水溶液で含まれる。

【0030】

[0031]めっき溶液は1つ以上の添加化合物を含むことができる。添加剤化合物は、基板表面に対して金属、即ち、銅を堆積させるめっき溶液の有効性を改善するためのサプレッサ、エンハンサ、レベラ、光沢剤、安定剤を含む電解質添加物を含むが、これらに限定されない。例えば、ある種の添加剤は金属原子のイオン化割合を減少させることができ、それにより溶解プロセスを阻止するが、他の添加物は仕上がった光沢のある基板表面を与える。添加剤は、約15質量又は容量%までの濃度のめっき溶液に存在することができ、めっき後の望ましい結果に基づいて変えることができる。

【0031】

[0032]一実施形態においては、めっき溶液は少なくとも1つの銅供給源化合物と、少なくとも1つのキレート化合物又は錯体形成化合物と、溶媒を含んでいる。一態様においては、少なくとも1つの銅供給源化合物は硫酸銅を含み、キレート化合物はクエン酸塩を含み、溶媒は脱イオン水である。硫酸銅は、脱イオン水に溶解されて濃度が約0.25Mの硫酸銅溶液を生成する。同様に、クエン酸ナトリウム2水和物は、濃度が約0.5Mの溶液に脱イオン水に溶解される。前述の2つの溶液は、pHが約5〜約6の範囲のめっき溶液を形成するために合わせられる。他の態様においては、銅源(例えば、硫酸銅)とキレート化合物(例えば、クエン酸ナトリウム2水和物)は固体として合わせることができ、次に水で許容しうる濃度に溶解される。

【0032】

[0033]他の実施形態においては、めっき溶液は、少なくとも1つの銅供給源化合物と、少なくとも1つのキレート化合物又は錯体形成化合物、少なくとも1つの湿潤剤と溶媒を含んでいる。一態様においては、少なくとも1つの銅供給源化合物は硫酸銅を含み、キレート化合物はクエン酸塩を含み、湿潤剤はエチレンオキシドとプロピレンオキシドのコポリマーを含み、溶媒は脱イオン水である。硫酸銅と上記のクエン酸溶液は、約200ppmのコポリマー(エチレンオキシドとプロピレンオキシド)と合わせて約5〜約6の範囲のpHを有するめっき溶液を形成する。

【0033】

[0034]他の実施形態においては、めっき溶液は、少なくとも1つの銅供給源化合物と、少なくとも1つのキレート化合物又は錯体形成化合物と、溶媒を含んでいる。一態様においては、少なくとも1つの銅供給源化合物は硫酸銅を含み、キレート化合物はホウ酸を含み、溶媒は脱イオン水である。硫酸銅をホウ酸に溶解して約5〜約6の範囲のpHを有するめっき溶液を形成する。硫酸銅の濃度は約0.25Mであり、ホウ酸の濃度は約0.40Mである。

【0034】

[0035]他の実施形態においては、めっき溶液は、少なくとも1つの銅源化合物と、少なくとも1つのキレート化合物又は錯体形成化合物と、少なくとも1つの湿潤剤と、溶媒を含んでいる。一態様においては、少なくとも1つの銅供給源化合物は硫酸銅を含み、キレート化合物はクエン酸塩を含み、湿潤剤はエチレンオキシドとプロピレンオキシドのコポリマーを含み、溶媒は脱イオン水である。硫酸銅及び上記のクエン酸溶液は、コポリマー(エチレンオキシドとプロピレンオキシド)と合わせてpHが約5〜約6の範囲のめっき溶液を形成する。

【0035】

[0036]銅シードは、いずれもカリフォルニア州サンタクララのアプライドマテリアルズ社から入手できる、Electra Cu ECP(登録商標)システム又はSlimCell Copper Platingシステムのセル内に上述のめっき溶液のいずれかを用いて堆積される。これらシステムのめっきセル、又は用いられる他のめっきシステムは、標準的なセルから製造されたものより更に均一な電場を可能にするように修正されてもよい。一調整としては、固体のアノードをセグメントアノードで置き換えることが含まれる。他態様においては、シャッタ又はシールドにより基板表面の周りにより均一な電場で直流電流がセルに加えられる。

【0036】

[0037]バリヤ層を含む基板表面はめっき溶液に晒される。バイアスは、アノードから、セルの底面に、めっき溶液を通って、基板表面全体に始まる。電圧は通常は、約-0.9V〜約-0.3Vの範囲でプロセスを通って一定に維持され、基板表面全体の電流密度は、約10mA/cm2以下、好ましくは約3mA/cm2以下である。銅シード層は、電圧又は電流がめっき溶液内の錯体形成銅イオンを還元するにつれて堆積される。銅シード層は、約50オングストローム〜約300オングストロームの範囲の厚さに堆積される。一態様においては、厚さは約300オングストローム以下、好ましくは約200オングストローム以下、更に好ましくは約100オングストローム以下である。

【0037】

[0038]銅シード層が堆積された後、基板は銅めっき溶液による続いてのめっき溶液の汚染を除去するために洗浄される。基板は、約20rpm〜約400rpmの速度で回転しつつ、約5秒〜約30秒の間で水溶液、好ましくは脱イオン水で洗浄される。続いて、基板は、窒素、アルゴン、ヘリウム、水素又はその組合わせのようなガスフローによって乾燥される。

【0038】

[0039]洗浄/乾燥ステップ後、基板は、良好な結晶配向を得るためにアニール、好ましくは水素ガスを含有する環境で熱アニールされる。良好な結晶配向は、続いての銅マイグレーションのエレクトロマイグレーション耐性を改善する。基板は、いずれもカリフォルニア州サンタクララのアプライドマテリアルズ社から入手できる、RTP XEplus Centura(登録商標)のような高速熱プロセス(RTP)チャンバ又はElectra iECP(登録商標)のアニールチャンバ又はSlimCellめっきシステムに配置される。チャンバは、一般的には酸素を含まない環境であり、通常は、窒素、アルゴン、ヘリウム、水素又はその組合わせのようなガスを含有している。基板は、約150℃〜約350℃の範囲の温度で、約5秒〜約180秒間アニールされる。アニーリング時間は約5秒〜約20秒間であってもよい。

【0039】

[0040]アニールステップ後、第二銅堆積ステップ、間隙充填ステップが行われる。間隙充填ステップは、約0.05-0.5MのH2SO4、約20-100ppmレベルのCl、約8-24ppmのSPS(アクセレータ)、約50-500ppmのエチレンオキシドとプロピレンオキシドのコポリマー(湿潤剤としてEO/POコポリマー)、レベラとして約100ppm未満のポリアミンを含有する溶液を含んでいる。

【0040】

[0041]続いて、第二アニーリングステップ、次にバルク充填ステップである第三銅堆積ステップが行われる。バルク充填ステップは、ギャップフィル堆積の間に用いられる溶液に少なくとも1つのレベリング剤(例えば、ポリアミン又はポリイミダゾール)を加えることによって調製された堆積溶液を含んでいる。レベリング剤は良好な平坦さを達成するために用いられる。また、パルスされた逆の電流は、最終的な銅堆積の平坦さを微調整するために導入され得る。

【0041】

[0042]下記の制限されない実施例は、本発明の実施形態を更に説明するために示される。しかしながら、実施例は全て包含するものではなく、本明細書に記載された本発明の範囲を制限するものではない。

【実施例】

【0042】

実施例1

[0043]銅シード層を、バリヤ層(コバルト)を有する基板上に堆積した。銅シードを、Electra Cu ECP(登録商標)システムの変更されたセル内に以下のめっき溶液を用いて堆積した。基板を以下のめっき溶液を含有する槽内に配置した。

脱イオン水中約0.25Mの硫酸銅と、

脱イオン水中約0.5Mクエン酸ナトリウム2水和物。

【0043】

それ故、めっき溶液のpHは約6であった。電気を約2mA/cm2の電流密度で印加した。めっきプロセスは、シード層が約100オングストロームの厚さに堆積されるまで続けた。

【0044】

基板を、約100rpmで回転しつつ、約30秒間脱イオン水で洗浄し、次にアルゴンガスフローによって乾燥した。基板は、Electra iECPシステムのアニーリングチャンバにおいて、30秒間O2を含まない環境でアニールした。

【0045】

アニーリングステップ後、間隙充填堆積ステップが行われる。間隙充填ステップは、CuSO4(0.25M)、H2SO4(0.3M)、50ppmレベルのCl、15ppmのSPS(アクセレータ)、平均分子量が5,000の200ppmのEO/POコポリマーを含有する溶液を含んでいる。

【0046】

続いて、他のアニーリングステップがバルク重点堆積ステップに続いて行われる。バルク充填ステップは、間隙充填の間に用いられる溶液にポリアミン(レベリング剤)を加えることによって調製された堆積溶液を含んでいる。

【0047】

実施例2

[0044]銅シード層を、バリヤ層(コバルト)を含む基板上に堆積した。銅シードを、Electra Cu ECP(登録商標)システムの変更されたセル内で以下のめっき溶液を用いて堆積した。基板は以下のめっき溶液を含有する槽内に配置した。

脱イオン水中約0.25Mの硫酸銅と、

脱イオン水中約0.5Mのクエン酸ナトリウム2水和物と、

約200ppmのポリカルボン酸(EO/PO)コポリマー。

【0048】

めっき溶液のpHは約5.8であった。電気を約2.0mA/cm2の電流密度で印加した。めっきプロセスはシード層が約100オングストロームの厚さに堆積されるまで続けた。

【0049】

実施例3

[0045]銅シード層を、バリヤ層(ルテニウム)を含む基板上に堆積した。銅シードを、Electra Cu ECP(登録商標)システムの変更されたセル内に以下のめっき溶液を用いて堆積した。基板を以下のめっき溶液を含有する槽内に配置した。

脱イオン水中の約0.3Mの硫酸銅と、

脱イオン水中の約0.5Mのホウ酸。

【0050】

めっき溶液のpHは約5であった。電気を約2.0mA/cm2の電流密度で印加した。めっきプロセスはシード層が約100オングストロームの厚さに堆積されるまで続けた。

【0051】

実施例4

[0046]銅シード層を、バリヤ層(ルテニウム)を含む基板上に堆積した。銅シードを、Electra Cu ECP(登録商標)システムの変更されたセル内に以下のめっき溶液を用いて堆積した。基板を以下のめっき溶液を含有する槽内に配置した。

脱イオン水中の約0.3Mの硫酸銅と、

脱イオン水中の約0.5Mのホウ酸と、

約200ppmのEO/POコポリマー。

【0052】

[0047]めっき溶液のpHは約5であった。電気を約2.0mA/cm2の電流密度で印加した。めっきプロセスはシード層が約100オングストロームの厚さに堆積されるまで続けた。

【0053】

実施例5(推測的実施例)

[0048]銅シード層を、実施例1の手順と一致したコバルトバリヤ層を含むいくつかの基板に堆積した。基板を厚さが約100オングストロームのシード層でめっきを始める際に種々の手段で調べた。テープテストによって、バリヤ層と銅シード層間の強力な接着を求めた。銅シード層の導電性は定性的に高かった。更に、シード層の堆積の間バリヤ層にほとんど又は全く酸化が生じなかった。

【0054】

[0049]上記は本発明の実施形態に関するが、本発明の更に多くの実施形態が本発明の基本的な範囲から逸脱することなく構成されてもよく、本発明の範囲は以下の特許請求の範囲によって決定される。

【図面の簡単な説明】

【0055】

【図1】図1は、本発明の方法を実施することができる電気化学処理システムの実施形態の正面図である。

【図2】図2は、電流密度と電位のグラフである。

【符号の説明】

【0056】

100…電気化学処理システム、113…処理ベース、114…処理セル、115…リンクトンネル、116…処理セル、120…ロボット、122、124…ロボットアーム、126…基板、130…ファクトリインタフェース、132…ロボット、134…基板カセット、135…アニールチャンバ、136…冷却板、137…加熱板、140…基板搬送ロボット。

【特許請求の範囲】

【請求項1】

基板表面に銅シード層を堆積させる方法であって、

該基板表面がバリヤ層を含み、

該基板表面を銅溶液に入れるステップであって、該銅溶液が錯体形成銅イオン、pH7未満を含む、前記ステップと、

該基板表面に電気的バイアスを印加するステップと、

該錯体形成銅イオンを該バイアスで還元して該銅シード層を該バリヤ層に堆積させるステップと、

を含む、前記方法。

【請求項2】

該バリヤ層が、コバルト、ルテニウム、ニッケル、タングステン、窒化タングステン、チタン、窒化チタン及びギンからなる群より選ばれる、請求項1記載の方法。

【請求項3】

該錯体形成銅イオンが、クエン酸銅、ホウ酸銅、酒石酸銅、シュウ酸銅、ピロリン酸銅、酢酸銅、EDTA銅錯体及びその組合わせからなる群より選ばれる、請求項1記載の方法。

【請求項4】

該錯体形成銅イオンの濃度が約0.02M〜約0.8Mの範囲にある、請求項3記載の方法。

【請求項5】

該バイアスが、該基板表面全体に約10mA/cm2未満である該基板表面全体に電流密度を生成させるように構成されている、請求項4記載の方法。

【請求項6】

該電流密度が、約0.5mA/cm2〜約3mA/cm2の範囲にある、請求項5記載の方法。

【請求項7】

該銅シード層の厚さが約200オングストロームである、請求項6記載の方法。

【請求項8】

該銅シード層に間隙充填銅層を堆積させるステップを更に含み、該間隙充填層を堆積させるステップが、

該基板表面を第二銅溶液に入れる工程であって、該第二銅溶液が遊離銅イオンを含んでいる、前記工程と、

該基板表面に第二電気的バイアスを印加する工程と、

該遊離銅イオンを該第二電気バイアスで還元して該銅シード層に該銅間隙充填層を堆積させる工程と、

を含む、請求項7記載の方法。

【請求項9】

該銅間隙充填層にバルク充填銅層を堆積させるステップを更に含み、該バルク充填層を堆積させるステップが、

該基板表面を第三銅溶液に入れる工程であって、第三銅溶液が該遊離銅イオンを含んでいる、前記工程と、

該基板表面に第三電気的バイアスを印加する工程と、

該遊離銅イオンを該第三電気的バイアスで還元して該銅バルク充填層を該銅間隙充填層に堆積させる工程と、

を含む、請求項8記載の方法。

【請求項10】

少なくとも1つのレベリング剤を該第二銅溶液に添加して該第三銅溶液を形成する、請求項9記載の方法。

【請求項11】

基板表面上のバリヤ層に金属シード層を堆積させる方法であって、

該基板表面を溶液に入れるステップであって、該溶液が酸性であり、金属供給源化合物と錯体形成化合物を含んでいる、前記ステップと、

該溶液中に錯体形成金属イオンを形成させるステップと、

該錯体形成金属イオンを電気めっき技術で還元して該金属シード層を形成するステップと、

を含む、前記方法。

【請求項12】

該金属シード層が銅を含んでいる、請求項11記載の方法。

【請求項13】

該バリヤ層が、コバルト、ルテニウム、ニッケル、タングステン、窒化タングステン、チタン、窒化チタン及び銀からなる群より選ばれる、請求項12記載の方法。

【請求項14】

該錯体形成金属イオンが、金属クエン酸塩、金属ホウ酸塩、金属酒石酸塩、金属シュウ酸塩、金属ピロリン酸塩、金属酢酸塩、金属EDTA錯体及びその組合わせからなる群より選ばれる、請求項12記載の方法。

【請求項15】

該金属供給源化合物の金属濃度が約0.02M〜約0.8Mの範囲にある、請求項14記載の方法。

【請求項16】

該錯体形成化合物の濃度が約0.02M〜約1.6Mの範囲にある、請求項15記載の方法。

【請求項17】

該電気めっき技術が、該基板表面全体に約10mA/cm2未満である電流密度を生成するように構成されたバイアスを含んでいる、請求項14記載の方法。

【請求項18】

該電流密度が、約0.5mA/cm2〜約3mA/cm2の範囲にある、請求項17記載の方法。

【請求項19】

該金属シード層の厚さが約200オングストローム未満である、請求項18記載の方法。

【請求項20】

間隙充填銅層を該金属シード層に堆積させるステップを更に含み、該間隙充填層を堆積させるステップが、

該基板表面を銅溶液に入れる工程であって、該銅溶液が遊離銅イオンを含んでいる、前記工程と、

該基板表面に第二電気的バイアスを印加する工程と、

該遊離銅イオンを該第二電気的バイアスで還元して該銅間隙充填層を該金属層に堆積させる工程と、

を含む、請求項19記載の方法。

【請求項21】

該銅間隙充填層に該バルク充填銅層を堆積させるステップが、

該基板表面を第二銅溶液に入れる工程であって、第二銅溶液が該遊離銅イオンを含んでいる、前記工程と、

該基板表面全体に第三電気的バイアスを印加する工程と、

該遊離銅イオンを該第三電気的バイアスで還元して該銅間隙充填層に該銅バルク充填層を堆積させる、前記工程と、

を含む、請求項20記載の方法。

【請求項22】

少なくとも1つのレベリング剤を該銅溶液に添加して該第二銅溶液を形成する、請求項21記載の方法。

【請求項23】

銅溶液からバリヤ層に銅シード層を電気めっきする方法であって、

該バリヤ層を含む基板表面を該銅溶液と接触した液体に入れるステップであって、該銅溶液が銅イオンと錯体形成化合物を含んでいる、前記ステップと、

該銅イオンを電気的バイアスで還元して該銅シード層を形成するステップと、

を含む、前記方法。

【請求項24】

該バリヤ層が、コバルト、ルテニウム、ニッケル、タングステン、窒化タングステン、チタン、窒化チタン及び銀からなる群より選ばれる、請求項23記載の方法。

【請求項25】

該銅溶液が、クエン酸銅、ホウ酸銅、酒石酸銅、シュウ酸銅、ピロリン酸銅、酢酸銅、EDTA銅錯体及びその組合わせからなる群より選ばれた少なくとも1つの銅供給源化合物を含んでいる、請求項23記載の方法。

【請求項26】

該電気的バイアスが、該基板表面全体に約10mA/cm2未満の電流密度を生成するように構成されている、請求項24記載の方法。

【請求項27】

該電流密度が、約0.5mA/cm2〜約3mA/cm2の範囲にある、請求項26記載の方法。

【請求項28】

該銅イオンの金属濃度が約0.02M〜約0.8Mの範囲にある、請求項14記載の方法。

【請求項29】

該錯体形成化合物の濃度が、約0.02M〜約1.6Mの範囲にある、請求項15記載の方法。

【請求項30】

該銅シード層の厚さが約200オングストローム未満である、請求項27記載の方法。

【請求項31】

間隙充填銅層を該銅シード層に堆積させるステップを更に含み、該間隙充填層を堆積させるステップが、

該基板表面を第二銅溶液に入れる工程であって、該第二銅溶液が遊離銅イオンを含んでいる、前記工程と、

該基板表面全体に第二バイアスを印加する工程と、

該遊離銅イオンを該第二バイアスで還元して該銅間隙充填層を該金属シード層に堆積させる工程と、

を含む、請求項30記載の方法。

【請求項32】

該銅間隙充填層にバルク充填銅層を堆積させるステップが、

該基板表面を第三銅溶液に入れる工程であって、第三銅溶液が該遊離銅イオンを含んでいる、前記工程と、

該基板表面全体に第三バイアスを印加する工程と、

該遊離銅イオンを該第三バイアスで還元して該銅間隙充填層に該銅バルク充填層を堆積させる、前記工程と、

を含む、請求項31記載の方法。

【請求項33】

少なくとも1つのレベリング剤を該第二銅溶液に添加して該第三銅溶液を形成する、請求項32記載の方法。

【請求項1】

基板表面に銅シード層を堆積させる方法であって、

該基板表面がバリヤ層を含み、

該基板表面を銅溶液に入れるステップであって、該銅溶液が錯体形成銅イオン、pH7未満を含む、前記ステップと、

該基板表面に電気的バイアスを印加するステップと、

該錯体形成銅イオンを該バイアスで還元して該銅シード層を該バリヤ層に堆積させるステップと、

を含む、前記方法。

【請求項2】

該バリヤ層が、コバルト、ルテニウム、ニッケル、タングステン、窒化タングステン、チタン、窒化チタン及びギンからなる群より選ばれる、請求項1記載の方法。

【請求項3】

該錯体形成銅イオンが、クエン酸銅、ホウ酸銅、酒石酸銅、シュウ酸銅、ピロリン酸銅、酢酸銅、EDTA銅錯体及びその組合わせからなる群より選ばれる、請求項1記載の方法。

【請求項4】

該錯体形成銅イオンの濃度が約0.02M〜約0.8Mの範囲にある、請求項3記載の方法。

【請求項5】

該バイアスが、該基板表面全体に約10mA/cm2未満である該基板表面全体に電流密度を生成させるように構成されている、請求項4記載の方法。

【請求項6】

該電流密度が、約0.5mA/cm2〜約3mA/cm2の範囲にある、請求項5記載の方法。

【請求項7】

該銅シード層の厚さが約200オングストロームである、請求項6記載の方法。

【請求項8】

該銅シード層に間隙充填銅層を堆積させるステップを更に含み、該間隙充填層を堆積させるステップが、

該基板表面を第二銅溶液に入れる工程であって、該第二銅溶液が遊離銅イオンを含んでいる、前記工程と、

該基板表面に第二電気的バイアスを印加する工程と、

該遊離銅イオンを該第二電気バイアスで還元して該銅シード層に該銅間隙充填層を堆積させる工程と、

を含む、請求項7記載の方法。

【請求項9】

該銅間隙充填層にバルク充填銅層を堆積させるステップを更に含み、該バルク充填層を堆積させるステップが、

該基板表面を第三銅溶液に入れる工程であって、第三銅溶液が該遊離銅イオンを含んでいる、前記工程と、

該基板表面に第三電気的バイアスを印加する工程と、

該遊離銅イオンを該第三電気的バイアスで還元して該銅バルク充填層を該銅間隙充填層に堆積させる工程と、

を含む、請求項8記載の方法。

【請求項10】

少なくとも1つのレベリング剤を該第二銅溶液に添加して該第三銅溶液を形成する、請求項9記載の方法。

【請求項11】

基板表面上のバリヤ層に金属シード層を堆積させる方法であって、

該基板表面を溶液に入れるステップであって、該溶液が酸性であり、金属供給源化合物と錯体形成化合物を含んでいる、前記ステップと、

該溶液中に錯体形成金属イオンを形成させるステップと、

該錯体形成金属イオンを電気めっき技術で還元して該金属シード層を形成するステップと、

を含む、前記方法。

【請求項12】

該金属シード層が銅を含んでいる、請求項11記載の方法。

【請求項13】

該バリヤ層が、コバルト、ルテニウム、ニッケル、タングステン、窒化タングステン、チタン、窒化チタン及び銀からなる群より選ばれる、請求項12記載の方法。

【請求項14】

該錯体形成金属イオンが、金属クエン酸塩、金属ホウ酸塩、金属酒石酸塩、金属シュウ酸塩、金属ピロリン酸塩、金属酢酸塩、金属EDTA錯体及びその組合わせからなる群より選ばれる、請求項12記載の方法。

【請求項15】

該金属供給源化合物の金属濃度が約0.02M〜約0.8Mの範囲にある、請求項14記載の方法。

【請求項16】

該錯体形成化合物の濃度が約0.02M〜約1.6Mの範囲にある、請求項15記載の方法。

【請求項17】

該電気めっき技術が、該基板表面全体に約10mA/cm2未満である電流密度を生成するように構成されたバイアスを含んでいる、請求項14記載の方法。

【請求項18】

該電流密度が、約0.5mA/cm2〜約3mA/cm2の範囲にある、請求項17記載の方法。

【請求項19】

該金属シード層の厚さが約200オングストローム未満である、請求項18記載の方法。

【請求項20】

間隙充填銅層を該金属シード層に堆積させるステップを更に含み、該間隙充填層を堆積させるステップが、

該基板表面を銅溶液に入れる工程であって、該銅溶液が遊離銅イオンを含んでいる、前記工程と、

該基板表面に第二電気的バイアスを印加する工程と、

該遊離銅イオンを該第二電気的バイアスで還元して該銅間隙充填層を該金属層に堆積させる工程と、

を含む、請求項19記載の方法。

【請求項21】

該銅間隙充填層に該バルク充填銅層を堆積させるステップが、

該基板表面を第二銅溶液に入れる工程であって、第二銅溶液が該遊離銅イオンを含んでいる、前記工程と、

該基板表面全体に第三電気的バイアスを印加する工程と、

該遊離銅イオンを該第三電気的バイアスで還元して該銅間隙充填層に該銅バルク充填層を堆積させる、前記工程と、

を含む、請求項20記載の方法。

【請求項22】

少なくとも1つのレベリング剤を該銅溶液に添加して該第二銅溶液を形成する、請求項21記載の方法。

【請求項23】

銅溶液からバリヤ層に銅シード層を電気めっきする方法であって、

該バリヤ層を含む基板表面を該銅溶液と接触した液体に入れるステップであって、該銅溶液が銅イオンと錯体形成化合物を含んでいる、前記ステップと、

該銅イオンを電気的バイアスで還元して該銅シード層を形成するステップと、

を含む、前記方法。

【請求項24】

該バリヤ層が、コバルト、ルテニウム、ニッケル、タングステン、窒化タングステン、チタン、窒化チタン及び銀からなる群より選ばれる、請求項23記載の方法。

【請求項25】

該銅溶液が、クエン酸銅、ホウ酸銅、酒石酸銅、シュウ酸銅、ピロリン酸銅、酢酸銅、EDTA銅錯体及びその組合わせからなる群より選ばれた少なくとも1つの銅供給源化合物を含んでいる、請求項23記載の方法。

【請求項26】

該電気的バイアスが、該基板表面全体に約10mA/cm2未満の電流密度を生成するように構成されている、請求項24記載の方法。

【請求項27】

該電流密度が、約0.5mA/cm2〜約3mA/cm2の範囲にある、請求項26記載の方法。

【請求項28】

該銅イオンの金属濃度が約0.02M〜約0.8Mの範囲にある、請求項14記載の方法。

【請求項29】

該錯体形成化合物の濃度が、約0.02M〜約1.6Mの範囲にある、請求項15記載の方法。

【請求項30】

該銅シード層の厚さが約200オングストローム未満である、請求項27記載の方法。

【請求項31】

間隙充填銅層を該銅シード層に堆積させるステップを更に含み、該間隙充填層を堆積させるステップが、

該基板表面を第二銅溶液に入れる工程であって、該第二銅溶液が遊離銅イオンを含んでいる、前記工程と、

該基板表面全体に第二バイアスを印加する工程と、

該遊離銅イオンを該第二バイアスで還元して該銅間隙充填層を該金属シード層に堆積させる工程と、

を含む、請求項30記載の方法。

【請求項32】

該銅間隙充填層にバルク充填銅層を堆積させるステップが、

該基板表面を第三銅溶液に入れる工程であって、第三銅溶液が該遊離銅イオンを含んでいる、前記工程と、

該基板表面全体に第三バイアスを印加する工程と、

該遊離銅イオンを該第三バイアスで還元して該銅間隙充填層に該銅バルク充填層を堆積させる、前記工程と、

を含む、請求項31記載の方法。

【請求項33】

少なくとも1つのレベリング剤を該第二銅溶液に添加して該第三銅溶液を形成する、請求項32記載の方法。

【図1】

【図2】

【図2】

【公表番号】特表2007−528932(P2007−528932A)

【公表日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−518879(P2006−518879)

【出願日】平成16年7月8日(2004.7.8)

【国際出願番号】PCT/US2004/021771

【国際公開番号】WO2005/008759

【国際公開日】平成17年1月27日(2005.1.27)

【出願人】(390040660)アプライド マテリアルズ インコーポレイテッド (1,346)

【氏名又は名称原語表記】APPLIED MATERIALS,INCORPORATED

【Fターム(参考)】

【公表日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成16年7月8日(2004.7.8)

【国際出願番号】PCT/US2004/021771

【国際公開番号】WO2005/008759

【国際公開日】平成17年1月27日(2005.1.27)

【出願人】(390040660)アプライド マテリアルズ インコーポレイテッド (1,346)

【氏名又は名称原語表記】APPLIED MATERIALS,INCORPORATED

【Fターム(参考)】

[ Back to top ]