バリ検出装置およびバリ検出方法

【課題】ワークに設けられる貫通孔の内部に生じたバリを、ロボットを用いて確実に検出する。

【解決手段】各孔検出カメラ51a,51bにより各油孔21a〜21gの両端側を撮像し、ずれ算出部で各油孔21a〜21gの軸線と軸線C2とのずれ量を算出し、ずれ量に基づいてロボット30を駆動制御してクランクシャフト20をバリ検出カメラ53と正対させる。軸線C1は軸線C2と平行なので、バリ検出カメラ53は各油孔21a〜21gの内部を全域に亘ってとらえることができる。したがって、ロボット30によりクランクシャフト20を精度良く移動して、バリ検出カメラ53により各油孔21a〜21gの内部に生じたバリを確実に検出し、バリ有無判定部により各油孔21a〜21gの内部に生じたバリの有無を間違えること無く判定することができる。

【解決手段】各孔検出カメラ51a,51bにより各油孔21a〜21gの両端側を撮像し、ずれ算出部で各油孔21a〜21gの軸線と軸線C2とのずれ量を算出し、ずれ量に基づいてロボット30を駆動制御してクランクシャフト20をバリ検出カメラ53と正対させる。軸線C1は軸線C2と平行なので、バリ検出カメラ53は各油孔21a〜21gの内部を全域に亘ってとらえることができる。したがって、ロボット30によりクランクシャフト20を精度良く移動して、バリ検出カメラ53により各油孔21a〜21gの内部に生じたバリを確実に検出し、バリ有無判定部により各油孔21a〜21gの内部に生じたバリの有無を間違えること無く判定することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワークに設けられる貫通孔の内部に生じたバリを、画像認識により検出するバリ検出装置およびバリ検出方法に関する。

【背景技術】

【0002】

例えば、鋳造品等の加工物(ワーク)にドリル加工等の機械加工を施すことにより、加工部分の端部等には不要な残材、所謂バリが形成されることがある。バリが加工部分に残った場合には、組み付け部品を正確に組み付けられなかったり、スムーズな動作等(摺動動作等)を阻害したりする問題を生じ得る。したがって、バリを取り除く作業が必要となる。バリ取り作業を正確かつ迅速に行って歩留まりを良くするためにも、効率良くバリの有無を確認し、その後、バリが存在するワークのみについてバリ取り作業を行う必要がある。

【0003】

バリの有無を確認する手段(バリ検出手段)としては、作業者による目視や撮像カメラによる画像認識等がある。前者においてはバリの有無判定にバラツキ等が生じ易く、よって、後者のように撮像カメラを用い、自動的に高効率で正確なバリの有無判定を行うようにするのが望ましい。このように、撮像カメラを用いてバリの有無判定を行う技術としては、例えば、特許文献1に記載されたバリ検査装置が知られている。

【0004】

特許文献1に記載された技術は、回転装置によって回転するワークを挟むようにして、撮影カメラ(撮像カメラ)および照明装置(発光源)を設けている。そして、回転装置によりワークを回転させ、当該状態のもとで撮像カメラによりワークを撮影し、その後、画像認識によりワークの外バリ(バリ)の有無(不良品および良品)を確認するようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−201739号公報(図1)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に記載された技術は、回転するワークの外周部分に形成される外バリの有無を確認するための装置であり、撮像カメラと発光源との間に、円環状のワーク(Oリング等)を配置することで、当該ワークの外バリの有無を比較的容易に確認することができる。しかしながら、ワークにドリル加工で形成した長孔(貫通孔)の内部にある所謂内バリ(バリ)を検出するには、撮像カメラと発光源との間にワークを精度良く配置する必要がある。つまり、撮像カメラと発光源とを結ぶ軸線と、ワークに形成した貫通孔の軸線とを正確に一致させない限り、撮像カメラは長孔の内部を確実にとらえることができず、バリの有無を正確に確認することができない。よって、ワークに形成した貫通孔の内部におけるバリの有無を正確に確認すべく、撮像カメラと発光源との間に精度良くワークを配置し得る工夫が必要となっていた。

【0007】

本発明の目的は、ワークに設けられる貫通孔の内部に生じたバリを、ロボットを用いて確実に検出することができるバリ検出装置およびバリ検出方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明のバリ検出装置は、ワークに設けられる貫通孔の内部に生じたバリを、画像認識により検出するバリ検出装置であって、前記ワークを掴むハンドを有し、前記ワークを検出ステージに移動させるロボットと、前記検出ステージに設けられ、前記貫通孔の両端側をそれぞれ撮像し、撮像結果をコントローラに送出する一対の孔検出カメラと、前記検出ステージに設けられる発光源と、前記検出ステージの前記発光源と対向する箇所で、かつ前記発光源との間の軸線が前記各孔検出カメラを結ぶ軸線と平行となる箇所に設けられ、前記貫通孔の内部を撮像し、撮像結果を前記コントローラに送出するバリ検出カメラと、前記コントローラに設けられ、前記各孔検出カメラからの撮像結果に基づき、前記貫通孔の軸線と前記各孔検出カメラを結ぶ軸線とのずれ量を算出して記憶するずれ算出部と、前記コントローラに設けられ、前記ずれ量に基づいて前記ロボットを駆動制御し、前記貫通孔を前記バリ検出カメラと正対させる駆動制御部と、前記コントローラに設けられ、前記バリ検出カメラからの撮像結果に基づき、前記貫通孔の内部におけるバリの有無を判定するバリ有無判定部と、を備えることを特徴とする。

【0009】

本発明のバリ検出装置は、前記ワークは複数の前記貫通孔を有し、前記各貫通孔のそれぞれに対応した前記ずれ量を全て算出した後に、前記各貫通孔のそれぞれに対応して前記バリの有無を順に判定することを特徴とする。

【0010】

本発明のバリ検出装置は、前記検出ステージを挟むようにして搬入搬出ステージおよび不良品ステージを設け、前記ロボットは、前記ワークを前記搬入搬出ステージから前記検出ステージに移動させ、良品判定となった前記ワークを前記搬入搬出ステージに戻し、不良品判定となった前記ワークを前記不良品ステージに移動させることを特徴とする。

【0011】

本発明のバリ検出方法は、ワークに設けられる貫通孔の内部に生じたバリを、画像認識により検出するバリ検出方法であって、前記ワークを掴むハンドを有するロボットにより、前記ワークを検出ステージに移動させるワーク移動工程と、前記検出ステージに設けられる一対の孔検出カメラにより、前記貫通孔の両端側をそれぞれ撮像し、撮像結果をコントローラに送出する第1撮像工程と、前記コントローラに設けられるずれ算出部により、前記各孔検出カメラからの撮像結果に基づき、前記貫通孔の軸線と前記各孔検出カメラを結ぶ軸線とのずれ量を算出して記憶するずれ量算出工程と、前記コントローラに設けられる駆動制御部により、前記ずれ量に基づいて前記ロボットを駆動制御し、前記検出ステージの発光源と対向する箇所で、かつ前記発光源との間の軸線が前記各孔検出カメラを結ぶ軸線と平行となる箇所に設けられるバリ検出カメラに対して、前記貫通孔を正対させるワーク位置調整工程と、前記バリ検出カメラにより、前記貫通孔の内部を撮像し、撮像結果を前記コントローラに送出する第2撮像工程と、前記コントローラに設けられるバリ有無判定部により、前記バリ検出カメラからの撮像結果に基づき、前記貫通孔の内部におけるバリの有無を判定するバリ有無判定工程と、を備えることを特徴とする。

【0012】

本発明のバリ検出方法は、前記ワークは複数の前記貫通孔を有し、前記各貫通孔のそれぞれに対応した前記ずれ量を全て算出した後に、前記各貫通孔のそれぞれに対応して前記バリの有無を順に判定することを特徴とする。

【0013】

本発明のバリ検出方法は、前記検出ステージを挟むようにして搬入搬出ステージおよび不良品ステージを設け、前記ロボットは、前記ワークを前記搬入搬出ステージから前記検出ステージに移動させ、良品判定となった前記ワークを前記搬入搬出ステージに戻し、不良品判定となった前記ワークを前記不良品ステージに移動させることを特徴とする。

【発明の効果】

【0014】

本発明によれば、一対の孔検出カメラにより貫通孔の両端側を撮像し、ずれ算出部で貫通孔の軸線と各孔検出カメラを結ぶ軸線とのずれ量を算出し、ずれ量に基づいてロボットを駆動制御してワークをバリ検出カメラと正対させる。発光源とバリ検出カメラとを結ぶ軸線は、各孔検出カメラを結ぶ軸線と平行なので、バリ検出カメラは貫通孔の内部を全域に亘ってとらえることができる。したがって、ロボットによってワークを精度良く移動して、バリ検出カメラによって貫通孔の内部に生じたバリを確実に検出し、バリ有無判定部によって貫通孔の内部に生じたバリの有無を間違えること無く判定することができる。よって、貫通孔の内部に生じたバリの有無を効率良く確認でき、ひいてはバリ取り作業の時間短縮が図れて、歩留まりを良くすることができる。

【0015】

本発明によれば、ワークは複数の貫通孔を有し、各貫通孔のそれぞれに対応したずれ量を全て算出した後に、各貫通孔のそれぞれに対応してバリの有無を順に判定するので、ロボットによるワークの移動量(移動時間)を最短とすることができる。したがって、バリの有無をより効率良く確認することができる。

【0016】

本発明によれば、検出ステージを挟むようにして搬入搬出ステージおよび不良品ステージを設け、ロボットは、ワークを搬入搬出ステージから検出ステージに移動させ、良品判定となったワークを搬入搬出ステージに戻し、不良品判定となったワークを不良品ステージに移動させる。したがって、一のロボットを駆動制御することで、ワークを迅速に搬入搬出作業,バリ有無判定作業,不良品収集作業へと移行させることができ、歩留まりをより良くすることができる。

【図面の簡単な説明】

【0017】

【図1】バリ検出装置の全体構造を説明する説明図である。

【図2】ロボットのハンドを示す正面図である。

【図3】図2のA矢視図である。

【図4】搬入搬出ステージの構造を説明する説明図である。

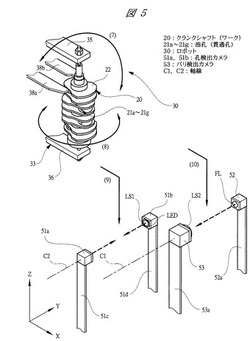

【図5】検出ステージでのハンドの動作状態を説明する説明図である。

【図6】不良品ステージの構造を説明する説明図である。

【図7】クランクシャフトの詳細構造を説明する説明図である。

【図8】(a)は軸線のずれが無い場合の各孔検出カメラの画像を示す図,(b)は軸線にずれが有る場合の各孔検出カメラの画像を示す図である。

【図9】(a)はバリ検出カメラの良品判定の画像を示す図,(b)はバリ検出カメラの不良品判定の画像を示す図である。

【発明を実施するための形態】

【0018】

以下、本発明の一実施の形態について図面を用いて詳細に説明する。

【0019】

図1はバリ検出装置の全体構造を説明する説明図を、図2はロボットのハンドを示す正面図を、図3は図2のA矢視図を、図4は搬入搬出ステージの構造を説明する説明図を、図5は検出ステージでのハンドの動作状態を説明する説明図を、図6は不良品ステージの構造を説明する説明図を、図7はクランクシャフトの詳細構造を説明する説明図を、図8(a)は軸線のずれが無い場合の各孔検出カメラの画像を示す図,(b)は軸線にずれが有る場合の各孔検出カメラの画像を示す図を、図9(a)はバリ検出カメラの良品判定の画像を示す図,(b)はバリ検出カメラの不良品判定の画像を示す図をそれぞれ表している。

【0020】

図1に示すバリ検出装置10は、自動車等の車両に搭載されるエンジンのクランクシャフト(ワーク)20を製造する製造ライン上に設けられ、クランクシャフト20に形成された複数の油孔(貫通孔)21a〜21g(図7参照)の内部に生じたバリの有無を、画像認識により判定するようになっている。ここで、各油孔21a〜21gには、エンジンオイル(図示せず)が流通するようになっており、これによりコンロッド(図示せず)等の可動部品がスムーズに動作可能となっている。

【0021】

バリ検出装置10は、製造ラインの周辺にいる作業者(図示せず)がロボット30等に触れるのを防止するための防護柵11を備えており、この防護柵11の内部には、搬入搬出ステージ40,検出ステージ50および不良品ステージ60が配置されている。各ステージ40,50,60は、それぞれ防護柵11の内側に沿うよう略L字形状に配置され、検出ステージ50を挟むようにして搬入搬出ステージ40および不良品ステージ60を設けている。これにより、ロボット30から各ステージ40,50,60までの距離を略等しくして、ロボット30の作動範囲を最小限に抑えている。

【0022】

ロボット30は、ベース部31,アーム部32およびハンド33を備えている。ベース部31は、図示しない工場の床等に固定され、その内部にはアーム部32を図4の矢印(6)方向に回動させるための駆動モータ(図示せず)が設けられている。また、アーム部32の内部には、ハンド33を図5のX軸,Y軸,Z軸方向に移動させるとともに、ハンド33を図5の矢印(7)方向に回動させるための複数の駆動モータ(図示せず)が設けられている。

【0023】

ロボット30に設けられる各駆動モータには、ロボット30を統括的に駆動制御するコントローラ70が、配線Wを介して電気的に接続されている。コントローラ70には、さらに、搬入搬出ステージ40の位相調整機構42、および検出ステージ50の各孔検出カメラ51a,51b,発光源52,バリ検出カメラ53が、配線Wを介して電気的に接続されている。

【0024】

図2に示すように、ハンド33は、クランクシャフト20の長手方向両側(図中左右側)を支持して掴むよう構成され、ロボット30のアーム部32の先端側(図1中右側)に装着されている。ハンド33は、板状本体34,一対の支持アーム35,36,アーム駆動機構37および位相保持機構38を備えている。

【0025】

板状本体34はアーム部32の先端側に装着され、板状本体34には、各支持アーム35,36がクランクシャフト20の長手方向に沿って移動自在に設けられている(図中破線参照)。各支持アーム35,36の先端側(図中下側)は、板状本体34のアーム部32側とは反対側に延びており、各支持アーム35,36の先端側には、クランクシャフト20の長手方向両側を支持する支持ピン35a,36aがそれぞれ設けられている。

【0026】

各支持アーム35,36の間には、クランクシャフト20の長手方向に沿うようアーム駆動機構37が設けられている。アーム駆動機構37は、図示しない空圧機器から供給される圧縮空気により伸縮する空圧シリンダにより形成され、シリンダ本体37aとロッド37bとを備えている。そして、シリンダ本体37a内に圧縮空気を給排することで、シリンダ本体37aからロッド37bが出入りし、これにより各支持アーム35,36はクランクシャフト20を掴んだり放したりする。

【0027】

各支持アーム35,36の間には、さらに位相保持機構38が設けられている。位相保持機構38は、図3に示すように、一対の保持アーム38a,38bと、各保持アーム38a,38bの先端側(クランクシャフト20側)を開閉駆動する空圧シリンダ38cとを備えている。そして、空圧シリンダ38cに圧縮空気を給排することで、各保持アーム38a,38bの先端側が開閉駆動される(図中破線参照)。

【0028】

各保持アーム38a,38bは、クランクシャフト20に設けた複数あるウェブ22のうちの1つを、クランクシャフト20の径方向から掴むようになっている。これにより、クランクシャフト20のハンド33に対する位置(位相)をずれないようにしている。つまり、位相保持機構38によりクランクシャフト20の位相を保持(固定)することで、後の検出ステージ50において、クランクシャフト20に設けた各油孔21a〜21gの検出精度を向上させている。

【0029】

図4に示すように、搬入搬出ステージ40には、バリ検出装置10による検査前の作業工程、例えばクランクシャフト20に各油孔21a〜21gを穿孔する油孔穿孔工程(図示せず)から、クランクシャフト20が搬入されるようになっている。検査前のクランクシャフト20は、図示しないガントリーローダ(搬送装置)により搬送され、その後、搬入搬出ステージ40に設けられた移動テーブル41上に載置される(図中破線矢印参照)。

【0030】

移動テーブル41は、クランクシャフト20を位置Aと位置Bとの間で移動するようになっている。搬入搬出ステージ40の位置Aの箇所には、クランクシャフト20をその軸心を中心に回転させる位相調整機構42が設けられている。位相調整機構42は、クランクシャフト20を軸方向から支持しつつクランクシャフト20を回転させて、クランクシャフト20の位置(位相)を調整するようになっている。これにより、搬入搬出ステージ40の位置Bの箇所で、ロボット30のハンド33により、クランクシャフト20を正確かつスムーズに掴ませることが可能となっている。

【0031】

ここで、検出ステージ50(図1参照)における検査を終えて、良品判定となったクランクシャフト20は、ロボット30の駆動制御により位置Bにある移動テーブル41上に戻って来る。そして、良品判定となったクランクシャフト20は、移動テーブル41により位置Bから位置Aまで移動され、その後、ガントリーローダが迎えに来て、次の作業工程に搬送される(図中破線矢印参照)。

【0032】

図1に示すように、検出ステージ50には、ロボット30の駆動制御によって検査前のクランクシャフト20が搬送されるようになっている。検出ステージ50には、一対の孔検出カメラ51a,51b,発光源52,バリ検出カメラ53が設けられている。

【0033】

各孔検出カメラ51a,51bは、図5に示すように、床等から所定の高さ位置となるよう支持脚51c,51dによって支持されており、各孔検出カメラ51a,51bは互いに対向するよう向き合わされている。各孔検出カメラ51a,51bには、クランクシャフト20に設けた各油孔21a〜21gの両端側の周囲をとらえるレンズLS1と、レンズLS1の周囲で発光する発光ダイオードLEDとがそれぞれ設けられている(図示では一方側のみ示す)。ここで、発光ダイオードLEDは常時発光しているが、各孔検出カメラ51a,51bの撮像タイミングと連動して発光するようにしても良い。

【0034】

発光源52およびバリ検出カメラ53は、床等から所定の高さ位置となるよう支持脚52a,53aによって支持されており、発光源52およびバリ検出カメラ53は互いに対向するよう向き合わされている。発光源52とバリ検出カメラ53とを結ぶ軸線C1は、各孔検出カメラ51a,51bを結ぶ軸線C2と平行となっている。そして、ロボット30の駆動制御により、各孔検出カメラ51a,51b間、および発光源52とバリ検出カメラ53との間にクランクシャフト20が移動され、各軸線C1,C2とクランクシャフト20に設けた各油孔21a〜21gの軸線とが一致されるようになっている。

【0035】

発光源52は、各孔検出カメラ51a,51bの発光ダイオードLEDよりも明るいフラッシュライトFLを備えており、このフラッシュライトFLは、バリ検出カメラ53の撮像タイミングと連動して発光するようになっている。なお、十分な明るさが得られるのであれば、各孔検出カメラ51a,51bと同様の発光ダイオードを用いることもできる。

【0036】

バリ検出カメラ53はレンズLS2を備えており、レンズLS2は、発光源52によって照らされた各油孔21a〜21gの内部をとらえるようになっている。このようにバリ検出カメラ53は、各油孔21a〜21gの内部をとらえるため、各油孔21a〜21gの周囲をとらえる各孔検出カメラ51a,51bに比して、より高解像度で撮像し得る高性能カメラを採用している。なお、図中破線矢印は、発光ダイオードLEDおよびフラッシュライトFLからの照射方向を示している。

【0037】

図1,6に示すように、不良品ステージ60は、ロボット30の駆動制御により、検出ステージ50で不良品判定となったクランクシャフト20が搬送されるようになっている(図中破線矢印参照)。不良品ステージ60にはベルトコンベア61が設けられ、当該ベルトコンベア61は、不良品判定となったクランクシャフト20を、図中上方へ移動させるとともに、防護柵11の外部にある不良品ラック(図示せず)に搬送するようになっている。なお、不良品ラックに搬送されたクランクシャフト20は、良品とするためのバリ取り作業を施した後、再度バリ検出装置10によって検査されるようになっている。

【0038】

クランクシャフト20は、図7に示すように、複数の油孔21a〜21gを備えており、そのうちの油孔21a,21d,21gは、クランクシャフト20を形成する大径のクランクジャーナル23に設けられている。一方、各油孔21a〜21gのうちの油孔21b,21c,21e,21fは、クランクシャフト20を形成する小径のクランクピン24に設けられている。

【0039】

油孔21aは、第1バイパス油路25aを介して油孔21bと連通しており、油孔21dは、第2バイパス油路25bおよび第3バイパス油路25cを介して油孔21cおよび油孔21eと連通しており、さらに、油孔21gは、第4バイパス油路25dを介して油孔21fと連通している。

【0040】

各バイパス油路25a〜25dは、それぞれウェブ22を貫通するようクランクシャフト20の軸線に対して傾斜するよう設けられ、加工工具としての穿孔ドリル(図示せず)によって形成されている。穿孔ドリルは、ウェブ22の各ドリル孔26a〜26dの部分に当接されて、これにより各バイパス油路25a〜25dが形成されるようになっている。したがって、各パイパス油路25a〜25dの途中に形成される合計7箇所の油路交差部(a)〜(g)には、バリが形成されることがある。バリ検出装置10は、これらの油路交差部(a)〜(g)に形成されたバリを正確に検出するようになっている。

【0041】

図1,4,6に示すように、ロボット30を統括的に駆動制御するコントローラ70は、ずれ算出部71,駆動制御部72およびバリ有無判定部73を備えている。

【0042】

ずれ算出部71は、各孔検出カメラ51a,51bからの撮像結果(画像)に基づいて、クランクシャフト20に設けた各油孔21a〜21gの軸線と、各孔検出カメラ51a,51bを結ぶ軸線C2(図5参照)とのずれ量を算出して記憶するようになっている。なお、ずれ算出部71は、各油孔21a〜21gの軸線C2とのずれ量を、それぞれ順に続けて算出し、記憶するようになっている。

【0043】

ここで、ずれ量は、クランクシャフト20に形成した各油孔21a〜21gの位置のばらつきに起因する量であり、ずれ算出部71は、軸線C2を基準として、各油孔21a〜21gの軸線がどの程度ずれているのかを座標データとして記憶する。図8(a)は、ずれ量が「ゼロ」の場合、つまり軸線C2と各油孔21a〜21gの軸線とが一致した場合の各孔検出カメラ51a,51bの画像(撮像結果)を示している。この場合、各孔検出カメラ51a,51bの軸線C2の基準座標点O1(0,0)と、各油孔21a〜21gの両端側の座標点O2(0,0)とはそれぞれ一致し、ずれ算出部71が記憶する座標データは「一致(0,0)」となる。したがって、バリ検出カメラ53に対するクランクシャフト20の位置、つまりハンド33の位置の補正制御は行われない。

【0044】

一方、図8(b)は、軸線C2と各油孔21a〜21gの軸線とが所定量ずれている場合の各孔検出カメラ51a,51bの画像(撮像結果)を示している。この場合、各孔検出カメラ51a,51bの軸線C2の基準座標点O1(0,0)と、各油孔21a〜21gの両端側の座標点O2(±X,±Y)とはずれており、ずれ算出部71が記憶する座標データは「ずれ量(±X,±Y)」となる。そして、このずれ量(±X,±Y)に基づいて、バリ検出カメラ53に対するクランクシャフト20の位置が補正制御される。つまり、ずれ量(±X,±Y)を一致(0,0)とするようハンド33の位置の補正制御を行う。

【0045】

ここで、図8における網掛け部分は暗い部分を、その他の部分は明るい部分を示している。これは、各孔検出カメラ51a,51bが、自身の発光ダイオードLEDで照らして自身のレンズLS1で撮像するため(図5参照)、各油孔21a〜21gの内部が暗く周囲が明るくなるためである。

【0046】

駆動制御部72は、ずれ算出部71に記憶されたずれ量(±X,±Y)に基づいてロボット30の各駆動モータを駆動制御し、ずれ量(±X,±Y)を一致(0,0)とするようハンド33の位置の補正制御を行う。また、駆動制御部72は、ハンド33の位置を補正制御した状態のもとで、ロボット30の各駆動モータを駆動制御してクランクシャフト20を平行移動させ、各油孔21a〜21gを、発光源52およびバリ検出カメラ53と正対させる。これにより、発光源52とバリ検出カメラ53とを結ぶ軸線C1(図5参照)と、各油孔21a〜21gの軸線とが一致される。

【0047】

バリ有無判定部73は、バリ検出カメラ53からの撮像結果(画像)に基づいて、クランクシャフト20に設けた各油孔21a〜21gの内部におけるバリの有無を判定するようになっている。具体的には、図9(a)に示すように、各油孔21a〜21gの内部に存在するバリが小さい場合には「バリ無し」として良品判定し、図9(b)に示すように、各油孔21a〜21gの内部に存在するバリが大きい場合には「バリ有り」として不良品判定する。ここで、バリの有無判定は、例えば画像認識により、バリ(面積S1)の各油孔21a〜21g(面積S2)に占める割合が0.5%未満である場合には「バリ無し」と判定し、0.5%以上である場合には「バリ有り」と判定するようにしている。

【0048】

ここで、図9における網掛け部分は暗い部分を、その他の部分は明るい部分を示している。これは、バリ検出カメラ53のレンズLS2(図5参照)が、各油孔21a〜21gを通過する発光源52の光を撮像するためで、各油孔21a〜21gの内部が明るく周囲が暗くなるためである。

【0049】

次に、以上のように形成したバリ検出装置10の動作について、図面を用いて詳細に説明する。

【0050】

<第1工程>

まず、図4に示すように、ガントリーローダから各油孔21a〜21gを有するクランクシャフト20が搬送され、当該クランクシャフト20は、搬入搬出ステージ40の移動テーブル41上に載置される。すると、コントローラ70によって位相調整機構42が図中矢印(1)の方向に移動し、クランクシャフト20を軸方向から支持する。次いで、図中矢印(2)のようにクランクシャフト20を回転させて位相合わせを行う。そして、位相合わせ終えたクランクシャフト20は、図中矢印(3)に示すように、移動テーブル41によって位置Aから位置Bに移動される。

【0051】

位置Bに移動されたクランクシャフト20は、コントローラ70によるロボット30の駆動制御により、当該ロボット30のハンド33によって、図2中矢印(4)に示すように掴まれるとともに、図3中矢印(5)に示すように位相保持機構38が作動して、クランクシャフト20の位相が保持された状態となる。その後、図4中矢印(6)に示すようにロボット30が回動する。これにより、搬入搬出ステージ40から検出ステージ50に向けてクランクシャフト20が移動される。ここで、クランクシャフト20を搬入搬出ステージ40から検出ステージ50に向けて移動する工程が、本発明におけるワーク移動工程を構成している。

【0052】

<第2工程>

検出ステージ50に移動されたクランクシャフト20は、図5中矢印(7)に示すように、ロボット30の駆動制御により回動し、その軸線方向が水平方向から垂直方向に変換される。これにより、クランクシャフト20は、各孔検出カメラ51a,51b間、および発光源52とバリ検出カメラ53との間に移動可能となり、さらには各孔検出カメラ51a,51b、および発光源52とバリ検出カメラ53との双方に、各油孔21a〜21gが正対可能となる。

【0053】

次に、コントローラ70によりハンド33が、図中矢印(8)に示すように各油孔21a〜21gの位置に合わせて回転されるとともに、図中矢印(9)に示すように、クランクシャフト20が各孔検出カメラ51a,51b間に移動される。次いで、各油孔21a〜21gの両端側の周囲を、各孔検出カメラ51a,51bによりそれぞれ撮像し、当該撮像結果がコントローラ70のずれ算出部71に送出される。

【0054】

ここで、各孔検出カメラ51a,51bは各油孔21a〜21gの全てについて、図7中矢印(i)〜(vii)の順に撮像し、各油孔21a〜21gの全ての撮像結果をずれ算出部71に送出するようになっている。また、各油孔21a〜21gの両端側の周囲を撮像し、当該撮像結果をコントローラ70に送出する工程が、本発明における第1撮像工程を構成している。

【0055】

<第3工程>

ずれ算出部71は、各油孔21a〜21gの両端側の撮像結果に基づいて、上述したように各油孔21a〜21gの軸線が軸線C2を基準として、それぞれどの程度ずれているのかを座標データとして記憶する(図8参照)。ここで、各油孔21a〜21gの軸線と軸線C2とのずれ量を算出して記憶する工程が、本発明におけるずれ量算出工程を構成している。

【0056】

<第4工程>

駆動制御部72は、第3工程で得た各油孔21a〜21gのずれ量(座標データ)に基づいて、ロボット30を補正制御する。つまり、上述したようにハンド33の位置をずれ量が「ゼロ」となるよう補正制御し、さらにクランクシャフト20を平行移動させ、図中矢印(10)に示すように、各油孔21a〜21gを発光源52とバリ検出カメラ53との間に移動させる。

【0057】

これにより、各油孔21a〜21gの軸線と発光源52とバリ検出カメラ53とを結ぶ軸線C1とが一致した状態となる。ここで、ハンド33の位置の補正制御および、各油孔21a〜21gの軸線と発光源52とバリ検出カメラ53とを結ぶ軸線C1とを一致させる工程が、本発明におけるワーク位置調整工程を構成している。

【0058】

<第5工程>

続いて、コントローラ70により発光源52とバリ検出カメラ53とを制御して、各油孔21a〜21gの内部の全てを、図7中矢印(i)〜(vii)の順に撮像し、これらの撮像結果をバリ有無判定部73に送出する(図9参照)。ここで、バリ検出カメラ53により各油孔21a〜21gの内部を撮像し、撮像結果をバリ有無判定部73に送出する工程が、本発明における第2撮像工程を構成している。

【0059】

<第6工程>

バリ有無判定部73は、バリ検出カメラ53からの撮像結果に基づいて、上述したように各油孔21a〜21gの内部におけるバリの有無を判定する(図9参照)。これにより、クランクシャフト20の良品,不良品判定がなされて、良品判定の場合には搬入搬出ステージ40に戻される(図4参照)。不良品判定の場合には、図6中矢印(11)に示すように、ロボット30の駆動制御により不良品ステージ60に搬送され、その後、図6中矢印(12)に示すようにベルトコンベア61により図示しない不良品ラックに搬送される。ここで、各油孔21a〜21gの内部におけるバリの有無を判定する工程が、本発明におけるバリ有無判定工程を構成している。

【0060】

以上詳述したように、本実施の形態に係るバリ検出装置10によれば、各孔検出カメラ51a,51bにより各油孔21a〜21gの両端側を撮像し、ずれ算出部71で各油孔21a〜21gの軸線と軸線C2とのずれ量を算出し、ずれ量に基づいてロボット30を駆動制御してクランクシャフト20をバリ検出カメラ53と正対させる。軸線C1は軸線C2と平行なので、バリ検出カメラ53は各油孔21a〜21gの内部を全域に亘ってとらえることができる。

【0061】

したがって、ロボット30によってクランクシャフト20を精度良く移動して、バリ検出カメラ53によって各油孔21a〜21gの内部に生じたバリを確実に検出し、バリ有無判定部73によって各油孔21a〜21gの内部に生じたバリの有無を間違えること無く判定することができる。よって、各油孔21a〜21gの内部に生じたバリの有無を効率良く確認でき、ひいてはバリ取り作業の時間短縮が図れて、歩留まりを良くすることができる。

【0062】

また、本実施の形態に係るバリ検出装置10によれば、クランクシャフト20は複数の油孔21a〜21gを有し、各油孔21a〜21gのそれぞれに対応したずれ量を全て算出した後に、各油孔21a〜21gのそれぞれに対応してバリの有無を順に判定するので、ロボット30によるクランクシャフト20の移動量(移動時間)を最短とすることができる。したがって、バリの有無をより効率良く確認することができる。

【0063】

さらに、本実施の形態に係るバリ検出装置10によれば、検出ステージ50を挟むようにして搬入搬出ステージ40および不良品ステージ60を設け、ロボット30は、クランクシャフト20を搬入搬出ステージ40から検出ステージ50に移動させ、良品判定となったクランクシャフト20を搬入搬出ステージ40に戻し、不良品判定となったクランクシャフト20を不良品ステージ60に移動させる。したがって、一のロボット30を駆動制御することで、クランクシャフト20を迅速に搬入搬出作業,バリ有無判定作業,不良品収集作業へと移行させることができ、歩留まりをより良くすることができる。

【0064】

本発明は上記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。例えば、上記実施の形態においては、ワークとしてエンジンを形成するクランクシャフト20を採用したものを示したが、本発明はこれに限らず、ドリル加工等により貫通孔の内部にバリが発生し得るワークであり、かつ貫通孔の内部を見渡せるワークであれば、本発明を採用することができる。

【0065】

また、上記実施の形態においては、ハンド33のアーム駆動機構37および位相保持機構38を、空圧シリンダによって駆動されるものとしたが、本発明はこれに限らず、油液の圧力により作動する油圧シリンダや、電動モータにより作動する電動アクチュエータ等により駆動されるものであっても良い。

【符号の説明】

【0066】

10 バリ検出装置

20 クランクシャフト(ワーク)

21a〜21g 油孔(貫通孔)

30 ロボット

33 ハンド

40 搬入搬出ステージ

50 検出ステージ

51a,51b 孔検出カメラ

52 発光源

53 バリ検出カメラ

60 不良品ステージ

70 コントローラ

71 ずれ算出部

72 駆動制御部

73 バリ有無判定部

C1,C2 軸線

【技術分野】

【0001】

本発明は、ワークに設けられる貫通孔の内部に生じたバリを、画像認識により検出するバリ検出装置およびバリ検出方法に関する。

【背景技術】

【0002】

例えば、鋳造品等の加工物(ワーク)にドリル加工等の機械加工を施すことにより、加工部分の端部等には不要な残材、所謂バリが形成されることがある。バリが加工部分に残った場合には、組み付け部品を正確に組み付けられなかったり、スムーズな動作等(摺動動作等)を阻害したりする問題を生じ得る。したがって、バリを取り除く作業が必要となる。バリ取り作業を正確かつ迅速に行って歩留まりを良くするためにも、効率良くバリの有無を確認し、その後、バリが存在するワークのみについてバリ取り作業を行う必要がある。

【0003】

バリの有無を確認する手段(バリ検出手段)としては、作業者による目視や撮像カメラによる画像認識等がある。前者においてはバリの有無判定にバラツキ等が生じ易く、よって、後者のように撮像カメラを用い、自動的に高効率で正確なバリの有無判定を行うようにするのが望ましい。このように、撮像カメラを用いてバリの有無判定を行う技術としては、例えば、特許文献1に記載されたバリ検査装置が知られている。

【0004】

特許文献1に記載された技術は、回転装置によって回転するワークを挟むようにして、撮影カメラ(撮像カメラ)および照明装置(発光源)を設けている。そして、回転装置によりワークを回転させ、当該状態のもとで撮像カメラによりワークを撮影し、その後、画像認識によりワークの外バリ(バリ)の有無(不良品および良品)を確認するようにしている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平11−201739号公報(図1)

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、特許文献1に記載された技術は、回転するワークの外周部分に形成される外バリの有無を確認するための装置であり、撮像カメラと発光源との間に、円環状のワーク(Oリング等)を配置することで、当該ワークの外バリの有無を比較的容易に確認することができる。しかしながら、ワークにドリル加工で形成した長孔(貫通孔)の内部にある所謂内バリ(バリ)を検出するには、撮像カメラと発光源との間にワークを精度良く配置する必要がある。つまり、撮像カメラと発光源とを結ぶ軸線と、ワークに形成した貫通孔の軸線とを正確に一致させない限り、撮像カメラは長孔の内部を確実にとらえることができず、バリの有無を正確に確認することができない。よって、ワークに形成した貫通孔の内部におけるバリの有無を正確に確認すべく、撮像カメラと発光源との間に精度良くワークを配置し得る工夫が必要となっていた。

【0007】

本発明の目的は、ワークに設けられる貫通孔の内部に生じたバリを、ロボットを用いて確実に検出することができるバリ検出装置およびバリ検出方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明のバリ検出装置は、ワークに設けられる貫通孔の内部に生じたバリを、画像認識により検出するバリ検出装置であって、前記ワークを掴むハンドを有し、前記ワークを検出ステージに移動させるロボットと、前記検出ステージに設けられ、前記貫通孔の両端側をそれぞれ撮像し、撮像結果をコントローラに送出する一対の孔検出カメラと、前記検出ステージに設けられる発光源と、前記検出ステージの前記発光源と対向する箇所で、かつ前記発光源との間の軸線が前記各孔検出カメラを結ぶ軸線と平行となる箇所に設けられ、前記貫通孔の内部を撮像し、撮像結果を前記コントローラに送出するバリ検出カメラと、前記コントローラに設けられ、前記各孔検出カメラからの撮像結果に基づき、前記貫通孔の軸線と前記各孔検出カメラを結ぶ軸線とのずれ量を算出して記憶するずれ算出部と、前記コントローラに設けられ、前記ずれ量に基づいて前記ロボットを駆動制御し、前記貫通孔を前記バリ検出カメラと正対させる駆動制御部と、前記コントローラに設けられ、前記バリ検出カメラからの撮像結果に基づき、前記貫通孔の内部におけるバリの有無を判定するバリ有無判定部と、を備えることを特徴とする。

【0009】

本発明のバリ検出装置は、前記ワークは複数の前記貫通孔を有し、前記各貫通孔のそれぞれに対応した前記ずれ量を全て算出した後に、前記各貫通孔のそれぞれに対応して前記バリの有無を順に判定することを特徴とする。

【0010】

本発明のバリ検出装置は、前記検出ステージを挟むようにして搬入搬出ステージおよび不良品ステージを設け、前記ロボットは、前記ワークを前記搬入搬出ステージから前記検出ステージに移動させ、良品判定となった前記ワークを前記搬入搬出ステージに戻し、不良品判定となった前記ワークを前記不良品ステージに移動させることを特徴とする。

【0011】

本発明のバリ検出方法は、ワークに設けられる貫通孔の内部に生じたバリを、画像認識により検出するバリ検出方法であって、前記ワークを掴むハンドを有するロボットにより、前記ワークを検出ステージに移動させるワーク移動工程と、前記検出ステージに設けられる一対の孔検出カメラにより、前記貫通孔の両端側をそれぞれ撮像し、撮像結果をコントローラに送出する第1撮像工程と、前記コントローラに設けられるずれ算出部により、前記各孔検出カメラからの撮像結果に基づき、前記貫通孔の軸線と前記各孔検出カメラを結ぶ軸線とのずれ量を算出して記憶するずれ量算出工程と、前記コントローラに設けられる駆動制御部により、前記ずれ量に基づいて前記ロボットを駆動制御し、前記検出ステージの発光源と対向する箇所で、かつ前記発光源との間の軸線が前記各孔検出カメラを結ぶ軸線と平行となる箇所に設けられるバリ検出カメラに対して、前記貫通孔を正対させるワーク位置調整工程と、前記バリ検出カメラにより、前記貫通孔の内部を撮像し、撮像結果を前記コントローラに送出する第2撮像工程と、前記コントローラに設けられるバリ有無判定部により、前記バリ検出カメラからの撮像結果に基づき、前記貫通孔の内部におけるバリの有無を判定するバリ有無判定工程と、を備えることを特徴とする。

【0012】

本発明のバリ検出方法は、前記ワークは複数の前記貫通孔を有し、前記各貫通孔のそれぞれに対応した前記ずれ量を全て算出した後に、前記各貫通孔のそれぞれに対応して前記バリの有無を順に判定することを特徴とする。

【0013】

本発明のバリ検出方法は、前記検出ステージを挟むようにして搬入搬出ステージおよび不良品ステージを設け、前記ロボットは、前記ワークを前記搬入搬出ステージから前記検出ステージに移動させ、良品判定となった前記ワークを前記搬入搬出ステージに戻し、不良品判定となった前記ワークを前記不良品ステージに移動させることを特徴とする。

【発明の効果】

【0014】

本発明によれば、一対の孔検出カメラにより貫通孔の両端側を撮像し、ずれ算出部で貫通孔の軸線と各孔検出カメラを結ぶ軸線とのずれ量を算出し、ずれ量に基づいてロボットを駆動制御してワークをバリ検出カメラと正対させる。発光源とバリ検出カメラとを結ぶ軸線は、各孔検出カメラを結ぶ軸線と平行なので、バリ検出カメラは貫通孔の内部を全域に亘ってとらえることができる。したがって、ロボットによってワークを精度良く移動して、バリ検出カメラによって貫通孔の内部に生じたバリを確実に検出し、バリ有無判定部によって貫通孔の内部に生じたバリの有無を間違えること無く判定することができる。よって、貫通孔の内部に生じたバリの有無を効率良く確認でき、ひいてはバリ取り作業の時間短縮が図れて、歩留まりを良くすることができる。

【0015】

本発明によれば、ワークは複数の貫通孔を有し、各貫通孔のそれぞれに対応したずれ量を全て算出した後に、各貫通孔のそれぞれに対応してバリの有無を順に判定するので、ロボットによるワークの移動量(移動時間)を最短とすることができる。したがって、バリの有無をより効率良く確認することができる。

【0016】

本発明によれば、検出ステージを挟むようにして搬入搬出ステージおよび不良品ステージを設け、ロボットは、ワークを搬入搬出ステージから検出ステージに移動させ、良品判定となったワークを搬入搬出ステージに戻し、不良品判定となったワークを不良品ステージに移動させる。したがって、一のロボットを駆動制御することで、ワークを迅速に搬入搬出作業,バリ有無判定作業,不良品収集作業へと移行させることができ、歩留まりをより良くすることができる。

【図面の簡単な説明】

【0017】

【図1】バリ検出装置の全体構造を説明する説明図である。

【図2】ロボットのハンドを示す正面図である。

【図3】図2のA矢視図である。

【図4】搬入搬出ステージの構造を説明する説明図である。

【図5】検出ステージでのハンドの動作状態を説明する説明図である。

【図6】不良品ステージの構造を説明する説明図である。

【図7】クランクシャフトの詳細構造を説明する説明図である。

【図8】(a)は軸線のずれが無い場合の各孔検出カメラの画像を示す図,(b)は軸線にずれが有る場合の各孔検出カメラの画像を示す図である。

【図9】(a)はバリ検出カメラの良品判定の画像を示す図,(b)はバリ検出カメラの不良品判定の画像を示す図である。

【発明を実施するための形態】

【0018】

以下、本発明の一実施の形態について図面を用いて詳細に説明する。

【0019】

図1はバリ検出装置の全体構造を説明する説明図を、図2はロボットのハンドを示す正面図を、図3は図2のA矢視図を、図4は搬入搬出ステージの構造を説明する説明図を、図5は検出ステージでのハンドの動作状態を説明する説明図を、図6は不良品ステージの構造を説明する説明図を、図7はクランクシャフトの詳細構造を説明する説明図を、図8(a)は軸線のずれが無い場合の各孔検出カメラの画像を示す図,(b)は軸線にずれが有る場合の各孔検出カメラの画像を示す図を、図9(a)はバリ検出カメラの良品判定の画像を示す図,(b)はバリ検出カメラの不良品判定の画像を示す図をそれぞれ表している。

【0020】

図1に示すバリ検出装置10は、自動車等の車両に搭載されるエンジンのクランクシャフト(ワーク)20を製造する製造ライン上に設けられ、クランクシャフト20に形成された複数の油孔(貫通孔)21a〜21g(図7参照)の内部に生じたバリの有無を、画像認識により判定するようになっている。ここで、各油孔21a〜21gには、エンジンオイル(図示せず)が流通するようになっており、これによりコンロッド(図示せず)等の可動部品がスムーズに動作可能となっている。

【0021】

バリ検出装置10は、製造ラインの周辺にいる作業者(図示せず)がロボット30等に触れるのを防止するための防護柵11を備えており、この防護柵11の内部には、搬入搬出ステージ40,検出ステージ50および不良品ステージ60が配置されている。各ステージ40,50,60は、それぞれ防護柵11の内側に沿うよう略L字形状に配置され、検出ステージ50を挟むようにして搬入搬出ステージ40および不良品ステージ60を設けている。これにより、ロボット30から各ステージ40,50,60までの距離を略等しくして、ロボット30の作動範囲を最小限に抑えている。

【0022】

ロボット30は、ベース部31,アーム部32およびハンド33を備えている。ベース部31は、図示しない工場の床等に固定され、その内部にはアーム部32を図4の矢印(6)方向に回動させるための駆動モータ(図示せず)が設けられている。また、アーム部32の内部には、ハンド33を図5のX軸,Y軸,Z軸方向に移動させるとともに、ハンド33を図5の矢印(7)方向に回動させるための複数の駆動モータ(図示せず)が設けられている。

【0023】

ロボット30に設けられる各駆動モータには、ロボット30を統括的に駆動制御するコントローラ70が、配線Wを介して電気的に接続されている。コントローラ70には、さらに、搬入搬出ステージ40の位相調整機構42、および検出ステージ50の各孔検出カメラ51a,51b,発光源52,バリ検出カメラ53が、配線Wを介して電気的に接続されている。

【0024】

図2に示すように、ハンド33は、クランクシャフト20の長手方向両側(図中左右側)を支持して掴むよう構成され、ロボット30のアーム部32の先端側(図1中右側)に装着されている。ハンド33は、板状本体34,一対の支持アーム35,36,アーム駆動機構37および位相保持機構38を備えている。

【0025】

板状本体34はアーム部32の先端側に装着され、板状本体34には、各支持アーム35,36がクランクシャフト20の長手方向に沿って移動自在に設けられている(図中破線参照)。各支持アーム35,36の先端側(図中下側)は、板状本体34のアーム部32側とは反対側に延びており、各支持アーム35,36の先端側には、クランクシャフト20の長手方向両側を支持する支持ピン35a,36aがそれぞれ設けられている。

【0026】

各支持アーム35,36の間には、クランクシャフト20の長手方向に沿うようアーム駆動機構37が設けられている。アーム駆動機構37は、図示しない空圧機器から供給される圧縮空気により伸縮する空圧シリンダにより形成され、シリンダ本体37aとロッド37bとを備えている。そして、シリンダ本体37a内に圧縮空気を給排することで、シリンダ本体37aからロッド37bが出入りし、これにより各支持アーム35,36はクランクシャフト20を掴んだり放したりする。

【0027】

各支持アーム35,36の間には、さらに位相保持機構38が設けられている。位相保持機構38は、図3に示すように、一対の保持アーム38a,38bと、各保持アーム38a,38bの先端側(クランクシャフト20側)を開閉駆動する空圧シリンダ38cとを備えている。そして、空圧シリンダ38cに圧縮空気を給排することで、各保持アーム38a,38bの先端側が開閉駆動される(図中破線参照)。

【0028】

各保持アーム38a,38bは、クランクシャフト20に設けた複数あるウェブ22のうちの1つを、クランクシャフト20の径方向から掴むようになっている。これにより、クランクシャフト20のハンド33に対する位置(位相)をずれないようにしている。つまり、位相保持機構38によりクランクシャフト20の位相を保持(固定)することで、後の検出ステージ50において、クランクシャフト20に設けた各油孔21a〜21gの検出精度を向上させている。

【0029】

図4に示すように、搬入搬出ステージ40には、バリ検出装置10による検査前の作業工程、例えばクランクシャフト20に各油孔21a〜21gを穿孔する油孔穿孔工程(図示せず)から、クランクシャフト20が搬入されるようになっている。検査前のクランクシャフト20は、図示しないガントリーローダ(搬送装置)により搬送され、その後、搬入搬出ステージ40に設けられた移動テーブル41上に載置される(図中破線矢印参照)。

【0030】

移動テーブル41は、クランクシャフト20を位置Aと位置Bとの間で移動するようになっている。搬入搬出ステージ40の位置Aの箇所には、クランクシャフト20をその軸心を中心に回転させる位相調整機構42が設けられている。位相調整機構42は、クランクシャフト20を軸方向から支持しつつクランクシャフト20を回転させて、クランクシャフト20の位置(位相)を調整するようになっている。これにより、搬入搬出ステージ40の位置Bの箇所で、ロボット30のハンド33により、クランクシャフト20を正確かつスムーズに掴ませることが可能となっている。

【0031】

ここで、検出ステージ50(図1参照)における検査を終えて、良品判定となったクランクシャフト20は、ロボット30の駆動制御により位置Bにある移動テーブル41上に戻って来る。そして、良品判定となったクランクシャフト20は、移動テーブル41により位置Bから位置Aまで移動され、その後、ガントリーローダが迎えに来て、次の作業工程に搬送される(図中破線矢印参照)。

【0032】

図1に示すように、検出ステージ50には、ロボット30の駆動制御によって検査前のクランクシャフト20が搬送されるようになっている。検出ステージ50には、一対の孔検出カメラ51a,51b,発光源52,バリ検出カメラ53が設けられている。

【0033】

各孔検出カメラ51a,51bは、図5に示すように、床等から所定の高さ位置となるよう支持脚51c,51dによって支持されており、各孔検出カメラ51a,51bは互いに対向するよう向き合わされている。各孔検出カメラ51a,51bには、クランクシャフト20に設けた各油孔21a〜21gの両端側の周囲をとらえるレンズLS1と、レンズLS1の周囲で発光する発光ダイオードLEDとがそれぞれ設けられている(図示では一方側のみ示す)。ここで、発光ダイオードLEDは常時発光しているが、各孔検出カメラ51a,51bの撮像タイミングと連動して発光するようにしても良い。

【0034】

発光源52およびバリ検出カメラ53は、床等から所定の高さ位置となるよう支持脚52a,53aによって支持されており、発光源52およびバリ検出カメラ53は互いに対向するよう向き合わされている。発光源52とバリ検出カメラ53とを結ぶ軸線C1は、各孔検出カメラ51a,51bを結ぶ軸線C2と平行となっている。そして、ロボット30の駆動制御により、各孔検出カメラ51a,51b間、および発光源52とバリ検出カメラ53との間にクランクシャフト20が移動され、各軸線C1,C2とクランクシャフト20に設けた各油孔21a〜21gの軸線とが一致されるようになっている。

【0035】

発光源52は、各孔検出カメラ51a,51bの発光ダイオードLEDよりも明るいフラッシュライトFLを備えており、このフラッシュライトFLは、バリ検出カメラ53の撮像タイミングと連動して発光するようになっている。なお、十分な明るさが得られるのであれば、各孔検出カメラ51a,51bと同様の発光ダイオードを用いることもできる。

【0036】

バリ検出カメラ53はレンズLS2を備えており、レンズLS2は、発光源52によって照らされた各油孔21a〜21gの内部をとらえるようになっている。このようにバリ検出カメラ53は、各油孔21a〜21gの内部をとらえるため、各油孔21a〜21gの周囲をとらえる各孔検出カメラ51a,51bに比して、より高解像度で撮像し得る高性能カメラを採用している。なお、図中破線矢印は、発光ダイオードLEDおよびフラッシュライトFLからの照射方向を示している。

【0037】

図1,6に示すように、不良品ステージ60は、ロボット30の駆動制御により、検出ステージ50で不良品判定となったクランクシャフト20が搬送されるようになっている(図中破線矢印参照)。不良品ステージ60にはベルトコンベア61が設けられ、当該ベルトコンベア61は、不良品判定となったクランクシャフト20を、図中上方へ移動させるとともに、防護柵11の外部にある不良品ラック(図示せず)に搬送するようになっている。なお、不良品ラックに搬送されたクランクシャフト20は、良品とするためのバリ取り作業を施した後、再度バリ検出装置10によって検査されるようになっている。

【0038】

クランクシャフト20は、図7に示すように、複数の油孔21a〜21gを備えており、そのうちの油孔21a,21d,21gは、クランクシャフト20を形成する大径のクランクジャーナル23に設けられている。一方、各油孔21a〜21gのうちの油孔21b,21c,21e,21fは、クランクシャフト20を形成する小径のクランクピン24に設けられている。

【0039】

油孔21aは、第1バイパス油路25aを介して油孔21bと連通しており、油孔21dは、第2バイパス油路25bおよび第3バイパス油路25cを介して油孔21cおよび油孔21eと連通しており、さらに、油孔21gは、第4バイパス油路25dを介して油孔21fと連通している。

【0040】

各バイパス油路25a〜25dは、それぞれウェブ22を貫通するようクランクシャフト20の軸線に対して傾斜するよう設けられ、加工工具としての穿孔ドリル(図示せず)によって形成されている。穿孔ドリルは、ウェブ22の各ドリル孔26a〜26dの部分に当接されて、これにより各バイパス油路25a〜25dが形成されるようになっている。したがって、各パイパス油路25a〜25dの途中に形成される合計7箇所の油路交差部(a)〜(g)には、バリが形成されることがある。バリ検出装置10は、これらの油路交差部(a)〜(g)に形成されたバリを正確に検出するようになっている。

【0041】

図1,4,6に示すように、ロボット30を統括的に駆動制御するコントローラ70は、ずれ算出部71,駆動制御部72およびバリ有無判定部73を備えている。

【0042】

ずれ算出部71は、各孔検出カメラ51a,51bからの撮像結果(画像)に基づいて、クランクシャフト20に設けた各油孔21a〜21gの軸線と、各孔検出カメラ51a,51bを結ぶ軸線C2(図5参照)とのずれ量を算出して記憶するようになっている。なお、ずれ算出部71は、各油孔21a〜21gの軸線C2とのずれ量を、それぞれ順に続けて算出し、記憶するようになっている。

【0043】

ここで、ずれ量は、クランクシャフト20に形成した各油孔21a〜21gの位置のばらつきに起因する量であり、ずれ算出部71は、軸線C2を基準として、各油孔21a〜21gの軸線がどの程度ずれているのかを座標データとして記憶する。図8(a)は、ずれ量が「ゼロ」の場合、つまり軸線C2と各油孔21a〜21gの軸線とが一致した場合の各孔検出カメラ51a,51bの画像(撮像結果)を示している。この場合、各孔検出カメラ51a,51bの軸線C2の基準座標点O1(0,0)と、各油孔21a〜21gの両端側の座標点O2(0,0)とはそれぞれ一致し、ずれ算出部71が記憶する座標データは「一致(0,0)」となる。したがって、バリ検出カメラ53に対するクランクシャフト20の位置、つまりハンド33の位置の補正制御は行われない。

【0044】

一方、図8(b)は、軸線C2と各油孔21a〜21gの軸線とが所定量ずれている場合の各孔検出カメラ51a,51bの画像(撮像結果)を示している。この場合、各孔検出カメラ51a,51bの軸線C2の基準座標点O1(0,0)と、各油孔21a〜21gの両端側の座標点O2(±X,±Y)とはずれており、ずれ算出部71が記憶する座標データは「ずれ量(±X,±Y)」となる。そして、このずれ量(±X,±Y)に基づいて、バリ検出カメラ53に対するクランクシャフト20の位置が補正制御される。つまり、ずれ量(±X,±Y)を一致(0,0)とするようハンド33の位置の補正制御を行う。

【0045】

ここで、図8における網掛け部分は暗い部分を、その他の部分は明るい部分を示している。これは、各孔検出カメラ51a,51bが、自身の発光ダイオードLEDで照らして自身のレンズLS1で撮像するため(図5参照)、各油孔21a〜21gの内部が暗く周囲が明るくなるためである。

【0046】

駆動制御部72は、ずれ算出部71に記憶されたずれ量(±X,±Y)に基づいてロボット30の各駆動モータを駆動制御し、ずれ量(±X,±Y)を一致(0,0)とするようハンド33の位置の補正制御を行う。また、駆動制御部72は、ハンド33の位置を補正制御した状態のもとで、ロボット30の各駆動モータを駆動制御してクランクシャフト20を平行移動させ、各油孔21a〜21gを、発光源52およびバリ検出カメラ53と正対させる。これにより、発光源52とバリ検出カメラ53とを結ぶ軸線C1(図5参照)と、各油孔21a〜21gの軸線とが一致される。

【0047】

バリ有無判定部73は、バリ検出カメラ53からの撮像結果(画像)に基づいて、クランクシャフト20に設けた各油孔21a〜21gの内部におけるバリの有無を判定するようになっている。具体的には、図9(a)に示すように、各油孔21a〜21gの内部に存在するバリが小さい場合には「バリ無し」として良品判定し、図9(b)に示すように、各油孔21a〜21gの内部に存在するバリが大きい場合には「バリ有り」として不良品判定する。ここで、バリの有無判定は、例えば画像認識により、バリ(面積S1)の各油孔21a〜21g(面積S2)に占める割合が0.5%未満である場合には「バリ無し」と判定し、0.5%以上である場合には「バリ有り」と判定するようにしている。

【0048】

ここで、図9における網掛け部分は暗い部分を、その他の部分は明るい部分を示している。これは、バリ検出カメラ53のレンズLS2(図5参照)が、各油孔21a〜21gを通過する発光源52の光を撮像するためで、各油孔21a〜21gの内部が明るく周囲が暗くなるためである。

【0049】

次に、以上のように形成したバリ検出装置10の動作について、図面を用いて詳細に説明する。

【0050】

<第1工程>

まず、図4に示すように、ガントリーローダから各油孔21a〜21gを有するクランクシャフト20が搬送され、当該クランクシャフト20は、搬入搬出ステージ40の移動テーブル41上に載置される。すると、コントローラ70によって位相調整機構42が図中矢印(1)の方向に移動し、クランクシャフト20を軸方向から支持する。次いで、図中矢印(2)のようにクランクシャフト20を回転させて位相合わせを行う。そして、位相合わせ終えたクランクシャフト20は、図中矢印(3)に示すように、移動テーブル41によって位置Aから位置Bに移動される。

【0051】

位置Bに移動されたクランクシャフト20は、コントローラ70によるロボット30の駆動制御により、当該ロボット30のハンド33によって、図2中矢印(4)に示すように掴まれるとともに、図3中矢印(5)に示すように位相保持機構38が作動して、クランクシャフト20の位相が保持された状態となる。その後、図4中矢印(6)に示すようにロボット30が回動する。これにより、搬入搬出ステージ40から検出ステージ50に向けてクランクシャフト20が移動される。ここで、クランクシャフト20を搬入搬出ステージ40から検出ステージ50に向けて移動する工程が、本発明におけるワーク移動工程を構成している。

【0052】

<第2工程>

検出ステージ50に移動されたクランクシャフト20は、図5中矢印(7)に示すように、ロボット30の駆動制御により回動し、その軸線方向が水平方向から垂直方向に変換される。これにより、クランクシャフト20は、各孔検出カメラ51a,51b間、および発光源52とバリ検出カメラ53との間に移動可能となり、さらには各孔検出カメラ51a,51b、および発光源52とバリ検出カメラ53との双方に、各油孔21a〜21gが正対可能となる。

【0053】

次に、コントローラ70によりハンド33が、図中矢印(8)に示すように各油孔21a〜21gの位置に合わせて回転されるとともに、図中矢印(9)に示すように、クランクシャフト20が各孔検出カメラ51a,51b間に移動される。次いで、各油孔21a〜21gの両端側の周囲を、各孔検出カメラ51a,51bによりそれぞれ撮像し、当該撮像結果がコントローラ70のずれ算出部71に送出される。

【0054】

ここで、各孔検出カメラ51a,51bは各油孔21a〜21gの全てについて、図7中矢印(i)〜(vii)の順に撮像し、各油孔21a〜21gの全ての撮像結果をずれ算出部71に送出するようになっている。また、各油孔21a〜21gの両端側の周囲を撮像し、当該撮像結果をコントローラ70に送出する工程が、本発明における第1撮像工程を構成している。

【0055】

<第3工程>

ずれ算出部71は、各油孔21a〜21gの両端側の撮像結果に基づいて、上述したように各油孔21a〜21gの軸線が軸線C2を基準として、それぞれどの程度ずれているのかを座標データとして記憶する(図8参照)。ここで、各油孔21a〜21gの軸線と軸線C2とのずれ量を算出して記憶する工程が、本発明におけるずれ量算出工程を構成している。

【0056】

<第4工程>

駆動制御部72は、第3工程で得た各油孔21a〜21gのずれ量(座標データ)に基づいて、ロボット30を補正制御する。つまり、上述したようにハンド33の位置をずれ量が「ゼロ」となるよう補正制御し、さらにクランクシャフト20を平行移動させ、図中矢印(10)に示すように、各油孔21a〜21gを発光源52とバリ検出カメラ53との間に移動させる。

【0057】

これにより、各油孔21a〜21gの軸線と発光源52とバリ検出カメラ53とを結ぶ軸線C1とが一致した状態となる。ここで、ハンド33の位置の補正制御および、各油孔21a〜21gの軸線と発光源52とバリ検出カメラ53とを結ぶ軸線C1とを一致させる工程が、本発明におけるワーク位置調整工程を構成している。

【0058】

<第5工程>

続いて、コントローラ70により発光源52とバリ検出カメラ53とを制御して、各油孔21a〜21gの内部の全てを、図7中矢印(i)〜(vii)の順に撮像し、これらの撮像結果をバリ有無判定部73に送出する(図9参照)。ここで、バリ検出カメラ53により各油孔21a〜21gの内部を撮像し、撮像結果をバリ有無判定部73に送出する工程が、本発明における第2撮像工程を構成している。

【0059】

<第6工程>

バリ有無判定部73は、バリ検出カメラ53からの撮像結果に基づいて、上述したように各油孔21a〜21gの内部におけるバリの有無を判定する(図9参照)。これにより、クランクシャフト20の良品,不良品判定がなされて、良品判定の場合には搬入搬出ステージ40に戻される(図4参照)。不良品判定の場合には、図6中矢印(11)に示すように、ロボット30の駆動制御により不良品ステージ60に搬送され、その後、図6中矢印(12)に示すようにベルトコンベア61により図示しない不良品ラックに搬送される。ここで、各油孔21a〜21gの内部におけるバリの有無を判定する工程が、本発明におけるバリ有無判定工程を構成している。

【0060】

以上詳述したように、本実施の形態に係るバリ検出装置10によれば、各孔検出カメラ51a,51bにより各油孔21a〜21gの両端側を撮像し、ずれ算出部71で各油孔21a〜21gの軸線と軸線C2とのずれ量を算出し、ずれ量に基づいてロボット30を駆動制御してクランクシャフト20をバリ検出カメラ53と正対させる。軸線C1は軸線C2と平行なので、バリ検出カメラ53は各油孔21a〜21gの内部を全域に亘ってとらえることができる。

【0061】

したがって、ロボット30によってクランクシャフト20を精度良く移動して、バリ検出カメラ53によって各油孔21a〜21gの内部に生じたバリを確実に検出し、バリ有無判定部73によって各油孔21a〜21gの内部に生じたバリの有無を間違えること無く判定することができる。よって、各油孔21a〜21gの内部に生じたバリの有無を効率良く確認でき、ひいてはバリ取り作業の時間短縮が図れて、歩留まりを良くすることができる。

【0062】

また、本実施の形態に係るバリ検出装置10によれば、クランクシャフト20は複数の油孔21a〜21gを有し、各油孔21a〜21gのそれぞれに対応したずれ量を全て算出した後に、各油孔21a〜21gのそれぞれに対応してバリの有無を順に判定するので、ロボット30によるクランクシャフト20の移動量(移動時間)を最短とすることができる。したがって、バリの有無をより効率良く確認することができる。

【0063】

さらに、本実施の形態に係るバリ検出装置10によれば、検出ステージ50を挟むようにして搬入搬出ステージ40および不良品ステージ60を設け、ロボット30は、クランクシャフト20を搬入搬出ステージ40から検出ステージ50に移動させ、良品判定となったクランクシャフト20を搬入搬出ステージ40に戻し、不良品判定となったクランクシャフト20を不良品ステージ60に移動させる。したがって、一のロボット30を駆動制御することで、クランクシャフト20を迅速に搬入搬出作業,バリ有無判定作業,不良品収集作業へと移行させることができ、歩留まりをより良くすることができる。

【0064】

本発明は上記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々変更可能であることは言うまでもない。例えば、上記実施の形態においては、ワークとしてエンジンを形成するクランクシャフト20を採用したものを示したが、本発明はこれに限らず、ドリル加工等により貫通孔の内部にバリが発生し得るワークであり、かつ貫通孔の内部を見渡せるワークであれば、本発明を採用することができる。

【0065】

また、上記実施の形態においては、ハンド33のアーム駆動機構37および位相保持機構38を、空圧シリンダによって駆動されるものとしたが、本発明はこれに限らず、油液の圧力により作動する油圧シリンダや、電動モータにより作動する電動アクチュエータ等により駆動されるものであっても良い。

【符号の説明】

【0066】

10 バリ検出装置

20 クランクシャフト(ワーク)

21a〜21g 油孔(貫通孔)

30 ロボット

33 ハンド

40 搬入搬出ステージ

50 検出ステージ

51a,51b 孔検出カメラ

52 発光源

53 バリ検出カメラ

60 不良品ステージ

70 コントローラ

71 ずれ算出部

72 駆動制御部

73 バリ有無判定部

C1,C2 軸線

【特許請求の範囲】

【請求項1】

ワークに設けられる貫通孔の内部に生じたバリを、画像認識により検出するバリ検出装置であって、

前記ワークを掴むハンドを有し、前記ワークを検出ステージに移動させるロボットと、

前記検出ステージに設けられ、前記貫通孔の両端側をそれぞれ撮像し、撮像結果をコントローラに送出する一対の孔検出カメラと、

前記検出ステージに設けられる発光源と、

前記検出ステージの前記発光源と対向する箇所で、かつ前記発光源との間の軸線が前記各孔検出カメラを結ぶ軸線と平行となる箇所に設けられ、前記貫通孔の内部を撮像し、撮像結果を前記コントローラに送出するバリ検出カメラと、

前記コントローラに設けられ、前記各孔検出カメラからの撮像結果に基づき、前記貫通孔の軸線と前記各孔検出カメラを結ぶ軸線とのずれ量を算出して記憶するずれ算出部と、

前記コントローラに設けられ、前記ずれ量に基づいて前記ロボットを駆動制御し、前記貫通孔を前記バリ検出カメラと正対させる駆動制御部と、

前記コントローラに設けられ、前記バリ検出カメラからの撮像結果に基づき、前記貫通孔の内部におけるバリの有無を判定するバリ有無判定部と、

を備えることを特徴とするバリ検出装置。

【請求項2】

請求項1記載のバリ検出装置において、前記ワークは複数の前記貫通孔を有し、前記各貫通孔のそれぞれに対応した前記ずれ量を全て算出した後に、前記各貫通孔のそれぞれに対応して前記バリの有無を順に判定することを特徴とするバリ検出装置。

【請求項3】

請求項1または2記載のバリ検出装置において、前記検出ステージを挟むようにして搬入搬出ステージおよび不良品ステージを設け、前記ロボットは、前記ワークを前記搬入搬出ステージから前記検出ステージに移動させ、良品判定となった前記ワークを前記搬入搬出ステージに戻し、不良品判定となった前記ワークを前記不良品ステージに移動させることを特徴とするバリ検出装置。

【請求項4】

ワークに設けられる貫通孔の内部に生じたバリを、画像認識により検出するバリ検出方法であって、

前記ワークを掴むハンドを有するロボットにより、前記ワークを検出ステージに移動させるワーク移動工程と、

前記検出ステージに設けられる一対の孔検出カメラにより、前記貫通孔の両端側をそれぞれ撮像し、撮像結果をコントローラに送出する第1撮像工程と、

前記コントローラに設けられるずれ算出部により、前記各孔検出カメラからの撮像結果に基づき、前記貫通孔の軸線と前記各孔検出カメラを結ぶ軸線とのずれ量を算出して記憶するずれ量算出工程と、

前記コントローラに設けられる駆動制御部により、前記ずれ量に基づいて前記ロボットを駆動制御し、前記検出ステージの発光源と対向する箇所で、かつ前記発光源との間の軸線が前記各孔検出カメラを結ぶ軸線と平行となる箇所に設けられるバリ検出カメラに対して、前記貫通孔を正対させるワーク位置調整工程と、

前記バリ検出カメラにより、前記貫通孔の内部を撮像し、撮像結果を前記コントローラに送出する第2撮像工程と、

前記コントローラに設けられるバリ有無判定部により、前記バリ検出カメラからの撮像結果に基づき、前記貫通孔の内部におけるバリの有無を判定するバリ有無判定工程と、

を備えることを特徴とするバリ検出方法。

【請求項5】

請求項4記載のバリ検出方法において、前記ワークは複数の前記貫通孔を有し、前記各貫通孔のそれぞれに対応した前記ずれ量を全て算出した後に、前記各貫通孔のそれぞれに対応して前記バリの有無を順に判定することを特徴とするバリ検出方法。

【請求項6】

請求項4または5記載のバリ検出方法において、前記検出ステージを挟むようにして搬入搬出ステージおよび不良品ステージを設け、前記ロボットは、前記ワークを前記搬入搬出ステージから前記検出ステージに移動させ、良品判定となった前記ワークを前記搬入搬出ステージに戻し、不良品判定となった前記ワークを前記不良品ステージに移動させることを特徴とするバリ検出方法。

【請求項1】

ワークに設けられる貫通孔の内部に生じたバリを、画像認識により検出するバリ検出装置であって、

前記ワークを掴むハンドを有し、前記ワークを検出ステージに移動させるロボットと、

前記検出ステージに設けられ、前記貫通孔の両端側をそれぞれ撮像し、撮像結果をコントローラに送出する一対の孔検出カメラと、

前記検出ステージに設けられる発光源と、

前記検出ステージの前記発光源と対向する箇所で、かつ前記発光源との間の軸線が前記各孔検出カメラを結ぶ軸線と平行となる箇所に設けられ、前記貫通孔の内部を撮像し、撮像結果を前記コントローラに送出するバリ検出カメラと、

前記コントローラに設けられ、前記各孔検出カメラからの撮像結果に基づき、前記貫通孔の軸線と前記各孔検出カメラを結ぶ軸線とのずれ量を算出して記憶するずれ算出部と、

前記コントローラに設けられ、前記ずれ量に基づいて前記ロボットを駆動制御し、前記貫通孔を前記バリ検出カメラと正対させる駆動制御部と、

前記コントローラに設けられ、前記バリ検出カメラからの撮像結果に基づき、前記貫通孔の内部におけるバリの有無を判定するバリ有無判定部と、

を備えることを特徴とするバリ検出装置。

【請求項2】

請求項1記載のバリ検出装置において、前記ワークは複数の前記貫通孔を有し、前記各貫通孔のそれぞれに対応した前記ずれ量を全て算出した後に、前記各貫通孔のそれぞれに対応して前記バリの有無を順に判定することを特徴とするバリ検出装置。

【請求項3】

請求項1または2記載のバリ検出装置において、前記検出ステージを挟むようにして搬入搬出ステージおよび不良品ステージを設け、前記ロボットは、前記ワークを前記搬入搬出ステージから前記検出ステージに移動させ、良品判定となった前記ワークを前記搬入搬出ステージに戻し、不良品判定となった前記ワークを前記不良品ステージに移動させることを特徴とするバリ検出装置。

【請求項4】

ワークに設けられる貫通孔の内部に生じたバリを、画像認識により検出するバリ検出方法であって、

前記ワークを掴むハンドを有するロボットにより、前記ワークを検出ステージに移動させるワーク移動工程と、

前記検出ステージに設けられる一対の孔検出カメラにより、前記貫通孔の両端側をそれぞれ撮像し、撮像結果をコントローラに送出する第1撮像工程と、

前記コントローラに設けられるずれ算出部により、前記各孔検出カメラからの撮像結果に基づき、前記貫通孔の軸線と前記各孔検出カメラを結ぶ軸線とのずれ量を算出して記憶するずれ量算出工程と、

前記コントローラに設けられる駆動制御部により、前記ずれ量に基づいて前記ロボットを駆動制御し、前記検出ステージの発光源と対向する箇所で、かつ前記発光源との間の軸線が前記各孔検出カメラを結ぶ軸線と平行となる箇所に設けられるバリ検出カメラに対して、前記貫通孔を正対させるワーク位置調整工程と、

前記バリ検出カメラにより、前記貫通孔の内部を撮像し、撮像結果を前記コントローラに送出する第2撮像工程と、

前記コントローラに設けられるバリ有無判定部により、前記バリ検出カメラからの撮像結果に基づき、前記貫通孔の内部におけるバリの有無を判定するバリ有無判定工程と、

を備えることを特徴とするバリ検出方法。

【請求項5】

請求項4記載のバリ検出方法において、前記ワークは複数の前記貫通孔を有し、前記各貫通孔のそれぞれに対応した前記ずれ量を全て算出した後に、前記各貫通孔のそれぞれに対応して前記バリの有無を順に判定することを特徴とするバリ検出方法。

【請求項6】

請求項4または5記載のバリ検出方法において、前記検出ステージを挟むようにして搬入搬出ステージおよび不良品ステージを設け、前記ロボットは、前記ワークを前記搬入搬出ステージから前記検出ステージに移動させ、良品判定となった前記ワークを前記搬入搬出ステージに戻し、不良品判定となった前記ワークを前記不良品ステージに移動させることを特徴とするバリ検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−211836(P2012−211836A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−77817(P2011−77817)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

[ Back to top ]