バルビツール酸誘導体含有複合微粒子

【課題】水溶性バルビツール酸誘導体は、その分子構造上有機溶媒へも溶解性が生じる。そのために液液分散系でマイクロカプセル合成をおこなった場合、カプセル化効率が著しく低いのが難点であった。カプセル化効率が100%に近いので、合成に多大な費用を要するバルビツール酸誘導体を有効に使用することが可能となり、総合的に考えた場合、環境への負荷が大幅に低減できるものと考えられる。

【解決手段】バルビツール酸誘導体と樹脂成分とを複合微粒子化する際にレシチンを共存させることでカプセル化効率がほぼ100%の複合微粒子が得られることを発見し、本発明を完成した。

【解決手段】バルビツール酸誘導体と樹脂成分とを複合微粒子化する際にレシチンを共存させることでカプセル化効率がほぼ100%の複合微粒子が得られることを発見し、本発明を完成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バルビツール酸誘導体が樹脂成分によって被覆された複合微粒子であり、且つレシチンを含有することを特徴とする。

【背景技術】

【0002】

バルビツール酸誘導体が良好なレドックス重合開始剤として使用された歴史は古く、1963年にその学術文献をみることが出来る。その後、多くのバルビツール酸誘導体合成の研究が行われ、医科歯科分野にて応用が行われている。一般にバルビツール酸誘導体を用いたレドックス重合系で生体硬組織への接着を考えた場合、そのバルビツール酸誘導体は水溶性であることが好ましい。しかし、その場合には環境中の湿度の影響を多大に受けるために安定性に大きな問題が存在した。従って、本課題を克服するためにバルビツール酸誘導体のマイクロカプセル化が行われてきた。

【非特許文献1】Bredereck,H.; Posselt, K.; Wagner, A.; Wurster, G. Makromol Chem 1963, 69, 154

【非特許文献2】Kiyomi.F.,Yoshinari.T., Masato.T.,Journal of Applied Polymer Science, Vol.110,2145-2152(2008)

【特許文献1】特開2006-299201

【特許文献2】特開2006-299202

【特許文献3】特開2005-289961

【特許文献4】特開2006-219439

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、水溶性バルビツール酸誘導体は、その分子構造上有機溶媒へも溶解性が生じる両媒性を示す。そのために液液分散系でマイクロカプセル合成をおこなった場合、カプセル化効率が著しく低いのが難点であった。従って、この相反する課題を克服する発明が求められていた。

【課題を解決するための手段】

【0004】

発明者らの鋭意検討の結果、バルビツール酸誘導体と樹脂成分とを複合微粒子化する際にレシチンを共存させることでカプセル化効率がほぼ100%の複合微粒子が得られることを発見し、本発明を完成した。

【発明の効果】

【0005】

本発明によって提供されるバルビツール酸誘導体複合微粒子は、環境中の湿度の影響を受けることなく良好な分散性を有する重合開始剤、硬化剤、架橋剤等の各種用途に用いることができる。また、カプセル化効率が100%に近いので、合成に多大な費用を要するバルビツール酸誘導体を有効に使用することが可能となった。

【発明を実施するための最良の形態】

【0006】

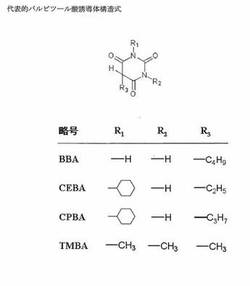

上記バルビツール酸誘導体は、図1に示した構造から少なくとも1種類以上選択される。

【0007】

上記樹脂成分は、例えば、ポリスチレン、ポリメチルスチレン、ポリエチルスチレン、ポリクロロスレチン、ポリクロロメチルスチレン、ポリスチレンスルホン酸、ポリt−ブトキシスチレン、ポリメチル(メタ)アクリレート、ポリエチル(メタ)アクリレート、ポリプロピル(メタ)アクリレート、ポリn−ブチル(メタ)アクリレート、ポリイソブチル(メタ)アクリレート、ポリt−ブチル(メタ)アクリレート、ポリ2−エチルヘキシル(メタ)アクリレート、ポリn−オクチル(メタ)アクリレート、ポリラウリル(メタ)アクリレート、ポリステアリル(メタ)アクリレート、ポリ2−ヒドロキシエチル(メタ)アクリレート、ポリポリエチレングリコール(メタ)アクリレート、ポリメトキシポリエチレングリコール(メタ)アクリレート、ポリグリシジル(メタ)アクリレート、ポリジメチルアミノエチル(メタ)アクリレート、ポリジエチルアミノエチル(メタ)アクリレート、ポリビニルアセテート、ポリプロピオン酸ビニル、ポリビニルブチレート、ポリビニルエーテル、ポリ(メタ)アクリル酸、ポリマレイン酸、ポリアルキル(メタ)アクリルアミド、ポリ(メタ)アクリロニトリルおよびそれらの共重合体、常温常圧で固体の高級脂肪酸類およびそのエステル類、常温常圧で固体のパラフィン類等から少なくとも1種類が選択される。

【0008】

複合微粒子の製造方法として、液中乾燥法、コアセルベーション法、界面重合法、懸濁重合法(ビーズ重合法)、in situ重合法、液中硬化被膜法、融解分散冷却法、無機質壁カプセル化法などがあり、以下、液中乾燥法によるバルビツール酸誘導体複合微粒子の製造方法について説明するが、液液分散系におけるレシチン共存によるバルビツール酸誘導体保持効果が特徴であるので、本発明はこの液中乾燥法による説明に何ら限定されるものではない。

【0009】

液中乾燥法によると、例えば、界面活性剤および分散安定剤を含む連続層を撹拌しながら、ここにバルビツール酸誘導体を含む有機分散相を投入し、液中乾燥させることによって、バルビツール酸誘導体含有複合微粒子が製造される。

【0010】

上記連続層は、製造する複合微粒子が不溶である少なくとも1種類以上の溶媒が用いられる。具体的には、水、メタノール、エタノール、プロペルノール、ブタノール、テトラハイドロフラン、アセトニトリル、ピリジン、N,N’−ジメチルスルホキシド、流動パラフィン、シリコーンオイル等の相溶する1つ以上を含む溶媒が挙げられる。

【0011】

上記界面活性剤は少なくとも1種類以上の両親媒性の物質であればよく、例えば、アニオン性単量体、カチオン性単量体、ノニオン性単量体、アニオン性重合体、カチオン性重合体、ノニオン性重合体等が挙げられる。具体的には、ベンゼンスルホン酸ナトリウムやドデシルベンゼンスルホン酸ナトリウム等のアルキルベンゼンスルホン酸塩、ポリオキシエチレン硫酸塩、エチレンー−無水マレイン酸共重合体、イソブチレン−無水マレイン酸共重合体、ポリ(メタ)アクリル酸、ポリビニルアルコール、ヘキサエチルセルロース、メチルセルロース、カルボキシメチルセルロース、カイゼン、アラビアゴム、レシチン、ゼラチン、ロート油、シリコーン系界面活性剤、粘土鉱物等が挙げられる。

【0012】

上記分散安定剤は、連続層および重合性単量体に溶解しない物質であればよく、例えば、シリカ、リン酸カルシウム、水酸化マグネシウム、水酸化アルミニウム、水酸化第二鉄、炭酸カルシウム、炭酸バリウム、炭酸マグネシウム、硫酸バリウム、硫酸カルシウム、硫酸ナトリウム、シュウ酸カルシウム等から少なくとも1種類以上選択される。

【0013】

上記有機分散相は連続相に不溶である1種類以上の樹脂成分であればよく、例えば、スチレン、メチルスチレン、エチルスチレン、クロロスレチン、クロロメチルスチレン、スチレンスルホン酸、t−ブトキシスチレン、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、n−オクチル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、ポリエチレングリコール(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、グリシジル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ビニルアセテート、プロピオン酸ビニル、ビニルブチレート、ビニルエーテル、(メタ)アクリル酸、マレイン酸、アルキル(メタ)アクリルアミド、(メタ)アクリロニトリル等の重合体が挙げられる。また、それらを溶解する有機溶媒としては、スチレン、メチルスチレン、エチルスチレン、クロロスレチン、クロロメチルスチレン、スチレンスルホン酸、t−ブトキシスチレン、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、n−オクチル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、ポリエチレングリコール(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、グリシジル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ビニルアセテート、プロピオン酸ビニル、ビニルブチレート、ビニルエーテル、(メタ)アクリル酸、マレイン酸、アルキル(メタ)アクリルアミド、(メタ)アクリロニトリル等のモノマーやメタノール、エタノール、プロペルノール、ブタノール、テトラハイドロフラン、アセトニトリル、ピリジン、N,N’−ジメチルスルホキシド等の有機溶媒が少なくとも1種類以上選択される。

【実施例】

【0014】

本発明による複合微粒子の製造方法について詳しく説明するが、本発明はこれらの説明に何ら限定されるものではない。

【0015】

以下の実施例によって得られた複合微粒子のカプセル化効率は、次の試験により測定評価した。

【0016】

(カプセル化効率評価)

以下の実施例によって得られた複合微粒子約0.5gを1mg精度にて精秤し脱水アセトン10mlに溶解した。完全に溶解した後に蒸留水90mlを添加し樹脂成分を析出させ、濾過分離した。濾液10mlを分取し10mmol/Lの水酸化ナトリウム水溶液にてブロモチモールブルーを指示薬として酸塩基滴定分析した。検量線には芯物質と同じ化合物を用いた。

【0017】

(実施例1−6)

6-blades disk turbin及び4-plate buffleを備えた500ml容積のフランジ式フラスコにシリコーンオイル(信越シリコーン製KF96-100CS) 216gを加え323Kに恒温化した。次に、攪拌速度300rpm下で表1に示す分散相をディスポーザブルシリンジ(50ml)にて10sec内で注入し、15min間分散を行った。その後、シリコーン系界面活性剤(信越シリコーン製KF6038)2.70g/KF96-100CS

51.3g溶液を5minかけて攪拌速度300rpm下、ピペットにて注入し、注入終了後5min更に分散させた。分散終了後、系内を500mmHgに減圧し3時間の液中乾燥を行った。なお、揮発溶媒はFrozen carbon dioxide/EtOH Freezing mediumにて1次トラップした後にEYELA UNITRAP UT-2000にて173Kで2次トラップした。液中乾燥終了後、5000rpmにて遠心分離し溶媒を除去した。得られた固形分はn-hexane 300mlにて洗浄・減圧濾過(Filter 10μm)した後に313K-1Hにて真空乾燥を行い、抽出溶媒の除去を行った。真空乾燥終了後、イオン交換水500mlにて再度洗浄を行い、マイクロカプセル化されていないTMBAの除去を行った。得られたマイクロカプセルは予備凍結を行い、凍結乾燥器にて3日間乾燥した。

【0018】

(比較例1-13)

6-blades disk turbin及び4-plate buffleを備えた500ml容積のフランジ式フラスコにシリコーンオイル(信越シリコーン製KF96-100CS) 216gを加え323Kに恒温化した。次に、攪拌速度300rpm下で表2に示す分散相をディスポーザブルシリンジ(50ml)にて10sec内で注入し、15min間分散を行った。その後、シリコーン系界面活性剤(信越シリコーン製KF6038)2.70g/KF96-100CS

51.3g溶液を5minかけて攪拌速度300rpm下、ピペットにて注入し、注入終了後5min更に分散させた。分散終了後、系内を500mmHgに減圧し3時間の液中乾燥を行った。なお、揮発溶媒はFrozen carbon dioxide/EtOH Freezing mediumにて1次トラップした後にEYELA UNITRAP UT-2000にて173Kで2次トラップした。液中乾燥終了後、5000rpmにて遠心分離し溶媒を除去した。得られた固形分はn-hexane 300mlにて洗浄・減圧濾過(Filter 10μm)した後に313K-1Hにて真空乾燥を行い、抽出溶媒の除去を行った。真空乾燥終了後、イオン交換水500mlにて再度洗浄を行い、マイクロカプセル化されていないTMBAの除去を行った。得られたマイクロカプセルは予備凍結を行い、凍結乾燥器にて3日間乾燥した。

【0019】

カプセル化効率評価結果

表3および表4に実施例1−6および比較例1-13のカプセル化効率評価結果を記載する。これらの結果より明らかな様に一般的に入手可能なHLB値が1.8から16.7の界面活性剤を使用した系ではカプセル化効率が最大でも50%程度であったのに対し、レシチンを使用した系では98%を超える高いカプセル化効率を示した。また、界面活性剤を加えない系ではほとんどのTMBAが漏洩し、カプセル化効率はゼロに近かった。この様に両媒性のバルビツール酸誘導体であるTMBAをマイクロカプセル化する場合にレシチンを微量共存させることで著しく漏洩を阻止し、高いカプセル化効率を示すことが明らかになった。

【0020】

【表1】

【0021】

【表2】

【0022】

【表3】

【0023】

【表4】

【産業上の利用可能性】

【0024】

水溶性バルビツール酸誘導体は、その分子構造上有機溶媒へも溶解性が生じる。そのために液液分散系でマイクロカプセル合成をおこなった場合、カプセル化効率が著しく低いのが難点であった。発明者らの鋭意検討の結果、バルビツール酸誘導体と樹脂成分とを複合微粒子化する際にレシチンを共存させることでカプセル化効率がほぼ100%の複合微粒子が得られることを発見し、本発明を完成した。本発明によって提供されるバルビツール酸誘導体複合微粒子は、環境中の湿度の影響を受けることなく良好な分散性を有する重合開始剤、硬化剤、架橋剤等の各種用途に用いることができる。また、カプセル化効率が100%に近いので、合成に多大な費用を要するバルビツール酸誘導体を有効に使用することが可能となり、総合的に考えた場合、環境への負荷が大幅に低減できるものと考えられる。

【図面の簡単な説明】

【0025】

【図1】代表的なバルビツール酸誘導体構造式

【技術分野】

【0001】

本発明は、バルビツール酸誘導体が樹脂成分によって被覆された複合微粒子であり、且つレシチンを含有することを特徴とする。

【背景技術】

【0002】

バルビツール酸誘導体が良好なレドックス重合開始剤として使用された歴史は古く、1963年にその学術文献をみることが出来る。その後、多くのバルビツール酸誘導体合成の研究が行われ、医科歯科分野にて応用が行われている。一般にバルビツール酸誘導体を用いたレドックス重合系で生体硬組織への接着を考えた場合、そのバルビツール酸誘導体は水溶性であることが好ましい。しかし、その場合には環境中の湿度の影響を多大に受けるために安定性に大きな問題が存在した。従って、本課題を克服するためにバルビツール酸誘導体のマイクロカプセル化が行われてきた。

【非特許文献1】Bredereck,H.; Posselt, K.; Wagner, A.; Wurster, G. Makromol Chem 1963, 69, 154

【非特許文献2】Kiyomi.F.,Yoshinari.T., Masato.T.,Journal of Applied Polymer Science, Vol.110,2145-2152(2008)

【特許文献1】特開2006-299201

【特許文献2】特開2006-299202

【特許文献3】特開2005-289961

【特許文献4】特開2006-219439

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、水溶性バルビツール酸誘導体は、その分子構造上有機溶媒へも溶解性が生じる両媒性を示す。そのために液液分散系でマイクロカプセル合成をおこなった場合、カプセル化効率が著しく低いのが難点であった。従って、この相反する課題を克服する発明が求められていた。

【課題を解決するための手段】

【0004】

発明者らの鋭意検討の結果、バルビツール酸誘導体と樹脂成分とを複合微粒子化する際にレシチンを共存させることでカプセル化効率がほぼ100%の複合微粒子が得られることを発見し、本発明を完成した。

【発明の効果】

【0005】

本発明によって提供されるバルビツール酸誘導体複合微粒子は、環境中の湿度の影響を受けることなく良好な分散性を有する重合開始剤、硬化剤、架橋剤等の各種用途に用いることができる。また、カプセル化効率が100%に近いので、合成に多大な費用を要するバルビツール酸誘導体を有効に使用することが可能となった。

【発明を実施するための最良の形態】

【0006】

上記バルビツール酸誘導体は、図1に示した構造から少なくとも1種類以上選択される。

【0007】

上記樹脂成分は、例えば、ポリスチレン、ポリメチルスチレン、ポリエチルスチレン、ポリクロロスレチン、ポリクロロメチルスチレン、ポリスチレンスルホン酸、ポリt−ブトキシスチレン、ポリメチル(メタ)アクリレート、ポリエチル(メタ)アクリレート、ポリプロピル(メタ)アクリレート、ポリn−ブチル(メタ)アクリレート、ポリイソブチル(メタ)アクリレート、ポリt−ブチル(メタ)アクリレート、ポリ2−エチルヘキシル(メタ)アクリレート、ポリn−オクチル(メタ)アクリレート、ポリラウリル(メタ)アクリレート、ポリステアリル(メタ)アクリレート、ポリ2−ヒドロキシエチル(メタ)アクリレート、ポリポリエチレングリコール(メタ)アクリレート、ポリメトキシポリエチレングリコール(メタ)アクリレート、ポリグリシジル(メタ)アクリレート、ポリジメチルアミノエチル(メタ)アクリレート、ポリジエチルアミノエチル(メタ)アクリレート、ポリビニルアセテート、ポリプロピオン酸ビニル、ポリビニルブチレート、ポリビニルエーテル、ポリ(メタ)アクリル酸、ポリマレイン酸、ポリアルキル(メタ)アクリルアミド、ポリ(メタ)アクリロニトリルおよびそれらの共重合体、常温常圧で固体の高級脂肪酸類およびそのエステル類、常温常圧で固体のパラフィン類等から少なくとも1種類が選択される。

【0008】

複合微粒子の製造方法として、液中乾燥法、コアセルベーション法、界面重合法、懸濁重合法(ビーズ重合法)、in situ重合法、液中硬化被膜法、融解分散冷却法、無機質壁カプセル化法などがあり、以下、液中乾燥法によるバルビツール酸誘導体複合微粒子の製造方法について説明するが、液液分散系におけるレシチン共存によるバルビツール酸誘導体保持効果が特徴であるので、本発明はこの液中乾燥法による説明に何ら限定されるものではない。

【0009】

液中乾燥法によると、例えば、界面活性剤および分散安定剤を含む連続層を撹拌しながら、ここにバルビツール酸誘導体を含む有機分散相を投入し、液中乾燥させることによって、バルビツール酸誘導体含有複合微粒子が製造される。

【0010】

上記連続層は、製造する複合微粒子が不溶である少なくとも1種類以上の溶媒が用いられる。具体的には、水、メタノール、エタノール、プロペルノール、ブタノール、テトラハイドロフラン、アセトニトリル、ピリジン、N,N’−ジメチルスルホキシド、流動パラフィン、シリコーンオイル等の相溶する1つ以上を含む溶媒が挙げられる。

【0011】

上記界面活性剤は少なくとも1種類以上の両親媒性の物質であればよく、例えば、アニオン性単量体、カチオン性単量体、ノニオン性単量体、アニオン性重合体、カチオン性重合体、ノニオン性重合体等が挙げられる。具体的には、ベンゼンスルホン酸ナトリウムやドデシルベンゼンスルホン酸ナトリウム等のアルキルベンゼンスルホン酸塩、ポリオキシエチレン硫酸塩、エチレンー−無水マレイン酸共重合体、イソブチレン−無水マレイン酸共重合体、ポリ(メタ)アクリル酸、ポリビニルアルコール、ヘキサエチルセルロース、メチルセルロース、カルボキシメチルセルロース、カイゼン、アラビアゴム、レシチン、ゼラチン、ロート油、シリコーン系界面活性剤、粘土鉱物等が挙げられる。

【0012】

上記分散安定剤は、連続層および重合性単量体に溶解しない物質であればよく、例えば、シリカ、リン酸カルシウム、水酸化マグネシウム、水酸化アルミニウム、水酸化第二鉄、炭酸カルシウム、炭酸バリウム、炭酸マグネシウム、硫酸バリウム、硫酸カルシウム、硫酸ナトリウム、シュウ酸カルシウム等から少なくとも1種類以上選択される。

【0013】

上記有機分散相は連続相に不溶である1種類以上の樹脂成分であればよく、例えば、スチレン、メチルスチレン、エチルスチレン、クロロスレチン、クロロメチルスチレン、スチレンスルホン酸、t−ブトキシスチレン、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、n−オクチル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、ポリエチレングリコール(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、グリシジル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ビニルアセテート、プロピオン酸ビニル、ビニルブチレート、ビニルエーテル、(メタ)アクリル酸、マレイン酸、アルキル(メタ)アクリルアミド、(メタ)アクリロニトリル等の重合体が挙げられる。また、それらを溶解する有機溶媒としては、スチレン、メチルスチレン、エチルスチレン、クロロスレチン、クロロメチルスチレン、スチレンスルホン酸、t−ブトキシスチレン、メチル(メタ)アクリレート、エチル(メタ)アクリレート、プロピル(メタ)アクリレート、n−ブチル(メタ)アクリレート、イソブチル(メタ)アクリレート、t−ブチル(メタ)アクリレート、2−エチルヘキシル(メタ)アクリレート、n−オクチル(メタ)アクリレート、ラウリル(メタ)アクリレート、ステアリル(メタ)アクリレート、2−ヒドロキシエチル(メタ)アクリレート、ポリエチレングリコール(メタ)アクリレート、メトキシポリエチレングリコール(メタ)アクリレート、グリシジル(メタ)アクリレート、ジメチルアミノエチル(メタ)アクリレート、ジエチルアミノエチル(メタ)アクリレート、ビニルアセテート、プロピオン酸ビニル、ビニルブチレート、ビニルエーテル、(メタ)アクリル酸、マレイン酸、アルキル(メタ)アクリルアミド、(メタ)アクリロニトリル等のモノマーやメタノール、エタノール、プロペルノール、ブタノール、テトラハイドロフラン、アセトニトリル、ピリジン、N,N’−ジメチルスルホキシド等の有機溶媒が少なくとも1種類以上選択される。

【実施例】

【0014】

本発明による複合微粒子の製造方法について詳しく説明するが、本発明はこれらの説明に何ら限定されるものではない。

【0015】

以下の実施例によって得られた複合微粒子のカプセル化効率は、次の試験により測定評価した。

【0016】

(カプセル化効率評価)

以下の実施例によって得られた複合微粒子約0.5gを1mg精度にて精秤し脱水アセトン10mlに溶解した。完全に溶解した後に蒸留水90mlを添加し樹脂成分を析出させ、濾過分離した。濾液10mlを分取し10mmol/Lの水酸化ナトリウム水溶液にてブロモチモールブルーを指示薬として酸塩基滴定分析した。検量線には芯物質と同じ化合物を用いた。

【0017】

(実施例1−6)

6-blades disk turbin及び4-plate buffleを備えた500ml容積のフランジ式フラスコにシリコーンオイル(信越シリコーン製KF96-100CS) 216gを加え323Kに恒温化した。次に、攪拌速度300rpm下で表1に示す分散相をディスポーザブルシリンジ(50ml)にて10sec内で注入し、15min間分散を行った。その後、シリコーン系界面活性剤(信越シリコーン製KF6038)2.70g/KF96-100CS

51.3g溶液を5minかけて攪拌速度300rpm下、ピペットにて注入し、注入終了後5min更に分散させた。分散終了後、系内を500mmHgに減圧し3時間の液中乾燥を行った。なお、揮発溶媒はFrozen carbon dioxide/EtOH Freezing mediumにて1次トラップした後にEYELA UNITRAP UT-2000にて173Kで2次トラップした。液中乾燥終了後、5000rpmにて遠心分離し溶媒を除去した。得られた固形分はn-hexane 300mlにて洗浄・減圧濾過(Filter 10μm)した後に313K-1Hにて真空乾燥を行い、抽出溶媒の除去を行った。真空乾燥終了後、イオン交換水500mlにて再度洗浄を行い、マイクロカプセル化されていないTMBAの除去を行った。得られたマイクロカプセルは予備凍結を行い、凍結乾燥器にて3日間乾燥した。

【0018】

(比較例1-13)

6-blades disk turbin及び4-plate buffleを備えた500ml容積のフランジ式フラスコにシリコーンオイル(信越シリコーン製KF96-100CS) 216gを加え323Kに恒温化した。次に、攪拌速度300rpm下で表2に示す分散相をディスポーザブルシリンジ(50ml)にて10sec内で注入し、15min間分散を行った。その後、シリコーン系界面活性剤(信越シリコーン製KF6038)2.70g/KF96-100CS

51.3g溶液を5minかけて攪拌速度300rpm下、ピペットにて注入し、注入終了後5min更に分散させた。分散終了後、系内を500mmHgに減圧し3時間の液中乾燥を行った。なお、揮発溶媒はFrozen carbon dioxide/EtOH Freezing mediumにて1次トラップした後にEYELA UNITRAP UT-2000にて173Kで2次トラップした。液中乾燥終了後、5000rpmにて遠心分離し溶媒を除去した。得られた固形分はn-hexane 300mlにて洗浄・減圧濾過(Filter 10μm)した後に313K-1Hにて真空乾燥を行い、抽出溶媒の除去を行った。真空乾燥終了後、イオン交換水500mlにて再度洗浄を行い、マイクロカプセル化されていないTMBAの除去を行った。得られたマイクロカプセルは予備凍結を行い、凍結乾燥器にて3日間乾燥した。

【0019】

カプセル化効率評価結果

表3および表4に実施例1−6および比較例1-13のカプセル化効率評価結果を記載する。これらの結果より明らかな様に一般的に入手可能なHLB値が1.8から16.7の界面活性剤を使用した系ではカプセル化効率が最大でも50%程度であったのに対し、レシチンを使用した系では98%を超える高いカプセル化効率を示した。また、界面活性剤を加えない系ではほとんどのTMBAが漏洩し、カプセル化効率はゼロに近かった。この様に両媒性のバルビツール酸誘導体であるTMBAをマイクロカプセル化する場合にレシチンを微量共存させることで著しく漏洩を阻止し、高いカプセル化効率を示すことが明らかになった。

【0020】

【表1】

【0021】

【表2】

【0022】

【表3】

【0023】

【表4】

【産業上の利用可能性】

【0024】

水溶性バルビツール酸誘導体は、その分子構造上有機溶媒へも溶解性が生じる。そのために液液分散系でマイクロカプセル合成をおこなった場合、カプセル化効率が著しく低いのが難点であった。発明者らの鋭意検討の結果、バルビツール酸誘導体と樹脂成分とを複合微粒子化する際にレシチンを共存させることでカプセル化効率がほぼ100%の複合微粒子が得られることを発見し、本発明を完成した。本発明によって提供されるバルビツール酸誘導体複合微粒子は、環境中の湿度の影響を受けることなく良好な分散性を有する重合開始剤、硬化剤、架橋剤等の各種用途に用いることができる。また、カプセル化効率が100%に近いので、合成に多大な費用を要するバルビツール酸誘導体を有効に使用することが可能となり、総合的に考えた場合、環境への負荷が大幅に低減できるものと考えられる。

【図面の簡単な説明】

【0025】

【図1】代表的なバルビツール酸誘導体構造式

【特許請求の範囲】

【請求項1】

バルビツール酸誘導体を芯物質、樹脂成分を壁剤とし、さらにレシチンを含有することを特徴とする複合微粒子。

【請求項2】

バルビツール酸誘導体が1,3,5-トリメチルバルビツール酸であることを特徴とする請求項1記載の複合微粒子。

【請求項3】

樹脂成分が少なくとも1種類以上のアクリル酸誘導体モノマーの重合体であることを特徴とする請求項1記載の複合微粒子。

【請求項4】

樹脂成分が常温常圧で固体の高級脂肪酸類と常温常圧で固体の高級脂肪酸類エステルと常温常圧で固体のパラフィン類のうち1種類以上を含むことを特徴とする請求項1記載の複合微粒子。

【請求項5】

最外郭部に無機微粒子および/または有機微粒子を被覆したことを特徴とする請求項1記載の複合微粒子。

【請求項1】

バルビツール酸誘導体を芯物質、樹脂成分を壁剤とし、さらにレシチンを含有することを特徴とする複合微粒子。

【請求項2】

バルビツール酸誘導体が1,3,5-トリメチルバルビツール酸であることを特徴とする請求項1記載の複合微粒子。

【請求項3】

樹脂成分が少なくとも1種類以上のアクリル酸誘導体モノマーの重合体であることを特徴とする請求項1記載の複合微粒子。

【請求項4】

樹脂成分が常温常圧で固体の高級脂肪酸類と常温常圧で固体の高級脂肪酸類エステルと常温常圧で固体のパラフィン類のうち1種類以上を含むことを特徴とする請求項1記載の複合微粒子。

【請求項5】

最外郭部に無機微粒子および/または有機微粒子を被覆したことを特徴とする請求項1記載の複合微粒子。

【図1】

【公開番号】特開2011−16725(P2011−16725A)

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願番号】特願2009−160315(P2009−160315)

【出願日】平成21年7月7日(2009.7.7)

【出願人】(390011143)株式会社松風 (125)

【Fターム(参考)】

【公開日】平成23年1月27日(2011.1.27)

【国際特許分類】

【出願日】平成21年7月7日(2009.7.7)

【出願人】(390011143)株式会社松風 (125)

【Fターム(参考)】

[ Back to top ]