バルブシートおよびボールバルブ

【課題】部品の寸法誤差によってシール不良が発生し難いボールバルブ用のバルブシート、および、ボールバルブの構造を提供する。

【解決手段】ボールバルブ用のバルブシート7を、内部を貫通するシール流路18を有し、一端が弁体8に当接し、他端がハウジング6に当接する略円筒形の弾性を有するシール部材13と、シール部材13の外周を取り囲む外周部27と、外周部27の両端から内側に延伸してシール部材13の両端の外縁部を両側から挟み込む規制端部28,29とを有する高剛性の剛性部材14とからなるものとする。

【解決手段】ボールバルブ用のバルブシート7を、内部を貫通するシール流路18を有し、一端が弁体8に当接し、他端がハウジング6に当接する略円筒形の弾性を有するシール部材13と、シール部材13の外周を取り囲む外周部27と、外周部27の両端から内側に延伸してシール部材13の両端の外縁部を両側から挟み込む規制端部28,29とを有する高剛性の剛性部材14とからなるものとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ボールバルブ用のバルブシートおよびボールバルブに関する。

【背景技術】

【0002】

一般に、ボールバルブには、ハウジングと弁体との間をシールするために、流路を有する環状または筒状のバルブシートが配置されている。従来のボールバルブでは、弁体とハウジングとでバルブシートを流路方向に挟み込んで一定量圧縮した状態で、バルブシートが弾性変形の反力でハウジングおよび弁体に圧接してシールするように設計される。

【0003】

バルブシートは、強く挟み込まれても、球形の弁体から逃げるように拡径する。また、流体の圧力が加わることによっても、バルブシートが拡径し、シール強度が低下する。このため、バルブシートの適正な圧縮率の範囲は非常に狭い。例えば、内径6mm、外形12mm、流路方向の長さ8mmの筒状のゴム性のバルブシートにおいて、長さ方向に0.8mm(10%)圧縮した状態で最適なシール状態を得られるように設計した場合、許容される長さ方向の圧縮の誤差、つまり、弁体とハウジングとの間の距離の許容誤差は、僅か0.3mmでしかない。このため、従来のバルブシートでは、ボールバルブの構成要素の加工精度に起因する寸法誤差によってシール不良が発生することがあるという問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記問題点に鑑みて、本発明は、部品の寸法誤差によってシール不良が発生し難いボールバルブ用のバルブシート、および、ボールバルブの構造を提供することを課題とする。

【課題を解決するための手段】

【0005】

前記課題を解決するために、本発明によるボールバルブ用のバルブシートは、内部を貫通するシール流路を有し、一端が弁体に当接し、他端がハウジングに当接する略円筒形の弾性を有するシール部材と、前記シール部材の外周を取り囲む外周部と、前記外周部の両端から内側に延伸して前記シール部材の両端の外縁部を両側から挟み込む規制端部とを有する高剛性の剛性部材とからなるものとする。

【0006】

この構成によれば、剛性部材は、シール部材の弁体とハウジングとの間での圧縮や流体圧による拡径を防ぎ、シール部材が弁体から逃げることを防止する。これによって、シール部材の圧縮率が低い状態から良好なシール性が得られ、弁体とハウジングとの距離の広い範囲において適切なシールが得られる。

【0007】

また、本発明のバルブシートにおいて、前記シール部材の両端は、内縁部が前記シール流路の流れ方向に突出していてもよい。

【0008】

この構成によれば、十分な強度を得られるように規制端部の厚みを厚くしても、弁体およびハウジングを、規制端部と干渉することなくシール部材の両端に当接させることができる。

【0009】

また、本発明のバルブシートにおいて、前記弁体側の前記規制端部は、前記シール部材の前記弁体側の突出した前記内縁部の外周に密接してもよい。

【0010】

この構成によれば、弁体の球面が圧接され、拡径する方向に圧力を受けるシールの内縁部を、規制端部で取り囲んで径方向に拡がらないように規制するので、シール部材と弁体との当接圧力を高くできる。

【0011】

また、本発明のバルブシートにおいて、前記弁体側の前記規制端部の内径は、前記ハウジング側の前記規制端部の内径より小さくてもよい。

【0012】

この構成によれば、シール部材の弁体側の端部の突出部を径方向に薄く形成して、規制端部で外側から規制することで、拡径によってシール性が損なわれやすい弁体側の端部をより拡径し難くできる。

【0013】

また、本発明のバルブシートにおいて、前記シール部材の前記ハウジング側の前記内縁部は、前記剛性部材ハウジング側に突出していてもよい。

【0014】

この構成によれば、シール部材のハウジング側の端部を突出させることで、平坦なハウジングと当接する場合にも、シール部材を流路方向に圧縮することができ、弁体とハウジングとの距離の誤差を吸収できる。

【0015】

また、本発明によるボールバルブは、前記内縁部が前記剛性部材ハウジング側に突出したバルブシートを備え、前記ハウジングは、前記シール部材に当接するシール面を有し、前記シール面は、内側が凹んだテーパ部と、前記テーパ部の内側に形成された前記シール流路に垂直な平面部とからなるものとする。

【0016】

この構成によれば、シール部材のハウジング側の端部が拡径しようとすれば、前記テーパ部に当接してシール性を向上させる。また、ボールバルブの閉鎖状態においてシール部材を押し広げる内圧は、バルブが僅かでも開放されたときに減圧され、テーパ部によるシール部材の流路方向の圧縮力を減少させる。これによって、弁体とシール部材との間の摩擦が低減され、弁体の回転が容易になる。

【発明の効果】

【0017】

以上のように、本発明によれば、弾性を有するシール部材と、シール部材の拡径を防止する剛性部材とで、ハウジングと弁体との間をシールするので、流路方向の寸法の許容誤差が大きく、シール不良が発生し難い。

【発明を実施するための最良の形態】

【0018】

これより、本発明の実施形態について、図面を参照しながら説明する。

図1は、本発明の一実施形態であるボールバルブ内蔵型の管継手1を示す。管継手1は、互いに接続、切り離しが可能なソケット2とプラグ3とからなる。

【0019】

ソケット2は、ハウジング4と、ハウジング4の外周に摺動可能に設けたスリーブ5とからなる。

【0020】

ハウジング4は、流体を供給する上流側の管路が接続される流入部6と、流入部6に接続され、バルブシート7と弁体8とを収容した収容部9と、収容部9に接続されたカップリング部10とからなる。

【0021】

プラグ3は、カップリング部10に挿入される挿入部11と、流体を受け入れる下流側の管路が接続されるねじが形成されたナット部12とからなる。

【0022】

バルブシート7は、弾性を有するゴム製のシール部材13と、高い剛性を有する金属製の剛性部材14とからなる。

【0023】

弁体8は、収容部9内に回転軸15を中心に回動可能に支持されており、回転軸15から偏芯した位置に駆動部材16が取り付けられている。駆動部材16は、スリーブ5の内面に固定された駆動環17に係止されており、スリーブ5の摺動を弁体8の回転に変換できる。

【0024】

ハウジング4の流入部6には、流体の流入路18が設けられ、バルブシート7のシール部材13には、流入路18と連通するシール流路19が設けられ、弁体8には、弁体8の角度によってシール流路19と連通可能な可動流路20が設けられ、プラグ3の挿入部11には、可動流路20と連通可能な流出路21が設けられている。

【0025】

バルブシート7は、一端がハウジング4の流入部6に形成されたシール面22に当接し、他端が弁体8の球形に形成された外表面と当接する。

【0026】

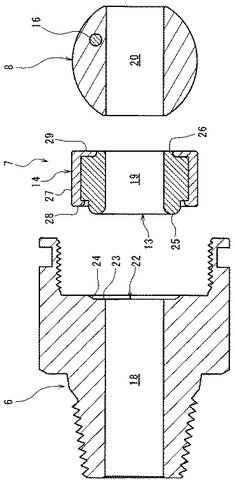

さらに、図2に、流入部6、バルブシート7および弁体8を詳細に示す。シール面22は、導入路15やシール流路16に直角な環状に形成された平面である平面部23と、平面部23の周囲に形成され、内側の平面部23に向かって凹んだテーパ状のテーパ部24とからなる。

【0027】

シール部材13は、概ね短尺の円筒形に形成され、流入部6側の端部の内縁部が突出して流入路シール部25を形成し、弁体8側の端部の内縁部が突出して弁体シール部26を形成している。

【0028】

剛性部材14は、シール部材13の外周に密着して取り囲む円筒状の外周部27と、シール部材13の流入部6側の端部の外縁部を覆うように外周部27の端部から内側に延伸する第1規制端部28と、シール部材13の弁体8側の端部の外縁部を覆うように外周部27の端部から内側に延伸する第2規制端部29とを有する。

【0029】

第1規制端部28と第2規制端部29とは、シール部材13の両端の外周部を挟み込むようにシール部材13に密着している。第1規制端部28は、第2規制端部29よりも内径が大きく、第2規制端部29がシール部材7の弁体シール部26の外周に密接しているのに対し、第1規制端部28は、シール部材7の流入路シール部25との間に僅かに隙間を有している。流入路シール部25は、第1規制端部28よりさらに突出している。

【0030】

続いて、以上の構造からなる管継手1の作用と効果を説明する。

管継手1において、収容部9を流入部6に対して締め込むことで、弁体8でバルブシート7をシール面22に対して押圧する。バルブシート7のシール部材13は、弾性変形してその反力によりシール面22および弁体8に対する密接状態を維持し、流入部6と弁体8との間をシールする。

【0031】

収容部9を流入部6に対して締め込むと、シール部材13は、シール面22と弁体8との間で流路方向に圧縮される。このとき、シール部材13は、外周を取り囲む剛性部材14の外周部27によって拡径することができず、流入部6と弁体8とによる流路方向の圧縮を径方向に拡大して緩和することができない。このため、シール部材13は、流路方向の圧縮の殆どを流路方向の変形によって吸収し、流路方向に大きな反力を発生させる。

【0032】

また、シール流路19内の流体の圧力は、シール部材13を拡径させる方向に作用するが、シール部材13の外周は、外周部27によって径方向に拡がることができないので、内周だけが拡径し、径方向の圧縮力を、流路方向に伸長して緩和しようとする。このため、流体圧もシール部材7の流路方向の反力を発生させる。

【0033】

このように、シール部材13が流路方向に大きな反力を発生させるので、シール面22と弁体8との距離がばらついても、シール部材13は、シール面22および弁体8に対して強く密接することができ、十分なシール性を発揮できる。

【0034】

シール部材13の流入路シール部25は、先ず、ハウジング4の流入部6に形成された当接面22の平面部23に当接する。流入路シール部25は、強く圧接されると押しつぶされて拡径し、外側部分がテーパ部24に当接して流入路18とバルブシート7とのシール性を高める。また、流体圧は、流入路シール部25を拡径させる方向に作用するので、流体圧によっても、シール性が高まる。また、テーパ部24は、流入路シール部25に当接することで、流入路シール部25の径方向の変形を抑制するので、シール部材13の圧縮力を径方向に逃がさずに流路方向に作用させる効果も有する。

【0035】

弁体8は、略球形をしており、流路方向に対して傾斜した部分が弁体シール部29の内縁に接する。このため、弁体8は、弁体シール部26を拡径させる方向にも圧接力を作用させる。しかしながら、シール部材7の弁体シール部26は、外周を第2規制端部29によって完全に囲まれており、径方向に拡がることができない。これによって、弁体8の圧接力は、シール部材13を流路方向に圧縮する力として作用する。

【0036】

本実施形態において、例えば、シール部材7を内径6mm、外形12mm、流路方向の長さ(流入路シール部25の先端と弁体シール部26の先端との距離)8mmのゴム製とし、長さ方向に0.8mm(10%)圧縮した状態で最適なシール状態を得られるように設計した場合、許容される長さ方向の圧縮の誤差、つまり、シール面22と弁体8との間の距離の許容誤差は、約1mmとなり、通常の加工精度によって十分に達成できる範囲となる。

【図面の簡単な説明】

【0037】

【図1】本発明の実施形態の管継手の断面図。

【図2】図1の管継手の部分分解断面図。

【符号の説明】

【0038】

1 管継手(ボールバルブ内蔵)

4 ハウジング

6 流入部(ハウジング)

7 バルブシート

8 弁体

13 シール部材

14 剛性部材

18 流入路

19 シール流路

20 可動流路

22 シール面

23 平面部

24 テーパ部

25 流入路シール部(内縁部)

26 弁体シール部(内縁部)

27 外周部

28 第1規制端部

29 第2規制端部

【技術分野】

【0001】

本発明は、ボールバルブ用のバルブシートおよびボールバルブに関する。

【背景技術】

【0002】

一般に、ボールバルブには、ハウジングと弁体との間をシールするために、流路を有する環状または筒状のバルブシートが配置されている。従来のボールバルブでは、弁体とハウジングとでバルブシートを流路方向に挟み込んで一定量圧縮した状態で、バルブシートが弾性変形の反力でハウジングおよび弁体に圧接してシールするように設計される。

【0003】

バルブシートは、強く挟み込まれても、球形の弁体から逃げるように拡径する。また、流体の圧力が加わることによっても、バルブシートが拡径し、シール強度が低下する。このため、バルブシートの適正な圧縮率の範囲は非常に狭い。例えば、内径6mm、外形12mm、流路方向の長さ8mmの筒状のゴム性のバルブシートにおいて、長さ方向に0.8mm(10%)圧縮した状態で最適なシール状態を得られるように設計した場合、許容される長さ方向の圧縮の誤差、つまり、弁体とハウジングとの間の距離の許容誤差は、僅か0.3mmでしかない。このため、従来のバルブシートでは、ボールバルブの構成要素の加工精度に起因する寸法誤差によってシール不良が発生することがあるという問題があった。

【発明の開示】

【発明が解決しようとする課題】

【0004】

前記問題点に鑑みて、本発明は、部品の寸法誤差によってシール不良が発生し難いボールバルブ用のバルブシート、および、ボールバルブの構造を提供することを課題とする。

【課題を解決するための手段】

【0005】

前記課題を解決するために、本発明によるボールバルブ用のバルブシートは、内部を貫通するシール流路を有し、一端が弁体に当接し、他端がハウジングに当接する略円筒形の弾性を有するシール部材と、前記シール部材の外周を取り囲む外周部と、前記外周部の両端から内側に延伸して前記シール部材の両端の外縁部を両側から挟み込む規制端部とを有する高剛性の剛性部材とからなるものとする。

【0006】

この構成によれば、剛性部材は、シール部材の弁体とハウジングとの間での圧縮や流体圧による拡径を防ぎ、シール部材が弁体から逃げることを防止する。これによって、シール部材の圧縮率が低い状態から良好なシール性が得られ、弁体とハウジングとの距離の広い範囲において適切なシールが得られる。

【0007】

また、本発明のバルブシートにおいて、前記シール部材の両端は、内縁部が前記シール流路の流れ方向に突出していてもよい。

【0008】

この構成によれば、十分な強度を得られるように規制端部の厚みを厚くしても、弁体およびハウジングを、規制端部と干渉することなくシール部材の両端に当接させることができる。

【0009】

また、本発明のバルブシートにおいて、前記弁体側の前記規制端部は、前記シール部材の前記弁体側の突出した前記内縁部の外周に密接してもよい。

【0010】

この構成によれば、弁体の球面が圧接され、拡径する方向に圧力を受けるシールの内縁部を、規制端部で取り囲んで径方向に拡がらないように規制するので、シール部材と弁体との当接圧力を高くできる。

【0011】

また、本発明のバルブシートにおいて、前記弁体側の前記規制端部の内径は、前記ハウジング側の前記規制端部の内径より小さくてもよい。

【0012】

この構成によれば、シール部材の弁体側の端部の突出部を径方向に薄く形成して、規制端部で外側から規制することで、拡径によってシール性が損なわれやすい弁体側の端部をより拡径し難くできる。

【0013】

また、本発明のバルブシートにおいて、前記シール部材の前記ハウジング側の前記内縁部は、前記剛性部材ハウジング側に突出していてもよい。

【0014】

この構成によれば、シール部材のハウジング側の端部を突出させることで、平坦なハウジングと当接する場合にも、シール部材を流路方向に圧縮することができ、弁体とハウジングとの距離の誤差を吸収できる。

【0015】

また、本発明によるボールバルブは、前記内縁部が前記剛性部材ハウジング側に突出したバルブシートを備え、前記ハウジングは、前記シール部材に当接するシール面を有し、前記シール面は、内側が凹んだテーパ部と、前記テーパ部の内側に形成された前記シール流路に垂直な平面部とからなるものとする。

【0016】

この構成によれば、シール部材のハウジング側の端部が拡径しようとすれば、前記テーパ部に当接してシール性を向上させる。また、ボールバルブの閉鎖状態においてシール部材を押し広げる内圧は、バルブが僅かでも開放されたときに減圧され、テーパ部によるシール部材の流路方向の圧縮力を減少させる。これによって、弁体とシール部材との間の摩擦が低減され、弁体の回転が容易になる。

【発明の効果】

【0017】

以上のように、本発明によれば、弾性を有するシール部材と、シール部材の拡径を防止する剛性部材とで、ハウジングと弁体との間をシールするので、流路方向の寸法の許容誤差が大きく、シール不良が発生し難い。

【発明を実施するための最良の形態】

【0018】

これより、本発明の実施形態について、図面を参照しながら説明する。

図1は、本発明の一実施形態であるボールバルブ内蔵型の管継手1を示す。管継手1は、互いに接続、切り離しが可能なソケット2とプラグ3とからなる。

【0019】

ソケット2は、ハウジング4と、ハウジング4の外周に摺動可能に設けたスリーブ5とからなる。

【0020】

ハウジング4は、流体を供給する上流側の管路が接続される流入部6と、流入部6に接続され、バルブシート7と弁体8とを収容した収容部9と、収容部9に接続されたカップリング部10とからなる。

【0021】

プラグ3は、カップリング部10に挿入される挿入部11と、流体を受け入れる下流側の管路が接続されるねじが形成されたナット部12とからなる。

【0022】

バルブシート7は、弾性を有するゴム製のシール部材13と、高い剛性を有する金属製の剛性部材14とからなる。

【0023】

弁体8は、収容部9内に回転軸15を中心に回動可能に支持されており、回転軸15から偏芯した位置に駆動部材16が取り付けられている。駆動部材16は、スリーブ5の内面に固定された駆動環17に係止されており、スリーブ5の摺動を弁体8の回転に変換できる。

【0024】

ハウジング4の流入部6には、流体の流入路18が設けられ、バルブシート7のシール部材13には、流入路18と連通するシール流路19が設けられ、弁体8には、弁体8の角度によってシール流路19と連通可能な可動流路20が設けられ、プラグ3の挿入部11には、可動流路20と連通可能な流出路21が設けられている。

【0025】

バルブシート7は、一端がハウジング4の流入部6に形成されたシール面22に当接し、他端が弁体8の球形に形成された外表面と当接する。

【0026】

さらに、図2に、流入部6、バルブシート7および弁体8を詳細に示す。シール面22は、導入路15やシール流路16に直角な環状に形成された平面である平面部23と、平面部23の周囲に形成され、内側の平面部23に向かって凹んだテーパ状のテーパ部24とからなる。

【0027】

シール部材13は、概ね短尺の円筒形に形成され、流入部6側の端部の内縁部が突出して流入路シール部25を形成し、弁体8側の端部の内縁部が突出して弁体シール部26を形成している。

【0028】

剛性部材14は、シール部材13の外周に密着して取り囲む円筒状の外周部27と、シール部材13の流入部6側の端部の外縁部を覆うように外周部27の端部から内側に延伸する第1規制端部28と、シール部材13の弁体8側の端部の外縁部を覆うように外周部27の端部から内側に延伸する第2規制端部29とを有する。

【0029】

第1規制端部28と第2規制端部29とは、シール部材13の両端の外周部を挟み込むようにシール部材13に密着している。第1規制端部28は、第2規制端部29よりも内径が大きく、第2規制端部29がシール部材7の弁体シール部26の外周に密接しているのに対し、第1規制端部28は、シール部材7の流入路シール部25との間に僅かに隙間を有している。流入路シール部25は、第1規制端部28よりさらに突出している。

【0030】

続いて、以上の構造からなる管継手1の作用と効果を説明する。

管継手1において、収容部9を流入部6に対して締め込むことで、弁体8でバルブシート7をシール面22に対して押圧する。バルブシート7のシール部材13は、弾性変形してその反力によりシール面22および弁体8に対する密接状態を維持し、流入部6と弁体8との間をシールする。

【0031】

収容部9を流入部6に対して締め込むと、シール部材13は、シール面22と弁体8との間で流路方向に圧縮される。このとき、シール部材13は、外周を取り囲む剛性部材14の外周部27によって拡径することができず、流入部6と弁体8とによる流路方向の圧縮を径方向に拡大して緩和することができない。このため、シール部材13は、流路方向の圧縮の殆どを流路方向の変形によって吸収し、流路方向に大きな反力を発生させる。

【0032】

また、シール流路19内の流体の圧力は、シール部材13を拡径させる方向に作用するが、シール部材13の外周は、外周部27によって径方向に拡がることができないので、内周だけが拡径し、径方向の圧縮力を、流路方向に伸長して緩和しようとする。このため、流体圧もシール部材7の流路方向の反力を発生させる。

【0033】

このように、シール部材13が流路方向に大きな反力を発生させるので、シール面22と弁体8との距離がばらついても、シール部材13は、シール面22および弁体8に対して強く密接することができ、十分なシール性を発揮できる。

【0034】

シール部材13の流入路シール部25は、先ず、ハウジング4の流入部6に形成された当接面22の平面部23に当接する。流入路シール部25は、強く圧接されると押しつぶされて拡径し、外側部分がテーパ部24に当接して流入路18とバルブシート7とのシール性を高める。また、流体圧は、流入路シール部25を拡径させる方向に作用するので、流体圧によっても、シール性が高まる。また、テーパ部24は、流入路シール部25に当接することで、流入路シール部25の径方向の変形を抑制するので、シール部材13の圧縮力を径方向に逃がさずに流路方向に作用させる効果も有する。

【0035】

弁体8は、略球形をしており、流路方向に対して傾斜した部分が弁体シール部29の内縁に接する。このため、弁体8は、弁体シール部26を拡径させる方向にも圧接力を作用させる。しかしながら、シール部材7の弁体シール部26は、外周を第2規制端部29によって完全に囲まれており、径方向に拡がることができない。これによって、弁体8の圧接力は、シール部材13を流路方向に圧縮する力として作用する。

【0036】

本実施形態において、例えば、シール部材7を内径6mm、外形12mm、流路方向の長さ(流入路シール部25の先端と弁体シール部26の先端との距離)8mmのゴム製とし、長さ方向に0.8mm(10%)圧縮した状態で最適なシール状態を得られるように設計した場合、許容される長さ方向の圧縮の誤差、つまり、シール面22と弁体8との間の距離の許容誤差は、約1mmとなり、通常の加工精度によって十分に達成できる範囲となる。

【図面の簡単な説明】

【0037】

【図1】本発明の実施形態の管継手の断面図。

【図2】図1の管継手の部分分解断面図。

【符号の説明】

【0038】

1 管継手(ボールバルブ内蔵)

4 ハウジング

6 流入部(ハウジング)

7 バルブシート

8 弁体

13 シール部材

14 剛性部材

18 流入路

19 シール流路

20 可動流路

22 シール面

23 平面部

24 テーパ部

25 流入路シール部(内縁部)

26 弁体シール部(内縁部)

27 外周部

28 第1規制端部

29 第2規制端部

【特許請求の範囲】

【請求項1】

内部を貫通するシール流路を有し、一端が弁体に当接し、他端がハウジングに当接する略円筒形の弾性を有するシール部材と、

前記シール部材の外周を取り囲む外周部と、前記外周部の両端から内側に延伸して前記シール部材の両端の外縁部を両側から挟み込む規制端部とを有する高剛性の剛性部材とからなることを特徴とするボールバルブ用のバルブシート。

【請求項2】

前記シール部材の両端は、内縁部が前記シール流路の流れ方向に突出していることを特徴とする請求項1に記載のバルブシート。

【請求項3】

前記弁体側の前記規制端部は、前記シール部材の前記弁体側の突出した前記内縁部の外周に密接することを特徴とする請求項2に記載のバルブシート。

【請求項4】

前記弁体側の前記規制端部の内径は、前記ハウジング側の前記規制端部の内径より小さいことを特徴とする請求項3に記載のバルブシート。

【請求項5】

前記シール部材の前記ハウジング側の前記内縁部は、前記剛性部材よりハウジング側に突出していることを特徴とする請求項2から4のいずれかに記載のバルブシート。

【請求項6】

請求項5に記載のバルブシートを有し、

前記ハウジングは、前記シール部材に当接するシール面を有し、

前記シール面は、内側が凹んだテーパ部と、前記テーパ部の内側に形成された前記シール流路に垂直な平面部とからなることを特徴とするボールバルブ。

【請求項1】

内部を貫通するシール流路を有し、一端が弁体に当接し、他端がハウジングに当接する略円筒形の弾性を有するシール部材と、

前記シール部材の外周を取り囲む外周部と、前記外周部の両端から内側に延伸して前記シール部材の両端の外縁部を両側から挟み込む規制端部とを有する高剛性の剛性部材とからなることを特徴とするボールバルブ用のバルブシート。

【請求項2】

前記シール部材の両端は、内縁部が前記シール流路の流れ方向に突出していることを特徴とする請求項1に記載のバルブシート。

【請求項3】

前記弁体側の前記規制端部は、前記シール部材の前記弁体側の突出した前記内縁部の外周に密接することを特徴とする請求項2に記載のバルブシート。

【請求項4】

前記弁体側の前記規制端部の内径は、前記ハウジング側の前記規制端部の内径より小さいことを特徴とする請求項3に記載のバルブシート。

【請求項5】

前記シール部材の前記ハウジング側の前記内縁部は、前記剛性部材よりハウジング側に突出していることを特徴とする請求項2から4のいずれかに記載のバルブシート。

【請求項6】

請求項5に記載のバルブシートを有し、

前記ハウジングは、前記シール部材に当接するシール面を有し、

前記シール面は、内側が凹んだテーパ部と、前記テーパ部の内側に形成された前記シール流路に垂直な平面部とからなることを特徴とするボールバルブ。

【図1】

【図2】

【図2】

【公開番号】特開2007−182921(P2007−182921A)

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願番号】特願2006−735(P2006−735)

【出願日】平成18年1月5日(2006.1.5)

【出願人】(593097203)長堀工業株式会社 (8)

【Fターム(参考)】

【公開日】平成19年7月19日(2007.7.19)

【国際特許分類】

【出願日】平成18年1月5日(2006.1.5)

【出願人】(593097203)長堀工業株式会社 (8)

【Fターム(参考)】

[ Back to top ]