バルブシート

【課題】強度及び耐摩耗性に優れたバルブシートを提供する。

【解決手段】鉄基焼結合金を用いたバルブシートにおいて、酸化処理により、鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物が形成されており、シリンダヘッドに装着される前の状態で、鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率が5〜20%であるバルブシート。鉄基焼結合金は、周期表4a〜6a族から選ばれる1種以上の元素の金属間化合物、炭化物、珪化物、窒化物及び硼化物の少なくとも1つの化合物から形成される硬質粒子を含有し、シリンダヘッドに装着される前の状態で、鉄基焼結合金の断面における硬質粒子の平均面積率が5〜45%であることが好ましい。

【解決手段】鉄基焼結合金を用いたバルブシートにおいて、酸化処理により、鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物が形成されており、シリンダヘッドに装着される前の状態で、鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率が5〜20%であるバルブシート。鉄基焼結合金は、周期表4a〜6a族から選ばれる1種以上の元素の金属間化合物、炭化物、珪化物、窒化物及び硼化物の少なくとも1つの化合物から形成される硬質粒子を含有し、シリンダヘッドに装着される前の状態で、鉄基焼結合金の断面における硬質粒子の平均面積率が5〜45%であることが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄基焼結合金を用いたバルブシートに関する。

【背景技術】

【0002】

バルブシートは、吸気弁、排気弁の弁座になる部品であって、弁(バルブ)と接触し、燃焼室の気密を保たせるために必要な部品である。

【0003】

バルブシートは、(1)圧縮気体、燃焼ガスがマニホールドへ洩れるのを防ぐための気密保持機能、(2)バルブの熱をシリンダヘッド側へ逃がすための熱伝導機能、(3)バルブの着座時にバルブの衝突に耐えうる強度、(4)高熱且つ高負荷の環境においても摩耗しにくい耐摩耗機能等の機能が求められている。

【0004】

また、バルブシートの要求特性として、(5)相手バルブへの攻撃性が少ないこと、(6)リーズナブルな価格であること、(7)加工の際、削りやすいことが挙げられる。

【0005】

そのため、上述した機能、特性を満たすべく、バルブシートには鉄基焼結合金が用いられている。

【0006】

例えば、特許文献1には、少なくとも外周面は四三酸化鉄で封孔されており、空孔内部が有機化合物で充填されている鉄基焼結合金製バルブシートが開示されている。

【0007】

また、特許文献2には、鉄基焼結合金を基体として、その表面が四三酸化鉄を主体とする酸化鉄膜で被覆されている鉄基焼結合金からなるバルブシートが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開昭54−173117号公報

【特許文献2】特開平7−133705号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記特許文献1,2では、鉄基焼結合金を酸化処理して、表面に酸化鉄層を形成することで、バルブシートの耐摩耗性の向上を図っている。

【0010】

しかしながら、本発明者らの研究によれば、バルブシートの強度は、鉄基焼結合金の内部に形成される酸化物の量によって大きく影響されることがわかった。上記特許文献1,2では、鉄基焼結合金の内部に形成される酸化物の量について何ら検討されておらず、強度低下が生じる可能性があった。

【0011】

よって、本発明の目的は、鉄基焼結合金からなる、強度及び耐摩耗性に優れたバルブシートを提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは、種々の検討の結果、鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物を形成させ、かつ、鉄基焼結合金内部における四三酸化鉄を主体とする酸化物の割合を、特定の範囲にすることで、強度を保ちつつ、耐摩耗性を向上できることを見出し、本発明を完成するに至った。

【0013】

すなわち、本発明のバルブシートは、鉄基焼結合金を用いたバルブシートにおいて、酸化処理により、前記鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物が形成されており、シリンダヘッドに装着される前の状態で、前記鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率が5〜20%であることを特徴とする。

【0014】

本発明のバルブシートによれば、鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物が形成されているので、運転時において、鉄基焼結合金の表面に予め形成されている酸化物を起点として、バルブとの当たり面に酸化物が形成され易い。バルブとの当たり面に酸化物が形成されることで、バルブとバルブシートとの金属接触が抑制されて、バルブシートの耐摩耗性が向上する。そして、鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率を5〜20%としたことにより、強度を保ちつつ、耐摩耗性を向上できる。

【0015】

本発明のバルブシートは、前記鉄基焼結合金が、周期表4a〜6a族から選ばれる1種以上の元素を含む金属間化合物、炭化物、珪化物、窒化物及び硼化物の少なくとも1つの化合物から形成される硬質粒子を含有し、シリンダヘッドに装着される前の状態で、前記鉄基焼結合金の断面における前記硬質粒子の平均面積率が5〜45%であることが好ましい。この態様によれば、硬質粒子によって鉄基焼結合金の塑性流動が抑制され、耐摩耗性をより向上できる。

【0016】

本発明のバルブシートは、前記硬質粒子の硬度が600〜1600HVであることが好ましい。

【発明の効果】

【0017】

本発明によれば、強度及び耐摩耗性に優れたバルブシートを提供することができる。

【図面の簡単な説明】

【0018】

【図1】組成1の鉄基焼結合金の四三酸化鉄を主体とする酸化物の平均面積率と強度比との関係を示す図表である。

【図2】組成2の鉄基焼結合金の四三酸化鉄を主体とする酸化物の平均面積率と強度比との関係を示す図表である。

【図3】組成1の鉄基焼結合金の四三酸化鉄を主体とする酸化物の平均面積率と摩耗量比との関係を示す図表である。

【図4】組成2の鉄基焼結合金の四三酸化鉄を主体とする酸化物の平均面積率と摩耗量比との関係を示す図表である。

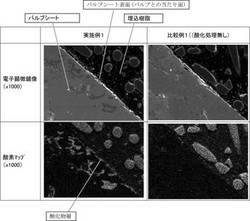

【図5】組成3の鉄基焼結合金を用いたバルブシートの、耐摩耗性試験前の断面組織写真及び酸素マップ画像である。

【図6】組成4の鉄基焼結合金を用いたバルブシートの、耐摩耗性試験前の断面組織写真及び酸素マップ画像である。

【図7】組成3の鉄基焼結合金を用いたバルブシートの、耐摩耗性試験後の断面組織写真及び酸素マップ画像である。

【図8】バルブシート摩耗試験機の概略図である。

【発明を実施するための形態】

【0019】

本発明のバルブシートは、酸化処理により、表面及び内部に四三酸化鉄を主体とする酸化物が形成された鉄基焼結合金で構成される。

【0020】

本発明において、バルブシートは、シリンダヘッドに装着される前の状態で、鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率が5〜20%であることが必要であり、7〜15%がより好ましい。四三酸化鉄を主体とする酸化物の平均面積率が上記範囲であれば、強度及び耐摩耗性に優れたバルブシートとすることができる。平均面積率が20%を超えると圧環強度が低下して、バルブシートにバルブが着座する際の衝撃により破損し易くなる。5%未満であると耐摩耗性が劣る。

【0021】

なお、本発明では、後述する実施例に示すように、鉄基焼結合金の任意断面を走査型電子顕微鏡で観察し、該観察画像をエネルギー分散型X線分析装置(EDX)の酸素マップを用いて酸素マップを求め、得られた酸素マップデータの輝度を二値化して輝度5以上の面積比を求め、N=3ヶ所/個×10点の平均値を、四三酸化鉄を主体とする酸化物の平均面積率とした。

【0022】

本発明において、バルブシートに用いる鉄基焼結合金は、周期表4a〜6a族から選ばれる1種以上の元素を含む金属間化合物、炭化物、珪化物、窒化物及び硼化物の少なくとも1つの化合物から形成される硬質粒子を含有することが好ましい。そして、シリンダヘッドに装着される前の状態で、鉄基焼結合金の断面における硬質粒子の平均面積率が5〜45%であることが好ましく、15〜45%がより好ましい。鉄基焼結合金に上記硬質粒子を含有させることで、バルブシートの塑性流動を抑制でき、耐摩耗性をより向上できる。硬質粒子の平均面積率が45%を超えると、製造性が劣ると共に、鉄基焼結合金の密度が低下して、強度が低下する傾向にある。5%未満であると、耐摩耗性に対する添加効果が少なくなる。

【0023】

なお、本発明では、後述する実施例に示すように、バルブシートの任意断面を、光学顕微鏡又は電子顕微鏡を用いて200倍で観察し、1mm×1mm範囲の断面組織写真の硬質粒子部を方眼紙にトレースして面積を求め、4箇所の測定値の平均値を、硬質粒子の平均面積率とした。

【0024】

硬質粒子の硬度は、600〜1600HVが好ましく、650〜1400HVがより好ましい。600HV未満であると耐摩耗性が不足し、1600HVを超えると相手材であるバルブの摩耗が増加する。なお、本発明において、硬質粒子の硬度は、JIS Z2244「ビッカース硬さ試験−試験方法」に準じて測定した値を意味する。

【0025】

硬質粒子の具体例としては、Fe−Mo(フェロモリブデン)、Fe−Cr(フェロクロム)、Co−Mo−Cr等の金属間化合物、Cr、Mo等の炭化物が分散したFe基、Co基又はNi基合金、Cr、Mo等の珪化物が分散したFe基、Co基又はNi基合金、Cr、Mo等の窒化物が分散したFe基、Co基又はNi基合金Cr、Mo等の硼化物が分散したFe基、Co基又はNi基合金が挙げられる。なかでも、Fe−Mo(フェロモリブデン)、Fe−Cr(フェロクロム)、Co−Mo−Cr等の金属間化合物、Cr、Mo等の炭化物が分散したFe基、Co基又はNi基合金は、硬度が600〜1600HVであり、好ましく用いることができる。

【0026】

本発明のバルブシートの製造方法は、特に限定されないが、例えば次のような方法によって製造することができる。

【0027】

まず、鉄基焼結合金の原料として、純鉄粉、Cr鋼粉、Mn鋼粉、MnCr鋼、CrMo鋼粉、NiCr鋼粉、NiCrMo鋼粉、工具鋼粉、高速度鋼粉、Co合金鋼粉、Ni鋼粉等の原料鉄粉に、任意成分として、添加元素(C、Cu、Ni、Cr、Mo、Co、P、Mn等)、硬質粒子、固体潤滑剤(フッ化カルシウム、硫化マンガン、硫化モリブデン、硫化タングステン、硫化クロム、エンスタタイト、タルク、窒化硼素等)を添加し、混合する。

【0028】

各原料の混合割合は、特に限定はない。例えば、原料鉄粉30〜99質量%、硬質粒子0〜50質量%、添加元素0〜20質量%、固体潤滑剤0〜5質量%が挙げられる。また、硬質粒子の混合割合を増加させることで、鉄基焼結合金の断面における硬質粒子の平均面積率を大きくすることができる。例えば、硬質粒子の混合割合を5〜50質量%とすることで、鉄基焼結合金の断面における硬質粒子の平均面積率を、5〜45%にすることができる。

【0029】

原料鉄粉の平均粒径は40〜150μmが好ましい。40μm未満であると、流動性低下により圧粉体の密度ばらつきが生じ、鉄基焼結合金の強度もばらついてしまい、150μmを超えると粉末同士の空隙が大きくなって圧粉体の密度が低下し、鉄基焼結合金の強度が低下する傾向にある。なお、平均粒径は、レーザー回折散乱式粒度分布測定装置で測定した値を意味する。

【0030】

添加元素は、酸化物、炭酸塩、元素単体、合金等の形態で添加することが好ましい。また、平均粒径は1〜60μmが好ましい。1μm未満であると、添加元素が凝集して鉄基焼結合金中に均一分布せず、耐摩耗性がばらついてしまい、60μmを超えると鉄基焼結合金中の添加元素がまばらになり、耐摩耗性にばらつきが生じる傾向にある。

【0031】

硬質粒子の平均粒径は5〜90μmが好ましい。5μm未満であると、鉄基焼結合金の塑性流動抑制効果が得られなくなり、90μmを超えると鉄基焼結合金中の硬質粒子がまばらになり、耐摩耗性にばらつきが生じる傾向にある。

【0032】

固体潤滑剤の平均粒径は1〜50μmが好ましい。1μm未満であると、固体潤滑剤が凝集して鉄基焼結合金中に均一分布せず、耐摩耗性がばらついてしまい、50μmを超えると成形時に圧縮性を阻害して圧粉体の密度が低下し、鉄基焼結合金の強度が低下する傾向にある。

【0033】

次に、原料粉末の混合物を、金型に充填し、成形プレスにより圧縮成形して圧粉体を製造する。

【0034】

次に、圧粉体を焼成し、焼結体とした後、酸化処理する。

【0035】

焼成条件は、1050〜1200℃で、0.2〜1.5時間が好ましい。

【0036】

酸化処理は、酸化雰囲気の安定性の面から、水蒸気処理が好ましいが、加熱炉において、酸化雰囲気中で酸化させる方法など、鉄基焼結合金の表面及び内部に四三酸化鉄を生成できる方法であれば特に限定は無い。

【0037】

本発明では、鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率が5〜20%となるように、酸化処理を行う。酸化処理時間を長く設定すると、酸化物の平均面積率が大きくなり、短く設定すると、酸化物の平均面積率が小さくなる。具体的な一例を挙げて説明すると、500〜600℃で、0.2〜5時間水蒸気処理することで、酸化物の平均面積率を5〜20%にすることができる。

【0038】

次に、酸化処理を行った鉄基焼結合金を、研磨、旋削することでバルブシートが得られる。

【0039】

本発明のバルブシートは、鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物が形成されているので、運転時において、鉄基焼結合金の表面に予め形成されている酸化物を起点として、バルブとの当たり面に酸化物が形成され易い。バルブとの当たり面に酸化物が形成されることで、バルブとバルブシートとの金属接触が抑制されて、バルブシートの耐摩耗性が向上する。そして、鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率を5〜20%としたことにより、強度を保ちつつ、耐摩耗性を向上できる。

【0040】

このように、本発明のバルブシートは、強度及び耐摩耗性に優れていることから、特にディーゼルエンジン、LPGエンジン、CNGエンジン、アルコールエンジン等のバルブシートとして好ましく用いることができる。

【0041】

本発明のバルブシートは、上記鉄基焼結合金のみで構成されていてもよく、少なくともバルブとの当接面が上記鉄基焼結合金で構成された、他の材料との積層体であってもよい。積層体とすることで、他の材料に、鉄基焼結合金よりも安価な材料を選択して材料コストの低減を図ることができる。

【実施例】

【0042】

<測定方法>

・酸化物の平均面積率の測定

バルブシートの断面の一部を走査型電子顕微鏡で抽出し、エネルギー分散型X線分析装置(EDX)の酸素マップを用いて以下の手順で求めた。

【0043】

(1)切断したバルブシートを樹脂に埋め込み、ダイヤモンド砥粒を使用して試料研磨した。

(2)走査型電子顕微鏡は、「VE8800」(商品名、キーエンス製)を使用し、加速電圧15kV倍率500倍で観察した。

(3)EDXは、「INCA 250 XTK」(商品名、オックスフォード・インストゥルメンツ社製)を用い、EDXソフトは「The Microanalysis Suite−Issue 18d バージョン4.15」(オックスフォード・インストゥルメンツ社製)を使用した。

(4)EDXソフトに、画像解像度512×384ピクセルで電子顕微鏡像を取り込んだ。

(5)X線収集は、プロセスタイム目盛セット6、スペクトルレンジ0〜20keV、チャンネル数2kとし、収集計数率をデッドタイム30%に調整して、デュエルタイム100μs/ピクセルで10回積算させた。

(6)得られた酸素マップのコントラストを強調するため、2×2ピクセルを1ピクセルに結合する処理を行い、X線強度を4倍にした。

(7)(6)の処理後、EDXソフトの面積計算機能を用い、酸素マップデータの輝度を二値化して輝度5以上の面積比を求め、N=3ヶ所/個×10点の平均値を酸化物の平均面積率とした。

【0044】

・硬質粒子の平均面積率の測定

鉄基焼結合金の断面を、光学顕微鏡又は電子顕微鏡を用いて200倍で観察し、1mm×1mm範囲の断面組織写真の硬質粒子部を方眼紙にトレースして面積を求め、4箇所の測定値の平均値を、硬質粒子の平均面積率とした。

【0045】

・バルブシートの耐摩耗試験

図8に示すバルブシート摩耗試験機にバルブシート3を取り付けた。すなわち、このバルブシート摩耗試験機は、枠体1の上端部のシートホルダ2に嵌め込まれたバルブシート3に対して、バルブ4のフェース面がスプリング5によって当接するように構成されている。バルブ4は、電動機6で回転するカムシャフト7によってロッド8を介して上方へ持ち上げられ、次にスプリング5によって戻されることにより、バルブシート3に当たる。そして、バルブ4をガスバーナ9で加熱し、バルブシート3の温度を熱電対10で測定し、温度管理している。また、バルブ4の加熱の際には、表面に酸化膜が生じないようにガスバーナの燃焼状態を完全燃焼とする。なお、バルブ4、スプリング5、カムシャフト7などはエンジン実機部品を用いている。

そして、表1に示す条件にて耐摩耗試験を行った。

【0046】

【表1】

【0047】

・鉄基焼結合金の圧環強度測定

JIS Z2507「焼結含油軸受の圧環強さ試験方法」に準じて測定した。

【0048】

・鉄基焼結合金の硬度測定

JIS Z2245「ロックウェル硬さ試験−試験方法」に準じて測定した。

【0049】

・鉄基焼結合金の密度測定

JIS Z2501「焼結金属材料−密度、含油率及び開放気孔率試験方法」に準じて測定した。

【0050】

(試験例1)

Fe粉末、硬質粒子、固体潤滑剤(硫化マンガン)を、それぞれ表2に示す割合で混合して金型に充填した後、成形プレスにより圧縮成形し、得られた圧粉体を1120℃で0.5時間焼成し、鉄基焼結合金を得た。

【0051】

【表2】

【0052】

次に、この鉄基焼結合金を、500〜600℃の温度範囲で、かつ、処理時間0.2〜5時間の範囲で条件を変えて水蒸気処理を行い、鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物を、その平均面積率を変えて形成させた。こうして、酸化物の平均面積率が、0%、5%、10%、15%、20%、25%、30%の鉄基焼結合金を得た。

こうして得られた酸化物の平均面積率を変化させたそれぞれの鉄基焼結合金について、圧環強度を測定した。こうして得られた四三酸化鉄を主体とする酸化物の平均面積率と強度比との関係を図1,2に示す。図1は、組成1の鉄基焼結合金(硬質粒子の平均面積率5%)の結果であり、図2は、組成2の鉄基焼結合金(硬質粒子の平均面積率45%)の結果である。なお、強度比は、酸化処理を行っていない鉄基焼結合金の圧環強度を100とした時の相対値で示した。

【0053】

次に、酸化物の平均面積率を変化させたそれぞれの鉄基焼結合金を用いてバルブシートを製造した。

得られた各バルブシートを用いて耐摩耗試験を行った。四三酸化鉄を主体とする酸化物の平均面積率と摩耗量比との関係を図3,4に示す。図3は、組成1の鉄基焼結合金(硬質粒子の平均面積率5%)の結果であり、図4は、組成2の鉄基焼結合金(硬質粒子の平均面積率45%)の結果である。なお、摩耗量比は、酸化処理を行っていない鉄基焼結合金を用いたバルブシートの摩耗量を100とした時の相対値で示した。

【0054】

図1〜4に示されるように、四三酸化鉄を主体とする酸化物の平均面積率が5〜20%であると、圧環強度が大きく、かつ、耐摩耗性に優れたバルブシートとすることができることが分かる。

【0055】

一方、四三酸化鉄を主体とする酸化物の平均面積率が20%を超えると圧環強度が低下する傾向にあった。また、四三酸化鉄を主体とする酸化物の平均面積率が5%未満であると、摩耗量が多く、耐摩耗性が劣る傾向にあった。

【0056】

(試験例2)

Fe粉末、硬質粒子、固体潤滑剤(硫化マンガン)を、それぞれ表3に示す割合で混合して金型に充填した後、成形プレスにより圧縮成形して圧粉体を得て、試験例1と同様に焼成し、鉄基焼結合金を得た。

【0057】

【表3】

【0058】

次に、この鉄基焼結合金を、550℃の温度で、1時間水蒸気処理を行った。そして、酸化処理を行った鉄基焼結合金及び酸化処理を行っていない鉄基焼結合金のそれぞれを用いてバルブシートを製造し、耐摩耗性試験を行った。

図5に、組成3の鉄基焼結合金を用いたバルブシートの、耐摩耗性試験前の断面組織写真及び酸素マップ画像を示し、図6に、組成4の鉄基焼結合金を用いたバルブシートの、耐摩耗性試験前の断面組織写真及び酸素マップ画像を示す。また、図7に、組成3の鉄基焼結合金を用いたバルブシートの、耐摩耗性試験後の断面組織写真及び酸素マップ画像を示す。

【0059】

図5,6に示されるように、酸化処理を行うことで鉄基焼結合金の表面及び内部に、四三酸化鉄を主体とする酸化物が形成されていた。なお、バルブシート表面(バルブとの当たり面)の断面組織は埋込樹脂を含むため酸素分析の対象としなかったが、酸化処理を行った鉄基焼結合金は、表面付近の断面組織と内部の断面組織における酸化物の分布は同等であった。

【0060】

そして、図5と図7との比較から明らかなように、酸化処理を行った鉄基焼結合金を用いたバルブシートは、酸化処理を行っていない鉄基焼結合金を用いたバルブシートに比べて、摩耗試験後にバルブとの当たり面に酸化物が多く形成されており、バルブとバルブシートとの金属接触が抑制されて、バルブシートの耐摩耗性を向上することができた。

【技術分野】

【0001】

本発明は、鉄基焼結合金を用いたバルブシートに関する。

【背景技術】

【0002】

バルブシートは、吸気弁、排気弁の弁座になる部品であって、弁(バルブ)と接触し、燃焼室の気密を保たせるために必要な部品である。

【0003】

バルブシートは、(1)圧縮気体、燃焼ガスがマニホールドへ洩れるのを防ぐための気密保持機能、(2)バルブの熱をシリンダヘッド側へ逃がすための熱伝導機能、(3)バルブの着座時にバルブの衝突に耐えうる強度、(4)高熱且つ高負荷の環境においても摩耗しにくい耐摩耗機能等の機能が求められている。

【0004】

また、バルブシートの要求特性として、(5)相手バルブへの攻撃性が少ないこと、(6)リーズナブルな価格であること、(7)加工の際、削りやすいことが挙げられる。

【0005】

そのため、上述した機能、特性を満たすべく、バルブシートには鉄基焼結合金が用いられている。

【0006】

例えば、特許文献1には、少なくとも外周面は四三酸化鉄で封孔されており、空孔内部が有機化合物で充填されている鉄基焼結合金製バルブシートが開示されている。

【0007】

また、特許文献2には、鉄基焼結合金を基体として、その表面が四三酸化鉄を主体とする酸化鉄膜で被覆されている鉄基焼結合金からなるバルブシートが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開昭54−173117号公報

【特許文献2】特開平7−133705号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記特許文献1,2では、鉄基焼結合金を酸化処理して、表面に酸化鉄層を形成することで、バルブシートの耐摩耗性の向上を図っている。

【0010】

しかしながら、本発明者らの研究によれば、バルブシートの強度は、鉄基焼結合金の内部に形成される酸化物の量によって大きく影響されることがわかった。上記特許文献1,2では、鉄基焼結合金の内部に形成される酸化物の量について何ら検討されておらず、強度低下が生じる可能性があった。

【0011】

よって、本発明の目的は、鉄基焼結合金からなる、強度及び耐摩耗性に優れたバルブシートを提供することにある。

【課題を解決するための手段】

【0012】

本発明者らは、種々の検討の結果、鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物を形成させ、かつ、鉄基焼結合金内部における四三酸化鉄を主体とする酸化物の割合を、特定の範囲にすることで、強度を保ちつつ、耐摩耗性を向上できることを見出し、本発明を完成するに至った。

【0013】

すなわち、本発明のバルブシートは、鉄基焼結合金を用いたバルブシートにおいて、酸化処理により、前記鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物が形成されており、シリンダヘッドに装着される前の状態で、前記鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率が5〜20%であることを特徴とする。

【0014】

本発明のバルブシートによれば、鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物が形成されているので、運転時において、鉄基焼結合金の表面に予め形成されている酸化物を起点として、バルブとの当たり面に酸化物が形成され易い。バルブとの当たり面に酸化物が形成されることで、バルブとバルブシートとの金属接触が抑制されて、バルブシートの耐摩耗性が向上する。そして、鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率を5〜20%としたことにより、強度を保ちつつ、耐摩耗性を向上できる。

【0015】

本発明のバルブシートは、前記鉄基焼結合金が、周期表4a〜6a族から選ばれる1種以上の元素を含む金属間化合物、炭化物、珪化物、窒化物及び硼化物の少なくとも1つの化合物から形成される硬質粒子を含有し、シリンダヘッドに装着される前の状態で、前記鉄基焼結合金の断面における前記硬質粒子の平均面積率が5〜45%であることが好ましい。この態様によれば、硬質粒子によって鉄基焼結合金の塑性流動が抑制され、耐摩耗性をより向上できる。

【0016】

本発明のバルブシートは、前記硬質粒子の硬度が600〜1600HVであることが好ましい。

【発明の効果】

【0017】

本発明によれば、強度及び耐摩耗性に優れたバルブシートを提供することができる。

【図面の簡単な説明】

【0018】

【図1】組成1の鉄基焼結合金の四三酸化鉄を主体とする酸化物の平均面積率と強度比との関係を示す図表である。

【図2】組成2の鉄基焼結合金の四三酸化鉄を主体とする酸化物の平均面積率と強度比との関係を示す図表である。

【図3】組成1の鉄基焼結合金の四三酸化鉄を主体とする酸化物の平均面積率と摩耗量比との関係を示す図表である。

【図4】組成2の鉄基焼結合金の四三酸化鉄を主体とする酸化物の平均面積率と摩耗量比との関係を示す図表である。

【図5】組成3の鉄基焼結合金を用いたバルブシートの、耐摩耗性試験前の断面組織写真及び酸素マップ画像である。

【図6】組成4の鉄基焼結合金を用いたバルブシートの、耐摩耗性試験前の断面組織写真及び酸素マップ画像である。

【図7】組成3の鉄基焼結合金を用いたバルブシートの、耐摩耗性試験後の断面組織写真及び酸素マップ画像である。

【図8】バルブシート摩耗試験機の概略図である。

【発明を実施するための形態】

【0019】

本発明のバルブシートは、酸化処理により、表面及び内部に四三酸化鉄を主体とする酸化物が形成された鉄基焼結合金で構成される。

【0020】

本発明において、バルブシートは、シリンダヘッドに装着される前の状態で、鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率が5〜20%であることが必要であり、7〜15%がより好ましい。四三酸化鉄を主体とする酸化物の平均面積率が上記範囲であれば、強度及び耐摩耗性に優れたバルブシートとすることができる。平均面積率が20%を超えると圧環強度が低下して、バルブシートにバルブが着座する際の衝撃により破損し易くなる。5%未満であると耐摩耗性が劣る。

【0021】

なお、本発明では、後述する実施例に示すように、鉄基焼結合金の任意断面を走査型電子顕微鏡で観察し、該観察画像をエネルギー分散型X線分析装置(EDX)の酸素マップを用いて酸素マップを求め、得られた酸素マップデータの輝度を二値化して輝度5以上の面積比を求め、N=3ヶ所/個×10点の平均値を、四三酸化鉄を主体とする酸化物の平均面積率とした。

【0022】

本発明において、バルブシートに用いる鉄基焼結合金は、周期表4a〜6a族から選ばれる1種以上の元素を含む金属間化合物、炭化物、珪化物、窒化物及び硼化物の少なくとも1つの化合物から形成される硬質粒子を含有することが好ましい。そして、シリンダヘッドに装着される前の状態で、鉄基焼結合金の断面における硬質粒子の平均面積率が5〜45%であることが好ましく、15〜45%がより好ましい。鉄基焼結合金に上記硬質粒子を含有させることで、バルブシートの塑性流動を抑制でき、耐摩耗性をより向上できる。硬質粒子の平均面積率が45%を超えると、製造性が劣ると共に、鉄基焼結合金の密度が低下して、強度が低下する傾向にある。5%未満であると、耐摩耗性に対する添加効果が少なくなる。

【0023】

なお、本発明では、後述する実施例に示すように、バルブシートの任意断面を、光学顕微鏡又は電子顕微鏡を用いて200倍で観察し、1mm×1mm範囲の断面組織写真の硬質粒子部を方眼紙にトレースして面積を求め、4箇所の測定値の平均値を、硬質粒子の平均面積率とした。

【0024】

硬質粒子の硬度は、600〜1600HVが好ましく、650〜1400HVがより好ましい。600HV未満であると耐摩耗性が不足し、1600HVを超えると相手材であるバルブの摩耗が増加する。なお、本発明において、硬質粒子の硬度は、JIS Z2244「ビッカース硬さ試験−試験方法」に準じて測定した値を意味する。

【0025】

硬質粒子の具体例としては、Fe−Mo(フェロモリブデン)、Fe−Cr(フェロクロム)、Co−Mo−Cr等の金属間化合物、Cr、Mo等の炭化物が分散したFe基、Co基又はNi基合金、Cr、Mo等の珪化物が分散したFe基、Co基又はNi基合金、Cr、Mo等の窒化物が分散したFe基、Co基又はNi基合金Cr、Mo等の硼化物が分散したFe基、Co基又はNi基合金が挙げられる。なかでも、Fe−Mo(フェロモリブデン)、Fe−Cr(フェロクロム)、Co−Mo−Cr等の金属間化合物、Cr、Mo等の炭化物が分散したFe基、Co基又はNi基合金は、硬度が600〜1600HVであり、好ましく用いることができる。

【0026】

本発明のバルブシートの製造方法は、特に限定されないが、例えば次のような方法によって製造することができる。

【0027】

まず、鉄基焼結合金の原料として、純鉄粉、Cr鋼粉、Mn鋼粉、MnCr鋼、CrMo鋼粉、NiCr鋼粉、NiCrMo鋼粉、工具鋼粉、高速度鋼粉、Co合金鋼粉、Ni鋼粉等の原料鉄粉に、任意成分として、添加元素(C、Cu、Ni、Cr、Mo、Co、P、Mn等)、硬質粒子、固体潤滑剤(フッ化カルシウム、硫化マンガン、硫化モリブデン、硫化タングステン、硫化クロム、エンスタタイト、タルク、窒化硼素等)を添加し、混合する。

【0028】

各原料の混合割合は、特に限定はない。例えば、原料鉄粉30〜99質量%、硬質粒子0〜50質量%、添加元素0〜20質量%、固体潤滑剤0〜5質量%が挙げられる。また、硬質粒子の混合割合を増加させることで、鉄基焼結合金の断面における硬質粒子の平均面積率を大きくすることができる。例えば、硬質粒子の混合割合を5〜50質量%とすることで、鉄基焼結合金の断面における硬質粒子の平均面積率を、5〜45%にすることができる。

【0029】

原料鉄粉の平均粒径は40〜150μmが好ましい。40μm未満であると、流動性低下により圧粉体の密度ばらつきが生じ、鉄基焼結合金の強度もばらついてしまい、150μmを超えると粉末同士の空隙が大きくなって圧粉体の密度が低下し、鉄基焼結合金の強度が低下する傾向にある。なお、平均粒径は、レーザー回折散乱式粒度分布測定装置で測定した値を意味する。

【0030】

添加元素は、酸化物、炭酸塩、元素単体、合金等の形態で添加することが好ましい。また、平均粒径は1〜60μmが好ましい。1μm未満であると、添加元素が凝集して鉄基焼結合金中に均一分布せず、耐摩耗性がばらついてしまい、60μmを超えると鉄基焼結合金中の添加元素がまばらになり、耐摩耗性にばらつきが生じる傾向にある。

【0031】

硬質粒子の平均粒径は5〜90μmが好ましい。5μm未満であると、鉄基焼結合金の塑性流動抑制効果が得られなくなり、90μmを超えると鉄基焼結合金中の硬質粒子がまばらになり、耐摩耗性にばらつきが生じる傾向にある。

【0032】

固体潤滑剤の平均粒径は1〜50μmが好ましい。1μm未満であると、固体潤滑剤が凝集して鉄基焼結合金中に均一分布せず、耐摩耗性がばらついてしまい、50μmを超えると成形時に圧縮性を阻害して圧粉体の密度が低下し、鉄基焼結合金の強度が低下する傾向にある。

【0033】

次に、原料粉末の混合物を、金型に充填し、成形プレスにより圧縮成形して圧粉体を製造する。

【0034】

次に、圧粉体を焼成し、焼結体とした後、酸化処理する。

【0035】

焼成条件は、1050〜1200℃で、0.2〜1.5時間が好ましい。

【0036】

酸化処理は、酸化雰囲気の安定性の面から、水蒸気処理が好ましいが、加熱炉において、酸化雰囲気中で酸化させる方法など、鉄基焼結合金の表面及び内部に四三酸化鉄を生成できる方法であれば特に限定は無い。

【0037】

本発明では、鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率が5〜20%となるように、酸化処理を行う。酸化処理時間を長く設定すると、酸化物の平均面積率が大きくなり、短く設定すると、酸化物の平均面積率が小さくなる。具体的な一例を挙げて説明すると、500〜600℃で、0.2〜5時間水蒸気処理することで、酸化物の平均面積率を5〜20%にすることができる。

【0038】

次に、酸化処理を行った鉄基焼結合金を、研磨、旋削することでバルブシートが得られる。

【0039】

本発明のバルブシートは、鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物が形成されているので、運転時において、鉄基焼結合金の表面に予め形成されている酸化物を起点として、バルブとの当たり面に酸化物が形成され易い。バルブとの当たり面に酸化物が形成されることで、バルブとバルブシートとの金属接触が抑制されて、バルブシートの耐摩耗性が向上する。そして、鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率を5〜20%としたことにより、強度を保ちつつ、耐摩耗性を向上できる。

【0040】

このように、本発明のバルブシートは、強度及び耐摩耗性に優れていることから、特にディーゼルエンジン、LPGエンジン、CNGエンジン、アルコールエンジン等のバルブシートとして好ましく用いることができる。

【0041】

本発明のバルブシートは、上記鉄基焼結合金のみで構成されていてもよく、少なくともバルブとの当接面が上記鉄基焼結合金で構成された、他の材料との積層体であってもよい。積層体とすることで、他の材料に、鉄基焼結合金よりも安価な材料を選択して材料コストの低減を図ることができる。

【実施例】

【0042】

<測定方法>

・酸化物の平均面積率の測定

バルブシートの断面の一部を走査型電子顕微鏡で抽出し、エネルギー分散型X線分析装置(EDX)の酸素マップを用いて以下の手順で求めた。

【0043】

(1)切断したバルブシートを樹脂に埋め込み、ダイヤモンド砥粒を使用して試料研磨した。

(2)走査型電子顕微鏡は、「VE8800」(商品名、キーエンス製)を使用し、加速電圧15kV倍率500倍で観察した。

(3)EDXは、「INCA 250 XTK」(商品名、オックスフォード・インストゥルメンツ社製)を用い、EDXソフトは「The Microanalysis Suite−Issue 18d バージョン4.15」(オックスフォード・インストゥルメンツ社製)を使用した。

(4)EDXソフトに、画像解像度512×384ピクセルで電子顕微鏡像を取り込んだ。

(5)X線収集は、プロセスタイム目盛セット6、スペクトルレンジ0〜20keV、チャンネル数2kとし、収集計数率をデッドタイム30%に調整して、デュエルタイム100μs/ピクセルで10回積算させた。

(6)得られた酸素マップのコントラストを強調するため、2×2ピクセルを1ピクセルに結合する処理を行い、X線強度を4倍にした。

(7)(6)の処理後、EDXソフトの面積計算機能を用い、酸素マップデータの輝度を二値化して輝度5以上の面積比を求め、N=3ヶ所/個×10点の平均値を酸化物の平均面積率とした。

【0044】

・硬質粒子の平均面積率の測定

鉄基焼結合金の断面を、光学顕微鏡又は電子顕微鏡を用いて200倍で観察し、1mm×1mm範囲の断面組織写真の硬質粒子部を方眼紙にトレースして面積を求め、4箇所の測定値の平均値を、硬質粒子の平均面積率とした。

【0045】

・バルブシートの耐摩耗試験

図8に示すバルブシート摩耗試験機にバルブシート3を取り付けた。すなわち、このバルブシート摩耗試験機は、枠体1の上端部のシートホルダ2に嵌め込まれたバルブシート3に対して、バルブ4のフェース面がスプリング5によって当接するように構成されている。バルブ4は、電動機6で回転するカムシャフト7によってロッド8を介して上方へ持ち上げられ、次にスプリング5によって戻されることにより、バルブシート3に当たる。そして、バルブ4をガスバーナ9で加熱し、バルブシート3の温度を熱電対10で測定し、温度管理している。また、バルブ4の加熱の際には、表面に酸化膜が生じないようにガスバーナの燃焼状態を完全燃焼とする。なお、バルブ4、スプリング5、カムシャフト7などはエンジン実機部品を用いている。

そして、表1に示す条件にて耐摩耗試験を行った。

【0046】

【表1】

【0047】

・鉄基焼結合金の圧環強度測定

JIS Z2507「焼結含油軸受の圧環強さ試験方法」に準じて測定した。

【0048】

・鉄基焼結合金の硬度測定

JIS Z2245「ロックウェル硬さ試験−試験方法」に準じて測定した。

【0049】

・鉄基焼結合金の密度測定

JIS Z2501「焼結金属材料−密度、含油率及び開放気孔率試験方法」に準じて測定した。

【0050】

(試験例1)

Fe粉末、硬質粒子、固体潤滑剤(硫化マンガン)を、それぞれ表2に示す割合で混合して金型に充填した後、成形プレスにより圧縮成形し、得られた圧粉体を1120℃で0.5時間焼成し、鉄基焼結合金を得た。

【0051】

【表2】

【0052】

次に、この鉄基焼結合金を、500〜600℃の温度範囲で、かつ、処理時間0.2〜5時間の範囲で条件を変えて水蒸気処理を行い、鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物を、その平均面積率を変えて形成させた。こうして、酸化物の平均面積率が、0%、5%、10%、15%、20%、25%、30%の鉄基焼結合金を得た。

こうして得られた酸化物の平均面積率を変化させたそれぞれの鉄基焼結合金について、圧環強度を測定した。こうして得られた四三酸化鉄を主体とする酸化物の平均面積率と強度比との関係を図1,2に示す。図1は、組成1の鉄基焼結合金(硬質粒子の平均面積率5%)の結果であり、図2は、組成2の鉄基焼結合金(硬質粒子の平均面積率45%)の結果である。なお、強度比は、酸化処理を行っていない鉄基焼結合金の圧環強度を100とした時の相対値で示した。

【0053】

次に、酸化物の平均面積率を変化させたそれぞれの鉄基焼結合金を用いてバルブシートを製造した。

得られた各バルブシートを用いて耐摩耗試験を行った。四三酸化鉄を主体とする酸化物の平均面積率と摩耗量比との関係を図3,4に示す。図3は、組成1の鉄基焼結合金(硬質粒子の平均面積率5%)の結果であり、図4は、組成2の鉄基焼結合金(硬質粒子の平均面積率45%)の結果である。なお、摩耗量比は、酸化処理を行っていない鉄基焼結合金を用いたバルブシートの摩耗量を100とした時の相対値で示した。

【0054】

図1〜4に示されるように、四三酸化鉄を主体とする酸化物の平均面積率が5〜20%であると、圧環強度が大きく、かつ、耐摩耗性に優れたバルブシートとすることができることが分かる。

【0055】

一方、四三酸化鉄を主体とする酸化物の平均面積率が20%を超えると圧環強度が低下する傾向にあった。また、四三酸化鉄を主体とする酸化物の平均面積率が5%未満であると、摩耗量が多く、耐摩耗性が劣る傾向にあった。

【0056】

(試験例2)

Fe粉末、硬質粒子、固体潤滑剤(硫化マンガン)を、それぞれ表3に示す割合で混合して金型に充填した後、成形プレスにより圧縮成形して圧粉体を得て、試験例1と同様に焼成し、鉄基焼結合金を得た。

【0057】

【表3】

【0058】

次に、この鉄基焼結合金を、550℃の温度で、1時間水蒸気処理を行った。そして、酸化処理を行った鉄基焼結合金及び酸化処理を行っていない鉄基焼結合金のそれぞれを用いてバルブシートを製造し、耐摩耗性試験を行った。

図5に、組成3の鉄基焼結合金を用いたバルブシートの、耐摩耗性試験前の断面組織写真及び酸素マップ画像を示し、図6に、組成4の鉄基焼結合金を用いたバルブシートの、耐摩耗性試験前の断面組織写真及び酸素マップ画像を示す。また、図7に、組成3の鉄基焼結合金を用いたバルブシートの、耐摩耗性試験後の断面組織写真及び酸素マップ画像を示す。

【0059】

図5,6に示されるように、酸化処理を行うことで鉄基焼結合金の表面及び内部に、四三酸化鉄を主体とする酸化物が形成されていた。なお、バルブシート表面(バルブとの当たり面)の断面組織は埋込樹脂を含むため酸素分析の対象としなかったが、酸化処理を行った鉄基焼結合金は、表面付近の断面組織と内部の断面組織における酸化物の分布は同等であった。

【0060】

そして、図5と図7との比較から明らかなように、酸化処理を行った鉄基焼結合金を用いたバルブシートは、酸化処理を行っていない鉄基焼結合金を用いたバルブシートに比べて、摩耗試験後にバルブとの当たり面に酸化物が多く形成されており、バルブとバルブシートとの金属接触が抑制されて、バルブシートの耐摩耗性を向上することができた。

【特許請求の範囲】

【請求項1】

鉄基焼結合金を用いたバルブシートにおいて、

酸化処理により、前記鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物が形成されており、

シリンダヘッドに装着される前の状態で、前記鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率が5〜20%であることを特徴とするバルブシート。

【請求項2】

前記鉄基焼結合金が、周期表4a〜6a族から選ばれる1種以上の元素を含む金属間化合物、炭化物、珪化物、窒化物及び硼化物の少なくとも1つの化合物から形成される硬質粒子を含有し、

シリンダヘッドに装着される前の状態で、前記鉄基焼結合金の断面における前記硬質粒子の平均面積率が5〜45%である請求項1記載のバルブシート。

【請求項3】

前記硬質粒子の硬度が600〜1600HVである請求項2記載のバルブシート。

【請求項1】

鉄基焼結合金を用いたバルブシートにおいて、

酸化処理により、前記鉄基焼結合金の表面及び内部に四三酸化鉄を主体とする酸化物が形成されており、

シリンダヘッドに装着される前の状態で、前記鉄基焼結合金の断面における四三酸化鉄を主体とする酸化物の平均面積率が5〜20%であることを特徴とするバルブシート。

【請求項2】

前記鉄基焼結合金が、周期表4a〜6a族から選ばれる1種以上の元素を含む金属間化合物、炭化物、珪化物、窒化物及び硼化物の少なくとも1つの化合物から形成される硬質粒子を含有し、

シリンダヘッドに装着される前の状態で、前記鉄基焼結合金の断面における前記硬質粒子の平均面積率が5〜45%である請求項1記載のバルブシート。

【請求項3】

前記硬質粒子の硬度が600〜1600HVである請求項2記載のバルブシート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−113220(P2013−113220A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−260337(P2011−260337)

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000215785)TPR株式会社 (80)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月29日(2011.11.29)

【出願人】(000215785)TPR株式会社 (80)

【Fターム(参考)】

[ Back to top ]