バルブボデーの加工穴のバリ検出方法

【課題】バリの検出を適切に開始することができるバルブボデーの加工穴のバリ検出方法を提供する。

【解決手段】SNRがSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する前記反射部位をエッジ部として検出する。さらに、高さ位置データZ(高さ位置データZ下限値を含む。)がZ閾値ZSより小さいと判定される部位(低レベル部位)ひいてはエッジ部からバリ検出を開始させる。溝部15の側壁17には傾斜(鋳抜き勾配)が形成されていることから、SNR及びSNR閾値を用いてエッジ部を決定してバリ検出開始側部分を定めることにより、エッジ部の検出を高さ位置データZのみにより行う場合に比して、バリ検出開始すべき位置を精度高く把握でき、ひいてはバリ検出の精度向上を図ることができる。

【解決手段】SNRがSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する前記反射部位をエッジ部として検出する。さらに、高さ位置データZ(高さ位置データZ下限値を含む。)がZ閾値ZSより小さいと判定される部位(低レベル部位)ひいてはエッジ部からバリ検出を開始させる。溝部15の側壁17には傾斜(鋳抜き勾配)が形成されていることから、SNR及びSNR閾値を用いてエッジ部を決定してバリ検出開始側部分を定めることにより、エッジ部の検出を高さ位置データZのみにより行う場合に比して、バリ検出開始すべき位置を精度高く把握でき、ひいてはバリ検出の精度向上を図ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車の自動変速機に使用されるバルブボデーの加工穴に形成されるバリを検出するバルブボデーの加工穴のバリ検出方法に関する。

【背景技術】

【0002】

自動車の自動変速機に使用されるバルブボデーには、溝部に交叉する穴(以下、スプール穴ともいう。)の開口部にバリが発生し易い。すなわち、バルブボデーは、例えばダイキャストにより製作され、所定厚みを有する板状をなし、一面側に多数の溝部が形成されている。前記複数の溝部に選択的に連通するように複数のスプール穴が、ドリル等の加工部材を用いてバルブボデーの側面からの穿設により形成されている。溝部の側壁には前記穴の開口部が形成される。穴の開口部のうち、加工部材が溝部内に突出する側の開口部である突出側穴開口部に前記バリが発生し易い。バルブボデーのバリは、スプール穴及び溝部における作動液のスムーズな流れを阻害することから、適切に検出して排除することが望まれる。

【0003】

一方、特許文献1には、XYテーブルの上面に、これに位置決めされる半導体チップを配置し、光源とミラー面との間の半導体チップにレーザ光を照射し、該チップの側面に付着したバリの表面及びミラー面で反射した光を検出することにより、バリの有無を判定する外観検査装置が示されている。そして、特許文献1に示される外観検査装置を、前記バルブボデーのバリ検出に用いることが考えられる。

【特許文献1】特開平5−312731号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、前記外観検査装置は、チップの側面に付着したバリの検出を行うものであり、バルブボデーに対してそのまま適用しても、溝部内部に発生するバリの検出は、適切には行えないのが実情である。

また、前記外観検査装置は、バリの検出を行う上で、半導体チップの位置決めを行っただけで検出を行うので、前記外観検査装置ではバルブボデーのバリの発生を適切に行えない虞がある。

【0005】

すなわち、前記バルブボデー(自動車の自動変速機に使用されるバルブボデー)は、一般にダイキャストにより得られるため、設計図と寸法上、誤差を生じやすく、例えば設計寸法に対して、製品寸法が異なることも起こり得る。一方、前記バルブボデーのバリは、その大きさが前記バルブボデーに比して極めて小さい。このため、バルブボデーの設計図に対応させて単にバルブボデーを位置合せしただけでは、検査部分を適切に把握できず、バリを適切に検出できない虞がある。

【0006】

また、バルブボデーには多くの溝部及びこれに交叉する穴があり、これら全てに対して光照射技術を用いて検査することは、時間が多くかかり、改善が求められているのが実情である。

また、バリの検出を迅速に行うなどのために、バリの検出開始位置を適切に把握することが望まれている。また、バルブボデーの溝部内へのレーザ光の照射及びその反射光を利用してバリを検出する場合、仮にバリが検出開始位置に存在すると、バリの検出を適切に行えず、これに伴い検出精度の低下を招くことがあり、この改善が求められている。

【0007】

本発明は、上記事情に鑑みてなされたものであり、バリの検出を適切に開始することができるバルブボデーの加工穴のバリ検出方法を提供することを目的とする。

また、本発明の他の目的は、バリの検出を精度高く行えるバルブボデーの加工穴のバリ検出方法を提供することにある。

【課題を解決するための手段】

【0008】

(発明の形態)

本願の発明は、バルブボデーの溝の壁における加工穴の開口部に形成されるバリについて、レーザの前記溝内への照射及びその反射光を用いて検出するバリ検出工程を有するバルブボデーの加工穴のバリ検出方法であって、前記バルブボデーにおける前記溝が形成された溝形成面部に沿ってレーザの照射を移動させつつ行って該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得る高さ位置データ検出工程と、前記高さ位置データと共に得られる前記高さ位置データの信頼度を示すSNRが予め定めたSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する前記反射部位をエッジ部として検出するエッジ部検出工程と、前記高さ位置データ検出工程及び前記エッジ部検出工程で得られる高さ位置データが前記高さ位置閾値より小さいとされる部分から前記バリ検出工程を開始させるバリ検出開始工程と、を備えたことを特徴とする。

【0009】

以下に、本願において特許請求が可能と認識されている発明(以下、「請求可能発明」という場合がある。)の態様をいくつか例示し、それらについて説明する。各態様は請求項と同様に、項に区分し、各項に番号を付し、必要に応じて他の項の番号を引用する形式で記載する。これは、あくまでも請求可能発明の理解を容易にするためであり、請求可能発明を構成する構成要素の組み合わせを、以下の各項に記載されたものに限定する趣旨ではない。つまり、請求可能発明は、各項に付随する記載,実施例の記載等を参酌して解釈されるべきであり、その解釈に従う限りにおいて、各項の態様にさらに他の構成要素を付加した態様も、また、各項の態様から構成要素を削除した態様も、請求可能発明の一態様となり得るのである。

【0010】

本発明は、次の(1)〜(3)項の態様で構成される。(1)、(2)項の態様が夫々請求項1、2に相当している。

(1) バルブボデーの溝の壁における加工穴の開口部に形成されるバリについて、レーザの前記溝内への照射及びその反射光を用いて検出するバリ検出工程を有するバルブボデーの加工穴のバリ検出方法であって、前記バルブボデーにおける前記溝が形成された溝形成面部に沿ってレーザの照射を移動させつつ行って該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得る高さ位置データ検出工程と、前記高さ位置データと共に得られる前記高さ位置データの信頼度を示すSNRが予め定めたSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する前記反射部位をエッジ部として検出するエッジ部検出工程と、前記高さ位置データ検出工程及び前記エッジ部検出工程で得られる高さ位置データが前記高さ位置閾値より小さいとされる部分から前記バリ検出工程を開始させるバリ検出開始工程と、を備えたことを特徴とするバルブボデーの加工穴のバリ検出方法。

ここで、SNRが予め定めたSNR閾値をこえた状態からSNR閾値未満に変化した時点とは、SNRが予め定めたSNR閾値より小さくなった時点のことを言う。

(1)項の態様によれば、エッジ部検出工程において、高さ位置データ検出工程で検出された高さ位置データと共に得られるSNRがSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する前記反射部位をエッジ部とし、バリ検出開始工程において、高さ位置データ検出工程及びエッジ部検出工程で得られる高さ位置データが高さ位置閾値より小さいとされる部分、ひいてはエッジ部からバリ検出を開始させるので、エッジ部の検出を高さ位置データのみにより行う場合に比して、バリ検出開始すべき位置を精度高く把握でき、ひいてはバリ検出の精度向上を図ることができる。

【0011】

(2) バルブボデーの溝の壁における加工穴の開口部に形成されるバリについて、前記溝内へのレーザの照射を前記バルブボデーにおける前記溝が形成された溝形成面部に沿って移動させつつ行って、該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得るバリ検出工程を有するバルブボデーの加工穴のバリ検出方法であって、前記溝形成面部に沿ってレーザの照射を移動させつつ行って該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得る高さ位置データ検出工程を有し、該高さ位置データ検出工程で得られる前記高さ位置データが予め定めた高さ位置閾値より小さいとされる前記反射部位に対応する低レベル部位から、前記バリ検出工程を開始し、前記低レベル部位から所定距離の範囲まで前記バリ検出工程を継続させることを特徴とするバルブボデーの加工穴のバリ検出方法。

(2)項の態様によれば、高さ位置データが高さ位置閾値より低レベル部位からバリ検出を開始し、低レベル部位から所定距離の範囲までバリ検出を継続するので、低レベル部位から所定距離の範囲までの高さ位置データの形状変化状態により、バリ検出開始側部分にバリが存在する場合に当該バリを検出できる。バリ検出開始側部分にバリが存在する場合に高さ位置データのみを用いてバリ検出しようとしても、バリ検出開始側部分に形成される段差部であるかバリであるのかを判定できない場合に比して、バリ検出精度を向上できる。

【0012】

(3) バルブボデーの溝の壁における加工穴の開口部に形成されるバリについて、レーザの前記溝内への照射及びその反射光を用いて検出するバリ検出工程を有するバルブボデーの加工穴のバリ検出方法であって、前記バルブボデーにおける前記溝が形成された溝形成面部に沿ってレーザの照射を移動させつつ行って該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得る高さ位置データ検出工程と、前記高さ位置データと共に得られる前記高さ位置データの信頼度を示すSNRが、予め定めたSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する前記反射部位をエッジ部とし、該エッジ部から前記バリ検出工程を開始させるバリ検出開始工程と、を備えたことを特徴とするバルブボデーの加工穴のバリ検出方法。

ここで、SNRが予め定めたSNR閾値をこえた状態からSNR閾値未満に変化した時点とは、SNRが予め定めたSNR閾値より小さくなった時点のことを言う。

(3)項の態様によれば、高さ位置データ検出工程で検出された高さ位置データと共に得られるSNRがSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する反射部位をエッジ部とし、エッジ部から前記バリ検出工程を開始させるので、エッジ部の検出を高さ位置データのみにより行う場合に比して、バリ検出開始すべき位置を精度高く把握でき、ひいてはバリ検出の精度向上を図ることができる。

【発明の効果】

【0013】

本願発明に係るバルブボデーの加工穴のバリ検出方法によれば、バリの検出を適切に開始することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の一実施の形態を図面に基づいて説明する。

図1は、本発明の一実施の形態に係るバルブボデーの加工穴のバリ検出方法を用いるバリ検出装置1の構成を模式的に示すブロック図、図2は、バリ検出装置1について、一部を簡略化して示す斜視図、図3は、自動車の自動変速機に使用され、本実施の形態でバリ検出装置1の測定対象となるバルブボデー2を示し、(A)は平面図、(B)は、(A)のT−T線に沿う断面図、図4は、バルブボデー2をジグ3と共に示す斜視図である。

【0015】

図1及び図2において、バリ検出装置1は、XYステージ4、センサ部5、ステージコントローラ6、制御PC7(制御パソコン)、XYステージ4を駆動するXYステージ駆動部8(移動手段)、及び表示器9を備えている。

XYステージ4は、ジグ3を介してバルブボデー2を載置して、バルブボデー2及びジグ3を水平方向に移動する。センサ部5は、バルブボデー2のバリを光学処理により検出する。

【0016】

ステージコントローラ6は、XYステージ駆動部8、及びミラー駆動部10を制御し、センサ部5からの高さ位置データZの入力を受ける。

制御PC7は、XYステージ4及びセンサ部5の移動等のために用いられる制御ソフトを予め格納し、ステージコントローラ6を介して、XYステージ4の移動及びミラー11の角度調整を行う。制御PC7は、さらに、バリの有無判別を行うための判別ソフトを予め格納し高さ位置データZの入力を受けて、後述するエッジ部検出(図8ステップS6)、バリ検出(図8ステップS7)及び判定処理〔図8ステップS10〜S20、図9(A)〕を行う。

表示器9は、制御PC7の判定結果(バリ検出及びバリ判定処理により得られた結果)を表示する。

制御PC7が、ステージコントローラ6を介してセンサ部5の移動制御を行うように構成してもよい。

【0017】

センサ部5は、発光部12、発光部12の近傍に配置された受光部13、ミラー11、及びミラー11を駆動するミラー駆動部10を備えている。

発光部12は、図5に示すように、レーザ光の照射を行う。受光部13は、レーザ光のバルブボデー2への照射に対する反射光を受光し、受光情報を電気信号に変換してレーザ光を反射させた反射部位の高さ位置データZとしてステージコントローラ6を介して制御PC7に入力する。反射部位の高さ位置データZ(受光情報)は、後述するエッジ部検出及びバリ検出(図8ステップS7、S8)に用いられる。

ミラー11は、発光部12からのレーザ光(以下、照射光ともいう。)をバルブボデー2に案内し、かつバルブボデー2からの反射光を受光部13に案内する。

【0018】

バルブボデー2は、図3(A)、(B)及び図4に示すように、ダイキャストによって一面側に複数の溝部15が形成された平板状の素材(アルミ製)を得、この素材に対しドリル19(加工部材。図7参照)を作動(回転・前進作動)させて穴加工を施し、複数の溝部15に選択的に連通する穴16(スプール穴16ともいう)を形成している。溝部15は、バルブボデー2の一面側の平坦部に形成されている。バルブボデー2における溝部15が形成された形成面部(平坦部)を、以下、適宜、溝形成面部2Aという。

【0019】

溝部15を形成する側壁17は、図11に示すように鋳抜き勾配を有している。穴16が溝部15を連通することにより、図3、図6(A)、(B)、(C)及び図11(A)、(B)、(C)に示すように、溝部15の側壁17に穴16の開口部(以下、穴開口部18という。)が形成される。図7に示すように、穴開口部18のうちドリル19が溝部15内に突出する側の開口部を、便宜上、突出側穴開口部18aという。突出側穴開口部18aを有する側壁17を突出側穴開口部寄り側壁17aという。溝部15の側壁17における突出側穴開口部寄り側壁17aに対向する側壁17を対向側壁17bという。

【0020】

また、突出側穴開口部18aを有する溝部15を突出側穴開口部存在溝部15aという。穴16の長手方向(ドリル19の移動方向)をY軸方向(Y方向ともいう。)、穴16の長手方向と直交し、かつバルブボデー2の平板状の溝形成面部2Aに沿う方向をX軸方向(X方向ともいう。)、X軸方向及びY軸方向に直交する方向をZ軸方向(Z方向ともいう。)という。

【0021】

本実施形態では、バリの検出(バリ検出工程。図8ステップS7参照)について、後述するバリ発生予想領域に含まれる溝部15内へのレーザの照射を溝形成面部2Aに沿って移動させつつ行って、該レーザの照射に対する反射部位からの反射光に基づいて、該反射部位の高さ位置データを得、この高さ位置データを用いて行う。

そして、このバリの検出に先だって、エッジ部検出処理(図8ステップS6参照)を行い、目標とする検出領域を確実に把握した状態でバリの検出(図8ステップS7参照)を開始し、ひいては検出精度の向上を図るようにしている。エッジ部検出は、バリの検出の場合と同様に、バリ発生予想領域に含まれる溝部15内を含む溝部15近傍部分へのレーザの照射を、溝形成面部2Aに沿って移動させつつ行い、該レーザの照射に対する反射部位からの反射光を得、この反射光に基づいて得られる反射部位の高さ位置データを用いて行う。

【0022】

すなわち、後述するSNRが予め定めたSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する反射部位をエッジ部とし、前記エッジ部検出で得られる高さ位置データZと前記Z閾値ZSとを比較する。そして、前者〔高さ位置データZ(高さ位置データZ下限値を含む)〕が後者(Z閾値ZS)より小さい〔高さ位置データZ<Z閾値ZS〕と判定される部位(反射部位。低レベル部位)からバリ検出(バリ検出工程)を開始させる(バリ検出開始工程)ようにしている。この例では、上述したようにエッジ部の高さ位置データZをZ閾値ZSより小さい値に修正していることから、前記低レベル部位は結果的にエッジ部に相当することになり、低レベル部位ひいてはエッジ部からバリ検出が開始されることになる。

【0023】

本実施形態では、上述したように、SNR及びSNR閾値による判定、高さ位置データZ及びZ閾値ZSによる判定、すなわち2重の判定を行って、バリ検出を開始させる位置を決定するようにしている。なお、これに代えて、SNRがSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する反射部位をエッジ部とし、エッジ部を定めた段階で、すなわち高さ位置データZ及びZ閾値ZSによる判定を行わずに、このエッジ部からバリ検出を開始させるように構成してもよい。

また、バルブボデー2の溝形成面部2Aから高さ位置が所定長さ(例えば1〜2mm)低い位置(基準高さ位置)の一部をエッジ部として定め、エッジ部検出時により得る高さ位置データZが当該基準高さ位置の値になったときに、バリ検出を開始させるように構成してもよい(「課題を解決するための手段」の欄に記載した(3)項の態様に相当する。)。

【0024】

突出側穴開口部18aには、ドリル19が溝部15内に突出することからバリが発生する可能性がある。溝部15における突出側穴開口部18aが存在する突出側穴開口部寄り側壁17aの近傍領域をバリ発生予想領域という。

なお、加工部材の穴16形成時に、突出側穴開口部18aを越えて対向側壁17bに延び、対向側壁17bに穴開口部18が形成されることがある。しかし、対向側壁17bに形成された穴開口部18には、穴16の形成によりバリが発生する可能性はほとんどない。本実施の形態では、後述するように溝部15に対する光照射(エッジ部検出、バリ検出)は、バリ発生予想領域のみを対象にして行うようにし、上述したように穴16の形成によりバリが発生する可能性がない、又はほとんどない部分については、光照射(エッジ部検出、バリ検出)のスキャンを実施しない。このため、本実施形態では、バリ検出に要する時間を短縮できることになる。

【0025】

バリ発生予想領域は、加工部材の作動条件(移動方向、回転方向など)及び溝部15における突出側穴開口部18a(穴開口部18)の形成位置〔側壁17に穴16が開口しているか、溝部15の底部側が穴16の上側部分で連通しているか等〕等により定められている。バリ発生予想領域は、多数箇所、設けられており、設計情報として、ジグ3に配置された状態でのバルブボデー2における複数のバリ発生予想領域の夫々に対応させて検出箇所001,002,003, … のように、予め、制御PC7に格納されている。検出箇所001,002,003, … は、図4に示すように、バルブボデー2を載置するジグ3に設けられる原点ピン20に対応して設計図に定められたジグ上原点位置(ジグ上原点ともいう。)を基準にして定められている。

【0026】

エッジ部検出及び後述するバリ検出は、バリ発生予想領域(検出箇所001,002,003, … )毎に行い、後述するバリ判定は、バリ発生予想領域の全体を対象にして一括的に行うようにしている。例えば、検出箇所001を対象にして、図8のステップS6(エッジ部検出)及びステップS7(バリ検出)を含むステップS5〜S8を実行し、その後、検出箇所002を対象にして、ステップS5〜S8を実行する。このような処理がバリ発生予想領域の全てについて完了した後に、バリ発生予想領域の全体を対象にしてバリ判定を行う。

【0027】

また、溝部15に穴16が連通しない場合には、該溝部15には、突出側穴開口部18aひいてはバリ発生予想領域が存在しないことから、当該溝部15は、前記光照射(エッジ部検出、バリ検出)の対象外としている。このため、バリ発生予想領域が存在しない溝部15に対してエッジ部検出及びバリ検出を行うことを回避でき、これに伴い目標とするバリ検出の時間短縮を図るようにしている。

【0028】

エッジ部検出のために、まず、バリ発生予想領域(検出箇所001,002,003, … )を含む領域へのセンサ部5の移動(移動方向の一例を図6(A)に矢印100で示す)が行われるが、この移動は、XYステージ4の作動によりセンサ部5をバルブボデー2(バリ発生予想領域)に対してY軸方向〔図6(B1)矢印101〕に相対的に移動させることにより行われる。バリ発生予想領域(検出箇所001,002,003, … )を含む領域へのセンサ部5の移動が成されると、XYステージ4の作動が継続して行われ、その際に、センサ部5のレーザ照射がバルブボデー2に対して行われ、高さ位置データZが取得され、制御PC7に入力される。

【0029】

本実施の形態では、XYステージ4を移動させてセンサ部5がバルブボデー2(バリ発生予想領域)に相対的に移動する場合を例にしたが、XYステージ4を移動させる代わりにセンサ部5を移動させるようにしてもよい。

なお、上述したようにXYステージ4を移動してセンサ部5がバルブボデー2(バリ発生予想領域)に相対的に移動することを、便宜上、単に、センサ部5がバルブボデー2(バリ発生予想領域)に移動するとして記載する場合もある。

【0030】

上述したレーザ照射のスキャンにより、例えば図6(B2)に示すように高さ位置データZ(高さ方向の位置情報)が検出され、この高さ位置データZは電気信号(高さ位置データZともいう。)として、制御PC7に格納され後述する判定処理で用いられるようになっている。

図6(B2)で、横軸は、レーザ光の照射位置(Y軸方向の検出位置。スキャン位置)を示し、右側が検出初期位置である。縦軸に、高さ位置データZを示している。

【0031】

前記高さ位置データZは、スキャン位置に対応して得られ、スキャン位置と共に制御PC7に格納される。高さ位置データZは、例えば図6(B2)、(C2)に示すように、横軸をスキャン位置として、縦軸に示される。高さ位置データZは、レーザ照射のスキャンに対応して時系列的に得られるものである。そして、図13(A)、(B)に示すように、対象となる位置(n)に対して、2つ前の位置(n−2)、 … 、1つ後の位置(n+1)、 … 、3つ後の位置(n+3)における高さ位置データZを、以下、高さ位置データZ(n−2)、 … 、Z(n+1)、 … 、Z(n+2)〔以下、適宜、高さ位置データZ(n)又はZで代表して示す。〕という。制御PC7は、高さ位置データZ(n)とパラレルに、照射光によるモアレ縞に基づいてSNRを得る、すなわち、制御PC7は、前記高さ位置データZ(n)の入力に伴って、SNRを得るようにしている。SNRは高さ位置データZ(n)の信頼度を示すものになっている。

【0032】

SNRは、FFTの尖り具合のことをいい、FFTが急峻な山形波形を示す場合、対応する信号〔ここでは、高さ位置データZ(n)〕が安定であることを示し、なだらかな山形波形を示す場合、信号〔高さ位置データZ(n)〕が不安定であることを示す。また、SNRは、測定点ごとに%で得られ、その値が大きい程、前記位置情報高さ位置データZ(n)〔高さ位置データZ(n)〕の信頼度が高いことを示している。前記位置情報高さ位置データZ(n)〔高さ位置データZ(n)〕が不安定である場合、後述するように、例えば周囲のうちでより安定しているSNRに対応する高さ位置データZ(n)を採用することもできる。

【0033】

上述したスキャン範囲(測定範囲ともいう)にわたるレーザ照射の際には、ミラー11を傾斜させて、ミラー11からの光照射経路がZ軸に対してなす角度〔振り角(レーザ振り角という。)〕として、図10及び図11(A)に示すように、Z軸に対して鋳抜き勾配と正負逆の方向に定め、その値を10°に設定している。このようにレーザ振り角を10°とすることにより、エッジ部検出の精度向上を図るようにしている。このエッジ部検出では、前述した溝部15を形成する側壁17の鋳抜き勾配を利用している。この鋳抜き勾配は、制御PC7に前記設計情報の一部として予め格納されており、この格納情報が読み出されてエッジ部検出に用いられるようになっている。

【0034】

バリ検出時(所定の測定範囲にわたるレーザ照射時)には、図11(C)に示すように、ミラー11からの光照射経路が突出側穴開口部寄り側壁17aに平行となる(すなわち、光照射経路が鋳抜き勾配に一致する)ようにし、この状態を保ちつつ、ミラー11を傾斜して、光照射経路が図11(C)紙面向う側から紙面手前側〔図6(C1)矢印102方向〕に移動するようにレーザ照射のスキャンを行い、高さ位置データZの検出を行う。鋳抜き勾配は、エッジ部検出時に求められ、その求められた値が光照射経路の角度設定に利用される。

本実施の形態では、高さ位置データZの検出時に、光照射経路の移動が図11(C)紙面手前側に行われる場合を例にしたが、これに代えて図11(C)紙面向う側に行われるようにしてもよい。

【0035】

制御PC7は、前記制御ソフト及び判別ソフトを実行し、図8及び図9(A)のフローチャートに示す演算・制御を行う。

以下、図8及び図9(A)に基づいて、本実施の形態の作用を説明する。

まず、電源投入の後に、リセットなどの初期動作が行われたか否かの判定を行う(ステップS1)。ステップS1でNOと判定すると、センサ部5及びXYステージ4の位置関係が図2に示す位置関係(初期位置)になるようにする(原点復帰を行う)〔ステップS2〕。次に、ジグ3に設けられる原点ピン20と設計図に定められたジグ上原点との対応関係が一致するように処理(原点ピン20検出処理)を行い、XYステージ4等の設備に係る設備座標系と設計情報に含まれる設計図に係る図面座標系とを合致させ、後述するエッジ部検出及びバリ検出が適正に行なわれるように準備する(ステップS3)。

【0036】

原点ピン20の検出では、原点ピン20の検出方向により得られる原点ピン20検出データが異なるものになる。ここで、原点ピン20の検出方向とは、原点ピン20に対するセンサ部5の移動(相対移動)方向に相当する。原点ピン20の検出方向の例として、X軸方向、X軸におけるプラス(+)側からマイナス(−)側に向かうX軸−方向、X軸+方向、Y軸方向、Y軸におけるプラス(+)側からマイナス(−)側に向かうY軸−方向、Y軸+方向などがある。

【0037】

上述したように原点ピン20の検出方向により得られる原点ピン20検出データが異なることを考慮して、本実施の形態では、原点ピン20の検出方向をX軸−方向として得られた原点ピン20検出データ(X軸−方向原点ピン20検出データ)と、原点ピン20の検出方向をX軸+方向として得られた原点ピン20検出データ(X軸+方向原点ピン20検出データ)との平均値を求め、この平均値を原点ピン20検出データとしている。

なお、Y軸−方向、Y軸+方向原点ピン20検出データの平均値を原点ピン20検出データとしてもよい。また、X軸−方向、X軸+方向、Y軸−方向、Y軸+方向原点ピン20検出データの平均値を原点ピン20検出データとしてもよい。

また、原点ピン20の検出では、1回目に取得されたデータは、得られる値の精度が低くなる虞があることから採用しないこととし、以降に行われる測定処理の精度向上を図るようにしている。

【0038】

ステップS1でYESと判定した場合及びステップS3の処理が終了した場合には、測定が開始され(ステップS4)、これに継続して前記測定内容を示すステップS5〜S9の処理が順次実行される。

ステップS5では、センサ部5をバリ発生予想領域(例えば検出箇所1)の近傍位置に早送りする。このセンサ部5の早送りは、実際には、XYステージ4の作動によるバルブボデー2のセンサ部5に対する相対移動により行う。

【0039】

ステップS6でエッジ部検出を行い、ステップS7でバリの検出を行う。ステップS8では、ステップS6、S7の両検出で時系列的に得られた高さ位置データZをについて格納する(検出データファイルを作成する)。ステップS9では、バリ発生予想領域(検出箇所001,002,003, … )の全てを対象にした検出(エッジ部検出及びバリ検出)が終了したか否かの判定を行い、NOと判定すると、ステップS5に戻る。

【0040】

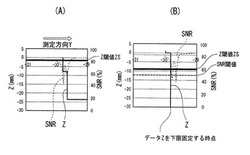

ステップS6のエッジ部検出は、上述したように、バリ発生予想領域に含まれる溝部15内を含む溝部15近傍部分へのレーザの照射を、溝形成面部2Aに沿って移動させつつ行い、該レーザの照射に対する反射部位からの反射光に基づいて得られる、この反射部位の高さ位置データZ(例えば図12(A)、(B)に実線で示される)を用いて行う。この際、合わせて、高さ位置データZの取得と共に得られるSNR(図12(A)、(B)点線)及びSNR閾値が、図12(B)に示すように対比され〔図12(A)はSNR及びSNR閾値の比較を行わない場合を示す例である。〕。

【0041】

そして、図12(B)に示すように、SNRがSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する反射部位がエッジ部とされ、エッジ部の高さ位置データZを前記高さ位置データZ下限値に固定する。さらに、高さ位置データZ(高さ位置データZ下限値を含む。)がZ閾値ZSより小さいと判定される部位(低レベル部位)からバリ検出を開始させる(バリ検出開始工程)。そして、この場合、上述したように低レベル部位は結果的にエッジ部に相当することになり、エッジ部(低レベル部位)からバリ検出が開始される。

【0042】

溝部15の側壁17には傾斜(鋳抜き勾配)が形成されていることから、SNR及びSNR閾値を用いてエッジ部を決定してバリ検出開始側部分を定めることにより、エッジ部の検出を高さ位置データZのみにより行う場合に比して、バリ検出開始すべき位置を精度高く把握でき、ひいてはバリ検出(図8ステップS7)の精度向上を図ることができる。

なお、溝部15では急激に高さが低くなる段差部が形成されているが、上記エッジ部検出に際し、SNRは、段差部を境にして急激に低下する現象を呈する。第1実施形態ではこの現象を利用して、SNRが大きく低下した部分を前記エッジ部とするようにしている。

【0043】

ステップS9でYESと判定すると、判定が開始され(ステップS10)、これに継続して前記判定内容を示すステップS101〜S112の処理〔図9(A)〕が順次実行されステップS101又はS112の処理が終了すると、判定処理が終了する(ステップS20)。ステップS20に続いて、前記判定処理で得られた判定結果が表示器9に表示される(ステップS21)。

【0044】

上述したようにして決定されるエッジ部がバリ検出の開始位置とされ、実際のバルブボデー2におけるバリ発生予想領域(検出箇所001,002,003, … )を定め、当該領域を対象にしてセンサ部5による光照射によりバリ検出が行われる(ステップS7)。

このバリ検出(ステップS7)では、上述したようにミラー11からの光照射経路が突出側穴開口部寄り側壁17aの鋳抜き勾配に一致するようにし、この状態を保ちつつ、ミラー11を傾斜して、光照射経路が図6(A)矢印102に移動するように光照射のスキャンを行う。ミラー11からの光照射経路を鋳抜き勾配に一致させてバリ検出を行うので、1回のストロークで鋳抜き勾配を有する突出側穴開口部寄り側壁17aに対して適切にバリ検出することができる。

【0045】

すなわち,仮に、鋳抜き勾配を有する突出側穴開口部寄り側壁17aに対して垂直上方から光照射を行った場合には、穴開口部18の上方と下方では平面視で、位置がずれることから、突出側穴開口部寄り側壁17aへの1回の光照射のスキャン(ストローク)では足りず、複数回の光照射のスキャンが必要とされる。これに対して、本実施形態では、上述したように、突出側穴開口部寄り側壁17aに対しては1回の光照射のスキャンでバリ検出を行うことができる。

【0046】

図9(A)に示すように、ステップS10の判定開始により、エッジ強調処理が行われる(ステップS101)。エッジ強調処理では、ソーベルフィルタ等のエッジ強調フィルタを用い、データの細かいノイズを除去し、かつデータのエッジを強調し、エッジ部分を際立たせ、きれいな波形が得られるようにしている。

ステップS101に続くステップS102では、検出する対象部分が窓形状部であるか否かの判定を行う。ここで、窓形状部とは、溝部15が穴16と連通する部分であっても、バリの発生が存在しないと予想される部分をいい、例えば溝底と穴16の底面部が一致し、穴16の下は素材が存在する部分が窓形状部の一例に相当する。そして、検出する対象部分が窓形状部である場合(ステップS102でYES)には穴下信号が出力される(ステップS103)。ステップS102でNOと判定すると、ステップS104に進んで、穴下信号を無視し、穴下信号とされる部分で得られる高さ位置データZについては、以下の判定に係る処理には用いないようにしている。これにより、判定処理の迅速化を図るようにしている。

【0047】

ステップS102でNOと判定したり、又はステップS103の処理が終了すると、ステップS104で前記バリ検出(ステップS7)で得られた高さ位置データ(単に、データともいう)Z(i)と判定開始Z値Aとの対比を行い、Z(i)>Aである場合、主判定が開始され(ステップS105)、これに継続して前記主判定内容を示すステップS106〜S112の処理が順次実行される。

【0048】

ステップS106では、図13(B)に示すように、1つ隣データの差分ΔZ1を取得する。ステップS107では、2つ隣データの差分ΔZ2を取得する。ステップS108では、1つ隣データの差分ΔZ1及び2つ隣データの差分ΔZ2のうち大きい方を微分値ΔZとして選択する。

ステップS108に続くステップS109で、判定開始(ステップS10)からの光照射路の移動距離Tが基準となる測定距離Lと同等になったか否かを判定する。

ステップS109でNOと判定するとステップS106に戻る。

ステップS109でYESと判定すると、微分値ΔZが微分閾値Bより大きいか否かの判定を行う(ステップS110)。

【0049】

ステップS110でYESと判定すると、バリが存在した(バリ有)と判定し(ステップS111)、ステップS110でNOと判定すると、バリは存在していないと判定し(ステップS112)、判定を終了する(ステップS20)。

判定が終了すると、ステップS111又はステップS112の内容が表示器9に表示される。なお、表示器9に、例えば図6(C2)に示されるようなグラフを表示し、バリ発生状況を把握し易くしてもよい。

【0050】

本実施の形態では、エッジ部検出及びバリ検出に伴いSNRを取得するようにしているが、このSNRを用いてデータの信頼性の向上を図ることができる。例えば、図9(B)に示すように、ステップS10及びステップS101の間に、ステップS130及びステップS131を設け、データの信頼性の向上を図ることができる。

ステップS130では、図12(B)に示すように、高さ位置データZと共に得られるSNRについて予め定めたSNR閾値(ここでは60%を例にする)と比較し、SNR<60である場合、ステップS131に進み、対象となるデータZを含む近傍の3つのデータZのうち最も大きいデータZを判定のために採用する。なお、ステップS130の比較結果がSNR≧60である場合には、当該データZを採用する。

【0051】

また、SNRの利用法として、安定データにおいて、前後10点の間に両隣との差が4σ(σ:ノイズのない時の安定データのバラツキ)を越える点が所定数G以上存在する場合、その点は、被測定物の凹凸が存在することにより発生するノイズであると判定することができる。

【0052】

上記実施の形態では、SNR及びSNR閾値並びに高さ位置データZ及びZデータ閾値を用いて、バリ検出開始側部分を定める場合を例にしたが、これに代えて、エッジ部を、平坦部より高さ位置が所定量(例えば約1〜2mm)低い位置を定めておき、高さ位置データZがこの値に対応した値に達したらバリ検出を開始するようにしてもよい。また、図11(B)に示すように、鋳抜き勾配に対応する鋳抜き勾配直線と平坦部に対応する平坦部直線との交点(平坦部と側壁17とが交叉して得られる線状の縁部の一部)を、基準位置として定め、高さ位置データZが基準位置に対応した値に達したらバリ検出を開始するようにしてもよい。

【0053】

上記実施の形態では、エッジ部検出を行って、検出対象となる実際のバルブボデー2におけるバリ発生予想領域の位置を正確に割り出し、その後にバリ発生予想領域を対象にしてバリ検出を行う。すなわち、バルブボデー2が、ダイキャストにより得られ設計図と多少寸法的に誤差が生じるものになっていても、実際の形状に応じてバリ発生予想領域の位置を正確に割り出し、実際の形状に応じて高さ位置データZを検出でき、これに伴いバリ検出を精度高く行えることになる。

【0054】

次に、本発明の第2実施形態(請求項2に相当する。)を説明する。

この第2実施形態に係るバルブボデーの加工穴のバリ検出方法では、バリ検出開始側部分にバリが存在するような場合にも、このバリを確実に検出するようにしている。このバリ検出方法では、バリの発生が予想される部位として、これを高さ位置閾値として有している。本実施形態では、高さ位置閾値として後述する溝部底壁部25の高さレベルを採用している。

【0055】

この第2実施形態のバリ検出方法では、図8のステップS6(エッジ部検出)で、高さ位置閾値(溝部底壁部25の高さレベル)より小さい値を検出すると、この検出に対応する後述する低レベル部位dからバリ検出(図8のステップS7。バリ判定(微分値の算出や算出された微分値を用いた比較処理)を含む。)を開始する。本実施形態では、高さ位置閾値より小さい値としては、図14で溝形成面部2Aより値tだけ落込んだ部分の高さレベル、具体的には穴16の中心部分の高さレベルを用いている。以下、この値に対応する部分を前記低レベル部位dという。

そして、上述したように開始されたバリ検出を、低レベル部位dから後述する測定距離Mだけ離れたところまで、継続して行う。この第2実施形態のバリ検出方法では、図14(C1)及び(C2)に示されるように、バリ検出開始側部分にバリが存在する場合にも、以下のようにしてこれを適切に検出し、ひいてはバリの検出精度の向上を図るようにしている。

【0056】

この第2実施形態(図14)では、溝部15の底部側部分(以下、溝部底壁部25という。)が穴16に連通して、溝部底壁部25に穴開口部18が形成され、溝部底壁部25の穴開口部18がバリ発生予想領域とされている。そして、予め、後述するようにして測定距離Mが定められている。

【0057】

図14(A1)に溝部底壁部25(バリ発生予想領域)にバリが存在しない場合を示し、図14(B1)に該(B1)の左右方向中心にバリが存在する〔紙面向こう側に存在する〕場合を示し、図14(C1)に該(C1)の左側、すなわちバリの検出開始位置にバリが存在する場合を示す。図14(A2)、(B2)、(C2)で点線は、例えば図8のステップS6,S7で得られる高さ位置データZを示し、Mは、光照射のスキャン範囲に相当するスキャン方向の位置データの範囲〔以下、スキャン範囲に対応して測定距離(時系列的に得られるデータの範囲であり、この範囲(測定距離)にわたってバリ検出及びバリ判定が行われる)という。〕を示す。この例では、光照射のスキャン範囲ひいては測定距離M(多数の小黒点で示した模様の部分)は、溝部15の幅寸法に設定されている。

図14(A2)、(B2)、(C2)の点線で示されるように、高さ位置データZは光照射のスキャン範囲で得られる。また、測定距離Mは、バリの存在位置によって、ずれることになり、この第2実施形態では、このことを利用して、図14(C1)に示すようにバリの検出開始位置に存在するバリを確実に検出するようにしている。

【0058】

この第2実施形態(図14)では、エッジ部検出(図8ステップS6参照)で、上述したようにスキャン範囲で高さ位置データZの検出を行い、図14(A2)、(B2)、(C2)で点線に示される高さ位置データZを得る。高さ位置データZが低レベル部位d(高さ位置閾値)より小さいか否かの判定が行われ、YESと判定する〔Z<d〕時点からバリ検出(バリ判定)が開始され、このバリ検出は検出開始から測定距離Mだけ離れたところまで行われる。この実施形態では、低レベル部位dは、上述したように穴16の中心部分に定められている。

【0059】

図14(A1)に示される溝部底壁部25(バリ発生予想領域)を対象にしたエッジ部検出では、バリが存在しないことから、高さ位置データZは、(A2)で点線で示すように、低レベル部位dを示す値よりも直ちに小さくなり、低レベル部位dを示す値が直ちに検出されて、その時点からバリ検出が行われる。バリ検出は、バリ検出開始部分から測定距離Mだけ離れた箇所まで継続される。

【0060】

図14(B1)に示される溝部底壁部25(バリ発生予想領域)を対象にしたバリ検出では、エッジ部検出(図8ステップS6参照)の開始に伴い、低レベル部位dより低い高さレベルである穴16の下側部を直ちに検出することになり、直ちにバリ検出が開始される(図8ステップS7参照)。そして、(B1)で左右方向中心部分に、バリが存在することから、高さ位置データZは、(B2)で点線で示すように、バリに対応して、山形波形を呈した後、再度小さい値に戻り、その状態が、バリ検出開始部分からスキャン範囲にわたって(バリ検出開始部分から測定距離Mだけ離れた箇所まで)継続される。バリ検出(バリ判定)では、スキャン範囲(測定距離Mで定まる範囲)における中間部分に、前後の位置に比して微分値が大きい部分があること、ひいてはバリがあることが検出・判定される。

【0061】

図14(C1)に示される溝部底壁部25(バリ発生予想領域)を対象にしたバリ検出では、(C1)の左側、すなわちバリ検出開始側部分にバリが存在するので、溝部15のバリの先端部までは、高さ位置データZは、バリの形成された高さ位置を示す値となる形状で推移する。そして、センサ部5の光照射がバリの先端部を越えると、低レベル部位dより低レベルの穴16の下側部の値が検出され、バリ検出(バリ判定)が開始される。高さ位置データZは、バリの先端部を越える部分で、段差部26を示し、この時点を経過すると低レベル部位dを示す値よりも直ちに小さくなり、その状態がスキャン範囲(測定距離Mで定まる範囲)にわたって継続される。

そして、バリ検出(バリ判定)では、スキャン範囲(測定距離Mで定まる範囲)にわたって得られる高さ位置データZの形状からこの判定対象領域にバリが存在する旨の検出・判定を行う。

【0062】

なお、図14(C2)に点線で示される高さ位置データZの段差部26だけでは、それがバリであるのか、横壁であるのか不明であるが、上述したようにスキャン範囲(測定距離Mで定まる範囲)にわたって得られる高さ位置データZの形状からバリ判定を行うことにより、図14(C1)に示すように、溝部底壁部25の横壁、すなわちバリ検出開始側部分にバリが存在していると判定できる。

【0063】

なお、上述したバリ判定方法に代えて、図15に示すように、穴開口部18を含む所定範囲のデータ(センサ部5のスキャン位置と、これに対応する高さ位置データZとで示される)を抽出範囲Dとするマスクフィルタ30を用意し、高さ位置データZがマスクフィルタ30で抽出された場合に、バリがあると判定するようにしてもよい。

【0064】

上記実施の形態では、ミラー11が、発光部12からのレーザ光をバルブボデー2に案内し、かつバルブボデー2からの反射光を受光部13に案内する(光案内手段を構成している)場合を例にしたが、これに代えて、シータステージなど他の光案内手段を用いてもよい。

【図面の簡単な説明】

【0065】

【図1】本発明の一実施の形態に係るバルブボデーの加工穴のバリ検出方法を用いるバリ検出装置を模式的に示すブロック図である。

【図2】図1のバリ検出装置を模式的に示す斜視図である。

【図3】図1のバリ検出装置の検出対象であるバルブボデーを示し、(A)は、その平面図、(B)は(A)のT−T線に沿う断面図である。

【図4】図3のバルブボデーを、これを載置するジグと共に示す斜視図である。

【図5】図1のバリ検出装置の光経路を模式的に示す図である。

【図6】光照射のスキャン方向及び高さ位置データを示し、(A)はバルブボデーの溝形成面部側ら見た光照射のスキャン方向を示し、(B1)はエッジ部検出時のスキャン方向を示し、(B2)はエッジ部検出時に得られる高さ位置データを示し、(C1)はバリ検出時のスキャン方向を示し、(C2)はバリ検出時に得られる高さ位置データを示す図である。

【図7】溝部と穴の配置状態の一例を示す図である。

【図8】制御PCが実行するメインルーチンを示すフローチャートである。

【図9】判定処理の内容を示し、(A)は図8の判定処理の内容を示し、(B)は(A)の判定処理にSNRを用いた制御を含める場合の一例を示すフローチャートである。

【図10】振り角の位置関係を示す模式図である。

【図11】レーザ照射と鋳抜き勾配に関連する内容を示し、(A)は、レーザ振り角の設定の一例を示し、(B)はエッジの決め方の一例を示し、(C)はデータ位置データ検出時におけるスキャン方向を示す図である。

【図12】Zデータ及びZ閾値並びにSNR及びSNR閾値の利用形態を示し、(A)はSNR及びSNR閾値を用いない場合、(B)はZデータ及びZ閾値並びにSNR及びSNR閾値を用いる場合の検出内容を示す図である。

【図13】微分値の算出内容を示し、(A)は微分値の算出に用いる高さ位置データの位置関係及びその値を示し、(B)は微分値の算出方法を数式で示す図である。

【図14】本発明の第2実施形態を説明するための図であり、(A1)は穴開口部にバリが無い場合の構造例を示し、(B1)は、穴開口部の中央にバリがある場合の構造例を示し、(C1)は、穴開口部の横部分にバリがある場合の構造例を示し、(A2)は(A1)における場合の高さ位置データZと測定距離Mとを対比して示し、(B2)は(B1)における場合の高さ位置データZと測定距離Mとを対比して示し、(C2)は(C1)における場合の高さ位置データZと測定距離Mとを対比して示す図である。

【図15】マスクフィルタを用いてバリ判定を行う一例を示す図である。

【符号の説明】

【0066】

1…バリ検出装置、2…バルブボデー、2A…溝形成面部、5…センサ部、15…溝部(溝)、16…穴(加工穴)、17…側壁、17a…突出側穴開口部寄り側壁、18a…突出側穴開口部。

【技術分野】

【0001】

本発明は、自動車の自動変速機に使用されるバルブボデーの加工穴に形成されるバリを検出するバルブボデーの加工穴のバリ検出方法に関する。

【背景技術】

【0002】

自動車の自動変速機に使用されるバルブボデーには、溝部に交叉する穴(以下、スプール穴ともいう。)の開口部にバリが発生し易い。すなわち、バルブボデーは、例えばダイキャストにより製作され、所定厚みを有する板状をなし、一面側に多数の溝部が形成されている。前記複数の溝部に選択的に連通するように複数のスプール穴が、ドリル等の加工部材を用いてバルブボデーの側面からの穿設により形成されている。溝部の側壁には前記穴の開口部が形成される。穴の開口部のうち、加工部材が溝部内に突出する側の開口部である突出側穴開口部に前記バリが発生し易い。バルブボデーのバリは、スプール穴及び溝部における作動液のスムーズな流れを阻害することから、適切に検出して排除することが望まれる。

【0003】

一方、特許文献1には、XYテーブルの上面に、これに位置決めされる半導体チップを配置し、光源とミラー面との間の半導体チップにレーザ光を照射し、該チップの側面に付着したバリの表面及びミラー面で反射した光を検出することにより、バリの有無を判定する外観検査装置が示されている。そして、特許文献1に示される外観検査装置を、前記バルブボデーのバリ検出に用いることが考えられる。

【特許文献1】特開平5−312731号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、前記外観検査装置は、チップの側面に付着したバリの検出を行うものであり、バルブボデーに対してそのまま適用しても、溝部内部に発生するバリの検出は、適切には行えないのが実情である。

また、前記外観検査装置は、バリの検出を行う上で、半導体チップの位置決めを行っただけで検出を行うので、前記外観検査装置ではバルブボデーのバリの発生を適切に行えない虞がある。

【0005】

すなわち、前記バルブボデー(自動車の自動変速機に使用されるバルブボデー)は、一般にダイキャストにより得られるため、設計図と寸法上、誤差を生じやすく、例えば設計寸法に対して、製品寸法が異なることも起こり得る。一方、前記バルブボデーのバリは、その大きさが前記バルブボデーに比して極めて小さい。このため、バルブボデーの設計図に対応させて単にバルブボデーを位置合せしただけでは、検査部分を適切に把握できず、バリを適切に検出できない虞がある。

【0006】

また、バルブボデーには多くの溝部及びこれに交叉する穴があり、これら全てに対して光照射技術を用いて検査することは、時間が多くかかり、改善が求められているのが実情である。

また、バリの検出を迅速に行うなどのために、バリの検出開始位置を適切に把握することが望まれている。また、バルブボデーの溝部内へのレーザ光の照射及びその反射光を利用してバリを検出する場合、仮にバリが検出開始位置に存在すると、バリの検出を適切に行えず、これに伴い検出精度の低下を招くことがあり、この改善が求められている。

【0007】

本発明は、上記事情に鑑みてなされたものであり、バリの検出を適切に開始することができるバルブボデーの加工穴のバリ検出方法を提供することを目的とする。

また、本発明の他の目的は、バリの検出を精度高く行えるバルブボデーの加工穴のバリ検出方法を提供することにある。

【課題を解決するための手段】

【0008】

(発明の形態)

本願の発明は、バルブボデーの溝の壁における加工穴の開口部に形成されるバリについて、レーザの前記溝内への照射及びその反射光を用いて検出するバリ検出工程を有するバルブボデーの加工穴のバリ検出方法であって、前記バルブボデーにおける前記溝が形成された溝形成面部に沿ってレーザの照射を移動させつつ行って該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得る高さ位置データ検出工程と、前記高さ位置データと共に得られる前記高さ位置データの信頼度を示すSNRが予め定めたSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する前記反射部位をエッジ部として検出するエッジ部検出工程と、前記高さ位置データ検出工程及び前記エッジ部検出工程で得られる高さ位置データが前記高さ位置閾値より小さいとされる部分から前記バリ検出工程を開始させるバリ検出開始工程と、を備えたことを特徴とする。

【0009】

以下に、本願において特許請求が可能と認識されている発明(以下、「請求可能発明」という場合がある。)の態様をいくつか例示し、それらについて説明する。各態様は請求項と同様に、項に区分し、各項に番号を付し、必要に応じて他の項の番号を引用する形式で記載する。これは、あくまでも請求可能発明の理解を容易にするためであり、請求可能発明を構成する構成要素の組み合わせを、以下の各項に記載されたものに限定する趣旨ではない。つまり、請求可能発明は、各項に付随する記載,実施例の記載等を参酌して解釈されるべきであり、その解釈に従う限りにおいて、各項の態様にさらに他の構成要素を付加した態様も、また、各項の態様から構成要素を削除した態様も、請求可能発明の一態様となり得るのである。

【0010】

本発明は、次の(1)〜(3)項の態様で構成される。(1)、(2)項の態様が夫々請求項1、2に相当している。

(1) バルブボデーの溝の壁における加工穴の開口部に形成されるバリについて、レーザの前記溝内への照射及びその反射光を用いて検出するバリ検出工程を有するバルブボデーの加工穴のバリ検出方法であって、前記バルブボデーにおける前記溝が形成された溝形成面部に沿ってレーザの照射を移動させつつ行って該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得る高さ位置データ検出工程と、前記高さ位置データと共に得られる前記高さ位置データの信頼度を示すSNRが予め定めたSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する前記反射部位をエッジ部として検出するエッジ部検出工程と、前記高さ位置データ検出工程及び前記エッジ部検出工程で得られる高さ位置データが前記高さ位置閾値より小さいとされる部分から前記バリ検出工程を開始させるバリ検出開始工程と、を備えたことを特徴とするバルブボデーの加工穴のバリ検出方法。

ここで、SNRが予め定めたSNR閾値をこえた状態からSNR閾値未満に変化した時点とは、SNRが予め定めたSNR閾値より小さくなった時点のことを言う。

(1)項の態様によれば、エッジ部検出工程において、高さ位置データ検出工程で検出された高さ位置データと共に得られるSNRがSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する前記反射部位をエッジ部とし、バリ検出開始工程において、高さ位置データ検出工程及びエッジ部検出工程で得られる高さ位置データが高さ位置閾値より小さいとされる部分、ひいてはエッジ部からバリ検出を開始させるので、エッジ部の検出を高さ位置データのみにより行う場合に比して、バリ検出開始すべき位置を精度高く把握でき、ひいてはバリ検出の精度向上を図ることができる。

【0011】

(2) バルブボデーの溝の壁における加工穴の開口部に形成されるバリについて、前記溝内へのレーザの照射を前記バルブボデーにおける前記溝が形成された溝形成面部に沿って移動させつつ行って、該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得るバリ検出工程を有するバルブボデーの加工穴のバリ検出方法であって、前記溝形成面部に沿ってレーザの照射を移動させつつ行って該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得る高さ位置データ検出工程を有し、該高さ位置データ検出工程で得られる前記高さ位置データが予め定めた高さ位置閾値より小さいとされる前記反射部位に対応する低レベル部位から、前記バリ検出工程を開始し、前記低レベル部位から所定距離の範囲まで前記バリ検出工程を継続させることを特徴とするバルブボデーの加工穴のバリ検出方法。

(2)項の態様によれば、高さ位置データが高さ位置閾値より低レベル部位からバリ検出を開始し、低レベル部位から所定距離の範囲までバリ検出を継続するので、低レベル部位から所定距離の範囲までの高さ位置データの形状変化状態により、バリ検出開始側部分にバリが存在する場合に当該バリを検出できる。バリ検出開始側部分にバリが存在する場合に高さ位置データのみを用いてバリ検出しようとしても、バリ検出開始側部分に形成される段差部であるかバリであるのかを判定できない場合に比して、バリ検出精度を向上できる。

【0012】

(3) バルブボデーの溝の壁における加工穴の開口部に形成されるバリについて、レーザの前記溝内への照射及びその反射光を用いて検出するバリ検出工程を有するバルブボデーの加工穴のバリ検出方法であって、前記バルブボデーにおける前記溝が形成された溝形成面部に沿ってレーザの照射を移動させつつ行って該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得る高さ位置データ検出工程と、前記高さ位置データと共に得られる前記高さ位置データの信頼度を示すSNRが、予め定めたSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する前記反射部位をエッジ部とし、該エッジ部から前記バリ検出工程を開始させるバリ検出開始工程と、を備えたことを特徴とするバルブボデーの加工穴のバリ検出方法。

ここで、SNRが予め定めたSNR閾値をこえた状態からSNR閾値未満に変化した時点とは、SNRが予め定めたSNR閾値より小さくなった時点のことを言う。

(3)項の態様によれば、高さ位置データ検出工程で検出された高さ位置データと共に得られるSNRがSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する反射部位をエッジ部とし、エッジ部から前記バリ検出工程を開始させるので、エッジ部の検出を高さ位置データのみにより行う場合に比して、バリ検出開始すべき位置を精度高く把握でき、ひいてはバリ検出の精度向上を図ることができる。

【発明の効果】

【0013】

本願発明に係るバルブボデーの加工穴のバリ検出方法によれば、バリの検出を適切に開始することができる。

【発明を実施するための最良の形態】

【0014】

以下、本発明の一実施の形態を図面に基づいて説明する。

図1は、本発明の一実施の形態に係るバルブボデーの加工穴のバリ検出方法を用いるバリ検出装置1の構成を模式的に示すブロック図、図2は、バリ検出装置1について、一部を簡略化して示す斜視図、図3は、自動車の自動変速機に使用され、本実施の形態でバリ検出装置1の測定対象となるバルブボデー2を示し、(A)は平面図、(B)は、(A)のT−T線に沿う断面図、図4は、バルブボデー2をジグ3と共に示す斜視図である。

【0015】

図1及び図2において、バリ検出装置1は、XYステージ4、センサ部5、ステージコントローラ6、制御PC7(制御パソコン)、XYステージ4を駆動するXYステージ駆動部8(移動手段)、及び表示器9を備えている。

XYステージ4は、ジグ3を介してバルブボデー2を載置して、バルブボデー2及びジグ3を水平方向に移動する。センサ部5は、バルブボデー2のバリを光学処理により検出する。

【0016】

ステージコントローラ6は、XYステージ駆動部8、及びミラー駆動部10を制御し、センサ部5からの高さ位置データZの入力を受ける。

制御PC7は、XYステージ4及びセンサ部5の移動等のために用いられる制御ソフトを予め格納し、ステージコントローラ6を介して、XYステージ4の移動及びミラー11の角度調整を行う。制御PC7は、さらに、バリの有無判別を行うための判別ソフトを予め格納し高さ位置データZの入力を受けて、後述するエッジ部検出(図8ステップS6)、バリ検出(図8ステップS7)及び判定処理〔図8ステップS10〜S20、図9(A)〕を行う。

表示器9は、制御PC7の判定結果(バリ検出及びバリ判定処理により得られた結果)を表示する。

制御PC7が、ステージコントローラ6を介してセンサ部5の移動制御を行うように構成してもよい。

【0017】

センサ部5は、発光部12、発光部12の近傍に配置された受光部13、ミラー11、及びミラー11を駆動するミラー駆動部10を備えている。

発光部12は、図5に示すように、レーザ光の照射を行う。受光部13は、レーザ光のバルブボデー2への照射に対する反射光を受光し、受光情報を電気信号に変換してレーザ光を反射させた反射部位の高さ位置データZとしてステージコントローラ6を介して制御PC7に入力する。反射部位の高さ位置データZ(受光情報)は、後述するエッジ部検出及びバリ検出(図8ステップS7、S8)に用いられる。

ミラー11は、発光部12からのレーザ光(以下、照射光ともいう。)をバルブボデー2に案内し、かつバルブボデー2からの反射光を受光部13に案内する。

【0018】

バルブボデー2は、図3(A)、(B)及び図4に示すように、ダイキャストによって一面側に複数の溝部15が形成された平板状の素材(アルミ製)を得、この素材に対しドリル19(加工部材。図7参照)を作動(回転・前進作動)させて穴加工を施し、複数の溝部15に選択的に連通する穴16(スプール穴16ともいう)を形成している。溝部15は、バルブボデー2の一面側の平坦部に形成されている。バルブボデー2における溝部15が形成された形成面部(平坦部)を、以下、適宜、溝形成面部2Aという。

【0019】

溝部15を形成する側壁17は、図11に示すように鋳抜き勾配を有している。穴16が溝部15を連通することにより、図3、図6(A)、(B)、(C)及び図11(A)、(B)、(C)に示すように、溝部15の側壁17に穴16の開口部(以下、穴開口部18という。)が形成される。図7に示すように、穴開口部18のうちドリル19が溝部15内に突出する側の開口部を、便宜上、突出側穴開口部18aという。突出側穴開口部18aを有する側壁17を突出側穴開口部寄り側壁17aという。溝部15の側壁17における突出側穴開口部寄り側壁17aに対向する側壁17を対向側壁17bという。

【0020】

また、突出側穴開口部18aを有する溝部15を突出側穴開口部存在溝部15aという。穴16の長手方向(ドリル19の移動方向)をY軸方向(Y方向ともいう。)、穴16の長手方向と直交し、かつバルブボデー2の平板状の溝形成面部2Aに沿う方向をX軸方向(X方向ともいう。)、X軸方向及びY軸方向に直交する方向をZ軸方向(Z方向ともいう。)という。

【0021】

本実施形態では、バリの検出(バリ検出工程。図8ステップS7参照)について、後述するバリ発生予想領域に含まれる溝部15内へのレーザの照射を溝形成面部2Aに沿って移動させつつ行って、該レーザの照射に対する反射部位からの反射光に基づいて、該反射部位の高さ位置データを得、この高さ位置データを用いて行う。

そして、このバリの検出に先だって、エッジ部検出処理(図8ステップS6参照)を行い、目標とする検出領域を確実に把握した状態でバリの検出(図8ステップS7参照)を開始し、ひいては検出精度の向上を図るようにしている。エッジ部検出は、バリの検出の場合と同様に、バリ発生予想領域に含まれる溝部15内を含む溝部15近傍部分へのレーザの照射を、溝形成面部2Aに沿って移動させつつ行い、該レーザの照射に対する反射部位からの反射光を得、この反射光に基づいて得られる反射部位の高さ位置データを用いて行う。

【0022】

すなわち、後述するSNRが予め定めたSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する反射部位をエッジ部とし、前記エッジ部検出で得られる高さ位置データZと前記Z閾値ZSとを比較する。そして、前者〔高さ位置データZ(高さ位置データZ下限値を含む)〕が後者(Z閾値ZS)より小さい〔高さ位置データZ<Z閾値ZS〕と判定される部位(反射部位。低レベル部位)からバリ検出(バリ検出工程)を開始させる(バリ検出開始工程)ようにしている。この例では、上述したようにエッジ部の高さ位置データZをZ閾値ZSより小さい値に修正していることから、前記低レベル部位は結果的にエッジ部に相当することになり、低レベル部位ひいてはエッジ部からバリ検出が開始されることになる。

【0023】

本実施形態では、上述したように、SNR及びSNR閾値による判定、高さ位置データZ及びZ閾値ZSによる判定、すなわち2重の判定を行って、バリ検出を開始させる位置を決定するようにしている。なお、これに代えて、SNRがSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する反射部位をエッジ部とし、エッジ部を定めた段階で、すなわち高さ位置データZ及びZ閾値ZSによる判定を行わずに、このエッジ部からバリ検出を開始させるように構成してもよい。

また、バルブボデー2の溝形成面部2Aから高さ位置が所定長さ(例えば1〜2mm)低い位置(基準高さ位置)の一部をエッジ部として定め、エッジ部検出時により得る高さ位置データZが当該基準高さ位置の値になったときに、バリ検出を開始させるように構成してもよい(「課題を解決するための手段」の欄に記載した(3)項の態様に相当する。)。

【0024】

突出側穴開口部18aには、ドリル19が溝部15内に突出することからバリが発生する可能性がある。溝部15における突出側穴開口部18aが存在する突出側穴開口部寄り側壁17aの近傍領域をバリ発生予想領域という。

なお、加工部材の穴16形成時に、突出側穴開口部18aを越えて対向側壁17bに延び、対向側壁17bに穴開口部18が形成されることがある。しかし、対向側壁17bに形成された穴開口部18には、穴16の形成によりバリが発生する可能性はほとんどない。本実施の形態では、後述するように溝部15に対する光照射(エッジ部検出、バリ検出)は、バリ発生予想領域のみを対象にして行うようにし、上述したように穴16の形成によりバリが発生する可能性がない、又はほとんどない部分については、光照射(エッジ部検出、バリ検出)のスキャンを実施しない。このため、本実施形態では、バリ検出に要する時間を短縮できることになる。

【0025】

バリ発生予想領域は、加工部材の作動条件(移動方向、回転方向など)及び溝部15における突出側穴開口部18a(穴開口部18)の形成位置〔側壁17に穴16が開口しているか、溝部15の底部側が穴16の上側部分で連通しているか等〕等により定められている。バリ発生予想領域は、多数箇所、設けられており、設計情報として、ジグ3に配置された状態でのバルブボデー2における複数のバリ発生予想領域の夫々に対応させて検出箇所001,002,003, … のように、予め、制御PC7に格納されている。検出箇所001,002,003, … は、図4に示すように、バルブボデー2を載置するジグ3に設けられる原点ピン20に対応して設計図に定められたジグ上原点位置(ジグ上原点ともいう。)を基準にして定められている。

【0026】

エッジ部検出及び後述するバリ検出は、バリ発生予想領域(検出箇所001,002,003, … )毎に行い、後述するバリ判定は、バリ発生予想領域の全体を対象にして一括的に行うようにしている。例えば、検出箇所001を対象にして、図8のステップS6(エッジ部検出)及びステップS7(バリ検出)を含むステップS5〜S8を実行し、その後、検出箇所002を対象にして、ステップS5〜S8を実行する。このような処理がバリ発生予想領域の全てについて完了した後に、バリ発生予想領域の全体を対象にしてバリ判定を行う。

【0027】

また、溝部15に穴16が連通しない場合には、該溝部15には、突出側穴開口部18aひいてはバリ発生予想領域が存在しないことから、当該溝部15は、前記光照射(エッジ部検出、バリ検出)の対象外としている。このため、バリ発生予想領域が存在しない溝部15に対してエッジ部検出及びバリ検出を行うことを回避でき、これに伴い目標とするバリ検出の時間短縮を図るようにしている。

【0028】

エッジ部検出のために、まず、バリ発生予想領域(検出箇所001,002,003, … )を含む領域へのセンサ部5の移動(移動方向の一例を図6(A)に矢印100で示す)が行われるが、この移動は、XYステージ4の作動によりセンサ部5をバルブボデー2(バリ発生予想領域)に対してY軸方向〔図6(B1)矢印101〕に相対的に移動させることにより行われる。バリ発生予想領域(検出箇所001,002,003, … )を含む領域へのセンサ部5の移動が成されると、XYステージ4の作動が継続して行われ、その際に、センサ部5のレーザ照射がバルブボデー2に対して行われ、高さ位置データZが取得され、制御PC7に入力される。

【0029】

本実施の形態では、XYステージ4を移動させてセンサ部5がバルブボデー2(バリ発生予想領域)に相対的に移動する場合を例にしたが、XYステージ4を移動させる代わりにセンサ部5を移動させるようにしてもよい。

なお、上述したようにXYステージ4を移動してセンサ部5がバルブボデー2(バリ発生予想領域)に相対的に移動することを、便宜上、単に、センサ部5がバルブボデー2(バリ発生予想領域)に移動するとして記載する場合もある。

【0030】

上述したレーザ照射のスキャンにより、例えば図6(B2)に示すように高さ位置データZ(高さ方向の位置情報)が検出され、この高さ位置データZは電気信号(高さ位置データZともいう。)として、制御PC7に格納され後述する判定処理で用いられるようになっている。

図6(B2)で、横軸は、レーザ光の照射位置(Y軸方向の検出位置。スキャン位置)を示し、右側が検出初期位置である。縦軸に、高さ位置データZを示している。

【0031】

前記高さ位置データZは、スキャン位置に対応して得られ、スキャン位置と共に制御PC7に格納される。高さ位置データZは、例えば図6(B2)、(C2)に示すように、横軸をスキャン位置として、縦軸に示される。高さ位置データZは、レーザ照射のスキャンに対応して時系列的に得られるものである。そして、図13(A)、(B)に示すように、対象となる位置(n)に対して、2つ前の位置(n−2)、 … 、1つ後の位置(n+1)、 … 、3つ後の位置(n+3)における高さ位置データZを、以下、高さ位置データZ(n−2)、 … 、Z(n+1)、 … 、Z(n+2)〔以下、適宜、高さ位置データZ(n)又はZで代表して示す。〕という。制御PC7は、高さ位置データZ(n)とパラレルに、照射光によるモアレ縞に基づいてSNRを得る、すなわち、制御PC7は、前記高さ位置データZ(n)の入力に伴って、SNRを得るようにしている。SNRは高さ位置データZ(n)の信頼度を示すものになっている。

【0032】

SNRは、FFTの尖り具合のことをいい、FFTが急峻な山形波形を示す場合、対応する信号〔ここでは、高さ位置データZ(n)〕が安定であることを示し、なだらかな山形波形を示す場合、信号〔高さ位置データZ(n)〕が不安定であることを示す。また、SNRは、測定点ごとに%で得られ、その値が大きい程、前記位置情報高さ位置データZ(n)〔高さ位置データZ(n)〕の信頼度が高いことを示している。前記位置情報高さ位置データZ(n)〔高さ位置データZ(n)〕が不安定である場合、後述するように、例えば周囲のうちでより安定しているSNRに対応する高さ位置データZ(n)を採用することもできる。

【0033】

上述したスキャン範囲(測定範囲ともいう)にわたるレーザ照射の際には、ミラー11を傾斜させて、ミラー11からの光照射経路がZ軸に対してなす角度〔振り角(レーザ振り角という。)〕として、図10及び図11(A)に示すように、Z軸に対して鋳抜き勾配と正負逆の方向に定め、その値を10°に設定している。このようにレーザ振り角を10°とすることにより、エッジ部検出の精度向上を図るようにしている。このエッジ部検出では、前述した溝部15を形成する側壁17の鋳抜き勾配を利用している。この鋳抜き勾配は、制御PC7に前記設計情報の一部として予め格納されており、この格納情報が読み出されてエッジ部検出に用いられるようになっている。

【0034】

バリ検出時(所定の測定範囲にわたるレーザ照射時)には、図11(C)に示すように、ミラー11からの光照射経路が突出側穴開口部寄り側壁17aに平行となる(すなわち、光照射経路が鋳抜き勾配に一致する)ようにし、この状態を保ちつつ、ミラー11を傾斜して、光照射経路が図11(C)紙面向う側から紙面手前側〔図6(C1)矢印102方向〕に移動するようにレーザ照射のスキャンを行い、高さ位置データZの検出を行う。鋳抜き勾配は、エッジ部検出時に求められ、その求められた値が光照射経路の角度設定に利用される。

本実施の形態では、高さ位置データZの検出時に、光照射経路の移動が図11(C)紙面手前側に行われる場合を例にしたが、これに代えて図11(C)紙面向う側に行われるようにしてもよい。

【0035】

制御PC7は、前記制御ソフト及び判別ソフトを実行し、図8及び図9(A)のフローチャートに示す演算・制御を行う。

以下、図8及び図9(A)に基づいて、本実施の形態の作用を説明する。

まず、電源投入の後に、リセットなどの初期動作が行われたか否かの判定を行う(ステップS1)。ステップS1でNOと判定すると、センサ部5及びXYステージ4の位置関係が図2に示す位置関係(初期位置)になるようにする(原点復帰を行う)〔ステップS2〕。次に、ジグ3に設けられる原点ピン20と設計図に定められたジグ上原点との対応関係が一致するように処理(原点ピン20検出処理)を行い、XYステージ4等の設備に係る設備座標系と設計情報に含まれる設計図に係る図面座標系とを合致させ、後述するエッジ部検出及びバリ検出が適正に行なわれるように準備する(ステップS3)。

【0036】

原点ピン20の検出では、原点ピン20の検出方向により得られる原点ピン20検出データが異なるものになる。ここで、原点ピン20の検出方向とは、原点ピン20に対するセンサ部5の移動(相対移動)方向に相当する。原点ピン20の検出方向の例として、X軸方向、X軸におけるプラス(+)側からマイナス(−)側に向かうX軸−方向、X軸+方向、Y軸方向、Y軸におけるプラス(+)側からマイナス(−)側に向かうY軸−方向、Y軸+方向などがある。

【0037】

上述したように原点ピン20の検出方向により得られる原点ピン20検出データが異なることを考慮して、本実施の形態では、原点ピン20の検出方向をX軸−方向として得られた原点ピン20検出データ(X軸−方向原点ピン20検出データ)と、原点ピン20の検出方向をX軸+方向として得られた原点ピン20検出データ(X軸+方向原点ピン20検出データ)との平均値を求め、この平均値を原点ピン20検出データとしている。

なお、Y軸−方向、Y軸+方向原点ピン20検出データの平均値を原点ピン20検出データとしてもよい。また、X軸−方向、X軸+方向、Y軸−方向、Y軸+方向原点ピン20検出データの平均値を原点ピン20検出データとしてもよい。

また、原点ピン20の検出では、1回目に取得されたデータは、得られる値の精度が低くなる虞があることから採用しないこととし、以降に行われる測定処理の精度向上を図るようにしている。

【0038】

ステップS1でYESと判定した場合及びステップS3の処理が終了した場合には、測定が開始され(ステップS4)、これに継続して前記測定内容を示すステップS5〜S9の処理が順次実行される。

ステップS5では、センサ部5をバリ発生予想領域(例えば検出箇所1)の近傍位置に早送りする。このセンサ部5の早送りは、実際には、XYステージ4の作動によるバルブボデー2のセンサ部5に対する相対移動により行う。

【0039】

ステップS6でエッジ部検出を行い、ステップS7でバリの検出を行う。ステップS8では、ステップS6、S7の両検出で時系列的に得られた高さ位置データZをについて格納する(検出データファイルを作成する)。ステップS9では、バリ発生予想領域(検出箇所001,002,003, … )の全てを対象にした検出(エッジ部検出及びバリ検出)が終了したか否かの判定を行い、NOと判定すると、ステップS5に戻る。

【0040】

ステップS6のエッジ部検出は、上述したように、バリ発生予想領域に含まれる溝部15内を含む溝部15近傍部分へのレーザの照射を、溝形成面部2Aに沿って移動させつつ行い、該レーザの照射に対する反射部位からの反射光に基づいて得られる、この反射部位の高さ位置データZ(例えば図12(A)、(B)に実線で示される)を用いて行う。この際、合わせて、高さ位置データZの取得と共に得られるSNR(図12(A)、(B)点線)及びSNR閾値が、図12(B)に示すように対比され〔図12(A)はSNR及びSNR閾値の比較を行わない場合を示す例である。〕。

【0041】

そして、図12(B)に示すように、SNRがSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する反射部位がエッジ部とされ、エッジ部の高さ位置データZを前記高さ位置データZ下限値に固定する。さらに、高さ位置データZ(高さ位置データZ下限値を含む。)がZ閾値ZSより小さいと判定される部位(低レベル部位)からバリ検出を開始させる(バリ検出開始工程)。そして、この場合、上述したように低レベル部位は結果的にエッジ部に相当することになり、エッジ部(低レベル部位)からバリ検出が開始される。

【0042】

溝部15の側壁17には傾斜(鋳抜き勾配)が形成されていることから、SNR及びSNR閾値を用いてエッジ部を決定してバリ検出開始側部分を定めることにより、エッジ部の検出を高さ位置データZのみにより行う場合に比して、バリ検出開始すべき位置を精度高く把握でき、ひいてはバリ検出(図8ステップS7)の精度向上を図ることができる。

なお、溝部15では急激に高さが低くなる段差部が形成されているが、上記エッジ部検出に際し、SNRは、段差部を境にして急激に低下する現象を呈する。第1実施形態ではこの現象を利用して、SNRが大きく低下した部分を前記エッジ部とするようにしている。

【0043】

ステップS9でYESと判定すると、判定が開始され(ステップS10)、これに継続して前記判定内容を示すステップS101〜S112の処理〔図9(A)〕が順次実行されステップS101又はS112の処理が終了すると、判定処理が終了する(ステップS20)。ステップS20に続いて、前記判定処理で得られた判定結果が表示器9に表示される(ステップS21)。

【0044】

上述したようにして決定されるエッジ部がバリ検出の開始位置とされ、実際のバルブボデー2におけるバリ発生予想領域(検出箇所001,002,003, … )を定め、当該領域を対象にしてセンサ部5による光照射によりバリ検出が行われる(ステップS7)。

このバリ検出(ステップS7)では、上述したようにミラー11からの光照射経路が突出側穴開口部寄り側壁17aの鋳抜き勾配に一致するようにし、この状態を保ちつつ、ミラー11を傾斜して、光照射経路が図6(A)矢印102に移動するように光照射のスキャンを行う。ミラー11からの光照射経路を鋳抜き勾配に一致させてバリ検出を行うので、1回のストロークで鋳抜き勾配を有する突出側穴開口部寄り側壁17aに対して適切にバリ検出することができる。

【0045】

すなわち,仮に、鋳抜き勾配を有する突出側穴開口部寄り側壁17aに対して垂直上方から光照射を行った場合には、穴開口部18の上方と下方では平面視で、位置がずれることから、突出側穴開口部寄り側壁17aへの1回の光照射のスキャン(ストローク)では足りず、複数回の光照射のスキャンが必要とされる。これに対して、本実施形態では、上述したように、突出側穴開口部寄り側壁17aに対しては1回の光照射のスキャンでバリ検出を行うことができる。

【0046】

図9(A)に示すように、ステップS10の判定開始により、エッジ強調処理が行われる(ステップS101)。エッジ強調処理では、ソーベルフィルタ等のエッジ強調フィルタを用い、データの細かいノイズを除去し、かつデータのエッジを強調し、エッジ部分を際立たせ、きれいな波形が得られるようにしている。

ステップS101に続くステップS102では、検出する対象部分が窓形状部であるか否かの判定を行う。ここで、窓形状部とは、溝部15が穴16と連通する部分であっても、バリの発生が存在しないと予想される部分をいい、例えば溝底と穴16の底面部が一致し、穴16の下は素材が存在する部分が窓形状部の一例に相当する。そして、検出する対象部分が窓形状部である場合(ステップS102でYES)には穴下信号が出力される(ステップS103)。ステップS102でNOと判定すると、ステップS104に進んで、穴下信号を無視し、穴下信号とされる部分で得られる高さ位置データZについては、以下の判定に係る処理には用いないようにしている。これにより、判定処理の迅速化を図るようにしている。

【0047】

ステップS102でNOと判定したり、又はステップS103の処理が終了すると、ステップS104で前記バリ検出(ステップS7)で得られた高さ位置データ(単に、データともいう)Z(i)と判定開始Z値Aとの対比を行い、Z(i)>Aである場合、主判定が開始され(ステップS105)、これに継続して前記主判定内容を示すステップS106〜S112の処理が順次実行される。

【0048】

ステップS106では、図13(B)に示すように、1つ隣データの差分ΔZ1を取得する。ステップS107では、2つ隣データの差分ΔZ2を取得する。ステップS108では、1つ隣データの差分ΔZ1及び2つ隣データの差分ΔZ2のうち大きい方を微分値ΔZとして選択する。

ステップS108に続くステップS109で、判定開始(ステップS10)からの光照射路の移動距離Tが基準となる測定距離Lと同等になったか否かを判定する。

ステップS109でNOと判定するとステップS106に戻る。

ステップS109でYESと判定すると、微分値ΔZが微分閾値Bより大きいか否かの判定を行う(ステップS110)。

【0049】

ステップS110でYESと判定すると、バリが存在した(バリ有)と判定し(ステップS111)、ステップS110でNOと判定すると、バリは存在していないと判定し(ステップS112)、判定を終了する(ステップS20)。

判定が終了すると、ステップS111又はステップS112の内容が表示器9に表示される。なお、表示器9に、例えば図6(C2)に示されるようなグラフを表示し、バリ発生状況を把握し易くしてもよい。

【0050】

本実施の形態では、エッジ部検出及びバリ検出に伴いSNRを取得するようにしているが、このSNRを用いてデータの信頼性の向上を図ることができる。例えば、図9(B)に示すように、ステップS10及びステップS101の間に、ステップS130及びステップS131を設け、データの信頼性の向上を図ることができる。

ステップS130では、図12(B)に示すように、高さ位置データZと共に得られるSNRについて予め定めたSNR閾値(ここでは60%を例にする)と比較し、SNR<60である場合、ステップS131に進み、対象となるデータZを含む近傍の3つのデータZのうち最も大きいデータZを判定のために採用する。なお、ステップS130の比較結果がSNR≧60である場合には、当該データZを採用する。

【0051】

また、SNRの利用法として、安定データにおいて、前後10点の間に両隣との差が4σ(σ:ノイズのない時の安定データのバラツキ)を越える点が所定数G以上存在する場合、その点は、被測定物の凹凸が存在することにより発生するノイズであると判定することができる。

【0052】

上記実施の形態では、SNR及びSNR閾値並びに高さ位置データZ及びZデータ閾値を用いて、バリ検出開始側部分を定める場合を例にしたが、これに代えて、エッジ部を、平坦部より高さ位置が所定量(例えば約1〜2mm)低い位置を定めておき、高さ位置データZがこの値に対応した値に達したらバリ検出を開始するようにしてもよい。また、図11(B)に示すように、鋳抜き勾配に対応する鋳抜き勾配直線と平坦部に対応する平坦部直線との交点(平坦部と側壁17とが交叉して得られる線状の縁部の一部)を、基準位置として定め、高さ位置データZが基準位置に対応した値に達したらバリ検出を開始するようにしてもよい。

【0053】

上記実施の形態では、エッジ部検出を行って、検出対象となる実際のバルブボデー2におけるバリ発生予想領域の位置を正確に割り出し、その後にバリ発生予想領域を対象にしてバリ検出を行う。すなわち、バルブボデー2が、ダイキャストにより得られ設計図と多少寸法的に誤差が生じるものになっていても、実際の形状に応じてバリ発生予想領域の位置を正確に割り出し、実際の形状に応じて高さ位置データZを検出でき、これに伴いバリ検出を精度高く行えることになる。

【0054】

次に、本発明の第2実施形態(請求項2に相当する。)を説明する。

この第2実施形態に係るバルブボデーの加工穴のバリ検出方法では、バリ検出開始側部分にバリが存在するような場合にも、このバリを確実に検出するようにしている。このバリ検出方法では、バリの発生が予想される部位として、これを高さ位置閾値として有している。本実施形態では、高さ位置閾値として後述する溝部底壁部25の高さレベルを採用している。

【0055】

この第2実施形態のバリ検出方法では、図8のステップS6(エッジ部検出)で、高さ位置閾値(溝部底壁部25の高さレベル)より小さい値を検出すると、この検出に対応する後述する低レベル部位dからバリ検出(図8のステップS7。バリ判定(微分値の算出や算出された微分値を用いた比較処理)を含む。)を開始する。本実施形態では、高さ位置閾値より小さい値としては、図14で溝形成面部2Aより値tだけ落込んだ部分の高さレベル、具体的には穴16の中心部分の高さレベルを用いている。以下、この値に対応する部分を前記低レベル部位dという。

そして、上述したように開始されたバリ検出を、低レベル部位dから後述する測定距離Mだけ離れたところまで、継続して行う。この第2実施形態のバリ検出方法では、図14(C1)及び(C2)に示されるように、バリ検出開始側部分にバリが存在する場合にも、以下のようにしてこれを適切に検出し、ひいてはバリの検出精度の向上を図るようにしている。

【0056】

この第2実施形態(図14)では、溝部15の底部側部分(以下、溝部底壁部25という。)が穴16に連通して、溝部底壁部25に穴開口部18が形成され、溝部底壁部25の穴開口部18がバリ発生予想領域とされている。そして、予め、後述するようにして測定距離Mが定められている。

【0057】

図14(A1)に溝部底壁部25(バリ発生予想領域)にバリが存在しない場合を示し、図14(B1)に該(B1)の左右方向中心にバリが存在する〔紙面向こう側に存在する〕場合を示し、図14(C1)に該(C1)の左側、すなわちバリの検出開始位置にバリが存在する場合を示す。図14(A2)、(B2)、(C2)で点線は、例えば図8のステップS6,S7で得られる高さ位置データZを示し、Mは、光照射のスキャン範囲に相当するスキャン方向の位置データの範囲〔以下、スキャン範囲に対応して測定距離(時系列的に得られるデータの範囲であり、この範囲(測定距離)にわたってバリ検出及びバリ判定が行われる)という。〕を示す。この例では、光照射のスキャン範囲ひいては測定距離M(多数の小黒点で示した模様の部分)は、溝部15の幅寸法に設定されている。

図14(A2)、(B2)、(C2)の点線で示されるように、高さ位置データZは光照射のスキャン範囲で得られる。また、測定距離Mは、バリの存在位置によって、ずれることになり、この第2実施形態では、このことを利用して、図14(C1)に示すようにバリの検出開始位置に存在するバリを確実に検出するようにしている。

【0058】

この第2実施形態(図14)では、エッジ部検出(図8ステップS6参照)で、上述したようにスキャン範囲で高さ位置データZの検出を行い、図14(A2)、(B2)、(C2)で点線に示される高さ位置データZを得る。高さ位置データZが低レベル部位d(高さ位置閾値)より小さいか否かの判定が行われ、YESと判定する〔Z<d〕時点からバリ検出(バリ判定)が開始され、このバリ検出は検出開始から測定距離Mだけ離れたところまで行われる。この実施形態では、低レベル部位dは、上述したように穴16の中心部分に定められている。

【0059】

図14(A1)に示される溝部底壁部25(バリ発生予想領域)を対象にしたエッジ部検出では、バリが存在しないことから、高さ位置データZは、(A2)で点線で示すように、低レベル部位dを示す値よりも直ちに小さくなり、低レベル部位dを示す値が直ちに検出されて、その時点からバリ検出が行われる。バリ検出は、バリ検出開始部分から測定距離Mだけ離れた箇所まで継続される。

【0060】

図14(B1)に示される溝部底壁部25(バリ発生予想領域)を対象にしたバリ検出では、エッジ部検出(図8ステップS6参照)の開始に伴い、低レベル部位dより低い高さレベルである穴16の下側部を直ちに検出することになり、直ちにバリ検出が開始される(図8ステップS7参照)。そして、(B1)で左右方向中心部分に、バリが存在することから、高さ位置データZは、(B2)で点線で示すように、バリに対応して、山形波形を呈した後、再度小さい値に戻り、その状態が、バリ検出開始部分からスキャン範囲にわたって(バリ検出開始部分から測定距離Mだけ離れた箇所まで)継続される。バリ検出(バリ判定)では、スキャン範囲(測定距離Mで定まる範囲)における中間部分に、前後の位置に比して微分値が大きい部分があること、ひいてはバリがあることが検出・判定される。

【0061】

図14(C1)に示される溝部底壁部25(バリ発生予想領域)を対象にしたバリ検出では、(C1)の左側、すなわちバリ検出開始側部分にバリが存在するので、溝部15のバリの先端部までは、高さ位置データZは、バリの形成された高さ位置を示す値となる形状で推移する。そして、センサ部5の光照射がバリの先端部を越えると、低レベル部位dより低レベルの穴16の下側部の値が検出され、バリ検出(バリ判定)が開始される。高さ位置データZは、バリの先端部を越える部分で、段差部26を示し、この時点を経過すると低レベル部位dを示す値よりも直ちに小さくなり、その状態がスキャン範囲(測定距離Mで定まる範囲)にわたって継続される。

そして、バリ検出(バリ判定)では、スキャン範囲(測定距離Mで定まる範囲)にわたって得られる高さ位置データZの形状からこの判定対象領域にバリが存在する旨の検出・判定を行う。

【0062】

なお、図14(C2)に点線で示される高さ位置データZの段差部26だけでは、それがバリであるのか、横壁であるのか不明であるが、上述したようにスキャン範囲(測定距離Mで定まる範囲)にわたって得られる高さ位置データZの形状からバリ判定を行うことにより、図14(C1)に示すように、溝部底壁部25の横壁、すなわちバリ検出開始側部分にバリが存在していると判定できる。

【0063】

なお、上述したバリ判定方法に代えて、図15に示すように、穴開口部18を含む所定範囲のデータ(センサ部5のスキャン位置と、これに対応する高さ位置データZとで示される)を抽出範囲Dとするマスクフィルタ30を用意し、高さ位置データZがマスクフィルタ30で抽出された場合に、バリがあると判定するようにしてもよい。

【0064】

上記実施の形態では、ミラー11が、発光部12からのレーザ光をバルブボデー2に案内し、かつバルブボデー2からの反射光を受光部13に案内する(光案内手段を構成している)場合を例にしたが、これに代えて、シータステージなど他の光案内手段を用いてもよい。

【図面の簡単な説明】

【0065】

【図1】本発明の一実施の形態に係るバルブボデーの加工穴のバリ検出方法を用いるバリ検出装置を模式的に示すブロック図である。

【図2】図1のバリ検出装置を模式的に示す斜視図である。

【図3】図1のバリ検出装置の検出対象であるバルブボデーを示し、(A)は、その平面図、(B)は(A)のT−T線に沿う断面図である。

【図4】図3のバルブボデーを、これを載置するジグと共に示す斜視図である。

【図5】図1のバリ検出装置の光経路を模式的に示す図である。

【図6】光照射のスキャン方向及び高さ位置データを示し、(A)はバルブボデーの溝形成面部側ら見た光照射のスキャン方向を示し、(B1)はエッジ部検出時のスキャン方向を示し、(B2)はエッジ部検出時に得られる高さ位置データを示し、(C1)はバリ検出時のスキャン方向を示し、(C2)はバリ検出時に得られる高さ位置データを示す図である。

【図7】溝部と穴の配置状態の一例を示す図である。

【図8】制御PCが実行するメインルーチンを示すフローチャートである。

【図9】判定処理の内容を示し、(A)は図8の判定処理の内容を示し、(B)は(A)の判定処理にSNRを用いた制御を含める場合の一例を示すフローチャートである。

【図10】振り角の位置関係を示す模式図である。

【図11】レーザ照射と鋳抜き勾配に関連する内容を示し、(A)は、レーザ振り角の設定の一例を示し、(B)はエッジの決め方の一例を示し、(C)はデータ位置データ検出時におけるスキャン方向を示す図である。

【図12】Zデータ及びZ閾値並びにSNR及びSNR閾値の利用形態を示し、(A)はSNR及びSNR閾値を用いない場合、(B)はZデータ及びZ閾値並びにSNR及びSNR閾値を用いる場合の検出内容を示す図である。

【図13】微分値の算出内容を示し、(A)は微分値の算出に用いる高さ位置データの位置関係及びその値を示し、(B)は微分値の算出方法を数式で示す図である。

【図14】本発明の第2実施形態を説明するための図であり、(A1)は穴開口部にバリが無い場合の構造例を示し、(B1)は、穴開口部の中央にバリがある場合の構造例を示し、(C1)は、穴開口部の横部分にバリがある場合の構造例を示し、(A2)は(A1)における場合の高さ位置データZと測定距離Mとを対比して示し、(B2)は(B1)における場合の高さ位置データZと測定距離Mとを対比して示し、(C2)は(C1)における場合の高さ位置データZと測定距離Mとを対比して示す図である。

【図15】マスクフィルタを用いてバリ判定を行う一例を示す図である。

【符号の説明】

【0066】

1…バリ検出装置、2…バルブボデー、2A…溝形成面部、5…センサ部、15…溝部(溝)、16…穴(加工穴)、17…側壁、17a…突出側穴開口部寄り側壁、18a…突出側穴開口部。

【特許請求の範囲】

【請求項1】

バルブボデーの溝の壁における加工穴の開口部に形成されるバリについて、レーザの前記溝内への照射及びその反射光を用いて検出するバリ検出工程を有するバルブボデーの加工穴のバリ検出方法であって、

前記バルブボデーにおける前記溝が形成された溝形成面部に沿ってレーザの照射を移動させつつ行って該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得る高さ位置データ検出工程と、

前記高さ位置データと共に得られる前記高さ位置データの信頼度を示すSNRが予め定めたSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する前記反射部位をエッジ部として検出するエッジ部検出工程と、

前記高さ位置データ検出工程及び前記エッジ部検出工程で得られる高さ位置データが前記高さ位置閾値より小さいとされる部分から前記バリ検出工程を開始させるバリ検出開始工程と、

を備えたことを特徴とするバルブボデーの加工穴のバリ検出方法。

【請求項2】

バルブボデーの溝の壁における加工穴の開口部に形成されるバリについて、前記溝内へのレーザの照射を前記バルブボデーにおける前記溝が形成された溝形成面部に沿って移動させつつ行って、該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得るバリ検出工程を有するバルブボデーの加工穴のバリ検出方法であって、

前記溝形成面部に沿ってレーザの照射を移動させつつ行って該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得る高さ位置データ検出工程を有し、

該高さ位置データ検出工程で得られる前記高さ位置データが予め定めた高さ位置閾値より小さいとされる前記反射部位に対応する低レベル部位から、前記バリ検出工程を開始し、前記低レベル部位から所定距離の範囲まで前記バリ検出工程を継続させることを特徴とするバルブボデーの加工穴のバリ検出方法。

【請求項1】

バルブボデーの溝の壁における加工穴の開口部に形成されるバリについて、レーザの前記溝内への照射及びその反射光を用いて検出するバリ検出工程を有するバルブボデーの加工穴のバリ検出方法であって、

前記バルブボデーにおける前記溝が形成された溝形成面部に沿ってレーザの照射を移動させつつ行って該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得る高さ位置データ検出工程と、

前記高さ位置データと共に得られる前記高さ位置データの信頼度を示すSNRが予め定めたSNR閾値をこえた状態からSNR閾値未満に変化した時点に対応する前記反射部位をエッジ部として検出するエッジ部検出工程と、

前記高さ位置データ検出工程及び前記エッジ部検出工程で得られる高さ位置データが前記高さ位置閾値より小さいとされる部分から前記バリ検出工程を開始させるバリ検出開始工程と、

を備えたことを特徴とするバルブボデーの加工穴のバリ検出方法。

【請求項2】

バルブボデーの溝の壁における加工穴の開口部に形成されるバリについて、前記溝内へのレーザの照射を前記バルブボデーにおける前記溝が形成された溝形成面部に沿って移動させつつ行って、該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得るバリ検出工程を有するバルブボデーの加工穴のバリ検出方法であって、

前記溝形成面部に沿ってレーザの照射を移動させつつ行って該レーザの照射に対する反射光を得、該レーザを反射させる反射部位の高さ位置データを得る高さ位置データ検出工程を有し、

該高さ位置データ検出工程で得られる前記高さ位置データが予め定めた高さ位置閾値より小さいとされる前記反射部位に対応する低レベル部位から、前記バリ検出工程を開始し、前記低レベル部位から所定距離の範囲まで前記バリ検出工程を継続させることを特徴とするバルブボデーの加工穴のバリ検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2008−170355(P2008−170355A)

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願番号】特願2007−5189(P2007−5189)

【出願日】平成19年1月12日(2007.1.12)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成20年7月24日(2008.7.24)

【国際特許分類】

【出願日】平成19年1月12日(2007.1.12)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]