バルブポジショナ

【課題】故障等に対応可能で、高い信頼性を示すバルブポジショナを提供する。

【解決手段】異常検出手段は、第2の信号に基づいて第2の変位センサの異常を検出する。算出手段は、異常検出手段により第2の変位センサの異常が検出されない場合には、第1の信号および第2の信号に基づいてバルブの位置を算出し、異常検出手段により第2の変位センサの異常が検出された場合には、第1の信号のみに基づいてバルブの位置を算出する。

【解決手段】異常検出手段は、第2の信号に基づいて第2の変位センサの異常を検出する。算出手段は、異常検出手段により第2の変位センサの異常が検出されない場合には、第1の信号および第2の信号に基づいてバルブの位置を算出し、異常検出手段により第2の変位センサの異常が検出された場合には、第1の信号のみに基づいてバルブの位置を算出する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、変位センサからの信号に基づいてバルブの位置を算出、制御するバルブポジショナに関し、とくに高い信頼性を得られるバルブポジショナに関する。

【背景技術】

【0002】

特開平09−072703号公報には、磁束との鎖交面積が回転方向に対して所定の関数特性を有するように2個の検出コイルが導通パターンにより形成された絶縁基板と、この絶縁基板をはさんで回転中心に対して上記絶縁基板と相対的に移動可能なように配置された2個のコ字形コアと、これらのコアを一括して囲むように上記絶縁基板上に形成され、上記磁束を発生させる1個の励磁コイルと、を有する変位センサが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平09−072703号公報

【特許文献2】特開2001−142505号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記の変位センサをバルブポジショナに適用することにより、上記の各検出コイルに発生する起電力に基づいてバルブの位置を算出することができる。上記の変位センサは、検出コイルが形成された基板とコアが非接触であるために磨耗がなく耐久性にすぐれている。しかし、コアの材料としてフェライトなどの強度の低い材料を用いているために、強い衝撃が加わる環境で使用する場合等、その使用条件によっては折損することもあり、その場合、変位センサは正しい位置を測定できなくなる。

【0005】

本発明の目的は、故障等に対応可能で、高い信頼性を示すバルブポジショナを提供することにある。

【課題を解決するための手段】

【0006】

本発明のバルブポジショナは、変位センサからの信号に基づいてバルブの位置を算出するバルブポジショナにおいて、バルブの位置に応じた第1の信号を出力する第1の変位センサと、前記バルブの位置に応じた第2の信号を出力する第2の変位センサと、前記第2の信号に基づいて前記第2の変位センサの異常を検出する異常検出手段と、前記異常検出手段により前記第2の変位センサの異常が検出されない場合には、前記第1の信号および前記第2の信号に基づいて前記バルブの位置を算出し、前記異常検出手段により前記第2の変位センサの異常が検出された場合には、前記第1の信号のみに基づいて前記バルブの位置を算出する算出手段と、を備えることを特徴とする。

このバルブポジショナによれば、第2の変位センサの異常が検出された場合には、第1の信号のみに基づいてバルブの位置を算出するので、第2の変位センサの異常発生時でもバルブの位置を算出することができる。

【0007】

前記異常検出手段により前記第2の変位センサの異常が検出されない場合には、前記第1の信号および前記第2の信号を用いて前記バルブの位置を算出することにより、前記第1の信号および前記第2の信号に対する温度変動の影響が相殺され、前記算出手段により算出される算出結果への前記温度変動の影響が抑制されてもよい。

【0008】

前記算出手段は、前記異常検出手段により前記第2の変位センサの異常が検出された場合には、温度センサから得られる温度に基づく温度補償を加えて前記バルブの位置を算出してもよい。

【0009】

前記第1の変位センサおよび前記第2の変位センサは、それぞれ、前記バルブの位置に応じて磁束が貫通する実効面積の異なる検出コイルを備え、前記第1の信号および前記第2の信号は、前記磁束に起因して前記検出コイルに生ずる信号であってもよい。

【発明の効果】

【0010】

本発明のバルブポジショナによれば、第2の変位センサの異常が検出された場合には、第1の信号のみに基づいてバルブの位置を算出するので、第2の変位センサの異常発生時でもバルブの位置を算出することができる。

【図面の簡単な説明】

【0011】

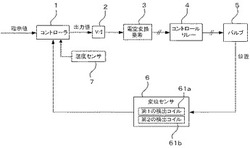

【図1】一実施形態のバルブポジショナの制御系の構成を示すブロック図。

【図2】コントローラの構成を示すブロック図。

【図3】変位センサの構成を示す図であり、(a)は変位センサの基板の構成を示す平面図、(b)は(a)のIIIb−IIIb線断面図、(c)は(a)のIIIc−IIIc線断面図、(d)は(c)のIIId方向から見た平面図。

【図4】バルブの位置と、検出コイルに発生する検出信号の値LA,LBとの関係を示す図。

【図5】コントローラの動作を示すフローチャート。

【発明を実施するための形態】

【0012】

以下、本発明によるバルブポジショナの実施形態について説明する。

【0013】

図1は、本実施形態のバルブポジショナの制御系の構成を示すブロック図である。

【0014】

図1に示すように、本実施形態のバルブポジショナは、バルブの位置(開度)を制御するためのコントローラ1と、コントローラ1から出力される出力値(電圧値)を電流値に変換する変換器2と、変換器2からの出力電流値を圧力に変換する電空変換要素3と、電空変換要素3で生成された圧力を増幅するコントロールリレー4と、コントロールリレー4により生成された圧力により駆動されるバルブ5と、バルブ5の位置を検出する変位センサ6と、バルブポジショナ内の温度を計測する温度センサ7と、を備える。

【0015】

図1に示すように、コントローラ1には、バルブ5の位置を指示する指示値、および変位センサ6からの出力信号が与えられる。また、コントローラ1、電流電圧変換器2、電空変換要素3、コントロールリレー4、バルブ5および変位センサ6によりフィードバックループが形成され、バルブ5の位置が上記指示値に一致するようにフィードバック制御される。

【0016】

図1に示すように、変位センサ6には、バルブ5の位置に応じた値の出力信号をそれぞれ出力する第1の検出コイル61aおよび第2の検出コイル61bが設けられている。変位センサ6の構成については後述する。

【0017】

図2は、コントローラ1の構成を示すブロック図である。

【0018】

図2に示すように、コントローラ1は、第1の検出コイル61aおよび第2の検出コイル61bからの出力信号を受けて変位センサ6の状態を判別する判別部11と、判別部11における判別結果を受けて位置演算の方法を選択する位置演算選択部12と、位置演算選択部12による位置演算の方法の選択結果を通知する通知部13と、位置演算選択部12によって選択された方法によりバルブ5の位置を演算する位置演算部14と、位置演算部14により算出されたバルブ5の位置と、指示値に基づいて出力値を出力するバルブ制御演算部15と、を備える。この出力値は電流電圧変換器2(図1)に与えられる。

【0019】

また、位置演算部14には温度センサ7からの信号が入力される。この信号は、後述するようにバルブ5の位置を算出する際の温度補償に使用される。

【0020】

図3は、変位センサ6の構成を示す図であり、図3(a)は変位センサ6の基板の構成を示す平面図、図3(b)は変位センサ6の構成を示す断面図(図3(a)のIIIb−IIIb線断面図)、図3(c)は図3(a)のIIIc−IIIc線断面図、図3(d)は図3(c)のIIId方向から見た平面図である。なお、構成を明確に示すため、図3(a)〜図3(d)において、適宜、一部要素のみが示されている。

【0021】

図3(a)〜図3(d)に示すように、変位センサ6は、ケース60内に固定された円板状の基板61と、基板61を貫通するとともに、軸62x周りに回転可能に支持された非磁性材からなる回転軸62と、回転軸62の外周に互いに対向して固定され、それぞれ基板61を挟み込む位置で回転軸62とともに回転する一対の「コ」の字型のコア63aおよびコア63bと、を備える。コア63aおよびコア63bはフェライト等の磁性材により形成されている。また、回転軸62は図示していないレバーを介してバルブ5に接続されており、回転軸62の角度はバルブ5の位置に応じて変化する。

【0022】

基板61には、上記の検出コイル61a、61bと、コア63aおよびコア63bを励磁するための励磁コイル61cと、が形成されている。

【0023】

励磁コイル61cを交流駆動すると、図3(c)に示すように、磁束64a,64bが形成され、検出コイル61a、61bを貫通する磁束64a,64bの実効面積に応じた検出信号が、コイル61a、61bにそれぞれ発生する。図3(a)に示すように、検出コイル61a、61bは上記実効面積がコア63aおよびコア63bの位置に応じて直線的に変化するような形状に形成されているため、バルブ5の位置が変化すると、回転軸62の回転に伴って検出コイル61a、61bに発生する検出信号の値が直線的に変化する。

【0024】

図4は、バルブ5の位置と、検出コイル61aおよび61bにそれぞれ発生する検出信号の値LA,LBとの関係を示す図である。

【0025】

図4に示すように、検出コイル61aに発生する検出信号の値LAと、検出コイル61bに発生する検出信号の値LBとの関係は互いに逆転しており、一方が上昇すると他方が下降する関係にある。また、同一環境下において、バルブ5の位置に拘わらず検出信号の値LAと検出信号の値LBとの和は一定とされる。このため、例えば、LA/LB、あるいは、(LA−LB)/(LA+LB)の算出値に基づいてバルブ5の位置を求めることにより、個々の検出信号の値LAおよび検出信号の値LBに対する温度等の外乱の影響をキャンセルすることができ、正確なバルブ5の位置を算出できる。

【0026】

次に、コントローラ1の動作について説明する。

【0027】

図5はコントローラ1の動作を示すフローチャートである。

【0028】

図5のステップS1では、判別部11において、第1の検出コイル61aからの出力信号の値LAおよび第2の検出コイル61bからの出力信号の値LBがともに所定の範囲内にあるか否か判断し、判断が肯定されればステップS2へ進み、判断が否定されればステップS5へ進む。ここで、出力信号の値が上記所定の範囲内にあるか否かは、例えば、出力信号の値が一定値を超えることがあるか否かによって判断することができる。

【0029】

ステップS2では、位置演算選択部12において、位置演算で使用するテーブルとして第1のテーブルを選択する。第1のテーブルには、検出信号の値LAおよび検出信号の値LBと、バルブ5の位置との関係が規定されている。

【0030】

次に、ステップS3では、位置演算選択部12において、温度センサ7からの信号による温度補償を行わない状態を選択する。

【0031】

次に、ステップS4では、位置演算部14におけるバルブ5の位置演算を行った後にバルブ制御演算部15における制御演算を開始し、ステップS1へ戻る。この場合、位置演算部14では上記第1のテーブルに従い、検出信号の値LAおよび検出信号の値LBの両者を用いてバルブ5の位置を算出し、算出結果がバルブ制御演算部15に与えられる。この場合には、上記のように外乱の影響が相殺されるため、温度センサ7に基づく温度補償を行わない。

【0032】

一方、ステップS5では、判別部11において、第1の検出コイル61aからの出力信号の値LAおよび第2の検出コイル61bからの出力信号の値LBがともに上記の所定の範囲外にあるか否か判断し、判断が肯定されればステップS6へ進み、判断が否定されればステップS7へ進む。

【0033】

ステップS6では、通知部13を介して、出力信号の値LAおよび出力信号の値LBが得られず、位置演算が不能である旨を通知するアラームを出力する。また、この場合、位置演算部14における位置演算が停止され、処理を終了する。

【0034】

一方、ステップS7では、判別部11において、第1の検出コイル61aからの出力信号の値LAが上記所定の範囲内にあるか否か判断し、判断が肯定されればステップS8Aへ進み、判断が否定されればステップS8Bへ進む。

【0035】

ステップS8Aでは、通知部13を介して、第1の検出コイル61aからの出力信号の値LAの異常を通知するアラームを出力する。次に、ステップS9Aでは、位置演算選択部12において、位置演算で使用するテーブルとして第2のテーブルを選択する。第2のテーブルには、検出信号の値LAと、バルブ5の位置との関係が規定されている。

【0036】

次に、ステップS10Aでは、位置演算選択部12において、温度センサ7からの信号による温度補償を行う状態を選択する。

【0037】

次に、ステップS11Aでは、位置演算部14におけるバルブ5の位置演算を行った後にバルブ制御演算部15における制御演算を開始し、ステップS1へ戻る。この場合、位置演算部14では上記第2のテーブルに従い、検出信号の値LAのみを用いる。またこの場合には、外乱の影響をキャンセルすることができないため、温度センサ7からの信号に基づいて温度補償演算を加え、バルブ5の位置を算出する。この算出結果がバルブ制御演算部15に与えられる。

【0038】

一方、ステップS8Bでは、通知部13を介して、第2の検出コイル61bからの出力信号の値LBの異常を通知するアラームを出力する。次に、ステップS9Bでは、位置演算選択部12において、位置演算で使用するテーブルとして第3のテーブルを選択する。第3のテーブルには、検出信号の値LBと、バルブ5の位置との関係が規定されている。

【0039】

次に、ステップS10Bでは、位置演算選択部12において、温度センサ7からの信号による温度補償を行う状態を選択する。

【0040】

次に、ステップS11Bでは、位置演算部14におけるバルブ5の位置演算を行った後にバルブ制御演算部15における制御演算を開始し、ステップS1へ戻る。この場合、位置演算部14では上記第3のテーブルに従い、検出信号の値LBのみを用いる。またこの場合には、外乱の影響をキャンセルすることができないため、温度センサ7からの信号に基づいて温度補償演算を加え、バルブ5の位置を算出する。この算出結果がバルブ制御演算部15に与えられる。

【0041】

このように、本実施形態のバルブポジショナでは、2つの検出コイルから得られる出力信号を用いているので、温度等の外乱の影響を除外することができ、バルブ5の位置を正確に算出できる。

【0042】

また、出力信号の値LAおよび出力信号の値LBのうちの一方が異常を示す場合には、他方の出力信号の値を用いてバルブ5の位置を算出するので、コア63aあるいはコア63bの折損等により正常な出力信号が得られなくなった場合でも、バルブ5の位置を算出することが可能となる。またこの場合には、温度センサ7からの信号を用いることにより、バルブ5の位置について温度補償を行うことができる。

【0043】

本発明の適用範囲は上記実施形態に限定されることはない。本発明は、変位センサからの信号に基づいてバルブの位置を算出、制御するバルブポジショナに対し、広く適用することができる。

【符号の説明】

【0044】

11 判別部(異常検出手段)

12 位置演算選択部(算出手段)

14 位置演算部(算出手段)

【技術分野】

【0001】

本発明は、変位センサからの信号に基づいてバルブの位置を算出、制御するバルブポジショナに関し、とくに高い信頼性を得られるバルブポジショナに関する。

【背景技術】

【0002】

特開平09−072703号公報には、磁束との鎖交面積が回転方向に対して所定の関数特性を有するように2個の検出コイルが導通パターンにより形成された絶縁基板と、この絶縁基板をはさんで回転中心に対して上記絶縁基板と相対的に移動可能なように配置された2個のコ字形コアと、これらのコアを一括して囲むように上記絶縁基板上に形成され、上記磁束を発生させる1個の励磁コイルと、を有する変位センサが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平09−072703号公報

【特許文献2】特開2001−142505号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記の変位センサをバルブポジショナに適用することにより、上記の各検出コイルに発生する起電力に基づいてバルブの位置を算出することができる。上記の変位センサは、検出コイルが形成された基板とコアが非接触であるために磨耗がなく耐久性にすぐれている。しかし、コアの材料としてフェライトなどの強度の低い材料を用いているために、強い衝撃が加わる環境で使用する場合等、その使用条件によっては折損することもあり、その場合、変位センサは正しい位置を測定できなくなる。

【0005】

本発明の目的は、故障等に対応可能で、高い信頼性を示すバルブポジショナを提供することにある。

【課題を解決するための手段】

【0006】

本発明のバルブポジショナは、変位センサからの信号に基づいてバルブの位置を算出するバルブポジショナにおいて、バルブの位置に応じた第1の信号を出力する第1の変位センサと、前記バルブの位置に応じた第2の信号を出力する第2の変位センサと、前記第2の信号に基づいて前記第2の変位センサの異常を検出する異常検出手段と、前記異常検出手段により前記第2の変位センサの異常が検出されない場合には、前記第1の信号および前記第2の信号に基づいて前記バルブの位置を算出し、前記異常検出手段により前記第2の変位センサの異常が検出された場合には、前記第1の信号のみに基づいて前記バルブの位置を算出する算出手段と、を備えることを特徴とする。

このバルブポジショナによれば、第2の変位センサの異常が検出された場合には、第1の信号のみに基づいてバルブの位置を算出するので、第2の変位センサの異常発生時でもバルブの位置を算出することができる。

【0007】

前記異常検出手段により前記第2の変位センサの異常が検出されない場合には、前記第1の信号および前記第2の信号を用いて前記バルブの位置を算出することにより、前記第1の信号および前記第2の信号に対する温度変動の影響が相殺され、前記算出手段により算出される算出結果への前記温度変動の影響が抑制されてもよい。

【0008】

前記算出手段は、前記異常検出手段により前記第2の変位センサの異常が検出された場合には、温度センサから得られる温度に基づく温度補償を加えて前記バルブの位置を算出してもよい。

【0009】

前記第1の変位センサおよび前記第2の変位センサは、それぞれ、前記バルブの位置に応じて磁束が貫通する実効面積の異なる検出コイルを備え、前記第1の信号および前記第2の信号は、前記磁束に起因して前記検出コイルに生ずる信号であってもよい。

【発明の効果】

【0010】

本発明のバルブポジショナによれば、第2の変位センサの異常が検出された場合には、第1の信号のみに基づいてバルブの位置を算出するので、第2の変位センサの異常発生時でもバルブの位置を算出することができる。

【図面の簡単な説明】

【0011】

【図1】一実施形態のバルブポジショナの制御系の構成を示すブロック図。

【図2】コントローラの構成を示すブロック図。

【図3】変位センサの構成を示す図であり、(a)は変位センサの基板の構成を示す平面図、(b)は(a)のIIIb−IIIb線断面図、(c)は(a)のIIIc−IIIc線断面図、(d)は(c)のIIId方向から見た平面図。

【図4】バルブの位置と、検出コイルに発生する検出信号の値LA,LBとの関係を示す図。

【図5】コントローラの動作を示すフローチャート。

【発明を実施するための形態】

【0012】

以下、本発明によるバルブポジショナの実施形態について説明する。

【0013】

図1は、本実施形態のバルブポジショナの制御系の構成を示すブロック図である。

【0014】

図1に示すように、本実施形態のバルブポジショナは、バルブの位置(開度)を制御するためのコントローラ1と、コントローラ1から出力される出力値(電圧値)を電流値に変換する変換器2と、変換器2からの出力電流値を圧力に変換する電空変換要素3と、電空変換要素3で生成された圧力を増幅するコントロールリレー4と、コントロールリレー4により生成された圧力により駆動されるバルブ5と、バルブ5の位置を検出する変位センサ6と、バルブポジショナ内の温度を計測する温度センサ7と、を備える。

【0015】

図1に示すように、コントローラ1には、バルブ5の位置を指示する指示値、および変位センサ6からの出力信号が与えられる。また、コントローラ1、電流電圧変換器2、電空変換要素3、コントロールリレー4、バルブ5および変位センサ6によりフィードバックループが形成され、バルブ5の位置が上記指示値に一致するようにフィードバック制御される。

【0016】

図1に示すように、変位センサ6には、バルブ5の位置に応じた値の出力信号をそれぞれ出力する第1の検出コイル61aおよび第2の検出コイル61bが設けられている。変位センサ6の構成については後述する。

【0017】

図2は、コントローラ1の構成を示すブロック図である。

【0018】

図2に示すように、コントローラ1は、第1の検出コイル61aおよび第2の検出コイル61bからの出力信号を受けて変位センサ6の状態を判別する判別部11と、判別部11における判別結果を受けて位置演算の方法を選択する位置演算選択部12と、位置演算選択部12による位置演算の方法の選択結果を通知する通知部13と、位置演算選択部12によって選択された方法によりバルブ5の位置を演算する位置演算部14と、位置演算部14により算出されたバルブ5の位置と、指示値に基づいて出力値を出力するバルブ制御演算部15と、を備える。この出力値は電流電圧変換器2(図1)に与えられる。

【0019】

また、位置演算部14には温度センサ7からの信号が入力される。この信号は、後述するようにバルブ5の位置を算出する際の温度補償に使用される。

【0020】

図3は、変位センサ6の構成を示す図であり、図3(a)は変位センサ6の基板の構成を示す平面図、図3(b)は変位センサ6の構成を示す断面図(図3(a)のIIIb−IIIb線断面図)、図3(c)は図3(a)のIIIc−IIIc線断面図、図3(d)は図3(c)のIIId方向から見た平面図である。なお、構成を明確に示すため、図3(a)〜図3(d)において、適宜、一部要素のみが示されている。

【0021】

図3(a)〜図3(d)に示すように、変位センサ6は、ケース60内に固定された円板状の基板61と、基板61を貫通するとともに、軸62x周りに回転可能に支持された非磁性材からなる回転軸62と、回転軸62の外周に互いに対向して固定され、それぞれ基板61を挟み込む位置で回転軸62とともに回転する一対の「コ」の字型のコア63aおよびコア63bと、を備える。コア63aおよびコア63bはフェライト等の磁性材により形成されている。また、回転軸62は図示していないレバーを介してバルブ5に接続されており、回転軸62の角度はバルブ5の位置に応じて変化する。

【0022】

基板61には、上記の検出コイル61a、61bと、コア63aおよびコア63bを励磁するための励磁コイル61cと、が形成されている。

【0023】

励磁コイル61cを交流駆動すると、図3(c)に示すように、磁束64a,64bが形成され、検出コイル61a、61bを貫通する磁束64a,64bの実効面積に応じた検出信号が、コイル61a、61bにそれぞれ発生する。図3(a)に示すように、検出コイル61a、61bは上記実効面積がコア63aおよびコア63bの位置に応じて直線的に変化するような形状に形成されているため、バルブ5の位置が変化すると、回転軸62の回転に伴って検出コイル61a、61bに発生する検出信号の値が直線的に変化する。

【0024】

図4は、バルブ5の位置と、検出コイル61aおよび61bにそれぞれ発生する検出信号の値LA,LBとの関係を示す図である。

【0025】

図4に示すように、検出コイル61aに発生する検出信号の値LAと、検出コイル61bに発生する検出信号の値LBとの関係は互いに逆転しており、一方が上昇すると他方が下降する関係にある。また、同一環境下において、バルブ5の位置に拘わらず検出信号の値LAと検出信号の値LBとの和は一定とされる。このため、例えば、LA/LB、あるいは、(LA−LB)/(LA+LB)の算出値に基づいてバルブ5の位置を求めることにより、個々の検出信号の値LAおよび検出信号の値LBに対する温度等の外乱の影響をキャンセルすることができ、正確なバルブ5の位置を算出できる。

【0026】

次に、コントローラ1の動作について説明する。

【0027】

図5はコントローラ1の動作を示すフローチャートである。

【0028】

図5のステップS1では、判別部11において、第1の検出コイル61aからの出力信号の値LAおよび第2の検出コイル61bからの出力信号の値LBがともに所定の範囲内にあるか否か判断し、判断が肯定されればステップS2へ進み、判断が否定されればステップS5へ進む。ここで、出力信号の値が上記所定の範囲内にあるか否かは、例えば、出力信号の値が一定値を超えることがあるか否かによって判断することができる。

【0029】

ステップS2では、位置演算選択部12において、位置演算で使用するテーブルとして第1のテーブルを選択する。第1のテーブルには、検出信号の値LAおよび検出信号の値LBと、バルブ5の位置との関係が規定されている。

【0030】

次に、ステップS3では、位置演算選択部12において、温度センサ7からの信号による温度補償を行わない状態を選択する。

【0031】

次に、ステップS4では、位置演算部14におけるバルブ5の位置演算を行った後にバルブ制御演算部15における制御演算を開始し、ステップS1へ戻る。この場合、位置演算部14では上記第1のテーブルに従い、検出信号の値LAおよび検出信号の値LBの両者を用いてバルブ5の位置を算出し、算出結果がバルブ制御演算部15に与えられる。この場合には、上記のように外乱の影響が相殺されるため、温度センサ7に基づく温度補償を行わない。

【0032】

一方、ステップS5では、判別部11において、第1の検出コイル61aからの出力信号の値LAおよび第2の検出コイル61bからの出力信号の値LBがともに上記の所定の範囲外にあるか否か判断し、判断が肯定されればステップS6へ進み、判断が否定されればステップS7へ進む。

【0033】

ステップS6では、通知部13を介して、出力信号の値LAおよび出力信号の値LBが得られず、位置演算が不能である旨を通知するアラームを出力する。また、この場合、位置演算部14における位置演算が停止され、処理を終了する。

【0034】

一方、ステップS7では、判別部11において、第1の検出コイル61aからの出力信号の値LAが上記所定の範囲内にあるか否か判断し、判断が肯定されればステップS8Aへ進み、判断が否定されればステップS8Bへ進む。

【0035】

ステップS8Aでは、通知部13を介して、第1の検出コイル61aからの出力信号の値LAの異常を通知するアラームを出力する。次に、ステップS9Aでは、位置演算選択部12において、位置演算で使用するテーブルとして第2のテーブルを選択する。第2のテーブルには、検出信号の値LAと、バルブ5の位置との関係が規定されている。

【0036】

次に、ステップS10Aでは、位置演算選択部12において、温度センサ7からの信号による温度補償を行う状態を選択する。

【0037】

次に、ステップS11Aでは、位置演算部14におけるバルブ5の位置演算を行った後にバルブ制御演算部15における制御演算を開始し、ステップS1へ戻る。この場合、位置演算部14では上記第2のテーブルに従い、検出信号の値LAのみを用いる。またこの場合には、外乱の影響をキャンセルすることができないため、温度センサ7からの信号に基づいて温度補償演算を加え、バルブ5の位置を算出する。この算出結果がバルブ制御演算部15に与えられる。

【0038】

一方、ステップS8Bでは、通知部13を介して、第2の検出コイル61bからの出力信号の値LBの異常を通知するアラームを出力する。次に、ステップS9Bでは、位置演算選択部12において、位置演算で使用するテーブルとして第3のテーブルを選択する。第3のテーブルには、検出信号の値LBと、バルブ5の位置との関係が規定されている。

【0039】

次に、ステップS10Bでは、位置演算選択部12において、温度センサ7からの信号による温度補償を行う状態を選択する。

【0040】

次に、ステップS11Bでは、位置演算部14におけるバルブ5の位置演算を行った後にバルブ制御演算部15における制御演算を開始し、ステップS1へ戻る。この場合、位置演算部14では上記第3のテーブルに従い、検出信号の値LBのみを用いる。またこの場合には、外乱の影響をキャンセルすることができないため、温度センサ7からの信号に基づいて温度補償演算を加え、バルブ5の位置を算出する。この算出結果がバルブ制御演算部15に与えられる。

【0041】

このように、本実施形態のバルブポジショナでは、2つの検出コイルから得られる出力信号を用いているので、温度等の外乱の影響を除外することができ、バルブ5の位置を正確に算出できる。

【0042】

また、出力信号の値LAおよび出力信号の値LBのうちの一方が異常を示す場合には、他方の出力信号の値を用いてバルブ5の位置を算出するので、コア63aあるいはコア63bの折損等により正常な出力信号が得られなくなった場合でも、バルブ5の位置を算出することが可能となる。またこの場合には、温度センサ7からの信号を用いることにより、バルブ5の位置について温度補償を行うことができる。

【0043】

本発明の適用範囲は上記実施形態に限定されることはない。本発明は、変位センサからの信号に基づいてバルブの位置を算出、制御するバルブポジショナに対し、広く適用することができる。

【符号の説明】

【0044】

11 判別部(異常検出手段)

12 位置演算選択部(算出手段)

14 位置演算部(算出手段)

【特許請求の範囲】

【請求項1】

変位センサからの信号に基づいてバルブの位置を算出し、制御するバルブポジショナにおいて、

バルブの位置に応じた第1の信号を出力する第1の変位センサと、

前記バルブの位置に応じた第2の信号を出力する第2の変位センサと、

前記第2の信号に基づいて前記第2の変位センサの異常を検出する異常検出手段と、

前記異常検出手段により前記第2の変位センサの異常が検出されない場合には、前記第1の信号および前記第2の信号に基づいて前記バルブの位置を算出し、前記異常検出手段により前記第2の変位センサの異常が検出された場合には、前記第1の信号のみに基づいて前記バルブの位置を算出する算出手段と、

を備えることを特徴とするバルブポジショナ。

【請求項2】

前記異常検出手段により前記第2の変位センサの異常が検出されない場合には、前記第1の信号および前記第2の信号を用いて前記バルブの位置を算出することにより、前記第1の信号および前記第2の信号に対する温度変動の影響が相殺され、前記算出手段により算出される算出結果への前記温度変動の影響が抑制されることを特徴とする請求項1に記載のバルブポジショナ。

【請求項3】

前記算出手段は、前記異常検出手段により前記第2の変位センサの異常が検出された場合には、温度センサから得られる温度に基づく温度補償を加えて前記バルブの位置を算出することを特徴とする請求項2に記載のバルブポジショナ。

【請求項4】

前記第1の変位センサおよび前記第2の変位センサは、それぞれ、

前記バルブの位置に応じて磁束が貫通する実効面積の異なる検出コイルを備え、

前記第1の信号および前記第2の信号は、前記磁束に起因して前記検出コイルに生ずる信号であることを特徴とする請求項1〜3のいずれか1項に記載のバルブポジショナ。

【請求項1】

変位センサからの信号に基づいてバルブの位置を算出し、制御するバルブポジショナにおいて、

バルブの位置に応じた第1の信号を出力する第1の変位センサと、

前記バルブの位置に応じた第2の信号を出力する第2の変位センサと、

前記第2の信号に基づいて前記第2の変位センサの異常を検出する異常検出手段と、

前記異常検出手段により前記第2の変位センサの異常が検出されない場合には、前記第1の信号および前記第2の信号に基づいて前記バルブの位置を算出し、前記異常検出手段により前記第2の変位センサの異常が検出された場合には、前記第1の信号のみに基づいて前記バルブの位置を算出する算出手段と、

を備えることを特徴とするバルブポジショナ。

【請求項2】

前記異常検出手段により前記第2の変位センサの異常が検出されない場合には、前記第1の信号および前記第2の信号を用いて前記バルブの位置を算出することにより、前記第1の信号および前記第2の信号に対する温度変動の影響が相殺され、前記算出手段により算出される算出結果への前記温度変動の影響が抑制されることを特徴とする請求項1に記載のバルブポジショナ。

【請求項3】

前記算出手段は、前記異常検出手段により前記第2の変位センサの異常が検出された場合には、温度センサから得られる温度に基づく温度補償を加えて前記バルブの位置を算出することを特徴とする請求項2に記載のバルブポジショナ。

【請求項4】

前記第1の変位センサおよび前記第2の変位センサは、それぞれ、

前記バルブの位置に応じて磁束が貫通する実効面積の異なる検出コイルを備え、

前記第1の信号および前記第2の信号は、前記磁束に起因して前記検出コイルに生ずる信号であることを特徴とする請求項1〜3のいずれか1項に記載のバルブポジショナ。

【図1】

【図2】

【図4】

【図5】

【図3】

【図2】

【図4】

【図5】

【図3】

【公開番号】特開2012−88130(P2012−88130A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−234106(P2010−234106)

【出願日】平成22年10月19日(2010.10.19)

【出願人】(000006507)横河電機株式会社 (4,443)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月19日(2010.10.19)

【出願人】(000006507)横河電機株式会社 (4,443)

【Fターム(参考)】

[ Back to top ]