バルブ装置

【課題】コイルスプリングを能率良く確実に組み付け易いバルブ装置を提供する。

【解決手段】凹状の弁体収容室8を備えると共にその弁体収容室8の底部に流体流入路13を形成してあるバルブボディ1と、弁体収容室8を塞ぐバルブカバー2と、弁体収容室8に収容されて流体流入路13を開閉可能な弁体7と、弁体7とバルブカバー2との間に圧縮変形状態で装着されて、弁体7を閉じ位置に移動付勢するコイルスプリング14と、バルブボディ1とバルブカバー2との間に挟み込まれる板状のガスケット10であって、コイルスプリング14をコイル軸芯方向に挿通可能な貫通孔15を備え、コイルスプリング14の外周側を位置決め状態に保持する複数の突片16を貫通孔15の周縁に沿って突設してあるガスケット10と、を備えている。

【解決手段】凹状の弁体収容室8を備えると共にその弁体収容室8の底部に流体流入路13を形成してあるバルブボディ1と、弁体収容室8を塞ぐバルブカバー2と、弁体収容室8に収容されて流体流入路13を開閉可能な弁体7と、弁体7とバルブカバー2との間に圧縮変形状態で装着されて、弁体7を閉じ位置に移動付勢するコイルスプリング14と、バルブボディ1とバルブカバー2との間に挟み込まれる板状のガスケット10であって、コイルスプリング14をコイル軸芯方向に挿通可能な貫通孔15を備え、コイルスプリング14の外周側を位置決め状態に保持する複数の突片16を貫通孔15の周縁に沿って突設してあるガスケット10と、を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、凹状の弁体収容室を備えると共にその弁体収容室の底部に流体流入路を形成してあるバルブボディと、前記弁体収容室を塞ぐバルブカバーと、前記弁体収容室に収容されて前記流体流入路を開閉可能な弁体と、前記弁体と前記バルブカバーとの間に圧縮変形状態で装着されて、前記弁体を閉じ位置に移動付勢するコイルスプリングと、前記バルブボディと前記バルブカバーとの間に挟み込まれる板状のガスケットであって、前記コイルスプリングの外周側を位置決め状態に保持する複数の突片を突設してあるガスケットと、を備えたバルブ装置に関する。

【背景技術】

【0002】

上記バルブ装置は、流体流入路への流体の流入圧力で弁体をコイルスプリングの付勢力に抗して開き状態に切り替えることができる。

従来の上記バルブ装置は、コイルスプリングが、ガスケットを挟んでバルブカバーの側に反力をとり、弁体とバルブカバーとの間に圧縮変形状態で装着されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−7118号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の上記バルブ装置は、コイルスプリングがガスケットを挟んで弁体とバルブカバーとの間に装着されているので、コイルスプリングの組み付けにあたって、弁体収容室に収容した弁体に対してコイルスプリングの一端を当て付けた後、そのコイルスプリングの他端外周側が複数の突片の内側に入り込むようにガスケットをコイルスプリングの他端側に被せる必要がある。

このため、バルブカバーを固定する前の組み付け状態でコイルスプリングがガスケットに隠れてしまい、コイルスプリングと突片との相対位置を確認し難い。

したがって、複数の突片の一部がコイルスプリングの内周側に入り込んだ状態でコイルスプリングが組み付けられるおそれがあり、コイルスプリングの確実な組み付けに手間を要する問題がある。

本発明は上記実情に鑑みてなされたものであって、コイルスプリングを能率良く確実に組み付け易いバルブ装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明によるバルブ装置の第1特徴構成は、凹状の弁体収容室を備えると共にその弁体収容室の底部に流体流入路を形成してあるバルブボディと、前記弁体収容室を塞ぐバルブカバーと、前記弁体収容室に収容されて前記流体流入路を開閉可能な弁体と、前記弁体と前記バルブカバーとの間に圧縮変形状態で装着されて、前記弁体を閉じ位置に移動付勢するコイルスプリングと、前記バルブボディと前記バルブカバーとの間に挟み込まれる板状のガスケットであって、前記コイルスプリングをコイル軸芯方向に挿通可能な貫通孔を備え、前記コイルスプリングの外周側を位置決め状態に保持する複数の突片を前記貫通孔の周縁に沿って突設してあるガスケットと、を備えた点にある。

【0006】

本構成のバルブ装置は、コイルスプリングをコイル軸芯方向に挿通可能な貫通孔をガスケットに形成して、貫通孔の周縁に沿って複数の突片を突設してある。

このため、コイルスプリングの組み付けにあたって、弁体収容室を塞ぐ側にガスケットを組み付けた後、コイルスプリングをガスケットに形成した貫通孔を通して弁体収容室の側に入り込ませることにより、コイルスプリングの外周側を複数の突片で位置決め状態に保持することができる。

したがって、本構成のバルブ装置であれば、バルブカバーを固定する前の組み付け状態で、コイルスプリングがガスケットに隠れることが無いので、コイルスプリングと突片との相対位置を確認し易く、コイルスプリングを能率良く確実に組み付け易い。

【0007】

本発明の第2特徴構成は、前記弁体収容室を囲む仕切り壁が前記バルブボディに形成され、前記仕切り壁の前記ガスケットを挟んで前記バルブカバーに対向する端部に、前記仕切り壁の内外を連通する複数の流体流出路が形成され、前記複数の突片を前記流体流出路に対して前記仕切り壁の周方向に位置をずらせて配置してある点にある。

【0008】

本構成であれば、弁体を開き状態に切り替えることにより、流体流入路を通して弁体収容室に流入した流体が、弁体収容室を囲む仕切り壁の内外を連通する複数の流体流出路を通して流出するので、流体の運動エネルギーを消費させて流体の流出騒音を抑制することができる。

また、複数の突片を流体流出路に対して仕切り壁の周方向に位置をずらせて配置してあるので、流体流出路を通した流体の流出が妨げられるおそれが少ない。

【0009】

本発明の第3特徴構成は、前記複数の突片を、コイル軸芯周りで90度以下の角度差となる等間隔で配置してある点にある。

【0010】

本構成であれば、コイルスプリングの外周側を四つ以上の突片で位置決め状態に保持することができるので、コイルスプリングを安定した姿勢で装着し易い。

【0011】

本発明の第4特徴構成は、前記コイルスプリングを、前記バルブカバーの側ほど径が大きくなる円錐台状に形成してあり、前記複数の突片を、前記弁体の前記弁体収容室への組み付けが終了し、かつ、前記弁体が閉じ状態にあるときに、コイル軸芯に直角な方向視で、コイル素線の二本分以上の高さで突出するように突設してある点にある。

【0012】

本構成であれば、コイルスプリングをバルブカバーの側ほど径が大きくなる円錐台状に形成してあるので、コイルスプリングをガスケットに形成した貫通孔を通して弁体収容室の側に入り込ませ易い。

また、コイル素線の二本分以上の高さで突出する複数の突片で外周側が保持されるようにコイルスプリングを組み付けることができるので、コイルスプリングがコイル径方向に位置ずれし難いと共に、コイルスプリングとバルブカバーとのスティック(磨耗)も生じ難い。

【0013】

本発明の第5特徴構成は、前記複数の突片を、前記コイルスプリングが最も圧縮変形されるように前記弁体が開いた状態で、前記弁体とは接触しない高さで突設してある点にある。

【0014】

本構成であれば、突片が弁体の開き動作を妨げるおそれが少ない。

【図面の簡単な説明】

【0015】

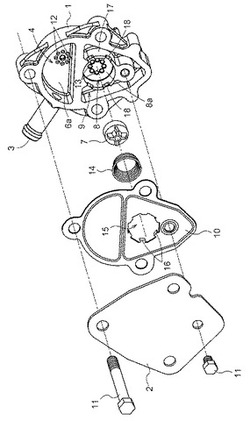

【図1】バルブ装置の内部を示す分解斜視図である。

【図2】バルブ装置の斜視図である。

【図3】バルブ装置の断面図である。

【図4】ガスケットの斜視図である。

【図5】ガスケット及び弁体をバルブボディに組み付けた状態を示す平面図である。

【図6】(a)は弁体の弁体収容室への組み付けが終了し、かつ、弁体が閉じ状態にあるバルブ装置の要部断面図、(b)はコイルスプリングが最も圧縮変形されるように弁体が開いた状態にあるバルブ装置の要部断面図である。

【図7】排気流出路の形成箇所におけるバルブ装置の要部断面図である。

【発明を実施するための形態】

【0016】

以下に本発明の実施の形態を図面に基づいて説明する。

図1〜図7は、例えば真空ポンプの吸排気用シリンダ(図示せず)に接続固定される本発明によるバルブ装置を示す。

図1〜図3に示すように、バルブ装置は、アルミ合金製のバルブボディ1と、バルブボディ1の内側を塞ぐ鋼などの鉄系材料で形成してある板状のバルブカバー2とを備えている。

【0017】

バルブボディ1には、吸気ポート3を介して真空チャンバー(図示せず)などに連通させる吸気室4と、吸気弁体5を収容してある吸気弁体収容室6(図3参照)と、排気弁体7を収容してある凹状の排気弁体収容室8と、排気ポート(図示せず)に連通する排気室9とを形成してある。

【0018】

吸気室4と排気弁体収容室8と排気室9はバルブボディ1の一側方に開口するように形成してある。

バルブカバー2は、硬質板状のガスケット10を挟んでバルブボディ1の一側方にボルト11で連結して、吸気室4と排気弁体収容室8と排気室9とを気密に塞いでいる。

吸気弁体収容室6はバルブボディ1の他側方に開口するように形成してあり、バルブボディ1の他側方の側が吸排気用シリンダに接続される。

【0019】

吸気弁体収容室6の底壁部6aには、吸気弁体収容室6と吸気室4とを連通する複数の吸気流入路12が環状に並べて貫通形成され、これらの吸気流入路12を開閉可能な吸気弁体5が吸気弁体収容室6に収容されている。

吸気弁体5はゴム材料で略傘状の形状に成形され、中心位置に形成された突起部5aと、突起部5aの基部から略円錐状に拡がるリップ部5bとを備える。

【0020】

吸気弁体5は、底壁部6aに形成した貫通孔に突起部5aを抜け止め状態で気密に嵌入して、リップ部5bが吸気流入路12を開閉自在に保持されている。

リップ部5bは、吸排気用シリンダの吸気動作で吸気流入路12を開くように弾性変形し、吸排気用シリンダの排気動作で吸気流入路12を閉じるように弾性変形する。

【0021】

排気弁体収容室8の底部を形成する底壁部8aには、排気弁体収容室8と吸排気用シリンダのシリンダ室とを連通する複数の排気流入路13が環状に並べて貫通形成され、これらの排気流入路13の出口側開口部を開閉可能な排気弁体7が排気弁体収容室8に収容されている。

【0022】

排気弁体7はゴム材料で断面が略凸型形状に形成され、排気弁体7を閉じ位置に移動付勢するステンレス鋼製のコイルスプリング14を装着してある。

排気弁体7は、吸排気用シリンダの吸気動作時にはコイルスプリング14の付勢力で排気流入路13を閉じており、吸排気用シリンダの排気動作でコイルスプリング14の付勢力に抗して開き位置に移動する。

【0023】

バルブカバー2は、排気弁体収容室8を排気流入路13の出口側開口部13aに対向する方向、つまり、排気流入路13の軸芯に沿う方向から塞ぐように、排気弁体収容室8の底壁部8aの内底面8bと平行に固定してある。

【0024】

ガスケット10には、コイルスプリング14を排気弁体7と共にコイル軸芯方向に挿通可能な貫通孔15を形成してある。

コイルスプリング14は、バルブカバー2の側ほど径が大きくなる円錐台状に形成して、ガスケット10の貫通孔15に挿通して、排気流入路13の軸芯に沿う方向に圧縮変形させた状態で排気弁体7とバルブカバー2との間に装着してある。

【0025】

異種金属どうしが直に接触していると電位差が生じて電食が生じるおそれがあるが、ステンレス鋼とステンレス鋼以外の鉄系材料との接触電位差は、ステンレス鋼とアルミ合金との接触電位差よりも小さい。

【0026】

このため、本実施形態では、コイルスプリング14をステンレス鋼で形成し、バルブカバー2を鉄系材料で形成してあるので、バルブカバー2をアルミ合金で形成する場合に比べて電食が生じにくい。

【0027】

ガスケット10には、図4にも示すように、貫通孔15の周縁に沿って、コイルスプリング14の外周側を位置決め状態に保持する複数の突片16を、排気弁体収容室8の内方に向けて一体に突設してある。

【0028】

図5に示すように、複数の突片16は、コイル軸芯周りで90度以下の角度差θとなる等間隔で配置してある。つまり、貫通孔15の周縁に沿う矩形状に形成された六個の突片16を60度の角度差θとなる等間隔で配置してある。

【0029】

したがって、コイルスプリング14の組み付けにあたって、図3に示すように、排気弁体収容室8を塞ぐ側にガスケット10を組み付けた後、コイルスプリング14を排気弁体7と共にガスケット10に形成した貫通孔15を通して排気弁体収容室8の側に入り込ませることにより、図5に示すように、コイルスプリング14の外周側を六個の突片16で位置決め状態に保持することができる。

【0030】

六個の突片16は、図6(a)に示すように、排気弁体7の排気弁体収容室8への組み付けが終了し、かつ、排気弁体7が閉じ状態にあるときに、コイル軸芯Xに直角な方向視で、コイル素線14aの二本分以上の高さで突出するように突設してある。

また、図6(b)に示すように、六個の突片16を、コイルスプリング14が最も圧縮変形されるように排気弁体7が開いた状態で、排気弁体7とは接触しない高さで突設してある。

【0031】

バルブボディ1には、排気弁体収容室8を囲む仕切り壁17を形成して、排気弁体収容室8と排気室9とを区画してある。

仕切り壁17のガスケット10を挟んでバルブカバー2の側に対向する端部に、仕切り壁17の内外を連通する複数の排気流出路18が形成されている。

排気弁体収容室8の排気は、排気流出路18から排気室9に流入して図示しない排気ポートから外部に放出される。

【0032】

六個の突片16は、図7に示すように排気流出路18を塞がないよう、排気流出路18に対して仕切り壁17の周方向に位置をずらせて配置できるように、ガスケット10に形成してある。

【0033】

〔その他の実施形態〕

1.本発明によるバルブ装置は、吸気弁体などの流体吸入用の弁体を閉じ位置に移動付勢するコイルスプリングを備えていてもよい。

2.本発明によるバルブ装置は、突片が軸状(ピン状)の突出部で構成されていてもよい。

3.本発明によるバルブ装置は、弁体とガスケットとを弁体収容室に組み付けた後、コイルスプリングをガスケットの貫通孔に挿通して組み付けることができるように構成してあってもよい。

4.本発明によるバルブ装置は、真空ポンプ以外の各種流体機器に接続されるものであってもよい。

【産業上の利用可能性】

【0034】

本発明によるバルブ装置は、真空ポンプ以外の各種流体機器に適用することができる。

【符号の説明】

【0035】

1 バルブボディ

2 バルブカバー

7 弁体

8 弁体収容室

10 ガスケット

13 流体流入路

13a 流体流入路の開口部

14 コイルスプリング

14a コイル素線

16 突片

15 貫通孔

17 仕切り壁

18 流体流出路

X コイル軸芯

θ 角度差

【技術分野】

【0001】

本発明は、凹状の弁体収容室を備えると共にその弁体収容室の底部に流体流入路を形成してあるバルブボディと、前記弁体収容室を塞ぐバルブカバーと、前記弁体収容室に収容されて前記流体流入路を開閉可能な弁体と、前記弁体と前記バルブカバーとの間に圧縮変形状態で装着されて、前記弁体を閉じ位置に移動付勢するコイルスプリングと、前記バルブボディと前記バルブカバーとの間に挟み込まれる板状のガスケットであって、前記コイルスプリングの外周側を位置決め状態に保持する複数の突片を突設してあるガスケットと、を備えたバルブ装置に関する。

【背景技術】

【0002】

上記バルブ装置は、流体流入路への流体の流入圧力で弁体をコイルスプリングの付勢力に抗して開き状態に切り替えることができる。

従来の上記バルブ装置は、コイルスプリングが、ガスケットを挟んでバルブカバーの側に反力をとり、弁体とバルブカバーとの間に圧縮変形状態で装着されている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2011−7118号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来の上記バルブ装置は、コイルスプリングがガスケットを挟んで弁体とバルブカバーとの間に装着されているので、コイルスプリングの組み付けにあたって、弁体収容室に収容した弁体に対してコイルスプリングの一端を当て付けた後、そのコイルスプリングの他端外周側が複数の突片の内側に入り込むようにガスケットをコイルスプリングの他端側に被せる必要がある。

このため、バルブカバーを固定する前の組み付け状態でコイルスプリングがガスケットに隠れてしまい、コイルスプリングと突片との相対位置を確認し難い。

したがって、複数の突片の一部がコイルスプリングの内周側に入り込んだ状態でコイルスプリングが組み付けられるおそれがあり、コイルスプリングの確実な組み付けに手間を要する問題がある。

本発明は上記実情に鑑みてなされたものであって、コイルスプリングを能率良く確実に組み付け易いバルブ装置を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明によるバルブ装置の第1特徴構成は、凹状の弁体収容室を備えると共にその弁体収容室の底部に流体流入路を形成してあるバルブボディと、前記弁体収容室を塞ぐバルブカバーと、前記弁体収容室に収容されて前記流体流入路を開閉可能な弁体と、前記弁体と前記バルブカバーとの間に圧縮変形状態で装着されて、前記弁体を閉じ位置に移動付勢するコイルスプリングと、前記バルブボディと前記バルブカバーとの間に挟み込まれる板状のガスケットであって、前記コイルスプリングをコイル軸芯方向に挿通可能な貫通孔を備え、前記コイルスプリングの外周側を位置決め状態に保持する複数の突片を前記貫通孔の周縁に沿って突設してあるガスケットと、を備えた点にある。

【0006】

本構成のバルブ装置は、コイルスプリングをコイル軸芯方向に挿通可能な貫通孔をガスケットに形成して、貫通孔の周縁に沿って複数の突片を突設してある。

このため、コイルスプリングの組み付けにあたって、弁体収容室を塞ぐ側にガスケットを組み付けた後、コイルスプリングをガスケットに形成した貫通孔を通して弁体収容室の側に入り込ませることにより、コイルスプリングの外周側を複数の突片で位置決め状態に保持することができる。

したがって、本構成のバルブ装置であれば、バルブカバーを固定する前の組み付け状態で、コイルスプリングがガスケットに隠れることが無いので、コイルスプリングと突片との相対位置を確認し易く、コイルスプリングを能率良く確実に組み付け易い。

【0007】

本発明の第2特徴構成は、前記弁体収容室を囲む仕切り壁が前記バルブボディに形成され、前記仕切り壁の前記ガスケットを挟んで前記バルブカバーに対向する端部に、前記仕切り壁の内外を連通する複数の流体流出路が形成され、前記複数の突片を前記流体流出路に対して前記仕切り壁の周方向に位置をずらせて配置してある点にある。

【0008】

本構成であれば、弁体を開き状態に切り替えることにより、流体流入路を通して弁体収容室に流入した流体が、弁体収容室を囲む仕切り壁の内外を連通する複数の流体流出路を通して流出するので、流体の運動エネルギーを消費させて流体の流出騒音を抑制することができる。

また、複数の突片を流体流出路に対して仕切り壁の周方向に位置をずらせて配置してあるので、流体流出路を通した流体の流出が妨げられるおそれが少ない。

【0009】

本発明の第3特徴構成は、前記複数の突片を、コイル軸芯周りで90度以下の角度差となる等間隔で配置してある点にある。

【0010】

本構成であれば、コイルスプリングの外周側を四つ以上の突片で位置決め状態に保持することができるので、コイルスプリングを安定した姿勢で装着し易い。

【0011】

本発明の第4特徴構成は、前記コイルスプリングを、前記バルブカバーの側ほど径が大きくなる円錐台状に形成してあり、前記複数の突片を、前記弁体の前記弁体収容室への組み付けが終了し、かつ、前記弁体が閉じ状態にあるときに、コイル軸芯に直角な方向視で、コイル素線の二本分以上の高さで突出するように突設してある点にある。

【0012】

本構成であれば、コイルスプリングをバルブカバーの側ほど径が大きくなる円錐台状に形成してあるので、コイルスプリングをガスケットに形成した貫通孔を通して弁体収容室の側に入り込ませ易い。

また、コイル素線の二本分以上の高さで突出する複数の突片で外周側が保持されるようにコイルスプリングを組み付けることができるので、コイルスプリングがコイル径方向に位置ずれし難いと共に、コイルスプリングとバルブカバーとのスティック(磨耗)も生じ難い。

【0013】

本発明の第5特徴構成は、前記複数の突片を、前記コイルスプリングが最も圧縮変形されるように前記弁体が開いた状態で、前記弁体とは接触しない高さで突設してある点にある。

【0014】

本構成であれば、突片が弁体の開き動作を妨げるおそれが少ない。

【図面の簡単な説明】

【0015】

【図1】バルブ装置の内部を示す分解斜視図である。

【図2】バルブ装置の斜視図である。

【図3】バルブ装置の断面図である。

【図4】ガスケットの斜視図である。

【図5】ガスケット及び弁体をバルブボディに組み付けた状態を示す平面図である。

【図6】(a)は弁体の弁体収容室への組み付けが終了し、かつ、弁体が閉じ状態にあるバルブ装置の要部断面図、(b)はコイルスプリングが最も圧縮変形されるように弁体が開いた状態にあるバルブ装置の要部断面図である。

【図7】排気流出路の形成箇所におけるバルブ装置の要部断面図である。

【発明を実施するための形態】

【0016】

以下に本発明の実施の形態を図面に基づいて説明する。

図1〜図7は、例えば真空ポンプの吸排気用シリンダ(図示せず)に接続固定される本発明によるバルブ装置を示す。

図1〜図3に示すように、バルブ装置は、アルミ合金製のバルブボディ1と、バルブボディ1の内側を塞ぐ鋼などの鉄系材料で形成してある板状のバルブカバー2とを備えている。

【0017】

バルブボディ1には、吸気ポート3を介して真空チャンバー(図示せず)などに連通させる吸気室4と、吸気弁体5を収容してある吸気弁体収容室6(図3参照)と、排気弁体7を収容してある凹状の排気弁体収容室8と、排気ポート(図示せず)に連通する排気室9とを形成してある。

【0018】

吸気室4と排気弁体収容室8と排気室9はバルブボディ1の一側方に開口するように形成してある。

バルブカバー2は、硬質板状のガスケット10を挟んでバルブボディ1の一側方にボルト11で連結して、吸気室4と排気弁体収容室8と排気室9とを気密に塞いでいる。

吸気弁体収容室6はバルブボディ1の他側方に開口するように形成してあり、バルブボディ1の他側方の側が吸排気用シリンダに接続される。

【0019】

吸気弁体収容室6の底壁部6aには、吸気弁体収容室6と吸気室4とを連通する複数の吸気流入路12が環状に並べて貫通形成され、これらの吸気流入路12を開閉可能な吸気弁体5が吸気弁体収容室6に収容されている。

吸気弁体5はゴム材料で略傘状の形状に成形され、中心位置に形成された突起部5aと、突起部5aの基部から略円錐状に拡がるリップ部5bとを備える。

【0020】

吸気弁体5は、底壁部6aに形成した貫通孔に突起部5aを抜け止め状態で気密に嵌入して、リップ部5bが吸気流入路12を開閉自在に保持されている。

リップ部5bは、吸排気用シリンダの吸気動作で吸気流入路12を開くように弾性変形し、吸排気用シリンダの排気動作で吸気流入路12を閉じるように弾性変形する。

【0021】

排気弁体収容室8の底部を形成する底壁部8aには、排気弁体収容室8と吸排気用シリンダのシリンダ室とを連通する複数の排気流入路13が環状に並べて貫通形成され、これらの排気流入路13の出口側開口部を開閉可能な排気弁体7が排気弁体収容室8に収容されている。

【0022】

排気弁体7はゴム材料で断面が略凸型形状に形成され、排気弁体7を閉じ位置に移動付勢するステンレス鋼製のコイルスプリング14を装着してある。

排気弁体7は、吸排気用シリンダの吸気動作時にはコイルスプリング14の付勢力で排気流入路13を閉じており、吸排気用シリンダの排気動作でコイルスプリング14の付勢力に抗して開き位置に移動する。

【0023】

バルブカバー2は、排気弁体収容室8を排気流入路13の出口側開口部13aに対向する方向、つまり、排気流入路13の軸芯に沿う方向から塞ぐように、排気弁体収容室8の底壁部8aの内底面8bと平行に固定してある。

【0024】

ガスケット10には、コイルスプリング14を排気弁体7と共にコイル軸芯方向に挿通可能な貫通孔15を形成してある。

コイルスプリング14は、バルブカバー2の側ほど径が大きくなる円錐台状に形成して、ガスケット10の貫通孔15に挿通して、排気流入路13の軸芯に沿う方向に圧縮変形させた状態で排気弁体7とバルブカバー2との間に装着してある。

【0025】

異種金属どうしが直に接触していると電位差が生じて電食が生じるおそれがあるが、ステンレス鋼とステンレス鋼以外の鉄系材料との接触電位差は、ステンレス鋼とアルミ合金との接触電位差よりも小さい。

【0026】

このため、本実施形態では、コイルスプリング14をステンレス鋼で形成し、バルブカバー2を鉄系材料で形成してあるので、バルブカバー2をアルミ合金で形成する場合に比べて電食が生じにくい。

【0027】

ガスケット10には、図4にも示すように、貫通孔15の周縁に沿って、コイルスプリング14の外周側を位置決め状態に保持する複数の突片16を、排気弁体収容室8の内方に向けて一体に突設してある。

【0028】

図5に示すように、複数の突片16は、コイル軸芯周りで90度以下の角度差θとなる等間隔で配置してある。つまり、貫通孔15の周縁に沿う矩形状に形成された六個の突片16を60度の角度差θとなる等間隔で配置してある。

【0029】

したがって、コイルスプリング14の組み付けにあたって、図3に示すように、排気弁体収容室8を塞ぐ側にガスケット10を組み付けた後、コイルスプリング14を排気弁体7と共にガスケット10に形成した貫通孔15を通して排気弁体収容室8の側に入り込ませることにより、図5に示すように、コイルスプリング14の外周側を六個の突片16で位置決め状態に保持することができる。

【0030】

六個の突片16は、図6(a)に示すように、排気弁体7の排気弁体収容室8への組み付けが終了し、かつ、排気弁体7が閉じ状態にあるときに、コイル軸芯Xに直角な方向視で、コイル素線14aの二本分以上の高さで突出するように突設してある。

また、図6(b)に示すように、六個の突片16を、コイルスプリング14が最も圧縮変形されるように排気弁体7が開いた状態で、排気弁体7とは接触しない高さで突設してある。

【0031】

バルブボディ1には、排気弁体収容室8を囲む仕切り壁17を形成して、排気弁体収容室8と排気室9とを区画してある。

仕切り壁17のガスケット10を挟んでバルブカバー2の側に対向する端部に、仕切り壁17の内外を連通する複数の排気流出路18が形成されている。

排気弁体収容室8の排気は、排気流出路18から排気室9に流入して図示しない排気ポートから外部に放出される。

【0032】

六個の突片16は、図7に示すように排気流出路18を塞がないよう、排気流出路18に対して仕切り壁17の周方向に位置をずらせて配置できるように、ガスケット10に形成してある。

【0033】

〔その他の実施形態〕

1.本発明によるバルブ装置は、吸気弁体などの流体吸入用の弁体を閉じ位置に移動付勢するコイルスプリングを備えていてもよい。

2.本発明によるバルブ装置は、突片が軸状(ピン状)の突出部で構成されていてもよい。

3.本発明によるバルブ装置は、弁体とガスケットとを弁体収容室に組み付けた後、コイルスプリングをガスケットの貫通孔に挿通して組み付けることができるように構成してあってもよい。

4.本発明によるバルブ装置は、真空ポンプ以外の各種流体機器に接続されるものであってもよい。

【産業上の利用可能性】

【0034】

本発明によるバルブ装置は、真空ポンプ以外の各種流体機器に適用することができる。

【符号の説明】

【0035】

1 バルブボディ

2 バルブカバー

7 弁体

8 弁体収容室

10 ガスケット

13 流体流入路

13a 流体流入路の開口部

14 コイルスプリング

14a コイル素線

16 突片

15 貫通孔

17 仕切り壁

18 流体流出路

X コイル軸芯

θ 角度差

【特許請求の範囲】

【請求項1】

凹状の弁体収容室を備えると共にその弁体収容室の底部に流体流入路を形成してあるバルブボディと、

前記弁体収容室を塞ぐバルブカバーと、

前記弁体収容室に収容されて前記流体流入路を開閉可能な弁体と、

前記弁体と前記バルブカバーとの間に圧縮変形状態で装着されて、前記弁体を閉じ位置に移動付勢するコイルスプリングと、

前記バルブボディと前記バルブカバーとの間に挟み込まれる板状のガスケットであって、前記コイルスプリングをコイル軸芯方向に挿通可能な貫通孔を備え、前記コイルスプリングの外周側を位置決め状態に保持する複数の突片を前記貫通孔の周縁に沿って突設してあるガスケットと、を備えたバルブ装置。

【請求項2】

前記弁体収容室を囲む仕切り壁が前記バルブボディに形成され、

前記仕切り壁の前記ガスケットを挟んで前記バルブカバーに対向する端部に、前記仕切り壁の内外を連通する複数の流体流出路が形成され、

前記複数の突片を前記流体流出路に対して前記仕切り壁の周方向に位置をずらせて配置してある請求項1記載のバルブ装置。

【請求項3】

前記複数の突片を、コイル軸芯周りで90度以下の角度差となる等間隔で配置してある請求項1又は2記載のバルブ装置。

【請求項4】

前記コイルスプリングを、前記バルブカバーの側ほど径が大きくなる円錐台状に形成してあり、

前記複数の突片を、前記弁体の前記弁体収容室への組み付けが終了し、かつ、前記弁体が閉じ状態にあるときに、コイル軸芯に直角な方向視で、コイル素線の二本分以上の高さで突出するように突設してある請求項1〜3のいずれか1項記載のバルブ装置。

【請求項5】

前記複数の突片を、前記コイルスプリングが最も圧縮変形されるように前記弁体が開いた状態で、前記弁体とは接触しない高さで突設してある請求項4記載のバルブ装置。

【請求項1】

凹状の弁体収容室を備えると共にその弁体収容室の底部に流体流入路を形成してあるバルブボディと、

前記弁体収容室を塞ぐバルブカバーと、

前記弁体収容室に収容されて前記流体流入路を開閉可能な弁体と、

前記弁体と前記バルブカバーとの間に圧縮変形状態で装着されて、前記弁体を閉じ位置に移動付勢するコイルスプリングと、

前記バルブボディと前記バルブカバーとの間に挟み込まれる板状のガスケットであって、前記コイルスプリングをコイル軸芯方向に挿通可能な貫通孔を備え、前記コイルスプリングの外周側を位置決め状態に保持する複数の突片を前記貫通孔の周縁に沿って突設してあるガスケットと、を備えたバルブ装置。

【請求項2】

前記弁体収容室を囲む仕切り壁が前記バルブボディに形成され、

前記仕切り壁の前記ガスケットを挟んで前記バルブカバーに対向する端部に、前記仕切り壁の内外を連通する複数の流体流出路が形成され、

前記複数の突片を前記流体流出路に対して前記仕切り壁の周方向に位置をずらせて配置してある請求項1記載のバルブ装置。

【請求項3】

前記複数の突片を、コイル軸芯周りで90度以下の角度差となる等間隔で配置してある請求項1又は2記載のバルブ装置。

【請求項4】

前記コイルスプリングを、前記バルブカバーの側ほど径が大きくなる円錐台状に形成してあり、

前記複数の突片を、前記弁体の前記弁体収容室への組み付けが終了し、かつ、前記弁体が閉じ状態にあるときに、コイル軸芯に直角な方向視で、コイル素線の二本分以上の高さで突出するように突設してある請求項1〜3のいずれか1項記載のバルブ装置。

【請求項5】

前記複数の突片を、前記コイルスプリングが最も圧縮変形されるように前記弁体が開いた状態で、前記弁体とは接触しない高さで突設してある請求項4記載のバルブ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−104539(P2013−104539A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−250897(P2011−250897)

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月16日(2011.11.16)

【出願人】(000000011)アイシン精機株式会社 (5,421)

【Fターム(参考)】

[ Back to top ]