バルーンカテーテルの製造方法

【課題】体内からの引き抜き作業を好適に行うことが可能なバルーンカテーテルの製造方法を提供する。

【解決手段】バルーンカテーテルは、外側チューブとバルーン13とを備える。バルーン13は、外側チューブの遠位端側に接合された近位側レッグ領域と、該レッグ領域の遠位端部から遠位側に向けて拡径されてなる近位側コーン領域とを有する。バルーンカテーテルを製造する際は、バルーン13を膨張させる膨張工程と、バルーン13において膨張した膨張収縮部を、その周りに配置された複数の押圧部材33を膨張収縮部の径方向内側に所定位置まで移動させ各押圧部材33により押し潰すことで、膨張収縮部の一部を各押圧部材33の間に前記径方向外側に突出させ複数の羽25を形成する羽形成工程とを行う。この場合、所定位置は、各押圧部材33の非対向押圧面33cに内接する仮想内接円の径が近位側レッグ領域の外径よりも小さくなる位置に設定されている。

【解決手段】バルーンカテーテルは、外側チューブとバルーン13とを備える。バルーン13は、外側チューブの遠位端側に接合された近位側レッグ領域と、該レッグ領域の遠位端部から遠位側に向けて拡径されてなる近位側コーン領域とを有する。バルーンカテーテルを製造する際は、バルーン13を膨張させる膨張工程と、バルーン13において膨張した膨張収縮部を、その周りに配置された複数の押圧部材33を膨張収縮部の径方向内側に所定位置まで移動させ各押圧部材33により押し潰すことで、膨張収縮部の一部を各押圧部材33の間に前記径方向外側に突出させ複数の羽25を形成する羽形成工程とを行う。この場合、所定位置は、各押圧部材33の非対向押圧面33cに内接する仮想内接円の径が近位側レッグ領域の外径よりも小さくなる位置に設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バルーンカテーテルの製造方法に関する。

【背景技術】

【0002】

従来より、PTA(経皮的血管形成術)やPTCA(経皮的冠動脈形成術)といった治療等では、バルーンカテーテルが用いられることがある(例えば、特許文献1参照)。バルーンカテーテルは、その遠位端側に膨張及び収縮が可能なバルーンを備え、そのバルーンを体内において狭窄又は閉塞された治療対象箇所に導入し膨張させることで、当該箇所の拡張を行うものである。また、バルーンカテーテルは、例えば予め体内に導入されたシースイントロデューサやガイディングカテーテルの内腔を通じて治療対象箇所まで導入される。

【0003】

図10には、バルーンカテーテルの一例を示す。図10に示すバルーンカテーテル80は、カテーテルチューブ81とバルーン82とを備え、カテーテルチューブ81は、外側チューブ83と、当該外側チューブ83に挿通された内側チューブ84とを備えている。内側チューブ84は、外側チューブ83よりも遠位側に延出した状態で設けられており、この延出した領域を外側から覆うようにしてバルーン82が設けられている。

【0004】

バルーン82は、カテーテルチューブ81に対して接合される両端の接合部と、それら各接合部の間に設けられ膨張及び収縮を行う膨張収縮部とを有している。詳細には、バルーン82は、外側チューブ83に接合される近位側レッグ領域82aと、遠位端側に向けて内径及び外径が拡径されるようにテーパ状をなす近位側コーン領域82bと、長さ方向の全体に亘って内径及び外径が同一でありバルーン82の最大外径領域をなす直管領域82cと、遠位端側に向けて内径及び外径が縮径されるようにテーパ状をなす遠位側コーン領域82dと、内側チューブ84に接合される遠位側レッグ領域82eとを、近位側からこの順で有しており、近位側コーン領域82b、直管領域82c及び遠位側コーン領域82dにより膨張収縮部が構成されている。

【0005】

一般にバルーン82は、その収縮状態において形成される複数の羽を備えている。これらの羽はバルーン82の膨張収縮部に形成され、バルーン82が収縮状態になると内側チューブ84の周方向に沿って折り畳まれ同チューブ84に巻きついた状態となる。これにより、バルーン82の小径化が図られ、バルーンカテーテル80による拡張治療の終了後、バルーン82を血管内から引く抜き易くなる。

【0006】

この種の羽をバルーン82(詳しくは膨張収縮部)に形成するための手法としては、膨張させたバルーン82を、その周りに配置した複数の押圧部材をバルーン82の径方向内側に向けて移動させそれら各押圧部材の押圧面により押し潰すことにより、バルーン82の一部を各押圧部材の間に突出させて羽を形成する手法が知られている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−237844号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、上述の手法ではバルーン82に羽を形成する場合、例えば各押圧部材の押圧面に内接する仮想内接円の径が近位側レッグ領域82aの外径と同じ寸法となるまで、各押圧部材をバルーンの径方向内側に移動させるようにしている。

【0009】

しかしながら、かかる構成とした場合、バルーン82の膨張収縮部においてその外径が近位側レッグ領域82aの外径と近似する近位側コーン領域82bの近位端側の一部については押圧部材により十分に押圧されず羽が形成されない可能性がある。その場合、近位側コーン領域82bにおいて羽の折り畳みが不十分となり羽の一部に浮きが発生するおそれがある。そうなると、バルーンカテーテル80をシースイントロデューサやガイディングカテーテルから引き抜く際バルーン82が大きな抵抗となって、引き抜き作業を好適に行えない可能性がある。

【0010】

本発明は、上記事情に鑑みてなされたものであり、体内からの引き抜き作業を好適に行うことが可能なバルーンカテーテルの製造方法を提供することを主たる目的とするものである。

【課題を解決するための手段】

【0011】

上記課題を解決すべく、第1の発明のバルーンカテーテルの製造方法は、流体を流通させるための流体用ルーメンを有する流体用チューブと、該チューブの遠位端側に接合された近位側接合部と、該接合部の遠位端部から遠位側に向けて拡径されてなる近位側拡径部を含み前記流体用ルーメンを介して流体が流通されることにより膨張又は収縮する膨張収縮部と、を有するバルーンと、を備えるバルーンカテーテルの製造方法において、前記バルーンを膨張させる膨張工程と、前記バルーンにおいて膨張した前記膨張収縮部を、その周りに配置された複数の押圧部材を前記膨張収縮部の径方向内側に向けて所定位置まで移動させそれら各押圧部材により押し潰すことで、前記膨張収縮部の一部を前記各押圧部材の間に前記径方向外側に向けて突出させ複数の羽を形成する羽形成工程と、を備え、前記所定位置は、前記各押圧部材において前記膨張収縮部を前記径方向内側に押圧する押圧面に内接する仮想内接円を想定した場合、その仮想内接円の径が前記近位側接合部の外径よりも小さくなる位置に設定されており、前記複数の羽は、前記バルーンの収縮状態において前記膨張収縮部に形成され前記バルーンの周方向に沿って折り畳まれるものであることを特徴とする。

【0012】

本発明によれば、バルーンを膨張させた状態で、バルーンの膨張収縮部が複数の押圧部材により径方向内側に向けて押し潰されることにより膨張収縮部に複数の羽が形成される。この際、各押圧部材は、各々の押圧面に内接する仮想内接円の径がバルーンの近位側接合部の外径よりも小さくなる所定位置まで移動するため、膨張収縮部において近位側接合部よりも外径の大きい領域、例えば近位側拡径部の全域を押圧部材により押圧することができる。これにより、近位側拡径部の全域に亘って羽を形成することができるため、近位側拡径部において羽の折り畳み性能を高めることができる。よって、この場合、バルーンカテーテルを体内から引き抜く際にバルーンが抵抗となるのを抑制でき、体内からの引き抜き作業を好適に行うことが可能となる。

【0013】

特に、バルーンを体内から引き抜く際には、バルーンにおいて近位側拡径部が抵抗となり易い。そのため、近位側拡径部の羽の折り畳み性能を高めることで同拡径部が抵抗となるのを抑制する上記の構成は、バルーンの引き抜き抵抗を軽減させる上で有効となる。

【0014】

また、一般に、バルーンの膨張収縮部は、近位側拡径部に加え、当該近位側拡径部の遠位側に連続して設けられバルーンにおいて外径が最大となる膨張有効部を備えている。ここで、バルーンの肉厚は、膨張有効部よりも近位側拡径部の方が大きくなっていることがあり、その場合近位側拡径部では膨張有効部と比べ羽が形成されにくくなっていると考えられる。その点、本発明では、上記仮想内接円の径が近位側接合部の外径よりも小さくなる位置まで押圧部材を移動させることにより膨張収縮部を押し潰す構成としているため、仮想内接円の径が近位側接合部の外径と同寸法となる位置まで押圧部材を移動させる構成と比べ、近位側拡径部に羽を好適に形成できる利点もある。

【0015】

第2の発明のバルーンカテーテルの製造方法は、第1の発明において、前記羽形成工程の前に、前記複数の押圧部材により囲まれた内側領域であるバルーン配置領域に前記バルーンを配置する配置工程を備え、前記配置工程では、前記バルーンを、その軸線方向において前記近位側接合部と前記膨張収縮部との境界部が前記押圧部材の押圧面の端部と同位置か又はそれよりも近位側に位置するように配置し、前記羽形成工程では、前記配置工程により配置された前記バルーンの膨張収縮部を前記各押圧部材により押し潰すことを特徴とする。

【0016】

本発明によれば、膨張収縮部に対して羽を形成すべく膨張収縮部を押圧部材により押し潰す際、近位側接合部が同部材により押圧されるのを回避できる。そのため、近位側接合部につぶれや傷付きが発生するのを防止しつつ、第1の発明の効果を得ることができる。

【0017】

第3の発明のバルーンカテーテルの製造方法は、第1又は第2の発明において、前記膨張工程の前に、前記近位側接合部と前記流体用チューブとを接合する接合工程をさらに備え、前記接合工程では、前記近位側接合部のうち遠位側の一部が前記流体用チューブと接合されない非接合領域となるように前記近位側接合部と前記流体用チューブとを接合することを特徴とする。

【0018】

バルーンに対して羽を形成すべく膨張収縮部を押圧部材により押し潰す際には、その押し潰しに伴って、流体用チューブに接合された近位側接合部が膨張収縮部の側に引っ張られ、同接合部が流体用チューブから外れる等の不都合が生じることが懸念される。特に、各押圧部材の押圧面に接する上記仮想内接円が近位側接合部の外径よりも小さくなるまで各押圧部材を移動させ膨張収縮部の押し潰しを行う上述の構成ではその懸念が高まる。そこで本発明では、この点に鑑みて、例えば近位側接合部の一部にのみ流体用チューブを内外に重ね、その重なり状態で近位側接合部と流体用チューブとを接合することにより、近位側接合部において流体用チューブと接合されない非接合領域を設けることとしている。これにより、膨張収縮部が押圧部材により押し潰された際、非接合領域が伸張する等の変形をすることで、近位側接合部において流体用チューブと接合された領域(接合領域)に引っ張り力が作用するのを抑制できる。そのため、上記の不都合を抑制することができる。

【0019】

第4の発明のバルーンカテーテルの製造方法は、第1乃至第3のいずれかの発明において、前記押圧部材は、前記バルーンの軸線方向と同方向に延びる回動軸を中心として回動可能に設けられ、その回動によって前記バルーンの径方向内側に移動することを特徴とする。

【0020】

上記第1乃至第3の発明において、例えば押圧部材として、回動することによりバルーンの径方向内側へ移動する回動式の押圧部材を用いてもよい。ここで、かかる回動式の押圧部材を用いて膨張収縮部を押し潰す場合、膨張収縮部の外周面に外周方向への力が作用することが想定され、その場合近位側接合部に作用する引っ張り力が大きくなって同接合部が流体用チューブから外れるといった不都合が生じ易くなると考えられる。この点を鑑みると、上記回動式の押圧部材を用いる場合には、第3の発明を適用することが望ましく、そうすれば上記の不都合を好適に抑制できる。

【0021】

第5の発明のバルーンカテーテルの製造方法は、第1乃至第4のいずれかの発明において、前記流体用チューブの内側に該チューブよりも遠位側に一部が延出した状態で挿通された内側シャフトを備え、前記バルーンは、前記内側シャフトにおいて前記延出した延出部分に接合されるとともに前記近位側接合部よりも外径の小さい遠位側接合部を備えるバルーンカテーテルに適用され、前記所定位置は、前記仮想内接円の径が前記近位側接合部の外径よりも小さくかつ前記遠位側接合部の外径よりも大きくなる位置に設定されていることを特徴とする。

【0022】

本発明によれば、バルーンに対して羽を形成する際、各押圧部材の押圧面に内接する仮想内接円の径が遠位側接合部の外径よりも大きくなる位置まで各押圧部材を移動させる構成としているため、各押圧部材が遠位側接合部に噛み込むのを回避できる。これにより、遠位側接合部への傷付き防止を図りながら、第1の発明の効果を得ることができる。また、本発明では、羽の形成時に仮想内接円の径が遠位側接合部の外径よりも小さくなるまで各押圧部材を移動させる場合と比べ、近位側接合部に作用する引っ張り力を抑制できる。そのため、近位側接合部が流体用チューブから外れる等の不都合を抑制することもできる。

【図面の簡単な説明】

【0023】

【図1】バルーンカテーテルの構成を示す概略全体側面図。

【図2】バルーン及び外側チューブの縦断面図。

【図3】バルーン及びその周辺を示す横断面図。

【図4】羽形成装置の正面図。

【図5】羽形成装置により羽を形成する様子を示す図。

【図6】羽形成装置にバルーンを配置した状態を示す図。

【図7】折り畳み装置を示す図。

【図8】バルーンの引抜力を測定した測定結果を示す図。

【図9】羽形成装置の別形態を示す正面図。

【図10】従来のバルーンカテーテルのバルーン周辺の構成を示す断面図。

【発明を実施するための形態】

【0024】

以下、バルーンカテーテルの一実施の形態を図面に基づいて説明する。先ず図1を参照しながらバルーンカテーテル10の概略構成を説明する。図1はバルーンカテーテル10の構成を示す概略全体側面図である。

【0025】

図1に示すように、バルーンカテーテル10は、カテーテルチューブ11と、当該カテーテルチューブ11の近位端部(基端部)に取り付けられたハブ12と、カテーテルチューブ11の遠位端側(先端側)に取り付けられたバルーン13と、を備えている。

【0026】

カテーテルチューブ11は、複数のチューブから構成されており、少なくとも軸線方向(長手方向)の途中位置からバルーン13の位置まで内外複数管構造となっている。具体的には、カテーテルチューブ11は、外側チューブ15と、当該外側チューブ15よりも内径及び外径が小さい内側チューブ16と、を備えており、外側チューブ15に内側チューブ16が内挿されていることで内外2重管構造となっている。なおここで、外側チューブ15が流体用チューブに相当し、内側チューブ16が内側シャフトに相当する。

【0027】

外側チューブ15は、軸線方向の全体に亘って連続するとともに両端にて開放された外側管孔21(図2参照)を有する管状に形成されている。外側チューブ15は、ハブ12に連続する位置から遠位側に向けた所定範囲を構成する外側近位チューブ22と、それよりも遠位側を構成する外側遠位チューブ23とを備える。外側近位チューブ22は、Ni―Ti合金やステンレスなどの金属により形成されており、外側遠位チューブ23は外側近位チューブ22に比べて剛性が低くなるように熱可塑性のポリアミドにより形成されている。なお、外側近位チューブ22は合成樹脂により形成されていてもよい。また、外側遠位チューブ23の形成材料は、熱可塑性のポリアミドに限定されることはなく、他の熱可塑性樹脂であってもよい。

【0028】

内側チューブ16は、軸線方向の全体に亘って連続するとともに両端にて開放された内側管孔29(図2参照)を有する管状に形成されている。内側チューブ16は、その近位端部が外側チューブ15における軸線方向の途中位置、具体的には外側近位チューブ22と外側遠位チューブ23との境界部に接合されている。また、内側チューブ16は、その一部を外側チューブ15よりも遠位側に延出させた状態で設けられており、この延出された領域を外側から覆うようにしてバルーン13が設けられている。

【0029】

外側チューブ15の外側管孔21は、バルーン13を膨張又は収縮させる際に圧縮流体が流通することとなる流体用ルーメンとして機能する。また、内側チューブ16の内側管孔29は、ガイドワイヤGが挿通されるガイドワイヤ用ルーメンとして機能する。また、内側管孔29の近位端開口29aはバルーンカテーテル10の軸線方向の途中位置に存在しており、それ故本バルーンカテーテル10は所謂RX型のカテーテルとして構成されている。但し、これに限定されることはなく、内側管孔29の近位端開口29aがバルーンカテーテル10の近位端部に存在する所謂オーバー・ザ・ワイヤ型のカテーテルであってもよい。

【0030】

次に、バルーン13及びその周辺の構成について図2及び図3に基づいて説明する。図2は、バルーン13及び外側チューブ15の縦断面図であり、図3は、バルーン13及びその周辺を示す横断面図である。なお、図2ではバルーン13の膨張状態を示し、図3ではバルーン13の収縮状態を示している。また、図3は、バルーン13の直管領域13cにおける横断面図となっている。

【0031】

図2に示すように、バルーン13は、上述したように内側チューブ16において外側チューブ15よりも遠位側に延出している領域(以下、この領域を延出領域18という)を外側から覆うように設けられており、その近位端部が外側チューブ15(詳細には外側遠位チューブ23)の遠位端部に接合され、遠位端部が内側チューブ16(詳しくは延出領域18)の遠位端側に接合されている。

【0032】

バルーン13は、熱可塑性のポリアミドエラストマにより形成されている。但し、流体の供給及び排出に伴って良好に膨張及び収縮可能であれば、ポリアミドエラストマに限定されることはなく、他の熱可塑性樹脂を用いてもよく、ポリエチレン、ポリエチレンテレフタレート、ポリプロピレン、ポリウレタン、ポリアミド、ポリイミド、ポリイミドエラストマ、シリコンゴムなどを用いることもできる。また、上記熱可塑性樹脂に対して、所望の機能を発揮させるための化合物や他の重合体が添加されていてもよい。

【0033】

バルーン13は、カテーテルチューブ11に対して接合される両端の接合部と、それら接合部の間に設けられ膨張及び収縮を行う膨張収縮部とを有している。具体的には、バルーン13は、外側チューブ15(外側遠位チューブ23)の遠位端部に接合される近位側レッグ領域13aと、遠位側に向けて内径及び外径が連続的に拡径されるようにテーパ状をなす近位側コーン領域13bと、長さ方向の全体に亘って内径及び外径が同一でありバルーン13の最大外径領域をなす直管領域13cと、遠位側に向けて内径及び外径が連続的に縮径されるようにテーパ状をなす遠位側コーン領域13dと、内側チューブ16の延出領域18に接合される遠位側レッグ領域13eとを、近位側からこの順で有している。なおここで、近位側レッグ領域13aが近位側接合部に相当し、近位側コーン領域13bが近位側拡径部に相当し、直管領域13cが膨張有効部に相当し、遠位側レッグ領域13eが遠位側接合部に相当する。また、近位側コーン領域13b、直管領域13c及び遠位側コーン領域13dにより膨張収縮部が構成されている。

【0034】

近位側レッグ領域13aと遠位側レッグ領域13eとは共に円筒状をなしており、近位側レッグ領域13aは遠位側レッグ領域13eよりも外径が大きくなっている。本実施形態では、近位側レッグ領域13aの外径が1.5mmであるのに対し、遠位側レッグ領域13eの外径が1.2mmとなっている。

【0035】

近位側レッグ領域13aの内側には外側チューブ15が挿入された状態で接合されている。外側チューブ15は、その遠位端部が近位側レッグ領域13aにおける軸線方向の中間部、より詳しくは中央部に位置するように近位側レッグ領域13aに挿入されており、その挿入状態において同領域13aに熱溶着により接合されている。これにより、近位側レッグ領域13aの一部は外側チューブ15と接合されていない非接合領域28となっている。但し、近位側レッグ領域13aの一部に必ずしも非接合領域28を設ける必要はなく、同領域13aの全域に外側チューブ15を接合してもよい。また、遠位側レッグ領域13eの内側には内側チューブ16(延出領域18)が挿入された状態で接合されている。内側チューブ16は、遠位側レッグ領域13eに熱溶着により接合されている。

【0036】

また、バルーン13(詳しくは膨張収縮部)の肉厚は、直管領域13cよりも近位側コーン領域13b及び遠位側コーン領域13dの方が大きくなっている。具体的には、直管領域13cの肉厚が0.030mmであるのに対し、近位側コーン領域13b及び遠位側コーン領域13dの肉厚がそれぞれ軸線方向の中央部において0.038mm、0.037mmとなっている。より詳しくは、近位側コーン領域13bの肉厚は同領域13bにおける直管領域13c側の端部から近位側レッグ領域13a側の端部に向かうほど大きくなっており、具体的には指数関数的に大きくなっている。また、近位側レッグ領域13aでは肉厚が0.26mmとなっている。一方、遠位側コーン領域13dの肉厚は同領域13dにおける直管領域13c側の端部から遠位側レッグ領域13e側の端部に向かうほど大きくなっており、具体的には指数関数的に大きくなっている。また、遠位側レッグ領域13eでは肉厚が0.23mmとなっている。つまり、各コーン領域13b,13dでは肉厚がレッグ領域13a,13eとの境界部付近で同境界部に向かい一気に増大している。

【0037】

バルーン13は、外側チューブ15の外側管孔21を通じて流体が当該バルーン13内に加圧供給されると膨張状態となり、外側管孔21に対して陰圧が付与されて流体が当該バルーン13内から排出されると収縮状態となる。図3に示すように、バルーン13は、その収縮状態において形成される複数(図3では3つ)の羽25を備えている。これら各羽25は、バルーン13の周方向に所定の間隔(詳しくは等間隔)で設けられている。各羽25は、バルーン13の膨張収縮部(近位側コーン領域13b、直管領域13c及び遠位側コーン領域13d)において軸線方向に延びるように形成されており、詳しくは膨張収縮部においてその近位端部(近位側コーン領域13bの近位端部)から遠位端部(遠位側コーン領域13dの遠位端部)近傍に亘って連続して形成されている。バルーン13が収縮状態になると、これらの羽25がそれぞれバルーン13の周方向に折り畳まれて、内側チューブ16の周囲に巻き付いた状態となる。

【0038】

なお、収縮状態においてバルーン13に形成される羽25の数は、3枚に限定されることはなく、2枚であってもよく、4枚、5枚又は6枚であってもよい。

【0039】

内側チューブ16の延出領域18の外周面にはステンレス鋼からなる2つの造影環27が取り付けられている。造影環27は、X線投影下においてバルーン13の視認性を向上させ、目的とする治療箇所へのバルーン13の位置合わせを容易に行うためのものである。

【0040】

次に、バルーンカテーテル10の製造手順について説明する。ここでは、特にバルーン13に羽25を形成するための手順を中心に説明する。

【0041】

まず、バルーン13を製造するバルーン製造工程を行う。この工程では、まず押出成形により、バルーン13の元となる管状パリソンを作製する。次に、当該管状パリソンを長さ方向に延伸させた後、バルーン13の形状に対応した型が形成された金型を用いて、所定の条件下でブロー成形を行う。これにより、管状パリソンが2軸延伸された状態となる。その後、延伸された管状パリソンの両端を切断することでバルーン13の製造が完了する。このような手順でバルーン13を製造することで、バルーン13の各コーン領域13b,13dではその肉厚が直管領域13c側の端部からレッグ領域13a,13e側の端部に向かうにつれて肉厚となる。

【0042】

次に、外側チューブ15(詳しくは外側遠位チューブ23)の遠位端部にバルーン13の近位側レッグ領域13aを接合する近位側接合工程(接合工程に相当)を行う。この工程では、近位側レッグ領域13aに外側チューブ15を同チューブ15の遠位端部が近位側レッグ領域13aの中央部に位置するよう挿入し、その挿入状態で外側チューブ15と近位側レッグ領域13aとを熱溶着により接合する。これにより、近位側レッグ領域13aに非接合領域28が設けられる。なお、接合方法は、必ずしも熱溶着に限定されることはなく、例えば接着剤による接着等その他の接合方法を採用してもよい。

【0043】

次に、外側チューブ15が接合されたバルーン13の遠位側レッグ領域13eに内側チューブ16(延出領域18)の遠位端側を接合する遠位側接合工程を行う。この工程では、外側チューブ15の外側管孔21とバルーン13の内側とに内側チューブ16を挿通し、その挿通状態で内側チューブ16と遠位側レッグ領域13eとを熱溶着により接合する。なお、接合方法は、必ずしも熱溶着に限定されることはなく、例えば接着剤による接着等その他の接合方法を採用してもよい。

【0044】

次に、バルーン13に対して圧力を付与することによりバルーン13を膨張させる膨張工程を行う。この工程では、バルーン13を所定の膨張状態すなわち当該バルーン13の使用時における膨張状態(全部膨張状態)とする。バルーン13に付与する圧力としては例えば0.15〜0.2MPaを想定している。

【0045】

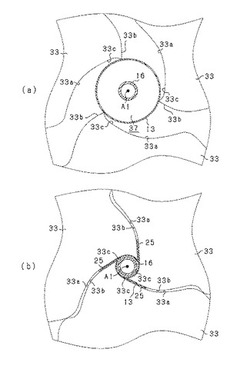

続いて、バルーン13に羽25を形成するための羽形成装置30にバルーン13をセット(配置)するバルーン配置工程(配置工程に相当)と、羽形成装置30を用いてバルーン13に羽25を形成する羽形成工程とを行う。以下、これら各工程について図4乃至図6に基づいて説明する。図4は羽形成装置30の正面図、図5は羽形成装置30を用いて羽25を形成する様子を示す図、図6は羽形成装置30にバルーン13を配置した状態を示す図である。

【0046】

図4に示すように、羽形成装置30は、円形状の開口部32を有するベースプレート31と、同プレート31の正面視において開口部32の中心軸周りに所定の間隔で複数(図4では3つ)設けられた押圧部材33とを備える。これらの押圧部材33は、ベースプレート31における開口部32の開口縁部から開口部32の中心軸側に向かって延びるように形成されており、上記開口縁部に配設された回動軸部35を介して回動可能に軸支されている。また、押圧部材33は、ベースプレート31の板面と平行な板面を有する平板状をなしており、その厚みがバルーン13の全長(軸線方向の長さ)よりも大きいものとなっている。

【0047】

各押圧部材33により囲まれる内側領域はバルーン13が配置される配置領域37となっている。ここで、押圧部材33について補足すると、各押圧部材33は、配置領域37の中心軸A1を中心として放射状に互いに等間隔に配置されており、それら各々が回動軸部35の中心軸A2を中心として回動可能となっている。この場合、中心軸A2を中心とする各押圧部材33の回動により配置領域37の大きさが大小変化する。なお本実施形態では、配置領域37の中心軸A1と開口部32の中心とが一致するように構成されている。また、配置領域37にバルーン13が配置された場合には、そのバルーン13の中心軸(すなわち、内側チューブ16の中心軸)が配置領域37の中心軸A1に一致し、その状態でバルーン外周部が押し潰されて、羽形成がなされるようになっている。

【0048】

押圧部材33には、その回動先端側の端部に、配置領域37に配置されたバルーン13(詳しくは羽形成前のバルーン)の外周面を押圧する第1押圧面33aと第2押圧面33bとが形成されている。これら各押圧面33a,33bは、配置領域37の中心軸A1方向(ベースプレート31正面)から見て各々円弧状をなしており、第1押圧面33aが凹状の円弧状に形成されているのに対し、第2押圧面33bが凸状の円弧状に形成されている。ただし、これら各押圧面33a,33bは必ずしも円弧状である必要はなく、その一部又はすべてが平面状であってもよい。また、各押圧面33a,33bはそれぞれ異なる他の押圧部材33に対向するものとなっている。すなわち、図4において第1押圧面33aは図の反時計回り方向に位置する押圧部材33の第2押圧面33bに対向し、第2押圧面33bは図の時計回り方向に位置する押圧部材33の第1押圧面33aに対向している。各押圧面33a,33bは、中心軸A1方向において少なくともバルーン長(バルーン13の遠位端から近位端までの長さ)よりも大きい長さ寸法を有している。

【0049】

各押圧面33a,33bは、それら両押圧面33a,33bの間の隙間においてバルーン13を押し潰すことで羽25を形成するものであり、各押圧面33a,33bにおいて所定の間隔(羽形成のための間隔)を隔てて互いに対向する対向部分が羽形成面となっている。ここで、第1押圧面33aにおいては、その一部が第2押圧面33bに対向しない非対向面部となっており、羽形成時には、その非対向面部によりバルーン13の膨張収縮部(両コーン領域13b,13d及び直管領域13c)が中心軸A1に向けて押圧されるようになっている。以下、第1押圧面33aの非対向面部を「非対向押圧面33c」と言う。なお、この非対向押圧面33cが「膨張収縮部をその径方向内側に押圧する押圧面」に相当する。

【0050】

各押圧部材33は、回動軸部35の中心軸A2を中心とする回動によって図5(a)(及び図4)に示す初期位置と、図5(b)に示す羽形成位置との間で移動可能とされている。各押圧部材33は、図示しないモータ等の駆動装置によってそれぞれ同じ側に同期して回動するようになっている。

【0051】

各押圧部材33が初期位置から羽形成位置に移動すると、それぞれの非対向押圧面33cが配置領域37の中心軸A1側(すなわち配置領域37に配置されるバルーン13の径方向内側)に向かって変位する。具体的には、各押圧部材33の非対向押圧面33cに内接する仮想内接円X(図4において一点鎖線で示す)を想定した場合、この仮想内接円Xの径が、押圧部材33の初期位置においてはバルーン13の直管領域13cの外径よりも若干大きくなり、押圧部材33の羽形成位置においてはバルーン13の遠位側レッグ領域13eの外径よりも大きくかつ近位側レッグ領域13aの外径よりも小さくなるようになっている。以下の説明では、押圧部材33が羽形成位置にある場合の仮想内接円Xの径をバルーン押し潰し径Dといい、本実施形態ではバルーン押し潰し径Dが1.24mmに設定されている。また、各押圧部材33が初期位置から羽形成位置に移動すると、隣り合う各押圧部材33が接近し各押圧部材33の間の隙間、詳しくは各押圧部材33において対向する押圧面33a,33b同士(より詳しくは羽形成面同士)の隙間が小さくなる。

【0052】

なお、図4中の符号38は、ベースプレート31において開口部32を囲むように設けられた円形枠となっている。以上が羽形成装置30の説明である。

【0053】

製造手順の説明に戻って、バルーン配置工程では、図5(a)に示すように、羽形成装置30における配置領域37にバルーン13を配置する。なおこのとき、各押圧部材33は初期位置にある。この場合、図6に示すように、バルーン13における近位側レッグ領域13aと近位側コーン領域13bとの境界部(膨張収縮部と、近位側の非膨張収縮部との境界部)を押圧部材33の厚み方向の端部に位置合わせした状態で、バルーン13を配置領域37に配置する。これにより、バルーン13において近位側コーン領域13b、直管領域13c、遠位側コーン領域13d及び遠位側レッグ領域13eが配置領域37に配置され、近位側レッグ領域13aが配置領域37の外に配置される。なお、本工程は、膨張工程の前に行ってもよい。

【0054】

次に、バルーン13の膨張収縮部(近位側コーン領域13b,直管領域13c及び遠位側コーン領域13d)に対して羽25を形成する羽形成工程を行う。本工程では、各押圧部材33を初期位置から羽形成位置に移動させて、各押圧部材33の非対向押圧面33cによりバルーン13の膨張収縮部を押し潰すことにより、膨張収縮部の一部を各押圧部材33の間に膨張収縮部の径方向外側に向けて突出させ複数の羽25を形成する。具体的には、この際、膨張収縮部の一部が各押圧部材33において対向する各押圧面33a,33b(具体的には各羽形成面)の間の隙間に入り込み、それら各面33a,33bの間で挟み込まれて羽25が形成される。より詳しくは、これら各面33a,33bの間に膨張収縮部の一部が所定時間(例えば30〜60秒間)挟み込まれることで羽25が形成される。なお、本工程において、内側チューブ16の内側管孔29に内径固定用のマンドレルを挿入した状態で羽25を形成するようにしてもよい。

【0055】

上述したように、本実施形態では、バルーン押し潰し径Dが近位側レッグ領域13aの外径よりも小さい寸法に設定されているため、羽形成工程を行うことにより、バルーン13の膨張収縮部においてその外径が近位側レッグ領域13aの外径よりも大きい領域が各押圧部材33により押圧されることとなる。そのため、近位側コーン領域13bについてはその全域(軸線方向における全域)が押圧部材33により押圧されることとなり、これにより同領域13bの全域に亘って羽25を形成することができる。また、バルーン押し潰し径Dは遠位側レッグ領域13eの外径よりも大きい寸法に設定されているため、同領域13eに押圧部材33が噛み込むのを回避できる。また、バルーン13の近位側レッグ領域13aについては配置領域37の外に配置されているため、同領域13aに押圧部材33が噛み込むことも回避できる。

【0056】

羽形成工程が終了した後、バルーン13に対して陰圧を付与し、その状態で各押圧部材33を初期位置に移動させバルーン13を配置領域37から取り外す。これにより、バルーン13に羽25が形成された状態が保持される。

【0057】

次に、バルーン13の周方向に沿って羽25を折り畳む折り畳み工程を行う。以下、本工程について図7を用いて説明する。本工程では、図7(a)に示す折り畳み装置40を用いて羽25を折り畳む。折り畳み装置40は、上述した羽形成装置30と基本構成がほぼ同じとなっており、開口部42を有するベースプレート41と、同プレート41の平面視にて開口部42の中心部側に設定されたバルーン13の配置領域47を囲む複数の折り畳み部材43とを備える。これら各折り畳み部材43は、ベースプレート41において開口部42の開口縁部に配設された回動軸部45を介して回動可能に軸支されている。

【0058】

折り畳み工程では、まず図7(b)に示すように、上記折り畳み装置40の配置領域47にバルーン13を配置し、その後図7(c)に示すように、折り畳み部材43を回動させることにより羽25を同部材43により回動する側に押しながら羽25を折り畳む。これにより、各羽25がバルーン13の径方向に折り畳まれ、バルーン13の軸線周りに巻き付いた状態となる。

【0059】

次に、羽25が折り畳まれたバルーン13の外側にプロテクトチューブを被せてバルーン13を加熱することにより、バルーン13を羽25が折り畳まれた形状に形状付けする形状付け工程を行う。この場合、例えばバルーン13を70℃の温度条件下で20分加熱する。

【0060】

その後、後工程として、カテーテルチューブ11の近位端部にハブ12を取り付ける工程を行う等して、一連の製造作業が終了する。

【0061】

次に、バルーンカテーテル10の使用方法について簡単に説明する。

【0062】

まず、バルーンカテーテル10(内側チューブ16)の内側管孔29にガイドワイヤGを挿通し、その挿通したガイドワイヤGを予め血管内に挿入しておいたシースイントロデューサ又はガイディングカテーテル(以下、シースイントロデューサ等という)を通じて血管内に挿入する。この際、ガイドワイヤGを血管内において狭窄箇所よりも遠位側まで導入する。続いて、バルーンカテーテル10をガイドワイヤGに沿って押引操作を加えながら血管内に挿入し、バルーン13を狭窄箇所に配置する。このとき、バルーン13は収縮状態としておく。その後、加圧器を用いてハブ12側から外側チューブ15の外側管孔21を介してバルーン13に圧縮流体を供給し、バルーン13を膨張させる。これにより、バルーン13により狭窄箇所が拡張される。

【0063】

狭窄箇所の拡張が終了した後、バルーン13内の圧縮流体を排出する(バルーン13に陰圧を付与する)ことによりバルーン13を収縮させる。そして、その収縮状態でバルーン13を血管内からシースイントロデューサ等を通じて抜き取る。ここで、上述したように、バルーン13の収縮状態では、近位側コーン領域13bの全域に羽25が形成されるため、近位側コーン領域13bにおける羽25の折り畳み性能が高められている。したがって、バルーン13をシースイントロデューサ等から引き抜く際に抵抗となり易い近位側コーン領域13bのリラップ(再巻き付け)性能が高められており、これによりバルーン13を引き抜く際の引抜抵抗の低減が図られている。よって、この場合バルーン13を体内から引き抜く作業を容易とすることができる。

【0064】

なお、バルーンカテーテル10は上記のように主として血管内を通されて、例えば冠状動脈、大腿動脈、肺動脈などの血管を治療するために用いられるが、血管以外の尿管や消化管などの生体内の「管」や、「体腔」にも適用可能である。

【0065】

次に、上記構成のバルーン13をシースイントロデューサから引き抜く際の引抜力の大きさについて、従来の製造方法により製造されたバルーン(以下、従来バルーンという)と比較しつつ説明する。ここでは、バルーン13として、軸線方向の長さ(全長)が40mm、直管領域13cの外径が8mmのものを使用し、シースイントロデューサとして内径が2.14〜2.27mmのものを使用する。また、本実施形態のバルーン13ではバルーン押し潰し径Dを1.24mmに設定して羽25を形成したが、従来バルーンではバルーン押し潰し径Dを1.5mm(すなわち近位側レッグ領域13aの外径と同じ径)に設定して羽25を形成している。

【0066】

引抜力の測定に際しては、まずバルーン13を収縮状態としてシースイントロデューサに挿入する。その後、バルーン13にノミナル圧力を付与してバルーン13を膨張させる。ここでは、ノミナル圧力として0.8MPaを想定している。その後、バルーン13を再び収縮状態とし、バルーン13をシースイントロデューサから近位側に引き抜く。そして、この引き抜きの際の引抜力F(換言すると引き抜き抵抗)を測定する。また、引抜力Fの測定は、本実施形態のバルーン13及び従来バルーンそれぞれについて3回ずつ行う。

【0067】

図8に、バルーン13の引抜力を測定した測定結果を示す。同図に示すように、従来バルーンでは引抜力Fの測定値が5.0、5.7、5.7Nであり、その平均値が5.5Nであった。それに対して、本実施形態のバルーン13では引抜力Fの測定値が3.6、5.3、4.3Nであり、その平均値が4.4Nであった。すなわち、本実施形態のバルーン13では、従来バルーンと比べ引抜力Fが小さくなっており、換言すると引抜抵抗の軽減が図られている。これは、本実施形態のバルーン13では、上述したように近位側コーン領域13bの全域に亘り羽25を形成していることから同領域13bにおける羽25の折り畳みが十分に行われており、それによってリラップ性能(再巻き付け性)の向上が図られているからであるといえる。

【0068】

以上、詳述した本実施形態の構成によれば、以下の優れた効果が得られる。

【0069】

近位側接合工程では、近位側レッグ領域13aに外側チューブ15をその遠位端部が近位側レッグ領域13aの中間に位置するように挿入し、その挿入状態で近位側レッグ領域13aと外側チューブ15とを接合することにより、近位側レッグ領域13aにおける遠位側の一部に外側チューブ15と接合されない非接合領域28を形成した。これにより、羽形成工程において、バルーン13を押圧部材33により押し潰す際には、非接合領域28が伸張する等の変形をすることで、近位側レッグ領域13aにおいて外側チューブ15と接合された領域(接合領域)に引っ張り力が作用するのを抑制できる。そのため、かかる引っ張り力により近位側レッグ領域13aが外側チューブ15から外れるといった不都合を抑制できる。

【0070】

また、押圧部材33として、回動することによりバルーン13の径方向内側へ移動する回動式のものを用いた上記の構成では、バルーン13を押圧部材33により押し潰す際に、膨張収縮部の外周面に同部材33によって外周方向への力が付与されることが想定される。その場合、近位側レッグ領域13aに作用する引っ張り力が大きくなって、上記の不都合が生じ易くなると考えられる。その点、かかる構成において、近位側レッグ領域13aの一部に非接合領域28を設けたため、上記の不都合を好適に抑制できる。

【0071】

さらに、各押圧部材33の非対向押圧面33cに内接する仮想内接円Xの径が遠位側レッグ領域13eの外径よりも大きくなる位置まで各押圧部材33を移動させる構成としたため、仮想内接円Xの径が遠位側レッグ領域13eの外径よりも小さくなる位置まで各押圧部材33を移動させる場合と比べて、近位側レッグ領域13aに作用する引っ張り力を抑制できる。したがって、この点においても上記不都合を抑制する効果が期待できる。

【0072】

本発明は上記実施形態に限らず、例えば次のように実施されてもよい。

【0073】

(1)羽形成工程において用いる羽形成装置30は上記実施形態のものに限定されない。例えば、同装置30の押圧部材33を回動式のものに代えて、バルーン13の径方向に直動可能なものとしてもよい。その一例を図9に示す。図9では、バルーン13(膨張収縮部)の周囲を囲むようにして複数(図9では4つ)の押圧部材51が配置されている。これらの押圧部材51はそれぞれバルーン13の径方向、すなわちバルーン13の中心軸に向かう方向に移動可能されており、径方向内側に移動することによりバルーン13を押し潰す構成となっている。押圧部材51は、バルーン13の外周面を当該バルーン13の径方向内側に向けて押圧する押圧面51aと、押圧面51aを挟んで両側に形成された一対の羽形成面51bとを有する。押圧面51aは、凹状の円弧状をなしており、羽形成面51bは、他の押圧部材51の羽形成面51bに対して対向する対向面となっている。すなわち、隣り合う各押圧部材51は各々の羽形成面51bをそれぞれ所定の間隔(羽形成のための間隔)を隔てて対向させた状態で配置されている。したがって、上記実施形態では、同一面(詳しくは第1押圧面33a)上に「膨張収縮部をその径方向内側に押圧する押圧面(非対向押圧面33c)」と「羽形成面」との双方が形成されていたのに対し、本例ではそれら各面がそれぞれ異なる面として個別に形成されていることになる。

【0074】

かかる構成において、各押圧部材51を、図9(a)に示す初期位置から図9(b)に示す羽形成位置に移動させると、押圧面51aによりバルーン13の膨張収縮部が径方向内側に押し潰されて、これに伴い膨張収縮部の一部が各押圧部材51の羽形成面51bの間に突出しそれら各面51bの間で挟みこまれる。これにより、かかる構成においてもバルーン13に羽25を形成することができる。

【0075】

(2)上記実施形態では、押圧部材33のバルーン押し潰し径Dを遠位側レッグ領域13eの外径よりも大きくしたが、これを変更し、遠位側レッグ領域13eの外径より小さくしてもよい。そうすれば、バルーン13の遠位側コーン領域13dにおいてその全域に亘って羽25を形成することでき、ひいては膨張収縮部の全域に亘って羽25を形成することができる。したがって、近位側コーン領域13bのみならず遠位側コーン領域13dにおいても羽25の折り畳み性能を向上させることができ、バルーン13を体内から引き抜く際の引抜抵抗をより一層軽減させることができる。

【0076】

また、かかる構成とした場合には、配置領域37の中心軸A1方向における押圧部材33(詳しくは非対向押圧面33c)の長さ寸法をバルーン13の膨張収縮部における軸線方向の長さと同じとするとともに、バルーン配置工程において、バルーン13を、膨張収縮部の両端部をそれぞれ押圧部材33の両端部と位置合わせした状態で配置領域37に配置することが望ましい。そうすれば、羽形成工程において押圧部材33が遠位側レッグ領域13eに噛み込むのを回避できるため、遠位側レッグ領域13eに対する傷付き防止を図りながら膨張収縮部の全域に亘って羽25を形成できる。

【0077】

(3)上記実施形態では、バルーン配置工程において、近位側レッグ領域13aと近位側コーン領域13bとの境界部(以下、近位側コーン・レッグ境界部という)が押圧部材33(非対向押圧面33c)の端部と同位置となるようにバルーン13を配置領域37に配置したが、これを変更して、上記近位側コーン・レッグ境界部が押圧部材33の端部よりも近位側に位置するようにバルーン13を配置してもよい。この場合においても、近位側レッグ領域13aに押圧部材33が噛み込むのを回避できるため、上記実施形態と同様、同領域13aに潰れや傷付きが発生するのを防止できる。また、この場合、押圧部材33(非対向押圧面33c)の端部が近位側コーン領域13bにおける軸線方向の中央部から近位端部までの範囲に位置するようにバルーン13を配置することが好ましい。そうすれば、バルーン13の膨張収縮部において肉厚の比較的大きい上記の範囲に羽25を形成することができ、バルーン13の引き抜き抵抗の低減を図る上で効果的である。

【0078】

また、バルーン13を、近位側コーン・レッグ境界部が押圧部材33の端部よりも遠位側に位置する(換言すると押圧部材33の範囲内に位置する)ように配置してもよい。その場合、近位側コーン領域13bを近位側コーン・レッグ境界部に至るまで押圧部材33により確実に押圧することができるため、同領域13bにおける羽25の形成をより好適に行うことができる。但し、近位側レッグ領域13aに対する押圧部材33の噛み込み防止の観点からすれば、バルーン13を、近位側コーン・レッグ境界部が押圧部材33の端部と同位置か又はそれよりも近位側に位置するように配置するのが望ましい。

【0079】

(4)上記実施形態では、バルーン13の近位側レッグ領域13aに外側チューブ15を挿入した状態でこれら両者13a,15を接合したが、これを逆にして、外側チューブ15に近位側レッグ領域13aを挿入した状態でこれら両者13a,15を接合してもよい。この場合、近位側レッグ領域13aの近位側の一部のみを外側チューブ15に挿入した状態で両者13a,15を接合すれば、近位側レッグ領域13aの一部に外側チューブ15と接合されない非接合領域を設けることができる。

【符号の説明】

【0080】

10…バルーンカテーテル、13…バルーン、13a…近位側レッグ領域、13b…近位側コーン領域、15…外側チューブ、16…内側チューブ、25…羽、28…非接合領域、33…押圧部材。

【技術分野】

【0001】

本発明は、バルーンカテーテルの製造方法に関する。

【背景技術】

【0002】

従来より、PTA(経皮的血管形成術)やPTCA(経皮的冠動脈形成術)といった治療等では、バルーンカテーテルが用いられることがある(例えば、特許文献1参照)。バルーンカテーテルは、その遠位端側に膨張及び収縮が可能なバルーンを備え、そのバルーンを体内において狭窄又は閉塞された治療対象箇所に導入し膨張させることで、当該箇所の拡張を行うものである。また、バルーンカテーテルは、例えば予め体内に導入されたシースイントロデューサやガイディングカテーテルの内腔を通じて治療対象箇所まで導入される。

【0003】

図10には、バルーンカテーテルの一例を示す。図10に示すバルーンカテーテル80は、カテーテルチューブ81とバルーン82とを備え、カテーテルチューブ81は、外側チューブ83と、当該外側チューブ83に挿通された内側チューブ84とを備えている。内側チューブ84は、外側チューブ83よりも遠位側に延出した状態で設けられており、この延出した領域を外側から覆うようにしてバルーン82が設けられている。

【0004】

バルーン82は、カテーテルチューブ81に対して接合される両端の接合部と、それら各接合部の間に設けられ膨張及び収縮を行う膨張収縮部とを有している。詳細には、バルーン82は、外側チューブ83に接合される近位側レッグ領域82aと、遠位端側に向けて内径及び外径が拡径されるようにテーパ状をなす近位側コーン領域82bと、長さ方向の全体に亘って内径及び外径が同一でありバルーン82の最大外径領域をなす直管領域82cと、遠位端側に向けて内径及び外径が縮径されるようにテーパ状をなす遠位側コーン領域82dと、内側チューブ84に接合される遠位側レッグ領域82eとを、近位側からこの順で有しており、近位側コーン領域82b、直管領域82c及び遠位側コーン領域82dにより膨張収縮部が構成されている。

【0005】

一般にバルーン82は、その収縮状態において形成される複数の羽を備えている。これらの羽はバルーン82の膨張収縮部に形成され、バルーン82が収縮状態になると内側チューブ84の周方向に沿って折り畳まれ同チューブ84に巻きついた状態となる。これにより、バルーン82の小径化が図られ、バルーンカテーテル80による拡張治療の終了後、バルーン82を血管内から引く抜き易くなる。

【0006】

この種の羽をバルーン82(詳しくは膨張収縮部)に形成するための手法としては、膨張させたバルーン82を、その周りに配置した複数の押圧部材をバルーン82の径方向内側に向けて移動させそれら各押圧部材の押圧面により押し潰すことにより、バルーン82の一部を各押圧部材の間に突出させて羽を形成する手法が知られている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−237844号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところで、上述の手法ではバルーン82に羽を形成する場合、例えば各押圧部材の押圧面に内接する仮想内接円の径が近位側レッグ領域82aの外径と同じ寸法となるまで、各押圧部材をバルーンの径方向内側に移動させるようにしている。

【0009】

しかしながら、かかる構成とした場合、バルーン82の膨張収縮部においてその外径が近位側レッグ領域82aの外径と近似する近位側コーン領域82bの近位端側の一部については押圧部材により十分に押圧されず羽が形成されない可能性がある。その場合、近位側コーン領域82bにおいて羽の折り畳みが不十分となり羽の一部に浮きが発生するおそれがある。そうなると、バルーンカテーテル80をシースイントロデューサやガイディングカテーテルから引き抜く際バルーン82が大きな抵抗となって、引き抜き作業を好適に行えない可能性がある。

【0010】

本発明は、上記事情に鑑みてなされたものであり、体内からの引き抜き作業を好適に行うことが可能なバルーンカテーテルの製造方法を提供することを主たる目的とするものである。

【課題を解決するための手段】

【0011】

上記課題を解決すべく、第1の発明のバルーンカテーテルの製造方法は、流体を流通させるための流体用ルーメンを有する流体用チューブと、該チューブの遠位端側に接合された近位側接合部と、該接合部の遠位端部から遠位側に向けて拡径されてなる近位側拡径部を含み前記流体用ルーメンを介して流体が流通されることにより膨張又は収縮する膨張収縮部と、を有するバルーンと、を備えるバルーンカテーテルの製造方法において、前記バルーンを膨張させる膨張工程と、前記バルーンにおいて膨張した前記膨張収縮部を、その周りに配置された複数の押圧部材を前記膨張収縮部の径方向内側に向けて所定位置まで移動させそれら各押圧部材により押し潰すことで、前記膨張収縮部の一部を前記各押圧部材の間に前記径方向外側に向けて突出させ複数の羽を形成する羽形成工程と、を備え、前記所定位置は、前記各押圧部材において前記膨張収縮部を前記径方向内側に押圧する押圧面に内接する仮想内接円を想定した場合、その仮想内接円の径が前記近位側接合部の外径よりも小さくなる位置に設定されており、前記複数の羽は、前記バルーンの収縮状態において前記膨張収縮部に形成され前記バルーンの周方向に沿って折り畳まれるものであることを特徴とする。

【0012】

本発明によれば、バルーンを膨張させた状態で、バルーンの膨張収縮部が複数の押圧部材により径方向内側に向けて押し潰されることにより膨張収縮部に複数の羽が形成される。この際、各押圧部材は、各々の押圧面に内接する仮想内接円の径がバルーンの近位側接合部の外径よりも小さくなる所定位置まで移動するため、膨張収縮部において近位側接合部よりも外径の大きい領域、例えば近位側拡径部の全域を押圧部材により押圧することができる。これにより、近位側拡径部の全域に亘って羽を形成することができるため、近位側拡径部において羽の折り畳み性能を高めることができる。よって、この場合、バルーンカテーテルを体内から引き抜く際にバルーンが抵抗となるのを抑制でき、体内からの引き抜き作業を好適に行うことが可能となる。

【0013】

特に、バルーンを体内から引き抜く際には、バルーンにおいて近位側拡径部が抵抗となり易い。そのため、近位側拡径部の羽の折り畳み性能を高めることで同拡径部が抵抗となるのを抑制する上記の構成は、バルーンの引き抜き抵抗を軽減させる上で有効となる。

【0014】

また、一般に、バルーンの膨張収縮部は、近位側拡径部に加え、当該近位側拡径部の遠位側に連続して設けられバルーンにおいて外径が最大となる膨張有効部を備えている。ここで、バルーンの肉厚は、膨張有効部よりも近位側拡径部の方が大きくなっていることがあり、その場合近位側拡径部では膨張有効部と比べ羽が形成されにくくなっていると考えられる。その点、本発明では、上記仮想内接円の径が近位側接合部の外径よりも小さくなる位置まで押圧部材を移動させることにより膨張収縮部を押し潰す構成としているため、仮想内接円の径が近位側接合部の外径と同寸法となる位置まで押圧部材を移動させる構成と比べ、近位側拡径部に羽を好適に形成できる利点もある。

【0015】

第2の発明のバルーンカテーテルの製造方法は、第1の発明において、前記羽形成工程の前に、前記複数の押圧部材により囲まれた内側領域であるバルーン配置領域に前記バルーンを配置する配置工程を備え、前記配置工程では、前記バルーンを、その軸線方向において前記近位側接合部と前記膨張収縮部との境界部が前記押圧部材の押圧面の端部と同位置か又はそれよりも近位側に位置するように配置し、前記羽形成工程では、前記配置工程により配置された前記バルーンの膨張収縮部を前記各押圧部材により押し潰すことを特徴とする。

【0016】

本発明によれば、膨張収縮部に対して羽を形成すべく膨張収縮部を押圧部材により押し潰す際、近位側接合部が同部材により押圧されるのを回避できる。そのため、近位側接合部につぶれや傷付きが発生するのを防止しつつ、第1の発明の効果を得ることができる。

【0017】

第3の発明のバルーンカテーテルの製造方法は、第1又は第2の発明において、前記膨張工程の前に、前記近位側接合部と前記流体用チューブとを接合する接合工程をさらに備え、前記接合工程では、前記近位側接合部のうち遠位側の一部が前記流体用チューブと接合されない非接合領域となるように前記近位側接合部と前記流体用チューブとを接合することを特徴とする。

【0018】

バルーンに対して羽を形成すべく膨張収縮部を押圧部材により押し潰す際には、その押し潰しに伴って、流体用チューブに接合された近位側接合部が膨張収縮部の側に引っ張られ、同接合部が流体用チューブから外れる等の不都合が生じることが懸念される。特に、各押圧部材の押圧面に接する上記仮想内接円が近位側接合部の外径よりも小さくなるまで各押圧部材を移動させ膨張収縮部の押し潰しを行う上述の構成ではその懸念が高まる。そこで本発明では、この点に鑑みて、例えば近位側接合部の一部にのみ流体用チューブを内外に重ね、その重なり状態で近位側接合部と流体用チューブとを接合することにより、近位側接合部において流体用チューブと接合されない非接合領域を設けることとしている。これにより、膨張収縮部が押圧部材により押し潰された際、非接合領域が伸張する等の変形をすることで、近位側接合部において流体用チューブと接合された領域(接合領域)に引っ張り力が作用するのを抑制できる。そのため、上記の不都合を抑制することができる。

【0019】

第4の発明のバルーンカテーテルの製造方法は、第1乃至第3のいずれかの発明において、前記押圧部材は、前記バルーンの軸線方向と同方向に延びる回動軸を中心として回動可能に設けられ、その回動によって前記バルーンの径方向内側に移動することを特徴とする。

【0020】

上記第1乃至第3の発明において、例えば押圧部材として、回動することによりバルーンの径方向内側へ移動する回動式の押圧部材を用いてもよい。ここで、かかる回動式の押圧部材を用いて膨張収縮部を押し潰す場合、膨張収縮部の外周面に外周方向への力が作用することが想定され、その場合近位側接合部に作用する引っ張り力が大きくなって同接合部が流体用チューブから外れるといった不都合が生じ易くなると考えられる。この点を鑑みると、上記回動式の押圧部材を用いる場合には、第3の発明を適用することが望ましく、そうすれば上記の不都合を好適に抑制できる。

【0021】

第5の発明のバルーンカテーテルの製造方法は、第1乃至第4のいずれかの発明において、前記流体用チューブの内側に該チューブよりも遠位側に一部が延出した状態で挿通された内側シャフトを備え、前記バルーンは、前記内側シャフトにおいて前記延出した延出部分に接合されるとともに前記近位側接合部よりも外径の小さい遠位側接合部を備えるバルーンカテーテルに適用され、前記所定位置は、前記仮想内接円の径が前記近位側接合部の外径よりも小さくかつ前記遠位側接合部の外径よりも大きくなる位置に設定されていることを特徴とする。

【0022】

本発明によれば、バルーンに対して羽を形成する際、各押圧部材の押圧面に内接する仮想内接円の径が遠位側接合部の外径よりも大きくなる位置まで各押圧部材を移動させる構成としているため、各押圧部材が遠位側接合部に噛み込むのを回避できる。これにより、遠位側接合部への傷付き防止を図りながら、第1の発明の効果を得ることができる。また、本発明では、羽の形成時に仮想内接円の径が遠位側接合部の外径よりも小さくなるまで各押圧部材を移動させる場合と比べ、近位側接合部に作用する引っ張り力を抑制できる。そのため、近位側接合部が流体用チューブから外れる等の不都合を抑制することもできる。

【図面の簡単な説明】

【0023】

【図1】バルーンカテーテルの構成を示す概略全体側面図。

【図2】バルーン及び外側チューブの縦断面図。

【図3】バルーン及びその周辺を示す横断面図。

【図4】羽形成装置の正面図。

【図5】羽形成装置により羽を形成する様子を示す図。

【図6】羽形成装置にバルーンを配置した状態を示す図。

【図7】折り畳み装置を示す図。

【図8】バルーンの引抜力を測定した測定結果を示す図。

【図9】羽形成装置の別形態を示す正面図。

【図10】従来のバルーンカテーテルのバルーン周辺の構成を示す断面図。

【発明を実施するための形態】

【0024】

以下、バルーンカテーテルの一実施の形態を図面に基づいて説明する。先ず図1を参照しながらバルーンカテーテル10の概略構成を説明する。図1はバルーンカテーテル10の構成を示す概略全体側面図である。

【0025】

図1に示すように、バルーンカテーテル10は、カテーテルチューブ11と、当該カテーテルチューブ11の近位端部(基端部)に取り付けられたハブ12と、カテーテルチューブ11の遠位端側(先端側)に取り付けられたバルーン13と、を備えている。

【0026】

カテーテルチューブ11は、複数のチューブから構成されており、少なくとも軸線方向(長手方向)の途中位置からバルーン13の位置まで内外複数管構造となっている。具体的には、カテーテルチューブ11は、外側チューブ15と、当該外側チューブ15よりも内径及び外径が小さい内側チューブ16と、を備えており、外側チューブ15に内側チューブ16が内挿されていることで内外2重管構造となっている。なおここで、外側チューブ15が流体用チューブに相当し、内側チューブ16が内側シャフトに相当する。

【0027】

外側チューブ15は、軸線方向の全体に亘って連続するとともに両端にて開放された外側管孔21(図2参照)を有する管状に形成されている。外側チューブ15は、ハブ12に連続する位置から遠位側に向けた所定範囲を構成する外側近位チューブ22と、それよりも遠位側を構成する外側遠位チューブ23とを備える。外側近位チューブ22は、Ni―Ti合金やステンレスなどの金属により形成されており、外側遠位チューブ23は外側近位チューブ22に比べて剛性が低くなるように熱可塑性のポリアミドにより形成されている。なお、外側近位チューブ22は合成樹脂により形成されていてもよい。また、外側遠位チューブ23の形成材料は、熱可塑性のポリアミドに限定されることはなく、他の熱可塑性樹脂であってもよい。

【0028】

内側チューブ16は、軸線方向の全体に亘って連続するとともに両端にて開放された内側管孔29(図2参照)を有する管状に形成されている。内側チューブ16は、その近位端部が外側チューブ15における軸線方向の途中位置、具体的には外側近位チューブ22と外側遠位チューブ23との境界部に接合されている。また、内側チューブ16は、その一部を外側チューブ15よりも遠位側に延出させた状態で設けられており、この延出された領域を外側から覆うようにしてバルーン13が設けられている。

【0029】

外側チューブ15の外側管孔21は、バルーン13を膨張又は収縮させる際に圧縮流体が流通することとなる流体用ルーメンとして機能する。また、内側チューブ16の内側管孔29は、ガイドワイヤGが挿通されるガイドワイヤ用ルーメンとして機能する。また、内側管孔29の近位端開口29aはバルーンカテーテル10の軸線方向の途中位置に存在しており、それ故本バルーンカテーテル10は所謂RX型のカテーテルとして構成されている。但し、これに限定されることはなく、内側管孔29の近位端開口29aがバルーンカテーテル10の近位端部に存在する所謂オーバー・ザ・ワイヤ型のカテーテルであってもよい。

【0030】

次に、バルーン13及びその周辺の構成について図2及び図3に基づいて説明する。図2は、バルーン13及び外側チューブ15の縦断面図であり、図3は、バルーン13及びその周辺を示す横断面図である。なお、図2ではバルーン13の膨張状態を示し、図3ではバルーン13の収縮状態を示している。また、図3は、バルーン13の直管領域13cにおける横断面図となっている。

【0031】

図2に示すように、バルーン13は、上述したように内側チューブ16において外側チューブ15よりも遠位側に延出している領域(以下、この領域を延出領域18という)を外側から覆うように設けられており、その近位端部が外側チューブ15(詳細には外側遠位チューブ23)の遠位端部に接合され、遠位端部が内側チューブ16(詳しくは延出領域18)の遠位端側に接合されている。

【0032】

バルーン13は、熱可塑性のポリアミドエラストマにより形成されている。但し、流体の供給及び排出に伴って良好に膨張及び収縮可能であれば、ポリアミドエラストマに限定されることはなく、他の熱可塑性樹脂を用いてもよく、ポリエチレン、ポリエチレンテレフタレート、ポリプロピレン、ポリウレタン、ポリアミド、ポリイミド、ポリイミドエラストマ、シリコンゴムなどを用いることもできる。また、上記熱可塑性樹脂に対して、所望の機能を発揮させるための化合物や他の重合体が添加されていてもよい。

【0033】

バルーン13は、カテーテルチューブ11に対して接合される両端の接合部と、それら接合部の間に設けられ膨張及び収縮を行う膨張収縮部とを有している。具体的には、バルーン13は、外側チューブ15(外側遠位チューブ23)の遠位端部に接合される近位側レッグ領域13aと、遠位側に向けて内径及び外径が連続的に拡径されるようにテーパ状をなす近位側コーン領域13bと、長さ方向の全体に亘って内径及び外径が同一でありバルーン13の最大外径領域をなす直管領域13cと、遠位側に向けて内径及び外径が連続的に縮径されるようにテーパ状をなす遠位側コーン領域13dと、内側チューブ16の延出領域18に接合される遠位側レッグ領域13eとを、近位側からこの順で有している。なおここで、近位側レッグ領域13aが近位側接合部に相当し、近位側コーン領域13bが近位側拡径部に相当し、直管領域13cが膨張有効部に相当し、遠位側レッグ領域13eが遠位側接合部に相当する。また、近位側コーン領域13b、直管領域13c及び遠位側コーン領域13dにより膨張収縮部が構成されている。

【0034】

近位側レッグ領域13aと遠位側レッグ領域13eとは共に円筒状をなしており、近位側レッグ領域13aは遠位側レッグ領域13eよりも外径が大きくなっている。本実施形態では、近位側レッグ領域13aの外径が1.5mmであるのに対し、遠位側レッグ領域13eの外径が1.2mmとなっている。

【0035】

近位側レッグ領域13aの内側には外側チューブ15が挿入された状態で接合されている。外側チューブ15は、その遠位端部が近位側レッグ領域13aにおける軸線方向の中間部、より詳しくは中央部に位置するように近位側レッグ領域13aに挿入されており、その挿入状態において同領域13aに熱溶着により接合されている。これにより、近位側レッグ領域13aの一部は外側チューブ15と接合されていない非接合領域28となっている。但し、近位側レッグ領域13aの一部に必ずしも非接合領域28を設ける必要はなく、同領域13aの全域に外側チューブ15を接合してもよい。また、遠位側レッグ領域13eの内側には内側チューブ16(延出領域18)が挿入された状態で接合されている。内側チューブ16は、遠位側レッグ領域13eに熱溶着により接合されている。

【0036】

また、バルーン13(詳しくは膨張収縮部)の肉厚は、直管領域13cよりも近位側コーン領域13b及び遠位側コーン領域13dの方が大きくなっている。具体的には、直管領域13cの肉厚が0.030mmであるのに対し、近位側コーン領域13b及び遠位側コーン領域13dの肉厚がそれぞれ軸線方向の中央部において0.038mm、0.037mmとなっている。より詳しくは、近位側コーン領域13bの肉厚は同領域13bにおける直管領域13c側の端部から近位側レッグ領域13a側の端部に向かうほど大きくなっており、具体的には指数関数的に大きくなっている。また、近位側レッグ領域13aでは肉厚が0.26mmとなっている。一方、遠位側コーン領域13dの肉厚は同領域13dにおける直管領域13c側の端部から遠位側レッグ領域13e側の端部に向かうほど大きくなっており、具体的には指数関数的に大きくなっている。また、遠位側レッグ領域13eでは肉厚が0.23mmとなっている。つまり、各コーン領域13b,13dでは肉厚がレッグ領域13a,13eとの境界部付近で同境界部に向かい一気に増大している。

【0037】

バルーン13は、外側チューブ15の外側管孔21を通じて流体が当該バルーン13内に加圧供給されると膨張状態となり、外側管孔21に対して陰圧が付与されて流体が当該バルーン13内から排出されると収縮状態となる。図3に示すように、バルーン13は、その収縮状態において形成される複数(図3では3つ)の羽25を備えている。これら各羽25は、バルーン13の周方向に所定の間隔(詳しくは等間隔)で設けられている。各羽25は、バルーン13の膨張収縮部(近位側コーン領域13b、直管領域13c及び遠位側コーン領域13d)において軸線方向に延びるように形成されており、詳しくは膨張収縮部においてその近位端部(近位側コーン領域13bの近位端部)から遠位端部(遠位側コーン領域13dの遠位端部)近傍に亘って連続して形成されている。バルーン13が収縮状態になると、これらの羽25がそれぞれバルーン13の周方向に折り畳まれて、内側チューブ16の周囲に巻き付いた状態となる。

【0038】

なお、収縮状態においてバルーン13に形成される羽25の数は、3枚に限定されることはなく、2枚であってもよく、4枚、5枚又は6枚であってもよい。

【0039】

内側チューブ16の延出領域18の外周面にはステンレス鋼からなる2つの造影環27が取り付けられている。造影環27は、X線投影下においてバルーン13の視認性を向上させ、目的とする治療箇所へのバルーン13の位置合わせを容易に行うためのものである。

【0040】

次に、バルーンカテーテル10の製造手順について説明する。ここでは、特にバルーン13に羽25を形成するための手順を中心に説明する。

【0041】

まず、バルーン13を製造するバルーン製造工程を行う。この工程では、まず押出成形により、バルーン13の元となる管状パリソンを作製する。次に、当該管状パリソンを長さ方向に延伸させた後、バルーン13の形状に対応した型が形成された金型を用いて、所定の条件下でブロー成形を行う。これにより、管状パリソンが2軸延伸された状態となる。その後、延伸された管状パリソンの両端を切断することでバルーン13の製造が完了する。このような手順でバルーン13を製造することで、バルーン13の各コーン領域13b,13dではその肉厚が直管領域13c側の端部からレッグ領域13a,13e側の端部に向かうにつれて肉厚となる。

【0042】

次に、外側チューブ15(詳しくは外側遠位チューブ23)の遠位端部にバルーン13の近位側レッグ領域13aを接合する近位側接合工程(接合工程に相当)を行う。この工程では、近位側レッグ領域13aに外側チューブ15を同チューブ15の遠位端部が近位側レッグ領域13aの中央部に位置するよう挿入し、その挿入状態で外側チューブ15と近位側レッグ領域13aとを熱溶着により接合する。これにより、近位側レッグ領域13aに非接合領域28が設けられる。なお、接合方法は、必ずしも熱溶着に限定されることはなく、例えば接着剤による接着等その他の接合方法を採用してもよい。

【0043】

次に、外側チューブ15が接合されたバルーン13の遠位側レッグ領域13eに内側チューブ16(延出領域18)の遠位端側を接合する遠位側接合工程を行う。この工程では、外側チューブ15の外側管孔21とバルーン13の内側とに内側チューブ16を挿通し、その挿通状態で内側チューブ16と遠位側レッグ領域13eとを熱溶着により接合する。なお、接合方法は、必ずしも熱溶着に限定されることはなく、例えば接着剤による接着等その他の接合方法を採用してもよい。

【0044】

次に、バルーン13に対して圧力を付与することによりバルーン13を膨張させる膨張工程を行う。この工程では、バルーン13を所定の膨張状態すなわち当該バルーン13の使用時における膨張状態(全部膨張状態)とする。バルーン13に付与する圧力としては例えば0.15〜0.2MPaを想定している。

【0045】

続いて、バルーン13に羽25を形成するための羽形成装置30にバルーン13をセット(配置)するバルーン配置工程(配置工程に相当)と、羽形成装置30を用いてバルーン13に羽25を形成する羽形成工程とを行う。以下、これら各工程について図4乃至図6に基づいて説明する。図4は羽形成装置30の正面図、図5は羽形成装置30を用いて羽25を形成する様子を示す図、図6は羽形成装置30にバルーン13を配置した状態を示す図である。

【0046】

図4に示すように、羽形成装置30は、円形状の開口部32を有するベースプレート31と、同プレート31の正面視において開口部32の中心軸周りに所定の間隔で複数(図4では3つ)設けられた押圧部材33とを備える。これらの押圧部材33は、ベースプレート31における開口部32の開口縁部から開口部32の中心軸側に向かって延びるように形成されており、上記開口縁部に配設された回動軸部35を介して回動可能に軸支されている。また、押圧部材33は、ベースプレート31の板面と平行な板面を有する平板状をなしており、その厚みがバルーン13の全長(軸線方向の長さ)よりも大きいものとなっている。

【0047】

各押圧部材33により囲まれる内側領域はバルーン13が配置される配置領域37となっている。ここで、押圧部材33について補足すると、各押圧部材33は、配置領域37の中心軸A1を中心として放射状に互いに等間隔に配置されており、それら各々が回動軸部35の中心軸A2を中心として回動可能となっている。この場合、中心軸A2を中心とする各押圧部材33の回動により配置領域37の大きさが大小変化する。なお本実施形態では、配置領域37の中心軸A1と開口部32の中心とが一致するように構成されている。また、配置領域37にバルーン13が配置された場合には、そのバルーン13の中心軸(すなわち、内側チューブ16の中心軸)が配置領域37の中心軸A1に一致し、その状態でバルーン外周部が押し潰されて、羽形成がなされるようになっている。

【0048】

押圧部材33には、その回動先端側の端部に、配置領域37に配置されたバルーン13(詳しくは羽形成前のバルーン)の外周面を押圧する第1押圧面33aと第2押圧面33bとが形成されている。これら各押圧面33a,33bは、配置領域37の中心軸A1方向(ベースプレート31正面)から見て各々円弧状をなしており、第1押圧面33aが凹状の円弧状に形成されているのに対し、第2押圧面33bが凸状の円弧状に形成されている。ただし、これら各押圧面33a,33bは必ずしも円弧状である必要はなく、その一部又はすべてが平面状であってもよい。また、各押圧面33a,33bはそれぞれ異なる他の押圧部材33に対向するものとなっている。すなわち、図4において第1押圧面33aは図の反時計回り方向に位置する押圧部材33の第2押圧面33bに対向し、第2押圧面33bは図の時計回り方向に位置する押圧部材33の第1押圧面33aに対向している。各押圧面33a,33bは、中心軸A1方向において少なくともバルーン長(バルーン13の遠位端から近位端までの長さ)よりも大きい長さ寸法を有している。

【0049】

各押圧面33a,33bは、それら両押圧面33a,33bの間の隙間においてバルーン13を押し潰すことで羽25を形成するものであり、各押圧面33a,33bにおいて所定の間隔(羽形成のための間隔)を隔てて互いに対向する対向部分が羽形成面となっている。ここで、第1押圧面33aにおいては、その一部が第2押圧面33bに対向しない非対向面部となっており、羽形成時には、その非対向面部によりバルーン13の膨張収縮部(両コーン領域13b,13d及び直管領域13c)が中心軸A1に向けて押圧されるようになっている。以下、第1押圧面33aの非対向面部を「非対向押圧面33c」と言う。なお、この非対向押圧面33cが「膨張収縮部をその径方向内側に押圧する押圧面」に相当する。

【0050】

各押圧部材33は、回動軸部35の中心軸A2を中心とする回動によって図5(a)(及び図4)に示す初期位置と、図5(b)に示す羽形成位置との間で移動可能とされている。各押圧部材33は、図示しないモータ等の駆動装置によってそれぞれ同じ側に同期して回動するようになっている。

【0051】

各押圧部材33が初期位置から羽形成位置に移動すると、それぞれの非対向押圧面33cが配置領域37の中心軸A1側(すなわち配置領域37に配置されるバルーン13の径方向内側)に向かって変位する。具体的には、各押圧部材33の非対向押圧面33cに内接する仮想内接円X(図4において一点鎖線で示す)を想定した場合、この仮想内接円Xの径が、押圧部材33の初期位置においてはバルーン13の直管領域13cの外径よりも若干大きくなり、押圧部材33の羽形成位置においてはバルーン13の遠位側レッグ領域13eの外径よりも大きくかつ近位側レッグ領域13aの外径よりも小さくなるようになっている。以下の説明では、押圧部材33が羽形成位置にある場合の仮想内接円Xの径をバルーン押し潰し径Dといい、本実施形態ではバルーン押し潰し径Dが1.24mmに設定されている。また、各押圧部材33が初期位置から羽形成位置に移動すると、隣り合う各押圧部材33が接近し各押圧部材33の間の隙間、詳しくは各押圧部材33において対向する押圧面33a,33b同士(より詳しくは羽形成面同士)の隙間が小さくなる。

【0052】

なお、図4中の符号38は、ベースプレート31において開口部32を囲むように設けられた円形枠となっている。以上が羽形成装置30の説明である。

【0053】

製造手順の説明に戻って、バルーン配置工程では、図5(a)に示すように、羽形成装置30における配置領域37にバルーン13を配置する。なおこのとき、各押圧部材33は初期位置にある。この場合、図6に示すように、バルーン13における近位側レッグ領域13aと近位側コーン領域13bとの境界部(膨張収縮部と、近位側の非膨張収縮部との境界部)を押圧部材33の厚み方向の端部に位置合わせした状態で、バルーン13を配置領域37に配置する。これにより、バルーン13において近位側コーン領域13b、直管領域13c、遠位側コーン領域13d及び遠位側レッグ領域13eが配置領域37に配置され、近位側レッグ領域13aが配置領域37の外に配置される。なお、本工程は、膨張工程の前に行ってもよい。

【0054】

次に、バルーン13の膨張収縮部(近位側コーン領域13b,直管領域13c及び遠位側コーン領域13d)に対して羽25を形成する羽形成工程を行う。本工程では、各押圧部材33を初期位置から羽形成位置に移動させて、各押圧部材33の非対向押圧面33cによりバルーン13の膨張収縮部を押し潰すことにより、膨張収縮部の一部を各押圧部材33の間に膨張収縮部の径方向外側に向けて突出させ複数の羽25を形成する。具体的には、この際、膨張収縮部の一部が各押圧部材33において対向する各押圧面33a,33b(具体的には各羽形成面)の間の隙間に入り込み、それら各面33a,33bの間で挟み込まれて羽25が形成される。より詳しくは、これら各面33a,33bの間に膨張収縮部の一部が所定時間(例えば30〜60秒間)挟み込まれることで羽25が形成される。なお、本工程において、内側チューブ16の内側管孔29に内径固定用のマンドレルを挿入した状態で羽25を形成するようにしてもよい。

【0055】

上述したように、本実施形態では、バルーン押し潰し径Dが近位側レッグ領域13aの外径よりも小さい寸法に設定されているため、羽形成工程を行うことにより、バルーン13の膨張収縮部においてその外径が近位側レッグ領域13aの外径よりも大きい領域が各押圧部材33により押圧されることとなる。そのため、近位側コーン領域13bについてはその全域(軸線方向における全域)が押圧部材33により押圧されることとなり、これにより同領域13bの全域に亘って羽25を形成することができる。また、バルーン押し潰し径Dは遠位側レッグ領域13eの外径よりも大きい寸法に設定されているため、同領域13eに押圧部材33が噛み込むのを回避できる。また、バルーン13の近位側レッグ領域13aについては配置領域37の外に配置されているため、同領域13aに押圧部材33が噛み込むことも回避できる。

【0056】

羽形成工程が終了した後、バルーン13に対して陰圧を付与し、その状態で各押圧部材33を初期位置に移動させバルーン13を配置領域37から取り外す。これにより、バルーン13に羽25が形成された状態が保持される。

【0057】

次に、バルーン13の周方向に沿って羽25を折り畳む折り畳み工程を行う。以下、本工程について図7を用いて説明する。本工程では、図7(a)に示す折り畳み装置40を用いて羽25を折り畳む。折り畳み装置40は、上述した羽形成装置30と基本構成がほぼ同じとなっており、開口部42を有するベースプレート41と、同プレート41の平面視にて開口部42の中心部側に設定されたバルーン13の配置領域47を囲む複数の折り畳み部材43とを備える。これら各折り畳み部材43は、ベースプレート41において開口部42の開口縁部に配設された回動軸部45を介して回動可能に軸支されている。

【0058】

折り畳み工程では、まず図7(b)に示すように、上記折り畳み装置40の配置領域47にバルーン13を配置し、その後図7(c)に示すように、折り畳み部材43を回動させることにより羽25を同部材43により回動する側に押しながら羽25を折り畳む。これにより、各羽25がバルーン13の径方向に折り畳まれ、バルーン13の軸線周りに巻き付いた状態となる。

【0059】

次に、羽25が折り畳まれたバルーン13の外側にプロテクトチューブを被せてバルーン13を加熱することにより、バルーン13を羽25が折り畳まれた形状に形状付けする形状付け工程を行う。この場合、例えばバルーン13を70℃の温度条件下で20分加熱する。

【0060】

その後、後工程として、カテーテルチューブ11の近位端部にハブ12を取り付ける工程を行う等して、一連の製造作業が終了する。

【0061】

次に、バルーンカテーテル10の使用方法について簡単に説明する。

【0062】

まず、バルーンカテーテル10(内側チューブ16)の内側管孔29にガイドワイヤGを挿通し、その挿通したガイドワイヤGを予め血管内に挿入しておいたシースイントロデューサ又はガイディングカテーテル(以下、シースイントロデューサ等という)を通じて血管内に挿入する。この際、ガイドワイヤGを血管内において狭窄箇所よりも遠位側まで導入する。続いて、バルーンカテーテル10をガイドワイヤGに沿って押引操作を加えながら血管内に挿入し、バルーン13を狭窄箇所に配置する。このとき、バルーン13は収縮状態としておく。その後、加圧器を用いてハブ12側から外側チューブ15の外側管孔21を介してバルーン13に圧縮流体を供給し、バルーン13を膨張させる。これにより、バルーン13により狭窄箇所が拡張される。

【0063】

狭窄箇所の拡張が終了した後、バルーン13内の圧縮流体を排出する(バルーン13に陰圧を付与する)ことによりバルーン13を収縮させる。そして、その収縮状態でバルーン13を血管内からシースイントロデューサ等を通じて抜き取る。ここで、上述したように、バルーン13の収縮状態では、近位側コーン領域13bの全域に羽25が形成されるため、近位側コーン領域13bにおける羽25の折り畳み性能が高められている。したがって、バルーン13をシースイントロデューサ等から引き抜く際に抵抗となり易い近位側コーン領域13bのリラップ(再巻き付け)性能が高められており、これによりバルーン13を引き抜く際の引抜抵抗の低減が図られている。よって、この場合バルーン13を体内から引き抜く作業を容易とすることができる。

【0064】

なお、バルーンカテーテル10は上記のように主として血管内を通されて、例えば冠状動脈、大腿動脈、肺動脈などの血管を治療するために用いられるが、血管以外の尿管や消化管などの生体内の「管」や、「体腔」にも適用可能である。

【0065】

次に、上記構成のバルーン13をシースイントロデューサから引き抜く際の引抜力の大きさについて、従来の製造方法により製造されたバルーン(以下、従来バルーンという)と比較しつつ説明する。ここでは、バルーン13として、軸線方向の長さ(全長)が40mm、直管領域13cの外径が8mmのものを使用し、シースイントロデューサとして内径が2.14〜2.27mmのものを使用する。また、本実施形態のバルーン13ではバルーン押し潰し径Dを1.24mmに設定して羽25を形成したが、従来バルーンではバルーン押し潰し径Dを1.5mm(すなわち近位側レッグ領域13aの外径と同じ径)に設定して羽25を形成している。

【0066】

引抜力の測定に際しては、まずバルーン13を収縮状態としてシースイントロデューサに挿入する。その後、バルーン13にノミナル圧力を付与してバルーン13を膨張させる。ここでは、ノミナル圧力として0.8MPaを想定している。その後、バルーン13を再び収縮状態とし、バルーン13をシースイントロデューサから近位側に引き抜く。そして、この引き抜きの際の引抜力F(換言すると引き抜き抵抗)を測定する。また、引抜力Fの測定は、本実施形態のバルーン13及び従来バルーンそれぞれについて3回ずつ行う。

【0067】

図8に、バルーン13の引抜力を測定した測定結果を示す。同図に示すように、従来バルーンでは引抜力Fの測定値が5.0、5.7、5.7Nであり、その平均値が5.5Nであった。それに対して、本実施形態のバルーン13では引抜力Fの測定値が3.6、5.3、4.3Nであり、その平均値が4.4Nであった。すなわち、本実施形態のバルーン13では、従来バルーンと比べ引抜力Fが小さくなっており、換言すると引抜抵抗の軽減が図られている。これは、本実施形態のバルーン13では、上述したように近位側コーン領域13bの全域に亘り羽25を形成していることから同領域13bにおける羽25の折り畳みが十分に行われており、それによってリラップ性能(再巻き付け性)の向上が図られているからであるといえる。

【0068】

以上、詳述した本実施形態の構成によれば、以下の優れた効果が得られる。

【0069】

近位側接合工程では、近位側レッグ領域13aに外側チューブ15をその遠位端部が近位側レッグ領域13aの中間に位置するように挿入し、その挿入状態で近位側レッグ領域13aと外側チューブ15とを接合することにより、近位側レッグ領域13aにおける遠位側の一部に外側チューブ15と接合されない非接合領域28を形成した。これにより、羽形成工程において、バルーン13を押圧部材33により押し潰す際には、非接合領域28が伸張する等の変形をすることで、近位側レッグ領域13aにおいて外側チューブ15と接合された領域(接合領域)に引っ張り力が作用するのを抑制できる。そのため、かかる引っ張り力により近位側レッグ領域13aが外側チューブ15から外れるといった不都合を抑制できる。

【0070】

また、押圧部材33として、回動することによりバルーン13の径方向内側へ移動する回動式のものを用いた上記の構成では、バルーン13を押圧部材33により押し潰す際に、膨張収縮部の外周面に同部材33によって外周方向への力が付与されることが想定される。その場合、近位側レッグ領域13aに作用する引っ張り力が大きくなって、上記の不都合が生じ易くなると考えられる。その点、かかる構成において、近位側レッグ領域13aの一部に非接合領域28を設けたため、上記の不都合を好適に抑制できる。

【0071】

さらに、各押圧部材33の非対向押圧面33cに内接する仮想内接円Xの径が遠位側レッグ領域13eの外径よりも大きくなる位置まで各押圧部材33を移動させる構成としたため、仮想内接円Xの径が遠位側レッグ領域13eの外径よりも小さくなる位置まで各押圧部材33を移動させる場合と比べて、近位側レッグ領域13aに作用する引っ張り力を抑制できる。したがって、この点においても上記不都合を抑制する効果が期待できる。

【0072】

本発明は上記実施形態に限らず、例えば次のように実施されてもよい。

【0073】

(1)羽形成工程において用いる羽形成装置30は上記実施形態のものに限定されない。例えば、同装置30の押圧部材33を回動式のものに代えて、バルーン13の径方向に直動可能なものとしてもよい。その一例を図9に示す。図9では、バルーン13(膨張収縮部)の周囲を囲むようにして複数(図9では4つ)の押圧部材51が配置されている。これらの押圧部材51はそれぞれバルーン13の径方向、すなわちバルーン13の中心軸に向かう方向に移動可能されており、径方向内側に移動することによりバルーン13を押し潰す構成となっている。押圧部材51は、バルーン13の外周面を当該バルーン13の径方向内側に向けて押圧する押圧面51aと、押圧面51aを挟んで両側に形成された一対の羽形成面51bとを有する。押圧面51aは、凹状の円弧状をなしており、羽形成面51bは、他の押圧部材51の羽形成面51bに対して対向する対向面となっている。すなわち、隣り合う各押圧部材51は各々の羽形成面51bをそれぞれ所定の間隔(羽形成のための間隔)を隔てて対向させた状態で配置されている。したがって、上記実施形態では、同一面(詳しくは第1押圧面33a)上に「膨張収縮部をその径方向内側に押圧する押圧面(非対向押圧面33c)」と「羽形成面」との双方が形成されていたのに対し、本例ではそれら各面がそれぞれ異なる面として個別に形成されていることになる。

【0074】

かかる構成において、各押圧部材51を、図9(a)に示す初期位置から図9(b)に示す羽形成位置に移動させると、押圧面51aによりバルーン13の膨張収縮部が径方向内側に押し潰されて、これに伴い膨張収縮部の一部が各押圧部材51の羽形成面51bの間に突出しそれら各面51bの間で挟みこまれる。これにより、かかる構成においてもバルーン13に羽25を形成することができる。

【0075】

(2)上記実施形態では、押圧部材33のバルーン押し潰し径Dを遠位側レッグ領域13eの外径よりも大きくしたが、これを変更し、遠位側レッグ領域13eの外径より小さくしてもよい。そうすれば、バルーン13の遠位側コーン領域13dにおいてその全域に亘って羽25を形成することでき、ひいては膨張収縮部の全域に亘って羽25を形成することができる。したがって、近位側コーン領域13bのみならず遠位側コーン領域13dにおいても羽25の折り畳み性能を向上させることができ、バルーン13を体内から引き抜く際の引抜抵抗をより一層軽減させることができる。

【0076】

また、かかる構成とした場合には、配置領域37の中心軸A1方向における押圧部材33(詳しくは非対向押圧面33c)の長さ寸法をバルーン13の膨張収縮部における軸線方向の長さと同じとするとともに、バルーン配置工程において、バルーン13を、膨張収縮部の両端部をそれぞれ押圧部材33の両端部と位置合わせした状態で配置領域37に配置することが望ましい。そうすれば、羽形成工程において押圧部材33が遠位側レッグ領域13eに噛み込むのを回避できるため、遠位側レッグ領域13eに対する傷付き防止を図りながら膨張収縮部の全域に亘って羽25を形成できる。

【0077】

(3)上記実施形態では、バルーン配置工程において、近位側レッグ領域13aと近位側コーン領域13bとの境界部(以下、近位側コーン・レッグ境界部という)が押圧部材33(非対向押圧面33c)の端部と同位置となるようにバルーン13を配置領域37に配置したが、これを変更して、上記近位側コーン・レッグ境界部が押圧部材33の端部よりも近位側に位置するようにバルーン13を配置してもよい。この場合においても、近位側レッグ領域13aに押圧部材33が噛み込むのを回避できるため、上記実施形態と同様、同領域13aに潰れや傷付きが発生するのを防止できる。また、この場合、押圧部材33(非対向押圧面33c)の端部が近位側コーン領域13bにおける軸線方向の中央部から近位端部までの範囲に位置するようにバルーン13を配置することが好ましい。そうすれば、バルーン13の膨張収縮部において肉厚の比較的大きい上記の範囲に羽25を形成することができ、バルーン13の引き抜き抵抗の低減を図る上で効果的である。

【0078】

また、バルーン13を、近位側コーン・レッグ境界部が押圧部材33の端部よりも遠位側に位置する(換言すると押圧部材33の範囲内に位置する)ように配置してもよい。その場合、近位側コーン領域13bを近位側コーン・レッグ境界部に至るまで押圧部材33により確実に押圧することができるため、同領域13bにおける羽25の形成をより好適に行うことができる。但し、近位側レッグ領域13aに対する押圧部材33の噛み込み防止の観点からすれば、バルーン13を、近位側コーン・レッグ境界部が押圧部材33の端部と同位置か又はそれよりも近位側に位置するように配置するのが望ましい。

【0079】

(4)上記実施形態では、バルーン13の近位側レッグ領域13aに外側チューブ15を挿入した状態でこれら両者13a,15を接合したが、これを逆にして、外側チューブ15に近位側レッグ領域13aを挿入した状態でこれら両者13a,15を接合してもよい。この場合、近位側レッグ領域13aの近位側の一部のみを外側チューブ15に挿入した状態で両者13a,15を接合すれば、近位側レッグ領域13aの一部に外側チューブ15と接合されない非接合領域を設けることができる。

【符号の説明】

【0080】

10…バルーンカテーテル、13…バルーン、13a…近位側レッグ領域、13b…近位側コーン領域、15…外側チューブ、16…内側チューブ、25…羽、28…非接合領域、33…押圧部材。

【特許請求の範囲】

【請求項1】

流体を流通させるための流体用ルーメンを有する流体用チューブと、

該チューブの遠位端側に接合された近位側接合部と、該接合部の遠位端部から遠位側に向けて拡径されてなる近位側拡径部を含み前記流体用ルーメンを介して流体が流通されることにより膨張又は収縮する膨張収縮部と、を有するバルーンと、

を備えるバルーンカテーテルの製造方法において、

前記バルーンを膨張させる膨張工程と、

前記バルーンにおいて膨張した前記膨張収縮部を、その周りに配置された複数の押圧部材を前記膨張収縮部の径方向内側に向けて所定位置まで移動させそれら各押圧部材により押し潰すことで、前記膨張収縮部の一部を前記各押圧部材の間に前記径方向外側に向けて突出させ複数の羽を形成する羽形成工程と、を備え、

前記所定位置は、前記各押圧部材において前記膨張収縮部を前記径方向内側に押圧する押圧面に内接する仮想内接円を想定した場合、その仮想内接円の径が前記近位側接合部の外径よりも小さくなる位置に設定されており、

前記複数の羽は、前記バルーンの収縮状態において前記膨張収縮部に形成され前記バルーンの周方向に沿って折り畳まれるものであることを特徴とするバルーンカテーテルの製造方法。

【請求項2】

前記羽形成工程の前に、前記複数の押圧部材により囲まれた内側領域であるバルーン配置領域に前記バルーンを配置する配置工程を備え、

前記配置工程では、前記バルーンを、その軸線方向において前記近位側接合部と前記膨張収縮部との境界部が前記押圧部材の押圧面の端部と同位置か又はそれよりも近位側に位置するように配置し、

前記羽形成工程では、前記配置工程により配置された前記バルーンの膨張収縮部を前記各押圧部材により押し潰すことを特徴とする請求項1に記載のバルーンカテーテルの製造方法。

【請求項3】

前記膨張工程の前に、前記近位側接合部と前記流体用チューブとを接合する接合工程をさらに備え、

前記接合工程では、前記近位側接合部のうち遠位側の一部が前記流体用チューブと接合されない非接合領域となるように前記近位側接合部と前記流体用チューブとを接合することを特徴とする請求項1又は2に記載のバルーンカテーテルの製造方法。

【請求項4】

前記押圧部材は、前記バルーンの軸線方向と同方向に延びる回動軸を中心として回動可能に設けられ、その回動によって前記バルーンの径方向内側に移動することを特徴とする請求項1乃至3のいずれか一項に記載のバルーンカテーテルの製造方法。

【請求項5】

前記流体用チューブの内側に該チューブよりも遠位側に一部が延出した状態で挿通された内側シャフトを備え、

前記バルーンは、前記内側シャフトにおいて前記延出した延出部分に接合されるとともに前記近位側接合部よりも外径の小さい遠位側接合部を備えるバルーンカテーテルに適用され、

前記所定位置は、前記仮想内接円の径が前記近位側接合部の外径よりも小さくかつ前記遠位側接合部の外径よりも大きくなる位置に設定されていることを特徴とする請求項1乃至4のいずれか一項に記載のバルーンカテーテルの製造方法。

【請求項1】

流体を流通させるための流体用ルーメンを有する流体用チューブと、

該チューブの遠位端側に接合された近位側接合部と、該接合部の遠位端部から遠位側に向けて拡径されてなる近位側拡径部を含み前記流体用ルーメンを介して流体が流通されることにより膨張又は収縮する膨張収縮部と、を有するバルーンと、

を備えるバルーンカテーテルの製造方法において、

前記バルーンを膨張させる膨張工程と、

前記バルーンにおいて膨張した前記膨張収縮部を、その周りに配置された複数の押圧部材を前記膨張収縮部の径方向内側に向けて所定位置まで移動させそれら各押圧部材により押し潰すことで、前記膨張収縮部の一部を前記各押圧部材の間に前記径方向外側に向けて突出させ複数の羽を形成する羽形成工程と、を備え、

前記所定位置は、前記各押圧部材において前記膨張収縮部を前記径方向内側に押圧する押圧面に内接する仮想内接円を想定した場合、その仮想内接円の径が前記近位側接合部の外径よりも小さくなる位置に設定されており、

前記複数の羽は、前記バルーンの収縮状態において前記膨張収縮部に形成され前記バルーンの周方向に沿って折り畳まれるものであることを特徴とするバルーンカテーテルの製造方法。

【請求項2】

前記羽形成工程の前に、前記複数の押圧部材により囲まれた内側領域であるバルーン配置領域に前記バルーンを配置する配置工程を備え、

前記配置工程では、前記バルーンを、その軸線方向において前記近位側接合部と前記膨張収縮部との境界部が前記押圧部材の押圧面の端部と同位置か又はそれよりも近位側に位置するように配置し、

前記羽形成工程では、前記配置工程により配置された前記バルーンの膨張収縮部を前記各押圧部材により押し潰すことを特徴とする請求項1に記載のバルーンカテーテルの製造方法。

【請求項3】

前記膨張工程の前に、前記近位側接合部と前記流体用チューブとを接合する接合工程をさらに備え、

前記接合工程では、前記近位側接合部のうち遠位側の一部が前記流体用チューブと接合されない非接合領域となるように前記近位側接合部と前記流体用チューブとを接合することを特徴とする請求項1又は2に記載のバルーンカテーテルの製造方法。

【請求項4】

前記押圧部材は、前記バルーンの軸線方向と同方向に延びる回動軸を中心として回動可能に設けられ、その回動によって前記バルーンの径方向内側に移動することを特徴とする請求項1乃至3のいずれか一項に記載のバルーンカテーテルの製造方法。

【請求項5】

前記流体用チューブの内側に該チューブよりも遠位側に一部が延出した状態で挿通された内側シャフトを備え、

前記バルーンは、前記内側シャフトにおいて前記延出した延出部分に接合されるとともに前記近位側接合部よりも外径の小さい遠位側接合部を備えるバルーンカテーテルに適用され、

前記所定位置は、前記仮想内接円の径が前記近位側接合部の外径よりも小さくかつ前記遠位側接合部の外径よりも大きくなる位置に設定されていることを特徴とする請求項1乃至4のいずれか一項に記載のバルーンカテーテルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−56070(P2013−56070A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−196653(P2011−196653)

【出願日】平成23年9月9日(2011.9.9)

【出願人】(393015324)株式会社グツドマン (56)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月9日(2011.9.9)

【出願人】(393015324)株式会社グツドマン (56)

【Fターム(参考)】

[ Back to top ]