バルーンカテーテル用バルーンの成形金型及びバルーンの成形方法

【課題】十分な耐圧強度を有しながらバルーン直管部、及びバルーンテーパー部が均一に薄肉であり、屈曲した血管の狭窄部への挿入を容易にする柔軟性を兼ね備えたバルーンを提供する。

【解決手段】バルーンを成形する金型10において、バルーンの直管部、またはその一部に相当する金型内壁30の摩擦係数をバルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に至る部分に相当する金型内壁の摩擦係数よりも大きくした。

【解決手段】バルーンを成形する金型10において、バルーンの直管部、またはその一部に相当する金型内壁30の摩擦係数をバルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に至る部分に相当する金型内壁の摩擦係数よりも大きくした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は医療用途に使用されるバルーンカテーテルに関し、更に詳しくは末梢血管成形、冠状動脈成形及び弁膜成形等を実施する際の経皮的血管形成術(PTA:Percutaneous Transluminal Angioplasty,PTCA:Percutaneous Transluminal Coronary Angioplastyなど)において使用されるバルーンカテーテルのバルーンの成形方法やその金型に関するものである。

【背景技術】

【0002】

経皮的血管形成術は血管内腔の狭窄部や閉塞部などを拡張治療し、冠動脈や末梢血管などの血流の回復、または改善を目的として広く用いられている手法である。経皮的血管形成術に使用されるバルーンカテーテルは図2に示す様にシャフト2の先端部に内圧調整により膨張/収縮自在のバルーン1を接合してなるものであり、該シャフトの内部にはガイドワイヤーが挿通される内腔(ガイドワイヤールーメン)とバルーン内圧調整用の圧力流体を供給するルーメン(インフレーションルーメン)がシャフトの長軸方向に沿って設けられているのが一般的である。

【0003】

バルーンカテーテルを用いた経皮的血管形成術の一般的な術例は以下のとおりである。まず、ガイドカテーテルを大腿動脈、上腕動脈、橈骨動脈等の穿刺部位から挿通し大動脈を経由させて冠状動脈の入口にその先端を配置する。次に前記ガイドワイヤールーメンに挿通したガイドワイヤーを冠状動脈の狭窄部位を越えて前進させ、このガイドワイヤーに沿ってバルーンカテーテルを挿入してバルーンを狭窄部に一致させる。次いでインデフレーター等のデバイスを用いてインフレーションルーメンを経由して圧力流体をバルーンに供給しバルーンを膨張させることで当該狭窄部を拡張治療する。当該狭窄部を拡張治療したあとはバルーンを減圧収縮させて体外へ抜去することでPTCAを終了する。なお、本術例ではPTCAによるバルーンカテーテルの使用例について述べたが、バルーンカテーテルは末梢等の他の血管内腔や体腔における拡張治療にも広く適用されている。

【0004】

以上のようにバルーンカテーテルは血管内の狭窄部を拡張するという重要な役割から厳しい品質管理の下、市場へ出荷される。その品質特性は、バルーンだけに関して言えばバルーンの外径や長さなどの寸法特性、キズや異物混入などの外観特性、耐圧特性などが挙げられる。

【0005】

特に石灰化した硬い狭窄部位を拡張するために高い耐圧強度が必要である。また屈曲した狭窄部位に位置させるためには高い柔軟性が必要になる。また、狭窄度が99%といった極めて高い狭窄度を有する狭窄部位に位置させるためには柔軟性のみならず、バルーンが十分に薄いことが要求される。これらの特性を総合すると、バルーンは薄く、膜強度が高く、柔軟性が高いことが要求される。

【0006】

バルーン1の成形方法としては、図3に示す様に延伸可能な樹脂チューブ状のパリソン20を金型内30で加熱し軸方向及び径方向に二軸延伸する方法が一般的である。このような方法で成形されたバルーン1は、図1のようにバルーン直管部1aと該直管部の前後それぞれに設けられたバルーンテーパー部1bと該バルーンテーパー部の前後に設けられたバルーン接合部1c、更にその外側の金型で成形されない部分の未成形部1dで構成されている。

【0007】

図3のような方法で成形されたバルーンは、図4のようにバルーンのバルーン直管部1aの中央部の膜厚が薄く、各々バルーンテーパー部の膜厚が厚くなる。このため、バルーンを折り畳んだ時にバルーンテーパー部の膜厚が厚いために硬く、バルーンテーパー部にしわが寄って角張り、バルーンが小さく折り畳めなくなり、引いては血管の狭窄部を通過させることが困難となる。

【0008】

またバルーンテーパー部を薄くしようとして更に軸方向に延伸するとバルーン直管部1aの中央部の膜厚が極端に薄くなりブロー成形途中でバルーンが破裂、あるいは成形できたとしてもバルーンそのものの耐圧が低下することになり、これまで前記の対策として幾多の方法が開示されている。

【0009】

例えば特許文献1には両端部の膜厚に対して中央部での膜厚が厚いチューブ状のパリソンをブロー成形する方法が開示されているが、この方法はチューブ状のパリソンの両端部を薄肉加工する工程が追加されるためにコストが高くなる、あるいは収率が悪くなる欠点がある。

【0010】

また特許文献2ではバルーンテーパー部をレーザーにて除去し薄肉化する方法が開示されているがレーザー加工の後加工が追加されるために高価なレーザー加工装置が必要となりコストが高くなる、あるいは収率が悪くなる欠点がある。

【0011】

また特許文献3ではバルーン成形後にバルーンテーパー部を再延伸してテーパー部を薄肉化する方法が開示されているが、上記と同様の理由でコストが高くなる、あるいは収率が悪くなる欠点がある。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平8−38618号公報

【特許文献2】特開平9−192227号公報

【特許文献3】特許第2555298公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

そこで、以上の問題に鑑み本発明が解決しようとするところは、十分な耐圧強度を有しながらバルーン直管部、及びバルーンテーパー部が均一に薄肉であり、屈曲した血管の狭窄部への挿入を容易にする柔軟性を兼ね備えたバルーンを安価に、且つ容易に製造することが可能なバルーン成形金型を提供する点にある。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明者らは鋭意検討を行った結果、本発明を完成するに到った。すなわち本発明は、テーパー部と直管部を有する医療用途向けバルーンカテーテル用バルーンを成形する金型において、バルーンの直管部、またはその一部に相当する金型内壁の摩擦係数が、バルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に至る部分に相当する金型内壁の摩擦係数よりも大きいことを特徴とするバルーン成形金型に関する。

【0015】

また本発明は、バルーンの直管部、またはその一部に相当する金型内壁をガラスビーズや金属粉などを圧縮エアで吹き付けてブラスト処理などをおこない表面を粗くしたことを特徴とする前記バルーン成形金型に関する。

【0016】

また本発明はバルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に至る部分に相当する金型内壁に、滑り性を向上させるフッ素コーティングなどの処理をしたことを特徴とする前記バルーン成形金型に関する。

【0017】

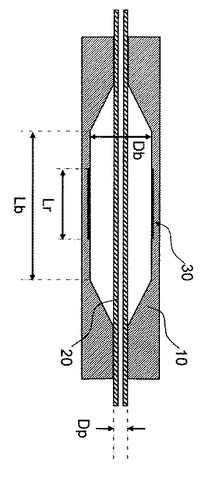

また本発明は、前記バルーン成形金型であって、バルーンの直管部に相当する金型内壁の長さLb、バルーン直管部の直径Db、パリソンの直径Dp、金型内壁の摩擦係数の異なる軸方向の長さLrが、Lb/Lr<Db/Dpの関係にあることを特徴とするバルーン成形金型に関する。

【0018】

また本発明は、テーパー部と直管部を有する医療用途向けバルーンカテーテル用バルーンの成形方法であって、成形金型の内壁のうち、バルーンの直管部に相当する部分、またはその一部の摩擦係数が、バルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に至る部分に相当する部分の摩擦係数よりも大きい成形金型を用いることを特徴とするバルーンの成形方法に関する。

【発明の効果】

【0019】

本発明のバルーン成形金型によれば、バルーンの直管部やテーパー部の膜厚が均一なバルーンを得ることが可能である。

【0020】

本発明のバルーン成形金型によれば、切削加工などの後加工や再延伸をすることなく安価で、且つ膜厚が均一なバルーンが成形できる。

【図面の簡単な説明】

【0021】

【図1】一般的な成形後のバルーンの形態を説明する図である。

【図2】一般的なバルーンカテーテルを説明する斜視図である。

【図3a】一般的なバルーンの成形を説明する図である。

【図3b】一般的なバルーンの成形を説明する図である。

【図3c】一般的なバルーンの成形を説明する図である。

【図3d】一般的なバルーンの成形を説明する図である。

【図4】従来の金型で成形したバルーンの断面図である。

【図5】従来の金型で成形したバルーンの断面図である。

【図6】本発明の金型で成形したバルーンの断面図である。

【図7a】本発明の金型を用いたバルーンの成形を説明する図である。

【図7b】本発明の金型を用いたバルーンの成形を説明する図である。

【図7c】本発明の金型を用いたバルーンの成形を説明する図である。

【図8a】本発明の金型の別の実施態様を説明する図である。

【図8b】本発明の金型の別の実施態様を説明する図である。

【図8c】本発明の金型の別の実施態様を説明する図である。

【発明を実施するための形態】

【0022】

従来から行われている一般的なバルーンの成形方法について以下詳細に説明する。

【0023】

まず図3aに示す様にチューブ状のパリソン20を金型10にセットし、金型内で加熱しながらパリソンの両端もしくは片側を封止して圧縮気体を導入する。

【0024】

金型の加熱プロファイルはバルーンの直管部に相当する部分の金型内壁がテーパー部に相当する部分より高温になるように制御しており、やがて図3bのようにパリソンの中央部が軟化し中央部より膨張し始める。そして図3cに示す様に然るべきタイミングでパリソンを軸方向に延伸しつつ圧縮気体を導入し続けて、図3dに示す様に所望のバルーンを得るものである。

【0025】

しかしながら例えば図3bのように、膨張したパリソンの中央部は金型の内壁に接触することで加熱され、樹脂が軟化するとともに軸方向の延伸力も相まって、軸方向に延伸されることとなる。続いて、バルーンの両端のテーパー部が徐々に膨張するとともに、軸方向に延伸されていく。

【0026】

その結果、成形されたバルーンは、図4のようにバルーンの直管部の膜厚が薄く、テーパー部の膜厚が厚くなるのである。一方で、単に膜厚を薄くしようと延伸しすぎると図5のようにバルーンの直管部の中央部分は薄肉になり、耐圧を落としかねない状況にもなる。

【0027】

これらの原因はバルーンテーパー部が軸方向の位置によって外径が異なり、パリソンの周方向の延伸による伸び率が異なることやバルーンテーパー部が軸方向の延伸方向に外径が小さくなっており、その部分の摩擦が抵抗力となって軸方向の延伸が十分に伝わらないことである。

【0028】

次に本発明の金型の一実施態様と成形方法を図7を用いて説明する。本発明のバルーン成形金型は、図7aに示すように、バルーン直管部に相当する部分の金型内壁2Aのうち、金型内壁の一部30の摩擦係数が、他の金型内壁よりも大きくしたものである。金型10にセットされたパリソン20は金型内部で加熱されると共にパリソンの両端、もしくは片側を封止し、もう一方の端部より圧縮気体を導入するとパリソンは周方向に膨張、概略同時にパリソンの軸方向に延伸していくのであるが、パリソンが周方向に膨張して金型内壁に接触すると金型内壁の摩擦が大きいので接触したパリソン部分は軸方向に延伸されることなく、金型に接触していないパリソンが延伸されていくのである。

【0029】

そうすることで金型内壁に接触したパリソンは延伸されずに膜厚が均一なバルーンを得ることができるのである。

【0030】

本発明のバルーン成形金型を用いた成形方法の一実施態様について図7cを用いて説明する。図7cでは、摩擦係数の大きな部分30は金型の中央部分に設けた例を示しているが、目的とするバルーンの特性によって、遠位側または近位側にずらして配置しても良い。

【0031】

図7cでは、バルーン成形用金型の直管部長さをLb、直管部の直径をDb、パリソンの直径をDp、金型内壁における摩擦係数の大きな部分30の軸方向長さをLrとして表記している。本発明において、これらの値に特に制限はないが、Lb/Lr<Db/Dpの関係式を満たす場合に、より均一な膜圧のバルーンが得られるようになる。

【0032】

本発明において、金型内壁の表面の摩擦係数を大きくする加工方法としては、金型内壁の表面に凹凸を付ける方法がある。例えば、圧縮空気と共にガラス粉や金属粉を吹き付けるブラスト処理や放電加工や切削、研磨加工などの方法により、バルーンの直管部に相当する部分またはその一部の金型内壁の摩擦係数を、バルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に相当する部分30の金型内壁の摩擦係数よりも大きくすることが出来る。金型の材質に関しては、通常の金型材、たとえばSUS、アルミ、真鍮などが挙げられるが、これらに限定されるものではない。

【0033】

本発明において、摩擦係数の大きな部分の摩擦係数は、目的とするバルーン形状に応じて、適宜設定すればよく、特に限定されないものの、表面粗さRzにて表現することが可能である。PTCAあるいはPTA用途のバルーンカテーテル用バルーンの成形金型の場合、表面粗さRzは4μm以上であることが好ましく、32μm以下であることが好ましい。表面粗さはブラスト処理の条件により、変更することが可能である。例えば、ガラスビーズ(#100メッシュ)、圧縮エア(4.5KPa)、照射距離(140mm)、時間(60秒)では、表面粗さは4μmとなり、アルミナ(#24メッシュ)、圧縮エア(4.5KPa)、照射距離(140mm)、時間(120秒)では、32μmとなる。

【0034】

また上記のように、金型内壁の摩擦係数を大きくするのではなく、バルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に相当する部分の金型内壁の滑り性を向上させることにより、バルーンの直管部またはその一部の金型内壁の摩擦係数が相対的に大きくなるようにしても良い。図8aでは、バルーンのテーパー部とそれと連続する直管部の一部に相当する部分に摩擦係数が低い部分31を設けた実施態様を示している。金型内壁の摩擦係数を小さくする方法としては、例えば、研磨加工やフッ素コーティング、フッ素樹脂を含有した離型剤の塗布などが挙げられるが、これらに限定されるものではない。

【0035】

また図8bに示したように、バルーン成形金型の構成材料を、バルーンの直管部に相当する部分の一部とテーパー部を含む直管部に相当する部分を摩擦係数の大きな材料32に変えたりすることも有効であるし、図8cに示したようにバルーンの直管部に相当する部分の一部に、摩擦係数の大きな材料からなる部材33を埋め込んでも良い。

【0036】

本発明のバルーン成形金型にて使用可能なバルーンの原材料としては、熱可塑性樹脂であれば、特に制限なく使用可能であり、ポリオレフィン、ポリアミド、ポリウレタン、ポリエステル、ポリオレフィン系エラストマー、ポリアミド系エラストマー、ポリウレタン系エラストマー、ポリエステル系エラストマーなどのあらゆる熱可塑性樹脂が使用可能であるが、高い耐圧性を有し、ある程度の柔軟性を持っている樹脂という点で、ポリアミド系エラストマー、ポリエステル系エラストマーが好ましく、ポリアミド系エラストマーが最も好ましい。

【実施例】

【0037】

以下に本発明を実施例、比較例に基づいて更に詳細に説明するが、これらは本発明を何ら制限するものではない。

【実施例1】

【0038】

本発明の一実施例を主に図7を用いて説明する。

【0039】

ポリアミド系エラストマーPEBAX7233(エルフ・アトケム社製)を所定の方法で押出成形し、外径0.72mm、内径0.40mmのチューブ状パリソンを作成した。

【0040】

バルーン成形に使用する金型はバルーン直管部に相当する部分の直径が2.5mmで軸方向の長さが15mmの金型を使用し、バルーン直管部に相当する部分の全長に渡り#60メッシュのガラスビーズを照射距離が140mmで4.5KPaの圧縮エアで120秒間吹き付けたブラスト処理で金型内壁を粗くした。

【0041】

そして前記チューブ状パリソンを前記バルーン成形金型に挿入し、金型中央部と金型両端部を個別に電気ヒーターで加熱し個別に水で冷却できる機構を備えた装置にこの金型を挿入し、金型中央部の温度を90℃に加熱したこのとき、金型端部の温度は金型中央部からの伝熱で60℃になっていた。

【0042】

そしてパリソンの片側を封止し、もう一方から加圧窒素を吹き込んで周方向に膨張させると同時にパリソンの両側を各々15mmずつ軸方向に延伸していく。次に金型中央部の配管内に水を流入し冷却して40℃とし、金型両端部は電気ヒーターを制御して90℃に加熱して、パリソンの両端を各々5mmずつ延伸し、更に金型中央部を120℃に加熱してパリソンに加圧窒素を吹き込んで再度膨らませた。このとき金型両端部の温度は金型中央部からの伝熱より80℃になっていた。

【0043】

この後、金型中央部と金型両端部を冷却して金型からバルーンを取り出した。

【0044】

得られたバルーンは、バルーンの直管部全域に渡り厚みが18.0μm±1μmであり、耐圧を測定した結果、24.8atmであった。

【比較例】

【0045】

実施例1で用いたものと同じパリソンをバルーン直管部に相当する部分の直径が2.5mmで軸方向の長さが15mmである、ブラスト処理を行っていない金型に挿入し、金型中央部と金型両端部を個別に電気ヒーターで加熱し個別に水で冷却できる機構を備えた装置にこの金型を挿入し、金型中央部の温度を90℃に加熱したこのとき、金型端部の温度は金型中央部からの伝熱で60℃になっていた。

【0046】

そしてパリソンの片側を封止し、もう一方から加圧窒素を吹き込んで周方向に膨張させると同時にパリソンの両側を各々15mmずつ軸方向に延伸していく。次に金型中央部の配管内に水を流入し冷却して40℃とし、金型両端部は電気ヒーターを制御して90℃に加熱して、パリソンの両端を各々5mmずつ延伸し、更に金型中央部を120℃に加熱してパリソンに加圧窒素を吹き込んで再度膨らませた。このとき金型両端部の温度は金型中央部からの伝熱より80℃になっていた。

【0047】

この後、金型中央部と金型両端部を冷却して金型からバルーンを取り出した。

【0048】

得られたバルーンは、バルーンの直管部の中央部の厚みが16.9μmで直管部のテーパー部近傍の厚みは17.7μmであり、耐圧を測定した結果、21.3atmであった。

【符号の説明】

【0049】

1.バルーン

1a.バルーン直管部

1b.バルーンテーパー部

1c.バルーン接合部

1d.未成形部

10.金型

20.チューブ状のパリソン

30.金型内壁の摩擦係数を大きくした部分

31.摩擦係数が低い部分

32.摩擦係数の大きな材料

33.摩擦係数の大きな材料

【技術分野】

【0001】

本発明は医療用途に使用されるバルーンカテーテルに関し、更に詳しくは末梢血管成形、冠状動脈成形及び弁膜成形等を実施する際の経皮的血管形成術(PTA:Percutaneous Transluminal Angioplasty,PTCA:Percutaneous Transluminal Coronary Angioplastyなど)において使用されるバルーンカテーテルのバルーンの成形方法やその金型に関するものである。

【背景技術】

【0002】

経皮的血管形成術は血管内腔の狭窄部や閉塞部などを拡張治療し、冠動脈や末梢血管などの血流の回復、または改善を目的として広く用いられている手法である。経皮的血管形成術に使用されるバルーンカテーテルは図2に示す様にシャフト2の先端部に内圧調整により膨張/収縮自在のバルーン1を接合してなるものであり、該シャフトの内部にはガイドワイヤーが挿通される内腔(ガイドワイヤールーメン)とバルーン内圧調整用の圧力流体を供給するルーメン(インフレーションルーメン)がシャフトの長軸方向に沿って設けられているのが一般的である。

【0003】

バルーンカテーテルを用いた経皮的血管形成術の一般的な術例は以下のとおりである。まず、ガイドカテーテルを大腿動脈、上腕動脈、橈骨動脈等の穿刺部位から挿通し大動脈を経由させて冠状動脈の入口にその先端を配置する。次に前記ガイドワイヤールーメンに挿通したガイドワイヤーを冠状動脈の狭窄部位を越えて前進させ、このガイドワイヤーに沿ってバルーンカテーテルを挿入してバルーンを狭窄部に一致させる。次いでインデフレーター等のデバイスを用いてインフレーションルーメンを経由して圧力流体をバルーンに供給しバルーンを膨張させることで当該狭窄部を拡張治療する。当該狭窄部を拡張治療したあとはバルーンを減圧収縮させて体外へ抜去することでPTCAを終了する。なお、本術例ではPTCAによるバルーンカテーテルの使用例について述べたが、バルーンカテーテルは末梢等の他の血管内腔や体腔における拡張治療にも広く適用されている。

【0004】

以上のようにバルーンカテーテルは血管内の狭窄部を拡張するという重要な役割から厳しい品質管理の下、市場へ出荷される。その品質特性は、バルーンだけに関して言えばバルーンの外径や長さなどの寸法特性、キズや異物混入などの外観特性、耐圧特性などが挙げられる。

【0005】

特に石灰化した硬い狭窄部位を拡張するために高い耐圧強度が必要である。また屈曲した狭窄部位に位置させるためには高い柔軟性が必要になる。また、狭窄度が99%といった極めて高い狭窄度を有する狭窄部位に位置させるためには柔軟性のみならず、バルーンが十分に薄いことが要求される。これらの特性を総合すると、バルーンは薄く、膜強度が高く、柔軟性が高いことが要求される。

【0006】

バルーン1の成形方法としては、図3に示す様に延伸可能な樹脂チューブ状のパリソン20を金型内30で加熱し軸方向及び径方向に二軸延伸する方法が一般的である。このような方法で成形されたバルーン1は、図1のようにバルーン直管部1aと該直管部の前後それぞれに設けられたバルーンテーパー部1bと該バルーンテーパー部の前後に設けられたバルーン接合部1c、更にその外側の金型で成形されない部分の未成形部1dで構成されている。

【0007】

図3のような方法で成形されたバルーンは、図4のようにバルーンのバルーン直管部1aの中央部の膜厚が薄く、各々バルーンテーパー部の膜厚が厚くなる。このため、バルーンを折り畳んだ時にバルーンテーパー部の膜厚が厚いために硬く、バルーンテーパー部にしわが寄って角張り、バルーンが小さく折り畳めなくなり、引いては血管の狭窄部を通過させることが困難となる。

【0008】

またバルーンテーパー部を薄くしようとして更に軸方向に延伸するとバルーン直管部1aの中央部の膜厚が極端に薄くなりブロー成形途中でバルーンが破裂、あるいは成形できたとしてもバルーンそのものの耐圧が低下することになり、これまで前記の対策として幾多の方法が開示されている。

【0009】

例えば特許文献1には両端部の膜厚に対して中央部での膜厚が厚いチューブ状のパリソンをブロー成形する方法が開示されているが、この方法はチューブ状のパリソンの両端部を薄肉加工する工程が追加されるためにコストが高くなる、あるいは収率が悪くなる欠点がある。

【0010】

また特許文献2ではバルーンテーパー部をレーザーにて除去し薄肉化する方法が開示されているがレーザー加工の後加工が追加されるために高価なレーザー加工装置が必要となりコストが高くなる、あるいは収率が悪くなる欠点がある。

【0011】

また特許文献3ではバルーン成形後にバルーンテーパー部を再延伸してテーパー部を薄肉化する方法が開示されているが、上記と同様の理由でコストが高くなる、あるいは収率が悪くなる欠点がある。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平8−38618号公報

【特許文献2】特開平9−192227号公報

【特許文献3】特許第2555298公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

そこで、以上の問題に鑑み本発明が解決しようとするところは、十分な耐圧強度を有しながらバルーン直管部、及びバルーンテーパー部が均一に薄肉であり、屈曲した血管の狭窄部への挿入を容易にする柔軟性を兼ね備えたバルーンを安価に、且つ容易に製造することが可能なバルーン成形金型を提供する点にある。

【課題を解決するための手段】

【0014】

上記課題を解決するために、本発明者らは鋭意検討を行った結果、本発明を完成するに到った。すなわち本発明は、テーパー部と直管部を有する医療用途向けバルーンカテーテル用バルーンを成形する金型において、バルーンの直管部、またはその一部に相当する金型内壁の摩擦係数が、バルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に至る部分に相当する金型内壁の摩擦係数よりも大きいことを特徴とするバルーン成形金型に関する。

【0015】

また本発明は、バルーンの直管部、またはその一部に相当する金型内壁をガラスビーズや金属粉などを圧縮エアで吹き付けてブラスト処理などをおこない表面を粗くしたことを特徴とする前記バルーン成形金型に関する。

【0016】

また本発明はバルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に至る部分に相当する金型内壁に、滑り性を向上させるフッ素コーティングなどの処理をしたことを特徴とする前記バルーン成形金型に関する。

【0017】

また本発明は、前記バルーン成形金型であって、バルーンの直管部に相当する金型内壁の長さLb、バルーン直管部の直径Db、パリソンの直径Dp、金型内壁の摩擦係数の異なる軸方向の長さLrが、Lb/Lr<Db/Dpの関係にあることを特徴とするバルーン成形金型に関する。

【0018】

また本発明は、テーパー部と直管部を有する医療用途向けバルーンカテーテル用バルーンの成形方法であって、成形金型の内壁のうち、バルーンの直管部に相当する部分、またはその一部の摩擦係数が、バルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に至る部分に相当する部分の摩擦係数よりも大きい成形金型を用いることを特徴とするバルーンの成形方法に関する。

【発明の効果】

【0019】

本発明のバルーン成形金型によれば、バルーンの直管部やテーパー部の膜厚が均一なバルーンを得ることが可能である。

【0020】

本発明のバルーン成形金型によれば、切削加工などの後加工や再延伸をすることなく安価で、且つ膜厚が均一なバルーンが成形できる。

【図面の簡単な説明】

【0021】

【図1】一般的な成形後のバルーンの形態を説明する図である。

【図2】一般的なバルーンカテーテルを説明する斜視図である。

【図3a】一般的なバルーンの成形を説明する図である。

【図3b】一般的なバルーンの成形を説明する図である。

【図3c】一般的なバルーンの成形を説明する図である。

【図3d】一般的なバルーンの成形を説明する図である。

【図4】従来の金型で成形したバルーンの断面図である。

【図5】従来の金型で成形したバルーンの断面図である。

【図6】本発明の金型で成形したバルーンの断面図である。

【図7a】本発明の金型を用いたバルーンの成形を説明する図である。

【図7b】本発明の金型を用いたバルーンの成形を説明する図である。

【図7c】本発明の金型を用いたバルーンの成形を説明する図である。

【図8a】本発明の金型の別の実施態様を説明する図である。

【図8b】本発明の金型の別の実施態様を説明する図である。

【図8c】本発明の金型の別の実施態様を説明する図である。

【発明を実施するための形態】

【0022】

従来から行われている一般的なバルーンの成形方法について以下詳細に説明する。

【0023】

まず図3aに示す様にチューブ状のパリソン20を金型10にセットし、金型内で加熱しながらパリソンの両端もしくは片側を封止して圧縮気体を導入する。

【0024】

金型の加熱プロファイルはバルーンの直管部に相当する部分の金型内壁がテーパー部に相当する部分より高温になるように制御しており、やがて図3bのようにパリソンの中央部が軟化し中央部より膨張し始める。そして図3cに示す様に然るべきタイミングでパリソンを軸方向に延伸しつつ圧縮気体を導入し続けて、図3dに示す様に所望のバルーンを得るものである。

【0025】

しかしながら例えば図3bのように、膨張したパリソンの中央部は金型の内壁に接触することで加熱され、樹脂が軟化するとともに軸方向の延伸力も相まって、軸方向に延伸されることとなる。続いて、バルーンの両端のテーパー部が徐々に膨張するとともに、軸方向に延伸されていく。

【0026】

その結果、成形されたバルーンは、図4のようにバルーンの直管部の膜厚が薄く、テーパー部の膜厚が厚くなるのである。一方で、単に膜厚を薄くしようと延伸しすぎると図5のようにバルーンの直管部の中央部分は薄肉になり、耐圧を落としかねない状況にもなる。

【0027】

これらの原因はバルーンテーパー部が軸方向の位置によって外径が異なり、パリソンの周方向の延伸による伸び率が異なることやバルーンテーパー部が軸方向の延伸方向に外径が小さくなっており、その部分の摩擦が抵抗力となって軸方向の延伸が十分に伝わらないことである。

【0028】

次に本発明の金型の一実施態様と成形方法を図7を用いて説明する。本発明のバルーン成形金型は、図7aに示すように、バルーン直管部に相当する部分の金型内壁2Aのうち、金型内壁の一部30の摩擦係数が、他の金型内壁よりも大きくしたものである。金型10にセットされたパリソン20は金型内部で加熱されると共にパリソンの両端、もしくは片側を封止し、もう一方の端部より圧縮気体を導入するとパリソンは周方向に膨張、概略同時にパリソンの軸方向に延伸していくのであるが、パリソンが周方向に膨張して金型内壁に接触すると金型内壁の摩擦が大きいので接触したパリソン部分は軸方向に延伸されることなく、金型に接触していないパリソンが延伸されていくのである。

【0029】

そうすることで金型内壁に接触したパリソンは延伸されずに膜厚が均一なバルーンを得ることができるのである。

【0030】

本発明のバルーン成形金型を用いた成形方法の一実施態様について図7cを用いて説明する。図7cでは、摩擦係数の大きな部分30は金型の中央部分に設けた例を示しているが、目的とするバルーンの特性によって、遠位側または近位側にずらして配置しても良い。

【0031】

図7cでは、バルーン成形用金型の直管部長さをLb、直管部の直径をDb、パリソンの直径をDp、金型内壁における摩擦係数の大きな部分30の軸方向長さをLrとして表記している。本発明において、これらの値に特に制限はないが、Lb/Lr<Db/Dpの関係式を満たす場合に、より均一な膜圧のバルーンが得られるようになる。

【0032】

本発明において、金型内壁の表面の摩擦係数を大きくする加工方法としては、金型内壁の表面に凹凸を付ける方法がある。例えば、圧縮空気と共にガラス粉や金属粉を吹き付けるブラスト処理や放電加工や切削、研磨加工などの方法により、バルーンの直管部に相当する部分またはその一部の金型内壁の摩擦係数を、バルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に相当する部分30の金型内壁の摩擦係数よりも大きくすることが出来る。金型の材質に関しては、通常の金型材、たとえばSUS、アルミ、真鍮などが挙げられるが、これらに限定されるものではない。

【0033】

本発明において、摩擦係数の大きな部分の摩擦係数は、目的とするバルーン形状に応じて、適宜設定すればよく、特に限定されないものの、表面粗さRzにて表現することが可能である。PTCAあるいはPTA用途のバルーンカテーテル用バルーンの成形金型の場合、表面粗さRzは4μm以上であることが好ましく、32μm以下であることが好ましい。表面粗さはブラスト処理の条件により、変更することが可能である。例えば、ガラスビーズ(#100メッシュ)、圧縮エア(4.5KPa)、照射距離(140mm)、時間(60秒)では、表面粗さは4μmとなり、アルミナ(#24メッシュ)、圧縮エア(4.5KPa)、照射距離(140mm)、時間(120秒)では、32μmとなる。

【0034】

また上記のように、金型内壁の摩擦係数を大きくするのではなく、バルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に相当する部分の金型内壁の滑り性を向上させることにより、バルーンの直管部またはその一部の金型内壁の摩擦係数が相対的に大きくなるようにしても良い。図8aでは、バルーンのテーパー部とそれと連続する直管部の一部に相当する部分に摩擦係数が低い部分31を設けた実施態様を示している。金型内壁の摩擦係数を小さくする方法としては、例えば、研磨加工やフッ素コーティング、フッ素樹脂を含有した離型剤の塗布などが挙げられるが、これらに限定されるものではない。

【0035】

また図8bに示したように、バルーン成形金型の構成材料を、バルーンの直管部に相当する部分の一部とテーパー部を含む直管部に相当する部分を摩擦係数の大きな材料32に変えたりすることも有効であるし、図8cに示したようにバルーンの直管部に相当する部分の一部に、摩擦係数の大きな材料からなる部材33を埋め込んでも良い。

【0036】

本発明のバルーン成形金型にて使用可能なバルーンの原材料としては、熱可塑性樹脂であれば、特に制限なく使用可能であり、ポリオレフィン、ポリアミド、ポリウレタン、ポリエステル、ポリオレフィン系エラストマー、ポリアミド系エラストマー、ポリウレタン系エラストマー、ポリエステル系エラストマーなどのあらゆる熱可塑性樹脂が使用可能であるが、高い耐圧性を有し、ある程度の柔軟性を持っている樹脂という点で、ポリアミド系エラストマー、ポリエステル系エラストマーが好ましく、ポリアミド系エラストマーが最も好ましい。

【実施例】

【0037】

以下に本発明を実施例、比較例に基づいて更に詳細に説明するが、これらは本発明を何ら制限するものではない。

【実施例1】

【0038】

本発明の一実施例を主に図7を用いて説明する。

【0039】

ポリアミド系エラストマーPEBAX7233(エルフ・アトケム社製)を所定の方法で押出成形し、外径0.72mm、内径0.40mmのチューブ状パリソンを作成した。

【0040】

バルーン成形に使用する金型はバルーン直管部に相当する部分の直径が2.5mmで軸方向の長さが15mmの金型を使用し、バルーン直管部に相当する部分の全長に渡り#60メッシュのガラスビーズを照射距離が140mmで4.5KPaの圧縮エアで120秒間吹き付けたブラスト処理で金型内壁を粗くした。

【0041】

そして前記チューブ状パリソンを前記バルーン成形金型に挿入し、金型中央部と金型両端部を個別に電気ヒーターで加熱し個別に水で冷却できる機構を備えた装置にこの金型を挿入し、金型中央部の温度を90℃に加熱したこのとき、金型端部の温度は金型中央部からの伝熱で60℃になっていた。

【0042】

そしてパリソンの片側を封止し、もう一方から加圧窒素を吹き込んで周方向に膨張させると同時にパリソンの両側を各々15mmずつ軸方向に延伸していく。次に金型中央部の配管内に水を流入し冷却して40℃とし、金型両端部は電気ヒーターを制御して90℃に加熱して、パリソンの両端を各々5mmずつ延伸し、更に金型中央部を120℃に加熱してパリソンに加圧窒素を吹き込んで再度膨らませた。このとき金型両端部の温度は金型中央部からの伝熱より80℃になっていた。

【0043】

この後、金型中央部と金型両端部を冷却して金型からバルーンを取り出した。

【0044】

得られたバルーンは、バルーンの直管部全域に渡り厚みが18.0μm±1μmであり、耐圧を測定した結果、24.8atmであった。

【比較例】

【0045】

実施例1で用いたものと同じパリソンをバルーン直管部に相当する部分の直径が2.5mmで軸方向の長さが15mmである、ブラスト処理を行っていない金型に挿入し、金型中央部と金型両端部を個別に電気ヒーターで加熱し個別に水で冷却できる機構を備えた装置にこの金型を挿入し、金型中央部の温度を90℃に加熱したこのとき、金型端部の温度は金型中央部からの伝熱で60℃になっていた。

【0046】

そしてパリソンの片側を封止し、もう一方から加圧窒素を吹き込んで周方向に膨張させると同時にパリソンの両側を各々15mmずつ軸方向に延伸していく。次に金型中央部の配管内に水を流入し冷却して40℃とし、金型両端部は電気ヒーターを制御して90℃に加熱して、パリソンの両端を各々5mmずつ延伸し、更に金型中央部を120℃に加熱してパリソンに加圧窒素を吹き込んで再度膨らませた。このとき金型両端部の温度は金型中央部からの伝熱より80℃になっていた。

【0047】

この後、金型中央部と金型両端部を冷却して金型からバルーンを取り出した。

【0048】

得られたバルーンは、バルーンの直管部の中央部の厚みが16.9μmで直管部のテーパー部近傍の厚みは17.7μmであり、耐圧を測定した結果、21.3atmであった。

【符号の説明】

【0049】

1.バルーン

1a.バルーン直管部

1b.バルーンテーパー部

1c.バルーン接合部

1d.未成形部

10.金型

20.チューブ状のパリソン

30.金型内壁の摩擦係数を大きくした部分

31.摩擦係数が低い部分

32.摩擦係数の大きな材料

33.摩擦係数の大きな材料

【特許請求の範囲】

【請求項1】

テーパー部と直管部を有する医療用途向けバルーンカテーテル用バルーンを成形する金型において、バルーンの直管部、またはその一部に相当する金型内壁の摩擦係数が、バルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に至る部分に相当する金型内壁の摩擦係数よりも大きいことを特徴とするバルーン成形金型。

【請求項2】

バルーンの直管部、またはその一部に相当する金型内壁をガラスビーズや金属粉などを圧縮エアで吹き付けてブラスト処理などをおこない表面を粗くしたことを特徴とする請求項1に記載のバルーン成形金型。

【請求項3】

バルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に至る部分に相当する金型内壁に、滑り性を向上させるフッ素コーティングなどの処理をしたことを特徴とする請求項1または2に記載のバルーン成形金型。

【請求項4】

請求項1〜3のいずれかに記載のバルーン成形金型であって、バルーンの直管部に相当する金型内壁の長さLb、バルーン直管部の直径Db、パリソンの直径Dp、金型内壁の摩擦係数の異なる軸方向の長さLrが、Lb/Lr<Db/Dpの関係にあることを特徴とするバルーン成形金型。

【請求項5】

テーパー部と直管部を有する医療用途向けバルーンカテーテル用バルーンの成形方法であって、成形金型の内壁のうち、バルーンの直管部に相当する部分、またはその一部の摩擦係数が、バルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に至る部分に相当する部分の摩擦係数よりも大きい成形金型を用いることを特徴とするバルーンの成形方法。

【請求項1】

テーパー部と直管部を有する医療用途向けバルーンカテーテル用バルーンを成形する金型において、バルーンの直管部、またはその一部に相当する金型内壁の摩擦係数が、バルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に至る部分に相当する金型内壁の摩擦係数よりも大きいことを特徴とするバルーン成形金型。

【請求項2】

バルーンの直管部、またはその一部に相当する金型内壁をガラスビーズや金属粉などを圧縮エアで吹き付けてブラスト処理などをおこない表面を粗くしたことを特徴とする請求項1に記載のバルーン成形金型。

【請求項3】

バルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に至る部分に相当する金型内壁に、滑り性を向上させるフッ素コーティングなどの処理をしたことを特徴とする請求項1または2に記載のバルーン成形金型。

【請求項4】

請求項1〜3のいずれかに記載のバルーン成形金型であって、バルーンの直管部に相当する金型内壁の長さLb、バルーン直管部の直径Db、パリソンの直径Dp、金型内壁の摩擦係数の異なる軸方向の長さLrが、Lb/Lr<Db/Dpの関係にあることを特徴とするバルーン成形金型。

【請求項5】

テーパー部と直管部を有する医療用途向けバルーンカテーテル用バルーンの成形方法であって、成形金型の内壁のうち、バルーンの直管部に相当する部分、またはその一部の摩擦係数が、バルーンのテーパー部、またはテーパー部とそれと連続する直管部の一部に至る部分に相当する部分の摩擦係数よりも大きい成形金型を用いることを特徴とするバルーンの成形方法。

【図1】

【図2】

【図3a】

【図3b】

【図3c】

【図3d】

【図4】

【図5】

【図6】

【図7a】

【図7b】

【図7c】

【図8a】

【図8b】

【図8c】

【図2】

【図3a】

【図3b】

【図3c】

【図3d】

【図4】

【図5】

【図6】

【図7a】

【図7b】

【図7c】

【図8a】

【図8b】

【図8c】

【公開番号】特開2012−187147(P2012−187147A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−50715(P2011−50715)

【出願日】平成23年3月8日(2011.3.8)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月8日(2011.3.8)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]