バレルめっき用ダミーメディア及びバレルめっき方法

【課題】 被処理物に迅速かつ均質にめっきを行うことができるバレルめっき用ダミーメディアを提供すること。

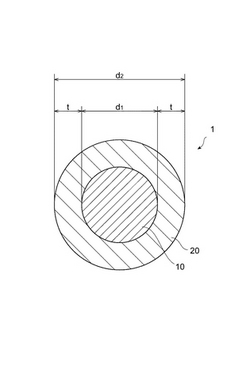

【解決手段】 このダミーメディア1は、絶縁物10に金属被覆20を施したバレルめっき用のダミーメディアであって、金属被覆20の膜厚tが0.5〜500μmであることを特徴とする。

【解決手段】 このダミーメディア1は、絶縁物10に金属被覆20を施したバレルめっき用のダミーメディアであって、金属被覆20の膜厚tが0.5〜500μmであることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バレルめっき用ダミーメディア及びバレルめっき方法に関する。

【背景技術】

【0002】

バレルめっきは、被処理物をバレルに入れてめっき液に浸し、バレルを回転又は揺動させて被処理物にめっきを行う方法である。バレルめっきを行う際には、被処理物相互の絡み合いを防止するためにダミーメディアと呼ばれる物体をバレル内に投入することが行われている(下記特許文献1参照)。

【特許文献1】特開2003−328195号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記特許文献1には、ダミーメディアとして金属製のダミーボールを用いることが開示されている。このように金属のダミーメディアを用いると、被処理物が均等にダミーメディアに接触するので通電性が改善されて均質なめっき膜が形成されるためである。

【0004】

上記特許文献1には、鉄系合金球やセラミック球にNi等のめっきを施したものがダミーボールとして用いられる旨記載されている。鉄系合金球にめっきを施したものをダミーボールとした場合には、コアとなる鉄の成分がめっき液中に溶出する問題がある。一方、セラミック球にめっきを施したものをダミーボールとした場合には、表面のめっき層にのみ電流が流れて電流密度が不均一になりやすく、被処理物に形成されるめっき膜厚が不均一になる場合がある。

【0005】

そこで本発明者らは、実質的に金属のみで形成されている金属球と、セラミック球に金属コートを施した金属−セラミック球とのそれぞれをダミーボールとした場合の利害得失について更に検討を行った。本発明者らの検討の結果、金属球をダミーボールとして用いてバレルめっきを行うと、被処理物に対するめっき析出速度が想定よりも遅いことが判明した。一方、金属−セラミック球をダミーボールとした場合には、金属コートの膜厚が薄い場合に被処理物に形成されるめっき膜厚が不均一になることも判明した。膜厚が不均一になるのを防止するために金属コートの膜厚を厚くすると、金属球をダミーボールとして用いたのと同様に被処理物に対するめっき析出速度が遅くなることも本発明者らは見出した。

【0006】

そこで本発明では、被処理物に迅速かつ均質にめっきを行うことができるバレルめっき用ダミーメディア及びバレルめっき方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のバレルめっき用のダミーメディアは、絶縁物に金属被覆を施したバレルめっき用のダミーメディアであって、金属被覆の膜厚が0.5〜500μmであることを特徴とする。

【0008】

本発明によれば、絶縁物に施している金属被覆の膜厚を0.5〜500μmとしているので、めっき時にこのダミーメディアに優先的に電流が流れてめっき析出することを抑制することができると共に、被処理物におけるめっき膜厚をより均一に形成できる。

【0009】

本発明のバレルめっき用のダミーメディアは、絶縁物に金属被覆を施したバレルめっき用のダミーメディアであって、絶縁物の体積に対する金属被覆の体積の比率が、0.003〜93であることを特徴とする。

【0010】

本発明によれば、絶縁物の体積に対する金属被覆の体積の比率を0.003〜93としているので、金属被覆の膜厚を相対的に適切なものとすることができる。従って、めっき時にこのダミーメディアに優先的に電流が流れてめっき析出することを抑制することができると共に、被処理物におけるめっき膜厚をより均一に形成できる。

【0011】

また本発明のバレルめっき用のダミーメディアでは、ダミーメディアの外径を、0.03〜5mmとすることも好ましい。ダミーメディアの外径を所定範囲に収めると、より迅速に被処理物にめっきを施すことができる。

【0012】

本発明のバレルめっき方法は、絶縁物に金属被覆を施したダミーメディアと、被処理物とを準備する準備工程と、ダミーメディア及び被処理物をバレルの中に投入する投入工程と、バレルをめっき液に浸漬させて通電し、被処理物にめっきを施すめっき工程と、を備え、ダミーメディアは、金属被覆の膜厚が0.5〜500μmであることを特徴とする。

【0013】

本発明によれば、絶縁物に施している金属被覆の膜厚を0.5〜500μmとしているダミーメディアを用いているので、めっき時にこのダミーメディアに優先的に電流が流れてめっき析出することを抑制することができると共に、被処理物におけるめっき膜厚をより均一に形成できる。

【0014】

本発明のバレルめっき方法は、絶縁物に金属被覆を施したダミーメディアと、被処理物とを準備する準備工程と、ダミーメディア及び被処理物をバレルの中に投入する投入工程と、バレルをめっき液に浸漬させて通電し、被処理物にめっきを施すめっき工程と、を備え、ダミーメディアは、絶縁物の体積に対する金属被覆の体積の比率が、0.003〜93であることを特徴とする。

【0015】

本発明によれば、絶縁物の体積に対する金属被覆の体積の比率を0.003〜93としているダミーメディアを用いているので、金属被覆の膜厚を相対的に適切なものとすることができる。従って、めっき時にこのダミーメディアに優先的に電流が流れてめっき析出することを抑制することができると共に、被処理物におけるめっき膜厚をより均一に形成できる。

【0016】

また本発明のバレルめっき方法では、ダミーメディアの外径を、0.03〜5mmとすることも好ましい。ダミーメディアの外径を所定範囲に収めると、より迅速に被処理物にめっきを施すことができる。

【発明の効果】

【0017】

本発明によれば、めっき時にダミーメディアに優先的に電流が流れてめっき析出することを抑制することができると共に、被処理物におけるめっき膜厚をより均一に形成できる。従って、被処理物に迅速かつ均質にめっきを行うことができる。

【発明を実施するための最良の形態】

【0018】

本発明の知見は、例示のみのために示された添付図面を参照して以下の詳細な記述を考慮することによって容易に理解することができる。引き続いて、添付図面を参照しながら本発明の実施の形態を説明する。可能な場合には、同一の部分には同一の符号を付して、重複する説明を省略する。

【0019】

本発明の実施形態であるダミーメディアについて図1を参照しながら説明する。図1はダミーメディア1の断面を示した図である。ダミーメディア1は、絶縁物10と金属被覆20とから構成されている。絶縁物10は略球形を成しており、その周囲を覆うように金属被覆20が形成されている。

【0020】

本実施形態では、絶縁物10の外径をd1とし、金属被覆20の厚みをtとし、ダミーメディア1の外径をd2として示している。

【0021】

絶縁物10の原材料としては、セラミックスやプラスチックが好適に用いられる。セラミックスとしては特にアルミナセラミックスが好ましい。金属被覆20の原材料としては、ダミーメディア1を用いてめっきを行う際のめっき金属にあわせて材料が選定される。

【0022】

ダミーメディア1の外径d2は、0.03〜5mmであることが好ましい。金属被覆20の厚みtは、0.5〜500μmであることが好ましい。絶縁物10の体積に対する金属被覆20の体積の比率は、0.003〜93であることが好ましい。

【0023】

ダミーメディア1を用いてバレルめっきを行う際の装置及び手順について、図2及び図3を参照しながら説明する。図2は、バレルめっき装置3の概略構成を示し、図3は、バレルめっきの概略手順を示している。

【0024】

まず、ダミーメディア1と被処理物2とを準備する(ステップS01)。続いて、ダミーメディア1と被処理物2とをバレルめっき装置3のバレル31内に投入する(ステップS02)。ダミーメディア1と被処理物2とを投入したバレル31をめっき液30に浸漬させる(ステップS03)。その後、電極40及びバレル31に通電すると共に、バレル31を軸311を中心として揺動させてめっき処理を行う(ステップS04)。

【0025】

図2に示すように、バレル31内において被処理物2はダミーメディア1を介してバレル31と電気的に接続されるので、被処理物2に斑なくめっき処理を行うことができる。

【実施例1】

【0026】

本実施形態であるダミーメディア1の実施例について説明する。最初に実施例1〜21について図4〜図6を参照しながら説明する。図4は、実施例1〜21及び参考例1〜3の製造条件を示した図である。図5は、比較例1〜21の製造条件を示した図である。図6は、実施例1〜21及び参考例1〜3と、比較例1〜21とを比較した結果を示した図である。

【0027】

図4において、「メディア中心材」とは、ダミーメディア1の絶縁物10(図1参照)の材料を示し、「コート金属」とは、ダミーメディア1の金属被覆20(図1参照)の材料を示している。「コート厚み」は金属被覆20の厚みt(図1参照)であり、「メディア径」はダミーメディア1の外径d2(図1参照)である。

【0028】

図5において、「メディア中心材」とは、図1の絶縁物10に相当する部分を指しており、「コート金属」とは、図1の金属被覆に相当する部分を指している。「コート厚み」はこの金属被覆に相当する部分の厚みであり、「メディア径」はダミーメディアの外径である。

【0029】

図6において、「めっき種」とは、被処理物に施すめっきの種類を示している。「比較対象との膜厚比」とは、実施例と比較例とにおいて同じ時間に被処理物に生成されるめっき膜の厚さの比を示している。従って、この膜厚比はめっきの析出速度の比に相当する。図6に、評価サンプル数50個での膜厚のC.V.値(変動係数)の比も併せて示す。このC.V.値の比は、「実施例のC.V.値/比較例のC.V.値」、「参考例のC.V.値/比較例のC.V.値」で示している。

【0030】

図6に示す比較結果では、各実施例と各比較例は、「コート厚み」及び「メディア径」が等しくなるように選択されている。この比較結果によれば、実施例1〜21は比較例1〜21に対して膜厚比が有意に大きいことが分かる。一方、参考例1〜3は比較例10〜12に対して膜厚比が有意に大きいとはいえないことが分かる。すなわち「コート厚み」が0.5μm〜500μmの範囲にあれば、「メディア中心材」をアルミナセラミックスやプラスチックといった絶縁物にするとめっきの析出速度が速くなる。また、図6における膜厚のC.V.値の比に着目すれば、各実施例は各比較例よりもC.V.値が小さいので膜厚のばらつきが小さいことが分かる。また、各実施例は各参考例よりもC.V.値が小さいので膜厚のばらつきが小さいことが分かる。

【0031】

引き続いて、実施例31〜90について図7〜図12を参照しながら説明する。図7〜図12は、ダミーメディア1の外径d2(図1参照)をそれぞれ固定し、金属被覆の厚みtを変化させた場合を示している。図7はダミーメディア1の外径d2を0.01mmとした場合を、図8はダミーメディア1の外径d2を0.03mmとした場合を、図9はダミーメディア1の外径d2を0.5mmとした場合を、図10はダミーメディア1の外径d2を1mmとした場合を、図11はダミーメディア1の外径d2を5mmとした場合を、図12はダミーメディア1の外径d2を10mmとした場合を、それぞれ示している。

【0032】

図7〜図12において、「メディア中心材」とは、ダミーメディア1の絶縁物10(図1参照)の材料を示し、「d1」とは、絶縁物10(図1参照)の外径を示し、「t」とは、金属被覆20(図1参照)の厚みを示している。「体積比」とは、ダミーメディア1の絶縁物10の体積に対する金属被覆20の体積の比を示している。「膜厚比」とは、各図の比較例に対する各実施例の、被処理物に同じ時間に生成されるめっき膜の厚さの比を示している。

【0033】

図7に示した比較結果によれば、実施例31〜40は、比較例31に対して膜厚比が有意に大きくなっていない。図8に示した比較結果によれば、実施例41〜50の内、実施例41〜49は、比較例41に対して膜厚比が有意に大きくなっている。図9に示した比較結果によれば、実施例51〜60の内、実施例51〜59は、比較例51に対して膜厚比が有意に大きくなっている。特に実施例53〜55は、比較例51に対して顕著に膜厚比が大きくなっている。

【0034】

図10に示した比較結果によれば、実施例61〜70の内、実施例62〜69は、比較例61に対して膜厚比が有意に大きくなっている。特に実施例63〜65は、比較例61に対して顕著に膜厚比が大きくなっている。図11に示した比較結果によれば、実施例71〜80の内、実施例73〜79は、比較例71に対して膜厚比が有意に大きくなっている。図12に示した比較結果によれば、実施例81〜90は、比較例81に対して膜厚比が有意に大きくなっていない。

【0035】

上述の比較結果に基づけば、次のことが導き出せる。図7に示した比較結果及び図8に示した比較結果、並びに図11に示した比較結果及び図12に示した比較結果によれば、ダミーメディア1の外径d2は、0.03mm〜5mmの間にあることが好ましい。

【0036】

図9及び図10に示した比較結果によれば、金属被覆20の厚みtは、1〜100μmであることが好ましい。また、絶縁物10と金属被覆20との体積比は、0.003〜93であることが好ましい。

【0037】

上述のように本実施形態によれば、絶縁物10に施している金属被覆20の膜厚を0.5〜500μm、より好ましくは1〜100μmとすることが好ましい。金属被覆20の膜厚をこの好ましい厚みとすれば、めっき時にダミーメディア1に優先的に電流が流れてめっき析出することを抑制することができると共に、被処理物2におけるめっき膜厚をより均一に形成できる。

【0038】

また、絶縁物10の体積に対する金属被覆20の体積の比率が、0.003〜93であることが好ましい。絶縁物10と金属被覆20との体積比をこの好ましい比率とすれば、金属被覆20の膜厚を相対的に適切なものとすることができる。従って、めっき時にダミーメディア1に優先的に電流が流れてめっき析出することを抑制することができると共に、被処理物2におけるめっき膜厚をより均一に形成できる。

【0039】

また、ダミーメディア1の外径d2を、0.03〜5mmとすることも好ましい。ダミーメディア1の外径をこの好ましい範囲に収めると、より迅速に被処理物2にめっきを施すことができる。

【図面の簡単な説明】

【0040】

【図1】本実施形態のダミーメディアの構成を示す図である。

【図2】本実施形態のダミーメディアを用いるバレルめっき装置の構成を示す図である。

【図3】本実施形態のダミーメディアを用いるバレルめっき方法を示す図である。

【図4】ダミーメディアの実施例を示す図である。

【図5】比較例を示す図である。

【図6】ダミーメディアの実施例と比較例とを比較した図である。

【図7】ダミーメディアの実施例及び比較例を示す図である。

【図8】ダミーメディアの実施例及び比較例を示す図である。

【図9】ダミーメディアの実施例及び比較例を示す図である。

【図10】ダミーメディアの実施例及び比較例を示す図である。

【図11】ダミーメディアの実施例及び比較例を示す図である。

【図12】ダミーメディアの実施例及び比較例を示す図である。

【符号の説明】

【0041】

1…ダミーメディア、10…絶縁物、20…金属被覆、2…被処理物、3…バレルめっき装置、30…めっき液、31…バレル、311…軸、40…電極。

【技術分野】

【0001】

本発明は、バレルめっき用ダミーメディア及びバレルめっき方法に関する。

【背景技術】

【0002】

バレルめっきは、被処理物をバレルに入れてめっき液に浸し、バレルを回転又は揺動させて被処理物にめっきを行う方法である。バレルめっきを行う際には、被処理物相互の絡み合いを防止するためにダミーメディアと呼ばれる物体をバレル内に投入することが行われている(下記特許文献1参照)。

【特許文献1】特開2003−328195号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記特許文献1には、ダミーメディアとして金属製のダミーボールを用いることが開示されている。このように金属のダミーメディアを用いると、被処理物が均等にダミーメディアに接触するので通電性が改善されて均質なめっき膜が形成されるためである。

【0004】

上記特許文献1には、鉄系合金球やセラミック球にNi等のめっきを施したものがダミーボールとして用いられる旨記載されている。鉄系合金球にめっきを施したものをダミーボールとした場合には、コアとなる鉄の成分がめっき液中に溶出する問題がある。一方、セラミック球にめっきを施したものをダミーボールとした場合には、表面のめっき層にのみ電流が流れて電流密度が不均一になりやすく、被処理物に形成されるめっき膜厚が不均一になる場合がある。

【0005】

そこで本発明者らは、実質的に金属のみで形成されている金属球と、セラミック球に金属コートを施した金属−セラミック球とのそれぞれをダミーボールとした場合の利害得失について更に検討を行った。本発明者らの検討の結果、金属球をダミーボールとして用いてバレルめっきを行うと、被処理物に対するめっき析出速度が想定よりも遅いことが判明した。一方、金属−セラミック球をダミーボールとした場合には、金属コートの膜厚が薄い場合に被処理物に形成されるめっき膜厚が不均一になることも判明した。膜厚が不均一になるのを防止するために金属コートの膜厚を厚くすると、金属球をダミーボールとして用いたのと同様に被処理物に対するめっき析出速度が遅くなることも本発明者らは見出した。

【0006】

そこで本発明では、被処理物に迅速かつ均質にめっきを行うことができるバレルめっき用ダミーメディア及びバレルめっき方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明のバレルめっき用のダミーメディアは、絶縁物に金属被覆を施したバレルめっき用のダミーメディアであって、金属被覆の膜厚が0.5〜500μmであることを特徴とする。

【0008】

本発明によれば、絶縁物に施している金属被覆の膜厚を0.5〜500μmとしているので、めっき時にこのダミーメディアに優先的に電流が流れてめっき析出することを抑制することができると共に、被処理物におけるめっき膜厚をより均一に形成できる。

【0009】

本発明のバレルめっき用のダミーメディアは、絶縁物に金属被覆を施したバレルめっき用のダミーメディアであって、絶縁物の体積に対する金属被覆の体積の比率が、0.003〜93であることを特徴とする。

【0010】

本発明によれば、絶縁物の体積に対する金属被覆の体積の比率を0.003〜93としているので、金属被覆の膜厚を相対的に適切なものとすることができる。従って、めっき時にこのダミーメディアに優先的に電流が流れてめっき析出することを抑制することができると共に、被処理物におけるめっき膜厚をより均一に形成できる。

【0011】

また本発明のバレルめっき用のダミーメディアでは、ダミーメディアの外径を、0.03〜5mmとすることも好ましい。ダミーメディアの外径を所定範囲に収めると、より迅速に被処理物にめっきを施すことができる。

【0012】

本発明のバレルめっき方法は、絶縁物に金属被覆を施したダミーメディアと、被処理物とを準備する準備工程と、ダミーメディア及び被処理物をバレルの中に投入する投入工程と、バレルをめっき液に浸漬させて通電し、被処理物にめっきを施すめっき工程と、を備え、ダミーメディアは、金属被覆の膜厚が0.5〜500μmであることを特徴とする。

【0013】

本発明によれば、絶縁物に施している金属被覆の膜厚を0.5〜500μmとしているダミーメディアを用いているので、めっき時にこのダミーメディアに優先的に電流が流れてめっき析出することを抑制することができると共に、被処理物におけるめっき膜厚をより均一に形成できる。

【0014】

本発明のバレルめっき方法は、絶縁物に金属被覆を施したダミーメディアと、被処理物とを準備する準備工程と、ダミーメディア及び被処理物をバレルの中に投入する投入工程と、バレルをめっき液に浸漬させて通電し、被処理物にめっきを施すめっき工程と、を備え、ダミーメディアは、絶縁物の体積に対する金属被覆の体積の比率が、0.003〜93であることを特徴とする。

【0015】

本発明によれば、絶縁物の体積に対する金属被覆の体積の比率を0.003〜93としているダミーメディアを用いているので、金属被覆の膜厚を相対的に適切なものとすることができる。従って、めっき時にこのダミーメディアに優先的に電流が流れてめっき析出することを抑制することができると共に、被処理物におけるめっき膜厚をより均一に形成できる。

【0016】

また本発明のバレルめっき方法では、ダミーメディアの外径を、0.03〜5mmとすることも好ましい。ダミーメディアの外径を所定範囲に収めると、より迅速に被処理物にめっきを施すことができる。

【発明の効果】

【0017】

本発明によれば、めっき時にダミーメディアに優先的に電流が流れてめっき析出することを抑制することができると共に、被処理物におけるめっき膜厚をより均一に形成できる。従って、被処理物に迅速かつ均質にめっきを行うことができる。

【発明を実施するための最良の形態】

【0018】

本発明の知見は、例示のみのために示された添付図面を参照して以下の詳細な記述を考慮することによって容易に理解することができる。引き続いて、添付図面を参照しながら本発明の実施の形態を説明する。可能な場合には、同一の部分には同一の符号を付して、重複する説明を省略する。

【0019】

本発明の実施形態であるダミーメディアについて図1を参照しながら説明する。図1はダミーメディア1の断面を示した図である。ダミーメディア1は、絶縁物10と金属被覆20とから構成されている。絶縁物10は略球形を成しており、その周囲を覆うように金属被覆20が形成されている。

【0020】

本実施形態では、絶縁物10の外径をd1とし、金属被覆20の厚みをtとし、ダミーメディア1の外径をd2として示している。

【0021】

絶縁物10の原材料としては、セラミックスやプラスチックが好適に用いられる。セラミックスとしては特にアルミナセラミックスが好ましい。金属被覆20の原材料としては、ダミーメディア1を用いてめっきを行う際のめっき金属にあわせて材料が選定される。

【0022】

ダミーメディア1の外径d2は、0.03〜5mmであることが好ましい。金属被覆20の厚みtは、0.5〜500μmであることが好ましい。絶縁物10の体積に対する金属被覆20の体積の比率は、0.003〜93であることが好ましい。

【0023】

ダミーメディア1を用いてバレルめっきを行う際の装置及び手順について、図2及び図3を参照しながら説明する。図2は、バレルめっき装置3の概略構成を示し、図3は、バレルめっきの概略手順を示している。

【0024】

まず、ダミーメディア1と被処理物2とを準備する(ステップS01)。続いて、ダミーメディア1と被処理物2とをバレルめっき装置3のバレル31内に投入する(ステップS02)。ダミーメディア1と被処理物2とを投入したバレル31をめっき液30に浸漬させる(ステップS03)。その後、電極40及びバレル31に通電すると共に、バレル31を軸311を中心として揺動させてめっき処理を行う(ステップS04)。

【0025】

図2に示すように、バレル31内において被処理物2はダミーメディア1を介してバレル31と電気的に接続されるので、被処理物2に斑なくめっき処理を行うことができる。

【実施例1】

【0026】

本実施形態であるダミーメディア1の実施例について説明する。最初に実施例1〜21について図4〜図6を参照しながら説明する。図4は、実施例1〜21及び参考例1〜3の製造条件を示した図である。図5は、比較例1〜21の製造条件を示した図である。図6は、実施例1〜21及び参考例1〜3と、比較例1〜21とを比較した結果を示した図である。

【0027】

図4において、「メディア中心材」とは、ダミーメディア1の絶縁物10(図1参照)の材料を示し、「コート金属」とは、ダミーメディア1の金属被覆20(図1参照)の材料を示している。「コート厚み」は金属被覆20の厚みt(図1参照)であり、「メディア径」はダミーメディア1の外径d2(図1参照)である。

【0028】

図5において、「メディア中心材」とは、図1の絶縁物10に相当する部分を指しており、「コート金属」とは、図1の金属被覆に相当する部分を指している。「コート厚み」はこの金属被覆に相当する部分の厚みであり、「メディア径」はダミーメディアの外径である。

【0029】

図6において、「めっき種」とは、被処理物に施すめっきの種類を示している。「比較対象との膜厚比」とは、実施例と比較例とにおいて同じ時間に被処理物に生成されるめっき膜の厚さの比を示している。従って、この膜厚比はめっきの析出速度の比に相当する。図6に、評価サンプル数50個での膜厚のC.V.値(変動係数)の比も併せて示す。このC.V.値の比は、「実施例のC.V.値/比較例のC.V.値」、「参考例のC.V.値/比較例のC.V.値」で示している。

【0030】

図6に示す比較結果では、各実施例と各比較例は、「コート厚み」及び「メディア径」が等しくなるように選択されている。この比較結果によれば、実施例1〜21は比較例1〜21に対して膜厚比が有意に大きいことが分かる。一方、参考例1〜3は比較例10〜12に対して膜厚比が有意に大きいとはいえないことが分かる。すなわち「コート厚み」が0.5μm〜500μmの範囲にあれば、「メディア中心材」をアルミナセラミックスやプラスチックといった絶縁物にするとめっきの析出速度が速くなる。また、図6における膜厚のC.V.値の比に着目すれば、各実施例は各比較例よりもC.V.値が小さいので膜厚のばらつきが小さいことが分かる。また、各実施例は各参考例よりもC.V.値が小さいので膜厚のばらつきが小さいことが分かる。

【0031】

引き続いて、実施例31〜90について図7〜図12を参照しながら説明する。図7〜図12は、ダミーメディア1の外径d2(図1参照)をそれぞれ固定し、金属被覆の厚みtを変化させた場合を示している。図7はダミーメディア1の外径d2を0.01mmとした場合を、図8はダミーメディア1の外径d2を0.03mmとした場合を、図9はダミーメディア1の外径d2を0.5mmとした場合を、図10はダミーメディア1の外径d2を1mmとした場合を、図11はダミーメディア1の外径d2を5mmとした場合を、図12はダミーメディア1の外径d2を10mmとした場合を、それぞれ示している。

【0032】

図7〜図12において、「メディア中心材」とは、ダミーメディア1の絶縁物10(図1参照)の材料を示し、「d1」とは、絶縁物10(図1参照)の外径を示し、「t」とは、金属被覆20(図1参照)の厚みを示している。「体積比」とは、ダミーメディア1の絶縁物10の体積に対する金属被覆20の体積の比を示している。「膜厚比」とは、各図の比較例に対する各実施例の、被処理物に同じ時間に生成されるめっき膜の厚さの比を示している。

【0033】

図7に示した比較結果によれば、実施例31〜40は、比較例31に対して膜厚比が有意に大きくなっていない。図8に示した比較結果によれば、実施例41〜50の内、実施例41〜49は、比較例41に対して膜厚比が有意に大きくなっている。図9に示した比較結果によれば、実施例51〜60の内、実施例51〜59は、比較例51に対して膜厚比が有意に大きくなっている。特に実施例53〜55は、比較例51に対して顕著に膜厚比が大きくなっている。

【0034】

図10に示した比較結果によれば、実施例61〜70の内、実施例62〜69は、比較例61に対して膜厚比が有意に大きくなっている。特に実施例63〜65は、比較例61に対して顕著に膜厚比が大きくなっている。図11に示した比較結果によれば、実施例71〜80の内、実施例73〜79は、比較例71に対して膜厚比が有意に大きくなっている。図12に示した比較結果によれば、実施例81〜90は、比較例81に対して膜厚比が有意に大きくなっていない。

【0035】

上述の比較結果に基づけば、次のことが導き出せる。図7に示した比較結果及び図8に示した比較結果、並びに図11に示した比較結果及び図12に示した比較結果によれば、ダミーメディア1の外径d2は、0.03mm〜5mmの間にあることが好ましい。

【0036】

図9及び図10に示した比較結果によれば、金属被覆20の厚みtは、1〜100μmであることが好ましい。また、絶縁物10と金属被覆20との体積比は、0.003〜93であることが好ましい。

【0037】

上述のように本実施形態によれば、絶縁物10に施している金属被覆20の膜厚を0.5〜500μm、より好ましくは1〜100μmとすることが好ましい。金属被覆20の膜厚をこの好ましい厚みとすれば、めっき時にダミーメディア1に優先的に電流が流れてめっき析出することを抑制することができると共に、被処理物2におけるめっき膜厚をより均一に形成できる。

【0038】

また、絶縁物10の体積に対する金属被覆20の体積の比率が、0.003〜93であることが好ましい。絶縁物10と金属被覆20との体積比をこの好ましい比率とすれば、金属被覆20の膜厚を相対的に適切なものとすることができる。従って、めっき時にダミーメディア1に優先的に電流が流れてめっき析出することを抑制することができると共に、被処理物2におけるめっき膜厚をより均一に形成できる。

【0039】

また、ダミーメディア1の外径d2を、0.03〜5mmとすることも好ましい。ダミーメディア1の外径をこの好ましい範囲に収めると、より迅速に被処理物2にめっきを施すことができる。

【図面の簡単な説明】

【0040】

【図1】本実施形態のダミーメディアの構成を示す図である。

【図2】本実施形態のダミーメディアを用いるバレルめっき装置の構成を示す図である。

【図3】本実施形態のダミーメディアを用いるバレルめっき方法を示す図である。

【図4】ダミーメディアの実施例を示す図である。

【図5】比較例を示す図である。

【図6】ダミーメディアの実施例と比較例とを比較した図である。

【図7】ダミーメディアの実施例及び比較例を示す図である。

【図8】ダミーメディアの実施例及び比較例を示す図である。

【図9】ダミーメディアの実施例及び比較例を示す図である。

【図10】ダミーメディアの実施例及び比較例を示す図である。

【図11】ダミーメディアの実施例及び比較例を示す図である。

【図12】ダミーメディアの実施例及び比較例を示す図である。

【符号の説明】

【0041】

1…ダミーメディア、10…絶縁物、20…金属被覆、2…被処理物、3…バレルめっき装置、30…めっき液、31…バレル、311…軸、40…電極。

【特許請求の範囲】

【請求項1】

絶縁物に金属被覆を施したバレルめっき用のダミーメディアであって、前記金属被覆の膜厚が0.5〜500μmであることを特徴とする、バレルめっき用のダミーメディア。

【請求項2】

絶縁物に金属被覆を施したバレルめっき用のダミーメディアであって、前記絶縁物の体積に対する前記金属被覆の体積の比率が、0.003〜93であることを特徴とする、バレルめっき用のダミーメディア。

【請求項3】

前記ダミーメディアの外径が、0.03〜5mmであることを特徴とする、請求項1又は2に記載のバレルめっき用のダミーメディア。

【請求項4】

絶縁物に金属被覆を施したダミーメディアと、被処理物とを準備する準備工程と、

前記ダミーメディア及び前記被処理物をバレルの中に投入する投入工程と、

前記バレルをめっき液に浸漬させて通電し、前記被処理物にめっきを施すめっき工程と、

を備えるバレルめっき方法であって、

前記ダミーメディアは、前記金属被覆の膜厚が0.5〜500μmであることを特徴とする、バレルめっき方法。

【請求項5】

絶縁物に金属被覆を施したダミーメディアと、被処理物とを準備する準備工程と、

前記ダミーメディア及び前記被処理物をバレルの中に投入する投入工程と、

前記バレルをめっき液に浸漬させて通電し、前記被処理物にめっきを施すめっき工程と、

を備えるバレルめっき方法であって、

前記ダミーメディアは、前記絶縁物の体積に対する前記金属被覆の体積の比率が、0.003〜93であることを特徴とする、バレルめっき方法。

【請求項6】

前記ダミーメディアの外径が、0.03〜5mmであることを特徴とする、請求項4又は5に記載のバレルめっき方法。

【請求項1】

絶縁物に金属被覆を施したバレルめっき用のダミーメディアであって、前記金属被覆の膜厚が0.5〜500μmであることを特徴とする、バレルめっき用のダミーメディア。

【請求項2】

絶縁物に金属被覆を施したバレルめっき用のダミーメディアであって、前記絶縁物の体積に対する前記金属被覆の体積の比率が、0.003〜93であることを特徴とする、バレルめっき用のダミーメディア。

【請求項3】

前記ダミーメディアの外径が、0.03〜5mmであることを特徴とする、請求項1又は2に記載のバレルめっき用のダミーメディア。

【請求項4】

絶縁物に金属被覆を施したダミーメディアと、被処理物とを準備する準備工程と、

前記ダミーメディア及び前記被処理物をバレルの中に投入する投入工程と、

前記バレルをめっき液に浸漬させて通電し、前記被処理物にめっきを施すめっき工程と、

を備えるバレルめっき方法であって、

前記ダミーメディアは、前記金属被覆の膜厚が0.5〜500μmであることを特徴とする、バレルめっき方法。

【請求項5】

絶縁物に金属被覆を施したダミーメディアと、被処理物とを準備する準備工程と、

前記ダミーメディア及び前記被処理物をバレルの中に投入する投入工程と、

前記バレルをめっき液に浸漬させて通電し、前記被処理物にめっきを施すめっき工程と、

を備えるバレルめっき方法であって、

前記ダミーメディアは、前記絶縁物の体積に対する前記金属被覆の体積の比率が、0.003〜93であることを特徴とする、バレルめっき方法。

【請求項6】

前記ダミーメディアの外径が、0.03〜5mmであることを特徴とする、請求項4又は5に記載のバレルめっき方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2006−188725(P2006−188725A)

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願番号】特願2005−241(P2005−241)

【出願日】平成17年1月4日(2005.1.4)

【出願人】(000003067)TDK株式会社 (7,238)

【公開日】平成18年7月20日(2006.7.20)

【国際特許分類】

【出願日】平成17年1月4日(2005.1.4)

【出願人】(000003067)TDK株式会社 (7,238)

[ Back to top ]