バンプ形成方法

【課題】 導電性ボールを用いて、基板の片面に所定のパターンで形成された複数の電極パッドにバンプを夫々形成する場合に、フラックスを用いて導電性ボールを仮着することなしに、効率よく各電極パッドにバンプを夫々形成できるようにする。

【解決手段】 導電性ボールBを夫々収容する複数の窪み部11が上記パターンに対応させて形成された冶具1を用い、この冶具の窪み部の各々に導電性ボールを夫々搭載する工程と、前記基板を、前記各窪み部と各電極パッドとを上下方向で位置合わせして前記冶具上に配置する工程と、前記冶具と前記基板との上下方向の位置関係を保持した状態で、少なくとも各導電性ボールを各電極に密着させ、これら導電性ボールを加熱溶融させてバンプを形成する工程と、を含み、前記冶具を、基板と同等の線熱膨張係数を有し、且つ、導電性ボールの溶解時に濡れないものから構成する。

【解決手段】 導電性ボールBを夫々収容する複数の窪み部11が上記パターンに対応させて形成された冶具1を用い、この冶具の窪み部の各々に導電性ボールを夫々搭載する工程と、前記基板を、前記各窪み部と各電極パッドとを上下方向で位置合わせして前記冶具上に配置する工程と、前記冶具と前記基板との上下方向の位置関係を保持した状態で、少なくとも各導電性ボールを各電極に密着させ、これら導電性ボールを加熱溶融させてバンプを形成する工程と、を含み、前記冶具を、基板と同等の線熱膨張係数を有し、且つ、導電性ボールの溶解時に濡れないものから構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性ボールを用いて、基板の片面に所定のパターンで形成された複数の電極パッド上にバンプを夫々形成するバンプ形成方法に関する。

【背景技術】

【0002】

半導体装置の高密度集積化と高密度実装化を実現する技術として、例えばフリップチップ実装技術がある。フリップチップ実装においては、半導体チップの表面(回路面)に形成された電極端子たる電極パッドにバンプ突起電極を形成し、回路面を下に向けてプリント基板等に直接電気接続するものである。このバンプの形成に、金やはんだ等の金属製の導電性ボールを用いることが従来から知られている。

【0003】

上記方法では、先ず、基板の片面に所定のパターンで形成された複数の電極パッド上に、導電性ボール保持用のフラックスを塗布し、その上に導電性ボールを載置して仮着し、次いで、リフロー(導電性ボールの加熱溶解)により電極に導電性ボールを電気的に接合することでバンプが形成される(例えば、特許文献1の記載参照)。フラックスの塗布には、メタルマスクやスクリーンマスクを用いた印刷法が一般に用いられる。他方で、導電性ボールの電極への搭載には、各電極に対応させて複数の貫通孔(開口部)が形成された配列冶具(マスク)を用いたものが知られている(特許文献2の記載参照)。即ち、配列冶具を、各貫通孔が各電極パッドを臨むように位置合わせして基板上に配置し、基板の外周縁を含む領域から配列冶具を吸着し、この状態で配列冶具の各貫通孔に導電性ボールを装入(搭載)する。配列冶具は、導電性ボールの装入後、リフローに先立って基板から脱離される。

【0004】

ところで、導電性ボールの電極パッドへの仮着にフラックスを用いる場合、リフロー後に、例えば有機溶剤を用いてフラックス残渣を除去する洗浄工程が必要となる。このため、製造工程が多く、低コスト化を図ることが困難である。また、バンプを形成しようとするピッチが狭いような場合には、洗浄が不十分となり易く、フラックス残渣が残っていると、フラックス中に含まれる塩素等により電極パッドが腐食する等の不具合が生じる虞もある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−66413号公報

【特許文献2】特開2006−303103号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、以上の点に鑑み、フラックスを用いて導電性ボールを仮着することなしに、効率よく各電極パッドにバンプを夫々形成できる低コストのバンプ形成方法を提供することをその課題とするものである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、導電性ボールを用いて、基板の片面に所定のパターンで形成された複数の電極パッドにバンプを夫々形成するバンプ形成方法であって、前記導電性ボールを夫々収容する複数の窪み部が上記パターンに対応させて形成された冶具を用い、この冶具の窪み部の各々に導電性ボールを夫々搭載する工程と、前記基板を、前記各窪み部と各電極パッドとを上下方向で位置合わせして前記冶具上に配置する工程と、前記冶具と前記基板との上下方向の位置関係を保持した状態で、少なくとも各導電性ボールを各電極に密着させ、これら導電性ボールを加熱溶融させてバンプを形成する工程と、を含み、前記冶具を、基板と同等の線熱膨張係数を有し、且つ、導電性ボールの溶解時に濡れないものから構成したことを特徴とする。

【0008】

本発明によれば、冶具を濡れないものから構成し、この冶具に形成した窪み内に導電性ボールを搭載した状態でこの導電性ボールを加熱溶解させて電極パッドに転写することとしたため、仮着用のフラックスは不要となる。その結果、バンプ形成時にフラックスを塗布する工程や導電性ボールの加熱溶解後に残るフラックス残渣の洗浄工程が不要となり、製造工程を少なくして、バンプ形成の更なる低コスト化を図ることができる。その上、電極パッドが腐食する等の不具合も生じない。

【0009】

ここで、窪み部の形状や冶具表面からの深さは、この窪み部の導電性ボールを収容できるものであれば、特に制限されるものではい。例えば、窪み部内に導電性ボールを搭載したとき、この導電性ボールの外周面が冶具表面から突出しないようなものであってもよい。このような場合には、導電性ボールが搭載された各窪み部と基板の各電極パッドとを上下方向で位置合わせして配置し、冶具と基板との上下方向の位置関係を保持した状態のまま(即ち、冶具と基板とを固定する)、これら冶具と基板を一緒に上下反転させれば、電極パッド上に導電性ボールが落下し、両者を互いに密着させることができる。

【0010】

ところで、導電性ボールを加熱溶解して電極パッドに転写するとき、冶具や基板も加熱され得るが、本発明では、基板と同等の線熱膨張係数を有するものとしたため、基板の各電極パッドに対して冶具上の各導電性ボールが位置ずれを起こすことを防止できる。本発明において、線熱膨張係数が同等とは、基板と冶具との線熱膨張係数が一致している場合(両者の材質が同一)の他、導電性ボールを所定温度に加熱する際に冶具や基板が夫々加熱されて熱膨張しても、窪み部に搭載された導電性パッドと、対応する電極パッドとの密着状態が保持される範囲内で両者の線熱膨張係数に差がある場合も含む。なお、本発明では、導電性ボールを加熱溶解して電極パッドに転写するため、バンプの体積が変化しない。このため、冶具に形成する窪み部の深さや形状は高精度にする必要がない。

【0011】

本発明においては、前記窪み部は半球状であり、その内周面の曲率が導電性ボールの曲率より小さく設定されていることが好ましい。これによれば、窪み部内に導電性ボールを落とし込むだけで、窪み部内の所定位置に各導電性ボールが位置決めされる。そして、導電性ボールを所定温度に加熱する際に冶具や基板が夫々加熱されて熱膨張し、このとき、冶具と基板との熱膨張量に差が生じても、導電性ボールが窪み部内を追従して転動することで、電極パッドとの密着状態が確実に保持でき、導電性ボールの加熱溶解時に電極パッドに転写される。

【0012】

また、上記課題を解決するために、本発明は、導電性ボールを用いて、基板の片面に所定のパターンで形成された複数の電極パッド上にバンプを夫々形成するバンプ形成方法であって、前記パターンに対応させて複数の貫通孔が形成された冶具を、各貫通孔が各電極パッドを臨むように位置合わせして基板上に配置する工程と、前記貫通孔の夫々に導電性ボールを落とし込んで各電極に当接させる工程と、前記冶具と前記基板との上下方向の位置関係を保持した状態で、導電性ボールを加熱溶融させてバンプを形成する工程と、を含み、前記冶具として、基板と同等の線熱膨張係数を有するものから構成してもよい。

【0013】

上記請求項1乃至請求項3のいずれか1項に記載のバンプ形成方法であって、基板としてシリコンウエハに回路素子が形成されたものとし、この回路素子の各電極パッドに、鉛フリー半田バンプを形成する場合において、前記冶具をガラスまたはシリコン製とすればよい。

【図面の簡単な説明】

【0014】

【図1】(a)及び(b)は、本発明のバンプ形成方法の実施に使用される冶具を模式的に示す平面図及び部分断面図。

【図2】図1に示す冶具を用いて、本発明のバンプ形成方法を実施し得るリフロー炉を模式的に示す図。

【図3】(a)〜(d)は、バンプ形成手順を概略的に説明する図。

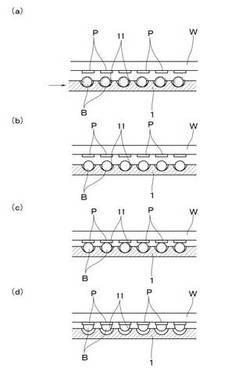

【図4】(a)〜(d)は、変形例に係る冶具を用いたバンプ形成手順を概略的に説明する図。

【図5】(a)〜(d)は、他の変形例に係る冶具を用いたバンプ形成手順を概略的に説明する図。

【発明を実施するための形態】

【0015】

以下、図面を参照して、基板を、シリコンウエハ(以下、「ウエハW」という)表面に例えば100〜200μmの範囲のピッチ(所定パターン)で電極パッドPが形成されたものとし、また、導電性ボールBを、例えば100〜150μmのはんだボールとし、リフロー炉を用いてこの電極パッドPにはんだバンプを形成する場合を例に本発明の実施形態のバンプ形成方法を説明する。

【0016】

図1を参照して、1は、本発明のバンプ形成方法の実施に使用される冶具である。冶具1は、所定板厚の硼珪酸ガラス板から構成されている。冶具1の輪郭は、特に制限はなく、1辺がウエハ径より長い正方形やウエハ径より大径の円形とすることができる。冶具1の片面(図1中、上面)には、バンプを形成しようとする、ウエハW表面に形成された電極パッドPに夫々対応させて窪み部11が形成されている。各窪み部11は同一形状に形成され、例えば半球状である。また、窪み部11の内周面の曲率は、はんだボールBの曲率より小さく、また、はんだボールBを配置したとき、その外周面が冶具1上面から突出するように定寸されている。ウエハW上の電極パッドPに夫々対応する窪み部11は、例えば従来から半導体装置の製造工程にて利用されるフォトリソグラフィ工程を経て形成することができる。この場合、エッチングマスクとしては、フォトレジスト、金属膜またはフォトレジストと金属膜との積層膜が用いられ、また、エッチングに際しては、ふっ酸等によるウェットエッチング処理が利用される。はんだボールBについては、鉛フリーであって公知の方法で球状に形成されたものである。なお、鉛入りはんだ、金等の他の金属製ボールを用いることもできる。

【0017】

図2を参照して、2は、本発明のバンプ形成方法の実施に使用される一例のリフロー炉である。リフロー炉2は、真空雰囲気または不活性ガス雰囲気を形成し得る密閉容器である。リフロー炉2内には、赤外線ランプや電熱ヒータ等の加熱手段21が設けられ、リフロー炉2内を所定温度に加熱保持できる。また、リフロー炉2内の底部には、公知の構造を有するX−Yステージ22が設けられている。X−Yステージ22上には筒状の支持部材23が設置され、この支持部材23の上面に上記冶具1の下面外周縁部を載置することで冶具1が保持される。X−Yステージ22は、その中心を回転中心として周方向(θ方向)に回転できるように構成してもよい。

【0018】

X−Yステージ22上面には、支持部材23の内側に位置させて例えばCCDカメラ等の撮像手段3が設けられている。ここで、本実施形態では、冶具1として硼珪酸ガラス板、即ち、透明な材料からなるものを用いているため、冶具1越しにウエハWを撮像したり、各窪み部11に搭載した導電性ボールを撮像できる。これにより、冶具1に対するウエハWのアライメントや各窪み部11に導電性ボールBが確実に搭載されているかの確認を行う場合に有利である。また、リフロー炉内には、支持部材23に対向させて、冶具1及びウエハWの上面外周縁部を下方に押圧するリング状の押圧部材24が設けられている。この押圧部材24には、図外のエアーシリンダやモータ等の駆動源の駆動軸25が連結され、リフロー炉2内で上下動する。

【0019】

次に、半田バンプの形成手順を図1〜図3を用いて説明する。先ず、リフロー炉2内の支持部材23上に、その下面外周縁部で支持されるように上記冶具1を位置決め載置する(図2に示す状態)。このとき、押圧部材24は、冶具1から離間した上方位置にある。冶具1が載置されると、冶具1の各窪み部11にはんだボールBを搭載する。この場合、冶具1上面に複数のはんだボールBを載せ、ブラシ等によりはんだボールBを分散させて各窪み部11にはんだボールBを夫々落とし込んでいく。

【0020】

なお、窪み部11が半球状に形成されているため、各窪み部11内にはんだボールBを落とし込むと、窪み部11内の所定位置に各はんだボールBが位置決めされる。そして、撮像手段3により冶具1を撮像し、公知の方法で画像処理して、全ての窪み部11に1個のはんだボールBが搭載されているかを確認する。なお、撮像手段3により、各窪み部11に複数のはんだボールBが搭載されていたり、いずれかの窪み部11にはんだボールBが搭載されていない場合には、余分なはんだボールBを除去したり、搭載されていない窪み部11内にはんだボールBを搭載する。

【0021】

はんだボールBが各窪み部11に搭載されると、公知の構造を有する搬送ロボットにより、ウエハWを冶具1の上方位置に移送する。このとき、搬送ロボットは、電極パッドPが下方になるようにウエハWを保持する。そして、撮像手段3により冶具1及びこの冶具1越しにウエハWを撮像し、公知の方法で画像処理して、各窪み部に搭載されたはんだボールBの直上に、ウエハWの各電極パッドPが位置しているかを確認する(図3(a)参照)。なお、はんだボールBと電極パッドPとの上下方向の位置関係にずれがある場合には、上記画像処理結果から補正量を算出し、これに応じてX−Yステージを移動させ、アライメント(位置合わせ)が行なわれる(図3(b)参照)。

【0022】

冶具1に対するウエハWのアライメントが終了すると、搬送ロボットにより、冶具1とウエハの上下方向の位置関係を保ったまま、冶具1上にウエハWを載置する。これにより、各はんだボールBを各電極パッドPに密着させる(図3(c)参照)。そして、押圧部材24を下動させ、ウエハWと冶具1とを支持部材23の上面に向かって押圧することで両者を固定する。この状態で、加熱手段21を作動させてリフロー炉2内を、使用するはんだ材料に合わせた接合温度まで加熱する(例えば、Sn−3Ag−0.5Cuの場合、225℃)。これにより、はんだボールBが加熱溶融されて電極パッドPに転写され、電極パッドP上に半田バンプが形成される(図3(d)参照)。このとき、冶具1が、はんだボールBの溶解時に濡れない硼珪酸ガラス板で構成されているため、はんだボールBが確実に電極パッドPに転写され、その上、はんだバンプを形成したときの体積も変化しない。なお、ウエハWの加熱に先立っては、リフロー内に真空雰囲気または不活性ガス雰囲気を形成するようにしてもよい。最後に、はんだバンプが形成されたウエハWは、押圧手段24による押圧が開放された後、搬送ロボットによりリフロー炉2から取り出される。

【0023】

本実施形態によれば、仮着用のフラックスは不要となる。このため、はんだバンプ形成時にフラックスを塗布する工程やはんだボールの加熱溶解後に残るフラックス残渣の洗浄工程が不要となり、製造工程を少なくしてバンプ形成の更なる低コスト化を図ることができる。その上、バンプ形成後に電極パッドが腐食する等の不具合も生じない。

【0024】

また、上記実施形態では、冶具1を、金属製のものとは異なり、ウエハWと線熱膨張係数が近似する硼珪酸ガラス板製としたため、リフロー炉2内にてはんだボールBを溶解させるためにその内部を加熱することで、冶具1及びウエハWも加熱され、冶具1及びウエハWが夫々熱膨張しても、各電極パッドPに密着させた各はんだボールBが、電極パッドのない部分まで位置ずれを起こすことが防止できる。このとき、冶具1の各窪み部11を、その内周面の曲率がはんだボールBの曲率より小さく設定した半球状としているため、冶具1やウエハWとの間で熱膨張量に差が生じたとき、はんだボールBが窪み部11内を追従して転動することで、電極パッドPとの密着状態が確実に保持され、電極パッドPに転写される。

【0025】

以上、本実施形態のバンプ形成方法について説明したが、本発明は上記に限定されるものではい。上記実施形態では、窪み部11を、半球状で且つ導電性ボールBを配置したときにその外周面が冶具1上面が上側に突出するように設定したものについて説明したが、窪み部11内に導電性ボールBを収容できるものであれば、窪み部11の形状やその深さは特に制限されるものではい。

【0026】

図4(a)に示すように、窪み部11a内に導電性ボールBを搭載したとき、この導電性ボールBの外周面が冶具10a表面から突出しないようにしたものでもよい。このような場合には、はんだボールBが搭載された各窪み部11aとウエハWの各電極パッドPとを上下方向で位置合わせして配置した後、冶具10aとウエハWを固定し(図4(b)参照)、そして、これら冶具10aとウエハWを一緒に上下反転させる。これにより、電極パッド上に導電性ボールBが落下して相互に密着する(図4(c)参照)。この状態で導電性ボールを加熱溶解させて電極パッド上に転写させればよい(図4(d)参照)。

【0027】

また、上記実施形態においては、冶具1の材質として硼珪酸ガラスを用いたものを例に説明したが、これに限定されるものではなく、例えばシリコン製としてもよい。この場合、ウエハWと共に加熱されて熱膨張したとき、窪み部11に搭載されたはんだボールBと、対応する電極パッドPとの密着状態が保持されるものであれば、線熱膨張係数に差があってもよく、また、基板がウエハW以外であるときには、それに応じて冶具1の材質が適宜選択される。

【0028】

更に、上記実施形態においては、冶具1として、窪み部11、11bを設けたものを例に説明したが、冶具10bとして、ウエハW上の電極パッドPに夫々対応させた貫通孔12を設けたものとすることができる(図5(a)参照)。この冶具10bは、上記実施形態と同様、ウエハWと同等の線熱膨張係数を有する硼珪酸ガラス製である。そして、各貫通孔12が各電極パッドPを臨むように位置合わせしてウエハW上に配置し(図5(b)参照)、上記同様の方法で、貫通孔12の夫々にはんだボールBを落とし込んで各電極パッドPに当接させる(図5(c)参照)。この状態で、はんだボールBを加熱溶融させると、各電極パッドPにバンプが形成される(図5(d)参照)。

【0029】

また、上記実施形態においては、リフロー炉2を用いたものを例に説明したが、導電性ボールを加熱融解できるものであれば特に制限はなく、例えば、ステージにヒータを内蔵して導電性ボールを加熱溶解させるようにしてもよい。上記実施形態においては、一枚のウエハWにバンプを形成する場合を例に説明したが、リフロー炉以外の場所でウエハWと、はんだボールBを搭載した冶具1とを予めアライメントして固定し、固定したものの複数個をリフロー炉に収納して同時処理することもできる。

【符号の説明】

【0030】

1…冶具、11…窪み部、B…はんだボール(導電性ボール)、P…電極パッド、W…ウエハ(基板)。

【技術分野】

【0001】

本発明は、導電性ボールを用いて、基板の片面に所定のパターンで形成された複数の電極パッド上にバンプを夫々形成するバンプ形成方法に関する。

【背景技術】

【0002】

半導体装置の高密度集積化と高密度実装化を実現する技術として、例えばフリップチップ実装技術がある。フリップチップ実装においては、半導体チップの表面(回路面)に形成された電極端子たる電極パッドにバンプ突起電極を形成し、回路面を下に向けてプリント基板等に直接電気接続するものである。このバンプの形成に、金やはんだ等の金属製の導電性ボールを用いることが従来から知られている。

【0003】

上記方法では、先ず、基板の片面に所定のパターンで形成された複数の電極パッド上に、導電性ボール保持用のフラックスを塗布し、その上に導電性ボールを載置して仮着し、次いで、リフロー(導電性ボールの加熱溶解)により電極に導電性ボールを電気的に接合することでバンプが形成される(例えば、特許文献1の記載参照)。フラックスの塗布には、メタルマスクやスクリーンマスクを用いた印刷法が一般に用いられる。他方で、導電性ボールの電極への搭載には、各電極に対応させて複数の貫通孔(開口部)が形成された配列冶具(マスク)を用いたものが知られている(特許文献2の記載参照)。即ち、配列冶具を、各貫通孔が各電極パッドを臨むように位置合わせして基板上に配置し、基板の外周縁を含む領域から配列冶具を吸着し、この状態で配列冶具の各貫通孔に導電性ボールを装入(搭載)する。配列冶具は、導電性ボールの装入後、リフローに先立って基板から脱離される。

【0004】

ところで、導電性ボールの電極パッドへの仮着にフラックスを用いる場合、リフロー後に、例えば有機溶剤を用いてフラックス残渣を除去する洗浄工程が必要となる。このため、製造工程が多く、低コスト化を図ることが困難である。また、バンプを形成しようとするピッチが狭いような場合には、洗浄が不十分となり易く、フラックス残渣が残っていると、フラックス中に含まれる塩素等により電極パッドが腐食する等の不具合が生じる虞もある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−66413号公報

【特許文献2】特開2006−303103号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、以上の点に鑑み、フラックスを用いて導電性ボールを仮着することなしに、効率よく各電極パッドにバンプを夫々形成できる低コストのバンプ形成方法を提供することをその課題とするものである。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明は、導電性ボールを用いて、基板の片面に所定のパターンで形成された複数の電極パッドにバンプを夫々形成するバンプ形成方法であって、前記導電性ボールを夫々収容する複数の窪み部が上記パターンに対応させて形成された冶具を用い、この冶具の窪み部の各々に導電性ボールを夫々搭載する工程と、前記基板を、前記各窪み部と各電極パッドとを上下方向で位置合わせして前記冶具上に配置する工程と、前記冶具と前記基板との上下方向の位置関係を保持した状態で、少なくとも各導電性ボールを各電極に密着させ、これら導電性ボールを加熱溶融させてバンプを形成する工程と、を含み、前記冶具を、基板と同等の線熱膨張係数を有し、且つ、導電性ボールの溶解時に濡れないものから構成したことを特徴とする。

【0008】

本発明によれば、冶具を濡れないものから構成し、この冶具に形成した窪み内に導電性ボールを搭載した状態でこの導電性ボールを加熱溶解させて電極パッドに転写することとしたため、仮着用のフラックスは不要となる。その結果、バンプ形成時にフラックスを塗布する工程や導電性ボールの加熱溶解後に残るフラックス残渣の洗浄工程が不要となり、製造工程を少なくして、バンプ形成の更なる低コスト化を図ることができる。その上、電極パッドが腐食する等の不具合も生じない。

【0009】

ここで、窪み部の形状や冶具表面からの深さは、この窪み部の導電性ボールを収容できるものであれば、特に制限されるものではい。例えば、窪み部内に導電性ボールを搭載したとき、この導電性ボールの外周面が冶具表面から突出しないようなものであってもよい。このような場合には、導電性ボールが搭載された各窪み部と基板の各電極パッドとを上下方向で位置合わせして配置し、冶具と基板との上下方向の位置関係を保持した状態のまま(即ち、冶具と基板とを固定する)、これら冶具と基板を一緒に上下反転させれば、電極パッド上に導電性ボールが落下し、両者を互いに密着させることができる。

【0010】

ところで、導電性ボールを加熱溶解して電極パッドに転写するとき、冶具や基板も加熱され得るが、本発明では、基板と同等の線熱膨張係数を有するものとしたため、基板の各電極パッドに対して冶具上の各導電性ボールが位置ずれを起こすことを防止できる。本発明において、線熱膨張係数が同等とは、基板と冶具との線熱膨張係数が一致している場合(両者の材質が同一)の他、導電性ボールを所定温度に加熱する際に冶具や基板が夫々加熱されて熱膨張しても、窪み部に搭載された導電性パッドと、対応する電極パッドとの密着状態が保持される範囲内で両者の線熱膨張係数に差がある場合も含む。なお、本発明では、導電性ボールを加熱溶解して電極パッドに転写するため、バンプの体積が変化しない。このため、冶具に形成する窪み部の深さや形状は高精度にする必要がない。

【0011】

本発明においては、前記窪み部は半球状であり、その内周面の曲率が導電性ボールの曲率より小さく設定されていることが好ましい。これによれば、窪み部内に導電性ボールを落とし込むだけで、窪み部内の所定位置に各導電性ボールが位置決めされる。そして、導電性ボールを所定温度に加熱する際に冶具や基板が夫々加熱されて熱膨張し、このとき、冶具と基板との熱膨張量に差が生じても、導電性ボールが窪み部内を追従して転動することで、電極パッドとの密着状態が確実に保持でき、導電性ボールの加熱溶解時に電極パッドに転写される。

【0012】

また、上記課題を解決するために、本発明は、導電性ボールを用いて、基板の片面に所定のパターンで形成された複数の電極パッド上にバンプを夫々形成するバンプ形成方法であって、前記パターンに対応させて複数の貫通孔が形成された冶具を、各貫通孔が各電極パッドを臨むように位置合わせして基板上に配置する工程と、前記貫通孔の夫々に導電性ボールを落とし込んで各電極に当接させる工程と、前記冶具と前記基板との上下方向の位置関係を保持した状態で、導電性ボールを加熱溶融させてバンプを形成する工程と、を含み、前記冶具として、基板と同等の線熱膨張係数を有するものから構成してもよい。

【0013】

上記請求項1乃至請求項3のいずれか1項に記載のバンプ形成方法であって、基板としてシリコンウエハに回路素子が形成されたものとし、この回路素子の各電極パッドに、鉛フリー半田バンプを形成する場合において、前記冶具をガラスまたはシリコン製とすればよい。

【図面の簡単な説明】

【0014】

【図1】(a)及び(b)は、本発明のバンプ形成方法の実施に使用される冶具を模式的に示す平面図及び部分断面図。

【図2】図1に示す冶具を用いて、本発明のバンプ形成方法を実施し得るリフロー炉を模式的に示す図。

【図3】(a)〜(d)は、バンプ形成手順を概略的に説明する図。

【図4】(a)〜(d)は、変形例に係る冶具を用いたバンプ形成手順を概略的に説明する図。

【図5】(a)〜(d)は、他の変形例に係る冶具を用いたバンプ形成手順を概略的に説明する図。

【発明を実施するための形態】

【0015】

以下、図面を参照して、基板を、シリコンウエハ(以下、「ウエハW」という)表面に例えば100〜200μmの範囲のピッチ(所定パターン)で電極パッドPが形成されたものとし、また、導電性ボールBを、例えば100〜150μmのはんだボールとし、リフロー炉を用いてこの電極パッドPにはんだバンプを形成する場合を例に本発明の実施形態のバンプ形成方法を説明する。

【0016】

図1を参照して、1は、本発明のバンプ形成方法の実施に使用される冶具である。冶具1は、所定板厚の硼珪酸ガラス板から構成されている。冶具1の輪郭は、特に制限はなく、1辺がウエハ径より長い正方形やウエハ径より大径の円形とすることができる。冶具1の片面(図1中、上面)には、バンプを形成しようとする、ウエハW表面に形成された電極パッドPに夫々対応させて窪み部11が形成されている。各窪み部11は同一形状に形成され、例えば半球状である。また、窪み部11の内周面の曲率は、はんだボールBの曲率より小さく、また、はんだボールBを配置したとき、その外周面が冶具1上面から突出するように定寸されている。ウエハW上の電極パッドPに夫々対応する窪み部11は、例えば従来から半導体装置の製造工程にて利用されるフォトリソグラフィ工程を経て形成することができる。この場合、エッチングマスクとしては、フォトレジスト、金属膜またはフォトレジストと金属膜との積層膜が用いられ、また、エッチングに際しては、ふっ酸等によるウェットエッチング処理が利用される。はんだボールBについては、鉛フリーであって公知の方法で球状に形成されたものである。なお、鉛入りはんだ、金等の他の金属製ボールを用いることもできる。

【0017】

図2を参照して、2は、本発明のバンプ形成方法の実施に使用される一例のリフロー炉である。リフロー炉2は、真空雰囲気または不活性ガス雰囲気を形成し得る密閉容器である。リフロー炉2内には、赤外線ランプや電熱ヒータ等の加熱手段21が設けられ、リフロー炉2内を所定温度に加熱保持できる。また、リフロー炉2内の底部には、公知の構造を有するX−Yステージ22が設けられている。X−Yステージ22上には筒状の支持部材23が設置され、この支持部材23の上面に上記冶具1の下面外周縁部を載置することで冶具1が保持される。X−Yステージ22は、その中心を回転中心として周方向(θ方向)に回転できるように構成してもよい。

【0018】

X−Yステージ22上面には、支持部材23の内側に位置させて例えばCCDカメラ等の撮像手段3が設けられている。ここで、本実施形態では、冶具1として硼珪酸ガラス板、即ち、透明な材料からなるものを用いているため、冶具1越しにウエハWを撮像したり、各窪み部11に搭載した導電性ボールを撮像できる。これにより、冶具1に対するウエハWのアライメントや各窪み部11に導電性ボールBが確実に搭載されているかの確認を行う場合に有利である。また、リフロー炉内には、支持部材23に対向させて、冶具1及びウエハWの上面外周縁部を下方に押圧するリング状の押圧部材24が設けられている。この押圧部材24には、図外のエアーシリンダやモータ等の駆動源の駆動軸25が連結され、リフロー炉2内で上下動する。

【0019】

次に、半田バンプの形成手順を図1〜図3を用いて説明する。先ず、リフロー炉2内の支持部材23上に、その下面外周縁部で支持されるように上記冶具1を位置決め載置する(図2に示す状態)。このとき、押圧部材24は、冶具1から離間した上方位置にある。冶具1が載置されると、冶具1の各窪み部11にはんだボールBを搭載する。この場合、冶具1上面に複数のはんだボールBを載せ、ブラシ等によりはんだボールBを分散させて各窪み部11にはんだボールBを夫々落とし込んでいく。

【0020】

なお、窪み部11が半球状に形成されているため、各窪み部11内にはんだボールBを落とし込むと、窪み部11内の所定位置に各はんだボールBが位置決めされる。そして、撮像手段3により冶具1を撮像し、公知の方法で画像処理して、全ての窪み部11に1個のはんだボールBが搭載されているかを確認する。なお、撮像手段3により、各窪み部11に複数のはんだボールBが搭載されていたり、いずれかの窪み部11にはんだボールBが搭載されていない場合には、余分なはんだボールBを除去したり、搭載されていない窪み部11内にはんだボールBを搭載する。

【0021】

はんだボールBが各窪み部11に搭載されると、公知の構造を有する搬送ロボットにより、ウエハWを冶具1の上方位置に移送する。このとき、搬送ロボットは、電極パッドPが下方になるようにウエハWを保持する。そして、撮像手段3により冶具1及びこの冶具1越しにウエハWを撮像し、公知の方法で画像処理して、各窪み部に搭載されたはんだボールBの直上に、ウエハWの各電極パッドPが位置しているかを確認する(図3(a)参照)。なお、はんだボールBと電極パッドPとの上下方向の位置関係にずれがある場合には、上記画像処理結果から補正量を算出し、これに応じてX−Yステージを移動させ、アライメント(位置合わせ)が行なわれる(図3(b)参照)。

【0022】

冶具1に対するウエハWのアライメントが終了すると、搬送ロボットにより、冶具1とウエハの上下方向の位置関係を保ったまま、冶具1上にウエハWを載置する。これにより、各はんだボールBを各電極パッドPに密着させる(図3(c)参照)。そして、押圧部材24を下動させ、ウエハWと冶具1とを支持部材23の上面に向かって押圧することで両者を固定する。この状態で、加熱手段21を作動させてリフロー炉2内を、使用するはんだ材料に合わせた接合温度まで加熱する(例えば、Sn−3Ag−0.5Cuの場合、225℃)。これにより、はんだボールBが加熱溶融されて電極パッドPに転写され、電極パッドP上に半田バンプが形成される(図3(d)参照)。このとき、冶具1が、はんだボールBの溶解時に濡れない硼珪酸ガラス板で構成されているため、はんだボールBが確実に電極パッドPに転写され、その上、はんだバンプを形成したときの体積も変化しない。なお、ウエハWの加熱に先立っては、リフロー内に真空雰囲気または不活性ガス雰囲気を形成するようにしてもよい。最後に、はんだバンプが形成されたウエハWは、押圧手段24による押圧が開放された後、搬送ロボットによりリフロー炉2から取り出される。

【0023】

本実施形態によれば、仮着用のフラックスは不要となる。このため、はんだバンプ形成時にフラックスを塗布する工程やはんだボールの加熱溶解後に残るフラックス残渣の洗浄工程が不要となり、製造工程を少なくしてバンプ形成の更なる低コスト化を図ることができる。その上、バンプ形成後に電極パッドが腐食する等の不具合も生じない。

【0024】

また、上記実施形態では、冶具1を、金属製のものとは異なり、ウエハWと線熱膨張係数が近似する硼珪酸ガラス板製としたため、リフロー炉2内にてはんだボールBを溶解させるためにその内部を加熱することで、冶具1及びウエハWも加熱され、冶具1及びウエハWが夫々熱膨張しても、各電極パッドPに密着させた各はんだボールBが、電極パッドのない部分まで位置ずれを起こすことが防止できる。このとき、冶具1の各窪み部11を、その内周面の曲率がはんだボールBの曲率より小さく設定した半球状としているため、冶具1やウエハWとの間で熱膨張量に差が生じたとき、はんだボールBが窪み部11内を追従して転動することで、電極パッドPとの密着状態が確実に保持され、電極パッドPに転写される。

【0025】

以上、本実施形態のバンプ形成方法について説明したが、本発明は上記に限定されるものではい。上記実施形態では、窪み部11を、半球状で且つ導電性ボールBを配置したときにその外周面が冶具1上面が上側に突出するように設定したものについて説明したが、窪み部11内に導電性ボールBを収容できるものであれば、窪み部11の形状やその深さは特に制限されるものではい。

【0026】

図4(a)に示すように、窪み部11a内に導電性ボールBを搭載したとき、この導電性ボールBの外周面が冶具10a表面から突出しないようにしたものでもよい。このような場合には、はんだボールBが搭載された各窪み部11aとウエハWの各電極パッドPとを上下方向で位置合わせして配置した後、冶具10aとウエハWを固定し(図4(b)参照)、そして、これら冶具10aとウエハWを一緒に上下反転させる。これにより、電極パッド上に導電性ボールBが落下して相互に密着する(図4(c)参照)。この状態で導電性ボールを加熱溶解させて電極パッド上に転写させればよい(図4(d)参照)。

【0027】

また、上記実施形態においては、冶具1の材質として硼珪酸ガラスを用いたものを例に説明したが、これに限定されるものではなく、例えばシリコン製としてもよい。この場合、ウエハWと共に加熱されて熱膨張したとき、窪み部11に搭載されたはんだボールBと、対応する電極パッドPとの密着状態が保持されるものであれば、線熱膨張係数に差があってもよく、また、基板がウエハW以外であるときには、それに応じて冶具1の材質が適宜選択される。

【0028】

更に、上記実施形態においては、冶具1として、窪み部11、11bを設けたものを例に説明したが、冶具10bとして、ウエハW上の電極パッドPに夫々対応させた貫通孔12を設けたものとすることができる(図5(a)参照)。この冶具10bは、上記実施形態と同様、ウエハWと同等の線熱膨張係数を有する硼珪酸ガラス製である。そして、各貫通孔12が各電極パッドPを臨むように位置合わせしてウエハW上に配置し(図5(b)参照)、上記同様の方法で、貫通孔12の夫々にはんだボールBを落とし込んで各電極パッドPに当接させる(図5(c)参照)。この状態で、はんだボールBを加熱溶融させると、各電極パッドPにバンプが形成される(図5(d)参照)。

【0029】

また、上記実施形態においては、リフロー炉2を用いたものを例に説明したが、導電性ボールを加熱融解できるものであれば特に制限はなく、例えば、ステージにヒータを内蔵して導電性ボールを加熱溶解させるようにしてもよい。上記実施形態においては、一枚のウエハWにバンプを形成する場合を例に説明したが、リフロー炉以外の場所でウエハWと、はんだボールBを搭載した冶具1とを予めアライメントして固定し、固定したものの複数個をリフロー炉に収納して同時処理することもできる。

【符号の説明】

【0030】

1…冶具、11…窪み部、B…はんだボール(導電性ボール)、P…電極パッド、W…ウエハ(基板)。

【特許請求の範囲】

【請求項1】

導電性ボールを用いて、基板の片面に所定のパターンで形成された複数の電極パッドにバンプを夫々形成するバンプ形成方法であって、

前記導電性ボールを夫々収容する複数の窪み部が上記パターンに対応させて形成された冶具を用い、この冶具の窪み部の各々に導電性ボールを夫々搭載する工程と、

前記基板を、前記各窪み部と各電極パッドとを上下方向で位置合わせして前記冶具上に配置する工程と、

前記冶具と前記基板との上下方向の位置関係を保持した状態で、少なくとも各導電性ボールを各電極に密着させ、これら導電性ボールを加熱溶融させてバンプを形成する工程と、を含み、

前記冶具を、基板と同等の線熱膨張係数を有し、且つ、導電性ボールの溶解時に濡れないものから構成したことを特徴とするバンプ形成方法。

【請求項2】

前記窪み部は半球状であり、その内周面の曲率が導電性ボールの曲率より小さく設定されていることを特徴とする請求項1記載のバンプ形成方法。

【請求項3】

導電性ボールを用いて、基板の片面に所定のパターンで形成された複数の電極パッド上にバンプを夫々形成するバンプ形成方法であって、

前記パターンに対応させて複数の貫通孔が形成された冶具を、各貫通孔が各電極パッドを臨むように位置合わせして基板上に配置する工程と、

前記貫通孔の夫々に導電性ボールを落とし込んで各電極に当接させる工程と、

前記冶具と前記基板との上下方向の位置関係を保持した状態で、導電性ボールを加熱溶融させてバンプを形成する工程と、を含み、

前記冶具として、基板と同等の線熱膨張係数を有するものから構成したことを特徴とするバンプ形成方法。

【請求項4】

請求項1乃至請求項3のいずれか1項に記載のバンプ形成方法であって、基板としてシリコンウエハに回路素子が形成されたものとし、この回路素子の各電極パッドに、鉛フリー半田バンプを形成する場合において、

前記冶具をガラスまたはシリコン製としたことを特徴とするバンプ形成方法。

【請求項1】

導電性ボールを用いて、基板の片面に所定のパターンで形成された複数の電極パッドにバンプを夫々形成するバンプ形成方法であって、

前記導電性ボールを夫々収容する複数の窪み部が上記パターンに対応させて形成された冶具を用い、この冶具の窪み部の各々に導電性ボールを夫々搭載する工程と、

前記基板を、前記各窪み部と各電極パッドとを上下方向で位置合わせして前記冶具上に配置する工程と、

前記冶具と前記基板との上下方向の位置関係を保持した状態で、少なくとも各導電性ボールを各電極に密着させ、これら導電性ボールを加熱溶融させてバンプを形成する工程と、を含み、

前記冶具を、基板と同等の線熱膨張係数を有し、且つ、導電性ボールの溶解時に濡れないものから構成したことを特徴とするバンプ形成方法。

【請求項2】

前記窪み部は半球状であり、その内周面の曲率が導電性ボールの曲率より小さく設定されていることを特徴とする請求項1記載のバンプ形成方法。

【請求項3】

導電性ボールを用いて、基板の片面に所定のパターンで形成された複数の電極パッド上にバンプを夫々形成するバンプ形成方法であって、

前記パターンに対応させて複数の貫通孔が形成された冶具を、各貫通孔が各電極パッドを臨むように位置合わせして基板上に配置する工程と、

前記貫通孔の夫々に導電性ボールを落とし込んで各電極に当接させる工程と、

前記冶具と前記基板との上下方向の位置関係を保持した状態で、導電性ボールを加熱溶融させてバンプを形成する工程と、を含み、

前記冶具として、基板と同等の線熱膨張係数を有するものから構成したことを特徴とするバンプ形成方法。

【請求項4】

請求項1乃至請求項3のいずれか1項に記載のバンプ形成方法であって、基板としてシリコンウエハに回路素子が形成されたものとし、この回路素子の各電極パッドに、鉛フリー半田バンプを形成する場合において、

前記冶具をガラスまたはシリコン製としたことを特徴とするバンプ形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−49207(P2012−49207A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−187856(P2010−187856)

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000101710)アルバック成膜株式会社 (39)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000101710)アルバック成膜株式会社 (39)

[ Back to top ]