バンプ形成用非シアン系電解金めっき浴及びバンプ形成方法

【課題】錫めっき又は金めっきが施された基板電極との接合に適したバンプ硬度と形状を有する金バンプが得られるバンプ形成用非シアン系電解金めっき浴を提供する。

【解決手段】金源としての亜硫酸金アルカリ塩または亜硫酸金アンモニウムと、めっき浴の安定化剤としての水溶性アミンと、結晶調整剤と、亜硫酸ナトリウムからなる伝導塩5〜150g/Lと、緩衝剤と、分子量2000〜6000のポリアルキレングリコール0.01〜10mg/Lと、を含有するバンプ形成用非シアン系電解金めっき浴。結晶調整剤としてはTl化合物、Pb化合物、またはAs化合物が、水溶性アミンとしては炭素数2〜6のジアミン化合物が好ましい。

【解決手段】金源としての亜硫酸金アルカリ塩または亜硫酸金アンモニウムと、めっき浴の安定化剤としての水溶性アミンと、結晶調整剤と、亜硫酸ナトリウムからなる伝導塩5〜150g/Lと、緩衝剤と、分子量2000〜6000のポリアルキレングリコール0.01〜10mg/Lと、を含有するバンプ形成用非シアン系電解金めっき浴。結晶調整剤としてはTl化合物、Pb化合物、またはAs化合物が、水溶性アミンとしては炭素数2〜6のジアミン化合物が好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウエハのバンプ形成用非シアン系の電解金めっき浴及びバンプ形成方法に関する。詳細には、プリント配線基板の錫めっき又は金めっきが施された基板電極との接合に適した、平坦な表面を有する低硬度のバンプを半導体ウエハ上に形成するバンプ形成用非シアン系電解金めっき浴及びバンプ形成方法に関する。

【背景技術】

【0002】

非シアン系電解金めっき浴は、一般に金塩として亜硫酸金アルカリ塩又は、亜硫酸金アンモニウムが用いられる。これら金塩と、金錯体の安定化剤として水溶性アミンと、めっき皮膜の結晶調整剤として微量のTl,Pb,Asの各化合物と、電解質と、緩衝剤とからなる基本浴が知られている。

【0003】

かかる金めっき浴を用いてウエハ上の集積回路に形成される金バンプは、近年、半導体ウエハの電極として広く利用されている(特許文献1、2参照)。

【0004】

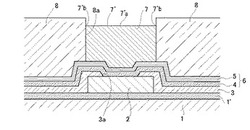

図3は、半導体ウエハ上に形成された従来の金バンプの断面図である。

【0005】

半導体ウエハ上に金バンプを形成する際には、まず集積回路が形成されている半導体ウエハ1上に短軸柱状のアルミニウム(Al)電極2をスパッタリング等により形成する。半導体ウエハ1には、シリコンウエハ又はGaAs等の化合物ウエハが用いられる。ウエハ1の表面には予め集積回路を含む回路層1’が形成されている。次いで、パッシベーション膜3にてパターニングを行う。パッシベーション膜3には、Al電極2の上方に開口部3aを形成する。

【0006】

その後、チタン−タングステン(TiW)スパッタ膜4と、金スパッタ膜5とからなるアンダーバンプメタル(UBM)層6をスパッタリングにより形成する。UBM層6は、パッシベーション膜3及びその開口部3aに露出しているAl電極2を被覆する。UBM層6上にレジスト膜8にてマスクを行う。レジスト膜8には、Al電極2の上方に開口部8aが形成されている。続いて、レジスト膜8の開口部8a内に、電解金めっきにて金バンプ7を形成する。その後、レジスト膜8と、金バンプ7で被覆されていない部分の金スパッタ膜5及びTiWスパッタ膜4とが除去され、パッシベーション膜3が露出し、金バンプ7が形成されたウエハを得る。

【0007】

金バンプが形成された半導体ウエハはその後の工程でプリント配線基板等に取り付けられる。取り付けの際には、基板上に形成された基板電極と半導体ウエハ上に形成された金バンプとが接続される。接続方法としては、ワイヤを用いて基板電極と金バンプとの間を接続するワイヤボンディング法と、基板上に半導体ウエハを載せて金バンプと基板電極とを接着するフリップチップ法とがある。

【0008】

基板としてTAB(Tape Automated Bonding)フィルム等のフレキシブル基板を使用する場合、半導体ウエハと基板配線との接続には主としてフリップチップ法が使用される。基板電極には錫めっき又は金めっきが施されており、これらの金属めっきとウエハ上の金バンプとを熱圧着、超音波溶接等することにより接続が行われる。

【0009】

半導体ウエハ上に形成される金バンプ表面が平坦でない場合、基板電極と金バンプとの接合面積が減少する。そのため、金バンプと相手基板との接合力が弱まり、最終製品に断線、接合不良による電気的欠陥が生じやすくなる。

【0010】

図3中、7’は金バンプ表面(他基板等との接合面)を示す。この表面7’は、ウエハ1の表面に沿った平面ではなく、中央が上方に突き出た凸型になっている。同様にバンプ表面が凹型の場合や、周縁部を切り欠く形状の場合もある。このような金バンプ表面形状は、前述のように基板電極との接合力の低下の要因になる。

【0011】

更に、バンプの硬度も基板との接合力に影響を及ぼす。バンプ硬度が60HVより高い場合には、金バンプと基板電極との間で接合が不充分になり、結果として最終製品に電気的欠陥が生じやすくなる。加えて、高硬度の金バンプの場合には、例えば、金バンプと基板電極との接合力を補うため高い荷重を負荷した熱圧着が必要となる。その結果、隣の基板配線あるいは金バンプと短絡を生じたり、基板の素材に変質を生じさせる結果となる。

【特許文献1】特願2005−286147 (特許請求の範囲)

【特許文献2】特願2005−145767 (特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0012】

上述したように、バンプ表面が平坦でなく、凸型や凹型のバンプ形状であったり、バンプの周縁を切り欠いた形状であると、バンプと基板電極との接合面積が減少し、その結果、バンプと基板電極との接合強度が低下する。

【0013】

また、接合強度を低下させる要因として、バンプ硬さがある。すなわち、錫めっき又は金めっきが施された基板電極と半導体ウエハの集積回路との接合時に、硬度60HVを超えるバンプは基板電極との熱圧着時に変形しにくいため、接合強度が不十分となる。

【0014】

従って、本発明の目的は、その硬度が基板電極との接合に適した硬度30〜60HVであって、表面が平坦な形状の金バンプが得られる、バンプ形成用非シアン系電解金めっき浴及びめっき方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明者は上記課題を解決すべく検討を行った結果、めっき浴に所定の分子量を有するアルキレングリコールを配合し、伝導塩として亜硫酸ナトリウムを使用することにより、硬度30〜60HVの表面が平坦な金バンプが得られること見出した。

【0016】

上記目的を達成する本発明は、以下に記載するものである。

【0017】

〔1〕 金源としての亜硫酸金アルカリ塩または亜硫酸金アンモニウムと、めっき浴の安定化剤としての水溶性アミンと、結晶調整剤と、亜硫酸ナトリウムからなる伝導塩5〜150g/Lと、緩衝剤と、分子量2000〜6000のポリアルキレングリコール0.01〜10mg/Lと、を含有するバンプ形成用非シアン系電解金めっき浴。

【0018】

〔2〕 結晶調整剤が、Tl化合物、Pb化合物、またはAs化合物であり、結晶調整剤を金属濃度として0.1〜100mg/L配合する〔1〕に記載のバンプ形成用非シアン系電解金めっき浴。

【0019】

〔3〕 パターンニングされた半導体ウエハ上に〔1〕又は〔2〕に記載のバンプ形成用非シアン系電解金めっき浴を用いて電解金めっきを行った後、200〜400℃で5分以上熱処理することにより、硬度30〜60HV、表面の高低差が2μm以下のバンプを形成するバンプ形成方法。

【0020】

〔4〕 基板上に形成された基板配線が有する錫めっき又は金めっきされた基板電極と、〔3〕に記載のバンプ形成方法により半導体ウエハ上に形成された集積回路の金バンプとを、熱圧着又は超音波を用いる接合により接続する接続方法。

【発明の効果】

【0021】

本発明の非シアン系電解金めっき浴は、伝導塩として亜硫酸ナトリウムを用い、所定の分子量を有するポリアルキレングリコールを必須の成分として含有する。これにより、半導体ウエハ上へ電極としてのバンプを形成する際に、30〜60HVの好ましい硬度を持ち、凹凸のない平坦な表面を有する電解金めっき皮膜を作製することができる。

【0022】

特に、ポリアルキレングリコールの添加量を選択して亜硫酸ナトリウムと共にめっき浴に配合することにより、バンプ硬度を30〜60HVの範囲の任意の値に制御することができる。

【0023】

本発明のめっき浴を用いて形成する金バンプは、平担な圧着面と所定の硬度を有しているので、半導体製造工程において錫めっき又は金めっきされた基板電極との電極接合が容易である。加えて、断線や接合不良を生じる割合が極めて少ない。そのため、プリント配線基板とのフリップチップボンディングによる接合が確実かつ容易となる。

【0024】

本発明のめっき浴を用いて形成した金バンプは接合面のみならずレジスト膜と接する側面にもふくらみが生じないので、レジスト膜の開口部形状に沿った金バンプが形成できる。従って、側面及び上面が平面で構成された角柱状、多角柱状の金バンプや、均一径の円柱状金バンプを形成することが可能である。

【発明を実施するための最良の形態】

【0025】

本発明の電解金めっき浴は、非シアン系の金めっき浴であって、金源としての亜硫酸金アルカリ塩または亜硫酸金アンモニウムと、金錯塩の安定化剤としての水溶性アミンと、微量の結晶調整剤と、緩衝剤とからなる浴に、伝導塩としての亜硫酸ナトリウムと、ポリアルキレングリコールとを含有する電解金めっき浴である。伝導塩として亜硫酸カリウムを実質的に含まない。

【0026】

以下、本発明の電解金めっき浴の必須成分につき成分ごとに説明する。

(1)亜硫酸金アルカリ塩、亜硫酸金アンモニウム(金源)

本発明に用いる亜硫酸金アルカリ塩としては、公知の亜硫酸金アルカリ塩を制限することなく使用できる。亜硫酸金アルカリ塩としては、例えば亜硫酸金(I)ナトリウム、亜硫酸金(I)カリウム等を挙げることができる。これらは、1種を単独で、あるいは2種以上を併用しても良い。

【0027】

本発明の電解金めっき浴には、金源として、上述した亜硫酸金アルカリ塩又は亜硫酸金アンモニウムを使用するが、その配合量は、金量として通常1〜20g/L、好ましくは8〜15g/Lである。亜硫酸金アルカリ塩又は亜硫酸金アンモニウムの配合量が1g/L未満であると、めっき皮膜厚が不均一になる場合がある。20g/Lを超えると、めっき皮膜の特性等は問題はないが、製造コストが高くなり経済的に負担となる。

【0028】

(2)水溶性アミン(安定化剤)

水溶性アミンとしては、炭素数2以上、好ましくは炭素数2〜6のジアミンを使用することができ、例えば1, 2−ジアミノエタン、1,2-ジアミノプロパン、1,6−ジアミノヘキサン等を使用することができる。これらは1種を単独で使用してもよいし、2種以上を併用しても良い。

【0029】

水溶性アミンの配合量は通常0.1〜30g/L、好ましくは1〜12g/Lである。水溶性アミンの配合量が30g/Lを超えると金錯塩の安定性は増大するが、一方でめっき皮膜が緻密化しすぎ接合性に関して不具合が生じる場合がある。0.1g/L未満では、限界電流密度が低下してヤケめっきになる場合がある。

【0030】

(3)Tl化合物、Pb化合物、As化合物(結晶調整剤)

本発明の電解金めっき浴に使用する結晶調整剤としては、例えば蟻酸タリウム、マロン酸タリウム、硫酸タリウム、硝酸タリウム等のTl化合物; クエン酸鉛、硝酸鉛、アルカンスルホン酸鉛等のPb化合物; 三酸化二砒素等のAs化合物を挙げることができる。これらのTl化合物、Pb化合物、As化合物は1種を単独で使用してもよいし、2種以上を組み合わせて使用してもよい。

【0031】

結晶調整剤の配合量は、本発明の目的を損なわない範囲で適宜設定することができるが、金属濃度として通常0.1〜100mg/L、好ましくは0.5〜50mg/L、特に好ましくは3〜25mg/Lである。結晶調整剤の配合量が0.1mg/L未満であると、めっき付きまわり、めっき浴安定性および耐久性が悪化し、めっき浴の構成成分が分解する場合がある。100mg/Lを超えると、めっき付きまわりの悪化、およびめっき皮膜の外観ムラが生じる場合がある。

【0032】

(4)亜硫酸ナトリウム(伝導塩)

本発明の電解金めっき浴においては、伝導塩として亜硫酸ナトリウムを使用する。本発明の電解金めっき浴における亜硫酸ナトリウムの配合量は、通常5〜150g/Lとするが、好ましくは50〜100g/L、特に好ましくは60〜90g/Lである。亜硫酸ナトリウムの配合量が5g/L未満であると、バンプ形状の膨らみを充分に抑制してバンプ表面を平坦とすることができないだけでなく、付きまわりおよび液安定性が悪化しめっき浴の分解が生じる場合がある。150g/Lを超えると、限界電流密度が低下しヤケめっきになる場合がある。

【0033】

本発明のめっき浴には、伝導塩として亜硫酸カリウム、硫酸カリウム等のカリウム塩は実質的に含まれない。めっき浴に含まれるカリウムは、金源である亜硫酸金カリウム由来のものに限られる。

【0034】

(5)緩衝剤

本発明に用いる緩衝剤としては、通常電解金めっき浴に使用されるものであれば特に限定されるものではないが、例えばリン酸塩、ホウ酸塩等の無機酸塩、クエン酸塩、フタル酸塩、エチレンジアミン四酢酸塩等の有機酸(カルボン酸、ヒドロキシカルボン酸)塩等を用いることができる。

【0035】

本発明の非シアン系電解金めっき浴における緩衝剤の配合量としては、通常1〜30g/Lとするが、好ましくは2〜15g/L、特に好ましくは2〜10g/Lである。緩衝剤は配合量が1g/L未満であるとpHが低下することにより液安定性が悪化し、めっき浴成分の分解が生じる場合があり、30g/Lを超えると限界電流密度が低下しヤケめっきになる場合がある。

【0036】

(6)ポリアルキレングリコール

本発明の非シアン系電解金めっき浴に配合するポリアルキレングリコールとしては、ポリエチレングリコール、ポリプロピレングリコール等を挙げることができる。

【0037】

ポリアルキレングリコールの配合量としては、通常0.01〜10mg/L、好ましくは0.1〜5.0mg/L、特に好ましくは0.5〜1.0mg/Lである。ポリアルキレングリコールの配合量が0.01mg/Lより少ない場合には、熱処理後のバンプの皮膜硬度を30〜60HVになるが、バンプの表面を平坦な形状とすることができない。逆に10mg/Lを超える場合には、熱処理後のバンプの皮膜硬度が60HV以上となり接合に適する硬度が得られない。

【0038】

ポリアルキレングリコールを使用する場合、熱処理後の金バンプの皮膜硬度を30〜60HVとするために、分子量2000〜6000、より好ましくは2500〜5000のものを使用する。分子量が6000を超えると熱処理後の皮膜硬度を上記範囲内とするために、配合量を0.1mg/L未満の極めて低い濃度とする必要があり、濃度管理が難しく実用的でない。分子量が2000未満では、バンプ表面の形状を平坦なものとすることが困難となる。いずれの分子量においても、配合量を多くすることにより皮膜の硬度が高くなるので、配合量を調整することにより後述する熱処理後の皮膜硬度を30〜60HVとすることができる。

【0039】

一般に、ポリアルキレングリコールの配合量を多くすることにより、皮膜の硬度の低下が減少する。更に、亜硫酸ナトリウムを配合し、ポリアルキレングリコールを配合しない場合はバンプ表面の高低差が充分に小さくならない。亜硫酸ナトリウムとポリアルキレングリコールの両方を加えた場合にのみ、バンプ表面の高低差及び皮膜硬度の両方が望ましい値になる。

【0040】

本発明の非シアン系電解金めっき浴には、本発明の目的を損なわない範囲でpH調整剤等の他の成分を適宜使用してもよい。

【0041】

pH調整剤としては、例えば酸として硫酸、亜硫酸水、りん酸等、アルカリとして水酸化ナトリウム、アンモニア水等が挙げられる。

【0042】

本発明の非シアン系電解金めっき浴を用いてめっきにより半導体ウエハへバンプを形成する際には、常法に従ってめっき操作を行えば良い。例えば、UBM層としてTiWスパッタ膜、その上にAuスパッタ膜等を形成したウエハにマスク材を用いてマスキングを行った後、ウエハを被めっき物として電解金めっきを行い、次いでマスク材を溶剤に溶解させて除去する方法等が使用できる。その後、UBM層の金バンプに被覆されていない部分をエッチング等により除去し、次いでウエハの熱処理を行う。

【0043】

マスク剤には、ノボラック系ポジ型フォトレジストを使用することができる。市販品としては、例えばLA−900、HA−900(以上、東京応化工業株式会社製)等を挙げることができる。

【0044】

めっき温度は通常40〜70℃とするが、好ましくは50〜65℃である。めっき浴温度が40〜70℃の範囲を外れると、めっき皮膜が析出しにくい場合や、めっき浴が不安定となりめっき浴成分の分解が生じる場合がある。

【0045】

めっきに使用する設定電流密度はめっき液の組成、温度等の条件により適切な範囲が異なるので一義的に決定することは難しいが、金濃度が8〜15g/L、60℃のめっき浴温度の条件下において、通常2.0A/dm2以下、好ましくは0.2〜1.2A/dm2である。設定電流密度が上記範囲を外れると、作業性が悪くなる場合や、めっき皮膜外観やめっき皮膜特性に異常が生じる場合、または著しくめっき浴が不安定となり、めっき浴成分の分解が生じる場合がある。

【0046】

本発明の非シアン系電解金めっき浴のpHとしては、通常7.0以上、好ましくは7.2〜10.0である。非シアン系電解金めっき浴のpHが7.0未満であると、著しくめっき浴が不安定となり分解が生じる場合がある。一方pHが10.0以上であるとマスク材が溶解し、所望の金バンプ等が形成できない場合がある。

【0047】

金バンプの熱処理温度は、200〜400℃、好ましくは200〜300℃である。熱処理時間は5分以上とするが、好ましくは30〜60分である。熱処理はチャンバー内部を設定温度に一定時間保持できるファインオーブン等を用いて行う。

【0048】

本発明の非シアン系電解金めっき浴は、金源およびめっき浴を構成するその他の成分を補充管理することにより2ターン(めっき浴中の金量を全てめっきに消費した場合を1ターンとする)以上の使用を達成できる。

【0049】

本発明の非シアン系電解金めっき浴は、素地がメタライズされ導通のとれるものであれば被めっき物を選ばない。ノボラック系ポジ型フォトレジストをマスク材に使用してパターンニングしたシリコンウエハ上やGa/Asウエハなど化合物ウエハの回路上にバンプを形成する際に特に好適に使用することができる。

【0050】

図1は、本発明の金めっき浴を用いて半導体ウエハ上に形成した金バンプの一例を示す断面図である。図1中、1は半導体ウエハ、1’は半導体ウエハの表面に形成された集積回路を含む回路層、2はAl電極、3はパッシベーション膜、3aはパッシベーション膜の開口部、4はTiWスパッタ膜、5は金スパッタ膜、6はTiWスパッタ膜4と金スパッタ膜5とからなるUBM層、7は金バンプ、7’は金バンプ7の表面、8はレジスト膜、8aはレジスト膜の開口部である。金バンプの表面7’は平坦に形成されており、その中央部7’aとレジスト膜に接する周端部7’bとの高低差(ウエハ1からの距離の差)は2μm以内である。

【0051】

図2は、図1に示す構造を有する半導体チップを基板に取り付けた状態の一例を示す断面図である。図2においては、基板としてTABフィルムを用いている。図2中、図1と同じ部分には同じ符号を付してその説明を省略する。

【0052】

TABフィルム10には、フィルムを厚さ方向に貫通するデバイスホール12が形成されている。TABフィルム10の上面には、基板配線として銅配線14が形成されている。銅配線14の一部分は、TABフィルム10上からデバイスホール12内に突き出して形成されている。その先端は錫めっき15で被覆され、基板電極16を形成する。一方、デバイスホール12内には、半導体チップ18がTABフィルム10の下面から上面に向かって挿入されている。半導体チップ18の上面には、金バンプ7が形成されている。基板電極16と金バンプ7とは、金−錫の共晶からなる接合部20を介して接続されている。デバイスホール12の空隙には封止材料22が注入され、TABフィルム10、銅配線14、半導体チップ18は封止材料22により封止されている。

【0053】

TABフィルム10の材質としては、ポリイミドを挙げることができる。封止材料22としては、半導体チップの封止に使用される公知の樹脂を使用することができる。

【0054】

TABフィルム10への半導体チップ18の取り付け方法は、以下のとおりである。

【0055】

まず最初にTABフィルム10にデバイスホール12を形成する。次いで、公知の方法、例えば銅箔をTABフィルム10に貼り付けた後エッチングすることにより、基板フィルム10上に銅配線14を形成する。銅配線14の先端部分に錫めっきを行った後、半導体チップ18の金バンプと基板フィルム電極の錫めっき皮膜15とを熱圧着又は超音波処理することにより共晶を形成させて接合する。最後にデバイスホール12に封止材料を注入して基板フィルム10、銅配線14、半導体チップ18を封止する。

【0056】

上記説明は、基板電極16が錫めっきされている場合について説明したが、基板電極16が金めっきされている場合についても同様の方法により半導体チップ18をTABフィルム10へ取り付けることができる。

【0057】

また、上記説明はTABフィルム10にデバイスホール12を形成し、その中に半導体チップ18を挿入する場合について説明したが、デバイスホール12を形成せずにフィルム10上に形成された銅配線14が有する基板電極16に半導体チップ18を取り付ける場合についても同様である。

【0058】

更に、上記説明においては、基板としてTABフィルムを用いる場合について説明したが、TABフィルムにかえて他のフレキシブル基板や硬質プリント配線基板を使用することも可能である。

【実施例】

【0059】

実施例1〜9、比較例1〜8

表1、2に示す配合にて非シアン系電解金めっき浴を調整した。各原料の配合濃度の単位は特に断りのない限りg/Lである。但し、Na3Au(SO3)2 はAu量、Na2SO3 、K2SO3 は、SO3 量についての濃度を示してある。

【0060】

被めっき物としてノボラック系ポジ型フォトレジストでパターンニングされたバンプ開口部を有するシリコンウエハ(素地断面組成は金スパッタ膜/TIW/SiO2)を用いた。調整した非シアン系電解金めっき浴1L中に被めっき物を浸漬し、通電を施すことにより18μmの膜厚を有するめっき皮膜を形成した。なお非シアン系電解金めっき浴の電流効率は定常のめっき操作条件下では通常、100%である。

【0061】

所定膜厚を有する皮膜を形成した後、マスク剤を除去し、形成したバンプの形状、浴安定性、めっき皮膜外観、皮膜硬度(未熱処理および300℃×30分熱処理後)、ヨウ素系エッチャントを用いたAuスパッタ膜の剥離に伴う、Auバンプの均一エッチング性につき下記方法および基準にて評価を行った。結果を表1、2に併せて示す。

【0062】

〔バンプ形状の評価(μm)〕

図1に示すように、シリコンウエハ上にノボラック系ポジ型フォトレジストを使用して、長辺20〜100μm 、短辺20〜100μm の矩形状開口部を有するパターンニングを行った。電解金めっき浴を用いてめっきを施した後、ノボラック系ポジ型フォトレジストをメチルエチルケトンを用いて溶解した。得られたバンプの形状を、レーザー式形状測定装置を用いて計測した。尚、形状の評価値として上面部における高低差を用い、バンプ上面の最高点と上面外側の最下点の差を計測し、平滑さの指標とした。

【0063】

評価は形状の測定結果(高低差)より、

2.0μmより大きい:×

2.0μm以下:○

とした。

【0064】

〔浴安定性〕

被めっき物へめっきを施した後の、めっき浴の様子を観察し、下記基準にて評価した。

分解:めっき浴中の成分が分解した。

×:めっき浴中に金の沈殿が肉眼で判るレベルで観察された。

△:めっき浴中に金の沈殿が僅かに認められた。0.2μmメンブランフィルタでろ過して観察できるレベルであった。

○:めっき浴中に金の沈殿は観察されなかった。

【0065】

〔めっき皮膜外観〕

被めっき物上に形成された金バンプの表面皮膜外観を観察し、下記基準にて評価した。

×:色調が赤い、デンドライト状析出が見られる、ムラが認められる、またはヤケが発生している。

△:異常析出はないが、光沢外観である。

○:色調がレモンイエローで無〜半光沢均一外観である。

【0066】

〔皮膜硬さ(ビッカース硬さ;HV)〕

被めっき物上に形成された特定の部位のバンプの皮膜硬さ(未熱処理および300℃、30分熱処理後) を、ビッカース硬さ計にて測定した。

【0067】

通常バンプめっき用途において求められる特性としては、アニール後の皮膜硬度が60HV以下である。尚、測定条件は、測定圧子を245.2mN(25gf)荷重で10秒保持とし、下記基準にて評価した。

未熱処理 (HV)

×:90HV未満

○:90HV以上150HV以下

300℃処理後 (HV)

×:60HVより大きい

○:30HV以上60HV以下

【0068】

〔ヨウ素系エッチャントによるAuバンプの均一エッチング性〕

被めっき物を常温で十分に撹拌されたヨウ素系エッチャントの中に90秒浸漬し、アルコール系リンス液を用い、共洗いした後、乾燥空気を吹き付け、乾燥した。その後、金属顕微鏡を用い、50〜150倍の倍率で被めっき物上に形成された全バンプの表面形態を観察し、下記基準にて評価した。

×:50%以上のバンプの表面に「ムラ」が観察される。

△:一部の限られたエリアのバンプの表面に「ムラ」が観察される。

○:被めっき物上の全バンプの表面に「ムラ」が観察されない。

ここで、「ムラ」とはエッチング時に選択的に溶解した部分と溶解しなかった部分が混在した状態を指す。

【0069】

〔総合評価〕

上記各評価結果から、下記評価基準にて評価した。

○:形成された金めっき皮膜(金パンプ) およびめっき処理後の非シアン系電解金めっき浴に関する上記評価結果が、全て良好な結果であった。

△:形成された金めっき皮膜(金パンプ) およびめっき処理後の非シアン系電解金めっき浴に関する上記評価結果が、良好な結果であった。

×:形成された金めっき皮膜(金パンプ) およびめっき処理後の非シアン系電解金めっき浴に関する上記評価結果に、好ましくない結果が含まれた。

【0070】

【表1】

【0071】

【表2】

【図面の簡単な説明】

【0072】

【図1】本発明の金めっき浴を用いて形成された金バンプの一例を示す断面図である。

【図2】図1に示す金バンプを有する半導体チップをTABフィルムに取り付けた状態の一例を示す断面図である。

【図3】従来の金めっき浴を用いて形成された金バンプを示す断面図である。

【符号の説明】

【0073】

1 半導体ウエハ

1’ 回路層

2 Al電極

3 パッシベーション膜

3a パッシベーション膜の開口部

4 TiWスパッタ膜

5 金スパッタ膜

6 UBM層

7 金バンプ

7’ 金バンプの表面

8 レジスト膜

8a レジスト膜の開口部

10 TAB基板

12 デバイスホール

14 銅配線

15 錫めっき皮膜

16 基板電極

18 半導体チップ

20 接合部

22 封止材

【技術分野】

【0001】

本発明は、半導体ウエハのバンプ形成用非シアン系の電解金めっき浴及びバンプ形成方法に関する。詳細には、プリント配線基板の錫めっき又は金めっきが施された基板電極との接合に適した、平坦な表面を有する低硬度のバンプを半導体ウエハ上に形成するバンプ形成用非シアン系電解金めっき浴及びバンプ形成方法に関する。

【背景技術】

【0002】

非シアン系電解金めっき浴は、一般に金塩として亜硫酸金アルカリ塩又は、亜硫酸金アンモニウムが用いられる。これら金塩と、金錯体の安定化剤として水溶性アミンと、めっき皮膜の結晶調整剤として微量のTl,Pb,Asの各化合物と、電解質と、緩衝剤とからなる基本浴が知られている。

【0003】

かかる金めっき浴を用いてウエハ上の集積回路に形成される金バンプは、近年、半導体ウエハの電極として広く利用されている(特許文献1、2参照)。

【0004】

図3は、半導体ウエハ上に形成された従来の金バンプの断面図である。

【0005】

半導体ウエハ上に金バンプを形成する際には、まず集積回路が形成されている半導体ウエハ1上に短軸柱状のアルミニウム(Al)電極2をスパッタリング等により形成する。半導体ウエハ1には、シリコンウエハ又はGaAs等の化合物ウエハが用いられる。ウエハ1の表面には予め集積回路を含む回路層1’が形成されている。次いで、パッシベーション膜3にてパターニングを行う。パッシベーション膜3には、Al電極2の上方に開口部3aを形成する。

【0006】

その後、チタン−タングステン(TiW)スパッタ膜4と、金スパッタ膜5とからなるアンダーバンプメタル(UBM)層6をスパッタリングにより形成する。UBM層6は、パッシベーション膜3及びその開口部3aに露出しているAl電極2を被覆する。UBM層6上にレジスト膜8にてマスクを行う。レジスト膜8には、Al電極2の上方に開口部8aが形成されている。続いて、レジスト膜8の開口部8a内に、電解金めっきにて金バンプ7を形成する。その後、レジスト膜8と、金バンプ7で被覆されていない部分の金スパッタ膜5及びTiWスパッタ膜4とが除去され、パッシベーション膜3が露出し、金バンプ7が形成されたウエハを得る。

【0007】

金バンプが形成された半導体ウエハはその後の工程でプリント配線基板等に取り付けられる。取り付けの際には、基板上に形成された基板電極と半導体ウエハ上に形成された金バンプとが接続される。接続方法としては、ワイヤを用いて基板電極と金バンプとの間を接続するワイヤボンディング法と、基板上に半導体ウエハを載せて金バンプと基板電極とを接着するフリップチップ法とがある。

【0008】

基板としてTAB(Tape Automated Bonding)フィルム等のフレキシブル基板を使用する場合、半導体ウエハと基板配線との接続には主としてフリップチップ法が使用される。基板電極には錫めっき又は金めっきが施されており、これらの金属めっきとウエハ上の金バンプとを熱圧着、超音波溶接等することにより接続が行われる。

【0009】

半導体ウエハ上に形成される金バンプ表面が平坦でない場合、基板電極と金バンプとの接合面積が減少する。そのため、金バンプと相手基板との接合力が弱まり、最終製品に断線、接合不良による電気的欠陥が生じやすくなる。

【0010】

図3中、7’は金バンプ表面(他基板等との接合面)を示す。この表面7’は、ウエハ1の表面に沿った平面ではなく、中央が上方に突き出た凸型になっている。同様にバンプ表面が凹型の場合や、周縁部を切り欠く形状の場合もある。このような金バンプ表面形状は、前述のように基板電極との接合力の低下の要因になる。

【0011】

更に、バンプの硬度も基板との接合力に影響を及ぼす。バンプ硬度が60HVより高い場合には、金バンプと基板電極との間で接合が不充分になり、結果として最終製品に電気的欠陥が生じやすくなる。加えて、高硬度の金バンプの場合には、例えば、金バンプと基板電極との接合力を補うため高い荷重を負荷した熱圧着が必要となる。その結果、隣の基板配線あるいは金バンプと短絡を生じたり、基板の素材に変質を生じさせる結果となる。

【特許文献1】特願2005−286147 (特許請求の範囲)

【特許文献2】特願2005−145767 (特許請求の範囲)

【発明の開示】

【発明が解決しようとする課題】

【0012】

上述したように、バンプ表面が平坦でなく、凸型や凹型のバンプ形状であったり、バンプの周縁を切り欠いた形状であると、バンプと基板電極との接合面積が減少し、その結果、バンプと基板電極との接合強度が低下する。

【0013】

また、接合強度を低下させる要因として、バンプ硬さがある。すなわち、錫めっき又は金めっきが施された基板電極と半導体ウエハの集積回路との接合時に、硬度60HVを超えるバンプは基板電極との熱圧着時に変形しにくいため、接合強度が不十分となる。

【0014】

従って、本発明の目的は、その硬度が基板電極との接合に適した硬度30〜60HVであって、表面が平坦な形状の金バンプが得られる、バンプ形成用非シアン系電解金めっき浴及びめっき方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明者は上記課題を解決すべく検討を行った結果、めっき浴に所定の分子量を有するアルキレングリコールを配合し、伝導塩として亜硫酸ナトリウムを使用することにより、硬度30〜60HVの表面が平坦な金バンプが得られること見出した。

【0016】

上記目的を達成する本発明は、以下に記載するものである。

【0017】

〔1〕 金源としての亜硫酸金アルカリ塩または亜硫酸金アンモニウムと、めっき浴の安定化剤としての水溶性アミンと、結晶調整剤と、亜硫酸ナトリウムからなる伝導塩5〜150g/Lと、緩衝剤と、分子量2000〜6000のポリアルキレングリコール0.01〜10mg/Lと、を含有するバンプ形成用非シアン系電解金めっき浴。

【0018】

〔2〕 結晶調整剤が、Tl化合物、Pb化合物、またはAs化合物であり、結晶調整剤を金属濃度として0.1〜100mg/L配合する〔1〕に記載のバンプ形成用非シアン系電解金めっき浴。

【0019】

〔3〕 パターンニングされた半導体ウエハ上に〔1〕又は〔2〕に記載のバンプ形成用非シアン系電解金めっき浴を用いて電解金めっきを行った後、200〜400℃で5分以上熱処理することにより、硬度30〜60HV、表面の高低差が2μm以下のバンプを形成するバンプ形成方法。

【0020】

〔4〕 基板上に形成された基板配線が有する錫めっき又は金めっきされた基板電極と、〔3〕に記載のバンプ形成方法により半導体ウエハ上に形成された集積回路の金バンプとを、熱圧着又は超音波を用いる接合により接続する接続方法。

【発明の効果】

【0021】

本発明の非シアン系電解金めっき浴は、伝導塩として亜硫酸ナトリウムを用い、所定の分子量を有するポリアルキレングリコールを必須の成分として含有する。これにより、半導体ウエハ上へ電極としてのバンプを形成する際に、30〜60HVの好ましい硬度を持ち、凹凸のない平坦な表面を有する電解金めっき皮膜を作製することができる。

【0022】

特に、ポリアルキレングリコールの添加量を選択して亜硫酸ナトリウムと共にめっき浴に配合することにより、バンプ硬度を30〜60HVの範囲の任意の値に制御することができる。

【0023】

本発明のめっき浴を用いて形成する金バンプは、平担な圧着面と所定の硬度を有しているので、半導体製造工程において錫めっき又は金めっきされた基板電極との電極接合が容易である。加えて、断線や接合不良を生じる割合が極めて少ない。そのため、プリント配線基板とのフリップチップボンディングによる接合が確実かつ容易となる。

【0024】

本発明のめっき浴を用いて形成した金バンプは接合面のみならずレジスト膜と接する側面にもふくらみが生じないので、レジスト膜の開口部形状に沿った金バンプが形成できる。従って、側面及び上面が平面で構成された角柱状、多角柱状の金バンプや、均一径の円柱状金バンプを形成することが可能である。

【発明を実施するための最良の形態】

【0025】

本発明の電解金めっき浴は、非シアン系の金めっき浴であって、金源としての亜硫酸金アルカリ塩または亜硫酸金アンモニウムと、金錯塩の安定化剤としての水溶性アミンと、微量の結晶調整剤と、緩衝剤とからなる浴に、伝導塩としての亜硫酸ナトリウムと、ポリアルキレングリコールとを含有する電解金めっき浴である。伝導塩として亜硫酸カリウムを実質的に含まない。

【0026】

以下、本発明の電解金めっき浴の必須成分につき成分ごとに説明する。

(1)亜硫酸金アルカリ塩、亜硫酸金アンモニウム(金源)

本発明に用いる亜硫酸金アルカリ塩としては、公知の亜硫酸金アルカリ塩を制限することなく使用できる。亜硫酸金アルカリ塩としては、例えば亜硫酸金(I)ナトリウム、亜硫酸金(I)カリウム等を挙げることができる。これらは、1種を単独で、あるいは2種以上を併用しても良い。

【0027】

本発明の電解金めっき浴には、金源として、上述した亜硫酸金アルカリ塩又は亜硫酸金アンモニウムを使用するが、その配合量は、金量として通常1〜20g/L、好ましくは8〜15g/Lである。亜硫酸金アルカリ塩又は亜硫酸金アンモニウムの配合量が1g/L未満であると、めっき皮膜厚が不均一になる場合がある。20g/Lを超えると、めっき皮膜の特性等は問題はないが、製造コストが高くなり経済的に負担となる。

【0028】

(2)水溶性アミン(安定化剤)

水溶性アミンとしては、炭素数2以上、好ましくは炭素数2〜6のジアミンを使用することができ、例えば1, 2−ジアミノエタン、1,2-ジアミノプロパン、1,6−ジアミノヘキサン等を使用することができる。これらは1種を単独で使用してもよいし、2種以上を併用しても良い。

【0029】

水溶性アミンの配合量は通常0.1〜30g/L、好ましくは1〜12g/Lである。水溶性アミンの配合量が30g/Lを超えると金錯塩の安定性は増大するが、一方でめっき皮膜が緻密化しすぎ接合性に関して不具合が生じる場合がある。0.1g/L未満では、限界電流密度が低下してヤケめっきになる場合がある。

【0030】

(3)Tl化合物、Pb化合物、As化合物(結晶調整剤)

本発明の電解金めっき浴に使用する結晶調整剤としては、例えば蟻酸タリウム、マロン酸タリウム、硫酸タリウム、硝酸タリウム等のTl化合物; クエン酸鉛、硝酸鉛、アルカンスルホン酸鉛等のPb化合物; 三酸化二砒素等のAs化合物を挙げることができる。これらのTl化合物、Pb化合物、As化合物は1種を単独で使用してもよいし、2種以上を組み合わせて使用してもよい。

【0031】

結晶調整剤の配合量は、本発明の目的を損なわない範囲で適宜設定することができるが、金属濃度として通常0.1〜100mg/L、好ましくは0.5〜50mg/L、特に好ましくは3〜25mg/Lである。結晶調整剤の配合量が0.1mg/L未満であると、めっき付きまわり、めっき浴安定性および耐久性が悪化し、めっき浴の構成成分が分解する場合がある。100mg/Lを超えると、めっき付きまわりの悪化、およびめっき皮膜の外観ムラが生じる場合がある。

【0032】

(4)亜硫酸ナトリウム(伝導塩)

本発明の電解金めっき浴においては、伝導塩として亜硫酸ナトリウムを使用する。本発明の電解金めっき浴における亜硫酸ナトリウムの配合量は、通常5〜150g/Lとするが、好ましくは50〜100g/L、特に好ましくは60〜90g/Lである。亜硫酸ナトリウムの配合量が5g/L未満であると、バンプ形状の膨らみを充分に抑制してバンプ表面を平坦とすることができないだけでなく、付きまわりおよび液安定性が悪化しめっき浴の分解が生じる場合がある。150g/Lを超えると、限界電流密度が低下しヤケめっきになる場合がある。

【0033】

本発明のめっき浴には、伝導塩として亜硫酸カリウム、硫酸カリウム等のカリウム塩は実質的に含まれない。めっき浴に含まれるカリウムは、金源である亜硫酸金カリウム由来のものに限られる。

【0034】

(5)緩衝剤

本発明に用いる緩衝剤としては、通常電解金めっき浴に使用されるものであれば特に限定されるものではないが、例えばリン酸塩、ホウ酸塩等の無機酸塩、クエン酸塩、フタル酸塩、エチレンジアミン四酢酸塩等の有機酸(カルボン酸、ヒドロキシカルボン酸)塩等を用いることができる。

【0035】

本発明の非シアン系電解金めっき浴における緩衝剤の配合量としては、通常1〜30g/Lとするが、好ましくは2〜15g/L、特に好ましくは2〜10g/Lである。緩衝剤は配合量が1g/L未満であるとpHが低下することにより液安定性が悪化し、めっき浴成分の分解が生じる場合があり、30g/Lを超えると限界電流密度が低下しヤケめっきになる場合がある。

【0036】

(6)ポリアルキレングリコール

本発明の非シアン系電解金めっき浴に配合するポリアルキレングリコールとしては、ポリエチレングリコール、ポリプロピレングリコール等を挙げることができる。

【0037】

ポリアルキレングリコールの配合量としては、通常0.01〜10mg/L、好ましくは0.1〜5.0mg/L、特に好ましくは0.5〜1.0mg/Lである。ポリアルキレングリコールの配合量が0.01mg/Lより少ない場合には、熱処理後のバンプの皮膜硬度を30〜60HVになるが、バンプの表面を平坦な形状とすることができない。逆に10mg/Lを超える場合には、熱処理後のバンプの皮膜硬度が60HV以上となり接合に適する硬度が得られない。

【0038】

ポリアルキレングリコールを使用する場合、熱処理後の金バンプの皮膜硬度を30〜60HVとするために、分子量2000〜6000、より好ましくは2500〜5000のものを使用する。分子量が6000を超えると熱処理後の皮膜硬度を上記範囲内とするために、配合量を0.1mg/L未満の極めて低い濃度とする必要があり、濃度管理が難しく実用的でない。分子量が2000未満では、バンプ表面の形状を平坦なものとすることが困難となる。いずれの分子量においても、配合量を多くすることにより皮膜の硬度が高くなるので、配合量を調整することにより後述する熱処理後の皮膜硬度を30〜60HVとすることができる。

【0039】

一般に、ポリアルキレングリコールの配合量を多くすることにより、皮膜の硬度の低下が減少する。更に、亜硫酸ナトリウムを配合し、ポリアルキレングリコールを配合しない場合はバンプ表面の高低差が充分に小さくならない。亜硫酸ナトリウムとポリアルキレングリコールの両方を加えた場合にのみ、バンプ表面の高低差及び皮膜硬度の両方が望ましい値になる。

【0040】

本発明の非シアン系電解金めっき浴には、本発明の目的を損なわない範囲でpH調整剤等の他の成分を適宜使用してもよい。

【0041】

pH調整剤としては、例えば酸として硫酸、亜硫酸水、りん酸等、アルカリとして水酸化ナトリウム、アンモニア水等が挙げられる。

【0042】

本発明の非シアン系電解金めっき浴を用いてめっきにより半導体ウエハへバンプを形成する際には、常法に従ってめっき操作を行えば良い。例えば、UBM層としてTiWスパッタ膜、その上にAuスパッタ膜等を形成したウエハにマスク材を用いてマスキングを行った後、ウエハを被めっき物として電解金めっきを行い、次いでマスク材を溶剤に溶解させて除去する方法等が使用できる。その後、UBM層の金バンプに被覆されていない部分をエッチング等により除去し、次いでウエハの熱処理を行う。

【0043】

マスク剤には、ノボラック系ポジ型フォトレジストを使用することができる。市販品としては、例えばLA−900、HA−900(以上、東京応化工業株式会社製)等を挙げることができる。

【0044】

めっき温度は通常40〜70℃とするが、好ましくは50〜65℃である。めっき浴温度が40〜70℃の範囲を外れると、めっき皮膜が析出しにくい場合や、めっき浴が不安定となりめっき浴成分の分解が生じる場合がある。

【0045】

めっきに使用する設定電流密度はめっき液の組成、温度等の条件により適切な範囲が異なるので一義的に決定することは難しいが、金濃度が8〜15g/L、60℃のめっき浴温度の条件下において、通常2.0A/dm2以下、好ましくは0.2〜1.2A/dm2である。設定電流密度が上記範囲を外れると、作業性が悪くなる場合や、めっき皮膜外観やめっき皮膜特性に異常が生じる場合、または著しくめっき浴が不安定となり、めっき浴成分の分解が生じる場合がある。

【0046】

本発明の非シアン系電解金めっき浴のpHとしては、通常7.0以上、好ましくは7.2〜10.0である。非シアン系電解金めっき浴のpHが7.0未満であると、著しくめっき浴が不安定となり分解が生じる場合がある。一方pHが10.0以上であるとマスク材が溶解し、所望の金バンプ等が形成できない場合がある。

【0047】

金バンプの熱処理温度は、200〜400℃、好ましくは200〜300℃である。熱処理時間は5分以上とするが、好ましくは30〜60分である。熱処理はチャンバー内部を設定温度に一定時間保持できるファインオーブン等を用いて行う。

【0048】

本発明の非シアン系電解金めっき浴は、金源およびめっき浴を構成するその他の成分を補充管理することにより2ターン(めっき浴中の金量を全てめっきに消費した場合を1ターンとする)以上の使用を達成できる。

【0049】

本発明の非シアン系電解金めっき浴は、素地がメタライズされ導通のとれるものであれば被めっき物を選ばない。ノボラック系ポジ型フォトレジストをマスク材に使用してパターンニングしたシリコンウエハ上やGa/Asウエハなど化合物ウエハの回路上にバンプを形成する際に特に好適に使用することができる。

【0050】

図1は、本発明の金めっき浴を用いて半導体ウエハ上に形成した金バンプの一例を示す断面図である。図1中、1は半導体ウエハ、1’は半導体ウエハの表面に形成された集積回路を含む回路層、2はAl電極、3はパッシベーション膜、3aはパッシベーション膜の開口部、4はTiWスパッタ膜、5は金スパッタ膜、6はTiWスパッタ膜4と金スパッタ膜5とからなるUBM層、7は金バンプ、7’は金バンプ7の表面、8はレジスト膜、8aはレジスト膜の開口部である。金バンプの表面7’は平坦に形成されており、その中央部7’aとレジスト膜に接する周端部7’bとの高低差(ウエハ1からの距離の差)は2μm以内である。

【0051】

図2は、図1に示す構造を有する半導体チップを基板に取り付けた状態の一例を示す断面図である。図2においては、基板としてTABフィルムを用いている。図2中、図1と同じ部分には同じ符号を付してその説明を省略する。

【0052】

TABフィルム10には、フィルムを厚さ方向に貫通するデバイスホール12が形成されている。TABフィルム10の上面には、基板配線として銅配線14が形成されている。銅配線14の一部分は、TABフィルム10上からデバイスホール12内に突き出して形成されている。その先端は錫めっき15で被覆され、基板電極16を形成する。一方、デバイスホール12内には、半導体チップ18がTABフィルム10の下面から上面に向かって挿入されている。半導体チップ18の上面には、金バンプ7が形成されている。基板電極16と金バンプ7とは、金−錫の共晶からなる接合部20を介して接続されている。デバイスホール12の空隙には封止材料22が注入され、TABフィルム10、銅配線14、半導体チップ18は封止材料22により封止されている。

【0053】

TABフィルム10の材質としては、ポリイミドを挙げることができる。封止材料22としては、半導体チップの封止に使用される公知の樹脂を使用することができる。

【0054】

TABフィルム10への半導体チップ18の取り付け方法は、以下のとおりである。

【0055】

まず最初にTABフィルム10にデバイスホール12を形成する。次いで、公知の方法、例えば銅箔をTABフィルム10に貼り付けた後エッチングすることにより、基板フィルム10上に銅配線14を形成する。銅配線14の先端部分に錫めっきを行った後、半導体チップ18の金バンプと基板フィルム電極の錫めっき皮膜15とを熱圧着又は超音波処理することにより共晶を形成させて接合する。最後にデバイスホール12に封止材料を注入して基板フィルム10、銅配線14、半導体チップ18を封止する。

【0056】

上記説明は、基板電極16が錫めっきされている場合について説明したが、基板電極16が金めっきされている場合についても同様の方法により半導体チップ18をTABフィルム10へ取り付けることができる。

【0057】

また、上記説明はTABフィルム10にデバイスホール12を形成し、その中に半導体チップ18を挿入する場合について説明したが、デバイスホール12を形成せずにフィルム10上に形成された銅配線14が有する基板電極16に半導体チップ18を取り付ける場合についても同様である。

【0058】

更に、上記説明においては、基板としてTABフィルムを用いる場合について説明したが、TABフィルムにかえて他のフレキシブル基板や硬質プリント配線基板を使用することも可能である。

【実施例】

【0059】

実施例1〜9、比較例1〜8

表1、2に示す配合にて非シアン系電解金めっき浴を調整した。各原料の配合濃度の単位は特に断りのない限りg/Lである。但し、Na3Au(SO3)2 はAu量、Na2SO3 、K2SO3 は、SO3 量についての濃度を示してある。

【0060】

被めっき物としてノボラック系ポジ型フォトレジストでパターンニングされたバンプ開口部を有するシリコンウエハ(素地断面組成は金スパッタ膜/TIW/SiO2)を用いた。調整した非シアン系電解金めっき浴1L中に被めっき物を浸漬し、通電を施すことにより18μmの膜厚を有するめっき皮膜を形成した。なお非シアン系電解金めっき浴の電流効率は定常のめっき操作条件下では通常、100%である。

【0061】

所定膜厚を有する皮膜を形成した後、マスク剤を除去し、形成したバンプの形状、浴安定性、めっき皮膜外観、皮膜硬度(未熱処理および300℃×30分熱処理後)、ヨウ素系エッチャントを用いたAuスパッタ膜の剥離に伴う、Auバンプの均一エッチング性につき下記方法および基準にて評価を行った。結果を表1、2に併せて示す。

【0062】

〔バンプ形状の評価(μm)〕

図1に示すように、シリコンウエハ上にノボラック系ポジ型フォトレジストを使用して、長辺20〜100μm 、短辺20〜100μm の矩形状開口部を有するパターンニングを行った。電解金めっき浴を用いてめっきを施した後、ノボラック系ポジ型フォトレジストをメチルエチルケトンを用いて溶解した。得られたバンプの形状を、レーザー式形状測定装置を用いて計測した。尚、形状の評価値として上面部における高低差を用い、バンプ上面の最高点と上面外側の最下点の差を計測し、平滑さの指標とした。

【0063】

評価は形状の測定結果(高低差)より、

2.0μmより大きい:×

2.0μm以下:○

とした。

【0064】

〔浴安定性〕

被めっき物へめっきを施した後の、めっき浴の様子を観察し、下記基準にて評価した。

分解:めっき浴中の成分が分解した。

×:めっき浴中に金の沈殿が肉眼で判るレベルで観察された。

△:めっき浴中に金の沈殿が僅かに認められた。0.2μmメンブランフィルタでろ過して観察できるレベルであった。

○:めっき浴中に金の沈殿は観察されなかった。

【0065】

〔めっき皮膜外観〕

被めっき物上に形成された金バンプの表面皮膜外観を観察し、下記基準にて評価した。

×:色調が赤い、デンドライト状析出が見られる、ムラが認められる、またはヤケが発生している。

△:異常析出はないが、光沢外観である。

○:色調がレモンイエローで無〜半光沢均一外観である。

【0066】

〔皮膜硬さ(ビッカース硬さ;HV)〕

被めっき物上に形成された特定の部位のバンプの皮膜硬さ(未熱処理および300℃、30分熱処理後) を、ビッカース硬さ計にて測定した。

【0067】

通常バンプめっき用途において求められる特性としては、アニール後の皮膜硬度が60HV以下である。尚、測定条件は、測定圧子を245.2mN(25gf)荷重で10秒保持とし、下記基準にて評価した。

未熱処理 (HV)

×:90HV未満

○:90HV以上150HV以下

300℃処理後 (HV)

×:60HVより大きい

○:30HV以上60HV以下

【0068】

〔ヨウ素系エッチャントによるAuバンプの均一エッチング性〕

被めっき物を常温で十分に撹拌されたヨウ素系エッチャントの中に90秒浸漬し、アルコール系リンス液を用い、共洗いした後、乾燥空気を吹き付け、乾燥した。その後、金属顕微鏡を用い、50〜150倍の倍率で被めっき物上に形成された全バンプの表面形態を観察し、下記基準にて評価した。

×:50%以上のバンプの表面に「ムラ」が観察される。

△:一部の限られたエリアのバンプの表面に「ムラ」が観察される。

○:被めっき物上の全バンプの表面に「ムラ」が観察されない。

ここで、「ムラ」とはエッチング時に選択的に溶解した部分と溶解しなかった部分が混在した状態を指す。

【0069】

〔総合評価〕

上記各評価結果から、下記評価基準にて評価した。

○:形成された金めっき皮膜(金パンプ) およびめっき処理後の非シアン系電解金めっき浴に関する上記評価結果が、全て良好な結果であった。

△:形成された金めっき皮膜(金パンプ) およびめっき処理後の非シアン系電解金めっき浴に関する上記評価結果が、良好な結果であった。

×:形成された金めっき皮膜(金パンプ) およびめっき処理後の非シアン系電解金めっき浴に関する上記評価結果に、好ましくない結果が含まれた。

【0070】

【表1】

【0071】

【表2】

【図面の簡単な説明】

【0072】

【図1】本発明の金めっき浴を用いて形成された金バンプの一例を示す断面図である。

【図2】図1に示す金バンプを有する半導体チップをTABフィルムに取り付けた状態の一例を示す断面図である。

【図3】従来の金めっき浴を用いて形成された金バンプを示す断面図である。

【符号の説明】

【0073】

1 半導体ウエハ

1’ 回路層

2 Al電極

3 パッシベーション膜

3a パッシベーション膜の開口部

4 TiWスパッタ膜

5 金スパッタ膜

6 UBM層

7 金バンプ

7’ 金バンプの表面

8 レジスト膜

8a レジスト膜の開口部

10 TAB基板

12 デバイスホール

14 銅配線

15 錫めっき皮膜

16 基板電極

18 半導体チップ

20 接合部

22 封止材

【特許請求の範囲】

【請求項1】

金源としての亜硫酸金アルカリ塩または亜硫酸金アンモニウムと、めっき浴の安定化剤としての水溶性アミンと、結晶調整剤と、亜硫酸ナトリウムからなる伝導塩5〜150g/Lと、緩衝剤と、分子量2000〜6000のポリアルキレングリコール0.01〜10mg/Lと、を含有するバンプ形成用非シアン系電解金めっき浴。

【請求項2】

結晶調整剤が、Tl化合物、Pb化合物、またはAs化合物であり、結晶調整剤を金属濃度として0.1〜100mg/L配合する請求項1に記載のバンプ形成用非シアン系電解金めっき浴。

【請求項3】

パターンニングされた半導体ウエハ上に請求項1又は2に記載のバンプ形成用非シアン系電解金めっき浴を用いて電解金めっきを行った後、200〜400℃で5分以上熱処理することにより、硬度30〜60HV、表面の高低差が2μm以下のバンプを形成するバンプ形成方法。

【請求項4】

基板上に形成された基板配線が有する錫めっき又は金めっきされた基板電極と、請求項3に記載のバンプ形成方法により半導体ウエハ上に形成された集積回路の金バンプとを、熱圧着又は超音波を用いて接合する接続方法。

【請求項1】

金源としての亜硫酸金アルカリ塩または亜硫酸金アンモニウムと、めっき浴の安定化剤としての水溶性アミンと、結晶調整剤と、亜硫酸ナトリウムからなる伝導塩5〜150g/Lと、緩衝剤と、分子量2000〜6000のポリアルキレングリコール0.01〜10mg/Lと、を含有するバンプ形成用非シアン系電解金めっき浴。

【請求項2】

結晶調整剤が、Tl化合物、Pb化合物、またはAs化合物であり、結晶調整剤を金属濃度として0.1〜100mg/L配合する請求項1に記載のバンプ形成用非シアン系電解金めっき浴。

【請求項3】

パターンニングされた半導体ウエハ上に請求項1又は2に記載のバンプ形成用非シアン系電解金めっき浴を用いて電解金めっきを行った後、200〜400℃で5分以上熱処理することにより、硬度30〜60HV、表面の高低差が2μm以下のバンプを形成するバンプ形成方法。

【請求項4】

基板上に形成された基板配線が有する錫めっき又は金めっきされた基板電極と、請求項3に記載のバンプ形成方法により半導体ウエハ上に形成された集積回路の金バンプとを、熱圧着又は超音波を用いて接合する接続方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−62584(P2009−62584A)

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願番号】特願2007−231591(P2007−231591)

【出願日】平成19年9月6日(2007.9.6)

【出願人】(000228198)エヌ・イーケムキャット株式会社 (87)

【Fターム(参考)】

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願日】平成19年9月6日(2007.9.6)

【出願人】(000228198)エヌ・イーケムキャット株式会社 (87)

【Fターム(参考)】

[ Back to top ]