バーナチップ構造

【課題】バーナチップ本体の形状を大型化することなく噴霧媒体を流す混合区間流路に十分な混合距離を確保し、蒸気等の噴霧媒体消費量を増加させることができるバーナチップ構造を提供する。

【解決手段】バーナチップ本体10内で燃料油を蒸気により微粒化して炉内へ投入する2流体式のバーナチップ構造において、蒸気主流路11の内部が下流側端部傾斜面11a及び段差部傾斜面11bを形成した2段構造とされ、蒸気主流路11の下流側端部傾斜面11aに連通して形成された混合区間流路12Aの出口開口を狭角噴出孔15Aとし、段差部傾斜面11bに連通して形成された混合区間流路12Bの出口開口を広角噴出孔15Bとした。

【解決手段】バーナチップ本体10内で燃料油を蒸気により微粒化して炉内へ投入する2流体式のバーナチップ構造において、蒸気主流路11の内部が下流側端部傾斜面11a及び段差部傾斜面11bを形成した2段構造とされ、蒸気主流路11の下流側端部傾斜面11aに連通して形成された混合区間流路12Aの出口開口を狭角噴出孔15Aとし、段差部傾斜面11bに連通して形成された混合区間流路12Bの出口開口を広角噴出孔15Bとした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油焚きボイラ等に適用されるバーナチップ構造に関する。

【背景技術】

【0002】

従来、油焚きボイラにおいては、バーナチップ構造として2流体式チップが用いられている。

2流体式のバーナチップ構造は、噴霧媒体として空気や蒸気を用い、燃料である油(アスファルトやVR等の粗悪燃料を含む)を微粒化することにより、着火及び燃焼を確立させる方法がよく知られている。このような2流体式のバーナチップ構造においては、燃料油と蒸気はチップ内の混合区間で混合され、微粒化されながら炉内へ投入される。

【0003】

図3及び図4に示すバーナチップ構造は、燃焼性を向上させるため、微粒化燃料の噴出方向を広角及び狭角にアンバランスさせた複数(図示の構成例では8個)の噴出孔を備えたものである。

図示のバーナチップ構造において、バーナチップ本体1の内部には、噴霧媒体となる蒸気を供給する蒸気主流路2が上流側の中心部に形成されている。この蒸気主流路2は、バーナチップ本体1の軸方向において略中間位置まで形成され、その先端部2a及び流路途中から分岐して、複数の分割蒸気流路3A,3Bが放射状外向きに形成されている。この分割蒸気流路3A,3Bは、それぞれがバーナチップ本体1の先端部1aまたは側面部1bに開口するよう設けられた複数の混合区間流路4A,4Bに連通している。この混合区間流路4A,4Bは分割蒸気流路3A,3Bと同数設けられ、同一軸線上において分割蒸気流路3A,3Bから流路断面積を拡径して設けられている。

【0004】

蒸気主流路2の外周側には、混合区間流路4A,4Bと同数(複数)の燃料油流路5A,5Bが形成されており、バーナチップ本体1の周方向において等ピッチとなるように配置されている。この燃料油流路5A,5Bは、油焚きボイラの燃料となる燃料油を供給するものであり、バーナチップ本体1の内部において、混合区間流路4A,4Bが分割蒸気流路3A,3Bと連通する入口近傍側面に対して、側面または斜め方向から合流するようになっている。

なお、バーナチップ本体1の上流側には、蒸気及び燃料油の整流や流路切替を行うバックプレート(不図示)が連結されている。

【0005】

このように構成された2流体式のバーナチップ構造においては、蒸気主流路2から分流して分割蒸気流路3A,3Bを流れる噴霧媒体の蒸気と、燃料油流路5A,5Bを通って供給された燃料油とが混合区間流路4A,4B内で合流することにより、合流時の衝突や混合区間4A,4B内を流れる際の撹拌・混合により燃料油が微粒化される。そして、混合区間流路4A,4Bを通過して微粒化された燃料油は、バーナチップ本体1に開口する混合区間4A,4Bの出口開口から微粒化燃料として蒸気とともに炉内へ投入される。

【0006】

この場合の出口開口は、バーナチップ本体1の先端部1aに開口する混合区間流路4Aの出口開口が、炉内へ向けた微粒化燃料の投入角度を小さくした狭角噴出孔6Aであり、バーナチップ本体1の側面部1bに開口する混合区間流路4Bの出口開口が、炉内へ向けた微粒化燃料の投入角度を大きくした広角噴出孔6Bである。なお、微粒化燃料の投入角度は、バーナチップ本体1の軸線が基準の0度となる。

【0007】

2流体式のバーナチップ構造に関する他の従来技術としては、バーナチップの先端部に開口する蒸気流路を追設することにより、燃料の微粒化を促進して噴霧性能を向上させ、窒素酸化物並びに煤煙の発生を抑制できるバーナが提案されている。(たとえば、特許文献1参照)

また、2流体式のバーナチップ構造に関する他の従来技術としては、ボイラ装置用CWM(高濃度石炭・水スラリ)等のスラリ燃料を良好に微粒化(噴霧)させるスラリ燃料用アトマイザ構造が提案されている。この従来技術は、微粒化媒体供給環状流路を先端側で収束させて微粒化媒体を加速してからスラリ燃料と合流させるものである。(たとえば、特許文献2参照)

【0008】

【特許文献1】特開2002−168413号公報

【特許文献2】特開平9−287714号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで、上述した2流体式のバーナチップ構造は、良好な微粒化及び燃焼性を確保するため、混合区間流路4A,4Bの流路長さに十分な混合距離L1,L2を確保する必要がある。一般的な混合区間流路4A,4Bの混合距離L1,L2については、混合区間流路4A,4B及びその出口開口の流路径をD1,D2とした場合、流路径D1,D2の2〜3倍以上(L1/D1>2〜3,L2/D2>2〜3)を確保する必要がある。なお、混合距離L1,L2は、燃料油と蒸気とが合流した位置から流路出口までの流路長さとなる。

【0010】

しかし、上述した狭角噴出孔6A及び広角噴出孔6Bのように、微粒化燃料の噴出方向をアンバランスさせて燃焼性の向上を図る場合には、噴出角度が広い広角噴出孔6B側の混合距離L2が短くなる傾向にある。

また、バーナチップ本体1は、バーナ燃焼量の増大に伴い、蒸気消費率を高めるために流路径D1,D2を大きくする設計が一般的である。従って、バーナチップ本体1が受ける寸法形状の制約から十分な混合距離L1,L2を確保できなくなり、良好な微粒化を得られない2流体式のバーナチップ構造となることが懸念される。さらに、バーナチップ本体1の外形寸法を増して流路径D1,D2を拡大すると、バーナ保炎器などバーナ全体の構造が大きくなるため好ましくない。

【0011】

このような背景から、微粒化燃料の噴出方向をアンバランスさせて燃焼性の向上を図るバーナチップ構造においては、バーナ燃焼量の増大に伴い噴霧媒体消費率を高める場合、バーナチップ本体の形状を大型化することなく十分な混合距離を確保できるバーナチップ構造の開発が望まれる。

本発明は、上記の事情に鑑みてなされたもので、その目的とするところは、特に微粒化燃料の噴出方向をアンバランスさせて燃焼性の向上を図るバーナチップ構造において、バーナチップ本体の形状を大型化することなく噴霧媒体を流す混合区間流路に十分な混合距離を確保し、蒸気等の噴霧媒体消費量を増加させることができるバーナチップ構造を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記の課題を解決するため、下記の手段を採用した。

本発明に係るバーナチップ構造は、バーナチップ本体内で燃料油を噴霧媒体により微粒化して炉内へ投入する2流体式のバーナチップ構造において、前記バーナチップ本体の軸中心位置上流側に形成された噴霧媒体主流路と、該噴霧媒体主流路から放射状外向きに分岐して形成された複数の混合区間流路と、前記噴霧媒体主流路の外周に形成され、前記混合区間流路の入口近傍側面に合流するとともに入口開口が周方向へ等ピッチに配置されている複数の燃料油流路とを備え、前記噴霧媒体主流路の内部が下流側端部傾斜面及び段差部傾斜面を形成した2段構造とされ、前記噴霧媒体流路の下流側端部傾斜面に連通して形成された前記混合区間流路の出口開口を狭角噴出孔とし、かつ、前記噴霧媒体流路の段差部傾斜面に連通して形成された前記混合区間流路の出口開口を広角噴出孔としたことを特徴とするものである。

【0013】

このようなバーナチップ構造によれば、バーナチップ本体の軸中心位置上流側に形成された噴霧媒体主流路と、該噴霧媒体主流路から放射状外向きに分岐して形成された複数の混合区間流路と、噴霧媒体主流路の外周に形成され、混合区間流路の入口近傍側面に合流するとともに入口開口が周方向へ等ピッチに配置されている複数の燃料油流路とを備え、噴霧媒体主流路の内部が下流側端部傾斜面及び段差部傾斜面を形成した2段構造とされ、前記噴霧媒体流路の下流側端部傾斜面に連通して形成された前記混合区間流路の出口開口を狭角噴出孔とし、かつ、前記噴霧媒体流路の段差部傾斜面に連通して形成された前記混合区間流路の出口開口を広角噴出孔としたので、バーナチップ本体の寸法形状を大型化することなく混合距離を十分に確保することができる。

【0014】

本発明のバーナチップ構造は、バーナチップ本体内で燃料油を噴霧媒体により微粒化して炉内へ投入する2流体式のバーナチップ構造において、前記バーナチップ本体の軸中心位置上流側に形成された噴霧媒体主流路と、該噴霧媒体主流路から放射状外向きに分岐して形成された複数の混合区間流路と、前記噴霧媒体主流路の外周に形成され、前記混合区間流路の入口近傍側面に合流するとともに入口開口が周方向へ等ピッチに配置されている複数の燃料油流路とを備え、前記噴霧媒体主流路の内部が下流側端部傾斜面及び段差部傾斜面を形成した2段構造とされ、前記噴霧媒体流路の下流側端部傾斜面に連通して形成された前記混合区間流路の出口開口を広角噴出孔とし、かつ、前記噴霧媒体流路の段差部傾斜面に連通して形成された前記混合区間流路の出口開口を狭角噴出孔としたことを特徴とするものである。

【0015】

このようなバーナチップ構造によれば、バーナチップ本体の軸中心位置上流側に形成された噴霧媒体主流路と、該噴霧媒体主流路から放射状外向きに分岐して形成された複数の混合区間流路と、噴霧媒体主流路の外周に形成され、混合区間流路の入口近傍側面に合流するとともに入口開口が周方向へ等ピッチに配置されている複数の燃料油流路とを備え、噴霧媒体主流路の内部が下流側端部傾斜面及び段差部傾斜面を形成した2段構造とされ、前記噴霧媒体流路の下流側端部傾斜面に連通して形成された前記混合区間流路の出口開口を広角噴出孔とし、かつ、前記噴霧媒体流路の段差部傾斜面に連通して形成された前記混合区間流路の出口開口を狭角噴出孔としたので、バーナチップ本体の寸法形状を大型化することなく混合距離を十分に確保することができる。

【発明の効果】

【0016】

上述した本発明のバーナチップ構造によれば、特に微粒化燃料の噴出方向をアンバランスさせて燃焼性の向上を図るバーナチップ構造において、バーナチップ本体の形状を大型化することなく噴霧媒体を流す混合区間流路に十分な混合距離を確保し、蒸気等の噴霧媒体消費量を増加させることができる。このような蒸気消費量の増加が可能になると、燃料油としてアスファルトやVR等の粗悪燃料を含む重質油等を使用する油焚きボイラにおいても、燃料油の微粒化を促進して煤塵やNOx の排出量を低減することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明に係るバーナチップ構造の一実施形態を図面に基づいて説明する。

<第1の実施形態>

図1に示す実施形態のバーナチップ構造は、燃料油を燃焼させる油焚きボイラに適用されるものであり、蒸気や空気を噴霧媒体として燃料油を微粒化した後、微粒化燃料を炉内へ投入する2流体式である。この場合の燃料油は、重油等の一般的な油種はもちろんのこと、たとえばアスファルトやVR等のように、低燃焼性及び高粘度の重質化した粗悪燃料を含むものとする。

【0018】

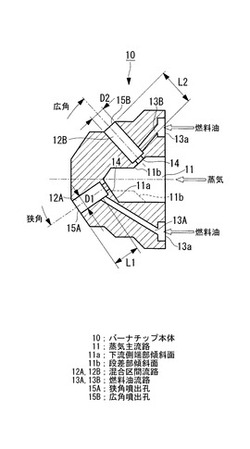

図1のバーナチップ構造は、バーナチップ本体10内で燃料油を噴霧媒体の蒸気により微粒化して炉内へ投入する2流体式である。なお、以下の説明では、噴霧媒体として蒸気を使用するものとする。

図示のバーナチップ本体10は、軸中心位置上流側に形成された蒸気主流路11と、蒸気主流路11から放射状外向きに分岐して形成された複数の混合区間流路12A,12Bと、蒸気主流路11の外周に形成され、混合区間流路12A,12Bの入口近傍側面に合流するとともに入口開口13aが周方向へ等ピッチに配置されている複数の燃料油流路13A,13Bとを備えている。なお、蒸気主流路11と混合区間流路12A,12Bとの間には、それぞれ蒸気連通路14が設けられている。

【0019】

上述した蒸気主流路11の内部は、下流側端部傾斜面11a及び段差部傾斜面11bを形成した2段構造とされる。そして、蒸気主流路11の下流側端部傾斜面11aに蒸気連通路14を介して連通するよう形成された混合区間流路12Aの出口開口を狭角噴出孔15Aとし、かつ、蒸気主流路11の段差部傾斜面11bに蒸気流路14を介して連通するよう形成された混合区間流路12Bの出口開口を広角噴出孔15Bとする。

この場合の狭角噴出孔15A及び広角噴出孔15Bは、バーナチップ本体10の軸中心を基準とする微粒化燃料の炉内への投入角度について、広角噴出孔15Bが狭角噴出孔15Aより外向きに広がる大きな(広い)角度となるように設定されている。

【0020】

蒸気主流路11から狭角噴出孔15Aに至る蒸気及び燃料油は、下記の経路及び経過を経て微粒化燃料となる。

蒸気主流路11に導入された蒸気は、複数の蒸気連通路14に分流して一部が混合区間流路12Aに流入する。一方、燃料油流路13Aから導入された燃料油は、混合区間流路12Aの入口側近傍において、すなわち蒸気連通路14から混合区間流路12Aに流入した直後の蒸気の流れに対して、流路側面の斜め後方から流入する。こうして混合区間流路12Aの上流側で蒸気及び燃料油が合流することにより、合流時の衝突や撹拌により燃料油が微粒化されて微粒化燃料となり、この微粒化燃料が混合区間流路12Aの下流側に開口する狭角噴出孔15Aから炉内へ向けて広角に投入される。

【0021】

蒸気主流路11から広角噴出孔15Bに至る蒸気及び燃料油は、下記の経路及び経過を経て微粒化燃料となる。

蒸気主流路11に導入された蒸気は、複数の蒸気連通路14に分流して一部が混合区間流路12Bに流入する。一方、燃料油流路13Bから導入された燃料油は、混合区間流路12Bの入口側近傍において、すなわち蒸気連通路14から混合区間流路12Bに流入した直後の蒸気の流れに対して、流路側面の略側面から流入する。こうして混合区間流路12Bの上流側で蒸気及び燃料油が合流することにより、合流時の衝突や撹拌により燃料油が微粒化されて微粒化燃料となり、この微粒化燃料が混合区間流路12Bの下流側に開口する狭角噴出孔15Bから炉内へ向けて広角に投入される。

【0022】

ここで、段差部傾斜面11bは、下流側端部傾斜面11aの一部を蒸気主流路11の入口側へ後退させたものである。すなわち、段差部傾斜面11bは、広角噴出孔15Bを備えた混合区間流路12Bに連通する蒸気連通路14が開口する蒸気主流路11の下流側先端部を凸状に後退させて傾斜面を形成したものである。従って、蒸気主流路11内の下流側先端部は、下流側端部傾斜面11aが形成された凹部と、段差部傾斜面11bが形成された凸部とが凹凸を形成する2段構造となっている。

また、下流側端部傾斜面11a及び段差部傾斜面11bの傾斜角度については、それぞれの傾斜面が蒸気連通路14の軸線と直交するか、あるいはできるだけ直交に近づけることが望ましい。このような傾斜角度の設定により、蒸気主流路11から複数の蒸気連通路14へ分岐して流れる蒸気量を略均一化することができる。

【0023】

そして、広角噴出孔15Bを凸部の段差部傾斜面11b側に形成したので、傾斜面の後退分だけ混合区間流路12Bの流路長さが延長される。この結果、混合区間流路12Bの入口側近傍に燃料油流路13Bを連通させることで、従来構造では広角噴出孔側の混合距離L2を確保しにくいという問題が解消され、十分な長さの混合距離L2を確保することができる。この場合、バーナチップ本体10の改良点は、蒸気主流路11の空間内であるから、バーナチップ本体10の外径については寸法形状を大型化する必要はない。

【0024】

<第2の実施形態>

次に、本発明に係るバーナチップ構造について、第2の実施形態を図2に基づいて説明する。なお、上述した実施形態と同様の部分には同じ符号を付し、その詳細な説明は省略する。

図2のバーナチップ構造は、バーナチップ本体10A内で燃料油を噴霧媒体の蒸気により微粒化して炉内へ投入する2流体式であり、噴霧媒体としては、蒸気を使用するものとする。

【0025】

図示のバーナチップ本体10Aは、軸中心位置上流側に形成された蒸気主流路11と、蒸気主流路11から放射状外向きに分岐して形成された複数の混合区間流路12C,12Dと、蒸気主流路11の外周に形成され、混合区間流路12C,12Dの入口近傍側面に合流するとともに入口開口13aが周方向へ等ピッチに配置されている複数の燃料油流路13A,13Bとを備えている。なお、蒸気主流路11と混合区間流路12A,12Bとの間には、それぞれ蒸気連通路14が設けられている。

【0026】

上述した蒸気主流路11の内部は、下流側端部傾斜面11a及び段差部傾斜面11cを形成した2段構造とされる。そして、蒸気主流路11の下流側端部傾斜面11aに蒸気連通路14を介して連通するよう形成された混合区間流路12Dの出口開口を広角噴出孔15Bとし、かつ、蒸気主流路11の段差部傾斜面11cに蒸気流路14を介して連通するよう形成された混合区間流路12Cの出口開口を広角噴出孔15Aとする。

この場合の段差部傾斜面11cは、蒸気主流路11の入口開口を部分的に広げるようにして、すなわち、蒸気主流路11の側壁面を部分的に除去して形成されており、この段差部傾斜面11cに狭角噴出孔15Aを連通させている。

【0027】

このような段差部傾斜面11cを有する2段構造の蒸気主流路11とし、かつ、バーナチップ本体10Aに対する傾斜角度が小さい狭角噴出孔15Aを形成したので、段差部傾斜面11cを後退させた分だけ混合区間流路12Cの流路長さを延長できる。さらに、段差部傾斜面11c側に形成される混合区間流路12Cが狭角噴出孔15Aであるから、傾斜角度が小さい分だけ混合区間流路12Cの流路長さを延長できる。従って、狭角噴出孔15A側については、十分な混合距離L1を確保できるようになる。

一方、従来構造では混合距離を確保しにくい広角噴出孔側については、もともと混合距離を確保しやすい下流側端部傾斜面11a側に配置を形成したので、十分な長さの混合距離L2を確保することができる。

【0028】

この結果、従来構造では広角側に十分な混合距離確保できないという問題を解消し、狭角側及び広角側の両方で十分な長さの混合距離L2を確保することができる。この場合、バーナチップ本体10の改良点は、蒸気主流路11の空間内であるから、バーナチップ本体10の外径については寸法形状を大型化する必要はない。

【0029】

このように、上述した本発明のバーナチップ構造によれば、バーナチップ本体の形状、特に外径寸法を大型化することなく蒸気等の噴霧媒体を流す流路径を拡大し、混合区間流路に十分な混合距離を確保して燃料油の良好な微粒化が可能になる。すなわち、流路径D1,D2に対して2〜3倍以上の混合距離L1,L2を確保することができる。従って、微粒化燃料の噴射投入方向をアンバランスさせて燃焼性を向上させる場合においても、蒸気消費量の増加が可能となる。そして、このような蒸気消費量の増加が可能になると、燃料油としてアスファルトやVR等の粗悪燃料を含む重質油等を使用する油焚きボイラにおいても、燃料油の微粒化を促進して煤塵やNOx の排出量を低減することができる。

なお、本発明は上述した実施形態に限定されることはなく、その要旨を逸脱しない範囲内において適宜変更することができる。

【図面の簡単な説明】

【0030】

【図1】本発明に係るバーナチップ構造について、第1の実施形態を示す内部構造例の断面図(図3のA−A断面図)である。

【図2】本発明に係るバーナチップ構造について、第2の実施形態を示す内部構造例の断面図(図3のA−A断面図)である。

【図3】微粒化燃料の噴射投入方向をアンバランスさせた従来のバーナチップ構造を先端部側から見た外形図である。

【図4】図3に示す従来のバーナチップ構造について、内部構造例を示す断面図である。

【符号の説明】

【0031】

10,10A バーナチップ本体

11 蒸気主流路

11a 下流側端部傾斜面

11b,11c 段差部傾斜面

12A,12B,12C,12D 混合区間流路

13A,13B 燃料油流路

15A 狭角噴出孔

15B 広角噴出孔

【技術分野】

【0001】

本発明は、油焚きボイラ等に適用されるバーナチップ構造に関する。

【背景技術】

【0002】

従来、油焚きボイラにおいては、バーナチップ構造として2流体式チップが用いられている。

2流体式のバーナチップ構造は、噴霧媒体として空気や蒸気を用い、燃料である油(アスファルトやVR等の粗悪燃料を含む)を微粒化することにより、着火及び燃焼を確立させる方法がよく知られている。このような2流体式のバーナチップ構造においては、燃料油と蒸気はチップ内の混合区間で混合され、微粒化されながら炉内へ投入される。

【0003】

図3及び図4に示すバーナチップ構造は、燃焼性を向上させるため、微粒化燃料の噴出方向を広角及び狭角にアンバランスさせた複数(図示の構成例では8個)の噴出孔を備えたものである。

図示のバーナチップ構造において、バーナチップ本体1の内部には、噴霧媒体となる蒸気を供給する蒸気主流路2が上流側の中心部に形成されている。この蒸気主流路2は、バーナチップ本体1の軸方向において略中間位置まで形成され、その先端部2a及び流路途中から分岐して、複数の分割蒸気流路3A,3Bが放射状外向きに形成されている。この分割蒸気流路3A,3Bは、それぞれがバーナチップ本体1の先端部1aまたは側面部1bに開口するよう設けられた複数の混合区間流路4A,4Bに連通している。この混合区間流路4A,4Bは分割蒸気流路3A,3Bと同数設けられ、同一軸線上において分割蒸気流路3A,3Bから流路断面積を拡径して設けられている。

【0004】

蒸気主流路2の外周側には、混合区間流路4A,4Bと同数(複数)の燃料油流路5A,5Bが形成されており、バーナチップ本体1の周方向において等ピッチとなるように配置されている。この燃料油流路5A,5Bは、油焚きボイラの燃料となる燃料油を供給するものであり、バーナチップ本体1の内部において、混合区間流路4A,4Bが分割蒸気流路3A,3Bと連通する入口近傍側面に対して、側面または斜め方向から合流するようになっている。

なお、バーナチップ本体1の上流側には、蒸気及び燃料油の整流や流路切替を行うバックプレート(不図示)が連結されている。

【0005】

このように構成された2流体式のバーナチップ構造においては、蒸気主流路2から分流して分割蒸気流路3A,3Bを流れる噴霧媒体の蒸気と、燃料油流路5A,5Bを通って供給された燃料油とが混合区間流路4A,4B内で合流することにより、合流時の衝突や混合区間4A,4B内を流れる際の撹拌・混合により燃料油が微粒化される。そして、混合区間流路4A,4Bを通過して微粒化された燃料油は、バーナチップ本体1に開口する混合区間4A,4Bの出口開口から微粒化燃料として蒸気とともに炉内へ投入される。

【0006】

この場合の出口開口は、バーナチップ本体1の先端部1aに開口する混合区間流路4Aの出口開口が、炉内へ向けた微粒化燃料の投入角度を小さくした狭角噴出孔6Aであり、バーナチップ本体1の側面部1bに開口する混合区間流路4Bの出口開口が、炉内へ向けた微粒化燃料の投入角度を大きくした広角噴出孔6Bである。なお、微粒化燃料の投入角度は、バーナチップ本体1の軸線が基準の0度となる。

【0007】

2流体式のバーナチップ構造に関する他の従来技術としては、バーナチップの先端部に開口する蒸気流路を追設することにより、燃料の微粒化を促進して噴霧性能を向上させ、窒素酸化物並びに煤煙の発生を抑制できるバーナが提案されている。(たとえば、特許文献1参照)

また、2流体式のバーナチップ構造に関する他の従来技術としては、ボイラ装置用CWM(高濃度石炭・水スラリ)等のスラリ燃料を良好に微粒化(噴霧)させるスラリ燃料用アトマイザ構造が提案されている。この従来技術は、微粒化媒体供給環状流路を先端側で収束させて微粒化媒体を加速してからスラリ燃料と合流させるものである。(たとえば、特許文献2参照)

【0008】

【特許文献1】特開2002−168413号公報

【特許文献2】特開平9−287714号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

ところで、上述した2流体式のバーナチップ構造は、良好な微粒化及び燃焼性を確保するため、混合区間流路4A,4Bの流路長さに十分な混合距離L1,L2を確保する必要がある。一般的な混合区間流路4A,4Bの混合距離L1,L2については、混合区間流路4A,4B及びその出口開口の流路径をD1,D2とした場合、流路径D1,D2の2〜3倍以上(L1/D1>2〜3,L2/D2>2〜3)を確保する必要がある。なお、混合距離L1,L2は、燃料油と蒸気とが合流した位置から流路出口までの流路長さとなる。

【0010】

しかし、上述した狭角噴出孔6A及び広角噴出孔6Bのように、微粒化燃料の噴出方向をアンバランスさせて燃焼性の向上を図る場合には、噴出角度が広い広角噴出孔6B側の混合距離L2が短くなる傾向にある。

また、バーナチップ本体1は、バーナ燃焼量の増大に伴い、蒸気消費率を高めるために流路径D1,D2を大きくする設計が一般的である。従って、バーナチップ本体1が受ける寸法形状の制約から十分な混合距離L1,L2を確保できなくなり、良好な微粒化を得られない2流体式のバーナチップ構造となることが懸念される。さらに、バーナチップ本体1の外形寸法を増して流路径D1,D2を拡大すると、バーナ保炎器などバーナ全体の構造が大きくなるため好ましくない。

【0011】

このような背景から、微粒化燃料の噴出方向をアンバランスさせて燃焼性の向上を図るバーナチップ構造においては、バーナ燃焼量の増大に伴い噴霧媒体消費率を高める場合、バーナチップ本体の形状を大型化することなく十分な混合距離を確保できるバーナチップ構造の開発が望まれる。

本発明は、上記の事情に鑑みてなされたもので、その目的とするところは、特に微粒化燃料の噴出方向をアンバランスさせて燃焼性の向上を図るバーナチップ構造において、バーナチップ本体の形状を大型化することなく噴霧媒体を流す混合区間流路に十分な混合距離を確保し、蒸気等の噴霧媒体消費量を増加させることができるバーナチップ構造を提供することにある。

【課題を解決するための手段】

【0012】

本発明は、上記の課題を解決するため、下記の手段を採用した。

本発明に係るバーナチップ構造は、バーナチップ本体内で燃料油を噴霧媒体により微粒化して炉内へ投入する2流体式のバーナチップ構造において、前記バーナチップ本体の軸中心位置上流側に形成された噴霧媒体主流路と、該噴霧媒体主流路から放射状外向きに分岐して形成された複数の混合区間流路と、前記噴霧媒体主流路の外周に形成され、前記混合区間流路の入口近傍側面に合流するとともに入口開口が周方向へ等ピッチに配置されている複数の燃料油流路とを備え、前記噴霧媒体主流路の内部が下流側端部傾斜面及び段差部傾斜面を形成した2段構造とされ、前記噴霧媒体流路の下流側端部傾斜面に連通して形成された前記混合区間流路の出口開口を狭角噴出孔とし、かつ、前記噴霧媒体流路の段差部傾斜面に連通して形成された前記混合区間流路の出口開口を広角噴出孔としたことを特徴とするものである。

【0013】

このようなバーナチップ構造によれば、バーナチップ本体の軸中心位置上流側に形成された噴霧媒体主流路と、該噴霧媒体主流路から放射状外向きに分岐して形成された複数の混合区間流路と、噴霧媒体主流路の外周に形成され、混合区間流路の入口近傍側面に合流するとともに入口開口が周方向へ等ピッチに配置されている複数の燃料油流路とを備え、噴霧媒体主流路の内部が下流側端部傾斜面及び段差部傾斜面を形成した2段構造とされ、前記噴霧媒体流路の下流側端部傾斜面に連通して形成された前記混合区間流路の出口開口を狭角噴出孔とし、かつ、前記噴霧媒体流路の段差部傾斜面に連通して形成された前記混合区間流路の出口開口を広角噴出孔としたので、バーナチップ本体の寸法形状を大型化することなく混合距離を十分に確保することができる。

【0014】

本発明のバーナチップ構造は、バーナチップ本体内で燃料油を噴霧媒体により微粒化して炉内へ投入する2流体式のバーナチップ構造において、前記バーナチップ本体の軸中心位置上流側に形成された噴霧媒体主流路と、該噴霧媒体主流路から放射状外向きに分岐して形成された複数の混合区間流路と、前記噴霧媒体主流路の外周に形成され、前記混合区間流路の入口近傍側面に合流するとともに入口開口が周方向へ等ピッチに配置されている複数の燃料油流路とを備え、前記噴霧媒体主流路の内部が下流側端部傾斜面及び段差部傾斜面を形成した2段構造とされ、前記噴霧媒体流路の下流側端部傾斜面に連通して形成された前記混合区間流路の出口開口を広角噴出孔とし、かつ、前記噴霧媒体流路の段差部傾斜面に連通して形成された前記混合区間流路の出口開口を狭角噴出孔としたことを特徴とするものである。

【0015】

このようなバーナチップ構造によれば、バーナチップ本体の軸中心位置上流側に形成された噴霧媒体主流路と、該噴霧媒体主流路から放射状外向きに分岐して形成された複数の混合区間流路と、噴霧媒体主流路の外周に形成され、混合区間流路の入口近傍側面に合流するとともに入口開口が周方向へ等ピッチに配置されている複数の燃料油流路とを備え、噴霧媒体主流路の内部が下流側端部傾斜面及び段差部傾斜面を形成した2段構造とされ、前記噴霧媒体流路の下流側端部傾斜面に連通して形成された前記混合区間流路の出口開口を広角噴出孔とし、かつ、前記噴霧媒体流路の段差部傾斜面に連通して形成された前記混合区間流路の出口開口を狭角噴出孔としたので、バーナチップ本体の寸法形状を大型化することなく混合距離を十分に確保することができる。

【発明の効果】

【0016】

上述した本発明のバーナチップ構造によれば、特に微粒化燃料の噴出方向をアンバランスさせて燃焼性の向上を図るバーナチップ構造において、バーナチップ本体の形状を大型化することなく噴霧媒体を流す混合区間流路に十分な混合距離を確保し、蒸気等の噴霧媒体消費量を増加させることができる。このような蒸気消費量の増加が可能になると、燃料油としてアスファルトやVR等の粗悪燃料を含む重質油等を使用する油焚きボイラにおいても、燃料油の微粒化を促進して煤塵やNOx の排出量を低減することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明に係るバーナチップ構造の一実施形態を図面に基づいて説明する。

<第1の実施形態>

図1に示す実施形態のバーナチップ構造は、燃料油を燃焼させる油焚きボイラに適用されるものであり、蒸気や空気を噴霧媒体として燃料油を微粒化した後、微粒化燃料を炉内へ投入する2流体式である。この場合の燃料油は、重油等の一般的な油種はもちろんのこと、たとえばアスファルトやVR等のように、低燃焼性及び高粘度の重質化した粗悪燃料を含むものとする。

【0018】

図1のバーナチップ構造は、バーナチップ本体10内で燃料油を噴霧媒体の蒸気により微粒化して炉内へ投入する2流体式である。なお、以下の説明では、噴霧媒体として蒸気を使用するものとする。

図示のバーナチップ本体10は、軸中心位置上流側に形成された蒸気主流路11と、蒸気主流路11から放射状外向きに分岐して形成された複数の混合区間流路12A,12Bと、蒸気主流路11の外周に形成され、混合区間流路12A,12Bの入口近傍側面に合流するとともに入口開口13aが周方向へ等ピッチに配置されている複数の燃料油流路13A,13Bとを備えている。なお、蒸気主流路11と混合区間流路12A,12Bとの間には、それぞれ蒸気連通路14が設けられている。

【0019】

上述した蒸気主流路11の内部は、下流側端部傾斜面11a及び段差部傾斜面11bを形成した2段構造とされる。そして、蒸気主流路11の下流側端部傾斜面11aに蒸気連通路14を介して連通するよう形成された混合区間流路12Aの出口開口を狭角噴出孔15Aとし、かつ、蒸気主流路11の段差部傾斜面11bに蒸気流路14を介して連通するよう形成された混合区間流路12Bの出口開口を広角噴出孔15Bとする。

この場合の狭角噴出孔15A及び広角噴出孔15Bは、バーナチップ本体10の軸中心を基準とする微粒化燃料の炉内への投入角度について、広角噴出孔15Bが狭角噴出孔15Aより外向きに広がる大きな(広い)角度となるように設定されている。

【0020】

蒸気主流路11から狭角噴出孔15Aに至る蒸気及び燃料油は、下記の経路及び経過を経て微粒化燃料となる。

蒸気主流路11に導入された蒸気は、複数の蒸気連通路14に分流して一部が混合区間流路12Aに流入する。一方、燃料油流路13Aから導入された燃料油は、混合区間流路12Aの入口側近傍において、すなわち蒸気連通路14から混合区間流路12Aに流入した直後の蒸気の流れに対して、流路側面の斜め後方から流入する。こうして混合区間流路12Aの上流側で蒸気及び燃料油が合流することにより、合流時の衝突や撹拌により燃料油が微粒化されて微粒化燃料となり、この微粒化燃料が混合区間流路12Aの下流側に開口する狭角噴出孔15Aから炉内へ向けて広角に投入される。

【0021】

蒸気主流路11から広角噴出孔15Bに至る蒸気及び燃料油は、下記の経路及び経過を経て微粒化燃料となる。

蒸気主流路11に導入された蒸気は、複数の蒸気連通路14に分流して一部が混合区間流路12Bに流入する。一方、燃料油流路13Bから導入された燃料油は、混合区間流路12Bの入口側近傍において、すなわち蒸気連通路14から混合区間流路12Bに流入した直後の蒸気の流れに対して、流路側面の略側面から流入する。こうして混合区間流路12Bの上流側で蒸気及び燃料油が合流することにより、合流時の衝突や撹拌により燃料油が微粒化されて微粒化燃料となり、この微粒化燃料が混合区間流路12Bの下流側に開口する狭角噴出孔15Bから炉内へ向けて広角に投入される。

【0022】

ここで、段差部傾斜面11bは、下流側端部傾斜面11aの一部を蒸気主流路11の入口側へ後退させたものである。すなわち、段差部傾斜面11bは、広角噴出孔15Bを備えた混合区間流路12Bに連通する蒸気連通路14が開口する蒸気主流路11の下流側先端部を凸状に後退させて傾斜面を形成したものである。従って、蒸気主流路11内の下流側先端部は、下流側端部傾斜面11aが形成された凹部と、段差部傾斜面11bが形成された凸部とが凹凸を形成する2段構造となっている。

また、下流側端部傾斜面11a及び段差部傾斜面11bの傾斜角度については、それぞれの傾斜面が蒸気連通路14の軸線と直交するか、あるいはできるだけ直交に近づけることが望ましい。このような傾斜角度の設定により、蒸気主流路11から複数の蒸気連通路14へ分岐して流れる蒸気量を略均一化することができる。

【0023】

そして、広角噴出孔15Bを凸部の段差部傾斜面11b側に形成したので、傾斜面の後退分だけ混合区間流路12Bの流路長さが延長される。この結果、混合区間流路12Bの入口側近傍に燃料油流路13Bを連通させることで、従来構造では広角噴出孔側の混合距離L2を確保しにくいという問題が解消され、十分な長さの混合距離L2を確保することができる。この場合、バーナチップ本体10の改良点は、蒸気主流路11の空間内であるから、バーナチップ本体10の外径については寸法形状を大型化する必要はない。

【0024】

<第2の実施形態>

次に、本発明に係るバーナチップ構造について、第2の実施形態を図2に基づいて説明する。なお、上述した実施形態と同様の部分には同じ符号を付し、その詳細な説明は省略する。

図2のバーナチップ構造は、バーナチップ本体10A内で燃料油を噴霧媒体の蒸気により微粒化して炉内へ投入する2流体式であり、噴霧媒体としては、蒸気を使用するものとする。

【0025】

図示のバーナチップ本体10Aは、軸中心位置上流側に形成された蒸気主流路11と、蒸気主流路11から放射状外向きに分岐して形成された複数の混合区間流路12C,12Dと、蒸気主流路11の外周に形成され、混合区間流路12C,12Dの入口近傍側面に合流するとともに入口開口13aが周方向へ等ピッチに配置されている複数の燃料油流路13A,13Bとを備えている。なお、蒸気主流路11と混合区間流路12A,12Bとの間には、それぞれ蒸気連通路14が設けられている。

【0026】

上述した蒸気主流路11の内部は、下流側端部傾斜面11a及び段差部傾斜面11cを形成した2段構造とされる。そして、蒸気主流路11の下流側端部傾斜面11aに蒸気連通路14を介して連通するよう形成された混合区間流路12Dの出口開口を広角噴出孔15Bとし、かつ、蒸気主流路11の段差部傾斜面11cに蒸気流路14を介して連通するよう形成された混合区間流路12Cの出口開口を広角噴出孔15Aとする。

この場合の段差部傾斜面11cは、蒸気主流路11の入口開口を部分的に広げるようにして、すなわち、蒸気主流路11の側壁面を部分的に除去して形成されており、この段差部傾斜面11cに狭角噴出孔15Aを連通させている。

【0027】

このような段差部傾斜面11cを有する2段構造の蒸気主流路11とし、かつ、バーナチップ本体10Aに対する傾斜角度が小さい狭角噴出孔15Aを形成したので、段差部傾斜面11cを後退させた分だけ混合区間流路12Cの流路長さを延長できる。さらに、段差部傾斜面11c側に形成される混合区間流路12Cが狭角噴出孔15Aであるから、傾斜角度が小さい分だけ混合区間流路12Cの流路長さを延長できる。従って、狭角噴出孔15A側については、十分な混合距離L1を確保できるようになる。

一方、従来構造では混合距離を確保しにくい広角噴出孔側については、もともと混合距離を確保しやすい下流側端部傾斜面11a側に配置を形成したので、十分な長さの混合距離L2を確保することができる。

【0028】

この結果、従来構造では広角側に十分な混合距離確保できないという問題を解消し、狭角側及び広角側の両方で十分な長さの混合距離L2を確保することができる。この場合、バーナチップ本体10の改良点は、蒸気主流路11の空間内であるから、バーナチップ本体10の外径については寸法形状を大型化する必要はない。

【0029】

このように、上述した本発明のバーナチップ構造によれば、バーナチップ本体の形状、特に外径寸法を大型化することなく蒸気等の噴霧媒体を流す流路径を拡大し、混合区間流路に十分な混合距離を確保して燃料油の良好な微粒化が可能になる。すなわち、流路径D1,D2に対して2〜3倍以上の混合距離L1,L2を確保することができる。従って、微粒化燃料の噴射投入方向をアンバランスさせて燃焼性を向上させる場合においても、蒸気消費量の増加が可能となる。そして、このような蒸気消費量の増加が可能になると、燃料油としてアスファルトやVR等の粗悪燃料を含む重質油等を使用する油焚きボイラにおいても、燃料油の微粒化を促進して煤塵やNOx の排出量を低減することができる。

なお、本発明は上述した実施形態に限定されることはなく、その要旨を逸脱しない範囲内において適宜変更することができる。

【図面の簡単な説明】

【0030】

【図1】本発明に係るバーナチップ構造について、第1の実施形態を示す内部構造例の断面図(図3のA−A断面図)である。

【図2】本発明に係るバーナチップ構造について、第2の実施形態を示す内部構造例の断面図(図3のA−A断面図)である。

【図3】微粒化燃料の噴射投入方向をアンバランスさせた従来のバーナチップ構造を先端部側から見た外形図である。

【図4】図3に示す従来のバーナチップ構造について、内部構造例を示す断面図である。

【符号の説明】

【0031】

10,10A バーナチップ本体

11 蒸気主流路

11a 下流側端部傾斜面

11b,11c 段差部傾斜面

12A,12B,12C,12D 混合区間流路

13A,13B 燃料油流路

15A 狭角噴出孔

15B 広角噴出孔

【特許請求の範囲】

【請求項1】

バーナチップ本体内で燃料油を噴霧媒体により微粒化して炉内へ投入する2流体式のバーナチップ構造において、

前記バーナチップ本体の軸中心位置上流側に形成された噴霧媒体主流路と、該噴霧媒体主流路から放射状外向きに分岐して形成された複数の混合区間流路と、前記噴霧媒体主流路の外周に形成され、前記混合区間流路の入口近傍側面に合流するとともに入口開口が周方向へ等ピッチに配置されている複数の燃料油流路とを備え、

前記噴霧媒体主流路の内部が下流側端部傾斜面及び段差部傾斜面を形成した2段構造とされ、前記噴霧媒体流路の下流側端部傾斜面に連通して形成された前記混合区間流路の出口開口を狭角噴出孔とし、かつ、前記噴霧媒体流路の段差部傾斜面に連通して形成された前記混合区間流路の出口開口を広角噴出孔としたことを特徴とするバーナチップ構造。

【請求項2】

バーナチップ本体内で燃料油を噴霧媒体により微粒化して炉内へ投入する2流体式のバーナチップ構造において、

前記バーナチップ本体の軸中心位置上流側に形成された噴霧媒体主流路と、該噴霧媒体主流路から放射状外向きに分岐して形成された複数の混合区間流路と、前記噴霧媒体主流路の外周に形成され、前記混合区間流路の入口近傍側面に合流するとともに入口開口が周方向へ等ピッチに配置されている複数の燃料油流路とを備え、

前記噴霧媒体主流路の内部が下流側端部傾斜面及び段差部傾斜面を形成した2段構造とされ、前記噴霧媒体流路の下流側端部傾斜面に連通して形成された前記混合区間流路の出口開口を広角噴出孔とし、かつ、前記噴霧媒体流路の段差部傾斜面に連通して形成された前記混合区間流路の出口開口を狭角噴出孔としたことを特徴とするバーナチップ構造。

【請求項1】

バーナチップ本体内で燃料油を噴霧媒体により微粒化して炉内へ投入する2流体式のバーナチップ構造において、

前記バーナチップ本体の軸中心位置上流側に形成された噴霧媒体主流路と、該噴霧媒体主流路から放射状外向きに分岐して形成された複数の混合区間流路と、前記噴霧媒体主流路の外周に形成され、前記混合区間流路の入口近傍側面に合流するとともに入口開口が周方向へ等ピッチに配置されている複数の燃料油流路とを備え、

前記噴霧媒体主流路の内部が下流側端部傾斜面及び段差部傾斜面を形成した2段構造とされ、前記噴霧媒体流路の下流側端部傾斜面に連通して形成された前記混合区間流路の出口開口を狭角噴出孔とし、かつ、前記噴霧媒体流路の段差部傾斜面に連通して形成された前記混合区間流路の出口開口を広角噴出孔としたことを特徴とするバーナチップ構造。

【請求項2】

バーナチップ本体内で燃料油を噴霧媒体により微粒化して炉内へ投入する2流体式のバーナチップ構造において、

前記バーナチップ本体の軸中心位置上流側に形成された噴霧媒体主流路と、該噴霧媒体主流路から放射状外向きに分岐して形成された複数の混合区間流路と、前記噴霧媒体主流路の外周に形成され、前記混合区間流路の入口近傍側面に合流するとともに入口開口が周方向へ等ピッチに配置されている複数の燃料油流路とを備え、

前記噴霧媒体主流路の内部が下流側端部傾斜面及び段差部傾斜面を形成した2段構造とされ、前記噴霧媒体流路の下流側端部傾斜面に連通して形成された前記混合区間流路の出口開口を広角噴出孔とし、かつ、前記噴霧媒体流路の段差部傾斜面に連通して形成された前記混合区間流路の出口開口を狭角噴出孔としたことを特徴とするバーナチップ構造。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−133664(P2010−133664A)

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願番号】特願2008−311304(P2008−311304)

【出願日】平成20年12月5日(2008.12.5)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成22年6月17日(2010.6.17)

【国際特許分類】

【出願日】平成20年12月5日(2008.12.5)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]