バーナ装置を稼働させる方法及びこの方法を実施するバーナ装置

【課題】

本発明は、バーナ装置10を稼動する方法に関する。このバーナ装置10内では、燃焼空気を含む高温の燃焼ガス18が、燃焼器壁15に対してほぼ平行にこの燃焼器壁15と境を成す混合室12を通じて燃焼室13に流れ、前記混合室12内で噴入された燃料19と混合され、流出冷却の範囲内では、冷却空気20が、前記燃焼器室15の外側から前記燃焼器壁15内の流出孔16を通じて前記混合室12内に流入する。

【解決手段】

前記燃焼器壁15の外側の前記冷却空気20の流れ方向が、分散して配置された偏向要素によって適切に偏向されることによって、改良された冷却及び稼働信頼性が得られる。

本発明は、バーナ装置10を稼動する方法に関する。このバーナ装置10内では、燃焼空気を含む高温の燃焼ガス18が、燃焼器壁15に対してほぼ平行にこの燃焼器壁15と境を成す混合室12を通じて燃焼室13に流れ、前記混合室12内で噴入された燃料19と混合され、流出冷却の範囲内では、冷却空気20が、前記燃焼器室15の外側から前記燃焼器壁15内の流出孔16を通じて前記混合室12内に流入する。

【解決手段】

前記燃焼器壁15の外側の前記冷却空気20の流れ方向が、分散して配置された偏向要素によって適切に偏向されることによって、改良された冷却及び稼働信頼性が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、特にガスタービンの燃焼器技術の分野に関する。本発明は、請求項1の上位概念に記載のバーナ装置を稼働させる方法に関する。さらに、本発明は、この方法を実施するバーナ装置に関する。

【背景技術】

【0002】

以前から、いわゆる連続燃焼によるガスタービンが、従来の技術で公知である。当該ガスタービンの場合、第1燃焼室からのワーキングガスが、第1タービン内の膨張仕事後に第2燃焼室に供給される。第2の燃焼が、この第2燃焼室で当該ワーキングガス中に含まれている燃焼空気を使って実施される。そして、新たに加熱されたワーキングガスが、第2タービンに供給される。

【0003】

この第2の燃焼のため、いわゆるSEV燃焼器が、本出願人によって使用される。当該SEV燃焼器は、例えば論文“Field experience with the sequential combustion system of GT24/GT26 gas turbine family”, ABB Review 5, 1998, 第12-20頁又はヨーロッパ特許出願公開第2 169 314号明細書(図1参照)に記されている。

【0004】

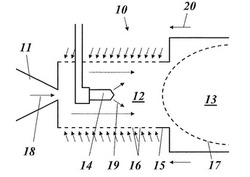

このようなSEV燃焼器が、図1中に概略的に示されている。図1のSEV燃焼器10は、流れ方向(長手方向の矢印参照)に延在する混合室12を有する。吸気口11が、その上流にこの混合室12が接続している。(図示されなかった)第1燃焼室からのワーキングガス18が、(図示されなかった)第1タービン内の圧力緩和後に混合室12内に流入され得る。燃焼室13が、その下流に混合室12が接続している。対応する火炎境界17を有するバーナ火炎が、稼働中にこの燃焼室13内で発生する。混合室12は、燃焼器壁15を介して外部と境を成している。この燃焼器壁15は、多数の流出孔16を有する。屈曲された燃料ランス14が、混合室12内に突出している。燃料19が、当該燃料ランス14から混合室12内に噴入される。

【0005】

外部の冷却空気20が、混合室12内の燃焼ガス18の流れ方向に対して逆の方向に供給される。この冷却空気20は、燃焼器壁15内の流出孔16を通じて混合室12内に流入し、流出冷却を引き起こす(図2参照)。

【0006】

燃焼器壁15が、冷却空気をこの燃焼器壁15に沿って供給することによって対流冷却される。冒頭で述べたヨーロッパ特許出願公開第2 169 314号明細書中で既に説明したように、このようなSEV燃焼器では、当該連続燃焼器が、さらにより高温のガス温度で且つ高反応性の燃料で稼働され得るように、当該冷却を改良し、またフラッシュバックをさらに強く抑えたいという願望がある。

【0007】

ガスタービンの従来の燃焼器の場合、集中冷却板内の所定の複数の孔にいわゆる「流れ捕獲要素」又は「スコップ」を施して、冷却空気の、局部的により高い体積流を提供することによって、移行部分の集中冷却時に当該集中冷却板にわたる冷却空気の分布を変更すること及び当該分布に影響を及ぼすことが提唱されている(米国特許第7,493,767号明細書;図8及び9参照)。この場合は、流出冷却部分が一部にしかないために、冷却空気が、燃焼器壁を直接通過して混合室内に流入するのではなくて、燃焼器壁の外側に沿って送風されるので、混合室内の流れと燃焼器壁を通じて流入する冷却空気との相互作用を考慮する必要がない。

【0008】

しかしながら、SEV燃焼器の場合は、密接な関係が、流入する拡散冷却空気と混合室又はこの混合室の後方に続く燃焼室内の流れの挙動との間に存在する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】ヨーロッパ特許出願公開第2 169 314号明細書

【特許文献2】米国特許第7,493,767号明細書

【非特許文献1】“Field experience with the sequential combustion system of GT24/GT26 gas turbine family”, ABB Review 5, 1998, 第12-20頁

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の課題は、より高い燃焼温度が達成され得るか又は高反応性の燃料が使用され得るように、冒頭で述べたバーナ装置を稼働させる方法を改良すること及びこの方法を実施するバーナ装置を提供することにある。

【課題を解決するための手段】

【0011】

この課題は、請求項1及び10に記載の特徴の全体によって解決される。燃焼器壁の外側の冷却空気の流れ方向が、分散して配置された複数の偏向要素によって適切に偏向される点が、本発明のために重要である。これによって、当該流出冷却部が、ある程度「カスタマイズ」され得て、当該流出冷却部の効果を燃焼器のとりわけ重要な領域内で強化する。当該偏向要素の使用は、噴入された流出冷却空気の方向の大きく改善された調整を可能にする。これによって、混合室内の流れの挙動が最適にされる。このことは、−特に反応性の燃料の場合の燃焼の安定性に関して−稼動の信頼性に有益になる。

【0012】

当該偏向要素は、その領域内で燃焼器の非常に集中した流出冷却を可能にする。特に、当該偏向要素は、燃焼器壁の外面上に直接取り付けられている。当該偏向要素は、特に4分割したシャーレ状の形を有し、したがってオーケストラシェル(コンサートホールの音響反射板)に似ている。当該偏向要素の半球形の開口部の高さ及び幅は、当該偏向要素によって覆われた流出孔の直径及び流出孔間の距離の関数として変更され得る。当該偏向要素の数及び配置は、燃焼器の形状に依存する。最大の冷却空気流が、流出孔内に偏向されるように、偏向要素の方位(すなわち、当該偏向要素の開口部の方位)が選択され得る。

【0013】

当該偏向要素は、個別に製造されて固定され得るか又は対応して打ち抜かれた板及び/又はエンボスされた板として一緒に製造され得る。当該偏向要素は、燃焼器壁に溶接又は鋳つけされ得る。しかし、流出孔の数及び直径は、当該偏向要素の位置に適合されてもよい。

【0014】

本発明の方法の構成は、燃焼器壁の外側の冷却空気が、この燃焼器壁に対して平行な速度成分を有すること、及び、この冷却空気が、この燃焼器壁の方向に偏向されることを特徴とする。

【0015】

本発明の方法の別の構成は、冷却空気が、1つの偏向要素ごとによって複数の流出孔のうちの1つの流出孔内に偏向されることを特徴とする。

【0016】

本発明の方法の別の構成は、冷却空気が、1つの変更要素ごとによって複数の流出口内に偏向されることを特徴とする。

【0017】

本発明の方法の別の構成は、流出孔の軸線が、燃焼器壁に対して傾いていること、及び、冷却空気が、これらの流出孔内への流入時にこれらの流出孔の軸線に対してほぼ平行に流れるように、当該冷却空気が、偏向要素によって偏向されることを特徴とする。

【0018】

本発明の方法の別の構成は、流出孔の軸線が、燃焼器壁に対して傾いていること、及び、冷却空気が、これらの流出孔内への流入時に当該燃焼器壁に対してほぼ垂直に流れるように、当該冷却空気が、偏向要素によって偏向されることを特徴とする。

【0019】

本発明の方法の別の構成は、孔を有する穿孔板が、燃焼器壁の外側に且つこの燃焼器壁に対して距離をあけて配置されていること、及び、冷却空気が、当該燃焼器壁に面さない当該穿孔板の側面上に誘導され、偏向要素によって当該穿孔板の孔内に偏向され、当該燃焼器壁に向かって流れることを特徴とする。

【0020】

本発明の方法のさらに別の構成は、スプーン状のシャーレが、偏向要素として使用され、これらのシャーレは、付随する流出孔を一方の側から遮蔽し、流れ込む冷却空気の方向に開いていることを特徴とする。

【0021】

当該方法を実施する本発明のバーナ装置は、流れ方向に延在する混合室を有する。この混合室は、燃焼器壁を介して外部と境を成していて、その上流に燃焼空気を含む高温の燃焼ガス用の吸気口を有し、その下流に燃焼室が接続している。この場合、燃料を噴入する燃料ランスが、混合室内に突出していて、燃焼器壁が、流出孔を有する。この燃焼器壁の外側で誘導された冷却空気が、これらの流出孔を通じて混合室内に流入可能である。この場合、偏向要素が、燃焼器壁の外側に配置されている。これらの偏向要素は、流れ込まれた冷却空気を燃焼器壁の方向に偏向させる。

【0022】

本発明のバーナ装置の構成は、冷却空気が、燃焼器壁の方向に偏向されるように、偏向要素が形成されていることを特徴とする。

【0023】

本発明のバーナ装置の別の構成は、1つの偏向要素がそれぞれ、複数の流出孔のうちの1つの流出孔に割り当てられていることを特徴とする。

【0024】

本発明のバーナ装置の別の構成は、1つの偏向要素がそれぞれ、複数の流出孔に割り当てられていることを特徴とする。

【0025】

本発明のバーナ装置の別の構成は、流出孔の軸線が、燃焼器壁に対して傾いていること、及び、冷却空気が、これらの流出孔内への流入時にこれらの流出孔の軸線に対してほぼ平行に流れるように、偏向要素が形成されていることを特徴とする。

【0026】

本発明のバーナ装置の別の構成は、流出孔の軸線が、燃焼器壁に対して傾いていること、及び、冷却空気が、これらの流出孔内への流入時に当該燃焼器壁に対してほぼ垂直に流れるように、偏向要素が形成されていることを特徴とする。

【0027】

本発明のバーナ装置の別の構成は、孔を有する穿孔板が、燃焼器壁の外側に且つこの燃焼器壁に対して距離をあけて配置されていること、及び、冷却空気が、偏向要素によって当該穿孔板の孔内に偏向され、当該燃焼器壁に向かって流れるように、これらの偏向要素が、当該燃焼器壁に面さない当該穿孔板の側面上に配置されていることを特徴とする。

【0028】

本発明のバーナ装置のさらに別の構成は、偏向要素が、スプーン状のシャーレとして形成されていて、これらの偏向要素は、付随する流出孔を一方の側から遮蔽し、流れ込む冷却空気の方向に開いていることを特徴とする。

【0029】

本発明のバーナ装置のさらに別の構成は、偏向要素が、燃焼器壁又は穿孔板の外側の表面上に取り付けられていることを特徴とする。

【図面の簡単な説明】

【0030】

【図1】本発明を実施するために適しているSEV燃焼器の構造を簡略化して示す。

【図2】図1によるSEV燃焼器の、流出冷却部を有する燃焼器の断面を示す。この場合、流出孔が、燃焼器壁に対して傾倒されている。

【図3】本発明による偏向要素を備えている燃焼器壁の位置を投影して示す。この偏向要素は、冷却空気を複数の流出孔内に同時に偏向させる。

【図4】本発明の別の実施の形態による偏向要素を備えている燃焼器壁の一部を投影して示す。この偏向要素は、冷却空気を1つの流出孔内だけに偏向させる。

【図5】第1の種類の偏向要素を備えている、本発明の別の実施の形態による図2に相当する燃焼器壁を示す。

【図6】第2の種類の偏向要素を備えている、本発明の別の実施の形態による図2に相当する燃焼器壁を示す。

【図7】偏向要素を有する穿孔板によって距離をあけて包囲されている、本発明のその他の実施の形態による図2に相当する燃焼器壁を示す。

【発明を実施するための形態】

【0031】

本発明は、図1の燃焼器の特に重要な領域(特に高温の領域)内の、この燃焼器の流出冷却の作用を強化するために当該流出冷却を「カスタマイズする」又は最適にするという可能性を提供する。このことは、流体力学的に形成された偏向要素(図3及び図4中の21)が燃焼器壁15の低温又は外側の側面上に配置されることによって実現される。球体を4分割してシャーレにしたようなスプーン状に形成されたこれらの偏向要素21の存在が、噴入された流出冷却空気の方向をその都度の要求に応じて調整することを可能にする。

【0032】

さらに、当該偏向要素21は、冷却空気が燃焼器壁15の外側の側面上を流れ且つ静圧が当該流れの高い速度に起因して低減されている領域内で当該流れをせき止めること及び動圧の少なくとも一部を静圧に変換することを可能にする。すなわち、偏向要素21は、流出冷却用の送風圧を上昇させること及び調整することを可能にする。

【0033】

図3は、燃焼器壁15内に分散させて配置された多数の流出孔16を有する燃焼器壁15のごく一部を示す。冷却空気が、図1に示されたこれらの流出孔16を通じて混合室12内に流入する。さらに、図3は、唯一の偏向要素21を有する。矢印の方向に燃焼器壁15に沿って流れる冷却空気20が、捕獲されて流出孔16に向かう方向に偏向されるように、当該偏向要素21が、図示されなかった別の複数の偏向要素の代わりに多数の流出孔16のうちの複数の流出孔16を覆う。冷却空気20を最適に偏向させるため、多数のこのような偏向要素21が、燃焼器壁15の全体にわたって異なる密度及び方向で配置され得る。

【0034】

本発明の範囲内では、当然に、偏向要素21の大きさは、流出孔16の直径に対して変更されてもよい。図4は、1つの偏向要素21の単独の配置を示す。唯一の流出孔16だけが、この偏向要素21に割り当てられている。これによって、当該平面内の、偏向された冷却空気の分布が、さらにより細かく分割され得る。

【0035】

流出孔16の直径に対する偏向要素21の大きさを選択することによって、当該機能が、偏向要素として又は動圧を回収するせき止め要素として設定され得る。

【0036】

基本的に、流出孔16の孔の軸線が、燃焼器壁10の平面に対して垂直に指向され得る。しかしながら、多くの場合には、図2中に示したように、流出孔16を通じて流入する冷却空気が、混合室12内の主流に対して平行な速度成分を有し且つ流出孔16の軸線方向の長さがより長くなり同時に冷却効率が増大するように、当該軸線が、燃焼器壁15の平面に対して傾いている。当該軸線と当該壁面とが成す角度αは、10°〜80°、特に20°〜50°、好ましくは30°〜40°の範囲にある。35°の角度が、特に適した値として実証されている。

【0037】

このように傾けられた流出孔16の場合、図5中に示されたように、偏向された冷却空気が、燃焼室壁15、すなわち当該孔の入口に対してほぼ垂直に当たるように、偏向要素21が形成され得る。しかしながら、図6にしたがって、実際は、偏向された冷却空気が、当該孔の軸線の方向に沿って流出孔16内に流入するように、偏向要素22をアーチ形に設定することが、流体技術的により好ましくあり得る。

【0038】

また、本発明の範囲内では、図7にしたがって、燃焼器壁15から距離をあけて外側に穿孔板23を配置することも可能である。この穿孔板23は、対応する孔25を有する。冷却空気が、穿孔板23上に配置された偏向要素21によってこれらの孔25内に偏向されて、次いで穿孔板23と燃焼器壁15との間の中間室24を横断し、流出孔16内に流入する。一方では、燃焼器壁15に対する付随する集中冷却効果が、この配置によって得られる。他方では、偏向された冷却空気の、流出孔に対する配分が、図5及び図6に示された構成に比べてより間接的である。

【0039】

説明した流出冷却は、混合室12に限定されるのではなくて、燃焼室13のライナーにも延長可能である。本来の対流冷却に加えて、当該ライナー内の流出冷却には、空気と燃料との混合物の自発着火を回避するという課題がある。本来の対流冷却に加えて、混合室12又は混合器内の流出冷却には、燃焼器壁15に沿った燃焼ガスの停滞を境界層を形成することによって回避するという課題がある。

【0040】

したがって、偏向要素21,22は、以下の課題を満たす:

・小さい孔を通じて冷却空気の体積流を増大させること(動圧を静圧に変換すること)。

・フラッシュバックを阻止すること。

・燃焼器壁15の低温の側面に渦発生器(タービュレーター)の機能をさらに持たせること。

【0041】

偏向要素21,22が、所定の通常の配置(梯形)で取り付けられて、これらの偏向要素21,22が、流体技術的に相互に影響することによって、特に冷却空気の渦の発生の機能が、当該偏向要素21,22によって強化され得る。燃焼器壁15の外側の対流冷却が高まる。このため、例えば、多数の偏向要素21,22が、冷却空気20の流れ方向に対して直角に配置される。この場合、連続する2列の偏向要素21,22がそれぞれ、互いにずらせて配置されている。

【0042】

当該偏向要素21,22は、燃焼器の流出冷却を局部的に強化する。図7にしたがって、穿孔板23が、集中冷却板として偏向要素と一緒に使用される場合、燃焼器15の低温側の熱伝導係数が上昇する。より多くの冷却空気を流出孔16内に偏向させるため、偏向要素21,22は、特に冷却空気がとりわけ高い速度を有する領域内に配置される。

【0043】

流出冷却の大部分の領域では、冷却空気の速度が高く、僅かな静圧しか発生しないために、当該流出冷却の大部分の領域は重要視されていない。流出冷却の大部分の領域では、高温ガス側の熱負荷が、(高い熱伝導係数又は高い火炎温度に起因して)とりわけ大きいので、当該流出冷却の大部分の領域は補強される必要がある。本発明の偏向要素は、せき止めと偏向とを組み合わせることによってさもなければ流出孔を通り過ぎて流れるであろう冷却空気を捕獲する。こうして、流出孔の数を増やすことによって又は流出孔の直径を大きくすることによって、亀裂の発生の危険が高まることなしに、当該冷却が局部的に強化され得る。

【0044】

以上により、当該偏向要素は、以下の特徴を有する:

・形が、球体を4分割したシャーレ状のものである。この場合、高さ及び幅が、流出孔の直径及び流出孔間の距離の関数として変更され得る。

・偏向要素の数及び配置は、燃焼器の形に依存する。

・最大の冷却空気流が、流出孔内に流入されるように、偏向要素の方位が選択され得る。

・偏向要素が、唯一の流出孔又は同時に複数の流出孔を覆う。

・偏向要素は、個別に製造されて取り付けられ得るか又は同時にエンボスされた板及び/又は打ち抜きされた板として製造され得る。

・偏向要素は、燃焼器に溶接又は鋳つけされ得る。

・流出孔の数及び直径は、偏向要素の配置に応じて変更され得る。

【符号の説明】

【0045】

10 SEV燃焼器(Sequential EnVironmental burner)(バーナ装置)

11 吸気口

12 混合室

13 燃焼室

14 燃料ランス

15 燃焼器壁

16 流出孔

17 火炎境界

18 燃焼ガス

19 燃料

20 冷却空気

21,22 偏向要素

23 穿孔板

24 中間室

25 孔

α 角度

【技術分野】

【0001】

本発明は、特にガスタービンの燃焼器技術の分野に関する。本発明は、請求項1の上位概念に記載のバーナ装置を稼働させる方法に関する。さらに、本発明は、この方法を実施するバーナ装置に関する。

【背景技術】

【0002】

以前から、いわゆる連続燃焼によるガスタービンが、従来の技術で公知である。当該ガスタービンの場合、第1燃焼室からのワーキングガスが、第1タービン内の膨張仕事後に第2燃焼室に供給される。第2の燃焼が、この第2燃焼室で当該ワーキングガス中に含まれている燃焼空気を使って実施される。そして、新たに加熱されたワーキングガスが、第2タービンに供給される。

【0003】

この第2の燃焼のため、いわゆるSEV燃焼器が、本出願人によって使用される。当該SEV燃焼器は、例えば論文“Field experience with the sequential combustion system of GT24/GT26 gas turbine family”, ABB Review 5, 1998, 第12-20頁又はヨーロッパ特許出願公開第2 169 314号明細書(図1参照)に記されている。

【0004】

このようなSEV燃焼器が、図1中に概略的に示されている。図1のSEV燃焼器10は、流れ方向(長手方向の矢印参照)に延在する混合室12を有する。吸気口11が、その上流にこの混合室12が接続している。(図示されなかった)第1燃焼室からのワーキングガス18が、(図示されなかった)第1タービン内の圧力緩和後に混合室12内に流入され得る。燃焼室13が、その下流に混合室12が接続している。対応する火炎境界17を有するバーナ火炎が、稼働中にこの燃焼室13内で発生する。混合室12は、燃焼器壁15を介して外部と境を成している。この燃焼器壁15は、多数の流出孔16を有する。屈曲された燃料ランス14が、混合室12内に突出している。燃料19が、当該燃料ランス14から混合室12内に噴入される。

【0005】

外部の冷却空気20が、混合室12内の燃焼ガス18の流れ方向に対して逆の方向に供給される。この冷却空気20は、燃焼器壁15内の流出孔16を通じて混合室12内に流入し、流出冷却を引き起こす(図2参照)。

【0006】

燃焼器壁15が、冷却空気をこの燃焼器壁15に沿って供給することによって対流冷却される。冒頭で述べたヨーロッパ特許出願公開第2 169 314号明細書中で既に説明したように、このようなSEV燃焼器では、当該連続燃焼器が、さらにより高温のガス温度で且つ高反応性の燃料で稼働され得るように、当該冷却を改良し、またフラッシュバックをさらに強く抑えたいという願望がある。

【0007】

ガスタービンの従来の燃焼器の場合、集中冷却板内の所定の複数の孔にいわゆる「流れ捕獲要素」又は「スコップ」を施して、冷却空気の、局部的により高い体積流を提供することによって、移行部分の集中冷却時に当該集中冷却板にわたる冷却空気の分布を変更すること及び当該分布に影響を及ぼすことが提唱されている(米国特許第7,493,767号明細書;図8及び9参照)。この場合は、流出冷却部分が一部にしかないために、冷却空気が、燃焼器壁を直接通過して混合室内に流入するのではなくて、燃焼器壁の外側に沿って送風されるので、混合室内の流れと燃焼器壁を通じて流入する冷却空気との相互作用を考慮する必要がない。

【0008】

しかしながら、SEV燃焼器の場合は、密接な関係が、流入する拡散冷却空気と混合室又はこの混合室の後方に続く燃焼室内の流れの挙動との間に存在する。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】ヨーロッパ特許出願公開第2 169 314号明細書

【特許文献2】米国特許第7,493,767号明細書

【非特許文献1】“Field experience with the sequential combustion system of GT24/GT26 gas turbine family”, ABB Review 5, 1998, 第12-20頁

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明の課題は、より高い燃焼温度が達成され得るか又は高反応性の燃料が使用され得るように、冒頭で述べたバーナ装置を稼働させる方法を改良すること及びこの方法を実施するバーナ装置を提供することにある。

【課題を解決するための手段】

【0011】

この課題は、請求項1及び10に記載の特徴の全体によって解決される。燃焼器壁の外側の冷却空気の流れ方向が、分散して配置された複数の偏向要素によって適切に偏向される点が、本発明のために重要である。これによって、当該流出冷却部が、ある程度「カスタマイズ」され得て、当該流出冷却部の効果を燃焼器のとりわけ重要な領域内で強化する。当該偏向要素の使用は、噴入された流出冷却空気の方向の大きく改善された調整を可能にする。これによって、混合室内の流れの挙動が最適にされる。このことは、−特に反応性の燃料の場合の燃焼の安定性に関して−稼動の信頼性に有益になる。

【0012】

当該偏向要素は、その領域内で燃焼器の非常に集中した流出冷却を可能にする。特に、当該偏向要素は、燃焼器壁の外面上に直接取り付けられている。当該偏向要素は、特に4分割したシャーレ状の形を有し、したがってオーケストラシェル(コンサートホールの音響反射板)に似ている。当該偏向要素の半球形の開口部の高さ及び幅は、当該偏向要素によって覆われた流出孔の直径及び流出孔間の距離の関数として変更され得る。当該偏向要素の数及び配置は、燃焼器の形状に依存する。最大の冷却空気流が、流出孔内に偏向されるように、偏向要素の方位(すなわち、当該偏向要素の開口部の方位)が選択され得る。

【0013】

当該偏向要素は、個別に製造されて固定され得るか又は対応して打ち抜かれた板及び/又はエンボスされた板として一緒に製造され得る。当該偏向要素は、燃焼器壁に溶接又は鋳つけされ得る。しかし、流出孔の数及び直径は、当該偏向要素の位置に適合されてもよい。

【0014】

本発明の方法の構成は、燃焼器壁の外側の冷却空気が、この燃焼器壁に対して平行な速度成分を有すること、及び、この冷却空気が、この燃焼器壁の方向に偏向されることを特徴とする。

【0015】

本発明の方法の別の構成は、冷却空気が、1つの偏向要素ごとによって複数の流出孔のうちの1つの流出孔内に偏向されることを特徴とする。

【0016】

本発明の方法の別の構成は、冷却空気が、1つの変更要素ごとによって複数の流出口内に偏向されることを特徴とする。

【0017】

本発明の方法の別の構成は、流出孔の軸線が、燃焼器壁に対して傾いていること、及び、冷却空気が、これらの流出孔内への流入時にこれらの流出孔の軸線に対してほぼ平行に流れるように、当該冷却空気が、偏向要素によって偏向されることを特徴とする。

【0018】

本発明の方法の別の構成は、流出孔の軸線が、燃焼器壁に対して傾いていること、及び、冷却空気が、これらの流出孔内への流入時に当該燃焼器壁に対してほぼ垂直に流れるように、当該冷却空気が、偏向要素によって偏向されることを特徴とする。

【0019】

本発明の方法の別の構成は、孔を有する穿孔板が、燃焼器壁の外側に且つこの燃焼器壁に対して距離をあけて配置されていること、及び、冷却空気が、当該燃焼器壁に面さない当該穿孔板の側面上に誘導され、偏向要素によって当該穿孔板の孔内に偏向され、当該燃焼器壁に向かって流れることを特徴とする。

【0020】

本発明の方法のさらに別の構成は、スプーン状のシャーレが、偏向要素として使用され、これらのシャーレは、付随する流出孔を一方の側から遮蔽し、流れ込む冷却空気の方向に開いていることを特徴とする。

【0021】

当該方法を実施する本発明のバーナ装置は、流れ方向に延在する混合室を有する。この混合室は、燃焼器壁を介して外部と境を成していて、その上流に燃焼空気を含む高温の燃焼ガス用の吸気口を有し、その下流に燃焼室が接続している。この場合、燃料を噴入する燃料ランスが、混合室内に突出していて、燃焼器壁が、流出孔を有する。この燃焼器壁の外側で誘導された冷却空気が、これらの流出孔を通じて混合室内に流入可能である。この場合、偏向要素が、燃焼器壁の外側に配置されている。これらの偏向要素は、流れ込まれた冷却空気を燃焼器壁の方向に偏向させる。

【0022】

本発明のバーナ装置の構成は、冷却空気が、燃焼器壁の方向に偏向されるように、偏向要素が形成されていることを特徴とする。

【0023】

本発明のバーナ装置の別の構成は、1つの偏向要素がそれぞれ、複数の流出孔のうちの1つの流出孔に割り当てられていることを特徴とする。

【0024】

本発明のバーナ装置の別の構成は、1つの偏向要素がそれぞれ、複数の流出孔に割り当てられていることを特徴とする。

【0025】

本発明のバーナ装置の別の構成は、流出孔の軸線が、燃焼器壁に対して傾いていること、及び、冷却空気が、これらの流出孔内への流入時にこれらの流出孔の軸線に対してほぼ平行に流れるように、偏向要素が形成されていることを特徴とする。

【0026】

本発明のバーナ装置の別の構成は、流出孔の軸線が、燃焼器壁に対して傾いていること、及び、冷却空気が、これらの流出孔内への流入時に当該燃焼器壁に対してほぼ垂直に流れるように、偏向要素が形成されていることを特徴とする。

【0027】

本発明のバーナ装置の別の構成は、孔を有する穿孔板が、燃焼器壁の外側に且つこの燃焼器壁に対して距離をあけて配置されていること、及び、冷却空気が、偏向要素によって当該穿孔板の孔内に偏向され、当該燃焼器壁に向かって流れるように、これらの偏向要素が、当該燃焼器壁に面さない当該穿孔板の側面上に配置されていることを特徴とする。

【0028】

本発明のバーナ装置のさらに別の構成は、偏向要素が、スプーン状のシャーレとして形成されていて、これらの偏向要素は、付随する流出孔を一方の側から遮蔽し、流れ込む冷却空気の方向に開いていることを特徴とする。

【0029】

本発明のバーナ装置のさらに別の構成は、偏向要素が、燃焼器壁又は穿孔板の外側の表面上に取り付けられていることを特徴とする。

【図面の簡単な説明】

【0030】

【図1】本発明を実施するために適しているSEV燃焼器の構造を簡略化して示す。

【図2】図1によるSEV燃焼器の、流出冷却部を有する燃焼器の断面を示す。この場合、流出孔が、燃焼器壁に対して傾倒されている。

【図3】本発明による偏向要素を備えている燃焼器壁の位置を投影して示す。この偏向要素は、冷却空気を複数の流出孔内に同時に偏向させる。

【図4】本発明の別の実施の形態による偏向要素を備えている燃焼器壁の一部を投影して示す。この偏向要素は、冷却空気を1つの流出孔内だけに偏向させる。

【図5】第1の種類の偏向要素を備えている、本発明の別の実施の形態による図2に相当する燃焼器壁を示す。

【図6】第2の種類の偏向要素を備えている、本発明の別の実施の形態による図2に相当する燃焼器壁を示す。

【図7】偏向要素を有する穿孔板によって距離をあけて包囲されている、本発明のその他の実施の形態による図2に相当する燃焼器壁を示す。

【発明を実施するための形態】

【0031】

本発明は、図1の燃焼器の特に重要な領域(特に高温の領域)内の、この燃焼器の流出冷却の作用を強化するために当該流出冷却を「カスタマイズする」又は最適にするという可能性を提供する。このことは、流体力学的に形成された偏向要素(図3及び図4中の21)が燃焼器壁15の低温又は外側の側面上に配置されることによって実現される。球体を4分割してシャーレにしたようなスプーン状に形成されたこれらの偏向要素21の存在が、噴入された流出冷却空気の方向をその都度の要求に応じて調整することを可能にする。

【0032】

さらに、当該偏向要素21は、冷却空気が燃焼器壁15の外側の側面上を流れ且つ静圧が当該流れの高い速度に起因して低減されている領域内で当該流れをせき止めること及び動圧の少なくとも一部を静圧に変換することを可能にする。すなわち、偏向要素21は、流出冷却用の送風圧を上昇させること及び調整することを可能にする。

【0033】

図3は、燃焼器壁15内に分散させて配置された多数の流出孔16を有する燃焼器壁15のごく一部を示す。冷却空気が、図1に示されたこれらの流出孔16を通じて混合室12内に流入する。さらに、図3は、唯一の偏向要素21を有する。矢印の方向に燃焼器壁15に沿って流れる冷却空気20が、捕獲されて流出孔16に向かう方向に偏向されるように、当該偏向要素21が、図示されなかった別の複数の偏向要素の代わりに多数の流出孔16のうちの複数の流出孔16を覆う。冷却空気20を最適に偏向させるため、多数のこのような偏向要素21が、燃焼器壁15の全体にわたって異なる密度及び方向で配置され得る。

【0034】

本発明の範囲内では、当然に、偏向要素21の大きさは、流出孔16の直径に対して変更されてもよい。図4は、1つの偏向要素21の単独の配置を示す。唯一の流出孔16だけが、この偏向要素21に割り当てられている。これによって、当該平面内の、偏向された冷却空気の分布が、さらにより細かく分割され得る。

【0035】

流出孔16の直径に対する偏向要素21の大きさを選択することによって、当該機能が、偏向要素として又は動圧を回収するせき止め要素として設定され得る。

【0036】

基本的に、流出孔16の孔の軸線が、燃焼器壁10の平面に対して垂直に指向され得る。しかしながら、多くの場合には、図2中に示したように、流出孔16を通じて流入する冷却空気が、混合室12内の主流に対して平行な速度成分を有し且つ流出孔16の軸線方向の長さがより長くなり同時に冷却効率が増大するように、当該軸線が、燃焼器壁15の平面に対して傾いている。当該軸線と当該壁面とが成す角度αは、10°〜80°、特に20°〜50°、好ましくは30°〜40°の範囲にある。35°の角度が、特に適した値として実証されている。

【0037】

このように傾けられた流出孔16の場合、図5中に示されたように、偏向された冷却空気が、燃焼室壁15、すなわち当該孔の入口に対してほぼ垂直に当たるように、偏向要素21が形成され得る。しかしながら、図6にしたがって、実際は、偏向された冷却空気が、当該孔の軸線の方向に沿って流出孔16内に流入するように、偏向要素22をアーチ形に設定することが、流体技術的により好ましくあり得る。

【0038】

また、本発明の範囲内では、図7にしたがって、燃焼器壁15から距離をあけて外側に穿孔板23を配置することも可能である。この穿孔板23は、対応する孔25を有する。冷却空気が、穿孔板23上に配置された偏向要素21によってこれらの孔25内に偏向されて、次いで穿孔板23と燃焼器壁15との間の中間室24を横断し、流出孔16内に流入する。一方では、燃焼器壁15に対する付随する集中冷却効果が、この配置によって得られる。他方では、偏向された冷却空気の、流出孔に対する配分が、図5及び図6に示された構成に比べてより間接的である。

【0039】

説明した流出冷却は、混合室12に限定されるのではなくて、燃焼室13のライナーにも延長可能である。本来の対流冷却に加えて、当該ライナー内の流出冷却には、空気と燃料との混合物の自発着火を回避するという課題がある。本来の対流冷却に加えて、混合室12又は混合器内の流出冷却には、燃焼器壁15に沿った燃焼ガスの停滞を境界層を形成することによって回避するという課題がある。

【0040】

したがって、偏向要素21,22は、以下の課題を満たす:

・小さい孔を通じて冷却空気の体積流を増大させること(動圧を静圧に変換すること)。

・フラッシュバックを阻止すること。

・燃焼器壁15の低温の側面に渦発生器(タービュレーター)の機能をさらに持たせること。

【0041】

偏向要素21,22が、所定の通常の配置(梯形)で取り付けられて、これらの偏向要素21,22が、流体技術的に相互に影響することによって、特に冷却空気の渦の発生の機能が、当該偏向要素21,22によって強化され得る。燃焼器壁15の外側の対流冷却が高まる。このため、例えば、多数の偏向要素21,22が、冷却空気20の流れ方向に対して直角に配置される。この場合、連続する2列の偏向要素21,22がそれぞれ、互いにずらせて配置されている。

【0042】

当該偏向要素21,22は、燃焼器の流出冷却を局部的に強化する。図7にしたがって、穿孔板23が、集中冷却板として偏向要素と一緒に使用される場合、燃焼器15の低温側の熱伝導係数が上昇する。より多くの冷却空気を流出孔16内に偏向させるため、偏向要素21,22は、特に冷却空気がとりわけ高い速度を有する領域内に配置される。

【0043】

流出冷却の大部分の領域では、冷却空気の速度が高く、僅かな静圧しか発生しないために、当該流出冷却の大部分の領域は重要視されていない。流出冷却の大部分の領域では、高温ガス側の熱負荷が、(高い熱伝導係数又は高い火炎温度に起因して)とりわけ大きいので、当該流出冷却の大部分の領域は補強される必要がある。本発明の偏向要素は、せき止めと偏向とを組み合わせることによってさもなければ流出孔を通り過ぎて流れるであろう冷却空気を捕獲する。こうして、流出孔の数を増やすことによって又は流出孔の直径を大きくすることによって、亀裂の発生の危険が高まることなしに、当該冷却が局部的に強化され得る。

【0044】

以上により、当該偏向要素は、以下の特徴を有する:

・形が、球体を4分割したシャーレ状のものである。この場合、高さ及び幅が、流出孔の直径及び流出孔間の距離の関数として変更され得る。

・偏向要素の数及び配置は、燃焼器の形に依存する。

・最大の冷却空気流が、流出孔内に流入されるように、偏向要素の方位が選択され得る。

・偏向要素が、唯一の流出孔又は同時に複数の流出孔を覆う。

・偏向要素は、個別に製造されて取り付けられ得るか又は同時にエンボスされた板及び/又は打ち抜きされた板として製造され得る。

・偏向要素は、燃焼器に溶接又は鋳つけされ得る。

・流出孔の数及び直径は、偏向要素の配置に応じて変更され得る。

【符号の説明】

【0045】

10 SEV燃焼器(Sequential EnVironmental burner)(バーナ装置)

11 吸気口

12 混合室

13 燃焼室

14 燃料ランス

15 燃焼器壁

16 流出孔

17 火炎境界

18 燃焼ガス

19 燃料

20 冷却空気

21,22 偏向要素

23 穿孔板

24 中間室

25 孔

α 角度

【特許請求の範囲】

【請求項1】

バーナ装置(10)を稼動する方法であって、このバーナ装置(10)内では、燃焼空気を含む高温の燃焼ガス(18)が、燃焼器壁(15)に対してほぼ平行にこの燃焼器壁(15)と境を成す混合室(12)を通じて燃焼室(13)に流れ、前記混合室(12)内で噴入された燃料(19)と混合され、流出冷却の範囲内では、冷却空気(20)が、前記燃焼器室(15)の外側から前記燃焼器壁(15)内の流出孔(16)を通じて前記混合室(12)内に流入する当該方法において、

前記燃焼器壁(15)の外側の前記冷却空気(20)の流れ方向が、偏向要素(21,22)によって偏向されることを特徴とする方法。

【請求項2】

前記燃焼器壁(15)の外側の前記冷却空気(20)は、この燃焼器壁(15)に対して平行な速度成分を有すること、及び、前記冷却空気(20)の静圧が、前記偏向要素(21,22)の上流で上昇されることを特徴とする請求項1に記載の方法。

【請求項3】

前記燃焼器壁(15)の外側の前記冷却空気(20)は、この燃焼器壁(15)に対して平行な速度成分を有すること、及び、前記冷却空気(20)は、前記燃焼器壁(15)の方向に偏向されることを特徴とする請求項1に記載の方法。

【請求項4】

前記冷却空気(20)は、1つの偏向要素(21,22)ごとによって複数の前記流出孔(16)のうちの1つの流出孔(16)内に偏向されることを特徴とする請求項3に記載の方法。

【請求項5】

前記冷却空気(20)は、1つの偏向要素(21,22)ごとによって複数の流出孔(16)内に偏向されることを特徴とする請求項3に記載の方法。

【請求項6】

前記流出孔(16)の軸線が、前記燃焼器壁(15)に対して傾いていること、及び、前記冷却空気(20)が、これらの流出孔(16)内への流入時にこれらの流出孔(16)の軸線に対してほぼ平行に流れるように、前記冷却空気(20)が、前記偏向要素(22)によって偏向されることを特徴とする請求項4又は5に記載の方法。

【請求項7】

前記流出孔(16)の軸線が、前記燃焼器壁(15)に対して傾いていること、及び、前記冷却空気(20)が、これらの流出孔(16)内への流入時に前記燃焼器壁(15)に対してほぼ垂直に流れるように、前記冷却空気(20)が、前記偏向要素(21)によって偏向されることを特徴とする請求項4又は5に記載の方法。

【請求項8】

孔(25)を有する穿孔板(23)が、前記燃焼器壁(15)の外側に且つこの燃焼器壁(15)に対して距離をあけて配置されていること、及び、前記冷却空気(20)が、前記燃焼器壁(15)に面さない前記穿孔板(23)の側面上に誘導され、前記偏向要素(21,22)によって前記穿孔板(23)の前記孔(25)内に偏向され、前記燃焼器壁(15)に向かって流れることを特徴とする請求項1〜3のいずれか1項に記載の方法。

【請求項9】

スプーン状のシャーレが、偏向要素(21,22)として使用され、これらのシャーレは、付随する前記流出孔(16)を一方の側から遮蔽し、流れ込む冷却空気(20)の方向に開いていることを特徴とする請求項1〜8のいずれか1項に記載の方法。

【請求項10】

請求項1〜9のいずれか1項に記載の方法を実施するバーナ装置(10)であって、このバーナ装置(10)は、流れ方向に延在する混合室(12)を有し、この混合室(12)は、燃焼器壁(15)を介して外部と境を成していて、その上流に燃焼空気を含む高温の燃焼ガス(18)用の吸気口(11)を有し、その下流に燃焼室(13)が接続していて、燃料(19)を噴入する燃料ランス(14)が、前記混合室(12)内に突出していて、前記燃焼器壁(15)が、流出孔(16)を有し、この燃焼器壁(15)の外側で誘導された前記冷却空気(20)が、これらの流出孔(16)を通じて前記混合室(12)内に流入可能である当該バーナ装置において、

偏向要素(21,22)が、前記燃焼器壁(15)の外側に配置されていて、これらの偏向要素(21,22)は、流れ込まれた前記冷却空気(20)を前記燃焼器壁(15)の方向に偏向させることを特徴とするバーナ装置。

【請求項11】

前記冷却空気(20)が、前記燃焼器壁(15)の方向に偏向されるように、前記偏向要素(21,22)が形成されていることを特徴とする請求項10に記載のバーナ装置。

【請求項12】

1つの偏向要素(21,22)がそれぞれ、複数の前記流出孔(16)のうちの1つの流出孔(16)に割り当てられていることを特徴とする請求項11に記載のバーナ装置。

【請求項13】

1つの偏向要素(21,22)がそれぞれ、複数の流出孔(16)に割り当てられていることを特徴とする請求項11に記載のバーナ装置。

【請求項14】

前記流出孔(16)の軸線が、前記燃焼器壁(15)に対して傾いていること、及び、前記冷却空気(20)が、これらの流出孔(16)内への流入時にこれらの流出孔(16)の軸線に対してほぼ平行に流れるように、前記偏向要素(22)が形成されていることを特徴とする請求項12又は13に記載のバーナ装置。

【請求項15】

前記流出孔(16)の軸線が、前記燃焼器壁(15)に対して傾いていること、及び、前記冷却空気(20)が、これらの流出孔(16)内への流入時に前記燃焼器壁(15)に対してほぼ垂直に流れるように、前記偏向要素(20)が形成されていることを特徴とする請求項12又は13に記載のバーナ装置。

【請求項16】

孔(25)を有する穿孔板(23)が、前記燃焼器壁(15)の外側に且つこの燃焼器壁(15)に対して距離をあけて配置されていること、及び、前記冷却空気(20)が、前記偏向要素(21)によって前記穿孔板(23)の前記孔(25)内に偏向され、前記燃焼器壁(15)に向かって流れるように、これらの偏向要素(21)が、前記燃焼器壁(15)に面さない前記穿孔板(23)の側面上に配置されていることを特徴とする請求項10又は11に記載のバーナ装置。

【請求項17】

前記偏向要素(21,22)が、スプーン状のシャーレとして形成されていて、これらの偏向要素(21,22)は、付随する流出孔(16)を一方の側から遮蔽し、流れ込む冷却空気(20)の方向に開いていることを特徴とする請求項10〜16のいずれか1項に記載のバーナ装置。

【請求項1】

バーナ装置(10)を稼動する方法であって、このバーナ装置(10)内では、燃焼空気を含む高温の燃焼ガス(18)が、燃焼器壁(15)に対してほぼ平行にこの燃焼器壁(15)と境を成す混合室(12)を通じて燃焼室(13)に流れ、前記混合室(12)内で噴入された燃料(19)と混合され、流出冷却の範囲内では、冷却空気(20)が、前記燃焼器室(15)の外側から前記燃焼器壁(15)内の流出孔(16)を通じて前記混合室(12)内に流入する当該方法において、

前記燃焼器壁(15)の外側の前記冷却空気(20)の流れ方向が、偏向要素(21,22)によって偏向されることを特徴とする方法。

【請求項2】

前記燃焼器壁(15)の外側の前記冷却空気(20)は、この燃焼器壁(15)に対して平行な速度成分を有すること、及び、前記冷却空気(20)の静圧が、前記偏向要素(21,22)の上流で上昇されることを特徴とする請求項1に記載の方法。

【請求項3】

前記燃焼器壁(15)の外側の前記冷却空気(20)は、この燃焼器壁(15)に対して平行な速度成分を有すること、及び、前記冷却空気(20)は、前記燃焼器壁(15)の方向に偏向されることを特徴とする請求項1に記載の方法。

【請求項4】

前記冷却空気(20)は、1つの偏向要素(21,22)ごとによって複数の前記流出孔(16)のうちの1つの流出孔(16)内に偏向されることを特徴とする請求項3に記載の方法。

【請求項5】

前記冷却空気(20)は、1つの偏向要素(21,22)ごとによって複数の流出孔(16)内に偏向されることを特徴とする請求項3に記載の方法。

【請求項6】

前記流出孔(16)の軸線が、前記燃焼器壁(15)に対して傾いていること、及び、前記冷却空気(20)が、これらの流出孔(16)内への流入時にこれらの流出孔(16)の軸線に対してほぼ平行に流れるように、前記冷却空気(20)が、前記偏向要素(22)によって偏向されることを特徴とする請求項4又は5に記載の方法。

【請求項7】

前記流出孔(16)の軸線が、前記燃焼器壁(15)に対して傾いていること、及び、前記冷却空気(20)が、これらの流出孔(16)内への流入時に前記燃焼器壁(15)に対してほぼ垂直に流れるように、前記冷却空気(20)が、前記偏向要素(21)によって偏向されることを特徴とする請求項4又は5に記載の方法。

【請求項8】

孔(25)を有する穿孔板(23)が、前記燃焼器壁(15)の外側に且つこの燃焼器壁(15)に対して距離をあけて配置されていること、及び、前記冷却空気(20)が、前記燃焼器壁(15)に面さない前記穿孔板(23)の側面上に誘導され、前記偏向要素(21,22)によって前記穿孔板(23)の前記孔(25)内に偏向され、前記燃焼器壁(15)に向かって流れることを特徴とする請求項1〜3のいずれか1項に記載の方法。

【請求項9】

スプーン状のシャーレが、偏向要素(21,22)として使用され、これらのシャーレは、付随する前記流出孔(16)を一方の側から遮蔽し、流れ込む冷却空気(20)の方向に開いていることを特徴とする請求項1〜8のいずれか1項に記載の方法。

【請求項10】

請求項1〜9のいずれか1項に記載の方法を実施するバーナ装置(10)であって、このバーナ装置(10)は、流れ方向に延在する混合室(12)を有し、この混合室(12)は、燃焼器壁(15)を介して外部と境を成していて、その上流に燃焼空気を含む高温の燃焼ガス(18)用の吸気口(11)を有し、その下流に燃焼室(13)が接続していて、燃料(19)を噴入する燃料ランス(14)が、前記混合室(12)内に突出していて、前記燃焼器壁(15)が、流出孔(16)を有し、この燃焼器壁(15)の外側で誘導された前記冷却空気(20)が、これらの流出孔(16)を通じて前記混合室(12)内に流入可能である当該バーナ装置において、

偏向要素(21,22)が、前記燃焼器壁(15)の外側に配置されていて、これらの偏向要素(21,22)は、流れ込まれた前記冷却空気(20)を前記燃焼器壁(15)の方向に偏向させることを特徴とするバーナ装置。

【請求項11】

前記冷却空気(20)が、前記燃焼器壁(15)の方向に偏向されるように、前記偏向要素(21,22)が形成されていることを特徴とする請求項10に記載のバーナ装置。

【請求項12】

1つの偏向要素(21,22)がそれぞれ、複数の前記流出孔(16)のうちの1つの流出孔(16)に割り当てられていることを特徴とする請求項11に記載のバーナ装置。

【請求項13】

1つの偏向要素(21,22)がそれぞれ、複数の流出孔(16)に割り当てられていることを特徴とする請求項11に記載のバーナ装置。

【請求項14】

前記流出孔(16)の軸線が、前記燃焼器壁(15)に対して傾いていること、及び、前記冷却空気(20)が、これらの流出孔(16)内への流入時にこれらの流出孔(16)の軸線に対してほぼ平行に流れるように、前記偏向要素(22)が形成されていることを特徴とする請求項12又は13に記載のバーナ装置。

【請求項15】

前記流出孔(16)の軸線が、前記燃焼器壁(15)に対して傾いていること、及び、前記冷却空気(20)が、これらの流出孔(16)内への流入時に前記燃焼器壁(15)に対してほぼ垂直に流れるように、前記偏向要素(20)が形成されていることを特徴とする請求項12又は13に記載のバーナ装置。

【請求項16】

孔(25)を有する穿孔板(23)が、前記燃焼器壁(15)の外側に且つこの燃焼器壁(15)に対して距離をあけて配置されていること、及び、前記冷却空気(20)が、前記偏向要素(21)によって前記穿孔板(23)の前記孔(25)内に偏向され、前記燃焼器壁(15)に向かって流れるように、これらの偏向要素(21)が、前記燃焼器壁(15)に面さない前記穿孔板(23)の側面上に配置されていることを特徴とする請求項10又は11に記載のバーナ装置。

【請求項17】

前記偏向要素(21,22)が、スプーン状のシャーレとして形成されていて、これらの偏向要素(21,22)は、付随する流出孔(16)を一方の側から遮蔽し、流れ込む冷却空気(20)の方向に開いていることを特徴とする請求項10〜16のいずれか1項に記載のバーナ装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−47443(P2012−47443A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2011−183282(P2011−183282)

【出願日】平成23年8月25日(2011.8.25)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5401 Baden, Switzerland

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成23年8月25日(2011.8.25)

【出願人】(503416353)アルストム テクノロジー リミテッド (394)

【氏名又は名称原語表記】ALSTOM Technology Ltd

【住所又は居所原語表記】Brown Boveri Strasse 7, CH−5401 Baden, Switzerland

[ Back to top ]