バーナ

【課題】冷却水管の熱伸び変形を抑制することでバーナ先端部の熱損傷を防止し、安定したガス化操業を行うことができるバーナを提供すること。

【解決手段】本発明のバーナは、搬送気体により搬送される微粉炭3を噴出する円筒状の燃料ノズル5と、該燃料ノズル5と同軸に設けられた円筒状の酸化剤供給管7とを備え、燃料ノズル5又は酸化剤供給管7の一方を包囲する他方の外周壁に、該外周壁に沿って巻き回す冷却水管9を装着する溝13が形成されていること。

【解決手段】本発明のバーナは、搬送気体により搬送される微粉炭3を噴出する円筒状の燃料ノズル5と、該燃料ノズル5と同軸に設けられた円筒状の酸化剤供給管7とを備え、燃料ノズル5又は酸化剤供給管7の一方を包囲する他方の外周壁に、該外周壁に沿って巻き回す冷却水管9を装着する溝13が形成されていること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はバーナに係り、特に、石炭等の固体原料及び酸化剤ガスをガス化炉内に供給するバーナの構造に関する。

【背景技術】

【0002】

石炭をガス化する方法としては、高温に保持されたガス化炉内に固体燃料の微粉炭と酸化剤ガスをバーナから供給し、燃料中の可燃分を燃焼させることで一酸化炭素及び水素を生じさせ、灰分を有害成分の含まないスラグに変換して回収する気流層石炭ガス化法が知られている。この方法によれば、燃料ガスが高い効率で得られるとともに、環境保全性も優れ、しかも適用可能な原料種が多いため、石炭ガス化複合発電システムや石炭ガス化燃料電池複合発電システム等の次世代火力発電システム、石炭液化用、化学原料用等に用いる水素製造システムへの利用が期待されている。

【0003】

この種のガス化プラントに使用されるガス化炉には、微粉炭を噴射するためのバーナが設けられている。このバーナは一般に炉外から炉壁の貫通孔を通じて挿入され、その先端部が炉内に突き出た状態で取り付けられている。

【0004】

ところで、炉内へ挿入されたバーナの先端部は、灰の溶融温度以上の高温に曝されるだけでなく、溶融状態のスラグの付着、剥離等によって大きな熱負荷を受けることがある。このようにバーナの先端部が大きな熱負荷を受けた場合、熱疲労による割れや硫化腐食による減肉等が発生し、バーナの寿命が著しく低下する。そのため、この種のバーナは、燃料ノズルの外周を円筒状の酸化剤供給管で包囲するとともに、その酸化剤供給管の外周を冷却水が流れる冷却水管でさらに包囲するようにした多重管構造が一般に採用されている。

【0005】

また、これとは別に、円筒状の酸化剤供給管の少なくとも炉内に露出する外周部分を小径の冷却水管で螺旋状に巻き回したバーナ構造が開示されている(特許文献1参照。)。すなわち、冷却水管を流れる冷却水は比較的少ない水量で冷却水管の内面に対して均等かつ十分な流速を確保できるため、バーナの先端部分を効率良く冷却することができる。また、バーナは、炉内の熱の影響を受けて長手方向にある程度伸び変形するが、特許文献1の構造によれば、冷却水管の冷却効果によって熱伸び変形が抑制されるだけでなく、炉外に設けられたシールエキスパンション構造によって熱伸び変形が吸収されるようになっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−281414号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1では、酸化剤供給管の外周に巻き回した冷却水管の熱伸び変形について配慮がされていないため、冷却水管が高温に曝されて熱負荷の変動を受けた場合、酸化剤供給管に対して長手方向に熱伸び変形を起こすおそれがある。

【0008】

この冷却水管は、酸化剤供給管の先端側へ向けて、炉外から炉壁を貫通させて冷却水供給管を延在させた後、この冷却水供給管と連通された冷却水管が酸化剤供給管の先端側から螺旋状に外周面に巻き回されている。このため、冷却水管を螺旋状に流れる冷却水の冷却効果により酸化剤供給管の熱伸び変形は抑制されるが、酸化剤供給管に巻き回された冷却水管は、酸化剤供給管の長手方向に何ら拘束されないため、熱伸び変形を起こし易くなっている。例えば、炉内温度の変動や溶融スラグの付着、剥離の繰り返し等によってバーナの先端部が受ける熱負荷が変動した場合、冷却水管はバーナの長手方向に熱伸び変形を起こし、その結果、高温の炉内側に突き出てしまい、冷却不足となったバーナの先端部を熱損傷させるおそれがある。

【0009】

また、このように熱伸び変形した冷却水管によってバーナからの噴流が偏向された場合、バーナの先端部に溶融スラグが付着し易くなり、その付着した溶融スラグが成長することでガス化炉の安定操業に支障をきたすおそれがある。また、冷却水管は、酸化剤供給管の外周面と螺旋状で接触しており、冷却水管とバーナとの接触面積が十分に確保できないことから、冷却効率の点で改善の余地がある。

【0010】

本発明は、冷却水管の熱伸び変形を抑制することでバーナ先端部の熱損傷を防止し、安定したガス化操業を行うことができるバーナを提供することを課題とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明のバーナは、搬送気体により搬送される粉体燃料を噴出する円筒状の燃料ノズルと、この燃料ノズルと同軸に設けられた円筒状の酸化剤供給管とを備え、燃料ノズル又は酸化剤供給管の一方を包囲する他方の外周壁に、該外周壁に沿って巻き回す冷却水管を装着する溝が形成されてなることを特徴とする。

【0012】

これによれば、冷却水管は、溝に装着された状態で巻き回されるため、バーナの長手方向の熱伸び変形が溝によって拘束される。そのため、炉内温度の変動等によってバーナの先端部が受ける熱負荷が変動した場合でも、冷却水管が外周壁に対して炉内側へ突き出ることがなく、バーナの先端部を炉内の高熱負荷から保護することができる。また、冷却水管の熱伸び変形が拘束されることによってバーナからの噴流の偏向が抑制されるため、バーナの先端部に溶融スラグが付着して成長するのを防ぐことができ、ガス化炉の安定操業が可能となる。さらに、溝を形成することで冷却水管と外周壁との接触面積を増やすことができ、しかも溝のフィン効果により伝熱が促進されるため、バーナの冷却効率を高めることができる。

【0013】

この場合において、溝は、外周壁に沿って螺旋状に形成されるものとする。また、溝は、冷却水管の巻き回しが開始される外周壁の先端側から形成されるものとする。このようにすれば、バーナの先端部を冷却水管で効率的に冷却できるため、先端部の熱損傷を防ぐことができる。

【0014】

また、溝は、冷却水管の半径以上の溝深さを有していることが好ましい。このようにすれば、冷却水管と外周壁との接触面積を最大限確保することができ、かつ、溝のフィン効果を高めることができるため、バーナの冷却効率をより高めることができる。

【0015】

また、燃料ノズルの先端部と酸化剤供給管の先端部において、一方の外周面と他方の内周面との間に形成される環状の流路は、この流路から噴出される気体が、一方の外周面の軸芯方向に向かうように形成されているものとする。このようにすれば、搬送気体により炉内に噴出された微粉炭と酸化剤ガスとの接触効率が高められ、微粉炭と酸化剤ガスが効率よく反応するため、ガス化効率を向上させることができる。

【0016】

また、バーナと炉壁の貫通孔との間に間隙がある場合には、外周壁の先端側から巻き回される冷却水管は、少なくとも最初の1周が周方向で2重に重なって巻き回されてなることが好ましい。このように、冷却水管を2重で巻き回すことにより、バーナと炉壁の貫通孔との間の間隙を小さくすることができるため、この間隙を起点とするスラグの付着、成長を防ぐことができる。よって、バーナの先端側の冷却効率を高めることができ、バーナの先端部の熱損傷を確実に防ぐことができる。ここで、2重に巻き回された冷却水管の内巻き管と外巻き管との間、及び、内巻き管と外周壁との間は、それぞれ溶接固定されてなるものとする。このようにすれば、バーナの長手方向における内巻き管と外巻き管の自由な移動を規制できるため、バーナを熱損傷から防ぐことができる。

【0017】

また、燃料ノズルと酸化剤供給管の一方の外周面と他方の内周面との間に円筒状の隔壁が設けられ、隔壁の内周面と一方の外周面との間に酸化剤ガスが通流する空間が形成され、隔壁の外周面と他方の内周面との間に酸素を有しない気体が通流する空間が形成されてなるものとする。このようにすれば、気体を噴出させることで、バーナの先端部を効果的に冷却することができるため、先端部の温度変動を低く抑えることができる。また、気体によるブロー効果によってバーナの先端部への溶融スラグの付着、成長を抑制できるため、バーナの先端部の熱損傷等を防ぐことができる。さらに、炉内に噴出された酸化剤ガスの外側に酸素を含まない気体を噴出することで、気体による筒状の幕が形成されるため、炉内において可燃性ガスと酸化剤ガスとの接触を抑制することができる。その結果、バーナの先端部の近傍で、可燃性ガスと酸化剤ガスが反応することによる高温場の発生を防ぐことができるため、バーナの先端部の熱損傷を防ぐことができる。ここで、酸素を含有しない気体には、窒素や水蒸気或いはガス化炉で発生する生成ガスの一部等を用いることができる。

【発明の効果】

【0018】

本発明によれば、炉内の熱負荷が変動した場合でも、冷却水管の熱伸び変形を抑制することができる。また、本発明によれば、バーナの冷却効率が高められるため、バーナ先端部の熱損傷を防ぐことができ、安定したガス化操業を行うことができる。

【図面の簡単な説明】

【0019】

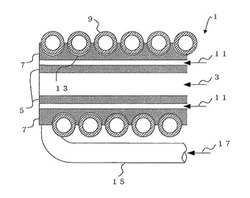

【図1】本発明が適用されるバーナの第1の実施形態の構成を示す図である。

【図2】本発明が適用されるバーナの第2の実施形態の構成を示す図である。

【図3】本発明が適用されるバーナの第3の実施形態の構成を示す図である。

【図4】本発明が適用されるバーナの第4の実施形態の構成を示す図である。

【発明を実施するための形態】

【0020】

(第1の実施形態)

以下、本発明を適用してなるバーナの第1の実施形態について、図1を参照して説明する。本実施形態のバーナは、微粉炭をガス化するガス化炉の炉壁に設けられるものとして説明するが、燃料と酸化剤ガスを噴出するガス化用バーナであれば、この例に限られるものではない。

【0021】

本実施形態のバーナ1は、図示しないガス化装置の炉壁の貫通孔に挿入され、先端側を炉壁から炉内側に突き出した状態で炉壁に装着されている。このバーナは、図1に示すように、窒素ガス等の搬送用ガスに同伴して搬送される微粉炭3を中心部から噴出する円筒状の燃料ノズル5と、燃料ノズル5と同軸で外周を包囲して設けられる円筒状の酸化剤供給管7と、酸化剤供給管7の外周面に取り付けられる小径の冷却水管9を備えて構成される。燃料ノズル5の外周面と酸化剤供給管7の内周面との間には、酸素や空気等の酸化剤ガス11が通流する円環状の流路が形成されている。

【0022】

酸化剤供給管7の外周面には、冷却水管9が装着される溝13が長手方向で螺旋状に形成されている。溝13は、溝断面が半円状に形成され、断面円形の冷却水管9が溝内に嵌合するようになっている。冷却水管9は、炉外から炉壁を貫通させて炉内の酸化剤供給管7の先端側へ向けて冷却水供給管15を延在させた後、この冷却水供給管15を屈曲させて酸化剤供給管7の先端側から溝13に装着され、溝13に沿って酸化剤供給管7を取り囲むように螺旋状に巻き回して配置される。これにより、炉外側から冷却水供給管15を経由して供給された冷却水17は、酸化剤供給管7に巻き回された冷却水管9を螺旋状に通過し、炉外側に戻される。

【0023】

本実施形態によれば、冷却水管9は、溝13に沿って巻き回されるため、バーナ1の長手方向の熱伸び変形が溝13によってある程度拘束される。そのため、炉内温度の変動や溶融スラグの付着、剥離の繰り返し等によってバーナ1の先端部が炉内から受ける熱負荷が変動した場合でも、冷却水管9が酸化剤供給管7に対して独立して変形し、高温の炉内へ突き出ることがない。よって、バーナ1の先端部を炉内の高熱負荷から確実に保護することができる。また、冷却水管9の熱伸び変形が長手方向で拘束されるため、バーナ1からの噴流が偏向することがない。このため、バーナ1の先端部に溶融スラグが付着して成長するのを防ぐことができ、ガス化炉の安定操業が可能となる。さらに、溝13は、冷却水管9の形状に合わせて形成されるため、冷却水管9と酸化剤供給管7の外周壁との接触面積が最大限確保され、しかも溝13のフィン効果により伝熱が促進されるため、バーナ1の冷却効率を高めることができる。

【0024】

本実施形態の溝13は、断面方向から見たときに、隣り合う溝13同士の間隔が一定となるように形成されているが、これに限定されるものではなく、例えば炉内側の長手方向の所定領域の溝間隔を比較的短くし、炉外側の溝間隔を比較的長くなるように設定したり、炉内側から炉外側に向かって溝間隔が順次長くなるように設定することも可能である。

【0025】

また、本実施形態の溝13は、冷却水管9の半径程度の溝深さに設定されているが、少なくとも冷却水管9の半径以上の溝深さに設定されていることが好ましい。このように設定することで、冷却水管9と酸化剤供給管7の外周壁との接触面積が最大限確保され、かつ、溝13のフィン効果を高めることができるため、バーナ1の冷却効率を高めることができ、熱損傷をより確実に防ぐことができる。

【0026】

(第2の実施形態)

次に、本発明を適用してなるバーナの第2の実施形態について、図2を参照して説明する。本実施形態では、第1の実施形態と異なる構成について説明し、第1の実施形態と同一の構成については同一の符号を付して説明を省略する。

【0027】

本実施形態のバーナ21は、燃料ノズル5の先端部の外周面と酸化剤供給管7の先端部の内周面との隙間に形成される円環状の空間が燃料ノズル5の軸芯方向に向かって所定の角度をなして形成されている点で、第1の実施形態と相違する。すなわち、燃料ノズル5の先端部の外周面は、先端側に向かって縮径する円錐状の傾斜面23をなして形成され、酸化剤供給管7の先端部の内周面はこの円錐状の傾斜面と一定の間隔を隔てて対向する先窄みの傾斜面25をなして形成される。そのため、酸化剤ガス11は、燃料ノズル5の軸芯方向に向かって筒状に噴出するようになっている。このような構造にすれば、炉内に噴出された微粉炭3と酸化剤ガス11との接触効率が高められるため、微粉炭3と酸化剤ガス11が効率よく反応し、ガス化効率を高めることができる。

【0028】

また、本実施形態では、酸化剤供給管7の先端部の内周面が傾斜面25となっていることから、その裏側の外周面は、先端側に向かって縮径する円錐状の傾斜面27をなしている。ここで、バーナ21の先端部分に溝13を形成しようとする場合、本実施形態のように、複雑な形状を有する先端部分に完全な溝13を形成することは加工技術的に困難を極める。そのため、図2に示すように、最先端に形成された溝13は、その先端側の約半分が傾斜面27をなして開放された形状となる。このような溝13に装着された冷却水管9aは、バーナ21の長手方向の先端側に対する拘束力が弱くなる。

【0029】

これに対し、本実施形態では、バーナ21の最先端部の冷却水管9aと傾斜面27を溶接固定部29で互いに固定するようにしている。このようにすれば、第1の実施形態のバーナ1と同様、長手方向における冷却水管9の熱伸び変形をある程度拘束できるため、酸化剤供給管7に対して冷却水管9aが独立して変形するのを抑制することができる。これにより、冷却水管9の熱伸び変形を抑制できるため、バーナ21の先端部を炉内の高熱負荷から保護することができ、熱損傷を抑制するとともに安定した操業を実現できる。

【0030】

(第3の実施形態)

次に、本発明を適用してなるバーナの第3の実施形態について、図3を参照して説明する。本実施形態では第2の実施形態と異なる構成について説明し、第2の実施形態と同一の構成部分については同一の符号を付して説明を省略する。

【0031】

本実施形態のバーナ31は、酸化剤供給管7の先端側から巻き回される冷却水管9が最初の1周で周方向に拡径するように2重に重なって巻き回され、2重の冷却水管9を構成する内巻き管33と外巻き管35が溶接固定部37で互いに固定されている点で、第2の実施形態と相違する。

【0032】

本実施形態は、バーナ31と炉壁の貫通孔との間に間隙がある場合、この間隙を起点とするスラグの付着、成長を防止するために効果的である。すなわち、バーナ31の外周部に間隙が存在すると、この間隙では流れが停滞するため、スラグの付着、成長を起こし易くなる。この点、本実施形態のように、バーナ31の最先端部から冷却水管9を2重に巻き回すことで、バーナ31と貫通孔との間の間隙を小さくすることができる。これにより、間隙を起点とするスラグの付着、成長を防ぐことができ、バーナ31の先端側の冷却効率を高めることができるため、バーナ31の先端部の熱損傷を確実に防ぐことができる。また、内巻き管33は傾斜面27と溶接固定部29で互いに固定され、外巻き管35は内巻き管33と溶接固定部37で互いに固定されているため、バーナ31の長手方向における内巻き管33と外巻き管35の熱伸び変形をある程度拘束することができる。これにより、内巻き管33と外巻き管35が高温の炉内へ突き出ることがないため、バーナ31の先端部を炉内の高熱負荷から保護することができ、熱損傷を抑制するとともに安定した操業を実現できる。

【0033】

なお、冷却水管9を2重に重ねて巻き回すのは、本実施形態のように最初の1周に限られるものではなく、複数周に渡って螺旋状に重ねて巻き回すのが、バーナ31と炉壁の貫通孔との間の間隙を小さくする上で好ましいが、その場合は、各周で内巻き管33と外巻き管35を溶接固定部37で固定する必要がある。

【0034】

(第4の実施形態)

次に、本発明を適用してなるバーナの第4の実施形態について、図4を参照して説明する。本実施形態では第3の実施形態と異なる構成について説明し、第3の実施形態と同一の構成部分については同一の符号を付して説明を省略する。

【0035】

本実施形態のバーナ41は、燃焼ノズル5の外周面と酸化剤供給管7の内周面との間に円筒状の隔壁43を配置し、隔壁43の内周面と燃料ノズル5の外周面との間の空間に酸化剤ガス11が通流する円環状の流路45を形成し、隔壁43の外周面と酸化剤供給管7の内周面との間の空間に酸素を含有しない気体47が通流する円環状の流路49を形成している点で、第3の実施形態と相違する。ここで、気体47とは、酸素を含有しない気体で、例えば、窒素や水蒸気或いはガス化炉で発生する生成ガスの一部等が用いられる。

【0036】

また、第2の実施形態で説明した燃料ノズル5の先端部と酸化剤供給管7の先端部にそれぞれ形成される傾斜面23,25は、本実施形態の場合、それぞれ燃料ノズル5の先端部の傾斜面25と隔壁43の先端部の傾斜面51に相当し、酸化剤ガス11は、流路45を通流して燃料ノズル5の軸芯方向に向かって筒状に噴出するようになっている。

【0037】

このように気体47を噴出させる構造を有することで、気体47の通流と噴出に伴うバーナ41の先端部の冷却効果を得ることができ、先端部の温度変動を抑制することができる。また、気体47の噴出によるブロー効果により、バーナ41の先端部への溶融スラグの付着、成長を抑制することができる。

【0038】

加えて、本実施形態では、酸化剤ガス11が通流する流路45を取り囲むように気体47が通流する流路49を形成しているため、炉内に噴出された酸化剤ガス11の外側には、酸素を含まない気体47の筒状の幕が形成される。このように気体47の幕を形成することにより、炉内で生成された可燃性ガスと酸化剤ガスとの接触を抑制することができるため、可燃性ガスの回収率を向上させることができる。また、バーナ41の先端部の近傍で、可燃性ガスと酸化剤ガスとが反応することによる高温場の発生を防ぐことができるため、バーナ41の先端部の熱損傷を防ぐことができる。

【0039】

以上、本発明の実施形態を図面により詳述してきたが、上記実施形態は本発明の例示にしか過ぎないものであり、本発明は上記実施形態の構成にのみ限定されるものではない。本発明の要旨を逸脱しない範囲の設計の変更等があっても、本発明に含まれることは勿論である。

【0040】

例えば、上記の実施形態では、燃料ノズル5の外周を同軸の酸化剤供給管7で包囲する例を説明したが、酸化剤供給管7の外周を同軸の燃料ノズル5で包囲するようにしてもよい。この場合、酸化剤供給管7の外周面と燃料ノズル5の内周面との間の空間には、酸化剤ガス11が通流する円環状の流路が形成される。そして、燃料ノズル5の外周面には、溝13が形成される。

【0041】

また、この場合において、酸化剤供給管7の外周面と燃料ノズル5の内周面との間に円筒状の隔壁43を配置するようにしてもよい。この場合、隔壁43の内周面と酸化剤供給管7の外周面との間の空間には酸化剤ガスが通流する円環状の流路が形成され、隔壁43の外周面と燃料ノズル5の内周面との間の空間には酸素を含有しない気体が通流する円環状の流路が形成される。

【符号の説明】

【0042】

1 バーナ

3 微粉炭

5 燃料ノズル

7 酸化剤供給管

9 冷却水管

11 酸化剤ガス

13 溝

15 冷却水供給管

17 冷却水

21,31,41 バーナ

23,25,27 傾斜面

29,37 溶接固定部

33 内巻き管

35 外巻き管

43 隔壁

45,49 流路

47 気体

【技術分野】

【0001】

本発明はバーナに係り、特に、石炭等の固体原料及び酸化剤ガスをガス化炉内に供給するバーナの構造に関する。

【背景技術】

【0002】

石炭をガス化する方法としては、高温に保持されたガス化炉内に固体燃料の微粉炭と酸化剤ガスをバーナから供給し、燃料中の可燃分を燃焼させることで一酸化炭素及び水素を生じさせ、灰分を有害成分の含まないスラグに変換して回収する気流層石炭ガス化法が知られている。この方法によれば、燃料ガスが高い効率で得られるとともに、環境保全性も優れ、しかも適用可能な原料種が多いため、石炭ガス化複合発電システムや石炭ガス化燃料電池複合発電システム等の次世代火力発電システム、石炭液化用、化学原料用等に用いる水素製造システムへの利用が期待されている。

【0003】

この種のガス化プラントに使用されるガス化炉には、微粉炭を噴射するためのバーナが設けられている。このバーナは一般に炉外から炉壁の貫通孔を通じて挿入され、その先端部が炉内に突き出た状態で取り付けられている。

【0004】

ところで、炉内へ挿入されたバーナの先端部は、灰の溶融温度以上の高温に曝されるだけでなく、溶融状態のスラグの付着、剥離等によって大きな熱負荷を受けることがある。このようにバーナの先端部が大きな熱負荷を受けた場合、熱疲労による割れや硫化腐食による減肉等が発生し、バーナの寿命が著しく低下する。そのため、この種のバーナは、燃料ノズルの外周を円筒状の酸化剤供給管で包囲するとともに、その酸化剤供給管の外周を冷却水が流れる冷却水管でさらに包囲するようにした多重管構造が一般に採用されている。

【0005】

また、これとは別に、円筒状の酸化剤供給管の少なくとも炉内に露出する外周部分を小径の冷却水管で螺旋状に巻き回したバーナ構造が開示されている(特許文献1参照。)。すなわち、冷却水管を流れる冷却水は比較的少ない水量で冷却水管の内面に対して均等かつ十分な流速を確保できるため、バーナの先端部分を効率良く冷却することができる。また、バーナは、炉内の熱の影響を受けて長手方向にある程度伸び変形するが、特許文献1の構造によれば、冷却水管の冷却効果によって熱伸び変形が抑制されるだけでなく、炉外に設けられたシールエキスパンション構造によって熱伸び変形が吸収されるようになっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−281414号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1では、酸化剤供給管の外周に巻き回した冷却水管の熱伸び変形について配慮がされていないため、冷却水管が高温に曝されて熱負荷の変動を受けた場合、酸化剤供給管に対して長手方向に熱伸び変形を起こすおそれがある。

【0008】

この冷却水管は、酸化剤供給管の先端側へ向けて、炉外から炉壁を貫通させて冷却水供給管を延在させた後、この冷却水供給管と連通された冷却水管が酸化剤供給管の先端側から螺旋状に外周面に巻き回されている。このため、冷却水管を螺旋状に流れる冷却水の冷却効果により酸化剤供給管の熱伸び変形は抑制されるが、酸化剤供給管に巻き回された冷却水管は、酸化剤供給管の長手方向に何ら拘束されないため、熱伸び変形を起こし易くなっている。例えば、炉内温度の変動や溶融スラグの付着、剥離の繰り返し等によってバーナの先端部が受ける熱負荷が変動した場合、冷却水管はバーナの長手方向に熱伸び変形を起こし、その結果、高温の炉内側に突き出てしまい、冷却不足となったバーナの先端部を熱損傷させるおそれがある。

【0009】

また、このように熱伸び変形した冷却水管によってバーナからの噴流が偏向された場合、バーナの先端部に溶融スラグが付着し易くなり、その付着した溶融スラグが成長することでガス化炉の安定操業に支障をきたすおそれがある。また、冷却水管は、酸化剤供給管の外周面と螺旋状で接触しており、冷却水管とバーナとの接触面積が十分に確保できないことから、冷却効率の点で改善の余地がある。

【0010】

本発明は、冷却水管の熱伸び変形を抑制することでバーナ先端部の熱損傷を防止し、安定したガス化操業を行うことができるバーナを提供することを課題とする。

【課題を解決するための手段】

【0011】

上記課題を解決するため、本発明のバーナは、搬送気体により搬送される粉体燃料を噴出する円筒状の燃料ノズルと、この燃料ノズルと同軸に設けられた円筒状の酸化剤供給管とを備え、燃料ノズル又は酸化剤供給管の一方を包囲する他方の外周壁に、該外周壁に沿って巻き回す冷却水管を装着する溝が形成されてなることを特徴とする。

【0012】

これによれば、冷却水管は、溝に装着された状態で巻き回されるため、バーナの長手方向の熱伸び変形が溝によって拘束される。そのため、炉内温度の変動等によってバーナの先端部が受ける熱負荷が変動した場合でも、冷却水管が外周壁に対して炉内側へ突き出ることがなく、バーナの先端部を炉内の高熱負荷から保護することができる。また、冷却水管の熱伸び変形が拘束されることによってバーナからの噴流の偏向が抑制されるため、バーナの先端部に溶融スラグが付着して成長するのを防ぐことができ、ガス化炉の安定操業が可能となる。さらに、溝を形成することで冷却水管と外周壁との接触面積を増やすことができ、しかも溝のフィン効果により伝熱が促進されるため、バーナの冷却効率を高めることができる。

【0013】

この場合において、溝は、外周壁に沿って螺旋状に形成されるものとする。また、溝は、冷却水管の巻き回しが開始される外周壁の先端側から形成されるものとする。このようにすれば、バーナの先端部を冷却水管で効率的に冷却できるため、先端部の熱損傷を防ぐことができる。

【0014】

また、溝は、冷却水管の半径以上の溝深さを有していることが好ましい。このようにすれば、冷却水管と外周壁との接触面積を最大限確保することができ、かつ、溝のフィン効果を高めることができるため、バーナの冷却効率をより高めることができる。

【0015】

また、燃料ノズルの先端部と酸化剤供給管の先端部において、一方の外周面と他方の内周面との間に形成される環状の流路は、この流路から噴出される気体が、一方の外周面の軸芯方向に向かうように形成されているものとする。このようにすれば、搬送気体により炉内に噴出された微粉炭と酸化剤ガスとの接触効率が高められ、微粉炭と酸化剤ガスが効率よく反応するため、ガス化効率を向上させることができる。

【0016】

また、バーナと炉壁の貫通孔との間に間隙がある場合には、外周壁の先端側から巻き回される冷却水管は、少なくとも最初の1周が周方向で2重に重なって巻き回されてなることが好ましい。このように、冷却水管を2重で巻き回すことにより、バーナと炉壁の貫通孔との間の間隙を小さくすることができるため、この間隙を起点とするスラグの付着、成長を防ぐことができる。よって、バーナの先端側の冷却効率を高めることができ、バーナの先端部の熱損傷を確実に防ぐことができる。ここで、2重に巻き回された冷却水管の内巻き管と外巻き管との間、及び、内巻き管と外周壁との間は、それぞれ溶接固定されてなるものとする。このようにすれば、バーナの長手方向における内巻き管と外巻き管の自由な移動を規制できるため、バーナを熱損傷から防ぐことができる。

【0017】

また、燃料ノズルと酸化剤供給管の一方の外周面と他方の内周面との間に円筒状の隔壁が設けられ、隔壁の内周面と一方の外周面との間に酸化剤ガスが通流する空間が形成され、隔壁の外周面と他方の内周面との間に酸素を有しない気体が通流する空間が形成されてなるものとする。このようにすれば、気体を噴出させることで、バーナの先端部を効果的に冷却することができるため、先端部の温度変動を低く抑えることができる。また、気体によるブロー効果によってバーナの先端部への溶融スラグの付着、成長を抑制できるため、バーナの先端部の熱損傷等を防ぐことができる。さらに、炉内に噴出された酸化剤ガスの外側に酸素を含まない気体を噴出することで、気体による筒状の幕が形成されるため、炉内において可燃性ガスと酸化剤ガスとの接触を抑制することができる。その結果、バーナの先端部の近傍で、可燃性ガスと酸化剤ガスが反応することによる高温場の発生を防ぐことができるため、バーナの先端部の熱損傷を防ぐことができる。ここで、酸素を含有しない気体には、窒素や水蒸気或いはガス化炉で発生する生成ガスの一部等を用いることができる。

【発明の効果】

【0018】

本発明によれば、炉内の熱負荷が変動した場合でも、冷却水管の熱伸び変形を抑制することができる。また、本発明によれば、バーナの冷却効率が高められるため、バーナ先端部の熱損傷を防ぐことができ、安定したガス化操業を行うことができる。

【図面の簡単な説明】

【0019】

【図1】本発明が適用されるバーナの第1の実施形態の構成を示す図である。

【図2】本発明が適用されるバーナの第2の実施形態の構成を示す図である。

【図3】本発明が適用されるバーナの第3の実施形態の構成を示す図である。

【図4】本発明が適用されるバーナの第4の実施形態の構成を示す図である。

【発明を実施するための形態】

【0020】

(第1の実施形態)

以下、本発明を適用してなるバーナの第1の実施形態について、図1を参照して説明する。本実施形態のバーナは、微粉炭をガス化するガス化炉の炉壁に設けられるものとして説明するが、燃料と酸化剤ガスを噴出するガス化用バーナであれば、この例に限られるものではない。

【0021】

本実施形態のバーナ1は、図示しないガス化装置の炉壁の貫通孔に挿入され、先端側を炉壁から炉内側に突き出した状態で炉壁に装着されている。このバーナは、図1に示すように、窒素ガス等の搬送用ガスに同伴して搬送される微粉炭3を中心部から噴出する円筒状の燃料ノズル5と、燃料ノズル5と同軸で外周を包囲して設けられる円筒状の酸化剤供給管7と、酸化剤供給管7の外周面に取り付けられる小径の冷却水管9を備えて構成される。燃料ノズル5の外周面と酸化剤供給管7の内周面との間には、酸素や空気等の酸化剤ガス11が通流する円環状の流路が形成されている。

【0022】

酸化剤供給管7の外周面には、冷却水管9が装着される溝13が長手方向で螺旋状に形成されている。溝13は、溝断面が半円状に形成され、断面円形の冷却水管9が溝内に嵌合するようになっている。冷却水管9は、炉外から炉壁を貫通させて炉内の酸化剤供給管7の先端側へ向けて冷却水供給管15を延在させた後、この冷却水供給管15を屈曲させて酸化剤供給管7の先端側から溝13に装着され、溝13に沿って酸化剤供給管7を取り囲むように螺旋状に巻き回して配置される。これにより、炉外側から冷却水供給管15を経由して供給された冷却水17は、酸化剤供給管7に巻き回された冷却水管9を螺旋状に通過し、炉外側に戻される。

【0023】

本実施形態によれば、冷却水管9は、溝13に沿って巻き回されるため、バーナ1の長手方向の熱伸び変形が溝13によってある程度拘束される。そのため、炉内温度の変動や溶融スラグの付着、剥離の繰り返し等によってバーナ1の先端部が炉内から受ける熱負荷が変動した場合でも、冷却水管9が酸化剤供給管7に対して独立して変形し、高温の炉内へ突き出ることがない。よって、バーナ1の先端部を炉内の高熱負荷から確実に保護することができる。また、冷却水管9の熱伸び変形が長手方向で拘束されるため、バーナ1からの噴流が偏向することがない。このため、バーナ1の先端部に溶融スラグが付着して成長するのを防ぐことができ、ガス化炉の安定操業が可能となる。さらに、溝13は、冷却水管9の形状に合わせて形成されるため、冷却水管9と酸化剤供給管7の外周壁との接触面積が最大限確保され、しかも溝13のフィン効果により伝熱が促進されるため、バーナ1の冷却効率を高めることができる。

【0024】

本実施形態の溝13は、断面方向から見たときに、隣り合う溝13同士の間隔が一定となるように形成されているが、これに限定されるものではなく、例えば炉内側の長手方向の所定領域の溝間隔を比較的短くし、炉外側の溝間隔を比較的長くなるように設定したり、炉内側から炉外側に向かって溝間隔が順次長くなるように設定することも可能である。

【0025】

また、本実施形態の溝13は、冷却水管9の半径程度の溝深さに設定されているが、少なくとも冷却水管9の半径以上の溝深さに設定されていることが好ましい。このように設定することで、冷却水管9と酸化剤供給管7の外周壁との接触面積が最大限確保され、かつ、溝13のフィン効果を高めることができるため、バーナ1の冷却効率を高めることができ、熱損傷をより確実に防ぐことができる。

【0026】

(第2の実施形態)

次に、本発明を適用してなるバーナの第2の実施形態について、図2を参照して説明する。本実施形態では、第1の実施形態と異なる構成について説明し、第1の実施形態と同一の構成については同一の符号を付して説明を省略する。

【0027】

本実施形態のバーナ21は、燃料ノズル5の先端部の外周面と酸化剤供給管7の先端部の内周面との隙間に形成される円環状の空間が燃料ノズル5の軸芯方向に向かって所定の角度をなして形成されている点で、第1の実施形態と相違する。すなわち、燃料ノズル5の先端部の外周面は、先端側に向かって縮径する円錐状の傾斜面23をなして形成され、酸化剤供給管7の先端部の内周面はこの円錐状の傾斜面と一定の間隔を隔てて対向する先窄みの傾斜面25をなして形成される。そのため、酸化剤ガス11は、燃料ノズル5の軸芯方向に向かって筒状に噴出するようになっている。このような構造にすれば、炉内に噴出された微粉炭3と酸化剤ガス11との接触効率が高められるため、微粉炭3と酸化剤ガス11が効率よく反応し、ガス化効率を高めることができる。

【0028】

また、本実施形態では、酸化剤供給管7の先端部の内周面が傾斜面25となっていることから、その裏側の外周面は、先端側に向かって縮径する円錐状の傾斜面27をなしている。ここで、バーナ21の先端部分に溝13を形成しようとする場合、本実施形態のように、複雑な形状を有する先端部分に完全な溝13を形成することは加工技術的に困難を極める。そのため、図2に示すように、最先端に形成された溝13は、その先端側の約半分が傾斜面27をなして開放された形状となる。このような溝13に装着された冷却水管9aは、バーナ21の長手方向の先端側に対する拘束力が弱くなる。

【0029】

これに対し、本実施形態では、バーナ21の最先端部の冷却水管9aと傾斜面27を溶接固定部29で互いに固定するようにしている。このようにすれば、第1の実施形態のバーナ1と同様、長手方向における冷却水管9の熱伸び変形をある程度拘束できるため、酸化剤供給管7に対して冷却水管9aが独立して変形するのを抑制することができる。これにより、冷却水管9の熱伸び変形を抑制できるため、バーナ21の先端部を炉内の高熱負荷から保護することができ、熱損傷を抑制するとともに安定した操業を実現できる。

【0030】

(第3の実施形態)

次に、本発明を適用してなるバーナの第3の実施形態について、図3を参照して説明する。本実施形態では第2の実施形態と異なる構成について説明し、第2の実施形態と同一の構成部分については同一の符号を付して説明を省略する。

【0031】

本実施形態のバーナ31は、酸化剤供給管7の先端側から巻き回される冷却水管9が最初の1周で周方向に拡径するように2重に重なって巻き回され、2重の冷却水管9を構成する内巻き管33と外巻き管35が溶接固定部37で互いに固定されている点で、第2の実施形態と相違する。

【0032】

本実施形態は、バーナ31と炉壁の貫通孔との間に間隙がある場合、この間隙を起点とするスラグの付着、成長を防止するために効果的である。すなわち、バーナ31の外周部に間隙が存在すると、この間隙では流れが停滞するため、スラグの付着、成長を起こし易くなる。この点、本実施形態のように、バーナ31の最先端部から冷却水管9を2重に巻き回すことで、バーナ31と貫通孔との間の間隙を小さくすることができる。これにより、間隙を起点とするスラグの付着、成長を防ぐことができ、バーナ31の先端側の冷却効率を高めることができるため、バーナ31の先端部の熱損傷を確実に防ぐことができる。また、内巻き管33は傾斜面27と溶接固定部29で互いに固定され、外巻き管35は内巻き管33と溶接固定部37で互いに固定されているため、バーナ31の長手方向における内巻き管33と外巻き管35の熱伸び変形をある程度拘束することができる。これにより、内巻き管33と外巻き管35が高温の炉内へ突き出ることがないため、バーナ31の先端部を炉内の高熱負荷から保護することができ、熱損傷を抑制するとともに安定した操業を実現できる。

【0033】

なお、冷却水管9を2重に重ねて巻き回すのは、本実施形態のように最初の1周に限られるものではなく、複数周に渡って螺旋状に重ねて巻き回すのが、バーナ31と炉壁の貫通孔との間の間隙を小さくする上で好ましいが、その場合は、各周で内巻き管33と外巻き管35を溶接固定部37で固定する必要がある。

【0034】

(第4の実施形態)

次に、本発明を適用してなるバーナの第4の実施形態について、図4を参照して説明する。本実施形態では第3の実施形態と異なる構成について説明し、第3の実施形態と同一の構成部分については同一の符号を付して説明を省略する。

【0035】

本実施形態のバーナ41は、燃焼ノズル5の外周面と酸化剤供給管7の内周面との間に円筒状の隔壁43を配置し、隔壁43の内周面と燃料ノズル5の外周面との間の空間に酸化剤ガス11が通流する円環状の流路45を形成し、隔壁43の外周面と酸化剤供給管7の内周面との間の空間に酸素を含有しない気体47が通流する円環状の流路49を形成している点で、第3の実施形態と相違する。ここで、気体47とは、酸素を含有しない気体で、例えば、窒素や水蒸気或いはガス化炉で発生する生成ガスの一部等が用いられる。

【0036】

また、第2の実施形態で説明した燃料ノズル5の先端部と酸化剤供給管7の先端部にそれぞれ形成される傾斜面23,25は、本実施形態の場合、それぞれ燃料ノズル5の先端部の傾斜面25と隔壁43の先端部の傾斜面51に相当し、酸化剤ガス11は、流路45を通流して燃料ノズル5の軸芯方向に向かって筒状に噴出するようになっている。

【0037】

このように気体47を噴出させる構造を有することで、気体47の通流と噴出に伴うバーナ41の先端部の冷却効果を得ることができ、先端部の温度変動を抑制することができる。また、気体47の噴出によるブロー効果により、バーナ41の先端部への溶融スラグの付着、成長を抑制することができる。

【0038】

加えて、本実施形態では、酸化剤ガス11が通流する流路45を取り囲むように気体47が通流する流路49を形成しているため、炉内に噴出された酸化剤ガス11の外側には、酸素を含まない気体47の筒状の幕が形成される。このように気体47の幕を形成することにより、炉内で生成された可燃性ガスと酸化剤ガスとの接触を抑制することができるため、可燃性ガスの回収率を向上させることができる。また、バーナ41の先端部の近傍で、可燃性ガスと酸化剤ガスとが反応することによる高温場の発生を防ぐことができるため、バーナ41の先端部の熱損傷を防ぐことができる。

【0039】

以上、本発明の実施形態を図面により詳述してきたが、上記実施形態は本発明の例示にしか過ぎないものであり、本発明は上記実施形態の構成にのみ限定されるものではない。本発明の要旨を逸脱しない範囲の設計の変更等があっても、本発明に含まれることは勿論である。

【0040】

例えば、上記の実施形態では、燃料ノズル5の外周を同軸の酸化剤供給管7で包囲する例を説明したが、酸化剤供給管7の外周を同軸の燃料ノズル5で包囲するようにしてもよい。この場合、酸化剤供給管7の外周面と燃料ノズル5の内周面との間の空間には、酸化剤ガス11が通流する円環状の流路が形成される。そして、燃料ノズル5の外周面には、溝13が形成される。

【0041】

また、この場合において、酸化剤供給管7の外周面と燃料ノズル5の内周面との間に円筒状の隔壁43を配置するようにしてもよい。この場合、隔壁43の内周面と酸化剤供給管7の外周面との間の空間には酸化剤ガスが通流する円環状の流路が形成され、隔壁43の外周面と燃料ノズル5の内周面との間の空間には酸素を含有しない気体が通流する円環状の流路が形成される。

【符号の説明】

【0042】

1 バーナ

3 微粉炭

5 燃料ノズル

7 酸化剤供給管

9 冷却水管

11 酸化剤ガス

13 溝

15 冷却水供給管

17 冷却水

21,31,41 バーナ

23,25,27 傾斜面

29,37 溶接固定部

33 内巻き管

35 外巻き管

43 隔壁

45,49 流路

47 気体

【特許請求の範囲】

【請求項1】

搬送気体により搬送される粉体燃料を噴出する円筒状の燃料ノズルと、該燃料ノズルと同軸に設けられた円筒状の酸化剤供給管とを備え、

前記燃料ノズル又は前記酸化剤供給管の一方を包囲する他方の外周壁に、該外周壁に沿って巻き回す冷却水管を装着する溝が形成されてなるバーナ。

【請求項2】

前記溝が前記外周壁に沿って螺旋状に形成されてなる請求項1に記載のバーナ。

【請求項3】

前記溝は、前記冷却水管の巻き回しが開始される前記外周壁の先端側から形成されてなる請求項1に記載のバーナ。

【請求項4】

前記溝は、前記冷却水管の半径以上の溝深さを有してなる請求項1乃至3のいずれかに記載のバーナ。

【請求項5】

前記燃料ノズルの先端部と前記酸化剤供給管の先端部の一方の外周面と他方の内周面との間に形成される環状の流路は、該流路から噴出される気体が、前記一方の外周面の軸芯方向に向かうように形成されてなる請求項1乃至4のいずれかに記載のバーナ。

【請求項6】

搬送気体により搬送される粉体燃料を噴出する円筒状の燃料ノズルと、該燃料ノズルと同軸に設けられた円筒状の酸化剤供給管と、前記燃料ノズル又は前記酸化剤供給管の一方を包囲する他方の外周壁に沿って巻き回される冷却水管とを備え、

前記外周壁には、前記冷却水管が装着される溝が螺旋状に形成されてなり、

前記外周壁の先端側から巻き回される前記冷却水管は、少なくとも最初の1周が周方向で2重に重なって巻き回されてなるバーナ。

【請求項7】

前記外周壁で2重に巻き回される前記冷却水管の内巻き管と外巻き管との間、及び、前記内巻き管と前記外周壁との間が、それぞれ溶接固定されてなる請求項6に記載のバーナ。

【請求項8】

前記燃料ノズルと前記酸化剤供給管の一方の外周面と他方の内周面との間に円筒状の隔壁が設けられ、

前記隔壁の内周面と前記一方の外周面との間に酸化剤ガスが通流する空間が形成され、前記隔壁の外周面と前記他方の内周面との間に酸素を有しない気体が通流する空間が形成されてなる請求項1乃至7のいずれかに記載のバーナ。

【請求項1】

搬送気体により搬送される粉体燃料を噴出する円筒状の燃料ノズルと、該燃料ノズルと同軸に設けられた円筒状の酸化剤供給管とを備え、

前記燃料ノズル又は前記酸化剤供給管の一方を包囲する他方の外周壁に、該外周壁に沿って巻き回す冷却水管を装着する溝が形成されてなるバーナ。

【請求項2】

前記溝が前記外周壁に沿って螺旋状に形成されてなる請求項1に記載のバーナ。

【請求項3】

前記溝は、前記冷却水管の巻き回しが開始される前記外周壁の先端側から形成されてなる請求項1に記載のバーナ。

【請求項4】

前記溝は、前記冷却水管の半径以上の溝深さを有してなる請求項1乃至3のいずれかに記載のバーナ。

【請求項5】

前記燃料ノズルの先端部と前記酸化剤供給管の先端部の一方の外周面と他方の内周面との間に形成される環状の流路は、該流路から噴出される気体が、前記一方の外周面の軸芯方向に向かうように形成されてなる請求項1乃至4のいずれかに記載のバーナ。

【請求項6】

搬送気体により搬送される粉体燃料を噴出する円筒状の燃料ノズルと、該燃料ノズルと同軸に設けられた円筒状の酸化剤供給管と、前記燃料ノズル又は前記酸化剤供給管の一方を包囲する他方の外周壁に沿って巻き回される冷却水管とを備え、

前記外周壁には、前記冷却水管が装着される溝が螺旋状に形成されてなり、

前記外周壁の先端側から巻き回される前記冷却水管は、少なくとも最初の1周が周方向で2重に重なって巻き回されてなるバーナ。

【請求項7】

前記外周壁で2重に巻き回される前記冷却水管の内巻き管と外巻き管との間、及び、前記内巻き管と前記外周壁との間が、それぞれ溶接固定されてなる請求項6に記載のバーナ。

【請求項8】

前記燃料ノズルと前記酸化剤供給管の一方の外周面と他方の内周面との間に円筒状の隔壁が設けられ、

前記隔壁の内周面と前記一方の外周面との間に酸化剤ガスが通流する空間が形成され、前記隔壁の外周面と前記他方の内周面との間に酸素を有しない気体が通流する空間が形成されてなる請求項1乃至7のいずれかに記載のバーナ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−24425(P2013−24425A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−155998(P2011−155998)

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000217686)電源開発株式会社 (207)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月14日(2011.7.14)

【出願人】(000217686)電源開発株式会社 (207)

【出願人】(000005441)バブコック日立株式会社 (683)

【Fターム(参考)】

[ Back to top ]