バーリング性に優れる高強度熱延鋼板及びその製造方法

【課題】バーリング性に優れる高強度熱延鋼板を提供する。

【解決手段】Nb含有量を[Nb]、Ti含有量を[Ti]、N含有量を[N]、S含有量を[S]、C含有量を[C]、B含有量を[B]としたとき、以下の式を満たし、0.004≦[C]+12/11[B]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])、[C]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])≦0.012、固溶Cと固溶Bの合計の粒界個数密度が4.5個/nm2超12個/nm2以下であり、さらに鋼板中の粒界に析出しているセメンタイト粒径が2μm以下であり、板厚中心での平均結晶粒径が9μm以下であり、且つ板厚中心での{211}ランダム強度比が2以下であり、結晶粒内におけるTiCを含む析出物の平均粒径が3nm以下であるとともに、その密度が1×1016個/cm3以上とする。

【解決手段】Nb含有量を[Nb]、Ti含有量を[Ti]、N含有量を[N]、S含有量を[S]、C含有量を[C]、B含有量を[B]としたとき、以下の式を満たし、0.004≦[C]+12/11[B]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])、[C]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])≦0.012、固溶Cと固溶Bの合計の粒界個数密度が4.5個/nm2超12個/nm2以下であり、さらに鋼板中の粒界に析出しているセメンタイト粒径が2μm以下であり、板厚中心での平均結晶粒径が9μm以下であり、且つ板厚中心での{211}ランダム強度比が2以下であり、結晶粒内におけるTiCを含む析出物の平均粒径が3nm以下であるとともに、その密度が1×1016個/cm3以上とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バーリング性に優れる高強度熱延鋼板及びその製造方法に関するものである。

【背景技術】

【0002】

近年、自動車の燃費向上を目的として各種部材の軽量化のため、鉄合金等の鋼板の高強度化による薄肉化やAl合金等の軽金属の適用が進められている。しかし、鋼等の重金属と比較した場合、Al合金等の軽金属は比強度が高いという利点があるものの著しく高価であるという欠点があるため、その適用は特殊な用途に限られている。従って、各種部材の軽量化をより安価でかつ広い範囲に推進するためには、鋼板の高強度化による薄肉化が必要とされる。

【0003】

鋼板の高強度化は、一般的に成形性(加工性)等の材料特性の劣化を伴うため、材料特性を劣化させずに如何に高強度化を図るかが高強度鋼板の開発において重要となる。特に、内板部材、構造部材、足廻り部材等の自動車部材として用いられる鋼板は、その用途に応じて、伸びフランジ加工性、バーリング加工性、延性、疲労耐久性、耐衝撃性及び耐食性等が求められ、これら材料特性と高強度性とを如何に高次元でバランス良く発揮させるかが重要である。

【0004】

例えば、車体重量の約20%を占める構造部材や足廻り部材等の自動車部材に用いられる鋼板は、せん断や打ち抜き加工によりブランキングや穴開けを行った後、伸びフランジ加工やバーリング加工を主体としたプレス成形が施されるために良好な穴広げ性(λ値)が求められる。

【0005】

また、このような部材に対して用いられる鋼板は、せん断や打ち抜き加工されて形成された端面近傍に疵や微小割れが発生する場合があり、これら発生した疵や微小割れを起点に疲労亀裂が発生し、疲労耐久性が低下することが懸念される。また、成形後に部品として自動車に取り付け後に衝突等による衝撃を受けても部材が破壊しにくい、特に寒冷地での耐衝撃性確保のためには低温靭性をも向上させる必要性があった。この低温靭性は、vTrs(シャルピー破面遷移温度)等で規定されるものである。このため、上記鋼材の端面においては、疲労耐久性や耐衝撃性を向上させるために疵や微小割れを生じさせないとともに、耐衝撃性そのものを考慮することも必要とされている。

【0006】

これらの端面に発生した疵や微小割れとしては、例えば特許文献1に示すように、端面の板厚方向に平行に発生する割れが知られている。以後、この割れを「はがれ」と称する。

【0007】

さらに、シートレール、シートベルトバックル、ホイールディスク等の自動車部材に対して用いられる鋼板としては、意匠性及び高成形性に優れる高強度鋼板が求められる。

【0008】

このように高強度性と、特に成形性のような各種材料特性とを両立するために鋼組織をフェライトが90%以上とし、残部をベイナイトとすることで高強度と延性、穴広げ性とを両立する鋼板の製造方法が開示されている。(例えば、特許文献2参照。)

【0009】

しかしながら、特許文献2に開示される技術を適用して製造される鋼板は、打ち抜き後にはがれが発生することを検証しており、疲労亀裂が進展し疲労耐久性が劣化することが懸念される。

【0010】

また、Moを添加し析出物を微細化することで高強度でありながら優れた伸びフランジ性を有する高張力熱延鋼板の技術が開示されている。(例えば、特許文献3,4)

【0011】

しかしながら、上述した特許文献3、4に開示された技術を適用した鋼板は、高価な合金元素であるMoを0.07%以上添加することを必須としているため製造コストが高いという問題点がある。また、特許文献3、4に開示されている技術においては、せん断や打ち抜き加工されて形成された端面での疵や微小割れを抑制する技術について何ら開示されていない。

【0012】

また、鋼板に対してこの低温靭性を向上させる研究は、従来から進展しているものの、あくまで高強度でありながら、はがれを抑制しつつ、穴広げ性を向上させ、しかも低温靭性をも両立させたバーリング性に優れる高強度熱延鋼板は、上述した特許文献1〜4を以ってしても特段開示されていない。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】WO/2008/123366

【特許文献2】特開平6−293910号公報

【特許文献3】特開2002−322540号公報

【特許文献4】特開2002−322541号公報

【非特許文献】

【0014】

【非特許文献1】金属材料疲労設計便覧、日本材料学会編、84ページ

【非特許文献2】「大量生産規模における不純物元素の精練限界」(株)日本鉄鋼協会高温精練プロセス部会精練フォーラム 日本学術振興会製鋼第19委員会反応プロセス研究会,平成8年3月,184頁〜187頁

【発明の概要】

【発明が解決しようとする課題】

【0015】

そこで、本発明は、上述した問題点に鑑みて案出されたものであり、その目的とするところは、高強度でありながら厳しい加工性及び穴広げ性が要求される部材への適用が可能であり、かつ低温靭性も高く、さらに、せん断や打ち抜き加工されて形成された部材端面での疵や微小割れに対する耐性に優れた780MPa級以上の鋼板グレードであるバーリング性に優れる高強度熱延鋼板及びその鋼板を安価に安定して製造できる製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0016】

上述の如き問題点を解決するために、本発明者らは、以下に示すバーリング性に優れる高強度熱延鋼板を発明した。

【0017】

1)質量%で、

C:0.02〜0.06%、

Si:0.01〜2.0%、

Mn:0.7〜2.3%、

P:0.1%以下、

S:0.03%以下、

N:0.02%以下

Al:0.001〜1%、

Nb:0.005〜0.05%、

Ti:0.03〜0.17%、

B:0.0002〜0.002%を含有し、

Nb含有量を[Nb]、Ti含有量を[Ti]、N含有量を[N]、S含有量を[S]、C含有量を[C]、B含有量を[B]としたとき、以下の式を満たし、

0.004≦[C]+12/11[B]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])、

[C]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])≦0.012

残部がFe及び不可避的不純物からなり、

固溶Cと固溶Bの合計の粒界個数密度が4.5個/nm2超12個/nm2以下であり、さらに鋼板中の粒界に析出しているセメンタイト粒径が2μm以下であり、板厚中心での平均結晶粒径が9μm以下であり、且つ板厚中心での{211}ランダム強度比が2以下であり、

結晶粒内におけるTiCを含む析出物の平均粒径が3nm以下であるとともに、その密度が1×1016個/cm3以上であることを特徴とするバーリング性に優れる高強度熱延鋼板。

【0018】

2)さらに質量%で、

Cu:0.02〜1.2%、

Ni:0.01〜0.6%、

Mo:0.01〜1%、

V:0.01〜0.2%、

Cr:0.01〜1%、

のいずれか一種又は二種以上を含有することを特徴とする1)に記載のバーリング性に優れる高強度熱延鋼板。

【0019】

3)さらに質量%で、

Ca:0.0005〜0.005%、

REM:0.0005〜0.02%、

のいずれか一種又は二種を含有することを特徴とする1)又は2)に記載のバーリング性に優れる高強度熱延鋼板。

【0020】

4)幅方向を法線に持つ断面上で圧延方向の直線上に並んで互いに50μm以内に存在し、かつ円相当径3μm以上である介在物の集まりからなり、かつ長さが30μm以上の介在物群の長さ、および圧延方向の直線上の50μm以内に他の介在物がない位置に存在し、かつ圧延方向に30μm以上に延伸した円相当径3μm以上の介在物の長さの断面1mm2当たりの長さの総和が0.25mm以下であることを特徴とする1)ないし3)のうち何れか1に記載のバーリング性に優れる高強度熱延鋼板。

【0021】

5) 1)ないし3)のいずれか1に記載の成分を有する鋼片を、以下の式を満足する温度SRTmin(℃)以上1260℃以下に加熱し、

SRTmin=6670/{2.26−log([Nb]×[C])}−273

さらに粗圧延を1080℃以上1150℃以下の温度で、且つ粗圧延最終段とその前段の累積圧下率が40%以上65%以下で行い、

その後150秒以内に仕上げ圧延を1050℃以上で開始し、最終パスの圧下率が15%超25%以下となり、仕上げ圧延終了温度FTが

848+2167×[Nb]+40353×[B]≦FT≦955+1389×[Nb]

となる温度域で仕上げ圧延を終了し、15℃/sec以上の冷却速度で冷却し、かつ巻取温度CTが仕上げ圧延終了温度FTに対して、8.12×exp(4863/(FT+273))℃≦CT≦640℃の関係を満たし且つ480℃以上560℃未満で巻き取ることを特徴とするバーリング性に優れる高強度熱延鋼板の製造方法。

【発明の効果】

【0022】

本発明はバーリング性に優れる高強度熱延鋼板及びその製造方法に関するものであり、これらの鋼板を用いることにより厳しい加工性及び穴拡げ性が要求される部材への適用が容易である。また、これら鋼板は、せん断や打ち抜き加工されて形成された部材端面での疵や微小割れに対する耐性に優れ、更に優れた低温靭性をも併せ持つ780MPa級以上のグレードの高強度鋼板を安価に安定して製造できる。このため、本発明は工業的価値が高い発明であるといえる。

【図面の簡単な説明】

【0023】

【図1】固溶C、固溶Bの粒界偏析密度と巻取り温度との関係におけるはがれの有無を示す図である。

【図2】粒界セメンタイト粒径と穴広げ値との関係を示す図である。

【図3】巻取り温度と粒界セメンタイト粒径との関係を示す図である。

【図4】鋼板の圧延面と平行な{211}面のX線ランダム強度比と穴広げ率との関係を示す図である。

【図5】平均結晶粒径と低温靭性の指標であるvTrsの関係を示す図である。

【図6】TiCを含む析出物のサイズ及び密度と引張強度との関係を示す図である。

【図7】TiCを含む析出物の平均粒径と密度において本発明範囲の仕上げ圧延終了温度および巻取り温度の範囲を示す図である。

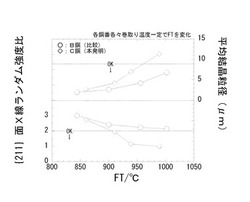

【図8】仕上げ圧延終了温度FTと{211}面のX線ランダム強度比、平均結晶粒径との関係を示す図である。

【発明を実施するための形態】

【0024】

以下に、本発明を実施するための形態として、バーリング性に優れる高強度熱延鋼板(以下、単に熱延鋼板という。)について、詳細に説明する。なお、以下では、組成における質量%を、単に%と記載する。

【0025】

本発明を完成するに至った基礎的研究結果について説明する。

【0026】

まず表1に示す鋼成分の鋳片を溶製し、熱延鋼板の製造プロセスのうち、熱延鋼板の材質への影響が大きい仕上げ圧延終了温度と巻き取り温度を変化させて熱延鋼板を製造した。具体的には、加熱温度を1260℃、仕上げ圧延終了温度を750〜1000℃とした条件で熱間圧延した後、平均冷却速度40℃/sec前後で冷却し、0〜750℃の温度で巻き取りを行い、板厚2.9mmの熱延鋼板を製造し、各種調査を行った。

【0027】

以下の調査には、特に言及しない場合には、鋼板幅の1/4もしくは3/4位置より切り出した試料を用いた。

【0028】

なお、本明細書中において、表中の1*は、[C]+12/11[B]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])で、2*は[C]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])ある。式中では、Nb含有量を[Nb]、Ti含有量を[Ti]、N含有量を[N]、S含有量を[S]、C含有量を[C]、B含有量を[B]としている。ここで鋼AはTi,Nb,Bを添加していない鋼、鋼Bは、Bを添加していない鋼であり、鋼CはBを添加した鋼である。

【0029】

【表1】

【0030】

本発明者らは、まずはがれを抑制する条件について検討した。本発明者らの研究によって、はがれの発生に対しては、固溶Cおよび固溶Bの粒界個数密度が影響することが明らかになっている。また固溶C、固溶Bの粒界個数密度は巻取り温度が影響することがわかっている。

【0031】

そこで、得られた熱延鋼板について巻き取り温度と固溶Cと固溶Bの粒界偏析密度との関係における破断面割れの有無を調査した。

【0032】

ここで、本調査において、はがれ、固溶C、固溶Bの粒界個数密度は、以下に示す方法に従って評価した。

【0033】

はがれの有無は日本鉄鋼連盟規格JFS T 1001−1996記載の穴広げ試験方法と同様な方法でクリアランスを20%として打ち抜き、その打ち抜き面を目視にて確認した。

【0034】

粒界及び粒内に存在している固溶C、固溶Bを測定には、三次元アトムプローブ法を用いた。1988年にオックスフォード大学のA.Cerezoらにより開発された位置敏感型アトムプローブ(position sensitive atom probe,PoSAP)は、アトムプローブの検出器に位置敏感型検出器(position sensitive detector)を取り入れており、分析に際してアパーチャーを用いずに検出器に到達した原子の飛行時間と位置を同時に測定することができる装置である。この装置を用いれば試料表面に存在する合金中の全構成元素を原子レベルの空間分解能で2次元マップとして表示することが出来るばかりでなく、電界蒸発現象を用いて試料表面を一原子層ずつ蒸発させることにより、2次元マップを深さ方向に拡張していくことにより3次元マップとして表示・分析ができる。粒界観察には、粒界部を含むPoSAP用針状試料を作製するためにFIB(収束イオンビーム)装置/日立製作所製FB2000Aを用い、切出した試料を電解研磨により針形状にするために任意形状走査ビームで粒界部を針先端部になるようにした。その試料を、SIM(走査イオン顕微鏡)のチャネリング現象で方位の異なる結晶粒にコントラストが生じることを生かし、観察しながら粒界を特定しイオンビームで切断した。三次元アトムプローブとして用いた装置はCAMECA社製OTAPで、測定条件は、試料位置温度約70K、プローブ全電圧10〜15kV、パルス比25%である。各試料の粒界、粒内それぞれ三回測定してその平均値を代表値とした。

【0035】

測定値よりバックグラウンドノイズ等を除去して得られた値は、単位粒界面積あたりの原子密度として定義され、これを粒界個数密度(粒界偏析密度)(個/nm2)とした。したがって、粒界に存在する固溶Cとは、まさに粒界に存在するC原子のことであり、粒界に存在する固溶Bとは、まさに粒界に存在するB原子のことである。

【0036】

本発明における固溶Cと固溶Bの合計の粒界個数密度とは、粒界に存在している固溶C及び固溶Bの合計の粒界単位面積あたりの密度と定義する。この値は、固溶C及び固溶Bの測定値を足し合わせた値である。

【0037】

原子マップで三次元的に原子の分布がわかるので、粒界位置にC原子、B原子の個数が多いことが確認できる。なお、析出物ならば、原子数、他の原子(例えば、Ti等)の位置関係で特定可能である。

【0038】

調査結果を図1に示す。図1は、固溶Cと固溶Bの合計の粒界個数密度と巻取り温度(CT)との関係におけるはがれの有無を示している。この図1において、塗りつぶされていないプロット(図中では“Open“という。)は、はがれが発生しなかったものであり、塗りつぶされているプロット(図中では“Solid“という。)は、はがれが発生したものである。

【0039】

図1より、まず固溶C、固溶Bの粒界個数密度が4.5個/nm2超の場合に、はがれを抑制できることがわかった。4.5個/nm2以下ではがれを生じたのは、粒界の強度が粒内に比べて相対的に低下したためと推定される。

【0040】

次に、巻き取り温度との関係では、Ti、Nbを添加してない鋼Aは何れの巻取り温度でも固溶C、固溶Bの粒界個数密度が4.5個/nm2超であり、はがれが発生しないが、Ti,Nbと添加した鋼B,Cでは巻取り温度が高くなると固溶C、固溶Bの粒界個数密度が4.5個/nm2以下となりはがれが発生した。

【0041】

これは、鋼Aでは、Ti,Nbを添加していないため巻取り温度が高くなってもTiC等の析出が起きず、固溶C、固溶Bの粒界個数密度は高いままであるのに対し、鋼B、Cでは、巻取り温度が高くなると粒界に偏析していた固溶Cが主に巻取り後にTiCとして粒内に析出してしまい、固溶Cの粒界個数密度が減少したと推定される。

【0042】

鋼Cで鋼Bよりも高い巻取り温度まで4.5個/nm2超の粒界個数密度が得られるのは、Bを添加しているため、CがTiCとして粒内に析出しても、固溶Bが粒界に偏析することで、固溶Cの粒界における減少を補填することが可能となるためである。

【0043】

次に本発明者らは、穴広げ性を向上させる条件について検討した。得られた鋼板について各種調査を行った結果、穴広げ性に対しては粒界セメンタイト粒径と集合組織の影響が特に大きいことが判明した。

【0044】

ここで、本調査において、穴広げ値、粒界セメンタイト粒径及び集合組織は、以下に示す方法に従って評価した。

【0045】

穴広げ値は、供試鋼より圧延方向長さが150mm、板幅方向長さが150mmである試験片を製作し、日本鉄鋼連盟規格JFS T 1001−1996記載の穴広げ試験方法に従い評価した。穴広げ性の評価にあたっては、一の供試鋼から10枚の試験片を製作し、製作した各試験片に穴広げ試験を行なって得られた測定値を算術平均して穴広げ値とした。

【0046】

粒界に析出している粒界セメンタイト粒径は、供試鋼の鋼板板幅の1/4W若しくは3/4W位置より切出した試料の1/4厚のところから透過型電子顕微鏡サンプルを採取し、200kVの加速電圧の電界放射型電子銃(Field Emission Gun:FEG)を搭載した透過型電子顕微鏡によって観察した。粒界に観察された析出物は、ディフラクションパターンを解析することによりセメンタイトであることを確認した。なお、本調査において粒界セメンタイト粒径は、一視野において観察された全粒界セメンタイトの画像処理等により円相当粒径として測定し、測定値より算出される平均値と定義する。

【0047】

集合組織は、X線回折により調査した。板幅の1/4Wもしくは3/4W位置より30mmφに切り取った試片に三山仕上の研削を行い、次いで化学研磨または電解研磨によって歪みを除去してX線回折に供する試料を作製した。なお、{hkl}<uvw>で表される結晶方位とは、板面の法線方向が<hkl>に平行で、圧延方向が<uvw>と平行であることを示している。X線による結晶方位の測定は、例えば新版カリティX線回折要論(1986年発行、松村源太郎訳、株式会社アグネ)274〜296頁に記載の方法に従う。

【0048】

調査結果を以下に示す。まず、図2は、粒界セメンタイト粒径と穴広げ値との関係を示す。

【0049】

また図2より、穴広げ値と粒界セメンタイト粒径とは相関関係があることが認められ、粒界セメンタイト粒径が小さいほど穴広げ値が向上し、粒界セメンタイト粒径が2μm以下になると穴広げ値80%以上が得られることが新たに知見された。

【0050】

結晶粒界に存在するセメンタイトの粒径が小さいほど穴広げ率が向上するのは、以下の理由によるものと考えられる。

【0051】

まず、穴広げ値に代表される伸びフランジ加工、バーリング加工性は、打ち抜きもしくはせん断加工時に発生する割れの起点となるボイドの影響を受けると考えられる。

【0052】

このボイドは、母相粒界に析出するセメンタイト相が母相粒に対してある程度大きい場合に、母相粒の界面近傍における母相粒が過剰な応力を受けるため発生すると考えられる。

【0053】

しかし粒界セメンタイト粒径が小さい場合は、母相粒に対してセメンタイト粒が相対的に小さく、力学的に応力集中とならず、ボイドが発生しにくくなるため、穴広げ値が向上すると考えられる。

【0054】

図3は、巻取り温度と粒界セメンタイト粒径との関係を示す。

【0055】

いずれも巻取り温度が高くなるにつれて粒界セメンタイト粒径は大きくなるが、ある温度以上になると粒界セメンタイト粒径が急激に小さくなる傾向を示す。特にTi,Nbを含有する鋼B,Cでは粒界セメンタイト粒径の減少が顕著であり、巻取り温度が480℃以上であれば2μm以下となる。これは次のように考えられる。

【0056】

α相でのセメンタイトの析出温度にはノーズ域があると考えられている。これは、α相中のCの過飽和度を駆動力とする核生成とCおよびFeの拡散に律速されるFe3Cの粒成長のバランスにより表現されることが知られている。巻取り温度がこのノーズよりも低温であると、Cの過飽和度は大きく核生成の駆動力は大きいが、低温のため殆ど拡散できず、粒界、粒内に限らずセメンタイトの析出は抑制され、析出したとしてもサイズは小さい。一方、巻取り温度がノーズ域温度よりも高温になると、Cの溶解度が上がり、核生成の駆動力は減少するなるものの、拡散距離は大きくなり、密度は少なくなるもののサイズは粗大化する傾向を示す。しかしながら、Ti、Nb等の炭化物を形成する元素を含む場合は、Ti,Nbのα相での析出ノーズがセメンタイトのそれよりも高温側にあるためにその析出のためにCが奪われ、セメンタイトの析出量、サイズともに減少する。

【0057】

次に集合組織の影響について調査した結果を示す。各鋼番の供試鋼で各巻取り温度一定で仕上げ圧延終了温度(FT)を変化させたものについて、穴広げ値と集合組織の関係を整理した。その結果、供試鋼から得られた熱延鋼板の穴広げ性に対しては、所定の結晶方位を有する集合組織が影響していることが判明した。即ち、図4に示すように、熱延鋼板中においては、圧延面と平行な{211}面のX線ランダム強度比(α{211}面強度)が大きいほど穴広げ性が劣化することが判明した。

【0058】

なお、ここでいうX線ランダム強度比とは、X線回折測定において、ランダムな方位分布をもつ粉末試料のX線強度に対する、測定対象である熱延鋼板試料のX線強度の強度比のことを意味し、ランダム強度比が大きいほど、鋼板中に板面と平行な所定方位の結晶面を有する集合組織の量が多いことを意味している。

【0059】

図4に示すように、{211}面X線ランダム強度比が小さいほど穴広げ値が向上し、2以下になると穴広げ値80%以上が得られることが分かる。α{211}面強度が高い場合に穴広げ率が劣化する理由は、以下のように説明される。熱延鋼板においてはα{211}面が多いことにより鋼材の異方性が大きくなる。特に、圧延方向、圧延方向に対して45°方向並びに90°方向(板幅方向)の塑性歪比(r値)をそれぞれr0、r45、r90と定義すると、この場合においてはr0とr45及びr90との差が大きくなるうえ、r90が大きく低下することになる。これにより穴広げ成形時に、板幅方向に引張歪を受ける圧延方向端面において板厚減少が大きくなり、端面に高い応力が発生して亀裂が発生、伝播しやすくなるためと考えられる。 なお、A鋼で、{211}面X線ランダム強度比が2以下であるにもかかわらず穴広げ値が低いのは、粒界セメンタイト粒径が大きいためである。

【0060】

このα{211}面のX線ランダム強度比は、図8に示すように、熱間圧延工程における仕上げ圧延終了温度(FT)が高温であるほど、低減することが発見された。

【0061】

これらの理由は、以下のように考えられる。{211}面のX線ランダム強度比は、熱間圧延後において、未再結晶オーステナイトからの変態集合組織の集積度を表していることが知られている。このことから、仕上げ圧延終了温度が高温である場合、仕上げ圧延終了後におけるオーステナイトの再結晶を促進することになり、これによって、{211}面のX線ランダム強度比が低減されると考えられる。

【0062】

次に本発明者らは、低温靭性について調査した。低温靭性は、Vノッチシャルピー衝撃試験で得られるvTrs(シャルピー破面遷移温度)にて評価した。ここで、Vノッチシャルピー衝撃試験は、JISZ2202に基づいて試験片を作製し、これについてJISZ2242で規定される内容でシャルピー衝撃試験を行い、vTrsを測定した。

【0063】

また、低温靭性には組織の平均結晶粒径の影響が大きいため、板厚中心での平均結晶粒径の測定も行った。切出したミクロサンプルよりまず、結晶粒径とミクロ組織を測定するためにEBSP−OIMTM(Electron Back Scatter Diffraction Pattern−Orientation Image Microscopy)を用いた。サンプルはコロイダルシリカ研磨剤で30〜60分研磨し、倍率400倍、160μm×256μmエリア、測定ステップ0.5μmの測定条件でEBSP測定を実施した。

【0064】

EBSP−OIMTM法は走査型電子顕微鏡(SEM)内で高傾斜した試料に電子線を照射し、後方散乱して形成された菊池パターンを高感度カメラで撮影し、コンピュータ画像処理する事により照射点の結晶方位を短待間で測定する装置およびソフトウエアで構成されている。EBSP法ではバルク試料表面の微細構造並びに結晶方位の定量的解析ができ、分析エリアはSEMで観察できる領域で、SEMの分解能にもよるが、最小20nmの分解能で分析できる。解析は数時間かけて、分析したい領域を等間隔のグリッド状に数万点マッピングして行う。多結晶材料では試料内の結晶方位分布や結晶粒の大きさを見ることができる。本発明においては、その結晶粒の方位差を一般的に結晶粒界として認識されている大傾角粒界の閾値である15°と定義してマッピングした画像より粒を可視化し、平均結晶粒径を求めた。ここで「平均結晶粒径」とはEBSP−OIMTMにて得られる値である。

【0065】

図5は、平均結晶粒径とvTrsの関係を示している。vTrsは、平均結晶粒径が細粒であるほど低温化し靭性が向上する。本発明では平均結晶粒径が9μm以下でvTrsが目標である−20℃以下となり寒冷地での使用に耐えうることが分かる。

【0066】

低温靭性に直接係わる平均結晶粒径は仕上げ圧延終了温度が低温ほど細粒になり低温靭性が向上するが、上述した穴広げ値の支配因子の一つである{211}面のX線ランダム強度比は仕上げ圧延温度に対して平均結晶粒径とは逆の相関を示しており、この穴広げ値と低温靭性を両立する技術はこれまで全く示されていなかった。

【0067】

本発明者らはさらに詳細な検討で、平均結晶粒径と{211}面X線ランダム強度比をそれぞれ適正な値とし、低温靭性と穴広げ値の双方をバランスよく両立させるためには、後述するようにNb量、粗圧延温度、粗圧延の最終段とその前段の圧下率、仕上げ圧延終了温度、および仕上げ圧延最終パス圧下率を制御すればよいことを新たに知見した。

【0068】

次に本発明者らは、高強度を得るための条件について調査した。熱延鋼板の場合、析出強化で高強度化することが一般的であり、Tiを含有した鋼板の場合、TiCを含む析出物の影響が大きい。

【0069】

この調査では、上述した表1に示す鋼成分のうち、供試鋼Cについて、TiCを含む析出物の平均粒径、密度と、引張り強度との関係を調査した。なお、製造条件は前述した通りである。

【0070】

ここで、TiC析出物サイズ及びTiC析出物密度の測定は、三次元アトムプローブ測定法により、以下のようにして行った。

【0071】

まず、測定対象の試料から、切断および電解研磨法により、必要に応じて電解研磨法とあわせて集束イオンビーム加工法を活用し、針状の試料を作製する。三次元アトムプローブ測定では、積算されたデータを再構築して実空間での実際の原子の分布像として求めることができる。TiC析出物の立体分布像の体積とTiC析出物の数からTiC析出物の個数密度が求まる。

【0072】

また、上記TiC析出物のサイズは、観察されたTiC析出物の構成原子数とTiCの格子定数から、析出物を球状と仮定し算出した直径をサイズとする。任意に30個以上のTiC析出物の直径を測定し、その平均値を求める。

【0073】

また、熱延板の引張試験は、供試材を、まず、JIS Z 2201記載の5号試験片に加工し、JIS Z 2241記載の試験方法に従って行った。

【0074】

図6にTiCを含む析出物の平均粒径、密度と引張強度の関係を示す。成分が一定であれば、TiCを含む析出物の平均粒径と密度はほぼ逆相関の関係がある。プロットの中の数字が引張強度(MPa)を示すが、引張強度780MPa以上を得るためには、TiCを含む析出物の平均粒径が3nm以下であり且つその密度が1×1016個/cm3以上であることが必要であることがわかる。

【0075】

即ち、先行技術と比較して、引張強度を高く維持しつつ、TiCを含む析出物の平均粒径を小さくすることができ、しかも析出物密度を高くすることができる範囲に制御することが可能となる。

【0076】

なお、図6の左下のプロットは、仕上げ圧延終了温度、巻取り温度がともに低い場合であり、TiCを含む析出物はほとんど観察されず、強度も低かった。

【0077】

図7は、TiCを含む析出物の平均粒径と密度において本発明範囲の仕上げ圧延終了温度および巻取り温度の範囲を示している。

【0078】

この図7では、“○”がTiCを含む析出物の平均粒径が3nm以下であり且つその密度が1×1016個/cm3以上であり、本発明範囲を意味するものである。また“◆”は、3nm超もしくは1×1016個/cm3未満を意味するものである。更に“■”は、TiCを含む析出物が観察されなかった場合を示している。

【0079】

図7から、CT≧8.12×exp(4863/(FT+273))且つCT≦650℃の範囲でTiCを含む析出物の平均粒径が3nm以下且つその密度が1×1016個/cm3以上となることが明らかとなった。また、この範囲であれば後述する本発明の成分で、強度が780MPa以上となり析出強化能が十分発揮されていることを確認した。この強度向上のメカニズムは、TiCの析出強化に基づくものである。

【0080】

本発明者らは、上述のような基礎的研究によって得られた知見に基づき、引張強度並びに穴広げ性をバランスよく備えた熱延鋼板及びその製造方法について鋭意検討を行い、その結果、下記の条件からなる熱延鋼板及びその製造方法を想到するに至った。

【0081】

まず、本発明における化学成分の限定理由について説明する。

【0082】

C:0.02〜0.06%

Cは、結晶粒界に偏析し、せん断や打ち抜き加工されて形成された端面でのはがれを抑制する効果を持つとともに、Nb、Ti等と結合して鋼板中で析出物を形成し、析出強化により強度向上に寄与する。また、穴広げ時の割れの起点となるセメンタイト(Fe3C)等の鉄系炭化物を生成させる元素である。Cの含有量は、0.02%未満では、析出強化による強度向上とはがれ抑制の効果を得ることが出来ず、0.06%超含有していると穴広げ時の割れの起点となるセメンタイト(Fe3C)等の鉄系炭化物が増加し、穴広げ値が劣化する。このため、Cの含有量は、0.02%以上0.06%以下の範囲に限定した。また、強度の向上とともに、延性の向上を考慮すると、Cの含有量は、0.03〜0.05%であることが望ましい。

【0083】

Si:0.01〜2.0%

Siは、母材の強度上昇に寄与する元素であり、溶鋼の脱酸材としての役割も有する。Si含有量は、0.01%以上添加した場合に上記効果を発揮するが、2.0%を超えて添加しても強度上昇に寄与する効果が飽和してしまう。このため、Si含有量は、0.01%以上2.0%以下の範囲に限定した。また、Siは、0.1超%添加することでその含有量の増加に伴い、材料組織中におけるセメンタイト等の鉄系炭化物の析出を抑制し、Nb,Tiの炭化微細析出物の析出を促進する効果があり、強度向上と穴広げ性の向上に寄与する。またこのSiが1.0%を超えてしまうと鉄系炭化物の析出抑制の効果は飽和してしまう。従って、Si含有量の望ましい範囲は、0.1超〜1.0%である。

【0084】

Mn:0.7〜2.3%

Mnは、固溶強化及び焼入れ強化により強度向上に寄与する元素である。Mn含有量は、0.7%未満ではこの効果を得ることが出来ず、2.3%超添加してもこの効果が飽和する。このため、Mn含有量は、0.7%以上2.3%以下の範囲に限定した。また、Sによる熱間割れの発生を抑制するためにMn以外の元素が十分に添加されない場合には、Mn含有量([Mn])とS含有量([S])が質量%で[Mn]/[S]≧20となるMn量を添加することが望ましい。さらに、Mnは、その含有量の増加に伴いオーステナイト域温度を低温側に拡大させて焼入れ性を向上させ、バーリング性に優れる連続冷却変態組織の形成を容易にする元素である。この効果は、Mn含有量が、1.0%未満では発揮しにくいので、1.0%以上添加することが望ましい。また、1.6%超添加するとオーステナイト域温度が低温に成りすぎてフェライト変態で微細に析出するNb,Tiの炭化物を得にくくなる。したがって、望ましくは1.0%以上1.6%以下である。

【0085】

P:0.1%以下

Pは、溶銑に含まれている不純物であり、粒界に偏析し、含有量の増加に伴い靭性を低下させる元素である。このため、P含有量は、低いほど望ましく、0.1%超含有すると加工性や溶接性に悪影響を及ぼすので、0.1%以下とする。特に、穴広げ性や溶接性を考慮すると、P含有量は、0.02%以下であることが望ましい。

【0086】

S:0.03%以下

Sは、溶銑に含まれている不純物であり、含有量が多すぎると、熱間圧延時の割れを引き起こすばかりでなく、穴広げ性を劣化させるA系介在物を生成させる元素である。このためSの含有量は、極力低減させるべきであるが、0.03%以下ならば許容できる範囲であるので、0.03%以下とする。ただし、ある程度の穴広げ性を必要とする場合のS含有量は、好ましくは0.01%以下、より好ましくは0.005%以下が望ましい。

【0087】

Al:0.001〜1%

Alは、鋼の精錬工程における溶鋼脱酸のために0.001%以上添加する必要があるが、コストの上昇を招くため、その上限を1%とする。また、Alをあまり多量に添加すると、非金属介在物を増大させ延性及び靭性を劣化させるので0.06%以下であることが望ましい。更に望ましくは0.04%以下である。また、Siと同様に材料組織中におけるセメンタイト等の鉄系炭化物の析出を抑制する効果を得るためには、0.016%以上含有させることが望ましい。従って、さらに望ましくは0.016%以上0.04%以下である。

【0088】

Nb:0.005〜0.05%

Nbは、本発明において最も重要な元素の一つである。Nbは圧延終了後の冷却中もしくは巻取り後に炭化物として微細析出し、析出強化により強度を向上させる。さらに、Nbは、炭化物としてCを固定し、バーリング性にとって有害であるセメンタイトの生成を抑制する。また、Nbは、鋼板の平均結晶粒径を微細化させる機能も発揮し、これにより低温靭性の向上にも寄与する。これらの効果を得るためには、少なくとも0.005%以上のNb添加が必要であり、より望ましい添加量は0.01%超である。また、Nb添加量の下限を0.005%と高く設定することにより、結晶粒径の微細化を実現でき、低温靭性に悪影響を及ぼすことなく圧延温度設定の自由度を向上させることができる。一方、このNbを0.05%超添加した場合には、熱間圧延工程での未再結晶域の温度が拡大されて、{211}面のX線ランダム強度比を増大させる未再結晶状態の圧延集合組織が熱間圧延工程終了後に多く残存してしまう。このため、Nbの含有量は、0.005%以上0.05%以下に限定した。なお、このNbの望ましい含有量は、0.01%以上0.02%以下である。

【0089】

N:0.02%以下

Nは、Cよりも高温にてTi及びNbと析出物を形成し、Cを固定し析出強化に有効なTi及びNbを減少させ、これにより引張強度の低下を招く。従って、Nの含有量は、極力低減させるべきであるが、0.02%以下ならば許容できる範囲である。また、高温で析出するTi、Nbの窒化物は粗大になりやすく、脆性破壊の起点となり低温靭性を低下させるので、0.006%以下とすることが望ましい。また、耐時効性の観点からは0.005%以下とすることが更に望ましい。

【0090】

Ti:0.03〜0.17%、

Tiは、本発明において最も重要な元素の一つである。圧延終了後の冷却中もしくは巻取り後のγ→α変態時に炭化物として微細析出し、析出強化により強度を向上させる。さらに、Tiは、炭化物としてCを固定してTiCとし、バーリング性にとって有害であるセメンタイトの生成を抑制する。これに加えて、Tiは、熱間圧延工程での鋼片の加熱時にTiSとして析出することにより延伸介在物を形成するMnSの析出を抑制し、介在物の圧延方向長さの総和Mを低減させる元素である。これらの効果を得るためには、少なくとも0.03%以上のTi添加が必要であり、より望ましい含有量は0.1%以上である。一方、0.17%超添加してもこれらの効果が飽和する。このため、Tiの含有量は、0.03%以上0.17%以下に限定した。Tiの含有量は、より望ましくは0.1%以上0.15%以下である。

【0091】

B:0.0002〜0.002%

Bは、Cと同様に粒界に偏析し、粒界強度を高めるのに有効な元素である。すなわち、固溶Cとともに固溶Bとして粒界に偏析させることにより、はがれの防止を実現する上で有効に作用する。かかる効果を発揮させるためには、固溶C、固溶Bの粒界個数密度を4.5個/nm2〜12個/nm2の範囲に設定する必要があるが、CがTiCとして粒内に析出しても、Bが粒界に偏析することで、Cの粒界における減少を補填することが可能となる。このCの粒界における減少を補填するためには、Bを少なくとも0.0002%添加しなければ、固溶Cとともにはがれ(破断面割れ)の防止の機能を発揮しえない。またBが0.002%を超えて添加した場合には、Nbと同様に熱間圧延でのオーステナイトの再結晶を抑制する元素であり、未再結晶オーステナイトからのγ→α変態集合組織を強める。この集合組織の指標で{211}面のX線ランダム強度比が増加すると穴広げ性が劣化する。このため、Bの含有量は、0.0002%以上0.002%以下としている。また、Bは焼入れ性を向上させ、バーリング性にとって好ましいミクロ組織である連続冷却変態組織の形成を容易にする効果がある。その効果を得るためには0.001%以上を含有することが望ましい。一方、Bは、連続鋳造後の冷却工程でスラブ割れが懸念される元素であり、この観点からはその含有量は0.0015%以下が望ましい。すなわち、望ましくは0.001%以上0.0015%以下である。

【0092】

0.004≦[C]+12/11[B]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])・・・・・・・・・(1)

上記数式(1)の右辺は、はがれの発生に影響する固溶C,固溶Bと成り得るC量とB量の指標であり、[C]+12/11[B]と定義される前段部と、負の値として12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])と定義される後段部とに分けることができる。

【0093】

前段部分は、B含有量をBとCの原子量を考慮してC当量化したものをC含有量に加えたものである。一方後段部分は、TiCとして析出し得るC量を表すものであり、Cと結合してTiCを析出させ得るTi量をCとTiの原子量比である12/48倍したものである。前段部分から後段部分を引いたものが固溶C、固溶Bと成り得るC量、B量となる。

【0094】

TiはCと結合してTiCとして析出する前にNやSと結合してTiNやTiSとして消費される。また、Nbを含有しているとNbはTiと置換してCやNと結合しTiNb(CN)として析出する。以上の考え方を基に各元素の原子量を考慮して整理したものが後段の式であり、Cと結合してTiCとなり得る固溶Ti量を表す。

【0095】

本発明で規定する巻取り温度範囲においては上記数式(1)の右辺がBの添加を必須とした条件で0.004未満では、Tiと結合しない、残存した固溶Cが少なすぎてしまい、打ち抜き後にはがれが発生するのを防止することができないことが分かったため、数式(1)を規定する。

【0096】

[C]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])≦0.012・・・・・・・・・(2)

上記数式(2)の左辺はTiC析出後固溶Cとして残り得るC量を示すが、これが0.012以下の場合には、残存するCが適量であることから、セメンタイト粒径を2μm以下とすることが可能となるが、0.012を超えるとセメンタイト粒径が2μm超となってしまい、穴広げ性を低下させてしまうことが分かったため、数式(2)を規定する。

【0097】

以上が、本発明の基本成分の限定理由であるが、本発明においては、必要に応じて、Cu、Ni、Mo、V、Cr、Ca、REMを含有していてもよい。以下に、各元素の成分限定理由について述べる。

【0098】

Cu、Ni、Mo、V、Crは、析出強化もしくは固溶強化により熱延鋼板の強度を向上させる効果がある元素であり、これらのいずれか一種又は二種以上を添加してもよい。しかし、Cu含有量が0.02%未満、Ni含有量が0.01%未満、Mo含有量が0.01%未満、V含有量が0.01%未満、Cr含有量が0.01%未満では上記効果を十分に得ることができない。また、Cu含有量が1.2%超、Ni含有量が0.6%超、Mo含有量が1%超、V含有量が0.2%超、Cr含有量が1%を超えて添加しても上記効果は飽和して経済性が低下する。従って、必要に応じて、Cu、Ni、Mo、V、Crを含有させる場合、Cu含有量は0.02%以上1.2%以下、Ni含有量は0.01%以上0.6%以下、Mo含有量は0.01%以上1%以下、V含有量は0.01%以上0.2%以下、Cr含有量は0.01%以上1%以下であることが望ましい。

【0099】

Ca及びREM(希土類元素)は、破壊の起点となり、加工性を劣化させる原因となる非金属介在物の形態を制御し、加工性を向上させる元素である。Ca及びREMの含有量は、0.0005%未満添加しても上記効果を発揮しない。また、Caの含有量を0.005%超、REMの含有量を0.02%超添加しても上記効果が飽和して経済性が低下する。従ってCa含有量は0.0005%以上0.005%以下、REM含有量は、0.0005以上0.02%以下の量を添加することが望ましい。

なお、これらを主成分とする熱延鋼板には、Zr、Sn、Co、Zn、W、Mgを合計で1%以下含有しても構わない。しかしながらSnは、熱間圧延時に疵が発生する恐れがあるので0.05%以下が望ましい。

【0100】

次に本発明を適用した熱延鋼板におけるミクロ組織等の冶金的因子について詳細に説明する。

打ち抜き又はせん断加工時に発生するはがれを抑制するためには粒界強度を向上させる必要があるため、上述のように粒界強度の向上に寄与する粒界近傍の固溶C、固溶Bの量を制限する。固溶C、Bの粒界偏析密度は、4.5個/nm2以下である場合に、上述する効果を十分に発揮せず、一方、12個/nm2超では効果が飽和する。従って、固溶C及び/又は固溶Bの粒界偏析密度は、4.5個/nm2超12個/nm2以下とする。なお、粒界強度を向上させ、打ち抜き又はせん断加工時に発生するはがれをより効果的に抑制するためには、この固溶C、固溶Bの粒界個数密度の下限を5個/nm2以上とすることが望ましく、さらに望ましい範囲としては6個/nm2以上である。

【0101】

なお、本発明における固溶C、固溶Bの粒界偏析密度とは固溶C、固溶Bのそれぞれの粒界偏析密度の足し合わせたものをいう。

穴広げ値に代表される伸びフランジ加工性及びバーリング加工性は、打ち抜きもしくはせん断加工時に発生する割れの起点となるボイドの影響を受ける。ボイドは、母相粒界に析出するセメンタイト相が母相粒に対してある程度の大きさがある場合に、母相粒の界面近傍における母相粒が過剰な応力集中を受けるため発生する。しかしセメンタイト粒径が2μm以下のサイズの場合は、母相粒に対してセメンタイト粒が相対的に小さく、力学的に応力集中とならず、ボイドが発生しにくいことから穴広げ性が向上する。従って、粒界セメンタイト粒径は、2μm以下に制限する。

【0102】

圧延面と平行な{211}面のX線ランダム強度比の限定については前述のように{211}面のX線ランダム強度比が大きいほど穴広げ性が劣化することが知見され、引張強度780MPa級の鋼板グレードにおいて目標とする80%以上の穴広げ値を得るためには、圧延面と平行な{211}面のX線ランダム強度比(α{211}面強度)が2以下であることが必要であることが判明した。

【0103】

α{211}面強度が高い場合に穴広げ率が劣化するメカニズムは前述したようにα{211}面が多いことにより圧延方向に対して90°方向(板幅方向)の塑性歪比(r値)r90が大きく低下することになり、穴広げ成形時に板幅方向に引張歪を受ける圧延方向端面において板厚減少が大きくなり、端面に高い応力が発生して亀裂が発生、伝播しやすくなるためと考えられる。

【0104】

平均結晶粒径の限定については、JISZ2202に基づく試験片を用いてJISZ2242で規定されるVノッチシャルピー衝撃試験法にて評価する低温靭性で少なくとも−20℃の延性−脆性遷移温度(vTrs)を得るためには、その平均結晶粒径が9μm以下であることが必要である。これは、平均結晶粒径が9μm超となるとへき開破壊の障害となる粒界が減少しvTrsが寒冷地での使用で問題となる−20℃超となる恐れがあるので平均結晶粒径は9μm以下とする。

【0105】

なお、本発明を適用した熱延鋼板の母相のミクロ組織は連続冷却変態組織(Zw)が望ましい。また、本発明を適用した熱延鋼板の母相のミクロ組織は、これら加工性と一様伸びに代表される延性を両立させるために、体積率で20%以下のポリゴナルフェライト(PF)が含まれてもよい。因みに、ミクロ組織の体積率とは、測定視野における面積分率をいう。

【0106】

ここで、本発明おける連続冷却変態組織(Zw)とは、日本鉄鋼協会基礎研究会ベイナイト調査研究部会/編;低炭素鋼のベイナイト組織と変態挙動に関する最近の研究−ベイナイト調査研究部会最終報告書−(1994年 日本鉄鋼協会)に記載されているように拡散的機構により生成するポリゴナルフェライトやパーライトを含むミクロ組織と無拡散でせん断的機構により生成するマルテンサイトとの中間段階にある変態組織と定義されるミクロ組織をいう。すなわち、連続冷却変態組織(Zw)とは、光学顕微鏡観察組織として上記参考文献125〜127項にあるように、主にBainitic ferrite(α°B)と、Granular bainitic ferrite(αB)と、Quasi−polygonal ferrite(αq)とから構成され、さらに少量の残留オーステナイト(γr)と、Martensite−austenite(MA)とを含むミクロ組織であると定義される。なお、αqとは、ポリゴナルフェライト(PF)と同様にエッチングにより内部構造が現出しないが、形状がアシュキュラーでありPFとは明確に区別される。ここでは、対象とする結晶粒の周囲長さlq、その円相当径をdqとするとそれらの比(lq/dq)がlq/dq≧3.5を満たす粒がαqである。本発明における連続冷却変態組織(Zw)とは、このうちα°B、αB、αq、γr、MAのうちいずれか一種又は二種以上を含むミクロ組織と定義される。なお、少量のγr、MAはその合計量を3%以下とする。

【0107】

この連続冷却変態組織(Zw)は、ナイタール試薬を用いたエッチングでの光学顕微鏡観察では判別しにくい場合がある。その場合は、EBSP−OIMTMを用いて判別する。

【0108】

EBSP−OIMTM(Electron Back Scatter Diffraction Pattern−Orientation Image Microscopy)法とは、走査型電子顕微鏡(Scaninng Electron Microscope)内で高傾斜した試料に電子線を照射し、後方散乱して形成された菊池パターンを高感度カメラで撮影し、コンピュータ画像処理する事により照射点の結晶方位を短時間で測定する装置及びソフトウエアで構成されている。EBSP法では、バルク試料表面の微細構造並びに結晶方位の定量的解析ができ、分析エリアは、SEMの分解能にもよるが、SEMで観察できる領域内であれば最小20nmの分解能まで分析できる。EBSP−OIMTM法による解析は、数時間かけて、分析したい領域を等間隔のグリッド状に数万点マッピングして行う。多結晶材料では、試料内の結晶方位分布や結晶粒の大きさを見ることができる。本発明おいては、その各パケットの方位差を15°としてマッピングした画像より判別が可能なものを連続冷却変態組織(Zw)と便宜的に定義しても良い。

【0109】

さらに、圧延方向の長さが30μm以上に延伸した介在物(以下、延伸介在物という)や、一つの介在物の圧延方向の長さが30μm以下でも圧延方向の直線上に50μm以下の間隔で30μm以上の長さに並んでいる介在物の集まり(以下、介在物群という)が存在すると穴広げ値が低下する可能性があることがわかった。したがって、延伸介在物と介在物群の単位面積当たりの圧延方向長さの総和Mが0.25mm/mm2であることが好ましい。

【0110】

ここで、介在物群の圧延方向長さL1や延伸介在物の圧延方向長さL2は、下記の式(3)に従い、1視野ごとの各介在物群、延伸介在物についてのL1(mm)及びL2(mm)を総和してL(mm)を求め、得られたLに基づき下記の式(4)に従い数値M(mm/mm2)を求め、得られたMを単位面積(1mm2)当たりの介在物の圧延方向長さの総和Mとして定義した。なお、下記の式(3)におけるL1i、L2iは、それぞれ1視野中の各介在物群及び各延伸介在物の圧延方向長さのことであり、Sは、観察した視野の面積(mm2)のことである。

【0111】

【数1】

【0112】

【数2】

【0113】

なお、上述の介在物の調査は、板幅方向中央部の300mmの部分から試験片を採取し、板幅方向を法線に持つ断面(以下、L断面という。)を鏡面研磨し、光学顕微鏡を用いて、×400の倍率でL断面の観察を行う。

【0114】

次に、本発明を適用した熱延鋼板の製造方法の限定理由について、以下に詳細に説明する。

【0115】

本発明において、熱間圧延工程に先行して行う、上述した成分を有する鋼片の製造方法は特に限定するものではない。すなわち、上述した成分を有する鋼片の製造方法としては、高炉、転炉や電炉等による溶製工程に引き続き、各種の2次精練工程で目的の成分含有量になるように成分調整を行い、次いで通常の連続鋳造、又はインゴット法による鋳造の他、薄スラブ鋳造などの方法で鋳造工程を行うようにしてもよい。なお、原料にはスクラップを使用しても構わない。また、連続鋳造によってスラブを得た場合には、高温鋳片のまま熱間圧延機に直送してもよいし、室温まで冷却後に加熱炉にて再加熱した後に熱間圧延してもよい。

【0116】

上述した製造方法により得られたスラブは、熱間圧延工程前にスラブ加熱工程において、下記数式(5)に基づいて算出される最小スラブ再加熱温度(=SRTmin)以上で加熱炉内にて加熱する。

【0117】

SRTmin=6670/{2.26−log([Nb]×[C])}−273・・・・・・(5)

【0118】

ここで、Nbの含有量(%)を[Nb]、Cの含有量(%)を[C]とし、SRTminは、NbとCとの積よりNb,Tiの炭窒化物の溶体化温度を求めたものである。TiNbCNの複合祈出物を得る為の条件は、Tiの量により決まる。即ち、Tiが少ないと、TiN単独で析出することが無くなる。

【0119】

上記数式(5)を満足する温度SRTmin以上の場合に、鋼板の引張強度が著しく向上するのは以下の理由による。

【0120】

即ち、目的とする引張強度を得るためにはNb、Tiによる析出強化を有効に活用する必要がある。これらのNb、Tiは、加熱前のスラブ片においてTiN、NbC、TiC、NbTi(CN)等の粗大な炭窒化物として析出している。TiCもNbの溶体化温度でほぼ溶解する。

【0121】

これは、TiNbCNの複合析出物としてスラブ内に存在しているためであり、単独のTiであるときよりも溶体化温度が非常に低温になることがわかった。なお、従来知見にあるTi単独であると、溶体化が非常に高温になるが、Nb、Tiによる析出強化を有効に得るためには、これら粗大な炭窒化物をスラブ加熱工程において母材中に十分量固溶させる必要がある。大部分のNb、Tiの炭窒化物は、Nbの溶体化温度で溶解する。従って、スラブ加熱工程において、目的とする引張強度を得るためには、Nbの溶体化温度(=SRTmin)までスラブを加熱する必要があることが判明した。

【0122】

通常の溶解度積の文献値は、TiN、TiC、NbN−NbCのそれぞれにあり、TiNの析出は高温で起きるので、本願発明のように低温加熱では溶解が難しいとされていた。しかし、上記のようにNbCの溶体化のみで殆どのTiCの溶解も実質的に起こっていることを発明者は見出した。

【0123】

透過型電子顕微鏡のレプリカ観察でTiNb(CN)複合析出物と思われる析出物を観察すると、高温で析出した中心部と比較的低温で析出したと思われる殻部では、Ti、Nb、C、Nの濃度割合が変化している。すなわち、中心部ではTi、Nの濃度割合が高いのに対して殻部ではNb、Cが高い。これは、TiNb(CN)は、NaCl構造のMC型析出物であり、NbCであればMsiteにNbが配位し、CsiteにCが配位する

が、温度によってNbがTiに置換されたり、CがNに置換されるためである。TiNについても同様である。Nbは、NbCが完全に溶解する温度であっても、TiNに10〜30%のSite fractionで含まれるために、厳密にはTiNが完全に溶解する温度以上で完全に固溶する。しかし、Tiの添加量が比較的少ない成分系においては、この溶体化温度を実質的なNb析出物の溶解下限温度として差し支えない。

【0124】

また、TiCについても同様でありMsiteにTiが配位しているが、低温ではある

割合でNbに置換されている。従って、TiNbCNの複合析出物の溶体化温度が、実質的なTiCの溶体化温度として差し支えない。

【0125】

加熱温度がSRTmin未満であるとNb、Tiの炭窒化物が十分に母材中に溶解しない。この場合は、圧延終了後の冷却中もしくは巻取り後にNb、Tiが炭化物として微細析出することにより、析出強化を利用した強度を向上させる効果が得られない。従って、スラブ加熱工程における加熱温度は上記式(5)にて算出されるSRTmin以上とする。

また、スラブ加熱工程における加熱温度が1260℃超であると、スケールオフにより歩留が低下するので、加熱温度は1260℃以下とする。従ってこのスラブ加熱工程における加熱温度は、上記数式(5)に基づいて算出される最小スラブ再加熱温度以上1260℃以下と制限する。なお、1080℃未満の加熱温度では、スケジュール上操業効率を著しく損なうため、加熱温度は1080℃以上が望ましい。

【0126】

また、スラブ加熱工程における加熱時間については特に定めないが、Nb、Tiの炭窒化物の溶解を十分に進行させるためには、上述した加熱温度に達してから30分以上保持することが望ましい。ただし、鋳造後の鋳片を高温のまま直送して圧延する場合はこの限りではない。

スラブ加熱工程の後は、特に待つことなく加熱炉より抽出したスラブに対して粗圧延を行う粗圧延工程を開始し粗バーを得る。この粗圧延工程は、以下に説明する理由により1080℃以上1150℃以下の温度で行う。即ち、粗圧延終了温度が1080℃未満では、X線ランダム強度比が大きくなり、穴広げ性が低下してしまう。また、粗圧延での熱間変形抵抗が増して、粗圧延の操業に障害をきたす恐れがある。一方、この粗圧延終了温度が1150℃超では、平均結晶粒径が大きくなってvTrsを低下させる要因となるばかりでなく、粗圧延中に生成する二次スケールが成長しすぎて、後に実施するデスケーリングや仕上げ圧延でスケールを除去することが困難となる恐れがある。さらにこの粗圧延終了温度が1150℃超では、介在物が延伸し穴広げ性を劣化させる原因となる場合がある。またさらに、粗圧延の最終段とその前段の圧下率が40%未満であると、やはり、平均結晶粒径が大きくなってvTrsを低下させる要因となる。一方、65%超では、X線ランダム強度比が大きくなり、穴広げ性が低下してしまう。さらに65%超では、介在物が延伸し穴広げ性を劣化させる原因となる場合がある。

【0127】

なお、粗圧延工程終了後に得られた粗バーについては、粗圧延工程と仕上げ圧延工程との間で各粗バーを接合し、連続的に仕上げ圧延工程を行うようなエンドレス圧延を行うようにしてもよい。その際に粗バーを一旦コイル状に巻き、必要に応じて保温機能を有するカバーに格納し、再度巻き戻してから接合を行ってもよい。

【0128】

また、熱間圧延工程の際に、粗バーの圧延方向、板幅方向、板厚方向における温度のバラツキを小さく制御するように望む場合がある。この場合は、必要に応じて、粗圧延工程の粗圧延機と仕上げ圧延工程の仕上げ圧延機との間、又は仕上げ圧延工程中の各スタンド間において、粗バーの圧延方向、板幅方向、板厚方向における温度のバラツキを制御できる加熱装置で粗バーを加熱してもよい。加熱装置の方式としては、ガス加熱、通電加熱、誘導加熱等の様々な加熱手段が考えられるが、粗バーの圧延方向、板幅方向、板厚方向における温度のバラツキを小さく制御可能であれば、いかなる公知の手段を用いてもよい。なお、加熱装置の方式としては、工業的に温度の制御応答性が良い誘導加熱方式が好ましく、誘導加熱方式でも板幅方向でシフト可能な複数のトランスバース型誘導加熱装置を設置すれば、板幅に応じて板幅方向の温度分布を任意にコントロールできるのでより好ましい。さらに、加熱装置の方式としては、トランスバース型誘導加熱装置と共に板幅全体加熱に優れるソレノイド型誘導加熱装置との組み合わせにより構成される装置が最も好ましい。

【0129】

これらの加熱装置を用いて温度制御する場合には、加熱装置による加熱量の制御が必要となる場合がある。この場合は、粗バー内部の温度は実測できないため、装入スラブ温度、スラブ在炉時間、加熱炉雰囲気温度、加熱炉抽出温度、さらにテーブルローラーの搬送時間等の予め測定された実績データを用いて、粗バーが加熱装置に到着時の圧延方向、板幅方向、板厚方向における温度分布を推定してこれらの加熱装置による加熱量を制御することが望ましい。

【0130】

なお、誘導加熱装置による加熱量の制御は、例えば、以下のようにして制御する。誘導加熱装置(トランスバース型誘導加熱装置)の特性として、コイルに交流電流を通じると、その内側に磁場を生ずる。そして、この中に置かれている導電体には、電磁誘導作用により磁束と直角の円周方向にコイル電流と反対の向きの渦電流が起こり、そのジュール熱によって導電体は加熱される。渦電流は、コイル内側の表面に最も強く発生し、内側に向かって指数関数的に低減する(この現象を表皮効果という)。したがって、周波数が小さいほど電流浸透深さが大きくなり、厚み方向に均一な加熱パターンが得られ、逆に、周波数が大きいほど電流浸透深さが小さくなり、厚み方向に表層をピークとした過加熱の小さな加熱パターンが得られることが知られている。よって、トランスバース型誘導加熱装置によって、粗バーの圧延方向、板幅方向の加熱は従来と同様に行なうことができ、また、板厚方向の加熱は、トランスバース型誘導加熱装置の周波数変更によって浸透深さを可変化して板厚方向の加熱温度パターンを操作することでその温度分布の均一化を行なうことができる。なお、この場合は、周波数変更可変型の誘導加熱装置を用いることが好ましいが、コンデンサーの調整によって周波数変更を行ってもよい。また、誘導加熱装置による加熱量の制御は、周波数の異なるインダクターを複数配置して必要な厚み方向加熱パターンが得られるように夫々の加熱量の配分を変更してもよい。さらに、誘導加熱装置による加熱量の制御は、被加熱材とのエアーギャップを変更すると周波数が変動するため、エアーギャップを変更して所望の周波数及び加熱パターンを得るようにしてもよい。

【0131】

また、仕上げ圧延後の鋼板表面の最大高さRyは、15μm(15μmRy,l2.5mm,ln12.5mm)以下であることが望ましい。これは、例えば、非特許文献1に記載されている通り熱延又は酸洗ままの鋼板の疲労強度は、鋼板表面の最大高さRyと相関があることから明らかである。この表面粗度を得るためには、デスケーリングにおいて、鋼板表面での高圧水の衝突圧P×流量L≧0.003の条件を満たすことが望ましい。また、その後の仕上げ圧延は、デスケーリング後に再びスケールが生成してしまうのを防ぐために5秒以内に行うのが望ましい。

【0132】

粗圧延工程が終了した後、仕上げ圧延工程を開始する。ここで、粗圧延工程終了から仕上げ圧延工程開始までの時間は150秒以下とする。

【0133】

粗圧延工程終了から仕上げ圧延工程開始までの時間が150秒超であると、粗バー内のオーステナイト中においてTi及びNbが粗大なTiC、NbCの炭化物として析出する。Ti及びNbは、後の冷却中もしくは巻取り後にフェライト中で微細に析出し、析出強化により強度に寄与する元素であるため、この段階において炭化物として析出させ、固溶Ti、Nbを減少させると、熱延鋼板の強度向上が望めない。また、粗大なTiC、NbCの析出により、熱延鋼板の最終製品としての一形態であるホットコイルにおいて固溶Cの絶対量が不足するため、固溶C、固溶Bの粒界偏析密度が4.5個/nm2以下となりはがれが発生し易くなる。

【0134】

仕上げ圧延工程においては、仕上げ圧延開始温度を1050℃以上とする。仕上げ圧延開始温度が1050℃未満である場合は、各仕上げ圧延パスにおいて圧延対象の粗バーに与えられる圧延温度が低温化する傾向がある。また、仕上げ圧延開始温度が1050℃未満である場合、所定の結晶方位からなる集合組織に影響を及ぼす。即ち、仕上げ圧延開始温度が1050℃未満である場合には、X線ランダム強度比が大きくなり、穴広げ性が低下してしまう。この温度域では、Nb、Tiの固溶限の低下に伴い、仕上げ圧延中にオーステナイト中に粗大なTiC、NbCが析出し易くなる。粗大なTiC、NbCの析出により、熱延鋼板の最終製品としての一形態であるホットコイルにおいて固溶Cの絶対量が不足するため、固溶C、固溶Bの粒界偏析密度が4.5個/nm2以下となりはがれが発生し易くなる。

【0135】

このように仕上げ圧延工程において粗大なTiC、NbCが析出した場合は、上述した理由により、鋼板の強度向上が望めず、はがれが発生しやすくなる。従って、仕上げ圧延工程においては、仕上げ圧延開始温度を1050℃以上とする。

【0136】

なお、仕上げ圧延開始温度の上限は特に規定しないが、1150℃以上であると、仕上げ圧延前及びパス間で鋼板地鉄と表面スケールの間にウロコ状の紡錘スケール欠陥の起点となるブリスターが発生する恐れがあるため、1150℃未満であることが望ましい。

【0137】

また、仕上げ圧延工程においては、最終パスの圧下率が15%以下であるとオーステナイトを再結晶によって細粒化することができず、最終的な製品板での平均結晶粒径が9μm以下とならず目的とする低温靭性が得られない。

【0138】

一方、最終パスの圧下率が25%超では、過度のひずみの導入により熱延鋼板内部の転位密度が必要以上に増加する。仕上げ圧延工程終了後において、転位密度の高い領域は、ひずみエネルギーが高いため、フェライト組織に変態し易く、フェライト分率が20%超となる。このような変態により形成されたフェライトは、あまり炭素を固溶せずに析出するため、母層中に含まれていた炭素がオーステナイトとフェライトとの界面に集中しやすく、界面において粗大なNbC、TiCが析出し易くなる。

【0139】

このように仕上げ圧延工程において粗大なTiC、NbCが析出した場合は、上述した理由により、鋼板の強度向上が望めず、はがれが発生しやすくなる。従って、仕上げ圧延工程における最終パスの圧下率は、15%超25%以下に制限する。

【0140】

さらに、仕上げ圧延終了温度は集合組織や平均結晶粒径に影響を及ぼすが、その影響する温度範囲はNbとBの含有量によって変化し、以下の数式(6)で表わされることを明らかにした。

【0141】

848+2167×[Nb]+40353×[B]≦FT≦955+1389×[Nb] ・・・(6)

【0142】

仕上げ圧延終了温度がNbとBの含有量の関数であるFTの式(6)の下限値未満の場合は、圧延面と平行な{211}面のX線ランダム強度比(α{211}面強度)が2超となり、穴広げ性が劣化してしまう。その根拠としては、図8に示すように、{211}面のX線ランダム強度比が、熱間圧延工程における仕上げ圧延終了温度(FT)が高温であるほど、低減することからも示唆されている。このFT下限の式(6)がNb、Bに依存する理由は何れもオーステナイトでの再結晶抑制元素であり、その未再結晶圧延温度域がこれら元素の含有量に依存するからである。一方、仕上げ圧延終了温度がNbの含有量の関数であるFTの式(6)の上限値超である場合は、変態後の平均粒径が粗大化し、9μm超となり靭性が劣化する。このFT上限に式がNbに依存する理由は、Nbがオーステナイト再結晶温度域において再結晶粒の粒成長を抑制する元素であるためである。また、同様な理由で仕上げ圧延終了から冷却開始までの時間は10秒以内が望ましい。

【0143】

なお、本発明において圧延速度については特に限定しないが、仕上げ最終スタンド側での圧延速度が400mpm未満であるとやはりγ粒が成長粗大化し、延性を得るためのフェライトの析出可能な領域が減少してしまい延性が劣化する恐れがある。また、上限については特に限定しなくとも本発明の効果を奏するが、設備制約上1800mpm以下が現実的である。従って、仕上げ圧延工程において圧延速度は、必要に応じて400mpm以上1800mpm以下とすることが望ましい。

【0144】

仕上げ圧延工程終了後は、仕上げ圧延終了温度から後述する巻き取り工程における巻取り開始温度まで、得られた鋼板を以下に示す理由により冷却速度15℃/sec以上で冷却する冷却工程を行う。即ち、仕上げ圧延工程終了後から巻き取り工程までの冷却中に、セメンタイトとTiC、NbC等の析出核生成の競合が起こりこの冷却速度は、15℃/sec未満であるとセメンタイトの析出核の生成が優先されてしまい、後の巻取り工程において粒界に2μm超のセメンタイトへ成長し、穴広げ性が劣化してしまう。また、セメンタイトの成長によりTiC、NbC等の炭化物の微細析出が抑制され強度が低下する懸念がある。さらに、後述するように例え巻取り温度が650℃以下もしくは550℃以下であっても、冷却速度が15℃/sec未満であるとセメンタイトへの成長が助長され、固溶C及び/又はBの粒界偏析密度が4.5個/nm2未満となりはがれが発生する恐れがある。このため、冷却速度を15℃/secとした。なお、冷却工程における冷却速度の上限は、特に限定しなくとも本発明の効果を得ることができるが、熱ひずみによる板そりを考慮すると、300℃/sec以下とすることが望ましい。

【0145】

また、冷却工程においては、より優れた伸びフランジ加工、バーリング加工性を得るためにミクロ組織を連続冷却変態組織(Zw)とすることが望ましいが、このミクロ組織を得るための冷却速度は15℃/sec以上であれば十分である。

即ち、15℃/sec以上、50℃/sec以下程度が安定した製造ができる領域であり、更に実施例に示すように、30℃/sec以下の領域が更に安定して製造できる領域である。

【0146】

ミクロ組織を連続冷却変態組織(Zw)とする場合においては、バーリング性をそれほど劣化させずに延性を向上させることを目的として、必要に応じて体積率で20%以下のポリゴナルフェライトを含ませるようにしてもよい。この場合は、仕上げ圧延工程終了後から巻き取り工程を開始するまでの冷却工程において、Ar3変態点温度からAr1変態点温度までの温度域(フェライトとオーステナイトの二相域)で1〜20秒間滞留させてもよい。ここでの滞留は、二相域でフェライト変態を促進させるために行うが、1秒未満では、二相域におけるフェライト変態が不十分なため、十分な延性が得られず、20秒超では、Ti及び/又はNbを含む析出物のサイズが粗大化し析出強化による強度に寄与しなくなる恐れがある。これより、冷却工程において連続冷却変態組織中にポリゴナルフェライトを含ませる事を目的として行う滞留時間は、必要に応じて1秒以上20秒以下とすることが望ましい。また、1〜20秒間の滞留をさせる温度域は、フェライト変態を容易に促進させるためにAr1変態点温度以上860℃以下が望ましい。さらに、1〜20秒間の滞留時間は、生産性を極端に低下させないために1〜10秒間とすることがより望ましい。また、これらの条件を満たすためには、仕上げ圧延終了後20℃/sec以上の冷却速度で当該温度域に迅速に到達させることが必要である。冷却速度の上限は特に定めないが、冷却設備の能力上300℃/sec以下が妥当な冷却速度である。さらに、あまりにもこの冷却速度が早いと冷却終了温度を制御できずオーバーシュートしてAr1変態点温度以下まで過冷却されてしまう可能性があり、延性改善の効果が失われるので、ここでの冷却速度は150℃/sec以下が望ましい。

なお、Ar3変態点温度とは、例えば以下の計算式により鋼成分との関係で簡易的に示される。すなわち、Siの含有量(%)を[Si]、Crの含有量(%)を[Cr]、Cuの含有量(%)を[Cu]、Moの含有量(%)を[Mo]、Niの含有量を[Ni]とすると、下記数式(7)のように記述される。

Ar3=910−310×[C]+25×[Si]−80×[Mneq]・・・(7)

【0147】

ただしBが添加されていない場合、[Mneq]は下記数式(8)によって示される。

[Mneq]=[Mn]+[Cr]+[Cu]+[Mo]+[Ni]/2+10([Nb]−0.02)・・・・・(8)

【0148】

または、Bが添加されている場合、[Mneq]は下記数式(9)によって示される。

[Mneq]=[Mn]+[Cr]+[Cu]+[Mo]+[Ni]/2+10([Nb]−0.02)+1・・・・・(9)

【0149】

巻き取り工程においては、巻取り温度がFTの関数として式(10)で表わされる下限温度よりも低いと、引張強度780MPa以上を得るために必要な平均粒径が3nm以下であり且つその密度が1×1016個/cm3以上であるTiCを含む析出物を得られない。

【0150】

8.12×exp(4863/(FT+273))℃≦CT ・・・(10)

【0151】

また、巻取り温度が480℃未満であると粒界に析出しているセメンタイトの粒径が2μm超となり穴広げ値が劣化する。

【0152】

一方、巻き取り温度が560℃超であると固溶C及び固溶Bの粒界偏析密度が4.5個/nm2以下となり破断面割れが発生する。従って、巻き取り工程における巻取り温度CTは、8.12×exp(4863/(FT+273))℃≦CT≦560℃の関係を満たし且つ480℃以上560℃以下と制限する。

【0153】

なお、本発明では、この巻取り温度を480℃以上560℃以下の温度領域に設定している。これにより、TiCが析出しにくくなり、固溶C、固溶Bが粒界において残存しやすい状態を作り出すことにより、固溶C、固溶Bの粒界個数密度を4.5個/nm2超とすることが可能となる。これに伴って、式(1)の下限を0.004としたものである。

【0154】

なお、鋼板形状の矯正や可動転位導入により延性の向上を図ることを目的として、全工程終了後においては、圧下率0.1%以上2%以下のスキンパス圧延を施すことが望ましい。また、全工程終了後は、得られた熱延鋼板の表面に付着しているスケールの除去を目的として、必要に応じて得られた熱延鋼板に対して酸洗してもよい。更に、酸洗した後には、得られた熱延鋼板に対してインライン又はオフラインで圧下率10%以下のスキンパス又は冷間圧延を施しても構わない。

【0155】

更に、本発明を適用した熱延鋼板は、鋳造後、熱間圧延後、冷却後の何れかの場合において、溶融めっきラインにて熱処理を施してもよく、更にこれらの熱延鋼板に対して別途表面処理を施すようにしてもよい。溶融めっきラインにてめっきを施すことにより、熱延鋼板の耐食性が向上する。

【0156】

なお、酸洗後の熱延鋼板に亜鉛めっきを施す場合は、得られた鋼板を亜鉛めっき浴中に浸積し、必要に応じて合金化処理してもよい。合金化処理を施すことにより、熱延鋼板は、耐食性の向上に加えて、スポット溶接等の各種溶接に対する溶接抵抗性が向上する。

【実施例】

【0157】

以下に、実施例に基づいて本発明をさらに説明する。

【0158】

表2に示す化学成分を有するa〜xの鋳片を転炉、二次精錬工程にて溶製して、連続鋳造後直送もしくは再加熱し、粗圧延に続く仕上げ圧延で2.0〜3.6mmの板厚に圧下し、ランナウトテーブルで冷却後に巻き取り、熱延鋼板を作製した。より詳細には、表3に示す製造条件に従って、熱延鋼板を作製した。なお、表中の化学組成についての表示は、全て質量%である。

【0159】

更に表中の1*は、 [C]+12/11[B]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])、表中の2*は、 [C]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])を表す。また、表2における成分の残部は、Fe及び不可避的不純物をいい、更に表2、表3及び表4における下線は、本発明の範囲外であることをいう。

【0160】

【表2】

【0161】

【表3】

【0162】

【表4】

【0163】

ここで、「成分」とは表2に示した各記号に対応した成分を有する鋼を、「溶体化温度」とは数式(1)にて算出される最小スラブ再加熱温度を、「FT下限」とは数式(6)にて算出される仕上げ圧延終了温度の下限値を、「FT上限」とは数式(6)にて算出される仕上げ圧延終了温度の上限値を、「Ar3変態点温度」とは数式(7)にて算出される温度を、「CT下限」とは数式(10)にて算出される巻取り温度の下限値をいう。また、「加熱温度」とは加熱工程における加熱温度を、「保持時間」とは加熱工程における所定の加熱温度での保持時間を、「粗圧延終了温度」とは粗圧延が終了する温度を、「粗累積圧下率」とは粗圧延の最終段とその前段の累積圧下率を、「粗/仕上パス間時間」とは粗圧延工程終了から仕上げ圧延工程開始までの時間を、「仕上げ圧延開始温度」とは仕上げ圧延工程を開始する温度をいう。更に、「仕上最終パス圧下率」とは、仕上げ圧延工程における最終パスでの圧下率を、「仕上げ圧延終了温度」とは、仕上げ圧延工程を終了する温度を、「冷却開始までの時間」とは仕上げ圧延工程を終了した後、冷却工程において冷却を開始するまでの時間を、「冷却速度」とは、滞留時間を除いた、ランナウトテーブルにおける冷却工程の開始から巻き取り工程までの平均冷却速度を、「巻取り温度」とは、巻き取り工程においてコイラーにて巻取る温度を示している。

【0164】

得られた鋼板の評価方法は、前述の方法と同一である。ここで、「粒界偏析密度」とは、粒界近傍の固溶C、固溶Bの量の粒界面積当たりの原子個数を、「セメンタイト径」とは、粒界に析出しているセメンタイト粒径を、「平均結晶粒径」とは、EBSP-OIMTMで測定した平均結晶粒径を、「{211}面X線ランダム強度比」とは圧延面と平行な{211}面のX線ランダム強度比(α{211}面強度)を、「TiCサイズ」とは3D-APにより測定したTiC(Nbと若干のNを含んでも良い)の平均析出物サイズを、「TiC密度」とは3D-APにより測定したTiCの単位体積当たりの平均個数を、「フェライト分率」とはEBSP-OIMTMで測定したKAM≦1°の分率を、「介在物」とは延伸介在物と介在物群の単位面積当たりの圧延方向長さの総和Mを示している。

【0165】

また、「引張試験」結果は、C方向JIS5号試験片の結果を示す。表中、「YP」は降伏点、「TS」は引張強さ、「EI」は伸びをそれぞれ示す。「穴広げ」結果は、JFS T 1001−1996記載の穴広げ試験方法で得られた結果を、「破断面割れ」結果は、その有無を目視にて確認した結果を示し、はがれが無い場合を「無」と示し、はがれがある場合を「有」と示した。「靭性」はサブサイズのVノッチシャルピー試験で得られた遷移温度を示している。

【0166】

本発明に沿うものは、鋼番9、10、11、13、25、26、27、28、29、30、47の11鋼である。これらの鋼板は、所定の量の鋼成分を含有し、粒界に析出しているセメンタイト粒径が2μm以下であり、固溶C及び固溶Bの粒界偏析密度が4.5個/nm2超12個/nm2以下であり、板厚中心の平均結晶粒径が9μm以下であり、圧延面と平行な{211}面のX線ランダム強度比が2以下であり、さらに結晶粒内におけるTiCを含む析出物の平均粒径が3nm以下であるとともに、その密度が1×1016個/cm3以上であることを特徴した780MPa級以上のグレードの高強度鋼板が得られている。

【0167】

上記以外の鋼は、以下の理由によって本発明の範囲外である。すなわち、鋼番3は、加熱温度が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外であり十分な引張強度が得られていない。

【0168】

鋼番1は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0169】

鋼番2は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0170】

鋼番3は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0171】

鋼番4は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0172】

鋼番5は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0173】

鋼番6は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0174】

鋼番7は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0175】

鋼番8は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0176】

鋼番12は、加熱温度が本発明の熱延鋼板の製造方法の範囲外であので、TiCのサイズ、密度が本発明の範囲外であり十分な引張強度が得られていない。

【0177】

鋼番14は、粗圧延温度が本発明の熱延鋼板の製造方法の範囲外であるので、{211}Xランダム強度比が本発明の範囲外であり穴広げ値が低い。

【0178】

鋼番15は、粗圧延の累積圧下率が本発明の熱延鋼板の製造方法の範囲外であるので、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0179】

鋼番16は、粗/仕上げパス間時間が本発明の熱延鋼板の製造方法の範囲外であるので、TiCのサイズ、密度が本発明の範囲外であり十分な引張強度が得られていない。また、粒界偏析密度がともに本発明の範囲外でありはがれが起きる。

【0180】

鋼番17は、仕上げ圧延開始温度が本発明の熱延鋼板の製造方法の範囲外であるので、TiCのサイズ、密度が本発明の範囲外であり十分な引張強度が得られていない。

【0181】

鋼番18は、仕上げ最終パス圧下率が本発明の熱延鋼板の製造方法の下限範囲外であるので、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0182】

鋼番19は、仕上げ最終パス圧下率が本発明の熱延鋼板の製造方法の上限範囲外であるので、粒界偏析密度、TiCのサイズがともに本発明の範囲外でありはがれが起き、十分な引張強度が得られていない。

【0183】

鋼番20は、仕上げ圧延終了温度が本発明の熱延鋼板の製造方法の上限範囲外であるので、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0184】

鋼番21は、仕上げ圧延終了温度が本発明の熱延鋼板の製造方法の下限範囲外であるので、{211}Xランダム強度比が本発明の範囲外であり穴広げ値が低い。

【0185】

鋼番22は、冷却工程における冷却速度が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度、セメンタイト粒径およびTiCのサイズ、密度が本発明の範囲外であり、はがれが起き、穴広げ値と引張強度が低い。

【0186】

鋼番23は、巻取り温度が本発明の熱延鋼板の製造方法の上限範囲外であるので、粒界偏析密度およびTiCのサイズ、密度が本発明の範囲外であり、はがれが起き、引張強度が低い。

【0187】

鋼番24は、巻取り温度が本発明の熱延鋼板の製造方法の下限範囲外であるので、セメンタイト粒径およびTiCのサイズ、密度が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0188】

鋼番31は、C含有量および式1*の値が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度が本発明範囲外でありはがれが起こり、またTiC密度が本発明の範囲外であり、強度も低い。

【0189】

鋼番32は、Nb、Cの含有量および式1*の値が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度が本発明範囲外でありはがれが起こり、またTiC密度が本発明の範囲外であり、強度も低く、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0190】

鋼番33は、Cの含有量および2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、セメンタイト粒径が本発明範囲外であり穴広げ値が低い。

【0191】

鋼番34は、Nb、Cの含有量および2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、セメンタイト粒径が本発明範囲外であり穴広げ値が低く、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0192】

鋼番35は、Nbの含有量が本発明の熱延鋼板の製造方法の上限範囲外であるので、{211}Xランダム強度比が本発明の範囲外であり、フェライト分率が高く、穴広げ値が低い。

【0193】

鋼番36は、Nbの含有量が本発明の熱延鋼板の製造方法の下限範囲外であるので、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0194】

鋼番37は、Nb、Tiの含有量が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度が本発明範囲外でありはがれが起き低く、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0195】

鋼番38は、Tiの含有量および1*が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度が本発明範囲外でありはがれが起き、またフェライト分率も高くなってしまう。

【0196】

鋼番39は、Nb、Tiの含有量および2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCのサイズ、密度が本発明の範囲外であり、強度が低く、セメンタイト粒径が本発明範囲外であり穴広げ値も低く、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0197】

鋼番40は、Tiの含有量および2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCのサイズ、密度が本発明の範囲外であり、強度も低く、セメンタイト粒径が本発明範囲外であり穴広げ値も低い。

【0198】

鋼番41は、Nb、Bの含有量および2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度が本発明範囲外でありはがれが起き、平均結晶粒径が本発明の範囲外であり低温靭性が悪く、セメンタイト粒径が本発明範囲外であり穴広げ値も低い。

【0199】

鋼番42は、Bの含有量が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度が本発明範囲外でありはがれが起こる。

【0200】

鋼番43は、Nbの含有量が本発明の熱延鋼板の製造方法の範囲外であるので、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0201】

鋼番44は、1*の値が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度が本発明範囲外でありはがれが起こる。

【0202】

鋼番45は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0203】

鋼番46は、2*の値が本発明の熱延鋼板の製造方法の上限限範囲外であるので、セメンタイト粒径が本発明範囲外であり穴広げ値が低い。

【産業上の利用可能性】

【0204】

本発明で製造した鋼板は、高強度性及び穴広げ性が厳しく要求される、内板部材、構造部材、足廻り部材等の自動車部材をはじめとして、造船、建築、橋梁、海洋構造物、圧力容器、ラインパイプ、機械部品などあらゆる用途に用いることができる。

【技術分野】

【0001】

本発明は、バーリング性に優れる高強度熱延鋼板及びその製造方法に関するものである。

【背景技術】

【0002】

近年、自動車の燃費向上を目的として各種部材の軽量化のため、鉄合金等の鋼板の高強度化による薄肉化やAl合金等の軽金属の適用が進められている。しかし、鋼等の重金属と比較した場合、Al合金等の軽金属は比強度が高いという利点があるものの著しく高価であるという欠点があるため、その適用は特殊な用途に限られている。従って、各種部材の軽量化をより安価でかつ広い範囲に推進するためには、鋼板の高強度化による薄肉化が必要とされる。

【0003】

鋼板の高強度化は、一般的に成形性(加工性)等の材料特性の劣化を伴うため、材料特性を劣化させずに如何に高強度化を図るかが高強度鋼板の開発において重要となる。特に、内板部材、構造部材、足廻り部材等の自動車部材として用いられる鋼板は、その用途に応じて、伸びフランジ加工性、バーリング加工性、延性、疲労耐久性、耐衝撃性及び耐食性等が求められ、これら材料特性と高強度性とを如何に高次元でバランス良く発揮させるかが重要である。

【0004】

例えば、車体重量の約20%を占める構造部材や足廻り部材等の自動車部材に用いられる鋼板は、せん断や打ち抜き加工によりブランキングや穴開けを行った後、伸びフランジ加工やバーリング加工を主体としたプレス成形が施されるために良好な穴広げ性(λ値)が求められる。

【0005】

また、このような部材に対して用いられる鋼板は、せん断や打ち抜き加工されて形成された端面近傍に疵や微小割れが発生する場合があり、これら発生した疵や微小割れを起点に疲労亀裂が発生し、疲労耐久性が低下することが懸念される。また、成形後に部品として自動車に取り付け後に衝突等による衝撃を受けても部材が破壊しにくい、特に寒冷地での耐衝撃性確保のためには低温靭性をも向上させる必要性があった。この低温靭性は、vTrs(シャルピー破面遷移温度)等で規定されるものである。このため、上記鋼材の端面においては、疲労耐久性や耐衝撃性を向上させるために疵や微小割れを生じさせないとともに、耐衝撃性そのものを考慮することも必要とされている。

【0006】

これらの端面に発生した疵や微小割れとしては、例えば特許文献1に示すように、端面の板厚方向に平行に発生する割れが知られている。以後、この割れを「はがれ」と称する。

【0007】

さらに、シートレール、シートベルトバックル、ホイールディスク等の自動車部材に対して用いられる鋼板としては、意匠性及び高成形性に優れる高強度鋼板が求められる。

【0008】

このように高強度性と、特に成形性のような各種材料特性とを両立するために鋼組織をフェライトが90%以上とし、残部をベイナイトとすることで高強度と延性、穴広げ性とを両立する鋼板の製造方法が開示されている。(例えば、特許文献2参照。)

【0009】

しかしながら、特許文献2に開示される技術を適用して製造される鋼板は、打ち抜き後にはがれが発生することを検証しており、疲労亀裂が進展し疲労耐久性が劣化することが懸念される。

【0010】

また、Moを添加し析出物を微細化することで高強度でありながら優れた伸びフランジ性を有する高張力熱延鋼板の技術が開示されている。(例えば、特許文献3,4)

【0011】

しかしながら、上述した特許文献3、4に開示された技術を適用した鋼板は、高価な合金元素であるMoを0.07%以上添加することを必須としているため製造コストが高いという問題点がある。また、特許文献3、4に開示されている技術においては、せん断や打ち抜き加工されて形成された端面での疵や微小割れを抑制する技術について何ら開示されていない。

【0012】

また、鋼板に対してこの低温靭性を向上させる研究は、従来から進展しているものの、あくまで高強度でありながら、はがれを抑制しつつ、穴広げ性を向上させ、しかも低温靭性をも両立させたバーリング性に優れる高強度熱延鋼板は、上述した特許文献1〜4を以ってしても特段開示されていない。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】WO/2008/123366

【特許文献2】特開平6−293910号公報

【特許文献3】特開2002−322540号公報

【特許文献4】特開2002−322541号公報

【非特許文献】

【0014】

【非特許文献1】金属材料疲労設計便覧、日本材料学会編、84ページ

【非特許文献2】「大量生産規模における不純物元素の精練限界」(株)日本鉄鋼協会高温精練プロセス部会精練フォーラム 日本学術振興会製鋼第19委員会反応プロセス研究会,平成8年3月,184頁〜187頁

【発明の概要】

【発明が解決しようとする課題】

【0015】

そこで、本発明は、上述した問題点に鑑みて案出されたものであり、その目的とするところは、高強度でありながら厳しい加工性及び穴広げ性が要求される部材への適用が可能であり、かつ低温靭性も高く、さらに、せん断や打ち抜き加工されて形成された部材端面での疵や微小割れに対する耐性に優れた780MPa級以上の鋼板グレードであるバーリング性に優れる高強度熱延鋼板及びその鋼板を安価に安定して製造できる製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0016】

上述の如き問題点を解決するために、本発明者らは、以下に示すバーリング性に優れる高強度熱延鋼板を発明した。

【0017】

1)質量%で、

C:0.02〜0.06%、

Si:0.01〜2.0%、

Mn:0.7〜2.3%、

P:0.1%以下、

S:0.03%以下、

N:0.02%以下

Al:0.001〜1%、

Nb:0.005〜0.05%、

Ti:0.03〜0.17%、

B:0.0002〜0.002%を含有し、

Nb含有量を[Nb]、Ti含有量を[Ti]、N含有量を[N]、S含有量を[S]、C含有量を[C]、B含有量を[B]としたとき、以下の式を満たし、

0.004≦[C]+12/11[B]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])、

[C]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])≦0.012

残部がFe及び不可避的不純物からなり、

固溶Cと固溶Bの合計の粒界個数密度が4.5個/nm2超12個/nm2以下であり、さらに鋼板中の粒界に析出しているセメンタイト粒径が2μm以下であり、板厚中心での平均結晶粒径が9μm以下であり、且つ板厚中心での{211}ランダム強度比が2以下であり、

結晶粒内におけるTiCを含む析出物の平均粒径が3nm以下であるとともに、その密度が1×1016個/cm3以上であることを特徴とするバーリング性に優れる高強度熱延鋼板。

【0018】

2)さらに質量%で、

Cu:0.02〜1.2%、

Ni:0.01〜0.6%、

Mo:0.01〜1%、

V:0.01〜0.2%、

Cr:0.01〜1%、

のいずれか一種又は二種以上を含有することを特徴とする1)に記載のバーリング性に優れる高強度熱延鋼板。

【0019】

3)さらに質量%で、

Ca:0.0005〜0.005%、

REM:0.0005〜0.02%、

のいずれか一種又は二種を含有することを特徴とする1)又は2)に記載のバーリング性に優れる高強度熱延鋼板。

【0020】

4)幅方向を法線に持つ断面上で圧延方向の直線上に並んで互いに50μm以内に存在し、かつ円相当径3μm以上である介在物の集まりからなり、かつ長さが30μm以上の介在物群の長さ、および圧延方向の直線上の50μm以内に他の介在物がない位置に存在し、かつ圧延方向に30μm以上に延伸した円相当径3μm以上の介在物の長さの断面1mm2当たりの長さの総和が0.25mm以下であることを特徴とする1)ないし3)のうち何れか1に記載のバーリング性に優れる高強度熱延鋼板。

【0021】

5) 1)ないし3)のいずれか1に記載の成分を有する鋼片を、以下の式を満足する温度SRTmin(℃)以上1260℃以下に加熱し、

SRTmin=6670/{2.26−log([Nb]×[C])}−273

さらに粗圧延を1080℃以上1150℃以下の温度で、且つ粗圧延最終段とその前段の累積圧下率が40%以上65%以下で行い、

その後150秒以内に仕上げ圧延を1050℃以上で開始し、最終パスの圧下率が15%超25%以下となり、仕上げ圧延終了温度FTが

848+2167×[Nb]+40353×[B]≦FT≦955+1389×[Nb]

となる温度域で仕上げ圧延を終了し、15℃/sec以上の冷却速度で冷却し、かつ巻取温度CTが仕上げ圧延終了温度FTに対して、8.12×exp(4863/(FT+273))℃≦CT≦640℃の関係を満たし且つ480℃以上560℃未満で巻き取ることを特徴とするバーリング性に優れる高強度熱延鋼板の製造方法。

【発明の効果】

【0022】

本発明はバーリング性に優れる高強度熱延鋼板及びその製造方法に関するものであり、これらの鋼板を用いることにより厳しい加工性及び穴拡げ性が要求される部材への適用が容易である。また、これら鋼板は、せん断や打ち抜き加工されて形成された部材端面での疵や微小割れに対する耐性に優れ、更に優れた低温靭性をも併せ持つ780MPa級以上のグレードの高強度鋼板を安価に安定して製造できる。このため、本発明は工業的価値が高い発明であるといえる。

【図面の簡単な説明】

【0023】

【図1】固溶C、固溶Bの粒界偏析密度と巻取り温度との関係におけるはがれの有無を示す図である。

【図2】粒界セメンタイト粒径と穴広げ値との関係を示す図である。

【図3】巻取り温度と粒界セメンタイト粒径との関係を示す図である。

【図4】鋼板の圧延面と平行な{211}面のX線ランダム強度比と穴広げ率との関係を示す図である。

【図5】平均結晶粒径と低温靭性の指標であるvTrsの関係を示す図である。

【図6】TiCを含む析出物のサイズ及び密度と引張強度との関係を示す図である。

【図7】TiCを含む析出物の平均粒径と密度において本発明範囲の仕上げ圧延終了温度および巻取り温度の範囲を示す図である。

【図8】仕上げ圧延終了温度FTと{211}面のX線ランダム強度比、平均結晶粒径との関係を示す図である。

【発明を実施するための形態】

【0024】

以下に、本発明を実施するための形態として、バーリング性に優れる高強度熱延鋼板(以下、単に熱延鋼板という。)について、詳細に説明する。なお、以下では、組成における質量%を、単に%と記載する。

【0025】

本発明を完成するに至った基礎的研究結果について説明する。

【0026】

まず表1に示す鋼成分の鋳片を溶製し、熱延鋼板の製造プロセスのうち、熱延鋼板の材質への影響が大きい仕上げ圧延終了温度と巻き取り温度を変化させて熱延鋼板を製造した。具体的には、加熱温度を1260℃、仕上げ圧延終了温度を750〜1000℃とした条件で熱間圧延した後、平均冷却速度40℃/sec前後で冷却し、0〜750℃の温度で巻き取りを行い、板厚2.9mmの熱延鋼板を製造し、各種調査を行った。

【0027】

以下の調査には、特に言及しない場合には、鋼板幅の1/4もしくは3/4位置より切り出した試料を用いた。

【0028】

なお、本明細書中において、表中の1*は、[C]+12/11[B]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])で、2*は[C]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])ある。式中では、Nb含有量を[Nb]、Ti含有量を[Ti]、N含有量を[N]、S含有量を[S]、C含有量を[C]、B含有量を[B]としている。ここで鋼AはTi,Nb,Bを添加していない鋼、鋼Bは、Bを添加していない鋼であり、鋼CはBを添加した鋼である。

【0029】

【表1】

【0030】

本発明者らは、まずはがれを抑制する条件について検討した。本発明者らの研究によって、はがれの発生に対しては、固溶Cおよび固溶Bの粒界個数密度が影響することが明らかになっている。また固溶C、固溶Bの粒界個数密度は巻取り温度が影響することがわかっている。

【0031】

そこで、得られた熱延鋼板について巻き取り温度と固溶Cと固溶Bの粒界偏析密度との関係における破断面割れの有無を調査した。

【0032】

ここで、本調査において、はがれ、固溶C、固溶Bの粒界個数密度は、以下に示す方法に従って評価した。

【0033】

はがれの有無は日本鉄鋼連盟規格JFS T 1001−1996記載の穴広げ試験方法と同様な方法でクリアランスを20%として打ち抜き、その打ち抜き面を目視にて確認した。

【0034】

粒界及び粒内に存在している固溶C、固溶Bを測定には、三次元アトムプローブ法を用いた。1988年にオックスフォード大学のA.Cerezoらにより開発された位置敏感型アトムプローブ(position sensitive atom probe,PoSAP)は、アトムプローブの検出器に位置敏感型検出器(position sensitive detector)を取り入れており、分析に際してアパーチャーを用いずに検出器に到達した原子の飛行時間と位置を同時に測定することができる装置である。この装置を用いれば試料表面に存在する合金中の全構成元素を原子レベルの空間分解能で2次元マップとして表示することが出来るばかりでなく、電界蒸発現象を用いて試料表面を一原子層ずつ蒸発させることにより、2次元マップを深さ方向に拡張していくことにより3次元マップとして表示・分析ができる。粒界観察には、粒界部を含むPoSAP用針状試料を作製するためにFIB(収束イオンビーム)装置/日立製作所製FB2000Aを用い、切出した試料を電解研磨により針形状にするために任意形状走査ビームで粒界部を針先端部になるようにした。その試料を、SIM(走査イオン顕微鏡)のチャネリング現象で方位の異なる結晶粒にコントラストが生じることを生かし、観察しながら粒界を特定しイオンビームで切断した。三次元アトムプローブとして用いた装置はCAMECA社製OTAPで、測定条件は、試料位置温度約70K、プローブ全電圧10〜15kV、パルス比25%である。各試料の粒界、粒内それぞれ三回測定してその平均値を代表値とした。

【0035】

測定値よりバックグラウンドノイズ等を除去して得られた値は、単位粒界面積あたりの原子密度として定義され、これを粒界個数密度(粒界偏析密度)(個/nm2)とした。したがって、粒界に存在する固溶Cとは、まさに粒界に存在するC原子のことであり、粒界に存在する固溶Bとは、まさに粒界に存在するB原子のことである。

【0036】

本発明における固溶Cと固溶Bの合計の粒界個数密度とは、粒界に存在している固溶C及び固溶Bの合計の粒界単位面積あたりの密度と定義する。この値は、固溶C及び固溶Bの測定値を足し合わせた値である。

【0037】

原子マップで三次元的に原子の分布がわかるので、粒界位置にC原子、B原子の個数が多いことが確認できる。なお、析出物ならば、原子数、他の原子(例えば、Ti等)の位置関係で特定可能である。

【0038】

調査結果を図1に示す。図1は、固溶Cと固溶Bの合計の粒界個数密度と巻取り温度(CT)との関係におけるはがれの有無を示している。この図1において、塗りつぶされていないプロット(図中では“Open“という。)は、はがれが発生しなかったものであり、塗りつぶされているプロット(図中では“Solid“という。)は、はがれが発生したものである。

【0039】

図1より、まず固溶C、固溶Bの粒界個数密度が4.5個/nm2超の場合に、はがれを抑制できることがわかった。4.5個/nm2以下ではがれを生じたのは、粒界の強度が粒内に比べて相対的に低下したためと推定される。

【0040】

次に、巻き取り温度との関係では、Ti、Nbを添加してない鋼Aは何れの巻取り温度でも固溶C、固溶Bの粒界個数密度が4.5個/nm2超であり、はがれが発生しないが、Ti,Nbと添加した鋼B,Cでは巻取り温度が高くなると固溶C、固溶Bの粒界個数密度が4.5個/nm2以下となりはがれが発生した。

【0041】

これは、鋼Aでは、Ti,Nbを添加していないため巻取り温度が高くなってもTiC等の析出が起きず、固溶C、固溶Bの粒界個数密度は高いままであるのに対し、鋼B、Cでは、巻取り温度が高くなると粒界に偏析していた固溶Cが主に巻取り後にTiCとして粒内に析出してしまい、固溶Cの粒界個数密度が減少したと推定される。

【0042】

鋼Cで鋼Bよりも高い巻取り温度まで4.5個/nm2超の粒界個数密度が得られるのは、Bを添加しているため、CがTiCとして粒内に析出しても、固溶Bが粒界に偏析することで、固溶Cの粒界における減少を補填することが可能となるためである。

【0043】

次に本発明者らは、穴広げ性を向上させる条件について検討した。得られた鋼板について各種調査を行った結果、穴広げ性に対しては粒界セメンタイト粒径と集合組織の影響が特に大きいことが判明した。

【0044】

ここで、本調査において、穴広げ値、粒界セメンタイト粒径及び集合組織は、以下に示す方法に従って評価した。

【0045】

穴広げ値は、供試鋼より圧延方向長さが150mm、板幅方向長さが150mmである試験片を製作し、日本鉄鋼連盟規格JFS T 1001−1996記載の穴広げ試験方法に従い評価した。穴広げ性の評価にあたっては、一の供試鋼から10枚の試験片を製作し、製作した各試験片に穴広げ試験を行なって得られた測定値を算術平均して穴広げ値とした。

【0046】

粒界に析出している粒界セメンタイト粒径は、供試鋼の鋼板板幅の1/4W若しくは3/4W位置より切出した試料の1/4厚のところから透過型電子顕微鏡サンプルを採取し、200kVの加速電圧の電界放射型電子銃(Field Emission Gun:FEG)を搭載した透過型電子顕微鏡によって観察した。粒界に観察された析出物は、ディフラクションパターンを解析することによりセメンタイトであることを確認した。なお、本調査において粒界セメンタイト粒径は、一視野において観察された全粒界セメンタイトの画像処理等により円相当粒径として測定し、測定値より算出される平均値と定義する。

【0047】

集合組織は、X線回折により調査した。板幅の1/4Wもしくは3/4W位置より30mmφに切り取った試片に三山仕上の研削を行い、次いで化学研磨または電解研磨によって歪みを除去してX線回折に供する試料を作製した。なお、{hkl}<uvw>で表される結晶方位とは、板面の法線方向が<hkl>に平行で、圧延方向が<uvw>と平行であることを示している。X線による結晶方位の測定は、例えば新版カリティX線回折要論(1986年発行、松村源太郎訳、株式会社アグネ)274〜296頁に記載の方法に従う。

【0048】

調査結果を以下に示す。まず、図2は、粒界セメンタイト粒径と穴広げ値との関係を示す。

【0049】

また図2より、穴広げ値と粒界セメンタイト粒径とは相関関係があることが認められ、粒界セメンタイト粒径が小さいほど穴広げ値が向上し、粒界セメンタイト粒径が2μm以下になると穴広げ値80%以上が得られることが新たに知見された。

【0050】

結晶粒界に存在するセメンタイトの粒径が小さいほど穴広げ率が向上するのは、以下の理由によるものと考えられる。

【0051】

まず、穴広げ値に代表される伸びフランジ加工、バーリング加工性は、打ち抜きもしくはせん断加工時に発生する割れの起点となるボイドの影響を受けると考えられる。

【0052】

このボイドは、母相粒界に析出するセメンタイト相が母相粒に対してある程度大きい場合に、母相粒の界面近傍における母相粒が過剰な応力を受けるため発生すると考えられる。

【0053】

しかし粒界セメンタイト粒径が小さい場合は、母相粒に対してセメンタイト粒が相対的に小さく、力学的に応力集中とならず、ボイドが発生しにくくなるため、穴広げ値が向上すると考えられる。

【0054】

図3は、巻取り温度と粒界セメンタイト粒径との関係を示す。

【0055】

いずれも巻取り温度が高くなるにつれて粒界セメンタイト粒径は大きくなるが、ある温度以上になると粒界セメンタイト粒径が急激に小さくなる傾向を示す。特にTi,Nbを含有する鋼B,Cでは粒界セメンタイト粒径の減少が顕著であり、巻取り温度が480℃以上であれば2μm以下となる。これは次のように考えられる。

【0056】

α相でのセメンタイトの析出温度にはノーズ域があると考えられている。これは、α相中のCの過飽和度を駆動力とする核生成とCおよびFeの拡散に律速されるFe3Cの粒成長のバランスにより表現されることが知られている。巻取り温度がこのノーズよりも低温であると、Cの過飽和度は大きく核生成の駆動力は大きいが、低温のため殆ど拡散できず、粒界、粒内に限らずセメンタイトの析出は抑制され、析出したとしてもサイズは小さい。一方、巻取り温度がノーズ域温度よりも高温になると、Cの溶解度が上がり、核生成の駆動力は減少するなるものの、拡散距離は大きくなり、密度は少なくなるもののサイズは粗大化する傾向を示す。しかしながら、Ti、Nb等の炭化物を形成する元素を含む場合は、Ti,Nbのα相での析出ノーズがセメンタイトのそれよりも高温側にあるためにその析出のためにCが奪われ、セメンタイトの析出量、サイズともに減少する。

【0057】

次に集合組織の影響について調査した結果を示す。各鋼番の供試鋼で各巻取り温度一定で仕上げ圧延終了温度(FT)を変化させたものについて、穴広げ値と集合組織の関係を整理した。その結果、供試鋼から得られた熱延鋼板の穴広げ性に対しては、所定の結晶方位を有する集合組織が影響していることが判明した。即ち、図4に示すように、熱延鋼板中においては、圧延面と平行な{211}面のX線ランダム強度比(α{211}面強度)が大きいほど穴広げ性が劣化することが判明した。

【0058】

なお、ここでいうX線ランダム強度比とは、X線回折測定において、ランダムな方位分布をもつ粉末試料のX線強度に対する、測定対象である熱延鋼板試料のX線強度の強度比のことを意味し、ランダム強度比が大きいほど、鋼板中に板面と平行な所定方位の結晶面を有する集合組織の量が多いことを意味している。

【0059】

図4に示すように、{211}面X線ランダム強度比が小さいほど穴広げ値が向上し、2以下になると穴広げ値80%以上が得られることが分かる。α{211}面強度が高い場合に穴広げ率が劣化する理由は、以下のように説明される。熱延鋼板においてはα{211}面が多いことにより鋼材の異方性が大きくなる。特に、圧延方向、圧延方向に対して45°方向並びに90°方向(板幅方向)の塑性歪比(r値)をそれぞれr0、r45、r90と定義すると、この場合においてはr0とr45及びr90との差が大きくなるうえ、r90が大きく低下することになる。これにより穴広げ成形時に、板幅方向に引張歪を受ける圧延方向端面において板厚減少が大きくなり、端面に高い応力が発生して亀裂が発生、伝播しやすくなるためと考えられる。 なお、A鋼で、{211}面X線ランダム強度比が2以下であるにもかかわらず穴広げ値が低いのは、粒界セメンタイト粒径が大きいためである。

【0060】

このα{211}面のX線ランダム強度比は、図8に示すように、熱間圧延工程における仕上げ圧延終了温度(FT)が高温であるほど、低減することが発見された。

【0061】

これらの理由は、以下のように考えられる。{211}面のX線ランダム強度比は、熱間圧延後において、未再結晶オーステナイトからの変態集合組織の集積度を表していることが知られている。このことから、仕上げ圧延終了温度が高温である場合、仕上げ圧延終了後におけるオーステナイトの再結晶を促進することになり、これによって、{211}面のX線ランダム強度比が低減されると考えられる。

【0062】

次に本発明者らは、低温靭性について調査した。低温靭性は、Vノッチシャルピー衝撃試験で得られるvTrs(シャルピー破面遷移温度)にて評価した。ここで、Vノッチシャルピー衝撃試験は、JISZ2202に基づいて試験片を作製し、これについてJISZ2242で規定される内容でシャルピー衝撃試験を行い、vTrsを測定した。

【0063】

また、低温靭性には組織の平均結晶粒径の影響が大きいため、板厚中心での平均結晶粒径の測定も行った。切出したミクロサンプルよりまず、結晶粒径とミクロ組織を測定するためにEBSP−OIMTM(Electron Back Scatter Diffraction Pattern−Orientation Image Microscopy)を用いた。サンプルはコロイダルシリカ研磨剤で30〜60分研磨し、倍率400倍、160μm×256μmエリア、測定ステップ0.5μmの測定条件でEBSP測定を実施した。

【0064】

EBSP−OIMTM法は走査型電子顕微鏡(SEM)内で高傾斜した試料に電子線を照射し、後方散乱して形成された菊池パターンを高感度カメラで撮影し、コンピュータ画像処理する事により照射点の結晶方位を短待間で測定する装置およびソフトウエアで構成されている。EBSP法ではバルク試料表面の微細構造並びに結晶方位の定量的解析ができ、分析エリアはSEMで観察できる領域で、SEMの分解能にもよるが、最小20nmの分解能で分析できる。解析は数時間かけて、分析したい領域を等間隔のグリッド状に数万点マッピングして行う。多結晶材料では試料内の結晶方位分布や結晶粒の大きさを見ることができる。本発明においては、その結晶粒の方位差を一般的に結晶粒界として認識されている大傾角粒界の閾値である15°と定義してマッピングした画像より粒を可視化し、平均結晶粒径を求めた。ここで「平均結晶粒径」とはEBSP−OIMTMにて得られる値である。

【0065】

図5は、平均結晶粒径とvTrsの関係を示している。vTrsは、平均結晶粒径が細粒であるほど低温化し靭性が向上する。本発明では平均結晶粒径が9μm以下でvTrsが目標である−20℃以下となり寒冷地での使用に耐えうることが分かる。

【0066】

低温靭性に直接係わる平均結晶粒径は仕上げ圧延終了温度が低温ほど細粒になり低温靭性が向上するが、上述した穴広げ値の支配因子の一つである{211}面のX線ランダム強度比は仕上げ圧延温度に対して平均結晶粒径とは逆の相関を示しており、この穴広げ値と低温靭性を両立する技術はこれまで全く示されていなかった。

【0067】

本発明者らはさらに詳細な検討で、平均結晶粒径と{211}面X線ランダム強度比をそれぞれ適正な値とし、低温靭性と穴広げ値の双方をバランスよく両立させるためには、後述するようにNb量、粗圧延温度、粗圧延の最終段とその前段の圧下率、仕上げ圧延終了温度、および仕上げ圧延最終パス圧下率を制御すればよいことを新たに知見した。

【0068】

次に本発明者らは、高強度を得るための条件について調査した。熱延鋼板の場合、析出強化で高強度化することが一般的であり、Tiを含有した鋼板の場合、TiCを含む析出物の影響が大きい。

【0069】

この調査では、上述した表1に示す鋼成分のうち、供試鋼Cについて、TiCを含む析出物の平均粒径、密度と、引張り強度との関係を調査した。なお、製造条件は前述した通りである。

【0070】

ここで、TiC析出物サイズ及びTiC析出物密度の測定は、三次元アトムプローブ測定法により、以下のようにして行った。

【0071】

まず、測定対象の試料から、切断および電解研磨法により、必要に応じて電解研磨法とあわせて集束イオンビーム加工法を活用し、針状の試料を作製する。三次元アトムプローブ測定では、積算されたデータを再構築して実空間での実際の原子の分布像として求めることができる。TiC析出物の立体分布像の体積とTiC析出物の数からTiC析出物の個数密度が求まる。

【0072】

また、上記TiC析出物のサイズは、観察されたTiC析出物の構成原子数とTiCの格子定数から、析出物を球状と仮定し算出した直径をサイズとする。任意に30個以上のTiC析出物の直径を測定し、その平均値を求める。

【0073】

また、熱延板の引張試験は、供試材を、まず、JIS Z 2201記載の5号試験片に加工し、JIS Z 2241記載の試験方法に従って行った。

【0074】

図6にTiCを含む析出物の平均粒径、密度と引張強度の関係を示す。成分が一定であれば、TiCを含む析出物の平均粒径と密度はほぼ逆相関の関係がある。プロットの中の数字が引張強度(MPa)を示すが、引張強度780MPa以上を得るためには、TiCを含む析出物の平均粒径が3nm以下であり且つその密度が1×1016個/cm3以上であることが必要であることがわかる。

【0075】

即ち、先行技術と比較して、引張強度を高く維持しつつ、TiCを含む析出物の平均粒径を小さくすることができ、しかも析出物密度を高くすることができる範囲に制御することが可能となる。

【0076】

なお、図6の左下のプロットは、仕上げ圧延終了温度、巻取り温度がともに低い場合であり、TiCを含む析出物はほとんど観察されず、強度も低かった。

【0077】

図7は、TiCを含む析出物の平均粒径と密度において本発明範囲の仕上げ圧延終了温度および巻取り温度の範囲を示している。

【0078】

この図7では、“○”がTiCを含む析出物の平均粒径が3nm以下であり且つその密度が1×1016個/cm3以上であり、本発明範囲を意味するものである。また“◆”は、3nm超もしくは1×1016個/cm3未満を意味するものである。更に“■”は、TiCを含む析出物が観察されなかった場合を示している。

【0079】

図7から、CT≧8.12×exp(4863/(FT+273))且つCT≦650℃の範囲でTiCを含む析出物の平均粒径が3nm以下且つその密度が1×1016個/cm3以上となることが明らかとなった。また、この範囲であれば後述する本発明の成分で、強度が780MPa以上となり析出強化能が十分発揮されていることを確認した。この強度向上のメカニズムは、TiCの析出強化に基づくものである。

【0080】

本発明者らは、上述のような基礎的研究によって得られた知見に基づき、引張強度並びに穴広げ性をバランスよく備えた熱延鋼板及びその製造方法について鋭意検討を行い、その結果、下記の条件からなる熱延鋼板及びその製造方法を想到するに至った。

【0081】

まず、本発明における化学成分の限定理由について説明する。

【0082】

C:0.02〜0.06%

Cは、結晶粒界に偏析し、せん断や打ち抜き加工されて形成された端面でのはがれを抑制する効果を持つとともに、Nb、Ti等と結合して鋼板中で析出物を形成し、析出強化により強度向上に寄与する。また、穴広げ時の割れの起点となるセメンタイト(Fe3C)等の鉄系炭化物を生成させる元素である。Cの含有量は、0.02%未満では、析出強化による強度向上とはがれ抑制の効果を得ることが出来ず、0.06%超含有していると穴広げ時の割れの起点となるセメンタイト(Fe3C)等の鉄系炭化物が増加し、穴広げ値が劣化する。このため、Cの含有量は、0.02%以上0.06%以下の範囲に限定した。また、強度の向上とともに、延性の向上を考慮すると、Cの含有量は、0.03〜0.05%であることが望ましい。

【0083】

Si:0.01〜2.0%

Siは、母材の強度上昇に寄与する元素であり、溶鋼の脱酸材としての役割も有する。Si含有量は、0.01%以上添加した場合に上記効果を発揮するが、2.0%を超えて添加しても強度上昇に寄与する効果が飽和してしまう。このため、Si含有量は、0.01%以上2.0%以下の範囲に限定した。また、Siは、0.1超%添加することでその含有量の増加に伴い、材料組織中におけるセメンタイト等の鉄系炭化物の析出を抑制し、Nb,Tiの炭化微細析出物の析出を促進する効果があり、強度向上と穴広げ性の向上に寄与する。またこのSiが1.0%を超えてしまうと鉄系炭化物の析出抑制の効果は飽和してしまう。従って、Si含有量の望ましい範囲は、0.1超〜1.0%である。

【0084】

Mn:0.7〜2.3%

Mnは、固溶強化及び焼入れ強化により強度向上に寄与する元素である。Mn含有量は、0.7%未満ではこの効果を得ることが出来ず、2.3%超添加してもこの効果が飽和する。このため、Mn含有量は、0.7%以上2.3%以下の範囲に限定した。また、Sによる熱間割れの発生を抑制するためにMn以外の元素が十分に添加されない場合には、Mn含有量([Mn])とS含有量([S])が質量%で[Mn]/[S]≧20となるMn量を添加することが望ましい。さらに、Mnは、その含有量の増加に伴いオーステナイト域温度を低温側に拡大させて焼入れ性を向上させ、バーリング性に優れる連続冷却変態組織の形成を容易にする元素である。この効果は、Mn含有量が、1.0%未満では発揮しにくいので、1.0%以上添加することが望ましい。また、1.6%超添加するとオーステナイト域温度が低温に成りすぎてフェライト変態で微細に析出するNb,Tiの炭化物を得にくくなる。したがって、望ましくは1.0%以上1.6%以下である。

【0085】

P:0.1%以下

Pは、溶銑に含まれている不純物であり、粒界に偏析し、含有量の増加に伴い靭性を低下させる元素である。このため、P含有量は、低いほど望ましく、0.1%超含有すると加工性や溶接性に悪影響を及ぼすので、0.1%以下とする。特に、穴広げ性や溶接性を考慮すると、P含有量は、0.02%以下であることが望ましい。

【0086】

S:0.03%以下

Sは、溶銑に含まれている不純物であり、含有量が多すぎると、熱間圧延時の割れを引き起こすばかりでなく、穴広げ性を劣化させるA系介在物を生成させる元素である。このためSの含有量は、極力低減させるべきであるが、0.03%以下ならば許容できる範囲であるので、0.03%以下とする。ただし、ある程度の穴広げ性を必要とする場合のS含有量は、好ましくは0.01%以下、より好ましくは0.005%以下が望ましい。

【0087】

Al:0.001〜1%

Alは、鋼の精錬工程における溶鋼脱酸のために0.001%以上添加する必要があるが、コストの上昇を招くため、その上限を1%とする。また、Alをあまり多量に添加すると、非金属介在物を増大させ延性及び靭性を劣化させるので0.06%以下であることが望ましい。更に望ましくは0.04%以下である。また、Siと同様に材料組織中におけるセメンタイト等の鉄系炭化物の析出を抑制する効果を得るためには、0.016%以上含有させることが望ましい。従って、さらに望ましくは0.016%以上0.04%以下である。

【0088】

Nb:0.005〜0.05%

Nbは、本発明において最も重要な元素の一つである。Nbは圧延終了後の冷却中もしくは巻取り後に炭化物として微細析出し、析出強化により強度を向上させる。さらに、Nbは、炭化物としてCを固定し、バーリング性にとって有害であるセメンタイトの生成を抑制する。また、Nbは、鋼板の平均結晶粒径を微細化させる機能も発揮し、これにより低温靭性の向上にも寄与する。これらの効果を得るためには、少なくとも0.005%以上のNb添加が必要であり、より望ましい添加量は0.01%超である。また、Nb添加量の下限を0.005%と高く設定することにより、結晶粒径の微細化を実現でき、低温靭性に悪影響を及ぼすことなく圧延温度設定の自由度を向上させることができる。一方、このNbを0.05%超添加した場合には、熱間圧延工程での未再結晶域の温度が拡大されて、{211}面のX線ランダム強度比を増大させる未再結晶状態の圧延集合組織が熱間圧延工程終了後に多く残存してしまう。このため、Nbの含有量は、0.005%以上0.05%以下に限定した。なお、このNbの望ましい含有量は、0.01%以上0.02%以下である。

【0089】

N:0.02%以下

Nは、Cよりも高温にてTi及びNbと析出物を形成し、Cを固定し析出強化に有効なTi及びNbを減少させ、これにより引張強度の低下を招く。従って、Nの含有量は、極力低減させるべきであるが、0.02%以下ならば許容できる範囲である。また、高温で析出するTi、Nbの窒化物は粗大になりやすく、脆性破壊の起点となり低温靭性を低下させるので、0.006%以下とすることが望ましい。また、耐時効性の観点からは0.005%以下とすることが更に望ましい。

【0090】

Ti:0.03〜0.17%、

Tiは、本発明において最も重要な元素の一つである。圧延終了後の冷却中もしくは巻取り後のγ→α変態時に炭化物として微細析出し、析出強化により強度を向上させる。さらに、Tiは、炭化物としてCを固定してTiCとし、バーリング性にとって有害であるセメンタイトの生成を抑制する。これに加えて、Tiは、熱間圧延工程での鋼片の加熱時にTiSとして析出することにより延伸介在物を形成するMnSの析出を抑制し、介在物の圧延方向長さの総和Mを低減させる元素である。これらの効果を得るためには、少なくとも0.03%以上のTi添加が必要であり、より望ましい含有量は0.1%以上である。一方、0.17%超添加してもこれらの効果が飽和する。このため、Tiの含有量は、0.03%以上0.17%以下に限定した。Tiの含有量は、より望ましくは0.1%以上0.15%以下である。

【0091】

B:0.0002〜0.002%

Bは、Cと同様に粒界に偏析し、粒界強度を高めるのに有効な元素である。すなわち、固溶Cとともに固溶Bとして粒界に偏析させることにより、はがれの防止を実現する上で有効に作用する。かかる効果を発揮させるためには、固溶C、固溶Bの粒界個数密度を4.5個/nm2〜12個/nm2の範囲に設定する必要があるが、CがTiCとして粒内に析出しても、Bが粒界に偏析することで、Cの粒界における減少を補填することが可能となる。このCの粒界における減少を補填するためには、Bを少なくとも0.0002%添加しなければ、固溶Cとともにはがれ(破断面割れ)の防止の機能を発揮しえない。またBが0.002%を超えて添加した場合には、Nbと同様に熱間圧延でのオーステナイトの再結晶を抑制する元素であり、未再結晶オーステナイトからのγ→α変態集合組織を強める。この集合組織の指標で{211}面のX線ランダム強度比が増加すると穴広げ性が劣化する。このため、Bの含有量は、0.0002%以上0.002%以下としている。また、Bは焼入れ性を向上させ、バーリング性にとって好ましいミクロ組織である連続冷却変態組織の形成を容易にする効果がある。その効果を得るためには0.001%以上を含有することが望ましい。一方、Bは、連続鋳造後の冷却工程でスラブ割れが懸念される元素であり、この観点からはその含有量は0.0015%以下が望ましい。すなわち、望ましくは0.001%以上0.0015%以下である。

【0092】

0.004≦[C]+12/11[B]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])・・・・・・・・・(1)

上記数式(1)の右辺は、はがれの発生に影響する固溶C,固溶Bと成り得るC量とB量の指標であり、[C]+12/11[B]と定義される前段部と、負の値として12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])と定義される後段部とに分けることができる。

【0093】

前段部分は、B含有量をBとCの原子量を考慮してC当量化したものをC含有量に加えたものである。一方後段部分は、TiCとして析出し得るC量を表すものであり、Cと結合してTiCを析出させ得るTi量をCとTiの原子量比である12/48倍したものである。前段部分から後段部分を引いたものが固溶C、固溶Bと成り得るC量、B量となる。

【0094】

TiはCと結合してTiCとして析出する前にNやSと結合してTiNやTiSとして消費される。また、Nbを含有しているとNbはTiと置換してCやNと結合しTiNb(CN)として析出する。以上の考え方を基に各元素の原子量を考慮して整理したものが後段の式であり、Cと結合してTiCとなり得る固溶Ti量を表す。

【0095】

本発明で規定する巻取り温度範囲においては上記数式(1)の右辺がBの添加を必須とした条件で0.004未満では、Tiと結合しない、残存した固溶Cが少なすぎてしまい、打ち抜き後にはがれが発生するのを防止することができないことが分かったため、数式(1)を規定する。

【0096】

[C]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])≦0.012・・・・・・・・・(2)

上記数式(2)の左辺はTiC析出後固溶Cとして残り得るC量を示すが、これが0.012以下の場合には、残存するCが適量であることから、セメンタイト粒径を2μm以下とすることが可能となるが、0.012を超えるとセメンタイト粒径が2μm超となってしまい、穴広げ性を低下させてしまうことが分かったため、数式(2)を規定する。

【0097】

以上が、本発明の基本成分の限定理由であるが、本発明においては、必要に応じて、Cu、Ni、Mo、V、Cr、Ca、REMを含有していてもよい。以下に、各元素の成分限定理由について述べる。

【0098】

Cu、Ni、Mo、V、Crは、析出強化もしくは固溶強化により熱延鋼板の強度を向上させる効果がある元素であり、これらのいずれか一種又は二種以上を添加してもよい。しかし、Cu含有量が0.02%未満、Ni含有量が0.01%未満、Mo含有量が0.01%未満、V含有量が0.01%未満、Cr含有量が0.01%未満では上記効果を十分に得ることができない。また、Cu含有量が1.2%超、Ni含有量が0.6%超、Mo含有量が1%超、V含有量が0.2%超、Cr含有量が1%を超えて添加しても上記効果は飽和して経済性が低下する。従って、必要に応じて、Cu、Ni、Mo、V、Crを含有させる場合、Cu含有量は0.02%以上1.2%以下、Ni含有量は0.01%以上0.6%以下、Mo含有量は0.01%以上1%以下、V含有量は0.01%以上0.2%以下、Cr含有量は0.01%以上1%以下であることが望ましい。

【0099】

Ca及びREM(希土類元素)は、破壊の起点となり、加工性を劣化させる原因となる非金属介在物の形態を制御し、加工性を向上させる元素である。Ca及びREMの含有量は、0.0005%未満添加しても上記効果を発揮しない。また、Caの含有量を0.005%超、REMの含有量を0.02%超添加しても上記効果が飽和して経済性が低下する。従ってCa含有量は0.0005%以上0.005%以下、REM含有量は、0.0005以上0.02%以下の量を添加することが望ましい。

なお、これらを主成分とする熱延鋼板には、Zr、Sn、Co、Zn、W、Mgを合計で1%以下含有しても構わない。しかしながらSnは、熱間圧延時に疵が発生する恐れがあるので0.05%以下が望ましい。

【0100】

次に本発明を適用した熱延鋼板におけるミクロ組織等の冶金的因子について詳細に説明する。

打ち抜き又はせん断加工時に発生するはがれを抑制するためには粒界強度を向上させる必要があるため、上述のように粒界強度の向上に寄与する粒界近傍の固溶C、固溶Bの量を制限する。固溶C、Bの粒界偏析密度は、4.5個/nm2以下である場合に、上述する効果を十分に発揮せず、一方、12個/nm2超では効果が飽和する。従って、固溶C及び/又は固溶Bの粒界偏析密度は、4.5個/nm2超12個/nm2以下とする。なお、粒界強度を向上させ、打ち抜き又はせん断加工時に発生するはがれをより効果的に抑制するためには、この固溶C、固溶Bの粒界個数密度の下限を5個/nm2以上とすることが望ましく、さらに望ましい範囲としては6個/nm2以上である。

【0101】

なお、本発明における固溶C、固溶Bの粒界偏析密度とは固溶C、固溶Bのそれぞれの粒界偏析密度の足し合わせたものをいう。

穴広げ値に代表される伸びフランジ加工性及びバーリング加工性は、打ち抜きもしくはせん断加工時に発生する割れの起点となるボイドの影響を受ける。ボイドは、母相粒界に析出するセメンタイト相が母相粒に対してある程度の大きさがある場合に、母相粒の界面近傍における母相粒が過剰な応力集中を受けるため発生する。しかしセメンタイト粒径が2μm以下のサイズの場合は、母相粒に対してセメンタイト粒が相対的に小さく、力学的に応力集中とならず、ボイドが発生しにくいことから穴広げ性が向上する。従って、粒界セメンタイト粒径は、2μm以下に制限する。

【0102】

圧延面と平行な{211}面のX線ランダム強度比の限定については前述のように{211}面のX線ランダム強度比が大きいほど穴広げ性が劣化することが知見され、引張強度780MPa級の鋼板グレードにおいて目標とする80%以上の穴広げ値を得るためには、圧延面と平行な{211}面のX線ランダム強度比(α{211}面強度)が2以下であることが必要であることが判明した。

【0103】

α{211}面強度が高い場合に穴広げ率が劣化するメカニズムは前述したようにα{211}面が多いことにより圧延方向に対して90°方向(板幅方向)の塑性歪比(r値)r90が大きく低下することになり、穴広げ成形時に板幅方向に引張歪を受ける圧延方向端面において板厚減少が大きくなり、端面に高い応力が発生して亀裂が発生、伝播しやすくなるためと考えられる。

【0104】

平均結晶粒径の限定については、JISZ2202に基づく試験片を用いてJISZ2242で規定されるVノッチシャルピー衝撃試験法にて評価する低温靭性で少なくとも−20℃の延性−脆性遷移温度(vTrs)を得るためには、その平均結晶粒径が9μm以下であることが必要である。これは、平均結晶粒径が9μm超となるとへき開破壊の障害となる粒界が減少しvTrsが寒冷地での使用で問題となる−20℃超となる恐れがあるので平均結晶粒径は9μm以下とする。

【0105】

なお、本発明を適用した熱延鋼板の母相のミクロ組織は連続冷却変態組織(Zw)が望ましい。また、本発明を適用した熱延鋼板の母相のミクロ組織は、これら加工性と一様伸びに代表される延性を両立させるために、体積率で20%以下のポリゴナルフェライト(PF)が含まれてもよい。因みに、ミクロ組織の体積率とは、測定視野における面積分率をいう。

【0106】

ここで、本発明おける連続冷却変態組織(Zw)とは、日本鉄鋼協会基礎研究会ベイナイト調査研究部会/編;低炭素鋼のベイナイト組織と変態挙動に関する最近の研究−ベイナイト調査研究部会最終報告書−(1994年 日本鉄鋼協会)に記載されているように拡散的機構により生成するポリゴナルフェライトやパーライトを含むミクロ組織と無拡散でせん断的機構により生成するマルテンサイトとの中間段階にある変態組織と定義されるミクロ組織をいう。すなわち、連続冷却変態組織(Zw)とは、光学顕微鏡観察組織として上記参考文献125〜127項にあるように、主にBainitic ferrite(α°B)と、Granular bainitic ferrite(αB)と、Quasi−polygonal ferrite(αq)とから構成され、さらに少量の残留オーステナイト(γr)と、Martensite−austenite(MA)とを含むミクロ組織であると定義される。なお、αqとは、ポリゴナルフェライト(PF)と同様にエッチングにより内部構造が現出しないが、形状がアシュキュラーでありPFとは明確に区別される。ここでは、対象とする結晶粒の周囲長さlq、その円相当径をdqとするとそれらの比(lq/dq)がlq/dq≧3.5を満たす粒がαqである。本発明における連続冷却変態組織(Zw)とは、このうちα°B、αB、αq、γr、MAのうちいずれか一種又は二種以上を含むミクロ組織と定義される。なお、少量のγr、MAはその合計量を3%以下とする。

【0107】

この連続冷却変態組織(Zw)は、ナイタール試薬を用いたエッチングでの光学顕微鏡観察では判別しにくい場合がある。その場合は、EBSP−OIMTMを用いて判別する。

【0108】

EBSP−OIMTM(Electron Back Scatter Diffraction Pattern−Orientation Image Microscopy)法とは、走査型電子顕微鏡(Scaninng Electron Microscope)内で高傾斜した試料に電子線を照射し、後方散乱して形成された菊池パターンを高感度カメラで撮影し、コンピュータ画像処理する事により照射点の結晶方位を短時間で測定する装置及びソフトウエアで構成されている。EBSP法では、バルク試料表面の微細構造並びに結晶方位の定量的解析ができ、分析エリアは、SEMの分解能にもよるが、SEMで観察できる領域内であれば最小20nmの分解能まで分析できる。EBSP−OIMTM法による解析は、数時間かけて、分析したい領域を等間隔のグリッド状に数万点マッピングして行う。多結晶材料では、試料内の結晶方位分布や結晶粒の大きさを見ることができる。本発明おいては、その各パケットの方位差を15°としてマッピングした画像より判別が可能なものを連続冷却変態組織(Zw)と便宜的に定義しても良い。

【0109】

さらに、圧延方向の長さが30μm以上に延伸した介在物(以下、延伸介在物という)や、一つの介在物の圧延方向の長さが30μm以下でも圧延方向の直線上に50μm以下の間隔で30μm以上の長さに並んでいる介在物の集まり(以下、介在物群という)が存在すると穴広げ値が低下する可能性があることがわかった。したがって、延伸介在物と介在物群の単位面積当たりの圧延方向長さの総和Mが0.25mm/mm2であることが好ましい。

【0110】

ここで、介在物群の圧延方向長さL1や延伸介在物の圧延方向長さL2は、下記の式(3)に従い、1視野ごとの各介在物群、延伸介在物についてのL1(mm)及びL2(mm)を総和してL(mm)を求め、得られたLに基づき下記の式(4)に従い数値M(mm/mm2)を求め、得られたMを単位面積(1mm2)当たりの介在物の圧延方向長さの総和Mとして定義した。なお、下記の式(3)におけるL1i、L2iは、それぞれ1視野中の各介在物群及び各延伸介在物の圧延方向長さのことであり、Sは、観察した視野の面積(mm2)のことである。

【0111】

【数1】

【0112】

【数2】

【0113】

なお、上述の介在物の調査は、板幅方向中央部の300mmの部分から試験片を採取し、板幅方向を法線に持つ断面(以下、L断面という。)を鏡面研磨し、光学顕微鏡を用いて、×400の倍率でL断面の観察を行う。

【0114】

次に、本発明を適用した熱延鋼板の製造方法の限定理由について、以下に詳細に説明する。

【0115】

本発明において、熱間圧延工程に先行して行う、上述した成分を有する鋼片の製造方法は特に限定するものではない。すなわち、上述した成分を有する鋼片の製造方法としては、高炉、転炉や電炉等による溶製工程に引き続き、各種の2次精練工程で目的の成分含有量になるように成分調整を行い、次いで通常の連続鋳造、又はインゴット法による鋳造の他、薄スラブ鋳造などの方法で鋳造工程を行うようにしてもよい。なお、原料にはスクラップを使用しても構わない。また、連続鋳造によってスラブを得た場合には、高温鋳片のまま熱間圧延機に直送してもよいし、室温まで冷却後に加熱炉にて再加熱した後に熱間圧延してもよい。

【0116】

上述した製造方法により得られたスラブは、熱間圧延工程前にスラブ加熱工程において、下記数式(5)に基づいて算出される最小スラブ再加熱温度(=SRTmin)以上で加熱炉内にて加熱する。

【0117】

SRTmin=6670/{2.26−log([Nb]×[C])}−273・・・・・・(5)

【0118】

ここで、Nbの含有量(%)を[Nb]、Cの含有量(%)を[C]とし、SRTminは、NbとCとの積よりNb,Tiの炭窒化物の溶体化温度を求めたものである。TiNbCNの複合祈出物を得る為の条件は、Tiの量により決まる。即ち、Tiが少ないと、TiN単独で析出することが無くなる。

【0119】

上記数式(5)を満足する温度SRTmin以上の場合に、鋼板の引張強度が著しく向上するのは以下の理由による。

【0120】

即ち、目的とする引張強度を得るためにはNb、Tiによる析出強化を有効に活用する必要がある。これらのNb、Tiは、加熱前のスラブ片においてTiN、NbC、TiC、NbTi(CN)等の粗大な炭窒化物として析出している。TiCもNbの溶体化温度でほぼ溶解する。

【0121】

これは、TiNbCNの複合析出物としてスラブ内に存在しているためであり、単独のTiであるときよりも溶体化温度が非常に低温になることがわかった。なお、従来知見にあるTi単独であると、溶体化が非常に高温になるが、Nb、Tiによる析出強化を有効に得るためには、これら粗大な炭窒化物をスラブ加熱工程において母材中に十分量固溶させる必要がある。大部分のNb、Tiの炭窒化物は、Nbの溶体化温度で溶解する。従って、スラブ加熱工程において、目的とする引張強度を得るためには、Nbの溶体化温度(=SRTmin)までスラブを加熱する必要があることが判明した。

【0122】

通常の溶解度積の文献値は、TiN、TiC、NbN−NbCのそれぞれにあり、TiNの析出は高温で起きるので、本願発明のように低温加熱では溶解が難しいとされていた。しかし、上記のようにNbCの溶体化のみで殆どのTiCの溶解も実質的に起こっていることを発明者は見出した。

【0123】

透過型電子顕微鏡のレプリカ観察でTiNb(CN)複合析出物と思われる析出物を観察すると、高温で析出した中心部と比較的低温で析出したと思われる殻部では、Ti、Nb、C、Nの濃度割合が変化している。すなわち、中心部ではTi、Nの濃度割合が高いのに対して殻部ではNb、Cが高い。これは、TiNb(CN)は、NaCl構造のMC型析出物であり、NbCであればMsiteにNbが配位し、CsiteにCが配位する

が、温度によってNbがTiに置換されたり、CがNに置換されるためである。TiNについても同様である。Nbは、NbCが完全に溶解する温度であっても、TiNに10〜30%のSite fractionで含まれるために、厳密にはTiNが完全に溶解する温度以上で完全に固溶する。しかし、Tiの添加量が比較的少ない成分系においては、この溶体化温度を実質的なNb析出物の溶解下限温度として差し支えない。

【0124】

また、TiCについても同様でありMsiteにTiが配位しているが、低温ではある

割合でNbに置換されている。従って、TiNbCNの複合析出物の溶体化温度が、実質的なTiCの溶体化温度として差し支えない。

【0125】

加熱温度がSRTmin未満であるとNb、Tiの炭窒化物が十分に母材中に溶解しない。この場合は、圧延終了後の冷却中もしくは巻取り後にNb、Tiが炭化物として微細析出することにより、析出強化を利用した強度を向上させる効果が得られない。従って、スラブ加熱工程における加熱温度は上記式(5)にて算出されるSRTmin以上とする。

また、スラブ加熱工程における加熱温度が1260℃超であると、スケールオフにより歩留が低下するので、加熱温度は1260℃以下とする。従ってこのスラブ加熱工程における加熱温度は、上記数式(5)に基づいて算出される最小スラブ再加熱温度以上1260℃以下と制限する。なお、1080℃未満の加熱温度では、スケジュール上操業効率を著しく損なうため、加熱温度は1080℃以上が望ましい。

【0126】

また、スラブ加熱工程における加熱時間については特に定めないが、Nb、Tiの炭窒化物の溶解を十分に進行させるためには、上述した加熱温度に達してから30分以上保持することが望ましい。ただし、鋳造後の鋳片を高温のまま直送して圧延する場合はこの限りではない。

スラブ加熱工程の後は、特に待つことなく加熱炉より抽出したスラブに対して粗圧延を行う粗圧延工程を開始し粗バーを得る。この粗圧延工程は、以下に説明する理由により1080℃以上1150℃以下の温度で行う。即ち、粗圧延終了温度が1080℃未満では、X線ランダム強度比が大きくなり、穴広げ性が低下してしまう。また、粗圧延での熱間変形抵抗が増して、粗圧延の操業に障害をきたす恐れがある。一方、この粗圧延終了温度が1150℃超では、平均結晶粒径が大きくなってvTrsを低下させる要因となるばかりでなく、粗圧延中に生成する二次スケールが成長しすぎて、後に実施するデスケーリングや仕上げ圧延でスケールを除去することが困難となる恐れがある。さらにこの粗圧延終了温度が1150℃超では、介在物が延伸し穴広げ性を劣化させる原因となる場合がある。またさらに、粗圧延の最終段とその前段の圧下率が40%未満であると、やはり、平均結晶粒径が大きくなってvTrsを低下させる要因となる。一方、65%超では、X線ランダム強度比が大きくなり、穴広げ性が低下してしまう。さらに65%超では、介在物が延伸し穴広げ性を劣化させる原因となる場合がある。

【0127】

なお、粗圧延工程終了後に得られた粗バーについては、粗圧延工程と仕上げ圧延工程との間で各粗バーを接合し、連続的に仕上げ圧延工程を行うようなエンドレス圧延を行うようにしてもよい。その際に粗バーを一旦コイル状に巻き、必要に応じて保温機能を有するカバーに格納し、再度巻き戻してから接合を行ってもよい。

【0128】

また、熱間圧延工程の際に、粗バーの圧延方向、板幅方向、板厚方向における温度のバラツキを小さく制御するように望む場合がある。この場合は、必要に応じて、粗圧延工程の粗圧延機と仕上げ圧延工程の仕上げ圧延機との間、又は仕上げ圧延工程中の各スタンド間において、粗バーの圧延方向、板幅方向、板厚方向における温度のバラツキを制御できる加熱装置で粗バーを加熱してもよい。加熱装置の方式としては、ガス加熱、通電加熱、誘導加熱等の様々な加熱手段が考えられるが、粗バーの圧延方向、板幅方向、板厚方向における温度のバラツキを小さく制御可能であれば、いかなる公知の手段を用いてもよい。なお、加熱装置の方式としては、工業的に温度の制御応答性が良い誘導加熱方式が好ましく、誘導加熱方式でも板幅方向でシフト可能な複数のトランスバース型誘導加熱装置を設置すれば、板幅に応じて板幅方向の温度分布を任意にコントロールできるのでより好ましい。さらに、加熱装置の方式としては、トランスバース型誘導加熱装置と共に板幅全体加熱に優れるソレノイド型誘導加熱装置との組み合わせにより構成される装置が最も好ましい。

【0129】

これらの加熱装置を用いて温度制御する場合には、加熱装置による加熱量の制御が必要となる場合がある。この場合は、粗バー内部の温度は実測できないため、装入スラブ温度、スラブ在炉時間、加熱炉雰囲気温度、加熱炉抽出温度、さらにテーブルローラーの搬送時間等の予め測定された実績データを用いて、粗バーが加熱装置に到着時の圧延方向、板幅方向、板厚方向における温度分布を推定してこれらの加熱装置による加熱量を制御することが望ましい。

【0130】

なお、誘導加熱装置による加熱量の制御は、例えば、以下のようにして制御する。誘導加熱装置(トランスバース型誘導加熱装置)の特性として、コイルに交流電流を通じると、その内側に磁場を生ずる。そして、この中に置かれている導電体には、電磁誘導作用により磁束と直角の円周方向にコイル電流と反対の向きの渦電流が起こり、そのジュール熱によって導電体は加熱される。渦電流は、コイル内側の表面に最も強く発生し、内側に向かって指数関数的に低減する(この現象を表皮効果という)。したがって、周波数が小さいほど電流浸透深さが大きくなり、厚み方向に均一な加熱パターンが得られ、逆に、周波数が大きいほど電流浸透深さが小さくなり、厚み方向に表層をピークとした過加熱の小さな加熱パターンが得られることが知られている。よって、トランスバース型誘導加熱装置によって、粗バーの圧延方向、板幅方向の加熱は従来と同様に行なうことができ、また、板厚方向の加熱は、トランスバース型誘導加熱装置の周波数変更によって浸透深さを可変化して板厚方向の加熱温度パターンを操作することでその温度分布の均一化を行なうことができる。なお、この場合は、周波数変更可変型の誘導加熱装置を用いることが好ましいが、コンデンサーの調整によって周波数変更を行ってもよい。また、誘導加熱装置による加熱量の制御は、周波数の異なるインダクターを複数配置して必要な厚み方向加熱パターンが得られるように夫々の加熱量の配分を変更してもよい。さらに、誘導加熱装置による加熱量の制御は、被加熱材とのエアーギャップを変更すると周波数が変動するため、エアーギャップを変更して所望の周波数及び加熱パターンを得るようにしてもよい。

【0131】

また、仕上げ圧延後の鋼板表面の最大高さRyは、15μm(15μmRy,l2.5mm,ln12.5mm)以下であることが望ましい。これは、例えば、非特許文献1に記載されている通り熱延又は酸洗ままの鋼板の疲労強度は、鋼板表面の最大高さRyと相関があることから明らかである。この表面粗度を得るためには、デスケーリングにおいて、鋼板表面での高圧水の衝突圧P×流量L≧0.003の条件を満たすことが望ましい。また、その後の仕上げ圧延は、デスケーリング後に再びスケールが生成してしまうのを防ぐために5秒以内に行うのが望ましい。

【0132】

粗圧延工程が終了した後、仕上げ圧延工程を開始する。ここで、粗圧延工程終了から仕上げ圧延工程開始までの時間は150秒以下とする。

【0133】

粗圧延工程終了から仕上げ圧延工程開始までの時間が150秒超であると、粗バー内のオーステナイト中においてTi及びNbが粗大なTiC、NbCの炭化物として析出する。Ti及びNbは、後の冷却中もしくは巻取り後にフェライト中で微細に析出し、析出強化により強度に寄与する元素であるため、この段階において炭化物として析出させ、固溶Ti、Nbを減少させると、熱延鋼板の強度向上が望めない。また、粗大なTiC、NbCの析出により、熱延鋼板の最終製品としての一形態であるホットコイルにおいて固溶Cの絶対量が不足するため、固溶C、固溶Bの粒界偏析密度が4.5個/nm2以下となりはがれが発生し易くなる。

【0134】

仕上げ圧延工程においては、仕上げ圧延開始温度を1050℃以上とする。仕上げ圧延開始温度が1050℃未満である場合は、各仕上げ圧延パスにおいて圧延対象の粗バーに与えられる圧延温度が低温化する傾向がある。また、仕上げ圧延開始温度が1050℃未満である場合、所定の結晶方位からなる集合組織に影響を及ぼす。即ち、仕上げ圧延開始温度が1050℃未満である場合には、X線ランダム強度比が大きくなり、穴広げ性が低下してしまう。この温度域では、Nb、Tiの固溶限の低下に伴い、仕上げ圧延中にオーステナイト中に粗大なTiC、NbCが析出し易くなる。粗大なTiC、NbCの析出により、熱延鋼板の最終製品としての一形態であるホットコイルにおいて固溶Cの絶対量が不足するため、固溶C、固溶Bの粒界偏析密度が4.5個/nm2以下となりはがれが発生し易くなる。

【0135】

このように仕上げ圧延工程において粗大なTiC、NbCが析出した場合は、上述した理由により、鋼板の強度向上が望めず、はがれが発生しやすくなる。従って、仕上げ圧延工程においては、仕上げ圧延開始温度を1050℃以上とする。

【0136】

なお、仕上げ圧延開始温度の上限は特に規定しないが、1150℃以上であると、仕上げ圧延前及びパス間で鋼板地鉄と表面スケールの間にウロコ状の紡錘スケール欠陥の起点となるブリスターが発生する恐れがあるため、1150℃未満であることが望ましい。

【0137】

また、仕上げ圧延工程においては、最終パスの圧下率が15%以下であるとオーステナイトを再結晶によって細粒化することができず、最終的な製品板での平均結晶粒径が9μm以下とならず目的とする低温靭性が得られない。

【0138】

一方、最終パスの圧下率が25%超では、過度のひずみの導入により熱延鋼板内部の転位密度が必要以上に増加する。仕上げ圧延工程終了後において、転位密度の高い領域は、ひずみエネルギーが高いため、フェライト組織に変態し易く、フェライト分率が20%超となる。このような変態により形成されたフェライトは、あまり炭素を固溶せずに析出するため、母層中に含まれていた炭素がオーステナイトとフェライトとの界面に集中しやすく、界面において粗大なNbC、TiCが析出し易くなる。

【0139】

このように仕上げ圧延工程において粗大なTiC、NbCが析出した場合は、上述した理由により、鋼板の強度向上が望めず、はがれが発生しやすくなる。従って、仕上げ圧延工程における最終パスの圧下率は、15%超25%以下に制限する。

【0140】

さらに、仕上げ圧延終了温度は集合組織や平均結晶粒径に影響を及ぼすが、その影響する温度範囲はNbとBの含有量によって変化し、以下の数式(6)で表わされることを明らかにした。

【0141】

848+2167×[Nb]+40353×[B]≦FT≦955+1389×[Nb] ・・・(6)

【0142】

仕上げ圧延終了温度がNbとBの含有量の関数であるFTの式(6)の下限値未満の場合は、圧延面と平行な{211}面のX線ランダム強度比(α{211}面強度)が2超となり、穴広げ性が劣化してしまう。その根拠としては、図8に示すように、{211}面のX線ランダム強度比が、熱間圧延工程における仕上げ圧延終了温度(FT)が高温であるほど、低減することからも示唆されている。このFT下限の式(6)がNb、Bに依存する理由は何れもオーステナイトでの再結晶抑制元素であり、その未再結晶圧延温度域がこれら元素の含有量に依存するからである。一方、仕上げ圧延終了温度がNbの含有量の関数であるFTの式(6)の上限値超である場合は、変態後の平均粒径が粗大化し、9μm超となり靭性が劣化する。このFT上限に式がNbに依存する理由は、Nbがオーステナイト再結晶温度域において再結晶粒の粒成長を抑制する元素であるためである。また、同様な理由で仕上げ圧延終了から冷却開始までの時間は10秒以内が望ましい。

【0143】

なお、本発明において圧延速度については特に限定しないが、仕上げ最終スタンド側での圧延速度が400mpm未満であるとやはりγ粒が成長粗大化し、延性を得るためのフェライトの析出可能な領域が減少してしまい延性が劣化する恐れがある。また、上限については特に限定しなくとも本発明の効果を奏するが、設備制約上1800mpm以下が現実的である。従って、仕上げ圧延工程において圧延速度は、必要に応じて400mpm以上1800mpm以下とすることが望ましい。

【0144】

仕上げ圧延工程終了後は、仕上げ圧延終了温度から後述する巻き取り工程における巻取り開始温度まで、得られた鋼板を以下に示す理由により冷却速度15℃/sec以上で冷却する冷却工程を行う。即ち、仕上げ圧延工程終了後から巻き取り工程までの冷却中に、セメンタイトとTiC、NbC等の析出核生成の競合が起こりこの冷却速度は、15℃/sec未満であるとセメンタイトの析出核の生成が優先されてしまい、後の巻取り工程において粒界に2μm超のセメンタイトへ成長し、穴広げ性が劣化してしまう。また、セメンタイトの成長によりTiC、NbC等の炭化物の微細析出が抑制され強度が低下する懸念がある。さらに、後述するように例え巻取り温度が650℃以下もしくは550℃以下であっても、冷却速度が15℃/sec未満であるとセメンタイトへの成長が助長され、固溶C及び/又はBの粒界偏析密度が4.5個/nm2未満となりはがれが発生する恐れがある。このため、冷却速度を15℃/secとした。なお、冷却工程における冷却速度の上限は、特に限定しなくとも本発明の効果を得ることができるが、熱ひずみによる板そりを考慮すると、300℃/sec以下とすることが望ましい。

【0145】

また、冷却工程においては、より優れた伸びフランジ加工、バーリング加工性を得るためにミクロ組織を連続冷却変態組織(Zw)とすることが望ましいが、このミクロ組織を得るための冷却速度は15℃/sec以上であれば十分である。

即ち、15℃/sec以上、50℃/sec以下程度が安定した製造ができる領域であり、更に実施例に示すように、30℃/sec以下の領域が更に安定して製造できる領域である。

【0146】

ミクロ組織を連続冷却変態組織(Zw)とする場合においては、バーリング性をそれほど劣化させずに延性を向上させることを目的として、必要に応じて体積率で20%以下のポリゴナルフェライトを含ませるようにしてもよい。この場合は、仕上げ圧延工程終了後から巻き取り工程を開始するまでの冷却工程において、Ar3変態点温度からAr1変態点温度までの温度域(フェライトとオーステナイトの二相域)で1〜20秒間滞留させてもよい。ここでの滞留は、二相域でフェライト変態を促進させるために行うが、1秒未満では、二相域におけるフェライト変態が不十分なため、十分な延性が得られず、20秒超では、Ti及び/又はNbを含む析出物のサイズが粗大化し析出強化による強度に寄与しなくなる恐れがある。これより、冷却工程において連続冷却変態組織中にポリゴナルフェライトを含ませる事を目的として行う滞留時間は、必要に応じて1秒以上20秒以下とすることが望ましい。また、1〜20秒間の滞留をさせる温度域は、フェライト変態を容易に促進させるためにAr1変態点温度以上860℃以下が望ましい。さらに、1〜20秒間の滞留時間は、生産性を極端に低下させないために1〜10秒間とすることがより望ましい。また、これらの条件を満たすためには、仕上げ圧延終了後20℃/sec以上の冷却速度で当該温度域に迅速に到達させることが必要である。冷却速度の上限は特に定めないが、冷却設備の能力上300℃/sec以下が妥当な冷却速度である。さらに、あまりにもこの冷却速度が早いと冷却終了温度を制御できずオーバーシュートしてAr1変態点温度以下まで過冷却されてしまう可能性があり、延性改善の効果が失われるので、ここでの冷却速度は150℃/sec以下が望ましい。

なお、Ar3変態点温度とは、例えば以下の計算式により鋼成分との関係で簡易的に示される。すなわち、Siの含有量(%)を[Si]、Crの含有量(%)を[Cr]、Cuの含有量(%)を[Cu]、Moの含有量(%)を[Mo]、Niの含有量を[Ni]とすると、下記数式(7)のように記述される。

Ar3=910−310×[C]+25×[Si]−80×[Mneq]・・・(7)

【0147】

ただしBが添加されていない場合、[Mneq]は下記数式(8)によって示される。

[Mneq]=[Mn]+[Cr]+[Cu]+[Mo]+[Ni]/2+10([Nb]−0.02)・・・・・(8)

【0148】

または、Bが添加されている場合、[Mneq]は下記数式(9)によって示される。

[Mneq]=[Mn]+[Cr]+[Cu]+[Mo]+[Ni]/2+10([Nb]−0.02)+1・・・・・(9)

【0149】

巻き取り工程においては、巻取り温度がFTの関数として式(10)で表わされる下限温度よりも低いと、引張強度780MPa以上を得るために必要な平均粒径が3nm以下であり且つその密度が1×1016個/cm3以上であるTiCを含む析出物を得られない。

【0150】

8.12×exp(4863/(FT+273))℃≦CT ・・・(10)

【0151】

また、巻取り温度が480℃未満であると粒界に析出しているセメンタイトの粒径が2μm超となり穴広げ値が劣化する。

【0152】

一方、巻き取り温度が560℃超であると固溶C及び固溶Bの粒界偏析密度が4.5個/nm2以下となり破断面割れが発生する。従って、巻き取り工程における巻取り温度CTは、8.12×exp(4863/(FT+273))℃≦CT≦560℃の関係を満たし且つ480℃以上560℃以下と制限する。

【0153】

なお、本発明では、この巻取り温度を480℃以上560℃以下の温度領域に設定している。これにより、TiCが析出しにくくなり、固溶C、固溶Bが粒界において残存しやすい状態を作り出すことにより、固溶C、固溶Bの粒界個数密度を4.5個/nm2超とすることが可能となる。これに伴って、式(1)の下限を0.004としたものである。

【0154】

なお、鋼板形状の矯正や可動転位導入により延性の向上を図ることを目的として、全工程終了後においては、圧下率0.1%以上2%以下のスキンパス圧延を施すことが望ましい。また、全工程終了後は、得られた熱延鋼板の表面に付着しているスケールの除去を目的として、必要に応じて得られた熱延鋼板に対して酸洗してもよい。更に、酸洗した後には、得られた熱延鋼板に対してインライン又はオフラインで圧下率10%以下のスキンパス又は冷間圧延を施しても構わない。

【0155】

更に、本発明を適用した熱延鋼板は、鋳造後、熱間圧延後、冷却後の何れかの場合において、溶融めっきラインにて熱処理を施してもよく、更にこれらの熱延鋼板に対して別途表面処理を施すようにしてもよい。溶融めっきラインにてめっきを施すことにより、熱延鋼板の耐食性が向上する。

【0156】

なお、酸洗後の熱延鋼板に亜鉛めっきを施す場合は、得られた鋼板を亜鉛めっき浴中に浸積し、必要に応じて合金化処理してもよい。合金化処理を施すことにより、熱延鋼板は、耐食性の向上に加えて、スポット溶接等の各種溶接に対する溶接抵抗性が向上する。

【実施例】

【0157】

以下に、実施例に基づいて本発明をさらに説明する。

【0158】

表2に示す化学成分を有するa〜xの鋳片を転炉、二次精錬工程にて溶製して、連続鋳造後直送もしくは再加熱し、粗圧延に続く仕上げ圧延で2.0〜3.6mmの板厚に圧下し、ランナウトテーブルで冷却後に巻き取り、熱延鋼板を作製した。より詳細には、表3に示す製造条件に従って、熱延鋼板を作製した。なお、表中の化学組成についての表示は、全て質量%である。

【0159】

更に表中の1*は、 [C]+12/11[B]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])、表中の2*は、 [C]−12/48×([Ti]+48/93[Nb]−48/14[N]−48/32[S])を表す。また、表2における成分の残部は、Fe及び不可避的不純物をいい、更に表2、表3及び表4における下線は、本発明の範囲外であることをいう。

【0160】

【表2】

【0161】

【表3】

【0162】

【表4】

【0163】

ここで、「成分」とは表2に示した各記号に対応した成分を有する鋼を、「溶体化温度」とは数式(1)にて算出される最小スラブ再加熱温度を、「FT下限」とは数式(6)にて算出される仕上げ圧延終了温度の下限値を、「FT上限」とは数式(6)にて算出される仕上げ圧延終了温度の上限値を、「Ar3変態点温度」とは数式(7)にて算出される温度を、「CT下限」とは数式(10)にて算出される巻取り温度の下限値をいう。また、「加熱温度」とは加熱工程における加熱温度を、「保持時間」とは加熱工程における所定の加熱温度での保持時間を、「粗圧延終了温度」とは粗圧延が終了する温度を、「粗累積圧下率」とは粗圧延の最終段とその前段の累積圧下率を、「粗/仕上パス間時間」とは粗圧延工程終了から仕上げ圧延工程開始までの時間を、「仕上げ圧延開始温度」とは仕上げ圧延工程を開始する温度をいう。更に、「仕上最終パス圧下率」とは、仕上げ圧延工程における最終パスでの圧下率を、「仕上げ圧延終了温度」とは、仕上げ圧延工程を終了する温度を、「冷却開始までの時間」とは仕上げ圧延工程を終了した後、冷却工程において冷却を開始するまでの時間を、「冷却速度」とは、滞留時間を除いた、ランナウトテーブルにおける冷却工程の開始から巻き取り工程までの平均冷却速度を、「巻取り温度」とは、巻き取り工程においてコイラーにて巻取る温度を示している。

【0164】

得られた鋼板の評価方法は、前述の方法と同一である。ここで、「粒界偏析密度」とは、粒界近傍の固溶C、固溶Bの量の粒界面積当たりの原子個数を、「セメンタイト径」とは、粒界に析出しているセメンタイト粒径を、「平均結晶粒径」とは、EBSP-OIMTMで測定した平均結晶粒径を、「{211}面X線ランダム強度比」とは圧延面と平行な{211}面のX線ランダム強度比(α{211}面強度)を、「TiCサイズ」とは3D-APにより測定したTiC(Nbと若干のNを含んでも良い)の平均析出物サイズを、「TiC密度」とは3D-APにより測定したTiCの単位体積当たりの平均個数を、「フェライト分率」とはEBSP-OIMTMで測定したKAM≦1°の分率を、「介在物」とは延伸介在物と介在物群の単位面積当たりの圧延方向長さの総和Mを示している。

【0165】

また、「引張試験」結果は、C方向JIS5号試験片の結果を示す。表中、「YP」は降伏点、「TS」は引張強さ、「EI」は伸びをそれぞれ示す。「穴広げ」結果は、JFS T 1001−1996記載の穴広げ試験方法で得られた結果を、「破断面割れ」結果は、その有無を目視にて確認した結果を示し、はがれが無い場合を「無」と示し、はがれがある場合を「有」と示した。「靭性」はサブサイズのVノッチシャルピー試験で得られた遷移温度を示している。

【0166】

本発明に沿うものは、鋼番9、10、11、13、25、26、27、28、29、30、47の11鋼である。これらの鋼板は、所定の量の鋼成分を含有し、粒界に析出しているセメンタイト粒径が2μm以下であり、固溶C及び固溶Bの粒界偏析密度が4.5個/nm2超12個/nm2以下であり、板厚中心の平均結晶粒径が9μm以下であり、圧延面と平行な{211}面のX線ランダム強度比が2以下であり、さらに結晶粒内におけるTiCを含む析出物の平均粒径が3nm以下であるとともに、その密度が1×1016個/cm3以上であることを特徴した780MPa級以上のグレードの高強度鋼板が得られている。

【0167】

上記以外の鋼は、以下の理由によって本発明の範囲外である。すなわち、鋼番3は、加熱温度が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外であり十分な引張強度が得られていない。

【0168】

鋼番1は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0169】

鋼番2は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0170】

鋼番3は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0171】

鋼番4は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0172】

鋼番5は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0173】

鋼番6は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0174】

鋼番7は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0175】

鋼番8は、Nbの含有量と式2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCの密度が本発明の範囲外で、また、セメンタイト粒径が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0176】

鋼番12は、加熱温度が本発明の熱延鋼板の製造方法の範囲外であので、TiCのサイズ、密度が本発明の範囲外であり十分な引張強度が得られていない。

【0177】

鋼番14は、粗圧延温度が本発明の熱延鋼板の製造方法の範囲外であるので、{211}Xランダム強度比が本発明の範囲外であり穴広げ値が低い。

【0178】

鋼番15は、粗圧延の累積圧下率が本発明の熱延鋼板の製造方法の範囲外であるので、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0179】

鋼番16は、粗/仕上げパス間時間が本発明の熱延鋼板の製造方法の範囲外であるので、TiCのサイズ、密度が本発明の範囲外であり十分な引張強度が得られていない。また、粒界偏析密度がともに本発明の範囲外でありはがれが起きる。

【0180】

鋼番17は、仕上げ圧延開始温度が本発明の熱延鋼板の製造方法の範囲外であるので、TiCのサイズ、密度が本発明の範囲外であり十分な引張強度が得られていない。

【0181】

鋼番18は、仕上げ最終パス圧下率が本発明の熱延鋼板の製造方法の下限範囲外であるので、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0182】

鋼番19は、仕上げ最終パス圧下率が本発明の熱延鋼板の製造方法の上限範囲外であるので、粒界偏析密度、TiCのサイズがともに本発明の範囲外でありはがれが起き、十分な引張強度が得られていない。

【0183】

鋼番20は、仕上げ圧延終了温度が本発明の熱延鋼板の製造方法の上限範囲外であるので、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0184】

鋼番21は、仕上げ圧延終了温度が本発明の熱延鋼板の製造方法の下限範囲外であるので、{211}Xランダム強度比が本発明の範囲外であり穴広げ値が低い。

【0185】

鋼番22は、冷却工程における冷却速度が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度、セメンタイト粒径およびTiCのサイズ、密度が本発明の範囲外であり、はがれが起き、穴広げ値と引張強度が低い。

【0186】

鋼番23は、巻取り温度が本発明の熱延鋼板の製造方法の上限範囲外であるので、粒界偏析密度およびTiCのサイズ、密度が本発明の範囲外であり、はがれが起き、引張強度が低い。

【0187】

鋼番24は、巻取り温度が本発明の熱延鋼板の製造方法の下限範囲外であるので、セメンタイト粒径およびTiCのサイズ、密度が本発明の範囲外であり、穴広げ値と引張強度が低い。

【0188】

鋼番31は、C含有量および式1*の値が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度が本発明範囲外でありはがれが起こり、またTiC密度が本発明の範囲外であり、強度も低い。

【0189】

鋼番32は、Nb、Cの含有量および式1*の値が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度が本発明範囲外でありはがれが起こり、またTiC密度が本発明の範囲外であり、強度も低く、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0190】

鋼番33は、Cの含有量および2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、セメンタイト粒径が本発明範囲外であり穴広げ値が低い。

【0191】

鋼番34は、Nb、Cの含有量および2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、セメンタイト粒径が本発明範囲外であり穴広げ値が低く、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0192】

鋼番35は、Nbの含有量が本発明の熱延鋼板の製造方法の上限範囲外であるので、{211}Xランダム強度比が本発明の範囲外であり、フェライト分率が高く、穴広げ値が低い。

【0193】

鋼番36は、Nbの含有量が本発明の熱延鋼板の製造方法の下限範囲外であるので、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0194】

鋼番37は、Nb、Tiの含有量が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度が本発明範囲外でありはがれが起き低く、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0195】

鋼番38は、Tiの含有量および1*が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度が本発明範囲外でありはがれが起き、またフェライト分率も高くなってしまう。

【0196】

鋼番39は、Nb、Tiの含有量および2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCのサイズ、密度が本発明の範囲外であり、強度が低く、セメンタイト粒径が本発明範囲外であり穴広げ値も低く、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0197】

鋼番40は、Tiの含有量および2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、TiCのサイズ、密度が本発明の範囲外であり、強度も低く、セメンタイト粒径が本発明範囲外であり穴広げ値も低い。

【0198】

鋼番41は、Nb、Bの含有量および2*の値が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度が本発明範囲外でありはがれが起き、平均結晶粒径が本発明の範囲外であり低温靭性が悪く、セメンタイト粒径が本発明範囲外であり穴広げ値も低い。

【0199】

鋼番42は、Bの含有量が本発明の熱延鋼板の製造方法の範囲外であるので、粒界偏析密度が本発明範囲外でありはがれが起こる。

【0200】

鋼番43は、Nbの含有量が本発明の熱延鋼板の製造方法の範囲外であるので、平均結晶粒径が本発明の範囲外であり低温靭性が悪い。

【0201】