バーリング構造、バーリング構造の製造方法

【課題】破壊トルクを高くするバーリング構造、及びこのバーリング構造の製造方法を得ることである。

【解決手段】バーリング構造10の立ち壁14の外周面14Aには、立ち壁14の内周面14Bの一部を凹状の凹部にすることで立ち壁14の外周面14Aの基端部から先端部に至るように複数個のリブ部16が成形されている。さらに、外周面14Aの基端部から先端部にかけてリブ部16の断面は連続的に小さくされている。これにより、破壊トルクを高くするバーリング構造を得ることができる。

【解決手段】バーリング構造10の立ち壁14の外周面14Aには、立ち壁14の内周面14Bの一部を凹状の凹部にすることで立ち壁14の外周面14Aの基端部から先端部に至るように複数個のリブ部16が成形されている。さらに、外周面14Aの基端部から先端部にかけてリブ部16の断面は連続的に小さくされている。これにより、破壊トルクを高くするバーリング構造を得ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、バーリング構造、及びバーリング構造の製造方法に関する。

【背景技術】

【0002】

特許文献1には、金属製板の孔の周縁部分を立ち上げることで成形された立ち壁の内周面に雌ネジが設けられているバーリングネジが記載されている。さらに、このバーリングネジの外周面には、外側に突出する複数個のリブが形成され、リブの高さは、立ち壁の高さより低く設定されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−293663

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の課題は、破壊トルクを高くするバーリング構造を得ることである。

【課題を解決するための手段】

【0005】

本発明の請求項1に係るバーリング構造は、金属製の板状部材に形成された貫通孔の周縁部分を立ち上げることで成形された円筒状の立ち壁と、前記立ち壁の内周面側に形成された凹状の凹部と対応すると共に、前記立ち壁の外周面の基端部から先端部に成形され、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸状の凸部と、を備えることを特徴とする。

【0006】

本発明の請求項2に係るバーリング構造は、請求項1に記載において、前記立ち壁の中心軸方向に直交する断面において、前記凸部は、V字形状又は半円形状であることを特徴とする。

【0007】

本発明の請求項3に係るバーリング構造は、請求項1又は2に記載において、複数個の前記凸部は、前記立ち壁の周方向に等間隔に配置されることを特徴とする。

【0008】

本発明の請求項4に係るバーリング構造は、請求項1〜3の何れか1項に記載において、前記凹部は、前記立ち壁の内周面の基端部から先端部にかけて貫通していることを特徴とする。

【0009】

本発明の請求項5に係るバーリング構造の製造方法は、金属製の板状部材に円状の貫通孔を開ける孔開け工程と、前記貫通孔の周縁部分を立ち上げることで円筒状の立ち壁を成形する立ち壁成形工程と、前記立ち壁の内周面の一部を凹状の凹部にしながら前記立ち壁の外周面の基端部から先端部に至ると共に、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸部を成形する凸部成形工程と、を備えることを特徴とする。

【0010】

本発明の請求項6に係るバーリング構造の製造方法は、金属製の板状部材に円状の貫通孔を開ける孔開け工程と、前記貫通孔の周縁部分を立ち上げることで円筒状の立ち壁を成形し、前記立ち壁の内周面の一部を凹状の凹部にしながら前記立ち壁の外周面の基端部から外周面の先端部に至ると共に、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸部を成形する立ち壁凸部成形工程と、を備えることを特徴とする。

【0011】

本発明の請求項7に係るバーリング構造の製造方法は、金属製の板状部材に円状の貫通孔を開け、前記貫通孔の周縁部分を立ち上げることで円筒状の立ち壁を成形し、前記立ち壁の内周面の一部を凹状の凹部にしながら前記立ち壁の外周面の基端部から外周面の先端部に至ると共に、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸部を成形する一括成形工程を備えることを特徴とする。

【発明の効果】

【0012】

本発明の請求項1のバーリング構造によれば、立ち壁の内周面の一部を凹形状にすることで立ち壁面の外周面の基端部から先端部に至る凸部が設けられない場合と比して、破壊トルクが高くなる。

【0013】

本発明の請求項2のバーリング構造によれば、凸部の断面が、V字形状又は半円形状でない場合と比して、破壊トルクが高くなる。

【0014】

本発明の請求項3のバーリング構造によれば、外周面に設けられた凸部が、立ち壁の周方向に等間隔に配置されていない場合と比して、破壊トルクが高くなる。

【0015】

本発明の請求項4のバーリング構造によれば、立ち壁の内周面に設けられた凹部が立ち壁の内周面の基端部から先端部にかけて貫通していない場合と比して、容易に形状を成形することができる。

【0016】

本発明の請求項5のバーリング構造の製造方法によれば、立ち壁の内周面の一部を凹状にしながら立ち壁の外周面の基端部から先端部に至る凸部を成形する凸部成形工程が備えられていない場合と比して、破壊トルクが高くなるバーリング構造を製造(成形)することができる。

【0017】

本発明の請求項6のバーリング構造の製造方法によれば、立ち壁の成形と、凸部の成形とを同じ工程で行なわない場合と比して、工数を削減した上で、破壊トルクが高くなるバーリング構造を製造(成形)することができる。

【0018】

本発明の請求項7のバーリング構造の製造方法によれば、貫通孔の孔開けと、立ち壁の成形と、凸部の成形とを同じ工程で行なわない場合と比して、工数を削減した上で、破壊トルクが高くなるバーリング構造を製造(成形)することができる。

【図面の簡単な説明】

【0019】

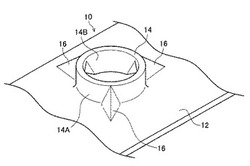

【図1】本発明の第1実施形態に係るバーリング構造を一方向から示した斜視図である。

【図2】本発明の第1実施形態に係るバーリング構造を他方向から示した斜視図である。

【図3】(A)(B)(C)本発明の第1実施形態に係るバーリング構造を示した断面図である。

【図4】(A)(B)(C)本発明の第1実施形態に係るバーリング構造の製造方法を示した断面図である。

【図5】(A)(B)(C)本発明の第1実施形態に係るバーリング構造の製造方法を示した断面図である。

【図6】(A)(B)(C)本発明の第1実施形態に係るバーリング構造の製造方法を示した断面図である。

【図7】(A)(B)本発明の第1実施形態に係るバーリング構造の製造方法に用いる成形パンチを示した斜視図、及び底面図である。

【図8】(A)(B)本発明の第1実施形態に係るバーリング構造の評価方法を示した断面図である。

【図9】(A)(B)(C)本発明の第1実施形態に係るバーリング構造の評価に用いた本実施形態に係るバーリング構造、比較形態に係るバーリング構造、及び一般のバーリング構造を示した斜視図である。

【図10】(A)(B)本発明の第1実施形態に係るバーリング構造の評価に用いた本実施形態に係るバーリング構造、及び比較形態に係るバーリング構造を示した断面図である。

【図11】(A)(B)本発明の第1実施形態に係るバーリング構造の評価に用いた本実施形態に係るバーリング構造の評価結果を表で示した図面である。

【図12】(A)(B)本発明の第1実施形態に係るバーリング構造の評価に用いた比較形態に係るバーリング構造の評価結果を表で示した図面である。

【図13】本発明の第1実施形態に係るバーリング構造の評価に用いた本実施形態に係るバーリング構造、比較形態に係るバーリング構造、及び一般のバーリング構造の評価結果をグラフで示した図面である。

【図14】(A)(B)(C)本発明の第2実施形態に係るバーリング構造を示した断面図である。

【図15】(A)(B)本発明の第3実施形態に係るバーリング構造を示した斜視図及び平面図である。

【図16】(A)(B)本発明の第4実施形態に係るバーリング構造の製造方法を示した断面図である。

【図17】(A)(B)本発明の第4実施形態に係るバーリング構造の製造方法を示した断面図である。

【発明を実施するための形態】

【0020】

本発明の第1実施形態に係るバーリング構造、及びバーリング構造の製造方法の一例について図1〜図13に従って説明する。

【0021】

(全体構成)

図1にはバーリング構造10を金属製の板状部材の一例としての板金12に対して凸状となる方向から見た斜視図が記載されており、図2にはバーリング構造10を板金12に対して凹状となる方向から見た斜視図が記載されている。なお、各図面では、板金12の角部に成形上必要な角R(曲げR)については、省略して記載する場合がある。

【0022】

図1、図2に示されるように、バーリング構造10は、板金12(例えば、電気亜鉛メッキ鋼板(SECC):板厚0.6〔mm〕)に貫通孔28(図5参照)を形成してこの貫通孔28の周縁部分を立ち上げることで成形される円筒状の立ち壁14を備えている。

【0023】

この立ち壁14の外周面14Aには、立ち壁14の内周面14Bの一部を凹状の凹部18(図2参照)にすることで立ち壁14の外周面14Aの基端部から先端部に至るように複数個(本実施形態では3個)の凸部の一例としてのリブ部16(図1参照)が成形されている。

【0024】

ここで、図3(A)(B)(C)には、立ち壁14の中心軸方向の異なる位置で、この立ち壁14を輪切りにしたときの断面が記載されている。図3(A)が外周面14Aの基端側の断面であり、図3(C)が外周面14Aの先端側の断面であり、図3(B)が基端側と先端側との間に位置する中央側の断面である。

【0025】

図3(A)(B)(C)に示されるように、凹部18及びリブ部16の断面は、三角形状(V字形状)とされ、かつ、外周面14Aの基端部から外周面14Aの先端部にかけて凹部18及びリブ部16の断面は連続的に小さくされている(図1、図2参照)。

【0026】

また、リブ部16は、立ち壁14の周方向に等間隔に配置されている。本実施形態では、リブ部16は、3個であるため、立ち壁14の軸線を中心として120度間隔でリブ部16が配置されている。

【0027】

なお、凹部18及びリブ部16の断面は、三角形状とされると記載したが、前述したように、角部には、成形上必要な角R(曲げR)が設けられるため、ここで記載する三角形状には、角部に角R(曲げR)が設けられるものも含まれるものとする。

【0028】

(製造方法)

次に、バーリング構造10の製造方法について説明する。

【0029】

図4(A)(B)(C)に示されるように、板金12に貫通孔28を開ける孔開け工程では、先ず、板金12を貫通孔22Aが設けられた支持台22に載せると共に、押付部材24を用いてこの支持台22に板金12を押し付ける。押付部材24には、支持台22に設けられた貫通孔22Aと板金12を挟んで対向するように貫通孔24Aが設けられている。

【0030】

さらに、少なくとも一部がこの貫通孔24A内に配置された円柱状の穴開けパンチ26を、支持台22側に移動させ、板金12に貫通孔28を開ける。

【0031】

図5(A)(B)(C)に示されるように、貫通孔28が開けられた板金12に立ち壁14を成形する立ち壁成形工程では、先ず、板金12を断面円状の凹部30Aが設けられた支持台30に載せる。さらに、押付部材32を用いてこの支持台30に板金12を押し付ける。

【0032】

支持台30の凹部30Aの内径は、立ち壁14の外周面14Aの径寸法に基づいて決められている。また、押付部材32には、支持台30に設けられた凹部30Aと板金12を挟んで対向するように段付貫通孔32Aが設けられている。

【0033】

一般部が段付き円柱状で先端部が円錐形状の成形パンチ27の少なくとも一部がこの段付貫通孔32A内に配置されており、この成形パンチ27を、支持台30側に移動させ、板金12に形成された貫通孔28の周縁部分を立ち上げることで立ち壁14を成形する。

【0034】

具体的には、成形パンチ27で貫通孔28の周縁部分を延ばしながら凹部30Aの内周面に貫通孔28の周縁部分を押し付けることで、板金12の貫通孔28の周縁部分を立ち上げる。

【0035】

なお、板金12を延ばしながら立ち壁14を成形させるため、立ち壁14の板厚は、一般部の板厚(0.6〔mm〕)より、薄くなり、例えば、0.34〔mm〕となる。

【0036】

図6(A)(B)(C)に示されるように、立ち壁14が成形された板金12にリブ部16を成形する凸部成形工程では、先ず、立ち壁14が成形された板金12を支持台36に載せる。さらに、押付部材38を用いてこの支持台36に板金12を押し付ける。

【0037】

この支持台36は、リブ部16を成形するための雌型とされており、立ち壁14が挿入される凹状の挿入部36Aと、挿入部36Aの周囲に設けられると共に立ち壁14を押し付けることでリブ部16が成形される三角形状のリブ型部36Bと、を備えている。

【0038】

また、押付部材38には、支持台36に設けられた挿入部36Aと板金12を挟んで対向するように段付貫通孔38Aが設けられている。

【0039】

立ち壁14の内周面14Bの一部をリブ型部36Bに向けて押し付ける3個の三角形状の押圧部40A(図7(A)(B)参照)が設けられた成形パンチ40の少なくとも一部がこの段付貫通孔38A(図6参照)内に配置されている。

【0040】

図6(A)(B)(C)に示されるように、この成形パンチ40を、支持台36側に移動させ、立ち壁14の内周面14Bを支持台36に設けられたリブ型部36Bに押し付けることで立ち壁14にリブ部16を成形する。これにより、立ち壁14の内周面の一部を凹状の凹部18(図3参照)にすることで立ち壁14の外周面14Aの基端部から先端部に至るように成形される複数個(本実施形態では3個)のリブ部16を成形する。

【0041】

(評価試験)

次に、本実施形態に係るバーリング構造10と、比較形態に係るバーリング構造80との評価試験等について説明する。

【0042】

<試験片>

先ず、評価に用いる試験片の形状について説明する。

【0043】

図9(A)に示されるように、本実施形態に係るバーリング構造10は、板厚0.6〔mm〕の電気亜鉛メッキ鋼板(SECC)である板金12を用いて成形される。また、バーリング構造10の立ち壁14の内径は、2.59〔mm〕とされ、立ち壁14の高さは、1.13〔mm〕とされている。また、リブ部16は、立ち壁14の周方向に120度間隔で3個設けられ、立ち壁14を輪切りにしたときのリブ部16の断面は、三角形状とされている。

【0044】

さらに、図10(A)に示されるように、立ち壁14を立ち壁14の高さ方向に切断した断面において、リブ部16と板金12の一般部との成す角は、45〔度〕とされている。なお、立ち壁14の板厚は、立ち壁14が板金12を延ばして成形されているため、板金12の一般部の板厚より薄い0.34〔mm〕とされている。

【0045】

一方、図9(B)に示されるように、比較形態に係るバーリング構造80は、リブ部82以外の形状については、バーリング構造10と同様である。

【0046】

バーリング構造10と相違するリブ部82については、バーリング構造80の立ち壁84を輪切りにしたときのリブ部82の断面が、四角形状とされている。

【0047】

さらに、図10(B)に示されるように、立ち壁84を立ち壁84の高さ方向に切断した断面において、リブ部82と板金88の一般部との成す角は、45〔度〕とされ、リブ部82の高さは、板金88の一般部の表面から0.6〔mm〕とされている。

【0048】

<評価方法・評価項目>

図8(A)(B)に示されるように、M3のボルト44を、被締結部材としての板金42に形成された貫通孔42Aを通してバーリング構造10、80(図面はバーリング構造10を記載)に締め込むことで、板金42を板金12、88に締結(固定)させる。板金42には、板厚0.6〔mm〕の電気亜鉛メッキ鋼板(SECC)を用いる。

【0049】

ボルト44をバーリング構造10、80に締め付ける際に生じる締め付けトルク〔N・m〕と、ボルト44をバーリング構造10、80に締め付けてバーリング構造10、80が破壊する際に生じる破壊トルク〔N・m〕とを測定して評価する。

【0050】

<評価結果>

図11(A)(B)には、本実施形態のバーリング構造10を用いた場合の評価結果が記載されている。図11(A)に示されるように、本実施形態のバーリング構造10については、18個の試験片を用いて18回評価を行なった。

【0051】

図11(B)に示されるように、締め付けトルクの最大値(max)は、0.31〔N・m〕で、締め付けトルクの最小値(min)は、0.17〔N・m〕で、レンジR(maxとminの差)は、0.14〔N・m〕となった。

【0052】

また、締め付けトルクの平均値(Ave)は、0.25〔N・m〕となった。さらに、評価結果が正規分布していると仮定した場合の標準偏差(σ)が0.04となり、この際の3σは、0.12となる。そして、平均値に0.12(3σ)を加えると0.37〔N・m〕となる(Ave+3σ)。

【0053】

つまり、バーリング構造10の形状等のバラツキを考慮してもボルト44を、0.37〔N・m〕のトルクでバーリング構造10に締め付けることで、板金42が板金12に締結される。

【0054】

一方、破壊トルクの最大値(max)は、1.5〔N・m〕で、破壊トルクの最小値(min)は、1.25〔N・m〕で、レンジR(maxとminの差)は、0.25〔N・m〕となった。

【0055】

また、破壊トルクの平均値(Ave)は、1.38〔N・m〕となった。評価結果が正規分布していると仮定した場合の標準偏差(σ)が0.07となり、この際の3σは、0.21となる。そして、平均値から0.21(3σ)を減ずると1.17〔N・m〕となる(Ave−3σ)。

【0056】

つまり、バーリング構造10の形状等のバラツキを考慮してもボルト44を、1.17〔N・m〕のトルクでバーリング構造10に締め付けることで、バーリング構造10が破壊することがない。

【0057】

すなわち、ボルト44を、0.37〔N・m〕〜1.17〔N・m〕のトルクで、バーリング構造10に締め付けることで、バーリング構造10を破壊することなく、板金42が板金12に締結される。

【0058】

これに対し、図12(A)(B)には、比較形態のバーリング構造80を用いた場合の評価結果について記載されている。図12(A)に示されるように、比較形態のバーリング構造80については、18個の試験片を用いて18回評価を行なった。

【0059】

図12(B)に示されるように、締め付けトルクの最大値(max)は、0.29〔N・m〕で、締め付けトルクの最小値(min)は、0.18〔N・m〕で、レンジR(maxとminの差)は、0.11〔N・m〕となった。

【0060】

また、締め付けトルクの平均値(Ave)は、0.22〔N・m〕となった。さらに、評価結果が正規分布していると仮定した場合の標準偏差(σ)が0.03となり、この際の3σは0.09となる。そして、平均値に0.09(3σ)を加えると0.31〔N・m〕となる(Ave+3σ)。

【0061】

つまり、バーリング構造80の形状等のバラツキを考慮してもボルト44を、0.31〔N・m〕のトルクでバーリング構造80に締め付けることで、板金42が板金88に締結される。

【0062】

一方、破壊トルクの最大値(max)は、1.2〔N・m〕で、破壊トルクの最小値(min)は、0.98〔N・m〕で、レンジR(maxとminの差)は、0.22〔N・m〕となった。

【0063】

また、破壊トルクの平均値(Ave)は、1.06〔N・m〕となった。さらに、評価結果が正規分布していると仮定した場合の標準偏差(σ)が0.06となり、この際の3σは、0.18となる。そして、平均値から0.18(3σ)を減ずると0.88〔N・m〕となる(Ave+3σ)。

【0064】

つまり、バーリング構造80の形状等のバラツキを考慮してもボルト44を、0.88〔N・m〕のトルクでバーリング構造80に締め付けることで、バーリング構造80が破壊することがない。

【0065】

すなわち、ボルト44を、0.31〔N・m〕〜0.88〔N・m〕のトルクで、バーリング構造80に締め付けることで、バーリング構造80を破壊することなく、板金42が板金88に締結される。

【0066】

ここで、図9(C)に示されるように、リブ部が設けられていないこと以外は、本実施形態と同一仕様とされる一般的なバーリング構造90(一般バーリング)を用いた場合について説明する。このバーリング構造90は、板金92に成形されている。

【0067】

ボルト44をバーリング構造90に締め付けた場合に、どの程度のトルクでボルト44を、バーリング構造90に締め付けることで、バーリング構造90を破壊することなく、板金42が板金92に締結されかを、本実施形態及び比較形態の場合と同様の算出方法により求めた。

【0068】

この結果、バーリング構造90の場合には、0.6〔N・m〕〜1.0〔N・m〕のトルクで、ボルト44をバーリング構造90に締め付けることで、バーリング構造90を破壊することなく、板金42が板金92に締結される。

【0069】

図13には、ボルト44を、バーリング構造10、80、90に締め付けることで、バーリング構造10、80、90を破壊することなく、板金42が板金12、88、92に締結されるトルクについてグラフで記載されている。

【0070】

このグラフからも分かるように、本実施形態に係るバーリング構造10では、ボルト44を用いて締め付けた際に、比較形態及び一般バーリングと比して、破壊トルクが高くなる。

【0071】

また、このグラフから分かるように、本実施形態に係るバーリング構造10を用いることで、締め付けトルクのレンジR(max−min)が、比較形態及び一般バーリングと比して、大きくなる。

【0072】

また、リブ部16が、立ち壁14の周方向に等間隔に配置されるため、バランス良く立ち壁14が支持される。

【0073】

<第2実施形態>

次に、本発明の第2実施形態に係るバーリング構造、バーリング構造の製造方法の一例について図14に従って説明する。なお、第1実施形態と同一部材については、同一符号を付してその説明を省略する。

【0074】

図14(A)(B)(C)には、バーリング構造50の立ち壁14の中心軸方向の異なる位置で、この立ち壁14を輪切りにしたときの断面が記載されている。図14(A)が外周面14Aの基端側の断面であり、図14(C)が外周面14Aの先端側の断面であり、図14(B)が基端側と先端側との間に位置する中央側の断面である。

【0075】

図14(A)(B)(C)に示されるように、凹部52及びリブ部54の断面は、半円形状(円弧状)とされ、かつ、外周面14Aの基端部から外周面14Aの先端部にかけてこのリブ部54の断面が連続的に小さくされている。

【0076】

以上説明したように、凹部52及びリブ部54の断面を半円形状とすることで、リブ部54を成形するための成形パンチの押圧部の断面が半円形状となり、断面が三角形状(V字形状)の場合(図7参照)と比してエッジ部を丸めることができるので、成形パンチの耐久性(寿命)が向上する。

【0077】

なお、第2実施形態においても板厚0.6〔mm〕の電気亜鉛メッキ鋼板(SECC)を用いており、その作用については、第1実施形態と同様である。

【0078】

<第3実施形態>

次に、本発明の第3実施形態に係るバーリング構造、バーリング構造の製造方法の一例について図15に従って説明する。なお、第1実施形態と同一部材については、同一符号を付してその説明を省略する。

【0079】

図15(A)(B)に示されるように、第3実施形態に係るバーリング構造60では、リブ部16は、立ち壁14の周方向に等間隔に配置されていない。それに替えて、立て壁14の中心軸方向から見た平面視(図15(B)参照)で平行に配置される2個のリブ部16から構成されるリブセット62が、立ち壁14を挟んで2個設けられている。

【0080】

このように、レイアウト上、リブ部16を立ち壁14の周方向に等間隔に配置できない場合でも、バーリング構造60の破壊トルクが高くなる。

【0081】

なお、第3実施形態の他の構成については、リブ部16が、立ち壁14の周方向に等間隔に配置される以外は、第1実施形態と同様である。また、第3実施形態においても板厚0.6〔mm〕の電気亜鉛メッキ鋼板(SECC)を用いており、その作用についても第1実施形態と同様である。

【0082】

<第4実施形態>

次に、本発明の第4実施形態に係るバーリング構造、バーリング構造の製造方法の一例について図16、図17に従って説明する。なお、第1実施形態と同一部材については、同一符号を付してその説明を省略する。

【0083】

図16、図17に示されるように、本実施形態のバーリング構造の製造方法では、孔開け工程、立ち壁成形工程、及び凸部成形工程は、夫々設けられておらず、一括成形工程にて、孔開け、立ち壁成形、及びリブ成形が行なわれる。なお、図16(A)〜図16(D)で説明する以下の動作については、夫々図面毎に分けて説明するが、一連した動作である。

【0084】

図16(A)に示されるように、先ず、板金12を段付き円柱状の貫通孔66Aが設けられた支持台66に載せると共に、押付部材68を用いてこの支持台66に板金12を押し付ける。

【0085】

押付部材68には、支持台66に形成された貫通孔66Aと板金12を挟んで対向するように貫通孔68Aが設けられている。バーリング構造10を成形させるための成形パンチ70の少なくとも一部がこの貫通孔68A内に配置されている。

【0086】

この成形パンチ70の先端部には、板金12に貫通孔28を開けるための円柱状の孔開け部70Aが設けられ、孔開け部70Aの基端側には、立ち壁14を成形するための孔開け部70Aよりも大径化された円柱状の立ち壁成形部70Bが設けられている。

【0087】

さらに、立ち壁成形部70Bの外周面には、リブ部16を成形するための三角形状の押圧部70Cが突出して設けられている。

【0088】

一方、支持台66の貫通孔66Aには、板金12に貫通孔28を開ける際に貫通孔28の周囲を先端部で支持する円筒状の円筒部材72が配置されており、この円筒部材72は、板金12に対して近接離間する方向に貫通孔66A内を移動可能とされている。円筒部材72の基端側には、円筒部材72が板金12と接するように円筒部材72を板金12に向けて付勢するバネ部材74が設けられている。バネ部材74の付勢力により板金12に向けて付勢された円筒部材72は、円筒部材72に設けられた拡径部72Aと、貫通孔66Aに設けられた段付き部76が接触することで、板金12を先端部で支持する位置で停止するようになっている。

【0089】

図16(B)に示されるように、板金12が押付部材68により支持台66に押し付けられた状態で、成形パンチ70を支持台66側に移動させ、成形パンチ70の孔開け部70Cにより、板金12に貫通孔28を開ける。

【0090】

図16(C)に示されるように、さらに、成形パンチ70を支持台66側に移動させると、円筒部材72が、成形パンチ70の立ち壁成形部70Bに押されて板金12から離間する。さらに、成形パンチ70の立ち壁成形部70B及び押圧部70Cが貫通孔28の周縁部分を延ばしながら貫通孔66Aの内周面に貫通孔28の周縁部分を押し付ける。このように、板金12の貫通孔28の周縁部分を立ち上げることで立ち壁14及びリブ部16を成形する。これにより、バーリング構造10を成形する。

【0091】

図16(D)に示されるように、バーリング構造10を成形した後は、成形パンチ70を板金12から離間させる。

【0092】

以上説明したように、バーリング構造10が一つの工程(一括成形工程)で成形されるため、工数が削減される。

【0093】

なお、他の第4実施形態の作用については、第1実施形態と同様である。

【0094】

また、本発明を特定の実施形態について詳細に説明したが、本発明はかかる実施形態に限定されるものではなく、本発明の範囲内にて他の種々の実施形態が可能であることは当業者にとって明らかである。例えば、上記実施形態では、特に言及しなかったが、立ち壁14の内周面に雌ねじを成形してもよい。

【0095】

また、上記第1、2実施形態では、特に言及しなかったが、凹部18、52は、立ち壁14の内周面14Bの基端部から先端部にかけて貫通していてもよい。

【0096】

また、上記第1、2実施形態では、リブ部16、54が、3個の場合について説明したが、特に3個に限定されず、2個や4個以上であってもよい。

【0097】

また、上記第1、2実施形態では、リブ部16、54が、立ち壁14の周方向に等間隔に配置される構成について説明したが、特に等間隔に限定されることなく、間隔が異なっていてもよい。

【0098】

また、上記第4実施形態では、一括成形工程にて、孔開け、立ち壁成形、及びリブ成形を一括して行なったが、孔開け工程と、立ち壁成形及びリブ成形を行なう立ち壁凸部成形工程を分けてもよい。

【符号の説明】

【0099】

10 バーリング構造

12 板金(金属製の板状部材の一例)

14 立ち壁

14A 外周面

14B 内周面

16 リブ部

18 凹部

28 貫通孔

50 バーリング構造

52 凹部

54 リブ部

60 バーリング構造

【技術分野】

【0001】

本発明は、バーリング構造、及びバーリング構造の製造方法に関する。

【背景技術】

【0002】

特許文献1には、金属製板の孔の周縁部分を立ち上げることで成形された立ち壁の内周面に雌ネジが設けられているバーリングネジが記載されている。さらに、このバーリングネジの外周面には、外側に突出する複数個のリブが形成され、リブの高さは、立ち壁の高さより低く設定されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−293663

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の課題は、破壊トルクを高くするバーリング構造を得ることである。

【課題を解決するための手段】

【0005】

本発明の請求項1に係るバーリング構造は、金属製の板状部材に形成された貫通孔の周縁部分を立ち上げることで成形された円筒状の立ち壁と、前記立ち壁の内周面側に形成された凹状の凹部と対応すると共に、前記立ち壁の外周面の基端部から先端部に成形され、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸状の凸部と、を備えることを特徴とする。

【0006】

本発明の請求項2に係るバーリング構造は、請求項1に記載において、前記立ち壁の中心軸方向に直交する断面において、前記凸部は、V字形状又は半円形状であることを特徴とする。

【0007】

本発明の請求項3に係るバーリング構造は、請求項1又は2に記載において、複数個の前記凸部は、前記立ち壁の周方向に等間隔に配置されることを特徴とする。

【0008】

本発明の請求項4に係るバーリング構造は、請求項1〜3の何れか1項に記載において、前記凹部は、前記立ち壁の内周面の基端部から先端部にかけて貫通していることを特徴とする。

【0009】

本発明の請求項5に係るバーリング構造の製造方法は、金属製の板状部材に円状の貫通孔を開ける孔開け工程と、前記貫通孔の周縁部分を立ち上げることで円筒状の立ち壁を成形する立ち壁成形工程と、前記立ち壁の内周面の一部を凹状の凹部にしながら前記立ち壁の外周面の基端部から先端部に至ると共に、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸部を成形する凸部成形工程と、を備えることを特徴とする。

【0010】

本発明の請求項6に係るバーリング構造の製造方法は、金属製の板状部材に円状の貫通孔を開ける孔開け工程と、前記貫通孔の周縁部分を立ち上げることで円筒状の立ち壁を成形し、前記立ち壁の内周面の一部を凹状の凹部にしながら前記立ち壁の外周面の基端部から外周面の先端部に至ると共に、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸部を成形する立ち壁凸部成形工程と、を備えることを特徴とする。

【0011】

本発明の請求項7に係るバーリング構造の製造方法は、金属製の板状部材に円状の貫通孔を開け、前記貫通孔の周縁部分を立ち上げることで円筒状の立ち壁を成形し、前記立ち壁の内周面の一部を凹状の凹部にしながら前記立ち壁の外周面の基端部から外周面の先端部に至ると共に、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸部を成形する一括成形工程を備えることを特徴とする。

【発明の効果】

【0012】

本発明の請求項1のバーリング構造によれば、立ち壁の内周面の一部を凹形状にすることで立ち壁面の外周面の基端部から先端部に至る凸部が設けられない場合と比して、破壊トルクが高くなる。

【0013】

本発明の請求項2のバーリング構造によれば、凸部の断面が、V字形状又は半円形状でない場合と比して、破壊トルクが高くなる。

【0014】

本発明の請求項3のバーリング構造によれば、外周面に設けられた凸部が、立ち壁の周方向に等間隔に配置されていない場合と比して、破壊トルクが高くなる。

【0015】

本発明の請求項4のバーリング構造によれば、立ち壁の内周面に設けられた凹部が立ち壁の内周面の基端部から先端部にかけて貫通していない場合と比して、容易に形状を成形することができる。

【0016】

本発明の請求項5のバーリング構造の製造方法によれば、立ち壁の内周面の一部を凹状にしながら立ち壁の外周面の基端部から先端部に至る凸部を成形する凸部成形工程が備えられていない場合と比して、破壊トルクが高くなるバーリング構造を製造(成形)することができる。

【0017】

本発明の請求項6のバーリング構造の製造方法によれば、立ち壁の成形と、凸部の成形とを同じ工程で行なわない場合と比して、工数を削減した上で、破壊トルクが高くなるバーリング構造を製造(成形)することができる。

【0018】

本発明の請求項7のバーリング構造の製造方法によれば、貫通孔の孔開けと、立ち壁の成形と、凸部の成形とを同じ工程で行なわない場合と比して、工数を削減した上で、破壊トルクが高くなるバーリング構造を製造(成形)することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1実施形態に係るバーリング構造を一方向から示した斜視図である。

【図2】本発明の第1実施形態に係るバーリング構造を他方向から示した斜視図である。

【図3】(A)(B)(C)本発明の第1実施形態に係るバーリング構造を示した断面図である。

【図4】(A)(B)(C)本発明の第1実施形態に係るバーリング構造の製造方法を示した断面図である。

【図5】(A)(B)(C)本発明の第1実施形態に係るバーリング構造の製造方法を示した断面図である。

【図6】(A)(B)(C)本発明の第1実施形態に係るバーリング構造の製造方法を示した断面図である。

【図7】(A)(B)本発明の第1実施形態に係るバーリング構造の製造方法に用いる成形パンチを示した斜視図、及び底面図である。

【図8】(A)(B)本発明の第1実施形態に係るバーリング構造の評価方法を示した断面図である。

【図9】(A)(B)(C)本発明の第1実施形態に係るバーリング構造の評価に用いた本実施形態に係るバーリング構造、比較形態に係るバーリング構造、及び一般のバーリング構造を示した斜視図である。

【図10】(A)(B)本発明の第1実施形態に係るバーリング構造の評価に用いた本実施形態に係るバーリング構造、及び比較形態に係るバーリング構造を示した断面図である。

【図11】(A)(B)本発明の第1実施形態に係るバーリング構造の評価に用いた本実施形態に係るバーリング構造の評価結果を表で示した図面である。

【図12】(A)(B)本発明の第1実施形態に係るバーリング構造の評価に用いた比較形態に係るバーリング構造の評価結果を表で示した図面である。

【図13】本発明の第1実施形態に係るバーリング構造の評価に用いた本実施形態に係るバーリング構造、比較形態に係るバーリング構造、及び一般のバーリング構造の評価結果をグラフで示した図面である。

【図14】(A)(B)(C)本発明の第2実施形態に係るバーリング構造を示した断面図である。

【図15】(A)(B)本発明の第3実施形態に係るバーリング構造を示した斜視図及び平面図である。

【図16】(A)(B)本発明の第4実施形態に係るバーリング構造の製造方法を示した断面図である。

【図17】(A)(B)本発明の第4実施形態に係るバーリング構造の製造方法を示した断面図である。

【発明を実施するための形態】

【0020】

本発明の第1実施形態に係るバーリング構造、及びバーリング構造の製造方法の一例について図1〜図13に従って説明する。

【0021】

(全体構成)

図1にはバーリング構造10を金属製の板状部材の一例としての板金12に対して凸状となる方向から見た斜視図が記載されており、図2にはバーリング構造10を板金12に対して凹状となる方向から見た斜視図が記載されている。なお、各図面では、板金12の角部に成形上必要な角R(曲げR)については、省略して記載する場合がある。

【0022】

図1、図2に示されるように、バーリング構造10は、板金12(例えば、電気亜鉛メッキ鋼板(SECC):板厚0.6〔mm〕)に貫通孔28(図5参照)を形成してこの貫通孔28の周縁部分を立ち上げることで成形される円筒状の立ち壁14を備えている。

【0023】

この立ち壁14の外周面14Aには、立ち壁14の内周面14Bの一部を凹状の凹部18(図2参照)にすることで立ち壁14の外周面14Aの基端部から先端部に至るように複数個(本実施形態では3個)の凸部の一例としてのリブ部16(図1参照)が成形されている。

【0024】

ここで、図3(A)(B)(C)には、立ち壁14の中心軸方向の異なる位置で、この立ち壁14を輪切りにしたときの断面が記載されている。図3(A)が外周面14Aの基端側の断面であり、図3(C)が外周面14Aの先端側の断面であり、図3(B)が基端側と先端側との間に位置する中央側の断面である。

【0025】

図3(A)(B)(C)に示されるように、凹部18及びリブ部16の断面は、三角形状(V字形状)とされ、かつ、外周面14Aの基端部から外周面14Aの先端部にかけて凹部18及びリブ部16の断面は連続的に小さくされている(図1、図2参照)。

【0026】

また、リブ部16は、立ち壁14の周方向に等間隔に配置されている。本実施形態では、リブ部16は、3個であるため、立ち壁14の軸線を中心として120度間隔でリブ部16が配置されている。

【0027】

なお、凹部18及びリブ部16の断面は、三角形状とされると記載したが、前述したように、角部には、成形上必要な角R(曲げR)が設けられるため、ここで記載する三角形状には、角部に角R(曲げR)が設けられるものも含まれるものとする。

【0028】

(製造方法)

次に、バーリング構造10の製造方法について説明する。

【0029】

図4(A)(B)(C)に示されるように、板金12に貫通孔28を開ける孔開け工程では、先ず、板金12を貫通孔22Aが設けられた支持台22に載せると共に、押付部材24を用いてこの支持台22に板金12を押し付ける。押付部材24には、支持台22に設けられた貫通孔22Aと板金12を挟んで対向するように貫通孔24Aが設けられている。

【0030】

さらに、少なくとも一部がこの貫通孔24A内に配置された円柱状の穴開けパンチ26を、支持台22側に移動させ、板金12に貫通孔28を開ける。

【0031】

図5(A)(B)(C)に示されるように、貫通孔28が開けられた板金12に立ち壁14を成形する立ち壁成形工程では、先ず、板金12を断面円状の凹部30Aが設けられた支持台30に載せる。さらに、押付部材32を用いてこの支持台30に板金12を押し付ける。

【0032】

支持台30の凹部30Aの内径は、立ち壁14の外周面14Aの径寸法に基づいて決められている。また、押付部材32には、支持台30に設けられた凹部30Aと板金12を挟んで対向するように段付貫通孔32Aが設けられている。

【0033】

一般部が段付き円柱状で先端部が円錐形状の成形パンチ27の少なくとも一部がこの段付貫通孔32A内に配置されており、この成形パンチ27を、支持台30側に移動させ、板金12に形成された貫通孔28の周縁部分を立ち上げることで立ち壁14を成形する。

【0034】

具体的には、成形パンチ27で貫通孔28の周縁部分を延ばしながら凹部30Aの内周面に貫通孔28の周縁部分を押し付けることで、板金12の貫通孔28の周縁部分を立ち上げる。

【0035】

なお、板金12を延ばしながら立ち壁14を成形させるため、立ち壁14の板厚は、一般部の板厚(0.6〔mm〕)より、薄くなり、例えば、0.34〔mm〕となる。

【0036】

図6(A)(B)(C)に示されるように、立ち壁14が成形された板金12にリブ部16を成形する凸部成形工程では、先ず、立ち壁14が成形された板金12を支持台36に載せる。さらに、押付部材38を用いてこの支持台36に板金12を押し付ける。

【0037】

この支持台36は、リブ部16を成形するための雌型とされており、立ち壁14が挿入される凹状の挿入部36Aと、挿入部36Aの周囲に設けられると共に立ち壁14を押し付けることでリブ部16が成形される三角形状のリブ型部36Bと、を備えている。

【0038】

また、押付部材38には、支持台36に設けられた挿入部36Aと板金12を挟んで対向するように段付貫通孔38Aが設けられている。

【0039】

立ち壁14の内周面14Bの一部をリブ型部36Bに向けて押し付ける3個の三角形状の押圧部40A(図7(A)(B)参照)が設けられた成形パンチ40の少なくとも一部がこの段付貫通孔38A(図6参照)内に配置されている。

【0040】

図6(A)(B)(C)に示されるように、この成形パンチ40を、支持台36側に移動させ、立ち壁14の内周面14Bを支持台36に設けられたリブ型部36Bに押し付けることで立ち壁14にリブ部16を成形する。これにより、立ち壁14の内周面の一部を凹状の凹部18(図3参照)にすることで立ち壁14の外周面14Aの基端部から先端部に至るように成形される複数個(本実施形態では3個)のリブ部16を成形する。

【0041】

(評価試験)

次に、本実施形態に係るバーリング構造10と、比較形態に係るバーリング構造80との評価試験等について説明する。

【0042】

<試験片>

先ず、評価に用いる試験片の形状について説明する。

【0043】

図9(A)に示されるように、本実施形態に係るバーリング構造10は、板厚0.6〔mm〕の電気亜鉛メッキ鋼板(SECC)である板金12を用いて成形される。また、バーリング構造10の立ち壁14の内径は、2.59〔mm〕とされ、立ち壁14の高さは、1.13〔mm〕とされている。また、リブ部16は、立ち壁14の周方向に120度間隔で3個設けられ、立ち壁14を輪切りにしたときのリブ部16の断面は、三角形状とされている。

【0044】

さらに、図10(A)に示されるように、立ち壁14を立ち壁14の高さ方向に切断した断面において、リブ部16と板金12の一般部との成す角は、45〔度〕とされている。なお、立ち壁14の板厚は、立ち壁14が板金12を延ばして成形されているため、板金12の一般部の板厚より薄い0.34〔mm〕とされている。

【0045】

一方、図9(B)に示されるように、比較形態に係るバーリング構造80は、リブ部82以外の形状については、バーリング構造10と同様である。

【0046】

バーリング構造10と相違するリブ部82については、バーリング構造80の立ち壁84を輪切りにしたときのリブ部82の断面が、四角形状とされている。

【0047】

さらに、図10(B)に示されるように、立ち壁84を立ち壁84の高さ方向に切断した断面において、リブ部82と板金88の一般部との成す角は、45〔度〕とされ、リブ部82の高さは、板金88の一般部の表面から0.6〔mm〕とされている。

【0048】

<評価方法・評価項目>

図8(A)(B)に示されるように、M3のボルト44を、被締結部材としての板金42に形成された貫通孔42Aを通してバーリング構造10、80(図面はバーリング構造10を記載)に締め込むことで、板金42を板金12、88に締結(固定)させる。板金42には、板厚0.6〔mm〕の電気亜鉛メッキ鋼板(SECC)を用いる。

【0049】

ボルト44をバーリング構造10、80に締め付ける際に生じる締め付けトルク〔N・m〕と、ボルト44をバーリング構造10、80に締め付けてバーリング構造10、80が破壊する際に生じる破壊トルク〔N・m〕とを測定して評価する。

【0050】

<評価結果>

図11(A)(B)には、本実施形態のバーリング構造10を用いた場合の評価結果が記載されている。図11(A)に示されるように、本実施形態のバーリング構造10については、18個の試験片を用いて18回評価を行なった。

【0051】

図11(B)に示されるように、締め付けトルクの最大値(max)は、0.31〔N・m〕で、締め付けトルクの最小値(min)は、0.17〔N・m〕で、レンジR(maxとminの差)は、0.14〔N・m〕となった。

【0052】

また、締め付けトルクの平均値(Ave)は、0.25〔N・m〕となった。さらに、評価結果が正規分布していると仮定した場合の標準偏差(σ)が0.04となり、この際の3σは、0.12となる。そして、平均値に0.12(3σ)を加えると0.37〔N・m〕となる(Ave+3σ)。

【0053】

つまり、バーリング構造10の形状等のバラツキを考慮してもボルト44を、0.37〔N・m〕のトルクでバーリング構造10に締め付けることで、板金42が板金12に締結される。

【0054】

一方、破壊トルクの最大値(max)は、1.5〔N・m〕で、破壊トルクの最小値(min)は、1.25〔N・m〕で、レンジR(maxとminの差)は、0.25〔N・m〕となった。

【0055】

また、破壊トルクの平均値(Ave)は、1.38〔N・m〕となった。評価結果が正規分布していると仮定した場合の標準偏差(σ)が0.07となり、この際の3σは、0.21となる。そして、平均値から0.21(3σ)を減ずると1.17〔N・m〕となる(Ave−3σ)。

【0056】

つまり、バーリング構造10の形状等のバラツキを考慮してもボルト44を、1.17〔N・m〕のトルクでバーリング構造10に締め付けることで、バーリング構造10が破壊することがない。

【0057】

すなわち、ボルト44を、0.37〔N・m〕〜1.17〔N・m〕のトルクで、バーリング構造10に締め付けることで、バーリング構造10を破壊することなく、板金42が板金12に締結される。

【0058】

これに対し、図12(A)(B)には、比較形態のバーリング構造80を用いた場合の評価結果について記載されている。図12(A)に示されるように、比較形態のバーリング構造80については、18個の試験片を用いて18回評価を行なった。

【0059】

図12(B)に示されるように、締め付けトルクの最大値(max)は、0.29〔N・m〕で、締め付けトルクの最小値(min)は、0.18〔N・m〕で、レンジR(maxとminの差)は、0.11〔N・m〕となった。

【0060】

また、締め付けトルクの平均値(Ave)は、0.22〔N・m〕となった。さらに、評価結果が正規分布していると仮定した場合の標準偏差(σ)が0.03となり、この際の3σは0.09となる。そして、平均値に0.09(3σ)を加えると0.31〔N・m〕となる(Ave+3σ)。

【0061】

つまり、バーリング構造80の形状等のバラツキを考慮してもボルト44を、0.31〔N・m〕のトルクでバーリング構造80に締め付けることで、板金42が板金88に締結される。

【0062】

一方、破壊トルクの最大値(max)は、1.2〔N・m〕で、破壊トルクの最小値(min)は、0.98〔N・m〕で、レンジR(maxとminの差)は、0.22〔N・m〕となった。

【0063】

また、破壊トルクの平均値(Ave)は、1.06〔N・m〕となった。さらに、評価結果が正規分布していると仮定した場合の標準偏差(σ)が0.06となり、この際の3σは、0.18となる。そして、平均値から0.18(3σ)を減ずると0.88〔N・m〕となる(Ave+3σ)。

【0064】

つまり、バーリング構造80の形状等のバラツキを考慮してもボルト44を、0.88〔N・m〕のトルクでバーリング構造80に締め付けることで、バーリング構造80が破壊することがない。

【0065】

すなわち、ボルト44を、0.31〔N・m〕〜0.88〔N・m〕のトルクで、バーリング構造80に締め付けることで、バーリング構造80を破壊することなく、板金42が板金88に締結される。

【0066】

ここで、図9(C)に示されるように、リブ部が設けられていないこと以外は、本実施形態と同一仕様とされる一般的なバーリング構造90(一般バーリング)を用いた場合について説明する。このバーリング構造90は、板金92に成形されている。

【0067】

ボルト44をバーリング構造90に締め付けた場合に、どの程度のトルクでボルト44を、バーリング構造90に締め付けることで、バーリング構造90を破壊することなく、板金42が板金92に締結されかを、本実施形態及び比較形態の場合と同様の算出方法により求めた。

【0068】

この結果、バーリング構造90の場合には、0.6〔N・m〕〜1.0〔N・m〕のトルクで、ボルト44をバーリング構造90に締め付けることで、バーリング構造90を破壊することなく、板金42が板金92に締結される。

【0069】

図13には、ボルト44を、バーリング構造10、80、90に締め付けることで、バーリング構造10、80、90を破壊することなく、板金42が板金12、88、92に締結されるトルクについてグラフで記載されている。

【0070】

このグラフからも分かるように、本実施形態に係るバーリング構造10では、ボルト44を用いて締め付けた際に、比較形態及び一般バーリングと比して、破壊トルクが高くなる。

【0071】

また、このグラフから分かるように、本実施形態に係るバーリング構造10を用いることで、締め付けトルクのレンジR(max−min)が、比較形態及び一般バーリングと比して、大きくなる。

【0072】

また、リブ部16が、立ち壁14の周方向に等間隔に配置されるため、バランス良く立ち壁14が支持される。

【0073】

<第2実施形態>

次に、本発明の第2実施形態に係るバーリング構造、バーリング構造の製造方法の一例について図14に従って説明する。なお、第1実施形態と同一部材については、同一符号を付してその説明を省略する。

【0074】

図14(A)(B)(C)には、バーリング構造50の立ち壁14の中心軸方向の異なる位置で、この立ち壁14を輪切りにしたときの断面が記載されている。図14(A)が外周面14Aの基端側の断面であり、図14(C)が外周面14Aの先端側の断面であり、図14(B)が基端側と先端側との間に位置する中央側の断面である。

【0075】

図14(A)(B)(C)に示されるように、凹部52及びリブ部54の断面は、半円形状(円弧状)とされ、かつ、外周面14Aの基端部から外周面14Aの先端部にかけてこのリブ部54の断面が連続的に小さくされている。

【0076】

以上説明したように、凹部52及びリブ部54の断面を半円形状とすることで、リブ部54を成形するための成形パンチの押圧部の断面が半円形状となり、断面が三角形状(V字形状)の場合(図7参照)と比してエッジ部を丸めることができるので、成形パンチの耐久性(寿命)が向上する。

【0077】

なお、第2実施形態においても板厚0.6〔mm〕の電気亜鉛メッキ鋼板(SECC)を用いており、その作用については、第1実施形態と同様である。

【0078】

<第3実施形態>

次に、本発明の第3実施形態に係るバーリング構造、バーリング構造の製造方法の一例について図15に従って説明する。なお、第1実施形態と同一部材については、同一符号を付してその説明を省略する。

【0079】

図15(A)(B)に示されるように、第3実施形態に係るバーリング構造60では、リブ部16は、立ち壁14の周方向に等間隔に配置されていない。それに替えて、立て壁14の中心軸方向から見た平面視(図15(B)参照)で平行に配置される2個のリブ部16から構成されるリブセット62が、立ち壁14を挟んで2個設けられている。

【0080】

このように、レイアウト上、リブ部16を立ち壁14の周方向に等間隔に配置できない場合でも、バーリング構造60の破壊トルクが高くなる。

【0081】

なお、第3実施形態の他の構成については、リブ部16が、立ち壁14の周方向に等間隔に配置される以外は、第1実施形態と同様である。また、第3実施形態においても板厚0.6〔mm〕の電気亜鉛メッキ鋼板(SECC)を用いており、その作用についても第1実施形態と同様である。

【0082】

<第4実施形態>

次に、本発明の第4実施形態に係るバーリング構造、バーリング構造の製造方法の一例について図16、図17に従って説明する。なお、第1実施形態と同一部材については、同一符号を付してその説明を省略する。

【0083】

図16、図17に示されるように、本実施形態のバーリング構造の製造方法では、孔開け工程、立ち壁成形工程、及び凸部成形工程は、夫々設けられておらず、一括成形工程にて、孔開け、立ち壁成形、及びリブ成形が行なわれる。なお、図16(A)〜図16(D)で説明する以下の動作については、夫々図面毎に分けて説明するが、一連した動作である。

【0084】

図16(A)に示されるように、先ず、板金12を段付き円柱状の貫通孔66Aが設けられた支持台66に載せると共に、押付部材68を用いてこの支持台66に板金12を押し付ける。

【0085】

押付部材68には、支持台66に形成された貫通孔66Aと板金12を挟んで対向するように貫通孔68Aが設けられている。バーリング構造10を成形させるための成形パンチ70の少なくとも一部がこの貫通孔68A内に配置されている。

【0086】

この成形パンチ70の先端部には、板金12に貫通孔28を開けるための円柱状の孔開け部70Aが設けられ、孔開け部70Aの基端側には、立ち壁14を成形するための孔開け部70Aよりも大径化された円柱状の立ち壁成形部70Bが設けられている。

【0087】

さらに、立ち壁成形部70Bの外周面には、リブ部16を成形するための三角形状の押圧部70Cが突出して設けられている。

【0088】

一方、支持台66の貫通孔66Aには、板金12に貫通孔28を開ける際に貫通孔28の周囲を先端部で支持する円筒状の円筒部材72が配置されており、この円筒部材72は、板金12に対して近接離間する方向に貫通孔66A内を移動可能とされている。円筒部材72の基端側には、円筒部材72が板金12と接するように円筒部材72を板金12に向けて付勢するバネ部材74が設けられている。バネ部材74の付勢力により板金12に向けて付勢された円筒部材72は、円筒部材72に設けられた拡径部72Aと、貫通孔66Aに設けられた段付き部76が接触することで、板金12を先端部で支持する位置で停止するようになっている。

【0089】

図16(B)に示されるように、板金12が押付部材68により支持台66に押し付けられた状態で、成形パンチ70を支持台66側に移動させ、成形パンチ70の孔開け部70Cにより、板金12に貫通孔28を開ける。

【0090】

図16(C)に示されるように、さらに、成形パンチ70を支持台66側に移動させると、円筒部材72が、成形パンチ70の立ち壁成形部70Bに押されて板金12から離間する。さらに、成形パンチ70の立ち壁成形部70B及び押圧部70Cが貫通孔28の周縁部分を延ばしながら貫通孔66Aの内周面に貫通孔28の周縁部分を押し付ける。このように、板金12の貫通孔28の周縁部分を立ち上げることで立ち壁14及びリブ部16を成形する。これにより、バーリング構造10を成形する。

【0091】

図16(D)に示されるように、バーリング構造10を成形した後は、成形パンチ70を板金12から離間させる。

【0092】

以上説明したように、バーリング構造10が一つの工程(一括成形工程)で成形されるため、工数が削減される。

【0093】

なお、他の第4実施形態の作用については、第1実施形態と同様である。

【0094】

また、本発明を特定の実施形態について詳細に説明したが、本発明はかかる実施形態に限定されるものではなく、本発明の範囲内にて他の種々の実施形態が可能であることは当業者にとって明らかである。例えば、上記実施形態では、特に言及しなかったが、立ち壁14の内周面に雌ねじを成形してもよい。

【0095】

また、上記第1、2実施形態では、特に言及しなかったが、凹部18、52は、立ち壁14の内周面14Bの基端部から先端部にかけて貫通していてもよい。

【0096】

また、上記第1、2実施形態では、リブ部16、54が、3個の場合について説明したが、特に3個に限定されず、2個や4個以上であってもよい。

【0097】

また、上記第1、2実施形態では、リブ部16、54が、立ち壁14の周方向に等間隔に配置される構成について説明したが、特に等間隔に限定されることなく、間隔が異なっていてもよい。

【0098】

また、上記第4実施形態では、一括成形工程にて、孔開け、立ち壁成形、及びリブ成形を一括して行なったが、孔開け工程と、立ち壁成形及びリブ成形を行なう立ち壁凸部成形工程を分けてもよい。

【符号の説明】

【0099】

10 バーリング構造

12 板金(金属製の板状部材の一例)

14 立ち壁

14A 外周面

14B 内周面

16 リブ部

18 凹部

28 貫通孔

50 バーリング構造

52 凹部

54 リブ部

60 バーリング構造

【特許請求の範囲】

【請求項1】

金属製の板状部材に形成された貫通孔の周縁部分を立ち上げることで成形された円筒状の立ち壁と、

前記立ち壁の内周面側に形成された凹状の凹部と対応すると共に、前記立ち壁の外周面の基端部から先端部に成形され、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸状の凸部と、

を備えるバーリング構造。

【請求項2】

前記立ち壁の中心軸方向に直交する断面において、前記凸部は、V字形状又は半円形状である請求項1に記載のバーリング構造。

【請求項3】

複数個の前記凸部は、前記立ち壁の周方向に等間隔に配置される請求項1又は2に記載のバーリング構造。

【請求項4】

前記凹部は、前記立ち壁の内周面の基端部から先端部にかけて貫通している請求項1〜3の何れか1項に記載のバーリング構造。

【請求項5】

金属製の板状部材に円状の貫通孔を開ける孔開け工程と、

前記貫通孔の周縁部分を立ち上げることで円筒状の立ち壁を成形する立ち壁成形工程と、

前記立ち壁の内周面の一部を凹状の凹部にしながら前記立ち壁の外周面の基端部から先端部に至ると共に、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸部を成形する凸部成形工程と、

を備えるバーリング構造の製造方法。

【請求項6】

金属製の板状部材に円状の貫通孔を開ける孔開け工程と、

前記貫通孔の周縁部分を立ち上げることで円筒状の立ち壁を成形し、前記立ち壁の内周面の一部を凹状の凹部にしながら前記立ち壁の外周面の基端部から外周面の先端部に至ると共に、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸部を成形する立ち壁凸部成形工程と、

を備えるバーリング構造の製造方法。

【請求項7】

金属製の板状部材に円状の貫通孔を開け、前記貫通孔の周縁部分を立ち上げることで円筒状の立ち壁を成形し、前記立ち壁の内周面の一部を凹状の凹部にしながら前記立ち壁の外周面の基端部から外周面の先端部に至ると共に、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸部を成形する一括成形工程を備えるバーリング構造の製造方法。

【請求項1】

金属製の板状部材に形成された貫通孔の周縁部分を立ち上げることで成形された円筒状の立ち壁と、

前記立ち壁の内周面側に形成された凹状の凹部と対応すると共に、前記立ち壁の外周面の基端部から先端部に成形され、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸状の凸部と、

を備えるバーリング構造。

【請求項2】

前記立ち壁の中心軸方向に直交する断面において、前記凸部は、V字形状又は半円形状である請求項1に記載のバーリング構造。

【請求項3】

複数個の前記凸部は、前記立ち壁の周方向に等間隔に配置される請求項1又は2に記載のバーリング構造。

【請求項4】

前記凹部は、前記立ち壁の内周面の基端部から先端部にかけて貫通している請求項1〜3の何れか1項に記載のバーリング構造。

【請求項5】

金属製の板状部材に円状の貫通孔を開ける孔開け工程と、

前記貫通孔の周縁部分を立ち上げることで円筒状の立ち壁を成形する立ち壁成形工程と、

前記立ち壁の内周面の一部を凹状の凹部にしながら前記立ち壁の外周面の基端部から先端部に至ると共に、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸部を成形する凸部成形工程と、

を備えるバーリング構造の製造方法。

【請求項6】

金属製の板状部材に円状の貫通孔を開ける孔開け工程と、

前記貫通孔の周縁部分を立ち上げることで円筒状の立ち壁を成形し、前記立ち壁の内周面の一部を凹状の凹部にしながら前記立ち壁の外周面の基端部から外周面の先端部に至ると共に、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸部を成形する立ち壁凸部成形工程と、

を備えるバーリング構造の製造方法。

【請求項7】

金属製の板状部材に円状の貫通孔を開け、前記貫通孔の周縁部分を立ち上げることで円筒状の立ち壁を成形し、前記立ち壁の内周面の一部を凹状の凹部にしながら前記立ち壁の外周面の基端部から外周面の先端部に至ると共に、前記立ち壁の中心軸方向に直交する断面が、前記外周面の基端部から先端部にかけて連続的に小さくなる複数個の凸部を成形する一括成形工程を備えるバーリング構造の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−64419(P2013−64419A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−201907(P2011−201907)

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月15日(2011.9.15)

【出願人】(000005496)富士ゼロックス株式会社 (21,908)

【Fターム(参考)】

[ Back to top ]