バーンイン試験方法

【課題】 短い時間で安定した温度を保って、通常の負荷条件に対して乖離しない温度を維持でき、素子にダメージを与えずに光源ユニットチップの良品と不良品との選別試験を行なうことができるバーンイン試験方法を提供する。

【解決手段】 複数の光源素子と、複数の光源素子からの各々の光出力をモニタリングするための複数の光検出器と、を治具台に組み込み、少なくとも複数の光源素子と複数の光検出器とを絶縁性の液体に浸漬させた状態で、複数の光源素子に通電して行なうように構成される。

【解決手段】 複数の光源素子と、複数の光源素子からの各々の光出力をモニタリングするための複数の光検出器と、を治具台に組み込み、少なくとも複数の光源素子と複数の光検出器とを絶縁性の液体に浸漬させた状態で、複数の光源素子に通電して行なうように構成される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、素子のスクリーニングに有効な通電試験であるバーンイン試験を実施する方法に関する。特に、本発明は、熱アシスト磁気記録用の光源を備えた光源ユニットのバーンイン試験方法に関する。

【背景技術】

【0002】

ヘッドおよび媒体を用いた磁気記録の分野においては、磁気ディスク装置の高記録密度化に伴い、薄膜磁気ヘッドおよび磁気記録媒体のさらなる向上が要求されている。薄膜磁気ヘッドとしては、現在、読み出し用の磁気抵抗(MR)素子と書き込み用の電磁変換素子とが積層された構造からなる複合型薄膜磁気ヘッドが広く用いられている。

【0003】

一方、磁気記録媒体は、いわば磁性微粒子が集合した不連続体であり、それぞれの磁性微粒子は単磁区構造となっている。ここで、1つの記録ビットは、複数の磁性微粒子から構成されている。従って、記録密度を高めるためには、磁性微粒子を小さくして、記録ビットの境界の凹凸を減少させなければならない。しかしながら、磁性微粒子を小さくすると、体積減少に伴う磁化の熱安定性の低下が問題となる。

【0004】

この問題への対策として、磁性微粒子の磁気異方性エネルギーKuを大きくすることが考えられる。しかし、このKuの増加は、磁気記録媒体の異方性磁界(保磁力)の増加をもたらす。これに対して、薄膜磁気ヘッドにより書き込み磁界強度の上限は、ヘッド内の磁気コアを構成する軟磁性材料の飽和磁束密度でほぼ決定されてしまう。従って、磁気記録媒体の異方性磁界が、この書き込み磁界強度の上限から決まる許容値を超えると、書き込みが不可能となってしまう。現在、このような熱安定性の問題を解決する1つの方法として、Kuの大きな磁性材料を用いる一方で、書き込み磁界を印加する直前に磁気記録媒体に熱を加えることによって、異方性磁界を小さくして書き込みを行う、いわゆる熱アシスト磁気記録方式が提案されている。

【0005】

この熱アシスト磁気記録方式においては、照射されたレーザ光によって励起されたプラズモンからNear-Fieldを生成する金属片であるNear-Fieldプローブ、いわゆるプラズモン・アンテナを用いる方法が一般に知られている。

【0006】

この熱アシスト磁気記録方式においては、十分に高い強度の光を安定的に所望の位置に供給するために、高出力の光源を磁気ヘッド内の何処に且つどのように設置するかが重要なポイントとなる。

【0007】

この光源の設置については、例えば、米国特許第7538978号明細書(US Patent No.7,538,978 B2)は、レーザダイオードを含むレーザユニットをスライダの背面に搭載した構造を開示しており、また、米国特許出願公開第2008/0056073号明細書(UP Patent Publication No.2008/0056073 A1)は、反射ミラーがレーザダイオード素子にモノリシックに集積された構造体をスライダの背面に搭載した構造を開示している。

【0008】

さらに、本願発明者等は、光源を備えた光源ユニットを、磁気ヘッド素子を備えたスライダの媒体対向面とは反対側の端面(背面)に接続して構成される、いわゆる「複合スライダ構造」の熱アシスト磁気記録ヘッドを提案している。

【0009】

このような「複合スライダ構造」は、例えば、米国特許出願公開第2008/043360号明細書(UP Patent Publication No.2008/043360 A1)、および米国特許出願公開第2009/052078号明細書(UP Patent Publication No.2009/052078 A1)に開示されている。

【0010】

そして、「複合スライダ構造」の熱アシスト磁気記録ヘッドには、以下(1)〜(4)に示すような利点が存在する。

【0011】

(1)スライダにおいて媒体対向面と集積面とが垂直であるので、従来の薄膜磁気ヘッド製造工程と親和性が良いこと、

(2)光源を媒体対向面から遠ざけることができ、光源に対して動作中に機械的な衝撃が直接及ぶ事態を回避することができること、

(3)ヘッド内に、光ピックアップレンズ等の非常に高い精度を要する光学部品、さらには光ファイバ等の接続に特別な構造を要する光学部品を設ける必要がないので、製造工数を低減することができ、低コストであること、

(4)製造工程における特性評価および信頼性評価に関して、例えば光源であるレーザダイオードと、磁気ヘッド素子とをそれぞれ個別に評価することができ、その結果、光源と磁気ヘッド素子とをすべてスライダ内に設けた場合のような、光源の歩留まりとスライダの歩留まりとが積算的に影響してヘッド全体の歩留まりが著しく低下する事態を回避することができること、等が挙げられる。

【0012】

ここで、光源、特にレーザダイオードを備えた光源ユニットの信頼性評価を行うことを考察する。このような光源の信頼性評価としては、バーンイン試験を行うことが有効である。ここで、バーンイン試験とは、試験対象(ここでは光源ユニットに備えられたレーザダイオード)に通電し、通電されたまたの状態で、試験対象における1つの特性の高温下(例えば、80℃の加熱条件下)における経時変化を計測、評価し、試験対象のスクリーニングを行うための試験である。

【0013】

しかしながら、このようなバーンイン試験は、1つのレーザダイオードの評価を行うのに、例えば数〜数十時間といった、非常に長い時間を必要とする。

【0014】

従って、この対策として、光源の製造工程において個々の光源チップに切断分離する前のバーの状態で、複数のレーザダイオードを並列して評価することが非常に有効となる。このような並列処理を行うことにより、一度に大量のレーザダイオードのバーンイン試験を実施することができ、評価工程の工数および時間の大幅な短縮が可能となるのである。

【0015】

しかしながら、個々の光源チップに切断分離する前のバーの状態で、当該バーに設置された複数のレーザダイオード用の大量の電極に、同時に給電用のプローブを当てることは、非常に困難である。また、仮に、バー等の構成の工夫によって、上記の複数のレーザダイオード用の大量の電極に、同時に給電用のプローブを当てることができたとしても、以下の問題が生じてしまう。

【0016】

すなわち、例えば、バーの長さを80mmとした場合、1つのバーには例えば100〜200個のレーザダイオード(LDチップ)を存在させることが可能となると考えられる。

【0017】

レーザダイオードは典型的に100mW程度の光出力を有するものが用いられる。ここで、光出力に対する投入電力は3倍程度となるのが一般的であり、その場合、200mWがジュール熱に変換される。仮に100個の素子を同時発光させた場合、20Wに相当する熱量がLDチップが搭載される体積の小さなバーに集中する事になる。

【0018】

そのような熱がバーと接する治具に対して効果的に放熱されない場合、試験環境温度に対するLDチップ温度の乖離が激しくなり、正確な評価が出来なくなるという問題が発生する。最悪ケースでは、LDチップに多大な熱ストレスが印加され、チップ自身が破壊されてしまう事も懸念される。

【0019】

そこで、バーと接する治具には放熱のための構造上の工夫を施すことも考えられるが、バー等を組み込む治具の構造が複雑となってしまう。

【先行技術文献】

【特許文献】

【0020】

【特許文献1】米国特許第7538978号

【特許文献2】米国特許出願公開第2008/0056073号

【特許文献3】米国特許出願公開第2008/043360号

【特許文献4】米国特許出願公開第2009/052078号

【発明の概要】

【発明が解決しようとする課題】

【0021】

このような実状の基に本発明は創案されたものであって、その目的は、簡易な装置構造をそのまま維持して、短い時間で安定した温度を保って、通常の負荷条件に対して乖離しない温度を維持でき、素子にダメージを与えずに光源ユニットチップの良品と不良品との選別試験を行なうことができるバーンイン試験方法および試験装置を提案することにある。

本発明の創案にあたり、本発明者らは、予め大量の電極に、同時に給電用のプローブを当てることを容易にするために、創意工夫して形成された光源素子配置用バーを準備し、この光源素子配置用バーの上に、上記バーの状態から個々の光源ユニットチップに切断された光源ユニットチップを順次配列させ、光源素子配置用バー上に設置された複数のレーザダイオード用の大量の電極に、同時に給電用のプローブを当てることができれば、極めて有意義であると考えた。そして、このようにして複数の光源ユニットチップの並列処理を行うことにより、一度に大量のレーザダイオードのバーンイン試験を容易に実施することができ、評価工程の工数および時間の大幅な短縮が可能となると考え、US Serial.No.

12/958,692の出願(出願日:2010.08.10)を行なっている。

【0022】

本発明は、上記の出願済みの発明をさらに発展させたものであって、上述したごとく大量の熱量がLDチップが搭載される体積の小さな光源素子配置用バーに集中する事を回避させて、短い時間で安定した温度を保って、通常の負荷条件に対して乖離しない温度を維持でき、素子にダメージを与えずに光源ユニットチップの良品と不良品との選別試験を行なうことができるバーンイン試験方法を提案するものである。

【課題を解決するための手段】

【0023】

上記の課題を解決するために、本発明のバーンイン試験方法は、複数の光源素子と、複数の光源素子からの各々の光出力をモニタリングするための複数の光検出器と、を治具台に組み込み、少なくとも前記複数の光源素子と前記複数の光検出器とを絶縁性の液体に浸漬させた状態で、前記複数の光源素子に通電して行なうように構成される。

【0024】

また、本発明のバーンイン試験方法の好ましい態様として、前記絶縁性の液体は、600〜1000nmの波長の光に対して、厚さ1mm当たり、99.9%以上の透過率を有する物性を備えるように構成される。

【0025】

また、本発明のバーンイン試験方法の好ましい態様として、前記絶縁性の液体は、攪拌作用を受けるように構成される。

【0026】

また、本発明のバーンイン試験方法の好ましい態様として、前記複数の光源素子は、基板である光源素子配置用バーの上に列をなして配置されており、各光源素子の発光面に対して、各光検出器が対向配置されるように構成される。

【0027】

また、本発明のバーンイン試験方法の好ましい態様として、前記光源素子配置用バーの上に列をなして配置されている複数の光源素子は、1つの光源素子を含む1ユニットに分割することによって、ユニット基板に設けられた光源素子であるレーザダイオードを備えた熱アシスト磁気記録用の光源ユニットとして構成される。

【0028】

また、本発明のバーンイン試験方法の好ましい態様として、前記光源素子がレーザダイオードであり、前記光検出器がフォトダイオードであるように構成される。

【0029】

また、本発明のバーンイン試験方法の好ましい態様として、前記レーザダイオードは、上電極および下電極を有し、前記光源素子配置用バーは、レーザダイオードの下電極と電気的に接続された引き出し下電極を備え、上電極用のシート状プローブおよび下電極用のシート状プローブを、それぞれ、上電極および引き出し下電極に接触させ、上電極用のシート状プローブおよび上電極、並びに下電極用のシート状プローブおよび引き出し下電極を介して、レーザダイオードに通電するように構成される。

【0030】

また、本発明のバーンイン試験方法の好ましい態様として、前記レーザダイオードに通電を行い、該レーザダイオードから所定の光出力を得るのに必要となる該レーザダイオードに供給された電流の時間変化を計測するように構成される。

【0031】

上記記載のバーンイン試験方法を実施するための試験装置であって、当該試験装置は、光源素子の発光面に対して対向配置されるように光検出器が固定されてなる治具台と、上電極用のシート状プローブと、下電極用のシート状プローブとが交互に配置されたシート状プローブ群と、光検出器からの測定出力を受けて、光検出器に供給する電流を制御し電流を制御し計測するコントローラと、治具台を収納することができるとともに絶縁性の液体が貯留されてなる容器本体と、を備え、前記冶具台は、光源素子が配置された光源素子配置用バーを着脱可能に固定することができるようになっており、前記容器本体に絶縁性の液体を貯留することによって、前記冶具台に装着される光源素子および光検出器が絶縁性の液体に浸漬されてなるよう構成される。

【発明の効果】

【0032】

本発明においては、少なくとも、レーザダイオード等からなる光源素子と、複数の光源素子からの各々の光出力をモニタリングするための複数の例えばフォトダイオード等からなる光検出器とを絶縁性の液体に浸漬させた状態で、前記複数の光源素子に通電してバーンイン試験を行なうようにしているので、短い時間で安定した温度を保って、通常の負荷条件に対して乖離しない温度を維持でき、素子にダメージを与えずに光源ユニットチップの良品と不良品との選別試験を行なうことができる。

【図面の簡単な説明】

【0033】

【図1】図1は、本発明による熱アシスト磁気記録ヘッドの一実施形態を示す斜視図である。

【図2】図2は、熱アシスト磁気記録ヘッドにおける、スライダのヘッド素子部、光源ユニットのレーザダイオード、およびそれらの周辺の構成を概略的に示したものであって、図1のA―A面による断面図である。

【図3】図3は、導波路、近接場光発生素子および主磁極の構成を概略的に示す斜視図である。

【図4】図4は、本発明に係る磁気ディスク装置の一実施形態における要部の構成を概略的に示す斜視図である。

【図5】図5は、本発明に係るヘッドジンバルアセンブリ(HGA)の一実施形態における要部の構成を概略的に示す斜視図である。

【図6】図6(A)〜図6(C)は、熱アシスト磁気記録ヘッドに接合されて使用される光源ユニットを複数個纏めてバーンイン試験を行なうに際し、スクリーニングすべき被検査対象の製造方法の一実施形態を概略的に示す斜視図である。

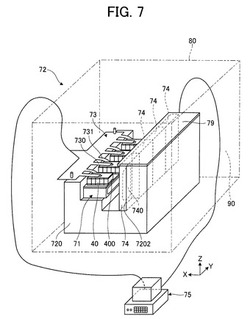

【図7】図7は、本発明のバーンイン試験方法の要部を説明するための図面であって、バーンイン試験装置の斜視図である。

【図8】図8は、図7の正面図であって、X−Z平面を見た図面である。

【図9】図9(A)および図9(B)は、バーンイン試験後の光源ユニットの取り扱いを説明するための斜視図である。

【図10】図10(A)および図10(B)は、それぞれ、バーンイン試験に用いられるシート状プローブの構造を示す断面図および下面図である。

【図11】図11は、バーンイン試験に用いられるシート状プローブと各電極との接触状態を説明するための概略図である。

【発明を実施するための形態】

【0034】

以下に、本発明を実施するための形態について、添付図面を参照しながら詳細に説明する。

【0035】

本発明のバーンイン試験方法について説明する前に、バーンイン試験の対象である光源素子が好適に用いられる、熱アシスト磁気記録ヘッドの構造について説明する。

【0036】

本発明による磁気記録ヘッドのスライダ基板の集積面、又はユニット基板の光源設置面に形成された積層構造若しくは素子構造において、基準となる層又は素子から見て、基板側を「下方」とし、その反対側を「上方」とする。また、本発明による光源ユニットおよび磁気記録ヘッドの実施形態において、必要に応じ、いくつかの図面中、「X、YおよびZ軸方向」を規定している。ここで、Z軸方向は、上述した「上下方向」であり、+Z側がトレーリング側に相当し、−Z側がリーディング側に相当する。また、Y軸方向をトラック幅方向とする。

【0037】

なお、各図面において、同一の要素は、同一の参照番号を用いて示されている。また、図面中の構成要素内および構成要素間の寸法比は、図面の見易さのため、それぞれ任意となっている。

【0038】

図1は、本発明のバーンイン試験の対象である光源素子が好適に用いられている熱アシスト磁気記録ヘッドの一実施形態を示す斜視図である。

【0039】

図1に示されるように、熱アシスト磁気記録ヘッド21は、熱アシスト用の光源となる光源素子であるレーザダイオード40を備えた光源ユニット23と、光学系31を備えたスライダ22とが、位置を合わせられ接続されることによって構成される。

【0040】

スライダ22は、適切な浮上量を得るように加工された媒体対向面である浮上面(ABS)2200を有するスライダ基板220と、ABS2200に垂直であってABS2200と隣り合う集積面2202上に形成された、光学系31を含むヘッド素子部221とを備えている。

【0041】

光源ユニット23は、接着面2300を有するユニット基板230と、接着面2300に垂直であって接着面2300と隣り合う光源設置面2302に設けられた光源素子であるレーザダイオード40と、を備えている。

【0042】

これらスライダ22と光源ユニット23とは、スライダ基板220のABS2200とは反対側の背面2201とユニット基板230の接着面2300とを対向させて、接着層である半田層58を間に挟む形で互いに接着されている。

【0043】

(光源ユニット23についての説明)

図1に示される光源ユニット23において、光源素子であるレーザダイオード40は、その素子形態に限定されるものではないが、端面発光型の半導体レーザダイオードとすることが好ましい。端面発光型の半導体レーザダイオード40は、熱アシスト用のレーザ光を放射する発光中心4000を有しており、発光中心4000がスポットサイズ変換素子43の受光端面430と対向するように、ユニット基板230の光源設置面2302に設置されている。

【0044】

また、レーザダイオード40は、p電極40i(図2参照)を底にして(光源設置面2302に向けて)ユニット基板230に接着されていることが好ましい。一般に端面発光型の半導体レーザダイオードにおいては、最も発熱する活性層(発光中心)付近がp電極側に偏って存在する。従って、p電極40iを底にすることによって活性層がよりユニット基板230に近くなり、結果としてユニット基板230をヒートシンクとしてより効果的機能させることが可能となる。

【0045】

このように、p電極40iを底にしてレーザダイオード40を設置した場合、レーザダイオード40の上面は、上電極としてのn電極40a(図2参照)の表面となる。ここで、後に詳述するレーザダイオード40のバーンイン試験においては、シート状プローブがこのn電極40aに当てられるようにすることが好ましい。

【0046】

さらに、図1に示されるように、光源ユニット23の光源設置面2302に、光源電極410および引き出し電極411が設けられるように構成することが望ましい。光源電極410は、レーザダイオード40のp電極40i(図2参照)と直接電気的に接続される電極である。

【0047】

引き出し電極411は、光源電極410から引き出された下電極であり、後に詳述するレーザダイオード40のバーンイン試験において、シート状プローブが当てられる電極である。下電極である引き出し電極411の表面粗さRaは、好適な態様として後に説明するように、上電極であるn電極40aの表面粗さRaよりも小さな値となるように設定されることが好ましい。

【0048】

引き出し電極411およびレーザダイオード40のn電極40aは、ヘッドジンバルアセンブリ(HGA)17(図5参照)の配線部材203の接続パッドに、ワイヤボンディング、ソルダー・ポール・ボンディング(SBB)等の方法によって電気的に接続され、これにより、電力がレーザダイオード40に供給されるように構成される。

【0049】

なお、これら光源電極410および引き出し電極411は、光源設置面2302上に設けられていてAl2O3(アルミナ)、SiO2等の絶縁材料から形成された絶縁層56上に設けられており、ユニット基板230とは電気的に絶縁されていることが好ましい。

【0050】

このような光源電極410および引き出し電極411は、例えばスパッタリング法、又は蒸着法等を用いて形成された厚さ10nm(ナノメートル)程度のTa、Ti等からなる下地層と、この下地層上に例えばスパッタリング法、めっき法又は蒸着法等を用いて形成された例えば厚さ1〜5μm(マイクロメートル)程度のAu、Cu、Au合金等の導電材料からなる導電層とから構成されることが好ましい。

【0051】

さらに、図1に示されるように、ユニット基板230は、アルチック(Al2O3−TiC)、SiO2等のセラミック材料で形成されていてもよく、又はSi、GaAs、SiC等の半導体材料で形成されていることも好ましい。ユニット基板230がこれらの半導体材料で形成されている場合、光源ユニット23とスライダ22とを半田層58(図2参照)で接着する際に、Nd−YAGレーザ光等の光を、光源ユニット23を透過させる形で半田層58に照射して半田層58を溶融させることが可能となる。

【0052】

また、ユニット基板230は、スライダ基板220よりも一回り小さい大きさを有する。ただし、ユニット基板230のトラック幅方向の(Y軸方向の)幅WUNは、レーザダイオード40のトラック幅方向の(Y軸方向の)幅WLAよりも大きくなっており、光源電極410上にレーザダイオード40を設置しても、引き出し電極411が、光源設置面2302上で露出して設けられるようになっている。

【0053】

例えば、スライダ基板220にフェムトスライダを用いた場合、ユニット基板230として、(X軸方向の)厚みTUNが320μmであり、トラック幅方向の幅WUNが350μmであって、(Z軸方向の)長さLUNが250μmであるサイズのものを用いることができる。

【0054】

(スライダについての説明)

次いで、スライダの構成について説明する。

【0055】

図1に示されるスライダ22において、集積面2202上に形成されたヘッド素子部221は、磁気ディスク10(図4参照)からデータを読み出すためのMR素子33と磁気ディスク10にデータを書き込むための電磁変換素子34とを有し構成される磁気ヘッド素子32と、レーザダイオード40の発光中心4000から放射されたレーザ光を受け、このレーザ光のスポットサイズを変換(小さくするように変換)した上でこのレーザ光を導波路35に導くスポットサイズ変換素子43と、スポットサイズが変換されたレーザ光を媒体対向面であるヘッド端面2210まで又はその近傍まで導く導波路35と、導波路35を伝播するレーザ光と結合して熱アシスト用の近接場光を発生させる近接場光発生素子36と、磁気ヘッド素子32、スポットサイズ変換素子43、導波路35および近接場光発生素子36を覆うように集積面2202上に形成された保護層38とを有し構成されている。

【0056】

このような構成において、ヘッド21(ヘッド素子部221)内における近接場光生成用の光学系31は、スポットサイズ変換素子43と、導波路35と、近接場光発生素子36とを有し構成されている。

【0057】

なお、スポットサイズ変換素子43および導波路35は、それら周囲が保護層38で被覆されており、光の伝播においてコアとしての機能を果たしている。この一方で、周囲を被覆する保護層38部分は、クラッドとしての機能を果たしている。

【0058】

MR素子33、電磁変換素子34、および近接場光発生素子36の一端は、媒体対向面であるヘッド端面2210に達している。ここで、このヘッド端面2210とABS2200とが、熱アシスト磁気記録ヘッド21全体の媒体対向面をなしている。

【0059】

実際の書き込み又は読み出し時においては、熱アシスト磁気記録ヘッド21が回転する磁気ディスク10の表面上において流体力学的に所定の浮上量をもって浮上するように構成されている。この際、MR素子33および電磁変換素子34それぞれの一端が、磁気ディスク10の磁気記録層の表面と適当なマグネティックスペーシングを介して対向するように構成される。そして、このような状態において、MR素子33は磁気記録層からのデータ信号磁界を感受して読み出しを行うように作用し、電磁変換素子34は磁気記録層にデータ信号磁界を印加して書き込み行うように作用する。

【0060】

ここで、書き込みの際、光源ユニット23のレーザダイオード40からスポットサイズ変換素子43および導波路35を通って伝播してきたレーザ光は、近接場光発生素子36で近接場光62(図3参照)に変換される。この近接場光62が磁気記録層の書き込みを行う部分に照射され、この磁気記録層の部分を加熱するように作用する。この加熱によって、同部分の異方性磁界(保磁力)が書き込みを行うことが可能な値にまで低下し、この低下した部分に電磁変換素子34によって書き込み磁界が印加されることによって、熱アシスト磁気記録を行うことが可能となる。

【0061】

また、図1に示されるように、スポットサイズ変換素子43は、レーザダイオード40から放射されたレーザ光を、トラック幅方向(Y軸方向)の幅WSCを有する受光端面430で受け取ることができるようになっており、しかもできるだけ低損失でより小さなスポット径のレーザ光に変換した上で、導波路35の受光端面352に導くことができる光学素子である。

【0062】

スポットサイズ変換素子43は、本実施形態において例えば、受光端面430から入射したレーザ光の進行方向(−X方向)に沿って、トラック幅方向(Y軸方向)の幅が幅WSCから徐々に狭くなっている下部伝播層431と、この下部伝播層431上に積層されており、同じくレーザ光の進行方向(−X方向)に沿って、トラック幅方向(Y軸方向)の幅が幅WSCから下部伝播層431と比べてより急激に小さくなっている上部伝播層432と、を有して構成されている。

【0063】

そして、受光端面430から入射したレーザ光は、このような積層構造を伝播するにつれて徐々に、そのスポットサイズを小さく変換させられて、導波路35の受光端面352に至るように構成されている。

【0064】

なお、スポットサイズ変換素子43の受光端面430位置での幅WSCは、例えば1〜10μm程度とすることができる。また、受光端面430位置での(Z軸方向の)厚さTSCは、例えば1〜10μm程度とすることができる。さらに、スポットサイズ変換素子43は、周囲を被覆する保護層38の構成材料の屈折率nOCよりも高い屈折率を有する材料から構成されており、後述する導波路35を構成する誘電材料と同一の材料で形成されることができる。この場合、これらスポットサイズ変換素子43および導波路35は、別体であってもよいし、一体に形成されるようにしてもよい。

【0065】

また、導波路35は、本実施形態において、スポットサイズ変換素子43から放射されるレーザ光を受ける受光端面352から、ヘッド端面2210側の端面350まで、集積面2202に平行に伸長していることが好ましい。ここで、端面350はヘッド端面2210の一部となっていてもよく、またはヘッド端面2210から所定の距離だけ後退していてもよい。また、図3に示されるように、導波路35の一側面の端面350近傍部分は、近接場光発生素子36と対向している。そして、受光端面352から入射し導波路35を伝播するレーザ光(導波路光)は、この近接場光発生素子36と対向する部分に至り、近接場光発生素子36と結合可能となる。

【0066】

さらに、図1に示されるように、スライダ22の保護層38の上面上に、磁気ヘッド素子32用である一対の端子電極370および一対の端子電極371が設けられている。そして、これら端子電極370および371も、HGA17(図5参照)に設けられた配線部材203の接続パッドに、ワイヤボンディング、SBB等の方法によって電気的に接続される。

【0067】

また、スライダ基板220は、例えば、(X軸方向の)厚みTSLが230μmであり、トラック幅方向の(Y軸方向の)幅WSLが700μmであり、(Z軸方向の)長さLSLが850μmである、いわゆるフェムトスライダとすることができる。

【0068】

フェムトスライダは、高記録密度に対応可能な薄膜磁気ヘッドの基板として一般的に使用されており、現在使用されているスライダの中で最も小さいサイズの規格を有している。なお、スライダ基板220は、アルチック(Al2O3−TiC)、SiO2等のセラミック材料で形成することができる。

【0069】

(熱アシスト磁気記録ヘッドについての説明)

上述したごとく熱アシスト磁気記録ヘッド21は、好適例として、スライダ22と、光源ユニット23と、を互いに接続して接着させた構成を有している。従って、スライダ22および光源ユニット23を、それぞれ個別に製造し、これらを組み合わせることによって、ヘッド21が製造される。

【0070】

その結果、例えば、前もって光源ユニット23の特性評価、信頼性評価を行って、良品のみをヘッドへの搭載に使用すればよい。このような操作によって、ヘッド製造工程でのヘッド21自体の製造歩留まりが、光源ユニット23の不良品率によって深刻な影響を受ける事態が回避される。

【0071】

ここで、光源ユニット23の評価に大きく影響する事項として、レーザダイオード40の発光動作特性、特に、当該発光動作特性の経時安定性が挙げられる。このような製造歩留まりに大きな影響を及ぼし得る事項を製造工程の上流でチェックし、光源ユニット23をスクリーニング、選別することによって、ヘッド21自体の製造歩留まりの低下を回避することができる。

【0072】

後に詳述する本発明のバーンイン試験によれば、光源素子(レーザダイオード40)を含む光源ユニット23のスクリーニング、選別を行う上で重要な信頼性評価、特にレーザダイオード40の発光動作特性の経時安定性評価を、安定して一度に大量に(経済的に)実施することができる。特に本発明においては、短い時間で安定した温度を保って、通常の負荷条件に対して乖離しない温度を維持でき(温度上昇を極力抑えて)、素子にダメージを与えずに光源ユニットチップの良品と不良品との選別試験を行なうことができる。

【0073】

(光源であるレーザダイオード40についての説明)

図2は、熱アシスト磁気記録ヘッド21における、スライダ22のヘッド素子部221、光源ユニット23のレーザダイオード40、およびそれらの周辺の構成を概略的に示したものであって、図1のA−A断面図である。

【0074】

図2に好適例として示されているレーザダイオード40は、端面発光型のレーザダイオード40である。端面発光型のレーザダイオード40として、例えば、InP系、GaAs系、GaN系等の、通信用、光学系ディスクストレージ用又は材料分析用等として通常用いられているものが使用可能である。

【0075】

また、放射されるレーザ光の波長λLは、例えば375nm〜1.7μmの範囲内の値に設定可能である。図2に示されるレーザダイオード40は、例えば、上面側から、n電極40aと、n−GaAs基板40bと、n−InGaAlPクラッド層40cと、第1のInGaAlPガイド層40dと、多重量子井戸(InGaP/InGaAlP)等からなる活性層40eと、第2のInGaAlPガイド層40fと、p−InGaAlPクラッド層40gと、p電極下地層40hと、p電極40iとが順次積層された構造を有する。

【0076】

さらに、このレーザダイオード40の多層構造の劈開面の前後には、全反射による発振を励起するための反射層510および511が形成されている。ここで、反射層510の活性層40eの位置に発光中心4000が存在する。また、本実施形態において、n電極40aは、n−GaAs基板40b上に形成された厚さが例えば0.1μm程度のAu又はAu合金層とすることが好ましい。

【0077】

レーザダイオード40の構成は上記の構成に限定されるものではなく、種々の態様が可能である。しかしながら、いずれにしてもレーザダイオード40の設置においては、p電極40iを底面として光源電極410に接着させることが好ましい。端面発光型のレーザダイオードでは、活性層40e(発光中心4000)は、積層方向(Z軸方向)において、n電極40aよりもp電極40iにより近い位置にあるのが一般的である。従って、動作時の発熱量が最も多い活性層40eにより近いp電極40iを底面としてレーザダイオード40を設置することによって、ユニット基板230を光源のヒートシンクとしてより有効に機能させることができるのである。実際、レーザダイオード40から発生する熱量の適切な処理は、レーザダイオード40、その他のヘッド内の素子の動作を正常に維持するために非常に重要なことである。

【0078】

また、このレーザダイオード40の駆動においては、磁気ディスク装置内の電源を使用することが可能である。磁気ディスク装置は、通常、例えば2〜5V程度の電源を備えており、レーザ発振動作には十分の電圧を有している。

【0079】

なお、レーザダイオード40の幅WLA(図1参照)は、例えば150〜250μm程度とされることが好ましい。また、レーザダイオード40の長さLLAは、反射層510および511間の距離である共振器長に概ね相当するものであり、例えば300μm又はそれ以上に設定されることが好ましい。

【0080】

また、レーザダイオード40の高さHLA(図2参照)は、40〜100μmの範囲内の値に設定されることが好ましい。この高さHLAは、n電極40aと引き出し電極411との(Z軸方向での)高低差(Z方向の距離)に相当する。後述するバーンイン試験において、電極がこのような範囲内の高低差を有する場合、シート状プローブを当てる電極の表面粗さRaを相対的に調整することが好ましい。電極の表面粗さRaを調整することによって、シート状プローブと電極との接触状態を安定させ、より良好なバーンイン試験を実施することが可能となり好ましい。

【0081】

さらに、図2に示されるように、レーザダイオード40のp電極40iとユニット基板230上の光源電極410との接着は、例えば鉛フリー半田の1つであるAuSn合金等による半田付けによって実施することが好ましい。さらに、スライダ22と光源ユニット23とは、スライダ基板220の背面2201とユニット基板230の接着面2300とを対向させて、接着層である半田層58を間に挟む形で互いに接着されている。

【0082】

例えば、ユニット基板230がSi、GaAs、SiC等の半導体材料から形成されている場合、光源ユニット23とスライダ22とを、例えばAuSn合金からなる半田層58で接着する際に、Nd−YAGレーザ光を、ユニット基板230を透過させて半田層58に照射し、半田層58を溶融させて接着させることが可能となる。

【0083】

(ヘッド素子部についての説明)

図1や図2に示されるように、ヘッド素子部221は、MR素子33、電磁変換素子34、および光学系31を備えている。

【0084】

MR素子33は、図2に示されるようにMR積層体332と、対となってMR積層体332および絶縁層381を挟む位置に配置され、軟磁性材料から形成された下部シールド層330および上部シールド層334とを含んで構成されている。そして、MR素子33は、集積面2202上に形成されたAl2O3(アルミナ)等の絶縁材料からなる下地層380上に形成されている。

【0085】

MR積層体332は、MR効果を利用して信号磁界を感受する感磁部であり、例えば、面内通電型巨大磁気抵抗(CIP−GMR)積層体、垂直通電型巨大磁気抵抗(CPP−GMR)積層体、又はトンネル磁気抵抗(TMR)積層体として構成することができる。

【0086】

また、電磁変換素子34は、垂直磁気記録用であることが好ましく、上部ヨーク層340と、主磁極3400と、書き込みコイル層343と、コイル絶縁層344と、下部ヨーク層345と、下部シールド3450とを備えて構成されている。

【0087】

上部ヨーク層340は、コイル絶縁層344を覆うように形成されており、主磁極3400は、Al2O3(アルミナ)等の絶縁材料からなる絶縁層385の上に形成されている。これら上部ヨーク層340および主磁極3400は、互いに磁気的に接続されており、書き込みコイル層343に書き込み電流を印加することによって発生した磁束を、書き込みがなされる磁気ディスク10(Fig.4)の磁気記録層(垂直磁化層)まで収束させながら導くための導磁路として構成されている。

【0088】

主磁極3400は、ヘッド端面2210に達しておりトラック幅方向の小さな幅WP(図3参照)を有する第1の主磁極部3400aと、この第1の主磁極部3400aの上であって第1の主磁極部3400aの後方(+X側)に位置している第2の主磁極部3400bとを有している。ここで、上述した幅WPは、この主磁極3400のヘッド端面2210上における端面3400e(図3参照)におけるトラック幅方向(Y軸方向)の辺の長さであり、書き込み磁界のトラック幅方向(Y軸方向)における分布の幅を規定し、例えば0.05〜0.5μm程度とすることができる。主磁極3400は、上部ヨーク層340よりも高い飽和磁束密度を有する軟磁性材料から形成されていることが好ましく、例えば、Feが主成分である鉄系合金の軟磁性材料から形成されることが好ましい。

【0089】

図2に示されるように書き込みコイル層343は、絶縁層385上に形成されたAl2O3(アルミナ)等の絶縁材料からなる絶縁層3421上において、1ターンの間に少なくとも下部ヨーク層345と上部ヨーク層340との間を通過するように形成されており、バックコンタクト部3402を中心として巻回するスパイラル構造を有している。

【0090】

このような書き込みコイル層343は、例えばCu(銅)等の導電材料から形成されることが好ましい。書き込みコイル層343は、例えば加熱キュアされたフォトレジスト等の絶縁材料で覆われており、書き込みコイル層343と上部ヨーク層340との間を電気的に絶縁している。書き込みコイル層343は、本実施形態において1層であるが、2層以上でもよく、又はヘリカルコイルでもよい。さらに、巻き数も図2に記載されている数に限定されるものではなく、例えば、2〜7ターンに設定することができる。

【0091】

なお、バックコンタクト部3402には、X軸方向に伸長した貫通孔が設けられており、この貫通孔の中を、導波路35および導波路35を被覆する絶縁層が通り抜けている。この貫通孔内においては、バックコンタクト部3402の内壁と導波路35とが所定の距離、例えば少なくとも1μm離隔している。これにより、バックコンタクト部3402による導波路光の吸収が防止される。

【0092】

図2に示される下部ヨーク層345は、例えば、Al2O3(アルミナ)等の絶縁材料からなる絶縁層383上に形成されており、磁気ディスク10の磁気記録層(垂直磁化層)の下に設けられた軟磁性裏打ち層から戻ってきた磁束を導く導磁路としての役割を果たしている。下部ヨーク層345は軟磁性材料から形成されている。また、下部シールド3450は、下部ヨーク層345と磁気的に接続されており、ヘッド端面2210に達した導磁路の一部として構成されている。下部シールド3450は、近接場光発生素子36を介して主磁極3400と対向しており、主磁極3400から射出されて広がった磁束を取り込む役割を果たしている。下部シールド3450は、高飽和磁束密度を有する、NiFe(パーマロイ)又は主磁極3400と同様の鉄系合金材料等から形成されることが好ましい。

【0093】

図1および図2に示されるように、光学系31は、スポットサイズ変換素子43、導波路35、および近接場光発生素子36を備えている。

【0094】

スポットサイズ変換素子43によってスポットサイズを小さく変換されたレーザ光35aは、導波路35の受光端面352に入射し導波路35中を伝播する。導波路35は、受光端面352から、バックコンタクト部3402に設けられたX軸方向の貫通孔の中を通って、ヘッド端面2210側の端面350まで伸長している。近接場光発生素子36は、導波路35を伝播してきたレーザ光(導波路光)を近接場光に変換する近接場光発生素子である。

【0095】

導波路35のヘッド端面2210側の部分および近接場光発生素子36は、下部シールド3450(下部ヨーク層345)と主磁極3400(上部ヨーク層340)との間に設けられている。また、導波路35のヘッド端面2210側の上面(側面)の一部と近接場光発生素子36の下面の一部とは、所定の間隔をもって対向しており、これら一部に挟まれた部分は、導波路35の屈折率よりも低い屈折率を有する緩衝部50となっている(特に、図3参照)。

【0096】

緩衝部50は、導波路35を伝播するレーザ光(導波路光)を近接場光発生素子36に結合させる役割を果たす。以上に述べた導波路35、緩衝部50および近接場光発生素子36については、後に図3を用いて詳細に説明を行う。

【0097】

さらに、図2に示されるように、MR素子33と電磁変換素子34(下部ヨーク層345)との間に、絶縁層382および383に挟まれた素子間シールド層39が設けられていることも好ましい態様である。

【0098】

この素子間シールド層39は、軟磁性材料で形成されることができ、電磁変換素子34より発生する磁界からMR素子33をシールドする役割を果たす。なお、以上に述べた絶縁層381、382、383、384、385および386が、保護層38を構成している。

図3は、導波路35、近接場光発生素子36および主磁極3400の構成を概略的に示す斜視図である。図3においては、書き込み磁界および近接場光が磁気記録媒体に向かって放射される位置を含むヘッド端面2210が、図面の左側に位置している。

【0099】

図3に示されるように、近接場光を発生させるためのレーザ光(導波路光)35aを端面350に向かって伝播させるための導波路35と、レーザ光(導波路光)35aを受けて近接場光63を発生させる近接場光発生素子36とが設けられている。また、導波路35の側面354の一部分と、近接場光発生素子36の下面362の一部との間に挟まれた部分が、緩衝部50となっている。この緩衝部50は、例えば絶縁材料から形成されており、導波路光53bを近接場光発生素子36に結合させる役割を果たす。なお、図1〜図3に示されるような光源および光学系において、レーザダイオード40の発光中心4000から放射されるレーザ光は、電場の振動方向がZ軸方向であるTMモードの偏光を有することが好ましい。

【0100】

図3に示されるように、近接場光発生素子36は、例えば、本実施形態において、Au、Ag、又はAu若しくはAgを含む合金等の金属材料から形成されており、三角形状のYZ面による断面を有している。そして、特にヘッド端面2210に達した端面36aは、リーディング側(−Z側)に、底辺と対向した頂点を有する二等辺三角形の形状を有している。近接場光発生素子36は、導波路35から緩衝部50を介してレーザ光(導波路光)35aを受け、端面36aから近接場光62を発生させる。この近接場光62が磁気ディスク10(図4参照)の磁気記録層に向けて照射され、磁気ディスク10の表面に達し、磁気ディスク10の磁気記録層部分を加熱する。これにより、その部分の異方性磁界(保磁力)が書き込みを行うことが可能な値にまで低下する。その直後、この部分に、主磁極3400から発生する書き込み磁界63を印加して書き込みを行う、いわゆる熱アシスト磁気記録を行うことが可能となる。

【0101】

なお、ヘッド素子部221に設けられた熱アシスト用の光を発生させるための光学系は、以上に述べたものに限定されるものではない。例えば、別の形状、構造を有する近接場光発生素子を用いた光学系、又は金属片からなるプラズモン・アンテナを導波路端に配した光学系を用いることも可能である。

【0102】

(磁気ディスク装置の説明)

図4は、磁気ディスク装置の好適な一形態の要部構成を概略的に示した斜視図である。また、図5は、ヘッドジンバルアセンブリ(HGA)の好適な一形態の要部の構成を概略的に示した斜視図である。図5においては、HGAの磁気ディスク表面に対向する側が上向きに表示されている。

【0103】

図4に示される磁気記録装置としての磁気ディスク装置は、スピンドルモータ11と、この回転軸の回りを回転する磁気記録媒体としての複数の磁気ディスク10と、複数の駆動アーム14が設けられたアセンブリキャリッジ装置12と、各駆動アーム14の先端部に取り付けられており熱アシスト磁気記録ヘッド21を備えたHGA17と、熱アシスト磁気記録ヘッド21の書き込みおよび読み出し動作を制御し、さらに、熱アシスト磁気記録用のレーザ光を発生させる光源であるレーザダイオード40の発光動作を制御するための記録再生・発光制御回路13と、を備えている。

【0104】

磁気ディスク10は、本実施形態において、垂直磁気記録用であることが好ましく、例えば、ディスク基板に、軟磁性裏打ち層、中間層および磁気記録層(垂直磁化層)が順次積層された構造を有している。

【0105】

アセンブリキャリッジ装置12は、熱アシスト磁気記録ヘッド21を、磁気ディスク10のトラック上に位置決めするための装置である。アセンブリキャリッジ装置12内において、駆動アーム14は、ピボットベアリング軸16に沿った方向にスタックされており、ボイスコイルモータ(VCM)15によって、軸16を中心にして角揺動可能となっている。なお、本発明に係る磁気ディスク装置の構造は、以上に述べた構造に限定されるものではない。磁気ディスク10、駆動アーム14、HGA17およびヘッド21は、単数であってもよい。

【0106】

図5に示されるヘッドジンバルアセンブリ17(HGA17)において、サスペンション20は、ロードビーム200と、このロードビーム200に固着され、弾性を有するフレクシャ201と、ロードビーム200の基部に設けられたベースプレート202と、フレクシャ201上に設けられ、リード導体およびその両端に電気的に接続された接続パッドからなる配線部材203とを備えている。

【0107】

熱アシスト磁気記録ヘッド21は、各磁気ディスク10の表面に対して所定の間隔(浮上量)を空けて対向するように、サスペンション20の先端部であってフレクシャ201に固着されている。

【0108】

フレクシャ201には、例えば、開口2010が設けられており、熱アシスト磁気記録ヘッド21は、光源ユニット23が、例えば、この開口2010を通してフレクシャ201の反対側に出るように接着されている。

【0109】

さらに、配線部材203の一端をなす接続パッドは、熱アシスト磁気記録ヘッド21の磁気ヘッド素子32用の端子電極370および371(図1参照)にワイヤボンディング、SBB等の方法によって電気的に接続されている。さらには光源ユニット23の引き出し電極411およびレーザダイオード40のn電極40a(図1参照)にワイヤボンディング、SBB等の方法によって電気的に接続されている。これにより、MR素子33、電磁変換素子およびレーザダイオード40に通電し、これらの素子を駆動することが可能となる。サスペンション20の構造も、上記の構造に限定されるものではない。図示されていないが、サスペンション20の途中にヘッド駆動用ICチップが装着されていてもよい。

【0110】

(バーンイン試験を行なうに際し、準備される被検査対象の製造例の説明)

図6(A)〜図6(C)は、上述してきた熱アシスト磁気記録ヘッド21に接合されて使用される光源ユニット23を複数個纏めてバーンイン試験を行なうに際し、スクリーニングすべき被検査対象の製造方法の一実施形態を概略的に示す斜視図である。

【0111】

また、図9(A)および図9(B)は、バーンイン試験に用いられる、好適な一例であるシート状プローブの構造を示す断面図および下面図である。図11は、バーンイン試験に好適に用いられる一形態のシート状プローブと各電極との接触状態を説明するための概略図である。ただし、プローブの構造は図示例のものに限定されるものではなく、種々の態様が可能である。すなわち、プローブの構造は、光源ユニット23のレーザダイオード40に通電可能な形態であればよく、特に制限されるものではない。

【0112】

図6(A)に示される好適な実施形態によれば、最初に、光源素子配置用バー70の光源設置面702に、光源電極410および引き出し電極411の複数の組が、例えば、スパッタリング法、めっき法又は蒸着法と、フォトリソグラフィ法、ミリング法等とを用いて形成される。この際、光源設置面702上に絶縁層56が設けられていて、この絶縁層56上にこれらの電極が形成されていることも好ましい態様である。

【0113】

このような光源電極410および引き出し電極411の複数の組が形成された光源素子配置用バー70は、例えば、ディスク状のウエハの上に光源電極410および引き出し電極411の複数の組を配列させて形成し、このウエハを複数のバー状態に切断分離することによって得ることができる。なお、光源素子配置用バー70は、さらに、切断分離することによって個々がユニット基板230となる部材である。

【0114】

より好ましい態様として設けられる引き出し電極411は、後のバーンイン試験工程でシート状プローブと接触することになる。この引き出し電極411の表面は、例えば、表面粗さRaが0.005μm以上であって0.5μm以下となるように設定されることが好ましい。例えば、引き出し電極411を形成する際の成膜方法の選択によって、さらには成膜方法における成膜条件の調整によって、表面粗さRaの制御を可能とすることができる。さらにまた、引き出し電極411の金属表面の精密研磨を行うことによって、その表面粗さRaを、例えば0.1μm程度に調整することもできる。

【0115】

ここで、表面粗さRaは、JIS(日本工業規格)B 0601:2001で規定された算術平均粗さRaである。この算術平均粗さRaは、粗さ曲線(f(x))を中心線(x軸)から折り返し、折り返された粗さ曲線と中心線とによって得られた面積を測定部分の長さ(L)で割った値をマイクロメートル単位で表わしたものである。すなわち、Ra=L-1∫0L|f(x)|dxである。

【0116】

次いで、同じく図6(A)に示されるように、光源素子配置用バー70のスライダ22との接続のための接着面700に、例えばAuSn合金からなる半田層58が、例えばスパッタリング法、蒸着法等により形成される。

【0117】

このような金属材料からなる半田層58を用いることによって、後に、Nd−YAGレーザ光等のレーザ光を用いて半田層58を溶融させ、光源ユニット23とスライダ22とを接着することが可能となる。

【0118】

次いで、図6(B)に示されるように、複数のレーザダイオード40の各々を、レーザダイオード40のp電極40iを底として各光源電極410上に載せ、光源電極410に接着する。

【0119】

これにより、光源素子配置用バー70に複数の光源が設けられている光源ユニットバー71が得られる。この光源ユニットバー71は、切断分離することによって個々のチップが光源ユニット23になるものである。なお、レーザダイオード40の光源素子配置用バー70への接着は、例えば、前もってAuSn合金等の蒸着膜を光源電極410上に成膜し、レーザダイオード40をこの蒸着膜(光源電極410)上に乗せた後、熱風ブロア下でホットプレート等を用いて200〜300℃程度まで加熱することによって実施可能である。

【0120】

ここで、搭載するレーザダイオード40の上面となるn電極40aも、後のバーンイン試験工程でシート状プローブと接触するように構成することが好ましい。そのため、後に詳しく説明するように、このn電極40aの表面は、表面粗さRaが0.5μm以上であって10μm以下となるように設定されることが好ましい。さらに、上電極としてのn電極40aの表面粗さRaは、上述した下電極としての引き出し電極411の表面粗さRaよりも大きくなるように設定されることが好ましい。

【0121】

レーザダイオード40の上面となるn電極40aの表面粗さRaの調整は、例えば、以下の様に実施することができる。すなわち、レーザダイオード40において、n−GaAs基板40b(図2参照)のn電極40aが形成される側の表面は、通常、所定の研磨処理を施されているが、この研磨処理を行う際に用いる砥石の目の粗さを、より大きなものに設定し、このn−GaAs基板40bの表面に通常よりも大きな所定の粗さを付与した上で、n電極40aを形成する、という方法によって、n電極40aの表面粗さRaの調整が可能となる。一般に、レーザダイオード40のn電極40aは、保護用の缶状のパッケージであるCANパッケージへの搭載の際に必要となるワイヤボンディングを安定して実施できるように高い平滑性を与えられている場合が多く、例えばその表面粗さRaが0.5μm未満となっている場合もある。このような場合であっても、上述した処理を前もって施すことによって、n電極40aの表面粗さRaの値を大きくする設定することが可能となる。

【0122】

また、搭載するレーザダイオード40の高さHLA(図2参照)は、40μm以上であって100μm以下に設定されることが好ましい。この高さHLAの範囲は、通常、汎用で用いられる端面発光型レーザダイオードチップの高さを含むものとなっている。

【0123】

次いで、図6(C)に示されるように、上記のごとく設定、調整された光源ユニットバー71を、バーンイン試験装置72の治具台720にセットする。バーンイン試験装置72は、レーザダイオード40への通電を行なうプローブの仕様として、n電極40a用の短冊形のシート状プローブ730と、引き出し電極411用の短冊形のシート状プローブ731とが交互に配置されたシート状プローブ群73を用いることが好ましい。ただし、プローブの仕様はこれに限定されるものではない。

【0124】

図6(C)に示されるように、セットされた光源ユニットバー71のn電極40aにシート状プローブ730を接触させ、引き出し電極411にシート状プローブ731を接触させる。その後、これらシート状プローブ730およびn電極40a並びにシート状プローブ731および引き出し電極411を介して、各レーザダイオード40に通電を行い、バーンイン試験が行なわれるようになっている。

【0125】

シート状プローブ730(731)は、図10(A)および図10(B)に示されるように、例えばステンレス等の弾性材料からなる厚さが例えば20μm程度の基体7300(7310)と、基体7300(7310)上に形成された例えばポリイミド等の絶縁材料からなる厚さが例えば10μm程度の絶縁層7301(7311)と、絶縁層7301(7311)上に形成された例えばCu等の導電材料からなる例えば厚さ20μm程度の導電層7302(7312)と、導電層7302(7312)を被覆する例えばめっき法で形成されたAu、Au合金等からなる例えば厚さ10μm程度の導電被覆層7303(7313)とを備えている。

【0126】

導電層7302(7312)は、n電極40a(引き出し電極411)と接触する側において、基体7300(7310)からはみ出ている。このはみ出ている導電層7302(7312)部分における幅WCONは、例えば、30μm程度とすることができる。また、導電被覆層7303(7313)は、この導電層7302の少なくともn電極40a(引き出し電極411)と接触する部分を被覆している。なお、シート状プローブ730および731は、以上に述べた形態のものに限定されるものではなく、例えば、撓むことができる導電層が適切に電極と接触する他の構造を有していてもよい。

【0127】

図11には、好適な形態であるシート状プローブ730および731を、それぞれn電極40aおよび引き出し電極411に接触させた状態が示されている。図11によれば、シート状プローブ730はn電極40aに接触している。n電極40aは引き出し電極411よりも高さHLAだけより高い位置(レベル)に存在する。ここで、電極の位置の「高さ」とは、本実施形態において、電極のZ軸方向での位置の尺度であり、電極がより+Z側にあるほどより「高い」位置にあるとされる。

【0128】

従って、シート状プローブ730の先端部の導電層7302(導電被覆層7303)は、シート状プローブ731の先端部の導電層7312(導電被覆層7313)に比べて、より小さい角度をもってn電極40aに当接する。ここで、一般にシート状プローブと電極との接触状態は、シート状プローブの端が電極に当たる角度に大きく依存することが実験および経験から分かっている。実際、導電層7302(導電被覆層7303)とn電極40aとにおいては当たる角度がより浅くなっているので、両者間の接触領域が広くなる分だけ両者を押しつける圧力が分散してしまい、また、接触ポイントも定まりにくい。結果として、その角度からすると、両者の接触状態が安定しない問題が生じやすい状態となっているのである。

【0129】

そこで、図示される実施形態においては、好ましい態様として、n電極40aの表面粗さRa1は、上述した引き出し電極411の表面粗さRa2よりも大きくなるように設定されている。両電極の高低差HLA(図2参照)が40〜100μmの範囲内であって、表面粗さRa2が0.005〜0.5μmの範囲内の値をとる場合において、表面粗さRa1が0.5〜10μmの範囲内の値に設定されていることが好ましい。これにより、当たる角度が浅くて接触状態が安定し難いシート状プローブ730の導電層7302(導電被覆層7303)とn電極40aとが、より安定して接触することが可能となる。

【0130】

(本発明の要部であるバーンイン試験方法の説明)

次いで、図7に示されるようなバーンイン試験装置72を用いて、セットされた光源ユニットバー71のバーンイン試験を行う。

【0131】

本発明のバーンイン試験方法は、複数の例えばレーザダイオード40等からなる光源素子と、複数の光源素子からの各々の光出力をモニタリングするための複数の例えばフォトダイオード等からなる光検出器と、を治具台に組み込み、少なくとも前記複数の光源素子と前記複数の光検出器とを絶縁性の液体に浸漬させた状態で、複数の光源素子に通電して行なわれる。

【0132】

図7において、二点鎖線で描かれた筐体は、絶縁性の液体90を貯留させるとともに、光源素子と光検出器が装着された治具台720を絶縁性の液体90に浸漬させるための容器本体80である。

【0133】

容器本体80は、上部が開口となっている開口容器であってもよいし、上部の開口を塞ぐことができる蓋体を備えたものであってもよい。容器本体80に設けられた開口から、絶縁性の液体90を注入したり、治具台720を挿入したりすることができる。また、絶縁性の液体90を注入したり、抜いたりするための配管系をバルブを介して設けるようにしてもよい。

【0134】

本発明のバーンイン試験方法で用いられる絶縁性の液体90は、比抵抗が高く無色透明で加熱伝導が良く、80℃以上でも安全性に優れる溶液である。特に、600〜1000nmの波長の光に対して、厚さ1mm当たり、99.9%以上の透過率を有する物性を備える液体を用いることが好ましい。このような透過率の物性を有することによって、レーザダイオード40等からなる光源素子から発せられた光が、フォトダイオード74等からなる光検出器によって確実に検出することができる。

【0135】

なお、本発明でいう、「絶縁性」とは、常温(25℃)での体積抵抗率(比抵抗)が、108〔Ω・cm〕以上のものをいう。本発明では特に1012〜1014〔Ω・cm〕の範囲のものが好ましい。

【0136】

このような絶縁性の液体としては、例えば、ナフタン系のオイル、イソパラフィン系のオイル、ハイドロフルオロ系のオイル等を用いることが好ましい。このようなオイルは、例えば、放電加工液、潤滑油、冷却剤等としても用いることができる。また、屈折率は、1.25〜1.9程度のものを用いることが好ましい。特に、屈折率の大きい絶縁性の液体を用いた場合には、レーザダイオード40から射出される光の拡がり角度が小さくなるために、フォトダイオード74の受光面を小さくすることができる。それにより、複数のフォトダイオード74の配列ピッチを小さくすることができ、これに合わせてレーザダイオード40のバー上の配列ピッチを小さくすることができ、一度に検査できるレーザダイオード40の数を増やすことができ、格段と作業効率が向上する。

【0137】

容器本体80の中に貯留されている絶縁性の液体90は、バーンイン試験中、攪拌されることが望ましい。攪拌機構としては特に制限されるものではないが、絶縁性の液体90の上部に板状の攪拌板が漬かるように攪拌板を装着して(図示していない)、例えば、長手方向に攪拌板をゆっくりと往復移動させて、液体を上部から攪拌するようにすればよい。攪拌によって、治具台の温度は下降するが、攪拌が中途半端な場合には、温度バラツキが生じてしまう。また、十分な攪拌速度で攪拌した場合には、治具台の温度低下と同時に位置的な温度バラツキも解消されるということが実験により確認されている。

【0138】

バーンイン試験装置72は、図7および図8に示される好適例では、治具台720と、シート状プローブ群73と、治具台720に固定されている複数のフォトダイオード74と、コントローラ75とを備えている。

【0139】

フォトダイオード74は、シート状プローブ群73を介して電流が供給されたレーザダイオード40から発生するレーザ光を受光面740で受け、レーザダイオード40の各々の光出力を測定する光検出器である。フォトダイオード74は、治具台720の垂直面である壁部7202に沿って立て掛けるようにして固定されており、図面の奥域方向であるY方向に複数個、順次、配列されている。図面では紙面の都合上、4個のフォトダイオード74しか描かれていないが、実際は、例えば、数百個の単位である。レーザダイオード40についても同様である。

【0140】

フォトダイオード74の上部には、制御回路を備えるプリント基板79が固着されており、このプリント基板79を介して、フォトダイオード74はコントローラ75に接続されている。なお、フォトダイオード74のY方向の配列ピッチは、通常、レーザダイオード40のY方向の配列ピッチと同ピッチとされる。

【0141】

治具台720は、熱伝導度の大きい、例えば、Cu材料あるいはCu合金材料から形成されることが望ましいが、特に、それらの材料に限定されるものではない。

【0142】

治具台720は、図8に示されるごとく、セットされた光源ユニットバー71を載置するための載置部7201と、光源ユニットバー71のレーザダイオード40の発光面4000に対向するように複数のフォトダイオード74を立設した状態で固定するための前述した壁部7202を備えている。

【0143】

このような載置部7201と壁部7202との間は凹部7203が形成されており、測定すべき光出力を妨げることがないような構造とされている。通常、載置部7201の下部付近に温度センサーが埋設されている。なお、前記光源ユニットバー71を載置するための載置部7201は、光源素子が配置された光源ユニットバー71を着脱可能に固定することができるようになっている。これによって、検査対象となる光源ユニットバー71は容易に取り外しができ、操作性を向上させることができる。

【0144】

コントローラ75は、フォトダイオード74からの測定出力を受け、レーザダイオード40に供給する電流を制御し計測する装置であり、当該装置として、制御ソフトウエアを備えたコンピュータを用いることができる。

【0145】

バーンイン試験においては、最初に、コントローラ75が、シート状プローブ群73を介して光源ユニットバー71に搭載された各レーザダイオード40に通電を行い、各レーザダイオード40から所定の光出力PLA0、例えば数十mW、を得るのに必要となる供給電流IOPの値IOP0を決定する。値IOP0としては例えば数十mAである。ここで各レーザダイオード40の光出力は、受光面740が対象となるレーザダイオード40の発光中心4000と対向したフォトダイオード74からの測定出力を基にして求められる。

【0146】

次いで、コントローラ75は、各レーザダイオード40からの光出力PLAが所定値PLA0をとり続けるように、電流IOPをレーザダイオード40に常時制御しながら供給し続ける。この場合、供給電流IOPの試験開始時の値はIOP0となる。

【0147】

その後、コントローラ75は、各レーザダイオード40からの光出力が一定値PLA0に保たれた状態での各レーザダイオード40への供給電流IOPの値の変化を一定時間、計測する。コントローラ75は、この一定時間経過後、供給電流IOPの値が所定の上限値IMAXを超えているレーザダイオード40を不良と判定し、不良であるレーザダイオード40のリストを形成する。

【0148】

本発明においては、少なくとも、レーザダイオード40等からなる光源素子と、複数の光源素子からの各々の光出力をモニタリングするための複数の例えばフォトダイオード等からなる光検出器とを絶縁性の液体に浸漬させた状態で、前記複数の光源素子に通電してバーンイン試験を行なうようにしているので、短い時間で安定した温度を保って、通常の負荷条件に対して乖離しない温度を維持でき、素子にダメージを与えずに光源ユニットチップの良品と不良品との選別試験を行なうことができる。

【0149】

さらに、個々の光源ユニットチップに切断分離する前の光源ユニットバー71の状態で、複数のレーザダイオード40を並列に評価することができる。このような並列処理を行うことにより、一度に大量のレーザダイオード40のバーンイン試験を実施することができ、信頼性評価工程の工数および時間の大幅な短縮が可能となる。

【0150】

このようにして光源ユニットバー71のバーンイン試験後、図9(A)および図9(B)に示されるように、装置から取り出した光源ユニットバー71を切断して複数の光源ユニットチップに分離する。ここで分離されたチップのうち、不良であるレーザダイオードを備えた光源ユニットチップを取り除き、図9(B)に示されるように良品として判定された光源ユニットチップを得て光源ユニットとする。この際、不良であるレーザダイオード40はコントローラ75が有する、不良と判定されたレーザダイオードのリストを参照して特定することができる。

【実施例】

【0151】

以下、具体的実施例を挙げて本発明をさらに詳細に説明する。

試験対象となる端面発光型のレーザダイオードを81個配列した光源ユニットバー71を作製した。

【0152】

このような試験対象である光源ユニットバー71を図7に示されるようなバーンイン試験装置に組み込み、バーンイン試験を行なった。光源ユニットバー71の載置部の下方の治具台の中に温度センサーを挿入して、治具台の温度を測定した。

【0153】

絶縁性の液体としては、ナフタン系のオイル(商品名:EXXSOL)を用いた。81個のレーザダイオードおよび81個のフォトダイオードは、絶縁性の液体の中に浸漬させた状態とした。温度の上昇を確認するための実験であるので、その効果が分かり易いように初期設定は低めの30℃とした。18分間、81個のレーザダイオードに通電を続けたところ、温度は33℃程度になり、約3℃のわずかな上昇が確認された。

【0154】

これに対して、絶縁性の液体を用いない比較例(大気中)の場合、温度は70℃程度になり、約40℃の大幅な温度上昇となった。

【0155】

以上の実験結果より、本発明の効果は明らかである。

すなわち、本発明においては、少なくとも、レーザダイオード等からなる光源素子と、複数の光源素子からの各々の光出力をモニタリングするための複数の例えばフォトダイオード等からなる光検出器とを絶縁性の液体に浸漬させた状態で、前記複数の光源素子に通電してバーンイン試験を行なうようにしているので、短い時間で安定した温度を保って、通常の負荷条件に対して乖離しない温度を維持でき、素子にダメージを与えずに光源ユニットチップの良品と不良品との選別試験を行なうことができる。

【産業上の利用可能性】

【0156】

本発明の産業上の利用可能性として、熱アシスト磁気記録ヘッドなど検査機器に関する産業に適用できる。

【符号の説明】

【0157】

40…光源素子(レーザダイオード)

71…光源ユニットバー

72…バーンイン試験装置

74…光検出器(フォトダイオード)

90…絶縁性の液体

720…治具台

【技術分野】

【0001】

本発明は、素子のスクリーニングに有効な通電試験であるバーンイン試験を実施する方法に関する。特に、本発明は、熱アシスト磁気記録用の光源を備えた光源ユニットのバーンイン試験方法に関する。

【背景技術】

【0002】

ヘッドおよび媒体を用いた磁気記録の分野においては、磁気ディスク装置の高記録密度化に伴い、薄膜磁気ヘッドおよび磁気記録媒体のさらなる向上が要求されている。薄膜磁気ヘッドとしては、現在、読み出し用の磁気抵抗(MR)素子と書き込み用の電磁変換素子とが積層された構造からなる複合型薄膜磁気ヘッドが広く用いられている。

【0003】

一方、磁気記録媒体は、いわば磁性微粒子が集合した不連続体であり、それぞれの磁性微粒子は単磁区構造となっている。ここで、1つの記録ビットは、複数の磁性微粒子から構成されている。従って、記録密度を高めるためには、磁性微粒子を小さくして、記録ビットの境界の凹凸を減少させなければならない。しかしながら、磁性微粒子を小さくすると、体積減少に伴う磁化の熱安定性の低下が問題となる。

【0004】

この問題への対策として、磁性微粒子の磁気異方性エネルギーKuを大きくすることが考えられる。しかし、このKuの増加は、磁気記録媒体の異方性磁界(保磁力)の増加をもたらす。これに対して、薄膜磁気ヘッドにより書き込み磁界強度の上限は、ヘッド内の磁気コアを構成する軟磁性材料の飽和磁束密度でほぼ決定されてしまう。従って、磁気記録媒体の異方性磁界が、この書き込み磁界強度の上限から決まる許容値を超えると、書き込みが不可能となってしまう。現在、このような熱安定性の問題を解決する1つの方法として、Kuの大きな磁性材料を用いる一方で、書き込み磁界を印加する直前に磁気記録媒体に熱を加えることによって、異方性磁界を小さくして書き込みを行う、いわゆる熱アシスト磁気記録方式が提案されている。

【0005】

この熱アシスト磁気記録方式においては、照射されたレーザ光によって励起されたプラズモンからNear-Fieldを生成する金属片であるNear-Fieldプローブ、いわゆるプラズモン・アンテナを用いる方法が一般に知られている。

【0006】

この熱アシスト磁気記録方式においては、十分に高い強度の光を安定的に所望の位置に供給するために、高出力の光源を磁気ヘッド内の何処に且つどのように設置するかが重要なポイントとなる。

【0007】

この光源の設置については、例えば、米国特許第7538978号明細書(US Patent No.7,538,978 B2)は、レーザダイオードを含むレーザユニットをスライダの背面に搭載した構造を開示しており、また、米国特許出願公開第2008/0056073号明細書(UP Patent Publication No.2008/0056073 A1)は、反射ミラーがレーザダイオード素子にモノリシックに集積された構造体をスライダの背面に搭載した構造を開示している。

【0008】

さらに、本願発明者等は、光源を備えた光源ユニットを、磁気ヘッド素子を備えたスライダの媒体対向面とは反対側の端面(背面)に接続して構成される、いわゆる「複合スライダ構造」の熱アシスト磁気記録ヘッドを提案している。

【0009】

このような「複合スライダ構造」は、例えば、米国特許出願公開第2008/043360号明細書(UP Patent Publication No.2008/043360 A1)、および米国特許出願公開第2009/052078号明細書(UP Patent Publication No.2009/052078 A1)に開示されている。

【0010】

そして、「複合スライダ構造」の熱アシスト磁気記録ヘッドには、以下(1)〜(4)に示すような利点が存在する。

【0011】

(1)スライダにおいて媒体対向面と集積面とが垂直であるので、従来の薄膜磁気ヘッド製造工程と親和性が良いこと、

(2)光源を媒体対向面から遠ざけることができ、光源に対して動作中に機械的な衝撃が直接及ぶ事態を回避することができること、

(3)ヘッド内に、光ピックアップレンズ等の非常に高い精度を要する光学部品、さらには光ファイバ等の接続に特別な構造を要する光学部品を設ける必要がないので、製造工数を低減することができ、低コストであること、

(4)製造工程における特性評価および信頼性評価に関して、例えば光源であるレーザダイオードと、磁気ヘッド素子とをそれぞれ個別に評価することができ、その結果、光源と磁気ヘッド素子とをすべてスライダ内に設けた場合のような、光源の歩留まりとスライダの歩留まりとが積算的に影響してヘッド全体の歩留まりが著しく低下する事態を回避することができること、等が挙げられる。

【0012】

ここで、光源、特にレーザダイオードを備えた光源ユニットの信頼性評価を行うことを考察する。このような光源の信頼性評価としては、バーンイン試験を行うことが有効である。ここで、バーンイン試験とは、試験対象(ここでは光源ユニットに備えられたレーザダイオード)に通電し、通電されたまたの状態で、試験対象における1つの特性の高温下(例えば、80℃の加熱条件下)における経時変化を計測、評価し、試験対象のスクリーニングを行うための試験である。

【0013】

しかしながら、このようなバーンイン試験は、1つのレーザダイオードの評価を行うのに、例えば数〜数十時間といった、非常に長い時間を必要とする。

【0014】

従って、この対策として、光源の製造工程において個々の光源チップに切断分離する前のバーの状態で、複数のレーザダイオードを並列して評価することが非常に有効となる。このような並列処理を行うことにより、一度に大量のレーザダイオードのバーンイン試験を実施することができ、評価工程の工数および時間の大幅な短縮が可能となるのである。

【0015】

しかしながら、個々の光源チップに切断分離する前のバーの状態で、当該バーに設置された複数のレーザダイオード用の大量の電極に、同時に給電用のプローブを当てることは、非常に困難である。また、仮に、バー等の構成の工夫によって、上記の複数のレーザダイオード用の大量の電極に、同時に給電用のプローブを当てることができたとしても、以下の問題が生じてしまう。

【0016】

すなわち、例えば、バーの長さを80mmとした場合、1つのバーには例えば100〜200個のレーザダイオード(LDチップ)を存在させることが可能となると考えられる。

【0017】

レーザダイオードは典型的に100mW程度の光出力を有するものが用いられる。ここで、光出力に対する投入電力は3倍程度となるのが一般的であり、その場合、200mWがジュール熱に変換される。仮に100個の素子を同時発光させた場合、20Wに相当する熱量がLDチップが搭載される体積の小さなバーに集中する事になる。

【0018】

そのような熱がバーと接する治具に対して効果的に放熱されない場合、試験環境温度に対するLDチップ温度の乖離が激しくなり、正確な評価が出来なくなるという問題が発生する。最悪ケースでは、LDチップに多大な熱ストレスが印加され、チップ自身が破壊されてしまう事も懸念される。

【0019】

そこで、バーと接する治具には放熱のための構造上の工夫を施すことも考えられるが、バー等を組み込む治具の構造が複雑となってしまう。

【先行技術文献】

【特許文献】

【0020】

【特許文献1】米国特許第7538978号

【特許文献2】米国特許出願公開第2008/0056073号

【特許文献3】米国特許出願公開第2008/043360号

【特許文献4】米国特許出願公開第2009/052078号

【発明の概要】

【発明が解決しようとする課題】

【0021】

このような実状の基に本発明は創案されたものであって、その目的は、簡易な装置構造をそのまま維持して、短い時間で安定した温度を保って、通常の負荷条件に対して乖離しない温度を維持でき、素子にダメージを与えずに光源ユニットチップの良品と不良品との選別試験を行なうことができるバーンイン試験方法および試験装置を提案することにある。

本発明の創案にあたり、本発明者らは、予め大量の電極に、同時に給電用のプローブを当てることを容易にするために、創意工夫して形成された光源素子配置用バーを準備し、この光源素子配置用バーの上に、上記バーの状態から個々の光源ユニットチップに切断された光源ユニットチップを順次配列させ、光源素子配置用バー上に設置された複数のレーザダイオード用の大量の電極に、同時に給電用のプローブを当てることができれば、極めて有意義であると考えた。そして、このようにして複数の光源ユニットチップの並列処理を行うことにより、一度に大量のレーザダイオードのバーンイン試験を容易に実施することができ、評価工程の工数および時間の大幅な短縮が可能となると考え、US Serial.No.

12/958,692の出願(出願日:2010.08.10)を行なっている。

【0022】

本発明は、上記の出願済みの発明をさらに発展させたものであって、上述したごとく大量の熱量がLDチップが搭載される体積の小さな光源素子配置用バーに集中する事を回避させて、短い時間で安定した温度を保って、通常の負荷条件に対して乖離しない温度を維持でき、素子にダメージを与えずに光源ユニットチップの良品と不良品との選別試験を行なうことができるバーンイン試験方法を提案するものである。

【課題を解決するための手段】

【0023】

上記の課題を解決するために、本発明のバーンイン試験方法は、複数の光源素子と、複数の光源素子からの各々の光出力をモニタリングするための複数の光検出器と、を治具台に組み込み、少なくとも前記複数の光源素子と前記複数の光検出器とを絶縁性の液体に浸漬させた状態で、前記複数の光源素子に通電して行なうように構成される。

【0024】

また、本発明のバーンイン試験方法の好ましい態様として、前記絶縁性の液体は、600〜1000nmの波長の光に対して、厚さ1mm当たり、99.9%以上の透過率を有する物性を備えるように構成される。

【0025】

また、本発明のバーンイン試験方法の好ましい態様として、前記絶縁性の液体は、攪拌作用を受けるように構成される。

【0026】

また、本発明のバーンイン試験方法の好ましい態様として、前記複数の光源素子は、基板である光源素子配置用バーの上に列をなして配置されており、各光源素子の発光面に対して、各光検出器が対向配置されるように構成される。

【0027】

また、本発明のバーンイン試験方法の好ましい態様として、前記光源素子配置用バーの上に列をなして配置されている複数の光源素子は、1つの光源素子を含む1ユニットに分割することによって、ユニット基板に設けられた光源素子であるレーザダイオードを備えた熱アシスト磁気記録用の光源ユニットとして構成される。

【0028】

また、本発明のバーンイン試験方法の好ましい態様として、前記光源素子がレーザダイオードであり、前記光検出器がフォトダイオードであるように構成される。

【0029】

また、本発明のバーンイン試験方法の好ましい態様として、前記レーザダイオードは、上電極および下電極を有し、前記光源素子配置用バーは、レーザダイオードの下電極と電気的に接続された引き出し下電極を備え、上電極用のシート状プローブおよび下電極用のシート状プローブを、それぞれ、上電極および引き出し下電極に接触させ、上電極用のシート状プローブおよび上電極、並びに下電極用のシート状プローブおよび引き出し下電極を介して、レーザダイオードに通電するように構成される。

【0030】

また、本発明のバーンイン試験方法の好ましい態様として、前記レーザダイオードに通電を行い、該レーザダイオードから所定の光出力を得るのに必要となる該レーザダイオードに供給された電流の時間変化を計測するように構成される。

【0031】

上記記載のバーンイン試験方法を実施するための試験装置であって、当該試験装置は、光源素子の発光面に対して対向配置されるように光検出器が固定されてなる治具台と、上電極用のシート状プローブと、下電極用のシート状プローブとが交互に配置されたシート状プローブ群と、光検出器からの測定出力を受けて、光検出器に供給する電流を制御し電流を制御し計測するコントローラと、治具台を収納することができるとともに絶縁性の液体が貯留されてなる容器本体と、を備え、前記冶具台は、光源素子が配置された光源素子配置用バーを着脱可能に固定することができるようになっており、前記容器本体に絶縁性の液体を貯留することによって、前記冶具台に装着される光源素子および光検出器が絶縁性の液体に浸漬されてなるよう構成される。

【発明の効果】

【0032】

本発明においては、少なくとも、レーザダイオード等からなる光源素子と、複数の光源素子からの各々の光出力をモニタリングするための複数の例えばフォトダイオード等からなる光検出器とを絶縁性の液体に浸漬させた状態で、前記複数の光源素子に通電してバーンイン試験を行なうようにしているので、短い時間で安定した温度を保って、通常の負荷条件に対して乖離しない温度を維持でき、素子にダメージを与えずに光源ユニットチップの良品と不良品との選別試験を行なうことができる。

【図面の簡単な説明】

【0033】

【図1】図1は、本発明による熱アシスト磁気記録ヘッドの一実施形態を示す斜視図である。

【図2】図2は、熱アシスト磁気記録ヘッドにおける、スライダのヘッド素子部、光源ユニットのレーザダイオード、およびそれらの周辺の構成を概略的に示したものであって、図1のA―A面による断面図である。

【図3】図3は、導波路、近接場光発生素子および主磁極の構成を概略的に示す斜視図である。

【図4】図4は、本発明に係る磁気ディスク装置の一実施形態における要部の構成を概略的に示す斜視図である。

【図5】図5は、本発明に係るヘッドジンバルアセンブリ(HGA)の一実施形態における要部の構成を概略的に示す斜視図である。

【図6】図6(A)〜図6(C)は、熱アシスト磁気記録ヘッドに接合されて使用される光源ユニットを複数個纏めてバーンイン試験を行なうに際し、スクリーニングすべき被検査対象の製造方法の一実施形態を概略的に示す斜視図である。

【図7】図7は、本発明のバーンイン試験方法の要部を説明するための図面であって、バーンイン試験装置の斜視図である。

【図8】図8は、図7の正面図であって、X−Z平面を見た図面である。

【図9】図9(A)および図9(B)は、バーンイン試験後の光源ユニットの取り扱いを説明するための斜視図である。

【図10】図10(A)および図10(B)は、それぞれ、バーンイン試験に用いられるシート状プローブの構造を示す断面図および下面図である。

【図11】図11は、バーンイン試験に用いられるシート状プローブと各電極との接触状態を説明するための概略図である。

【発明を実施するための形態】

【0034】

以下に、本発明を実施するための形態について、添付図面を参照しながら詳細に説明する。

【0035】

本発明のバーンイン試験方法について説明する前に、バーンイン試験の対象である光源素子が好適に用いられる、熱アシスト磁気記録ヘッドの構造について説明する。

【0036】

本発明による磁気記録ヘッドのスライダ基板の集積面、又はユニット基板の光源設置面に形成された積層構造若しくは素子構造において、基準となる層又は素子から見て、基板側を「下方」とし、その反対側を「上方」とする。また、本発明による光源ユニットおよび磁気記録ヘッドの実施形態において、必要に応じ、いくつかの図面中、「X、YおよびZ軸方向」を規定している。ここで、Z軸方向は、上述した「上下方向」であり、+Z側がトレーリング側に相当し、−Z側がリーディング側に相当する。また、Y軸方向をトラック幅方向とする。

【0037】

なお、各図面において、同一の要素は、同一の参照番号を用いて示されている。また、図面中の構成要素内および構成要素間の寸法比は、図面の見易さのため、それぞれ任意となっている。

【0038】

図1は、本発明のバーンイン試験の対象である光源素子が好適に用いられている熱アシスト磁気記録ヘッドの一実施形態を示す斜視図である。

【0039】

図1に示されるように、熱アシスト磁気記録ヘッド21は、熱アシスト用の光源となる光源素子であるレーザダイオード40を備えた光源ユニット23と、光学系31を備えたスライダ22とが、位置を合わせられ接続されることによって構成される。

【0040】

スライダ22は、適切な浮上量を得るように加工された媒体対向面である浮上面(ABS)2200を有するスライダ基板220と、ABS2200に垂直であってABS2200と隣り合う集積面2202上に形成された、光学系31を含むヘッド素子部221とを備えている。

【0041】

光源ユニット23は、接着面2300を有するユニット基板230と、接着面2300に垂直であって接着面2300と隣り合う光源設置面2302に設けられた光源素子であるレーザダイオード40と、を備えている。

【0042】

これらスライダ22と光源ユニット23とは、スライダ基板220のABS2200とは反対側の背面2201とユニット基板230の接着面2300とを対向させて、接着層である半田層58を間に挟む形で互いに接着されている。

【0043】

(光源ユニット23についての説明)

図1に示される光源ユニット23において、光源素子であるレーザダイオード40は、その素子形態に限定されるものではないが、端面発光型の半導体レーザダイオードとすることが好ましい。端面発光型の半導体レーザダイオード40は、熱アシスト用のレーザ光を放射する発光中心4000を有しており、発光中心4000がスポットサイズ変換素子43の受光端面430と対向するように、ユニット基板230の光源設置面2302に設置されている。

【0044】

また、レーザダイオード40は、p電極40i(図2参照)を底にして(光源設置面2302に向けて)ユニット基板230に接着されていることが好ましい。一般に端面発光型の半導体レーザダイオードにおいては、最も発熱する活性層(発光中心)付近がp電極側に偏って存在する。従って、p電極40iを底にすることによって活性層がよりユニット基板230に近くなり、結果としてユニット基板230をヒートシンクとしてより効果的機能させることが可能となる。

【0045】

このように、p電極40iを底にしてレーザダイオード40を設置した場合、レーザダイオード40の上面は、上電極としてのn電極40a(図2参照)の表面となる。ここで、後に詳述するレーザダイオード40のバーンイン試験においては、シート状プローブがこのn電極40aに当てられるようにすることが好ましい。

【0046】

さらに、図1に示されるように、光源ユニット23の光源設置面2302に、光源電極410および引き出し電極411が設けられるように構成することが望ましい。光源電極410は、レーザダイオード40のp電極40i(図2参照)と直接電気的に接続される電極である。

【0047】

引き出し電極411は、光源電極410から引き出された下電極であり、後に詳述するレーザダイオード40のバーンイン試験において、シート状プローブが当てられる電極である。下電極である引き出し電極411の表面粗さRaは、好適な態様として後に説明するように、上電極であるn電極40aの表面粗さRaよりも小さな値となるように設定されることが好ましい。

【0048】

引き出し電極411およびレーザダイオード40のn電極40aは、ヘッドジンバルアセンブリ(HGA)17(図5参照)の配線部材203の接続パッドに、ワイヤボンディング、ソルダー・ポール・ボンディング(SBB)等の方法によって電気的に接続され、これにより、電力がレーザダイオード40に供給されるように構成される。

【0049】

なお、これら光源電極410および引き出し電極411は、光源設置面2302上に設けられていてAl2O3(アルミナ)、SiO2等の絶縁材料から形成された絶縁層56上に設けられており、ユニット基板230とは電気的に絶縁されていることが好ましい。

【0050】

このような光源電極410および引き出し電極411は、例えばスパッタリング法、又は蒸着法等を用いて形成された厚さ10nm(ナノメートル)程度のTa、Ti等からなる下地層と、この下地層上に例えばスパッタリング法、めっき法又は蒸着法等を用いて形成された例えば厚さ1〜5μm(マイクロメートル)程度のAu、Cu、Au合金等の導電材料からなる導電層とから構成されることが好ましい。

【0051】

さらに、図1に示されるように、ユニット基板230は、アルチック(Al2O3−TiC)、SiO2等のセラミック材料で形成されていてもよく、又はSi、GaAs、SiC等の半導体材料で形成されていることも好ましい。ユニット基板230がこれらの半導体材料で形成されている場合、光源ユニット23とスライダ22とを半田層58(図2参照)で接着する際に、Nd−YAGレーザ光等の光を、光源ユニット23を透過させる形で半田層58に照射して半田層58を溶融させることが可能となる。

【0052】

また、ユニット基板230は、スライダ基板220よりも一回り小さい大きさを有する。ただし、ユニット基板230のトラック幅方向の(Y軸方向の)幅WUNは、レーザダイオード40のトラック幅方向の(Y軸方向の)幅WLAよりも大きくなっており、光源電極410上にレーザダイオード40を設置しても、引き出し電極411が、光源設置面2302上で露出して設けられるようになっている。

【0053】

例えば、スライダ基板220にフェムトスライダを用いた場合、ユニット基板230として、(X軸方向の)厚みTUNが320μmであり、トラック幅方向の幅WUNが350μmであって、(Z軸方向の)長さLUNが250μmであるサイズのものを用いることができる。

【0054】

(スライダについての説明)

次いで、スライダの構成について説明する。

【0055】

図1に示されるスライダ22において、集積面2202上に形成されたヘッド素子部221は、磁気ディスク10(図4参照)からデータを読み出すためのMR素子33と磁気ディスク10にデータを書き込むための電磁変換素子34とを有し構成される磁気ヘッド素子32と、レーザダイオード40の発光中心4000から放射されたレーザ光を受け、このレーザ光のスポットサイズを変換(小さくするように変換)した上でこのレーザ光を導波路35に導くスポットサイズ変換素子43と、スポットサイズが変換されたレーザ光を媒体対向面であるヘッド端面2210まで又はその近傍まで導く導波路35と、導波路35を伝播するレーザ光と結合して熱アシスト用の近接場光を発生させる近接場光発生素子36と、磁気ヘッド素子32、スポットサイズ変換素子43、導波路35および近接場光発生素子36を覆うように集積面2202上に形成された保護層38とを有し構成されている。

【0056】

このような構成において、ヘッド21(ヘッド素子部221)内における近接場光生成用の光学系31は、スポットサイズ変換素子43と、導波路35と、近接場光発生素子36とを有し構成されている。

【0057】

なお、スポットサイズ変換素子43および導波路35は、それら周囲が保護層38で被覆されており、光の伝播においてコアとしての機能を果たしている。この一方で、周囲を被覆する保護層38部分は、クラッドとしての機能を果たしている。

【0058】

MR素子33、電磁変換素子34、および近接場光発生素子36の一端は、媒体対向面であるヘッド端面2210に達している。ここで、このヘッド端面2210とABS2200とが、熱アシスト磁気記録ヘッド21全体の媒体対向面をなしている。

【0059】

実際の書き込み又は読み出し時においては、熱アシスト磁気記録ヘッド21が回転する磁気ディスク10の表面上において流体力学的に所定の浮上量をもって浮上するように構成されている。この際、MR素子33および電磁変換素子34それぞれの一端が、磁気ディスク10の磁気記録層の表面と適当なマグネティックスペーシングを介して対向するように構成される。そして、このような状態において、MR素子33は磁気記録層からのデータ信号磁界を感受して読み出しを行うように作用し、電磁変換素子34は磁気記録層にデータ信号磁界を印加して書き込み行うように作用する。

【0060】

ここで、書き込みの際、光源ユニット23のレーザダイオード40からスポットサイズ変換素子43および導波路35を通って伝播してきたレーザ光は、近接場光発生素子36で近接場光62(図3参照)に変換される。この近接場光62が磁気記録層の書き込みを行う部分に照射され、この磁気記録層の部分を加熱するように作用する。この加熱によって、同部分の異方性磁界(保磁力)が書き込みを行うことが可能な値にまで低下し、この低下した部分に電磁変換素子34によって書き込み磁界が印加されることによって、熱アシスト磁気記録を行うことが可能となる。

【0061】

また、図1に示されるように、スポットサイズ変換素子43は、レーザダイオード40から放射されたレーザ光を、トラック幅方向(Y軸方向)の幅WSCを有する受光端面430で受け取ることができるようになっており、しかもできるだけ低損失でより小さなスポット径のレーザ光に変換した上で、導波路35の受光端面352に導くことができる光学素子である。

【0062】

スポットサイズ変換素子43は、本実施形態において例えば、受光端面430から入射したレーザ光の進行方向(−X方向)に沿って、トラック幅方向(Y軸方向)の幅が幅WSCから徐々に狭くなっている下部伝播層431と、この下部伝播層431上に積層されており、同じくレーザ光の進行方向(−X方向)に沿って、トラック幅方向(Y軸方向)の幅が幅WSCから下部伝播層431と比べてより急激に小さくなっている上部伝播層432と、を有して構成されている。

【0063】

そして、受光端面430から入射したレーザ光は、このような積層構造を伝播するにつれて徐々に、そのスポットサイズを小さく変換させられて、導波路35の受光端面352に至るように構成されている。

【0064】

なお、スポットサイズ変換素子43の受光端面430位置での幅WSCは、例えば1〜10μm程度とすることができる。また、受光端面430位置での(Z軸方向の)厚さTSCは、例えば1〜10μm程度とすることができる。さらに、スポットサイズ変換素子43は、周囲を被覆する保護層38の構成材料の屈折率nOCよりも高い屈折率を有する材料から構成されており、後述する導波路35を構成する誘電材料と同一の材料で形成されることができる。この場合、これらスポットサイズ変換素子43および導波路35は、別体であってもよいし、一体に形成されるようにしてもよい。

【0065】

また、導波路35は、本実施形態において、スポットサイズ変換素子43から放射されるレーザ光を受ける受光端面352から、ヘッド端面2210側の端面350まで、集積面2202に平行に伸長していることが好ましい。ここで、端面350はヘッド端面2210の一部となっていてもよく、またはヘッド端面2210から所定の距離だけ後退していてもよい。また、図3に示されるように、導波路35の一側面の端面350近傍部分は、近接場光発生素子36と対向している。そして、受光端面352から入射し導波路35を伝播するレーザ光(導波路光)は、この近接場光発生素子36と対向する部分に至り、近接場光発生素子36と結合可能となる。

【0066】

さらに、図1に示されるように、スライダ22の保護層38の上面上に、磁気ヘッド素子32用である一対の端子電極370および一対の端子電極371が設けられている。そして、これら端子電極370および371も、HGA17(図5参照)に設けられた配線部材203の接続パッドに、ワイヤボンディング、SBB等の方法によって電気的に接続される。

【0067】

また、スライダ基板220は、例えば、(X軸方向の)厚みTSLが230μmであり、トラック幅方向の(Y軸方向の)幅WSLが700μmであり、(Z軸方向の)長さLSLが850μmである、いわゆるフェムトスライダとすることができる。

【0068】

フェムトスライダは、高記録密度に対応可能な薄膜磁気ヘッドの基板として一般的に使用されており、現在使用されているスライダの中で最も小さいサイズの規格を有している。なお、スライダ基板220は、アルチック(Al2O3−TiC)、SiO2等のセラミック材料で形成することができる。

【0069】

(熱アシスト磁気記録ヘッドについての説明)

上述したごとく熱アシスト磁気記録ヘッド21は、好適例として、スライダ22と、光源ユニット23と、を互いに接続して接着させた構成を有している。従って、スライダ22および光源ユニット23を、それぞれ個別に製造し、これらを組み合わせることによって、ヘッド21が製造される。

【0070】

その結果、例えば、前もって光源ユニット23の特性評価、信頼性評価を行って、良品のみをヘッドへの搭載に使用すればよい。このような操作によって、ヘッド製造工程でのヘッド21自体の製造歩留まりが、光源ユニット23の不良品率によって深刻な影響を受ける事態が回避される。

【0071】

ここで、光源ユニット23の評価に大きく影響する事項として、レーザダイオード40の発光動作特性、特に、当該発光動作特性の経時安定性が挙げられる。このような製造歩留まりに大きな影響を及ぼし得る事項を製造工程の上流でチェックし、光源ユニット23をスクリーニング、選別することによって、ヘッド21自体の製造歩留まりの低下を回避することができる。

【0072】

後に詳述する本発明のバーンイン試験によれば、光源素子(レーザダイオード40)を含む光源ユニット23のスクリーニング、選別を行う上で重要な信頼性評価、特にレーザダイオード40の発光動作特性の経時安定性評価を、安定して一度に大量に(経済的に)実施することができる。特に本発明においては、短い時間で安定した温度を保って、通常の負荷条件に対して乖離しない温度を維持でき(温度上昇を極力抑えて)、素子にダメージを与えずに光源ユニットチップの良品と不良品との選別試験を行なうことができる。

【0073】

(光源であるレーザダイオード40についての説明)

図2は、熱アシスト磁気記録ヘッド21における、スライダ22のヘッド素子部221、光源ユニット23のレーザダイオード40、およびそれらの周辺の構成を概略的に示したものであって、図1のA−A断面図である。

【0074】

図2に好適例として示されているレーザダイオード40は、端面発光型のレーザダイオード40である。端面発光型のレーザダイオード40として、例えば、InP系、GaAs系、GaN系等の、通信用、光学系ディスクストレージ用又は材料分析用等として通常用いられているものが使用可能である。

【0075】

また、放射されるレーザ光の波長λLは、例えば375nm〜1.7μmの範囲内の値に設定可能である。図2に示されるレーザダイオード40は、例えば、上面側から、n電極40aと、n−GaAs基板40bと、n−InGaAlPクラッド層40cと、第1のInGaAlPガイド層40dと、多重量子井戸(InGaP/InGaAlP)等からなる活性層40eと、第2のInGaAlPガイド層40fと、p−InGaAlPクラッド層40gと、p電極下地層40hと、p電極40iとが順次積層された構造を有する。

【0076】

さらに、このレーザダイオード40の多層構造の劈開面の前後には、全反射による発振を励起するための反射層510および511が形成されている。ここで、反射層510の活性層40eの位置に発光中心4000が存在する。また、本実施形態において、n電極40aは、n−GaAs基板40b上に形成された厚さが例えば0.1μm程度のAu又はAu合金層とすることが好ましい。

【0077】

レーザダイオード40の構成は上記の構成に限定されるものではなく、種々の態様が可能である。しかしながら、いずれにしてもレーザダイオード40の設置においては、p電極40iを底面として光源電極410に接着させることが好ましい。端面発光型のレーザダイオードでは、活性層40e(発光中心4000)は、積層方向(Z軸方向)において、n電極40aよりもp電極40iにより近い位置にあるのが一般的である。従って、動作時の発熱量が最も多い活性層40eにより近いp電極40iを底面としてレーザダイオード40を設置することによって、ユニット基板230を光源のヒートシンクとしてより有効に機能させることができるのである。実際、レーザダイオード40から発生する熱量の適切な処理は、レーザダイオード40、その他のヘッド内の素子の動作を正常に維持するために非常に重要なことである。

【0078】

また、このレーザダイオード40の駆動においては、磁気ディスク装置内の電源を使用することが可能である。磁気ディスク装置は、通常、例えば2〜5V程度の電源を備えており、レーザ発振動作には十分の電圧を有している。

【0079】

なお、レーザダイオード40の幅WLA(図1参照)は、例えば150〜250μm程度とされることが好ましい。また、レーザダイオード40の長さLLAは、反射層510および511間の距離である共振器長に概ね相当するものであり、例えば300μm又はそれ以上に設定されることが好ましい。

【0080】

また、レーザダイオード40の高さHLA(図2参照)は、40〜100μmの範囲内の値に設定されることが好ましい。この高さHLAは、n電極40aと引き出し電極411との(Z軸方向での)高低差(Z方向の距離)に相当する。後述するバーンイン試験において、電極がこのような範囲内の高低差を有する場合、シート状プローブを当てる電極の表面粗さRaを相対的に調整することが好ましい。電極の表面粗さRaを調整することによって、シート状プローブと電極との接触状態を安定させ、より良好なバーンイン試験を実施することが可能となり好ましい。

【0081】

さらに、図2に示されるように、レーザダイオード40のp電極40iとユニット基板230上の光源電極410との接着は、例えば鉛フリー半田の1つであるAuSn合金等による半田付けによって実施することが好ましい。さらに、スライダ22と光源ユニット23とは、スライダ基板220の背面2201とユニット基板230の接着面2300とを対向させて、接着層である半田層58を間に挟む形で互いに接着されている。

【0082】

例えば、ユニット基板230がSi、GaAs、SiC等の半導体材料から形成されている場合、光源ユニット23とスライダ22とを、例えばAuSn合金からなる半田層58で接着する際に、Nd−YAGレーザ光を、ユニット基板230を透過させて半田層58に照射し、半田層58を溶融させて接着させることが可能となる。

【0083】

(ヘッド素子部についての説明)

図1や図2に示されるように、ヘッド素子部221は、MR素子33、電磁変換素子34、および光学系31を備えている。

【0084】

MR素子33は、図2に示されるようにMR積層体332と、対となってMR積層体332および絶縁層381を挟む位置に配置され、軟磁性材料から形成された下部シールド層330および上部シールド層334とを含んで構成されている。そして、MR素子33は、集積面2202上に形成されたAl2O3(アルミナ)等の絶縁材料からなる下地層380上に形成されている。

【0085】

MR積層体332は、MR効果を利用して信号磁界を感受する感磁部であり、例えば、面内通電型巨大磁気抵抗(CIP−GMR)積層体、垂直通電型巨大磁気抵抗(CPP−GMR)積層体、又はトンネル磁気抵抗(TMR)積層体として構成することができる。

【0086】

また、電磁変換素子34は、垂直磁気記録用であることが好ましく、上部ヨーク層340と、主磁極3400と、書き込みコイル層343と、コイル絶縁層344と、下部ヨーク層345と、下部シールド3450とを備えて構成されている。

【0087】

上部ヨーク層340は、コイル絶縁層344を覆うように形成されており、主磁極3400は、Al2O3(アルミナ)等の絶縁材料からなる絶縁層385の上に形成されている。これら上部ヨーク層340および主磁極3400は、互いに磁気的に接続されており、書き込みコイル層343に書き込み電流を印加することによって発生した磁束を、書き込みがなされる磁気ディスク10(Fig.4)の磁気記録層(垂直磁化層)まで収束させながら導くための導磁路として構成されている。

【0088】

主磁極3400は、ヘッド端面2210に達しておりトラック幅方向の小さな幅WP(図3参照)を有する第1の主磁極部3400aと、この第1の主磁極部3400aの上であって第1の主磁極部3400aの後方(+X側)に位置している第2の主磁極部3400bとを有している。ここで、上述した幅WPは、この主磁極3400のヘッド端面2210上における端面3400e(図3参照)におけるトラック幅方向(Y軸方向)の辺の長さであり、書き込み磁界のトラック幅方向(Y軸方向)における分布の幅を規定し、例えば0.05〜0.5μm程度とすることができる。主磁極3400は、上部ヨーク層340よりも高い飽和磁束密度を有する軟磁性材料から形成されていることが好ましく、例えば、Feが主成分である鉄系合金の軟磁性材料から形成されることが好ましい。

【0089】

図2に示されるように書き込みコイル層343は、絶縁層385上に形成されたAl2O3(アルミナ)等の絶縁材料からなる絶縁層3421上において、1ターンの間に少なくとも下部ヨーク層345と上部ヨーク層340との間を通過するように形成されており、バックコンタクト部3402を中心として巻回するスパイラル構造を有している。

【0090】

このような書き込みコイル層343は、例えばCu(銅)等の導電材料から形成されることが好ましい。書き込みコイル層343は、例えば加熱キュアされたフォトレジスト等の絶縁材料で覆われており、書き込みコイル層343と上部ヨーク層340との間を電気的に絶縁している。書き込みコイル層343は、本実施形態において1層であるが、2層以上でもよく、又はヘリカルコイルでもよい。さらに、巻き数も図2に記載されている数に限定されるものではなく、例えば、2〜7ターンに設定することができる。

【0091】

なお、バックコンタクト部3402には、X軸方向に伸長した貫通孔が設けられており、この貫通孔の中を、導波路35および導波路35を被覆する絶縁層が通り抜けている。この貫通孔内においては、バックコンタクト部3402の内壁と導波路35とが所定の距離、例えば少なくとも1μm離隔している。これにより、バックコンタクト部3402による導波路光の吸収が防止される。

【0092】

図2に示される下部ヨーク層345は、例えば、Al2O3(アルミナ)等の絶縁材料からなる絶縁層383上に形成されており、磁気ディスク10の磁気記録層(垂直磁化層)の下に設けられた軟磁性裏打ち層から戻ってきた磁束を導く導磁路としての役割を果たしている。下部ヨーク層345は軟磁性材料から形成されている。また、下部シールド3450は、下部ヨーク層345と磁気的に接続されており、ヘッド端面2210に達した導磁路の一部として構成されている。下部シールド3450は、近接場光発生素子36を介して主磁極3400と対向しており、主磁極3400から射出されて広がった磁束を取り込む役割を果たしている。下部シールド3450は、高飽和磁束密度を有する、NiFe(パーマロイ)又は主磁極3400と同様の鉄系合金材料等から形成されることが好ましい。

【0093】

図1および図2に示されるように、光学系31は、スポットサイズ変換素子43、導波路35、および近接場光発生素子36を備えている。

【0094】

スポットサイズ変換素子43によってスポットサイズを小さく変換されたレーザ光35aは、導波路35の受光端面352に入射し導波路35中を伝播する。導波路35は、受光端面352から、バックコンタクト部3402に設けられたX軸方向の貫通孔の中を通って、ヘッド端面2210側の端面350まで伸長している。近接場光発生素子36は、導波路35を伝播してきたレーザ光(導波路光)を近接場光に変換する近接場光発生素子である。

【0095】

導波路35のヘッド端面2210側の部分および近接場光発生素子36は、下部シールド3450(下部ヨーク層345)と主磁極3400(上部ヨーク層340)との間に設けられている。また、導波路35のヘッド端面2210側の上面(側面)の一部と近接場光発生素子36の下面の一部とは、所定の間隔をもって対向しており、これら一部に挟まれた部分は、導波路35の屈折率よりも低い屈折率を有する緩衝部50となっている(特に、図3参照)。

【0096】

緩衝部50は、導波路35を伝播するレーザ光(導波路光)を近接場光発生素子36に結合させる役割を果たす。以上に述べた導波路35、緩衝部50および近接場光発生素子36については、後に図3を用いて詳細に説明を行う。

【0097】

さらに、図2に示されるように、MR素子33と電磁変換素子34(下部ヨーク層345)との間に、絶縁層382および383に挟まれた素子間シールド層39が設けられていることも好ましい態様である。

【0098】

この素子間シールド層39は、軟磁性材料で形成されることができ、電磁変換素子34より発生する磁界からMR素子33をシールドする役割を果たす。なお、以上に述べた絶縁層381、382、383、384、385および386が、保護層38を構成している。

図3は、導波路35、近接場光発生素子36および主磁極3400の構成を概略的に示す斜視図である。図3においては、書き込み磁界および近接場光が磁気記録媒体に向かって放射される位置を含むヘッド端面2210が、図面の左側に位置している。

【0099】

図3に示されるように、近接場光を発生させるためのレーザ光(導波路光)35aを端面350に向かって伝播させるための導波路35と、レーザ光(導波路光)35aを受けて近接場光63を発生させる近接場光発生素子36とが設けられている。また、導波路35の側面354の一部分と、近接場光発生素子36の下面362の一部との間に挟まれた部分が、緩衝部50となっている。この緩衝部50は、例えば絶縁材料から形成されており、導波路光53bを近接場光発生素子36に結合させる役割を果たす。なお、図1〜図3に示されるような光源および光学系において、レーザダイオード40の発光中心4000から放射されるレーザ光は、電場の振動方向がZ軸方向であるTMモードの偏光を有することが好ましい。

【0100】

図3に示されるように、近接場光発生素子36は、例えば、本実施形態において、Au、Ag、又はAu若しくはAgを含む合金等の金属材料から形成されており、三角形状のYZ面による断面を有している。そして、特にヘッド端面2210に達した端面36aは、リーディング側(−Z側)に、底辺と対向した頂点を有する二等辺三角形の形状を有している。近接場光発生素子36は、導波路35から緩衝部50を介してレーザ光(導波路光)35aを受け、端面36aから近接場光62を発生させる。この近接場光62が磁気ディスク10(図4参照)の磁気記録層に向けて照射され、磁気ディスク10の表面に達し、磁気ディスク10の磁気記録層部分を加熱する。これにより、その部分の異方性磁界(保磁力)が書き込みを行うことが可能な値にまで低下する。その直後、この部分に、主磁極3400から発生する書き込み磁界63を印加して書き込みを行う、いわゆる熱アシスト磁気記録を行うことが可能となる。

【0101】

なお、ヘッド素子部221に設けられた熱アシスト用の光を発生させるための光学系は、以上に述べたものに限定されるものではない。例えば、別の形状、構造を有する近接場光発生素子を用いた光学系、又は金属片からなるプラズモン・アンテナを導波路端に配した光学系を用いることも可能である。

【0102】

(磁気ディスク装置の説明)

図4は、磁気ディスク装置の好適な一形態の要部構成を概略的に示した斜視図である。また、図5は、ヘッドジンバルアセンブリ(HGA)の好適な一形態の要部の構成を概略的に示した斜視図である。図5においては、HGAの磁気ディスク表面に対向する側が上向きに表示されている。

【0103】

図4に示される磁気記録装置としての磁気ディスク装置は、スピンドルモータ11と、この回転軸の回りを回転する磁気記録媒体としての複数の磁気ディスク10と、複数の駆動アーム14が設けられたアセンブリキャリッジ装置12と、各駆動アーム14の先端部に取り付けられており熱アシスト磁気記録ヘッド21を備えたHGA17と、熱アシスト磁気記録ヘッド21の書き込みおよび読み出し動作を制御し、さらに、熱アシスト磁気記録用のレーザ光を発生させる光源であるレーザダイオード40の発光動作を制御するための記録再生・発光制御回路13と、を備えている。

【0104】

磁気ディスク10は、本実施形態において、垂直磁気記録用であることが好ましく、例えば、ディスク基板に、軟磁性裏打ち層、中間層および磁気記録層(垂直磁化層)が順次積層された構造を有している。

【0105】

アセンブリキャリッジ装置12は、熱アシスト磁気記録ヘッド21を、磁気ディスク10のトラック上に位置決めするための装置である。アセンブリキャリッジ装置12内において、駆動アーム14は、ピボットベアリング軸16に沿った方向にスタックされており、ボイスコイルモータ(VCM)15によって、軸16を中心にして角揺動可能となっている。なお、本発明に係る磁気ディスク装置の構造は、以上に述べた構造に限定されるものではない。磁気ディスク10、駆動アーム14、HGA17およびヘッド21は、単数であってもよい。

【0106】

図5に示されるヘッドジンバルアセンブリ17(HGA17)において、サスペンション20は、ロードビーム200と、このロードビーム200に固着され、弾性を有するフレクシャ201と、ロードビーム200の基部に設けられたベースプレート202と、フレクシャ201上に設けられ、リード導体およびその両端に電気的に接続された接続パッドからなる配線部材203とを備えている。

【0107】

熱アシスト磁気記録ヘッド21は、各磁気ディスク10の表面に対して所定の間隔(浮上量)を空けて対向するように、サスペンション20の先端部であってフレクシャ201に固着されている。

【0108】

フレクシャ201には、例えば、開口2010が設けられており、熱アシスト磁気記録ヘッド21は、光源ユニット23が、例えば、この開口2010を通してフレクシャ201の反対側に出るように接着されている。

【0109】

さらに、配線部材203の一端をなす接続パッドは、熱アシスト磁気記録ヘッド21の磁気ヘッド素子32用の端子電極370および371(図1参照)にワイヤボンディング、SBB等の方法によって電気的に接続されている。さらには光源ユニット23の引き出し電極411およびレーザダイオード40のn電極40a(図1参照)にワイヤボンディング、SBB等の方法によって電気的に接続されている。これにより、MR素子33、電磁変換素子およびレーザダイオード40に通電し、これらの素子を駆動することが可能となる。サスペンション20の構造も、上記の構造に限定されるものではない。図示されていないが、サスペンション20の途中にヘッド駆動用ICチップが装着されていてもよい。

【0110】

(バーンイン試験を行なうに際し、準備される被検査対象の製造例の説明)

図6(A)〜図6(C)は、上述してきた熱アシスト磁気記録ヘッド21に接合されて使用される光源ユニット23を複数個纏めてバーンイン試験を行なうに際し、スクリーニングすべき被検査対象の製造方法の一実施形態を概略的に示す斜視図である。

【0111】

また、図9(A)および図9(B)は、バーンイン試験に用いられる、好適な一例であるシート状プローブの構造を示す断面図および下面図である。図11は、バーンイン試験に好適に用いられる一形態のシート状プローブと各電極との接触状態を説明するための概略図である。ただし、プローブの構造は図示例のものに限定されるものではなく、種々の態様が可能である。すなわち、プローブの構造は、光源ユニット23のレーザダイオード40に通電可能な形態であればよく、特に制限されるものではない。

【0112】

図6(A)に示される好適な実施形態によれば、最初に、光源素子配置用バー70の光源設置面702に、光源電極410および引き出し電極411の複数の組が、例えば、スパッタリング法、めっき法又は蒸着法と、フォトリソグラフィ法、ミリング法等とを用いて形成される。この際、光源設置面702上に絶縁層56が設けられていて、この絶縁層56上にこれらの電極が形成されていることも好ましい態様である。

【0113】

このような光源電極410および引き出し電極411の複数の組が形成された光源素子配置用バー70は、例えば、ディスク状のウエハの上に光源電極410および引き出し電極411の複数の組を配列させて形成し、このウエハを複数のバー状態に切断分離することによって得ることができる。なお、光源素子配置用バー70は、さらに、切断分離することによって個々がユニット基板230となる部材である。

【0114】

より好ましい態様として設けられる引き出し電極411は、後のバーンイン試験工程でシート状プローブと接触することになる。この引き出し電極411の表面は、例えば、表面粗さRaが0.005μm以上であって0.5μm以下となるように設定されることが好ましい。例えば、引き出し電極411を形成する際の成膜方法の選択によって、さらには成膜方法における成膜条件の調整によって、表面粗さRaの制御を可能とすることができる。さらにまた、引き出し電極411の金属表面の精密研磨を行うことによって、その表面粗さRaを、例えば0.1μm程度に調整することもできる。

【0115】

ここで、表面粗さRaは、JIS(日本工業規格)B 0601:2001で規定された算術平均粗さRaである。この算術平均粗さRaは、粗さ曲線(f(x))を中心線(x軸)から折り返し、折り返された粗さ曲線と中心線とによって得られた面積を測定部分の長さ(L)で割った値をマイクロメートル単位で表わしたものである。すなわち、Ra=L-1∫0L|f(x)|dxである。

【0116】

次いで、同じく図6(A)に示されるように、光源素子配置用バー70のスライダ22との接続のための接着面700に、例えばAuSn合金からなる半田層58が、例えばスパッタリング法、蒸着法等により形成される。

【0117】

このような金属材料からなる半田層58を用いることによって、後に、Nd−YAGレーザ光等のレーザ光を用いて半田層58を溶融させ、光源ユニット23とスライダ22とを接着することが可能となる。

【0118】

次いで、図6(B)に示されるように、複数のレーザダイオード40の各々を、レーザダイオード40のp電極40iを底として各光源電極410上に載せ、光源電極410に接着する。

【0119】

これにより、光源素子配置用バー70に複数の光源が設けられている光源ユニットバー71が得られる。この光源ユニットバー71は、切断分離することによって個々のチップが光源ユニット23になるものである。なお、レーザダイオード40の光源素子配置用バー70への接着は、例えば、前もってAuSn合金等の蒸着膜を光源電極410上に成膜し、レーザダイオード40をこの蒸着膜(光源電極410)上に乗せた後、熱風ブロア下でホットプレート等を用いて200〜300℃程度まで加熱することによって実施可能である。

【0120】

ここで、搭載するレーザダイオード40の上面となるn電極40aも、後のバーンイン試験工程でシート状プローブと接触するように構成することが好ましい。そのため、後に詳しく説明するように、このn電極40aの表面は、表面粗さRaが0.5μm以上であって10μm以下となるように設定されることが好ましい。さらに、上電極としてのn電極40aの表面粗さRaは、上述した下電極としての引き出し電極411の表面粗さRaよりも大きくなるように設定されることが好ましい。

【0121】

レーザダイオード40の上面となるn電極40aの表面粗さRaの調整は、例えば、以下の様に実施することができる。すなわち、レーザダイオード40において、n−GaAs基板40b(図2参照)のn電極40aが形成される側の表面は、通常、所定の研磨処理を施されているが、この研磨処理を行う際に用いる砥石の目の粗さを、より大きなものに設定し、このn−GaAs基板40bの表面に通常よりも大きな所定の粗さを付与した上で、n電極40aを形成する、という方法によって、n電極40aの表面粗さRaの調整が可能となる。一般に、レーザダイオード40のn電極40aは、保護用の缶状のパッケージであるCANパッケージへの搭載の際に必要となるワイヤボンディングを安定して実施できるように高い平滑性を与えられている場合が多く、例えばその表面粗さRaが0.5μm未満となっている場合もある。このような場合であっても、上述した処理を前もって施すことによって、n電極40aの表面粗さRaの値を大きくする設定することが可能となる。

【0122】

また、搭載するレーザダイオード40の高さHLA(図2参照)は、40μm以上であって100μm以下に設定されることが好ましい。この高さHLAの範囲は、通常、汎用で用いられる端面発光型レーザダイオードチップの高さを含むものとなっている。

【0123】

次いで、図6(C)に示されるように、上記のごとく設定、調整された光源ユニットバー71を、バーンイン試験装置72の治具台720にセットする。バーンイン試験装置72は、レーザダイオード40への通電を行なうプローブの仕様として、n電極40a用の短冊形のシート状プローブ730と、引き出し電極411用の短冊形のシート状プローブ731とが交互に配置されたシート状プローブ群73を用いることが好ましい。ただし、プローブの仕様はこれに限定されるものではない。

【0124】

図6(C)に示されるように、セットされた光源ユニットバー71のn電極40aにシート状プローブ730を接触させ、引き出し電極411にシート状プローブ731を接触させる。その後、これらシート状プローブ730およびn電極40a並びにシート状プローブ731および引き出し電極411を介して、各レーザダイオード40に通電を行い、バーンイン試験が行なわれるようになっている。

【0125】

シート状プローブ730(731)は、図10(A)および図10(B)に示されるように、例えばステンレス等の弾性材料からなる厚さが例えば20μm程度の基体7300(7310)と、基体7300(7310)上に形成された例えばポリイミド等の絶縁材料からなる厚さが例えば10μm程度の絶縁層7301(7311)と、絶縁層7301(7311)上に形成された例えばCu等の導電材料からなる例えば厚さ20μm程度の導電層7302(7312)と、導電層7302(7312)を被覆する例えばめっき法で形成されたAu、Au合金等からなる例えば厚さ10μm程度の導電被覆層7303(7313)とを備えている。

【0126】

導電層7302(7312)は、n電極40a(引き出し電極411)と接触する側において、基体7300(7310)からはみ出ている。このはみ出ている導電層7302(7312)部分における幅WCONは、例えば、30μm程度とすることができる。また、導電被覆層7303(7313)は、この導電層7302の少なくともn電極40a(引き出し電極411)と接触する部分を被覆している。なお、シート状プローブ730および731は、以上に述べた形態のものに限定されるものではなく、例えば、撓むことができる導電層が適切に電極と接触する他の構造を有していてもよい。

【0127】

図11には、好適な形態であるシート状プローブ730および731を、それぞれn電極40aおよび引き出し電極411に接触させた状態が示されている。図11によれば、シート状プローブ730はn電極40aに接触している。n電極40aは引き出し電極411よりも高さHLAだけより高い位置(レベル)に存在する。ここで、電極の位置の「高さ」とは、本実施形態において、電極のZ軸方向での位置の尺度であり、電極がより+Z側にあるほどより「高い」位置にあるとされる。

【0128】

従って、シート状プローブ730の先端部の導電層7302(導電被覆層7303)は、シート状プローブ731の先端部の導電層7312(導電被覆層7313)に比べて、より小さい角度をもってn電極40aに当接する。ここで、一般にシート状プローブと電極との接触状態は、シート状プローブの端が電極に当たる角度に大きく依存することが実験および経験から分かっている。実際、導電層7302(導電被覆層7303)とn電極40aとにおいては当たる角度がより浅くなっているので、両者間の接触領域が広くなる分だけ両者を押しつける圧力が分散してしまい、また、接触ポイントも定まりにくい。結果として、その角度からすると、両者の接触状態が安定しない問題が生じやすい状態となっているのである。

【0129】

そこで、図示される実施形態においては、好ましい態様として、n電極40aの表面粗さRa1は、上述した引き出し電極411の表面粗さRa2よりも大きくなるように設定されている。両電極の高低差HLA(図2参照)が40〜100μmの範囲内であって、表面粗さRa2が0.005〜0.5μmの範囲内の値をとる場合において、表面粗さRa1が0.5〜10μmの範囲内の値に設定されていることが好ましい。これにより、当たる角度が浅くて接触状態が安定し難いシート状プローブ730の導電層7302(導電被覆層7303)とn電極40aとが、より安定して接触することが可能となる。

【0130】

(本発明の要部であるバーンイン試験方法の説明)

次いで、図7に示されるようなバーンイン試験装置72を用いて、セットされた光源ユニットバー71のバーンイン試験を行う。

【0131】

本発明のバーンイン試験方法は、複数の例えばレーザダイオード40等からなる光源素子と、複数の光源素子からの各々の光出力をモニタリングするための複数の例えばフォトダイオード等からなる光検出器と、を治具台に組み込み、少なくとも前記複数の光源素子と前記複数の光検出器とを絶縁性の液体に浸漬させた状態で、複数の光源素子に通電して行なわれる。

【0132】

図7において、二点鎖線で描かれた筐体は、絶縁性の液体90を貯留させるとともに、光源素子と光検出器が装着された治具台720を絶縁性の液体90に浸漬させるための容器本体80である。

【0133】

容器本体80は、上部が開口となっている開口容器であってもよいし、上部の開口を塞ぐことができる蓋体を備えたものであってもよい。容器本体80に設けられた開口から、絶縁性の液体90を注入したり、治具台720を挿入したりすることができる。また、絶縁性の液体90を注入したり、抜いたりするための配管系をバルブを介して設けるようにしてもよい。

【0134】

本発明のバーンイン試験方法で用いられる絶縁性の液体90は、比抵抗が高く無色透明で加熱伝導が良く、80℃以上でも安全性に優れる溶液である。特に、600〜1000nmの波長の光に対して、厚さ1mm当たり、99.9%以上の透過率を有する物性を備える液体を用いることが好ましい。このような透過率の物性を有することによって、レーザダイオード40等からなる光源素子から発せられた光が、フォトダイオード74等からなる光検出器によって確実に検出することができる。

【0135】

なお、本発明でいう、「絶縁性」とは、常温(25℃)での体積抵抗率(比抵抗)が、108〔Ω・cm〕以上のものをいう。本発明では特に1012〜1014〔Ω・cm〕の範囲のものが好ましい。

【0136】

このような絶縁性の液体としては、例えば、ナフタン系のオイル、イソパラフィン系のオイル、ハイドロフルオロ系のオイル等を用いることが好ましい。このようなオイルは、例えば、放電加工液、潤滑油、冷却剤等としても用いることができる。また、屈折率は、1.25〜1.9程度のものを用いることが好ましい。特に、屈折率の大きい絶縁性の液体を用いた場合には、レーザダイオード40から射出される光の拡がり角度が小さくなるために、フォトダイオード74の受光面を小さくすることができる。それにより、複数のフォトダイオード74の配列ピッチを小さくすることができ、これに合わせてレーザダイオード40のバー上の配列ピッチを小さくすることができ、一度に検査できるレーザダイオード40の数を増やすことができ、格段と作業効率が向上する。

【0137】

容器本体80の中に貯留されている絶縁性の液体90は、バーンイン試験中、攪拌されることが望ましい。攪拌機構としては特に制限されるものではないが、絶縁性の液体90の上部に板状の攪拌板が漬かるように攪拌板を装着して(図示していない)、例えば、長手方向に攪拌板をゆっくりと往復移動させて、液体を上部から攪拌するようにすればよい。攪拌によって、治具台の温度は下降するが、攪拌が中途半端な場合には、温度バラツキが生じてしまう。また、十分な攪拌速度で攪拌した場合には、治具台の温度低下と同時に位置的な温度バラツキも解消されるということが実験により確認されている。

【0138】

バーンイン試験装置72は、図7および図8に示される好適例では、治具台720と、シート状プローブ群73と、治具台720に固定されている複数のフォトダイオード74と、コントローラ75とを備えている。

【0139】

フォトダイオード74は、シート状プローブ群73を介して電流が供給されたレーザダイオード40から発生するレーザ光を受光面740で受け、レーザダイオード40の各々の光出力を測定する光検出器である。フォトダイオード74は、治具台720の垂直面である壁部7202に沿って立て掛けるようにして固定されており、図面の奥域方向であるY方向に複数個、順次、配列されている。図面では紙面の都合上、4個のフォトダイオード74しか描かれていないが、実際は、例えば、数百個の単位である。レーザダイオード40についても同様である。

【0140】

フォトダイオード74の上部には、制御回路を備えるプリント基板79が固着されており、このプリント基板79を介して、フォトダイオード74はコントローラ75に接続されている。なお、フォトダイオード74のY方向の配列ピッチは、通常、レーザダイオード40のY方向の配列ピッチと同ピッチとされる。

【0141】

治具台720は、熱伝導度の大きい、例えば、Cu材料あるいはCu合金材料から形成されることが望ましいが、特に、それらの材料に限定されるものではない。

【0142】

治具台720は、図8に示されるごとく、セットされた光源ユニットバー71を載置するための載置部7201と、光源ユニットバー71のレーザダイオード40の発光面4000に対向するように複数のフォトダイオード74を立設した状態で固定するための前述した壁部7202を備えている。

【0143】

このような載置部7201と壁部7202との間は凹部7203が形成されており、測定すべき光出力を妨げることがないような構造とされている。通常、載置部7201の下部付近に温度センサーが埋設されている。なお、前記光源ユニットバー71を載置するための載置部7201は、光源素子が配置された光源ユニットバー71を着脱可能に固定することができるようになっている。これによって、検査対象となる光源ユニットバー71は容易に取り外しができ、操作性を向上させることができる。

【0144】

コントローラ75は、フォトダイオード74からの測定出力を受け、レーザダイオード40に供給する電流を制御し計測する装置であり、当該装置として、制御ソフトウエアを備えたコンピュータを用いることができる。

【0145】

バーンイン試験においては、最初に、コントローラ75が、シート状プローブ群73を介して光源ユニットバー71に搭載された各レーザダイオード40に通電を行い、各レーザダイオード40から所定の光出力PLA0、例えば数十mW、を得るのに必要となる供給電流IOPの値IOP0を決定する。値IOP0としては例えば数十mAである。ここで各レーザダイオード40の光出力は、受光面740が対象となるレーザダイオード40の発光中心4000と対向したフォトダイオード74からの測定出力を基にして求められる。

【0146】

次いで、コントローラ75は、各レーザダイオード40からの光出力PLAが所定値PLA0をとり続けるように、電流IOPをレーザダイオード40に常時制御しながら供給し続ける。この場合、供給電流IOPの試験開始時の値はIOP0となる。

【0147】

その後、コントローラ75は、各レーザダイオード40からの光出力が一定値PLA0に保たれた状態での各レーザダイオード40への供給電流IOPの値の変化を一定時間、計測する。コントローラ75は、この一定時間経過後、供給電流IOPの値が所定の上限値IMAXを超えているレーザダイオード40を不良と判定し、不良であるレーザダイオード40のリストを形成する。

【0148】

本発明においては、少なくとも、レーザダイオード40等からなる光源素子と、複数の光源素子からの各々の光出力をモニタリングするための複数の例えばフォトダイオード等からなる光検出器とを絶縁性の液体に浸漬させた状態で、前記複数の光源素子に通電してバーンイン試験を行なうようにしているので、短い時間で安定した温度を保って、通常の負荷条件に対して乖離しない温度を維持でき、素子にダメージを与えずに光源ユニットチップの良品と不良品との選別試験を行なうことができる。

【0149】

さらに、個々の光源ユニットチップに切断分離する前の光源ユニットバー71の状態で、複数のレーザダイオード40を並列に評価することができる。このような並列処理を行うことにより、一度に大量のレーザダイオード40のバーンイン試験を実施することができ、信頼性評価工程の工数および時間の大幅な短縮が可能となる。

【0150】

このようにして光源ユニットバー71のバーンイン試験後、図9(A)および図9(B)に示されるように、装置から取り出した光源ユニットバー71を切断して複数の光源ユニットチップに分離する。ここで分離されたチップのうち、不良であるレーザダイオードを備えた光源ユニットチップを取り除き、図9(B)に示されるように良品として判定された光源ユニットチップを得て光源ユニットとする。この際、不良であるレーザダイオード40はコントローラ75が有する、不良と判定されたレーザダイオードのリストを参照して特定することができる。

【実施例】

【0151】

以下、具体的実施例を挙げて本発明をさらに詳細に説明する。

試験対象となる端面発光型のレーザダイオードを81個配列した光源ユニットバー71を作製した。

【0152】

このような試験対象である光源ユニットバー71を図7に示されるようなバーンイン試験装置に組み込み、バーンイン試験を行なった。光源ユニットバー71の載置部の下方の治具台の中に温度センサーを挿入して、治具台の温度を測定した。

【0153】

絶縁性の液体としては、ナフタン系のオイル(商品名:EXXSOL)を用いた。81個のレーザダイオードおよび81個のフォトダイオードは、絶縁性の液体の中に浸漬させた状態とした。温度の上昇を確認するための実験であるので、その効果が分かり易いように初期設定は低めの30℃とした。18分間、81個のレーザダイオードに通電を続けたところ、温度は33℃程度になり、約3℃のわずかな上昇が確認された。

【0154】

これに対して、絶縁性の液体を用いない比較例(大気中)の場合、温度は70℃程度になり、約40℃の大幅な温度上昇となった。

【0155】

以上の実験結果より、本発明の効果は明らかである。

すなわち、本発明においては、少なくとも、レーザダイオード等からなる光源素子と、複数の光源素子からの各々の光出力をモニタリングするための複数の例えばフォトダイオード等からなる光検出器とを絶縁性の液体に浸漬させた状態で、前記複数の光源素子に通電してバーンイン試験を行なうようにしているので、短い時間で安定した温度を保って、通常の負荷条件に対して乖離しない温度を維持でき、素子にダメージを与えずに光源ユニットチップの良品と不良品との選別試験を行なうことができる。

【産業上の利用可能性】

【0156】

本発明の産業上の利用可能性として、熱アシスト磁気記録ヘッドなど検査機器に関する産業に適用できる。

【符号の説明】

【0157】

40…光源素子(レーザダイオード)

71…光源ユニットバー

72…バーンイン試験装置

74…光検出器(フォトダイオード)

90…絶縁性の液体

720…治具台

【特許請求の範囲】

【請求項1】

複数の光源素子と、複数の光源素子からの各々の光出力をモニタリングするための複数の光検出器と、を治具台に組み込み、

少なくとも前記複数の光源素子と前記複数の光検出器とを絶縁性の液体に浸漬させた状態で、前記複数の光源素子に通電して行なう、バーンイン試験方法。

【請求項2】

前記絶縁性の液体は、600〜1000nmの波長の光に対して、厚さ1mm当たり、99.9%以上の透過率を有する物性を備える液体である請求項1に記載のバーンイン試験方法。

【請求項3】

前記絶縁性の液体は、攪拌作用を受ける請求項1または請求項2に記載のバーンイン試験方法。

【請求項4】

前記複数の光源素子は、基板である光源素子配置用バーの上に列をなして配置されており、

各光源素子の発光面に対して、各光検出器が対向配置される請求項1ないし請求項3のいずれかに記載のバーンイン試験方法。

【請求項5】

前記光源素子配置用バーの上に列をなして配置されている複数の光源素子は、1つの光源素子を含む1ユニットに分割することによって、ユニット基板に設けられた光源素子であるレーザダイオードを備えた熱アシスト磁気記録用の光源ユニットとして構成される請求項4に記載のバーンイン試験方法。

【請求項6】

前記光源素子がレーザダイオードであり、前記光検出器がフォトダイオードである請求項1ないし請求項5のいずれかに記載のバーンイン試験方法。

【請求項7】

前記レーザダイオードは、上電極および下電極を有し、

前記光源素子配置用バーは、レーザダイオードの下電極と電気的に接続された引き出し下電極を備え、

上電極用のシート状プローブおよび下電極用のシート状プローブを、それぞれ、上電極および引き出し下電極に接触させ、上電極用のシート状プローブおよび上電極、並びに下電極用のシート状プローブおよび引き出し下電極を介して、レーザダイオードに通電する、請求項5または請求項6に記載のバーンイン試験方法。

【請求項8】

前記レーザダイオードに通電を行い、該レーザダイオードから所定の光出力を得るのに必要となる該レーザダイオードに供給された電流の時間変化を計測する、請求項5ないし請求項7のいずれかに記載のバーンイン試験方法。

【請求項9】

請求項5ないし請求項8のいずれかに記載のバーンイン試験方法を実施するための試験装置であって、

光源素子の発光面に対して対向配置されるように光検出器が固定されてなる治具台と、

上電極用のシート状プローブと、下電極用のシート状プローブとが交互に配置されたシート状プローブ群と、

光検出器からの測定出力を受けて、光検出器に供給する電流を制御し電流を制御し計測するコントローラと、

治具台を収納することができるとともに絶縁性の液体が貯留されてなる容器本体と、

を備え、

前記冶具台は、光源素子が配置された光源素子配置用バーを着脱可能に固定することができるようになっており、

前記容器本体に絶縁性の液体を貯留することによって、前記冶具台に装着される光源素子および光検出器が絶縁性の液体に浸漬されてなるよう構成される、バーンイン試験方法を実施するための試験装置。

【請求項1】

複数の光源素子と、複数の光源素子からの各々の光出力をモニタリングするための複数の光検出器と、を治具台に組み込み、

少なくとも前記複数の光源素子と前記複数の光検出器とを絶縁性の液体に浸漬させた状態で、前記複数の光源素子に通電して行なう、バーンイン試験方法。

【請求項2】

前記絶縁性の液体は、600〜1000nmの波長の光に対して、厚さ1mm当たり、99.9%以上の透過率を有する物性を備える液体である請求項1に記載のバーンイン試験方法。

【請求項3】

前記絶縁性の液体は、攪拌作用を受ける請求項1または請求項2に記載のバーンイン試験方法。

【請求項4】

前記複数の光源素子は、基板である光源素子配置用バーの上に列をなして配置されており、

各光源素子の発光面に対して、各光検出器が対向配置される請求項1ないし請求項3のいずれかに記載のバーンイン試験方法。

【請求項5】

前記光源素子配置用バーの上に列をなして配置されている複数の光源素子は、1つの光源素子を含む1ユニットに分割することによって、ユニット基板に設けられた光源素子であるレーザダイオードを備えた熱アシスト磁気記録用の光源ユニットとして構成される請求項4に記載のバーンイン試験方法。

【請求項6】

前記光源素子がレーザダイオードであり、前記光検出器がフォトダイオードである請求項1ないし請求項5のいずれかに記載のバーンイン試験方法。

【請求項7】

前記レーザダイオードは、上電極および下電極を有し、

前記光源素子配置用バーは、レーザダイオードの下電極と電気的に接続された引き出し下電極を備え、

上電極用のシート状プローブおよび下電極用のシート状プローブを、それぞれ、上電極および引き出し下電極に接触させ、上電極用のシート状プローブおよび上電極、並びに下電極用のシート状プローブおよび引き出し下電極を介して、レーザダイオードに通電する、請求項5または請求項6に記載のバーンイン試験方法。

【請求項8】

前記レーザダイオードに通電を行い、該レーザダイオードから所定の光出力を得るのに必要となる該レーザダイオードに供給された電流の時間変化を計測する、請求項5ないし請求項7のいずれかに記載のバーンイン試験方法。

【請求項9】

請求項5ないし請求項8のいずれかに記載のバーンイン試験方法を実施するための試験装置であって、

光源素子の発光面に対して対向配置されるように光検出器が固定されてなる治具台と、

上電極用のシート状プローブと、下電極用のシート状プローブとが交互に配置されたシート状プローブ群と、

光検出器からの測定出力を受けて、光検出器に供給する電流を制御し電流を制御し計測するコントローラと、

治具台を収納することができるとともに絶縁性の液体が貯留されてなる容器本体と、

を備え、

前記冶具台は、光源素子が配置された光源素子配置用バーを着脱可能に固定することができるようになっており、

前記容器本体に絶縁性の液体を貯留することによって、前記冶具台に装着される光源素子および光検出器が絶縁性の液体に浸漬されてなるよう構成される、バーンイン試験方法を実施するための試験装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−226821(P2012−226821A)

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願番号】特願2012−46267(P2012−46267)

【出願日】平成24年3月2日(2012.3.2)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成24年11月15日(2012.11.15)

【国際特許分類】

【出願日】平成24年3月2日(2012.3.2)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]