パイプのレーザ加工方法

【課題】パイプを斜め方向の平面にそって溶断する過程において、簡単な手段によって、斜め方向の輪切り状の溶断面の段差やずれの発生を防止し、目標の溶断面を得る。

【解決手段】レーザ加工ヘッド4のレーザを加工対象のパイプ1に斜め方向からあて、パイプ1の半分を輪切り状に溶断してから、パイプ1の長手方向の中心線6を回転軸としてパイプ1を180度反転させた後に、レーザをパイプ1の残り半分に斜め方向からあて、パイプ1の残り半分を輪切り状に溶断して、パイプ1を斜め方向の平面にそって溶断する加工において、溶断前に、パイプ1の溶断位置の近くで、パイプ1の上面、およびパイプ1の両側面のうち少なくとも何れかの面をセンサ7により測定し、測定した実際のパイプ位置と理想のパイプ位置とを比較し、補正の必要なときに、実際のパイプ位置と理想のパイプ位置とのずれ量に応じて、加工時の座標を補正する。

【解決手段】レーザ加工ヘッド4のレーザを加工対象のパイプ1に斜め方向からあて、パイプ1の半分を輪切り状に溶断してから、パイプ1の長手方向の中心線6を回転軸としてパイプ1を180度反転させた後に、レーザをパイプ1の残り半分に斜め方向からあて、パイプ1の残り半分を輪切り状に溶断して、パイプ1を斜め方向の平面にそって溶断する加工において、溶断前に、パイプ1の溶断位置の近くで、パイプ1の上面、およびパイプ1の両側面のうち少なくとも何れかの面をセンサ7により測定し、測定した実際のパイプ位置と理想のパイプ位置とを比較し、補正の必要なときに、実際のパイプ位置と理想のパイプ位置とのずれ量に応じて、加工時の座標を補正する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レーザ加工ヘッドからのレーザをパイプに斜め方向からあて、パイプを斜め方向の平面にそって輪切り状に溶断するパイプのレーザ加工方法に関する。

【背景技術】

【0002】

レーザ加工機によって長いパイプを斜め方向の平面にそって輪切り状に溶断するとき、5軸制御可能なレーザ加工ヘッドを利用するとしても、レーザ加工ヘッドは、長いパイプの外周にそって180°にわたって連続的に旋回できないため、輪切り状の溶断加工では、レーザ加工ヘッドのレーザによってパイプの半分を輪切りしてから、パイプの長手方向の中心線を回転軸として、パイプを180度反転させ、次にレーザ加工ヘッドのレーザによってパイプの残り半分を輪切りすることになる。

【0003】

ところが、パイプのそりやねじれ、パイプのたわみ変形、特に、反転前の溶断によって、パイプに熱変形が発生すると、パイプの反転前における斜め方向の輪切り状の溶断面と反転後の斜め方向の輪切り状の溶断面とがずれ、それらの輪切り状の溶断面に段差が現れ、目標とする溶断面が得られなくなる。ちなみに、輪切り状の溶断面がパイプの長手方向の中心線に対して垂直であれば、溶断面は、斜め方向の溶断面に比較して大きな段差として現れることはない。

【0004】

一方、例えば特許文献1は、パイプをレーザ加工機によって加工すること、及びパイプの加工位置をセンサにより検出し、ずれに基づいてレーザ加工ヘッドの位置を補正することを開示している。

【0005】

しかし、特許文献1の技術は、加工位置の単純な補正でしかないから、本発明の前提となる技術、すなわちレーザ加工ヘッドのレーザをパイプに斜め方向からあて、パイプの半分を斜め方向に輪切り状に溶断してから、パイプの長手方向の中心線を回転軸として、パイプを180度反転させてた後、レーザ加工ヘッドのレーザをパイプの残り半分に斜め方向からあて、パイプの残り半分を斜め方向に輪切り状に溶断して、パイプを斜め方向の平面にそって溶断すると技術にそのまま応用できない。

【特許文献1】特開2004−216440号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

したがって、発明の課題は、上記の前提技術、すなわち、レーザ加工ヘッドのレーザをパイプに斜め方向からあて、パイプの半分を斜め方向に輪切り状に溶断してから、パイプの長手方向の中心線を回転軸として、パイプを180度反転させた後に、レーザ加工ヘッドのレーザをパイプの残り半分に斜め方向からあて、パイプの残り半分を斜め方向に輪切り状に溶断して、パイプを斜め方向の平面にそって溶断する過程において、簡単な手段によって、斜め方向の輪切り状の溶断面の段差やずれの発生を防止し、目標とする溶断面を得られるようにすることである。

【課題を解決するための手段】

【0007】

上記課題のもとに、本発明は、レーザ加工ヘッドからのレーザを加工対象のパイプに斜め方向からあて、パイプの半分を斜め方向に輪切り状に溶断してから、パイプの長手方向の中心線を回転軸として、パイプを180度反転させた後に、レーザ加工ヘッドからのレーザをパイプの残り半分に斜め方向からあて、パイプの残り半分を斜め方向に輪切り状に溶断して、パイプを斜め方向の平面にそって溶断するパイプのレーザ加工において、斜め方向の溶断前に、パイプの溶断位置の近くで、パイプの上面、およびパイプの両側面のうち少なくとも何れかの面をセンサにより測定し、測定した実際のパイプ位置と理想のパイプ位置とを比較し、補正の必要なときに、測定した実際のパイプ位置と理想のパイプ位置とのずれ量に応じて、加工時の座標を補正する、ようにしている。

【0008】

加工対象が角型のパイプの場合に、実際のパイプ位置は、理想のパイプ位置の中心で実際のパイプの仮の高さを測定し、測定した仮の高さから所定の寸法aだけ下がった位置で実際のパイプ側面を測定し、つぎに、測定した実際のパイプ側面から所定の寸法bだけ水平方向に変位した位置で実際のパイプ上面位置を測定し、上記実際のパイプ側面の測定値と上記実際のパイプ上面位置の測定値とから補正量を求める。

【0009】

加工対象が丸型のパイプの場合に、実際のパイプ位置は、理想のパイプ位置の中心で実際のパイプの仮の高さを測定し、測定した仮の高さからパイプ半径rだけ下がった両側面の位置で実際のパイプ側面を測定し、つぎに、測定した両側面の中間点で実際のパイプ上面位置を測定し、上記両側面の中間点の測定値と上記実際のパイプ上面位置の測定値とから補正量を求める。

【0010】

上記のセンサは、レーザ加工機に付属の倣い用のギャップセンサにより構成できる。パイプを斜め方向の輪切り状の溶断面は、1つの平面、または2以上の平面とする。また、加工時の座標は、パイプの実際の変形態様に応じて、上下方向についてのみ補正することもできる。

【発明の効果】

【0011】

本発明によれば、斜め方向の溶断の前に、溶断位置の近くで実際のパイプ位置をセンサにより測定し、測定した実際のパイプ位置と理想のパイプ位置とのずれ量に応じて、加工時の座標を補正するから、溶断の前に、パイプの変形やパイプに位置ずれがあっても、パイプの180度反転の前後で、斜め方向の輪切り状の溶断面の段差やずれがなくなり、目標とする溶断面が得られる。

【0012】

加工対象が角型のパイプの場合に、実際のパイプ位置は、理想のパイプ位置の中心で実際のパイプの仮の高さを測定し、仮の高さからパラメータaだけだけ下がった位置で実際のパイプ側面を測定し、つぎに、測定した実際のパイプ側面からパラメータbだけ水平方向に変位した位置で実際のパイプ上面位置を測定し、上記実際のパイプ側面の測定値と上記実際のパイプ上面位置の測定値とから補正量を求める。したがって、パイプに上下方向の変形やねじれ変形があっても、最小限度の測定により、加工位置が適切な状態に補正できる。

【0013】

加工対象が丸型のパイプの場合に、実際のパイプ位置は、理想のパイプ位置の中心で実際のパイプの仮の高さを測定し、仮の高さからパイプ半径rだけ下がった両側面の位置で実際のパイプ側面を測定し、つぎに、測定した両側面の中間点で実際のパイプ上面位置を測定し、上記両側面の中間点の測定値と上記実際のパイプ上面位置の測定値とから補正量を求める。パイプに変形やずれが発生しても、パイプ半径rに殆ど変化がないため、加工位置において、丸型のパイプの実際の位置が正確に決定できる。

【0014】

上記のセンサとしてレーザ加工機に付属の倣い用のギャップセンサを利用すると、特別なセンサが必要とされず、実際のパイプ位置の測定が簡単に実行でき、実施が容易となる。また、斜め方向の輪切り状の溶断面が1つの平面のとき、パイプの180度反転の前後の溶断面に段差ができず、仕上がりがよくなり、斜め方向の輪切り面が2以上、例えば2平面のとき、2平面の山の稜線または谷の溝線がずれず、目標の位置に正確に形成できる。さらに、座標の補正を上下方向についてのみとすれば、レーザ加工の過程で、パイプに発生し易い上下方向の熱変形やたわみ変形に対して、簡易に対応できる。

【発明を実施するための最良の形態】

【0015】

図1ないし図6は、本発明に係るパイプのレーザ加工方法を示している。また、図7および図8は、角型のパイプ、丸型のパイプについて、実際のパイプ位置の測定原理を示している。

【0016】

図1ないし図6において、加工対象(溶断対象)のパイプ1は、一例として角型の金属パイプであり、レーザ加工機8に付属しているインデックス装置2のクランプ手段3によって保持されている。クランプ手段3は、図示の例によると、パイプ1の一端を片持ち状態で固定しているが、パイプ1の両端を固定する両持ち形式でもよい。なお、パイプ1の固定状態で、X軸は、パイプ1の長手方向に、Y軸は水平方向に、Z軸は垂直方向にそれぞれ設定されているものとする。

【0017】

レーザ加工機8は、例えば5軸制御可能なレーザ加工ヘッド4を備え、予め設定されているプログラムおよび数値制御によって、加工時に、レーザ加工機側の基準の座標に基づいて、レーザ加工ヘッド4をパイプ1の加工経路にそって移動させる。なお、レーザ加工ヘッド4の姿勢は、高い自由度のもとに制御できる。しかし、レーザ加工ヘッド4からのレーザを完全な上向き状態として照射できず、また、レーザ加工ヘッド4をパイプ1の外周にそって180°にわたって連続的に旋回させることもできない。

【0018】

図1のパイプ1の固定状態おいて、本発明に係るパイプのレーザ加工方法は、溶断加工前に、パイプ1の溶断位置の近くで、パイプ1の上面、及びパイプ1の両側面のうち少なくとも何れかの面をセンサ7により測定し、測定した実際のパイプ位置と理想のパイプ位置すなわち、ずれのないパイプ位置とを比較し、補正の必要なずれ量のときに、測定した実際のパイプ位置と理想のパイプ位置とのずれ量に応じて加工時の基準の座標を補正する。以上の補正は、数値制御プログラムのローカル機能を利用して行える。

【0019】

図7は、角型のパイプ1のずれ量の測定過程を示している。図7において、想像線の部分は理想のパイプ位置を示しており、実線の部分は実際のパイプ位置を示している。パイプ1のずれ量の測定は、レーザ加工機8に付設されている倣い用のギャップセンサなどのセンサ7を利用して、(1)のように、理想のパイプ位置の中心で、センサ7を実際のパイプ1に接近させ、実際のパイプ1の仮の高さを測定してから、(2)仮の高さから所定の寸法aだけ下がった位置で実際のパイプ側面を測定し、つぎに(3)測定した実際のパイプ側面から所定の寸法bだけ水平方向に変位した位置で実際のパイプ上面位置を測定し、これらの測定値をレーザ加工機8の制御ユニット9に記憶させる。なお、所定の寸法aおよび寸法bは、角型のパイプ1の肩部分を測定するための寸法であり、予測されるパイプ1の変位を考慮して対応の辺の長さよりも小さい値として決定される。

【0020】

つぎに、制御ユニット9は、上記の(2)でのパイプ側面の測定値、パイプ1の横幅から求めた数値と理想のパイプ位置とから横方向(水平方向)の補正量を求め、上記の(3)でのパイプ側面の測定値と理想のパイプ位置から上下方向(Z軸方向)の補正量を求め、補正の必要なときに加工時の座標(y0,z0)を座標(y1,z1)に補正する。この補正は、ずれ量が許容値を越えているときに、必要となる。

【0021】

図1の加工前において、インデックス装置2の回転軸とレーザ加工機8の直線軸例えばX軸とが正しく平行に設定され、かつ、パイプ1がインデックス装置2のクランプ手段3に対して正しく固定されており、しかも、パイプ1に最初から変形がないならば、測定の結果、補正しなければならない程のずれ量はない。したがって、初期の加工前に、一般に補正は殆ど必要とされない。ここでは補正は必要ないものとする。

【0022】

つぎに、レーザ加工ヘッド4は、図1に示す目標の溶断線5に対して、図2に示すようにレーザを斜め方向からあて、図3に示すように、パイプ1の長手方向の中心線6を通る水平線の一方の位置を開始位置として左側面、上側面および右側面へと順次に移動し、水平線の他方の位置を終了位置として停止することによって、図2に示すように、パイプ1の上半分を斜め方向に溶断し、上半分を輪切り状とする。なお、加工時に、レーザ加工ヘッド4は、目標の溶断線5を含む平面上を移動することになる。

【0023】

この斜め方向の溶断によって、通常、パイプ1は、上半分で溶断時の熱によって、下向きに熱変形を起こす。パイプ1が長く、その肉厚が薄いとき、下向きの熱変形に、自由端の重量による下向きのたわみ変形が加わる。

【0024】

次に、パイプ1は、インデックス装置2のクランプ手段3によって、パイプ1の長手方向(X軸の方向)の中心線6を回転軸として、図4のように、180度反転させられる。この反転によって目標の溶断線5の傾きは、図4に示すように、図1での目標の溶断線5の傾きに対して逆方向となっている。この反転によって、熱変形が下向きのたわみ変形によって少し打ち消されても、通常、パイプ1は、反転後、図2での溶断にともなう熱変形によって上向きに曲がっている。

【0025】

反転後の図4の状態で、ここでも溶断加工に先立って、図7の測定によって、実際のパイプ位置が測定され、測定した実際のパイプ位置と理想のパイプ位置とが比較される。そのときのずれ量が許容値を越えているとき、レーザ加工機8の制御ユニット9は、ずれ量に応じて、加工時の座標を補正する。この補正は、数値制御プログラムのローカル機能を利用して行える。

【0026】

Z軸方向のずれ量、Y軸方向のずれ量があり、補正が必要となったとき、図7のように、加工時の座標(y0,z0)は、それらのずれ量の方向に変位するように補正するために座標(y1,z1)に補正されることになる。熱変形やたわみ変形は、この加工態様によると、いずれも上下方向(Z軸方向)に大きく現れ、一般に、Y軸方向のずれ量が小さいため、実用上、座標の補正は、殆ど上下方向(Z軸方向)のみで足りる。

【0027】

座標の補正の後、図5および図6に示すように、レーザ加工ヘッド1は、レーザをパイプ1の残り半分に斜め方向からあて、パイプ1の残り半分を斜め方向に輪切りして、パイプ1を斜め方向の平面にそって溶断する。このときも、レーザ加工ヘッド4は、目標の溶断線5を含む平面上を移動している。図5および図6で、細線は補正前のものを、実線は補正後のものを、それぞれ示している。

【0028】

このように180度反転後のレーザ加工において、図5のように、最初の溶断時の熱変形によって、パイプ1に曲がりが発生していたとしても、加工時に座標が補正されているため、パイプ1の輪切り状の溶断位置は、上下方向などにずれない。このため、反転前後の溶断面は、段状とならず、正確に連接することになる。

【0029】

つぎに、図8は、加工対象として丸型のパイプ1のずれ量の測定過程を示している。図8で、パイプ1の実線部分は理想のパイプ位置を示しており、破線部分は実際のパイプ位置を示している。図8において、パイプ1のずれ量の測定は、倣い用のギャップセンサなどのセンサ7を利用して、(1)のように、パイプ1の理想位置の中心で、実際のパイプ1の仮の高さを測定し、(2)仮の高さからパイプ半径rだけ下がった一方の側面の位置で実際のパイプ側面を測定するとともに、(3)仮の高さからパイプ半径rだけ下がった他方の側面の位置で実際のパイプ側面を測定してから、(4)測定した両側面の中間点で実際のパイプ上面位置を測定し、これらの測定値をレーザ加工機の制御ユニットに記憶させる。

【0030】

制御ユニット9は、上記の(2)、(3)での中間点の測定値、上記の(4)での測定点の測定値と理想のパイプ位置との差から上下方向(Z軸方向)および水平方向(Y軸方向)の補正量を求め、前記と同様に、補正の必要なときに加工時の座標を補正する。

【0031】

以上の例において、斜め方向の輪切り状の溶断面(側面から見た溶断線5)は、1つの平面となっているが、溶断面は、図9に例示するように、2以上、例えば2つの平面であってもよい。このような溶断面にあっても、本発明の加工方法によれば、2つの平面による溶断面の山の稜線または谷の溝線は、加工後にずれることなく、実用上、目標の位置に正確に形成される。

【0032】

なお、反転前の加工や、反転後の加工に際しての測定過程において、インデックス装置2の回転軸とレーザ加工機8の直線軸例えばX軸とが正しく平行に設定されいない場合、パイプ1がインデックス装置2のクランプ手段3に対して正しく固定されていない場合、あるいはパイプ1に最初から変形がある場合に、測定の結果、座標が補正されるならば、それらに基づくずれ量も補正される。

【0033】

図示の例は、インデックス装置2を利用して、パイプ1を反転させているが、パイプ1の反転は、インデックス装置2を用いないで、作業者の手作業によって行うこともできる。また、加工に際して、パイプ1は、水平方向に限らず、垂直方向あるいは傾斜方向として立てて保持することもできる。なお、角型のパイプ1の場合、水平位置が傾いたり、ねじれているとき、それらの傾きや、ねじれは、インデックス装置2側で、パイプ1を回転させることによって修正することもできる。

【産業上の利用可能性】

【0034】

本発明は、前記の実施態様のものに限らず、例示以外の形状のパイプや、金属以外の材料のパイプの加工にも利用できる。

【図面の簡単な説明】

【0035】

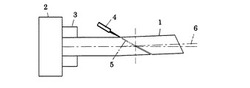

【図1】パイプのレーザ加工方法において測定工程の側面図である。

【図2】パイプのレーザ加工方法において溶断工程の側面図である。

【図3】パイプのレーザ加工方法において、レーザ加工ヘッドの経路図である。

【図4】パイプのレーザ加工方法において反転後の測定工程の側面図である。

【図5】パイプのレーザ加工方法において反転後の溶断工程の側面図である。

【図6】パイプのレーザ加工方法において、レーザ加工ヘッドの経路図である。

【図7】角型のパイプのずれ測定の説明図である。

【図8】丸型のパイプのずれ測定の説明図である。

【図9】他の溶断面の側面である。

【符号の説明】

【0036】

1 パイプ

2 インデック装置

3 クランプ手段

4 レーザ加工ヘッド

5 溶断線

6 中心線

7 センサ

8 レーザ加工機

9 制御ユニット

【技術分野】

【0001】

本発明は、レーザ加工ヘッドからのレーザをパイプに斜め方向からあて、パイプを斜め方向の平面にそって輪切り状に溶断するパイプのレーザ加工方法に関する。

【背景技術】

【0002】

レーザ加工機によって長いパイプを斜め方向の平面にそって輪切り状に溶断するとき、5軸制御可能なレーザ加工ヘッドを利用するとしても、レーザ加工ヘッドは、長いパイプの外周にそって180°にわたって連続的に旋回できないため、輪切り状の溶断加工では、レーザ加工ヘッドのレーザによってパイプの半分を輪切りしてから、パイプの長手方向の中心線を回転軸として、パイプを180度反転させ、次にレーザ加工ヘッドのレーザによってパイプの残り半分を輪切りすることになる。

【0003】

ところが、パイプのそりやねじれ、パイプのたわみ変形、特に、反転前の溶断によって、パイプに熱変形が発生すると、パイプの反転前における斜め方向の輪切り状の溶断面と反転後の斜め方向の輪切り状の溶断面とがずれ、それらの輪切り状の溶断面に段差が現れ、目標とする溶断面が得られなくなる。ちなみに、輪切り状の溶断面がパイプの長手方向の中心線に対して垂直であれば、溶断面は、斜め方向の溶断面に比較して大きな段差として現れることはない。

【0004】

一方、例えば特許文献1は、パイプをレーザ加工機によって加工すること、及びパイプの加工位置をセンサにより検出し、ずれに基づいてレーザ加工ヘッドの位置を補正することを開示している。

【0005】

しかし、特許文献1の技術は、加工位置の単純な補正でしかないから、本発明の前提となる技術、すなわちレーザ加工ヘッドのレーザをパイプに斜め方向からあて、パイプの半分を斜め方向に輪切り状に溶断してから、パイプの長手方向の中心線を回転軸として、パイプを180度反転させてた後、レーザ加工ヘッドのレーザをパイプの残り半分に斜め方向からあて、パイプの残り半分を斜め方向に輪切り状に溶断して、パイプを斜め方向の平面にそって溶断すると技術にそのまま応用できない。

【特許文献1】特開2004−216440号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

したがって、発明の課題は、上記の前提技術、すなわち、レーザ加工ヘッドのレーザをパイプに斜め方向からあて、パイプの半分を斜め方向に輪切り状に溶断してから、パイプの長手方向の中心線を回転軸として、パイプを180度反転させた後に、レーザ加工ヘッドのレーザをパイプの残り半分に斜め方向からあて、パイプの残り半分を斜め方向に輪切り状に溶断して、パイプを斜め方向の平面にそって溶断する過程において、簡単な手段によって、斜め方向の輪切り状の溶断面の段差やずれの発生を防止し、目標とする溶断面を得られるようにすることである。

【課題を解決するための手段】

【0007】

上記課題のもとに、本発明は、レーザ加工ヘッドからのレーザを加工対象のパイプに斜め方向からあて、パイプの半分を斜め方向に輪切り状に溶断してから、パイプの長手方向の中心線を回転軸として、パイプを180度反転させた後に、レーザ加工ヘッドからのレーザをパイプの残り半分に斜め方向からあて、パイプの残り半分を斜め方向に輪切り状に溶断して、パイプを斜め方向の平面にそって溶断するパイプのレーザ加工において、斜め方向の溶断前に、パイプの溶断位置の近くで、パイプの上面、およびパイプの両側面のうち少なくとも何れかの面をセンサにより測定し、測定した実際のパイプ位置と理想のパイプ位置とを比較し、補正の必要なときに、測定した実際のパイプ位置と理想のパイプ位置とのずれ量に応じて、加工時の座標を補正する、ようにしている。

【0008】

加工対象が角型のパイプの場合に、実際のパイプ位置は、理想のパイプ位置の中心で実際のパイプの仮の高さを測定し、測定した仮の高さから所定の寸法aだけ下がった位置で実際のパイプ側面を測定し、つぎに、測定した実際のパイプ側面から所定の寸法bだけ水平方向に変位した位置で実際のパイプ上面位置を測定し、上記実際のパイプ側面の測定値と上記実際のパイプ上面位置の測定値とから補正量を求める。

【0009】

加工対象が丸型のパイプの場合に、実際のパイプ位置は、理想のパイプ位置の中心で実際のパイプの仮の高さを測定し、測定した仮の高さからパイプ半径rだけ下がった両側面の位置で実際のパイプ側面を測定し、つぎに、測定した両側面の中間点で実際のパイプ上面位置を測定し、上記両側面の中間点の測定値と上記実際のパイプ上面位置の測定値とから補正量を求める。

【0010】

上記のセンサは、レーザ加工機に付属の倣い用のギャップセンサにより構成できる。パイプを斜め方向の輪切り状の溶断面は、1つの平面、または2以上の平面とする。また、加工時の座標は、パイプの実際の変形態様に応じて、上下方向についてのみ補正することもできる。

【発明の効果】

【0011】

本発明によれば、斜め方向の溶断の前に、溶断位置の近くで実際のパイプ位置をセンサにより測定し、測定した実際のパイプ位置と理想のパイプ位置とのずれ量に応じて、加工時の座標を補正するから、溶断の前に、パイプの変形やパイプに位置ずれがあっても、パイプの180度反転の前後で、斜め方向の輪切り状の溶断面の段差やずれがなくなり、目標とする溶断面が得られる。

【0012】

加工対象が角型のパイプの場合に、実際のパイプ位置は、理想のパイプ位置の中心で実際のパイプの仮の高さを測定し、仮の高さからパラメータaだけだけ下がった位置で実際のパイプ側面を測定し、つぎに、測定した実際のパイプ側面からパラメータbだけ水平方向に変位した位置で実際のパイプ上面位置を測定し、上記実際のパイプ側面の測定値と上記実際のパイプ上面位置の測定値とから補正量を求める。したがって、パイプに上下方向の変形やねじれ変形があっても、最小限度の測定により、加工位置が適切な状態に補正できる。

【0013】

加工対象が丸型のパイプの場合に、実際のパイプ位置は、理想のパイプ位置の中心で実際のパイプの仮の高さを測定し、仮の高さからパイプ半径rだけ下がった両側面の位置で実際のパイプ側面を測定し、つぎに、測定した両側面の中間点で実際のパイプ上面位置を測定し、上記両側面の中間点の測定値と上記実際のパイプ上面位置の測定値とから補正量を求める。パイプに変形やずれが発生しても、パイプ半径rに殆ど変化がないため、加工位置において、丸型のパイプの実際の位置が正確に決定できる。

【0014】

上記のセンサとしてレーザ加工機に付属の倣い用のギャップセンサを利用すると、特別なセンサが必要とされず、実際のパイプ位置の測定が簡単に実行でき、実施が容易となる。また、斜め方向の輪切り状の溶断面が1つの平面のとき、パイプの180度反転の前後の溶断面に段差ができず、仕上がりがよくなり、斜め方向の輪切り面が2以上、例えば2平面のとき、2平面の山の稜線または谷の溝線がずれず、目標の位置に正確に形成できる。さらに、座標の補正を上下方向についてのみとすれば、レーザ加工の過程で、パイプに発生し易い上下方向の熱変形やたわみ変形に対して、簡易に対応できる。

【発明を実施するための最良の形態】

【0015】

図1ないし図6は、本発明に係るパイプのレーザ加工方法を示している。また、図7および図8は、角型のパイプ、丸型のパイプについて、実際のパイプ位置の測定原理を示している。

【0016】

図1ないし図6において、加工対象(溶断対象)のパイプ1は、一例として角型の金属パイプであり、レーザ加工機8に付属しているインデックス装置2のクランプ手段3によって保持されている。クランプ手段3は、図示の例によると、パイプ1の一端を片持ち状態で固定しているが、パイプ1の両端を固定する両持ち形式でもよい。なお、パイプ1の固定状態で、X軸は、パイプ1の長手方向に、Y軸は水平方向に、Z軸は垂直方向にそれぞれ設定されているものとする。

【0017】

レーザ加工機8は、例えば5軸制御可能なレーザ加工ヘッド4を備え、予め設定されているプログラムおよび数値制御によって、加工時に、レーザ加工機側の基準の座標に基づいて、レーザ加工ヘッド4をパイプ1の加工経路にそって移動させる。なお、レーザ加工ヘッド4の姿勢は、高い自由度のもとに制御できる。しかし、レーザ加工ヘッド4からのレーザを完全な上向き状態として照射できず、また、レーザ加工ヘッド4をパイプ1の外周にそって180°にわたって連続的に旋回させることもできない。

【0018】

図1のパイプ1の固定状態おいて、本発明に係るパイプのレーザ加工方法は、溶断加工前に、パイプ1の溶断位置の近くで、パイプ1の上面、及びパイプ1の両側面のうち少なくとも何れかの面をセンサ7により測定し、測定した実際のパイプ位置と理想のパイプ位置すなわち、ずれのないパイプ位置とを比較し、補正の必要なずれ量のときに、測定した実際のパイプ位置と理想のパイプ位置とのずれ量に応じて加工時の基準の座標を補正する。以上の補正は、数値制御プログラムのローカル機能を利用して行える。

【0019】

図7は、角型のパイプ1のずれ量の測定過程を示している。図7において、想像線の部分は理想のパイプ位置を示しており、実線の部分は実際のパイプ位置を示している。パイプ1のずれ量の測定は、レーザ加工機8に付設されている倣い用のギャップセンサなどのセンサ7を利用して、(1)のように、理想のパイプ位置の中心で、センサ7を実際のパイプ1に接近させ、実際のパイプ1の仮の高さを測定してから、(2)仮の高さから所定の寸法aだけ下がった位置で実際のパイプ側面を測定し、つぎに(3)測定した実際のパイプ側面から所定の寸法bだけ水平方向に変位した位置で実際のパイプ上面位置を測定し、これらの測定値をレーザ加工機8の制御ユニット9に記憶させる。なお、所定の寸法aおよび寸法bは、角型のパイプ1の肩部分を測定するための寸法であり、予測されるパイプ1の変位を考慮して対応の辺の長さよりも小さい値として決定される。

【0020】

つぎに、制御ユニット9は、上記の(2)でのパイプ側面の測定値、パイプ1の横幅から求めた数値と理想のパイプ位置とから横方向(水平方向)の補正量を求め、上記の(3)でのパイプ側面の測定値と理想のパイプ位置から上下方向(Z軸方向)の補正量を求め、補正の必要なときに加工時の座標(y0,z0)を座標(y1,z1)に補正する。この補正は、ずれ量が許容値を越えているときに、必要となる。

【0021】

図1の加工前において、インデックス装置2の回転軸とレーザ加工機8の直線軸例えばX軸とが正しく平行に設定され、かつ、パイプ1がインデックス装置2のクランプ手段3に対して正しく固定されており、しかも、パイプ1に最初から変形がないならば、測定の結果、補正しなければならない程のずれ量はない。したがって、初期の加工前に、一般に補正は殆ど必要とされない。ここでは補正は必要ないものとする。

【0022】

つぎに、レーザ加工ヘッド4は、図1に示す目標の溶断線5に対して、図2に示すようにレーザを斜め方向からあて、図3に示すように、パイプ1の長手方向の中心線6を通る水平線の一方の位置を開始位置として左側面、上側面および右側面へと順次に移動し、水平線の他方の位置を終了位置として停止することによって、図2に示すように、パイプ1の上半分を斜め方向に溶断し、上半分を輪切り状とする。なお、加工時に、レーザ加工ヘッド4は、目標の溶断線5を含む平面上を移動することになる。

【0023】

この斜め方向の溶断によって、通常、パイプ1は、上半分で溶断時の熱によって、下向きに熱変形を起こす。パイプ1が長く、その肉厚が薄いとき、下向きの熱変形に、自由端の重量による下向きのたわみ変形が加わる。

【0024】

次に、パイプ1は、インデックス装置2のクランプ手段3によって、パイプ1の長手方向(X軸の方向)の中心線6を回転軸として、図4のように、180度反転させられる。この反転によって目標の溶断線5の傾きは、図4に示すように、図1での目標の溶断線5の傾きに対して逆方向となっている。この反転によって、熱変形が下向きのたわみ変形によって少し打ち消されても、通常、パイプ1は、反転後、図2での溶断にともなう熱変形によって上向きに曲がっている。

【0025】

反転後の図4の状態で、ここでも溶断加工に先立って、図7の測定によって、実際のパイプ位置が測定され、測定した実際のパイプ位置と理想のパイプ位置とが比較される。そのときのずれ量が許容値を越えているとき、レーザ加工機8の制御ユニット9は、ずれ量に応じて、加工時の座標を補正する。この補正は、数値制御プログラムのローカル機能を利用して行える。

【0026】

Z軸方向のずれ量、Y軸方向のずれ量があり、補正が必要となったとき、図7のように、加工時の座標(y0,z0)は、それらのずれ量の方向に変位するように補正するために座標(y1,z1)に補正されることになる。熱変形やたわみ変形は、この加工態様によると、いずれも上下方向(Z軸方向)に大きく現れ、一般に、Y軸方向のずれ量が小さいため、実用上、座標の補正は、殆ど上下方向(Z軸方向)のみで足りる。

【0027】

座標の補正の後、図5および図6に示すように、レーザ加工ヘッド1は、レーザをパイプ1の残り半分に斜め方向からあて、パイプ1の残り半分を斜め方向に輪切りして、パイプ1を斜め方向の平面にそって溶断する。このときも、レーザ加工ヘッド4は、目標の溶断線5を含む平面上を移動している。図5および図6で、細線は補正前のものを、実線は補正後のものを、それぞれ示している。

【0028】

このように180度反転後のレーザ加工において、図5のように、最初の溶断時の熱変形によって、パイプ1に曲がりが発生していたとしても、加工時に座標が補正されているため、パイプ1の輪切り状の溶断位置は、上下方向などにずれない。このため、反転前後の溶断面は、段状とならず、正確に連接することになる。

【0029】

つぎに、図8は、加工対象として丸型のパイプ1のずれ量の測定過程を示している。図8で、パイプ1の実線部分は理想のパイプ位置を示しており、破線部分は実際のパイプ位置を示している。図8において、パイプ1のずれ量の測定は、倣い用のギャップセンサなどのセンサ7を利用して、(1)のように、パイプ1の理想位置の中心で、実際のパイプ1の仮の高さを測定し、(2)仮の高さからパイプ半径rだけ下がった一方の側面の位置で実際のパイプ側面を測定するとともに、(3)仮の高さからパイプ半径rだけ下がった他方の側面の位置で実際のパイプ側面を測定してから、(4)測定した両側面の中間点で実際のパイプ上面位置を測定し、これらの測定値をレーザ加工機の制御ユニットに記憶させる。

【0030】

制御ユニット9は、上記の(2)、(3)での中間点の測定値、上記の(4)での測定点の測定値と理想のパイプ位置との差から上下方向(Z軸方向)および水平方向(Y軸方向)の補正量を求め、前記と同様に、補正の必要なときに加工時の座標を補正する。

【0031】

以上の例において、斜め方向の輪切り状の溶断面(側面から見た溶断線5)は、1つの平面となっているが、溶断面は、図9に例示するように、2以上、例えば2つの平面であってもよい。このような溶断面にあっても、本発明の加工方法によれば、2つの平面による溶断面の山の稜線または谷の溝線は、加工後にずれることなく、実用上、目標の位置に正確に形成される。

【0032】

なお、反転前の加工や、反転後の加工に際しての測定過程において、インデックス装置2の回転軸とレーザ加工機8の直線軸例えばX軸とが正しく平行に設定されいない場合、パイプ1がインデックス装置2のクランプ手段3に対して正しく固定されていない場合、あるいはパイプ1に最初から変形がある場合に、測定の結果、座標が補正されるならば、それらに基づくずれ量も補正される。

【0033】

図示の例は、インデックス装置2を利用して、パイプ1を反転させているが、パイプ1の反転は、インデックス装置2を用いないで、作業者の手作業によって行うこともできる。また、加工に際して、パイプ1は、水平方向に限らず、垂直方向あるいは傾斜方向として立てて保持することもできる。なお、角型のパイプ1の場合、水平位置が傾いたり、ねじれているとき、それらの傾きや、ねじれは、インデックス装置2側で、パイプ1を回転させることによって修正することもできる。

【産業上の利用可能性】

【0034】

本発明は、前記の実施態様のものに限らず、例示以外の形状のパイプや、金属以外の材料のパイプの加工にも利用できる。

【図面の簡単な説明】

【0035】

【図1】パイプのレーザ加工方法において測定工程の側面図である。

【図2】パイプのレーザ加工方法において溶断工程の側面図である。

【図3】パイプのレーザ加工方法において、レーザ加工ヘッドの経路図である。

【図4】パイプのレーザ加工方法において反転後の測定工程の側面図である。

【図5】パイプのレーザ加工方法において反転後の溶断工程の側面図である。

【図6】パイプのレーザ加工方法において、レーザ加工ヘッドの経路図である。

【図7】角型のパイプのずれ測定の説明図である。

【図8】丸型のパイプのずれ測定の説明図である。

【図9】他の溶断面の側面である。

【符号の説明】

【0036】

1 パイプ

2 インデック装置

3 クランプ手段

4 レーザ加工ヘッド

5 溶断線

6 中心線

7 センサ

8 レーザ加工機

9 制御ユニット

【特許請求の範囲】

【請求項1】

レーザ加工ヘッドからのレーザを加工対象のパイプに斜め方向からあて、パイプの半分を斜め方向に輪切り状に溶断してから、パイプの長手方向の中心線を回転軸として、パイプを180度反転させた後に、レーザ加工ヘッドからのレーザをパイプの残り半分に斜め方向からあて、パイプの残り半分を斜め方向に輪切り状に溶断して、パイプを斜め方向の平面にそって溶断するパイプのレーザ加工において、

斜め方向の溶断前に、パイプの溶断位置の近くで、パイプの上面、およびパイプの両側面のうち少なくとも何れかの面をセンサにより測定し、測定した実際のパイプ位置と理想のパイプ位置とを比較し、補正の必要なときに、測定した実際のパイプ位置と理想のパイプ位置とのずれ量に応じて、加工時の座標を補正する、ことを特徴とするパイプのレーザ加工方法。

【請求項2】

加工対象を角型のパイプの場合に、理想のパイプ位置の中心で実際のパイプの仮の高さを測定し、測定した仮の高さから所定の寸法aだけ下がった位置で実際のパイプ側面を測定し、つぎに、測定した実際のパイプ側面から所定の寸法bだけ水平方向に変位した位置で実際のパイプ上面位置を測定し、上記実際のパイプ側面の測定値と上記実際のパイプ上面位置の測定値とから補正量を求める、ことを特徴とする請求項1記載のパイプのレーザ加工方法。

【請求項3】

加工対象を丸型のパイプの場合に、理想のパイプ位置の中心で実際のパイプの仮の高さを測定し、測定した仮の高さからパイプ半径rだけ下がった両側面の位置で実際のパイプ側面を測定し、つぎに、測定した両側面の中間点で実際のパイプ上面位置を測定し、上記両側面の中間点の測定値と上記実際のパイプ上面位置の測定値とから補正量を求める、ことを特徴とする請求項1記載のパイプのレーザ加工方法。

【請求項4】

センサを倣い用のギャップセンサとする、ことを特徴とする請求項1または請求項2記載のパイプのレーザ加工方法。

【請求項5】

パイプの溶断面を1つの平面とする、ことを特徴とする請求項1記載のパイプのレーザ加工方法。

【請求項6】

パイプの溶断面を2以上の平面とする、ことを特徴とする請求項1記載のパイプのレーザ加工方法。

【請求項7】

加工時の座標を上下方向についてのみ補正する、ことを特徴とする請求項1記載のパイプのレーザ加工方法。

【請求項1】

レーザ加工ヘッドからのレーザを加工対象のパイプに斜め方向からあて、パイプの半分を斜め方向に輪切り状に溶断してから、パイプの長手方向の中心線を回転軸として、パイプを180度反転させた後に、レーザ加工ヘッドからのレーザをパイプの残り半分に斜め方向からあて、パイプの残り半分を斜め方向に輪切り状に溶断して、パイプを斜め方向の平面にそって溶断するパイプのレーザ加工において、

斜め方向の溶断前に、パイプの溶断位置の近くで、パイプの上面、およびパイプの両側面のうち少なくとも何れかの面をセンサにより測定し、測定した実際のパイプ位置と理想のパイプ位置とを比較し、補正の必要なときに、測定した実際のパイプ位置と理想のパイプ位置とのずれ量に応じて、加工時の座標を補正する、ことを特徴とするパイプのレーザ加工方法。

【請求項2】

加工対象を角型のパイプの場合に、理想のパイプ位置の中心で実際のパイプの仮の高さを測定し、測定した仮の高さから所定の寸法aだけ下がった位置で実際のパイプ側面を測定し、つぎに、測定した実際のパイプ側面から所定の寸法bだけ水平方向に変位した位置で実際のパイプ上面位置を測定し、上記実際のパイプ側面の測定値と上記実際のパイプ上面位置の測定値とから補正量を求める、ことを特徴とする請求項1記載のパイプのレーザ加工方法。

【請求項3】

加工対象を丸型のパイプの場合に、理想のパイプ位置の中心で実際のパイプの仮の高さを測定し、測定した仮の高さからパイプ半径rだけ下がった両側面の位置で実際のパイプ側面を測定し、つぎに、測定した両側面の中間点で実際のパイプ上面位置を測定し、上記両側面の中間点の測定値と上記実際のパイプ上面位置の測定値とから補正量を求める、ことを特徴とする請求項1記載のパイプのレーザ加工方法。

【請求項4】

センサを倣い用のギャップセンサとする、ことを特徴とする請求項1または請求項2記載のパイプのレーザ加工方法。

【請求項5】

パイプの溶断面を1つの平面とする、ことを特徴とする請求項1記載のパイプのレーザ加工方法。

【請求項6】

パイプの溶断面を2以上の平面とする、ことを特徴とする請求項1記載のパイプのレーザ加工方法。

【請求項7】

加工時の座標を上下方向についてのみ補正する、ことを特徴とする請求項1記載のパイプのレーザ加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−125517(P2010−125517A)

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願番号】特願2008−306485(P2008−306485)

【出願日】平成20年12月1日(2008.12.1)

【出願人】(000152675)コマツNTC株式会社 (218)

【Fターム(参考)】

【公開日】平成22年6月10日(2010.6.10)

【国際特許分類】

【出願日】平成20年12月1日(2008.12.1)

【出願人】(000152675)コマツNTC株式会社 (218)

【Fターム(参考)】

[ Back to top ]