パイプの縮径加工方法

【課題】加工装置を小型、単純化することができ、作業効率の高いパイプの縮径方法と、前記方法を利用したパイプのかしめ方法、およびかしめ接合体を提供する。

【解決手段】外表面1をなぞるようにレーザ光2を走査させて金属からなるパイプ3にスポット状の加熱領域を順次連続して形成し、縮径方向の塑性変形を生じさせてパイプの縮径加工方法を構成する。また、接合対象物4が挿入された金属からなるパイプ3の外表面1をなぞるようにレーザ光2を走査させてパイプ3にスポット状の加熱領域を順次連続して形成し、縮径方向に塑性変形を生じさせて接合対象物に圧着させてパイプのかしめ方法を構成する。さらに、金属からなり、外表面1をなぞるように順次連続してスポット加熱されて縮径方向に塑性変形された一端部5を備えるパイプ3と、前記縮径方向の塑性変形によりパイプ3の一端部5に接合された接合対象物4とを有してパイプ3のかしめ接合体を構成す。

【解決手段】外表面1をなぞるようにレーザ光2を走査させて金属からなるパイプ3にスポット状の加熱領域を順次連続して形成し、縮径方向の塑性変形を生じさせてパイプの縮径加工方法を構成する。また、接合対象物4が挿入された金属からなるパイプ3の外表面1をなぞるようにレーザ光2を走査させてパイプ3にスポット状の加熱領域を順次連続して形成し、縮径方向に塑性変形を生じさせて接合対象物に圧着させてパイプのかしめ方法を構成する。さらに、金属からなり、外表面1をなぞるように順次連続してスポット加熱されて縮径方向に塑性変形された一端部5を備えるパイプ3と、前記縮径方向の塑性変形によりパイプ3の一端部5に接合された接合対象物4とを有してパイプ3のかしめ接合体を構成す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はパイプの縮径加工方法に関するものであり、より詳細には、パイプの内径を縮径させる加工方法に関するものである。

【背景技術】

【0002】

従来、パイプの縮径加工には多様な手法が提案されており、例えば、特許文献1に記載されるようにかしめを行うなどパイプに対して縮径方向の外力を機械的に加えたり、あるいは、特許文献2に記載されるように形状記憶合金からなるパイプ継ぎ手を円筒状のヒータで加熱し、より縮径された記憶形状に復帰させたりするものがある。

【特許文献1】特開2006-97716号公報

【特許文献2】特開2003-139286号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上述したようにパイプに対して外力を機械的に加える場合には、外力に耐えうるようにパイプを支持しなければならない上に、外力を加える機構が必要であるなど加工装置が大型化、複雑化しやすいという欠点がある。

【0004】

また、合金の形状記憶を利用する場合、予め、記憶形状よりも拡径させる加工が必要で、縮径加工を含めると実質的に倍の手間がかかってしまうことになる。

【0005】

本発明は、以上の欠点を解消すべくなされたものであって、加工装置を小型化、単純化することができ、作業効率の高いパイプの縮径加工方法の提供を目的とする。

【0006】

また、本発明の他の目的は、上述した縮径加工方法を利用したパイプのかしめ方法、およびパイプのかしめ接合体の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明者は、金属からなるパイプ3の外表面1にレーザ光2をなぞるように走査させることにより、縮径方向の塑性変形を生じさせることができることを見出した。すなわち、レーザ光2の照射によってパイプ3にはレーザ光2のビーム径に応じたスポット状の加熱領域が形成され、当該領域でパイプ3内径方向へのスポット状の塑性変形が生じる。レーザ光2がパイプ3の外表面1をなぞるように走査されることにより、上述した内径方向へのスポット状の塑性変形が走査方向に順次連続して発生し、これによってパイプ3に縮径方向の塑性変形を生じさせることができる。

【0008】

また、上述したパイプ3の内径方向への塑性変形には、以下の理由が考えられる。すなわち、スポット状に形成された加熱領域は、隣接する周辺部との間で生じる大きな温度勾配により周辺部によって加熱による膨張を拘束された状態になり、これによって熱応力としての圧縮応力を生じる。一方、加熱は金属の降伏応力を低下させることから、この状態で上述した圧縮応力が降伏応力よりも大きくなりやすく、塑性変形を生じやすくなる。上述した加熱領域はパイプ3に形成されるために閉曲面を構成することから、したがって上述した圧縮応力が解放されることによってこの閉曲面に内径方向への収縮の塑性変形を生じさせる結果となる。なお、いわゆる体積一定則に基づいてパイプ3は加熱前に比べて肉厚が増大する。

【0009】

したがって外表面1をなぞるようにレーザ光2を走査させるだけでパイプ3を縮径加工することができ、縮径加工は、レーザ光2の走査を考慮して、例えばパイプ3が回転、進退可能に支持されたり、あるいは相対的に逆にレーザ光2の出射部が移動できたりすれば十分になる。このため加工装置を小型化、単純化することができ、また、加工時間を極めて短縮して作業効率を飛躍的に高めることができる。

【0010】

また、レーザ光2は走査されても瞬間においてはスポット照射であり、スポット加熱を生じさせるものではあるものの、レーザ光2の照射が連続してなされる場合において直前に照射されていた部位、すなわちあるタイミングにおいて現に照射を受けている部位から走査を戻す方向に隣接する部位の温度は、比較的高温に維持されていると言える。このため上述したスポット状の加熱領域の膨張が吸収されやすく、この場合における吸収は当該方向への収縮変形を減少させる傾向に作用するとも考えられる。

【0011】

一方、パイプ3外表面1をなぞるようにするためのレーザ光2の走査は、レーザ光2のビーム径がパイプ3の直径に近いような場合を別にすれば、基本的に、パイプ3の長手方向への並進移動と、パイプ3の周方向への回転移動の2種類のレーザ光2の移動に分けて考えることができる。以上によれば、パイプ3の長手方向へのレーザ光2の移動をパイプ3の周方向に繰り返してパイプ3外表面1をなぞるようにすれば、後述する実験結果にも裏付けられるように、パイプ3の長手方向への収縮を抑えることができる可能性がある。これに対して、パイプ3の周方向へのレーザ光2の移動をパイプ3の長手方向に繰り返すようにしたときには、パイプ3の周方向に確実になだらかに局所加熱を加えることができ、また、縮径方向と同時に長手方向にも適宜収縮変形させることができる可能性がある。この場合において、パイプ3周りに螺旋状にレーザ光2を走査すれば、加工をスムーズに行うことができる。

【0012】

以上の縮径加工はパイプ3の接合対象物とのかしめ接合に利用することができ、この場合、上述したレーザ光2の照射をパイプ3に接合対象物4を挿入した状態ですれば足りる。レーザ光2の照射による温度上昇は、直接照射を受ける外表面1とは反対のパイプ3の空孔内壁側では比較的抑えられ、またその温度は、パイプ3を形成する金属材料が塑性変形を起こすまで、すなわち上述したように加熱に伴って低下する降伏応力よりも熱応力が大きくなるまでで足りるために、パイプ3に挿入される接合対象物4を過度に加熱してしまうことはない。

【0013】

このようなかしめ接合や上述した縮径加工において、パイプ3の外表面1側は加熱により組織変化を生じる場合も想定されるが、この場合は焼き戻し処理などを加えれば性状を安定化させることができるものと考えられる。また、以上に用いるレーザ光2としては、大きな出力を得られるいわゆる加工用レーザであるYAGレーザや、CO2レーザなどを用いることができる。

【0014】

また、上述のかしめ接合を行う場合において、パイプ3の一端部5に接合対象物4を挿入し、この一端部5近傍の外表面1を他端部6側から追い出すようにレーザ光2でなぞって加熱すれば、後述する実験結果からも明らかなように、接合対象物4が挿入される一端部5に行くに従って縮径寸法を累積させ、接合強度を高めることができる。

【0015】

また、かかるパイプのかしめ方法によれば

金属からなり、外表面1をなぞるように順次連続してスポット加熱されて縮径方向に塑性変形された一端部5を備えるパイプ3と、

前記縮径方向の塑性変形によりパイプ3の一端部5に接合された接合対象物4とを有するパイプのかしめ接合体を形成することができる。

【発明の効果】

【0016】

以上の説明から明らかなように、本発明によれば、加工装置を小型化、単純化することができ、作業効率の高いパイプの縮径加工方法を提供することができるために、加工コストを低減することができる。

【0017】

また、従来のかしめ接合に代替する接合方法として活用した場合には、加工効率や汎用性を極めて向上させることができる。

【発明を実施するための最良の形態】

【0018】

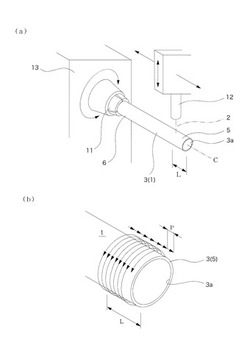

図1および図2に本発明の第1の実施の形態を示す。図1(a)に示すように、パイプ3はチャック11に一端部(他端部6)を把持されて水平姿勢に支持され、パイプ3の中心軸線Cの直上には、図示しないレーザ光源からミラー等を介して適宜導かれる加工用レーザのレーザ光2を直下に照射するレーザ出射部12が配置される。

【0019】

上記チャック11は、図1(a)において矢印で示すように加工装置本体13に垂直回転自在に支持されて図示しないアクチュエータにより速度調整可能に回転し、パイプ3を任意の速度で中心軸線C周りに回転させる。また、上記レーザ出射部12は、図1(a)において矢印で示すようにパイプ3の長手方向に速度調整可能に移動自在にされる。したがって、パイプ3の回転とレーザ出射部12のパイプ3長手方向への相対移動を組み合わせることにより、チャック11で把持される一端部6を除くパイプ3の外表面1ほぼ全域に直交方向から任意のスピードでレーザ光2を走査できるようにされる。なお、上記レーザ出射部12は、図1(a)において矢印で示すようにパイプ3との間隔を調整できるように上下動可能に形成される。

【0020】

上記パイプ3はステンレスの成形品であり、外形および内部の空孔3aの断面形状は同心の真円からなる。レーザ光2は、上述したパイプ3の回転等により、図1(a)および(b)に示すように、パイプ3の自由端部(一端部5)の外表面1を端縁から所定長Lの範囲までに渡ってなぞるように走査される。このレーザ光2の走査は、レーザ光2の出力を考慮して、照射によってパイプ3に形成される加熱スポットがパイプ3素材を塑性変形域の温度にする程度の速度で等速移動するようにして行われる。

【0021】

具体的には、図1(b)において矢印で示すように、中心軸線Cに垂直な面内でパイプ3周りに一周するループ状の走査をパイプ3の中心軸線方向に所定長Lに至るまで複数回繰り返してなされる。ループ状の走査はレーザ光2を照射し続けたままパイプ3を1回転させて行われ、これが完了するとレーザ光2の照射を一旦停止し、レーザ出射部12をパイプ3長手方向にずらせてからレーザ光2の照射とパイプ3の回転を再開し、これを繰り返す。

【0022】

ループ状の走査のパイプ3長手方向への移動は、パイプ3の長手方向内方から自由端に向かってなされ、その移動ピッチPは、レーザ光2のビーム径や、後述するレーザ光2走査後の空孔3aの内壁面の長手方向への平滑さなどを考慮して適宜決定される。

【0023】

上述したようにパイプ3周りにレーザ光2を走査すると、ビーム径に応じたスポット状の加熱領域が走査方向に順次連続して形成され、冷却に伴って各々のスポット状の加熱領域で塑性変形が現れる。図2(a)に矢印で示すように、レーザ光2の走査軌跡に沿ってパイプ3が順次部分的に内径方向に押し込まれるように変形し、また、肉厚がやや増大する。上述したようにレーザ光2の走査速度が一定に維持され、パイプ3周りにループ状をなす走査軌跡がパイプ3の自由端側に向かって所定ピッチPで順次繰り返されることにより、図2(b)に示すように、所定長Lの範囲で自由端側に行くに従ってパイプ3が次第にすぼまるように縮径する。また、パイプ3の空孔3a、外形は、中心軸線C上が中心の真円断面形状を維持し、パイプ3自由端に向かって半径方向の収縮率が漸次増大することで、所定長Lにおいてパイプ3長手方向に滑らかな錐面が形成される。

【0024】

図3に本発明の第2の実施の形態を示す。なお、この実施の形態、後述する実施の形態、および実施例において、上述した実施の形態と同一の構成要素は図中に同一の符号を付して説明を省略する。この実施の形態において、レーザ光2のパイプ3外表面1への走査は、図3(a)に示すように、パイプ3長手方向に直線状の走査をパイプ3周りに全周に至るまで複数回繰り返してなされる。直線状の走査はレーザ光2を照射し続けたままレーザ出射部12をパイプ3長手方向に移動させて行われ、この後レーザ光2の照射を一旦停止し、パイプ3を回転させてからレーザ光2の照射とレーザ出射部12の移動を再開し、これを繰り返す。

【0025】

上記直線状の走査は上述した実施の形態におけるパイプ3長手方向の走査寸法Lに等しい長さだけなされ、また、パイプ3の全周に可及的に均質に走査するために、図2(b)に示すように中心軸線Cを中心に所定の回転ピッチP’でパイプ3の周方向に振り分けられる。この回転ピッチP’は、ビーム径や、パイプ3周方向の縮径効果の均質性などを考慮して適宜決定される。また、図3(a)に矢印で示すように、直線状の走査はパイプ3の長手方向内方から自由端部5に向かってなされ、パイプ3周りの移動は、一定の回転方向に従って順次なされる。

【0026】

この実施の形態においては、パイプ3長手方向に所定の速度でレーザ光2が直線状に走査されることにより、パイプ3長手方向に順次連続してスポット状の加熱領域が形成され、照射タイミングの違いにより生じる長手方向の温度勾配を比較的なだらかにでき、後述する実施例から明らかなように、パイプ3長手方向の収縮を抑えることができる。

【0027】

図4に本発明の第3の実施の形態を示す。この実施の形態においてレーザ光2は、図4(a)に示すように、パイプ3の長手方向の中間部に設定された所定長Lの範囲に照射される。パイプ3外表面1をなぞるようにするレーザ光2の走査は、図4(b)において矢印で示すように、パイプ3の長手方向に直線状の走査をパイプ3周りに均等に全周に至るまで繰り返してなされ、この直線状の走査は、上述した第2の実施の形態のように一方向ではなく、図4(b)に示すようにレーザ光2をパイプ3の長手方向に往復してなされる。

【0028】

このようにレーザ光2を往復走査することにより、後述する実施例からも明らかなように、走査方向に集積される縮径方向の寸法の集積が解消し、また、長手方向両端が強固に支持されるパイプ3中間部の配置と相まって、図4(b)に示すように、パイプ3長手方向に縮径率がほぼ一定に維持される。したがってパイプ3は、中間部のみを長手方向に均質に縮径させた段付き形状に加工される。

【0029】

なお、この実施の形態においては、パイプ3長手方向への往復動作を除いて、第2の実施の形態におけるレーザ光2のパイプ3への走査方法をほぼ適用する場合を示したが、これに代えて第1の実施の形態における走査方法を適用したり、あるいは、例えばパイプ3外表面1に螺旋状にレーザ光2を走査するなどして構成することも可能である。また、この場合において、これらの走査にパイプ3長手方向への往復動作を加え、パイプ3長手方向の縮径率をなだらかにさせることも可能である。さらに、このような往復動作を第1の実施の形態におけるパイプ3周りへのループ状の走査や、あるいはこのループ状の走査のパイプ長手方向への移動に適用したり、同様に第2の実施の形態におけるパイプ3長手方向への直線状の走査や、この直線状の走査のパイプ3周方向への移動に適用して、パイプ3長手方向、あるいは周方向の縮径率の均質化を図ることも可能である。

【0030】

図5に本発明の第4の実施の形態を示す。この実施の形態においては、パイプ3の自由端部5に対してレーザ光2を走査する前にピン状部材(接合対象物4)が挿入される。上記ピン状部材4は適宜の金属からなる棒材で、パイプ3の自由端部5のレーザ光2走査前の内径寸法にほぼ近似する外径寸法を備えた断面真円形状を有する。このピン状部材4は、図5(a)に示すように、一端をパイプ3の自由端部5に挿入し、他端をパイプ3から飛び出させた状態で、外周面のパイプ3内周面への密着により仮固定される。

【0031】

パイプ3自由端部5へのレーザ光2の走査は、図5(b)に示すように、パイプ3におけるピン状部材4の挿入長さよりもややパイプ3内方まで長い長さ範囲Lまでなされ、例えば上述した第3の実施の形態と同様に、パイプ3の長手方向に往復する直線状の走査をパイプ3周りに全周に至るまで順次移動して複数回繰り返してなされる。ピン状部材4が挿入された状態でパイプ3が縮径することにより、ピン状部材4はパイプ3に全周に渡って均等に把持されてパイプ3にかしめ接合される。

【実施例1】

【0032】

レーザフォーミングによるパイプ3の形状変化を調べるべく、パイプ3の一端部5の外表面1にほぼ全面に渡って緻密にレーザ光2をなぞるように走査した場合を中心にして、走査回数の繰り返しによる傾向や、走査対象をパイプ3中央部にしたときとの比較、この中央部への照射において走査を往復させた場合との比較実験を行った。パイプ3はステンレス製で直径が25mm、全長が10mm程度、肉厚0.5mmのものを使用した。照射方法は、パイプ3の一端を回転チャック11により把持し、固定されたレーザヘッド12からレーザ光2を照射した状態でパイプ3を360度回転させてパイプ3の全周にレーザ光2を走査させた後、レーザ光2の照射を停止してパイプ3を長手方向に1mm移動させてから再度パイプ3全周にレーザ光2を走査し、これをパイプ3の長手方向に10ミリ移動するまで繰り返すことにより行う。レーザ光2のパイプ3長手方向への走査は、図1(b)に示す場合と同様にパイプ3長手方向内方から端部に向かう一方向にのみとし、パイプ3中央部においては、上述した往復の場合を除いて任意の一方向にした。

【0033】

また、レーザ光2はレーザパワーが120WでCW(連続発振)のCO2レーザを使用し、レーザ光2を出射するレーザヘッド12のレンズとパイプ3との距離は147mm、ビーム径は約2mmで周波数は10Hz、DF(デューティーファクター)は25%、アシストガスとして0.1MPaの空気を吹きつけ、走査速度は1600mm/minとした。以下に示す表中のパイプ3の収縮率は、収縮率(%)=照射前後の照射領域長さの差(mm)/(ビーム径×照射本数(mm))×100により、外周の変化率は、外周変化率(%)=照射前後の外周の差(mm)/照射前外周(mm)×100により求めた。さらに、上述したレーザ光2のパイプ3への走査を1回照射と呼び、この走査をn回繰り返して行う走査を複数回(n回)照射と呼ぶ。また、パイプ3の長手方向にレーザ光2の走査を往復させたときを交互走査と呼ぶ。結果を表1ないし表7に示す。

【0034】

【表1】

【0035】

【表2】

【0036】

【表3】

【0037】

【表4】

表1ないし表4の比較から明らかなように、走査回数を10回まで増大する限りにおいては、パイプ3の軸方向の収縮量、外周の収縮率は、走査回数の増大に伴って増大することが確認された。したがって収縮量等の制御が照射回数の調整によりできること、および照射回数の繰り返しによる収縮量の増大効果は10回の繰り返しまで期待できると推定される。また、照射開始点から離れるに従って、すなわちパイプ3の端部に近づくにつれて縮径効果が大きくなることが確認された。

【0038】

【表5】

【0039】

【表6】

次に、表5と表6の比較から明らかなように、レーザ光2をパイプ3の一端部5に照射したときには、パイプ3中央部に照射したときに比べてパイプ3の縮径がやや大きく、軸方向の収縮量がやや小さくなることが確認された。また、パイプ3中央部への照射においても、照射開始点から距離が離れるに従って縮径効果が大きくなることが確認された。したがってパイプ3全長の収縮作用および縮径作用は、レーザ光2が照射されない隣接する部位の影響を受け、また、パイプ3中央部においても走査方向により縮径作用が長手方向に変化するものと推定される。

【0040】

【表7】

さらに、表7に示すように、パイプ3中央部にレーザ光2を往復走査した時には、照射開始点からの距離に関わらず縮径効果をレーザ光2の長手方向に均一に生じさせることができることが確認された。したがって上述したパイプ3中央部へのレーザ光2の走査におけるパイプ3長手方向の縮径効果の変化が走査方向に起因しているものと推測される。

【0041】

なお、以上の表においては示されないが、これらの実験における縮径に伴って最大で10%近くパイプ3の肉厚が増加していることが確認された。

【実施例2】

【0042】

パイプ3径をより小さくした場合の挙動を確認すべく、今度はパイプ3に外径が3.08mm、内径が2.66mm、肉厚が0.21mmのものを使用して実験を行った。また同時に、照射方法を上述した実施例と異ならせ、この実施例においては、パイプ3を回転させずにレーザ光2を長手方向に直線上に往復走査した後、レーザ光2の照射を停止してパイプ3を中心軸線C周りに2度回転させ、これによりレーザ光2の走査位置をパイプ3の外周面上で50μm移動させてから再度直線状に往復走査し、これをパイプ3の周方向に360度回転するまで繰り返す方法を採用した。

【0043】

レーザ光2にはNd:YAGレーザを用い、レーザパワーは5KWから8KWまで条件に応じて適宜設定した。また、走査速度も1mm/sから9mm/sまで条件に応じて適宜設定した。また、パイプ3の外表面1であるレーザ照射面には溶融したと思われる溝状の照射痕が生じたため、この実施例においてはパイプ3の外径ではなく内径を測定した。なお、特にことわりがないときには、以下において内径はパイプ3一端部5の端縁における数値を表し、また、内径変化率とは、レーザ照射前後のパイプ3一端部5の端縁における内径の差を照射前内径で除したものを指す。

【0044】

まず最初に、上述した照射痕を調べるために、レーザパワーが7KWのレーザ光2を走査した後にパイプ3断面のエッチングを行ったところ、パイプ3表層部に変質部が認められた。この変質部は0.02mm程度で、それよりもパイプ3の内径側には溶融した形跡は認められず、このときのパイプ3一端部5の端縁における肉厚は約0.01mm増加していた。

【0045】

また、本実施例ではパイプ3長手方向に寸法変化はほとんど認められなかったため、以下においては当該寸法を評価の対象から外している。これよれば、上述した実施例における交互走査の結果を加味すると、パイプ3長手方向にレーザ光2を直線状に往復走査させ、レーザ走査時におけるパイプ3長手方向の温度勾配をかなり小さく抑えることにより、縮径に伴うパイプ3の長手方向の短縮を防止することができるものと推定される。またこの場合において、パイプ3の中央部ではなく端部を対象にするとより効果が顕著に現れるものと推測される。一方、逆にパイプ3長手方向における縮径量の変化に関しては、パイプ3長手方向の温度勾配はあまり影響がなく、パイプ3長手方向及びパイプ3周りの走査をいずれも往復させるなどして均等にすれば、防止することができるものと推測される。この場合において、パイプ3の端部ではなく中央部を対象にするとより効果が顕著に現れるものと推測される。

【0046】

次に、上述したパイプ3径の細径化および照射方法の相違によるパイプ3の縮径、およびパイプ3長手方向への縮径量の変化について調べたところ、図6(a)に示す結果が得られた。なお、パイプ3長手方向における縮径量の変化については、パイプ3を測定位置まで順次削って測定を行った。また、図6(a)に示すように、パイプ3長手方向へのレーザ光2の走査距離とパイプ3の縮径寸法との関係も同時に調べるべく、レーザ光2のパイプ3長手方向への走査距離を1mmから3mmまで1mm毎に異ならせた実験も合わせて行った。

【0047】

図6(a)に示すように、上述した実施例1と同様にパイプ3端部に行くにしたがって縮径寸法が増大することが確認された。また、パイプ3長手方向へのレーザ光2の走査距離を大きくすることでパイプ3の縮径寸法を増大でき、同時にパイプ3長手方向における縮径領域の長さを長くできることが確認された。したがってパイプ3の縮径、および縮径寸法のパイプ3長手方向への増大の傾向は、上述した第1、第2実施の形態のような二種類の照射方法のいずれを問わず、パイプ3外表面1をなぞるようにレーザ光2を走査すれば発揮されるものと推定される。また、パイプ3長手方向へのレーザ光2の走査距離をより長くすればより大きな縮径効果を発揮させることができるが、図6(a)からも明らかなように、3mmのときは収縮量に飽和の兆候が見られる。さらに、この実験でパイプ3の縮径がレーザ光2を走査させないパイプ3長手方向にも少量発生していることが確認された。

【0048】

次に、このようなパイプ3の縮径効果とレーザパワーや走査速度との関係を合わせて調べたところ、図6(b)および(c)に示す結果を得た。図6(b)はレーザ光2の照射領域をパイプ3一端部5から3mmにしたときのもので、レーザパワーが6W以上で内径変化率が増大することが分かる。この実験ではレーザパワーが最大の8Wのときに、約12%の高い内径変化率を得た。したがってレーザパワーによって内径変化率を調整できるものと推定される。また、図6(c)はレーザパワー7KW時のもので、走査速度を速くすることにより内径変化率を減少できることが確認された。したがって走査速度によって内径変化率を調整できるものと推定される。なお、図6(b)および(c)において黒丸は測定点であり、グラフは測定点の誤差を適宜の手法により直線回帰させたものである。

【0049】

さらに、この実験においては、以上のレーザ光2の照射方法によるパイプ3の縮径を利用して棒材4とのパイプ3のかしめ接合を実験した。接合方法は図5(a)に示すものと同様である。棒材4には直径2.63mmのドリル用研磨材を使用し、パイプ3とのクリアランスはわずか0.02mmにした。棒材4に直接レーザ光2が当たるのを防ぐため、パイプ3の端縁より0.5mm内側からパイプ3長手方向に3mmの長さまでの外表面1に対してレーザパワーが8Wのレーザ光2を走査した。

【0050】

パイプ3の縮径によるかしめ接合は、図6(d)に示すように、レーザパワーが7KWから8KWまでのときで少なくとも5kgf以上の引き抜き加重に耐えうる強度を確保できた。なお、この場合のレーザ光2の走査速度は5mm/sである。したがってレーザ光2の走査によるパイプ3の縮径によって、一般的な引き抜き加重に十分耐えうるかしめ接合ができることが確認された。

【図面の簡単な説明】

【0051】

【図1】本発明の第1の実施の形態を示す図で、(a)はパイプの加工状態の概略を説明する斜視図、(b)はパイプ一端部におけるレーザ光の走査経路を説明する要部拡大斜視図である。

【図2】レーザ光によるパイプの縮径を説明する図で、(a)はパイプ周方向へのレーザ光の走査過程を説明する要部拡大断面図、(b)はパイプ長手方向における縮径状態を説明する要部拡大断面図である。

【図3】第2の実施の形態を示す図で、(a)はパイプ一端部におけるレーザ光の走査経路を説明する要部拡大斜視図、(b)はパイプ周方向に対するレーザ光の走査を説明する要部拡大断面図である。

【図4】第3の実施の形態を示す図で、(a)はパイプの加工状態の概略を説明する斜視図、(b)はレーザ光の走査経路、およびパイプ長手方向における縮径状態を説明する図である。

【図5】本発明の第4の実施の形態を示す図で、(a)はパイプのかしめ加工の概略を説明する斜視図、(b)は棒材とのパイプのかしめ接合状態を説明する要部拡大断面図である。

【図6】実施例2で測定したグラフを示す図で、(a)はパイプ端縁からの長手方向への距離と内径との関係を表すグラフ、(b)はレーザパワーと内径変化率との関係を表すグラフ、(c)は走査速度と内径変化率との関係を表すグラフ、(d)はレーザパワーと引き抜き力の関係を表すグラフである。

【符号の説明】

【0052】

1 外表面

2 レーザ光

3 パイプ

4 接合対象物

5 一端部

6 他端部

【技術分野】

【0001】

本発明はパイプの縮径加工方法に関するものであり、より詳細には、パイプの内径を縮径させる加工方法に関するものである。

【背景技術】

【0002】

従来、パイプの縮径加工には多様な手法が提案されており、例えば、特許文献1に記載されるようにかしめを行うなどパイプに対して縮径方向の外力を機械的に加えたり、あるいは、特許文献2に記載されるように形状記憶合金からなるパイプ継ぎ手を円筒状のヒータで加熱し、より縮径された記憶形状に復帰させたりするものがある。

【特許文献1】特開2006-97716号公報

【特許文献2】特開2003-139286号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上述したようにパイプに対して外力を機械的に加える場合には、外力に耐えうるようにパイプを支持しなければならない上に、外力を加える機構が必要であるなど加工装置が大型化、複雑化しやすいという欠点がある。

【0004】

また、合金の形状記憶を利用する場合、予め、記憶形状よりも拡径させる加工が必要で、縮径加工を含めると実質的に倍の手間がかかってしまうことになる。

【0005】

本発明は、以上の欠点を解消すべくなされたものであって、加工装置を小型化、単純化することができ、作業効率の高いパイプの縮径加工方法の提供を目的とする。

【0006】

また、本発明の他の目的は、上述した縮径加工方法を利用したパイプのかしめ方法、およびパイプのかしめ接合体の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明者は、金属からなるパイプ3の外表面1にレーザ光2をなぞるように走査させることにより、縮径方向の塑性変形を生じさせることができることを見出した。すなわち、レーザ光2の照射によってパイプ3にはレーザ光2のビーム径に応じたスポット状の加熱領域が形成され、当該領域でパイプ3内径方向へのスポット状の塑性変形が生じる。レーザ光2がパイプ3の外表面1をなぞるように走査されることにより、上述した内径方向へのスポット状の塑性変形が走査方向に順次連続して発生し、これによってパイプ3に縮径方向の塑性変形を生じさせることができる。

【0008】

また、上述したパイプ3の内径方向への塑性変形には、以下の理由が考えられる。すなわち、スポット状に形成された加熱領域は、隣接する周辺部との間で生じる大きな温度勾配により周辺部によって加熱による膨張を拘束された状態になり、これによって熱応力としての圧縮応力を生じる。一方、加熱は金属の降伏応力を低下させることから、この状態で上述した圧縮応力が降伏応力よりも大きくなりやすく、塑性変形を生じやすくなる。上述した加熱領域はパイプ3に形成されるために閉曲面を構成することから、したがって上述した圧縮応力が解放されることによってこの閉曲面に内径方向への収縮の塑性変形を生じさせる結果となる。なお、いわゆる体積一定則に基づいてパイプ3は加熱前に比べて肉厚が増大する。

【0009】

したがって外表面1をなぞるようにレーザ光2を走査させるだけでパイプ3を縮径加工することができ、縮径加工は、レーザ光2の走査を考慮して、例えばパイプ3が回転、進退可能に支持されたり、あるいは相対的に逆にレーザ光2の出射部が移動できたりすれば十分になる。このため加工装置を小型化、単純化することができ、また、加工時間を極めて短縮して作業効率を飛躍的に高めることができる。

【0010】

また、レーザ光2は走査されても瞬間においてはスポット照射であり、スポット加熱を生じさせるものではあるものの、レーザ光2の照射が連続してなされる場合において直前に照射されていた部位、すなわちあるタイミングにおいて現に照射を受けている部位から走査を戻す方向に隣接する部位の温度は、比較的高温に維持されていると言える。このため上述したスポット状の加熱領域の膨張が吸収されやすく、この場合における吸収は当該方向への収縮変形を減少させる傾向に作用するとも考えられる。

【0011】

一方、パイプ3外表面1をなぞるようにするためのレーザ光2の走査は、レーザ光2のビーム径がパイプ3の直径に近いような場合を別にすれば、基本的に、パイプ3の長手方向への並進移動と、パイプ3の周方向への回転移動の2種類のレーザ光2の移動に分けて考えることができる。以上によれば、パイプ3の長手方向へのレーザ光2の移動をパイプ3の周方向に繰り返してパイプ3外表面1をなぞるようにすれば、後述する実験結果にも裏付けられるように、パイプ3の長手方向への収縮を抑えることができる可能性がある。これに対して、パイプ3の周方向へのレーザ光2の移動をパイプ3の長手方向に繰り返すようにしたときには、パイプ3の周方向に確実になだらかに局所加熱を加えることができ、また、縮径方向と同時に長手方向にも適宜収縮変形させることができる可能性がある。この場合において、パイプ3周りに螺旋状にレーザ光2を走査すれば、加工をスムーズに行うことができる。

【0012】

以上の縮径加工はパイプ3の接合対象物とのかしめ接合に利用することができ、この場合、上述したレーザ光2の照射をパイプ3に接合対象物4を挿入した状態ですれば足りる。レーザ光2の照射による温度上昇は、直接照射を受ける外表面1とは反対のパイプ3の空孔内壁側では比較的抑えられ、またその温度は、パイプ3を形成する金属材料が塑性変形を起こすまで、すなわち上述したように加熱に伴って低下する降伏応力よりも熱応力が大きくなるまでで足りるために、パイプ3に挿入される接合対象物4を過度に加熱してしまうことはない。

【0013】

このようなかしめ接合や上述した縮径加工において、パイプ3の外表面1側は加熱により組織変化を生じる場合も想定されるが、この場合は焼き戻し処理などを加えれば性状を安定化させることができるものと考えられる。また、以上に用いるレーザ光2としては、大きな出力を得られるいわゆる加工用レーザであるYAGレーザや、CO2レーザなどを用いることができる。

【0014】

また、上述のかしめ接合を行う場合において、パイプ3の一端部5に接合対象物4を挿入し、この一端部5近傍の外表面1を他端部6側から追い出すようにレーザ光2でなぞって加熱すれば、後述する実験結果からも明らかなように、接合対象物4が挿入される一端部5に行くに従って縮径寸法を累積させ、接合強度を高めることができる。

【0015】

また、かかるパイプのかしめ方法によれば

金属からなり、外表面1をなぞるように順次連続してスポット加熱されて縮径方向に塑性変形された一端部5を備えるパイプ3と、

前記縮径方向の塑性変形によりパイプ3の一端部5に接合された接合対象物4とを有するパイプのかしめ接合体を形成することができる。

【発明の効果】

【0016】

以上の説明から明らかなように、本発明によれば、加工装置を小型化、単純化することができ、作業効率の高いパイプの縮径加工方法を提供することができるために、加工コストを低減することができる。

【0017】

また、従来のかしめ接合に代替する接合方法として活用した場合には、加工効率や汎用性を極めて向上させることができる。

【発明を実施するための最良の形態】

【0018】

図1および図2に本発明の第1の実施の形態を示す。図1(a)に示すように、パイプ3はチャック11に一端部(他端部6)を把持されて水平姿勢に支持され、パイプ3の中心軸線Cの直上には、図示しないレーザ光源からミラー等を介して適宜導かれる加工用レーザのレーザ光2を直下に照射するレーザ出射部12が配置される。

【0019】

上記チャック11は、図1(a)において矢印で示すように加工装置本体13に垂直回転自在に支持されて図示しないアクチュエータにより速度調整可能に回転し、パイプ3を任意の速度で中心軸線C周りに回転させる。また、上記レーザ出射部12は、図1(a)において矢印で示すようにパイプ3の長手方向に速度調整可能に移動自在にされる。したがって、パイプ3の回転とレーザ出射部12のパイプ3長手方向への相対移動を組み合わせることにより、チャック11で把持される一端部6を除くパイプ3の外表面1ほぼ全域に直交方向から任意のスピードでレーザ光2を走査できるようにされる。なお、上記レーザ出射部12は、図1(a)において矢印で示すようにパイプ3との間隔を調整できるように上下動可能に形成される。

【0020】

上記パイプ3はステンレスの成形品であり、外形および内部の空孔3aの断面形状は同心の真円からなる。レーザ光2は、上述したパイプ3の回転等により、図1(a)および(b)に示すように、パイプ3の自由端部(一端部5)の外表面1を端縁から所定長Lの範囲までに渡ってなぞるように走査される。このレーザ光2の走査は、レーザ光2の出力を考慮して、照射によってパイプ3に形成される加熱スポットがパイプ3素材を塑性変形域の温度にする程度の速度で等速移動するようにして行われる。

【0021】

具体的には、図1(b)において矢印で示すように、中心軸線Cに垂直な面内でパイプ3周りに一周するループ状の走査をパイプ3の中心軸線方向に所定長Lに至るまで複数回繰り返してなされる。ループ状の走査はレーザ光2を照射し続けたままパイプ3を1回転させて行われ、これが完了するとレーザ光2の照射を一旦停止し、レーザ出射部12をパイプ3長手方向にずらせてからレーザ光2の照射とパイプ3の回転を再開し、これを繰り返す。

【0022】

ループ状の走査のパイプ3長手方向への移動は、パイプ3の長手方向内方から自由端に向かってなされ、その移動ピッチPは、レーザ光2のビーム径や、後述するレーザ光2走査後の空孔3aの内壁面の長手方向への平滑さなどを考慮して適宜決定される。

【0023】

上述したようにパイプ3周りにレーザ光2を走査すると、ビーム径に応じたスポット状の加熱領域が走査方向に順次連続して形成され、冷却に伴って各々のスポット状の加熱領域で塑性変形が現れる。図2(a)に矢印で示すように、レーザ光2の走査軌跡に沿ってパイプ3が順次部分的に内径方向に押し込まれるように変形し、また、肉厚がやや増大する。上述したようにレーザ光2の走査速度が一定に維持され、パイプ3周りにループ状をなす走査軌跡がパイプ3の自由端側に向かって所定ピッチPで順次繰り返されることにより、図2(b)に示すように、所定長Lの範囲で自由端側に行くに従ってパイプ3が次第にすぼまるように縮径する。また、パイプ3の空孔3a、外形は、中心軸線C上が中心の真円断面形状を維持し、パイプ3自由端に向かって半径方向の収縮率が漸次増大することで、所定長Lにおいてパイプ3長手方向に滑らかな錐面が形成される。

【0024】

図3に本発明の第2の実施の形態を示す。なお、この実施の形態、後述する実施の形態、および実施例において、上述した実施の形態と同一の構成要素は図中に同一の符号を付して説明を省略する。この実施の形態において、レーザ光2のパイプ3外表面1への走査は、図3(a)に示すように、パイプ3長手方向に直線状の走査をパイプ3周りに全周に至るまで複数回繰り返してなされる。直線状の走査はレーザ光2を照射し続けたままレーザ出射部12をパイプ3長手方向に移動させて行われ、この後レーザ光2の照射を一旦停止し、パイプ3を回転させてからレーザ光2の照射とレーザ出射部12の移動を再開し、これを繰り返す。

【0025】

上記直線状の走査は上述した実施の形態におけるパイプ3長手方向の走査寸法Lに等しい長さだけなされ、また、パイプ3の全周に可及的に均質に走査するために、図2(b)に示すように中心軸線Cを中心に所定の回転ピッチP’でパイプ3の周方向に振り分けられる。この回転ピッチP’は、ビーム径や、パイプ3周方向の縮径効果の均質性などを考慮して適宜決定される。また、図3(a)に矢印で示すように、直線状の走査はパイプ3の長手方向内方から自由端部5に向かってなされ、パイプ3周りの移動は、一定の回転方向に従って順次なされる。

【0026】

この実施の形態においては、パイプ3長手方向に所定の速度でレーザ光2が直線状に走査されることにより、パイプ3長手方向に順次連続してスポット状の加熱領域が形成され、照射タイミングの違いにより生じる長手方向の温度勾配を比較的なだらかにでき、後述する実施例から明らかなように、パイプ3長手方向の収縮を抑えることができる。

【0027】

図4に本発明の第3の実施の形態を示す。この実施の形態においてレーザ光2は、図4(a)に示すように、パイプ3の長手方向の中間部に設定された所定長Lの範囲に照射される。パイプ3外表面1をなぞるようにするレーザ光2の走査は、図4(b)において矢印で示すように、パイプ3の長手方向に直線状の走査をパイプ3周りに均等に全周に至るまで繰り返してなされ、この直線状の走査は、上述した第2の実施の形態のように一方向ではなく、図4(b)に示すようにレーザ光2をパイプ3の長手方向に往復してなされる。

【0028】

このようにレーザ光2を往復走査することにより、後述する実施例からも明らかなように、走査方向に集積される縮径方向の寸法の集積が解消し、また、長手方向両端が強固に支持されるパイプ3中間部の配置と相まって、図4(b)に示すように、パイプ3長手方向に縮径率がほぼ一定に維持される。したがってパイプ3は、中間部のみを長手方向に均質に縮径させた段付き形状に加工される。

【0029】

なお、この実施の形態においては、パイプ3長手方向への往復動作を除いて、第2の実施の形態におけるレーザ光2のパイプ3への走査方法をほぼ適用する場合を示したが、これに代えて第1の実施の形態における走査方法を適用したり、あるいは、例えばパイプ3外表面1に螺旋状にレーザ光2を走査するなどして構成することも可能である。また、この場合において、これらの走査にパイプ3長手方向への往復動作を加え、パイプ3長手方向の縮径率をなだらかにさせることも可能である。さらに、このような往復動作を第1の実施の形態におけるパイプ3周りへのループ状の走査や、あるいはこのループ状の走査のパイプ長手方向への移動に適用したり、同様に第2の実施の形態におけるパイプ3長手方向への直線状の走査や、この直線状の走査のパイプ3周方向への移動に適用して、パイプ3長手方向、あるいは周方向の縮径率の均質化を図ることも可能である。

【0030】

図5に本発明の第4の実施の形態を示す。この実施の形態においては、パイプ3の自由端部5に対してレーザ光2を走査する前にピン状部材(接合対象物4)が挿入される。上記ピン状部材4は適宜の金属からなる棒材で、パイプ3の自由端部5のレーザ光2走査前の内径寸法にほぼ近似する外径寸法を備えた断面真円形状を有する。このピン状部材4は、図5(a)に示すように、一端をパイプ3の自由端部5に挿入し、他端をパイプ3から飛び出させた状態で、外周面のパイプ3内周面への密着により仮固定される。

【0031】

パイプ3自由端部5へのレーザ光2の走査は、図5(b)に示すように、パイプ3におけるピン状部材4の挿入長さよりもややパイプ3内方まで長い長さ範囲Lまでなされ、例えば上述した第3の実施の形態と同様に、パイプ3の長手方向に往復する直線状の走査をパイプ3周りに全周に至るまで順次移動して複数回繰り返してなされる。ピン状部材4が挿入された状態でパイプ3が縮径することにより、ピン状部材4はパイプ3に全周に渡って均等に把持されてパイプ3にかしめ接合される。

【実施例1】

【0032】

レーザフォーミングによるパイプ3の形状変化を調べるべく、パイプ3の一端部5の外表面1にほぼ全面に渡って緻密にレーザ光2をなぞるように走査した場合を中心にして、走査回数の繰り返しによる傾向や、走査対象をパイプ3中央部にしたときとの比較、この中央部への照射において走査を往復させた場合との比較実験を行った。パイプ3はステンレス製で直径が25mm、全長が10mm程度、肉厚0.5mmのものを使用した。照射方法は、パイプ3の一端を回転チャック11により把持し、固定されたレーザヘッド12からレーザ光2を照射した状態でパイプ3を360度回転させてパイプ3の全周にレーザ光2を走査させた後、レーザ光2の照射を停止してパイプ3を長手方向に1mm移動させてから再度パイプ3全周にレーザ光2を走査し、これをパイプ3の長手方向に10ミリ移動するまで繰り返すことにより行う。レーザ光2のパイプ3長手方向への走査は、図1(b)に示す場合と同様にパイプ3長手方向内方から端部に向かう一方向にのみとし、パイプ3中央部においては、上述した往復の場合を除いて任意の一方向にした。

【0033】

また、レーザ光2はレーザパワーが120WでCW(連続発振)のCO2レーザを使用し、レーザ光2を出射するレーザヘッド12のレンズとパイプ3との距離は147mm、ビーム径は約2mmで周波数は10Hz、DF(デューティーファクター)は25%、アシストガスとして0.1MPaの空気を吹きつけ、走査速度は1600mm/minとした。以下に示す表中のパイプ3の収縮率は、収縮率(%)=照射前後の照射領域長さの差(mm)/(ビーム径×照射本数(mm))×100により、外周の変化率は、外周変化率(%)=照射前後の外周の差(mm)/照射前外周(mm)×100により求めた。さらに、上述したレーザ光2のパイプ3への走査を1回照射と呼び、この走査をn回繰り返して行う走査を複数回(n回)照射と呼ぶ。また、パイプ3の長手方向にレーザ光2の走査を往復させたときを交互走査と呼ぶ。結果を表1ないし表7に示す。

【0034】

【表1】

【0035】

【表2】

【0036】

【表3】

【0037】

【表4】

表1ないし表4の比較から明らかなように、走査回数を10回まで増大する限りにおいては、パイプ3の軸方向の収縮量、外周の収縮率は、走査回数の増大に伴って増大することが確認された。したがって収縮量等の制御が照射回数の調整によりできること、および照射回数の繰り返しによる収縮量の増大効果は10回の繰り返しまで期待できると推定される。また、照射開始点から離れるに従って、すなわちパイプ3の端部に近づくにつれて縮径効果が大きくなることが確認された。

【0038】

【表5】

【0039】

【表6】

次に、表5と表6の比較から明らかなように、レーザ光2をパイプ3の一端部5に照射したときには、パイプ3中央部に照射したときに比べてパイプ3の縮径がやや大きく、軸方向の収縮量がやや小さくなることが確認された。また、パイプ3中央部への照射においても、照射開始点から距離が離れるに従って縮径効果が大きくなることが確認された。したがってパイプ3全長の収縮作用および縮径作用は、レーザ光2が照射されない隣接する部位の影響を受け、また、パイプ3中央部においても走査方向により縮径作用が長手方向に変化するものと推定される。

【0040】

【表7】

さらに、表7に示すように、パイプ3中央部にレーザ光2を往復走査した時には、照射開始点からの距離に関わらず縮径効果をレーザ光2の長手方向に均一に生じさせることができることが確認された。したがって上述したパイプ3中央部へのレーザ光2の走査におけるパイプ3長手方向の縮径効果の変化が走査方向に起因しているものと推測される。

【0041】

なお、以上の表においては示されないが、これらの実験における縮径に伴って最大で10%近くパイプ3の肉厚が増加していることが確認された。

【実施例2】

【0042】

パイプ3径をより小さくした場合の挙動を確認すべく、今度はパイプ3に外径が3.08mm、内径が2.66mm、肉厚が0.21mmのものを使用して実験を行った。また同時に、照射方法を上述した実施例と異ならせ、この実施例においては、パイプ3を回転させずにレーザ光2を長手方向に直線上に往復走査した後、レーザ光2の照射を停止してパイプ3を中心軸線C周りに2度回転させ、これによりレーザ光2の走査位置をパイプ3の外周面上で50μm移動させてから再度直線状に往復走査し、これをパイプ3の周方向に360度回転するまで繰り返す方法を採用した。

【0043】

レーザ光2にはNd:YAGレーザを用い、レーザパワーは5KWから8KWまで条件に応じて適宜設定した。また、走査速度も1mm/sから9mm/sまで条件に応じて適宜設定した。また、パイプ3の外表面1であるレーザ照射面には溶融したと思われる溝状の照射痕が生じたため、この実施例においてはパイプ3の外径ではなく内径を測定した。なお、特にことわりがないときには、以下において内径はパイプ3一端部5の端縁における数値を表し、また、内径変化率とは、レーザ照射前後のパイプ3一端部5の端縁における内径の差を照射前内径で除したものを指す。

【0044】

まず最初に、上述した照射痕を調べるために、レーザパワーが7KWのレーザ光2を走査した後にパイプ3断面のエッチングを行ったところ、パイプ3表層部に変質部が認められた。この変質部は0.02mm程度で、それよりもパイプ3の内径側には溶融した形跡は認められず、このときのパイプ3一端部5の端縁における肉厚は約0.01mm増加していた。

【0045】

また、本実施例ではパイプ3長手方向に寸法変化はほとんど認められなかったため、以下においては当該寸法を評価の対象から外している。これよれば、上述した実施例における交互走査の結果を加味すると、パイプ3長手方向にレーザ光2を直線状に往復走査させ、レーザ走査時におけるパイプ3長手方向の温度勾配をかなり小さく抑えることにより、縮径に伴うパイプ3の長手方向の短縮を防止することができるものと推定される。またこの場合において、パイプ3の中央部ではなく端部を対象にするとより効果が顕著に現れるものと推測される。一方、逆にパイプ3長手方向における縮径量の変化に関しては、パイプ3長手方向の温度勾配はあまり影響がなく、パイプ3長手方向及びパイプ3周りの走査をいずれも往復させるなどして均等にすれば、防止することができるものと推測される。この場合において、パイプ3の端部ではなく中央部を対象にするとより効果が顕著に現れるものと推測される。

【0046】

次に、上述したパイプ3径の細径化および照射方法の相違によるパイプ3の縮径、およびパイプ3長手方向への縮径量の変化について調べたところ、図6(a)に示す結果が得られた。なお、パイプ3長手方向における縮径量の変化については、パイプ3を測定位置まで順次削って測定を行った。また、図6(a)に示すように、パイプ3長手方向へのレーザ光2の走査距離とパイプ3の縮径寸法との関係も同時に調べるべく、レーザ光2のパイプ3長手方向への走査距離を1mmから3mmまで1mm毎に異ならせた実験も合わせて行った。

【0047】

図6(a)に示すように、上述した実施例1と同様にパイプ3端部に行くにしたがって縮径寸法が増大することが確認された。また、パイプ3長手方向へのレーザ光2の走査距離を大きくすることでパイプ3の縮径寸法を増大でき、同時にパイプ3長手方向における縮径領域の長さを長くできることが確認された。したがってパイプ3の縮径、および縮径寸法のパイプ3長手方向への増大の傾向は、上述した第1、第2実施の形態のような二種類の照射方法のいずれを問わず、パイプ3外表面1をなぞるようにレーザ光2を走査すれば発揮されるものと推定される。また、パイプ3長手方向へのレーザ光2の走査距離をより長くすればより大きな縮径効果を発揮させることができるが、図6(a)からも明らかなように、3mmのときは収縮量に飽和の兆候が見られる。さらに、この実験でパイプ3の縮径がレーザ光2を走査させないパイプ3長手方向にも少量発生していることが確認された。

【0048】

次に、このようなパイプ3の縮径効果とレーザパワーや走査速度との関係を合わせて調べたところ、図6(b)および(c)に示す結果を得た。図6(b)はレーザ光2の照射領域をパイプ3一端部5から3mmにしたときのもので、レーザパワーが6W以上で内径変化率が増大することが分かる。この実験ではレーザパワーが最大の8Wのときに、約12%の高い内径変化率を得た。したがってレーザパワーによって内径変化率を調整できるものと推定される。また、図6(c)はレーザパワー7KW時のもので、走査速度を速くすることにより内径変化率を減少できることが確認された。したがって走査速度によって内径変化率を調整できるものと推定される。なお、図6(b)および(c)において黒丸は測定点であり、グラフは測定点の誤差を適宜の手法により直線回帰させたものである。

【0049】

さらに、この実験においては、以上のレーザ光2の照射方法によるパイプ3の縮径を利用して棒材4とのパイプ3のかしめ接合を実験した。接合方法は図5(a)に示すものと同様である。棒材4には直径2.63mmのドリル用研磨材を使用し、パイプ3とのクリアランスはわずか0.02mmにした。棒材4に直接レーザ光2が当たるのを防ぐため、パイプ3の端縁より0.5mm内側からパイプ3長手方向に3mmの長さまでの外表面1に対してレーザパワーが8Wのレーザ光2を走査した。

【0050】

パイプ3の縮径によるかしめ接合は、図6(d)に示すように、レーザパワーが7KWから8KWまでのときで少なくとも5kgf以上の引き抜き加重に耐えうる強度を確保できた。なお、この場合のレーザ光2の走査速度は5mm/sである。したがってレーザ光2の走査によるパイプ3の縮径によって、一般的な引き抜き加重に十分耐えうるかしめ接合ができることが確認された。

【図面の簡単な説明】

【0051】

【図1】本発明の第1の実施の形態を示す図で、(a)はパイプの加工状態の概略を説明する斜視図、(b)はパイプ一端部におけるレーザ光の走査経路を説明する要部拡大斜視図である。

【図2】レーザ光によるパイプの縮径を説明する図で、(a)はパイプ周方向へのレーザ光の走査過程を説明する要部拡大断面図、(b)はパイプ長手方向における縮径状態を説明する要部拡大断面図である。

【図3】第2の実施の形態を示す図で、(a)はパイプ一端部におけるレーザ光の走査経路を説明する要部拡大斜視図、(b)はパイプ周方向に対するレーザ光の走査を説明する要部拡大断面図である。

【図4】第3の実施の形態を示す図で、(a)はパイプの加工状態の概略を説明する斜視図、(b)はレーザ光の走査経路、およびパイプ長手方向における縮径状態を説明する図である。

【図5】本発明の第4の実施の形態を示す図で、(a)はパイプのかしめ加工の概略を説明する斜視図、(b)は棒材とのパイプのかしめ接合状態を説明する要部拡大断面図である。

【図6】実施例2で測定したグラフを示す図で、(a)はパイプ端縁からの長手方向への距離と内径との関係を表すグラフ、(b)はレーザパワーと内径変化率との関係を表すグラフ、(c)は走査速度と内径変化率との関係を表すグラフ、(d)はレーザパワーと引き抜き力の関係を表すグラフである。

【符号の説明】

【0052】

1 外表面

2 レーザ光

3 パイプ

4 接合対象物

5 一端部

6 他端部

【特許請求の範囲】

【請求項1】

外表面をなぞるようにレーザ光を走査させて金属からなるパイプにスポット状の加熱領域を順次連続して形成し、縮径方向の塑性変形を生じさせるパイプの縮径加工方法。

【請求項2】

前記レーザ光によるパイプ外表面をなぞるようにする走査が、パイプの長手方向へのレーザ光の移動をパイプの周方向に繰り返してなされる請求項1記載のパイプの縮径加工方法。

【請求項3】

前記レーザ光によるパイプ外表面をなぞるようにする走査が、パイプの周方向へのレーザ光の移動をパイプの長手方向に繰り返してなされる請求項1記載のパイプの縮径加工方法。

【請求項4】

接合対象物が挿入された金属からなるパイプの外表面をなぞるようにレーザ光を走査させてパイプにスポット状の加熱領域を順次連続して形成し、縮径方向に塑性変形を生じさせて接合対象物に圧着させるパイプのかしめ方法。

【請求項5】

前記レーザ光によるパイプ外表面をなぞるようにする走査は、接合対象物が挿入されたパイプの一端部近傍の外表面を他端部側から前記一端部側に向かってなぞるようにレーザ光を移動させてなされる請求項4記載のパイプのかしめ方法。

【請求項6】

金属からなり、外表面をなぞるように順次連続してスポット加熱されて縮径方向に塑性変形された一端部を備えるパイプと、

前記縮径方向の塑性変形によりパイプの一端部に接合された接合対象物とを有するパイプのかしめ接合体。

【請求項1】

外表面をなぞるようにレーザ光を走査させて金属からなるパイプにスポット状の加熱領域を順次連続して形成し、縮径方向の塑性変形を生じさせるパイプの縮径加工方法。

【請求項2】

前記レーザ光によるパイプ外表面をなぞるようにする走査が、パイプの長手方向へのレーザ光の移動をパイプの周方向に繰り返してなされる請求項1記載のパイプの縮径加工方法。

【請求項3】

前記レーザ光によるパイプ外表面をなぞるようにする走査が、パイプの周方向へのレーザ光の移動をパイプの長手方向に繰り返してなされる請求項1記載のパイプの縮径加工方法。

【請求項4】

接合対象物が挿入された金属からなるパイプの外表面をなぞるようにレーザ光を走査させてパイプにスポット状の加熱領域を順次連続して形成し、縮径方向に塑性変形を生じさせて接合対象物に圧着させるパイプのかしめ方法。

【請求項5】

前記レーザ光によるパイプ外表面をなぞるようにする走査は、接合対象物が挿入されたパイプの一端部近傍の外表面を他端部側から前記一端部側に向かってなぞるようにレーザ光を移動させてなされる請求項4記載のパイプのかしめ方法。

【請求項6】

金属からなり、外表面をなぞるように順次連続してスポット加熱されて縮径方向に塑性変形された一端部を備えるパイプと、

前記縮径方向の塑性変形によりパイプの一端部に接合された接合対象物とを有するパイプのかしめ接合体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2008−87023(P2008−87023A)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願番号】特願2006−270499(P2006−270499)

【出願日】平成18年10月2日(2006.10.2)

【出願人】(000103703)オグラ宝石精機工業株式会社 (5)

【公開日】平成20年4月17日(2008.4.17)

【国際特許分類】

【出願日】平成18年10月2日(2006.10.2)

【出願人】(000103703)オグラ宝石精機工業株式会社 (5)

[ Back to top ]