パイプコンベヤベルトの変形状態検出装置

【課題】パイプコンベヤベルトの丸められた部分の捩れ状態と潰れの度合とを容易にかつ精度よく検出することのできるパイプコンベヤベルトの変形状態検出装置を提供する。

【解決手段】パイプコンベヤベルト10の裏面の一方の端部にとベルト幅方向中央部に、ゴム磁石から成る耳位置信号発生手段2と底部信号発生手段3とを配置し、これらの信号発生手段2,3の間にもゴム磁石から成る中間部信号発生手段4A〜4Dを配置するとともに、パイプ状に丸められたコンベヤベルト10の外周部に、上記各信号発生手段2,3,4A〜4Dからの信号を受信する複数の受信手段510〜521を配列し、上記受信手段510〜521で受信した上記信号発生手段2,3,4A〜4Dからの信号に基づいて、上記パイプコンベヤベルト10の変形状態を検出するようにした。

【解決手段】パイプコンベヤベルト10の裏面の一方の端部にとベルト幅方向中央部に、ゴム磁石から成る耳位置信号発生手段2と底部信号発生手段3とを配置し、これらの信号発生手段2,3の間にもゴム磁石から成る中間部信号発生手段4A〜4Dを配置するとともに、パイプ状に丸められたコンベヤベルト10の外周部に、上記各信号発生手段2,3,4A〜4Dからの信号を受信する複数の受信手段510〜521を配列し、上記受信手段510〜521で受信した上記信号発生手段2,3,4A〜4Dからの信号に基づいて、上記パイプコンベヤベルト10の変形状態を検出するようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、循環走行する無端の帯状搬送ベルトの一部分をパイプ状に丸め、その内部に被搬送物を包み込んで搬送するパイプコンベヤベルトの捩れや潰れなどの変形状態を検出する装置に関するものである。

【背景技術】

【0002】

パイプコンベヤ装置は、循環走行する無端の帯状搬送ベルトの一部分をパイプ状に丸め、その内部に粉体等の被搬送物を包み込んで搬送するもので、搬送中に丸められた搬送ベルト10端部の重合部(以下、耳位置という)が捩れないようにするため、図7(a)に示すように、上記搬送ベルト10の丸められた部分が通過する領域に、複数の矯正ローラ20Rを配置して、上記丸められた搬送ベルト10の周囲から上記矯正ローラ20Rを搬送ベルト10に当接させながら上記搬送ベルト10を循環させるように構成されている。このとき、図7(b)に示すように、上記搬送ベルト10の底部に、その長さ方向へ伸びる中心線に沿って、鋼材などの金属材から成る線状あるいはテープ状の被検知帯41を予め埋設しておくとともに、丸められた搬送ベルト10の底部側に配置された支持枠42に、上記搬送ベルト10の外周面に沿って所定の間隔で配置された、互いに検知感度が異なる複数のセンサ素子43a〜43eから成る金属センサ43を取付けて上記搬送ベルト10の捩れ状態を検出し、この検出された捩れ状態に基づいて、上記矯正ローラ20Rを制御する図示しないベルト制御装置を作動させて上記矯正ローラ20Rの当たり角度及び当たり強度を調整して当該搬送ベルト10の捩れを矯正する(例えば、特許文献1参照)。

【0003】

しかしながら、従来の捩れ検出方法では、センサ43が底部に配置されているため、上記搬送ベルト10の耳位置がどの程度内方へ潰れたかを検出することが困難であった。そこで、本出願人は、上記問題点を解決すべく、図8に示すように、搬送ベルト10の両端部に永久磁石51,51を設置するとともに、パイプ状に丸められた搬送ベルト10が通過する位置に、上記搬送ベルト10を囲むように、複数のループコイル551〜558を設置し、各ループコイルループコイル521〜528の出力信号を比較し、上記パイプ状に丸められた搬送ベルト10の捩れ度合と耳位置の内側への潰れ度合とが予め設定された許容限度を超えたかどうかを判定する方法を提案している(特願2005−279287号)。

具体的には、上記パイプ状に丸められた搬送ベルト10の外周側を、上記永久磁石51,51が配置された上記搬送ベルト10の耳位置が捩れて移動する際の許容ゾーン(A)と非許容ゾーン(B)とに区分するとともに、上記ループコイル551〜558の出力を比較して捩れの有無を判定する判定手段53を設けて、上記許容ゾーン(A)に配置されたループコイル554〜ループコイル556が検知した上記永久磁石51からの磁力が最も大きい場合には、上記判定手段53の捩れ判定手段53aが、捩れは生じていないと判定し、他のループコイル551〜ループコイル553及ループコイル557,558が検知した上記永久磁石51からの磁力が大きい場合には、上記搬送ベルト10に捩れが生じていると判定する。また、捩れが生じていない場合には、上記判定手段53の潰れ判定手段53bにて、上記ループコイル554〜ループコイル556のうちの出力信号が最も大きいループコイルの信号のピーク値を予め設定した限界値Dと比較し、上記ピーク値が上記限界値Dを下回った場合には、潰れが生じたと判定する。これにより、上記パイプ状に丸められた搬送ベルト10の捩れ状態が許容範囲内にあるかどうかを精度よく判定することができる。

【特許文献1】特開平8−244959号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、過度の潰れが発生すると、図9に示すように、上記搬送ベルト10の断面保持率M(同図のベルト底部10aから耳位置10bまでの距離Aに対する潰れがない場合のベルト底部10aから耳位置10bまでの距離Bとしたとき、断面保持率M=(A/B)×100)が低下する。このような過度の潰れが発生すると、運搬量不足となりコンベヤベルトとしての効果を発揮できないだけでなく、プーリー部にて搬送ベルト10が広がらず、折れ込みという現象が発生して操業停止に到る恐れがあった。

しかしながら、上記図8に示した永久磁石51の位置をループコイル554〜ループコイル556で検出する方法では、永久磁石51が耳位置10bにしか配置されていないため、捩れと潰れとの判別が難しいだけでなく、潰れが大きく断面保持率Mが低下した場合には、上記永久磁石51と上記ループコイル554〜ループコイル556との距離が拡大し、このため、上記耳位置10bを精度よく検出することが困難であった。

このことは、図7(b)に示した上記金属材から成る被検知帯41を金属センサ43にて検知する検知方法でも同様で、この場合には、更に、断面保持率が100%の場合しか捩れ状態の検出ができないといった欠点がある。

【0005】

本発明は、従来の問題点に鑑みてなされたもので、パイプコンベヤの搬送ベルトの丸められた部分の捩れ状態と潰れの度合とを容易にかつ精度よく検出することのできるパイプコンベヤベルトの変形状態検出装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本願の請求項1に記載の発明は、循環走行する無端の帯状搬送ベルトの一部分をパイプ状に丸めて、その内部に被搬送物を包み込んで搬送するパイプコンベヤの搬送ベルト(パイプコンベヤベルト)の変形状態を検出する装置であって、上記搬送ベルトの裏面側に互いに離隔して配置された少なくとも2つの信号発生手段と、上記パイプ状に丸められた搬送ベルトが通過する位置に、上記搬送ベルトをその外側から囲むように配列される、上記信号発生手段からの信号を受信する複数の受信手段と、上記受信手段で受信した上記信号発生手段からの信号に基づいて、パイプ状に丸められた搬送ベルトの変形状態を検出する変形状態検出手段とを備えたことを特徴とするものである。

なお、パイプコンベヤにおいては、上記搬送ベルトをパイプ状に丸めて移動させる部分は、少なくとも、その内部に被搬送物を包み込んで搬送する搬送部を含んでおり、被搬送物を搭載する側が表面側であり、その反対側が裏面側となる。

請求項2に記載の発明は、請求項1に記載のパイプコンベヤの変形状態検出装置において、上記2つの信号発生手段の間に、中間部信号発生手段を設けたものである。

【0007】

請求項3に記載の発明は、請求項1または請求項2に記載のパイプコンベヤの変形状態検出装置において、上記2つの信号発生手段を、上記搬送ベルトの端部に設置された耳位置信号発生手段と、上記搬送ベルトの中央部に設置された底部信号発生手段としたものである。

請求項4に記載の発明は、請求項3に記載のパイプコンベヤの変形状態検出装置において、上記耳位置信号発生手段を、搬送ベルトの両端部にそれぞれ互いに磁化方向が異なる第1及び第2の耳位置信号発生手段から構成したものである。

請求項5に記載の発明は、請求項1〜請求項4のいずれかに記載のパイプコンベヤの変形状態検出装置において、上記複数の受信手段を所定間隔で均等配置したものである。

請求項6に記載の発明は、請求項1〜請求項5のいずれかに記載のパイプコンベヤの変形状態検出装置において、上記各信号発生手段を永久磁石とし、上記受信手段を磁気センサとしたものである。

請求項7に記載の発明は、請求項6に記載のパイプコンベヤの変形状態検出装置において、上記永久磁石をゴム磁石としたものである。

【発明の効果】

【0008】

本発明によれば、パイプコンベヤベルトの裏面側に、少なくとも2つの信号発生手段を互いに離隔して配置するとともに、上記パイプ状に丸められた搬送ベルトが通過する位置に、上記信号発生手段からの信号を受信する複数の受信手段を、上記搬送ベルトをその外側から囲むように配列し、上記受信手段で受信した上記信号発生手段からの信号に基づいて、パイプ状に丸められた搬送ベルトの変形状態を検出するようにしたので、パイプコンベヤベルトの丸められた部分の捩れ状態と潰れの度合とを容易にかつ精度よく検出することができる。

このとき、上記2つの信号発生手段の間に、中間部信号発生手段を設けるようにすれば、一方の信号発生手段からの信号が受信できないような潰れが生じた場合でも、上記パイプコンベヤベルトの捩れ状態と潰れの度合とを検出することができる。

また、上記2つの信号発生手段を、上記搬送ベルトが丸められたときに重合部(耳位置)となるベルト端部に設置される耳位置信号発生手段と、上記搬送ベルトの中央部に設置される底部信号発生手段とすれば、パイプコンベヤベルトに捩れや潰れが生じた場合でも、上記耳位置を精度よく検出することができる。

【0009】

また、上記耳位置信号発生手段を、搬送ベルトの両端部にそれぞれ互いに磁化方向が異なる第1及び第2の耳位置信号発生手段から構成するようにすれば、逆重合が生じた場合でもこれを検知することができる。

また、上記複数の受信手段は所定間隔で均等配置することが好ましく、これにより、捩れ量や潰れ量を容易に判別することができる。

上記各信号発生手段と受信手段の組み合わせとしては、発振装置もしくは駆動装置が不要なが不要な永久磁石と、この永久磁石の磁界を検知する磁気センサを用いることが好ましい。特に、上記永久磁石をゴム磁石とすれば、コンベヤベルトへの取付けも容易であるだけでなく、中間部信号発生手段を帯状の部材とする場合にも有利である。

【発明を実施するための最良の形態】

【0010】

以下、本発明の最良の形態について、図面に基づき説明する。

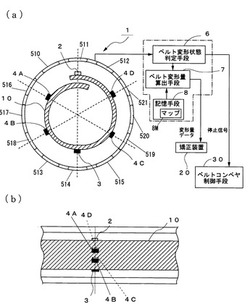

図1(a),(b)は、本発明の最良の形態に係るパイプコンベヤベルトの変形状態検出装置1の構成を示す図で、同図において、2は搬送ベルト(パイプコンベヤベルト)10を丸めたときに耳位置(ベルトの両端部が重なる位置)となる当該ベルト10の端部のうちの一方の端部に取り付けられた耳位置信号発生手段、3は上記搬送ベルト10を丸めたときに底部となる当該ベルト10の中央部に取り付けられた底部信号発生手段、4A〜4Dは上記耳位置信号発生手段2と底部信号発生手段3との間に配置された中間部信号発生手段で、上記各信号発生手段2,3,4A〜4Dは、いずれも、搬送ベルト10の裏面側に取付けられている。

また、510〜512、513〜515、及び、516〜521は、上記パイプ状に丸められた搬送ベルト10が通過する位置に、上記搬送ベルト10をその外側から囲むように配列された受信手段で、上記各信号発生手段2,3,4A〜4Dの発生する信号(本例では、磁力変化)を検出する。

また、6は上記ループコイルから成る受信手段510〜521の出力信号を処理してそれぞれのピーク値を検出し、これら検出された各ピーク値からパイプ状に丸められた搬送ベルト10の捩れ状態と潰れ状態とを判定するベルト変形状態判定手段、7は上記搬送ベルト10においてベルト変形量が算出可能であると判定した場合に、上記検出された各ピーク値と予め記憶手段8に記憶しておいた、耳位置と底部位置との角度差と潰れの度合(断面保持率)との関係を示すマップ8Mとに基づいて、上記搬送ベルト10の捩れ量と潰れの度合とを算出するベルト変形量算出手段である。

本例では、上記耳位置信号発生手段2と底部信号発生手段3と中間部信号発生手段4A〜4Dを、厚さ方向に磁化されたシート状のゴム磁石から構成し、上記受信手段510〜519をループコイルから構成するとともに、耳位置信号発生手段2に対向する位置に受信手段511を配置し、その左右に受信手段510,512を配置する。一方、底部信号発生手段3に対向する位置には受信手段514を配置し、その左右に受信手段513,515を配置する。また、上記受信手段516〜521はそれぞれ上記中間部信号発生手段4A〜4Dに対向する位置に配置される。なお、このとき、中間部信号発生手段4A〜4Dの磁化方向を耳位置信号発生手段2及び底部信号発生手段3の磁化方向と異なるようにしておくことが好ましい。これにより、上記受信手段510〜521で受信される信号がどの信号発生手段からのものかを明確に識別することができる。

【0011】

次に、パイプ状に丸められた搬送ベルト10の変形状態を検出する方法について、図2フローチャートを参照して説明する。

まず、受信手段510〜512の出力から、パイプ状に丸められた搬送ベルト10の耳位置が検知可能かどうかを判定する(ステップS10)。耳位置が検知可能な場合には、底部位置も検知可能であるので、耳位置と底部位置とを検出し(ステップS11)た後、ステップS12に進んで当該ベルト10の捩れ角と断面保持率とを算出し、このデータを矯正装置に送る(ステップS13)。

例えば、図3(a)に示すように、捩れのみが起こり、その角度が約15°程度の場合には、上記耳位置信号発生手段2との距離が最も小さい受信手段は受信手段510と511で、上記底部信号発生手段3との距離が最も小さい受信手段は受信手段514と515である。これにより、耳位置は底部位置から180度回転した位置にあり、したがって、潰れは起こっていないことがわかる。また、図3(b)に示すように、若干の潰れ(断面保持率が90%未満)があった場合にも、上記耳位置信号発生手段2との距離が最も小さい受信手段は受信手段510と511であるが、上記底部信号発生手段3との距離が最も小さい受信手段は受信手段514となる。したがって、この場合には、耳位置は底部位置から約170度回転した位置にあり、潰れのみが起こっており、その断面保持率は90%程度であることが分かる。これに対して、底部信号発生手段3がない場合には、受信手段510と511の出力が低下していることから、潰れが発生していることは検出できるが、断面保持率については算出できない。

【0012】

一方、ステップS10において、耳位置が検知できない場合には、断面保持率が90%以下となる大きな潰れが発生したと判定し、ステップS12に進んで受信手段513〜515の出力から、搬送ベルト10の底部位置が検知可能かどうかを判定する(ステップS14)。耳位置も底部位置も検知不能な場合には、検出エラーもしくは信号発生手段が故障した可能性が高いので、図1に示すように、ベルト状態判定手段6は停止信号をコンベヤベルト制御手段20に送って搬送ベルト10を停止させる(ステップS15)。

底部位置が検知できた場合には、ステップS16に進んで、受信手段510〜521により中間部信号発生手段4A〜4Dからの磁界変化を検出した後、ステップS17にて、中間部信号発生手段4A〜4Dのうちの何個が検出されたかを調べる。検出個数が3個以上であった場合には、ステップS12に進んで当該ベルト10の捩れ角と断面保持率とを算出する。ステップS12においては、図4(a)に示すように、検出個数が4個の場合、すなわち、中間部信号発生手段4A〜4Dからの磁界変化を全て検出できた場合には、断面保持率が約80%であり、耳位置は耳位置から150度程度回転した位置にあると判定する。また、図4(b)に示すように、検出個数が3個の場合、すなわち、当該ベルト10が潰れた場合に、受信手段510〜521からの距離が遠くなる中間部信号発生手段4Dの磁界変化が検知できなかった場合には、断面保持率が約60%であり、耳位置は耳位置から120度程度回転した位置にあると判定する。

一方、検出個数が2個以下の場合には、断面保持率が60%未満という大きな潰れが発生したと判定し、ステップS15に進んで、搬送ベルト10を停止させる。

なお、底部信号発生手段3がない場合には、耳位置が検知できない時点で大きな潰れが発生したという判定しかできないことはいうまでもない。

【0013】

このように、本最良の形態によれば、パイプコンベヤベルト10の裏面の一方の端部にとベルト幅方向中央部に、ゴム磁石から成る耳位置信号発生手段2と底部信号発生手段3とを配置し、これらの信号発生手段2,3の間にもゴム磁石から成る中間部信号発生手段4A〜4Dを配置するとともに、パイプ状に丸められたコンベヤベルト10の外周部に、上記各信号発生手段2,3,4A〜4Dからの信号を受信する複数の受信手段510〜521を配列し、上記受信手段510〜521で受信した上記信号発生手段2,3,4A〜4Dからの信号に基づいて、上記パイプコンベヤベルト10の変形状態を検出するようにしたので、捩れと潰れとを明確に区別することができるとともに、潰れの大きい場合でもパイプコンベヤベルト10の丸められた部分の捩れ状態と潰れの度合とを容易にかつ精度よく検出することができる。

【0014】

なお、上記最良の形態では、4個のゴム磁石により中間部信号発生手段4A〜4Dを構成したが、耳位置信号発生手段2と底部信号発生手段3との間に3個ずつあるいは4個ずつ等間隔に配置するなどしてもよい。また、図5に示すように、帯状のゴム磁石4M,4Nを耳位置信号発生手段2と底部信号発生手段3との間に配置してこれを中間部信号発生手段としてもよい。

また、受信手段510〜521の数と配置についても、本例に限るものではなく、信号発生手段2,3,4A〜4Dの数と配置に応じて適宜決定すればよい。

また、上記例では、信号発生手段としてゴム磁石を用い、受信手段としてループコイルを用いたが、信号発生手段として圧電素子から成る超音波発生手段を用い、受信手段として超音波センサを用いるなど、他の組み合わせであってもよい。なお、超音波発生手段を用いる場合にも、中間部信号発生手段の周波数を耳位置信号発生手段や底部信号発生手段の周波数と異なる周波数に設定するようにすれば、受信手段で受信される信号を明確に識別することができる。

また、上記例では、耳位置信号発生手段2を搬送ベルト10の一方の端部のみに配置したが、図6(a)に示すように、2つの耳位置信号発生手段2a,2bを搬送ベルト10の両端部に配置する構成としてもよい。なお、この場合には、上記搬送ベルト10を丸めたときに、一方の永久磁石のN極と他方の永久磁石のS極とが対向するように配置するようにすれば、図6(b)に示すように、耳位置に逆重合が生じた場合でもこれを検知することができる。

【産業上の利用可能性】

【0015】

このように、本発明によれば、パイプコンベヤベルトの変形状態を容易にかつ精度よく検出することができるので、上記変形状態のデータをフィードバックして上記丸められた搬送ベルトの変形状態を修正するようにすれば、パイプコンベヤを安定して作動させることができ、搬送物を確実に搬送することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の最良の形態に係るパイプコンベヤベルトの変形状態検出装置の構成を示す図である。

【図2】本発明の最良の形態に係るパイプコンベヤベルトの変形状態の検出方法を示すフローチャートである。

【図3】パイプコンベヤベルトの捩れ状態とその検出方法を示す図である。

【図4】パイプコンベヤベルトの潰れ状態とその検出方法を示す図である。

【図5】本発明によるパイプコンベヤベルトの変形状態検出装置の他の構成を示す図である。

【図6】本発明によるパイプコンベヤベルトの変形状態検出装置の他の構成を示す図である。

【図7】従来のパイプコンベヤベルトの捩れ検出方法の一例を示す図である。

【図8】従来のパイプコンベヤベルトの捩れ検出方法の他の例を示す図である。

【図9】パイプコンベヤベルトの潰れ状態の一例を示す図である。

【符号の説明】

【0017】

1 パイプコンベヤベルトの変形状態検出装置、2 耳位置信号発生手段、

3 底部信号発生手段、4A〜4D 底部信号発生手段、510〜521 受信手段、

6 ベルト変形状態判定手段、6 ベルト変形状態判定手段、

7 ベルト変形量算出手段、8 記憶手段、8M マップ、

10 搬送ベルト(パイプコンベヤベルト)、20 矯正装置、

30 コンベヤベルト制御手段。

【技術分野】

【0001】

本発明は、循環走行する無端の帯状搬送ベルトの一部分をパイプ状に丸め、その内部に被搬送物を包み込んで搬送するパイプコンベヤベルトの捩れや潰れなどの変形状態を検出する装置に関するものである。

【背景技術】

【0002】

パイプコンベヤ装置は、循環走行する無端の帯状搬送ベルトの一部分をパイプ状に丸め、その内部に粉体等の被搬送物を包み込んで搬送するもので、搬送中に丸められた搬送ベルト10端部の重合部(以下、耳位置という)が捩れないようにするため、図7(a)に示すように、上記搬送ベルト10の丸められた部分が通過する領域に、複数の矯正ローラ20Rを配置して、上記丸められた搬送ベルト10の周囲から上記矯正ローラ20Rを搬送ベルト10に当接させながら上記搬送ベルト10を循環させるように構成されている。このとき、図7(b)に示すように、上記搬送ベルト10の底部に、その長さ方向へ伸びる中心線に沿って、鋼材などの金属材から成る線状あるいはテープ状の被検知帯41を予め埋設しておくとともに、丸められた搬送ベルト10の底部側に配置された支持枠42に、上記搬送ベルト10の外周面に沿って所定の間隔で配置された、互いに検知感度が異なる複数のセンサ素子43a〜43eから成る金属センサ43を取付けて上記搬送ベルト10の捩れ状態を検出し、この検出された捩れ状態に基づいて、上記矯正ローラ20Rを制御する図示しないベルト制御装置を作動させて上記矯正ローラ20Rの当たり角度及び当たり強度を調整して当該搬送ベルト10の捩れを矯正する(例えば、特許文献1参照)。

【0003】

しかしながら、従来の捩れ検出方法では、センサ43が底部に配置されているため、上記搬送ベルト10の耳位置がどの程度内方へ潰れたかを検出することが困難であった。そこで、本出願人は、上記問題点を解決すべく、図8に示すように、搬送ベルト10の両端部に永久磁石51,51を設置するとともに、パイプ状に丸められた搬送ベルト10が通過する位置に、上記搬送ベルト10を囲むように、複数のループコイル551〜558を設置し、各ループコイルループコイル521〜528の出力信号を比較し、上記パイプ状に丸められた搬送ベルト10の捩れ度合と耳位置の内側への潰れ度合とが予め設定された許容限度を超えたかどうかを判定する方法を提案している(特願2005−279287号)。

具体的には、上記パイプ状に丸められた搬送ベルト10の外周側を、上記永久磁石51,51が配置された上記搬送ベルト10の耳位置が捩れて移動する際の許容ゾーン(A)と非許容ゾーン(B)とに区分するとともに、上記ループコイル551〜558の出力を比較して捩れの有無を判定する判定手段53を設けて、上記許容ゾーン(A)に配置されたループコイル554〜ループコイル556が検知した上記永久磁石51からの磁力が最も大きい場合には、上記判定手段53の捩れ判定手段53aが、捩れは生じていないと判定し、他のループコイル551〜ループコイル553及ループコイル557,558が検知した上記永久磁石51からの磁力が大きい場合には、上記搬送ベルト10に捩れが生じていると判定する。また、捩れが生じていない場合には、上記判定手段53の潰れ判定手段53bにて、上記ループコイル554〜ループコイル556のうちの出力信号が最も大きいループコイルの信号のピーク値を予め設定した限界値Dと比較し、上記ピーク値が上記限界値Dを下回った場合には、潰れが生じたと判定する。これにより、上記パイプ状に丸められた搬送ベルト10の捩れ状態が許容範囲内にあるかどうかを精度よく判定することができる。

【特許文献1】特開平8−244959号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、過度の潰れが発生すると、図9に示すように、上記搬送ベルト10の断面保持率M(同図のベルト底部10aから耳位置10bまでの距離Aに対する潰れがない場合のベルト底部10aから耳位置10bまでの距離Bとしたとき、断面保持率M=(A/B)×100)が低下する。このような過度の潰れが発生すると、運搬量不足となりコンベヤベルトとしての効果を発揮できないだけでなく、プーリー部にて搬送ベルト10が広がらず、折れ込みという現象が発生して操業停止に到る恐れがあった。

しかしながら、上記図8に示した永久磁石51の位置をループコイル554〜ループコイル556で検出する方法では、永久磁石51が耳位置10bにしか配置されていないため、捩れと潰れとの判別が難しいだけでなく、潰れが大きく断面保持率Mが低下した場合には、上記永久磁石51と上記ループコイル554〜ループコイル556との距離が拡大し、このため、上記耳位置10bを精度よく検出することが困難であった。

このことは、図7(b)に示した上記金属材から成る被検知帯41を金属センサ43にて検知する検知方法でも同様で、この場合には、更に、断面保持率が100%の場合しか捩れ状態の検出ができないといった欠点がある。

【0005】

本発明は、従来の問題点に鑑みてなされたもので、パイプコンベヤの搬送ベルトの丸められた部分の捩れ状態と潰れの度合とを容易にかつ精度よく検出することのできるパイプコンベヤベルトの変形状態検出装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

本願の請求項1に記載の発明は、循環走行する無端の帯状搬送ベルトの一部分をパイプ状に丸めて、その内部に被搬送物を包み込んで搬送するパイプコンベヤの搬送ベルト(パイプコンベヤベルト)の変形状態を検出する装置であって、上記搬送ベルトの裏面側に互いに離隔して配置された少なくとも2つの信号発生手段と、上記パイプ状に丸められた搬送ベルトが通過する位置に、上記搬送ベルトをその外側から囲むように配列される、上記信号発生手段からの信号を受信する複数の受信手段と、上記受信手段で受信した上記信号発生手段からの信号に基づいて、パイプ状に丸められた搬送ベルトの変形状態を検出する変形状態検出手段とを備えたことを特徴とするものである。

なお、パイプコンベヤにおいては、上記搬送ベルトをパイプ状に丸めて移動させる部分は、少なくとも、その内部に被搬送物を包み込んで搬送する搬送部を含んでおり、被搬送物を搭載する側が表面側であり、その反対側が裏面側となる。

請求項2に記載の発明は、請求項1に記載のパイプコンベヤの変形状態検出装置において、上記2つの信号発生手段の間に、中間部信号発生手段を設けたものである。

【0007】

請求項3に記載の発明は、請求項1または請求項2に記載のパイプコンベヤの変形状態検出装置において、上記2つの信号発生手段を、上記搬送ベルトの端部に設置された耳位置信号発生手段と、上記搬送ベルトの中央部に設置された底部信号発生手段としたものである。

請求項4に記載の発明は、請求項3に記載のパイプコンベヤの変形状態検出装置において、上記耳位置信号発生手段を、搬送ベルトの両端部にそれぞれ互いに磁化方向が異なる第1及び第2の耳位置信号発生手段から構成したものである。

請求項5に記載の発明は、請求項1〜請求項4のいずれかに記載のパイプコンベヤの変形状態検出装置において、上記複数の受信手段を所定間隔で均等配置したものである。

請求項6に記載の発明は、請求項1〜請求項5のいずれかに記載のパイプコンベヤの変形状態検出装置において、上記各信号発生手段を永久磁石とし、上記受信手段を磁気センサとしたものである。

請求項7に記載の発明は、請求項6に記載のパイプコンベヤの変形状態検出装置において、上記永久磁石をゴム磁石としたものである。

【発明の効果】

【0008】

本発明によれば、パイプコンベヤベルトの裏面側に、少なくとも2つの信号発生手段を互いに離隔して配置するとともに、上記パイプ状に丸められた搬送ベルトが通過する位置に、上記信号発生手段からの信号を受信する複数の受信手段を、上記搬送ベルトをその外側から囲むように配列し、上記受信手段で受信した上記信号発生手段からの信号に基づいて、パイプ状に丸められた搬送ベルトの変形状態を検出するようにしたので、パイプコンベヤベルトの丸められた部分の捩れ状態と潰れの度合とを容易にかつ精度よく検出することができる。

このとき、上記2つの信号発生手段の間に、中間部信号発生手段を設けるようにすれば、一方の信号発生手段からの信号が受信できないような潰れが生じた場合でも、上記パイプコンベヤベルトの捩れ状態と潰れの度合とを検出することができる。

また、上記2つの信号発生手段を、上記搬送ベルトが丸められたときに重合部(耳位置)となるベルト端部に設置される耳位置信号発生手段と、上記搬送ベルトの中央部に設置される底部信号発生手段とすれば、パイプコンベヤベルトに捩れや潰れが生じた場合でも、上記耳位置を精度よく検出することができる。

【0009】

また、上記耳位置信号発生手段を、搬送ベルトの両端部にそれぞれ互いに磁化方向が異なる第1及び第2の耳位置信号発生手段から構成するようにすれば、逆重合が生じた場合でもこれを検知することができる。

また、上記複数の受信手段は所定間隔で均等配置することが好ましく、これにより、捩れ量や潰れ量を容易に判別することができる。

上記各信号発生手段と受信手段の組み合わせとしては、発振装置もしくは駆動装置が不要なが不要な永久磁石と、この永久磁石の磁界を検知する磁気センサを用いることが好ましい。特に、上記永久磁石をゴム磁石とすれば、コンベヤベルトへの取付けも容易であるだけでなく、中間部信号発生手段を帯状の部材とする場合にも有利である。

【発明を実施するための最良の形態】

【0010】

以下、本発明の最良の形態について、図面に基づき説明する。

図1(a),(b)は、本発明の最良の形態に係るパイプコンベヤベルトの変形状態検出装置1の構成を示す図で、同図において、2は搬送ベルト(パイプコンベヤベルト)10を丸めたときに耳位置(ベルトの両端部が重なる位置)となる当該ベルト10の端部のうちの一方の端部に取り付けられた耳位置信号発生手段、3は上記搬送ベルト10を丸めたときに底部となる当該ベルト10の中央部に取り付けられた底部信号発生手段、4A〜4Dは上記耳位置信号発生手段2と底部信号発生手段3との間に配置された中間部信号発生手段で、上記各信号発生手段2,3,4A〜4Dは、いずれも、搬送ベルト10の裏面側に取付けられている。

また、510〜512、513〜515、及び、516〜521は、上記パイプ状に丸められた搬送ベルト10が通過する位置に、上記搬送ベルト10をその外側から囲むように配列された受信手段で、上記各信号発生手段2,3,4A〜4Dの発生する信号(本例では、磁力変化)を検出する。

また、6は上記ループコイルから成る受信手段510〜521の出力信号を処理してそれぞれのピーク値を検出し、これら検出された各ピーク値からパイプ状に丸められた搬送ベルト10の捩れ状態と潰れ状態とを判定するベルト変形状態判定手段、7は上記搬送ベルト10においてベルト変形量が算出可能であると判定した場合に、上記検出された各ピーク値と予め記憶手段8に記憶しておいた、耳位置と底部位置との角度差と潰れの度合(断面保持率)との関係を示すマップ8Mとに基づいて、上記搬送ベルト10の捩れ量と潰れの度合とを算出するベルト変形量算出手段である。

本例では、上記耳位置信号発生手段2と底部信号発生手段3と中間部信号発生手段4A〜4Dを、厚さ方向に磁化されたシート状のゴム磁石から構成し、上記受信手段510〜519をループコイルから構成するとともに、耳位置信号発生手段2に対向する位置に受信手段511を配置し、その左右に受信手段510,512を配置する。一方、底部信号発生手段3に対向する位置には受信手段514を配置し、その左右に受信手段513,515を配置する。また、上記受信手段516〜521はそれぞれ上記中間部信号発生手段4A〜4Dに対向する位置に配置される。なお、このとき、中間部信号発生手段4A〜4Dの磁化方向を耳位置信号発生手段2及び底部信号発生手段3の磁化方向と異なるようにしておくことが好ましい。これにより、上記受信手段510〜521で受信される信号がどの信号発生手段からのものかを明確に識別することができる。

【0011】

次に、パイプ状に丸められた搬送ベルト10の変形状態を検出する方法について、図2フローチャートを参照して説明する。

まず、受信手段510〜512の出力から、パイプ状に丸められた搬送ベルト10の耳位置が検知可能かどうかを判定する(ステップS10)。耳位置が検知可能な場合には、底部位置も検知可能であるので、耳位置と底部位置とを検出し(ステップS11)た後、ステップS12に進んで当該ベルト10の捩れ角と断面保持率とを算出し、このデータを矯正装置に送る(ステップS13)。

例えば、図3(a)に示すように、捩れのみが起こり、その角度が約15°程度の場合には、上記耳位置信号発生手段2との距離が最も小さい受信手段は受信手段510と511で、上記底部信号発生手段3との距離が最も小さい受信手段は受信手段514と515である。これにより、耳位置は底部位置から180度回転した位置にあり、したがって、潰れは起こっていないことがわかる。また、図3(b)に示すように、若干の潰れ(断面保持率が90%未満)があった場合にも、上記耳位置信号発生手段2との距離が最も小さい受信手段は受信手段510と511であるが、上記底部信号発生手段3との距離が最も小さい受信手段は受信手段514となる。したがって、この場合には、耳位置は底部位置から約170度回転した位置にあり、潰れのみが起こっており、その断面保持率は90%程度であることが分かる。これに対して、底部信号発生手段3がない場合には、受信手段510と511の出力が低下していることから、潰れが発生していることは検出できるが、断面保持率については算出できない。

【0012】

一方、ステップS10において、耳位置が検知できない場合には、断面保持率が90%以下となる大きな潰れが発生したと判定し、ステップS12に進んで受信手段513〜515の出力から、搬送ベルト10の底部位置が検知可能かどうかを判定する(ステップS14)。耳位置も底部位置も検知不能な場合には、検出エラーもしくは信号発生手段が故障した可能性が高いので、図1に示すように、ベルト状態判定手段6は停止信号をコンベヤベルト制御手段20に送って搬送ベルト10を停止させる(ステップS15)。

底部位置が検知できた場合には、ステップS16に進んで、受信手段510〜521により中間部信号発生手段4A〜4Dからの磁界変化を検出した後、ステップS17にて、中間部信号発生手段4A〜4Dのうちの何個が検出されたかを調べる。検出個数が3個以上であった場合には、ステップS12に進んで当該ベルト10の捩れ角と断面保持率とを算出する。ステップS12においては、図4(a)に示すように、検出個数が4個の場合、すなわち、中間部信号発生手段4A〜4Dからの磁界変化を全て検出できた場合には、断面保持率が約80%であり、耳位置は耳位置から150度程度回転した位置にあると判定する。また、図4(b)に示すように、検出個数が3個の場合、すなわち、当該ベルト10が潰れた場合に、受信手段510〜521からの距離が遠くなる中間部信号発生手段4Dの磁界変化が検知できなかった場合には、断面保持率が約60%であり、耳位置は耳位置から120度程度回転した位置にあると判定する。

一方、検出個数が2個以下の場合には、断面保持率が60%未満という大きな潰れが発生したと判定し、ステップS15に進んで、搬送ベルト10を停止させる。

なお、底部信号発生手段3がない場合には、耳位置が検知できない時点で大きな潰れが発生したという判定しかできないことはいうまでもない。

【0013】

このように、本最良の形態によれば、パイプコンベヤベルト10の裏面の一方の端部にとベルト幅方向中央部に、ゴム磁石から成る耳位置信号発生手段2と底部信号発生手段3とを配置し、これらの信号発生手段2,3の間にもゴム磁石から成る中間部信号発生手段4A〜4Dを配置するとともに、パイプ状に丸められたコンベヤベルト10の外周部に、上記各信号発生手段2,3,4A〜4Dからの信号を受信する複数の受信手段510〜521を配列し、上記受信手段510〜521で受信した上記信号発生手段2,3,4A〜4Dからの信号に基づいて、上記パイプコンベヤベルト10の変形状態を検出するようにしたので、捩れと潰れとを明確に区別することができるとともに、潰れの大きい場合でもパイプコンベヤベルト10の丸められた部分の捩れ状態と潰れの度合とを容易にかつ精度よく検出することができる。

【0014】

なお、上記最良の形態では、4個のゴム磁石により中間部信号発生手段4A〜4Dを構成したが、耳位置信号発生手段2と底部信号発生手段3との間に3個ずつあるいは4個ずつ等間隔に配置するなどしてもよい。また、図5に示すように、帯状のゴム磁石4M,4Nを耳位置信号発生手段2と底部信号発生手段3との間に配置してこれを中間部信号発生手段としてもよい。

また、受信手段510〜521の数と配置についても、本例に限るものではなく、信号発生手段2,3,4A〜4Dの数と配置に応じて適宜決定すればよい。

また、上記例では、信号発生手段としてゴム磁石を用い、受信手段としてループコイルを用いたが、信号発生手段として圧電素子から成る超音波発生手段を用い、受信手段として超音波センサを用いるなど、他の組み合わせであってもよい。なお、超音波発生手段を用いる場合にも、中間部信号発生手段の周波数を耳位置信号発生手段や底部信号発生手段の周波数と異なる周波数に設定するようにすれば、受信手段で受信される信号を明確に識別することができる。

また、上記例では、耳位置信号発生手段2を搬送ベルト10の一方の端部のみに配置したが、図6(a)に示すように、2つの耳位置信号発生手段2a,2bを搬送ベルト10の両端部に配置する構成としてもよい。なお、この場合には、上記搬送ベルト10を丸めたときに、一方の永久磁石のN極と他方の永久磁石のS極とが対向するように配置するようにすれば、図6(b)に示すように、耳位置に逆重合が生じた場合でもこれを検知することができる。

【産業上の利用可能性】

【0015】

このように、本発明によれば、パイプコンベヤベルトの変形状態を容易にかつ精度よく検出することができるので、上記変形状態のデータをフィードバックして上記丸められた搬送ベルトの変形状態を修正するようにすれば、パイプコンベヤを安定して作動させることができ、搬送物を確実に搬送することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の最良の形態に係るパイプコンベヤベルトの変形状態検出装置の構成を示す図である。

【図2】本発明の最良の形態に係るパイプコンベヤベルトの変形状態の検出方法を示すフローチャートである。

【図3】パイプコンベヤベルトの捩れ状態とその検出方法を示す図である。

【図4】パイプコンベヤベルトの潰れ状態とその検出方法を示す図である。

【図5】本発明によるパイプコンベヤベルトの変形状態検出装置の他の構成を示す図である。

【図6】本発明によるパイプコンベヤベルトの変形状態検出装置の他の構成を示す図である。

【図7】従来のパイプコンベヤベルトの捩れ検出方法の一例を示す図である。

【図8】従来のパイプコンベヤベルトの捩れ検出方法の他の例を示す図である。

【図9】パイプコンベヤベルトの潰れ状態の一例を示す図である。

【符号の説明】

【0017】

1 パイプコンベヤベルトの変形状態検出装置、2 耳位置信号発生手段、

3 底部信号発生手段、4A〜4D 底部信号発生手段、510〜521 受信手段、

6 ベルト変形状態判定手段、6 ベルト変形状態判定手段、

7 ベルト変形量算出手段、8 記憶手段、8M マップ、

10 搬送ベルト(パイプコンベヤベルト)、20 矯正装置、

30 コンベヤベルト制御手段。

【特許請求の範囲】

【請求項1】

循環走行する無端の帯状の搬送ベルトの一部分をパイプ状に丸めて、その内部に被搬送物を包み込んで搬送するパイプコンベヤの上記ベルトの変形状態を検出する装置であって、上記搬送ベルトの裏面側に互いに離隔して配置された少なくとも2つの信号発生手段と、上記パイプ状に丸められた搬送ベルトが通過する位置に、上記搬送ベルトをその外側から囲むように配列される、上記信号発生手段からの信号を受信する複数の受信手段と、上記受信手段で受信した上記信号発生手段からの信号に基づいて、パイプ状に丸められた搬送ベルトの変形状態を検出する変形状態検出手段とを備えたことを特徴とするパイプコンベヤベルトの変形状態検出装置。

【請求項2】

上記2つの信号発生手段の間に、中間部信号発生手段を設けたことを特徴とする請求項1に記載のパイプコンベヤベルトの変形状態検出装置。

【請求項3】

上記2つの信号発生手段を、上記搬送ベルトの端部に設置された耳位置信号発生手段と、上記搬送ベルトの中央部に設置された底部信号発生手段としたことを特徴とする請求項1または請求項2に記載のパイプコンベヤベルトの変形状態検出装置。

【請求項4】

上記耳位置信号発生手段を、搬送ベルトの両端部にそれぞれ互いに磁化方向が異なる第1及び第2の耳位置信号発生手段から構成したことを特徴とする請求項3に記載のパイプコンベヤベルトの変形状態検出装置。

【請求項5】

上記複数の受信手段を所定間隔で均等配置したことを特徴とする請求項1〜請求項4のいずれかに記載のパイプコンベヤベルトの変形状態検出装置。

【請求項6】

上記各信号発生手段を永久磁石とし、上記受信手段を磁気センサとしたことを特徴とする請求項1〜請求項5のいずれかに記載のパイプコンベヤベルトの変形状態検出装置。

【請求項7】

上記永久磁石をゴム磁石としたことを特徴とする請求項6に記載のパイプコンベヤベルトの変形状態検出装置。

【請求項1】

循環走行する無端の帯状の搬送ベルトの一部分をパイプ状に丸めて、その内部に被搬送物を包み込んで搬送するパイプコンベヤの上記ベルトの変形状態を検出する装置であって、上記搬送ベルトの裏面側に互いに離隔して配置された少なくとも2つの信号発生手段と、上記パイプ状に丸められた搬送ベルトが通過する位置に、上記搬送ベルトをその外側から囲むように配列される、上記信号発生手段からの信号を受信する複数の受信手段と、上記受信手段で受信した上記信号発生手段からの信号に基づいて、パイプ状に丸められた搬送ベルトの変形状態を検出する変形状態検出手段とを備えたことを特徴とするパイプコンベヤベルトの変形状態検出装置。

【請求項2】

上記2つの信号発生手段の間に、中間部信号発生手段を設けたことを特徴とする請求項1に記載のパイプコンベヤベルトの変形状態検出装置。

【請求項3】

上記2つの信号発生手段を、上記搬送ベルトの端部に設置された耳位置信号発生手段と、上記搬送ベルトの中央部に設置された底部信号発生手段としたことを特徴とする請求項1または請求項2に記載のパイプコンベヤベルトの変形状態検出装置。

【請求項4】

上記耳位置信号発生手段を、搬送ベルトの両端部にそれぞれ互いに磁化方向が異なる第1及び第2の耳位置信号発生手段から構成したことを特徴とする請求項3に記載のパイプコンベヤベルトの変形状態検出装置。

【請求項5】

上記複数の受信手段を所定間隔で均等配置したことを特徴とする請求項1〜請求項4のいずれかに記載のパイプコンベヤベルトの変形状態検出装置。

【請求項6】

上記各信号発生手段を永久磁石とし、上記受信手段を磁気センサとしたことを特徴とする請求項1〜請求項5のいずれかに記載のパイプコンベヤベルトの変形状態検出装置。

【請求項7】

上記永久磁石をゴム磁石としたことを特徴とする請求項6に記載のパイプコンベヤベルトの変形状態検出装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2008−214091(P2008−214091A)

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願番号】特願2007−57994(P2007−57994)

【出願日】平成19年3月8日(2007.3.8)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願日】平成19年3月8日(2007.3.8)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]