パイプ加工方法及びパイプ加工装置

【課題】パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができるパイプ加工方法及びパイプ加工装置を提供する。

【解決手段】パイプ加工方法においては、パイプ加工装置12に設けられたローラ29の回転によって、固定治具11に固定されたパイプ1の端部分1aをパイプ1の径方向内側に向けて曲げた後、ローラ31によってその端部分1aがパイプ1の内面3aに密着するまで折り曲げる。これにより、パイプ1の壁部3と端部分1aとが重なり一体化されるので、パイプ1の端部2において例えば溶接に耐え得る所定の肉厚を確保することができる。その一方で、端部2以外の壁部3は相対的に肉厚が薄くなるので、パイプ1の軽量化を図ることができる。このように、パイプ1の端部2の強度を確保することができると共に、パイプ1の軽量化を図ることができる。

【解決手段】パイプ加工方法においては、パイプ加工装置12に設けられたローラ29の回転によって、固定治具11に固定されたパイプ1の端部分1aをパイプ1の径方向内側に向けて曲げた後、ローラ31によってその端部分1aがパイプ1の内面3aに密着するまで折り曲げる。これにより、パイプ1の壁部3と端部分1aとが重なり一体化されるので、パイプ1の端部2において例えば溶接に耐え得る所定の肉厚を確保することができる。その一方で、端部2以外の壁部3は相対的に肉厚が薄くなるので、パイプ1の軽量化を図ることができる。このように、パイプ1の端部2の強度を確保することができると共に、パイプ1の軽量化を図ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パイプの加工方法及びパイプ加工装置に関する。

【背景技術】

【0002】

パイプ同士の溶接方式として、一方のパイプの端部に他方のパイプの端部を嵌入して溶接するものや、一方のパイプの端面と他方のパイプの端面とを突き合わせて溶接するものがある。これらの溶接方式においては、パイプの端部の径を制御するために、口絞り加工や口広げ加工が用いられる場合がある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−001233号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、例えば自動車の排気管等においては、パイプ同士の溶接部に所定の強度を要するので、パイプの端部の強度を確保するために、所定の肉厚を必要とする。しかしながら、所定の肉厚を確保しようとすると、パイプの全体の重量増加につながるおそれがある。

【0005】

そこで、本発明は、このような事情に鑑みてなされたものであり、パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができるパイプ加工方法及びパイプ加工装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明に係るパイプ加工方法は、複数のローラを備えるパイプ加工装置によりパイプを成形するパイプ加工方法であって、パイプを固定すると共に、パイプ加工装置に設けられた第1のローラをパイプの周方向に沿って回転させ、第1のローラをパイプの端部分に押し当てて端部分をパイプの径方向内側に向けて曲げる工程と、パイプ加工装置に設けられた第2のローラをパイプの周方向に沿って回転させ、第2のローラによって端部分をパイプの内面に密着させる工程と、を含むことを特徴とする。

【0007】

このパイプ加工方法では、パイプ加工装置に設けられた第1のローラの回転によって、固定されたパイプの端部分をパイプの径方向内側に向けて曲げた後、第2のローラによってその端部分がパイプの内面に密着するまで折り曲げる。これにより、パイプの壁部と端部分とが重なり一体化されるので、パイプの端部において例えば溶接に耐え得る所定の肉厚を確保することができる。その一方で、端部以外の壁部は相対的に肉厚が薄くなるので、パイプの軽量化を図ることができる。このように、パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができる。

【0008】

また、パイプを固定して成形することができるので、パイプを回転させるスピニング加工とは異なり、パイプの形状が直線的ではなく例えば湾曲、屈曲した形状であっても加工することが可能となる。

【0009】

また、パイプ加工装置に設けられた第3のローラをパイプの周方向に沿って回転させ、端部分をパイプの内面に密着させた状態で第3のローラによってパイプの端部にしごきを加える工程を更に含むことが好ましい。この場合には、パイプの端部にしごきを加えることによって端部の密度が高くなり、パイプ端部の強度の向上を図ることができる。また、しごきを加えることで、端部の肉厚を調整することが可能となる。

【0010】

本発明は、上記のようにパイプ加工方法の発明として記述できる他に、以下のようにパイプ加工装置の発明としても記述することができる。これはカテゴリが異なるだけで、実質的に同一の発明であり、同様の作用及び効果を奏する。

【0011】

すなわち、本発明に係るパイプ加工装置は、パイプを成形するパイプ加工装置であって、固定されたパイプの端部分に押し当てられ、パイプの周方向に沿って回転しながら端部分をパイプの径方向内側に向けて曲げる第1のローラと、第1のローラによって曲げられた端部分に押し当てられ、パイプの周方向に沿って回転しながら端部分をパイプの内面に密着させる第2のローラと、を備えることを特徴とする。

【0012】

また、第2ローラによってパイプの内面に密着した端部分に押し当てられ、パイプの周方向に沿って回転しながらパイプの端部にしごきを加える第3のローラを更に備えることが好ましい。

【発明の効果】

【0013】

本発明によれば、パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができる。

【図面の簡単な説明】

【0014】

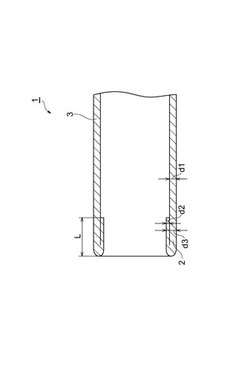

【図1】本発明に係るパイプ加工方法の一実施形態によって加工されたパイプの縦断面図である。

【図2】パイプ加工システムの構成を示す図である。

【図3】図1のパイプを加工する際におけるセッティング工程を示す縦断面図である。

【図4】図1のパイプを加工する際における縁折工程を示す縦断面図である。

【図5】図1のパイプを加工する際における予備曲げ工程を示す縦断面図である。

【図6】図1のパイプを加工する際における本曲げ工程を示す縦断面図である。

【図7】図1のパイプを加工する際におけるしごき工程を示す縦断面図である。

【発明を実施するための形態】

【0015】

以下、本発明に係るパイプ加工方法及びパイプ加工装置の好適な実施形態について、図面を参照しながら説明する。

【0016】

図1は、本発明に係るパイプ加工方法の一実施形態によって加工されたパイプの縦断面図である。図1に示されるように、パイプ1は、例えばステンレスからなり、肉厚d1が例えば0.8mmのものである。このパイプ1の端部2は、他の部分の壁部3よりも0.4mm(d2)程度厚く形成されており、その肉厚d3は1.2mmとなっている。また、端部2の長さ寸法Lは、20mmとなっている。このように加工されたパイプ1は、例えば自動車の排気管などに用いられる。なお、このパイプ加工方法では、パイプ1の直径φが30mm〜100mmまで対応することができる。

【0017】

次に、上述したパイプ1を成形加工するパイプ加工システムについて説明する。図2は、パイプ加工システムの構成を示す図である。

【0018】

図2に示すように、パイプ加工システム10は、パイプ1を固定する固定治具11と、パイプ1を成形するパイプ加工装置12とから構成されている。

【0019】

固定治具11は、パイプ1が載置される載置部13と、載置部13の上部を覆うカバー部14とを有している。載置部13は、土台(図示しない)にボルト等によって固定されており、パイプ1が載置される載置溝15を有している。この載置溝15は、加工対象となるパイプ1の形状に対応した形状をなしており、本実施形態では、湾曲状に形成されている。固定治具11は、パイプ1を載置溝15に載置した状態においてカバー部14を被せて例えば油圧により押圧され、パイプ1を載置部13とカバー部14とにより上下方向から挟持して固定する。このような構成により、パイプ1は、固定された状態で加工が施される。

【0020】

パイプ加工装置12は、複数(ここでは4つ)のスピニングマシン16〜19を有している。このスピニングマシン16〜19は、X軸方向(図示左右方向)及びY軸方向(図示上下方向)に移動可能とされている。具体的には、スピニングマシン16〜19は、移動台20上にX軸方向に沿って並設されている。この移動台20は、第1移動部21と、第2移動部25とによりX軸方向及びY軸方向に移動する。

【0021】

第1移動部21には、X軸方向に延在する2本のレール22a,22bと、モータ23とが配設されている。移動台20は、レール22a,22b上にガイド(図示しない)を介して配置されており、モータ23に連結されたボールねじ24によってX軸方向に移動する。第2移動部25には、Y軸方向に延在する2本のレール26a,26bと、モータ27とが配設されている。第1移動部21は、レール26a,26b上にガイド(図示しない)を介して配置されており、モータ27に連結されたボールねじ28によってY軸方向に移動する。このような構成により、スピニングマシン16〜19(移動台20)は、X軸及びY軸方向に移動可能とされている。

【0022】

スピニングマシン16〜19のそれぞれには、ローラ29〜32が取り付けられている。各ローラ29〜32は、回動自在に設けられており、スピニングマシン16〜19の駆動により回転軸Csを中心に回転する。

【0023】

具体的には、スピニングマシン16には、ローラ29が取り付けられている。このローラ29は、標準ローラであり、パイプ1と当接する当接部29aの曲率半径Rが8mm、直径φが158mmとなっている(図4参照)。このスピニングマシン16の回転数Sは、600rpmに設定されている。

【0024】

スピニングマシン17には、ローラ30が取り付けられている。このローラ30は、円柱状をなし、例えば全長が32mm、先端部30aの直径φが26mm、基端部30bの直径φが31mmとなっている(図5参照)。このスピニングマシン17の回転数Sは、400rpmに設定されている。

【0025】

スピニングマシン18には、ローラ31が取り付けられている。このローラ31は、円柱状をなし、直径φが35mmとなっている(図6参照)。このスピニングマシン18の回転数Sは、400rpmに設定されている。

【0026】

スピニングマシン19には、ローラ32が取り付けられている。このローラ32は、先端部32aの曲率半径Rが3mmとなっている(図7参照)。このスピニングマシン19の回転数Sは、600rpmに設定されている。

【0027】

このパイプ加工システム10では、固定治具11にパイプ1を固定し、上記スピニングマシン16〜19の駆動によりローラ29〜32を回転軸Csを中心に回転させながら、移動台20を第1移動部21及び第2移動部25によりX軸方向及びY軸方向に移動させ、パイプ1を成形する。

【0028】

次に、上述したパイプ加工システム10におけるパイプ1の加工方法について、図3〜図7を参照しながら説明する。

【0029】

まず、図3に示されるように、加工対象(素材)となるパイプ1を、固定治具11に取り付ける(セッティング工程)。具体的には、図2に示す固定治具11の載置溝15にパイプ1を載置し、その上からカバー部14を被せて、油圧により圧力を加えて載置部13とカバー部14とによりパイプ1を上下方向から挟持して固定する。パイプ1は、折り曲げられる端部分1aの長さ寸法分、すなわち強度を確保したい長さ寸法分だけ、固定治具11の載置溝15の端部15aよりも突出するように、固定治具11に取り付けられる。

【0030】

続いて、図4に示されるように、第1移動部21により移動台20を移動させてスピニングマシン16とパイプ1とを対向させる。そして、スピニングマシン16の駆動によりローラ29(第1のローラ)をパイプ1の周方向に沿って回転軸Csを中心に回転させると共に、移動台20をX,Y軸方向に移動させながら、ローラ29をパイプ1の端部分1aの外周面に当接させてティーチングし、パイプ1の端部分1aをパイプ1の径方向内側に向けて折り曲げる(縁折工程)。

【0031】

続いて、図5に示されるように、第1移動部21により移動台20を移動させてスピニングマシン17とパイプ1とを対向させる。そして、スピニングマシン17の駆動によりローラ30(第1のローラ)をパイプ1の周方向に沿って回転軸Csを中心に回転させると共に、移動台20をX,Y軸方向に移動させながら、ローラ30を折り曲げられたパイプ1の端部分1aに当接させ、この端部分1aが壁部3に対して約45°の傾きになるように予備曲げをする(予備曲げ工程)。

【0032】

続いて、図6に示されるように、第1移動部21により移動台20を移動させてスピニングマシン18とパイプ1とを対向させる。そして、スピニングマシン18の駆動によりローラ31(第2のローラ)をパイプ1の周方向に沿って回転軸Csを中心に回転させると共に、移動台20をX,Y軸方向に移動させながら、ローラ31を傾いた端部分1aに当接させ、この端部分1aの内面がパイプ1の壁部3の内面3aに面接(密着)するように、パイプ1の端部分1aの本曲げをする(本曲げ工程)。

【0033】

続いて、図7に示されるように、第1移動部21により移動台20を移動させてスピニングマシン19とパイプ1とを対向させる。そして、スピニングマシン19の駆動によりローラ32(第3のローラ)をパイプ1の周方向に沿って回転軸Csを中心に回転させると共に、移動台20をX,Y軸方向に移動させながら、ローラ32をパイプ1の内面3aに重なった端部分1aに沿って当接させ、しごきスピニングによってパイプ1の端部分1aにしごきを加える(しごき工程)。具体的には、ローラ32を端部分1aに当接させた状態でY軸方向に3往復することにより、パイプ1の端部分1aにしごきを加える。これにより、図1に示されるように、パイプ1の端部分1aの肉厚d2が4mm程度になると共に、パイプ1の端部分1aと壁部3とが重なり合った状態で一体化されて端部2が成形される。

【0034】

その後、パイプ1を固定治具11から取り外すことで、図1に示されるパイプ1が得られる。

【0035】

以上説明したように、パイプ1を成形するためのパイプ加工方法においては、パイプ加工装置12に設けられたローラ29の回転によって、固定治具11に固定されたパイプ1の端部分1aをパイプ1の径方向内側に向けて曲げた後、ローラ31によってその端部分1aがパイプ1の内面3aに密着するまで折り曲げる。これにより、パイプ1の壁部3と端部分1aとが重なり一体化されるので、パイプ1の端部2において例えば溶接に耐え得る所定の肉厚を確保することができる。その一方で、端部2以外の壁部3は相対的に肉厚が薄くなるので、パイプ1の軽量化を図ることができる。このように、パイプ1の端部2の強度を確保することができると共に、パイプ1の軽量化を図ることができる。

【0036】

また、端部分1aをパイプ1の内面に密着させた状態で、パイプ加工装置12に設けられたローラ32をパイプ1の周方向に沿って回転させ、このローラ32によってパイプ1の端部2にしごきを加える。これにより、端部2の密度が高くなり、パイプ1の端部2の強度の向上を図ることができる。また、端部1aしごきを加えることで、端分1aの肉厚を薄くすることができ、端部2の肉厚を調整することが可能となる。

【0037】

また、パイプ1を固定した状態で加工することができるため、パイプ1が例えば湾曲した形状であっても成形することができる。

【0038】

また、パイプ1の肉厚を厚くしなくてすむため、従来の肉厚の厚いパイプに比べてコストの低減を図ることができる。

【0039】

また、端部2以外の加工を施さない部分は、応力が加えられないため、加工硬化が生じないといった効果もある。

【0040】

本発明は、上述した実施形態に限定されるものではない。

【0041】

例えば、上記実施形態では、スピニングマシン16〜19が移動台20上に載置されて移動する構成としたが、スピニングマシン16〜19は、それぞれが独立して移動する構成であってもよい。

【0042】

また、上記実施形態では、パイプ加工装置12がX軸方向及びY軸方向に移動する構成としたが、固定治具11がX軸方向及びY軸方向に移動する構成であってもよい。

【0043】

また、上記実施形態では、固定治具11の固定溝15が湾曲状をなしているが、固定溝15は、加工対象となるパイプ1の形状に応じて適宜選択される。そのため、パイプ1は、例えば直管であってもよいし、屈曲した形状であってもよい。

【符号の説明】

【0044】

1…パイプ、1a…端部分、2…端部、3a…内面、12…パイプ加工装置、29〜32…ローラ(第1のローラ、第2のローラ、第3のローラ)。

【技術分野】

【0001】

本発明は、パイプの加工方法及びパイプ加工装置に関する。

【背景技術】

【0002】

パイプ同士の溶接方式として、一方のパイプの端部に他方のパイプの端部を嵌入して溶接するものや、一方のパイプの端面と他方のパイプの端面とを突き合わせて溶接するものがある。これらの溶接方式においては、パイプの端部の径を制御するために、口絞り加工や口広げ加工が用いられる場合がある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−001233号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、例えば自動車の排気管等においては、パイプ同士の溶接部に所定の強度を要するので、パイプの端部の強度を確保するために、所定の肉厚を必要とする。しかしながら、所定の肉厚を確保しようとすると、パイプの全体の重量増加につながるおそれがある。

【0005】

そこで、本発明は、このような事情に鑑みてなされたものであり、パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができるパイプ加工方法及びパイプ加工装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明に係るパイプ加工方法は、複数のローラを備えるパイプ加工装置によりパイプを成形するパイプ加工方法であって、パイプを固定すると共に、パイプ加工装置に設けられた第1のローラをパイプの周方向に沿って回転させ、第1のローラをパイプの端部分に押し当てて端部分をパイプの径方向内側に向けて曲げる工程と、パイプ加工装置に設けられた第2のローラをパイプの周方向に沿って回転させ、第2のローラによって端部分をパイプの内面に密着させる工程と、を含むことを特徴とする。

【0007】

このパイプ加工方法では、パイプ加工装置に設けられた第1のローラの回転によって、固定されたパイプの端部分をパイプの径方向内側に向けて曲げた後、第2のローラによってその端部分がパイプの内面に密着するまで折り曲げる。これにより、パイプの壁部と端部分とが重なり一体化されるので、パイプの端部において例えば溶接に耐え得る所定の肉厚を確保することができる。その一方で、端部以外の壁部は相対的に肉厚が薄くなるので、パイプの軽量化を図ることができる。このように、パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができる。

【0008】

また、パイプを固定して成形することができるので、パイプを回転させるスピニング加工とは異なり、パイプの形状が直線的ではなく例えば湾曲、屈曲した形状であっても加工することが可能となる。

【0009】

また、パイプ加工装置に設けられた第3のローラをパイプの周方向に沿って回転させ、端部分をパイプの内面に密着させた状態で第3のローラによってパイプの端部にしごきを加える工程を更に含むことが好ましい。この場合には、パイプの端部にしごきを加えることによって端部の密度が高くなり、パイプ端部の強度の向上を図ることができる。また、しごきを加えることで、端部の肉厚を調整することが可能となる。

【0010】

本発明は、上記のようにパイプ加工方法の発明として記述できる他に、以下のようにパイプ加工装置の発明としても記述することができる。これはカテゴリが異なるだけで、実質的に同一の発明であり、同様の作用及び効果を奏する。

【0011】

すなわち、本発明に係るパイプ加工装置は、パイプを成形するパイプ加工装置であって、固定されたパイプの端部分に押し当てられ、パイプの周方向に沿って回転しながら端部分をパイプの径方向内側に向けて曲げる第1のローラと、第1のローラによって曲げられた端部分に押し当てられ、パイプの周方向に沿って回転しながら端部分をパイプの内面に密着させる第2のローラと、を備えることを特徴とする。

【0012】

また、第2ローラによってパイプの内面に密着した端部分に押し当てられ、パイプの周方向に沿って回転しながらパイプの端部にしごきを加える第3のローラを更に備えることが好ましい。

【発明の効果】

【0013】

本発明によれば、パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができる。

【図面の簡単な説明】

【0014】

【図1】本発明に係るパイプ加工方法の一実施形態によって加工されたパイプの縦断面図である。

【図2】パイプ加工システムの構成を示す図である。

【図3】図1のパイプを加工する際におけるセッティング工程を示す縦断面図である。

【図4】図1のパイプを加工する際における縁折工程を示す縦断面図である。

【図5】図1のパイプを加工する際における予備曲げ工程を示す縦断面図である。

【図6】図1のパイプを加工する際における本曲げ工程を示す縦断面図である。

【図7】図1のパイプを加工する際におけるしごき工程を示す縦断面図である。

【発明を実施するための形態】

【0015】

以下、本発明に係るパイプ加工方法及びパイプ加工装置の好適な実施形態について、図面を参照しながら説明する。

【0016】

図1は、本発明に係るパイプ加工方法の一実施形態によって加工されたパイプの縦断面図である。図1に示されるように、パイプ1は、例えばステンレスからなり、肉厚d1が例えば0.8mmのものである。このパイプ1の端部2は、他の部分の壁部3よりも0.4mm(d2)程度厚く形成されており、その肉厚d3は1.2mmとなっている。また、端部2の長さ寸法Lは、20mmとなっている。このように加工されたパイプ1は、例えば自動車の排気管などに用いられる。なお、このパイプ加工方法では、パイプ1の直径φが30mm〜100mmまで対応することができる。

【0017】

次に、上述したパイプ1を成形加工するパイプ加工システムについて説明する。図2は、パイプ加工システムの構成を示す図である。

【0018】

図2に示すように、パイプ加工システム10は、パイプ1を固定する固定治具11と、パイプ1を成形するパイプ加工装置12とから構成されている。

【0019】

固定治具11は、パイプ1が載置される載置部13と、載置部13の上部を覆うカバー部14とを有している。載置部13は、土台(図示しない)にボルト等によって固定されており、パイプ1が載置される載置溝15を有している。この載置溝15は、加工対象となるパイプ1の形状に対応した形状をなしており、本実施形態では、湾曲状に形成されている。固定治具11は、パイプ1を載置溝15に載置した状態においてカバー部14を被せて例えば油圧により押圧され、パイプ1を載置部13とカバー部14とにより上下方向から挟持して固定する。このような構成により、パイプ1は、固定された状態で加工が施される。

【0020】

パイプ加工装置12は、複数(ここでは4つ)のスピニングマシン16〜19を有している。このスピニングマシン16〜19は、X軸方向(図示左右方向)及びY軸方向(図示上下方向)に移動可能とされている。具体的には、スピニングマシン16〜19は、移動台20上にX軸方向に沿って並設されている。この移動台20は、第1移動部21と、第2移動部25とによりX軸方向及びY軸方向に移動する。

【0021】

第1移動部21には、X軸方向に延在する2本のレール22a,22bと、モータ23とが配設されている。移動台20は、レール22a,22b上にガイド(図示しない)を介して配置されており、モータ23に連結されたボールねじ24によってX軸方向に移動する。第2移動部25には、Y軸方向に延在する2本のレール26a,26bと、モータ27とが配設されている。第1移動部21は、レール26a,26b上にガイド(図示しない)を介して配置されており、モータ27に連結されたボールねじ28によってY軸方向に移動する。このような構成により、スピニングマシン16〜19(移動台20)は、X軸及びY軸方向に移動可能とされている。

【0022】

スピニングマシン16〜19のそれぞれには、ローラ29〜32が取り付けられている。各ローラ29〜32は、回動自在に設けられており、スピニングマシン16〜19の駆動により回転軸Csを中心に回転する。

【0023】

具体的には、スピニングマシン16には、ローラ29が取り付けられている。このローラ29は、標準ローラであり、パイプ1と当接する当接部29aの曲率半径Rが8mm、直径φが158mmとなっている(図4参照)。このスピニングマシン16の回転数Sは、600rpmに設定されている。

【0024】

スピニングマシン17には、ローラ30が取り付けられている。このローラ30は、円柱状をなし、例えば全長が32mm、先端部30aの直径φが26mm、基端部30bの直径φが31mmとなっている(図5参照)。このスピニングマシン17の回転数Sは、400rpmに設定されている。

【0025】

スピニングマシン18には、ローラ31が取り付けられている。このローラ31は、円柱状をなし、直径φが35mmとなっている(図6参照)。このスピニングマシン18の回転数Sは、400rpmに設定されている。

【0026】

スピニングマシン19には、ローラ32が取り付けられている。このローラ32は、先端部32aの曲率半径Rが3mmとなっている(図7参照)。このスピニングマシン19の回転数Sは、600rpmに設定されている。

【0027】

このパイプ加工システム10では、固定治具11にパイプ1を固定し、上記スピニングマシン16〜19の駆動によりローラ29〜32を回転軸Csを中心に回転させながら、移動台20を第1移動部21及び第2移動部25によりX軸方向及びY軸方向に移動させ、パイプ1を成形する。

【0028】

次に、上述したパイプ加工システム10におけるパイプ1の加工方法について、図3〜図7を参照しながら説明する。

【0029】

まず、図3に示されるように、加工対象(素材)となるパイプ1を、固定治具11に取り付ける(セッティング工程)。具体的には、図2に示す固定治具11の載置溝15にパイプ1を載置し、その上からカバー部14を被せて、油圧により圧力を加えて載置部13とカバー部14とによりパイプ1を上下方向から挟持して固定する。パイプ1は、折り曲げられる端部分1aの長さ寸法分、すなわち強度を確保したい長さ寸法分だけ、固定治具11の載置溝15の端部15aよりも突出するように、固定治具11に取り付けられる。

【0030】

続いて、図4に示されるように、第1移動部21により移動台20を移動させてスピニングマシン16とパイプ1とを対向させる。そして、スピニングマシン16の駆動によりローラ29(第1のローラ)をパイプ1の周方向に沿って回転軸Csを中心に回転させると共に、移動台20をX,Y軸方向に移動させながら、ローラ29をパイプ1の端部分1aの外周面に当接させてティーチングし、パイプ1の端部分1aをパイプ1の径方向内側に向けて折り曲げる(縁折工程)。

【0031】

続いて、図5に示されるように、第1移動部21により移動台20を移動させてスピニングマシン17とパイプ1とを対向させる。そして、スピニングマシン17の駆動によりローラ30(第1のローラ)をパイプ1の周方向に沿って回転軸Csを中心に回転させると共に、移動台20をX,Y軸方向に移動させながら、ローラ30を折り曲げられたパイプ1の端部分1aに当接させ、この端部分1aが壁部3に対して約45°の傾きになるように予備曲げをする(予備曲げ工程)。

【0032】

続いて、図6に示されるように、第1移動部21により移動台20を移動させてスピニングマシン18とパイプ1とを対向させる。そして、スピニングマシン18の駆動によりローラ31(第2のローラ)をパイプ1の周方向に沿って回転軸Csを中心に回転させると共に、移動台20をX,Y軸方向に移動させながら、ローラ31を傾いた端部分1aに当接させ、この端部分1aの内面がパイプ1の壁部3の内面3aに面接(密着)するように、パイプ1の端部分1aの本曲げをする(本曲げ工程)。

【0033】

続いて、図7に示されるように、第1移動部21により移動台20を移動させてスピニングマシン19とパイプ1とを対向させる。そして、スピニングマシン19の駆動によりローラ32(第3のローラ)をパイプ1の周方向に沿って回転軸Csを中心に回転させると共に、移動台20をX,Y軸方向に移動させながら、ローラ32をパイプ1の内面3aに重なった端部分1aに沿って当接させ、しごきスピニングによってパイプ1の端部分1aにしごきを加える(しごき工程)。具体的には、ローラ32を端部分1aに当接させた状態でY軸方向に3往復することにより、パイプ1の端部分1aにしごきを加える。これにより、図1に示されるように、パイプ1の端部分1aの肉厚d2が4mm程度になると共に、パイプ1の端部分1aと壁部3とが重なり合った状態で一体化されて端部2が成形される。

【0034】

その後、パイプ1を固定治具11から取り外すことで、図1に示されるパイプ1が得られる。

【0035】

以上説明したように、パイプ1を成形するためのパイプ加工方法においては、パイプ加工装置12に設けられたローラ29の回転によって、固定治具11に固定されたパイプ1の端部分1aをパイプ1の径方向内側に向けて曲げた後、ローラ31によってその端部分1aがパイプ1の内面3aに密着するまで折り曲げる。これにより、パイプ1の壁部3と端部分1aとが重なり一体化されるので、パイプ1の端部2において例えば溶接に耐え得る所定の肉厚を確保することができる。その一方で、端部2以外の壁部3は相対的に肉厚が薄くなるので、パイプ1の軽量化を図ることができる。このように、パイプ1の端部2の強度を確保することができると共に、パイプ1の軽量化を図ることができる。

【0036】

また、端部分1aをパイプ1の内面に密着させた状態で、パイプ加工装置12に設けられたローラ32をパイプ1の周方向に沿って回転させ、このローラ32によってパイプ1の端部2にしごきを加える。これにより、端部2の密度が高くなり、パイプ1の端部2の強度の向上を図ることができる。また、端部1aしごきを加えることで、端分1aの肉厚を薄くすることができ、端部2の肉厚を調整することが可能となる。

【0037】

また、パイプ1を固定した状態で加工することができるため、パイプ1が例えば湾曲した形状であっても成形することができる。

【0038】

また、パイプ1の肉厚を厚くしなくてすむため、従来の肉厚の厚いパイプに比べてコストの低減を図ることができる。

【0039】

また、端部2以外の加工を施さない部分は、応力が加えられないため、加工硬化が生じないといった効果もある。

【0040】

本発明は、上述した実施形態に限定されるものではない。

【0041】

例えば、上記実施形態では、スピニングマシン16〜19が移動台20上に載置されて移動する構成としたが、スピニングマシン16〜19は、それぞれが独立して移動する構成であってもよい。

【0042】

また、上記実施形態では、パイプ加工装置12がX軸方向及びY軸方向に移動する構成としたが、固定治具11がX軸方向及びY軸方向に移動する構成であってもよい。

【0043】

また、上記実施形態では、固定治具11の固定溝15が湾曲状をなしているが、固定溝15は、加工対象となるパイプ1の形状に応じて適宜選択される。そのため、パイプ1は、例えば直管であってもよいし、屈曲した形状であってもよい。

【符号の説明】

【0044】

1…パイプ、1a…端部分、2…端部、3a…内面、12…パイプ加工装置、29〜32…ローラ(第1のローラ、第2のローラ、第3のローラ)。

【特許請求の範囲】

【請求項1】

複数のローラを備えるパイプ加工装置によりパイプを成形するパイプ加工方法であって、

前記パイプを固定すると共に、前記パイプ加工装置に設けられた第1のローラを前記パイプの周方向に沿って回転させ、前記第1のローラを前記パイプの端部分に押し当てて前記端部分を前記パイプの径方向内側に向けて曲げる工程と、

前記パイプ加工装置に設けられた第2のローラを前記パイプの周方向に沿って回転させ、前記第2のローラによって前記端部分を前記パイプの内面に密着させる工程と、を含むことを特徴とするパイプ加工方法。

【請求項2】

前記パイプ加工装置に設けられた第3のローラを前記パイプの周方向に沿って回転させ、前記端部分を前記パイプの内面に密着させた状態で前記第3のローラによって前記パイプの端部にしごきを加える工程を更に含むことを特徴とする請求項1記載のパイプ加工方法。

【請求項3】

パイプを成形するパイプ加工装置であって、

固定された前記パイプの端部分に押し当てられ、前記パイプの周方向に沿って回転しながら前記端部分を前記パイプの径方向内側に向けて曲げる第1のローラと、

前記第1のローラによって曲げられた前記端部分に押し当てられ、前記パイプの周方向に沿って回転しながら前記端部分を前記パイプの内面に密着させる第2のローラと、を備えることを特徴とするパイプ加工装置。

【請求項4】

前記第2ローラによって前記パイプの内面に密着した前記端部分に押し当てられ、前記パイプの周方向に沿って回転しながら前記パイプの端部にしごきを加える第3のローラを更に備えることを特徴とする請求項3記載のパイプ加工装置。

【請求項1】

複数のローラを備えるパイプ加工装置によりパイプを成形するパイプ加工方法であって、

前記パイプを固定すると共に、前記パイプ加工装置に設けられた第1のローラを前記パイプの周方向に沿って回転させ、前記第1のローラを前記パイプの端部分に押し当てて前記端部分を前記パイプの径方向内側に向けて曲げる工程と、

前記パイプ加工装置に設けられた第2のローラを前記パイプの周方向に沿って回転させ、前記第2のローラによって前記端部分を前記パイプの内面に密着させる工程と、を含むことを特徴とするパイプ加工方法。

【請求項2】

前記パイプ加工装置に設けられた第3のローラを前記パイプの周方向に沿って回転させ、前記端部分を前記パイプの内面に密着させた状態で前記第3のローラによって前記パイプの端部にしごきを加える工程を更に含むことを特徴とする請求項1記載のパイプ加工方法。

【請求項3】

パイプを成形するパイプ加工装置であって、

固定された前記パイプの端部分に押し当てられ、前記パイプの周方向に沿って回転しながら前記端部分を前記パイプの径方向内側に向けて曲げる第1のローラと、

前記第1のローラによって曲げられた前記端部分に押し当てられ、前記パイプの周方向に沿って回転しながら前記端部分を前記パイプの内面に密着させる第2のローラと、を備えることを特徴とするパイプ加工装置。

【請求項4】

前記第2ローラによって前記パイプの内面に密着した前記端部分に押し当てられ、前記パイプの周方向に沿って回転しながら前記パイプの端部にしごきを加える第3のローラを更に備えることを特徴とする請求項3記載のパイプ加工装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−147988(P2011−147988A)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願番号】特願2010−13089(P2010−13089)

【出願日】平成22年1月25日(2010.1.25)

【出願人】(509092018)住商鋼管株式会社 (2)

【出願人】(598004354)株式会社大東スピニング (9)

【出願人】(595067475)日本特殊パイプ株式会社 (2)

【公開日】平成23年8月4日(2011.8.4)

【国際特許分類】

【出願日】平成22年1月25日(2010.1.25)

【出願人】(509092018)住商鋼管株式会社 (2)

【出願人】(598004354)株式会社大東スピニング (9)

【出願人】(595067475)日本特殊パイプ株式会社 (2)

[ Back to top ]