パイプ加工方法

【課題】パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができるパイプ加工方法を提供する。

【解決手段】パイプ加工方法においては、ローラーによってパイプ1の端部分1aをパイプ1の径方向内側に向けて曲げた後、ローラー8によってその端部分1がパイプ1の内面3aに密着するまで折り曲げる。これにより、パイプ1の壁部3と端部分1aとが重なり一体化されるので、パイプ1の端部1aにおいて例えば溶接に耐え得る所定の肉厚を確保することができる。その一方で、端部1a以外の壁部3は相対的に肉厚が薄くなるので、パイプ1の軽量化を図ることができる。このように、パイプ1の端部1aの強度を確保することができると共に、パイプ1の軽量化を図ることができる。

【解決手段】パイプ加工方法においては、ローラーによってパイプ1の端部分1aをパイプ1の径方向内側に向けて曲げた後、ローラー8によってその端部分1がパイプ1の内面3aに密着するまで折り曲げる。これにより、パイプ1の壁部3と端部分1aとが重なり一体化されるので、パイプ1の端部1aにおいて例えば溶接に耐え得る所定の肉厚を確保することができる。その一方で、端部1a以外の壁部3は相対的に肉厚が薄くなるので、パイプ1の軽量化を図ることができる。このように、パイプ1の端部1aの強度を確保することができると共に、パイプ1の軽量化を図ることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スピニング加工を用いたパイプ加工方法に関する。

【背景技術】

【0002】

パイプ同士の溶接方式として、一方のパイプの端部に他方のパイプの端部を嵌入して溶接するものや、一方のパイプの端面と他方のパイプの端面とを突き合わせて溶接するものがある。これらの溶接方式においては、パイプの端部の径を制御するために、口絞り加工や口広げ加工が用いられる場合がある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−001233号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、例えば自動車の排気管等においては、パイプ同士の溶接部に所定の強度を要するので、パイプの端部の強度を確保するために、所定の肉厚を必要とする。しかしながら、所定の肉厚を確保しようとすると、パイプの全体の重量増加につながるおそれがある。

【0005】

そこで、本発明は、このような事情に鑑みてなされたものであり、パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができるパイプ加工方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明に係るパイプ加工方法は、パイプをスピニング加工により成形するパイプ加工方法であって、パイプを回転させると共に、パイプの端部分に第1のローラーを押し当てて端部分をパイプの径方向内側に向けて曲げた後、第2のローラーによって端部分をパイプの内面に密着させることを特徴とする。

【0007】

このパイプ加工方法では、第1のローラーによってパイプの端部分をパイプの径方向内側に向けて曲げた後、第2のローラーによってその端部分がパイプの内面に密着するまで折り曲げる。これにより、パイプの壁部と端部分とが重なり一体化されるので、パイプの端部において例えば溶接に耐え得る所定の肉厚を確保することができる。その一方で、端部以外の壁部は相対的に肉厚が薄くなるので、パイプの軽量化を図ることができる。このように、パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができる。

【0008】

また、端部分をパイプの内面に密着させた状態で第3のローラーによってパイプの端部にしごきを加えることが好ましい。この場合には、パイプの端部にしごきを加えることによって端部の密度が高くなり、パイプ端部の強度の向上を図ることができる。また、しごきを加えることで、端部の肉厚を調整することが可能となる。

【発明の効果】

【0009】

本発明によれば、パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係るパイプ加工方法の一実施形態によって加工されたパイプの縦断面図である。

【図2】図1のパイプを加工する際におけるセッティング工程を示す縦断面図である。

【図3】図1のパイプを加工する際における縁折工程を示す縦断面図である。

【図4】図1のパイプを加工する際における予備曲げ工程を示す縦断面図である。

【図5】図1のパイプを加工する際における本曲げ工程を示す縦断面図である。

【図6】図1のパイプを加工する際におけるしごき工程を示す縦断面図である。

【発明を実施するための形態】

【0011】

以下、本発明に係るパイプ加工方法の実施形態について、図を参照しながら説明する。図1は、本発明に係るパイプ加工方法の一実施形態によって加工されたパイプの縦断面図である。図1に示されるように、パイプ1は、例えばステンレスからなり、肉厚d1が例えば0.8mmのものである。このパイプ1の端部2は、他の部分の壁部3よりも0.4mm(d2)程度厚く形成されており、その肉厚d3は1.2mmとなっている。また、端部2の長さ寸法Lは、20mmとなっている。このように加工されたパイプ1は、例えば自動車の排気管などに用いられる。なお、このパイプ加工方法では、パイプ1の直径φが30〜100mmまで対応することができる。

【0012】

次に、上述したパイプ1の加工方法について、図2〜図6を参照しながら説明する。

【0013】

まず、図2に示されるように、加工対象(素材)となるパイプ1を、外径サポートリング4に取り付ける(セッティング工程)。外径サポートリング4は、パイプ1の外径をサポートする(外径の変形を防止する)ための焼入れ金型である。パイプ1は、折り曲げられる端部分1aの長さ寸法分、すなわち強度を確保したい長さ寸法分だけ、外径サポートリング4の端部4aよりも突出するように、外径サポートリング4に取り付けられる。

【0014】

続いて、図3に示されるように、パイプ1を中心軸Aを中心に回転させながら、スピニングマシン5に取り付けられたローラー(第1のローラー)6をパイプ1の端部分1aの外周面に当接させてティーチングし、絞りスピニングによってパイプ1の端部分1aをパイプ1の径方向内側(中心軸A側)に向けて折り曲げる(縁折工程)。使用するローラー6は、標準ローラーであり、例えばパイプ1と当接する当接部6aの曲率半径Rが8mm、直径φが158mmとなっている。なお、パイプ1の回転数Sは600rpm、ローラー6の移動速さFは1000mm/分に設定されている。

【0015】

続いて、図4に示されるように、パイプ1を回転させながら、スピニングマシン5に取り付けられたローラー(第1のローラー)7を折り曲げられたパイプ1の端部分1aに当接させ、この端部分1aが壁部3に対して約45°の傾きとなるように予備曲げをする(予備曲げ工程)。使用するローラー7は、円柱状を成し、例えば全長が32mm、先端部7aの直径φが26mm、基端部7bの直径φが31mmとなっている。なお、パイプ1の回転数Sは400rpm、ローラー7の移動速さFは200mm/分に設定されている。

【0016】

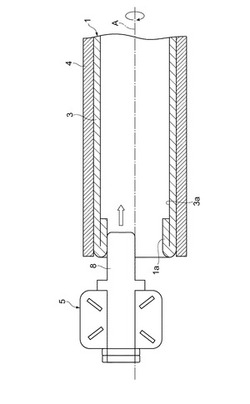

続いて、図5に示されるように、パイプ1を回転させながら、スピニングマシン5に取り付けられたローラー(第2のローラー)8を傾いた端部分1aに当接させ、この端部分1aの内面がパイプ1の壁部3の内面3aに面接(密着)するように、パイプ1の端部分1aの本曲げをする(本曲げ工程)。使用するローラー8は、円柱状を成し、直径φが35mmとなっている。なお、パイプ1の回転数Sは400rpm、ローラー8の移動速さFは200mm/分に設定されている。

【0017】

続いて、図6に示されるように、パイプ1を回転させながら、スピニングマシン5に取り付けられたローラー(第3のローラー)9をパイプ1の内面3aに重なった端部分1aに沿って当接させ、しごきスピニングによってパイプ1の端部分1aにしごきを加える(しごき工程)。具体的には、ローラー9を端部分1aに当接させた状態で3往復することにより、パイプ1の端部分1aにしごきを加える。これにより、図1に示されるように、パイプ1の端部分1aの肉厚d2が4mm程度になる共に、パイプ1の端部分1aと壁部3とが重なりあった状態で一体化されて端部2が成形される。ローラー9は、先端部9aの曲率半径Rが3mm、直径φが28mmとなっており、本体部9bの直径φが26mmとなっている。なお、パイプ1の回転数Sは600rpm、ローラー9の移動速さFは100mm/分に設定されている。

【0018】

その後、パイプ1を外径サポートリング4から取り外すことで、図1に示されるパイプ1が得られる。

【0019】

以上説明したように、パイプ1を成形するためのパイプ加工方法においては、ローラー6,7によってパイプ1の端部分1aをパイプ1の径方向内側に向けて曲げた後、ローラー8によってその端部分1がパイプ1の内面3aに密着するまで折り曲げる。これにより、パイプ1の壁部3と端部分1aとが重なり一体化されるので、パイプ1の端部1aにおいて例えば溶接に耐え得る所定の肉厚を確保することができる。その一方で、端部1a以外の壁部3は相対的に肉厚が薄くなるので、パイプ1の軽量化を図ることができる。このように、パイプ1の端部1aの強度を確保することができると共に、パイプ1の軽量化を図ることができる。

【0020】

また、端部分1aをパイプ1の内面3aに密着させた状態でローラー9によって端部2(端部分1a)にしごきを加えるので、端部2の密度が高くなり、パイプ1の端部2の強度の向上を図ることができる。また、端部1aにしごきを加えることで、端部分1aの肉厚を薄くすることができ、端部2の肉厚を調整することが可能となる。

【0021】

また、パイプ1の肉厚を厚くしなくてすむため、従来の肉厚の厚いパイプに比べてコストの削減を図ることができる。

【0022】

また、端部2以外の加工を施さない部分は、応力が加えられないため、加工硬化が生じないといった効果もある。

【0023】

本発明は、上述した実施形態に限定されるものではない。

【0024】

例えば、上記実施形態では、スピニング加工を施すためにローラー6〜9を用いたが、他のローラーを用いてもよい。また、同一のローラーによって加工を施してもよい。

【0025】

また、上記実施形態では、ステンレスから成るパイプ1を用いたが、加工可能なパイプ1の材料はステンレスに限定されず、例えばアルミニウム、鉄、チタン等であってもよい。

【符号の説明】

【0026】

1…パイプ、1a…端部分、3a…内面、6〜9…ローラー(第1のローラー、第2のローラー、第3のローラー)。

【技術分野】

【0001】

本発明は、スピニング加工を用いたパイプ加工方法に関する。

【背景技術】

【0002】

パイプ同士の溶接方式として、一方のパイプの端部に他方のパイプの端部を嵌入して溶接するものや、一方のパイプの端面と他方のパイプの端面とを突き合わせて溶接するものがある。これらの溶接方式においては、パイプの端部の径を制御するために、口絞り加工や口広げ加工が用いられる場合がある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平9−001233号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、例えば自動車の排気管等においては、パイプ同士の溶接部に所定の強度を要するので、パイプの端部の強度を確保するために、所定の肉厚を必要とする。しかしながら、所定の肉厚を確保しようとすると、パイプの全体の重量増加につながるおそれがある。

【0005】

そこで、本発明は、このような事情に鑑みてなされたものであり、パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができるパイプ加工方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明に係るパイプ加工方法は、パイプをスピニング加工により成形するパイプ加工方法であって、パイプを回転させると共に、パイプの端部分に第1のローラーを押し当てて端部分をパイプの径方向内側に向けて曲げた後、第2のローラーによって端部分をパイプの内面に密着させることを特徴とする。

【0007】

このパイプ加工方法では、第1のローラーによってパイプの端部分をパイプの径方向内側に向けて曲げた後、第2のローラーによってその端部分がパイプの内面に密着するまで折り曲げる。これにより、パイプの壁部と端部分とが重なり一体化されるので、パイプの端部において例えば溶接に耐え得る所定の肉厚を確保することができる。その一方で、端部以外の壁部は相対的に肉厚が薄くなるので、パイプの軽量化を図ることができる。このように、パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができる。

【0008】

また、端部分をパイプの内面に密着させた状態で第3のローラーによってパイプの端部にしごきを加えることが好ましい。この場合には、パイプの端部にしごきを加えることによって端部の密度が高くなり、パイプ端部の強度の向上を図ることができる。また、しごきを加えることで、端部の肉厚を調整することが可能となる。

【発明の効果】

【0009】

本発明によれば、パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係るパイプ加工方法の一実施形態によって加工されたパイプの縦断面図である。

【図2】図1のパイプを加工する際におけるセッティング工程を示す縦断面図である。

【図3】図1のパイプを加工する際における縁折工程を示す縦断面図である。

【図4】図1のパイプを加工する際における予備曲げ工程を示す縦断面図である。

【図5】図1のパイプを加工する際における本曲げ工程を示す縦断面図である。

【図6】図1のパイプを加工する際におけるしごき工程を示す縦断面図である。

【発明を実施するための形態】

【0011】

以下、本発明に係るパイプ加工方法の実施形態について、図を参照しながら説明する。図1は、本発明に係るパイプ加工方法の一実施形態によって加工されたパイプの縦断面図である。図1に示されるように、パイプ1は、例えばステンレスからなり、肉厚d1が例えば0.8mmのものである。このパイプ1の端部2は、他の部分の壁部3よりも0.4mm(d2)程度厚く形成されており、その肉厚d3は1.2mmとなっている。また、端部2の長さ寸法Lは、20mmとなっている。このように加工されたパイプ1は、例えば自動車の排気管などに用いられる。なお、このパイプ加工方法では、パイプ1の直径φが30〜100mmまで対応することができる。

【0012】

次に、上述したパイプ1の加工方法について、図2〜図6を参照しながら説明する。

【0013】

まず、図2に示されるように、加工対象(素材)となるパイプ1を、外径サポートリング4に取り付ける(セッティング工程)。外径サポートリング4は、パイプ1の外径をサポートする(外径の変形を防止する)ための焼入れ金型である。パイプ1は、折り曲げられる端部分1aの長さ寸法分、すなわち強度を確保したい長さ寸法分だけ、外径サポートリング4の端部4aよりも突出するように、外径サポートリング4に取り付けられる。

【0014】

続いて、図3に示されるように、パイプ1を中心軸Aを中心に回転させながら、スピニングマシン5に取り付けられたローラー(第1のローラー)6をパイプ1の端部分1aの外周面に当接させてティーチングし、絞りスピニングによってパイプ1の端部分1aをパイプ1の径方向内側(中心軸A側)に向けて折り曲げる(縁折工程)。使用するローラー6は、標準ローラーであり、例えばパイプ1と当接する当接部6aの曲率半径Rが8mm、直径φが158mmとなっている。なお、パイプ1の回転数Sは600rpm、ローラー6の移動速さFは1000mm/分に設定されている。

【0015】

続いて、図4に示されるように、パイプ1を回転させながら、スピニングマシン5に取り付けられたローラー(第1のローラー)7を折り曲げられたパイプ1の端部分1aに当接させ、この端部分1aが壁部3に対して約45°の傾きとなるように予備曲げをする(予備曲げ工程)。使用するローラー7は、円柱状を成し、例えば全長が32mm、先端部7aの直径φが26mm、基端部7bの直径φが31mmとなっている。なお、パイプ1の回転数Sは400rpm、ローラー7の移動速さFは200mm/分に設定されている。

【0016】

続いて、図5に示されるように、パイプ1を回転させながら、スピニングマシン5に取り付けられたローラー(第2のローラー)8を傾いた端部分1aに当接させ、この端部分1aの内面がパイプ1の壁部3の内面3aに面接(密着)するように、パイプ1の端部分1aの本曲げをする(本曲げ工程)。使用するローラー8は、円柱状を成し、直径φが35mmとなっている。なお、パイプ1の回転数Sは400rpm、ローラー8の移動速さFは200mm/分に設定されている。

【0017】

続いて、図6に示されるように、パイプ1を回転させながら、スピニングマシン5に取り付けられたローラー(第3のローラー)9をパイプ1の内面3aに重なった端部分1aに沿って当接させ、しごきスピニングによってパイプ1の端部分1aにしごきを加える(しごき工程)。具体的には、ローラー9を端部分1aに当接させた状態で3往復することにより、パイプ1の端部分1aにしごきを加える。これにより、図1に示されるように、パイプ1の端部分1aの肉厚d2が4mm程度になる共に、パイプ1の端部分1aと壁部3とが重なりあった状態で一体化されて端部2が成形される。ローラー9は、先端部9aの曲率半径Rが3mm、直径φが28mmとなっており、本体部9bの直径φが26mmとなっている。なお、パイプ1の回転数Sは600rpm、ローラー9の移動速さFは100mm/分に設定されている。

【0018】

その後、パイプ1を外径サポートリング4から取り外すことで、図1に示されるパイプ1が得られる。

【0019】

以上説明したように、パイプ1を成形するためのパイプ加工方法においては、ローラー6,7によってパイプ1の端部分1aをパイプ1の径方向内側に向けて曲げた後、ローラー8によってその端部分1がパイプ1の内面3aに密着するまで折り曲げる。これにより、パイプ1の壁部3と端部分1aとが重なり一体化されるので、パイプ1の端部1aにおいて例えば溶接に耐え得る所定の肉厚を確保することができる。その一方で、端部1a以外の壁部3は相対的に肉厚が薄くなるので、パイプ1の軽量化を図ることができる。このように、パイプ1の端部1aの強度を確保することができると共に、パイプ1の軽量化を図ることができる。

【0020】

また、端部分1aをパイプ1の内面3aに密着させた状態でローラー9によって端部2(端部分1a)にしごきを加えるので、端部2の密度が高くなり、パイプ1の端部2の強度の向上を図ることができる。また、端部1aにしごきを加えることで、端部分1aの肉厚を薄くすることができ、端部2の肉厚を調整することが可能となる。

【0021】

また、パイプ1の肉厚を厚くしなくてすむため、従来の肉厚の厚いパイプに比べてコストの削減を図ることができる。

【0022】

また、端部2以外の加工を施さない部分は、応力が加えられないため、加工硬化が生じないといった効果もある。

【0023】

本発明は、上述した実施形態に限定されるものではない。

【0024】

例えば、上記実施形態では、スピニング加工を施すためにローラー6〜9を用いたが、他のローラーを用いてもよい。また、同一のローラーによって加工を施してもよい。

【0025】

また、上記実施形態では、ステンレスから成るパイプ1を用いたが、加工可能なパイプ1の材料はステンレスに限定されず、例えばアルミニウム、鉄、チタン等であってもよい。

【符号の説明】

【0026】

1…パイプ、1a…端部分、3a…内面、6〜9…ローラー(第1のローラー、第2のローラー、第3のローラー)。

【特許請求の範囲】

【請求項1】

パイプをスピニング加工により成形するパイプ加工方法であって、

前記パイプを回転させると共に、当該パイプの端部分に第1のローラーを押し当てて前記端部分を前記パイプの径方向内側に向けて曲げた後、第2のローラーによって前記端部分を前記パイプの内面に密着させることを特徴とするパイプ加工方法。

【請求項2】

前記端部分を前記パイプの内面に密着させた状態で第3のローラーによって前記パイプの端部にしごきを加えることを特徴とする請求項1記載のパイプ加工方法。

【請求項1】

パイプをスピニング加工により成形するパイプ加工方法であって、

前記パイプを回転させると共に、当該パイプの端部分に第1のローラーを押し当てて前記端部分を前記パイプの径方向内側に向けて曲げた後、第2のローラーによって前記端部分を前記パイプの内面に密着させることを特徴とするパイプ加工方法。

【請求項2】

前記端部分を前記パイプの内面に密着させた状態で第3のローラーによって前記パイプの端部にしごきを加えることを特徴とする請求項1記載のパイプ加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−234406(P2010−234406A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2009−85095(P2009−85095)

【出願日】平成21年3月31日(2009.3.31)

【出願人】(509092018)住商鋼管株式会社 (2)

【出願人】(598004354)株式会社大東スピニング (9)

【出願人】(595067475)日本特殊パイプ株式会社 (2)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成21年3月31日(2009.3.31)

【出願人】(509092018)住商鋼管株式会社 (2)

【出願人】(598004354)株式会社大東スピニング (9)

【出願人】(595067475)日本特殊パイプ株式会社 (2)

[ Back to top ]