パイプ接続構造

【課題】継手を介してパイプ材どうしを接続する際に、少なくとも一方のパイプ材の任意位置に取付可能で、しかも強固にパイプ材を固定することができるパイプ材接続構造を提供すること。

【解決手段】直交する被覆樹脂パイプ材が継手を介して接続されたパイプ接続構造であって、前記継手は、一方の前記パイプ材が挿通される芯筒部と、直交する他方の前記パイプ材の一端が支持される突設筒部とを備え、前記芯筒部が該パイプ材を挟むように複数に分割される割り継手が組み合わされて形成されると共に、該芯筒部の内周面にはへの字状、への字の折れ部が離れたハの字状、への字の両端が接続された三角形状、若しくは菱形形状又はこれらの形態を適宜組み合わせた形状の凸条が突設されるようにした。

【解決手段】直交する被覆樹脂パイプ材が継手を介して接続されたパイプ接続構造であって、前記継手は、一方の前記パイプ材が挿通される芯筒部と、直交する他方の前記パイプ材の一端が支持される突設筒部とを備え、前記芯筒部が該パイプ材を挟むように複数に分割される割り継手が組み合わされて形成されると共に、該芯筒部の内周面にはへの字状、への字の折れ部が離れたハの字状、への字の両端が接続された三角形状、若しくは菱形形状又はこれらの形態を適宜組み合わせた形状の凸条が突設されるようにした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パイプ材接続構造に関し、特に、継手を介してパイプ材を直交する方向に接続するパイプ接続構造に関するものである。

【背景技術】

【0002】

従来、金属製パイプや樹脂製パイプ等のパイプ材を継手を介して、L字状、T字状、或いは十字状等に接続して、棚や作業台等の直方体状の組立体としてや、台車やコンベア等の骨組構造材として広く用いられている。

【0003】

そして、少なくとも1個のパイプ材を挟むように分割された複数の部材からなる継手とパイプとの重ね合わせ部に、互いに連通する穴を設け、これら両方の穴に嵌まった係止具によって丸パイプを継手に対して回転不能に位置決めするフレーム装置のパイプ接続構造が提案されている(例えば、特許文献1参照。)。

【0004】

このパイプ接続構造は、係止具を先にパイプ材の穴に嵌め入れておいてから、分割された継手の部材をパイプ材に重ね合わせてその穴を係止部材に嵌合させ、その状態で継手の部材をボルトで締結することにより、パイプ材の正確な位置決めが可能となり、各パイプ材を予め継手に固定した状態であっても、互いに離れた各パイプ材の平行性や直交性を確保して組立てることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−213513号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、前記のパイプ接続構造では、パイプ材に予め孔が空いているので、パイプ材の長さ調整等により作業者がパイプを切断した場合、パイプ材間の孔の高さ位置がずれ、パイプ材の長さの再調整等が必要になったり、係止具を利用せずに継手とパイプ材を接続する必要が生じ、継手によるパイプ材に対する挟持力が十分得られず、滑り等が発生したりする恐れがあった。

【0007】

本発明は、前記の如き問題点を解消し、継手を介してパイプ材どうしを接続する際に、少なくとも一方のパイプ材の任意位置に取付可能で、しかも強固にパイプ材を固定することができるパイプ材接続構造を提供せんとするものである。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は次のような構成としている。

【0009】

すなわち本発明に係るパイプ接続構造は、直交する被覆樹脂パイプ材が継手を介して接続されたパイプ接続構造であって、前記継手は、一方の前記パイプ材が挿通される芯筒部と、直交する他方の前記パイプ材の一端が支持される突設筒部とを備え、前記芯筒部が該パイプ材を挟むように複数に分割される割り継手が組み合わされて形成されると共に、該芯筒部の内周面にはへの字状、への字の折れ部が離れたハの字状、への字の両端が接続された三角形状、若しくは菱形形状又はこれらの形態を適宜組み合わせた形状の凸条が突設され、前記割り継手どうしをボルト及びナットで締結して芯筒部でパイプ材を挟持した際、前記凸条が、芯筒部に挿通されたパイプ材の外周面に圧設され、該パイプ材の芯筒部からの抜け出しと軸回りの回転を抑えるようになされたことを特徴とするものである。

【0010】

本発明において、芯筒部の内周面には、更に金属製の係止部材が突設され、前記割り継手どうしをボルト及びナットで締結して芯筒部でパイプ材を挟持した際、前記係止部材がパイプ材の被覆樹脂層に食い込むようにしてもよい。

【0011】

又、本発明において、突設筒部の内周面に、への字状、への字の折れ部が離れたハの字状、への字の両端が接続された三角形状、若しくは菱形形状又はこれらの形態を適宜組み合わせた形状の凸条が設けられているようにしてもよい。

【発明の効果】

【0012】

本発明によれば、割り継手どうしをボルト及びナットで締結して芯筒部でパイプ材を挟持した際、前記凸条が、被覆樹脂層に当接し、芯筒部に挿通されたパイプ材の外周面に圧設されて、該パイプ材の芯筒部からの抜け出しと軸回りの回転を抑えるようになされているので、パイプ材を安定的に固定することができる。

【図面の簡単な説明】

【0013】

【図1】図1は本発明に係るパイプの連結構造を用いた組立体Pの斜視図である。

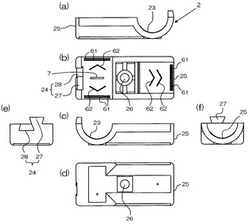

【図2】図1の継手Aの拡大斜視図である。

【図3】図2の部分分解斜視図である。

【図4】図2の割り継手の説明図である。

【図5】図1の継手Bの拡大斜視図である。

【図6】図5の部分分解斜視図である。

【図7】図1の継手Cの拡大斜視図である。

【図8】図7の部分分解斜視図である。

【図9】図1の継手Dの拡大斜視図である。

【図10】図9の部分分解斜視図である。

【図11】図1の継手Eの拡大斜視図である。

【図12】図11の部分分解斜視図である。

【図13】図4の主要部の説明図である。

【図14】図13の部分分解図である。

【図15】図13の部分拡大断面図である。

【発明を実施するための形態】

【0014】

次に、本発明を実施するための最良の形態について図面を参照し、具体的に説明する。

【0015】

すなわち、図1は本発明に係るパイプの連結構造を用いた組立体Pの斜視図、図2は図1の継手Aの拡大斜視図、図3は図2の部分分解斜視図、図4は図2の継手の説明図、図5は図1の継手Bの拡大斜視図、図6は図5の部分分解斜視図、図7は図1の継手Cの拡大斜視図、図8は図7の部分分解斜視図、図9は図1の継手Dの拡大斜視図、図10は図9の部分分解斜視図、図11は図1の継手Eの拡大斜視図、図12は図11の部分分解斜視図、図13は図4の主要部の説明図、図14は図13の部分分解図、図15は図14の拡大断面図である。

【0016】

図1は、本発明に係るパイプの連結構造を用いた組立体Pの実施の一形態を示す斜視図である。組立体Pは、継手を介してパイプ材1を接続して組立てられたものであり、種々の長さのパイプ材1を縦方向、横方向、高さ方向に自在に組立てることができる。

【0017】

パイプ材1は、一般には、断面真円状のパイプの外周面を合成樹脂で被覆したものであり、パイプは、アルミニウム、鉄やステンレス等の鋼材、或いはこれらを組み合わせてなる金属パイプや、セラミックス、合成樹脂等が用いられる。又、パイプの外周面を被覆する被覆樹脂は、AS樹脂、AAS樹脂、ABS樹脂、ナイロン樹脂、ウレタン樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート等の熱可塑性ポリエステル等の合成樹脂が用いられるが、ポリエチレン、ポリプロピレン等のポリオレフィン等の比較的軟質の合成樹脂を用いてもよい。

【0018】

継手は、1個のパイプ材1に対して直交する1又は2個以上のパイプ材1を接続するものであり、接続するパイプ材1の個数に応じて、複数の割り継手を組み合わせて形成されるものである。そして、継手は、1個のパイプ材1が挿通される芯筒部と、該パイプ材1と直交するパイプ材1の一端が支持される突設筒部とを備えている。

【0019】

継手は、一般には、AS樹脂、AAS樹脂、ABS樹脂、ナイロン樹脂、ウレタン樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート等の熱可塑性ポリエステル等の合成樹脂が用いられるが、ポリエチレン、ポリプロピレン等のポリオレフィン等の比較的軟質の合成樹脂を用いてもよい。

【0020】

次に、パイプ材1の接続形態に応じた継手A〜Eについて詳しく説明する。図2〜4は、直交する2個のパイプ材1が接続されたパイプ接続構造Pの第一の実施形態を示す説明図であり、図2は図1の継手Aの拡大斜視図、図3は図2の部分分解斜視図、図4は継手の説明図であり、(a)は背面図、(b)は平面図、(c)は正面図、(d)は底面図、(e)は左側面図、(f)は右側面図である。継手Aは、半割状の二個一対の割り継手2を組み合わせて形成されたものであり、1個のパイプ材1が挿通される芯筒部21と芯筒部21から90度をなす角度で突出した有底の突設筒部22とを備えている。

【0021】

割り継手2は、中心角が180度をなす円弧を有する1/2芯筒部23と、その一端に形成されて1/2筒割部23の一端どうしを係合する係合部24と、もう一端から締結部を介して設けられた半筒状の1/2突設筒部25と備えている。

【0022】

継手2を用いてパイプ材1どうしを接続する場合は、まず、1個のパイプ材1を一方の割り継手2の1/2芯筒部23の内側に配置し、対向して配置した2個の割り継手2の係合部24どうしを係合させて、芯筒部21の内部に前記パイプ材1を挿通させた状態とする。続いて、1/2突設筒部25の間にもう一方のパイプ材1の一端を配置する。そして、締結部のボルト孔26,26にボルトXを貫通させナットYを螺合させて割り継手2どうしを締結する。これにより、直交する2個のパイプ材1は、芯筒部21と突設筒部22の中でそれぞれ挟持されて継手Aを介して接続される。

【0023】

係止部24は、1/2芯筒部23の側端から先端が幅広となされた係合突起27が突設されると共に、対向する1/2芯筒部23の一端には前記係合突起27が係合される奥部が幅広となされた係合凹部28が設けられ、係合突起27が係合凹部28に係合することにより、1/2芯筒部23の一端どうしを係合するものである。係合突起27及び係合凹部28の形態は、本実施形態に示される台形状の形態に限定されるものではなく、T字状やL字状でもよく、要するに、パイプ材1を芯筒部内で挟持する際に芯筒割部41の両端部が離れる方向に応力等が作用した時でも、容易に外れないように嵌合されるものであればよい。

【0024】

係合部24の係合突起27及び係合凹部28は、本実施形態のように1対でもよいが、2対以上でもよい。又、係合部24の形態は本実施形態に限定されるものではなく、例えば、芯筒割部23の一端の上方に凹部を設け、対向する芯筒割部23の一端の下方に凹部を設け、これらの凹部どうしを嵌合させる形態でもよい。

【0025】

芯筒部21の内周面の内径は、挿通されるパイプ材1の外径と略寸法であればよいが、挿通されるパイプ材1の外径に対して前記芯筒部21の内周円の内径が若干短い方がより好ましい。こうすれば、パイプ材1を挟持する際、締結部25どうしを締結すると係合部24の係合突起27及び係合凹部28とが離れる方向に応力が作用して寸法の遊びが吸収され、パイプ材1を芯筒部21内でより効果的に挟持させることができる。

【0026】

芯筒部21の内周面には、図3,4に示すように、円周方向に沿って突出した円弧状の縦リブ61と、への字状の凸条62が設けられている。縦リブ61は、芯筒部21の開口端部の内周面に形成され、芯筒部21に挟持されたパイプ材1の外周面と圧接され、パイプ材1が抜け出しにくくなるようになされている。

【0027】

凸条62は、本実施形態では芯筒部21の開口端に向けてへの字が配置され、芯筒部21に挿通されたパイプ材1の外周面に圧設され、該パイプ材1の芯筒部21からの抜け出しと軸周りの回転を抑えるものである。への字の形成方向は、本実施例に限られるものではなく、芯筒部21の中心側に向けて配置されたものでもよく、円周方向に向けて形成されたものでもよく、これらの形態を適宜組み合わせたものでもよい。凸条62の個数は、1個でもよく、2個以上の複数個でもよく、パイプ材1の軸周りの回転を抑えるものであればよい。又、凸条62の形態は、への字状でもよく、への字の折れ部が離れたハの字状でもよく、への字の両端が接続された三角形状、あるいは菱形形状でもよく、これらの形態を適宜組み合わせたものでもよい。

【0028】

縦リブ61及び凸条62は、突設筒部22の内周面に形成してもよく、突設筒部22の中でパイプ材1をより強固に挟持することができる。

【0029】

本実施形態において、突設筒部22に支持されるパイプ材1は、突設部材22に内挿される形態であるが、外挿される形態でもよい。この場合は、前記縦リブ61及び凸条62は、突設筒部22の外周面に形成すればよい。

【0030】

図13〜15は、芯筒部21の内周面に突設された係止部材7の説明図であり、図13の(a)は芯筒部21の部分拡大平面図、(b)、(c)は(a)のA−A断面、B−B断面における縦断面図、図14は図13の部分分解縦端面図、図15の(a)、(b)は図13のC−C、D−D断面における拡大縦端面図である。係止部材7は、芯筒部21の内部にパイプ材1が挿通される際に、係止部材7がパイプ材1の表面の被覆樹脂層11に食い込み、パイプ材1が芯筒部21から容易に抜け出さないようになされるものである。

【0031】

芯筒部21の内周面には、図13,14に示すように、パイプ材1の挿通方向とは直交する方向に対して内周面に沿って開口部が形成された凹溝8が設けられている。そして、図13,15に示すように、棒状体の係止部材7が凹溝8の内部に配置され、芯筒部21の内周面に係止部材7の一部が突出して突出部71が形成され、この突出部71がパイプ材1の被覆樹脂に食い込むようになされている。

【0032】

次に、凹溝8に対する係止部材7の固定方法について詳しく説明する。図14に示すように、凹溝8には相対向する側壁部の両端に抜け止め部81がそれぞれ相対向して突設されている。係止部材7の両端部がこの抜け止め部81の間を通って凹溝8の中に挿入される。この抜け止め部81の間の寸法は、開口側端縁では係止部材7その間を通って圧入可能な寸法となされると共に、その奥では幅広となり係止部材7の端部が収納され、この収納された係止部材7の両端部上側が抜け止め部81により抜け止めが阻止される。これにより、係止部材7は、その両端部が固定され、輸送等による振動が加わっても凹溝8から容易に抜け出さないようになされている。

【0033】

抜け止め部81は、前記以外の位置に形成してもよいが、凹溝8の側壁部の両端部の方が挿入された係止部材7をより効果的に固定することができる。又、抜け止め部81は本実施形態のように、計4箇所形成することが最も効果的であるが、係止部材7の抜け止めが可能であれば、一方の側壁部の両端部のみに計2個形成したものでもよく或いは、対角の位置に計2個形成したものでもよい。又、抜け止め部81を4個以上形成した形態でもよい。

【0034】

係止部材7は、本実施形態のごとく棒状とすれば、突出部71が芯筒部21の内周面に対して弦状に突出されるため、弦の中央付近では突出部71の突出高さが高くなり、パイプ材1の被覆樹脂により食い込みやすくなるので、芯筒部21からパイプ材1の抜け出しをより効果的に防ぐことができる。尚、係止部材7の形状は、芯筒部21の内周面と同円心状の弧状とし、弧状の突出部71が形成されるようにしてもよいが、係止部材7を凹溝8の奥まで圧入させた際でも、係止部材7の一部が芯筒部21の内周面から突出されるような寸法にすれば、突出部71を確実に形成することができるのでより好ましい。

【0035】

係止部材7の断面形状は、本実施形態のように断面円状とすれば、前記に示すように、係止部材7を凹溝8に圧入した際、係止部材7の上側は突出方向に向けて先細り形状となっており、この先細り部に向けて抜け止め部81が張り出すことによって、凹溝8から係止部材7をより効果的に抜け止めさせることができるので好ましい。又、断面円状であるため突出部71の向きを限定して凹溝8に挿入する必要はなく、更に作成が容易である。尚、係止部材7の断面形状は、例えば、断面山型や断面台形状でもよく、あるいは、抜け止めされる係止部材7の両端部のみが先細り形状で中央部は他の断面形状としてもよく、断面矩形状に形成されたものでもよい。また係止部材7は割り継手2と一体成型されたものでもよい。

【0036】

係止部材7は、芯筒部21の外周部から内周面に向けて挿入して、この内周面に係止部材7の少なくとも一部が突出するようにしてもよいが、前記突出した箇所の突出高さの調整や突出向きの調整を考慮すると、図13〜15に示すように、芯筒部21の内周面に凹溝8を設け、この凹溝8の中に係止部材を挿入された形態の方が、突出高さの調整や突出向きの調整等の作業が必要ないため、より好ましい。

【0037】

係止部材7は、2個割り継手2において芯筒部21の内周面の相対向する位置に配置されると、係止部材7がパイプ材1の被覆樹脂により食い込みやすくなり好ましいが、一方の割り継手2のみに設けられてもよい。

【0038】

係止部材7は、突設筒部22の内周面に突設されてもよい。これにより、突設筒部22の中でパイプ材1の一端を支持する際に、係止部材7がパイプ材1の表面の被覆樹脂層11に食い込み、パイプ材1が突設筒部22から容易に抜け出さないようになされる。

【0039】

係止部材7の材料は、一般には、硬度が高くて製造しやすいステンレス製の鋼線が用いられるが、アルミニウム、鋼材等の金属材料等、パイプ材1の被覆樹脂より硬度が高いものであればよく、例えばセラミックス等の非金属材料を用いてもよく、ポリエステルやフェノール樹脂等の熱硬化性樹脂やこれらにガラス繊維等が配合して硬度を増したものを用いてもよい。

【0040】

凹溝8の形成向きは、パイプ材1の挿通方向に対して横切るように形成されていれば、パイプ材1が芯筒部21からの抜け出しを効果的に防ぐことができるので、本実施形態のようにパイプ材1の挿通方向と直交する方向に形成されてもよく、又、前記効果に加えて挿通されたパイプ材1の軸周りの回転を防ぐために、斜め方向に形成されてもよい。

【0041】

図5,6は、1個のパイプ材1に対して直交する2個のパイプ材1が接続されたパイプ接続構造Pの第二の実施形態を示す説明図であり、図5は図1の継手Bの拡大斜視図、図6は図5の部分分解斜視図である。本実施形態に係る継手Bは、割り継手3,4を組み合わせて形成されたものであり、1個のパイプ材1が挿通される芯筒部21から90度をなす角度で突出して互いに直交する2個の有底の突設筒部22を備えている。

【0042】

割り継手3は、平面視略L字状であり、中心角が270度をなす円弧を有する3/4芯筒部31と、その両側端から締結部を介して外方に向けて延び、互いに直交する半筒状の1/2突設筒部32とからなる。次に、割り継手4は、平面視略L字状であり、中心角が90度をなす円弧を有する1/4芯筒部41と、その両端から締結部を介して外方に向けて延び、互いに直交する半筒状の1/2突設筒部42とからなる。

【0043】

継手Bを用いてパイプ材1どうしを接続する場合は、まず、1個のパイプ材1を割り継手3の3/4芯筒部31の内側に挿通し、続いて割り継手4の1/4芯筒部41を3/4芯筒割部31と合わせて芯筒部21が形成されるように配置する。更に、それぞれの締結部に設けられたボルト孔33,43にボルトXを貫通させ、ナットYで仮止めする。そして、1/2突設筒部32、43とかならなる突設筒部22の中にパイプ材1をそれぞれ挿入し、ボルトX、ナットYにより割り継手3、4を締結して、3個のパイプ材1が1個の芯筒部21と2個の突設筒部22の内部でそれぞれ挟持されて継手Bを介して接続される。

【0044】

尚、継手Bの芯筒部21及び突設筒部22の内周面には、継手Aと同様に縦リブ61及び凸条62が形成されている。又、割り継手4の1/4芯筒部41の内周面には、継手Aと同様に係止部材7が突設されている。これら縦リブ61、凸条62、及び係止部材7により、継手Aの場合と同様に、継手Bの芯筒部21及び突設筒部22の内部に挟持されたパイプ材1の軸方向の回転を抑え、抜け出しをより効果的に抑えることができる。

【0045】

図7,8は、1個のパイプ材1に対して直交する2個のパイプ材1が接続されたパイプ接続構造Pの第三の実施形態を示す説明図であり、図7は図1の継手Cの拡大斜視図、図8は図7の部分分解斜視図である。本実施形態に係る継手Cは、半割状の二個一対の割り継手4を組み合わせて形成されたものであり、1個のパイプ材1が挿通される芯筒部21から90度をなす角度で互いに反対方向に突出した2個の有底の突設筒部22を備えている。

【0046】

割り継手5は、平面視略I字状であり、中心角が180度をなす円弧を有する1/2芯筒部51と、その両側端から締結部を介して外方に向けてそれぞれ反対方向延びる半筒状の1/2突設筒部52とからなる。

【0047】

継手Cを用いてパイプ材1どうしを接続する場合は、まず、1個のパイプ材1を割り継手4の1/2芯筒部51の内側に配置し、相対して配置した2個の割り継手4の、締結部に設けられたボルト孔53,53にボルトXを貫通させ、ナットYで仮止めする。そして、2個の1/2突設筒部53かならなる突設筒部22の中にパイプ材1をそれぞれ挿入し、ボルトX、ナットYにより割り継手5どうしを締結して、3個のパイプ材1が1個の芯筒部21と2個の突設筒部22の内部でそれぞれ挟持されて継手Cを介して十字状に接続される。

【0048】

尚、継手Cの芯筒部21及び突設筒部22の内周面には、継手Aと同様に縦リブ61及び凸条62が形成されている。又、割り継手5の1/2芯筒部51の内周面には、継手Aと同様に係止部材7が突設されている。これら縦リブ61、凸条62、及び係止部材7により、継手Aの場合と同様に、継手Cの芯筒部21及び突設筒部22の内部に挟持されたパイプ材1の軸方向の回転を抑え、抜け出しをより効果的に抑えることができる。

【0049】

図9〜12は、1個のパイプ材1に対して3乃至4個のパイプ材1が接続されたパイプ接続構造Pの第四、五の実施形態を示す説明図であり、図9は図1の継手Dの拡大斜視図、図10は図9の部分分解斜視図、図11は図1の継手Eの拡大斜視図、図12は図11の部分分解斜視図である。本実施形態に係る継手D,Eは、前記割り継手2〜5のいくつかを適宜組み合わせて形成されたものであり、この継手D,Eを用いて接続されたパイプ材1は前記と同様に、芯筒部21及び突設筒部22に対してパイプ材1の軸方向の回転を抑え、抜け出しをより効果的に抑えることができる。

【符号の説明】

【0050】

1 パイプ材

2 割り継手

21 芯筒部

22 突設筒部

23 1/2芯筒部

25 1/2突設筒部

26 ボルト孔

27 縦リブ

28 凸条

3 割り継手

31 3/4芯筒部

4 割り継手

41 1/4芯筒部

5 割り継手

A、B、C、D、E 継手

61 縦リブ

62 凸条

7 係止部材

71 突出部

8 凹溝

81 抜け止め部

P 組立体

X ボルト

Y ナット

【技術分野】

【0001】

本発明は、パイプ材接続構造に関し、特に、継手を介してパイプ材を直交する方向に接続するパイプ接続構造に関するものである。

【背景技術】

【0002】

従来、金属製パイプや樹脂製パイプ等のパイプ材を継手を介して、L字状、T字状、或いは十字状等に接続して、棚や作業台等の直方体状の組立体としてや、台車やコンベア等の骨組構造材として広く用いられている。

【0003】

そして、少なくとも1個のパイプ材を挟むように分割された複数の部材からなる継手とパイプとの重ね合わせ部に、互いに連通する穴を設け、これら両方の穴に嵌まった係止具によって丸パイプを継手に対して回転不能に位置決めするフレーム装置のパイプ接続構造が提案されている(例えば、特許文献1参照。)。

【0004】

このパイプ接続構造は、係止具を先にパイプ材の穴に嵌め入れておいてから、分割された継手の部材をパイプ材に重ね合わせてその穴を係止部材に嵌合させ、その状態で継手の部材をボルトで締結することにより、パイプ材の正確な位置決めが可能となり、各パイプ材を予め継手に固定した状態であっても、互いに離れた各パイプ材の平行性や直交性を確保して組立てることができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2000−213513号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、前記のパイプ接続構造では、パイプ材に予め孔が空いているので、パイプ材の長さ調整等により作業者がパイプを切断した場合、パイプ材間の孔の高さ位置がずれ、パイプ材の長さの再調整等が必要になったり、係止具を利用せずに継手とパイプ材を接続する必要が生じ、継手によるパイプ材に対する挟持力が十分得られず、滑り等が発生したりする恐れがあった。

【0007】

本発明は、前記の如き問題点を解消し、継手を介してパイプ材どうしを接続する際に、少なくとも一方のパイプ材の任意位置に取付可能で、しかも強固にパイプ材を固定することができるパイプ材接続構造を提供せんとするものである。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明は次のような構成としている。

【0009】

すなわち本発明に係るパイプ接続構造は、直交する被覆樹脂パイプ材が継手を介して接続されたパイプ接続構造であって、前記継手は、一方の前記パイプ材が挿通される芯筒部と、直交する他方の前記パイプ材の一端が支持される突設筒部とを備え、前記芯筒部が該パイプ材を挟むように複数に分割される割り継手が組み合わされて形成されると共に、該芯筒部の内周面にはへの字状、への字の折れ部が離れたハの字状、への字の両端が接続された三角形状、若しくは菱形形状又はこれらの形態を適宜組み合わせた形状の凸条が突設され、前記割り継手どうしをボルト及びナットで締結して芯筒部でパイプ材を挟持した際、前記凸条が、芯筒部に挿通されたパイプ材の外周面に圧設され、該パイプ材の芯筒部からの抜け出しと軸回りの回転を抑えるようになされたことを特徴とするものである。

【0010】

本発明において、芯筒部の内周面には、更に金属製の係止部材が突設され、前記割り継手どうしをボルト及びナットで締結して芯筒部でパイプ材を挟持した際、前記係止部材がパイプ材の被覆樹脂層に食い込むようにしてもよい。

【0011】

又、本発明において、突設筒部の内周面に、への字状、への字の折れ部が離れたハの字状、への字の両端が接続された三角形状、若しくは菱形形状又はこれらの形態を適宜組み合わせた形状の凸条が設けられているようにしてもよい。

【発明の効果】

【0012】

本発明によれば、割り継手どうしをボルト及びナットで締結して芯筒部でパイプ材を挟持した際、前記凸条が、被覆樹脂層に当接し、芯筒部に挿通されたパイプ材の外周面に圧設されて、該パイプ材の芯筒部からの抜け出しと軸回りの回転を抑えるようになされているので、パイプ材を安定的に固定することができる。

【図面の簡単な説明】

【0013】

【図1】図1は本発明に係るパイプの連結構造を用いた組立体Pの斜視図である。

【図2】図1の継手Aの拡大斜視図である。

【図3】図2の部分分解斜視図である。

【図4】図2の割り継手の説明図である。

【図5】図1の継手Bの拡大斜視図である。

【図6】図5の部分分解斜視図である。

【図7】図1の継手Cの拡大斜視図である。

【図8】図7の部分分解斜視図である。

【図9】図1の継手Dの拡大斜視図である。

【図10】図9の部分分解斜視図である。

【図11】図1の継手Eの拡大斜視図である。

【図12】図11の部分分解斜視図である。

【図13】図4の主要部の説明図である。

【図14】図13の部分分解図である。

【図15】図13の部分拡大断面図である。

【発明を実施するための形態】

【0014】

次に、本発明を実施するための最良の形態について図面を参照し、具体的に説明する。

【0015】

すなわち、図1は本発明に係るパイプの連結構造を用いた組立体Pの斜視図、図2は図1の継手Aの拡大斜視図、図3は図2の部分分解斜視図、図4は図2の継手の説明図、図5は図1の継手Bの拡大斜視図、図6は図5の部分分解斜視図、図7は図1の継手Cの拡大斜視図、図8は図7の部分分解斜視図、図9は図1の継手Dの拡大斜視図、図10は図9の部分分解斜視図、図11は図1の継手Eの拡大斜視図、図12は図11の部分分解斜視図、図13は図4の主要部の説明図、図14は図13の部分分解図、図15は図14の拡大断面図である。

【0016】

図1は、本発明に係るパイプの連結構造を用いた組立体Pの実施の一形態を示す斜視図である。組立体Pは、継手を介してパイプ材1を接続して組立てられたものであり、種々の長さのパイプ材1を縦方向、横方向、高さ方向に自在に組立てることができる。

【0017】

パイプ材1は、一般には、断面真円状のパイプの外周面を合成樹脂で被覆したものであり、パイプは、アルミニウム、鉄やステンレス等の鋼材、或いはこれらを組み合わせてなる金属パイプや、セラミックス、合成樹脂等が用いられる。又、パイプの外周面を被覆する被覆樹脂は、AS樹脂、AAS樹脂、ABS樹脂、ナイロン樹脂、ウレタン樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート等の熱可塑性ポリエステル等の合成樹脂が用いられるが、ポリエチレン、ポリプロピレン等のポリオレフィン等の比較的軟質の合成樹脂を用いてもよい。

【0018】

継手は、1個のパイプ材1に対して直交する1又は2個以上のパイプ材1を接続するものであり、接続するパイプ材1の個数に応じて、複数の割り継手を組み合わせて形成されるものである。そして、継手は、1個のパイプ材1が挿通される芯筒部と、該パイプ材1と直交するパイプ材1の一端が支持される突設筒部とを備えている。

【0019】

継手は、一般には、AS樹脂、AAS樹脂、ABS樹脂、ナイロン樹脂、ウレタン樹脂、ポリエチレンテレフタレート、ポリブチレンテレフタレート等の熱可塑性ポリエステル等の合成樹脂が用いられるが、ポリエチレン、ポリプロピレン等のポリオレフィン等の比較的軟質の合成樹脂を用いてもよい。

【0020】

次に、パイプ材1の接続形態に応じた継手A〜Eについて詳しく説明する。図2〜4は、直交する2個のパイプ材1が接続されたパイプ接続構造Pの第一の実施形態を示す説明図であり、図2は図1の継手Aの拡大斜視図、図3は図2の部分分解斜視図、図4は継手の説明図であり、(a)は背面図、(b)は平面図、(c)は正面図、(d)は底面図、(e)は左側面図、(f)は右側面図である。継手Aは、半割状の二個一対の割り継手2を組み合わせて形成されたものであり、1個のパイプ材1が挿通される芯筒部21と芯筒部21から90度をなす角度で突出した有底の突設筒部22とを備えている。

【0021】

割り継手2は、中心角が180度をなす円弧を有する1/2芯筒部23と、その一端に形成されて1/2筒割部23の一端どうしを係合する係合部24と、もう一端から締結部を介して設けられた半筒状の1/2突設筒部25と備えている。

【0022】

継手2を用いてパイプ材1どうしを接続する場合は、まず、1個のパイプ材1を一方の割り継手2の1/2芯筒部23の内側に配置し、対向して配置した2個の割り継手2の係合部24どうしを係合させて、芯筒部21の内部に前記パイプ材1を挿通させた状態とする。続いて、1/2突設筒部25の間にもう一方のパイプ材1の一端を配置する。そして、締結部のボルト孔26,26にボルトXを貫通させナットYを螺合させて割り継手2どうしを締結する。これにより、直交する2個のパイプ材1は、芯筒部21と突設筒部22の中でそれぞれ挟持されて継手Aを介して接続される。

【0023】

係止部24は、1/2芯筒部23の側端から先端が幅広となされた係合突起27が突設されると共に、対向する1/2芯筒部23の一端には前記係合突起27が係合される奥部が幅広となされた係合凹部28が設けられ、係合突起27が係合凹部28に係合することにより、1/2芯筒部23の一端どうしを係合するものである。係合突起27及び係合凹部28の形態は、本実施形態に示される台形状の形態に限定されるものではなく、T字状やL字状でもよく、要するに、パイプ材1を芯筒部内で挟持する際に芯筒割部41の両端部が離れる方向に応力等が作用した時でも、容易に外れないように嵌合されるものであればよい。

【0024】

係合部24の係合突起27及び係合凹部28は、本実施形態のように1対でもよいが、2対以上でもよい。又、係合部24の形態は本実施形態に限定されるものではなく、例えば、芯筒割部23の一端の上方に凹部を設け、対向する芯筒割部23の一端の下方に凹部を設け、これらの凹部どうしを嵌合させる形態でもよい。

【0025】

芯筒部21の内周面の内径は、挿通されるパイプ材1の外径と略寸法であればよいが、挿通されるパイプ材1の外径に対して前記芯筒部21の内周円の内径が若干短い方がより好ましい。こうすれば、パイプ材1を挟持する際、締結部25どうしを締結すると係合部24の係合突起27及び係合凹部28とが離れる方向に応力が作用して寸法の遊びが吸収され、パイプ材1を芯筒部21内でより効果的に挟持させることができる。

【0026】

芯筒部21の内周面には、図3,4に示すように、円周方向に沿って突出した円弧状の縦リブ61と、への字状の凸条62が設けられている。縦リブ61は、芯筒部21の開口端部の内周面に形成され、芯筒部21に挟持されたパイプ材1の外周面と圧接され、パイプ材1が抜け出しにくくなるようになされている。

【0027】

凸条62は、本実施形態では芯筒部21の開口端に向けてへの字が配置され、芯筒部21に挿通されたパイプ材1の外周面に圧設され、該パイプ材1の芯筒部21からの抜け出しと軸周りの回転を抑えるものである。への字の形成方向は、本実施例に限られるものではなく、芯筒部21の中心側に向けて配置されたものでもよく、円周方向に向けて形成されたものでもよく、これらの形態を適宜組み合わせたものでもよい。凸条62の個数は、1個でもよく、2個以上の複数個でもよく、パイプ材1の軸周りの回転を抑えるものであればよい。又、凸条62の形態は、への字状でもよく、への字の折れ部が離れたハの字状でもよく、への字の両端が接続された三角形状、あるいは菱形形状でもよく、これらの形態を適宜組み合わせたものでもよい。

【0028】

縦リブ61及び凸条62は、突設筒部22の内周面に形成してもよく、突設筒部22の中でパイプ材1をより強固に挟持することができる。

【0029】

本実施形態において、突設筒部22に支持されるパイプ材1は、突設部材22に内挿される形態であるが、外挿される形態でもよい。この場合は、前記縦リブ61及び凸条62は、突設筒部22の外周面に形成すればよい。

【0030】

図13〜15は、芯筒部21の内周面に突設された係止部材7の説明図であり、図13の(a)は芯筒部21の部分拡大平面図、(b)、(c)は(a)のA−A断面、B−B断面における縦断面図、図14は図13の部分分解縦端面図、図15の(a)、(b)は図13のC−C、D−D断面における拡大縦端面図である。係止部材7は、芯筒部21の内部にパイプ材1が挿通される際に、係止部材7がパイプ材1の表面の被覆樹脂層11に食い込み、パイプ材1が芯筒部21から容易に抜け出さないようになされるものである。

【0031】

芯筒部21の内周面には、図13,14に示すように、パイプ材1の挿通方向とは直交する方向に対して内周面に沿って開口部が形成された凹溝8が設けられている。そして、図13,15に示すように、棒状体の係止部材7が凹溝8の内部に配置され、芯筒部21の内周面に係止部材7の一部が突出して突出部71が形成され、この突出部71がパイプ材1の被覆樹脂に食い込むようになされている。

【0032】

次に、凹溝8に対する係止部材7の固定方法について詳しく説明する。図14に示すように、凹溝8には相対向する側壁部の両端に抜け止め部81がそれぞれ相対向して突設されている。係止部材7の両端部がこの抜け止め部81の間を通って凹溝8の中に挿入される。この抜け止め部81の間の寸法は、開口側端縁では係止部材7その間を通って圧入可能な寸法となされると共に、その奥では幅広となり係止部材7の端部が収納され、この収納された係止部材7の両端部上側が抜け止め部81により抜け止めが阻止される。これにより、係止部材7は、その両端部が固定され、輸送等による振動が加わっても凹溝8から容易に抜け出さないようになされている。

【0033】

抜け止め部81は、前記以外の位置に形成してもよいが、凹溝8の側壁部の両端部の方が挿入された係止部材7をより効果的に固定することができる。又、抜け止め部81は本実施形態のように、計4箇所形成することが最も効果的であるが、係止部材7の抜け止めが可能であれば、一方の側壁部の両端部のみに計2個形成したものでもよく或いは、対角の位置に計2個形成したものでもよい。又、抜け止め部81を4個以上形成した形態でもよい。

【0034】

係止部材7は、本実施形態のごとく棒状とすれば、突出部71が芯筒部21の内周面に対して弦状に突出されるため、弦の中央付近では突出部71の突出高さが高くなり、パイプ材1の被覆樹脂により食い込みやすくなるので、芯筒部21からパイプ材1の抜け出しをより効果的に防ぐことができる。尚、係止部材7の形状は、芯筒部21の内周面と同円心状の弧状とし、弧状の突出部71が形成されるようにしてもよいが、係止部材7を凹溝8の奥まで圧入させた際でも、係止部材7の一部が芯筒部21の内周面から突出されるような寸法にすれば、突出部71を確実に形成することができるのでより好ましい。

【0035】

係止部材7の断面形状は、本実施形態のように断面円状とすれば、前記に示すように、係止部材7を凹溝8に圧入した際、係止部材7の上側は突出方向に向けて先細り形状となっており、この先細り部に向けて抜け止め部81が張り出すことによって、凹溝8から係止部材7をより効果的に抜け止めさせることができるので好ましい。又、断面円状であるため突出部71の向きを限定して凹溝8に挿入する必要はなく、更に作成が容易である。尚、係止部材7の断面形状は、例えば、断面山型や断面台形状でもよく、あるいは、抜け止めされる係止部材7の両端部のみが先細り形状で中央部は他の断面形状としてもよく、断面矩形状に形成されたものでもよい。また係止部材7は割り継手2と一体成型されたものでもよい。

【0036】

係止部材7は、芯筒部21の外周部から内周面に向けて挿入して、この内周面に係止部材7の少なくとも一部が突出するようにしてもよいが、前記突出した箇所の突出高さの調整や突出向きの調整を考慮すると、図13〜15に示すように、芯筒部21の内周面に凹溝8を設け、この凹溝8の中に係止部材を挿入された形態の方が、突出高さの調整や突出向きの調整等の作業が必要ないため、より好ましい。

【0037】

係止部材7は、2個割り継手2において芯筒部21の内周面の相対向する位置に配置されると、係止部材7がパイプ材1の被覆樹脂により食い込みやすくなり好ましいが、一方の割り継手2のみに設けられてもよい。

【0038】

係止部材7は、突設筒部22の内周面に突設されてもよい。これにより、突設筒部22の中でパイプ材1の一端を支持する際に、係止部材7がパイプ材1の表面の被覆樹脂層11に食い込み、パイプ材1が突設筒部22から容易に抜け出さないようになされる。

【0039】

係止部材7の材料は、一般には、硬度が高くて製造しやすいステンレス製の鋼線が用いられるが、アルミニウム、鋼材等の金属材料等、パイプ材1の被覆樹脂より硬度が高いものであればよく、例えばセラミックス等の非金属材料を用いてもよく、ポリエステルやフェノール樹脂等の熱硬化性樹脂やこれらにガラス繊維等が配合して硬度を増したものを用いてもよい。

【0040】

凹溝8の形成向きは、パイプ材1の挿通方向に対して横切るように形成されていれば、パイプ材1が芯筒部21からの抜け出しを効果的に防ぐことができるので、本実施形態のようにパイプ材1の挿通方向と直交する方向に形成されてもよく、又、前記効果に加えて挿通されたパイプ材1の軸周りの回転を防ぐために、斜め方向に形成されてもよい。

【0041】

図5,6は、1個のパイプ材1に対して直交する2個のパイプ材1が接続されたパイプ接続構造Pの第二の実施形態を示す説明図であり、図5は図1の継手Bの拡大斜視図、図6は図5の部分分解斜視図である。本実施形態に係る継手Bは、割り継手3,4を組み合わせて形成されたものであり、1個のパイプ材1が挿通される芯筒部21から90度をなす角度で突出して互いに直交する2個の有底の突設筒部22を備えている。

【0042】

割り継手3は、平面視略L字状であり、中心角が270度をなす円弧を有する3/4芯筒部31と、その両側端から締結部を介して外方に向けて延び、互いに直交する半筒状の1/2突設筒部32とからなる。次に、割り継手4は、平面視略L字状であり、中心角が90度をなす円弧を有する1/4芯筒部41と、その両端から締結部を介して外方に向けて延び、互いに直交する半筒状の1/2突設筒部42とからなる。

【0043】

継手Bを用いてパイプ材1どうしを接続する場合は、まず、1個のパイプ材1を割り継手3の3/4芯筒部31の内側に挿通し、続いて割り継手4の1/4芯筒部41を3/4芯筒割部31と合わせて芯筒部21が形成されるように配置する。更に、それぞれの締結部に設けられたボルト孔33,43にボルトXを貫通させ、ナットYで仮止めする。そして、1/2突設筒部32、43とかならなる突設筒部22の中にパイプ材1をそれぞれ挿入し、ボルトX、ナットYにより割り継手3、4を締結して、3個のパイプ材1が1個の芯筒部21と2個の突設筒部22の内部でそれぞれ挟持されて継手Bを介して接続される。

【0044】

尚、継手Bの芯筒部21及び突設筒部22の内周面には、継手Aと同様に縦リブ61及び凸条62が形成されている。又、割り継手4の1/4芯筒部41の内周面には、継手Aと同様に係止部材7が突設されている。これら縦リブ61、凸条62、及び係止部材7により、継手Aの場合と同様に、継手Bの芯筒部21及び突設筒部22の内部に挟持されたパイプ材1の軸方向の回転を抑え、抜け出しをより効果的に抑えることができる。

【0045】

図7,8は、1個のパイプ材1に対して直交する2個のパイプ材1が接続されたパイプ接続構造Pの第三の実施形態を示す説明図であり、図7は図1の継手Cの拡大斜視図、図8は図7の部分分解斜視図である。本実施形態に係る継手Cは、半割状の二個一対の割り継手4を組み合わせて形成されたものであり、1個のパイプ材1が挿通される芯筒部21から90度をなす角度で互いに反対方向に突出した2個の有底の突設筒部22を備えている。

【0046】

割り継手5は、平面視略I字状であり、中心角が180度をなす円弧を有する1/2芯筒部51と、その両側端から締結部を介して外方に向けてそれぞれ反対方向延びる半筒状の1/2突設筒部52とからなる。

【0047】

継手Cを用いてパイプ材1どうしを接続する場合は、まず、1個のパイプ材1を割り継手4の1/2芯筒部51の内側に配置し、相対して配置した2個の割り継手4の、締結部に設けられたボルト孔53,53にボルトXを貫通させ、ナットYで仮止めする。そして、2個の1/2突設筒部53かならなる突設筒部22の中にパイプ材1をそれぞれ挿入し、ボルトX、ナットYにより割り継手5どうしを締結して、3個のパイプ材1が1個の芯筒部21と2個の突設筒部22の内部でそれぞれ挟持されて継手Cを介して十字状に接続される。

【0048】

尚、継手Cの芯筒部21及び突設筒部22の内周面には、継手Aと同様に縦リブ61及び凸条62が形成されている。又、割り継手5の1/2芯筒部51の内周面には、継手Aと同様に係止部材7が突設されている。これら縦リブ61、凸条62、及び係止部材7により、継手Aの場合と同様に、継手Cの芯筒部21及び突設筒部22の内部に挟持されたパイプ材1の軸方向の回転を抑え、抜け出しをより効果的に抑えることができる。

【0049】

図9〜12は、1個のパイプ材1に対して3乃至4個のパイプ材1が接続されたパイプ接続構造Pの第四、五の実施形態を示す説明図であり、図9は図1の継手Dの拡大斜視図、図10は図9の部分分解斜視図、図11は図1の継手Eの拡大斜視図、図12は図11の部分分解斜視図である。本実施形態に係る継手D,Eは、前記割り継手2〜5のいくつかを適宜組み合わせて形成されたものであり、この継手D,Eを用いて接続されたパイプ材1は前記と同様に、芯筒部21及び突設筒部22に対してパイプ材1の軸方向の回転を抑え、抜け出しをより効果的に抑えることができる。

【符号の説明】

【0050】

1 パイプ材

2 割り継手

21 芯筒部

22 突設筒部

23 1/2芯筒部

25 1/2突設筒部

26 ボルト孔

27 縦リブ

28 凸条

3 割り継手

31 3/4芯筒部

4 割り継手

41 1/4芯筒部

5 割り継手

A、B、C、D、E 継手

61 縦リブ

62 凸条

7 係止部材

71 突出部

8 凹溝

81 抜け止め部

P 組立体

X ボルト

Y ナット

【特許請求の範囲】

【請求項1】

直交する被覆樹脂パイプ材が継手を介して接続されたパイプ接続構造であって、前記継手は、一方の前記パイプ材が挿通される芯筒部と、直交する他方の前記パイプ材の一端が支持される突設筒部とを備え、前記芯筒部が該パイプ材を挟むように複数に分割される割り継手が組み合わされて形成されると共に、該芯筒部の内周面にはへの字状、への字の折れ部が離れたハの字状、への字の両端が接続された三角形状、若しくは菱形形状又はこれらの形態を適宜組み合わせた形状の凸条が突設され、前記割り継手どうしをボルト及びナットで締結して芯筒部でパイプ材を挟持した際、前記凸条が、芯筒部に挿通されたパイプ材の外周面に圧設され、該パイプ材の芯筒部からの抜け出しと軸回りの回転を抑えるようになされたことを特徴とするパイプ接続構造。

【請求項2】

芯筒部の内周面には、更に金属製の係止部材が突設され、前記割り継手どうしをボルト及びナットで締結して芯筒部でパイプ材を挟持した際、前記係止部材がパイプ材の被覆樹脂層に食い込むようになされたことを特徴とする請求項1記載のパイプ接続構造。

【請求項3】

突設筒部の内周面に、への字状、への字の折れ部が離れたハの字状、への字の両端が接続された三角形状、若しくは菱形形状又はこれらの形態を適宜組み合わせた形状の凸条が設けられていることを特徴とする請求項1又は2記載のパイプ接続構造。

【請求項1】

直交する被覆樹脂パイプ材が継手を介して接続されたパイプ接続構造であって、前記継手は、一方の前記パイプ材が挿通される芯筒部と、直交する他方の前記パイプ材の一端が支持される突設筒部とを備え、前記芯筒部が該パイプ材を挟むように複数に分割される割り継手が組み合わされて形成されると共に、該芯筒部の内周面にはへの字状、への字の折れ部が離れたハの字状、への字の両端が接続された三角形状、若しくは菱形形状又はこれらの形態を適宜組み合わせた形状の凸条が突設され、前記割り継手どうしをボルト及びナットで締結して芯筒部でパイプ材を挟持した際、前記凸条が、芯筒部に挿通されたパイプ材の外周面に圧設され、該パイプ材の芯筒部からの抜け出しと軸回りの回転を抑えるようになされたことを特徴とするパイプ接続構造。

【請求項2】

芯筒部の内周面には、更に金属製の係止部材が突設され、前記割り継手どうしをボルト及びナットで締結して芯筒部でパイプ材を挟持した際、前記係止部材がパイプ材の被覆樹脂層に食い込むようになされたことを特徴とする請求項1記載のパイプ接続構造。

【請求項3】

突設筒部の内周面に、への字状、への字の折れ部が離れたハの字状、への字の両端が接続された三角形状、若しくは菱形形状又はこれらの形態を適宜組み合わせた形状の凸条が設けられていることを特徴とする請求項1又は2記載のパイプ接続構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−69498(P2011−69498A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2010−285546(P2010−285546)

【出願日】平成22年12月22日(2010.12.22)

【分割の表示】特願2008−142623(P2008−142623)の分割

【原出願日】平成20年5月30日(2008.5.30)

【出願人】(504195428)スペーシア株式会社 (13)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成22年12月22日(2010.12.22)

【分割の表示】特願2008−142623(P2008−142623)の分割

【原出願日】平成20年5月30日(2008.5.30)

【出願人】(504195428)スペーシア株式会社 (13)

【Fターム(参考)】

[ Back to top ]