パイル布帛及びその製造方法

【課題】パイル繊維の立毛長が充分あり、かつ長いパイル繊維層と短いパイル繊維層の段差が明確であるパイル布帛及びその製造方法を提供する。

【解決手段】本発明のパイル布帛1は、長いパイル繊維2と、短いパイル繊維3とを含むパイル布帛であって、短いパイル繊維3は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を含み、かつ前記繊維(A)は長いパイル繊維2より、立毛長が10%以上短い。本発明のパイル布帛1の製造方法は、パイル編地における前記繊維(A)を含むパイル繊維を同一立毛長にカットする工程と、熱処理により前記繊維(A)を収縮させて前記短いパイル繊維3を形成する工程とを含む。

【解決手段】本発明のパイル布帛1は、長いパイル繊維2と、短いパイル繊維3とを含むパイル布帛であって、短いパイル繊維3は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を含み、かつ前記繊維(A)は長いパイル繊維2より、立毛長が10%以上短い。本発明のパイル布帛1の製造方法は、パイル編地における前記繊維(A)を含むパイル繊維を同一立毛長にカットする工程と、熱処理により前記繊維(A)を収縮させて前記短いパイル繊維3を形成する工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パイル布帛及びその製造方法に関する。さらには、ロングパイルに好適なパイル布帛及びその製造方法に関する。

【背景技術】

【0002】

パイル布帛はフェイクファーとして知られている。特に、近年はキツネ、セーブル、ミンク、チンチラなどの天然の動物が少なくなり、動物愛護の観点からも欧米を中心としてフェイクファーとしてのパイル布帛が注目されている。天然の動物の毛皮(天然毛皮)は、通常刺し毛(ガードヘアー)と産毛(ダウンヘアー)の2層構造をしており、従来から、パイル布帛をこのような天然毛皮の構造に近づけるため種種の研究がなされ、一般的には、繊維長が異なる二種類以上の非収縮性繊維を混用してパイル布帛を形成することで天然毛皮における層構造を発現させていた。最近では、短いパイル繊維層のパイル繊維として収縮性繊維を用いることで天然毛皮における層構造を発現させたパイル布帛が提案されている(特許文献1及び2)。

【特許文献1】特開平8−260289号公報

【特許文献2】特開2005−325462号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、従来の非収縮性繊維を用いて製造したパイル布帛は、長いパイル繊維層と短いパイル繊維層の段差が不明確であるという問題点があり、特許文献1及び2で提案されているパイル布帛は、パイル繊維の立毛長が充分ではないという問題点があり、天然毛皮にさらに近似させる改善が求められていた。

【0004】

本発明は、前記従来の問題を解決するため、パイル繊維の立毛長が充分あり、かつ長いパイル繊維層と短いパイル繊維層の段差が明確である、天然毛皮にさらに近似したパイル布帛及びその製造方法を提供する。

【課題を解決するための手段】

【0005】

本発明のパイル布帛は、相対的に立毛長が長いパイル繊維と、相対的に立毛長が短いパイル繊維とを含むパイル布帛であって、前記相対的に立毛長が短いパイル繊維は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を含み、かつ前記繊維(A)は前記相対的に立毛長が長いパイル繊維より、立毛長が10%以上短いことを特徴とする。

【0006】

本発明のパイル布帛の製造方法は、相対的に立毛長が長いパイル繊維と、相対的に立毛長が短いパイル繊維とを含み、前記相対的に立毛長が短いパイル繊維は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を含むパイル布帛の製造方法であって、76mm以上の繊維長を有する前記繊維(A)と、76mm以上の繊維長を有し、前記繊維(A)に対し相対的に非収縮性の繊維とを含むパイル繊維を混紡してニッティングすることによりパイル編地を編成する工程と、前記パイル編地における前記パイル繊維をシャーリングによって同一立毛長にカットする工程と、熱処理により、前記繊維(A)を収縮させて前記相対的に立毛長が長いパイル繊維より立毛長が10%以上短いパイル繊維を形成する工程とを含むことを特徴とする。

【発明の効果】

【0007】

本発明は、相対的に立毛長が長いパイル繊維と、相対的に立毛長が短いパイル繊維とを含み、前記相対的に立毛長が短いパイル繊維は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を含み、かつ前記繊維(A)は前記相対的に立毛長が長いパイル繊維より、立毛長が10%以上短いことにより、長いパイル繊維層と短いパイル繊維層の段差が明確であるパイル布帛とすることができる。

【0008】

また、本発明の製造方法は、上記の本発明のパイル布帛を効率よくかつ低コストで得ることができる。

【発明を実施するための最良の形態】

【0009】

本発明のパイル布帛は、相対的に立毛長が長いパイル繊維と、相対的に立毛長が短いパイル繊維とを含むパイル布帛であって、前記相対的に立毛長が短いパイル繊維は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比(以下、断面形状の扁平比とも記す)が1:4〜1:15である繊維(A)を含み、かつ前記繊維(A)は前記相対的に立毛長が長いパイル繊維より、立毛長が10%以上短い。

【0010】

本発明における「パイル布帛」とは、パイル部を構成する繊維素材で作製したスライバーを、地糸を用いてスライバー編機でパイル編地に編成し、その裏面に糊剤を塗布して乾燥させた一般的なパイル布帛をいう。また、本発明のおける「パイル繊維」とは、前記パイル部を構成する繊維素材のことをいい、「全パイル繊維」とは、全てのパイル繊維をいう。また、本発明における「相対的に立毛長が長いパイル繊維」とは、全てのパイル繊維中、前記繊維(A)より立毛長が長いパイル繊維をいい(以下、長いパイル繊維と記す)、それ以外のパイル繊維は「相対的に立毛長が短いパイル繊維」という(以下、短いパイル繊維と記す)。また、「立毛長」とは、パイル編地又はパイル布帛のパイル繊維を毛並みが揃うように垂直に立たせた場合の、パイル繊維の根元(パイル布帛表面の根元)からパイル繊維の先端までの長さをいう。また、本発明において、特に指摘がない場合は、「立毛長」は下記のように測定したパイル繊維の立毛長の平均値をいう。

【0011】

また、本発明のパイル布帛において、前記繊維(A)は短いパイル繊維層を構成し、前記長いパイル繊維は長いパイル繊維層を構成する。また、前記短いパイル繊維層は、前記繊維(A)以外の繊維を含んでもよい。また、前記短いパイル繊維が異なる立毛長のパイル繊維を含む場合も、本発明において、「短いパイル繊維層」とは、前記繊維(A)により構成されるパイル繊維層をいう。

【0012】

前記パイル繊維としては、特に制限されず、一般にパイル布帛の原料として用いられるもの、例えばアクリル繊維、ポリエステル繊維などの合成繊維や、綿、羊毛などの天然繊維などが挙げられる。風合い、染色性などの点からアクリル繊維が好ましい。また、ポリッシング性や乾熱収縮率の発現性の点からモダクリル繊維が特に好ましい。なお、前記アクリル繊維としては、例えば、株式会社カネカ製のモダクリル繊維ELP、モダクリル繊維RCL、モダクリル繊維AH、モダクリル繊維MCS(HHS)及びモダクリル繊維AHD(HS)などが挙げられる。

【0013】

前記短いパイル繊維は、少なくとも繊維(A)を含み、前記繊維(A)は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である。ここで、「断面形状の短軸の幅」とは、例えば図4に示しているように、繊維断面10を最小面積となる矩形で取り囲んだ場合のその矩形における短軸の幅11をいい、また、「断面形状の長軸の幅」とは、同図4に示している矩形の長軸の幅12をいう。

【0014】

前記繊維(A)は、立毛長が40mmを越えており、セーブル調の毛の長さを表現するという点から、45mmを越えていることが好ましく、ラクーン調の毛の長さを表現するという点から55mmを越えていることがさらに好ましく、フォックス調の毛の長さを表現するという点から65mmを越えていることが特に好ましい。

【0015】

前記繊維(A)の単繊維繊度は7.8〜22dtexであり、ソフトな風合いと腰感を両立させる点から7.8〜17dtexであることが好ましい。前記繊維(A)の単繊維繊度が7.8dtex未満では繊維の腰が低下し、繊維同士が集束傾向となる。一方、単繊維繊度が22dtexを越えると触感が硬くなる傾向となる。

【0016】

また、前記繊維(A)の断面形状の扁平比は1:4〜1:15であり、繊維の立毛性と繊維同士の絡みを防止する点から、1:5〜1:12であることがさらに好ましい。前記繊維(A)の断面形状の扁平比が1:4未満では繊維同士が集束傾向となり、一方、断面形状の扁平比が1:15を越えると繊維の腰が顕著に低下する傾向となる。

【0017】

また、前記繊維(A)は前記長いパイル繊維より、立毛長が10%以上短い。パイル布帛の外観上、長いパイル繊維層と短いパイル繊維層の段差が明確になるからである。

【0018】

また、前記長いパイル繊維と前記繊維(A)との立毛長の差は、好ましくは5mm以上であり、さらに好ましくは7mm以上、さらに特に好ましくは10mm以上である。前記長いパイル繊維と前記繊維(A)との立毛長の差が5mm以上であることにより、パイル布帛の外観上、長いパイル繊維層と短いパイル繊維層の段差が明確に発現するからである。

【0019】

また、長いパイル繊維層と短いパイル繊維層の段差の明確性の点から、前記繊維(A)は、立毛長のバラツキが0.8〜1.2の範囲内であることが好ましく、0.9〜1.1の範囲内であることがさらに好ましい。ここで、「立毛長のバラツキ」とは、「繊維(A)の立毛長の最大値/繊維(A)の立毛長」及び「繊維(A)の立毛長の最小値/繊維(A)の立毛長」で示される。

【0020】

上記において、立毛長は以下のように測定する。先ず、パイル布帛から25mm2(5mm×5mm角)を切り取り、切り取ったパイル布帛の外周部の各パイル繊維の長さをノギスを用いて測定し、その平均値をパイル繊維の立毛長とする。この際、パイル布帛には図3に示しているようにパイル繊維4が長い側5と短い側6を含む状態で編み込まれているので、一本のパイル繊維において長い側6の根元から先端までの長さを繊維の長さとして計測する。また、測定した前記パイル繊維の立毛長の値のうち、最も大きい値を立毛長の「最大値」とし、最も小さい値を立毛長の「最小値」とする。

【0021】

また、前記繊維(A)が立毛長が異なる複数の繊維を含む場合は、立毛長は以下のように測定する。まず、パイル布帛から25mm2(5mm×5mm角)を切り取り、切り取ったパイル布帛の外周部に存在するパイル繊維について、立毛長の異なるパイル繊維の種類毎に、上記のとおり立毛長を測定し、かつ各種類のパイル繊維の存在本数を計測する。この際、パイル布帛には図3に示しているようにパイル繊維4が長い側5と短い側6を含む状態で編み込まれているので、一本のパイル繊維において長い側6の根元から先端までの長さを繊維の長さとして計測する。次に、立毛長が異なるパイル繊維の種類毎の立毛長をそれぞれA1、A2、・・・、Anなどとし、各存在本数をB1、B2、・・・、Bnなどとし、一般式(1)

により、前記繊維(A)の立毛長を求める。但し、上記一般式(1)において、nは1以上の整数であり、パイル繊維の種類を示す。例えば、立毛長が異なるパイル繊維が2種類存在する場合には、立毛長=(A1B1+A2B2)/(B1+B2)となる。なお、長いパイル繊維が立毛長が異なる複数の繊維を含む場合にも上記と同様にして長いパイル繊維の立毛長を求める。

【0022】

また、前記繊維(A)は、パイル編地の編成後、例えばシャーリングなどによって前記長いパイル繊維と同一立毛長に揃えられ、その後熱処理により収縮した繊維であることが好ましい。長いパイル繊維層と短いパイル繊維層の段差がより明確になるからである。ここで、「熱処理」とは、湿熱処理及び乾熱処理を含み、「湿熱処理」とは、常圧下の98℃以上のスチームで5〜30分間処理することをいい、「乾熱処理」とは、115〜135℃の乾燥温度範囲で、3〜10分間処理することをいう。処理工程の簡便さから、本発明の乾熱処理は、乾燥温度120〜130℃で3〜5分間処理する乾熱処理であることが好ましい。また、本発明において「熱収縮率」とは、前記熱処理前後における繊維長の変化率をいい、熱処理前後の単繊維の繊維長を測定して、一般式(2)熱収縮率(%)=〔(L0−L1)/L0〕×100(但し、L0:熱処理前の単繊維の繊維長、L1:熱処理後の単繊維の繊維長)により求めることができる。また、本発明において、「繊維長」は、100mg/dtex荷重下の繊維長をいう。

【0023】

また、長いパイル繊維層と短いパイル繊維層との段差の明確性の点から、前記繊維(A)の120℃、3分間の乾熱処理における乾熱収縮率は15%以上であることが好ましい。また、収縮後の繊維の絡みや硬化を防止する点から、前記繊維(A)の120℃、3分間の乾熱処理における乾熱収縮率は50%以下であることが好ましい。

【0024】

前記繊維(A)は前記長いパイル繊維より、120℃、3分間の乾熱処理における乾熱収縮率が10%以上高いことが好ましい。前記長いパイル繊維と前記繊維(A)の120℃、3分間の乾熱処理における乾熱収縮率の差が10%以上であることにより、パイル布帛の外観上、長いパイル繊維層と短いパイル繊維層の段差が明確になるからである。また、長いパイル繊維層と短いパイル繊維層の段差をより明確にする点から、前記繊維(A)の120℃、3分間の乾熱処理における乾熱収縮率は前記長いパイル繊維より20%以上高いことが好ましく、長いパイル繊維層と短いパイル繊維層の段差の効果をより天然毛皮の外観に近づける点から30%以上高いことがさらに好ましい。また、長いパイル繊維層と短いパイル繊維層との段差の明確性の点から長いパイル繊維の120℃、3分間の乾熱処理における乾熱収縮率は5%以下であることが好ましい。

【0025】

本発明のパイル布帛の全パイル繊維を100重量%としたとき、前記繊維(A)の含有量は30〜98重量%であることが好ましく、40〜80重量%であることがさらに好ましく、45〜70重量%であることがさらに特に好ましい。より効果的に、パイル繊維の立毛長が充分あり、かつ長いパイル繊維層と短いパイル繊維層の段差が明確であるパイル布帛を形成できるからである。また、前記繊維(A)は、一種の繊維又は同じ熱処理における熱収縮率が同一である一種以上の繊維の混合物であることが最も好ましい。また、前記繊維(A)が一種以上の繊維の混合物である場合は、同じ乾熱処理における乾熱収縮率の差、特に120℃、3分間の乾熱処理における乾熱収縮率の差が2%以下であることが好ましい。即ち、本発明のパイル布帛の全パイル繊維を100重量%としたとき、前記繊維(A)として、長いパイル繊維との120℃、3分間の乾熱処理における乾熱収縮率の差が10%以上であり、繊維同士の120℃、3分間の乾熱処理における乾熱収縮率の差が2%以内である一種以上の繊維を30〜98重量%の範囲内で任意の比率で混用することができる。

【0026】

また、本発明のパイル布帛の全パイル繊維を100重量%としたとき、前記繊維(A)を含む短いパイル繊維全体の含有量は50〜98重量%であることが好ましく、前記繊維(A)以外の他の短いパイル繊維の含有量は20重量%以下であることが好ましい。なお、前記繊維(A)以外の他の短いパイル繊維は、前記繊維(A)より立毛長が短く、相対的に非収縮性であることが好ましい。ここで、「相対的に非収縮性」というのは、同じ熱処理における熱収縮率が低いことを意味する。また、パイル繊維層の根元部分の繊維の絡みを防止する点から前記繊維(A)以外の他の短いパイル繊維の120℃、3分間の乾熱処理における乾熱収縮率は5%以下であることが好ましい。

【0027】

また、収縮性の点から、前記繊維(A)は、アクリル系共重合体を含んでなるアクリル繊維であることが好ましい。また、前記アクリル系重合体は、アクリロニトリルを30〜98重量%含む共重合体であることが好ましい。アクリロニトリルの含有量が30重量%以上であることにより、耐熱性が低下せず、パイル加工性も低下しない。一方、アクリロニトリルの含有量が98重量%以下であることにより、紡糸工程における延伸性が低くならず、高い延伸倍率で延伸することが容易となり高い収縮性が得られやすくなる。また、例えば、前記繊維(A)としては、株式会社カネカ製のモダクリル繊維MS(HMS)、モダクリル繊維LAN(HB)7.8dtex及びモダクリル繊維LAN(HB)17dtexなどを用いることができる。

【0028】

前記長いパイル繊維は、前記繊維(A)より立毛長が長ければよく、ラクーン調の毛の長さを表現するという点から立毛長が45mmを越えていることが好ましく、フォックス調の毛の長さを表現できるという点から80mmを越えることがさらに好ましい。また、前記長いパイル繊維は、一種の繊維であってもよく、一種以上の繊維の混合繊維であってもよい。また、例えば、前記長いパイル繊維としては、株式会社カネカ製のモダクリル繊維ELP、モダクリル繊維RMK22dtex及びモダクリル繊維RFM22dtexなどを用いることができる。

【0029】

また、前記長いパイル繊維と前記繊維(A)の繊維長は、それぞれ76mm以上であることが好ましい。パイル繊維の立毛長が充分あり、かつ長いパイル繊維層と短いパイル繊維層の段差が明確であるパイル布帛を得ることができるからである。また、効率性及び低コストの点から、前記長いパイル繊維と前記繊維(A)の繊維長は、それぞれ152mm以下であることが好ましい。

【0030】

本発明のパイル布帛の製造方法は、長いパイル繊維と、短いパイル繊維とを含み、前記短いパイル繊維は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を含むパイル布帛の製造方法であれば、特に制限されないが、長いパイル繊維層と短いパイル繊維層の段差が明確であるという点から、収縮性繊維と相対的に非収縮性の繊維とを用いて長いパイル繊維層と短いパイル繊維層の段差があるパイル布帛を製造する方法が好ましい。例えば、本発明のパイル布帛の製造方法は、76mm以上の繊維長を有する前記繊維(A)と、76mm以上の繊維長を有し、前記繊維(A)に対し相対的に非収縮性の繊維とを含むパイル繊維を混紡してニッティングすることによりパイル編地を編成する工程と、前記パイル編地における前記パイル繊維をシャーリングによって同一立毛長にカットする工程と、熱処理により、前記繊維(A)を収縮させて前記相対的に立毛長が長いパイル繊維より立毛長が10%以上短いパイル繊維を形成する工程とを含むことが好ましい。

【0031】

従来、収縮性繊維と相対的に非収縮性の繊維とを用いて、長いパイル繊維層と短いパイル繊維層の段差が明確であり、かつ十分な立毛長、例えば収縮性繊維からなる短いパイル繊維層のパイル繊維の立毛長が40mmを越えるロングパイルを製造しようとした場合に、スライバーがスライバー編機のカードユニット内部で巻きつくため製造することが困難であった。本発明において、前記単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である前記繊維(A)を短いパイル繊維として用い、かつ前記繊維(A)の立毛長を前記長いパイル繊維より10%以上短くすることにより、スライバーがスライバー編機のカードユニット内部で巻きつく問題が解決され、パイル繊維の立毛長が充分あり、例えば短いパイル繊維層のパイル繊維の立毛長が40mmを越えており、かつ長いパイル繊維層と短いパイル繊維層の段差が明確であるパイル布帛を製造することができる。

【0032】

また、セーブル調の毛の長さを表現するという点から、短いパイル繊維層のパイル繊維の立毛長は45mmを越えていることが好ましく、ラクーン調の毛の長さを表現するという点から55mmを越えていることがさらに好ましく、フォックス調の毛の長さを表現するという点から65mmを越えていることが特に好ましい。

【0033】

また、前記の単繊維繊度が7.8〜22dtex、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を短いパイル繊維として用い、かつ前記繊維(A)の立毛長を前記長いパイル繊維より10%以上短くすることにより、従来のスライバー編機で、効率よくかつ低コストで、パイル繊維の立毛長が充分あり、例えば短いパイル繊維層のパイル繊維の立毛長が40mmを越えており、かつ長いパイル繊維層と短いパイル繊維層の段差が明確であるパイル布帛を製造することができる。

【0034】

本発明のパイル布帛は、具体的には、以下のように作製することができる。まず、前記繊維(A)を含む短いパイル繊維と前記長いパイル繊維とを混綿・調湿した後、オープナー、カードを経てスライバーを作製する。次に、ハイパイル編機でスライバーニッティングを行い、予備シャーリングによりパイル繊維の立毛長を一定に揃える。その後、パイル編地の裏面にアクリル酸エステル系接着剤などでコーティングを行う。その際、120℃、3分の乾熱処理で接着剤を乾燥させると共にパイル繊維を収縮させる。その後、140〜165℃の高温でポリッシングとブラシングを行い、130〜110℃の中温と100〜80℃の低温でのポリッシングとシャーリングを組合せ、パイル布帛に仕上げる。なお、前記シャーリングには、改良したシャーリングマシンを使うことが好ましい。短いパイル繊維層のパイル繊維の立毛長が45mm以上のロングパイルを製造することができるからである。「改良したシャーリングマシン」とは、5〜50mmまでの立毛長のシャーリングしかできなかった従来のシャーリングマシンのベッドの形状を改良し、ベッドとカッター間のクリアランスを広げることで50mm以上の立毛長のシャーリングができるシャーリングマシンをいう。このように従来のシャーリングマシンを改良し、そのまま使うことにより、効率よく、かつ低コストで本発明のパイル布帛を製造することができる。なお、ベッドとカッター間のクリアランスが50mm以上必要な理由は、段差の明確なパイル布帛を得ようといた場合には、予め収縮加工前にパイル繊維の立毛長を一定の長さに刈り揃える必要があるからである。例えば、50mmにシャーリングされたパイル繊維は、10%収縮するとその立毛長は約45mmになり、20%収縮すると約40mmになる。一方、従来のシャーリングマシンでも50mmまではシャーリング可能となるため、短いパイル繊維層のパイル繊維の立毛長を約45mmにすることは可能である。

【実施例】

【0035】

以下、実施例及び図面に基いて本発明をさらに具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0036】

本発明の実施例及び比較例において用いた測定方法及び評価方法は以下のとおりである。なお、全ての測定は、温度20℃、相対湿度65%の標準環境条件下において行った。

【0037】

(単繊維繊度)

単繊維繊度は、オートバイブロ式繊度測定器(サーチ制御電気製、Denior Computer DC−11)を使用して測定し、サンプル数n=25の平均値を単繊維繊度とした。

【0038】

(断面形状の扁平比)

走査電子顕微鏡S−3500N(日立製作所製)を使用し、イオンコーターIB−3型(エイコー・エンジニアリング製)でAu(金)蒸着した繊維断面を観察し、図4に示すように、繊維断面10の短軸の幅11と長軸の幅12とを測定した。短軸の幅11と長軸の幅12はn=25の平均値を使用し、断面形状の短軸の幅11:長軸の幅12で示される扁平比を求めた。

【0039】

(乾熱収縮率)

先ず、乾熱処理前の単繊維の繊維長L0を測定し、均熱オーブン中で120℃、3分間の乾熱処理をした後の繊維長L1を測定した。その後、一般式(2)熱収縮率(%)=〔(L0−L1)/L0〕×100により、乾熱収縮率を求めた。なお、前記単繊維の繊維長は、100mg/dtex荷重下で測定した。

【0040】

(立毛長の測定)

パイル布帛から25mm2(5mm×5mm角)を切り取り、切り取ったパイル布帛の外周部の各パイル繊維の長さをノギスを用いて測定し、その平均値をパイル繊維の立毛長とした。この際、パイル布帛には図3に示しているようにパイル繊維4が長い側5と短い側6を含む状態で編み込まれているので、一本のパイル繊維において長い側6の根元から先端までの長さを繊維の長さとして計測する。また、測定した前記繊維(A)の立毛長の値のうち、最も大きい値を立毛長の「最大値」とし、最も小さい値を立毛長の「最小値」とする。

【0041】

(段差の効果)

パイル布帛の段差の効果を以下の基準で評価した。

A:長いパイル繊維層と短いパイル繊維層との段差が明確な外観特性を有する。

B:長いパイル繊維層と短いパイル繊維層との段差がやや不明確な外観特性を有する。

C:長いパイル繊維層と短いパイル繊維層との段差が明確でない外観特性を有する。

【0042】

具体的には、長いパイル繊維と短いパイル繊維である繊維(A)との立毛長の差(以下、立毛長の差と記す)及び前記繊維(A)の立毛長のバラツキにより判断する。長いパイル繊維層と短いパイル繊維層との段差が明確なパイル布帛とは、立毛長の差が5mm以上あり、かつ前記繊維(A)の立毛長のバラツキが0.9〜1.1の範囲内であることが目安となる。また、長いパイル繊維層と短いパイル繊維層との段差がやや不明確なパイル布帛とは、立毛長の差が5mm以上あり、かつ前記繊維(A)の立毛長のバラツキが0.8以上0.9未満の範囲内、又は1.1を越え1.2以下の範囲内であることが目安となる。また、長いパイル繊維層と短いパイル繊維層との段差が明確でないパイル布帛とは、立毛長の差が5mm以上あっても、かつ前記繊維(A)の立毛長のバラツキが0.8未満又は1.2を越える範囲内であることが目安となる。

【0043】

(長毛獣調の外観評価)

A:長いパイル繊維の立毛長が50mm以上あり、かつ長いパイル繊維と短いパイル繊維との立毛長の差が10mm以上あるとともに、上記により判断した段差の効果がA又はBである。

B:長いパイル繊維の立毛長が50mm未満であり、及び/又は長いパイル繊維と短いパイル繊維との立毛長の差が10mm未満であり、及び/又は上記により判断した段差の効果がCである。

【0044】

本発明の実施例及び比較例では、パイル繊維として株式会社カネカ製のモダクリル繊維である、ELP、MS(HMS)、LAN(HB)7.8dtex(以下、LAN(HB)−1という)、LAN(HB)17dtex(以下、LAN(HB)−2という)、RCL、AH、及びMCS(HHS)を用いた。用いたモダクリル繊維の種類、単繊維繊度、断面形状の扁平比、乾熱収縮率(120℃、3分間の乾熱処理における乾熱収縮率)及びアクリロニトリル含有量について下記表1に示した。

【0045】

【表1】

【0046】

(実施例1)

下記表2に示す繊維長を有するモダクリル繊維ELP、モダクリル繊維MS(HMS)、及びモダクリル繊維AHを、下記表3に示す配合割合で混綿・調湿した後、オープナー(Kodama Tech Co.Ltd.製)、カード(Howa Machinery Ltd.Nagoya製)を用いてスライバーを作製した。次に、ハイパイル編機(Mayer社製ハイパイル編織機)でスライバーニッティングを行い、パイル編地を作製し、シャーリングマシン(岩倉精機社製)を用いた予備シャーリングによりパイル繊維の立毛長を70mmに揃えた。その後、パイル編地の裏面にアクリル酸エステル系接着剤を付着させ、テンター(Hirano Tecseed社製)を用いて120℃、3分間処理することで接着剤を乾燥させると共にパイル繊維を収縮させた。その後、ポリッシャーマシン(岩倉精機社製)及び上記のシャーリングマシンで、長いパイル繊維の立毛長を80mmに仕上げるポリッシャー仕上げ及びシャーリングを行ってパイル布帛に仕上げた。得られた実施例1のパイル布帛1における、長いパイル繊維2(ELP)の立毛長、短いパイル繊維3(MS(HMS))の立毛長、その最大値及び最小値、並びに、段差の効果の評価及び長毛獣調の外観評価を下記表4に示した。なお、得られた実施例1のパイル布帛は衣料用トリミング素材に有用な、ラクーン調の毛の長さを有し、かつ段差の明確なものであった。

【0047】

【表2】

【0048】

【表3】

【0049】

【表4】

【0050】

(実施例2)

上記表2に示す繊維長を有するモダクリル繊維ELP及びモダクリル繊維LAN(HB)−1を、上記表3に示す配合割合で混綿・調湿してスライバーを作製し、予備シャーリングでパイル繊維の立毛長を50mmに、最後のポリッシャー仕上げ及びシャーリングにより長いパイル繊維の立毛長を60mmに揃えた以外は、実施例1と同様の方法で実施例2のパイル布帛を作製した。得られた実施例2のパイル布帛における、長いパイル繊維(ELP)の立毛長、短いパイル繊維(LAN(HB)−1)の立毛長、並びに、段差の効果の評価及び長毛獣調の外観評価を上記表4に示した。なお、得られた実施例2のパイル布帛はハーフコート用の表地素材に有用な、セーブル調の毛の長さを有し、かつ段差の明確なものであった。

【0051】

(実施例3)

上記表2に示す繊維長を有するモダクリル繊維ELP、モダクリル繊維MS(HMS)、及びモダクリル繊維AHを、上記表3に示す配合割合で混綿・調湿してスライバーを作製し、予備シャーリングでパイル繊維の立毛長を80mmに、最後のポリッシャー仕上げ及びシャーリングにより長いパイル繊維の立毛長を90mmに揃えた以外は、実施例1と同様の方法で実施例3のパイル布帛を作製した。得られた実施例3のパイル布帛における、長いパイル繊維(ELP)の立毛長、短いパイル繊維(MS(HMS))の立毛長、その最大値及び最小値、並びに、段差の効果の評価及び長毛獣調の外観評価を上記表4に示した。なお、得られた実施例3のパイル布帛はロングコート用の表地素材に有用な、フォックス調の毛の長さを有し、かつ段差の明確なものであった。

【0052】

(実施例4)

上記表2に示す繊維長を有するモダクリル繊維ELP、モダクリル繊維LAN(HB)−2、及びモダクリル繊維AHを、上記表3に示す配合割合で混綿・調湿してスライバーを作製し、予備シャーリングでパイル繊維の立毛長を90mmに、最後のポリッシャー仕上げ及びシャーリングにより長いパイル繊維の立毛長を100mmに揃えた以外は、実施例1と同様の方法で実施例4のパイル布帛を作製した。得られた実施例4のパイル布帛における、長いパイル繊維(ELP)の立毛長、短いパイル繊維(LAN(HB)−2)の立毛長、その最大値及び最小値、並びに、段差の効果の評価及び長毛獣調の外観評価を上記表4に示した。なお、得られた実施例4のパイル布帛はホームファーニシング用のスロー素材に有用なフォックス調の毛の長さを有し、かつ段差の明確なものであった。

【0053】

(比較例1)

実施例1におけるモダクリル繊維MS(HMS)の代わりに、上記表2に示す繊維長を有するモダクリル繊維RCLを用いてスライバーを作製した以外は、実施例1と同様の方法で比較例1のパイル布帛を作製した。得られた比較例1のパイル布帛1における、長いパイル繊維2(ELP)の立毛長、短いパイル繊維3(RCL)の立毛長、その最大値及び最小値、並びに、段差の効果の評価及び長毛獣調の外観評価を上記表4に示した。なお、得られた比較例1のパイル布帛はフォックス調の外観を有するが、段差が明確でなく、従来からあるものと変わり映えしないものであった。

【0054】

(比較例2)

上記表2に示す繊維長を有するモダクリル繊維ELP及びモダクリル繊維MCS(HHS)を、上記表3に示す配合割合で混綿・調湿してスライバーを作製し、予備シャーリングでパイル繊維の立毛長を25mmに、最後のポリッシャー仕上げ及びシャーリングにより長いパイル繊維の立毛長を30mmに揃えた以外は、実施例1と同様の方法で比較例2のパイル布帛を作製した。得られたパイル布帛における、長いパイル繊維(ELP)の立毛長、短いパイル繊維(MCS(HHS))の立毛長、その最大値及び最小値、並びに、段差の効果の評価及び長毛獣調の外観評価を上記表4に示した。なお、得られた比較例2のパイル布帛はミンク調の外観を有し、かつ段差もやや明確なものであったが、本発明が目的とする立毛長には達していなかった。

【0055】

(比較例3)

実施例1におけるモダクリル繊維MS(HMS)の代わりに、上記表2に示す繊維長を有するモダクリル繊維MCS(HHS)を用いてスライバーを作製したが、その後のスライバーニッティングができず、パイル布帛を得ることができなかった。

【0056】

(比較例4)

上記表2に示す繊維長を有するモダクリル繊維ELP及びモダクリル繊維MS(HMS)を、上記表3に示す配合割合で混綿・調湿してスライバーを作製し、予備シャーリングでパイル繊維の立毛長を25mmに、最後のポリッシャー仕上げ及びシャーリングにより長いパイル繊維の立毛長を30mmに揃えた以外は、実施例1と同様の方法で比較例4のパイル布帛を作製した。得られたパイル布帛における、長いパイル繊維(ELP)の立毛長、短いパイル繊維(MS(HMS))の立毛長、その最大値及び最小値、並びに、段差の効果の評価及び長毛獣調の外観評価を上記表4に示した。なお、得られた比較例4のパイル布帛はミンク調の外観を有し、かつ段差もやや明確なものであったが、本発明が目的とする立毛長には達していなかった。

【0057】

表1〜表4から、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を短いパイル繊維として用い、かつ前記繊維(A)は前記相対的に立毛長が長いパイル繊維より、立毛長が10%以上短い実施例1〜4のパイル布帛は、短いパイル繊維の立毛長が40mm以上であり、即ちパイル繊維の立毛長が充分あり、かつ長いパイル繊維層と短いパイル繊維層の段差が明確であることがわかる。

【産業上の利用可能性】

【0058】

本発明パイル布帛は、天然毛皮を代用する人造毛皮として有用である。

【図面の簡単な説明】

【0059】

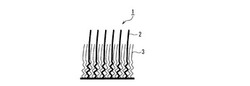

【図1】本発明の実施例1のパイル布帛の模式図である。

【図2】本発明の比較例1のパイル布帛の模式図である。

【図3】本発明のパイル布帛に編込まれているパイル繊維の状態を例示する模式図である。

【図4】本発明の一実施形態の繊維(A)の断面形状の模式図である。

【符号の説明】

【0060】

1 パイル布帛

2 長いパイル繊維

3 短いパイル繊維

4 パイル繊維

5 長い側

6 短い側

10 繊維断面

11 短軸の幅

12 長軸の幅

【技術分野】

【0001】

本発明は、パイル布帛及びその製造方法に関する。さらには、ロングパイルに好適なパイル布帛及びその製造方法に関する。

【背景技術】

【0002】

パイル布帛はフェイクファーとして知られている。特に、近年はキツネ、セーブル、ミンク、チンチラなどの天然の動物が少なくなり、動物愛護の観点からも欧米を中心としてフェイクファーとしてのパイル布帛が注目されている。天然の動物の毛皮(天然毛皮)は、通常刺し毛(ガードヘアー)と産毛(ダウンヘアー)の2層構造をしており、従来から、パイル布帛をこのような天然毛皮の構造に近づけるため種種の研究がなされ、一般的には、繊維長が異なる二種類以上の非収縮性繊維を混用してパイル布帛を形成することで天然毛皮における層構造を発現させていた。最近では、短いパイル繊維層のパイル繊維として収縮性繊維を用いることで天然毛皮における層構造を発現させたパイル布帛が提案されている(特許文献1及び2)。

【特許文献1】特開平8−260289号公報

【特許文献2】特開2005−325462号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかし、従来の非収縮性繊維を用いて製造したパイル布帛は、長いパイル繊維層と短いパイル繊維層の段差が不明確であるという問題点があり、特許文献1及び2で提案されているパイル布帛は、パイル繊維の立毛長が充分ではないという問題点があり、天然毛皮にさらに近似させる改善が求められていた。

【0004】

本発明は、前記従来の問題を解決するため、パイル繊維の立毛長が充分あり、かつ長いパイル繊維層と短いパイル繊維層の段差が明確である、天然毛皮にさらに近似したパイル布帛及びその製造方法を提供する。

【課題を解決するための手段】

【0005】

本発明のパイル布帛は、相対的に立毛長が長いパイル繊維と、相対的に立毛長が短いパイル繊維とを含むパイル布帛であって、前記相対的に立毛長が短いパイル繊維は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を含み、かつ前記繊維(A)は前記相対的に立毛長が長いパイル繊維より、立毛長が10%以上短いことを特徴とする。

【0006】

本発明のパイル布帛の製造方法は、相対的に立毛長が長いパイル繊維と、相対的に立毛長が短いパイル繊維とを含み、前記相対的に立毛長が短いパイル繊維は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を含むパイル布帛の製造方法であって、76mm以上の繊維長を有する前記繊維(A)と、76mm以上の繊維長を有し、前記繊維(A)に対し相対的に非収縮性の繊維とを含むパイル繊維を混紡してニッティングすることによりパイル編地を編成する工程と、前記パイル編地における前記パイル繊維をシャーリングによって同一立毛長にカットする工程と、熱処理により、前記繊維(A)を収縮させて前記相対的に立毛長が長いパイル繊維より立毛長が10%以上短いパイル繊維を形成する工程とを含むことを特徴とする。

【発明の効果】

【0007】

本発明は、相対的に立毛長が長いパイル繊維と、相対的に立毛長が短いパイル繊維とを含み、前記相対的に立毛長が短いパイル繊維は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を含み、かつ前記繊維(A)は前記相対的に立毛長が長いパイル繊維より、立毛長が10%以上短いことにより、長いパイル繊維層と短いパイル繊維層の段差が明確であるパイル布帛とすることができる。

【0008】

また、本発明の製造方法は、上記の本発明のパイル布帛を効率よくかつ低コストで得ることができる。

【発明を実施するための最良の形態】

【0009】

本発明のパイル布帛は、相対的に立毛長が長いパイル繊維と、相対的に立毛長が短いパイル繊維とを含むパイル布帛であって、前記相対的に立毛長が短いパイル繊維は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比(以下、断面形状の扁平比とも記す)が1:4〜1:15である繊維(A)を含み、かつ前記繊維(A)は前記相対的に立毛長が長いパイル繊維より、立毛長が10%以上短い。

【0010】

本発明における「パイル布帛」とは、パイル部を構成する繊維素材で作製したスライバーを、地糸を用いてスライバー編機でパイル編地に編成し、その裏面に糊剤を塗布して乾燥させた一般的なパイル布帛をいう。また、本発明のおける「パイル繊維」とは、前記パイル部を構成する繊維素材のことをいい、「全パイル繊維」とは、全てのパイル繊維をいう。また、本発明における「相対的に立毛長が長いパイル繊維」とは、全てのパイル繊維中、前記繊維(A)より立毛長が長いパイル繊維をいい(以下、長いパイル繊維と記す)、それ以外のパイル繊維は「相対的に立毛長が短いパイル繊維」という(以下、短いパイル繊維と記す)。また、「立毛長」とは、パイル編地又はパイル布帛のパイル繊維を毛並みが揃うように垂直に立たせた場合の、パイル繊維の根元(パイル布帛表面の根元)からパイル繊維の先端までの長さをいう。また、本発明において、特に指摘がない場合は、「立毛長」は下記のように測定したパイル繊維の立毛長の平均値をいう。

【0011】

また、本発明のパイル布帛において、前記繊維(A)は短いパイル繊維層を構成し、前記長いパイル繊維は長いパイル繊維層を構成する。また、前記短いパイル繊維層は、前記繊維(A)以外の繊維を含んでもよい。また、前記短いパイル繊維が異なる立毛長のパイル繊維を含む場合も、本発明において、「短いパイル繊維層」とは、前記繊維(A)により構成されるパイル繊維層をいう。

【0012】

前記パイル繊維としては、特に制限されず、一般にパイル布帛の原料として用いられるもの、例えばアクリル繊維、ポリエステル繊維などの合成繊維や、綿、羊毛などの天然繊維などが挙げられる。風合い、染色性などの点からアクリル繊維が好ましい。また、ポリッシング性や乾熱収縮率の発現性の点からモダクリル繊維が特に好ましい。なお、前記アクリル繊維としては、例えば、株式会社カネカ製のモダクリル繊維ELP、モダクリル繊維RCL、モダクリル繊維AH、モダクリル繊維MCS(HHS)及びモダクリル繊維AHD(HS)などが挙げられる。

【0013】

前記短いパイル繊維は、少なくとも繊維(A)を含み、前記繊維(A)は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である。ここで、「断面形状の短軸の幅」とは、例えば図4に示しているように、繊維断面10を最小面積となる矩形で取り囲んだ場合のその矩形における短軸の幅11をいい、また、「断面形状の長軸の幅」とは、同図4に示している矩形の長軸の幅12をいう。

【0014】

前記繊維(A)は、立毛長が40mmを越えており、セーブル調の毛の長さを表現するという点から、45mmを越えていることが好ましく、ラクーン調の毛の長さを表現するという点から55mmを越えていることがさらに好ましく、フォックス調の毛の長さを表現するという点から65mmを越えていることが特に好ましい。

【0015】

前記繊維(A)の単繊維繊度は7.8〜22dtexであり、ソフトな風合いと腰感を両立させる点から7.8〜17dtexであることが好ましい。前記繊維(A)の単繊維繊度が7.8dtex未満では繊維の腰が低下し、繊維同士が集束傾向となる。一方、単繊維繊度が22dtexを越えると触感が硬くなる傾向となる。

【0016】

また、前記繊維(A)の断面形状の扁平比は1:4〜1:15であり、繊維の立毛性と繊維同士の絡みを防止する点から、1:5〜1:12であることがさらに好ましい。前記繊維(A)の断面形状の扁平比が1:4未満では繊維同士が集束傾向となり、一方、断面形状の扁平比が1:15を越えると繊維の腰が顕著に低下する傾向となる。

【0017】

また、前記繊維(A)は前記長いパイル繊維より、立毛長が10%以上短い。パイル布帛の外観上、長いパイル繊維層と短いパイル繊維層の段差が明確になるからである。

【0018】

また、前記長いパイル繊維と前記繊維(A)との立毛長の差は、好ましくは5mm以上であり、さらに好ましくは7mm以上、さらに特に好ましくは10mm以上である。前記長いパイル繊維と前記繊維(A)との立毛長の差が5mm以上であることにより、パイル布帛の外観上、長いパイル繊維層と短いパイル繊維層の段差が明確に発現するからである。

【0019】

また、長いパイル繊維層と短いパイル繊維層の段差の明確性の点から、前記繊維(A)は、立毛長のバラツキが0.8〜1.2の範囲内であることが好ましく、0.9〜1.1の範囲内であることがさらに好ましい。ここで、「立毛長のバラツキ」とは、「繊維(A)の立毛長の最大値/繊維(A)の立毛長」及び「繊維(A)の立毛長の最小値/繊維(A)の立毛長」で示される。

【0020】

上記において、立毛長は以下のように測定する。先ず、パイル布帛から25mm2(5mm×5mm角)を切り取り、切り取ったパイル布帛の外周部の各パイル繊維の長さをノギスを用いて測定し、その平均値をパイル繊維の立毛長とする。この際、パイル布帛には図3に示しているようにパイル繊維4が長い側5と短い側6を含む状態で編み込まれているので、一本のパイル繊維において長い側6の根元から先端までの長さを繊維の長さとして計測する。また、測定した前記パイル繊維の立毛長の値のうち、最も大きい値を立毛長の「最大値」とし、最も小さい値を立毛長の「最小値」とする。

【0021】

また、前記繊維(A)が立毛長が異なる複数の繊維を含む場合は、立毛長は以下のように測定する。まず、パイル布帛から25mm2(5mm×5mm角)を切り取り、切り取ったパイル布帛の外周部に存在するパイル繊維について、立毛長の異なるパイル繊維の種類毎に、上記のとおり立毛長を測定し、かつ各種類のパイル繊維の存在本数を計測する。この際、パイル布帛には図3に示しているようにパイル繊維4が長い側5と短い側6を含む状態で編み込まれているので、一本のパイル繊維において長い側6の根元から先端までの長さを繊維の長さとして計測する。次に、立毛長が異なるパイル繊維の種類毎の立毛長をそれぞれA1、A2、・・・、Anなどとし、各存在本数をB1、B2、・・・、Bnなどとし、一般式(1)

により、前記繊維(A)の立毛長を求める。但し、上記一般式(1)において、nは1以上の整数であり、パイル繊維の種類を示す。例えば、立毛長が異なるパイル繊維が2種類存在する場合には、立毛長=(A1B1+A2B2)/(B1+B2)となる。なお、長いパイル繊維が立毛長が異なる複数の繊維を含む場合にも上記と同様にして長いパイル繊維の立毛長を求める。

【0022】

また、前記繊維(A)は、パイル編地の編成後、例えばシャーリングなどによって前記長いパイル繊維と同一立毛長に揃えられ、その後熱処理により収縮した繊維であることが好ましい。長いパイル繊維層と短いパイル繊維層の段差がより明確になるからである。ここで、「熱処理」とは、湿熱処理及び乾熱処理を含み、「湿熱処理」とは、常圧下の98℃以上のスチームで5〜30分間処理することをいい、「乾熱処理」とは、115〜135℃の乾燥温度範囲で、3〜10分間処理することをいう。処理工程の簡便さから、本発明の乾熱処理は、乾燥温度120〜130℃で3〜5分間処理する乾熱処理であることが好ましい。また、本発明において「熱収縮率」とは、前記熱処理前後における繊維長の変化率をいい、熱処理前後の単繊維の繊維長を測定して、一般式(2)熱収縮率(%)=〔(L0−L1)/L0〕×100(但し、L0:熱処理前の単繊維の繊維長、L1:熱処理後の単繊維の繊維長)により求めることができる。また、本発明において、「繊維長」は、100mg/dtex荷重下の繊維長をいう。

【0023】

また、長いパイル繊維層と短いパイル繊維層との段差の明確性の点から、前記繊維(A)の120℃、3分間の乾熱処理における乾熱収縮率は15%以上であることが好ましい。また、収縮後の繊維の絡みや硬化を防止する点から、前記繊維(A)の120℃、3分間の乾熱処理における乾熱収縮率は50%以下であることが好ましい。

【0024】

前記繊維(A)は前記長いパイル繊維より、120℃、3分間の乾熱処理における乾熱収縮率が10%以上高いことが好ましい。前記長いパイル繊維と前記繊維(A)の120℃、3分間の乾熱処理における乾熱収縮率の差が10%以上であることにより、パイル布帛の外観上、長いパイル繊維層と短いパイル繊維層の段差が明確になるからである。また、長いパイル繊維層と短いパイル繊維層の段差をより明確にする点から、前記繊維(A)の120℃、3分間の乾熱処理における乾熱収縮率は前記長いパイル繊維より20%以上高いことが好ましく、長いパイル繊維層と短いパイル繊維層の段差の効果をより天然毛皮の外観に近づける点から30%以上高いことがさらに好ましい。また、長いパイル繊維層と短いパイル繊維層との段差の明確性の点から長いパイル繊維の120℃、3分間の乾熱処理における乾熱収縮率は5%以下であることが好ましい。

【0025】

本発明のパイル布帛の全パイル繊維を100重量%としたとき、前記繊維(A)の含有量は30〜98重量%であることが好ましく、40〜80重量%であることがさらに好ましく、45〜70重量%であることがさらに特に好ましい。より効果的に、パイル繊維の立毛長が充分あり、かつ長いパイル繊維層と短いパイル繊維層の段差が明確であるパイル布帛を形成できるからである。また、前記繊維(A)は、一種の繊維又は同じ熱処理における熱収縮率が同一である一種以上の繊維の混合物であることが最も好ましい。また、前記繊維(A)が一種以上の繊維の混合物である場合は、同じ乾熱処理における乾熱収縮率の差、特に120℃、3分間の乾熱処理における乾熱収縮率の差が2%以下であることが好ましい。即ち、本発明のパイル布帛の全パイル繊維を100重量%としたとき、前記繊維(A)として、長いパイル繊維との120℃、3分間の乾熱処理における乾熱収縮率の差が10%以上であり、繊維同士の120℃、3分間の乾熱処理における乾熱収縮率の差が2%以内である一種以上の繊維を30〜98重量%の範囲内で任意の比率で混用することができる。

【0026】

また、本発明のパイル布帛の全パイル繊維を100重量%としたとき、前記繊維(A)を含む短いパイル繊維全体の含有量は50〜98重量%であることが好ましく、前記繊維(A)以外の他の短いパイル繊維の含有量は20重量%以下であることが好ましい。なお、前記繊維(A)以外の他の短いパイル繊維は、前記繊維(A)より立毛長が短く、相対的に非収縮性であることが好ましい。ここで、「相対的に非収縮性」というのは、同じ熱処理における熱収縮率が低いことを意味する。また、パイル繊維層の根元部分の繊維の絡みを防止する点から前記繊維(A)以外の他の短いパイル繊維の120℃、3分間の乾熱処理における乾熱収縮率は5%以下であることが好ましい。

【0027】

また、収縮性の点から、前記繊維(A)は、アクリル系共重合体を含んでなるアクリル繊維であることが好ましい。また、前記アクリル系重合体は、アクリロニトリルを30〜98重量%含む共重合体であることが好ましい。アクリロニトリルの含有量が30重量%以上であることにより、耐熱性が低下せず、パイル加工性も低下しない。一方、アクリロニトリルの含有量が98重量%以下であることにより、紡糸工程における延伸性が低くならず、高い延伸倍率で延伸することが容易となり高い収縮性が得られやすくなる。また、例えば、前記繊維(A)としては、株式会社カネカ製のモダクリル繊維MS(HMS)、モダクリル繊維LAN(HB)7.8dtex及びモダクリル繊維LAN(HB)17dtexなどを用いることができる。

【0028】

前記長いパイル繊維は、前記繊維(A)より立毛長が長ければよく、ラクーン調の毛の長さを表現するという点から立毛長が45mmを越えていることが好ましく、フォックス調の毛の長さを表現できるという点から80mmを越えることがさらに好ましい。また、前記長いパイル繊維は、一種の繊維であってもよく、一種以上の繊維の混合繊維であってもよい。また、例えば、前記長いパイル繊維としては、株式会社カネカ製のモダクリル繊維ELP、モダクリル繊維RMK22dtex及びモダクリル繊維RFM22dtexなどを用いることができる。

【0029】

また、前記長いパイル繊維と前記繊維(A)の繊維長は、それぞれ76mm以上であることが好ましい。パイル繊維の立毛長が充分あり、かつ長いパイル繊維層と短いパイル繊維層の段差が明確であるパイル布帛を得ることができるからである。また、効率性及び低コストの点から、前記長いパイル繊維と前記繊維(A)の繊維長は、それぞれ152mm以下であることが好ましい。

【0030】

本発明のパイル布帛の製造方法は、長いパイル繊維と、短いパイル繊維とを含み、前記短いパイル繊維は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を含むパイル布帛の製造方法であれば、特に制限されないが、長いパイル繊維層と短いパイル繊維層の段差が明確であるという点から、収縮性繊維と相対的に非収縮性の繊維とを用いて長いパイル繊維層と短いパイル繊維層の段差があるパイル布帛を製造する方法が好ましい。例えば、本発明のパイル布帛の製造方法は、76mm以上の繊維長を有する前記繊維(A)と、76mm以上の繊維長を有し、前記繊維(A)に対し相対的に非収縮性の繊維とを含むパイル繊維を混紡してニッティングすることによりパイル編地を編成する工程と、前記パイル編地における前記パイル繊維をシャーリングによって同一立毛長にカットする工程と、熱処理により、前記繊維(A)を収縮させて前記相対的に立毛長が長いパイル繊維より立毛長が10%以上短いパイル繊維を形成する工程とを含むことが好ましい。

【0031】

従来、収縮性繊維と相対的に非収縮性の繊維とを用いて、長いパイル繊維層と短いパイル繊維層の段差が明確であり、かつ十分な立毛長、例えば収縮性繊維からなる短いパイル繊維層のパイル繊維の立毛長が40mmを越えるロングパイルを製造しようとした場合に、スライバーがスライバー編機のカードユニット内部で巻きつくため製造することが困難であった。本発明において、前記単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である前記繊維(A)を短いパイル繊維として用い、かつ前記繊維(A)の立毛長を前記長いパイル繊維より10%以上短くすることにより、スライバーがスライバー編機のカードユニット内部で巻きつく問題が解決され、パイル繊維の立毛長が充分あり、例えば短いパイル繊維層のパイル繊維の立毛長が40mmを越えており、かつ長いパイル繊維層と短いパイル繊維層の段差が明確であるパイル布帛を製造することができる。

【0032】

また、セーブル調の毛の長さを表現するという点から、短いパイル繊維層のパイル繊維の立毛長は45mmを越えていることが好ましく、ラクーン調の毛の長さを表現するという点から55mmを越えていることがさらに好ましく、フォックス調の毛の長さを表現するという点から65mmを越えていることが特に好ましい。

【0033】

また、前記の単繊維繊度が7.8〜22dtex、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を短いパイル繊維として用い、かつ前記繊維(A)の立毛長を前記長いパイル繊維より10%以上短くすることにより、従来のスライバー編機で、効率よくかつ低コストで、パイル繊維の立毛長が充分あり、例えば短いパイル繊維層のパイル繊維の立毛長が40mmを越えており、かつ長いパイル繊維層と短いパイル繊維層の段差が明確であるパイル布帛を製造することができる。

【0034】

本発明のパイル布帛は、具体的には、以下のように作製することができる。まず、前記繊維(A)を含む短いパイル繊維と前記長いパイル繊維とを混綿・調湿した後、オープナー、カードを経てスライバーを作製する。次に、ハイパイル編機でスライバーニッティングを行い、予備シャーリングによりパイル繊維の立毛長を一定に揃える。その後、パイル編地の裏面にアクリル酸エステル系接着剤などでコーティングを行う。その際、120℃、3分の乾熱処理で接着剤を乾燥させると共にパイル繊維を収縮させる。その後、140〜165℃の高温でポリッシングとブラシングを行い、130〜110℃の中温と100〜80℃の低温でのポリッシングとシャーリングを組合せ、パイル布帛に仕上げる。なお、前記シャーリングには、改良したシャーリングマシンを使うことが好ましい。短いパイル繊維層のパイル繊維の立毛長が45mm以上のロングパイルを製造することができるからである。「改良したシャーリングマシン」とは、5〜50mmまでの立毛長のシャーリングしかできなかった従来のシャーリングマシンのベッドの形状を改良し、ベッドとカッター間のクリアランスを広げることで50mm以上の立毛長のシャーリングができるシャーリングマシンをいう。このように従来のシャーリングマシンを改良し、そのまま使うことにより、効率よく、かつ低コストで本発明のパイル布帛を製造することができる。なお、ベッドとカッター間のクリアランスが50mm以上必要な理由は、段差の明確なパイル布帛を得ようといた場合には、予め収縮加工前にパイル繊維の立毛長を一定の長さに刈り揃える必要があるからである。例えば、50mmにシャーリングされたパイル繊維は、10%収縮するとその立毛長は約45mmになり、20%収縮すると約40mmになる。一方、従来のシャーリングマシンでも50mmまではシャーリング可能となるため、短いパイル繊維層のパイル繊維の立毛長を約45mmにすることは可能である。

【実施例】

【0035】

以下、実施例及び図面に基いて本発明をさらに具体的に説明する。なお、本発明は下記の実施例に限定されるものではない。

【0036】

本発明の実施例及び比較例において用いた測定方法及び評価方法は以下のとおりである。なお、全ての測定は、温度20℃、相対湿度65%の標準環境条件下において行った。

【0037】

(単繊維繊度)

単繊維繊度は、オートバイブロ式繊度測定器(サーチ制御電気製、Denior Computer DC−11)を使用して測定し、サンプル数n=25の平均値を単繊維繊度とした。

【0038】

(断面形状の扁平比)

走査電子顕微鏡S−3500N(日立製作所製)を使用し、イオンコーターIB−3型(エイコー・エンジニアリング製)でAu(金)蒸着した繊維断面を観察し、図4に示すように、繊維断面10の短軸の幅11と長軸の幅12とを測定した。短軸の幅11と長軸の幅12はn=25の平均値を使用し、断面形状の短軸の幅11:長軸の幅12で示される扁平比を求めた。

【0039】

(乾熱収縮率)

先ず、乾熱処理前の単繊維の繊維長L0を測定し、均熱オーブン中で120℃、3分間の乾熱処理をした後の繊維長L1を測定した。その後、一般式(2)熱収縮率(%)=〔(L0−L1)/L0〕×100により、乾熱収縮率を求めた。なお、前記単繊維の繊維長は、100mg/dtex荷重下で測定した。

【0040】

(立毛長の測定)

パイル布帛から25mm2(5mm×5mm角)を切り取り、切り取ったパイル布帛の外周部の各パイル繊維の長さをノギスを用いて測定し、その平均値をパイル繊維の立毛長とした。この際、パイル布帛には図3に示しているようにパイル繊維4が長い側5と短い側6を含む状態で編み込まれているので、一本のパイル繊維において長い側6の根元から先端までの長さを繊維の長さとして計測する。また、測定した前記繊維(A)の立毛長の値のうち、最も大きい値を立毛長の「最大値」とし、最も小さい値を立毛長の「最小値」とする。

【0041】

(段差の効果)

パイル布帛の段差の効果を以下の基準で評価した。

A:長いパイル繊維層と短いパイル繊維層との段差が明確な外観特性を有する。

B:長いパイル繊維層と短いパイル繊維層との段差がやや不明確な外観特性を有する。

C:長いパイル繊維層と短いパイル繊維層との段差が明確でない外観特性を有する。

【0042】

具体的には、長いパイル繊維と短いパイル繊維である繊維(A)との立毛長の差(以下、立毛長の差と記す)及び前記繊維(A)の立毛長のバラツキにより判断する。長いパイル繊維層と短いパイル繊維層との段差が明確なパイル布帛とは、立毛長の差が5mm以上あり、かつ前記繊維(A)の立毛長のバラツキが0.9〜1.1の範囲内であることが目安となる。また、長いパイル繊維層と短いパイル繊維層との段差がやや不明確なパイル布帛とは、立毛長の差が5mm以上あり、かつ前記繊維(A)の立毛長のバラツキが0.8以上0.9未満の範囲内、又は1.1を越え1.2以下の範囲内であることが目安となる。また、長いパイル繊維層と短いパイル繊維層との段差が明確でないパイル布帛とは、立毛長の差が5mm以上あっても、かつ前記繊維(A)の立毛長のバラツキが0.8未満又は1.2を越える範囲内であることが目安となる。

【0043】

(長毛獣調の外観評価)

A:長いパイル繊維の立毛長が50mm以上あり、かつ長いパイル繊維と短いパイル繊維との立毛長の差が10mm以上あるとともに、上記により判断した段差の効果がA又はBである。

B:長いパイル繊維の立毛長が50mm未満であり、及び/又は長いパイル繊維と短いパイル繊維との立毛長の差が10mm未満であり、及び/又は上記により判断した段差の効果がCである。

【0044】

本発明の実施例及び比較例では、パイル繊維として株式会社カネカ製のモダクリル繊維である、ELP、MS(HMS)、LAN(HB)7.8dtex(以下、LAN(HB)−1という)、LAN(HB)17dtex(以下、LAN(HB)−2という)、RCL、AH、及びMCS(HHS)を用いた。用いたモダクリル繊維の種類、単繊維繊度、断面形状の扁平比、乾熱収縮率(120℃、3分間の乾熱処理における乾熱収縮率)及びアクリロニトリル含有量について下記表1に示した。

【0045】

【表1】

【0046】

(実施例1)

下記表2に示す繊維長を有するモダクリル繊維ELP、モダクリル繊維MS(HMS)、及びモダクリル繊維AHを、下記表3に示す配合割合で混綿・調湿した後、オープナー(Kodama Tech Co.Ltd.製)、カード(Howa Machinery Ltd.Nagoya製)を用いてスライバーを作製した。次に、ハイパイル編機(Mayer社製ハイパイル編織機)でスライバーニッティングを行い、パイル編地を作製し、シャーリングマシン(岩倉精機社製)を用いた予備シャーリングによりパイル繊維の立毛長を70mmに揃えた。その後、パイル編地の裏面にアクリル酸エステル系接着剤を付着させ、テンター(Hirano Tecseed社製)を用いて120℃、3分間処理することで接着剤を乾燥させると共にパイル繊維を収縮させた。その後、ポリッシャーマシン(岩倉精機社製)及び上記のシャーリングマシンで、長いパイル繊維の立毛長を80mmに仕上げるポリッシャー仕上げ及びシャーリングを行ってパイル布帛に仕上げた。得られた実施例1のパイル布帛1における、長いパイル繊維2(ELP)の立毛長、短いパイル繊維3(MS(HMS))の立毛長、その最大値及び最小値、並びに、段差の効果の評価及び長毛獣調の外観評価を下記表4に示した。なお、得られた実施例1のパイル布帛は衣料用トリミング素材に有用な、ラクーン調の毛の長さを有し、かつ段差の明確なものであった。

【0047】

【表2】

【0048】

【表3】

【0049】

【表4】

【0050】

(実施例2)

上記表2に示す繊維長を有するモダクリル繊維ELP及びモダクリル繊維LAN(HB)−1を、上記表3に示す配合割合で混綿・調湿してスライバーを作製し、予備シャーリングでパイル繊維の立毛長を50mmに、最後のポリッシャー仕上げ及びシャーリングにより長いパイル繊維の立毛長を60mmに揃えた以外は、実施例1と同様の方法で実施例2のパイル布帛を作製した。得られた実施例2のパイル布帛における、長いパイル繊維(ELP)の立毛長、短いパイル繊維(LAN(HB)−1)の立毛長、並びに、段差の効果の評価及び長毛獣調の外観評価を上記表4に示した。なお、得られた実施例2のパイル布帛はハーフコート用の表地素材に有用な、セーブル調の毛の長さを有し、かつ段差の明確なものであった。

【0051】

(実施例3)

上記表2に示す繊維長を有するモダクリル繊維ELP、モダクリル繊維MS(HMS)、及びモダクリル繊維AHを、上記表3に示す配合割合で混綿・調湿してスライバーを作製し、予備シャーリングでパイル繊維の立毛長を80mmに、最後のポリッシャー仕上げ及びシャーリングにより長いパイル繊維の立毛長を90mmに揃えた以外は、実施例1と同様の方法で実施例3のパイル布帛を作製した。得られた実施例3のパイル布帛における、長いパイル繊維(ELP)の立毛長、短いパイル繊維(MS(HMS))の立毛長、その最大値及び最小値、並びに、段差の効果の評価及び長毛獣調の外観評価を上記表4に示した。なお、得られた実施例3のパイル布帛はロングコート用の表地素材に有用な、フォックス調の毛の長さを有し、かつ段差の明確なものであった。

【0052】

(実施例4)

上記表2に示す繊維長を有するモダクリル繊維ELP、モダクリル繊維LAN(HB)−2、及びモダクリル繊維AHを、上記表3に示す配合割合で混綿・調湿してスライバーを作製し、予備シャーリングでパイル繊維の立毛長を90mmに、最後のポリッシャー仕上げ及びシャーリングにより長いパイル繊維の立毛長を100mmに揃えた以外は、実施例1と同様の方法で実施例4のパイル布帛を作製した。得られた実施例4のパイル布帛における、長いパイル繊維(ELP)の立毛長、短いパイル繊維(LAN(HB)−2)の立毛長、その最大値及び最小値、並びに、段差の効果の評価及び長毛獣調の外観評価を上記表4に示した。なお、得られた実施例4のパイル布帛はホームファーニシング用のスロー素材に有用なフォックス調の毛の長さを有し、かつ段差の明確なものであった。

【0053】

(比較例1)

実施例1におけるモダクリル繊維MS(HMS)の代わりに、上記表2に示す繊維長を有するモダクリル繊維RCLを用いてスライバーを作製した以外は、実施例1と同様の方法で比較例1のパイル布帛を作製した。得られた比較例1のパイル布帛1における、長いパイル繊維2(ELP)の立毛長、短いパイル繊維3(RCL)の立毛長、その最大値及び最小値、並びに、段差の効果の評価及び長毛獣調の外観評価を上記表4に示した。なお、得られた比較例1のパイル布帛はフォックス調の外観を有するが、段差が明確でなく、従来からあるものと変わり映えしないものであった。

【0054】

(比較例2)

上記表2に示す繊維長を有するモダクリル繊維ELP及びモダクリル繊維MCS(HHS)を、上記表3に示す配合割合で混綿・調湿してスライバーを作製し、予備シャーリングでパイル繊維の立毛長を25mmに、最後のポリッシャー仕上げ及びシャーリングにより長いパイル繊維の立毛長を30mmに揃えた以外は、実施例1と同様の方法で比較例2のパイル布帛を作製した。得られたパイル布帛における、長いパイル繊維(ELP)の立毛長、短いパイル繊維(MCS(HHS))の立毛長、その最大値及び最小値、並びに、段差の効果の評価及び長毛獣調の外観評価を上記表4に示した。なお、得られた比較例2のパイル布帛はミンク調の外観を有し、かつ段差もやや明確なものであったが、本発明が目的とする立毛長には達していなかった。

【0055】

(比較例3)

実施例1におけるモダクリル繊維MS(HMS)の代わりに、上記表2に示す繊維長を有するモダクリル繊維MCS(HHS)を用いてスライバーを作製したが、その後のスライバーニッティングができず、パイル布帛を得ることができなかった。

【0056】

(比較例4)

上記表2に示す繊維長を有するモダクリル繊維ELP及びモダクリル繊維MS(HMS)を、上記表3に示す配合割合で混綿・調湿してスライバーを作製し、予備シャーリングでパイル繊維の立毛長を25mmに、最後のポリッシャー仕上げ及びシャーリングにより長いパイル繊維の立毛長を30mmに揃えた以外は、実施例1と同様の方法で比較例4のパイル布帛を作製した。得られたパイル布帛における、長いパイル繊維(ELP)の立毛長、短いパイル繊維(MS(HMS))の立毛長、その最大値及び最小値、並びに、段差の効果の評価及び長毛獣調の外観評価を上記表4に示した。なお、得られた比較例4のパイル布帛はミンク調の外観を有し、かつ段差もやや明確なものであったが、本発明が目的とする立毛長には達していなかった。

【0057】

表1〜表4から、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を短いパイル繊維として用い、かつ前記繊維(A)は前記相対的に立毛長が長いパイル繊維より、立毛長が10%以上短い実施例1〜4のパイル布帛は、短いパイル繊維の立毛長が40mm以上であり、即ちパイル繊維の立毛長が充分あり、かつ長いパイル繊維層と短いパイル繊維層の段差が明確であることがわかる。

【産業上の利用可能性】

【0058】

本発明パイル布帛は、天然毛皮を代用する人造毛皮として有用である。

【図面の簡単な説明】

【0059】

【図1】本発明の実施例1のパイル布帛の模式図である。

【図2】本発明の比較例1のパイル布帛の模式図である。

【図3】本発明のパイル布帛に編込まれているパイル繊維の状態を例示する模式図である。

【図4】本発明の一実施形態の繊維(A)の断面形状の模式図である。

【符号の説明】

【0060】

1 パイル布帛

2 長いパイル繊維

3 短いパイル繊維

4 パイル繊維

5 長い側

6 短い側

10 繊維断面

11 短軸の幅

12 長軸の幅

【特許請求の範囲】

【請求項1】

相対的に立毛長が長いパイル繊維と、相対的に立毛長が短いパイル繊維とを含むパイル布帛であって、

前記相対的に立毛長が短いパイル繊維は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を含み、

かつ前記繊維(A)は前記相対的に立毛長が長いパイル繊維より、立毛長が10%以上短いことを特徴とするパイル布帛。

【請求項2】

前記繊維(A)は、立毛長のバラツキが0.8〜1.2の範囲内である請求項1に記載のパイル布帛。

【請求項3】

前記相対的に立毛長が長いパイル繊維と前記繊維(A)との立毛長の差は、5mm以上である請求項1又は2に記載のパイル布帛。

【請求項4】

前記繊維(A)は、パイル編地の編成後、前記相対的に立毛長が長いパイル繊維と同一立毛長に揃えられ、その後熱処理により収縮した繊維である請求項1〜3のいずれか1項に記載のパイル布帛。

【請求項5】

前記パイル布帛の全パイル繊維を100重量%としたとき、前記繊維(A)の含有量は30〜98重量%である請求項1〜4のいずれか1項に記載のパイル布帛。

【請求項6】

前記相対的に立毛長が長いパイル繊維は、立毛長が45mmを越える請求項1〜5のいずれか1項に記載のパイル布帛。

【請求項7】

前記相対的に立毛長が長いパイル繊維と前記繊維(A)との立毛長の差は、7mm以上である請求項1〜6のいずれか1項に記載のパイル布帛。

【請求項8】

前記繊維(A)は前記相対的に立毛長が長いパイル繊維より、120℃、3分間の乾熱処理における乾熱収縮率が10%以上高い請求項1〜7のいずれか1項に記載のパイル布帛。

【請求項9】

相対的に立毛長が長いパイル繊維と、相対的に立毛長が短いパイル繊維とを含み、前記相対的に立毛長が短いパイル繊維は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を含むパイル布帛の製造方法であって、

76mm以上の繊維長を有する前記繊維(A)と、76mm以上の繊維長を有し、前記繊維(A)に対し相対的に非収縮性の繊維とを含むパイル繊維を混紡してニッティングすることによりパイル編地を編成する工程と、

前記パイル編地における前記パイル繊維をシャーリングによって同一立毛長にカットする工程と、

熱処理により、前記繊維(A)を収縮させて前記相対的に立毛長が長いパイル繊維より立毛長が10%以上短いパイル繊維を形成する工程とを含むことを特徴とするパイル布帛の製造方法。

【請求項1】

相対的に立毛長が長いパイル繊維と、相対的に立毛長が短いパイル繊維とを含むパイル布帛であって、

前記相対的に立毛長が短いパイル繊維は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を含み、

かつ前記繊維(A)は前記相対的に立毛長が長いパイル繊維より、立毛長が10%以上短いことを特徴とするパイル布帛。

【請求項2】

前記繊維(A)は、立毛長のバラツキが0.8〜1.2の範囲内である請求項1に記載のパイル布帛。

【請求項3】

前記相対的に立毛長が長いパイル繊維と前記繊維(A)との立毛長の差は、5mm以上である請求項1又は2に記載のパイル布帛。

【請求項4】

前記繊維(A)は、パイル編地の編成後、前記相対的に立毛長が長いパイル繊維と同一立毛長に揃えられ、その後熱処理により収縮した繊維である請求項1〜3のいずれか1項に記載のパイル布帛。

【請求項5】

前記パイル布帛の全パイル繊維を100重量%としたとき、前記繊維(A)の含有量は30〜98重量%である請求項1〜4のいずれか1項に記載のパイル布帛。

【請求項6】

前記相対的に立毛長が長いパイル繊維は、立毛長が45mmを越える請求項1〜5のいずれか1項に記載のパイル布帛。

【請求項7】

前記相対的に立毛長が長いパイル繊維と前記繊維(A)との立毛長の差は、7mm以上である請求項1〜6のいずれか1項に記載のパイル布帛。

【請求項8】

前記繊維(A)は前記相対的に立毛長が長いパイル繊維より、120℃、3分間の乾熱処理における乾熱収縮率が10%以上高い請求項1〜7のいずれか1項に記載のパイル布帛。

【請求項9】

相対的に立毛長が長いパイル繊維と、相対的に立毛長が短いパイル繊維とを含み、前記相対的に立毛長が短いパイル繊維は、立毛長が40mmを越え、単繊維繊度が7.8〜22dtexであり、断面形状の短軸の幅:長軸の幅で示される扁平比が1:4〜1:15である繊維(A)を含むパイル布帛の製造方法であって、

76mm以上の繊維長を有する前記繊維(A)と、76mm以上の繊維長を有し、前記繊維(A)に対し相対的に非収縮性の繊維とを含むパイル繊維を混紡してニッティングすることによりパイル編地を編成する工程と、

前記パイル編地における前記パイル繊維をシャーリングによって同一立毛長にカットする工程と、

熱処理により、前記繊維(A)を収縮させて前記相対的に立毛長が長いパイル繊維より立毛長が10%以上短いパイル繊維を形成する工程とを含むことを特徴とするパイル布帛の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−18910(P2010−18910A)

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願番号】特願2008−180603(P2008−180603)

【出願日】平成20年7月10日(2008.7.10)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成22年1月28日(2010.1.28)

【国際特許分類】

【出願日】平成20年7月10日(2008.7.10)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]