パウチ型粘調性液体容器

【解決手段】 長辺部貼合領域(Ay)と底側短辺貼合領域(Ax2)の隙間から、エアのみを選択的に容器外部に排出し、且つ、粘調性液体の漏出を減らす脱気口(E)を設けたことを特徴とする、パウチ型粘調性液体容器。

【効果】 注入方向の順方向に向かって、充填ノズルの前方に発生するエア溜まりを回避できることにより、移動型で長尺の充填ノズルによる奥底充填の必要性がなくなり、エア抜きと開口部周辺の粘調性液体による汚染を回避できる。

【効果】 注入方向の順方向に向かって、充填ノズルの前方に発生するエア溜まりを回避できることにより、移動型で長尺の充填ノズルによる奥底充填の必要性がなくなり、エア抜きと開口部周辺の粘調性液体による汚染を回避できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、建築の際に防水性、気密性を図るために用いられるコーキング剤(シーリング剤)、あるいは、ある物と他の物とを接着させるための接着剤等の、大量に生産された粘調性液体を、現場でより使いやすく、ハンディーにするための、充填容器分野におけるパウチ型粘調性液体容器に関する。

【背景技術】

【0002】

[粘調性液体]

本出願に係る発明に関しては、「粘調性液体」とは、コーキング剤、シーリング剤、目地剤、及び、接着剤のような、主として建材用途の粘調性液体を包含する。

粘調性液体には、1成分形、2成分形を問わず、コーキング剤、シーリング剤、接着剤等の粘調性液体一般を包含する。

【0003】

[粘調性液体容器]

本出願に係る明細書、特許請求の範囲、及び、図面(以下、単に「出願書類」という。)に関しては、「粘調性液体容器」とは、粘調性液体を充填する容器を意味する。

粘調性液体容器には、非減容型、減容型を問わず1成分形、2成分形におけるコーキング剤、シーリング剤、接着剤等の粘調性液体一般を充填した容器を包含する。

【0004】

[粘調性液体容器の種類]

粘調性液体容器のタイプについては、出願人の理解によれば、粘調性液体容器は、概ね、非減容型と減容型に分類される。

非減容型については、容器の材質により、概ね、紙管カートリッジ型と樹脂管(PP)カートリッジ型に分類される。

減容型については、容器の形状により、概ね、サシェ型(所謂ソーセージ型)、ソフトカートリッジ型(所謂SC型)、及び、パウチ型の各フィルムパックに分類される。

ここで、パウチ型のフィルムパックとは、通常、プラスチックを主体とする積層フイルムにより構成され、その一方の面(裏面あるいは最内層)を、ヒートシール性を有するヒートシール層とし、他方の面(表面あるいは最外層)を、ヒートシール性を有さない層とするフイルムが好ましく用いられる。フィルムパックの形状としては、封止された粘調性液体を搾り出した際に内部に粘調性液体が残存しないのであれば、特に限定されるものではない。

1.非減容型 A 紙管カートリッジ型

B 樹脂管(PP)カートリッジ型

2.減容型 C サシェ型(所謂ソーセージ型)フィルムパック

D ソフトカートリッジ型(所謂SC型)フィルムパック

E パウチ型フィルムパック

【0005】

[粘調性液体容器の吐出装置]

粘調性液体容器は、所謂、ディスペンシングガンと称される吐出装置に装填して使用する。

通常、日本においては、1成分形のコーキング剤乃至接着剤の塗布に用いる吐出装置を指して特に、コーキングガンと呼んでいる。

【0006】

例えば、シーリング剤や接着剤等の粘調性液体は大量に使用される建築用の容器として、先端にノズルを有する筒体の下端開口に、この筒体先端方向に摺動可能な底板(プランジャー)が内嵌された形態の充填容器(液剤カートリッジタイプ)が市販されている(例えば、特許文献1参照)。

尚、筒体には紙製及び樹脂製のものがある。

このような形態のものはコーキングガンと呼ばれる吐出装置で、充填容器の底板をピストンのようにレバーでノズル方向に移動させて用いるまた、この筒状容器の形態以外には、充填時にフィルムの両端をワイヤーでクリップし、ロケット包装体を形成する、所謂ソーセージ様に包装した形態の充填容器(フィルムパックタイプ)も市販されている(例えば、特許文献2参照)。

ごく最近では、搾り出し多層容器(フィルムパックタイプ)として「積層シートを重ね合わせ接合することにより筒状とし、この筒状胴部の一端部に熱可塑性樹脂の射出成形により形成されたネジ付き押出口とこれに連なる円錐状肩部とからなるものを接着させ、筒状胴部の他端部を融着等により閉じ合すことにより作製することも可能である(特許文献3参照)」ことが記載されている。

このフィルムパックタイプのものは容器として筒体を用いない代わりに、内部に粘調性液体のフィルムパックを収容する円筒状の外筒と外筒の後端から先端のノズル方向にピストンのように移動させるコマとを備えた専用のアタッチメントを用いる。

これらフィルムパックタイプのものは蛇腹状に縮小するため、使用後の廃棄物を大幅に減容できる利点がある。

【0007】

また、2種類の樹脂を現場で混合させて使用する二液タイプのシーリング剤や接着剤もある。

【0008】

【特許文献1】特開平7-88415号公報

【特許文献2】実開平6−53469号公報

【特許文献3】特開2006−096369号公報

【0009】

[非減容型への従来の充填技術の概念]

充填ノズルの先端が容器の奥底まで届く、長尺の充填ノズルの先端を、奥底から、充填方向の順方向に向かって、エア溜まりが発生しないように、粘調性液体の充填速度と、充填ノズルの移動速度を調整しながら、容器に対して、相対的に充填ノズルを引き離すように移動させつつ、容器の奥底から容器の開口部に向かって積み上げるように(堆積するように)充填していく。

特に、充填当初から、充填ノズルを引き上げていく方向に対して、空隙を作らないよう、また充填途中では、粘調性液体と容器の間に空隙を作らないよう、粘調性液体の充填スピードに合わせ、容器をノズルから引き離しながら、容器の奥底から、積み上げるように (堆積するように)充填していく。

粘調性液体の前方や充填途中で空隙を生じさせないためには、容器内壁に粘調性液体が常に接触している状態で充填を遂行していく必要がある。

充填ノズルの口径が細いと容器内壁に粘調性液体が常に接触していることはむずかしいから、充填ノズルの口径は容器下端開口の口径に近い太さの必要がある。

また、コーキング剤、接着剤等の粘度状態は温度変化の影響を非常に受けやすい性質をもっており、粘度変化に応じて充填スピード(容器奥底からのノズルを引き離す引き離しスピード)を最適な条件に変更する必要がある。

しかし、粘度変化に応じて、充填スピード(容器奥底からノズルを引き離す引き離しスピード)を最適条件に変更することには、困難を伴う。

充填の過程において、容器の内壁と粘調性液体の間に、エア溜まりを発生させないためには、容器内壁に対して粘調性液体が間断なく接触している状態で充填を連続的に継続していく必要があり、そのプロセスを成功裏に進行させるためには、ノウハウや熟練がいる。

容器に対する充填ノズルの引き離し速度と充填速度が整合しないと、容器の内壁と粘調性液体の間に、エア溜まりが発生してしまうという問題がある。

引き離し速度が遅いと、粘調性液体が充填ノズルに覆いかぶさる形となり、充填ノズルの外側周辺を汚染してしまい、汚れが蓄積していくと、新たな空の容器をセットする際に、スムーズな次の充填サイクルへ支障をもたらす。

また容器の開口部周辺を汚染するという悪しき結果をもたらし、容器の開口部周辺の汚れは、製品自体の汚れを来し、プランジャーを容器にセットする際に、プランジャーと容器の嵌合部をも粘調性液体で汚染してしまうことから、充填サイクルを重ねるうちに、充填ノズルの外側を清掃する必要も生じる。

【0010】

[減容型への従来の充填技術の概念]

サシェ型フィルムパックでは、サシェの一端をワイヤーでクリップして容器の奥底とし、非減容型で示したように、充填ノズルの先端が容器の奥底まで届く、長尺の充填ノズルの先端を奥底から充填方向の順方向に向かってエア溜まりが発生しないように粘調性液体の充填速度と充填ノズルの移動速度を調整しながら容器に対して相対的に充填ノズルを引き離すように移動させつつ、容器の奥底から容器の開口部に向かって積み上げるように充填していく。

内部に粘調性液体の充填が終了すると、サシェ他端の開口部をワイヤーでクリップし、ロケット包装体を形成する。

SC型フィルムパックでは、内部に長尺の充填ノズルによる奥底充填が終了すると、フィルムパック開口部に蓋をして、フィルムパック開口部と蓋を超音波シールにより溶着する。

【発明の開示】

【発明が解決しようとする課題】

【0011】

本出願に係る発明が解決しようとする課題の一つは、充填終了後、移動型で長尺の充填ノズルによる奥底充填技術では実現できなかった、パウチ型容器の開口周辺内のエア抜き作業を回避することである。

【0012】

本出願に係る発明が解決しようとする課題の一つは、パウチ型粘調性液体容器の開口部周辺の粘調性液体による汚染を回避することである。

【0013】

本出願に係る発明が解決しようとする課題の一つは、充填終了後、移動型で長尺の充填ノズルによる奥底充填技術では実現できなかった、パウチ型容器の開口周辺内のエア抜き作業を回避することで、真空脱泡処理の作業を回避することである。

【0014】

本出願に係る発明が解決しようとする課題の一つは、パウチ型粘調性液体容器の開口部周辺の粘調性液体による汚染を回避することにより、パウチ型粘調性液体容器の開口部周辺の貼り合せに超音波シールを回避することである。

【0015】

本出願に係る発明が解決しようとする課題の一つは、粘調性液体容器の内部に発生するエア溜まりを顕著に低減することである。

【0016】

本出願に係る発明が解決しようとする課題の一つは、粘調性液体容器の内部に発生するエア溜まりを顕著に低減することにより、シリコン系、変性シリコン系、ポリウレタン系など湿気硬化型の粘調性液体の品質低下を顕著に低減することである。

【0017】

本出願に係る発明が解決しようとする課題の一つは、粘調性液体容器の内部に発生するエア溜まりを顕著に低減することにより、目地材の生命である連続塗布性を向上させる。

【発明の効果】

【0018】

本出願に係る発明の効果の一つは、固定型で短尺の充填ノズルでも、充填方向の順方向に向かって、充填ノズルの前方に一旦発生したエア溜まりを解消させ、容器天側の吐出口充填形態の選択肢を可能にすることである。

【0019】

本出願に係る発明の効果の一つは、パウチ型粘調性液体容器の開口部周辺の粘調性液体による汚染を回避することができることである。

【0020】

本出願に係る発明の効果の一つは、粘調性液体容器の内部に発生するエア溜まりを顕著に低減することができることである。

【0021】

本出願に係る発明の効果の一つは、粘調性液体容器の内部に発生するエア溜まりを顕著に低減することにより、エア溜まり内に存在する酸素や水分による粘調性液体の品質低下を顕著に低減することができることである。

【課題を解決するための手段】

【0022】

本出願に係る発明は、以下の[特許請求の範囲]の[請求項1]〜[請求項4]に記載した事項により特定される。

【0023】

[特許請求の範囲]

[請求項1]

袋部(A)、吐出カラー(B)、吐出口(C)、引っ掛け部(D)、天側短辺部(X1)、底側短辺部(X2)、及び、長辺部(Y)を含んで構成されるパウチ型粘調性液体容器であって、

天側短辺部(X1)が、天側短辺部貼合領域(Ax1)を有し、

底側短辺部(X2)が、自然数n個の底側短辺部貼合領域(Ax2)と底側短辺部非貼合領域(Az)を含んで構成され、

底側短辺部非貼合領域(Az)が糊代(F)としての機能を有し、

長辺部(Y)が、長辺部貼合領域(Ay)を有し、

天側短辺部貼合領域(Ax1)、長辺部貼合領域(Ay)、及び、底側短辺部貼合領域(Ax2)により、袋部(A)を形成し、

底側短辺部貼合領域(Ax2)と長辺部貼合領域(Ay)との境界に、

及び/又は、

一つの底側短辺部貼合領域(Ax2)と他の底側短辺部貼合領域(Ax2)との境界に、

自然数(n+1)個の脱気口(E)を設けてなり、

脱気口(E)は、袋部(A)内部のエアのみを選択的に袋部(A)外部に脱気し、且つ、袋部(A)内部の粘調性液体(V)を袋部(A)外部に漏出させない機能を発揮する隙間であり、

糊代(F)が、袋部(A)内部に粘調性液体(V)の充填が完了した後に、袋部(A)外部から袋部(A)内部にエアが逆流するのを阻止するために、貼り合わせることができる機能を具備する

ことを特徴とするパウチ型粘調性液体容器。

[請求項2]

脱気口(E)の幅(W)が、

50μm ≦ W ≦ 300μm

であることを特徴とする請求項1に記載した

パウチ型粘調性液体容器。。

[請求項3]

脱気口(E)の長さ(L)が、

5mm ≦ L ≦ 40mm

であることを特徴とする請求項1又は2に記載した

パウチ型粘調性液体容器。

[請求項4]

離心率をR%、

袋部の底に沿った袋部底中心(Pc) からの距離をd、

袋部底の幅をWpとしたときに、

R%=2×d÷Wp×100

として算出される

袋部底中心(Pc)を基準として脱気口(E)の外側の位置の離心率(R%)が

100% ≦ R% ≦ 80%

であることを特徴とする請求項1乃至3の何れかに記載した

パウチ型粘調性液体容器。

【0024】

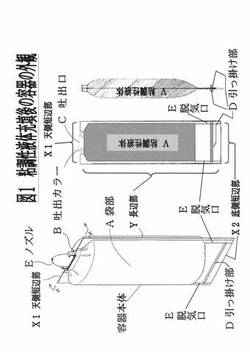

図1に粘調性液体充填後の容器の外観を示した。

本願発明にかかるパウチ型粘調性液体容器は、袋部(A)、吐出カラー(B)、吐出口(C)、引っ掛け部(D)、天側短辺部(X1)、底側短辺部(X2)、及び、長辺部(Y)を含んで構成される。

天側短辺部(X1)は、天側短辺部貼合領域(Ax1)を有する。

底側短辺部(X2)は、少なくとも一つの底側短辺部貼合領域(Ax2)と底側短辺部非貼合領域(Az)を含んで構成される。

底側短辺部非貼合領域(Az)は、糊代(F)としての機能を有する。

長辺部(Y)は、長辺部貼合領域(Ay)を有する。

袋部(A)は、天側短辺部貼合領域(Ax1)、長辺部貼合領域(Ay)、及び、底側短辺部貼合領域(Ax2)によって囲われることのより形成される。

脱気口(E)は、底側短辺部貼合領域(Ax2)と長辺部貼合領域(Ay)との境界に、

及び/又は、一つの底側短辺部貼合領域(Ax2)と他の底側短辺部貼合領域(Ax2)との境界に、少なくとも一つが設けられる。

脱気口(E)は、袋部(A)内部のエアのみを選択的に袋部(A)外部に脱気し、且つ、袋部(A)内部の粘調性液体(V)を袋部(A)外部に漏出させない機能を発揮する隙間である。

糊代(F)は、袋部(A)内部に粘調性液体(V)の充填が完了した後に、袋部(A)外部から袋部(A)内部にエアが逆流するのを阻止するために、貼り合わせることができる機能を具備する。

【0025】

図2に、容器の長辺部と短辺部を示した。

X1は、天側短辺部である。

X2は、底側短辺部である。

Yは、長辺部である。

Eは、脱気口である。

この態様においては、脱気口(E)は、長辺部(Y)と底側短辺部(X2)の境界である。

【0026】

図3に、容器の貼合領域を示した(断面図)。

Bは、吐出カラーである。

Cは、吐出口である。

Ax1は、天側短辺部貼合領域である。

Ayは、長辺部貼合領域である。

Ax2は、底側短辺部貼合領域である。

Eは、脱気口である。

貼合領域(Ay、Axl、Ax2)は、二枚の積層フイルムを融着又は接着により貼り合わせた領域である。

脱気口(E)は、非貼合部分であり、この態様においては、AyとAx2の境界である。

【0027】

図4に、容器の貼合領域の断面図を示した。

【0028】

図5に、容器の貼合領域の写真を示した。

斜線部は、糊代(F)領域である。

糊代(F)は、前述したとおり、袋部(A)内部に粘調性液体(V)の充填が完了した後に、袋部(A)外部から袋部(A)内部にエアが逆流するのを阻止するために、貼り合わせることができる機能を具備する。

【0029】

図6に、容器の非貼合領域の断面図を示した。

斜線部は、糊代(F)領域である。

【0030】

図7に、容器の非貼合領域の斜視図を示した。

斜線部は、糊代(F)領域である。

【0031】

図8に、容器の非充填状態においてノズルを取り付けた状態の外観を示した。

【0032】

図9に、容器の非充填状態においてノズルを外した状態の外観を示した。

【0033】

図10に、底部側短辺部の態様を示した。

(A)は、平底・面取り(角切り)タイプ(脱気口2ツロ・底部側短辺部貼合領域1つタイプ)である。

(B)は、逆V字底タイプ(脱気口2ツロ・底部側短辺部貼合領域1つタイプ)である。

(C)は、逆U字底(逆丸和底)タイフプ(脱気口2ツロ・底部側短辺部貼合領域1つタイプ)である。

(D)は、V字底タイプ(脱気口1ツロ・底部側短辺部貼合領域2つタイプ)である。

(E)は、U字底(丸底)タイプ(脱気口1ツロ・底部側短辺部貼合領域2つタイプ)である。

(F)は、S字(シグモイド)底タイプ(脱気口1ツロ・底部側短辺部貼合領域2つタイプ)である。

【0034】

図11に脱気口の態様を示した。

(A)は、脱気口3ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域2つタイプ)である。

(B)は、脱気口4ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域3つタイプ)である。

(C)は、脱気口5ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域4つタイプ)である。

(D)は、脱気口6ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域5つタイプ)である。

(E)は、脱気口7ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域6つタイプ)である。

(F)は、脱気口8ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域7つタイプ)である。

【0035】

図12に、脱気口を規定するパラメーターを示した。

Wは、脱気口(E)の幅である。

脱気口の幅(W)の数値は、好ましくは、

50μm ≦ W ≦ 300μm

である。

Lは、脱気口(E)の長さである。

脱気口の長さ(L)の数値は、好ましくは、

5mm ≦ L ≦ 40mm

である。

【0036】

図13に、袋部の底部を規定するパラメーターを示した。

離心率R%は、袋部の底に沿った袋部底中心(Pc) からの距離をd、袋部底の幅をWpとしたときに、

R%=2×d÷Wp×100

として算出される。

袋部底中心(Pc)を基準としたとき、脱気口(E)の外側の位置の離心率(R%)の数値は、好ましくは、

100% ≦ R% ≦ 80%

である。

【0037】

図14に、糊代を閉止する前の状態における、容器の脱気構造を示した。

斜線部は、粘調性液体注入終了後に脱気口を閉止するためのヒートシール糊代である。

脱気口(E)は、容器内部のエアのみを容器外部に排出し、容器内部の粘調性液体については容器外部に漏出しない構造の隙間である。

【0038】

図15に、容器への粘調性液体の注入方法の好ましい一態様を示した。

ステップ0は、注入時の注入口と使用時の吐出口を兼ねる口から、粘調性液体を注入を開始する状態を示したものである。

注入前の容器内部にはエアが入っていない扁平な状態である。

ステップ1は、注入途中の粘調性液体の状態を示したものである。

粘調性液体の最先端は、進行方向に対して中心が先頭であり、両翼が先頭より少し後れて進む。

そのため、粘調性液体の速度分布は、進行方向に対して容器の中心を中心軸とする放物面体に含まれる形となって進む。

ステップ2は、注入最終段階の粘調性液体の状態を示したものである。

脱気口からエアのみを排出し、粘調性液体が漏れることはない。

【0039】

図16に、容器への粘調性液体の注入方法の好ましい一態様を示した。

ステップ3は、注入完了時の粘調性液体の状態を示したものである。

ステップ4は、注入完了後に、更に脱気が完了した後に、糊代部分をヒートシールした状態を示したものである。

に示した。

【0040】

また、非減容型粘調性液体容器においても、注入途中の粘調性液体容器内の速度分布は同様であるから、エアのみを選択的に容器外部に脱気し、且つ、粘調性液体を容器外部に漏出させない機能を有する隙間をプランジャーの離心率(R%)下限当りに設けておきさえすれば、パウチ型粘調性液体容器に限定されるものではない。

この場合には、脱気完了後に、容器外部から脱気口を経由して容器内部に外気が侵入するのを阻止するシャッター機能が構成されるものとする。

【発明を実施するための最良の形態】

【0041】

容器への粘調性液体の充填方法(好ましい一態様)を図11〜12に示した。

本出願に係る発明における最良の形態を、実施例ステップ0〜ステップ4に示した。

[ステップ0]

充填前は容器内のエアをできるだけ少なくし、「ペタンコ」な状態を維持する。

[ステップ1]

固定型で短尺の充填ノズルにより注入口から充填していくと、容器内を流れる粘調性液体の速度分布は、容器の中心を中心軸とする放物面体に含まれる形(ハーゲン・ポアズイユの法則)となって奥へ押し込まれる。

このとき、ハーゲン・ポアズイユの法則に基づき、管中心の流速(最大流速)は平均流速の2倍である。

[ステップ2]

従って、粘調性液体は中心軸が最初に後端縁シール部(Ax2)に届き、前方のエア溜まりは、粘調性液体により両サイドに追いやられる。

[ステップ3]

粘調性液体により両サイドに追いやられたエア溜まりは、両サイドの脱気口(E)より完全に抜け出ていく。

[ステップ4]

エアが完全に抜け、充填が終了したら注入口にキャップをし、糊代(F)をヒートシールすることにより脱気口を封止する。

【図面の簡単な説明】

【0042】

【図1】調粘性液体充填後のパウチの外観

【図2】パウチの長辺部と短辺部

【図3】パウチの貼合領域(断面図)

【図4】パウチの貼合領域(斜視図)

【図5】パウチの貼合領域(写真)

【図6】パウチの非貼合領域(断面図)

【図7】パウチの非貼合領域(斜視図)

【図8】パウチの外観(非充填状態)〜ノズルを取り付けた状態

【図9】パウチの外観(非充填状態)〜ノズルを取り外した状態

【図10】底部側短辺部の態様 (A);平底・面取り(角切り)タイプ(脱気口2ツロ・底部側短辺部貼合領域1つタイプ)。 (B);逆V字底タイプ(脱気口2ツロ・底部側短辺部貼合領域1つタイプ)。 (C);逆U字底(逆丸和底)タイフプ(脱気口2ツロ・底部側短辺部貼合領域1つタイプ)。 (D);V字底タイプ(脱気口1ツロ・底部側短辺部貼合領域2つタイプ)。 (E);U字底(丸底)タイプ(脱気口1ツロ・底部側短辺部貼合領域2つタイプ)。 (F);S字(シグモイド)底タイプ(脱気口1ツロ・底部側短辺部貼合領域2つタイプ)。

【図11】脱気口の態様

【0043】

図11に脱気口の態様を示した。

(A);脱気口3ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域2つタイプ)。

(B);脱気口4ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域3つタイプ)。

(C);脱気口5ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域4つタイプ)。

(D);脱気口6ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域5つタイプ)。

(E);脱気口7ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域6つタイプ)。

(F);脱気口8ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域7つタイプ)。

【図12】脱気口を規定するパラメーター

【図13】袋部の底部を規定するパラメーターと離心率

【図14】容器の脱気構造(糊代を閉止する前の状態)

【図15】容器への粘調性液体の充填方法(好ましい一態様)[ステップ0〜ステップ2]

【図16】容器への粘調性液体の充填方法(好ましい一態様)[ステップ3〜ステップ4]

【符号の説明】

【0044】

A 袋部

B 吐出カラー

C 吐出口

D 引っ掛け部

E 脱気口

F 糊代

V 粘調性液体

X1 天側短辺部

X2 底側短辺部

Y 長辺部

Ax1 天側短辺部貼合領域

Ax2 底側短辺部貼合領域

Ay 長辺部貼合領域

Az 底側短辺部非貼合領域

W 脱気口(E)の幅

L 脱気口(E)の長さ

R 離心率%、

Pc 袋部底中心

d 袋部底中心(Pc) からの袋部底に沿った距離

Wp 袋部底の幅

【技術分野】

【0001】

本発明は、例えば、建築の際に防水性、気密性を図るために用いられるコーキング剤(シーリング剤)、あるいは、ある物と他の物とを接着させるための接着剤等の、大量に生産された粘調性液体を、現場でより使いやすく、ハンディーにするための、充填容器分野におけるパウチ型粘調性液体容器に関する。

【背景技術】

【0002】

[粘調性液体]

本出願に係る発明に関しては、「粘調性液体」とは、コーキング剤、シーリング剤、目地剤、及び、接着剤のような、主として建材用途の粘調性液体を包含する。

粘調性液体には、1成分形、2成分形を問わず、コーキング剤、シーリング剤、接着剤等の粘調性液体一般を包含する。

【0003】

[粘調性液体容器]

本出願に係る明細書、特許請求の範囲、及び、図面(以下、単に「出願書類」という。)に関しては、「粘調性液体容器」とは、粘調性液体を充填する容器を意味する。

粘調性液体容器には、非減容型、減容型を問わず1成分形、2成分形におけるコーキング剤、シーリング剤、接着剤等の粘調性液体一般を充填した容器を包含する。

【0004】

[粘調性液体容器の種類]

粘調性液体容器のタイプについては、出願人の理解によれば、粘調性液体容器は、概ね、非減容型と減容型に分類される。

非減容型については、容器の材質により、概ね、紙管カートリッジ型と樹脂管(PP)カートリッジ型に分類される。

減容型については、容器の形状により、概ね、サシェ型(所謂ソーセージ型)、ソフトカートリッジ型(所謂SC型)、及び、パウチ型の各フィルムパックに分類される。

ここで、パウチ型のフィルムパックとは、通常、プラスチックを主体とする積層フイルムにより構成され、その一方の面(裏面あるいは最内層)を、ヒートシール性を有するヒートシール層とし、他方の面(表面あるいは最外層)を、ヒートシール性を有さない層とするフイルムが好ましく用いられる。フィルムパックの形状としては、封止された粘調性液体を搾り出した際に内部に粘調性液体が残存しないのであれば、特に限定されるものではない。

1.非減容型 A 紙管カートリッジ型

B 樹脂管(PP)カートリッジ型

2.減容型 C サシェ型(所謂ソーセージ型)フィルムパック

D ソフトカートリッジ型(所謂SC型)フィルムパック

E パウチ型フィルムパック

【0005】

[粘調性液体容器の吐出装置]

粘調性液体容器は、所謂、ディスペンシングガンと称される吐出装置に装填して使用する。

通常、日本においては、1成分形のコーキング剤乃至接着剤の塗布に用いる吐出装置を指して特に、コーキングガンと呼んでいる。

【0006】

例えば、シーリング剤や接着剤等の粘調性液体は大量に使用される建築用の容器として、先端にノズルを有する筒体の下端開口に、この筒体先端方向に摺動可能な底板(プランジャー)が内嵌された形態の充填容器(液剤カートリッジタイプ)が市販されている(例えば、特許文献1参照)。

尚、筒体には紙製及び樹脂製のものがある。

このような形態のものはコーキングガンと呼ばれる吐出装置で、充填容器の底板をピストンのようにレバーでノズル方向に移動させて用いるまた、この筒状容器の形態以外には、充填時にフィルムの両端をワイヤーでクリップし、ロケット包装体を形成する、所謂ソーセージ様に包装した形態の充填容器(フィルムパックタイプ)も市販されている(例えば、特許文献2参照)。

ごく最近では、搾り出し多層容器(フィルムパックタイプ)として「積層シートを重ね合わせ接合することにより筒状とし、この筒状胴部の一端部に熱可塑性樹脂の射出成形により形成されたネジ付き押出口とこれに連なる円錐状肩部とからなるものを接着させ、筒状胴部の他端部を融着等により閉じ合すことにより作製することも可能である(特許文献3参照)」ことが記載されている。

このフィルムパックタイプのものは容器として筒体を用いない代わりに、内部に粘調性液体のフィルムパックを収容する円筒状の外筒と外筒の後端から先端のノズル方向にピストンのように移動させるコマとを備えた専用のアタッチメントを用いる。

これらフィルムパックタイプのものは蛇腹状に縮小するため、使用後の廃棄物を大幅に減容できる利点がある。

【0007】

また、2種類の樹脂を現場で混合させて使用する二液タイプのシーリング剤や接着剤もある。

【0008】

【特許文献1】特開平7-88415号公報

【特許文献2】実開平6−53469号公報

【特許文献3】特開2006−096369号公報

【0009】

[非減容型への従来の充填技術の概念]

充填ノズルの先端が容器の奥底まで届く、長尺の充填ノズルの先端を、奥底から、充填方向の順方向に向かって、エア溜まりが発生しないように、粘調性液体の充填速度と、充填ノズルの移動速度を調整しながら、容器に対して、相対的に充填ノズルを引き離すように移動させつつ、容器の奥底から容器の開口部に向かって積み上げるように(堆積するように)充填していく。

特に、充填当初から、充填ノズルを引き上げていく方向に対して、空隙を作らないよう、また充填途中では、粘調性液体と容器の間に空隙を作らないよう、粘調性液体の充填スピードに合わせ、容器をノズルから引き離しながら、容器の奥底から、積み上げるように (堆積するように)充填していく。

粘調性液体の前方や充填途中で空隙を生じさせないためには、容器内壁に粘調性液体が常に接触している状態で充填を遂行していく必要がある。

充填ノズルの口径が細いと容器内壁に粘調性液体が常に接触していることはむずかしいから、充填ノズルの口径は容器下端開口の口径に近い太さの必要がある。

また、コーキング剤、接着剤等の粘度状態は温度変化の影響を非常に受けやすい性質をもっており、粘度変化に応じて充填スピード(容器奥底からのノズルを引き離す引き離しスピード)を最適な条件に変更する必要がある。

しかし、粘度変化に応じて、充填スピード(容器奥底からノズルを引き離す引き離しスピード)を最適条件に変更することには、困難を伴う。

充填の過程において、容器の内壁と粘調性液体の間に、エア溜まりを発生させないためには、容器内壁に対して粘調性液体が間断なく接触している状態で充填を連続的に継続していく必要があり、そのプロセスを成功裏に進行させるためには、ノウハウや熟練がいる。

容器に対する充填ノズルの引き離し速度と充填速度が整合しないと、容器の内壁と粘調性液体の間に、エア溜まりが発生してしまうという問題がある。

引き離し速度が遅いと、粘調性液体が充填ノズルに覆いかぶさる形となり、充填ノズルの外側周辺を汚染してしまい、汚れが蓄積していくと、新たな空の容器をセットする際に、スムーズな次の充填サイクルへ支障をもたらす。

また容器の開口部周辺を汚染するという悪しき結果をもたらし、容器の開口部周辺の汚れは、製品自体の汚れを来し、プランジャーを容器にセットする際に、プランジャーと容器の嵌合部をも粘調性液体で汚染してしまうことから、充填サイクルを重ねるうちに、充填ノズルの外側を清掃する必要も生じる。

【0010】

[減容型への従来の充填技術の概念]

サシェ型フィルムパックでは、サシェの一端をワイヤーでクリップして容器の奥底とし、非減容型で示したように、充填ノズルの先端が容器の奥底まで届く、長尺の充填ノズルの先端を奥底から充填方向の順方向に向かってエア溜まりが発生しないように粘調性液体の充填速度と充填ノズルの移動速度を調整しながら容器に対して相対的に充填ノズルを引き離すように移動させつつ、容器の奥底から容器の開口部に向かって積み上げるように充填していく。

内部に粘調性液体の充填が終了すると、サシェ他端の開口部をワイヤーでクリップし、ロケット包装体を形成する。

SC型フィルムパックでは、内部に長尺の充填ノズルによる奥底充填が終了すると、フィルムパック開口部に蓋をして、フィルムパック開口部と蓋を超音波シールにより溶着する。

【発明の開示】

【発明が解決しようとする課題】

【0011】

本出願に係る発明が解決しようとする課題の一つは、充填終了後、移動型で長尺の充填ノズルによる奥底充填技術では実現できなかった、パウチ型容器の開口周辺内のエア抜き作業を回避することである。

【0012】

本出願に係る発明が解決しようとする課題の一つは、パウチ型粘調性液体容器の開口部周辺の粘調性液体による汚染を回避することである。

【0013】

本出願に係る発明が解決しようとする課題の一つは、充填終了後、移動型で長尺の充填ノズルによる奥底充填技術では実現できなかった、パウチ型容器の開口周辺内のエア抜き作業を回避することで、真空脱泡処理の作業を回避することである。

【0014】

本出願に係る発明が解決しようとする課題の一つは、パウチ型粘調性液体容器の開口部周辺の粘調性液体による汚染を回避することにより、パウチ型粘調性液体容器の開口部周辺の貼り合せに超音波シールを回避することである。

【0015】

本出願に係る発明が解決しようとする課題の一つは、粘調性液体容器の内部に発生するエア溜まりを顕著に低減することである。

【0016】

本出願に係る発明が解決しようとする課題の一つは、粘調性液体容器の内部に発生するエア溜まりを顕著に低減することにより、シリコン系、変性シリコン系、ポリウレタン系など湿気硬化型の粘調性液体の品質低下を顕著に低減することである。

【0017】

本出願に係る発明が解決しようとする課題の一つは、粘調性液体容器の内部に発生するエア溜まりを顕著に低減することにより、目地材の生命である連続塗布性を向上させる。

【発明の効果】

【0018】

本出願に係る発明の効果の一つは、固定型で短尺の充填ノズルでも、充填方向の順方向に向かって、充填ノズルの前方に一旦発生したエア溜まりを解消させ、容器天側の吐出口充填形態の選択肢を可能にすることである。

【0019】

本出願に係る発明の効果の一つは、パウチ型粘調性液体容器の開口部周辺の粘調性液体による汚染を回避することができることである。

【0020】

本出願に係る発明の効果の一つは、粘調性液体容器の内部に発生するエア溜まりを顕著に低減することができることである。

【0021】

本出願に係る発明の効果の一つは、粘調性液体容器の内部に発生するエア溜まりを顕著に低減することにより、エア溜まり内に存在する酸素や水分による粘調性液体の品質低下を顕著に低減することができることである。

【課題を解決するための手段】

【0022】

本出願に係る発明は、以下の[特許請求の範囲]の[請求項1]〜[請求項4]に記載した事項により特定される。

【0023】

[特許請求の範囲]

[請求項1]

袋部(A)、吐出カラー(B)、吐出口(C)、引っ掛け部(D)、天側短辺部(X1)、底側短辺部(X2)、及び、長辺部(Y)を含んで構成されるパウチ型粘調性液体容器であって、

天側短辺部(X1)が、天側短辺部貼合領域(Ax1)を有し、

底側短辺部(X2)が、自然数n個の底側短辺部貼合領域(Ax2)と底側短辺部非貼合領域(Az)を含んで構成され、

底側短辺部非貼合領域(Az)が糊代(F)としての機能を有し、

長辺部(Y)が、長辺部貼合領域(Ay)を有し、

天側短辺部貼合領域(Ax1)、長辺部貼合領域(Ay)、及び、底側短辺部貼合領域(Ax2)により、袋部(A)を形成し、

底側短辺部貼合領域(Ax2)と長辺部貼合領域(Ay)との境界に、

及び/又は、

一つの底側短辺部貼合領域(Ax2)と他の底側短辺部貼合領域(Ax2)との境界に、

自然数(n+1)個の脱気口(E)を設けてなり、

脱気口(E)は、袋部(A)内部のエアのみを選択的に袋部(A)外部に脱気し、且つ、袋部(A)内部の粘調性液体(V)を袋部(A)外部に漏出させない機能を発揮する隙間であり、

糊代(F)が、袋部(A)内部に粘調性液体(V)の充填が完了した後に、袋部(A)外部から袋部(A)内部にエアが逆流するのを阻止するために、貼り合わせることができる機能を具備する

ことを特徴とするパウチ型粘調性液体容器。

[請求項2]

脱気口(E)の幅(W)が、

50μm ≦ W ≦ 300μm

であることを特徴とする請求項1に記載した

パウチ型粘調性液体容器。。

[請求項3]

脱気口(E)の長さ(L)が、

5mm ≦ L ≦ 40mm

であることを特徴とする請求項1又は2に記載した

パウチ型粘調性液体容器。

[請求項4]

離心率をR%、

袋部の底に沿った袋部底中心(Pc) からの距離をd、

袋部底の幅をWpとしたときに、

R%=2×d÷Wp×100

として算出される

袋部底中心(Pc)を基準として脱気口(E)の外側の位置の離心率(R%)が

100% ≦ R% ≦ 80%

であることを特徴とする請求項1乃至3の何れかに記載した

パウチ型粘調性液体容器。

【0024】

図1に粘調性液体充填後の容器の外観を示した。

本願発明にかかるパウチ型粘調性液体容器は、袋部(A)、吐出カラー(B)、吐出口(C)、引っ掛け部(D)、天側短辺部(X1)、底側短辺部(X2)、及び、長辺部(Y)を含んで構成される。

天側短辺部(X1)は、天側短辺部貼合領域(Ax1)を有する。

底側短辺部(X2)は、少なくとも一つの底側短辺部貼合領域(Ax2)と底側短辺部非貼合領域(Az)を含んで構成される。

底側短辺部非貼合領域(Az)は、糊代(F)としての機能を有する。

長辺部(Y)は、長辺部貼合領域(Ay)を有する。

袋部(A)は、天側短辺部貼合領域(Ax1)、長辺部貼合領域(Ay)、及び、底側短辺部貼合領域(Ax2)によって囲われることのより形成される。

脱気口(E)は、底側短辺部貼合領域(Ax2)と長辺部貼合領域(Ay)との境界に、

及び/又は、一つの底側短辺部貼合領域(Ax2)と他の底側短辺部貼合領域(Ax2)との境界に、少なくとも一つが設けられる。

脱気口(E)は、袋部(A)内部のエアのみを選択的に袋部(A)外部に脱気し、且つ、袋部(A)内部の粘調性液体(V)を袋部(A)外部に漏出させない機能を発揮する隙間である。

糊代(F)は、袋部(A)内部に粘調性液体(V)の充填が完了した後に、袋部(A)外部から袋部(A)内部にエアが逆流するのを阻止するために、貼り合わせることができる機能を具備する。

【0025】

図2に、容器の長辺部と短辺部を示した。

X1は、天側短辺部である。

X2は、底側短辺部である。

Yは、長辺部である。

Eは、脱気口である。

この態様においては、脱気口(E)は、長辺部(Y)と底側短辺部(X2)の境界である。

【0026】

図3に、容器の貼合領域を示した(断面図)。

Bは、吐出カラーである。

Cは、吐出口である。

Ax1は、天側短辺部貼合領域である。

Ayは、長辺部貼合領域である。

Ax2は、底側短辺部貼合領域である。

Eは、脱気口である。

貼合領域(Ay、Axl、Ax2)は、二枚の積層フイルムを融着又は接着により貼り合わせた領域である。

脱気口(E)は、非貼合部分であり、この態様においては、AyとAx2の境界である。

【0027】

図4に、容器の貼合領域の断面図を示した。

【0028】

図5に、容器の貼合領域の写真を示した。

斜線部は、糊代(F)領域である。

糊代(F)は、前述したとおり、袋部(A)内部に粘調性液体(V)の充填が完了した後に、袋部(A)外部から袋部(A)内部にエアが逆流するのを阻止するために、貼り合わせることができる機能を具備する。

【0029】

図6に、容器の非貼合領域の断面図を示した。

斜線部は、糊代(F)領域である。

【0030】

図7に、容器の非貼合領域の斜視図を示した。

斜線部は、糊代(F)領域である。

【0031】

図8に、容器の非充填状態においてノズルを取り付けた状態の外観を示した。

【0032】

図9に、容器の非充填状態においてノズルを外した状態の外観を示した。

【0033】

図10に、底部側短辺部の態様を示した。

(A)は、平底・面取り(角切り)タイプ(脱気口2ツロ・底部側短辺部貼合領域1つタイプ)である。

(B)は、逆V字底タイプ(脱気口2ツロ・底部側短辺部貼合領域1つタイプ)である。

(C)は、逆U字底(逆丸和底)タイフプ(脱気口2ツロ・底部側短辺部貼合領域1つタイプ)である。

(D)は、V字底タイプ(脱気口1ツロ・底部側短辺部貼合領域2つタイプ)である。

(E)は、U字底(丸底)タイプ(脱気口1ツロ・底部側短辺部貼合領域2つタイプ)である。

(F)は、S字(シグモイド)底タイプ(脱気口1ツロ・底部側短辺部貼合領域2つタイプ)である。

【0034】

図11に脱気口の態様を示した。

(A)は、脱気口3ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域2つタイプ)である。

(B)は、脱気口4ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域3つタイプ)である。

(C)は、脱気口5ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域4つタイプ)である。

(D)は、脱気口6ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域5つタイプ)である。

(E)は、脱気口7ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域6つタイプ)である。

(F)は、脱気口8ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域7つタイプ)である。

【0035】

図12に、脱気口を規定するパラメーターを示した。

Wは、脱気口(E)の幅である。

脱気口の幅(W)の数値は、好ましくは、

50μm ≦ W ≦ 300μm

である。

Lは、脱気口(E)の長さである。

脱気口の長さ(L)の数値は、好ましくは、

5mm ≦ L ≦ 40mm

である。

【0036】

図13に、袋部の底部を規定するパラメーターを示した。

離心率R%は、袋部の底に沿った袋部底中心(Pc) からの距離をd、袋部底の幅をWpとしたときに、

R%=2×d÷Wp×100

として算出される。

袋部底中心(Pc)を基準としたとき、脱気口(E)の外側の位置の離心率(R%)の数値は、好ましくは、

100% ≦ R% ≦ 80%

である。

【0037】

図14に、糊代を閉止する前の状態における、容器の脱気構造を示した。

斜線部は、粘調性液体注入終了後に脱気口を閉止するためのヒートシール糊代である。

脱気口(E)は、容器内部のエアのみを容器外部に排出し、容器内部の粘調性液体については容器外部に漏出しない構造の隙間である。

【0038】

図15に、容器への粘調性液体の注入方法の好ましい一態様を示した。

ステップ0は、注入時の注入口と使用時の吐出口を兼ねる口から、粘調性液体を注入を開始する状態を示したものである。

注入前の容器内部にはエアが入っていない扁平な状態である。

ステップ1は、注入途中の粘調性液体の状態を示したものである。

粘調性液体の最先端は、進行方向に対して中心が先頭であり、両翼が先頭より少し後れて進む。

そのため、粘調性液体の速度分布は、進行方向に対して容器の中心を中心軸とする放物面体に含まれる形となって進む。

ステップ2は、注入最終段階の粘調性液体の状態を示したものである。

脱気口からエアのみを排出し、粘調性液体が漏れることはない。

【0039】

図16に、容器への粘調性液体の注入方法の好ましい一態様を示した。

ステップ3は、注入完了時の粘調性液体の状態を示したものである。

ステップ4は、注入完了後に、更に脱気が完了した後に、糊代部分をヒートシールした状態を示したものである。

に示した。

【0040】

また、非減容型粘調性液体容器においても、注入途中の粘調性液体容器内の速度分布は同様であるから、エアのみを選択的に容器外部に脱気し、且つ、粘調性液体を容器外部に漏出させない機能を有する隙間をプランジャーの離心率(R%)下限当りに設けておきさえすれば、パウチ型粘調性液体容器に限定されるものではない。

この場合には、脱気完了後に、容器外部から脱気口を経由して容器内部に外気が侵入するのを阻止するシャッター機能が構成されるものとする。

【発明を実施するための最良の形態】

【0041】

容器への粘調性液体の充填方法(好ましい一態様)を図11〜12に示した。

本出願に係る発明における最良の形態を、実施例ステップ0〜ステップ4に示した。

[ステップ0]

充填前は容器内のエアをできるだけ少なくし、「ペタンコ」な状態を維持する。

[ステップ1]

固定型で短尺の充填ノズルにより注入口から充填していくと、容器内を流れる粘調性液体の速度分布は、容器の中心を中心軸とする放物面体に含まれる形(ハーゲン・ポアズイユの法則)となって奥へ押し込まれる。

このとき、ハーゲン・ポアズイユの法則に基づき、管中心の流速(最大流速)は平均流速の2倍である。

[ステップ2]

従って、粘調性液体は中心軸が最初に後端縁シール部(Ax2)に届き、前方のエア溜まりは、粘調性液体により両サイドに追いやられる。

[ステップ3]

粘調性液体により両サイドに追いやられたエア溜まりは、両サイドの脱気口(E)より完全に抜け出ていく。

[ステップ4]

エアが完全に抜け、充填が終了したら注入口にキャップをし、糊代(F)をヒートシールすることにより脱気口を封止する。

【図面の簡単な説明】

【0042】

【図1】調粘性液体充填後のパウチの外観

【図2】パウチの長辺部と短辺部

【図3】パウチの貼合領域(断面図)

【図4】パウチの貼合領域(斜視図)

【図5】パウチの貼合領域(写真)

【図6】パウチの非貼合領域(断面図)

【図7】パウチの非貼合領域(斜視図)

【図8】パウチの外観(非充填状態)〜ノズルを取り付けた状態

【図9】パウチの外観(非充填状態)〜ノズルを取り外した状態

【図10】底部側短辺部の態様 (A);平底・面取り(角切り)タイプ(脱気口2ツロ・底部側短辺部貼合領域1つタイプ)。 (B);逆V字底タイプ(脱気口2ツロ・底部側短辺部貼合領域1つタイプ)。 (C);逆U字底(逆丸和底)タイフプ(脱気口2ツロ・底部側短辺部貼合領域1つタイプ)。 (D);V字底タイプ(脱気口1ツロ・底部側短辺部貼合領域2つタイプ)。 (E);U字底(丸底)タイプ(脱気口1ツロ・底部側短辺部貼合領域2つタイプ)。 (F);S字(シグモイド)底タイプ(脱気口1ツロ・底部側短辺部貼合領域2つタイプ)。

【図11】脱気口の態様

【0043】

図11に脱気口の態様を示した。

(A);脱気口3ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域2つタイプ)。

(B);脱気口4ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域3つタイプ)。

(C);脱気口5ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域4つタイプ)。

(D);脱気口6ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域5つタイプ)。

(E);脱気口7ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域6つタイプ)。

(F);脱気口8ツロタイプ(脱気口3ツロ・底部側短辺部貼合領域7つタイプ)。

【図12】脱気口を規定するパラメーター

【図13】袋部の底部を規定するパラメーターと離心率

【図14】容器の脱気構造(糊代を閉止する前の状態)

【図15】容器への粘調性液体の充填方法(好ましい一態様)[ステップ0〜ステップ2]

【図16】容器への粘調性液体の充填方法(好ましい一態様)[ステップ3〜ステップ4]

【符号の説明】

【0044】

A 袋部

B 吐出カラー

C 吐出口

D 引っ掛け部

E 脱気口

F 糊代

V 粘調性液体

X1 天側短辺部

X2 底側短辺部

Y 長辺部

Ax1 天側短辺部貼合領域

Ax2 底側短辺部貼合領域

Ay 長辺部貼合領域

Az 底側短辺部非貼合領域

W 脱気口(E)の幅

L 脱気口(E)の長さ

R 離心率%、

Pc 袋部底中心

d 袋部底中心(Pc) からの袋部底に沿った距離

Wp 袋部底の幅

【特許請求の範囲】

【請求項1】

袋部(A)、吐出カラー(B)、吐出口(C)、引っ掛け部(D)、天側短辺部(X1)、底側短辺部(X2)、及び、長辺部(Y)を含んで構成されるパウチ型粘調性液体容器であって、

天側短辺部(X1)が、天側短辺部貼合領域(Ax1)を有し、

底側短辺部(X2)が、自然数n個の底側短辺部貼合領域(Ax2)と底側短辺部非貼合領域(Az)を含んで構成され、

底側短辺部非貼合領域(Az)が糊代(F)としての機能を有し、

長辺部(Y)が、長辺部貼合領域(Ay)を有し、

天側短辺部貼合領域(Ax1)、長辺部貼合領域(Ay)、及び、底側短辺部貼合領域(Ax2)により、袋部(A)を形成し、

底側短辺部貼合領域(Ax2)と長辺部貼合領域(Ay)との境界に、

及び/又は、

一つの底側短辺部貼合領域(Ax2)と他の底側短辺部貼合領域(Ax2)との境界に、

自然数(n+1)個の脱気口(E)を設けてなり、

脱気口(E)は、袋部(A)内部のエアのみを選択的に袋部(A)外部に脱気し、且つ、袋部(A)内部の粘調性液体(V)を袋部(A)外部に漏出させない機能を発揮する隙間であり、

糊代(F)が、袋部(A)内部に粘調性液体(V)の充填が完了した後に、袋部(A)外部から袋部(A)内部にエアが逆流するのを阻止するために、貼り合わせることができる機能を具備する

ことを特徴とするパウチ型粘調性液体容器。

【請求項2】

脱気口(E)の幅(W)が、

50μm ≦ W ≦ 300μm

であることを特徴とする請求項1に記載した

パウチ型粘調性液体容器。。

【請求項3】

脱気口(E)の長さ(L)が、

5mm ≦ L ≦ 40mm

であることを特徴とする請求項1又は2に記載した

パウチ型粘調性液体容器。

【請求項4】

離心率をR%、

袋部の底に沿った袋部底中心(Pc) からの距離をd、

袋部底の幅をWpとしたときに、

R%=2×d÷Wp×100

として算出される

袋部底中心(Pc)を基準として脱気口(E)の外側の位置の離心率(R%)が

100% ≦ R% ≦ 80%

であることを特徴とする請求項1乃至3の何れかに記載した

パウチ型粘調性液体容器。

【請求項1】

袋部(A)、吐出カラー(B)、吐出口(C)、引っ掛け部(D)、天側短辺部(X1)、底側短辺部(X2)、及び、長辺部(Y)を含んで構成されるパウチ型粘調性液体容器であって、

天側短辺部(X1)が、天側短辺部貼合領域(Ax1)を有し、

底側短辺部(X2)が、自然数n個の底側短辺部貼合領域(Ax2)と底側短辺部非貼合領域(Az)を含んで構成され、

底側短辺部非貼合領域(Az)が糊代(F)としての機能を有し、

長辺部(Y)が、長辺部貼合領域(Ay)を有し、

天側短辺部貼合領域(Ax1)、長辺部貼合領域(Ay)、及び、底側短辺部貼合領域(Ax2)により、袋部(A)を形成し、

底側短辺部貼合領域(Ax2)と長辺部貼合領域(Ay)との境界に、

及び/又は、

一つの底側短辺部貼合領域(Ax2)と他の底側短辺部貼合領域(Ax2)との境界に、

自然数(n+1)個の脱気口(E)を設けてなり、

脱気口(E)は、袋部(A)内部のエアのみを選択的に袋部(A)外部に脱気し、且つ、袋部(A)内部の粘調性液体(V)を袋部(A)外部に漏出させない機能を発揮する隙間であり、

糊代(F)が、袋部(A)内部に粘調性液体(V)の充填が完了した後に、袋部(A)外部から袋部(A)内部にエアが逆流するのを阻止するために、貼り合わせることができる機能を具備する

ことを特徴とするパウチ型粘調性液体容器。

【請求項2】

脱気口(E)の幅(W)が、

50μm ≦ W ≦ 300μm

であることを特徴とする請求項1に記載した

パウチ型粘調性液体容器。。

【請求項3】

脱気口(E)の長さ(L)が、

5mm ≦ L ≦ 40mm

であることを特徴とする請求項1又は2に記載した

パウチ型粘調性液体容器。

【請求項4】

離心率をR%、

袋部の底に沿った袋部底中心(Pc) からの距離をd、

袋部底の幅をWpとしたときに、

R%=2×d÷Wp×100

として算出される

袋部底中心(Pc)を基準として脱気口(E)の外側の位置の離心率(R%)が

100% ≦ R% ≦ 80%

であることを特徴とする請求項1乃至3の何れかに記載した

パウチ型粘調性液体容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2010−285190(P2010−285190A)

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願番号】特願2009−141199(P2009−141199)

【出願日】平成21年6月12日(2009.6.12)

【特許番号】特許第4435852号(P4435852)

【特許公報発行日】平成22年3月24日(2010.3.24)

【出願人】(508209945)有限会社 ウォルハ商会 (3)

【Fターム(参考)】

【公開日】平成22年12月24日(2010.12.24)

【国際特許分類】

【出願日】平成21年6月12日(2009.6.12)

【特許番号】特許第4435852号(P4435852)

【特許公報発行日】平成22年3月24日(2010.3.24)

【出願人】(508209945)有限会社 ウォルハ商会 (3)

【Fターム(参考)】

[ Back to top ]