パウチ容器及びその製造方法

【課題】サイドシール部の剛性を低くして、手触り感をさらに改良したパウチ容器を提供することである。

【解決手段】パウチ容器10は、表面シート11、裏面シート12、底ガゼットシート13、及び上面シート14から構成される。パウチ容器10は、サイドシール部22を備え、サイドシール部22の外縁部24の少なくとも一部の厚みが、該シール部22の内縁部26の厚みよりも薄いことを特徴とする。サイドシール部22は、その外端25の厚みが、該シール部22の内縁部26の厚みよりも薄いことが好適である。

【解決手段】パウチ容器10は、表面シート11、裏面シート12、底ガゼットシート13、及び上面シート14から構成される。パウチ容器10は、サイドシール部22を備え、サイドシール部22の外縁部24の少なくとも一部の厚みが、該シール部22の内縁部26の厚みよりも薄いことを特徴とする。サイドシール部22は、その外端25の厚みが、該シール部22の内縁部26の厚みよりも薄いことが好適である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パウチ容器及びその製造方法に関する。

【背景技術】

【0002】

一般的に、パウチ容器は、一又は複数の可撓性のシート材から構成されており、容器の密閉等のため、シート材を重ね合わせて接合することにより形成されたシール部を備えている。各シール部のうち、容器を把持したときに手が触れ易いサイドシール部も、シート材を重ね合わせて形成されるため、該シール部では厚みが増して剛性が高くなっている。つまり、この剛性の高いサイドシール部により、容器のソフト感が損なわれ、手触り感が悪くなるという問題がある。

【0003】

このような状況に鑑みて、手触り感を改良したパウチ容器が提案されている(例えば、特許文献1参照)。特許文献1には、サイドシール部に切込み部を有し、サイドシール部が容器の幅方向から押圧されたときに、切込み部を起点としてサイドシール部が折り返されるパウチ容器が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−269652号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1のパウチ容器では、サイドシール部が折り返されることにより、手触り感が改善される。しかし、サイドシール部が折り返される前において、一旦、剛性の高いシール部に手が触れることになる。即ち、本発明の目的は、サイドシール部の剛性を低くして、手触り感をさらに改良したパウチ容器を提供することである。

【課題を解決するための手段】

【0006】

本発明に係るパウチ容器は、一又は複数のシート材から構成され、シート材を重ね合わせて接合することにより形成されたサイドシール部を備えるパウチ容器において、サイドシール部の外縁部の少なくとも一部の厚みが、該シール部の内縁部の厚みよりも薄いことを特徴とする。

当該構成によれば、パウチ容器を把持したときに手が触れ易いサイドシール部の外縁部の剛性を低くして、柔らかくすることができる。したがって、容器のソフト感が損なわれず、良好な手触り感を実現できる。

【0007】

本発明に係るパウチ容器において、サイドシール部は、その外端の厚みが、該シール部の内縁部の厚みよりも薄いことが好適である。

サイドシール部の外端は特に手が触れ易い部分であるため、当該構成では、外端における剛性を低くして、さらに良好な手触り感を実現できる。

【0008】

本発明に係るパウチ容器において、サイドシール部は、その外端に略接して形成された曲部を含むことが好適である。

当該構成によれば、サイドシール部に手が触れることで曲部が弾性変形して、クッション効果が働く。したがって、容器のソフト感を維持し易くなり、さらに良好な手触り感を実現できる。

【0009】

本発明に係るパウチ容器において、サイドシール部は、シート材を折り返して形成された折り返しシール部を含み、折り返しシール部の外縁部の少なくとも一部の厚みが、該シール部の内縁部の厚みよりも薄い構成とすることができる。

折り返しシール部では、シート材の端面が存在しないため、シート材の端縁同士を接合する端縁シール部に比べて良好な手触り感を得られるが、当該構成によれば、折り返しシール部における手触り感をさらに向上させることができる。

【0010】

本発明に係るパウチ容器の製造方法は、一又は複数のシート材を重ね合わせて接合することにより、サイドシール部を形成する工程と、サイドシール部の形成時又は形成後に、該シール部の外縁部の少なくとも一部の厚みを、該シール部の内縁部の厚みよりも薄くする薄肉化工程とを備えたことを特徴とする。

【0011】

本発明に係るパウチ容器の製造方法において、薄肉化工程では、サイドシール部の外縁部にエンボス加工を施して、該シール部の外端に略接した位置に曲部を形成すると共に、該シール部の外端の厚みを該シール部の内縁部の厚みよりも薄くすることが好適である。

【発明の効果】

【0012】

本発明によれば、サイドシール部の剛性を低くして、良好な手触り感を有するパウチ容器を提供することができる。

【図面の簡単な説明】

【0013】

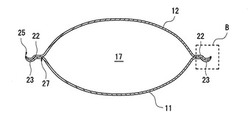

【図1】本発明の第1の実施形態であるパウチ容器の正面図であって、内容物を充填する前の形態を示す図である。

【図2】本発明の第1の実施形態であるパウチ容器の斜視図であって、内容物を充填した形態を示す図である。

【図3】図2のA‐A断面を模式的に示す図である。

【図4】図3のB部拡大図である。

【図5】本発明の第1の実施形態であるパウチ容器の製造過程における薄肉化工程の一例を模式的に示す図である。

【図6】本発明の第1の実施形態であるパウチ容器の製造過程における薄肉化工程の他の一例を模式的に示す図である。

【図7】本発明の第1の実施形態であるパウチ容器を把持する様子を示す図である。

【図8】本発明の第2の実施形態であるパウチ容器の斜視図であって、内容物を充填した形態を示す図である。

【図9】図8のC‐C断面を模式的に示す図である。

【図10】図9のD1部拡大図である。

【図11】図9のD2部拡大図である。

【図12】本発明の実施形態であるパウチ容器の変形例を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について、図面を参照しながら詳細に説明する。

実施形態では、内容物を取り出すための注出部が設けられる部分を容器の「上部」とし、上部に対向する部分を容器の「下部」とする。また、各シート材が積層される方向を容器の「表裏方向」とし、上下方向及び表裏方向に直交する方向を容器の「幅方向又は左右方向」とする。

【0015】

<第1の実施形態>

図1〜図4を参照して、第1の実施形態であるパウチ容器10の構成を説明する。

図1は、内容物が充填される前のパウチ容器10を、図2は、内容物が充填されたパウチ容器10をそれぞれ示す。同図に示すパウチ容器10は、一又は複数のシート材から構成され、シート材を重ね合わせて接合することにより形成されたサイドシール部22を備え、サイドシール部22の外縁部24の少なくとも一部の厚みが、サイドシール部22の内縁部26の厚みよりも薄くなったものである。

【0016】

パウチ容器10は、表面シート11と、裏面シート12と、底ガゼットシート13と、上面シート14とを備え、内容物の充填により自立可能なスタンディングパウチである。表面シート11及び裏面シート12は、容器の表面部及び裏面部をそれぞれ構成するシート材であり、底ガゼットシート13は、表面部と裏面部との間に折り込まれて挿入され、底ガゼット部を構成するシート材である。底ガゼットシート13は、幅方向に沿って形成された折り目線15により、容器の内部側に向かって山折りに折り返されている。上面シート14は、容器の上面部を構成するシート材である。

【0017】

パウチ容器10は、互いに重ね合わされた表面シート11と裏面シート12との間に、底ガゼットシート13を下端側から挿入した状態で各シート材の端縁同士を接合するシール部を形成し、内容物が充填される容器内部空間である充填部17を密閉した構造である。なお、充填部17の上端は、上面シート14が表面シート11及び裏面シート12の上縁に接合されることで密閉される。充填される内容物としては、特に限定されず、例えば、スポーツドリンク等の飲料が挙げられる。

【0018】

表面シート11及び裏面シート12は、いずれも上下方向にやや長く延びた略矩形状を呈する。底ガゼットシート13も略矩形状を呈し、例えば、表面シート11及び裏面シート12の下端から1/4程度の範囲に設けられる。上面シート14は、略六角形状を呈し、表面シート11及び裏面シート12の上端に設けられる。以下、パウチ容器10において、各シート材で構成される部分を「胴部」と称する。

【0019】

シート材は、パウチ容器10の壁面部を構成するシート状部材であって、通常、樹脂フィルムから構成される。シート材を構成する樹脂フィルムには、耐衝撃性、耐磨耗性、及び耐熱性など、包装体としての基本的な性能を備えることが要求される。また、シール部は、通常、ヒートシールにより形成されるので、シート材には、ヒートシール性も要求される。シート材としては、ベースフィルム層と、ヒートシール性を付与するシーラント層とを有する複層シート材が好適であり、高いガスバリア性が要求される場合には、ベースフィルム層とシーラント層との間にガスバリア層を設けることが好適である。

【0020】

ここで、ベースフィルム層、シーラント層、及びガスバリア層の構成材料を例示する。なお、これら各層の積層は、慣用のラミネート法、例えば、接着剤によるドライラミネーション、熱接着性層を挟んで熱により接着させる熱ラミネーションなどにより行うことができる。

【0021】

ベースフィルム層を構成するフィルムとしては、ポリエステル(ポリエチレンテレフタレート(PET)、ポリエチレンナフタレ−ト(PEN)、ポリブチレンテレフタレート(PBT)、ポリカーボネート(PC)など)、ポリオレフィン(ポリエチレン(PE)、ポリプロピレン(PP)など)、ポリアミド(ナイロン−6、ナイロン−66など)、ポリアクリロニトリル(PAN)、ポリイミド(PI)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVDC)、ポリメチルメタクリレート(PMMA)、ポリエーテルスルフォン(PES)及びエチレン−ビニルアルコール共重合体(EVOH)等から構成される一層又は二層以上の延伸又未延伸フィルムが例示できる。

【0022】

シーラント層を構成するフィルムとしては、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、エチレン−プロピレン共重合体(EP)、未延伸ポリプロピレン(CPP)、二軸延伸ナイロン(ON)、エチレン−オレフィン共重合体、エチレン−アクリル酸共重合体(EAA)、エチレン−メタクリル酸共重合体(EMAA)及びエチレン−酢酸ビニル共重合体(EVA)等から構成される一層又は二層以上の延伸又未延伸フィルムが例示できる。

【0023】

ガスバリア層としては、アルミニウム等の金属薄膜、又は塩化ビニリデン(PVDC)、エチレン−ビニルアルコール共重合体(EVOH)などの樹脂フィルム、或いは任意の合成樹脂フィルム(例えば、ベースフィルム層であってもよい)に、アルミニウム、酸化アルミニウムやシリカ等の無機酸化物などを蒸着(又はスパッタリング)したフィルムが例示できる。

【0024】

シート材には、内容物の商品名や原材料・使用上の注意事項等の商品説明、その他各種デザインなどを表示するための印刷層(図示せず)を設けることができる。例えば、印刷層は、グラビア印刷等の公知の方法により、ベースフィルム層の内側の面に形成できる。

【0025】

シール部は、ヒートシールにより形成されることが好適である。ヒートシールによるシール部は、各シート材のシーラント層が容器の内側となるように重ね合わせて熱圧着することで形成できる。

【0026】

パウチ容器10は、上記シール部として、上縁シール部20と、下縁シール部21と、サイドシール部22とを有する。上縁シール部20は、上面シート14の端縁に形成されるシール部であり、上面シート14と表面シート11及び裏面シート12とが接合されて形成される。また、下縁シール部21は、底ガゼットシート13の端縁に形成されるシール部であり、底ガゼットシート13と表面シート11及び裏面シート12とが接合されて形成される。また、底ガゼットシート13には、幅方向両端に切欠き16が形成されており、切欠き16を通して表面シート11と裏面シート12とが直接接合されている。

【0027】

サイドシール部22は、表面シート11及び裏面シート12の幅方向端縁同士を直接接合して左右両端にそれぞれ形成される。生産性等の観点から、サイドシール部22は、表面シート11及び裏面シート12の端部同士が一致した状態で形成されている。サイドシール部22は、他のシール部と同様に、充填部17を密閉するための端縁シール部である。

【0028】

サイドシール部22は、上下方向に沿って、一定の幅Wで形成されている。詳しくは後述するが、サイドシール部22の外縁部24には、例えば、エンボス加工により曲部23が形成されており、曲部23の一部が薄肉化されている。ここで、外縁部24とは、サイドシール部22の外端25から該シール部22の幅方向中央(図1に幅方向中央に沿って上下方向に延びる仮想線Z1を示す)までの部分を意味する。内縁部26とは、仮想線Z1から内端27までの部分を意味する。なお、外端25は、表面シート11及び裏面シート12の端に位置し、内端27は、充填部17の端に位置する。

【0029】

パウチ容器10では、上面シート14の中央部に、内容物を取り出すための注出部として口栓30が設けられている。口栓30は、スパウト31と、スパウト31の口部に螺合されたキャップ32とで構成されており、スパウト31が上面シート14に接合されている。口栓30の代わりに、開封口形成用の切込みを設けた形態や開封口を開閉するジッパーを設けた形態としてもよい。

【0030】

パウチ容器10に内容物を充填すると、表面シート11及び裏面シート12が互いに離間し、底ガゼットシート13が展開して膨らんだ形態となる。こうして、パウチ容器10の自立性が発現する。なお、内容物は、スパウト31から充填することができる。パウチ容器10では、上面シート14を設けたことにより、容器の上部も膨らんでボトルライクの形態となる。

【0031】

以下、図3及び図4を適宜参照しながら、パウチ容器10の上記各構成要素、特にサイドシール部22の構成について、さらに詳説する。

図3は、図2のA‐A断面、即ち胴部の幅方向に沿った断面を模式的に示す図であり、図4は、図3のB部、即ちサイドシール部22の拡大図である。

【0032】

図3及び図4に示すように、サイドシール部22の外縁部24の少なくとも一部の厚みは、サイドシール部22の内縁部26の厚みよりも薄くなっている。サイドシール部22は、表面シート11及び裏面シート12の2枚のシート材が重なり合って形成されているが、外縁部24の厚みは、2枚のシート材の厚みよりも薄くなっている。一方、内縁部26の厚みは、例えば、2枚のシート材の厚みと略等しくなる。なお、「略等しい」とは、実質的に等しいとみなせる状態、例えば、厚みの差が±5%以下である場合を含む。

【0033】

サイドシール部22は、外端25に略接して形成された曲部23を含むことが好適である。「略接して」とは、実質的に接しているとみなせる状態、例えば、曲部23の先端と外端25との間隔がサイドシール部22の幅Wの5%以下である場合を含む。本実施形態では、外縁部24の略全体が、エンボス加工により山形に曲げられて湾曲している。曲部23は、幅方向に沿った断面形状が略円弧形状を呈し、表側に向かって膨出している。曲部23の最大膨出部28は、外縁部24の幅方向中央にあり、外端25(即ち、曲部23の先端)は裏側を向いている。一方、内縁部26は、直線状に延びた形状を有する。

【0034】

サイドシール部22では、外端25の厚みが内縁部26の厚みよりも薄いことが好適である。本実施形態では、外縁部24のうち、外端25側の半分程度が、外端25に近づくほど厚みが薄くなっている。つまり、サイドシール部22は、最大膨出部28から外端25に向かって次第に薄肉化している。一方、外縁部24のうち、内縁部26側の半分程度は、例えば、内縁部26の厚みと略等しい。

【0035】

具体的に、表面シート11及び裏面シート12の厚みは、それぞれ20μm〜250μmが好ましく、30μm〜200μmがより好ましい。内縁部26は、上記のように、これら2枚のシート材を足した厚みに略等しい。外縁部24の厚みは、剛性の低減及び生産性等の観点から、最も厚みが薄くなる部分(即ち、外端25)において、内縁部26の厚みの20%〜80%程度が好ましく、30%〜70%程度がより好ましく、40%〜60%程度が特に好ましい。換言すると、外端25の厚みを、1枚のシート材の厚み程度にまで薄肉化することが特に好ましい。

【0036】

サイドシール部22は、容器を把持したときに手に触れ易い部分、例えば、胴部の上下方向中央を中心として所定長さの範囲に、曲部23が形成されて薄肉化されていることが好適である。所定長さは、例えば、少なくとも指4本が上下方向に沿って並ぶ程度の長さ(例えば、10cm程度)に設定される。曲部23は、表側から見ると、例えば、サイドシール部22の長手方向に沿って略一定の膨出高さで隆起している。一方、裏側から見ると、サイドシール部22の長手方向に沿った溝状を呈している。

【0037】

なお、サイドシール部22は、外縁部24の全幅に亘って薄肉化されていてもよい。或いは、外縁部24の少なくとも一部が薄肉化されていれば、内縁部26の一部が薄肉化されていてもよい。また、サイドシール部22の全幅に亘って曲部23が形成されてもよく、曲部23は、裏側に膨出する形態であってもよい。

【0038】

次に、上記構成を備えるパウチ容器10の製造方法の一例について説明する。

ここでは、エンボス加工による薄肉化工程を例示するが、製造方法はこれに限定されない。また、エンボス加工の手法も、例示する手法に限定されない。

【0039】

まず初めに、表面シート11及び裏面シート12の長尺体を重ね合わせ、その長手方向に沿った一端側から折り目線15で折り返された底ガゼットシート13の長尺体を挿入する。そして、下縁シール部21をヒートシールにより形成する。上面シート14の長尺体は、表面シート11の上部を下部側に折り返した状態で、表面シート11及び裏面シート12の長尺体に積層する。そして、上縁シール部20をヒートシールにより形成する。口栓30は、上縁シール部20の形成前に取り付けられてもよいし、該シール部の形成後に取り付けられてもよい。

【0040】

続いて、上縁シール部20及び下縁シール部21が形成された長尺体の長手方向に直交するサイドシール部22(2つの容器分の幅広シール部)を形成する。そして、エンボス加工により、サイドシール部22の薄肉化を行い、最後に、ダイカットロール等を用いて、サイドシール部22で長尺体をカットし、個々の容器サイズに分割する(図5参照)。なお、個々の容器サイズに分割してからエンボス加工してもよい(図6参照)。或いは、サイドシール部22の形成と同時に薄肉化してもよいし、薄肉化と同時に個々の容器サイズに分割してもよい。

【0041】

図5に、エンボス加工による薄肉化工程の一例を模式的に示す。ここでは、説明の便宜上、紙面の上下左右を金型等の上下左右とする。

薄肉化工程は、サイドシール部22の外縁部24の少なくとも一部の厚みを、内縁部26の厚みよりも薄くする工程である。エンボス加工による薄肉化工程では、例えば、上下方向に並んで配置された凸状金型100と、凹状金型101とを使用する。本実施形態では、外縁部24にエンボス加工を施して、外端25に略接した位置に曲部23を形成すると共に、外端25の厚みを、内縁部26の厚みよりも薄くする。

【0042】

凸状金型100の凸部及び凹状金型101の凹部は、例えば、いずれの断面形状も略円弧形状を呈し、その左右方向中央を通る仮想線Z2に対して左右対称である。本薄肉化工程では、凸状金型100と凹状金型101との間に、サイドシール部22を挿入してプレスする。プレス時の温度は、シート材の軟化温度以上に設定することが好適である。これにより、曲部23が形成されて、例えば、凹部の上端に接する部分が曲部23の最大膨出部28となる。このとき、凸状金型100の左右方向中心が仮想線Z2よりもやや左側に偏在した状態でプレスすることにより、サイドシール部22は、最大膨出部28の左側において、特に強く押圧されて薄肉化する。そして、曲部23の端に最も薄肉化された部分(矢印で示す部分)が形成され、ここでサイドシール部22をカットすることにより、外端25の厚みが最も薄くなったサイドシール部22が得られる。

【0043】

図6に、エンボス加工による薄肉化工程の他の一例を模式的に示す。

凸状金型102の凸部及び凹状金型103の凹部は、例えば、いずれの断面形状も略円弧形状を呈するが、凹状金型103の凹部は、その左右方向中央を通る仮想線Z3に対して左右対称ではなく、左側のカーブがやや急峻になっている。そして、凸状金型102の凸部と凹状金型103の凹部との右端における間隔d1よりも、左端における間隔d2の方が狭くなっている。当該右端におけるプレス時の間隔は、例えば、シート材2枚分の厚みに相当する間隔に設定され、当該左端におけるプレス時の間隔は、例えば、シート材1枚分の厚みに相当する間隔に設定される。サイドシール部22を凸状金型102と凹状金型103との間に右側から挿入し、エンボス加工前の外端25kを仮想線Z3の付近にセットした状態でプレスする。これにより、外端25に略接した位置に曲部23が形成され、シート材の樹脂が左側に流動して外端25に向かって薄肉化したサイドシール部22が得られる。

【0044】

次に、図7を適宜参照しながら、上記構成を備えるパウチ容器10の作用効果について詳説する。図7は、パウチ容器10を把持する様子を示す。

【0045】

パウチ容器10は、ボトルライクの形態を有するため、胴部を片手で容易に把持することができる。図7に示す例では、表面シート11側から胴部の上下方向中央近傍が把持されている。そして、親指が一方のサイドシール部22にかかり、他の4本の指が他方のサイドシール部22にかかっている。

【0046】

パウチ容器10では、サイドシール部22の上下方向中央近傍に、曲部23が形成されており、外端25は1枚のシート材の厚み程度にまで薄肉化されている。つまり、パウチ容器10は、サイドシール部22において手が触れる部分の剛性が低くなり、柔軟性が増している。このため、パウチ容器10のソフト感が損なわれ難く、良好な手触り感を実現できる。

【0047】

また、パウチ容器10では、サイドシール部22に手が触れたときに、曲部23が弾性変形して、クッション効果が働き、ソフト感がさらに向上する。さらに、曲部23により外端25が裏側を向くため、外端25に存在する端面が手に触れ難く、良好な手触り感を実現し易い。

【0048】

<第2の実施形態>

図8〜図11を参照して、第2の実施形態であるパウチ容器50の構成を説明する。

図8は、パウチ容器50の斜視図であって、内容物を充填した形態を示す図である。図9は、図8のC‐C線断面、即ち胴部の幅方向に沿った断面を模式的に示す図である。図10は、図9のD1部拡大図、図11は、図9のD2部拡大図である(図面の明瞭化のため、ハッチングを省略)。

【0049】

パウチ容器50は、1枚のシート材51から構成されたサイドガゼットパウチである(図8,9参照)。シート材51は、表面部及び裏面部をそれぞれ構成すると共に、表面部と裏面部との間に折り込まれた側面ガゼット部を構成する。そして、各部の端縁同士を接合するシール部を形成し、内容物が充填される容器内部空間である充填部52を密閉した構造を有する。

【0050】

パウチ容器50は、上記シール部として、上縁シール部60と、下縁シール部61と、サイドシール部62とを有する。上縁シール部60及び下縁シール部61は、表面部と裏面部とが直接接合されて形成される。但し、上縁シール部60の一部において、表面部と裏面部との間には、キャップ72が螺合されて口栓70を構成するスパウト71が取り付けられる。サイドシール部62は、側面ガゼット部の端縁に形成されるシール部であり、側面ガゼット部と、表面部又は裏面部とが接合されて形成される。

【0051】

サイドシール部62には、シート材51の端縁同士を接合する端縁シール部63と、シート材51を折り返して接合する折り返しシール部64とが含まれる。端縁シール部63は、充填部52を密閉するためのシール部であり、例えば、側面ガゼット部の端縁と裏面部の端縁との間の1箇所に設けられる。折り返しシール部64は、パウチ容器50の成型性を高めるためのシール部であり、例えば、3箇所に設けられる。本実施形態では、端縁シール部63及び折り返しシール部64に、曲部65,66がそれぞれ形成され、曲部65,66の最大膨出部P1,P2から外端E1,E2に亘って薄肉化されている(図10,11参照)。なお、端縁シール部63と折り返しシール部64とで、曲部65,66の形態を同様(例えば、曲部23と同様)にすることができる。

【0052】

上記実施形態は、本発明の目的を損なわない範囲で適宜設計変更できる。

例えば、上記各実施形態では、自立性を有するスタンディングパウチ及びサイドガゼットパウチを例示したが、自立性を有さない平パウチなど、他のパウチ形態に本発明の構成を適用してもよい。本発明の構成は、サイドシール部を備える種々のパウチ形態に適用できる。

【0053】

また、上記実施形態では、山形に曲げられた曲部を含むサイドシール部を例示したが、サイドシール部は、図12に例示するような形態としてもよい。

例えば、折り目線81で略三角形状の山形に折り曲げられた曲部82を含むサイドシール部80としてもよい。或いは、1枚のシート材を折り返して形成された折り返しシール部であるサイドシール部83,85において、外端E3,E4が一方側に向かって湾曲した非山形の曲部84,86を含む形態としてもよい。また、サイドシール部85は、外端E4よりも内側において厚みが最も薄くなっている。或いは、曲部を含まず、直線状に延びた形態のサイドシール部87としてもよい。

【符号の説明】

【0054】

<第1実施形態>

10 パウチ容器、11 表面シート、12 裏面シート、13 底ガゼットシート、14 上面シート、15 折り目線、16 切欠き、17 充填部、20 上縁シール部、21 下縁シール部、22 サイドシール部、23 曲部、24 外縁部、25 外端、26 内縁部、27 内端、28 最大膨出部、30 口栓、31 スパウト、32 キャップ、100 凸状金型、101 凹状金型。

【0055】

<第2実施形態>

50 パウチ容器、51 シート材、52 充填部、60 上縁シール部、61 下縁シール部、62 サイドシール部、63 端縁シール部、64 折り返しシール部、65,66 曲部、70 口栓、71 スパウト、72 キャップ、E1,E2 外端。

【技術分野】

【0001】

本発明は、パウチ容器及びその製造方法に関する。

【背景技術】

【0002】

一般的に、パウチ容器は、一又は複数の可撓性のシート材から構成されており、容器の密閉等のため、シート材を重ね合わせて接合することにより形成されたシール部を備えている。各シール部のうち、容器を把持したときに手が触れ易いサイドシール部も、シート材を重ね合わせて形成されるため、該シール部では厚みが増して剛性が高くなっている。つまり、この剛性の高いサイドシール部により、容器のソフト感が損なわれ、手触り感が悪くなるという問題がある。

【0003】

このような状況に鑑みて、手触り感を改良したパウチ容器が提案されている(例えば、特許文献1参照)。特許文献1には、サイドシール部に切込み部を有し、サイドシール部が容器の幅方向から押圧されたときに、切込み部を起点としてサイドシール部が折り返されるパウチ容器が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−269652号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1のパウチ容器では、サイドシール部が折り返されることにより、手触り感が改善される。しかし、サイドシール部が折り返される前において、一旦、剛性の高いシール部に手が触れることになる。即ち、本発明の目的は、サイドシール部の剛性を低くして、手触り感をさらに改良したパウチ容器を提供することである。

【課題を解決するための手段】

【0006】

本発明に係るパウチ容器は、一又は複数のシート材から構成され、シート材を重ね合わせて接合することにより形成されたサイドシール部を備えるパウチ容器において、サイドシール部の外縁部の少なくとも一部の厚みが、該シール部の内縁部の厚みよりも薄いことを特徴とする。

当該構成によれば、パウチ容器を把持したときに手が触れ易いサイドシール部の外縁部の剛性を低くして、柔らかくすることができる。したがって、容器のソフト感が損なわれず、良好な手触り感を実現できる。

【0007】

本発明に係るパウチ容器において、サイドシール部は、その外端の厚みが、該シール部の内縁部の厚みよりも薄いことが好適である。

サイドシール部の外端は特に手が触れ易い部分であるため、当該構成では、外端における剛性を低くして、さらに良好な手触り感を実現できる。

【0008】

本発明に係るパウチ容器において、サイドシール部は、その外端に略接して形成された曲部を含むことが好適である。

当該構成によれば、サイドシール部に手が触れることで曲部が弾性変形して、クッション効果が働く。したがって、容器のソフト感を維持し易くなり、さらに良好な手触り感を実現できる。

【0009】

本発明に係るパウチ容器において、サイドシール部は、シート材を折り返して形成された折り返しシール部を含み、折り返しシール部の外縁部の少なくとも一部の厚みが、該シール部の内縁部の厚みよりも薄い構成とすることができる。

折り返しシール部では、シート材の端面が存在しないため、シート材の端縁同士を接合する端縁シール部に比べて良好な手触り感を得られるが、当該構成によれば、折り返しシール部における手触り感をさらに向上させることができる。

【0010】

本発明に係るパウチ容器の製造方法は、一又は複数のシート材を重ね合わせて接合することにより、サイドシール部を形成する工程と、サイドシール部の形成時又は形成後に、該シール部の外縁部の少なくとも一部の厚みを、該シール部の内縁部の厚みよりも薄くする薄肉化工程とを備えたことを特徴とする。

【0011】

本発明に係るパウチ容器の製造方法において、薄肉化工程では、サイドシール部の外縁部にエンボス加工を施して、該シール部の外端に略接した位置に曲部を形成すると共に、該シール部の外端の厚みを該シール部の内縁部の厚みよりも薄くすることが好適である。

【発明の効果】

【0012】

本発明によれば、サイドシール部の剛性を低くして、良好な手触り感を有するパウチ容器を提供することができる。

【図面の簡単な説明】

【0013】

【図1】本発明の第1の実施形態であるパウチ容器の正面図であって、内容物を充填する前の形態を示す図である。

【図2】本発明の第1の実施形態であるパウチ容器の斜視図であって、内容物を充填した形態を示す図である。

【図3】図2のA‐A断面を模式的に示す図である。

【図4】図3のB部拡大図である。

【図5】本発明の第1の実施形態であるパウチ容器の製造過程における薄肉化工程の一例を模式的に示す図である。

【図6】本発明の第1の実施形態であるパウチ容器の製造過程における薄肉化工程の他の一例を模式的に示す図である。

【図7】本発明の第1の実施形態であるパウチ容器を把持する様子を示す図である。

【図8】本発明の第2の実施形態であるパウチ容器の斜視図であって、内容物を充填した形態を示す図である。

【図9】図8のC‐C断面を模式的に示す図である。

【図10】図9のD1部拡大図である。

【図11】図9のD2部拡大図である。

【図12】本発明の実施形態であるパウチ容器の変形例を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態について、図面を参照しながら詳細に説明する。

実施形態では、内容物を取り出すための注出部が設けられる部分を容器の「上部」とし、上部に対向する部分を容器の「下部」とする。また、各シート材が積層される方向を容器の「表裏方向」とし、上下方向及び表裏方向に直交する方向を容器の「幅方向又は左右方向」とする。

【0015】

<第1の実施形態>

図1〜図4を参照して、第1の実施形態であるパウチ容器10の構成を説明する。

図1は、内容物が充填される前のパウチ容器10を、図2は、内容物が充填されたパウチ容器10をそれぞれ示す。同図に示すパウチ容器10は、一又は複数のシート材から構成され、シート材を重ね合わせて接合することにより形成されたサイドシール部22を備え、サイドシール部22の外縁部24の少なくとも一部の厚みが、サイドシール部22の内縁部26の厚みよりも薄くなったものである。

【0016】

パウチ容器10は、表面シート11と、裏面シート12と、底ガゼットシート13と、上面シート14とを備え、内容物の充填により自立可能なスタンディングパウチである。表面シート11及び裏面シート12は、容器の表面部及び裏面部をそれぞれ構成するシート材であり、底ガゼットシート13は、表面部と裏面部との間に折り込まれて挿入され、底ガゼット部を構成するシート材である。底ガゼットシート13は、幅方向に沿って形成された折り目線15により、容器の内部側に向かって山折りに折り返されている。上面シート14は、容器の上面部を構成するシート材である。

【0017】

パウチ容器10は、互いに重ね合わされた表面シート11と裏面シート12との間に、底ガゼットシート13を下端側から挿入した状態で各シート材の端縁同士を接合するシール部を形成し、内容物が充填される容器内部空間である充填部17を密閉した構造である。なお、充填部17の上端は、上面シート14が表面シート11及び裏面シート12の上縁に接合されることで密閉される。充填される内容物としては、特に限定されず、例えば、スポーツドリンク等の飲料が挙げられる。

【0018】

表面シート11及び裏面シート12は、いずれも上下方向にやや長く延びた略矩形状を呈する。底ガゼットシート13も略矩形状を呈し、例えば、表面シート11及び裏面シート12の下端から1/4程度の範囲に設けられる。上面シート14は、略六角形状を呈し、表面シート11及び裏面シート12の上端に設けられる。以下、パウチ容器10において、各シート材で構成される部分を「胴部」と称する。

【0019】

シート材は、パウチ容器10の壁面部を構成するシート状部材であって、通常、樹脂フィルムから構成される。シート材を構成する樹脂フィルムには、耐衝撃性、耐磨耗性、及び耐熱性など、包装体としての基本的な性能を備えることが要求される。また、シール部は、通常、ヒートシールにより形成されるので、シート材には、ヒートシール性も要求される。シート材としては、ベースフィルム層と、ヒートシール性を付与するシーラント層とを有する複層シート材が好適であり、高いガスバリア性が要求される場合には、ベースフィルム層とシーラント層との間にガスバリア層を設けることが好適である。

【0020】

ここで、ベースフィルム層、シーラント層、及びガスバリア層の構成材料を例示する。なお、これら各層の積層は、慣用のラミネート法、例えば、接着剤によるドライラミネーション、熱接着性層を挟んで熱により接着させる熱ラミネーションなどにより行うことができる。

【0021】

ベースフィルム層を構成するフィルムとしては、ポリエステル(ポリエチレンテレフタレート(PET)、ポリエチレンナフタレ−ト(PEN)、ポリブチレンテレフタレート(PBT)、ポリカーボネート(PC)など)、ポリオレフィン(ポリエチレン(PE)、ポリプロピレン(PP)など)、ポリアミド(ナイロン−6、ナイロン−66など)、ポリアクリロニトリル(PAN)、ポリイミド(PI)、ポリ塩化ビニル(PVC)、ポリ塩化ビニリデン(PVDC)、ポリメチルメタクリレート(PMMA)、ポリエーテルスルフォン(PES)及びエチレン−ビニルアルコール共重合体(EVOH)等から構成される一層又は二層以上の延伸又未延伸フィルムが例示できる。

【0022】

シーラント層を構成するフィルムとしては、低密度ポリエチレン(LDPE)、直鎖状低密度ポリエチレン(LLDPE)、エチレン−プロピレン共重合体(EP)、未延伸ポリプロピレン(CPP)、二軸延伸ナイロン(ON)、エチレン−オレフィン共重合体、エチレン−アクリル酸共重合体(EAA)、エチレン−メタクリル酸共重合体(EMAA)及びエチレン−酢酸ビニル共重合体(EVA)等から構成される一層又は二層以上の延伸又未延伸フィルムが例示できる。

【0023】

ガスバリア層としては、アルミニウム等の金属薄膜、又は塩化ビニリデン(PVDC)、エチレン−ビニルアルコール共重合体(EVOH)などの樹脂フィルム、或いは任意の合成樹脂フィルム(例えば、ベースフィルム層であってもよい)に、アルミニウム、酸化アルミニウムやシリカ等の無機酸化物などを蒸着(又はスパッタリング)したフィルムが例示できる。

【0024】

シート材には、内容物の商品名や原材料・使用上の注意事項等の商品説明、その他各種デザインなどを表示するための印刷層(図示せず)を設けることができる。例えば、印刷層は、グラビア印刷等の公知の方法により、ベースフィルム層の内側の面に形成できる。

【0025】

シール部は、ヒートシールにより形成されることが好適である。ヒートシールによるシール部は、各シート材のシーラント層が容器の内側となるように重ね合わせて熱圧着することで形成できる。

【0026】

パウチ容器10は、上記シール部として、上縁シール部20と、下縁シール部21と、サイドシール部22とを有する。上縁シール部20は、上面シート14の端縁に形成されるシール部であり、上面シート14と表面シート11及び裏面シート12とが接合されて形成される。また、下縁シール部21は、底ガゼットシート13の端縁に形成されるシール部であり、底ガゼットシート13と表面シート11及び裏面シート12とが接合されて形成される。また、底ガゼットシート13には、幅方向両端に切欠き16が形成されており、切欠き16を通して表面シート11と裏面シート12とが直接接合されている。

【0027】

サイドシール部22は、表面シート11及び裏面シート12の幅方向端縁同士を直接接合して左右両端にそれぞれ形成される。生産性等の観点から、サイドシール部22は、表面シート11及び裏面シート12の端部同士が一致した状態で形成されている。サイドシール部22は、他のシール部と同様に、充填部17を密閉するための端縁シール部である。

【0028】

サイドシール部22は、上下方向に沿って、一定の幅Wで形成されている。詳しくは後述するが、サイドシール部22の外縁部24には、例えば、エンボス加工により曲部23が形成されており、曲部23の一部が薄肉化されている。ここで、外縁部24とは、サイドシール部22の外端25から該シール部22の幅方向中央(図1に幅方向中央に沿って上下方向に延びる仮想線Z1を示す)までの部分を意味する。内縁部26とは、仮想線Z1から内端27までの部分を意味する。なお、外端25は、表面シート11及び裏面シート12の端に位置し、内端27は、充填部17の端に位置する。

【0029】

パウチ容器10では、上面シート14の中央部に、内容物を取り出すための注出部として口栓30が設けられている。口栓30は、スパウト31と、スパウト31の口部に螺合されたキャップ32とで構成されており、スパウト31が上面シート14に接合されている。口栓30の代わりに、開封口形成用の切込みを設けた形態や開封口を開閉するジッパーを設けた形態としてもよい。

【0030】

パウチ容器10に内容物を充填すると、表面シート11及び裏面シート12が互いに離間し、底ガゼットシート13が展開して膨らんだ形態となる。こうして、パウチ容器10の自立性が発現する。なお、内容物は、スパウト31から充填することができる。パウチ容器10では、上面シート14を設けたことにより、容器の上部も膨らんでボトルライクの形態となる。

【0031】

以下、図3及び図4を適宜参照しながら、パウチ容器10の上記各構成要素、特にサイドシール部22の構成について、さらに詳説する。

図3は、図2のA‐A断面、即ち胴部の幅方向に沿った断面を模式的に示す図であり、図4は、図3のB部、即ちサイドシール部22の拡大図である。

【0032】

図3及び図4に示すように、サイドシール部22の外縁部24の少なくとも一部の厚みは、サイドシール部22の内縁部26の厚みよりも薄くなっている。サイドシール部22は、表面シート11及び裏面シート12の2枚のシート材が重なり合って形成されているが、外縁部24の厚みは、2枚のシート材の厚みよりも薄くなっている。一方、内縁部26の厚みは、例えば、2枚のシート材の厚みと略等しくなる。なお、「略等しい」とは、実質的に等しいとみなせる状態、例えば、厚みの差が±5%以下である場合を含む。

【0033】

サイドシール部22は、外端25に略接して形成された曲部23を含むことが好適である。「略接して」とは、実質的に接しているとみなせる状態、例えば、曲部23の先端と外端25との間隔がサイドシール部22の幅Wの5%以下である場合を含む。本実施形態では、外縁部24の略全体が、エンボス加工により山形に曲げられて湾曲している。曲部23は、幅方向に沿った断面形状が略円弧形状を呈し、表側に向かって膨出している。曲部23の最大膨出部28は、外縁部24の幅方向中央にあり、外端25(即ち、曲部23の先端)は裏側を向いている。一方、内縁部26は、直線状に延びた形状を有する。

【0034】

サイドシール部22では、外端25の厚みが内縁部26の厚みよりも薄いことが好適である。本実施形態では、外縁部24のうち、外端25側の半分程度が、外端25に近づくほど厚みが薄くなっている。つまり、サイドシール部22は、最大膨出部28から外端25に向かって次第に薄肉化している。一方、外縁部24のうち、内縁部26側の半分程度は、例えば、内縁部26の厚みと略等しい。

【0035】

具体的に、表面シート11及び裏面シート12の厚みは、それぞれ20μm〜250μmが好ましく、30μm〜200μmがより好ましい。内縁部26は、上記のように、これら2枚のシート材を足した厚みに略等しい。外縁部24の厚みは、剛性の低減及び生産性等の観点から、最も厚みが薄くなる部分(即ち、外端25)において、内縁部26の厚みの20%〜80%程度が好ましく、30%〜70%程度がより好ましく、40%〜60%程度が特に好ましい。換言すると、外端25の厚みを、1枚のシート材の厚み程度にまで薄肉化することが特に好ましい。

【0036】

サイドシール部22は、容器を把持したときに手に触れ易い部分、例えば、胴部の上下方向中央を中心として所定長さの範囲に、曲部23が形成されて薄肉化されていることが好適である。所定長さは、例えば、少なくとも指4本が上下方向に沿って並ぶ程度の長さ(例えば、10cm程度)に設定される。曲部23は、表側から見ると、例えば、サイドシール部22の長手方向に沿って略一定の膨出高さで隆起している。一方、裏側から見ると、サイドシール部22の長手方向に沿った溝状を呈している。

【0037】

なお、サイドシール部22は、外縁部24の全幅に亘って薄肉化されていてもよい。或いは、外縁部24の少なくとも一部が薄肉化されていれば、内縁部26の一部が薄肉化されていてもよい。また、サイドシール部22の全幅に亘って曲部23が形成されてもよく、曲部23は、裏側に膨出する形態であってもよい。

【0038】

次に、上記構成を備えるパウチ容器10の製造方法の一例について説明する。

ここでは、エンボス加工による薄肉化工程を例示するが、製造方法はこれに限定されない。また、エンボス加工の手法も、例示する手法に限定されない。

【0039】

まず初めに、表面シート11及び裏面シート12の長尺体を重ね合わせ、その長手方向に沿った一端側から折り目線15で折り返された底ガゼットシート13の長尺体を挿入する。そして、下縁シール部21をヒートシールにより形成する。上面シート14の長尺体は、表面シート11の上部を下部側に折り返した状態で、表面シート11及び裏面シート12の長尺体に積層する。そして、上縁シール部20をヒートシールにより形成する。口栓30は、上縁シール部20の形成前に取り付けられてもよいし、該シール部の形成後に取り付けられてもよい。

【0040】

続いて、上縁シール部20及び下縁シール部21が形成された長尺体の長手方向に直交するサイドシール部22(2つの容器分の幅広シール部)を形成する。そして、エンボス加工により、サイドシール部22の薄肉化を行い、最後に、ダイカットロール等を用いて、サイドシール部22で長尺体をカットし、個々の容器サイズに分割する(図5参照)。なお、個々の容器サイズに分割してからエンボス加工してもよい(図6参照)。或いは、サイドシール部22の形成と同時に薄肉化してもよいし、薄肉化と同時に個々の容器サイズに分割してもよい。

【0041】

図5に、エンボス加工による薄肉化工程の一例を模式的に示す。ここでは、説明の便宜上、紙面の上下左右を金型等の上下左右とする。

薄肉化工程は、サイドシール部22の外縁部24の少なくとも一部の厚みを、内縁部26の厚みよりも薄くする工程である。エンボス加工による薄肉化工程では、例えば、上下方向に並んで配置された凸状金型100と、凹状金型101とを使用する。本実施形態では、外縁部24にエンボス加工を施して、外端25に略接した位置に曲部23を形成すると共に、外端25の厚みを、内縁部26の厚みよりも薄くする。

【0042】

凸状金型100の凸部及び凹状金型101の凹部は、例えば、いずれの断面形状も略円弧形状を呈し、その左右方向中央を通る仮想線Z2に対して左右対称である。本薄肉化工程では、凸状金型100と凹状金型101との間に、サイドシール部22を挿入してプレスする。プレス時の温度は、シート材の軟化温度以上に設定することが好適である。これにより、曲部23が形成されて、例えば、凹部の上端に接する部分が曲部23の最大膨出部28となる。このとき、凸状金型100の左右方向中心が仮想線Z2よりもやや左側に偏在した状態でプレスすることにより、サイドシール部22は、最大膨出部28の左側において、特に強く押圧されて薄肉化する。そして、曲部23の端に最も薄肉化された部分(矢印で示す部分)が形成され、ここでサイドシール部22をカットすることにより、外端25の厚みが最も薄くなったサイドシール部22が得られる。

【0043】

図6に、エンボス加工による薄肉化工程の他の一例を模式的に示す。

凸状金型102の凸部及び凹状金型103の凹部は、例えば、いずれの断面形状も略円弧形状を呈するが、凹状金型103の凹部は、その左右方向中央を通る仮想線Z3に対して左右対称ではなく、左側のカーブがやや急峻になっている。そして、凸状金型102の凸部と凹状金型103の凹部との右端における間隔d1よりも、左端における間隔d2の方が狭くなっている。当該右端におけるプレス時の間隔は、例えば、シート材2枚分の厚みに相当する間隔に設定され、当該左端におけるプレス時の間隔は、例えば、シート材1枚分の厚みに相当する間隔に設定される。サイドシール部22を凸状金型102と凹状金型103との間に右側から挿入し、エンボス加工前の外端25kを仮想線Z3の付近にセットした状態でプレスする。これにより、外端25に略接した位置に曲部23が形成され、シート材の樹脂が左側に流動して外端25に向かって薄肉化したサイドシール部22が得られる。

【0044】

次に、図7を適宜参照しながら、上記構成を備えるパウチ容器10の作用効果について詳説する。図7は、パウチ容器10を把持する様子を示す。

【0045】

パウチ容器10は、ボトルライクの形態を有するため、胴部を片手で容易に把持することができる。図7に示す例では、表面シート11側から胴部の上下方向中央近傍が把持されている。そして、親指が一方のサイドシール部22にかかり、他の4本の指が他方のサイドシール部22にかかっている。

【0046】

パウチ容器10では、サイドシール部22の上下方向中央近傍に、曲部23が形成されており、外端25は1枚のシート材の厚み程度にまで薄肉化されている。つまり、パウチ容器10は、サイドシール部22において手が触れる部分の剛性が低くなり、柔軟性が増している。このため、パウチ容器10のソフト感が損なわれ難く、良好な手触り感を実現できる。

【0047】

また、パウチ容器10では、サイドシール部22に手が触れたときに、曲部23が弾性変形して、クッション効果が働き、ソフト感がさらに向上する。さらに、曲部23により外端25が裏側を向くため、外端25に存在する端面が手に触れ難く、良好な手触り感を実現し易い。

【0048】

<第2の実施形態>

図8〜図11を参照して、第2の実施形態であるパウチ容器50の構成を説明する。

図8は、パウチ容器50の斜視図であって、内容物を充填した形態を示す図である。図9は、図8のC‐C線断面、即ち胴部の幅方向に沿った断面を模式的に示す図である。図10は、図9のD1部拡大図、図11は、図9のD2部拡大図である(図面の明瞭化のため、ハッチングを省略)。

【0049】

パウチ容器50は、1枚のシート材51から構成されたサイドガゼットパウチである(図8,9参照)。シート材51は、表面部及び裏面部をそれぞれ構成すると共に、表面部と裏面部との間に折り込まれた側面ガゼット部を構成する。そして、各部の端縁同士を接合するシール部を形成し、内容物が充填される容器内部空間である充填部52を密閉した構造を有する。

【0050】

パウチ容器50は、上記シール部として、上縁シール部60と、下縁シール部61と、サイドシール部62とを有する。上縁シール部60及び下縁シール部61は、表面部と裏面部とが直接接合されて形成される。但し、上縁シール部60の一部において、表面部と裏面部との間には、キャップ72が螺合されて口栓70を構成するスパウト71が取り付けられる。サイドシール部62は、側面ガゼット部の端縁に形成されるシール部であり、側面ガゼット部と、表面部又は裏面部とが接合されて形成される。

【0051】

サイドシール部62には、シート材51の端縁同士を接合する端縁シール部63と、シート材51を折り返して接合する折り返しシール部64とが含まれる。端縁シール部63は、充填部52を密閉するためのシール部であり、例えば、側面ガゼット部の端縁と裏面部の端縁との間の1箇所に設けられる。折り返しシール部64は、パウチ容器50の成型性を高めるためのシール部であり、例えば、3箇所に設けられる。本実施形態では、端縁シール部63及び折り返しシール部64に、曲部65,66がそれぞれ形成され、曲部65,66の最大膨出部P1,P2から外端E1,E2に亘って薄肉化されている(図10,11参照)。なお、端縁シール部63と折り返しシール部64とで、曲部65,66の形態を同様(例えば、曲部23と同様)にすることができる。

【0052】

上記実施形態は、本発明の目的を損なわない範囲で適宜設計変更できる。

例えば、上記各実施形態では、自立性を有するスタンディングパウチ及びサイドガゼットパウチを例示したが、自立性を有さない平パウチなど、他のパウチ形態に本発明の構成を適用してもよい。本発明の構成は、サイドシール部を備える種々のパウチ形態に適用できる。

【0053】

また、上記実施形態では、山形に曲げられた曲部を含むサイドシール部を例示したが、サイドシール部は、図12に例示するような形態としてもよい。

例えば、折り目線81で略三角形状の山形に折り曲げられた曲部82を含むサイドシール部80としてもよい。或いは、1枚のシート材を折り返して形成された折り返しシール部であるサイドシール部83,85において、外端E3,E4が一方側に向かって湾曲した非山形の曲部84,86を含む形態としてもよい。また、サイドシール部85は、外端E4よりも内側において厚みが最も薄くなっている。或いは、曲部を含まず、直線状に延びた形態のサイドシール部87としてもよい。

【符号の説明】

【0054】

<第1実施形態>

10 パウチ容器、11 表面シート、12 裏面シート、13 底ガゼットシート、14 上面シート、15 折り目線、16 切欠き、17 充填部、20 上縁シール部、21 下縁シール部、22 サイドシール部、23 曲部、24 外縁部、25 外端、26 内縁部、27 内端、28 最大膨出部、30 口栓、31 スパウト、32 キャップ、100 凸状金型、101 凹状金型。

【0055】

<第2実施形態>

50 パウチ容器、51 シート材、52 充填部、60 上縁シール部、61 下縁シール部、62 サイドシール部、63 端縁シール部、64 折り返しシール部、65,66 曲部、70 口栓、71 スパウト、72 キャップ、E1,E2 外端。

【特許請求の範囲】

【請求項1】

一又は複数のシート材から構成され、シート材を重ね合わせて接合することにより形成されたサイドシール部を備えるパウチ容器において、

サイドシール部の外縁部の少なくとも一部の厚みが、該シール部の内縁部の厚みよりも薄いことを特徴とするパウチ容器。

【請求項2】

請求項1に記載のパウチ容器において、

サイドシール部は、その外端の厚みが、該シール部の内縁部の厚みよりも薄いことを特徴とするパウチ容器。

【請求項3】

請求項1又は2に記載のパウチ容器において、

サイドシール部は、その外端に略接して形成された曲部を含むことを特徴とするパウチ容器。

【請求項4】

請求項1〜3のいずれか1項に記載のパウチ容器において、

サイドシール部は、シート材を折り返して形成された折り返しシール部を含み、

折り返しシール部の外縁部の少なくとも一部の厚みが、該シール部の内縁部の厚みよりも薄いことを特徴とするパウチ容器。

【請求項5】

一又は複数のシート材を重ね合わせて接合することにより、サイドシール部を形成する工程と、

サイドシール部の形成時又は形成後に、該シール部の外縁部の少なくとも一部の厚みを、該シール部の内縁部の厚みよりも薄くする薄肉化工程と、

を備えたことを特徴とするパウチ容器の製造方法。

【請求項6】

請求項5に記載のパウチ容器の製造方法において、

薄肉化工程では、サイドシール部の外縁部にエンボス加工を施して、該シール部の外端に略接した位置に曲部を形成すると共に、該シール部の外端の厚みを該シール部の内縁部の厚みよりも薄くすることを特徴とするパウチ容器の製造方法。

【請求項1】

一又は複数のシート材から構成され、シート材を重ね合わせて接合することにより形成されたサイドシール部を備えるパウチ容器において、

サイドシール部の外縁部の少なくとも一部の厚みが、該シール部の内縁部の厚みよりも薄いことを特徴とするパウチ容器。

【請求項2】

請求項1に記載のパウチ容器において、

サイドシール部は、その外端の厚みが、該シール部の内縁部の厚みよりも薄いことを特徴とするパウチ容器。

【請求項3】

請求項1又は2に記載のパウチ容器において、

サイドシール部は、その外端に略接して形成された曲部を含むことを特徴とするパウチ容器。

【請求項4】

請求項1〜3のいずれか1項に記載のパウチ容器において、

サイドシール部は、シート材を折り返して形成された折り返しシール部を含み、

折り返しシール部の外縁部の少なくとも一部の厚みが、該シール部の内縁部の厚みよりも薄いことを特徴とするパウチ容器。

【請求項5】

一又は複数のシート材を重ね合わせて接合することにより、サイドシール部を形成する工程と、

サイドシール部の形成時又は形成後に、該シール部の外縁部の少なくとも一部の厚みを、該シール部の内縁部の厚みよりも薄くする薄肉化工程と、

を備えたことを特徴とするパウチ容器の製造方法。

【請求項6】

請求項5に記載のパウチ容器の製造方法において、

薄肉化工程では、サイドシール部の外縁部にエンボス加工を施して、該シール部の外端に略接した位置に曲部を形成すると共に、該シール部の外端の厚みを該シール部の内縁部の厚みよりも薄くすることを特徴とするパウチ容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2013−67408(P2013−67408A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−207425(P2011−207425)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(000238005)株式会社フジシールインターナショナル (641)

【Fターム(参考)】

[ Back to top ]