パターン、パターン形成方法、基板、表示モジュール、電子機器及びパターン読取方法

【課題】 パターンの形成位置の自由度を向上できるパターン、パターン形成方法、基板、表示モジュール、電子機器及びパターン読取方法を提供する。導電性の低い物質からなり、耐久性の高いパターンを簡易な設備で形成及び読取りすることができるパターン、パターン形成方法、基板、表示モジュール、電子機器及びパターン読取方法を提供する。

【解決手段】 液滴吐出ヘッド25のノズル27から、透明な2次元コードのパターンを形成するための機能性材料を含有する機能液の微小液滴Faを吐出して、液滴Fbをガラス基板10に付着させる。さらに、ガラス基板10に付着した液滴Fbを乾燥処理して、液滴Fbに含まれる機能性材料をガラス基板10に定着させることにより、ガラス基板10上に透明なパターンを形成する。

【解決手段】 液滴吐出ヘッド25のノズル27から、透明な2次元コードのパターンを形成するための機能性材料を含有する機能液の微小液滴Faを吐出して、液滴Fbをガラス基板10に付着させる。さらに、ガラス基板10に付着した液滴Fbを乾燥処理して、液滴Fbに含まれる機能性材料をガラス基板10に定着させることにより、ガラス基板10上に透明なパターンを形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パターン、パターン形成方法、基板、表示モジュール、電子機器及びパターン読取方法に関する。

【背景技術】

【0002】

従来、液晶ディスプレイ装置や有機エレクトロルミネッセンスディスプレイ装置(有機ELディスプレイ装置)等の電気光学装置は、基板上に形成された複数の電気光学素子を備えている。一般に、この種の基板には、品質管理・製品管理の目的で、製造番号等をコード化したバーコード等のパターンが描画されている。このパターンは、専用のコード・リーダによって読み取られ、解読される。

【0003】

一方、パターンを描画した基板は、電気光学素子の各製造工程を経るため、耐磨耗性、耐薬品性、耐熱性等が要求される。このような課題に対し、レーザ照射による基板への直接描画方法や、パターンを描画した耐熱性の粘着シールを基板に貼着する方法等が提案されている。また、特許文献1では、研磨剤を含んだ水を基板に噴射し、番号等を刻印するウォータジェット方法が提案されている。さらに、特許文献2では、レーザ光を照射し、クロム被膜を基板に転写させてパターンを描画する方法が提案されている。

【特許文献1】特開2003−127537号公報

【特許文献2】特開平11−77340号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、前記した各方法では、パターンは、基板がディスプレイ装置に実装された際に画像表示に悪影響を与えず、しかも外部から視認しずらい箇所に形成しなければならない。従って、パターンの描画だけのために、基板の隅部にパターンを形成するためのスペースを確保していた。最近では、基板に各素子が形成されて高密度化する傾向があるため、特にパターン形成領域は確保し難いことが多い。

【0005】

また、前記したウォータジェット方法等では、特殊な装置が必要となり、コスト低減、設備の小型化等の点で不利であるため、電気光学素子の製造工程に採用するのは難しい。また、クロム被膜転写方法等のように、高導電性物質を使用してパターンを描画すると、電気光学素子を製造する上で好ましくない。

【0006】

本発明は、上記問題点に鑑みてなされたものであり、その目的は、パターンの形成位置の自由度を向上できるパターン、パターン形成方法、基板、表示モジュール、電子機器及びパターン読取方法を提供することにある。

【0007】

本発明の別の目的は、導電性の低い物質からなり、耐久性の高いパターンを容易に形成及び読取りすることができるパターン、パターン形成方法、基板、表示モジュール、電子機器及びパターン読取方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、基板上の所定のパターン形成領域に形成されたパターン構成要素から構成されるパターンにおいて、前記パターン構成要素が、透明なパターン構成要素である。

これによれば、パターンを構成するパターン構成要素が透明であるので、目立たないパターンを得ることができる。このため、例えば、表示モジュール等に用いられる透明基板

において、画像表示への影響を考慮することなく、該パターンを形成する箇所(パターン形成領域)を比較的自由に設定できるので、特に効果を発揮できる。

【0009】

このパターンにおいて、前記パターン構成要素は、ポリイミド系有機物から形成されている。

これによれば、パターン構成要素はポリイミド系有機物から形成されている。このため、耐磨耗性、耐薬品性、耐熱性の高いパターン構成要素を形成することができるので、消去しにくいパターンを形成することができる。また、ポリイミド系有機物は低導電性であるので、基板から剥離したポリイミド系有機物の破片が電子装置等に付着した場合にも、装置の故障を招来しないようにすることができる。

【0010】

このパターンにおいて、前記パターンは、前記基板又は前記基板が構成する機器を識別するための識別子である。

これによれば、パターンは、基板又は基板が構成する機器を識別するための識別子である。このため、パターンを読み取る場合には、透明のパターンを専用のコードリーダで読取り、その他の場合には、特に視認されないようにすることができるので、パターンが透明である効果を特に発揮することができる。

【0011】

このパターンにおいて、液滴吐出装置から機能液の液滴を前記パターン形成領域に対して選択的に吐出し、前記基板に付着した液滴に含まれる機能性材料を前記基板に定着させることにより形成される。

【0012】

これによれば、パターンは、液滴吐出方法を使用して形成される。従って、微細かつ正確なパターンを得ることができる。

このパターンにおいて、前記基板は、表示モジュールを構成する透明基板であって、前記パターンは、前記基板の表示領域に対応する位置に設けられている。

【0013】

これによれば、パターンは、基板の表示領域に対応する位置に設けられている。このとき、透明なパターンは、表示領域に形成されても画像表示に悪影響を与えない。しかも、パターンを基板の端部に設ける場合に比べて、パターンが消去されにくい。さらに、基板が表示モジュールに実装されても、専用のリーダにより読み取りやすい。

【0014】

本発明は、基板上の所定のパターン形成領域に、液滴吐出装置を使用してパターン構成要素を形成することにより、パターンを形成するパターン形成方法において、前記液滴吐出装置から、透明な前記パターン構成要素を形成するための機能性材料を含有する機能液の液滴を選択的に吐出して前記基板に付着させるとともに、前記基板に付着した液滴を乾燥処理して、前記液滴に含有される前記機能性材料を、前記パターン構成要素として前記基板に定着させることにより、前記基板上に透明な前記パターンを形成する。

【0015】

これによれば、パターンを構成するパターン構成要素が透明であるので、目立たないパターンを形成することができる。このため、例えば、表示モジュール等に用いられる透明基板において、画像表示への影響を考慮することなく、該パターンを形成する箇所(パターン形成領域)を比較的自由に設定できるので、特に効果を発揮できる。

【0016】

このパターン形成方法において、前記機能液に含まれる前記機能性材料は、ポリイミド系有機物である。

これによれば、パターン構成要素はポリイミド系有機物から形成されている。このため、耐磨耗性、耐薬品性、耐熱性の高いパターン構成要素を形成することができるので、消去しにくいパターンを形成することができる。また、ポリイミド系有機物は低導電性であるので、基板から剥離したポリイミド系有機物の破片が電子装置等に付着した場合にも、

装置の故障を招来しないようにすることができる。

【0017】

このパターン形成方法において、前記乾燥処理は、前記基板に付着した前記機能液の液滴に対して、レーザ照射手段からのレーザ光を照射することにより行われる。

これによれば、基板に付着した液滴を、レーザ光照射によって加熱する。従って、比較的短時間で機能性材料を定着させることができる。

【0018】

このパターン形成方法において、前記液滴吐出装置は、前記基板又は前記基板が構成する機器を識別するための識別情報に基づいて、前記パターン構成要素を形成するための液滴を選択的に吐出する。

【0019】

これによれば、パターンは、基板又は基板が構成する機器を識別するための識別子である。このため、パターンを読み取る場合には、透明のパターンを専用のコードリーダで読取り、その他の場合には、特に視認されないようにすることができるので、パターンが透明である効果を特に発揮することができる。

【0020】

本発明の基板は、上記に記載のパターンが形成されている。

これによれば、透明なパターンが形成された基板を得ることができる。このため、組立後、パターンを専用のリーダによって読み取りやすく、しかもそのパターンが目立たず、画像表示に悪影響を与えないようにすることができる。

【0021】

本発明の表示モジュールは、上記に記載の基板を備えた。

これによれば、透明なパターンが形成された基板を用いた表示モジュールを形成することができる。このため、組立後、パターンを専用のリーダによって読み取りやすく、しかもそのパターンが目立たず、画像表示に悪影響を与えないようにすることができる。

【0022】

本発明の電子機器は、上記に記載の基板を備えた。

これによれば、透明なパターンが形成された基板を用いた電子機器を提供できる。このため、組立後、パターンを専用のリーダによって読み取りやすく、しかもそのパターンが目立たず、画像表示に悪影響を与えないようにすることができる。

【0023】

本発明のパターン読取方法は、上記に記載のパターンを、光照射された前記パターンからの反射光に基づいて読み取る。

これによれば、透明なパターンを、パターンからの反射光に基づいて読み取る。このため、比較的簡単な装置及び方法で、パターンを読み取ることができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明を具体化した一実施形態を図1〜図8に従って説明する。図1は、液晶ディスプレイ装置を構成する、機器としての表示モジュール1の模式図である。表示モジュール1は、光透過性を有するガラス基板10を備えるとともに、ガラス基板10に設けられた、表示領域としての第1の領域11に、液晶を封入した表示部2を備えている。また、ガラス基板10に設けられた各第2の領域12に、走査線駆動回路3と信号線駆動回路4とをそれぞれ備えている。

【0025】

表示モジュール1を構成するガラス基板10には、その裏面10bに設けられたパターン形成領域14(図2参照)に、2次元コードのパターン17が形成され、このパターン17は表示モジュール1の識別子として機能するように形成されている。パターン形成領域14は、例えば、1〜2mm角の矩形状に設定され、16行×16列の各セル16に仮想的に分割されている。そして、パターン17は、パターン構成要素としてのポリイミド系有機物からなる1つのドット18が定着した定着セル16aと、ドット18が定着して

いない空セル16bとから構成されている。本実施形態では、このパターン17を構成するドット18は、汎用性等の点からポリイミドによって形成されている。このため、ポリイミド(ポリイミド系有機物)からなるドット18は、耐熱性、耐薬品性、耐擦性、絶縁性等に優れている。さらに、ポリイミド(ポリイミド系有機物)は、高い光透過性を有しているため、パターン17は透明に形成されている。

【0026】

また、パターン17が透明であることから、ガラス基板10の略中央部に形成されていても、図示しないバックライトから照射される光を遮蔽することがなく、画像表示の妨げとならない。また、パターン17をガラス基板10の略中央部に形成すると、ガラス基板10の端部に形成するよりも、他の部品に隠蔽されにくく、消去しにくい。このため、例えば、図示しない筐体に組込まれた状態で、裏面10b側から2次元コード・リーダによって読み取ることもできる。

【0027】

このパターン17は、コヒーレント光を照射し、ガラス基板10とポリイミドのドット18との反射率又は位相の差異を検出する専用の2次元コード・リーダによって、読取られる。

【0028】

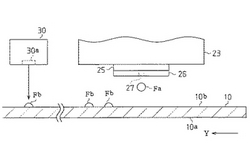

次に、液滴吐出方法を使用したパターン17の形成方法について説明する。図3及び図4は、液滴吐出装置20の要部正面図及び平面図である。図5は、液滴吐出装置20の要部を拡大した正面図である。

【0029】

図3に示すように、液滴吐出装置20は、図3中X矢印方向と平行に延びる支持フレーム21を備えている。支持フレーム21は、同じくX矢印方向と平行に延びるガイドレール22を備えている。ガイドレール22には、キャリッジ23が摺動可能に設けられている。キャリッジ23は、X軸モータMX(図6参照)及びX軸駆動機構により、ガイドレール22に沿って、X軸方向(X矢印方向及び反X矢印方向)に往復動可能になっている。

【0030】

また、キャリッジ23には、液滴吐出ヘッド25が一体に設けられている。図5に示すように、液滴吐出ヘッド25は、その下面にノズルプレート26を備えている。本実施形態では、ノズルプレート26に、16個のノズル27が、X矢印方向と平行に、一列に貫通形成されている。

【0031】

さらに、液滴吐出ヘッド25は、各ノズル27に対応する各圧電素子25a(図6参照)をそれぞれ備えている。各圧電素子25aに対する印加電圧に応じて圧電素子25aが変形すると、液滴吐出ヘッド25内に一時貯留されている機能液が、図5に示すように滴状になって各ノズル27からそれぞれ吐出されるようになっている。

【0032】

また、キャリッジ23は、図示しない供給機構を介して、図3に示す貯留部28と接続されている。貯留部28は、内部に機能液Fを貯留しており、この機能液Fは、前記供給機構を介して、キャリッジ23上の液滴吐出ヘッド25に供給される。この機能液Fは、ポリイミドからなる機能性材料、機能性材料を溶解する溶媒等から構成されている。このポリイミド及びポリイミドを溶解する溶媒は、公知の物質がそれぞれ使用される。

【0033】

さらに、図3に示すように、液滴吐出ヘッド25の下方には、搬送部29が設けられている。搬送部29は、基台29aに設けられた2本の搬送レール29bと、搬送台29cとから構成されている。図4に示すように、搬送レール29bは、Y矢印方向と平行に延設されている。また、搬送台29cは、板状に形成され、Y軸モータMY(図6参照)及びY軸駆動機構により、各搬送レール29bに沿ってY軸方向(Y矢印方向及び反Y矢印方向)に往復移動可能になっている。即ち、搬送台29cは、Y軸モータ及びY軸駆動機

構により、支持フレーム21の手前から、液滴吐出ヘッド25の下方を通過して、支持フレーム21の奥側(図4中上側)に通り抜けるようになっている。

【0034】

この搬送台29cには、ガラス基板10が載置される。ガラス基板10は、洗浄工程等を経た後、図4に示すようにその裏面10bを上側にして搬送台29cに載置される。

さらに、図4に示すように、支持フレーム21には、レーザ照射手段としてのレーザ照射装置30が配設されている。レーザ照射装置30は、搬送台29cよりも鉛直方向上側の位置であって、搬送台29cに載置されたガラス基板10がY矢印方向に移動するとき、基板10のパターン形成領域14が、その直下を通過する位置に設けられている。このレーザ照射装置30は、本実施形態では16個の半導体レーザ30a(図5参照)を有し、これらの半導体レーザ30aは、X矢印方向に列設されている。また、各半導体レーザ30aは、パターン形成領域14の列方向(X矢印方向)に並んだ各セル16に対応するような間隔で配設され、各セル16に付着した機能液の液滴に対して、セル16の列(X矢印方向)ごとにそれぞれレーザ光を照射するようになっている。

【0035】

次に、液滴吐出装置20の電気的構成について説明する。図6に示すように、液滴吐出装置20は、制御部31を備えている。この制御部31は、CPU、ROM、RAM等を備え、ROM等に格納された制御プログラム、2次元コード作成プログラムに従って、ガラス基板10の搬送及び液滴吐出動作を行う。また、ROMには、ガラス基板10に2次元コードのパターン17を作成するためのビットマップデータが予め格納されている。このビットマップデータは、製造番号、ロット番号等の文字列、数字列からなる各識別情報を、各識別データ毎に公知の方法で2次元コード(パターン化)化し、ビットマップ形式に変換したファイルである。

【0036】

また、制御部31は、ノズル駆動回路32と接続し、ノズル駆動回路32にノズル駆動信号を出力する。ノズル駆動回路32は、制御部31からのノズル駆動信号に基づいて、液滴吐出ヘッド25に設けた各圧電素子25aのうち、対応する圧電素子25aを通電して、駆動させる。

【0037】

さらに、制御部31は、X軸モータ駆動回路33と接続し、X軸モータ駆動回路33にX軸モータ駆動信号を出力するようになっている。X軸モータ駆動回路33は、制御部31からのX軸駆動信号に応答して、X軸モータMXを正転又は逆転させるようになっている。例えば、X軸モータMXが正転すると、キャリッジ23はX矢印方向に移動し、X軸モータMXが逆転すると、キャリッジ23は反X矢印方向に移動する。

【0038】

また、制御部31は、Y軸モータ駆動回路34と接続し、Y軸モータ駆動回路34にY軸モータ駆動信号を出力するようになっている。Y軸モータ駆動回路34は、制御部31からのY軸駆動信号に応答して、Y軸モータMYを正転又は逆転させるようになっている。例えば、Y軸モータMYが正転すると、搬送台29cはY矢印方向に移動し、Y軸モータMYが逆転すると、搬送台29cが反Y矢印方向に移動する。

【0039】

また、制御部31は、端縁検出装置35と接続している。端縁検出装置35は、例えば、ガラス基板10のY矢印方向側の端縁を検出するセンサであって、本実施形態では搬送台29cに載置されたガラス基板10を検出する。

【0040】

また、制御部31は、X軸モータ回転検出器36と接続し、X軸モータ回転検出器36からの検出信号を入力する。制御部31は、この検出信号に基づいて、X軸モータMXの回転方向及び回転量を検出し、液滴吐出ヘッド25(キャリッジ23)のX軸方向の移動方向及び移動量を演算するようになっている。さらに、制御部31は、Y軸モータ回転検出器37と接続し、Y軸モータ回転検出器37からの検出信号に基づいて、Y軸モータM

Yの回転方向及び回転量を検出する。そして、液滴吐出ヘッド25に対するガラス基板10(搬送台29c)のY軸方向(Y矢印方向及び反Y矢印方向)の移動方向及び移動量を演算する。

【0041】

制御部31は、端縁検出装置35からの検出信号を受信すると、例えば、受信した時点のガラス基板10の位置を基準位置とし、Y軸モータMYを駆動して、搬送台29cをY矢印方向に沿って移動させるようになっている。そして、制御部31は、Y軸モータ回転検出器37からの検出信号に基づいて、移動方向及び移動量を演算しながら、ガラス基板10のパターン形成領域14を液滴吐出ヘッド25の下方位置に搬送する。

【0042】

また、制御部31は、図4に示すレーザ照射装置30に、予め定めたタイミングで駆動信号を出力するようになっている。レーザ照射装置30は、駆動信号を受信すると、鉛直方向下側に向って半導体レーザ30aからレーザ光を出射する。

【0043】

この液滴吐出装置20を使用してパターン17を形成する際には、先ず、支持フレーム21の手前に配置された搬送台29cに、洗浄工程等を経たガラス基板10を、その裏面10bが上側になるように載置固定する。このとき、液滴吐出装置20のキャリッジ23は、例えば図4に示すように、ガラス基板10がY矢印方向に移動したとき、その直下を、ガラス基板10のパターン形成領域14が通過する位置にセットされている。

【0044】

この状態から、制御部31は、端縁検出装置35からの検出信号を待ちながら、Y軸モータ駆動回路34を介してY軸モータMYを駆動させ、ガラス基板10をY矢印方向に搬送する。そして、制御部31は、端縁検出装置35から検出信号を受信すると、基板10のY矢印側の端縁が端縁検出装置35(基準位置)を通過したと判断する。そして、Y軸モータ回転検出器37からの検出信号に基づいて、ガラス基板10のパターン形成領域14が液滴吐出ヘッド25の下方位置になるまで、搬送台29cを搬送する。

【0045】

同時に、制御部31は、2次元コード作成プログラムに従って、ROMに格納したビットマップデータを読出す。そして、このビットマップデータを、液滴吐出ヘッド25を駆動させるための液滴吐出データに変換処理する。この液滴吐出データは、ビットマップファイルを、各ノズル27に合わせて並び替えたデータである。

【0046】

ガラス基板10のパターン形成領域14を液滴吐出ヘッド25の下方位置まで移動すると、制御部31は、ガラス基板10をY矢印方向に移動させながら、作成した液滴吐出データに基づいて、ノズル駆動回路32にノズル駆動信号を出力する。これにより、図5に示すように、液滴吐出ヘッド25の各ノズル27から、定着セル16aに向って機能液Fの微小液滴Faが吐出される。ガラス基板10に着弾した液滴Fbは、図2に示すように半球状になって定着セル16aに付着する。つまり、図7に示すように、パターン形成領域14のセル16の列ごとに、液滴吐出データに基づいて微小液滴Faが吐出されていく。

【0047】

そして、パターン形成領域14内の全ての列に対して液滴吐出動作が終了すると、図7に示すように、パターン形成領域14に、半球状の液滴Fbが付着した定着セル16aと、微小液滴Faが吐出されていない空セル16bとが形成される。

【0048】

さらに、制御部31は、ガラス基板10をY矢印方向に移動させながら、ガラス基板10のパターン形成領域14がレーザ照射装置30の下方位置に搬送されたかどうか演算する。そして、制御部31は、パターン形成領域14がレーザ照射装置30の下方位置に配置されたと判断すると、レーザ照射装置30に駆動信号を出力する。これにより、レーザ照射装置30の各半導体レーザ30aは、ガラス基板10に付着した液滴Fbに向ってレ

ーザ光を照射する。その結果、液滴Fbが加熱されて、液滴Fbに含まれる溶媒等が蒸発し、ポリイミドからなる機能性材料がガラス基板10の裏面10bに定着して、図2に示すように、2次元コードのパターン17が形成される。このとき、ポリイミドを機能性材料として含む機能液は、金属を機能性材料として含む機能液等よりも、レーザ光の吸収率が高いので、比較的短時間で確実に定着させることができる。

【0049】

レーザ光照射が終了すると、制御部31は、搬送台29cを反Y矢印方向に搬送して、レーザ照射装置30の下方位置から退出させる。このようにしてパターン17が形成された基板10を備えた表示モジュール1は、各画像を表示するディスプレイ装置として、図8に示す携帯電話5、モバイル型のパーソナルコンピュータ、デジタルカメラ等の電子機器に実装される。

【0050】

上記実施形態によれば、以下のような効果を得ることができる。

(1)上記実施形態では、パターン17をガラス基板10に形成するために、液滴吐出ヘッド25から、透明なパターン17を形成するための機能性材料(ポリイミド)を含有する機能液Fの微小液滴Faを、ガラス基板10の裏面10bに吐出するようにした。さらに、ガラス基板10の裏面10bに付着した液滴Fbをレーザ光により加熱する加熱工程を行い、液滴Fbに含まれる溶媒を蒸発させ、ポリイミドをガラス基板10の裏面10bに定着させるようにした。従って、ガラス基板10に透明なパターン17を形成できるので、基板10の中央部に設けても画像表示に悪影響を与えない。このため、パターン形成領域14を比較的自由に設定できる。しかも、液滴吐出方法を使用するので、特殊な装置を用いることなく、比較的簡易に微細且つ正確なパターン17を形成することができる。

【0051】

(2)上記実施形態では、機能液に含有される機能性材料を、ポリイミドにした。このため、耐磨耗性、耐薬品性、耐熱性等の高いパターン17を形成することができる。さらに、ポリイミドは低導電性物質であるため、ガラス基板10から剥離した破片が他の電子装置等に付着しても、装置の故障等を防止できる。また、その製造工程において各種素子の絶縁膜中にポリイミドの微小破片が混入しても、絶縁膜の絶縁性を保持することができるので、ガラス基板10が表示モジュール1等の電子機器に実装された場合に、特に効果を発揮することができる。

【0052】

(3)上記実施形態では、ガラス基板10上の液滴Fbに対する乾燥処理は、レーザ照射装置30の各半導体レーザ30aから液滴Fbにレーザ光を照射することにより行われるようにした。ポリイミドを機能性材料として含む機能液は、比較的レーザ光吸収率が高いので、乾燥処理を短時間で行うことができる。このため、液滴Fbを濡れ拡がる前に乾燥させ、所望のドット径のドット18を形成することができる。

【0053】

(4)上記実施形態では、ガラス基板10に形成されるパターン17を、2次元コードにした。このため、比較的小さい面積に、多量のデータをコード化して形成することができる。

【0054】

(5)上記実施形態では、ガラス基板10に形成されたパターン17を、反射率等を検出する専用の2次元コードリーダにより読み取るようにした。このため、比較的簡単な方法によって、パターン17を読み取ることができる。

【0055】

尚、上記実施形態は以下のように変更してもよい。

・上記実施形態では、パターン17を構成するドット18を、ポリイミドから形成したが、ポリアミック酸(ポリアミノ酸)、ポリイミド前駆体等の他のポリイミド系有機物から形成してもよい。

【0056】

・上記実施形態では、液滴吐出ヘッド25のノズルプレート26には、16個のノズル27が一列に設けられているとしたが、ノズル27は、これ以外の個数でもよい。また、各ノズル27は、複数列になるようにノズルプレート26に形成されていてもよい。

【0057】

・上記実施形態では、ガラス基板10の第1の領域11の裏面10bにパターン17を描画するようにしたが、これ以外の箇所でもよい。

・上記実施形態では、パターン17をガラス基板10に描画するようにしたが、単なる製造番号、又はバーコード等、その他の形式のパターンでもよい。

【0058】

・上記実施形態では、ガラス基板10上の液滴Fbに対し、乾燥炉等で溶媒を乾燥させる乾燥処理を行って、ポリイミドを定着させるようにしてもよい。

・上記実施形態では、パターン17は、ディスペンサ等、液滴吐出装置20以外の装置を使用して、基板10に液滴を付着させてもよい。

【0059】

・上記実施形態では、機能液に含有される機能性材料は、ガラス基板10に固着した際に光透過性を有し、溶媒に溶解可能であって、加熱又は乾燥によりガラス基板10に固着できる材料であれば、ポリイミド以外でもよい。

【0060】

・ガラス基板10は、シリコンウェハ、樹脂フィルム、金属板等でもよい。

・ガラス基板10は表示モジュール1の表示基板であったが、電子機器以外に使用してもよい。

【0061】

・上記実施形態では、透明なパターン17は、基板10又は表示モジュール1の識別子以外のパターンに応用してもよい。

・上記実施形態では、表示モジュール1を液晶ディスプレイ装置の表示モジュールとして具体化した。これに限られず、例えば、有機EL表示モジュールに具体化してもよい。また、平面状の電子放出素子を備え、同素子から放出された電子による蛍光物質の発光を利用した電界効果型ディスプレイ(FEDやSED等)を備えた表示モジュールであってもよい。また、パターン17が描画されたガラス基板10は、これらのディスプレイのみでなく、前記したパーソナルコンピュータ、デジタルカメラ以外にも、プリンタ等の他の電子機器に使用してもよい。

【図面の簡単な説明】

【0062】

【図1】本実施形態のパターンが形成された基板を実装した表示モジュールの模式図。

【図2】同基板に形成されたパターン。

【図3】パターン形成方法に用いられる液滴吐出装置の正面図。

【図4】同液滴吐出装置の要部平面図。

【図5】同液滴吐出装置の要部正面図。

【図6】同液滴吐出装置の電気的構成を説明するブロック図。

【図7】液滴吐出後の基板のパターン形成領域の模式図。

【図8】同表示モジュールを備えた携帯電話の斜視図。

【符号の説明】

【0063】

1…表示モジュール、5…電子機器としての携帯電話、10…基板、11…表示領域としての第1の領域、14…パターン形成領域、17…パターン、20…液滴吐出装置、25…液滴吐出ヘッド、27…ノズル、30…レーザ照射手段としてのレーザ照射装置、F…機能液、Fa…液滴としての微小液滴、Fb…液滴。

【技術分野】

【0001】

本発明は、パターン、パターン形成方法、基板、表示モジュール、電子機器及びパターン読取方法に関する。

【背景技術】

【0002】

従来、液晶ディスプレイ装置や有機エレクトロルミネッセンスディスプレイ装置(有機ELディスプレイ装置)等の電気光学装置は、基板上に形成された複数の電気光学素子を備えている。一般に、この種の基板には、品質管理・製品管理の目的で、製造番号等をコード化したバーコード等のパターンが描画されている。このパターンは、専用のコード・リーダによって読み取られ、解読される。

【0003】

一方、パターンを描画した基板は、電気光学素子の各製造工程を経るため、耐磨耗性、耐薬品性、耐熱性等が要求される。このような課題に対し、レーザ照射による基板への直接描画方法や、パターンを描画した耐熱性の粘着シールを基板に貼着する方法等が提案されている。また、特許文献1では、研磨剤を含んだ水を基板に噴射し、番号等を刻印するウォータジェット方法が提案されている。さらに、特許文献2では、レーザ光を照射し、クロム被膜を基板に転写させてパターンを描画する方法が提案されている。

【特許文献1】特開2003−127537号公報

【特許文献2】特開平11−77340号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、前記した各方法では、パターンは、基板がディスプレイ装置に実装された際に画像表示に悪影響を与えず、しかも外部から視認しずらい箇所に形成しなければならない。従って、パターンの描画だけのために、基板の隅部にパターンを形成するためのスペースを確保していた。最近では、基板に各素子が形成されて高密度化する傾向があるため、特にパターン形成領域は確保し難いことが多い。

【0005】

また、前記したウォータジェット方法等では、特殊な装置が必要となり、コスト低減、設備の小型化等の点で不利であるため、電気光学素子の製造工程に採用するのは難しい。また、クロム被膜転写方法等のように、高導電性物質を使用してパターンを描画すると、電気光学素子を製造する上で好ましくない。

【0006】

本発明は、上記問題点に鑑みてなされたものであり、その目的は、パターンの形成位置の自由度を向上できるパターン、パターン形成方法、基板、表示モジュール、電子機器及びパターン読取方法を提供することにある。

【0007】

本発明の別の目的は、導電性の低い物質からなり、耐久性の高いパターンを容易に形成及び読取りすることができるパターン、パターン形成方法、基板、表示モジュール、電子機器及びパターン読取方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明は、基板上の所定のパターン形成領域に形成されたパターン構成要素から構成されるパターンにおいて、前記パターン構成要素が、透明なパターン構成要素である。

これによれば、パターンを構成するパターン構成要素が透明であるので、目立たないパターンを得ることができる。このため、例えば、表示モジュール等に用いられる透明基板

において、画像表示への影響を考慮することなく、該パターンを形成する箇所(パターン形成領域)を比較的自由に設定できるので、特に効果を発揮できる。

【0009】

このパターンにおいて、前記パターン構成要素は、ポリイミド系有機物から形成されている。

これによれば、パターン構成要素はポリイミド系有機物から形成されている。このため、耐磨耗性、耐薬品性、耐熱性の高いパターン構成要素を形成することができるので、消去しにくいパターンを形成することができる。また、ポリイミド系有機物は低導電性であるので、基板から剥離したポリイミド系有機物の破片が電子装置等に付着した場合にも、装置の故障を招来しないようにすることができる。

【0010】

このパターンにおいて、前記パターンは、前記基板又は前記基板が構成する機器を識別するための識別子である。

これによれば、パターンは、基板又は基板が構成する機器を識別するための識別子である。このため、パターンを読み取る場合には、透明のパターンを専用のコードリーダで読取り、その他の場合には、特に視認されないようにすることができるので、パターンが透明である効果を特に発揮することができる。

【0011】

このパターンにおいて、液滴吐出装置から機能液の液滴を前記パターン形成領域に対して選択的に吐出し、前記基板に付着した液滴に含まれる機能性材料を前記基板に定着させることにより形成される。

【0012】

これによれば、パターンは、液滴吐出方法を使用して形成される。従って、微細かつ正確なパターンを得ることができる。

このパターンにおいて、前記基板は、表示モジュールを構成する透明基板であって、前記パターンは、前記基板の表示領域に対応する位置に設けられている。

【0013】

これによれば、パターンは、基板の表示領域に対応する位置に設けられている。このとき、透明なパターンは、表示領域に形成されても画像表示に悪影響を与えない。しかも、パターンを基板の端部に設ける場合に比べて、パターンが消去されにくい。さらに、基板が表示モジュールに実装されても、専用のリーダにより読み取りやすい。

【0014】

本発明は、基板上の所定のパターン形成領域に、液滴吐出装置を使用してパターン構成要素を形成することにより、パターンを形成するパターン形成方法において、前記液滴吐出装置から、透明な前記パターン構成要素を形成するための機能性材料を含有する機能液の液滴を選択的に吐出して前記基板に付着させるとともに、前記基板に付着した液滴を乾燥処理して、前記液滴に含有される前記機能性材料を、前記パターン構成要素として前記基板に定着させることにより、前記基板上に透明な前記パターンを形成する。

【0015】

これによれば、パターンを構成するパターン構成要素が透明であるので、目立たないパターンを形成することができる。このため、例えば、表示モジュール等に用いられる透明基板において、画像表示への影響を考慮することなく、該パターンを形成する箇所(パターン形成領域)を比較的自由に設定できるので、特に効果を発揮できる。

【0016】

このパターン形成方法において、前記機能液に含まれる前記機能性材料は、ポリイミド系有機物である。

これによれば、パターン構成要素はポリイミド系有機物から形成されている。このため、耐磨耗性、耐薬品性、耐熱性の高いパターン構成要素を形成することができるので、消去しにくいパターンを形成することができる。また、ポリイミド系有機物は低導電性であるので、基板から剥離したポリイミド系有機物の破片が電子装置等に付着した場合にも、

装置の故障を招来しないようにすることができる。

【0017】

このパターン形成方法において、前記乾燥処理は、前記基板に付着した前記機能液の液滴に対して、レーザ照射手段からのレーザ光を照射することにより行われる。

これによれば、基板に付着した液滴を、レーザ光照射によって加熱する。従って、比較的短時間で機能性材料を定着させることができる。

【0018】

このパターン形成方法において、前記液滴吐出装置は、前記基板又は前記基板が構成する機器を識別するための識別情報に基づいて、前記パターン構成要素を形成するための液滴を選択的に吐出する。

【0019】

これによれば、パターンは、基板又は基板が構成する機器を識別するための識別子である。このため、パターンを読み取る場合には、透明のパターンを専用のコードリーダで読取り、その他の場合には、特に視認されないようにすることができるので、パターンが透明である効果を特に発揮することができる。

【0020】

本発明の基板は、上記に記載のパターンが形成されている。

これによれば、透明なパターンが形成された基板を得ることができる。このため、組立後、パターンを専用のリーダによって読み取りやすく、しかもそのパターンが目立たず、画像表示に悪影響を与えないようにすることができる。

【0021】

本発明の表示モジュールは、上記に記載の基板を備えた。

これによれば、透明なパターンが形成された基板を用いた表示モジュールを形成することができる。このため、組立後、パターンを専用のリーダによって読み取りやすく、しかもそのパターンが目立たず、画像表示に悪影響を与えないようにすることができる。

【0022】

本発明の電子機器は、上記に記載の基板を備えた。

これによれば、透明なパターンが形成された基板を用いた電子機器を提供できる。このため、組立後、パターンを専用のリーダによって読み取りやすく、しかもそのパターンが目立たず、画像表示に悪影響を与えないようにすることができる。

【0023】

本発明のパターン読取方法は、上記に記載のパターンを、光照射された前記パターンからの反射光に基づいて読み取る。

これによれば、透明なパターンを、パターンからの反射光に基づいて読み取る。このため、比較的簡単な装置及び方法で、パターンを読み取ることができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明を具体化した一実施形態を図1〜図8に従って説明する。図1は、液晶ディスプレイ装置を構成する、機器としての表示モジュール1の模式図である。表示モジュール1は、光透過性を有するガラス基板10を備えるとともに、ガラス基板10に設けられた、表示領域としての第1の領域11に、液晶を封入した表示部2を備えている。また、ガラス基板10に設けられた各第2の領域12に、走査線駆動回路3と信号線駆動回路4とをそれぞれ備えている。

【0025】

表示モジュール1を構成するガラス基板10には、その裏面10bに設けられたパターン形成領域14(図2参照)に、2次元コードのパターン17が形成され、このパターン17は表示モジュール1の識別子として機能するように形成されている。パターン形成領域14は、例えば、1〜2mm角の矩形状に設定され、16行×16列の各セル16に仮想的に分割されている。そして、パターン17は、パターン構成要素としてのポリイミド系有機物からなる1つのドット18が定着した定着セル16aと、ドット18が定着して

いない空セル16bとから構成されている。本実施形態では、このパターン17を構成するドット18は、汎用性等の点からポリイミドによって形成されている。このため、ポリイミド(ポリイミド系有機物)からなるドット18は、耐熱性、耐薬品性、耐擦性、絶縁性等に優れている。さらに、ポリイミド(ポリイミド系有機物)は、高い光透過性を有しているため、パターン17は透明に形成されている。

【0026】

また、パターン17が透明であることから、ガラス基板10の略中央部に形成されていても、図示しないバックライトから照射される光を遮蔽することがなく、画像表示の妨げとならない。また、パターン17をガラス基板10の略中央部に形成すると、ガラス基板10の端部に形成するよりも、他の部品に隠蔽されにくく、消去しにくい。このため、例えば、図示しない筐体に組込まれた状態で、裏面10b側から2次元コード・リーダによって読み取ることもできる。

【0027】

このパターン17は、コヒーレント光を照射し、ガラス基板10とポリイミドのドット18との反射率又は位相の差異を検出する専用の2次元コード・リーダによって、読取られる。

【0028】

次に、液滴吐出方法を使用したパターン17の形成方法について説明する。図3及び図4は、液滴吐出装置20の要部正面図及び平面図である。図5は、液滴吐出装置20の要部を拡大した正面図である。

【0029】

図3に示すように、液滴吐出装置20は、図3中X矢印方向と平行に延びる支持フレーム21を備えている。支持フレーム21は、同じくX矢印方向と平行に延びるガイドレール22を備えている。ガイドレール22には、キャリッジ23が摺動可能に設けられている。キャリッジ23は、X軸モータMX(図6参照)及びX軸駆動機構により、ガイドレール22に沿って、X軸方向(X矢印方向及び反X矢印方向)に往復動可能になっている。

【0030】

また、キャリッジ23には、液滴吐出ヘッド25が一体に設けられている。図5に示すように、液滴吐出ヘッド25は、その下面にノズルプレート26を備えている。本実施形態では、ノズルプレート26に、16個のノズル27が、X矢印方向と平行に、一列に貫通形成されている。

【0031】

さらに、液滴吐出ヘッド25は、各ノズル27に対応する各圧電素子25a(図6参照)をそれぞれ備えている。各圧電素子25aに対する印加電圧に応じて圧電素子25aが変形すると、液滴吐出ヘッド25内に一時貯留されている機能液が、図5に示すように滴状になって各ノズル27からそれぞれ吐出されるようになっている。

【0032】

また、キャリッジ23は、図示しない供給機構を介して、図3に示す貯留部28と接続されている。貯留部28は、内部に機能液Fを貯留しており、この機能液Fは、前記供給機構を介して、キャリッジ23上の液滴吐出ヘッド25に供給される。この機能液Fは、ポリイミドからなる機能性材料、機能性材料を溶解する溶媒等から構成されている。このポリイミド及びポリイミドを溶解する溶媒は、公知の物質がそれぞれ使用される。

【0033】

さらに、図3に示すように、液滴吐出ヘッド25の下方には、搬送部29が設けられている。搬送部29は、基台29aに設けられた2本の搬送レール29bと、搬送台29cとから構成されている。図4に示すように、搬送レール29bは、Y矢印方向と平行に延設されている。また、搬送台29cは、板状に形成され、Y軸モータMY(図6参照)及びY軸駆動機構により、各搬送レール29bに沿ってY軸方向(Y矢印方向及び反Y矢印方向)に往復移動可能になっている。即ち、搬送台29cは、Y軸モータ及びY軸駆動機

構により、支持フレーム21の手前から、液滴吐出ヘッド25の下方を通過して、支持フレーム21の奥側(図4中上側)に通り抜けるようになっている。

【0034】

この搬送台29cには、ガラス基板10が載置される。ガラス基板10は、洗浄工程等を経た後、図4に示すようにその裏面10bを上側にして搬送台29cに載置される。

さらに、図4に示すように、支持フレーム21には、レーザ照射手段としてのレーザ照射装置30が配設されている。レーザ照射装置30は、搬送台29cよりも鉛直方向上側の位置であって、搬送台29cに載置されたガラス基板10がY矢印方向に移動するとき、基板10のパターン形成領域14が、その直下を通過する位置に設けられている。このレーザ照射装置30は、本実施形態では16個の半導体レーザ30a(図5参照)を有し、これらの半導体レーザ30aは、X矢印方向に列設されている。また、各半導体レーザ30aは、パターン形成領域14の列方向(X矢印方向)に並んだ各セル16に対応するような間隔で配設され、各セル16に付着した機能液の液滴に対して、セル16の列(X矢印方向)ごとにそれぞれレーザ光を照射するようになっている。

【0035】

次に、液滴吐出装置20の電気的構成について説明する。図6に示すように、液滴吐出装置20は、制御部31を備えている。この制御部31は、CPU、ROM、RAM等を備え、ROM等に格納された制御プログラム、2次元コード作成プログラムに従って、ガラス基板10の搬送及び液滴吐出動作を行う。また、ROMには、ガラス基板10に2次元コードのパターン17を作成するためのビットマップデータが予め格納されている。このビットマップデータは、製造番号、ロット番号等の文字列、数字列からなる各識別情報を、各識別データ毎に公知の方法で2次元コード(パターン化)化し、ビットマップ形式に変換したファイルである。

【0036】

また、制御部31は、ノズル駆動回路32と接続し、ノズル駆動回路32にノズル駆動信号を出力する。ノズル駆動回路32は、制御部31からのノズル駆動信号に基づいて、液滴吐出ヘッド25に設けた各圧電素子25aのうち、対応する圧電素子25aを通電して、駆動させる。

【0037】

さらに、制御部31は、X軸モータ駆動回路33と接続し、X軸モータ駆動回路33にX軸モータ駆動信号を出力するようになっている。X軸モータ駆動回路33は、制御部31からのX軸駆動信号に応答して、X軸モータMXを正転又は逆転させるようになっている。例えば、X軸モータMXが正転すると、キャリッジ23はX矢印方向に移動し、X軸モータMXが逆転すると、キャリッジ23は反X矢印方向に移動する。

【0038】

また、制御部31は、Y軸モータ駆動回路34と接続し、Y軸モータ駆動回路34にY軸モータ駆動信号を出力するようになっている。Y軸モータ駆動回路34は、制御部31からのY軸駆動信号に応答して、Y軸モータMYを正転又は逆転させるようになっている。例えば、Y軸モータMYが正転すると、搬送台29cはY矢印方向に移動し、Y軸モータMYが逆転すると、搬送台29cが反Y矢印方向に移動する。

【0039】

また、制御部31は、端縁検出装置35と接続している。端縁検出装置35は、例えば、ガラス基板10のY矢印方向側の端縁を検出するセンサであって、本実施形態では搬送台29cに載置されたガラス基板10を検出する。

【0040】

また、制御部31は、X軸モータ回転検出器36と接続し、X軸モータ回転検出器36からの検出信号を入力する。制御部31は、この検出信号に基づいて、X軸モータMXの回転方向及び回転量を検出し、液滴吐出ヘッド25(キャリッジ23)のX軸方向の移動方向及び移動量を演算するようになっている。さらに、制御部31は、Y軸モータ回転検出器37と接続し、Y軸モータ回転検出器37からの検出信号に基づいて、Y軸モータM

Yの回転方向及び回転量を検出する。そして、液滴吐出ヘッド25に対するガラス基板10(搬送台29c)のY軸方向(Y矢印方向及び反Y矢印方向)の移動方向及び移動量を演算する。

【0041】

制御部31は、端縁検出装置35からの検出信号を受信すると、例えば、受信した時点のガラス基板10の位置を基準位置とし、Y軸モータMYを駆動して、搬送台29cをY矢印方向に沿って移動させるようになっている。そして、制御部31は、Y軸モータ回転検出器37からの検出信号に基づいて、移動方向及び移動量を演算しながら、ガラス基板10のパターン形成領域14を液滴吐出ヘッド25の下方位置に搬送する。

【0042】

また、制御部31は、図4に示すレーザ照射装置30に、予め定めたタイミングで駆動信号を出力するようになっている。レーザ照射装置30は、駆動信号を受信すると、鉛直方向下側に向って半導体レーザ30aからレーザ光を出射する。

【0043】

この液滴吐出装置20を使用してパターン17を形成する際には、先ず、支持フレーム21の手前に配置された搬送台29cに、洗浄工程等を経たガラス基板10を、その裏面10bが上側になるように載置固定する。このとき、液滴吐出装置20のキャリッジ23は、例えば図4に示すように、ガラス基板10がY矢印方向に移動したとき、その直下を、ガラス基板10のパターン形成領域14が通過する位置にセットされている。

【0044】

この状態から、制御部31は、端縁検出装置35からの検出信号を待ちながら、Y軸モータ駆動回路34を介してY軸モータMYを駆動させ、ガラス基板10をY矢印方向に搬送する。そして、制御部31は、端縁検出装置35から検出信号を受信すると、基板10のY矢印側の端縁が端縁検出装置35(基準位置)を通過したと判断する。そして、Y軸モータ回転検出器37からの検出信号に基づいて、ガラス基板10のパターン形成領域14が液滴吐出ヘッド25の下方位置になるまで、搬送台29cを搬送する。

【0045】

同時に、制御部31は、2次元コード作成プログラムに従って、ROMに格納したビットマップデータを読出す。そして、このビットマップデータを、液滴吐出ヘッド25を駆動させるための液滴吐出データに変換処理する。この液滴吐出データは、ビットマップファイルを、各ノズル27に合わせて並び替えたデータである。

【0046】

ガラス基板10のパターン形成領域14を液滴吐出ヘッド25の下方位置まで移動すると、制御部31は、ガラス基板10をY矢印方向に移動させながら、作成した液滴吐出データに基づいて、ノズル駆動回路32にノズル駆動信号を出力する。これにより、図5に示すように、液滴吐出ヘッド25の各ノズル27から、定着セル16aに向って機能液Fの微小液滴Faが吐出される。ガラス基板10に着弾した液滴Fbは、図2に示すように半球状になって定着セル16aに付着する。つまり、図7に示すように、パターン形成領域14のセル16の列ごとに、液滴吐出データに基づいて微小液滴Faが吐出されていく。

【0047】

そして、パターン形成領域14内の全ての列に対して液滴吐出動作が終了すると、図7に示すように、パターン形成領域14に、半球状の液滴Fbが付着した定着セル16aと、微小液滴Faが吐出されていない空セル16bとが形成される。

【0048】

さらに、制御部31は、ガラス基板10をY矢印方向に移動させながら、ガラス基板10のパターン形成領域14がレーザ照射装置30の下方位置に搬送されたかどうか演算する。そして、制御部31は、パターン形成領域14がレーザ照射装置30の下方位置に配置されたと判断すると、レーザ照射装置30に駆動信号を出力する。これにより、レーザ照射装置30の各半導体レーザ30aは、ガラス基板10に付着した液滴Fbに向ってレ

ーザ光を照射する。その結果、液滴Fbが加熱されて、液滴Fbに含まれる溶媒等が蒸発し、ポリイミドからなる機能性材料がガラス基板10の裏面10bに定着して、図2に示すように、2次元コードのパターン17が形成される。このとき、ポリイミドを機能性材料として含む機能液は、金属を機能性材料として含む機能液等よりも、レーザ光の吸収率が高いので、比較的短時間で確実に定着させることができる。

【0049】

レーザ光照射が終了すると、制御部31は、搬送台29cを反Y矢印方向に搬送して、レーザ照射装置30の下方位置から退出させる。このようにしてパターン17が形成された基板10を備えた表示モジュール1は、各画像を表示するディスプレイ装置として、図8に示す携帯電話5、モバイル型のパーソナルコンピュータ、デジタルカメラ等の電子機器に実装される。

【0050】

上記実施形態によれば、以下のような効果を得ることができる。

(1)上記実施形態では、パターン17をガラス基板10に形成するために、液滴吐出ヘッド25から、透明なパターン17を形成するための機能性材料(ポリイミド)を含有する機能液Fの微小液滴Faを、ガラス基板10の裏面10bに吐出するようにした。さらに、ガラス基板10の裏面10bに付着した液滴Fbをレーザ光により加熱する加熱工程を行い、液滴Fbに含まれる溶媒を蒸発させ、ポリイミドをガラス基板10の裏面10bに定着させるようにした。従って、ガラス基板10に透明なパターン17を形成できるので、基板10の中央部に設けても画像表示に悪影響を与えない。このため、パターン形成領域14を比較的自由に設定できる。しかも、液滴吐出方法を使用するので、特殊な装置を用いることなく、比較的簡易に微細且つ正確なパターン17を形成することができる。

【0051】

(2)上記実施形態では、機能液に含有される機能性材料を、ポリイミドにした。このため、耐磨耗性、耐薬品性、耐熱性等の高いパターン17を形成することができる。さらに、ポリイミドは低導電性物質であるため、ガラス基板10から剥離した破片が他の電子装置等に付着しても、装置の故障等を防止できる。また、その製造工程において各種素子の絶縁膜中にポリイミドの微小破片が混入しても、絶縁膜の絶縁性を保持することができるので、ガラス基板10が表示モジュール1等の電子機器に実装された場合に、特に効果を発揮することができる。

【0052】

(3)上記実施形態では、ガラス基板10上の液滴Fbに対する乾燥処理は、レーザ照射装置30の各半導体レーザ30aから液滴Fbにレーザ光を照射することにより行われるようにした。ポリイミドを機能性材料として含む機能液は、比較的レーザ光吸収率が高いので、乾燥処理を短時間で行うことができる。このため、液滴Fbを濡れ拡がる前に乾燥させ、所望のドット径のドット18を形成することができる。

【0053】

(4)上記実施形態では、ガラス基板10に形成されるパターン17を、2次元コードにした。このため、比較的小さい面積に、多量のデータをコード化して形成することができる。

【0054】

(5)上記実施形態では、ガラス基板10に形成されたパターン17を、反射率等を検出する専用の2次元コードリーダにより読み取るようにした。このため、比較的簡単な方法によって、パターン17を読み取ることができる。

【0055】

尚、上記実施形態は以下のように変更してもよい。

・上記実施形態では、パターン17を構成するドット18を、ポリイミドから形成したが、ポリアミック酸(ポリアミノ酸)、ポリイミド前駆体等の他のポリイミド系有機物から形成してもよい。

【0056】

・上記実施形態では、液滴吐出ヘッド25のノズルプレート26には、16個のノズル27が一列に設けられているとしたが、ノズル27は、これ以外の個数でもよい。また、各ノズル27は、複数列になるようにノズルプレート26に形成されていてもよい。

【0057】

・上記実施形態では、ガラス基板10の第1の領域11の裏面10bにパターン17を描画するようにしたが、これ以外の箇所でもよい。

・上記実施形態では、パターン17をガラス基板10に描画するようにしたが、単なる製造番号、又はバーコード等、その他の形式のパターンでもよい。

【0058】

・上記実施形態では、ガラス基板10上の液滴Fbに対し、乾燥炉等で溶媒を乾燥させる乾燥処理を行って、ポリイミドを定着させるようにしてもよい。

・上記実施形態では、パターン17は、ディスペンサ等、液滴吐出装置20以外の装置を使用して、基板10に液滴を付着させてもよい。

【0059】

・上記実施形態では、機能液に含有される機能性材料は、ガラス基板10に固着した際に光透過性を有し、溶媒に溶解可能であって、加熱又は乾燥によりガラス基板10に固着できる材料であれば、ポリイミド以外でもよい。

【0060】

・ガラス基板10は、シリコンウェハ、樹脂フィルム、金属板等でもよい。

・ガラス基板10は表示モジュール1の表示基板であったが、電子機器以外に使用してもよい。

【0061】

・上記実施形態では、透明なパターン17は、基板10又は表示モジュール1の識別子以外のパターンに応用してもよい。

・上記実施形態では、表示モジュール1を液晶ディスプレイ装置の表示モジュールとして具体化した。これに限られず、例えば、有機EL表示モジュールに具体化してもよい。また、平面状の電子放出素子を備え、同素子から放出された電子による蛍光物質の発光を利用した電界効果型ディスプレイ(FEDやSED等)を備えた表示モジュールであってもよい。また、パターン17が描画されたガラス基板10は、これらのディスプレイのみでなく、前記したパーソナルコンピュータ、デジタルカメラ以外にも、プリンタ等の他の電子機器に使用してもよい。

【図面の簡単な説明】

【0062】

【図1】本実施形態のパターンが形成された基板を実装した表示モジュールの模式図。

【図2】同基板に形成されたパターン。

【図3】パターン形成方法に用いられる液滴吐出装置の正面図。

【図4】同液滴吐出装置の要部平面図。

【図5】同液滴吐出装置の要部正面図。

【図6】同液滴吐出装置の電気的構成を説明するブロック図。

【図7】液滴吐出後の基板のパターン形成領域の模式図。

【図8】同表示モジュールを備えた携帯電話の斜視図。

【符号の説明】

【0063】

1…表示モジュール、5…電子機器としての携帯電話、10…基板、11…表示領域としての第1の領域、14…パターン形成領域、17…パターン、20…液滴吐出装置、25…液滴吐出ヘッド、27…ノズル、30…レーザ照射手段としてのレーザ照射装置、F…機能液、Fa…液滴としての微小液滴、Fb…液滴。

【特許請求の範囲】

【請求項1】

基板上の所定のパターン形成領域に形成されたパターン構成要素から構成されるパターンにおいて、

前記パターン構成要素が、透明なパターン構成要素であることを特徴とするパターン。

【請求項2】

請求項1に記載のパターンにおいて、

前記パターン構成要素は、ポリイミド系有機物から形成されていることを特徴とするパターン。

【請求項3】

請求項1又は2に記載のパターンにおいて、

前記パターンは、前記基板又は前記基板が構成する機器を識別するための識別子であることを特徴とするパターン。

【請求項4】

請求項1〜3のいずれか1項に記載のパターンにおいて、

前記パターンは、液滴吐出装置から機能液の液滴を前記パターン形成領域に対して選択的に吐出し、前記基板に付着した液滴に含まれる機能性材料を前記基板に定着させることにより形成されることを特徴とするパターン。

【請求項5】

請求項1〜4のいずれか1項に記載のパターンにおいて、

前記基板は、表示モジュールを構成する透明基板であって、前記パターンは、前記基板の表示領域に対応する位置に設けられていることを特徴とするパターン。

【請求項6】

基板上の所定のパターン形成領域に、液滴吐出装置を使用してパターン構成要素を形成することにより、パターンを形成するパターン形成方法において、

前記液滴吐出装置から、透明な前記パターン構成要素を形成するための機能性材料を含有する機能液の液滴を、選択的に吐出して前記基板に付着させるとともに、

前記基板に付着した液滴を乾燥処理して、前記液滴に含有される前記機能性材料を、前記パターン構成要素として前記基板に定着させることにより、前記基板上に透明な前記パターンを形成することを特徴とするパターン形成方法。

【請求項7】

請求項6に記載のパターン形成方法において、

前記機能液に含まれる前記機能性材料は、ポリイミド系有機物であることを特徴とするパターン形成方法。

【請求項8】

請求項6又は7に記載のパターン形成方法において、

前記乾燥処理は、前記基板に付着した前記機能液の液滴に対して、レーザ照射手段からのレーザ光を照射することにより行われることを特徴とするパターン形成方法。

【請求項9】

請求項6〜8のいずれか1項に記載のパターン形成方法において、

前記液滴吐出装置は、前記基板又は前記基板が構成する機器を識別するための識別情報に基づいて、前記パターン構成要素を形成するための液滴を選択的に吐出することを特徴とするパターン形成方法。

【請求項10】

請求項1〜5のいずれか1項に記載のパターンが形成されたことを特徴とする基板。

【請求項11】

請求項10に記載の基板を備えた表示モジュール。

【請求項12】

請求項10に記載の基板を備えた電子機器。

【請求項13】

請求項1〜5のいずれか1項に記載のパターンを、光照射された前記パターンからの反射光に基づいて読み取ることを特徴とするパターン読取方法。

【請求項1】

基板上の所定のパターン形成領域に形成されたパターン構成要素から構成されるパターンにおいて、

前記パターン構成要素が、透明なパターン構成要素であることを特徴とするパターン。

【請求項2】

請求項1に記載のパターンにおいて、

前記パターン構成要素は、ポリイミド系有機物から形成されていることを特徴とするパターン。

【請求項3】

請求項1又は2に記載のパターンにおいて、

前記パターンは、前記基板又は前記基板が構成する機器を識別するための識別子であることを特徴とするパターン。

【請求項4】

請求項1〜3のいずれか1項に記載のパターンにおいて、

前記パターンは、液滴吐出装置から機能液の液滴を前記パターン形成領域に対して選択的に吐出し、前記基板に付着した液滴に含まれる機能性材料を前記基板に定着させることにより形成されることを特徴とするパターン。

【請求項5】

請求項1〜4のいずれか1項に記載のパターンにおいて、

前記基板は、表示モジュールを構成する透明基板であって、前記パターンは、前記基板の表示領域に対応する位置に設けられていることを特徴とするパターン。

【請求項6】

基板上の所定のパターン形成領域に、液滴吐出装置を使用してパターン構成要素を形成することにより、パターンを形成するパターン形成方法において、

前記液滴吐出装置から、透明な前記パターン構成要素を形成するための機能性材料を含有する機能液の液滴を、選択的に吐出して前記基板に付着させるとともに、

前記基板に付着した液滴を乾燥処理して、前記液滴に含有される前記機能性材料を、前記パターン構成要素として前記基板に定着させることにより、前記基板上に透明な前記パターンを形成することを特徴とするパターン形成方法。

【請求項7】

請求項6に記載のパターン形成方法において、

前記機能液に含まれる前記機能性材料は、ポリイミド系有機物であることを特徴とするパターン形成方法。

【請求項8】

請求項6又は7に記載のパターン形成方法において、

前記乾燥処理は、前記基板に付着した前記機能液の液滴に対して、レーザ照射手段からのレーザ光を照射することにより行われることを特徴とするパターン形成方法。

【請求項9】

請求項6〜8のいずれか1項に記載のパターン形成方法において、

前記液滴吐出装置は、前記基板又は前記基板が構成する機器を識別するための識別情報に基づいて、前記パターン構成要素を形成するための液滴を選択的に吐出することを特徴とするパターン形成方法。

【請求項10】

請求項1〜5のいずれか1項に記載のパターンが形成されたことを特徴とする基板。

【請求項11】

請求項10に記載の基板を備えた表示モジュール。

【請求項12】

請求項10に記載の基板を備えた電子機器。

【請求項13】

請求項1〜5のいずれか1項に記載のパターンを、光照射された前記パターンからの反射光に基づいて読み取ることを特徴とするパターン読取方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2006−213019(P2006−213019A)

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願番号】特願2005−30498(P2005−30498)

【出願日】平成17年2月7日(2005.2.7)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成18年8月17日(2006.8.17)

【国際特許分類】

【出願日】平成17年2月7日(2005.2.7)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]