パターンが形成されたポリイミド膜の製造方法、パターンが形成されたポリイミド膜の製造装置、及びパターンが形成されたポリイミド膜の製造用基材

【課題】高い平坦性と精密なパターンが形成されたポリイミド膜を提供する。

【解決手段】本発明の1つのパターンが形成されたポリイミド膜の製造方法は、基材10上にポリイミド前駆体層を形成する工程と、そのポリイミド前駆体層のパターンを形成するパターン形成工程と、そのパターンが形成された前述のポリイミド前駆体層を加熱することによりポリイミド樹脂層16を形成する加熱工程と、その基材10及びそのポリイミド樹脂層16にフッ酸を含む溶液62を接触させることにより、基材10から前記ポリイミド樹脂層16を離脱させる離脱工程とを備える。

【解決手段】本発明の1つのパターンが形成されたポリイミド膜の製造方法は、基材10上にポリイミド前駆体層を形成する工程と、そのポリイミド前駆体層のパターンを形成するパターン形成工程と、そのパターンが形成された前述のポリイミド前駆体層を加熱することによりポリイミド樹脂層16を形成する加熱工程と、その基材10及びそのポリイミド樹脂層16にフッ酸を含む溶液62を接触させることにより、基材10から前記ポリイミド樹脂層16を離脱させる離脱工程とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パターンが形成されたポリイミド膜の製造方法、パターンが形成されたポリイミド膜の製造装置、及びパターンが形成されたポリイミド膜の製造用基材に関するものである。

【背景技術】

【0002】

従来のパターンが形成されたポリイミド膜の製造方法は、次のとおりであった。まず、基材上に既製品の矩形状のポリイミドテープを貼り付けた後、例えばメタルマスクを用いて一部のポリイミド膜のエッチングが行われる。その後、そのメタルマスクをエッチングすることにより、その基材から、パターンが形成されたポリイミド膜が剥離される。

【0003】

上述の方法は、一例として、生体高分子の結晶構造解析を行う場合に使用される生体高分子の結晶を含有する溶液を保持する結晶支持体を製造する際にも採用される。ここで、一般的に、生体高分子の結晶構造解析を行う際、X線回析測定装置を用いた生体高分子の結晶のX線回析強度の測定が行われている。このX線回析強度測定では、まず、水溶液中で成長した生体高分子の結晶がウエルプレートから取り出される。その後、その取り出された生体高分子の結晶を液体窒素等により凍結させた後、X線が照射される。前述のポリイミド膜は、そのウエルプレートから結晶を取り出して保持する支持体として利用され得る。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の結晶支持体の製造方法では、ポリイミド膜の片面全面と基材とを接着させる目的でそのポリイミド膜と基材との間に接着剤や粘着剤を塗布することを要していた。つまり、そのポリイミド膜を基材から物理的に剥がす工程が不可欠であった。このような事情により、ポリイミド膜を剥離する際には、そのポリイミド膜が変形する可能性が非常に高かった。また、たとえポリイミド膜の片面全面が基材と接着しない場合であっても、その後のエッチング等のプロセスを経るためには、ポリイミド膜の少なくとも一部(例えば、端部)を接着剤やテープ等によって基材上に固定する必要がある。この場合には、基材と固定された領域のポリイミド膜を廃棄せざるを得ず、結晶支持体の生産効率が低下する。加えて、接着剤等の塗布工程における塗布領域のバラつきによって製造物の再現性が低下するため、その生産効率の低下はさらに顕著になる。

【0005】

特に、ポリイミド膜を上述の生体高分子の結晶構造解析を行うための結晶支持体のような精密構造体として用いる場合には、単にその精密構造体の生産効率の向上のみならず、平坦性の高いポリイミド膜を再現性良く製造することが要求される。

【課題を解決するための手段】

【0006】

本発明は、上述の複数の技術課題を同時に解決することにより、パターンが形成されたポリイミド膜の品質及び生産効率の向上に大きく貢献するものである。

【0007】

本発明の1つのパターンが形成されたポリイミド膜の製造方法は、基材上にポリイミド前駆体層を形成する工程と、そのポリイミド前駆体層のパターンを形成するパターン形成工程と、そのパターンが形成された前述のポリイミド前駆体層をイミド化することによりポリイミド樹脂層を形成するイミド化処理工程と、前述の基材及び前述のポリイミド樹脂層にフッ酸を含む溶液を接触させることにより、その基材からそのポリイミド樹脂層を離脱させる離脱工程とを備える。

【0008】

この製造方法によれば、接着剤等を介在させることなく基材上に一様にパターンが形成されたポリイミド膜を形成することができるため、従来技術のように接着剤等によって利用できなくなるポリイミド膜の領域が形成されなくなる。また、未だポリイミド樹脂層の離脱のメカニズムが明らかではないが、イミド化処理によって形成されたポリイミド樹脂層を、フッ酸を含む溶液を接触させることにより、平坦性の高いポリイミド膜をその基材から離脱させることができることが確認された。従って、この製造方法により、非常に平坦性の高いポリイミド膜を製造することができる。

【0009】

本発明の1つのパターンが形成されたポリイミド膜の製造装置は、基材上にポリイミド前駆体層を形成するポリイミド前駆体層形成部と、そのポリイミド前駆体層のパターンを形成するパターン形成処理部と、そのパターンが形成された前述のポリイミド前駆体層をイミド化することによりポリイミド樹脂層を形成するイミド化処理部と、前述の基材及び前述のポリイミド樹脂層にフッ酸を含む溶液を接触させることにより、その基材からそのポリイミド樹脂層を離脱させる離脱処理部とを備える。

【0010】

この製造装置によれば、まず、上述のポリイミド前駆体層形成部、パターン形成処理部、及びイミド化処理部により、接着剤等を介在させることなく基材上に一様にパターンが形成されたポリイミド膜を形成することができる。その結果、従来技術のように接着剤等によって利用できなくなるポリイミド膜の領域が形成されなくなる。また、未だポリイミド樹脂層の離脱のメカニズムが明らかではないが、イミド化処理によって形成されたポリイミド樹脂層を、離脱処理部においてフッ酸を含む溶液を接触させることにより、平坦性の高いポリイミド膜をその基材から離脱させることができることが確認された。従って、この製造装置により、非常に平坦性の高いポリイミド膜を製造することができる。

【0011】

また、本発明の1つのパターンが形成されたポリイミド膜の製造用基材は、シリコン基板又はガラス基板上に、感光性ポリイミド前駆体層が形成されている。

【0012】

この基材によれば、接着剤等を介在させることなくその基材上に一様にポリイミド前駆体が形成されているため、無駄のないポリイミド膜の製造の要素技術として役立つ。

【発明の効果】

【0013】

本発明の1つのパターンが形成されたポリイミド膜の製造方法によれば、接着剤等を介在させることなく基材上に一様にパターンが形成されたポリイミド膜を形成することができるため、従来技術のように接着剤等によって利用できなくなるポリイミド膜の領域が形成されなくなる。また、イミド化処理によって形成されたポリイミド樹脂層を、フッ酸を含む溶液を接触させることにより、平坦性の高いポリイミド膜をその基材から離脱させることができるため、高品質なポリイミド膜を再現性良く製造することができる。

【0014】

また、本発明の1つのパターンが形成されたポリイミド膜の製造装置によれば、まず、上述のポリイミド前駆体層形成部、パターン形成処理部、及びイミド化処理部により、接着剤等を介在させることなく基材上に一様にパターンが形成されたポリイミド膜を形成することができる。その結果、従来技術のように接着剤等によって利用できなくなるポリイミド膜の領域が形成されなくなる。また、イミド化処理によって形成されたポリイミド樹脂層を、離脱処理部においてフッ酸を含む溶液を接触させることによって平坦性の高いポリイミド膜をその基材から離脱させることができるため、高品質なポリイミド膜を再現性良く製造することができる。

【0015】

また、本発明の1つのパターンが形成されたポリイミド膜の製造用基材は、接着剤等を介在させることなくその基材上に一様にポリイミド前駆体が形成されているため、無駄のないポリイミド膜の製造の要素技術として役立つ。

【発明を実施するための最良の形態】

【0016】

つぎに、本発明の実施形態を、添付する図面に基づいて詳細に述べる。尚、この説明に際し、全図にわたり、特に言及がない限り、共通する部分には共通する参照符号が付されている。また、図中、本実施形態の要素は必ずしもスケール通りに示されていない。また、各図面を見やすくするために、一部の構成部材又は符号が省略され得る。

【0017】

<第1の実施形態>

図1は、本実施形態におけるパターンが形成されたポリイミド膜の製造装置100の平面図である。また、図2A乃至図2Gは、本実施形態のパターンが形成されたポリイミド膜の製造プロセスフローを説明する模式図である。

【0018】

図1に示すように、本実施形態の製造装置100は、基材上へのポリイミド前駆体の形成からポリイミド膜の形成までを担う第1処理部100aと、ウェットプロセスを行うための第2処理部100bを備えている。具体的には、第1処理部100aは、ポリイミド前駆体層形成部30、パターン形成処理部40、及び加熱処理を行うイミド化処理部50を備えている。また、第2処理部100bは、離脱処理部60及び洗浄部70を備えている。なお、第1処理部100aの各処理部間で、基材を搬送するための公知の搬送機構が設けられてもよい。また、第2処理部が、さらに乾燥室を備えることも好ましい一態様である。また、本実施形態のイミド化処理は加熱処理である。

【0019】

以下に、各処理部の役割について説明する。まず、ポリイミド前駆体層形成部30では、基材10上にポリイミド前駆体層12が形成される。本実施形態では、ポリイミド前駆体層12が、公知のスピンコート法により基材10上に形成される。

【0020】

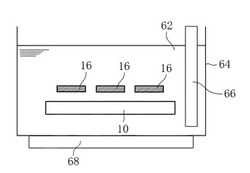

次に、パターン形成処理部40では、一般的な半導体製造プロセスと同様に、公知のフォトリソグラフィー工程を経て、ポリイミド前駆体層形成部30で形成されたポリイミド前駆体層12のパターンが形成される。また、イミド化処理部50では、パターンが形成されたポリイミド前駆体層14を加熱することによりポリイミド樹脂層16が形成される。また、離脱処理部60では、基材10及びポリイミド樹脂層16にフッ酸を含む溶液を接触させることにより、ポリイミド樹脂層16の基材10からの離脱処理が行われる。本実施形態の離脱処理部60は、フッ酸を含む溶液の温度を調節する温度調節部66と、その溶液に対して超音波を加えるための超音波発生部68を備えている。さらに、洗浄部70では、離脱処理部60で基材10から離脱したポリイミド樹脂層16が純水により洗浄される。

【0021】

次に、図2A乃至図2Gを参照して、本実施形態におけるパターンが形成されたポリイミド膜の製造装置100による各処理を説明する。

【0022】

まず、図1及び図2Aに示すように、ポリイミド前駆体層形成部30内に基材10が配置される。本実施形態の基材10は、シリコン基板である。

【0023】

まず、ポリイミド前駆体層形成部30内において、図2Bに示すように、基材10上にポリイミド前駆体層12が前述のスピンコート法により塗布された後、100℃の条件下で乾燥される。尚、本実施形態で用いられた感光性ポリイミド樹脂(感光性ポリイミド前駆体)の商品名は、DURIMIDE(登録商標)7510である。また、このポリイミド前駆体層12の厚みは、1μm以上1mm以下であることが好ましい。ポリイミド前駆体層12の厚みが1μm未満であれば、その後の焼成によって形成されるポリイミド樹脂層の厚みが非常に薄くなるため、ハンドリングが困難になる。その結果、ポリイミド樹脂層が離脱した後の洗浄工程においてポリイミド膜が破れてしまう危険性が高まるという問題が生じる。一方で、ポリイミド前駆体層12の厚みが1mmを超えると、パターニング時のアスペクト比が高くなってしまうため、所望のパターンを形成することが難しくなる問題が生じる。上述の各観点で言えば、さらに好ましいポリイミド前駆体層12の厚みは、15μm以上300μm以下である。

【0024】

その後、基材10及びポリイミド前駆体層12は、パターン形成処理部40内に配置される。図2Cに示すように、パターン形成処理部40内では、公知のフォトリソグラフィー工程を経て、所定のパターンが形成されたポリイミド前駆体層14が形成される。ここで、本実施形態のパターンの形状は、生体高分子の結晶を含有する溶液を保持する略環状(楕円状を含む)の枠を有する結晶支持体の形状を有している。本実施形態では、感光性のポリイミド前駆体層12に対してフォトリソグラフィー工程を用いたパターンの形成を行うため、非常に微細な形状の加工が可能となる。具体的には、例えば、25μmのスペースを開口させることができる。また、感光性ポリイミド前駆体をフォトリソグラフィー工程によってパターニングするため、従来ポリイミド膜のパターンを形成するために要求されたマスクの形成工程が不要となる。その結果、製造工程を大幅な削減と歩留まり向上が達成される。なお、生体高分子の結晶構造解析を行うための結晶支持体のような精密構造体を製造する観点から言えば、感光性ポリイミド前駆体を用いることは非常に好ましい一態様である。

【0025】

次に、基材10及びパターンが形成されたポリイミド前駆体層14は、イミド化処理部50に配置される。図2Dに示すように、このイミド化処理部50内では、ポリイミド樹脂層16が形成される。具体的には、まず、図示しない排気ポンプによりイミド化処理部50内の気体を排気しつつ、バルブを開放して室内に窒素ガスボンベから窒素が導入されることにより、室内が所定圧力(本実施形態においては約0.1MPa(1気圧))となるように調節される。なお、室内に窒素ガスを導入することにより、パターンが形成されたポリイミド前駆体層14に与える熱の熱伝導性が向上する結果、面内均一性の高いポリイミド樹脂層16が形成される。室内の圧力が上述の通りに制御された後、基材10を保持する図示しないステージ内のヒーターによりステージが350℃に加熱される。基材10は、1時間継続的に加熱された後、常温にまで冷却される。この加熱処理の結果、ポリイミド樹脂層16が形成される。なお、ポリイミド樹脂層16の厚みは、加熱前のポリイミド前駆体層14の厚みの約6割となる。

【0026】

上述の通り、パターンが形成されたポリイミド前駆体層14の加熱処理によってポリイミド樹脂層16が形成された後、基材10及びパターニングされたポリイミド樹脂層16は、離脱処理部60内に配置される。この離脱処理部60内では、基材10からポリイミド樹脂層16が離脱する。

【0027】

具体的には、図2Eに示すように、離脱処理部60内に配置されるフッ酸含有水溶液62を貯留する溶液貯留部64内に、基材10及びポリイミド樹脂層16が浸漬される。このとき、公知の温度調節器(例えば、図2Eに示す挿入型の温度調節器)を備える温度調節部66により、フッ酸含有水溶液62の温度は20℃以上100℃以下に調節されている。また、公知の超音波発生器を備える超音波発生部68により、40kHz(キロヘルツ)の超音波がフッ酸含有水溶液62に加えられる。なお、基材10の浸漬時に基材10を支持する公知の支持具、及び温度調節部66と超音波発生部68のための電源は、図を見やすくするために図2E及び図2Fにおいて省略されている。フッ酸含有水溶液62のフッ酸の濃度は特に限定されないが、本実施形態においては、フッ酸含有水溶液62のフッ酸濃度は約10%である。

【0028】

ところで、上述のフッ酸含有水溶液62の温度が高ければ高いほど、ポリイミド樹脂層16の剥離が促進される傾向が確認されている。従って、ポリイミド樹脂層16の剥離を促進する観点からはその温度の上限が特に定められるものではない。但し、フッ酸含有水溶液62の温度管理の容易性の観点、あるいは、製造コストの上昇防止の観点から、その温度は100℃以下が好ましく、特に、60℃以下であることが好ましい。他方、フッ酸含有水溶液62の温度が20℃未満になると、ポリイミド樹脂層16が離脱するまでに長時間を要するため、ポリイミド膜の生産効率が低下するという問題が生じることになる。また、上述の各観点から言えば、最も好ましい温度範囲は、35℃以上40℃以下である。なお、本実施形態では、40kHz(キロヘルツ)の超音波がフッ酸含有水溶液62に加えられるが、これに限定されない。

【0029】

本実施形態では、上述の条件下で、基材10及びポリイミド樹脂層16が溶液貯留部64内に約5分間乃至50分間浸漬される。前述の浸漬の結果、未だポリイミド樹脂層の離脱のメカニズムが明らかではないが、図2Fに示すように、基材10からポリイミド樹脂層16が離脱し、非常に平坦性に優れたパターンが形成されたポリイミド膜18が形成される。なお、フッ酸含有水溶液62の温度が上昇するほど、より短時間にポリイミド樹脂層16が離脱することが確認されている。

【0030】

ここで、比較例として、発明者らは、離脱処理部60が前述の温度調節部66と前述の超音波発生部68を備えていない点以外は上述の工程と同じ工程の処理を行った。その結果、未だポリイミド樹脂層の離脱のメカニズムが明らかではないが、溶液貯留部64内に約8時間浸漬されることにより、非常に平坦性に優れたパターンが形成されたポリイミド膜が基材10から離脱した。なお、前述の通り、前述の温度調節部66と前述の超音波発生部68を備えていない離脱処理部60による処理であっても、非常に平坦性に優れたパターンが形成されたポリイミド膜16が基材10から離脱することが確認された。

【0031】

最後に、パターンが形成されたポリイミド樹脂膜16は、離脱処理部60から洗浄部70に移される。この洗浄部70内では、このパターンが形成されたポリイミド樹脂膜16が洗浄される。具体的には、図2Gに示すように、洗浄部70内に配置される純水72を貯留する純水貯留部74内に、前述のパターンが形成されたポリイミド樹脂膜16が約30分間浸漬される。この純水貯留部74内への浸漬処理により、パターンが形成されたポリイミド樹脂膜16に付着していたフッ酸含有水溶液62が取り除かれる。

【0032】

なお、シリコン基板を基材10とした場合、その表面上に形成され得る自然酸化膜の有無に関わらず、上述の各実施形態の製造方法及びその製造装置を採用することにより、非常に平坦性に優れたパターンが形成されたポリイミド膜が形成されることが確認されている。但し、前処理として、その自然酸化膜を除去したシリコン基板を基材として用いた方が自然酸化膜が形成されているシリコン基板を基材とした場合と比べて早期にポリイミド層が離脱する傾向にあることも確認されている。

【0033】

<第2の実施形態>

本実施形態では、パターンが形成されたポリイミド樹脂膜の製造方法の一部を除き、第1の実施形態のそれと同じである。従って、第1の実施形態と重複する説明は省略され得る。

【0034】

本実施形態の製造方法では、ポリイミド前駆体層22のパターンを形成する方法が第1の実施形態のそれと異なる。図3A乃至図3Eは、第1の実施形態における図2B乃至図2Cの工程に相当する。本実施形態では、感光性ポリイミド前駆体の代わりに、非感光性ポリイミド前駆体が用いられる。以下に、その相違部分について説明する。

【0035】

図3Aは、第1の実施形態の図2Bに相当する図面である。図3Aに示すように、本実施形態では、非感光性のポリイミド前駆体層22が、スピンコート法により基材10上に一様に形成される。その後、図3Bに示すように、そのポリイミド前駆体層22上に、ニッケル・クロム合金層である金属層26が一様に形成される。その後、図3Cに示すように、レジスト膜を用いた公知のフォトリソグラフィー工程を経て、所定の金属層26のパターンが形成される。その後、図3Dに示すように、このパターニングされた金属層26をエッチングマスクとして、公知のドライエッチング法(例えば、公知のプラズマエッチング処理)により、ポリイミド前駆体層22がエッチングされる。その後、公知の除去手段により、レジスト膜及び金属層26が除去される。その結果、図3Eに示すように、所定のパターンが形成されたポリイミド前駆体層24が形成される。

【0036】

上述のパターン形成手段が採用された場合であっても、平坦で精細なパターンを持つポリイミド前駆体層24が形成される。

【0037】

本実施形態では、従来技術のように、ポリイミド膜の片面全面と基材とを接着させるために、そのポリイミド膜と基材との間に接着剤や粘着剤を塗布することを要しない。従って、ポリイミド膜を基材から物理的に剥がす工程が不要となるため、ポリイミド膜を離脱する際にそのポリイミド膜が物理的に変形してしまう可能性は実質的に皆無か、あるいは極めて低くなる。この効果は、第1の実施形態にも当てはまる。

【0038】

<その他の実施形態>

ところで、上述の各実施形態においては、基材10がシリコン基板であったが、これに限定されない。例えば、シリコン基板の代わりに、市販のガラス基板(例えば、パイレックス(登録商標)ガラス)を基材とした場合であっても、上述の各実施形態の製造工程及びその製造装置を採用することにより、本発明の効果と同様の効果が確認された。

【0039】

また、上述の各実施形態においては、ポリイミド前駆体層からポリイミド樹脂層を形成する手段を加熱処理により行っているが、これに限定されない。例えば、ポリイミド前駆体層に対し無水酢酸等の酸無水物に代表される脱水閉環剤と、第3アミン類とを接触させることによるケミカルキュア法によってポリイミド樹脂層を形成することも代替的な一態様である。また、加熱処理とケミカルキュア法との両者を用いてポリイミド前駆体層からポリイミド樹脂層を形成してもよい。

【0040】

また、上述の各実施形態においては、フッ酸含有水溶液を貯留する溶液貯留部内に基材及びポリイミド樹脂層を浸漬することにより、基材からポリイミド樹脂層を離脱させているが、これに限定されない。例えば、基材及びポリイミド樹脂層に対してフッ酸含有水溶液を噴射することにより、基材からポリイミド樹脂層を離脱させても良い。

【0041】

また、上述の各実施形態においては、純水を貯留する純水貯留部内にポリイミド樹脂膜を浸漬することにより、パターンが形成されたポリイミド膜を洗浄しているが、これに限定されない。例えば、ポリイミド樹脂膜に対し、純水を噴射することにより、パターンが形成されたポリイミド膜を洗浄しても良い。

【0042】

また、上述の各実施形態において、第1処理部100aがポリイミド前駆体層形成部30、パターン形成処理部40、及びイミド化処理部50を備えおり、第2処理部100bが離脱処理部60及び洗浄部70を備えているが、上述の実施形態の製造装置100はこれらの構成に限定されない。基材上にポリイミド前駆体層を形成する工程又は装置、ポリイミド前駆体層のパターンを形成する工程又は装置、ポリイミド前駆体層からポリイミド樹脂層を形成する工程又は装置、及び、基材からポリイミド樹脂層を離脱させる工程及び装置を全体として備えていれば、本発明の効果と実質的に同等の効果が奏される。以上、述べたとおり、本発明の範囲内に存在する変形例もまた、特許請求の範囲に含まれるものである。

【産業上の利用可能性】

【0043】

本発明は、パターンが形成されたポリイミド膜の製造方法、その製造装置、並びにパターンが形成されたポリイミド膜の製造の要素技術として広く利用され得る。

【図面の簡単な説明】

【0044】

【図1】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造装置の平面図である。

【図2A】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図2B】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図2C】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図2D】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図2E】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図2F】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図2G】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図3A】本発明の他の実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図3B】本発明の他の実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図3C】本発明の他の実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図3D】本発明の他の実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図3E】本発明の他の実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【符号の説明】

【0045】

10 基材

12,22 ポリイミド前駆体層

14,24 パターンが形成されたポリイミド前駆体層

16 ポリイミド樹脂層(パターンが形成されたポリイミド膜)

26 金属層

30 ポリイミド前駆体層形成部

40 パターン形成処理部

50 イミド化処理部

60 離脱処理部

62 フッ酸含有水溶液

64 溶液貯留部

66 温度調節部

68 超音波発生部

70 洗浄部

72 純水

74 純水貯留部

100 パターンが形成されたポリイミド膜の製造装置

100a 第1処理部

100b 第2処理部

【技術分野】

【0001】

本発明は、パターンが形成されたポリイミド膜の製造方法、パターンが形成されたポリイミド膜の製造装置、及びパターンが形成されたポリイミド膜の製造用基材に関するものである。

【背景技術】

【0002】

従来のパターンが形成されたポリイミド膜の製造方法は、次のとおりであった。まず、基材上に既製品の矩形状のポリイミドテープを貼り付けた後、例えばメタルマスクを用いて一部のポリイミド膜のエッチングが行われる。その後、そのメタルマスクをエッチングすることにより、その基材から、パターンが形成されたポリイミド膜が剥離される。

【0003】

上述の方法は、一例として、生体高分子の結晶構造解析を行う場合に使用される生体高分子の結晶を含有する溶液を保持する結晶支持体を製造する際にも採用される。ここで、一般的に、生体高分子の結晶構造解析を行う際、X線回析測定装置を用いた生体高分子の結晶のX線回析強度の測定が行われている。このX線回析強度測定では、まず、水溶液中で成長した生体高分子の結晶がウエルプレートから取り出される。その後、その取り出された生体高分子の結晶を液体窒素等により凍結させた後、X線が照射される。前述のポリイミド膜は、そのウエルプレートから結晶を取り出して保持する支持体として利用され得る。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、従来の結晶支持体の製造方法では、ポリイミド膜の片面全面と基材とを接着させる目的でそのポリイミド膜と基材との間に接着剤や粘着剤を塗布することを要していた。つまり、そのポリイミド膜を基材から物理的に剥がす工程が不可欠であった。このような事情により、ポリイミド膜を剥離する際には、そのポリイミド膜が変形する可能性が非常に高かった。また、たとえポリイミド膜の片面全面が基材と接着しない場合であっても、その後のエッチング等のプロセスを経るためには、ポリイミド膜の少なくとも一部(例えば、端部)を接着剤やテープ等によって基材上に固定する必要がある。この場合には、基材と固定された領域のポリイミド膜を廃棄せざるを得ず、結晶支持体の生産効率が低下する。加えて、接着剤等の塗布工程における塗布領域のバラつきによって製造物の再現性が低下するため、その生産効率の低下はさらに顕著になる。

【0005】

特に、ポリイミド膜を上述の生体高分子の結晶構造解析を行うための結晶支持体のような精密構造体として用いる場合には、単にその精密構造体の生産効率の向上のみならず、平坦性の高いポリイミド膜を再現性良く製造することが要求される。

【課題を解決するための手段】

【0006】

本発明は、上述の複数の技術課題を同時に解決することにより、パターンが形成されたポリイミド膜の品質及び生産効率の向上に大きく貢献するものである。

【0007】

本発明の1つのパターンが形成されたポリイミド膜の製造方法は、基材上にポリイミド前駆体層を形成する工程と、そのポリイミド前駆体層のパターンを形成するパターン形成工程と、そのパターンが形成された前述のポリイミド前駆体層をイミド化することによりポリイミド樹脂層を形成するイミド化処理工程と、前述の基材及び前述のポリイミド樹脂層にフッ酸を含む溶液を接触させることにより、その基材からそのポリイミド樹脂層を離脱させる離脱工程とを備える。

【0008】

この製造方法によれば、接着剤等を介在させることなく基材上に一様にパターンが形成されたポリイミド膜を形成することができるため、従来技術のように接着剤等によって利用できなくなるポリイミド膜の領域が形成されなくなる。また、未だポリイミド樹脂層の離脱のメカニズムが明らかではないが、イミド化処理によって形成されたポリイミド樹脂層を、フッ酸を含む溶液を接触させることにより、平坦性の高いポリイミド膜をその基材から離脱させることができることが確認された。従って、この製造方法により、非常に平坦性の高いポリイミド膜を製造することができる。

【0009】

本発明の1つのパターンが形成されたポリイミド膜の製造装置は、基材上にポリイミド前駆体層を形成するポリイミド前駆体層形成部と、そのポリイミド前駆体層のパターンを形成するパターン形成処理部と、そのパターンが形成された前述のポリイミド前駆体層をイミド化することによりポリイミド樹脂層を形成するイミド化処理部と、前述の基材及び前述のポリイミド樹脂層にフッ酸を含む溶液を接触させることにより、その基材からそのポリイミド樹脂層を離脱させる離脱処理部とを備える。

【0010】

この製造装置によれば、まず、上述のポリイミド前駆体層形成部、パターン形成処理部、及びイミド化処理部により、接着剤等を介在させることなく基材上に一様にパターンが形成されたポリイミド膜を形成することができる。その結果、従来技術のように接着剤等によって利用できなくなるポリイミド膜の領域が形成されなくなる。また、未だポリイミド樹脂層の離脱のメカニズムが明らかではないが、イミド化処理によって形成されたポリイミド樹脂層を、離脱処理部においてフッ酸を含む溶液を接触させることにより、平坦性の高いポリイミド膜をその基材から離脱させることができることが確認された。従って、この製造装置により、非常に平坦性の高いポリイミド膜を製造することができる。

【0011】

また、本発明の1つのパターンが形成されたポリイミド膜の製造用基材は、シリコン基板又はガラス基板上に、感光性ポリイミド前駆体層が形成されている。

【0012】

この基材によれば、接着剤等を介在させることなくその基材上に一様にポリイミド前駆体が形成されているため、無駄のないポリイミド膜の製造の要素技術として役立つ。

【発明の効果】

【0013】

本発明の1つのパターンが形成されたポリイミド膜の製造方法によれば、接着剤等を介在させることなく基材上に一様にパターンが形成されたポリイミド膜を形成することができるため、従来技術のように接着剤等によって利用できなくなるポリイミド膜の領域が形成されなくなる。また、イミド化処理によって形成されたポリイミド樹脂層を、フッ酸を含む溶液を接触させることにより、平坦性の高いポリイミド膜をその基材から離脱させることができるため、高品質なポリイミド膜を再現性良く製造することができる。

【0014】

また、本発明の1つのパターンが形成されたポリイミド膜の製造装置によれば、まず、上述のポリイミド前駆体層形成部、パターン形成処理部、及びイミド化処理部により、接着剤等を介在させることなく基材上に一様にパターンが形成されたポリイミド膜を形成することができる。その結果、従来技術のように接着剤等によって利用できなくなるポリイミド膜の領域が形成されなくなる。また、イミド化処理によって形成されたポリイミド樹脂層を、離脱処理部においてフッ酸を含む溶液を接触させることによって平坦性の高いポリイミド膜をその基材から離脱させることができるため、高品質なポリイミド膜を再現性良く製造することができる。

【0015】

また、本発明の1つのパターンが形成されたポリイミド膜の製造用基材は、接着剤等を介在させることなくその基材上に一様にポリイミド前駆体が形成されているため、無駄のないポリイミド膜の製造の要素技術として役立つ。

【発明を実施するための最良の形態】

【0016】

つぎに、本発明の実施形態を、添付する図面に基づいて詳細に述べる。尚、この説明に際し、全図にわたり、特に言及がない限り、共通する部分には共通する参照符号が付されている。また、図中、本実施形態の要素は必ずしもスケール通りに示されていない。また、各図面を見やすくするために、一部の構成部材又は符号が省略され得る。

【0017】

<第1の実施形態>

図1は、本実施形態におけるパターンが形成されたポリイミド膜の製造装置100の平面図である。また、図2A乃至図2Gは、本実施形態のパターンが形成されたポリイミド膜の製造プロセスフローを説明する模式図である。

【0018】

図1に示すように、本実施形態の製造装置100は、基材上へのポリイミド前駆体の形成からポリイミド膜の形成までを担う第1処理部100aと、ウェットプロセスを行うための第2処理部100bを備えている。具体的には、第1処理部100aは、ポリイミド前駆体層形成部30、パターン形成処理部40、及び加熱処理を行うイミド化処理部50を備えている。また、第2処理部100bは、離脱処理部60及び洗浄部70を備えている。なお、第1処理部100aの各処理部間で、基材を搬送するための公知の搬送機構が設けられてもよい。また、第2処理部が、さらに乾燥室を備えることも好ましい一態様である。また、本実施形態のイミド化処理は加熱処理である。

【0019】

以下に、各処理部の役割について説明する。まず、ポリイミド前駆体層形成部30では、基材10上にポリイミド前駆体層12が形成される。本実施形態では、ポリイミド前駆体層12が、公知のスピンコート法により基材10上に形成される。

【0020】

次に、パターン形成処理部40では、一般的な半導体製造プロセスと同様に、公知のフォトリソグラフィー工程を経て、ポリイミド前駆体層形成部30で形成されたポリイミド前駆体層12のパターンが形成される。また、イミド化処理部50では、パターンが形成されたポリイミド前駆体層14を加熱することによりポリイミド樹脂層16が形成される。また、離脱処理部60では、基材10及びポリイミド樹脂層16にフッ酸を含む溶液を接触させることにより、ポリイミド樹脂層16の基材10からの離脱処理が行われる。本実施形態の離脱処理部60は、フッ酸を含む溶液の温度を調節する温度調節部66と、その溶液に対して超音波を加えるための超音波発生部68を備えている。さらに、洗浄部70では、離脱処理部60で基材10から離脱したポリイミド樹脂層16が純水により洗浄される。

【0021】

次に、図2A乃至図2Gを参照して、本実施形態におけるパターンが形成されたポリイミド膜の製造装置100による各処理を説明する。

【0022】

まず、図1及び図2Aに示すように、ポリイミド前駆体層形成部30内に基材10が配置される。本実施形態の基材10は、シリコン基板である。

【0023】

まず、ポリイミド前駆体層形成部30内において、図2Bに示すように、基材10上にポリイミド前駆体層12が前述のスピンコート法により塗布された後、100℃の条件下で乾燥される。尚、本実施形態で用いられた感光性ポリイミド樹脂(感光性ポリイミド前駆体)の商品名は、DURIMIDE(登録商標)7510である。また、このポリイミド前駆体層12の厚みは、1μm以上1mm以下であることが好ましい。ポリイミド前駆体層12の厚みが1μm未満であれば、その後の焼成によって形成されるポリイミド樹脂層の厚みが非常に薄くなるため、ハンドリングが困難になる。その結果、ポリイミド樹脂層が離脱した後の洗浄工程においてポリイミド膜が破れてしまう危険性が高まるという問題が生じる。一方で、ポリイミド前駆体層12の厚みが1mmを超えると、パターニング時のアスペクト比が高くなってしまうため、所望のパターンを形成することが難しくなる問題が生じる。上述の各観点で言えば、さらに好ましいポリイミド前駆体層12の厚みは、15μm以上300μm以下である。

【0024】

その後、基材10及びポリイミド前駆体層12は、パターン形成処理部40内に配置される。図2Cに示すように、パターン形成処理部40内では、公知のフォトリソグラフィー工程を経て、所定のパターンが形成されたポリイミド前駆体層14が形成される。ここで、本実施形態のパターンの形状は、生体高分子の結晶を含有する溶液を保持する略環状(楕円状を含む)の枠を有する結晶支持体の形状を有している。本実施形態では、感光性のポリイミド前駆体層12に対してフォトリソグラフィー工程を用いたパターンの形成を行うため、非常に微細な形状の加工が可能となる。具体的には、例えば、25μmのスペースを開口させることができる。また、感光性ポリイミド前駆体をフォトリソグラフィー工程によってパターニングするため、従来ポリイミド膜のパターンを形成するために要求されたマスクの形成工程が不要となる。その結果、製造工程を大幅な削減と歩留まり向上が達成される。なお、生体高分子の結晶構造解析を行うための結晶支持体のような精密構造体を製造する観点から言えば、感光性ポリイミド前駆体を用いることは非常に好ましい一態様である。

【0025】

次に、基材10及びパターンが形成されたポリイミド前駆体層14は、イミド化処理部50に配置される。図2Dに示すように、このイミド化処理部50内では、ポリイミド樹脂層16が形成される。具体的には、まず、図示しない排気ポンプによりイミド化処理部50内の気体を排気しつつ、バルブを開放して室内に窒素ガスボンベから窒素が導入されることにより、室内が所定圧力(本実施形態においては約0.1MPa(1気圧))となるように調節される。なお、室内に窒素ガスを導入することにより、パターンが形成されたポリイミド前駆体層14に与える熱の熱伝導性が向上する結果、面内均一性の高いポリイミド樹脂層16が形成される。室内の圧力が上述の通りに制御された後、基材10を保持する図示しないステージ内のヒーターによりステージが350℃に加熱される。基材10は、1時間継続的に加熱された後、常温にまで冷却される。この加熱処理の結果、ポリイミド樹脂層16が形成される。なお、ポリイミド樹脂層16の厚みは、加熱前のポリイミド前駆体層14の厚みの約6割となる。

【0026】

上述の通り、パターンが形成されたポリイミド前駆体層14の加熱処理によってポリイミド樹脂層16が形成された後、基材10及びパターニングされたポリイミド樹脂層16は、離脱処理部60内に配置される。この離脱処理部60内では、基材10からポリイミド樹脂層16が離脱する。

【0027】

具体的には、図2Eに示すように、離脱処理部60内に配置されるフッ酸含有水溶液62を貯留する溶液貯留部64内に、基材10及びポリイミド樹脂層16が浸漬される。このとき、公知の温度調節器(例えば、図2Eに示す挿入型の温度調節器)を備える温度調節部66により、フッ酸含有水溶液62の温度は20℃以上100℃以下に調節されている。また、公知の超音波発生器を備える超音波発生部68により、40kHz(キロヘルツ)の超音波がフッ酸含有水溶液62に加えられる。なお、基材10の浸漬時に基材10を支持する公知の支持具、及び温度調節部66と超音波発生部68のための電源は、図を見やすくするために図2E及び図2Fにおいて省略されている。フッ酸含有水溶液62のフッ酸の濃度は特に限定されないが、本実施形態においては、フッ酸含有水溶液62のフッ酸濃度は約10%である。

【0028】

ところで、上述のフッ酸含有水溶液62の温度が高ければ高いほど、ポリイミド樹脂層16の剥離が促進される傾向が確認されている。従って、ポリイミド樹脂層16の剥離を促進する観点からはその温度の上限が特に定められるものではない。但し、フッ酸含有水溶液62の温度管理の容易性の観点、あるいは、製造コストの上昇防止の観点から、その温度は100℃以下が好ましく、特に、60℃以下であることが好ましい。他方、フッ酸含有水溶液62の温度が20℃未満になると、ポリイミド樹脂層16が離脱するまでに長時間を要するため、ポリイミド膜の生産効率が低下するという問題が生じることになる。また、上述の各観点から言えば、最も好ましい温度範囲は、35℃以上40℃以下である。なお、本実施形態では、40kHz(キロヘルツ)の超音波がフッ酸含有水溶液62に加えられるが、これに限定されない。

【0029】

本実施形態では、上述の条件下で、基材10及びポリイミド樹脂層16が溶液貯留部64内に約5分間乃至50分間浸漬される。前述の浸漬の結果、未だポリイミド樹脂層の離脱のメカニズムが明らかではないが、図2Fに示すように、基材10からポリイミド樹脂層16が離脱し、非常に平坦性に優れたパターンが形成されたポリイミド膜18が形成される。なお、フッ酸含有水溶液62の温度が上昇するほど、より短時間にポリイミド樹脂層16が離脱することが確認されている。

【0030】

ここで、比較例として、発明者らは、離脱処理部60が前述の温度調節部66と前述の超音波発生部68を備えていない点以外は上述の工程と同じ工程の処理を行った。その結果、未だポリイミド樹脂層の離脱のメカニズムが明らかではないが、溶液貯留部64内に約8時間浸漬されることにより、非常に平坦性に優れたパターンが形成されたポリイミド膜が基材10から離脱した。なお、前述の通り、前述の温度調節部66と前述の超音波発生部68を備えていない離脱処理部60による処理であっても、非常に平坦性に優れたパターンが形成されたポリイミド膜16が基材10から離脱することが確認された。

【0031】

最後に、パターンが形成されたポリイミド樹脂膜16は、離脱処理部60から洗浄部70に移される。この洗浄部70内では、このパターンが形成されたポリイミド樹脂膜16が洗浄される。具体的には、図2Gに示すように、洗浄部70内に配置される純水72を貯留する純水貯留部74内に、前述のパターンが形成されたポリイミド樹脂膜16が約30分間浸漬される。この純水貯留部74内への浸漬処理により、パターンが形成されたポリイミド樹脂膜16に付着していたフッ酸含有水溶液62が取り除かれる。

【0032】

なお、シリコン基板を基材10とした場合、その表面上に形成され得る自然酸化膜の有無に関わらず、上述の各実施形態の製造方法及びその製造装置を採用することにより、非常に平坦性に優れたパターンが形成されたポリイミド膜が形成されることが確認されている。但し、前処理として、その自然酸化膜を除去したシリコン基板を基材として用いた方が自然酸化膜が形成されているシリコン基板を基材とした場合と比べて早期にポリイミド層が離脱する傾向にあることも確認されている。

【0033】

<第2の実施形態>

本実施形態では、パターンが形成されたポリイミド樹脂膜の製造方法の一部を除き、第1の実施形態のそれと同じである。従って、第1の実施形態と重複する説明は省略され得る。

【0034】

本実施形態の製造方法では、ポリイミド前駆体層22のパターンを形成する方法が第1の実施形態のそれと異なる。図3A乃至図3Eは、第1の実施形態における図2B乃至図2Cの工程に相当する。本実施形態では、感光性ポリイミド前駆体の代わりに、非感光性ポリイミド前駆体が用いられる。以下に、その相違部分について説明する。

【0035】

図3Aは、第1の実施形態の図2Bに相当する図面である。図3Aに示すように、本実施形態では、非感光性のポリイミド前駆体層22が、スピンコート法により基材10上に一様に形成される。その後、図3Bに示すように、そのポリイミド前駆体層22上に、ニッケル・クロム合金層である金属層26が一様に形成される。その後、図3Cに示すように、レジスト膜を用いた公知のフォトリソグラフィー工程を経て、所定の金属層26のパターンが形成される。その後、図3Dに示すように、このパターニングされた金属層26をエッチングマスクとして、公知のドライエッチング法(例えば、公知のプラズマエッチング処理)により、ポリイミド前駆体層22がエッチングされる。その後、公知の除去手段により、レジスト膜及び金属層26が除去される。その結果、図3Eに示すように、所定のパターンが形成されたポリイミド前駆体層24が形成される。

【0036】

上述のパターン形成手段が採用された場合であっても、平坦で精細なパターンを持つポリイミド前駆体層24が形成される。

【0037】

本実施形態では、従来技術のように、ポリイミド膜の片面全面と基材とを接着させるために、そのポリイミド膜と基材との間に接着剤や粘着剤を塗布することを要しない。従って、ポリイミド膜を基材から物理的に剥がす工程が不要となるため、ポリイミド膜を離脱する際にそのポリイミド膜が物理的に変形してしまう可能性は実質的に皆無か、あるいは極めて低くなる。この効果は、第1の実施形態にも当てはまる。

【0038】

<その他の実施形態>

ところで、上述の各実施形態においては、基材10がシリコン基板であったが、これに限定されない。例えば、シリコン基板の代わりに、市販のガラス基板(例えば、パイレックス(登録商標)ガラス)を基材とした場合であっても、上述の各実施形態の製造工程及びその製造装置を採用することにより、本発明の効果と同様の効果が確認された。

【0039】

また、上述の各実施形態においては、ポリイミド前駆体層からポリイミド樹脂層を形成する手段を加熱処理により行っているが、これに限定されない。例えば、ポリイミド前駆体層に対し無水酢酸等の酸無水物に代表される脱水閉環剤と、第3アミン類とを接触させることによるケミカルキュア法によってポリイミド樹脂層を形成することも代替的な一態様である。また、加熱処理とケミカルキュア法との両者を用いてポリイミド前駆体層からポリイミド樹脂層を形成してもよい。

【0040】

また、上述の各実施形態においては、フッ酸含有水溶液を貯留する溶液貯留部内に基材及びポリイミド樹脂層を浸漬することにより、基材からポリイミド樹脂層を離脱させているが、これに限定されない。例えば、基材及びポリイミド樹脂層に対してフッ酸含有水溶液を噴射することにより、基材からポリイミド樹脂層を離脱させても良い。

【0041】

また、上述の各実施形態においては、純水を貯留する純水貯留部内にポリイミド樹脂膜を浸漬することにより、パターンが形成されたポリイミド膜を洗浄しているが、これに限定されない。例えば、ポリイミド樹脂膜に対し、純水を噴射することにより、パターンが形成されたポリイミド膜を洗浄しても良い。

【0042】

また、上述の各実施形態において、第1処理部100aがポリイミド前駆体層形成部30、パターン形成処理部40、及びイミド化処理部50を備えおり、第2処理部100bが離脱処理部60及び洗浄部70を備えているが、上述の実施形態の製造装置100はこれらの構成に限定されない。基材上にポリイミド前駆体層を形成する工程又は装置、ポリイミド前駆体層のパターンを形成する工程又は装置、ポリイミド前駆体層からポリイミド樹脂層を形成する工程又は装置、及び、基材からポリイミド樹脂層を離脱させる工程及び装置を全体として備えていれば、本発明の効果と実質的に同等の効果が奏される。以上、述べたとおり、本発明の範囲内に存在する変形例もまた、特許請求の範囲に含まれるものである。

【産業上の利用可能性】

【0043】

本発明は、パターンが形成されたポリイミド膜の製造方法、その製造装置、並びにパターンが形成されたポリイミド膜の製造の要素技術として広く利用され得る。

【図面の簡単な説明】

【0044】

【図1】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造装置の平面図である。

【図2A】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図2B】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図2C】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図2D】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図2E】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図2F】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図2G】本発明の1つの実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図3A】本発明の他の実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図3B】本発明の他の実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図3C】本発明の他の実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図3D】本発明の他の実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【図3E】本発明の他の実施形態におけるパターンが形成されたポリイミド膜製造プロセスフローを説明する模式図である。

【符号の説明】

【0045】

10 基材

12,22 ポリイミド前駆体層

14,24 パターンが形成されたポリイミド前駆体層

16 ポリイミド樹脂層(パターンが形成されたポリイミド膜)

26 金属層

30 ポリイミド前駆体層形成部

40 パターン形成処理部

50 イミド化処理部

60 離脱処理部

62 フッ酸含有水溶液

64 溶液貯留部

66 温度調節部

68 超音波発生部

70 洗浄部

72 純水

74 純水貯留部

100 パターンが形成されたポリイミド膜の製造装置

100a 第1処理部

100b 第2処理部

【特許請求の範囲】

【請求項1】

基材上にポリイミド前駆体層を形成する工程と、

前記ポリイミド前駆体層のパターンを形成するパターン形成工程と、

前記パターンが形成された前記ポリイミド前駆体層をイミド化することによりポリイミド樹脂層を形成するイミド化処理工程と、

前記基材及び前記ポリイミド樹脂層にフッ酸を含む溶液を接触させることにより、前記基材から前記ポリイミド樹脂層を離脱させる離脱工程とを備える

パターンが形成されたポリイミド膜の製造方法。

【請求項2】

前記離脱工程は、前記溶液に超音波を加えながら行われる

請求項1に記載のパターンが形成されたポリイミド膜の製造方法。

【請求項3】

前記離脱工程は、前記溶液の温度を20℃以上100℃以下で行われる

請求項1に記載のパターンが形成されたポリイミド膜の製造方法。

【請求項4】

前記基材は、シリコン基板又はガラス基板である

請求項1に記載のパターンが形成されたポリイミド膜の製造方法。

【請求項5】

前記ポリイミド前駆体が感光性ポリイミド前駆体である

請求項1に記載のパターンが形成されたポリイミド膜の製造方法。

【請求項6】

前記パターン形成工程が、前記ポリイミド前駆体層のパターンを形成するとともに、前記パターンの一部が生体高分子の結晶を含有する溶液を保持するための支持部を結晶支持体として形成する

請求項1に記載のパターンが形成されたポリイミド膜の製造方法。

【請求項7】

基材上にポリイミド前駆体層を形成するポリイミド前駆体層形成部と、

前記ポリイミド前駆体層のパターンを形成するパターン形成処理部と、

前記パターンが形成された前記ポリイミド前駆体層をイミド化することによりポリイミド樹脂層を形成するイミド化処理部と、

前記基材及び前記ポリイミド樹脂層にフッ酸を含む溶液を接触させることにより、前記基材から前記ポリイミド樹脂層を離脱させる離脱処理部とを備える

パターンが形成されたポリイミド膜の製造装置。

【請求項8】

前記離脱処理部は、前記溶液に超音波を加える超音波発生部をさらに備える

請求項7に記載のパターンが形成されたポリイミド膜の製造装置。

【請求項9】

前記離脱処理部は、前記溶液の温度を20℃以上100℃以下に調節する温度調節部をさらに備える

請求項7に記載のパターンが形成されたポリイミド膜の製造装置。

【請求項10】

前記基材は、シリコン基板又はガラス基板である

請求項7に記載のパターンが形成されたポリイミド膜の製造装置。

【請求項11】

前記ポリイミド前駆体が感光性ポリイミド前駆体である

請求項7に記載のパターンが形成されたポリイミド膜の製造装置。

【請求項12】

シリコン基板又はガラス基板上に、感光性ポリイミド前駆体層が形成された

パターンが形成されたポリイミド膜の製造用基材。

【請求項1】

基材上にポリイミド前駆体層を形成する工程と、

前記ポリイミド前駆体層のパターンを形成するパターン形成工程と、

前記パターンが形成された前記ポリイミド前駆体層をイミド化することによりポリイミド樹脂層を形成するイミド化処理工程と、

前記基材及び前記ポリイミド樹脂層にフッ酸を含む溶液を接触させることにより、前記基材から前記ポリイミド樹脂層を離脱させる離脱工程とを備える

パターンが形成されたポリイミド膜の製造方法。

【請求項2】

前記離脱工程は、前記溶液に超音波を加えながら行われる

請求項1に記載のパターンが形成されたポリイミド膜の製造方法。

【請求項3】

前記離脱工程は、前記溶液の温度を20℃以上100℃以下で行われる

請求項1に記載のパターンが形成されたポリイミド膜の製造方法。

【請求項4】

前記基材は、シリコン基板又はガラス基板である

請求項1に記載のパターンが形成されたポリイミド膜の製造方法。

【請求項5】

前記ポリイミド前駆体が感光性ポリイミド前駆体である

請求項1に記載のパターンが形成されたポリイミド膜の製造方法。

【請求項6】

前記パターン形成工程が、前記ポリイミド前駆体層のパターンを形成するとともに、前記パターンの一部が生体高分子の結晶を含有する溶液を保持するための支持部を結晶支持体として形成する

請求項1に記載のパターンが形成されたポリイミド膜の製造方法。

【請求項7】

基材上にポリイミド前駆体層を形成するポリイミド前駆体層形成部と、

前記ポリイミド前駆体層のパターンを形成するパターン形成処理部と、

前記パターンが形成された前記ポリイミド前駆体層をイミド化することによりポリイミド樹脂層を形成するイミド化処理部と、

前記基材及び前記ポリイミド樹脂層にフッ酸を含む溶液を接触させることにより、前記基材から前記ポリイミド樹脂層を離脱させる離脱処理部とを備える

パターンが形成されたポリイミド膜の製造装置。

【請求項8】

前記離脱処理部は、前記溶液に超音波を加える超音波発生部をさらに備える

請求項7に記載のパターンが形成されたポリイミド膜の製造装置。

【請求項9】

前記離脱処理部は、前記溶液の温度を20℃以上100℃以下に調節する温度調節部をさらに備える

請求項7に記載のパターンが形成されたポリイミド膜の製造装置。

【請求項10】

前記基材は、シリコン基板又はガラス基板である

請求項7に記載のパターンが形成されたポリイミド膜の製造装置。

【請求項11】

前記ポリイミド前駆体が感光性ポリイミド前駆体である

請求項7に記載のパターンが形成されたポリイミド膜の製造装置。

【請求項12】

シリコン基板又はガラス基板上に、感光性ポリイミド前駆体層が形成された

パターンが形成されたポリイミド膜の製造用基材。

【図1】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図2F】

【図2G】

【図3A】

【図3B】

【図3C】

【図3D】

【図3E】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図2F】

【図2G】

【図3A】

【図3B】

【図3C】

【図3D】

【図3E】

【公開番号】特開2010−42644(P2010−42644A)

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願番号】特願2008−210010(P2008−210010)

【出願日】平成20年8月18日(2008.8.18)

【新規性喪失の例外の表示】特許法第30条第3項適用申請有り 平成20年7月30日から平成20年8月1日に、財団法人マイクロマシンセンター主催のマイクロナノ2008 第19回マイクロマシン/MEMS展にて発表

【出願人】(307021092)山中セミコンダクター株式会社 (4)

【Fターム(参考)】

【公開日】平成22年2月25日(2010.2.25)

【国際特許分類】

【出願日】平成20年8月18日(2008.8.18)

【新規性喪失の例外の表示】特許法第30条第3項適用申請有り 平成20年7月30日から平成20年8月1日に、財団法人マイクロマシンセンター主催のマイクロナノ2008 第19回マイクロマシン/MEMS展にて発表

【出願人】(307021092)山中セミコンダクター株式会社 (4)

【Fターム(参考)】

[ Back to top ]