パターン付き長尺フレキシブル基材

【課題】パターン形成後の含水率のバラツキが小さく、パターン保持の信頼性が高く、高い精度での後加工が可能なパターン付き長尺フレキシブル基材を提供する。

【解決手段】長尺フレキシブル基材2の第1の面2aに、長尺フレキシブル基材2の長さ方向に沿って複数のパターン3を有し、第1の面の裏面である第2の面2bであって第1の面のパターン形成領域4外に相当する領域に、長尺フレキシブル基材2の長さ方向に沿って配列している複数の凸形状体5を有する長尺フレキシブル基材2を巻き回してなり、凸形状体5の長尺フレキシブル基材の長さ方向の寸法を、長尺フレキシブル基材の長さ方向で隣接する凸形状体5同士の間隔よりも大きくなるように設定して、パターン付き長尺フレキシブル基材1とする。

【解決手段】長尺フレキシブル基材2の第1の面2aに、長尺フレキシブル基材2の長さ方向に沿って複数のパターン3を有し、第1の面の裏面である第2の面2bであって第1の面のパターン形成領域4外に相当する領域に、長尺フレキシブル基材2の長さ方向に沿って配列している複数の凸形状体5を有する長尺フレキシブル基材2を巻き回してなり、凸形状体5の長尺フレキシブル基材の長さ方向の寸法を、長尺フレキシブル基材の長さ方向で隣接する凸形状体5同士の間隔よりも大きくなるように設定して、パターン付き長尺フレキシブル基材1とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パターンを有するフレキシブル基材に係り、特に寸法安定性とパターンの保持性に優れたパターン付き長尺フレキシブル基材に関する。

【背景技術】

【0002】

従来から、長尺フレキシブル基材を巻取り状態から繰り出し、印刷等により所望の線、模様等のパターンを形成してパターン付き長尺フレキシブル基材とした後、巻き回して巻取り状態とし、後工程においてパターン付き長尺フレキシブル基材を繰り出して更に加工を施したり、他の長尺フレキシブル基材や部材との貼り合わせ、係合、丁合等の加工により、所望の製品を製造することが行われている。

また、近年、省電力、薄型の表示装置として、液晶表示装置や有機EL表示装置等が携帯電話、携帯用ノートパソコン、ゲーム機、電子リーダー等の種々の情報機器等に広く用いられている。しかし、薄型軽量化の要請に応えて、表示装置を構成するガラス基材の厚みを薄くすると、落下や外押圧ストレスにより破損し易いという問題があり、薄型軽量化には限界があった。

【0003】

一方、ガラス基材の代わりに樹脂フィルムのようなフレキシブル基材を使用することにより、上記の薄型軽量化による割れの問題は解消される。しかし、このようなフレキシブル基材は、ガラス基材とは異なり、温度や水分吸着により寸法変化を生じ易く、例えば、カラーフィルタやTFT(薄膜トランジスタ)アレイ等の所望のパターンを高い精度で形成することが難しいという問題、パターンを形成したフレキシブル基材の寸法が変化し、後工程に支障が生じて、高精度の表示装置の製造が困難であるという問題があった。このような問題を解消するために、フレキシブル基材のシートに対して、含水率が0.2重量%以下となるように乾燥を行い、その後、高温高湿環境下に保管して、所定の温湿環境における含水率の±10%以内の含水率となるように吸湿処理を行って、フレキシブル基材シートの寸法を制御する方法が提案されている(特許文献1等)。また、フレキシブル基材シートの加熱脱水処理から露光開始までの時間を管理し、かつ、温度、湿度を調整して、フレキシブル基材シートの寸法を制御する方法が提案されている(特許文献2等)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−66423号公報

【特許文献2】特開2003−177551号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、カラーフィルタやTFTアレイ等のパターンを形成するフレキシブル基材として長尺のフレキシブル基材を使用する場合、巻取り状態にある長尺フレキシブル基材に対して、例えば、特許文献1、特許文献2に記載されているような寸法制御の方法を適用しても、巻芯側と巻外側とで含水率が均一にならず、また、長尺フレキシブル基材の幅方向の両端部と中心部との間でも含水率に差が生じ易く、上述のような従来からの問題が依然として存在するものであった。

さらに、長尺フレキシブル基材に形成するパターンが積層パターンで厚みが大きい場合や、複数のパターンが長尺フレキシブル基材上に形成されていて個々のパターンが独立している場合、巻取り状態においてパターンが巻き応力によって損傷を受けたり、位置のズレや脱落等を生じることがあり、パターンを用いた加工での精度低下が問題となる。

本発明は上述のような実情に鑑みてなされたものであり、パターン形成後の含水率のバラツキが小さく、パターン保持の信頼性が高く、高い精度での後加工が可能なパターン付き長尺フレキシブル基材を提供することを目的とする。

【課題を解決するための手段】

【0006】

このような課題を解決するために、本発明は、長尺フレキシブル基材を巻き回してなり、該長尺フレキシブル基材の第1の面に、長尺フレキシブル基材の長さ方向に沿って複数のパターンを有し、該第1の面の裏面である第2の面であって第1の面のパターン形成領域外に相当する領域に、長尺フレキシブル基材の長さ方向に沿って配列している複数の凸形状体を有し、該凸形状体の長尺フレキシブル基材の長さ方向の寸法が、長尺フレキシブル基材の長さ方向で隣接する凸形状体同士の間隔よりも大きいような構成とした。

【0007】

本発明の他の態様として、前記凸形状体の配列は、長尺フレキシブル基材の第2の面であって長尺フレキシブル基材の幅方向の各側端と第1の面のパターン形成領域との間に相当する領域に少なくとも位置しているような構成とした。

本発明の他の態様として、前記パターン形成領域は、長尺フレキシブル基材の第1の面の幅方向で間隔を設けて複数存在し、前記凸形状体の配列は、長尺フレキシブル基材の第2の面であって第1の面の幅方向の前記パターン形成領域の間に相当する領域にも位置するような構成とした。

本発明の他の態様として、前記凸形状体は、導電性粒子を含有するような構成とした。

本発明の他の態様として、前記凸形状体は、導電性膜を表面に備えるような構成とした。

【0008】

本発明の他の態様として、前記長尺フレキシブル基材が樹脂フィルムであり、前記パターンは、前記樹脂フィルム側から第1の粘着層、機能層フィルム、機能層、第2の粘着層、剥離フィルムの順に積層されたパターンであり、第1の粘着層と機能層フィルムとが剥離可能であり、第2の粘着層と剥離フィルムとが剥離可能であるような構成とし、また、第1の粘着層と機能層フィルムとの剥離に要する力は、第2の粘着層と剥離フィルムとの剥離に要する力よりも大きいような構成とした。

本発明の他の態様として、前記長尺フレキシブル基材が剥離フィルムであり、前記パターンは、前記剥離フィルム側から第2の粘着層、機能層、機能層フィルム、第1の粘着層、樹脂フィルムの順に積層されたパターンであり、剥離フィルムと第2の粘着層とが剥離可能であり、機能層フィルムと第1の粘着層とが剥離可能であるような構成とし、また、剥離フィルムと第2の粘着層との剥離に要する力は、機能層フィルムと第1の粘着層との剥離に要する力よりも小さいような構成とした。

【発明の効果】

【0009】

本発明では、凸形状体が、巻取り状態にある長尺フレキシブル基材の重なり合う面の間に微小な間隙を生じさせ、かつ、この間隙は外部と通じているので、巻取り状態の巻芯側と巻外側、および、長尺フレキシブル基材の幅方向の両端部と中心部とで、パターン付き長尺フレキシブル基材が環境雰囲気に接触する条件が均一となり、これにより、巻取り状態にあるパターン付き長尺フレキシブル基材の含水率の制御を均一に行うことが可能となり、寸法変化による加工精度の低下が防止され、パターンを用いた加工、あるいは、パターンに対する加工を高い精度で行うことができるとともに、巻取り状態におけるパターンへの押圧力が凸形状体によって緩和され、パターンの損傷、位置のズレ、脱落等の欠陥発生を防止してパターンの確実な保持が可能となる。

【図面の簡単な説明】

【0010】

【図1】本発明のパターン付き長尺フレキシブル基材の一実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の部分平面図である。

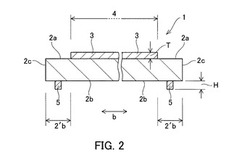

【図2】図1に示されるパターン付き長尺フレキシブル基材のI−I線における部分拡大縦断面図である。

【図3】図1に示されるパターン付き長尺フレキシブル基材のII−II線における部分拡大縦断面図である。

【図4】本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の部分平面図である。

【図5】本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の幅方向に沿った部分断面図である。

【図6】本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の幅方向に沿った部分断面図である。

【図7】本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の幅方向に沿った部分断面図である。

【図8】本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の幅方向に沿った部分断面図である。

【図9】本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の長さ方向に沿った部分断面図である。

【図10】図9に示されるパターン付き長尺フレキシブル基材の製造方法を説明するための工程図である。

【図11】本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の長さ方向に沿った部分断面図である。

【図12】図11に示されるパターン付き長尺フレキシブル基材の製造方法を説明するための工程図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について説明する。

図1は本発明のパターン付き長尺フレキシブル基材の一実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の部分平面図であり、図2は図1に示されるパターン付き長尺フレキシブル基材のI−I線における部分拡大縦断面図であり、図3は図1に示されるパターン付き長尺フレキシブル基材のII−II線における部分拡大縦断面図である。図1〜図3において、本発明のパターン付き長尺フレキシブル基材1は、第1の面2aにパターン3を有し、第1の面2aの裏面である第2の面2bに長さ方向(図1および図3に矢印aで示される方向)に沿った凸形状体5の配列を有する長尺フレキシブル基材2を巻取りコア(図示せず)に巻き回したものである。図示例では、パターン3が形成された所定幅のパターン形成領域4が、長尺フレキシブル基材2の第1の面2aに長さ方向に沿って一定のピッチで配列されている。また、凸形状体5は、長尺フレキシブル基材2の幅方向(図1、図2に矢印bで示される方向)の各側端2c,2cと長尺フレキシブル基材2のパターン形成領域4との間に相当する第2の面の領域2′b,2′bに配列されている。そして、長尺フレキシブル基材2に配列されている凸形状体5の長さLは、長尺フレキシブル基材2の長さ方向で隣接する凸形状体5同士の間隔6の長さSよりも大きいものである。また、この凸形状体5の高さHは、例えば、パターン3の厚みTより1μm以上大きいものである。これにより、パターン3を有する長尺フレキシブル基材2が巻き回されて巻取り状態にあっても、長尺フレキシブル基材2の重なり合う面の間に微小な間隙を確実に生じさせることができる。

【0012】

尚、巻き回し時のテンションは、例えば、10〜200N/mm2の範囲で適宜設定することができる。この場合のテンションは、長尺フレキシブル基材2に加えられる張力を長尺フレキシブル基材2の横方向に沿った断面の面積で除すことにより求められる。

上記のように、長尺フレキシブル基材2に配列されている凸形状体5の長さLは、長尺フレキシブル基材2の長さ方向で隣接する凸形状体5同士の間隔6の長さSよりも大きいものである。このような凸形状体5の長さLと間隔6の長さSの関係が成立しない場合、例えば、第2の面2bを内巻きにして巻取り状態としたときに、長尺フレキシブル基材2の重なり合う内周側の長尺フレキシブル基材2が、外周側の長尺フレキシブル基材2の凸形状体5の間隔6に、巻き締め応力によって入り込み、パターン3と外周側の長尺フレキシブル基材2の第2の面2bが接触するおそれがあり好ましくない。

【0013】

凸形状体5の長さLは、例えば、0.5〜500mm、好ましくは1〜100mmの範囲で設定することができ、隣接する凸形状体5同士の間隔6の長さSは、例えば、0.05〜400mm、好ましくは0.1〜80mmの範囲で設定することができる。特に、凸形状体5の長さLは、巻き回されて巻取り状態にある最内周の長尺フレキシブル基材2と、その外周側に重なる長尺フレキシブル基材2の第2の面2bとの間に、凸形状体5の間隔6が少なくとも1箇所存在するように設定する必要がある。これにより、巻取り状態で重なり合う面の間に形成された微小な間隙と外部とを通じたものとすることができる。また、凸形状体5同士の間隔6の長さSが400mmを超えると、凸形状体5の長さLと間隔6の長さSの間に上記の関係が成立しても、長尺フレキシブル基材2の厚み、材質によっては、巻き回されて巻取り状態にある長尺フレキシブル基材2の重なり合う内周側の長尺フレキシブル基材2が、外周側の長尺フレキシブル基材2の凸形状体5の間隔6に、巻き締め応力によって入り込み、パターン3と外周側の長尺フレキシブル基材2の第2の面2bが接触する現象が生じるおそれがあり好ましくない。通常、領域部位2′b,2′bに位置している凸形状体5の各配列は同じ、すなわち両配列における凸形状体5の長さLが同じであり、隣接する凸形状体5同士の間隔6の長さSも同じであるが、配列毎に凸形状体5の長さL、隣接する凸形状体5同士の間隔6の長さSを異なるように設定してもよい。

【0014】

尚、凸形状体5の長さLが高さ方向で一定ではなく、例えば、長さ方向の両端面が傾斜しているような場合には、凸形状体5の長さLは最表面における長さとする。また、このような場合、長さ方向で隣接する凸形状体5同士の間隔6の長さSは、隣接する凸形状体5の最表面間の長さとする。

長尺フレキシブル基材2の第2の面に配列されている凸形状体5の高さHは、上述のように、例えば、パターン3の厚みTよりも1μm大きくなるように設定することができ、好ましくは10〜300μmの範囲でパターン3の厚みTよりも大きくなるように設定することができる。凸形状体5の高さHとパターン3の厚みTとの差が1μm未満であると、パターン付き長尺フレキシブル基材1の含水率を均一に制御することが難しくなり、また、巻取り状態においてパターンに押圧力が作用し、パターンの損傷、位置のズレ、脱落等の欠陥を生じることがあり好ましくない。

【0015】

また、凸形状体5の幅は、上記の領域2′b,2′bの幅、凸形状体5の高さH、凸形状体5の材質を考慮して適宜設定することができ、例えば、50〜20000μm、好ましくは10〜10000μmの範囲で設定することができる。尚、凸形状体5の幅が高さ方向で一定ではなく、例えば、断面が台形のような場合には、凸形状体5の幅は高さの半分の位置における幅とする。

【0016】

図4は、本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の部分平面図である。図4に示されるパターン付き長尺フレキシブル基材1′では、長尺フレキシブル基材2の幅方向で間隔を設けて2個のパターン形成領域4A,4Bが設定されている。これらのパターン形成領域4A,4Bには、長尺フレキシブル基材2の長さ方向に沿って第1の面2aにパターン3,3が一定のピッチで形成されている。そして、凸形状体5は、長尺フレキシブル基材2の幅方向の各側端2c,2cと長尺フレキシブル基材2のパターン形成領域4A,4Bとの間に相当する第2の面の領域2′b,2′b、および、パターン形成領域14Aとパターン形成領域14Bとの間に相当する第2の面の領域2″bに配列されている。このように、領域2′b,2′bに加えて、領域2″bにも凸形状体5の配列を有することにより、巻き回されて巻取り状態にある長尺フレキシブル基材の重なり合う面の間に微小な間隙をより確実に生じさせることができる。尚、図5に示されるパターン付き長尺フレキシブル基材1′において、上述のパターン付き長尺フレキシブル基材1と共通の部材については、同じ部材番号を付し説明を省略する。

【0017】

上記のパターン付き長尺フレキシブル基材1′において、領域2′b,2′bに配列している凸形状体5の凸形状体5の長さL、隣接する凸形状体5同士の間隔6の長さSは、領域2″bに配列している凸形状体5の長さL、隣接する凸形状体5同士の間隔6の長さSと同じであってよく、また、異なるものであってもよい。

本発明のパターン付き長尺フレキシブル基材1,1′を構成する長尺フレキシブル基材2は、例えば、可撓性を有する樹脂基材であれば特に制限はなく、パターン付き長尺フレキシブル基材の用途に応じて適宜選定することができる。例えば、ポリエチレンテレナフタレート、ポリエチレンテレフタレート、ポリカーボネート、ポリイミド、ポリエーテルエーテルケトン、ポリエチレン、ポリプロピレン、ポリフェニレンサルファイド、ポリエーテルイミド、セルローストリアセテート、環状ポリオレフィン、ポリメチルメタクリレート、ポリサルフォン、ポリアミドイミド、ノルボルネン系樹脂、アリルエステル樹脂等の樹脂基材を挙げることができる。また、これらの樹脂基材の2種以上からなる積層構造の樹脂基材であってもよい。

【0018】

長尺フレキシブル基材2としては、湿度膨張係数が2×10-5/%RH以下、好ましくは5×10-6/%RH以下である樹脂基材が、湿度変化による寸法変化量が少なく好適であり、また、線膨張係数が2×10-5/℃以下、好ましくは5×10-6/℃以下である樹脂基材が、温度変化による寸法変化量が少なく好適である。このような樹脂基材としては、上記の樹脂基材の中では、例えば、ポリエチレンテレナフタレート、ポリエチレンテレフタレートが特に好ましい。また、パターン付き長尺フレキシブル基材の用途から、長尺フレキシブル基材2に透明性が要求される場合には、要求される透明性に応じて樹脂基材を適宜選定することができる。

長尺フレキシブル基材2の厚みは、パターン付き長尺フレキシブル基材の用途に応じて適宜設定することができ、例えば、1μm〜1mm、好ましくは10μm〜500μmの範囲内で設定することができる。長尺フレキシブル基材2の厚みが1mmを超えると、可撓性が低下して折れを生じ易くなり、また、1μm未満であると、こしが無くなり、パターン形成工程、および、パターン付き長尺フレキシブル基材を用いた加工工程において作業性が低下して好ましくない。

また、長尺フレキシブル基材2の幅は特に制限はなく、画定するパターン形成領域4あるいはパターン形成予定領域4A,4Bに応じて適宜設定することができ、例えば、100〜1000mm、好ましくは150〜600mmの範囲内で設定することができる。

【0019】

本発明のパターン付き長尺フレキシブル基材1,1′を構成する凸形状体5は、巻取り状態にある長尺フレキシブル基材2の巻き締め応力により破壊、潰れ等が生じないような強度を有する材質であればよく、例えば、ポリイミド、アクリル樹脂、ノボラック樹脂等の1種または2種以上の組み合わせで形成することができる。また、凸形状体5の形成は、例えば、ディスペンサー法、フォトリソグラフィー法、スクリーン印刷法等により行うことができる。

【0020】

次に、本発明のパターン付き長尺フレキシブル基材のパターンについて例を挙げて説明する。

図5〜図8は、本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の部分断面図である。

図5において、パターン付き長尺フレキシブル基材11は、長尺フレキシブル基材12の長さ方向に沿って第1の面12aにパターン13を有し、第2の面に凸形状体15の配列を有する長尺フレキシブル基材12を巻取りコア(図示せず)に巻き回したものである。このパターン付き長尺フレキシブル基材11では、パターン13は、カラーフィルタを構成する赤色パターン13R、緑色パターン13G、青色パターン13Bからなっている。

また、図6に示されるパターン付き長尺フレキシブル基材11では、パターン13は、カラーフィルタを構成する赤色パターン13R、緑色パターン13G、青色パターン13Bと、これらの着色パターン間に位置するブラックマトリックス13BMからなっている。

また、図7に示されるパターン付き長尺フレキシブル基材11では、パターン13は、カラーフィルタを構成する赤色パターン13R、緑色パターン13G、青色パターン13Bと、これらの着色パターンを被覆するオーバーコート層13OCからなっている。

さらに、図8に示されるパターン付き長尺フレキシブル基材11では、パターン13は、カラーフィルタを構成する赤色パターン13R、緑色パターン13G、青色パターン13Bと、これらの着色パターン間に位置するブラックマトリックス13BMと、着色パターンおよびブラックマトリックスを被覆するオーバーコート層13OCからなっている。

尚、上記のパターン付き長尺フレキシブル基材11における凸形状体15は、上述のパターン付き長尺フレキシブル基材1における凸形状体5と同様であり、ここでの説明は省略する。

【0021】

また、本発明のパターン付き長尺フレキシブル基材のパターンとしては、種々の機能層パターンであってよく、上記のカラーフィルタを構成する機能層パターンの他に、例えば、電子ペーパー用表示素子、有機EL用表示素子、太陽電池用光電変換素子、配線パターン、ハードコート層、反射防止層、偏光層、TFT用素子等の機能層パターンを挙げることができる。

また、本発明のパターン付き長尺フレキシブル基材のパターンは、上記のような機能層を含む積層パターンであってもよく、次に、このような積層パターンについて、図9〜図12に例を挙げて説明する。

【0022】

図9は、本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の長さ方向(図9に矢印aで示される方向)に沿った部分断面図である。図9において、パターン付き長尺フレキシブル基材21は、長尺フレキシブル基材22の第1の面22aに、個々に独立したパターン23を備え、第2の面22bに凸形状体25を備えている。このパターン付き長尺フレキシブル基材21では、長尺フレキシブル基材22が樹脂フィルムであり、各パターン23は、長尺フレキシブル基材22(樹脂フィルム)側から第1の粘着層23A、機能層フィルム23B、機能層23C、第2の粘着層23D、剥離フィルム23Eの順に積層されたパターンであり、第1の粘着層23Aと機能層フィルム23Bとが剥離可能であり、第2の粘着層23Dと剥離フィルム23Eとが剥離可能である。

尚、パターン付き長尺フレキシブル基材21における凸形状体25は、上述のパターン付き長尺フレキシブル基材1における凸形状体5と同様であり、ここでの説明は省略する。

【0023】

このパターン付き長尺フレキシブル基材21では、長尺フレキシブル基材22である樹脂フィルムは、上述の長尺フレキシブル基材2として挙げた樹脂基材から適宜選択することができる。

第1の粘着層23Aと第2の粘着層23Dの材質としては、粘着性と柔軟性を有しているものであれば特に制限はなく、例えば、アクリル系、スチレン系等の粘着材料を挙げることができる。また、第1の粘着層23Aの厚みは、柔軟性が阻害されないような範囲で適宜設定することができる。また、第2の粘着層23Dの厚みは、柔軟性が阻害されず、かつ、機能層23Cを被覆して、剥離フィルム23E側の表面が平坦となり得るような範囲で適宜設定することができる。

機能層フィルム23Bは、機能層23Cを形成するための基材フィルムであり、機能層23Cの用途、特性等に応じて公知の樹脂フィルムから適宜選択することができ、例えば、上述の長尺フレキシブル基材2として挙げた樹脂基材から選択することもできる。

【0024】

機能層23Cは、任意に設定することができ、例えば、カラーフィルタを構成する機能層パターン、電子ペーパー用表示素子、有機EL用表示素子、太陽電池用光電変換素子、配線パターン、ハードコート層、反射防止層、偏光層、TFT用素子等を挙げることができる。

剥離フィルム23Eとしては、長尺フレキシブル基材22である樹脂フィルムと同様の樹脂基材を使用することができる。

このパターン付き長尺フレキシブル基材21では、例えば、まず、第2の粘着層23Dから剥離フィルム23Eを剥離除去し、第2の粘着層23Dを介してパターン23を所望の部材等に貼着し、その後、第1の粘着層23Aと機能層フィルム23Bとの間で剥離して、機能層23Cを含む積層パターンを所望に部材等に配設することができる。この場合、第1の粘着層23Aと機能層フィルム23Bとの剥離に要する力が、第2の粘着層23Dと剥離フィルム23Eとの剥離に要する力よりも大きくなるように、第1の粘着層23Aと第2の粘着層23Dの材質、第1の粘着層23Aと当接する機能層フィルム23Bの表面特性等、第2の粘着層23Dと当接する剥離フィルム23Eの表面特性等を調整することが好ましい。

【0025】

上記のパターン付き長尺フレキシブル基材21の製造方法は、特に制限はないが、例えば、図10を参照して以下に記載するような製造方法により製造することができる。

この例では、まず、機能層23Cを形成した長尺の機能層フィルム23Bと、第2の粘着層23Dを有する剥離フィルム23Eとを貼り合わせて、長尺の積層体を作製する(図10(A))。この工程では、長尺の機能層フィルム23Bに形成した機能層23Cを被覆するように第2の粘着層23Dを形成し、この第2の粘着層23Dに剥離フィルム23Eを貼り合わせてもよい。

次に、第1の面22aに第1の粘着層23Aを形成した長尺フレキシブル基材22(樹脂フィルム)と、上記の長尺の積層体とを貼り合わせる(図10(B))。この工程では、長尺の機能層フィルム23Bに第1の粘着層23Aを形成し、この第1の粘着層23Aに長尺フレキシブル基材22(樹脂フィルム)を貼り合わせてもよい。

【0026】

次に、剥離フィルム23E側から第1の粘着層23Aに対してハーフカット加工を行い、その後、長尺フレキシブル基材22(樹脂フィルム)上から不要部位を除去することにより、長尺フレキシブル基材22(樹脂フィルム)上に、個々に独立したパターン23が形成される(図10(C))。ハーフカット加工は、例えば、打ち抜き加工、レーザー断裁、カッターナイフ断裁等により行うことができる。

次いで、長尺フレキシブル基材22(樹脂フィルム)の第2の面22bに凸形状体25を形成して、パターン付き長尺フレキシブル基材21が得られる(図10(D))。凸形状体25の形成は、上述の凸形状体5として挙げた材料を用いて、ディスペンサー法、フォトリソグラフィー法、スクリーン印刷法等により行うことができる。また、凸形状体25の形成は、上記のハーフカット加工前に行ってもよい。

【0027】

図11は、本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の長さ方向(図11に矢印aで示される方向)に沿った部分断面図である。図11において、パターン付き長尺フレキシブル基材31は、長尺フレキシブル基材32の第1の面32aに、個々に独立したパターン33を備え、第2の面32bに凸形状体35を備えている。このパターン付き長尺フレキシブル基材31では、長尺フレキシブル基材32が剥離フィルムであり、各パターン33は、長尺フレキシブル基材32(剥離フィルム)側から第2の粘着層33A、機能層33B、機能層フィルム33C、第1の粘着層33D、樹脂フィルム33Eの順に積層されたパターンであり、長尺フレキシブル基材32(剥離フィルム)と第2の粘着層33Aとが剥離可能であり、機能層フィルム33Cと第1の粘着層33Dとが剥離可能である。

尚、パターン付き長尺フレキシブル基材31における凸形状体35は、上述のパターン付き長尺フレキシブル基材1における凸形状体5と同様であり、ここでの説明は省略する。

【0028】

このパターン付き長尺フレキシブル基材31では、長尺フレキシブル基材32である剥離フィルムは、上述の長尺フレキシブル基材2として挙げた樹脂基材から適宜選択することができる。

第2の粘着層33Aと第1の粘着層33Dの材質としては、粘着性と柔軟性を有しているものであれば特に制限はなく、例えば、アクリル系、スチレン系等の粘着材料を挙げることができる。また、第2の粘着層33Aの厚みは、柔軟性が阻害されず、かつ、機能層33Bを被覆しながらも長尺フレキシブル基材32側の表面が平坦となり得るような範囲で適宜設定することができる。また、第1の粘着層33Dの厚みは、柔軟性が阻害されないような範囲で適宜設定することができる。

機能層33Bは、任意に設定することができ、例えば、カラーフィルタを構成する機能層パターン、電子ペーパー用表示素子、有機EL用表示素子、太陽電池用光電変換素子、配線パターン、ハードコート層、反射防止層、偏光層、TFT用素子等を挙げることができる。

機能層フィルム33Cは、機能層33Bを形成するための基材フィルムであり、機能層33Bの用途、特性等に応じて公知の樹脂フィルムから適宜選択することができ、例えば、上述の長尺フレキシブル基材2として挙げた樹脂基材から選択することもできる。

樹脂フィルム33Eは、パターンの保護フィルムとしての機能を有するものであり、長尺フレキシブル基材32である剥離フィルムと同様の樹脂基材を使用することができる。

【0029】

このパターン付き長尺フレキシブル基材31では、例えば、まず、長尺フレキシブル基材32(剥離フィルム)と第2の粘着層33Aとの間で剥離して、パターン33を長尺フレキシブル基材32(剥離フィルム)から分離し、第2の粘着層33Aを介してパターン33を所望の部材等に貼着し配設する。この状態で、パターン33の機能層33B、機能層フィルム33Cは、樹脂フィルム33Eによって保護されている。その後、適切な時期に機能層フィルム33Cと第1の粘着層33Dとの間で剥離して、樹脂フィルム33Eを除去することができる。この場合、長尺フレキシブル基材32(剥離フィルム)と第2の粘着層33Aとの剥離に要する力が、機能層フィルム33Cと第1の粘着層33Dとの剥離に要する力よりも小さくなるように、第2の粘着層33Aと第1の粘着層33Dの材質、第2の粘着層33Aと当接する長尺フレキシブル基材32(剥離フィルム)の表面特性等、第2の粘着層33Dと当接する機能層フィルム33Cの表面特性等を調整することが好ましい。

【0030】

上記のパターン付き長尺フレキシブル基材31の製造方法は、特に制限はないが、例えば、図12を参照して以下に記載するような製造方法により製造することができる。

この例では、まず、機能層33Bを形成した長尺の機能層フィルム33Cと、第1の粘着層33Dを有する樹脂フィルム33Eとを貼り合わせて、長尺の積層体を作製する(図12(A))。この工程では、機能層33Bを形成した長尺の機能層フィルム33Cの裏面に第1の粘着層33Dを形成し、この第1の粘着層33Dに樹脂フィルム33Eを貼り合わせてもよい。

次に、第1の面32aに第2の粘着層33Aを形成した長尺フレキシブル基材32(剥離フィルム)と、上記の長尺の積層体とを貼り合わせる(図12(B))。この工程では、機能層33Bを被覆するように長尺の機能層フィルム33Cに第2の粘着層33Aを形成し、この第2の粘着層33Aに長尺フレキシブル基材32(剥離フィルム)を貼り合わせてもよい。

次いで、樹脂フィルム33E側から第2の粘着層33Aに対してハーフカット加工を行い、その後、長尺フレキシブル基材32(剥離フィルム)上から不要部位を除去することにより、長尺フレキシブル基材32(剥離フィルム)上に、個々に独立したパターン33が形成される(図12(C))。ハーフカット加工は、例えば、打ち抜き加工、レーザー断裁、カッターナイフ断裁等により行うことができる。

【0031】

次いで、長尺フレキシブル基材32(剥離フィルム)の第2の面32bに凸形状体35を形成して、パターン付き長尺フレキシブル基材31が得られる(図12(D))。凸形状体35の形成は、上述の凸形状体5として挙げた材料を用いて、ディスペンサー法、フォトリソグラフィー法、スクリーン印刷法等により行うことができる。また、凸形状体25の形成は、上記のハーフカット加工前に行ってもよい。

【0032】

このような本発明のパターン付き長尺フレキシブル基材1,1′,11,21,31では、第2の面に配列された凸形状体の長さと間隔が所定の関係となるように設定され、凸形状体の高さが第1の面に位置するパターンの厚みよりも大きいので、巻取り状態にある長尺フレキシブル基材の重なり合う面の間に微小な間隙が生じ、かつ、この間隙は外部と通じているので、巻取り状態の巻芯側と巻外側、および、長尺フレキシブル基材の幅方向の両端部と中心部とで、パターン付き長尺フレキシブル基材が環境雰囲気に接触する条件が均一なものとなる。これにより、巻取り状態にあるパターン付き長尺フレキシブル基材の含水率の制御を均一に行うことが可能となり、寸法変化による加工精度の低下が防止され、パターンを用いた加工、あるいは、パターンに対する加工を高い精度で行うことができる。また、巻取り状態におけるパターンへの押圧力が凸形状体によって緩和、抑制されるので、所謂パターンの裏移りが防止され、また、パターンの損傷、位置のズレ、脱落等の欠陥発生が防止されパターンの確実な保持が可能となる。したがって、例えば、従来、裏移りを防止するために、パターン形成後に長尺フレキシブル基材に重ね合わせて巻き回していたような離型紙が不要となる。

【0033】

上述の本発明の実施形態は例示であり、本発明はこれらの実施形態に限定されるものではない。例えば、パターン付き長尺フレキシブル基材の帯電防止を目的として、凸形状体が導電性粒子を含有してもよく、また、凸形状体が導電性膜を表面に備えるものであってもよい。凸形状体が導電性粒子を含有する場合、導電性粒子としては、カーボンブラック、あるいは、銀微粒子、銅微粒子、ITO(酸化インジウムスズ)微粒子、チタン微粒子等の金属微粒子等を挙げることができ、このような導電性粒子を凸形状体中に0.1〜10重量%の範囲で含有させることができる。また、凸形状体が導電性膜を表面に備える場合、例えば、上記の導電性粒子を含有するペーストを使用して、凸形状体を被覆するように導電性膜を形成することができる。

また、長尺フレキシブル基材2は、加工段階での取扱い性、使用目的等に応じて、第2の面2bに、コロナ処理、プラズマ処理、UV処理等の所望の処理を施したものであってもよい。

また、長尺フレキシブル基材の第1の面に幅方向で間隔を設けて存在するパターン形成領域の数は3個以上であってもよく、この場合、複数存在するパターン形成領域間のうち、任意のパターン形成領域間に相当する第2の面の領域に凸形状体を配列することができる。

【実施例】

【0034】

次に、具体的な実施例を示して本発明を更に詳細に説明する。

[実施例]

長尺フレキシブル基材として、長さ200m、幅33cm、厚み125μmのポリエチレンテレフタレートフィルム(東洋紡績(株)製 コスモシャインA4100)を準備した。

この長尺フレキシブル基材の一方の面(第1の面)に、ダイコート法により感光性の樹脂材料((株)DNPファインケミカル製カラーレジスト材料)を塗布した。次いで、所望のパターンからなる開口部を有する露光マスクを介して、塗布膜を露光(照射光量100mJ/cm2)し、現像してパターン(長さ7.5cm、幅15cm、厚み1μm)を、上記の長尺フレキシブル基材の幅方向の中央部であって、長さ方向に沿ってピッチ20cmで形成した。

【0035】

一方、長尺フレキシブル基材の他方の面(第2の面)に凸形状体の配列領域を2列設定した。この配列領域は、長尺フレキシブル基材の幅方向の各側端と上記のパターンとの間に相当する領域とした。そして、上記のパターン形成後、長尺フレキシブル基材の第2の面の上記の各配列領域に、スクリーン印刷法でフレキシブル用ソルダーペースト(太陽インキ製造(株)製 FC−HARD)を供給し硬化させて、1個の長さLが20mm、幅が8000μmの凸形状体を、長尺フレキシブル基材の長さ方向に沿って隣接する間隔の長さSが3mmとなるように一定のピッチで配列した。このように各配列領域に配列されてパターンの両側に位置する凸形状体の列間距離は30cmであった。そして、このように凸形状体を配列した長尺フレキシブル基材を、外径が76.2mm、外周が239.3mmの巻取りコアに、第2の面(凸形状体の形成面)を内側として巻き回して、パターン付き長尺フレキシブル基材(試料1〜9)を作製した。尚、巻き回し時のテンションは、50N/mm2とした。

【0036】

また、凸形状体の1個の長さLを3mm、長尺フィルムの長さ方向に沿って隣接する凸形状体同士の間隔の長さSを20mmとし(L<S)、一定のピッチで配列した他は、上記と同様にして、パターン付き長尺フレキシブル基材(試料10)を作製した。

作製したパターン付き長尺フレキシブル基材(試料1〜10)は、配列されている凸形状体が表1に示される突出高さ(凸形状体の高さとパターンの厚み(1μm)との差)を有するものであった。尚、凸形状体の高さの測定、パターンの厚みの測定は、ザイゴ社製 レーザー干渉膜厚測定器を用いて行った。

【0037】

(評 価)

これらの10種のパターン付き長尺フレキシブル基材を巻取り状態で、23℃、45%RHの環境下に7日間保管し、その後、保管時と同じ環境で巻取り状態から長尺フレキシブル基材を繰り出した直後の含水率を測定し、含水率のバラツキ[|環境湿度−測定湿度|/環境湿度×100]を算出して、下記の評価基準で評価し結果を表1に示した。尚、この含水率の測定は、透過型の水分計(クラボウ(株)製 RX−100)を使用し、長尺フレキシブル基材の幅方向では、両端部から内側へ4cmの位置の2箇所と中央部との計3箇所、長さ方向では、1mピッチで行った。

(評価基準)

◎ : 含水率のバラツキが0.01重量%以下であり、パターン形成用の

長尺フィルムの含水率の均一な制御が容易である。

○ : 含水率のバラツキが0.01重量%を超えるものの、0.03重量%

以下であり、パターン形成用の長尺フィルムの含水率の均一な制御が

可能である。

× : 含水率のバラツキが0.03重量%を超え、パターン形成用の長尺

フィルムの含水率の均一な制御が困難である。

【0038】

【表1】

表1に示される結果から、配列した凸形状体の突出高さが1μm以上であるパターン付き長尺フレキシブル基材では、均一な含水率の制御が可能なことが確認された。

一方、凸形状体の1個の長さLが、隣接する凸形状体同士の間隔の長さSよりも小さい場合には、パターン付き長尺フレキシブル基材の含水率の均一な制御は困難であった。

【産業上の利用可能性】

【0039】

長尺のフレキシブル基材にパターンを形成し、さらに、このパターンに加工を施したり、パターンを他の長尺フレキシブル基材や部材と一体化加工する種々の工程を有する製品の製造に有用である。

【符号の説明】

【0040】

1,1′,11,21,31…パターン付き長尺フレキシブル基材

2,12,22,32…長尺フレキシブル基材

2a,12a,22a,32a…第1の面

2b,12b,22b,32b…第2の面

3,13,23,33…パターン

4,4A,4B…パターン形成領域

5,15,25,35…凸形状体

6,16,26…凸形状体の間隔

【技術分野】

【0001】

本発明は、パターンを有するフレキシブル基材に係り、特に寸法安定性とパターンの保持性に優れたパターン付き長尺フレキシブル基材に関する。

【背景技術】

【0002】

従来から、長尺フレキシブル基材を巻取り状態から繰り出し、印刷等により所望の線、模様等のパターンを形成してパターン付き長尺フレキシブル基材とした後、巻き回して巻取り状態とし、後工程においてパターン付き長尺フレキシブル基材を繰り出して更に加工を施したり、他の長尺フレキシブル基材や部材との貼り合わせ、係合、丁合等の加工により、所望の製品を製造することが行われている。

また、近年、省電力、薄型の表示装置として、液晶表示装置や有機EL表示装置等が携帯電話、携帯用ノートパソコン、ゲーム機、電子リーダー等の種々の情報機器等に広く用いられている。しかし、薄型軽量化の要請に応えて、表示装置を構成するガラス基材の厚みを薄くすると、落下や外押圧ストレスにより破損し易いという問題があり、薄型軽量化には限界があった。

【0003】

一方、ガラス基材の代わりに樹脂フィルムのようなフレキシブル基材を使用することにより、上記の薄型軽量化による割れの問題は解消される。しかし、このようなフレキシブル基材は、ガラス基材とは異なり、温度や水分吸着により寸法変化を生じ易く、例えば、カラーフィルタやTFT(薄膜トランジスタ)アレイ等の所望のパターンを高い精度で形成することが難しいという問題、パターンを形成したフレキシブル基材の寸法が変化し、後工程に支障が生じて、高精度の表示装置の製造が困難であるという問題があった。このような問題を解消するために、フレキシブル基材のシートに対して、含水率が0.2重量%以下となるように乾燥を行い、その後、高温高湿環境下に保管して、所定の温湿環境における含水率の±10%以内の含水率となるように吸湿処理を行って、フレキシブル基材シートの寸法を制御する方法が提案されている(特許文献1等)。また、フレキシブル基材シートの加熱脱水処理から露光開始までの時間を管理し、かつ、温度、湿度を調整して、フレキシブル基材シートの寸法を制御する方法が提案されている(特許文献2等)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−66423号公報

【特許文献2】特開2003−177551号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、カラーフィルタやTFTアレイ等のパターンを形成するフレキシブル基材として長尺のフレキシブル基材を使用する場合、巻取り状態にある長尺フレキシブル基材に対して、例えば、特許文献1、特許文献2に記載されているような寸法制御の方法を適用しても、巻芯側と巻外側とで含水率が均一にならず、また、長尺フレキシブル基材の幅方向の両端部と中心部との間でも含水率に差が生じ易く、上述のような従来からの問題が依然として存在するものであった。

さらに、長尺フレキシブル基材に形成するパターンが積層パターンで厚みが大きい場合や、複数のパターンが長尺フレキシブル基材上に形成されていて個々のパターンが独立している場合、巻取り状態においてパターンが巻き応力によって損傷を受けたり、位置のズレや脱落等を生じることがあり、パターンを用いた加工での精度低下が問題となる。

本発明は上述のような実情に鑑みてなされたものであり、パターン形成後の含水率のバラツキが小さく、パターン保持の信頼性が高く、高い精度での後加工が可能なパターン付き長尺フレキシブル基材を提供することを目的とする。

【課題を解決するための手段】

【0006】

このような課題を解決するために、本発明は、長尺フレキシブル基材を巻き回してなり、該長尺フレキシブル基材の第1の面に、長尺フレキシブル基材の長さ方向に沿って複数のパターンを有し、該第1の面の裏面である第2の面であって第1の面のパターン形成領域外に相当する領域に、長尺フレキシブル基材の長さ方向に沿って配列している複数の凸形状体を有し、該凸形状体の長尺フレキシブル基材の長さ方向の寸法が、長尺フレキシブル基材の長さ方向で隣接する凸形状体同士の間隔よりも大きいような構成とした。

【0007】

本発明の他の態様として、前記凸形状体の配列は、長尺フレキシブル基材の第2の面であって長尺フレキシブル基材の幅方向の各側端と第1の面のパターン形成領域との間に相当する領域に少なくとも位置しているような構成とした。

本発明の他の態様として、前記パターン形成領域は、長尺フレキシブル基材の第1の面の幅方向で間隔を設けて複数存在し、前記凸形状体の配列は、長尺フレキシブル基材の第2の面であって第1の面の幅方向の前記パターン形成領域の間に相当する領域にも位置するような構成とした。

本発明の他の態様として、前記凸形状体は、導電性粒子を含有するような構成とした。

本発明の他の態様として、前記凸形状体は、導電性膜を表面に備えるような構成とした。

【0008】

本発明の他の態様として、前記長尺フレキシブル基材が樹脂フィルムであり、前記パターンは、前記樹脂フィルム側から第1の粘着層、機能層フィルム、機能層、第2の粘着層、剥離フィルムの順に積層されたパターンであり、第1の粘着層と機能層フィルムとが剥離可能であり、第2の粘着層と剥離フィルムとが剥離可能であるような構成とし、また、第1の粘着層と機能層フィルムとの剥離に要する力は、第2の粘着層と剥離フィルムとの剥離に要する力よりも大きいような構成とした。

本発明の他の態様として、前記長尺フレキシブル基材が剥離フィルムであり、前記パターンは、前記剥離フィルム側から第2の粘着層、機能層、機能層フィルム、第1の粘着層、樹脂フィルムの順に積層されたパターンであり、剥離フィルムと第2の粘着層とが剥離可能であり、機能層フィルムと第1の粘着層とが剥離可能であるような構成とし、また、剥離フィルムと第2の粘着層との剥離に要する力は、機能層フィルムと第1の粘着層との剥離に要する力よりも小さいような構成とした。

【発明の効果】

【0009】

本発明では、凸形状体が、巻取り状態にある長尺フレキシブル基材の重なり合う面の間に微小な間隙を生じさせ、かつ、この間隙は外部と通じているので、巻取り状態の巻芯側と巻外側、および、長尺フレキシブル基材の幅方向の両端部と中心部とで、パターン付き長尺フレキシブル基材が環境雰囲気に接触する条件が均一となり、これにより、巻取り状態にあるパターン付き長尺フレキシブル基材の含水率の制御を均一に行うことが可能となり、寸法変化による加工精度の低下が防止され、パターンを用いた加工、あるいは、パターンに対する加工を高い精度で行うことができるとともに、巻取り状態におけるパターンへの押圧力が凸形状体によって緩和され、パターンの損傷、位置のズレ、脱落等の欠陥発生を防止してパターンの確実な保持が可能となる。

【図面の簡単な説明】

【0010】

【図1】本発明のパターン付き長尺フレキシブル基材の一実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の部分平面図である。

【図2】図1に示されるパターン付き長尺フレキシブル基材のI−I線における部分拡大縦断面図である。

【図3】図1に示されるパターン付き長尺フレキシブル基材のII−II線における部分拡大縦断面図である。

【図4】本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の部分平面図である。

【図5】本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の幅方向に沿った部分断面図である。

【図6】本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の幅方向に沿った部分断面図である。

【図7】本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の幅方向に沿った部分断面図である。

【図8】本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の幅方向に沿った部分断面図である。

【図9】本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の長さ方向に沿った部分断面図である。

【図10】図9に示されるパターン付き長尺フレキシブル基材の製造方法を説明するための工程図である。

【図11】本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の長さ方向に沿った部分断面図である。

【図12】図11に示されるパターン付き長尺フレキシブル基材の製造方法を説明するための工程図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施形態について説明する。

図1は本発明のパターン付き長尺フレキシブル基材の一実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の部分平面図であり、図2は図1に示されるパターン付き長尺フレキシブル基材のI−I線における部分拡大縦断面図であり、図3は図1に示されるパターン付き長尺フレキシブル基材のII−II線における部分拡大縦断面図である。図1〜図3において、本発明のパターン付き長尺フレキシブル基材1は、第1の面2aにパターン3を有し、第1の面2aの裏面である第2の面2bに長さ方向(図1および図3に矢印aで示される方向)に沿った凸形状体5の配列を有する長尺フレキシブル基材2を巻取りコア(図示せず)に巻き回したものである。図示例では、パターン3が形成された所定幅のパターン形成領域4が、長尺フレキシブル基材2の第1の面2aに長さ方向に沿って一定のピッチで配列されている。また、凸形状体5は、長尺フレキシブル基材2の幅方向(図1、図2に矢印bで示される方向)の各側端2c,2cと長尺フレキシブル基材2のパターン形成領域4との間に相当する第2の面の領域2′b,2′bに配列されている。そして、長尺フレキシブル基材2に配列されている凸形状体5の長さLは、長尺フレキシブル基材2の長さ方向で隣接する凸形状体5同士の間隔6の長さSよりも大きいものである。また、この凸形状体5の高さHは、例えば、パターン3の厚みTより1μm以上大きいものである。これにより、パターン3を有する長尺フレキシブル基材2が巻き回されて巻取り状態にあっても、長尺フレキシブル基材2の重なり合う面の間に微小な間隙を確実に生じさせることができる。

【0012】

尚、巻き回し時のテンションは、例えば、10〜200N/mm2の範囲で適宜設定することができる。この場合のテンションは、長尺フレキシブル基材2に加えられる張力を長尺フレキシブル基材2の横方向に沿った断面の面積で除すことにより求められる。

上記のように、長尺フレキシブル基材2に配列されている凸形状体5の長さLは、長尺フレキシブル基材2の長さ方向で隣接する凸形状体5同士の間隔6の長さSよりも大きいものである。このような凸形状体5の長さLと間隔6の長さSの関係が成立しない場合、例えば、第2の面2bを内巻きにして巻取り状態としたときに、長尺フレキシブル基材2の重なり合う内周側の長尺フレキシブル基材2が、外周側の長尺フレキシブル基材2の凸形状体5の間隔6に、巻き締め応力によって入り込み、パターン3と外周側の長尺フレキシブル基材2の第2の面2bが接触するおそれがあり好ましくない。

【0013】

凸形状体5の長さLは、例えば、0.5〜500mm、好ましくは1〜100mmの範囲で設定することができ、隣接する凸形状体5同士の間隔6の長さSは、例えば、0.05〜400mm、好ましくは0.1〜80mmの範囲で設定することができる。特に、凸形状体5の長さLは、巻き回されて巻取り状態にある最内周の長尺フレキシブル基材2と、その外周側に重なる長尺フレキシブル基材2の第2の面2bとの間に、凸形状体5の間隔6が少なくとも1箇所存在するように設定する必要がある。これにより、巻取り状態で重なり合う面の間に形成された微小な間隙と外部とを通じたものとすることができる。また、凸形状体5同士の間隔6の長さSが400mmを超えると、凸形状体5の長さLと間隔6の長さSの間に上記の関係が成立しても、長尺フレキシブル基材2の厚み、材質によっては、巻き回されて巻取り状態にある長尺フレキシブル基材2の重なり合う内周側の長尺フレキシブル基材2が、外周側の長尺フレキシブル基材2の凸形状体5の間隔6に、巻き締め応力によって入り込み、パターン3と外周側の長尺フレキシブル基材2の第2の面2bが接触する現象が生じるおそれがあり好ましくない。通常、領域部位2′b,2′bに位置している凸形状体5の各配列は同じ、すなわち両配列における凸形状体5の長さLが同じであり、隣接する凸形状体5同士の間隔6の長さSも同じであるが、配列毎に凸形状体5の長さL、隣接する凸形状体5同士の間隔6の長さSを異なるように設定してもよい。

【0014】

尚、凸形状体5の長さLが高さ方向で一定ではなく、例えば、長さ方向の両端面が傾斜しているような場合には、凸形状体5の長さLは最表面における長さとする。また、このような場合、長さ方向で隣接する凸形状体5同士の間隔6の長さSは、隣接する凸形状体5の最表面間の長さとする。

長尺フレキシブル基材2の第2の面に配列されている凸形状体5の高さHは、上述のように、例えば、パターン3の厚みTよりも1μm大きくなるように設定することができ、好ましくは10〜300μmの範囲でパターン3の厚みTよりも大きくなるように設定することができる。凸形状体5の高さHとパターン3の厚みTとの差が1μm未満であると、パターン付き長尺フレキシブル基材1の含水率を均一に制御することが難しくなり、また、巻取り状態においてパターンに押圧力が作用し、パターンの損傷、位置のズレ、脱落等の欠陥を生じることがあり好ましくない。

【0015】

また、凸形状体5の幅は、上記の領域2′b,2′bの幅、凸形状体5の高さH、凸形状体5の材質を考慮して適宜設定することができ、例えば、50〜20000μm、好ましくは10〜10000μmの範囲で設定することができる。尚、凸形状体5の幅が高さ方向で一定ではなく、例えば、断面が台形のような場合には、凸形状体5の幅は高さの半分の位置における幅とする。

【0016】

図4は、本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の部分平面図である。図4に示されるパターン付き長尺フレキシブル基材1′では、長尺フレキシブル基材2の幅方向で間隔を設けて2個のパターン形成領域4A,4Bが設定されている。これらのパターン形成領域4A,4Bには、長尺フレキシブル基材2の長さ方向に沿って第1の面2aにパターン3,3が一定のピッチで形成されている。そして、凸形状体5は、長尺フレキシブル基材2の幅方向の各側端2c,2cと長尺フレキシブル基材2のパターン形成領域4A,4Bとの間に相当する第2の面の領域2′b,2′b、および、パターン形成領域14Aとパターン形成領域14Bとの間に相当する第2の面の領域2″bに配列されている。このように、領域2′b,2′bに加えて、領域2″bにも凸形状体5の配列を有することにより、巻き回されて巻取り状態にある長尺フレキシブル基材の重なり合う面の間に微小な間隙をより確実に生じさせることができる。尚、図5に示されるパターン付き長尺フレキシブル基材1′において、上述のパターン付き長尺フレキシブル基材1と共通の部材については、同じ部材番号を付し説明を省略する。

【0017】

上記のパターン付き長尺フレキシブル基材1′において、領域2′b,2′bに配列している凸形状体5の凸形状体5の長さL、隣接する凸形状体5同士の間隔6の長さSは、領域2″bに配列している凸形状体5の長さL、隣接する凸形状体5同士の間隔6の長さSと同じであってよく、また、異なるものであってもよい。

本発明のパターン付き長尺フレキシブル基材1,1′を構成する長尺フレキシブル基材2は、例えば、可撓性を有する樹脂基材であれば特に制限はなく、パターン付き長尺フレキシブル基材の用途に応じて適宜選定することができる。例えば、ポリエチレンテレナフタレート、ポリエチレンテレフタレート、ポリカーボネート、ポリイミド、ポリエーテルエーテルケトン、ポリエチレン、ポリプロピレン、ポリフェニレンサルファイド、ポリエーテルイミド、セルローストリアセテート、環状ポリオレフィン、ポリメチルメタクリレート、ポリサルフォン、ポリアミドイミド、ノルボルネン系樹脂、アリルエステル樹脂等の樹脂基材を挙げることができる。また、これらの樹脂基材の2種以上からなる積層構造の樹脂基材であってもよい。

【0018】

長尺フレキシブル基材2としては、湿度膨張係数が2×10-5/%RH以下、好ましくは5×10-6/%RH以下である樹脂基材が、湿度変化による寸法変化量が少なく好適であり、また、線膨張係数が2×10-5/℃以下、好ましくは5×10-6/℃以下である樹脂基材が、温度変化による寸法変化量が少なく好適である。このような樹脂基材としては、上記の樹脂基材の中では、例えば、ポリエチレンテレナフタレート、ポリエチレンテレフタレートが特に好ましい。また、パターン付き長尺フレキシブル基材の用途から、長尺フレキシブル基材2に透明性が要求される場合には、要求される透明性に応じて樹脂基材を適宜選定することができる。

長尺フレキシブル基材2の厚みは、パターン付き長尺フレキシブル基材の用途に応じて適宜設定することができ、例えば、1μm〜1mm、好ましくは10μm〜500μmの範囲内で設定することができる。長尺フレキシブル基材2の厚みが1mmを超えると、可撓性が低下して折れを生じ易くなり、また、1μm未満であると、こしが無くなり、パターン形成工程、および、パターン付き長尺フレキシブル基材を用いた加工工程において作業性が低下して好ましくない。

また、長尺フレキシブル基材2の幅は特に制限はなく、画定するパターン形成領域4あるいはパターン形成予定領域4A,4Bに応じて適宜設定することができ、例えば、100〜1000mm、好ましくは150〜600mmの範囲内で設定することができる。

【0019】

本発明のパターン付き長尺フレキシブル基材1,1′を構成する凸形状体5は、巻取り状態にある長尺フレキシブル基材2の巻き締め応力により破壊、潰れ等が生じないような強度を有する材質であればよく、例えば、ポリイミド、アクリル樹脂、ノボラック樹脂等の1種または2種以上の組み合わせで形成することができる。また、凸形状体5の形成は、例えば、ディスペンサー法、フォトリソグラフィー法、スクリーン印刷法等により行うことができる。

【0020】

次に、本発明のパターン付き長尺フレキシブル基材のパターンについて例を挙げて説明する。

図5〜図8は、本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の部分断面図である。

図5において、パターン付き長尺フレキシブル基材11は、長尺フレキシブル基材12の長さ方向に沿って第1の面12aにパターン13を有し、第2の面に凸形状体15の配列を有する長尺フレキシブル基材12を巻取りコア(図示せず)に巻き回したものである。このパターン付き長尺フレキシブル基材11では、パターン13は、カラーフィルタを構成する赤色パターン13R、緑色パターン13G、青色パターン13Bからなっている。

また、図6に示されるパターン付き長尺フレキシブル基材11では、パターン13は、カラーフィルタを構成する赤色パターン13R、緑色パターン13G、青色パターン13Bと、これらの着色パターン間に位置するブラックマトリックス13BMからなっている。

また、図7に示されるパターン付き長尺フレキシブル基材11では、パターン13は、カラーフィルタを構成する赤色パターン13R、緑色パターン13G、青色パターン13Bと、これらの着色パターンを被覆するオーバーコート層13OCからなっている。

さらに、図8に示されるパターン付き長尺フレキシブル基材11では、パターン13は、カラーフィルタを構成する赤色パターン13R、緑色パターン13G、青色パターン13Bと、これらの着色パターン間に位置するブラックマトリックス13BMと、着色パターンおよびブラックマトリックスを被覆するオーバーコート層13OCからなっている。

尚、上記のパターン付き長尺フレキシブル基材11における凸形状体15は、上述のパターン付き長尺フレキシブル基材1における凸形状体5と同様であり、ここでの説明は省略する。

【0021】

また、本発明のパターン付き長尺フレキシブル基材のパターンとしては、種々の機能層パターンであってよく、上記のカラーフィルタを構成する機能層パターンの他に、例えば、電子ペーパー用表示素子、有機EL用表示素子、太陽電池用光電変換素子、配線パターン、ハードコート層、反射防止層、偏光層、TFT用素子等の機能層パターンを挙げることができる。

また、本発明のパターン付き長尺フレキシブル基材のパターンは、上記のような機能層を含む積層パターンであってもよく、次に、このような積層パターンについて、図9〜図12に例を挙げて説明する。

【0022】

図9は、本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の長さ方向(図9に矢印aで示される方向)に沿った部分断面図である。図9において、パターン付き長尺フレキシブル基材21は、長尺フレキシブル基材22の第1の面22aに、個々に独立したパターン23を備え、第2の面22bに凸形状体25を備えている。このパターン付き長尺フレキシブル基材21では、長尺フレキシブル基材22が樹脂フィルムであり、各パターン23は、長尺フレキシブル基材22(樹脂フィルム)側から第1の粘着層23A、機能層フィルム23B、機能層23C、第2の粘着層23D、剥離フィルム23Eの順に積層されたパターンであり、第1の粘着層23Aと機能層フィルム23Bとが剥離可能であり、第2の粘着層23Dと剥離フィルム23Eとが剥離可能である。

尚、パターン付き長尺フレキシブル基材21における凸形状体25は、上述のパターン付き長尺フレキシブル基材1における凸形状体5と同様であり、ここでの説明は省略する。

【0023】

このパターン付き長尺フレキシブル基材21では、長尺フレキシブル基材22である樹脂フィルムは、上述の長尺フレキシブル基材2として挙げた樹脂基材から適宜選択することができる。

第1の粘着層23Aと第2の粘着層23Dの材質としては、粘着性と柔軟性を有しているものであれば特に制限はなく、例えば、アクリル系、スチレン系等の粘着材料を挙げることができる。また、第1の粘着層23Aの厚みは、柔軟性が阻害されないような範囲で適宜設定することができる。また、第2の粘着層23Dの厚みは、柔軟性が阻害されず、かつ、機能層23Cを被覆して、剥離フィルム23E側の表面が平坦となり得るような範囲で適宜設定することができる。

機能層フィルム23Bは、機能層23Cを形成するための基材フィルムであり、機能層23Cの用途、特性等に応じて公知の樹脂フィルムから適宜選択することができ、例えば、上述の長尺フレキシブル基材2として挙げた樹脂基材から選択することもできる。

【0024】

機能層23Cは、任意に設定することができ、例えば、カラーフィルタを構成する機能層パターン、電子ペーパー用表示素子、有機EL用表示素子、太陽電池用光電変換素子、配線パターン、ハードコート層、反射防止層、偏光層、TFT用素子等を挙げることができる。

剥離フィルム23Eとしては、長尺フレキシブル基材22である樹脂フィルムと同様の樹脂基材を使用することができる。

このパターン付き長尺フレキシブル基材21では、例えば、まず、第2の粘着層23Dから剥離フィルム23Eを剥離除去し、第2の粘着層23Dを介してパターン23を所望の部材等に貼着し、その後、第1の粘着層23Aと機能層フィルム23Bとの間で剥離して、機能層23Cを含む積層パターンを所望に部材等に配設することができる。この場合、第1の粘着層23Aと機能層フィルム23Bとの剥離に要する力が、第2の粘着層23Dと剥離フィルム23Eとの剥離に要する力よりも大きくなるように、第1の粘着層23Aと第2の粘着層23Dの材質、第1の粘着層23Aと当接する機能層フィルム23Bの表面特性等、第2の粘着層23Dと当接する剥離フィルム23Eの表面特性等を調整することが好ましい。

【0025】

上記のパターン付き長尺フレキシブル基材21の製造方法は、特に制限はないが、例えば、図10を参照して以下に記載するような製造方法により製造することができる。

この例では、まず、機能層23Cを形成した長尺の機能層フィルム23Bと、第2の粘着層23Dを有する剥離フィルム23Eとを貼り合わせて、長尺の積層体を作製する(図10(A))。この工程では、長尺の機能層フィルム23Bに形成した機能層23Cを被覆するように第2の粘着層23Dを形成し、この第2の粘着層23Dに剥離フィルム23Eを貼り合わせてもよい。

次に、第1の面22aに第1の粘着層23Aを形成した長尺フレキシブル基材22(樹脂フィルム)と、上記の長尺の積層体とを貼り合わせる(図10(B))。この工程では、長尺の機能層フィルム23Bに第1の粘着層23Aを形成し、この第1の粘着層23Aに長尺フレキシブル基材22(樹脂フィルム)を貼り合わせてもよい。

【0026】

次に、剥離フィルム23E側から第1の粘着層23Aに対してハーフカット加工を行い、その後、長尺フレキシブル基材22(樹脂フィルム)上から不要部位を除去することにより、長尺フレキシブル基材22(樹脂フィルム)上に、個々に独立したパターン23が形成される(図10(C))。ハーフカット加工は、例えば、打ち抜き加工、レーザー断裁、カッターナイフ断裁等により行うことができる。

次いで、長尺フレキシブル基材22(樹脂フィルム)の第2の面22bに凸形状体25を形成して、パターン付き長尺フレキシブル基材21が得られる(図10(D))。凸形状体25の形成は、上述の凸形状体5として挙げた材料を用いて、ディスペンサー法、フォトリソグラフィー法、スクリーン印刷法等により行うことができる。また、凸形状体25の形成は、上記のハーフカット加工前に行ってもよい。

【0027】

図11は、本発明のパターン付き長尺フレキシブル基材の他の実施形態を示す図であり、繰り出した状態のパターン付き長尺フレキシブル基材の長さ方向(図11に矢印aで示される方向)に沿った部分断面図である。図11において、パターン付き長尺フレキシブル基材31は、長尺フレキシブル基材32の第1の面32aに、個々に独立したパターン33を備え、第2の面32bに凸形状体35を備えている。このパターン付き長尺フレキシブル基材31では、長尺フレキシブル基材32が剥離フィルムであり、各パターン33は、長尺フレキシブル基材32(剥離フィルム)側から第2の粘着層33A、機能層33B、機能層フィルム33C、第1の粘着層33D、樹脂フィルム33Eの順に積層されたパターンであり、長尺フレキシブル基材32(剥離フィルム)と第2の粘着層33Aとが剥離可能であり、機能層フィルム33Cと第1の粘着層33Dとが剥離可能である。

尚、パターン付き長尺フレキシブル基材31における凸形状体35は、上述のパターン付き長尺フレキシブル基材1における凸形状体5と同様であり、ここでの説明は省略する。

【0028】

このパターン付き長尺フレキシブル基材31では、長尺フレキシブル基材32である剥離フィルムは、上述の長尺フレキシブル基材2として挙げた樹脂基材から適宜選択することができる。

第2の粘着層33Aと第1の粘着層33Dの材質としては、粘着性と柔軟性を有しているものであれば特に制限はなく、例えば、アクリル系、スチレン系等の粘着材料を挙げることができる。また、第2の粘着層33Aの厚みは、柔軟性が阻害されず、かつ、機能層33Bを被覆しながらも長尺フレキシブル基材32側の表面が平坦となり得るような範囲で適宜設定することができる。また、第1の粘着層33Dの厚みは、柔軟性が阻害されないような範囲で適宜設定することができる。

機能層33Bは、任意に設定することができ、例えば、カラーフィルタを構成する機能層パターン、電子ペーパー用表示素子、有機EL用表示素子、太陽電池用光電変換素子、配線パターン、ハードコート層、反射防止層、偏光層、TFT用素子等を挙げることができる。

機能層フィルム33Cは、機能層33Bを形成するための基材フィルムであり、機能層33Bの用途、特性等に応じて公知の樹脂フィルムから適宜選択することができ、例えば、上述の長尺フレキシブル基材2として挙げた樹脂基材から選択することもできる。

樹脂フィルム33Eは、パターンの保護フィルムとしての機能を有するものであり、長尺フレキシブル基材32である剥離フィルムと同様の樹脂基材を使用することができる。

【0029】

このパターン付き長尺フレキシブル基材31では、例えば、まず、長尺フレキシブル基材32(剥離フィルム)と第2の粘着層33Aとの間で剥離して、パターン33を長尺フレキシブル基材32(剥離フィルム)から分離し、第2の粘着層33Aを介してパターン33を所望の部材等に貼着し配設する。この状態で、パターン33の機能層33B、機能層フィルム33Cは、樹脂フィルム33Eによって保護されている。その後、適切な時期に機能層フィルム33Cと第1の粘着層33Dとの間で剥離して、樹脂フィルム33Eを除去することができる。この場合、長尺フレキシブル基材32(剥離フィルム)と第2の粘着層33Aとの剥離に要する力が、機能層フィルム33Cと第1の粘着層33Dとの剥離に要する力よりも小さくなるように、第2の粘着層33Aと第1の粘着層33Dの材質、第2の粘着層33Aと当接する長尺フレキシブル基材32(剥離フィルム)の表面特性等、第2の粘着層33Dと当接する機能層フィルム33Cの表面特性等を調整することが好ましい。

【0030】

上記のパターン付き長尺フレキシブル基材31の製造方法は、特に制限はないが、例えば、図12を参照して以下に記載するような製造方法により製造することができる。

この例では、まず、機能層33Bを形成した長尺の機能層フィルム33Cと、第1の粘着層33Dを有する樹脂フィルム33Eとを貼り合わせて、長尺の積層体を作製する(図12(A))。この工程では、機能層33Bを形成した長尺の機能層フィルム33Cの裏面に第1の粘着層33Dを形成し、この第1の粘着層33Dに樹脂フィルム33Eを貼り合わせてもよい。

次に、第1の面32aに第2の粘着層33Aを形成した長尺フレキシブル基材32(剥離フィルム)と、上記の長尺の積層体とを貼り合わせる(図12(B))。この工程では、機能層33Bを被覆するように長尺の機能層フィルム33Cに第2の粘着層33Aを形成し、この第2の粘着層33Aに長尺フレキシブル基材32(剥離フィルム)を貼り合わせてもよい。

次いで、樹脂フィルム33E側から第2の粘着層33Aに対してハーフカット加工を行い、その後、長尺フレキシブル基材32(剥離フィルム)上から不要部位を除去することにより、長尺フレキシブル基材32(剥離フィルム)上に、個々に独立したパターン33が形成される(図12(C))。ハーフカット加工は、例えば、打ち抜き加工、レーザー断裁、カッターナイフ断裁等により行うことができる。

【0031】

次いで、長尺フレキシブル基材32(剥離フィルム)の第2の面32bに凸形状体35を形成して、パターン付き長尺フレキシブル基材31が得られる(図12(D))。凸形状体35の形成は、上述の凸形状体5として挙げた材料を用いて、ディスペンサー法、フォトリソグラフィー法、スクリーン印刷法等により行うことができる。また、凸形状体25の形成は、上記のハーフカット加工前に行ってもよい。

【0032】

このような本発明のパターン付き長尺フレキシブル基材1,1′,11,21,31では、第2の面に配列された凸形状体の長さと間隔が所定の関係となるように設定され、凸形状体の高さが第1の面に位置するパターンの厚みよりも大きいので、巻取り状態にある長尺フレキシブル基材の重なり合う面の間に微小な間隙が生じ、かつ、この間隙は外部と通じているので、巻取り状態の巻芯側と巻外側、および、長尺フレキシブル基材の幅方向の両端部と中心部とで、パターン付き長尺フレキシブル基材が環境雰囲気に接触する条件が均一なものとなる。これにより、巻取り状態にあるパターン付き長尺フレキシブル基材の含水率の制御を均一に行うことが可能となり、寸法変化による加工精度の低下が防止され、パターンを用いた加工、あるいは、パターンに対する加工を高い精度で行うことができる。また、巻取り状態におけるパターンへの押圧力が凸形状体によって緩和、抑制されるので、所謂パターンの裏移りが防止され、また、パターンの損傷、位置のズレ、脱落等の欠陥発生が防止されパターンの確実な保持が可能となる。したがって、例えば、従来、裏移りを防止するために、パターン形成後に長尺フレキシブル基材に重ね合わせて巻き回していたような離型紙が不要となる。

【0033】

上述の本発明の実施形態は例示であり、本発明はこれらの実施形態に限定されるものではない。例えば、パターン付き長尺フレキシブル基材の帯電防止を目的として、凸形状体が導電性粒子を含有してもよく、また、凸形状体が導電性膜を表面に備えるものであってもよい。凸形状体が導電性粒子を含有する場合、導電性粒子としては、カーボンブラック、あるいは、銀微粒子、銅微粒子、ITO(酸化インジウムスズ)微粒子、チタン微粒子等の金属微粒子等を挙げることができ、このような導電性粒子を凸形状体中に0.1〜10重量%の範囲で含有させることができる。また、凸形状体が導電性膜を表面に備える場合、例えば、上記の導電性粒子を含有するペーストを使用して、凸形状体を被覆するように導電性膜を形成することができる。

また、長尺フレキシブル基材2は、加工段階での取扱い性、使用目的等に応じて、第2の面2bに、コロナ処理、プラズマ処理、UV処理等の所望の処理を施したものであってもよい。

また、長尺フレキシブル基材の第1の面に幅方向で間隔を設けて存在するパターン形成領域の数は3個以上であってもよく、この場合、複数存在するパターン形成領域間のうち、任意のパターン形成領域間に相当する第2の面の領域に凸形状体を配列することができる。

【実施例】

【0034】

次に、具体的な実施例を示して本発明を更に詳細に説明する。

[実施例]

長尺フレキシブル基材として、長さ200m、幅33cm、厚み125μmのポリエチレンテレフタレートフィルム(東洋紡績(株)製 コスモシャインA4100)を準備した。

この長尺フレキシブル基材の一方の面(第1の面)に、ダイコート法により感光性の樹脂材料((株)DNPファインケミカル製カラーレジスト材料)を塗布した。次いで、所望のパターンからなる開口部を有する露光マスクを介して、塗布膜を露光(照射光量100mJ/cm2)し、現像してパターン(長さ7.5cm、幅15cm、厚み1μm)を、上記の長尺フレキシブル基材の幅方向の中央部であって、長さ方向に沿ってピッチ20cmで形成した。

【0035】

一方、長尺フレキシブル基材の他方の面(第2の面)に凸形状体の配列領域を2列設定した。この配列領域は、長尺フレキシブル基材の幅方向の各側端と上記のパターンとの間に相当する領域とした。そして、上記のパターン形成後、長尺フレキシブル基材の第2の面の上記の各配列領域に、スクリーン印刷法でフレキシブル用ソルダーペースト(太陽インキ製造(株)製 FC−HARD)を供給し硬化させて、1個の長さLが20mm、幅が8000μmの凸形状体を、長尺フレキシブル基材の長さ方向に沿って隣接する間隔の長さSが3mmとなるように一定のピッチで配列した。このように各配列領域に配列されてパターンの両側に位置する凸形状体の列間距離は30cmであった。そして、このように凸形状体を配列した長尺フレキシブル基材を、外径が76.2mm、外周が239.3mmの巻取りコアに、第2の面(凸形状体の形成面)を内側として巻き回して、パターン付き長尺フレキシブル基材(試料1〜9)を作製した。尚、巻き回し時のテンションは、50N/mm2とした。

【0036】

また、凸形状体の1個の長さLを3mm、長尺フィルムの長さ方向に沿って隣接する凸形状体同士の間隔の長さSを20mmとし(L<S)、一定のピッチで配列した他は、上記と同様にして、パターン付き長尺フレキシブル基材(試料10)を作製した。

作製したパターン付き長尺フレキシブル基材(試料1〜10)は、配列されている凸形状体が表1に示される突出高さ(凸形状体の高さとパターンの厚み(1μm)との差)を有するものであった。尚、凸形状体の高さの測定、パターンの厚みの測定は、ザイゴ社製 レーザー干渉膜厚測定器を用いて行った。

【0037】

(評 価)

これらの10種のパターン付き長尺フレキシブル基材を巻取り状態で、23℃、45%RHの環境下に7日間保管し、その後、保管時と同じ環境で巻取り状態から長尺フレキシブル基材を繰り出した直後の含水率を測定し、含水率のバラツキ[|環境湿度−測定湿度|/環境湿度×100]を算出して、下記の評価基準で評価し結果を表1に示した。尚、この含水率の測定は、透過型の水分計(クラボウ(株)製 RX−100)を使用し、長尺フレキシブル基材の幅方向では、両端部から内側へ4cmの位置の2箇所と中央部との計3箇所、長さ方向では、1mピッチで行った。

(評価基準)

◎ : 含水率のバラツキが0.01重量%以下であり、パターン形成用の

長尺フィルムの含水率の均一な制御が容易である。

○ : 含水率のバラツキが0.01重量%を超えるものの、0.03重量%

以下であり、パターン形成用の長尺フィルムの含水率の均一な制御が

可能である。

× : 含水率のバラツキが0.03重量%を超え、パターン形成用の長尺

フィルムの含水率の均一な制御が困難である。

【0038】

【表1】

表1に示される結果から、配列した凸形状体の突出高さが1μm以上であるパターン付き長尺フレキシブル基材では、均一な含水率の制御が可能なことが確認された。

一方、凸形状体の1個の長さLが、隣接する凸形状体同士の間隔の長さSよりも小さい場合には、パターン付き長尺フレキシブル基材の含水率の均一な制御は困難であった。

【産業上の利用可能性】

【0039】

長尺のフレキシブル基材にパターンを形成し、さらに、このパターンに加工を施したり、パターンを他の長尺フレキシブル基材や部材と一体化加工する種々の工程を有する製品の製造に有用である。

【符号の説明】

【0040】

1,1′,11,21,31…パターン付き長尺フレキシブル基材

2,12,22,32…長尺フレキシブル基材

2a,12a,22a,32a…第1の面

2b,12b,22b,32b…第2の面

3,13,23,33…パターン

4,4A,4B…パターン形成領域

5,15,25,35…凸形状体

6,16,26…凸形状体の間隔

【特許請求の範囲】

【請求項1】

長尺フレキシブル基材を巻き回してなり、該長尺フレキシブル基材の第1の面に、長尺フレキシブル基材の長さ方向に沿って複数のパターンを有し、該第1の面の裏面である第2の面であって第1の面のパターン形成領域外に相当する領域に、長尺フレキシブル基材の長さ方向に沿って配列している複数の凸形状体を有し、該凸形状体の長尺フレキシブル基材の長さ方向の寸法が、長尺フレキシブル基材の長さ方向で隣接する凸形状体同士の間隔よりも大きいことを特徴とするパターン付き長尺フレキシブル基材。

【請求項2】

前記凸形状体の配列は、長尺フレキシブル基材の第2の面であって長尺フレキシブル基材の幅方向の各側端と第1の面のパターン形成領域との間に相当する領域に少なくとも位置していることを特徴とする請求項1に記載のパターン付き長尺フレキシブル基材。

【請求項3】

前記パターン形成領域は、長尺フレキシブル基材の第1の面の幅方向で間隔を設けて複数存在し、前記凸形状体の配列は、長尺フレキシブル基材の第2の面であって第1の面の幅方向の前記パターン形成領域の間に相当する領域にも位置することを特徴とする請求項1または請求項2に記載のパターン付き長尺フレキシブル基材。

【請求項4】

前記凸形状体は、導電性粒子を含有することを特徴とする請求項1乃至請求項3のいずれかに記載のパターン付き長尺フレキシブル基材。

【請求項5】

前記凸形状体は、導電性膜を表面に備えることを特徴とする請求項1乃至請求項3のいずれかに記載のパターン付き長尺フレキシブル基材。

【請求項6】

前記長尺フレキシブル基材が樹脂フィルムであり、前記パターンは、前記樹脂フィルム側から第1の粘着層、機能層フィルム、機能層、第2の粘着層、剥離フィルムの順に積層されたパターンであり、第1の粘着層と機能層フィルムとが剥離可能であり、第2の粘着層と剥離フィルムとが剥離可能であることを特徴とする請求項1乃至請求項5のいずれかに記載のパターン付き長尺フレキシブル基材。

【請求項7】

第1の粘着層と機能層フィルムとの剥離に要する力は、第2の粘着層と剥離フィルムとの剥離に要する力よりも大きいことを特徴とする請求項6に記載のパターン付き長尺フレキシブル基材。

【請求項8】

前記長尺フレキシブル基材が剥離フィルムであり、前記パターンは、前記剥離フィルム側から第2の粘着層、機能層、機能層フィルム、第1の粘着層、樹脂フィルムの順に積層されたパターンであり、剥離フィルムと第2の粘着層とが剥離可能であり、機能層フィルムと第1の粘着層とが剥離可能であることを特徴とする請求項1乃至請求項5のいずれかに記載のパターン付き長尺フレキシブル基材。

【請求項9】

剥離フィルムと第2の粘着層との剥離に要する力は、機能層フィルムと第1の粘着層との剥離に要する力よりも小さいことを特徴とする請求項8に記載のパターン付き長尺フレキシブル基材。

【請求項1】

長尺フレキシブル基材を巻き回してなり、該長尺フレキシブル基材の第1の面に、長尺フレキシブル基材の長さ方向に沿って複数のパターンを有し、該第1の面の裏面である第2の面であって第1の面のパターン形成領域外に相当する領域に、長尺フレキシブル基材の長さ方向に沿って配列している複数の凸形状体を有し、該凸形状体の長尺フレキシブル基材の長さ方向の寸法が、長尺フレキシブル基材の長さ方向で隣接する凸形状体同士の間隔よりも大きいことを特徴とするパターン付き長尺フレキシブル基材。

【請求項2】

前記凸形状体の配列は、長尺フレキシブル基材の第2の面であって長尺フレキシブル基材の幅方向の各側端と第1の面のパターン形成領域との間に相当する領域に少なくとも位置していることを特徴とする請求項1に記載のパターン付き長尺フレキシブル基材。

【請求項3】

前記パターン形成領域は、長尺フレキシブル基材の第1の面の幅方向で間隔を設けて複数存在し、前記凸形状体の配列は、長尺フレキシブル基材の第2の面であって第1の面の幅方向の前記パターン形成領域の間に相当する領域にも位置することを特徴とする請求項1または請求項2に記載のパターン付き長尺フレキシブル基材。

【請求項4】

前記凸形状体は、導電性粒子を含有することを特徴とする請求項1乃至請求項3のいずれかに記載のパターン付き長尺フレキシブル基材。

【請求項5】

前記凸形状体は、導電性膜を表面に備えることを特徴とする請求項1乃至請求項3のいずれかに記載のパターン付き長尺フレキシブル基材。

【請求項6】

前記長尺フレキシブル基材が樹脂フィルムであり、前記パターンは、前記樹脂フィルム側から第1の粘着層、機能層フィルム、機能層、第2の粘着層、剥離フィルムの順に積層されたパターンであり、第1の粘着層と機能層フィルムとが剥離可能であり、第2の粘着層と剥離フィルムとが剥離可能であることを特徴とする請求項1乃至請求項5のいずれかに記載のパターン付き長尺フレキシブル基材。

【請求項7】

第1の粘着層と機能層フィルムとの剥離に要する力は、第2の粘着層と剥離フィルムとの剥離に要する力よりも大きいことを特徴とする請求項6に記載のパターン付き長尺フレキシブル基材。

【請求項8】

前記長尺フレキシブル基材が剥離フィルムであり、前記パターンは、前記剥離フィルム側から第2の粘着層、機能層、機能層フィルム、第1の粘着層、樹脂フィルムの順に積層されたパターンであり、剥離フィルムと第2の粘着層とが剥離可能であり、機能層フィルムと第1の粘着層とが剥離可能であることを特徴とする請求項1乃至請求項5のいずれかに記載のパターン付き長尺フレキシブル基材。

【請求項9】

剥離フィルムと第2の粘着層との剥離に要する力は、機能層フィルムと第1の粘着層との剥離に要する力よりも小さいことを特徴とする請求項8に記載のパターン付き長尺フレキシブル基材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2012−218386(P2012−218386A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−88980(P2011−88980)

【出願日】平成23年4月13日(2011.4.13)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月13日(2011.4.13)

【出願人】(000002897)大日本印刷株式会社 (14,506)

【Fターム(参考)】

[ Back to top ]