パターン修正方法

【課題】配線パターンの修正において、修正抵抗を低減することが可能となる、パターン修正方法を提供する。

【解決手段】パターン修正方法は、導電性パターン20の欠陥部21を修正するパターン修正方法であって、導電性インクを塗布することにより第1のインク層31を形成する工程と、第1のインク層31を焼成することにより第1の修正層32を形成する工程と、少なくとも一部が第1の修正層32に重なるように導電性インクを塗布することにより、第2のインク層33を形成する工程と、第2のインク層33を焼成することにより第2の修正層34を形成する工程とを備え、第1の修正層32および第2の修正層34により欠陥部21を挟んで配置される導電性パターン20間の電気的接続が確保される。

【解決手段】パターン修正方法は、導電性パターン20の欠陥部21を修正するパターン修正方法であって、導電性インクを塗布することにより第1のインク層31を形成する工程と、第1のインク層31を焼成することにより第1の修正層32を形成する工程と、少なくとも一部が第1の修正層32に重なるように導電性インクを塗布することにより、第2のインク層33を形成する工程と、第2のインク層33を焼成することにより第2の修正層34を形成する工程とを備え、第1の修正層32および第2の修正層34により欠陥部21を挟んで配置される導電性パターン20間の電気的接続が確保される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パターン修正方法に関するものであり、より特定的には、導電性インクを塗布して配線パターンを修正するパターン修正方法に関するものである。

【背景技術】

【0002】

近年、液晶ディスプレイ、プラズマディスプレイ、EL(ElectroLuminescence)ディスプレイなどのフラットパネルディスプレイ分野では、基板の大型化、配線パターンの高精細化が進められている。たとえば、線幅5μm以下の微細な配線パターンが形成される場合も多くなっている。これに伴って、基板上に形成された配線パターンに欠陥が存在する確率が高くなっている。これに対し、歩留まり向上を図るために、様々な方法による配線パターンの修正が行われている。

【0003】

インクジェットやディスペンサを用いた配線パターンの修正方法は、導電性インクの利用効率が高く、且つ、微細な描画が可能である。そのため、最近では様々な分野で利用されている。たとえば、液晶ディスプレイに用いられる、TFT(ThinFilmTransistor)基板の配線パターンの修正に関して、インクジェットやディスペンサのノズル先端から導電性インクを吐出して配線パターンの断線部に塗布し、塗布された導電性インクを焼成する方法が提案されている(たとえば、特許文献1、2参照)。

【0004】

また、インクジェットやディスペンサを用いて、より微細な配線パターンの修正を行うためには、ノズルの先端孔を小さくする必要がある。しかし、ノズルの先端孔を小さくすると、ノズル内に注入された導電性インクがノズル孔内で詰まり易くなる。その結果、導電性インクの吐出が困難になるおそれがある。これに対応するために、ノズル近傍に導電性インクの捨て打ち台を配置し、予め捨て打ち台に導電性インクを捨て打ちしてから基板への塗布を行う方法が提案されている(たとえば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−134596号公報

【特許文献2】特開2006−202828号公報

【特許文献3】特開2009−182169号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1および特許文献2に開示されている配線パターンの修正方法は、断線部を含む範囲に導電性インクを塗布した後、塗布した導電性インクを焼成することで修正層を形成し、断線部の導通を確保している。導電性インクとしては、金や銀などの金属ナノ粒子を分散させたものが使用される。また、塗布した導電性インクを焼成すると、焼成後の導電性インクの膜厚は、焼成前の5分の1から10分の1にまで収縮する。

【0007】

たとえば、配線幅5μm、配線膜厚0.3μmの配線パターンの断線部に対して、配線幅と略同じ幅で導電性インクを塗布した場合を考える。塗布後の導電性インクの膜厚は、導電性インクの特性(粘性率、濡れ性など)によって異なるが、おおよそ1μmである。したがって、導電性インクの収縮率を10分の1と仮定すると、焼成後の導電性インクの膜厚は0.1μmとなり、配線膜厚よりも薄くなる。そのため、正常な配線と断線部との境界にある段差部において修正層が破断し易くなり、修正された断線部における抵抗(修正抵抗)が高くなるおそれがある。特に、TFT基板の配線パターンの修正においては、修正を容易にするため欠陥形状をレーザで整形することも考えられる(たとえば、欠陥部の異物除去)。この際、配線パターンの下層に存在する絶縁膜までレーザ照射によって除去される場合も想定され、ガラス基板の表面が露出した状態にて、断線部の修正を行うことも想定される。この場合、断線部と正常な配線部との段差は配線膜厚以上であり、段差部において修正層が破断して、修正抵抗が高くなり易い。

【0008】

本発明は、上記の課題に対応するためになされたものであり、その目的は、配線パターンの修正において、修正抵抗の低減を可能とする方法を提供することである。

【課題を解決するための手段】

【0009】

本発明に従ったパターン修正方法は、導電性パターンの欠陥部を修正するパターン修正方法である。このパターン修正方法は、導電性インクを塗布することにより第1のインク層を形成する工程と、第1のインク層を焼成することにより第1の修正層を形成する工程と、少なくとも一部が第1の修正層に重なるように導電性インクを塗布することにより、第2のインク層を形成する工程と、第2のインク層を焼成することにより第2の修正層を形成する工程とを備える。そして、第1の修正層および第2の修正層により、欠陥部を挟んで配置される導電性パターン間の電気的接続が確保される。

【0010】

本発明のパターン修正方法においては、第1の修正層が形成された後、少なくとも一部が第1の修正層に重なるように第2の修正層が形成される。そのため、正常な配線と欠陥部との境界にある段差部における、修正層の破断が抑制される。その結果、本発明のパターン修正方法によれば、配線パターンの修正において、修正抵抗を低減することが可能になる。

【0011】

上記のパターン修正方法においては、第2のインク層を形成する工程よりも前に、第1のインク層を形成する工程と第1の修正層を形成する工程とが複数回繰り返して実施されてもよい。

【0012】

また、上記のパターン修正方法においては、第2のインク層を形成する工程と第2の修正層を形成する工程とが複数回繰り返して実施されてもよい。

【0013】

これにより、正常な配線と欠陥部との境界にある段差部にて、その段差が高い場合においても、修正層の破断が抑制される。

【0014】

上記のパターン修正方法においては、欠陥部に隣接する導電性パターンに凹部を形成する工程をさらに備え、第1のインク層を形成する工程では、凹部内に第1のインク層が形成されてもよい。

【0015】

これにより、欠陥部に隣接する導電性パターンと第1および第2の修正層との電気的接続を、より確実に確保することができる。

【0016】

上記のパターン修正方法においては、導電性パターンは絶縁膜で覆われており、凹部を形成する工程では、絶縁膜を貫通し、導電性パターンに到達する凹部が形成されてもよい。

【0017】

これにより、絶縁膜で覆われた導電性パターンにおいても、上記のパターン修正方法を適用することができる。

【0018】

上記のパターン修正方法においては、凹部を形成する工程では、平面的に見て導電性パターンの幅よりも幅の小さい第2のインク層により全体を覆うことが可能な凹部が形成されてもよい。

【0019】

これにより、微細な領域でのパターン修正においても、上記のパターン修正方法を容易に適用することができる。

【0020】

上記のパターン修正方法においては、第2のインク層を形成する工程では、欠陥部を迂回するように第2のインク層が形成されてもよい。

【0021】

これにより、欠陥部に第2のインク層を塗布することが難しい場合においても、上記のパターン修正方法を適用することができる。

【0022】

上記のパターン修正方法においては、導電性インクは、トルエンよりも沸点が高い溶媒と、有機金属化合物からなり導電性パターンを保持する基板への導電性インクの密着性を向上させる添加物とを含んでいてもよい。これにより、ノズル先端での導電性インクの乾燥が抑制される。

【発明の効果】

【0023】

以上の説明から明らかなように、本発明のパターン修正方法によれば、配線パターンの修正において、修正抵抗を低減することが可能となる。

【図面の簡単な説明】

【0024】

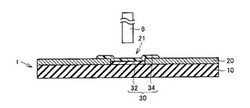

【図1】基板上に形成された配線パターンの欠陥部を示す概略斜視図である。

【図2】欠陥部に修正層を形成した配線パターンの概略斜視図である。

【図3】実施の形態1におけるパターン修正方法を説明するための概略断面図である。

【図4】実施の形態1におけるパターン修正方法を説明するための概略断面図である。

【図5】実施の形態1におけるパターン修正方法を説明するための概略断面図である。

【図6】実施の形態1におけるパターン修正方法を説明するための概略断面図である。

【図7】実施の形態1におけるパターン修正方法を説明するための概略断面図である。

【図8】実施の形態2におけるパターン修正方法を説明するための概略断面図である。

【図9】実施の形態2におけるパターン修正方法を説明するための概略断面図である。

【図10】実施の形態3におけるパターン修正方法を説明するための概略平面図である。

【図11】実施の形態4におけるパターン修正方法を説明するための概略断面図である。

【図12】実施の形態4におけるパターン修正方法を説明するための概略断面図である。

【図13】実施の形態4におけるパターン修正方法を説明するための概略断面図である。

【図14】実施の形態4におけるパターン修正方法を説明するための概略断面図である。

【図15】実施の形態4におけるパターン修正方法を説明するための概略平面図である。

【図16】実施の形態4の変形例におけるパターン修正方法を説明するための概略平面図である。

【図17】実施の形態5におけるパターン修正方法を説明するための概略断面図である。

【図18】実施の形態5におけるパターン修正方法を説明するための概略断面図である。

【図19】実施の形態5におけるパターン修正方法を説明するための概略断面図である。

【図20】実施の形態5におけるパターン修正方法を説明するための概略断面図である。

【発明を実施するための形態】

【0025】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において、同一または相当する部分には同一の参照番号を付し、その説明は繰り返さない。

(実施の形態1)

以下、実施の形態1におけるパターン修正方法について、図1〜図7に基づいて説明する。なお、図3は図1の線分III−IIIに沿う断面図に相当する。

【0026】

本実施の形態に係るパターン修正方法が実施される前に、予め配線パターンの欠陥を検出する工程が実施される。この工程では、図1に示すように、回路基板1を構成する絶縁基板としての基板10の上に形成された導電性パターン20において、断線した領域である欠陥部21が検出される。基板10には、たとえばガラス基板などが用いられる。導電性パターン20は導電性材料より成っており、たとえばクロムやアルミニウムなどの金属より成っている。

【0027】

導電性パターン20を形成するための方法としては、一般的に用いられるフォトリソグラフィ法の他に、インクジェット装置やディスペンサを用いた直接回路描画法などを用いることができる。一般的な配線パターンの形成方法として用いられるフォトリソグラフィ法は、スパッタリング法による金属膜の成膜、レジストのパターニングおよび金属膜のエッチングなどの工程を含む。これらの工程において異物混入や製版不良などが発生し、その結果、導電性パターン20の一部に断線した領域である欠陥部21が形成される。この場合、図1に示すように、欠陥部21において導電性パターン20が完全に除去されている場合や、導電性パターン20が部分的に除去されている場合がある。

【0028】

従来のパターン修正方法では、図2に示すように、欠陥部21に塗布された導電性インクが焼成されることにより、修正層30が形成される。そして、修正層30により、欠陥部21に隣接する導電性パターン20の間の電気的な接続が確保される。

【0029】

しかし、従来のパターン修正方法では、修正層30の膜厚と導電性パターン20の膜厚との差が生じるため、修正層30と導電性パターン20との境界部4において、段差が生じるという問題点があった。特に、従来のパターン修正方法では、金や銀などを含む金属ナノ粒子を分散させた導電性インクが用いられている。このような導電性インクは、焼成された際の膜厚収縮率が高いため、修正層30の膜厚は導電性パターン20の膜厚に比べて、薄くなる傾向がある。そのため、修正層30と導電性パターン20との境界部4において、修正層30が破断するおそれがあった。

【0030】

これに対し、本実施の形態に係るパターン修正方法では、以下に示すような工程により欠陥部21の修正が行われるため、修正層30と導電性パターン20との境界部4において生じる段差を低減させることができる。その結果、境界部4における修正層30の破断が抑制され、修正抵抗を低減することができる。

【0031】

具体的には、本実施の形態に係るパターン修正方法では、始めに第1のインク層を形成する工程が実施される。この工程では、図3および図4を参照して、予め検出された欠陥部21の上方位置に塗布装置5が移動する。そして、塗布装置5により欠陥部21に導電性インクが塗布され、第1のインク層31が形成される。第1のインク層31は、欠陥部21に隣接している導電性パターン20の一部と重なるように形成される。

【0032】

塗布装置5としては、たとえばディスペンサやインクジェット装置などが用いられる。これにより、微細な配線パターンの修正が可能になる。さらに、インクジェット装置を塗布装置5として用いる場合は、ノズル先端の孔が小さいものを使用することが好ましい。これにより、さらに微細な配線パターンの修正が可能になる。具体的には、配線幅が5μm前後の配線パターンを修正することが可能になる。

【0033】

導電性インクとしては、たとえばトルエンよりも沸点が高く、揮発性の低い溶媒と、有機金属化合物からなり、導電性パターン20を保持する基板10への導電性インクの密着性を向上させる添加物とを含んだ、乾燥が遅い特性を有するものが用いられる。たとえば、テトラデカン、テルピネオール、デカリンおよびシクロドデセンなどが溶媒として用いられる。また、添加物としてはビスマスや銅などを含んだ有機金属化合物が用いられる。

【0034】

一般に、インクジェット用途向けとして用いられている金属ナノ粒子を分散させた導電性インクは、ノズルから吐出されて基板に着弾した段階で乾燥する程度の乾燥性を有している。そのため、ノズル先端の孔が小さいものを使用する場合は、導電性インクの乾燥性に起因して、ノズル先端にて導電性インクが詰まり易くなる。また、配線パターンの修正においてノズルを断続的に使用する場合には、塗布動作の待機時間が生じるため、導電性インクの詰まりがさらに発生し易くなる。これらの場合には、導電性インクを塗布する直前に欠陥部の近傍にて、ノズル先端の導電性インクを捨て打ちする動作などが必要となる。

【0035】

本実施の形態において、乾燥の遅い特性を有する導電性インクを使用した場合は、導電性インクが乾燥しにくいため、ノズル先端での導電性インクの詰まりが抑制される。そのため、導電性インクの吐出安定性を長期に亘って確保することが可能になる。したがって、導電性インクの捨て打ち動作の省略や、ノズルのメンテナンス間隔の延長、さらに使い捨てノズルの部品代の節約などが可能になる。

【0036】

また、一般にインクジェット用途向けとして用いられている導電性インクには、導電性パターン20、基板10や絶縁層11との密着性を向上させる添加物は含まれていない。この場合、パターン修正が完了した後に実施される工程の種類によっては、導電性インクを焼成して得られた修正層30の基板10への密着性が不足することも考えられる。たとえば、修正層30の表面を擦ったり、またはブラシ洗浄を実施する工程がある場合には、形成された修正層30が剥離することも考えられる。この場合には、修正層30を保護する目的で、修正層30の表面にコーティング処理を施すことが好ましい。しかし、パターン修正が完了した後に行われる工程の種類によっては、コーティング処理を施すこともできない場合もある。また、コーティング処理を施すことにより工程が増加し、修正工程が煩雑になるという問題点もある。

【0037】

本実施の形態において用いられる導電性インクは、ビスマスや銅などの有機金属化合物を添加物として含んでいる。これにより、導電性インクを焼成して得られる修正層30の基板10、導電性パターン20や絶縁層11への密着性が向上する。また、この添加物は、導電性インクの乾燥を遅くすることにも寄与する。

【0038】

また、導電性インクには、種々の粘度を有するものが用いられる。具体的には、粘度が4000〜10000mPa・sの高粘度のものや、5mPa・s以下の低粘度のものが用いられる。高粘度の導電性インクを用いる場合は、導電性インクを希釈して低粘度に調整してから使用することもできる。

【0039】

第1のインク層31を形成した後、続いて、第1の修正層32を形成する工程が実施される。この工程では、図5を参照して、焼成装置6が第1のインク層31の上方位置に移動する。そして、焼成装置6により第1のインク層31は焼成され、第1の修正層32が形成される。

【0040】

焼成装置6としては、局部的な焼成が可能であるレーザなどを用いることが好ましい。具体的には、YAG(YttriumAluminumGarnet)第2高調波連続発振レーザや炭酸ガスレーザなどが用いられる。これらのレーザの照射により、第1のインク層31が加熱されて導電性インクに含まれる溶媒が蒸発し、さらに、金属ナノ粒子間の融着および融合が起こり、第1の修正層32が形成される。

【0041】

続いて、第2のインク層33を形成する工程が実施される。この工程では、図6を参照して、塗布装置5が第1の修正層32の上方位置に移動する。そして、塗布装置5により、第1の修正層32および欠陥部21に隣接する導電性パターン20の上に導電性インクが塗布され、第2のインク層33が形成される。ここで、導電性インクは、第1の修正層32の少なくとも一部に重なるように塗布される。また、塗布装置5および導電性インクには、第1のインク層31を形成する工程にて用いられるものと同じのものが用いられる。

【0042】

最後に、第2の修正層34を形成する工程が実施される。この工程では、図7を参照して、焼成装置6が第2のインク層33の上方位置に移動する。そして、焼成装置6により第2のインク層33は焼成され、第2の修正層34が形成される。ここで、焼成装置6には、第1の修正層32を形成する工程で用いられるものと同じのものが用いられる。第1の修正層32と第2の修正層34は、その接触面で融合して強固に一体化する。

【0043】

以上の工程により、欠陥部21において、第1の修正層32と第2の修正層34とを含む修正層30が形成される。そして、修正層30により、欠陥部21を挟んで配置される導電性パターン20の間の電気的接続が確保される。また、本実施の形態に係るパターン修正方法は、第2の修正層34を形成する工程に先立って、第1の修正層32を形成する工程が実施されることを特徴とする。そのため、第2の修正層34を形成する際、第1の修正層が予め形成されない場合と比べて、境界部4における段差が低減されている。よって、第2の修正層34が境界部4において破断するおそれが小さくなり、その結果、境界部4における第2の修正層34が極端に薄くなることを抑制して修正抵抗を低減することが可能になる。

(実施の形態2)

次に、実施の形態2に係るパターン修正方法について、図8および図9に基づいて説明する。実施の形態2に係るパターン修正方法は、基本的には実施の形態1のパターン修正方法と同様に実施される。しかし、実施の形態2に係るパターン修正方法は、パターン修正の対象となる回路基板の構造および修正層の構造において、実施の形態1の場合と異なっている。

【0044】

具体的には、まず、実施の形態1の場合と同様に、本実施の形態に係るパターン修正方法が実施される前に、予め配線パターンの欠陥を検出する工程が実施される。ここで、本実施の形態においては、図8に示すように回路基板2を構成する基板10と導電性パターン20との間には、絶縁層11が存在している。また、欠陥部21においては、レーザの照射などにより絶縁層11が予め除去されており、基板10の表面が露出した状態を示す。そのため、実施の形態1の場合と比べて、絶縁層11の厚みに対応して、境界部4における導電性パターン20と欠陥部21との段差がより高くなっている。

【0045】

これに対し、本実施の形態に係るパターン修正方法では、以下に示すような工程により欠陥部21の修正が行われるため、絶縁層11の厚みに対応して高くなった境界部4における修正後の段差を低減することができる。

【0046】

具体的には、実施の形態1の場合と同様に第1のインク層31を形成する工程と、第1の修正層32を形成する工程が実施された後、これらの工程が繰り返して実施される。その後、実施の形態1の場合と同様に、第2のインク層33を形成する工程と、第2の修正層34を形成する工程が実施される。

【0047】

即ち、実施の形態2におけるパターン修正方法では、第2のインク層33を形成する工程よりも前に、第1のインク層31を形成する工程と第1の修正層32を形成する工程とが、複数回繰り返して実施される。これにより、図9に示すように、第2の修正層34の下に第1の修正層32が複数層形成される。ここで、各インク層および修正層を形成する工程にて用いられる塗布装置5および焼成装置6には、実施の形態1の場合と同じものを用いることができる。また、図9においては、第1の修正層32が2層形成されているが、その層数はこれに限られるものではない。

【0048】

このように、第1の修正層32が複数層形成されることにより、絶縁層11の厚みに対応して高くなった境界部4における修正後の段差が低減される。したがって、第2の修正層34を形成するにあたり、境界部4にて第2の修正層34が破断するおそれが小さくなる。その結果、境界部4における第2の修正層34が極端に薄くなることを抑制して修正抵抗を低減することができる。

【0049】

また、実施の形態1および本実施の形態に係るパターン修正方法において、第2のインク層33を形成する工程と、第2の修正層34を形成する工程とが、複数回繰り返して実施されてもよい。ここで、予め第1の修正層32が形成される層数は限定されない。これにより、第2の修正層34の膜厚が厚くなり、境界部4において第2の修正層34が破断するおそれがさらに小さくなる。その結果、境界部4における修正抵抗を低減することができる。

(実施の形態3)

次に、実施の形態3に係るパターン修正方法について、図10に基づいて説明する。実施の形態3に係るパターン修正方法は、実施の形態1および実施の形態2に係るパターン修正方法に係る修正プロセスに加え、図10に示すように、導電性パターン20において欠陥部21に隣接する領域である基点部22に凹部23を形成する工程を含んでいる。さらに、実施の形態3におけるパターン修正方法は、実施の形態1および実施の形態2における第2の修正層34に代えて、欠陥部21を迂回するような第2の修正層35が形成される点において、実施の形態1および実施の形態2と異なっている。

【0050】

始めに、実施の形態1および実施の形態2の場合と同様に、本実施の形態に係るパターン修正方法が実施される前に、配線パターンの欠陥を検出をする工程が実施される。

【0051】

次に、本実施の形態に係るパターン修正方法では、導電性パターン20において欠陥部21に隣接する領域である基点部22に凹部23を形成する工程が実施される。具体的には、レーザ照射などにより、基点部22において導電性パターン20が部分的に除去され、基板10の表面が露出、あるいは導電性パターン20の表面が露出した穴形状の凹部23が形成される。凹部23を形成する方法としては、たとえばYAGレーザのパルス照射などを用いることができる。また、レーザ照射により、凹部23のエッジ部分が荒れて、突起などが発生する場合がある。この場合、照射パワーを下げた状態でYAGレーザをパルス照射することにより、エッジ部分に発生した突起などを予め除去しておくことが好ましい。また、凹部23は、後工程において形成される、平面的に見て導電性パターン20の幅よりも小さい幅を有する第2のインク層33により、全体が覆われるように形成されてもよい。

【0052】

次に、実施の形態1の場合と同様の方法により、導電性インクが塗布され、凹部23内に第1のインク層31が形成される。ここで、導電性インクは凹部23内だけでなく、凹部23に隣接する導電性パターン20の上に塗布されてもよい。そして、実施の形態1と同様の方法により形成された第1のインク層31が焼成されて、第1の修正層32が形成される。

【0053】

次に、第2のインク層33を形成する工程において、本実施の形態に係るパターン修正方法では、凹部23内に形成された第1の修正層32の間を繋ぐように第2のインク層33が形成される。そして、実施の形態1と同様の方法により、第2のインク層33が焼成され、第2の修正層35が形成される。ここで、第2のインク層33および第2の修正層35は、第1の修正層32の間を直線的に繋ぐように形成されてもよいが、図10に示すように、欠陥部21を迂回するように形成されてもよい。

【0054】

このように、本実施の形態に係るパターン修正方法によれば、導電性パターン20の基点部22に形成した凹部23内において第1の修正層32が形成され、さらに第1の修正層32の間を繋ぐようにして第2の修正層35が形成される。そのため、欠陥部21に隣接する導電性パターン20と、第1の修正層32および第2の修正層35との電気的接続を、より確実に確保することができる。また、第1の修正層32は凹部23の底面に接するように形成されるため、第1の修正層32と第2の修正層35との接触領域が増加する。そのため、第1の修正層32と第2の修正層35との電気的接続がより確実なものとなる。また、第2の修正層35を形成する工程の前に、凹部23において第1の修正層32を形成する工程が実施されるため、凹部23と導電性パターン20との境界部における修正後の段差が低減される。その結果、第2の修正層35が境界部にて破断するおそれが小さくなる。さらに、凹部23は、平面的に見て導電性パターン20の幅よりも小さい幅を有する第2のインク層33により、全体が覆われるように形成されてもよい。それにより、微細な領域でのパターンの修正においても、本発明のパターン修正方法を容易に適用することができる。

【0055】

また、本実施の形態に係るパターン修正方法において、第2の修正層35は、第1の修正層32の間を直線的に繋ぐように形成されてもよいが、欠陥部21を迂回するように実施されてもよい。これにより、たとえば欠陥部21に突起などが存在し、欠陥部21に導電性インクを塗布することが困難である場合でも、欠陥部21を迂回するように第2の修正層35が形成されるため、欠陥部21に隣接する導電性パターン20の電気的接続を確保することができる。

(実施の形態4)

次に、実施の形態4に係るパターン修正方法について、図11〜図16に基づいて説明する。実施の形態4に係るパターン修正方法は、基本的には実施の形態3と同様に実施される。しかし、実施の形態4に係るパターン修正方法は、パターン修正の対象となる回路基板3の構造、および導電性パターン20の基点部22に形成される凹部23の構造において、実施の形態3の場合と異なっている。

【0056】

始めに、図11を参照して、実施の形態3と同様に、本実施の形態に係るパターン修正方法が実施される前に、配線パターンの欠陥を検出をする工程が実施される。本実施の形態では、パターン修正の対象となる回路基板3は、基板10と、導電性パターン20と、絶縁膜25とを備えており、図11に示すように、導電性パターン20は絶縁膜25により覆われている。

【0057】

次に、図12を参照して、レーザ照射などにより、導電性パターン20および絶縁膜25が部分的に除去され、基板10の表面が露出した穴形状の凹部23が形成される。これにより、絶縁膜25を貫通し、導電性パターン20に到達する凹部23が形成される。ここで、図15を参照して、凹部23の各辺の長さ(L1、L2)は、平面的に見て導電性パターン20の幅より小さい幅を有し、後工程において形成される第2のインク層33により全体を覆うことができる程度とされる。また、穴形状の凹部23の各辺の長さ(L1、L2)は、たとえば2μm以上とされる。

【0058】

次に、図13を参照して、塗布装置5により、凹部23内に導電性インクが塗布され、第1のインク層31が形成される。ここで、導電性インクは凹部23内だけでなく、凹部23に隣接する絶縁膜25の上に塗布されていてもよい。次に、図14を参照して、焼成装置6により形成された第1のインク層31が焼成され、第1の修正層32が形成される。

【0059】

次に、図15を参照して、凹部23内に形成された第1の修正層32の間を繋ぐように導電性インクが塗布され、第2のインク層33が形成される。そして、第2のインク層33が焼成されることにより、第2の修正層35が形成される。ここで、実施の形態3の場合と同様、第2の修正層35は、第1の修正層32の間を直線的に繋ぐように形成されてもよいが、図15に示すように、欠陥部21を迂回するように形成されてもよい。

【0060】

このように、本実施の形態に係るパターン修正方法によれば、導電性パターン20が絶縁膜25により覆われている回路基板3に対して、本発明のパターン修正方法を適用することができる。また、凹部23の各辺の長さ(L1、L2)は、平面的に見て導電性パターン20の幅と同等、あるいはその幅よりも小さい幅を有する第2の修正層35により全体が覆われる程度とされる。これにより、微細な領域でのパターンの修正においても、本発明のパターン修正方法を適用することができる。さらに、凹部23の各辺の長さ(L1、L2)は、たとえば2μm以上とされる。これにより、高粘度の導電性インクを用いた場合でも、凹部23内に導電性インクを容易に充填することができる。

【0061】

次に、本実施の形態におけるパターン修正方法の変形例について説明する。本変形例のパターン修正方法は、基本的には上記実施の形態4と同様に実施される。しかし、本変形例では、図16を参照して、凹部24は導電性パターン20の延在方向に対して交差する方向、より具体的には、直交する方向に伸びる溝形状の凹部24として形成される。

【0062】

この場合、凹部24の幅Wは、導電性パターン20の幅以下とされる。たとえば、線幅5μm、膜厚0.3μm程度の導電性パターン20の修正においては、凹部24の幅Wは2〜5μm程度とされる。これにより、平面的に見て導電性パターン20の幅よりも小さい幅を有する第2の修正層35により、凹部24の全体を覆うことができる。さらに、凹部24の幅Wは1μm以上とされる。これにより、高粘度の導電性インクを用いた場合にでも、凹部24内に容易に導電性インクを充填することができる。

(実施の形態5)

次に、実施の形態5に係るパターン修正方法について、図17〜図20に基づいて説明する。本実施の形態に係るパターン修正方法は、基本的には実施の形態4に係るパターン修正方法と同様に実施される。しかし、実施の形態5に係るパターン修正方法は、凹部23を形成した後に、さらに凹部23に隣接する導電性パターン20の上の絶縁膜25を除去する工程を含んでいる点において、実施の形態4の場合と異なっている。

【0063】

始めに、図17を参照して、実施の形態4と同様に、本実施の形態に係るパターン修正方法が実施される前に、配線パターンの欠陥を検出する工程が実施される。

【0064】

次に、図18を参照して、実施の形態4の場合と同様に、レーザ照射などにより導電性パターン20および絶縁膜25が部分的に除去され、基板10の表面が露出した凹部23が形成される。さらに、本実施の形態においては、凹部23を形成した後に、凹部23に隣接する導電性パターン20の上の絶縁膜25を除去した領域である、露出部26を形成する工程が実施される。具体的には、凹部23を形成した後に、凹部23を形成する場合よりも照射範囲を拡大して弱めのレーザを照射する。これにより、凹部23に隣接する導電性パターン20の上の絶縁膜25が除去され、露出部26が形成される。

【0065】

次に、図19を参照して、塗布装置5により凹部23内および露出部26に導電性インクが塗布され、第1のインク層31が形成される。次に、図20を参照して、焼成装置6により第1のインク層31が焼成され、第1の修正層32が形成される。

【0066】

次に、実施の形態4と同様に、凹部23内に形成された第1の修正層32の間を繋ぐように導電性インクが塗布され、第2のインク層33が形成される。そして、第2のインク層33が焼成されることにより、第2の修正層35が形成される。

【0067】

このように、本実施の形態に係るパターン修正方法では、凹部23に隣接する導電性パターン20の上の絶縁膜25が除去された領域である露出部26を形成する工程が実施され、凹部23内と露出部26において第1の修正層32が形成される。そのため、第1の修正層32と導電性パターン20との接触領域が、より多く確保される。その結果、第1の修正層32と導電性パターン20との電気的接続をより確実なものとすることができる。

【0068】

今回開示された実施の形態はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味、および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0069】

本発明のパターン修正方法は、修正抵抗の低減が求められる配線パターンの修正において、特に有利に適用され得る。

【符号の説明】

【0070】

1〜3 回路基板、4 境界部、5 塗布装置、6 焼成装置、10 基板、11 絶縁層、20 導電性パターン、21 欠陥部、22 基点部、23,24 凹部、25 絶縁膜、30 修正層、31 第1のインク層、32 第1の修正層、33 第2のインク層、34,35 第2の修正層。

【技術分野】

【0001】

本発明は、パターン修正方法に関するものであり、より特定的には、導電性インクを塗布して配線パターンを修正するパターン修正方法に関するものである。

【背景技術】

【0002】

近年、液晶ディスプレイ、プラズマディスプレイ、EL(ElectroLuminescence)ディスプレイなどのフラットパネルディスプレイ分野では、基板の大型化、配線パターンの高精細化が進められている。たとえば、線幅5μm以下の微細な配線パターンが形成される場合も多くなっている。これに伴って、基板上に形成された配線パターンに欠陥が存在する確率が高くなっている。これに対し、歩留まり向上を図るために、様々な方法による配線パターンの修正が行われている。

【0003】

インクジェットやディスペンサを用いた配線パターンの修正方法は、導電性インクの利用効率が高く、且つ、微細な描画が可能である。そのため、最近では様々な分野で利用されている。たとえば、液晶ディスプレイに用いられる、TFT(ThinFilmTransistor)基板の配線パターンの修正に関して、インクジェットやディスペンサのノズル先端から導電性インクを吐出して配線パターンの断線部に塗布し、塗布された導電性インクを焼成する方法が提案されている(たとえば、特許文献1、2参照)。

【0004】

また、インクジェットやディスペンサを用いて、より微細な配線パターンの修正を行うためには、ノズルの先端孔を小さくする必要がある。しかし、ノズルの先端孔を小さくすると、ノズル内に注入された導電性インクがノズル孔内で詰まり易くなる。その結果、導電性インクの吐出が困難になるおそれがある。これに対応するために、ノズル近傍に導電性インクの捨て打ち台を配置し、予め捨て打ち台に導電性インクを捨て打ちしてから基板への塗布を行う方法が提案されている(たとえば、特許文献3参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−134596号公報

【特許文献2】特開2006−202828号公報

【特許文献3】特開2009−182169号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

特許文献1および特許文献2に開示されている配線パターンの修正方法は、断線部を含む範囲に導電性インクを塗布した後、塗布した導電性インクを焼成することで修正層を形成し、断線部の導通を確保している。導電性インクとしては、金や銀などの金属ナノ粒子を分散させたものが使用される。また、塗布した導電性インクを焼成すると、焼成後の導電性インクの膜厚は、焼成前の5分の1から10分の1にまで収縮する。

【0007】

たとえば、配線幅5μm、配線膜厚0.3μmの配線パターンの断線部に対して、配線幅と略同じ幅で導電性インクを塗布した場合を考える。塗布後の導電性インクの膜厚は、導電性インクの特性(粘性率、濡れ性など)によって異なるが、おおよそ1μmである。したがって、導電性インクの収縮率を10分の1と仮定すると、焼成後の導電性インクの膜厚は0.1μmとなり、配線膜厚よりも薄くなる。そのため、正常な配線と断線部との境界にある段差部において修正層が破断し易くなり、修正された断線部における抵抗(修正抵抗)が高くなるおそれがある。特に、TFT基板の配線パターンの修正においては、修正を容易にするため欠陥形状をレーザで整形することも考えられる(たとえば、欠陥部の異物除去)。この際、配線パターンの下層に存在する絶縁膜までレーザ照射によって除去される場合も想定され、ガラス基板の表面が露出した状態にて、断線部の修正を行うことも想定される。この場合、断線部と正常な配線部との段差は配線膜厚以上であり、段差部において修正層が破断して、修正抵抗が高くなり易い。

【0008】

本発明は、上記の課題に対応するためになされたものであり、その目的は、配線パターンの修正において、修正抵抗の低減を可能とする方法を提供することである。

【課題を解決するための手段】

【0009】

本発明に従ったパターン修正方法は、導電性パターンの欠陥部を修正するパターン修正方法である。このパターン修正方法は、導電性インクを塗布することにより第1のインク層を形成する工程と、第1のインク層を焼成することにより第1の修正層を形成する工程と、少なくとも一部が第1の修正層に重なるように導電性インクを塗布することにより、第2のインク層を形成する工程と、第2のインク層を焼成することにより第2の修正層を形成する工程とを備える。そして、第1の修正層および第2の修正層により、欠陥部を挟んで配置される導電性パターン間の電気的接続が確保される。

【0010】

本発明のパターン修正方法においては、第1の修正層が形成された後、少なくとも一部が第1の修正層に重なるように第2の修正層が形成される。そのため、正常な配線と欠陥部との境界にある段差部における、修正層の破断が抑制される。その結果、本発明のパターン修正方法によれば、配線パターンの修正において、修正抵抗を低減することが可能になる。

【0011】

上記のパターン修正方法においては、第2のインク層を形成する工程よりも前に、第1のインク層を形成する工程と第1の修正層を形成する工程とが複数回繰り返して実施されてもよい。

【0012】

また、上記のパターン修正方法においては、第2のインク層を形成する工程と第2の修正層を形成する工程とが複数回繰り返して実施されてもよい。

【0013】

これにより、正常な配線と欠陥部との境界にある段差部にて、その段差が高い場合においても、修正層の破断が抑制される。

【0014】

上記のパターン修正方法においては、欠陥部に隣接する導電性パターンに凹部を形成する工程をさらに備え、第1のインク層を形成する工程では、凹部内に第1のインク層が形成されてもよい。

【0015】

これにより、欠陥部に隣接する導電性パターンと第1および第2の修正層との電気的接続を、より確実に確保することができる。

【0016】

上記のパターン修正方法においては、導電性パターンは絶縁膜で覆われており、凹部を形成する工程では、絶縁膜を貫通し、導電性パターンに到達する凹部が形成されてもよい。

【0017】

これにより、絶縁膜で覆われた導電性パターンにおいても、上記のパターン修正方法を適用することができる。

【0018】

上記のパターン修正方法においては、凹部を形成する工程では、平面的に見て導電性パターンの幅よりも幅の小さい第2のインク層により全体を覆うことが可能な凹部が形成されてもよい。

【0019】

これにより、微細な領域でのパターン修正においても、上記のパターン修正方法を容易に適用することができる。

【0020】

上記のパターン修正方法においては、第2のインク層を形成する工程では、欠陥部を迂回するように第2のインク層が形成されてもよい。

【0021】

これにより、欠陥部に第2のインク層を塗布することが難しい場合においても、上記のパターン修正方法を適用することができる。

【0022】

上記のパターン修正方法においては、導電性インクは、トルエンよりも沸点が高い溶媒と、有機金属化合物からなり導電性パターンを保持する基板への導電性インクの密着性を向上させる添加物とを含んでいてもよい。これにより、ノズル先端での導電性インクの乾燥が抑制される。

【発明の効果】

【0023】

以上の説明から明らかなように、本発明のパターン修正方法によれば、配線パターンの修正において、修正抵抗を低減することが可能となる。

【図面の簡単な説明】

【0024】

【図1】基板上に形成された配線パターンの欠陥部を示す概略斜視図である。

【図2】欠陥部に修正層を形成した配線パターンの概略斜視図である。

【図3】実施の形態1におけるパターン修正方法を説明するための概略断面図である。

【図4】実施の形態1におけるパターン修正方法を説明するための概略断面図である。

【図5】実施の形態1におけるパターン修正方法を説明するための概略断面図である。

【図6】実施の形態1におけるパターン修正方法を説明するための概略断面図である。

【図7】実施の形態1におけるパターン修正方法を説明するための概略断面図である。

【図8】実施の形態2におけるパターン修正方法を説明するための概略断面図である。

【図9】実施の形態2におけるパターン修正方法を説明するための概略断面図である。

【図10】実施の形態3におけるパターン修正方法を説明するための概略平面図である。

【図11】実施の形態4におけるパターン修正方法を説明するための概略断面図である。

【図12】実施の形態4におけるパターン修正方法を説明するための概略断面図である。

【図13】実施の形態4におけるパターン修正方法を説明するための概略断面図である。

【図14】実施の形態4におけるパターン修正方法を説明するための概略断面図である。

【図15】実施の形態4におけるパターン修正方法を説明するための概略平面図である。

【図16】実施の形態4の変形例におけるパターン修正方法を説明するための概略平面図である。

【図17】実施の形態5におけるパターン修正方法を説明するための概略断面図である。

【図18】実施の形態5におけるパターン修正方法を説明するための概略断面図である。

【図19】実施の形態5におけるパターン修正方法を説明するための概略断面図である。

【図20】実施の形態5におけるパターン修正方法を説明するための概略断面図である。

【発明を実施するための形態】

【0025】

以下、図面に基づいて本発明の実施の形態を説明する。なお、以下の図面において、同一または相当する部分には同一の参照番号を付し、その説明は繰り返さない。

(実施の形態1)

以下、実施の形態1におけるパターン修正方法について、図1〜図7に基づいて説明する。なお、図3は図1の線分III−IIIに沿う断面図に相当する。

【0026】

本実施の形態に係るパターン修正方法が実施される前に、予め配線パターンの欠陥を検出する工程が実施される。この工程では、図1に示すように、回路基板1を構成する絶縁基板としての基板10の上に形成された導電性パターン20において、断線した領域である欠陥部21が検出される。基板10には、たとえばガラス基板などが用いられる。導電性パターン20は導電性材料より成っており、たとえばクロムやアルミニウムなどの金属より成っている。

【0027】

導電性パターン20を形成するための方法としては、一般的に用いられるフォトリソグラフィ法の他に、インクジェット装置やディスペンサを用いた直接回路描画法などを用いることができる。一般的な配線パターンの形成方法として用いられるフォトリソグラフィ法は、スパッタリング法による金属膜の成膜、レジストのパターニングおよび金属膜のエッチングなどの工程を含む。これらの工程において異物混入や製版不良などが発生し、その結果、導電性パターン20の一部に断線した領域である欠陥部21が形成される。この場合、図1に示すように、欠陥部21において導電性パターン20が完全に除去されている場合や、導電性パターン20が部分的に除去されている場合がある。

【0028】

従来のパターン修正方法では、図2に示すように、欠陥部21に塗布された導電性インクが焼成されることにより、修正層30が形成される。そして、修正層30により、欠陥部21に隣接する導電性パターン20の間の電気的な接続が確保される。

【0029】

しかし、従来のパターン修正方法では、修正層30の膜厚と導電性パターン20の膜厚との差が生じるため、修正層30と導電性パターン20との境界部4において、段差が生じるという問題点があった。特に、従来のパターン修正方法では、金や銀などを含む金属ナノ粒子を分散させた導電性インクが用いられている。このような導電性インクは、焼成された際の膜厚収縮率が高いため、修正層30の膜厚は導電性パターン20の膜厚に比べて、薄くなる傾向がある。そのため、修正層30と導電性パターン20との境界部4において、修正層30が破断するおそれがあった。

【0030】

これに対し、本実施の形態に係るパターン修正方法では、以下に示すような工程により欠陥部21の修正が行われるため、修正層30と導電性パターン20との境界部4において生じる段差を低減させることができる。その結果、境界部4における修正層30の破断が抑制され、修正抵抗を低減することができる。

【0031】

具体的には、本実施の形態に係るパターン修正方法では、始めに第1のインク層を形成する工程が実施される。この工程では、図3および図4を参照して、予め検出された欠陥部21の上方位置に塗布装置5が移動する。そして、塗布装置5により欠陥部21に導電性インクが塗布され、第1のインク層31が形成される。第1のインク層31は、欠陥部21に隣接している導電性パターン20の一部と重なるように形成される。

【0032】

塗布装置5としては、たとえばディスペンサやインクジェット装置などが用いられる。これにより、微細な配線パターンの修正が可能になる。さらに、インクジェット装置を塗布装置5として用いる場合は、ノズル先端の孔が小さいものを使用することが好ましい。これにより、さらに微細な配線パターンの修正が可能になる。具体的には、配線幅が5μm前後の配線パターンを修正することが可能になる。

【0033】

導電性インクとしては、たとえばトルエンよりも沸点が高く、揮発性の低い溶媒と、有機金属化合物からなり、導電性パターン20を保持する基板10への導電性インクの密着性を向上させる添加物とを含んだ、乾燥が遅い特性を有するものが用いられる。たとえば、テトラデカン、テルピネオール、デカリンおよびシクロドデセンなどが溶媒として用いられる。また、添加物としてはビスマスや銅などを含んだ有機金属化合物が用いられる。

【0034】

一般に、インクジェット用途向けとして用いられている金属ナノ粒子を分散させた導電性インクは、ノズルから吐出されて基板に着弾した段階で乾燥する程度の乾燥性を有している。そのため、ノズル先端の孔が小さいものを使用する場合は、導電性インクの乾燥性に起因して、ノズル先端にて導電性インクが詰まり易くなる。また、配線パターンの修正においてノズルを断続的に使用する場合には、塗布動作の待機時間が生じるため、導電性インクの詰まりがさらに発生し易くなる。これらの場合には、導電性インクを塗布する直前に欠陥部の近傍にて、ノズル先端の導電性インクを捨て打ちする動作などが必要となる。

【0035】

本実施の形態において、乾燥の遅い特性を有する導電性インクを使用した場合は、導電性インクが乾燥しにくいため、ノズル先端での導電性インクの詰まりが抑制される。そのため、導電性インクの吐出安定性を長期に亘って確保することが可能になる。したがって、導電性インクの捨て打ち動作の省略や、ノズルのメンテナンス間隔の延長、さらに使い捨てノズルの部品代の節約などが可能になる。

【0036】

また、一般にインクジェット用途向けとして用いられている導電性インクには、導電性パターン20、基板10や絶縁層11との密着性を向上させる添加物は含まれていない。この場合、パターン修正が完了した後に実施される工程の種類によっては、導電性インクを焼成して得られた修正層30の基板10への密着性が不足することも考えられる。たとえば、修正層30の表面を擦ったり、またはブラシ洗浄を実施する工程がある場合には、形成された修正層30が剥離することも考えられる。この場合には、修正層30を保護する目的で、修正層30の表面にコーティング処理を施すことが好ましい。しかし、パターン修正が完了した後に行われる工程の種類によっては、コーティング処理を施すこともできない場合もある。また、コーティング処理を施すことにより工程が増加し、修正工程が煩雑になるという問題点もある。

【0037】

本実施の形態において用いられる導電性インクは、ビスマスや銅などの有機金属化合物を添加物として含んでいる。これにより、導電性インクを焼成して得られる修正層30の基板10、導電性パターン20や絶縁層11への密着性が向上する。また、この添加物は、導電性インクの乾燥を遅くすることにも寄与する。

【0038】

また、導電性インクには、種々の粘度を有するものが用いられる。具体的には、粘度が4000〜10000mPa・sの高粘度のものや、5mPa・s以下の低粘度のものが用いられる。高粘度の導電性インクを用いる場合は、導電性インクを希釈して低粘度に調整してから使用することもできる。

【0039】

第1のインク層31を形成した後、続いて、第1の修正層32を形成する工程が実施される。この工程では、図5を参照して、焼成装置6が第1のインク層31の上方位置に移動する。そして、焼成装置6により第1のインク層31は焼成され、第1の修正層32が形成される。

【0040】

焼成装置6としては、局部的な焼成が可能であるレーザなどを用いることが好ましい。具体的には、YAG(YttriumAluminumGarnet)第2高調波連続発振レーザや炭酸ガスレーザなどが用いられる。これらのレーザの照射により、第1のインク層31が加熱されて導電性インクに含まれる溶媒が蒸発し、さらに、金属ナノ粒子間の融着および融合が起こり、第1の修正層32が形成される。

【0041】

続いて、第2のインク層33を形成する工程が実施される。この工程では、図6を参照して、塗布装置5が第1の修正層32の上方位置に移動する。そして、塗布装置5により、第1の修正層32および欠陥部21に隣接する導電性パターン20の上に導電性インクが塗布され、第2のインク層33が形成される。ここで、導電性インクは、第1の修正層32の少なくとも一部に重なるように塗布される。また、塗布装置5および導電性インクには、第1のインク層31を形成する工程にて用いられるものと同じのものが用いられる。

【0042】

最後に、第2の修正層34を形成する工程が実施される。この工程では、図7を参照して、焼成装置6が第2のインク層33の上方位置に移動する。そして、焼成装置6により第2のインク層33は焼成され、第2の修正層34が形成される。ここで、焼成装置6には、第1の修正層32を形成する工程で用いられるものと同じのものが用いられる。第1の修正層32と第2の修正層34は、その接触面で融合して強固に一体化する。

【0043】

以上の工程により、欠陥部21において、第1の修正層32と第2の修正層34とを含む修正層30が形成される。そして、修正層30により、欠陥部21を挟んで配置される導電性パターン20の間の電気的接続が確保される。また、本実施の形態に係るパターン修正方法は、第2の修正層34を形成する工程に先立って、第1の修正層32を形成する工程が実施されることを特徴とする。そのため、第2の修正層34を形成する際、第1の修正層が予め形成されない場合と比べて、境界部4における段差が低減されている。よって、第2の修正層34が境界部4において破断するおそれが小さくなり、その結果、境界部4における第2の修正層34が極端に薄くなることを抑制して修正抵抗を低減することが可能になる。

(実施の形態2)

次に、実施の形態2に係るパターン修正方法について、図8および図9に基づいて説明する。実施の形態2に係るパターン修正方法は、基本的には実施の形態1のパターン修正方法と同様に実施される。しかし、実施の形態2に係るパターン修正方法は、パターン修正の対象となる回路基板の構造および修正層の構造において、実施の形態1の場合と異なっている。

【0044】

具体的には、まず、実施の形態1の場合と同様に、本実施の形態に係るパターン修正方法が実施される前に、予め配線パターンの欠陥を検出する工程が実施される。ここで、本実施の形態においては、図8に示すように回路基板2を構成する基板10と導電性パターン20との間には、絶縁層11が存在している。また、欠陥部21においては、レーザの照射などにより絶縁層11が予め除去されており、基板10の表面が露出した状態を示す。そのため、実施の形態1の場合と比べて、絶縁層11の厚みに対応して、境界部4における導電性パターン20と欠陥部21との段差がより高くなっている。

【0045】

これに対し、本実施の形態に係るパターン修正方法では、以下に示すような工程により欠陥部21の修正が行われるため、絶縁層11の厚みに対応して高くなった境界部4における修正後の段差を低減することができる。

【0046】

具体的には、実施の形態1の場合と同様に第1のインク層31を形成する工程と、第1の修正層32を形成する工程が実施された後、これらの工程が繰り返して実施される。その後、実施の形態1の場合と同様に、第2のインク層33を形成する工程と、第2の修正層34を形成する工程が実施される。

【0047】

即ち、実施の形態2におけるパターン修正方法では、第2のインク層33を形成する工程よりも前に、第1のインク層31を形成する工程と第1の修正層32を形成する工程とが、複数回繰り返して実施される。これにより、図9に示すように、第2の修正層34の下に第1の修正層32が複数層形成される。ここで、各インク層および修正層を形成する工程にて用いられる塗布装置5および焼成装置6には、実施の形態1の場合と同じものを用いることができる。また、図9においては、第1の修正層32が2層形成されているが、その層数はこれに限られるものではない。

【0048】

このように、第1の修正層32が複数層形成されることにより、絶縁層11の厚みに対応して高くなった境界部4における修正後の段差が低減される。したがって、第2の修正層34を形成するにあたり、境界部4にて第2の修正層34が破断するおそれが小さくなる。その結果、境界部4における第2の修正層34が極端に薄くなることを抑制して修正抵抗を低減することができる。

【0049】

また、実施の形態1および本実施の形態に係るパターン修正方法において、第2のインク層33を形成する工程と、第2の修正層34を形成する工程とが、複数回繰り返して実施されてもよい。ここで、予め第1の修正層32が形成される層数は限定されない。これにより、第2の修正層34の膜厚が厚くなり、境界部4において第2の修正層34が破断するおそれがさらに小さくなる。その結果、境界部4における修正抵抗を低減することができる。

(実施の形態3)

次に、実施の形態3に係るパターン修正方法について、図10に基づいて説明する。実施の形態3に係るパターン修正方法は、実施の形態1および実施の形態2に係るパターン修正方法に係る修正プロセスに加え、図10に示すように、導電性パターン20において欠陥部21に隣接する領域である基点部22に凹部23を形成する工程を含んでいる。さらに、実施の形態3におけるパターン修正方法は、実施の形態1および実施の形態2における第2の修正層34に代えて、欠陥部21を迂回するような第2の修正層35が形成される点において、実施の形態1および実施の形態2と異なっている。

【0050】

始めに、実施の形態1および実施の形態2の場合と同様に、本実施の形態に係るパターン修正方法が実施される前に、配線パターンの欠陥を検出をする工程が実施される。

【0051】

次に、本実施の形態に係るパターン修正方法では、導電性パターン20において欠陥部21に隣接する領域である基点部22に凹部23を形成する工程が実施される。具体的には、レーザ照射などにより、基点部22において導電性パターン20が部分的に除去され、基板10の表面が露出、あるいは導電性パターン20の表面が露出した穴形状の凹部23が形成される。凹部23を形成する方法としては、たとえばYAGレーザのパルス照射などを用いることができる。また、レーザ照射により、凹部23のエッジ部分が荒れて、突起などが発生する場合がある。この場合、照射パワーを下げた状態でYAGレーザをパルス照射することにより、エッジ部分に発生した突起などを予め除去しておくことが好ましい。また、凹部23は、後工程において形成される、平面的に見て導電性パターン20の幅よりも小さい幅を有する第2のインク層33により、全体が覆われるように形成されてもよい。

【0052】

次に、実施の形態1の場合と同様の方法により、導電性インクが塗布され、凹部23内に第1のインク層31が形成される。ここで、導電性インクは凹部23内だけでなく、凹部23に隣接する導電性パターン20の上に塗布されてもよい。そして、実施の形態1と同様の方法により形成された第1のインク層31が焼成されて、第1の修正層32が形成される。

【0053】

次に、第2のインク層33を形成する工程において、本実施の形態に係るパターン修正方法では、凹部23内に形成された第1の修正層32の間を繋ぐように第2のインク層33が形成される。そして、実施の形態1と同様の方法により、第2のインク層33が焼成され、第2の修正層35が形成される。ここで、第2のインク層33および第2の修正層35は、第1の修正層32の間を直線的に繋ぐように形成されてもよいが、図10に示すように、欠陥部21を迂回するように形成されてもよい。

【0054】

このように、本実施の形態に係るパターン修正方法によれば、導電性パターン20の基点部22に形成した凹部23内において第1の修正層32が形成され、さらに第1の修正層32の間を繋ぐようにして第2の修正層35が形成される。そのため、欠陥部21に隣接する導電性パターン20と、第1の修正層32および第2の修正層35との電気的接続を、より確実に確保することができる。また、第1の修正層32は凹部23の底面に接するように形成されるため、第1の修正層32と第2の修正層35との接触領域が増加する。そのため、第1の修正層32と第2の修正層35との電気的接続がより確実なものとなる。また、第2の修正層35を形成する工程の前に、凹部23において第1の修正層32を形成する工程が実施されるため、凹部23と導電性パターン20との境界部における修正後の段差が低減される。その結果、第2の修正層35が境界部にて破断するおそれが小さくなる。さらに、凹部23は、平面的に見て導電性パターン20の幅よりも小さい幅を有する第2のインク層33により、全体が覆われるように形成されてもよい。それにより、微細な領域でのパターンの修正においても、本発明のパターン修正方法を容易に適用することができる。

【0055】

また、本実施の形態に係るパターン修正方法において、第2の修正層35は、第1の修正層32の間を直線的に繋ぐように形成されてもよいが、欠陥部21を迂回するように実施されてもよい。これにより、たとえば欠陥部21に突起などが存在し、欠陥部21に導電性インクを塗布することが困難である場合でも、欠陥部21を迂回するように第2の修正層35が形成されるため、欠陥部21に隣接する導電性パターン20の電気的接続を確保することができる。

(実施の形態4)

次に、実施の形態4に係るパターン修正方法について、図11〜図16に基づいて説明する。実施の形態4に係るパターン修正方法は、基本的には実施の形態3と同様に実施される。しかし、実施の形態4に係るパターン修正方法は、パターン修正の対象となる回路基板3の構造、および導電性パターン20の基点部22に形成される凹部23の構造において、実施の形態3の場合と異なっている。

【0056】

始めに、図11を参照して、実施の形態3と同様に、本実施の形態に係るパターン修正方法が実施される前に、配線パターンの欠陥を検出をする工程が実施される。本実施の形態では、パターン修正の対象となる回路基板3は、基板10と、導電性パターン20と、絶縁膜25とを備えており、図11に示すように、導電性パターン20は絶縁膜25により覆われている。

【0057】

次に、図12を参照して、レーザ照射などにより、導電性パターン20および絶縁膜25が部分的に除去され、基板10の表面が露出した穴形状の凹部23が形成される。これにより、絶縁膜25を貫通し、導電性パターン20に到達する凹部23が形成される。ここで、図15を参照して、凹部23の各辺の長さ(L1、L2)は、平面的に見て導電性パターン20の幅より小さい幅を有し、後工程において形成される第2のインク層33により全体を覆うことができる程度とされる。また、穴形状の凹部23の各辺の長さ(L1、L2)は、たとえば2μm以上とされる。

【0058】

次に、図13を参照して、塗布装置5により、凹部23内に導電性インクが塗布され、第1のインク層31が形成される。ここで、導電性インクは凹部23内だけでなく、凹部23に隣接する絶縁膜25の上に塗布されていてもよい。次に、図14を参照して、焼成装置6により形成された第1のインク層31が焼成され、第1の修正層32が形成される。

【0059】

次に、図15を参照して、凹部23内に形成された第1の修正層32の間を繋ぐように導電性インクが塗布され、第2のインク層33が形成される。そして、第2のインク層33が焼成されることにより、第2の修正層35が形成される。ここで、実施の形態3の場合と同様、第2の修正層35は、第1の修正層32の間を直線的に繋ぐように形成されてもよいが、図15に示すように、欠陥部21を迂回するように形成されてもよい。

【0060】

このように、本実施の形態に係るパターン修正方法によれば、導電性パターン20が絶縁膜25により覆われている回路基板3に対して、本発明のパターン修正方法を適用することができる。また、凹部23の各辺の長さ(L1、L2)は、平面的に見て導電性パターン20の幅と同等、あるいはその幅よりも小さい幅を有する第2の修正層35により全体が覆われる程度とされる。これにより、微細な領域でのパターンの修正においても、本発明のパターン修正方法を適用することができる。さらに、凹部23の各辺の長さ(L1、L2)は、たとえば2μm以上とされる。これにより、高粘度の導電性インクを用いた場合でも、凹部23内に導電性インクを容易に充填することができる。

【0061】

次に、本実施の形態におけるパターン修正方法の変形例について説明する。本変形例のパターン修正方法は、基本的には上記実施の形態4と同様に実施される。しかし、本変形例では、図16を参照して、凹部24は導電性パターン20の延在方向に対して交差する方向、より具体的には、直交する方向に伸びる溝形状の凹部24として形成される。

【0062】

この場合、凹部24の幅Wは、導電性パターン20の幅以下とされる。たとえば、線幅5μm、膜厚0.3μm程度の導電性パターン20の修正においては、凹部24の幅Wは2〜5μm程度とされる。これにより、平面的に見て導電性パターン20の幅よりも小さい幅を有する第2の修正層35により、凹部24の全体を覆うことができる。さらに、凹部24の幅Wは1μm以上とされる。これにより、高粘度の導電性インクを用いた場合にでも、凹部24内に容易に導電性インクを充填することができる。

(実施の形態5)

次に、実施の形態5に係るパターン修正方法について、図17〜図20に基づいて説明する。本実施の形態に係るパターン修正方法は、基本的には実施の形態4に係るパターン修正方法と同様に実施される。しかし、実施の形態5に係るパターン修正方法は、凹部23を形成した後に、さらに凹部23に隣接する導電性パターン20の上の絶縁膜25を除去する工程を含んでいる点において、実施の形態4の場合と異なっている。

【0063】

始めに、図17を参照して、実施の形態4と同様に、本実施の形態に係るパターン修正方法が実施される前に、配線パターンの欠陥を検出する工程が実施される。

【0064】

次に、図18を参照して、実施の形態4の場合と同様に、レーザ照射などにより導電性パターン20および絶縁膜25が部分的に除去され、基板10の表面が露出した凹部23が形成される。さらに、本実施の形態においては、凹部23を形成した後に、凹部23に隣接する導電性パターン20の上の絶縁膜25を除去した領域である、露出部26を形成する工程が実施される。具体的には、凹部23を形成した後に、凹部23を形成する場合よりも照射範囲を拡大して弱めのレーザを照射する。これにより、凹部23に隣接する導電性パターン20の上の絶縁膜25が除去され、露出部26が形成される。

【0065】

次に、図19を参照して、塗布装置5により凹部23内および露出部26に導電性インクが塗布され、第1のインク層31が形成される。次に、図20を参照して、焼成装置6により第1のインク層31が焼成され、第1の修正層32が形成される。

【0066】

次に、実施の形態4と同様に、凹部23内に形成された第1の修正層32の間を繋ぐように導電性インクが塗布され、第2のインク層33が形成される。そして、第2のインク層33が焼成されることにより、第2の修正層35が形成される。

【0067】

このように、本実施の形態に係るパターン修正方法では、凹部23に隣接する導電性パターン20の上の絶縁膜25が除去された領域である露出部26を形成する工程が実施され、凹部23内と露出部26において第1の修正層32が形成される。そのため、第1の修正層32と導電性パターン20との接触領域が、より多く確保される。その結果、第1の修正層32と導電性パターン20との電気的接続をより確実なものとすることができる。

【0068】

今回開示された実施の形態はすべての点で例示であって、制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味、および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0069】

本発明のパターン修正方法は、修正抵抗の低減が求められる配線パターンの修正において、特に有利に適用され得る。

【符号の説明】

【0070】

1〜3 回路基板、4 境界部、5 塗布装置、6 焼成装置、10 基板、11 絶縁層、20 導電性パターン、21 欠陥部、22 基点部、23,24 凹部、25 絶縁膜、30 修正層、31 第1のインク層、32 第1の修正層、33 第2のインク層、34,35 第2の修正層。

【特許請求の範囲】

【請求項1】

導電性パターンの欠陥部を修正するパターン修正方法であって、

導電性インクを塗布することにより第1のインク層を形成する工程と、

前記第1のインク層を焼成することにより第1の修正層を形成する工程と、

少なくとも一部が前記第1の修正層に重なるように導電性インクを塗布することにより、第2のインク層を形成する工程と、

前記第2のインク層を焼成することにより第2の修正層を形成する工程とを備え、

前記第1の修正層および前記第2の修正層により前記欠陥部を挟んで配置される導電性パターン間の電気的接続が確保される、パターン修正方法。

【請求項2】

前記第2のインク層を形成する工程よりも前に、前記第1のインク層を形成する工程と前記第1の修正層を形成する工程とが複数回繰り返して実施される、請求項1に記載のパターン修正方法。

【請求項3】

前記第2のインク層を形成する工程と前記第2の修正層を形成する工程とが複数回繰り返して実施される、請求項1または2に記載のパターン修正方法。

【請求項4】

前記欠陥部に隣接する前記導電性パターンに凹部を形成する工程をさらに備え、

前記第1のインク層を形成する工程では、前記凹部内に前記第1のインク層が形成される、請求項1〜3のいずれか1項に記載のパターン修正方法。

【請求項5】

前記導電性パターンは絶縁膜で覆われており、

前記凹部を形成する工程では、前記絶縁膜を貫通し、前記導電性パターンに到達する前記凹部が形成される、請求項4に記載のパターン修正方法。

【請求項6】

前記凹部を形成する工程では、平面的に見て前記導電性パターンの幅と同等、あるいはその幅よりも幅の小さい前記第2のインク層により全体を覆うことが可能な前記凹部が形成される、請求項4または5に記載のパターン修正方法。

【請求項7】

前記第2のインク層を形成する工程では、前記欠陥部を迂回するように前記第2のインク層が形成される、請求項1〜6のいずれか1項に記載のパターン修正方法。

【請求項8】

前記導電性インクは、トルエンよりも沸点が高い溶媒と、有機金属化合物からなり前記導電性パターンを保持する基板への前記導電性インクの密着性を向上させる添加物とを含んでいる、請求項1〜7のいずれか1項に記載のパターン修正方法。

【請求項1】

導電性パターンの欠陥部を修正するパターン修正方法であって、

導電性インクを塗布することにより第1のインク層を形成する工程と、

前記第1のインク層を焼成することにより第1の修正層を形成する工程と、

少なくとも一部が前記第1の修正層に重なるように導電性インクを塗布することにより、第2のインク層を形成する工程と、

前記第2のインク層を焼成することにより第2の修正層を形成する工程とを備え、

前記第1の修正層および前記第2の修正層により前記欠陥部を挟んで配置される導電性パターン間の電気的接続が確保される、パターン修正方法。

【請求項2】

前記第2のインク層を形成する工程よりも前に、前記第1のインク層を形成する工程と前記第1の修正層を形成する工程とが複数回繰り返して実施される、請求項1に記載のパターン修正方法。

【請求項3】

前記第2のインク層を形成する工程と前記第2の修正層を形成する工程とが複数回繰り返して実施される、請求項1または2に記載のパターン修正方法。

【請求項4】

前記欠陥部に隣接する前記導電性パターンに凹部を形成する工程をさらに備え、

前記第1のインク層を形成する工程では、前記凹部内に前記第1のインク層が形成される、請求項1〜3のいずれか1項に記載のパターン修正方法。

【請求項5】

前記導電性パターンは絶縁膜で覆われており、

前記凹部を形成する工程では、前記絶縁膜を貫通し、前記導電性パターンに到達する前記凹部が形成される、請求項4に記載のパターン修正方法。

【請求項6】

前記凹部を形成する工程では、平面的に見て前記導電性パターンの幅と同等、あるいはその幅よりも幅の小さい前記第2のインク層により全体を覆うことが可能な前記凹部が形成される、請求項4または5に記載のパターン修正方法。

【請求項7】

前記第2のインク層を形成する工程では、前記欠陥部を迂回するように前記第2のインク層が形成される、請求項1〜6のいずれか1項に記載のパターン修正方法。

【請求項8】

前記導電性インクは、トルエンよりも沸点が高い溶媒と、有機金属化合物からなり前記導電性パターンを保持する基板への前記導電性インクの密着性を向上させる添加物とを含んでいる、請求項1〜7のいずれか1項に記載のパターン修正方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2012−199404(P2012−199404A)

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願番号】特願2011−62896(P2011−62896)

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成24年10月18日(2012.10.18)

【国際特許分類】

【出願日】平成23年3月22日(2011.3.22)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]