パターン化されたウエハの裏側急速加熱処理

【課題】急速加熱処理における温度分布は、ウエハのパターニングに依存し変化する。急速加熱処理(RTP)の均一性は大幅に高める方法を提供する。

【解決手段】ウエハ12や他の基板を熱的に処理する装置60及び方法(例えば、急速加熱処理)放射ランプ26の列24は、ウエハを加熱する為にウエハの裏側に放射を向ける。ウエハの表側は、パターン化された集積回路16が形成されるが、放射反射器28に面する。ランプがウエハの上方にあるとき、エッジリングは、ウエハをそのエッジ排除ゾーンで支持する。あるいは、リアクタは、上方に向けられたランプ26と、反射器28を上方に含み、ウエハの表側に面する。

【解決手段】ウエハ12や他の基板を熱的に処理する装置60及び方法(例えば、急速加熱処理)放射ランプ26の列24は、ウエハを加熱する為にウエハの裏側に放射を向ける。ウエハの表側は、パターン化された集積回路16が形成されるが、放射反射器28に面する。ランプがウエハの上方にあるとき、エッジリングは、ウエハをそのエッジ排除ゾーンで支持する。あるいは、リアクタは、上方に向けられたランプ26と、反射器28を上方に含み、ウエハの表側に面する。

【発明の詳細な説明】

【発明の分野】

【0001】

本発明は、一般に、半導体ウエハと他の基板の熱処理に関する。特に、本発明は、白熱ランプ列のような放射源から、ウエハの急速加熱処理に関する。

【背景技術】

【0002】

シリコンまたは他のウエハから集積回路を製造する場合、層を堆積するステップ、フォトリソグラフィで層をパターニングするステップ、パターン化された層をエッチングするステップという多くのステップが伴う。イオン注入は、半導体シリコン内に動作領域をドープする為に使用される。また、製造シーケンスも、注入損傷の治癒およびドーパントの活性化を含む他用途、晶出、熱酸化、窒化、珪素化合物、化学気相堆積、蒸気相ドーピング、熱洗浄、他の理由の為にウエハの熱的アニールを含む。シリコン技術の初期段階におけるアニールは、通常、アニール用オーブン内で長期間の間、複数のウエハを加熱することを伴ったが、より小さな回路の特徴部でさえ、より切迫した要求を満足するために、ますます、急速加熱処理(RTP)が使用されてきた。RTPは、上部に集積回路が形成されつつあるウエハの表面に向けられた高輝度ランプ配列からの光でウエハを照射することによって、通常、単一ウエハチャンバ内で実行される。放射は、ウエハにより、少なくとも部分的に吸収され、ウエハを所望の高温(例えば、600℃又は他の用途では1000℃)まで急速に加熱する。放射加熱は、素早くオン/オフすることができ、比較的に短時間で(例えば、1分未満または数秒間)ウエハを制御良く加熱する。

【0003】

図1は、カリフォルニア州サンタクララのアプライドマテリアルズ社から入手可能な放射輝度RTPリアクタ10を概略示す。Peuse氏らは、この種のリアクタの詳細及びその計測を米国特許第5,848,842号および第6,179,466号に説明するが、それらの全体は参考のため本願に組み込まれている。熱的に処理されるウエハ12は、その周囲でエッジリング14により支持され、エッジリング14は、ウエハ12の隅に接触する環状傾斜棚15を有する。ウエハの大きさは、現在、200mmから300mm径で推移している。Ballance氏らは、エッジリングとその支持機能を、米国特許第6,395,363号で、より完全に説明しているが、それらの全体は参考のため本願に組み込まれている。ウエハ12の表面で既に形成された処理済み特徴部16は、下方の重力場に参照され(referenced to)透過性石英ウィンドウ20により上側で画成された処理領域18に向かって、上方に面するように、ウエハが配向されている。略図に反して、大部分の特徴部16は、ウエハ12の表面を越えて相当な長さは突き出ていないが、その表面の平面内の付近でパターニングを構成している。ウエハの特徴部16の特質は、多面的であり、後に検討される。ウエハが、ウエハをチャンバ内に持ち込むパドルとエッジリング14との間に渡されるとき、ウエハ12の裏側を支持するように、3本のリフトピン22が上下動されてもよい。放射加熱装置24は、ウィンドウ20の上方に位置して放射エネルギをウエハ12に向けるので、ウエハを加熱する。放射輝度リアクタ10内で、放射加熱装置は、ウィンドウ20の上方で、高密度配列で配置された、それぞれの六角形の管27内に位置された多数の(典型的な数として409個の)高強度タングステンハロゲンランプ26を含む。しかし、他の放射加熱装置は、代替え可能であろう。一般に、これらは、放射源の温度を急速上昇させる為の抵抗加熱を伴う。

【0004】

ウエハ12の全体で均一な、密接に規定された温度まで、ウエハ12の全体で温度を制御することは重要である。均一性を改善する一つの受動的手段は、反射装置28を含むが、反射装置28は、ウエハ12より広いエリアに対し平行にウエハ12より広いエリアを越えて広がり、ウエハ12の裏側に面する。反射装置28は、ウエハ12から放出された熱放射をウエハ12に向かって効率よく反射する。ウエハ12と反射装置28との間の間隔は、好ましくは3mmから9mmであり、キャビティの厚みに対する幅のアスペクト比は、都合よく20より大きい。金の被覆又は多層誘電干渉ミラーで形成可能な反射装置28は、ウエハ12の裏で完全黒体キャビティを形成し、これが、ウエハ12の暖かい部分から冷えた部分まで熱を分布させがちである。例えば、2002年10月7日に提出され現在は米国特許第6,839,507号として発行された特許出願第10/267,053号、2002年10月24日に提出され米国で印刷された出願公報2004/0079746号として公開された出願第10/280,660号として開示された他の実施形態において、反射装置28は、より不規則な表面を有してもよく、また、黒体壁に酷似させる為に黒または他の有色面を有してもよいが、これらの両方の出願の全体は、参考の為に本願に組み込まれている。完全黒体キャビティは、(通常"Planckian"分布として説明される)ウエハ12の温度に対応した放射分布で満たされるが、ランプ26からの放射は、非常に高温のランプ26の温度に対応した分布を有する。好ましくは、反射器28は、特に冷却中は、ウエハからヒートシンク過剰放射まで水冷ベース上に置かれる。

【0005】

均一性を改善する動的手段は、チャンバ外に位置決めされた回転可能なフランジ32に磁気結合された回転可能なシリンダ30上でエッジリング14を支持することを含む。

図示しないモータがフランジ32を回転させるので、ウエハを、その中心34の周りに回転させるが、その中心34は、また、ほぼ対称なチャンバの中心線でもある。

【0006】

均一性を改善する電気的手段は、その中心軸34の周りに概略リング状に配置された例えば15ゾーンにランプ26を分割する。制御回路は、異なるゾーンにおいてランプに送られる電圧を変更し、これにより、放射エネルギの放射分布を調整する。ゾーンに分けられた加熱の動的制御は、回転するウエハ12の半径にわたり温度を測定する為に、反射器28内のアパーチャーを通ってウエハ12の裏側に面するように位置決めされた光学的光パイプ42を介して結合された例えば8個のパイロメータ40により実効される。光パイプ42は、サファイヤ、金属、シリカファイバを含む種々の構造で形成可能である。コンピュータ化されたコントローラ44は、パイロメータ40の出力を受け、それに応じて、異なる環のランプ26に供給される電圧を制御し、それにより、処理中のパターンと放射加熱強度を動的に制御する。パイロメータは、一般に、狭い波長幅(約700から1000nm間の範囲内、例えば40nm)で光強度を測定する。コントローラ44または他の計測器具は、特定温度で保持された黒体から放射する光強度のスペクトル分布の、周知のプランキアン(Planckian)分布を介して光強度を温度に変換する。しかし、パイロメータは、探査されるウエハ12の一部の放射率により影響を受ける。放射率eは、黒体に対する1と完全な反射器に対する0との間で変化可能であるので、ウエハの裏側の反射率R=1−eの逆測定になる。ウエハの裏面は、通常、均一なので、均一な放射率が期待されるが、裏側の組成物は、以前の処理に依存して変化する。パイロメータは、ウエハの一部の反射率または放射率を測定する為にウエハを光学的にプローブする為にエミッショメータ(emissometer)を更に含めることにより改善可能であるが、それは、関連波長範囲で面し、コントローラ44内で測定放射率を含めるように制御アルゴリズムを修正する。

【0007】

ウエハの裏側のバルクシリコン表示は、約0.7の放射率eを持ち、集積回路(IC)製造用半導体ウエハの表面は、RTPの対象であるが、その表面はポリシリコンと窒化部分から構成されている。その結果、典型的な表側の放射率は、約0.8から0.9である。すなわち、裏側は表側より、より反射する。

【0008】

上記の温度制御は、温度の密接かつ均一な制御を大幅に改善する為に効率良く使用されてきたが、ますます難しい製造上の制約は、まだ更なる厳しい制御を必要とする。難点の一つは、ウエハの表側の放射率または吸収が、ウエハのエリアにわたり大きく変化することである。非均一性は、幾つかの原因から生じる。第1に、集積回路は、一定不変で矩形であるが、円形ウエハ上に配置される。図2の平面図で示されるように、矩形形状を有する多数の同一の集積回路用ダイ50は円形ウエハ12上に配置される。ダイ50の配置は、ウエハ12の周辺でエッジ排除ゾーン52を避ける。通常、約2mmの幅を有するエッジ排除ゾーン52は、エッジ効果により過度に影響されるように感じられ、エッジ排除ゾーン52内に配置される、どんなダイ50でも、欠陥があるか、ウエハ中心に近く配置されたダイ50に対し少なくとも不均一になる場合が多い。ほとんどの高度処理光学ステッパを含むフォトグラフィック処理において、ダイ50は基本的にパターン化されるが、これは、連続して1つのダイ50のエリア上に現像集積回路の単一画像を投射し、その後、画像処理を繰り返す為に他のダイに進む。ステッパ撮像を除き、半導体製造処理の残りのステップは、同時に全てのダイ50を処理する。処理の終わりに、ダイ50は、別個の集積チップ又は回路を形成する為にダイ50を分離する切り溝54の向こう側で分離される。

【0009】

急速加熱処理における温度分布は、ウエハのパターニングに依存し、異なるIC構造体間と同様に、現像回路において一つのレベルから他のレベルで変化することが認められてきた。円形ウエハ上の矩形ダイ配置の結果、比較的大きな構築ダイ領域56が、ウエハ12の周辺付近の幾つかの場所で拡大する。これらの領域は、ステッパの撮像に曝される。その結果、組み立てられたダイ領域56は、ダイ50に沿って処理されるが、パターンは、そこに生じない。対照的に、マルチステップとマルチレベル処理が進むにつれて、ダイ50は、生じる集積コンポーネントにわたって異なるパターンを生じるようになり、そこで、複数層は、急速に放射率を変える。IC特徴部の寸法スケール上、放射率の変化は、個々のダイ50にわたり、実効放射率へと平均化される。しかし、この実効放射率は、おそらく、構築ダイ領域56の、パターン化されない放射率とは異なる。

関連した問題は、内部のダイ50の一部が、たぶん、生産集積回路以外の、テスト構造またはパターンに使用される点である。これらの異なるダイは、生産用ICとは異なる有効放射率を有するであろう。その結果、これらは、生産用ICが吸収するより、異なる熱の熱量を吸収し、温度の均一性がテスト構造付近で生じる。関連した問題は、切り溝54から生じるが、切り溝54は鋸(saw)にとって十分に広く保持されなければならず一般にパターン化されない。その結果、温度は切り溝付近で変化し得る。同様に、ロジックに対するRAMのように異なるマクロパターンをICが有する場合、2つのエリア域の実効放射率は異なり、チップ内で温度不均一性を生み出す場合がある。ダイ50の一部のエリアが、ランプ26からの高温放射用干渉フィルタとして機能するスタック構造を生じることもあり得る。これらの干渉効果は、高温ランプが膜厚に近く放射スペクトルを移動させるにつれて、効果がより明らかになる。異なる材料の単一層でさえ、屈折率の急激な変化のため、著しい反射を持ち込む可能性がある。

【0010】

それ以上の問題は、エッジリング14が、ウエハ上で生じる構造体より実質的に高い放射率を有し、それが非常に反射する場合である。その結果、エッジリング14は、ウエハの大半部より高温に対し、より多くの放射と熱を吸収する。この問題は、ウエハの放射率に似た被覆を使用することにより、エッジリング14の放射率を調整することにより部分的に迂回されてきた。しかし、ウエハの放射率は、製造プロセスにおけるIC設計と箇所(point)に依存するものである。したがって、その極端な解決策は、各IC設計の為の別個のエッジリングと、その処理の各ステップが必要になり、明らかに、不都合であり、割高な解決策になる。

【0011】

Aderholdらは、構築ダイ領域56に関する一部の問題と、一部の他のマクロ不均一性を、2002年9月12日に提出された米国特許出願第10/243,383号で取り組んだ。彼らの方法は、大きな周囲温度変化を示すウエハの、これらのリングのパイロメータの読み取り値を電子的にフィルタリングすることである。それでもなお、RTPにおける均一性の更なる改善が望まれる。

【発明の概要】

【0012】

熱処理装置と熱処理では、急速加熱処理(RTP)が使用されるが、基板は、放射熱源の反対側の裏側で保持され、集積回路やSOI表面層のような特徴部のある表側は、加熱源から離れて面する。基板の表側は、放射反射器に面してもよい。それによって、完全黒体または放射キャビティは、特徴付けられた表側と反射器の間に形成可能である。表側は、例えば、反射器を通して形成されたモニタポートにより熱的にモニタされてもよい。

【0013】

基板は、その周辺部(例えば3mm以下のエッジ排除ゾーン内)だけで、基板を支持することにより逆位置で支持されてもよい。従来のエッジリング支持体は、この用途の為に、3mm以下でウエハと重なる棚を持つことにより変形可能である。エッジ排除ゾーンだけに接触するウエハリフトピンを収容する為に、アパーチャーは、棚の重なる領域に形成可能である。基板は、トレイにより周辺支持体上に搬送可能であり、トレイは、周辺部を支持する上方傾斜端部と、リフト周辺ピンを有し、リフト周辺ピンは、トレイから離れて位置し、トレイから基板を持ち上げ、トレイを引き下げ、その後、周辺支持体上にウエハを降ろす。

【0014】

あるいは、ひっくり返された基板の裏側は、空気圧式カップ又は静電チャックのような取り外し可能な保持部材により支持されてもよい。

【好適実施形態の詳細な説明】

【0015】

パターン化されないウエハの裏側が放射加熱源に面するように位置決めされ、パターン化される表側が反射器に面し、その温度が動的にモニタされる場合、急速加熱処理(RTP)の均一性は大幅に高められる。

【0016】

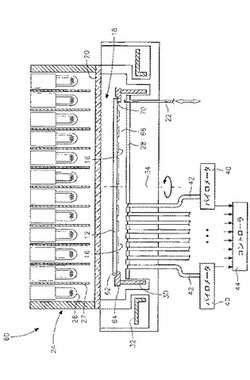

図3の概略断面図に示されるように、裏側RTPは、RTPリアクタ60内部で実効され、これは、表側処理の為の図1のリアクタ10と幾つかの方法が異なるだけである。

【0017】

図4の断面図に良く示されるように、一実施形態において、エッジリング64の概略環状の傾斜棚62は、反対にされたウエハ12の面取された角を支持するが、ウエハは、発現する(developing)ICを構成する特徴部16が反射プレート28に向けて下方に対面して向きが定められている。エッジリング棚62は、通常、従来の棚15より短いので、エッジリング棚62は、ウエハ12を反射器28から長さV(ウエハエッジ排除ゾーン52より小さい)だけシールドする。すなわち、どのダイ50もシールドされない。たとえば3mmのエッジ排除ゾーン52に対し、棚62はウエハ12と、ウエハの周辺部から2mm以下で延びる長さVだけ重なり得る。すなわち、棚62の内径は、エッジ排除ゾーンの2倍の幅だけ小さいウエハ径より大きくてはならない。2mmで重なる設計の場合、棚の内径は、ウエハ径より4mm小さくなる。この位置決めは、また、ウエハ12の底部で黒体キャビティ66内に全てのダイ50を配置し、また、ウエハ12が装填中に誤って処理される場合、ダイが擦られることを防止する。さもなければ、ウエハ12の(反射器28に対し下方に面する)パターン化される表側は、機械的に接触されない。

【0018】

この反転配向は、幾つかの利点を提供する。第1に、放射ランプ26に面する、パターン化されないウエハの裏側の放射率は、一般に均一であるので、構築されたダイ領域、切り溝、ウエハ表側上の内部IC構造に関わらず、所定ランプの電圧に対して同一の熱量がウエハの単位面積当たりで吸収される。さらに、ウエハ裏側は、一般に、ウエハ表側より反射しないので、放射熱は明らかに裏側により吸収される。ICのミクロ構造全体でさえ、高放射率領域は同様に高吸収性であるので、異なる放射率のミクロ領域間で温度を平均化する。裏側放射加熱は、パターニング前に熱的に処理される熱的に均等なシリコンオンインシュレータ(SOI)基板に利益を与える。それ以外はパターン化されない前のSOIウエハ表面は、白熱放射により容易に透過され、薄い酸化物層により基礎が成されるシリコンの薄い層を含むので、水平というより垂直にパターン化されると考えられるかもしれない。酸化物層は反射器として作用する場合があり、さらに厚みに横の変化の対象となり、可能な吸収変動をもたらす。SOIウエハの裏側加熱は、これらの問題を回避する。

【0019】

第2の利点は、ウエハ12と反射器28間の領域は、効率良く黒体キャビティ66を形成し、黒体キャビティ66は、ウエハの高温部から低温部へ熱を再分配するので、ウエハ12にわたる温度分布は平均化される。黒体キャビティという用語は、特に、反射器28が黒より反射するか黒くなる場合、放射キャビティに取って代わるべきであろう。それでもなお、放射キャビティ66は、ウエハの裏側から放射される放射線を平均化するように作用するので、ウエハ12にわたる温度均一性を高める。

【0020】

第3の利点は、パイロメータの光学ライトパイプ42は、ダイの反対側のウエハ12の側というより、直接、ダイに面するので、ICダイの温度を、より直接的に測定する点である。放射率は、ダイ50内では微細スケールで変化し、構築されたダイ領域56と可能なテスト構造の為に肉眼で見えるスケールで変化する。温度測定のために、微細パターニングは、大きなアパーチャーパイロメータシステムにとって明白でないが、肉眼で見えるパターニングは、特許出願第10/243383号に記載された方法により除去可能である。

【0021】

第4の利点は、より放射性の高いウエハ表側が反射器28に面する場合、温度の下方勾配と温度下落が大きくなり、ペウスらにより説明されたリアクタでは精力的に冷却可能となる点である。急速な冷却速度は、ヘリウムのような高い熱伝導性のガスで黒体キャビティ66を充填することにより促進される。

【0022】

第5の利点は、エッジリングの放射率は、ウエハの裏側の放射率と簡単に合わせられるので、ランプは、これらの両方を同一温度まで加熱する点である。ウエハの裏側は、一般に、パターン化されず、通常、IC設計または処理ステップ間で著しく変化しない。窒化けい素または酸化シリコン被覆は有効に使用可能であるが、通常、エッジリング上のシリコン表面は、シリコンウエハの裏側とほぼ同一の放射率を示す。

【0023】

第6の利点によれば、ウエハをエッジ排除ゾーン内で支持することにより幾つかの難題が提示するが、ウエハと支持体間の接触エリアを減らすので、粒子発生を減少させる。

【0024】

記述された配向は、ウエハ表面に向けられた放射熱を使用することとは異なる。反対側の放射熱は利点があるが、熱的にウエハをモニタすることは非常に難しい。なぜなら、非常に熱いランプから放出され、ウエハ温度を表示しない強い放射エネルギにウエハの両側が浸されるからである。対照的に、ウエハの表側と前述された反射器との間で形成された黒体キャビティは、ウエハの放射エネルギ分布に近い放射エネルギ分布を有する。これは、黒体キャビティは、熱的にウエハを通り抜けるからである。

【0025】

従来の上方対面配向で設計された大部分のRTPリアクタ内で反対にされたウエハ配向を使用することにより、ウエハ取り扱いに幾つかの難題が提示される。前述したように、ウエハ12は、エッジ排除ゾーン52内の周辺のみで支持されなければならない。

リアクタの内外にウエハを搬送することにより、更なる変形が必要になる。従来のRTPリアクタ10内のリフトピン22は、生産用ダイの下にある位置で、通常、ウエハ12の裏側に接触する。ダイの内部における本発明のリアクタ60内の、そのような接触は、接触されたダイに十分な損傷をもたらし、ダイを実施不能にさせる場合が多い。そのような損傷は、限られた数のダイの歩留まりのトレードオフとして受け入れられてきた。ダイエリアは、たとえ撮像されないまま残されてもよい。しかし、歩留まりは容易にあきらめることができないので、この方法は好ましくない。マルチレベル上の、そのようなRTP処理の為の歩留まり損失を最小限にする為、リフトピン配置に関するウエハパターニングの配向性を厳格に維持することが重要になる。他の方法は、リフトピンを構築されたダイ領域まで移動させることであるが、これは、どのような場合であっても有用なダイをもたらさない。この解決策は、それ自身が不利な点を持つ。第1に、再び、リフトピンの場所に関してウエハパターニングの慎重な配向が必要となる。第2に、異なる集積回路設計は、異なるダイの大きさ、異なる長さと幅の比を有することになりそうである。その結果、構築されたダイエリアは、一つのIC設計から他のIC設計に変化する可能性がある。したがって、異なるIC設計を処理するときにはリフトピンの場所を移動させる必要があるかもしれない。実行可能なリフトピンの場所設計仕様は、実行可能であるが、経済的には不利である。

【0026】

第3のアプローチは、図5に示されているが、リフトピンをウエハ12のエッジ排除ゾーン52、好ましくは、エッジリング棚62と重なる同一周辺ウエハ領域内(例えば、ウエハ12の外側2mmとエッジリング棚62の内側2mm)まで移動させることである。その結果、エッジリング62は、リフトピン22の領域について幾らかの再設計を必要とする。もちろん、リフトピン22は回転しないが、従来の動作中、エッジリング62が回転することに注意されたい。しかし、前に列挙された特許出願第10/243,383号は、エッジリングが既知の角度位置になることを確実にする為の装置を開示する。図4の平面図で示されるように、エッジリング62は、米国出願第6,395,363号でバランスらにより開示された形状に概略対応する形状を有するが、この米国出願では、ウエハ12は、棚60上で支持され、棚60は、回転シリンダ30上にある外側延長バックリング68から、内側下方に数度で傾斜している。傾斜した棚60は、ウエハ12をエッジリング62の中心におくように作用する。ウエハエッジ排除ゾーン52に対応するように位置決めされたリフトリング22を収容する為に、切り抜き部70は棚62の内側周辺に形成され、リフトピン22にエッジリング64を通過させ、エッジリング棚62の上方でウエハ12を支持させる。しかし、エッジリング64周りの光洩れを避ける為に、切り抜き部70は、確実に、ウエハ12のエッジより更に外側に拡大されてはならない。そのような構造は、全てのリフトピン22に対し繰り返される。エッジリング64は、切り抜き部22のエリアにおいて、ウエハ12に対して最小の重なりを提供するが、棚62の大部分は、そのエッジ排除ゾーン52においてウエハと重なり続ける。

【0027】

しかし、他の支持体の構成は可能であり、例えば、平坦な棚が米国出願第6,179,466号でペウスらにより詳述されているが、この出願では、ウエハはエッジリング棚の実質的に半径方向の延長部と接触する。ウエハのエッジ排除ゾーン52内で、ウエハ12に対してエッジリング64の、実際に拡大された接触があってもよい。支持体は、内側または外側のいずれかでエッジリングの周りに放射熱源24から高温放射エネルギの洩れを最小限にするように設計されるべきである。すなわち、ウエハは、エッジリングに対し光密封されなければならない。また、ダイ50に対し接触されない限り、エッジ排除ゾーン52の内側で、エッジリング64がダイ50と重なり、エッジリング64がダイ50にわたり温度均一性を低下させないことが可能である。

【0028】

切り抜き部70は、アパーチャーにより交換可能であるが、密接な許容範囲が必要である。

【0029】

図3の反転構成は、エッジリングの温度だけをサンプリングし、それに従って、加熱パターンを制御する視界でエッジリング64の方に向けられるべきエッジに近い最外光パイプ42を動かすことから利益を得る。パターン化されたウエハの表側とは異なり、エッジリング64は、実質的に一定の放射率を有し、この放射率は、ウエハの表側の放射率とは異なるようである。その結果、エッジリングの高温測定は、ダイエリアに向けられたエミッショメータにより提供される放射率修正を必要としない。

【0030】

ウエハの反転配向は、また、パドル又は、ウエハをリアクタの内外に搬送させる為に使用される他の装置の変形を要する。典型的な搬送パドルは、ウエハの重力(gravitational)

底の有意部分でウエハを支持するが、底部が発現中のIC構造を含む場合、多分、幾つかの損傷を受ける。本発明の反転配向を使用する為に構成された変形パドル80は、図6の平面図に示されている。パドル80は、実質的に平らな内側部分82を含み、内側部分82は、その各々の軸上端部上で支持体端部88まで移行部分86を有し、移行部分86は、ウエハ中心周りに円対称であるが、外部上方に傾斜している。傾斜した支持体端部88は、中央パドル部分82上方に持ち上げられたウエハ12’の中央部分を備えたエッジリングの構成と類似した構成で、ウエハ12’の面取された角部を支持する。同様の端部構成は、反対側の図示しない、パドル80の端部で生じる。パドルの原則的運動は、ウエハ12’を、エッジリング64まで搬送しエッジリングから搬送する為にパドルの軸に沿う。

一構成において、パドル80と、エッジリング64の外がウェアから離れる片持ち支持アームは、常に、エッジリング64の上方に位置決め可能である。2つのリフトピン22は、パドル80の経路の外側に配置されている。両方のパドル端部は、別個の傾斜支持端部を有するフィンガー部上に分岐されてもよい。パドルの末端部で、単一の支持ピンが、パドル経路の外側というよりフィンガー部間に配置されてもよい。

【0031】

パドルがウエハ12’を、ウエハ12により表示された処理位置まで中に搬送するとき、リフトピン22は上昇し、ウエハをパドル80から離して持ち上げ、その後、パドル80は引っ込む。リフトピン22は、その後、下降し、ウエハ12をエッジリング64で支持されたままに残す。ウエハを外に搬送するには、逆の手順が必要である。

【0032】

ウエハ搬送の為の他の方法は、最上部側の分離可能な保持手段を含むことである。

例えば、図7の概略断面図に示されるように、取り外し可能な保持部材90は、作動されるとき、重力の力に抗して、その特徴部の裏側でウエハ12を支持することができる。保持部材90が作動していないとき、保持部材90は、垂直方向に移動することによりウエハから簡単に取り外される。保持手段90は、水平に延びる支持アーム92により支持され、支持アーム92は、RTPリアクタ内に保持部材90を持ち込む為に水平方向に移動可能であり、加熱ランプの下のエッジリングの上に横たわり熱処理の為にチャンバから後退する。ウエハ搬送中、チャンバ圧が大気圧に近い場合(たとえば1トール以上の場合)、保持部材90は、その周辺でウエハ12に対して真空密閉可能な空気圧式カップとして実施されてもよい。空気圧式カップが、支持アーム内の真空ラインを介して真空まで真空引きされるとき、空気圧式カップは、ウエハ12を上方から保持するが、カップがチャンバ圧に戻されるとき、カップはウエハ12から取り外される。ウエハの搬送が高真空下で実効される場合、保持部材90は、保持部材の底面に埋め込まれたチャック用電極を備えた静電チャックとして実現されてもよい。適当な電気バイアスの下で、静電チャックは、きつくウエハ12を保持する。

【0033】

最上部側の取り外し可能な保持部材は、リフトピンと組み合わせることが可能であるので、保持部材は、ウエハを伸長されたリフトピンまで搬送し、リフトピンは、その後、ウエハをエッジリングまで下降させる。支持体アーム92が、水平方向と垂直方向に移動可能である場合、取り外し可能な保持部材は、直接、ウエハをエッジリング上に置き、処理後にウエハをエッジリングから持ち上げることができる。

【0034】

ウエハを表側が下方に面するように配向することは、反応チャンバ及び搬送チャンバ内と、ウエハのバッチを移動させる為に使用されるカセット内との両方で、常時表側を上方に対面させる従来例とは逆である。したがって、適当な変形が、熱処理ステップの処理以外に必要である。

【0035】

活性ガスが熱処理に使用される場合、化学的気相堆積用か窒化または酸化用か、或いは、気相ドーピングかに関わらず、ガス噴射ポートとポンピングポートは、十分なガス流を、反射器28とウエハ12間の黒体キャビティ66に/から供給しなければならない。有利なことに、透過性ウィンドウ20は、従来の設計よりも、処理ガスから良好にシールド可能なので、ウィンドウ20上のブロック層の蓄積を減少させる。

【0036】

前述された実施形態は、RTPチャンバの現在の設計に適合可能であるが、ウエハ支持体の複雑性と取り扱いは、放射加熱装置24がウエハ12の下方に配置され、反射器28と熱モニタ用光パイプがウエハ12の上方に配置される図8に示された反転RTPリアクタ100では減少される。ウエハ12は、従来の方向に配向され、その特徴部16は反射器28に向かって上方に面するので、放射加熱装置24は、ウエハ12のパターン化されていない裏側に照射する。その結果、ウエハ12は、パターン化されていない裏側でウエハ12を保持する従来のウエハパドル上で、リアクタ100の内外へ搬送可能になる。

エッジリングの寸法は、裏側でウエハを支持するとき、それ程、重要ではない。それでもなお、エッジリング棚の大きさは最小限とすべきであり、エッジリングは、実質的に、放射加熱からの発生部の反対側で裏側のエリアをシールドしない。

図示されていないが、回転手段は、ウエハ12をその中心の周りに回転させる為に提供されるべきである。

【0037】

本発明は、シリコンウエハという観点で検討されてきたが、本発明はシリコンウエハに限定されない。ディスプレイを形成する為に使用される薄い矩形ガラスパネルは必要とするように、他の材料のウエハは熱処理を必要とする。

【0038】

本発明の後面放射加熱は、典型的に実施された表面放射加熱よりも、良好な熱的制御と均一性を提供する。さらに、ウエハ前方の熱的モニタリングは、熱処理されるべきウエハ面を探針で探る。

【図面の簡単な説明】

【0039】

【図1】図1は、従来のRTPリアクタの概略断面図である。

【図2】図2は、ウエハ上に配置されたダイの平面図である。

【図3】図3は、本発明が実施可能なRTPリアクタの概略断面図である。

【図4】図4は、エッジリング上に支持されたウエハを示す図3の断面図の分解断面図である。

【図5】図5は、ウエハのエッジで位置するリフトピンを収容する為に変更されたエッジリングの一部の平面図である。

【図6】図6は、エッジリングにウエハを搬送するパドルとエッジリングの一部の平面図である。

【図7】図7は、最上面からウエハを選択的に保持する機構の概略断面図である。

【図8】図8は、下方から放射加熱されるRTPリアクタの概略断面図である。

【符号の説明】

【0040】

10…リアクタ、12、12’…ウエハ、14…エッジリング、15…環状傾斜棚、16…特徴部、18…処理エリア、20…ウィンドウ、22…リフトピン、24…放射加熱装置、26…高強度タングステンハロゲンランプ、27…六角形の管、28…反射器、30…シリンダ、32…フランジ、34…中心、40…パイロメータ、42…光パイプ、44…コントローラ、50…集積回路用ダイ、52…エッジ排除ゾーン、54…切り溝、56…構築ダイ領域、60…棚、62…棚、64…エッジリング、66…黒体キャビティ、68…外側延長バックリング、70…切り抜き部、80…パドル、82…中央パドル部分、86…移行部、88…支持体端部、90…保持部材、92…水平延長支持アーム、100…リアクタ。

【発明の分野】

【0001】

本発明は、一般に、半導体ウエハと他の基板の熱処理に関する。特に、本発明は、白熱ランプ列のような放射源から、ウエハの急速加熱処理に関する。

【背景技術】

【0002】

シリコンまたは他のウエハから集積回路を製造する場合、層を堆積するステップ、フォトリソグラフィで層をパターニングするステップ、パターン化された層をエッチングするステップという多くのステップが伴う。イオン注入は、半導体シリコン内に動作領域をドープする為に使用される。また、製造シーケンスも、注入損傷の治癒およびドーパントの活性化を含む他用途、晶出、熱酸化、窒化、珪素化合物、化学気相堆積、蒸気相ドーピング、熱洗浄、他の理由の為にウエハの熱的アニールを含む。シリコン技術の初期段階におけるアニールは、通常、アニール用オーブン内で長期間の間、複数のウエハを加熱することを伴ったが、より小さな回路の特徴部でさえ、より切迫した要求を満足するために、ますます、急速加熱処理(RTP)が使用されてきた。RTPは、上部に集積回路が形成されつつあるウエハの表面に向けられた高輝度ランプ配列からの光でウエハを照射することによって、通常、単一ウエハチャンバ内で実行される。放射は、ウエハにより、少なくとも部分的に吸収され、ウエハを所望の高温(例えば、600℃又は他の用途では1000℃)まで急速に加熱する。放射加熱は、素早くオン/オフすることができ、比較的に短時間で(例えば、1分未満または数秒間)ウエハを制御良く加熱する。

【0003】

図1は、カリフォルニア州サンタクララのアプライドマテリアルズ社から入手可能な放射輝度RTPリアクタ10を概略示す。Peuse氏らは、この種のリアクタの詳細及びその計測を米国特許第5,848,842号および第6,179,466号に説明するが、それらの全体は参考のため本願に組み込まれている。熱的に処理されるウエハ12は、その周囲でエッジリング14により支持され、エッジリング14は、ウエハ12の隅に接触する環状傾斜棚15を有する。ウエハの大きさは、現在、200mmから300mm径で推移している。Ballance氏らは、エッジリングとその支持機能を、米国特許第6,395,363号で、より完全に説明しているが、それらの全体は参考のため本願に組み込まれている。ウエハ12の表面で既に形成された処理済み特徴部16は、下方の重力場に参照され(referenced to)透過性石英ウィンドウ20により上側で画成された処理領域18に向かって、上方に面するように、ウエハが配向されている。略図に反して、大部分の特徴部16は、ウエハ12の表面を越えて相当な長さは突き出ていないが、その表面の平面内の付近でパターニングを構成している。ウエハの特徴部16の特質は、多面的であり、後に検討される。ウエハが、ウエハをチャンバ内に持ち込むパドルとエッジリング14との間に渡されるとき、ウエハ12の裏側を支持するように、3本のリフトピン22が上下動されてもよい。放射加熱装置24は、ウィンドウ20の上方に位置して放射エネルギをウエハ12に向けるので、ウエハを加熱する。放射輝度リアクタ10内で、放射加熱装置は、ウィンドウ20の上方で、高密度配列で配置された、それぞれの六角形の管27内に位置された多数の(典型的な数として409個の)高強度タングステンハロゲンランプ26を含む。しかし、他の放射加熱装置は、代替え可能であろう。一般に、これらは、放射源の温度を急速上昇させる為の抵抗加熱を伴う。

【0004】

ウエハ12の全体で均一な、密接に規定された温度まで、ウエハ12の全体で温度を制御することは重要である。均一性を改善する一つの受動的手段は、反射装置28を含むが、反射装置28は、ウエハ12より広いエリアに対し平行にウエハ12より広いエリアを越えて広がり、ウエハ12の裏側に面する。反射装置28は、ウエハ12から放出された熱放射をウエハ12に向かって効率よく反射する。ウエハ12と反射装置28との間の間隔は、好ましくは3mmから9mmであり、キャビティの厚みに対する幅のアスペクト比は、都合よく20より大きい。金の被覆又は多層誘電干渉ミラーで形成可能な反射装置28は、ウエハ12の裏で完全黒体キャビティを形成し、これが、ウエハ12の暖かい部分から冷えた部分まで熱を分布させがちである。例えば、2002年10月7日に提出され現在は米国特許第6,839,507号として発行された特許出願第10/267,053号、2002年10月24日に提出され米国で印刷された出願公報2004/0079746号として公開された出願第10/280,660号として開示された他の実施形態において、反射装置28は、より不規則な表面を有してもよく、また、黒体壁に酷似させる為に黒または他の有色面を有してもよいが、これらの両方の出願の全体は、参考の為に本願に組み込まれている。完全黒体キャビティは、(通常"Planckian"分布として説明される)ウエハ12の温度に対応した放射分布で満たされるが、ランプ26からの放射は、非常に高温のランプ26の温度に対応した分布を有する。好ましくは、反射器28は、特に冷却中は、ウエハからヒートシンク過剰放射まで水冷ベース上に置かれる。

【0005】

均一性を改善する動的手段は、チャンバ外に位置決めされた回転可能なフランジ32に磁気結合された回転可能なシリンダ30上でエッジリング14を支持することを含む。

図示しないモータがフランジ32を回転させるので、ウエハを、その中心34の周りに回転させるが、その中心34は、また、ほぼ対称なチャンバの中心線でもある。

【0006】

均一性を改善する電気的手段は、その中心軸34の周りに概略リング状に配置された例えば15ゾーンにランプ26を分割する。制御回路は、異なるゾーンにおいてランプに送られる電圧を変更し、これにより、放射エネルギの放射分布を調整する。ゾーンに分けられた加熱の動的制御は、回転するウエハ12の半径にわたり温度を測定する為に、反射器28内のアパーチャーを通ってウエハ12の裏側に面するように位置決めされた光学的光パイプ42を介して結合された例えば8個のパイロメータ40により実効される。光パイプ42は、サファイヤ、金属、シリカファイバを含む種々の構造で形成可能である。コンピュータ化されたコントローラ44は、パイロメータ40の出力を受け、それに応じて、異なる環のランプ26に供給される電圧を制御し、それにより、処理中のパターンと放射加熱強度を動的に制御する。パイロメータは、一般に、狭い波長幅(約700から1000nm間の範囲内、例えば40nm)で光強度を測定する。コントローラ44または他の計測器具は、特定温度で保持された黒体から放射する光強度のスペクトル分布の、周知のプランキアン(Planckian)分布を介して光強度を温度に変換する。しかし、パイロメータは、探査されるウエハ12の一部の放射率により影響を受ける。放射率eは、黒体に対する1と完全な反射器に対する0との間で変化可能であるので、ウエハの裏側の反射率R=1−eの逆測定になる。ウエハの裏面は、通常、均一なので、均一な放射率が期待されるが、裏側の組成物は、以前の処理に依存して変化する。パイロメータは、ウエハの一部の反射率または放射率を測定する為にウエハを光学的にプローブする為にエミッショメータ(emissometer)を更に含めることにより改善可能であるが、それは、関連波長範囲で面し、コントローラ44内で測定放射率を含めるように制御アルゴリズムを修正する。

【0007】

ウエハの裏側のバルクシリコン表示は、約0.7の放射率eを持ち、集積回路(IC)製造用半導体ウエハの表面は、RTPの対象であるが、その表面はポリシリコンと窒化部分から構成されている。その結果、典型的な表側の放射率は、約0.8から0.9である。すなわち、裏側は表側より、より反射する。

【0008】

上記の温度制御は、温度の密接かつ均一な制御を大幅に改善する為に効率良く使用されてきたが、ますます難しい製造上の制約は、まだ更なる厳しい制御を必要とする。難点の一つは、ウエハの表側の放射率または吸収が、ウエハのエリアにわたり大きく変化することである。非均一性は、幾つかの原因から生じる。第1に、集積回路は、一定不変で矩形であるが、円形ウエハ上に配置される。図2の平面図で示されるように、矩形形状を有する多数の同一の集積回路用ダイ50は円形ウエハ12上に配置される。ダイ50の配置は、ウエハ12の周辺でエッジ排除ゾーン52を避ける。通常、約2mmの幅を有するエッジ排除ゾーン52は、エッジ効果により過度に影響されるように感じられ、エッジ排除ゾーン52内に配置される、どんなダイ50でも、欠陥があるか、ウエハ中心に近く配置されたダイ50に対し少なくとも不均一になる場合が多い。ほとんどの高度処理光学ステッパを含むフォトグラフィック処理において、ダイ50は基本的にパターン化されるが、これは、連続して1つのダイ50のエリア上に現像集積回路の単一画像を投射し、その後、画像処理を繰り返す為に他のダイに進む。ステッパ撮像を除き、半導体製造処理の残りのステップは、同時に全てのダイ50を処理する。処理の終わりに、ダイ50は、別個の集積チップ又は回路を形成する為にダイ50を分離する切り溝54の向こう側で分離される。

【0009】

急速加熱処理における温度分布は、ウエハのパターニングに依存し、異なるIC構造体間と同様に、現像回路において一つのレベルから他のレベルで変化することが認められてきた。円形ウエハ上の矩形ダイ配置の結果、比較的大きな構築ダイ領域56が、ウエハ12の周辺付近の幾つかの場所で拡大する。これらの領域は、ステッパの撮像に曝される。その結果、組み立てられたダイ領域56は、ダイ50に沿って処理されるが、パターンは、そこに生じない。対照的に、マルチステップとマルチレベル処理が進むにつれて、ダイ50は、生じる集積コンポーネントにわたって異なるパターンを生じるようになり、そこで、複数層は、急速に放射率を変える。IC特徴部の寸法スケール上、放射率の変化は、個々のダイ50にわたり、実効放射率へと平均化される。しかし、この実効放射率は、おそらく、構築ダイ領域56の、パターン化されない放射率とは異なる。

関連した問題は、内部のダイ50の一部が、たぶん、生産集積回路以外の、テスト構造またはパターンに使用される点である。これらの異なるダイは、生産用ICとは異なる有効放射率を有するであろう。その結果、これらは、生産用ICが吸収するより、異なる熱の熱量を吸収し、温度の均一性がテスト構造付近で生じる。関連した問題は、切り溝54から生じるが、切り溝54は鋸(saw)にとって十分に広く保持されなければならず一般にパターン化されない。その結果、温度は切り溝付近で変化し得る。同様に、ロジックに対するRAMのように異なるマクロパターンをICが有する場合、2つのエリア域の実効放射率は異なり、チップ内で温度不均一性を生み出す場合がある。ダイ50の一部のエリアが、ランプ26からの高温放射用干渉フィルタとして機能するスタック構造を生じることもあり得る。これらの干渉効果は、高温ランプが膜厚に近く放射スペクトルを移動させるにつれて、効果がより明らかになる。異なる材料の単一層でさえ、屈折率の急激な変化のため、著しい反射を持ち込む可能性がある。

【0010】

それ以上の問題は、エッジリング14が、ウエハ上で生じる構造体より実質的に高い放射率を有し、それが非常に反射する場合である。その結果、エッジリング14は、ウエハの大半部より高温に対し、より多くの放射と熱を吸収する。この問題は、ウエハの放射率に似た被覆を使用することにより、エッジリング14の放射率を調整することにより部分的に迂回されてきた。しかし、ウエハの放射率は、製造プロセスにおけるIC設計と箇所(point)に依存するものである。したがって、その極端な解決策は、各IC設計の為の別個のエッジリングと、その処理の各ステップが必要になり、明らかに、不都合であり、割高な解決策になる。

【0011】

Aderholdらは、構築ダイ領域56に関する一部の問題と、一部の他のマクロ不均一性を、2002年9月12日に提出された米国特許出願第10/243,383号で取り組んだ。彼らの方法は、大きな周囲温度変化を示すウエハの、これらのリングのパイロメータの読み取り値を電子的にフィルタリングすることである。それでもなお、RTPにおける均一性の更なる改善が望まれる。

【発明の概要】

【0012】

熱処理装置と熱処理では、急速加熱処理(RTP)が使用されるが、基板は、放射熱源の反対側の裏側で保持され、集積回路やSOI表面層のような特徴部のある表側は、加熱源から離れて面する。基板の表側は、放射反射器に面してもよい。それによって、完全黒体または放射キャビティは、特徴付けられた表側と反射器の間に形成可能である。表側は、例えば、反射器を通して形成されたモニタポートにより熱的にモニタされてもよい。

【0013】

基板は、その周辺部(例えば3mm以下のエッジ排除ゾーン内)だけで、基板を支持することにより逆位置で支持されてもよい。従来のエッジリング支持体は、この用途の為に、3mm以下でウエハと重なる棚を持つことにより変形可能である。エッジ排除ゾーンだけに接触するウエハリフトピンを収容する為に、アパーチャーは、棚の重なる領域に形成可能である。基板は、トレイにより周辺支持体上に搬送可能であり、トレイは、周辺部を支持する上方傾斜端部と、リフト周辺ピンを有し、リフト周辺ピンは、トレイから離れて位置し、トレイから基板を持ち上げ、トレイを引き下げ、その後、周辺支持体上にウエハを降ろす。

【0014】

あるいは、ひっくり返された基板の裏側は、空気圧式カップ又は静電チャックのような取り外し可能な保持部材により支持されてもよい。

【好適実施形態の詳細な説明】

【0015】

パターン化されないウエハの裏側が放射加熱源に面するように位置決めされ、パターン化される表側が反射器に面し、その温度が動的にモニタされる場合、急速加熱処理(RTP)の均一性は大幅に高められる。

【0016】

図3の概略断面図に示されるように、裏側RTPは、RTPリアクタ60内部で実効され、これは、表側処理の為の図1のリアクタ10と幾つかの方法が異なるだけである。

【0017】

図4の断面図に良く示されるように、一実施形態において、エッジリング64の概略環状の傾斜棚62は、反対にされたウエハ12の面取された角を支持するが、ウエハは、発現する(developing)ICを構成する特徴部16が反射プレート28に向けて下方に対面して向きが定められている。エッジリング棚62は、通常、従来の棚15より短いので、エッジリング棚62は、ウエハ12を反射器28から長さV(ウエハエッジ排除ゾーン52より小さい)だけシールドする。すなわち、どのダイ50もシールドされない。たとえば3mmのエッジ排除ゾーン52に対し、棚62はウエハ12と、ウエハの周辺部から2mm以下で延びる長さVだけ重なり得る。すなわち、棚62の内径は、エッジ排除ゾーンの2倍の幅だけ小さいウエハ径より大きくてはならない。2mmで重なる設計の場合、棚の内径は、ウエハ径より4mm小さくなる。この位置決めは、また、ウエハ12の底部で黒体キャビティ66内に全てのダイ50を配置し、また、ウエハ12が装填中に誤って処理される場合、ダイが擦られることを防止する。さもなければ、ウエハ12の(反射器28に対し下方に面する)パターン化される表側は、機械的に接触されない。

【0018】

この反転配向は、幾つかの利点を提供する。第1に、放射ランプ26に面する、パターン化されないウエハの裏側の放射率は、一般に均一であるので、構築されたダイ領域、切り溝、ウエハ表側上の内部IC構造に関わらず、所定ランプの電圧に対して同一の熱量がウエハの単位面積当たりで吸収される。さらに、ウエハ裏側は、一般に、ウエハ表側より反射しないので、放射熱は明らかに裏側により吸収される。ICのミクロ構造全体でさえ、高放射率領域は同様に高吸収性であるので、異なる放射率のミクロ領域間で温度を平均化する。裏側放射加熱は、パターニング前に熱的に処理される熱的に均等なシリコンオンインシュレータ(SOI)基板に利益を与える。それ以外はパターン化されない前のSOIウエハ表面は、白熱放射により容易に透過され、薄い酸化物層により基礎が成されるシリコンの薄い層を含むので、水平というより垂直にパターン化されると考えられるかもしれない。酸化物層は反射器として作用する場合があり、さらに厚みに横の変化の対象となり、可能な吸収変動をもたらす。SOIウエハの裏側加熱は、これらの問題を回避する。

【0019】

第2の利点は、ウエハ12と反射器28間の領域は、効率良く黒体キャビティ66を形成し、黒体キャビティ66は、ウエハの高温部から低温部へ熱を再分配するので、ウエハ12にわたる温度分布は平均化される。黒体キャビティという用語は、特に、反射器28が黒より反射するか黒くなる場合、放射キャビティに取って代わるべきであろう。それでもなお、放射キャビティ66は、ウエハの裏側から放射される放射線を平均化するように作用するので、ウエハ12にわたる温度均一性を高める。

【0020】

第3の利点は、パイロメータの光学ライトパイプ42は、ダイの反対側のウエハ12の側というより、直接、ダイに面するので、ICダイの温度を、より直接的に測定する点である。放射率は、ダイ50内では微細スケールで変化し、構築されたダイ領域56と可能なテスト構造の為に肉眼で見えるスケールで変化する。温度測定のために、微細パターニングは、大きなアパーチャーパイロメータシステムにとって明白でないが、肉眼で見えるパターニングは、特許出願第10/243383号に記載された方法により除去可能である。

【0021】

第4の利点は、より放射性の高いウエハ表側が反射器28に面する場合、温度の下方勾配と温度下落が大きくなり、ペウスらにより説明されたリアクタでは精力的に冷却可能となる点である。急速な冷却速度は、ヘリウムのような高い熱伝導性のガスで黒体キャビティ66を充填することにより促進される。

【0022】

第5の利点は、エッジリングの放射率は、ウエハの裏側の放射率と簡単に合わせられるので、ランプは、これらの両方を同一温度まで加熱する点である。ウエハの裏側は、一般に、パターン化されず、通常、IC設計または処理ステップ間で著しく変化しない。窒化けい素または酸化シリコン被覆は有効に使用可能であるが、通常、エッジリング上のシリコン表面は、シリコンウエハの裏側とほぼ同一の放射率を示す。

【0023】

第6の利点によれば、ウエハをエッジ排除ゾーン内で支持することにより幾つかの難題が提示するが、ウエハと支持体間の接触エリアを減らすので、粒子発生を減少させる。

【0024】

記述された配向は、ウエハ表面に向けられた放射熱を使用することとは異なる。反対側の放射熱は利点があるが、熱的にウエハをモニタすることは非常に難しい。なぜなら、非常に熱いランプから放出され、ウエハ温度を表示しない強い放射エネルギにウエハの両側が浸されるからである。対照的に、ウエハの表側と前述された反射器との間で形成された黒体キャビティは、ウエハの放射エネルギ分布に近い放射エネルギ分布を有する。これは、黒体キャビティは、熱的にウエハを通り抜けるからである。

【0025】

従来の上方対面配向で設計された大部分のRTPリアクタ内で反対にされたウエハ配向を使用することにより、ウエハ取り扱いに幾つかの難題が提示される。前述したように、ウエハ12は、エッジ排除ゾーン52内の周辺のみで支持されなければならない。

リアクタの内外にウエハを搬送することにより、更なる変形が必要になる。従来のRTPリアクタ10内のリフトピン22は、生産用ダイの下にある位置で、通常、ウエハ12の裏側に接触する。ダイの内部における本発明のリアクタ60内の、そのような接触は、接触されたダイに十分な損傷をもたらし、ダイを実施不能にさせる場合が多い。そのような損傷は、限られた数のダイの歩留まりのトレードオフとして受け入れられてきた。ダイエリアは、たとえ撮像されないまま残されてもよい。しかし、歩留まりは容易にあきらめることができないので、この方法は好ましくない。マルチレベル上の、そのようなRTP処理の為の歩留まり損失を最小限にする為、リフトピン配置に関するウエハパターニングの配向性を厳格に維持することが重要になる。他の方法は、リフトピンを構築されたダイ領域まで移動させることであるが、これは、どのような場合であっても有用なダイをもたらさない。この解決策は、それ自身が不利な点を持つ。第1に、再び、リフトピンの場所に関してウエハパターニングの慎重な配向が必要となる。第2に、異なる集積回路設計は、異なるダイの大きさ、異なる長さと幅の比を有することになりそうである。その結果、構築されたダイエリアは、一つのIC設計から他のIC設計に変化する可能性がある。したがって、異なるIC設計を処理するときにはリフトピンの場所を移動させる必要があるかもしれない。実行可能なリフトピンの場所設計仕様は、実行可能であるが、経済的には不利である。

【0026】

第3のアプローチは、図5に示されているが、リフトピンをウエハ12のエッジ排除ゾーン52、好ましくは、エッジリング棚62と重なる同一周辺ウエハ領域内(例えば、ウエハ12の外側2mmとエッジリング棚62の内側2mm)まで移動させることである。その結果、エッジリング62は、リフトピン22の領域について幾らかの再設計を必要とする。もちろん、リフトピン22は回転しないが、従来の動作中、エッジリング62が回転することに注意されたい。しかし、前に列挙された特許出願第10/243,383号は、エッジリングが既知の角度位置になることを確実にする為の装置を開示する。図4の平面図で示されるように、エッジリング62は、米国出願第6,395,363号でバランスらにより開示された形状に概略対応する形状を有するが、この米国出願では、ウエハ12は、棚60上で支持され、棚60は、回転シリンダ30上にある外側延長バックリング68から、内側下方に数度で傾斜している。傾斜した棚60は、ウエハ12をエッジリング62の中心におくように作用する。ウエハエッジ排除ゾーン52に対応するように位置決めされたリフトリング22を収容する為に、切り抜き部70は棚62の内側周辺に形成され、リフトピン22にエッジリング64を通過させ、エッジリング棚62の上方でウエハ12を支持させる。しかし、エッジリング64周りの光洩れを避ける為に、切り抜き部70は、確実に、ウエハ12のエッジより更に外側に拡大されてはならない。そのような構造は、全てのリフトピン22に対し繰り返される。エッジリング64は、切り抜き部22のエリアにおいて、ウエハ12に対して最小の重なりを提供するが、棚62の大部分は、そのエッジ排除ゾーン52においてウエハと重なり続ける。

【0027】

しかし、他の支持体の構成は可能であり、例えば、平坦な棚が米国出願第6,179,466号でペウスらにより詳述されているが、この出願では、ウエハはエッジリング棚の実質的に半径方向の延長部と接触する。ウエハのエッジ排除ゾーン52内で、ウエハ12に対してエッジリング64の、実際に拡大された接触があってもよい。支持体は、内側または外側のいずれかでエッジリングの周りに放射熱源24から高温放射エネルギの洩れを最小限にするように設計されるべきである。すなわち、ウエハは、エッジリングに対し光密封されなければならない。また、ダイ50に対し接触されない限り、エッジ排除ゾーン52の内側で、エッジリング64がダイ50と重なり、エッジリング64がダイ50にわたり温度均一性を低下させないことが可能である。

【0028】

切り抜き部70は、アパーチャーにより交換可能であるが、密接な許容範囲が必要である。

【0029】

図3の反転構成は、エッジリングの温度だけをサンプリングし、それに従って、加熱パターンを制御する視界でエッジリング64の方に向けられるべきエッジに近い最外光パイプ42を動かすことから利益を得る。パターン化されたウエハの表側とは異なり、エッジリング64は、実質的に一定の放射率を有し、この放射率は、ウエハの表側の放射率とは異なるようである。その結果、エッジリングの高温測定は、ダイエリアに向けられたエミッショメータにより提供される放射率修正を必要としない。

【0030】

ウエハの反転配向は、また、パドル又は、ウエハをリアクタの内外に搬送させる為に使用される他の装置の変形を要する。典型的な搬送パドルは、ウエハの重力(gravitational)

底の有意部分でウエハを支持するが、底部が発現中のIC構造を含む場合、多分、幾つかの損傷を受ける。本発明の反転配向を使用する為に構成された変形パドル80は、図6の平面図に示されている。パドル80は、実質的に平らな内側部分82を含み、内側部分82は、その各々の軸上端部上で支持体端部88まで移行部分86を有し、移行部分86は、ウエハ中心周りに円対称であるが、外部上方に傾斜している。傾斜した支持体端部88は、中央パドル部分82上方に持ち上げられたウエハ12’の中央部分を備えたエッジリングの構成と類似した構成で、ウエハ12’の面取された角部を支持する。同様の端部構成は、反対側の図示しない、パドル80の端部で生じる。パドルの原則的運動は、ウエハ12’を、エッジリング64まで搬送しエッジリングから搬送する為にパドルの軸に沿う。

一構成において、パドル80と、エッジリング64の外がウェアから離れる片持ち支持アームは、常に、エッジリング64の上方に位置決め可能である。2つのリフトピン22は、パドル80の経路の外側に配置されている。両方のパドル端部は、別個の傾斜支持端部を有するフィンガー部上に分岐されてもよい。パドルの末端部で、単一の支持ピンが、パドル経路の外側というよりフィンガー部間に配置されてもよい。

【0031】

パドルがウエハ12’を、ウエハ12により表示された処理位置まで中に搬送するとき、リフトピン22は上昇し、ウエハをパドル80から離して持ち上げ、その後、パドル80は引っ込む。リフトピン22は、その後、下降し、ウエハ12をエッジリング64で支持されたままに残す。ウエハを外に搬送するには、逆の手順が必要である。

【0032】

ウエハ搬送の為の他の方法は、最上部側の分離可能な保持手段を含むことである。

例えば、図7の概略断面図に示されるように、取り外し可能な保持部材90は、作動されるとき、重力の力に抗して、その特徴部の裏側でウエハ12を支持することができる。保持部材90が作動していないとき、保持部材90は、垂直方向に移動することによりウエハから簡単に取り外される。保持手段90は、水平に延びる支持アーム92により支持され、支持アーム92は、RTPリアクタ内に保持部材90を持ち込む為に水平方向に移動可能であり、加熱ランプの下のエッジリングの上に横たわり熱処理の為にチャンバから後退する。ウエハ搬送中、チャンバ圧が大気圧に近い場合(たとえば1トール以上の場合)、保持部材90は、その周辺でウエハ12に対して真空密閉可能な空気圧式カップとして実施されてもよい。空気圧式カップが、支持アーム内の真空ラインを介して真空まで真空引きされるとき、空気圧式カップは、ウエハ12を上方から保持するが、カップがチャンバ圧に戻されるとき、カップはウエハ12から取り外される。ウエハの搬送が高真空下で実効される場合、保持部材90は、保持部材の底面に埋め込まれたチャック用電極を備えた静電チャックとして実現されてもよい。適当な電気バイアスの下で、静電チャックは、きつくウエハ12を保持する。

【0033】

最上部側の取り外し可能な保持部材は、リフトピンと組み合わせることが可能であるので、保持部材は、ウエハを伸長されたリフトピンまで搬送し、リフトピンは、その後、ウエハをエッジリングまで下降させる。支持体アーム92が、水平方向と垂直方向に移動可能である場合、取り外し可能な保持部材は、直接、ウエハをエッジリング上に置き、処理後にウエハをエッジリングから持ち上げることができる。

【0034】

ウエハを表側が下方に面するように配向することは、反応チャンバ及び搬送チャンバ内と、ウエハのバッチを移動させる為に使用されるカセット内との両方で、常時表側を上方に対面させる従来例とは逆である。したがって、適当な変形が、熱処理ステップの処理以外に必要である。

【0035】

活性ガスが熱処理に使用される場合、化学的気相堆積用か窒化または酸化用か、或いは、気相ドーピングかに関わらず、ガス噴射ポートとポンピングポートは、十分なガス流を、反射器28とウエハ12間の黒体キャビティ66に/から供給しなければならない。有利なことに、透過性ウィンドウ20は、従来の設計よりも、処理ガスから良好にシールド可能なので、ウィンドウ20上のブロック層の蓄積を減少させる。

【0036】

前述された実施形態は、RTPチャンバの現在の設計に適合可能であるが、ウエハ支持体の複雑性と取り扱いは、放射加熱装置24がウエハ12の下方に配置され、反射器28と熱モニタ用光パイプがウエハ12の上方に配置される図8に示された反転RTPリアクタ100では減少される。ウエハ12は、従来の方向に配向され、その特徴部16は反射器28に向かって上方に面するので、放射加熱装置24は、ウエハ12のパターン化されていない裏側に照射する。その結果、ウエハ12は、パターン化されていない裏側でウエハ12を保持する従来のウエハパドル上で、リアクタ100の内外へ搬送可能になる。

エッジリングの寸法は、裏側でウエハを支持するとき、それ程、重要ではない。それでもなお、エッジリング棚の大きさは最小限とすべきであり、エッジリングは、実質的に、放射加熱からの発生部の反対側で裏側のエリアをシールドしない。

図示されていないが、回転手段は、ウエハ12をその中心の周りに回転させる為に提供されるべきである。

【0037】

本発明は、シリコンウエハという観点で検討されてきたが、本発明はシリコンウエハに限定されない。ディスプレイを形成する為に使用される薄い矩形ガラスパネルは必要とするように、他の材料のウエハは熱処理を必要とする。

【0038】

本発明の後面放射加熱は、典型的に実施された表面放射加熱よりも、良好な熱的制御と均一性を提供する。さらに、ウエハ前方の熱的モニタリングは、熱処理されるべきウエハ面を探針で探る。

【図面の簡単な説明】

【0039】

【図1】図1は、従来のRTPリアクタの概略断面図である。

【図2】図2は、ウエハ上に配置されたダイの平面図である。

【図3】図3は、本発明が実施可能なRTPリアクタの概略断面図である。

【図4】図4は、エッジリング上に支持されたウエハを示す図3の断面図の分解断面図である。

【図5】図5は、ウエハのエッジで位置するリフトピンを収容する為に変更されたエッジリングの一部の平面図である。

【図6】図6は、エッジリングにウエハを搬送するパドルとエッジリングの一部の平面図である。

【図7】図7は、最上面からウエハを選択的に保持する機構の概略断面図である。

【図8】図8は、下方から放射加熱されるRTPリアクタの概略断面図である。

【符号の説明】

【0040】

10…リアクタ、12、12’…ウエハ、14…エッジリング、15…環状傾斜棚、16…特徴部、18…処理エリア、20…ウィンドウ、22…リフトピン、24…放射加熱装置、26…高強度タングステンハロゲンランプ、27…六角形の管、28…反射器、30…シリンダ、32…フランジ、34…中心、40…パイロメータ、42…光パイプ、44…コントローラ、50…集積回路用ダイ、52…エッジ排除ゾーン、54…切り溝、56…構築ダイ領域、60…棚、62…棚、64…エッジリング、66…黒体キャビティ、68…外側延長バックリング、70…切り抜き部、80…パドル、82…中央パドル部分、86…移行部、88…支持体端部、90…保持部材、92…水平延長支持アーム、100…リアクタ。

【特許請求の範囲】

【請求項1】

放射熱源を備えるリアクタ内で基板を熱的に処理する方法において:

表側で熱的に処理され、内部に特徴部が形成され、前記表側の反対側の裏側で前記放射熱源に面する基板を配置するステップと;

前記基板の前記表側を熱的にモニタするステップと;

を備える、前記方法。

【請求項2】

前記熱的にモニタするステップは、前記基板の中央に対し放射方向の複数の位置で温度を測定する工程を含む、請求項1に記載の方法。

【請求項3】

前記配置するステップは、前記基板のエッジ排除ゾーンより内側に広がらない周囲取付け具で前記基板を支持する工程を含む、請求項1に記載の方法。

【請求項4】

前記エッジ排除ゾーンは、3mm以下の幅を有する、請求項3に記載の方法。

【請求項5】

前記基板は、前記表側が下方に面するように配置される、請求項1に記載の方法。

【請求項6】

前記基板は、前記表側が上方に面するように配置される、請求項1に記載の方法。

【請求項7】

前記基板の前記表側から放射される熱を、放射キャビティを横切り前記表側まで反射するステップを更に備える、請求項1に記載の方法。

【請求項8】

放射源を備えるリアクタ内で基板を熱的に処理する方法において、前記放射熱源は、反射装置の反対側にあり、前記反射装置は、前記基板の一面に対し平行に伸び実質的に全ての前記基板にわたり前記一面と面する、前記方法であって:

表側で熱的に処理され、内部に特徴部が形成され、前記表側の反対側の裏側で前記放射熱源に面する基板を配置するステップを備え、前記反射装置は、前記基板内で前記放射熱源により生成され、前記表側から放射される放射エネルギを前記表側まで反射する、前記方法。

【請求項9】

前記表側で複数の位置を熱的にモニタするステップを更に備える、請求項8に記載の方法。

【請求項10】

前記基板は、前記表側が上方に面するように配向されている、請求項8又は9に記載の方法。

【請求項11】

前記基板は、前記表側が下方に面するように配向されている、請求項8又は9に記載の方法。

【請求項12】

熱処理装置において:

第1方向に放射エネルギを向ける放射熱源と;

ウエハの裏側でウエハを保持する手段であって、前記裏側は前記第1方向と反対側で前記放射熱源に面し、前記裏側の反対側にある前記基板の表側は前記熱処理装置内の前記表側で特徴部を形成する為に処理可能である、前記手段と;

前記放射熱源により生成され前記裏側から放出される前記裏側放射まで反射させて戻す為に前記表側に面する、前記ウエハの一方の側に配置された反射装置と;

を備える、前記装置。

【請求項13】

前記放射熱源は、前記反射装置の上方に配置されている、請求項12に記載の装置。

【請求項14】

前記保持する手段は、前記基板のエッジ排除ゾーン内だけで前記表側と重複する、請求項13に記載の装置。

【請求項15】

前記エッジ排除ゾーンは、前記基板のエッジから3ミリ以内で広がる、請求項14に記載の装置。

【請求項16】

前記基板を、その上側から保持することができる取り外し可能な保持部材を更に備える、請求項12に記載の装置。

【請求項17】

前記放射熱源は、前記反射装置の下方で配置されている、請求項12に記載の装置。

【請求項18】

前記基板をその周囲で支持し、前記ウエハのエッジ排除ゾーンより内側に広がらない、周囲取付け具を更に備える、請求項12に記載の装置。

【請求項19】

前記エッジ排除ゾーンは、3mm以下の幅を有する、請求項18に記載の装置。

【請求項20】

前記反射器内のアパーチャーを通して前記表側に向けられたビューポートを有する複数の熱モニタを更に備える、請求項12〜19のいずれか一項に記載の装置。

【請求項21】

熱処理装置であって、

放射エネルギを上方に向ける放射熱源と;

前記放射熱源の上方に配置された反射器と;

基板の処理側が前記反射器に面するように前記反射器と前記放射熱源との間で前記基板を保持する支持体と;

を備える、前記装置。

【請求項22】

前記支持体は、前記基板の周辺部を支持するリングを備える、請求項21に記載の装置。

【請求項23】

前記反射器は、前記放射熱源の実質的な部分にわたり、ほぼ水平方向に延びる、請求項21に記載の装置。

【請求項24】

前記反射器は、前記基板のエリアより大きいエリアにわたり延びている、請求項21に記載の装置。

【請求項25】

熱処理装置において:

放射エネルギを上方に向ける放射熱源と;

前記放射熱源の上方に配置された、処理される基板を保持する支持体と;

下方から受けた放射を下方向に反射する為に前記子時短の上方に配置された反射器と;

を備える、前記装置。

【請求項26】

前記支持体は、前記基板を、前記反射器に面する処理側で保持するように構成されている、請求項25に記載の装置。

【請求項27】

前記支持体は、前記基板の周辺部分だけを支持する、請求項26に記載の装置。

【請求項28】

前記反射器は、前記基板のエリアより大きいエリアにわたり延びている、請求項25に記載の装置。

【請求項29】

前記反射器内に配置され、前記基板に向けて下方に面する少なくとも一つの熱測定装置を更に含む、請求項25〜28のいずれか一項に記載の装置。

【請求項1】

放射熱源を備えるリアクタ内で基板を熱的に処理する方法において:

表側で熱的に処理され、内部に特徴部が形成され、前記表側の反対側の裏側で前記放射熱源に面する基板を配置するステップと;

前記基板の前記表側を熱的にモニタするステップと;

を備える、前記方法。

【請求項2】

前記熱的にモニタするステップは、前記基板の中央に対し放射方向の複数の位置で温度を測定する工程を含む、請求項1に記載の方法。

【請求項3】

前記配置するステップは、前記基板のエッジ排除ゾーンより内側に広がらない周囲取付け具で前記基板を支持する工程を含む、請求項1に記載の方法。

【請求項4】

前記エッジ排除ゾーンは、3mm以下の幅を有する、請求項3に記載の方法。

【請求項5】

前記基板は、前記表側が下方に面するように配置される、請求項1に記載の方法。

【請求項6】

前記基板は、前記表側が上方に面するように配置される、請求項1に記載の方法。

【請求項7】

前記基板の前記表側から放射される熱を、放射キャビティを横切り前記表側まで反射するステップを更に備える、請求項1に記載の方法。

【請求項8】

放射源を備えるリアクタ内で基板を熱的に処理する方法において、前記放射熱源は、反射装置の反対側にあり、前記反射装置は、前記基板の一面に対し平行に伸び実質的に全ての前記基板にわたり前記一面と面する、前記方法であって:

表側で熱的に処理され、内部に特徴部が形成され、前記表側の反対側の裏側で前記放射熱源に面する基板を配置するステップを備え、前記反射装置は、前記基板内で前記放射熱源により生成され、前記表側から放射される放射エネルギを前記表側まで反射する、前記方法。

【請求項9】

前記表側で複数の位置を熱的にモニタするステップを更に備える、請求項8に記載の方法。

【請求項10】

前記基板は、前記表側が上方に面するように配向されている、請求項8又は9に記載の方法。

【請求項11】

前記基板は、前記表側が下方に面するように配向されている、請求項8又は9に記載の方法。

【請求項12】

熱処理装置において:

第1方向に放射エネルギを向ける放射熱源と;

ウエハの裏側でウエハを保持する手段であって、前記裏側は前記第1方向と反対側で前記放射熱源に面し、前記裏側の反対側にある前記基板の表側は前記熱処理装置内の前記表側で特徴部を形成する為に処理可能である、前記手段と;

前記放射熱源により生成され前記裏側から放出される前記裏側放射まで反射させて戻す為に前記表側に面する、前記ウエハの一方の側に配置された反射装置と;

を備える、前記装置。

【請求項13】

前記放射熱源は、前記反射装置の上方に配置されている、請求項12に記載の装置。

【請求項14】

前記保持する手段は、前記基板のエッジ排除ゾーン内だけで前記表側と重複する、請求項13に記載の装置。

【請求項15】

前記エッジ排除ゾーンは、前記基板のエッジから3ミリ以内で広がる、請求項14に記載の装置。

【請求項16】

前記基板を、その上側から保持することができる取り外し可能な保持部材を更に備える、請求項12に記載の装置。

【請求項17】

前記放射熱源は、前記反射装置の下方で配置されている、請求項12に記載の装置。

【請求項18】

前記基板をその周囲で支持し、前記ウエハのエッジ排除ゾーンより内側に広がらない、周囲取付け具を更に備える、請求項12に記載の装置。

【請求項19】

前記エッジ排除ゾーンは、3mm以下の幅を有する、請求項18に記載の装置。

【請求項20】

前記反射器内のアパーチャーを通して前記表側に向けられたビューポートを有する複数の熱モニタを更に備える、請求項12〜19のいずれか一項に記載の装置。

【請求項21】

熱処理装置であって、

放射エネルギを上方に向ける放射熱源と;

前記放射熱源の上方に配置された反射器と;

基板の処理側が前記反射器に面するように前記反射器と前記放射熱源との間で前記基板を保持する支持体と;

を備える、前記装置。

【請求項22】

前記支持体は、前記基板の周辺部を支持するリングを備える、請求項21に記載の装置。

【請求項23】

前記反射器は、前記放射熱源の実質的な部分にわたり、ほぼ水平方向に延びる、請求項21に記載の装置。

【請求項24】

前記反射器は、前記基板のエリアより大きいエリアにわたり延びている、請求項21に記載の装置。

【請求項25】

熱処理装置において:

放射エネルギを上方に向ける放射熱源と;

前記放射熱源の上方に配置された、処理される基板を保持する支持体と;

下方から受けた放射を下方向に反射する為に前記子時短の上方に配置された反射器と;

を備える、前記装置。

【請求項26】

前記支持体は、前記基板を、前記反射器に面する処理側で保持するように構成されている、請求項25に記載の装置。

【請求項27】

前記支持体は、前記基板の周辺部分だけを支持する、請求項26に記載の装置。

【請求項28】

前記反射器は、前記基板のエリアより大きいエリアにわたり延びている、請求項25に記載の装置。

【請求項29】

前記反射器内に配置され、前記基板に向けて下方に面する少なくとも一つの熱測定装置を更に含む、請求項25〜28のいずれか一項に記載の装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−93600(P2013−93600A)

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−281042(P2012−281042)

【出願日】平成24年12月25日(2012.12.25)

【分割の表示】特願2007−500864(P2007−500864)の分割

【原出願日】平成17年2月14日(2005.2.14)

【出願人】(390040660)アプライド マテリアルズ インコーポレイテッド (1,346)

【氏名又は名称原語表記】APPLIED MATERIALS,INCORPORATED

【Fターム(参考)】

【公開日】平成25年5月16日(2013.5.16)

【国際特許分類】

【出願番号】特願2012−281042(P2012−281042)

【出願日】平成24年12月25日(2012.12.25)

【分割の表示】特願2007−500864(P2007−500864)の分割

【原出願日】平成17年2月14日(2005.2.14)

【出願人】(390040660)アプライド マテリアルズ インコーポレイテッド (1,346)

【氏名又は名称原語表記】APPLIED MATERIALS,INCORPORATED

【Fターム(参考)】

[ Back to top ]