パターン寸法測定方法、及び荷電粒子線装置

【課題】本発明は、シュリンクするパターンのシュリンク量、シュリンク前のもとの寸法値を正確に測定するパターン寸法測定方法、及び荷電粒子線装置の提供を目的とする。

【解決手段】上記目的を達成するために、パターンの第1の部分に対するビーム走査を実施した後、前記パターンを含む試料に対し、薄膜を形成し、当該薄膜が形成された前記第1の部分に相当する領域にビームを走査して第1の測定値を取得し、前記第1の部分と設計データ上、同じ寸法を持つ第2の部分に対し、ビームを走査して第2の測定値を取得し、当該第2の測定値から前記第1の測定値を減算する減算処理に基づいて、前記パターンのシュリンク量を求めることを特徴とするパターン寸法測定方法、及び装置を提案する。

【解決手段】上記目的を達成するために、パターンの第1の部分に対するビーム走査を実施した後、前記パターンを含む試料に対し、薄膜を形成し、当該薄膜が形成された前記第1の部分に相当する領域にビームを走査して第1の測定値を取得し、前記第1の部分と設計データ上、同じ寸法を持つ第2の部分に対し、ビームを走査して第2の測定値を取得し、当該第2の測定値から前記第1の測定値を減算する減算処理に基づいて、前記パターンのシュリンク量を求めることを特徴とするパターン寸法測定方法、及び装置を提案する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パターン寸法測定方法、及び荷電粒子線装置に係り、特にビーム照射によって体積が減少する可能性のあるパターンの測定に好適なパターン寸法測定方法、及び荷電粒子線装置に関する。

【背景技術】

【0002】

半導体素子や薄膜磁気ヘッドなど、表面の微細加工により製作される機能素子製品の製造・検査工程では、加工されたパターン幅の測定(以下「測長」と呼ぶ)および外観検査に、走査型電子顕微鏡が広く用いられている。走査型電子顕微鏡は、数百エレクトロンボルトの到達エネルギーを持つビームを測定対象となるパターンに走査することによって測定を行う装置であるが、例えばフッ化アルゴンエキシマレーザー光に反応するフォトレジスト(ArFレジスト)は、微細な回路パターンの形成に適している反面、電子ビームの照射によって体積が減少(シュリンク)する。よって、走査電子顕微鏡では体積減少前の正確な寸法を測定することが難しい。

【0003】

このよう課題に対し、特許文献1,2では、測定回数と体積減少量との関係をプロットし、当該関係を示すカーブに近似関数をフィッティングすることによって、体積減少前の寸法値を推定する手法を提案している。即ち、外挿法(Extrapolation)を用いて、体積減少前の寸法を推定することが提案されている。

【0004】

一方、半導体デバイスの更なる微細化の要求に対し、自己整合型ダブルパターニング(Self Aligned Double Patterning:SADP)と呼ばれるパターン形成法が採用されるようになってきた。SADPは、従来の露光装置が到達できる露光限界以下の非常に狭いピッチで配置されたパターンを作成する技術である。このようなパターン形成法によって形成されたパターンをSEMの測定対象とすることは、例えば特許文献3に開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】WO2003/021186号公報(対応米国特許USP7,659,508)

【特許文献2】WO2003/098149号公報(対応米国特許USP7,285,777)

【特許文献3】WO2010/119641号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

昨今、半導体デバイスの微細化が更に進み、ビーム照射によってパターンがシュリンクする現象がより顕著に認められるようになってきた。シュリンクは、ビーム照射開始後、大きく発生し、その程度は時間の経過に従って徐々に収束していく傾向がある。特にビーム照射初期のシュリンクが大きく、特許文献1,2に開示されているような、近似関数によるフィッティングを高精度に行うことが困難になりつつある。また、外挿法によって求められる値はあくまでも推定値であるため、より微細化が進むと測定精度が十分に確保できなくなる可能性もある。特許文献3には、シュリンクするパターンを測定することについては何も言及がない。

【0007】

以下に、SADP等の薄膜形成工程を含む半導体プロセスにおいて、シュリンクするパターンのシュリンク量、或いはシュリンク前のもとの寸法を測定することを目的とするパターン寸法測定方法、及び当該測定を実現するための荷電粒子線装置を提案する。

【課題を解決するための手段】

【0008】

上記目的を達成するための一態様として、試料上に形成されたパターンにビームを走査することによって得られる検出信号に基づいて、当該パターンの寸法を測定するパターン寸法測定方法において、パターンの第1の部分に対するビーム走査を実施した後、前記パターンを含む試料に対し、薄膜を形成し、当該薄膜が形成された前記第1の部分に相当する領域にビームを走査することによって、前記薄膜が形成されたパターンの第1の測定値を取得し、前記第1の部分と設計データ上、同じ寸法を持つ第2の部分に対し、ビームを走査することによって、前記薄膜が形成されたパターンの第2の測定値を取得し、当該第2の測定値から前記第1の測定値を減算する減算処理に基づいて、前記パターンのシュリンク量を求めることを特徴とするパターン寸法測定方法を提案する。

【0009】

また、上記シュリンク量と、前記薄膜形成前の第1の部分に対するビーム走査に基づいて得られる第3の測定値との加算に基づいて、シュリンク前のもとの寸法を測定するパターン寸法測定方法を提案する。

【0010】

更に、上記目的を達成するための他の態様として、荷電粒子ビームを放出するための荷電粒子源と、当該荷電粒子源から放出される荷電粒子ビームの走査位置を変更する走査位置制御装置と、前記荷電粒子ビームの走査位置に対するビーム走査によって得られた検出信号に基づいて、前記走査位置内のパターンの寸法を測定する寸法測定装置を備えた荷電粒子線装置において、当該走査位置制御装置は、試料上の第1の部分と、当該第1の部分に位置するパターンと設計データ上、同じ寸法を持つ第2の部分に前記走査位置を設定し、前記寸法測定装置は、前記第1の部分と第2の部分から得られた検出信号に基づく寸法値を出力することを特徴とする荷電粒子線装置を提案する。

【発明の効果】

【0011】

上記一態様によれば、ビームの照射によってシュリンクするパターンを高精度に測定することが可能となる。

【図面の簡単な説明】

【0012】

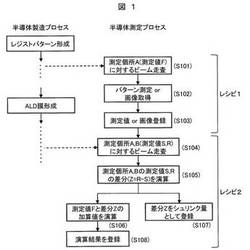

【図1】ビーム照射によって生ずるパターンのシュリンク量を測定する工程を示すフローチャート。

【図2】レジストパターン及び薄膜形成後のパターンと、ビーム走査位置との関係を示す図。

【図3】走査電子顕微鏡の概要を示す図。

【図4】走査電子顕微鏡を含む半導体デバイス測定システムの概要を示す図。

【図5】データベース化した測定結果の表示例を示す図。

【図6】ビーム照射によって生ずるパターンのシュリンク量を補正した補正測定値を導出する工程を示すフローチャート。

【図7】ビーム条件を変えてレジストパターンの異なる位置にビーム走査したときのパターン形状の一例を示す図。

【図8】ビーム条件とシュリンク量の関係を示すグラフ。

【図9】パターン毎に、ビーム条件と測定値の補正値、或いは近似関数を関連付けて記憶するデータベースの一例を示す図。

【図10】テンプレートマッチングのマッチング条件を設定するGUI画面の一例を示す図。

【図11】2点の参照領域と、シュリンク部に測定領域(ビーム走査領域)を設定した例を示す図。

【図12】2点の参照領域の測定値の差分に基づいて、シュリンク量の補正の要否を判定する工程を示すフローチャート。

【図13】シュリンク評価位置の指定に基づいて、2つのレシピ情報を更新する工程を示すフローチャート。

【図14】レシピ作成のために測定位置情報を入力するためのGUI画面の一例を示す図。

【図15】測長値の出力画面の一例を示す図。

【図16】ALD膜を形成したコンタクトホールの一例を示す図。

【図17】プリドーズ開始ボタンが設けられたSEM画像表示用画面の一例を示す図。

【図18】表面帯電の影響によって、電子ビームの軌道が偏向される状態を示す図。

【図19】ALD膜を形成することによって、電子ビームの軌道偏向を抑制する例を示す図。

【発明を実施するための形態】

【0013】

以下に説明する実施例は、顕微鏡などによって得られた画像、或いは検出信号に基づいて、試料上に形成されたパターンの寸法を測定する装置、コンピュータに測定を実行させるコンピュータープログラム、或いは当該プログラムを記憶するコンピュータによって読み取り可能な記憶媒体に関するものである。特に、微細パターンを走査し、その寸法を計測する走査型電子顕微鏡に関し、電子線照射によって試料に発生するシュリンク、或いは帯電による測定値の誤差の抑制や、二次電子の検出量を増やして画像をより鮮明にすることが可能な走査型電子顕微鏡(Scanning Electron Microscope:SEM)に関するものである。

【0014】

ArFレジストのような微細パターン形成の要求に応じて、昨今用いられるようになってきたレジストは、電子ビームの照射条件によっては、レジストパターンが収縮する(シュリンクする)可能性がある。シュリンクしたパターンは、シュリンク前のパターンの寸法値と比較すると、幅が小さくなっているため、シュリンク後のパターンを測定しても、正確な測定値を得ることはできない。

【0015】

そこで、本実施例ではシュリンクを実際の測定値に基づいて導出する装置等について説明する。以下に説明する測定法によれば、シュリンクによる線幅の減少寸法を、実測値に基づいて求めることができるため、サブナノメートルの精度が要求される微細プロセスを評価するのに必要な精度を有する測定が可能となる。一方、シュリンク量を複数回の測定に基づいて求める場合、1回目の測定に基づくシュリンク量は、2回目以降のシュリンク量に比べると大きくなる傾向がある。よって、外挿法によってシュリンク量を求める場合、測定精度が十分ではない場合がある。

【0016】

本実施例では、外挿法によってシュリンク量やパターンの寸法値を求めるのではなく、上述のように実際の測定値に基づいて、シュリンク量を求めることができるため、十分な測定精度を確保できる。

【0017】

以下に、図面を用いてシュリンクするパターンを高精度に測定するための装置等について詳細に説明する。

【0018】

図3は、測定装置の一態様であるSEMの概要を示す図である。なお、本実施例はSEMを測定装置として適用した例を説明するものであるが、ビーム照射によってパターンがシュリンクするという共通の課題を持つのであれば、他の装置(例えば集束イオンビーム(Focused Ion Beam:FIB)装置)に、以下の実施例を適用することも可能である。

【0019】

電子源301から引出電極302によって引き出され、図示しない加速電極によって加速された電子ビーム303は、集束レンズの一形態であるコンデンサレンズ304によって、絞られた後に、走査偏向器305により、試料309上を一次元的、或いは二次元的に走査される。電子ビーム303は試料ステージ308に内蔵された電極に印加された負電圧により減速されると共に、対物レンズ306のレンズ作用によって集束されて試料309上に照射される。

【0020】

電子ビーム303が試料309に照射されると、当該照射個所から二次電子、及び後方散乱電子のような電子310が放出される。放出された電子310は、試料に印加される負電圧に基づく加速作用によって、電子源方向に加速され、変換電極312に衝突し、二次電子311を生じさせる。変換電極312から放出された二次電子311は、検出器313によって捕捉され、捕捉された二次電子量によって、検出器313の出力が変化する。この出力に応じて図示しない表示装置の輝度が変化する。例えば二次元像を形成する場合には、走査偏向器305への偏向信号と、検出器313の出力との同期をとることで、走査領域の画像を形成する。また、図3に例示する走査電子顕微鏡には、電子ビームの走査領域を移動する偏向器(図示せず)が備えられている。この偏向器は異なる位置に存在する同一形状のパターンの画像等を形成するために用いられる。この偏向器はイメージシフト偏向器とも呼ばれ、試料ステージによる試料移動等を行うことなく、電子顕微鏡の視野(Field Of View:FOV)位置の移動を可能とする。イメージシフト偏向器と走査偏向器を共通の偏向器とし、イメージシフト用の信号と走査用の信号を重畳して、偏向器に供給するようにしても良い。

【0021】

なお、図3の例では試料から放出された電子を変換電極にて一端変換して検出する例について説明しているが、無論このような構成に限られることはなく、例えば加速された電子の軌道上に、電子倍像管や検出器の検出面を配置するような構成とすることも可能である。

【0022】

制御装置320は、走査電子顕微鏡の各構成を制御すると共に、検出された電子に基づいて画像を形成する機能や、ラインプロファイルと呼ばれる検出電子の強度分布に基づいて、試料上に形成されたパターンのパターン幅を測定する機能を備えている。

【0023】

試料318は、ミニエン317を介して、ロードロック室315に搬入され、その後、試料室307に搬入される。ロードロック室315には、ゲートバルブ314,316が設けられ、ロードロック室315内の真空排気が可能なように構成されている。

【0024】

図4は、SEMを含む測定、或いは検査システムの詳細説明図である。本システムには、SEM本体401、当該SEM本体の制御装置320、及び演算処理装置402が含まれている。演算処理装置402には、制御装置320に所定の制御信号を供給する演算処理部403と、得された画像情報や、レシピ情報を記憶するメモリ404が内蔵されている。

【0025】

試料から放出された電子は、検出器313にて捕捉され、制御装置320に内蔵されたA/D変換器でデジタル信号に変換される。演算処理装置402に内蔵されるCPU,ASIC,FPGA等の画像処理ハードウェアによって、目的に応じた画像処理が行われる。演算処理部408には、試料を配置した試料ステージの移動条件を設定するステージ制御条件設定部405、得られた画像に基づいてテンプレートマッチングを実行するマッチング実行部406が内蔵されている。テンプレートマッチングは、位置合わせの対象となる撮像画像と、テンプレートが一致する個所を、正規化相関法等を用いた一致度判定に基づいて特定する手法であり、マッチング実行部406は、一致度判定に基づいて、撮像画像の所望の位置を特定する。

【0026】

また、演算処理部403には、イメージシフト用偏向器の偏向条件を設定する視野移動条件設定部407、得られた検出信号(例えばラインプロファイル)に基づいて、パターン寸法を測定するための寸法測定実行部408、及び寸法測定実行部408によって得られた測定値に基づいて、シュリンク量やシュリンク後のパターン寸法を測定するシュリンク量演算部409が内蔵されている。寸法測定実行部408では、例えば検出信号に基づいて、ラインプロファイルが形成され、プロファイルのピーク間の寸法測定が実行される。演算処理部403の詳細については後述する。ステージ制御条件設定部405と、視野移動条件設定部407は、いずれもビームの走査位置を決定するためのものであり、これらの設定部にて設定された設定情報に基づいて、制御装置320は走査位置の制御を行う。

【0027】

更に演算処理装置402は、入力手段を備えた入力装置1411と接続されている。入力装置411に設けられた表示装置には、操作者に対して画像や検査結果等を表示するGUI(Graphcal User Interface)等が表示される。

【0028】

なお、演算処理装置1407における制御や処理の一部又は全てを、CPUや画像の蓄積が可能なメモリを搭載した電子計算機等に割り振って処理・制御することも可能である。また、入力装置411は、検査等に必要とされる電子デバイスの座標,位置決めに利用するパターンマッチング用のテンプレート,撮影条件等を含む撮像レシピを手動もしくは、電子デバイスの設計データ記憶媒体411に記憶された設計データを活用して作成する撮像レシピ作成装置としても機能する。

【0029】

入力装置411は、設計データに基づいて形成される線図画像の一部を切り出して、テンプレートとするテンプレート作成部を備えており、作成されたテンプレートは画像処理部507に内蔵されるマッチング処理部406におけるテンプレートマッチングのテンプレートとして、メモリ404に登録される。

【0030】

設計データ記憶媒体410に記憶される設計データは、GDSフォーマットやOASISフォーマットなどで表現されており、所定の形式にて記憶されている。また、設計データは、設計データを表示するソフトウェアがそのフォーマット形式を表示でき、図形データとして取り扱うことができれば、その種類は問わない。また、図形データは、設計データに基づいて形成されるパターンの理想形状を示す線分画像情報に替えて、露光シミュレーションを施すことによって、実パターンに近くなるような変形処理が施された線分画像情報であっても良い。

【0031】

なお、以下に説明する実施例では、シュリンク量やパターン寸法等の演算を演算処理装置402にて実行する例を説明するが、これに限られることはなく、コンピュータープログラムによって、測定処理を実行する汎用の演算装置を用いて、後述するような処理を行うようにしても良い。

【0032】

以下に、演算処理装置402にて実行されるシュリンク量演算の一態様について説明する。

【0033】

図1は、シュリンク量の測定工程の一例を示すフローチャートである。なお、本実施例ではSADPと呼ばれる製造プロセスを経て、形成されるパターンを測定する例について説明するが、これに限られることはなく、測定対象となるパターンがシュリンクし、当該シュリンクするパターンの形成後に、ビーム照射に対して耐性のある膜を形成する工程によって形成されるパターン測定全般に適用が可能である。

【0034】

SADPは、従来の露光装置が到達できる露光限界以下の非常に狭いピッチで配置されたパターンを作成する技術である。具体的には、試料上に第一マスク層を形成し、当該マスク層上にレジストパターンを形成し、露光処理、及び第1マスク層のエッチング処理を経て、第2のマスク層(例えばALD(Atomic Layer Deposition)法によって形成される膜)を形成する。その後、第2のマスク層の一部が残るように、エッチング条件を調整した上で、第2のマスク層をエッチングし、第2のマスク層の残留構造物をマスクとして、エッチング処理を行うことによって、露光限界の1/2のピッチでのパターン形成を可能とする。

【0035】

以上のようなSADP法によるパターン形成工程において、レジスト等(ビーム照射によってシュリンクするパターン)が適正に形成されているか否かの判断は、半導体製造工程の評価において非常に重要である。図1のフローチャートは特にレジストの評価を適正に行い得る測定工程を例示している。図2は、パターンの製造工程と、各製造工程における測定個所との関係を示す図である。

【0036】

特に本実施例では、ダブルパターニングプロセスで作成されたパターンのコアレジストパターンの線幅を測定する際に、コアレジストパターンの表面に、ダブルパターニング用のハードマスクを形成した後に測長を行い、ハードマスクの厚さを測長値から差し引いたものを、コアレジストパターンの線幅測長値として出力することによって、コアレジストパターンに発生するシュリンクの影響を減らした正確な寸法を可能とする顕微鏡または寸法測定装置について説明する。

【0037】

図2(a)は、レジスト形成工程を経て形成されたレジストパターン201を示すものであり、パターン寸法(線幅)はVである。この線幅Vを正確に測定することが、本実施例における主たる目的である。図2(b)に例示するように、測定個所A202に、走査領域を設定してビーム走査を行う(ステップ101)と、パターンが、パターンがシュリンクする。このときのパターン寸法F(第4の測定値)を測定によって抽出する(ステップ102)。なお、シュリンクしたパターン部分203を含む画像を記憶(ステップ103)しておき、後のシュリンク量算出の際に線幅Fを求めるようにしても良い。

【0038】

次に、図2(c)に例示されているようにパターン210に対し、薄膜の一態様であるALD膜205(例えば厚さ約4nmのSiN膜)を形成した後、図2(d)に例示されるように、線幅R(第2の測定値)、及び線幅S(第1の測定値)を測定するための走査領域206,207を設定してビーム走査を行う(ステップ104)。このような視野移動の制御は、視野移動条件設定部407での移動量設定に基づいて行われる。ここで線幅Rは、シュリンクのないパターン部分の寸法にALD膜の膜厚が加算された寸法となる。一方、線幅Sはシュリンク部分の寸法にALD膜の膜厚が加算された寸法となる。即ち、線幅Rと線幅Sの差分(第3の測定値)はシュリンク量であると定義できる。

【0039】

そこで、このシュリンク量をZとすると、

Z=R−S …(数式1)

となる。

【0040】

線幅Rを測定した場所は、線幅Vの近傍であり同じラインパターンであるから、線幅の違いは、実用上無視できるほど小さい。設計データ上、同じ寸法を持つ個所を、シュリンク量を算出するための参照個所とすることによって、高精度にシュリンク量を求めることができる。ステップ105では、この差分を演算する。なお、本例では単に差分を求める例について説明するが、他の寸法変動要因が存在するのであれば、その要因分を加減乗除することによって、シュリンク量やパターン寸法を求めるようにしても良い。線幅SとRの測定時には、SiN薄膜が電子線を遮っているので、下地にビームが到達することがない。

【0041】

以上のようにして求められたシュリンク量Zと上述の線幅Fを加算(数式2)することによって、シュリンク前の寸法値Vを演算する(ステップ106)。

【0042】

V=F+(R−S) …(数式2)

シュリンク後の線幅Fに、ゼロシュリンク量を加えたものを、シュリンク前の線幅Vとみなせることができる。また、差分Zのみを登録(ステップ107)しておき、後に他の演算に用いるようにしても良い。具体的な演算法については後述する。

【0043】

以上のようにして求められた線幅Vをシュリンク前の寸法値として登録する(ステップ108)。以上のような寸法測定や演算は寸法測定実行部408やシュリンク量演算部409にて行われ、その測定結果はメモリ404や外部の記憶媒体に、記憶される。薄膜を形成した後では、線幅Fを正確に測定することが困難になるため、上記の手法はシュリンク量、或いはシュリンク前の線幅を測定するのに非常に有効な手法であると言える。

【0044】

なお、ステップ101〜103と、ステップ104〜108はそれぞれ異なる製造工程の後の測定工程であるため、SEMの動作条件を記憶した動作プログラム(レシピ)をそれぞれ用意し、それぞれのレシピを用いて測定を行う。本例では2種のレシピ(レシピ1,レシピ2)を、予め制御装置320内の記憶媒体、或いは演算処理装置402のメモリ404に記憶させておき、必要に応じて切り替えて使用する。即ち、図3に例示するSEMは少なくとも2つのレシピによって動作制御される装置であると言える。

【0045】

図5はデータベース化した測定結果の表示例を示す図である。ID(Identification)は、測定個所に割り当てられた識別番号であり、EP(Evaluation Point)は測定部位に割り当てられた識別番号である。レジスト(Resist)のCD1には、線幅Fの値が記憶され、ALDのCD1とCD2にはそれぞれ線幅Rと線幅Sに相当する値が記憶される。このように異なる製造工程にて測定された測定結果を、一括して登録しておくことによって、シュリンク量(R−S)と、シュリンク前の線幅V(Result)の演算を容易に実現することが可能となる。

【0046】

なお、これらの測定結果を汎用の表計算ソフトに記憶させ、当該ソフトにて上記演算を行うようにしても良い。この場合、測定装置としては線幅F,R,Sの測定結果を出力できるようにすれば良い。

【0047】

図6は、シュリンク量を予め登録しておき、当該登録されたシュリンク量に基づいて、シュリンク前の測定値を算出する工程を示すフローチャートである。先に説明したように、シュリンク量はパターンの種類(材質,パターン寸法,形状等の組み合わせ)と、SEMの光学条件に応じて変化する。よって、これらの組み合わせごとに正確なシュリンク量を登録しておくことができれば、ADL膜に対する測定を行うことなく、シュリンク前の寸法を算出することが可能となる。

【0048】

ステップ601にてレジストパターンの測定を実施した後、上記パターンの種類、及び光学条件の組み合わせに対応したシュリンク量が登録されているか否かの判定(ステップ602)を行う。予めシュリンク量が登録されている場合には、当該シュリンク量を用いて、数式2に例示したような演算式に基づいて、測定値を補正する(ステップ603)。ここで、シュリンク量が登録されていない場合には、図1に例示したような測定を行うことによって、シュリンク量を求め(ステップ604)、測定値の補正を行う(ステップ605)。この補正値を測定値として、メモリ404等に登録する。この場合、シュリンク量をパターンの種類と光学条件の組み合わせに関連付けて記憶することによって、後の測定の際の補正値として用いることができる。例えば、このようなシュリンク量を、測定値の補正値(Offset Value)として、図9に例示するようなデータベースに登録するようにする。このようなデータベースを、ステップ602において参照することによって、効率の良い測定を行うことが可能となる。

【0049】

図7は、図9に例示するようなデータベースを構築するために、光学条件を変えてビーム走査したときの複数のシュリンク量を求める例を説明する図である。図7に例示するパターン701は、レジストの段階で異なる位置の走査領域702,703,704へのビーム走査を行い、各位置にて線幅F1〜F3を算出する。本例では異なる走査位置ごとに異なるビーム条件(ビーム電流(Beam current),測定回数(Measurement times),フレーム数(Number of frames),ビームの到達エネルギー(Landing energy),走査スピード(Scan speed)等)にて走査を行うことによって、シュリンク量を変化させている。そしてALD膜の形成後、走査領域702,703,704,705にビームを走査し、線幅S1〜S3(走査領域702〜704)、及び線幅R(走査領域705)を測定する。

【0050】

これらの値に基づいて、各位置のシュリンク量をそれぞれZ1=R−S1,Z2=R−S2,Z3=R−S3のようにして求め、図9に例示するようなデータベースに登録する。データベースはパターンの種類とこれら光学条件の組み合わせごとに登録されており、当該データベースを参照することによって、シュリンク分を補正した測定値を得ることができる。また、図8に例示するように、シュリンク量とビーム条件との関係をプロットし、当該曲線を近似関数(Approximate function)として登録しておくことによって、未知のビーム条件であっても、光学条件の代入によってシュリンク量を導出することが可能となる。

【0051】

図10は、テンプレートマッチングを行うときのマッチング条件を設定するGUI画面の一例を示す図である。微細なパターンに測定のためのFOVを設定するための位置合わせにテンプレートマッチングと呼ばれる手法が用いられる。テンプレートマッチングは、ユニークな形状を持つパターンが含まれるテンプレートを用意し、当該テンプレートとの一致度が高い部分をマッチング位置とすることによって、位置合わせを行う手法であるが、SADPによって形成されるパターンは、露光装置が到達できる露光限界以下の非常に狭いピッチで形成されるパターンであり、単純な繰り返しパターンである場合が多い。一方、単純な繰り返しパターンが連続するパターンの一部がシュリンクによって変形している場合、当該部分は、他の部分に対してユニークな形状を持つことになる。

【0052】

そこで本実施例では、シュリンクによって形成されたユニークな形状を利用してパターンマッチングを行う手法を提案する。シュリンクによって変形する部分を含むテンプレートを作成し、当該テンプレートを用いてマッチングを実行する。測定点自体がテンプレートとなるため、レシピの設定時に測定点の座標指定に基づいて、自動的にテンプレートマッチングが行われる座標情報を登録するようにしても良い。

【0053】

また、設計データに基づいてテンプレートを作成する場合、走査領域に相当する部分を擬似的に変形(シュリンク)させたレイアウトデータを作成し、当該変形レイアウトデータに基づいてテンプレートを作成するようにしても良い。この場合、光学条件とシュリンク量や変形量との関係を記憶したデータベースを用意しておき、光学条件の入力に応じて、適正なシュリンク量や変形量を読み出し、レイアウトデータの変形に用いるようにしても良い。また、任意の変形を可能とすべく、ビームの走査領域内のレイアウトデータを変形できるようなGUI画面を用意するようにしても良い。変形処理が施されたレイアウトデータは、平滑化処理等の画像処理が施された上で、テンプレートとしてレシピに登録される。

【0054】

図11は、2個所以上の参照領域1101,1103(測定点1,3)を用意し、シュリンク領域1102の線幅(測定点2)を測定する例を示す図である。例えばALD膜の形成状態に問題があり、膜厚が一定ではないような場合、膜圧が一定であることを前提とした図1に例示するような測定法が成立しなくなることが考えられる。そこで、本例では2つの参照領域を用意し、ALD膜形成後の参照領域の線幅R1,R2の差分を求め(ステップ1202)、当該差分がゼロ、或いは所定値未満の場合に、図1に例示した測定を行い(ステップ1204)、両者の差分は所定値以上の場合に、エラーメッセージを発生する(ステップ1205)。

【0055】

ステップ1203にて差分が所定値以上と判断される場合には、膜圧が不安定、或いはレジストの形状が不安定であることが考えられる。このような場合、ALD膜の実測値に基づいてシュリンク量を算出する上記手法の前提が成り立たなくなるため、エラーメッセージを発生することによって、誤った測定を行うことを未然に防ぐことが可能となる。また、製造条件の変化を検出することが可能となる。

【0056】

図13は、シュリンク評価位置の指定に基づいて、2種のレシピを更新する工程を示す図である。上述したように、本例の場合、レジスト形成後の測定位置(線幅Fを測定する位置)と、ALD膜形成後の測定位置(線幅Sを測定する測定位置)が同じである。よって、評価位置やFOVの大きさの指定に基づいて、2種のレシピが自動的に更新できれば、レシピ作成を簡単に行うことが可能となる。図14は、レジストパターンの測定部位の設定を行うためのGUI画面の一例を示す図である。測定対象のIDや座標情報やFOVサイズの入力ウィンドウの他に、レシピ2(ALD膜が施された後の測定条件が設定されたレシピ)のFOVサイズや座標情報等をアップデートするか否かの選択が可能となっている。また、参照領域の座標も設定可能となっている。このような自動更新手段を設けることによって、レシピ作成を簡単に行うことが可能となる。

【0057】

図3に例示したSEMは、例えば測長型の走査電子顕微鏡(Critical Dimension-SEM:CD−SEM)であり、対象試料に応じて、レシピ1とレシピ2に基づく動作制御が行われる。例えば、図4の入力装置411による製造工程情報の入力や、その他のトリガに基づいて、レシピ1とレシピ2が切り替わるように構成されている。

【0058】

図17はシュリンク前の測長結果(ゼロシュリンク測長結果)を表示する表示画面の一例を示す図である。まず、ユーザは自動測定レシピを用いて、線幅Fを測長しておく。そして、ALD膜をウエハ表面に形成しておく。次に、この自動測長レシピを再度、測長SEMに読み込ませ、操作画面上のゼロシュリンク量測長ボタンを押す。そうすると、測長SEMは、線幅Sを測長するのに加えて、その上方に隣接していて、かつ線幅Sを測長するときの電子線があたらない場所の線幅Rを、自動的に測長する。

【0059】

測定が完了すると、画面上に、シュリンクしていない線幅である、V=F+(R−S)が表示される。

【0060】

次に、高アスペクト比のパターンを測定するのに好適な測定法について説明する。以下の手法によれば、ゼロシュリンク量を推定するだけでなく、SEMによる観察が困難であったパターンに対して、見え方を改善する効果も期待できる。図16に、深穴の底を測定する場合の実施例を示す。穴径が小さくかつ深い高アスペクト比のコンタクトホール(HARC)では、穴底からの二次電子が表面に出にくいために、穴底のSEM像が見えにくいという課題がある。

【0061】

これに対して、像観察する前に、予め電子線を照射し、穴の入り口付近の表面に正の電荷をチャージアップさせる、プリドーズと呼ばれる手法が使われている。この入り口付近の正の電荷が、穴底から出てくる負の電荷を持つ二次電子を引き上げるため、穴底の二次電子が表面に出やすくなり、穴底のSEM像が見やすくなる効果がある。

【0062】

しかしながら、プリドーズによる電荷吸着密度には上限があるため、例えばアスペクト比が50以上あるような深いHARCパターンでは、穴底の観察が困難であった。

【0063】

そこで、プリドーズをする前に、パターンの表面に、例えばSiO2のALD薄膜を約4nm程度形成しておく。このようにすると、SiO2は絶縁性の高い薄膜であるために、プリドーズの電荷吸着密度を、約4倍程度に向上させることができる。そうすると、二次電子を引き上げる力がより強くなり、穴底の観察画像がより鮮明になる。

【0064】

この新たな測定方法を測長SEMで運用するために、絶縁薄膜プリドーズ機能を測長SEMに設ける。図17に、絶縁薄膜プリドーズ機能の実施例を示す。通常のプリドーズでは帯電した電荷が散逸しやすいため、例えばプリドーズ時間が約20秒に設定されている。これに対して、表面にSiOなどの絶縁性の高いALD薄膜を形成して、プリドーズする場合には、測長SEMの操作画面上に現れている、絶縁薄膜プリドーズのボタンを押してONにする。こうすると、プリドーズ時間が約2分の1に短縮され、本例では約5秒になる。これにより、絶縁性薄膜上では電荷吸着密度が約2倍程度に高いので、結果的に約2倍の電荷吸着密度が得られて、穴底の観察画像が鮮明になる。この際に、電荷吸着密度があまり高すぎてしまうと、吸着電荷が引き起こす静電引力が強すぎて、ホールパターンが形成されている層が物理的に破壊されてしまう可能性がある。これは、一般に静電破壊という事故であるが、本例の絶縁薄膜プリドーズ機能を使うと、静電破壊が起きるほど長い時間のプリドーズができないようになっているので、静電破壊の事故を防止できる効果がある。

【0065】

また、ホールの入り口の直径を測長したときには、測長値から絶縁薄膜の2倍の値を足したものを、測長値として表示する。なぜなら、薄膜は穴の入り口から比較的奥のほうまで形成されるので、薄膜の厚さの分だけ穴の直径が小さく測定されているからである。

【0066】

また、これとは逆に、導電性を持つ金属材料のALD薄膜を形成することによって、観察画像がより鮮明になる例もある。

【0067】

図18に、レジストパターンの帯電の影響を示す。この場合は、パターン自身がSiO2やフォトレジストなどの、絶縁性の高い材質で作られているときである。このようなパターンは、SEM観察の一次電子が当たることによって、パターン表面に正の電荷を発生させる。これが一次電子や二次電子の軌道を曲げてしまうことによって、SEM画像が歪んだり、暗くなってしまう場合がある。

【0068】

このような課題に対し、図19に例示するように、導電性ALD膜を形成し、電荷の蓄積を抑制する。パターン表面に例えばハフニウムのALD薄膜を約2nm程度形成しておく。このようにすると、パターン表面が導電性材料で覆われているので、表面に電荷が帯電することがなくなり、帯電による問題を低減することができる。

【0069】

このときも、絶縁薄膜のときと同様に、パターンの測長値がホールの直径であれば、実際の測長値から薄膜の厚さの2倍を足したものを、測長値として表示する。また、パターンが線幅であれば、薄膜の厚さの2倍を引いたものを、測長値として表示する。

【符号の説明】

【0070】

301 電子源

302 引出電極

303 電子ビーム

304 コンデンサレンズ

305 走査偏向器

306 対物レンズ

307 試料室

308 試料ステージ

309,318 試料

310 電子

311 二次電子

312 変換電極

313 検出器

314,316 ゲートバルブ

315 ロードロック室

317 ミニエン

320 制御装置

【技術分野】

【0001】

本発明は、パターン寸法測定方法、及び荷電粒子線装置に係り、特にビーム照射によって体積が減少する可能性のあるパターンの測定に好適なパターン寸法測定方法、及び荷電粒子線装置に関する。

【背景技術】

【0002】

半導体素子や薄膜磁気ヘッドなど、表面の微細加工により製作される機能素子製品の製造・検査工程では、加工されたパターン幅の測定(以下「測長」と呼ぶ)および外観検査に、走査型電子顕微鏡が広く用いられている。走査型電子顕微鏡は、数百エレクトロンボルトの到達エネルギーを持つビームを測定対象となるパターンに走査することによって測定を行う装置であるが、例えばフッ化アルゴンエキシマレーザー光に反応するフォトレジスト(ArFレジスト)は、微細な回路パターンの形成に適している反面、電子ビームの照射によって体積が減少(シュリンク)する。よって、走査電子顕微鏡では体積減少前の正確な寸法を測定することが難しい。

【0003】

このよう課題に対し、特許文献1,2では、測定回数と体積減少量との関係をプロットし、当該関係を示すカーブに近似関数をフィッティングすることによって、体積減少前の寸法値を推定する手法を提案している。即ち、外挿法(Extrapolation)を用いて、体積減少前の寸法を推定することが提案されている。

【0004】

一方、半導体デバイスの更なる微細化の要求に対し、自己整合型ダブルパターニング(Self Aligned Double Patterning:SADP)と呼ばれるパターン形成法が採用されるようになってきた。SADPは、従来の露光装置が到達できる露光限界以下の非常に狭いピッチで配置されたパターンを作成する技術である。このようなパターン形成法によって形成されたパターンをSEMの測定対象とすることは、例えば特許文献3に開示されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】WO2003/021186号公報(対応米国特許USP7,659,508)

【特許文献2】WO2003/098149号公報(対応米国特許USP7,285,777)

【特許文献3】WO2010/119641号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

昨今、半導体デバイスの微細化が更に進み、ビーム照射によってパターンがシュリンクする現象がより顕著に認められるようになってきた。シュリンクは、ビーム照射開始後、大きく発生し、その程度は時間の経過に従って徐々に収束していく傾向がある。特にビーム照射初期のシュリンクが大きく、特許文献1,2に開示されているような、近似関数によるフィッティングを高精度に行うことが困難になりつつある。また、外挿法によって求められる値はあくまでも推定値であるため、より微細化が進むと測定精度が十分に確保できなくなる可能性もある。特許文献3には、シュリンクするパターンを測定することについては何も言及がない。

【0007】

以下に、SADP等の薄膜形成工程を含む半導体プロセスにおいて、シュリンクするパターンのシュリンク量、或いはシュリンク前のもとの寸法を測定することを目的とするパターン寸法測定方法、及び当該測定を実現するための荷電粒子線装置を提案する。

【課題を解決するための手段】

【0008】

上記目的を達成するための一態様として、試料上に形成されたパターンにビームを走査することによって得られる検出信号に基づいて、当該パターンの寸法を測定するパターン寸法測定方法において、パターンの第1の部分に対するビーム走査を実施した後、前記パターンを含む試料に対し、薄膜を形成し、当該薄膜が形成された前記第1の部分に相当する領域にビームを走査することによって、前記薄膜が形成されたパターンの第1の測定値を取得し、前記第1の部分と設計データ上、同じ寸法を持つ第2の部分に対し、ビームを走査することによって、前記薄膜が形成されたパターンの第2の測定値を取得し、当該第2の測定値から前記第1の測定値を減算する減算処理に基づいて、前記パターンのシュリンク量を求めることを特徴とするパターン寸法測定方法を提案する。

【0009】

また、上記シュリンク量と、前記薄膜形成前の第1の部分に対するビーム走査に基づいて得られる第3の測定値との加算に基づいて、シュリンク前のもとの寸法を測定するパターン寸法測定方法を提案する。

【0010】

更に、上記目的を達成するための他の態様として、荷電粒子ビームを放出するための荷電粒子源と、当該荷電粒子源から放出される荷電粒子ビームの走査位置を変更する走査位置制御装置と、前記荷電粒子ビームの走査位置に対するビーム走査によって得られた検出信号に基づいて、前記走査位置内のパターンの寸法を測定する寸法測定装置を備えた荷電粒子線装置において、当該走査位置制御装置は、試料上の第1の部分と、当該第1の部分に位置するパターンと設計データ上、同じ寸法を持つ第2の部分に前記走査位置を設定し、前記寸法測定装置は、前記第1の部分と第2の部分から得られた検出信号に基づく寸法値を出力することを特徴とする荷電粒子線装置を提案する。

【発明の効果】

【0011】

上記一態様によれば、ビームの照射によってシュリンクするパターンを高精度に測定することが可能となる。

【図面の簡単な説明】

【0012】

【図1】ビーム照射によって生ずるパターンのシュリンク量を測定する工程を示すフローチャート。

【図2】レジストパターン及び薄膜形成後のパターンと、ビーム走査位置との関係を示す図。

【図3】走査電子顕微鏡の概要を示す図。

【図4】走査電子顕微鏡を含む半導体デバイス測定システムの概要を示す図。

【図5】データベース化した測定結果の表示例を示す図。

【図6】ビーム照射によって生ずるパターンのシュリンク量を補正した補正測定値を導出する工程を示すフローチャート。

【図7】ビーム条件を変えてレジストパターンの異なる位置にビーム走査したときのパターン形状の一例を示す図。

【図8】ビーム条件とシュリンク量の関係を示すグラフ。

【図9】パターン毎に、ビーム条件と測定値の補正値、或いは近似関数を関連付けて記憶するデータベースの一例を示す図。

【図10】テンプレートマッチングのマッチング条件を設定するGUI画面の一例を示す図。

【図11】2点の参照領域と、シュリンク部に測定領域(ビーム走査領域)を設定した例を示す図。

【図12】2点の参照領域の測定値の差分に基づいて、シュリンク量の補正の要否を判定する工程を示すフローチャート。

【図13】シュリンク評価位置の指定に基づいて、2つのレシピ情報を更新する工程を示すフローチャート。

【図14】レシピ作成のために測定位置情報を入力するためのGUI画面の一例を示す図。

【図15】測長値の出力画面の一例を示す図。

【図16】ALD膜を形成したコンタクトホールの一例を示す図。

【図17】プリドーズ開始ボタンが設けられたSEM画像表示用画面の一例を示す図。

【図18】表面帯電の影響によって、電子ビームの軌道が偏向される状態を示す図。

【図19】ALD膜を形成することによって、電子ビームの軌道偏向を抑制する例を示す図。

【発明を実施するための形態】

【0013】

以下に説明する実施例は、顕微鏡などによって得られた画像、或いは検出信号に基づいて、試料上に形成されたパターンの寸法を測定する装置、コンピュータに測定を実行させるコンピュータープログラム、或いは当該プログラムを記憶するコンピュータによって読み取り可能な記憶媒体に関するものである。特に、微細パターンを走査し、その寸法を計測する走査型電子顕微鏡に関し、電子線照射によって試料に発生するシュリンク、或いは帯電による測定値の誤差の抑制や、二次電子の検出量を増やして画像をより鮮明にすることが可能な走査型電子顕微鏡(Scanning Electron Microscope:SEM)に関するものである。

【0014】

ArFレジストのような微細パターン形成の要求に応じて、昨今用いられるようになってきたレジストは、電子ビームの照射条件によっては、レジストパターンが収縮する(シュリンクする)可能性がある。シュリンクしたパターンは、シュリンク前のパターンの寸法値と比較すると、幅が小さくなっているため、シュリンク後のパターンを測定しても、正確な測定値を得ることはできない。

【0015】

そこで、本実施例ではシュリンクを実際の測定値に基づいて導出する装置等について説明する。以下に説明する測定法によれば、シュリンクによる線幅の減少寸法を、実測値に基づいて求めることができるため、サブナノメートルの精度が要求される微細プロセスを評価するのに必要な精度を有する測定が可能となる。一方、シュリンク量を複数回の測定に基づいて求める場合、1回目の測定に基づくシュリンク量は、2回目以降のシュリンク量に比べると大きくなる傾向がある。よって、外挿法によってシュリンク量を求める場合、測定精度が十分ではない場合がある。

【0016】

本実施例では、外挿法によってシュリンク量やパターンの寸法値を求めるのではなく、上述のように実際の測定値に基づいて、シュリンク量を求めることができるため、十分な測定精度を確保できる。

【0017】

以下に、図面を用いてシュリンクするパターンを高精度に測定するための装置等について詳細に説明する。

【0018】

図3は、測定装置の一態様であるSEMの概要を示す図である。なお、本実施例はSEMを測定装置として適用した例を説明するものであるが、ビーム照射によってパターンがシュリンクするという共通の課題を持つのであれば、他の装置(例えば集束イオンビーム(Focused Ion Beam:FIB)装置)に、以下の実施例を適用することも可能である。

【0019】

電子源301から引出電極302によって引き出され、図示しない加速電極によって加速された電子ビーム303は、集束レンズの一形態であるコンデンサレンズ304によって、絞られた後に、走査偏向器305により、試料309上を一次元的、或いは二次元的に走査される。電子ビーム303は試料ステージ308に内蔵された電極に印加された負電圧により減速されると共に、対物レンズ306のレンズ作用によって集束されて試料309上に照射される。

【0020】

電子ビーム303が試料309に照射されると、当該照射個所から二次電子、及び後方散乱電子のような電子310が放出される。放出された電子310は、試料に印加される負電圧に基づく加速作用によって、電子源方向に加速され、変換電極312に衝突し、二次電子311を生じさせる。変換電極312から放出された二次電子311は、検出器313によって捕捉され、捕捉された二次電子量によって、検出器313の出力が変化する。この出力に応じて図示しない表示装置の輝度が変化する。例えば二次元像を形成する場合には、走査偏向器305への偏向信号と、検出器313の出力との同期をとることで、走査領域の画像を形成する。また、図3に例示する走査電子顕微鏡には、電子ビームの走査領域を移動する偏向器(図示せず)が備えられている。この偏向器は異なる位置に存在する同一形状のパターンの画像等を形成するために用いられる。この偏向器はイメージシフト偏向器とも呼ばれ、試料ステージによる試料移動等を行うことなく、電子顕微鏡の視野(Field Of View:FOV)位置の移動を可能とする。イメージシフト偏向器と走査偏向器を共通の偏向器とし、イメージシフト用の信号と走査用の信号を重畳して、偏向器に供給するようにしても良い。

【0021】

なお、図3の例では試料から放出された電子を変換電極にて一端変換して検出する例について説明しているが、無論このような構成に限られることはなく、例えば加速された電子の軌道上に、電子倍像管や検出器の検出面を配置するような構成とすることも可能である。

【0022】

制御装置320は、走査電子顕微鏡の各構成を制御すると共に、検出された電子に基づいて画像を形成する機能や、ラインプロファイルと呼ばれる検出電子の強度分布に基づいて、試料上に形成されたパターンのパターン幅を測定する機能を備えている。

【0023】

試料318は、ミニエン317を介して、ロードロック室315に搬入され、その後、試料室307に搬入される。ロードロック室315には、ゲートバルブ314,316が設けられ、ロードロック室315内の真空排気が可能なように構成されている。

【0024】

図4は、SEMを含む測定、或いは検査システムの詳細説明図である。本システムには、SEM本体401、当該SEM本体の制御装置320、及び演算処理装置402が含まれている。演算処理装置402には、制御装置320に所定の制御信号を供給する演算処理部403と、得された画像情報や、レシピ情報を記憶するメモリ404が内蔵されている。

【0025】

試料から放出された電子は、検出器313にて捕捉され、制御装置320に内蔵されたA/D変換器でデジタル信号に変換される。演算処理装置402に内蔵されるCPU,ASIC,FPGA等の画像処理ハードウェアによって、目的に応じた画像処理が行われる。演算処理部408には、試料を配置した試料ステージの移動条件を設定するステージ制御条件設定部405、得られた画像に基づいてテンプレートマッチングを実行するマッチング実行部406が内蔵されている。テンプレートマッチングは、位置合わせの対象となる撮像画像と、テンプレートが一致する個所を、正規化相関法等を用いた一致度判定に基づいて特定する手法であり、マッチング実行部406は、一致度判定に基づいて、撮像画像の所望の位置を特定する。

【0026】

また、演算処理部403には、イメージシフト用偏向器の偏向条件を設定する視野移動条件設定部407、得られた検出信号(例えばラインプロファイル)に基づいて、パターン寸法を測定するための寸法測定実行部408、及び寸法測定実行部408によって得られた測定値に基づいて、シュリンク量やシュリンク後のパターン寸法を測定するシュリンク量演算部409が内蔵されている。寸法測定実行部408では、例えば検出信号に基づいて、ラインプロファイルが形成され、プロファイルのピーク間の寸法測定が実行される。演算処理部403の詳細については後述する。ステージ制御条件設定部405と、視野移動条件設定部407は、いずれもビームの走査位置を決定するためのものであり、これらの設定部にて設定された設定情報に基づいて、制御装置320は走査位置の制御を行う。

【0027】

更に演算処理装置402は、入力手段を備えた入力装置1411と接続されている。入力装置411に設けられた表示装置には、操作者に対して画像や検査結果等を表示するGUI(Graphcal User Interface)等が表示される。

【0028】

なお、演算処理装置1407における制御や処理の一部又は全てを、CPUや画像の蓄積が可能なメモリを搭載した電子計算機等に割り振って処理・制御することも可能である。また、入力装置411は、検査等に必要とされる電子デバイスの座標,位置決めに利用するパターンマッチング用のテンプレート,撮影条件等を含む撮像レシピを手動もしくは、電子デバイスの設計データ記憶媒体411に記憶された設計データを活用して作成する撮像レシピ作成装置としても機能する。

【0029】

入力装置411は、設計データに基づいて形成される線図画像の一部を切り出して、テンプレートとするテンプレート作成部を備えており、作成されたテンプレートは画像処理部507に内蔵されるマッチング処理部406におけるテンプレートマッチングのテンプレートとして、メモリ404に登録される。

【0030】

設計データ記憶媒体410に記憶される設計データは、GDSフォーマットやOASISフォーマットなどで表現されており、所定の形式にて記憶されている。また、設計データは、設計データを表示するソフトウェアがそのフォーマット形式を表示でき、図形データとして取り扱うことができれば、その種類は問わない。また、図形データは、設計データに基づいて形成されるパターンの理想形状を示す線分画像情報に替えて、露光シミュレーションを施すことによって、実パターンに近くなるような変形処理が施された線分画像情報であっても良い。

【0031】

なお、以下に説明する実施例では、シュリンク量やパターン寸法等の演算を演算処理装置402にて実行する例を説明するが、これに限られることはなく、コンピュータープログラムによって、測定処理を実行する汎用の演算装置を用いて、後述するような処理を行うようにしても良い。

【0032】

以下に、演算処理装置402にて実行されるシュリンク量演算の一態様について説明する。

【0033】

図1は、シュリンク量の測定工程の一例を示すフローチャートである。なお、本実施例ではSADPと呼ばれる製造プロセスを経て、形成されるパターンを測定する例について説明するが、これに限られることはなく、測定対象となるパターンがシュリンクし、当該シュリンクするパターンの形成後に、ビーム照射に対して耐性のある膜を形成する工程によって形成されるパターン測定全般に適用が可能である。

【0034】

SADPは、従来の露光装置が到達できる露光限界以下の非常に狭いピッチで配置されたパターンを作成する技術である。具体的には、試料上に第一マスク層を形成し、当該マスク層上にレジストパターンを形成し、露光処理、及び第1マスク層のエッチング処理を経て、第2のマスク層(例えばALD(Atomic Layer Deposition)法によって形成される膜)を形成する。その後、第2のマスク層の一部が残るように、エッチング条件を調整した上で、第2のマスク層をエッチングし、第2のマスク層の残留構造物をマスクとして、エッチング処理を行うことによって、露光限界の1/2のピッチでのパターン形成を可能とする。

【0035】

以上のようなSADP法によるパターン形成工程において、レジスト等(ビーム照射によってシュリンクするパターン)が適正に形成されているか否かの判断は、半導体製造工程の評価において非常に重要である。図1のフローチャートは特にレジストの評価を適正に行い得る測定工程を例示している。図2は、パターンの製造工程と、各製造工程における測定個所との関係を示す図である。

【0036】

特に本実施例では、ダブルパターニングプロセスで作成されたパターンのコアレジストパターンの線幅を測定する際に、コアレジストパターンの表面に、ダブルパターニング用のハードマスクを形成した後に測長を行い、ハードマスクの厚さを測長値から差し引いたものを、コアレジストパターンの線幅測長値として出力することによって、コアレジストパターンに発生するシュリンクの影響を減らした正確な寸法を可能とする顕微鏡または寸法測定装置について説明する。

【0037】

図2(a)は、レジスト形成工程を経て形成されたレジストパターン201を示すものであり、パターン寸法(線幅)はVである。この線幅Vを正確に測定することが、本実施例における主たる目的である。図2(b)に例示するように、測定個所A202に、走査領域を設定してビーム走査を行う(ステップ101)と、パターンが、パターンがシュリンクする。このときのパターン寸法F(第4の測定値)を測定によって抽出する(ステップ102)。なお、シュリンクしたパターン部分203を含む画像を記憶(ステップ103)しておき、後のシュリンク量算出の際に線幅Fを求めるようにしても良い。

【0038】

次に、図2(c)に例示されているようにパターン210に対し、薄膜の一態様であるALD膜205(例えば厚さ約4nmのSiN膜)を形成した後、図2(d)に例示されるように、線幅R(第2の測定値)、及び線幅S(第1の測定値)を測定するための走査領域206,207を設定してビーム走査を行う(ステップ104)。このような視野移動の制御は、視野移動条件設定部407での移動量設定に基づいて行われる。ここで線幅Rは、シュリンクのないパターン部分の寸法にALD膜の膜厚が加算された寸法となる。一方、線幅Sはシュリンク部分の寸法にALD膜の膜厚が加算された寸法となる。即ち、線幅Rと線幅Sの差分(第3の測定値)はシュリンク量であると定義できる。

【0039】

そこで、このシュリンク量をZとすると、

Z=R−S …(数式1)

となる。

【0040】

線幅Rを測定した場所は、線幅Vの近傍であり同じラインパターンであるから、線幅の違いは、実用上無視できるほど小さい。設計データ上、同じ寸法を持つ個所を、シュリンク量を算出するための参照個所とすることによって、高精度にシュリンク量を求めることができる。ステップ105では、この差分を演算する。なお、本例では単に差分を求める例について説明するが、他の寸法変動要因が存在するのであれば、その要因分を加減乗除することによって、シュリンク量やパターン寸法を求めるようにしても良い。線幅SとRの測定時には、SiN薄膜が電子線を遮っているので、下地にビームが到達することがない。

【0041】

以上のようにして求められたシュリンク量Zと上述の線幅Fを加算(数式2)することによって、シュリンク前の寸法値Vを演算する(ステップ106)。

【0042】

V=F+(R−S) …(数式2)

シュリンク後の線幅Fに、ゼロシュリンク量を加えたものを、シュリンク前の線幅Vとみなせることができる。また、差分Zのみを登録(ステップ107)しておき、後に他の演算に用いるようにしても良い。具体的な演算法については後述する。

【0043】

以上のようにして求められた線幅Vをシュリンク前の寸法値として登録する(ステップ108)。以上のような寸法測定や演算は寸法測定実行部408やシュリンク量演算部409にて行われ、その測定結果はメモリ404や外部の記憶媒体に、記憶される。薄膜を形成した後では、線幅Fを正確に測定することが困難になるため、上記の手法はシュリンク量、或いはシュリンク前の線幅を測定するのに非常に有効な手法であると言える。

【0044】

なお、ステップ101〜103と、ステップ104〜108はそれぞれ異なる製造工程の後の測定工程であるため、SEMの動作条件を記憶した動作プログラム(レシピ)をそれぞれ用意し、それぞれのレシピを用いて測定を行う。本例では2種のレシピ(レシピ1,レシピ2)を、予め制御装置320内の記憶媒体、或いは演算処理装置402のメモリ404に記憶させておき、必要に応じて切り替えて使用する。即ち、図3に例示するSEMは少なくとも2つのレシピによって動作制御される装置であると言える。

【0045】

図5はデータベース化した測定結果の表示例を示す図である。ID(Identification)は、測定個所に割り当てられた識別番号であり、EP(Evaluation Point)は測定部位に割り当てられた識別番号である。レジスト(Resist)のCD1には、線幅Fの値が記憶され、ALDのCD1とCD2にはそれぞれ線幅Rと線幅Sに相当する値が記憶される。このように異なる製造工程にて測定された測定結果を、一括して登録しておくことによって、シュリンク量(R−S)と、シュリンク前の線幅V(Result)の演算を容易に実現することが可能となる。

【0046】

なお、これらの測定結果を汎用の表計算ソフトに記憶させ、当該ソフトにて上記演算を行うようにしても良い。この場合、測定装置としては線幅F,R,Sの測定結果を出力できるようにすれば良い。

【0047】

図6は、シュリンク量を予め登録しておき、当該登録されたシュリンク量に基づいて、シュリンク前の測定値を算出する工程を示すフローチャートである。先に説明したように、シュリンク量はパターンの種類(材質,パターン寸法,形状等の組み合わせ)と、SEMの光学条件に応じて変化する。よって、これらの組み合わせごとに正確なシュリンク量を登録しておくことができれば、ADL膜に対する測定を行うことなく、シュリンク前の寸法を算出することが可能となる。

【0048】

ステップ601にてレジストパターンの測定を実施した後、上記パターンの種類、及び光学条件の組み合わせに対応したシュリンク量が登録されているか否かの判定(ステップ602)を行う。予めシュリンク量が登録されている場合には、当該シュリンク量を用いて、数式2に例示したような演算式に基づいて、測定値を補正する(ステップ603)。ここで、シュリンク量が登録されていない場合には、図1に例示したような測定を行うことによって、シュリンク量を求め(ステップ604)、測定値の補正を行う(ステップ605)。この補正値を測定値として、メモリ404等に登録する。この場合、シュリンク量をパターンの種類と光学条件の組み合わせに関連付けて記憶することによって、後の測定の際の補正値として用いることができる。例えば、このようなシュリンク量を、測定値の補正値(Offset Value)として、図9に例示するようなデータベースに登録するようにする。このようなデータベースを、ステップ602において参照することによって、効率の良い測定を行うことが可能となる。

【0049】

図7は、図9に例示するようなデータベースを構築するために、光学条件を変えてビーム走査したときの複数のシュリンク量を求める例を説明する図である。図7に例示するパターン701は、レジストの段階で異なる位置の走査領域702,703,704へのビーム走査を行い、各位置にて線幅F1〜F3を算出する。本例では異なる走査位置ごとに異なるビーム条件(ビーム電流(Beam current),測定回数(Measurement times),フレーム数(Number of frames),ビームの到達エネルギー(Landing energy),走査スピード(Scan speed)等)にて走査を行うことによって、シュリンク量を変化させている。そしてALD膜の形成後、走査領域702,703,704,705にビームを走査し、線幅S1〜S3(走査領域702〜704)、及び線幅R(走査領域705)を測定する。

【0050】

これらの値に基づいて、各位置のシュリンク量をそれぞれZ1=R−S1,Z2=R−S2,Z3=R−S3のようにして求め、図9に例示するようなデータベースに登録する。データベースはパターンの種類とこれら光学条件の組み合わせごとに登録されており、当該データベースを参照することによって、シュリンク分を補正した測定値を得ることができる。また、図8に例示するように、シュリンク量とビーム条件との関係をプロットし、当該曲線を近似関数(Approximate function)として登録しておくことによって、未知のビーム条件であっても、光学条件の代入によってシュリンク量を導出することが可能となる。

【0051】

図10は、テンプレートマッチングを行うときのマッチング条件を設定するGUI画面の一例を示す図である。微細なパターンに測定のためのFOVを設定するための位置合わせにテンプレートマッチングと呼ばれる手法が用いられる。テンプレートマッチングは、ユニークな形状を持つパターンが含まれるテンプレートを用意し、当該テンプレートとの一致度が高い部分をマッチング位置とすることによって、位置合わせを行う手法であるが、SADPによって形成されるパターンは、露光装置が到達できる露光限界以下の非常に狭いピッチで形成されるパターンであり、単純な繰り返しパターンである場合が多い。一方、単純な繰り返しパターンが連続するパターンの一部がシュリンクによって変形している場合、当該部分は、他の部分に対してユニークな形状を持つことになる。

【0052】

そこで本実施例では、シュリンクによって形成されたユニークな形状を利用してパターンマッチングを行う手法を提案する。シュリンクによって変形する部分を含むテンプレートを作成し、当該テンプレートを用いてマッチングを実行する。測定点自体がテンプレートとなるため、レシピの設定時に測定点の座標指定に基づいて、自動的にテンプレートマッチングが行われる座標情報を登録するようにしても良い。

【0053】

また、設計データに基づいてテンプレートを作成する場合、走査領域に相当する部分を擬似的に変形(シュリンク)させたレイアウトデータを作成し、当該変形レイアウトデータに基づいてテンプレートを作成するようにしても良い。この場合、光学条件とシュリンク量や変形量との関係を記憶したデータベースを用意しておき、光学条件の入力に応じて、適正なシュリンク量や変形量を読み出し、レイアウトデータの変形に用いるようにしても良い。また、任意の変形を可能とすべく、ビームの走査領域内のレイアウトデータを変形できるようなGUI画面を用意するようにしても良い。変形処理が施されたレイアウトデータは、平滑化処理等の画像処理が施された上で、テンプレートとしてレシピに登録される。

【0054】

図11は、2個所以上の参照領域1101,1103(測定点1,3)を用意し、シュリンク領域1102の線幅(測定点2)を測定する例を示す図である。例えばALD膜の形成状態に問題があり、膜厚が一定ではないような場合、膜圧が一定であることを前提とした図1に例示するような測定法が成立しなくなることが考えられる。そこで、本例では2つの参照領域を用意し、ALD膜形成後の参照領域の線幅R1,R2の差分を求め(ステップ1202)、当該差分がゼロ、或いは所定値未満の場合に、図1に例示した測定を行い(ステップ1204)、両者の差分は所定値以上の場合に、エラーメッセージを発生する(ステップ1205)。

【0055】

ステップ1203にて差分が所定値以上と判断される場合には、膜圧が不安定、或いはレジストの形状が不安定であることが考えられる。このような場合、ALD膜の実測値に基づいてシュリンク量を算出する上記手法の前提が成り立たなくなるため、エラーメッセージを発生することによって、誤った測定を行うことを未然に防ぐことが可能となる。また、製造条件の変化を検出することが可能となる。

【0056】

図13は、シュリンク評価位置の指定に基づいて、2種のレシピを更新する工程を示す図である。上述したように、本例の場合、レジスト形成後の測定位置(線幅Fを測定する位置)と、ALD膜形成後の測定位置(線幅Sを測定する測定位置)が同じである。よって、評価位置やFOVの大きさの指定に基づいて、2種のレシピが自動的に更新できれば、レシピ作成を簡単に行うことが可能となる。図14は、レジストパターンの測定部位の設定を行うためのGUI画面の一例を示す図である。測定対象のIDや座標情報やFOVサイズの入力ウィンドウの他に、レシピ2(ALD膜が施された後の測定条件が設定されたレシピ)のFOVサイズや座標情報等をアップデートするか否かの選択が可能となっている。また、参照領域の座標も設定可能となっている。このような自動更新手段を設けることによって、レシピ作成を簡単に行うことが可能となる。

【0057】

図3に例示したSEMは、例えば測長型の走査電子顕微鏡(Critical Dimension-SEM:CD−SEM)であり、対象試料に応じて、レシピ1とレシピ2に基づく動作制御が行われる。例えば、図4の入力装置411による製造工程情報の入力や、その他のトリガに基づいて、レシピ1とレシピ2が切り替わるように構成されている。

【0058】

図17はシュリンク前の測長結果(ゼロシュリンク測長結果)を表示する表示画面の一例を示す図である。まず、ユーザは自動測定レシピを用いて、線幅Fを測長しておく。そして、ALD膜をウエハ表面に形成しておく。次に、この自動測長レシピを再度、測長SEMに読み込ませ、操作画面上のゼロシュリンク量測長ボタンを押す。そうすると、測長SEMは、線幅Sを測長するのに加えて、その上方に隣接していて、かつ線幅Sを測長するときの電子線があたらない場所の線幅Rを、自動的に測長する。

【0059】

測定が完了すると、画面上に、シュリンクしていない線幅である、V=F+(R−S)が表示される。

【0060】

次に、高アスペクト比のパターンを測定するのに好適な測定法について説明する。以下の手法によれば、ゼロシュリンク量を推定するだけでなく、SEMによる観察が困難であったパターンに対して、見え方を改善する効果も期待できる。図16に、深穴の底を測定する場合の実施例を示す。穴径が小さくかつ深い高アスペクト比のコンタクトホール(HARC)では、穴底からの二次電子が表面に出にくいために、穴底のSEM像が見えにくいという課題がある。

【0061】

これに対して、像観察する前に、予め電子線を照射し、穴の入り口付近の表面に正の電荷をチャージアップさせる、プリドーズと呼ばれる手法が使われている。この入り口付近の正の電荷が、穴底から出てくる負の電荷を持つ二次電子を引き上げるため、穴底の二次電子が表面に出やすくなり、穴底のSEM像が見やすくなる効果がある。

【0062】

しかしながら、プリドーズによる電荷吸着密度には上限があるため、例えばアスペクト比が50以上あるような深いHARCパターンでは、穴底の観察が困難であった。

【0063】

そこで、プリドーズをする前に、パターンの表面に、例えばSiO2のALD薄膜を約4nm程度形成しておく。このようにすると、SiO2は絶縁性の高い薄膜であるために、プリドーズの電荷吸着密度を、約4倍程度に向上させることができる。そうすると、二次電子を引き上げる力がより強くなり、穴底の観察画像がより鮮明になる。

【0064】

この新たな測定方法を測長SEMで運用するために、絶縁薄膜プリドーズ機能を測長SEMに設ける。図17に、絶縁薄膜プリドーズ機能の実施例を示す。通常のプリドーズでは帯電した電荷が散逸しやすいため、例えばプリドーズ時間が約20秒に設定されている。これに対して、表面にSiOなどの絶縁性の高いALD薄膜を形成して、プリドーズする場合には、測長SEMの操作画面上に現れている、絶縁薄膜プリドーズのボタンを押してONにする。こうすると、プリドーズ時間が約2分の1に短縮され、本例では約5秒になる。これにより、絶縁性薄膜上では電荷吸着密度が約2倍程度に高いので、結果的に約2倍の電荷吸着密度が得られて、穴底の観察画像が鮮明になる。この際に、電荷吸着密度があまり高すぎてしまうと、吸着電荷が引き起こす静電引力が強すぎて、ホールパターンが形成されている層が物理的に破壊されてしまう可能性がある。これは、一般に静電破壊という事故であるが、本例の絶縁薄膜プリドーズ機能を使うと、静電破壊が起きるほど長い時間のプリドーズができないようになっているので、静電破壊の事故を防止できる効果がある。

【0065】

また、ホールの入り口の直径を測長したときには、測長値から絶縁薄膜の2倍の値を足したものを、測長値として表示する。なぜなら、薄膜は穴の入り口から比較的奥のほうまで形成されるので、薄膜の厚さの分だけ穴の直径が小さく測定されているからである。

【0066】

また、これとは逆に、導電性を持つ金属材料のALD薄膜を形成することによって、観察画像がより鮮明になる例もある。

【0067】

図18に、レジストパターンの帯電の影響を示す。この場合は、パターン自身がSiO2やフォトレジストなどの、絶縁性の高い材質で作られているときである。このようなパターンは、SEM観察の一次電子が当たることによって、パターン表面に正の電荷を発生させる。これが一次電子や二次電子の軌道を曲げてしまうことによって、SEM画像が歪んだり、暗くなってしまう場合がある。

【0068】

このような課題に対し、図19に例示するように、導電性ALD膜を形成し、電荷の蓄積を抑制する。パターン表面に例えばハフニウムのALD薄膜を約2nm程度形成しておく。このようにすると、パターン表面が導電性材料で覆われているので、表面に電荷が帯電することがなくなり、帯電による問題を低減することができる。

【0069】

このときも、絶縁薄膜のときと同様に、パターンの測長値がホールの直径であれば、実際の測長値から薄膜の厚さの2倍を足したものを、測長値として表示する。また、パターンが線幅であれば、薄膜の厚さの2倍を引いたものを、測長値として表示する。

【符号の説明】

【0070】

301 電子源

302 引出電極

303 電子ビーム

304 コンデンサレンズ

305 走査偏向器

306 対物レンズ

307 試料室

308 試料ステージ

309,318 試料

310 電子

311 二次電子

312 変換電極

313 検出器

314,316 ゲートバルブ

315 ロードロック室

317 ミニエン

320 制御装置

【特許請求の範囲】

【請求項1】

試料上に形成されたパターンにビームを走査することによって得られる検出信号に基づいて、当該パターンの寸法を測定するパターン寸法測定方法において、

パターンの第1の部分に対するビーム走査を実施した後、前記パターンを含む試料に対し、薄膜を形成し、当該薄膜が形成された前記第1の部分に相当する領域にビームを走査することによって、前記薄膜が形成されたパターンの第1の測定値を取得し、前記第1の部分と設計データ上、同じ寸法を持つ第2の部分に対し、ビームを走査することによって、前記薄膜が形成されたパターンの第2の測定値を取得し、当該第2の測定値から前記第1の測定値を減算する減算処理に基づいて、前記パターンのシュリンク量を求めることを特徴とするパターン寸法測定方法。

【請求項2】

請求項1において、

前記シュリンク量と、前記薄膜形成前の第1の部分に対するビーム走査に基づいて得られる第3の測定値との加算に基づいて、シュリンク前のもとの寸法を測定することを特徴とするパターン寸法測定方法。

【請求項3】

請求項1において、

前記薄膜はALD(Atomic Layer Deposition)膜であることを特徴とするパターン寸法測定方法。

【請求項4】

荷電粒子ビームを放出するための荷電粒子源と、当該荷電粒子源から放出される荷電粒子ビームの走査位置を変更する走査位置制御装置と、前記荷電粒子ビームの走査位置に対するビーム走査によって得られた検出信号に基づいて、前記走査位置内のパターンの寸法を測定する寸法測定装置を備えた荷電粒子線装置において、

当該走査位置制御装置は、予めビームが走査された試料上の第1の部分に走査位置を位置付け、第1のビーム走査を実施した後、当該第1の部分と、当該第1の部分に位置するパターンと設計データ上、同じ寸法を持つ第2の部分に前記走査位置を設定してそれぞれ第2の走査と第3の走査を実施し、

前記寸法測定装置は、当該第2の走査と第3の走査に基づいて得られる検出信号に基づいて、前記第1の部分の第1の測定値と第2の部分の第2の測定値を出力することを特徴とする荷電粒子線装置。

【請求項5】

請求項4において、

前記寸法測定装置は、前記第2の測定値から、第1の測定値を減算することによって、第3の測定値を求めることを特徴とする荷電粒子線装置。

【請求項6】

請求項5において、

前記寸法測定装置は、前記第3の測定値と、前記第1のビーム走査に基づいて得られる第4の測定値とを加算することを特徴とする荷電粒子線装置。

【請求項7】

荷電粒子ビームの走査に基づいて得られる検出信号に基づいて、試料上に形成されたパターンの寸法を測定するパターン寸法測定装置において、

前記荷電粒子ビームの走査によってパターン寸法が減少した第1の部分の第1の測定値と、当該第1の部分と設計データ上、同じ寸法を持つ第2の部分の第2の測定値との差分に基づいて、前記第1の部分の減少量を演算する演算装置を備えたことを特徴とするパターン寸法測定装置。

【請求項8】

荷電粒子ビームの走査によって、試料表面を帯電させ、当該帯電領域に、前記荷電粒子ビームを走査することによって、試料から放出される荷電粒子を検出し、当該検出された荷電粒子に基づいて画像を形成する画像形成方法において、

前記試料表面を帯電させる前に、前記試料表面に薄膜を形成し、当該薄膜上に前記試料表面を帯電させるためのビームを走査して、当該試料を帯電させることを特徴とする画像形成方法。

【請求項1】

試料上に形成されたパターンにビームを走査することによって得られる検出信号に基づいて、当該パターンの寸法を測定するパターン寸法測定方法において、

パターンの第1の部分に対するビーム走査を実施した後、前記パターンを含む試料に対し、薄膜を形成し、当該薄膜が形成された前記第1の部分に相当する領域にビームを走査することによって、前記薄膜が形成されたパターンの第1の測定値を取得し、前記第1の部分と設計データ上、同じ寸法を持つ第2の部分に対し、ビームを走査することによって、前記薄膜が形成されたパターンの第2の測定値を取得し、当該第2の測定値から前記第1の測定値を減算する減算処理に基づいて、前記パターンのシュリンク量を求めることを特徴とするパターン寸法測定方法。

【請求項2】

請求項1において、

前記シュリンク量と、前記薄膜形成前の第1の部分に対するビーム走査に基づいて得られる第3の測定値との加算に基づいて、シュリンク前のもとの寸法を測定することを特徴とするパターン寸法測定方法。

【請求項3】

請求項1において、

前記薄膜はALD(Atomic Layer Deposition)膜であることを特徴とするパターン寸法測定方法。

【請求項4】

荷電粒子ビームを放出するための荷電粒子源と、当該荷電粒子源から放出される荷電粒子ビームの走査位置を変更する走査位置制御装置と、前記荷電粒子ビームの走査位置に対するビーム走査によって得られた検出信号に基づいて、前記走査位置内のパターンの寸法を測定する寸法測定装置を備えた荷電粒子線装置において、

当該走査位置制御装置は、予めビームが走査された試料上の第1の部分に走査位置を位置付け、第1のビーム走査を実施した後、当該第1の部分と、当該第1の部分に位置するパターンと設計データ上、同じ寸法を持つ第2の部分に前記走査位置を設定してそれぞれ第2の走査と第3の走査を実施し、

前記寸法測定装置は、当該第2の走査と第3の走査に基づいて得られる検出信号に基づいて、前記第1の部分の第1の測定値と第2の部分の第2の測定値を出力することを特徴とする荷電粒子線装置。

【請求項5】

請求項4において、

前記寸法測定装置は、前記第2の測定値から、第1の測定値を減算することによって、第3の測定値を求めることを特徴とする荷電粒子線装置。

【請求項6】

請求項5において、

前記寸法測定装置は、前記第3の測定値と、前記第1のビーム走査に基づいて得られる第4の測定値とを加算することを特徴とする荷電粒子線装置。

【請求項7】

荷電粒子ビームの走査に基づいて得られる検出信号に基づいて、試料上に形成されたパターンの寸法を測定するパターン寸法測定装置において、

前記荷電粒子ビームの走査によってパターン寸法が減少した第1の部分の第1の測定値と、当該第1の部分と設計データ上、同じ寸法を持つ第2の部分の第2の測定値との差分に基づいて、前記第1の部分の減少量を演算する演算装置を備えたことを特徴とするパターン寸法測定装置。

【請求項8】

荷電粒子ビームの走査によって、試料表面を帯電させ、当該帯電領域に、前記荷電粒子ビームを走査することによって、試料から放出される荷電粒子を検出し、当該検出された荷電粒子に基づいて画像を形成する画像形成方法において、

前記試料表面を帯電させる前に、前記試料表面に薄膜を形成し、当該薄膜上に前記試料表面を帯電させるためのビームを走査して、当該試料を帯電させることを特徴とする画像形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【公開番号】特開2012−173225(P2012−173225A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−37771(P2011−37771)

【出願日】平成23年2月24日(2011.2.24)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月24日(2011.2.24)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]