パターン寸法測定方法及びパターン寸法測定装置

【課題】 測定対象のパターンを、その外形によって特定することが困難である場合に、外形及び明るさ以外の情報によって測定対象パターンを特定する技術を提供する。

【解決手段】 走査型電子顕微鏡を用いて、測定対象物の二次元画像を取得する。取得された二次元画像から、測定対象候補として、相互に隣接している2つのパターンを抽出する。測定対象候補の2つのパターンの内部の領域の各々の表面粗さを算出する。算出された表面粗さに基づいて、測定対象候補の2つのパターンのうち一方を、測定対象パターンとして採用する。採用された測定対象パターンの寸法を測定する。

【解決手段】 走査型電子顕微鏡を用いて、測定対象物の二次元画像を取得する。取得された二次元画像から、測定対象候補として、相互に隣接している2つのパターンを抽出する。測定対象候補の2つのパターンの内部の領域の各々の表面粗さを算出する。算出された表面粗さに基づいて、測定対象候補の2つのパターンのうち一方を、測定対象パターンとして採用する。採用された測定対象パターンの寸法を測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、走査型電子顕微鏡を用いたパターン寸法の測定方法及びパターン寸法測定装置に関する。

【背景技術】

【0002】

半導体装置の製造において、走査型電子顕微鏡で得られた二次元画像から、測長箇所を自動で検出し、パターン寸法を測定する測長装置が利用されている。測長箇所を自動検出するために、予め測長箇所の近傍の特徴的なパターンが登録されている。二次元画像から、この特徴的なパターンを検出し、測長箇所を特定する。

【0003】

一方向に長い相対的に明るいパターンと相対的に暗いパターンとが、幅方向に交互に配列している場合には、測定対象のパターンを、その外形で特定することが困難である。このため、パターン内部の明るさの大小関係によって、測定対象のパターンが特定される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−236007号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

測定対象のパターンを、その外形によって特定することが困難である場合に、外形及び明るさ以外の情報によって測定対象パターンを特定する技術を提供する。

【課題を解決するための手段】

【0006】

本発明の一観点によると、

走査型電子顕微鏡を用いて、測定対象物の二次元画像を取得する工程と、

取得された前記二次元画像から、測定対象候補として、相互に隣接している2つのパターンを抽出する工程と、

前記測定対象候補の2つのパターンの内部の領域の各々の表面粗さを算出する工程と、

算出された前記表面粗さに基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして採用する工程と、

前記測定対象パターンの寸法を測定する工程と

を有するパターン寸法測定方法が提供される。

【0007】

本発明の他の観点によると、

測定対象物の二次元画像信号を生成する二次元画像信号生成装置と、

前記二次元信号生成装置で得られた二次元画像信号を分析する制御装置と

を有し、

前記制御装置は、

前記二次元画像信号に基づく二次元画像の測定対象箇所から、測定対象候補として、相互に隣接している2つのパターンを抽出し、

前記測定対象候補の2つのパターンの内部の領域の各々の表面粗さを算出し、

算出された前記表面粗さに基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして決定し、

前記測定対象パターンの寸法を測定するパターン寸法測定装置が提供される。

【発明の効果】

【0008】

パターンの外形及び明るさの情報を用いることなく、表面粗さの相違によって、測定対象パターンを特定することができる。パターンの外形や明るさによって測定対象パターンの識別が困難な場合にも、容易に測定対象パターンを特定することができる。

【図面の簡単な説明】

【0009】

【図1】図1は、実施例1によるパターン寸法測定方法で用いられる測定装置の概略図である。

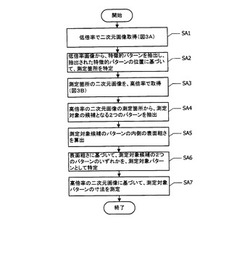

【図2】図2は、実施例1によるパターン寸法測定方法のフローチャートである。

【図3】図3Aは、測定対象物の低倍率二次元画像の一例を示す図であり、図3Bは、測定対象箇所の高倍率二次元画像の一例を示す図である。

【図4】図4Aは、測定対象候補の2つのパターンの内部の一部の領域の走査の様子を示す図であり、図4Bは、走査線ごとの信号波形の一例を示す図であり、図4Cは、測定対象候補の2つのパターンの内部の一部の領域を複数の区画に区分し、区画ごとに信号強度を2値化した結果を示す図である。

【図5】図5A〜図5Dは、レジスト膜に形成した円形の開口の走査型電子顕微鏡写真である。

【図6】図6Aは、プロセス条件が適正であった場合の測定対象箇所の高倍率画像の一例を示す図であり、図6Bは、図6Aの一点鎖線6B−6Bにおける断面図であり、図6Cは、二次元画像信号の強度波形を示すグラフであり、図6Dは、表面粗さを示すグラフである。

【図7】図7Aは、プロセス条件が適正条件から外れた場合の測定対象箇所の高倍率画像の一例を示す図であり、図7Bは、図7Aの一点鎖線7B−7Bにおける断面図であり、図7Cは、二次元画像信号の強度波形を示すグラフであり、図7Dは、表面粗さを示すグラフである。

【図8】図8は、実施例2によるパターン寸法測定方法のフローチャートである。

【発明を実施するための形態】

【0010】

[実施例1]

図1に、実施例1によるパターン寸法測定方法で用いられるパターン寸法測定装置の概略図を示す。この測定装置は、二次元画像信号生成装置10、制御装置11、及び画像表示装置12を含む。

【0011】

二次元画像信号生成装置10には、走査型電子顕微鏡が用いられる。真空排気可能な容器内に、電子銃20、集束レンズ21、アパーチャ22、走査コイル23、対物レンズ24、ステージ25、及び二次電子検出器26が格納されている。ステージ25の上に、測定対象物28、例えば表面に微細パターンが形成された半導体ウエハが載置される。

【0012】

電子銃20から出射された電子ビームが、集束レンズ21、アパーチャ22、走査コイル23、対物レンズ24を通過して、ステージ25上の測定対象物28に照射される。制御装置11が、走査コイル23を制御することにより、電子ビームを偏向させる。これにより、測定対象物28の表面が電子ビームによって走査される。測定対象物28から放出された二次電子が二次電子検出器26に入射し、電気信号(二次元画像信号)に変換される。この二次元画像信号が増幅器27で増幅され、制御装置11及び画像表示装置12に入力される。

【0013】

画像表示装置12は、制御装置11から入力される走査信号と、増幅器27から入力される二次元画像信号とに基づいて、二次元画像を視覚的に表示する。

【0014】

図2に、実施例1によるパターン寸法測定方法のフローチャートを示す。このフローチャートに示された各ステップは、制御装置11の記憶部にコンピュータプログラムとして記憶されて入る。

【0015】

ステップSA1において、低倍率で二次元画像信号を取得する。図3Aに、低倍率二次元画像の一例を示す。一方向(図3Aにおいて縦方向)に長い複数のレジストパターン30が、その幅方向に等間隔で配列されている。

【0016】

ステップSA2において、図3Aに示すように、低倍率二次元画像から、測定対象箇所の位置を特定するための特徴的なパターン31を抽出する。例えば、最も外側のレジストパターン30の一方の端部を含む領域の設計パターンが、特徴的パターン31として予め登録されている。この特徴的パターン31が検出された位置に基づいて、測定対象のパターンを含む測定対象領域(測定対象箇所)32を特定する。特徴的パターン31の位置に対する測定対象箇所32の相対位置は、設計情報に基づいて、予め登録されている。

【0017】

ステップSA3において、特定された測定対象箇所32内の二次元画像を高倍率で取得する。図3Bに、特定箇所32内の高倍率二次元画像の一例を示す。レジストパターン30が、その幅方向に等間隔で配列している。レジストパターン30内の領域と、レジストパターン30の間の領域(スペース)35との明暗の差が明確である場合には、測定対象となるレジストパターン30を特定することが可能である。明暗の差が明確ではない場合には、レジストパターン30と、スペース35とを識別することが困難である。境界線を挟んで隣り合う2つの領域(パターン)40、41を、測定対象候補として抽出する。

【0018】

ステップSA5において、測定対象候補の2つのパターン40、41の内側の一部の領域40A、41A(図3B)の表面粗さを算出する。図4A〜図4Cを参照して、表面粗さの算出方法について説明する。

【0019】

図4Aに示すように、領域40A、41A内が電子ビームによって走査されている。図4Aでは、横方向(パターンの幅方向)に主走査され、縦方向(パターンの長手方向)に副走査されている。例えば、領域40A、41Aの各々の内部の走査線の数は100程度である。図4Bに、走査線ごとの画像信号の波形の一例を示す。表面の微細な凹凸に起因して複数のピーク44が現れている。

【0020】

図4Cに示すように、領域40A、41A内を、主走査方向及び副走査方向に関して複数の区画に区分する。副走査方向に関しては、1本の走査線が1行の区画に対応する。主走査方向に関する区画の寸法は、例えば、1つのピーク44の幅程度とする。各区画内の画像信号の強度を2値化する。図4Cでは、画像信号強度が相対的に大きな区画、例えばピーク44が現れている区画が黒色で塗りつぶされている。表面粗さが大きい領域ほど、信号強度が相対的に大きな区画の占める割合が多くなる。表面粗さを算出することは、信号強度が相対的に大きな区画の数の、区画の総数に対する比を求めることに相当する。これは、ピーク44の密度を算出していることと等価である。

【0021】

ステップSA6において、領域40A、41Aの表面粗さに基づいて、測定対象候補の2つのパターン40、41のうち一方を、測定対象パターンとして特定する。一般的に、レジストパターンの表面は、スペースの表面よりも粗い。従って、領域40A、41Aのうち、表面粗さが大きい方の領域を含むパターンを、測定対象パターンとして特定する。

【0022】

ステップSA7において、測定対象パターンとして特定されたレジストパターン30(図3B)の寸法(幅)を、高倍率二次元画像に基づいて測定する。

【0023】

次に、図5A〜図5D、図6A〜図6D、図7A〜図7Dを参照して、上記実施例1の効果について説明する。

【0024】

図5A〜図5Dは、シリコン基板上のレジスト膜に形成されたほぼ円形の開口の走査型電子顕微鏡写真である。レジスト膜の厚さは500nmである。図5Aは、開口がレジスト膜の底面まで達していない場合の画像を示している。図5B、図5C、図5Dは、それぞれ開口の底面の直径が200nm、360nm、500nmの場合の画像を示している。開口が十分大きい場合には、図5Dに示すように、開口内の領域が、レジスト膜の部分よりも明るい。開口の面積が小さくなると、図5A〜図5Cに示すように、開口内の領域がレジスト膜の部分よりも暗くなる。これは、開口の底面から二次電子が放出され難くなるためである。

【0025】

また、レジスト膜と開口との境界が最も明るくなっている。すなわち、二次元画像の信号強度が最も強くなる。

【0026】

実施例1の測定対象のように、直線状のレジストパターンが、幅方向に等間隔で配列したラインアンドスペースパターンにおいても、同様の現象が生じる。具体的には、レジストパターンの間のスペースが広い場合には、スペース内の領域が、レジストパターン内の領域よりも明るい。ところが、スペースが狭くなると、スペース内の領域がレジストパターン内の領域より暗くなってしまう。また、レジストパターンとスペースとの境界が、レジストパターン内及びスペース内の領域よりも明るくなる。

【0027】

図6Aに、プロセス条件が適正であった場合のラインアンドスペースパターンの二次元画像の一例を示す。図6Aの縦方向に延在するレジストパターン30が、横方向に等間隔で配列している。レジストパターン30の間に、スペース35が画定されている。

【0028】

図6Bに、図6Aの一点鎖線6B−6Bにおける断面図を示す。半導体基板36の上に、レジストパターン30が形成されている。レジストパターン30の間に、スペース35が画定されている。スペース35には、半導体基板36の表面が露出している。

【0029】

図6Cに、走査型電子顕微鏡で観測された2次元画像の1本の走査線の波形を示す。横軸は、レジストパターン30の幅方向に関する位置に対応し、縦軸は二次電子の強度(明るさ)を示す。一般的には、レジストパターン30から放出される二次電子の強度よりも、半導体基板36から放出される二次電子の強度の方が強い。このため、レジストパターン30の内側の領域が、スペース35内の領域よりも暗い。レジストパターン30とスペース35との境界に、信号強度が強い(明るい)ピークが現れる。なお、図6Cに示した画像信号の波形として、1本の走査線の波形に代えて、複数の走査線の波形を副走査方向に累積した波形を採用してもよい。

【0030】

図6Dに、図2のステップSA5で算出された表面粗さの一例を示す。一般的には、レジストパターン30の表面の方が、半導体基板36の表面よりも粗い。このため、レジストパターン30の内側の領域の表面粗さが、スペース35の内側の表面粗さよりも大きくなる。

【0031】

図6A、図6Bに示したように、プロセス条件が適正であった場合には、図6Cに示した画像の明暗によって、レジストパターン30とスペース35とを識別することができる。また、図6Dに示した表面粗さの大小によっても、レジストパターン30とスペース35とを識別することができる。

【0032】

図7Aに、プロセス条件が不適正であった場合のラインアンドスペースパターンの二次元画像の一例を示す。図7Aの縦方向に延在するレジストパターン30が、横方向に等間隔で配列している。レジストパターン30の間に、スペース35が画定されている。図6Aに比べて、スペース35の幅が狭くなっている。原因として、例えば、露光時のフォーカス不良、ドーズ量不良(露光量変動)、現像不良等が考えられる。

【0033】

図7Bに、図7Aの一点鎖線7B−7Bにおける断面図を示す。レジストパターン30の幅に比べて、スペース35の幅が狭くなっている。

【0034】

図7Cに、走査型電子顕微鏡で観測された2次元画像の1本の走査線の波形を示す。なお、図6Cの場合と同様に、複数の走査線の波形を副走査方向に累積した波形を採用してもよい。横軸は、レジストパターン30の幅方向に関する位置に対応し、縦軸は二次電子の強度(明るさ)を示す。スペース35が狭くなっているため、スペース35の底面から放出される二次電子の強度が弱くなる。このため、スペース35の内側の領域が、レジストパターン30の内側の領域よりも暗くなってしまう。このため、レジストパターン30とスペース35とを識別する際に、レジストパターン30の内側の領域の方がスペース35の内側の領域よりも暗いという一般的な条件を適用すると、スペース35をレジストパターン30と誤認してしまう。このため、レジストパターン30の寸法の測定時に、誤ってスペース35の寸法が測定されてしまう。

【0035】

図7Dに、図2のステップSA5で算出された表面粗さの一例を示す。表面粗さは、スペース35の幅に依存しないため、図6Dと同様に、レジストパターン30の内側の領域の表面粗さが、スペース35の内側の表面粗さよりも大きくなる。実施例1のように、表面粗さの大小に基づいてレジストパターン30とスペース35とを識別する場合には、スペース35を、レジストパターン30と誤認することが防止される。このため、測定対象のレジストパターン30の寸法を、正常に測定することができる。

【0036】

上記実施例1では、ラインアンドスペースパターンのラインパターンをレジスト膜で形成したが、その他の材料でラインパターンを形成した場合にも、上記実施例1を適用することが可能である。一般的には、測定対象のラインパターンの表面粗さが、スペースパターンの表面粗さより大きいとは限らない。

【0037】

表面粗さの大きな方のパターンを測定対象とするか、その反対に表面粗さの小さな方のパターンを測定対象とするかは、予め制御装置11(図1)に、表面粗さ情報として登録されている。ステップSA6(図2)において、制御装置11に登録されている表面粗さ情報、及びステップSA5で算出された表面粗さに基づいて、測定対象候補の2つのパターンから、オペレータが介入することなく、自動的に、測定対象パターンを特定することが可能である。これにより、スループットの向上を図ることができる。また、誤ったパターンの寸法を測定することに起因して、ウエハプロセスが先の工程に進んでしまうことが回避される。

[実施例2]

図8に、実施例2によるパターン寸法測定方法のフローチャートを示す。実施例2で用いられる測定装置は、図1に示した実施例1による方法で用いられる測定装置と基本的に同一である。ただし、制御装置11に格納されているコンピュータプログラムが、実施例1のものと異なる。

【0038】

ステップSA1からステップSA4までは、実施例1のステップSA1〜SA4と共通である。ステップSB5において、測定対象候補の2つのパターンの境界線に対応する二次元画像の信号波形のピーク値と、両側の2つのパターン40、41(図3B)の内側の波形のベースレベルとを比較し、強度差を算出する。

【0039】

図6C及び図7Cに示したように、レジストパターン30とスペース35との境界線において、レジストパターン30とスペース35との境界線に対応する信号波形のピーク値と、レジストパターン30の内側の信号波形のベースレベルとの強度差(以下、「レジスト側の強度差」という。)をI1とし、境界線に対応する信号波形のピーク値と、スペース35の内側の信号波形のベースレベルとの強度差(以下、「スペース側の強度差」という。)をI2とする。

【0040】

プロセス条件が適正であった場合には、図6Cに示したように、レジストパターン30の内側がスペース35の内側よりも暗いため、I1>I2が成立する。ところが、プロセス条件が不適正で、スペース35の幅が目標値より狭くなった場合には、図7Cに示したように、スペース35の内側がレジストパターン30の内側よりも暗くなるため、強度差I1とI2との大小関係が逆転する。このため、強度差I1とI2との大小関係のみに基づいてレジストパターン30とスペース35とを識別することはできない。

【0041】

ステップSB6(図8)において、強度差I1、I2、及び予め規定されている強度差I0に基づいて、測定対象パターンを特定する。以下、測定対象パターンを特定する方法について説明する。プロセス条件が適正であった場合のレジスト側の強度差をI0とする。これらの強度差I0は、実際に目標線幅のパターンが作製された試料の走査型電子顕微鏡写真から求めておくことができる。

【0042】

凸パターンであるレジスト側の強度差I1は、レジストパターン30及びスペース35の線幅の影響をほとんど受けない。これに対し、スペース側の強度差I2は、スペース35の幅が狭くなるに従って大きくなる。線幅が変化しても変動が小さな方の強度差を「基準強度差」I0として予め決定しておく。基準強度差I0は、制御装置11(図1)に登録されている。

【0043】

図6C、図7Cに示した2つの強度差I1、I2のうち、基準強度差I0に近い方が、レジスト側の強度差であると考えられる。いずれの例においても、強度差I1の方が基準強度差I0に近い。従って、オペレータが介入することなく、強度差I1を示すパターンであるレジストパターン30が測定対象パターンとして特定される。

【0044】

なお、強度差I1とI2との差が僅かで、いずれが基準強度差I0に近いか判別が困難である場合には、画像表示装置12(図1)にエラー表示を行い、オペレータの介入をイ流すことが好ましい。

【0045】

上記実施例2では、ラインアンドスペースパターンのラインパターンをレジスト膜で形成したが、ラインパターンをその他の材料で形成した場合にも、実施例2による方法を適用することができる。測定対象のパターンが、実施例2のように凸パターンである場合には、基準強度差I0に近い方の強度差を示すパターンを測定対象パターンとして採用すればよい。逆に、測定対象のパターンが凹パターンである場合には、基準強度差I0から遠い方の強度差を示すパターンを測定対象パターンとして採用すればよい。

【0046】

基準強度差I0に近い方の強度差を示すパターン、及び遠い方の強度差を示すパターンのいずれを測定対象パターンとして採用するかは、強度差判定条件として、制御装置11(図1)に予め登録されている。ステップSB6において、ステップSB5で算出された2つの強度差I1、I2、制御装置11(図1)に登録されている基準強度差I0、及び強度差判定条件に基づいて、測定対象候補の2つのパターンから測定対象パターンが採用される。

【0047】

測定対象パターンを特定する際に、上記実施例1による方法と、上記実施例2による方法とを組み合わせてもよい。実施例1のステップSA6(図2)で特定された測定対象パターンと、実施例2のステップSB6(図8)で特定された測定対象パターンとが、一致する場合には、そのままステップSA7を実行すればよい。両者が不一致の場合には、例えば画像表示装置12にエラー表示を行い、オペレータの介入を促すことが好ましい。

【0048】

以上実施例に沿って本発明を説明したが、本発明はこれらに制限されるものではない。例えば、種々の変更、改良、組み合わせ等が可能なことは当業者に自明であろう。

【0049】

以上の第1〜第nの実施例を含む実施形態に関し、更に以下の付記を開示する。

【0050】

(付記1)

走査型電子顕微鏡を用いて、測定対象物の二次元画像を取得する工程と、

取得された前記二次元画像から、測定対象候補として、相互に隣接している2つのパターンを抽出する工程と、

前記測定対象候補の2つのパターンの内部の領域の各々の表面粗さを算出する工程と、

算出された前記表面粗さに基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして採用する工程と、

前記測定対象パターンの寸法を測定する工程と

を有するパターン寸法測定方法。

【0051】

(付記2)

前記表面粗さを算出する工程では、前記二次元画像の信号強度のピークの密度に基づいて、表面粗さを算出する付記1に記載のパターン寸法測定方法。

【0052】

(付記3)

前記測定対象箇所に、相対的に明るいパターンと相対的に暗いパターンとが、一方向に交互に配列しており、

前記測定対象候補の2つのパターンは、相対的に明るいパターンとその隣の相対的に暗いパターンである付記1または2に記載のパターン寸法測定方法。

【0053】

(付記4)

さらに、前記測定対象候補の2つのパターンの境界における前記二次元画像の信号強度のピーク値と、前記2つのパターンの各々の内部における前記二次元画像の信号強度のベースレベルとの強度差を算出する工程を有し、

測定対象パターンとして採用する工程において、算出された前記表面粗さ、算出された前記強度差、及び予め決定されている基準強度差に基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして採用する付記1乃至3のいずれか1項に記載のパターン測定方法。

【0054】

(付記5)

走査型電子顕微鏡を用いて、測定対象物の二次元画像を取得する工程と、

取得された二次元画像から、測定対象候補として、相互に隣接している2つのパターンを抽出する工程と、

前記測定対象候補の2つのパターンの境界における前記二次元画像の信号強度のピーク値と、前記測定対象候補の2つのパターンの各々の内部の前記二次元画像の信号強度のベースレベルとの強度差を算出する工程と、

前記算出された強度差、及び予め決定されている基準強度差に基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして採用する工程と、

前記測定対象パターンの寸法を測定する工程と

を有するパターン寸法測定方法。

【0055】

(付記6)

前記測定対象箇所に、相対的に明るいパターンと相対的に暗いパターンとが、一方向に交互に配列しており、

前記測定対象候補の2つのパターンは、相対的に明るいパターンとその隣の相対的に暗いパターンである付記5に記載のパターン寸法測定方法。

【0056】

(付記7)

測定対象物の二次元画像信号を生成する二次元画像信号生成装置と、

前記二次元信号生成装置で得られた二次元画像信号を分析する制御装置と

を有し、

前記制御装置は、

前記二次元画像信号に基づく二次元画像の測定対象箇所から、測定対象候補として、相互に隣接している2つのパターンを抽出し、

前記測定対象候補の2つのパターンの内部の領域の各々の表面粗さを算出し、

算出された前記表面粗さに基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして決定し、

前記測定対象パターンの寸法を測定するパターン寸法測定装置。

【0057】

(付記8)

前記制御装置は、さらに、

前記測定対象候補の2つのパターンの境界における前記二次元画像信号のピーク値と、前記測定対象候補の2つのパターンの各々の内部における前記二次元画像信号のベースレベルとの強度差を算出し、

算出された前記表面粗さ、算出された前記強度差、及び予め記憶されている基準強度差に基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして決定する付記7に記載のパターン寸法測定装置。

【0058】

(付記9)

測定対象物の二次元画像信号を生成する二次元画像信号生成装置と、

前記二次元信号生成装置で得られた二次元画像信号を分析する制御装置と

を有し、

前記制御装置は、

前記二次元画像信号に基づく二次元画像の測定対象箇所から、測定対象候補として、相互に隣接している2つのパターンを抽出し、

前記測定対象候補の2つのパターンの境界における前記二次元画像信号のピーク値と、前記測定対象候補の2つのパターンの各々の内部における前記二次元画像信号のベースレベルとの強度差を算出し、

前記算出された強度差、及び予め記憶されている基準強度差に基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとし、

前記測定対象パターンの寸法を測定するパターン寸法測定装置。

【符号の説明】

【0059】

10 二次元画像信号生成装置

11 制御装置

12 画像表示装置

20 電子銃

21 集束レンズ

22 アパーチャ

23 走査コイル

24 対物レンズ

25 ステージ

26 二次電子検出器

27 増幅器

28 測定対象物

30 レジストパターン

31 特徴的パターン

32 測定対象箇所

35 スペース

36 基板

40、41 測定対象候補のパターン(領域)

40A、41A 一部の領域

44 ピーク

【技術分野】

【0001】

本発明は、走査型電子顕微鏡を用いたパターン寸法の測定方法及びパターン寸法測定装置に関する。

【背景技術】

【0002】

半導体装置の製造において、走査型電子顕微鏡で得られた二次元画像から、測長箇所を自動で検出し、パターン寸法を測定する測長装置が利用されている。測長箇所を自動検出するために、予め測長箇所の近傍の特徴的なパターンが登録されている。二次元画像から、この特徴的なパターンを検出し、測長箇所を特定する。

【0003】

一方向に長い相対的に明るいパターンと相対的に暗いパターンとが、幅方向に交互に配列している場合には、測定対象のパターンを、その外形で特定することが困難である。このため、パターン内部の明るさの大小関係によって、測定対象のパターンが特定される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−236007号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

測定対象のパターンを、その外形によって特定することが困難である場合に、外形及び明るさ以外の情報によって測定対象パターンを特定する技術を提供する。

【課題を解決するための手段】

【0006】

本発明の一観点によると、

走査型電子顕微鏡を用いて、測定対象物の二次元画像を取得する工程と、

取得された前記二次元画像から、測定対象候補として、相互に隣接している2つのパターンを抽出する工程と、

前記測定対象候補の2つのパターンの内部の領域の各々の表面粗さを算出する工程と、

算出された前記表面粗さに基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして採用する工程と、

前記測定対象パターンの寸法を測定する工程と

を有するパターン寸法測定方法が提供される。

【0007】

本発明の他の観点によると、

測定対象物の二次元画像信号を生成する二次元画像信号生成装置と、

前記二次元信号生成装置で得られた二次元画像信号を分析する制御装置と

を有し、

前記制御装置は、

前記二次元画像信号に基づく二次元画像の測定対象箇所から、測定対象候補として、相互に隣接している2つのパターンを抽出し、

前記測定対象候補の2つのパターンの内部の領域の各々の表面粗さを算出し、

算出された前記表面粗さに基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして決定し、

前記測定対象パターンの寸法を測定するパターン寸法測定装置が提供される。

【発明の効果】

【0008】

パターンの外形及び明るさの情報を用いることなく、表面粗さの相違によって、測定対象パターンを特定することができる。パターンの外形や明るさによって測定対象パターンの識別が困難な場合にも、容易に測定対象パターンを特定することができる。

【図面の簡単な説明】

【0009】

【図1】図1は、実施例1によるパターン寸法測定方法で用いられる測定装置の概略図である。

【図2】図2は、実施例1によるパターン寸法測定方法のフローチャートである。

【図3】図3Aは、測定対象物の低倍率二次元画像の一例を示す図であり、図3Bは、測定対象箇所の高倍率二次元画像の一例を示す図である。

【図4】図4Aは、測定対象候補の2つのパターンの内部の一部の領域の走査の様子を示す図であり、図4Bは、走査線ごとの信号波形の一例を示す図であり、図4Cは、測定対象候補の2つのパターンの内部の一部の領域を複数の区画に区分し、区画ごとに信号強度を2値化した結果を示す図である。

【図5】図5A〜図5Dは、レジスト膜に形成した円形の開口の走査型電子顕微鏡写真である。

【図6】図6Aは、プロセス条件が適正であった場合の測定対象箇所の高倍率画像の一例を示す図であり、図6Bは、図6Aの一点鎖線6B−6Bにおける断面図であり、図6Cは、二次元画像信号の強度波形を示すグラフであり、図6Dは、表面粗さを示すグラフである。

【図7】図7Aは、プロセス条件が適正条件から外れた場合の測定対象箇所の高倍率画像の一例を示す図であり、図7Bは、図7Aの一点鎖線7B−7Bにおける断面図であり、図7Cは、二次元画像信号の強度波形を示すグラフであり、図7Dは、表面粗さを示すグラフである。

【図8】図8は、実施例2によるパターン寸法測定方法のフローチャートである。

【発明を実施するための形態】

【0010】

[実施例1]

図1に、実施例1によるパターン寸法測定方法で用いられるパターン寸法測定装置の概略図を示す。この測定装置は、二次元画像信号生成装置10、制御装置11、及び画像表示装置12を含む。

【0011】

二次元画像信号生成装置10には、走査型電子顕微鏡が用いられる。真空排気可能な容器内に、電子銃20、集束レンズ21、アパーチャ22、走査コイル23、対物レンズ24、ステージ25、及び二次電子検出器26が格納されている。ステージ25の上に、測定対象物28、例えば表面に微細パターンが形成された半導体ウエハが載置される。

【0012】

電子銃20から出射された電子ビームが、集束レンズ21、アパーチャ22、走査コイル23、対物レンズ24を通過して、ステージ25上の測定対象物28に照射される。制御装置11が、走査コイル23を制御することにより、電子ビームを偏向させる。これにより、測定対象物28の表面が電子ビームによって走査される。測定対象物28から放出された二次電子が二次電子検出器26に入射し、電気信号(二次元画像信号)に変換される。この二次元画像信号が増幅器27で増幅され、制御装置11及び画像表示装置12に入力される。

【0013】

画像表示装置12は、制御装置11から入力される走査信号と、増幅器27から入力される二次元画像信号とに基づいて、二次元画像を視覚的に表示する。

【0014】

図2に、実施例1によるパターン寸法測定方法のフローチャートを示す。このフローチャートに示された各ステップは、制御装置11の記憶部にコンピュータプログラムとして記憶されて入る。

【0015】

ステップSA1において、低倍率で二次元画像信号を取得する。図3Aに、低倍率二次元画像の一例を示す。一方向(図3Aにおいて縦方向)に長い複数のレジストパターン30が、その幅方向に等間隔で配列されている。

【0016】

ステップSA2において、図3Aに示すように、低倍率二次元画像から、測定対象箇所の位置を特定するための特徴的なパターン31を抽出する。例えば、最も外側のレジストパターン30の一方の端部を含む領域の設計パターンが、特徴的パターン31として予め登録されている。この特徴的パターン31が検出された位置に基づいて、測定対象のパターンを含む測定対象領域(測定対象箇所)32を特定する。特徴的パターン31の位置に対する測定対象箇所32の相対位置は、設計情報に基づいて、予め登録されている。

【0017】

ステップSA3において、特定された測定対象箇所32内の二次元画像を高倍率で取得する。図3Bに、特定箇所32内の高倍率二次元画像の一例を示す。レジストパターン30が、その幅方向に等間隔で配列している。レジストパターン30内の領域と、レジストパターン30の間の領域(スペース)35との明暗の差が明確である場合には、測定対象となるレジストパターン30を特定することが可能である。明暗の差が明確ではない場合には、レジストパターン30と、スペース35とを識別することが困難である。境界線を挟んで隣り合う2つの領域(パターン)40、41を、測定対象候補として抽出する。

【0018】

ステップSA5において、測定対象候補の2つのパターン40、41の内側の一部の領域40A、41A(図3B)の表面粗さを算出する。図4A〜図4Cを参照して、表面粗さの算出方法について説明する。

【0019】

図4Aに示すように、領域40A、41A内が電子ビームによって走査されている。図4Aでは、横方向(パターンの幅方向)に主走査され、縦方向(パターンの長手方向)に副走査されている。例えば、領域40A、41Aの各々の内部の走査線の数は100程度である。図4Bに、走査線ごとの画像信号の波形の一例を示す。表面の微細な凹凸に起因して複数のピーク44が現れている。

【0020】

図4Cに示すように、領域40A、41A内を、主走査方向及び副走査方向に関して複数の区画に区分する。副走査方向に関しては、1本の走査線が1行の区画に対応する。主走査方向に関する区画の寸法は、例えば、1つのピーク44の幅程度とする。各区画内の画像信号の強度を2値化する。図4Cでは、画像信号強度が相対的に大きな区画、例えばピーク44が現れている区画が黒色で塗りつぶされている。表面粗さが大きい領域ほど、信号強度が相対的に大きな区画の占める割合が多くなる。表面粗さを算出することは、信号強度が相対的に大きな区画の数の、区画の総数に対する比を求めることに相当する。これは、ピーク44の密度を算出していることと等価である。

【0021】

ステップSA6において、領域40A、41Aの表面粗さに基づいて、測定対象候補の2つのパターン40、41のうち一方を、測定対象パターンとして特定する。一般的に、レジストパターンの表面は、スペースの表面よりも粗い。従って、領域40A、41Aのうち、表面粗さが大きい方の領域を含むパターンを、測定対象パターンとして特定する。

【0022】

ステップSA7において、測定対象パターンとして特定されたレジストパターン30(図3B)の寸法(幅)を、高倍率二次元画像に基づいて測定する。

【0023】

次に、図5A〜図5D、図6A〜図6D、図7A〜図7Dを参照して、上記実施例1の効果について説明する。

【0024】

図5A〜図5Dは、シリコン基板上のレジスト膜に形成されたほぼ円形の開口の走査型電子顕微鏡写真である。レジスト膜の厚さは500nmである。図5Aは、開口がレジスト膜の底面まで達していない場合の画像を示している。図5B、図5C、図5Dは、それぞれ開口の底面の直径が200nm、360nm、500nmの場合の画像を示している。開口が十分大きい場合には、図5Dに示すように、開口内の領域が、レジスト膜の部分よりも明るい。開口の面積が小さくなると、図5A〜図5Cに示すように、開口内の領域がレジスト膜の部分よりも暗くなる。これは、開口の底面から二次電子が放出され難くなるためである。

【0025】

また、レジスト膜と開口との境界が最も明るくなっている。すなわち、二次元画像の信号強度が最も強くなる。

【0026】

実施例1の測定対象のように、直線状のレジストパターンが、幅方向に等間隔で配列したラインアンドスペースパターンにおいても、同様の現象が生じる。具体的には、レジストパターンの間のスペースが広い場合には、スペース内の領域が、レジストパターン内の領域よりも明るい。ところが、スペースが狭くなると、スペース内の領域がレジストパターン内の領域より暗くなってしまう。また、レジストパターンとスペースとの境界が、レジストパターン内及びスペース内の領域よりも明るくなる。

【0027】

図6Aに、プロセス条件が適正であった場合のラインアンドスペースパターンの二次元画像の一例を示す。図6Aの縦方向に延在するレジストパターン30が、横方向に等間隔で配列している。レジストパターン30の間に、スペース35が画定されている。

【0028】

図6Bに、図6Aの一点鎖線6B−6Bにおける断面図を示す。半導体基板36の上に、レジストパターン30が形成されている。レジストパターン30の間に、スペース35が画定されている。スペース35には、半導体基板36の表面が露出している。

【0029】

図6Cに、走査型電子顕微鏡で観測された2次元画像の1本の走査線の波形を示す。横軸は、レジストパターン30の幅方向に関する位置に対応し、縦軸は二次電子の強度(明るさ)を示す。一般的には、レジストパターン30から放出される二次電子の強度よりも、半導体基板36から放出される二次電子の強度の方が強い。このため、レジストパターン30の内側の領域が、スペース35内の領域よりも暗い。レジストパターン30とスペース35との境界に、信号強度が強い(明るい)ピークが現れる。なお、図6Cに示した画像信号の波形として、1本の走査線の波形に代えて、複数の走査線の波形を副走査方向に累積した波形を採用してもよい。

【0030】

図6Dに、図2のステップSA5で算出された表面粗さの一例を示す。一般的には、レジストパターン30の表面の方が、半導体基板36の表面よりも粗い。このため、レジストパターン30の内側の領域の表面粗さが、スペース35の内側の表面粗さよりも大きくなる。

【0031】

図6A、図6Bに示したように、プロセス条件が適正であった場合には、図6Cに示した画像の明暗によって、レジストパターン30とスペース35とを識別することができる。また、図6Dに示した表面粗さの大小によっても、レジストパターン30とスペース35とを識別することができる。

【0032】

図7Aに、プロセス条件が不適正であった場合のラインアンドスペースパターンの二次元画像の一例を示す。図7Aの縦方向に延在するレジストパターン30が、横方向に等間隔で配列している。レジストパターン30の間に、スペース35が画定されている。図6Aに比べて、スペース35の幅が狭くなっている。原因として、例えば、露光時のフォーカス不良、ドーズ量不良(露光量変動)、現像不良等が考えられる。

【0033】

図7Bに、図7Aの一点鎖線7B−7Bにおける断面図を示す。レジストパターン30の幅に比べて、スペース35の幅が狭くなっている。

【0034】

図7Cに、走査型電子顕微鏡で観測された2次元画像の1本の走査線の波形を示す。なお、図6Cの場合と同様に、複数の走査線の波形を副走査方向に累積した波形を採用してもよい。横軸は、レジストパターン30の幅方向に関する位置に対応し、縦軸は二次電子の強度(明るさ)を示す。スペース35が狭くなっているため、スペース35の底面から放出される二次電子の強度が弱くなる。このため、スペース35の内側の領域が、レジストパターン30の内側の領域よりも暗くなってしまう。このため、レジストパターン30とスペース35とを識別する際に、レジストパターン30の内側の領域の方がスペース35の内側の領域よりも暗いという一般的な条件を適用すると、スペース35をレジストパターン30と誤認してしまう。このため、レジストパターン30の寸法の測定時に、誤ってスペース35の寸法が測定されてしまう。

【0035】

図7Dに、図2のステップSA5で算出された表面粗さの一例を示す。表面粗さは、スペース35の幅に依存しないため、図6Dと同様に、レジストパターン30の内側の領域の表面粗さが、スペース35の内側の表面粗さよりも大きくなる。実施例1のように、表面粗さの大小に基づいてレジストパターン30とスペース35とを識別する場合には、スペース35を、レジストパターン30と誤認することが防止される。このため、測定対象のレジストパターン30の寸法を、正常に測定することができる。

【0036】

上記実施例1では、ラインアンドスペースパターンのラインパターンをレジスト膜で形成したが、その他の材料でラインパターンを形成した場合にも、上記実施例1を適用することが可能である。一般的には、測定対象のラインパターンの表面粗さが、スペースパターンの表面粗さより大きいとは限らない。

【0037】

表面粗さの大きな方のパターンを測定対象とするか、その反対に表面粗さの小さな方のパターンを測定対象とするかは、予め制御装置11(図1)に、表面粗さ情報として登録されている。ステップSA6(図2)において、制御装置11に登録されている表面粗さ情報、及びステップSA5で算出された表面粗さに基づいて、測定対象候補の2つのパターンから、オペレータが介入することなく、自動的に、測定対象パターンを特定することが可能である。これにより、スループットの向上を図ることができる。また、誤ったパターンの寸法を測定することに起因して、ウエハプロセスが先の工程に進んでしまうことが回避される。

[実施例2]

図8に、実施例2によるパターン寸法測定方法のフローチャートを示す。実施例2で用いられる測定装置は、図1に示した実施例1による方法で用いられる測定装置と基本的に同一である。ただし、制御装置11に格納されているコンピュータプログラムが、実施例1のものと異なる。

【0038】

ステップSA1からステップSA4までは、実施例1のステップSA1〜SA4と共通である。ステップSB5において、測定対象候補の2つのパターンの境界線に対応する二次元画像の信号波形のピーク値と、両側の2つのパターン40、41(図3B)の内側の波形のベースレベルとを比較し、強度差を算出する。

【0039】

図6C及び図7Cに示したように、レジストパターン30とスペース35との境界線において、レジストパターン30とスペース35との境界線に対応する信号波形のピーク値と、レジストパターン30の内側の信号波形のベースレベルとの強度差(以下、「レジスト側の強度差」という。)をI1とし、境界線に対応する信号波形のピーク値と、スペース35の内側の信号波形のベースレベルとの強度差(以下、「スペース側の強度差」という。)をI2とする。

【0040】

プロセス条件が適正であった場合には、図6Cに示したように、レジストパターン30の内側がスペース35の内側よりも暗いため、I1>I2が成立する。ところが、プロセス条件が不適正で、スペース35の幅が目標値より狭くなった場合には、図7Cに示したように、スペース35の内側がレジストパターン30の内側よりも暗くなるため、強度差I1とI2との大小関係が逆転する。このため、強度差I1とI2との大小関係のみに基づいてレジストパターン30とスペース35とを識別することはできない。

【0041】

ステップSB6(図8)において、強度差I1、I2、及び予め規定されている強度差I0に基づいて、測定対象パターンを特定する。以下、測定対象パターンを特定する方法について説明する。プロセス条件が適正であった場合のレジスト側の強度差をI0とする。これらの強度差I0は、実際に目標線幅のパターンが作製された試料の走査型電子顕微鏡写真から求めておくことができる。

【0042】

凸パターンであるレジスト側の強度差I1は、レジストパターン30及びスペース35の線幅の影響をほとんど受けない。これに対し、スペース側の強度差I2は、スペース35の幅が狭くなるに従って大きくなる。線幅が変化しても変動が小さな方の強度差を「基準強度差」I0として予め決定しておく。基準強度差I0は、制御装置11(図1)に登録されている。

【0043】

図6C、図7Cに示した2つの強度差I1、I2のうち、基準強度差I0に近い方が、レジスト側の強度差であると考えられる。いずれの例においても、強度差I1の方が基準強度差I0に近い。従って、オペレータが介入することなく、強度差I1を示すパターンであるレジストパターン30が測定対象パターンとして特定される。

【0044】

なお、強度差I1とI2との差が僅かで、いずれが基準強度差I0に近いか判別が困難である場合には、画像表示装置12(図1)にエラー表示を行い、オペレータの介入をイ流すことが好ましい。

【0045】

上記実施例2では、ラインアンドスペースパターンのラインパターンをレジスト膜で形成したが、ラインパターンをその他の材料で形成した場合にも、実施例2による方法を適用することができる。測定対象のパターンが、実施例2のように凸パターンである場合には、基準強度差I0に近い方の強度差を示すパターンを測定対象パターンとして採用すればよい。逆に、測定対象のパターンが凹パターンである場合には、基準強度差I0から遠い方の強度差を示すパターンを測定対象パターンとして採用すればよい。

【0046】

基準強度差I0に近い方の強度差を示すパターン、及び遠い方の強度差を示すパターンのいずれを測定対象パターンとして採用するかは、強度差判定条件として、制御装置11(図1)に予め登録されている。ステップSB6において、ステップSB5で算出された2つの強度差I1、I2、制御装置11(図1)に登録されている基準強度差I0、及び強度差判定条件に基づいて、測定対象候補の2つのパターンから測定対象パターンが採用される。

【0047】

測定対象パターンを特定する際に、上記実施例1による方法と、上記実施例2による方法とを組み合わせてもよい。実施例1のステップSA6(図2)で特定された測定対象パターンと、実施例2のステップSB6(図8)で特定された測定対象パターンとが、一致する場合には、そのままステップSA7を実行すればよい。両者が不一致の場合には、例えば画像表示装置12にエラー表示を行い、オペレータの介入を促すことが好ましい。

【0048】

以上実施例に沿って本発明を説明したが、本発明はこれらに制限されるものではない。例えば、種々の変更、改良、組み合わせ等が可能なことは当業者に自明であろう。

【0049】

以上の第1〜第nの実施例を含む実施形態に関し、更に以下の付記を開示する。

【0050】

(付記1)

走査型電子顕微鏡を用いて、測定対象物の二次元画像を取得する工程と、

取得された前記二次元画像から、測定対象候補として、相互に隣接している2つのパターンを抽出する工程と、

前記測定対象候補の2つのパターンの内部の領域の各々の表面粗さを算出する工程と、

算出された前記表面粗さに基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして採用する工程と、

前記測定対象パターンの寸法を測定する工程と

を有するパターン寸法測定方法。

【0051】

(付記2)

前記表面粗さを算出する工程では、前記二次元画像の信号強度のピークの密度に基づいて、表面粗さを算出する付記1に記載のパターン寸法測定方法。

【0052】

(付記3)

前記測定対象箇所に、相対的に明るいパターンと相対的に暗いパターンとが、一方向に交互に配列しており、

前記測定対象候補の2つのパターンは、相対的に明るいパターンとその隣の相対的に暗いパターンである付記1または2に記載のパターン寸法測定方法。

【0053】

(付記4)

さらに、前記測定対象候補の2つのパターンの境界における前記二次元画像の信号強度のピーク値と、前記2つのパターンの各々の内部における前記二次元画像の信号強度のベースレベルとの強度差を算出する工程を有し、

測定対象パターンとして採用する工程において、算出された前記表面粗さ、算出された前記強度差、及び予め決定されている基準強度差に基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして採用する付記1乃至3のいずれか1項に記載のパターン測定方法。

【0054】

(付記5)

走査型電子顕微鏡を用いて、測定対象物の二次元画像を取得する工程と、

取得された二次元画像から、測定対象候補として、相互に隣接している2つのパターンを抽出する工程と、

前記測定対象候補の2つのパターンの境界における前記二次元画像の信号強度のピーク値と、前記測定対象候補の2つのパターンの各々の内部の前記二次元画像の信号強度のベースレベルとの強度差を算出する工程と、

前記算出された強度差、及び予め決定されている基準強度差に基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして採用する工程と、

前記測定対象パターンの寸法を測定する工程と

を有するパターン寸法測定方法。

【0055】

(付記6)

前記測定対象箇所に、相対的に明るいパターンと相対的に暗いパターンとが、一方向に交互に配列しており、

前記測定対象候補の2つのパターンは、相対的に明るいパターンとその隣の相対的に暗いパターンである付記5に記載のパターン寸法測定方法。

【0056】

(付記7)

測定対象物の二次元画像信号を生成する二次元画像信号生成装置と、

前記二次元信号生成装置で得られた二次元画像信号を分析する制御装置と

を有し、

前記制御装置は、

前記二次元画像信号に基づく二次元画像の測定対象箇所から、測定対象候補として、相互に隣接している2つのパターンを抽出し、

前記測定対象候補の2つのパターンの内部の領域の各々の表面粗さを算出し、

算出された前記表面粗さに基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして決定し、

前記測定対象パターンの寸法を測定するパターン寸法測定装置。

【0057】

(付記8)

前記制御装置は、さらに、

前記測定対象候補の2つのパターンの境界における前記二次元画像信号のピーク値と、前記測定対象候補の2つのパターンの各々の内部における前記二次元画像信号のベースレベルとの強度差を算出し、

算出された前記表面粗さ、算出された前記強度差、及び予め記憶されている基準強度差に基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして決定する付記7に記載のパターン寸法測定装置。

【0058】

(付記9)

測定対象物の二次元画像信号を生成する二次元画像信号生成装置と、

前記二次元信号生成装置で得られた二次元画像信号を分析する制御装置と

を有し、

前記制御装置は、

前記二次元画像信号に基づく二次元画像の測定対象箇所から、測定対象候補として、相互に隣接している2つのパターンを抽出し、

前記測定対象候補の2つのパターンの境界における前記二次元画像信号のピーク値と、前記測定対象候補の2つのパターンの各々の内部における前記二次元画像信号のベースレベルとの強度差を算出し、

前記算出された強度差、及び予め記憶されている基準強度差に基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとし、

前記測定対象パターンの寸法を測定するパターン寸法測定装置。

【符号の説明】

【0059】

10 二次元画像信号生成装置

11 制御装置

12 画像表示装置

20 電子銃

21 集束レンズ

22 アパーチャ

23 走査コイル

24 対物レンズ

25 ステージ

26 二次電子検出器

27 増幅器

28 測定対象物

30 レジストパターン

31 特徴的パターン

32 測定対象箇所

35 スペース

36 基板

40、41 測定対象候補のパターン(領域)

40A、41A 一部の領域

44 ピーク

【特許請求の範囲】

【請求項1】

走査型電子顕微鏡を用いて、測定対象物の二次元画像を取得する工程と、

取得された前記二次元画像から、測定対象候補として、相互に隣接している2つのパターンを抽出する工程と、

前記測定対象候補の2つのパターンの内部の領域の各々の表面粗さを算出する工程と、

算出された前記表面粗さに基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして採用する工程と、

前記測定対象パターンの寸法を測定する工程と

を有するパターン寸法測定方法。

【請求項2】

前記表面粗さを算出する工程では、前記二次元画像の信号強度のピークの密度に基づいて、表面粗さを算出する請求項1に記載のパターン寸法測定方法。

【請求項3】

前記測定対象箇所に、相対的に明るいパターンと相対的に暗いパターンとが、一方向に交互に配列しており、

前記測定対象候補の2つのパターンは、相対的に明るいパターンとその隣の相対的に暗いパターンである請求項1または2に記載のパターン寸法測定方法。

【請求項4】

さらに、前記測定対象候補の2つのパターンの境界における前記二次元画像の信号強度のピーク値と、前記2つのパターンの各々の内部における前記二次元画像の信号強度のベースレベルとの強度差を算出する工程を有し、

測定対象パターンとして採用する工程において、算出された前記表面粗さ、算出された前記強度差、及び予め決定されている基準強度差に基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして採用する請求項1乃至3のいずれか1項に記載のパターン測定方法。

【請求項5】

測定対象物の二次元画像信号を生成する二次元画像信号生成装置と、

前記二次元信号生成装置で得られた二次元画像信号を分析する制御装置と

を有し、

前記制御装置は、

前記二次元画像信号に基づく二次元画像の測定対象箇所から、測定対象候補として、相互に隣接している2つのパターンを抽出し、

前記測定対象候補の2つのパターンの内部の領域の各々の表面粗さを算出し、

算出された前記表面粗さに基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして決定し、

前記測定対象パターンの寸法を測定するパターン寸法測定装置。

【請求項1】

走査型電子顕微鏡を用いて、測定対象物の二次元画像を取得する工程と、

取得された前記二次元画像から、測定対象候補として、相互に隣接している2つのパターンを抽出する工程と、

前記測定対象候補の2つのパターンの内部の領域の各々の表面粗さを算出する工程と、

算出された前記表面粗さに基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして採用する工程と、

前記測定対象パターンの寸法を測定する工程と

を有するパターン寸法測定方法。

【請求項2】

前記表面粗さを算出する工程では、前記二次元画像の信号強度のピークの密度に基づいて、表面粗さを算出する請求項1に記載のパターン寸法測定方法。

【請求項3】

前記測定対象箇所に、相対的に明るいパターンと相対的に暗いパターンとが、一方向に交互に配列しており、

前記測定対象候補の2つのパターンは、相対的に明るいパターンとその隣の相対的に暗いパターンである請求項1または2に記載のパターン寸法測定方法。

【請求項4】

さらに、前記測定対象候補の2つのパターンの境界における前記二次元画像の信号強度のピーク値と、前記2つのパターンの各々の内部における前記二次元画像の信号強度のベースレベルとの強度差を算出する工程を有し、

測定対象パターンとして採用する工程において、算出された前記表面粗さ、算出された前記強度差、及び予め決定されている基準強度差に基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして採用する請求項1乃至3のいずれか1項に記載のパターン測定方法。

【請求項5】

測定対象物の二次元画像信号を生成する二次元画像信号生成装置と、

前記二次元信号生成装置で得られた二次元画像信号を分析する制御装置と

を有し、

前記制御装置は、

前記二次元画像信号に基づく二次元画像の測定対象箇所から、測定対象候補として、相互に隣接している2つのパターンを抽出し、

前記測定対象候補の2つのパターンの内部の領域の各々の表面粗さを算出し、

算出された前記表面粗さに基づいて、前記測定対象候補の2つのパターンのうち一方を、測定対象パターンとして決定し、

前記測定対象パターンの寸法を測定するパターン寸法測定装置。

【図1】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図5】

【図2】

【図3】

【図4】

【図6】

【図7】

【図8】

【図5】

【公開番号】特開2012−242119(P2012−242119A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−109465(P2011−109465)

【出願日】平成23年5月16日(2011.5.16)

【出願人】(308014341)富士通セミコンダクター株式会社 (2,507)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月16日(2011.5.16)

【出願人】(308014341)富士通セミコンダクター株式会社 (2,507)

【Fターム(参考)】

[ Back to top ]