パターン寸法計測方法及びそのシステム

【課題】

測長SEMは高速な寸法計測が可能であるが,原理上,パターン形状に依存したシステマティックな計測バイアスを有す問題がある。測長SEMの計測値を校正するには,例えば,AFMの計測値との比較が必要であるが,従来,測長SEMとAFMとで同一箇所の寸法計測を行うのは容易ではなかった。

【解決手段】

設計レイアウトデータを用い,測長SEMとAFMの撮像レシピを自動作成する。また,両装置間の撮像位置ずれ,撮像倍率ずれを自動補正する。これにより,両装置の寸法計測結果の照合を,より容易かつ高精度に行うことが可能となる。

測長SEMは高速な寸法計測が可能であるが,原理上,パターン形状に依存したシステマティックな計測バイアスを有す問題がある。測長SEMの計測値を校正するには,例えば,AFMの計測値との比較が必要であるが,従来,測長SEMとAFMとで同一箇所の寸法計測を行うのは容易ではなかった。

【解決手段】

設計レイアウトデータを用い,測長SEMとAFMの撮像レシピを自動作成する。また,両装置間の撮像位置ずれ,撮像倍率ずれを自動補正する。これにより,両装置の寸法計測結果の照合を,より容易かつ高精度に行うことが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は半導体デバイスのパターン寸法をより正確に計測する方法及びそのシステムに関する。

【背景技術】

【0002】

非特許文献1に述べられているように,半導体プロセスにおいてパターン寸法管理ツールとしても最も普及しているのは,走査電子顕微鏡(以下SEMと略す)を半導体専用に特化した測長SEMである。図2に測長SEMの原理を示す。電子銃901から放出された電子ビーム910は収束レンズ902で細く絞られ,対物レンズ904で焦点を試料900の表面に合わせた状態で制御装置906で制御された偏向器903により試料900上を2次元的に走査される。電子ビーム910の照射によって試料から発生した二次電子920を検出器905で捕らえて制御装置906で信号処理することで,CRT907に表示されているような電子線像が得られる。二次電子はパターンエッジ部でより多く発生するため,電子線像は,CRT907に表示されているように、パターンエッジに相当する部分が明るい画像となる。測長SEMにおいては,電子線像上でのエッジ間距離lに画素サイズpを乗じる(l×p)ことにより寸法が求められる。

【0003】

測長SEMにおける測長処理の一例が特許文献1に記載されている。特許文献1の開示例においては,測定対象配線を撮像した画像内の局所領域から,配線の信号プロファイルを配線の長手方向に加算平均した投影プロファイルを作成し,このプロファイルにおいて検出した左右の配線エッジ間の距離として配線寸法を算出している。

【0004】

エッジ間距離lを自動計算するための種々の方法が提案されているが,ここでは代表的な手法としてしきい値法について述べる。しきい値法の考え方は,特許文献2に示されている。図3のように,試料上に形成されたパターン930を電子ビームを走査して検出される二次電子の検出波形940において、パターン930の左右のエッジ931と932に相当する信号量の大きい部分を,それぞれ左ホワイトバンド(左WB)941,右ホワイトバンド(右WB)945と呼ぶことにする。しきい値法は,左WB941と右WB945それぞれで,Max値942と946,Min値943と947を求め,これらを所定の比率で内分するしきい値レベル944と948を算出し,しきい値944と948を信号波形940が横切るポジション951と952とをエッジ位置として検出し,左右エッジ間951と952との距離をlとする。

【0005】

また,特許文献3には,測長SEMにおいて,計測対象のSEM像を取得するため撮像レシピを,計算機上で設計レイアウトデータを用いて自動作成する方法が開示されている。ここで開示されている方法によれば,計測対象パターンの位置座標を入力すると,所定のアルゴリズムにて,ステージの停止誤差や電子線の走査可能領域のサイズなどを考慮して,最適な位置決め用パターンや焦点合わせ用パターンなどが自動的に決定される。

【0006】

測長SEMは、安定であり,かつ高スループットな計測が可能であり,加えて上記のように自動的に撮像レシピを作成する技術も実用化されているという利点を有するが,非特許文献2に開示されているように,SEMの信号波形においては,その計測対象の形状が異なると,それに応じて信号波形が変化するため計測誤差を生じるという問題がある。

【0007】

一方,微細パターンの立体形状の計測が可能な計測ツールとして,近年,走査プローブ顕微鏡(以下SPMと略す),特に,原子間力顕微鏡(以下,AFMと略す)が注目をあびつつある。図4にAFMの一般的な構成を示す。計測対象パターン間の移動は,粗動ステージ961にて行う。光学顕微鏡962は,撮像箇所の大まかな確認用である。AFM探針963は片持ちバネ(カンチレバー)964の先端に取り付けられており,探針963と試料960の間に働く原子間力(斥力あるいは引力)を,カンチレバー964のたわみとして検出する。カンチレバー964のたわみが一定になるように探針・試料間距離(Z)を全体制御器965で制御されているXY制御器966及びZ軸制御器971にフィードバック制御しながら水平(X,Y)に走査することで、試料960の立体形状情報を得ることができる。カンチレバー964のX,Y,Z方向走査には,圧電素子(ピエゾ素子)967が用いられる。カンチレバー964のたわみは,例えば,光てこ方式により検出される。すなわち,レーザダイオード968から発射されたレーザ光(半導体ダイオードなど)をカンチレバー964の背面に照射し,反射したレーザ光を4分割位置センサー(4分割フォトダイオードなど)969で検出する。AFMにおいても測長SEMと同様,エッジ間距離lにプロービングピッチpを乗じる(l×p)ことにより寸法(CD)が求められる。

図5A〜Cにエッジ間距離lを求める方法の例を示す。図5Aは,パーセンテージにて指定した所定高さにおける寸法を求める方法である。例えばAFMでパターンを測定して得られたデータプロファイル981の最大値982と最小値983との差をパターン930の高さとして、1/2高さにおける寸法を求めたい場合には,しきい値を最大値982と最小値983との差の50%と設定し、データプロファイル981が50%のライン984と交わる点985と986との間隔をエッジ間距離lとする。図5Bは,二つのしきい値th1:987とth2:988とデータプロファイル981との交点を結ぶ直線が最小値983のラインと交わる点989と990とをエッジ点として、その間隔をエッジ間距離lとする方法である。図5Cは,最小値983のライン(基板面)からの高さdh:991を指定して、dhのライン991と交わる点992と993とをエッジ点として指定して、その間隔をエッジ間距離lとする方法である。

【0008】

AFMは理論的および実験的に高い分解能を持ち,特に,Z方向(試料表面に対して垂直な方向、高さ方向)に高分解能の計測機能を持っており,試料の3次元情報を得られるという利点があるが,測長SEMと比べると,計測のスループットが小さいという問題がある。測長SEMにおける電子ビームの走査速度と,AFMにおける探針の走査速度を単純に比較すると,両者の間には二桁以上の差がある。また,測長SEMに比べて,自動化が進んでいないという問題もある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−316115号公報

【特許文献2】特開昭55−72807号公報

【特許文献3】特開2007−250528号公報

【非特許文献】

【0010】

【非特許文献1】社団法人 日本半導体製造装置協会(SEAJ)平成17年度半導体製造装置技術ロードマップ報告書 第5編計測

【非特許文献2】J. S. Villarrubia, A. E. Vladar, J. R. Lowney, and M. T. Postek, “Scanning electron microscope analog of scatterometry,” Proc. of the SPIE, Vol. 4689, pp. 304-312 (2002)

【発明の概要】

【発明が解決しようとする課題】

【0011】

半導体パターンの微細化に伴い,より正確な寸法計測,すなわり,実寸法と計測値の差であるところの計測バイアスを低減するニーズが高まっている。

【0012】

しかしながら,測長SEMの場合,前述のように,計測対象の形状の違いによって信号波形が変化し,計測誤差が生じるという問題を有す。この問題が,上記のニーズに対して,いかなる不都合を引き起こすかを図6A〜Cを用いて説明する。

【0013】

図6Aに示すように,SEMにおいては,試料上のパターン930に照射された電子線650がパターン930の内部651で拡散するため,パターン930から発生する2次電子652を検出して得られるSEM信号波形653は広がりを有す。そして,図6B及びCに示すように,SEM信号波形654及び655の広がり方は対象パターン656及び657の形状によって異なる。例えば,前述のしきい値法にて,しきい値50%の条件でエッジ検出を行った場合,図6Bのようなテーパが大きいパターン656で検出されるエッジ位置658は,計測対象のボトム位置660より0.5 nm内側となるのに対し,図6Cのようなテーパが小さいパターン657で検出されるエッジ位置659は,計測対象のボトム位置660より2.5 nm外側となる。つまり,測長SEMによる計測は,計測バイアス661や662を有し,さらに,計測バイアス値661及び662は一定ではなく,パターン形状に依存して変化する。一般に,半導体パターンの断面形状は一定ではない。レジストパターンであれ,エッチングパターンであれ,パターンサイズや,パターン密度/配置によって断面形状が異なる。従って,測長SEMの計測値は常に未知の計測バイアスを有すといえる。

一方,AFM計測の場合,試料表面を探針がなぞるという原理上,計測対象の形状変化による計測バイアスは測長SEMに比べて十分に小さい。しかしながら,前述のようにAFMは計測のスループットが低いという問題,また,自動化が進んでいないという問題があり,測長SEMが果たしている,半導体プロセスにおけるパターン寸法管理ツールの役割を,AFMが代替することは,事実上困難である。

【0014】

本発明の目的は,計測バイアス低減のニーズに応えるため,AFM計測との比較により,測長SEMの計測バイアスを求めてパターンの寸法を計測する方法及びそのシステムを提供することにある。

【課題を解決するための手段】

【0015】

上記の目的を達成するため,本発明は,測長SEM,AFM,および,自動レシピ作成装置から構成される寸法計測システムにおいて,計測対象パターンの設計レイアウトデータと計測対象パターンの位置座標を自動レシピ作成装置に入力し,自動レシピ作成装置にて測長SEM像取得用レシピ,および,AFM像取得用レシピを自動作成し,上記作成されたSEM像取得用レシピを用いて計測対象パターンのSEM像を取得し,AFM像取得用レシピを用いて計測対象パターンのAFM像を取得し,SEM像にてエッジ位置を検出して計測対象パターンの寸法を計測し,AFM像にてエッジ位置を検出して計測対象パターンの寸法を計測し,SEM像の寸法計測値とAFM像の寸法計測値とを照合することにより,SEM像の寸法計測値とAFM像の寸法計測との差である計測バイアス値を算出するようにしたものである。

【0016】

また、上記目的を達成するために本発明では、パターン寸法計測システムを、走査電子顕微鏡(SEM)手段と、走査プローブ顕微鏡(SPM)手段と、計測対象パターンの設計レイアウトデータと該計測対象パターンの座標データを入力する入力手段と,入力手段から入力された設計レイアウトデータを用いて計測対象パターンのSEM像取得用レシピとSPM像取得用レシピとを作成する撮像レシピ作成手段と,撮像レシピ作成手段で作成されたSEM像取得用レシピを用いてSEM手段で撮像して得た計測対象パターンのSEM像から計測対象パターンの寸法を算出するSEM画像処理手段と、撮像レシピ作成手段で作成されたSPM像取得用レシピを用いてSPM手段で撮像して得た計測対象パターンのSPM像から計測対象パターンの寸法を算出するSPM画像処理手段と、SEM画像処理手段で算出した計測対象パターンの寸法とSPM画像処理手段で算出した計測対象パターンの寸法とを照合してSEM像の寸法計測値とSPM像の寸法計測との差である計測バイアス値を算出する演算手段と、演算手段で算出した計測バイアス値に関する情報を表示する表示手段とを備えて構成した。

【0017】

また、上記目的を達成するために本発明では、パターン寸法計測システムを、走査電子顕微鏡(SEM)手段と、計測対象パターンの設計データを入力する入力手段と,入力手段から入力された設計データを用いて計測対象パターンのSEM像取得用レシピを作成する撮像レシピ作成手段と,撮像レシピ作成手段で作成されたSEM像取得用レシピを用いてSEM手段で撮像して得た計測対象パターンのSEM像から計測対象パターンの寸法を算出するSEM画像処理手段と、SEM画像処理手段で算出した計測対象パターンの寸法を計測対象パターンを他の計測手段で計測して得た計測対象パターンの寸法とを照合してSEM像の寸法計測値と他の計測手段で計測して得た計測対象パターンの寸法計測値との差である計測バイアス値を算出する演算手段と、演算手段で算出した計測バイアス値に関する情報を表示する表示手段とを備えて構成した。

【0018】

更にまた、上記した目的を達成するために、本発明では、パターン寸法計測方法を、計測対象パターンの設計レイアウトデータと該計測対象パターンの位置座標をレシピ作成装置に入力し,レシピ作成装置にて走査電子顕微鏡(SEM)像取得用レシピを作成するし、レシピ作成装置にて走査プローブ顕微鏡(SPM)像取得用レシピを作成し、作成されたSEM像取得用レシピを用いて計測対象パターンのSEM像を取得し、作成されたSPM像取得用レシピを用いて計測対象パターンのSPM像を取得し、取得したSEM像にてエッジ位置を検出して計測対象パターンの寸法を計測し、取得したSPM像にてエッジ位置を検出して計測対象パターンの寸法を計測し、SEM像の寸法計測値とSPM像の寸法計測値とを照合し、SEM像の寸法計測値とSPM像の寸法計測との差である計測バイアス値を算出するようにした。

【発明の効果】

【0019】

本発明によれば,設計レイアウトデータを用いることで,測長SEMとAFMの撮像レシピが自動的に作成されるようになるため,両方の装置に関する知識がなくとも,同一箇所の撮像が可能な,高精度な撮像レシピを作成することが可能となる。これにより,測長SEMとAFMで同一箇所の計測データを取得することが容易になるため,両方の計測結果を照合による計測バイアスの算出が効率的に行えるようになる。測長SEMとAFM間の計測バイアスが容易に行えれば,データ点数を増やすことが可能となるため,測長SEMの計測バイアスの校正をより高精度に行うことが可能となる。

【0020】

また,本発明によれば,レシピ作成が計算機上で行われるため,撮像レシピ作成のために測長SEM,AFMを使用する必要がなくなるため,COO(Cost of Ownership)の点で有利である。

【図面の簡単な説明】

【0021】

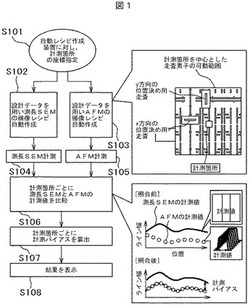

【図1】全体シーケンスを示すフロー図である。

【図2】測長SEMの概略の構成を示すブロック図である。

【図3】測長SEMにおけるエッジ点検出方法を説明するパターンの断面形状とこのパターンをSEMで撮像して得られる信号の波形を示す図である。

【図4A】AFMの概略の構成を示すブロック図である。

【図4B】AFMで試料を走査して得られた画像とこの画像からパターン寸法を求める式を表した図である。

【図5A】AFMにおけるエッジ間距離を求める方法を説明する図で、最大値と最小値との差をパターンの高さとして1/2高さの部分をエッジ位置とする場合のAFMの波形信号を示す図である。

【図5B】AFMにおけるエッジ間距離を求める方法を説明する図で、最大値と最小値との差に対して指定した二つのしきい値とデータプロファイルとの交点を結ぶ2本の直線がそれぞれ最小値のラインと交わる点をエッジ位置とする場合のAFMの波形信号を示す図である。

【図5C】AFMにおけるエッジ間距離を求める方法を説明する図で、最小値のラインから所定の高さの部分をエッジ位置とする場合のAFMの波形信号を示す図である。

【図6A】パターンの断面形状とこのパターンをSEMで検出したときに得られる信号波形を示す図である。

【図6B】側面の傾斜が比較的緩やかなパターンの断面形状とこのパターンをSEMで検出したときに得られる信号波形を示す図である。

【図6C】側面の傾斜が急峻なパターンの断面形状とこのパターンをSEMで検出したときに得られる信号波形を示す図である。

【図7】全体のシステム構成を示すブロック図である。

【図8A】測長SEMを用いて任意の評価ポイントを観察するための撮像シー件を示すフロー図である。

【図8B】試料パターンの低倍率のSEM画像で、EPとその周りのAP,AF,AST,ABCCの各領域の配置を示す図である。

【図9】AFM撮像レシピ作成のフロー図である。

【図10】代表的な位置決め用走査箇所を説明する試料パターンの平面図である。

【図11A】位置決め用走査箇所を選択する試料パターンの平面図である。

【図11B】試料パターン上の複数の位置決め用走査領域と該領域内のほぼ中央部を走査した状態を示す試料パターンの平面図である。

【図11C】試料パターン上の複数の位置決め用走査領域と該領域内の中央部から外れた部分又はパターンから外れた部分を走査した状態を示す試料パターンの平面図である。

【図12A】図11B及びCの走査線304A及びBに対応する検出信号波形を示す図である。

【図12B】図11B及びCの走査線305A及びBに対応する検出信号波形を示す図である。

【図12C】図11B及びCの走査線306A及びBに対応する検出信号波形を示す図である。

【図12D】図11B及びCの走査線307A及びBに対応する検出信号波形を示す図である。

【図12E】図11B及びCの走査線308A及びBに対応する検出信号波形を示す図である。

【図12F】図11B及びCの走査線309A及びBに対応する検出信号波形を示す図である。

【図13】AFMの撮像レシピを自動作成するためのGUIの図である。

【図14】AFMの撮像レシピを自動作成するためのGUIの一部分の図である。

【図15A】AFMの撮像レシピを自動作成するためのGUIの計測シーケンス部の表示の変形例を示す図である。

【図15B】AFMの撮像レシピを自動作成するためのGUIの計測シーケンス部の表示の他の変形例を示す図である。

【図16】パターンラフネスを説明するパターンの平面図である。

【図17】代表的なドリフト量検出用走査箇所を説明する試料パターンの平面図である。

【図18A】所定の回数ライン走査するごとにドリフト補正を行う場合のライン走査回数とドリフト量との関係を示すグラフである。

【図18B】ドリフト補正を行わずにライン走査を行った場合のライン走査回数とドリフト量との関係を示すグラフである。

【図19A】所定の回数ライン走査するごとにドリフト補正を行う場合の処理の流れを示すフロー図である。

【図19B】ドリフト補正を行わずにライン走査を行った後にラインスキャンデータに対してドリフト補正を実行する場合の処理の流れを示すフロー図である。

【図19C】所定の回数ライン走査するごとにドリフト補正を行い、更に、走査終了後にラインスキャンデータに対してドリフト補正を実行する場合の処理の流れを示すフロー図である。

【図20】測長SEMとAFMの計測結果を照合するための処理の流れを示すフロー図である。

【図21】測長SEMとAFMの計測結果の照合するためのGUIの図である。

【図22】測長SEMとAFMの計測結果の照合結果を表示するためのGUの図である。

【図23】リファレンスパターン上のリファレンス点の座標を求める状態を説明するリファレンスパターンの平面図である。

【図24A】リファレンスパターンの中央点を通って各エッジの方向に1回ずつスキャンしてリファレンスパターンの傾きと位置ずれを求める状態を説明するリファレンスパターンの平面図である。

【図24B】リファレンスパターンの各エッジの方向に2回ずつスキャンしてリファレンスパターンの傾きと位置ずれを求める状態を説明するリファレンスパターンの平面図である。

【図25】楕円状のエッジを有するリファレンスパターンの平面図である。

【図26】楕円状のエッジを有するリファレンスパターンをX方向とY方向とにスキャンする状態を説明する楕円状のエッジを有するリファレンスパターンの平面図である

【図27】X方向もしくはY方向の一方向に長い線状のパターンの平面図である。

【図28】リファレンス点の測定によって探針と試料間の位置ずれ量を特定する方法を説明するX方向もしくはY方向の一方向に長い線状のパターンの平面図である。

【図29A】ライン・アンド・スペースパターンと測定スキャンの方向の関係を示すライン・アンド・スペースパターンの平面図である。

【図29B】位置ずれ補正によっても除去しきれないドリフトが残った状態のライン・アンド・スペースパターンの平面図である。

【図30】チャンバ内の温度の時間変化とリファレンス測定のタイミングの関係を示すグラフである。

【発明を実施するための形態】

【0022】

本発明は,各種の荷電粒子線走査顕微鏡(SEM,FIB等)と各種の走査プローブ顕微鏡(AFM等)の組み合わせに対して適用することが可能であるが,以下の実施例では前者の代表としてSEMを用いる場合,後者の代表としてAFMを例にとって説明する。

【0023】

(1)全体フローとシステム構成

本発明は、測長SEM,AFM,および,自動レシピ作成装置を備えた寸法計測システムであって,計測対象パターンの設計レイアウトデータと計測対象パターンの位置座標を自動レシピ作成装置に入力し,自動レシピ作成装置にて測長SEM像取得用レシピ,および,AFM像取得用レシピを自動作成し,上記作成されたSEM像取得用レシピを用いて計測対象パターンのSEM像を取得し,AFM像取得用レシピを用いて計測対象パターンのAFM像を取得し,SEM像にてエッジ位置を検出して計測対象パターンの寸法を計測し,AFM像にてエッジ位置を検出して計測対象パターンの寸法を計測し,SEM像の寸法計測値とAFM像の寸法計測値とを照合することにより,SEM像の寸法計測値とAFM像の寸法計測との差である計測バイアス値を算出するようにしたものである。

【0024】

本発明に係る寸法計測のフローを図1,本発明に係る寸法計測を実施するためのシステム構成を図7に示す。

【0025】

始めに,図7を参照してシステム構成を説明する。本システムは,LAN(150)に接続された測長SEM(151),AFM(152),レシピを自動作成するための計算機であるところの自動レシピ作成装置(153),得られた寸法計測結果を解析するための計算機と計算機の処理結果などを表示する表示画面を備えた寸法計測結果解析装置(154)と,撮像レシピ,設計レイアウトデータ,寸法計測結果などを格納するデータベース(155)とを備えて構成される。自動レシピ作成装置と寸法計測結果解析装置を,同じ計算機が兼ねるようにしてもよい。また,測長SEMやAFMが複数台存在してもよい。本実施例で用いる測長SEM(151)及びAFM(152)は、従来技術の欄で図2を用いて説明した測長SEM、及び図4Aを用いて説明したAFMと同じ基本構成を有している。

【0026】

続いて,図1を参照して,寸法計測のフローを説明する。本発明では,ユーザが入力した計測箇所の座標に基づき(101),設計レイアウト情報を用いて,測長SEM用,およびAFM用の撮像レシピを自動レシピ作成装置において自動作成する(102,103)。そして,作成された撮像レシピを用いて,測長SEMでの計測,および,AFMでの計測を行う(104,105)。計測が終了したら,計測箇所ごとに,測長SEMとAFMの計測値の比較を行い(106),測長SEMの計測値とAFMの計測値の差である計測バイアスを算出し(107),この結果を表示する(108)。

【0027】

以上述べたステップのうち,測長SEMの撮像レシピを自動作成する方法については,特許文献3に開示されている方法を適用することが可能である。また,測長SEMによる計測(104),AFMによる計測(105)については,[背景技術]で述べた通りである。以下,AFMの撮像レシピ自動作成するステップ(103),及び,測長SEMとAFMの計測値の比較を行い測長SEMの計測値とAFMの計測値の差である計測バイアスを算出し,この結果を表示するステップ(106〜108)について詳述する。

【0028】

(2)測長SEMの撮像レシピ自動作成(S102の説明)

先ず、任意の評価ポイントを高画質,高精度に観察するための撮像レシピを、実ウェーハを用いずに回路設計データからかつ自動で決定する測長SEMの撮像レシピを自動作成する方法について説明する。 検査を要する半導体パターン上のポイントを評価ポイント(以降,EPと呼ぶ)として、EPを位置ずれなく,かつ高画質で撮像するため,アドレッシングポイント(以降,APと呼ぶ)あるいはオートフォーカスポイント(以降,AFと呼ぶ)あるいはオートスティグマポイント(以降,ASTと呼ぶ)あるいはオートブライトネス・コントラストポイント(以降,ABCCと呼ぶ)の一部又は全ての撮像ポイントを設定し,それぞれの撮像ポイントにおいて,アドレッシング,オートフォーカス調整,オートスティグマ調整,オートブライトネス・コントラスト調整を行っている。

【0029】

前記アドレッシングにおける撮像位置のずれ量は,事前に登録テンプレートとして登録された座標既知のAPにおけるSEM画像と,実際の撮像シーケンスにおいて観察されたSEM画像(実撮像テンプレート)とをマッチングし,前記マッチングの位置ずれ量として推定している。前記EP,AP,AF,AST,ABCCをまとめて撮像ポイントと呼び,前記撮像ポイントの一部または全てを含むポイントの座標,サイズ・形状,撮像シーケンス,撮像条件と,前記登録テンプレートは撮像レシピとして管理される。

【0030】

従来,撮像レシピの生成はSEMオペレータがマニュアルで行っており,労力と時間を要する作業であった。また,各撮像ポイントの決定や登録テンプレートを撮像レシピに登録するためには,実際にウェーハを低倍で撮像する必要があることから,撮像レシピの生成がSEMの稼働率低下の一因となっていた。更に,パターンの微細化に伴うOPC(Optical Proximity Correction)技術等の導入により,評価を要するEPの点数は爆発的に増加し,前記撮像レシピのマニュアル生成は非現実的になりつつある。

【0031】

そこで,例えばGDS2形式で記述された半導体の回路設計データ(以降,CADデータ(Computer Aided Design)と呼ぶ)を基にAPを決定し,さらにCADデータからAPにおけるデータを切り出して前記登録テンプレート(以降,CADデータを切り出して生成したテンプレートをCADデータテンプレートと呼ぶ)として撮像レシピに登録する半導体検査システムが、特開2002−328015号公報に開示されている。そこでは,APの決定ならびに登録テンプレートの登録の目的のみで実ウェーハを撮像する必要がなく,SEMの稼働率向上が実現する。

【0032】

また,実際の撮像シーケンスにおいてAPにおけるSEM画像(実撮像テンプレートと呼ぶ)を取得した際,前記実撮像テンプレートとCADデータテンプレートとのマッチングを行い,前記CADデータテンプレートの位置に対応するSEM画像をSEM画像テンプレートとして撮像レシピに再登録し,以降,前記再登録したSEM画像テンプレートをアドレッシング処理に使用する機能を有する。さらにCADデータから特徴のあるパターン部分を自動的に検出し,APとして登録する機能を有する。

【0033】

図8Aに任意の評価ポイント(以降,EPと記す)を観察するための代表的な撮像シーケンスを示す。前記撮像シーケンスにおける撮像ポイント,撮像順序,撮像条件は撮像レシピにより指定する。まず図8AのステップS301において試料である半導体ウェーハをSEM装置のステージ上に取り付ける。ステップS302において光学顕微鏡等でウェーハ上のグローバルアライメントマークを観察することにより,ウェーハの原点ずれやウェーハの回転を補正する。ステップS303において,処理・制御部の制御及び処理に基づいて,ステージを移動して,撮像位置をアドレッシングポイント(以降,APと呼ぶ)に移動して撮像し,アドレッシングのパラメータを求め,該求められたパラメータに基づいてアドレッシングを行う。ここでAPについて説明を加えておく。EPを観察する場合,ステージシフトにより直接EPを観察しようとすると,ステージの位置決め精度により,大きく撮像ポイントがすれてしまう危険性がある。

【0034】

そこで,一旦位置決め用として予め撮像ポイントの座標値とテンプレート(撮像ポイントのパターン)とが与えられたAPを観察する。前記テンプレートは撮像レシピに登録されるので,以降,登録テンプレートと呼ぶ。APはEPの近傍(最大でもビームシフトにより移動可能な範囲)から選択する。また,APはEPに対して一般に低倍視野であるため,多少の撮像位置のずれに対しても,撮像したいパターンが全てに視野外になる危険性は低い。

【0035】

そこで,予め登録されたAPの登録テンプレートと,実際に撮像されたAPのSEM像(実撮像テンプレート)とをマッチングすることにより,APにおける撮像ポイントの位置ずれ量を推定することができる。AP,EPの座標値は既知なので,AP−EP間の相対変位量を求めることができ,かつAPにおける撮像ポイントの位置ずれ量も前述のマッチングにより推定できるため,前記相対変位量から前記位置ずれ量を差し引くことにより,実際に移動すべきAP撮像位置からEPまでの相対変位量が分かる。前記相対変位量分だけ,位置決め精度の高いビームシフトによって移動することにより,高い座標精度でEPを撮像することが可能となる。

【0036】

登録するAPにおける画像テンプレートはCAD画像,あるいはSEM画像,あるいは特開2002−328015号公報に開示されているように画像テンプレートの登録のためだけに撮像を行うのを避けるため,一旦CADデータテンプレートで登録しておき,実際の撮像時に得たAPのSEM画像をSEM画像テンプレートとして再登録する等のバリエーションが考えられる。

【0037】

前述のAP選択範囲について補足する。一般的に電子ビーム垂直入射座標はEPの中心座標に設定されるので,APの選択範囲は最大でもEPを中心としたビームシフト可動範囲としたが,電子ビーム垂直入射座標がEPの中心座標と異なる場合は,前記電子ビーム垂直入射座標からのビームシフト可動範囲が選択範囲となる。また撮像ポイントに要求される許容電子ビーム入射角によっては,電子ビーム垂直入射座標からの探索範囲もビームシフト可動範囲より小さくなることがある。これらは他のテンプレートについても同様である。以降の説明において,単独EPの撮像の場合は特に断りのない限り電子ビーム垂直入射座標とEPの中心座標は同じとして説明するが,前述の通り本発明はこれに限られるものではない。

【0038】

次にステップS304において,処理・制御部の制御及び処理に基づいて,ビームシフトにより撮像位置をオートフォーカスポイント(以降,AFと記す)に移動して撮像し,オートフォーカス調整のパラメータを求め,該求められたパラメータに基づいてオートフォーカス調整を行う。ここでAFについて説明を加えておく。撮像時には鮮明な画像を取得するためオートフォーカスを行うが,試料に電子線を長く照射すると汚染物質が試料に付着してしまう(コンタミネーション)。そこで,EPにおけるコンタミネーションの付着を抑えるため,一旦EP周辺の座標をAFとして観察し,オートフォーカスのパラメータを求めてから前記パラメータを基にEPを観察するという手段がとられる。

【0039】

次にステップS305において,処理・制御部の制御及び処理に基づいて,ビームシフトにより撮像位置をオートスティグマポイント(以降,ASTと記す)に移動して撮像し,オートスティグマ調整のパラメータを求め,該求められたパラメータに基づいてオートスティグマ調整を行う。ここでASTについて説明を加えておく。撮像時には歪みのない画像を取得するため非点収差補正を行うが,AFと同様,試料に電子線を長く照射すると汚染物質が試料に付着してしまう。そこで,EPにおけるコンタミネーションの付着を抑えるため,一旦EP近くの座標をASTとして観察し,非点収差補正のパラメータを求めてから前記パラメータを基にEPを観察するという手段がとられる。

【0040】

本実施例によれば,AST選択についても,APと同様,前述の条件をシステム内部で評価し,自動で良好なASTの選択を行うことが可能となる。

【0041】

次にステップS306において,処理・制御部115の制御及び処理に基づいて,ビームシフトにより撮像位置をオートブライトネス&コントラストポイント(以降,ABCCと記す)に移動して撮像し,ブライトネス・コントラスト調整のパラメータを求め,該求められたパラメータに基づいてオートブライトネス・コントラスト調整を行う。ここでABCCについて説明を加えておく。

【0042】

撮像時には適切な明度値及びコントラストをもつ鮮明な画像を取得するため,例えば二次電子検出器109におけるフォトマル(光電子増倍管)の電圧値等のパラメータを調整することよって,例えば画像信号の最も高い部分と最も低い部分とがフルコントラストあるいはそれに近いコントラストになるように設定するが,AFと同様,試料に電子線を長く照射すると汚染物質が試料に付着してしまう。そこで,EPにおけるコンタミネーションの付着を抑えるため,一旦EP近くの座標をABCCとして観察し,ブライトネス・コントラスト調整のパラメータを求めてから前記パラメータを基にEPを観察するという方法がとられる。

【0043】

なお,前述したステップS303,S304,S305,S306におけるAP,AF,AST,ABCCの撮像は場合によって,一部あるいは全てが省略される,あるいはS303,S304,S305,S306の順番が任意に入れ替わる,あるいはAP,AF,AST,ABCCの座標で重複するものがある(例えばオートフォーカス,オートスティグマを同一箇所で行う)等のバリエーションがある。

【0044】

最後にステップS307においてビームシフトにより撮像ポイントをEPに移動して撮像し,例えば設定した測長条件でパターンの測長等を行う。EPにおいても,撮像したSEM画像と事前に撮像レシピに登録された前記EP位置に対応する登録テンプレートとをマッチングし,計測位置のすれを検出することがある。撮像レシピには前述の撮像ポイント(EP,AP,AF,AST,ABCC)の座標や撮像シーケンス,撮像条件等の情報が書き込まれており,SEMは前記撮像レシピに基づきEPを観察する。図8Bに低倍像308上におけるEP:A309,AP:A310,AF:A311,AST:A312,ABCC:A313のテンプレート位置の一例を点線枠で図示する。

【0045】

(3)AFMの撮像レシピ自動作成(S103の説明)

ここではAFMの撮像レシピを自動作成する方法について述べる。図89は,自動レシピ作成装置における,AFMの撮像レシピ自動作成のフローである。

【0046】

まず、図1に示した全体シーケンスの計測する箇所の座標を指定するステップ(S101)に対応して、撮像レシピ自動作成エンジンに対して,計測対象パターンの位置座標(D1011),試料の設計レイアウトデータ(D1012),および,装置パラメータ(粗動ステージの停止誤差,探針走査可能エリア等)(D1013)を入力する。

【0047】

図1に示した全体シーケンスの撮像レシピを自動で作成するステップ(S103)に対応して、撮像レシピ自動作成エンジンにおいて上記のS101で入力した情報に基づき,設計レイアウトデータから計測対象パターンの近傍領域を切り出し(D1031),これを解析して,位置決め用走査箇所,ドリフト量検出用走査箇所を決定する(D1032)。位置決め用走査,ドリフト量検出用走査に関しては後述する。出力される撮像レシピは,位置決め用走査シーケンス(D1033),ドリフト量検出用走査シーケンス(D1034),計測対象パターン撮像シーケンス(D1035)の各走査のシーケンスを実行するのに必要な情報,すなわち,各走査の始点座標,走査長,走査ライン数,走査方向などが記述されている。

【0048】

図10に位置決め用走査箇所の例を示す。位置決め用走査が必要なのは,粗動ステージの停止誤差に相当する分,計測対象パターンの位置がずれる可能性があるためである。図10において,201が計測対象パターン,202は設計レイアウト情報,203は計測対象パターンを中心とした,走査素子(図4参照)の可動範囲である。位置決め用走査箇所,ドリフト補正用走査箇所は,203の領域内から選択する必要がある。204はx方向位置決め用走査を行う箇所,206はy方向位置決め用走査を行う箇所である。それぞれ,x方向の探針走査,y方向の探針走査によって,パターンの高さ情報を得てエッジ位置を検出することで,それぞれ,x方向,y方向の座標シフト量(設計レイアウト情報の座標系と,実試料の座標系のずれ)を求めることができる。

【0049】

上述のように,ステージ停止位置がずれると,これらの走査箇所は,x,y方向に一定量(ステージ停止後差分)ずれる。ずれる可能性のある領域を,ぞれぞれ205,207のハッチング領域として示した。x方向位置決め用の走査箇所は,ハッチング領域内,どこに走査位置がずれようとも,x方向の位置決め誤差が発生しないような箇所が選択される必要がある。y方向位置決め用の走査箇所は,ハッチング領域内のどこに走査位置がずれようとも,y方向の位置決め誤差が発生しないような箇所が選択される必要がある。

【0050】

図11A〜C,及び図12A〜Fに位置決め用走査箇所ならびに走査長の決定ルール,すなわち,自動レシピ作成装置における自動選択のルールを示す。図11Aのパターン群から,y方向位置決め走査箇所を選択することを想定する。図11Bの304A〜309Aのうち,y方向位置決め走査箇所ならびに走査長としてふさわしいのは,304Aのみである。このことを,図11Cおよび,図12A〜Fにて説明する。図11Cは,粗動ステージの停止誤差により,走査箇所がずれた状況の一例を表している(304B〜309Bがその時の走査箇所)。

【0051】

図12A〜Fは,図11B,Cに示すy方向の探針走査によって取得される,試料の高さ情報である。以下,図12A〜Fにて,各走査箇所の状況を説明する。図11B及びCの走査箇所304A又はBの場合,図12A(a)の304A,及び図12A(b)の304Bいずれにおいてもy方向の位置を一意に決定することが可能である。図11B及びCの走査箇所305A又はBの場合,パターンが含まれないので図12B(a)の305A,及び図12B(b)の304Bのようになり論外である。

【0052】

図11B及びCの走査箇所306A又はBは,304A及びBと比べて走査長が短い場合である。走査長が短いと,図11Cの306Bの状況になった場合,片側のエッジしか含まれなくなる可能性がある。この場合、図12C(b)に示すような信号波形となり、位置決定の精度が不足するため不適である。さらに走査長が短いと,図11B及びCの305A又はBのように走査箇所がまったくエッジにかからなくなるケースも起こりうる。その意味で,走査箇所と走査長は合わせて決定する必要がある。図11B及びCに示すようなパターンに対する走査箇所307A又はBの場合のうち,図11Cの307Bに示すような捜査範囲の状況になった場合,y方向の位置が一意に定まらないため不適である。

【0053】

図11B及びCの走査箇所308A又はBの場合,図11A及びBを見ると分かるように,パターンのy方向エッジ位置が変化しているため,図12Eにおける(a)の信号波形308Aと(b)の信号波形308Bとの差異をy方向の位置ずれと誤判定する可能性があるので不適である。図11B及びCの走査箇所309A又はBの場合のうち,図11Cの309Bに示すような捜査範囲の状況になった場合,パターンが含まれなくなるため不適である。以上のようにして,走査箇所ならびに走査長として図12Aに示すような波形信号が得られる図11B及びCに示す走査範囲304が選択される。

【0054】

図13はAFMの撮像レシピを自動作成するための,GUI(グラフィック・ユーザ・インターフェース)の例である。図14に図13の右側部分403の内容を示す。図14の404の領域にて,計測対象パターンの位置座標,装置パラメータ(粗動ステージの停止誤差,探針走査可能エリア等),計測位置精度の要求仕様を入力し,位置決め走査自動決定/手動決定ボタン(405)にて,自動を選択すると,図13の左側画面402に,計測対象パターン,及び,自動選定された位置決め用走査箇所が表示され,図14の407の領域に一連の計測シーケンスが表示される。

【0055】

図14の位置決め走査自動決定/手動決定ボタン405にて,手動を選択して、位置決め用の走査箇所を手動で決定することを選択することも可能である。この場合は,図13の左側画面402に表示された設計レイアウトデータ上で,カーソル(409)を用いて走査箇所を設定する。手動設定した後,図14の位置決め用走査ルールチェックボタン(406)をクリックすると,手動決定した走査箇所が適切か否かの判定が行われる。また,図14の領域408には,計測対象パターンの予想位置ずれ量が表示される。

【0056】

図14の領域404の計測位置精度の要求仕様の欄で設定する仕様は、パターンレイアウトや,目的に応じて様々なケースがあり得る。そして、この設定された要求使用に応じて、領域407に表示される計測シーケンスを切替える。例えば,x方向の計測位置精度要求仕様が厳しい場合(例えば,パターンがx方向に密に存在しているような場合)には,図14の図15Aのように,x方向の位置決め走査を2回行うようなシーケンスを自動または手動で領域407に設定する。

【0057】

逆に,計測位置精度の要求仕様が緩いケースもあり得る。例えば,y方向の計測位置精度の要求仕様が緩い場合(y方向に長く続くラインパターンのどこを計測しても問題ないような場合)には,図15Bのように,x方向の位置決め用走査のみを行い,y方向の位置決め用走査を行わないようなシーケンスを自動または手動で領域407に設定する。なお,位置決め用走査は,スループットの面では,1走査が望ましいが,図16に示すように,パターン221にラフネス222が存在する場合,1走査では十分な精度を得るのが難しいため,ラフネスの程度に応じて,走査数n、走査間隔dの複数走査とする。

【0058】

さらに,AFM計測においては,温度などの環境変化によって,探針位置がx、y、z各方向に徐々にずれる現象(ドリフト)が起こりうる。図17の1002(ハッチング領域)は,ドリフトによって,計測対象パターンの撮像範囲がずれる可能性のある領域を示したものである。ドリフト量を検出するため,計測対象パターン撮像中の一定時間間隔ごとに,ドリフト量検出用のリファレンスパターンの走査を行うようなシーケンスをレシピに組み込むことも可能である。リファレンスパターンは、周辺部との高さが異なる凹凸パターンの他、凹凸はないが周辺部と材質が異なる領域で構成されるパターンを用いてもよい。前者の場合は試料の表面形状を表す形状像でパターンの測定が可能であり、後者の場合は表面材質の違いを測定画像の差として表すことが可能な、摩擦像(スキャン時の探針の捩れ量を表す)、弾性特性、もしくは吸着力、もしくは電磁気特性、もしくは光学特性を用いて測定することができる。

【0059】

ドリフト量検出用の走査箇所を決定するルールは,粗動ステージの停止誤差をドリフトによる位置ずれに置き換えて,位置決め用の走査箇所を決定するのと同じルールを適用する。ここで注目すべきは,粗動ステージの停止誤差による予想ずれ量と,ドリフトによる予想ずれ量とが異なるため(本例ではドリフトによる予想ずれ量の方が小さい),それぞれのずれ量を補正するための適切な走査箇所ならびに走査長が異なる点である。本発明では,それぞれの予想ずれ量をステップ:S101(図1,図9参照)で入力することにより,ずれの種類に応じた適切な走査箇所ならびに走査長を設定することができる。ドリフト量検出用の走査についても,パターンのラフネスの程度,及び,必要な位置ずれ検出精度に応じて,走査数n、走査間隔dの複数走査とする。以下でドリフト量を算出する方法について詳細に説明する。

【0060】

最初にエッジ部が直線状かつエッジの延長線が互いに交差するリファレンスパターンを用いた際の位置ずれ量の特定方法について図23と24A及びBを用いて説明する。まず、図23において、測定パターンの測定前にリファレンスパターン1501を走査プローブ顕微鏡(SPM)で予備測定し、リファレンスパターン1501の形状を同定する。この場合、SPM像からそれぞれのエッジ1502、1503のXY軸に対する角度1504、1505、およびエッジ交差位置1506のXY座標を求める。さらに算出したエッジ交差位置1506のXY座標を基準として、リファレンスパターン1501上、もしくはリファレンスパターン1501の近傍で探針の移動が可能な任意位置をリファレンス点1507に決定し、リファレンス点1507の座標(X0、Y0、Z0)を記録する。

【0061】

上記リファレンスパターン15016予備測定後、測定パターンの測定を開始する。試料特性の測定中には予備測定で決定したリファレンス点1507の測定を適宜行い、探針と試料間の位置ずれ量(ドリフト量)の特定を行う。

【0062】

以下でリファレンス点1507の測定によって探針と試料間の位置ずれ量を特定する方法について図24A及びBを用いて説明する。図24Aに示すように、リファレンスパターンの各エッジの方向に対してスキャンを行い、各エッジ上の位置の特定を行う。スキャン位置は、XY平面内の各方向の位置ずれ量に対して各エッジを捉える確率が高くなるように、リファレンスパターン初期位置の中央点1601を通過するスキャン(1602、1603)を行い、各エッジ方向の走査方向がエッジと交差する各エッジ上の任意点(1604、 1605)を特定する。

【0063】

リファレンスパターンにおける各エッジ上の任意位置1604、1605が特定されると、予備測定で特定した角度1504、角度1505から、位置ずれ後のエッジ交差位置1606の座標を算出することができる。

【0064】

ここでエッジ交差位置1606とリファレンス点の位置関係は予備測定によって既知であるため、算出したエッジ交差位置から位置ずれ後のリファレンス点1607を特定し、リファレンス点における高さ(Z)の測定を行う。これにより、位置ずれ前のリファレンス点1507の座標(X0、Y0、Z0)と位置ずれ後のリファレンス点1607の座標(X0+ΔX、Y0+ΔY、Z0+ΔZ)の差を算出でき、ドリフト量(ΔX、ΔY、ΔZ)を特定できる。更に、リファレンス測定におけるスキャンの際、上記(1602、1603)のスキャンに加えて、図24Bに示すように(1608、1609)のスキャンを行えば、1604と1611を結ぶベクトル1613の方向と1605と1610間結ぶベクトル1614の方向が検出でき、測定中に試料位置が回転した際の回転角1612も含めた高精度な位置ずれ補正が可能となる。

【0065】

次に、リファレンスパターンとして円、もしくは楕円状のエッジを有するパターンを用いた場合の探針と試料間の位置ずれ量の特定方法について図25,26を用いて説明する。図23、24A及びBで説明したのと同様、最初に試料特性の測定前のリファレンスパターン領域1701を走査プローブ顕微鏡で予備測定し、リファレンスパターン形状の同定を行う。この場合、予備測定によって楕円の長軸半径1702、短軸半径1703(パターン形状が円であった場合、1702と1703の値は一致する)と中心位置1704を特定し、中心位置1704を基準とした座標で、リファレンスパターン1701上、もしくはリファレンスパターン近傍で探針の移動が可能な任意位置をリファレンス点の座標1705として記録する(1704と1705は同じ位置としても問題ない)。

【0066】

上記リファレンスパターンの予備測定後、試料特性の測定を行う。試料特性の測定中には予備測定で決定したリファレンス点1705の測定を適宜行い、探針と試料間の位置ずれ量の特定を行う。以下でリファレンス点1705の測定によって位置ずれ量を特定する方法について図26を用いて説明する。XY平面の各方向に対して各エッジを捉える確率が高くなるように、リファレンスパターン初期位置の中心位置1801を通過するスキャン(1802、1803)を行う。エッジが楕円形状である場合、エッジ上の点を4点以上特定すれば、楕円の中心位置を算出することが可能であるため、エッジ上で4点を通過するようにスキャンを行う。図26には、中心位置をより高精度に特定するため、X方向、Y方向(互いに直交する方向)にスキャンする例を示すが、スキャン方法はこれに限るものではなく、エッジ上で4点以上特定できるスキャン方法を用いればよい。

【0067】

次に上記スキャンで得られたエッジ上の4点(1804−1〜4)の位置から位置ずれ後の中心位置1805を算出する。ここで、中心位置1805とリファレンス点の位置関係は予備測定によって既知であるため、位置ずれ後のリファレンス点1806の位置を特定し、リファレンス点における高さ(Z)の測定を行う。これにより、位置ずれ前のリファレンス点1705の座標(X0、Y0、Z0)と位置ずれ後のリファレンス点1806の座標(X0+ΔX、Y0+ΔY、Z0+ΔZ)の差を算出でき、ドリフト量(ΔX、ΔY、ΔZ)を特定することができる。

【0068】

次に、X方向もしくはY方向の一方にのみ数百nm〜数μm以上の領域を有する線状のパターン領域1901又は1902を用いる場合の探針と試料間の位置ずれ量の特定方法について図27、図28を用いて説明する。

【0069】

最初に図27に示すように、それぞれのパターンの予備測定を行い、各パターンの短手方向の位置座標(1903、1904)を特定する。さらに各パターン上、もしくはリファレンスパターン近傍で探針の移動が可能な位置座標(1905)をリファレンスとして記録する。

【0070】

上記リファレンスパターンの予備測定後、試料特性の測定を開始する。試料特性の測定中には予備測定で決定したリファレンス点(1905)の測定を適宜行い、探針と試料間の位置ずれ量を特定する。

【0071】

以下でリファレンス点(1905)の測定によって探針と試料間の位置ずれ量を特定する方法について図28を用いて説明する。図28に示すように、リファレンスパターンの各エッジと垂直な方向に対してスキャンを行い、各エッジ上の位置の特定を行う。スキャン位置は、XY平面内の各方向の位置ずれに対して各エッジを捉える確率が高くなるように、各リファレンスパターンの長手方向の中央位置を通過するスキャン(2001、2002)を行い、探針の走査方向がエッジと交差する各エッジ上の任意点(2003、2004)を特定する。さらに、特定された各エッジ上の任意点(2003、2004)からパターンの位置座標(2005、2006)の算出を行う。

【0072】

ここで、パターンの位置座標(2005、2006)とリファレンス点の位置関係は予備測定によって既知であるため、算出したエッジ交差位置から位置ずれ後のリファレンス点(2007)を特定し、リファレンス点における高さ(Z)の測定を行う。これにより、位置ずれ前のリファレンス点(1905)の座標(X0、Y0、Z0)と位置ずれ後のリファレンス点(2007)の座標(X0+ΔX、Y0+ΔY、Z0+ΔZ)の差を算出でき、ドリフト量(ΔX、ΔY、ΔZ)を特定することができる。尚、図17の210はx方向の位置ずれ量検出用走査箇所,211はy方向の位置ずれ量検出用走査箇所を示しており,210,211を走査した際にドリフトによってずれる可能性のある領域をそれぞれ212,213のハッチング領域として示した。

【0073】

以下で検出したドリフト量に基づく走査位置ずれの補正方法の概念と処理のフロートを図17及び18を用いて説明する。ドリフト量に基づく走査位置ずれを補正する方法としては、図18Aに示すように,定期的にドリフト量を検出し、その都度,ドリフト量の分だけ,計測対象パターンの撮像中に走査開始箇所をずらす方法,あるいは,図18Bのようにドリフト量は記憶するのみで,リアルタイムの補正は行わず,最終的にえられたAFM像の各走査に対して補正を行う方法、及びそれらを折衷した定期的にドリフト量を検出してその都度ドリフト量を補正するとともに、ドリフト量を検出して補正した後に次回のドリフト量を検出までの間に累積したドリフト量を最後に補正する方法とがあり得る。

【0074】

図19Aに、図18Aに示した,定期的にドリフト量を検出し、その都度,ドリフト量の分だけ,計測対象パターンの撮像中に走査開始箇所をずらす方法に対応する処理のフローを示す。この処理では、先ず、検査対象のウェハをアライメントして検査装置であるAFMに対してウェハの向きを合わせ(S1801)、次に、ウェハ上の計測箇所がプローブ探針963の捜査範囲に入るようにアドレッシングを行う(S1802)。つぎに、プロービングの走査回数をゼロにリセットし(S1803)、所定の計測領域を探針963でラインスキャンする(S1804)。1回ラインスキャンするごとにカウント数nを1ずつ増やし(S1805),所定の回数(例えば3回又は4回)ラインスキャンするごとに(S1806)プローブ探針963でリファレンスパターンを走査して(S1807)プローブ探針963のドリフト量を推定する(S1808)。ここで,S1806におけるpは所定の回数を表し、nはその整数倍を表している。推定したドリフト量を基準値と比較し(S1809),大きい場合にはドリフト補正(S1810)を行ってから次のラインスキャンS1809を行う。この処理を所定の回数行って(S1811)処理を終了する。

【0075】

図19Bには、図18Bに示したドリフトの補正をリアルタイムでは行わないときの処理のフローを示す。この処理では、図19Aの場合と同様に、先ず、検査対象のウェハをアライメントして検査装置であるAFMに対してウェハの向きを合わせ(S1821)、次に、ウェハ上の計測箇所がプローブ探針963の捜査範囲に入るようにアドレッシングを行う(S1822)。つぎに、プロービングの走査回数をゼロにリセットし(S1823)、所定の計測領域を探針963でラインスキャンする(S1824)。1回ラインスキャンするごとにカウント数nを1ずつ増やし(S1825),所定の回数(例えばを3回又は5回)ラインスキャンするごとに(S1826)プローブ探針963でリファレンスパターンを走査して(S1827)プローブ探針963のドリフト量を推定する(S1828)。推定したドリフト量は図示していないAFM装置の記憶手段に記憶しておく。この処理を所定の回数行って(S1829)プローブ探針963による捜査を終了する。その後、記憶しておいたプローブ探針963のドリフト量に基づいてラインスキャンデータを補正する(S1830)。

【0076】

次に、定期的にドリフト量を検出してその都度ドリフト量を補正するとともに、ドリフト量を検出して補正した後に次回のドリフト量を検出までの間に累積したドリフト量を最後に補正する方法について、図19Cを用いて説明する。

【0077】

図18Aのドリフト量の分だけ計測対象パターンの撮像中に走査開始箇所をずらす方法では、上で述べた各処理によって位置ずれ量を算出し、算出された位置ずれ量をキャンセルするように探針の指令位置(VX、VY、VZ)を(VX−ΔX、VY−ΔY、VZ−ΔZ)に補正する。この補正を行うことによって、探針の位置が測定領域から大きく外れてしまうことを防ぐことができるとともに、リファレンス測定を高頻度に行うことによって、リアルタイムでの位置ずれ補正が可能となる。

【0078】

ただし、各リファレンスパターン測定間(i回目のリファレンスパターン測定(2102)から、i+1回目のリファレンスパターン測定(2103)を行うまでの間)に生じたドリフトについては、上記位置ずれ補正によって除去することができない。(図29B参照)

このため、各リファレンスパターン測定の間(2104)に生じる位置ずれを補正する方法について説明する。上で述べたように、ドリフト量は測定時間の経過にほぼ比例するため、リファレンス領域測定終了時点からの経過時間に比例した補正量で補正を行う。まず、i回目のリファレンス測定とi+1回目のリファレンスパターン測定で特定された位置ずれ量の差分(ΔX、ΔY、ΔZ)、およびリファレンスパターン測定間(i回目とi+1回目のリファレンスパターン測定時間間隔:Δt)から、式(2)を用いてリファレンス領域測定の間に生じた単位時間あたりのドリフト量(dX,dY,dZ)を特定する。

dX=ΔX/Δt, dY=ΔY/Δt, dZ=ΔZ/Δt

・・・(数2)

さらに、各データの測定時刻tik(k=0,1,2・・・)を記録しておくことにより、式(3)を用いてi回目のリファレンスパターン領域測定終了時点(ti0)からの経過時間に比例した補正量(ΔCXik、ΔCYik、ΔCZik)で補正を行うことが可能となる。

【0079】

ΔCXik=(tik−ti0)・dX,ΔCYik=(tik−ti0)・dY,

ΔCZik=(tik−ti0)・dZ ・・・(数3)

また、各画素の測定時間がほぼ一定となる場合、i回目のリファレンス測定とi+1回目のリファレンスパターン測定で特定された位置ずれ量の差分(ΔX、ΔY、ΔZ)、およびi回目とi+1回目のリファレンス測定間(2104)に測定した画素数(N)から式(数4)を用いて各リファレンス領域の測定間に生じた単位画素あたりのドリフト量(dX,dY,dZ)を特定し、式(5)を用いてi回目のリファレンス領域測定後の測定画素数k(k=0,1,2・・・)に比例した補正量(ΔCXk、ΔCYk、ΔCZk)で補正を行うことも可能である。

dX=ΔX/N, dY=ΔY/N, dZ=ΔZ/N ・・・(数4)

ΔCXk=k・dX,ΔCYk=k・dY,

ΔCZk=k・dZ ・・・(数5)

この場合の処理のフローを図19Cに基づいて説明する。

【0080】

この処理では、図19Aの場合と同様に、先ず、検査対象のウェハをアライメントして検査装置であるAFMに対してウェハの向きを合わせ(S1841)、次に、ウェハ上の計測箇所がプローブ探針963の捜査範囲に入るようにアドレッシングを行う(S1842)。つぎに、プロービングの走査回数をゼロにリセットし(S1843)、所定の計測領域を探針963でラインスキャンする(S1844)。1回ラインスキャンするごとにカウント数nを1ずつ増やし(S1845),所定の回数(例えばを3回又は5回)ラインスキャンするごとに(S1846)プローブ探針963でリファレンスパターンを走査して(S1847)プローブ探針963のドリフト量を推定する(S1848)。推定したドリフト量が基準値よりも大きいときにドリフト補正を行う(S1850)と共にこの推定したドリフト量を図示していないAFM装置の記憶手段に記憶しておく。この処理を所定の回数行って(S1851)プローブ探針963による捜査を終了する。その後、記憶しておいたプローブ探針963のドリフト量に基づいて上記に説明したようにして補正量を求め、ラインスキャンデータを補正する(S1852)。

【0081】

その他、ドリフト量は測定チャンバー内の温度変化に比例するため、チャンバー内の温度データを用いて、各リファレンスパターン測定の間に生じる位置ずれの補正を行う方法について図30を用いて以下で説明する。

【0082】

まず、i回目のリファレンスパターン測定と、i+1回目のリファレンスパターン測定で特定されたSPM像の位置ずれ量の差(ΔX、ΔY、ΔZ)、およびi回目のリファレンスパターン測定時(2201)と、i+1回目のリファレンスパターン測定時(2202)における測定チャンバー内の温度差ΔTから、(数6)を用いることによって、各リファレンス測定間における単位温度あたりのドリフト量(dX、dY、dZ)を算出する。

dX=ΔX/ΔT, dY=ΔY/ΔT, dZ=ΔZ/ΔT

・・・(数6)

更に、i回目のリファレンスパターン測定時の測定チャンバー内温度データをTi0、k番目の試料のSPM像Pik=(Xik,Yik,Dik)の取得時点(1203)の温度データをTkとし、(数7)から各画素の補正量(ΔCXik、ΔCYik、ΔCZik)を決定することができる。

【0083】

ΔCXik=(Tik−Ti0)dX,ΔCYik=(Tik−Ti0)dY,

ΔCZik=(Tik−Ti0)dZ ・・・(数7)

ここで、SPM像が表面形状像であった場合、(ΔCXik,ΔCYik,ΔCZik)を(Xik,Yik,Dik)にそれぞれ加算することによって、XY平面と高さ方向の誤差を補正することができる。

【0084】

また、SPM像が表面形状像以外の物理量、例えば摩擦特性、弾性特性、吸着力、電磁気特性、光学特性でも本発明は適用可能であり、この場合は(数7)で求めた(ΔCXik,ΔCYik)を(Xik,Yik)に加算することによって、XY平面内の測定誤差を補正することができる。

【0085】

リファレンスパターンの測定を行うタイミングは、予め定められた一定ライン毎にリファレンスパターン領域の測定を行うように、一定の測定周期を設定してもよいし、可変周期で測定を行ってもよい。

【0086】

可変周期で測定を行う方法として、リファレンスパターン領域の測定結果から位置ずれの速度を特定し、前記特定された位置ずれの速度に基づいてリファレンスパターン測定のタイミングを決定する方法について図23を用いて説明する。

【0087】

本方法ではi−1回目(前回)とi回目(今回)のリファレンス測定における測定間隔(Δt)と、それぞれのリファレンスパターン測定で得られた位置ずれ量の差ΔEl(l:各リファレンスパターン測定方向)から(数8)を用いて各測定方向における単位時間あたりの位置ずれ量dEl(l:各リファレンスパターン測定方向)を算出し、i回目のリファレンス測定後、各方向における位置ずれ量が、リファレンス領域の各測定方向の最大幅(Dl)に達するまでの時間(Δtl)を(数8)を用いて算出する(リファレンス領域の各測定方向の最大幅(Dl)はリファレンスパターン形状が1501の場合、1508、1509の長さとなり、リファレンスパターン形状が図25に示すような1701の場合、1702、1703の長さとなる)。

【0088】

さらに算出された各Δtlのうち、最小値をi+1回目(次回)のリファレンスパターン測定までの時間とする。これにより、リファレンス領域の測定回数を最小限に抑制することが可能となる。

El =ΔEl/Δt(l:リファレンスパターン測定方向)・・・(数8)

Δtl=Dl/dEl (l:リファレンスパターン測定方向)・・・(数9)

また、可変周期で測定を行う他の方法として、測定チャンバー内の温度データを用いて、測定チャンバー内の温度データからリファレンスパターン測定のタイミングを決定する方法について図30を用いて説明する。

【0089】

上で述べた通り、ドリフトは温度変化に起因して生じるため、チャンバー内の温度変化をモニタし、測定チャンバー内の温度変化(ΔT)が予め決められた閾値(ΔTth)を超える(2204)場合、もしくは温度変化の方向(温度の上昇と下降)が変わる(2205)場合に、リファレンス測定を行う。この場合も、チャンバー内の温度変化と各軸方向に生じる位置ずれ量の関係を予め取得しておき、ドリフトによるSPM像の位置ずれがリファレンスパターン領域よりも小さくなるように、温度変化の閾値を設定する。これによって、リファレンス領域の測定回数を最小限に抑制できるとともに、より適切なタイミングで位置ずれ補正を行うことが可能となる。

【0090】

なお,本実施例では設計レイアウトデータを入力することによりオフラインで撮像レシピを作成する方法について述べたが,設計レイアウトデータの代わりに光学式の顕微鏡により撮像した画像,あるいは,AFMの低倍像よりパターンのレイアウトを把握してレシピを作成することもできる。

【0091】

(4)測長SEMとAFMの計測値の照合・提示(S106〜S108の説明)

図20に測長SEMとAFMの計測結果を照合するためのフローを示す。照合に必要な入力情報は,設計レイアウト情報,測長SEMの撮像レシピ,測長SEMの計測結果,AFMの撮像レシピ,AFMの計測結果である。この計測結果の照合は、図7に示したシステム構成の寸法計測結果解析装置154で行う。設計レイアウト情報(D20011)はデータベース155から入力され、測長SEMの撮像レシピ(D20012)及びAFMの撮像レシピ(D20014)は自動レシピ作成装置153から入力され、測長SEMの計測結果(D20013)は測長SEM151から、AFMの計測結果(D20015)はAFM152からそれぞれ入力される。

【0092】

先ず、入力のステップ(S2001)で以上の情報をそれぞれの装置から寸法計測結果解析装置154に入力する。次に、この入力した情報を用いて寸法計測結果解析装置154において測長SEM,AFMの計測結果を自動照合する(S2002)。この自動照合ステップS2002においては,計測対象パターンごとに,撮像位置ずれと,走査間隔のずれを算出し(S20021),ずれを補正した(S20022)上で,計測バイアスを算出する(S20023)。そして、最後に、照合した結果を寸法計測結果解析装置154の画面上に出力する(S2003)。

【0093】

図21に測長SEMとAFMの計測結果の照合を実行,及び,その照合結果を表示するためのGUI500を示す。GUI500上で照合のために必要なファイル情報選択欄510で必要なファイル情報を選択し,計測番号入力欄511で計測対象パターンの番号を入力すると,ファイル情報選択欄510で選択した撮像レシピより位置座標が読み出され,設計レイアウトデータから対応する部分が切り出されて画面上の領域502に表示される。太枠201で囲まれた領域内のパターンが計測対象パターンである。また,該当番号の測長SEM像(503)とAFM像(504)が表示される。504はドリフトによって走査開始位置がずれた状況を表している。

【0094】

測長SEM計測とAFM計測は,指定した同一座標の寸法計測を意図して行われるが、前述のパターンラフネスの影響や(図16参照),位置決め時のエッジ位置検出誤差の影響,AFMにおけるドリフトの影響,さらに,倍率校正誤差の影響などがあり,両方の計測結果の間には,位置ずれ,走査間隔ずれが存在する。計測値の照合前後のデータを表示する欄514の左側グラフには、位置ずれ,走査間隔ずれを照合する前の測長SEMによる計測結果と,AFMによる計測結果が,514の右側グラフには,照合後の測長SEMによる計測結果と,AFMによる計測結果が表示される。横軸はy方向の位置,縦軸は寸法計測結果(この場合はライン幅)である。

【0095】

位置ずれ,走査間隔ずれの照合は,y方向の位置にそった寸法の増減が一致するように,AFMの計測結果を測長SEMの計測結果に合わせ込むことによって行われる(計測結果の安定性は測長SEMが勝るため)。計測値の照合前後のデータを表示する欄514の下側の欄515には,照合前,照合後の,撮像範囲内での寸法計測結果の平均値,及び,計測バイアスの平均値が表示される。

【0096】

なお,測長SEMの寸法計測値は,計測条件(例えば,図3におけるしきい値のパーセンテージ(th[%]))を変更すると変化する。同様に,AFMの寸法計測値も,計測条件(例えば図5のいずれの方法で寸法計測を行うか,あるいは,各方法の条件をどう設定するか)によって変化する。これらの計測条件を変更して,計測バイアスを求めたい場合には,測長SEM計測条件変更なし/あり選択欄512,AFM計測条件変更なし/あり選択欄513において「変更あり」を選択して,図示しない計測条件変更GUIにて変更を行った後に,照合実行のボタン516をクリックすれば,新しい計測条件における,測長SEM,AFMの寸法計測値,及び,計測バイアスが表示される。例えば,この結果に基づき,測長SEMの計測条件を,計測バイアスがより小さくなるような条件(計測対象パターンに対する電子ビームのスキャン方向、SEM画像からのパターンエッジの抽出条件など)に変更することにより、測長SEMによるパターン寸法又は形状計測の結果の再現性及び信頼性を向上させることができるようになる。

【0097】

計測バイアスを小さくするために測長SEMの計測条件を変えた場合には、この変えた計測条件で図1の処理フローのS102とS103とを実行した後に、先の処理ですでに取得しているAFMの計測結果を用いてS106からS108の処理を実行して計測バイアスが改善されたことを確認する。その後、この計測バイアスの改善が確認された計測条件を用いて試料上の所望の計測点を測長SEMで順次計測することにより、より信頼度の高い計測結果を得ることができる。

【0098】

図22は,全ての計測対象パターンの計測結果をまとめて確認するためのGUI600である。ファイル選択欄603にて,設計レイアウトファイル,測長SEM計測結果ファイル,AFM計測結果ファイルを選択し,一覧表示ボタン604をクリックすると、全計測対象パターンの,設計寸法,測長SEMによる寸法計測結果,AFMによる寸法計測結果,計測バイアスの一覧が表605に表示される。また,この表60の計測番号の欄の所望の計測番号をクリックすると,該当の計測対象パターンのチップ内の位置が表示部601上でハイライトされると共に,設計レイアウトデータから該当箇所が切り出されて表示部602に表示される。本機能を利用することにより,計測バイアスの分布状況、及び,どういったパターンで計測バイアスが大きい/小さいかといった状況を容易に把握することが可能となる。

【0099】

以上,本発明によれば,従来,多大な手間を要した測長SEMとAFMの計測結果の照合が,より容易かつ高精度に行うことが可能となる。

【符号の説明】

【0100】

151・・・即長SEM 152・・・AFM 153・・・自動レシピ作成装置 154・・・寸法計測結果解析装置 155・・・データベース。

【技術分野】

【0001】

本発明は半導体デバイスのパターン寸法をより正確に計測する方法及びそのシステムに関する。

【背景技術】

【0002】

非特許文献1に述べられているように,半導体プロセスにおいてパターン寸法管理ツールとしても最も普及しているのは,走査電子顕微鏡(以下SEMと略す)を半導体専用に特化した測長SEMである。図2に測長SEMの原理を示す。電子銃901から放出された電子ビーム910は収束レンズ902で細く絞られ,対物レンズ904で焦点を試料900の表面に合わせた状態で制御装置906で制御された偏向器903により試料900上を2次元的に走査される。電子ビーム910の照射によって試料から発生した二次電子920を検出器905で捕らえて制御装置906で信号処理することで,CRT907に表示されているような電子線像が得られる。二次電子はパターンエッジ部でより多く発生するため,電子線像は,CRT907に表示されているように、パターンエッジに相当する部分が明るい画像となる。測長SEMにおいては,電子線像上でのエッジ間距離lに画素サイズpを乗じる(l×p)ことにより寸法が求められる。

【0003】

測長SEMにおける測長処理の一例が特許文献1に記載されている。特許文献1の開示例においては,測定対象配線を撮像した画像内の局所領域から,配線の信号プロファイルを配線の長手方向に加算平均した投影プロファイルを作成し,このプロファイルにおいて検出した左右の配線エッジ間の距離として配線寸法を算出している。

【0004】

エッジ間距離lを自動計算するための種々の方法が提案されているが,ここでは代表的な手法としてしきい値法について述べる。しきい値法の考え方は,特許文献2に示されている。図3のように,試料上に形成されたパターン930を電子ビームを走査して検出される二次電子の検出波形940において、パターン930の左右のエッジ931と932に相当する信号量の大きい部分を,それぞれ左ホワイトバンド(左WB)941,右ホワイトバンド(右WB)945と呼ぶことにする。しきい値法は,左WB941と右WB945それぞれで,Max値942と946,Min値943と947を求め,これらを所定の比率で内分するしきい値レベル944と948を算出し,しきい値944と948を信号波形940が横切るポジション951と952とをエッジ位置として検出し,左右エッジ間951と952との距離をlとする。

【0005】

また,特許文献3には,測長SEMにおいて,計測対象のSEM像を取得するため撮像レシピを,計算機上で設計レイアウトデータを用いて自動作成する方法が開示されている。ここで開示されている方法によれば,計測対象パターンの位置座標を入力すると,所定のアルゴリズムにて,ステージの停止誤差や電子線の走査可能領域のサイズなどを考慮して,最適な位置決め用パターンや焦点合わせ用パターンなどが自動的に決定される。

【0006】

測長SEMは、安定であり,かつ高スループットな計測が可能であり,加えて上記のように自動的に撮像レシピを作成する技術も実用化されているという利点を有するが,非特許文献2に開示されているように,SEMの信号波形においては,その計測対象の形状が異なると,それに応じて信号波形が変化するため計測誤差を生じるという問題がある。

【0007】

一方,微細パターンの立体形状の計測が可能な計測ツールとして,近年,走査プローブ顕微鏡(以下SPMと略す),特に,原子間力顕微鏡(以下,AFMと略す)が注目をあびつつある。図4にAFMの一般的な構成を示す。計測対象パターン間の移動は,粗動ステージ961にて行う。光学顕微鏡962は,撮像箇所の大まかな確認用である。AFM探針963は片持ちバネ(カンチレバー)964の先端に取り付けられており,探針963と試料960の間に働く原子間力(斥力あるいは引力)を,カンチレバー964のたわみとして検出する。カンチレバー964のたわみが一定になるように探針・試料間距離(Z)を全体制御器965で制御されているXY制御器966及びZ軸制御器971にフィードバック制御しながら水平(X,Y)に走査することで、試料960の立体形状情報を得ることができる。カンチレバー964のX,Y,Z方向走査には,圧電素子(ピエゾ素子)967が用いられる。カンチレバー964のたわみは,例えば,光てこ方式により検出される。すなわち,レーザダイオード968から発射されたレーザ光(半導体ダイオードなど)をカンチレバー964の背面に照射し,反射したレーザ光を4分割位置センサー(4分割フォトダイオードなど)969で検出する。AFMにおいても測長SEMと同様,エッジ間距離lにプロービングピッチpを乗じる(l×p)ことにより寸法(CD)が求められる。

図5A〜Cにエッジ間距離lを求める方法の例を示す。図5Aは,パーセンテージにて指定した所定高さにおける寸法を求める方法である。例えばAFMでパターンを測定して得られたデータプロファイル981の最大値982と最小値983との差をパターン930の高さとして、1/2高さにおける寸法を求めたい場合には,しきい値を最大値982と最小値983との差の50%と設定し、データプロファイル981が50%のライン984と交わる点985と986との間隔をエッジ間距離lとする。図5Bは,二つのしきい値th1:987とth2:988とデータプロファイル981との交点を結ぶ直線が最小値983のラインと交わる点989と990とをエッジ点として、その間隔をエッジ間距離lとする方法である。図5Cは,最小値983のライン(基板面)からの高さdh:991を指定して、dhのライン991と交わる点992と993とをエッジ点として指定して、その間隔をエッジ間距離lとする方法である。

【0008】

AFMは理論的および実験的に高い分解能を持ち,特に,Z方向(試料表面に対して垂直な方向、高さ方向)に高分解能の計測機能を持っており,試料の3次元情報を得られるという利点があるが,測長SEMと比べると,計測のスループットが小さいという問題がある。測長SEMにおける電子ビームの走査速度と,AFMにおける探針の走査速度を単純に比較すると,両者の間には二桁以上の差がある。また,測長SEMに比べて,自動化が進んでいないという問題もある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開平11−316115号公報

【特許文献2】特開昭55−72807号公報

【特許文献3】特開2007−250528号公報

【非特許文献】

【0010】

【非特許文献1】社団法人 日本半導体製造装置協会(SEAJ)平成17年度半導体製造装置技術ロードマップ報告書 第5編計測

【非特許文献2】J. S. Villarrubia, A. E. Vladar, J. R. Lowney, and M. T. Postek, “Scanning electron microscope analog of scatterometry,” Proc. of the SPIE, Vol. 4689, pp. 304-312 (2002)

【発明の概要】

【発明が解決しようとする課題】

【0011】

半導体パターンの微細化に伴い,より正確な寸法計測,すなわり,実寸法と計測値の差であるところの計測バイアスを低減するニーズが高まっている。

【0012】

しかしながら,測長SEMの場合,前述のように,計測対象の形状の違いによって信号波形が変化し,計測誤差が生じるという問題を有す。この問題が,上記のニーズに対して,いかなる不都合を引き起こすかを図6A〜Cを用いて説明する。

【0013】

図6Aに示すように,SEMにおいては,試料上のパターン930に照射された電子線650がパターン930の内部651で拡散するため,パターン930から発生する2次電子652を検出して得られるSEM信号波形653は広がりを有す。そして,図6B及びCに示すように,SEM信号波形654及び655の広がり方は対象パターン656及び657の形状によって異なる。例えば,前述のしきい値法にて,しきい値50%の条件でエッジ検出を行った場合,図6Bのようなテーパが大きいパターン656で検出されるエッジ位置658は,計測対象のボトム位置660より0.5 nm内側となるのに対し,図6Cのようなテーパが小さいパターン657で検出されるエッジ位置659は,計測対象のボトム位置660より2.5 nm外側となる。つまり,測長SEMによる計測は,計測バイアス661や662を有し,さらに,計測バイアス値661及び662は一定ではなく,パターン形状に依存して変化する。一般に,半導体パターンの断面形状は一定ではない。レジストパターンであれ,エッチングパターンであれ,パターンサイズや,パターン密度/配置によって断面形状が異なる。従って,測長SEMの計測値は常に未知の計測バイアスを有すといえる。

一方,AFM計測の場合,試料表面を探針がなぞるという原理上,計測対象の形状変化による計測バイアスは測長SEMに比べて十分に小さい。しかしながら,前述のようにAFMは計測のスループットが低いという問題,また,自動化が進んでいないという問題があり,測長SEMが果たしている,半導体プロセスにおけるパターン寸法管理ツールの役割を,AFMが代替することは,事実上困難である。

【0014】

本発明の目的は,計測バイアス低減のニーズに応えるため,AFM計測との比較により,測長SEMの計測バイアスを求めてパターンの寸法を計測する方法及びそのシステムを提供することにある。

【課題を解決するための手段】

【0015】

上記の目的を達成するため,本発明は,測長SEM,AFM,および,自動レシピ作成装置から構成される寸法計測システムにおいて,計測対象パターンの設計レイアウトデータと計測対象パターンの位置座標を自動レシピ作成装置に入力し,自動レシピ作成装置にて測長SEM像取得用レシピ,および,AFM像取得用レシピを自動作成し,上記作成されたSEM像取得用レシピを用いて計測対象パターンのSEM像を取得し,AFM像取得用レシピを用いて計測対象パターンのAFM像を取得し,SEM像にてエッジ位置を検出して計測対象パターンの寸法を計測し,AFM像にてエッジ位置を検出して計測対象パターンの寸法を計測し,SEM像の寸法計測値とAFM像の寸法計測値とを照合することにより,SEM像の寸法計測値とAFM像の寸法計測との差である計測バイアス値を算出するようにしたものである。

【0016】

また、上記目的を達成するために本発明では、パターン寸法計測システムを、走査電子顕微鏡(SEM)手段と、走査プローブ顕微鏡(SPM)手段と、計測対象パターンの設計レイアウトデータと該計測対象パターンの座標データを入力する入力手段と,入力手段から入力された設計レイアウトデータを用いて計測対象パターンのSEM像取得用レシピとSPM像取得用レシピとを作成する撮像レシピ作成手段と,撮像レシピ作成手段で作成されたSEM像取得用レシピを用いてSEM手段で撮像して得た計測対象パターンのSEM像から計測対象パターンの寸法を算出するSEM画像処理手段と、撮像レシピ作成手段で作成されたSPM像取得用レシピを用いてSPM手段で撮像して得た計測対象パターンのSPM像から計測対象パターンの寸法を算出するSPM画像処理手段と、SEM画像処理手段で算出した計測対象パターンの寸法とSPM画像処理手段で算出した計測対象パターンの寸法とを照合してSEM像の寸法計測値とSPM像の寸法計測との差である計測バイアス値を算出する演算手段と、演算手段で算出した計測バイアス値に関する情報を表示する表示手段とを備えて構成した。

【0017】

また、上記目的を達成するために本発明では、パターン寸法計測システムを、走査電子顕微鏡(SEM)手段と、計測対象パターンの設計データを入力する入力手段と,入力手段から入力された設計データを用いて計測対象パターンのSEM像取得用レシピを作成する撮像レシピ作成手段と,撮像レシピ作成手段で作成されたSEM像取得用レシピを用いてSEM手段で撮像して得た計測対象パターンのSEM像から計測対象パターンの寸法を算出するSEM画像処理手段と、SEM画像処理手段で算出した計測対象パターンの寸法を計測対象パターンを他の計測手段で計測して得た計測対象パターンの寸法とを照合してSEM像の寸法計測値と他の計測手段で計測して得た計測対象パターンの寸法計測値との差である計測バイアス値を算出する演算手段と、演算手段で算出した計測バイアス値に関する情報を表示する表示手段とを備えて構成した。

【0018】

更にまた、上記した目的を達成するために、本発明では、パターン寸法計測方法を、計測対象パターンの設計レイアウトデータと該計測対象パターンの位置座標をレシピ作成装置に入力し,レシピ作成装置にて走査電子顕微鏡(SEM)像取得用レシピを作成するし、レシピ作成装置にて走査プローブ顕微鏡(SPM)像取得用レシピを作成し、作成されたSEM像取得用レシピを用いて計測対象パターンのSEM像を取得し、作成されたSPM像取得用レシピを用いて計測対象パターンのSPM像を取得し、取得したSEM像にてエッジ位置を検出して計測対象パターンの寸法を計測し、取得したSPM像にてエッジ位置を検出して計測対象パターンの寸法を計測し、SEM像の寸法計測値とSPM像の寸法計測値とを照合し、SEM像の寸法計測値とSPM像の寸法計測との差である計測バイアス値を算出するようにした。

【発明の効果】

【0019】

本発明によれば,設計レイアウトデータを用いることで,測長SEMとAFMの撮像レシピが自動的に作成されるようになるため,両方の装置に関する知識がなくとも,同一箇所の撮像が可能な,高精度な撮像レシピを作成することが可能となる。これにより,測長SEMとAFMで同一箇所の計測データを取得することが容易になるため,両方の計測結果を照合による計測バイアスの算出が効率的に行えるようになる。測長SEMとAFM間の計測バイアスが容易に行えれば,データ点数を増やすことが可能となるため,測長SEMの計測バイアスの校正をより高精度に行うことが可能となる。

【0020】

また,本発明によれば,レシピ作成が計算機上で行われるため,撮像レシピ作成のために測長SEM,AFMを使用する必要がなくなるため,COO(Cost of Ownership)の点で有利である。

【図面の簡単な説明】

【0021】

【図1】全体シーケンスを示すフロー図である。

【図2】測長SEMの概略の構成を示すブロック図である。

【図3】測長SEMにおけるエッジ点検出方法を説明するパターンの断面形状とこのパターンをSEMで撮像して得られる信号の波形を示す図である。

【図4A】AFMの概略の構成を示すブロック図である。

【図4B】AFMで試料を走査して得られた画像とこの画像からパターン寸法を求める式を表した図である。

【図5A】AFMにおけるエッジ間距離を求める方法を説明する図で、最大値と最小値との差をパターンの高さとして1/2高さの部分をエッジ位置とする場合のAFMの波形信号を示す図である。

【図5B】AFMにおけるエッジ間距離を求める方法を説明する図で、最大値と最小値との差に対して指定した二つのしきい値とデータプロファイルとの交点を結ぶ2本の直線がそれぞれ最小値のラインと交わる点をエッジ位置とする場合のAFMの波形信号を示す図である。

【図5C】AFMにおけるエッジ間距離を求める方法を説明する図で、最小値のラインから所定の高さの部分をエッジ位置とする場合のAFMの波形信号を示す図である。

【図6A】パターンの断面形状とこのパターンをSEMで検出したときに得られる信号波形を示す図である。

【図6B】側面の傾斜が比較的緩やかなパターンの断面形状とこのパターンをSEMで検出したときに得られる信号波形を示す図である。

【図6C】側面の傾斜が急峻なパターンの断面形状とこのパターンをSEMで検出したときに得られる信号波形を示す図である。

【図7】全体のシステム構成を示すブロック図である。

【図8A】測長SEMを用いて任意の評価ポイントを観察するための撮像シー件を示すフロー図である。

【図8B】試料パターンの低倍率のSEM画像で、EPとその周りのAP,AF,AST,ABCCの各領域の配置を示す図である。

【図9】AFM撮像レシピ作成のフロー図である。

【図10】代表的な位置決め用走査箇所を説明する試料パターンの平面図である。

【図11A】位置決め用走査箇所を選択する試料パターンの平面図である。

【図11B】試料パターン上の複数の位置決め用走査領域と該領域内のほぼ中央部を走査した状態を示す試料パターンの平面図である。

【図11C】試料パターン上の複数の位置決め用走査領域と該領域内の中央部から外れた部分又はパターンから外れた部分を走査した状態を示す試料パターンの平面図である。

【図12A】図11B及びCの走査線304A及びBに対応する検出信号波形を示す図である。

【図12B】図11B及びCの走査線305A及びBに対応する検出信号波形を示す図である。

【図12C】図11B及びCの走査線306A及びBに対応する検出信号波形を示す図である。

【図12D】図11B及びCの走査線307A及びBに対応する検出信号波形を示す図である。

【図12E】図11B及びCの走査線308A及びBに対応する検出信号波形を示す図である。

【図12F】図11B及びCの走査線309A及びBに対応する検出信号波形を示す図である。

【図13】AFMの撮像レシピを自動作成するためのGUIの図である。

【図14】AFMの撮像レシピを自動作成するためのGUIの一部分の図である。

【図15A】AFMの撮像レシピを自動作成するためのGUIの計測シーケンス部の表示の変形例を示す図である。

【図15B】AFMの撮像レシピを自動作成するためのGUIの計測シーケンス部の表示の他の変形例を示す図である。

【図16】パターンラフネスを説明するパターンの平面図である。

【図17】代表的なドリフト量検出用走査箇所を説明する試料パターンの平面図である。

【図18A】所定の回数ライン走査するごとにドリフト補正を行う場合のライン走査回数とドリフト量との関係を示すグラフである。

【図18B】ドリフト補正を行わずにライン走査を行った場合のライン走査回数とドリフト量との関係を示すグラフである。

【図19A】所定の回数ライン走査するごとにドリフト補正を行う場合の処理の流れを示すフロー図である。

【図19B】ドリフト補正を行わずにライン走査を行った後にラインスキャンデータに対してドリフト補正を実行する場合の処理の流れを示すフロー図である。

【図19C】所定の回数ライン走査するごとにドリフト補正を行い、更に、走査終了後にラインスキャンデータに対してドリフト補正を実行する場合の処理の流れを示すフロー図である。

【図20】測長SEMとAFMの計測結果を照合するための処理の流れを示すフロー図である。

【図21】測長SEMとAFMの計測結果の照合するためのGUIの図である。

【図22】測長SEMとAFMの計測結果の照合結果を表示するためのGUの図である。

【図23】リファレンスパターン上のリファレンス点の座標を求める状態を説明するリファレンスパターンの平面図である。

【図24A】リファレンスパターンの中央点を通って各エッジの方向に1回ずつスキャンしてリファレンスパターンの傾きと位置ずれを求める状態を説明するリファレンスパターンの平面図である。

【図24B】リファレンスパターンの各エッジの方向に2回ずつスキャンしてリファレンスパターンの傾きと位置ずれを求める状態を説明するリファレンスパターンの平面図である。

【図25】楕円状のエッジを有するリファレンスパターンの平面図である。

【図26】楕円状のエッジを有するリファレンスパターンをX方向とY方向とにスキャンする状態を説明する楕円状のエッジを有するリファレンスパターンの平面図である

【図27】X方向もしくはY方向の一方向に長い線状のパターンの平面図である。

【図28】リファレンス点の測定によって探針と試料間の位置ずれ量を特定する方法を説明するX方向もしくはY方向の一方向に長い線状のパターンの平面図である。

【図29A】ライン・アンド・スペースパターンと測定スキャンの方向の関係を示すライン・アンド・スペースパターンの平面図である。

【図29B】位置ずれ補正によっても除去しきれないドリフトが残った状態のライン・アンド・スペースパターンの平面図である。

【図30】チャンバ内の温度の時間変化とリファレンス測定のタイミングの関係を示すグラフである。

【発明を実施するための形態】

【0022】

本発明は,各種の荷電粒子線走査顕微鏡(SEM,FIB等)と各種の走査プローブ顕微鏡(AFM等)の組み合わせに対して適用することが可能であるが,以下の実施例では前者の代表としてSEMを用いる場合,後者の代表としてAFMを例にとって説明する。

【0023】

(1)全体フローとシステム構成

本発明は、測長SEM,AFM,および,自動レシピ作成装置を備えた寸法計測システムであって,計測対象パターンの設計レイアウトデータと計測対象パターンの位置座標を自動レシピ作成装置に入力し,自動レシピ作成装置にて測長SEM像取得用レシピ,および,AFM像取得用レシピを自動作成し,上記作成されたSEM像取得用レシピを用いて計測対象パターンのSEM像を取得し,AFM像取得用レシピを用いて計測対象パターンのAFM像を取得し,SEM像にてエッジ位置を検出して計測対象パターンの寸法を計測し,AFM像にてエッジ位置を検出して計測対象パターンの寸法を計測し,SEM像の寸法計測値とAFM像の寸法計測値とを照合することにより,SEM像の寸法計測値とAFM像の寸法計測との差である計測バイアス値を算出するようにしたものである。

【0024】

本発明に係る寸法計測のフローを図1,本発明に係る寸法計測を実施するためのシステム構成を図7に示す。

【0025】

始めに,図7を参照してシステム構成を説明する。本システムは,LAN(150)に接続された測長SEM(151),AFM(152),レシピを自動作成するための計算機であるところの自動レシピ作成装置(153),得られた寸法計測結果を解析するための計算機と計算機の処理結果などを表示する表示画面を備えた寸法計測結果解析装置(154)と,撮像レシピ,設計レイアウトデータ,寸法計測結果などを格納するデータベース(155)とを備えて構成される。自動レシピ作成装置と寸法計測結果解析装置を,同じ計算機が兼ねるようにしてもよい。また,測長SEMやAFMが複数台存在してもよい。本実施例で用いる測長SEM(151)及びAFM(152)は、従来技術の欄で図2を用いて説明した測長SEM、及び図4Aを用いて説明したAFMと同じ基本構成を有している。

【0026】

続いて,図1を参照して,寸法計測のフローを説明する。本発明では,ユーザが入力した計測箇所の座標に基づき(101),設計レイアウト情報を用いて,測長SEM用,およびAFM用の撮像レシピを自動レシピ作成装置において自動作成する(102,103)。そして,作成された撮像レシピを用いて,測長SEMでの計測,および,AFMでの計測を行う(104,105)。計測が終了したら,計測箇所ごとに,測長SEMとAFMの計測値の比較を行い(106),測長SEMの計測値とAFMの計測値の差である計測バイアスを算出し(107),この結果を表示する(108)。

【0027】

以上述べたステップのうち,測長SEMの撮像レシピを自動作成する方法については,特許文献3に開示されている方法を適用することが可能である。また,測長SEMによる計測(104),AFMによる計測(105)については,[背景技術]で述べた通りである。以下,AFMの撮像レシピ自動作成するステップ(103),及び,測長SEMとAFMの計測値の比較を行い測長SEMの計測値とAFMの計測値の差である計測バイアスを算出し,この結果を表示するステップ(106〜108)について詳述する。

【0028】

(2)測長SEMの撮像レシピ自動作成(S102の説明)

先ず、任意の評価ポイントを高画質,高精度に観察するための撮像レシピを、実ウェーハを用いずに回路設計データからかつ自動で決定する測長SEMの撮像レシピを自動作成する方法について説明する。 検査を要する半導体パターン上のポイントを評価ポイント(以降,EPと呼ぶ)として、EPを位置ずれなく,かつ高画質で撮像するため,アドレッシングポイント(以降,APと呼ぶ)あるいはオートフォーカスポイント(以降,AFと呼ぶ)あるいはオートスティグマポイント(以降,ASTと呼ぶ)あるいはオートブライトネス・コントラストポイント(以降,ABCCと呼ぶ)の一部又は全ての撮像ポイントを設定し,それぞれの撮像ポイントにおいて,アドレッシング,オートフォーカス調整,オートスティグマ調整,オートブライトネス・コントラスト調整を行っている。

【0029】

前記アドレッシングにおける撮像位置のずれ量は,事前に登録テンプレートとして登録された座標既知のAPにおけるSEM画像と,実際の撮像シーケンスにおいて観察されたSEM画像(実撮像テンプレート)とをマッチングし,前記マッチングの位置ずれ量として推定している。前記EP,AP,AF,AST,ABCCをまとめて撮像ポイントと呼び,前記撮像ポイントの一部または全てを含むポイントの座標,サイズ・形状,撮像シーケンス,撮像条件と,前記登録テンプレートは撮像レシピとして管理される。

【0030】

従来,撮像レシピの生成はSEMオペレータがマニュアルで行っており,労力と時間を要する作業であった。また,各撮像ポイントの決定や登録テンプレートを撮像レシピに登録するためには,実際にウェーハを低倍で撮像する必要があることから,撮像レシピの生成がSEMの稼働率低下の一因となっていた。更に,パターンの微細化に伴うOPC(Optical Proximity Correction)技術等の導入により,評価を要するEPの点数は爆発的に増加し,前記撮像レシピのマニュアル生成は非現実的になりつつある。

【0031】

そこで,例えばGDS2形式で記述された半導体の回路設計データ(以降,CADデータ(Computer Aided Design)と呼ぶ)を基にAPを決定し,さらにCADデータからAPにおけるデータを切り出して前記登録テンプレート(以降,CADデータを切り出して生成したテンプレートをCADデータテンプレートと呼ぶ)として撮像レシピに登録する半導体検査システムが、特開2002−328015号公報に開示されている。そこでは,APの決定ならびに登録テンプレートの登録の目的のみで実ウェーハを撮像する必要がなく,SEMの稼働率向上が実現する。

【0032】

また,実際の撮像シーケンスにおいてAPにおけるSEM画像(実撮像テンプレートと呼ぶ)を取得した際,前記実撮像テンプレートとCADデータテンプレートとのマッチングを行い,前記CADデータテンプレートの位置に対応するSEM画像をSEM画像テンプレートとして撮像レシピに再登録し,以降,前記再登録したSEM画像テンプレートをアドレッシング処理に使用する機能を有する。さらにCADデータから特徴のあるパターン部分を自動的に検出し,APとして登録する機能を有する。

【0033】

図8Aに任意の評価ポイント(以降,EPと記す)を観察するための代表的な撮像シーケンスを示す。前記撮像シーケンスにおける撮像ポイント,撮像順序,撮像条件は撮像レシピにより指定する。まず図8AのステップS301において試料である半導体ウェーハをSEM装置のステージ上に取り付ける。ステップS302において光学顕微鏡等でウェーハ上のグローバルアライメントマークを観察することにより,ウェーハの原点ずれやウェーハの回転を補正する。ステップS303において,処理・制御部の制御及び処理に基づいて,ステージを移動して,撮像位置をアドレッシングポイント(以降,APと呼ぶ)に移動して撮像し,アドレッシングのパラメータを求め,該求められたパラメータに基づいてアドレッシングを行う。ここでAPについて説明を加えておく。EPを観察する場合,ステージシフトにより直接EPを観察しようとすると,ステージの位置決め精度により,大きく撮像ポイントがすれてしまう危険性がある。

【0034】

そこで,一旦位置決め用として予め撮像ポイントの座標値とテンプレート(撮像ポイントのパターン)とが与えられたAPを観察する。前記テンプレートは撮像レシピに登録されるので,以降,登録テンプレートと呼ぶ。APはEPの近傍(最大でもビームシフトにより移動可能な範囲)から選択する。また,APはEPに対して一般に低倍視野であるため,多少の撮像位置のずれに対しても,撮像したいパターンが全てに視野外になる危険性は低い。

【0035】

そこで,予め登録されたAPの登録テンプレートと,実際に撮像されたAPのSEM像(実撮像テンプレート)とをマッチングすることにより,APにおける撮像ポイントの位置ずれ量を推定することができる。AP,EPの座標値は既知なので,AP−EP間の相対変位量を求めることができ,かつAPにおける撮像ポイントの位置ずれ量も前述のマッチングにより推定できるため,前記相対変位量から前記位置ずれ量を差し引くことにより,実際に移動すべきAP撮像位置からEPまでの相対変位量が分かる。前記相対変位量分だけ,位置決め精度の高いビームシフトによって移動することにより,高い座標精度でEPを撮像することが可能となる。

【0036】

登録するAPにおける画像テンプレートはCAD画像,あるいはSEM画像,あるいは特開2002−328015号公報に開示されているように画像テンプレートの登録のためだけに撮像を行うのを避けるため,一旦CADデータテンプレートで登録しておき,実際の撮像時に得たAPのSEM画像をSEM画像テンプレートとして再登録する等のバリエーションが考えられる。

【0037】

前述のAP選択範囲について補足する。一般的に電子ビーム垂直入射座標はEPの中心座標に設定されるので,APの選択範囲は最大でもEPを中心としたビームシフト可動範囲としたが,電子ビーム垂直入射座標がEPの中心座標と異なる場合は,前記電子ビーム垂直入射座標からのビームシフト可動範囲が選択範囲となる。また撮像ポイントに要求される許容電子ビーム入射角によっては,電子ビーム垂直入射座標からの探索範囲もビームシフト可動範囲より小さくなることがある。これらは他のテンプレートについても同様である。以降の説明において,単独EPの撮像の場合は特に断りのない限り電子ビーム垂直入射座標とEPの中心座標は同じとして説明するが,前述の通り本発明はこれに限られるものではない。

【0038】

次にステップS304において,処理・制御部の制御及び処理に基づいて,ビームシフトにより撮像位置をオートフォーカスポイント(以降,AFと記す)に移動して撮像し,オートフォーカス調整のパラメータを求め,該求められたパラメータに基づいてオートフォーカス調整を行う。ここでAFについて説明を加えておく。撮像時には鮮明な画像を取得するためオートフォーカスを行うが,試料に電子線を長く照射すると汚染物質が試料に付着してしまう(コンタミネーション)。そこで,EPにおけるコンタミネーションの付着を抑えるため,一旦EP周辺の座標をAFとして観察し,オートフォーカスのパラメータを求めてから前記パラメータを基にEPを観察するという手段がとられる。

【0039】

次にステップS305において,処理・制御部の制御及び処理に基づいて,ビームシフトにより撮像位置をオートスティグマポイント(以降,ASTと記す)に移動して撮像し,オートスティグマ調整のパラメータを求め,該求められたパラメータに基づいてオートスティグマ調整を行う。ここでASTについて説明を加えておく。撮像時には歪みのない画像を取得するため非点収差補正を行うが,AFと同様,試料に電子線を長く照射すると汚染物質が試料に付着してしまう。そこで,EPにおけるコンタミネーションの付着を抑えるため,一旦EP近くの座標をASTとして観察し,非点収差補正のパラメータを求めてから前記パラメータを基にEPを観察するという手段がとられる。

【0040】

本実施例によれば,AST選択についても,APと同様,前述の条件をシステム内部で評価し,自動で良好なASTの選択を行うことが可能となる。

【0041】

次にステップS306において,処理・制御部115の制御及び処理に基づいて,ビームシフトにより撮像位置をオートブライトネス&コントラストポイント(以降,ABCCと記す)に移動して撮像し,ブライトネス・コントラスト調整のパラメータを求め,該求められたパラメータに基づいてオートブライトネス・コントラスト調整を行う。ここでABCCについて説明を加えておく。

【0042】

撮像時には適切な明度値及びコントラストをもつ鮮明な画像を取得するため,例えば二次電子検出器109におけるフォトマル(光電子増倍管)の電圧値等のパラメータを調整することよって,例えば画像信号の最も高い部分と最も低い部分とがフルコントラストあるいはそれに近いコントラストになるように設定するが,AFと同様,試料に電子線を長く照射すると汚染物質が試料に付着してしまう。そこで,EPにおけるコンタミネーションの付着を抑えるため,一旦EP近くの座標をABCCとして観察し,ブライトネス・コントラスト調整のパラメータを求めてから前記パラメータを基にEPを観察するという方法がとられる。

【0043】

なお,前述したステップS303,S304,S305,S306におけるAP,AF,AST,ABCCの撮像は場合によって,一部あるいは全てが省略される,あるいはS303,S304,S305,S306の順番が任意に入れ替わる,あるいはAP,AF,AST,ABCCの座標で重複するものがある(例えばオートフォーカス,オートスティグマを同一箇所で行う)等のバリエーションがある。

【0044】

最後にステップS307においてビームシフトにより撮像ポイントをEPに移動して撮像し,例えば設定した測長条件でパターンの測長等を行う。EPにおいても,撮像したSEM画像と事前に撮像レシピに登録された前記EP位置に対応する登録テンプレートとをマッチングし,計測位置のすれを検出することがある。撮像レシピには前述の撮像ポイント(EP,AP,AF,AST,ABCC)の座標や撮像シーケンス,撮像条件等の情報が書き込まれており,SEMは前記撮像レシピに基づきEPを観察する。図8Bに低倍像308上におけるEP:A309,AP:A310,AF:A311,AST:A312,ABCC:A313のテンプレート位置の一例を点線枠で図示する。

【0045】

(3)AFMの撮像レシピ自動作成(S103の説明)

ここではAFMの撮像レシピを自動作成する方法について述べる。図89は,自動レシピ作成装置における,AFMの撮像レシピ自動作成のフローである。

【0046】

まず、図1に示した全体シーケンスの計測する箇所の座標を指定するステップ(S101)に対応して、撮像レシピ自動作成エンジンに対して,計測対象パターンの位置座標(D1011),試料の設計レイアウトデータ(D1012),および,装置パラメータ(粗動ステージの停止誤差,探針走査可能エリア等)(D1013)を入力する。

【0047】

図1に示した全体シーケンスの撮像レシピを自動で作成するステップ(S103)に対応して、撮像レシピ自動作成エンジンにおいて上記のS101で入力した情報に基づき,設計レイアウトデータから計測対象パターンの近傍領域を切り出し(D1031),これを解析して,位置決め用走査箇所,ドリフト量検出用走査箇所を決定する(D1032)。位置決め用走査,ドリフト量検出用走査に関しては後述する。出力される撮像レシピは,位置決め用走査シーケンス(D1033),ドリフト量検出用走査シーケンス(D1034),計測対象パターン撮像シーケンス(D1035)の各走査のシーケンスを実行するのに必要な情報,すなわち,各走査の始点座標,走査長,走査ライン数,走査方向などが記述されている。

【0048】

図10に位置決め用走査箇所の例を示す。位置決め用走査が必要なのは,粗動ステージの停止誤差に相当する分,計測対象パターンの位置がずれる可能性があるためである。図10において,201が計測対象パターン,202は設計レイアウト情報,203は計測対象パターンを中心とした,走査素子(図4参照)の可動範囲である。位置決め用走査箇所,ドリフト補正用走査箇所は,203の領域内から選択する必要がある。204はx方向位置決め用走査を行う箇所,206はy方向位置決め用走査を行う箇所である。それぞれ,x方向の探針走査,y方向の探針走査によって,パターンの高さ情報を得てエッジ位置を検出することで,それぞれ,x方向,y方向の座標シフト量(設計レイアウト情報の座標系と,実試料の座標系のずれ)を求めることができる。

【0049】

上述のように,ステージ停止位置がずれると,これらの走査箇所は,x,y方向に一定量(ステージ停止後差分)ずれる。ずれる可能性のある領域を,ぞれぞれ205,207のハッチング領域として示した。x方向位置決め用の走査箇所は,ハッチング領域内,どこに走査位置がずれようとも,x方向の位置決め誤差が発生しないような箇所が選択される必要がある。y方向位置決め用の走査箇所は,ハッチング領域内のどこに走査位置がずれようとも,y方向の位置決め誤差が発生しないような箇所が選択される必要がある。

【0050】

図11A〜C,及び図12A〜Fに位置決め用走査箇所ならびに走査長の決定ルール,すなわち,自動レシピ作成装置における自動選択のルールを示す。図11Aのパターン群から,y方向位置決め走査箇所を選択することを想定する。図11Bの304A〜309Aのうち,y方向位置決め走査箇所ならびに走査長としてふさわしいのは,304Aのみである。このことを,図11Cおよび,図12A〜Fにて説明する。図11Cは,粗動ステージの停止誤差により,走査箇所がずれた状況の一例を表している(304B〜309Bがその時の走査箇所)。

【0051】

図12A〜Fは,図11B,Cに示すy方向の探針走査によって取得される,試料の高さ情報である。以下,図12A〜Fにて,各走査箇所の状況を説明する。図11B及びCの走査箇所304A又はBの場合,図12A(a)の304A,及び図12A(b)の304Bいずれにおいてもy方向の位置を一意に決定することが可能である。図11B及びCの走査箇所305A又はBの場合,パターンが含まれないので図12B(a)の305A,及び図12B(b)の304Bのようになり論外である。

【0052】

図11B及びCの走査箇所306A又はBは,304A及びBと比べて走査長が短い場合である。走査長が短いと,図11Cの306Bの状況になった場合,片側のエッジしか含まれなくなる可能性がある。この場合、図12C(b)に示すような信号波形となり、位置決定の精度が不足するため不適である。さらに走査長が短いと,図11B及びCの305A又はBのように走査箇所がまったくエッジにかからなくなるケースも起こりうる。その意味で,走査箇所と走査長は合わせて決定する必要がある。図11B及びCに示すようなパターンに対する走査箇所307A又はBの場合のうち,図11Cの307Bに示すような捜査範囲の状況になった場合,y方向の位置が一意に定まらないため不適である。

【0053】

図11B及びCの走査箇所308A又はBの場合,図11A及びBを見ると分かるように,パターンのy方向エッジ位置が変化しているため,図12Eにおける(a)の信号波形308Aと(b)の信号波形308Bとの差異をy方向の位置ずれと誤判定する可能性があるので不適である。図11B及びCの走査箇所309A又はBの場合のうち,図11Cの309Bに示すような捜査範囲の状況になった場合,パターンが含まれなくなるため不適である。以上のようにして,走査箇所ならびに走査長として図12Aに示すような波形信号が得られる図11B及びCに示す走査範囲304が選択される。

【0054】

図13はAFMの撮像レシピを自動作成するための,GUI(グラフィック・ユーザ・インターフェース)の例である。図14に図13の右側部分403の内容を示す。図14の404の領域にて,計測対象パターンの位置座標,装置パラメータ(粗動ステージの停止誤差,探針走査可能エリア等),計測位置精度の要求仕様を入力し,位置決め走査自動決定/手動決定ボタン(405)にて,自動を選択すると,図13の左側画面402に,計測対象パターン,及び,自動選定された位置決め用走査箇所が表示され,図14の407の領域に一連の計測シーケンスが表示される。

【0055】

図14の位置決め走査自動決定/手動決定ボタン405にて,手動を選択して、位置決め用の走査箇所を手動で決定することを選択することも可能である。この場合は,図13の左側画面402に表示された設計レイアウトデータ上で,カーソル(409)を用いて走査箇所を設定する。手動設定した後,図14の位置決め用走査ルールチェックボタン(406)をクリックすると,手動決定した走査箇所が適切か否かの判定が行われる。また,図14の領域408には,計測対象パターンの予想位置ずれ量が表示される。

【0056】

図14の領域404の計測位置精度の要求仕様の欄で設定する仕様は、パターンレイアウトや,目的に応じて様々なケースがあり得る。そして、この設定された要求使用に応じて、領域407に表示される計測シーケンスを切替える。例えば,x方向の計測位置精度要求仕様が厳しい場合(例えば,パターンがx方向に密に存在しているような場合)には,図14の図15Aのように,x方向の位置決め走査を2回行うようなシーケンスを自動または手動で領域407に設定する。

【0057】

逆に,計測位置精度の要求仕様が緩いケースもあり得る。例えば,y方向の計測位置精度の要求仕様が緩い場合(y方向に長く続くラインパターンのどこを計測しても問題ないような場合)には,図15Bのように,x方向の位置決め用走査のみを行い,y方向の位置決め用走査を行わないようなシーケンスを自動または手動で領域407に設定する。なお,位置決め用走査は,スループットの面では,1走査が望ましいが,図16に示すように,パターン221にラフネス222が存在する場合,1走査では十分な精度を得るのが難しいため,ラフネスの程度に応じて,走査数n、走査間隔dの複数走査とする。

【0058】

さらに,AFM計測においては,温度などの環境変化によって,探針位置がx、y、z各方向に徐々にずれる現象(ドリフト)が起こりうる。図17の1002(ハッチング領域)は,ドリフトによって,計測対象パターンの撮像範囲がずれる可能性のある領域を示したものである。ドリフト量を検出するため,計測対象パターン撮像中の一定時間間隔ごとに,ドリフト量検出用のリファレンスパターンの走査を行うようなシーケンスをレシピに組み込むことも可能である。リファレンスパターンは、周辺部との高さが異なる凹凸パターンの他、凹凸はないが周辺部と材質が異なる領域で構成されるパターンを用いてもよい。前者の場合は試料の表面形状を表す形状像でパターンの測定が可能であり、後者の場合は表面材質の違いを測定画像の差として表すことが可能な、摩擦像(スキャン時の探針の捩れ量を表す)、弾性特性、もしくは吸着力、もしくは電磁気特性、もしくは光学特性を用いて測定することができる。

【0059】

ドリフト量検出用の走査箇所を決定するルールは,粗動ステージの停止誤差をドリフトによる位置ずれに置き換えて,位置決め用の走査箇所を決定するのと同じルールを適用する。ここで注目すべきは,粗動ステージの停止誤差による予想ずれ量と,ドリフトによる予想ずれ量とが異なるため(本例ではドリフトによる予想ずれ量の方が小さい),それぞれのずれ量を補正するための適切な走査箇所ならびに走査長が異なる点である。本発明では,それぞれの予想ずれ量をステップ:S101(図1,図9参照)で入力することにより,ずれの種類に応じた適切な走査箇所ならびに走査長を設定することができる。ドリフト量検出用の走査についても,パターンのラフネスの程度,及び,必要な位置ずれ検出精度に応じて,走査数n、走査間隔dの複数走査とする。以下でドリフト量を算出する方法について詳細に説明する。

【0060】

最初にエッジ部が直線状かつエッジの延長線が互いに交差するリファレンスパターンを用いた際の位置ずれ量の特定方法について図23と24A及びBを用いて説明する。まず、図23において、測定パターンの測定前にリファレンスパターン1501を走査プローブ顕微鏡(SPM)で予備測定し、リファレンスパターン1501の形状を同定する。この場合、SPM像からそれぞれのエッジ1502、1503のXY軸に対する角度1504、1505、およびエッジ交差位置1506のXY座標を求める。さらに算出したエッジ交差位置1506のXY座標を基準として、リファレンスパターン1501上、もしくはリファレンスパターン1501の近傍で探針の移動が可能な任意位置をリファレンス点1507に決定し、リファレンス点1507の座標(X0、Y0、Z0)を記録する。

【0061】

上記リファレンスパターン15016予備測定後、測定パターンの測定を開始する。試料特性の測定中には予備測定で決定したリファレンス点1507の測定を適宜行い、探針と試料間の位置ずれ量(ドリフト量)の特定を行う。

【0062】

以下でリファレンス点1507の測定によって探針と試料間の位置ずれ量を特定する方法について図24A及びBを用いて説明する。図24Aに示すように、リファレンスパターンの各エッジの方向に対してスキャンを行い、各エッジ上の位置の特定を行う。スキャン位置は、XY平面内の各方向の位置ずれ量に対して各エッジを捉える確率が高くなるように、リファレンスパターン初期位置の中央点1601を通過するスキャン(1602、1603)を行い、各エッジ方向の走査方向がエッジと交差する各エッジ上の任意点(1604、 1605)を特定する。

【0063】

リファレンスパターンにおける各エッジ上の任意位置1604、1605が特定されると、予備測定で特定した角度1504、角度1505から、位置ずれ後のエッジ交差位置1606の座標を算出することができる。

【0064】

ここでエッジ交差位置1606とリファレンス点の位置関係は予備測定によって既知であるため、算出したエッジ交差位置から位置ずれ後のリファレンス点1607を特定し、リファレンス点における高さ(Z)の測定を行う。これにより、位置ずれ前のリファレンス点1507の座標(X0、Y0、Z0)と位置ずれ後のリファレンス点1607の座標(X0+ΔX、Y0+ΔY、Z0+ΔZ)の差を算出でき、ドリフト量(ΔX、ΔY、ΔZ)を特定できる。更に、リファレンス測定におけるスキャンの際、上記(1602、1603)のスキャンに加えて、図24Bに示すように(1608、1609)のスキャンを行えば、1604と1611を結ぶベクトル1613の方向と1605と1610間結ぶベクトル1614の方向が検出でき、測定中に試料位置が回転した際の回転角1612も含めた高精度な位置ずれ補正が可能となる。

【0065】

次に、リファレンスパターンとして円、もしくは楕円状のエッジを有するパターンを用いた場合の探針と試料間の位置ずれ量の特定方法について図25,26を用いて説明する。図23、24A及びBで説明したのと同様、最初に試料特性の測定前のリファレンスパターン領域1701を走査プローブ顕微鏡で予備測定し、リファレンスパターン形状の同定を行う。この場合、予備測定によって楕円の長軸半径1702、短軸半径1703(パターン形状が円であった場合、1702と1703の値は一致する)と中心位置1704を特定し、中心位置1704を基準とした座標で、リファレンスパターン1701上、もしくはリファレンスパターン近傍で探針の移動が可能な任意位置をリファレンス点の座標1705として記録する(1704と1705は同じ位置としても問題ない)。

【0066】

上記リファレンスパターンの予備測定後、試料特性の測定を行う。試料特性の測定中には予備測定で決定したリファレンス点1705の測定を適宜行い、探針と試料間の位置ずれ量の特定を行う。以下でリファレンス点1705の測定によって位置ずれ量を特定する方法について図26を用いて説明する。XY平面の各方向に対して各エッジを捉える確率が高くなるように、リファレンスパターン初期位置の中心位置1801を通過するスキャン(1802、1803)を行う。エッジが楕円形状である場合、エッジ上の点を4点以上特定すれば、楕円の中心位置を算出することが可能であるため、エッジ上で4点を通過するようにスキャンを行う。図26には、中心位置をより高精度に特定するため、X方向、Y方向(互いに直交する方向)にスキャンする例を示すが、スキャン方法はこれに限るものではなく、エッジ上で4点以上特定できるスキャン方法を用いればよい。

【0067】

次に上記スキャンで得られたエッジ上の4点(1804−1〜4)の位置から位置ずれ後の中心位置1805を算出する。ここで、中心位置1805とリファレンス点の位置関係は予備測定によって既知であるため、位置ずれ後のリファレンス点1806の位置を特定し、リファレンス点における高さ(Z)の測定を行う。これにより、位置ずれ前のリファレンス点1705の座標(X0、Y0、Z0)と位置ずれ後のリファレンス点1806の座標(X0+ΔX、Y0+ΔY、Z0+ΔZ)の差を算出でき、ドリフト量(ΔX、ΔY、ΔZ)を特定することができる。

【0068】

次に、X方向もしくはY方向の一方にのみ数百nm〜数μm以上の領域を有する線状のパターン領域1901又は1902を用いる場合の探針と試料間の位置ずれ量の特定方法について図27、図28を用いて説明する。

【0069】

最初に図27に示すように、それぞれのパターンの予備測定を行い、各パターンの短手方向の位置座標(1903、1904)を特定する。さらに各パターン上、もしくはリファレンスパターン近傍で探針の移動が可能な位置座標(1905)をリファレンスとして記録する。

【0070】

上記リファレンスパターンの予備測定後、試料特性の測定を開始する。試料特性の測定中には予備測定で決定したリファレンス点(1905)の測定を適宜行い、探針と試料間の位置ずれ量を特定する。

【0071】

以下でリファレンス点(1905)の測定によって探針と試料間の位置ずれ量を特定する方法について図28を用いて説明する。図28に示すように、リファレンスパターンの各エッジと垂直な方向に対してスキャンを行い、各エッジ上の位置の特定を行う。スキャン位置は、XY平面内の各方向の位置ずれに対して各エッジを捉える確率が高くなるように、各リファレンスパターンの長手方向の中央位置を通過するスキャン(2001、2002)を行い、探針の走査方向がエッジと交差する各エッジ上の任意点(2003、2004)を特定する。さらに、特定された各エッジ上の任意点(2003、2004)からパターンの位置座標(2005、2006)の算出を行う。

【0072】

ここで、パターンの位置座標(2005、2006)とリファレンス点の位置関係は予備測定によって既知であるため、算出したエッジ交差位置から位置ずれ後のリファレンス点(2007)を特定し、リファレンス点における高さ(Z)の測定を行う。これにより、位置ずれ前のリファレンス点(1905)の座標(X0、Y0、Z0)と位置ずれ後のリファレンス点(2007)の座標(X0+ΔX、Y0+ΔY、Z0+ΔZ)の差を算出でき、ドリフト量(ΔX、ΔY、ΔZ)を特定することができる。尚、図17の210はx方向の位置ずれ量検出用走査箇所,211はy方向の位置ずれ量検出用走査箇所を示しており,210,211を走査した際にドリフトによってずれる可能性のある領域をそれぞれ212,213のハッチング領域として示した。

【0073】

以下で検出したドリフト量に基づく走査位置ずれの補正方法の概念と処理のフロートを図17及び18を用いて説明する。ドリフト量に基づく走査位置ずれを補正する方法としては、図18Aに示すように,定期的にドリフト量を検出し、その都度,ドリフト量の分だけ,計測対象パターンの撮像中に走査開始箇所をずらす方法,あるいは,図18Bのようにドリフト量は記憶するのみで,リアルタイムの補正は行わず,最終的にえられたAFM像の各走査に対して補正を行う方法、及びそれらを折衷した定期的にドリフト量を検出してその都度ドリフト量を補正するとともに、ドリフト量を検出して補正した後に次回のドリフト量を検出までの間に累積したドリフト量を最後に補正する方法とがあり得る。

【0074】

図19Aに、図18Aに示した,定期的にドリフト量を検出し、その都度,ドリフト量の分だけ,計測対象パターンの撮像中に走査開始箇所をずらす方法に対応する処理のフローを示す。この処理では、先ず、検査対象のウェハをアライメントして検査装置であるAFMに対してウェハの向きを合わせ(S1801)、次に、ウェハ上の計測箇所がプローブ探針963の捜査範囲に入るようにアドレッシングを行う(S1802)。つぎに、プロービングの走査回数をゼロにリセットし(S1803)、所定の計測領域を探針963でラインスキャンする(S1804)。1回ラインスキャンするごとにカウント数nを1ずつ増やし(S1805),所定の回数(例えば3回又は4回)ラインスキャンするごとに(S1806)プローブ探針963でリファレンスパターンを走査して(S1807)プローブ探針963のドリフト量を推定する(S1808)。ここで,S1806におけるpは所定の回数を表し、nはその整数倍を表している。推定したドリフト量を基準値と比較し(S1809),大きい場合にはドリフト補正(S1810)を行ってから次のラインスキャンS1809を行う。この処理を所定の回数行って(S1811)処理を終了する。

【0075】

図19Bには、図18Bに示したドリフトの補正をリアルタイムでは行わないときの処理のフローを示す。この処理では、図19Aの場合と同様に、先ず、検査対象のウェハをアライメントして検査装置であるAFMに対してウェハの向きを合わせ(S1821)、次に、ウェハ上の計測箇所がプローブ探針963の捜査範囲に入るようにアドレッシングを行う(S1822)。つぎに、プロービングの走査回数をゼロにリセットし(S1823)、所定の計測領域を探針963でラインスキャンする(S1824)。1回ラインスキャンするごとにカウント数nを1ずつ増やし(S1825),所定の回数(例えばを3回又は5回)ラインスキャンするごとに(S1826)プローブ探針963でリファレンスパターンを走査して(S1827)プローブ探針963のドリフト量を推定する(S1828)。推定したドリフト量は図示していないAFM装置の記憶手段に記憶しておく。この処理を所定の回数行って(S1829)プローブ探針963による捜査を終了する。その後、記憶しておいたプローブ探針963のドリフト量に基づいてラインスキャンデータを補正する(S1830)。

【0076】

次に、定期的にドリフト量を検出してその都度ドリフト量を補正するとともに、ドリフト量を検出して補正した後に次回のドリフト量を検出までの間に累積したドリフト量を最後に補正する方法について、図19Cを用いて説明する。

【0077】

図18Aのドリフト量の分だけ計測対象パターンの撮像中に走査開始箇所をずらす方法では、上で述べた各処理によって位置ずれ量を算出し、算出された位置ずれ量をキャンセルするように探針の指令位置(VX、VY、VZ)を(VX−ΔX、VY−ΔY、VZ−ΔZ)に補正する。この補正を行うことによって、探針の位置が測定領域から大きく外れてしまうことを防ぐことができるとともに、リファレンス測定を高頻度に行うことによって、リアルタイムでの位置ずれ補正が可能となる。

【0078】

ただし、各リファレンスパターン測定間(i回目のリファレンスパターン測定(2102)から、i+1回目のリファレンスパターン測定(2103)を行うまでの間)に生じたドリフトについては、上記位置ずれ補正によって除去することができない。(図29B参照)

このため、各リファレンスパターン測定の間(2104)に生じる位置ずれを補正する方法について説明する。上で述べたように、ドリフト量は測定時間の経過にほぼ比例するため、リファレンス領域測定終了時点からの経過時間に比例した補正量で補正を行う。まず、i回目のリファレンス測定とi+1回目のリファレンスパターン測定で特定された位置ずれ量の差分(ΔX、ΔY、ΔZ)、およびリファレンスパターン測定間(i回目とi+1回目のリファレンスパターン測定時間間隔:Δt)から、式(2)を用いてリファレンス領域測定の間に生じた単位時間あたりのドリフト量(dX,dY,dZ)を特定する。

dX=ΔX/Δt, dY=ΔY/Δt, dZ=ΔZ/Δt

・・・(数2)

さらに、各データの測定時刻tik(k=0,1,2・・・)を記録しておくことにより、式(3)を用いてi回目のリファレンスパターン領域測定終了時点(ti0)からの経過時間に比例した補正量(ΔCXik、ΔCYik、ΔCZik)で補正を行うことが可能となる。

【0079】

ΔCXik=(tik−ti0)・dX,ΔCYik=(tik−ti0)・dY,

ΔCZik=(tik−ti0)・dZ ・・・(数3)

また、各画素の測定時間がほぼ一定となる場合、i回目のリファレンス測定とi+1回目のリファレンスパターン測定で特定された位置ずれ量の差分(ΔX、ΔY、ΔZ)、およびi回目とi+1回目のリファレンス測定間(2104)に測定した画素数(N)から式(数4)を用いて各リファレンス領域の測定間に生じた単位画素あたりのドリフト量(dX,dY,dZ)を特定し、式(5)を用いてi回目のリファレンス領域測定後の測定画素数k(k=0,1,2・・・)に比例した補正量(ΔCXk、ΔCYk、ΔCZk)で補正を行うことも可能である。

dX=ΔX/N, dY=ΔY/N, dZ=ΔZ/N ・・・(数4)

ΔCXk=k・dX,ΔCYk=k・dY,

ΔCZk=k・dZ ・・・(数5)

この場合の処理のフローを図19Cに基づいて説明する。

【0080】

この処理では、図19Aの場合と同様に、先ず、検査対象のウェハをアライメントして検査装置であるAFMに対してウェハの向きを合わせ(S1841)、次に、ウェハ上の計測箇所がプローブ探針963の捜査範囲に入るようにアドレッシングを行う(S1842)。つぎに、プロービングの走査回数をゼロにリセットし(S1843)、所定の計測領域を探針963でラインスキャンする(S1844)。1回ラインスキャンするごとにカウント数nを1ずつ増やし(S1845),所定の回数(例えばを3回又は5回)ラインスキャンするごとに(S1846)プローブ探針963でリファレンスパターンを走査して(S1847)プローブ探針963のドリフト量を推定する(S1848)。推定したドリフト量が基準値よりも大きいときにドリフト補正を行う(S1850)と共にこの推定したドリフト量を図示していないAFM装置の記憶手段に記憶しておく。この処理を所定の回数行って(S1851)プローブ探針963による捜査を終了する。その後、記憶しておいたプローブ探針963のドリフト量に基づいて上記に説明したようにして補正量を求め、ラインスキャンデータを補正する(S1852)。

【0081】

その他、ドリフト量は測定チャンバー内の温度変化に比例するため、チャンバー内の温度データを用いて、各リファレンスパターン測定の間に生じる位置ずれの補正を行う方法について図30を用いて以下で説明する。

【0082】

まず、i回目のリファレンスパターン測定と、i+1回目のリファレンスパターン測定で特定されたSPM像の位置ずれ量の差(ΔX、ΔY、ΔZ)、およびi回目のリファレンスパターン測定時(2201)と、i+1回目のリファレンスパターン測定時(2202)における測定チャンバー内の温度差ΔTから、(数6)を用いることによって、各リファレンス測定間における単位温度あたりのドリフト量(dX、dY、dZ)を算出する。

dX=ΔX/ΔT, dY=ΔY/ΔT, dZ=ΔZ/ΔT

・・・(数6)

更に、i回目のリファレンスパターン測定時の測定チャンバー内温度データをTi0、k番目の試料のSPM像Pik=(Xik,Yik,Dik)の取得時点(1203)の温度データをTkとし、(数7)から各画素の補正量(ΔCXik、ΔCYik、ΔCZik)を決定することができる。

【0083】

ΔCXik=(Tik−Ti0)dX,ΔCYik=(Tik−Ti0)dY,

ΔCZik=(Tik−Ti0)dZ ・・・(数7)

ここで、SPM像が表面形状像であった場合、(ΔCXik,ΔCYik,ΔCZik)を(Xik,Yik,Dik)にそれぞれ加算することによって、XY平面と高さ方向の誤差を補正することができる。

【0084】

また、SPM像が表面形状像以外の物理量、例えば摩擦特性、弾性特性、吸着力、電磁気特性、光学特性でも本発明は適用可能であり、この場合は(数7)で求めた(ΔCXik,ΔCYik)を(Xik,Yik)に加算することによって、XY平面内の測定誤差を補正することができる。

【0085】

リファレンスパターンの測定を行うタイミングは、予め定められた一定ライン毎にリファレンスパターン領域の測定を行うように、一定の測定周期を設定してもよいし、可変周期で測定を行ってもよい。

【0086】

可変周期で測定を行う方法として、リファレンスパターン領域の測定結果から位置ずれの速度を特定し、前記特定された位置ずれの速度に基づいてリファレンスパターン測定のタイミングを決定する方法について図23を用いて説明する。

【0087】

本方法ではi−1回目(前回)とi回目(今回)のリファレンス測定における測定間隔(Δt)と、それぞれのリファレンスパターン測定で得られた位置ずれ量の差ΔEl(l:各リファレンスパターン測定方向)から(数8)を用いて各測定方向における単位時間あたりの位置ずれ量dEl(l:各リファレンスパターン測定方向)を算出し、i回目のリファレンス測定後、各方向における位置ずれ量が、リファレンス領域の各測定方向の最大幅(Dl)に達するまでの時間(Δtl)を(数8)を用いて算出する(リファレンス領域の各測定方向の最大幅(Dl)はリファレンスパターン形状が1501の場合、1508、1509の長さとなり、リファレンスパターン形状が図25に示すような1701の場合、1702、1703の長さとなる)。

【0088】

さらに算出された各Δtlのうち、最小値をi+1回目(次回)のリファレンスパターン測定までの時間とする。これにより、リファレンス領域の測定回数を最小限に抑制することが可能となる。

El =ΔEl/Δt(l:リファレンスパターン測定方向)・・・(数8)

Δtl=Dl/dEl (l:リファレンスパターン測定方向)・・・(数9)

また、可変周期で測定を行う他の方法として、測定チャンバー内の温度データを用いて、測定チャンバー内の温度データからリファレンスパターン測定のタイミングを決定する方法について図30を用いて説明する。

【0089】

上で述べた通り、ドリフトは温度変化に起因して生じるため、チャンバー内の温度変化をモニタし、測定チャンバー内の温度変化(ΔT)が予め決められた閾値(ΔTth)を超える(2204)場合、もしくは温度変化の方向(温度の上昇と下降)が変わる(2205)場合に、リファレンス測定を行う。この場合も、チャンバー内の温度変化と各軸方向に生じる位置ずれ量の関係を予め取得しておき、ドリフトによるSPM像の位置ずれがリファレンスパターン領域よりも小さくなるように、温度変化の閾値を設定する。これによって、リファレンス領域の測定回数を最小限に抑制できるとともに、より適切なタイミングで位置ずれ補正を行うことが可能となる。

【0090】

なお,本実施例では設計レイアウトデータを入力することによりオフラインで撮像レシピを作成する方法について述べたが,設計レイアウトデータの代わりに光学式の顕微鏡により撮像した画像,あるいは,AFMの低倍像よりパターンのレイアウトを把握してレシピを作成することもできる。

【0091】

(4)測長SEMとAFMの計測値の照合・提示(S106〜S108の説明)

図20に測長SEMとAFMの計測結果を照合するためのフローを示す。照合に必要な入力情報は,設計レイアウト情報,測長SEMの撮像レシピ,測長SEMの計測結果,AFMの撮像レシピ,AFMの計測結果である。この計測結果の照合は、図7に示したシステム構成の寸法計測結果解析装置154で行う。設計レイアウト情報(D20011)はデータベース155から入力され、測長SEMの撮像レシピ(D20012)及びAFMの撮像レシピ(D20014)は自動レシピ作成装置153から入力され、測長SEMの計測結果(D20013)は測長SEM151から、AFMの計測結果(D20015)はAFM152からそれぞれ入力される。

【0092】

先ず、入力のステップ(S2001)で以上の情報をそれぞれの装置から寸法計測結果解析装置154に入力する。次に、この入力した情報を用いて寸法計測結果解析装置154において測長SEM,AFMの計測結果を自動照合する(S2002)。この自動照合ステップS2002においては,計測対象パターンごとに,撮像位置ずれと,走査間隔のずれを算出し(S20021),ずれを補正した(S20022)上で,計測バイアスを算出する(S20023)。そして、最後に、照合した結果を寸法計測結果解析装置154の画面上に出力する(S2003)。

【0093】

図21に測長SEMとAFMの計測結果の照合を実行,及び,その照合結果を表示するためのGUI500を示す。GUI500上で照合のために必要なファイル情報選択欄510で必要なファイル情報を選択し,計測番号入力欄511で計測対象パターンの番号を入力すると,ファイル情報選択欄510で選択した撮像レシピより位置座標が読み出され,設計レイアウトデータから対応する部分が切り出されて画面上の領域502に表示される。太枠201で囲まれた領域内のパターンが計測対象パターンである。また,該当番号の測長SEM像(503)とAFM像(504)が表示される。504はドリフトによって走査開始位置がずれた状況を表している。

【0094】

測長SEM計測とAFM計測は,指定した同一座標の寸法計測を意図して行われるが、前述のパターンラフネスの影響や(図16参照),位置決め時のエッジ位置検出誤差の影響,AFMにおけるドリフトの影響,さらに,倍率校正誤差の影響などがあり,両方の計測結果の間には,位置ずれ,走査間隔ずれが存在する。計測値の照合前後のデータを表示する欄514の左側グラフには、位置ずれ,走査間隔ずれを照合する前の測長SEMによる計測結果と,AFMによる計測結果が,514の右側グラフには,照合後の測長SEMによる計測結果と,AFMによる計測結果が表示される。横軸はy方向の位置,縦軸は寸法計測結果(この場合はライン幅)である。

【0095】

位置ずれ,走査間隔ずれの照合は,y方向の位置にそった寸法の増減が一致するように,AFMの計測結果を測長SEMの計測結果に合わせ込むことによって行われる(計測結果の安定性は測長SEMが勝るため)。計測値の照合前後のデータを表示する欄514の下側の欄515には,照合前,照合後の,撮像範囲内での寸法計測結果の平均値,及び,計測バイアスの平均値が表示される。

【0096】

なお,測長SEMの寸法計測値は,計測条件(例えば,図3におけるしきい値のパーセンテージ(th[%]))を変更すると変化する。同様に,AFMの寸法計測値も,計測条件(例えば図5のいずれの方法で寸法計測を行うか,あるいは,各方法の条件をどう設定するか)によって変化する。これらの計測条件を変更して,計測バイアスを求めたい場合には,測長SEM計測条件変更なし/あり選択欄512,AFM計測条件変更なし/あり選択欄513において「変更あり」を選択して,図示しない計測条件変更GUIにて変更を行った後に,照合実行のボタン516をクリックすれば,新しい計測条件における,測長SEM,AFMの寸法計測値,及び,計測バイアスが表示される。例えば,この結果に基づき,測長SEMの計測条件を,計測バイアスがより小さくなるような条件(計測対象パターンに対する電子ビームのスキャン方向、SEM画像からのパターンエッジの抽出条件など)に変更することにより、測長SEMによるパターン寸法又は形状計測の結果の再現性及び信頼性を向上させることができるようになる。

【0097】

計測バイアスを小さくするために測長SEMの計測条件を変えた場合には、この変えた計測条件で図1の処理フローのS102とS103とを実行した後に、先の処理ですでに取得しているAFMの計測結果を用いてS106からS108の処理を実行して計測バイアスが改善されたことを確認する。その後、この計測バイアスの改善が確認された計測条件を用いて試料上の所望の計測点を測長SEMで順次計測することにより、より信頼度の高い計測結果を得ることができる。

【0098】

図22は,全ての計測対象パターンの計測結果をまとめて確認するためのGUI600である。ファイル選択欄603にて,設計レイアウトファイル,測長SEM計測結果ファイル,AFM計測結果ファイルを選択し,一覧表示ボタン604をクリックすると、全計測対象パターンの,設計寸法,測長SEMによる寸法計測結果,AFMによる寸法計測結果,計測バイアスの一覧が表605に表示される。また,この表60の計測番号の欄の所望の計測番号をクリックすると,該当の計測対象パターンのチップ内の位置が表示部601上でハイライトされると共に,設計レイアウトデータから該当箇所が切り出されて表示部602に表示される。本機能を利用することにより,計測バイアスの分布状況、及び,どういったパターンで計測バイアスが大きい/小さいかといった状況を容易に把握することが可能となる。

【0099】

以上,本発明によれば,従来,多大な手間を要した測長SEMとAFMの計測結果の照合が,より容易かつ高精度に行うことが可能となる。

【符号の説明】

【0100】

151・・・即長SEM 152・・・AFM 153・・・自動レシピ作成装置 154・・・寸法計測結果解析装置 155・・・データベース。

【特許請求の範囲】

【請求項1】

走査電子顕微鏡(SEM)手段と

走査プローブ顕微鏡(SPM)手段と

計測対象パターンの設計レイアウトデータと該計測対象パターンの座標データを入力する入力手段と,

該入力手段から入力された設計レイアウトデータを用いて前記計測対象パターンのSEM像取得用レシピとSPM像取得用レシピとを作成する撮像レシピ作成手段と,

該撮像レシピ作成手段で作成されたSEM像取得用レシピを用いて前記SEM手段で撮像して得た前記計測対象パターンのSEM像から前記計測対象パターンの寸法を算出するSEM画像処理手段と、

前記撮像レシピ作成手段で作成されたSPM像取得用レシピを用いて前記SPM手段で撮像して得た前記計測対象パターンのSPM像から前記計測対象パターンの寸法を算出するSPM画像処理手段と、

前記SEM画像処理手段で算出した前記計測対象パターンの寸法と前記SPM画像処理手段で算出した前記計測対象パターンの寸法とを照合してSEM像の寸法計測値とSPM像の寸法計測との差である計測バイアス値を算出する演算手段と、

該演算手段で算出した計測バイアス値に関する情報を表示する表示手段と

を備えることを特徴とするパターン寸法計測システム。

【請求項2】

前記表示手段は、前記SEM像の寸法計測値と前記SPM像の寸法計測値とを照合させた結果,および,前記算出した計測バイアス値を画面上に表示することを特徴とする請求項1記載のパターン寸法計測システム。

【請求項3】

走査電子顕微鏡(SEM)手段と

計測対象パターンの設計データを入力する入力手段と,

該入力手段から入力された設計データを用いて前記計測対象パターンのSEM像取得用レシピを作成する撮像レシピ作成手段と,

該撮像レシピ作成手段で作成されたSEM像取得用レシピを用いて前記SEM手段で撮像して得た前記計測対象パターンのSEM像から前記計測対象パターンの寸法を算出するSEM画像処理手段と、

前記SEM画像処理手段で算出した前記計測対象パターンの寸法を前記計測対象パターンを他の計測手段で計測して得た前記計測対象パターンの寸法とを照合してSEM像の寸法計測値と前記他の計測手段で計測して得た前記計測対象パターンの寸法計測値との差である計測バイアス値を算出する演算手段と、

該演算手段で算出した計測バイアス値に関する情報を表示する表示手段と

を備えることを特徴とするパターン寸法計測システム。

【請求項4】

前記表示手段は、前記SEM像から算出した前記計測対象パターンの寸法計測地と前記他の計測手段で計測して得た前記計測対象パターンの寸法計測値とを照合させた結果,および,前記算出した計測バイアス値を画面上に表示することを特徴とする請求項3記載のパターン寸法計測システム。

【請求項5】

前記演算手段で算出した計測バイアス値の情報を用いて前記SEM画像処理手段で算出した前記計測対象パターンの寸法を補正するパターン寸法補正手段を更に備えたことを特徴とする請求項1又は3に記載のパターン寸法計測システム。

【請求項6】

計測対象パターンの設計レイアウトデータと該計測対象パターンの位置座標をレシピ作成装置に入力する過程と,レシピ作成装置にて走査電子顕微鏡(SEM)像取得用レシピを作成する過程と,レシピ作成装置にて走査プローブ顕微鏡(SPM)像取得用レシピを作成する過程と,上記作成されたSEM像取得用レシピを用いて計測対象パターンのSEM像を取得する過程と,上記作成されたSPM像取得用レシピを用いて計測対象パターンのSPM像を取得する過程と,前記取得したSEM像にてエッジ位置を検出して計測対象パターンの寸法を計測する過程と,前記取得したSPM像にてエッジ位置を検出して計測対象パターンの寸法を計測する過程と,前記SEM像の寸法計測値と前記SPM像の寸法計測値とを照合する過程と,SEM像の寸法計測値とSPM像の寸法計測との差である計測バイアス値を算出する過程とを有することを特徴とするパターン寸法計測方法。

【請求項7】

前記計測対象パターンの設計レイアウトデータと前記計測対象パターンの位置座標をレシピ作成装置に入力する過程において,さらに,SPMの装置パラメータ情報として,SPMステージ停止誤差,SPMプローブの最大走査範囲を入力し,

前記,レシピ作成装置にてSPM像取得用レシピを作成する過程において,上記入力されたSPMステージ停止誤差,SPMプローブの最大走査範囲を考慮して,計測対象パターンの撮像位置を一意に決定するための位置決め用のパターンを,設計レイアウトデータから選択することを特徴とする請求項第6記載のパターン寸法計測方法。

【請求項8】

前記,自動レシピ作成装置にてSPM像取得用レシピを自動作成する過程において,計測対象パターンの撮像位置を一意に決定するための位置決め用のパターンとして,x方向の位置決めに適したパターンと,y方向の位置決めに適したパターンを,それぞれ独立に設計レイアウトデータから自動選択し,

前記,SPM像取得用レシピを用いて計測対象パターンのSPM像を取得する過程において,上記x方向の位置決めに適したパターンのSPM像をx方向走査にて取得してx方向の位置ずれ量(dx)を求め,上記y方向の位置決めに適したパターンのSPM像をy方向走査にて取得してy方向の位置ずれ量(dy)を求め,dxとdyに基づき,計測対象パターンの撮像位置を決定することを特徴とする請求項第6記載のパターン寸法計測方法。

【請求項9】

前記SEM像の寸法計測値と前記SPM像の寸法計測との差である計測バイアス値を算出するする過程において,さらに,前記SEM像の寸法計測値と前記SPM像の寸法計測値との照合結果,および,計測バイアス値を提示することを特徴とする,請求項第6記載のパターン寸法計測方法。

【請求項10】

前記レシピ作成装置にてSPM像取得用レシピを作成する過程において,測定中の時間経過に伴い発生するSPM像の位置ずれ量を検出するためのリファレンスパターンを設計レイアウトデータから選択し,

前記,SPM像取得用レシピを用いて計測対象パターンのSPM像を取得する過程において,SPM像取得中の所定の時間間隔で,上記リファレンスパターンのSPM像を取得して位置ずれ量を求め,位置ずれ量に基づきSPMプローブのプロービング位置の補正を行うことを特徴とする請求項第6記載のパターン寸法計測方法。

【請求項11】

前記リファレンスパターン領域が周辺部と高さが異なる領域、もしくは周辺部と材質の異なる領域で形成され、直線状で互いに交差するエッジ部を有する領域、もしくは円状のエッジ部を有する領域、もしくは楕円状のエッジを有する領域、もしくはX方向に平行な直線状のエッジを有する領域とY方向に平行な直線状のエッジを有する領域で構成されることを特徴とする請求項10記載のパターン寸法計測方法。

【請求項12】

前記リファレンスパターン上の任意の位置を通過する断面プロファイルから、リファレンスパターンエッジ上の点を特定することによって前記SPM像の位置ずれ量を特定することを特徴とする請求項10記載のパターン寸法計測方法。

【請求項13】

前記SPM像が試料の表面形状像、もしくは摩擦特性像、もしくは弾性特性像、もしくは吸着力像、もしくは電磁気特性像、もしくは光学特性像であることを特徴とする請求項6記載のパターン寸法計測方法。

【請求項14】

前記リファレンスパターンのSPM像を取得するタイミングが、予め決められた一定ライン毎であることを特徴とする請求項10記載のパターン寸法計測方法。

【請求項15】

リファレンスパターンSPM像の取得終了時点から次のリファレンスパターンSPM像の取得開始時点までに生じたSPM像の位置ずれ量、及び前記リファレンスパターンSPM像の取得終了時点からの測定チャンバー内の温度履歴を用いて、前記SPM像の位置ずれ補正を行うことを特徴とする請求項10記載のパターン寸法計測方法。

【請求項16】

前記リファレンスパターンSPM像を取得するタイミングが、測定チャンバー内の温度変化が予め決められた閾値を越えた場合、もしくは前記測定チャンバー内の温度変化の方向が変わった場合のいずれかであることを特徴とする請求項10記載のパターン寸法計測方法。

【請求項1】

走査電子顕微鏡(SEM)手段と

走査プローブ顕微鏡(SPM)手段と

計測対象パターンの設計レイアウトデータと該計測対象パターンの座標データを入力する入力手段と,

該入力手段から入力された設計レイアウトデータを用いて前記計測対象パターンのSEM像取得用レシピとSPM像取得用レシピとを作成する撮像レシピ作成手段と,

該撮像レシピ作成手段で作成されたSEM像取得用レシピを用いて前記SEM手段で撮像して得た前記計測対象パターンのSEM像から前記計測対象パターンの寸法を算出するSEM画像処理手段と、

前記撮像レシピ作成手段で作成されたSPM像取得用レシピを用いて前記SPM手段で撮像して得た前記計測対象パターンのSPM像から前記計測対象パターンの寸法を算出するSPM画像処理手段と、

前記SEM画像処理手段で算出した前記計測対象パターンの寸法と前記SPM画像処理手段で算出した前記計測対象パターンの寸法とを照合してSEM像の寸法計測値とSPM像の寸法計測との差である計測バイアス値を算出する演算手段と、

該演算手段で算出した計測バイアス値に関する情報を表示する表示手段と

を備えることを特徴とするパターン寸法計測システム。

【請求項2】

前記表示手段は、前記SEM像の寸法計測値と前記SPM像の寸法計測値とを照合させた結果,および,前記算出した計測バイアス値を画面上に表示することを特徴とする請求項1記載のパターン寸法計測システム。

【請求項3】

走査電子顕微鏡(SEM)手段と

計測対象パターンの設計データを入力する入力手段と,

該入力手段から入力された設計データを用いて前記計測対象パターンのSEM像取得用レシピを作成する撮像レシピ作成手段と,

該撮像レシピ作成手段で作成されたSEM像取得用レシピを用いて前記SEM手段で撮像して得た前記計測対象パターンのSEM像から前記計測対象パターンの寸法を算出するSEM画像処理手段と、

前記SEM画像処理手段で算出した前記計測対象パターンの寸法を前記計測対象パターンを他の計測手段で計測して得た前記計測対象パターンの寸法とを照合してSEM像の寸法計測値と前記他の計測手段で計測して得た前記計測対象パターンの寸法計測値との差である計測バイアス値を算出する演算手段と、

該演算手段で算出した計測バイアス値に関する情報を表示する表示手段と

を備えることを特徴とするパターン寸法計測システム。

【請求項4】

前記表示手段は、前記SEM像から算出した前記計測対象パターンの寸法計測地と前記他の計測手段で計測して得た前記計測対象パターンの寸法計測値とを照合させた結果,および,前記算出した計測バイアス値を画面上に表示することを特徴とする請求項3記載のパターン寸法計測システム。

【請求項5】

前記演算手段で算出した計測バイアス値の情報を用いて前記SEM画像処理手段で算出した前記計測対象パターンの寸法を補正するパターン寸法補正手段を更に備えたことを特徴とする請求項1又は3に記載のパターン寸法計測システム。

【請求項6】

計測対象パターンの設計レイアウトデータと該計測対象パターンの位置座標をレシピ作成装置に入力する過程と,レシピ作成装置にて走査電子顕微鏡(SEM)像取得用レシピを作成する過程と,レシピ作成装置にて走査プローブ顕微鏡(SPM)像取得用レシピを作成する過程と,上記作成されたSEM像取得用レシピを用いて計測対象パターンのSEM像を取得する過程と,上記作成されたSPM像取得用レシピを用いて計測対象パターンのSPM像を取得する過程と,前記取得したSEM像にてエッジ位置を検出して計測対象パターンの寸法を計測する過程と,前記取得したSPM像にてエッジ位置を検出して計測対象パターンの寸法を計測する過程と,前記SEM像の寸法計測値と前記SPM像の寸法計測値とを照合する過程と,SEM像の寸法計測値とSPM像の寸法計測との差である計測バイアス値を算出する過程とを有することを特徴とするパターン寸法計測方法。

【請求項7】

前記計測対象パターンの設計レイアウトデータと前記計測対象パターンの位置座標をレシピ作成装置に入力する過程において,さらに,SPMの装置パラメータ情報として,SPMステージ停止誤差,SPMプローブの最大走査範囲を入力し,

前記,レシピ作成装置にてSPM像取得用レシピを作成する過程において,上記入力されたSPMステージ停止誤差,SPMプローブの最大走査範囲を考慮して,計測対象パターンの撮像位置を一意に決定するための位置決め用のパターンを,設計レイアウトデータから選択することを特徴とする請求項第6記載のパターン寸法計測方法。

【請求項8】

前記,自動レシピ作成装置にてSPM像取得用レシピを自動作成する過程において,計測対象パターンの撮像位置を一意に決定するための位置決め用のパターンとして,x方向の位置決めに適したパターンと,y方向の位置決めに適したパターンを,それぞれ独立に設計レイアウトデータから自動選択し,

前記,SPM像取得用レシピを用いて計測対象パターンのSPM像を取得する過程において,上記x方向の位置決めに適したパターンのSPM像をx方向走査にて取得してx方向の位置ずれ量(dx)を求め,上記y方向の位置決めに適したパターンのSPM像をy方向走査にて取得してy方向の位置ずれ量(dy)を求め,dxとdyに基づき,計測対象パターンの撮像位置を決定することを特徴とする請求項第6記載のパターン寸法計測方法。

【請求項9】

前記SEM像の寸法計測値と前記SPM像の寸法計測との差である計測バイアス値を算出するする過程において,さらに,前記SEM像の寸法計測値と前記SPM像の寸法計測値との照合結果,および,計測バイアス値を提示することを特徴とする,請求項第6記載のパターン寸法計測方法。

【請求項10】

前記レシピ作成装置にてSPM像取得用レシピを作成する過程において,測定中の時間経過に伴い発生するSPM像の位置ずれ量を検出するためのリファレンスパターンを設計レイアウトデータから選択し,

前記,SPM像取得用レシピを用いて計測対象パターンのSPM像を取得する過程において,SPM像取得中の所定の時間間隔で,上記リファレンスパターンのSPM像を取得して位置ずれ量を求め,位置ずれ量に基づきSPMプローブのプロービング位置の補正を行うことを特徴とする請求項第6記載のパターン寸法計測方法。

【請求項11】

前記リファレンスパターン領域が周辺部と高さが異なる領域、もしくは周辺部と材質の異なる領域で形成され、直線状で互いに交差するエッジ部を有する領域、もしくは円状のエッジ部を有する領域、もしくは楕円状のエッジを有する領域、もしくはX方向に平行な直線状のエッジを有する領域とY方向に平行な直線状のエッジを有する領域で構成されることを特徴とする請求項10記載のパターン寸法計測方法。

【請求項12】

前記リファレンスパターン上の任意の位置を通過する断面プロファイルから、リファレンスパターンエッジ上の点を特定することによって前記SPM像の位置ずれ量を特定することを特徴とする請求項10記載のパターン寸法計測方法。

【請求項13】

前記SPM像が試料の表面形状像、もしくは摩擦特性像、もしくは弾性特性像、もしくは吸着力像、もしくは電磁気特性像、もしくは光学特性像であることを特徴とする請求項6記載のパターン寸法計測方法。

【請求項14】

前記リファレンスパターンのSPM像を取得するタイミングが、予め決められた一定ライン毎であることを特徴とする請求項10記載のパターン寸法計測方法。

【請求項15】

リファレンスパターンSPM像の取得終了時点から次のリファレンスパターンSPM像の取得開始時点までに生じたSPM像の位置ずれ量、及び前記リファレンスパターンSPM像の取得終了時点からの測定チャンバー内の温度履歴を用いて、前記SPM像の位置ずれ補正を行うことを特徴とする請求項10記載のパターン寸法計測方法。

【請求項16】

前記リファレンスパターンSPM像を取得するタイミングが、測定チャンバー内の温度変化が予め決められた閾値を越えた場合、もしくは前記測定チャンバー内の温度変化の方向が変わった場合のいずれかであることを特徴とする請求項10記載のパターン寸法計測方法。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図5A】

【図5B】

【図5C】

【図6A】

【図6B】

【図6C】

【図7】

【図8A】

【図8B】

【図9】

【図10】

【図11A】

【図11B】

【図11C】

【図12A】

【図12B】

【図12C】

【図12D】

【図12E】

【図12F】

【図13】

【図14】

【図15A】

【図15B】

【図16】

【図17】

【図18A】

【図18B】

【図19A】

【図19B】

【図19C】

【図20】

【図21】

【図22】

【図23】

【図24A】

【図24B】

【図25】

【図26】

【図27】

【図28】

【図29A】

【図29B】

【図30】

【図2】

【図3】

【図4A】

【図4B】

【図5A】

【図5B】

【図5C】

【図6A】

【図6B】

【図6C】

【図7】

【図8A】

【図8B】

【図9】

【図10】

【図11A】

【図11B】

【図11C】

【図12A】

【図12B】

【図12C】

【図12D】

【図12E】

【図12F】

【図13】

【図14】

【図15A】

【図15B】

【図16】

【図17】

【図18A】

【図18B】

【図19A】

【図19B】

【図19C】

【図20】

【図21】

【図22】

【図23】

【図24A】

【図24B】

【図25】

【図26】

【図27】

【図28】

【図29A】

【図29B】

【図30】

【公開番号】特開2011−43458(P2011−43458A)

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願番号】特願2009−192983(P2009−192983)

【出願日】平成21年8月24日(2009.8.24)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

【公開日】平成23年3月3日(2011.3.3)

【国際特許分類】

【出願日】平成21年8月24日(2009.8.24)

【出願人】(501387839)株式会社日立ハイテクノロジーズ (4,325)

【Fターム(参考)】

[ Back to top ]