パターン形成体の製造方法およびカラーフィルタの製造方法

【課題】本発明は、液晶表示装置等に用いられるカラーフィルタ、有機エレクトロルミネッセンス素子、電子ペーパー、配線回路、バイオチップ、有機TFT基板などのノズル吐出法を用いたパターン形成体の製造方法に関してなされたものであり、ノズル吐出法において色抜け不良と混色不良、両方を改善したパターン形成体を提供することを課題とする

【解決手段】洗浄工程に使用する第2のアルカリ溶液に含まれる塩基性化合物の重量モル濃度が、現像工程で用いる第1のアルカリ溶液に含まれる塩基性化合物の重量モル濃度の3〜10倍であり、洗浄工程を、前記基板の平均温度が35℃〜50℃としながら行うことを特徴とすることによりパターン形成体を製造する。

【解決手段】洗浄工程に使用する第2のアルカリ溶液に含まれる塩基性化合物の重量モル濃度が、現像工程で用いる第1のアルカリ溶液に含まれる塩基性化合物の重量モル濃度の3〜10倍であり、洗浄工程を、前記基板の平均温度が35℃〜50℃としながら行うことを特徴とすることによりパターン形成体を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はノズル吐出法を用いたパターン形成体の製造方法に関する。例えば、液晶表示装置等に用いられるカラーフィルタ、有機エレクトロルミネッセンス素子、電子ペーパー、配線回路、バイオチップ、有機TFT基板などのノズル吐出法を用いたパターン形成体の製造方法に関する。

【背景技術】

【0002】

従来パターン形成体の製造方法としてフォトリソグラフィー法、転写法、印刷法等が知られている。例えば、フォトリソグラフィー法によるカラーフィルタの製造方法は、基板全体に各色の感光性樹脂層の塗布膜を形成し、パターン状に露光した後に塗布膜の不要な部分を取り除き、残ったパターンを各画素とする。この方法では塗布膜の多くが現像除去されるため、大量の材料が無駄になる。さらに、画素ごとに露光、現像工程を行うため、工程数が多くなる。このフォトリソグラフィー方式は、カラーフィルタに限らず、有機エレクトロルミネッセンス素子等、種々の光学素子や電気素子の製造に利用されている。

そして、フォトリソグラフィー方式の上記問題は、基板の大型化に伴い顕著となり、コスト、環境面ともに問題を露呈するようになった。この問題を克服する方法として、ノズル吐出方式によるカラーフィルタを製造する方法が注目されている。例えば、ノズル吐出法によってカラーフィルタを製造する場合、透明基板に撥インク性を持った隔壁(黒色の遮光部であることが望ましい。)を形成し、その斜光部を隔壁としてその間に赤、緑、青の3色のインクを吐出して光透過部を形成する。このため、フォトリソグラフィー法と比べ、インクの無駄もほとんど発生せず、また、同時に3色画素を形成することができ工程が短縮されるため、環境負荷の低減と大幅なコストダウンが期待できる。

【0003】

前述したようにノズル吐出法は製造プロセスの簡略化およびコスト削減を図ることから、特許文献1〜4に記載されているように有機エレクトロルミネッセンス素子やカラーフィルタといった光学素子への製造に応用されている。ところで、ノズル吐出法によりパターンを形成すると、隣合う画素間のインキが混合して発生する混色が問題となる。混色を防止するための方法として、例えば、特許文献1〜4にはパターン形成体の隔壁に撥インキ材料を含有させる方法が開示されている。ところでこの撥インキ材料は、隔壁を加熱硬化する際に、基板上の隔壁に仕切られた領域に溶出又はブリードした。このため、隔壁と隔壁に区切られた領域の接触する部分ではインキがはじかれ「白抜け」と呼ばれる画素内の色ムラの問題を生じた。また、「白抜け」しないまでも基板のうち隔壁に近傍の領域で撥インキ材料が残存すると、インキ皮膜の膜厚が不均一になり画素平坦性が悪化する問題が生じた。このような白抜け等の問題に対して、カラーフィルタ基板をアルカリ溶液で洗浄処理する方法が知られている(特許文献5)。しかし、隔壁の感光性樹脂組成物を加熱硬化した後では、基板上の撥インキ材料が密着固化しており、通常のアルカリ溶液で処理したのみでは、依然溶出又はブリードした撥インキ材料を十分に除去できなかった。

【特許文献1】特開平6−347637号公報

【特許文献2】特開平7−35915号公報

【特許文献3】特開平7−35917号公報

【特許文献4】特開平7−248413号公報

【特許文献5】特開2001−272521号公報の段落0045の記載

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、以上の事情に鑑みて考えられたものであり、ノズル吐出法において色抜け不良と混色不良、両方を改善したパターン形成体を提供することを課題とする。

【課題を解決するための手段】

【0005】

本発明の上記課題は以下の構成により解決される。

(請求項1)基板と、この基板上に設けられた隔壁と、この隔壁に仕切られた領域に設けられたインキ皮膜を含むパターン形成体の製造方法において、少なくとも、

(a)基板上に感光性樹脂組成物を塗布する工程と、

(b)前記基板上の感光性樹脂組成物に所望のパターンを露光する工程と、

(c)前記基板を第1のアルカリ溶液で現像し、基板上に隔壁パターンを形成する工程と、

(d)前記基板上の感光性樹脂組成物を硬化させ、基板上に硬化した隔壁を得る工程と、

(e)前記基板の両面のうち隔壁が設けられた面を第2のアルカリ溶液で洗浄する工程と、

(f)前記基板の両面のうち隔壁が設けられた面にノズル吐出法によりインキを付与する工程と、(g)前記インキを硬化させインキ皮膜を得る工程とからなり、

前記(e)工程で用いる第2のアルカリ溶液に含まれる塩基性化合物の重量モル濃度が、前記(b)工程で用いる第1のアルカリ溶液に含まれる塩基性化合物の重量モル濃度の3〜10倍であり、前記(e)工程を、前記基板の平均温度が35℃〜50℃としながら行うことを特徴とするパターン形成体の製造方法。

【0006】

(請求項2)

前記(e)工程で用いる第2のアルカリ溶液に含まれる塩基性化合物の重量モル濃度が、前期(b)工程で用いる第1のアルカリ溶液に含まれる塩基性化合物の重量モル濃度の5〜10倍であることを特徴とする請求項1に記載のパターン形成体の製造方法。

【0007】

(請求項3)

前記(e)工程を、前記基板の平均温度が40℃〜50℃としながら行うことを特徴とする請求項1に記載のパターン形成体の製造方法。

【0008】

(請求項4)

前記(c)工程後で前記(d)工程を行う前に、

(c1)前記基板の両面のうち隔壁が設けられた面を全面露光する工程、を行うことを特徴とする請求項1に記載のパターン形成体の製造方法。

【0009】

(請求項5)

前記感光性樹脂組成物には撥インキ性材料を含むことを特徴とする請求項1に記載のパターン形成体の製造方法。

【0010】

(請求項6)

前記撥インキ材料が、含フッ素系化合物又は含シリコン系化合物であることを特徴とする請求項1に記載のパターン形成体の製造方法。

【0011】

(請求項7)

前記(d)工程が、上記隔壁光照射或いは放射線照射処理を施して光硬化或いは放射線硬化させる工程であることを特徴とする請求項1に記載のパターン形成体の製造方法

【0012】

(請求項8)

前記(d)工程が、前記基板を160℃以上200℃以下の温度で加熱処理を施して熱硬化させる工程であることを特徴とする請求項1に記載のパターン形成体の製造方法。

【0013】

(請求項9)

前記(e)工程で用いる第2のアルカリ溶液が界面活性剤を含むことを特徴とする請求項1に記載のパターン形成体の製造方法。

【0014】

(請求項10)

請求項1〜9のいずれかに記載の方法を用いて製造されたことを特徴とするカラーフィルタ。

【発明の効果】

【0015】

本発明によると、透明基板上の隔壁形成の際、熱分解して飛散した撥インキ材料や隔壁外へブリードアウトした撥インキ材料を洗浄することができ、かつ、隔壁の耐溶剤性も十分であるため、ノズル吐出法において白抜け及び混色不良を同時に防ぎ、画素平坦性の良好なパターン形成体を製造することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明についてノズル吐出法を用いたカラーフィルタの製造方法を例に説明する。

本発明を適用できるパターン形成体として、液晶表示装置等に用いられるカラーフィルタ、有機エレクトロルミネッセンス素子、電子ペーパー、配線回路、バイオチップ、有機TFT基板等を例示することが出来る。

本発明での基板は、ガラス基板、石英基板、TAC(トリアセテートセルロースフィルム)、PEN(ポリエチレンナフタレート)、PET、アクリル樹脂等その他のプラスチック等、公知の透明材料を使用することができる。通常は、透明性、強度、耐熱性、対候性において優れたガラス基板を使うのが望ましい。

【0017】

隔壁は、基板の表面を多数の領域に区分けすると共に、この多数の領域のそれぞれに吐出されたインクの混色を防止する機能を有するものである。隔壁を例えば、フォトリソグラフィー法によって形成する場合には、感光性を付与した感光性樹脂組成物を用いる。隔壁を公知の印刷法で形成することも可能である。感光性樹脂組成物には、バインダー樹脂、ラジカル重合性を有する化合物、光重合開始剤、溶剤、撥インキ材料、および必要に応じて遮光性部材からなる。感光性樹脂組成物には必要によって、レベリング剤、連鎖移動剤、安定剤、界面活性剤、カップリング剤等を加えることができる。

【0018】

バインダー樹脂としては、アルカリ可溶性の熱硬化性樹脂が好ましく、具体的には、クレゾール−ノボラック樹脂、ポリビニルフェノール樹脂、アクリル樹脂、メタクリル樹脂等が挙げられる。これらのバインダー樹脂は単独で用いても、2種類以上混合してもよい。また低温での硬化性を促進するため、これらの樹脂に加えてメラミン誘導体と光酸発生剤を含有させることもできる。メラミン誘導体としては、メチロール基あるいはメトキシメチル基を有している化合物であればよいが、特に溶剤に対する溶解性が大きいものが好ましい。

【0019】

光酸発生剤は、露光を行った際に発生する酸の作用により、メラミン誘導体とバインダー樹脂の脱水反応及び架橋反応を促進するものであり、光酸発生剤の中でも特に溶剤に対する溶解性が大きいものが好ましい。一例として、具体的には、ジフェニルヨードニウム、ジトリルヨードニウム、フェニル(4−アニシル)ヨードニウム、ビス(3―ニトロフェニル)ヨードニウム、ビス(4−tert―ブチルフェニル)ヨードニウム、ビス(4−クロロフェニル)ヨードニウム、ビス(4−n−ドデシルフェニル)ヨードニウム、4−イソブチルフェニル(4−トリル)ヨードニウム、4−イソピルフェニル(4−トリル)ヨードニウムなどのジアリールヨードニウム、あるいはトリフェニルスルホニウムなどのトリアリールスルホニウムなどのトリアリールスルホニウムのクロリド、ブロミド、あるいはホウフッ化塩、ヘキサフルオロフォスフェート塩、ヘキサフルオロアルセネート塩、芳香族スルホン酸塩、テトラキス(ペンタフルオロフェニル)ボレート塩や、ジフェニルフェナシルスルホニウム(n−ブチル)トリフェニルボレート等のスルホニウム有機ホウ素錯体塩、あるいは、2−メチル−4,6−ビストリクロロメチルトリアジン、2−(4−メトキシフェニル)―4,6−ビストリクロロメチルトリアジン、2−{2−(5−メチルフランー2−イル)エテニル}−4,6−ビス(トリクロロメチル)−s−トリアジンなどのトリアジン化合物、あるいは1,2−ナフトキノンジアジド、1,2−ナフトキノンジアジド−4−スルホンサンナトリウム、1,2−ナフトキノンジアジド−5−スルホン酸ナトリウム、1,2−ナフトキノンジアジド−4−スルホン酸エステル誘導体、1,2−ナフトキノンジアジド−5−スルホン酸エステル誘導体などのジアゾナフトキノン化合物等を挙げることが出来る。

【0020】

ラジカル重合性を有する化合物は、例えばビニル基あるいはアリル基を有するモノマー、オリゴマー、末端あるいは側鎖にビニル基あるいはアリル基を有するポリマーを用いることができる。具体的には(メタ)アクリル酸及びその塩、(メタ)アクリル酸エステル類、(メタ)アクリルアミド類、無水マレイン酸、マレイン酸エステル、イタコン酸エステル、スチレン類、ビニルエーテル類、ビニルエステル類、N−ビニル複素環類、アリルエーテル類、アリルエステル類、及びこれらの誘導体を挙げることができる。好適な化合物としては、例えばペンタエリスリトールトリアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、ジペンタエリスリトールペンタ及びヘキサアクリレートなど比較的低分子量の多官能アクリレート等を挙げることが出来るがこの限りではない。これらのラジカル重合性を有する化合物は単独で用いても、2種類以上混合してもよい。ラジカル重合性を有する化合物の量は、バインダー樹脂100重量部に対して1〜200重量部の範囲をとることが可能であり、好ましくは50〜150重量部である。

【0021】

光重合開始剤は、露光によりラジカルを発生し、ラジカル重合性を有する化合物を通して、バインダー樹脂を架橋させるものである。光重合開始剤の例として具体的には、ベンゾフェノン、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、4,4’−ビス(ジエチルアミノ)ベンゾフェノン等のベンゾフェノン化合物、1−ヒドロキシシクロヘキシルアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、及び2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン等のアセトフェノン誘導体、チオキサントン、2,4−ジエチルチオキサントン、2−イソプロピルチオキサントン、2−クロロチオキサントン等のチオキサントン誘導体、2−メチルアントラキノン、2−エチルアントラキノン、2−t−ブチルアントラキノン、クロロアントラキノン等のアントラキノン誘導体、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインフェニルエーテル等のベンゾインエーテル誘導体、フェニルビス−(2,4,6−トリメチルベンゾイル)−フォスフィンオキシド等のアシルフォスフィン誘導体、2−(o−クロロフェニル)−4,5−ビス(4’−メチルフェニル)イミダゾリル二量体等のロフィン量体、N−フェニルグリシン等のN−アリールグリシン類、4,4’−ジアジドカルコン等の有機アジド類、3,3’,4,4’−テトラ(tert−ブチルペルオキシカルボキシ)ベンゾフェノン、キノンジアジド基含有化合物等を挙げることが出来る。これらの光重合開始剤は単独で用いても、2種類以上混合してもよい。光重合開始剤の量は、バインダー樹脂100重量部に対して0.1〜50重量部の範囲をとることが可能であり、好ましくは1〜20重量部である。

【0022】

また溶剤の一例として具体的には、ジクロロメタン、ジクロロエタン、クロロホルム、アセトン、シクロヘキサノン、エチルアセテート、2−メトキシエタノール、2−エトキシエタノール、2−ブトキシエタノール、2−エチルエトキシアセテート、2−ブトキシエチルアセテート、2−メトキシエチルエーテル、2−エトキシエチルエーテル、2−(2−エトキシエトキシ)エタノール、2−(2−ブトキシエトキシ)エタノール、2−(2’エトキシエトキシ)エチルアセテート、2−(2−ブトキシエトキシ)エチルアセテート、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、ジエチレングリコールジメチルエーテル、テトラヒドロフラン等を用いることができる。溶剤の使用量は、基板上に塗布した際に均質であり、ピンホール、塗りむらの無い塗布膜ができる塗布であることが望ましく、感光性樹脂組成物の全重量に対し、溶剤量が50〜97重量%になるよう調製することが好ましい。

【0023】

また、遮光性部材は、隔壁であるブラックマトリクスに遮光性を付与し、カラーフィルタのコントラストを向上させるものである。黒色遮光部材としては、黒色顔料、黒色染料、カーボンブラック、アニリンブラック、黒鉛、鉄黒、酸化チタン、無機顔料、及び有機顔料を用いることができる。これらの黒色遮光部材は単独で用いても、2種類以上混合してもよい。

【0024】

撥インキ材料は、ブラックマトリクスに着色インクに対する撥インク性を付与するものである。撥インキ材料は、ブラックマトリクス形成に用いる感光性樹脂組成物に、予め添加して用いることができる。撥インキ材料として、含フッ素系化合物もしくは含ケイ素系化合物を用いることができ、これらを混合して用いることがより好ましい。上記含フッ素系化合物の例として、具体的には、フッ化ビニリデン、フッ化ビニル、三フッ化エチレン等や、これらの共重合体等のフッ化樹脂などを挙げられることが出来る。特に質量平均分子量が10,000〜100,000の含フッ素共重合体は、本発明においてブラックマトリクス表面の撥インク性と開口部基材表面の親インク性を両立する上で特に好ましく、具体的には特願2005−209886に記載の含フッ素共重合体が挙げられる。また、これらの含フッ素系化合物は、単独または二種類以上併用して用いることが出来る。上記含ケイ素系化合物として、主鎖または側鎖に有機シリコンを有するもので、シロキサン成分を含むシリコン樹脂やシリコーンゴムなどを挙げられることが出来る。また、これらの含ケイ素系化合物は、単独または二種類以上併用して用いることが出来る。さらに、上記含フッ素化系合物と含シリコン化合物、あるいはその他のインク反発性の成分を併用しても良い。本発明における感光性樹脂組成物に含まれる含フッ素系化合物もしくは含ケイ素系化合物の量は、全重量部に対し、好ましくは0.1重量%〜10重量%である。

【0025】

第1のアルカリ溶液、又は第2のアルカリ溶液としては、塩基性化合物が溶解した水溶液が用いられる。塩基性化合物として、水酸化カリウム、水酸化ナトリウム、炭酸水素ナトリウム等を挙げることができる。第1のアルカリ溶液の塩基性化合物の濃度は、感光性樹脂組成物の組成により異なるがアルカリ水溶液全体の0.1重量%〜1重量%であることが望ましい。0.1重量%より小さいと、現像速度が遅くなってしまう問題がある。また、1重量%より大きいと、現像速度は早くなるが、ブラックマトリックスパターンの寸法により適切な現像時間が変わってしまい、さまざまな寸法が混在しているパターンでは、現像マージンがとれなくなってしまう。第2のアルカリ溶液の塩基性化合物の重量モル濃度は、第1のアルカリ溶液の塩基性化合物の重量モル濃度の3〜10倍であることが望ましい。より好ましくは3〜8倍である。この倍率が3倍よりも小さいと、基板上の隔壁に区切られた領域上にブリード又は溶出した撥インキ材料の洗浄能力が十分でなく、基板上に撥インキ材料が残るため、白抜けの問題が発生し好ましくない。また10倍よりも大きいと、第2のアルカリ溶液の塩基性が、現像に用いた第1のアルカリ溶液と比べて強すぎるため、混色を防止するために残しておく必要のある隔壁上部の撥インキ材料まで洗浄されてしまい、混色不良の問題が発生する。

また、第2のアルカリ溶液には界面活性剤を添加することが好ましい。界面活性剤としてはアルファスルホ脂肪酸エステル塩、アルキルベンゼンスルホン酸塩、ポリオキシエチレンアルキルエーテル、脂肪酸ジエタノールアミド等、アニオン、カチオン、ノニオン系のいずれの界面活性剤を用いることができる。アルカリ溶液単体では、撥インキ材料を洗浄するよりも、界面活性剤を併用した方が効果的に隔壁に区切られた領域上に残存した撥インキ剤を除去できる。特にpH11に調整した水酸化ナトリウム水溶液に界面活性剤を0.1%から1.0%の範囲で混合させたものが撥インキ材料の除去性能が高い。

【0026】

以下、本発明のパターン形成体の製造方法を各工程ごとに説明する。

(a)基板上に感光性樹脂組成物を塗布する工程とは、基板上にフォトリソグラフィーで隔壁を形成するため、感光性樹脂組成物の層を形成する工程である。塗布する手段としてはスピンコーター、ロールコーター、スリットコーター、カーテンコーター、ディスペンサーなど公知の塗布手段を用いる事が出来る。その他、凸版印刷、平版印刷、凹版印刷、反転印刷、スクリーン印刷、ノズル吐出法など公知のパターン形成方法を用いることができ、この場合は当然下記詳述する(b)露光、(c)現像工程は不要となる。

【0027】

(b)前記基板上の感光性樹脂組成物に所望のパターンを露光する工程とは、所望のパターンが形成されたマスクを介して、基板上の感光性樹脂組成物の露光し、隔壁のパターンを得る工程をいう。ネガ型、ポジ型の感光性樹脂組成物の種類により使用するマスクが異なる。

【0028】

(c)前記基板を第1のアルカリ溶液で現像し、基板上に隔壁パターンを形成する工程とは、前工程でパターン露光した感光性樹脂組成物のうち、隔壁を構成しない部分をアルカリ溶液で除去する工程をいう。現像により基板上の感光性樹脂組成物のうち隔壁を構成する部分のみが通常残る。

【0029】

(d)前記基板上の感光性樹脂組成物を硬化させ、基板上に硬化した隔壁を得る工程とは、現像後の感光性樹脂組成物を硬化させ、隔壁を安定させることを目的として行う。隔壁の硬化が十分でないと、ノズル吐出法によりインキを付与した際にインキの溶媒に隔壁が溶解してしまう問題が生ずる。硬化させるための具体的手段として、光照射、放射線照射又は加熱処理により行う。加熱処理では、オーブン、ホットプレート、ブロックヒーター、クリーンオーブン、電気温風器、遠赤外線加熱器、恒温器等の手段を用いる事ができる。

加熱温度は、前記基板を160〜250℃の温度で20〜60分加熱することが好ましい。好ましくは200〜250℃で加熱することが望ましい。前述したように加熱が十分でないと隔壁がインキに溶解し混色を発生するおそれがあるため、本来は200℃以上の高温で加熱することが望ましい。しかし、200℃以上の温度で加熱を行うと、撥インキ材料が隔壁から溶出又はブリードする現象が顕著となるため、白抜け不良の原因となっていた。しかし、本発明によると、基板上の隔壁により区切られた領域に溶出又はブリードした撥インキ材料を後述するアルカリ洗浄工程で効率よく除去するので、混色と白抜けを同時に防止する優れた効果を奏する。

【0030】

(e)前記基板の両面のうち隔壁が設けられた面を第2のアルカリ溶液で洗浄する工程とは、前記加熱工程において、基板上の隔壁に区切られた領域に溶出又はブリードした撥インキ材料を除去する工程である。この際に用いる第2のアルカリ溶液として、現像液として使用した第1のアルカリ溶液又はこれと同程度の塩基性を示す溶液を用いることもできるが、洗浄性能が十分でなく依然白抜けの問題が解消しない。そこで、本発明では前記第2のアルカリ溶液を用い、さらに洗浄する際の基板の平均温度を30℃〜50℃とすることにより、溶出又はブリードした撥インキ材料をほぼ完全に除去することができたのである。加熱した基板を洗浄するときは、基板を室温まで空冷してからアルカリ溶液で洗浄していた。ところが、本発明者らの検討によると洗浄する際の基板の平均温度を室温よりも高くし、その平均温度を30〜50℃(より好ましくは40〜50℃)程度としながら洗浄を行うと洗浄効果が飛躍的に向上し、さらに混色不良の発生も抑えられることを見出した。

すなわち、アルカリ溶液を用いて洗浄を行う場合、隔壁とアルカリ溶液が接触する時間が長時間になると隔壁の撥インキ性が大幅に損なわれる。しかし、現像液に対し3〜10倍の濃度の塩基性化合物を含むアルカリ溶液を用いかつ基板の平均温度を30〜50℃(より好ましくは40〜50℃)とすると、隔壁とアルカリ溶液が接触する時間が短時間で効率よく洗浄処理を完了することができ、混色不良と白抜け不良を同時に防止することができたのである。

なお、基板の平均温度が50℃よりも高いと熱膨張係数差による基板の変形、クラック等の問題が発生するおそれがあるため、50℃を超えないことが好ましい。基板の平均温度を上記温度に保つため、第2のアルカリ溶液は35〜50℃程度のものを用いることが好ましい。なお、基板の平均温度は、例えば、基板の四隅の温度を測定しその平均を求めることにより算出することができる。

また第2のアルカリ溶液を用いた具体的な洗浄手段としては、ディップ洗浄、スピン洗浄、シャワー洗浄等特があるが、ディップ洗浄が撥インキ材料を溶解しやすく有効である。洗浄後、乾燥することで、隔壁で区切られた領域の水に対する接触角を30°〜40°程度にまで低下させることができる。基板の乾燥方法としてはエアナイフ、スピンドライ、加熱による乾燥等、いずれでも良いが、加熱乾燥を行なう場合には、感光性樹脂組成物の熱硬化反応が進行しない程度の温度で行う必要がある。

【0031】

(f)前記基板の両面のうち隔壁が設けられた面にノズル吐出法によりインキを付与する工程とは、ノズル吐出法により基板上の隔壁により区切られた領域に対しインキを付与する工程である。ノズル吐出法には公知のノズル吐出印刷装置を用いることができる。パターン形成体がカラーフィルタである場合は、インキとして赤、緑、青の顔料又は染料を分散した着色インキを用いることができる。着色インキの顔料又は染料の含有量は、溶剤を除いた全固形分の重量に対して3〜70質量%であることが好ましい。また、着色インキの溶剤の含有量は、着色インキ中の全固形分濃度が5〜40質量%となるように調整することが好ましい。

パターン形成体が有機エレクトロルミネッセンス素子である場合には、有機発光材料又は電荷輸送材料等を含有したインキを用いることができる。

【0032】

(g)前記インキを硬化させインキ皮膜を得る工程とは、ノズル吐出法により付与したインキを熱又は光照射その他これに準ずる手段により硬化させる工程である。インキを熱により硬化される場合は、オーブン、ホットプレート、ブロックヒーター、クリーンオーブン、電気温風器、遠赤外線加熱器、恒温器等の手段を用いる事ができる。

【実施例】

【0033】

以下、本発明の実施例を、ノズル吐出法を用いたカラーフィルタの製造方法を例に具体的に説明する。

【0034】

(実施例1)

<隔壁(ブラックマトリックス)の作成>

基板(透明基板1)として無アルカリガラスを用いた。次に下記に示す方法で基板上に隔壁(ブラックマトリックス)を形成した。まずフッ素樹脂を含む感光性樹脂組成物1(クレゾール−ノボラック樹脂、シクロヘキサノン、カーボン顔料、分散剤、ラジカル重合性を有する化合物トリメチロールプロパントリアクリレート、光重合開始剤、 含フッ素化合物で形成)を透明基板1上に厚さ2μmとなるよう塗布した後、フォトマスクを用いてブラックマトリクスのパターンに1000mJ/cm2の電子線照射処理した。その後、この基板を下記組成からなるアルカリ溶液Aで現像し、隔壁のパターンを得た。ついでこの基板をオーブンで200℃で20分加熱・硬化し、ブラックマトリクス状の隔壁を得た。この隔壁のOD値(光学濃度)を測定したところ、充分な遮光性を有することから、いずれも光遮光層として使用できることを確認した。

さらに、この基板を10分間空冷し、基板の四隅を測定した際の平均温度が45℃になった時点で、アルカリ溶液Bを用いて5分間ディップ洗浄を行った。アルカリ溶液Bは下記組成となるよう調整し、pH11、温度は30℃になるよう調整した。アルカリ溶液Bで洗浄した後の基板の平均温度は40℃であった。続いて、エアナイフで基板に残存したアルカリ溶液を除去した。

<アルカリ溶液A>

炭酸ナトリウム 15重量部

炭酸水素ナトリウム 6重量部

アルキルベンゼンスルホン酸塩 35重量部

蒸留水 944重量部

<アルカリ溶液B>

炭酸ナトリウム 120重量部

炭酸水素ナトリウム 48重量部

アルキルベンゼンスルホン酸塩 280重量部

蒸留水 552重量部

<着色インクの調整>

着色インクとして顔料を、溶剤を除くインクの全固形分の合計質量に締める割合が50質量%で必要な分光特性となるように調整し、溶剤をインクに締める全固形分濃度が30質量%となるように調整した。

<カラーフィルタの製造>

この基板にノズル吐出印刷装置を用いて赤、青、緑からなる着色インキをそれぞれ隔壁で区切られた領域に付与し、その後加熱硬化してカラーフィルタを得た。このカラーフィルタの各画素を観察したところ白抜け、混色不良いずれも発生することがなかった。

【0035】

(実施例2)

アルカリ溶液Bの温度を調節せず室温とし、実施例1よりも時間をかけて、基板を洗浄したことを以外は、実施例1と同様にカラーフィルタを作成した。洗浄後の基板の温度を測定したところ30℃であった。このカラーフィルタの各画素を観察したところ白抜け、混色不良いずれも発生することはなかった。しかし、長時間アルカリ溶液に晒したため、隔壁上面形状が実施例1より悪化していた。

【0036】

(実施例3)

アルカリ溶液に含まれる炭酸ナトリウムと炭酸水素ナトリウムとを水酸化ナトリウムに換えたこと以外は、実施例1と同様にカラーフィルタを作成した。このカラーフィルタの各画素を観察したところ白抜け、混色不良いずれも発生することがなかった。

【0037】

(比較例1)

ブラックマトリックスの加熱・硬化温度を230℃に換えたこと以外は、実施例1と同様にカラーフィルタを作成した。このカラーフィルタの各画素を観察したところ、隔壁からブリードした撥インキ材料が観察され、着色インキ皮膜には図4に示すような白抜け不良が発生していた。

【0038】

(比較例2)

アルカリ溶液Bでの洗浄温度を20℃に換えたこと以外は、実施例1と同様にカラーフィルタを作成した。このカラーフィルタの各画素を観察したところ、隔壁からブリードした撥インキ材料が観察され、着色インキ皮膜には図4に示すような白抜け不良が発生していた。

【0039】

(比較例3)

ブラックマトリックスの加熱・硬化温度を150℃に換えたこと以外は、実施例1と同様にカラーフィルタを作成した。このカラーフィルタの各画素を観察したところ、隔壁上に着色インキが付着している状態が観察され、着色インキ皮膜には図5に示すような混色不良が発生していた。

【図面の簡単な説明】

【0040】

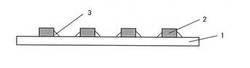

【図1】ガラスにブラックマトリックスが形成されており、撥インキ材料がブリードアウトしている図である。

【図2】ブリードアウトした撥インキ材料が洗浄されたブラックマトリックスの図である。

【図3】色抜け、混色なく画素平坦性に優れたカラーフィルタの図である。

【図4】撥インキ材料がブリードアウトしており、色抜け不良が発生している図である。

【図5】ブラックマトリックスの耐性が十分でなく、混色不良が発生している図である。

【符号の説明】

【0041】

1・・・ガラス

2・・・ブラックマトリックス

3・・・ブリードアウトした撥インキ材料

4・・・ブリードアウトした撥インキ材料が除去されたブラックマトリックス

5・・・色抜け、混色なく画素平坦性に優れたカラーフィルタ

6・・・色抜け不良が発生しているカラーフィルタの画素部

7・・・混色不良が発生しているカラーフィルタの画素部

【技術分野】

【0001】

本発明はノズル吐出法を用いたパターン形成体の製造方法に関する。例えば、液晶表示装置等に用いられるカラーフィルタ、有機エレクトロルミネッセンス素子、電子ペーパー、配線回路、バイオチップ、有機TFT基板などのノズル吐出法を用いたパターン形成体の製造方法に関する。

【背景技術】

【0002】

従来パターン形成体の製造方法としてフォトリソグラフィー法、転写法、印刷法等が知られている。例えば、フォトリソグラフィー法によるカラーフィルタの製造方法は、基板全体に各色の感光性樹脂層の塗布膜を形成し、パターン状に露光した後に塗布膜の不要な部分を取り除き、残ったパターンを各画素とする。この方法では塗布膜の多くが現像除去されるため、大量の材料が無駄になる。さらに、画素ごとに露光、現像工程を行うため、工程数が多くなる。このフォトリソグラフィー方式は、カラーフィルタに限らず、有機エレクトロルミネッセンス素子等、種々の光学素子や電気素子の製造に利用されている。

そして、フォトリソグラフィー方式の上記問題は、基板の大型化に伴い顕著となり、コスト、環境面ともに問題を露呈するようになった。この問題を克服する方法として、ノズル吐出方式によるカラーフィルタを製造する方法が注目されている。例えば、ノズル吐出法によってカラーフィルタを製造する場合、透明基板に撥インク性を持った隔壁(黒色の遮光部であることが望ましい。)を形成し、その斜光部を隔壁としてその間に赤、緑、青の3色のインクを吐出して光透過部を形成する。このため、フォトリソグラフィー法と比べ、インクの無駄もほとんど発生せず、また、同時に3色画素を形成することができ工程が短縮されるため、環境負荷の低減と大幅なコストダウンが期待できる。

【0003】

前述したようにノズル吐出法は製造プロセスの簡略化およびコスト削減を図ることから、特許文献1〜4に記載されているように有機エレクトロルミネッセンス素子やカラーフィルタといった光学素子への製造に応用されている。ところで、ノズル吐出法によりパターンを形成すると、隣合う画素間のインキが混合して発生する混色が問題となる。混色を防止するための方法として、例えば、特許文献1〜4にはパターン形成体の隔壁に撥インキ材料を含有させる方法が開示されている。ところでこの撥インキ材料は、隔壁を加熱硬化する際に、基板上の隔壁に仕切られた領域に溶出又はブリードした。このため、隔壁と隔壁に区切られた領域の接触する部分ではインキがはじかれ「白抜け」と呼ばれる画素内の色ムラの問題を生じた。また、「白抜け」しないまでも基板のうち隔壁に近傍の領域で撥インキ材料が残存すると、インキ皮膜の膜厚が不均一になり画素平坦性が悪化する問題が生じた。このような白抜け等の問題に対して、カラーフィルタ基板をアルカリ溶液で洗浄処理する方法が知られている(特許文献5)。しかし、隔壁の感光性樹脂組成物を加熱硬化した後では、基板上の撥インキ材料が密着固化しており、通常のアルカリ溶液で処理したのみでは、依然溶出又はブリードした撥インキ材料を十分に除去できなかった。

【特許文献1】特開平6−347637号公報

【特許文献2】特開平7−35915号公報

【特許文献3】特開平7−35917号公報

【特許文献4】特開平7−248413号公報

【特許文献5】特開2001−272521号公報の段落0045の記載

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明は、以上の事情に鑑みて考えられたものであり、ノズル吐出法において色抜け不良と混色不良、両方を改善したパターン形成体を提供することを課題とする。

【課題を解決するための手段】

【0005】

本発明の上記課題は以下の構成により解決される。

(請求項1)基板と、この基板上に設けられた隔壁と、この隔壁に仕切られた領域に設けられたインキ皮膜を含むパターン形成体の製造方法において、少なくとも、

(a)基板上に感光性樹脂組成物を塗布する工程と、

(b)前記基板上の感光性樹脂組成物に所望のパターンを露光する工程と、

(c)前記基板を第1のアルカリ溶液で現像し、基板上に隔壁パターンを形成する工程と、

(d)前記基板上の感光性樹脂組成物を硬化させ、基板上に硬化した隔壁を得る工程と、

(e)前記基板の両面のうち隔壁が設けられた面を第2のアルカリ溶液で洗浄する工程と、

(f)前記基板の両面のうち隔壁が設けられた面にノズル吐出法によりインキを付与する工程と、(g)前記インキを硬化させインキ皮膜を得る工程とからなり、

前記(e)工程で用いる第2のアルカリ溶液に含まれる塩基性化合物の重量モル濃度が、前記(b)工程で用いる第1のアルカリ溶液に含まれる塩基性化合物の重量モル濃度の3〜10倍であり、前記(e)工程を、前記基板の平均温度が35℃〜50℃としながら行うことを特徴とするパターン形成体の製造方法。

【0006】

(請求項2)

前記(e)工程で用いる第2のアルカリ溶液に含まれる塩基性化合物の重量モル濃度が、前期(b)工程で用いる第1のアルカリ溶液に含まれる塩基性化合物の重量モル濃度の5〜10倍であることを特徴とする請求項1に記載のパターン形成体の製造方法。

【0007】

(請求項3)

前記(e)工程を、前記基板の平均温度が40℃〜50℃としながら行うことを特徴とする請求項1に記載のパターン形成体の製造方法。

【0008】

(請求項4)

前記(c)工程後で前記(d)工程を行う前に、

(c1)前記基板の両面のうち隔壁が設けられた面を全面露光する工程、を行うことを特徴とする請求項1に記載のパターン形成体の製造方法。

【0009】

(請求項5)

前記感光性樹脂組成物には撥インキ性材料を含むことを特徴とする請求項1に記載のパターン形成体の製造方法。

【0010】

(請求項6)

前記撥インキ材料が、含フッ素系化合物又は含シリコン系化合物であることを特徴とする請求項1に記載のパターン形成体の製造方法。

【0011】

(請求項7)

前記(d)工程が、上記隔壁光照射或いは放射線照射処理を施して光硬化或いは放射線硬化させる工程であることを特徴とする請求項1に記載のパターン形成体の製造方法

【0012】

(請求項8)

前記(d)工程が、前記基板を160℃以上200℃以下の温度で加熱処理を施して熱硬化させる工程であることを特徴とする請求項1に記載のパターン形成体の製造方法。

【0013】

(請求項9)

前記(e)工程で用いる第2のアルカリ溶液が界面活性剤を含むことを特徴とする請求項1に記載のパターン形成体の製造方法。

【0014】

(請求項10)

請求項1〜9のいずれかに記載の方法を用いて製造されたことを特徴とするカラーフィルタ。

【発明の効果】

【0015】

本発明によると、透明基板上の隔壁形成の際、熱分解して飛散した撥インキ材料や隔壁外へブリードアウトした撥インキ材料を洗浄することができ、かつ、隔壁の耐溶剤性も十分であるため、ノズル吐出法において白抜け及び混色不良を同時に防ぎ、画素平坦性の良好なパターン形成体を製造することができる。

【発明を実施するための最良の形態】

【0016】

以下、本発明についてノズル吐出法を用いたカラーフィルタの製造方法を例に説明する。

本発明を適用できるパターン形成体として、液晶表示装置等に用いられるカラーフィルタ、有機エレクトロルミネッセンス素子、電子ペーパー、配線回路、バイオチップ、有機TFT基板等を例示することが出来る。

本発明での基板は、ガラス基板、石英基板、TAC(トリアセテートセルロースフィルム)、PEN(ポリエチレンナフタレート)、PET、アクリル樹脂等その他のプラスチック等、公知の透明材料を使用することができる。通常は、透明性、強度、耐熱性、対候性において優れたガラス基板を使うのが望ましい。

【0017】

隔壁は、基板の表面を多数の領域に区分けすると共に、この多数の領域のそれぞれに吐出されたインクの混色を防止する機能を有するものである。隔壁を例えば、フォトリソグラフィー法によって形成する場合には、感光性を付与した感光性樹脂組成物を用いる。隔壁を公知の印刷法で形成することも可能である。感光性樹脂組成物には、バインダー樹脂、ラジカル重合性を有する化合物、光重合開始剤、溶剤、撥インキ材料、および必要に応じて遮光性部材からなる。感光性樹脂組成物には必要によって、レベリング剤、連鎖移動剤、安定剤、界面活性剤、カップリング剤等を加えることができる。

【0018】

バインダー樹脂としては、アルカリ可溶性の熱硬化性樹脂が好ましく、具体的には、クレゾール−ノボラック樹脂、ポリビニルフェノール樹脂、アクリル樹脂、メタクリル樹脂等が挙げられる。これらのバインダー樹脂は単独で用いても、2種類以上混合してもよい。また低温での硬化性を促進するため、これらの樹脂に加えてメラミン誘導体と光酸発生剤を含有させることもできる。メラミン誘導体としては、メチロール基あるいはメトキシメチル基を有している化合物であればよいが、特に溶剤に対する溶解性が大きいものが好ましい。

【0019】

光酸発生剤は、露光を行った際に発生する酸の作用により、メラミン誘導体とバインダー樹脂の脱水反応及び架橋反応を促進するものであり、光酸発生剤の中でも特に溶剤に対する溶解性が大きいものが好ましい。一例として、具体的には、ジフェニルヨードニウム、ジトリルヨードニウム、フェニル(4−アニシル)ヨードニウム、ビス(3―ニトロフェニル)ヨードニウム、ビス(4−tert―ブチルフェニル)ヨードニウム、ビス(4−クロロフェニル)ヨードニウム、ビス(4−n−ドデシルフェニル)ヨードニウム、4−イソブチルフェニル(4−トリル)ヨードニウム、4−イソピルフェニル(4−トリル)ヨードニウムなどのジアリールヨードニウム、あるいはトリフェニルスルホニウムなどのトリアリールスルホニウムなどのトリアリールスルホニウムのクロリド、ブロミド、あるいはホウフッ化塩、ヘキサフルオロフォスフェート塩、ヘキサフルオロアルセネート塩、芳香族スルホン酸塩、テトラキス(ペンタフルオロフェニル)ボレート塩や、ジフェニルフェナシルスルホニウム(n−ブチル)トリフェニルボレート等のスルホニウム有機ホウ素錯体塩、あるいは、2−メチル−4,6−ビストリクロロメチルトリアジン、2−(4−メトキシフェニル)―4,6−ビストリクロロメチルトリアジン、2−{2−(5−メチルフランー2−イル)エテニル}−4,6−ビス(トリクロロメチル)−s−トリアジンなどのトリアジン化合物、あるいは1,2−ナフトキノンジアジド、1,2−ナフトキノンジアジド−4−スルホンサンナトリウム、1,2−ナフトキノンジアジド−5−スルホン酸ナトリウム、1,2−ナフトキノンジアジド−4−スルホン酸エステル誘導体、1,2−ナフトキノンジアジド−5−スルホン酸エステル誘導体などのジアゾナフトキノン化合物等を挙げることが出来る。

【0020】

ラジカル重合性を有する化合物は、例えばビニル基あるいはアリル基を有するモノマー、オリゴマー、末端あるいは側鎖にビニル基あるいはアリル基を有するポリマーを用いることができる。具体的には(メタ)アクリル酸及びその塩、(メタ)アクリル酸エステル類、(メタ)アクリルアミド類、無水マレイン酸、マレイン酸エステル、イタコン酸エステル、スチレン類、ビニルエーテル類、ビニルエステル類、N−ビニル複素環類、アリルエーテル類、アリルエステル類、及びこれらの誘導体を挙げることができる。好適な化合物としては、例えばペンタエリスリトールトリアクリレート、トリメチロールプロパントリアクリレート、ペンタエリスリトールテトラアクリレート、ジトリメチロールプロパンテトラアクリレート、ジペンタエリスリトールペンタ及びヘキサアクリレートなど比較的低分子量の多官能アクリレート等を挙げることが出来るがこの限りではない。これらのラジカル重合性を有する化合物は単独で用いても、2種類以上混合してもよい。ラジカル重合性を有する化合物の量は、バインダー樹脂100重量部に対して1〜200重量部の範囲をとることが可能であり、好ましくは50〜150重量部である。

【0021】

光重合開始剤は、露光によりラジカルを発生し、ラジカル重合性を有する化合物を通して、バインダー樹脂を架橋させるものである。光重合開始剤の例として具体的には、ベンゾフェノン、4,4’−ビス(ジメチルアミノ)ベンゾフェノン、4,4’−ビス(ジエチルアミノ)ベンゾフェノン等のベンゾフェノン化合物、1−ヒドロキシシクロヘキシルアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、及び2−メチル−1−[4−(メチルチオ)フェニル]−2−モルフォリノプロパン−1−オン等のアセトフェノン誘導体、チオキサントン、2,4−ジエチルチオキサントン、2−イソプロピルチオキサントン、2−クロロチオキサントン等のチオキサントン誘導体、2−メチルアントラキノン、2−エチルアントラキノン、2−t−ブチルアントラキノン、クロロアントラキノン等のアントラキノン誘導体、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインフェニルエーテル等のベンゾインエーテル誘導体、フェニルビス−(2,4,6−トリメチルベンゾイル)−フォスフィンオキシド等のアシルフォスフィン誘導体、2−(o−クロロフェニル)−4,5−ビス(4’−メチルフェニル)イミダゾリル二量体等のロフィン量体、N−フェニルグリシン等のN−アリールグリシン類、4,4’−ジアジドカルコン等の有機アジド類、3,3’,4,4’−テトラ(tert−ブチルペルオキシカルボキシ)ベンゾフェノン、キノンジアジド基含有化合物等を挙げることが出来る。これらの光重合開始剤は単独で用いても、2種類以上混合してもよい。光重合開始剤の量は、バインダー樹脂100重量部に対して0.1〜50重量部の範囲をとることが可能であり、好ましくは1〜20重量部である。

【0022】

また溶剤の一例として具体的には、ジクロロメタン、ジクロロエタン、クロロホルム、アセトン、シクロヘキサノン、エチルアセテート、2−メトキシエタノール、2−エトキシエタノール、2−ブトキシエタノール、2−エチルエトキシアセテート、2−ブトキシエチルアセテート、2−メトキシエチルエーテル、2−エトキシエチルエーテル、2−(2−エトキシエトキシ)エタノール、2−(2−ブトキシエトキシ)エタノール、2−(2’エトキシエトキシ)エチルアセテート、2−(2−ブトキシエトキシ)エチルアセテート、プロピレングリコールモノメチルエーテル、プロピレングリコールモノメチルエーテルアセテート、ジエチレングリコールジメチルエーテル、テトラヒドロフラン等を用いることができる。溶剤の使用量は、基板上に塗布した際に均質であり、ピンホール、塗りむらの無い塗布膜ができる塗布であることが望ましく、感光性樹脂組成物の全重量に対し、溶剤量が50〜97重量%になるよう調製することが好ましい。

【0023】

また、遮光性部材は、隔壁であるブラックマトリクスに遮光性を付与し、カラーフィルタのコントラストを向上させるものである。黒色遮光部材としては、黒色顔料、黒色染料、カーボンブラック、アニリンブラック、黒鉛、鉄黒、酸化チタン、無機顔料、及び有機顔料を用いることができる。これらの黒色遮光部材は単独で用いても、2種類以上混合してもよい。

【0024】

撥インキ材料は、ブラックマトリクスに着色インクに対する撥インク性を付与するものである。撥インキ材料は、ブラックマトリクス形成に用いる感光性樹脂組成物に、予め添加して用いることができる。撥インキ材料として、含フッ素系化合物もしくは含ケイ素系化合物を用いることができ、これらを混合して用いることがより好ましい。上記含フッ素系化合物の例として、具体的には、フッ化ビニリデン、フッ化ビニル、三フッ化エチレン等や、これらの共重合体等のフッ化樹脂などを挙げられることが出来る。特に質量平均分子量が10,000〜100,000の含フッ素共重合体は、本発明においてブラックマトリクス表面の撥インク性と開口部基材表面の親インク性を両立する上で特に好ましく、具体的には特願2005−209886に記載の含フッ素共重合体が挙げられる。また、これらの含フッ素系化合物は、単独または二種類以上併用して用いることが出来る。上記含ケイ素系化合物として、主鎖または側鎖に有機シリコンを有するもので、シロキサン成分を含むシリコン樹脂やシリコーンゴムなどを挙げられることが出来る。また、これらの含ケイ素系化合物は、単独または二種類以上併用して用いることが出来る。さらに、上記含フッ素化系合物と含シリコン化合物、あるいはその他のインク反発性の成分を併用しても良い。本発明における感光性樹脂組成物に含まれる含フッ素系化合物もしくは含ケイ素系化合物の量は、全重量部に対し、好ましくは0.1重量%〜10重量%である。

【0025】

第1のアルカリ溶液、又は第2のアルカリ溶液としては、塩基性化合物が溶解した水溶液が用いられる。塩基性化合物として、水酸化カリウム、水酸化ナトリウム、炭酸水素ナトリウム等を挙げることができる。第1のアルカリ溶液の塩基性化合物の濃度は、感光性樹脂組成物の組成により異なるがアルカリ水溶液全体の0.1重量%〜1重量%であることが望ましい。0.1重量%より小さいと、現像速度が遅くなってしまう問題がある。また、1重量%より大きいと、現像速度は早くなるが、ブラックマトリックスパターンの寸法により適切な現像時間が変わってしまい、さまざまな寸法が混在しているパターンでは、現像マージンがとれなくなってしまう。第2のアルカリ溶液の塩基性化合物の重量モル濃度は、第1のアルカリ溶液の塩基性化合物の重量モル濃度の3〜10倍であることが望ましい。より好ましくは3〜8倍である。この倍率が3倍よりも小さいと、基板上の隔壁に区切られた領域上にブリード又は溶出した撥インキ材料の洗浄能力が十分でなく、基板上に撥インキ材料が残るため、白抜けの問題が発生し好ましくない。また10倍よりも大きいと、第2のアルカリ溶液の塩基性が、現像に用いた第1のアルカリ溶液と比べて強すぎるため、混色を防止するために残しておく必要のある隔壁上部の撥インキ材料まで洗浄されてしまい、混色不良の問題が発生する。

また、第2のアルカリ溶液には界面活性剤を添加することが好ましい。界面活性剤としてはアルファスルホ脂肪酸エステル塩、アルキルベンゼンスルホン酸塩、ポリオキシエチレンアルキルエーテル、脂肪酸ジエタノールアミド等、アニオン、カチオン、ノニオン系のいずれの界面活性剤を用いることができる。アルカリ溶液単体では、撥インキ材料を洗浄するよりも、界面活性剤を併用した方が効果的に隔壁に区切られた領域上に残存した撥インキ剤を除去できる。特にpH11に調整した水酸化ナトリウム水溶液に界面活性剤を0.1%から1.0%の範囲で混合させたものが撥インキ材料の除去性能が高い。

【0026】

以下、本発明のパターン形成体の製造方法を各工程ごとに説明する。

(a)基板上に感光性樹脂組成物を塗布する工程とは、基板上にフォトリソグラフィーで隔壁を形成するため、感光性樹脂組成物の層を形成する工程である。塗布する手段としてはスピンコーター、ロールコーター、スリットコーター、カーテンコーター、ディスペンサーなど公知の塗布手段を用いる事が出来る。その他、凸版印刷、平版印刷、凹版印刷、反転印刷、スクリーン印刷、ノズル吐出法など公知のパターン形成方法を用いることができ、この場合は当然下記詳述する(b)露光、(c)現像工程は不要となる。

【0027】

(b)前記基板上の感光性樹脂組成物に所望のパターンを露光する工程とは、所望のパターンが形成されたマスクを介して、基板上の感光性樹脂組成物の露光し、隔壁のパターンを得る工程をいう。ネガ型、ポジ型の感光性樹脂組成物の種類により使用するマスクが異なる。

【0028】

(c)前記基板を第1のアルカリ溶液で現像し、基板上に隔壁パターンを形成する工程とは、前工程でパターン露光した感光性樹脂組成物のうち、隔壁を構成しない部分をアルカリ溶液で除去する工程をいう。現像により基板上の感光性樹脂組成物のうち隔壁を構成する部分のみが通常残る。

【0029】

(d)前記基板上の感光性樹脂組成物を硬化させ、基板上に硬化した隔壁を得る工程とは、現像後の感光性樹脂組成物を硬化させ、隔壁を安定させることを目的として行う。隔壁の硬化が十分でないと、ノズル吐出法によりインキを付与した際にインキの溶媒に隔壁が溶解してしまう問題が生ずる。硬化させるための具体的手段として、光照射、放射線照射又は加熱処理により行う。加熱処理では、オーブン、ホットプレート、ブロックヒーター、クリーンオーブン、電気温風器、遠赤外線加熱器、恒温器等の手段を用いる事ができる。

加熱温度は、前記基板を160〜250℃の温度で20〜60分加熱することが好ましい。好ましくは200〜250℃で加熱することが望ましい。前述したように加熱が十分でないと隔壁がインキに溶解し混色を発生するおそれがあるため、本来は200℃以上の高温で加熱することが望ましい。しかし、200℃以上の温度で加熱を行うと、撥インキ材料が隔壁から溶出又はブリードする現象が顕著となるため、白抜け不良の原因となっていた。しかし、本発明によると、基板上の隔壁により区切られた領域に溶出又はブリードした撥インキ材料を後述するアルカリ洗浄工程で効率よく除去するので、混色と白抜けを同時に防止する優れた効果を奏する。

【0030】

(e)前記基板の両面のうち隔壁が設けられた面を第2のアルカリ溶液で洗浄する工程とは、前記加熱工程において、基板上の隔壁に区切られた領域に溶出又はブリードした撥インキ材料を除去する工程である。この際に用いる第2のアルカリ溶液として、現像液として使用した第1のアルカリ溶液又はこれと同程度の塩基性を示す溶液を用いることもできるが、洗浄性能が十分でなく依然白抜けの問題が解消しない。そこで、本発明では前記第2のアルカリ溶液を用い、さらに洗浄する際の基板の平均温度を30℃〜50℃とすることにより、溶出又はブリードした撥インキ材料をほぼ完全に除去することができたのである。加熱した基板を洗浄するときは、基板を室温まで空冷してからアルカリ溶液で洗浄していた。ところが、本発明者らの検討によると洗浄する際の基板の平均温度を室温よりも高くし、その平均温度を30〜50℃(より好ましくは40〜50℃)程度としながら洗浄を行うと洗浄効果が飛躍的に向上し、さらに混色不良の発生も抑えられることを見出した。

すなわち、アルカリ溶液を用いて洗浄を行う場合、隔壁とアルカリ溶液が接触する時間が長時間になると隔壁の撥インキ性が大幅に損なわれる。しかし、現像液に対し3〜10倍の濃度の塩基性化合物を含むアルカリ溶液を用いかつ基板の平均温度を30〜50℃(より好ましくは40〜50℃)とすると、隔壁とアルカリ溶液が接触する時間が短時間で効率よく洗浄処理を完了することができ、混色不良と白抜け不良を同時に防止することができたのである。

なお、基板の平均温度が50℃よりも高いと熱膨張係数差による基板の変形、クラック等の問題が発生するおそれがあるため、50℃を超えないことが好ましい。基板の平均温度を上記温度に保つため、第2のアルカリ溶液は35〜50℃程度のものを用いることが好ましい。なお、基板の平均温度は、例えば、基板の四隅の温度を測定しその平均を求めることにより算出することができる。

また第2のアルカリ溶液を用いた具体的な洗浄手段としては、ディップ洗浄、スピン洗浄、シャワー洗浄等特があるが、ディップ洗浄が撥インキ材料を溶解しやすく有効である。洗浄後、乾燥することで、隔壁で区切られた領域の水に対する接触角を30°〜40°程度にまで低下させることができる。基板の乾燥方法としてはエアナイフ、スピンドライ、加熱による乾燥等、いずれでも良いが、加熱乾燥を行なう場合には、感光性樹脂組成物の熱硬化反応が進行しない程度の温度で行う必要がある。

【0031】

(f)前記基板の両面のうち隔壁が設けられた面にノズル吐出法によりインキを付与する工程とは、ノズル吐出法により基板上の隔壁により区切られた領域に対しインキを付与する工程である。ノズル吐出法には公知のノズル吐出印刷装置を用いることができる。パターン形成体がカラーフィルタである場合は、インキとして赤、緑、青の顔料又は染料を分散した着色インキを用いることができる。着色インキの顔料又は染料の含有量は、溶剤を除いた全固形分の重量に対して3〜70質量%であることが好ましい。また、着色インキの溶剤の含有量は、着色インキ中の全固形分濃度が5〜40質量%となるように調整することが好ましい。

パターン形成体が有機エレクトロルミネッセンス素子である場合には、有機発光材料又は電荷輸送材料等を含有したインキを用いることができる。

【0032】

(g)前記インキを硬化させインキ皮膜を得る工程とは、ノズル吐出法により付与したインキを熱又は光照射その他これに準ずる手段により硬化させる工程である。インキを熱により硬化される場合は、オーブン、ホットプレート、ブロックヒーター、クリーンオーブン、電気温風器、遠赤外線加熱器、恒温器等の手段を用いる事ができる。

【実施例】

【0033】

以下、本発明の実施例を、ノズル吐出法を用いたカラーフィルタの製造方法を例に具体的に説明する。

【0034】

(実施例1)

<隔壁(ブラックマトリックス)の作成>

基板(透明基板1)として無アルカリガラスを用いた。次に下記に示す方法で基板上に隔壁(ブラックマトリックス)を形成した。まずフッ素樹脂を含む感光性樹脂組成物1(クレゾール−ノボラック樹脂、シクロヘキサノン、カーボン顔料、分散剤、ラジカル重合性を有する化合物トリメチロールプロパントリアクリレート、光重合開始剤、 含フッ素化合物で形成)を透明基板1上に厚さ2μmとなるよう塗布した後、フォトマスクを用いてブラックマトリクスのパターンに1000mJ/cm2の電子線照射処理した。その後、この基板を下記組成からなるアルカリ溶液Aで現像し、隔壁のパターンを得た。ついでこの基板をオーブンで200℃で20分加熱・硬化し、ブラックマトリクス状の隔壁を得た。この隔壁のOD値(光学濃度)を測定したところ、充分な遮光性を有することから、いずれも光遮光層として使用できることを確認した。

さらに、この基板を10分間空冷し、基板の四隅を測定した際の平均温度が45℃になった時点で、アルカリ溶液Bを用いて5分間ディップ洗浄を行った。アルカリ溶液Bは下記組成となるよう調整し、pH11、温度は30℃になるよう調整した。アルカリ溶液Bで洗浄した後の基板の平均温度は40℃であった。続いて、エアナイフで基板に残存したアルカリ溶液を除去した。

<アルカリ溶液A>

炭酸ナトリウム 15重量部

炭酸水素ナトリウム 6重量部

アルキルベンゼンスルホン酸塩 35重量部

蒸留水 944重量部

<アルカリ溶液B>

炭酸ナトリウム 120重量部

炭酸水素ナトリウム 48重量部

アルキルベンゼンスルホン酸塩 280重量部

蒸留水 552重量部

<着色インクの調整>

着色インクとして顔料を、溶剤を除くインクの全固形分の合計質量に締める割合が50質量%で必要な分光特性となるように調整し、溶剤をインクに締める全固形分濃度が30質量%となるように調整した。

<カラーフィルタの製造>

この基板にノズル吐出印刷装置を用いて赤、青、緑からなる着色インキをそれぞれ隔壁で区切られた領域に付与し、その後加熱硬化してカラーフィルタを得た。このカラーフィルタの各画素を観察したところ白抜け、混色不良いずれも発生することがなかった。

【0035】

(実施例2)

アルカリ溶液Bの温度を調節せず室温とし、実施例1よりも時間をかけて、基板を洗浄したことを以外は、実施例1と同様にカラーフィルタを作成した。洗浄後の基板の温度を測定したところ30℃であった。このカラーフィルタの各画素を観察したところ白抜け、混色不良いずれも発生することはなかった。しかし、長時間アルカリ溶液に晒したため、隔壁上面形状が実施例1より悪化していた。

【0036】

(実施例3)

アルカリ溶液に含まれる炭酸ナトリウムと炭酸水素ナトリウムとを水酸化ナトリウムに換えたこと以外は、実施例1と同様にカラーフィルタを作成した。このカラーフィルタの各画素を観察したところ白抜け、混色不良いずれも発生することがなかった。

【0037】

(比較例1)

ブラックマトリックスの加熱・硬化温度を230℃に換えたこと以外は、実施例1と同様にカラーフィルタを作成した。このカラーフィルタの各画素を観察したところ、隔壁からブリードした撥インキ材料が観察され、着色インキ皮膜には図4に示すような白抜け不良が発生していた。

【0038】

(比較例2)

アルカリ溶液Bでの洗浄温度を20℃に換えたこと以外は、実施例1と同様にカラーフィルタを作成した。このカラーフィルタの各画素を観察したところ、隔壁からブリードした撥インキ材料が観察され、着色インキ皮膜には図4に示すような白抜け不良が発生していた。

【0039】

(比較例3)

ブラックマトリックスの加熱・硬化温度を150℃に換えたこと以外は、実施例1と同様にカラーフィルタを作成した。このカラーフィルタの各画素を観察したところ、隔壁上に着色インキが付着している状態が観察され、着色インキ皮膜には図5に示すような混色不良が発生していた。

【図面の簡単な説明】

【0040】

【図1】ガラスにブラックマトリックスが形成されており、撥インキ材料がブリードアウトしている図である。

【図2】ブリードアウトした撥インキ材料が洗浄されたブラックマトリックスの図である。

【図3】色抜け、混色なく画素平坦性に優れたカラーフィルタの図である。

【図4】撥インキ材料がブリードアウトしており、色抜け不良が発生している図である。

【図5】ブラックマトリックスの耐性が十分でなく、混色不良が発生している図である。

【符号の説明】

【0041】

1・・・ガラス

2・・・ブラックマトリックス

3・・・ブリードアウトした撥インキ材料

4・・・ブリードアウトした撥インキ材料が除去されたブラックマトリックス

5・・・色抜け、混色なく画素平坦性に優れたカラーフィルタ

6・・・色抜け不良が発生しているカラーフィルタの画素部

7・・・混色不良が発生しているカラーフィルタの画素部

【特許請求の範囲】

【請求項1】

基板と、この基板上に設けられた隔壁と、この隔壁に仕切られた領域に設けられたインキ皮膜を含むパターン形成体の製造方法において、少なくとも、

(a)基板上に感光性樹脂組成物を塗布する工程と、

(b)前記基板上の感光性樹脂組成物に所望のパターンを露光する工程と、

(c)前記基板を第1のアルカリ溶液で現像し、基板上に隔壁パターンを形成する工程と、

(d)前記基板上の感光性樹脂組成物を硬化させ、基板上に硬化した隔壁を得る工程と、

(e)前記基板の両面のうち隔壁が設けられた面を第2のアルカリ溶液で洗浄する工程と、

(f)前記基板の両面のうち隔壁が設けられた面にノズル吐出法によりインキを付与する工程と、

(g)前記インキを硬化させインキ皮膜を得る工程とからなり、

前記(e)工程で用いる第2のアルカリ溶液に含まれる塩基性化合物の重量モル濃度が、前記(b)工程で用いる第1のアルカリ溶液に含まれる塩基性化合物の重量モル濃度の3〜10倍であり、

前記(e)工程を、前記基板の平均温度が30℃〜50℃としながら行うことを特徴とするパターン形成体の製造方法。

【請求項2】

前記(e)工程で用いる第2のアルカリ溶液に含まれる塩基性化合物の重量モル濃度が、前期(b)工程で用いる第1のアルカリ溶液に含まれる塩基性化合物の重量モル濃度の3〜8倍であることを特徴とする請求項1に記載のパターン形成体の製造方法。

【請求項3】

前記(e)工程を、前記基板の平均温度が40℃〜50℃としながら行うことを特徴とする請求項1に記載のパターン形成体の製造方法。

【請求項4】

前記(c)工程後で前記(d)工程を行う前に、

(c1)前記基板の両面のうち隔壁が設けられた面を全面露光する工程、を行うことを特徴とする請求項1に記載のパターン形成体の製造方法。

【請求項5】

前記感光性樹脂組成物には撥インキ性材料を含むことを特徴とする請求項1に記載のパターン形成体の製造方法。

【請求項6】

前記撥インキ材料が、含フッ素系化合物又は含シリコン系化合物であることを特徴とする請求項1に記載のパターン形成体の製造方法。

【請求項7】

前記(d)工程が、上記隔壁光照射或いは放射線照射処理を施して光硬化或いは放射線硬化させる工程であることを特徴とする請求項1に記載のパターン形成体の製造方法

【請求項8】

前記(d)工程が、前記基板を160℃以上200℃以下の温度で加熱処理を施して熱硬化させる工程であることを特徴とする請求項1に記載のパターン形成体の製造方法。

【請求項9】

前記(e)工程で用いる第2のアルカリ溶液が界面活性剤を含むことを特徴とする請求項1に記載のパターン形成体の製造方法。

【請求項10】

請求項1〜9のいずれかに記載の方法を用いて製造されたことを特徴とするカラーフィルタ。

【請求項1】

基板と、この基板上に設けられた隔壁と、この隔壁に仕切られた領域に設けられたインキ皮膜を含むパターン形成体の製造方法において、少なくとも、

(a)基板上に感光性樹脂組成物を塗布する工程と、

(b)前記基板上の感光性樹脂組成物に所望のパターンを露光する工程と、

(c)前記基板を第1のアルカリ溶液で現像し、基板上に隔壁パターンを形成する工程と、

(d)前記基板上の感光性樹脂組成物を硬化させ、基板上に硬化した隔壁を得る工程と、

(e)前記基板の両面のうち隔壁が設けられた面を第2のアルカリ溶液で洗浄する工程と、

(f)前記基板の両面のうち隔壁が設けられた面にノズル吐出法によりインキを付与する工程と、

(g)前記インキを硬化させインキ皮膜を得る工程とからなり、

前記(e)工程で用いる第2のアルカリ溶液に含まれる塩基性化合物の重量モル濃度が、前記(b)工程で用いる第1のアルカリ溶液に含まれる塩基性化合物の重量モル濃度の3〜10倍であり、

前記(e)工程を、前記基板の平均温度が30℃〜50℃としながら行うことを特徴とするパターン形成体の製造方法。

【請求項2】

前記(e)工程で用いる第2のアルカリ溶液に含まれる塩基性化合物の重量モル濃度が、前期(b)工程で用いる第1のアルカリ溶液に含まれる塩基性化合物の重量モル濃度の3〜8倍であることを特徴とする請求項1に記載のパターン形成体の製造方法。

【請求項3】

前記(e)工程を、前記基板の平均温度が40℃〜50℃としながら行うことを特徴とする請求項1に記載のパターン形成体の製造方法。

【請求項4】

前記(c)工程後で前記(d)工程を行う前に、

(c1)前記基板の両面のうち隔壁が設けられた面を全面露光する工程、を行うことを特徴とする請求項1に記載のパターン形成体の製造方法。

【請求項5】

前記感光性樹脂組成物には撥インキ性材料を含むことを特徴とする請求項1に記載のパターン形成体の製造方法。

【請求項6】

前記撥インキ材料が、含フッ素系化合物又は含シリコン系化合物であることを特徴とする請求項1に記載のパターン形成体の製造方法。

【請求項7】

前記(d)工程が、上記隔壁光照射或いは放射線照射処理を施して光硬化或いは放射線硬化させる工程であることを特徴とする請求項1に記載のパターン形成体の製造方法

【請求項8】

前記(d)工程が、前記基板を160℃以上200℃以下の温度で加熱処理を施して熱硬化させる工程であることを特徴とする請求項1に記載のパターン形成体の製造方法。

【請求項9】

前記(e)工程で用いる第2のアルカリ溶液が界面活性剤を含むことを特徴とする請求項1に記載のパターン形成体の製造方法。

【請求項10】

請求項1〜9のいずれかに記載の方法を用いて製造されたことを特徴とするカラーフィルタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−206597(P2007−206597A)

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願番号】特願2006−28055(P2006−28055)

【出願日】平成18年2月6日(2006.2.6)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成19年8月16日(2007.8.16)

【国際特許分類】

【出願日】平成18年2月6日(2006.2.6)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]