パターン形成方法およびパターン形成体

【課題】微細かつ均一なパターンの形成に好適なパターン形成方法およびパターン形成体を提供することを目的とする。

【解決手段】本発明によれば、レジストパターンが形成される領域は、ハードマスク層に形成した段差の領域よりも大きくし、ハードマスクの上段部は基板表面を覆うようにハードマスク層を残存させることと、下段部は基板表面の一部が露出するようにハードマスク層へ異方性エッチングを行うことで、基板に均一なパターンを形成することが出来る。

【解決手段】本発明によれば、レジストパターンが形成される領域は、ハードマスク層に形成した段差の領域よりも大きくし、ハードマスクの上段部は基板表面を覆うようにハードマスク層を残存させることと、下段部は基板表面の一部が露出するようにハードマスク層へ異方性エッチングを行うことで、基板に均一なパターンを形成することが出来る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微細かつ均一なパターンを形成するのに好適するパターン形成方法および該パターン形成方法を用いて形成されるパターン形成体に関する。

【背景技術】

【0002】

近年、種々の用途に応じて、特定の微細な凹凸パターンを形成する方法が求められている。このような微細な凹凸パターンを形成する技術としては、例えば半導体デバイス、光学素子、配線回路、データストレージメディア(ハードディスク、光学メディアなど)、医療用部材(分析検査用チップ、マイクロニードルなど)、バイオデバイス(バイオセンサ、細胞培養基板など)、精密検査機器用部材(検査プローブ、試料保持部材など)、ディスプレイパネル、パネル部材、エネルギーデバイス(太陽電池、燃料電池など)、マイクロ流路、マイクロリアクタ、MEMSデバイス、インプリントモールド、フォトマスクなどの用途が挙げられる。

【0003】

上述したような微細パターンを形成する方法として、電子線描画機を用いて、レジストにパターンを描画する方法が知られている(例えば、特許文献1参照)。

【0004】

電子線による露光の場合、パターンが密な領域ではフォギング(Fogging)の現象が起こる。

【0005】

Foggingとは、描画機の電子銃より基板に打ち込まれた電子が、基板表面などで散乱、反射を起こし、一部の電子がレジスト面から飛び出して行き、描画機チャンバーの内壁で更に反射して、再度レジストへ入射するものである。パターン密度が高いほどFoggingの影響は大きくなり、このFoggingの影響する領域は数十mmにも及ぶことがある。このレジストは、Foggingによる再入射電子のエネルギーによりうっすら感光し、Foggingの影響を受けたパターンは寸法の変化が生じることが知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−182941号公報

【特許文献2】特開2008−78553号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記形成方法では、微細かつ均一なパターンの形成を行う場合、Foggingの影響により寸法が変化した部位と、Foggingの影響を受けず寸法が変化しない部位が生じると、レジストパターン面内において寸法が不均一となる。特に、パターン外周部と中心部において寸法差が顕著に現れる。このレジストパターンをマスクとしてハードマスク層や基板のエッチングを行うと、面内寸法の均一なパターンを形成できない問題がある。

【0008】

また、既に段差を備えた基板に対して、新たにレジストのパターニングを行うことは以下の事由から困難である。また、段差の深さが大きければ大きいほど、難易度が上がることは言うまでもない。

【0009】

第1としては、段差のある基板上にレジストをコートする際、レジスト膜の厚さが段差と同じかそれ以下だと凸部上のレジスト膜が薄くなってしまい、平坦なレジスト膜を得ることが出来ない。このため、所望するレジストパターンを得ることが困難である。

【0010】

第2としては、レジスト膜が平坦となるように充分にレジスト膜を厚くした場合、形成したレジストパターンのアスペクト比はレジスト膜の厚みに応じて高くなるため、レジストパターン倒れが発生する。このため、所望するレジストパターンを得ることが困難である。

【0011】

特に、段差を形成した後、所望のパターンを形成するにあたり、所望のパターンのために電子線を照射すると基板自体が帯電し、正確なパターン描写を行うことが困難であるという問題がある。

【0012】

本発明は、上述の課題を解決するためになされたものであり、微細かつ均一なパターンの形成に好適なパターン形成方法およびパターン形成方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

請求項1に係る発明は、基板にハードマスク層を形成する工程と、前記ハードマスク層に段差を形成する工程と、前記段差を形成したハードマスク層にレジスト層を形成する工程と、前記レジスト層に均一なパターンを形成する工程と、前記パターニングされたレジスト層をエッチングマスクとして、前記ハードマスク層に異方性エッチングを行う工程と、前記パターニングされたハードマスク層をエッチングマスクとして、前記基板に異方性エッチングを行う工程とを備え、前記レジストパターンが形成される領域は、ハードマスク層に形成した段差の領域よりも大きく設定して構成したパターン形成方法にある。

【0014】

また、請求項2に係る発明は、前記ハードマスク層に異方性エッチングを行う工程において、前記段差を形成したハードマスクの上段部は基板表面を覆うようにハードマスクを残存させ、且つ、前記段差を形成したハードマスクの下段部は基板表面を一部露出させるようにしたパターン形成方法にある。

【0015】

また、請求項3に係る発明は、前記ハードマスク層に段差を形成する工程において、前記ハードマスク層は基板表面を覆うように残存させるようにしたパターン形成方法にある。

【0016】

また、請求項4に係る発明は、請求項1〜3によるパターン形成方法により作製したパターン形成体にある。

【発明の効果】

【0017】

本発明によれば、レジストパターンが形成される領域は、ハードマスク層に形成した段差の領域よりも大きくし、ハードマスクの上段部は基板表面を覆うようにハードマスクを残存させることと、下段部は基板表面が一部露出するようにハードマスク層へ異方性エッチングを行うことで、基板に均一なパターンを形成することが出来る。また、Fogging補正が不要となるため、Fogging条件出し等の工程も不要となる。

【0018】

また、ハードマスク層に段差を形成する工程にあたり、ハードマスク層は基板に対してエッチング選択比が高い材料であるため、形成するハードマスク層の段差は、所望するパターンよりも、深さを小さくすることが出来る。また、ハードマスク層が基板表面を覆うように残存させることにより、レジストのパターン形成において、基板の帯電(チャージアップ)を抑制することが出来る。

【図面の簡単な説明】

【0019】

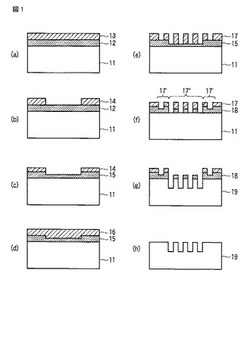

【図1】本発明の一実施の形態に係るパターン形成方法の手順を説明するために要部を断面して示した概略工程図である。

【図2】本発明の一実施の形態に係るパターン形成体をインプリントモールドとして用いたインプリント法による作製手順を説明するために要部を断面して示した概略工程図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態に係るパターン形成方法およびパターン形成体について図面を参照して説明する。

【0021】

図1は、本発明の一実施の形態に係るパターン形成体を形成するパターン形成方法の手順を示すものである。

【0022】

即ち、基板11上には、まず、ハードマスク層12を形成する工程において、ハードマスク層12を形成する(図1(a)参照)。このハードマスク層12の形成方法としては、ハードマスク層12に選択した材料に応じて、適宜公知の薄膜形成法を用いて形成される。例えば、スパッタ法などが用いられる。

【0023】

基板11は、用途に応じて適宜選択して良い。例えば、シリコン基板、石英基板、サファイア基板、SOI基板などが用いられる。前記ハードマスク層12は、選択した基板11に対して、後述する基板11に異方性エッチングを行う工程におけるエッチング選択比が高い材料であれば良い。

【0024】

また、基板11は、石英基板であり、ハードマスク層12は、クロムからなる層であることが好ましい。石英基板は、一般的な露光光に対して透過性を有しており、特に、光インプリント法に用いるインプリントモールドや、フォトマスクなどの製造工程に本発明のパターン形成方法を用いる場合に好適である。このとき、石英基板に対するハードマスク層12としてはクロムからなる層を用いることで、一般的なエッチング条件において、ハードマスク層12を基板11に対してエッチング選択比を高く設定することが出来る。

【0025】

次に、ハードマスク層12に段差を形成してハードマスクパターン15を形成する工程に移行され、レジスト材料13が塗布されてハードマスク層12に段差を形成する(図1(a)(b)(c)参照)。このとき、ハードマスク層12に形成される段差の領域は、所望するパターンの領域と等しくする。

【0026】

このハードマスク層12に段差を形成する方法としては、レジストを用いたフォトリソグラフィ法や電子線描画法等を用いる。例えば、前記ハードマスク層12上に、レジスト膜形成し、該レジスト膜にパターニングを行い、レジストパターンマスク14を形成し、該レジストパターンマスク14をマスクとしてエッチングを行うことにより、ハードマスク層12に段差を形成しても良い。

【0027】

ここで、前記ハードマスク層12は、基板11に対してエッチング選択比が高い材料であるため、形成するパターンに対応するハードマスク層12の段差は、所望するパターン高さよりも小さくすることが出来る。このため、レジストパターン倒壊を抑制することが出来る。尚、前記ハードマスク層12に形成する段差は、2段のみならず、より多段であっても良い。

【0028】

また、前記ハードマスク層12に段差を形成するにあたり、ハードマスク層12は基板表面を覆うように残存させる。これにより、レジストパターンマスク14の形成において、基板11の帯電(チャージアップ)を抑制することが出来る。

【0029】

次に、レジスト材料16を塗膜する工程に移行され、ハードマスクパターン15を有する基板11上に、レジスト材料16を塗膜する(図1(d)参照)。レジスト材料16は、パターニングを行うフォトリソや電子線等に応じて、適宜選択してよい。また、レジスト材料16の塗膜形成方法としては、粘度に応じて適宜公知の薄膜形成技術を用いれば良い。例えば、ダイコート法、スピンコート法などを用いても良い。

【0030】

続いて、レジストパターンマスク17を形成する工程に移行され、レジスト材料16に、電子線を用いてレジストパターンマスク17を形成する。描画後、現像処理を行いレジストパターンマスク17が形成される。現像処理は用いたレジスト膜に応じて適宜行って良い。このとき、現像処理に際して、洗浄処理を行っても良い。洗浄処理としては、現像液/異物を除去することが出来ればよく、例えば、純水、超臨界流体などを用いて行っても良い。また、フォトリソグラフィ法を用いても良い。

【0031】

レジストパターンマスク17が形成される領域は、ハードマスク層12に形成した段差の領域よりも大きくする。これにより、レジストパターンマスク17の形成において、Foggingの影響による寸法差がパターン中心部に比べ顕著に現れる外周部を、ハードマスク層12に形成した段差領域外へ配置出来る。

【0032】

次に、ハードマスク層12に異方性エッチングを行う工程に移行され、レジストパターンマスク17をマスクとしてハードマスク層12にエッチングを行う(図1(e)(f)参照)。エッチングとしては、適宜公知の方法により行って良い。例えば、ドライエッチング、ウェットエッチングなどを行っても良い。

【0033】

ここで、段差のあるハードマスク層12の上段部に形成されたレジストパターンマスク17´によりエッチングされた部位は、基板表面を覆うようにハードマスク層12を残存させることと、下段部に形成されたレジストパターンマスク17´´によりエッチングされた部位は、基板表面の一部露が出するようにハードマスク層12の異方性エッチングを行う。エッチングの条件は、用いたレジスト/基板に応じて、適宜調節して良い。

【0034】

続いて、基板11に異方性エッチングを行う工程に移行され、ハードマスク層12が形成された側から、異方性エッチングを行い、パターン形成体19を形成する(図1(g)(h)参照)。エッチング手法としては、適宜公知のエッチング方法を用いてよく、例えば、ドライエッチング、ウェットエッチングなどを行っても良い。また、エッチングの条件は、用いたハードマスク層/基板に応じて、適宜調節して良い。

【0035】

ここで、上記手順により形成したパターン形成体19をインプリントモールドとして活用した場合におけるインプリント法について図2を参照して説明を行なう。

【0036】

まず、インプリントモールドを用いたインプリント法を行う工程において、転写基板21に転写材料22を積層する(図2(a)参照)。転写基板21は、使用する転写材料22に適するように適宜選択することができる。例えば、シリコン、石英ガラス、などが挙げられる。

【0037】

転写材料22は、所望する凹凸パターン、凹凸パターンの用途などに応じて適宜選択してよい。例えば、熱硬化性樹脂、光硬化性樹脂、ゾルゲル材料などを用いても良い。特に、フッ素系UV硬化樹脂の場合、離型性に優れているため望ましい。そして、転写材料22の積層方法としては、転写材料の粘度に応じて、適宜公知の薄膜形成技術を用いれば良い。例えば、ダイコート法、スピンコート法などを用いても良い。

【0038】

次に、転写基板21とインプリントモールドとを接近させ、転写材料22に対しパターンの転写を行い残膜つき樹脂パターン23を形成してインプリントモールドの樹脂パターン24を形成する(図2(b)(c)参照)。このとき、インプリントモールドには、離型処理を施しても良い。転写材料22や、所望するパターンの精度に応じて、転写材料22の硬化を行っても良い。例えば、転写材料22として熱硬化性樹脂を用いた場合、加熱により硬化を行ってよい。また、例えば転写材料22として光硬化性樹脂を用いた場合、露光光により硬化を行っても良い。

【0039】

続いて、このインプリント法により形成された樹脂パターン24を有するレジストパターンをマスクとして転写基板21にエッチングを施し、凹凸反転したインプリントモールドの複製版25を製造する(図2(d)参照)。

【0040】

ここで、例えば残膜除去を行う工程に移行して所望する樹脂パターン24に応じて、残膜を除去する。この残膜とは、転写基板21とインプリントモールドとの間に存在した転写材料22であり、転写された樹脂パターン24が形成されていない部位をいう。

【0041】

残膜の除去は、選択した転写材料22に応じて適宜適した除去方法を用いて良い。例えば、転写材料22として、熱硬化性樹脂や光硬化性樹脂を用いた場合、O2(酸素)RIE法を用いて除去しても良い。また、O2RIEの条件は、用いたレジスト/基板に応じて、適宜調節して良い。

【0042】

そして、エッチングを行う工程では、エッチングとして、適宜公知の方法により行って良い。例えば、ドライエッチング、ウェットエッチングなどを行っても良く、エッチングの条件としては、用いたレジスト/基板に応じて、適宜調節して良い。

【実施例】

【0043】

次に、本発明のパターン形成方法による具体的な実施例として、光インプリントモールドを作製した。

【0044】

(実施例1)

まず、基板11上にハードマスク層12が20nm厚に形成された積層基板上にレジスト材料13を100nm厚にコートした(図1(a)参照)。このとき、基板11は、石英基板であり、ハードマスク層12はクロム膜であり、レジスト材料13はポジ型電子線レジストである。

【0045】

次に、電子線描画装置にて、レジスト材料13に対して電子線を照射した後、現像液を用いた現像処理、リンス、およびリンス液の乾燥を行い、レジストパターンマスク14を形成した(図1(b)参照)。このとき、リンス液には純水を用いた。

【0046】

次に、レジストパターンマスク14をマスクとして、ICPドライエッチング装置を用いたドライエッチングによってハードマスク層12のエッチングを10nm行い、ハードマスク層12に段差を形成してハードマスクパターン15を形成した(図1(c)参照)。また、ハードマスク層12に形成される段差の領域は、所望するハードマスクパターン15の領域と等しくした。

【0047】

このとき、ハードマスクパターン15であるクロム膜のエッチングの条件は、Cl2流量40sccm、O2流量10sccm、He流量80sccm、圧力30Pa、ICPパワー300W、RIEパワー30Wであった。

【0048】

次に、段差を形成したハードマスクパターン15が形成された基板11に残存したレジスト材料14の剥離洗浄を行った。このとき、剥離洗浄としてO2アッシングを用いた。

【0049】

次に、段差を形成したハードマスクパターン15が形成された基板11上にレジスト材料16を100nm厚にて塗膜した(図1(d)参照)。

【0050】

次に、電子線描画装置にて、レジスト材料16に対して電子線を照射した後、現像液を用いた現像処理、リンス、およびリンス液の乾燥を行い、レジストパターンマスク17を形成した(図1(e)参照)。リンス液には、純水を用いた。このとき、レジストパターンマスク17が形成される領域は、ハードマスクパターン15に形成した段差の領域よりも大きくした。

【0051】

次に、レジストパターンマスク17をマスクとしてICPドライエッチング装置を用いたドライエッチングによって段差を形成したハードマスクパターン15のエッチングを行い、所望のパターンが形成されたハードマスクパターン18を形成した(図1(f)参照)。

【0052】

このとき、段差を形成したハードマスクパターン15の上段部に形成されたレジストパターンマスク17′によりエッチングされた部位は、基板11の表面を覆うようにハードマスクパターン18を残存させることと、下段部に形成されたレジストパターンマスク17′′によりエッチングされた部位は、基板11表面の一部が露出するようにハードマスクパターン18のエッチングを行う。

【0053】

段差を形成したハードマスクパターン15であるクロム膜のエッチングの条件は、Cl2流量40sccm、O2流量10sccm、He流量80sccm、圧力30Pa、ICPパワー300W、RIEパワー30Wであった。

【0054】

次に、所望のパターンを形成したハードマスクパターン18をマスクとしてICPドライエッチング装置を用いたドライエッチングによってパターン形成体19を形成した(図1(g)参照)。

【0055】

このとき、基板である石英基板のエッチング条件は、C4F8流量10sccm、O2流量10〜25sccm、Ar流量75sccm、圧力2Pa、ICPパワー200W、RIEパワー550Wであった。

【0056】

次に、所望のパターンを形成したハードマスクパターン18の剥離洗浄を行った(図1(h)参照)。このとき、所望のパターンを形成したハードマスク層18の剥離洗浄にはウェットエッチングを用いた。

【0057】

以上の手順によりパターン形成体19を作製することが出来る。

【0058】

(実施例2)

実施例1で作製したパターン形成体19をインプリントモールドとして用いて、図2に示すように凹凸パターンが反転した樹脂パターン24を形成するインプリト法を行った。

【0059】

まず、転写基板21上に転写材料22として光硬化性樹脂を100nm厚に積層し、パターン形成体19を対向して配置した(図2(a)参照)。

【0060】

このとき、微細なインプリントモールドであるパターン形成体19のパターン面側には、離型剤としてフッ素系表面処理剤をあらかじめコートした。また、転写基板21はシリコン基板であった。

【0061】

次に、転写材料22とパターン形成体19を接触させ、パターン形成体19側から露光光を照射し、転写材料22を硬化させ、転写基板21とパターン形成体19とを遠ざけ、転写材料22に残膜つき樹脂パターン23を形成した(図2(b)参照)。

【0062】

このとき、微細なインプリントモールドであるパターン形成体19に荷重を1MPa加え、露光光であるUV光の照射量は400mJ/cm2であった。

【0063】

以上より、実施例1で作製したパターン形成体19の凹凸反転した微細な樹脂パターン23をインプリント法により形成する。

【0064】

次に、O2プラズマアッシング(条件:O2流量500sccm、圧力30Pa、RFパワー1000W)によって残膜を除去し、樹脂パターン24を形成した(図2(c)参照)。

【0065】

次に、樹脂パターン24をマスクとして、ICPドライエッチング装置を用いたドライエッチングによって転写基板21のエッチングを行った(図2(d)参照)。このとき、基板であるシリコン基板のエッチング条件は、SF6流量40sccm、Ar流量75sccm、圧力2Pa、ICPパワー200W、RIEパワー300Wであった。

【0066】

以上の手順により実施例1で作製した微細なインプリントモールドであるパターン形成体19の凹凸反転した微細な複製版25を作製することが出来る。

【0067】

この発明は、上記実施の形態に限ることなく、その他、実施段階ではその要旨を逸脱しない範囲で種々の変形を実施し得ることが可能である。さらに、上記実施形態には、種々の段階の発明が含まれており、開示される複数の構成要件における適宜な組合せにより、種々の発明が抽出され得る。

【0068】

例えば実施形態に示される全構成要件から幾つかの構成要件が削除されても、発明が解決しようとする課題の欄で述べた課題が解決でき、発明の効果で述べられている効果が得られる場合には、この構成要件が削除された構成が発明として抽出され得る。

【産業上の利用可能性】

【0069】

本発明のパターン形成方法およびパターン形成体は、半導体デバイス、光学素子、配線回路、データストレージメディア(ハードディスク、光学メディアなど)、医療用部材(分析検査用チップ、マイクロニードルなど)、バイオデバイス(バイオセンサ、細胞培養基板など)、精密検査機器用部材(検査プローブ、試料保持部材など)、ディスプレイパネル、パネル部材、エネルギーデバイス(太陽電池、燃料電池など)、マイクロ流路、マイクロリアクタ、MEMSデバイスなどの製造方法において用いられる微細なパターン形成に有用に用いることが期待できる。

【符号の説明】

【0070】

11…基板

12…ハードマスク層

13、16…レジスト材料

14、17…レジストパターンマスク

15、18…ハードマスクパターン

19…パターン形成体

21…転写基板

22…転写材料

23…残膜つき樹脂パターン

24…樹脂パターン

25…複製版

【技術分野】

【0001】

本発明は、微細かつ均一なパターンを形成するのに好適するパターン形成方法および該パターン形成方法を用いて形成されるパターン形成体に関する。

【背景技術】

【0002】

近年、種々の用途に応じて、特定の微細な凹凸パターンを形成する方法が求められている。このような微細な凹凸パターンを形成する技術としては、例えば半導体デバイス、光学素子、配線回路、データストレージメディア(ハードディスク、光学メディアなど)、医療用部材(分析検査用チップ、マイクロニードルなど)、バイオデバイス(バイオセンサ、細胞培養基板など)、精密検査機器用部材(検査プローブ、試料保持部材など)、ディスプレイパネル、パネル部材、エネルギーデバイス(太陽電池、燃料電池など)、マイクロ流路、マイクロリアクタ、MEMSデバイス、インプリントモールド、フォトマスクなどの用途が挙げられる。

【0003】

上述したような微細パターンを形成する方法として、電子線描画機を用いて、レジストにパターンを描画する方法が知られている(例えば、特許文献1参照)。

【0004】

電子線による露光の場合、パターンが密な領域ではフォギング(Fogging)の現象が起こる。

【0005】

Foggingとは、描画機の電子銃より基板に打ち込まれた電子が、基板表面などで散乱、反射を起こし、一部の電子がレジスト面から飛び出して行き、描画機チャンバーの内壁で更に反射して、再度レジストへ入射するものである。パターン密度が高いほどFoggingの影響は大きくなり、このFoggingの影響する領域は数十mmにも及ぶことがある。このレジストは、Foggingによる再入射電子のエネルギーによりうっすら感光し、Foggingの影響を受けたパターンは寸法の変化が生じることが知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−182941号公報

【特許文献2】特開2008−78553号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記形成方法では、微細かつ均一なパターンの形成を行う場合、Foggingの影響により寸法が変化した部位と、Foggingの影響を受けず寸法が変化しない部位が生じると、レジストパターン面内において寸法が不均一となる。特に、パターン外周部と中心部において寸法差が顕著に現れる。このレジストパターンをマスクとしてハードマスク層や基板のエッチングを行うと、面内寸法の均一なパターンを形成できない問題がある。

【0008】

また、既に段差を備えた基板に対して、新たにレジストのパターニングを行うことは以下の事由から困難である。また、段差の深さが大きければ大きいほど、難易度が上がることは言うまでもない。

【0009】

第1としては、段差のある基板上にレジストをコートする際、レジスト膜の厚さが段差と同じかそれ以下だと凸部上のレジスト膜が薄くなってしまい、平坦なレジスト膜を得ることが出来ない。このため、所望するレジストパターンを得ることが困難である。

【0010】

第2としては、レジスト膜が平坦となるように充分にレジスト膜を厚くした場合、形成したレジストパターンのアスペクト比はレジスト膜の厚みに応じて高くなるため、レジストパターン倒れが発生する。このため、所望するレジストパターンを得ることが困難である。

【0011】

特に、段差を形成した後、所望のパターンを形成するにあたり、所望のパターンのために電子線を照射すると基板自体が帯電し、正確なパターン描写を行うことが困難であるという問題がある。

【0012】

本発明は、上述の課題を解決するためになされたものであり、微細かつ均一なパターンの形成に好適なパターン形成方法およびパターン形成方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

請求項1に係る発明は、基板にハードマスク層を形成する工程と、前記ハードマスク層に段差を形成する工程と、前記段差を形成したハードマスク層にレジスト層を形成する工程と、前記レジスト層に均一なパターンを形成する工程と、前記パターニングされたレジスト層をエッチングマスクとして、前記ハードマスク層に異方性エッチングを行う工程と、前記パターニングされたハードマスク層をエッチングマスクとして、前記基板に異方性エッチングを行う工程とを備え、前記レジストパターンが形成される領域は、ハードマスク層に形成した段差の領域よりも大きく設定して構成したパターン形成方法にある。

【0014】

また、請求項2に係る発明は、前記ハードマスク層に異方性エッチングを行う工程において、前記段差を形成したハードマスクの上段部は基板表面を覆うようにハードマスクを残存させ、且つ、前記段差を形成したハードマスクの下段部は基板表面を一部露出させるようにしたパターン形成方法にある。

【0015】

また、請求項3に係る発明は、前記ハードマスク層に段差を形成する工程において、前記ハードマスク層は基板表面を覆うように残存させるようにしたパターン形成方法にある。

【0016】

また、請求項4に係る発明は、請求項1〜3によるパターン形成方法により作製したパターン形成体にある。

【発明の効果】

【0017】

本発明によれば、レジストパターンが形成される領域は、ハードマスク層に形成した段差の領域よりも大きくし、ハードマスクの上段部は基板表面を覆うようにハードマスクを残存させることと、下段部は基板表面が一部露出するようにハードマスク層へ異方性エッチングを行うことで、基板に均一なパターンを形成することが出来る。また、Fogging補正が不要となるため、Fogging条件出し等の工程も不要となる。

【0018】

また、ハードマスク層に段差を形成する工程にあたり、ハードマスク層は基板に対してエッチング選択比が高い材料であるため、形成するハードマスク層の段差は、所望するパターンよりも、深さを小さくすることが出来る。また、ハードマスク層が基板表面を覆うように残存させることにより、レジストのパターン形成において、基板の帯電(チャージアップ)を抑制することが出来る。

【図面の簡単な説明】

【0019】

【図1】本発明の一実施の形態に係るパターン形成方法の手順を説明するために要部を断面して示した概略工程図である。

【図2】本発明の一実施の形態に係るパターン形成体をインプリントモールドとして用いたインプリント法による作製手順を説明するために要部を断面して示した概略工程図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施の形態に係るパターン形成方法およびパターン形成体について図面を参照して説明する。

【0021】

図1は、本発明の一実施の形態に係るパターン形成体を形成するパターン形成方法の手順を示すものである。

【0022】

即ち、基板11上には、まず、ハードマスク層12を形成する工程において、ハードマスク層12を形成する(図1(a)参照)。このハードマスク層12の形成方法としては、ハードマスク層12に選択した材料に応じて、適宜公知の薄膜形成法を用いて形成される。例えば、スパッタ法などが用いられる。

【0023】

基板11は、用途に応じて適宜選択して良い。例えば、シリコン基板、石英基板、サファイア基板、SOI基板などが用いられる。前記ハードマスク層12は、選択した基板11に対して、後述する基板11に異方性エッチングを行う工程におけるエッチング選択比が高い材料であれば良い。

【0024】

また、基板11は、石英基板であり、ハードマスク層12は、クロムからなる層であることが好ましい。石英基板は、一般的な露光光に対して透過性を有しており、特に、光インプリント法に用いるインプリントモールドや、フォトマスクなどの製造工程に本発明のパターン形成方法を用いる場合に好適である。このとき、石英基板に対するハードマスク層12としてはクロムからなる層を用いることで、一般的なエッチング条件において、ハードマスク層12を基板11に対してエッチング選択比を高く設定することが出来る。

【0025】

次に、ハードマスク層12に段差を形成してハードマスクパターン15を形成する工程に移行され、レジスト材料13が塗布されてハードマスク層12に段差を形成する(図1(a)(b)(c)参照)。このとき、ハードマスク層12に形成される段差の領域は、所望するパターンの領域と等しくする。

【0026】

このハードマスク層12に段差を形成する方法としては、レジストを用いたフォトリソグラフィ法や電子線描画法等を用いる。例えば、前記ハードマスク層12上に、レジスト膜形成し、該レジスト膜にパターニングを行い、レジストパターンマスク14を形成し、該レジストパターンマスク14をマスクとしてエッチングを行うことにより、ハードマスク層12に段差を形成しても良い。

【0027】

ここで、前記ハードマスク層12は、基板11に対してエッチング選択比が高い材料であるため、形成するパターンに対応するハードマスク層12の段差は、所望するパターン高さよりも小さくすることが出来る。このため、レジストパターン倒壊を抑制することが出来る。尚、前記ハードマスク層12に形成する段差は、2段のみならず、より多段であっても良い。

【0028】

また、前記ハードマスク層12に段差を形成するにあたり、ハードマスク層12は基板表面を覆うように残存させる。これにより、レジストパターンマスク14の形成において、基板11の帯電(チャージアップ)を抑制することが出来る。

【0029】

次に、レジスト材料16を塗膜する工程に移行され、ハードマスクパターン15を有する基板11上に、レジスト材料16を塗膜する(図1(d)参照)。レジスト材料16は、パターニングを行うフォトリソや電子線等に応じて、適宜選択してよい。また、レジスト材料16の塗膜形成方法としては、粘度に応じて適宜公知の薄膜形成技術を用いれば良い。例えば、ダイコート法、スピンコート法などを用いても良い。

【0030】

続いて、レジストパターンマスク17を形成する工程に移行され、レジスト材料16に、電子線を用いてレジストパターンマスク17を形成する。描画後、現像処理を行いレジストパターンマスク17が形成される。現像処理は用いたレジスト膜に応じて適宜行って良い。このとき、現像処理に際して、洗浄処理を行っても良い。洗浄処理としては、現像液/異物を除去することが出来ればよく、例えば、純水、超臨界流体などを用いて行っても良い。また、フォトリソグラフィ法を用いても良い。

【0031】

レジストパターンマスク17が形成される領域は、ハードマスク層12に形成した段差の領域よりも大きくする。これにより、レジストパターンマスク17の形成において、Foggingの影響による寸法差がパターン中心部に比べ顕著に現れる外周部を、ハードマスク層12に形成した段差領域外へ配置出来る。

【0032】

次に、ハードマスク層12に異方性エッチングを行う工程に移行され、レジストパターンマスク17をマスクとしてハードマスク層12にエッチングを行う(図1(e)(f)参照)。エッチングとしては、適宜公知の方法により行って良い。例えば、ドライエッチング、ウェットエッチングなどを行っても良い。

【0033】

ここで、段差のあるハードマスク層12の上段部に形成されたレジストパターンマスク17´によりエッチングされた部位は、基板表面を覆うようにハードマスク層12を残存させることと、下段部に形成されたレジストパターンマスク17´´によりエッチングされた部位は、基板表面の一部露が出するようにハードマスク層12の異方性エッチングを行う。エッチングの条件は、用いたレジスト/基板に応じて、適宜調節して良い。

【0034】

続いて、基板11に異方性エッチングを行う工程に移行され、ハードマスク層12が形成された側から、異方性エッチングを行い、パターン形成体19を形成する(図1(g)(h)参照)。エッチング手法としては、適宜公知のエッチング方法を用いてよく、例えば、ドライエッチング、ウェットエッチングなどを行っても良い。また、エッチングの条件は、用いたハードマスク層/基板に応じて、適宜調節して良い。

【0035】

ここで、上記手順により形成したパターン形成体19をインプリントモールドとして活用した場合におけるインプリント法について図2を参照して説明を行なう。

【0036】

まず、インプリントモールドを用いたインプリント法を行う工程において、転写基板21に転写材料22を積層する(図2(a)参照)。転写基板21は、使用する転写材料22に適するように適宜選択することができる。例えば、シリコン、石英ガラス、などが挙げられる。

【0037】

転写材料22は、所望する凹凸パターン、凹凸パターンの用途などに応じて適宜選択してよい。例えば、熱硬化性樹脂、光硬化性樹脂、ゾルゲル材料などを用いても良い。特に、フッ素系UV硬化樹脂の場合、離型性に優れているため望ましい。そして、転写材料22の積層方法としては、転写材料の粘度に応じて、適宜公知の薄膜形成技術を用いれば良い。例えば、ダイコート法、スピンコート法などを用いても良い。

【0038】

次に、転写基板21とインプリントモールドとを接近させ、転写材料22に対しパターンの転写を行い残膜つき樹脂パターン23を形成してインプリントモールドの樹脂パターン24を形成する(図2(b)(c)参照)。このとき、インプリントモールドには、離型処理を施しても良い。転写材料22や、所望するパターンの精度に応じて、転写材料22の硬化を行っても良い。例えば、転写材料22として熱硬化性樹脂を用いた場合、加熱により硬化を行ってよい。また、例えば転写材料22として光硬化性樹脂を用いた場合、露光光により硬化を行っても良い。

【0039】

続いて、このインプリント法により形成された樹脂パターン24を有するレジストパターンをマスクとして転写基板21にエッチングを施し、凹凸反転したインプリントモールドの複製版25を製造する(図2(d)参照)。

【0040】

ここで、例えば残膜除去を行う工程に移行して所望する樹脂パターン24に応じて、残膜を除去する。この残膜とは、転写基板21とインプリントモールドとの間に存在した転写材料22であり、転写された樹脂パターン24が形成されていない部位をいう。

【0041】

残膜の除去は、選択した転写材料22に応じて適宜適した除去方法を用いて良い。例えば、転写材料22として、熱硬化性樹脂や光硬化性樹脂を用いた場合、O2(酸素)RIE法を用いて除去しても良い。また、O2RIEの条件は、用いたレジスト/基板に応じて、適宜調節して良い。

【0042】

そして、エッチングを行う工程では、エッチングとして、適宜公知の方法により行って良い。例えば、ドライエッチング、ウェットエッチングなどを行っても良く、エッチングの条件としては、用いたレジスト/基板に応じて、適宜調節して良い。

【実施例】

【0043】

次に、本発明のパターン形成方法による具体的な実施例として、光インプリントモールドを作製した。

【0044】

(実施例1)

まず、基板11上にハードマスク層12が20nm厚に形成された積層基板上にレジスト材料13を100nm厚にコートした(図1(a)参照)。このとき、基板11は、石英基板であり、ハードマスク層12はクロム膜であり、レジスト材料13はポジ型電子線レジストである。

【0045】

次に、電子線描画装置にて、レジスト材料13に対して電子線を照射した後、現像液を用いた現像処理、リンス、およびリンス液の乾燥を行い、レジストパターンマスク14を形成した(図1(b)参照)。このとき、リンス液には純水を用いた。

【0046】

次に、レジストパターンマスク14をマスクとして、ICPドライエッチング装置を用いたドライエッチングによってハードマスク層12のエッチングを10nm行い、ハードマスク層12に段差を形成してハードマスクパターン15を形成した(図1(c)参照)。また、ハードマスク層12に形成される段差の領域は、所望するハードマスクパターン15の領域と等しくした。

【0047】

このとき、ハードマスクパターン15であるクロム膜のエッチングの条件は、Cl2流量40sccm、O2流量10sccm、He流量80sccm、圧力30Pa、ICPパワー300W、RIEパワー30Wであった。

【0048】

次に、段差を形成したハードマスクパターン15が形成された基板11に残存したレジスト材料14の剥離洗浄を行った。このとき、剥離洗浄としてO2アッシングを用いた。

【0049】

次に、段差を形成したハードマスクパターン15が形成された基板11上にレジスト材料16を100nm厚にて塗膜した(図1(d)参照)。

【0050】

次に、電子線描画装置にて、レジスト材料16に対して電子線を照射した後、現像液を用いた現像処理、リンス、およびリンス液の乾燥を行い、レジストパターンマスク17を形成した(図1(e)参照)。リンス液には、純水を用いた。このとき、レジストパターンマスク17が形成される領域は、ハードマスクパターン15に形成した段差の領域よりも大きくした。

【0051】

次に、レジストパターンマスク17をマスクとしてICPドライエッチング装置を用いたドライエッチングによって段差を形成したハードマスクパターン15のエッチングを行い、所望のパターンが形成されたハードマスクパターン18を形成した(図1(f)参照)。

【0052】

このとき、段差を形成したハードマスクパターン15の上段部に形成されたレジストパターンマスク17′によりエッチングされた部位は、基板11の表面を覆うようにハードマスクパターン18を残存させることと、下段部に形成されたレジストパターンマスク17′′によりエッチングされた部位は、基板11表面の一部が露出するようにハードマスクパターン18のエッチングを行う。

【0053】

段差を形成したハードマスクパターン15であるクロム膜のエッチングの条件は、Cl2流量40sccm、O2流量10sccm、He流量80sccm、圧力30Pa、ICPパワー300W、RIEパワー30Wであった。

【0054】

次に、所望のパターンを形成したハードマスクパターン18をマスクとしてICPドライエッチング装置を用いたドライエッチングによってパターン形成体19を形成した(図1(g)参照)。

【0055】

このとき、基板である石英基板のエッチング条件は、C4F8流量10sccm、O2流量10〜25sccm、Ar流量75sccm、圧力2Pa、ICPパワー200W、RIEパワー550Wであった。

【0056】

次に、所望のパターンを形成したハードマスクパターン18の剥離洗浄を行った(図1(h)参照)。このとき、所望のパターンを形成したハードマスク層18の剥離洗浄にはウェットエッチングを用いた。

【0057】

以上の手順によりパターン形成体19を作製することが出来る。

【0058】

(実施例2)

実施例1で作製したパターン形成体19をインプリントモールドとして用いて、図2に示すように凹凸パターンが反転した樹脂パターン24を形成するインプリト法を行った。

【0059】

まず、転写基板21上に転写材料22として光硬化性樹脂を100nm厚に積層し、パターン形成体19を対向して配置した(図2(a)参照)。

【0060】

このとき、微細なインプリントモールドであるパターン形成体19のパターン面側には、離型剤としてフッ素系表面処理剤をあらかじめコートした。また、転写基板21はシリコン基板であった。

【0061】

次に、転写材料22とパターン形成体19を接触させ、パターン形成体19側から露光光を照射し、転写材料22を硬化させ、転写基板21とパターン形成体19とを遠ざけ、転写材料22に残膜つき樹脂パターン23を形成した(図2(b)参照)。

【0062】

このとき、微細なインプリントモールドであるパターン形成体19に荷重を1MPa加え、露光光であるUV光の照射量は400mJ/cm2であった。

【0063】

以上より、実施例1で作製したパターン形成体19の凹凸反転した微細な樹脂パターン23をインプリント法により形成する。

【0064】

次に、O2プラズマアッシング(条件:O2流量500sccm、圧力30Pa、RFパワー1000W)によって残膜を除去し、樹脂パターン24を形成した(図2(c)参照)。

【0065】

次に、樹脂パターン24をマスクとして、ICPドライエッチング装置を用いたドライエッチングによって転写基板21のエッチングを行った(図2(d)参照)。このとき、基板であるシリコン基板のエッチング条件は、SF6流量40sccm、Ar流量75sccm、圧力2Pa、ICPパワー200W、RIEパワー300Wであった。

【0066】

以上の手順により実施例1で作製した微細なインプリントモールドであるパターン形成体19の凹凸反転した微細な複製版25を作製することが出来る。

【0067】

この発明は、上記実施の形態に限ることなく、その他、実施段階ではその要旨を逸脱しない範囲で種々の変形を実施し得ることが可能である。さらに、上記実施形態には、種々の段階の発明が含まれており、開示される複数の構成要件における適宜な組合せにより、種々の発明が抽出され得る。

【0068】

例えば実施形態に示される全構成要件から幾つかの構成要件が削除されても、発明が解決しようとする課題の欄で述べた課題が解決でき、発明の効果で述べられている効果が得られる場合には、この構成要件が削除された構成が発明として抽出され得る。

【産業上の利用可能性】

【0069】

本発明のパターン形成方法およびパターン形成体は、半導体デバイス、光学素子、配線回路、データストレージメディア(ハードディスク、光学メディアなど)、医療用部材(分析検査用チップ、マイクロニードルなど)、バイオデバイス(バイオセンサ、細胞培養基板など)、精密検査機器用部材(検査プローブ、試料保持部材など)、ディスプレイパネル、パネル部材、エネルギーデバイス(太陽電池、燃料電池など)、マイクロ流路、マイクロリアクタ、MEMSデバイスなどの製造方法において用いられる微細なパターン形成に有用に用いることが期待できる。

【符号の説明】

【0070】

11…基板

12…ハードマスク層

13、16…レジスト材料

14、17…レジストパターンマスク

15、18…ハードマスクパターン

19…パターン形成体

21…転写基板

22…転写材料

23…残膜つき樹脂パターン

24…樹脂パターン

25…複製版

【特許請求の範囲】

【請求項1】

基板にハードマスク層を形成する工程と、

前記ハードマスク層に段差を形成する工程と、

前記段差を形成したハードマスク層にレジスト層を形成する工程と、

前記レジスト層に均一なパターンを形成する工程と、

前記パターニングされたレジスト層をエッチングマスクとして、前記ハードマスク層に異方性エッチングを行う工程と、

前記パターニングされたハードマスク層をエッチングマスクとして、前記基板に異方性エッチングを行う工程と、を備え、

前記レジスト層のパターンが形成される領域は、前記ハードマスク層に形成した段差の領域よりも大きいことを特徴とするパターン形成方法。

【請求項2】

前記ハードマスク層に異方性エッチングを行う工程において、前記段差を形成したハードマスクの上段部は基板表面を覆うように残存させ、且つ、前記段差を形成したハードマスクの下段部は基板表面を一部露出させることを特徴とする請求項1に記載のパターン形成方法。

【請求項3】

前記ハードマスク層に段差を形成する工程において、前記ハードマスク層は基板表面を覆うように残存させることを特徴とする請求項1に記載のパターン形成方法。

【請求項4】

請求項1乃至3に記載のパターン形成方法を用いて作製することを特徴とするパターン形成体。

【請求項1】

基板にハードマスク層を形成する工程と、

前記ハードマスク層に段差を形成する工程と、

前記段差を形成したハードマスク層にレジスト層を形成する工程と、

前記レジスト層に均一なパターンを形成する工程と、

前記パターニングされたレジスト層をエッチングマスクとして、前記ハードマスク層に異方性エッチングを行う工程と、

前記パターニングされたハードマスク層をエッチングマスクとして、前記基板に異方性エッチングを行う工程と、を備え、

前記レジスト層のパターンが形成される領域は、前記ハードマスク層に形成した段差の領域よりも大きいことを特徴とするパターン形成方法。

【請求項2】

前記ハードマスク層に異方性エッチングを行う工程において、前記段差を形成したハードマスクの上段部は基板表面を覆うように残存させ、且つ、前記段差を形成したハードマスクの下段部は基板表面を一部露出させることを特徴とする請求項1に記載のパターン形成方法。

【請求項3】

前記ハードマスク層に段差を形成する工程において、前記ハードマスク層は基板表面を覆うように残存させることを特徴とする請求項1に記載のパターン形成方法。

【請求項4】

請求項1乃至3に記載のパターン形成方法を用いて作製することを特徴とするパターン形成体。

【図1】

【図2】

【図2】

【公開番号】特開2012−209397(P2012−209397A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−73327(P2011−73327)

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月29日(2011.3.29)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]