パターン形成方法及びパターン形成装置

【課題】液滴の吐出精度が被転写体に形成するパターンに与える影響を少なくする。

【解決手段】画像形成装置10は、複数の凹部12Aが形成されている無端ベルト状の中間転写体12を備えている。各色のインクジェット記録ヘッド20K、C、M、Yが各色のインク滴を、インク受容性粒子16が充填された各凹部12に、画像データに応じて吐出し付与する。そして、記録媒体8上に各凹部12Aに充填されているインク受容性粒子16を転写及び定着させる。定着した、この各凹部12Aに対応したインク受容性粒子16の塊が、一画素となるドット150となる。このドット150は、インクジェット記録ヘッド20から吐出されるインク滴の吐出精度に影響を受けることなく、中間転写体12に形成された凹部12Aの位置でドット150(画素)が形成されるため高画質が得られる。また、ドット150毎にドット濃度及び色を自在に制御できる。

【解決手段】画像形成装置10は、複数の凹部12Aが形成されている無端ベルト状の中間転写体12を備えている。各色のインクジェット記録ヘッド20K、C、M、Yが各色のインク滴を、インク受容性粒子16が充填された各凹部12に、画像データに応じて吐出し付与する。そして、記録媒体8上に各凹部12Aに充填されているインク受容性粒子16を転写及び定着させる。定着した、この各凹部12Aに対応したインク受容性粒子16の塊が、一画素となるドット150となる。このドット150は、インクジェット記録ヘッド20から吐出されるインク滴の吐出精度に影響を受けることなく、中間転写体12に形成された凹部12Aの位置でドット150(画素)が形成されるため高画質が得られる。また、ドット150毎にドット濃度及び色を自在に制御できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、記録媒体にパターン記録する中間転写型記録方式によるパターン形成方法及びパターン形成装置に関する。

【背景技術】

【0002】

従来、インクジェット記録方式の画像形成装置において、記録媒体の違い(例えばインクの浸透の仕方の違い)により印字状態が変化すると言った問題や、インクが浸透しない記録媒体を用いた場合、記録媒体を排出する際、又は両面印字の反転動作する際に、インク像の未乾燥部分の像が乱されると言う問題があった。

【0003】

さて、インクジェットによる画像形成は画像信号に応じて、直接インクを記録媒体上に噴射して、文字や画像等を形成する。近年画像形成速度の高速化のため、搬送する記録媒体の全幅にわたってノズルを配置したFWA方式の記録装置が必要とされている。

【0004】

このようなFWA方式の記録装置は、従来のスキャン型インクジェット記録装置に比べて、文字や画像等が形成された記録媒体が装置から排出される時間が短くなり、浸透乾燥によるインク乾燥に供される時間が短くなる。よって、印字済み表面のインクは十分に定着しておらず、印字直後に表面をローラー等で押圧したり、擦ったりした場合、画像の劣化が発生してしまう恐れがある。特に両面記録時においては、上記画像劣化を起こさないためには、ある程度の乾燥時間を必要とするため、生産性が低下してしまう。

【0005】

このような問題に対し、記録媒体上、特に非浸透紙上でのインクに含まれる溶媒を蒸発促進させるために、装置自体にヒーター等の乾燥手段を設けることにより対応した場合、乾燥には大きなエネルギーが必要となり、また装置自体も大型化してしまう欠点がある。

【0006】

また、顔料を用いた顔料インクにおいて、顔料の分散性を上げ、かつ定着強度を増加させるために、インク中に水溶性高分子を添加し、特に、非浸透紙に顔料を定着させ、耐擦過性等の画像堅牢性を持たせるためには、より多くの水溶性高分子の添加が必要となる。しかし、水溶性高分子の添加量を増加させた場合、ノズルでの増粘/固化による噴射不安定、若しくは噴射不能に陥る場合があり、信頼性において大きな問題となる。

【0007】

また、インクジェットプリンターは、インク滴の吐出精度(例えば、インク滴の着弾位置のズレや着弾後のドット形状の大きさバラツキなど)によって、画像品質が略決まる。特に、FWA方式の記録装置では、複数回のスキャンで高画質を実現していた従来のシリアルプリンタとは異なり、1パスでの印字となるため、インク滴の着弾位置が僅かにずれただけでも、スジ状の画質欠陥が出てしまう。

【0008】

さて、水性インクを用いた中間転写型インクジェット記録方法において、中間体上に予め界面活性剤を塗布して濡れ性を上げる中間転写型インクジェット記録方式が提案されている(例えば、特許文献1参照)。

【0009】

上記の方式では中間体上での像形成性と中間体から記録媒体への転写性を両立させている。しかし、上記の方式は加熱により水を蒸発させる方式であって、インク粘度が増加するまで時間がかかる。また、加熱蒸発で完全に水分がなくなる訳ではないため、高速転写記録には向かず、FWA方式の紙幅記録ヘッドにより高速化を行った場合、高速化には限界が生じる。加えて非浸透紙には対応できない。

【0010】

或いは、中間転写体上に予め液体により溶解又は膨潤可能な粉末を形成し、インクジェット記録ヘッドにより転写体上に画像を形成した後、画像を記録媒体に転写する方法が提案されている(例えば、特許文献2参照)。

【0011】

しかし上記の方法では膨潤した樹脂を転写するため、転写時の圧力により樹脂が押しつぶされて転写体上に広がり、画像が乱れてしまうといった問題がある。

【0012】

また、中間転写体ベルト上に設けられた凹凸部の凹部に材料を充填することで材料層を形成する方法が提案されている。(例えば、特許文献3参照)。

【0013】

しかし、この方法における凹部は、画像を構成する最小単位であるドット(画素)より小さい。よって、従来と同様に、インク滴の吐出精度(例えば、インク滴の着弾位置のズレや着弾後のドット形状の大きさバラツキなど)が、略そのまま画質として現れてしまう。

【特許文献1】特開平07−089067号公報

【特許文献2】特開平11−188858号公報

【特許文献3】特開2000−280460号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

本発明は、上記問題を解決すべく成されたもので、液滴の吐出精度が被転写体に形成するパターンに与える影響を少なくすることを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成するために請求項1に記載のパターン形成装置は、中間転写体に形成された複数の凹部に、記録材を含む記録液体を受容可能な液体受容性粒子を充填する粒子充填工程と、所定のデータに基づいて、前記液体受容性粒子が充填された所定の前記凹部に、前記記録液体の液滴を吐出して付与し、前記記録液体の前記記録材が前記液体受容性粒子にトラップされる液滴吐出工程と、前記凹部に充填され前記記録液体が付与された前記液体受容性粒子を、前記中間転写体の該凹部から剥離して被転写体に転写し、該凹部を一画素とするパターンを前記被転写体に形成する剥離転写工程と、を含むことを特徴としている。

【0016】

請求項1に記載のパターン形成方法では、中間転写体に形成された凹部を一画素とするパターンを被転写体に形成する。

【0017】

したがって、この画素の精度は、液滴の吐出精度(例えば、液滴の着弾位置のズレや着弾後の画素形状の大きさバラツキなど)に影響を受けることなく、中間転写体に形成された凹部の精度(大きさや位置)のみで決定する。つまり、画素精度の良好な高画質が得られる。

【0018】

請求項2に記載のパターン形成方法は、凹部体に形成された複数の凹部に、記録材を含む記録液体を受容可能な液体受容性粒子を充填する粒子充填工程と、前記凹部に充填された前記液体受容性粒子を、該凹部から中間転写体に転写する転写工程と、所定のデータに基づいて、前記中間転写体に転写された前記凹部に対応する前記液体受容性粒子の塊に、前記記録液体の液滴を吐出して付与し、前記記録液体の前記記録材が前記液体受容性粒子にトラップされる液滴吐出工程と、前記記録液体が付与された前記液体受容性粒子の前記塊を、前記中間転写体からから剥離して被転写体に転写し、該塊を一画素とするパターンを前記被転写体に形成する剥離転写工程と、を含むことを特徴としている。

【0019】

請求項2に記載のパターン形成方法では、凹部体の凹部に対応する液体受容性粒子の塊を一画素とするパターンを被転写体に形成する。

【0020】

したがって、この画素の精度は、液滴の吐出精度(例えば、液滴の着弾位置のズレや着弾後の画素形状の大きさバラツキなど)に影響を受けることなく、中間転写体に形成される塊、すなわち、凹部体の凹部の精度(大きさや位置)のみで決定する。つまり、画素精度の良好な高画質が得られる。

【0021】

請求項3に記載のパターン形成装置は、複数の凹部が形成された中間転写体と、前記中間転写体の前記凹部に、記録材を含む記録液体を受容可能であると共に該記録材をトラップ可能な液体受容性粒子を充填する粒子充填手段と、所定のデータに基づいて、前記液体受容性粒子が充填された所定の前記凹部に、前記記録液体の液滴を吐出して付与する液滴吐出手段と、前記凹部に充填され前記記録液体が付与され、前記記録材がトラップした前記液体受容性粒子を、前記中間転写体の該凹部から剥離して被転写体に転写し、前記凹部を一画素とするパターンを前記該被転写体に形成す剥離転写手段と、を有することを特徴とするパターン形成装置。

【0022】

請求項3に記載のパターン形成装置では、中間転写体に形成された凹部を一画素とするパターンを被転写体に形成する。

【0023】

したがって、この画素の精度は、液滴の吐出精度(例えば、液滴の着弾位置のズレや着弾後の画素形状の大きさバラツキなど)に影響を受けることなく、中間転写体に形成された凹部の精度(大きさや位置)のみで決定する。つまり、画素精度の良好な高画質が得られる。

【0024】

請求項4に記載のパターン形成装置は、複数の凹部が形成された凹部体と、前記凹部体の前記凹部に、記録材を含む記録液体を受容可能であると共に該記録材をトラップ可能な液体受容性粒子を充填する粒子充填手段と、前記凹部に充填された前記液体受容性粒子を、該凹部から中間転写体に転写する転写手段と、所定のデータに基づいて、前記中間転写体に転写された前記凹部に対応する前記液体受容性粒子の塊に、前記記録液体の液滴を吐出して付与する液滴吐出手段と、前記記録液体が付与され、前記記録材がトラップした前記液体受容性粒子の前記塊を、前記中間転写体から剥離して被転写体に転写し、前記塊を一画素とするパターンを前記該被転写体に形成する剥離転写手段と、を有することを特徴としている。

【0025】

請求項4に記載のパターン形成方法では、凹部体の凹部に対応する液体受容性粒子の塊を一画素とするパターンを被転写体に形成する。

【0026】

したがって、この画素の精度は、液滴の吐出精度(例えば、液滴の着弾位置のズレや着弾後の画素形状の大きさバラツキなど)に影響を受けることなく、中間転写体に形成される塊、すなわち、凹部体の凹部の精度(大きさや位置)のみで決定する。つまり、画素精度の良好な高画質が得られる。

【0027】

請求項5に記載のパターン形成装置は、請求項3、又は請求項4に記載の構成において、前記凹部は、面積及び深さを略同一としたことを特徴としている。

【0028】

請求項6に記載のパターン形成装置は、請求項5に記載の構成において、前記液滴吐出手段で、前記記録液体の付与量を制御することで、前記被転写体に形成される前記被転写体の前記画素の濃度を制御することを特徴としている。

【0029】

請求項7に記載のパターン形成装置は、請求項6に記載の構成において、液滴量を制御することで、前記付与量を制御することを特徴としている。

【0030】

請求項8に記載のパターン形成装置は、請求項6に記載の構成において、液滴数を制御することで、前記付与量を制御することを特徴としている。

【0031】

請求項9に記載のパターン形成装置は、請求項3から請求項8のいずれか1項に記載の構成において、前記凹部、又は前記塊に、異なる記録材を含む複数の記録液体の液滴を吐出して付与することを特徴としている。

【0032】

請求項10に記載のパターン形成装置は、請求項3から請求項9のいずれか1項に記載の構成において、前記液滴の液滴径は、少なくとも該凹部、又は前記塊より小さいことを特徴としている。

【0033】

請求項11に記載のパターン形成装置は、請求項3から請求項10のいずれか1項に記載の構成において、前記中間転写体の最外面は、前記記録液体に対し撥液性を有することを特徴としている。

【0034】

請求項12に記載のパターン形成装置は、請求項3から請求項11のいずれか1項に記載の構成において、前記液体受容性粒子は、前記凹より小さいことを特徴としている。

【0035】

請求項13に記載のパターン形成装置は、請求項3から請求項12のいずれか1項に記載の構成において、前記液体受容性粒子は、前記記録液体を吸収し膨張することを特徴としている。

【0036】

請求項14に記載のパターン形成装置は、請求項3から請求項13のいずれか1項に記載の構成において、前記粒子充填手段は、前記液体受容性粒子を前記中間転写体に供給した後、前記凹部以外に供給された該液体受容性粒子を除去することを特徴としている。

【0037】

請求項15に記載のパターン形成装置は、請求項3から請求項14のいずれか1項に記載の構成において、前記液体受容性粒子は、前記記録液体の溶媒又は分散媒を吸収して定着性を示す樹脂微粒子と、細孔を有し該細孔に前記溶媒又は分散媒を受容可能である無機微粒子と、を含み、前記樹脂微粒子と前記無機微粒子との間に空隙をもつ複合粒子を用いることを特徴としている。

【0038】

請求項16に記載のパターン形成装置は、請求項1から請求項15のいずれか1項に記載の構成において、前記転写手段は、前記液体受容性粒子層を加圧又は加熱により、前記凹部に充填された前記液体受容性粒子を前記被転写体に定着する定着手段を兼ねることを特徴としている。

【0039】

請求項17に記載のパターン形成装置は、請求項3から請求項16のいずれか1項に記載の構成において、前記剥離転写工程は、前記記録液体の溶媒又は分散媒を保持した前記液体受容性粒子を前記被転写体に転写することを特徴としている。

【発明の効果】

【0040】

以上説明したように本発明によれば、中間転写体に形成された凹部、又は塊を一画素とするパターンを被転写体に形成するので、液滴の吐出精度が被転写体に形成するパターンに与える影響が殆どない、という優れた効果がある。

【発明を実施するための最良の形態】

【0041】

本発明の第一実施形態に係る画像形成装置について説明する。

【0042】

最初に装置全体の概要について説明する。

【0043】

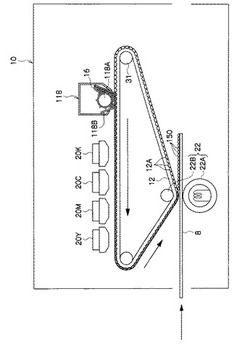

図1に示すように、画像形成装置10は、無端ベルト状の中間転写体12を備えている。中間転写体12には複数の凹部12Aが形成されている。各凹部12Aは独立しており、一つの凹部12Aが一つの画素を形成するように、所望の解像度で配置されると共に、各凹部12Aの面積及び深さが略同じになっている。

【0044】

中間転写体12は回転移動し、粒子充填装置118によってインク受容性粒子16(図2(b)参照)が各凹部12Aに充填される。なお、上記のように、各凹部12Aの面積及び深さが略同じになっているので、各凹部12Aに充填されるインク受容性粒子16の量は略一定である。

【0045】

イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色のインクジェット記録ヘッド20K、20C、20M、20Yが各色のインク滴20A(図2(a)参照)を、インク受容性粒子16が充填された各凹部12に、画像データに応じて吐出し付与する。なお、以降、各色を区別する必要があるときは、符号の後にY,M,C,Kを付すが、特に、区別する必要がない場合は、Y,M,C,Kを省略する。なお、インクジェット記録ヘッド20は、記録媒体8の幅以上のライン型インクジェット記録ヘッド、所謂FWA方式の記録ヘッドである。

【0046】

そして、搬送されてきた記録媒体8を中間転写体12と重ね合わせ、転写定着装置22が圧力及び熱を加えることにより記録媒体8上に各凹部12Aに充填されているインク受容性粒子16を転写及び定着させる。そして、転写・定着した、この各凹部12Aに対応したインク受容性粒子16の塊が、一画素(画像やパターンを構成する最小の単位要素)となるドット150となる。

【0047】

なお、図3(b)に示すように、最終的に記録媒体8上のドット150には、上層からインク受容性粒子16からのみなる粒子層150A、インク画像150B、記録媒体8の順番となる。よって、インク画像150Bは粒子層150Aによって保護されているので、堅牢性に優れている。なお、インク滴20Aが吐出されていないドット150はインク受容性粒子16からのみなる粒子層150Aのみから構成されている。

【0048】

また、本実施形態においては、中間転写体12の型成形時に、前述した凹部12Aを形成している。

【0049】

つぎに、各構成要素と画像形成のプロセスについての詳細を説明する。

【0050】

図1、図2に示すように、無端ベルト状の中間転写体12が周動搬送する。中間転写体12の表面には、所望の画素密度、例えば、縦横300dpiに対応した、同一形状、同一深さの凹部12Aが形成されている。なお、全ての図における凹部は、判りやすくするため、実際よりも非常に大きく図示している。

【0051】

つぎに、粒子充填装置118によってインク受容性粒子16を各凹部12に充填する。粒子充填装置118は、中間転写体12と対向する部分に開口が形成されている。この開口から現像ローラー118Aが露出している。また、現像ローラー118Aと中間転写体12とは所定の間隔があいている。そして、現像ローラー118Aが回転することで、各凹部12Aにインク受容性粒子16が充填されると共に、中間転写体12に当接するスクレーパー118Bによって、摺り切られ、余分なインク受容性粒子16が取り除かれる。

【0052】

また、凹部12Aの深さは、インク受容性粒子16が所定層、本実施形態では約三層となる深さであると共に、凹部12Aの開口の広さはインク受容性粒子16より大きい。また、表面はインクに対して撥液性を有している。また、前述したように、各凹部12Aの面積及び深さが略同じになっているので、各凹部12Aに充填されるインク受容性粒子16の量は略同一量である。

【0053】

次に、インクジェット記録ヘッド20がインク滴20A(図2(a)参照)を、画像情報に基づき所定の凹部12Aにめがけて吐出し、インク滴20Aが着弾する。なお、インク滴20Aは、凹部12の開口より小さい。

【0054】

インクジェット記録ヘッド20は、圧電式(ピエゾ)、サーマル式などの方式により駆動されてインク滴20Aを吐出する。なお、使用されるインクは、望ましくは濃度10%以上の顔料インクが良いが、顔料インクに限らず染料インクでもよい。

【0055】

また、中間転写体12は撥液性を有しているので、図4(b)に示すように、着弾位置が若干ずれても、或いは、インク滴の方が凹部12Aより若干大きくても、目標とする凹部12Aに吸収される。更に、凹部12Aの真ん中に着弾しなくても、インクが浸透することで、凹部12A内に広がり均一になる。よって、インク滴20Aの大きさや着弾精度に寄ることなく、凹部12Aの精度で、ドット150の大きさや位置が決定する。

【0056】

各インクジェット記録ヘッド20が吐出するインク滴20Aの一滴の液滴量は、制御可能となっている。よって、液滴量を制御することで、凹部12A一つ一つ毎に濃度調整できる。なお、インク滴20Aの液適量の制御は、既存のインクジェット技術で対応できる。また、インク滴20Aの液適量は一定とし、凹部12Aに着弾させる液滴数を制御することで、各凹部12A毎に濃度を調整しても良い。例えば、濃度が薄くしたい場合は1滴吐出し着弾するようにし、濃くしたい場合は3滴吐出し着弾するようにすることで調整できる。

【0057】

更に、図4(a)に示すように、一つの凹部12Aに複数色のインク滴20Aを吐出することで、凹部12A一つ一つ毎に任意の色となる。つまり、Y、C,Kの各色でなく、それぞれの色がそれぞれの濃度で混じり合うことで、各凹部12A、すなわち各ドット150を任意の色にすることができる。

【0058】

また、インク受容性粒子16が、インク滴20Aを吸収・保持する。更に、インク滴20Aに含まれる溶媒又は分散媒が浸透すると共に、顔料等の記録材はインク受容性粒子16にトラップされるので、凹部12Aの底部には到達しない。(図3(a)参照)。

【0059】

また、図3(a)に示すように、インク滴20Aが着弾した凹部12Aのインク受容性粒子16は膨潤し膨張する。よって、インクが吐出され付与された凹部12Aは、凹部12Aの開口からインク受容性粒子16が露出する。(図中の「d」を参照)。

【0060】

ここで、インク受容性粒子16の構造について説明する。なお、インク受容性粒子16についての、更に詳しい説明は別途説明する。

【0061】

図2(b)のように、定着性粒子16Eと多孔質粒子16Fとが空隙16Gをもって凝集・造粒された、望ましくは直径2〜3μmの2次粒子であり、凹部12Aの開口より小さい。

【0062】

インクは、インク受容性粒子16に形成された空隙16Gにより速やかに吸収され、順次溶媒が多孔質粒子16Fの空隙及び定着性粒子16Eに吸収されると共に、顔料(色材)がインク受容性粒子16を形成する1次粒子(定着性粒子16Eと多孔質粒子16F)表面にトラップされる。

【0063】

このとき2次粒子を構成している1次粒子の空隙がフィルターの効果を発揮し、インク受容性粒子16にインク中の顔料をトラップすると共に、1次粒子表面にトラップされ固定されることにより、凹部12Aの表層部に多くの顔料をトラップすることができる。

【0064】

更に、中間転写体12の凹部12Aの深さは、インクに含まれる顔料が凹部12Aの底部に到達しない程度の深さとなっている。

【0065】

なお、この顔料がトラップされている部分がインク画像150B(図3参照)である。

【0066】

また、インク受容性粒子16に顔料を確実にトラップさせるために、インクとインク受容性粒子16とを反応させることにより、顔料を速やかに不溶化(凝集)させる方法を採用すればより好ましい。

【0067】

顔料がトラップされた後のインク溶媒は深さ方向に浸透すると共に、多孔質粒子16Fの空隙及び定着性粒子16Eに吸収されると共に、粒子間の空隙16Gに保持される。またインク溶媒を吸収した定着性粒子16Eは軟化することによって転写定着に寄与する。

【0068】

さて、このようなインク受容性粒子16は、以下のような構成が考えられる。

(インク受容性粒子A−1)

・スチレン/nブチルメタクリレート/アクリル酸共重合体粒子(体積平均粒径0.2μm、酸価=240、水酸化ナトリウムにより部分中和、Tg≒60℃): 100部

・非晶質シリカ粒子(Aerosil OX50(体積平均粒径≒40nm)とAerosil TT600(体積平均粒径≒40nm)の1:1混合物): 30部

上記粒子を混合し、更に微量の殺菌剤水溶液(プロクセルGXL(S) アーチケミカルズジャパン製)を添加し、攪拌混合(サンプルミルにて約30秒間)した後、メカノフュージョンシステムにて断続的に処理し複合粒子化した。断続駆動条件毎に粒径を測定し、約5μmとなった段階で取り出した。このようにして造粒を行い、球換算平均直径5μmの凝集複合粒子(ベース粒子a1)を作製した。

【0069】

この凝集複合粒子(ベース粒子a1)に対して、表面疎水化処理(表面疎水化処理したシリカ微粒子Aerosil R972(日本アエロジル社製、体積平均粒径≒16nm)を1.0質量%と未処理の親水性シリカAerosil 130(日本アエロジル社製、体積平均粒径≒16nm)を0.5質量%外部添加して、粒子A−1を作製した。上記のように作製した粒子A−1をインク受容性粒子16として用いる。

【0070】

さて、ここから、各構成要素と画像形成のプロセスについての詳細の説明に戻る。

【0071】

図1、図2に示すように、転写定着装置22により記録媒体8と中間転写体12を挟み込んで、凹部12Aに充填されているインク受容性粒子16に圧力と熱を加えることで、記録媒体8上に、凹部12に充填されていたインク受容性粒子16が転写されると同時に定着する。つまり、凹部12Aに対応し、画素となるドット150が記録媒体8に形成される。

【0072】

このドット150は、インクジェット記録ヘッド20から吐出されるインク滴20Aの吐出精度(例えば、インク滴20Aの着弾位置のズレや着弾後のドット形状の大きさバラツキなど)に影響を受けることなく、中間転写体12に形成された凹部12Aの位置や大きさによってドット150(画素)が形成される。よって、ドット精度の良好な高画質が得られる。また、ドット150の形状も凹部12Aの形状で均一に形成される。更に、凹部12Aに付与されるインク滴20Aは、1色でも複数色でもよく、また吐出量も制御できるので、付与されたインク色及びインク量によりドット150毎にドット濃度及び色を自在に制御できる。つまり、ドット150単位で、自在に任意の色表現ができるため、比較的低い解像度(例えば、本実施形態のように、300dpi程度)でも、非常に高画質となる。

【0073】

また、前述したように、インク受容性粒子16が、インク滴20Aを吸収・保持するので、転写によって記録媒体8にインクが吸収されない。このため記録媒体8を速やかに搬出が可能であり、例えば、記録媒体8にインクを吸収させる従来の方法に比較して装置全体の生産性を高めることができる。

【0074】

更に、最表面はインク受容性粒子16からのみなる粒子層150Aであるので、インク画像150Bは粒子層150Aによって保護されている。よって、堅牢性に優れている。(図3(b)参照)。

【0075】

なお、定着性粒子16Eによる定着は、圧力かつ/又は熱により定着性粒子16E同士、及び定着性粒子16Eと記録媒体8とが結着することで行われる。このとき、加熱・加圧を調節することで画像表面の凸凹を適宜調整し、光沢度を制御することもできる。また、冷却剥離を行い同様の効果を得てもよい。

【0076】

転写定着装置22は、加熱源を内蔵する加熱ロール22Aと、中間転写体12を挟んで対向する加圧ロール22Bとから構成され、加熱ロール22A及び加圧ロール22Bは当接されてニップを形成する。加熱ロール22A及び加圧ロール22Bには、電子写真の定着器(フューザー)と同様、アルミコアの外表面にシリコーンゴムを被覆し、更にその上をPFAチューブにて被覆された物を使用することができる。

【0077】

加熱ロール22Aと加圧ロール22Bのニップ部において、ヒーターにより各凹部12Aに充填されているインク受容性粒子16が加熱され、かつ圧力が加わるため、記録媒体8に各凹部12Aに充填されているインク受容性粒子16が転写されると同時に定着される。

【0078】

本実施例では、過熱ロール22Aの表面を160℃に制御している。この時、インク受容性粒子16に保持されたインク溶媒は、転写後もそのままインク受容性粒子16に保持され定着される。また、転写定着装置22より前に、中間転写体12に予備加熱を行うことで、転写定着の効率を向上させても良い。

【0079】

そして、ドット150によって形成されたカラー画像が定着した記録媒体8は、装置外に搬出される。

【0080】

次に、中間転写体12の凹部12Aと記録媒体8に形成されたドット150について詳しく説明する。

【0081】

図3(a)に示すように、中間転写体12の凹部12Aには、インク受容性粒子16が充填されている。そして、インク滴20Aの吐出・付与によりインク画像150Bが形成されている。なお、吐出されたインク滴20Aに含まれる顔料等の記録材は、凹部12Aの1/3〜半分程度まで浸透しインク画像150Bとなり、その下には顔料等の記録材の浸透していない粒子層150Aが残存している。

【0082】

転写定着装置22による加熱・加圧転写で反転するので、記録媒体8上に形成されたドット150は、図3(b)のようにインク画像150Bの上にインクを含ない粒子層150Aが存在する。

【0083】

なお、このように、インク受容性粒子16は画像形成後のインクの発色性を得るため(インク画像150B上に形成された粒子層150Aを通して画像を視認するため)、少なくとも定着後には略透明となる必要がある。

【0084】

また、ドット150は、転写定着装置22によって加熱・加圧されるので表面を十分平滑にすることが可能であり、画像表面の光沢度を加熱・加圧によって制御することもできる。例えば、圧力/熱を増加させることにより、ドット150の粗さが減少しグロス(光沢)が向上する。或いは、圧力/熱を減少させることで、ドット150の表面が平滑化されない(粗面)ため、グロスが低下し、マットな仕上がりとなる。

【0085】

また、加熱によってインク受容性粒子16内部にトラップされていた溶媒の乾燥を促進させるようにしてもよい。

【0086】

インク受容性粒子16に受容/保持されたインク溶媒は、転写定着後もインク受容性粒子16に保持され、通常の水性インクジェット記録におけるインク溶媒の乾燥と同じく、自然乾燥にて除去される。そのため、記録媒体8のインク浸透性の違いや、非浸透紙に対しても同じように、水性インクにより高速で高画質な画像を形成することが可能となる。

【0087】

さて、特開2000−280460号公報のような構成は、中間転写体に形成された凹凸部の大きさは記録可能なドット以下であり、インク滴の方が大きな構成になっている。よって、出力画像の画素を形成するのは、あくまでもノズルからの吐出されたインク滴であり、インク滴の吐出精度(インク滴の大きさや形状のバラツキ、及び着弾精度)に画質は依存する。

【0088】

これに対し本実施形態では、前述したように、中間転写体12の凹部12Aよりインク滴20Aの方が小さく、中間転写体12の凹部12Aが出力画像のドット150(画素)を形成する。したがって、インク滴20Aの吐出精度に殆ど依存することなく、ドット150(画素)の大きさを一定に保ち、所望の解像度が得られる。更に、ドット150毎に画任意の色を表現することができるが、特開2000−280460号公報の構成では、このような効果を得ることは出来ない。

【0089】

次に、本発明の第二実施形態に係る画像形成装置について説明する。

【0090】

図5(a)に示す第二実施形態の画像形成装置11は、第一実施形態おける転写定着プロセスを、転写と定着に分離した構成である。

【0091】

すなわち、中間転写体12上の凹部12Aに充填されているインク受容性粒子16を転写装置23の転写ローラー23Aと、中間転写体12を挟んで対向する位置にある従動ローラー23Bにてニップし記録媒体8上に転写し、次いで記録媒体8上に転写されたインク受容性粒子16からなるドット150を、定着装置25のヒートローラ25Aと記録媒体8を挟んで対向する位置にある従動ローラー25Bとでニップし、記録媒体8上に定着させる。

【0092】

上記のように画像転写動作及び定着動作を分離することにより、プリント速度を犠牲にすることなく、画像定着性をより向上できる。また、転写処理時の圧力を下げることができるので、中間転写体12及び転写装置23の負荷も減らせる。

【0093】

また、画像転写動作及び定着動作を分離することにより、圧力及び加熱の制御が容易となり、記録媒体8上に転写した後のドット150の表面の特性の制御が容易となり、グロス(表面光沢性)の制御がより可能となる。

【0094】

更に、定着装置25の構成として、図4(b)に示すようにニップ面積を拡大可能なベルトニップ方式等からなる定着装置125を使用することもできる。

【0095】

なお、インクが付与された凹部12Aのインク受容性粒子16は、図3(a)に示すように、膨潤して膨張することで盛り上がり露出すると共に、粘着性を有する。

【0096】

よって、図6に示す本実施形態の変形例のように、加圧ロール123A,Bの圧力のみによって転写を行う場合は、インクが付与されていない凹部12Aのドット150Dは転写されず、中間転写体12の凹部12Aに残り、再度、粒子充填プロセスに戻り再利用する構成にできる。

【0097】

次に、本発明の第三実施形態について、説明する。

【0098】

図7に示す第三実施形態の画像形成装置13は、第一実施形態におけるベルト状の中間転写体12をドラム状の中間転写体112とした構成である。

【0099】

本実施形態のドラム状の中間転写体112には、表面を陽極酸化処理したアルミニウムまたはアルミニウム合金からなる導電性基体が使用される。アルミニウム合金としては、アルミニウム/マグネシウム合金、アルミニウム/チタニウム合金等が使用される。これら原材料の表面は、均一な陽極酸化被膜を形成するために、鏡面加工されていることが好ましい。

【0100】

陽極酸化処理は、クロム酸、硫酸、シュウ酸、ホウ酸、リン酸などの酸性浴中で、電圧5〜500V、電流密度0.1〜5A/dm2 の条件で行うのが好まし。陽極酸化被膜の厚さは、2〜50μmが好ましく、5〜15μmがより好ましい。陽極酸化処理された表面は、多孔質であることが多いが、多孔質表面は化学的に不安定なので、沸騰水や、水蒸気を用いた水和封孔処理を施すことが好ましい。

【0101】

更に、アルミニウムパイプの表面を鏡面加工したものを硫酸中、電流密度1.5A/dm2 の条件で陽極酸化処理を行い、7μmの陽極酸化被膜を形成し、続いて沸騰水による封孔処理を行っている。

【0102】

また、エッチング加工などによって表面に、画素に対応する凹部112Aを形成している。

【0103】

なお、ドラム状の中間転写体112の材質としては、表面に凹部112Aが精度よく形成でき、インク受容性粒子16を保持できる物であれば、上述したアルニウムに限定されるものではない。

【0104】

このようなドラム状の中間転写体112は、ベルト状の中間転写体12と比較し、剛体であるため、インクジェット記録ヘッド20のノズル面と中間転写体112表面との距離を一定に保つことが容易である。また、記録画像を複数回に分割して画質を向上させるインクジェット特有のマルチパス記録を行う場合、ベルトと比較してドラムの方が繰返し記録位置精度の確保等が容易である利点がある。

【0105】

次に、本発明の第四実施形態について、説明する。

【0106】

図11に示す第四実施形態の画像形成装置104は、複数の凹部126Aが形成されたドラム状の凹部体126を備えている。各凹部12Aは独立しており、一つの凹部12Aが一つの画素を形成するように、所望の解像度で配置されると共に、各凹部12Aの面積及び深さが略同じになっている。凹部体126は回転移動し、粒子充填装置128によってインク受容性粒子16(図2(b)参考)が各凹部126Aに充填される。なお、上記のように、各凹部126Aの面積及び深さが略同じになっているので、各凹部12Aに充填されるインク受容性粒子16の量は略一定である。

【0107】

そして、転写装置132によって圧力、及び/又は、電荷を加え、無端ベルト状の中間転写体124に、各凹部126Aに充填されたインク受容性粒子16を転写し、中間転写体124上に凹部126Aに対応したインク受容性粒子からなる塊130を形成する(図12も参照)。

【0108】

イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色のインクジェット記録ヘッド20K、20C、20M、20Yが各色のインク滴20A(図2(a)参照)を、インク受容性粒子16の塊130に、画像データに応じて吐出し付与する。

【0109】

そして、搬送されてきた記録媒体8を中間転写体124と重ね合わせ、転写定着装置22が圧力及び熱を加えることにより記録媒体8上にインク受容性粒子16の塊130を転写及び定着させる。そして、転写・定着した、この各凹部126Aに対応したインク受容性粒子16の塊130が、一画素(画像やパターンを構成する最小の単位要素)となる。(図12参照)。

【0110】

インク画像130Bは中間転写体126上の塊130の表層部に形成され(顔料がインク受容性粒子16にトラップされる)、記録媒体8に転写されることにより、インク画像130Bが粒子層130Aにより保護されるように形成される。

【0111】

なお、ドラム状の凹部体126は、第三実施形態のドラム状の中間転写体112と同様の材質であるが、本実施形態の凹部体126の方が小さい。

【0112】

また、無端ベルト状の中間転写体124は、第一実施形態の中間転写体12と凹部12Aが形成されていないだけで、他は同様のものである。

【0113】

なお、本発明は上記の各実施形態に限定されない。

【0114】

例えば、上記の各実施形態においては、ブラック、イエロー、マゼンタ、シアンの各色のインクジェット記録ヘッド20Y,20M,20C,20Kから画像データに基づいて選択的にインク滴20Aを吐出し、ドット150を一画素とするフルカラーの画像が記録媒体8に記録されるようになっているが、本発明は記録媒体上への文字や画像の記録に限定されるものではない。すなわち、工業的に用いられる液滴吐出(噴射)装置全般に対して、本発明に係る液滴吐出装置を適用することができる。

【0115】

例えば、吐出する液滴の記録材も顔料や染料などの色材に限定されない。例えば、紫外線を照射すると蛍光発光するような記録材であっても良い。或いは、磁性体(粉)などであっても良い。

【0116】

次に、第一実施形態から第四実施形態の各構成要素について更に詳しく説明する

第一実施形態から第四実施形態において、特に言及しない場合は、以下の構成要素を用いることができる。

<インク受容性粒子>

本発明の各実施形態において用いられるインク受容性粒子とは、以下のようなものが考えられる。

【0117】

すなわち、本発明のインク受容性粒子はインクを受容するものである。ここで、インク受容性とは、インク成分の少なくとも1部(少なくとも液体成分)を保持することを示す。そして、本発明のインク受容性粒子は、少なくとも前記インクの液体成分をトラップするトラップ構造を有し、且つ吸液性樹脂を含んで構成されている。

【0118】

本発明のインク受容性粒子は、インクを受容する際(インク受容方法)、まず、インクがインク受容性粒子に付着すると、少なくともインクの液体成分をトラップ構造によりトラップする。このとき、インクの成分のうち記録材は顔料や染料などを問わず、インク受容性粒子表面に付着又はトラップ構造によりトラップされる。その後、トラップしたインクの液体成分を吸液性樹脂により吸液する。このようにして、インク受容性粒子はインクを受容する。そして、インクを受容したインク受容性粒子を記録媒体に転写することで、記録が行われる。

【0119】

このトラップ構造によるインク液体成分のトラップは、物理的な粒子壁構造による捕獲なので、吸液性樹脂による吸液に比べ遥かに早く、インクを受容したインク受容性粒子は浸透媒体や非浸透媒体など問わず多様な記録媒体へ短時間で転写が可能となる。しかも、トラップされたインクの液体成分は吸液性樹脂によりインクの液体成分が吸収されるので、その保持安定性が向上しており、転写の際、インクを受容したインク受容性粒子へ物理的な力が加わっても、液体成分が漏れ出すこともなく滲みなどが生じることない。

【0120】

したがって種々のインクを利用しても、多様な記録媒体に対して高速且つ高画質で記録が可能となる。

【0121】

また、インクの液体成分が完全にトラップされた状態で、インク受容性粒子は記録媒体に転写されるので、記録媒体のカール、カクル、更には吸液による記録媒体強度低下も防止される。

【0122】

また、インク受容性粒子の転写後、吸液性樹脂は、記録材の結着樹脂や被覆樹脂として機能するので、定着性や記録物の定着性(耐擦性)をも向上させ、記録物のグロス制御も可能となる。更に、記録材として顔料や染料問わず、高発色が得られる。

【0123】

なお、記録材として顔料等の不溶成分、分散粒子状物を用いたインク(例えば顔料インク)の定着性(耐擦性)を改善するためにはインクに多量のポリマー添加が必要だが、インク(その処理液含む)中に多量のポリマーを添加すると、インク吐出手段のノズル目詰り等の信頼性が悪化してしまう。これに対し、本発明では、吸液性樹脂が当該ポリマーの機能を果たすので、高画質・高定着とシステムの高信頼の両立が可能となる。

【0124】

ここで、「トラップ構造」は、少なくとも液体を保持し得る物理的な粒子壁構造であり、具体的には、例えば、空隙構造、凹構造、毛管構造などのである。このため、上述のように、トラップ構造によるインク液体成分のトラップは、吸液性樹脂による吸液に比べ遥かに早い。これら構造の最大開口径は50nm以上5μm以下が好ましく、より好ましくは300nm以上1μm以下である。特に、最大開口径は、記録材、特に例えば体積平均粒径100nmの顔料をトラップし得る大きさであることがよい。但し、最大開口径が50nm未満の微細孔が同時に存在してもよい。また、吸液性向上の観点から、空隙や毛細管は粒子内部で連通していることがよい。

【0125】

このように、トラップ構造は、インクの成分のうち液体成分のみならず、記録材もトラップすることがよい。インク液体成分と共に記録材、特に顔料をトラップ構造にトラップさせると、即ちインク受容性粒子内部に記録材が偏在することなく保持・固定され、高速記録と高画質化との両立が好適に図れる。なお、インクの液体成分は、主にインク溶媒(分散媒:ビヒクル液体)である。

【0126】

本発明のインク受容性粒子は、上記トラップ構造を持たせるため、例えば、図8に示すような吸液性樹脂の微粒子102が集合した複合粒子100であることが好適である。また、本発明のンク受容性粒子は、インク液体成分の吸液性を向上させるため、図9に示すように、吸液性樹脂の微粒子102に加え、無機微粒子104が集合した複合粒子100であることが吸水性付与、帯電・導電性付与など種々の機能を付与可能となる為特に好適である。これら複合粒子は各粒子間の間隙により空隙構造が形成される。

【0127】

ここで、吸液性樹脂の微粒子の粒径は、体積平均粒径で50nm〜10μmが好ましく、より好ましくは0.1μm〜5μm、更に好ましくは0.2μm〜2μmである。また、無機微粒子の粒径は、体積平均粒径で10nm〜30μm、好ましくは50nm〜10μm、更に好ましくは0.1μm〜5μmである。なお、吸液性樹脂の微粒子及び無機微粒子は一次粒子であってもよく、一次粒子を造粒した集合体であってもよい。

【0128】

そして、これらの複合粒子は、例えば、微粒子が半焼結状態で造粒されることで得られる。半焼結状態とは、粒子形状がある程度の残っており、当該粒子間で空隙を保持している状態を示す。なお、複合粒子は、トラップ構造にインク液体成分がトラップされたとき、微粒子の一部が解離する、即ち複合粒子が解体され、これを構成する粒子がばらけてもよい。

【0129】

なお、無機微粒子としては、無色、淡色或いは白色の粒子(例えば、コロイダル・シリカ、アルミナ、炭酸カルシウム、酸化亜鉛、酸化チタン、酸化スズ等)が挙げられる。これら無機微粒子は、表面処理(部分疎水化処理、特定官能基導入処理等)を施されてもよい。例えば、シリカの場合には、シリカの水酸基をトリメチルクロロシラン、t−ブチルジメチルクロロシランなどのシリル化剤で処理してアルキル基を導入する。シリル化剤によって脱塩酸が生じ、反応が進む。この際、アミンを添加すると塩酸を塩酸塩にして反応を促進することもできる。疎水性基としてアルキル基やフェニル基を有するシランカップリング剤やチタネート系、ジルコネート系等のカップリング剤の処理量や処理条件を制御することでコントロールできる。また、同様に脂肪族アルコール類や高級脂肪酸及び同誘導体類での表面処理も可能である。また、(置換)アミノ基や四級アンモニウム塩構造を有するシランカップリング剤等のカチオン性官能基を有するカップリング剤類、フルオロシランの様なフッ素系官能基を有するカップリング剤、その他カルボン酸等のアニオン性官能基を有するカップリング剤類での表面処理も可能である。特に、無機微粒子は多孔質であることが、インク受容性粒子への効果的な吸液性付与の観点からよい。

【0130】

本発明のインク受容性粒子は、空隙構造、凹構造、毛管構造などのトラップ構造を有すれば、例えば、図10に示すように、ロストワックス法等により得られる、又は、ガス注入や発泡剤混入によって内部に気泡を含んだ溶融樹脂、溶解樹脂等を固化、粉砕することで得られる、表面に凹部106A(例えば、最大開口径100nm以上、好ましくは200nm〜2000nm))を有する吸液性樹脂の微粒子106で構成してもよい。しかし、上記造粒法による複合粒子が最も好適である。

【0131】

本発明のインク受容性粒子の粒径は、球換算の平均直径が0.5μm〜60μmであることが好ましく、より好ましくは1μm〜30μm、更に好ましくは3μm〜15μmである。ここで、球換算の平均直径は次のように求められる。粒子サイズによって最適方法は異なるが、例えば粒子を液体中に分散し光散乱原理で粒径を求める、粒子の投影像を画像処理で求める等多種の方法が利用できる。汎用的に使用できる方法としては、マイクロトラックUPA法やコールターカウンター法が挙げられる。

【0132】

次に、吸液性樹脂について説明する。吸液性樹脂は、吸液したインク液体成分(例えば水、水性溶媒)が樹脂(ポリマー)の可塑剤として作用するため、軟化して定着性が向上する。このため、インク受容性粒子は記録媒体としての普通紙には加圧だけでも転写(定着)可能である(但し、記録物の高グロス化のためには加熱・加圧が有効である。)。一方、吸液しすぎて高膨潤してしまうと、滲みが生じたり定着性が低下してしまうため、吸液性樹脂は弱吸液性樹脂であることが好適である。この弱吸液性樹脂とは、例えば液体として水を吸収する場合、樹脂質量に対して数%(≒5%)からせいぜい数百%(≒500%)、好ましくは5%〜100%程度の吸液が可能な親液性樹脂を意味する。

【0133】

ここで、吸液性が約5%を下回る場合は、空隙にトラップされた液体が転写(更には定着)時に空隙部から溢れ出たり、画像劣化させたりしやすくなることがある。また、樹脂の可塑化が不十分な為定着に高エネルギーが必要となる。逆に吸液能力が高すぎる場合は、吸液だけでなく吸湿も活発なため、インク受容性粒子のハンドリングの環境依存が大きくなり使用困難となることがある。例えば、樹脂を高度に架橋し吸湿しても粒子相互の融着が起こらない様にすることも可能である(例えば、市販の吸水性樹脂)。しかし、その場合は記録媒体に対して定着が困難となる。そして弱吸液性樹脂の場合、強吸液性樹脂よりも当然樹脂自体の吸液速度は遅くなるため、初期的に液体を空隙構造にトラップし次いで樹脂中に吸液する形でインク受容性粒子の構造と物性を設計することが重要なポイントとなる。

【0134】

このような観点から、吸液性樹脂は、例えば、親水性モノマー単独重合体、或いは親水性モノマーと疎水性モノマーとの両モノマーから構成された共重合体で構成することができるが、弱吸水性樹脂とするためには当該共重合体が好ましい。なお、モノマーだけでなく、ポリマー/オリゴマー構造などのユニットをスタートに他のユニットを共重合させるグラフト共重合体やブロック共重合体でもよい。

【0135】

ここで、親水性モノマーとしては、−OH、−EOユニット(エチレンオキサイド基)、−COOM(Mは例えば水素、Na、Li、K等のアルカリ金属、アンモニア、有機アミン類等である。)、−SO3M(Mは例えば水素、Na、Li、K等のアルカリ金属、アンモニア、有機アミン類等)、−NR3(Rは例えば、H、アルキル、フェニル等である。)、−NR4X(Rは例えば、H、アルキル、フェニル等であり、Xは例えば、ハロゲン、硫酸根、カルボン酸等の酸アニオン類、BF4、等々である。)等を含むモノマーが挙げられる。具体的には、例えば、2−ヒドロキシエチルメタクリレート、2−ヒドロキシエチルアクリレート、アクリルアミド、アクリル酸、メタクリル酸、不飽和カルボン酸、クロトン酸、マレイン酸等が挙げられる。また、親水性ユニット若しくはモノマーとしては、セルロース、エチルセルロース、カルボキシメチルセルロース等のセルロース誘導体、でんぷん誘導体、単糖類・多糖類誘導体、ビニルスルホン酸、スチレンスルホン酸、アクリル酸、メタクリル酸、(無水)マレイン酸、等の重合性カルボン酸類やこれらの(部分)中和塩類、ビニルアルコール類、ビニルピロリドン、ビニルピリジンやアミノ(メタ)アクリレート及びジメチルアミノ(メタ)アクリレートの如き誘導体、更にはこれらのオニウム塩類、アクリルアミドやイソプロピルアクリルアミド等のアミド類、ポリエチレンオキサイド鎖含有ビニル化合物類、水酸基含有ビニル化合物類、多官能カルボン酸と多価アルコールから構成されるポリエステル類、特にトリメリット酸の如き3官能以上の酸を構成成分として含有し末端カルボン酸や水酸基を多く含む分岐ポリエステル、ポリエチレングリコール構造を含むポリエステル、等も挙げられる。

【0136】

疎水性モノマーとしては、疎水性基を有するモノマーが挙げられ、具体的には、例えばオレフィン(チレン、ブタジエン等)、スチレン、α−メチルスチレン、α−エチルスチレン、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、アクリロニトリル、酢酸ビニル、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、メタクリル酸ラウリル等が挙げられる。疎水性ユニット若しくはモノマーとしてはスチレン、α−メチルスチレン、ビニルトルエン等のスチレン誘導体、ビニルシクロヘキサン、ビニルナフタレン、ビニルナフタレン誘導体、アクリル酸アルキルエステル、アクリル酸フェニルエステル、メタクリル酸アルキルエステル、メタクリル酸フェニルエステル、メタクリル酸シクロアルキルエステル、クロトン酸アルキルエステル、イタコン酸ジアルキルエステル、マレイン酸ジアルキルエステル、ポリエチレン、エチレン/酢酸ビニルやポリプロピレン等のポリオレフィン類等、及びこれらの誘導体も挙げられる。

【0137】

このような親水性モノマーと疎水性モノマーとの共重合体からなる吸液性樹脂として、具体的には、例えば、(メタ)アクリル酸エステル類、スチレン/(メタ)アクリル酸/(無水)マレイン酸類共重合体、エチレン/プロピレン等のオレフィン系ポリマー(又はこの変性体、又は共重合によるカルボン酸ユニット導入物)、トリメリット酸等で酸価を向上した分岐ポリエステル、ポリアミド等が好適に挙げられる。

【0138】

吸液性樹脂には、中和塩構造(例えばカルボン酸など)を含むことが好ましい。このカルボン酸などの中和塩構造は、カチオン(例えばNa,Li等の一価金属カチオン等)を含むインクを吸液したとき、当該カチオンとの相互作用で、アイオノマーを形成し、最終記録物の定着強度が向上する。また、カルボン酸などの中和塩構造は、アニオン基を有する記録材(例えば顔料や染料)の凝集を促進するので、画質も向上する。

【0139】

吸液性樹脂には、置換或いは未置換アミノ基や、置換或いは未置換ピリジン基を含むことも好ましい。当該基は、殺菌効果や、アニオン基を有する記録材(例えば顔料や染料)との相互作用を及ぼすので、画質や定着性が向上する。

【0140】

ここで、吸液性樹脂において、親水性ユニット(親水性モノマー)と疎水性ユニット(親水性モノマー)とのモル比(親水性モノマー:疎水性モノマー)は、5:95〜70:30が好ましく、より好ましくは7:93〜60:40、更に好ましくは10:90〜50:50である。特に、親水性ユニットは全体に対し5〜70モル%であることが好ましく、より好ましくは10〜50モル%であることが好ましい。親水性モノマーを上記範囲とすることで、インク受容性粒子が水性液体を吸液する場合の吸水速度の向上、吸水量の向上と高湿〜低湿環境での受容性粒子のハンドリング性、転写・定着性のバランスが鼎立可能となる。

【0141】

また、吸液性樹脂は、直鎖構造でもよいが、分嵯構造がよい。また、吸液性樹脂は、非架橋若しくは低架橋であることが好ましい。また、吸液性樹脂は直鎖構造のランダム共重合体やブロック共重合体でも良いが、分岐構造の重合体(分岐構造のランダム共重合体、ブロック共重合体、グラフト共重合体を含む)が更に好適に使用できる。例えば、重縮合で合成されるポリエステルの場合、分岐構造で末端基を増加させると、親水性、吸水性と粒子ハンドリングや定着性の制御ラチチュードを拡張しやすくなる。付加重合系であれ重縮合系であれ、分岐部に例えばカルボン酸基を配置するとインクからカチオンを供給することで最終的にイオン架橋型の強固な定着画像形成が可能となりやすい。このような分岐構造は、ジビニルベンゼン、ジ(メタ)アクリレート類等のいわゆる架橋剤を合成時に微量添加したり(例えば1%未満の添加)、架橋剤と共に開始剤を多量添加することで合成することがポピュラーな手法の一つである。この時、注意すべきことは、いわゆる市販の吸水性樹脂の様に架橋度を高め3次元ネットワークが形成されると記録像の定着が困難になったり定着に要するエネルギーが増大してしまうことである。定着特性を確保するためには、架橋反応が起こってもそれは一部に留め、全体としては熱可塑性が十分維持されるように調製する必要がある。

【0142】

また、吸収性樹脂は、インクから供給されるイオンによりイオン架橋してもよい。吸水性樹脂中が(メタ)アクリル酸やマレイン酸等のカルボン酸を含む共重合体やカルボン酸を有する(分岐)ポリエステル等、樹脂中にカルボン酸を含むユニットを存在させた場合、定着後の樹脂像の強度が高まる傾向がある。これは樹脂中のカルボン酸と水性インク等の液体から供給されるアルカリ金属カチオン、アルカリ土類金属カチオン、有機アミン・オニウムカチオン等との間にイオン架橋や酸・塩基相互作用等が生じ、定着像が強化されるためだろう、と推測している。

【0143】

また、吸液性樹脂は、極性基を含むことで、親水性、帯電・導電性を付与できる観点からよい。例えば、親水性を付与する極性基としては、親水性モノマーと同じで、例えば、水酸基、エチレンオキサイド基、カルボン酸、アミノ基、等が挙げられる。帯電・導電性を付与する極性基の導入は、正帯電性付与の場合、例えば(置換)アミノ基、(置換)ピリジン基やそのアミン塩、4級アンモニウム塩等の造塩化構造の導入、負帯電付与の場合、カルボン酸(塩)、スルホン酸(塩)等の有機酸(塩)構造の導入が有効である。更には低分子の4級アンモニウム塩類や有機ホウ酸塩類、サリチル酸誘導体の造塩化合物類等、電子写真トナー用帯電制御剤を吸液性樹脂に添加してもよい。導電性制御は酸化スズや酸化チタン等の導電性、半導電性の無機物質添加が有効である。

【0144】

吸液性樹脂は、非結晶樹脂であることがよく、そのガラス転移温度(Tg)は、40℃〜90℃が好ましく、より好ましく50〜70℃である。ガラス転移温度を上記範囲とすることで、粒子ハンドリング性、画像ブロッキング性と画像定着性の両立が可能となる。ガラス転移温度(及び融点)は、ASTMD3418−8に準拠して測定された主体極大ピークより求めた。主体極大ピークの測定には、パーキンエルマー社製のDSC−7を用いることができる。この装置の検出部の温度補正はインジウムと亜鉛との融点を用い、熱量の補正にはインジウムの融解熱を用いる。サンプルは、アルミニウム製パンを用い、対照用に空パンをセットし、昇温速度10℃/minで測定を行った。

【0145】

吸液性樹脂の重量平均分子量は、3000〜30万が好ましく、より好ましくは10000〜10万である。この重量平均分子量を上記範囲とすることで、速やかな吸液、低エネルギーでの定着実現と定着後の画像強度両立が可能となる。重量平均分子量は、以下の条件で行ったものである。例えば、GPCは「HLC−8120GPC、SC−8020(東ソー(株)社製)装置」を用い、カラムは「TSKgel、SuperHM−H(東ソー(株)社製6.0mmIDラ15cm)」を2本用い、溶離液としてTHF(テトラヒドロフラン)を用いた。実験条件としては、試料濃度0.5%、流速0.6ml/min.、サンプル注入量10μl、測定温度40℃、IR検出器を用いて実験を行った。また、検量線は東ソー社製「polystylene標準試料TSK standard」:「A−500」、「F−1」、「F−10」、「F−80」、「F−380」、「A−2500」、「F−4」、「F−40」、「F−128」、「F−700」の10サンプルから作製した。

【0146】

吸液性樹脂の酸価は、カルボン酸基(−COOH)換算で50〜1000であり、より好ましくは150〜500であり、更に好ましくは50〜500であり、特に好ましくは100〜300である。酸価を上記範囲とすることで、粒子のハンドリング性と吸水性、定着性の制御が可能となる。このカルボン酸基(−COOH)換算での酸価の測定は次のように行った。

【0147】

酸価は、JIS K0070に従って行い、中和滴定法を用いた測定で行った。即ち、適当量の試料を分取し、溶剤(ジエチルエーテル/エタノール混合液)100ml、及び、指示薬(フェノールフタレイン溶液)数滴を加え、水浴上で試料が完全に溶けるまで充分に振り混ぜる。これに、0.1mol/l水酸化カリウムエタノール溶液で滴定し、指示薬の薄い紅色が30秒間続いたときを終点とした。酸価をA、試料量をS(g)、滴定に用いた0.1mol/l水酸化カリウムエタノール溶液をB(ml)、fを0.1mol/l水酸化カリウムエタノール溶液のファクターとしたとき、A=(Bラfラ5.611)/Sとして算出した。

【0148】

次に、本発明のインク受容性粒子のその他添加剤について説明する。まず、本発明のインク受容性粒子には、インクの成分を凝集又は増粘させる成分を含むことが好ましい。当該成分を含むと、インクに含まれる記録材(例えば顔料や染料)が凝集したり、ポリマーなどが増粘するので、画質や定着性が向上する。

【0149】

このような機能を有する成分は、上記吸水性樹脂の官能基として含んでもよいし、化合物として含んでもよい。当該官能基としては、例えば、カルボン酸、多価金属カチオン、ポリアミン類等などが挙げられる。

【0150】

また、当該化合物としては、無機電解質、有機酸、無機酸、有機アミンなどの凝集剤が好適に挙げられる。

【0151】

無機電解質としては、リチウムイオン、ナトリウムイオン、カリウムイオン等のアルカリ金属イオン及び、アルミニウムイオン、バリウムイオン、カルシウムイオン、銅イオン、鉄イオン、マグネシウムイオン、マンガンイオン、ニッケルイオン、スズイオン、チタンイオン、亜鉛イオン等の多価金属イオンと、塩酸、臭酸、ヨウ化水素酸、硫酸、硝酸、リン酸、チオシアン酸、及び、酢酸、蓚酸、乳酸、フマル酸、フマル酸、クエン酸、サリチル酸、安息香酸等の有機カルボン酸及び、有機スルホン酸の塩等が挙げられる。

【0152】

具体例としては、塩化リチウム、塩化ナトリウム、塩化カリウム、臭化ナトリウム、臭化カリウム、ヨウ化ナトリウム、ヨウ化カリウム、硫酸ナトリウム、硝酸カリウム、酢酸ナトリウム、蓚酸カリウム、クエン酸ナトリウム、安息香酸カリウム等のアルカリ金属類の塩、及び、塩化アルミニウム、臭化アルミニウム、硫酸アルミニウム、硝酸アルミニウム、硫酸ナトリウムアルミニウム、硫酸カリウムアルミニウム、酢酸アルミニウム、塩化バリウム、臭化バリウム、ヨウ化バリウム、酸化バリウム、硝酸バリウム、チオシアン酸バリウム、塩化カルシウム、臭化カルシウム、ヨウ化カルシウム、亜硝酸カルシウム、硝酸カルシウム、リン酸二水素カルシウム、チオシアン酸カルシウム、安息香酸カルシウム、酢酸カルシウム、サリチル酸カルシウム、酒石酸カルシウム、乳酸カルシウム、フマル酸カルシウム、クエン酸カルシウム、塩化銅、臭化銅、硫酸銅、硝酸銅、酢酸銅、塩化鉄、臭化鉄、ヨウ化鉄、硫酸鉄、硝酸鉄、蓚酸鉄、乳酸鉄、フマル酸鉄、クエン酸鉄、塩化マグネシウム、臭化マグネシウム、ヨウ化マグネシウム、硫酸マグネシウム、硝酸マグネシウム、酢酸マグネシウム、乳酸マグネシウム、塩化マンガン、硫酸マンガン、硝酸マンガン、リン酸二水素マンガン、酢酸マンガン、サリチル酸マンガン、安息香酸マンガン、乳酸マンガン、塩化ニッケル、臭化ニッケル、硫酸ニッケル、硝酸ニッケル、酢酸ニッケル、硫酸スズ、塩化チタン、塩化亜鉛、臭化亜鉛、硫酸亜鉛、硝酸亜鉛、チオシアン酸亜鉛、酢酸亜鉛等の多価金属類の塩等が挙げられる。

【0153】

有機酸としては、具体的にはアルギニン酸、クエン酸、グリシン、グルタミン酸、コハク酸、酒石酸、システイン、シュウ酸、フマル酸、フタル酸、マレイン酸、マロン酸、リシン、リンゴ酸、及び、一般式(1)で表される化合物、これら化合物の誘導体などが挙

げられる。

【0154】

【化1】

【0155】

ここで、式中、Xは、O、CO、NH、NR1、S、又はSO2を表す。R1はアルキル基を表し、R1として好ましくは、CH2,C2H5、C2H4OHである。Rはアルキル基を表し、Rとして好ましくは、CH2,C2H5、C2H4OHである。なお、Rは式中に含んでいてもよいし、含んでいなくても構わない。Xとして好ましくは、CO、NH、NR,Oであり、より好ましくは、CO、NH、Oである。Mは、水素原子、アルカリ金属又はアミン類を表す。Mとして好ましくは、H、Li、Na、K、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等であり、より好ましくは、H、Na,Kであり、更に好ましくは、水素原子である。nは、3〜7の整数である。nとして好ましくは、複素環が6員環又は5員環となる場合であり、より好ましくは、5員環の場合である。mは、1又は2である。一般式(1)で表される化合物は、複素環であれば、飽和環であっても不飽和環であってもよい。lは、1〜5の整数である。

【0156】

一般式(1)で表される化合物としては、具体的には、フラン、ピロール、ピロリン、ピロリドン、ピロン、ピロール、チオフェン、インドール、ピリジン、キノリン構造を有し、更に官能基としてカルボキシル基を有する化合物が挙げられる。具体的には、2−ピロリドン−5−カルボン酸、4−メチル−4−ペンタノリド−3−カルボン酸、フランカルボン酸、2−ベンゾフランカルボン酸、5−メチル−2−フランカルボン酸、2,5−ジメチル−3−フランカルボン酸、2,5−フランジカルボン酸、4−ブタノリド−3−カルボン酸、3−ヒドロキシ−4−ピロン−2,6−ジカルボン酸、2−ピロン−6−カルボン酸、4−ピロン−2−カルボン酸、5−ヒドロキシ−4−ピロン−5−カルボン酸、4−ピロン−2,6−ジカルボン酸、3−ヒドロキシ−4−ピロン−2,6−ジカルボン酸、チオフェンカルボン酸、2−ピロールカルボン酸、2,3−ジメチルピロール−4−カルボン酸、2,4,5−トリメチルピロール−3−プロピオン酸、3−ヒドロキシ−2−インドールカルボン酸、2,5−ジオキソ−4−メチル−3−ピロリン−3−プロピオン酸、2−ピロリジンカルボン酸、4−ヒドロキシプロリン、1−メチルピロリジン−2−カルボン酸、5−カルボキシ−1−メチルピロリジン−2−酢酸、2−ピリジンカルボン酸、3−ピリジンカルボン酸、4−ピリジンカルボン酸、ピリジンジカルボン酸、ピリジントリカルボン酸、ピリジンペンタカルボン酸、1,2,5,6−テトラヒドロ−1−メチルニコチン酸、2−キノリンカルボン酸、4−キノリンカルボン酸、2−フェニル−4−キノリンカルボン酸、4−ヒドロキシ−2−キノリンカルボン酸、6−メトキシ−4−キノリンカルボン酸等の化合物が挙げられる。

【0157】

有機酸としては、好ましくは、クエン酸、グリシン、グルタミン酸、コハク酸、酒石酸、フタル酸、ピロリドンカルボン酸、ピロンカルボン酸、ピロールカルボン酸、フランカルボン酸、ビリジンカルボン酸、クマリン酸、チオフェンカルボン酸、ニコチン酸、若しくはこれらの化合物の誘導体、又はこれらの塩である。より好ましくは、ピロリドンカルボン酸、ピロンカルボン酸、ピロールカルボン酸、フランカルボン酸、ビリジンカルボン酸、クマリン酸、チオフェンカルボン酸、ニコチン酸、若しくはこれらの化合物の誘導体、又はこれらの塩である。更に好ましくは、ピロリドンカルボン酸、ピロンカルボン酸、フランカルボン酸、クマリン酸、若しくは、これらの化合物誘導体、又は、これらの塩である。

【0158】

有機アミン化合物としては、1級、2級、3級及び4級アミン及びそれらの塩のいずれであっても構わない。具体例としては、テトラアルキルアンモニウム、アルキルアミン、ベンザルコニウム、アルキルピリジウム、イミダゾリウム、ポリアミン、及び、それらの誘導体、又は、塩等が挙げられる。具体的には、アミルアミン、ブチルアミン、プロパノールアミン、プロピルアミン、エタノールアミン、エチルエタノールアミン、2−エチルヘキシルアミン、エチルメチルアミン、エチルベンジルアミン、エチレンジアミン、オクチルアミン、オレイルアミン、シクロオクチルアミン、シクロブチルアミン、シクロプロピルアミン、シクロヘキシルアミン、ジイソプロパノールアミン、ジエタノールアミン、ジエチルアミン、ジ2−エチルヘキシルアミン、ジエチレントリアミン、ジフェニルアミン、ジブチルアミン、ジプロピルアミン、ジヘキシルアミン、ジペンチルアミン、3−(ジメチルアミノ)プロピルアミン、ジメチルエチルアミン、ジメチルエチレンジアミン、ジメチルオクチルアミン、1,3−ジメチルブチルアミン、ジメチル−1,3−プロパンジアミン、ジメチルヘキシルアミン、アミノ−ブタノール、アミノ−プロパノール、アミノ−プロパンジオール、N−アセチルアミノエタノール、2−(2−アミノエチルアミノ)−エタノール、2−アミノ−2−エチル−1,3−プロパンジオール、2−(2−アミノエトキシ)エタノール、2−(3,4−ジメトキシフェニル)エチルアミン、セチルアミン、トリイソプロパノールアミン、トリイソペンチルアミン、トリエタノールアミン、トリオクチルアミン、トリチルアミン、ビス(2−アミノエチル)1,3−プロパンジアミン、ビス(3−アミノプロピル)エチレンジアミン、ビス(3−アミノプロピル)1,3−プロパンジアミン、ビス(3−アミノプロピル)メチルアミン、ビス(2−エチルヘキシル)アミン、ビス(トリメチルシリル)アミン、ブチルアミン、ブチルイソプロピルアミン、プロパンジアミン、プロピルジアミン、ヘキシルアミン、ペンチルアミン、2−メチル−シクロヘキシルアミン、メチル−プロピルアミン、メチルベンジルアミン、モノエタノールアミン、ラウリルアミン、ノニルアミン、トリメチルアミン、トリエチルアミン、ジメチルプロピルアミン、プロピレンジアミン、ヘキサメチレシジアミン、テトラエチレンペンタミン、ジエチルエタノールアミン、テトラメチルアンモニウムクロライド、テトラエチルアンモニウムブロマイド、ジヒドロキシエチルステアリルアミン、2−ヘプタデセニル−ヒドロキシエチルイミダゾリン、ラウリルジメチルベンジルアンモニウムクロライド、セチルピリジニウムク口ライド、ステアラミドメチルビリジウムクロライド、ジアリルジメチルアンモニウムクロライド重合体、ジアリルアミン重合体、モノアリルアミン重合体等が挙げられる。

【0159】

より好ましくは、トリエタノールアミン、トリイソプロパノールアミン、2−アミノ−2−エチル−1,3−プロパンジオール、エタノールアミン、プロパンジアミン、プロピルアミンなどが使用される。

【0160】

これら凝集剤の中でも、多価金属塩(Ca(NO3)、Mg(NO3)、Al(OH3)、ポリ塩化アルミニウム等)が好適に用いられる。

【0161】

凝集剤は単独で使用しても、或いは2種類以上を混合して使用しても構わない。また、凝集剤の含有量としては、0.01質量%以上30質量%以下であることが好ましい。より好ましくは、0.1質量%以上15質量%以下であり、更に好ましくは、1質量%以上15質量%以下である。

【0162】

本発明のインク受容性粒子には、離型剤が含まれていることがよい。これにより、インク受容性粒子の記録媒体への転写や定着をオイルレスで行うことが可能となる。離型剤は、上記吸液性樹脂に含ませてもよいし、吸液性樹脂の微粒子と共に離型剤の微粒子を複合化して含ませてもよい。

【0163】

このような離型剤としては、例えば、ポリエチレン、ポリプロピレン、ポリブテン等の低分子量ポリオレフィン類;加熱により軟化点を有するシリコーン類;オレイン酸アミド、エルカ酸アミド、リシノール酸アミド、ステアリン酸アミド等の脂肪酸アミド類;カルナウバワックス、ライスワックス、キャンデリラワックス、木ロウ、ホホバ油等の植物系ワックス;ミツロウ等の動物系ワックス;モンタンワックス、オゾケライト、セレシン、パラフィンワックス、マイクロクリスタリンワックス、フィッシャートロプシュワックス等の鉱物・石油系ワックス;及びそれらの変性物などが挙げられる。これらの中でも結晶性化合物を適用することがよい。

【0164】

本発明のインク受容性粒子には、外添剤を外添してもよい。外添剤を外添することで、インク受容性粒子の粉体流動性付与、帯電性・導電性制御、吸液性制御、等が行える。外添剤としては、無機微粒子(無色、淡色或いは白色の粒子、例えば、コロイダル・シリカ、アルミナ、炭酸カルシウム、酸化亜鉛、酸化チタン、酸化スズ、酸化セリウム、カーボンブラック等)、樹脂微粒子(ビニル系樹脂、ポリエステル、シリコーン、等の粒子)が挙げられる。また、これら外添剤としての粒子は、疎水性、親水性のいずれでもよく、カップリング剤(例えばシランカップリング剤等)で表面処理して表面に特定の官能基(例えばアミノ基、フッ素系等)を導入していてもよい。また、外添剤としての粒径は、体積平均粒径で、5nm〜100nm、好ましくは10〜50nmであることがよい。

【0165】

上記のようインク受容性粒子16は、インク滴20Aを吸収/保持可能な多孔質粒子16Fと、弱インク吸収性と定着性を備えた樹脂粒子16Eとを、弱凝集させた2次粒子であり、多孔質粒子及び樹脂粒子間の空隙16Gをもつ。

【0166】

また、インク中の色材(特に顔料)を多孔質粒子及び定着性粒子16E(1次粒子)表面に固定(トラップ)するために、インク中の顔料及び水溶性高分子と反応し、顔料及び水溶性高分子を不溶性とする事が望ましい。

【0167】

更にインク受容性粒子16は記録媒体8に転写される際、又は転写後に画像を定着する機能を有する。定着を発揮させるためには転写定着装置22による圧力、熱、または圧力及び熱による転写定着処理を行う。加えてインク受容性粒子16は画像形成後のインクの発色性を得るため(インク画像150B上に形成された粒子層150Aを通して画像を視認するため)、少なくとも定着後には透明となる必要がある。

<中間転写体>

中間転写体は第一実施形態のようにベルト状でも、或いは第三実施形態のように円筒状(ドラム状)でもよい。

【0168】

ベルト形状の場合、基材としては、装置内におけるベルト回転駆動が可能で、必要な機械強度を持ち、特に転写/定着時に熱を使用する場合には、必要な耐熱性を持つものであれば良い。具体的には、 ポリイミド、ポリアミドイミド、アラミド樹脂、ポリエチレンテレフタレート、ポリエステル、ポリエーテルサルフォン、ステンレス等が使用される。

【0169】

ドラム形状の場合、基材としてはアルミやステンレス等が考えられる。

【0170】

インク受容性粒子16の転写効率を向上させる(中間転写体12から記録媒体8への効率的な転写)ためには、中間転写体12の凹部12Aの内面には離形層を備えていることが望ましい。

【0171】

離形層は中間転写体表面(材質)として形成されていても、外添することにより中間転写体表面にオン・プロセスで離形層を形成しても良い。

【0172】

中間転写体12の凹部12Aの内面を離形層とする場合、テトラフルオロエチレン-エチレン共重合体、ポリビニリデンフルオライド、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体等のフッ素樹脂や、弾性体としてはシリコーンゴム、フルオロシリコーンゴム、フェニルシリコーンゴムなどが好ましい。

【0173】

転写定着装置22における定着工程において電磁誘導による加熱方式を発揮するためには、転写定着装置22ではなく中間転写体12に発熱層を形成しても良い。発熱層には電磁誘導作用を生じる金属が用いられる。例えばニッケル、鉄、銅、アルミニウム、クロム等が選択可能である。

<マーキングプロセス>

中間転写体12の凹部12Aに、画像信号に基づいてインクジェット記録ヘッド20からインク滴20Aが吐出される。インクジェット記録ヘッド20から吐出されたインク滴20Aは、各凹部12Aに打ち込まれ、インク滴20Aはインク受容性粒子16に形成された空隙16Gにより速やかに吸収され、順次溶媒が多孔質粒子16Fの空隙に及び定着性粒子16Eに吸収されると共に、顔料(色材)がインク受容性粒子16を形成する1次粒子(多孔質粒子16F・定着性粒子16E)の表面にトラップされる。

【0174】

この場合、凹部12Aの表層部に多くの顔料をトラップすることが望ましい。これは2次粒子を構成している1次粒子空隙がフィルターの効果を発揮し、表層部に顔料をトラップすると共に、1次粒子表面にトラップされ固定されることにより発現される。

【0175】

凹部12Aの表層部のインク受容性粒子16に顔料を確実にトラップさせるために、インクとインク受容性粒子16を反応させることにより、顔料を速やかに不溶化(凝集)させる方法を採用しても良い。具体的には、上記反応はインクと多価金属塩との反応や、pH反応型を応用することが可能である。

【0176】

また、高速で画像を書き込むためには、紙幅のライン型インクジェット記録ヘッド(FWA)が望ましいが、従来のスキャン型のインクジェット記録ヘッドを用いて、中間転写体上に形成された粒子層に順次画像を形成しても良い。インクジェット記録ヘッド20のインク吐出手段は、圧電素子駆動型、発熱素子駆動型等、インク吐出可能な手段であれば制限はない。インク自体も従来の染料を色材としたインクを用いることができるが、顔料インクが好ましい。

【0177】

インク受容性粒子16をインクと反応させる場合は、インク受容性粒子16をインクと反応して顔料を凝集させる効果を与える多価金属塩を含む水溶液にて処理を行い、乾燥させたものを使用する。

【0178】

多価金属塩の具体例としては、塩化アルミニウム、臭化アルミニウム、硫化アルミニウム、硝酸アルミニウム、塩化バリウム、臭化バリウム、ヨウ化バリウム、酸化バリウム、硝酸バリウム、チオシアン酸バリウム、塩化カルシウム、臭化カルシウム、ヨウ化カルシウム、亜硝酸カルシウム、硝酸カルシウム、リン酸二水素カルシウム、チオシアン酸カルシウム、安息香酸カルシウム、酢酸カルシウム、サリチル酸カルシウム、酒石酸カルシウム、乳酸カルシウム、フマル酸カルシウム、クエン酸カルシウム、塩化銅、臭化銅、硫酸銅、硝酸銅、酢酸銅、塩化鉄、臭化鉄、ヨウ化鉄、硫酸鉄、硝酸鉄、蓚酸鉄、乳酸鉄、フマル酸鉄、クエン酸鉄、塩化マグネシウム、臭化マグネシウム、ヨウ化マグネシウム、硫酸マグネシウム、硝酸マグネシウム、酢酸マグネシウム、乳酸マグネシウム、塩化マンガン、硫酸マンガン、硝酸マンガン、リン酸二水素マンガン、酢酸マンガン、サリチル酸マンガン、安息香酸マンガン、乳酸マンガン、塩化ニッケル、臭化ニッケル、硫酸ニッケル、硝酸ニッケル、酢酸ニッケル、硫酸スズ、塩化チタン、塩化亜鉛、臭化亜鉛、硫酸亜鉛、硝酸亜鉛、チオシアン酸亜鉛、酢酸亜鉛等の化合物が挙げられる。

【0179】

また、インク受容性粒子16をインクと反応させる場合はインクと反応して顔料を凝集させる効果を与える有基酸を含む水溶液にて処理を行い、乾燥させたものを使用しても良い。

【0180】

上記有機酸として、好ましくは、クエン酸、グリシン、グルタミン酸、コハク酸、酒石酸、フタル酸、ピロリドンカルボン酸、ピロンカルボン酸、ピロールカルボン酸、フランカルボン酸、ビリジンカルボン酸、クマリン酸、チオフェンカルボン酸、ニコチン酸、若しくはこれらの化合物の誘導体、又はこれらの塩である。より好ましくは、ピロリドンカルボン酸、ピロンカルボン酸、ピロールカルボン酸、フランカルボン酸、ビリジンカルボン酸、クマリン酸、チオフェンカルボン酸、ニコチン酸、若しくはこれらの化合物の誘導体、又はこれらの塩である。更に好ましくは、ピロリドンカルボン酸、ピロンカルボン酸、フランカルボン酸、クマリン酸、若しくは、これらの化合物誘導体、又は、これらの塩である。

<インク>

反応を利用するときのインクの色材は、染料、顔料どちらでも構わないが、特に顔料が好ましい。これは、染料に比べて顔料の方が、反応時に凝集が生じやすいためである。顔料の中でも、顔料が高分子分散剤により分散されている顔料、自己分散可能な顔料、樹脂により被覆された顔料が好ましい。

【0181】

本発明のインクジェット用インクセットにおいて好適なインクとしては、多価金属塩や有基酸と反応して顔料を凝集させる効果を与えるカルボン酸基を有する樹脂(水溶性高分子等)を含有することが好適である。

【0182】

例えば:

(Blackインク)

―組成―

・Mogul L(キャボット社製)(顔料/表面官能基無し):4質量

・スチレン−アクリル酸−アクリル酸ナトリウム共重合:0.6質量%

・ジエチレングリコール:15質量%

・ジグリセリンエチレンオキサイド付加物:5質量%

・ポリオキシエチレン−2−エチルヘキシルエーテル:0.75質量%

・イオン交換水:残部

この液体のpHは8.2、体積平均粒子径は120nm、表面張力は32mN/m、粘度は3.3mPa・sであった。

(Cyanインク)

―組成―

・C.I.Pigment Blue 15:3:4質量%

・スチレン−アクリル酸−アクリル酸ナトリウム共重合体:0.6質量%

・ジエチレングリコール:20質量%

・グリセリン:5質量%

・アセチレングリコールエチレンオキサイド付加物:1質量%

・イオン交換水:残部

この液体のpHは8.8、体積平均粒子径は92nm、表面張力は31mN/m、粘度は3.1mPa・sであった。

(Magentaインク)

―組成―

・C.I.Pigment Red 122:4質量%

・スチレン−アクリル酸−アクリル酸ナトリウム共重合体:0.75質量%

・ジエチレングリコール:20質量%

・グリセリン:5質量%

・アセチレングリコールエチレンオキサイド付加物:1質量%

・イオン交換水:残部

この液体のpHは8.6、体積平均粒子径は106nm、表面張力は31mN/m、粘度は3.2mPa・sであった。

(Yellowインク)

―組成―

・C.I.Pigment Yellow 128:4質量%

・スチレン−アクリル酸−アクリル酸ナトリウム共重合体:0.6質量%

・ジエチレングリコール:20質量%

・グリセリン:5質量%

・アセチレングリコールエチレンオキサイド付加物:1質量%

・イオン交換水:残部

この液体のpHは8.7、体積平均粒子径は115nm、表面張力は31mN/m、粘度は3.2mPa・sであった。

<転写プロセス>

インク滴20Aを受容し、着色したインク受容性粒子16が充填されている凹部12Aは、記録媒体8に転写及び定着されることにより、記録媒体8上にドット150を形成する。上記転写と定着は別のプロセスにて行われても良いが、好ましくは転写と定着を同時に行う方式が良い。定着は加熱或いは加圧することのいずれかの方法、或いは加熱と加圧の両方を用いる方法等あるが、好ましくは加熱/加圧を同時に行う方式が良い。

【0183】

上記加熱/加圧を行う方法としては、例えば図5(b)のような電子写真の加熱定着器(フューザー)を応用することが可能である。また加熱/加圧を制御することで、各ドット150の表面物性を制御し、グロス(光沢度)を制御することが可能である。また加熱/加圧した後、画像(ドット150)が転写された記録媒体8を中間転写体12から剥離するときに、各ドット150が冷却された後に剥離されても良い。冷却方法は、自然冷却や空冷等の強制冷却などが考えられる。これらのプロセスに対しては、中間転写体12としてはベルト形状が好ましい。

【0184】

インク画像150Bは中間転写体12の凹部12Aの表層部に形成され(顔料が凹部12Aのインク受容性粒子16にトラップされる)、記録媒体8に転写されることにより、インク画像150Bがインク受容性粒子16からなる粒子層150Aにより保護されるように形成される。つまり、顔料(色材)が記録媒体8上に転写されたドット150の最上層に多数存在しないため、擦り等による画像乱れの影響を防止することが可能となる。

【0185】

インク受容性粒子16に受容/保持されたインク溶媒は、転写定着後もインク受容性粒子16に保持され、通常の水性インクジェット記録におけるインク溶媒の乾燥と同じく、自然乾燥にて除去される。

<粒子充填プロセス>

中間転写体12の凹部12Aにインク受容性粒子16を充填する方法として、一般的な電子写真のトナーを感光体に供給する方法を応用してもよい。すなわち、予め中間転写体12表面に一般的な電子写真の帯電方式により、電荷を供給し所定の表面電位に帯電する。インク受容性粒子16は中間転写体12表面の電荷と逆極性に摩擦帯電(1成分摩擦帯電方式や2成分方式など)させる。

【0186】

そして、ローラーに保持されたインク受容性粒子16は、現像バイアスが印加されたローラーと帯電した中間転写体12と間の電位差で形成された電界によって、静電力により中間転写体12上に移動/供給され、保持される。凹部以外の中間転写体表面に付着した粒子はブレードなどによって除去する。なお、このような場合の、インク受容性粒子16の帯電量としては、5μc/g〜50μc/gの範囲が望ましい。

【図面の簡単な説明】

【0187】

【図1】本発明の第一実施形態に係る画像形成装置を模式的に示す図である。

【図2】(a)は、本発明の第一実施形態に係る画像形成装置の要部を模式的に示す図であり、(b)はインク受容性粒子を概念的に示す図である。

【図3】(a)はインク受容性粒子が充填されている中間転写体の凹部を模式的に示し、(b)は記録媒体に形成されたドットを模式的に示す図である。

【図4】(a)はインク受容性粒子が充填されている中間転写体の凹部に複数色のインク滴が付与されている状態を模式的に示し、(b)はインク滴が凹部から若干ハミ出して着弾した状態を模式的に示す図である。

【図5】(a)は、本発明の第二実施形態に係る画像形成装置を模式的に示す図であり、(b)は定着装置の変形例を模式的に示す図である。

【図6】本発明の第二実施形態に係る画像形成装置の変形例を模式的に示す図である。

【図7】本発明の第三実施形態に係る画像形成装置を模式的に示す図である。

【図8】インク受容性粒子の一例を示す概念図である。

【図9】インク受容性粒子の他の一例を示す概念図である。

【図10】インク受容性粒子の他の一例を示す概念図である。

【図11】本発明の第四実施形態に係る画像形成装置を模式的に示す図である。

【図12】第二実施形態の、(a)は中間転写上のインク受容性粒子から塊を模式的に示し、(b)は記録媒体に形成された塊を模式的に示す図である。

【符号の説明】

【0188】

8 記録媒体(被転写体)

10 画像形成装置(パターン形成装置)

11 画像形成装置(パターン形成装置)

12 中間転写体

12A 凹部

13 画像形成装置(パターン形成装置)

14 離形層塗布装置(離形層形成手段)

16 インク受容性粒子(液体受容性粒子)

20 インクジェット記録ヘッド(液滴吐出手段)

20A インク滴(液滴)

22 転写定着装置(剥離転写手段)

112A 凹部

112 中間転写体

118 粒子充填装置(粒子充填手段)

124 中間転写体

126 凹部体

126A 凹部

128 粒子充填装置(粒子充填手段)

130 塊

132 転写装置(転写手段)

150 ドット(画素)

【技術分野】

【0001】

本発明は、記録媒体にパターン記録する中間転写型記録方式によるパターン形成方法及びパターン形成装置に関する。

【背景技術】

【0002】

従来、インクジェット記録方式の画像形成装置において、記録媒体の違い(例えばインクの浸透の仕方の違い)により印字状態が変化すると言った問題や、インクが浸透しない記録媒体を用いた場合、記録媒体を排出する際、又は両面印字の反転動作する際に、インク像の未乾燥部分の像が乱されると言う問題があった。

【0003】

さて、インクジェットによる画像形成は画像信号に応じて、直接インクを記録媒体上に噴射して、文字や画像等を形成する。近年画像形成速度の高速化のため、搬送する記録媒体の全幅にわたってノズルを配置したFWA方式の記録装置が必要とされている。

【0004】

このようなFWA方式の記録装置は、従来のスキャン型インクジェット記録装置に比べて、文字や画像等が形成された記録媒体が装置から排出される時間が短くなり、浸透乾燥によるインク乾燥に供される時間が短くなる。よって、印字済み表面のインクは十分に定着しておらず、印字直後に表面をローラー等で押圧したり、擦ったりした場合、画像の劣化が発生してしまう恐れがある。特に両面記録時においては、上記画像劣化を起こさないためには、ある程度の乾燥時間を必要とするため、生産性が低下してしまう。

【0005】

このような問題に対し、記録媒体上、特に非浸透紙上でのインクに含まれる溶媒を蒸発促進させるために、装置自体にヒーター等の乾燥手段を設けることにより対応した場合、乾燥には大きなエネルギーが必要となり、また装置自体も大型化してしまう欠点がある。

【0006】

また、顔料を用いた顔料インクにおいて、顔料の分散性を上げ、かつ定着強度を増加させるために、インク中に水溶性高分子を添加し、特に、非浸透紙に顔料を定着させ、耐擦過性等の画像堅牢性を持たせるためには、より多くの水溶性高分子の添加が必要となる。しかし、水溶性高分子の添加量を増加させた場合、ノズルでの増粘/固化による噴射不安定、若しくは噴射不能に陥る場合があり、信頼性において大きな問題となる。

【0007】

また、インクジェットプリンターは、インク滴の吐出精度(例えば、インク滴の着弾位置のズレや着弾後のドット形状の大きさバラツキなど)によって、画像品質が略決まる。特に、FWA方式の記録装置では、複数回のスキャンで高画質を実現していた従来のシリアルプリンタとは異なり、1パスでの印字となるため、インク滴の着弾位置が僅かにずれただけでも、スジ状の画質欠陥が出てしまう。

【0008】

さて、水性インクを用いた中間転写型インクジェット記録方法において、中間体上に予め界面活性剤を塗布して濡れ性を上げる中間転写型インクジェット記録方式が提案されている(例えば、特許文献1参照)。

【0009】

上記の方式では中間体上での像形成性と中間体から記録媒体への転写性を両立させている。しかし、上記の方式は加熱により水を蒸発させる方式であって、インク粘度が増加するまで時間がかかる。また、加熱蒸発で完全に水分がなくなる訳ではないため、高速転写記録には向かず、FWA方式の紙幅記録ヘッドにより高速化を行った場合、高速化には限界が生じる。加えて非浸透紙には対応できない。

【0010】

或いは、中間転写体上に予め液体により溶解又は膨潤可能な粉末を形成し、インクジェット記録ヘッドにより転写体上に画像を形成した後、画像を記録媒体に転写する方法が提案されている(例えば、特許文献2参照)。

【0011】

しかし上記の方法では膨潤した樹脂を転写するため、転写時の圧力により樹脂が押しつぶされて転写体上に広がり、画像が乱れてしまうといった問題がある。

【0012】

また、中間転写体ベルト上に設けられた凹凸部の凹部に材料を充填することで材料層を形成する方法が提案されている。(例えば、特許文献3参照)。

【0013】

しかし、この方法における凹部は、画像を構成する最小単位であるドット(画素)より小さい。よって、従来と同様に、インク滴の吐出精度(例えば、インク滴の着弾位置のズレや着弾後のドット形状の大きさバラツキなど)が、略そのまま画質として現れてしまう。

【特許文献1】特開平07−089067号公報

【特許文献2】特開平11−188858号公報

【特許文献3】特開2000−280460号公報

【発明の開示】

【発明が解決しようとする課題】

【0014】

本発明は、上記問題を解決すべく成されたもので、液滴の吐出精度が被転写体に形成するパターンに与える影響を少なくすることを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成するために請求項1に記載のパターン形成装置は、中間転写体に形成された複数の凹部に、記録材を含む記録液体を受容可能な液体受容性粒子を充填する粒子充填工程と、所定のデータに基づいて、前記液体受容性粒子が充填された所定の前記凹部に、前記記録液体の液滴を吐出して付与し、前記記録液体の前記記録材が前記液体受容性粒子にトラップされる液滴吐出工程と、前記凹部に充填され前記記録液体が付与された前記液体受容性粒子を、前記中間転写体の該凹部から剥離して被転写体に転写し、該凹部を一画素とするパターンを前記被転写体に形成する剥離転写工程と、を含むことを特徴としている。

【0016】

請求項1に記載のパターン形成方法では、中間転写体に形成された凹部を一画素とするパターンを被転写体に形成する。

【0017】

したがって、この画素の精度は、液滴の吐出精度(例えば、液滴の着弾位置のズレや着弾後の画素形状の大きさバラツキなど)に影響を受けることなく、中間転写体に形成された凹部の精度(大きさや位置)のみで決定する。つまり、画素精度の良好な高画質が得られる。

【0018】

請求項2に記載のパターン形成方法は、凹部体に形成された複数の凹部に、記録材を含む記録液体を受容可能な液体受容性粒子を充填する粒子充填工程と、前記凹部に充填された前記液体受容性粒子を、該凹部から中間転写体に転写する転写工程と、所定のデータに基づいて、前記中間転写体に転写された前記凹部に対応する前記液体受容性粒子の塊に、前記記録液体の液滴を吐出して付与し、前記記録液体の前記記録材が前記液体受容性粒子にトラップされる液滴吐出工程と、前記記録液体が付与された前記液体受容性粒子の前記塊を、前記中間転写体からから剥離して被転写体に転写し、該塊を一画素とするパターンを前記被転写体に形成する剥離転写工程と、を含むことを特徴としている。

【0019】

請求項2に記載のパターン形成方法では、凹部体の凹部に対応する液体受容性粒子の塊を一画素とするパターンを被転写体に形成する。

【0020】

したがって、この画素の精度は、液滴の吐出精度(例えば、液滴の着弾位置のズレや着弾後の画素形状の大きさバラツキなど)に影響を受けることなく、中間転写体に形成される塊、すなわち、凹部体の凹部の精度(大きさや位置)のみで決定する。つまり、画素精度の良好な高画質が得られる。

【0021】

請求項3に記載のパターン形成装置は、複数の凹部が形成された中間転写体と、前記中間転写体の前記凹部に、記録材を含む記録液体を受容可能であると共に該記録材をトラップ可能な液体受容性粒子を充填する粒子充填手段と、所定のデータに基づいて、前記液体受容性粒子が充填された所定の前記凹部に、前記記録液体の液滴を吐出して付与する液滴吐出手段と、前記凹部に充填され前記記録液体が付与され、前記記録材がトラップした前記液体受容性粒子を、前記中間転写体の該凹部から剥離して被転写体に転写し、前記凹部を一画素とするパターンを前記該被転写体に形成す剥離転写手段と、を有することを特徴とするパターン形成装置。

【0022】

請求項3に記載のパターン形成装置では、中間転写体に形成された凹部を一画素とするパターンを被転写体に形成する。

【0023】

したがって、この画素の精度は、液滴の吐出精度(例えば、液滴の着弾位置のズレや着弾後の画素形状の大きさバラツキなど)に影響を受けることなく、中間転写体に形成された凹部の精度(大きさや位置)のみで決定する。つまり、画素精度の良好な高画質が得られる。

【0024】

請求項4に記載のパターン形成装置は、複数の凹部が形成された凹部体と、前記凹部体の前記凹部に、記録材を含む記録液体を受容可能であると共に該記録材をトラップ可能な液体受容性粒子を充填する粒子充填手段と、前記凹部に充填された前記液体受容性粒子を、該凹部から中間転写体に転写する転写手段と、所定のデータに基づいて、前記中間転写体に転写された前記凹部に対応する前記液体受容性粒子の塊に、前記記録液体の液滴を吐出して付与する液滴吐出手段と、前記記録液体が付与され、前記記録材がトラップした前記液体受容性粒子の前記塊を、前記中間転写体から剥離して被転写体に転写し、前記塊を一画素とするパターンを前記該被転写体に形成する剥離転写手段と、を有することを特徴としている。

【0025】

請求項4に記載のパターン形成方法では、凹部体の凹部に対応する液体受容性粒子の塊を一画素とするパターンを被転写体に形成する。

【0026】

したがって、この画素の精度は、液滴の吐出精度(例えば、液滴の着弾位置のズレや着弾後の画素形状の大きさバラツキなど)に影響を受けることなく、中間転写体に形成される塊、すなわち、凹部体の凹部の精度(大きさや位置)のみで決定する。つまり、画素精度の良好な高画質が得られる。

【0027】

請求項5に記載のパターン形成装置は、請求項3、又は請求項4に記載の構成において、前記凹部は、面積及び深さを略同一としたことを特徴としている。

【0028】

請求項6に記載のパターン形成装置は、請求項5に記載の構成において、前記液滴吐出手段で、前記記録液体の付与量を制御することで、前記被転写体に形成される前記被転写体の前記画素の濃度を制御することを特徴としている。

【0029】

請求項7に記載のパターン形成装置は、請求項6に記載の構成において、液滴量を制御することで、前記付与量を制御することを特徴としている。

【0030】

請求項8に記載のパターン形成装置は、請求項6に記載の構成において、液滴数を制御することで、前記付与量を制御することを特徴としている。

【0031】

請求項9に記載のパターン形成装置は、請求項3から請求項8のいずれか1項に記載の構成において、前記凹部、又は前記塊に、異なる記録材を含む複数の記録液体の液滴を吐出して付与することを特徴としている。

【0032】

請求項10に記載のパターン形成装置は、請求項3から請求項9のいずれか1項に記載の構成において、前記液滴の液滴径は、少なくとも該凹部、又は前記塊より小さいことを特徴としている。

【0033】

請求項11に記載のパターン形成装置は、請求項3から請求項10のいずれか1項に記載の構成において、前記中間転写体の最外面は、前記記録液体に対し撥液性を有することを特徴としている。

【0034】

請求項12に記載のパターン形成装置は、請求項3から請求項11のいずれか1項に記載の構成において、前記液体受容性粒子は、前記凹より小さいことを特徴としている。

【0035】

請求項13に記載のパターン形成装置は、請求項3から請求項12のいずれか1項に記載の構成において、前記液体受容性粒子は、前記記録液体を吸収し膨張することを特徴としている。

【0036】

請求項14に記載のパターン形成装置は、請求項3から請求項13のいずれか1項に記載の構成において、前記粒子充填手段は、前記液体受容性粒子を前記中間転写体に供給した後、前記凹部以外に供給された該液体受容性粒子を除去することを特徴としている。

【0037】

請求項15に記載のパターン形成装置は、請求項3から請求項14のいずれか1項に記載の構成において、前記液体受容性粒子は、前記記録液体の溶媒又は分散媒を吸収して定着性を示す樹脂微粒子と、細孔を有し該細孔に前記溶媒又は分散媒を受容可能である無機微粒子と、を含み、前記樹脂微粒子と前記無機微粒子との間に空隙をもつ複合粒子を用いることを特徴としている。

【0038】

請求項16に記載のパターン形成装置は、請求項1から請求項15のいずれか1項に記載の構成において、前記転写手段は、前記液体受容性粒子層を加圧又は加熱により、前記凹部に充填された前記液体受容性粒子を前記被転写体に定着する定着手段を兼ねることを特徴としている。

【0039】

請求項17に記載のパターン形成装置は、請求項3から請求項16のいずれか1項に記載の構成において、前記剥離転写工程は、前記記録液体の溶媒又は分散媒を保持した前記液体受容性粒子を前記被転写体に転写することを特徴としている。

【発明の効果】

【0040】

以上説明したように本発明によれば、中間転写体に形成された凹部、又は塊を一画素とするパターンを被転写体に形成するので、液滴の吐出精度が被転写体に形成するパターンに与える影響が殆どない、という優れた効果がある。

【発明を実施するための最良の形態】

【0041】

本発明の第一実施形態に係る画像形成装置について説明する。

【0042】

最初に装置全体の概要について説明する。

【0043】

図1に示すように、画像形成装置10は、無端ベルト状の中間転写体12を備えている。中間転写体12には複数の凹部12Aが形成されている。各凹部12Aは独立しており、一つの凹部12Aが一つの画素を形成するように、所望の解像度で配置されると共に、各凹部12Aの面積及び深さが略同じになっている。

【0044】

中間転写体12は回転移動し、粒子充填装置118によってインク受容性粒子16(図2(b)参照)が各凹部12Aに充填される。なお、上記のように、各凹部12Aの面積及び深さが略同じになっているので、各凹部12Aに充填されるインク受容性粒子16の量は略一定である。

【0045】

イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色のインクジェット記録ヘッド20K、20C、20M、20Yが各色のインク滴20A(図2(a)参照)を、インク受容性粒子16が充填された各凹部12に、画像データに応じて吐出し付与する。なお、以降、各色を区別する必要があるときは、符号の後にY,M,C,Kを付すが、特に、区別する必要がない場合は、Y,M,C,Kを省略する。なお、インクジェット記録ヘッド20は、記録媒体8の幅以上のライン型インクジェット記録ヘッド、所謂FWA方式の記録ヘッドである。

【0046】

そして、搬送されてきた記録媒体8を中間転写体12と重ね合わせ、転写定着装置22が圧力及び熱を加えることにより記録媒体8上に各凹部12Aに充填されているインク受容性粒子16を転写及び定着させる。そして、転写・定着した、この各凹部12Aに対応したインク受容性粒子16の塊が、一画素(画像やパターンを構成する最小の単位要素)となるドット150となる。

【0047】

なお、図3(b)に示すように、最終的に記録媒体8上のドット150には、上層からインク受容性粒子16からのみなる粒子層150A、インク画像150B、記録媒体8の順番となる。よって、インク画像150Bは粒子層150Aによって保護されているので、堅牢性に優れている。なお、インク滴20Aが吐出されていないドット150はインク受容性粒子16からのみなる粒子層150Aのみから構成されている。

【0048】

また、本実施形態においては、中間転写体12の型成形時に、前述した凹部12Aを形成している。

【0049】

つぎに、各構成要素と画像形成のプロセスについての詳細を説明する。

【0050】

図1、図2に示すように、無端ベルト状の中間転写体12が周動搬送する。中間転写体12の表面には、所望の画素密度、例えば、縦横300dpiに対応した、同一形状、同一深さの凹部12Aが形成されている。なお、全ての図における凹部は、判りやすくするため、実際よりも非常に大きく図示している。

【0051】

つぎに、粒子充填装置118によってインク受容性粒子16を各凹部12に充填する。粒子充填装置118は、中間転写体12と対向する部分に開口が形成されている。この開口から現像ローラー118Aが露出している。また、現像ローラー118Aと中間転写体12とは所定の間隔があいている。そして、現像ローラー118Aが回転することで、各凹部12Aにインク受容性粒子16が充填されると共に、中間転写体12に当接するスクレーパー118Bによって、摺り切られ、余分なインク受容性粒子16が取り除かれる。

【0052】

また、凹部12Aの深さは、インク受容性粒子16が所定層、本実施形態では約三層となる深さであると共に、凹部12Aの開口の広さはインク受容性粒子16より大きい。また、表面はインクに対して撥液性を有している。また、前述したように、各凹部12Aの面積及び深さが略同じになっているので、各凹部12Aに充填されるインク受容性粒子16の量は略同一量である。

【0053】

次に、インクジェット記録ヘッド20がインク滴20A(図2(a)参照)を、画像情報に基づき所定の凹部12Aにめがけて吐出し、インク滴20Aが着弾する。なお、インク滴20Aは、凹部12の開口より小さい。

【0054】

インクジェット記録ヘッド20は、圧電式(ピエゾ)、サーマル式などの方式により駆動されてインク滴20Aを吐出する。なお、使用されるインクは、望ましくは濃度10%以上の顔料インクが良いが、顔料インクに限らず染料インクでもよい。

【0055】

また、中間転写体12は撥液性を有しているので、図4(b)に示すように、着弾位置が若干ずれても、或いは、インク滴の方が凹部12Aより若干大きくても、目標とする凹部12Aに吸収される。更に、凹部12Aの真ん中に着弾しなくても、インクが浸透することで、凹部12A内に広がり均一になる。よって、インク滴20Aの大きさや着弾精度に寄ることなく、凹部12Aの精度で、ドット150の大きさや位置が決定する。

【0056】

各インクジェット記録ヘッド20が吐出するインク滴20Aの一滴の液滴量は、制御可能となっている。よって、液滴量を制御することで、凹部12A一つ一つ毎に濃度調整できる。なお、インク滴20Aの液適量の制御は、既存のインクジェット技術で対応できる。また、インク滴20Aの液適量は一定とし、凹部12Aに着弾させる液滴数を制御することで、各凹部12A毎に濃度を調整しても良い。例えば、濃度が薄くしたい場合は1滴吐出し着弾するようにし、濃くしたい場合は3滴吐出し着弾するようにすることで調整できる。

【0057】

更に、図4(a)に示すように、一つの凹部12Aに複数色のインク滴20Aを吐出することで、凹部12A一つ一つ毎に任意の色となる。つまり、Y、C,Kの各色でなく、それぞれの色がそれぞれの濃度で混じり合うことで、各凹部12A、すなわち各ドット150を任意の色にすることができる。

【0058】

また、インク受容性粒子16が、インク滴20Aを吸収・保持する。更に、インク滴20Aに含まれる溶媒又は分散媒が浸透すると共に、顔料等の記録材はインク受容性粒子16にトラップされるので、凹部12Aの底部には到達しない。(図3(a)参照)。

【0059】

また、図3(a)に示すように、インク滴20Aが着弾した凹部12Aのインク受容性粒子16は膨潤し膨張する。よって、インクが吐出され付与された凹部12Aは、凹部12Aの開口からインク受容性粒子16が露出する。(図中の「d」を参照)。

【0060】

ここで、インク受容性粒子16の構造について説明する。なお、インク受容性粒子16についての、更に詳しい説明は別途説明する。

【0061】

図2(b)のように、定着性粒子16Eと多孔質粒子16Fとが空隙16Gをもって凝集・造粒された、望ましくは直径2〜3μmの2次粒子であり、凹部12Aの開口より小さい。

【0062】

インクは、インク受容性粒子16に形成された空隙16Gにより速やかに吸収され、順次溶媒が多孔質粒子16Fの空隙及び定着性粒子16Eに吸収されると共に、顔料(色材)がインク受容性粒子16を形成する1次粒子(定着性粒子16Eと多孔質粒子16F)表面にトラップされる。

【0063】

このとき2次粒子を構成している1次粒子の空隙がフィルターの効果を発揮し、インク受容性粒子16にインク中の顔料をトラップすると共に、1次粒子表面にトラップされ固定されることにより、凹部12Aの表層部に多くの顔料をトラップすることができる。

【0064】

更に、中間転写体12の凹部12Aの深さは、インクに含まれる顔料が凹部12Aの底部に到達しない程度の深さとなっている。

【0065】

なお、この顔料がトラップされている部分がインク画像150B(図3参照)である。

【0066】

また、インク受容性粒子16に顔料を確実にトラップさせるために、インクとインク受容性粒子16とを反応させることにより、顔料を速やかに不溶化(凝集)させる方法を採用すればより好ましい。

【0067】

顔料がトラップされた後のインク溶媒は深さ方向に浸透すると共に、多孔質粒子16Fの空隙及び定着性粒子16Eに吸収されると共に、粒子間の空隙16Gに保持される。またインク溶媒を吸収した定着性粒子16Eは軟化することによって転写定着に寄与する。

【0068】

さて、このようなインク受容性粒子16は、以下のような構成が考えられる。

(インク受容性粒子A−1)

・スチレン/nブチルメタクリレート/アクリル酸共重合体粒子(体積平均粒径0.2μm、酸価=240、水酸化ナトリウムにより部分中和、Tg≒60℃): 100部

・非晶質シリカ粒子(Aerosil OX50(体積平均粒径≒40nm)とAerosil TT600(体積平均粒径≒40nm)の1:1混合物): 30部

上記粒子を混合し、更に微量の殺菌剤水溶液(プロクセルGXL(S) アーチケミカルズジャパン製)を添加し、攪拌混合(サンプルミルにて約30秒間)した後、メカノフュージョンシステムにて断続的に処理し複合粒子化した。断続駆動条件毎に粒径を測定し、約5μmとなった段階で取り出した。このようにして造粒を行い、球換算平均直径5μmの凝集複合粒子(ベース粒子a1)を作製した。

【0069】

この凝集複合粒子(ベース粒子a1)に対して、表面疎水化処理(表面疎水化処理したシリカ微粒子Aerosil R972(日本アエロジル社製、体積平均粒径≒16nm)を1.0質量%と未処理の親水性シリカAerosil 130(日本アエロジル社製、体積平均粒径≒16nm)を0.5質量%外部添加して、粒子A−1を作製した。上記のように作製した粒子A−1をインク受容性粒子16として用いる。

【0070】

さて、ここから、各構成要素と画像形成のプロセスについての詳細の説明に戻る。

【0071】

図1、図2に示すように、転写定着装置22により記録媒体8と中間転写体12を挟み込んで、凹部12Aに充填されているインク受容性粒子16に圧力と熱を加えることで、記録媒体8上に、凹部12に充填されていたインク受容性粒子16が転写されると同時に定着する。つまり、凹部12Aに対応し、画素となるドット150が記録媒体8に形成される。

【0072】

このドット150は、インクジェット記録ヘッド20から吐出されるインク滴20Aの吐出精度(例えば、インク滴20Aの着弾位置のズレや着弾後のドット形状の大きさバラツキなど)に影響を受けることなく、中間転写体12に形成された凹部12Aの位置や大きさによってドット150(画素)が形成される。よって、ドット精度の良好な高画質が得られる。また、ドット150の形状も凹部12Aの形状で均一に形成される。更に、凹部12Aに付与されるインク滴20Aは、1色でも複数色でもよく、また吐出量も制御できるので、付与されたインク色及びインク量によりドット150毎にドット濃度及び色を自在に制御できる。つまり、ドット150単位で、自在に任意の色表現ができるため、比較的低い解像度(例えば、本実施形態のように、300dpi程度)でも、非常に高画質となる。

【0073】

また、前述したように、インク受容性粒子16が、インク滴20Aを吸収・保持するので、転写によって記録媒体8にインクが吸収されない。このため記録媒体8を速やかに搬出が可能であり、例えば、記録媒体8にインクを吸収させる従来の方法に比較して装置全体の生産性を高めることができる。

【0074】

更に、最表面はインク受容性粒子16からのみなる粒子層150Aであるので、インク画像150Bは粒子層150Aによって保護されている。よって、堅牢性に優れている。(図3(b)参照)。

【0075】

なお、定着性粒子16Eによる定着は、圧力かつ/又は熱により定着性粒子16E同士、及び定着性粒子16Eと記録媒体8とが結着することで行われる。このとき、加熱・加圧を調節することで画像表面の凸凹を適宜調整し、光沢度を制御することもできる。また、冷却剥離を行い同様の効果を得てもよい。

【0076】

転写定着装置22は、加熱源を内蔵する加熱ロール22Aと、中間転写体12を挟んで対向する加圧ロール22Bとから構成され、加熱ロール22A及び加圧ロール22Bは当接されてニップを形成する。加熱ロール22A及び加圧ロール22Bには、電子写真の定着器(フューザー)と同様、アルミコアの外表面にシリコーンゴムを被覆し、更にその上をPFAチューブにて被覆された物を使用することができる。

【0077】

加熱ロール22Aと加圧ロール22Bのニップ部において、ヒーターにより各凹部12Aに充填されているインク受容性粒子16が加熱され、かつ圧力が加わるため、記録媒体8に各凹部12Aに充填されているインク受容性粒子16が転写されると同時に定着される。

【0078】

本実施例では、過熱ロール22Aの表面を160℃に制御している。この時、インク受容性粒子16に保持されたインク溶媒は、転写後もそのままインク受容性粒子16に保持され定着される。また、転写定着装置22より前に、中間転写体12に予備加熱を行うことで、転写定着の効率を向上させても良い。

【0079】

そして、ドット150によって形成されたカラー画像が定着した記録媒体8は、装置外に搬出される。

【0080】

次に、中間転写体12の凹部12Aと記録媒体8に形成されたドット150について詳しく説明する。

【0081】

図3(a)に示すように、中間転写体12の凹部12Aには、インク受容性粒子16が充填されている。そして、インク滴20Aの吐出・付与によりインク画像150Bが形成されている。なお、吐出されたインク滴20Aに含まれる顔料等の記録材は、凹部12Aの1/3〜半分程度まで浸透しインク画像150Bとなり、その下には顔料等の記録材の浸透していない粒子層150Aが残存している。

【0082】

転写定着装置22による加熱・加圧転写で反転するので、記録媒体8上に形成されたドット150は、図3(b)のようにインク画像150Bの上にインクを含ない粒子層150Aが存在する。

【0083】

なお、このように、インク受容性粒子16は画像形成後のインクの発色性を得るため(インク画像150B上に形成された粒子層150Aを通して画像を視認するため)、少なくとも定着後には略透明となる必要がある。

【0084】

また、ドット150は、転写定着装置22によって加熱・加圧されるので表面を十分平滑にすることが可能であり、画像表面の光沢度を加熱・加圧によって制御することもできる。例えば、圧力/熱を増加させることにより、ドット150の粗さが減少しグロス(光沢)が向上する。或いは、圧力/熱を減少させることで、ドット150の表面が平滑化されない(粗面)ため、グロスが低下し、マットな仕上がりとなる。

【0085】

また、加熱によってインク受容性粒子16内部にトラップされていた溶媒の乾燥を促進させるようにしてもよい。

【0086】

インク受容性粒子16に受容/保持されたインク溶媒は、転写定着後もインク受容性粒子16に保持され、通常の水性インクジェット記録におけるインク溶媒の乾燥と同じく、自然乾燥にて除去される。そのため、記録媒体8のインク浸透性の違いや、非浸透紙に対しても同じように、水性インクにより高速で高画質な画像を形成することが可能となる。

【0087】

さて、特開2000−280460号公報のような構成は、中間転写体に形成された凹凸部の大きさは記録可能なドット以下であり、インク滴の方が大きな構成になっている。よって、出力画像の画素を形成するのは、あくまでもノズルからの吐出されたインク滴であり、インク滴の吐出精度(インク滴の大きさや形状のバラツキ、及び着弾精度)に画質は依存する。

【0088】

これに対し本実施形態では、前述したように、中間転写体12の凹部12Aよりインク滴20Aの方が小さく、中間転写体12の凹部12Aが出力画像のドット150(画素)を形成する。したがって、インク滴20Aの吐出精度に殆ど依存することなく、ドット150(画素)の大きさを一定に保ち、所望の解像度が得られる。更に、ドット150毎に画任意の色を表現することができるが、特開2000−280460号公報の構成では、このような効果を得ることは出来ない。

【0089】

次に、本発明の第二実施形態に係る画像形成装置について説明する。

【0090】

図5(a)に示す第二実施形態の画像形成装置11は、第一実施形態おける転写定着プロセスを、転写と定着に分離した構成である。

【0091】

すなわち、中間転写体12上の凹部12Aに充填されているインク受容性粒子16を転写装置23の転写ローラー23Aと、中間転写体12を挟んで対向する位置にある従動ローラー23Bにてニップし記録媒体8上に転写し、次いで記録媒体8上に転写されたインク受容性粒子16からなるドット150を、定着装置25のヒートローラ25Aと記録媒体8を挟んで対向する位置にある従動ローラー25Bとでニップし、記録媒体8上に定着させる。

【0092】

上記のように画像転写動作及び定着動作を分離することにより、プリント速度を犠牲にすることなく、画像定着性をより向上できる。また、転写処理時の圧力を下げることができるので、中間転写体12及び転写装置23の負荷も減らせる。

【0093】

また、画像転写動作及び定着動作を分離することにより、圧力及び加熱の制御が容易となり、記録媒体8上に転写した後のドット150の表面の特性の制御が容易となり、グロス(表面光沢性)の制御がより可能となる。

【0094】

更に、定着装置25の構成として、図4(b)に示すようにニップ面積を拡大可能なベルトニップ方式等からなる定着装置125を使用することもできる。

【0095】

なお、インクが付与された凹部12Aのインク受容性粒子16は、図3(a)に示すように、膨潤して膨張することで盛り上がり露出すると共に、粘着性を有する。

【0096】

よって、図6に示す本実施形態の変形例のように、加圧ロール123A,Bの圧力のみによって転写を行う場合は、インクが付与されていない凹部12Aのドット150Dは転写されず、中間転写体12の凹部12Aに残り、再度、粒子充填プロセスに戻り再利用する構成にできる。

【0097】

次に、本発明の第三実施形態について、説明する。

【0098】

図7に示す第三実施形態の画像形成装置13は、第一実施形態におけるベルト状の中間転写体12をドラム状の中間転写体112とした構成である。

【0099】

本実施形態のドラム状の中間転写体112には、表面を陽極酸化処理したアルミニウムまたはアルミニウム合金からなる導電性基体が使用される。アルミニウム合金としては、アルミニウム/マグネシウム合金、アルミニウム/チタニウム合金等が使用される。これら原材料の表面は、均一な陽極酸化被膜を形成するために、鏡面加工されていることが好ましい。

【0100】

陽極酸化処理は、クロム酸、硫酸、シュウ酸、ホウ酸、リン酸などの酸性浴中で、電圧5〜500V、電流密度0.1〜5A/dm2 の条件で行うのが好まし。陽極酸化被膜の厚さは、2〜50μmが好ましく、5〜15μmがより好ましい。陽極酸化処理された表面は、多孔質であることが多いが、多孔質表面は化学的に不安定なので、沸騰水や、水蒸気を用いた水和封孔処理を施すことが好ましい。

【0101】

更に、アルミニウムパイプの表面を鏡面加工したものを硫酸中、電流密度1.5A/dm2 の条件で陽極酸化処理を行い、7μmの陽極酸化被膜を形成し、続いて沸騰水による封孔処理を行っている。

【0102】

また、エッチング加工などによって表面に、画素に対応する凹部112Aを形成している。

【0103】

なお、ドラム状の中間転写体112の材質としては、表面に凹部112Aが精度よく形成でき、インク受容性粒子16を保持できる物であれば、上述したアルニウムに限定されるものではない。

【0104】

このようなドラム状の中間転写体112は、ベルト状の中間転写体12と比較し、剛体であるため、インクジェット記録ヘッド20のノズル面と中間転写体112表面との距離を一定に保つことが容易である。また、記録画像を複数回に分割して画質を向上させるインクジェット特有のマルチパス記録を行う場合、ベルトと比較してドラムの方が繰返し記録位置精度の確保等が容易である利点がある。

【0105】

次に、本発明の第四実施形態について、説明する。

【0106】

図11に示す第四実施形態の画像形成装置104は、複数の凹部126Aが形成されたドラム状の凹部体126を備えている。各凹部12Aは独立しており、一つの凹部12Aが一つの画素を形成するように、所望の解像度で配置されると共に、各凹部12Aの面積及び深さが略同じになっている。凹部体126は回転移動し、粒子充填装置128によってインク受容性粒子16(図2(b)参考)が各凹部126Aに充填される。なお、上記のように、各凹部126Aの面積及び深さが略同じになっているので、各凹部12Aに充填されるインク受容性粒子16の量は略一定である。

【0107】

そして、転写装置132によって圧力、及び/又は、電荷を加え、無端ベルト状の中間転写体124に、各凹部126Aに充填されたインク受容性粒子16を転写し、中間転写体124上に凹部126Aに対応したインク受容性粒子からなる塊130を形成する(図12も参照)。

【0108】

イエロー(Y)、マゼンタ(M)、シアン(C)、ブラック(K)の各色のインクジェット記録ヘッド20K、20C、20M、20Yが各色のインク滴20A(図2(a)参照)を、インク受容性粒子16の塊130に、画像データに応じて吐出し付与する。

【0109】

そして、搬送されてきた記録媒体8を中間転写体124と重ね合わせ、転写定着装置22が圧力及び熱を加えることにより記録媒体8上にインク受容性粒子16の塊130を転写及び定着させる。そして、転写・定着した、この各凹部126Aに対応したインク受容性粒子16の塊130が、一画素(画像やパターンを構成する最小の単位要素)となる。(図12参照)。

【0110】

インク画像130Bは中間転写体126上の塊130の表層部に形成され(顔料がインク受容性粒子16にトラップされる)、記録媒体8に転写されることにより、インク画像130Bが粒子層130Aにより保護されるように形成される。

【0111】

なお、ドラム状の凹部体126は、第三実施形態のドラム状の中間転写体112と同様の材質であるが、本実施形態の凹部体126の方が小さい。

【0112】

また、無端ベルト状の中間転写体124は、第一実施形態の中間転写体12と凹部12Aが形成されていないだけで、他は同様のものである。

【0113】

なお、本発明は上記の各実施形態に限定されない。

【0114】

例えば、上記の各実施形態においては、ブラック、イエロー、マゼンタ、シアンの各色のインクジェット記録ヘッド20Y,20M,20C,20Kから画像データに基づいて選択的にインク滴20Aを吐出し、ドット150を一画素とするフルカラーの画像が記録媒体8に記録されるようになっているが、本発明は記録媒体上への文字や画像の記録に限定されるものではない。すなわち、工業的に用いられる液滴吐出(噴射)装置全般に対して、本発明に係る液滴吐出装置を適用することができる。

【0115】

例えば、吐出する液滴の記録材も顔料や染料などの色材に限定されない。例えば、紫外線を照射すると蛍光発光するような記録材であっても良い。或いは、磁性体(粉)などであっても良い。

【0116】

次に、第一実施形態から第四実施形態の各構成要素について更に詳しく説明する

第一実施形態から第四実施形態において、特に言及しない場合は、以下の構成要素を用いることができる。

<インク受容性粒子>

本発明の各実施形態において用いられるインク受容性粒子とは、以下のようなものが考えられる。

【0117】

すなわち、本発明のインク受容性粒子はインクを受容するものである。ここで、インク受容性とは、インク成分の少なくとも1部(少なくとも液体成分)を保持することを示す。そして、本発明のインク受容性粒子は、少なくとも前記インクの液体成分をトラップするトラップ構造を有し、且つ吸液性樹脂を含んで構成されている。

【0118】

本発明のインク受容性粒子は、インクを受容する際(インク受容方法)、まず、インクがインク受容性粒子に付着すると、少なくともインクの液体成分をトラップ構造によりトラップする。このとき、インクの成分のうち記録材は顔料や染料などを問わず、インク受容性粒子表面に付着又はトラップ構造によりトラップされる。その後、トラップしたインクの液体成分を吸液性樹脂により吸液する。このようにして、インク受容性粒子はインクを受容する。そして、インクを受容したインク受容性粒子を記録媒体に転写することで、記録が行われる。

【0119】

このトラップ構造によるインク液体成分のトラップは、物理的な粒子壁構造による捕獲なので、吸液性樹脂による吸液に比べ遥かに早く、インクを受容したインク受容性粒子は浸透媒体や非浸透媒体など問わず多様な記録媒体へ短時間で転写が可能となる。しかも、トラップされたインクの液体成分は吸液性樹脂によりインクの液体成分が吸収されるので、その保持安定性が向上しており、転写の際、インクを受容したインク受容性粒子へ物理的な力が加わっても、液体成分が漏れ出すこともなく滲みなどが生じることない。

【0120】

したがって種々のインクを利用しても、多様な記録媒体に対して高速且つ高画質で記録が可能となる。

【0121】

また、インクの液体成分が完全にトラップされた状態で、インク受容性粒子は記録媒体に転写されるので、記録媒体のカール、カクル、更には吸液による記録媒体強度低下も防止される。

【0122】

また、インク受容性粒子の転写後、吸液性樹脂は、記録材の結着樹脂や被覆樹脂として機能するので、定着性や記録物の定着性(耐擦性)をも向上させ、記録物のグロス制御も可能となる。更に、記録材として顔料や染料問わず、高発色が得られる。

【0123】

なお、記録材として顔料等の不溶成分、分散粒子状物を用いたインク(例えば顔料インク)の定着性(耐擦性)を改善するためにはインクに多量のポリマー添加が必要だが、インク(その処理液含む)中に多量のポリマーを添加すると、インク吐出手段のノズル目詰り等の信頼性が悪化してしまう。これに対し、本発明では、吸液性樹脂が当該ポリマーの機能を果たすので、高画質・高定着とシステムの高信頼の両立が可能となる。

【0124】

ここで、「トラップ構造」は、少なくとも液体を保持し得る物理的な粒子壁構造であり、具体的には、例えば、空隙構造、凹構造、毛管構造などのである。このため、上述のように、トラップ構造によるインク液体成分のトラップは、吸液性樹脂による吸液に比べ遥かに早い。これら構造の最大開口径は50nm以上5μm以下が好ましく、より好ましくは300nm以上1μm以下である。特に、最大開口径は、記録材、特に例えば体積平均粒径100nmの顔料をトラップし得る大きさであることがよい。但し、最大開口径が50nm未満の微細孔が同時に存在してもよい。また、吸液性向上の観点から、空隙や毛細管は粒子内部で連通していることがよい。

【0125】

このように、トラップ構造は、インクの成分のうち液体成分のみならず、記録材もトラップすることがよい。インク液体成分と共に記録材、特に顔料をトラップ構造にトラップさせると、即ちインク受容性粒子内部に記録材が偏在することなく保持・固定され、高速記録と高画質化との両立が好適に図れる。なお、インクの液体成分は、主にインク溶媒(分散媒:ビヒクル液体)である。

【0126】

本発明のインク受容性粒子は、上記トラップ構造を持たせるため、例えば、図8に示すような吸液性樹脂の微粒子102が集合した複合粒子100であることが好適である。また、本発明のンク受容性粒子は、インク液体成分の吸液性を向上させるため、図9に示すように、吸液性樹脂の微粒子102に加え、無機微粒子104が集合した複合粒子100であることが吸水性付与、帯電・導電性付与など種々の機能を付与可能となる為特に好適である。これら複合粒子は各粒子間の間隙により空隙構造が形成される。

【0127】

ここで、吸液性樹脂の微粒子の粒径は、体積平均粒径で50nm〜10μmが好ましく、より好ましくは0.1μm〜5μm、更に好ましくは0.2μm〜2μmである。また、無機微粒子の粒径は、体積平均粒径で10nm〜30μm、好ましくは50nm〜10μm、更に好ましくは0.1μm〜5μmである。なお、吸液性樹脂の微粒子及び無機微粒子は一次粒子であってもよく、一次粒子を造粒した集合体であってもよい。

【0128】

そして、これらの複合粒子は、例えば、微粒子が半焼結状態で造粒されることで得られる。半焼結状態とは、粒子形状がある程度の残っており、当該粒子間で空隙を保持している状態を示す。なお、複合粒子は、トラップ構造にインク液体成分がトラップされたとき、微粒子の一部が解離する、即ち複合粒子が解体され、これを構成する粒子がばらけてもよい。

【0129】

なお、無機微粒子としては、無色、淡色或いは白色の粒子(例えば、コロイダル・シリカ、アルミナ、炭酸カルシウム、酸化亜鉛、酸化チタン、酸化スズ等)が挙げられる。これら無機微粒子は、表面処理(部分疎水化処理、特定官能基導入処理等)を施されてもよい。例えば、シリカの場合には、シリカの水酸基をトリメチルクロロシラン、t−ブチルジメチルクロロシランなどのシリル化剤で処理してアルキル基を導入する。シリル化剤によって脱塩酸が生じ、反応が進む。この際、アミンを添加すると塩酸を塩酸塩にして反応を促進することもできる。疎水性基としてアルキル基やフェニル基を有するシランカップリング剤やチタネート系、ジルコネート系等のカップリング剤の処理量や処理条件を制御することでコントロールできる。また、同様に脂肪族アルコール類や高級脂肪酸及び同誘導体類での表面処理も可能である。また、(置換)アミノ基や四級アンモニウム塩構造を有するシランカップリング剤等のカチオン性官能基を有するカップリング剤類、フルオロシランの様なフッ素系官能基を有するカップリング剤、その他カルボン酸等のアニオン性官能基を有するカップリング剤類での表面処理も可能である。特に、無機微粒子は多孔質であることが、インク受容性粒子への効果的な吸液性付与の観点からよい。

【0130】

本発明のインク受容性粒子は、空隙構造、凹構造、毛管構造などのトラップ構造を有すれば、例えば、図10に示すように、ロストワックス法等により得られる、又は、ガス注入や発泡剤混入によって内部に気泡を含んだ溶融樹脂、溶解樹脂等を固化、粉砕することで得られる、表面に凹部106A(例えば、最大開口径100nm以上、好ましくは200nm〜2000nm))を有する吸液性樹脂の微粒子106で構成してもよい。しかし、上記造粒法による複合粒子が最も好適である。

【0131】

本発明のインク受容性粒子の粒径は、球換算の平均直径が0.5μm〜60μmであることが好ましく、より好ましくは1μm〜30μm、更に好ましくは3μm〜15μmである。ここで、球換算の平均直径は次のように求められる。粒子サイズによって最適方法は異なるが、例えば粒子を液体中に分散し光散乱原理で粒径を求める、粒子の投影像を画像処理で求める等多種の方法が利用できる。汎用的に使用できる方法としては、マイクロトラックUPA法やコールターカウンター法が挙げられる。

【0132】

次に、吸液性樹脂について説明する。吸液性樹脂は、吸液したインク液体成分(例えば水、水性溶媒)が樹脂(ポリマー)の可塑剤として作用するため、軟化して定着性が向上する。このため、インク受容性粒子は記録媒体としての普通紙には加圧だけでも転写(定着)可能である(但し、記録物の高グロス化のためには加熱・加圧が有効である。)。一方、吸液しすぎて高膨潤してしまうと、滲みが生じたり定着性が低下してしまうため、吸液性樹脂は弱吸液性樹脂であることが好適である。この弱吸液性樹脂とは、例えば液体として水を吸収する場合、樹脂質量に対して数%(≒5%)からせいぜい数百%(≒500%)、好ましくは5%〜100%程度の吸液が可能な親液性樹脂を意味する。

【0133】

ここで、吸液性が約5%を下回る場合は、空隙にトラップされた液体が転写(更には定着)時に空隙部から溢れ出たり、画像劣化させたりしやすくなることがある。また、樹脂の可塑化が不十分な為定着に高エネルギーが必要となる。逆に吸液能力が高すぎる場合は、吸液だけでなく吸湿も活発なため、インク受容性粒子のハンドリングの環境依存が大きくなり使用困難となることがある。例えば、樹脂を高度に架橋し吸湿しても粒子相互の融着が起こらない様にすることも可能である(例えば、市販の吸水性樹脂)。しかし、その場合は記録媒体に対して定着が困難となる。そして弱吸液性樹脂の場合、強吸液性樹脂よりも当然樹脂自体の吸液速度は遅くなるため、初期的に液体を空隙構造にトラップし次いで樹脂中に吸液する形でインク受容性粒子の構造と物性を設計することが重要なポイントとなる。

【0134】

このような観点から、吸液性樹脂は、例えば、親水性モノマー単独重合体、或いは親水性モノマーと疎水性モノマーとの両モノマーから構成された共重合体で構成することができるが、弱吸水性樹脂とするためには当該共重合体が好ましい。なお、モノマーだけでなく、ポリマー/オリゴマー構造などのユニットをスタートに他のユニットを共重合させるグラフト共重合体やブロック共重合体でもよい。

【0135】

ここで、親水性モノマーとしては、−OH、−EOユニット(エチレンオキサイド基)、−COOM(Mは例えば水素、Na、Li、K等のアルカリ金属、アンモニア、有機アミン類等である。)、−SO3M(Mは例えば水素、Na、Li、K等のアルカリ金属、アンモニア、有機アミン類等)、−NR3(Rは例えば、H、アルキル、フェニル等である。)、−NR4X(Rは例えば、H、アルキル、フェニル等であり、Xは例えば、ハロゲン、硫酸根、カルボン酸等の酸アニオン類、BF4、等々である。)等を含むモノマーが挙げられる。具体的には、例えば、2−ヒドロキシエチルメタクリレート、2−ヒドロキシエチルアクリレート、アクリルアミド、アクリル酸、メタクリル酸、不飽和カルボン酸、クロトン酸、マレイン酸等が挙げられる。また、親水性ユニット若しくはモノマーとしては、セルロース、エチルセルロース、カルボキシメチルセルロース等のセルロース誘導体、でんぷん誘導体、単糖類・多糖類誘導体、ビニルスルホン酸、スチレンスルホン酸、アクリル酸、メタクリル酸、(無水)マレイン酸、等の重合性カルボン酸類やこれらの(部分)中和塩類、ビニルアルコール類、ビニルピロリドン、ビニルピリジンやアミノ(メタ)アクリレート及びジメチルアミノ(メタ)アクリレートの如き誘導体、更にはこれらのオニウム塩類、アクリルアミドやイソプロピルアクリルアミド等のアミド類、ポリエチレンオキサイド鎖含有ビニル化合物類、水酸基含有ビニル化合物類、多官能カルボン酸と多価アルコールから構成されるポリエステル類、特にトリメリット酸の如き3官能以上の酸を構成成分として含有し末端カルボン酸や水酸基を多く含む分岐ポリエステル、ポリエチレングリコール構造を含むポリエステル、等も挙げられる。

【0136】

疎水性モノマーとしては、疎水性基を有するモノマーが挙げられ、具体的には、例えばオレフィン(チレン、ブタジエン等)、スチレン、α−メチルスチレン、α−エチルスチレン、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、アクリロニトリル、酢酸ビニル、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、メタクリル酸ラウリル等が挙げられる。疎水性ユニット若しくはモノマーとしてはスチレン、α−メチルスチレン、ビニルトルエン等のスチレン誘導体、ビニルシクロヘキサン、ビニルナフタレン、ビニルナフタレン誘導体、アクリル酸アルキルエステル、アクリル酸フェニルエステル、メタクリル酸アルキルエステル、メタクリル酸フェニルエステル、メタクリル酸シクロアルキルエステル、クロトン酸アルキルエステル、イタコン酸ジアルキルエステル、マレイン酸ジアルキルエステル、ポリエチレン、エチレン/酢酸ビニルやポリプロピレン等のポリオレフィン類等、及びこれらの誘導体も挙げられる。

【0137】

このような親水性モノマーと疎水性モノマーとの共重合体からなる吸液性樹脂として、具体的には、例えば、(メタ)アクリル酸エステル類、スチレン/(メタ)アクリル酸/(無水)マレイン酸類共重合体、エチレン/プロピレン等のオレフィン系ポリマー(又はこの変性体、又は共重合によるカルボン酸ユニット導入物)、トリメリット酸等で酸価を向上した分岐ポリエステル、ポリアミド等が好適に挙げられる。

【0138】

吸液性樹脂には、中和塩構造(例えばカルボン酸など)を含むことが好ましい。このカルボン酸などの中和塩構造は、カチオン(例えばNa,Li等の一価金属カチオン等)を含むインクを吸液したとき、当該カチオンとの相互作用で、アイオノマーを形成し、最終記録物の定着強度が向上する。また、カルボン酸などの中和塩構造は、アニオン基を有する記録材(例えば顔料や染料)の凝集を促進するので、画質も向上する。

【0139】

吸液性樹脂には、置換或いは未置換アミノ基や、置換或いは未置換ピリジン基を含むことも好ましい。当該基は、殺菌効果や、アニオン基を有する記録材(例えば顔料や染料)との相互作用を及ぼすので、画質や定着性が向上する。

【0140】

ここで、吸液性樹脂において、親水性ユニット(親水性モノマー)と疎水性ユニット(親水性モノマー)とのモル比(親水性モノマー:疎水性モノマー)は、5:95〜70:30が好ましく、より好ましくは7:93〜60:40、更に好ましくは10:90〜50:50である。特に、親水性ユニットは全体に対し5〜70モル%であることが好ましく、より好ましくは10〜50モル%であることが好ましい。親水性モノマーを上記範囲とすることで、インク受容性粒子が水性液体を吸液する場合の吸水速度の向上、吸水量の向上と高湿〜低湿環境での受容性粒子のハンドリング性、転写・定着性のバランスが鼎立可能となる。

【0141】

また、吸液性樹脂は、直鎖構造でもよいが、分嵯構造がよい。また、吸液性樹脂は、非架橋若しくは低架橋であることが好ましい。また、吸液性樹脂は直鎖構造のランダム共重合体やブロック共重合体でも良いが、分岐構造の重合体(分岐構造のランダム共重合体、ブロック共重合体、グラフト共重合体を含む)が更に好適に使用できる。例えば、重縮合で合成されるポリエステルの場合、分岐構造で末端基を増加させると、親水性、吸水性と粒子ハンドリングや定着性の制御ラチチュードを拡張しやすくなる。付加重合系であれ重縮合系であれ、分岐部に例えばカルボン酸基を配置するとインクからカチオンを供給することで最終的にイオン架橋型の強固な定着画像形成が可能となりやすい。このような分岐構造は、ジビニルベンゼン、ジ(メタ)アクリレート類等のいわゆる架橋剤を合成時に微量添加したり(例えば1%未満の添加)、架橋剤と共に開始剤を多量添加することで合成することがポピュラーな手法の一つである。この時、注意すべきことは、いわゆる市販の吸水性樹脂の様に架橋度を高め3次元ネットワークが形成されると記録像の定着が困難になったり定着に要するエネルギーが増大してしまうことである。定着特性を確保するためには、架橋反応が起こってもそれは一部に留め、全体としては熱可塑性が十分維持されるように調製する必要がある。

【0142】

また、吸収性樹脂は、インクから供給されるイオンによりイオン架橋してもよい。吸水性樹脂中が(メタ)アクリル酸やマレイン酸等のカルボン酸を含む共重合体やカルボン酸を有する(分岐)ポリエステル等、樹脂中にカルボン酸を含むユニットを存在させた場合、定着後の樹脂像の強度が高まる傾向がある。これは樹脂中のカルボン酸と水性インク等の液体から供給されるアルカリ金属カチオン、アルカリ土類金属カチオン、有機アミン・オニウムカチオン等との間にイオン架橋や酸・塩基相互作用等が生じ、定着像が強化されるためだろう、と推測している。

【0143】

また、吸液性樹脂は、極性基を含むことで、親水性、帯電・導電性を付与できる観点からよい。例えば、親水性を付与する極性基としては、親水性モノマーと同じで、例えば、水酸基、エチレンオキサイド基、カルボン酸、アミノ基、等が挙げられる。帯電・導電性を付与する極性基の導入は、正帯電性付与の場合、例えば(置換)アミノ基、(置換)ピリジン基やそのアミン塩、4級アンモニウム塩等の造塩化構造の導入、負帯電付与の場合、カルボン酸(塩)、スルホン酸(塩)等の有機酸(塩)構造の導入が有効である。更には低分子の4級アンモニウム塩類や有機ホウ酸塩類、サリチル酸誘導体の造塩化合物類等、電子写真トナー用帯電制御剤を吸液性樹脂に添加してもよい。導電性制御は酸化スズや酸化チタン等の導電性、半導電性の無機物質添加が有効である。

【0144】

吸液性樹脂は、非結晶樹脂であることがよく、そのガラス転移温度(Tg)は、40℃〜90℃が好ましく、より好ましく50〜70℃である。ガラス転移温度を上記範囲とすることで、粒子ハンドリング性、画像ブロッキング性と画像定着性の両立が可能となる。ガラス転移温度(及び融点)は、ASTMD3418−8に準拠して測定された主体極大ピークより求めた。主体極大ピークの測定には、パーキンエルマー社製のDSC−7を用いることができる。この装置の検出部の温度補正はインジウムと亜鉛との融点を用い、熱量の補正にはインジウムの融解熱を用いる。サンプルは、アルミニウム製パンを用い、対照用に空パンをセットし、昇温速度10℃/minで測定を行った。

【0145】

吸液性樹脂の重量平均分子量は、3000〜30万が好ましく、より好ましくは10000〜10万である。この重量平均分子量を上記範囲とすることで、速やかな吸液、低エネルギーでの定着実現と定着後の画像強度両立が可能となる。重量平均分子量は、以下の条件で行ったものである。例えば、GPCは「HLC−8120GPC、SC−8020(東ソー(株)社製)装置」を用い、カラムは「TSKgel、SuperHM−H(東ソー(株)社製6.0mmIDラ15cm)」を2本用い、溶離液としてTHF(テトラヒドロフラン)を用いた。実験条件としては、試料濃度0.5%、流速0.6ml/min.、サンプル注入量10μl、測定温度40℃、IR検出器を用いて実験を行った。また、検量線は東ソー社製「polystylene標準試料TSK standard」:「A−500」、「F−1」、「F−10」、「F−80」、「F−380」、「A−2500」、「F−4」、「F−40」、「F−128」、「F−700」の10サンプルから作製した。

【0146】

吸液性樹脂の酸価は、カルボン酸基(−COOH)換算で50〜1000であり、より好ましくは150〜500であり、更に好ましくは50〜500であり、特に好ましくは100〜300である。酸価を上記範囲とすることで、粒子のハンドリング性と吸水性、定着性の制御が可能となる。このカルボン酸基(−COOH)換算での酸価の測定は次のように行った。

【0147】

酸価は、JIS K0070に従って行い、中和滴定法を用いた測定で行った。即ち、適当量の試料を分取し、溶剤(ジエチルエーテル/エタノール混合液)100ml、及び、指示薬(フェノールフタレイン溶液)数滴を加え、水浴上で試料が完全に溶けるまで充分に振り混ぜる。これに、0.1mol/l水酸化カリウムエタノール溶液で滴定し、指示薬の薄い紅色が30秒間続いたときを終点とした。酸価をA、試料量をS(g)、滴定に用いた0.1mol/l水酸化カリウムエタノール溶液をB(ml)、fを0.1mol/l水酸化カリウムエタノール溶液のファクターとしたとき、A=(Bラfラ5.611)/Sとして算出した。

【0148】

次に、本発明のインク受容性粒子のその他添加剤について説明する。まず、本発明のインク受容性粒子には、インクの成分を凝集又は増粘させる成分を含むことが好ましい。当該成分を含むと、インクに含まれる記録材(例えば顔料や染料)が凝集したり、ポリマーなどが増粘するので、画質や定着性が向上する。

【0149】

このような機能を有する成分は、上記吸水性樹脂の官能基として含んでもよいし、化合物として含んでもよい。当該官能基としては、例えば、カルボン酸、多価金属カチオン、ポリアミン類等などが挙げられる。

【0150】

また、当該化合物としては、無機電解質、有機酸、無機酸、有機アミンなどの凝集剤が好適に挙げられる。

【0151】

無機電解質としては、リチウムイオン、ナトリウムイオン、カリウムイオン等のアルカリ金属イオン及び、アルミニウムイオン、バリウムイオン、カルシウムイオン、銅イオン、鉄イオン、マグネシウムイオン、マンガンイオン、ニッケルイオン、スズイオン、チタンイオン、亜鉛イオン等の多価金属イオンと、塩酸、臭酸、ヨウ化水素酸、硫酸、硝酸、リン酸、チオシアン酸、及び、酢酸、蓚酸、乳酸、フマル酸、フマル酸、クエン酸、サリチル酸、安息香酸等の有機カルボン酸及び、有機スルホン酸の塩等が挙げられる。

【0152】

具体例としては、塩化リチウム、塩化ナトリウム、塩化カリウム、臭化ナトリウム、臭化カリウム、ヨウ化ナトリウム、ヨウ化カリウム、硫酸ナトリウム、硝酸カリウム、酢酸ナトリウム、蓚酸カリウム、クエン酸ナトリウム、安息香酸カリウム等のアルカリ金属類の塩、及び、塩化アルミニウム、臭化アルミニウム、硫酸アルミニウム、硝酸アルミニウム、硫酸ナトリウムアルミニウム、硫酸カリウムアルミニウム、酢酸アルミニウム、塩化バリウム、臭化バリウム、ヨウ化バリウム、酸化バリウム、硝酸バリウム、チオシアン酸バリウム、塩化カルシウム、臭化カルシウム、ヨウ化カルシウム、亜硝酸カルシウム、硝酸カルシウム、リン酸二水素カルシウム、チオシアン酸カルシウム、安息香酸カルシウム、酢酸カルシウム、サリチル酸カルシウム、酒石酸カルシウム、乳酸カルシウム、フマル酸カルシウム、クエン酸カルシウム、塩化銅、臭化銅、硫酸銅、硝酸銅、酢酸銅、塩化鉄、臭化鉄、ヨウ化鉄、硫酸鉄、硝酸鉄、蓚酸鉄、乳酸鉄、フマル酸鉄、クエン酸鉄、塩化マグネシウム、臭化マグネシウム、ヨウ化マグネシウム、硫酸マグネシウム、硝酸マグネシウム、酢酸マグネシウム、乳酸マグネシウム、塩化マンガン、硫酸マンガン、硝酸マンガン、リン酸二水素マンガン、酢酸マンガン、サリチル酸マンガン、安息香酸マンガン、乳酸マンガン、塩化ニッケル、臭化ニッケル、硫酸ニッケル、硝酸ニッケル、酢酸ニッケル、硫酸スズ、塩化チタン、塩化亜鉛、臭化亜鉛、硫酸亜鉛、硝酸亜鉛、チオシアン酸亜鉛、酢酸亜鉛等の多価金属類の塩等が挙げられる。

【0153】

有機酸としては、具体的にはアルギニン酸、クエン酸、グリシン、グルタミン酸、コハク酸、酒石酸、システイン、シュウ酸、フマル酸、フタル酸、マレイン酸、マロン酸、リシン、リンゴ酸、及び、一般式(1)で表される化合物、これら化合物の誘導体などが挙

げられる。

【0154】

【化1】

【0155】

ここで、式中、Xは、O、CO、NH、NR1、S、又はSO2を表す。R1はアルキル基を表し、R1として好ましくは、CH2,C2H5、C2H4OHである。Rはアルキル基を表し、Rとして好ましくは、CH2,C2H5、C2H4OHである。なお、Rは式中に含んでいてもよいし、含んでいなくても構わない。Xとして好ましくは、CO、NH、NR,Oであり、より好ましくは、CO、NH、Oである。Mは、水素原子、アルカリ金属又はアミン類を表す。Mとして好ましくは、H、Li、Na、K、モノエタノールアミン、ジエタノールアミン、トリエタノールアミン等であり、より好ましくは、H、Na,Kであり、更に好ましくは、水素原子である。nは、3〜7の整数である。nとして好ましくは、複素環が6員環又は5員環となる場合であり、より好ましくは、5員環の場合である。mは、1又は2である。一般式(1)で表される化合物は、複素環であれば、飽和環であっても不飽和環であってもよい。lは、1〜5の整数である。

【0156】

一般式(1)で表される化合物としては、具体的には、フラン、ピロール、ピロリン、ピロリドン、ピロン、ピロール、チオフェン、インドール、ピリジン、キノリン構造を有し、更に官能基としてカルボキシル基を有する化合物が挙げられる。具体的には、2−ピロリドン−5−カルボン酸、4−メチル−4−ペンタノリド−3−カルボン酸、フランカルボン酸、2−ベンゾフランカルボン酸、5−メチル−2−フランカルボン酸、2,5−ジメチル−3−フランカルボン酸、2,5−フランジカルボン酸、4−ブタノリド−3−カルボン酸、3−ヒドロキシ−4−ピロン−2,6−ジカルボン酸、2−ピロン−6−カルボン酸、4−ピロン−2−カルボン酸、5−ヒドロキシ−4−ピロン−5−カルボン酸、4−ピロン−2,6−ジカルボン酸、3−ヒドロキシ−4−ピロン−2,6−ジカルボン酸、チオフェンカルボン酸、2−ピロールカルボン酸、2,3−ジメチルピロール−4−カルボン酸、2,4,5−トリメチルピロール−3−プロピオン酸、3−ヒドロキシ−2−インドールカルボン酸、2,5−ジオキソ−4−メチル−3−ピロリン−3−プロピオン酸、2−ピロリジンカルボン酸、4−ヒドロキシプロリン、1−メチルピロリジン−2−カルボン酸、5−カルボキシ−1−メチルピロリジン−2−酢酸、2−ピリジンカルボン酸、3−ピリジンカルボン酸、4−ピリジンカルボン酸、ピリジンジカルボン酸、ピリジントリカルボン酸、ピリジンペンタカルボン酸、1,2,5,6−テトラヒドロ−1−メチルニコチン酸、2−キノリンカルボン酸、4−キノリンカルボン酸、2−フェニル−4−キノリンカルボン酸、4−ヒドロキシ−2−キノリンカルボン酸、6−メトキシ−4−キノリンカルボン酸等の化合物が挙げられる。

【0157】

有機酸としては、好ましくは、クエン酸、グリシン、グルタミン酸、コハク酸、酒石酸、フタル酸、ピロリドンカルボン酸、ピロンカルボン酸、ピロールカルボン酸、フランカルボン酸、ビリジンカルボン酸、クマリン酸、チオフェンカルボン酸、ニコチン酸、若しくはこれらの化合物の誘導体、又はこれらの塩である。より好ましくは、ピロリドンカルボン酸、ピロンカルボン酸、ピロールカルボン酸、フランカルボン酸、ビリジンカルボン酸、クマリン酸、チオフェンカルボン酸、ニコチン酸、若しくはこれらの化合物の誘導体、又はこれらの塩である。更に好ましくは、ピロリドンカルボン酸、ピロンカルボン酸、フランカルボン酸、クマリン酸、若しくは、これらの化合物誘導体、又は、これらの塩である。

【0158】

有機アミン化合物としては、1級、2級、3級及び4級アミン及びそれらの塩のいずれであっても構わない。具体例としては、テトラアルキルアンモニウム、アルキルアミン、ベンザルコニウム、アルキルピリジウム、イミダゾリウム、ポリアミン、及び、それらの誘導体、又は、塩等が挙げられる。具体的には、アミルアミン、ブチルアミン、プロパノールアミン、プロピルアミン、エタノールアミン、エチルエタノールアミン、2−エチルヘキシルアミン、エチルメチルアミン、エチルベンジルアミン、エチレンジアミン、オクチルアミン、オレイルアミン、シクロオクチルアミン、シクロブチルアミン、シクロプロピルアミン、シクロヘキシルアミン、ジイソプロパノールアミン、ジエタノールアミン、ジエチルアミン、ジ2−エチルヘキシルアミン、ジエチレントリアミン、ジフェニルアミン、ジブチルアミン、ジプロピルアミン、ジヘキシルアミン、ジペンチルアミン、3−(ジメチルアミノ)プロピルアミン、ジメチルエチルアミン、ジメチルエチレンジアミン、ジメチルオクチルアミン、1,3−ジメチルブチルアミン、ジメチル−1,3−プロパンジアミン、ジメチルヘキシルアミン、アミノ−ブタノール、アミノ−プロパノール、アミノ−プロパンジオール、N−アセチルアミノエタノール、2−(2−アミノエチルアミノ)−エタノール、2−アミノ−2−エチル−1,3−プロパンジオール、2−(2−アミノエトキシ)エタノール、2−(3,4−ジメトキシフェニル)エチルアミン、セチルアミン、トリイソプロパノールアミン、トリイソペンチルアミン、トリエタノールアミン、トリオクチルアミン、トリチルアミン、ビス(2−アミノエチル)1,3−プロパンジアミン、ビス(3−アミノプロピル)エチレンジアミン、ビス(3−アミノプロピル)1,3−プロパンジアミン、ビス(3−アミノプロピル)メチルアミン、ビス(2−エチルヘキシル)アミン、ビス(トリメチルシリル)アミン、ブチルアミン、ブチルイソプロピルアミン、プロパンジアミン、プロピルジアミン、ヘキシルアミン、ペンチルアミン、2−メチル−シクロヘキシルアミン、メチル−プロピルアミン、メチルベンジルアミン、モノエタノールアミン、ラウリルアミン、ノニルアミン、トリメチルアミン、トリエチルアミン、ジメチルプロピルアミン、プロピレンジアミン、ヘキサメチレシジアミン、テトラエチレンペンタミン、ジエチルエタノールアミン、テトラメチルアンモニウムクロライド、テトラエチルアンモニウムブロマイド、ジヒドロキシエチルステアリルアミン、2−ヘプタデセニル−ヒドロキシエチルイミダゾリン、ラウリルジメチルベンジルアンモニウムクロライド、セチルピリジニウムク口ライド、ステアラミドメチルビリジウムクロライド、ジアリルジメチルアンモニウムクロライド重合体、ジアリルアミン重合体、モノアリルアミン重合体等が挙げられる。

【0159】

より好ましくは、トリエタノールアミン、トリイソプロパノールアミン、2−アミノ−2−エチル−1,3−プロパンジオール、エタノールアミン、プロパンジアミン、プロピルアミンなどが使用される。

【0160】

これら凝集剤の中でも、多価金属塩(Ca(NO3)、Mg(NO3)、Al(OH3)、ポリ塩化アルミニウム等)が好適に用いられる。

【0161】

凝集剤は単独で使用しても、或いは2種類以上を混合して使用しても構わない。また、凝集剤の含有量としては、0.01質量%以上30質量%以下であることが好ましい。より好ましくは、0.1質量%以上15質量%以下であり、更に好ましくは、1質量%以上15質量%以下である。

【0162】

本発明のインク受容性粒子には、離型剤が含まれていることがよい。これにより、インク受容性粒子の記録媒体への転写や定着をオイルレスで行うことが可能となる。離型剤は、上記吸液性樹脂に含ませてもよいし、吸液性樹脂の微粒子と共に離型剤の微粒子を複合化して含ませてもよい。

【0163】

このような離型剤としては、例えば、ポリエチレン、ポリプロピレン、ポリブテン等の低分子量ポリオレフィン類;加熱により軟化点を有するシリコーン類;オレイン酸アミド、エルカ酸アミド、リシノール酸アミド、ステアリン酸アミド等の脂肪酸アミド類;カルナウバワックス、ライスワックス、キャンデリラワックス、木ロウ、ホホバ油等の植物系ワックス;ミツロウ等の動物系ワックス;モンタンワックス、オゾケライト、セレシン、パラフィンワックス、マイクロクリスタリンワックス、フィッシャートロプシュワックス等の鉱物・石油系ワックス;及びそれらの変性物などが挙げられる。これらの中でも結晶性化合物を適用することがよい。

【0164】

本発明のインク受容性粒子には、外添剤を外添してもよい。外添剤を外添することで、インク受容性粒子の粉体流動性付与、帯電性・導電性制御、吸液性制御、等が行える。外添剤としては、無機微粒子(無色、淡色或いは白色の粒子、例えば、コロイダル・シリカ、アルミナ、炭酸カルシウム、酸化亜鉛、酸化チタン、酸化スズ、酸化セリウム、カーボンブラック等)、樹脂微粒子(ビニル系樹脂、ポリエステル、シリコーン、等の粒子)が挙げられる。また、これら外添剤としての粒子は、疎水性、親水性のいずれでもよく、カップリング剤(例えばシランカップリング剤等)で表面処理して表面に特定の官能基(例えばアミノ基、フッ素系等)を導入していてもよい。また、外添剤としての粒径は、体積平均粒径で、5nm〜100nm、好ましくは10〜50nmであることがよい。

【0165】

上記のようインク受容性粒子16は、インク滴20Aを吸収/保持可能な多孔質粒子16Fと、弱インク吸収性と定着性を備えた樹脂粒子16Eとを、弱凝集させた2次粒子であり、多孔質粒子及び樹脂粒子間の空隙16Gをもつ。

【0166】

また、インク中の色材(特に顔料)を多孔質粒子及び定着性粒子16E(1次粒子)表面に固定(トラップ)するために、インク中の顔料及び水溶性高分子と反応し、顔料及び水溶性高分子を不溶性とする事が望ましい。

【0167】

更にインク受容性粒子16は記録媒体8に転写される際、又は転写後に画像を定着する機能を有する。定着を発揮させるためには転写定着装置22による圧力、熱、または圧力及び熱による転写定着処理を行う。加えてインク受容性粒子16は画像形成後のインクの発色性を得るため(インク画像150B上に形成された粒子層150Aを通して画像を視認するため)、少なくとも定着後には透明となる必要がある。

<中間転写体>

中間転写体は第一実施形態のようにベルト状でも、或いは第三実施形態のように円筒状(ドラム状)でもよい。

【0168】

ベルト形状の場合、基材としては、装置内におけるベルト回転駆動が可能で、必要な機械強度を持ち、特に転写/定着時に熱を使用する場合には、必要な耐熱性を持つものであれば良い。具体的には、 ポリイミド、ポリアミドイミド、アラミド樹脂、ポリエチレンテレフタレート、ポリエステル、ポリエーテルサルフォン、ステンレス等が使用される。

【0169】

ドラム形状の場合、基材としてはアルミやステンレス等が考えられる。

【0170】

インク受容性粒子16の転写効率を向上させる(中間転写体12から記録媒体8への効率的な転写)ためには、中間転写体12の凹部12Aの内面には離形層を備えていることが望ましい。

【0171】

離形層は中間転写体表面(材質)として形成されていても、外添することにより中間転写体表面にオン・プロセスで離形層を形成しても良い。

【0172】

中間転写体12の凹部12Aの内面を離形層とする場合、テトラフルオロエチレン-エチレン共重合体、ポリビニリデンフルオライド、テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体、テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体等のフッ素樹脂や、弾性体としてはシリコーンゴム、フルオロシリコーンゴム、フェニルシリコーンゴムなどが好ましい。

【0173】

転写定着装置22における定着工程において電磁誘導による加熱方式を発揮するためには、転写定着装置22ではなく中間転写体12に発熱層を形成しても良い。発熱層には電磁誘導作用を生じる金属が用いられる。例えばニッケル、鉄、銅、アルミニウム、クロム等が選択可能である。

<マーキングプロセス>

中間転写体12の凹部12Aに、画像信号に基づいてインクジェット記録ヘッド20からインク滴20Aが吐出される。インクジェット記録ヘッド20から吐出されたインク滴20Aは、各凹部12Aに打ち込まれ、インク滴20Aはインク受容性粒子16に形成された空隙16Gにより速やかに吸収され、順次溶媒が多孔質粒子16Fの空隙に及び定着性粒子16Eに吸収されると共に、顔料(色材)がインク受容性粒子16を形成する1次粒子(多孔質粒子16F・定着性粒子16E)の表面にトラップされる。

【0174】

この場合、凹部12Aの表層部に多くの顔料をトラップすることが望ましい。これは2次粒子を構成している1次粒子空隙がフィルターの効果を発揮し、表層部に顔料をトラップすると共に、1次粒子表面にトラップされ固定されることにより発現される。

【0175】

凹部12Aの表層部のインク受容性粒子16に顔料を確実にトラップさせるために、インクとインク受容性粒子16を反応させることにより、顔料を速やかに不溶化(凝集)させる方法を採用しても良い。具体的には、上記反応はインクと多価金属塩との反応や、pH反応型を応用することが可能である。

【0176】

また、高速で画像を書き込むためには、紙幅のライン型インクジェット記録ヘッド(FWA)が望ましいが、従来のスキャン型のインクジェット記録ヘッドを用いて、中間転写体上に形成された粒子層に順次画像を形成しても良い。インクジェット記録ヘッド20のインク吐出手段は、圧電素子駆動型、発熱素子駆動型等、インク吐出可能な手段であれば制限はない。インク自体も従来の染料を色材としたインクを用いることができるが、顔料インクが好ましい。

【0177】

インク受容性粒子16をインクと反応させる場合は、インク受容性粒子16をインクと反応して顔料を凝集させる効果を与える多価金属塩を含む水溶液にて処理を行い、乾燥させたものを使用する。

【0178】

多価金属塩の具体例としては、塩化アルミニウム、臭化アルミニウム、硫化アルミニウム、硝酸アルミニウム、塩化バリウム、臭化バリウム、ヨウ化バリウム、酸化バリウム、硝酸バリウム、チオシアン酸バリウム、塩化カルシウム、臭化カルシウム、ヨウ化カルシウム、亜硝酸カルシウム、硝酸カルシウム、リン酸二水素カルシウム、チオシアン酸カルシウム、安息香酸カルシウム、酢酸カルシウム、サリチル酸カルシウム、酒石酸カルシウム、乳酸カルシウム、フマル酸カルシウム、クエン酸カルシウム、塩化銅、臭化銅、硫酸銅、硝酸銅、酢酸銅、塩化鉄、臭化鉄、ヨウ化鉄、硫酸鉄、硝酸鉄、蓚酸鉄、乳酸鉄、フマル酸鉄、クエン酸鉄、塩化マグネシウム、臭化マグネシウム、ヨウ化マグネシウム、硫酸マグネシウム、硝酸マグネシウム、酢酸マグネシウム、乳酸マグネシウム、塩化マンガン、硫酸マンガン、硝酸マンガン、リン酸二水素マンガン、酢酸マンガン、サリチル酸マンガン、安息香酸マンガン、乳酸マンガン、塩化ニッケル、臭化ニッケル、硫酸ニッケル、硝酸ニッケル、酢酸ニッケル、硫酸スズ、塩化チタン、塩化亜鉛、臭化亜鉛、硫酸亜鉛、硝酸亜鉛、チオシアン酸亜鉛、酢酸亜鉛等の化合物が挙げられる。

【0179】

また、インク受容性粒子16をインクと反応させる場合はインクと反応して顔料を凝集させる効果を与える有基酸を含む水溶液にて処理を行い、乾燥させたものを使用しても良い。

【0180】

上記有機酸として、好ましくは、クエン酸、グリシン、グルタミン酸、コハク酸、酒石酸、フタル酸、ピロリドンカルボン酸、ピロンカルボン酸、ピロールカルボン酸、フランカルボン酸、ビリジンカルボン酸、クマリン酸、チオフェンカルボン酸、ニコチン酸、若しくはこれらの化合物の誘導体、又はこれらの塩である。より好ましくは、ピロリドンカルボン酸、ピロンカルボン酸、ピロールカルボン酸、フランカルボン酸、ビリジンカルボン酸、クマリン酸、チオフェンカルボン酸、ニコチン酸、若しくはこれらの化合物の誘導体、又はこれらの塩である。更に好ましくは、ピロリドンカルボン酸、ピロンカルボン酸、フランカルボン酸、クマリン酸、若しくは、これらの化合物誘導体、又は、これらの塩である。

<インク>

反応を利用するときのインクの色材は、染料、顔料どちらでも構わないが、特に顔料が好ましい。これは、染料に比べて顔料の方が、反応時に凝集が生じやすいためである。顔料の中でも、顔料が高分子分散剤により分散されている顔料、自己分散可能な顔料、樹脂により被覆された顔料が好ましい。

【0181】

本発明のインクジェット用インクセットにおいて好適なインクとしては、多価金属塩や有基酸と反応して顔料を凝集させる効果を与えるカルボン酸基を有する樹脂(水溶性高分子等)を含有することが好適である。

【0182】

例えば:

(Blackインク)

―組成―

・Mogul L(キャボット社製)(顔料/表面官能基無し):4質量

・スチレン−アクリル酸−アクリル酸ナトリウム共重合:0.6質量%

・ジエチレングリコール:15質量%

・ジグリセリンエチレンオキサイド付加物:5質量%

・ポリオキシエチレン−2−エチルヘキシルエーテル:0.75質量%

・イオン交換水:残部

この液体のpHは8.2、体積平均粒子径は120nm、表面張力は32mN/m、粘度は3.3mPa・sであった。

(Cyanインク)

―組成―

・C.I.Pigment Blue 15:3:4質量%

・スチレン−アクリル酸−アクリル酸ナトリウム共重合体:0.6質量%

・ジエチレングリコール:20質量%

・グリセリン:5質量%

・アセチレングリコールエチレンオキサイド付加物:1質量%

・イオン交換水:残部

この液体のpHは8.8、体積平均粒子径は92nm、表面張力は31mN/m、粘度は3.1mPa・sであった。

(Magentaインク)

―組成―

・C.I.Pigment Red 122:4質量%

・スチレン−アクリル酸−アクリル酸ナトリウム共重合体:0.75質量%

・ジエチレングリコール:20質量%

・グリセリン:5質量%

・アセチレングリコールエチレンオキサイド付加物:1質量%

・イオン交換水:残部

この液体のpHは8.6、体積平均粒子径は106nm、表面張力は31mN/m、粘度は3.2mPa・sであった。

(Yellowインク)

―組成―

・C.I.Pigment Yellow 128:4質量%

・スチレン−アクリル酸−アクリル酸ナトリウム共重合体:0.6質量%

・ジエチレングリコール:20質量%

・グリセリン:5質量%

・アセチレングリコールエチレンオキサイド付加物:1質量%

・イオン交換水:残部

この液体のpHは8.7、体積平均粒子径は115nm、表面張力は31mN/m、粘度は3.2mPa・sであった。

<転写プロセス>

インク滴20Aを受容し、着色したインク受容性粒子16が充填されている凹部12Aは、記録媒体8に転写及び定着されることにより、記録媒体8上にドット150を形成する。上記転写と定着は別のプロセスにて行われても良いが、好ましくは転写と定着を同時に行う方式が良い。定着は加熱或いは加圧することのいずれかの方法、或いは加熱と加圧の両方を用いる方法等あるが、好ましくは加熱/加圧を同時に行う方式が良い。

【0183】

上記加熱/加圧を行う方法としては、例えば図5(b)のような電子写真の加熱定着器(フューザー)を応用することが可能である。また加熱/加圧を制御することで、各ドット150の表面物性を制御し、グロス(光沢度)を制御することが可能である。また加熱/加圧した後、画像(ドット150)が転写された記録媒体8を中間転写体12から剥離するときに、各ドット150が冷却された後に剥離されても良い。冷却方法は、自然冷却や空冷等の強制冷却などが考えられる。これらのプロセスに対しては、中間転写体12としてはベルト形状が好ましい。

【0184】

インク画像150Bは中間転写体12の凹部12Aの表層部に形成され(顔料が凹部12Aのインク受容性粒子16にトラップされる)、記録媒体8に転写されることにより、インク画像150Bがインク受容性粒子16からなる粒子層150Aにより保護されるように形成される。つまり、顔料(色材)が記録媒体8上に転写されたドット150の最上層に多数存在しないため、擦り等による画像乱れの影響を防止することが可能となる。

【0185】

インク受容性粒子16に受容/保持されたインク溶媒は、転写定着後もインク受容性粒子16に保持され、通常の水性インクジェット記録におけるインク溶媒の乾燥と同じく、自然乾燥にて除去される。

<粒子充填プロセス>

中間転写体12の凹部12Aにインク受容性粒子16を充填する方法として、一般的な電子写真のトナーを感光体に供給する方法を応用してもよい。すなわち、予め中間転写体12表面に一般的な電子写真の帯電方式により、電荷を供給し所定の表面電位に帯電する。インク受容性粒子16は中間転写体12表面の電荷と逆極性に摩擦帯電(1成分摩擦帯電方式や2成分方式など)させる。

【0186】

そして、ローラーに保持されたインク受容性粒子16は、現像バイアスが印加されたローラーと帯電した中間転写体12と間の電位差で形成された電界によって、静電力により中間転写体12上に移動/供給され、保持される。凹部以外の中間転写体表面に付着した粒子はブレードなどによって除去する。なお、このような場合の、インク受容性粒子16の帯電量としては、5μc/g〜50μc/gの範囲が望ましい。

【図面の簡単な説明】

【0187】

【図1】本発明の第一実施形態に係る画像形成装置を模式的に示す図である。

【図2】(a)は、本発明の第一実施形態に係る画像形成装置の要部を模式的に示す図であり、(b)はインク受容性粒子を概念的に示す図である。

【図3】(a)はインク受容性粒子が充填されている中間転写体の凹部を模式的に示し、(b)は記録媒体に形成されたドットを模式的に示す図である。

【図4】(a)はインク受容性粒子が充填されている中間転写体の凹部に複数色のインク滴が付与されている状態を模式的に示し、(b)はインク滴が凹部から若干ハミ出して着弾した状態を模式的に示す図である。

【図5】(a)は、本発明の第二実施形態に係る画像形成装置を模式的に示す図であり、(b)は定着装置の変形例を模式的に示す図である。

【図6】本発明の第二実施形態に係る画像形成装置の変形例を模式的に示す図である。

【図7】本発明の第三実施形態に係る画像形成装置を模式的に示す図である。

【図8】インク受容性粒子の一例を示す概念図である。

【図9】インク受容性粒子の他の一例を示す概念図である。

【図10】インク受容性粒子の他の一例を示す概念図である。

【図11】本発明の第四実施形態に係る画像形成装置を模式的に示す図である。

【図12】第二実施形態の、(a)は中間転写上のインク受容性粒子から塊を模式的に示し、(b)は記録媒体に形成された塊を模式的に示す図である。

【符号の説明】

【0188】

8 記録媒体(被転写体)

10 画像形成装置(パターン形成装置)

11 画像形成装置(パターン形成装置)

12 中間転写体

12A 凹部

13 画像形成装置(パターン形成装置)

14 離形層塗布装置(離形層形成手段)

16 インク受容性粒子(液体受容性粒子)

20 インクジェット記録ヘッド(液滴吐出手段)

20A インク滴(液滴)

22 転写定着装置(剥離転写手段)

112A 凹部

112 中間転写体

118 粒子充填装置(粒子充填手段)

124 中間転写体

126 凹部体

126A 凹部

128 粒子充填装置(粒子充填手段)

130 塊

132 転写装置(転写手段)

150 ドット(画素)

【特許請求の範囲】

【請求項1】

中間転写体に形成された複数の凹部に、記録材を含む記録液体を受容可能な液体受容性粒子を充填する粒子充填工程と、

所定のデータに基づいて、前記液体受容性粒子が充填された所定の前記凹部に、前記記録液体の液滴を吐出して付与し、前記記録液体の前記記録材が前記液体受容性粒子にトラップされる液滴吐出工程と、

前記凹部に充填され前記記録液体が付与された前記液体受容性粒子を、前記中間転写体の該凹部から剥離して被転写体に転写し、該凹部を一画素とするパターンを前記被転写体に形成する剥離転写工程と、

を含むことを特徴とするパターン形成方法。

【請求項2】

凹部体に形成された複数の凹部に、記録材を含む記録液体を受容可能な液体受容性粒子を充填する粒子充填工程と、

前記凹部体に充填された前記液体受容性粒子を、該凹部から中間転写体に転写する転写工程と、

所定のデータに基づいて、前記中間転写体に転写された前記凹部に対応する前記液体受容性粒子の塊に、前記記録液体の液滴を吐出して付与し、前記記録液体の前記記録材が前記液体受容性粒子にトラップされる液滴吐出工程と、

前記記録液体が付与された前記液体受容性粒子の前記塊を、前記中間転写体からから剥離して被転写体に転写し、該塊を一画素とするパターンを前記被転写体に形成する剥離転写工程と、

を含むことを特徴とするパターン形成方法。

【請求項3】

複数の凹部が形成された中間転写体と、

前記中間転写体の前記凹部に、記録材を含む記録液体を受容可能であると共に該記録材をトラップ可能な液体受容性粒子を充填する粒子充填手段と、

所定のデータに基づいて、前記液体受容性粒子が充填された所定の前記凹部に、前記記録液体の液滴を吐出して付与する液滴吐出手段と、

前記凹部に充填され前記記録液体が付与され、前記記録材がトラップした前記液体受容性粒子を、前記中間転写体の該凹部から剥離して被転写体に転写し、前記凹部を一画素とするパターンを前記該被転写体に形成する剥離転写手段と、

を有することを特徴とするパターン形成装置。

【請求項4】

複数の凹部が形成された凹部体と、

前記凹部体の前記凹部に、記録材を含む記録液体を受容可能であると共に該記録材をトラップ可能な液体受容性粒子を充填する粒子充填手段と、

前記凹部に充填された前記液体受容性粒子を、該凹部から中間転写体に転写する転写手段と、

所定のデータに基づいて、前記中間転写体に転写された前記凹部に対応する前記液体受容性粒子の塊に、前記記録液体の液滴を吐出して付与する液滴吐出手段と、

前記記録液体が付与され、前記記録材がトラップした前記液体受容性粒子の前記塊を、前記中間転写体から剥離して被転写体に転写し、前記塊を一画素とするパターンを前記該被転写体に形成する剥離転写手段と、

を有することを特徴とするパターン形成装置。

【請求項5】

前記凹部は、面積及び深さを略同一としたことを特徴とする請求項3、又は請求項4に記載のパターン形成装置。

【請求項6】

前記液滴吐出手段で、前記記録液体の付与量を制御することで、

前記被転写体に形成される前記画素の濃度を制御することを特徴とする請求項5に記載のパターン形成装置。

【請求項7】

液滴量を制御することで、前記付与量を制御することを特徴とする請求項6に記載のパターン形成装置。

【請求項8】

液滴数を制御することで、前記付与量を制御することを特徴とする請求項6に記載のパターン形成装置。

【請求項9】

前記凹部、又は前記塊に、異なる記録材を含む複数の記録液体の液滴を吐出して付与することを特徴とする請求項3から請求項8のいずれか1項に記載のパターン形成装置。

【請求項10】

前記液滴の液滴径は、前記凹部、又は前記塊より小さいことを特徴とする請求項3から請求項9のいずれか1項に記載のパターン形成装置。

【請求項11】

前記中間転写体の最外面は、前記記録液体に対し撥液性を有することを特徴とする請求項3から請求項10のいずれか1項に記載のパターン形成装置。

【請求項12】

前記液体受容性粒子は、前記凹より小さいことを特徴とする請求項3から請求項11のいずれか1項に記載のパターン形成装置。

【請求項13】

前記液体受容性粒子は、前記記録液体を吸収し膨張することを特徴とする請求項3から請求項12のいずれか1項に記載のパターン形成装置。

【請求項14】

前記粒子充填手段は、前記液体受容性粒子を供給した後、前記凹部以外に供給された該液体受容性粒子を除去することを特徴とする請求項3から請求項13のいずれか1項に記載のパターン形成装置。

【請求項15】

前記液体受容性粒子は、

前記記録液体の溶媒又は分散媒を吸収して定着性を示す樹脂微粒子と、

細孔を有し該細孔に前記溶媒又は分散媒を受容可能である無機微粒子と、

を含み、

前記樹脂微粒子と前記無機微粒子との間に空隙をもつ複合粒子を用いることを特徴とする請求項3から請求項14のいずれか1項に記載のパターン形成装置。

【請求項16】

前記転写手段は、前記液体受容性粒子層を加圧又は加熱により、前記凹部に充填された前記液体受容性粒子を前記被転写体に定着する定着手段を兼ねることを特徴とする請求項3から請求項15のいずれか1項に記載のパターン形成装置。

【請求項17】