パターン形成方法及びパターン形成装置

【課題】所定のパターン形成予定部に対応した良好なパターン形成をすることができるパターン形成装置及びパターン形成方法を提供することである。

【解決手段】実施形態のパターン形成方法は、インクジェット方式により対象物のパターン形成予定部の周りに撥液性を有するコーティング材を塗布する表面処理工程と、前記表面処理工程の後にインクジェット方式により前記対象物の前記パターン形成予定部にパターン形成用材を塗布するパターン形成工程と、を備える。

【解決手段】実施形態のパターン形成方法は、インクジェット方式により対象物のパターン形成予定部の周りに撥液性を有するコーティング材を塗布する表面処理工程と、前記表面処理工程の後にインクジェット方式により前記対象物の前記パターン形成予定部にパターン形成用材を塗布するパターン形成工程と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、パターン形成方法及びパターン形成装置に関する。

【背景技術】

【0002】

液滴噴射装置を用いて対象物に配線用材液体を噴射して電子部品回路の配線形成を行うパターン形成装置及びパターン形成方法が知られている。この種のパターン形成方法及びパターン形成装置では、表面張力等の影響により線幅が変化してしまう場合があり、特に粘性の低い液体を用いる場合には線幅の制御が難しい。このため、配線が膨らむバルジや、配線が途切れる断線が生じ、パターン形成に不具合が生じる場合がある。これらの不具合を防ぐために、表面処理を施すことが行われている(例えば特許文献1参照)。例えば、予め基板の一定の領域に撥液性を持たせるためのコーティング液をインクジェット方式により均一に塗布し、これを乾燥させ、表面状態を制御した後、パターン形成用液体材料を吐出、乾燥、焼成することによってパターン形成している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−255007号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明が解決しようとする課題は、所定のパターン形成予定部に対応した良好なパターン形成をすることができるパターン形成方法及びパターン形成装置を提供することである。

【課題を解決するための手段】

【0005】

実施形態のパターン形成方法は、インクジェット方式により対象物のパターン形成予定部の周りに撥液性を有するコーティング材を塗布する表面処理工程と、前記表面処理工程の後にインクジェット方式により前記対象物の前記パターン形成予定部にパターン形成用材を塗布するパターン形成工程と、を備える。

【図面の簡単な説明】

【0006】

【図1】一実施形態にかかるパターン形成装置の装置構成を示す概略説明図。

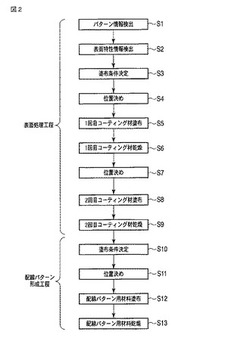

【図2】同実施形態にかかるパターン形成装置の処理工程を示す説明図。

【図3】同実施形態にかかるパターン形成装置の処理条件を示す説明図。

【図4】同実施形態にかかる表面処理工程を示す説明図。

【図5】同実施形態にかかる表面処理工程を示す説明図。

【図6】同実施形態にかかる配線パターン形成工程を示す説明図。

【発明を実施するための形態】

【0007】

以下、本発明の一実施形態かかるパターン形成方法及びパターン形成装置について、図1乃至図6を参照して説明する。各図中矢印X,Y,Zはそれぞれ互いに直交する3方向を示す。また、各図において説明のため、適宜構成を拡大、縮小または省略して示している。

【0008】

図1に示すように、本発明の実施の一形態に係るパターン形成装置としての液滴噴射装置1は、基板2を保持してこの基板2をX軸方向及びY軸方向に移動させる基板移動機構6と、基板2に向けて液滴を噴射する複数の液滴噴射ヘッド7A,7Bをそれぞれ有する複数のヘッドユニット8A,8Bと、ヘッドユニット8A,8BをX軸、及びY軸方向に移動させるユニット移動機構9と、を備えている。

【0009】

さらに、液滴噴射装置1は、液滴噴射ヘッド7A,7Bに液体を供給する供給ユニット4と、液体を収容する複数のバッファタンク11A,11B等が設けられている。

【0010】

液滴噴射ヘッド7A(第2の液滴噴射ヘッド)は、撥液性材を含む液体であるコーティング材を液滴として基板2に向けて噴射する。液滴噴射ヘッド7B(第1の液滴噴射ヘッド)は、配線パターン形成用の液体である配線用液体(パターン形成用材)を液滴として基板2に向けて噴射する。

【0011】

基板移動機構6は、Y軸方向移動テーブル13、X軸方向移動テーブル14及び基板保持テーブル15が積層されている。Y軸方向移動テーブル13、及びX軸方向移動テーブル14は、例えば送りネジと駆動モータとを用いた送り機構(図示せず)によりガイド溝に沿ってY軸、X軸方向にそれぞれ移動する。基板保持テーブル15は、X軸方向移動テーブル14の上面に固定され、基板2を吸着する吸着機構(図示せず)により上面に基板2を固定して保持する。吸着機構としては、例えばエアー吸着機構等を用いる。

【0012】

ユニット移動機構9は例えば送りネジと駆動モータとを用いた送り機構(図示せず)によりガイド溝に沿ってX軸方向に移動するベース板18を備えている。このベース板18の前面にヘッドユニット8A,8Bが取付けられている。

【0013】

ヘッドユニット8Aは、液滴噴射ヘッド7Aと、その液滴噴射ヘッド7Aを移動可能に支持する支持機構19と、基板2上のアライメントマークを撮像する撮像部20とを具備している。

【0014】

同様に、ヘッドユニット8Bは、液滴噴射ヘッド7Bと、その液滴噴射ヘッド7Bを移動可能に支持する支持機構19と、基板2上のアライメントマークを撮像する撮像部20とを具備している。

【0015】

液滴噴射ヘッド7A,7Bは、ヘッドユニット8A,8Bの先端に着脱可能に設けられている。この液滴噴射ヘッド7A,7Bは、液滴が吐出される複数のノズルが形成されたノズル面17を有している。各ノズルは、ノズル面17に所定ピッチで一直線上に設けられている。ここで、例えば、ノズルの直径は数μmから数十μm程度であり、ノズルのピッチ間隔は数十μmから数百μ程度である。液滴噴射ヘッド7A,7Bは、各ノズルから液滴を基板2に向けて噴射し、基板2の表面に、例えばコーティング液や配線のパターン等を塗布する。

【0016】

支持機構19は、基板2の表面に対して垂直方向、すなわちZ軸方向に液滴噴射ヘッド7A,7Bを移動させるZ軸方向移動機構と、液滴噴射ヘッド7A,7BをY軸方向に移動させるY軸方向移動機構と、液滴噴射ヘッド7A,7Bをθ方向に回転させるθ方向回転機構とを備えている。これにより、液滴噴射ヘッド7A,7Bは、Z軸方向及びY軸方向に移動可能であり、θ軸方向に回転可能になっている。

【0017】

撮像部20は、例えばCCD(Charge Coupled Device)カメラ等を有して構成され、液滴噴射ヘッド7A,7Bに固定して設けられている。この撮像部20は、液滴噴射ヘッド7A,7Bと共に移動し、基板2上に設けられた複数のアライメントマークをそれぞれ対向する位置から撮像する。この撮像部20により撮像された各アライメントマークに基づいて、基板2の位置補正が行われる。

【0018】

供給ボックス4の内部には、液体を収容するタンク25A、25Bが着脱可能に取付けられている。タンク25A,25Bは、供給パイプ26A,26Bによりバッファタンク11A,11Bを介して液滴噴射ヘッド7A,7Bに接続されている。すなわち、液滴噴射ヘッド7A,7Bは、タンク25A,25Bからバッファタンク11A,11Bを介して塗布材及びコーティング液の供給を受ける。

【0019】

架台5の内部には、液滴噴射装置1の各部を制御するための制御部27及び各種のプログラムを記憶する記憶部(図示せず)等が設けられている。制御部27は、各種のプログラムに基づいて、各種のプログラムに基づいて、各部の駆動制御等を行う。例えば各テーブル13,14の移動制御、ベース板18の移動制御、支持機構19の駆動制御等を行う。これにより、基板保持テーブル15上の基板2と、液滴噴射ヘッド7A,7Bとの相対位置を変化させる。また、制御部27は、各種のプログラムに基づいて液滴噴射処理を実行する。

【0020】

次に、パターン形成方法について図2を参照して説明する。本実施形態に係るパターン形成方法はインクジェット方式で所定のパターン情報に基づいて基板のパターン形成予定部A1の周りにコーティング用液体を塗布して基板2表面のぬれ性を制御する表面処理工程と、表面処理工程の後に前記パターン情報に基づいてインクジェット方式でパターン予定部位に配線用液体を塗布する配線パターン形成工程と、を備える。

【0021】

まず、制御部27は、予め記憶領域に記憶され、あるいは設定されたパターン情報を検出する(ST1)。パターン情報は例えば配線パターン形成を行うパターン形成予定部A1を示す情報であり、個々の製品に応じて設定されている。

【0022】

ついで、制御部27は、予め設定入力されて記憶部に記憶された基板特性情報を検出する(ST2)。基板特性情報としては、例えば予め形成されている下地配線によって生じる段差などの基板の表面の凹凸を含むCAD情報である。

【0023】

制御部27は、これらパターン情報と基板特性情報を照合してコーティング材の塗布パターン及び塗布条件を決定する(ST3)。

【0024】

例えば配線用パターン形成のためのパターン情報を反転させ、パターン形成予定部A1の周りをコーティング材の塗布パターンとして設定する。ここではパターン形成予定部A1のラインの両脇をコーティング材の塗布パターンとして設定する。

【0025】

また、基板特性情報を用いて基板2の凹凸に応じた塗布条件を決定する。例えば図3に示すように、インクジェット方式で塗布する基板2には、下地配線2aなどが存在し、その影響で境界部分にZ方向に3〜5μmの段差2bが生じる場合がある。このような表面特性では段差2bの下部で線幅の膨れが発生しやすく、段差2bの上部でパターン切れが発生しやすい。このため、本実施形態では、基板特性情報に基づいて、基板の表面に段差2bがある場合には配線不良が生じやすい段差2bにおいて、平坦部分よりも塗布ピッチを狭く設定する。

【0026】

例えば図3に示すように塗布ピッチは例えば基板2の平坦部分ではP1とし、段差2bの部分においてはP1の半分のピッチP2に設定する。このような条件設定により、コーティング材が高精度に着弾されるため、線幅の膨れやパターン切れを防止することができる。

【0027】

以上によりコーティング材の塗布パターン及び塗布条件が決定する。そして、図2に示すように、決定された塗布パターン及び塗布条件に基づいて、位置決め工程、コーティング材塗布工程、乾燥工程、を順次行う。

【0028】

位置決め工程(S4)では、Y軸方向移動テーブル13及びX軸方向移動テーブル14を駆動制御し、加えて、ヘッドユニット8の撮像部20の駆動制御し、基板2上のアライメントマークを撮像し、基板保持テーブル15上の基板2の位置調整を行う。

【0029】

ついで、制御部27は、塗布ボックス3の各部を駆動制御し、基板保持テーブル15上の基板2に対する液滴の塗布を行う液滴塗布動作を行う。詳しくは、制御部27は、Y軸方向移動テーブル13及びX軸方向移動テーブル14を駆動制御し、加えて、ヘッドユニット8の液滴噴射ヘッド7Aを駆動制御し、液滴噴射ヘッド7Aにより塗布対象物である基板2に向かって液滴を噴射する液滴噴射動作を行う。これにより、液滴噴射ヘッド7Aは、コーティング材の液滴を各ノズルからそれぞれ吐出し、移動する基板2にそれらの液滴を着弾させ、所定のパターンのドット列を順次形成する。

【0030】

本実施形態ではまず2回の塗布工程に分けてコーティング材の塗布を行う。まず図4に示すように、所定の塗布ピッチで配線パターンの両脇にコーティング材の液滴L1を着弾させる第1塗布を行い(S5)、コーティング材を乾燥させる(S6)。

【0031】

ついで、図5に示すように第1の塗布処理の着弾位置から塗布ピッチの半分の距離ずらした位置に位置決めし(S7)、さらに同様の塗布ピッチで配線パターンの両脇にコーティング材の液滴L2を着弾させる第2塗布を行い(S8)、コーティング材を乾燥させる(S9)。

【0032】

以上により、図5に示すように、2回に分けて着弾されたコーティング材の液滴L1,L2が連結し、パターン形成予定部A1に沿ってその両脇に、撥水性のコーティング材が塗布される表面処理が完成する。以上によりパターン形成予定部A1の両脇の濡れ性を低くすることでその後の処理で着弾される液滴をはじき、中央のパターン形成予定部A1に液滴が保持されやすくなる。

【0033】

ついで、液滴噴射ヘッド72により、上記コーティング材の塗布と同様に、パターン情報と基板特性情報を照合して配線パターン形成用材の塗布パターン及び塗布条件を決定し(ST10)、決定された塗布条件に基づいて、位置決め工程(S11)、配線パターン用材料塗布工程(S12)、乾燥工程(S13)、を順次行い配線パターン形成用材の塗布処理を行う。

【0034】

すなわち、制御部27は、塗布ボックス3の各部を駆動制御し、基板保持テーブル15上の基板2に対する液滴の塗布を行う液滴塗布動作を行う。詳しくは、制御部27は、Y軸方向移動テーブル13及びX軸方向移動テーブル14を駆動制御し、加えて、ヘッドユニット8Bの液滴噴射ヘッド7Bを駆動制御し、液滴噴射ヘッド7Bにより塗布対象物である基板2に向かって配線用材の液滴L3を噴射する液滴噴射動作を行う。液滴噴射ヘッド7Bは、液滴を各ノズルからそれぞれ吐出し、移動する基板2にそれらの液滴L3を着弾させ、パターン形成予定部A1に所定のパターンのドット列を順次形成する。このとき、図5に示すように基板2上にはパターン形成予定部A1の両脇に撥液性を有するコーティング材が塗布されているので、その間のパターン形成予定部A1のライン上に、配線用材の液滴L3が保持される。

【0035】

以上により、図6に示すように、表面処理された基板2の表面において、撥水性のコーティング材に囲まれたパターン予定部A1に導電性材を含む配線用液体が塗布され、着弾された液滴L3が連続して配線パターンが形成される。なお、配線用液体の着弾径や粘性に基づいて必要であればコーティング材と同様に2回以上に分けて配線用材の塗布処理を行ってもよい。なお、図6においては説明のためコーティング材の液滴L1,L2によるドット列を省略しているが、実際には図5に示すドット列が形成されたまま残っている。

【0036】

本実施形態にかかるパターン形成方法によれば、基板表面上に所定の配線パターン形成を行う前に、基板上のパターン形成予定部A1の周りに撥液性を有するコーティング材を塗布して基板表面のぬれ性を制御することで、配線パターン形成用材を塗布した際に配線パターン形成用材の液体を所望のパターン形成予定部A1上に確実に保持することが出来る。このため、例えば対象物の表面の条件や表面張力等の他の処理条件影響により線幅が変化してしまうのを防ぎ、高い表面処理効果を得られる。したがって断線やバルジを確実に防止することができ、粘性の低い液体を用いた場合にあっても良好な配線パターンが得られる。

【0037】

さらに上記実施形態にでは基板表面の凹凸を含む基板特性に応じて処理条件を設定することで、より良好な配線パターン形成が可能となる。

【0038】

また、配線パターン形成に用いるパターン情報や予め記憶されたCADデータから抽出した基板特性情報を用いてコーティング材の塗布条件を決定することとしたため、情報を共通して用いることでコーティング材塗布の最適な条件を容易に設定できる。

【0039】

さらに、上記実施形態ではインクジェット方式で表面処理を行うため、露光装置等の高額な装置が不要であり、安価で実現可能である。

【0040】

なお、上記実施形態ではパターン情報を反転して、パターン形成予定部A1の両脇に一列ずつコーティング材を塗布するように塗布条件を設定した場合を例示したが、これに限られるものではない。他の実施形態として、パターン情報を反転してパターン形成予定部A1を避けた領域にコーティング材を塗布することとしてもよい。

【0041】

また、上記実施形態ではCADデータから抽出した表面特性情報によって、段差部と平坦部においてピッチを変更して条件の最適化を行った場合を例示したが、これに限られるものではない。他の実施形態として段差部と平坦部において例えば塗布順序等を変更することにより、条件の最適化を行ってもよい。

【0042】

本発明の実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【符号の説明】

【0043】

A1…パターン形成予定部、1…液滴噴射装置、2…基板、2a…下地配線、2b…段差、7A.7B…液滴噴射ヘッド、8A.8B…ヘッドユニット、27…制御部。

【技術分野】

【0001】

本発明の実施形態は、パターン形成方法及びパターン形成装置に関する。

【背景技術】

【0002】

液滴噴射装置を用いて対象物に配線用材液体を噴射して電子部品回路の配線形成を行うパターン形成装置及びパターン形成方法が知られている。この種のパターン形成方法及びパターン形成装置では、表面張力等の影響により線幅が変化してしまう場合があり、特に粘性の低い液体を用いる場合には線幅の制御が難しい。このため、配線が膨らむバルジや、配線が途切れる断線が生じ、パターン形成に不具合が生じる場合がある。これらの不具合を防ぐために、表面処理を施すことが行われている(例えば特許文献1参照)。例えば、予め基板の一定の領域に撥液性を持たせるためのコーティング液をインクジェット方式により均一に塗布し、これを乾燥させ、表面状態を制御した後、パターン形成用液体材料を吐出、乾燥、焼成することによってパターン形成している。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−255007号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明が解決しようとする課題は、所定のパターン形成予定部に対応した良好なパターン形成をすることができるパターン形成方法及びパターン形成装置を提供することである。

【課題を解決するための手段】

【0005】

実施形態のパターン形成方法は、インクジェット方式により対象物のパターン形成予定部の周りに撥液性を有するコーティング材を塗布する表面処理工程と、前記表面処理工程の後にインクジェット方式により前記対象物の前記パターン形成予定部にパターン形成用材を塗布するパターン形成工程と、を備える。

【図面の簡単な説明】

【0006】

【図1】一実施形態にかかるパターン形成装置の装置構成を示す概略説明図。

【図2】同実施形態にかかるパターン形成装置の処理工程を示す説明図。

【図3】同実施形態にかかるパターン形成装置の処理条件を示す説明図。

【図4】同実施形態にかかる表面処理工程を示す説明図。

【図5】同実施形態にかかる表面処理工程を示す説明図。

【図6】同実施形態にかかる配線パターン形成工程を示す説明図。

【発明を実施するための形態】

【0007】

以下、本発明の一実施形態かかるパターン形成方法及びパターン形成装置について、図1乃至図6を参照して説明する。各図中矢印X,Y,Zはそれぞれ互いに直交する3方向を示す。また、各図において説明のため、適宜構成を拡大、縮小または省略して示している。

【0008】

図1に示すように、本発明の実施の一形態に係るパターン形成装置としての液滴噴射装置1は、基板2を保持してこの基板2をX軸方向及びY軸方向に移動させる基板移動機構6と、基板2に向けて液滴を噴射する複数の液滴噴射ヘッド7A,7Bをそれぞれ有する複数のヘッドユニット8A,8Bと、ヘッドユニット8A,8BをX軸、及びY軸方向に移動させるユニット移動機構9と、を備えている。

【0009】

さらに、液滴噴射装置1は、液滴噴射ヘッド7A,7Bに液体を供給する供給ユニット4と、液体を収容する複数のバッファタンク11A,11B等が設けられている。

【0010】

液滴噴射ヘッド7A(第2の液滴噴射ヘッド)は、撥液性材を含む液体であるコーティング材を液滴として基板2に向けて噴射する。液滴噴射ヘッド7B(第1の液滴噴射ヘッド)は、配線パターン形成用の液体である配線用液体(パターン形成用材)を液滴として基板2に向けて噴射する。

【0011】

基板移動機構6は、Y軸方向移動テーブル13、X軸方向移動テーブル14及び基板保持テーブル15が積層されている。Y軸方向移動テーブル13、及びX軸方向移動テーブル14は、例えば送りネジと駆動モータとを用いた送り機構(図示せず)によりガイド溝に沿ってY軸、X軸方向にそれぞれ移動する。基板保持テーブル15は、X軸方向移動テーブル14の上面に固定され、基板2を吸着する吸着機構(図示せず)により上面に基板2を固定して保持する。吸着機構としては、例えばエアー吸着機構等を用いる。

【0012】

ユニット移動機構9は例えば送りネジと駆動モータとを用いた送り機構(図示せず)によりガイド溝に沿ってX軸方向に移動するベース板18を備えている。このベース板18の前面にヘッドユニット8A,8Bが取付けられている。

【0013】

ヘッドユニット8Aは、液滴噴射ヘッド7Aと、その液滴噴射ヘッド7Aを移動可能に支持する支持機構19と、基板2上のアライメントマークを撮像する撮像部20とを具備している。

【0014】

同様に、ヘッドユニット8Bは、液滴噴射ヘッド7Bと、その液滴噴射ヘッド7Bを移動可能に支持する支持機構19と、基板2上のアライメントマークを撮像する撮像部20とを具備している。

【0015】

液滴噴射ヘッド7A,7Bは、ヘッドユニット8A,8Bの先端に着脱可能に設けられている。この液滴噴射ヘッド7A,7Bは、液滴が吐出される複数のノズルが形成されたノズル面17を有している。各ノズルは、ノズル面17に所定ピッチで一直線上に設けられている。ここで、例えば、ノズルの直径は数μmから数十μm程度であり、ノズルのピッチ間隔は数十μmから数百μ程度である。液滴噴射ヘッド7A,7Bは、各ノズルから液滴を基板2に向けて噴射し、基板2の表面に、例えばコーティング液や配線のパターン等を塗布する。

【0016】

支持機構19は、基板2の表面に対して垂直方向、すなわちZ軸方向に液滴噴射ヘッド7A,7Bを移動させるZ軸方向移動機構と、液滴噴射ヘッド7A,7BをY軸方向に移動させるY軸方向移動機構と、液滴噴射ヘッド7A,7Bをθ方向に回転させるθ方向回転機構とを備えている。これにより、液滴噴射ヘッド7A,7Bは、Z軸方向及びY軸方向に移動可能であり、θ軸方向に回転可能になっている。

【0017】

撮像部20は、例えばCCD(Charge Coupled Device)カメラ等を有して構成され、液滴噴射ヘッド7A,7Bに固定して設けられている。この撮像部20は、液滴噴射ヘッド7A,7Bと共に移動し、基板2上に設けられた複数のアライメントマークをそれぞれ対向する位置から撮像する。この撮像部20により撮像された各アライメントマークに基づいて、基板2の位置補正が行われる。

【0018】

供給ボックス4の内部には、液体を収容するタンク25A、25Bが着脱可能に取付けられている。タンク25A,25Bは、供給パイプ26A,26Bによりバッファタンク11A,11Bを介して液滴噴射ヘッド7A,7Bに接続されている。すなわち、液滴噴射ヘッド7A,7Bは、タンク25A,25Bからバッファタンク11A,11Bを介して塗布材及びコーティング液の供給を受ける。

【0019】

架台5の内部には、液滴噴射装置1の各部を制御するための制御部27及び各種のプログラムを記憶する記憶部(図示せず)等が設けられている。制御部27は、各種のプログラムに基づいて、各種のプログラムに基づいて、各部の駆動制御等を行う。例えば各テーブル13,14の移動制御、ベース板18の移動制御、支持機構19の駆動制御等を行う。これにより、基板保持テーブル15上の基板2と、液滴噴射ヘッド7A,7Bとの相対位置を変化させる。また、制御部27は、各種のプログラムに基づいて液滴噴射処理を実行する。

【0020】

次に、パターン形成方法について図2を参照して説明する。本実施形態に係るパターン形成方法はインクジェット方式で所定のパターン情報に基づいて基板のパターン形成予定部A1の周りにコーティング用液体を塗布して基板2表面のぬれ性を制御する表面処理工程と、表面処理工程の後に前記パターン情報に基づいてインクジェット方式でパターン予定部位に配線用液体を塗布する配線パターン形成工程と、を備える。

【0021】

まず、制御部27は、予め記憶領域に記憶され、あるいは設定されたパターン情報を検出する(ST1)。パターン情報は例えば配線パターン形成を行うパターン形成予定部A1を示す情報であり、個々の製品に応じて設定されている。

【0022】

ついで、制御部27は、予め設定入力されて記憶部に記憶された基板特性情報を検出する(ST2)。基板特性情報としては、例えば予め形成されている下地配線によって生じる段差などの基板の表面の凹凸を含むCAD情報である。

【0023】

制御部27は、これらパターン情報と基板特性情報を照合してコーティング材の塗布パターン及び塗布条件を決定する(ST3)。

【0024】

例えば配線用パターン形成のためのパターン情報を反転させ、パターン形成予定部A1の周りをコーティング材の塗布パターンとして設定する。ここではパターン形成予定部A1のラインの両脇をコーティング材の塗布パターンとして設定する。

【0025】

また、基板特性情報を用いて基板2の凹凸に応じた塗布条件を決定する。例えば図3に示すように、インクジェット方式で塗布する基板2には、下地配線2aなどが存在し、その影響で境界部分にZ方向に3〜5μmの段差2bが生じる場合がある。このような表面特性では段差2bの下部で線幅の膨れが発生しやすく、段差2bの上部でパターン切れが発生しやすい。このため、本実施形態では、基板特性情報に基づいて、基板の表面に段差2bがある場合には配線不良が生じやすい段差2bにおいて、平坦部分よりも塗布ピッチを狭く設定する。

【0026】

例えば図3に示すように塗布ピッチは例えば基板2の平坦部分ではP1とし、段差2bの部分においてはP1の半分のピッチP2に設定する。このような条件設定により、コーティング材が高精度に着弾されるため、線幅の膨れやパターン切れを防止することができる。

【0027】

以上によりコーティング材の塗布パターン及び塗布条件が決定する。そして、図2に示すように、決定された塗布パターン及び塗布条件に基づいて、位置決め工程、コーティング材塗布工程、乾燥工程、を順次行う。

【0028】

位置決め工程(S4)では、Y軸方向移動テーブル13及びX軸方向移動テーブル14を駆動制御し、加えて、ヘッドユニット8の撮像部20の駆動制御し、基板2上のアライメントマークを撮像し、基板保持テーブル15上の基板2の位置調整を行う。

【0029】

ついで、制御部27は、塗布ボックス3の各部を駆動制御し、基板保持テーブル15上の基板2に対する液滴の塗布を行う液滴塗布動作を行う。詳しくは、制御部27は、Y軸方向移動テーブル13及びX軸方向移動テーブル14を駆動制御し、加えて、ヘッドユニット8の液滴噴射ヘッド7Aを駆動制御し、液滴噴射ヘッド7Aにより塗布対象物である基板2に向かって液滴を噴射する液滴噴射動作を行う。これにより、液滴噴射ヘッド7Aは、コーティング材の液滴を各ノズルからそれぞれ吐出し、移動する基板2にそれらの液滴を着弾させ、所定のパターンのドット列を順次形成する。

【0030】

本実施形態ではまず2回の塗布工程に分けてコーティング材の塗布を行う。まず図4に示すように、所定の塗布ピッチで配線パターンの両脇にコーティング材の液滴L1を着弾させる第1塗布を行い(S5)、コーティング材を乾燥させる(S6)。

【0031】

ついで、図5に示すように第1の塗布処理の着弾位置から塗布ピッチの半分の距離ずらした位置に位置決めし(S7)、さらに同様の塗布ピッチで配線パターンの両脇にコーティング材の液滴L2を着弾させる第2塗布を行い(S8)、コーティング材を乾燥させる(S9)。

【0032】

以上により、図5に示すように、2回に分けて着弾されたコーティング材の液滴L1,L2が連結し、パターン形成予定部A1に沿ってその両脇に、撥水性のコーティング材が塗布される表面処理が完成する。以上によりパターン形成予定部A1の両脇の濡れ性を低くすることでその後の処理で着弾される液滴をはじき、中央のパターン形成予定部A1に液滴が保持されやすくなる。

【0033】

ついで、液滴噴射ヘッド72により、上記コーティング材の塗布と同様に、パターン情報と基板特性情報を照合して配線パターン形成用材の塗布パターン及び塗布条件を決定し(ST10)、決定された塗布条件に基づいて、位置決め工程(S11)、配線パターン用材料塗布工程(S12)、乾燥工程(S13)、を順次行い配線パターン形成用材の塗布処理を行う。

【0034】

すなわち、制御部27は、塗布ボックス3の各部を駆動制御し、基板保持テーブル15上の基板2に対する液滴の塗布を行う液滴塗布動作を行う。詳しくは、制御部27は、Y軸方向移動テーブル13及びX軸方向移動テーブル14を駆動制御し、加えて、ヘッドユニット8Bの液滴噴射ヘッド7Bを駆動制御し、液滴噴射ヘッド7Bにより塗布対象物である基板2に向かって配線用材の液滴L3を噴射する液滴噴射動作を行う。液滴噴射ヘッド7Bは、液滴を各ノズルからそれぞれ吐出し、移動する基板2にそれらの液滴L3を着弾させ、パターン形成予定部A1に所定のパターンのドット列を順次形成する。このとき、図5に示すように基板2上にはパターン形成予定部A1の両脇に撥液性を有するコーティング材が塗布されているので、その間のパターン形成予定部A1のライン上に、配線用材の液滴L3が保持される。

【0035】

以上により、図6に示すように、表面処理された基板2の表面において、撥水性のコーティング材に囲まれたパターン予定部A1に導電性材を含む配線用液体が塗布され、着弾された液滴L3が連続して配線パターンが形成される。なお、配線用液体の着弾径や粘性に基づいて必要であればコーティング材と同様に2回以上に分けて配線用材の塗布処理を行ってもよい。なお、図6においては説明のためコーティング材の液滴L1,L2によるドット列を省略しているが、実際には図5に示すドット列が形成されたまま残っている。

【0036】

本実施形態にかかるパターン形成方法によれば、基板表面上に所定の配線パターン形成を行う前に、基板上のパターン形成予定部A1の周りに撥液性を有するコーティング材を塗布して基板表面のぬれ性を制御することで、配線パターン形成用材を塗布した際に配線パターン形成用材の液体を所望のパターン形成予定部A1上に確実に保持することが出来る。このため、例えば対象物の表面の条件や表面張力等の他の処理条件影響により線幅が変化してしまうのを防ぎ、高い表面処理効果を得られる。したがって断線やバルジを確実に防止することができ、粘性の低い液体を用いた場合にあっても良好な配線パターンが得られる。

【0037】

さらに上記実施形態にでは基板表面の凹凸を含む基板特性に応じて処理条件を設定することで、より良好な配線パターン形成が可能となる。

【0038】

また、配線パターン形成に用いるパターン情報や予め記憶されたCADデータから抽出した基板特性情報を用いてコーティング材の塗布条件を決定することとしたため、情報を共通して用いることでコーティング材塗布の最適な条件を容易に設定できる。

【0039】

さらに、上記実施形態ではインクジェット方式で表面処理を行うため、露光装置等の高額な装置が不要であり、安価で実現可能である。

【0040】

なお、上記実施形態ではパターン情報を反転して、パターン形成予定部A1の両脇に一列ずつコーティング材を塗布するように塗布条件を設定した場合を例示したが、これに限られるものではない。他の実施形態として、パターン情報を反転してパターン形成予定部A1を避けた領域にコーティング材を塗布することとしてもよい。

【0041】

また、上記実施形態ではCADデータから抽出した表面特性情報によって、段差部と平坦部においてピッチを変更して条件の最適化を行った場合を例示したが、これに限られるものではない。他の実施形態として段差部と平坦部において例えば塗布順序等を変更することにより、条件の最適化を行ってもよい。

【0042】

本発明の実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれると同様に、特許請求の範囲に記載された発明とその均等の範囲に含まれるものである。

【符号の説明】

【0043】

A1…パターン形成予定部、1…液滴噴射装置、2…基板、2a…下地配線、2b…段差、7A.7B…液滴噴射ヘッド、8A.8B…ヘッドユニット、27…制御部。

【特許請求の範囲】

【請求項1】

インクジェット方式により対象物のパターン形成予定部の周りに撥液性を有するコーティング材を塗布する表面処理工程と、

前記表面処理工程の後にインクジェット方式により前記対象物の前記パターン形成予定部にパターン形成用材を塗布するパターン形成工程と、を備えることを特徴とするパターン形成方法。

【請求項2】

前記パターン形成工程に用いるパターン形成予定部の情報に基づいて、前記コーティング材が少なくとも前記パターン形成予定部の両脇に塗布されるように、前記表面処理における塗布条件を設定することを特徴とする請求項1記載のパターン形成方法。

【請求項3】

前記対象物の表面の凹凸を含む表面特性情報に基づいて、前記表面処理における前記コーティング材の塗布条件を設定することを特徴とする請求項1または2記載のパターン形成方法。

【請求項4】

前記対象物の表面に平坦な部位と段差部分とが存在する場合に、前記段差部分において前記平坦な部位とは異なる塗布条件となるように、前記表面処理における前記塗布条件を設定することを特徴とする請求項3記載のパターン形成方法。

【請求項5】

配線用材の液滴を対象物上に噴射する第1の液滴噴射ヘッドと、

表面処理用の撥液性を有するコーティング材の液滴を前記対象物上に噴射する第2の液滴噴射ヘッドと、

前記第1及び第2の液滴噴射ヘッドの動作を制御する制御部と、を備え、

前記制御部は、前記第1の液滴噴射ヘッドで対象物上にパターン形成を行う前に、前記対象物の表面特性情報と、前記パターン形成工程に用いるパターン形成情報とに応じて決定される塗布条件に基づいて、前記第2の液滴噴射ヘッドで前記対象物上のパターン形成予定部の周りに撥液性を有するコーティング材を塗布する表面処理を行うことを特徴とするパターン形成装置。

【請求項1】

インクジェット方式により対象物のパターン形成予定部の周りに撥液性を有するコーティング材を塗布する表面処理工程と、

前記表面処理工程の後にインクジェット方式により前記対象物の前記パターン形成予定部にパターン形成用材を塗布するパターン形成工程と、を備えることを特徴とするパターン形成方法。

【請求項2】

前記パターン形成工程に用いるパターン形成予定部の情報に基づいて、前記コーティング材が少なくとも前記パターン形成予定部の両脇に塗布されるように、前記表面処理における塗布条件を設定することを特徴とする請求項1記載のパターン形成方法。

【請求項3】

前記対象物の表面の凹凸を含む表面特性情報に基づいて、前記表面処理における前記コーティング材の塗布条件を設定することを特徴とする請求項1または2記載のパターン形成方法。

【請求項4】

前記対象物の表面に平坦な部位と段差部分とが存在する場合に、前記段差部分において前記平坦な部位とは異なる塗布条件となるように、前記表面処理における前記塗布条件を設定することを特徴とする請求項3記載のパターン形成方法。

【請求項5】

配線用材の液滴を対象物上に噴射する第1の液滴噴射ヘッドと、

表面処理用の撥液性を有するコーティング材の液滴を前記対象物上に噴射する第2の液滴噴射ヘッドと、

前記第1及び第2の液滴噴射ヘッドの動作を制御する制御部と、を備え、

前記制御部は、前記第1の液滴噴射ヘッドで対象物上にパターン形成を行う前に、前記対象物の表面特性情報と、前記パターン形成工程に用いるパターン形成情報とに応じて決定される塗布条件に基づいて、前記第2の液滴噴射ヘッドで前記対象物上のパターン形成予定部の周りに撥液性を有するコーティング材を塗布する表面処理を行うことを特徴とするパターン形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−187539(P2012−187539A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−54339(P2011−54339)

【出願日】平成23年3月11日(2011.3.11)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月11日(2011.3.11)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]