パターン形成方法

【課題】現像処理を行うことなくパターン形成ができ、また、ラビング処理等による問題も改善され、液晶配向膜等に最適なパターン形成方法を提供すること。

【解決手段】本発明に係るパターン形成方法は、ポリイミド膜によるレリーフパターンを形成するに際し、350℃以上の耐熱性を保持した上で、現像処理を施すことなく、添加する光酸発生剤または光塩基発生剤の選択により、露光部が未露光部に対して断面視で凹になるレリーフパターンや露光部が未露光部に対して断面視で凸となるレリーフパターンを形成することができる。また、本発明で得られたパターン(ポリイミド膜)は、レリーフパターンとされた状態で分子配向しているので、液晶を配向させるためのラビング処理を施すことなく、液晶配向膜等として最適なレリーフパターンを提供することができる。

【解決手段】本発明に係るパターン形成方法は、ポリイミド膜によるレリーフパターンを形成するに際し、350℃以上の耐熱性を保持した上で、現像処理を施すことなく、添加する光酸発生剤または光塩基発生剤の選択により、露光部が未露光部に対して断面視で凹になるレリーフパターンや露光部が未露光部に対して断面視で凸となるレリーフパターンを形成することができる。また、本発明で得られたパターン(ポリイミド膜)は、レリーフパターンとされた状態で分子配向しているので、液晶を配向させるためのラビング処理を施すことなく、液晶配向膜等として最適なレリーフパターンを提供することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パターン形成方法に関する。さらに詳しくは、現像処理を行うことなくレリーフパターンの形成が可能なパターン形成方法に関する。

【背景技術】

【0002】

ポリイミド系樹脂は、高い絶縁性、耐熱耐寒性、高強度などの優れた特性を備えた高分子材料であり、かかる特性に基づいて様々な分野で使用されている。例えば、半導体の表面保護膜、多層配線基板の層間絶縁膜、フレキシブル回路基板における回路保護用のカバーレイ等の各種絶縁皮膜として用いられており、また、感光性能を持たせた感光性ポリイミドは、半導体チップコーティング等の光電子材料に広く用いられている。

【0003】

また、電気・電子分野において、感光性ポリイミドは絶縁、保護用の膜として利用されてきている。これらの膜は、種々のレリーフパターンの形態で要求され、この様なパターンを形成するために、パターンを高エネルギー照射線による局部的照射によってフォトリソグラフィー的に形成することが特に望ましいと考えられてきた。基板上にパターンを配線する際、一般的にはフォトレジストを塗布した基板に光反応をおこしてパターニングするのが一般的であり、通常のフォトレジストがエッチングなどの工程を経て材料の微細加工を行った後に剥離除去されるのに対して、感光性ポリイミドは光加工したあともデバイスに留まる。数ミクロンオーダーの解像度が求められるような半導体層間の絶縁膜や保護膜としての利用には非常に有用な方法であり、現在では多層配線基板やフレキシブル基板として応用されており、また、液晶ディスプレイの分野では液晶配向膜としても用いられている(例えば、特許文献1や特許文献2を参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−72918号公報

【特許文献2】特開2003−76017号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の感光性ポリイミドにあっては、パターン形成のため、未露光部を除去する現像処理が必要であり、工程増及びコスト高となっていた。また、ポリイミド膜を液晶配向膜として用いるためには、液晶に配向性能を付与するために膜の表面をラビング処理等する必要があるが、激しくこすることにより生じたゴミ等が表示材料の欠陥となる場合もあり、改善が求められていた。

【0006】

本発明は、前記の課題に鑑みてなされたものであり、現像処理を行うことなくパターン形成ができ、また、ラビング処理等による問題も改善され、液晶配向膜等に最適なパターン形成方法を提供することにある。

【課題を解決するための手段】

【0007】

前記の課題を解決するために、本発明の第1発明に係る露光部が未露光部に対して断面視で凹となったパターン形成方法は、ポリイミド前駆体として下記式(I)で表される繰り返し単位を有するポリアミド酸と、光酸発生剤を含む感光性樹脂組成物を基板上に塗布して塗膜を形成し、露光部と未露光部を形成するように露光し、加熱処理によりイミド化させることを特徴とする。

【0008】

【化1】

(式(I)中、Xは4価の脂肪族基または4価の芳香族基、Yは2価の脂肪族基または2価の芳香族基、−COOH基は、それぞれ−CONH基と互いにオルト位置にある。)

【0009】

本発明の第2発明に係る露光部が未露光部に対して断面視で凸となったパターン形成方法は、ポリイミド前駆体として下記式(I)で表される繰り返し単位を有するポリアミド酸と、光塩基発生剤を含む感光性樹脂組成物を基板上に塗布して塗膜を形成し、露光部と未露光部を形成するように露光し、加熱処理によりイミド化させることを特徴とする。

【0010】

【化2】

(式(I)中、Xは4価の脂肪族基または4価の芳香族基、Yは2価の脂肪族基または2価の芳香族基、−COOH基は、それぞれ−CONH基と互いにオルト位置にある。)

【0011】

本発明のパターン形成方法は、前記した本発明において、前記ポリアミド酸が下記式(I−a)で表される繰り返し単位を有することを特徴とする。

【0012】

【化3】

【0013】

本発明に係るパターン形成方法は、前記感光性樹脂組成物がさらに発泡剤を含むことを特徴とする。

【発明の効果】

【0014】

本発明に係るパターン形成方法は、ポリイミド膜によるレリーフパターンを形成するに際し、350℃以上の耐熱性を保持した上で、現像処理を施すことなく、添加する光酸発生剤または光塩基発生剤の選択によりポジ・ネガの制御を行い、露光部が断面視で凹あるいは凸となったレリーフパターンを簡便に得ることができる。また、本発明に係るパターン形成方法で得られたパターン(ポリイミド膜)は、レリーフパターンとされた状態で分子配向しているので、液晶を配向させるためのラビング処理を施すことなく、液晶配向膜等として最適なレリーフパターンを提供することができる。

【図面の簡単な説明】

【0015】

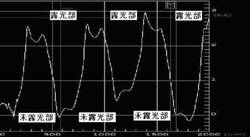

【図1】試験例1で得られたポリイミド膜のパターンについて、蝕針膜厚計を用いて表面をプロファイルした結果を示した図である。

【図2】試験例2における露光時間とパターン深さの関係を示した図である。

【図3】試験例3における加熱温度とパターン深さの関係を示した図である。

【図4】試験例4における加熱温度とイミド化率の関係(イミド化率曲線)を示した図である。

【図5】試験例1で得られたポリイミド膜のパターンに液晶を塗布して配向能を調べた結果を示した図である。

【図6】試験例6で得られたポリイミド膜のパターンについて、蝕針膜厚計を用いて表面をプロファイルした結果を示した図である。

【図7】試験例7における露光時間とパターン深さの関係を示した図である。

【図8】試験例8における加熱温度とパターン深さの関係を示した図である。

【図9】試験例9における加熱温度とイミド化率の関係(イミド化率曲線)を示した図である。

【図10】酸の存在下で発泡剤が反応する温度について熱質量分析法を用いて確認した結果を示した図である。

【図11】酸の存在下で発泡剤が反応する温度について熱質量分析法を用いて確認した結果を示した図である。

【発明を実施するための形態】

【0016】

以下、本発明の一態様を説明する。

【0017】

(I)感光性樹脂組成物:

本発明に係るパターン形成方法(以下、「パターン形成方法」とする場合もある。)は、下記式(I)に示される繰り返し単位を有するポリアミド酸と光酸発生剤または光塩基発生剤を含有する感光性樹脂組成物を用いる。

【0018】

【化4】

【0019】

式(I)中、Xは4価の脂肪族基または4価の芳香族基を示し、Yは2価の脂肪族基または2価の芳香族基を示す。高耐熱性を要する用途の場合には、芳香族基を選定することが好ましく、短波長光により感光性樹脂組成物をパターン形成する場合には、ポリマーの吸収特性の観点から脂肪族基を用いることが好ましい。また、2つの−COOH基は、それぞれ−CONH基と互いにオルト位置にある。Xが脂肪族基の場合の炭素数は、4〜20とすることが好ましく、芳香族基の場合の炭素数は6〜32とすることが好ましい。また、Yが脂肪族基の場合の炭素数は、2〜20とすることが好ましく、芳香族基の炭素数は4〜32とすることが好ましい。ポリアミド酸の好ましい分子量(重量平均分子量)は、5000〜50万であり、より好ましくは1〜20万である。繰り返し単位の数としては、例えば、10〜720から選択することができる。ポリマーの固有粘度は、0.1〜2dL/gとすることが好ましい。本発明で適用可能なポリアミド酸の例としては、下記(I−a)に示される繰り返し単位を有する化合物が挙げられる。

【0020】

【化5】

【0021】

かかるポリアミド酸において、その繰り返し単位中のX基は、原料として用いるテトラカルボン酸二無水物に由来する。本発明で用いることのできるテトラカルボン酸二無水物の例としては、下記式(II)で示されるものを挙げることができる。ただし、下記に示す具体例は一例であり、本発明の趣旨に反しない限り、公知のものを用いることができることは言うまでもない。なお、式(II)中のXは、前記した式(I)におけるポリアミド酸を構成するXと共通する。

【0022】

【化6】

【0023】

X基が4価の芳香族基の場合としては、ピロメリット酸二無水物、4、4’−オキシジフタル酸二無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、3,3’,4,4’−ジフェニルスルフォンテトラカルボン酸二無水物、1,1,1,3,3,3−ヘキサフルオロプロパン−2,2−ジフタル酸二無水物、3,3’,4,4′−ビフェニルテトラカルボン酸二無水物、1,2,3,4−ベンゼンテトラカルボン酸二無水物、3,6−トリフルオロ−1,2,4,5−ベンゼンテトラカルボン酸二無水物、及び下記式(III)の構造を有するテトラカルボン酸二無水物などの公知のテトラカルボン酸二無水物等を用いることができる。ただし、式(III)中のR1は、下記式(IV)もしくは式(V)で表される芳香族基を示す。

【0024】

【化7】

【0025】

【化8】

【0026】

【化9】

【0027】

また、X基が4価の芳香族基の場合としては、ほかに、3,3’,4,4’−ジフェニルエーテルテトラカルボン酸二無水物、1,4−ジメトキシ−2,3,5,6−ベンゼンテトラカルボン酸二無水物、1,4−ジトリメチルシリル−2,3,5,6−ベンゼンテトラカルボン酸二無水物、1,4−ビス(3,4−ジカルボキシルフェノキシ)ベンゼン二無水物、1,3−ビス(3,4−ジカルボキシルフェノキシ)ベンゼン二無水物、3,3’,4,4’−ジフェニルメタンテトラカルボン酸二無水物、ビス(3,4−ジカルボキシルフェノキシ)ジメチルシラン二無水物、ビス(3,4−ジカルボキシルフェノキシ)メチルアミン二無水物、4,4’−ビス(3,4−ジカルボキシルフェノキシ)ビフェニル二無水物、4,4’−ビス(3,4−ジカルボキシルフェノキシ)ジフェニルスルフォン二無水物を用いてもよい。さらに、2,3,5,6−ナフタレンテトラカルボン酸二無水物、2,3,5,6−ピリジンテトラカルボン酸二無水物、2,3,6,7−キノリンテトラカルボン酸二無水物、3,3’,4,4’−ジフェニルスルフィドテトラカルボン酸二無水物、3,3’,4,4’−ジフェニルスルホキシドテトラカルボン酸二無水物、1,2,8,9−アントラセンテトラカルボン酸二無水物、1,4−ビス(3,4−ジカルボキシルフェニルスルフォニル)ベンゼン二無水物、1,4−ビス(3,4−ジカルボキシルフェニルチオ)ベンゼン二無水物、3,3’’,4,4’’−タ−フェニルテトラカルボン酸二無水物、4−フェニルベンゾフェノン−3,3’’,4,4’’−テトラカルボン酸二無水物、1,4−ビス(3,4−ジカルボキシルベンゾイル)−ベンゼン二無水物、3,3’’’,4,4’’’−クアチルフェニルテトラカルボン酸二無水物、4,4’−ビス(3,4−ジカルボキシルフェノキシ)ベンゾフェノン二無水物、4,4’ビス(3,4−ジカルボキシルフェノキシ)ジフェニルスルホキシド二無水物等を用いてもよい。

【0028】

X基が4価の脂肪族基を有する場合としては、ブタンテトラカルボン酸二無水物、1,2,3,4−シクロブタンテトラカルボン酸二無水物、1,2−ジメチル−1,2,3,4−シクロブタンテトラカルボン酸二無水物、1,3−ジメチル−1,2,3,4−シクロブタンテトラカルボン酸二無水物、1,3−ジクロロ−1,2,3,4−シクロブタンテトラカルボン酸二無水物、1,2,3,4−テトラメチル−1,2,3,4−シクロブタンテトラカルボン酸二無水物、1,2,3,4−シクロペンタンテトラカルボン酸二無水物、1,2,4,5−シクロヘキサンテトラカルボン酸二無水物3,3’,4,4’−ジシクロヘキシルテトラカルボン酸二無水物、2,3,5−トリカルボキシシクロペンチル酢酸二無水物、3,5,6−トリカルボキシノルボルナン−2−酢酸二無水物、2,3,4,5−テトラヒドロフランテトラカルボン酸二無水物、1,3,3a,4,5,9b−ヘキサヒドロ−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、1,3,3a,4,5,9b−ヘキサヒドロ−5−メチル−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、1,3,3a,4,5,9b−ヘキサヒドロ−5−エチル−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、1,3,3a,4,5,9b−ヘキサヒドロ−7−メチル−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、1,3,3a,4,5,9b−ヘキサヒドロ−7−エチル−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、1,3,3a,4,5,9b−ヘキサヒドロ−8−メチル−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、1,3,3a,4,5,9b−ヘキサヒドロ−8−エチル−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、1,3,3a,4,5,9b−ヘキサヒドロ−5,8−ジメチル−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、5−(2,5−ジオキソテトラヒドロフラル)−3−メチル−3−シクロヘキセン−1,2−ジカルボン酸二無水物、ビシクロ[2,2,2]−オクト−7−エン−2,3,5,6−テトラカルボン酸二無水物等を挙げることができる。

【0029】

感光性樹脂組成物を構成する式(I)に示される繰り返し単位を有するポリアミド酸において、その繰り返し単位中のY基は、原料として用いるジアミン類に由来する。用いることができるアミンは、例えば、下記式(VI)で示されるジアミン等が挙げられる。ただし、下記のものは一例であり、本発明の趣旨に反しない限り、公知のものを用いることができることは言うまでもない。なお、式(VI)中のYは、前記した式(I)におけるポリアミド酸を構成するYと共通する。

【0030】

【化10】

【0031】

Y基が2価の芳香族基である場合の例としては、パラフェニレンジアミン、3,3’−ジメチル−4,4’−ジアミノビフェニル、2,2’−ジメチル−4,4’−ジアミノビフェニル、3,3’−ジメトキシ−4,4’−ジアミノビフェニル、3,3’−ジクロロ−4,4’−ジアミノビフェニル、9,10−ビス(4−アミノフェニル)アントラセン、4,4’−ジアミノベンゾフェノン、4,4’−ジアミノジフェニルスルフォン、3,3’−ジアミノジフェニルスルフォン、4,4’−ジアミノジフェニルスルフォキシド、1,3−ビス(3−アミノフェノキシ)ベンゼン、ビス〔4−(4−アミノフェノキシ)フェニル〕スルフォン、ビス〔4−(3−アミノフェノキシ)フェニル〕スルフォン、4,4’−ビス(4−アミノフェノキシ)ビフェニル、4,4’−ビス(3−アミノフェノキシビフェニル、ビス〔4−(4−アミノフェノキシ)フェニル〕エーテル、1,1,1,3,3,3−ヘキサフルオロ−2,2−ビス(4−アミノフェニル)プロパン、1,1,1,3,3,3−ヘキサフルオロ−2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパン、1,1,1,3,3,3−ヘキサフルオロ−2,2−ビス(3−アミノ−4−メチルフェニル)プロパン、メタフェニレンジアミン、4,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルスルフィド、3,4’−ジアミノジフェニルエーテル、1,4−ビス(4−アミノフェノキシ)ベンゼン、1,3−ビス(4−アミノフェノキシ)ベンゼンを挙げることができる。

【0032】

Y基が2価の脂肪族基である場合の例としては、1,1−メタキシリレンジアミン、1,3−プロパンジアミン、テトラメチレンジアミン、ペンタメチレンジアミン、ヘキサメチレンジアミン、ヘプタメチレンジアミン、オクタメチレンジアミン、ノナメチレンジアミン、4,4−ジアミノヘプタメチレンジアミン、1,4−ジアミノシクロヘキサン、イソホロンジアミン、テトラヒドロジシクロペンタジエニレンジアミン、ヘキサヒドロ−4,7−メタノインダニレンジメチレンジアミン、トリシクロ[6.2.1.02,7]−ウンデシレンジメチルジアミン、4,4’−メチレンビス(シクロヘキシルアミン)、イソホロンジアミンを挙げることができる。

【0033】

また、別の例としては、下記式(VII)で示されるジアミノポリシロキサン等が挙げられる。

【0034】

【化11】

【0035】

式(VII)中、R2及びR3はそれぞれ独立して2価の炭化水素基を表し、R4及びR5は、それぞれ独立して1価の炭化水素基を表す。tは1以上、好ましくは1〜10の整数である。

【0036】

具体的には、前記式(VII)におけるR2及びR3としては、メチレン基、エチレン基、プロピレン基等の炭素数1〜7のアルキレン基、フェニレン基等の炭素数6〜18のアリーレン基などが挙げられ、R4及びR5としては、メチル基、エチル基等の炭素数1〜7のアルキル基、フェニル基等の炭素数6〜12のアリール基などが挙げられる。

【0037】

感光性樹脂組成物中のポリアミド酸は、単独のものであってもよいし、複数のものであってもよい。また、XまたはYの少なくとも一方がそれぞれ複数の構造からなるコポリマーであってもよい。

【0038】

また、前記したポリアミド酸と混合され、感光性樹脂組成物を構成する光酸発生剤としては、光(活性光線)の照射により酸を発生するものであれば特に制限はなく、スルホニウム塩、スルホネート、ジスルホネート、ヨードニウム塩、ジアゾメタン、トリアジン等の化合物を使用することができる。光酸発生剤の具体例としては、ナフタルイミジルメタンスルホネート、トリフェニルスルホニウムヘキサフルオロアンチモネート、ニトロベンジルトシレート、ヒドロキシベンゾフェノンのメタンスルホネートエステル、ジアリールヨードニウム塩、ジフェニル−4−チオフェノキシフェニルスルホニウム塩、2,3,6−(トリクロロメチル)トリアジンおよびトリス(2,3−ジブロモプロピル)イソシアヌレート等の化合物を挙げることができるが、これらには限定されない。光酸発生剤は、ポリイミドの光吸収のない波長に吸収をもつ光酸発生剤を使用することが好ましい。これらの光酸発生剤は、1種類を単独で用いるようにしてもよく、また、2種類以上を組み合わせて使用するようにしてもよい。

【0039】

また、これらの光酸発生剤と、イソプロピルアミン、ブチルアミン、イソブチルアミン、sec−ブチルアミン、tetr−ブチルアミン、シクロヘキシルアミン、ベンジルアミン、アニリン、p−トルイジン、p−アニシジン、p−ニトロアニリン、ジエチルアミン、ジプロピルアミン、N−メチルアミン、2,2−ジエタノールアミン、N−メチルエタノールアミン、エタノールアミン、N−メチルエタノールアミン、ジフェニルアミン等のアミン系化合物を併用してもよい。

【0040】

また、前記したポリアミド酸と混合され、感光性樹脂組成物を構成する光塩基発生剤としては、光(活性光線)の照射により塩基を発生するものであれば特に制限はなく、例えば、2−ニトロベンジル−N−シクロヘキシルカルバメイト、N−((2−ニトロフェニル)−1−メチルメトキシ)カルボニル−2−プロピルアミン、N−((2−ニトロフェニル)−1−メチルメトキシ)カルボニル−シクロヘキシルアミン、ジフェニルジスルホン,ベンジルスルホンアミド,ベンジル四級アンモニウム塩、イミン、イミニウム塩、コバルト−アミン塩、ベンジルカルバメート等の化合物を挙げることができるが、これらには限定されない。これらの光塩基発生剤は、1種類を単独で用いるようにしてもよく、また、2種類以上を組み合わせて使用するようにしてもよい。

【0041】

感光性樹脂組成物を調製するに際して、光酸発生剤の添加量は、使用するポリアミド酸や光酸発生剤の種類、パターンの膜厚等により適宜決定すればよいが、ポリアミド酸100質量部に対して、1.0〜30.0質量部とすることが好ましい。光酸発生剤の含有量が1.0質量部より少ないと、ポリアミド酸を迅速に反応させることができなくなる場合がある一方、光酸発生剤の含有量が30.0質量部を超えると、光酸発生剤の存在がポリイミド膜の機械的特性に悪影響を与える場合があり、また、過剰量の光酸発生剤の存在はコスト高に繋がることになる。光酸発生剤の添加量は、感光性樹脂組成物100質量部に対して2.0〜30.0質量部とすることが好ましく、2.0〜20.0質量部とすることがさらに好ましく、2.0〜15.0質量部とすることが特に好ましい。

【0042】

同様に、感光性樹脂組成物を調製するに際して、光塩基発生剤の添加量は、使用するポリアミド酸や光塩基発生剤の種類、パターンの膜厚等により適宜決定すればよいが、ポリアミド酸100質量部に対して、1.0〜30.0質量部とすることが好ましい。光塩基発生剤の含有量が1.0質量部より少ないと、ポリアミド酸を迅速に反応させることができなくなる場合がある一方、光塩基発生剤の含有量が30.0質量部を超えると、光塩基発生剤の存在がポリイミド膜の機械的特性に悪影響を与える場合があり、また、過剰量の光塩基発生剤の存在はコスト高に繋がることになる。光塩基発生剤の添加量は、感光性樹脂組成物100質量部に対して2.0〜30.0質量部とすることが好ましく、2.0〜20.0質量部とすることがさらに好ましく、2.0〜15.0質量部とすることが特に好ましい。

【0043】

なお、感光性樹脂組成物には、前記した光酸発生剤や光塩基発生剤のほか、発泡剤を添加し、感光性樹脂組成物がさらに発泡剤を含むようにしてもよい。感光性樹脂組成物に発泡剤を添加することにより、感光性樹脂組成物を基板に塗膜として、露光部と未露光部を形成するように露光した後加熱イミド化することにより、露光部が発泡した、白濁したパターンを形成することができる。パターンを白濁化させることにより、低誘電率、光散乱制御、ガス透過性、電解質の移動度の向上等をパターンに付加することができる。

【0044】

使用できる発泡剤としては、感光性樹脂組成物中で、加熱することによってCO2、N2、NH3等のガスを発生する化合物等を使用することができる。また、発泡剤には無機発泡剤と有機発泡剤とがあり、それぞれに、化学反応によって気体を発生する反応型と分解によって気体を発生する熱分解型との2種類がある。上記無機発泡剤としては、重炭酸ナトリウム/酸の併用(反応型)、炭酸塩、重炭酸塩、亜硝酸塩(以上、熱分解型)などがある。上記有機発泡剤としては、イソシアネート化合物(反応型)、アゾ化合物、ニトロソ化合物、ヒドラジド化合物、トリアゾール化合物(以上、熱分解型)などがある。発泡剤の発泡温度は、通常50〜400℃程度であるが、本発明では発泡温度が、70〜200℃程度のものが好ましい。発泡温度が低すぎるものは熱転写材料の製造時、塗布後の乾燥工程で発泡がおこる場合があるため好ましくない。また、逆に発泡温度が高すぎるとラミネート工程で十分に発泡せずレチキュレーション改良効果が不十分になる場合がある。前記発泡剤の発泡によって発生する気体はH2O、N2、CO2、CO、NH3等があり、いずれの気体を発生する発泡剤も好ましく使用できる。発泡剤としては、例えば、重炭酸ナトリウム、炭酸アンモニウム、重炭酸アンモニウム、亜硝酸アンモニウム、アジ化カルシウム、アゾジカルボンアミド、アゾビスイソブチロニトリル、N,N’−ジニトロソペンタメチレンテトラミン、p−トルエンスルホニルヒドラジド、p,p’−オキシビス(ベンゼンスルホニルヒドラジド)等が挙げられる。これらの発泡剤は、1種類を単独で用いるようにしてもよく、また、2種類以上を組み合わせて使用するようにしてもよい。

【0045】

発泡剤の添加量は、形成されるパターンの使用される用途等により適宜決定すればよいが、ポリアミド酸100質量部に対して、1.0〜30.0質量部の範囲で添加することが好ましく、3.0〜30.0質量部の範囲で添加することが特に好ましい。なお、感光性樹脂組成物に発泡剤を添加する場合にあっては、添加する光酸発生剤等の量を調整することにより、感光性樹脂組成物中で発泡剤が反応する温度を制御することができる。

【0046】

感光性樹脂組成物には、感光波長領域を拡大し、光感度を向上させる目的で、増感剤を添加するようにしてもよい。使用できる増感剤としては特に限定はないが、例えば、ベンゾフェノン、p,p’−テトラメチルジアミノベンゾフェノン、p,p’−テトラエチルアミノベンゾフェノン、2−クロロチオキサントン、アントロン、9−エトキシアントラセン、アントラセン、ピレン、ペリレン、フェノチアジン、ベンジル、アクリジンオレンジ、ベンゾフラビン、セトフラビン−T、9,10−ジフェニルアントラセン、9−フルオレノン、アセトフェノン、フェナントレン、2−ニトロフルオレン、5−ニトロアセナフテン、ベンゾキノン、2−クロロ−4−ニトロアニリン、N−アセチル−p−ニトロアニリン、p−ニトロアニリン、N−アセチル−4−ニトロ−1−ナフチルアミン、ピクラミド、アントラキノン、2−エチルアントラキノン、2−tert−ブチルアントラキノン、1,2−ベンズアントラキノン、3−メチル−1,3−ジアザ−1,9−ベンズアンスロン、ジベンザルアセトン、1,2−ナフトキノン、3,3’−カルボニル−ビス(5,7−ジメトキシカルボニルクマリン)またはコロネン等が挙げられる。これらの増感剤は、1種類を単独で用いるようにしてもよく、また、2種類以上を組み合わせて使用するようにしてもよい。

【0047】

増感剤の添加量は、使用する光酸発生剤や塩基発生剤、ポリアミド酸、及び必要とされる感度等により適宜決定すればよいが、感光性樹脂組成物100質量部に対して1.0〜30.0質量部の範囲であることが好ましい。増感剤が1.0質量部より少ないと、感度が十分に高められないことがある一方、増感剤が30.0質量部を超えると、感度を高めるのに過剰となることがある。増感剤の添加量は、感光性樹脂組成物100質量部に対して5.0〜20.0質量部の範囲であることが特に好ましい。

【0048】

感光性樹脂組成物には、光重合助剤を添加するようにしてもよい。光重合助剤としては、例えば、4−ジエチルアミノエチルベンゾエート、4−ジメチルアミノエチルベンゾエート、4−ジエチルアミノブロピルベンゾエート、4−ジメチルアミノプロピルベンゾエート、4−ジメチルアミノイソアミルベンゾエート、N−フェニルグリシン、N−メチル−N−フェニルグリシン、N−(4−シアノフェニル)グリシン、4−ジメチルアミノベンゾニトリル、エチレングリコールジチオグリコレート、エチレングリコールジ(3−メルカブトプロピオネート)、トリメチロールプロパンチオグリコレート、トリメチロールプロパントリ(3−メルカプトプロピオネート)、ペンタエリスリトールテトラチオグリコレート、ペンタエリスリトールテトラ(3−メルカプトプロピオネート)、トリメチロールエタントリチオグリコレート、トリメチロールプロパントリチオグリコレート、トリメチロールエタントリ(3−メルカプトプロピオネート)、ジペンタエリスリトールヘキサ(3−メルカプトプロピオネート)、チオグリコール酸、α一メルカプトプロピオン酸、t−ブチルペルオキシベンゾエート、t−ブチルペルオキシメトキシペンゾエート、t−ブチルペルオキシニトロベンゾエート、t−ブチルペルオキシエチルベンゾエート、フェニルイソプロピルペルオキシベンゾエート、ジt−ブチルジペルオキシイソフタレート、トリt−ブチルトリペルオキシトリメリテート、トリt−ブチルトリペルオキシトリメシテート、テトラt−ブチルテトラペルオキシピロメリテート、2,5−ジメチル−2,5−ジ(ベンゾイルペルオキシ)ヘキサン、3,3’,4,4’−テトラ(t−ブチルペルオキシカルボニル)ペンゾフェノン、3,3,4,4’−テトラ(t−アミルペルオキシカルボニル)ベンゾフェノン、3,3’,4,4’−テトラ(t−ヘキシルペルオキシカルボニル)ベンゾフェノン、2,6−ジ(p−アジドベンザル)−4−ヒドロキシシクロヘキサノン、2,6−ジ(p−アジドベンザル)−4−カルボキシシクロヘキサノン、2,6−ジ(p−アジドベンザル)−4−メトキシシクロヘキサノン、2,6−ジ(p−アジドベンザル)−4−ヒドロキシメチルシクロヘキサノン、3,5−ジ(p−アジドベンザル)−1−メチル−4−ピペリドン、3,5−ジ(p−アジドベンザル)−4−ピペリドン、3,5−ジ(p−アジベンザル)−N−アセチル−4−ピペリドン、3,5−ジ(p−アジドベンザル)−N−メトキシカルボニルー4−ピペリドン、2,6−ジ(p−アジドベンザル)−4−ヒドロキシシクロヘキサノン、2,6−ジ(m−アジドベンザル)−4−カルボキシシクロヘキサノン、2,6−ジ(m−アジドベンザル)−4−メトキシシクロヘキサノン、2,6−ジ(m−アジドベンザル)−4−ヒドロキシメチルシクロヘキサノン、3,5−ジ(m−アジドべンザル)−N−メチル−4−ピペリドン、3,5−ジ(m−アジドベンザル)−4−ピペリドン、3,5−ジ(m−アジドベンザル)−N−アセチルー4−ピペリドン、3,5−ジ(m−アジドベンザル)−N−メトキシカルボニル−4−ピペリドン、2,6−ジ(p−アジドシンナミリデン)−4−ヒドロキシシクロヘキサノン、2,6−ジ(p−アジドシンナミリデン)−4−カルボキシシクロヘキサノン、2,6−ジ(p−アジドシンナミリデン)−4−シクロヘキサノン、3,5−ジ(p−アジドシンナミリデン)−N−メチル−4−ピペリドン、4,4’−ジアジドカルコン、3,3’−ジアジドカルコン、3,4’−ジアジドカルコン、4,3’−ジアジドカルコン、1,3−ジフェニル−1,2,3−プロパントリオン−2−(o−アセチル)オキシム、1,3−ジフェニル−1,2,3−プロパントリオン−2−(o−n−プロピルカルボニル)オキシム、1,3−ジフェニル−1,2,3−プロパントリオン−2−(o−メトキシカルボニル)オキシム、1,3−ジフェニル−1,2,3−プロパントリオン−2−(o−エトキシカルボニル)オキシム、1,3−ジフェニル−1,2,3−プロパントリオン−2−(o−ベンゾイル)オキシム、1,3−ジフェニル−1,2,3−プロパントリオン−2−(o−フェニルオキシカルボニル)オキシム、1,3−ビス(p−メチルフェニル)−1,2,3−プロパントリオン−2−(o−ベンゾイル)オキシム、1,3−ビス(p−メトキシフェニル)−1,2,3−プロパントリオン−2−(o−エトキシカルボニル)オキシム、1−(p−メトキシフェニル)−3−(p−ニトロフェニル)−1,2,3−プロパントリオン−2−(o−フェニルオキシカルボニル)オキシム等が挙げられる。これらの光重合助剤は、1種類を単独で用いるようにしてもよく、また、2種類以上を組み合わせて使用するようにしてもよい。

【0049】

光重合助剤の添加量は、使用する光酸発生剤や塩基発生剤、ポリアミド酸、及び必要とされる感度等により適宜決定すればよいが、感光性樹脂組成物100質量部に対して1.0〜30.0質量部%の範囲であることが好ましい。光重合助剤が1.0質量%より少ないと、重合助剤として機能しない場合がある一方、光重合助剤が30質量%を超えると、重合を助けるのに過剰となる場合があり、また、パターンの特性にも悪影響を与える場合がある。光重合助剤の添加量は、感光性樹脂組成物100質量部に対して5.0〜20.0質量部の範囲で添加することが特に好ましい。

【0050】

感光性樹脂組成物を所定の基板に塗布等する場合にあっては、必要により、溶媒を適宜含有するようにしてもよい。感光性樹脂組成物に溶媒を含有させることにより、塗布能力を高めることができ、作業性が良好となる。溶媒としては、特に限定はないが、例えば、ベンゼン、キシレン、トルエン、エチルベンゼン、スチレン、トリメチルベンゼン、ジエチルベンゼン等の芳香族炭化水素化合物;シクロヘキサン、シクロヘキセン、ジペンテン、n−ペンタン、イソペンタン、n−ヘキサン、イソヘキサン、n−ヘプタン、イソヘプタン、n−オクタン、イソオクタン、n−ノナン、イソノナン、n−デカン、イソデカン、テトラヒドロナフタレン、スクワラン等の飽和または不飽和炭化水素化合物;ジエチルエーテル、ジ−n−プロピルエーテル、ジ−イソプロピルエーテル、ジブチルエーテル、エチルプロピルエーテル、ジフェニルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールジブチルエーテル、ジエチレングリコールメチルエチルエーテル、ジプロピレングリコールジメチルエーテル、ジプロピレングリコールジエチルエーテル、ジプロピレングリコールジブチルエーテル、ジプロピレングリコールメチルエチルエーテル、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールジプロピルエーテル、エチレングリコールメチルエチルエーテル、テトラヒドロフラン、1,4−ジオキサン、プロピレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジプロピレングリコールメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、エチルシクロヘキサン、メチルシクロヘキサン、p−メンタン、o−メンタン、m−メンタン;ジプロピルエーテル、ジブチルエーテル等のエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトン、ジエチルケトン、ジプロピルケトン、メチルアミルケトン、シクロペンタノン、シクロヘキサノン、シクロヘプタノン等のケトン類;酢酸エチル、酢酸メチル、酢酸ブチル、酢酸プロピル、酢酸シクロヘキシル、酢酸メチルセロソルブ、酢酸エチルセロソルブ、酢酸ブチルセロソルブ、乳酸エチル、乳酸プロピル、乳酸ブチル、乳酸イソアミル、ステアリン酸ブチル等のエステル類等が挙げられる。これらの溶媒は、1種類を単独で用いるようにしてもよく、また、2種類以上を組み合わせて使用するようにしてもよい。

【0051】

感光性樹脂組成物において、溶媒の含有量は、例えば、所定の基板上に感光性樹脂組成物を塗布し、感光性樹脂組成物による塗膜を形成する際に、均一に塗工されるように適宜選択すればよい。

【0052】

なお、感光性樹脂組成物には、本発明の目的及び効果を妨げない範囲において、添加剤を適宜添加するようにしてもよい。使用することができる添加剤としては、例えば、充填剤、顔料、染料、レベリング剤、消泡剤、帯電防止剤、紫外線吸収剤、pH調整剤、分散剤、分散助剤、接着助剤、表面改質剤、可塑剤、可塑促進剤、タレ防止剤、硬化促進剤等が挙げられ、これらの1種類を単独で用いるようにしてもよく、2種類以上を組み合わせて使用するようにしてもよい。

【0053】

感光性樹脂組成物は、前記したポリアミド酸と光酸発生剤あるいは光塩基発生剤と、前記した増感剤等の任意成分や添加剤を、従来公知の方法により混合することにより、簡便に製造することができる。

【0054】

(II)パターン形成方法:

前記した感光性樹脂組成物を用いて、基板上にパターンを形成するには、感光性樹脂組成物を基板上に塗布して塗膜を形成し、露光部と未露光部を形成するように露光した後、加熱処理によりイミド化させる必要がある。

【0055】

基板は、板状、フィルム状などを問わず、構成材料は例えば、シリコンウエハー、金属基板、セラミック基板、高分子基板、ガラス基板等を使用することができる。高分子基板の具体的な構成材料としては、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリカーボネート樹脂、ポリケトン系樹脂、ポリスルホン系樹脂、ポリフェニレンエーテル樹脂、ポリオレフィン樹脂、ポリスチレン樹脂、ポリフェニレンスルフィド樹脂、フッ素樹脂、ポリアリレート樹脂、液晶ポリマー樹脂、エポキシ樹脂、シアナート樹脂等が挙げられる。耐熱性の点や接着性の点からポリイミド樹脂、エポキシ樹脂、シアナート樹脂等を用いることが好ましい。

【0056】

塗膜の形成は、電子産業で広く用いられているバーコーティング法、スピンコーティング方法、ドクターブレード方法、カーテンコーティング法、キャストコート法、スクリーン印刷法等で塗布する方法、スプレーコーターで噴霧塗布する方法、さらにはインクジェット法等により塗布する方法を用いることができる。

【0057】

塗膜の形成にあっては、前記の方法で塗布した後、乾燥やプリベイクを施すことが好ましい。塗膜の乾燥方法としては、風乾、加熱乾燥、真空乾燥等の方法が用いられる。また、塗膜の乾燥は、感光性樹脂組成物中のポリアミド酸のイミド化が起こらないような条件で行うことが望ましい。具体的には、風乾、あるいは加熱乾燥を行う場合、20℃〜140℃で1分〜1時間の条件で行うことができる。好ましくは、ホットプレート上で1〜5分行う。真空乾燥を行う場合は、室温で1分〜1時間の条件で行うことができる。

【0058】

また、プリベイクも、感光性樹脂組成物中のポリアミド酸のイミド化が起こらないような条件で行うことが好ましく、例えば、50〜120℃で1〜60分(好ましくは1〜30分)の条件で行うようにすればよい。

【0059】

露光は、紫外線、遠紫外線、電子線、EUV、X線、エキシマレーザー、γ線、またはシンクロトロン放射線の高エネルギー線に感応した露光が挙げられるが、本発明にあっては、露光部と未露光部におけるパターンの高低を特徴とするので、露光部と未露光部が形成されるように露光する必要があり、例えば、所定のパターンが形成されたフォトマスクを介して、光照射するようにしてもよい。

【0060】

露光における照射光の波長の範囲としては、使用する光酸発生剤、塩基発生剤の種類や量、及び感光性樹脂組成物を構成するポリアミド酸の種類等に応じて適宜決定すればよいが、例えば、波長が200〜500nmである可視光あるいは紫外線を示す露光装置を利用すればよい。また、単色波長を示すフィルタを装着した露光器を使用するようにしてもよく、例えば、i線付近(365nm±5nm程度)の紫外光により、露光部と未露光部を形成するように露光するようにしてもよい。

【0061】

また露光量としては、使用する光酸発生剤や塩基発生剤の添加量や種類、ポリアミド酸の種類や量、パターンの形状や大きさ等から酸や塩基が好適に発生するように、適宜決定するようにすればよいが、例えば、1〜10000mJ/cm2(好ましくは100〜10000mJ/cm2)の範囲内から選択して適用すればよく、また、照射光の照射時間は、数秒でも可能な場合もあるが、概ね10秒以上とすればよく、1.5〜60分とすることが好ましい。

【0062】

露光により製膜された感光性樹脂組成物は、加熱処理により感光性樹脂組成物中のポリアミド酸がイミド化されてポリイミド膜となる。加熱処理の条件としては、ポリアミド酸が熱イミド化するのであれば特に制限はなく、例えば、あらかじめ決定した昇温パターンにより、所定の時間ごとに昇温、保持を繰り返すいわゆるステップ加熱を実施することが好ましい。ステップ昇温を実施する場合には、例えば、開始温度を50〜120℃として、各温度での保持時間は、5〜30分、ステップ温度は10〜50℃として、最終的に、240〜300℃で20〜60分保持して、感光性樹脂組成物中のポリアミド酸をイミド化することが好ましい。

【0063】

かかるイミド化により、ポリイミド膜によるパターンが形成されるが、本発明にあっては、感光性樹脂組成物に光酸発生剤を添加した場合には、露光部が未露光部に対して凹になるレリーフパターン、光塩基発生剤を添加した場合には露光部が未露光部に対して凸となるレリーフパターンを形成することができる。露光部と未露光部の深さ(高さ)の差は、概ね10nm〜1000μmとなり、好ましくは100nm〜1μmとなるが、これらには限定されない。

【0064】

通常のポリアミド酸は、ガラス転移温度である175℃付近でイミド化が起こるのに対して、光酸発生剤や光塩基発生剤を添加して酸や塩基が存在する状況下にあっては、酸や塩基がイミド化の触媒としてはたらくため、100℃以下でイミド化が起こると考えられる。また、本発明のように、露光部と未露光部が形成されるように露光した場合にあっては、露光部では酸や塩基が存在するため、前記したように低温でイミド化が進行するが、温度が低いため分子配向が起こらず、体積収縮(密度の減少)が起こる。一方、未露光部では、175℃付近のガラス転移温度以上になってイミド化が起こるため、分子配向が促進され、分子の凝集が起こり高密度になる。この違いにより、露光部と未露光部とで高さ(深さ)に差が出るレリーフパターンとなる。すなわち、露光部と未露光部のパターン深さの違いは、イミド化速度の違いから発生するものと考えられる。

【0065】

ポリアミド酸に光酸発生剤を添加した場合には、酸が発生した露光部では低温でイミド化が進行し、それに伴った体積収縮が起こるが、未露光部ではイミド化が起きないため体積収縮が起きずに、パターン深さが現れる一方、加熱していくと未露光部でもイミド化が進行し体積収縮がおきるため、加熱温度が高くなるにつれてパターン深さが小さくなると考えられる。このようにイミド化の進行する過程が異なるため露光部と未露光部ではポリイミド主鎖のパッキングが異なり、また、酸存在下ではさらにポリマーの解重合が起こるため、露光部が断面視で凹となるパターンが形成されると考えられる。

【0066】

一方、ポリアミド酸に光塩基発生剤を添加した場合には、露光部では塩基が発生するためポリアミド酸は先行してイミド化し、体積収縮を起こすが、低温でイミド化するためパッキングが悪くなる。一方、未露光部はガラス転移温度の170℃付近でイミド化が起こるが、このとき高温でのイミド化となるためポリイミドのパッキングが良好となり、体積収縮が大きくなる。このようにして、加熱温度が高くなることにより、露光部が断面視で凸となるパターンが形成されると考えられる。

【0067】

以上説明した本発明に係るパターン形成方法は、ポリイミド膜によるレリーフパターンを形成するに際し、350℃以上の耐熱性を保持した上で、露光部が未露光部に対して断面視で凹になるレリーフパターン(光酸発生剤を添加した場合)や露光部が未露光部に対して断面視で凸となるレリーフパターン(光塩基発生剤を添加した場合)を形成することができる。これにより、現像処理を施すことなく、添加する光酸発生剤または光塩基発生剤の選択により、ポジ・ネガの制御をすることが可能な、露光部が断面視で凹あるいは凸となったレリーフパターンを簡便に得ることができるため、パターン形成のための、未露光部等を除去する現像処理が全く不要な、コスト的にも優れたパターン形成方法を提供することができる。

【0068】

また、本発明に係るパターン形成方法で得られたレリーフパターン(ポリイミド膜)は、光電子材料として広く利用することができるが、レリーフパターンとされた状態で分子配向しているので、液晶を配向させるためのラビング処理を施すことなく、液晶配向膜等として最適なレリーフパターンを提供することができる。

【0069】

なお、以上説明した態様は、本発明の一態様を示したものであって、本発明は、前記した実施形態に限定されるものではなく、本発明の構成を備え、目的及び効果を達成できる範囲内での変形や改良が、本発明の内容に含まれるものであることはいうまでもない。また、本発明を実施する際における具体的な構造及び形状等は、本発明の目的及び効果を達成できる範囲内において、他の構造や形状等としても問題はない。本発明は前記した各実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形や改良は、本発明に含まれるものである。

【0070】

例えば、パターン形成における加熱処理の条件については、ステップ加熱を実施することを挙げて説明したが、熱イミド化によりポリイミド膜形成されるのであれば、その加熱処理の条件は特に制限はなく、任意の手段を適用することができる。

その他、本発明の実施の際の具体的な構造及び形状等は、本発明の目的を達成できる範囲で他の構造等としてもよい。

【実施例】

【0071】

以下、実施例等に基づき本発明をさらに詳細に説明するが、本発明は、かかる実施例に何ら限定されるものではない。なお、下記の試験例等について、露光量は約100mJ/mJ/cm2で実施した。

【0072】

[合成例1]

ポリアミド酸(PAA)の合成:

500mLのセパラブルフラスコに、ピロメリット酸二水和物(PMDA)(和光純薬工業(株)製)12.53g(51.4mmol)とジアミノジフェニルエーテル(ODA)(和光純薬工業(株)製)11.5g(51.4mmol)をN−メチル−2−ピロリドン(NMP)(和光純薬工業(株)製)を溶媒として氷浴中0℃で撹拌混合し、その後常温で1日撹拌することにより、式(I−a)に表されるポリアミド酸(PAA)を得た。重量平均分子量は、約4万であった。

【0073】

[製造例1]

感光性樹脂組成物の製造(1):

合成例1で得られたポリアミド酸(PAA)と、光酸発生剤として、ポリアミド酸100質量部に対して5.0質量部の、式(X)に表されるナフタルイミジルメタンスルホネート(NAI−100/みどり化学(株)製)を混合・撹拌して、製造例1の感光性樹脂組成物を得た。

【0074】

【化12】

【0075】

[試験例1]

パターン形成の確認:

製造例1で得られた感光性樹脂組成物を、ガラス基板上にバーコート法で塗布して塗膜とした。この塗膜を70℃×30分の条件でプリベイクして製膜した後、所定のパターンが形成されたフォトマスクを介して、キセノンランプで分光することなく、波長を360nmとして30分間露光した。露光後、下記の昇温パターン(開始温度:120℃)で加熱処理することによりイミド化し、フォトマスクのパターンが転写されたポリイミド膜によるパターンを得た。

【0076】

(昇温パターン)

温度 保持時間

120℃ 20分

160℃ 20分

200℃ 20分

240℃ 20分

【0077】

前記の方法で得られたパターンについて、半導体レーザーを照射すると光の回折が起こるため、光学的なパターンが形成されていることが確認できた。また、蝕針膜厚計を用いて表面をプロファイルした結果を図1に示す。図1に示すように、ポリイミド膜によるパターンの表面には凹凸が形成され、製造例1の感光性樹脂組成物を用いた場合、露光部が断面視で凹であるパターンが形成されていることが確認できた。

【0078】

[試験例2]

露光時間とパターン深さの関係:

製造例1で得られた感光性樹脂組成物について、光酸発生剤の添加量を、アミド酸100質量部に対して1.0質量部(製造例1A)、5.0質量部(製造例1B)、10.0質量部(製造例1C)、15.0質量部(製造例1D)として、混合・撹拌して感光性樹脂組成物とした。

【0079】

得られた感光性樹脂組成物を、ガラス基板上にバーコート法で塗布して塗膜とした。この塗膜を70℃×30分の条件でプリベイクして製膜した後、所定のパターンが形成されたフォトマスクを介して、キセノンランプで分光することなく、波長を360nmとして、5分、10分、20分、30分及び60分の5種類の露光時間を用いて露光した。露光後、前記した試験例1に示した昇温パターンに従い加熱処理してイミド化して、フォトマスクのパターンが転写されたポリイミド膜によるパターンを得て、各露光時間に対する露光部(凹になった部分)のパターン深さを確認した。

【0080】

図2は、露光時間とパターン深さの関係を示した図である。図2に示すように、露光時間の短い領域では、光酸発生剤の添加量に依存してパターンが深くなっていくことが確認できた。

【0081】

[試験例3]

熱履歴とパターン深さの関係:

次に、パターン深さと熱履歴の関係を確認した。製造例1C(光酸発生剤の含有量:10.0質量部)の感光性樹脂組成物について、ガラス基板上にバーコートで塗布して塗膜とした。この塗膜を70℃×30分の条件でプリベイクして製膜した後、所定のパターンが形成されたフォトマスクを介して、キセノンランプで分光することなく、波長を360nmとして露光した。露光後、開始温度を100℃として、下記の昇温パターン(開始時間:100℃)に従い、10分ごとに20℃昇温する(ただし、200℃→240℃は10分で40℃昇温する。)ステップで加熱して、各温度でのパターン深さを測定した。結果を表1と図3に示す。

【0082】

(昇温パターン)

(昇温パターン)

温度 保持時間

100℃ 10分

120℃ 10分

140℃ 10分

160℃ 10分

180℃ 10分

200℃ 10分

240℃ 10分

【0083】

(結果)

【表1】

【0084】

図3は、加熱温度とパターン深さの関係を示した図である。表1及び図3に示すように、パターン深さは温度により変化することが確認できた。ポリアミド酸のガラス転移温度は170℃であり、かかる温度付近でイミド化が進行すると考えられる。この場合にあって、ポリアミド酸はイミド化の進行に伴って体積収縮する。前記した図3に示すように、約180℃以降のパターン深さはほとんど安定することから、露光部と未露光部のパターン深さの違いは、イミド化速度の違いから発生するものと考えられる。

【0085】

[試験例4]

酸の存在の有無によるイミド化率:

合成例1で得られたポリアミド酸100質量部に対して10.0質量部のメタンスルホン酸を加え、混合・撹拌して感光性樹脂組成物とした。かかる感光性樹脂組成物をガラス基板上にバーコートで塗布して塗膜とした。この塗膜を55℃×60分の条件でプリベイクして製膜した後、アルミ枠に挟んで試験サンプルとした。この試験サンプルを、下記の昇温パターンに従い、55℃から250℃までは20分ごとに15℃昇温するステップで加熱し、250℃から300℃までは20分ごとに25℃昇温するステップで加熱して、1777cm−1における吸収強度を測定し、強度比をI1777cm−1/I1500cm−1(Iは吸収強度)として、下記式(A)に従ってイミド化率を算出した。一方、参照として、合成例1で得られたポリアミド酸単体(光酸発生剤を添加しない)も、同様にしてイミド化率を算出し、比較・評価した。加熱温度とイミド化率の関係(イミド化率曲線)を図4に示す。

【0086】

(昇温パターン)

温度 保持時間

55℃ 20分

70℃ 20分

85℃ 20分

100℃ 20分

115℃ 20分

130℃ 20分

150℃ 20分

165℃ 20分

180℃ 20分

195℃ 20分

210℃ 20分

225℃ 20分

250℃ 20分

275℃ 20分

300℃ 20分

【0087】

【数1】

【0088】

図4に示すように、酸(メタンスルホン酸)が存在する感光性樹脂組成物は、ポリアミド酸単体より低温でイミド化が進行することが確認できた。光酸発生剤を添加したポリアミド酸(感光性樹脂組成物)では、酸が発生した露光部で低温イミド化が進行し、それに伴った体積収縮が起こるが、未露光部ではイミド化が起きないため体積収縮が起きずに、パターン深さが現れる一方、加熱していくと未露光部でもイミド化が進行し体積収縮がおき、パターン深さが小さくなると考えられる。このようにイミド化の進行する過程が異なるため露光部と未露光部ではポリイミド主鎖のパッキングが異なるので、露光部が断面視で凹となるパターンが形成されると考えられる。

【0089】

[試験例5]

試験例1で得られたポリイミド膜のパターンに液晶を塗布して配向能を調べた。5CBを塗布したポリイミド膜にカバーガラスをかけ、偏光顕微鏡を用いてクロスニコル条件下で測定をおこなった。結果を図5に示す。なお、図5は、左上のところから開始され、矢印ごとに基板を45°回転させた状態を示している。

【0090】

図5に示すように、基板を回転させると45°ごとに明暗が逆転する複屈折が観察された。この結果から、パターニングしたポリイミド膜はラビング処理を必要としなくとも液晶配向膜として機能することが確認できた。

【0091】

[製造例2]

感光性樹脂組成物の製造(2)

合成例1で得られたポリアミド酸(PAA)と、光塩基発生剤として、ポリアミド酸100質量部に対して10.0質量部の、下記式(Y)に表される2−ニトロベンジル−N−シクロヘキシルカルバメイト(NBC−101/みどり化学(株)製)を混合・撹拌して、製造例2の感光性樹脂組成物を得た。

【0092】

【化13】

【0093】

[試験例6]

製造例2で得られた感光性樹脂組成物を、ガラス基板上にバーコート法で塗布して塗膜とした。この塗膜を70℃×30分の条件でプリベイクして製膜した後、所定のパターンが形成されたフォトマスクを介して、キセノンランプで分光することなく、波長を360nmとして30分間露光した。露光後、前記した試験例1と同様な昇温パターンで加熱処理することにより、フォトマスクのパターンが転写されたポリイミド膜によるパターンを得た。

【0094】

前記の方法で得られたパターンに半導体レーザーを照射すると光の回折が起こるため、光学的な格子が形成されていることが確認できた。触針式膜厚計を用いて表面をプロファイルした結果を図6に示した。図6に示すプロファイルから表面に凹凸が形成され、製造例2の感光性樹脂組成物を用いた場合、露光部が断面視で凸となるパターンが形成されていることが確認できた。

【0095】

[試験例7]

露光時間とパターン深さの関係:

実施例2で得られた感光性樹脂組成物について、光塩基発生剤の添加量を、アミド酸100質量部に対して1.0質量部(製造例2A)、5.0質量部(製造例2B)、10.0質量部(製造例2C)、15.0質量部(製造例2D)として、混合・撹拌して感光性樹脂組成物とした。

【0096】

得られた感光性樹脂組成物を、ガラス基板上にバーコート法で塗布して塗膜とした。この塗膜を70℃×30分の条件でプリベイクして製膜した後、所定のパターンが形成されたフォトマスクを介して、キセノンランプで分光することなく、波長を360nmとして、5分、10分、20分、30分及び60分の5種類の露光時間を用いて露光した。露光後、前記した試験例1と同様な昇温パターンに従い加熱処理してイミド化して、フォトマスクのパターンが転写されたポリイミド膜によるパターンを得て、各露光時間に対する露光部のパターン深さを確認した。結果を図7に示す。

【0097】

図7は、露光時間とパターン深さの関係を示した図である。図7に示すように、光塩基発生剤の添加量及び露光時間(照射光量の増加にもなる)に依存してパターンが深くなることが確認できた。

【0098】

[試験例8]

熱履歴とパターン深さの関係:

パターン深さと熱履歴の関係を確認した。製造例2C(光塩基発生剤の含有量:10.0質量部)の感光性樹脂組成物について、ガラス基板上にバーコートで塗布して塗膜とした。この塗膜を70℃×30分の条件でプリベイクして製膜した後、キセノンランプで分光することなく波長を360nmとして露光した。露光後、開始温度を100℃として、前記した試験例3と同様な昇温パターンに従い、10分ごとに20℃昇温する(ただし、200℃→240℃は10分で40℃昇温する。)ステップで加熱して、各温度でのパターン深さを測定した。結果を表2と図8に示す。

【0099】

(結果)

【表2】

【0100】

図8は、加熱温度とパターン深さの関係を示した図である。表2及び図8に示すように、光塩基発生剤の系もパターン深さは温度により変化することがわかった。また、図8の結果より、200℃付近でネガポジが逆転し、かかる温度付近から凸となるパターンが形成され、温度が上昇するにつれてその高さが高くなっていくことが確認できた。

【0101】

[試験例9]

塩基の存在の有無によるイミド化率:

合成例1で得られたポリアミド酸100質量部に対して10.0質量部のイミダゾールを加え、混合・撹拌して感光性樹脂組成物とした。かかる感光性樹脂組成物をガラス基板上にバーコートで塗布して塗膜とした。この塗膜を55℃×60分の条件でプリベイクして製膜した後、アルミ枠に挟んで試験サンプルとした。この試験サンプルを、前記した試験例5と同様な昇温パターンに従い、55℃から250℃までは20分ごとに15℃昇温するステップで加熱し、250℃から300℃までは20分ごとに25℃昇温するステップで加熱して、1777cm−1における吸収強度を測定し、強度比をI1777cm−1/II1500cm−1(Iは吸収強度)として、前記式(A)に従ってイミド化率を算出した。一方、参照として、合成例1で得られたポリアミド酸単体(光酸発生剤を添加しない)も、同様にしてイミド化率を算出し、比較・評価した。加熱温度とイミド化率の関係(イミド化率曲線)を図9に示す。

【0102】

図9に示すように、塩基(イミダゾール)が存在する感光性樹脂組成物は、ポリアミド酸単体より低温でイミド化が進行することが確認できた。この結果より、光塩基発生剤を添加したポリアミド酸(感光性樹脂組成物)は、露光部では塩基が発生するためポリアミド酸は先行してイミド化し、体積収縮を起こすが、低温でイミド化するためパッキングが悪くなる。一方、未露光部はガラス転移温度の170℃付近でイミド化が完了するが、このとき高温でのイミド化となるためポリイミドのパッキングがよくなり体積収縮が大きくなる。このようにして露光部が断面視で凸となるパターンが形成されると考えられる。

【0103】

[製造例3]

合成例1で得られたポリアミド酸に、下記式(M)で表される発泡剤を、ポリアミド酸100質量部に対して5.0質量部添加し、さらに式(X)で表される光酸発生剤を、ポリアミド酸100質量部に対して1.5質量部添加して、感光性樹脂組成物とした。

【0104】

【化14】

【0105】

製造例3で得られた感光性樹脂組成物を、前記した試験例1と同様な方法を用いてパターン形成したところ、露光部のみが発泡し、白濁したパターンが得られた。

【0106】

図10は、酸の存在下で発泡剤が反応する温度について熱質量分析法を用いて確認した結果であり、酸を添加しなかった場合と、酸を4.0当量添加した場合を示した図である。発泡剤が反応する温度は酸の存在量によって異なり、図10より、酸を添加しないものでは反応温度が130℃程度と考えられるが、酸を4.0当量添加すると80℃程度に低下することが確認できた。

【0107】

[製造例4]

合成例1で得られたポリアミド酸に、下記式(N)で表される発泡剤を、ポリアミド酸100質量部に対して5.0質量部添加し、さらに式(X)で表される光酸発生剤を、ポリアミド酸100質量部に対して1.5質量部添加して、感光性樹脂組成物とした。

【0108】

【化15】

【0109】

製造例4で得られた感光性樹脂組成物を、前記した試験例1と同様な方法を用いてパターン形成したところ、露光部のみが発泡し、白濁したパターンが得られた。

【0110】

図11は、前記した製造例3と同様に、酸の存在下で発泡剤が反応する温度について熱質量分析法を用いて確認した結果であり、酸を添加しなかった場合と、酸を0.2、0.8、1.0、1.4、2.0、4.0当量添加した場合を示した図である。発泡剤が反応する温度は酸の存在量によって異なり、図11より、酸を添加しないものでは反応温度が225℃程度であったのに対して、酸の添加により反応温度は低下し、酸を4当量添加すると80℃程度に低下することが確認できた。図10及び図11の結果から、かかる温度差の間で加熱を行うと露光部、未露光部の発泡の程度に差をつけられるので、温度差が大きいほど発泡のコントラストが大きくなると考えられる。

【産業上の利用可能性】

【0111】

本発明は、光電子材料等を構成するレリーフパターンを形成する手段として有利に使用することができる。

【技術分野】

【0001】

本発明は、パターン形成方法に関する。さらに詳しくは、現像処理を行うことなくレリーフパターンの形成が可能なパターン形成方法に関する。

【背景技術】

【0002】

ポリイミド系樹脂は、高い絶縁性、耐熱耐寒性、高強度などの優れた特性を備えた高分子材料であり、かかる特性に基づいて様々な分野で使用されている。例えば、半導体の表面保護膜、多層配線基板の層間絶縁膜、フレキシブル回路基板における回路保護用のカバーレイ等の各種絶縁皮膜として用いられており、また、感光性能を持たせた感光性ポリイミドは、半導体チップコーティング等の光電子材料に広く用いられている。

【0003】

また、電気・電子分野において、感光性ポリイミドは絶縁、保護用の膜として利用されてきている。これらの膜は、種々のレリーフパターンの形態で要求され、この様なパターンを形成するために、パターンを高エネルギー照射線による局部的照射によってフォトリソグラフィー的に形成することが特に望ましいと考えられてきた。基板上にパターンを配線する際、一般的にはフォトレジストを塗布した基板に光反応をおこしてパターニングするのが一般的であり、通常のフォトレジストがエッチングなどの工程を経て材料の微細加工を行った後に剥離除去されるのに対して、感光性ポリイミドは光加工したあともデバイスに留まる。数ミクロンオーダーの解像度が求められるような半導体層間の絶縁膜や保護膜としての利用には非常に有用な方法であり、現在では多層配線基板やフレキシブル基板として応用されており、また、液晶ディスプレイの分野では液晶配向膜としても用いられている(例えば、特許文献1や特許文献2を参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−72918号公報

【特許文献2】特開2003−76017号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、従来の感光性ポリイミドにあっては、パターン形成のため、未露光部を除去する現像処理が必要であり、工程増及びコスト高となっていた。また、ポリイミド膜を液晶配向膜として用いるためには、液晶に配向性能を付与するために膜の表面をラビング処理等する必要があるが、激しくこすることにより生じたゴミ等が表示材料の欠陥となる場合もあり、改善が求められていた。

【0006】

本発明は、前記の課題に鑑みてなされたものであり、現像処理を行うことなくパターン形成ができ、また、ラビング処理等による問題も改善され、液晶配向膜等に最適なパターン形成方法を提供することにある。

【課題を解決するための手段】

【0007】

前記の課題を解決するために、本発明の第1発明に係る露光部が未露光部に対して断面視で凹となったパターン形成方法は、ポリイミド前駆体として下記式(I)で表される繰り返し単位を有するポリアミド酸と、光酸発生剤を含む感光性樹脂組成物を基板上に塗布して塗膜を形成し、露光部と未露光部を形成するように露光し、加熱処理によりイミド化させることを特徴とする。

【0008】

【化1】

(式(I)中、Xは4価の脂肪族基または4価の芳香族基、Yは2価の脂肪族基または2価の芳香族基、−COOH基は、それぞれ−CONH基と互いにオルト位置にある。)

【0009】

本発明の第2発明に係る露光部が未露光部に対して断面視で凸となったパターン形成方法は、ポリイミド前駆体として下記式(I)で表される繰り返し単位を有するポリアミド酸と、光塩基発生剤を含む感光性樹脂組成物を基板上に塗布して塗膜を形成し、露光部と未露光部を形成するように露光し、加熱処理によりイミド化させることを特徴とする。

【0010】

【化2】

(式(I)中、Xは4価の脂肪族基または4価の芳香族基、Yは2価の脂肪族基または2価の芳香族基、−COOH基は、それぞれ−CONH基と互いにオルト位置にある。)

【0011】

本発明のパターン形成方法は、前記した本発明において、前記ポリアミド酸が下記式(I−a)で表される繰り返し単位を有することを特徴とする。

【0012】

【化3】

【0013】

本発明に係るパターン形成方法は、前記感光性樹脂組成物がさらに発泡剤を含むことを特徴とする。

【発明の効果】

【0014】

本発明に係るパターン形成方法は、ポリイミド膜によるレリーフパターンを形成するに際し、350℃以上の耐熱性を保持した上で、現像処理を施すことなく、添加する光酸発生剤または光塩基発生剤の選択によりポジ・ネガの制御を行い、露光部が断面視で凹あるいは凸となったレリーフパターンを簡便に得ることができる。また、本発明に係るパターン形成方法で得られたパターン(ポリイミド膜)は、レリーフパターンとされた状態で分子配向しているので、液晶を配向させるためのラビング処理を施すことなく、液晶配向膜等として最適なレリーフパターンを提供することができる。

【図面の簡単な説明】

【0015】

【図1】試験例1で得られたポリイミド膜のパターンについて、蝕針膜厚計を用いて表面をプロファイルした結果を示した図である。

【図2】試験例2における露光時間とパターン深さの関係を示した図である。

【図3】試験例3における加熱温度とパターン深さの関係を示した図である。

【図4】試験例4における加熱温度とイミド化率の関係(イミド化率曲線)を示した図である。

【図5】試験例1で得られたポリイミド膜のパターンに液晶を塗布して配向能を調べた結果を示した図である。

【図6】試験例6で得られたポリイミド膜のパターンについて、蝕針膜厚計を用いて表面をプロファイルした結果を示した図である。

【図7】試験例7における露光時間とパターン深さの関係を示した図である。

【図8】試験例8における加熱温度とパターン深さの関係を示した図である。

【図9】試験例9における加熱温度とイミド化率の関係(イミド化率曲線)を示した図である。

【図10】酸の存在下で発泡剤が反応する温度について熱質量分析法を用いて確認した結果を示した図である。

【図11】酸の存在下で発泡剤が反応する温度について熱質量分析法を用いて確認した結果を示した図である。

【発明を実施するための形態】

【0016】

以下、本発明の一態様を説明する。

【0017】

(I)感光性樹脂組成物:

本発明に係るパターン形成方法(以下、「パターン形成方法」とする場合もある。)は、下記式(I)に示される繰り返し単位を有するポリアミド酸と光酸発生剤または光塩基発生剤を含有する感光性樹脂組成物を用いる。

【0018】

【化4】

【0019】

式(I)中、Xは4価の脂肪族基または4価の芳香族基を示し、Yは2価の脂肪族基または2価の芳香族基を示す。高耐熱性を要する用途の場合には、芳香族基を選定することが好ましく、短波長光により感光性樹脂組成物をパターン形成する場合には、ポリマーの吸収特性の観点から脂肪族基を用いることが好ましい。また、2つの−COOH基は、それぞれ−CONH基と互いにオルト位置にある。Xが脂肪族基の場合の炭素数は、4〜20とすることが好ましく、芳香族基の場合の炭素数は6〜32とすることが好ましい。また、Yが脂肪族基の場合の炭素数は、2〜20とすることが好ましく、芳香族基の炭素数は4〜32とすることが好ましい。ポリアミド酸の好ましい分子量(重量平均分子量)は、5000〜50万であり、より好ましくは1〜20万である。繰り返し単位の数としては、例えば、10〜720から選択することができる。ポリマーの固有粘度は、0.1〜2dL/gとすることが好ましい。本発明で適用可能なポリアミド酸の例としては、下記(I−a)に示される繰り返し単位を有する化合物が挙げられる。

【0020】

【化5】

【0021】

かかるポリアミド酸において、その繰り返し単位中のX基は、原料として用いるテトラカルボン酸二無水物に由来する。本発明で用いることのできるテトラカルボン酸二無水物の例としては、下記式(II)で示されるものを挙げることができる。ただし、下記に示す具体例は一例であり、本発明の趣旨に反しない限り、公知のものを用いることができることは言うまでもない。なお、式(II)中のXは、前記した式(I)におけるポリアミド酸を構成するXと共通する。

【0022】

【化6】

【0023】

X基が4価の芳香族基の場合としては、ピロメリット酸二無水物、4、4’−オキシジフタル酸二無水物、3,3’,4,4’−ベンゾフェノンテトラカルボン酸二無水物、3,3’,4,4’−ジフェニルスルフォンテトラカルボン酸二無水物、1,1,1,3,3,3−ヘキサフルオロプロパン−2,2−ジフタル酸二無水物、3,3’,4,4′−ビフェニルテトラカルボン酸二無水物、1,2,3,4−ベンゼンテトラカルボン酸二無水物、3,6−トリフルオロ−1,2,4,5−ベンゼンテトラカルボン酸二無水物、及び下記式(III)の構造を有するテトラカルボン酸二無水物などの公知のテトラカルボン酸二無水物等を用いることができる。ただし、式(III)中のR1は、下記式(IV)もしくは式(V)で表される芳香族基を示す。

【0024】

【化7】

【0025】

【化8】

【0026】

【化9】

【0027】

また、X基が4価の芳香族基の場合としては、ほかに、3,3’,4,4’−ジフェニルエーテルテトラカルボン酸二無水物、1,4−ジメトキシ−2,3,5,6−ベンゼンテトラカルボン酸二無水物、1,4−ジトリメチルシリル−2,3,5,6−ベンゼンテトラカルボン酸二無水物、1,4−ビス(3,4−ジカルボキシルフェノキシ)ベンゼン二無水物、1,3−ビス(3,4−ジカルボキシルフェノキシ)ベンゼン二無水物、3,3’,4,4’−ジフェニルメタンテトラカルボン酸二無水物、ビス(3,4−ジカルボキシルフェノキシ)ジメチルシラン二無水物、ビス(3,4−ジカルボキシルフェノキシ)メチルアミン二無水物、4,4’−ビス(3,4−ジカルボキシルフェノキシ)ビフェニル二無水物、4,4’−ビス(3,4−ジカルボキシルフェノキシ)ジフェニルスルフォン二無水物を用いてもよい。さらに、2,3,5,6−ナフタレンテトラカルボン酸二無水物、2,3,5,6−ピリジンテトラカルボン酸二無水物、2,3,6,7−キノリンテトラカルボン酸二無水物、3,3’,4,4’−ジフェニルスルフィドテトラカルボン酸二無水物、3,3’,4,4’−ジフェニルスルホキシドテトラカルボン酸二無水物、1,2,8,9−アントラセンテトラカルボン酸二無水物、1,4−ビス(3,4−ジカルボキシルフェニルスルフォニル)ベンゼン二無水物、1,4−ビス(3,4−ジカルボキシルフェニルチオ)ベンゼン二無水物、3,3’’,4,4’’−タ−フェニルテトラカルボン酸二無水物、4−フェニルベンゾフェノン−3,3’’,4,4’’−テトラカルボン酸二無水物、1,4−ビス(3,4−ジカルボキシルベンゾイル)−ベンゼン二無水物、3,3’’’,4,4’’’−クアチルフェニルテトラカルボン酸二無水物、4,4’−ビス(3,4−ジカルボキシルフェノキシ)ベンゾフェノン二無水物、4,4’ビス(3,4−ジカルボキシルフェノキシ)ジフェニルスルホキシド二無水物等を用いてもよい。

【0028】

X基が4価の脂肪族基を有する場合としては、ブタンテトラカルボン酸二無水物、1,2,3,4−シクロブタンテトラカルボン酸二無水物、1,2−ジメチル−1,2,3,4−シクロブタンテトラカルボン酸二無水物、1,3−ジメチル−1,2,3,4−シクロブタンテトラカルボン酸二無水物、1,3−ジクロロ−1,2,3,4−シクロブタンテトラカルボン酸二無水物、1,2,3,4−テトラメチル−1,2,3,4−シクロブタンテトラカルボン酸二無水物、1,2,3,4−シクロペンタンテトラカルボン酸二無水物、1,2,4,5−シクロヘキサンテトラカルボン酸二無水物3,3’,4,4’−ジシクロヘキシルテトラカルボン酸二無水物、2,3,5−トリカルボキシシクロペンチル酢酸二無水物、3,5,6−トリカルボキシノルボルナン−2−酢酸二無水物、2,3,4,5−テトラヒドロフランテトラカルボン酸二無水物、1,3,3a,4,5,9b−ヘキサヒドロ−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、1,3,3a,4,5,9b−ヘキサヒドロ−5−メチル−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、1,3,3a,4,5,9b−ヘキサヒドロ−5−エチル−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、1,3,3a,4,5,9b−ヘキサヒドロ−7−メチル−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、1,3,3a,4,5,9b−ヘキサヒドロ−7−エチル−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、1,3,3a,4,5,9b−ヘキサヒドロ−8−メチル−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、1,3,3a,4,5,9b−ヘキサヒドロ−8−エチル−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、1,3,3a,4,5,9b−ヘキサヒドロ−5,8−ジメチル−5(テトラヒドロ−2,5−ジオキソ−3−フラニル)−ナフト[1,2−c]−フラン−1,3−ジオン、5−(2,5−ジオキソテトラヒドロフラル)−3−メチル−3−シクロヘキセン−1,2−ジカルボン酸二無水物、ビシクロ[2,2,2]−オクト−7−エン−2,3,5,6−テトラカルボン酸二無水物等を挙げることができる。

【0029】

感光性樹脂組成物を構成する式(I)に示される繰り返し単位を有するポリアミド酸において、その繰り返し単位中のY基は、原料として用いるジアミン類に由来する。用いることができるアミンは、例えば、下記式(VI)で示されるジアミン等が挙げられる。ただし、下記のものは一例であり、本発明の趣旨に反しない限り、公知のものを用いることができることは言うまでもない。なお、式(VI)中のYは、前記した式(I)におけるポリアミド酸を構成するYと共通する。

【0030】

【化10】

【0031】

Y基が2価の芳香族基である場合の例としては、パラフェニレンジアミン、3,3’−ジメチル−4,4’−ジアミノビフェニル、2,2’−ジメチル−4,4’−ジアミノビフェニル、3,3’−ジメトキシ−4,4’−ジアミノビフェニル、3,3’−ジクロロ−4,4’−ジアミノビフェニル、9,10−ビス(4−アミノフェニル)アントラセン、4,4’−ジアミノベンゾフェノン、4,4’−ジアミノジフェニルスルフォン、3,3’−ジアミノジフェニルスルフォン、4,4’−ジアミノジフェニルスルフォキシド、1,3−ビス(3−アミノフェノキシ)ベンゼン、ビス〔4−(4−アミノフェノキシ)フェニル〕スルフォン、ビス〔4−(3−アミノフェノキシ)フェニル〕スルフォン、4,4’−ビス(4−アミノフェノキシ)ビフェニル、4,4’−ビス(3−アミノフェノキシビフェニル、ビス〔4−(4−アミノフェノキシ)フェニル〕エーテル、1,1,1,3,3,3−ヘキサフルオロ−2,2−ビス(4−アミノフェニル)プロパン、1,1,1,3,3,3−ヘキサフルオロ−2,2−ビス〔4−(4−アミノフェノキシ)フェニル〕プロパン、1,1,1,3,3,3−ヘキサフルオロ−2,2−ビス(3−アミノ−4−メチルフェニル)プロパン、メタフェニレンジアミン、4,4’−ジアミノジフェニルエーテル、4,4’−ジアミノジフェニルスルフィド、3,4’−ジアミノジフェニルエーテル、1,4−ビス(4−アミノフェノキシ)ベンゼン、1,3−ビス(4−アミノフェノキシ)ベンゼンを挙げることができる。

【0032】

Y基が2価の脂肪族基である場合の例としては、1,1−メタキシリレンジアミン、1,3−プロパンジアミン、テトラメチレンジアミン、ペンタメチレンジアミン、ヘキサメチレンジアミン、ヘプタメチレンジアミン、オクタメチレンジアミン、ノナメチレンジアミン、4,4−ジアミノヘプタメチレンジアミン、1,4−ジアミノシクロヘキサン、イソホロンジアミン、テトラヒドロジシクロペンタジエニレンジアミン、ヘキサヒドロ−4,7−メタノインダニレンジメチレンジアミン、トリシクロ[6.2.1.02,7]−ウンデシレンジメチルジアミン、4,4’−メチレンビス(シクロヘキシルアミン)、イソホロンジアミンを挙げることができる。

【0033】

また、別の例としては、下記式(VII)で示されるジアミノポリシロキサン等が挙げられる。

【0034】

【化11】

【0035】

式(VII)中、R2及びR3はそれぞれ独立して2価の炭化水素基を表し、R4及びR5は、それぞれ独立して1価の炭化水素基を表す。tは1以上、好ましくは1〜10の整数である。

【0036】

具体的には、前記式(VII)におけるR2及びR3としては、メチレン基、エチレン基、プロピレン基等の炭素数1〜7のアルキレン基、フェニレン基等の炭素数6〜18のアリーレン基などが挙げられ、R4及びR5としては、メチル基、エチル基等の炭素数1〜7のアルキル基、フェニル基等の炭素数6〜12のアリール基などが挙げられる。

【0037】

感光性樹脂組成物中のポリアミド酸は、単独のものであってもよいし、複数のものであってもよい。また、XまたはYの少なくとも一方がそれぞれ複数の構造からなるコポリマーであってもよい。

【0038】

また、前記したポリアミド酸と混合され、感光性樹脂組成物を構成する光酸発生剤としては、光(活性光線)の照射により酸を発生するものであれば特に制限はなく、スルホニウム塩、スルホネート、ジスルホネート、ヨードニウム塩、ジアゾメタン、トリアジン等の化合物を使用することができる。光酸発生剤の具体例としては、ナフタルイミジルメタンスルホネート、トリフェニルスルホニウムヘキサフルオロアンチモネート、ニトロベンジルトシレート、ヒドロキシベンゾフェノンのメタンスルホネートエステル、ジアリールヨードニウム塩、ジフェニル−4−チオフェノキシフェニルスルホニウム塩、2,3,6−(トリクロロメチル)トリアジンおよびトリス(2,3−ジブロモプロピル)イソシアヌレート等の化合物を挙げることができるが、これらには限定されない。光酸発生剤は、ポリイミドの光吸収のない波長に吸収をもつ光酸発生剤を使用することが好ましい。これらの光酸発生剤は、1種類を単独で用いるようにしてもよく、また、2種類以上を組み合わせて使用するようにしてもよい。

【0039】

また、これらの光酸発生剤と、イソプロピルアミン、ブチルアミン、イソブチルアミン、sec−ブチルアミン、tetr−ブチルアミン、シクロヘキシルアミン、ベンジルアミン、アニリン、p−トルイジン、p−アニシジン、p−ニトロアニリン、ジエチルアミン、ジプロピルアミン、N−メチルアミン、2,2−ジエタノールアミン、N−メチルエタノールアミン、エタノールアミン、N−メチルエタノールアミン、ジフェニルアミン等のアミン系化合物を併用してもよい。

【0040】

また、前記したポリアミド酸と混合され、感光性樹脂組成物を構成する光塩基発生剤としては、光(活性光線)の照射により塩基を発生するものであれば特に制限はなく、例えば、2−ニトロベンジル−N−シクロヘキシルカルバメイト、N−((2−ニトロフェニル)−1−メチルメトキシ)カルボニル−2−プロピルアミン、N−((2−ニトロフェニル)−1−メチルメトキシ)カルボニル−シクロヘキシルアミン、ジフェニルジスルホン,ベンジルスルホンアミド,ベンジル四級アンモニウム塩、イミン、イミニウム塩、コバルト−アミン塩、ベンジルカルバメート等の化合物を挙げることができるが、これらには限定されない。これらの光塩基発生剤は、1種類を単独で用いるようにしてもよく、また、2種類以上を組み合わせて使用するようにしてもよい。

【0041】

感光性樹脂組成物を調製するに際して、光酸発生剤の添加量は、使用するポリアミド酸や光酸発生剤の種類、パターンの膜厚等により適宜決定すればよいが、ポリアミド酸100質量部に対して、1.0〜30.0質量部とすることが好ましい。光酸発生剤の含有量が1.0質量部より少ないと、ポリアミド酸を迅速に反応させることができなくなる場合がある一方、光酸発生剤の含有量が30.0質量部を超えると、光酸発生剤の存在がポリイミド膜の機械的特性に悪影響を与える場合があり、また、過剰量の光酸発生剤の存在はコスト高に繋がることになる。光酸発生剤の添加量は、感光性樹脂組成物100質量部に対して2.0〜30.0質量部とすることが好ましく、2.0〜20.0質量部とすることがさらに好ましく、2.0〜15.0質量部とすることが特に好ましい。

【0042】

同様に、感光性樹脂組成物を調製するに際して、光塩基発生剤の添加量は、使用するポリアミド酸や光塩基発生剤の種類、パターンの膜厚等により適宜決定すればよいが、ポリアミド酸100質量部に対して、1.0〜30.0質量部とすることが好ましい。光塩基発生剤の含有量が1.0質量部より少ないと、ポリアミド酸を迅速に反応させることができなくなる場合がある一方、光塩基発生剤の含有量が30.0質量部を超えると、光塩基発生剤の存在がポリイミド膜の機械的特性に悪影響を与える場合があり、また、過剰量の光塩基発生剤の存在はコスト高に繋がることになる。光塩基発生剤の添加量は、感光性樹脂組成物100質量部に対して2.0〜30.0質量部とすることが好ましく、2.0〜20.0質量部とすることがさらに好ましく、2.0〜15.0質量部とすることが特に好ましい。

【0043】

なお、感光性樹脂組成物には、前記した光酸発生剤や光塩基発生剤のほか、発泡剤を添加し、感光性樹脂組成物がさらに発泡剤を含むようにしてもよい。感光性樹脂組成物に発泡剤を添加することにより、感光性樹脂組成物を基板に塗膜として、露光部と未露光部を形成するように露光した後加熱イミド化することにより、露光部が発泡した、白濁したパターンを形成することができる。パターンを白濁化させることにより、低誘電率、光散乱制御、ガス透過性、電解質の移動度の向上等をパターンに付加することができる。

【0044】

使用できる発泡剤としては、感光性樹脂組成物中で、加熱することによってCO2、N2、NH3等のガスを発生する化合物等を使用することができる。また、発泡剤には無機発泡剤と有機発泡剤とがあり、それぞれに、化学反応によって気体を発生する反応型と分解によって気体を発生する熱分解型との2種類がある。上記無機発泡剤としては、重炭酸ナトリウム/酸の併用(反応型)、炭酸塩、重炭酸塩、亜硝酸塩(以上、熱分解型)などがある。上記有機発泡剤としては、イソシアネート化合物(反応型)、アゾ化合物、ニトロソ化合物、ヒドラジド化合物、トリアゾール化合物(以上、熱分解型)などがある。発泡剤の発泡温度は、通常50〜400℃程度であるが、本発明では発泡温度が、70〜200℃程度のものが好ましい。発泡温度が低すぎるものは熱転写材料の製造時、塗布後の乾燥工程で発泡がおこる場合があるため好ましくない。また、逆に発泡温度が高すぎるとラミネート工程で十分に発泡せずレチキュレーション改良効果が不十分になる場合がある。前記発泡剤の発泡によって発生する気体はH2O、N2、CO2、CO、NH3等があり、いずれの気体を発生する発泡剤も好ましく使用できる。発泡剤としては、例えば、重炭酸ナトリウム、炭酸アンモニウム、重炭酸アンモニウム、亜硝酸アンモニウム、アジ化カルシウム、アゾジカルボンアミド、アゾビスイソブチロニトリル、N,N’−ジニトロソペンタメチレンテトラミン、p−トルエンスルホニルヒドラジド、p,p’−オキシビス(ベンゼンスルホニルヒドラジド)等が挙げられる。これらの発泡剤は、1種類を単独で用いるようにしてもよく、また、2種類以上を組み合わせて使用するようにしてもよい。

【0045】

発泡剤の添加量は、形成されるパターンの使用される用途等により適宜決定すればよいが、ポリアミド酸100質量部に対して、1.0〜30.0質量部の範囲で添加することが好ましく、3.0〜30.0質量部の範囲で添加することが特に好ましい。なお、感光性樹脂組成物に発泡剤を添加する場合にあっては、添加する光酸発生剤等の量を調整することにより、感光性樹脂組成物中で発泡剤が反応する温度を制御することができる。

【0046】

感光性樹脂組成物には、感光波長領域を拡大し、光感度を向上させる目的で、増感剤を添加するようにしてもよい。使用できる増感剤としては特に限定はないが、例えば、ベンゾフェノン、p,p’−テトラメチルジアミノベンゾフェノン、p,p’−テトラエチルアミノベンゾフェノン、2−クロロチオキサントン、アントロン、9−エトキシアントラセン、アントラセン、ピレン、ペリレン、フェノチアジン、ベンジル、アクリジンオレンジ、ベンゾフラビン、セトフラビン−T、9,10−ジフェニルアントラセン、9−フルオレノン、アセトフェノン、フェナントレン、2−ニトロフルオレン、5−ニトロアセナフテン、ベンゾキノン、2−クロロ−4−ニトロアニリン、N−アセチル−p−ニトロアニリン、p−ニトロアニリン、N−アセチル−4−ニトロ−1−ナフチルアミン、ピクラミド、アントラキノン、2−エチルアントラキノン、2−tert−ブチルアントラキノン、1,2−ベンズアントラキノン、3−メチル−1,3−ジアザ−1,9−ベンズアンスロン、ジベンザルアセトン、1,2−ナフトキノン、3,3’−カルボニル−ビス(5,7−ジメトキシカルボニルクマリン)またはコロネン等が挙げられる。これらの増感剤は、1種類を単独で用いるようにしてもよく、また、2種類以上を組み合わせて使用するようにしてもよい。

【0047】

増感剤の添加量は、使用する光酸発生剤や塩基発生剤、ポリアミド酸、及び必要とされる感度等により適宜決定すればよいが、感光性樹脂組成物100質量部に対して1.0〜30.0質量部の範囲であることが好ましい。増感剤が1.0質量部より少ないと、感度が十分に高められないことがある一方、増感剤が30.0質量部を超えると、感度を高めるのに過剰となることがある。増感剤の添加量は、感光性樹脂組成物100質量部に対して5.0〜20.0質量部の範囲であることが特に好ましい。

【0048】

感光性樹脂組成物には、光重合助剤を添加するようにしてもよい。光重合助剤としては、例えば、4−ジエチルアミノエチルベンゾエート、4−ジメチルアミノエチルベンゾエート、4−ジエチルアミノブロピルベンゾエート、4−ジメチルアミノプロピルベンゾエート、4−ジメチルアミノイソアミルベンゾエート、N−フェニルグリシン、N−メチル−N−フェニルグリシン、N−(4−シアノフェニル)グリシン、4−ジメチルアミノベンゾニトリル、エチレングリコールジチオグリコレート、エチレングリコールジ(3−メルカブトプロピオネート)、トリメチロールプロパンチオグリコレート、トリメチロールプロパントリ(3−メルカプトプロピオネート)、ペンタエリスリトールテトラチオグリコレート、ペンタエリスリトールテトラ(3−メルカプトプロピオネート)、トリメチロールエタントリチオグリコレート、トリメチロールプロパントリチオグリコレート、トリメチロールエタントリ(3−メルカプトプロピオネート)、ジペンタエリスリトールヘキサ(3−メルカプトプロピオネート)、チオグリコール酸、α一メルカプトプロピオン酸、t−ブチルペルオキシベンゾエート、t−ブチルペルオキシメトキシペンゾエート、t−ブチルペルオキシニトロベンゾエート、t−ブチルペルオキシエチルベンゾエート、フェニルイソプロピルペルオキシベンゾエート、ジt−ブチルジペルオキシイソフタレート、トリt−ブチルトリペルオキシトリメリテート、トリt−ブチルトリペルオキシトリメシテート、テトラt−ブチルテトラペルオキシピロメリテート、2,5−ジメチル−2,5−ジ(ベンゾイルペルオキシ)ヘキサン、3,3’,4,4’−テトラ(t−ブチルペルオキシカルボニル)ペンゾフェノン、3,3,4,4’−テトラ(t−アミルペルオキシカルボニル)ベンゾフェノン、3,3’,4,4’−テトラ(t−ヘキシルペルオキシカルボニル)ベンゾフェノン、2,6−ジ(p−アジドベンザル)−4−ヒドロキシシクロヘキサノン、2,6−ジ(p−アジドベンザル)−4−カルボキシシクロヘキサノン、2,6−ジ(p−アジドベンザル)−4−メトキシシクロヘキサノン、2,6−ジ(p−アジドベンザル)−4−ヒドロキシメチルシクロヘキサノン、3,5−ジ(p−アジドベンザル)−1−メチル−4−ピペリドン、3,5−ジ(p−アジドベンザル)−4−ピペリドン、3,5−ジ(p−アジベンザル)−N−アセチル−4−ピペリドン、3,5−ジ(p−アジドベンザル)−N−メトキシカルボニルー4−ピペリドン、2,6−ジ(p−アジドベンザル)−4−ヒドロキシシクロヘキサノン、2,6−ジ(m−アジドベンザル)−4−カルボキシシクロヘキサノン、2,6−ジ(m−アジドベンザル)−4−メトキシシクロヘキサノン、2,6−ジ(m−アジドベンザル)−4−ヒドロキシメチルシクロヘキサノン、3,5−ジ(m−アジドべンザル)−N−メチル−4−ピペリドン、3,5−ジ(m−アジドベンザル)−4−ピペリドン、3,5−ジ(m−アジドベンザル)−N−アセチルー4−ピペリドン、3,5−ジ(m−アジドベンザル)−N−メトキシカルボニル−4−ピペリドン、2,6−ジ(p−アジドシンナミリデン)−4−ヒドロキシシクロヘキサノン、2,6−ジ(p−アジドシンナミリデン)−4−カルボキシシクロヘキサノン、2,6−ジ(p−アジドシンナミリデン)−4−シクロヘキサノン、3,5−ジ(p−アジドシンナミリデン)−N−メチル−4−ピペリドン、4,4’−ジアジドカルコン、3,3’−ジアジドカルコン、3,4’−ジアジドカルコン、4,3’−ジアジドカルコン、1,3−ジフェニル−1,2,3−プロパントリオン−2−(o−アセチル)オキシム、1,3−ジフェニル−1,2,3−プロパントリオン−2−(o−n−プロピルカルボニル)オキシム、1,3−ジフェニル−1,2,3−プロパントリオン−2−(o−メトキシカルボニル)オキシム、1,3−ジフェニル−1,2,3−プロパントリオン−2−(o−エトキシカルボニル)オキシム、1,3−ジフェニル−1,2,3−プロパントリオン−2−(o−ベンゾイル)オキシム、1,3−ジフェニル−1,2,3−プロパントリオン−2−(o−フェニルオキシカルボニル)オキシム、1,3−ビス(p−メチルフェニル)−1,2,3−プロパントリオン−2−(o−ベンゾイル)オキシム、1,3−ビス(p−メトキシフェニル)−1,2,3−プロパントリオン−2−(o−エトキシカルボニル)オキシム、1−(p−メトキシフェニル)−3−(p−ニトロフェニル)−1,2,3−プロパントリオン−2−(o−フェニルオキシカルボニル)オキシム等が挙げられる。これらの光重合助剤は、1種類を単独で用いるようにしてもよく、また、2種類以上を組み合わせて使用するようにしてもよい。

【0049】

光重合助剤の添加量は、使用する光酸発生剤や塩基発生剤、ポリアミド酸、及び必要とされる感度等により適宜決定すればよいが、感光性樹脂組成物100質量部に対して1.0〜30.0質量部%の範囲であることが好ましい。光重合助剤が1.0質量%より少ないと、重合助剤として機能しない場合がある一方、光重合助剤が30質量%を超えると、重合を助けるのに過剰となる場合があり、また、パターンの特性にも悪影響を与える場合がある。光重合助剤の添加量は、感光性樹脂組成物100質量部に対して5.0〜20.0質量部の範囲で添加することが特に好ましい。

【0050】

感光性樹脂組成物を所定の基板に塗布等する場合にあっては、必要により、溶媒を適宜含有するようにしてもよい。感光性樹脂組成物に溶媒を含有させることにより、塗布能力を高めることができ、作業性が良好となる。溶媒としては、特に限定はないが、例えば、ベンゼン、キシレン、トルエン、エチルベンゼン、スチレン、トリメチルベンゼン、ジエチルベンゼン等の芳香族炭化水素化合物;シクロヘキサン、シクロヘキセン、ジペンテン、n−ペンタン、イソペンタン、n−ヘキサン、イソヘキサン、n−ヘプタン、イソヘプタン、n−オクタン、イソオクタン、n−ノナン、イソノナン、n−デカン、イソデカン、テトラヒドロナフタレン、スクワラン等の飽和または不飽和炭化水素化合物;ジエチルエーテル、ジ−n−プロピルエーテル、ジ−イソプロピルエーテル、ジブチルエーテル、エチルプロピルエーテル、ジフェニルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールジブチルエーテル、ジエチレングリコールメチルエチルエーテル、ジプロピレングリコールジメチルエーテル、ジプロピレングリコールジエチルエーテル、ジプロピレングリコールジブチルエーテル、ジプロピレングリコールメチルエチルエーテル、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールジプロピルエーテル、エチレングリコールメチルエチルエーテル、テトラヒドロフラン、1,4−ジオキサン、プロピレングリコールモノメチルエーテルアセテート、エチレングリコールモノエチルエーテルアセテート、ジプロピレングリコールメチルエーテルアセテート、ジエチレングリコールモノエチルエーテルアセテート、エチルシクロヘキサン、メチルシクロヘキサン、p−メンタン、o−メンタン、m−メンタン;ジプロピルエーテル、ジブチルエーテル等のエーテル類;アセトン、メチルエチルケトン、メチルイソブチルケトン、ジエチルケトン、ジプロピルケトン、メチルアミルケトン、シクロペンタノン、シクロヘキサノン、シクロヘプタノン等のケトン類;酢酸エチル、酢酸メチル、酢酸ブチル、酢酸プロピル、酢酸シクロヘキシル、酢酸メチルセロソルブ、酢酸エチルセロソルブ、酢酸ブチルセロソルブ、乳酸エチル、乳酸プロピル、乳酸ブチル、乳酸イソアミル、ステアリン酸ブチル等のエステル類等が挙げられる。これらの溶媒は、1種類を単独で用いるようにしてもよく、また、2種類以上を組み合わせて使用するようにしてもよい。

【0051】

感光性樹脂組成物において、溶媒の含有量は、例えば、所定の基板上に感光性樹脂組成物を塗布し、感光性樹脂組成物による塗膜を形成する際に、均一に塗工されるように適宜選択すればよい。

【0052】

なお、感光性樹脂組成物には、本発明の目的及び効果を妨げない範囲において、添加剤を適宜添加するようにしてもよい。使用することができる添加剤としては、例えば、充填剤、顔料、染料、レベリング剤、消泡剤、帯電防止剤、紫外線吸収剤、pH調整剤、分散剤、分散助剤、接着助剤、表面改質剤、可塑剤、可塑促進剤、タレ防止剤、硬化促進剤等が挙げられ、これらの1種類を単独で用いるようにしてもよく、2種類以上を組み合わせて使用するようにしてもよい。

【0053】

感光性樹脂組成物は、前記したポリアミド酸と光酸発生剤あるいは光塩基発生剤と、前記した増感剤等の任意成分や添加剤を、従来公知の方法により混合することにより、簡便に製造することができる。

【0054】

(II)パターン形成方法:

前記した感光性樹脂組成物を用いて、基板上にパターンを形成するには、感光性樹脂組成物を基板上に塗布して塗膜を形成し、露光部と未露光部を形成するように露光した後、加熱処理によりイミド化させる必要がある。

【0055】

基板は、板状、フィルム状などを問わず、構成材料は例えば、シリコンウエハー、金属基板、セラミック基板、高分子基板、ガラス基板等を使用することができる。高分子基板の具体的な構成材料としては、ポリイミド樹脂、ポリアミドイミド樹脂、ポリエーテルイミド樹脂、ポリアミド樹脂、ポリエステル樹脂、ポリカーボネート樹脂、ポリケトン系樹脂、ポリスルホン系樹脂、ポリフェニレンエーテル樹脂、ポリオレフィン樹脂、ポリスチレン樹脂、ポリフェニレンスルフィド樹脂、フッ素樹脂、ポリアリレート樹脂、液晶ポリマー樹脂、エポキシ樹脂、シアナート樹脂等が挙げられる。耐熱性の点や接着性の点からポリイミド樹脂、エポキシ樹脂、シアナート樹脂等を用いることが好ましい。

【0056】

塗膜の形成は、電子産業で広く用いられているバーコーティング法、スピンコーティング方法、ドクターブレード方法、カーテンコーティング法、キャストコート法、スクリーン印刷法等で塗布する方法、スプレーコーターで噴霧塗布する方法、さらにはインクジェット法等により塗布する方法を用いることができる。

【0057】

塗膜の形成にあっては、前記の方法で塗布した後、乾燥やプリベイクを施すことが好ましい。塗膜の乾燥方法としては、風乾、加熱乾燥、真空乾燥等の方法が用いられる。また、塗膜の乾燥は、感光性樹脂組成物中のポリアミド酸のイミド化が起こらないような条件で行うことが望ましい。具体的には、風乾、あるいは加熱乾燥を行う場合、20℃〜140℃で1分〜1時間の条件で行うことができる。好ましくは、ホットプレート上で1〜5分行う。真空乾燥を行う場合は、室温で1分〜1時間の条件で行うことができる。

【0058】

また、プリベイクも、感光性樹脂組成物中のポリアミド酸のイミド化が起こらないような条件で行うことが好ましく、例えば、50〜120℃で1〜60分(好ましくは1〜30分)の条件で行うようにすればよい。

【0059】

露光は、紫外線、遠紫外線、電子線、EUV、X線、エキシマレーザー、γ線、またはシンクロトロン放射線の高エネルギー線に感応した露光が挙げられるが、本発明にあっては、露光部と未露光部におけるパターンの高低を特徴とするので、露光部と未露光部が形成されるように露光する必要があり、例えば、所定のパターンが形成されたフォトマスクを介して、光照射するようにしてもよい。

【0060】

露光における照射光の波長の範囲としては、使用する光酸発生剤、塩基発生剤の種類や量、及び感光性樹脂組成物を構成するポリアミド酸の種類等に応じて適宜決定すればよいが、例えば、波長が200〜500nmである可視光あるいは紫外線を示す露光装置を利用すればよい。また、単色波長を示すフィルタを装着した露光器を使用するようにしてもよく、例えば、i線付近(365nm±5nm程度)の紫外光により、露光部と未露光部を形成するように露光するようにしてもよい。

【0061】

また露光量としては、使用する光酸発生剤や塩基発生剤の添加量や種類、ポリアミド酸の種類や量、パターンの形状や大きさ等から酸や塩基が好適に発生するように、適宜決定するようにすればよいが、例えば、1〜10000mJ/cm2(好ましくは100〜10000mJ/cm2)の範囲内から選択して適用すればよく、また、照射光の照射時間は、数秒でも可能な場合もあるが、概ね10秒以上とすればよく、1.5〜60分とすることが好ましい。

【0062】

露光により製膜された感光性樹脂組成物は、加熱処理により感光性樹脂組成物中のポリアミド酸がイミド化されてポリイミド膜となる。加熱処理の条件としては、ポリアミド酸が熱イミド化するのであれば特に制限はなく、例えば、あらかじめ決定した昇温パターンにより、所定の時間ごとに昇温、保持を繰り返すいわゆるステップ加熱を実施することが好ましい。ステップ昇温を実施する場合には、例えば、開始温度を50〜120℃として、各温度での保持時間は、5〜30分、ステップ温度は10〜50℃として、最終的に、240〜300℃で20〜60分保持して、感光性樹脂組成物中のポリアミド酸をイミド化することが好ましい。

【0063】

かかるイミド化により、ポリイミド膜によるパターンが形成されるが、本発明にあっては、感光性樹脂組成物に光酸発生剤を添加した場合には、露光部が未露光部に対して凹になるレリーフパターン、光塩基発生剤を添加した場合には露光部が未露光部に対して凸となるレリーフパターンを形成することができる。露光部と未露光部の深さ(高さ)の差は、概ね10nm〜1000μmとなり、好ましくは100nm〜1μmとなるが、これらには限定されない。

【0064】

通常のポリアミド酸は、ガラス転移温度である175℃付近でイミド化が起こるのに対して、光酸発生剤や光塩基発生剤を添加して酸や塩基が存在する状況下にあっては、酸や塩基がイミド化の触媒としてはたらくため、100℃以下でイミド化が起こると考えられる。また、本発明のように、露光部と未露光部が形成されるように露光した場合にあっては、露光部では酸や塩基が存在するため、前記したように低温でイミド化が進行するが、温度が低いため分子配向が起こらず、体積収縮(密度の減少)が起こる。一方、未露光部では、175℃付近のガラス転移温度以上になってイミド化が起こるため、分子配向が促進され、分子の凝集が起こり高密度になる。この違いにより、露光部と未露光部とで高さ(深さ)に差が出るレリーフパターンとなる。すなわち、露光部と未露光部のパターン深さの違いは、イミド化速度の違いから発生するものと考えられる。

【0065】

ポリアミド酸に光酸発生剤を添加した場合には、酸が発生した露光部では低温でイミド化が進行し、それに伴った体積収縮が起こるが、未露光部ではイミド化が起きないため体積収縮が起きずに、パターン深さが現れる一方、加熱していくと未露光部でもイミド化が進行し体積収縮がおきるため、加熱温度が高くなるにつれてパターン深さが小さくなると考えられる。このようにイミド化の進行する過程が異なるため露光部と未露光部ではポリイミド主鎖のパッキングが異なり、また、酸存在下ではさらにポリマーの解重合が起こるため、露光部が断面視で凹となるパターンが形成されると考えられる。

【0066】

一方、ポリアミド酸に光塩基発生剤を添加した場合には、露光部では塩基が発生するためポリアミド酸は先行してイミド化し、体積収縮を起こすが、低温でイミド化するためパッキングが悪くなる。一方、未露光部はガラス転移温度の170℃付近でイミド化が起こるが、このとき高温でのイミド化となるためポリイミドのパッキングが良好となり、体積収縮が大きくなる。このようにして、加熱温度が高くなることにより、露光部が断面視で凸となるパターンが形成されると考えられる。

【0067】

以上説明した本発明に係るパターン形成方法は、ポリイミド膜によるレリーフパターンを形成するに際し、350℃以上の耐熱性を保持した上で、露光部が未露光部に対して断面視で凹になるレリーフパターン(光酸発生剤を添加した場合)や露光部が未露光部に対して断面視で凸となるレリーフパターン(光塩基発生剤を添加した場合)を形成することができる。これにより、現像処理を施すことなく、添加する光酸発生剤または光塩基発生剤の選択により、ポジ・ネガの制御をすることが可能な、露光部が断面視で凹あるいは凸となったレリーフパターンを簡便に得ることができるため、パターン形成のための、未露光部等を除去する現像処理が全く不要な、コスト的にも優れたパターン形成方法を提供することができる。

【0068】

また、本発明に係るパターン形成方法で得られたレリーフパターン(ポリイミド膜)は、光電子材料として広く利用することができるが、レリーフパターンとされた状態で分子配向しているので、液晶を配向させるためのラビング処理を施すことなく、液晶配向膜等として最適なレリーフパターンを提供することができる。

【0069】

なお、以上説明した態様は、本発明の一態様を示したものであって、本発明は、前記した実施形態に限定されるものではなく、本発明の構成を備え、目的及び効果を達成できる範囲内での変形や改良が、本発明の内容に含まれるものであることはいうまでもない。また、本発明を実施する際における具体的な構造及び形状等は、本発明の目的及び効果を達成できる範囲内において、他の構造や形状等としても問題はない。本発明は前記した各実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形や改良は、本発明に含まれるものである。

【0070】

例えば、パターン形成における加熱処理の条件については、ステップ加熱を実施することを挙げて説明したが、熱イミド化によりポリイミド膜形成されるのであれば、その加熱処理の条件は特に制限はなく、任意の手段を適用することができる。

その他、本発明の実施の際の具体的な構造及び形状等は、本発明の目的を達成できる範囲で他の構造等としてもよい。

【実施例】

【0071】

以下、実施例等に基づき本発明をさらに詳細に説明するが、本発明は、かかる実施例に何ら限定されるものではない。なお、下記の試験例等について、露光量は約100mJ/mJ/cm2で実施した。

【0072】

[合成例1]

ポリアミド酸(PAA)の合成:

500mLのセパラブルフラスコに、ピロメリット酸二水和物(PMDA)(和光純薬工業(株)製)12.53g(51.4mmol)とジアミノジフェニルエーテル(ODA)(和光純薬工業(株)製)11.5g(51.4mmol)をN−メチル−2−ピロリドン(NMP)(和光純薬工業(株)製)を溶媒として氷浴中0℃で撹拌混合し、その後常温で1日撹拌することにより、式(I−a)に表されるポリアミド酸(PAA)を得た。重量平均分子量は、約4万であった。

【0073】

[製造例1]

感光性樹脂組成物の製造(1):

合成例1で得られたポリアミド酸(PAA)と、光酸発生剤として、ポリアミド酸100質量部に対して5.0質量部の、式(X)に表されるナフタルイミジルメタンスルホネート(NAI−100/みどり化学(株)製)を混合・撹拌して、製造例1の感光性樹脂組成物を得た。

【0074】

【化12】

【0075】

[試験例1]

パターン形成の確認:

製造例1で得られた感光性樹脂組成物を、ガラス基板上にバーコート法で塗布して塗膜とした。この塗膜を70℃×30分の条件でプリベイクして製膜した後、所定のパターンが形成されたフォトマスクを介して、キセノンランプで分光することなく、波長を360nmとして30分間露光した。露光後、下記の昇温パターン(開始温度:120℃)で加熱処理することによりイミド化し、フォトマスクのパターンが転写されたポリイミド膜によるパターンを得た。

【0076】

(昇温パターン)

温度 保持時間

120℃ 20分

160℃ 20分

200℃ 20分

240℃ 20分

【0077】

前記の方法で得られたパターンについて、半導体レーザーを照射すると光の回折が起こるため、光学的なパターンが形成されていることが確認できた。また、蝕針膜厚計を用いて表面をプロファイルした結果を図1に示す。図1に示すように、ポリイミド膜によるパターンの表面には凹凸が形成され、製造例1の感光性樹脂組成物を用いた場合、露光部が断面視で凹であるパターンが形成されていることが確認できた。

【0078】

[試験例2]

露光時間とパターン深さの関係:

製造例1で得られた感光性樹脂組成物について、光酸発生剤の添加量を、アミド酸100質量部に対して1.0質量部(製造例1A)、5.0質量部(製造例1B)、10.0質量部(製造例1C)、15.0質量部(製造例1D)として、混合・撹拌して感光性樹脂組成物とした。

【0079】

得られた感光性樹脂組成物を、ガラス基板上にバーコート法で塗布して塗膜とした。この塗膜を70℃×30分の条件でプリベイクして製膜した後、所定のパターンが形成されたフォトマスクを介して、キセノンランプで分光することなく、波長を360nmとして、5分、10分、20分、30分及び60分の5種類の露光時間を用いて露光した。露光後、前記した試験例1に示した昇温パターンに従い加熱処理してイミド化して、フォトマスクのパターンが転写されたポリイミド膜によるパターンを得て、各露光時間に対する露光部(凹になった部分)のパターン深さを確認した。

【0080】

図2は、露光時間とパターン深さの関係を示した図である。図2に示すように、露光時間の短い領域では、光酸発生剤の添加量に依存してパターンが深くなっていくことが確認できた。

【0081】

[試験例3]

熱履歴とパターン深さの関係:

次に、パターン深さと熱履歴の関係を確認した。製造例1C(光酸発生剤の含有量:10.0質量部)の感光性樹脂組成物について、ガラス基板上にバーコートで塗布して塗膜とした。この塗膜を70℃×30分の条件でプリベイクして製膜した後、所定のパターンが形成されたフォトマスクを介して、キセノンランプで分光することなく、波長を360nmとして露光した。露光後、開始温度を100℃として、下記の昇温パターン(開始時間:100℃)に従い、10分ごとに20℃昇温する(ただし、200℃→240℃は10分で40℃昇温する。)ステップで加熱して、各温度でのパターン深さを測定した。結果を表1と図3に示す。

【0082】

(昇温パターン)

(昇温パターン)

温度 保持時間

100℃ 10分

120℃ 10分

140℃ 10分

160℃ 10分

180℃ 10分

200℃ 10分

240℃ 10分

【0083】

(結果)

【表1】

【0084】

図3は、加熱温度とパターン深さの関係を示した図である。表1及び図3に示すように、パターン深さは温度により変化することが確認できた。ポリアミド酸のガラス転移温度は170℃であり、かかる温度付近でイミド化が進行すると考えられる。この場合にあって、ポリアミド酸はイミド化の進行に伴って体積収縮する。前記した図3に示すように、約180℃以降のパターン深さはほとんど安定することから、露光部と未露光部のパターン深さの違いは、イミド化速度の違いから発生するものと考えられる。

【0085】

[試験例4]

酸の存在の有無によるイミド化率:

合成例1で得られたポリアミド酸100質量部に対して10.0質量部のメタンスルホン酸を加え、混合・撹拌して感光性樹脂組成物とした。かかる感光性樹脂組成物をガラス基板上にバーコートで塗布して塗膜とした。この塗膜を55℃×60分の条件でプリベイクして製膜した後、アルミ枠に挟んで試験サンプルとした。この試験サンプルを、下記の昇温パターンに従い、55℃から250℃までは20分ごとに15℃昇温するステップで加熱し、250℃から300℃までは20分ごとに25℃昇温するステップで加熱して、1777cm−1における吸収強度を測定し、強度比をI1777cm−1/I1500cm−1(Iは吸収強度)として、下記式(A)に従ってイミド化率を算出した。一方、参照として、合成例1で得られたポリアミド酸単体(光酸発生剤を添加しない)も、同様にしてイミド化率を算出し、比較・評価した。加熱温度とイミド化率の関係(イミド化率曲線)を図4に示す。

【0086】

(昇温パターン)

温度 保持時間

55℃ 20分

70℃ 20分

85℃ 20分

100℃ 20分

115℃ 20分

130℃ 20分

150℃ 20分

165℃ 20分

180℃ 20分

195℃ 20分

210℃ 20分

225℃ 20分

250℃ 20分

275℃ 20分

300℃ 20分

【0087】

【数1】

【0088】

図4に示すように、酸(メタンスルホン酸)が存在する感光性樹脂組成物は、ポリアミド酸単体より低温でイミド化が進行することが確認できた。光酸発生剤を添加したポリアミド酸(感光性樹脂組成物)では、酸が発生した露光部で低温イミド化が進行し、それに伴った体積収縮が起こるが、未露光部ではイミド化が起きないため体積収縮が起きずに、パターン深さが現れる一方、加熱していくと未露光部でもイミド化が進行し体積収縮がおき、パターン深さが小さくなると考えられる。このようにイミド化の進行する過程が異なるため露光部と未露光部ではポリイミド主鎖のパッキングが異なるので、露光部が断面視で凹となるパターンが形成されると考えられる。

【0089】

[試験例5]

試験例1で得られたポリイミド膜のパターンに液晶を塗布して配向能を調べた。5CBを塗布したポリイミド膜にカバーガラスをかけ、偏光顕微鏡を用いてクロスニコル条件下で測定をおこなった。結果を図5に示す。なお、図5は、左上のところから開始され、矢印ごとに基板を45°回転させた状態を示している。

【0090】

図5に示すように、基板を回転させると45°ごとに明暗が逆転する複屈折が観察された。この結果から、パターニングしたポリイミド膜はラビング処理を必要としなくとも液晶配向膜として機能することが確認できた。

【0091】

[製造例2]

感光性樹脂組成物の製造(2)

合成例1で得られたポリアミド酸(PAA)と、光塩基発生剤として、ポリアミド酸100質量部に対して10.0質量部の、下記式(Y)に表される2−ニトロベンジル−N−シクロヘキシルカルバメイト(NBC−101/みどり化学(株)製)を混合・撹拌して、製造例2の感光性樹脂組成物を得た。

【0092】

【化13】

【0093】

[試験例6]

製造例2で得られた感光性樹脂組成物を、ガラス基板上にバーコート法で塗布して塗膜とした。この塗膜を70℃×30分の条件でプリベイクして製膜した後、所定のパターンが形成されたフォトマスクを介して、キセノンランプで分光することなく、波長を360nmとして30分間露光した。露光後、前記した試験例1と同様な昇温パターンで加熱処理することにより、フォトマスクのパターンが転写されたポリイミド膜によるパターンを得た。

【0094】

前記の方法で得られたパターンに半導体レーザーを照射すると光の回折が起こるため、光学的な格子が形成されていることが確認できた。触針式膜厚計を用いて表面をプロファイルした結果を図6に示した。図6に示すプロファイルから表面に凹凸が形成され、製造例2の感光性樹脂組成物を用いた場合、露光部が断面視で凸となるパターンが形成されていることが確認できた。

【0095】

[試験例7]

露光時間とパターン深さの関係:

実施例2で得られた感光性樹脂組成物について、光塩基発生剤の添加量を、アミド酸100質量部に対して1.0質量部(製造例2A)、5.0質量部(製造例2B)、10.0質量部(製造例2C)、15.0質量部(製造例2D)として、混合・撹拌して感光性樹脂組成物とした。

【0096】

得られた感光性樹脂組成物を、ガラス基板上にバーコート法で塗布して塗膜とした。この塗膜を70℃×30分の条件でプリベイクして製膜した後、所定のパターンが形成されたフォトマスクを介して、キセノンランプで分光することなく、波長を360nmとして、5分、10分、20分、30分及び60分の5種類の露光時間を用いて露光した。露光後、前記した試験例1と同様な昇温パターンに従い加熱処理してイミド化して、フォトマスクのパターンが転写されたポリイミド膜によるパターンを得て、各露光時間に対する露光部のパターン深さを確認した。結果を図7に示す。

【0097】

図7は、露光時間とパターン深さの関係を示した図である。図7に示すように、光塩基発生剤の添加量及び露光時間(照射光量の増加にもなる)に依存してパターンが深くなることが確認できた。

【0098】

[試験例8]

熱履歴とパターン深さの関係:

パターン深さと熱履歴の関係を確認した。製造例2C(光塩基発生剤の含有量:10.0質量部)の感光性樹脂組成物について、ガラス基板上にバーコートで塗布して塗膜とした。この塗膜を70℃×30分の条件でプリベイクして製膜した後、キセノンランプで分光することなく波長を360nmとして露光した。露光後、開始温度を100℃として、前記した試験例3と同様な昇温パターンに従い、10分ごとに20℃昇温する(ただし、200℃→240℃は10分で40℃昇温する。)ステップで加熱して、各温度でのパターン深さを測定した。結果を表2と図8に示す。

【0099】

(結果)

【表2】

【0100】

図8は、加熱温度とパターン深さの関係を示した図である。表2及び図8に示すように、光塩基発生剤の系もパターン深さは温度により変化することがわかった。また、図8の結果より、200℃付近でネガポジが逆転し、かかる温度付近から凸となるパターンが形成され、温度が上昇するにつれてその高さが高くなっていくことが確認できた。

【0101】

[試験例9]

塩基の存在の有無によるイミド化率:

合成例1で得られたポリアミド酸100質量部に対して10.0質量部のイミダゾールを加え、混合・撹拌して感光性樹脂組成物とした。かかる感光性樹脂組成物をガラス基板上にバーコートで塗布して塗膜とした。この塗膜を55℃×60分の条件でプリベイクして製膜した後、アルミ枠に挟んで試験サンプルとした。この試験サンプルを、前記した試験例5と同様な昇温パターンに従い、55℃から250℃までは20分ごとに15℃昇温するステップで加熱し、250℃から300℃までは20分ごとに25℃昇温するステップで加熱して、1777cm−1における吸収強度を測定し、強度比をI1777cm−1/II1500cm−1(Iは吸収強度)として、前記式(A)に従ってイミド化率を算出した。一方、参照として、合成例1で得られたポリアミド酸単体(光酸発生剤を添加しない)も、同様にしてイミド化率を算出し、比較・評価した。加熱温度とイミド化率の関係(イミド化率曲線)を図9に示す。

【0102】

図9に示すように、塩基(イミダゾール)が存在する感光性樹脂組成物は、ポリアミド酸単体より低温でイミド化が進行することが確認できた。この結果より、光塩基発生剤を添加したポリアミド酸(感光性樹脂組成物)は、露光部では塩基が発生するためポリアミド酸は先行してイミド化し、体積収縮を起こすが、低温でイミド化するためパッキングが悪くなる。一方、未露光部はガラス転移温度の170℃付近でイミド化が完了するが、このとき高温でのイミド化となるためポリイミドのパッキングがよくなり体積収縮が大きくなる。このようにして露光部が断面視で凸となるパターンが形成されると考えられる。

【0103】

[製造例3]

合成例1で得られたポリアミド酸に、下記式(M)で表される発泡剤を、ポリアミド酸100質量部に対して5.0質量部添加し、さらに式(X)で表される光酸発生剤を、ポリアミド酸100質量部に対して1.5質量部添加して、感光性樹脂組成物とした。

【0104】

【化14】

【0105】

製造例3で得られた感光性樹脂組成物を、前記した試験例1と同様な方法を用いてパターン形成したところ、露光部のみが発泡し、白濁したパターンが得られた。

【0106】

図10は、酸の存在下で発泡剤が反応する温度について熱質量分析法を用いて確認した結果であり、酸を添加しなかった場合と、酸を4.0当量添加した場合を示した図である。発泡剤が反応する温度は酸の存在量によって異なり、図10より、酸を添加しないものでは反応温度が130℃程度と考えられるが、酸を4.0当量添加すると80℃程度に低下することが確認できた。

【0107】

[製造例4]

合成例1で得られたポリアミド酸に、下記式(N)で表される発泡剤を、ポリアミド酸100質量部に対して5.0質量部添加し、さらに式(X)で表される光酸発生剤を、ポリアミド酸100質量部に対して1.5質量部添加して、感光性樹脂組成物とした。

【0108】

【化15】

【0109】

製造例4で得られた感光性樹脂組成物を、前記した試験例1と同様な方法を用いてパターン形成したところ、露光部のみが発泡し、白濁したパターンが得られた。

【0110】

図11は、前記した製造例3と同様に、酸の存在下で発泡剤が反応する温度について熱質量分析法を用いて確認した結果であり、酸を添加しなかった場合と、酸を0.2、0.8、1.0、1.4、2.0、4.0当量添加した場合を示した図である。発泡剤が反応する温度は酸の存在量によって異なり、図11より、酸を添加しないものでは反応温度が225℃程度であったのに対して、酸の添加により反応温度は低下し、酸を4当量添加すると80℃程度に低下することが確認できた。図10及び図11の結果から、かかる温度差の間で加熱を行うと露光部、未露光部の発泡の程度に差をつけられるので、温度差が大きいほど発泡のコントラストが大きくなると考えられる。

【産業上の利用可能性】

【0111】

本発明は、光電子材料等を構成するレリーフパターンを形成する手段として有利に使用することができる。

【特許請求の範囲】

【請求項1】

ポリイミド前駆体として下記式(I)で表される繰り返し単位を有するポリアミド酸と、光酸発生剤を含む感光性樹脂組成物を基板上に塗布して塗膜を形成し、露光部と未露光部を形成するように露光し、加熱処理によりイミド化させることを特徴とする露光部が未露光部に対して断面視で凹となったパターン形成方法。

【化1】

(式(I)中、Xは4価の脂肪族基または4価の芳香族基、Yは2価の脂肪族基または2価の芳香族基、−COOH基は、それぞれ−CONH基と互いにオルト位置にある。)

【請求項2】

ポリイミド前駆体として下記式(I)で表される繰り返し単位を有するポリアミド酸と、光塩基発生剤を含む感光性樹脂組成物を基板上に塗布して塗膜を形成し、露光部と未露光部を形成するように露光し、加熱処理によりイミド化させることを特徴とする露光部が未露光部に対して断面視で凸となったパターン形成方法。

【化2】

(式(I)中、Xは4価の脂肪族基または4価の芳香族基、Yは2価の脂肪族基または2価の芳香族基、−COOH基は、それぞれ−CONH基と互いにオルト位置にある。)

【請求項3】

前記ポリアミド酸が下記式(I−a)で表される繰り返し単位を有することを特徴とする請求項1または請求項2に記載のパターン形成方法。

【化3】

【請求項4】

前記感光性樹脂組成物がさらに発泡剤を含むことを特徴とする請求項1ないし請求項3のいずれかに記載のパターン形成方法。

【請求項1】

ポリイミド前駆体として下記式(I)で表される繰り返し単位を有するポリアミド酸と、光酸発生剤を含む感光性樹脂組成物を基板上に塗布して塗膜を形成し、露光部と未露光部を形成するように露光し、加熱処理によりイミド化させることを特徴とする露光部が未露光部に対して断面視で凹となったパターン形成方法。

【化1】

(式(I)中、Xは4価の脂肪族基または4価の芳香族基、Yは2価の脂肪族基または2価の芳香族基、−COOH基は、それぞれ−CONH基と互いにオルト位置にある。)

【請求項2】

ポリイミド前駆体として下記式(I)で表される繰り返し単位を有するポリアミド酸と、光塩基発生剤を含む感光性樹脂組成物を基板上に塗布して塗膜を形成し、露光部と未露光部を形成するように露光し、加熱処理によりイミド化させることを特徴とする露光部が未露光部に対して断面視で凸となったパターン形成方法。

【化2】

(式(I)中、Xは4価の脂肪族基または4価の芳香族基、Yは2価の脂肪族基または2価の芳香族基、−COOH基は、それぞれ−CONH基と互いにオルト位置にある。)

【請求項3】

前記ポリアミド酸が下記式(I−a)で表される繰り返し単位を有することを特徴とする請求項1または請求項2に記載のパターン形成方法。

【化3】

【請求項4】

前記感光性樹脂組成物がさらに発泡剤を含むことを特徴とする請求項1ないし請求項3のいずれかに記載のパターン形成方法。

【図2】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図11】

【図1】

【図5】

【図6】

【図3】

【図4】

【図7】

【図8】

【図9】

【図10】

【図11】

【図1】

【図5】

【図6】

【公開番号】特開2012−103506(P2012−103506A)

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願番号】特願2010−252320(P2010−252320)

【出願日】平成22年11月10日(2010.11.10)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 社団法人高分子学会、「高分子学会予稿集 59巻1号」、平成22年5月11日発行 「東京理科大学 新技術説明会」、学校法人東京理科大学科学技術交流センター及び独立行政法人科学技術振興機構主催、平成22年10月5日開催

【出願人】(803000115)学校法人東京理科大学 (545)

【出願人】(000145079)株式会社寺岡製作所 (23)

【Fターム(参考)】

【公開日】平成24年5月31日(2012.5.31)

【国際特許分類】

【出願日】平成22年11月10日(2010.11.10)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 社団法人高分子学会、「高分子学会予稿集 59巻1号」、平成22年5月11日発行 「東京理科大学 新技術説明会」、学校法人東京理科大学科学技術交流センター及び独立行政法人科学技術振興機構主催、平成22年10月5日開催

【出願人】(803000115)学校法人東京理科大学 (545)

【出願人】(000145079)株式会社寺岡製作所 (23)

【Fターム(参考)】

[ Back to top ]