パターン形成方法

【課題】塗布された反転材の段差を小さくし、反転マスクプロセスにより所望のパターンを形成する。

【解決手段】本実施形態によれば、パターン形成方法は、被加工膜上の第1領域に第1パターンを形成する工程と、前記第1パターンを覆うように前記被加工膜上に感光性化合物を有する反転材膜を形成する工程と、前記反転材膜を露光及び現像し、前記被加工膜上の前記第1領域とは異なる第2領域において、前記反転材膜を第2パターンに加工する工程と、前記反転材膜を露光及び現像した後、前記第1パターンの上面が露出するように前記反転材膜をエッチバックし、前記第1領域において前記反転材膜を第3パターンに加工する工程と、前記第2パターン及び前記第3パターンをマスクとして前記被加工膜をエッチングする工程と、を備える。

【解決手段】本実施形態によれば、パターン形成方法は、被加工膜上の第1領域に第1パターンを形成する工程と、前記第1パターンを覆うように前記被加工膜上に感光性化合物を有する反転材膜を形成する工程と、前記反転材膜を露光及び現像し、前記被加工膜上の前記第1領域とは異なる第2領域において、前記反転材膜を第2パターンに加工する工程と、前記反転材膜を露光及び現像した後、前記第1パターンの上面が露出するように前記反転材膜をエッチバックし、前記第1領域において前記反転材膜を第3パターンに加工する工程と、前記第2パターン及び前記第3パターンをマスクとして前記被加工膜をエッチングする工程と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、パターン形成方法に関する。

【背景技術】

【0002】

近年、半導体装置の微細化に伴い、リソグラフィ処理におけるレジスト膜の薄膜化が進んでいる。レジスト膜が薄くなると、レジストパターンをマスクとして被加工膜を直接加工することが困難になる。この問題を解決する方法として反転マスクプロセス等の多層レジストプロセスが提案されている。反転マスクプロセスはレジストパターン上に反転材を塗布し、レジストパターンの上面が露出するように反転材のエッチバックを行う。次に、露光・現像を行ってレジストパターンを除去し、反転パターンを形成する。この反転パターンをマスクとすることで、被加工膜を、レジストパターンを反転したパターンに加工することができる。

【0003】

このような従来の反転マスクプロセスでは、塗布した反転材に、レジストパターンの被覆率(凹部と凸部の比率)に応じた段差が生じていた。このような塗布段差の生じた反転材をエッチバックすると、反転材を除去すべき領域に反転材が残ったり、反転材を残すべき領域の反転材が除去されたりし、被加工膜を所望のパターンに加工できないという問題があった。

【0004】

そのため、ダミーパターンの配置や、デザインルールの制限を行うことで、反転材の塗布段差を小さくすることが検討されていた。しかし、ダミーパターンの配置が設計上困難であったり、厳格なデザインルール制限により設計自由度が低下したりするなどの問題があり、反転材の塗布段差は、反転マスクプロセス適用の妨げとなっていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−103415号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、塗布された反転材の段差を小さくし、反転マスクプロセスを用いて所望のパターンを形成するパターン形成方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本実施形態によれば、パターン形成方法は、被加工膜上の第1領域に第1パターンを形成する工程と、前記第1パターンを覆うように前記被加工膜上に感光性化合物を有する反転材膜を形成する工程と、前記反転材膜を露光及び現像し、前記被加工膜上の前記第1領域とは異なる第2領域において、前記反転材膜を第2パターンに加工する工程と、前記反転材膜を露光及び現像した後、前記第1パターンの上面が露出するように前記反転材膜をエッチバックし、前記第1領域において前記反転材膜を第3パターンに加工する工程と、前記第2パターン及び前記第3パターンをマスクとして前記被加工膜をエッチングする工程と、を備える。

【図面の簡単な説明】

【0008】

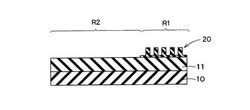

【図1】本実施形態に係るパターン形成方法を説明する工程断面図である。

【図2】図1に続く工程断面図である。

【図3】図2に続く工程断面図である。

【図4】図3に続く工程断面図である。

【図5】図4に続く工程断面図である。

【図6】図5に続く工程断面図である。

【図7】本実施形態に係るパターン形成方法を説明する工程断面図である。

【図8】図7に続く工程断面図である。

【図9】図8に続く工程断面図である。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態を図面に基づいて説明する。

【0010】

図1乃至図6は、本実施形態に係るパターン形成方法を説明する工程断面図である。

【0011】

図1に示すように、被加工膜10をシリコン基板(図示せず)上に形成する。被加工膜10は、例えば、膜厚200nmのシリコン酸化膜である。そして、被加工膜10上に下層膜(レジスト)11を形成する。下層膜11は、例えば、膜厚150nmの塗布炭素膜(SOC: Spin on Carbon)である。

【0012】

続いて、領域R1において、下層膜11上に、インプリント処理によりパターン20を形成する。インプリント処理では、例えば、下層膜11上に、インクジェット法により10pl程度のアクリル系光硬化性樹脂の液滴を複数滴下する。次に、テンプレートの凹凸パターン面を光硬化性樹脂に接触させ、凹凸パターン内に光硬化性樹脂を充填させる。次に、光を照射して光硬化性樹脂を硬化させ、その後、テンプレートを離型することでパターン20が得られる。なお、インプリント処理により形成されるパターン20の残渣層厚は、滴下した光硬化性樹脂の総量によって決定される。

【0013】

例えば、パターン20は、30nmピッチのラインアンドスペースパターンであり、高さは75nm、パターン被覆率は50%程度である。ここでパターン被覆率とは凹凸パターンにおける凸部の割合であり、50%のパターン被覆率は、凸部と凹部の割合が半々であることを意味する。また、パターン20の形成されていない領域R2は、凸部が無いので、パターン被覆率は0%である。領域R2にインプリント処理による残渣層が形成されていてもよい。

【0014】

なお、領域R1は、微細パターンが形成される領域であり、例えば半導体メモリデバイスにおけるメモリセル領域である。この場合、パターン20の形成されていない領域R2は例えば周辺回路領域である。

【0015】

次に、図2に示すように、下層膜11及びパターン20上に反転材12を塗布する。例えば、反転材12は、感光性ポリシランを主成分とするネガ型材料であり、これを100nmの厚さに回転塗布する。反転材12の塗布後、160℃程度でベークし、強度を高め、後のエッチング加工に対する耐性を高める。

【0016】

このとき、反転材12には、領域R1と領域R2とで塗布段差dが生じるが、パターン被覆率50%の領域R1と、パターン被覆率0%の領域R2との間での塗布段差であるため、塗布段差dは小さい。

【0017】

反転材12は、加工耐性の観点から、Si原子、Ge原子、Sn原子、Ag原子、Au原子の少なくともいずれか1つを含んでいることが好ましい。具体的には、感光性ポリシラン、感光性ポリゲルマン、感光性ポリスタナン、感光性ポリシラザン、感光性ポリシロキサン、感光性ポリカルボシラン、光重合性Si含有アクリルモノマ、Si含有ノボラック樹脂、Si含有PHS樹脂や、これら化合物の2種類以上の共重合体及び混合物を用いることができる。

【0018】

また、反転材12にUV光照射により架橋反応が進む材料を使用してもよく、その場合、反転材12のベークを省略でき、下層膜11の耐熱性は不要になる。

【0019】

次に、図3に示すように、フォトマスク13を用いて反転材12を露光する。フォトマスク13は、領域R2にパターンを形成するためのものである。露光されたポリシランが光架橋して現像液に不溶化する。領域R1は全面的に露光される。

【0020】

次に、図4に示すように、現像を行い、未露光部の反転材12を除去して、領域R2に第1反転材パターン21を形成する。領域R1は全面的に露光されたため、パターン20は反転材12に覆われている。第1反転材パターン21は例えばラインアンドスペースパターンである。

【0021】

次に、図5に示すように、反転材12をRIE(反応性イオンエッチング)によりエッチバックし、パターン20の上面を露出させる。これにより、領域R1に、反転材12で構成された第2反転材パターン22が形成される。第2反転材パターン22は、パターン20の凹凸を反転したパターンであり、第1反転材パターン21よりも狭ピッチの(微細な)パターンである。

【0022】

次に、図6に示すように、第1反転材パターン21及び第2反転材パターン22をマスクとして、パターン20の上面が露出している部分及び下層膜11を酸素RIEにより加工する。

【0023】

その後、パターニングされた下層膜11をマスクとして、RIEにより被加工膜10を加工する。そして、酸素プラズマにより、不要な光硬化性樹脂を灰化する。これにより、領域R1に、30nmピッチ、高さ200nmのラインアンドスペースパターンのシリコン酸化膜パターンを形成できる。また、領域R2には、図3、図4におけるリソグラフィ処理において形成した第1反転材パターン21に対応したパターンを形成できる。

【0024】

本実施形態によれば、反転材料12を用いてインプリント処理により形成した微細パターンの反転パターンを形成し、また、この反転材料12を用いてリソグラフィ処理により微細パターン以外のパターンを形成する。このように、インプリント処理により形成したパターンの反転パターンと、リソグラフィ処理により形成したパターンとをマスクとすることで、被加工膜を所望のパターンに加工することができる。

【0025】

(比較例)図7乃至図9は、比較例による反転マスクプロセスを用いたパターン形成方法を説明する工程断面図である。

【0026】

図7に示すように、被加工膜71上のレジストパターン72上に反転材73を塗布する。領域R11のレジストパターン72のパターン被覆率は0%、領域R12のレジストパターン72のパターン被覆率は50%、領域R13のレジストパターン72のパターン被覆率は100%とする。すなわち、領域R11にはレジストパターン72の凸部がなく、領域R13にはレジストパターン72の凹部がない。また、領域R11のレジストパターン72の膜厚を15nm、レジストパターン72の凸部の高さを60nmとする。

【0027】

このようなレジストパターン72上に反転材73を150nmの膜厚で塗布すると、図7に示すように、領域R11、R13には150nmの膜厚で反転材73が塗布される。また、領域R12では、レジストパターン72の凹部に反転材73が入り込むため、反転材73は、凸部の上面からみて120nmの厚さとなる。そのため、図7に示すように、領域R11と領域R12との間で30nmの塗布段差、領域R12と領域R13との間で30nmの塗布段差、領域R11と領域R13との間で60nmの塗布段差が生じる。

【0028】

このような塗布段差の生じた反転材73をエッチバックし、領域R12におけるレジストパターン72の上面を露出させると、図8に示すように、領域R13に膜厚30nm程度の反転材73が残存する。レジストパターン72の凸部上に反転材73が残存していると、被加工膜71を所望のパターンに加工することができない。

【0029】

また、領域R13に反転材73が残らないように反転材73をエッチバックすると、図9に示すように、領域R11の反転材73も除去される。レジストパターン72の凹部に反転材73が残存していないと、被加工膜71を所望のパターンに加工することができない。

【0030】

このように、比較例によるパターン形成方法では、パターン被覆率が0%〜100%まで分布しているレジストパターン72に対して反転マスクプロセスを適用すると、反転材73にパターン被覆率に応じた段差が生じ、反転材73を除去すべき領域R13に反転材73が残ったり、反転材73を残すべき領域R11の反転材73が除去されたりし、所望のパターンを形成することができない。

【0031】

これに対し、本実施形態では、微細パターンは、インプリント処理によるパターンの反転パターンをマスクとして加工し、周辺回路パターン等の微細でないパターンは、感光性を有する反転材を用いたリソグラフィ処理により形成したパターンをマスクとして加工する。そのため、反転材の塗布段差を小さくし、所望のパターンを形成することができる。

【0032】

例えば、本実施形態によるパターン形成方法により、被加工膜を、図7のレジストパターン72に対応したパターンに加工する場合、微細パターンとなる領域R12はインプリント処理によるパターンの反転パターンをマスクとして加工し、領域R11及びR13は感光性の反転材を用いたリソグラフィ処理により形成したパターンをマスクとして加工する。そのため、図7の反転材73のような大きな塗布段差が発生することを防止することができる。

【0033】

なお、本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【符号の説明】

【0034】

10 被加工膜

11 下層膜

12 反転材

13 フォトマスク

21 第1反転材パターン

22 第2反転材パターン

【技術分野】

【0001】

本発明の実施形態は、パターン形成方法に関する。

【背景技術】

【0002】

近年、半導体装置の微細化に伴い、リソグラフィ処理におけるレジスト膜の薄膜化が進んでいる。レジスト膜が薄くなると、レジストパターンをマスクとして被加工膜を直接加工することが困難になる。この問題を解決する方法として反転マスクプロセス等の多層レジストプロセスが提案されている。反転マスクプロセスはレジストパターン上に反転材を塗布し、レジストパターンの上面が露出するように反転材のエッチバックを行う。次に、露光・現像を行ってレジストパターンを除去し、反転パターンを形成する。この反転パターンをマスクとすることで、被加工膜を、レジストパターンを反転したパターンに加工することができる。

【0003】

このような従来の反転マスクプロセスでは、塗布した反転材に、レジストパターンの被覆率(凹部と凸部の比率)に応じた段差が生じていた。このような塗布段差の生じた反転材をエッチバックすると、反転材を除去すべき領域に反転材が残ったり、反転材を残すべき領域の反転材が除去されたりし、被加工膜を所望のパターンに加工できないという問題があった。

【0004】

そのため、ダミーパターンの配置や、デザインルールの制限を行うことで、反転材の塗布段差を小さくすることが検討されていた。しかし、ダミーパターンの配置が設計上困難であったり、厳格なデザインルール制限により設計自由度が低下したりするなどの問題があり、反転材の塗布段差は、反転マスクプロセス適用の妨げとなっていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−103415号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、塗布された反転材の段差を小さくし、反転マスクプロセスを用いて所望のパターンを形成するパターン形成方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

本実施形態によれば、パターン形成方法は、被加工膜上の第1領域に第1パターンを形成する工程と、前記第1パターンを覆うように前記被加工膜上に感光性化合物を有する反転材膜を形成する工程と、前記反転材膜を露光及び現像し、前記被加工膜上の前記第1領域とは異なる第2領域において、前記反転材膜を第2パターンに加工する工程と、前記反転材膜を露光及び現像した後、前記第1パターンの上面が露出するように前記反転材膜をエッチバックし、前記第1領域において前記反転材膜を第3パターンに加工する工程と、前記第2パターン及び前記第3パターンをマスクとして前記被加工膜をエッチングする工程と、を備える。

【図面の簡単な説明】

【0008】

【図1】本実施形態に係るパターン形成方法を説明する工程断面図である。

【図2】図1に続く工程断面図である。

【図3】図2に続く工程断面図である。

【図4】図3に続く工程断面図である。

【図5】図4に続く工程断面図である。

【図6】図5に続く工程断面図である。

【図7】本実施形態に係るパターン形成方法を説明する工程断面図である。

【図8】図7に続く工程断面図である。

【図9】図8に続く工程断面図である。

【発明を実施するための形態】

【0009】

以下、本発明の実施の形態を図面に基づいて説明する。

【0010】

図1乃至図6は、本実施形態に係るパターン形成方法を説明する工程断面図である。

【0011】

図1に示すように、被加工膜10をシリコン基板(図示せず)上に形成する。被加工膜10は、例えば、膜厚200nmのシリコン酸化膜である。そして、被加工膜10上に下層膜(レジスト)11を形成する。下層膜11は、例えば、膜厚150nmの塗布炭素膜(SOC: Spin on Carbon)である。

【0012】

続いて、領域R1において、下層膜11上に、インプリント処理によりパターン20を形成する。インプリント処理では、例えば、下層膜11上に、インクジェット法により10pl程度のアクリル系光硬化性樹脂の液滴を複数滴下する。次に、テンプレートの凹凸パターン面を光硬化性樹脂に接触させ、凹凸パターン内に光硬化性樹脂を充填させる。次に、光を照射して光硬化性樹脂を硬化させ、その後、テンプレートを離型することでパターン20が得られる。なお、インプリント処理により形成されるパターン20の残渣層厚は、滴下した光硬化性樹脂の総量によって決定される。

【0013】

例えば、パターン20は、30nmピッチのラインアンドスペースパターンであり、高さは75nm、パターン被覆率は50%程度である。ここでパターン被覆率とは凹凸パターンにおける凸部の割合であり、50%のパターン被覆率は、凸部と凹部の割合が半々であることを意味する。また、パターン20の形成されていない領域R2は、凸部が無いので、パターン被覆率は0%である。領域R2にインプリント処理による残渣層が形成されていてもよい。

【0014】

なお、領域R1は、微細パターンが形成される領域であり、例えば半導体メモリデバイスにおけるメモリセル領域である。この場合、パターン20の形成されていない領域R2は例えば周辺回路領域である。

【0015】

次に、図2に示すように、下層膜11及びパターン20上に反転材12を塗布する。例えば、反転材12は、感光性ポリシランを主成分とするネガ型材料であり、これを100nmの厚さに回転塗布する。反転材12の塗布後、160℃程度でベークし、強度を高め、後のエッチング加工に対する耐性を高める。

【0016】

このとき、反転材12には、領域R1と領域R2とで塗布段差dが生じるが、パターン被覆率50%の領域R1と、パターン被覆率0%の領域R2との間での塗布段差であるため、塗布段差dは小さい。

【0017】

反転材12は、加工耐性の観点から、Si原子、Ge原子、Sn原子、Ag原子、Au原子の少なくともいずれか1つを含んでいることが好ましい。具体的には、感光性ポリシラン、感光性ポリゲルマン、感光性ポリスタナン、感光性ポリシラザン、感光性ポリシロキサン、感光性ポリカルボシラン、光重合性Si含有アクリルモノマ、Si含有ノボラック樹脂、Si含有PHS樹脂や、これら化合物の2種類以上の共重合体及び混合物を用いることができる。

【0018】

また、反転材12にUV光照射により架橋反応が進む材料を使用してもよく、その場合、反転材12のベークを省略でき、下層膜11の耐熱性は不要になる。

【0019】

次に、図3に示すように、フォトマスク13を用いて反転材12を露光する。フォトマスク13は、領域R2にパターンを形成するためのものである。露光されたポリシランが光架橋して現像液に不溶化する。領域R1は全面的に露光される。

【0020】

次に、図4に示すように、現像を行い、未露光部の反転材12を除去して、領域R2に第1反転材パターン21を形成する。領域R1は全面的に露光されたため、パターン20は反転材12に覆われている。第1反転材パターン21は例えばラインアンドスペースパターンである。

【0021】

次に、図5に示すように、反転材12をRIE(反応性イオンエッチング)によりエッチバックし、パターン20の上面を露出させる。これにより、領域R1に、反転材12で構成された第2反転材パターン22が形成される。第2反転材パターン22は、パターン20の凹凸を反転したパターンであり、第1反転材パターン21よりも狭ピッチの(微細な)パターンである。

【0022】

次に、図6に示すように、第1反転材パターン21及び第2反転材パターン22をマスクとして、パターン20の上面が露出している部分及び下層膜11を酸素RIEにより加工する。

【0023】

その後、パターニングされた下層膜11をマスクとして、RIEにより被加工膜10を加工する。そして、酸素プラズマにより、不要な光硬化性樹脂を灰化する。これにより、領域R1に、30nmピッチ、高さ200nmのラインアンドスペースパターンのシリコン酸化膜パターンを形成できる。また、領域R2には、図3、図4におけるリソグラフィ処理において形成した第1反転材パターン21に対応したパターンを形成できる。

【0024】

本実施形態によれば、反転材料12を用いてインプリント処理により形成した微細パターンの反転パターンを形成し、また、この反転材料12を用いてリソグラフィ処理により微細パターン以外のパターンを形成する。このように、インプリント処理により形成したパターンの反転パターンと、リソグラフィ処理により形成したパターンとをマスクとすることで、被加工膜を所望のパターンに加工することができる。

【0025】

(比較例)図7乃至図9は、比較例による反転マスクプロセスを用いたパターン形成方法を説明する工程断面図である。

【0026】

図7に示すように、被加工膜71上のレジストパターン72上に反転材73を塗布する。領域R11のレジストパターン72のパターン被覆率は0%、領域R12のレジストパターン72のパターン被覆率は50%、領域R13のレジストパターン72のパターン被覆率は100%とする。すなわち、領域R11にはレジストパターン72の凸部がなく、領域R13にはレジストパターン72の凹部がない。また、領域R11のレジストパターン72の膜厚を15nm、レジストパターン72の凸部の高さを60nmとする。

【0027】

このようなレジストパターン72上に反転材73を150nmの膜厚で塗布すると、図7に示すように、領域R11、R13には150nmの膜厚で反転材73が塗布される。また、領域R12では、レジストパターン72の凹部に反転材73が入り込むため、反転材73は、凸部の上面からみて120nmの厚さとなる。そのため、図7に示すように、領域R11と領域R12との間で30nmの塗布段差、領域R12と領域R13との間で30nmの塗布段差、領域R11と領域R13との間で60nmの塗布段差が生じる。

【0028】

このような塗布段差の生じた反転材73をエッチバックし、領域R12におけるレジストパターン72の上面を露出させると、図8に示すように、領域R13に膜厚30nm程度の反転材73が残存する。レジストパターン72の凸部上に反転材73が残存していると、被加工膜71を所望のパターンに加工することができない。

【0029】

また、領域R13に反転材73が残らないように反転材73をエッチバックすると、図9に示すように、領域R11の反転材73も除去される。レジストパターン72の凹部に反転材73が残存していないと、被加工膜71を所望のパターンに加工することができない。

【0030】

このように、比較例によるパターン形成方法では、パターン被覆率が0%〜100%まで分布しているレジストパターン72に対して反転マスクプロセスを適用すると、反転材73にパターン被覆率に応じた段差が生じ、反転材73を除去すべき領域R13に反転材73が残ったり、反転材73を残すべき領域R11の反転材73が除去されたりし、所望のパターンを形成することができない。

【0031】

これに対し、本実施形態では、微細パターンは、インプリント処理によるパターンの反転パターンをマスクとして加工し、周辺回路パターン等の微細でないパターンは、感光性を有する反転材を用いたリソグラフィ処理により形成したパターンをマスクとして加工する。そのため、反転材の塗布段差を小さくし、所望のパターンを形成することができる。

【0032】

例えば、本実施形態によるパターン形成方法により、被加工膜を、図7のレジストパターン72に対応したパターンに加工する場合、微細パターンとなる領域R12はインプリント処理によるパターンの反転パターンをマスクとして加工し、領域R11及びR13は感光性の反転材を用いたリソグラフィ処理により形成したパターンをマスクとして加工する。そのため、図7の反転材73のような大きな塗布段差が発生することを防止することができる。

【0033】

なお、本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【符号の説明】

【0034】

10 被加工膜

11 下層膜

12 反転材

13 フォトマスク

21 第1反転材パターン

22 第2反転材パターン

【特許請求の範囲】

【請求項1】

被加工膜上の第1領域にインプリント処理により第1パターンを形成する工程と、

前記第1パターンを覆うように前記被加工膜上に感光性化合物を有する反転材膜を形成する工程と、

前記反転材膜を露光及び現像し、前記被加工膜上の前記第1領域とは異なる第2領域において、前記反転材膜を第2パターンに加工する工程と、

前記反転材膜を露光及び現像した後、前記第1パターンの上面が露出するように前記反転材膜をエッチバックし、前記第1領域において前記反転材膜を第3パターンに加工する工程と、

前記第2パターン及び前記第3パターンをマスクとして前記被加工膜をエッチングする工程と、

を備え、

前記第1パターン、前記第2パターン、及び前記第3パターンはラインアンドスペースパターンであり、前記第1パターン及び前記第3パターンは、前記第2パターンよりピッチが狭く、

前記感光性化合物は、Si原子、Ge原子、Sn原子、Ag原子、Au原子の少なくともいずれか1つと、感光性ポリシラン、感光性ポリゲルマン、感光性ポリスタナン、感光性ポリシラザン、感光性ポリシロキサン、感光性ポリカルボシラン、光重合性Si含有アクリルモノマ、Si含有ノボラック樹脂、又はSi含有PHS樹脂とを含むことを特徴とするパターン形成方法。

【請求項2】

被加工膜上の第1領域に第1パターンを形成する工程と、

前記第1パターンを覆うように前記被加工膜上に感光性化合物を有する反転材膜を形成する工程と、

前記反転材膜を露光及び現像し、前記被加工膜上の前記第1領域とは異なる第2領域において、前記反転材膜を第2パターンに加工する工程と、

前記反転材膜を露光及び現像した後、前記第1パターンの上面が露出するように前記反転材膜をエッチバックし、前記第1領域において前記反転材膜を第3パターンに加工する工程と、

前記第2パターン及び前記第3パターンをマスクとして前記被加工膜をエッチングする工程と、

を備えるパターン形成方法。

【請求項3】

インプリント処理により前記第1パターンを形成することを特徴とする請求項2に記載のパターン形成方法。

【請求項4】

前記第1パターン、前記第2パターン、及び前記第3パターンはラインアンドスペースパターンであり、前記第1パターン及び前記第3パターンは、前記第2パターンよりピッチが狭いことを特徴とする請求項2又は3に記載のパターン形成方法。

【請求項5】

前記感光性化合物は、Si原子、Ge原子、Sn原子、Ag原子、Au原子の少なくともいずれか1つを含んでいることを特徴とする請求項2乃至4のいずれかに記載のパターン形成方法。

【請求項6】

前記感光性化合物は、感光性ポリシラン、感光性ポリゲルマン、感光性ポリスタナン、感光性ポリシラザン、感光性ポリシロキサン、感光性ポリカルボシラン、光重合性Si含有アクリルモノマ、Si含有ノボラック樹脂、又はSi含有PHS樹脂を含むことを特徴とする請求項2乃至5のいずれかに記載のパターン形成方法。

【請求項1】

被加工膜上の第1領域にインプリント処理により第1パターンを形成する工程と、

前記第1パターンを覆うように前記被加工膜上に感光性化合物を有する反転材膜を形成する工程と、

前記反転材膜を露光及び現像し、前記被加工膜上の前記第1領域とは異なる第2領域において、前記反転材膜を第2パターンに加工する工程と、

前記反転材膜を露光及び現像した後、前記第1パターンの上面が露出するように前記反転材膜をエッチバックし、前記第1領域において前記反転材膜を第3パターンに加工する工程と、

前記第2パターン及び前記第3パターンをマスクとして前記被加工膜をエッチングする工程と、

を備え、

前記第1パターン、前記第2パターン、及び前記第3パターンはラインアンドスペースパターンであり、前記第1パターン及び前記第3パターンは、前記第2パターンよりピッチが狭く、

前記感光性化合物は、Si原子、Ge原子、Sn原子、Ag原子、Au原子の少なくともいずれか1つと、感光性ポリシラン、感光性ポリゲルマン、感光性ポリスタナン、感光性ポリシラザン、感光性ポリシロキサン、感光性ポリカルボシラン、光重合性Si含有アクリルモノマ、Si含有ノボラック樹脂、又はSi含有PHS樹脂とを含むことを特徴とするパターン形成方法。

【請求項2】

被加工膜上の第1領域に第1パターンを形成する工程と、

前記第1パターンを覆うように前記被加工膜上に感光性化合物を有する反転材膜を形成する工程と、

前記反転材膜を露光及び現像し、前記被加工膜上の前記第1領域とは異なる第2領域において、前記反転材膜を第2パターンに加工する工程と、

前記反転材膜を露光及び現像した後、前記第1パターンの上面が露出するように前記反転材膜をエッチバックし、前記第1領域において前記反転材膜を第3パターンに加工する工程と、

前記第2パターン及び前記第3パターンをマスクとして前記被加工膜をエッチングする工程と、

を備えるパターン形成方法。

【請求項3】

インプリント処理により前記第1パターンを形成することを特徴とする請求項2に記載のパターン形成方法。

【請求項4】

前記第1パターン、前記第2パターン、及び前記第3パターンはラインアンドスペースパターンであり、前記第1パターン及び前記第3パターンは、前記第2パターンよりピッチが狭いことを特徴とする請求項2又は3に記載のパターン形成方法。

【請求項5】

前記感光性化合物は、Si原子、Ge原子、Sn原子、Ag原子、Au原子の少なくともいずれか1つを含んでいることを特徴とする請求項2乃至4のいずれかに記載のパターン形成方法。

【請求項6】

前記感光性化合物は、感光性ポリシラン、感光性ポリゲルマン、感光性ポリスタナン、感光性ポリシラザン、感光性ポリシロキサン、感光性ポリカルボシラン、光重合性Si含有アクリルモノマ、Si含有ノボラック樹脂、又はSi含有PHS樹脂を含むことを特徴とする請求項2乃至5のいずれかに記載のパターン形成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−115198(P2013−115198A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−259294(P2011−259294)

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月28日(2011.11.28)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]